スクリーン印刷されたグラフィックがぼやけたり剥がれたりした製品を受け取ったことはありませんか?数回使用しただけで、ロゴが薄くなったり、文字が読めなくなったりするのは悔しいものです。シルクスクリーンの品質不良は製品の外観に影響を与えるだけでなく、ブランドの評判を落とし、返品につながることもあります。

シルクスクリーン印刷は、メッシュ状のステンシルを通してインクを表面に転写する方法です。ブロック部分とオープン部分のあるスクリーンを作り、インクを塗り、スキージを使ってメッシュを通してインクを下の素材に押し付ける。

私はPTSMAKEで多くのクライアントのシルクスクリーンプロセスの最適化をお手伝いしてきました。詳細なステップを説明し、様々な素材やアプリケーションの作業から学んだ実践的なヒントをお伝えします。プロ品質の結果を一貫して達成する方法を発見していただけるでしょう。

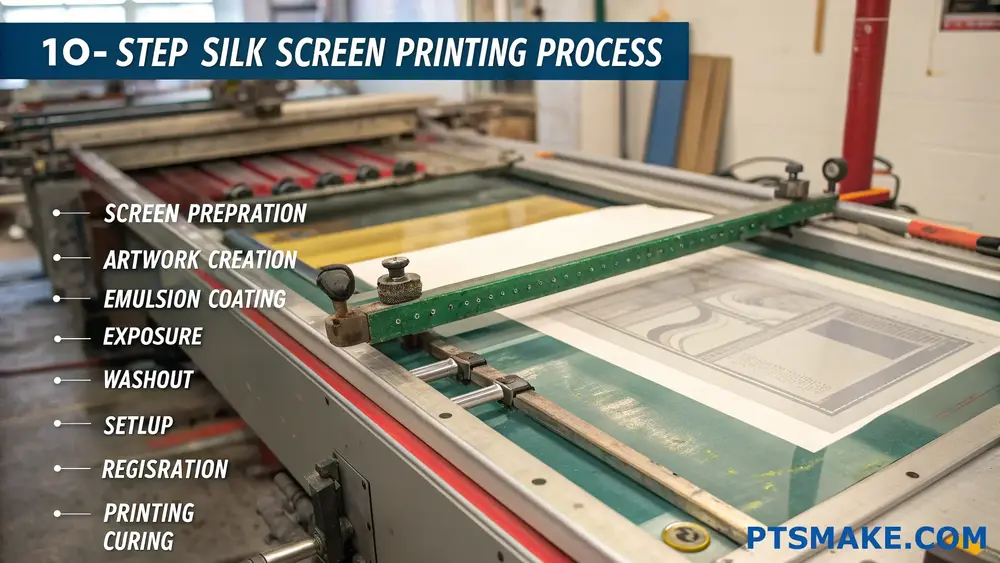

シルクスクリーン印刷の10ステップとは?

Tシャツの鮮やかなロゴや回路基板の精密なパターンを見て、どうやってあのような完璧なプリントを実現しているのだろうと不思議に思ったことはありませんか?多くの企業は、スクリーン印刷で一貫した高品質の結果を得るのに苦労しており、エッジがぼやけたり、カバー範囲が不均一になったりする問題にしばしば直面しています。

シルクスクリーン印刷には、スクリーンの準備、アートワークの作成、乳剤塗布、露光、ウォッシュアウト、セットアップ、見当合わせ、印刷、硬化、クリーンアップという10の重要なステップがあります。この体系的なプロセスにより、さまざまな素材や用途で一貫した高品質の印刷が可能になります。

スクリーンの準備プロセスを理解する

スクリーン印刷を成功させる基本は、適切なスクリーンの準備から始まります。PTSMAKEでは、プロジェクトに適したメッシュ数を選択することから始めます。その メッシュ数1 は、スクリーンを通過するインクの量を決定し、最終的な印刷品質に影響を与える。

メッシュ選択ガイド

| アプリケーション・タイプ | 推奨メッシュ数 | 最適 |

|---|---|---|

| テキスタイル | 110-160 | Tシャツ、生地 |

| エレクトロニクス | 200-305 | 回路基板、部品 |

| グラフィック | 160-230 | ポスター、看板 |

| 詳細 | 305-420 | 高解像度プリント |

作品の制作と準備

最終的な印刷の品質は、アートワークの準備に大きく左右されます。最もシャープな仕上がりにするために、可能な限りベクターベースのデザインを使用することをお勧めします。アートワークは個々の色に適切に分離し、高コントラストのポジに変換する必要があります。

主要なアートワークの要件:

- 最小線の太さ:0.5pt

- 文字サイズ:ポジ印刷の場合、最低6pt

- 画像解像度最低300DPI

- 色分け:要素間の明確な区別

エマルジョン塗布技術

エマルジョン・コーティングのプロセスには、正確さと一貫性が求められます。私はある技術を開発した:

- コーティング中は45度の角度を保つ

- ストローク全体に均等な圧力をかける

- プリント面に2度塗り

- スキージー側で1度塗りする

露出と開発プロセス

この重要な段階で、アートワークが印刷可能なステンシルに変わります。露光時間は、以下の条件によって異なります:

露出変数表

| ファクター | インパクト | 考察 |

|---|---|---|

| エマルジョンタイプ | 高い | 感受性の違い |

| 光源 | クリティカル | LED対UV対メタルハライド |

| スクリーンカラー | ミディアム | 黄色対白のメッシュ |

| コーティングの厚さ | 高い | 硬化時間に影響する |

セットアップと登録プロセス

適切なセットアップを行うことで、印刷の一貫性が保たれます。私はその重要性を強調しています:

- スクリーンをしっかりと固定する

- オフコンタクト距離の設定

- スキージ角度の調整

- 登録商標の設定

印刷作業

実際の印刷工程では、以下のことが必要となる:

速度および圧力制御

- 安定したスキージスピード

- 均一な圧力印加

- 適切なフラッドストローク・テクニック

- きれいなインクの沈殿

養生方法と条件

異なる材料には特定の硬化方法が必要です:

硬化温度ガイド

| 素材タイプ | 温度範囲 | 硬化時間 |

|---|---|---|

| コットン | 320-350°F | 60~90秒 |

| ポリエステル | 270-300°F | 45~60秒 |

| 紙 | 250-300°F | 30~45秒 |

| プラスチック | 150-200°F | 20~30秒 |

品質管理とトラブルシューティング

定期的な品質チェックにより、一貫したアウトプットを保証する。主な検査ポイントは以下の通り:

- 印刷の不透明度

- 登録の正確さ

- 色の一貫性

- 治療の完全性

清掃とメンテナンス

適切なクリーンアップは、スクリーンの寿命を延ばし、印刷品質を維持します。重要な手順は以下の通りです:

- インク除去

- エマルジョン再生

- 脱脂

- 適切な保管

特殊用途のための高度な技術

PTSMAKEでは、困難なアプリケーションに特化した技術を開発してきました:

産業用途

- 回路基板印刷

- 医療機器マーキング

- 自動車部品ラベリング

この包括的なプロセスにより、私たちはエレクトロニクスからテキスタイルまで、さまざまな業界で一貫した結果を出すことができるようになりました。重要なのは、プロセスを通してさまざまな変数がどのように相互作用するかを理解しながら、各工程で細部への厳格な注意を維持することです。

シルクスクリーンのプロセスはどのように行われるのか?

印刷されたデザインが、鮮やかで耐久性があるように見えるものもあれば、すぐに色あせてしまうものもあるのを不思議に思ったことはないだろうか。その違いは、多くの場合、使用されている印刷技術にあります。多くの企業が劣悪な印刷方法に何千ドルも浪費し、質の低い結果と失望した顧客を招いています。

シルクスクリーンはスクリーン印刷とも呼ばれ、メッシュスクリーンを通してインクを基材に転写する印刷技法である。このプロセスでは、スクリーン上にステンシルを作成し、インクを塗布し、スキージを使ってメッシュを通してインクを下の素材に押し付けます。

基本コンポーネントを理解する

そのプロセスに入る前に、シルクスクリーンに関わる重要な構成要素を理解することが不可欠です:

メッシュスクリーン

シルクスクリーンの基本はメッシュスクリーンから始まります。最近のスクリーンは、ポリエステルやナイロンなどの合成素材を使用し、様々な用途に合わせてメッシュ数を変えています:

| メッシュ数 | 用途 | 印刷品質 |

|---|---|---|

| 110-160 | 基本デザイン | スタンダード |

| 200-230 | 詳細 | 高い |

| 305-330 | 詳細 | プレミアム |

フレームと乳剤

メッシュは、通常アルミニウムか木でできたフレームに張られる。感光性の 光乳剤2 コーティングを施し、ステンシルを作成します。PTSMAKEでは、より優れた耐久性と安定した結果を得るために、工業用グレードのアルミフレームのみを使用しています。

ステップ・バイ・ステップのプロセス

1.設計準備

- アートワークを単色レイヤーに作成または変換

- 適切な解像度とコントラストの確保

- 透明フィルムにプリントデザイン

2.スクリーンの準備

- メッシュを徹底的に掃除する

- フォトエマルジョンを均一に塗る

- 暗室で適切な乾燥時間をとる

3.露出と発達

準備されたスクリーンは紫外線にさらされ、デザインが光を遮る部分以外の乳剤を硬化させる。露光されていない部分は洗い流され、ステンシルが出来上がる。

4.印刷の設定

- 基板を固定する

- スクリーンの位置を正確に合わせる

- 印刷位置のテスト

5.印刷実行

この重要な段階で必要なのは

- 適切なインク濃度

- 正しいスキージ角度(15~25度)

- 均一な圧力印加

- 安定したストロークスピード

高度なテクニックと考察

多色印刷

複数の色を必要とする複雑なデザインの場合:

- 各色には個別のスクリーンが必要

- 完璧な登録が重要

- 色と色の間の乾燥時間が重要

品質管理対策

| アスペクト | チェック・ポイント | 予防法 |

|---|---|---|

| 参加登録 | カラーアライメント | 登録マークの使用 |

| インク・カバレッジ | 均等配分 | 適切な圧力を維持する |

| 硬化温度 | 完全硬化 | 熱設定の監視 |

素材別調整

基材が異なれば、特有の配慮が必要となる:

- 繊維製品:前処理が必要な場合がある

- プラスチック表面張力試験

- メタル特殊インク配合

- ガラス適切な接着促進剤

よくある問題のトラブルシューティング

印刷品質の問題

- インクの付き方にムラがある

- 出血またはしみ

- 細部の再現性が低い

- 色の不一致

予防戦略

- 定期的なスクリーンのメンテナンス

- 適切なメッシュの張力

- 安定したインク粘度

- 環境制御

産業用途

シルクスクリーンは汎用性が高いため、さまざまな業界で利用されている:

製造業

- 製品マーキング

- 警告ラベル

- シリアル番号

- ブランドの識別

商業用途

- プロモーション資料

- 看板

- パッケージング

- ディスプレイ・グラフィックス

PTSMAKEでの経験では、特に識別部品の製造において、様々な産業用途にシルクスクリーンを導入することに成功してきました。このプロセスは、製品に耐久性のある高品質のマーキングを必要とするクライアントにとって、特に価値があることが証明されています。

工業用技術仕様

| 申し込み | インクの種類 | 養生方法 | 耐久性 |

|---|---|---|---|

| 金属部品 | エポキシ系 | 熱硬化 | 5年以上 |

| プラスチック部品 | 耐紫外線 | 紫外線暴露 | 3~5年 |

| 回路基板 | 導電性 | サーマル | 10年以上 |

環境への配慮と現代の適応

この業界は、より多くのことに焦点を当てながら進化している:

- 水性インクシステム

- VOCフリー・ソリューション

- エネルギー効率の高い硬化方法

- 廃棄物削減の実践

PTSMAKEにある私たちの施設は、このような環境への配慮を取り入れ、シルクスクリーン事業における高品質の基準を維持しながら、持続可能な慣行を実践しています。

シルクスクリーンの工程に不可欠な設備とは?

シルクスクリーン印刷を試してみたものの、画像がぼやけたり、色ムラができたりしたことはありませんか?失敗した試みに材料と時間を浪費するフラストレーションは、特に、問題を引き起こしているのが自分の技術なのか機材なのかわからないときには、圧倒されることがあります。

プロフェッショナルなシルクスクリーン印刷の結果を得るには、高品質のスクリーンメッシュ、スキージ、フレーム、乳剤、露光ユニット、ウォッシュアウトブース、適切なインクなど、必要不可欠な機材が必要です。それぞれのパーツは、シャープで安定したプリントを作成するために重要な役割を果たします。

基本的なスクリーン印刷機器

フレームとメッシュ

シルクスクリーン印刷の基本は、適切なフレームとメッシュの組み合わせから始まります。PTSMAKEでは、軽量で反りにくく、木製フレームよりも張力を維持しやすいアルミフレームを使用しています。メッシュ数は非常に重要で、細かいデザインには高いメッシュ数(200~305)が、大胆なグラフィックや濃いインクには低いメッシュ数(110~160)が最適です。

スキージの選択

スキージのデュロメーター(硬さ)は印刷品質に大きく影響します。ここに基本的なガイドがあります:

| デュロメーター定格 | 用途 | 一般的なアプリケーション |

|---|---|---|

| ソフト(60-70) | 重い堆積物、テクスチャーのある表面 | Tシャツ、生地 |

| ミディアム (70-80) | 汎用、滑らかな表面 | ポスター、看板 |

| ハード (80-90) | 細かいディテール、薄い堆積物 | エレクトロニクス、精密部品 |

上級装備の要件

露出ユニット

プロ仕様の露光装置により、安定した フォトポリマー3 硬化。エントリーレベルのプリンターでは太陽光を使うかもしれないが、再現性のある結果を得るためにはLED露光ユニットに投資することをお勧めする。これらのユニットは、均一な配光と正確なタイミング制御を提供します。

ウォッシュアウト・ブース

専用の洗浄エリアは、二次汚染を防ぎ、作業場の清潔さを維持します。理想的なセットアップ

- 高圧洗浄機

- 適切な排水システム

- 十分な照明

- 耐薬品性表面

品質管理機器

登録システム

多色印刷には正確な見当合わせが不可欠です。最新の見当合わせシステムには次のようなものがあります:

- マイクロレジストレーションの調整

- ピン登録

- 登録ガイド

- デジタルアライメントツール

検査ツール

品質管理装置により、安定した生産量を確保:

- スクリーン検査用ライトテーブル

- 細部チェック用拡大鏡

- スキージ硬度用デュロメーターゲージ

- メッシュ測定用テンションメーター

保管・メンテナンス設備

適切な保管は、機器の寿命を延ばし、印刷品質を維持します。保管に必要なアイテム

スクリーンラック

- ホコリがたまりにくい垂直収納

- スクリーン間の適切な間隔

- 空調管理された環境

化学薬品保管キャビネット

- インキ用通気性保管庫

- 安全な乳剤保管

- 洗浄液の整理

メンテナンスツール

- スクリーン張力計

- フレーム修理用工具

- メッシュ補修キット

安全装置

スクリーン印刷作業では、作業員の安全が第一です。必要な安全装備は以下の通りです:

パーソナル・プロテクション

- 耐薬品性手袋

- 安全眼鏡

- 呼吸器の保護

- 保護エプロン

施設の安全性

- 換気システム

- 洗眼ステーション

- 救急箱

- 化学物質流出キット

環境制御機器

温度と湿度はスクリーン印刷の品質に大きく影響します。必要不可欠な環境制御機器には次のようなものがあります:

クライメート・コントロール・システム

- エアコン

- 除湿機

- 温度モニター

- 湿度計

大気質管理

- 換気システム

- 空気ろ過装置

- ヒュームエクストラクター

インク管理システム

プロフェッショナルなインク管理により、安定した結果が得られます:

| 設備タイプ | 目的 | メリット |

|---|---|---|

| インキ混合ステーション | カラーマッチング | 安定した色再現 |

| 粘度計 | インクフロー制御 | ユニフォーム |

| カラーマッチングライト | 色の正確さ | プロフェッショナルな結果 |

| ストレージシステム | インクの保存 | 賞味期限の延長 |

PTSMAKEでは、包括的なインク管理システムを導入することで、廃棄物を大幅に削減し、生産工程全体の色の一貫性を向上させてきました。

デジタルサポート機器

現代のスクリーン印刷は、デジタル技術の恩恵を受けている:

設計設備

- コンピュータ・ワークステーション

- デザイン・ソフトウェア

- カラー・セパレーション・ツール

- フィルム出力装置

プロセス制御

- デジタルタイマー

- 自動登録システム

- 品質管理カメラ

- 生産追跡ソフトウェア

シルクスクリーンの工程で品質管理を確実にするには?

印刷がずれたり、色が一定しなかったり、剥がれたりしたシルクスクリーン製品を受け取ってイライラした経験はありませんか?このような品質の問題は、リソースを無駄にするだけでなく、ブランドの評判を落とし、コストのかかる再印刷につながる可能性があります。

シルクスクリーン印刷の品質管理には、印刷前の準備、工程の監視、生産後の検査に重点を置いた体系的なアプローチが必要です。標準化された手順と定期的なチェックポイントを実施することで、メーカーは欠陥や無駄を最小限に抑えながら、高品質の結果を一貫して達成することができます。

生産前品質管理

材料の検証

品質管理の基本は、適切な材料の選択と確認から始まります。PTSMAKEでは、以下のようなすべての入荷材料を入念に検査しています:

- スクリーン・メッシュの品質と張力

- インク粘度と色精度

- 基材の表面状態

- エマルジョンの一貫性

機器校正

印刷機器の定期的な校正は、一貫した結果を保証します。主な点は以下の通り:

- スクリーン張力測定

- スキージ角度と圧力設定

- 登録システムの調整

- 紫外線照射ユニットの校正

工程管理対策

スクリーンの準備

スクリーンの準備工程は印刷品質に直接影響します。重要な要素には以下が含まれます:

- 適切な フォトエマルジョンコーティング4

- 正確な露光時間

- 完全なウォッシュアウト

- 徹底したスクリーン乾燥

印刷パラメータの監視

品質を維持するためには、印刷パラメータの継続的な監視が不可欠です。私たちは以下の管理策を実施しています:

| パラメータ | 制御方法 | 頻度 |

|---|---|---|

| 参加登録 | 目視検査 | すべてのプリント |

| 色の濃度 | 濃度計の測定値 | 100枚ごとに |

| プリントの鮮明度 | 目視検査 | 50枚ごとに |

| インク粘度 | 粘度計チェック | 2時間ごと |

品質検査基準

目視検査の基準

私たちは、明確な目視検査基準を設けている:

- 色の一貫性

- 画像のシャープネス

- 登録の正確さ

- 表面仕上げ

- カバレッジの均一性

測定に基づく品質管理

定量的な測定は、客観的な品質評価を保証する:

- 色の濃度測定

- 登録公差チェック

- 接着試験

- 養生検証

ドキュメンテーションとトラッキング

プロセス・ドキュメンテーション

詳細な記録を維持することは、品質問題の特定と解決に役立つ:

- 生産パラメーター

- 材料のバッチ番号

- 機材設定

- オペレーター情報

- 品質チェック結果

欠陥分析と予防

よくある欠陥を理解することで、将来の問題を防ぐことができる:

| 欠陥の種類 | 一般的な原因 | 予防措置 |

|---|---|---|

| カラーバリエーション | インクの不一致 | 通常のインク調合 |

| 誤登録 | スクリーン・テンションの問題 | 張力モニタリング |

| 接着不良 | 不十分な表面処理 | クリーニング・プロトコル |

| 画像のブレ | スクリーンの張力が不適切 | 定期校正 |

環境制御

温度と湿度

安定した環境条件を維持することは非常に重要だ:

- 温度:20~25

- 相対湿度:45-55%

- 空気ろ過

- ダストコントロール

保管条件

材料を適切に保管することで、安定した品質を保つことができる:

- 気候管理された保管エリア

- 直射日光を避ける

- 整理された在庫システム

- 定期的な在庫ローテーション

トレーニングと標準化

オペレーター・トレーニング

品質管理には、十分な訓練を受けたオペレーターが不可欠である:

- 標準作業手順書

- 品質意識

- 問題解決能力

- 定期的な技術評価

品質マネジメントシステム

包括的な品質マネジメント・システムの導入には以下が含まれる:

- 手順書

- 品質メトリックス

- 定期監査

- 継続的改善への取り組み

継続的改善

パフォーマンス・モニタリング

定期的なモニタリングは、改善点の特定に役立つ:

- 欠陥率

- お客様の声

- 生産効率

- 廃棄物

プロセスの最適化

継続的な改善努力は、以下の点に重点を置いている:

- 手続きの更新

- 新技術の採用

- トレーニングの強化

- 合理化されたワークフロー

シルクスクリーン印刷プロセスに適合する素材は?

シルクスクリーン印刷のプロジェクトで、どの素材が最適かを判断するのに苦労したことはありませんか?特にユニークな基材や特殊なデザインを扱っている場合、無駄な材料や失敗した印刷に圧倒されることがあります。

シルクスクリーン印刷は、プラスチック、金属、織物、ガラス、木材、セラミックなど、幅広い素材に対応しています。重要なのは、適切な接着と印刷品質を確保するために、それぞれの基材に適したインクの種類とメッシュ数を選択することです。

材料の互換性を理解する

プラスチック材料

プラスチック素材に関しては、シルクスクリーン印刷は卓越した汎用性を提供します。PTSMAKEでは、以下のような様々なプラスチック基材を定期的に扱っています:

| プラスチックタイプ | 特徴 | 推奨インクタイプ |

|---|---|---|

| ABS | 高い耐衝撃性 | 溶剤ベース、UV硬化型 |

| ポリカーボネート | 優れた透明度 | UV硬化型、エポキシ |

| PVC | 柔軟性、耐久性 | ビニール、溶剤ベース |

| アクリル | クリスタル・クリア | UV硬化型、エポキシ |

| ポリエチレン | 耐薬品性 | 特殊PEインキ |

金属表面

金属表面には特別な準備とインクの選択が必要です。金属へのシルクスクリーン印刷の成功は、以下の条件に大きく依存します。 表面張力5 そして適切な前処理方法。

テキスタイル・アプリケーション

天然繊維

コットン、シルク、ウールなどの天然繊維はよく反応する:

- プラスチゾルインキ

- 水性インク

- 吐出インク

- 特殊メタリックインキ

合成繊維

合成素材はまた違った配慮が必要だ:

- ポリエステルには耐熱インキが必要

- ナイロンは特定の接着促進剤を要求する

- スパンデックスブレンドは柔軟なインク配合を必要とする

ガラスとセラミック材料

これらの素材には独特の課題があるが、正しく扱えば優れた印刷結果が得られる:

ガラスに関する考察

- 完全に清潔で、油分がないこと。

- 特殊なガラスインクが必要

- UV硬化が必要な場合が多い

- プライマー塗布によるメリット

セラミック要件

- 温度耐性が重要

- セラミック専用インクが必要

- プリント後の焼成が必要な場合がある

- 表面処理が重要

木材・紙製品

木材の種類や紙のグレードによって、スクリーン印刷の受け入れ方は異なる:

| 素材タイプ | 特別な配慮 | ベストプラクティス |

|---|---|---|

| 広葉樹 | 木目模様がプリントに影響 | メッシュ数を増やす |

| 針葉樹 | より多くのインク吸収 | シーリングが必要 |

| コート紙 | 理想的な滑らかな表面 | 速乾性インク |

| カードストック | 厚みはプロセスに影響する | 圧力の調整 |

環境要因

シルクスクリーン印刷が成功するかどうかは、次の点にもかかっている:

- 周囲温度

- 湿度レベル

- 適切な換気

- 保管条件

- 養生条件

素材調製技術

最適な結果を得るためには、材料によって特別な準備が必要です:

表面処理方法

- 脱脂

- コロナ処理

- 火炎処理

- 化学エッチング

- 機械的摩耗

品質管理対策

- 接着試験

- 耐久性評価

- カラーマッチング

- 印刷鮮明度評価

PTSMAKEでは、各素材タイプに特化したプロセスを開発し、さまざまな基材で一貫した品質を保証しています。当社の経験によると、適切な材料の選択と準備が、シルクスクリーン印刷の成功のおよそ60%を占めています。

一般的な材料の課題

潜在的な問題を理解することは、問題を未然に防ぐことにつながる:

素材固有の問題

- プラスチックの静電気

- 繊維製品の含水率

- 温度感受性

- 表面の凹凸

- インク接着の問題

解決策と予防策

- 静電気防止装置の使用

- 適切な前処理の実施

- 最適な環境条件の維持

- 定期的な品質管理チェック

- プロセスの連続モニタリング

シルクスクリーン印刷を成功させる鍵は、これらの材料の互換性を理解し、それに応じてプロセスを適応させることにあります。慎重な材料選択と適切な準備技術により、さまざまな基材で卓越した印刷品質を達成することができます。

シルクスクリーン印刷でよくある欠陥とそれを避ける方法とは?

シルクスクリーンで印刷した部品に汚れやムラがあったり、模様がずれて戻ってきたりして、イライラしたことはありませんか?このような品質問題は、材料と時間を無駄にするだけでなく、生産スケジュール全体を遅らせ、ブランドの評判を損なう可能性があります。

シルクスクリーン印刷の欠陥は、製品の品質に大きな影響を与える可能性のある一般的な製造上の課題です。最も頻繁に発生する問題には、インクのにじみ、接着不良、画像の歪み、不適切な見当合わせなどがあります。しかし、これらの問題は、適切な技術、機器のメンテナンス、品質管理対策によって防ぐことができます。

印刷品質の問題を理解する

インクに関する欠陥

シルクスクリーン印刷の最も困難な側面の一つは、インク関連の問題を管理することである。その レオロジー特性6 インクの欠陥は、印刷品質に重要な役割を果たします。PTSMAKEでは、これらの一般的な欠陥を防ぐための包括的なアプローチを開発しました:

出血と毛羽立ち

- 原因インク粘度が低すぎるか、圧力が高すぎる

- 解決策インクの濃度を調整し、スキージ圧を下げる

- 予防:製造前の定期的な粘度検査

カバレッジの悪さ

- 原因インク付着量不足またはメッシュ数が不適切

- 解決策マルチパスまたはメッシュ数の調整

- 予防インクの種類に応じた適切なメッシュの選択

メッシュとスクリーンの問題

スクリーンの状態は印刷品質に直接影響します。以下は私たちがモニターしているものです:

| 問題 | 原因 | ソリューション | 予防 |

|---|---|---|---|

| スクリーンの破れ | 過剰な圧力 | スキージ圧を下げる | スクリーンの張りを定期的にチェック |

| ピンホール | ホコリやゴミ | スクリーンを徹底的に清掃する | クリーンルーム環境の維持 |

| メッシュマーク | 誤ったメッシュ数 | 適切なメッシュを選択する | 生産前のテストプリント |

機材関連の問題

登録エラー

多色印刷には適切な見当合わせが不可欠です。よくある問題は以下の通りです:

ミスアライメント

- 登録マークの使用

- 自動登録システムの導入

- 定期的な校正チェック

シフト

- 基板を適切に固定する

- 機器の振動チェック

- 圧力を一定に保つ

プレス・セットアップの問題

印刷機のセットアップは様々な欠陥を引き起こす可能性がある:

| 問題 | インジケーター | 修正方法 |

|---|---|---|

| オフコンタクト・ハイト | ぼやけたエッジ | スクリーンの高さを調整する |

| スキージ角度 | 一貫性のない報道 | 角度を75°に変更 |

| 印刷速度 | 汚し | プレス速度の最適化 |

素材と環境要因

基板の問題

素材が異なれば、特有のアプローチが必要になる:

表面処理

- 適切な洗浄手順

- 表面エネルギー試験

- 必要に応じてプライマーを塗布する

保管条件

- 温度制御

- 湿度モニタリング

- ほこりのない環境

環境制御

環境要因は印刷品質に大きく影響する:

温度効果

- 68-75°F(20-24°C)を維持する。

- インク粘度の変化をモニターする

- 乾燥パラメーターの調整

湿度に関する考察

- 相対湿度を45-55%に保つ

- 必要に応じて除湿機を使用する

- 材料を適切に保管する

品質管理対策

プリプロダクション・チェック

徹底した生産前手順を実施する:

材料試験

- インク粘度測定

- 基板表面エネルギー試験

- スクリーン張力の検証

設備点検

- スキージの状態

- スクリーンの清潔さ

- 登録システムの調整

生産監視

生産中の継続的なモニタリング:

| ステージ | チェックポイント | 頻度 |

|---|---|---|

| セットアップ | 登録マーク | すべての仕事開始 |

| ランニング | 印刷品質 | 10~15枚ごとにプリント |

| 完成 | 最終検査 | 100%プリント |

メンテナンスと予防

定期的な機器のメンテナンス

予防メンテナンスのスケジュールを立てる:

デイリータスク

- スクリーンを徹底的に清掃する

- スキージの状態をチェックする

- 登録システムの検査

週間タスク

- スクリーン・テンションのテスト

- プレス部品の洗浄

- 登録システムの校正

プロセス・ドキュメンテーション

詳細な記録を維持することは、再発防止に役立つ:

生産パラメーター

- インク仕様

- プレス設定

- 環境条件

品質記録

- 欠陥の種類と頻度

- 取られた是正措置

- ソリューションの成功率

PTSMAKEでは、シルクスクリーン印刷工程にこれらの包括的な品質管理対策を導入しています。私たちの体系的なアプローチは、一貫した品質と最小限の欠陥を保証し、お客様が効率的かつ費用対効果的に望ましい結果を達成できるよう支援します。

シルクスクリーンプロセスと工業用途のデジタル印刷との比較は?

産業用プロジェクトで、シルクスクリーン印刷とデジタル印刷のどちらを選択するかという課題に直面したことはありますか?これは、製品の品質、コスト、生産スケジュールに大きな影響を与えかねない、よくあるジレンマですが、多くの専門家は正しい選択をするのに苦労しています。

一般的に、シルクスクリーン印刷は工業用途に優れた耐久性と色の鮮やかさを提供し、デジタル印刷は小ロットや複雑なデザインに柔軟性を提供します。どちらを選ぶかは、生産量や必要な素材、コストなどの要素によります。

根本的な違いを理解する

プロセス力学

シルクスクリーン印刷では、メッシュ状の型を通してインクを基材に押し付けるが、デジタル印刷では、最新のプリンターを使ってインクを素材に直接塗布する。デジタル印刷は ハーフトーン法7 シルクスクリーンの独特なドット模様は、独特の外観と耐久性に貢献しています。

素材適合性

どちらの方法にも、異なる材料適合性プロファイルがある:

| 印刷方法 | 適合素材 | 耐久性 | 単位当たりのコスト |

|---|---|---|---|

| シルクスクリーン | 金属、プラスチック、ガラス、繊維 | 高い | 大口の場合、より低くなる |

| デジタル | 紙、ビニール、一部のプラスチック | ミディアム | 小ロットの場合、より低くなる |

生産に関する考察

ボリュームとスケーラビリティ

PTSMAKEでは、シルクスクリーン印刷は生産量が増えるほど費用対効果が高くなることを確認しています。初期のセットアップ費用は高くなりますが、1枚あたりのコストは生産量が増えるにつれて大幅に減少します。デジタル印刷は生産量に関係なく一貫した価格設定を維持しますが、大量生産ではコストが高くなる可能性があります。

品質と精度

品質に関しては:

シルクスクリーンの利点

- 優れたインクカバレッジ

- より良い色の鮮やかさ

- 耐久性の向上

- 暗色素材に対する優れた不透明性

デジタル印刷の利点:

- より高いディテール解像度

- カラーマッチングが容易

- 滑らかなグラデーション

- 迅速な納期

コスト分析とROI

セットアップ費用

初期投資は大きく異なる:

| コスト係数 | シルクスクリーン | デジタル印刷 |

|---|---|---|

| 設備 | $5,000-$20,000 | $10,000-$100,000 |

| セットアップ時間 | 2~4時間 | 15~30分 |

| 廃棄物 | より高い | 最小限 |

長期的な考察

費用対効果は以下によって決まる:

- 生産量

- 色の複雑さ

- 材料要件

- 生産頻度

環境への影響

持続可能性の要因

デジタル印刷は一般的に、以下の理由で環境への影響が少ない:

- 廃棄物発生量の削減

- 化学薬品使用量の削減

- より効率的なエネルギー消費

- 材料が少なくて済む

シルクスクリーン印刷は、伝統的なものではあるが、持続可能性のために最適化することができる:

- 水性インク・オプション

- 適切な廃棄物管理

- スクリーンのリサイクル

- 効率的な洗浄プロセス

産業別アプリケーション

自動車産業

シルクスクリーン印刷が得意とする分野

- ダッシュボード・コンポーネント

- コントロールパネル

- 警告ラベル

- エクステリアの装飾要素

電子機器製造

デジタル印刷の利点は以下の通りです:

- 回路基板のマーキング

- コンポーネント・ラベリング

- 製品識別

- カスタム・デバイス・ハウジング

品質管理への配慮

一般的な品質問題

シルクスクリーンの挑戦

- スクリーンの張力維持

- インクの安定性

- 登録の正確さ

- エッジの定義

デジタル印刷の懸念:

- カラーマッチング

- 材料接着

- プリントヘッドのメンテナンス

- 解像度の一貫性

将来のトレンドとテクノロジー

新たな展開

業界は進化している:

- ハイブリッド印刷システム

- 自動化された品質管理

- スマートなマテリアルハンドリング

- インク配合の強化

市場予測

という傾向が見られる:

- 自動化の進展

- 持続可能性の向上

- カスタマイズ・オプションの充実

- 材料適合性の向上

正しい選択

これらの要素を考慮して決定する:

- 生産量の要件

- 素材仕様

- 品質への期待

- 予算の制約

- タイムライン要件

- 環境への配慮

現代製造業との統合

どちらの方法も、現代の製造工程に組み込むことができる:

- インダストリー4.0対応

- 自動化された生産ライン

- 品質監視システム

- デジタル・ワークフロー管理

この包括的な比較は、シルクスクリーンとデジタル印刷の両方が産業用途に適していることを示しています。重要なのは、お客様の特定の要件を理解し、生産目標と制約に最も合致する方法を選択することです。

シルクスクリーン印刷のコスト要因とは?

シルクスクリーン印刷の見積もりを受け取って戸惑ったことはありませんか?多くのメーカーは、プロジェクトやサプライヤーによって価格が大きく異なる理由を理解するのに苦労しています。コスト要因の複雑さは、しばしば予算超過やプロジェクトの遅れにつながります。

シルクスクリーン印刷のコストは、セットアップ料金、材料の選択、数量、使用する色、印刷領域のサイズ、必要な労働力など、複数の要因に影響されます。これらの要素を理解することは、企業が十分な情報を得た上で意思決定を行い、印刷費用を最適化するのに役立ちます。

材料費とその影響

スクリーンメッシュの選択

スクリーンメッシュの選択は、品質とコストの両方に大きく影響する。 モノフィラメント・ポリエステル8 が業界標準であることに変わりはありませんが、特定の用途ではステンレスメッシュのような特殊素材が必要になる場合があります。PTSMAKEでは、コストと性能のバランスをとるため、メッシュの要件を慎重に評価します。

基板材料

印刷する素材の種類は、コストを決定する上で重要な役割を果たす:

| 素材タイプ | 相対コスト | 代表的なアプリケーション |

|---|---|---|

| 紙 | 低い | ポスター、カード |

| プラスチック | ミディアム | コントロールパネル、サイン |

| 金属 | 高い | 工業用ラベル |

| ガラス | 非常に高い | 電子ディスプレイ |

生産量に関する考察

セットアップ費用

初期設定費用は、注文サイズに関係なく比較的固定されている。これには以下が含まれる:

- スクリーンの準備

- カラーマッチング

- テストプリント

- 機器校正

規模の経済

通常、生産量が多ければ多いほど、単位当たりのコストは下がる:

| 数量範囲 | 単位当たりのコスト | セットアップ・コストへの影響 |

|---|---|---|

| 1-100 | 高い | メジャー |

| 101-500 | ミディアム | 中程度 |

| 501-1000 | 低い | マイナー |

| 1000+ | 最低 | 最小限 |

デザイン複雑性の要因

カラー要件

色追加ごとに必要:

- 別画面

- 追加セットアップ時間

- その他の素材

- 生産時間の延長

画像の詳細と解像度

細かいディテールや正確な要件は、コスト増につながる:

- 高いメッシュ数

- より入念な準備

- 生産速度の低下

- 品質管理の向上

労働と時間に関する考察

スキルレベル要件

プロジェクトによって、必要とされる専門知識はさまざまだ:

- 基本的な単色印刷:エントリーレベルのオペレーター

- 多色登録:経験豊富な技術者

- 精密電子部品マスタープリンター

生産速度の変数

生産速度にはいくつかの要因が影響する:

- マテリアルハンドリングの要件

- 色と色の間の乾燥時間

- 品質検査のニーズ

- 設備能力

地理的要因と市場要因

地域労働率

人件費は場所によって大きく異なります。PTSMAKEでは、中国の戦略的立地により、高い品質基準を維持しながら、競争力のある価格を提供することができます。

市場競争

現地の市況は価格設定に影響する:

- 利用可能なサプライヤー数

- 専門化要件

- 地域の需要水準

- 利用可能な技術

品質管理コスト

検査要件

品質管理対策はコスト全体を押し上げる:

- 目視検査

- 測定検証

- ドキュメンテーション

- 欠陥分析

不合格率

品質要求が高いということは、一般的に

- より慎重な生産

- 追加検査ポイント

- 生産速度の低下

- 材料廃棄の増加

環境と規制の遵守

安全要件

安全対策はコストに影響を与える:

- 保護具

- 換気システム

- 廃棄物処理

- 研修プログラム

環境制御

環境への配慮は以下の通り:

- インク廃棄

- 化学物質保管

- 大気質管理

- 水処理

技術と設備要因

機械能力

機材の選択が影響する:

- 生産速度

- 品質レベル

- 労働条件

- セットアップ時間

メンテナンス費用

定期的なメンテナンスは、安定した品質を保証する:

- 予防メンテナンス

- 修理

- キャリブレーション

- 交換部品

特別要件

カスタム・カラー・マッチング

特別な色のご要望には別途費用がかかります:

- 発色時間

- 特殊インク調合

- テスト走行

- 品質検証

表面処理

素材によっては前処理が必要:

- クリーニング

- 表面活性化

- プライマー塗布

- 治療後

シルクスクリーン加工プロジェクトの適切なサプライヤーを選ぶには?

シルクスクリーン印刷された製品が、思っていたものと全然違うという経験はありませんか?ずれたプリント、一貫性のない色、接着不良は、有望なプロジェクトを悪夢に変える可能性があります。このような品質の問題は、時間とお金を無駄にするだけでなく、ブランドの評判を落とすことにもなりかねません。

適切なシルクスクリーンプロセスサプライヤーを選ぶには、その技術力、品質管理システム、業界経験を評価する必要があります。理想的なパートナーは、スクリーン印刷技術の専門知識を示し、一貫した品質基準を維持し、プロジェクト全体を通じて明確なコミュニケーションを提供する必要があります。

技術力評価

設備と技術

サプライヤーの技術的基盤は、高品質の結果を提供する能力に直接影響します。PTSMAKEでは、精密なシルクスクリーン加工のための最新設備の重要性を強調しています。サプライヤーが持つべきもの

- 自動印刷機による安定した出力

- 高品質のメッシュスクリーン

- 高度な硬化装置

- カラーマッチングシステム

- 品質検査ツール

素材の専門知識

様々な基材とインキとの相互作用を理解することは極めて重要である。サプライヤーは以下のことに精通していなければならない:

品質管理システム

プロセス・ドキュメンテーション

信頼できるサプライヤーは、そのプロセスを詳細に文書化しています。探す:

| ドキュメンテーション・タイプ | 目的 | 重要性 |

|---|---|---|

| 標準業務手順書 | プロセスの標準化 | 高い |

| 品質管理チェックリスト | 一貫性の検証 | クリティカル |

| 素材仕様 | 入力制御 | エッセンシャル |

| テストレポート | 品質検証 | 必須 |

品質保証の方法

品質管理は、以下を含む体系的かつ包括的なものでなければならない:

- 生産前のサンプル承認

- 工程内検査

- ポストプロダクション・テスト

- 色の一貫性チェック

- 接着試験

生産能力と柔軟性

ボリューム管理

サプライヤーの生産能力を把握することは、そのサプライヤーがお客様のニーズに確実に応えることにつながります:

- 日産能力

- 設備の稼働率

- 労働能力

- 生産スケジューリングシステム

- 急ぎの注文への対応

プロジェクトの拡張性

サプライヤーは柔軟な対応を示すべきである:

- 少量の試作品

- 中規模注文

- 大量生産

- カスタム要件

- スケジュール調整

コミュニケーションとサービス

応答時間

プロジェクトの成功には、効果的なコミュニケーションが欠かせない。評価する:

- 見積もり回答時間

- 技術的な問い合わせの処理

- サンプル承認プロセス

- プロダクション・アップデート

- 問題解決スピード

テクニカルサポート

包括的なテクニカル・サポートを提供するサプライヤーを探す:

- デザイン最適化のアドバイス

- 材料選択ガイダンス

- プロセス改善提案

- トラブルシューティングのサポート

- 品質問題の解決

コスト構造と透明性

価格構成要素

コスト構造を理解することで、サプライズを避けることができる:

| コスト要素 | 説明 | インパクト |

|---|---|---|

| セットアップ料金 | 初期準備費用 | 1回限り |

| 材料費 | インク・基材費 | 可変 |

| 人件費 | 製造人件費 | 可変 |

| 品質管理 | 検査・試験料 | 固定 |

| パッケージング | 保護と出荷準備 | 可変 |

付加価値サービス

プロジェクトに有益な追加サービスを検討する:

- 設計支援

- 在庫管理

- カスタムパッケージング

- お急ぎ便オプション

- 品質認証サポート

業界での経験と評判

実績

サプライヤーの歴史と評判を評価する:

- 創業年数

- 業界資格

- お客様の声

- プロジェクト・ポートフォリオ

- 品質賞

業界知識

サプライヤーは、以下を理解していることを示すべきである:

- 業界標準

- 規制要件

- 環境規制

- 安全プロトコル

- ベストプラクティス

PTSMAKEでは、一貫した高品質のシルクスクリーン加工サービスを提供することで名声を築いてきました。当社の包括的な品質管理システム、最新の設備、経験豊富なチームは、すべてのプロジェクトで信頼できる結果をお約束します。当社は、適切なサプライヤーを選択することがプロジェクトの成功に不可欠であることを理解しています。そのため、透明性の高いコミュニケーションを維持し、プロセス全体を通じて詳細な文書を提供しています。

クリックすると、メッシュ数の違いが印刷品質に与える影響と、それぞれのタイプを使用するタイミングについてご覧いただけます。 ↩

写真乳剤の種類と工業印刷における具体的な用途については、こちらをクリックしてください。 ↩

フォトポリマー技術と、それがスクリーン印刷の品質にどのような革命をもたらすかについては、こちらをクリックしてください。 ↩

最適なスクリーン印刷結果を得るための適切な乳剤コーティング技術については、こちらをクリックしてください。 ↩

印刷物の最適な接着を達成するために表面張力が果たす重要な役割については、こちらをクリックしてください。 ↩

インクの特性と印刷品質への影響については、こちらをクリックしてください。 ↩

ハーフトーン技法とその印刷品質への影響についてはこちらをご覧ください。 ↩

高度なメッシュ素材と、それが印刷品質に与える影響についての詳細は、こちらをクリックしてください。 ↩

スクリーン印刷で正確なグラデーションを実現する高度なテクニックを学ぶには、クリックしてください。 ↩