完璧なスピーカー・エンクロージャーの素材を探そうとして、選択肢の海に迷い込んだことはありませんか?その気持ちはよくわかります。MDF、合板、アルミニウム、プラスチックなど、あらゆる素材が競い合い、圧倒されてしまいがちです。さらに、選択を誤ると、不要な共振が発生したり、音質が悪くなったり、スピーカーが長持ちしなかったりします。

スピーカーのエンクロージャーに最適な素材はニーズによって異なりますが、中密度繊維板(MDF)は、ほとんどの用途において、音響性能、費用対効果、加工性の理想的なバランスを提供します。高級感を求めるなら、バルティック・バーチ合板やアルミニウムが優れた選択肢となります。

私は、適切なエンクロージャー素材がいかに音質を変えるかを見てきました。それぞれの素材は、音響特性、耐久性、製造の複雑さに影響するユニークな特性を持っています。コンシューマーグレードとハイエンドの両方のオーディオ機器を製造するメーカーと仕事をした経験に基づき、各オプションの長所と短所を説明しましょう。あなたにぴったりのものを見つける準備はできましたか?

アルミニウム・エンクロージャーはスピーカーに適しているか?

スピーカーの素材選びにお悩みですか?音質やエンクロージャーの耐久性が損なわれるのではないかと心配ですか?

アルミニウムは、特に高忠実性と剛性が優先される場合、スピーカー・エンクロージャーの優れた素材です。その剛性はキャビネットの不要な共振を大幅に低減し、よりクリアで正確なサウンドに貢献しますが、多くの場合、製造の複雑さとコストが高くなります。

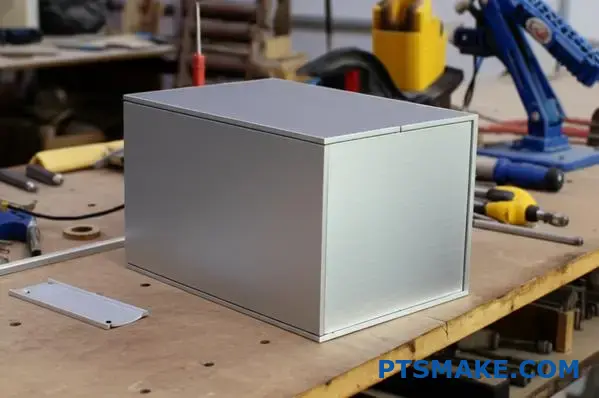

スピーカー・エンクロージャーの素材を検討する際、特に高級オーディオ機器に関する議論では、アルミニウムがしばしば話題にのぼります。しかし、木材やMDFのような伝統的な素材と比較して、アルミニウムが競合する理由は何でしょうか?PTSMAKEで精密部品を含む数多くのプロジェクトに携わってきた私は、素材の選択が音響的にも物理的にも最終製品にどのような影響を与えるかを身をもって体験してきました。アルミニウムがしばしば一流の選択とみなされる理由を説明しましょう。

スピーカー・エンクロージャーにアルミニウムを選ぶ理由

アルミニウムは、オーディオ用途にいくつかの魅力的な特性をもたらします。その第一の利点は、剛性と重量の比にあります。

- 剛性: アルミニウムは、同じ厚さのMDFや合板よりも格段に剛性が高いのです。この固有の剛性は、ドライバーから発生する音波とともにたわんだり振動したりしにくいため、スピーカー・エンクロージャーにとって極めて重要です。キャビネットの振動が少ないということは、音に加わる不要なノイズや色付けが少ないということであり、その結果、よりクリーンなオーディオ出力が得られます。

- 耐久性がある: アルミニウムは丈夫です。衝撃や傷に強く、湿度などの環境要因にも木製の素材よりはるかに優れています。このため、アルミニウム製スピーカー・エンクロージャーは長持ちする投資となり、特にポータブル・スピーカーや過酷な環境で使用される機器に適しています。

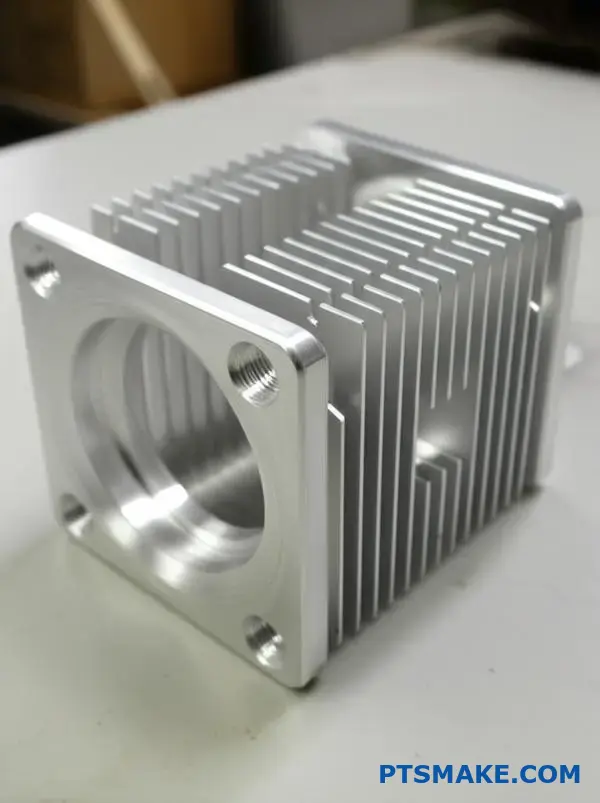

- 放熱: アンプを内蔵したパワード・スピーカーでは、熱管理が重要です。アルミニウムは熱伝導に優れているため、エンクロージャー自体がヒートシンクとして機能し、内部の電子部品の寿命と性能を向上させる可能性があります。

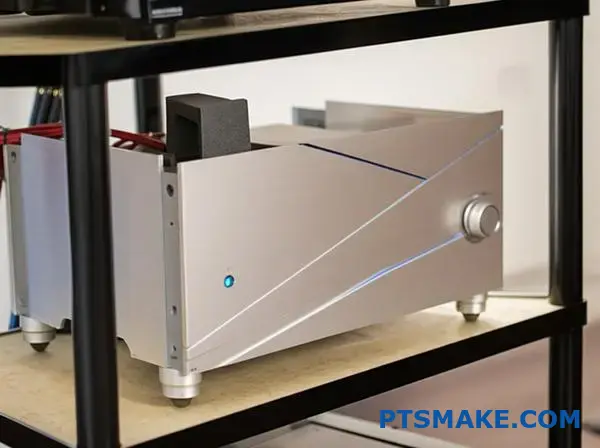

- 美学: 正直なところ、アルミニウムは見た目も高級感があります。洗練されたモダンなデザインを可能にし、アルマイト、サテン仕上げ、ポリッシュ仕上げ、粉体塗装など、さまざまな方法で仕上げることができるため、デザイナーに審美的な柔軟性を提供します。PTSMAKEでは、他の素材では不可能なアルミパーツの複雑なデザインや仕上げを実現するために、CNC機械加工を頻繁に使用しています。

アコースティック・パフォーマンスメタル・サウンド

スピーカーのエンクロージャーの第一の目標は、ドライバーが独自の音の特徴を加えることなく、正確に音を出すことです。アルミニウムの剛性が真に輝くのはこの点です。

キャビネットの壁のたわみを最小限に抑えることで、アルミニウム・エンクロージャーはキャビネット自体が二次的な不要音源となるのを防ぎます。この共振の低減は、引き締まった低音、クリアな中音域、より正確なオーディオ・イメージングにつながります。要するに、スピーカー・ドライバーの音をより多く、箱の音をより少なく聴くことができるのです。

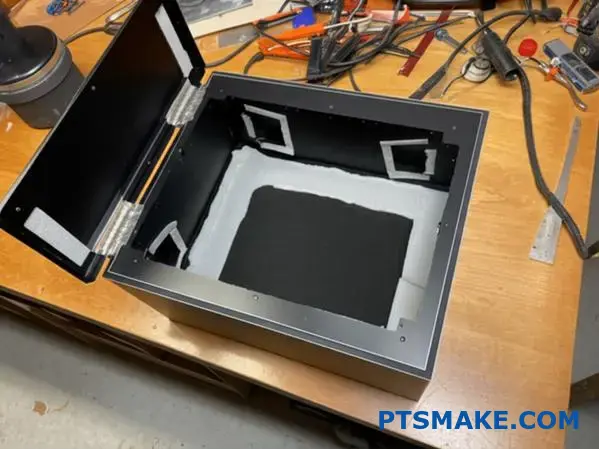

しかし、金属表面は適切に管理されなければ、内部反射にもつながります。優れた設計には、内部ブレーシングとアコースティック 減衰1 このような反射を吸収または分解する素材を使用することで、剛性の利点が内部音響の問題によって損なわれないようにします。アルミニウムのような反射率の高い素材を使用する場合は、内部設計を慎重に行うことが重要です。

アルミニウムと従来の素材との比較

MDF(中密度繊維板)や合板のような一般的な選択肢に対して、アルミニウムはどのような位置づけにあるのでしょうか?典型的な特性に基づいて簡単に比較してみましょう:

| 特徴 | アルミニウム | MDF(中密度繊維板) | 合板(バルティック・バーチ) |

|---|---|---|---|

| 剛性 | 非常に高い | 中程度 | 高い |

| 減衰 | 低い(ダンピングを加える必要がある) | グッド | 中程度 |

| コスト | 高い | 低い | 中程度 |

| 重量 | 中程度 | 重い | 中・重 |

| 加工性 | CNC/特殊工具が必要 | 簡単(スタンダード木工) | 中程度(標準木工) |

| 美学 | プレミアムで多彩な仕上げ | ベニヤ/塗装が必要 | ナチュラル木目/塗装 |

表が示すように、MDFは制振性に優れ低コストですが、アルミニウムの剛性には欠けます。合板、特にバルティック・バーチはバランスが取れていますが、アルミニウムの剛性にはまだ及びません。アルミニウムの主なトレードオフは、固有のダンピングが低く(設計上の配慮が必要)、コストが高いことです。

製造に関する考察:精度の問題

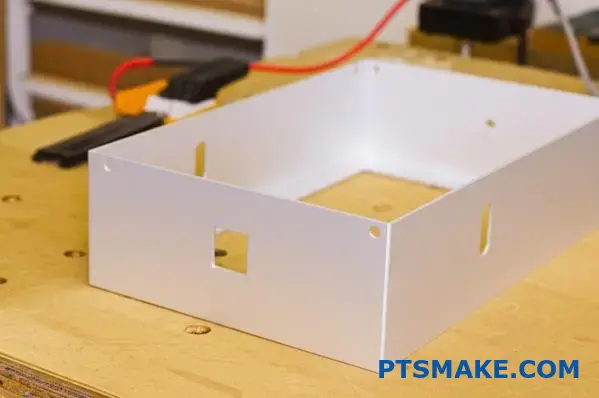

アルミニウム製スピーカー・エンクロージャーの製作は、木製ボックスの製作とは異なります。その硬さと精度の必要性から、特殊な製造工程が要求されます。

- CNC加工: これは、高品質のアルミニウム・エンクロージャーを製造するためのゴールド・スタンダードです。CNC(Computer Numerical Control)機械加工は、驚くほど精密なカット、複雑な形状、厳しい公差、再現可能な結果を可能にします。これは、PTSMAKEで提供している精密サービスと完全に一致しており、複雑な形状を毎日扱っています。

- 公差: 厳しい公差は、パネルが完璧に組み合わされ、密閉された密閉性(密閉型またはポート型設計には不可欠)を生み出し、潜在的なガタやブザーを最小限に抑えるために不可欠です。

- コストだ: アルミニウムの加工は一般的に、木材を加工するよりも時間がかかり、より頑丈な工具が必要となるため、製造コストが高くなります。組み立てには、木ねじや接着剤ではなく、機械ねじが使われることもあります。

アルミニウムは常に最良の選択か?

アルミニウムには大きな利点がありますが、すべてのスピーカー・プロジェクトに最適というわけではありません。

- コスト重視のプロジェクト: 予算が限られている場合、MDFは非常に実用的で音響的にも優れた選択肢であることに変わりはない。

- 体重だ: 携帯性を最優先し、極端な耐久性を必要としないのであれば、より軽い素材が好まれるかもしれないが、アルミニウムは強度対重量比に優れている。

- DIYフレンドリー: 木工用工具は、金属加工やCNC機器よりも身近で、ホビイストにとって使いやすい。

アルミニウムは、以下のような用途で真価を発揮する:

- 究極の音響的透明性と最小限の色付けが望まれる(ハイエンドオーディオ)。

- プレミアムな外観と感触は、製品アイデンティティの一部である。

- 耐久性と寿命は非常に重要だ。

- 複雑な形状や(ヒートシンクのような)統合された機能が必要である。

最終的に、アルミニウム製スピーカー・エンクロージャーの効果は、ドライバーの選択、クロスオーバー設計、内部ブレーシング、ダンピング戦略など、全体的な設計にも大きく左右されます。素材は、方程式の非常に重要な一部分ではありますが、ほんの一部に過ぎません。

アルミ製スピーカー・エンクロージャーは銅製より優れているか?

ハイエンド・スピーカーの素材についてお考えですか?銅の輝きに誘惑され、エンクロージャーの見た目がアルミの滑らかさを凌駕しているのではと気になりませんか?

スピーカーのエンクロージャーには、アルミニウムと銅のどちらが「良い」と断定することはできません。最適な選択は、設計の優先順位と予算に大きく依存します。アルミは剛性と軽量性に優れ、キャビネットの共振を最小限に抑えます。銅はダンピングと熱伝導性に優れていますが、かなり重く高価です。

スピーカーのエンクロージャーにアルミと銅のどちらを選ぶかは、単に見た目だけの問題ではなく、材料科学と音響学に深く踏み込む必要があります。どちらの金属も、ある面では従来の木材やMDFからステップアップするものですが、それぞれ異なる長所と短所をもたらします。PTSMAKE での経験では、高精度の部品の材料選択を通してクライアントを指導してきましたが、こうし たニュアンスの違いを理解することが、望みの性能を達成する鍵になります。スピーカーの設計に最も重要な要素について、アルミと銅を比較してみましょう。

音響性能:剛性とダンピング

エンクロージャーの素材が振動下でどのように振る舞うかは非常に重要です。ここで、アルミニウムと銅は魅力的なトレードオフを提示します。

- アルミニウムだ: その音響的利点の第一は、高い剛性対重量比です。アルミニウム・パネルは非常に剛性が高く、スピーカー・ドライバーの背圧によって生じるたわみや振動に抵抗します。この高い剛性は、エンクロージャー自体が音を着色するのを防ぎ、キャビネットの不要な共振を抑えたクリアなオーディオ再生につながります。

- 銅だ: 剛性もありますが、銅はアルミニウムよりも密度が高く、本質的に優れたダンピング特性を持っています。ダンピングとは、素材が振動エネルギーを伝えるのではなく、熱として放散する能力のことです。つまり、銅は振動をより効果的に吸収することができ、アルミニウムに比べ、内部の減衰材をそれほど増やさなくても共振を抑えられる可能性があるのです。しかしその分質量が大きいため、振動モードの要因になることもあります。

つまり、アルミニウムは剛性によって共振と戦いますが、銅は剛性とより良い内部ダンピングの組み合わせを使います。より良い」アプローチは、多くの場合、特定のドライバー、エンクロージャーのサイズ、全体的な音響設計の考え方によって異なります。

物理的特性重量、コスト、加工性

音だけでなく、重量、コスト、製造の複雑さといった実用的な考慮も大きな役割を果たす。

- 体重だ: これは大きな違いだ。銅はアルミニウムの約3倍の密度があります。銅で作られたエンクロージャーは、アルミニウムで作られた同じものよりもかなり重くなります。これは可搬性、輸送コスト、マウントやスタンドの要件に影響します。

- コストだ: 銅は通常、原材料としても、また機械加工の面でも、アルミニウムよりはるかに高価です。市場の変動はどちらにも影響を与えますが、銅のほうが常に高い価格で取引されています。そのため、銅製エンクロージャーは特別な、あるいは高級なオプションとなります。

- 機械加工性: どちらの金属も、正確な結果を得るためには強固なCNC機械加工が必要で、PTSMAKEでは日常的に扱っています。しかし、加工方法は異なります。アルミニウムは一般的に、より簡単で速く正確に加工できると考えられています。銅は柔らかい反面、「グミ」のような性質があり、良好な仕上げ面を得たり、工具の磨耗を避けるためには、特定の工具、速度、送りが必要となります。銅の精密機械加工は、時に難易度が高くなり、コストも高くなります。

熱的および電気的考察

金属は熱と電気を通すので、スピーカーの設計に関係することがある。

- 熱伝導率: 銅は最も優れた熱伝導体のひとつで、アルミニウムより もはるかに優れています。スピーカーのエンクロージャーに放熱が必要な場合(パワード・スピーカーの内蔵アンプなど)、銅は優れた性能を発揮し、より効果的なヒートシンクとして機能する可能性があります。アルミニウムは、銅ほどではありませんが、依然として優れた導体です。

- 導電性とシールド: また、銅はアルミニウムよりも電気伝導性に優れています。そのため、理論的には、繊細な内部部品に対する電磁干渉(EMI)シールドが若干向上する可能性があります。しかし、アルミニウムも導電性であり、ほとんどのオーディオ用途では十分なシールドを提供することが多いです。エンクロージャーのデザイン(継ぎ目や開口部)は、通常、2つの金属のわずかな導電性の違いよりも、シールド効果に大きな役割を果たします。

美観と耐食性

エンクロージャーの見た目や耐久性も重要だ。

- アルミニウムだ: モダンでクリーンな外観。アルマイト処理(様々な色)、ブラッシング、研磨、粉体塗装など、様々な方法で仕上げることができる。アルミニウムは、腐食から保護する丈夫で透明な酸化皮膜を自然に形成します。

- 銅だ: 独特の温かみのある赤みがかった金色。風雨にさらされると、時間の経過とともにパティナ(緑色を帯びることが多く、バーディグリスと呼ばれる)が生じます。これは、ヴィンテージ感や進化した風合いを醸し出し、審美的に好ましい場合もありますが、一貫した外観が必要な場合は考慮が必要です。保護コーティングを施すことで、パティナの形成を防ぐことができます。

比較概要

主な違いを表にまとめてみよう:

| 特徴 | アルミニウム | 銅 | 主な収穫 |

|---|---|---|---|

| 剛性 (ヤング率2) | 良好(約70GPa) | 良好(約117GPa) | 銅の方が硬い |

| 減衰 | より低い(より多くの設計上の考慮が必要) | より高い | 銅は振動をより減衰させる |

| 密度/重量 | 低い(約2.7g/cm³) | 高い(約8.96g/cm³) | アルミニウムの方がはるかに軽い |

| コスト | 中・高 | 非常に高い | 銅の方がかなり高い |

| 加工性 | 一般的に簡単 | ガミガミになりやすい。 | アルミニウムの方がCNC加工が容易な場合が多い |

| 熱伝導率 | グッド | 素晴らしい | ヒートシンクは銅の方が良い |

| 電気伝導。 | グッド | 素晴らしい | 銅のシールドがやや良い |

| 耐食性 | エクセレント(自然酸化膜) | 良好(古色を帯び、コーティングが必要な場合がある) | より安定したアルミニウムの外観 |

| 美学 | モダンで多彩な仕上げ(陽極酸化処理) | 独特の温かみのある色、パティーナの可能性 | 希望する外観による |

選択をするアルミニウムか銅か?

様々な業界向けに精密部品を製造してきた経験から、その選択は通常、以下の要素に集約されます:

アルミニウムを選ぶなら

- 低重量は重要だ。

- 過度な重量をかけずに共振をコントロールするには、高い剛性が必要だ。

- 銅に比べ)予算は大きな制約です。

- カラーアルマイトなどのオプションでモダンな美観を好む。

- 製造効率は最優先事項である。

銅を選ぶなら

- 素材そのものによる最大限の減衰が望まれる。

- 卓越した熱伝導性が必要(例えば、ハイパワーの内部アンプ)。

- 重量は気にする必要はないし、安定性の点でも望ましい。

- 予算が許せば、より高級な素材と、より複雑な加工ができる可能性がある。

- 銅(またはそのパティナ)の独特の美観が特に望まれる。

どちらの素材もスピーカーの性能を保証するものではなく、システム全体の設計が最重要です。しかし、アルミニウムと銅の異なる特性を理解することで、設計者やエンジニアは音響的な目標、予算、製品ビジョンに沿うよう、十分な情報を得た上で決断することができます。PTSMAKE では、高性能オーディオ・アプリケーションに要求される厳しい公差で、両方の素材を加工することができます。

スピーカー・エンクロージャーの種類によって、発生する音はどのように変わるのか?

同じようなドライバーを搭載した2つのスピーカーが、まったく違う音で鳴ることに気づいたことはありますか?箱そのものが、低音のパンチや全体的な明瞭度を劇的に変化させる隠れた要因なのでしょうか?

スピーカーのエンクロージャーのタイプは、ドライバーからの後方音波を管理することによって、サウンドを根本的に変えます。密閉型、ポート型、トランスミッションラインなどの設計は、低音の深さ、タイトさ、効率、過渡応答、スピーカーとリスニングルームとの相互作用を明確に形作ります。

スピーカーのエンクロージャーは、単にドライバーを収納するだけではありません。その設計方法によって、スピーカー・コーンの後方から発生するエネルギーがどのように利用されるか、あるいは抑制されるかが決まります。この後方音波の管理は、エンクロージャー・タイプ間の重要な違いであり、最終的なサウンド・シグネチャーにとって非常に重要です。PTSMAKEでオーディオ製品の精密部品を製造してきた経験から、エンクロージャー設計の選択は、ドライバーの選択そのものと同じくらい重要です。

エンクロージャーの重要な役割

スピーカー・ドライバーのコーンが前方に動くと、音波が発生します。コーンが後方に動くと、同じ音波がエンクロージャー内部に発生します。管理されずに放置されると、これらの内部波がコーンの動きに干渉したり、位相がずれてボックスから逃げたりして、特に低周波数(ベース)で望ましいサウンドを打ち消すことがあります。あらゆるエンクロージャーの主な仕事は、この破壊的な干渉を防ぐことです。異なるエンクロージャーのタイプは、独自の方法でこれを達成し、明確な音響特性につながります。

一般的なエンクロージャーの種類とその音の特徴

それでは、最も一般的なデザインと、そのサウンドを探ってみよう:

密閉型(アコースティック・サスペンション)エンクロージャー

シンプルで気密性の高い箱を想像してみてください。それが密閉されたエンクロージャーです。内部に閉じ込められた空気はバネのように働き、円錐が内側に動くと圧縮され、外側に動くと膨張します。

- 音だ: タイトで正確、かつ明瞭な低音で知られています。密閉型デザインは、優れた音質を提供します。 過渡応答3つまり、スピーカーの起動と停止を素早く行うことができ、パーカッシブなサウンドをクリーンに再生します。しかし、低音は通常、ポート型ほど深く伸びず、効率も悪くなりがちで、アンプのパワーが必要になります。

- 製造: 設計と製造は比較的簡単ですが、完璧で長持ちする気密シールを実現するには精度が必要です。PTSMAKEでは、正確なフィットとシールを確保することは、CNC機械加工と成形工程では日常的なことです。

ポート付き(バスレフ)エンクロージャー

これらのエンクロージャーは、ベントまたはポート(特定の長さと直径を持つ管)を備えています。このポートは特定の周波数で共振するように調整され、ドライバーの後方波エネルギーを利用して低音出力を強化します。

- 音だ: 一般的に、同サイズの密閉型エンクロージャーよりも深くパワフルな低音を出す。また、より効率的です。その代償として、密閉型に比べて低音の締まりや「鈍さ」が若干劣ることがあり、また、設計が悪いとポートノイズが聞こえる可能性があります。

- 製造: 密閉設計よりも複雑。ポートの寸法は非常に重要で、正確なチューニングのためには正確でなければなりません。ポートの寸法が不正確だと、意図したサウンド・プロフィールが台無しになってしまいます。この精度を達成するために、特にアルミニウムのような素材では アルミニウム・スピーカー・エンクロージャー多くの場合、CNC加工を伴う。

送電線エンクロージャー

この設計では、エンクロージャー内に長く折り返された経路(伝送ライン)を使用し、ダンピング材で裏打ちされています。その目的は、ドライバーの後方波エネルギーの大部分を吸収するか、超低周波数でドライバーと同位相のラインの終端から出るようにすることです。

- 音だ: 非常に深く、クリーンで、自然な響きの低音を出すことができる。しばしばハイファイ・アプローチとみなされるが、正しく設計するのは複雑である。

- 製造: 一般的に最も複雑で、最も一般的なエンクロージャーのタイプ。内部経路は慎重な構造と正確な寸法を必要とする。この複雑さが製造コストを大幅に上昇させる。

パッシブラジエーターエンクロージャー

ポート付き設計と似ていますが、オープンポートの代わりにパッシブラジエーター(基本的にボイスコイルやマグネットのないスピーカーコーン)を使用し、アクティブドライバーによって作られたボックス内の空気圧によって駆動されます。

- 音だ: ポート付き設計と同様の低音の伸びを提供するが、潜在的なポートノイズの問題を回避。比較的小型のエンクロージャーから深みのある低音を提供できる。チューニングはパッシブラジエーターの質量とコンプライアンスに決定的に依存する。

- 製造: アクティブドライバー、パッシブラジエーター、エンクロージャーの容積の正確なマッチングが必要。パッシブラジエーター自体は、追加の部品コストとなる。

エンクロージャーのタイプが主要な音響特性に与える影響

これらの設計が特定のオーディオ・クオリティにどのような影響を与えるかを比較してみよう:

| 特徴 | 密閉型(アコースティック・サスペンション) | ポート付き(バスレフ) | 送電線 | パッシブラジエーター |

|---|---|---|---|---|

| 低音の深さ | 中程度 | 深い | 非常に深い | 深い |

| 低音の締まり | 非常に良い | グッド | 非常に良い | グッド |

| 効率性 | より低い | より高い | 中~高 | より高い |

| サイズ | 最小 | 中程度 | 最大 | 小~中程度 |

| 複雑さ | 低い | 中程度 | 高い | 中~高 |

| 過渡応答 | 素晴らしい | グッド | 素晴らしい | グッド |

正しいエンクロージャー・タイプの選択

最適な」エンクロージャーのタイプは単独では存在せず、用途と設計目標に完全に依存する:

- 正確さとタイトな低音のために: 密閉型エンクロージャーは、特に精度が最優先されるスタジオ・モニターやオーディオマニア・システムで好まれることが多い。

- 高出力と重低音(ホームシアター、PA)用: ポーテッド・ラジエーターやパッシブ・ラジエーターの設計は、多くの場合、望ましいインパクトと効率を提供する。

- 究極の低音拡張(ハイファイ)のために: 送電線は卓越した性能を発揮できるが、大きなスペースと予算を必要とする。

- 小型でバスが良い: パッシブラジエーターは素晴らしい妥協の産物だ。

この選択は、ドライバーのパラメーター(Thiele/Smallパラメーター)や意図された使用ケースとも相互作用します。PTSMAKEの過去のプロジェクトでは、慎重な設計と製造を通じて、エンクロージャーのタイプをドライバーと用途に正確に合わせることが、伝統的な素材を使用する場合でも、精密機械加工のような先進的なオプションを使用する場合でも、優れた結果につながることを見てきました。 アルミニウム・スピーカー・エンクロージャー エンクロージャーは単なる箱ではありません。エンクロージャーは単なる箱ではなく、入念に調整された音響楽器なのです。

スピーカー・エンクロージャーにアルミニウムを使用するコスト面でのメリットは?

スピーカーのエンクロージャーにアルミニウムを使用する場合、初期費用が高くつくことがネックになっていませんか?その初期費用と、性能と耐久性における長期的な潜在的利益とを天秤にかけるのは難しいとお考えですか?

アルミニウム製スピーカー・エンクロージャーは、MDFなどの素材に比べて初期コストが高くなることが多いものの、長期的なコストメリットは、優れた耐久性による買い替えの減少、製品価値の認知度の向上、CNC機械加工などの工程による複雑な設計や大量生産設計の製造効率の可能性から生まれます。

スピーカー・エンクロージャーの材料について議論するとき、アルミニウムはしばしばそのコストで旗を振られます。確かに、MDFや標準的な合板と比べると、原材料の価格は高くなります。さらに、金属を扱うには、通常、より専門的な製造工程が必要になります。しかし、最初の購入価格だけを見るのは誤解を招きかねません。私はPTSMAKEで、クライアントが製造のために設計を最適化する手助けをするうちに、真のコストには、材料や最初の製造よりもはるかに多くのものが含まれることを学びました。スピーカーのエンクロージャーにアルミニウムを使用することに関連するコスト要因を分解して、本当の利点がどこにあるのか見てみましょう。

初期コストドライバーの理解

アルミ製エンクロージャーが一般的に初期費用が高くつく理由を理解しておくことは重要です:

- 原材料費: 高品質のエンクロージャーに適したアルミニウム合金は、MDFやほとんどの種類の木材よりも、単位体積または重量あたりの価格が本質的に高い。

- 製造工程: アルミニウム製筐体、特に複雑な形状や厳しい公差を持つ筐体を作るには、通常CNC機械加工が必要です。CNC加工は高精度ですが、高度な機器、プログラミング、セットアップ時間、特定の工具を必要とし、MDFや合板に使用される標準的な木工技術よりもコストが高くなります。

- 仕上げ: アルマイト処理、粉体塗装、刷毛塗りなど、希望する美観を実現するには、さらに加工工程とコストがかかる。木材にも仕上げ加工(塗装、ベニヤ加工)が必要ですが、金属の仕上げ加工はより複雑な場合があります。

しかし、こうした初期費用は物語の一部に過ぎない。

長期的な価値提案

アルミ製スピーカー・エンクロージャーのコスト面での利点は、このあたりから見えてきます。

耐久性と寿命

アルミニウムは非常に耐久性に優れています。衝撃や傷に強く、湿度や温度の変化などの環境要因にも、木質系の素材よりはるかに優れています。MDFのエンクロージャーは湿気にさらされると膨張したり弱くなったりしますが、アルミニウムは安定しています。この頑丈さは、次のような利点に直結します:

- 交換コストの削減: アルミ製エンクロージャーは長持ちする可能性が高く、製品寿命に伴う交換の必要性を減らすことができます。

- 修理費用の削減: 修理が必要になるような損傷を受けにくいのです。要求の厳しい用途(業務用オーディオ、ポータブル・スピーカーなど)では、この耐久性が大幅なコスト削減につながります。

メンテナンスの必要性が低い

木製のエンクロージャーは、時間の経過とともに再塗装が必要になる場合があり、破損を継ぎ目なく修理するのは難しくなります。アルミニウムは、特に陽極酸化処理または粉体塗装を施した場合、外観と構造的完全性を維持するためのメンテナンスは最小限で済みます。そのため、長期的な維持費を節約できます。

商品価値とブランド認知の向上

アルミニウムのような高級素材を使用することで、スピーカーの認知価値が高まります。これにより、潜在的に高い価格設定が可能になり、投資収益率が向上します。高忠実度市場や高級市場に身を置くブランドにとって、アルミニウムの高級感とモダンな美しさは不可欠であり、製品の魅力とブランドイメージに直接貢献します。これは単なるコストの問題ではなく、価値の創造なのです。

製造と組立の効率化

初期の製造にはコストがかかると思われるかもしれないが、アルミニウムは製造において、特に大規模な製造や複雑な設計において利点がある。

精度と一貫性

高品質のアルミ筐体の主要な方法であるCNC機械加工は、卓越した精度と再現性を実現します。PTSMAKEでは、ミクロン単位の公差を達成することが日常業務の一部となっています。この精度により、以下のことが保証されます:

- より簡単な組み立て: 部品がぴったり合うので、組み立てにかかる時間と人件費を削減できる。

- リワークと廃棄物の削減: 高い一貫性により、不良品が発生する可能性を最小限に抑え、材料費と再加工費を節約できます。音響性能にとって重要な気密性が、より確実に達成されます。

統合の機会

アルミニウムの強度と加工性は、エンクロージャー構造に直接機能を組み込むことを可能にします。例えば

- ヒートシンク内蔵: パワード・スピーカーの場合、エンクロージャー自体を放熱設計にすることができるため、ヒートシンク部品を別途用意したり、関連する組み立て工程を省くことができます。

- 統合されたマウントポイント: ネジ穴や取り付けボスをエンクロージャーに直接加工できるため、組み立てが簡単になり、全体の部品数を減らせる可能性があります。

スケーラビリティ

CNC加工のセットアップ費用は、基本的な木工工具よりも高いかもしれませんが、工程は高度に自動化されています。生産量が多い場合、CNC加工されたアルミニウム製スピーカー・エンクロージャーの1台あたりのコストは、特に設計が複雑で、木材を使用する場合はかなりの手作業を必要とする場合、競争力を持つことができます。

総所有コスト(TCO)の比較

費用対効果を真に評価するためには、最初の価格設定だけでなく、次のような点を考慮する必要がある。 総所有コスト4.これには、初期費用に加え、耐久性、メンテナンス、潜在的な価値向上を考慮した、製品寿命中に発生するすべての費用が含まれる。

単純化して比較するとこうなる:

| ファクター | アルミニウム・スピーカー・エンクロージャー | MDF/木製スピーカー・エンクロージャー |

|---|---|---|

| 初期費用 | より高い | より低い |

| 耐久性/寿命 | 非常に高い | 中~低 |

| メンテナンスの必要性 | 非常に低い | 中程度(修理の可能性) |

| 環境への耐性 | 高い | 低い |

| 知覚される製品価値 | 高い | 中~低 |

| 統合の可能性 | 高い | 低い |

| 精密製造 | 非常に高い | 中程度 |

| 長期コスト(TCO) | 下がる可能性 | より高い可能性 |

アルミニウムが経済的に合理的なのはどのような場合か?

PTSMAKEでのプロジェクト経験によれば、アルミニウムの初期コストが高いことは、しばしば正当化される:

- 長寿命と耐久性が最優先される: 長寿命が期待される製品や、厳しい環境で使用される製品向け。

- プレミアムな性能と美観が求められる: 購入者が最高級の素材と品質を期待する高級オーディオ市場。

- デザインの複雑さや統合が必要である: ヒートシンクや精密な取り付けなどの機能が設計の一部である場合。

- 剛性とともに重量も管理する必要がある: アルミニウムはスチールよりも剛性重量比に優れ、ほとんどのプラスチックや木材よりも耐久性に優れています。

- 総所有コストが優先される: 潜在的な買い替えやメンテナンスのコストを含め、製品のライフサイクル全体を見る場合。

そのため、アルミニウム製スピーカー・エンクロージャーのステッカー価格は高く見えるかもしれませんが、長期的な耐久性、低メンテナンス性、製造精度、製品価値への貢献により、製品の耐用年数を通じて大きなコスト効果が得られることがよくあります。それは、品質、寿命、ユーザー満足度という形で報われる投資なのです。

アルミニウム・スピーカー・エンクロージャーの設計は音響性能にどのような影響を与えるか?

剛性を重視してアルミニウムを選択したのに、最終的なサウンドが期待したものではなかったという経験はありませんか?アルミニウム・エンクロージャーの微妙な設計上の選択が、その音響的可能性を損なっている可能性はありませんか?

アルミニウム製スピーカー・エンクロージャーの設計は、内部の容積精度を決定し、形状とブレーシングによって共振を制御し、ダンピングによって内部反射を管理し、精密な製造公差によって構造的完全性を確保することによって、音響性能に決定的な影響を与えます。これらの要素が、低音のレスポンス、明瞭さ、そして全体的なサウンドの忠実度を決定します。

スピーカー・エンクロージャーにアルミニウムを選択する場合、その優れた剛性対重量比に後押しされ、剛性が高く共振のないキャビネットを目指すことがよくあります。しかし、素材そのものは出発点に過ぎません。アルミニウムの音響ポテンシャルを最大限に引き出すには、思慮深い設計と正確な施工が不可欠です。過去のプロジェクトでは、同じアルミニウム素材でも、エンクロージャーの設計のディテールだけで、音の結果が大きく異なることを目の当たりにしてきました。容積、形状、内部構造、製造精度を注意深く考慮することが、優れたサウンドを引き出すのです。ここでは、エンクロージャーの具体的な設計要素を掘り下げてみましょう。 アルミニウム・スピーカー・エンクロージャー 音響出力を形成する。

エンクロージャーの容積と形状の役割

スピーカー・エンクロージャーの内部容積は基本的なもので、特に密閉型やポート型設計では低音レスポンスに直接影響します。アルミニウムは素材の安定性と機械加工性により、非常に正確な内部容積を得ることができます。PTSMAKEのコア・サービスであるCNC機械加工は、正確な目標体積を一貫して達成することを可能にします。

形状も重要な役割を果たします。単純な長方形の箱は内部定在波に悩まされることがあり、音波が平行な面間で反射し、周波数特性にピークやディップを引き起こします。

- 非平行壁: わずかに角度をつけた壁や平行でない壁を持つエンクロージャーを設計することで、こうした定在波を打ち消し、よりスムーズなミッドレンジと低音のレスポンスにつながります。

- 曲面: なだらかな曲面は、内部反射をさらに低減し、外部反射も最小限に抑えることができる。 回折5 - 鋭利なエッジで音波が曲げられ、音像がぼやける可能性があります。アルミニウムは、木材では確実に達成するのが難しい複雑な曲線の加工に適しています。

インターナルブレーシングとその重要性

アルミニウムは非常に剛性が高いのですが、大型で平らなパネルは、特に強力なドライバーからの圧力を受けると、特定の周波数で共振することがあります。内部ブレーシングはエンクロージャーの骨格のような役割を果たし、パネルの剛性を劇的に高めます。

- 機能: ブレースは、対向するパネル同士を接続したり、広い面積の表面を補強したりすることで、支持されていないスパンを効果的に短くし、共振周波数をはるかに高く押し上げ、多くの場合、重要なオーディオ帯域の外側に、またはエネルギーを少なくします。

- 種類だ: 一般的な方法としては、ウィンドウ・ブレース(大きな切り欠き)、マトリックス・ブレース(格子状の構造)、戦略的に配置されたリブなどがある。

- 精度が高い: ブレースが効果を発揮するためには、サポートするパネルとしっかりと接触する必要があります。CNCマシニングにより、ブレースは正確にカットされ、しっかりとフィットし、補強効果を最大化します。

アルミニウム製エンクロージャーの減衰対策

アルミニウムは、MDFのような素材に比べて内部減衰が非常に小さい。つまり、一度振動し始めるとすぐには止まらず、「鳴る」傾向があるのです。そもそも剛性は振動を防ぐのに役立ちますが、多少のエネルギー伝達は避けられません。そのため、アルミ製スピーカー・エンクロージャーの設計では、制振材を組み込むことが非常に重要です。

- 目的 制振材(拘束層制振シート、ビチューメンパッド、特殊アコースティックフォームなど)は振動エネルギーを吸収し、微量の熱に変換します。これにより、パネルが鳴るのを素早く止め、内部音響反射の吸収にも役立ちます。

- アプリケーション ダンピングは通常、エンクロージャー・パネルの内面、特にブレーシングから離れた大きく平らな部分に直接施されます。ダンピングの種類と量は、音を過度にデッドニングしたり、重要な内部容積を取りすぎたりすることなく共振をコントロールするために、慎重に検討する必要があります。

製造公差の重要性

高性能スピーカー・エンクロージャー、特にアルミニウムを使用する場合、精密な製造は譲れません。厳しい公差は、いくつかの点で音響に影響を与えます:

- 空気漏れ: 密閉型やポート型の設計では、意図しない空気の漏れがチューニングを大きく変え、低音出力を低下させ、口笛のようなノイズを発生させる可能性があります。精密な機械加工により、パネルが完璧に接合され、意図された音響的アライメントが維持されます。

- パネルの適合性: 取り付け不良のパネルや部品は、振動を受けるとガタついたり、ブーンという不要なノイズを発生させます。

- ドライバーの取り付け ドライバーの取り付け面が完全に平らで確実なため、気密性が確保され、性能を低下させるリアウェーブの漏れを防ぎます。

音響的に不活性なエンクロージャーに要求される厳しい公差を達成することは、高品質のCNC機械加工の特徴です。

| 特徴 | ルーズ・トレランス効果 | 厳しい公差のメリット |

|---|---|---|

| パネル・ジョイント | 空気漏れ、チューニングの変更、ガタつきの可能性 | 気密シール、チューニング維持、ジョイントノイズなし |

| ドライバーシール | 空気漏れ、低音の損失、潜在的なドライバーの振動 | 最適なドライバー性能、後方波漏れを防ぐ |

| ブレーシング・フィット | 効果の低下、ブレースのガタつきの可能性 | 最大限の補強、確かなエネルギー伝達 |

| 全体 | 予測不能なパフォーマンス、不要なノイズ | 予測可能な音響特性、構造的完全性 |

肉厚と材料分布

適切な肉厚を選ぶことは、バランスをとることです。一般的にアルミニウムを厚くすると剛性が高くなりますが、重量とコストが増加します。あるポイントを超えると、肉厚を増やしても音響的なメリットはほとんどありませんが、コストは大幅に増加します。

- 戦略的バリエーション: 先進的な設計では、肉厚を変えることもできます。例えば、フロント・バッフル(ドライバーをマウントする部分)を厚くして最大限のサポートを提供し、振動を最小限に抑える一方、サイド・ウォールをわずかに薄くし、ブレースにより依存することもできます。

- FEA(有限要素解析): FEAのようなコンピュータ・モデリングは、材料の配分を最適化し、補強が必要な部分を特定するのに役立ち、設計者は過剰なエンジニアリングをすることなく、材料を効率的に使用することができます。

- CNC加工: このプロセスにより、厚みが変化する設計や、解析によって最適化された複雑な内部構造を持つ設計が容易になります。

要するに、全体的な形状から各接合部の精度に至るまで、デザインの細部がアルミニウム本来の特性と相乗的に作用するのです。優れたデザイン アルミニウム・スピーカー・エンクロージャー私たちがPTSMAKEで目指しているような高精度で製造されたスピーカー・ドライバーは、不要な共振や歪みを最小限に抑え、スピーカー・ドライバーが最高の性能を発揮し、クリアで正確なサウンドを提供することを可能にします。材料の選択は戦いの半分に過ぎず、設計の実行はもう半分の同じくらい重要なことなのです。

アルミ製スピーカー・エンクロージャーは大量生産用にカスタマイズ可能か?

ユニークなアルミ製スピーカー・エンクロージャーを夢見ながら、生産規模の拡大が心配ですか?何千台ものユニットが必要な場合、カスタマイズの複雑さが大変に感じられますか?

はい、アルミニウム製スピーカー・エンクロージャーは、大量生産用にカスタマイズすることができます。成功するかどうかは、CNC機械加工やダイキャストなど適切な製造工程を選択し、設計段階の早い段階で製造可能設計(DFM)の原則を適用できるかどうかに大きくかかっています。

カスタムプロトタイプや少量生産から大量生産への移行は、特にアルミニウムのような精度が要求される素材では、ユニークな課題をもたらします。PTSMAKEでは、クライアントのユニークなデザインビジョンを、効率的かつコスト効率よく、大規模に実現できるよう、この移行を頻繁に指導しています。重要なのは もし それは可能だが どのように アプローチカスタムメイドの大量生産アルミニウム・エンクロージャーを実現可能にする要因を探ってみよう。

拡張可能な主要カスタマイズ分野

大音量でも、アルミ製スピーカー・エンクロージャーのいくつかの側面を調整することができます:

サイズと形状

極めて複雑な一点ものの形状は、大量生産には難しいかもしれないが、現代の製造業では幾何学的な自由度がかなり高い。CNC機械加工は、大量生産であっても複雑な形状に大きな柔軟性を提供し、ダイカストは、最初の金型が作成されると、一貫した複雑な形状を製造することに優れています。規格外の寸法、ユニークなプロファイル、特殊な内部構造もすべて実現可能です。

仕上げと美学

アルミニウムには、大量生産に適した幅広い仕上げオプションがある:

- 陽極酸化処理: 耐久性があり、耐腐食性のある表面を作り出し、様々なカラーがあります。大量生産に適したバッチ処理です。

- パウダーコーティング: ほとんどすべての色で、強靭で装飾的な仕上がりを提供。効率的な塗布ラインにより、大量生産に適したコストパフォーマンスを実現。

- ブラッシング/ポリッシング: 特定の表面テクスチャーを実現。自動化されたプロセスでは、大量ロットでも一貫してこれらの仕上げを行うことができます。

- レーザー彫刻: ロゴ、シリアル番号、その他のマーキングは、自動レーザーシステムを使用して、迅速かつ一貫して追加することができます。

取り付けオプションと統合

カスタム・マウント・ポイント、ドライバーや内部部品用の特定の穴パターン、ヒートシンクやケーブル・マネージメント・チャンネルのような統合機能は、特にCNC機械加工やうまく設計されたダイカスト金型によって、設計に組み込まれ、正確に大量生産することができる。

大量カスタマイズのための製造方法

製造工程の選択は、カスタマイズ、コスト、生産量のバランスをとる上で非常に重要である。

CNC加工

コンピュータ数値制御(CNC)機械加工では、アルミニウムのソリッドブロックや押し出し材から筐体を切削する。

- 長所だ: 設計変更に対する高い柔軟性、優れた精度とタイトさ 公差6複雑な形状に適しており、ダイカストのような高額な初期金型費が不要。設計が進化する可能性のある中量から大量生産に最適。

- 短所だ: サイクルタイムの関係で、大量生産ではダイカストと比較して単位当たりのコストが高くなる可能性がある。

- PTSMAKEフィット: 当社の専門は高精度CNC機械加工で、一貫性を保ちながら、試作品から大量生産まで対応できます。

ダイカスト

この工程では、溶けたアルミニウムを高圧下で特注の鋼鉄製金型(ダイ)に注入する。

- 長所だ: 非常に大量(数万個以上)の生産でも、1個あたりのコストが非常に低く、一度セットアップすればサイクルタイムが速く、同一形状を繰り返し生産できる複雑な形状に優れている。

- 短所だ: 初期金型投資が非常に高い、設計変更に費用と時間がかかる、CNCよりも柔軟性に欠ける、機械加工に比べて一部のフィーチャーの精度が低くなる可能性がある。

- 最適: 安定した設計は、先行金型費用を償却できるような非常に大量の生産に必要である。

ハイブリッド・アプローチ

時には、その組み合わせが最も効果的な場合もある。例えば、コスト効率を考えて本体はダイキャスト製とし、より高い精度が要求される特定の機能は二次的なCNC機械加工によって追加する。

ここで、大量のカスタマイズに関連する比較を紹介しよう:

| 特徴 | CNC加工 | ダイカスト |

|---|---|---|

| 初期費用 | 低い(ハードツーリングなし) | 非常に高い(金型製造) |

| 台あたりコスト(高ボリューム) | 中~高 | 非常に低い |

| デザインの柔軟性 | 高い(プログラム変更が容易) | 低い(金型修正にコストがかかる/難しい) |

| 複雑さ | 非常に複雑な形状にも対応 | 繰り返し可能な複雑形状に最適 |

| 精密 | 非常に高い | 良いが、ドラフトの角度などで制限される可能性がある。 |

| リードタイム(初期) | より短い | 長い(金型製作のため) |

| リードタイム(生産) | 部品あたりのサイクルタイムが長い | 部品あたりのサイクルタイムが非常に速い |

| ベスト・ボリューム | プロトタイプから大量生産まで(数百から数千台) | 非常に大量(数万件以上) |

製造可能設計(DFM)

これは、おそらくカスタムアルミエンクロージャーのスケーリングにとって最も重要な要素です。DFMの原則を早期に適用するには、効率、コスト、品質を最適化するために、選択した製造プロセスを念頭に置いて部品を設計する必要があります。設計段階でPTSMAKEのような製造パートナーと協力することで、以下のことが可能になります:

- 機能を損なうことなく、可能な限り複雑な機能を簡素化する。

- 材料使用量と工程能力に合わせて肉厚を最適化する。

- 効率的な加工経路やダイキャストの排出に適した設計機能。

- コストを管理するため、必要な場合は厳しく、重要でない場合は緩和するなど、公差が適切に指定されていることを確認する。

成功のためのパートナーシップ

アルミニウム製スピーカー・エンクロージャーのカスタマイズを大量生産で成功させるには、コラボレーションが必要です。優れた製造パートナーは、単に部品を製造するだけでなく、材料の選択、プロセスの最適化、DFMに関するアドバイスの専門知識をもたらします。PTSMAKEでは、精密製造における15年以上の経験を活かして、お客様がコンセプトから量産までの道のりを円滑に進め、カスタムアルミスピーカーエンクロージャーが性能仕様と量産要件の両方を効果的に満たすようお手伝いします。大規模なカスタマイズは、適切な戦略とパートナーがあれば実現可能です。

アルミ製スピーカー・エンクロージャーの熱管理上の利点とは?

長時間のリスニング・セッション中にパワード・スピーカーが熱くなりすぎることを心配したことはありませんか?蓄積された熱がオーディオ・パフォーマンスを低下させたり、内部電子機器の寿命を縮めたりするのではないかと心配したことはありませんか?

アルミニウム製スピーカー・エンクロージャーの主な熱的利点は、その優れた熱伝導性にあります。この特性により、金属ケーシングがヒートシンクとして効果的に機能し、アンプや電源などの内部コンポーネントから熱を奪い、信頼性とパフォーマンスを向上させます。

電子部品、特にアクティブ・スピーカーによく見られるアンプや電源の発熱は、避けられない副産物です。この熱が効果的に管理されないと、問題につながることがあります。理想的な温度範囲を超えて動作するコンポーネントは、寿命が短くなったり、性能が安定しなかったり、さらには完全に故障したりする可能性があります。エンクロージャーの素材選びは、音響的な面だけでなく、熱的な安定性の面でも非常に重要です。

スピーカーで熱管理が重要な理由

現代のスピーカー、特にアンプ内蔵のアクティブ・モデルは、かなりの熱を発生します。主な発生源は以下の通りです:

- アンプ回路: アンプモジュール内のパワートランジスタやその他のコンポーネントは、エネルギーを熱として放散する。

- 電源: 交流電力を電子機器用の直流電力に変換すると熱が発生する。

- スピーカー・ドライバー アンプに比べれば重要度は低いものの、ボイスコイル自体は動作中に発熱し、時間の経過とともに性能に微妙な影響(パワー・コンプレッション)を与える可能性がある。

効果的な放熱が行われないと、次のようなことが起こる:

- サーマル・スロットリング: アンプはオーバーヒートを防ぐため、自動的に出力を下げることがあります。

- コンポーネントの劣化: 長時間の高温は、コンデンサーなどの電子部品の寿命を縮める。

- パフォーマンス・ドリフト: 温度変化は、スピーカー・ドライバーとクロスオーバー・コンポーネントのパラメーターをわずかに変化させます。

熱除去を助けるエンクロージャーの素材は、こうした問題を軽減するのに役立つ。

アルミニウムの優れた放熱性

アルミニウムは、一般的なエンクロージャー材料の中でも、その熱特性で際立っています。その主な利点は 熱伝導率7.これは、熱エネルギーがアルミニウムを容易に伝わることを意味する。

他の素材と質的に比較してみよう:

| 素材 | 相対熱伝導率 | エンクロージャーの主要な熱的役割 |

|---|---|---|

| アルミニウム | 高い | 熱を効果的に逃がす |

| スチール | 中程度 | 熱を伝導するが、効果は低い |

| MDF/木材 | 非常に低い | 断熱材として働く(熱を閉じ込める) |

| プラスチック(代表的なもの) | 非常に低い | 断熱材として働く(熱を閉じ込める) |

表が示すように、木材とプラスチックはエンクロージャー内に熱を閉じ込める傾向があり、大きな換気がない場合の熱管理には適していません。スチールの方が良いが、熱を受動的に伝導させるには一般的にアルミニウムの方が優れている。

アルミニウム・エンクロージャーがヒートシンクとして機能する仕組み

アン アルミニウム・スピーカー・エンクロージャー その導電性を利用して、大きな受動的ヒートシンクとして機能する。そのプロセスは次のようなものだ:

- 伝導: 内部コンポーネント(内壁にボルトで固定されたアンプモジュールなど)から発生する熱は、アルミニウムのエンクロージャー材に直接流れ込みます。

- 広がる: アルミニウムの高い伝導性により、この熱はエンクロージャーの表面積全体に素早く広がり、局所的なホットスポットを防ぎます。

- 散逸: その後、熱はアルミニウム製エンクロージャーの外表面から、主に2つのメカニズムを通じて周囲の空気に伝達される:

- 対流: 暖かい表面と接触している空気は加熱され、密度が低くなり、上昇し、熱を運び去る。より冷たい空気がそれに取って代わり、このサイクルが続く。

- 放射線だ: 暖かい表面は、熱エネルギーを赤外線放射として直接環境に放出する。

筐体全体の大きな表面積が放熱に利用できるため、断熱ボックス内の小さな専用ヒートシンクだけに頼るよりもはるかに効果的な場合が多い。

アルミニウムの熱性能による具体的なメリット

スピーカーのエンクロージャーにアルミニウムを使用することは、現実的な利点につながります:

信頼性と寿命の向上

内部コンポーネントを低温に保つことで、アルミニウム・エンクロージャーは過熱による損傷を防ぎます。これは、アンプ、電源、スピーカー内のその他の繊細な電子機器の動作寿命の延長に直接貢献します。PTSMAKEの顧客とのコラボレーションによると、熱管理を考慮して設計された製品は、故障率が低いことが多いようです。

持続するオーディオ性能

熱はパフォーマンスに悪影響を及ぼします。アンプが高温になると、歪みが増加したり、出力が低下したり(熱圧縮)することがあります。温度を安定させることで、大音量で長時間使用した場合でも、安定した音質を確保することができます。

よりコンパクトで統合されたデザインの可能性

筐体そのものが冷却に大きく貢献するため、設計者はそれを実現できるかもしれない:

- 専用の内部ヒートシンクのサイズや数を減らす。

- オーバーヒートのリスクを冒すことなく、スピーカー・キャビネット内にアンプをより緊密に統合。

- アルミニウムの受動的な放熱を利用し、特定の電力レベル用に、よりスマートで換気の少ない筐体を設計する。

最適な冷却のための設計上の考慮事項

単にアルミニウムを使用すれば、完璧な熱管理が保証されるわけではありません。賢い設計の選択がその効果を高めるのです:

一体型ヒートシンクの特徴

PTSMAKEが得意とするCNC機械加工などの工程を用いれば、外部ヒートシンクフィンをアルミ筐体に直接加工することができます。これにより、対流と放射に利用できる表面積が大幅に増加し、別部品を追加することなく冷却能力を劇的に高めることができます。

戦略的な部品配置

熱を発生するコンポーネント(アンプ・モジュールなど)をアルミニウム・エンクロージャの大きな内面に直接取り付けることで、伝導による効率的な熱伝達を実現しています。

表面仕上げ

表面仕上げの放射率は、放射冷却に影響します。一般的に、マット仕上げやダーク仕上げ(ブラックアルマイトやパウダーコーティングなど)は、高度に研磨されたアルミニウム表面やむき出しのアルミニウム表面よりもわずかに効果的に熱を放射します。

壁厚

主に剛性のために選ばれますが、肉厚も熱拡散に影響します。アルミニウムを厚くすることで、エンクロージャーの表面に熱をより均等に分散させることができますが、過剰な厚みは不必要な重量とコストを増加させます。

換気(必要な場合)

非常にハイパワーなアプリケーションの場合、アルミニウム製エンクロージャーでも、対流気流を促進するための換気が有効な場合があります。しかし、アルミニウムの導電性は、木材やプラスチック製エンクロージャーと比較して、換気要件がそれほど厳しくない可能性があることを意味します。

要約すると、優れた熱伝導性を持つ。 アルミニウム・スピーカー・エンクロージャー は、特にパワード・スピーカーにとって大きな利点です。エンクロージャーが効果的なヒートシンクとして機能し、繊細な電子機器から有害な熱を引き離します。これは、信頼性の向上、性能の持続、より統合されたコンパクトな設計の可能性の開拓に貢献し、私たちは精密製造されたアルミニウム部品を含む数多くのプロジェクトで実現した利点を目の当たりにしてきました。

アルミニウム製スピーカー・エンクロージャーの耐久性は、プラスチック製や木製と比べてどうですか?

スピーカーが傷つきやすいと心配したことはありませんか?そのプラスチックや木製のエンクロージャーが、毎日の使用や不慮の衝撃に本当に耐えられるのか疑問に思ったことはありませんか?

アルミニウム製スピーカー・エンクロージャーは、一般的なプラスチック製や木製よりも耐久性に優れています。その金属構造は、衝撃、傷、湿度などの環境要因、および一般的な磨耗や損傷に対する優れた耐性を備えており、はるかに長い寿命を保証します。

スピーカーを選ぶとき、音質が最優先されることがよくあります。しかし、スピーカーを頻繁に移動したり、長年使用したりする場合は特に、耐久性も同様に重要です。エンクロージャーは、内部の繊細な部品を保護し、構造的な完全性を維持する必要があります。PTSMAKEでの製造経験に基づき、要求の厳しい用途向けに様々な素材を扱ってきましたが、アルミニウムは一般的なプラスチックや木材の選択肢と比較して、一貫してその強靭さが際立っています。その理由を見てみましょう。

スピーカー・エンクロージャーの耐久性の定義

ここでいう耐久性とは何か。それにはいくつかの側面がある:

- 耐衝撃性: 筐体が偶発的な落下、衝突、衝撃にどれだけ耐えられるか。

- 耐傷性と耐摩耗性: 傷や擦れ、一般的な取り扱いに対する表面の耐久性。

- 環境の安定性: 素材が湿度、温度、紫外線照射の変化にどのように反応するか。

- 構造の完全性: エンクロージャーが、反りやひび割れ、接合部のゆるみなどを起こすことなく、その形状や剛性を寿命まで維持できること。

アルミニウムの耐久性の利点

エンクロージャーに一般的に使用されるアルミニウム合金は、非常に耐久性のある固有の特性を持っています。

耐衝撃性

アルミニウムは強い金属です。スピーカーに使用されるほとんどのプラスチックに比べ、割れたり砕けたりすることなく、より強い衝撃を受けることができます。木材、特に無垢材や質の高い合板は非常に丈夫ですが、急激な衝撃を受けるとへこんだり割れたりする傾向があります。MDFエンクロージャーの角は特に欠けやすい。アルミニウムは通常、激しい衝撃を受けてもへこむだけで、構造的には健全なままであることが多い。PTSMAKEで様々な産業向けに加工している精密アルミ部品では、このような弾力性をよく目にします。

耐傷性と耐摩耗性

アルミニウムの表面硬度は、日常的な傷や擦れに対して優れた耐性を発揮します。これは表面処理によって大幅に向上させることができます。例えば陽極酸化処理では、金属と一体化した非常に硬いセラミックのような層が形成されます。パウダーコーティングは、塗料のような丈夫な層を作ります。プラスチック、特にABSのような柔らかいプラスチックは傷がつきやすく、摩耗が早く進みます。木材の仕上げも、時間の経過とともに磨耗したり傷がついたりして、その下にある傷つきやすい素材が露出することがあります。

環境の安定性

これはアルミニウムの大きな利点です。アルミニウムは湿気を吸収しないので、木材のように湿度の高い環境で膨張したり、反ったり、完全性を失うことはありません。MDFや合板を含む木材は、湿度の変化に弱く、寸法や接合強度、さらには音響特性に影響を与えることがあります。プラスチックは、紫外線暴露や極端な温度サイクルによって、時間とともにもろくなることがあります。アルミニウムは幅広い温度範囲で安定性を保ち、天然の酸化皮膜のおかげで本質的に腐食に強く、アルマイト処理などの仕上げによってさらに強化されます。

構造の完全性と長寿命

アルミニウム製スピーカー・エンクロージャーは、何十年もの間、その形状と剛性を非常によく維持します。金属製構造、特にCNC機械加工などの厳しい公差を実現する方法を用いて精密に組み立てられた場合、接合部は丈夫で長持ちします。木材の接合部は、木材の動きや接着剤の劣化により、時間の経過とともに弱くなることがあります。プラスチック製エンクロージャーは、材質のクリープや接着剤の劣化によって弱くなることがあります。 疲労8特に一定の荷重や振動の下では、亀裂や剛性の低下につながる可能性がある。

プラスチック製エンクロージャーとの比較

プラスチック製エンクロージャーは、特に低価格スピーカーやポータブル・スピーカーでは一般的です。

プラスチックの種類

ABS(アクリロニトリル・ブタジエン・スチレン)やポリカーボネート(PC)といった素材がよく使われる。ABSは手頃な価格でそこそこ丈夫だが、PCはより丈夫だが高価だ。高性能のエンジニアリング・プラスチックもありますが、コストはアルミニウムに近づきます。

弱点

標準的なプラスチックは一般的にアルミニウムよりも剛性が低く、音響性能に影響を与える可能性があります(キャビネットの共振が大きくなります)。傷つきやすく、経年劣化や紫外線暴露によって脆くなったり変色したりします。耐衝撃性はさまざまですが、安価なプラスチックは割れやすくなります。プラスチックは密度が低いため、重量の面では有利ですが、よく設計されたアルミニウム製スピーカー・エンクロージャーに比べると、堅牢性や音響的不活性が犠牲になることがよくあります。

木製エンクロージャーとの比較

木材は、その加工性と音響特性(ダンピング)のために好まれ、スピーカー製造において長い歴史を持っています。

木材の種類

MDF(中密度繊維板)は密度が高く安価なため、非常に一般的です。合板(特にバルティック・バーチ)はMDFよりも強度が高く、耐湿性に優れています。広葉樹無垢材は、コストと安定性(反りや割れ)の問題から、あまり一般的ではありません。

弱点

すべての木質系素材の第一の弱点は、湿気や水分に対する敏感さである。安定しない環境では、膨張、反り、接合部の破損が現実的なリスクとなる。また、一般的にアルミニウムよりも柔らかいため、へこみや深い傷、角の損傷などの影響を受けやすい。音響的には優れていますが、物理的な耐久性は劣ります。

まとめよう:比較概要

この表は、一般的な耐久性の特徴をまとめたものである:

| 特徴 | アルミニウム | プラスチック(ABS/PC) | 木材(MDF/合板が一般的) |

|---|---|---|---|

| 耐衝撃性 | 高い | ミディアム | 中~低 |

| 耐スクラッチ性 | 高い(非常に高い、仕上げ付き) | 低~中 | 低い |

| エンブ安定性 | 非常に高い | ミディアム(UV/温度限界) | 低い(湿度に敏感) |

| 長寿 | 非常に高い | ミディアム | 中~低 |

耐久性が最も重要なのはいつ?

アルミニウムの優れた耐久性は、特定の状況において特に価値がある:

- ポータブルスピーカー: 絶え間ないハンドリングと輸送は、衝撃や傷に対する耐性を要求する。

- プロフェッショナル・オーディオ: ライブで使用される機材(PAシステム、ステージモニター)は、手荒く扱われ、さまざまな環境にさらされます。

- 屋外または海上での使用: 湿気や温度変化への耐性は不可欠である。

- 長期投資: 何十年も使用できるハイエンド・スピーカーには、アルミニウムが安心感をもたらします。

- 公共空間: 商業施設や公共施設に設置されるスピーカーは、摩耗や破壊行為に対する強度が向上します。

もちろん、この耐久性は、ほとんどのプラスチックやMDFに比べて初期コストと重量が高くなります。しかし、アルミニウムの優れた強度対重量比は、エンクロージャーを過度に重くすることなく、強度を高める設計が可能であることを意味します。信頼性と長寿命が最優先される用途では、アルミニウム製スピーカー・エンクロージャーへの投資はしばしば報われます。PTSMAKEでは、堅牢で精密に製造されたアルミニウム部品を製造することが当社の事業の中核であり、製品がお客様の厳しい耐久性ニーズを満たすことを保証しています。

クリックすると、ダンピング素材がスピーカー・エンクロージャー内の不要な音響エネルギーを吸収し、明瞭度を向上させる仕組みが分かります。 ↩

ヤング率について詳しく学び、この剛性の尺度がエンクロージャーの最適な音響性能のための材料選択にどのように影響するかを理解しましょう。 ↩

トランジェント・レスポンスを理解する:スピーカーが信号の変化にどれだけ素早く反応し、音の明瞭さとパンチ力に影響を与えるかを理解する。 ↩

総所有コスト(Total Cost of Ownership)について学び、初期購入価格以外の生涯費用を十分に評価する。 ↩

エッジ回折が音波とスピーカーの明瞭度にどのような影響を与えるかを探る。 ↩

公差は、製造精度と部品の機能性のために、寸法の許容変動限界を定義する。 ↩

クリックして熱伝導率を理解しよう:材料が熱をどの程度伝えるか。 ↩

クリックすると、材料疲労が繰り返し応力下でどのように破損に至るかを理解できます。 ↩