Vindt u het moeilijk om de juiste roestvast staalsoort te kiezen voor uw project? De verkeerde keuze kan leiden tot voortijdige corrosie, productdefecten of onveilige omstandigheden, vooral in ruwe omgevingen.

316 roestvast staal biedt een uitzonderlijke weerstand tegen corrosie, met name chloriden en zuren. Het behoudt zijn sterkte bij hoge temperaturen, is bestand tegen putcorrosie en biedt een uitstekende duurzaamheid in maritieme omgevingen, waardoor het ideaal is voor veeleisende toepassingen.

In de jaren dat ik bij PTSMAKE werk, heb ik veel klanten zien overstappen naar 316 roestvast staal nadat ze storingen hadden ondervonden met andere materialen. Hoewel het vooraf meer kost dan 304 roestvast staal, maken de langere levensduur en het verminderde onderhoud het op de lange termijn economischer. Laat me je laten zien waarom 316 roestvast staal de perfecte oplossing zou kunnen zijn voor je volgende project.

Superieure corrosiebestendigheid

316 roestvrij staal bevat 2-3% molybdeen, waardoor het uitstekend bestand is tegen chloriden en andere agressieve chemicaliën. Hierdoor is het perfect voor maritieme omgevingen, chemische verwerkingsapparatuur en medische apparatuur.

Wanneer we bij PTSMAKE onderdelen voor kustapparatuur bewerken, raad ik altijd roestvast staal 316 aan. De weerstand tegen zoutwatercorrosie is veel beter dan andere soorten, vooral in spatzones waar zuurstof en zout samen zeer corrosieve omstandigheden creëren.

Uitstekende prestaties bij hoge temperaturen

Een ander groot voordeel van 316 roestvast staal is het uitstekende behoud van sterkte bij hoge temperaturen. Het behoudt zijn structurele integriteit tot 870°C (1600°F), waardoor het geschikt is voor warmtewisselaars, uitlaatsystemen en industriële ovenonderdelen.

We hebben onlangs onderdelen gemaakt voor de verwerkingsapparatuur voor hoge temperaturen van een klant. De roestvrijstalen onderdelen van 316 presteren al jaren vlekkeloos, terwijl de vorige materialen het binnen enkele maanden begaven.

Verbeterde weerstand tegen put- en spleetcorrosie

Het molybdeengehalte van 316 roestvast staal zorgt voor een uitzonderlijke weerstand tegen put- en spleetcorrosie. Dit is cruciaal voor toepassingen waar ingesloten vocht of chemicaliën plaatselijke corrosie kunnen veroorzaken.

Ik heb dit voordeel met eigen ogen gezien in voedselverwerkingsapparatuur die we hebben gemaakt. De onderdelen van 316 roestvrij staal zijn bestand tegen putjes die bacteriën kunnen herbergen, waardoor ze ideaal zijn voor het handhaven van hygiënische normen.

3 Verbeterde mechanische eigenschappen

Met een vloeigrens van ongeveer 290 MPa (42.000 psi) en een treksterkte van ongeveer 580 MPa (84.000 psi) biedt roestvast staal 316 uitstekende mechanische eigenschappen voor structurele toepassingen.

Bij PTSMAKE gebruiken we vaak roestvast staal 316 voor dragende componenten in ruwe omgevingen. De combinatie van sterkte en corrosiebestendigheid maakt het uitermate geschikt voor deze veeleisende toepassingen.

Betere weerstand tegen reducerende chemicaliën

Roestvrij staal 316 presteert uitzonderlijk goed wanneer het wordt blootgesteld aan reducerende chemicaliën zoals zwavelzuur, die andere metalen snel zouden beschadigen.

Een van onze klanten in de chemische industrie stapte over op 316 roestvrijstalen klepcomponenten nadat ze herhaaldelijk storingen hadden ondervonden met andere materialen. De overstap elimineerde hun onderhoudsproblemen en verbeterde de operationele betrouwbaarheid.

Niet-magnetische eigenschappen

De austenitische structuur van 316 roestvast staal maakt het niet-magnetisch in de gegloeide toestand, wat belangrijk is voor toepassingen waar magnetische interferentie moet worden vermeden.

We hebben componenten van roestvrij staal 316 bewerkt voor gevoelige medische en wetenschappelijke apparatuur waar magnetische eigenschappen de werking of metingen zouden verstoren.

Esthetische aantrekkingskracht en afwerkingsopties

316 roestvrij staal behoudt zijn heldere, schone uiterlijk zelfs na jaren van gebruik. Het kan op verschillende manieren worden afgewerkt, van spiegelglans tot geborsteld.

De architecturale componenten die we produceren in 316 roestvrij staal zijn niet alleen duurzaam, maar behouden ook hun uiterlijk in buitenomgevingen waar andere materialen zouden aantasten of corroderen.

Uitstekende lasbaarheid

Roestvrij staal 316 kan gemakkelijk worden gelast met standaardmethoden, waardoor het veelzijdig is voor fabricage. De lassen behouden hun corrosiebestendigheid als ze goed worden uitgevoerd.

In ons fabricageproces stelt deze lasbaarheid ons in staat om complexe assemblages te maken die hun integriteit behouden doorheen de volledige structuur.

Biocompatibiliteit voor medische toepassingen

316L (de koolstofarme versie van 316) is biocompatibel en wordt veel gebruikt in medische implantaten en chirurgische instrumenten. De weerstand tegen lichaamsvloeistoffen en sterilisatieprocessen maakt het ideaal voor deze toepassingen.

We hebben precisiecomponenten voor medische apparaten gemaakt van 316L roestvrij staal, die voldoen aan de strenge eisen voor implanteerbare en patiëntcontacttoepassingen.

Duurzaam en recyclebaar

Roestvrij staal 316 is 100% recyclebaar zonder kwaliteitsverlies, waardoor het een milieuverantwoorde keuze is. De lange levensduur vermindert ook de milieu-impact van vervanging en onderhoud.

Bij PTSMAKE zijn we toegewijd aan duurzame productie, en de recyclebaarheid van 316 roestvrij staal past bij onze milieuwaarden en die van onze klanten.

Welk roestvast staal is het beste voor machinale bewerking?

Hebt u ooit geworsteld met de keuze van het juiste roestvast staal voor uw bewerkingsproject? De frustratie van het afwegen van bewerkbaarheid tegen corrosiebestendigheid, kostenoverwegingen en toepassingsvereisten kan zelfs ervaren ingenieurs aan het twijfelen brengen over hun materiaalselectie.

Voor de meeste bewerkingstoepassingen biedt 303 roestvast staal de beste balans tussen bewerkbaarheid, kosteneffectiviteit en prestaties. 304 en 316 roestvast staal zijn echter betere keuzes als een hogere corrosiebestendigheid vereist is, ondanks hun iets lagere verwerkbaarheid.

Bewerkbaarheid van roestvast staal begrijpen

Bewerkbaarheid verwijst naar hoe gemakkelijk een materiaal gesneden, geboord of op een andere manier bewerkt kan worden met standaard gereedschap en apparatuur. Bij het selecteren van roestvast staal voor bewerking is het van cruciaal belang om de bewerkbaarheidsindex te begrijpen - deze heeft een directe invloed op de productie-efficiëntie, de standtijd en de totale productiekosten.

Het beoordelingssysteem voor bewerkbaarheid vergelijkt materialen met AISI 1212 staal, dat een waarde van 100% krijgt. Lagere percentages duiden op materialen die moeilijker te bewerken zijn. De meeste roestvaste staalsoorten hebben een waarde tussen 30-60%, waardoor ze over het algemeen moeilijker te bewerken zijn dan koolstofstaal.

Factoren die de bewerkbaarheid van roestvast staal beïnvloeden

Verschillende sleutelfactoren beïnvloeden hoe goed een roestvast staalsoort machines maakt:

Neiging tot werkverharding: Austenitische roestvaste staalsoorten (zoals 304 en 316) hebben de neiging om snel hard te worden tijdens het bewerken, waardoor het gereedschap sneller slijt.

Zwavelgehalte: Een hoger zwavelgehalte (zoals in 303) verbetert het breken van spanen en vermindert de vorming van opstaande randen.

Thermische geleidbaarheid: Roestvrij staal heeft over het algemeen een lagere warmtegeleiding dan koolstofstaal, waardoor de warmte geconcentreerd wordt bij de snijkant.

Microstructuur: De kristalstructuur beïnvloedt hoe het materiaal reageert op snijkrachten.

Vergelijking van algemene roestvast staalsoorten voor machinale bewerking

Op basis van mijn ervaring met het werken met verschillende fabrikanten, heb ik ontdekt dat drie soorten roestvast staal de precisieverspaningsprojecten domineren. Laten we hun eigenschappen eens vergelijken:

| Rang | Bewerkbaarheidsclassificatie | Corrosiebestendigheid | Relatieve kosten | Beste toepassingen |

|---|---|---|---|---|

| 303 | 70-78% | Matig | Onder | Moeren, bouten, bevestigingsmiddelen, assen |

| 304 | 45-55% | Goed | Matig | Voedingsapparatuur, keukenonderdelen, architecturale onderdelen |

| 316 | 35-45% | Uitstekend | Hoger | Scheepsuitrusting, medische apparatuur, onderdelen voor chemische verwerking |

303 Roestvrij Staal: De vriend van de machinefabrikant

303 roestvast staal bevat toegevoegde zwavel (0,15-0,35%) speciaal om de bewerkbaarheid te verbeteren. Deze toevoeging creëert mangaansulfide insluitingen die werken als spaanbrekers tijdens het snijden. Tijdens het werken met klanten op PTSMAKE, heb ik gemerkt dat 303 ongeveer 40% beter bewerkbaar is dan 304.

Het nadeel is dat de corrosiebestendigheid iets minder is dan bij 304 en 316. Voor de meeste toepassingen binnenshuis zonder blootstelling aan agressieve chemicaliën of zout water biedt 303 echter voldoende bescherming terwijl de bewerkingskosten aanzienlijk worden verlaagd.

304 roestvrij staal: Het veelzijdige compromis

304 (soms 18-8 genoemd vanwege het chroom- en nikkelgehalte) vertegenwoordigt de middenweg in bewerkbaarheidseigenschappen1. Het biedt een superieure corrosieweerstand tegen 303 en bevat geen toegevoegde zwavel. Dit maakt het ideaal voor voedselverwerkende apparatuur en toepassingen waar materiaalzuiverheid belangrijk is.

Bij het bewerken van 304 raad ik aan:

- Scherp gereedschap met positieve hellingshoeken gebruiken

- Hogere snijsnelheden behouden

- Overvloedige koeling gebruiken om uitharding onder controle te houden

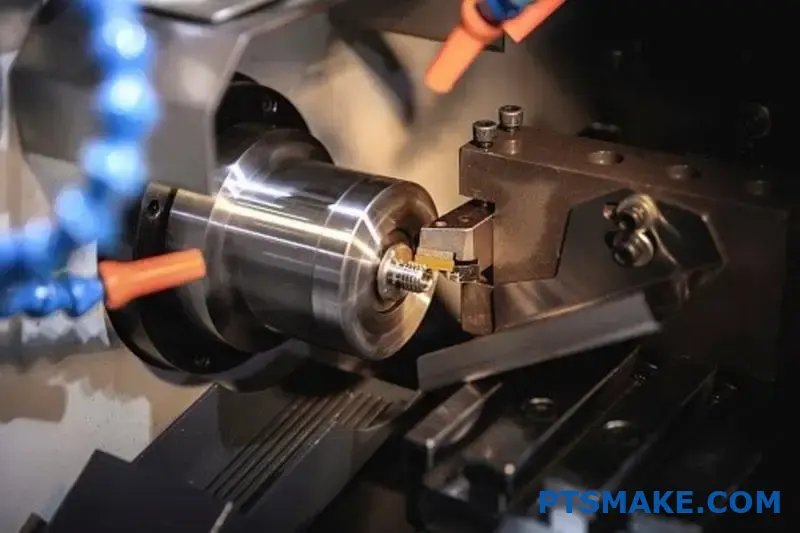

316 roestvrij staal: Voor veeleisende omgevingen

316 is de meest uitdagende van deze drie kwaliteiten om te bewerken, voornamelijk vanwege het hogere nikkelgehalte en de toevoeging van molybdeen. Deze elementen verhogen de corrosiebestendigheid, vooral tegen chloriden (zoals zout water), maar verminderen de bewerkbaarheid.

Verwacht voor projecten die 316 bewerkingen vereisen:

- Ongeveer 25% langzamere snijsnelheden dan 304

- Vaker wisselen van gereedschap

- Hogere verwerkingskosten

Ik heb ontdekt dat speciale koudverwerkte versies van 316 de bewerkbaarheid kunnen verbeteren met behoud van de meeste voordelen op het gebied van corrosiebestendigheid.

Praktische aanbevelingen op basis van toepassing

Na het bewerken van duizenden roestvaststalen onderdelen heb ik enkele praktische richtlijnen ontwikkeld voor de materiaalkeuze:

Voor hoge volumes: Kies waar mogelijk voor 303 om de productie-efficiëntie te maximaliseren en de gereedschapskosten te minimaliseren.

Voor toepassingen met contact met voedingsmiddelen of medische aangrenzende toepassingen: 304 biedt een goede balans tussen bewerkbaarheid en de noodzakelijke corrosiebestendigheid.

Voor blootstelling aan de zee of chemische stoffen: Ondanks de bewerkingsproblemen blijft 316 de beste keuze als uitzonderlijke corrosiebestendigheid onontbeerlijk is.

Voor decoratieve toepassingen: Overweeg 304, dat uitzonderlijk goed polijst en bestand is tegen aanslag.

Bij PTSMAKE raden we vaak aan om de hele levenscyclus van het onderdeel in ogenschouw te nemen, niet alleen de initiële bewerkingskosten. Soms betaalt een investering in het moeilijker te bewerken 316 roestvast staal zich uit in een langere levensduur en lagere vervangingskosten voor onderdelen in zware omgevingen.

Bewerkingstips voor roestvast staal

De uitdagingen van het bewerken van roestvast staal overwinnen:

Stijfheid behouden: Gebruik stijve opstellingen met minimale overhang om klapperen te verminderen.

Blijven snijden: Als de machine eenmaal ingeschakeld is, moet u waar mogelijk continu blijven snijden.

Koelstrategie: Gebruik overvloedige snijvloeistof met hogedruk toevoersystemen.

Gereedschapsselectie: Kobalthoudend snelstaal of hardmetalen gereedschap met de juiste coating verlengt de levensduur van het gereedschap.

Voedingssnelheden: Gebruik relatief hoge voedingssnelheden om de harding voor te blijven.

Wat is de bewerkbaarheid van 316L?

Ben je ooit begonnen met het bewerken van 316L roestvast staal en zag je hoe je gereedschap in alarmerend tempo versleet? Of misschien hebt u geworsteld met de frustrerende gomachtige oppervlakteafwerking die onmogelijk te perfectioneren lijkt, welke snijparameters u ook gebruikt?

De bewerkbaarheid van 316L roestvast staal is relatief slecht, met een bewerkbaarheid van slechts 36% in vergelijking met vrij verwerkbaar staal (100%). Dit austenitisch roestvast staal is notoir moeilijk te bewerken vanwege de werkhardingseigenschappen, lage thermische geleidbaarheid en hoge taaiheid.

Waarom 316L een uitdagende bewerkbaarheid heeft

Na het werken met verschillende soorten roestvast staal in de precisiefabricage, kan ik met een gerust hart zeggen dat 316L unieke bewerkingsuitdagingen biedt. De "L" aanduiding duidt op een laag koolstofgehalte (minder dan 0,03%), wat de corrosiebestendigheid verbetert maar de bewerking nog ingewikkelder maakt.

Neiging tot werkverharding

Een van de belangrijkste factoren die de bewerkbaarheid van 316L beïnvloeden is de sterke neiging tot werkharding. Tijdens het bewerken, verhardt de oppervlaktelaag van 316L aanzienlijk als snijgereedschappen er overheen gaan. Dit betekent dat elke volgende snede materiaal tegenkomt dat progressief harder is geworden dan zijn oorspronkelijke staat.

Dit werkhardingseffect creëert een vicieuze cirkel: hoe harder het materiaal wordt, hoe meer snijkracht nodig is, wat meer warmte genereert en nog meer verharding veroorzaakt. Bij PTSMAKE hebben we ontdekt dat het beheersen van de snijsnelheden en het gebruik van de juiste gereedschapsgeometrie essentieel zijn om dit effect te minimaliseren.

Problemen met thermische geleidbaarheid

316L roestvast staal heeft een slecht warmtegeleidingsvermogen, ongeveer 16,2 W/m-K bij kamertemperatuur, aanzienlijk lager dan koolstofstaal met 50 W/m-K. Deze eigenschap creëert verschillende bewerkingsuitdagingen:

- Warmteconcentratie bij de snijkant

- Verhoogde gereedschapsslijtage

- Hoger risico op randvorming

- Moeite met het bereiken van strakke toleranties

De warmte die vrijkomt tijdens het snijden kan niet efficiënt afgevoerd worden, waardoor de snijzone extreme temperaturen bereikt. Deze vastgehouden hitte versnelt de slijtage van het gereedschap en kan onnauwkeurigheden in de afmetingen veroorzaken omdat het werkstuk uitzet tijdens het bewerken.

Vergelijking van de standtijd bij het verspanen van verschillende materialen

Bij het analyseren van de standtijd, wordt het contrast tussen 316L en andere vaak bewerkte materialen duidelijk:

| Materiaal | Relatieve standtijd | Aanbevolen snijsnelheid (sfm) | Algemeen slijtagemechanisme voor gereedschap |

|---|---|---|---|

| Roestvrij staal 316L | 1× (basislijn) | 100-300 | Schurende, adhesieve slijtage |

| 304 roestvrij | 1.2× | 100-325 | Vergelijkbaar met 316L |

| 4140 gelegeerd staal | 2.5× | 200-350 | Schurende slijtage |

| 6061 aluminium | 8× | 500-1000 | Opbouwrand |

| Messing | 6× | 400-800 | Lijmslijtage |

Optimalisatiestrategieën voor bewerking van 316L

Gedurende mijn jaren in de productie, heb ik verschillende benaderingen ontwikkeld om de bewerkbaarheid van 316L te verbeteren met behoud van de precisie die onze klanten eisen.

Keuze snijgereedschap

Het juiste snijgereedschap maakt een groot verschil bij het bewerken van 316L. Ik raad aan:

- Kobalt HSS of hardmetalen gereedschap: Hun superieure hardheid en hittebestendigheid zijn cruciaal voor 316L.

- Gecoat gereedschap: TiAlN en AlCrN coatings verlengen de standtijd aanzienlijk.

- Gereedschapsgeometrie: Positieve hoeken verminderen de snijkrachten, terwijl voldoende ontlastingshoeken wrijving voorkomen.

Bij PTSMAKE hebben we uitstekende resultaten behaald met frezen met variabele spiraal die speciaal ontworpen zijn voor austenitisch roestvast staal. Deze gereedschappen minimaliseren klapperen en verbeteren spaanafvoer - twee veel voorkomende problemen bij het bewerken van 316L.

Optimale snijparameters

De juiste snijparameters zijn essentieel voor een succesvolle bewerking van 316L:

Snelheid en voedingsaanbevelingen

- Snijsnelheid: Houd de snelheden gematigd, meestal 30-40% lager dan de snelheden die worden gebruikt voor koolstofstaal.

- Toevoersnelheid: Handhaaf consistente, gematigde voedingen om werkverharding te voorkomen

- Zaagdiepte: Gebruik diepere sneden in plaats van ondiepe om onder de werkgeharde laag2

- Chipbelasting: Zorg voor voldoende spaandikte om wrijving en overmatige warmteontwikkeling te voorkomen.

Strategieën voor koelvloeistof

Effectieve koeling is onontbeerlijk bij het bewerken van 316L. Hoge druk koelvloeistof precies gericht op de snijkant helpt spanen te breken en temperaturen te verlagen. In onze CNC bewerkingen gebruiken we:

- Koelmiddelen op oliebasis voor zware voorbewerkingen

- In water oplosbare koelmiddelen met corrosieremmers voor algemene machinale bewerking

- Systemen met minimale smering (MQL) voor bepaalde nabewerkingen

Overwegingen voor oppervlakteafwerking

Het bereiken van een uitstekende oppervlakteafwerking op 316L vereist zorgvuldige planning:

- Gereedschapstoestand: Gebruik altijd scherp gereedschap en vervang het bij de eerste tekenen van slijtage.

- Stijfheid: Maximale stijfheid van werkstuk en gereedschap om trillingen te minimaliseren

- Consistent snijden: Gelijkmatige spaanbelasting tijdens het hele snijproces

- Afwerking Passes: Lichte nabewerkingen met hoge oppervlaktesnelheden geven vaak de beste resultaten.

Prestaties in de praktijk in verschillende toepassingen

In mijn ervaring bij PTSMAKE, worden de bewerkbaarheidsproblemen van 316L gecompenseerd door zijn uitzonderlijke prestaties in kritieke toepassingen. Hoewel het misschien moeilijker te bewerken is, maken de corrosiebestendigheid en mechanische eigenschappen het van onschatbare waarde voor:

- Medische hulpmiddelen en implantaten

- Apparatuur voor chemische verwerking

- Mariene en offshore-onderdelen

- Apparatuur voor voedselverwerking

- Architecturale toepassingen in corrosieve omgevingen

De extra inspanning die nodig is om 316L op de juiste manier te bewerken betaalt zich uit in een lange levensduur en prestaties van het product. Wanneer ze op de juiste manier bewerkt worden, kunnen 316L componenten tientallen jaren betrouwbare service leveren in omgevingen die mindere materialen zouden vernietigen.

Is 304 of 316 roestvrij staal gemakkelijker te bewerken?

Heb je ooit bij een CNC-machine gestaan en gezien hoe deze worstelde met een roestvaststalen werkstuk? Dat frustrerende moment waarop het gereedschap voortijdig slijt of de oppervlakteafwerking niet helemaal goed is? Kiezen tussen 304 en 316 roestvast staal kan het verschil maken tussen een succesvol project en hoofdpijn bij de productie.

Over het algemeen is 304 roestvast staal gemakkelijker te bewerken dan 316. Het hogere zwavelgehalte in 304 verbetert de bewerkbaarheid door het creëren van spaanbreuken, terwijl 316's molybdeengehalte de hardheid en gereedschapslijtage verhoogt. Echter, specifieke scenario's kunnen deze relatie beïnvloeden, afhankelijk van je prioriteiten.

De verschillen in bewerkbaarheid tussen 304 en 316 begrijpen

Bij het vergelijken van de bewerkbaarheid van deze twee populaire roestvast staalsoorten spelen verschillende factoren een rol. Op basis van mijn ervaring met het werken met beide materialen in tal van projecten, kan ik met een gerust hart zeggen dat 304 roestvast staal doorgaans een betere bewerkbaarheid biedt dan 316. Dit verschil komt voornamelijk voort uit hun verschillende chemische samenstelling. Dit verschil komt voornamelijk voort uit hun verschillende chemische samenstelling.

304 roestvrij staal bevat ongeveer 18% chroom en 8% nikkel, terwijl 316 vergelijkbare hoeveelheden bevat plus 2-3% molybdeen. Deze schijnbaar kleine toevoeging van molybdeen heeft een aanzienlijke invloed op de bewerkbaarheid door het verhogen van de sterkte en hardheid van het materiaal. Het molybdeen in 316 creëert een meer schurend materiaal dat de slijtage van gereedschap verhoogt en meer vermogen vereist tijdens het snijden.

Belangrijke factoren die de bewerkingsprestaties beïnvloeden

Chemische samenstelling

De chemische samenstelling van elke legering heeft een directe invloed op hoe deze reageert op bewerkingsprocessen:

| Eigendom | 304 roestvrij | Roestvrij staal 316 | Invloed op bewerkbaarheid |

|---|---|---|---|

| Molybdeen | 0% | 2-3% | 316's molybdeen verhoogt de hardheid, wat de bewerkbaarheid vermindert |

| Zwavel | Hoger | Onder | Hogere zwavel in 304 verbetert spaanvorming |

| Koolstof | 0,08% max | 0,08% max | Vergelijkbare impact op beide legeringen |

| Chroom | 18-20% | 16-18% | Vergelijkbare niveaus met minimale differentiële impact |

Bij het snijden van 316 roestvrij staal, de aanwezigheid van molybdeen zorgt ervoor dat gereedschappen ervaren ongeveer 20-30% snellere slijtage in vergelijking met het bewerken van 304 roestvrij staal. Bij PTSMAKE passen we vaak onze gereedschapsschema's aan om dit verschil op te vangen bij het schakelen tussen deze materialen.

Kenmerken van werkverharding

Beide roestvast staalsoorten vertonen werkharding3 eigenschappen, maar met opmerkelijke verschillen:

304 roestvast staal heeft de neiging om sneller te harden dan 316, wat tegenstrijdig lijkt met de betere bewerkbaarheid. Deze eigenschap betekent echter dat:

- Er moet scherp gereedschap worden gebruikt om door de verharde laag te "snijden

- Er moeten consistente voedingssnelheden worden aangehouden

- Het tegen het materiaal aanliggen of wrijven moet worden vermeden

Bij 316 vindt de werkharding geleidelijker plaats, maar de initiële hardheid is hoger. Dit betekent dat, hoewel 316 voorspelbaarder is tijdens langdurige bewerkingen, het moeilijker te snijden blijft gedurende het proces.

Warmteopwekking en -beheer

Warmtebeheer is van grote invloed op het succesvol bewerken van beide soorten:

- 304 roestvrij staal heeft een lager warmtegeleidingsvermogen dan 316

- 316 verdeelt warmte iets beter tijdens het bewerken

- Beide vereisen effectieve koelstrategieën

Ondanks de marginaal betere warmteafvoer van 316, biedt het nog steeds grotere bewerkingsuitdagingen vanwege de hogere sterkte. Ik heb gemerkt dat hoge druk koelvloeistof systemen bijzonder gunstig zijn bij het werken met 316 roestvast stalen componenten met complexe geometrieën.

Praktische overwegingen voor het bewerken van beide kwaliteiten

Gereedschapsselectie en -strategie

Het kiezen van geschikt gereedschap maakt een groot verschil bij het bewerken van beide soorten:

- Hardmetalen gereedschappen met de juiste coatings zijn essentieel voor beide materialen

- Kobalthoudend hogesnelheidsstaal biedt betere hittebestendigheid

- Positieve zwaaihoeken verminderen de snijkrachten

- Stijve opstellingen minimaliseren trillingen en geratel

Specifiek voor 316 roestvast staal hebben we betere resultaten behaald met gereedschappen met speciale PVD-coatings die de smering en hittebestendigheid verbeteren. De extra investering in eersteklas gereedschap betaalt zich vaak terug in een langere levensduur van het gereedschap en een betere oppervlakteafwerking.

Snelheid en voedingsaanbevelingen

Algemene startaanbevelingen voor het bewerken van deze legeringen:

| Operatie | 304 roestvrij | Roestvrij staal 316 |

|---|---|---|

| Draaien (SFM) | 250-350 | 200-300 |

| Frezen (SFM) | 300-400 | 250-350 |

| Boren (SFM) | 70-100 | 50-80 |

| Toevoersnelheid | Standaard | Verminderen met 10-20% |

Deze waarden dienen als uitgangspunt en moeten worden aangepast op basis van uw specifieke bewerkingsomstandigheden, gereedschap en instelstijfheid.

Overwegingen na het machinaal bewerken

Na bewerking kunnen beide materialen extra bewerking nodig hebben:

- Ontbramen is kritisch vanwege de taaiheid van de gevormde bramen

- Passiveren helpt de corrosieweerstand te herstellen die tijdens het machinaal bewerken is aangetast

- Spanningontlasting kan nodig zijn voor precisiecomponenten

In mijn ervaring vereisen 316 componenten vaak meer aandacht tijdens het ontbramen vanwege de taaiere aard van het materiaal. Dit draagt bij aan de totale verwerkingstijd en kosten bij het werken met deze kwaliteit.

Kostenimplicaties van materiaalkeuze

Naast bewerkbaarheid moet je deze kostenfactoren in overweging nemen bij het kiezen tussen 304 en 316:

- 316 kost doorgaans 20-30% meer dan 304

- De gereedschapskosten zijn hoger bij bewerking van 316 vanwege verhoogde slijtage.

- De productiesnelheid is over het algemeen lager bij 316

- Energieverbruik neemt toe bij het bewerken van hardere materialen

Bij het evalueren van projecten bij PTSMAKE houden we rekening met deze overwegingen in onze offertes, vooral voor productieruns met hoge volumes waarbij kleine verschillen per onderdeel zich in de loop van de tijd aanzienlijk vermenigvuldigen.

Tips en technieken voor het succesvol bewerken van roestvast staal

Bent u ooit begonnen aan een bewerkingsproject van roestvast staal en stuitte u vervolgens op gereedschapbreuk, overmatige hitte of een slechte oppervlakteafwerking? Veel technici worden geconfronteerd met deze frustrerende uitdagingen die productieschema's kunnen doen ontsporen en de kosten aanzienlijk kunnen verhogen.

Het bewerken van roestvast staal is moeilijker dan het bewerken van gewoon staal vanwege de werkhardende eigenschappen, lagere thermische geleidbaarheid en hogere taaiheid. Met de juiste gereedschappen, snijparameters en technieken kunnen deze uitdagingen echter effectief worden aangepakt voor succesvolle resultaten.

Het juiste snijgereedschap kiezen

Het kiezen van geschikt snijgereedschap is misschien wel de meest kritieke factor bij het succesvol bewerken van roestvast staal. Ik heb ontdekt dat de keuze van het gereedschapmateriaal van grote invloed is op zowel de levensduur van het gereedschap als de oppervlaktekwaliteit.

Gereedschapsmaterialen voor roestvast staal

Bij het bewerken van roestvast staal heeft de keuze van het gereedschapmateriaal een directe invloed op de prestaties:

- Kobalt-hogesnelheidsstaal (HSS): Beter dan standaard HSS voor roestvast staal, maar nog steeds beperkt in snijsnelheid en standtijd

- Hardmetalen gereedschap: De standaardkeuze voor de meeste bewerkingen op roestvrij staal vanwege hun hardheid en slijtvastheid.

- Keramisch gereedschap: Uitstekend geschikt voor hogesnelheidsafwerking van roestvrij staal

- Kubisch boornitride (CBN): Ideaal voor gehard roestvrij staal

- Polykristallijn diamant (PCD): Over het algemeen niet aanbevolen voor roestvrij staal vanwege de affiniteit met koolstof

Voor de meeste toepassingen bij PTSMAKE gebruiken we gecoate hardmetalen gereedschappen. Coatings zoals TiAlN (Titanium Aluminium Nitride) of AlCrN (Aluminium Chroom Nitride) verbeteren de prestaties van gereedschap bij het bewerken van roestvast staal aanzienlijk door de hittebestendigheid te verbeteren en de wrijving te verminderen.

Gereedschapsgeometrie

De geometrie van het gereedschap is even belangrijk bij het bewerken van roestvast staal:

- Positieve hellingshoeken: Gebruik positieve zwaaihoeken van 5-15° om de snijkrachten en de werkharding te verminderen

- Reliëfhoeken: Handhaaf reliëfhoeken van 8-12° om wrijving te voorkomen

- Randvoorbereiding: Licht afgeronde randen (honen) verbeteren de sterkte van de randen zonder overmatig uitharden

- Chip Brekers: Essentieel voor het onder controle houden van de taaie, draderige spanen die typisch zijn bij het bewerken van roestvast staal

Snijparameters optimaliseren

De werkharding4 gedrag van roestvast staal maakt de keuze van snijparameters veel kritischer dan bij andere materialen.

Snelheid en voedingsaanbevelingen

Voor de bewerking van roestvast staal raad ik gewoonlijk deze parameters aan:

| Operatie | Snijsnelheid (SFM) | Toevoersnelheid (IPR) | Zaagdiepte (inch) |

|---|---|---|---|

| Opruwen | 100-200 | 0.005-0.015 | 0.050-0.200 |

| Afwerking | 200-350 | 0.002-0.005 | 0.010-0.050 |

| Boren | 60-100 | 0.002-0.006 | N.V.T. |

| Tikken op | 30-60 | Schroefdraad | N.V.T. |

Deze waarden dienen als uitgangspunt en moeten worden aangepast op basis van de specifieke roestvast staalsoort, het gereedschapmateriaal en de mogelijkheden van de machine.

Strategieën voor koeling en smering

Effectieve koeling is essentieel bij het bewerken van roestvast staal vanwege de slechte warmtegeleiding:

- Vloed Koelvloeistof: Gebruik hogedruk koelvloeistof met een hoog volume, precies gericht op de snijzone

- Nevelkoeling: Minder effectief, maar nuttig voor eenvoudige bewerkingen

- Door-gereedschap-koeling: Ideaal voor diepe gaten en moeilijk bereikbare plaatsen

- Cryogene koeling: Geavanceerde techniek met vloeibare stikstof voor uitdagende toepassingen

Bij PTSMAKE hebben we geïnvesteerd in hogedrukkoelvloeistofsystemen die koelvloeistof rechtstreeks aan de snijkant leveren bij drukken tot 1000 PSI voor onze meest veeleisende bewerkingen van roestvrij staal.

Veelvoorkomende problemen voorkomen

Work Hardening aanpakken

Werkharding treedt op wanneer roestvast staal harder en moeilijker te bewerken wordt tijdens het snijproces. Om dit probleem te minimaliseren:

- Zorg voor een constante betrokkenheid bij het snijden

- Voorkom dat het gereedschap tegen het werkstuk schuift of wrijft.

- Gebruik scherp gereedschap en vervang het voordat het bot wordt

- Gebruik waar mogelijk klimfrezen in plaats van conventioneel frezen

Chipbesturingstechnieken

Roestvast staal heeft de neiging om lange, draderige spanen te vormen die zich rond het gereedschap en het werkstuk kunnen wikkelen, waardoor het oppervlak beschadigd raakt en het gereedschap breekt. Effectieve spaanbeheersing houdt in:

- Gebruik van de juiste geometrieën voor spaanbrekers

- De juiste freesbanen programmeren om spaanafsnijdingen te voorkomen

- Zaagdiepte en voedingssnelheid aanpassen om beter hanteerbare spanen te produceren

- Pikboorcycli implementeren voor het maken van gaten

Benaderingen voor warmtebeheer

Warmteontwikkeling is vooral problematisch bij roestvrij staal. Overweeg naast het gebruik van koelmiddel:

- Geregeld terugtrekken van gereedschap programmeren om afkoeling mogelijk te maken

- Snijsnelheden verlagen voor moeilijke vormen

- Rustperiodes opnemen in lange bewerkingscycli

- Meerdere lichtere passes gebruiken in plaats van één zware snede

Materiaalspecifieke overwegingen

Verschillende roestvast staalsoorten hebben verschillende niveaus van bewerkbaarheid:

- Austenitisch (300-serie): De meest voorkomende, maar moeilijkst te bewerken

- Ferritisch (400-serie): Over het algemeen gemakkelijker te bewerken dan austenitische kwaliteiten

- Martensitisch (sommige series 400): Kan relatief gemakkelijk worden bewerkt in gegloeide toestand

- Neerslagverharding (17-4 PH): Matige bewerkbaarheid in met oplossing behandelde toestand

316 roestvast staal, dat we vaak bewerken op PTSMAKE, vormt een bijzondere uitdaging vanwege het hoge nikkel- en molybdeengehalte. Voor deze kwaliteit raad ik aan om de snijsnelheden met ongeveer 15% te verlagen ten opzichte van 304 roestvast staal en agressievere koelstrategieën te gebruiken.

Wat is het moeilijkste metaal om te bewerken?

Heb je ooit gezien hoe je bewerkingsproject tot stilstand kwam omdat je het verkeerde metaal had gekozen? Of erger nog, voortdurend dure gereedschappen vervangen omdat die "speciale legering" alles vernietigt wat het aanraakt? De frustratie van gemiste deadlines en uit de pan rijzende kosten is maar al te reëel bij het bewerken van uitdagende metalen.

Het moeilijkste metaal om te bewerken is Inconel, met name Inconel 718. Deze superlegering van nikkel en chroom behoudt zijn sterkte bij extreme temperaturen en verhardt snel tijdens het snijden, waardoor het gereedschap slijt en er speciale apparatuur en technieken nodig zijn.

Waarom Inconel de moeilijkheidsgrafiek overtreft

Uit mijn ervaring met complexe bewerkingsprojecten blijkt dat Inconel altijd de grootste uitdaging vormt voor machinisten. Deze superlegering op basis van nikkel behoort tot een familie hittebestendige materialen die oorspronkelijk ontwikkeld zijn voor toepassingen in de ruimtevaart. Wat Inconel zo berucht moeilijk maakt om mee te werken, is een combinatie van fysische eigenschappen die specifiek ontworpen lijken om verspanende bewerkingen te frustreren.

Inconel behoudt zijn sterkte zelfs bij extreme temperaturen - terwijl de meeste metalen zacht worden bij verhitting, behoudt Inconel zijn hardheid. Deze eigenschap, gecombineerd met de neiging om snel hard te worden tijdens het snijden, creëert een perfecte storm voor gereedschapsslijtage. Elke keer dat het snijgereedschap wordt gebruikt, wordt het resterende materiaal harder om te snijden.

Bovendien heeft Inconel een laag warmtegeleidingsvermogen. In de praktijk betekent dit dat de warmte die vrijkomt tijdens het bewerken niet efficiënt wordt afgevoerd. In plaats daarvan concentreert de warmte zich bij de snijkant, waardoor het gereedschap sneller verslechtert en mogelijk catastrofaal defect raakt.

De technische uitdagingen van machinale bewerking van Inconel

Bij het bewerken van Inconel komen diverse technische uitdagingen naar voren:

- Slijtage gereedschap: Snijgereedschap kan tot 10 keer sneller degraderen in vergelijking met het bewerken van standaard staal.

- Hard werken: De werkharding5 Dit verschijnsel betekent dat het materiaal steeds moeilijker te snijden wordt naarmate de bewerking vordert.

- Warmtebeheer: De slechte thermische geleidbaarheid concentreert de warmte bij de snijrand.

- Integriteit van het oppervlak: Om een goede oppervlakteafwerking te behouden, is een nauwkeurige controle van de snijparameters nodig.

In onze machinewerkplaats op PTSMAKE hebben we speciale protocollen ontwikkeld voor de bewerking van Inconel die zich richten op het beheersen van deze variabelen. We hebben gemerkt dat lagere snijsnelheden (meestal 30-50% lager dan die voor roestvast staal), een stijve gereedschapshouding en overvloedige koeling essentieel zijn voor succesvolle resultaten.

Andere uitdagende metalen die het vermelden waard zijn

Inconel spant misschien de kroon als het gaat om moeilijkheden, maar diverse andere metalen bieden aanzienlijke bewerkingsuitdagingen:

Titanium en zijn legeringen

Titanium combineert een laag warmtegeleidingsvermogen met een hoge chemische reactiviteit. Tijdens het bewerken concentreert de slechte warmteafvoer van titanium de thermische spanning op de snijkant, terwijl de affiniteit voor gereedschapsmaterialen vreten en opeenhoping van snijkanten veroorzaakt. Bovendien zorgt de relatief lage elasticiteitsmodulus van titanium ervoor dat het wegveert van snijgereedschappen, waardoor nauwkeurigheidsproblemen en chatter ontstaan.

Ik heb ontdekt dat het succesvol bewerken van titanium vereist:

- Scherp snijgereedschap (meestal hardmetaal met speciale coatings)

- Lagere snijsnelheden (ongeveer 60% van die gebruikt worden voor staal)

- Starre werk- en gereedschapopstellingen

- Royale toepassing van snijvloeistof

Gehard gereedschapsstaal

Gereedschapsstalen zoals D2, A2 en M2 creëren in hun geharde toestand (meestal 55-62 HRC) extreme slijtage op snijgereedschappen. Deze materialen zijn ontworpen om slijtage in industriële toepassingen te weerstaan, dus natuurlijk weerstaan ze de snijwerking van bewerkingsmachines.

Voor deze materialen raad ik aan:

| Bewerkingsparameter | Aanbeveling |

|---|---|

| Snijgereedschap | Keramische of CBN beitelplaatjes |

| Snijsnelheid | Zeer laag, afhankelijk van de hardheid |

| Toevoersnelheid | Matig tot zwaar |

| Koelvloeistof | Overvloedig of volledig droog |

Hasteloy en andere exotische legeringen

Hastelloy, een nikkel-molybdeen-chroom superlegering, deelt veel van de uitdagende eigenschappen van Inconel en voegt er een paar eigen wendingen aan toe. De uitzonderlijke corrosiebestendigheid komt van dezelfde materiaaleigenschappen die het moeilijk te bewerken maken.

Bij PTSMAKE benaderen we deze exotische legeringen met gespecialiseerde bewerkingsstrategieën die rekening houden met hun unieke eigenschappen. Na meer dan 15 jaar in deze industrie heb ik ontdekt dat het succesvol bewerken van exotische legeringen net zoveel kunst als wetenschap is, waarbij op ervaring gebaseerde aanpassingen aan standaard bewerkingsparameters nodig zijn.

Materiaaleigenschappen die het machinaal bewerken moeilijker maken

Om te begrijpen waarom bepaalde metalen moeilijk te bewerken zijn, moeten specifieke materiaaleigenschappen worden onderzocht:

- Hardheid: Hoewel belangrijk, bepaalt hardheid alleen niet de bewerkbaarheid.

- Hard werken: Materialen die harder worden wanneer ze vervormd worden (zoals austenitisch roestvast staal) worden steeds moeilijker te snijden.

- Thermische geleidbaarheid: Lage thermische geleidbaarheid concentreert warmte bij de snijrand.

- Chemische reactiviteit: Sommige metalen reageren bij hoge temperaturen chemisch met gereedschapsmaterialen.

- Taaiheid: Materialen die bestand zijn tegen breuk absorberen de snij-energie zonder spanen te produceren.

Bij het ontwerpen van onderdelen waarvoor moeilijk te bewerken metalen nodig zijn, raad ik altijd aan om naast de prestatie-eisen ook de productie-uitdagingen in overweging te nemen. Soms kunnen kleine wijzigingen in de materiaalkeuze of de geometrie van het onderdeel de maakbaarheid aanzienlijk verbeteren zonder de prestaties in gevaar te brengen.

Het op maat maken van uw aanpak: Wanneer de parameters van 316 roestvast staal aanpassen?

Heeft u wel eens een bewerking uitgevoerd op 316 roestvast staal om vervolgens overmatige slijtage van de gereedschappen, een slechte oppervlakteafwerking of onnauwkeurigheden in de maatvoering vast te stellen? Voldoen uw onderdelen, ondanks het volgen van standaardrichtlijnen, nog steeds niet aan de kwaliteitseisen terwijl uw productiekosten blijven stijgen?

Weten wanneer u uw bewerkingsparameters voor 316 roestvast staal moet aanpassen is cruciaal voor succes. Hoewel standaardparameters een startpunt vormen, vereisen optimale resultaten vaak aanpassingen op basis van uw specifieke toepassing, productgeometrie en kwaliteitseisen. Herken de waarschuwingssignalen - overmatige gereedschapsslijtage, slechte oppervlakteafwerking, thermische schade - en pas dienovereenkomstig aan.

De noodzaak voor parameteraanpassingen vaststellen

Herkennen wanneer je bewerkingsparameters moeten worden aangepast is net zo belangrijk als weten hoe je ze moet aanpassen. Ik heb veel productie-ingenieurs zien vasthouden aan standaardparameters, zelfs als de resultaten duidelijk suboptimaal zijn. Deze aarzeling komt vaak voort uit angst om dingen erger te maken of simpelweg uit het niet herkennen van de indicatoren die aangeven dat veranderingen nodig zijn.

Waarschuwingssignalen dat parameteraanpassingen nodig zijn

Wanneer u 316 roestvast staal bewerkt, let dan op deze verklikkerlichten die aangeven dat uw huidige parameters niet optimaal zijn:

Overmatige slijtage of breuk van gereedschap: Als uw gereedschap sneller verslijt dan verwacht of onverwachts breekt, moet u wellicht uw snijsnelheid, voedingssnelheid of snedediepte aanpassen.

Slechte oppervlakteafwerking: Ruwe, gekraste of onregelmatige oppervlakken duiden vaak op onjuiste snijparameters of gereedschapsselectie.

Onnauwkeurigheden in afmetingen: Als onderdelen steeds buiten het tolerantiebereik vallen, kan het zijn dat uw bewerkingsparameters thermische vervorming of doorbuiging veroorzaken.

Materiaal werkharding6: Als het materiaal steeds moeilijker te snijden lijkt naarmate de bewerking vordert, is er waarschijnlijk sprake van werkharding door onjuiste snijcondities.

Overmatige warmteontwikkeling: Verkleuring van het werkstuk, rook of overmatige hitte van de spanen zijn tekenen dat uw snijsnelheid te hoog is of dat de koeling onvoldoende is.

Situatiefactoren die aanpassing van parameters vereisen

Verschillende productiescenario's vragen om verschillende benaderingen voor parameteroptimalisatie:

| Situatie | Parameter Aanpassing Overweging |

|---|---|

| Prototype Productie | Prioriteit geven aan standtijd en betrouwbaarheid boven cyclustijd |

| Productie van grote volumes | Standtijd in evenwicht brengen met productiviteit; kan premium gereedschap rechtvaardigen |

| Dunwandige componenten | Verminder de snijkrachten met lichtere sneden en gereedschappen met positieve geometrie |

| Diepe zakbewerking | Aanpassen voor spaanafvoer en afbuiging van gereedschap |

| Vereisten voor hoge precisie | Conservatieve snelheden met verhoogde koelmiddeldruk en precisiegereedschap |

Reactieve vs. proactieve parameteraanpassing

In de jaren dat ik toezicht houd op de CNC-bewerkingen bij PTSMAKE, heb ik gemerkt dat reactieve parameteraanpassingen - pas instellingen wijzigen als er problemen optreden - een gebruikelijke maar inefficiënte aanpak is. Veel beter is een proactieve strategie waarbij potentiële problemen worden voorzien en voorkomen.

Een proactieve aanpak implementeren

Een proactieve benadering van parameteraanpassing omvat:

Onderdeelontwerp analyseren voor het programmeren: Identificeer uitdagende functies en pas parameters preventief aan.

Testen van materiaalpartijen: Test elk nieuw lot 316 roestvast staal op hardheidsvariaties die mogelijk parameteraanpassingen vereisen.

Procesbewaking: Real-time bewaking van snijkrachten, energieverbruik en trillingen implementeren om problemen op te sporen voordat ze de productkwaliteit beïnvloeden.

Voorspellend Onderhoud: Volg slijtagepatronen van gereedschap om optimale vervangingsintervallen te voorspellen in plaats van te wachten op zichtbare slijtage of defecten.

Meerdere doelstellingen in evenwicht brengen bij het aanpassen van parameters

Parameteroptimalisatie heeft zelden één doel. In plaats daarvan moet je concurrerende doelstellingen tegen elkaar afwegen:

De optimalisatiedriehoek: Snelheid, kwaliteit en kosten

Bij het instellen van bewerkingsparameters voor 316 roestvast staal moet je altijd drie primaire factoren tegen elkaar afwegen:

- Productiesnelheid: Hoe snel u afgewerkte onderdelen kunt produceren

- Onderdeel Kwaliteit: Oppervlakteafwerking, maatnauwkeurigheid en materiaalintegriteit

- Productiekosten: Standtijd, machinetijd en materiaalgebruik

Optimaliseren voor een bepaalde factor betekent meestal compromissen sluiten voor de andere factoren. Een maximale productiesnelheid gaat bijvoorbeeld vaak ten koste van een kortere standtijd en mogelijk lagere kwaliteit. Bij PTSMAKE werken we meestal samen met klanten om te bepalen welke van deze factoren het meest kritisch is voor hun specifieke toepassing en passen we de parameters dienovereenkomstig aan.

Iteratief verfijningsproces voor parameters

De meest effectieve aanpak voor parameteroptimalisatie is vaak iteratief:

- Begin met conservatieve parameters op basis van materiaalrichtlijnen

- Testsneden uitvoeren op representatieve elementen

- Meet resultaten ten opzichte van doelstellingen (oppervlakteafwerking, maatnauwkeurigheid, gereedschapsslijtage)

- Stapsgewijze aanpassingen maken aan parameters

- Herhalen tot een optimale balans is bereikt

Deze methodische aanpak minimaliseert risico's terwijl de resultaten gestaag verbeteren. Dit is vooral belangrijk bij roestvrij staal 316, waar de foutmarge kleiner is dan bij meer vergevingsgezinde materialen.

Parameterwijzigingen en resultaten documenteren

Een aspect dat vaak over het hoofd wordt gezien bij parameteroptimalisatie is documentatie. Het gedetailleerd vastleggen van parameterwijzigingen en hun resultaten levert gegevens van onschatbare waarde op voor toekomstige projecten. Voor elke belangrijke parameteraanpassing:

- Documenteer initiële omstandigheden en reden voor verandering

- Nauwkeurige parameterwijzigingen vastleggen

- Meet en documenteer resultaten (standtijd, oppervlakteafwerking, maatnauwkeurigheid).

- Noteer eventuele secundaire effecten of onverwachte uitkomsten

Deze records worden een krachtige kennisbank die het optimalisatieproces voor toekomstige soortgelijke onderdelen versnelt, waardoor zowel tijd als middelen worden bespaard.

Opties voor oppervlakteafwerking bij de bewerking van roestvast staal 316?

Heeft u ooit bewerkte 316 roestvrijstalen onderdelen ontvangen die niet voldeden aan uw eisen voor oppervlakteafwerking? Of moeite gehad met het specificeren van de juiste afwerking voor uw toepassing, eindigend met onderdelen die er goed uitzien maar slecht presteren - of vice versa? De juiste oppervlakteafwerking kan het verschil maken in functionaliteit en esthetiek.

316 roestvast staal kan een breed scala aan oppervlakteafwerkingen bereiken van spiegelend Ra 0,1 μm (4 μin) tot ruwer 3,2 μm (125 μin) afhankelijk van het bewerkingsproces. De optimale afwerking moet worden gekozen op basis van de specifieke eisen van uw toepassing voor functionaliteit, uiterlijk en kostenoverwegingen.

Metingen van oppervlakteafwerking begrijpen

Bij het bespreken van oppervlakteafwerkingen voor het bewerken van 316 roestvast staal, gebruiken we voornamelijk de Ra (Roughness average) parameter, gemeten in micrometers (μm) of microinches (μin). Deze waarde vertegenwoordigt het rekenkundig gemiddelde van de microscopische pieken en dalen van het oppervlak.

In mijn ervaring met het werken met precisiecomponenten specificeren veel ingenieurs onnodig fijne afwerkingen. Deze veelgemaakte fout drijft de kosten op zonder functionele waarde toe te voegen. Onthoud dat elke stap fijnere oppervlakteafwerking de bewerkingstijd en gereedschapsslijtage verhoogt, wat een directe impact heeft op je projectbudget.

De oppervlakteafwerking beïnvloedt niet alleen het uiterlijk, maar ook belangrijke functionele eigenschappen zoals:

- Wrijvingseigenschappen

- Slijtvastheid

- Dynamica van vloeistofstromen

- Afdichtingsmogelijkheden

- Vermoeiingssterkte

- Corrosiebestendigheid

- Tribologische prestaties7

Standaard oppervlakteafwerkingen voor roestvast staal 316

De volgende tabel geeft een overzicht van de gebruikelijke oppervlakteafwerkingen die bereikt kunnen worden met standaard bewerkingsprocessen van 316 roestvast staal:

| Proces | Ra Bereik (μm) | Ra Bereik (μin) | Typische toepassingen |

|---|---|---|---|

| CNC Draaien | 0.4 - 3.2 | 16 - 125 | Algemene mechanische onderdelen |

| CNC Frezen | 0.8 - 3.2 | 32 - 125 | Constructiedelen, armaturen |

| Slijpen | 0.1 - 0.8 | 4 - 32 | Nauwkeurige pasvlakken |

| Lappen | 0.05 - 0.4 | 2 - 16 | Zeer nauwkeurige componenten |

| Polijsten | 0.025 - 0.2 | 1 - 8 | Medische apparatuur, voedselapparatuur |

Factoren die de kwaliteit van de oppervlakteafwerking beïnvloeden

Bij het bewerken van 316 roestvast staal zijn verschillende factoren van invloed op de bereikbare oppervlakteafwerking:

Gereedschapsselectie en -conditie

Scherp, goed geselecteerd snijgereedschap met de juiste geometrie produceert betere afwerkingen. Bij PTSMAKE vervangen we gereedschappen regelmatig voordat ze tekenen van slijtage vertonen om een consistente oppervlaktekwaliteit te behouden.Snijparameters

Hogere snijsnelheden met lagere voedingssnelheden produceren over het algemeen fijnere afwerkingen. Echter, deze relatie is niet altijd lineair met 316 roestvrij vanwege de werkharding eigenschappen.Stijfheid van de machine

Trillingen zijn de vijand van een goede oppervlakteafwerking. Onze uiterst precieze CNC-apparatuur biedt de stabiliteit die nodig is voor superieure afwerkingen.Toepassing koelmiddel

Een goede doorstroming van de koelvloeistof zorgt voor een constante snijtemperatuur en spoelt spanen weg die het oppervlak zouden kunnen beschadigen.Materiële toestand

Goed gegloeid 316 roestvast staal werkt consistenter dan veredeld materiaal.

Secundaire afwerkingsprocessen

Soms is de oppervlakteafwerking van directe bewerkingen niet voldoende voor gespecialiseerde toepassingen. In deze gevallen kunnen secundaire processen worden toegepast:

Mechanisch afwerken

- Parelstralen: Creëert een gelijkmatige matte afwerking met goede corrosiebestendigheid

- Vat tuimelen: Rondt randen af en produceert een glad, consistent oppervlak

- Trilfinish: Realiseert uniforme afwerkingen op complexe geometrieën

Chemisch afwerken

- Elektrolytisch polijsten: Verwijdert een microscopisch laagje materiaal en laat een helder, passief oppervlak achter dat ideaal is voor medische en voedseltoepassingen.

- Passiveren: Verbetert de natuurlijke corrosieweerstand van roestvrij staal 316 zonder de afwerking te veranderen

Toepassingsspecifieke aanbevelingen

Voor verschillende toepassingen adviseer ik meestal deze oppervlakteafwerkingen voor roestvrijstalen 316 onderdelen:

- Medische apparaten: Ra 0,1-0,2 μm met elektrolytisch polijsten voor biocompatibiliteit en eenvoudige sterilisatie

- Voedselverwerkingsapparatuur: Ra 0,2-0,4 μm met passivering om bacteriële hechting te voorkomen

- Componenten voor vloeistofregeling: Ra 0,4-0,8 μm voor efficiënte stromingseigenschappen

- Architecturale elementen: Ra 0,2-0,4 μm met mechanisch polijsten voor esthetische aantrekkingskracht

- Mechanische onderdelen algemeen: Ra 0,8-1,6 μm balanceert prestaties met kosteneffectiviteit

Kosten versus kwaliteit

Elke stap fijnere oppervlakteafwerking kan de bewerkingskosten aanzienlijk beïnvloeden. Gebaseerd op projecten waar ik toezicht op heb gehouden, kan het verbeteren van een standaard Ra 1,6 μm naar een fijne Ra 0,2 μm afwerking de bewerkingskosten met 30-50% verhogen. Daarom adviseer ik klanten altijd om alleen te specificeren wat functioneel noodzakelijk is.

Voor prototypes die zullen worden getest, is het vaak verstandig om te beginnen met een standaard afwerking en verfijnen in latere iteraties indien nodig. Bij PTSMAKE leveren we monsters van de oppervlakteafwerking om klanten te helpen weloverwogen beslissingen te nemen voordat ze overgaan tot volledige productie.

Bij het overwegen van de juiste oppervlakte-afwerking voor uw 316 roestvrij stalen componenten, evenwicht uw functionele eisen, esthetische behoeften en budgetbeperkingen. De juiste afwerkingsspecificatie zal ervoor zorgen dat uw onderdelen presteren zoals bedoeld zonder onnodige kosten.

Hoe verhoudt de bewerking van 316 roestvast staal zich in kosten tot andere legeringen?

Heb je ooit moeten kiezen tussen roestvrij staal 316 en andere legeringen voor je project? De kostenverschillen kunnen aanzienlijk zijn, maar het is niet altijd eenvoudig om te begrijpen waarom deze verschillen bestaan en wat de invloed ervan is op uw resultaat. Maakt u de juiste materiaalkeuze voor uw budget?

316 roestvast staal kost 15-30% meestal meer om te bewerken dan andere veelgebruikte legeringen vanwege het hoge nikkelgehalte en de hardende eigenschappen. De superieure corrosiebestendigheid zorgt echter vaak voor een betere waarde op lange termijn door een langere levensduur en lagere onderhoudskosten in ruwe omgevingen.

Vergelijking van materiaalkosten: 316 Roestvrij Staal vs. Andere Veelvoorkomende Legeringen

Bij het vergelijken van de kosten voor het bewerken van 316 roestvast staal met andere legeringen, moeten we rekening houden met zowel materiaal- als bewerkingskosten. Vanuit mijn ervaring met het werken met verschillende materialen bij PTSMAKE, heb ik ontdekt dat 316 roestvast staal meestal duurder is dan veel alternatieven, maar dit kostenverschil heeft niet alleen te maken met de grondstof.

De grondstofkosten van 316 roestvast staal zijn hoger dan veel andere legeringen, voornamelijk door het nikkelgehalte (10-14%). Dit drijft de prijs aanzienlijk op in vergelijking met alternatieven zoals 304 roestvrij staal (8-10,5% nikkel) of koolstofstaal (vrijwel geen nikkel). De huidige marktprijzen laten zien dat 316 roestvast staal een premie oplevert van 20-30% ten opzichte van 304 roestvast staal en tot 3-4 keer de kosten van koolstofstaal.

Hier volgt een overzicht van de geschatte grondstofkosten voor veelgebruikte bewerkingslegeringen:

| Type legering | Relatieve kosten (316 SS = 100%) | Belangrijkste kostenfactoren |

|---|---|---|

| 316 roestvrij staal | 100% | Hoog nikkel- en molybdeengehalte |

| 304 roestvrij staal | 70-80% | Minder nikkel, geen molybdeen |

| Aluminium 6061 | 30-40% | Overvloedig, gemakkelijk te verwerken |

| Koolstofstaal 1045 | 25-35% | Geen dure legeringselementen |

| Messing C360 | 60-70% | Koperprijzen beïnvloeden kosten |

| Titaan graad 5 | 300-400% | Zeldzaam, moeilijk te verwerken |

Moeilijkheidsfactoren bij machinale bewerking en hun invloed op de kosten

De bewerkbaarheidsindex8 van een materiaal heeft een directe invloed op de bewerkingskosten. Roestvrij staal 316 is in vergelijking met veel andere legeringen zeer moeilijk te bewerken. Deze moeilijkheid komt voort uit verschillende inherente eigenschappen:

Hard werken: 316 roestvast staal hardt snel uit tijdens het snijden, wat betekent dat het snijgereedschap steeds meer weerstand ondervindt naarmate de bewerking vordert. Dit vereist lagere snelheden en vaker wisselen van gereedschap.

Lagere thermische geleidbaarheid: Bij slechte warmteafvoer worden de snijzones snel heet, waardoor het gereedschap sneller slijt en er extra koelvloeistof nodig is.

Gummie textuur: Het materiaal heeft de neiging om aan snijgereedschap te blijven kleven, waardoor opstaande randen ontstaan die de kwaliteit van de oppervlakteafwerking in gevaar brengen.

Deze eigenschappen leiden direct tot hogere bewerkingskosten:

Slijtage en vervangingskosten van gereedschap

Bij het bewerken van 316 roestvast staal, heb ik waargenomen standtijd is meestal 40-60% korter in vergelijking met het bewerken van aluminium legeringen. Bij PTSMAKE, we factor dit in de prijzen - een deel dat zou kunnen vereisen een snijgereedschap in aluminium kan verbruiken 2-3 tools in 316 roestvrij staal.

Bewerkingstijd en arbeidskosten

De snijsnelheden voor 316 roestvast staal moeten ongeveer 30-50% lager zijn dan voor materialen als aluminium of messing. Dit verhoogt direct de bewerkingstijd en arbeidskosten. Voor complexe onderdelen kan dit het verschil betekenen tussen een bewerkingscyclus van 2 uur of 4 uur.

Kosten-batenanalyse voor verschillende toepassingen

Hoewel de initiële kosten hoger zijn, levert roestvast staal 316 vaak een superieure waarde in bepaalde toepassingen:

Mariene toepassingen

In zoutwateromgevingen is de corrosiebestendigheid van 316 roestvast staal van onschatbare waarde. Een minder duur alternatief kan het binnen enkele maanden begeven, terwijl 316 roestvaststalen componenten jaren mee kunnen gaan zonder significante degradatie. Ik heb onlangs gewerkt met een klant die van 304 naar 316 roestvrij staal is overgestapt voor hun oceanografische apparatuur. Zij rapporteerden een 3x langere levensduur ondanks de 25% hogere initiële kosten.

Apparatuur voor chemische verwerking

Voor onderdelen die worden blootgesteld aan agressieve chemicaliën biedt het molybdeengehalte in 316 roestvast staal een aanzienlijke weerstand tegen corrosie. Hoewel aluminium onderdelen aanvankelijk misschien half zoveel kosten, maakt hun vervangingsfrequentie ze duurder gedurende de levensduur van de apparatuur.

Voedingsmiddelen en farmaceutische apparatuur

De hygiëne-eisen in deze industrieën maken roestvaststaal 316 vaak de enige haalbare optie, ondanks de hogere bewerkingskosten. Het niet-poreuze oppervlak voorkomt bacteriële besmetting en is bestand tegen agressieve reinigingschemicaliën.

Strategieën voor kostenreductie bij de bewerking van 316 roestvast staal

Bij PTSMAKE hebben we verschillende benaderingen ontwikkeld om de kostenefficiëntie van de bewerking van roestvast staal 316 te optimaliseren:

Geoptimaliseerde snijparameters: Het gebruik van precieze snijsnelheden, voedingen en dieptes die specifiek gekalibreerd zijn voor 316 roestvast staal kan de standtijd met 20-30% verbeteren.

Snijgereedschappen met hoge prestaties: Investeren in premium hardmetalen gereedschappen met speciale coatings kan aanvankelijk duurder zijn, maar kan de standtijd verdubbelen bij het bewerken van 316 roestvast staal.

Juiste keuze van koelvloeistof: Het gebruik van hogedrukkoelvloeistof met formules die specifiek zijn voor de bewerking van roestvast staal vermindert de thermische problemen aanzienlijk.

Alternatieve ontwerpbenaderingen: Soms kan het herontwerpen van onderdelen om de bewerkingsvereisten te minimaliseren de kosten aanzienlijk verlagen zonder afbreuk te doen aan de prestaties.

Wanneer alternatieven voor roestvrij staal 316 kiezen

Ondanks de voordelen is roestvast staal 316 niet altijd de meest kosteneffectieve keuze:

- Voor niet-corrosieve omgevingen binnenshuis biedt 304 roestvast staal een vergelijkbaar uiterlijk tegen lagere kosten.

- In gewichtgevoelige toepassingen bieden aluminiumlegeringen een uitstekende sterkte-gewichtsverhouding

- Voor toepassingen die elektrische geleiding vereisen, zijn messing of koperlegeringen superieure opties

- Als extreme hardheid nodig is, zijn gereedschapsstalen of geharde koolstofstalen geschikter.

De beslissing hangt uiteindelijk af van het afwegen van de initiële bewerkingskosten tegen de prestatievereisten en onderhoudskosten gedurende de levensduur.

Wat zijn de beste werkwijzen voor het bewerken van 316 roestvrijstalen onderdelen?

Heeft u ooit een bewerking van 316 roestvast staal opgezet, maar werd u geconfronteerd met overmatige slijtage van de gereedschappen, slechte afwerking of problemen met de afmetingen? De frustratie om duur gereedschap voortijdig bot te zien worden of projecten vertraagd te zien worden door materiaal dat zich bij elke draai lijkt te verzetten, kan overweldigend zijn.

Bij het bewerken van 316 roestvaststalen onderdelen bestaan de beste werkwijzen uit het gebruik van scherpe hardmetalen gereedschappen, het handhaven van lage tot gemiddelde snijsnelheden, het toepassen van overvloedige koeling, het toepassen van rigide opstellingen en het implementeren van de juiste gereedschapspaden. Succes vereist het balanceren van de voedingssnelheid met de snedediepte en het in de gaten houden van de warmteontwikkeling tijdens het proces.

Inzicht in de eigenschappen van 316 roestvrij staal

316 roestvast staal staat bekend om zijn uitzonderlijke corrosiebestendigheid, vooral tegen chloriden en zuren. Dit austenitisch roestvast staal bevat molybdeen, waardoor het beter bestand is tegen putcorrosie in ruwe omgevingen. Dezelfde eigenschappen die het waardevol maken, brengen echter ook aanzienlijke bewerkingsproblemen met zich mee.

Het materiaal heeft een relatief lage thermische geleidbaarheid, wat betekent dat de warmte die vrijkomt tijdens het bewerken niet gemakkelijk wordt afgevoerd. Het verhardt ook snel tijdens snijbewerkingen. Deze eigenschappen, in combinatie met de hoge vervormbaarheid, maken het berucht onder verspaners omdat het moeilijk is om mee te werken.

In mijn ervaring bij PTSMAKE, is het begrijpen van deze materiaaleigenschappen de basis voor een succesvolle bewerking. De meeste mislukkingen die ik heb gezien komen voort uit het behandelen van 316 als conventionele staalsoorten zonder rekening te houden met het unieke gedrag.

Strategieën voor gereedschapsselectie

Hardmetaal vs. HSS gereedschap

Voor 316 roestvast staal presteren hardmetalen gereedschappen over het algemeen beter dan hogesnelheidsstaal (HSS). De uitzonderlijke hardheid en hittebestendigheid van hardmetaal maken het ideaal voor het bewerken van dit taaie materiaal. Let bij het kiezen van gereedschap op:

- Kobaltverrijkte hardmetaalsoorten voor verbeterde hittebestendigheid

- Scherpe snijkanten met positieve spaanhoeken

- Coatings zoals TiAlN of AlTiN voor minder wrijving

Keramisch en cermet9 gereedschappen kunnen ook goed presteren in bepaalde toepassingen met hoge snelheden, hoewel ze rigide instellingen en nauwkeurige parameters vereisen.

Geometrische overwegingen

De geometrie van het gereedschap heeft een grote invloed op het succes van de bewerking. Voor 316 roestvrij staal raad ik aan:

- Positieve zwaaihoeken (5-15°) om snijkrachten te verminderen

- Grotere ontlastingshoeken (10-12°) om wrijving te minimaliseren

- Spaanbrekers speciaal ontworpen voor roestvrij staal

- Ronde inzetstukken voor betere warmteverdeling bij zware sneden

Bij PTSMAKE hebben we ontdekt dat gereedschap met gespecialiseerde geometrieën voor austenitisch roestvast staal tot 40% langere standtijden kan bereiken in vergelijking met universele opties.

Snijparameters optimaliseren

Snelheid en voedingsaanbevelingen

De juiste snijsnelheden en voedingen zijn kritisch bij het bewerken van 316 roestvast staal. Gebaseerd op mijn ervaring is hier een algemene richtlijn:

| Operatie | Snijsnelheid (SFM) | Toevoersnelheid (IPR) | Zaagdiepte (inch) |

|---|---|---|---|

| Opruwen | 100-150 | 0.005-0.010 | 0.050-0.200 |

| Halffabricage | 150-200 | 0.003-0.007 | 0.020-0.050 |

| Afwerking | 200-250 | 0.001-0.003 | 0.005-0.020 |

Deze waarden moeten worden aangepast op basis van de specifieke stijfheid van de machine, het gereedschap en de vereisten voor het onderdeel. Begin voorzichtig en pas geleidelijk aan voor optimale resultaten.

Strategieën voor snijdiepte

Bij het bewerken van roestvast staal 316 heb ik gemerkt dat het beheersen van de snedediepte cruciaal is:

- Gebruik voor het opruwen diepere zaagsneden bij lagere snelheden om onder werkgeharde lagen te komen

- Vermijd lichte, schrapende sneden die de uitharding van het werk versnellen

- Consistente inschakeling handhaven om thermische cycli te voorkomen

- Overweeg waar mogelijk klimfrezen boven conventioneel frezen

Een veelgemaakte fout is een te lichte snede, waardoor de slijtage van het gereedschap toeneemt omdat er voornamelijk in de geharde laag wordt gewerkt.

Technieken voor koeling en smering

Effectieve koeling is misschien wel het meest kritische aspect van het succesvol bewerken van 316 roestvast staal. Hitte is je grootste vijand met dit materiaal.

Koelvloeistof kiezen

Ik raad aan:

- Koelmiddeltoevoer onder hoge druk (500+ PSI)

- Snijvloeistoffen op oliebasis voor zware toepassingen

- In water oplosbare koelmiddelen met EP-additieven voor algemene toepassingen

- Gespecialiseerde roestvrijstalen snijoliën voor tappen en draadsnijden

Bij PTSMAKE hebben we koeling door het gereedschap geïmplementeerd op onze CNC machines, speciaal voor het werken met moeilijke materialen zoals 316 roestvast staal.

Alternatieve koelmethoden

Meer dan de traditionele koelvloeistof:

- Minimum Quantity Lubrication (MQL) kan goed werken voor lichtere bewerkingen.

- Cryogene koeling met vloeibare stikstof toont veelbelovende resultaten

- Lucht-olienevelsystemen bieden zowel koeling als smering

- Gepulseerde koelmiddeltoevoer kan de spaanafvoer verbeteren

De sleutel is consistente koeling die het snijvlak bereikt zonder geblokkeerd te worden door spanen.

Stijfheid van werkplaats en opstelling

Het bewerken van 316 roestvast staal vereist een uitzonderlijke stijfheid in de gehele opstelling.

Overwegingen voor de inrichting

- De verlenging en overhang van het werkstuk minimaliseren

- Meerdere contactpunten gebruiken voor complexe onderdelen

- Overweeg aangepaste armaturen voor uitdagende geometrieën

- Controleer of alle klemelementen goed zijn aangedraaid.

Doorbuiging van het gereedschap wordt met name problematisch bij 316 roestvast staal vanwege de hoge snijkrachten en werkharding. Elk onderdeel in de snijketen - van spindel tot gereedschap tot werkstuk - moet zo stijf mogelijk zijn.

Trillingsdemping

Om schadelijke trillingen te minimaliseren:

- Gebruik de kortst mogelijke gereedschapslengtes

- Vergroot waar mogelijk de diameter van het gereedschap

- Overweeg harmonische demping van gereedschaphouders

- Pas de spindelsnelheden aan om resonantiefrequenties te vermijden

Vereisten voor nabewerking

Na het bewerken van 316 roestvrijstalen onderdelen kunnen speciale overwegingen nodig zijn:

- Stressverlichtende behandelingen om vertraagde vervorming te voorkomen

- Passiveren om de corrosiebestendigheid te herstellen

- Elektrolytisch polijsten voor verbeterde oppervlaktekwaliteit

- Grondige reiniging om ingebedde deeltjes te verwijderen

Deze stappen zorgen ervoor dat het uiteindelijke onderdeel de gewenste eigenschappen behoudt die 316 roestvast staal in de eerste plaats waardevol maken.

Laatste kwaliteitscontroles

Bij het bewerken van 316 roestvrij stalen onderdelen bij PTSMAKE, implementeren we strenge kwaliteitscontroles:

- Dimensionale verificatie met bijzondere aandacht voor thermische effecten

- Oppervlakteruwheidsmetingen om afwerkingsvereisten te bevestigen

- Hardheidstesten om potentiële werkverharding te identificeren

- Visuele inspectie op tekenen van scheuren of uitsmeren van materiaal

Deze kwaliteitscontroles helpen ervoor te zorgen dat de onderdelen voldoen aan de beoogde toepassingseisen, vooral voor kritieke industrieën zoals de medische en voedselverwerkende industrie.

1234567

Hoe zorg ik voor precisie in 316 roestvast staal machinaal bewerkte onderdelen?

Heb je ooit roestvrijstalen 316 onderdelen ontvangen die niet helemaal aan je specificaties voldeden? Die frustrerende momenten wanneer onderdelen niet perfect passen, of wanneer de oppervlakteafwerking er inconsistent uitziet? Precisie is niet alleen wenselijk bij deze onderdelen, het is absoluut noodzakelijk, vooral als ze bestemd zijn voor veeleisende toepassingen.

Om de precisie van bewerkte componenten van 316 roestvast staal te garanderen is een allesomvattende aanpak nodig, waaronder de juiste materiaalselectie, geoptimaliseerde snijparameters, temperatuurcontrole, geschikt gereedschap, regelmatige kalibratie van apparatuur en rigoureuze kwaliteitscontroleprocessen. Deze factoren dragen gezamenlijk bij aan het bereiken van nauwe toleranties en consistente resultaten.

De materiaaleigenschappen van 316 roestvast staal begrijpen

Bij het werken met 316 roestvast staal is het essentieel om de unieke eigenschappen te begrijpen voor precisiebewerking. Deze austenitische roestvast staalsoort bevat molybdeen, waardoor het een uitstekende corrosiebestendigheid heeft, maar ook zijn bewerkbaarheid beïnvloedt. De uithardingstendens van het materiaal betekent dat de snijkrachten tijdens het bewerken kunnen toenemen, wat de maatnauwkeurigheid kan beïnvloeden.

Mijn ervaring bij PTSMAKE is dat 316 roestvast staal een warmtegeleidingsvermogen heeft van ongeveer 16 W/m-K, aanzienlijk lager dan veel andere metalen. Deze slechte thermische geleidbaarheid betekent dat warmteconcentratie in de snijzone een groot probleem wordt. Zonder goed beheer kan deze warmte thermische uitzetting veroorzaken, wat leidt tot onnauwkeurigheden in de afmetingen die de precisie in gevaar brengen.

Bovendien heeft het materiaal een ongeveer 50% hogere treksterkte dan zacht staal, waardoor robuustere snijgereedschappen en machine-instellingen nodig zijn. Deze combinatie van eigenschappen creëert unieke uitdagingen die moeten worden aangepakt met specifieke bewerkingsstrategieën.

Snijparameters optimaliseren voor maximale precisie

Selectie van snijsnelheid en voedingssnelheid

De selectie van de juiste snijsnelheden en voedingssnelheden heeft een dramatische invloed op de precisieresultaten bij de bewerking van 316 roestvast staal. Ik adviseer het gebruik van langzamere snijsnelheden dan die gebruikt worden voor normaal koolstofstaal - meestal 30-40% langzamer. Bij PTSMAKE hebben we ontdekt dat een oppervlakte voet per minuut (SFM) bereik van 100-150 vaak de beste resultaten oplevert voor algemene draaibewerkingen.

De aanzetten moeten gematigd zijn om overmatige snijkrachten te voorkomen. Voor nabewerkingen waarbij precisie van het grootste belang is, verlaag ik de aanzet meestal tot 50% in vergelijking met voorbewerkingen. Deze aanpak minimaliseert de doorbuiging van het gereedschap en de daaruit voortvloeiende maatvariaties.

Overwegingen met betrekking tot de snijdiepte

Het beheersen van de snedediepte is cruciaal voor precisiebewerking van 316 roestvast staal. Meerdere lichte gangen produceren vaak een betere maatnauwkeurigheid dan minder zware sneden. Voor hoogprecieze componenten raad ik aan:

| Type bewerking | Aanbevolen zaagdiepte (mm) | Voordelen |

|---|---|---|

| Opruwen | 1.0 - 3.0 | Materiaalverwijderingsefficiëntie |

| Halffabricage | 0.3 - 0.8 | Evenwicht tussen verwijderingssnelheid en nauwkeurigheid |

| Afwerking | 0.1 - 0.3 | Minimaliseert doorbuiging, verbetert oppervlakteafwerking |

Deze parameters moeten worden aangepast op basis van de specifieke geometrie van het onderdeel en de mogelijkheden van de machine. Strategieën voor constant aanzetten helpen om consistente snijkrachten te behouden, waardoor het risico op doorbuiging en trillingen die de precisie in gevaar kunnen brengen, kleiner wordt.

Technieken voor thermisch beheer

De slechte thermische geleidbaarheid van 316 roestvast staal maakt thermisch management een van de meest kritische aspecten van precisiebewerking. Overmatige warmteontwikkeling leidt tot thermische uitzetting10 die dimensionale onnauwkeurigheden van enkele micrometers kunnen veroorzaken - en vaak de strenge tolerantievereisten overschrijden.

Koelvloeistofkeuze en -toepassing

De juiste keuze van koelmiddel en toepassingsmethodes kunnen de precisieresultaten aanzienlijk verbeteren. Koelmiddel onder hoge druk dat precies op de snijkant wordt gericht, helpt bij:

- Vermindering van de temperatuur in de snijzone tot 30%

- Vergemakkelijkt het afvoeren van spanen om opnieuw zagen te voorkomen

- Het raakvlak tussen gereedschap en werkstuk smeren om wrijving te verminderen

Voor ultraprecieze toepassingen heb ik ontdekt dat koelmiddelen op oliebasis vaak beter presteren dan koelmiddelen op waterbasis, ondanks hun hogere kosten. De verbeterde smering vertaalt zich direct naar een betere dimensionale stabiliteit.

Strategische bewerkingsvolgorde

Een andere benadering die we bij PTSMAKE toepassen is strategische bewerkingsvolgorde. Door bewerkingen zo te plannen dat er afkoelingsperioden zijn tussen kritieke sneden, beperken we de thermische effecten. Voor componenten met krappe toleranties doen we dat soms:

- Ruwe machineonderdelen iets te groot

- Laat thermische stabilisatie toe (meestal 2-4 uur)

- Voer de laatste precisiesnedes uit nadat het materiaal thermisch evenwicht heeft bereikt

Deze benadering heeft ons geholpen om toleranties van ±0,005 mm te bereiken op complexe roestvrijstalen componenten uit 316.

Overwegingen met betrekking tot gereedschap voor precisiebewerking

De gereedschapsselectie heeft een grote invloed op de precisieresultaten bij het verspanen van 316 roestvast staal. De hardingneiging van het materiaal en de slechte warmtegeleiding vereisen speciale gereedschapsbenaderingen.

Materialen en coatings voor snijgereedschappen

Voor precisiebewerking van 316 roestvrij staal raad ik aan:

| Gereedschapsmateriaal | Coating | Beste toepassing |

|---|---|---|

| Hardmetaal | AlTiN | Algemene bewerking, goede hittebestendigheid |

| Hardmetaal | TiCN | Uitstekend voor afwerkingssneden, biedt goede smering |

| Keramisch | Geen | Afwerking met hoge snelheid |

| CBN | Geen | Harddraaien na warmtebehandeling |

De geometrie van het gereedschap speelt ook een cruciale rol. Positieve spaanhoeken tussen 5-15° verminderen de snijkrachten en warmteontwikkeling. Voor ultranauwkeurig werk gebruiken we soms speciale wisserplaatjes waarmee we uitzonderlijke oppervlaktekwaliteiten kunnen bereiken met behoud van nauwe toleranties.

Gereedschapshouder en stijfheidsfactoren

Zelfs het beste snijgereedschap levert geen precisie als het gereedschapssysteem niet stijf genoeg is. Bij PTSMAKE gebruiken we:

- Hydraulische of krimphouders om de uitloop te minimaliseren

- Zo kort mogelijke overhangen voor maximale stijfheid

- Vooraf ingestelde gereedschappen gemeten met optische systemen om nauwkeurigheid te garanderen

- Trillingsdempende boorstangen voor interne elementen

Deze benaderingen minimaliseren samen doorbuiging en trillingen en zorgen ervoor dat de snijkant het geprogrammeerde pad volgt met minimale afwijkingen.

Maatregelen voor kwaliteitscontrole van precisiecomponenten

Precisie bereiken is onmogelijk zonder robuuste kwaliteitscontrolemaatregelen. Voor roestvrijstalen 316 onderdelen raad ik aan om een meerfasig controleproces te implementeren.

Systemen voor procesbewaking

Moderne CNC machines die zijn uitgerust met mogelijkheden om tijdens het proces te meten, kunnen maatafwijkingen detecteren en compenseren voordat ze resulteren in uitval. Technologieën die de moeite van het implementeren waard zijn:

- Op sonde gebaseerde metingen in de machine

- Lasermeetsystemen voor diametrische kenmerken

- Thermische bewaking van zowel machine als werkstuk

Deze systemen maken realtime aanpassingen mogelijk die de nauwkeurigheid tijdens de hele productierun handhaven en de variatie tussen de eerste en laatste geproduceerde onderdelen verminderen.

Klik hier om onze complete handleiding voor het bewerken van roestvast staal te downloaden voor optimale resultaten. ↩

Leer hoe je werkharding voorkomt bij de bewerking van roestvast staal met onze deskundige gids. ↩

Leer hoe werkharding uw bewerkingsproces beïnvloedt en hoe u dit kunt verhelpen. ↩

Leer hoe deze eigenschap uw bewerkingsstrategie en gereedschapsselectie beïnvloedt. ↩

Leer meer over werkhardingsmechanismen om uw materiaalselectieproces te verbeteren. ↩

Leer waarom een goed beheer van werkharding cruciaal is voor succesvolle bewerking van 316 SS. ↩

Leer hoe oppervlakte-interacties de levensduur en prestaties van onderdelen beïnvloeden. ↩

Leer meer over materiaaleigenschappen die de bewerkingskosten beïnvloeden en strategieën om de kosten te minimaliseren. ↩

Leer meer over dit geavanceerde composietmateriaal voor betere bewerkingsprestaties. ↩

Klik hier om te leren waarom goed warmtebeheer cruciaal is voor precisiebewerking. ↩