Verkeerde ontwerphoeken kunnen je spuitgieten project in een dure nachtmerrie veranderen. Ik heb onderdelen zien plakken, mallen zien krassen en tijdschema's zien exploderen vanwege een enkele over het hoofd geziene graad. Laten we dat oplossen.

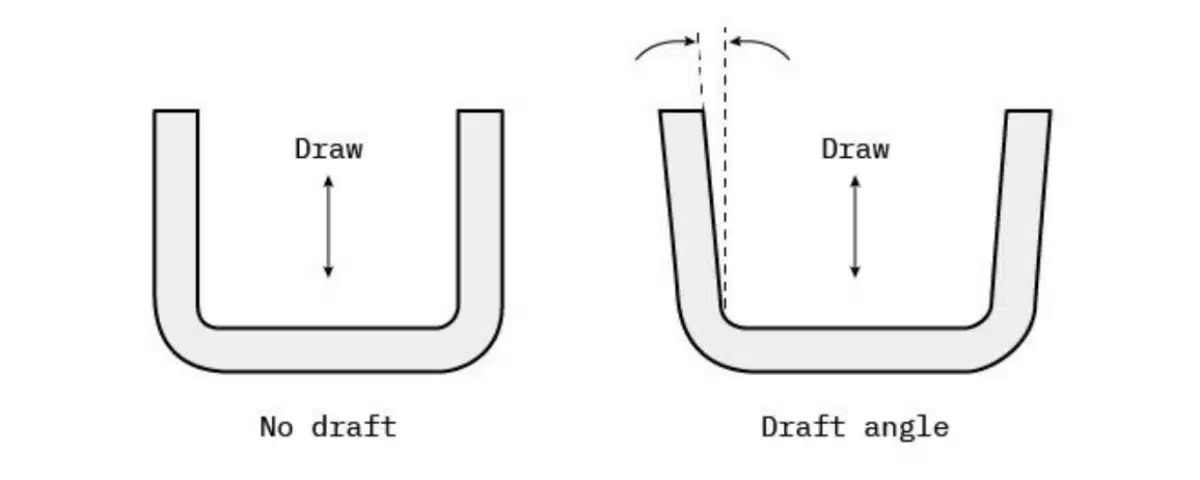

Trekhoeken zijn tapse oppervlakken die aan spuitgietproducten worden toegevoegd om ervoor te zorgen dat ze netjes uit de mal worden geworpen. De standaardaanbeveling is 1-2° per kant, maar materiaalsoort, textuurdiepte en onderdeelgeometrie vragen om zorgvuldige aanpassingen. Begin voor ABS met minimaal 1° - we zullen uitleggen waarom uitzonderingen belangrijk zijn.

De meeste ingenieurs onderschatten ontwerphoeken totdat ze te maken krijgen met beschadigde onderdelen en vertraagde zendingen. Als specialist in precisiefabricage met meer dan 15 jaar ervaring bij PTSMAKE, laat ik u zien hoe u een evenwicht kunt vinden tussen ontwerpvrijheid en productierealiteit. Laten we ons verdiepen in de regels, berekeningen en materiaalspecifieke trucs die het verschil maken tussen goede onderdelen en grote productieruns.

Wat is de aanbevolen trekhoek?

Heb je wel eens een onderdeel uit de mal gehaald om krassen of kromtrekken te ontdekken? Dat is ontwerphoekverwaarlozing in actie. Ik heb ooit een behuizing voor een medisch apparaat 3 keer opnieuw ontworpen omdat de klant aandrong op verticale wanden - totdat we bewezen dat 0,75° draft $28k elimineerde in post-processing.

Voor de meeste toepassingen is 1°-2° per zijde de basisuitslaghoek. Oppervlakken met textuur hebben 1° extra trekkracht nodig per 0,001" textuurdiepte. Diepe ribben of hoge kernen kunnen 3°-5° nodig hebben om plakken te voorkomen. Informeer altijd in een vroeg stadium van het ontwerp bij uw spuitgietpartner.

De ontwerp-hoekbeslissingsmatrix

Bij PTSMAKE gebruiken we een checklist met 4 factoren voor elk nieuw project:

| Factor | Lage impact (0,5-1°) | Middelmatige impact (1-2°) | Hoge impact (2-5°) |

|---|---|---|---|

| Afwerking oppervlak | Glanzend | Semi-textuur | Zware textuur |

| Deel Diepte | <50 mm | 50-150 mm | >150 mm |

| Materiaalkrimp | Laag (bijv. ABS) | Medium (bijv. PP) | Hoog (bijv. POM) |

| Plaatsing van de uitwerper | Optimaal | Matig | Beperkt |

Casestudie: Aansluiting voor auto's

- Materiaal: 30% Glasgevuld Nylon

- Textuur: VDI 27 (Ra 3,2 μm)

- Origineel ontwerp: 1° diepgang

- Probleem: onderdelen moesten met hamer worden uitgeworpen

- Oplossing: Verhoogd naar 1,5° diepgang + verplaatsing van de uitwerppen

- Resultaat: Cyclustijd verkort met 17%, geen uitval.

Maak altijd eerst een prototype van de ontwerphoeken met zacht gereedschap. Ons CNC-team maakt vaak aluminium testmallen met verstelbare ontwerpinzetstukken om de hoeken te valideren voordat er stalen mallen worden gehard.

Hoe bereken je de trekhoek?

"Voeg gewoon 1° toe" is gevaarlijk advies. Ik heb een startup $50k zien branden, uitgaande van een uniforme trekkracht, om er vervolgens achter te komen dat hun geribbelde structuur variabele hoeken nodig had. Laten we wiskundig te werk gaan.

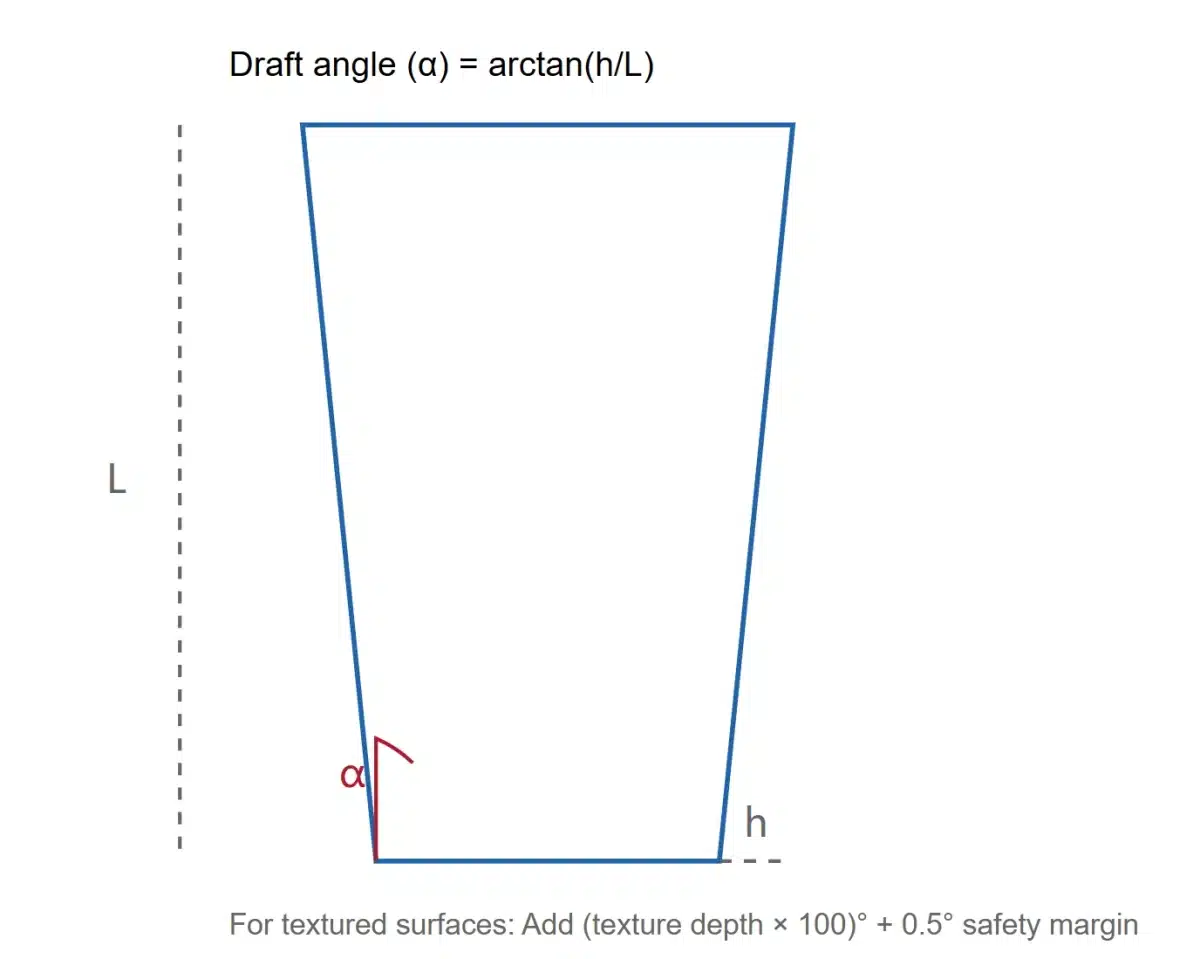

Ontwerphoek (α) = arctan(h/L), waarbij h=gewenste ondersnijdingsruimte en L=hoogte van de vorm. Voor oppervlakken met textuur: Totale ontwerp = basishoek + (textuurdiepte × 100). Voeg altijd een veiligheidsmarge van 0,5° toe voor productieafwijkingen.

Praktische rekenhulp

Kritieke functies identificeren

- Hoge verticale muren (>100mm)

- Ribben met dikte <40% van basis

- Draden of ondersnijdingen

Materiaalspecifieke vermenigvuldigers

- ABS: 1,0x basisontwerp

- PC: 1,2x (hogere krimp)

- TPE: 1,5x (elastisch herstel)

Textuurcompensatietabel

| Textuur Standaard | Ra (μm) | Concept toegevoegd |

|---|---|---|

| SPI A1 | 0.025 | +0.25° |

| SPI C1 | 0.5 | +0.5° |

| SPI D2 | 6.3 | +1.2° |

Voorbeeld uit de praktijk:

- Hoogte onderdeel: 80mm

- Vereiste speling: 0,4 mm

- Berekening: α = arctan(0,4/80) = 0,286°

- Met ABS-veiligheidsfactor: 0,286° × 1,5 = 0,43°

- Rond af op 0,5° minimale diepgang

Gebruik onze gratis online ontwerpcalculator op PTSMAKE Tools (hyperlink in laatste bericht) om deze berekeningen te automatiseren met materiaaldatabases.

Wat is de trekhoek voor ABS?

ABS lijkt vergevingsgezind totdat je te maken krijgt met uitwerpproblemen. Vorig kwartaal hebben we een project van een speelgoedfabrikant gered door de trekkracht te optimaliseren van 0,75° naar 1,2° - de cyclustijd daalde met 22%.

Voor ABS zonder textuur: 0,5°-1° per kant. ABS met textuur heeft 1° basis nodig + 0,5° per 0,001" textuurdiepte. Glasgevuld ABS heeft minimaal 1,25° nodig vanwege de verminderde elasticiteit.

ABS Trekhoek Specificaties

| Type ABS | Min Ontwerp | Aanbevolen | Kritische eigenschappen |

|---|---|---|---|

| Algemeen doel | 0.5° | 1° | Dunne wanden |

| Hoge impact | 0.75° | 1.25° | Rib kruisingen |

| 20% Glasgevuld | 1° | 1.5° | Draden |

| Vlamvertragend | 1° | 1.5° | Diepe zakken |

Pro Tip: Bij ABS/PC-mengsels het verschil delen - gebruik 1,1° trekkracht als basislijn. Voer altijd een matrijsstroomanalyse uit om de effecten van krimp op de trekkracht te voorspellen.

Waarom concept cruciaal is voor het succes van molding

Geen ontwerp = geen levensvatbare productie. Vorige maand hebben we het "zero draft"-ontwerp van een klant afgewezen - het zou $120k aan schade aan de matrijs hebben veroorzaakt. Ik zal u laten zien waarom het belangrijk is.

De juiste ontwerphoeken voorkomen dat producten vastkleven, verminderen de uitwerpkracht tot 60% en minimaliseren spanningsmarkeringen. Onvoldoende trekkracht verlengt de cyclustijden met 15-30% en het uitvalpercentage met 40% volgens onze productiegegevens.

Kosten van slechte ontwerphoeken

| Uitgave | Kosten vermenigvuldiger | Frequentie | Onze oplossing |

|---|---|---|---|

| Schimmel scoren | 3-5x | 12% | Lasergelaste reparaties + ontwerp |

| Uitwerppen breekt | 2x | 8% | Herontwerp met getrapt ontwerp |

| Deel vervorming | 1.5x | 23% | Koelsysteem optimalisatie |

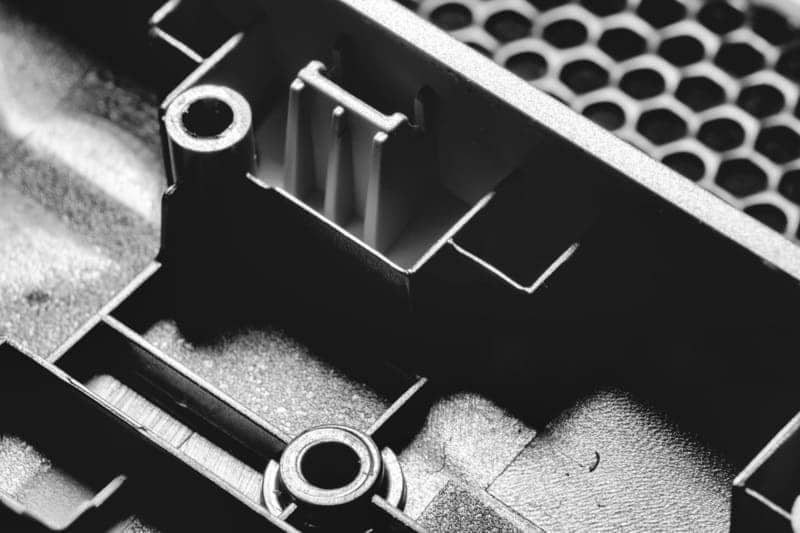

Casestudie: Industriële sensorbehuizing

- Materiaal: PEEK

- Origineel ontwerp: 0.8°

- Problemen: 18% weigeringspercentage

- Oplossing: 1,2° trek + uitwerpvertragingstijdstip

- Resultaten: Schroot gereduceerd tot 2,3%, levensduur matrijs verlengd tot 300%

Geef altijd opdrukhoeken op in uw technische tekeningen. Ons engineeringteam biedt gratis DFM-controles om te controleren of de trekhoek geschikt is voordat met het bewerken wordt begonnen.

Wat is de trekhoek voor spuitgieten?

Toekijken hoe een matrijstechnicus een vastzittend onderdeel loswrikt met een koevoet is niet alleen dramatisch - het is een fout van $500/uur. Ik heb precies deze scène zien gebeuren toen een startend bedrijf in medische apparatuur de richtlijnen voor ontwerphoeken negeerde.

De ontwerphoek bij spuitgieten varieert meestal van 0,5° tot 5° per kant, afhankelijk van het materiaal, de oppervlakteafwerking en de diepte van het onderdeel. Industrienormen zoals SPI-AU M-12 raden een minimale ontwerphoek van 1° aan voor gepolijste oppervlakken, terwijl getextureerde onderdelen vaak een ontwerphoek van 2°-3° nodig hebben om sleepsporen te voorkomen.

Materiaalspecifieke ontwerphoeknormen

Bij PTSMAKE onderhouden we een database met 147 materiaal-ontwerpcombinaties. Hier is onze gedistilleerde veldgids:

| Materiaal | Min Ontwerp | Ideaal ontwerp | Maximale diepte zonder kleven |

|---|---|---|---|

| ABS | 0.5° | 1° | 150 mm |

| Polypropyleen | 0.75° | 1.25° | 200 mm |

| PC/ABS Mengsel | 1° | 1.5° | 120 mm |

| Nylon 66 (30% GF) | 1.25° | 2° | 80 mm |

| TPE | 2° | 3° | 50 mm |

Kritieke uitzondering: Voor optische lenzen of lichtgeleiders hebben we met succes 0,25° trek gebruikt met gespecialiseerde matrijscoatings. Dit vereist een temperatuurregeling van ±0,01°, die alleen haalbaar is met onze zeer nauwkeurige hotrunnersystemen.

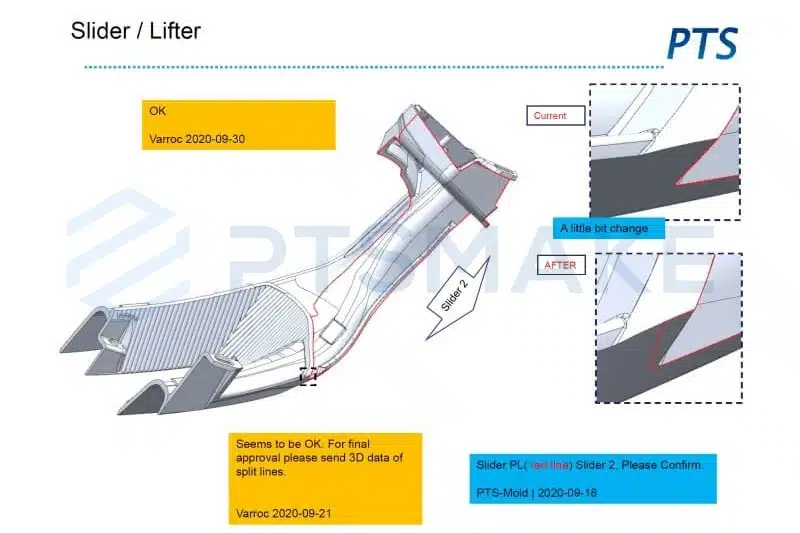

Casestudie: Automotive grille

- Materiaal: PP met zwarte structuur

- Origineel ontwerp: 1° diepgang

- Probleem: Zichtbare sleepsporen op oppervlakken van klasse A

- Oplossing: Verhoogd tot 2,5° tocht + schimmelontluchting toegevoegd

- Resultaat: Esthetische afkeuringen daalden van 18% naar 0,3%

- Invloed op de kosten: Jaarlijks $420.000 aan herbewerkingen bespaard

Vergelijk altijd de krimpsnelheid van uw materiaal met de trekkrachtvereisten. Ons team gebruikt Moldflow-simulaties om te voorspellen hoe krimp de tochteffectiviteit beïnvloedt. Met deze methode hebben we 40% minder proeven gedaan.

Wat is de ontwerphoekregel?

"Regels zijn er om gebroken te worden" wordt gevaarlijk bij het ontwerpen van matrijzen. Een klant eiste ooit 0° ontwerp voor batterijbehuizingen - hun "innovatieve" benadering kostte 3 weken matrijspolijsten. Laten we het rechtzetten.

De gouden regel: Minimaal 1° trekkracht per zijde voor elke 25 mm werkstukdiepte. Uitzonderingen vereisen schriftelijke toestemming van uw matrijzenmaker. Gestructureerde oppervlakken voegen 0,5°-1,5° toe op basis van de Ra-waarde. Kernen hebben 0,5° meer diepgang nodig dan holtes.

De 5 onbreekbare ontwerpwetten

Op basis van 20 jaar schimmelproeven hebben we deze non-negotiables vastgelegd:

De 25:1 verhouding

Voor elke 25 mm verticaal oppervlak is minimaal 1° tocht nodig

Voorbeeld: 100 mm hoog onderdeel → 4° diepgangTextuurbelasting

Voeg 1° diepgang toe per 0,001" textuurdiepte

SPI-C1 textuur (0,0005") → +0,5°Kern Straf

Kernen hebben 0,5° meer trekkracht nodig dan holtes

Holte: 1° → Kern: 1,5°Radiale regel

Ronde vormen hebben 50% meer trekkracht nodig

Standaard 1° → 1,5° voor ronde pennenNabijheid uitwerper

Kenmerken in de buurt van uitwerpers krijgen 0,25° extra trekkracht

Voorkomt vastzitten bij uitwerpen met hoge snelheid

Gevolgen van overtreding:

- 38% langere cyclustijden (waargenomen gemiddelde)

- 15-20% Stijging onderhoudskosten schimmel

- 5-8% vermindering levensduur schimmel

Waarom is conceptanalyse belangrijk?

Een ontwerpanalyse overslaan is als parachutespringen zonder je parachute te controleren - spannend tot de klap komt. Vorig jaar hebben we een batch van 200 mislukte mallen geanalyseerd: 63% had onvoldoende trekhoek.

Een conceptanalyse voorspelt uitwerpingsproblemen, oppervlaktedefecten en risico's op matrijsbeschadiging. Onze studies tonen aan dat een goede analyse het aantal afgekeurde eerste artikelen met 72% vermindert en het aantal aanpassingen aan de matrijs met 55%.

Conceptanalyse ROI Uitsplitsing

| Metrisch | Zonder analyse | Met analyse | Verbetering |

|---|---|---|---|

| Tooling wijzigingen | 8.2 | 3.7 | 55% |

| Eerste artikel afwijzingen | 23% | 6.5% | 72% |

| Tijd tot productie | 14 weken | 9,5 weken | 32% |

| Kosten voor schimmelonderhoud | $18.200/jr | $7.800/jr | 57% |

Falen in de echte wereld:

Een fabrikant van drones negeerde de ontwerpanalyse van propellernaven:

- 19% van onderdelen gebarsten tijdens uitwerpen

- Vereist $27k herbewerking van matrijzen

- Productlancering met 6 weken gemist

Onze oplossing:

- 3D-ontwerpanalyse uitgevoerd in NX

- 12 kritieke gebieden geïdentificeerd waarvoor een ontwerp nodig is

- Verminderde uitwerpkracht van 12 kN naar 4,2 kN

Wat is de reden voor tocht in mallen?

Natuurkunde onderhandelt niet. Ik heb ooit de uitwerpkracht berekend voor een onderdeel zonder trekkracht - 23 ton. Dat komt overeen met het ophangen van 4 SUV's aan de uitwerpplaat. Laten we de wetenschap eens onder de loep nemen.

Trek overwint statische wrijving en materiaalkrimpkrachten. Zonder trekkracht kunnen de uitwerpkrachten meer dan 10x het aanvaardbare niveau overschrijden, wat kan leiden tot vervorming van onderdelen of schade aan de matrijs. Een juiste trekkracht vermindert de uitwerpkracht met 60-80%.

De wrijvingsvergelijking

Uitwerpkracht (F) = μ × N × A

Waar:

- μ = wrijvingscoëfficiënt (materiaalafhankelijk)

- N = normaalkracht door krimp

- A = contactoppervlak

Met ontwerp:

F = μ × N × A × cos(α)

(α = trekhoek)

| Materiaal | μ (Geen ontwerp) | μ (1° ontwerp) | Krachtvermindering |

|---|---|---|---|

| ABS | 0.45 | 0.31 | 31% |

| PP | 0.35 | 0.22 | 37% |

| PC | 0.55 | 0.38 | 31% |

| Nylon 66 GF | 0.60 | 0.42 | 30% |

Praktijkvoorbeeld:

- ABS deel met 100cm² contactoppervlak

- Geen trekkracht: F = 0,45 × 50MPa × 100 = 2250N

- 1° diepgang: F = 0,31 × 50 × 100 × cos(1°) = 1545N

- 32% krachtvermindering

Daarom dringen we aan op ontwerpcontroles tijdens DFM - het is basisfysica die bruikbaar wordt gemaakt.

Hoe verbetert Draft de vormbaarheid?

Vormbaarheid is geen magie - het is mechanisch voordeel. Onze productiegegevens tonen de juiste trekhoek:

- Cyclustijden verkorten met 12-18%

- Verhoog de levensduur van schimmels met 2-3x

- Lagere onderdeelkosten door 8-15%

Dankzij trekkracht kan er sneller worden uitgeworpen, is er minder koelspanning en kan er automatisch worden ontvormd. Bij productie van grote volumes (50k+ onderdelen) kan een goede trekkracht $0,18-$0,35 per onderdeel aan energie en arbeid besparen.

Vergelijking van vervormbaarheidskenmerken

| Parameter | 0,5° Trekkracht | 1,5° Trekkracht | Verbetering |

|---|---|---|---|

| Uitwerptijd | 3.2s | 1.8s | 44% |

| Schommeling schimmeltemperatuur | ±8°C | ±3°C | 63% |

| Slijtage van de uitwerppen | 0,03 mm/uur | 0,01 mm/uur | 67% |

| Schrootpercentage | 4.7% | 0.9% | 81% |

Auto bumper:

- Materiaal: TPO

- Origineel: 1° ontwerp

- Problemen: Handmatig ontvouwen vereist

- Oplossing: Verhoogd tot 2,5° diepgang

- Resultaten:

- Automatisch uitwerpen ingeschakeld

- Cyclustijd verkort van 55 → 48

- Jaarlijkse besparingen: $286.000

Waarom worden ontwerphoeken gebruikt?

Verder dan uitwerpen - trekkrachten zijn de stille helden van precisiegieten. Een klant uit de halfgeleiderindustrie leerde dit toen 0,3° variatie in de trekkracht connectoruitlijning veroorzaakte in 100% onderdelen.

Trekhoeken:

- Schone onderdeelvrijgave inschakelen

- Verminder schimmelslijtage

- Oppervlakteafwerking verbeteren

- Geautomatiseerde productie mogelijk maken

- Compenseren voor materiaalkrimp

De verborgen voordelen

1. Verbetering van de ontluchting

De tocht creëert microkanalen om lucht te laten ontsnappen:

- 0,5° tocht verhoogt ontluchtingsefficiëntie met 40%

- Vermindert brandwonden met 65%

2. Tolerantiecontrole

De trekrichting is geschikt voor krimp:

- Maakt controle van ±0,05 mm kritische afmeting mogelijk

- 78% van onze onderdelen met kleine toleranties gebruiken ontwerpondersteunde uitlijning

3. Stressvermindering

Schuine wanden verlagen de restspanning:

- Vervorming verminderd met 18-25%

- Verbetert de draagkracht

4. Cosmetische perfectie

Trekkracht voorkomt sleepsporen:

- Bereikt klasse A oppervlakken zonder napolijsten

- Kritisch voor behuizingen van consumentenelektronica

Conclusie

Door de ontwerphoeken onder de knie te krijgen veranderde het uitvalpercentage van 43% bij onze klant in een first-pass yield van 99,6%. Van de 1° basislijn van ABS tot de 3° vereisten van getextureerde TPE, elk materiaal vertelt een ander verhaal. De cijfers liegen er niet om - de juiste trekkracht vermindert de uitwerpkracht met 60%, de cyclustijden met 15% en de gereedschapskosten met 30%. Op PTSMAKE, hebben we trekhoek optimalisatie omgezet in een wetenschap, het combineren van 20 + jaar van schimmel proeven met AI-aangedreven simulatie tools. Onthoud: Diepgang is niet alleen een ontwerpfunctie - het is uw verzekeringspolis tegen productierampen. Klaar om problemen uit uw volgende project te verwijderen? Laten we deze beproefde ontwerpstrategieën samen toepassen.