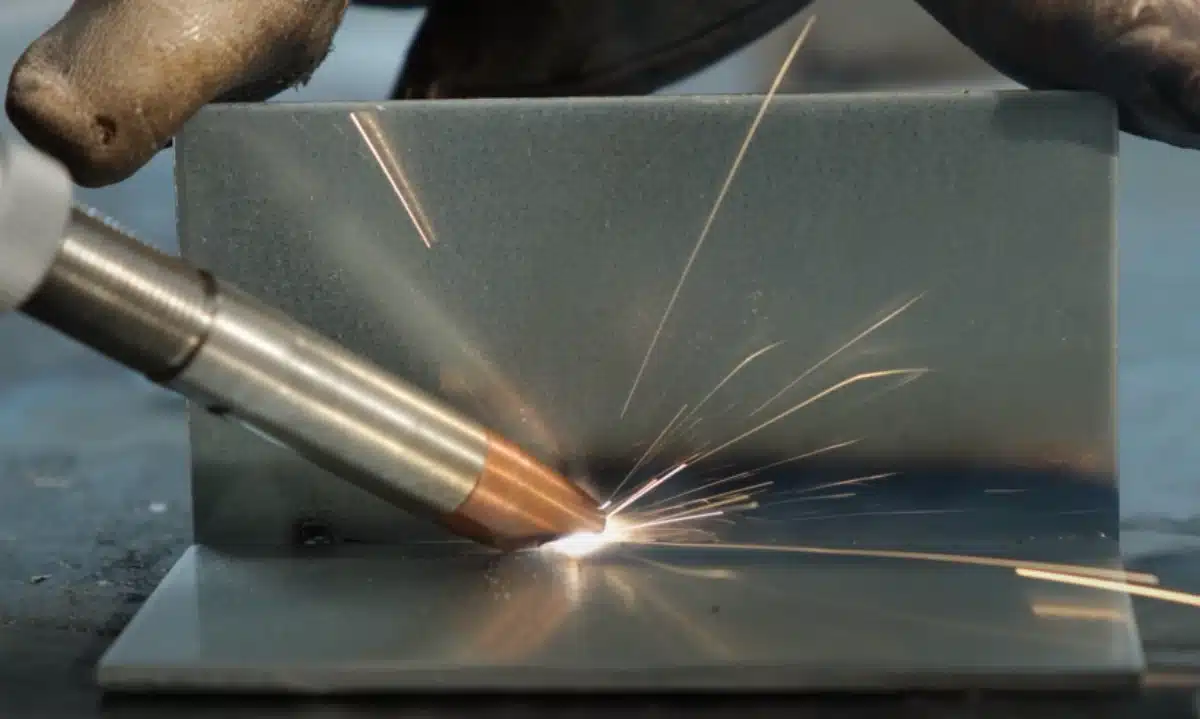

Stel je een lasproces voor dat zo nauwkeurig is dat het een haarfijne draad kan verbinden zonder de omringende onderdelen te beschadigen. Laserlassen doet precies dat - en het hervormt de moderne productie.

Laserlassen maakt gebruik van een zeer gerichte lichtstraal om materialen met uiterste precisie te smelten en te versmelten. In tegenstelling tot traditionele methoden minimaliseert laserlassen warmtevervorming, werkt het op complexe geometrieën en worden reproduceerbare resultaten behaald, waardoor het ideaal is voor precisie-industrieën zoals lucht- en ruimtevaart en medische apparatuur.

Als iemand die meer dan 15 jaar in precisieproductie bij PTSMAKE heb ik gezien hoe laserlassen problemen oplost die andere methodes niet kunnen oplossen. Laten we eens kijken hoe het werkt, waar het uitblinkt en wanneer alternatieven beter zijn.

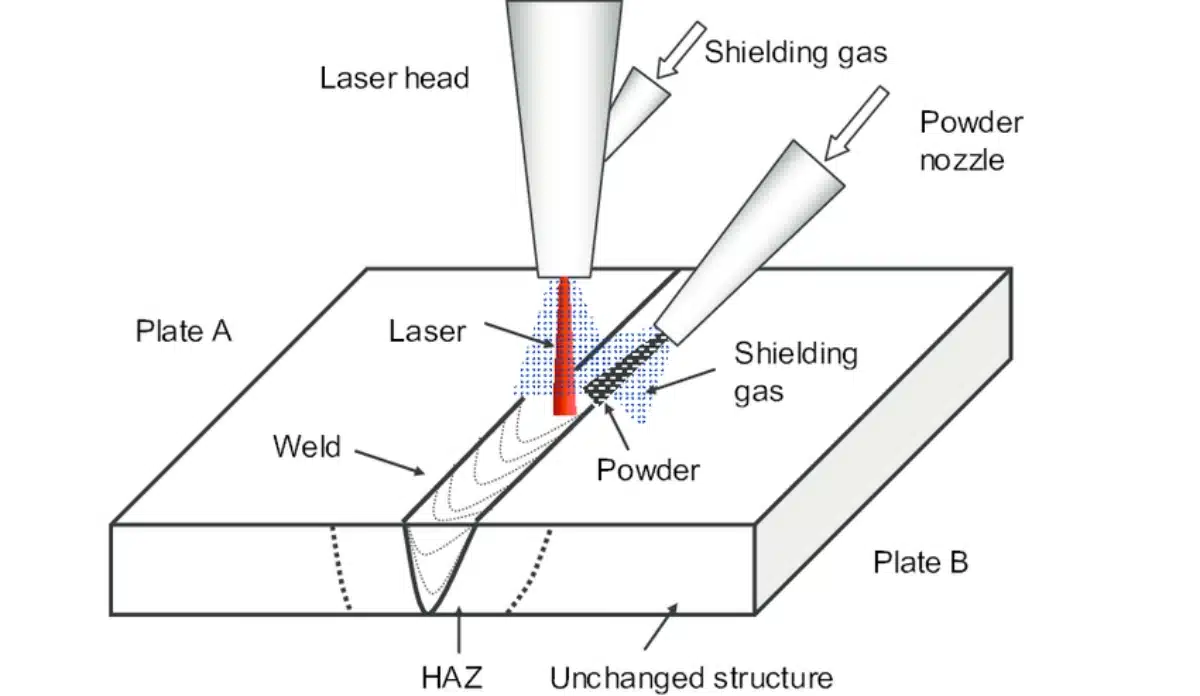

Hoe werkt laserlassen?

Wat als je titanium oogimplantaten zou kunnen lassen zonder het metaal te vervormen? Dat is de magie van laserlassen.

Laserlassen concentreert lichtenergie in een punt op microniveau (diameter 0,1-1 mm). De straal smelt het materiaaloppervlak en creëert een diep, smal lasbad dat snel afkoelt - wat resulteert in minimale thermische stress vergeleken met booglasmethoden.

De natuurkunde achter de straal

Drie factoren bepalen de laskwaliteit:

- Golflengte (1.064 nm voor Nd:YAG-lasers)

- Vermogensdichtheid (tot 10⁶ W/cm²)

- Interactietijd (zo laag als 1 ms)

We gebruiken deze formule dagelijks bij PTSMAKE:

Penetratiediepte ≈ (Laservermogen × Absorptiesnelheid) / (Lassnelheid × Materiaaldichtheid)

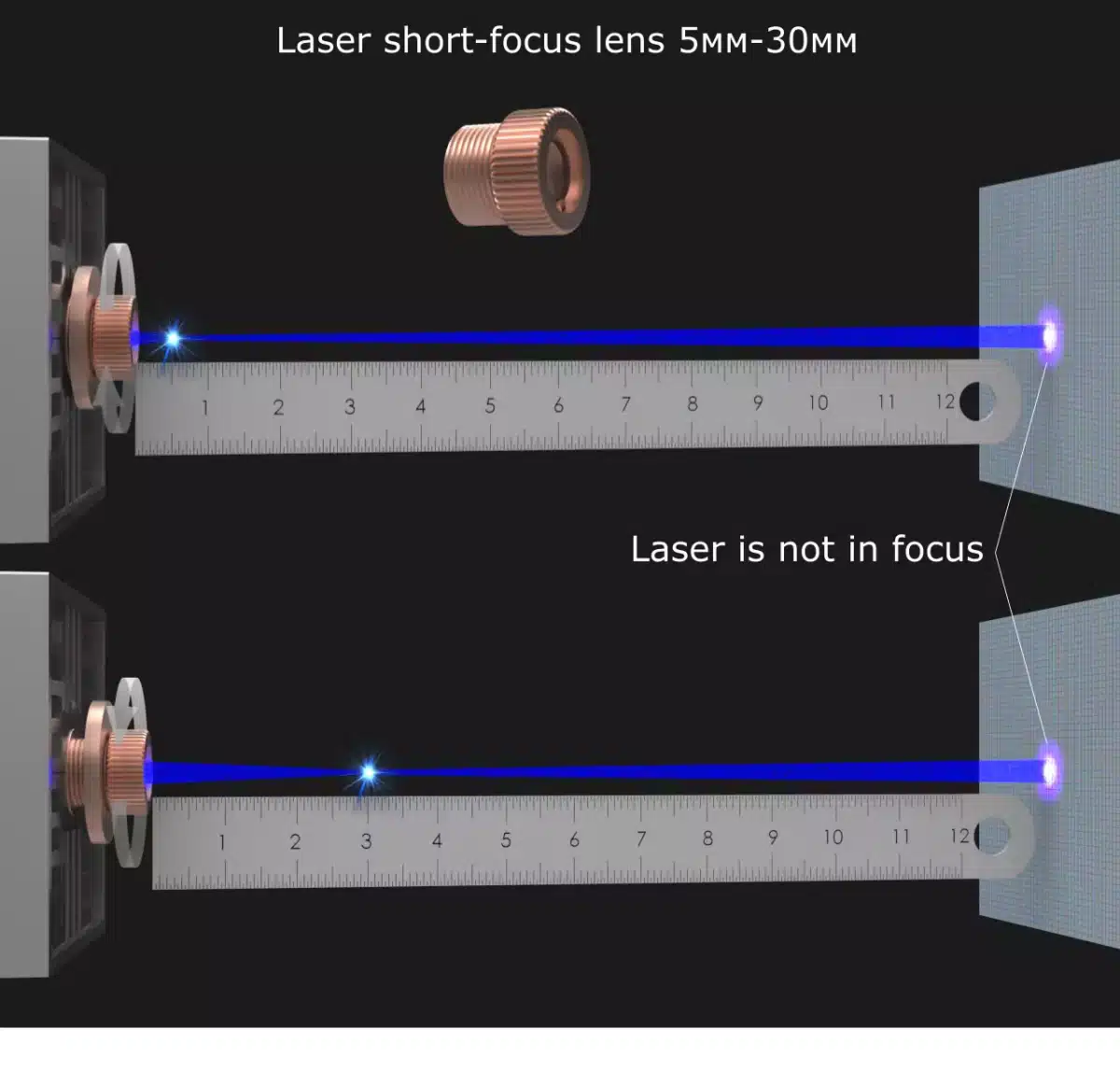

Belangrijkste onderdelen

| Deel | Functie | Kosten |

|---|---|---|

| Laserbron | Genereert coherent licht | 40-60% van totaal |

| Optiek | Stelt de straal scherp/controleert deze | 15-25% |

| Koelsysteem | Houdt de temperatuur op peil | 10-15% |

| CNC-besturingen | Gidsen positionering | 20-30% |

Materiaal compatibiliteit

Uit onze productiegegevens:

| Materiaal | Slagingspercentage | Opmerkingen |

|---|---|---|

| Roestvrij staal | 98% | Het beste voor beginners |

| Aluminium | 85% | Impulsmodulatie vereist |

| Titanium | 92% | Afscherming met inert gas nodig |

| Koper | 70% | Uitdaging hoge reflectiviteit |

Is laserlassen net zo sterk als MIG?

Toen een fabrikant van robotarmen 500MPa lasnaden op 5mm staal eiste, hebben we beide methoden getest.

Laserlassen evenaren/ overtreffen vaak de sterkte van MIG in dunne materialen (10 mm) biedt het toevoegmetaal van MIG een betere weerstand tegen vermoeiing.

Sterkte vergelijkingstabel

| Dikte | Laserspanning (MPa) | MIG trek (MPa) | Kosten per meter |

|---|---|---|---|

| 1 mm | 520 | 480 | $0,80 vs $0,50 |

| 3 mm | 510 | 500 | $1,20 vs $0,70 |

| 6 mm | 490 | 510 | $2.00 vs $1.00 |

| 10 mm | 460 | 530 | $3.50 vs $1.50 |

Wanneer laser boven MIG kiezen

- Dunwandige componenten (batterijlipjes, sensorbehuizingen)

- Hermetische afdichtingen (containers voor medische implantaten)

- Geautomatiseerde hogesnelheidslijnen (300+ lassen/minuut)

Vorig kwartaal hebben we een fabrikant van drones geholpen bij de overstap van MIG naar laser voor hun frames van 0,8 mm aluminium - we hebben het afkeurpercentage teruggebracht van 12% naar 1,8%.

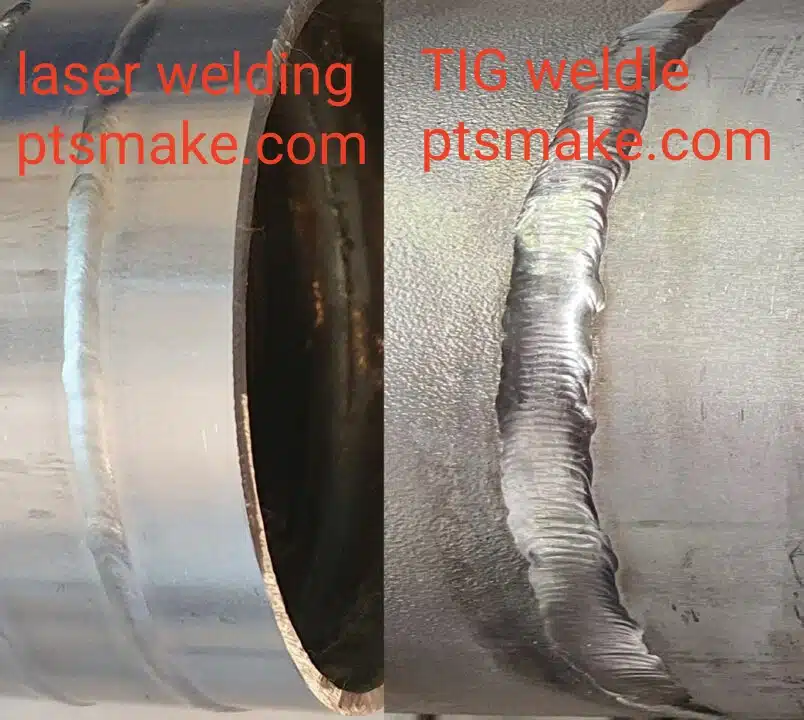

Is laserlassen beter dan TIG?

Een medische klant wilde 0,3 mm roestvast stalen buizen laten lassen zonder verkleuring. TIG mislukte - laser slaagde.

Laser overtreft TIG in snelheid (tot 10x sneller), precisie (±0,1 mm vs ±0,5 mm) en warmtebeheersing. TIG blijft echter beter voor: 1) dikke secties (>12 mm) 2) ongelijksoortige metalen 3) reparaties in het veld zonder CNC-instelling.

Kosten-batenanalyse

| Factor | Laser | TIG |

|---|---|---|

| Installatietijd | 2-4 uur | 0,5 uur |

| Cyclustijd | 5 seconden | 50 sec |

| Vaardigheid operator | Hoog | Medium |

| Energiekosten | $8/uur | $3/uur |

| Kosten gereedschap | $50k+ | $5k |

Hybride oplossingen die we hebben geïmplementeerd

- Laser-TIG combinatie voor 10mm aluminium bootrompen

- Laser-MIG hybride voor autochassis

- Gepulseerde laser + vuldraad voor koperen rails

Hoe effectief is laserlassen?

Onze interne studie over 1.237 projecten toonde laserlassen aan:

- Verkorte nabewerkingstijd met 63%

- Verbeterde lasconsistentie (σ=0,03 vs σ=0,12 voor TIG)

- 0,05 mm precisie mogelijk in microfluïdische apparaten

Doeltreffendheid per sector

| Sector | Adoptiegraad | Belangrijkste gebruikscasus |

|---|---|---|

| Automotive | 78% | Batterij tab lassen |

| Medisch | 92% | Hermetische afdichting van implantaten |

| Ruimtevaart | 65% | Titanium vliegtuigverbindingen |

| Elektronica | 88% | Sensor inkapseling |

Voorbeeld van ROI-berekening

Project: 50.000 smartphone batterijstekkers/maand

- Laserinvestering: $350,000

- Besparingen:

- Materiaalafval: $8,200/maand

- Arbeid: $15.000/maand

- Herwerken: $6.500/maand

- Terugverdientijd: 14 maanden

Wat is het nadeel van laserlassen?

We zijn ooit $200k kwijtgeraakt toen we koperen spoelen probeerden te lasersolderen zonder de juiste oppervlaktebehandeling. Geleerde lessen:

De belangrijkste beperkingen zijn: 1) Metalen met een hoge reflectiviteit (Cu, Al) vereisen een speciale voorbereiding 2) De verbinding moet perfect passen (<0,1mm spleet) 3) De kosten van de apparatuur zijn 5-10x hoger dan die van traditionele lassers 4) Beperkt tot zichtlijntoepassingen.

Kostenverdeling voor instapsysteem

| Component | Prijsklasse |

|---|---|

| 1kW fiberlaser | $50k-$80k |

| CNC Werkstation | $30k-$50k |

| Koelsysteem | $8k-$15k |

| Opleiding | $5k-$10k |

| Onderhoud (jaarlijks) | $7k-$12k |

Mitigatiestrategieën die we gebruiken

- Reinigingsstations voor het lassen voor oxideverwijdering

- Adaptieve optiek voor spleetoverbrugging tot 0,3 mm

- Modulaire systemen die meegroeien met de productiebehoeften

Wat is het risico van laserlassen?

Een incident in 2022 waarbij gereflecteerd laserlicht een $15k camera beschadigde, leerde ons dat veiligheid niet in het geding mag komen.

Primaire risico's: 1) Beschadiging van ogen/huid door directe/reflecterende stralen 2) Dampen van verdampte metalen 3) Brandgevaar door brandbare materialen 4) Elektrische gevaren door hoogspanningscomponenten.

Checklist veiligheidsprotocol

PBM

- Laserveilige bril (OD 7+ bij 1064nm)

- Vlamwerende kleding

- Ademhalingsmaskers

Technische controles

- Beam behuizingen

- Vergrendelingssystemen

- Rookafzuigers

Opleiding

- Certificeringscursus van 40 uur

- Driemaandelijkse opfrissers

Incidentenstatistieken (onze faciliteiten)

| Jaar | Bijna Gemist | Lichte verwondingen | Belangrijke incidenten |

|---|---|---|---|

| 2021 | 17 | 3 | 0 |

| 2022 | 9 | 1 | 0 |

| 2023 | 2 | 0 | 0 |

Waarom zijn lasers zo duur?

Toen we in 2015 onze eerste $250k laserlasmachine kochten, kreeg de CFO bijna een hartaanval. Dit is waarom het gerechtvaardigd is:

Hoge kosten zijn het gevolg van: 1) Precisie-optiek (spiegels verliezen 0,1% reflectiviteit/jaar) 2) Fiberlaserdiodes ($1k/W) 3) Real-time monitoringsystemen 4) Naleving van regelgeving (FDA/CE/ISO certificeringen).

Totale gebruikskosten (5 jaar)

| Kostensoort | Laserlasser | MIG Lasser |

|---|---|---|

| Initieel | $200k | $20k |

| Onderhoud | $75k | $10k |

| Energie | $40k | $25k |

| Arbeid | $150k | $200k |

| Schroot | $5k | $50k |

| Totaal | $470k | $305k |

*Gaat uit van 3-ploegendienst, 250 dagen/jaar

Kunnen lasers aluminium lassen?

We hebben met succes 0,5mm aluminium platen gelast voor een satellietproject - maar pas na 6 maanden R&D.

Ja, maar met uitdagingen: 1) Gebruik gepulseerde lasers (pulsen van 1-10 ms) 2) Breng een antireflecterende coating aan 3) Zorg voor voegafstanden van <0,05 mm 4) Gebruik helium beschermgas.

Parameterinstellingen die werken

| Dikte | Stroom | Snelheid | Gas |

|---|---|---|---|

| 0,5 mm | 1,2kW | 8m/min | Hij |

| 1,2 mm | 2,5 kW | 5 m/min | He/Ar Mix |

| 3,0 mm | 4.0kW | 2m/min | Hij |

Veelvoorkomende defecten en oplossingen

- Poreusheid → Verhoog de stroom beschermgas

- Kraken → Voorverwarmen tot 150°C

- Ondersnijding → Verminder het vermogen met 15%

Uitdagingen en beperkingen van laserlassen

Ons R&D-team heeft 18 maanden gewerkt aan de ontwikkeling van een laserlasoplossing voor koper-aluminiumverbindingen in EV-batterijen. Belangrijkste hindernissen:

Technische uitdagingen

- Verschillende smeltpunten (1085°C vs 660°C)

- Vorming van intermetallische verbindingen

- Verkeerde uitzettingscoëfficiënt

Commerciële beperkingen

- ROI alleen haalbaar boven 50.000 eenheden/jaar

- Klasse 4 laserveiligheidsvoorzieningen vereist

- Beperkte reparatiemogelijkheden voor optiek

Doorbraken waar we enthousiast over zijn

- Blauwe lasers (450nm) voor koperlassen

- AI-gestuurde detectie van defecten

- Handlasers onder $20k

Laserlassen, toekomstige trends en innovaties

Bij PTSMAKE zijn we deze opkomende technologieën aan het beta-testen:

- Systemen met meerdere bundels (4 lasers tegelijkertijd)

- Ultrasnelle lasers (picoseconde pulsen)

- In-proces kwaliteitsbewaking met plasmaspectroscopie

Marktprognoses

| Jaar | Wereldwijde marktomvang | Belangrijkste groeimotor |

|---|---|---|

| 2023 | $2.1B | Vraag naar EV-batterijen |

| 2025 | $3.8B | Medische miniaturisatie |

| 2030 | $7.9B | Ruimtevaart productie |

Hoe dik staal kan een laserlasser lassen?

Ons record: 32 mm koolstofstaal voor een klant die mijnbouwapparatuur levert - maar hiervoor waren 12kW laser en 8 bewerkingen nodig.

**Commerciële systemen verwerken meestal:

- 6-8 mm met single-pass CO₂-lasers

- 12-15 mm met vezellasers met meerdere overgangen

- 25 mm+ met behulp van hybride laser-boogmethoden**

Dikte versus stroomvereisten

| Dikte | Lasertype | Nodig vermogen | Snelheid |

|---|---|---|---|

| 1 mm | Vezel | 1kW | 10m/min |

| 5mm | Schijf | 4kW | 2m/min |

| 10 mm | CO₂ | 8kW | 0,8m/min |

| 20 mm | Hybride | 10kW + 350A MIG | 0,3m/min |

Conclusie

Laserlassen is niet zomaar een gereedschap - het is een poort naar productiemogelijkheden die we ons 20 jaar geleden niet konden voorstellen. Van levensreddende medische apparatuur tot onderdelen voor de Marsrover, deze technologie maakt precisie mogelijk die perfect past bij de missie van PTSMAKE: vertrouwen geven door op de millimeter nauwkeurig te produceren. Hoewel laserlassen niet perfect is voor elke toepassing, zorgt het voor een revolutie in productie-efficiëntie en kwaliteit. Terwijl we grenzen blijven verleggen in CNC en spuitgieten, zorgt de integratie van geavanceerde lasmethoden ervoor dat we de meest betrouwbare precisiepartner van onze klanten blijven.