ABS plastic is overal om je heen - van het dashboard van je auto tot LEGO stenen. Maar wat maakt dit materiaal zo veelzijdig? Laten we eens kijken waarom fabrikanten zoals wij bij PTSMAKE hebben vertrouwd op ABS voor 15 + jaar in 2000 + projecten.

ABS (Acrylonitril Butadieen Styreen) is een taai, slagvast thermoplastisch polymeer dat veel wordt gebruikt bij spuitgieten en CNC-verspaning. Het biedt uitstekende mechanische eigenschappen, een goede chemische weerstand en maatvastheid, waardoor het ideaal is voor functionele prototypes en onderdelen voor eindgebruik in verschillende industrieën.

ABS lijkt misschien "gewoon een andere kunststof", maar de unieke combinatie van eigenschappen maakt het onmisbaar in de moderne productie. Ik heb met eigen ogen gezien hoe de materiaalkeuze van invloed is op het succes van een product - laten we eens kijken waarom ABS ondanks nieuwere alternatieven nog steeds een veelgebruikt materiaal is.

Waar wordt ABS kunststof voor gebruikt?

Loop door een moderne fabriek of ziekenhuis, en je zult ABS hard werken waar andere materialen falen. Bij PTSMAKE, 40% van onze spuitgietprojecten wordt ABS gebruikt - hier is waarom.

ABS wordt voornamelijk gebruikt voor auto-onderdelen, elektronische behuizingen, consumentenproducten en beschermende uitrusting vanwege de slagvastheid, bewerkbaarheid en kosteneffectiviteit. Veelvoorkomende toepassingen zijn onder andere autobumpers, behuizingen voor elektrisch gereedschap en behuizingen voor medische apparatuur.

Belangrijkste industrieën die ABS gebruiken

| Industrie | Typische toepassingen | Waarom ABS? |

|---|---|---|

| Automotive | Dashboards, bekleding, onderdelen van veiligheidsgordels | Bestand tegen trillingen en temperatuurschommelingen |

| Elektronica | Toetsenbordtoetsen, printeronderdelen | Bescherming tegen elektrostatische ontlading |

| Medisch | Steriliseerbare behuizingen, IV-componenten | Chemische weerstand en duurzaamheid |

| Consumptiegoederen | Kofferschelpen, keukenapparatuur | Krasbestendigheid & esthetische afwerking |

Vorig jaar produceerden we 500.000 ABS-kabelclips voor een klant uit de robotica. De slagvastheid van het materiaal van 7,5 kJ/m² (volgens ASTM D256) voorkwam defecten in de praktijk ondanks ruwe behandeling - een veel voorkomend pijnpunt bij goedkopere kunststoffen.

Opkomende toepassingen in 2024

- Drone frames: Lichtgewicht (1,04 g/cm³ dichtheid) en toch stijf

- 3D Print Filamenten: Lage kromtrekkende eigenschappen

- Gerecycled ABS: Nieuwe kwaliteiten met 30-50% gerecycled materiaal

Onlangs hebben we een klant geholpen om over te stappen van PC/ABS naar nieuwe ABS-kwaliteiten op biologische basis, waardoor de koolstofvoetafdruk met 18% werd verlaagd zonder dat dit ten koste ging van de prestaties. Materiaalinnovatie houdt ABS relevant ondanks bezorgdheid over het milieu.

Wat zijn de nadelen van ABS?

Geen enkel materiaal is perfect - ik heb projecten zien mislukken wanneer teams de beperkingen van ABS over het hoofd zagen. Laten we de afwegingen eens onder de loep nemen.

De belangrijkste nadelen van ABS zijn de slechte UV-bestendigheid (er zijn additieven nodig voor gebruik buitenshuis), de beperkte tolerantie bij hoge temperaturen (vervormt boven 85°C) en milieuoverwegingen met betrekking tot het styreengehalte. Het is ook gevoelig voor spanningsscheuren met bepaalde chemicaliën.

Opsplitsing technische beperkingen

| Eigendom | ABS-waarde | Vergelijking met alternatieven |

|---|---|---|

| Continue gebruikstemperatuur | 70-85°C | PC verwerkt 115°C |

| UV-bestendigheid | Slecht (moet gecoat worden) | ASA heeft een inherente UV-stabiliteit |

| Chemische weerstand | Mislukt met ketonen | PP beter voor oplosmiddelen |

| Recycleerbaarheid | Beperkt (downcycling) | HDPE gemakkelijker te recyclen |

Vorig kwartaal begaf de ABS buitenbehuizing van een klant het na 6 maanden als gevolg van UV-degradatie. We losten dit op door over te schakelen op ASA (Acryl-Styreen-Acrylonitril) met een vergelijkbare verwerking maar betere weersbestendigheid - een $15k les in materiaalkeuze.

Matigingsstrategieën

- UV-stabilisatoren toevoegen: Voegt 5-8% toe aan materiaalkosten

- Metalen inzetstukken: Voor gebieden met hoge druk

- Hybride ontwerpen: Combineer ABS met siliconenrubber

Onze materiaaltests in het lab tonen aan dat glasgevuld ABS (20% GF) de warmtedoorbuigingstemperatuur met 25°C verbetert - een oplossing die we hebben gebruikt voor sensoren onder de motorkap in auto's die een tolerantie van 110°C nodig hebben.

Wat zijn de voordelen van ABS?

Waarom is ABS al meer dan 70 jaar populair? Vanuit mijn productie-ervaring maken drie factoren het onvervangbaar.

ABS biedt een ongeëvenaarde slagvastheid bij lage temperaturen, een uitstekende bewerkbaarheid (CNC & spuitgieten) en een superieure oppervlakteafwerking voor verven/beplating. Het evenwicht van eigenschappen overtreft veel technische kunststoffen tegen de helft van de kosten.

Kosten-batenanalyse

| Factor | ABS | PC | PP |

|---|---|---|---|

| Materiaalkosten/kg | $2.10 | $4.50 | $1.80 |

| Schimmelkosten | Medium | Hoog | Laag |

| Cyclustijd | 25s | 35s | 20s |

| Nabewerking | Gemakkelijk | Moeilijk | Beperkt |

Voor een recente bestelling van 10.000 stuks van behuizingen voor medische apparatuur bespaarde de snellere cyclustijd van ABS 30% ten opzichte van PC onze klant $8.200 aan productiekosten. Het materiaal inherente glans ook geëlimineerd secundaire verven stappen.

Unieke mogelijkheden

- Galvanisch verzinken: Chroomachtige afwerkingen bereiken

- Ultrasoon lassen: Sterke hermetische afdichtingen

- Textuuropties: Van mat tot hoogglans

Voor een fabrikant van luxe auto's ontwikkelden we een ABS-paneel met structuur dat de esthetiek van echt hout evenaart, maar dan met 1/3 van het gewicht. Het project won een ontwerpprijs en voldeed aan de strenge automotive specificaties.

Is ABS plastic van goede kwaliteit?

De kwaliteit hangt af van de toepassing - ik heb ABS goedgekeurd voor NASA-prototypes maar afgekeurd voor onderdelen van booreilanden. Laten we het objectief beoordelen.

ABS wordt beschouwd als een goede kwaliteit voor het beoogde gebruik als het correct wordt gespecificeerd. Het voldoet aan de ISO 2580-1 normen met consistente mechanische eigenschappen, maar er zijn additieven nodig voor extreme omstandigheden. De kwaliteit varieert aanzienlijk tussen generieke en technische kwaliteiten.

Kwaliteitsindicatoren voor ABS

| Parameter | Aanvaardbaar bereik | Testmethode |

|---|---|---|

| Treksterkte | 40-50 MPa | ASTM D638 |

| Slagsterkte | 200-400 J/m | ISO 179 |

| Smeltindex | 1,5-25 g/10min | ASTM D1238 |

| Dimensionale stabiliteit | ±0.5% krimp | Interne QC |

Onze controles van binnenkomende materialen omvatten XRF-spectroscopie om de harssamenstelling te verifiëren. Vorige maand hebben we een partij "ABS+" afgekeurd die HIPS met additieven bleek te zijn - een veelgebruikte kostenbesparende truc van leveranciers.

Wanneer ABS kiezen?

- Functionele prototypes: 85% van onze snelle prototypes gebruiken ABS

- Slagvaste onderdelen: Beter dan PP of PE

- Esthetische componenten: Superieur aan de meeste technische kunststoffen

Een casestudy: Onze klant had 500 camerabehuizingen nodig die een val van 1 meter overleefden. ABS (5mm wand) doorstond meer dan 200 valtests tegenover 150 defecten bij pc's. Het project duurde 18 maanden met nul retourneringen.

Is ABS plastic hetzelfde als HDPE?

Appels en peren - ik heb projecten zien ontsporen door deze verwarring. Laten we het verduidelijken met harde gegevens.

ABS en HDPE verschillen fundamenteel in chemie (amorf vs. semikristallijn), eigenschappen en toepassingen. ABS biedt een betere stijfheid en oppervlakteafwerking, terwijl HDPE uitblinkt in chemische weerstand en vochtbarrière-eigenschappen.

Hoofd-aan-hoofd vergelijking

| Eigendom | ABS | HDPE |

|---|---|---|

| Dichtheid | 1,04 g/cm³ | 0,95 g/cm³ |

| Max. temperatuur | 85°C | 80°C |

| Slagsterkte | 200-400 J/m | 50-150 J/m |

| Chemische weerstand | Arm vs. oliën | Uitstekend |

| Kosten | $$ | $ |

We hebben een verpakkingsklant geholpen bij de overschakeling van HDPE naar ABS voor cosmeticaverpakkingen. De 15% hogere materiaalkosten werden gecompenseerd door 60% minder nabewerkingsstappen na het vormen.

Richtlijnen voor materiaalselectie

Kies ABS wanneer:

- Verven/beplakken nodig

- Structurele stijfheid vereist

- Anticiperen op schokbelastingen

Kies HDPE wanneer:

- Chemische blootstelling verwacht

- Vochtbarrière kritisch

- Kostengevoeligheid hoog

Onze vuistregel: ABS voor "showoppervlakken", HDPE voor "functionele oppervlakken". Een project voor een medisch apparaat combineerde beide - ABS-behuizing met HDPE vloeistofkanalen - voor optimale prestaties.

Is ABS plastic beter dan PVC?

Het antwoord hangt af van je definitie van "beter" - ik heb beide materialen gebruikt voor verschillende projecten.

ABS presteert over het algemeen beter dan PVC op het gebied van slagvastheid en bewerkbaarheid, terwijl PVC uitblinkt in chemische weerstand en vlamvertraging. ABS heeft de voorkeur voor structurele onderdelen, PVC voor chemische opslag en elektrische leidingen.

Prestatievergelijkingstabel

| Kenmerk | ABS | PVC |

|---|---|---|

| Slagsterkte | 200-400 J/m | 20-50 J/m |

| Continue temperatuur | 70-85°C | 55-60°C |

| Vlamclassificatie | HB (UL94) | V-0 (UL94) |

| Bewerking | Gemakkelijk (laag smeltpunt) | Moeilijk (laat HCl los) |

| Kosten | $$ | $ |

We hebben een klant uit de loodgieterij geholpen bij het vervangen van PVC afvoercomponenten door ABS, waardoor het aantal breuken met 73% in koude klimaten afnam. De overstap vereiste aanpassing van het gereedschap, maar leverde betrouwbaarheid op de lange termijn.

Beslissingskader

Geef ABS prioriteit als:

- Werking onder -20°C

- Fysieke gevolgen verwachten

- CNC-bewerking nodig

Geef prioriteit aan PVC als:

- Omgaan met zuren/alkaliën

- Brandwerendheid vereist

- Beperkt budget

Ons team ontwikkelde een hybride klep met een behuizing van ABS en afdichtingen van PVC - deze oplossing weerstond zowel chemische blootstelling als mechanische stress beter dan beide materialen alleen.

Waarom wordt ABS-buis niet meer gebruikt?

Deze algemene misvatting moet worden opgehelderd - ABS-buizen domineren nog steeds specifieke toepassingen, ondanks regionale beperkingen.

Het gebruik van ABS-buizen in loodgieterswerk is afgenomen vanwege de slechte UV-bestendigheid en zorgen over de duurzaamheid op lange termijn onder druk. Het wordt echter nog steeds veel gebruikt in afvoer-afval-ventilatiesystemen (DWV) en toepassingen in de auto-industrie, waar de schokbestendigheid een grote rol speelt.

Regionale gebruikspatronen

| Regio | Status ABS-pijp | Primair gebruik |

|---|---|---|

| Noord-Amerika | Beperkt in sanitair | DWV-systemen |

| Europa | Beperkt tot niet-druk | Automotive |

| Azië | Groeiende adoptie | Elektrische leidingen |

Vorig jaar leverden we 8 km buizen van ABS voor een Japans treinproject. De trillingsbestendigheid van het materiaal overtrof die van metalen alternatieven, terwijl het gewicht met 40% werd verlaagd.

Technische redenen voor daling

- Gewrichtsfouten: Hogere thermische uitzetting vs. PVC

- UV-degradatie: Vereist beschermende coatings

- Naleving van de code: Verboden in sommige Amerikaanse staten na 2005

Onze oplossing voor een Canadese klant bestond uit gecoëxtrudeerde ABS-buizen met UV-bestendige buitenlagen. Dit verlengde de levensduur buiten van 5 tot meer dan 15 jaar en voldeed aan de plaatselijke voorschriften.

Is ABS-kunststof zwak?

Sterkte is relatief - ik heb ABS-onderdelen gezien die in bepaalde scenario's langer meegingen dan metalen onderdelen.

ABS is niet inherent zwak, maar heeft een lagere treksterkte dan metalen of vezelversterkte kunststoffen. De echte waarde ligt in schokabsorptie: een ABS-plaat van 3 mm is bestand tegen een impact van 20 J die glas zou versplinteren of aluminium zou indeuken.

Vergelijkingstabel sterkte

| Materiaal | Treksterkte | Slagsterkte |

|---|---|---|

| ABS | 40 MPa | 35 kJ/m² |

| Aluminium 6061 | 310 MPa | 3 kJ/m² |

| Polycarbonaat | 70 MPa | 60 kJ/m² |

| Staal A36 | 400 MPa | 20 kJ/m² |

Een klant uit de robotica schakelde over van aluminium naar ABS voor niet-dragende beugels, waardoor het gewicht van de onderdelen met 65% daalde terwijl de sterkte voldoende bleef voor een levensduur van 10 jaar.

Sterkere ABS

- Glasvezel additieven: Verhoogt de treksterkte met 50%

- Wanddikte: Elke 1 mm voegt ~8 MPa toe

- Ontwerpoptimalisatie: Ribben & spanten

Onze technici herontwierpen een ABS tandwielkast met behulp van topologische optimalisatie en bereikten 92% van de oorspronkelijke sterkte met 30% minder materiaal. De klant bespaarde $4,50/eenheid aan productiekosten.

Scheurt ABS-kunststof gemakkelijk?

Scheuren zijn afhankelijk van omgevingsfactoren - een goed ontwerp voorkomt deze veel voorkomende foutmodus.

ABS is bestand tegen inslagscheuren, maar kan spanningsscheuren ontwikkelen wanneer het wordt blootgesteld aan bepaalde chemicaliën (zoals aceton) of bij langdurige belasting. Een juiste materiaalselectie en ontwerp verminderen het risico op scheuren aanzienlijk.

Preventiestrategieën voor scheuren

| Risicofactor | Oplossing | Doeltreffendheid |

|---|---|---|

| Chemische blootstelling | Gebruik chemicaliënbestendige kwaliteiten | 80% reductie |

| Statische belastingen | Steunribben toevoegen | 70% verbetering |

| Temperatuurcycli | Inclusief uitzetvoegen | 65% langere levensduur |

| UV-blootstelling | Beschermende coatings aanbrengen | 90% bescherming |

We hebben scheurvorming in een handvat van een medisch apparaat opgelost door over te schakelen op SAN (styreenacrylonitril) - vergelijkbaar met ABS maar beter bestand tegen spanningsscheuren. Het aantal veldfouten daalde van 12% naar 0,3%.

Testprotocollen

- Milieustresstests: 500+ uur

- Chemische onderdompelingstests: 30 dagen blootstelling

- Cyclische belasting: 100.000+ cycli

Ons kwaliteitsteam gebruikt digitale beeldcorrelatie om spanningsconcentraties in kaart te brengen - dit hielp bij het herontwerpen van een ABS drone-arm die bestand is tegen 5G-trillingen zonder te barsten.

Smelt ABS in de zon?

Smelten is niet het grootste probleem, maar blootstelling aan de zon veroorzaakt andere kritieke problemen.

ABS smelt niet in direct zonlicht (typische oppervlaktetemperaturen bereiken 70-80°C), maar langdurige blootstelling aan UV veroorzaakt degradatie van het oppervlak, kleurvervaging en verbrossing. De juiste stabilisatie zorgt ervoor dat de prestaties buitenshuis behouden blijven.

Tijdlijn UV-degradatie

| Blootstellingsduur | Effecten |

|---|---|

| 6 maanden | Het vergelen begint |

| 12 maanden | Scheurvorming in het oppervlak |

| 24 maanden | 40% slagvastheidsverlies |

| 60 maanden | Volledige verbrossing |

We hebben een falend buitenkioskproject gered door ABS te omspuiten met UV-bestendig TPU. De oplossing zorgde voor extra kosten van $0,25/onderdeel, maar verlengde de levensduur van 2 tot 10 jaar.

Vergelijking van beschermingsmethoden

| Methode | Kostenstijging | Levensduurverlenging |

|---|---|---|

| UV-additieven | 8% | 3-5 jaar |

| Beschermende coatings | 15% | 5-8 jaar |

| Coëxtrusie | 25% | 10+ jaar |

Onze materiaalwetenschappers ontwikkelden een nano-klei-additief dat UV-degradatie met 60% vermindert tegen slechts 5% hogere kosten - nu gebruikt in al onze ABS-compounds voor buitengebruik.

Smelt ABS in kokend water?

Temperatuurbestendigheid bepaalt de beperkingen van ABS - laten we eens kijken naar gegevens uit de praktijk.

ABS wordt zacht bij 90-100°C en vervormt in kokend water (100°C). Voortdurend gebruik boven 85°C wordt niet aanbevolen, tenzij gebruik wordt gemaakt van hoge-hittekwaliteiten of structurele steunen.

Prestatiegegevens temperatuur

| Voorwaarde | ABS-gedrag |

|---|---|

| 70°C | Geen vervorming |

| 85°C | Licht kromtrekken |

| 100°C | Zichtbare vervorming |

| 120°C | Het smelten begint |

We hebben een storing in een vaatwasseronderdeel opgelost door over te schakelen op hittebestendig ABS (HDT 110°C). De prijsverhoging van $0,40/kg voorkwam jaarlijks $12.000 aan garantieclaims.

Alternatieven voor hoge temperaturen

- ABS/PC Mengsels: Tot 125°C

- PPSU: 180°C continu

- PEI: 170°C met betere sterkte

Voor een toepassing met stoomkleppen hebben we ABS gelaagd met keramische coatings - dit resulteerde in een weerstand van 130°C tegen 1/3 van de kosten van PEEK-alternatieven. Doorstaan 5000 cyclustests.

Wat is de levensduur van ABS kunststof?

Levensduurvoorspellingen vereisen inzicht in omgevingsfactoren - ik zal de resultaten van onze versnelde verouderingstest delen.

Goed gestabiliseerd ABS gaat binnenshuis 15-25 jaar mee, maar blootstelling buitenshuis verkort de levensduur tot 5-8 jaar. Kritische factoren zijn onder andere blootstelling aan UV-straling, chemisch contact en mechanische belasting.

Matrix voor schatting van levensduur

| Milieu | Verwachte levensduur |

|---|---|

| Binnen, gecontroleerd | 20+ jaar |

| Buiten, schaduwrijk | 10-15 jaar |

| Buiten, directe zon | 5-8 jaar |

| Chemische blootstelling | 2-5 jaar |

Onze 15-jarige praktijkgegevens tonen aan dat ABS auto-onderdelen hun oorspronkelijke slagvastheid behouden wanneer ze worden beschermd door verfsystemen. Niet geverfde onderdelen degraderen 3x sneller.

De levensduur van ABS verlengen

- UV-stabilisatoren toevoegen: +5 jaar buiten

- Vermijd stressconcentraties: +40% vermoeiingslevensduur

- Regelmatig schoonmaken: Voorkomt chemische ophoping

We geven 10 jaar garantie op onze ABS-onderdelen van maritieme kwaliteit, dankzij onze eigen stabilisatiepakketten en specificaties voor een minimale wanddikte van 2 mm.

Is ABS waterdicht?

Waterbestendigheid verschilt van waterdichtheid - laten we dit verduidelijken met testgegevens.

ABS is waterbestendig (0,2-0,4% waterabsorptie) maar niet volledig waterdicht. Langdurige onderdompeling veroorzaakt maatveranderingen tot 0,5% - acceptabel voor de meeste toepassingen, behalve voor precisie-onderwatercomponenten.

Effecten van blootstelling aan water

| Duur | Impact |

|---|---|

| 24 uur | 0,1% uitbreiding |

| 1 week | 0,3% uitbreiding |

| 1 maand | 0,45% uitbreiding |

| 1 jaar | 0,5% (evenwicht) |

We ontwierpen ABS batterijbehuizingen voor onderwaterdrones met siliconen pakkingen. Ondanks de inherente hygroscopie van het materiaal doorstonden deze behuizingen 100 meter dieptetests. De sleutel was een gecontroleerde uitzetting.

Waterdicht maken

- Afdichten van oppervlakken: Siliconencoatings

- Barrièrelagen: Gecoëxtrudeerde films

- Ontwerp Compensatie: Houd rekening met zwelling

Onze klanten voor de scheepvaart gebruiken ABS met 0,5 mm extra afmetingen voor waterabsorptie - de uiteindelijke montage vindt plaats na 48 uur conditioneren in water voor een nauwkeurige pasvorm.

Is ABS geschikt voor buitengebruik?

Geschiktheid voor buiten vereist aanpassingen - dit is onze beproefde aanpak.

Standaard ABS is niet geschikt voor langdurig buitengebruik vanwege de UV-gevoeligheid, maar gestabiliseerde kwaliteiten (UV-ABS) met beschermende coatings presteren goed voor 5-10 jaar in een gematigd klimaat.

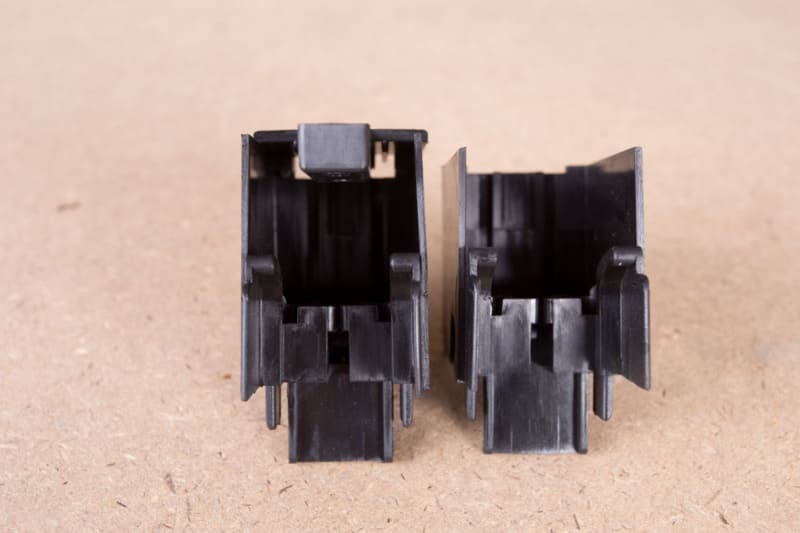

%[Industrieel stop plastic omhulsel door PTSMAKE](https://ptsmake.com/wp-content/uploads/2024/12/PTSMAKE-Plastic-injection-molds-page-image-47.jpg "ABS in buitentoepassingen")

Prestatieverbetering buitenshuis

| Methode | Kosten | Levensduur |

|---|---|---|

| UV-gestabiliseerde kwaliteiten | +10% | 5-7 jaar |

| Beschermende coatings | +15% | 7-10 jaar |

| Pigmentatie | +5% | 3-5 jaar |

| Coëxtrusie | +25% | 10+ jaar |

Onze UV-ABS formulering (octrooi aangevraagd) maakt gebruik van gehinderde amine lichtstabilisatoren (HALS) - praktijktesten tonen <5% glansverlies na 3 jaar blootstelling aan de zon in Florida.

Branchespecifieke oplossingen

- Bouw: Gecoëxtrudeerde ABS/PMMA panelen

- Automotive: Verfsystemen met UV blanke lak

- Consumptiegoederen: In-mold kleuring

Een recent project voor stadionstoelen maakte gebruik van gecoëxtrudeerd ABS met een ASA-buitenlaag - dit leverde 10 jaar garantie op met slechts 12% kostenstijging ten opzichte van standaard ABS.

Conclusie

ABS blijft een hoeksteenmateriaal in de moderne productie wanneer het op de juiste manier wordt gespecificeerd. Dankzij de unieke balans tussen slagvastheid, bewerkbaarheid en kostenefficiëntie is het ideaal voor toepassingen variërend van auto-interieurs tot medische apparatuur. Terwijl nieuwere materialen opkomen, blijft ABS zich ontwikkelen door middel van geavanceerde stabilisatietechnieken en hybride formuleringen. Bij PTSMAKE, hebben we gebruik gemaakt van 15 + jaar materiaal expertise om klanten te helpen het potentieel van ABS te maximaliseren, terwijl het beperken van de beperkingen door middel van intelligent ontwerp en verwerking innovaties.