Na meer dan 15 jaar in de precisiefabricage heb ik talloze hydraulische cilinderstoringen gezien door slecht ontworpen cilinderkoppen. Het is een kostbare fout die hele productielijnen kan stilleggen.

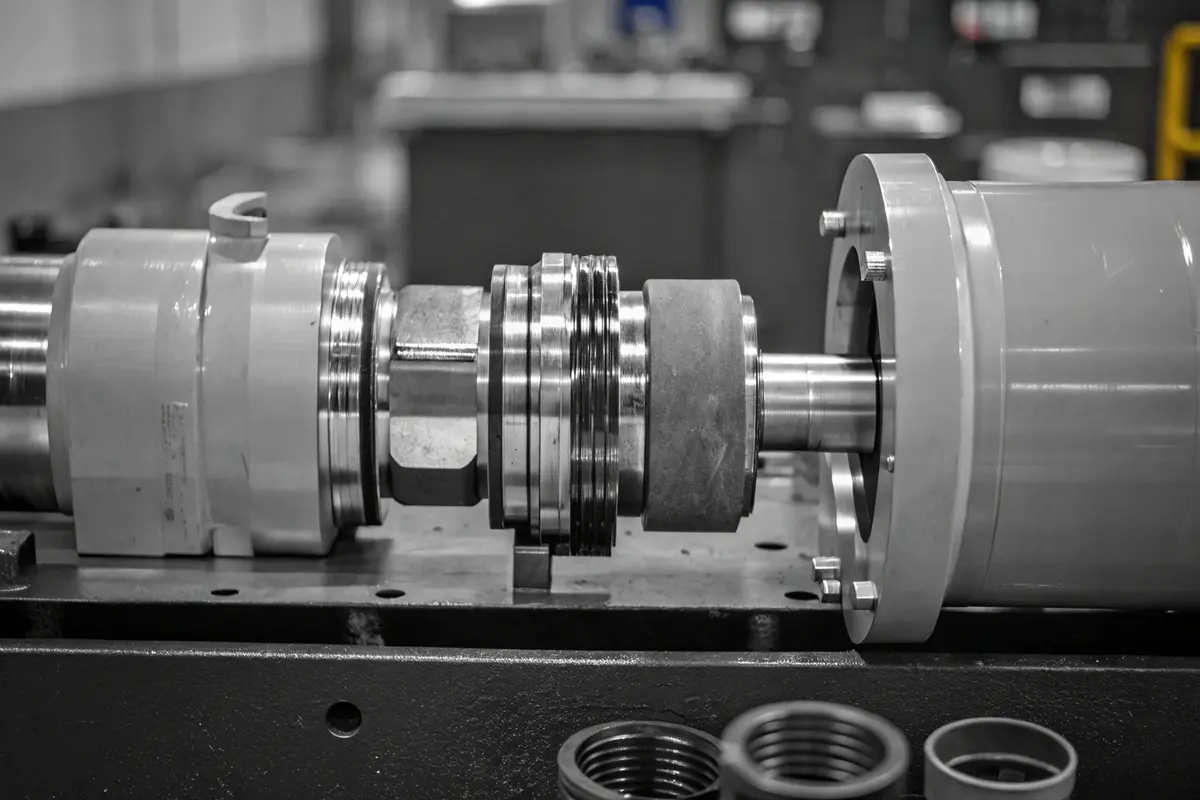

Een hydraulische cilinderkop is een cruciaal onderdeel dat de cilinder afdicht, de zuigerstang geleidt en de systeemdruk in stand houdt. Er zijn nauwkeurige bewerkingstoleranties en de juiste materiaalkeuze nodig om betrouwbare prestaties te garanderen en lekkage van hydraulische vloeistof te voorkomen.

Ik wil mijn ervaring met je delen omdat het kiezen van de juiste cilinderkop cruciaal is voor het succes van je systeem. In mijn werk bij PTSMAKE heb ik honderden klanten geholpen hun hydraulische systemen te optimaliseren met nauwkeurig bewerkte cilinderkoppen. Ik zal u uitleggen wat echt belangrijk is bij het ontwerp en de productie van cilinderkoppen.

Wat zijn hydraulische cilinderkoppen?

In mijn productiefaciliteit ben ik elke dag getuige van de cruciale rol die hydraulische cilinderkoppen spelen in moderne machines. Deze onderdelen zijn de onbezongen helden die hydraulische systemen soepel laten werken, van bouwmachines tot precisiegereedschap.

Een hydraulische cilinderkop is een essentieel onderdeel dat de zuigerstang afdicht en geleidt terwijl het de vloeistofstroom in hydraulische systemen leidt. Het dient als eindkap en bedieningspunt en zet hydraulische druk om in mechanische kracht via nauwkeurig ontworpen kanalen en afdichtingsmechanismen.

Kernfuncties en ontwerpkenmerken

Het ontwerp van hydraulische cilinderkoppen is veel complexer dan je op het eerste gezicht zou denken. Op basis van mijn ervaring met het werken met verschillende fabrikanten heb ik een aantal kritieke functies geïdentificeerd die deze componenten moeten uitvoeren:

- Integratie afdichtingssysteem

- Staafbegeleiding

- Beheer van vloeistofstromen

- Drukverlaging

- Warmteafvoer

Materiaalkeuze en prestaties

Bij de productie van hydraulische cilinderkoppen is de materiaalkeuze van cruciaal belang. Hier volgt een overzicht van veelgebruikte materialen en hun toepassingen:

| Type materiaal | Toepassingen | Belangrijkste voordelen |

|---|---|---|

| Gietijzer | Cilinders voor zwaar gebruik | Hoge slijtvastheid, goede thermische stabiliteit |

| Staallegeringen | Hogedruksystemen | Superieure sterkte, uitstekende duurzaamheid |

| Aluminium | Mobiele toepassingen | Lichtgewicht, goede warmteafvoer |

| Brons | Geleidingsbussen | Lage wrijving, zelfsmerende eigenschappen |

Productieprocessen

Het fabricageproces voor hydraulische cilinderkoppen vereist nauwkeurige bewerkingstechnieken. De meest gebruikte methoden zijn onder andere:

- CNC-bewerking: Zorgt voor precieze maatnauwkeurigheid

- Uitboren: Creëert gladde interne oppervlakken

- Rijgen: Voor een veilige bevestiging

- Oppervlakteafwerking: Verbetert de afdichting

Ontwerpoverwegingen voor verschillende toepassingen

Het ontwerp van hydraulische cilinderkoppen varieert aanzienlijk op basis van:

Bedrijfsdruk

- Lage druk (tot 2000 psi)

- Middelhoge druk (2000-5000 psi)

- Hoge druk (boven 5000 psi)

Milieuomstandigheden

- Extreme temperaturen

- Blootstelling aan corrosieve elementen

- Aanwezigheid van stof en puin

Onderhoudsvereisten

- Toegankelijkheid voor het vervangen van afdichtingen

- Onderhoudbaarheid van geleidebussen

- Inspectiepunten

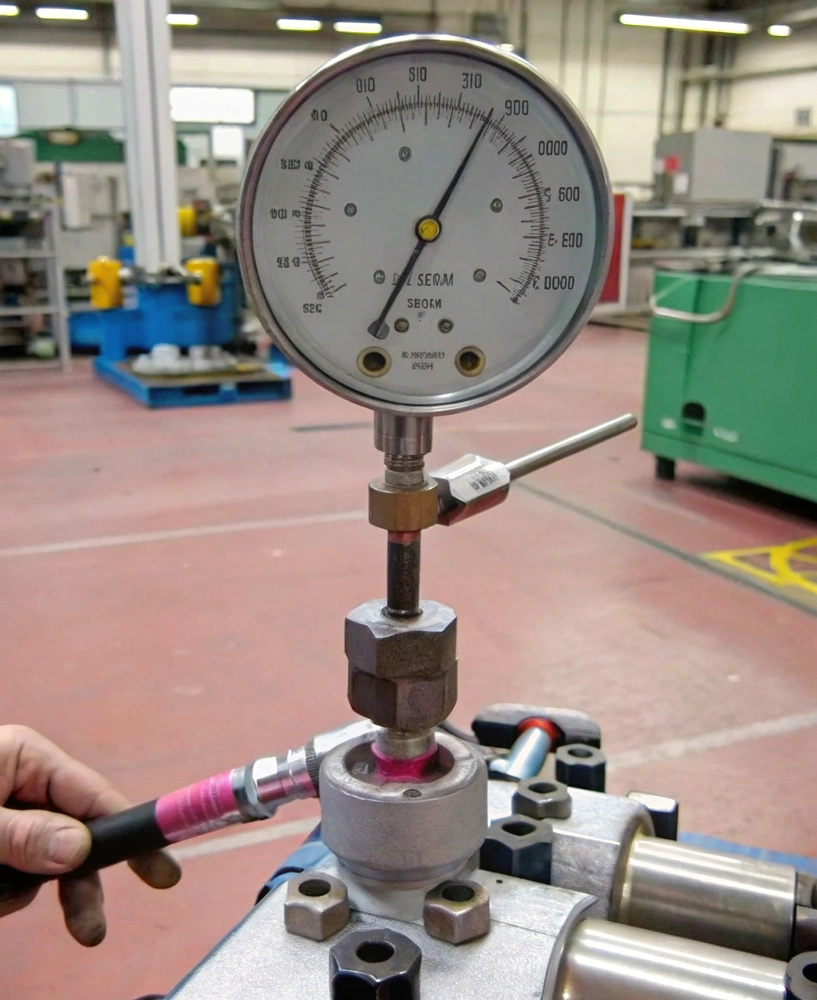

Kwaliteitscontrole en testen

Om betrouwbaarheid te garanderen, worden hydraulische cilinderkoppen streng getest:

- Dimensionale inspectie

- Materiaalhardheid testen

- Druktests

- Controle van de oppervlakteafwerking

- Integratie testen

Integratie met hydraulische systemen

De effectiviteit van een hydraulische cilinderkop is sterk afhankelijk van de integratie met andere systeemcomponenten:

Compatibiliteit zuigerstang

- Eisen voor oppervlakteafwerking

- Specificaties hardheid

- Maattoleranties

Afdichtingsselectie

- Statische afdichtingen

- Dynamische afdichtingen

- Ruitenwisserafdichtingen

- Geleidingsringen

Overwegingen bij de montage

- Flensmontage

- Montage met schroefdraad

- Bevestiging trekstang

Prestatieoptimalisatie

Om de prestaties van hydraulische cilinderkoppen te maximaliseren:

Vloeistofstroomanalyse

- Optimalisatie van havengrootte

- Ontwerp stromingstraject

- Drukval minimaliseren

Thermisch beheer

- Eigenschappen voor warmteafvoer

- Thermische eigenschappen materiaal

- Koeling

Slijtvastheid

- Opties voor oppervlaktebehandeling

- Selecties van coatings

- Materiaalhardingsprocessen

Veelvoorkomende problemen en oplossingen

Door mijn productie-ervaring ben ik een aantal veelvoorkomende uitdagingen tegengekomen:

Afdichtingsfout

- Oplossing: Juiste materiaalkeuze en installatieprocedures

- Regelmatige onderhoudsschema's

- Bescherming van het milieu

Uitlijningsproblemen

- Oplossing: Precieze bewerkingstoleranties

- Juiste installatieprocedures

- Regelmatige inspectieprotocollen

Drukbeperkingen

- Oplossing: Passende ontwerpveiligheidsfactoren

- Overwegingen met betrekking tot materiaalsterkte

- Juiste drukontlastingssystemen

Het succes van elk hydraulisch systeem hangt grotendeels af van de kwaliteit en de goede werking van de cilinderkoppen. Inzicht in de complexiteit van deze componenten zorgt voor optimale prestaties en een lange levensduur in diverse toepassingen, van mobiele apparatuur tot industriële machines.

Van materiaalselectie tot productieprocessen, elk aspect van het ontwerp en de productie van hydraulische cilinderkoppen vereist zorgvuldige overweging en expertise. Deze uitgebreide aanpak zorgt voor een betrouwbare werking en een lange levensduur in veeleisende toepassingen.

Wat zijn de belangrijkste onderdelen van hydraulische cilinderkoppen?

Heb je je ooit afgevraagd waarom sommige hydraulische cilinders jarenlang meegaan terwijl andere het voortijdig begeven? Het geheim zit hem in de kwaliteit en het ontwerp van de cilinderkoppen. Als precisiefabrikant heb ik gezien hoe deze ogenschijnlijk eenvoudige onderdelen hele hydraulische systemen kunnen maken of breken.

Een hydraulische cilinderkop bestaat uit vijf cruciale onderdelen: afdichtingen, keerringen, poorten, fittingen en geleidebussen. Elk onderdeel speelt een essentiële rol bij het handhaven van de druk, het voorkomen van lekkage en het waarborgen van een soepele werking van het hydraulische systeem.

Afdichtingssystemen

Het afdichtingssysteem is misschien wel het meest cruciale aspect van elke hydraulische cilinderkop. We gebruiken drie hoofdtypen afdichtingen:

Primaire stangafdichtingen

- Voorkomt lekkage van buitenaf

- Meestal gemaakt van polyurethaan of PTFE-verbindingen

- Moet bestand zijn tegen hoge druk en temperatuurschommelingen

Ruitenwisserafdichtingen

- Houdt verontreinigingen buiten

- Beschermt interne onderdelen

- Meestal gemaakt van NBR of polyurethaan

Bufferafdichtingen

- Beheert drukpieken

- Verlengt de levensduur van de primaire afdichting

- Gemaakt van gespecialiseerde elastomeren

Configuratie borgring

Borgringen dienen als mechanische bevestigingsmiddelen waarmee onderdelen in de cilinderkop worden vastgezet. Daarom zijn ze zo belangrijk:

| Type ring | Primaire functie | Materiaalkeuze |

|---|---|---|

| Extern | Behoud van onderdelen | Verenstaal |

| Intern | Groefborging | Koolstofstaal |

| Golf | Trillingsdemping | Roestvrij staal |

Havenontwerp en -configuratie

Poorten zijn kritieke routes voor de beweging van hydraulische vloeistoffen. Het ontwerp moet rekening houden met:

Stromingseigenschappen

- Optimalisatie havengrootte

- Regeling stroomrichting

- Drukval minimaliseren

Rijgopties

- SAE standaard poorten

- BSPP configuraties

- NPT-alternatieven

Geleidingsbussen

Geleidingsbussen bieden essentiële ondersteuning en uitlijning:

Materiaalkeuze

- Brons voor algemene toepassingen

- Composietmaterialen voor scenario's met hoge belasting

- Met staal beklede varianten voor extreme omstandigheden

Afwerking oppervlak

- Precisiegeslepen oppervlakken

- Specifieke ruwheidseisen

- Slijtvaste coatings

Montage- en verbindingsfittingen

Het verbindingssysteem vereist zorgvuldige overweging:

Standaard hulpstukken

- JIC-fittingen

- SAE flensverbindingen

- ORFS (afdichting met O-ring)

Oplossingen op maat

- Toepassingsspecifieke ontwerpen

- Draagvermogen

- Installatievereisten

Materiaal Overwegingen

De keuze van het materiaal heeft een grote invloed op de prestaties:

Hoofd Lichaam

- Nodulair gietijzer voor standaardtoepassingen

- Staallegeringen voor hogedruksystemen

- Aluminium voor gewichtsgevoelige toepassingen

Oppervlaktebehandelingen

- Hardverchroomd

- Nikkel coating

- Warmtebehandelingsopties

Maatregelen voor kwaliteitscontrole

Voor optimale prestaties implementeren we strenge kwaliteitscontroles:

Dimensionale nauwkeurigheid

- Precisiemetingen

- Tolerantieverificatie

- Inspectie van de oppervlakteafwerking

Prestatie testen

- Druk testen

- Lekdetectie

- Cyclisch testen

Installatie en onderhoud

Correcte installatie en onderhoud zijn cruciaal:

Installatierichtlijnen

- Koppelspecificaties

- Vereisten voor uitlijning

- Montagevolgorde

Onderhoudsschema

- Regelmatige inspectie-intervallen

- Criteria voor vervanging van afdichtingen

- Vereisten voor smering

De complexiteit van hydraulische cilinderkoppen vereist zorgvuldige aandacht voor details tijdens het ontwerp en de fabricage. Elk onderdeel moet perfect samenwerken om een betrouwbare werking te garanderen. Door een zorgvuldige selectie van materialen, nauwkeurige fabricageprocessen en strenge kwaliteitscontroles kunnen we cilinderkoppen maken die uitzonderlijke prestaties en een lange levensduur leveren.

Vanuit mijn productie-ervaring weet ik dat de meest succesvolle hydraulische systemen die systemen zijn waarbij elk onderdeel zorgvuldig is geselecteerd en nauwkeurig is gefabriceerd om samen te werken. Deze aandacht voor detail bij de keuze en integratie van componenten is wat goed presterende hydraulische systemen onderscheidt van systemen die vaak onderhoud of vervanging nodig hebben.

Hoe worden hydraulische cilinderkoppen gemaakt?

Heb je je ooit afgevraagd waarom hydraulische cilinderkoppen zo cruciaal en toch zo complex zijn om te maken? Als iemand die dagelijks toezicht houdt op precisieproductie, ben ik getuige geweest van de fascinerende evolutie van hun productieprocessen van traditionele methoden naar geavanceerde technologieën.

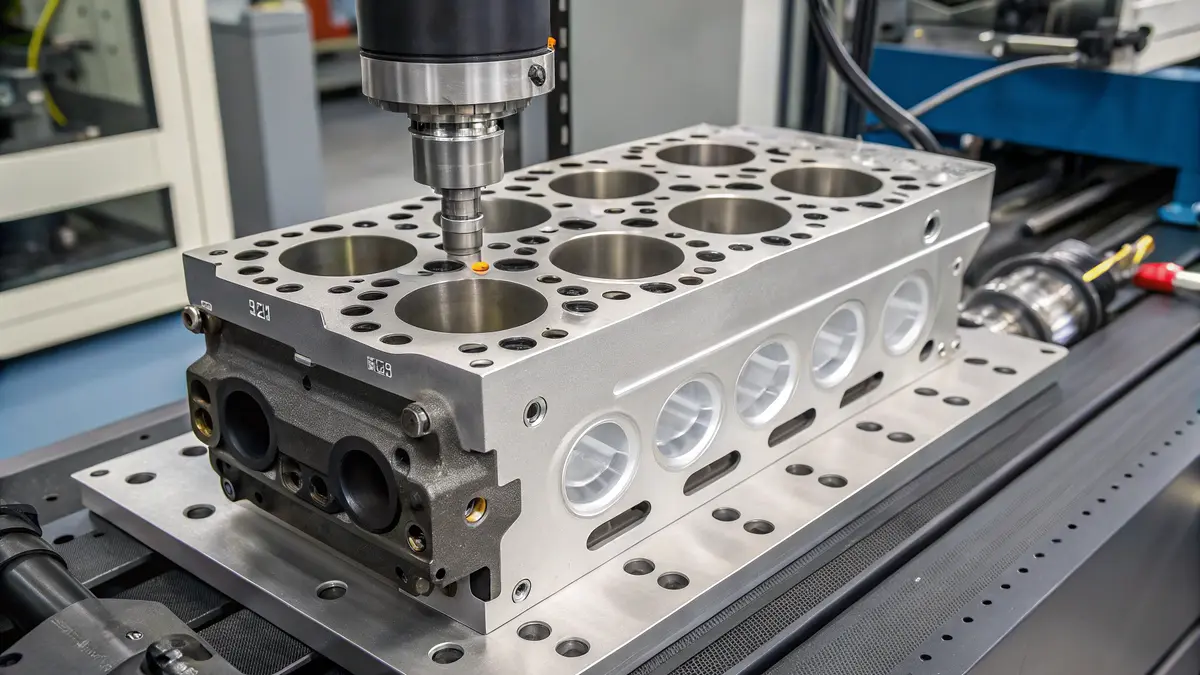

De productie van hydraulische cilinderkoppen vereist CNC precisiebewerking, zorgvuldige materiaalselectie en strenge kwaliteitscontroles. Het proces combineert geavanceerde productietechnieken met strikte toleranties om optimale prestaties en betrouwbaarheid in hydraulische systemen te garanderen.

Grondbeginselen materiaalselectie

De materiaalkeuze heeft een grote invloed op de prestaties en duurzaamheid van hydraulische cilinderkoppen. Op basis van mijn ervaring met het werken met verschillende fabrikanten, heb ik gemerkt dat de materiaalkeuze afhangt van een aantal belangrijke factoren:

| Type materiaal | Voordelen | Algemene toepassingen |

|---|---|---|

| Koolstofstaal | Zeer sterk, kosteneffectief | Standaard druksystemen |

| Roestvrij staal | Corrosiebestendig, duurzaam | Mariene en chemische verwerking |

| Aluminium | Lichtgewicht, goede warmteafvoer | Mobiele hydraulische systemen |

| Nodulair gietijzer | Uitstekende slijtvastheid, schokabsorptie | Zware machines |

Precisie CNC-bewerkingsproces

Het fabricageproces begint met CNC-bewerking, wat zorgt voor uitzonderlijke nauwkeurigheid en herhaalbaarheid. De belangrijkste stappen zijn:

Oppervlaktevoorbereiding

- Initieel vlakken en kwadrateren van ruw materiaal

- Referentieoppervlakken vaststellen

- Verificatie van materiaalspecificaties

Kernactiviteiten

- Uitboren van hoofdcilinderholte

- Threading voor poortverbindingen

- Creëren van montagevlakken

- Bewerking van afdichtingsgroeven

Secundaire kenmerken

- Haven boren en tappen

- Reliëfgroefbewerking

- Afwerking van oppervlakken

Maatregelen voor kwaliteitscontrole

We implementeren uitgebreide kwaliteitscontroles tijdens het hele productieproces:

Dimensionale inspectie

- CMM-verificatie (coördinatenmeetmachine)

- Testen van de oppervlakteruwheid

- Geometrische dimensionering en toleranties (GD&T) controles

Materiaaltesten

- Hardheid testen

- Analyse chemische samenstelling

- Verificatie van structurele integriteit

Innovatie in productietechnologieën

Recente technologische vooruitgang heeft een revolutie teweeggebracht in de productie van hydraulische cilinderkoppen:

CNC programmeren voor gevorderden

- 5-assig simultaan bewerken

- Adaptieve gereedschapsbaanoptimalisatie

- Real-time gereedschapsbewaking

Integratie automatisering

- Robot materiaalhantering

- Geautomatiseerde inspectiesystemen

- Slimme productieprotocollen

Strategieën voor kostenoptimalisatie

Concurrerende prijzen hanteren en tegelijkertijd kwaliteit garanderen:

Procesoptimalisatie

- Minimaliseren van insteltijden

- Standtijd optimaliseren

- Materiaalafval verminderen

Productie Planning

- Optimalisatie van de batchgrootte

- Just-in-time productie

- Efficiënte toewijzing van bronnen

Tolerantiebeheer

Voor hydraulische cilinderkoppen is het van cruciaal belang dat de toleranties strikt worden aangehouden:

| Functie | Typische tolerantie | Kritieke factor |

|---|---|---|

| Boring Diameter | ±0,025mm | Effectiviteit van afdichting |

| Afwerking oppervlak | Ra 0,4-0,8 | Slijtvastheid |

| Loodrechtheid | 0,01 mm | Montage-uitlijning |

| Draadkwaliteit | 6g/6H | Drukintegriteit |

Productie-uitdagingen en -oplossingen

Veel voorkomende uitdagingen die we tegenkomen zijn onder andere:

Materiële kwesties

- Vervorming door warmtebehandeling

- Materiële inconsistentie

- Vereisten voor stressverlichting

Technische oplossingen

- Geavanceerde opspanmethoden

- In-proces inspectie

- Thermische compensatiesystemen

Milieu-overwegingen

Moderne productie moet rekening houden met het milieu:

Duurzame praktijken

- Recycling van koelvloeistof

- Energiezuinige machines

- Programma's voor afvalvermindering

Terugwinnen van materiaal

- Recycling van metaalspaanders

- Snijvloeistoffiltratie

- Hergebruik verpakking

Deze uitgebreide fabricageprocessen zorgen ervoor dat hydraulische cilinderkoppen voldoen aan de hoge eisen van moderne hydraulische systemen. Door voortdurende verbetering en toepassing van nieuwe technologieën behouden we een hoge kwaliteit terwijl we de kosten en efficiëntie optimaliseren.

Onze focus op precisie, kwaliteitscontrole en innovatieve productietechnieken heeft ons in staat gesteld om consequent hydraulische cilinderkoppen te produceren die voldoen aan de industrienormen of deze zelfs overtreffen. De combinatie van de juiste materiaalkeuze, geavanceerde bewerkingsprocessen en strenge kwaliteitscontrole zorgt voor betrouwbare prestaties in veeleisende toepassingen.

Inzicht in deze productieprocessen is cruciaal voor iedereen die betrokken is bij het ontwerp of onderhoud van hydraulische systemen. Het helpt bij het nemen van weloverwogen beslissingen over specificaties, onderhoudsvereisten en verwachte prestatieparameters.

Wat zijn de meest voorkomende toepassingen van hydraulische cilinderkoppen?

Heb je je ooit afgevraagd waarom de moderne industrie overal hydraulische cilinderkoppen heeft? Van torenhoge bouwkranen tot precisieapparatuur voor de ruimtevaart, deze onderdelen zijn de onbezongen helden die onze industriële wereld aandrijven.

Hydraulische cilinderkoppen zijn cruciale onderdelen die in verschillende industrieën worden gebruikt, waaronder de bouw, de auto-industrie, de lucht- en ruimtevaart, de landbouw en zware machines. Ze zorgen voor de essentiële krachtoverbrenging en besturing die nodig is voor diverse hydraulische systemen en maken nauwkeurige bewegingen en krachttoepassing mogelijk.

Toepassingen voor de bouwindustrie

De bouwsector vertrouwt sterk op hydraulische cilinderkoppen voor verschillende uitrustingen. In graafmachines zorgen deze onderdelen voor een nauwkeurige besturing van de giek, arm en bakbewegingen. Ik heb met veel fabrikanten van bouwmachines gewerkt en heb gemerkt hoe cruciaal een goed ontwerp van de cilinderkop is:

- Besturingssystemen graafarm

- Hefmechanismen voor mobiele kranen

- Vrachtwagens met betonpomp

- Fundatieboorapparatuur

- Sloopmateriaal

De veeleisende aard van constructiewerk vereist cilinderkoppen die bestand zijn tegen hoge drukcycli en zware omgevingsomstandigheden.

Autoproductie en -service

In de auto-industrie spelen hydraulische cilinderkoppen een cruciale rol bij zowel productie als onderhoud:

| Toepassingsgebied | Specifieke gebruikssituaties |

|---|---|

| Assemblagelijnen | Robotarmbewegingen, persbewerkingen |

| Voertuigliften | Tweestijlige en vierstijlige dienstliften |

| Testapparatuur | Testsystemen voor remmen, ophanging |

| Productiepersen | Plaatvorming, assemblage van onderdelen |

| Verfwinkel systemen | Geautomatiseerde verplaatsing van schilderapparatuur |

Ruimtevaarttoepassingen

De lucht- en ruimtevaartindustrie eist de hoogste precisie en betrouwbaarheid van hydraulische cilinderkoppen. Deze componenten worden gebruikt in:

- Landingsgestelsystemen voor vliegtuigen

- Bedieningselementen voor stuurvlakken

- Mechanismen laaddeur

- Grondondersteuningsapparatuur

- Test- en onderhoudsapparatuur

De specificaties voor ruimtevaarttoepassingen zijn bijzonder streng en vereisen speciale materialen en productieprocessen die we bij PTSMAKE regelmatig toepassen.

Landbouwmachines

De moderne landbouw leunt zwaar op hydraulische systemen. De belangrijkste toepassingen zijn:

- Besturingssystemen voor uitrustingsstukken van trekkers

- Oogstmechanismen

- Regeling van het irrigatiesysteem

- Graanverwerkingsapparatuur

- apparatuur voor veebehandeling

Deze toepassingen vereisen vaak cilinderkoppen die betrouwbaar kunnen werken in stoffige, corrosieve omgevingen met behoud van nauwkeurige regeling.

Toepassingen voor zware machines

De sector zware machines is een van de grootste markten voor hydraulische cilinderkoppen:

| Type machine | Toepassingsvoorbeelden |

|---|---|

| Mijnbouwuitrusting | Steenbrekers, transportsystemen |

| Materiaalverwerking | Heftrucks, containerhandlers |

| Staalfabrieken | Walsapparatuur, ovendeuren |

| Papierfabrieken | Rolbehandelingssystemen, perssecties |

| Scheepsuitrusting | Dekmachines, stuurinrichtingen |

Gespecialiseerde industriële toepassingen

Naast de grote industrieën worden hydraulische cilinderkoppen ook gebruikt in gespecialiseerde toepassingen:

Kunststof spuitgieten

- Vormklemsystemen

- Materiaalinjectie-eenheden

- Kerntrekmechanismen

Metaalbewerking

- Afkantpersen

- Schaarmachines

- Walserijen

Energiesector

- Toonhoogteregeling windturbine

- Poorten voor waterkrachtdammen

- Olie- en gasboorapparatuur

Ontwerpoverwegingen in verschillende sectoren

Tijdens mijn werk met verschillende industrieën heb ik gemerkt dat elke toepassing specifieke ontwerpoverwegingen vereist:

Drukvereisten

- Constructie: Geschikt voor hoge druk

- Ruimtevaart: Nauwkeurige drukregeling

- Landbouw: Matige maar consistente druk

Omgevingsfactoren

- Marien: Corrosiebestendigheid

- Mijnbouw: Bescherming tegen stof en puin

- Voedselverwerking: Hygiënenormen

Operationele parameters

- Temperatuurbereiken

- Cyclusfrequenties

- Verwachte levensduur

Prestatieoptimalisatie

Om optimale prestaties voor verschillende toepassingen te garanderen, richten we ons op:

Materiaalkeuze

- Sterke legeringen voor zware toepassingen

- Corrosiebestendige materialen voor blootgestelde omgevingen

- Lichtgewicht materialen voor mobiele apparatuur

Oppervlaktebehandelingen

- Hardverchroomd

- Nitreren

- Gespecialiseerde coatings

Kwaliteitscontrole

- Nauwkeurigheid van afmetingen

- Eisen voor oppervlakteafwerking

- Prestatie testen

Deze uitgebreide kennis van diverse toepassingen helpt ons cilinderkoppen te leveren die voldoen aan specifieke industrievereisten en tegelijkertijd aan de hoogste kwaliteits- en betrouwbaarheidsnormen.

Met welke uitdagingen worden hydraulische cilinderkoppen geconfronteerd?

In mijn productiefaciliteit ben ik elke dag getuige van hydraulische cilinderkoppen die vechten tegen hoge druk en veeleisende bedrijfsomstandigheden. Deze kritieke componenten worden geconfronteerd met uitdagingen die hele hydraulische systemen kunnen maken of breken.

Hydraulische cilinderkoppen hebben te maken met vijf belangrijke uitdagingen: slijtage door continu gebruik, vloeistoflekkage via afdichtingen, materiaalvervorming onder extreme druk, vermoeidheid door cyclische belasting en corrosie door ruwe omgevingen. Deze problemen hebben een directe invloed op de efficiëntie en betrouwbaarheid van het systeem.

Slijtage: De stille moordenaar van prestaties

In mijn ervaring met het werken met hydraulische precisiecomponenten komt slijtage naar voren als de meest voorkomende uitdaging. Het constante metaal-op-metaalcontact tussen de cilinderkop en bewegende onderdelen zorgt voor wrijvingspunten die geleidelijk verslechteren. Dit probleem heeft vooral invloed op:

- Inwendige boorvlakken

- Afdichtingsgroeven

- Geleidingsbussen

- Montagepunten

De slijtagepatronen versnellen vaak wanneer vervuilde hydraulische vloeistof in het systeem terechtkomt, waardoor het als vloeibaar schuurpapier tegen precisieoppervlakken werkt.

Lekkageproblemen en hun impact

Een van de meest frustrerende uitdagingen die ik regelmatig tegenkom, is vloeistoflekkage. Dit probleem is meestal het gevolg van:

| Lek Bron | Veel voorkomende oorzaken | Invloed op systeem |

|---|---|---|

| Statische afdichtingen | Installatieschade, veroudering | Geleidelijk drukverlies |

| Dynamische afdichtingen | Slijtage, verkeerde maatvoering | Onmiddellijke prestatiedaling |

| Poortverbindingen | Losse fittingen, trillingen | Extern vochtverlies |

| Materiaal Verbindingen | Temperatuurcyclus | Interne bypass |

Vervorming onder hoge druk

De voortdurende strijd tegen hoge drukbelastingen brengt verschillende vervormingsrisico's met zich mee:

Elastische vervorming

- Tijdelijke vormveranderingen tijdens gebruik

- Herstel wanneer de druk wegvalt

- Mogelijke uitlijningsproblemen

Plastische vervorming

- Permanente structurele veranderingen

- Afgedichte oppervlakken

- Noodzakelijke vervanging van onderdelen

Overwegingen met betrekking tot materiaalmoeheid

Materiaalmoeheid is een bijzonder complexe uitdaging die zich in de loop der tijd ontwikkelt. Belangrijke factoren zijn onder andere:

Cyclische belastingseffecten

- Microscopische scheurvorming

- Progressieve ontwikkeling van zwakte

- Risico op plotselinge uitval

Omgevingsfactoren

- Temperatuurschommelingen

- Chemische blootstelling

- Aanwezigheid van vocht

Corrosie en aantasting van het milieu

De aanwezigheid van vocht en agressieve vloeistoffen kan leiden tot:

- Putjes in het oppervlak

- Verzwakking van materiaal

- Verslechtering afdichting

- Verkorte levensduur van onderdelen

Invloed op de prestaties van hydraulische systemen

Deze uitdagingen creëren een cascade-effect in het hele hydraulische systeem:

Efficiëntieverliezen

- Verlaagde werkdruk

- Verhoogd energieverbruik

- Lagere uitvoerkracht

Betrouwbaarheidsproblemen

- Onvoorspelbare werking

- Verhoogde uitvaltijd

- Hogere onderhoudskosten

Innovatieve oplossingen en preventieve maatregelen

Om deze uitdagingen aan te pakken, implementeren we verschillende strategieën:

Materiaalkeuze

- Sterke legeringen voor drukbestendigheid

- Corrosiebestendige coatings

- Geoptimaliseerde oppervlaktebehandelingen

Ontwerpverbeteringen

- Verbeterde afdichtingssystemen

- Versterkte stresspunten

- Verbeterde vloeistofstroompatronen

Onderhoudspraktijken

- Regelmatige inspectieschema's

- Preventieve vervanging van afdichtingen

- Programma's voor vloeistofanalyse

Bewaking en vroegtijdige opsporing

Ik heb gemerkt dat het implementeren van robuuste monitoringsystemen helpt om problemen te identificeren voordat ze kritiek worden:

Drukbewaking

- Continu bijhouden van druk

- Lekdetectiesystemen

- Trendanalyse van prestaties

Visuele inspecties

- Regelmatige controles van afdichtingen

- Beoordeling van de staat van het oppervlak

- Verificatie van uitlijning

Voorspellend Onderhoud

- Olie analyse programma's

- Trillingsbewaking

- Temperatuur bijhouden

Inzicht in deze uitdagingen heeft ons geholpen betere productieprocessen en onderhoudsprotocollen te ontwikkelen. Door elk probleem systematisch aan te pakken, kunnen we de levensduur van onderdelen verlengen en optimale systeemprestaties behouden. De sleutel ligt in het combineren van het juiste ontwerp, de juiste materiaalselectie en de juiste onderhoudspraktijken om veerkrachtige hydraulische cilinderkoppen te maken die bestand zijn tegen veeleisende bedrijfsomstandigheden.

Hoe kies je de juiste hydraulische cilinderkop?

Het selecteren van de juiste hydraulische cilinderkop kan overweldigend aanvoelen met talloze opties op de markt. Als iemand die talloze klanten heeft geholpen hun hydraulische systemen te optimaliseren, weet ik hoe belangrijk het is om de juiste keuze te maken.

De sleutel tot het kiezen van de juiste hydraulische cilinderkop ligt in het evalueren van vijf kritieke factoren: systeemcompatibiliteit, materiaalselectie, drukvereisten, omgevingsomstandigheden en betrouwbaarheid op lange termijn. Een goed afgestemde cilinderkop zorgt voor optimale prestaties en verlengt de levensduur van het systeem.

Compatibiliteitsanalyse van het systeem

De eerste stap bij het selecteren van een hydraulische cilinderkop is zorgen voor volledige compatibiliteit met uw bestaande systeem. Je cilinderkop moet overeenkomen met de specifieke afmetingen en montageconfiguraties van je hydraulische cilinder. Hier is een uitgebreide compatibiliteitscontrolelijst:

| Component | Compatibiliteitsfactoren |

|---|---|

| Boring | Moet precies overeenkomen met cilinderboring |

| Poortconfiguratie | Schroefdraadtype en -maat uitlijnen |

| Montagepatroon | Vereisten voor boutpatroon en afstand |

| Ontwerp afdichting | Compatibel met systeemvloeistof en druk |

Overwegingen bij materiaalselectie

Materiaalselectie speelt een cruciale rol in de prestaties van cilinderkoppen. Verschillende toepassingen vereisen specifieke materiaaleigenschappen:

Gietijzeren koppen

- Uitstekende slijtvastheid

- Goede thermische stabiliteit

- Rendabel voor standaardtoepassingen

- Geschikt voor de meeste industriële omgevingen

Stalen legering koppen

- Superieure verhouding sterkte/gewicht

- Verbeterde drukcapaciteit

- Betere corrosiebestendigheid

- Ideaal voor toepassingen met hoge prestaties

Aluminium koppen

- Lichtgewicht constructie

- Uitstekende warmteafvoer

- Corrosiebestendig

- Perfect voor mobiele toepassingen

Vereisten voor drukclassificatie

Het is van fundamenteel belang om de drukvereisten van je systeem te begrijpen. Ik raad aan deze richtlijnen te volgen:

| Bedrijfsdruk (PSI) | Aanbevolen Hoofdtype |

|---|---|

| 0-1500 | Standaard koppen |

| 1500-3000 | Hoofden voor middelzware toepassingen |

| 3000-5000 | Hoofden voor zwaar gebruik |

| 5000+ | Ultrazware koppen |

Milieu-overwegingen

De bedrijfsomgeving heeft een grote invloed op de keuze van cilinderkoppen:

Temperatuurbereik

- Standaard koppen: -20°F tot 180°F

- Koppen voor hoge temperaturen: Tot 400°F

- Koppen voor lage temperaturen: Tot -40°F

Blootstellingsomstandigheden

- Gebruik binnenshuis vs. buitenshuis

- Chemische blootstelling

- Aanwezigheid van stof en puin

- Vochtigheidsniveaus

Kosten-batenanalyse

Neem deze factoren in overweging bij het evalueren van de kosteneffectiviteit:

Initiële investering

- Materiaalkosten

- Complexiteit van de productie

- Kwaliteitscertificeringen

Langetermijnwaarde

- Onderhoudsvereisten

- Verwachte levensduur

- Beschikbaarheid van vervangende onderdelen

- Garantiedekking

Werken met betrouwbare leveranciers

Het kiezen van de juiste leverancier is net zo belangrijk als het kiezen van de juiste cilinderkop. Zoek naar leveranciers die:

Technische ondersteuning bieden

- Hulp bij ontwerp

- Technische toepassingen

- Begeleiding voor prestatieoptimalisatie

Kwaliteitsnormen handhaven

- ISO-certificeringen

- Kwaliteitscontrole

- Traceerbaarheid van materiaal

- Testmogelijkheden

Zorg voor documentatie

- Technische specificaties

- Testrapporten

- Installatiegidsen

- Onderhoudshandleidingen

Prestatieoptimalisatie

Om de prestaties van de cilinderkop te maximaliseren:

Regelmatige inspectiepunten

- Staat van afdichting

- Slijtage van het oppervlak

- Nauwkeurigheid uitlijning

- Integriteit van de haven

Onderhoudsschema

- Periodieke vervanging van afdichtingen

- Oppervlaktereiniging

- Koppelverificatie

- Vloeistofanalyse

Je selectie toekomstbestendig maken

Houd rekening met deze aspecten voor succes op de lange termijn:

Schaalbaarheid

- Toekomstige systeemupgrades

- Druk neemt toe

- Wijzigingen in debiet

Aanpassingsvermogen

- Alternatieve vloeistofcompatibiliteit

- Flexibel temperatuurbereik

- Drukbereik instelbaar

Het selectieproces vereist een zorgvuldige afweging van meerdere factoren. Door u te richten op systeemvereisten, materiaaleigenschappen, omgevingsomstandigheden en betrouwbaarheid van de leverancier, kunt u een weloverwogen beslissing nemen die optimale prestaties en een lange levensduur van uw hydraulisch systeem garandeert.

Vergeet niet dat tijd investeren in de juiste selectie vaak kostbare problemen in de toekomst voorkomt. Werk nauw samen met gerenommeerde leveranciers die gedetailleerde technische ondersteuning en documentatie kunnen bieden. Deze aanpak zal u helpen het best mogelijke resultaat te bereiken voor uw specifieke toepassingsbehoeften.

Wat zijn de tips voor onderhoud en probleemoplossing?

Hebt u ooit te maken gehad met onverwachte defecten aan hydraulische cilinderkoppen waardoor uw hele productielijn stil kwam te liggen? Deze situaties veroorzaken niet alleen aanzienlijke stilstand, maar leiden ook tot aanzienlijke financiële verliezen die voorkomen hadden kunnen worden met goed onderhoud.

Effectief onderhoud van hydraulische cilinderkoppen vereist een systematische aanpak die regelmatige inspecties, de juiste reinigingsprocedures en tijdige probleemoplossing combineert. Door deze praktijken toe te passen kan de levensduur van onderdelen aanzienlijk worden verlengd en kunnen kostbare storingen worden voorkomen.

Protocollen voor regelmatige inspecties

Regelmatige inspecties vormen de hoeksteen van effectief onderhoud van hydraulische cilinderkoppen. Ik heb een uitgebreide inspectiechecklist ontwikkeld die onze klanten bij PTSMAKE gebruiken om optimale prestaties te behouden:

| Inspectiepunt | Frequentie | Waar moet je op letten? |

|---|---|---|

| Slijtage van het oppervlak | Wekelijks | Krassen, krassporen, ongelijkmatige slijtagepatronen |

| Staat van afdichting | Tweewekelijks | Tekenen van verslechtering, verharding of lekkage |

| Montagebouten | Maandelijks | Juiste torsie, tekenen van losraken |

| Uitlijning | Maandelijks | Juiste positionering, geen verkeerde uitlijning |

| Havendraden | Driemaandelijks | Schroefdraad slijtage, schade of vervuiling |

Reinigings- en onderhoudsprocedures

Een goede reiniging is cruciaal voor het onderhoud van hydraulische cilinderkoppen. Het reinigingsproces moet systematisch en grondig gebeuren:

- Verwijder verontreinigingen van het oppervlak met goedgekeurde reinigingsoplossingen

- Inspecteer alle doorgangen en poorten op vuil

- Reinig afdichtingsoppervlakken met pluisvrije materialen

- Gebruik perslucht om onderdelen grondig te drogen

- Breng de juiste smeermiddelen aan voor de hermontage

Gemeenschappelijke problemen identificeren

Vroegtijdige detectie van problemen kan catastrofale storingen voorkomen. Hier zijn de belangrijkste problemen waar je op moet letten:

Afdichtingsfouten

- Overmatige lekkage rond afdichtingen

- Ongewone geluiden tijdens gebruik

- Inconsistente cilinderbeweging

- Temperatuurschommelingen in het systeem

Vervorming van het oppervlak

- Ongelijkmatige slijtagepatronen

- Moeite om druk te houden

- Onregelmatige cilinderwerking

- Overmatige warmteontwikkeling

Preventief onderhoudsschema

Ik raad aan om dit preventieve onderhoudsschema te implementeren:

| Onderhoudstaak | Interval | Prioriteitsniveau |

|---|---|---|

| Visuele inspectie | Dagelijks | Hoog |

| Afdichtingscontrole | Wekelijks | Hoog |

| Koppelverificatie | Maandelijks | Medium |

| Volledige demontagecontrole | Driemaandelijks | Medium |

| Vervanging van onderdelen | Jaarlijks/Nodig | Variabele |

Gids voor probleemoplossing

Als er problemen optreden, volg dan deze systematische aanpak voor probleemoplossing:

Symptomen document

- Specifieke operationele problemen vastleggen

- Let op ongewone geluiden of trillingen

- Documenteer drukmetingen en variaties

- Temperatuurveranderingen bijhouden

Bedrijfsomstandigheden analyseren

- Systeemdrukvereisten controleren

- Temperatuurbereiken controleren

- De reinheidsniveaus van vloeistoffen controleren

- De parameters van de bedrijfscyclus onderzoeken

Oplossingen implementeren

- Versleten onderdelen vervangen

- Systeeminstellingen aanpassen

- Onderhoudsprocedures bijwerken

- Corrigerende maatregelen documenteren

Beste praktijken voor een langere levensduur

Om de levensduur van hydraulische cilinderkoppen te maximaliseren:

Zorg voor de juiste vloeistofcondities

- Gebruik aanbevolen hydraulische vloeistof

- Vloeistofzuiverheid controleren

- Ververs vloeistoffen volgens schema

- Controleer regelmatig de vloeistoftemperatuur

Zorg voor een juiste installatie

- Koppelspecificaties volgen

- Controleer de uitlijning tijdens de montage

- Gebruik de juiste hulpmiddelen

- Installatieprocedures documenteren

Bedrijfsparameters bewaken

- Systeemdruk bijhouden

- Bedrijfstemperaturen opnemen

- Cyclustijden bewaken

- Prestatiecijfers documenteren

Protocol voor noodmaatregelen

Wanneer er storingen optreden, is het van cruciaal belang om een noodplan te hebben:

Onmiddellijke acties

- Apparatuur veilig uitschakelen

- Omvang van de schade beoordelen

- Faalcondities documenteren

- Contact onderhoudsteam

Herstelstappen

- Verzamel de benodigde gereedschappen en onderdelen

- Volg de juiste reparatieprocedures

- Systeem grondig testen

- Onderhoudsgegevens bijwerken

De sleutel tot succesvol onderhoud van hydraulische cilinderkoppen ligt in consistentie en aandacht voor detail. Door deze richtlijnen te volgen en een gedetailleerde administratie bij te houden, kunt u de stilstandtijd aanzienlijk verkorten en de levensduur van onderdelen verlengen. Vergeet niet dat proactief onderhoud altijd kosteneffectiever is dan reactieve reparaties.

Deze uitgebreide benadering van onderhoud en probleemoplossing heeft onze klanten bij PTSMAKE geholpen om een uitstekende betrouwbaarheid en prestatie van hun hydraulische systemen te bereiken. De investering in goed onderhoud betaalt zich terug in minder stilstand en een langere levensduur van componenten.

Wat zijn de technologische ontwikkelingen op het gebied van hydraulische cilinderkoppen?

Als productie-expert ben ik getuige geweest van een revolutionaire transformatie in de technologie van hydraulische cilinderkoppen. De integratie van slimme sensoren, geavanceerde materialen en innovatieve ontwerpbenaderingen heeft het denken over hydraulische systemen volledig veranderd.

Moderne hydraulische cilinderkoppen combineren geavanceerde materialen met intelligente controlesystemen, wat resulteert in verbeterde prestaties en betrouwbaarheid. Deze verbeteringen omvatten sensorintegratie, slijtvaste coatings en geoptimaliseerde ontwerpgeometrieën die de operationele efficiëntie aanzienlijk verbeteren.

Revolutie in geavanceerde materialen

De evolutie van materialen die worden gebruikt in hydraulische cilinderkoppen is opmerkelijk. Traditioneel staal en gietijzer worden vervangen door geavanceerde composieten en exotische legeringen. Deze nieuwe materialen bieden:

- Verbeterde slijtvastheid

- Verbeterde thermische stabiliteit

- Minder gewicht zonder aan sterkte in te boeten

- Betere corrosiebestendigheid

Een van de belangrijkste ontwikkelingen is het gebruik van onderdelen met een keramische coating. Deze coatings bieden een uitzonderlijke slijtvastheid en kunnen de levensduur van cilinderkoppen met wel 300% verlengen.

Slimme integratie van technologie

Door de integratie van slimme technologie zijn hydraulische cilinderkoppen veranderd van eenvoudige mechanische onderdelen in intelligente systemen. Moderne cilinderkoppen beschikken nu over:

| Technologie | Voordelen | Toepassingen |

|---|---|---|

| Druksensoren | Real-time bewaking van systeemdruk | Industriële machines |

| Temperatuurmonitors | Voorkomen van oververhitting | Zwaar materieel |

| Positiesensoren | Nauwkeurige bewegingscontrole | Robotsystemen |

| Slijtage-indicatoren | Voorspellend onderhoud | Productieapparatuur |

Ontwerpoptimalisatie door CFD

Computational Fluid Dynamics (CFD) heeft een revolutie teweeggebracht in het ontwerpproces van hydraulische cilinderkoppen. Met behulp van geavanceerde simulatiesoftware kunnen we:

- Stroompatronen analyseren

- Kanaalgeometrie optimaliseren

- Drukverliezen verminderen

- Energieverliezen minimaliseren

Deze simulaties hebben geleid tot ontwerpen die 25% efficiënter zijn dan traditionele modellen.

Innovaties in oppervlaktebehandeling

Moderne oppervlaktebehandelingstechnieken hebben de duurzaamheid van cilinderkoppen aanzienlijk verbeterd:

- Plasma nitreren

- Diamantachtige koolstof (DLC) coatings

- Laser oppervlakteverharding

- Nanogestructureerde coatings

Deze behandelingen kunnen de oppervlaktehardheid tot 70% verhogen en de wrijvingscoëfficiënt met 40% verlagen.

Duurzame productieprocessen

Milieuoverwegingen hebben innovaties in productieprocessen gestimuleerd:

- Near-net-shape productie

- Mogelijkheden voor additieve productie

- Milieuvriendelijke oppervlaktebehandelingen

- Energiezuinige productiemethoden

Deze processen verminderen materiaalafval tot 50% in vergelijking met traditionele productiemethoden.

Prestatiebewakingssystemen

Moderne cilinderkoppen bevatten geavanceerde bewakingssystemen die zorgen voor:

| Bewakingsfunctie | Functie | Voordeel |

|---|---|---|

| Digitale tweeling | Modelleren van virtuele systemen | Voorspellend onderhoud |

| IoT-integratie | Bewaking op afstand | Real-time optimalisatie |

| Gegevensanalyse | Prestaties bijhouden | Efficiëntieverbeteringen |

| Conditiebewaking | Systeem voor vroegtijdige waarschuwing | Minder uitvaltijd |

Onderhoudsvriendelijke ontwerpen

Nieuwe ontwerpen richten zich op onderhoudsgemak en onderhoudsvriendelijkheid:

- Modulaire constructie

- Snelkoppelingen

- Systemen voor zelfdiagnose

- Gemakkelijk toegankelijke servicepunten

Deze eigenschappen kunnen de onderhoudstijd tot 60% verminderen in vergelijking met traditionele ontwerpen.

Optimalisatie materiaalselectie

De selectie van materialen is verfijnder geworden:

| Type materiaal | Toepassing | Voordeel |

|---|---|---|

| Legeringen met hoge sterkte | Hogedruksystemen | Superieure duurzaamheid |

| Samengestelde materialen | Gewichtskritieke toepassingen | Verminderde massa |

| Hybride materialen | Speciale toepassingen | Aangepaste eigenschappen |

| Slimme materialen | Adaptieve systemen | Zelfaanpassend vermogen |

Toekomstige trends

Vooruitkijkend zijn er verschillende opkomende technologieën die veelbelovend zijn:

- Zelfhelende materialen

- Nano-ontworpen oppervlakken

- Bio-geïnspireerde ontwerpprincipes

- AI-gestuurde optimalisatie

Deze innovaties kunnen de levensduur van hydraulische cilinderkoppen mogelijk verdubbelen, terwijl de onderhoudsvereisten met 75% worden verlaagd.

Verbeteringen energie-efficiëntie

Moderne ontwerpen richten zich op energie-efficiëntie door:

- Geoptimaliseerde stromingstrajecten

- Verminderde interne wrijving

- Beter thermisch beheer

- Geavanceerde afdichtingssystemen

Deze verbeteringen hebben geleid tot energiebesparingen tot 30% in typische toepassingen.

De technologische vooruitgang in hydraulische cilinderkoppen betekent een grote sprong voorwaarts in het ontwerp en de prestaties van hydraulische systemen. Door de combinatie van slimme technologie, geavanceerde materialen en innovatieve ontwerpbenaderingen bieden moderne hydraulische cilinderkoppen ongekende niveaus van efficiëntie, duurzaamheid en functionaliteit. Deze verbeteringen blijven de drijvende kracht achter de evolutie van hydraulische systemen in verschillende industrieën, van productie tot zware machines.

Waarom is kwaliteitsborging cruciaal voor hydraulische cilinderkoppen?

Elke dag gaan duizenden hydraulische systemen kapot door cilinderkoppen van slechte kwaliteit. Deze storingen kosten bedrijven niet alleen miljoenen aan reparaties, maar kunnen ook leiden tot catastrofale ongevallen. Er staat gewoon te veel op het spel om kwaliteitsborging te negeren.

Kwaliteitsborging in hydraulische cilinderkoppen is essentieel omdat het de operationele veiligheid waarborgt, de levensduur van de apparatuur verlengt en de efficiëntie van het systeem in stand houdt. De juiste kwaliteitsborgingsprocessen voorkomen dure storingen, verminderen de onderhoudsbehoefte en garanderen consistente prestaties in veeleisende industriële toepassingen.

De basis van systeembetrouwbaarheid

Mijn ervaring bij PTSMAKE is dat de betrouwbaarheid van hydraulische systemen begint bij de cilinderkop. Het is het onderdeel dat kritieke afdichtingen bevat, de zuigerstang geleidt en de juiste drukverdeling handhaaft. Een goed vervaardigde cilinderkop zorgt voor een soepele werking en voorkomt catastrofale storingen die zowel de apparatuur als de machinisten kunnen beschadigen.

Belangrijkste kwaliteitsgegevens die we bewaken

In onze fabriek richten we ons op een aantal kritische metingen:

| Metrisch | Aanvaardbaar bereik | Invloed op prestaties |

|---|---|---|

| Oppervlakteruwheid | 0,4-0,8 Ra | Heeft invloed op levensduur en wrijving van afdichtingen |

| Maattolerantie | ±0,02mm | Zorgt voor een goede pasvorm en uitlijning |

| Materiaalhardheid | 28-32 HRC | Bepaalt slijtvastheid |

| Concentriciteit | 0,01 mm max | Voorkomt voortijdige slijtage van afdichtingen |

Geavanceerde testprocedures

Ons kwaliteitsgarantieproces bestaat uit meerdere testfasen:

Materiaalverificatie

- Analyse chemische samenstelling

- Hardheid testen

- Microstructuuronderzoek

Dimensionale inspectie

- 3D coördinaten meten

- Laserscannen

- Schroefdraadmeter verificatie

Prestatie testen

- Drukwisseltests

- Lekdetectie

- Controle laadvermogen

Naleving van industriestandaarden

We houden ons strikt aan internationale normen, waaronder:

- ISO 9001:2015 voor kwaliteitsmanagement

- SAE J1074 voor hydraulische cilinderspecificaties

- DIN 24333 voor montageafmetingen

- API-normen voor olie- en gastoepassingen

Kritische veiligheidsoverwegingen

Veiligheid is van het grootste belang in hydraulische systemen. Kwaliteitscilinderkoppen voorkomen dat:

- Plotseling drukverlies

- Vloeistoflekkage

- Verkeerde uitlijning van onderdelen

- Voortijdig falen van de afdichting

- Instabiliteit van het systeem

Economische impact van kwaliteitsborging

Investeren in kwaliteitsborging levert een aanzienlijk rendement op:

- Lagere onderhoudskosten

- Langere levensduur van het systeem

- Minimale uitvaltijd

- Minder garantieclaims

- Verbeterde operationele efficiëntie

Innovatie in testmethoden

Moderne kwaliteitsborging is geëvolueerd met de technologie. We maken nu gebruik van:

- Ultrasoon testen op inwendige defecten

- Digitale drukkartering

- Real-time prestatiebewaking

- Geautomatiseerde inspectiesystemen

- Gegevensanalyse voor trendanalyse

Milieu- en duurzaamheidsaspecten

Kwaliteitsborging draagt ook bij aan de bescherming van het milieu:

- Minder afval van afgekeurde onderdelen

- Lager energieverbruik door efficiënte werking

- Geminimaliseerde vloeistoflekkage en vervuiling

- Verlengde productlevenscyclus

- Overwegingen met betrekking tot recyclebaarheid bij materiaalselectie

Documentatie en traceerbaarheid

Elke cilinderkop die we produceren wordt geleverd met:

- Materiaalcertificaten

- Dimensionale inspectierapporten

- Documentatie testen

- Traceerbaarheid van batches

- Kwaliteitscertificaten

Toekomstige trends in kwaliteitsborging

De industrie evolueert in de richting van:

- AI-gestuurde inspectiesystemen

- Real-time bewakingsmogelijkheden

- Voorspellende kwaliteitsanalyse

- Digitale tweelingtechnologie

- Traceerbaarheid op basis van blockchain

Kwaliteitsgarantie in hydraulische cilinderkoppen gaat niet alleen over het voldoen aan specificaties; het gaat over het garanderen van veiligheid, betrouwbaarheid en efficiëntie gedurende de gehele levenscyclus van het systeem. Onze uitgebreide aanpak combineert traditionele testmethoden met moderne technologie om componenten te leveren die de industrienormen en klantverwachtingen overtreffen.

De investering in kwaliteitsborging lijkt in het begin misschien aanzienlijk, maar de voordelen op lange termijn wegen ruimschoots op tegen de kosten. Als je kijkt naar de mogelijke gevolgen van storingen - van kostbare stilstandtijd tot veiligheidsrisico's - wordt het duidelijk waarom strenge kwaliteitscontrole niet alleen belangrijk, maar essentieel is bij de productie van hydraulische cilinderkoppen.

Hoe werken met betrouwbare productiepartners?

Het vinden van betrouwbare productiepartners kan aanvoelen als het zoeken naar een speld in een hooiberg. Veel bedrijven worstelen met inconsistente kwaliteit, gemiste deadlines en slechte communicatie, wat leidt tot kostbare vertragingen en aangetaste productintegriteit.

De sleutel tot succesvolle productiepartnerschappen ligt in het selecteren van leveranciers die consistente kwaliteit leveren, deadlines betrouwbaar halen, duidelijke communicatiekanalen onderhouden en flexibiliteit op maat bieden. Deze basiseigenschappen vormen de basis van een duurzame en winstgevende zakelijke relatie.

Belangrijkste kenmerken van betrouwbare productiepartners

Bij het evalueren van potentiële productiepartners richt ik me op deze essentiële kenmerken:

| Trek | Beschrijving | Invloed op bedrijven |

|---|---|---|

| Consistentie kwaliteit | Handhaaft stabiele productienormen | Vermindert defecten en retourzendingen |

| Tijdige levering | Voldoet consequent aan afgesproken deadlines | Verbetert de efficiëntie van de toeleveringsketen |

| Communicatieve vaardigheden | Reageert snel en duidelijk | Voorkomt misverstanden |

| Technisch vermogen | Beschikt over geavanceerde apparatuur en expertise | Zorgt voor productspecificaties |

| Aanpassingsvermogen | Past zich aan specifieke vereisten aan | Maakt productinnovatie mogelijk |

Het inkoopproces stroomlijnen

Een goed gestructureerd inkoopproces bespaart tijd en middelen. Dit is mijn aanbevolen aanpak:

Eerste screening

- Onderzoek de referenties en certificeringen van leveranciers

- Productiemogelijkheden controleren

- Financiële stabiliteit evalueren

- Geografische locatie en logistiek beoordelen

Kwaliteitsbeoordeling

- Producten aanvragen

- Procedures voor kwaliteitscontrole beoordelen

- Testmogelijkheden verifiëren

- Naleving van industrienormen controleren

Communicatieprotocol

- Stel primaire contactpunten vast

- Verwachte reactietijd definiëren

- Regelmatige evaluatievergaderingen opzetten

- Systemen voor voortgangscontrole implementeren

Langetermijnrelaties opbouwen

Sterke partnerschappen ontstaan niet van de ene op de andere dag. Deze strategieën helpen duurzame relaties te bevorderen:

Duidelijke verwachtingen

- Documenteer alle vereisten grondig

- Stel realistische tijdlijnen op

- Kwaliteitsnormen expliciet definiëren

- Prijsstructuren overeenkomen

Regelmatige prestatiebeoordelingen

- Kwaliteitsgegevens bewaken

- Leveringsprestaties bijhouden

- De doeltreffendheid van communicatie evalueren

- Mogelijkheden voor verbetering bespreken

Wederzijdse groeiplanning

- Toekomstige bedrijfsprognoses delen

- De behoefte aan capaciteitsuitbreiding bespreken

- Plan voor technologische upgrades

- Nieuwe marktkansen verkennen

Strategieën voor risicobeheer

Om uw toeleveringsketen te beschermen, is proactief risicobeheer nodig:

Diversificatie

- Back-up leveranciers onderhouden

- Orders strategisch splitsen

- Houd rekening met geografische spreiding

- Kosten versus risico afwegen

Kwaliteitsborging

- Regelmatige audits uitvoeren

- Verrassingsinspecties uitvoeren

- De defectpercentages bewaken

- Feedback van klanten bijhouden

Contractbescherming

- Kwaliteitsgaranties opnemen

- Strafbepalingen definiëren

- Intellectuele eigendomsrechten specificeren

- Procedures voor geschillenbeslechting schetsen

Integratie van technologie

Moderne productiepartnerschappen profiteren van digitale integratie:

Communicatieplatforms

- Projectbeheersoftware gebruiken

- Real-time volgsystemen implementeren

- Veilig ontwerpbestanden delen

- Virtuele vergaderingen mogelijk maken

Kwaliteitscontrolesystemen

- Geautomatiseerde inspectietools inzetten

- Gebruik statistische procesbeheersing

- Traceerbaarheidssystemen implementeren

- Kwaliteitsgegevens digitaal delen

Financiële overwegingen

Slimme financiële planning versterkt partnerschappen:

Betalingsvoorwaarden

- Eerlijke betalingsschema's opstellen

- Overweeg kwantumkortingen

- Plan voor schommelingen in materiaalkosten

- Stimulansen voor vroege betaling opnemen

Kostenbeheer

- De totale eigendomskosten bijhouden

- Prijstrends bewaken

- Diensten met toegevoegde waarde evalueren

- Overweeg langetermijncontracten

Samen verder

De meest succesvolle productiepartnerschappen ontstaan door:

Voortdurende verbetering

- Regelmatige procesevaluaties

- Gezamenlijke innovatieprojecten

- Gedeelde efficiëntiedoelen

- Voortdurende trainingsprogramma's

Aanpassing aan de markt

- Trends in de sector volgen

- Plan voor marktveranderingen

- Informatie over de aandelenmarkt

- Samen strategieën aanpassen

Deze uitgebreide richtlijnen weerspiegelen mijn ervaring in het opbouwen van succesvolle productiepartnerschappen. Elk element draagt bij aan het creëren van relaties die waarde leveren, kwaliteit behouden en groei voor beide partijen ondersteunen. Vergeet niet dat succesvolle partnerschappen betrokkenheid, duidelijke communicatie en wederzijds vertrouwen vereisen. Door deze principes te volgen, kunnen bedrijven sterke, duurzame relaties opbouwen met hun productiepartners.