In het huidige productielandschap worstelen ingenieurs en ontwerpers vaak met het vinden van materialen die bestand zijn tegen extreme omstandigheden met behoud van structurele integriteit. Veel conventionele roestvaste staalsoorten hebben niet de nodige sterkte of bieden niet voldoende weerstand tegen corrosie, wat leidt tot vroegtijdige defecten aan onderdelen en hogere onderhoudskosten.

17-4 PH roestvrij staal is een precipitatiehardend martensitisch roestvrij staal dat uitzonderlijke sterkte, uitstekende corrosieweerstand en goede hardheidseigenschappen combineert. De unieke samenstelling, met chroom, nikkel, koper en andere legeringselementen, maakt het ideaal voor veeleisende toepassingen in de ruimtevaart, medische en industriële sectoren.

Chemische samenstelling en structuur

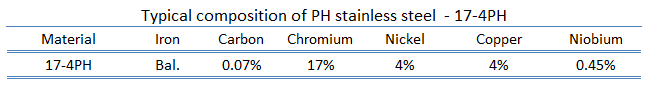

De uitzonderlijke eigenschappen van 17-4 PH roestvast staal komen voort uit de zorgvuldig uitgebalanceerde chemische samenstelling. Hier volgt een gedetailleerd overzicht van de belangrijkste componenten:

| Element | Percentage Bereik |

|---|---|

| Chroom | 15.0-17.5% |

| Nikkel | 3.0-5.0% |

| Koper | 3.0-5.0% |

| Koolstof | Max 0,07% |

| Silicium | Max 1.0% |

| Mangaan | Max 1.0% |

| Fosfor | Max 0,04% |

| Zwavel | Max 0,03% |

| IJzer | Saldo |

Belangrijkste eigenschappen en kenmerken

Ik heb met verschillende soorten roestvrij staal gewerkt en 17-4 PH springt er om verschillende redenen uit:

Mechanische eigenschappen:

- Uiteindelijke treksterkte: 170.170 MPa (170 PSI)

- Opbrengststerkte: 150.000 PSI (1.030 MPa)

- Hardheid: 35-45 HRC (na warmtebehandeling)

Corrosiebestendigheid:

- Uitstekende weerstand tegen atmosferische corrosie

- Goed bestand tegen veel chemische omgevingen

- Superieure prestaties in mariene omgevingen

Warmtebehandelingsopties

De veelzijdigheid van 17-4 PH komt van de verschillende warmtebehandelingen:

- Toestand A: Behandelde oplossing

- Voorwaarde H900: Top hardheid en sterkte

- Toestand H1025: Betere vervormbaarheid met goede sterkte

- Voorwaarde H1150: Maximale vervormbaarheid

Toepassingen voor de industrie

Gebaseerd op mijn ervaring bij PTSMAKE, heb ik 17-4 PH effectief gebruikt zien worden in:

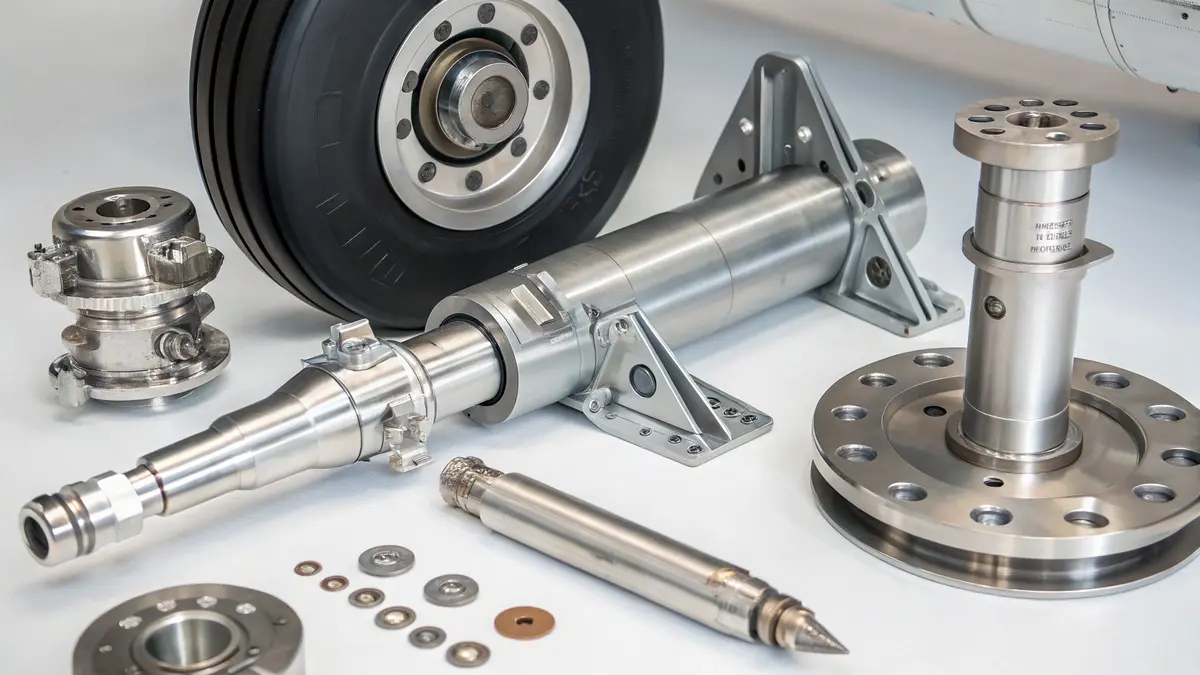

Ruimtevaart:

- Vliegtuigfittingen

- Landingsgestelonderdelen

- Structurele onderdelen

Medisch:

- Chirurgische instrumenten

- Tandheelkundige gereedschappen

- Onderdelen voor medische hulpmiddelen

Industrieel:

- Pompassen

- Onderdelen van kleppen

- Apparatuur voor chemische verwerking

Productie overwegingen

Bij het werken met 17-4 PH roestvast staal moet je op een aantal factoren letten:

Bewerking:

- Gebruik scherp, gecoat hardmetalen gereedschap

- Handhaaf constante voedingen en snelheden

- Zorg voor voldoende koeling tijdens het bewerken

Lassen:

- Aanbevolen voorverwarming

- Warmtebehandeling na het lassen vaak noodzakelijk

- Gebruik bijpassende vulmetalen

Kosten-batenanalyse

Hoewel 17-4 PH misschien een hogere initiële kostprijs heeft in vergelijking met standaard roestvast staal, rechtvaardigen de voordelen vaak de investering:

Voordelen op lange termijn:

- Lagere onderhoudskosten

- Langere levensduur

- Betere prestaties in kritieke toepassingen

Waardeoverwegingen:

- Lagere vervangingsfrequentie

- Verbeterde veiligheidsmarges

- Verbeterde betrouwbaarheid

Kwaliteitscontrole

Op PTSMAKE, implementeren we strenge kwaliteitscontrole voor 17-4 PH componenten:

Materiaalverificatie:

- Testen van de chemische samenstelling

- Validatie van mechanische eigenschappen

- Certificering warmtebehandeling

Productie-inspectie:

- Maatnauwkeurigheidscontroles

- Controle van de oppervlakteafwerking

- Niet-destructief onderzoek indien nodig

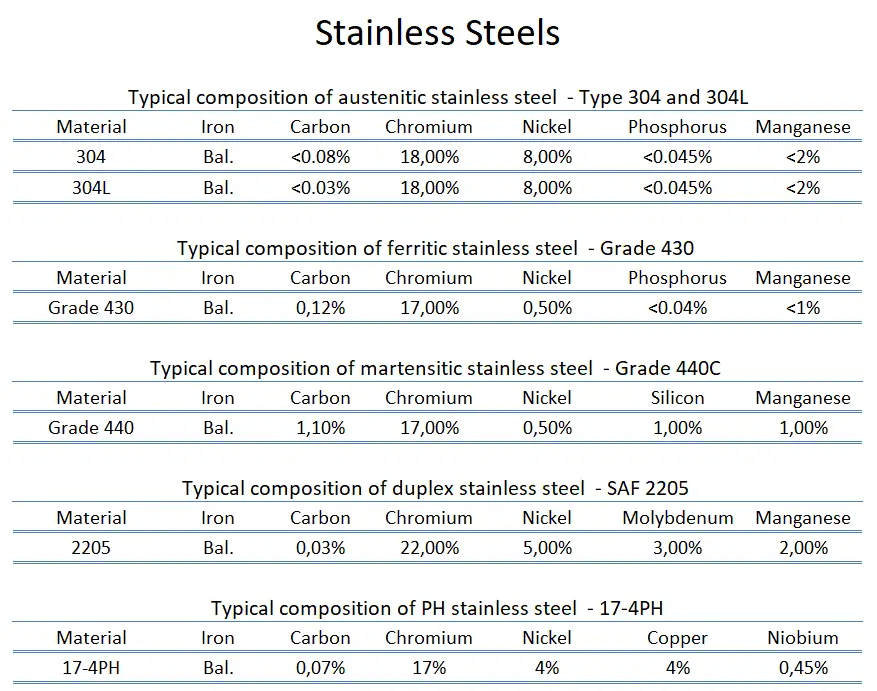

Vergelijking met andere roestvast staalsoorten

17-4 PH biedt duidelijke voordelen ten opzichte van andere roestvast staalsoorten:

Tegenover 316 roestvrij staal:

- Hogere sterkte

- Betere slijtvastheid

- Vergelijkbare weerstand tegen corrosie

Tegenover 440C roestvrij:

- Betere corrosiebestendigheid

- Meer uniforme eigenschappen

- Superieure taaiheid

Deze uitgebreide kennis van 17-4 PH roestvast staal zorgt voor een optimale materiaalselectie en een succesvolle toepassing. De unieke combinatie van eigenschappen van het materiaal maakt het nog steeds tot een voorkeurskeuze in veeleisende toepassingen waar betrouwbaarheid en prestaties van cruciaal belang zijn.

Wat zijn de chemische en mechanische eigenschappen?

Het begrijpen van de chemische en mechanische eigenschappen van 17-4 PH roestvast staal kan overweldigend zijn. Veel ingenieurs worstelen met het selecteren van het juiste materiaal voor hun projecten vanwege de complexe relatie tussen samenstelling, warmtebehandeling en uiteindelijke eigenschappen. Deze complexiteit leidt vaak tot kostbare fouten bij de materiaalselectie en verwerking.

17-4 PH roestvast staal is een precipitatiehardend martensitisch roestvast staal dat een hoge sterkte, goede corrosieweerstand en uitstekende mechanische eigenschappen combineert. De unieke chemische samenstelling en reactie op warmtebehandeling maken het ideaal voor veeleisende toepassingen in de ruimtevaart, medische en industriële sectoren.

Chemische samenstelling

De chemische samenstelling van 17-4 PH roestvast staal is zorgvuldig uitgebalanceerd om de opmerkelijke eigenschappen te bereiken. Hier is een gedetailleerde uitsplitsing van de elementaire samenstelling:

| Element | Percentage Bereik (%) |

|---|---|

| Chroom | 15.0 - 17.5 |

| Nikkel | 3.0 - 5.0 |

| Koper | 3.0 - 5.0 |

| Niobium + Tantaal | 0.15 - 0.45 |

| Koolstof | 0,07 max |

| Mangaan | 1,0 max |

| Silicium | 1,0 max |

| Fosfor | 0,04 max |

| Zwavel | 0,03 max |

| IJzer | Saldo |

Mechanische eigenschappen

De mechanische eigenschappen van 17-4 PH roestvast staal variëren aanzienlijk afhankelijk van de warmtebehandelingstoestand. Ik heb opmerkelijke verschillen gezien in de prestaties van verschillende warmtebehandelingen:

Toestand A (gegloeid)

- Treksterkte: 1000 MPa

- Opbrengststerkte: 760 MPa

- Rek: 10%

- Hardheid: 33 HRC

Voorwaarde H900 (piekrijping)

- Treksterkte: 1380 MPa

- Opbrengststerkte: 1280 MPa

- Rek: 10%

- Hardheid: 45 HRC

Effecten van warmtebehandeling

Het warmtebehandelingsproces is van grote invloed op de uiteindelijke eigenschappen van 17-4 PH roestvast staal. Vanuit mijn ervaring met het werken met verschillende fabrikanten, heb ik deze kritische aspecten waargenomen:

Oplossing Behandeling

- Temperatuur: 1038°C (1900°F)

- Koeling: Luchtgekoeld of oliegekoeld

- Resultaten: Creëert oververzadigde martensitische structuur

Verouderingsbehandelingen

Verschillende verouderingstemperaturen produceren verschillende combinaties van eigenschappen:

| Voorwaarde | Temperatuur (°C) | Tijd (uur) | Primaire voordelen |

|---|---|---|---|

| H900 | 482 | 1 | Maximale sterkte |

| H925 | 496 | 4 | Hoge sterkte met betere vervormbaarheid |

| H1025 | 552 | 4 | Verbeterde taaiheid |

| H1150 | 621 | 4 | Maximale vervormbaarheid |

Corrosiebestendigheid

De corrosiebestendigheid van 17-4 PH roestvast staal komt door het hoge chroomgehalte en is vergelijkbaar met Type 304 roestvast staal. De belangrijkste kenmerken zijn:

- Uitstekende weerstand tegen atmosferische corrosie

- Goed bestand tegen veel chemische omgevingen

- Verbeterde weerstand in verouderde toestand

- Geschikt voor mariene omgevingen

Toepassingsspecifieke eigenschappen

Op basis van mijn dagelijkse interacties met klanten uit verschillende branches heb ik deze branchespecifieke vereisten opgemerkt:

Ruimtevaarttoepassingen

- Hoge vermoeiingssterkte

- Uitstekende weerstand tegen spanningscorrosie

- Goede dimensionale stabiliteit

Medische industrie

- Bio-compatibiliteit

- Zeer schoon

- Consistente mechanische eigenschappen

Industriële toepassingen

- Slijtvastheid

- Slagvastheid

- Thermische stabiliteit

Temperatuureffecten

Het gedrag van het materiaal bij verschillende temperaturen is cruciaal voor veel toepassingen:

| Temperatuurbereik | Eigendomsveranderingen |

|---|---|

| -73°C tot 24°C | Behoudt taaiheid |

| 24°C tot 316°C | Stabiele kracht |

| 316°C tot 427°C | Geleidelijke afname van kracht |

| Boven 427°C | Belangrijke veranderingen in eigendom |

Verwerkingsoverwegingen

Voor optimale resultaten bij het werken met 17-4 PH roestvast staal vereisen deze factoren aandacht:

- Juiste behandeling van de oplossing vóór veroudering

- Gecontroleerde koelsnelheden

- Nauwkeurige verouderingstemperatuurregeling

- Methodes voor oppervlaktevoorbereiding

- Eisen voor warmtebehandeling na verwerking

Deze uitgebreide kennis van de eigenschappen van 17-4 PH roestvast staal zorgt voor een succesvolle toepassing in verschillende industrieën. De veelzijdigheid en betrouwbaarheid van het materiaal maken het een uitstekende keuze voor veeleisende toepassingen die een hoge sterkte en goede corrosiebestendigheid vereisen.

Hoe wordt het warmtebehandelingsproces uitgevoerd?

Het warmtebehandelen van 17-4 PH roestvast staal kan voor veel fabrikanten lastig en verwarrend zijn. Ik heb talloze projecten zien mislukken als gevolg van onjuiste warmtebehandelingsprocessen, wat resulteert in onderdelen die niet aan de specificaties voldoen en kostbare productievertragingen. Dit is vooral frustrerend als je te maken hebt met zeer nauwkeurige componenten waarbij de materiaaleigenschappen kritisch zijn.

Het warmtebehandelingsproces voor 17-4 PH roestvast staal bestaat uit twee hoofdstappen: gloeien in oplossing bij 1038°C gevolgd door precipitatieharden bij specifieke temperaturen van 482-621°C (900°F tot 1150°F) om de gewenste mechanische eigenschappen te verkrijgen.

Oplossing voor Annealing: De basis

Oplosgloeien is de cruciale eerste stap in het warmtebehandelingsproces. We verhitten het materiaal tot 1038°C en houden het ongeveer 30 minuten per inch dikte op deze temperatuur. Dit proces lost alle precipitaten op in de austenitische matrix, waardoor een homogene structuur ontstaat. Na het verhitten koelen we het materiaal snel af tot onder 32°C (90°F) met behulp van geforceerde lucht- of olieafkoeling, waardoor de austeniet overgaat in martensiet.

Neerslag uithardingsomstandigheden

De tweede fase omvat verouderingsbehandelingen bij verschillende temperaturen, die elk unieke mechanische eigenschappen opleveren. Hier volgt een gedetailleerd overzicht van veelvoorkomende condities:

| Voorwaarde | Temperatuur | Tijd | Typische hardheid (HRC) | Uiteindelijke treksterkte (ksi) |

|---|---|---|---|---|

| H900 | 482°C (900°F) | 1 uur | 44-46 | 190-210 |

| H925 | 925°F (496°C) | 4 uur | 40-42 | 170-190 |

| H1025 | 1025°F (552°C) | 4 uur | 35-37 | 155-170 |

| H1075 | 1075°F (579°C) | 4 uur | 31-33 | 145-160 |

| H1150 | 621°C (1150°F) | 4 uur | 28-32 | 135-150 |

Temperatuurregeling en -bewaking

Nauwkeurige temperatuurregeling is essentieel tijdens zowel oplossingsgloeien als verouderingsbehandelingen. We gebruiken gekalibreerde thermokoppels en moderne warmtebehandelingsovens met een temperatuuruniformiteit van ±10°F (±5,6°C). De opwarmsnelheid moet gecontroleerd worden om thermische schokken te voorkomen, meestal rond de 204°C (400°F) per uur.

Microstructurele veranderingen tijdens warmtebehandeling

Tijdens het precipitatieharden vormen zich koperrijke precipitaten binnen de martensitische matrix. De grootte en de verdeling van deze precipitaten hebben een directe invloed op de mechanische eigenschappen van het materiaal:

- Lagere verouderingstemperaturen (H900-H925): Produceert fijne, dicht op elkaar geplaatste precipitaten wat resulteert in maximale sterkte en hardheid

- Hogere verouderingstemperaturen (H1075-H1150): Creëert grotere, wijder verspreide precipitaten wat leidt tot verbeterde taaiheid en taaiheid

Maatregelen voor kwaliteitscontrole

Om consistente warmtebehandelingsresultaten te garanderen, implementeren we verschillende kwaliteitscontrolemaatregelen:

- Regelmatig ovenkalibreren en temperatuur in kaart brengen

- Hardheidsmeting na warmtebehandeling

- Trekproeven voor kritische toepassingen

- Microstructuuronderzoek indien nodig

Uitdagingen voor warmtebehandeling

Het warmtebehandelingsproces kan verschillende uitdagingen hebben die zorgvuldige aandacht vereisen:

- Vervorming en vervorming tijdens snelle afkoeling

- Onvolledige transformatie tijdens gloeien in oplossing

- Niet-uniforme verwarming in grote of complexe onderdelen

- Oppervlakte-oxidatie tijdens blootstelling aan hoge temperaturen

Warmtebehandelingsparameters optimaliseren

De keuze van de warmtebehandelingsparameters hangt af van de toepassingseisen:

Toepassingen met hoge sterkte (H900-H925):

- Onderdelen voor de ruimtevaart

- Onderdelen voor hogedrukkleppen

- Chirurgische instrumenten

Evenwichtige eigenschappen (H1025):

- Algemene industriële onderdelen

- Pompassen

- Bevestigingsmiddelen

Maximale Taaiheid (H1075-H1150):

- Slagvaste onderdelen

- Onderdelen voor zware machines

- Mariene toepassingen

Omdat ik al meer dan 15 jaar in de productie-industrie werk, heb ik gemerkt dat warmtebehandeling net zo goed een kunst als een wetenschap is. Het begrijpen van de relatie tussen de verwerkingsparameters en de uiteindelijke eigenschappen is cruciaal voor het bereiken van consistente resultaten. Bij PTSMAKE houden we gedetailleerde procesdocumentatie bij en houden we onze warmtebehandelingen continu in de gaten om betrouwbare en herhaalbare resultaten voor onze klanten te garanderen.

Wat zijn de algemene toepassingen?

Heb je je ooit afgevraagd waarom sommige industrieën consequent bepaalde materialen lijken te verkiezen boven andere? In de wereld van fabricage kan de keuze van het verkeerde materiaal leiden tot catastrofale mislukkingen, vooral in kritieke toepassingen waar levens en miljoenen dollars op het spel staan. De uitdaging om een materiaal te vinden dat uitzonderlijke sterkte combineert met superieure corrosiebestendigheid heeft ingenieurs en ontwerpers lang voor een raadsel gesteld.

17-4 PH roestvast staal heeft zich ontpopt als een veelzijdige oplossing in meerdere industrieën, van ruimtevaart tot medische apparatuur. De unieke combinatie van hoge sterkte, uitstekende corrosiebestendigheid en goede bewerkbaarheid maakt het ideaal voor kritische onderdelen in veeleisende toepassingen.

Toepassingen voor de ruimtevaartindustrie

De luchtvaartsector vertrouwt op 17-4 PH roestvast staal voor kritieke onderdelen. Ik heb met talloze klanten in de ruimtevaart gewerkt die dit materiaal kozen vanwege de uitzonderlijke eigenschappen:

- Landingsgestelonderdelen

- Turbinebladen

- Bevestigingsmiddelen en structurele elementen

- Aandrijfassen

- Motorsteunen

De hoge sterkte-gewichtsverhouding van het materiaal en de weerstand tegen extreme temperaturen maken het bijzonder waardevol in vliegtuigtoepassingen. Veel van onze luchtvaartklanten vragen specifiek om 17-4 PH voor onderdelen die zowel sterkte als corrosieweerstand vereisen bij verhoogde temperaturen.

Implementatie Automobielsector

In de auto-industrie vindt 17-4 PH roestvast staal toepassingen in:

| Component | Belangrijkste voordelen |

|---|---|

| Transmissie onderdelen | Hoge torsiebestendigheid |

| Onderdelen van kleppen | Temperatuurstabiliteit |

| Stuurmechanismen | Uitstekende slijtvastheid |

| Race-onderdelen met hoge prestaties | Superieure kracht |

| Ophangingsonderdelen | Duurzaamheid onder stress |

Productie medische apparatuur

De medische industrie waardeert 17-4 PH roestvast staal voor zijn:

- Biocompatibiliteit

- Sterilisatievermogen

- Uitstekende weerstand tegen corrosie

- Hoge sterkte-gewichtsverhouding

Veelvoorkomende medische toepassingen zijn onder andere:

- Chirurgische instrumenten

- Tandheelkundige gereedschappen

- Medische implantaten

- Laboratoriumapparatuur

- Sterilisatiecontainers

Gebruik energiesector

De energie-industrie vertrouwt op 17-4 PH roestvast staal voor verschillende kritieke onderdelen:

| Toepassing | Voordeel |

|---|---|

| Turbinebladen | Hoge weerstand tegen vermoeiing |

| Pompassen | Superieure corrosiebestendigheid |

| Klepstelen | Uitstekende slijtage-eigenschappen |

| Drukvaten | Hoge sterkte retentie |

| Onderdelen warmtewisselaar | Temperatuurstabiliteit |

Mariene Industrie Implementatie

In mariene toepassingen is 17-4 PH roestvast staal van onschatbare waarde vanwege de uitzonderlijke corrosieweerstand in zoutwateromgevingen. Gebruikelijke toepassingen zijn onder andere:

- Schroefassen

- Bevestigingen voor onder water

- Scheepspompen

- Onderdelen van kleppen

- Structurele ondersteuning

Apparatuur voor chemische verwerking

De chemische verwerkingsindustrie profiteert van de eigenschappen van 17-4 PH roestvast staal in:

- Reactievaten

- Pomponderdelen

- Klephuizen

- Mengapparatuur

- Procesleidingen

Olie- en gastoepassingen

De olie- en gassector gebruikt 17-4 PH roestvast staal in verschillende toepassingen:

| Component | Kritieke functie |

|---|---|

| Onderdelen van boorputkoppen | Corrosiebestendigheid |

| Klephuizen | Hoge druk mogelijk |

| Gereedschap voor downhole | Krachtbehoud |

| Pomponderdelen | Slijtvastheid |

| Bevestigingsmiddelen | Milieuduurzaamheid |

Voedselverwerkingsapparatuur

De voedingsindustrie waardeert 17-4 PH roestvrij staal voor:

- Mengapparatuur

- Vaten voor verwerking

- Snijgereedschappen

- Opslagcontainers

- Transportmiddelen

Doordat het materiaal schoon blijft en bestand is tegen corrosie, is het ideaal voor food-grade toepassingen.

Toepassingen voor kernenergie

In kerncentrales wordt 17-4 PH roestvast staal gebruikt:

- Reactoronderdelen

- Brandstofverwerkingsapparatuur

- Drukvaten

- Klephuizen

- Structurele ondersteuning

De stabiliteit van het materiaal bij blootstelling aan straling en hoge temperaturen maakt het bijzonder geschikt voor nucleaire toepassingen.

Door mijn ervaring bij PTSMAKE heb ik gemerkt dat de veelzijdigheid van 17-4 PH roestvast staal zich blijft uitbreiden naar nieuwe toepassingen. De unieke combinatie van eigenschappen - hoge sterkte, uitstekende corrosiebestendigheid en goede bewerkbaarheid - maakt het een ideale keuze voor kritische componenten in verschillende industrieën. We werken regelmatig samen met klanten om hun ontwerpen en fabricageprocessen te optimaliseren, zodat ze optimaal kunnen profiteren van de mogelijkheden van dit opmerkelijke materiaal.

Hoe verhoudt 17-4 PH zich tot ander roestvrij staal?

Kiezen tussen verschillende roestvast staalsoorten kan overweldigend zijn. Met zoveel beschikbare opties hebben ingenieurs vaak moeite om te bepalen welke kwaliteit het beste bij hun specifieke toepassing past. Een verkeerde keuze kan leiden tot vroegtijdige defecten, hogere onderhoudskosten en vertragingen in het project.

17-4 PH roestvast staal biedt een unieke combinatie van hoge sterkte, goede corrosiebestendigheid en een uitstekende reactie op warmtebehandelingen. Hoewel het in veel toepassingen uitblinkt, is het niet altijd de beste keuze in vergelijking met kwaliteiten zoals 304, 316 of 15-5 PH, afhankelijk van de specifieke vereisten.

Vergelijking van corrosiebestendigheid

Op het gebied van corrosiebestendigheid heeft elke roestvast staalsoort zijn sterke punten. Ik heb gemerkt dat 17-4 PH een goede algemene corrosiebestendigheid biedt, maar het is niet altijd de beste. Dit is hoe het zich verhoudt:

- 316 roestvrij staal: Biedt superieure weerstand tegen corrosie, vooral in maritieme omgevingen en tegen chemische aanvallen

- 304 roestvrij staal: Biedt uitstekende algemene corrosiebestendigheid in niet-chloride-omgevingen

- 17-4 PH: Goede algemene corrosieweerstand, maar kan gevoelig zijn voor pitting in omgevingen met een hoog chloridegehalte.

- 15-5 PH: Gelijkaardig aan 17-4 PH, met lichtjes betere corrosieweerstand in sommige voorwaarden

Mechanische eigenschappen en hardheid

De mechanische eigenschappen van deze kwaliteiten variëren aanzienlijk:

| Eigendom | 17-4 PH | 304 | 316 | 15-5 PH |

|---|---|---|---|---|

| Treksterkte (MPa) | 1070-1310 | 515-620 | 485-620 | 1070-1270 |

| Opbrengststerkte (MPa) | 1000-1170 | 205-310 | 170-310 | 1000-1140 |

| Hardheid (HRC) | 35-45 | 88 HRB | 95 HRB | 35-45 |

Bewerkbaarheidskenmerken

Ik heb samengewerkt met verschillende machinefabrieken en hun feedback laat consistent zien dat de bewerkbaarheid varieert tussen deze kwaliteiten:

- 17-4 PH: goede bewerkbaarheid, vooral in de gegloeide toestand

- 304: Matig bewerkbaar, neigt tot werkharding tijdens het bewerken.

- 316: Vergelijkbaar met 304 maar iets moeilijker te bewerken

- 15-5 PH: vergelijkbaar met 17-4 PH in termen van bewerkbaarheid

Kostenoverwegingen

Het kostenverschil tussen deze kwaliteiten kan de projectbudgetten aanzienlijk beïnvloeden:

| Rang | Relatieve kosten | Kostenfactoren |

|---|---|---|

| 17-4 PH | Hoog | Legeringselementen, warmtebehandeling |

| 304 | Laag | Gangbare kwaliteit, overal verkrijgbaar |

| 316 | Medium | Hoger molybdeengehalte |

| 15-5 PH | Hoog | Vergelijkbaar met 17-4 PH |

Typische toepassingen

Elke kwaliteit heeft zijn niche gevonden in specifieke industrieën:

17-4 PH Toepassingen

- Onderdelen voor de ruimtevaart

- Chirurgische instrumenten

- Onderdelen van kleppen

- Onderdelen voor kernreactoren

304 Toepassingen

- Apparatuur voor voedselverwerking

- Keukenapparatuur

- Fabricage voor algemene doeleinden

- Architecturale toepassingen

316 toepassingen

- Scheepsuitrusting

- Apparatuur voor chemische verwerking

- Farmaceutische productie

- Buiteninstallaties

15-5 PH Toepassingen

- Vliegtuigonderdelen

- Bevestigingsmiddelen met hoge sterkte

- Pompassen

- Nucleaire toepassingen

Reactie op warmtebehandeling

De warmtebehandelingsmogelijkheden van deze kwaliteiten verschillen aanzienlijk:

- 17-4 PH: Uitstekende reactie op verouderingsbehandelingen, kan verschillende sterktes bereiken

- 304: Niet warmtebehandelbaar, alleen werkharding

- 316: Niet-warmtebehandelbaar, alleen werkharding

- 15-5 PH: Vergelijkbaar met 17-4 PH, iets andere verouderingsreacties

Fabricage Overwegingen

Als het gaat om fabricagemethoden:

- Lassen: Alle kwaliteiten zijn lasbaar, maar 17-4 PH en 15-5 PH vereisen speciale procedures.

- Vervormen: 304 en 316 zijn beter vervormbaar dan precipitatiehardende kwaliteiten.

- Koud Werken: 304 en 316 reageren goed op koud werken, terwijl 17-4 PH meestal wordt gebruikt in warmtebehandelde omstandigheden.

Mogelijkheden voor oppervlakteafwerking

Het vermogen om oppervlakteafwerking te bereiken en te behouden varieert:

| Rang | Polijstbaarheid | Behoud van oppervlakteafwerking |

|---|---|---|

| 17-4 PH | Goed | Uitstekend |

| 304 | Uitstekend | Zeer goed |

| 316 | Uitstekend | Uitstekend |

| 15-5 PH | Goed | Uitstekend |

Gebaseerd op mijn ervaring bij PTSMAKE, raad ik 17-4 PH aan wanneer een hoge sterkte en matige corrosiebestendigheid vereist zijn, vooral in de ruimtevaart en medische toepassingen. Echter, voor maritieme omgevingen of toepassingen die maximale corrosiebestendigheid vereisen, kan 316 roestvast staal een betere keuze zijn. 304 blijft de meest kosteneffectieve optie voor algemene toepassingen waar een hoge sterkte niet kritisch is.

Wat zijn de voordelen en beperkingen?

Het selecteren van het juiste materiaal voor precisiefabricage kan overweldigend aanvoelen. Veel ingenieurs worstelen met de balans tussen materiaaleigenschappen, kosten en prestatie-eisen. Ik heb projecten zien mislukken door een slechte materiaalselectie, wat leidde tot dure reparaties en vertragingen in de productie.

17-4 PH roestvast staal biedt een uitstekende combinatie van hoge sterkte, goede corrosiebestendigheid en eenvoudige productie. Het heeft echter ook beperkingen, zoals spanningscorrosie in bepaalde omgevingen, waar bij de materiaalselectie goed over nagedacht moet worden.

Belangrijkste voordelen van 17-4 PH roestvast staal

Superieure verhouding sterkte/gewicht

17-4 PH roestvast staal levert uitzonderlijke mechanische eigenschappen met behoud van een relatief laag gewicht. Het materiaal bereikt een treksterkte tot 200.000 psi na een warmtebehandeling, waardoor het ideaal is voor toepassingen in de ruimtevaart en auto-industrie waar een hoge sterkte en een minimaal gewicht van cruciaal belang zijn.

Uitstekende corrosiebestendigheid

Het hoge chroomgehalte (15-17,5%) creëert een beschermende oxidelaag die uitstekende weerstand biedt tegen:

- Algemene atmosferische corrosie

- De meeste zuren en alkalische oplossingen

- Omgevingen met zout water

- Industriële chemicaliën

Veelzijdige opties voor warmtebehandeling

Een van de meest waardevolle eigenschappen van 17-4 PH is de flexibiliteit bij de warmtebehandeling:

| Voorwaarde | Temperatuurbereik (°F) | Typische toepassingen |

|---|---|---|

| H900 | 900°F | Maximale sterkte en hardheid |

| H1025 | 1025°F | Uitgebalanceerde sterkte en vervormbaarheid |

| H1150 | 1150°F | Maximale vervormbaarheid en taaiheid |

Gemakkelijke fabricage-eigenschappen

Het materiaal biedt een uitstekende bewerkbaarheid en lasbaarheid in vergelijking met andere hogesterktestalen. Ik raad het aan voor complexe geometrieën en precisiecomponenten omdat:

- Goede dimensionale stabiliteit tijdens warmtebehandeling

- Minimale kromming en vervorming

- Compatibel met standaard bewerkingsprocessen

- Uitstekende oppervlakteafwerking

Belangrijke beperkingen om te overwegen

Vatbaarheid voor spanningscorrosie (SCC)

Het materiaal kan onder specifieke omstandigheden kwetsbaar zijn voor SCC:

- Omgevingen met hoge trekspanning

- Aanwezigheid van chloriden

- Verhoogde temperaturen

- Bepaalde warmtebehandelingsomstandigheden

Kostenoverwegingen

Hoewel het geen technische beperking is, is 17-4 PH duurder dan conventioneel roestvast staal. De superieure eigenschappen rechtvaardigen echter vaak de hogere initiële kosten:

- Langere levensduur

- Minder onderhoud nodig

- Betere prestaties in veeleisende toepassingen

Temperatuurbeperkingen

Het materiaal vertoont enkele beperkingen in toepassingen bij extreme temperaturen:

- Maximale bedrijfstemperatuur rond 600°F

- Verminderde mechanische eigenschappen bij cryogene temperaturen

- Potentiële fasetransformaties bij verhoogde temperaturen

Toepassingsspecifieke overwegingen

Branchespecifieke vereisten

Verschillende industrieën hebben verschillende vereisten die de materiaalselectie beïnvloeden:

| Industrie | Belangrijke overwegingen | Aanbevolen gebruik |

|---|---|---|

| Ruimtevaart | Hoge sterkte, weerstand tegen vermoeiing | Landingsgestelonderdelen |

| Medisch | Biocompatibiliteit, sterilisatie | Chirurgische instrumenten |

| Olie & gas | Corrosiebestendigheid, sterkte | Onderdelen van kleppen |

| Automotive | Kosteneffectiviteit, duurzaamheid | Componenten met hoge spanning |

Omgevingsfactoren

Houd bij het kiezen van 17-4 PH rekening met de gebruiksomgeving:

- Chemische blootstellingsniveaus

- Temperatuurcycli

- Mechanische spanningspatronen

- Vochtigheid en atmosferische omstandigheden

Kwaliteits- en certificeringsvereisten

Verschillende toepassingen kunnen specifieke certificeringen vereisen:

- AMS-specificaties voor lucht- en ruimtevaart

- ASTM-standaarden voor algemene techniek

- NACE-vereisten voor olie en gas

- FDA-conformiteit voor medische toepassingen

Door mijn ervaring bij PTSMAKE, heb ik gemerkt dat een succesvolle implementatie van 17-4 PH roestvast staal vereist een zorgvuldige afweging van zowel de voordelen en beperkingen. We werken regelmatig samen met klanten om hun specifieke eisen te evalueren en hen te helpen weloverwogen beslissingen te nemen over de materiaalkeuze. De sleutel is om de uitzonderlijke eigenschappen van het materiaal af te wegen tegen de beperkingen binnen de context van elke unieke toepassing.

Hoe wordt 17-4 PH roestvast staal bewerkt?

Het bewerken van 17-4 PH roestvast staal kan voor veel fabrikanten een grote uitdaging zijn. De hoge sterkte en hardheid van het materiaal, vooral in de toestand H900, leiden vaak tot snelle slijtage van gereedschap en inconsistente oppervlakteafwerking. Ik heb veel bewerkingsbedrijven zien worstelen met voortijdige gereedschapbreuk en problemen met de maatnauwkeurigheid bij het werken met deze veeleisende legering.

De sleutel tot het succesvol bewerken van 17-4 PH roestvast staal ligt in het selecteren van de juiste snijgereedschappen, het handhaven van de juiste snelheden en voedingen en het toepassen van specifieke koelstrategieën. Met de juiste bewerkingsparameters en de juiste gereedschapsselectie kunt u uitstekende oppervlaktekwaliteiten en nauwe toleranties bereiken en tegelijkertijd de standtijd maximaliseren.

Richtlijnen voor gereedschapsselectie

Het kiezen van het juiste snijgereedschap is cruciaal voor het effectief bewerken van 17-4 PH roestvast staal. Ik raad aan om hardmetalen gereedschappen met speciale coatings te gebruiken voor optimale prestaties. De meest effectieve opties zijn:

- Meerlaags hardmetalen gereedschap met TiAlN-coating

- PVD-gecoate kwaliteiten met verbeterde slijtvastheid

- Gereedschap met positieve spaanhoek om snijkrachten te verminderen

Voor draaibewerkingen heb ik gemerkt dat wisselplaatjes met keramische coating uitzonderlijk goed presteren, vooral bij het bewerken van materiaal met de conditie H900. De coating helpt warmte afvoeren en verlengt de levensduur van het gereedschap aanzienlijk.

Aanbevolen snijparameters

Gebaseerd op mijn ervaring werken deze snijparameters goed voor de meeste 17-4 PH bewerkingen:

| Type bewerking | Snijsnelheid (SFM) | Toevoersnelheid (IPR) | Zaagdiepte (inch) |

|---|---|---|---|

| Opruwen | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Afwerking | 250-300 | 0.004-0.006 | 0.010-0.030 |

| Boren | 150-200 | 0.004-0.008 | - |

| Inrijgen | 100-150 | Toonhoogte-afhankelijk | 0.002-0.005 |

Strategieën voor koeling

Een goede koeling is essentieel bij het bewerken van 17-4 PH roestvast staal. Ik raad altijd aan:

- Gebruik van koelvloeistof onder hoge druk (minimaal 1000 PSI)

- Koelmiddel precies op de snijkant richten

- Aanhouden van een consistente koelmiddelstroom tijdens de werking

- Overwegen van cryogene koeling voor uitdagende toepassingen

Optimalisatie van oppervlakteafwerking

Om een optimale oppervlaktefinish te bereiken bij het bewerken van 17-4 PH:

- Stabiele gereedschapopstelling met minimale overhang

- Gebruik gereedschap met een neusradius die geschikt is voor de afwerkingsvereisten

- Waar mogelijk klimfrezen implementeren

- Controleer regelmatig de slijtage van het gereedschap om aantasting van het oppervlak te voorkomen

Slijtagemanagement van gereedschap

Slijtagemanagement van gereedschap is essentieel voor het succesvol bewerken van 17-4 PH roestvast staal. Ik raad aan:

- Regelmatige inspecties van gereedschap

- Voorspellende systemen voor gereedschapsslijtage implementeren

- Bewakingstechnologie voor gereedschapsslijtage gebruiken

- Back-uptools direct beschikbaar hebben

Speciale overwegingen voor H900-toestand

De conditie H900 biedt unieke uitdagingen vanwege de verhoogde hardheid:

- Snijsnelheden verlagen met 20-25% ten opzichte van gegloeid materiaal

- Koelmiddeldruk en -debiet verhogen

- Stuggere gereedschapopstellingen gebruiken

- Overweeg gespecialiseerde coatingtechnologieën

Tips voor procesoptimalisatie

Uw bewerkingsproces optimaliseren:

- Begin met conservatieve snijparameters

- Snijkrachten controleren en dienovereenkomstig aanpassen

- Documenteer succesvolle parametercombinaties

- Consistente gereedschapgeometrieën bij verschillende setups onderhouden

Veelvoorkomende valkuilen om te vermijden

Enkele veelgemaakte fouten waar je voor moet oppassen zijn:

- Onvoldoende koelmiddeldruk gebruiken

- Aanbevolen snijsnelheden overschrijden

- Controle op gereedschapsslijtage verwaarlozen

- Ongeschikte gereedschapsgeometrieën gebruiken

Maatregelen voor kwaliteitscontrole

Om een consistente kwaliteit te garanderen:

- Regelmatige procesinspecties uitvoeren

- Slijtagepatronen van gereedschap bewaken

- Oppervlakmetingen spoor

- Procesparameters documenteren voor herhaalbaarheid

Het bewerken van 17-4 PH roestvast staal vereist aandacht voor detail en een goede planning. Door deze richtlijnen te volgen en consistente processen aan te houden, kunt u uitstekende resultaten behalen en tegelijkertijd de standtijd maximaliseren en de kwaliteit van het werkstuk behouden. Onthoud dat het succesvol bewerken van dit materiaal een balans is tussen productiviteit en standtijd - het vinden van de juiste combinatie van parameters voor uw specifieke toepassing is de sleutel tot succes op de lange termijn.

Welke lastechnieken worden gebruikt?

Het lassen van 17-4 PH roestvast staal kan lastig zijn en ik heb veel fabrikanten zien worstelen met scheurvorming en vervormingsproblemen. De verkeerde lastechniek kan leiden tot verzwakte verbindingen, verminderde corrosiebestendigheid en onderdelen die niet voldoen aan de kwaliteitscontrole. Deze problemen worden nog belangrijker in de ruimtevaart en medische toepassingen waar veiligheid van het grootste belang is.

De meest effectieve lastechnieken voor 17-4 PH roestvast staal zijn TIG (GTAW) en MIG (GMAW) lassen, gecombineerd met de juiste voorverwarming en warmtebehandeling na het lassen. Als deze methoden correct worden uitgevoerd, blijven de sterkte en corrosiebestendigheid van het materiaal behouden terwijl vervorming tot een minimum wordt beperkt.

TIG-lassen (GTAW)

TIG-lassen is de beste methode voor 17-4 PH roestvast staal, vooral voor precisiewerk. Ik raad deze techniek om een aantal belangrijke redenen aan:

- Superieure controle over het lasbad

- Uitstekende lasparel

- Minimale spatten en schone lassen

- Beter geschikt voor dunne doorsneden

Het succes van TIG-lassen is sterk afhankelijk van de juiste parameterkeuze. Hier volgt een gedetailleerd overzicht van de optimale parameters die volgens mij het beste werken:

| Parameter | Aanbevolen bereik | Opmerkingen |

|---|---|---|

| Huidige | 100-150 Ampère | Aanpassen op basis van dikte |

| Spanning | 12-15 V | Consequent blijven |

| Reissnelheid | 3-5 inches/min | Langzamer voor dikkere secties |

| Afschermingsgas | 100% argon | Debiet 20-25 CFH |

| Vulmetaal | ER630 of bijpassende samenstelling | Moet overeenkomen met het basismetaal |

Overwegingen bij MIG-lassen (GMAW)

MIG-lassen biedt hogere neersmeltsnelheden en is vooral nuttig voor dikkere secties. De belangrijkste voordelen zijn:

- Snellere lassnelheden

- Beter vermogen om kloven te overbruggen

- Hogere productiviteit

- Geschikt voor geautomatiseerde processen

| Parameter | Aanbevolen bereik | Opmerkingen |

|---|---|---|

| Draadaanvoersnelheid | 200-300 IPM | Gebaseerd op draaddiameter |

| Spanning | 22-26 V | Aanpassen voor boogstabiliteit |

| Huidige | 160-200 Ampère | Dikte afhankelijk |

| Uitsteken | 1/2 - 3/4 inch | Consistentie behouden |

| Gasstroom | 35-45 CFH | 98% Ar/2% O2-mix |

Voorbereiding voor het lassen

Een goede voorbereiding is cruciaal voor het succesvol lassen van 17-4 PH roestvast staal:

Oppervlaktereiniging

- Verwijder alle oliën, vetten en verontreinigingen

- Gebruik aceton of soortgelijke oplosmiddelen

- Vermijd chloorhoudende schoonmaakmiddelen

Gezamenlijke voorbereiding

- Juiste pasvorm met minimale speling

- Afschuinhoeken meestal 60-75 graden

- Worteloppervlak van 1/16 inch aanbevolen

Voorverwarming

- Verhitten tot 149-204°C (300-400°F)

- Gebruik krijtjes die de temperatuur aangeven

- Onderhouden gedurende het lasproces

Warmtebehandeling na het lassen (PWHT)

Dit is waarschijnlijk de meest kritische stap bij het lassen van 17-4 PH roestvast staal. Het PWHT-proces:

- Verlicht restspanningen

- Herstelt mechanische eigenschappen

- Voorkomt vervorming en barsten

- Zorgt voor dimensionale stabiliteit

Het aanbevolen PWHT-schema dat ik gebruik is:

| Stap | Temperatuur | Tijd | Opmerkingen |

|---|---|---|---|

| Verwarming | 593°C (1100°F) | 1-2 uur | Langzaam opvoeren |

| Houd | 593°C (1100°F) | 4 uur | Temperatuur handhaven |

| Koeling | Kamertemperatuur | Luchtkoeling | Geen afschrikken |

Maatregelen voor kwaliteitscontrole

Pas deze inspectiemethoden toe om de laskwaliteit te garanderen:

Visuele inspectie

- Controleren op oppervlaktedefecten

- Controleer het uiterlijk van de kraal

- Kijk naar kleuruniformiteit

Niet-destructief onderzoek

- Penetrant onderzoek

- Röntgeninspectie

- Ultrasoon testen

Mechanisch testen

- Treksterkte

- Hardheid testen

- Buigtests

Algemene uitdagingen en oplossingen

Op basis van mijn ervaring zijn hier de meest voorkomende problemen en hun oplossingen:

Heet kraken

- Oplossing: Warmte-input verminderen

- De juiste interpasstemperatuur handhaven

- Gebruik geschikt toevoegmetaal

Vervorming

- Oplossing: Gebruik de juiste opspanningen

- Pas uitgebalanceerde lasvolgorde toe

- Warmte-invoer regelen

Verlies van corrosiebestendigheid

- Oplossing: Goed reinigen na het lassen

- Zorg voor een goede afscherming

- Juiste PWHT toepassen

Het succes van het lassen van 17-4 PH roestvast staal is sterk afhankelijk van het volgen van deze gevestigde procedures en het handhaven van strikte controle over alle parameters. In mijn werk met fabrikanten van lucht- en ruimtevaart en medische apparatuur heb ik gemerkt dat aandacht voor detail in elke stap van het proces cruciaal is voor het bereiken van consistente lassen van hoge kwaliteit die voldoen aan de strenge industrienormen.

Hoe presteert het in corrosieve omgevingen?

Ik heb gemerkt dat veel ingenieurs worstelen met de materiaalselectie voor corrosieve omgevingen. Hun componenten gaan voortijdig stuk door roest en corrosie, wat leidt tot kostbare vervangingen en productievertragingen. Erger nog, deze storingen gebeuren vaak zonder waarschuwing, waardoor onverwachte stilstand en veiligheidsrisico's ontstaan.

17-4 PH roestvast staal vertoont een uitstekende corrosiebestendigheid in de meeste omgevingen, vooral na de juiste warmtebehandeling. Het behoudt zijn structurele integriteit in maritieme atmosferen en mild zure omstandigheden, hoewel het kwetsbaar kan zijn voor sterke zuren en chloride-rijke omgevingen.

Corrosiebestendigheidseigenschappen begrijpen

De corrosieweerstand van 17-4 PH komt van het chroomgehalte (15-17.5%) en de passieve oxidelaag die het vormt. In mijn productie-ervaring presteert dit materiaal consequent beter dan standaard roestvast staal in verschillende belangrijke aspecten:

| Type omgeving | Corrosiebestendigheidsniveau | Opmerkingen |

|---|---|---|

| Mariene atmosfeer | Uitstekend | Minimale oppervlaktepitting |

| Milde zuren | Goed | Geschikt voor pH > 4 |

| Sterke zuren | Eerlijk | Niet aanbevolen voor langdurige blootstelling |

| Chlorideoplossingen | Matig | Kan last hebben van spanningscorrosie |

Effecten van milieufactoren

Temperatuur speelt een cruciale rol in hoe 17-4 PH reageert op corrosieve omgevingen. Ik heb deze patronen waargenomen:

Kamertemperatuur (20-25°C)

- Behoudt een uitstekende weerstand tegen corrosie

- Passieve laag blijft stabiel

- Minimale materiaaldegradatie

Verhoogde temperaturen (>150°C)

- Verhoogde gevoeligheid voor pitting

- Versnelde corrosie in zure omgevingen

- Extra beschermende maatregelen vereist

Vergelijking met andere roestvast staalsoorten

Bij het vergelijken van 17-4 PH met andere roestvaste staalsoorten vallen een aantal factoren op:

| Staalkwaliteit | Corrosiebestendigheid | Sterkte Level | Kostenfactor |

|---|---|---|---|

| 17-4 PH | Hoog | Zeer hoog | 1.5x |

| 316L | Zeer hoog | Matig | 1.3x |

| 304 | Matig | Matig | 1.0x |

| 440C | Laag | Hoog | 1.2x |

Weerstand tegen spanningscorrosie

Ik heb ontdekt dat de warmtebehandeling de weerstand tegen spanningscorrosie (SCC) aanzienlijk beïnvloedt:

H900 Voorwaarde

- Hogere sterkte maar minder weerstand tegen SCC

- Het meest geschikt voor milde omgevingen

- Regelmatige inspectie aanbevolen

H1150 Voorwaarde

- Verbeterde weerstand tegen SCC

- Lagere sterkte-eigenschappen

- Beter voor agressieve omgevingen

Praktische toepassingen in corrosieve omgevingen

Gebaseerd op mijn ervaring met verschillende productieprojecten, zijn hier de best practices voor het gebruik van 17-4 PH in corrosieve omgevingen:

Mariene toepassingen

- Gebruik H1150 voor een betere corrosiebestendigheid

- Beschermende coatings aanbrengen in spatzones

- Regelmatig onderhoudsschema vereist

Chemische verwerking

- Vermijd direct contact met sterke zuren

- Controleer blootstelling aan temperatuur zorgvuldig

- Periodieke diktemetingen uitvoeren

Industrieel gebruik buiten

- Houd rekening met atmosferische corrosiefactoren

- Plan voor seizoensgebonden onderhoud

- Gebruik geschikte oppervlaktebehandelingen

Opties voor oppervlaktebehandeling

Om de corrosiebestendigheid te verbeteren, blijken verschillende oppervlaktebehandelingen effectief:

| Soort behandeling | Beschermingsniveau | Kosten | Duurzaamheid |

|---|---|---|---|

| Passiveren | Matig | Laag | 1-2 jaar |

| Elektrolytisch polijsten | Hoog | Medium | 2-3 jaar |

| Nitreren | Zeer hoog | Hoog | 3-5 jaar |

Preventieve maatregelen en onderhoud

Voor optimale prestaties in corrosieve omgevingen raad ik aan:

Protocollen voor regelmatige inspecties

- Elke 3 maanden visueel onderzoek

- Jaarlijkse diktemetingen

- Documentatie van eventuele veranderingen aan het oppervlak

Schoonmaakprocedures

- Verwijder verontreinigingen van het oppervlak onmiddellijk

- Gebruik geschikte schoonmaakmiddelen

- Vermijd schurende reinigingsmethoden

Milieubeheersystemen

- Temperatuur en vochtigheid bewaken

- Controleer blootstelling aan bijtende stoffen

- Zorg voor goede ventilatiesystemen

Door middel van deze uitgebreide analyse van de prestaties van 17-4 PH in corrosieve omgevingen, heb ik geprobeerd praktische inzichten te verschaffen aan ingenieurs en ontwerpers. Het belangrijkste is om zowel de mogelijkheden als de beperkingen van het materiaal te begrijpen en vervolgens de juiste maatregelen te nemen om optimale prestaties en een lange levensduur te garanderen.

Welke oppervlaktebehandelingen en afwerkingsopties zijn beschikbaar?

Het selecteren van de juiste oppervlaktebehandeling voor 17-4 PH roestvast staal kan overweldigend zijn. Veel fabrikanten worstelen met het in evenwicht brengen van corrosiebestendigheid, esthetische vereisten en kostenoverwegingen. Zonder de juiste oppervlaktebehandeling kunnen zelfs de meest hoogwaardige 17-4 PH componenten voortijdig falen of niet aan de verwachtingen voldoen.

Oppervlaktebehandelingen voor 17-4 PH roestvast staal omvatten passiveren, elektrolytisch polijsten en verschillende coatingopties. Deze processen verbeteren de corrosiebestendigheid, het esthetische uiterlijk en de prestaties van onderdelen in specifieke toepassingen. Elke behandelingsmethode biedt unieke voordelen en overwegingen.

Passiveren begrijpen

Passiveren is de meest fundamentele oppervlaktebehandeling voor 17-4 PH roestvast staal. Dit chemische proces verwijdert vrij ijzer van het oppervlak en creëert een beschermende oxidelaag. Bij PTSMAKE gebruiken we meestal de passiveringsmethode met citroenzuur of salpeterzuur, afhankelijk van de vereisten van het onderdeel. Het proces duurt 20-30 minuten en biedt een uitstekende corrosieweerstand zonder de afmetingen van het onderdeel te veranderen.

Veel voorkomende voordelen van passiveren zijn

- Verbeterde weerstand tegen corrosie

- Verwijdering van oppervlakteverontreinigingen

- Geen dimensionale veranderingen

- Kosteneffectieve behandelingsoptie

- Verbeterde oppervlaktereinheid

Voordelen en toepassingen van elektrolytisch polijsten

Elektrolytisch polijsten is een elektrochemisch proces dat materiaal van het oppervlak verwijdert, waardoor een gladde, glanzende afwerking ontstaat. Deze behandeling is bijzonder waardevol voor medische apparatuur en voedselverwerkende apparatuur gemaakt van 17-4 PH roestvast staal. Het proces vermindert de oppervlakteruwheid en verwijdert microscopische pieken en dalen.

Belangrijkste voordelen van elektrolytisch polijsten:

- Superieure corrosiebestendigheid

- Verbeterde reinigbaarheid

- Verminderde producthechting

- Verbeterde esthetische uitstraling

- Verminderde bacteriële aanhechting

Coatingopties en selectiecriteria

| Type coating | Primaire voordelen | Typische toepassingen | Diktebereik |

|---|---|---|---|

| PVD | Hoge hardheid, slijtvastheid | Snijgereedschappen, decoratieve onderdelen | 2-5 μm |

| CVD | Uitstekende hechting, gelijkmatige dekking | Componenten met hoge spanning | 3-10 μm |

| PTFE | Lage wrijving, chemische weerstand | Apparatuur voor voedselverwerking | 15-25 μm |

| Verchromen | Slijtvastheid, uiterlijk | Auto-onderdelen | 10-50 μm |

| Vernikkelen | Corrosiebescherming, geleidbaarheid | Elektronische onderdelen | 5-25 μm |

Overwegingen voor warmtebehandeling

De timing van oppervlaktebehandelingen ten opzichte van warmtebehandelingen is cruciaal voor 17-4 PH roestvast staal. We raden aan om de meeste oppervlaktebehandelingen uit te voeren na de laatste warmtebehandeling om optimale materiaaleigenschappen te behouden. Sommige coatings kunnen echter specifieke aanpassingen van de warmtebehandeling vereisen:

- Voorreiniging

- Warmtebehandelingscyclus

- Voorbereiding van het oppervlak

- Aanbrengen van de coating

- Warmtebehandeling na coating (indien nodig)

Eisen voor oppervlakteruwheid

Verschillende toepassingen vragen om specifieke waarden voor oppervlakteruwheid. We meten de oppervlakteruwheid met Ra-waarden (rekenkundig gemiddelde):

- Medische implantaten: Ra ≤ 0,2 μm

- Onderdelen voor vloeistofverwerking: Ra ≤ 0,8 μm

- Algemene industriële onderdelen: Ra ≤ 1,6 μm

- Structurele componenten: Ra ≤ 3,2 μm

Kwaliteitscontrole en testmethoden

Om de doeltreffendheid van de oppervlaktebehandeling te garanderen, gebruiken we verschillende testmethodes:

- Zoutneveltests voor corrosiebestendigheid

- Hechtingstesten voor coatings

- Oppervlakteruwheidsmetingen

- Hardheid testen

- Visuele inspectie voor esthetische kwaliteit

Milieu-impact en duurzaamheid

Moderne oppervlaktebehandelingsprocessen moeten rekening houden met milieueffecten. We implementeren verschillende maatregelen om de ecologische voetafdruk te minimaliseren:

- Gesloten chemische terugwinningssystemen

- Water recycling programma's

- VOC-vrije coatingopties

- Energiezuinige apparatuur

- Protocollen voor minimalisering van afval

Kostenoverwegingen en ROI-analyse

De kosten voor oppervlaktebehandeling variëren aanzienlijk afhankelijk van de complexiteit van het proces en het volume:

- Basis passivering: $0,5-2 per vierkante inch

- Elektrolytisch polijsten: $2-5 per vierkante inch

- PVD-coating: $5-15 per vierkante inch

- Complexe coatingsystemen: $15-30 per vierkante inch

De investering betaalt zich meestal terug:

- Langere levensduur van onderdelen

- Minder onderhoud nodig

- Verbeterde prestaties

- Verbeterde productwaarde

- Minder garantieclaims

Toepassingsspecifieke aanbevelingen

Gebaseerd op ervaringen uit de industrie zijn hier de optimale oppervlaktebehandelingen voor veelvoorkomende toepassingen:

Medische apparaten

- Primair: Elektrolytisch polijsten

- Secundair: Passiveren

- Optioneel: Antimicrobiële coatings

Ruimtevaart Onderdelen

- Primair: PVD-coating

- Secundair: Passiveren

- Optioneel: Smeermiddelen met droge film

Voedselverwerkingsapparatuur

- Primair: Elektrolytisch polijsten

- Secundair: PTFE-coating

- Optioneel: Antimicrobiële behandelingen

Mariene toepassingen

- Primair: Meerlagige coatingsystemen

- Secundair: Passiveren

- Optioneel: Opofferanoden

Inzicht in deze opties voor oppervlaktebehandeling helpt de prestaties en levensduur van onderdelen te optimaliseren. De sleutel is het selecteren van de juiste combinatie van behandelingen op basis van toepassingseisen, omgevingscondities en budgetbeperkingen.

Hoe wordt 17-4 PH gebruikt in ruimtevaart en defensie?

Bij de productie van luchtvaart- en defensieonderdelen kan het kiezen van het verkeerde materiaal voor kritieke onderdelen leiden tot catastrofale defecten. Wanneer vliegtuigonderdelen het tijdens bedrijf begeven, zijn de gevolgen vaak verwoestend. De foutmarge in deze industrieën is letterlijk nul, waardoor de materiaalselectie een van de meest cruciale beslissingen is.

17-4 PH roestvast staal wordt veel gebruikt in ruimtevaart- en defensietoepassingen vanwege de unieke combinatie van hoge sterkte, uitstekende corrosieweerstand en goede maatvastheid. Het wordt vaak gebruikt in landingsgestellen voor vliegtuigen, raketonderdelen en structurele bevestigingsmiddelen waar betrouwbaarheid van het grootste belang is.

Kritische toepassingen in vliegtuigsystemen

17-4 PH roestvast staal is onmisbaar geworden in moderne vliegtuigsystemen. Op basis van mijn productie-ervaring bij PTSMAKE heb ik gemerkt dat het op grote schaal wordt gebruikt in:

- Landingsgestelonderdelen

- Bedieningsoppervlakken

- Structurele bevestigingsmiddelen

- Motorsteunen

- Vleugelbevestigingen

De hoge sterkte-gewichtsverhouding van het materiaal maakt het bijzonder waardevol in deze toepassingen waar gewichtsvermindering cruciaal is voor brandstofefficiëntie.

Essentiële eigenschappen voor defensietoepassingen

De defensiesector vraagt om materialen die bestand zijn tegen extreme omstandigheden. Dit is waarom 17-4 PH uitblinkt:

| Eigendom | Voordeel in defensietoepassingen |

|---|---|

| Hoge treksterkte | Bestand tegen extreme mechanische spanning |

| Uitstekende corrosiebestendigheid | Behoudt integriteit in ruwe omgevingen |

| Goede Vermoeiingseigenschappen | Garandeert betrouwbaarheid op lange termijn |

| Dimensionale stabiliteit | Handhaaft precisie in wisselende omstandigheden |

| Hittebestendigheid | Presteert goed bij hoge temperaturen |

Productie raketonderdelen

In raketsystemen is 17-4 PH cruciaal voor verschillende onderdelen:

- Behuizing geleidingssysteem

- Aandrijfcomponenten

- Structurele ondersteuningselementen

- Bedieningsoppervlak Mechanismen

Het vermogen van het materiaal om zijn eigenschappen te behouden bij hoge snelheden en extreme temperaturen maakt het ideaal voor deze toepassingen.

Vereisten voor landingsgestellen van luchtvaartuigen

Landingsgestelsystemen hebben te maken met unieke uitdagingen:

- Hoge schokbelastingen

- Frequente stresscycli

- Blootstelling aan verschillende weersomstandigheden

- Chemische blootstelling (hydraulische vloeistoffen, ontdooimiddelen)

De combinatie van eigenschappen van 17-4 PH pakt deze uitdagingen effectief aan. Bij PTSMAKE bewerken we regelmatig landingsgestelcomponenten die strakke toleranties en een superieure oppervlakteafwerking vereisen.

Productie overwegingen

Bij het werken met 17-4 PH voor ruimtevaarttoepassingen moet je op verschillende factoren letten:

Protocollen voor warmtebehandeling

- Temperatuurregeling voor oplossingsbehandeling

- Bewaking verouderingsproces

- Juiste koelsnelheden

Bewerkingsparameters

- Optimale snijsnelheden

- Juiste gereedschapsselectie

- Vereisten voor koelvloeistof

Kwaliteitscontrole

- Dimensionale inspectie

- Materiaalcertificering

- Niet-destructief testen

Oppervlaktebehandeling en afwerking

De prestaties van 17-4 PH onderdelen zijn vaak afhankelijk van de juiste oppervlaktebehandeling:

Oppervlaktevoorbereiding

- Schoonmaakprocedures

- Eisen voor oppervlakteruwheid

- Voorbehandelingsprocessen

Coatingtoepassingen

- Chromaat conversie coating

- Anodiseeropties

- Gespecialiseerde coatings voor de lucht- en ruimtevaart

Eindinspectie

- Meting van oppervlakteafwerking

- Coatingdikte verifiëren

- Hechtingstesten

Certificering en kwaliteitsnormen

Luchtvaart- en defensietoepassingen vereisen strikte naleving van industriële normen:

- AS9100 certificering

- NADCAP-naleving

- Traceerbaarheid van materiaal

- Documentatie-eisen

- Testprotocollen

Kosten-batenanalyse

Ondanks de hogere initiële kosten in vergelijking met conventionele roestvaste staalsoorten, biedt 17-4 PH voordelen op lange termijn:

- Langere levensduur

- Minder onderhoud nodig

- Lagere vervangingsfrequentie

- Betere prestaties Betrouwbaarheid

Mijn ervaring bij PTSMAKE is dat klanten vaak merken dat de total cost of ownership lager is met 17-4 PH componenten vanwege deze factoren.

Toekomstige trends

De ruimtevaart- en defensie-industrieën blijven zich ontwikkelen, wat invloed heeft op de manier waarop 17-4 PH wordt gebruikt:

Geavanceerde productiemethoden

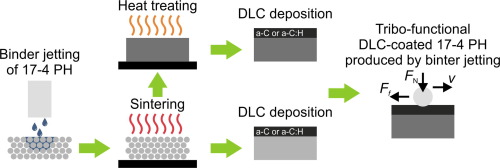

- Toepassingen voor additieve vervaardiging

- Verbeterde bewerkingstechnieken

- Nieuwe warmtebehandelingsprocessen

Verbeterde kwaliteitscontrole

- Geavanceerde inspectiemethoden

- Real-time monitoringsystemen

- Verbeterde documentatieprocessen

Duurzame productie

- Materiaalefficiëntie

- Afvalvermindering

- Energiezuinige verwerking

Het gebruik van 17-4 PH in ruimtevaart- en defensietoepassingen vertegenwoordigt een perfecte balans tussen prestaties, betrouwbaarheid en kosteneffectiviteit. Naarmate de productietechnologieën vorderen, blijven we nieuwe manieren ontdekken om het gebruik ervan in deze kritieke toepassingen te optimaliseren.

Welke rol speelt het in medische apparatuur?

In de medische sector kan de materiaalkeuze voor apparatuur en instrumenten letterlijk het verschil betekenen tussen leven en dood. Veel zorginstellingen worstelen met instrumenten die snel corroderen, hun precisie verliezen of de veiligheid van de patiënt in gevaar brengen door incompatibiliteit van materialen. Er staat dus veel op het spel bij de keuze van materialen voor medische toepassingen.

17-4 PH roestvast staal is uitgegroeid tot een van de belangrijkste materialen voor de productie van medische apparatuur. Het biedt een optimale combinatie van sterkte, corrosiebestendigheid en biocompatibiliteit. De unieke eigenschappen maken het bijzonder geschikt voor chirurgische instrumenten, orthopedische implantaten en tandheelkundige instrumenten, waardoor zowel de veiligheid van de patiënt als de levensduur van de instrumenten wordt gegarandeerd.

De kritieke eigenschappen voor medische toepassingen

Als we het hebben over medische apparatuur, zijn er drie belangrijke eigenschappen van 17-4 PH roestvast staal:

Biocompatibiliteit

- Laag nikkelgehalte vermindert allergische reacties

- Minimaal vrijkomen van ionen in omliggend weefsel

- Uitstekende compatibiliteit met sterilisatieprocessen

Mechanische eigenschappen

- Hoge sterkte-gewichtsverhouding

- Superieure hardheid na warmtebehandeling

- Uitzonderlijke slijtvastheid

Corrosiebestendigheid

- Bestand tegen lichaamsvloeistoffen

- Bestand tegen herhaalde sterilisatie

- Behoudt na verloop van tijd de integriteit van het oppervlak

Algemene medische toepassingen

Op basis van mijn productie-ervaring bij PTSMAKE heb ik verschillende belangrijke toepassingen gezien waarin 17-4 PH roestvast staal uitblinkt:

Chirurgische instrumenten

- Scalpels en chirurgische scharen

- Tangen en klemmen

- Naaldhouders

- Intrekkers

Deze instrumenten hebben precieze randen nodig en moeten meerdere sterilisatiecycli doorstaan om hun scherpte te behouden.

Orthopedische implantaten

- Botschroeven

- Platen

- Chirurgische gidsen

- Tijdelijke fixatiehulpmiddelen

De sterkte en biocompatibiliteit van het materiaal maken het ideaal voor deze lastdragende toepassingen.

Vergelijkende analyse met andere materialen van medische kwaliteit

Hier is een gedetailleerde vergelijking van 17-4 PH met andere veelgebruikte medische materialen:

| Eigendom | 17-4 PH | 316L SS | Ti-6Al-4V | CoCr legeringen |

|---|---|---|---|---|

| Treksterkte (MPa) | 1070 | 485 | 860 | 655 |

| Hardheid (HRC) | 40-47 | 95 (HRB) | 36 | 35 |

| Corrosiebestendigheid | Uitstekend | Zeer goed | Uitstekend | Goed |

| Kosteneffectiviteit | Hoog | Matig | Laag | Laag |

| Bewerkbaarheid | Goed | Uitstekend | Eerlijk | Slecht |

Productie overwegingen

Het productieproces voor medische apparatuur met 17-4 PH vereist specifieke overwegingen:

Warmtebehandeling

- Oplossingsbehandeling bij 1038°C (1900°F)

- Verouderingsharding bij verschillende temperaturen

- Zorgvuldige regeling van koelsnelheden

Oppervlakteafwerking

- Elektrolytisch polijsten voor verbeterde corrosiebestendigheid

- Passiveren om beschermende oxidelaag te creëren

- Spiegelende afwerking voor specifieke toepassingen

Kwaliteitscontrole

- Strikte maattoleranties

- Oppervlakteruwheidsmetingen

- Vereisten voor materiaalcertificering

Naleving van regelgeving en normen

Fabrikanten van medische apparatuur moeten zich hieraan houden:

FDA-vereisten

- 21 CFR Deel 820

- Traceerbaarheid van materiaal

- Procesvalidatie

ISO-normen

- ISO 13485 voor medische hulpmiddelen

- ISO 10993 voor biocompatibiliteit

- ISO 14971 voor risicobeheer

Kosten-batenanalyse

De investering in 17-4 PH roestvast staal voor medische apparatuur blijkt vaak economisch te zijn als je er rekening mee houdt:

Voordelen op lange termijn

- Langere levensduur

- Lagere vervangingsfrequentie

- Lagere onderhoudskosten

Prestatievoordelen

- Consistente mechanische eigenschappen

- Betrouwbaar sterilisatievermogen

- Minder kans op materiaalpech

Toekomstige trends en innovaties

De medische industrie blijft zich ontwikkelen en daarmee ook de toepassingen van 17-4 PH roestvast staal:

Geavanceerde productiemethoden

- 3D printmogelijkheden

- Hybride productieprocessen

- Verbeterde oppervlaktebehandelingen

Nieuwe medische toepassingen

- Minimaal invasieve chirurgische instrumenten

- Patiëntspecifieke instrumenten op maat

- Geavanceerde tandheelkundige instrumenten

Ik heb gezien hoe cruciaal de keuze van materialen is bij de productie van medische apparatuur. 17-4 PH roestvast staal heeft zichzelf keer op keer bewezen als een betrouwbare keuze die voldoet aan de hoge eisen van de medische industrie. De combinatie van sterkte, duurzaamheid en biocompatibiliteit maakt het een materiaal van onschatbare waarde voor het maken van veilige en effectieve medische apparatuur.

Milieu-impact en duurzaamheid

Een aspect van medische apparatuur dat vaak over het hoofd wordt gezien, is de impact op het milieu:

Recycleerbaarheid

- Hoog recyclingpotentieel

- Minimale materiaalverspilling

- Energiezuinige verwerking

Levenscyclus

- Langere levensduur vermindert afval

- Minimale milieubelasting tijdens gebruik

- Duurzame productiepraktijken

De medische sector vraagt om materialen die aan strenge eisen voldoen en tegelijkertijd de veiligheid van de patiënt en de levensduur van het apparaat garanderen. 17-4 PH roestvast staal blijft zijn waarde bewijzen in deze uitdagende omgeving, waardoor het een onmisbaar materiaal is voor de moderne productie van medische apparatuur.

Hoe wordt het gebruikt in de olie-, gas- en energie-industrie?

In de olie-, gas- en energiesector kan een storing in de apparatuur catastrofale gevolgen hebben. Ruwe chemicaliën, extreme druk en temperatuurschommelingen dreigen voortdurend de integriteit van het systeem aan te tasten. Wanneer kritieke componenten het laten afweten, worden niet alleen de werkzaamheden verstoord, maar ontstaan er ook ernstige veiligheids- en milieurisico's.

17-4 PH roestvast staal speelt een cruciale rol in olie-, gas- en energietoepassingen vanwege de uitzonderlijke sterkte, corrosieweerstand en het vermogen om structurele integriteit te behouden onder extreme omstandigheden. Het wordt vaak gebruikt in kleppen, pompen en drukvaten waar betrouwbaarheid van het grootste belang is.

Kritische toepassingen in olie en gas

De olie- en gasindustrie vertrouwt sterk op 17-4 PH roestvast staal voor verschillende kritieke onderdelen. Ik heb dit materiaal zien uitblinken in:

- Downhole-gereedschap

- Onderdelen van boorputkoppen

- Veiligheidskleppen

- Apparatuur voor debietregeling

- Drukvaten

Deze toepassingen vereisen materialen die bestand zijn tegen corrosieve omgevingen met behoud van structurele integriteit. Ik heb gemerkt dat de combinatie van sterkte en corrosiebestendigheid van 17-4 PH het bijzonder waardevol maakt voor deze veeleisende toepassingen.

Prestaties in zware omgevingen

De prestaties van 17-4 PH in extreme omstandigheden zijn opmerkelijk. Hier volgt een overzicht van de mogelijkheden:

| Omgevingsfactor | Prestatiekenmerken |

|---|---|

| Temperatuurbereik | -50 °C tot 300 °C |

| Druktolerantie | Tot 15.000 PSI |

| Corrosiebestendigheid | Uitstekend in H2S-omgevingen |

| Chemische compatibiliteit | Bestand tegen de meeste koolwaterstofverbindingen |

| Slijtvastheid | Superieure oppervlaktehardheid na warmtebehandeling |

Toepassingen in energieopwekking

In de energieopwekkingssector wordt 17-4 PH op grote schaal gebruikt:

Stoomturbines

De hoge sterkte en uitstekende vermoeiingsweerstand van het materiaal maken het ideaal voor turbineschoepen en -rotors. Ik heb gemerkt dat onderdelen gemaakt van 17-4 PH consequent betrouwbare prestaties leveren, zelfs onder hoge snelheidsrotatie en blootstelling aan stoom.

Warmtewisselaars

De combinatie van goede thermische geleidbaarheid en corrosieweerstand maakt 17-4 PH een uitstekende keuze voor warmtewisselaarcomponenten. Deze eigenschappen zorgen voor een efficiënte warmteoverdracht met behoud van structurele integriteit.

Toepassingen voor hernieuwbare energie

In hernieuwbare energiesystemen is 17-4 PH waardevol in:

- Asonderdelen voor windturbines

- Uitrusting voor geothermische bronnen

- Getijdenenergiesystemen

- Thermische zonne-energiecentrales

Overwegingen bij materiaalselectie

Bij het kiezen van 17-4 PH voor olie-, gas- en energietoepassingen moeten verschillende factoren in overweging worden genomen:

- Bedrijfstemperatuur

- Drukvereisten

- Chemische omgeving

- Mechanische belastingen

- Verwachte levensduur

Ik raad aan om een grondige materiaalcompatibiliteitsanalyse uit te voeren voordat de selectie wordt afgerond. Dit zorgt voor optimale prestaties en een lange levensduur van de componenten in specifieke bedrijfsomstandigheden.

Vereisten voor onderhoud en inspectie

Regelmatig onderhoud voor 17-4 PH onderdelen omvat:

- Visuele inspecties op aantasting van het oppervlak

- Niet-destructief onderzoek voor het opsporen van scheuren

- Bewaking van bedrijfsparameters

- Periodieke hardheidsmeting

- Corrosiemonitoring

Kosten-batenanalyse

Hoewel 17-4 PH een hogere initiële kostprijs kan hebben in vergelijking met conventionele materialen, rechtvaardigen de voordelen op lange termijn vaak de investering:

- Langere levensduur

- Minder onderhoud nodig

- Lager risico op catastrofaal falen

- Verbeterde veiligheidsprestaties

- Betere operationele betrouwbaarheid

Toekomstige trends

De energiesector blijft zich ontwikkelen en daarmee ook de toepassingen van 17-4 PH roestvast staal. Opkomende trends zijn onder andere:

- Integratie in waterstofenergiesystemen

- Geavanceerde oppervlaktebehandelingen voor betere prestaties

- Ontwikkeling van geoptimaliseerde warmtebehandelingsprotocollen

- Implementatie in nieuwe hernieuwbare energietechnologieën

Op basis van mijn ervaring heb ik gemerkt dat er een toenemende vraag is naar 17-4 PH in opkomende energietechnologieën, vooral daar waar traditionele materialen niet voldoen aan de prestatie-eisen. De veelzijdigheid en betrouwbaarheid van het materiaal maken het nog steeds een goede keuze voor deze uitdagende toepassingen.

Wat zijn de uitdagingen bij het gebruik van 17-4 PH?

Werken met 17-4 PH roestvast staal lijkt eenvoudig totdat je de verborgen complexiteit tegenkomt. Ik heb gemerkt dat veel ingenieurs de uitdagingen van dit materiaal onderschatten, wat leidt tot kostbare productieproblemen en projectvertragingen. De combinatie van de unieke eigenschappen en specifieke verwerkingsvereisten kan het bijzonder lastig maken om ermee om te gaan.

Ondanks de uitstekende sterkte en corrosiebestendigheid biedt 17-4 PH roestvast staal een aantal uitdagingen bij de productie, waaronder broosheid, spanningscorrosiescheuren en problemen bij precisiebewerking. Deze uitdagingen kunnen echter beheerst worden door de juiste materiaalselectie en geavanceerde verwerkingstechnieken.

Breekbaarheid en materiaalgedrag

De brosheid van 17-4 PH is een van de belangrijkste uitdagingen. Dit materiaal vertoont verschillende gedragspatronen afhankelijk van de warmtebehandeling:

- H900 staat: Maximale sterkte maar verhoogde brosheid

- H1150 staat: Betere vervormbaarheid maar lagere sterkte

- Oplosgegloeid: Meest bewerkbaar, maar vereist daaropvolgende warmtebehandeling

Tijdens mijn ervaring bij PTSMAKE heb ik specifieke benaderingen ontwikkeld om met deze omstandigheden om te gaan:

| Warmtebehandelingscondities | Breekbaarheidsniveau | Moeilijkheid bij machinale bewerking | Aanbevolen snijsnelheid |

|---|---|---|---|

| H900 | Hoog | Zeer uitdagend | 60-90 SFM |

| H1150 | Medium | Matig | 90-120 SFM |

| Oplossing Onthard | Laag | Gemakkelijker | 100-150 SFM |

Risico's van spanningscorrosie (SCC)

Spanningscorrosie in 17-4 PH is een ernstig probleem dat zorgvuldig overwogen moet worden:

Omgevingsfactoren

- Blootstelling aan chloor

- Hoge temperaturen

- Zure omstandigheden

Stressgerelateerde problemen

- Restspanningen door bewerking

- Toegepaste belastingen tijdens bedrijf

- Thermische cyclische effecten

Om de risico's van SCC te minimaliseren, implementeren we deze preventieve maatregelen:

- Juiste warmtebehandelingsvolgorde

- Gecontroleerde bewerkingsparameters

- Overwegingen voor oppervlaktebehandeling

Moeilijkheden bij precisiebewerking

De precisiebewerking van 17-4 PH brengt een aantal unieke uitdagingen met zich mee:

Gereedschapsslijtage en -selectie

- Snelle gereedschapsslijtage door hardheid materiaal

- Speciaal snijgereedschap nodig

- Regelmatige conditiebewaking van gereedschap

Snijparameters

De standtijd bij 17-4 PH bewerkingen hangt grotendeels af van de juiste snijparameters:

| Parameter | Aanbevolen bereik | Invloed op levensduur gereedschap |

|---|---|---|

| Snijsnelheid | 80-120 SFM | Hoog |

| Toevoersnelheid | 0,004-0,008 IPR | Medium |

| Zaagdiepte | 0,020-0,100 inch | Medium |

Temperatuurregeling

Temperatuurmanagement is cruciaal tijdens het bewerken:

- Gebruik van de juiste koelvloeistofstrategieën

- Voorkomen van werkverharding

- Behoud van dimensionale stabiliteit

Geavanceerde productie-oplossingen

Om deze uitdagingen aan te gaan, gebruiken we verschillende geavanceerde technieken:

Geoptimaliseerde bewerkingsstrategieën

- Hogedruk-koelvloeistofsystemen

- Starre machineopstellingen

- Geavanceerde gereedschaphoudersystemen

Protocollen voor materiaalbehandeling

- Juiste opslagomstandigheden

- Gecontroleerde materiaalstroom

- Regelmatige kwaliteitscontroles

Procesbewaking

- In-proces inspectie

- Bewaking van gereedschapsslijtage

- Statistische procesbeheersing

Overwegingen voor kwaliteitscontrole

Kwaliteit behouden tijdens het werken met 17-4 PH vereist:

Dimensionale stabiliteit

- Regelmatige kalibratiecontroles

- Temperatuurgecontroleerde omgeving

- Juiste opspanmethoden

Vereisten voor oppervlakteafwerking

- Juiste selectie van snijgereedschap

- Geoptimaliseerde afwerkingsparameters

- Overwegingen voor oppervlaktebehandeling

Verificatie van materiaaleigenschappen

- Hardheid testen

- Microstructuuranalyse

- Validatie van mechanische eigenschappen

Mijn ervaring bij PTSMAKE is dat de sleutel tot succesvol 17-4 PH bewerken ligt in het begrijpen van deze uitdagingen en het implementeren van de juiste tegenmaatregelen. Dit omvat:

- Juiste gereedschapsselectie en snijparameters

- Regelmatige controle en aanpassing van processen

- Uitgebreide procedures voor kwaliteitscontrole

- Geavanceerde bewerkingsstrategieën

Door zorgvuldig rekening te houden met deze aspecten en de juiste oplossingen te implementeren, kunnen we de uitdagingen die gepaard gaan met 17-4 PH bewerking effectief het hoofd bieden met behoud van hoge kwaliteits- en productiviteitsnormen.

Hoe kies je de juiste leverancier?

Het vinden van een betrouwbare leverancier voor 17-4 PH roestvaststalen componenten kan een ontmoedigende uitdaging zijn. Veel fabrikanten hebben te maken gehad met kostbare vertragingen, kwaliteitsproblemen en tegenslagen in de productie als gevolg van het werken met de verkeerde leverancier. Bij bedrijfskritische toepassingen kunnen zelfs kleine defecten in de materiaalkwaliteit of warmtebehandeling leiden tot catastrofale mislukkingen.

De sleutel tot het selecteren van de juiste leverancier ligt in het evalueren van vijf cruciale aspecten: materiaalcertificering, consistentie van de warmtebehandeling, bewerkingsmogelijkheden, kwaliteitsborgingssystemen en de staat van dienst bij vergelijkbare projecten. Een grondige beoordeling van deze factoren draagt bij aan een betrouwbare inkoop van kritieke componenten.

Vereisten voor materiaalcertificering

De juiste materiaalcertificering is de basis van de kwaliteitsborging voor 17-4 PH onderdelen. Ik eis altijd van leveranciers dat ze dit leveren:

- MTR-rapporten (Mill Test Reports) voor elke partij

- Analyse chemische samenstelling

- Fysieke eigendomsdocumentatie

- Documentatie materiaaltraceerbaarheid

Ons validatieproces omvat het vergelijken van alle certificeringsdocumenten met internationale normen zoals ASTM A564/A564M. Dit garandeert dat het materiaal exact voldoet aan de specificaties voor luchtvaart- en medische toepassingen.

Controle warmtebehandelingsproces

Het warmtebehandelingsproces beïnvloedt de uiteindelijke eigenschappen van 17-4 PH onderdelen aanzienlijk. Bij het evalueren van leveranciers richt ik me op:

| Warmtebehandelingsaspect | Belangrijkste vereisten | Waarom het belangrijk is |

|---|---|---|

| Temperatuurregeling | Nauwkeurigheid ±5°F | Zorgt voor consistente materiaaleigenschappen |

| Procesdocumentatie | Gedetailleerde records voor elke batch | Maakt traceerbaarheid en probleemoplossing mogelijk |

| Apparatuur kalibreren | Regelmatige certificering | Handhaaft de betrouwbaarheid van het proces |

| Koelsnelheidsregeling | Gedocumenteerde procedures | Beïnvloedt de uiteindelijke hardheid en sterkte |

Beoordeling van bewerkingsmogelijkheden

Geavanceerde bewerkingsmogelijkheden zijn cruciaal voor het produceren van nauwkeurige 17-4 PH onderdelen. Ik evalueer:

Uitrusting Infrastructuur

- 5-assige CNC machines voor complexe geometrieën

- Moderne meet- en inspectietools

- Regelmatige onderhoudsschema's

- Kalibratiegegevens van apparatuur

Technische expertise

- Operator trainingsprogramma's

- Ervaring met soortgelijke componenten

- Begrip van materiaalspecifieke bewerkingsparameters

- Mogelijkheden voor procesoptimalisatie

Normen voor kwaliteitsborging

Over een robuust kwaliteitsmanagementsysteem valt niet te onderhandelen. De volgende elementen moeten aanwezig zijn:

Kwaliteitsmanagementsysteem

- ISO 9001:2015 certificering

- AS9100D certificering voor ruimtevaarttoepassingen

- Gedocumenteerde kwaliteitsprocedures

- Regelmatige interne audits

Inspectiemogelijkheden

- CMM-apparatuur (coördinatenmeetmachine)

- Testen van de oppervlakteruwheid

- Hardheidstestfaciliteiten

- Mogelijkheden voor niet-destructief onderzoek

Track record prestaties

In het verleden behaalde resultaten zijn vaak een indicatie voor toekomstige betrouwbaarheid. Ik beoordeel:

Historische gegevens

- Tijdige levering

- Afgekeurde kwaliteit

- Responstijd bij kwaliteitsproblemen

- Klantreferenties

Projectervaring

- Soortgelijke geschiedenis in de productie van onderdelen

- Branchespecifieke ervaring

- Probleemoplossend vermogen

- Kwaliteit technische ondersteuning

Beoordeling van financiële stabiliteit

De financiële gezondheid van een leverancier heeft een directe invloed op zijn vermogen om kwaliteits- en leveringsverplichtingen na te komen:

- Jaarrekening van het bedrijf

- Kredietratings

- Investering in nieuwe technologie

- Marktreputatie

Communicatie en ondersteuning

Effectieve communicatie is cruciaal voor succesvolle partnerschappen:

Reactievermogen

- Responstijd technische vragen

- Proces voor het oplossen van kwaliteitsproblemen

- Beschikbaarheid van technische ondersteuning

- Documentatiebeheer

Tools voor samenwerking

- Online portaaltoegang

- Real-time productie bijhouden

- Systemen voor het delen van documenten

- Mechanismen voor kwaliteitsrapportage

Prijs- en kostenstructuur

Hoewel de prijs niet de belangrijkste factor zou moeten zijn, is het belangrijk om dit te begrijpen:

- Uitsplitsing materiaalkosten

- Verwerkingskosten

- Kosten kwaliteitscontrole

- Overhead toewijzing

Het vinden van de juiste leverancier vereist een systematische evaluatie van al deze factoren. De initiële investering in een grondige leveranciersbeoordeling betaalt zich terug in de vorm van betrouwbare kwaliteit, consistente levering en lagere langetermijnkosten. Op basis van mijn ervaring met het sourcen van kritieke onderdelen worden leveranciers die op deze gebieden uitblinken meestal waardevolle partners voor de lange termijn en dragen ze aanzienlijk bij aan het succes en de betrouwbaarheid van het product.

Vergeet niet dat het doel niet alleen het vinden van een leverancier is die de onderdelen kan maken - het is het vinden van een leverancier die consequent kwaliteitsonderdelen kan leveren die aan alle specificaties voldoen en die de prestaties na verloop van tijd kunnen handhaven. Deze uitgebreide evaluatiebenadering helpt u een leverancier te selecteren die kan voldoen aan zowel de huidige als toekomstige behoeften voor uw 17-4 PH roestvaststalen onderdelen.