Als productie-expert met meer dan 15 jaar ervaring in de precisieverspaningsindustrie hoor ik klanten vaak vragen stellen over materiaalkeuzes. Velen zijn overweldigd door de verscheidenheid aan beschikbare roestvast staalsoorten. Als ze een balans moeten vinden tussen sterkte en corrosiebestendigheid, wordt de beslissing nog uitdagender.

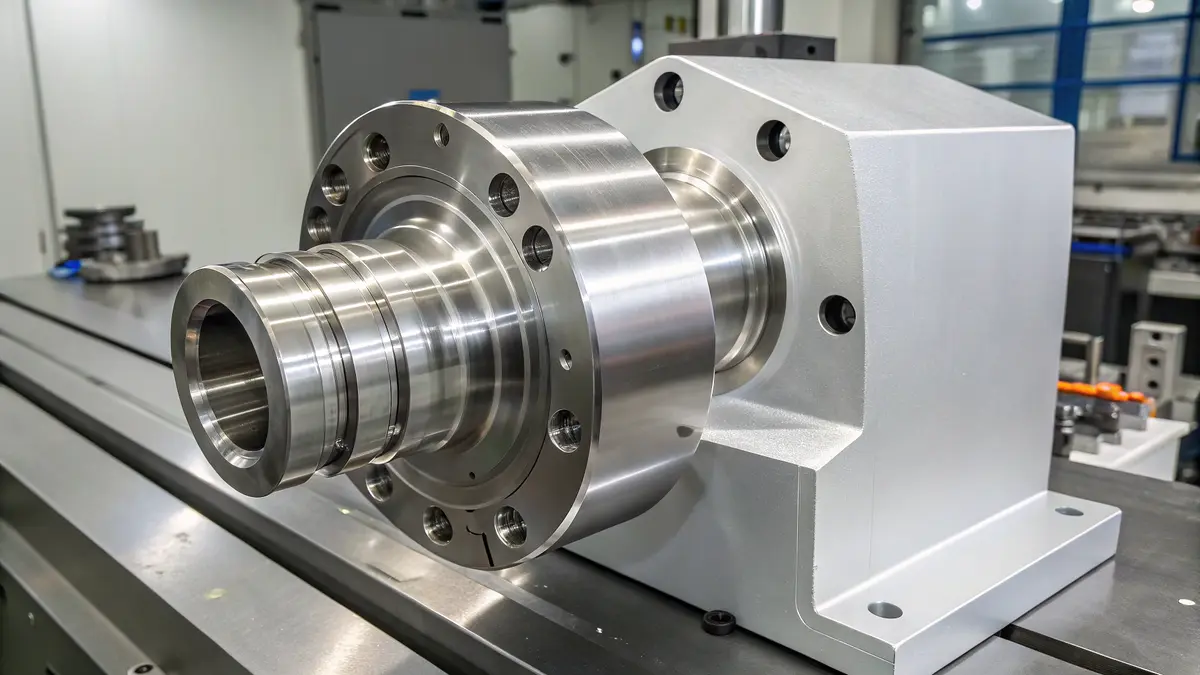

15-5 PH roestvast staal is een precipitatiehardend martensitisch roestvast staal dat een uitstekende corrosieweerstand combineert met een hoge sterkte. Het bevat ongeveer 15% chroom en 5% nikkel, waardoor het ideaal is voor ruimtevaart, medische en industriële toepassingen waar duurzaamheid cruciaal is.

Ik heb bij PTSMAKE aan talloze projecten gewerkt met 15-5 PH roestvast staal en de veelzijdigheid ervan blijft indruk op me maken. De unieke eigenschappen van dit materiaal maken het perfect voor kritische onderdelen die zowel sterkte als corrosiebestendigheid nodig hebben. Laat me je meer vertellen over dit opmerkelijke materiaal en hoe het je volgende project ten goede kan komen.

Wat zijn de eigenschappen van 15-5 PH roestvrij staal?

Hebt u ooit geworsteld met de keuze van het juiste materiaal voor kritieke onderdelen die zowel een hoge sterkte als een uitstekende corrosiebestendigheid vereisen? Veel ingenieurs worden met deze uitdaging geconfronteerd wanneer traditionele roestvaste staalsoorten tekortschieten, wat leidt tot voortijdige defecten en dure vervangingen. De gevolgen van het kiezen van het verkeerde materiaal kunnen ernstig zijn en niet alleen de prestaties, maar ook de veiligheid en betrouwbaarheid beïnvloeden.

15-5 PH roestvast staal is een precipitatiehardende martensitische legering die een uitzonderlijke sterkte (tot 170 ksi vloeigrens) combineert met een superieure corrosieweerstand. Het bevat 15% chroom, 5% nikkel en koper en biedt een verbeterde taaiheid en vervormbaarheid in vergelijking met 17-4 PH staal.

Chemische samenstelling en structuur

De unieke eigenschappen van 15-5 PH roestvast staal komen voort uit de zorgvuldig uitgebalanceerde chemische samenstelling. Bij PTSMAKE werken we veel met dit materiaal en ik heb de opmerkelijke eigenschappen met eigen ogen gezien. Hier volgt een gedetailleerd overzicht van de samenstelling:

| Element | Percentage Bereik |

|---|---|

| Chroom | 14.0-15.5% |

| Nikkel | 4.5-5.5% |

| Koper | 2.5-4.5% |

| Mangaan | 1.0% max |

| Silicium | 1.0% max |

| Koolstof | 0,07% max |

| IJzer | Saldo |

Mechanische eigenschappen

De mechanische eigenschappen van 15-5 PH roestvast staal zijn echt indrukwekkend. Door middel van precisieproductieprocessen kunnen we verschillende sterktes bereiken:

- Uiteindelijke treksterkte: 155-170 ksi

- Opbrengststerkte: 145-160 ksi

- Rek: 10-15%

- Hardheid: 35-42 HRC

Corrosiebestendigheid

Een van de opvallendste eigenschappen van 15-5 PH roestvast staal is de uitzonderlijke corrosiebestendigheid. Het hoge chroomgehalte vormt een passieve oxidelaag die zorgt voor:

- Superieure weerstand tegen atmosferische corrosie

- Goed bestand tegen veel chemische omgevingen

- Verbeterde bescherming tegen spanningscorrosie

- Uitstekende prestaties in mariene omgevingen

Warmtebehandelingsmogelijkheden

De reactie van het materiaal op warmtebehandeling is opmerkelijk. We kunnen verschillende combinaties van eigenschappen bereiken door verschillende warmtebehandelingsomstandigheden:

- Voorwaarde H900: Maximale sterkte

- Voorwaarde H1025: uitgebalanceerde sterkte en taaiheid

- Toestand H1150: Maximale vervormbaarheid en taaiheid

Bewerkbaarheid en fabricage

In onze productie toont 15-5 PH roestvast staal een uitstekende bewerkbaarheid:

- Geschikt voor zowel conventionele als CNC-bewerking

- Goed lasbaar met de juiste procedures

- Uitstekende mogelijkheden voor oppervlakteafwerking

- Consistente materiaaleigenschappen

Temperatuurprestaties

Het materiaal behoudt zijn eigenschappen over een breed temperatuurbereik:

- Bedrijfstemperatuurbereik: -100°F tot 600°F

- Uitstekende dimensionale stabiliteit

- Goed bestand tegen thermische cycli

- Minimale veranderingen in eigenschappen bij verhoogde temperaturen

Toepassingen en industrieel gebruik

Op basis van onze ervaring in verschillende industrieën blinkt 15-5 PH roestvast staal uit in:

- Onderdelen voor de ruimtevaart

- Apparatuur voor chemische verwerking

- Onderdelen voor kerncentrales

- Uitrusting voor de olie- en gasindustrie

- Medische en chirurgische instrumenten

- Maritieme hardware

- Hoogwaardige bevestigingsmiddelen

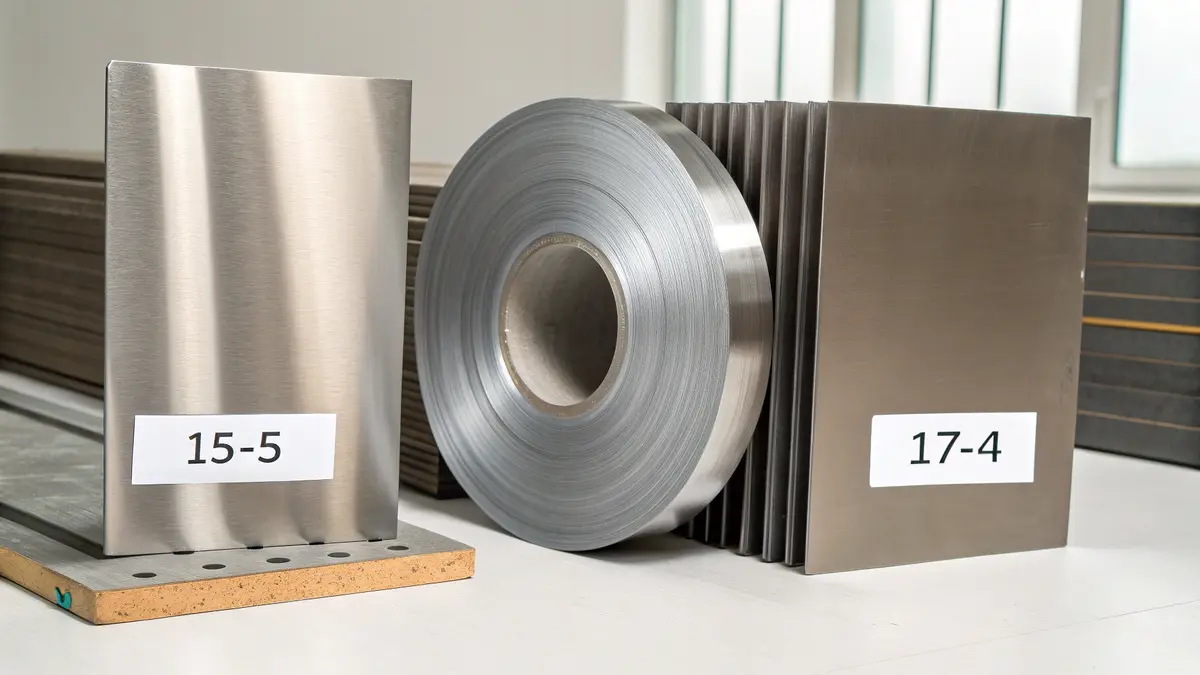

Vergelijking met andere rangen

In vergelijking met vergelijkbare kwaliteiten biedt 15-5 PH roestvast staal verschillende voordelen:

- Betere dwarse eigenschappen dan 17-4 PH

- Hogere sterkte dan 304 en 316 kwaliteiten

- Verbeterde taaiheid ten opzichte van standaard martensitische kwaliteiten

- Consistentere eigenschappen na warmtebehandeling

Overwegingen voor kwaliteitscontrole

Om optimale prestaties te garanderen, zijn specifieke maatregelen voor kwaliteitscontrole essentieel:

- Nauwkeurige bewaking van warmtebehandeling

- Regelmatige samenstellingscontrole

- Mechanische eigenschappen testen

- Niet-destructief onderzoek voor kritieke toepassingen

- Inspectie van de oppervlakteafwerking

Dit uitgebreide begrip van de eigenschappen van 15-5 PH roestvast staal helpt bij het maximaliseren van het potentieel in verschillende toepassingen. De combinatie van sterkte, corrosiebestendigheid en veelzijdigheid van het materiaal maakt het een uitstekende keuze voor veeleisende technische toepassingen.

Wat zijn de chemische en mechanische eigenschappen van 15-5 PH roestvrij staal?

Het selecteren van de juiste roestvast staalsoort voor productie kan overweldigend zijn. Veel ingenieurs worstelen met het afwegen van materiaaleigenschappen tegen kosten en prestatie-eisen. Een verkeerde keuze kan leiden tot defecte onderdelen of onnodige kosten.

15-5 PH roestvast staal is een precipitatiehardend martensitisch roestvast staal met ongeveer 15% chroom en 5% nikkel. Het biedt uitstekende corrosiebestendigheid en hoge sterkte, met een vloeigrens van 105 ksi en een treksterkte van meer dan 138 ksi in de H1025 toestand.

Opsplitsing chemische samenstelling

De chemische samenstelling van 15-5 PH roestvast staal speelt een cruciale rol in de prestaties. Hier volgt een gedetailleerde uitsplitsing van de elementen:

| Element | Percentage Bereik |

|---|---|

| Chroom | 14.0-15.5% |

| Nikkel | 4.5-5.5% |

| Koper | 2.5-4.5% |

| Mangaan | 1.0% max |

| Silicium | 1.0% max |

| Koolstof | 0,07% max |

| Fosfor | 0,04% max |

| Zwavel | 0,03% max |

| IJzer | Saldo |

Rol van sleutelelementen

Elk element in 15-5 PH roestvast staal dient een specifiek doel:

- Chroom vormt een passieve oxidelaag die corrosieweerstand biedt

- Nikkel verbetert de taaiheid en behoudt de austenitische structuur

- Koper maakt precipitatieharding mogelijk, waardoor de sterkte toeneemt

- Mangaan en silicium fungeren tijdens de productie als desoxidatiemiddel

- Koolstof draagt bij aan de sterkte, maar wordt laag gehouden om de lasbaarheid te behouden

Mechanische eigenschappen

De mechanische eigenschappen van 15-5 PH roestvast staal variëren afhankelijk van de warmtebehandelingsconditie. In de veelgebruikte H1025 conditie:

- Opbrengststerkte: 105 ksi (724 MPa)

- Uiteindelijke treksterkte: 138 ksi (950 MPa)

- Rek: 10-15%

- Hardheid: 35-40 HRC

- Slagvastheid: 20-30 ft-lbs (27-41 J)

Effecten van warmtebehandeling

Warmtebehandeling beïnvloedt de eigenschappen van 15-5 PH roestvast staal aanzienlijk:

- Oplossing Behandeling: 1900°F (1038°C), gevolgd door luchtkoeling

- Veroudering: Verschillende temperaturen produceren verschillende combinaties van eigenschappen

- H1025 Voorwaarde: Veroudering bij 552°C (1025°F) zorgt voor een optimale balans tussen sterkte en geleidbaarheid.

- H1150 Voorwaarde: Hogere verouderingstemperatuur verbetert de taaiheid maar vermindert de sterkte

Prestatiekenmerken

15-5 PH roestvast staal vertoont een aantal opmerkelijke prestatiekenmerken:

- Uitstekende weerstand tegen corrosie in atmosferische en mild corrosieve omgevingen

- Goed sterktebehoud bij verhoogde temperaturen tot 316°C (600°F)

- Superieure bewerkbaarheid in vergelijking met andere hogesterktestalen

- Goede lasbaarheid wanneer de juiste procedures worden gevolgd

- Dimensionale stabiliteit tijdens warmtebehandeling

Toepassingen voor de industrie

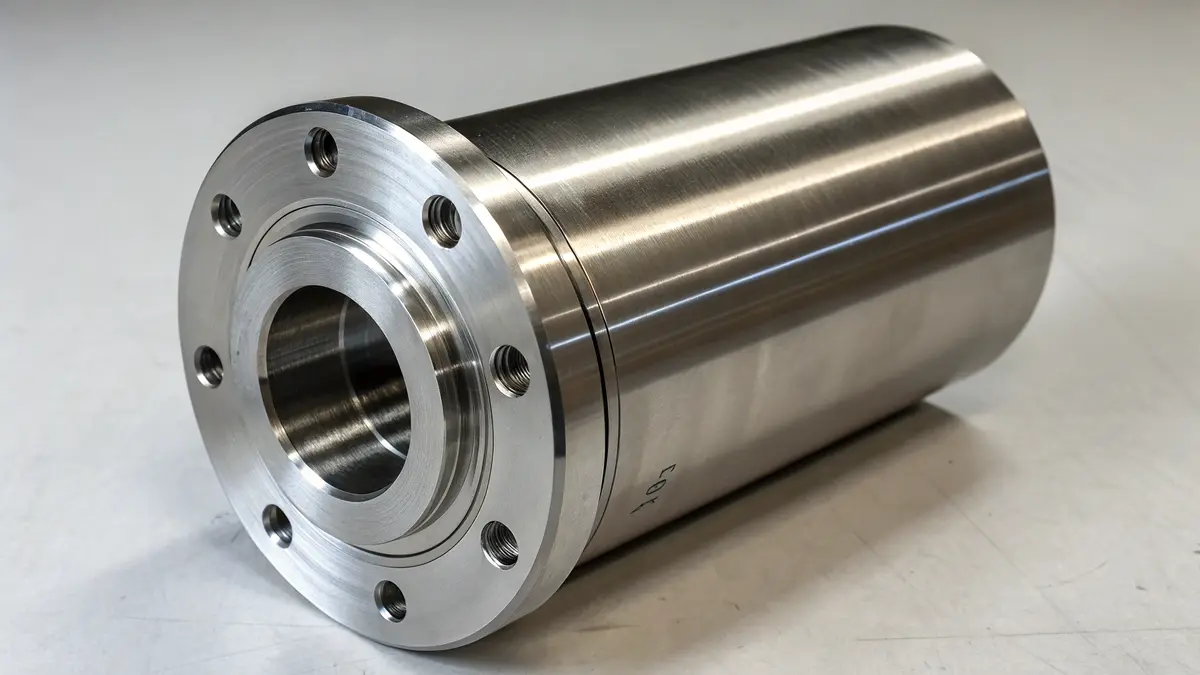

Bij PTSMAKE heb ik 15-5 PH roestvast staal zien uitblinken in verschillende toepassingen:

- Ruimtevaart: Landingsgestelonderdelen, structurele onderdelen

- Medisch: Chirurgische instrumenten, implantaten

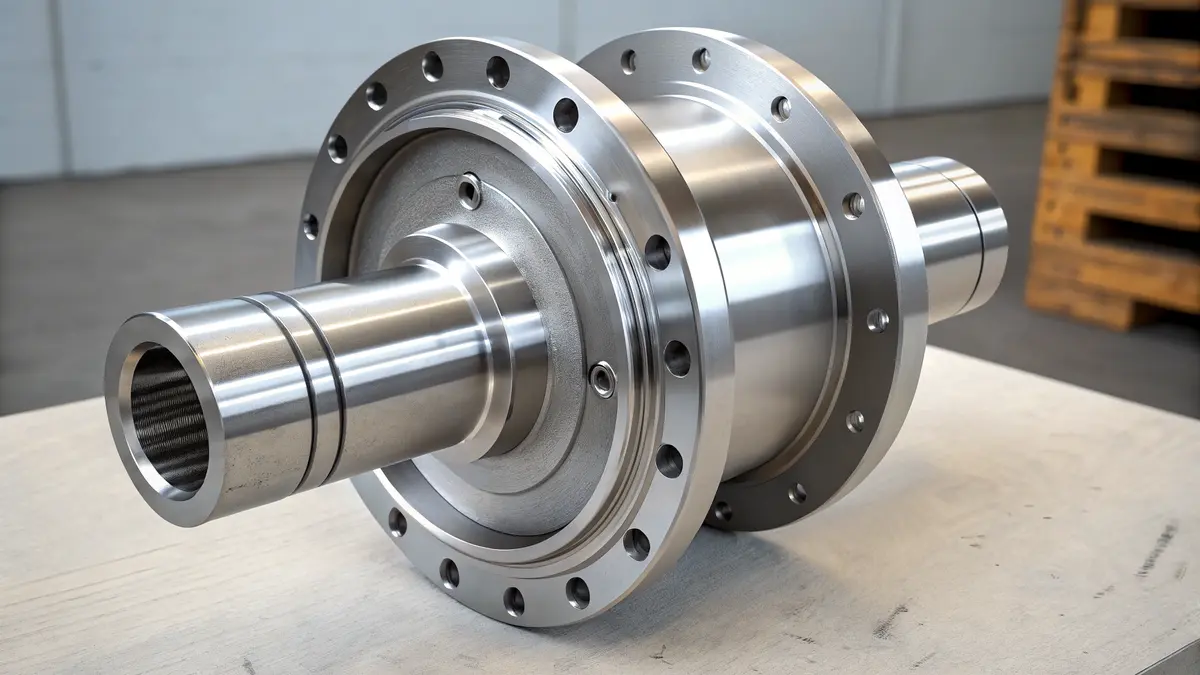

- Scheepvaart: Kleponderdelen, pompassen

- Olie en gas: Onderdelen van boorputkoppen, bevestigingsmiddelen

- Chemische verwerking: Drukvaten, procesapparatuur

Verwerkingsoverwegingen

Gebaseerd op onze productie-ervaring:

- Bewerkingen moeten worden uitgevoerd met scherp gereedschap en de juiste koeling.

- Lassen vereist voorverwarming en warmtebehandeling na het lassen

- Oppervlakteafwerking kan de corrosiebestendigheid verbeteren

- Veroudering moet zorgvuldig gecontroleerd worden voor optimale eigenschappen

- Regelmatige kwaliteitscontroletesten zorgen voor consistente eigenschappen

Deze uitgebreide kennis van de eigenschappen van 15-5 PH roestvast staal zorgt voor succesvolle productieresultaten. Bij het werken met dit materiaal zijn de juiste verwerkingsparameters en kwaliteitscontrolemaatregelen essentieel voor het bereiken van de gewenste prestatiekenmerken.

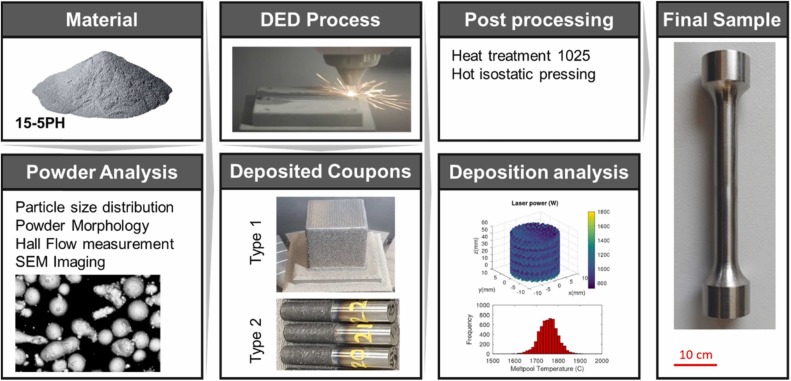

Hoe wordt 15-5 PH roestvast staal vervaardigd?

Het produceren van hoogwaardig roestvast staal kan een uitdaging zijn. Veel fabrikanten worstelen met het bereiken van consistente materiaaleigenschappen en het handhaven van de kwaliteitscontrole tijdens het productieproces. De complexiteit van het productieproces leidt vaak tot materiaaldefecten en variaties in mechanische eigenschappen.

15-5 PH roestvast staal wordt vervaardigd via een geavanceerd proces dat vacuüm boog omsmelten (VAR) combineert met nauwkeurige warmtebehandelingsprocedures. Dit proces omvat oplossingsgloeien, afschrikken en veroudering bij specifieke temperaturen om optimale mechanische eigenschappen en corrosiebestendigheid te bereiken.

De basisprincipes van het VAR-proces

Uit mijn ervaring met het werken met precisiematerialen blijkt dat het Vacuum Arc Remelting (VAR) proces cruciaal is voor het produceren van 15-5 PH roestvast staal van hoge kwaliteit. Het proces begint met een elektrode van de legering die geleidelijk wordt gesmolten in een vacuümkamer. Deze methode verwijdert ongewenste gassen en onzuiverheden, wat resulteert in een uniformere en schonere materiaalstructuur.

Het VAR-proces omvat verschillende belangrijke stappen:

- Elektrodevoorbereiding

- Opstelling vacuümkamer

- Gecontroleerd smelten

- Stolling onder vacuüm

Controle chemische samenstelling

De nauwkeurige controle van de chemische samenstelling is essentieel voor het bereiken van de gewenste eigenschappen van 15-5 PH roestvast staal. Hier is een typische uitsplitsing van de samenstelling:

| Element | Percentage Bereik |

|---|---|

| Chroom | 14.0-15.5% |

| Nikkel | 3.5-5.5% |

| Koper | 2.5-4.5% |

| Koolstof | Max 0,07% |

| Mangaan | Max 1.0% |

| Silicium | Max 1.0% |

| Fosfor | Max 0,04% |

| Zwavel | Max 0,03% |

| IJzer | Saldo |

Volgorde warmtebehandeling

Het warmtebehandelingsproces bestaat uit drie hoofdfasen die volgens mij cruciaal zijn voor het bereiken van optimale eigenschappen:

Oplossing Gloeien

- Temperatuur: 1900°F (1038°C)

- Duur: Minimaal 30 minuten

- Koeling: Snelle luchtkoeling of afschrikken in olie

Doven

- Methode: Afharden met lucht of olie

- Temperatuur: Kamertemperatuur

- Snelheid: Snelle afkoeling om ongewenste neerslag te voorkomen

Verouderingsbehandeling

Verschillende verouderingstemperaturen produceren verschillende combinaties van eigenschappen:

| Voorwaarde | Temperatuur | Tijd | Typische hardheid |

|---|---|---|---|

| H900 | 482°C (900°F) | 1 uur | 44-46 HRC |

| H1025 | 1025°F (552°C) | 4 uur | 35-37 HRC |

| H1150 | 621°C (1150°F) | 4 uur | 28-32 HRC |

Maatregelen voor kwaliteitscontrole

Om een consistente kwaliteit te garanderen, implementeren we verschillende controlemaatregelen:

Microstructuuranalyse

- Regelmatig metallografisch onderzoek

- Korrelgrootte meten

- Faseverdeling beoordeling

Mechanisch testen

- Treksterkte testen

- Hardheid testen

- Impact testen

- Vermoeiingstesten

Niet-destructief onderzoek

- Ultrasone inspectie

- Testen met magnetische deeltjes

- Penetrant inspectie

Procesoptimalisatie

Ik heb gemerkt dat het optimaliseren van het productieproces een zorgvuldige aandacht voor een aantal sleutelfactoren vereist:

Temperatuurregeling

- Nauwkeurige bewaking van verwarmings- en koelsnelheden

- Gelijkmatige temperatuurverdeling

- Nauwkeurige temperatuurmeetsystemen

Tijdmanagement

- Strikte naleving van wachttijden

- Geminimaliseerde overdrachtstijden tussen processen

- Gedocumenteerde procesplanning

Milieubeheersystemen

- Vochtigheidsbewaking

- Voorkomen van besmetting

- Schone ruimten waar nodig

Oppervlakteafwerking

De uiteindelijke afwerking van het oppervlak is cruciaal voor veel toepassingen. Gangbare afwerkingsmethoden zijn onder andere:

Mechanisch afwerken

- Slijpen

- Polijsten

- Shot peening

Chemisch afwerken

- Passiveren

- Inmaken

- Elektrolytisch polijsten

De kwaliteit van de oppervlakteafwerking heeft een directe invloed:

- Corrosiebestendigheid

- Vermoeiingssterkte

- Esthetische uitstraling

- Slijtvastheid

Door een zorgvuldige controle van deze productieparameters kunnen we consistent 15-5 PH roestvast staal produceren dat voldoet aan de industrienormen of deze zelfs overtreft. Elke stap in het proces draagt bij aan de prestatiekenmerken van het eindproduct, waardoor het geschikt is voor veeleisende toepassingen in de ruimtevaart, medische apparatuur en andere hoogwaardige industrieën.

Wat zijn de voordelen van het gebruik van 15-5 PH roestvrij staal?

Het kiezen van de verkeerde roestvast staalsoort kan leiden tot voortijdig falen van onderdelen en hogere onderhoudskosten. Veel ingenieurs worstelen met het in evenwicht brengen van materiaaleigenschappen, kostenoverwegingen en prestatievereisten. Deze uitdaging wordt nog belangrijker in veeleisende toepassingen waar falen geen optie is.

15-5 PH roestvrij staal onderscheidt zich als premium keuze door zijn uitzonderlijke combinatie van hoge sterkte-gewichtsverhouding, superieure corrosieweerstand en uitstekende mechanische stabiliteit. Zijn veelzijdigheid en betrouwbaarheid maken het ideaal voor kritieke toepassingen in de ruimtevaart, medische en industriële sectoren.

Superieure sterkte/gewicht eigenschappen

In mijn ervaring met het werken met verschillende materialen op PTSMAKE, is de verhouding sterkte/gewicht van 15-5 PH roestvrij staal echt opmerkelijk. Deze eigenschap maakt het bijzonder waardevol in toepassingen waar gewichtsvermindering cruciaal is zonder de structurele integriteit aan te tasten. Het materiaal bereikt dit door:

- Uiteindelijke treksterkte variërend van 150-170 ksi

- Opbrengststerkte meestal tussen 130-150 ksi

- Dichtheid vergelijkbaar met conventioneel roestvast staal (0,282 lbs/in³)

Verbeterde bescherming tegen corrosie en oxidatie

De corrosiebestendigheid van 15-5 PH roestvast staal onderscheidt het van veel alternatieven. Dit materiaal biedt:

| Milieu | Beschermingsniveau | Algemene toepassingen |

|---|---|---|

| Zee | Uitstekend | Offshore-apparatuur |

| Chemisch | Zeer goed | Procesapparatuur |

| Hoge temperatuur | Superieur | Warmtewisselaars |

| Industrieel | Uitmuntend | Gereedschappen voor productie |

Mechanische stabiliteit onder spanning

Een van de meest indrukwekkende eigenschappen van 15-5 PH roestvast staal is de mechanische stabiliteit. De belangrijkste voordelen zijn:

- Minimale vervorming onder belasting

- Uitstekende weerstand tegen vermoeiing

- Consistente prestaties in alle temperatuurbereiken

- Superieure dimensionale stabiliteit

Verwerkingsvoordelen

Het materiaal biedt verschillende verwerkingsvoordelen:

Lasbaarheid

- Compatibel met verschillende lasmethoden

- Minimale voorverwarmingsvereisten

- Goede eigenschappen na het lassen

- Minder risico op scheuren in de warmte-beïnvloede zone

Bewerkbaarheid

- Redelijke snijsnelheden mogelijk

- Goede oppervlakteafwerking haalbaar

- Constante standtijd

- Voorspelbare bewerkingskenmerken

Kosteneffectiviteit bij langdurige toepassingen

Hoewel de initiële kosten hoger zijn dan bij sommige alternatieven, blijkt 15-5 PH roestvast staal op de lange termijn vaak voordeliger te zijn:

- Langere levensduur

- Minder onderhoud nodig

- Lagere vervangingsfrequentie

- Minimale uitvaltijd voor reparaties

Toepassingen en voordelen voor de industrie

De veelzijdigheid van 15-5 PH roestvast staal maakt het waardevol in meerdere sectoren:

Ruimtevaartindustrie

- Landingsgestelonderdelen

- Structurele bevestigingsmiddelen

- Motorsteunen

- Besturingssystemen

Medische apparatuur

- Chirurgische instrumenten

- Sterilisatie-uitrusting

- Onderdelen voor medische hulpmiddelen

- Laboratoriumapparatuur

Industriële toepassingen

- Onderdelen van kleppen

- Hogedrukpompen

- Apparatuur voor chemische verwerking

- Componenten voor energieopwekking

Optimalisatie van materiaaleigenschappen

Om de voordelen van 15-5 PH roestvast staal te maximaliseren, moet je rekening houden met de volgende factoren:

Warmtebehandelingsopties

- Toestand A (met oplossing behandeld)

- Voorwaarde H900 (piekleeftijd)

- Voorwaarde H1150 (Overjarig)

Oppervlakteafwerking

- Mechanisch polijsten

- Elektrolytisch polijsten

- Passiveren

- Chemische behandeling

Ontwerpoverwegingen

- Spanningsconcentratie minimaliseren

- Juist ontwerp van verbindingen

- Voldoende materiaaldikte

- Omgevingsfactoren

Door de juiste materiaalselectie en verwerking kan 15-5 PH roestvast staal uitzonderlijke prestaties leveren in veeleisende toepassingen. De combinatie van sterkte, corrosiebestendigheid en verwerkingskenmerken maakt het een waardevolle optie voor ingenieurs en ontwerpers die op zoek zijn naar betrouwbare oplossingen op lange termijn.

Vergeet niet om uw specifieke toepassing eisen bij de evaluatie van 15-5 PH roestvrij staal, als juiste materiaal selectie is van cruciaal belang voor optimale prestaties en een lange levensduur te overwegen. Op PTSMAKE, hebben we met succes geïmplementeerd dit materiaal in tal van precisiecomponenten, consequent bereiken van uitstekende resultaten voor onze klanten in verschillende industrieën.

Wat zijn de meest voorkomende industriële toepassingen van 15-5 PH roestvast staal?

Het juiste materiaal vinden voor kritieke industriële toepassingen kan overweldigend zijn. Veel ingenieurs worstelen met het selecteren van materialen die bestand zijn tegen ruwe omgevingen met behoud van de structurele integriteit. De gevolgen van het kiezen van het verkeerde materiaal kunnen leiden tot defecten aan onderdelen, veiligheidsrisico's en kostbare vervangingen.

15-5 PH roestvrij staal wordt veel gebruikt in de ruimtevaart-, medische, defensie- en olie- & gasindustrie vanwege de uitzonderlijke combinatie van hoge sterkte, corrosiebestendigheid en taaiheid. De veelzijdigheid maakt het ideaal voor kritische onderdelen in veeleisende toepassingen.

Ruimtevaart en defensietoepassingen

In mijn ervaring met klanten in de lucht- en ruimtevaart is 15-5 PH roestvast staal onmisbaar geworden in deze sector. De hoge sterkte-gewichtsverhouding van het materiaal maakt het perfect voor:

- Structurele onderdelen van vliegtuigen

- Landingsgestellen

- Motorsteunen en -beugels

- Rotorassen van helikopters

- Bevestigingen en fittingen

De luchtvaartindustrie waardeert deze legering met name omdat deze zijn eigenschappen behoudt bij zowel hoge als lage temperaturen, wat cruciaal is voor vliegtuigen die tijdens de vlucht te maken krijgen met extreme temperatuurschommelingen.

Implementatie in de medische industrie

De medische sector gebruikt de unieke eigenschappen van 15-5 PH roestvrij staal voor verschillende toepassingen:

| Toepassing | Belangrijkste voordelen |

|---|---|

| Chirurgische instrumenten | Sterk, uitstekend sterilisatievermogen |

| Orthopedische implantaten | Biocompatibiliteit, corrosiebestendigheid |

| Tandheelkundig gereedschap | Duurzaamheid, vermogen tot precisiebewerking |

| Medische apparatuur | Lange levensduur, betrouwbaarheid |

Gebruik autosector

De auto-industrie vertrouwt op 15-5 PH roestvast staal voor onderdelen die een hoge sterkte en corrosiebestendigheid vereisen:

Prestatieonderdelen

- Transmissie-onderdelen

- Klepstelen

- Ophangingsonderdelen

- Krachtige motoronderdelen

Veiligheidscomponenten

- Airbagsystemen

- Remonderdelen

- Stuurmechanismen

- Chassisverstevigingen

Mariene toepassingen

In maritieme omgevingen, waar corrosiebestendigheid van het grootste belang is, blinkt 15-5 PH roestvast staal uit:

Structurele onderdelen

- Schroefassen

- Rompbeslag

- Dekbeslag

- Bevestigingssystemen

Onderdelen

- Pomponderdelen

- Klephuizen

- Onderwatersensoren

- Behuizingen voor navigatieapparatuur

Implementatie olie- en gasindustrie

De olie- en gassector heeft te maken met enkele van de meest uitdagende bedrijfsomstandigheden. 15-5 PH roestvast staal blijkt van onschatbare waarde in:

| Component | Bedrijfsomgeving | Belangrijkste vereisten |

|---|---|---|

| Drukkleppen | Hoge druk, corrosieve vloeistoffen | Sterkte, corrosiebestendigheid |

| Pomponderdelen | Schurende materialen, continue werking | Slijtvastheid, duurzaamheid |

| Boorputapparatuur | Onderzeeomstandigheden, chemische blootstelling | Betrouwbaarheid, lange levensduur |

| Koppelingen voor pijpleidingen | Verschillende drukniveaus, ruwe omgevingen | Structurele integriteit, veiligheid |

Productie overwegingen

Als fabrikant heb ik een aantal kritische factoren waargenomen bij het werken met 15-5 PH roestvast staal:

Warmtebehandeling

- De juiste warmtebehandeling is essentieel voor optimale eigenschappen

- Temperatuurregeling moet nauwkeurig zijn

- Koelsnelheden beïnvloeden de uiteindelijke mechanische eigenschappen

Bewerkingsparameters

- Vereist specifieke snijsnelheden en voedingen

- Gereedschapsselectie is cruciaal voor efficiëntie

- Vereisten voor oppervlakteafwerking vereisen aandacht voor detail

Kwaliteitscontrole

- Regelmatige materiaaltests zorgen voor consistentie

- Maatnauwkeurigheid is cruciaal

- Inspectie van de oppervlakteafwerking is verplicht

Kosten-batenanalyse

Wanneer je 15-5 PH roestvast staal overweegt voor toepassingen, hebben verschillende factoren invloed op het rendement van de investering:

Voordelen

- Langere levensduur

- Minder onderhoud nodig

- Hogere prestaties

- Verbeterde veiligheidsfuncties

Overwegingen

- Initiële materiaalkosten

- Verwerkingsvereisten

- Installatieprocedures

- Besparingen op onderhoud op lange termijn

Mijn ervaring met productie is dat de initiële kosten hoger kunnen zijn dan bij sommige alternatieven, maar dat de voordelen op de lange termijn de investering vaak rechtvaardigen, vooral bij kritieke toepassingen waar falen geen optie is.

Hoe verhoudt 15-5 PH roestvrij staal zich tot 17-4 roestvrij staal?

De keuze tussen 15-5 PH en 17-4 roestvast staal kan overweldigend zijn voor ingenieurs en fabrikanten. Ik heb veel klanten zien worstelen met deze beslissing, wat vaak leidt tot kostbare fouten bij de materiaalselectie en vertragingen in het project. De vergelijkbare samenstelling van deze materialen maakt het keuzeproces nog uitdagender.

Hoewel zowel 15-5 PH als 17-4 roestvast staal precipitatiehardende kwaliteiten zijn, biedt 15-5 PH een betere taaiheid in dwarsrichting en een superieure weerstand tegen corrosie in chloride-omgevingen. 17-4 biedt een hogere sterkte maar kan gevoeliger zijn voor spanningscorrosie.

Verschillen in chemische samenstelling

De chemische samenstelling is de basis van de eigenschappen van deze materialen. Hier volgt een gedetailleerd overzicht:

| Element | 15-5 PH (%) | 17-4 PH (%) |

|---|---|---|

| Koolstof | 0,07 max | 0,07 max |

| Chroom | 14.0-15.5 | 15.0-17.5 |

| Nikkel | 3.5-5.5 | 3.0-5.0 |

| Koper | 2.5-4.5 | 3.0-5.0 |

| Mangaan | 1,0 max | 1,0 max |

| Silicium | 1,0 max | 1,0 max |

| Fosfor | 0,04 max | 0,04 max |

| Zwavel | 0,03 max | 0,03 max |

Vergelijking van mechanische eigenschappen

De mechanische eigenschappen van deze materialen vertonen duidelijke verschillen die hun toepassingen beïnvloeden:

Sterkte en hardheid

15-5 PH:

- Treksterkte: 155-170 ksi

- Opbrengststerkte: 145-160 ksi

- Hardheid: 35-42 HRC

17-4 PH:

- Treksterkte: 170-190 ksi

- Opbrengststerkte: 150-170 ksi

- Hardheid: 38-45 HRC

Corrosiebestendigheidseigenschappen

In mijn ervaring met beide materialen heb ik aanzienlijke verschillen waargenomen in hun corrosiebestendigheid:

15-5 PH Voordelen

- Betere weerstand tegen chloride-omgevingen

- Minder gevoelig voor spanningscorrosie

- Verbeterde prestaties in scheepvaarttoepassingen

- Verbeterde stabiliteit in omgevingen met hoge temperaturen

17-4 PH Kenmerken

- Goede algemene corrosiebestendigheid

- Betere prestaties in milde omgevingen

- Hogere gevoeligheid voor putvorming in chloride-rijke omstandigheden

- Vereist een meer zorgvuldige warmtebehandeling om de corrosiebestendigheid te behouden

Toepassingsspecifieke overwegingen

De keuze tussen deze materialen hangt vaak af van de specifieke toepassingseisen:

Ruimtevaarttoepassingen

- 15-5 PH: Verkozen voor componenten die een hoge moeheidssterkte en een goede corrosieweerstand vereisen

- 17-4 PH: Vaak gebruikt in landingsgestelonderdelen en structurele onderdelen met hoge weerstand

Gebruik zeemilieu

- 15-5 PH: Beter geschikt voor mariene toepassingen dankzij superieure chloridebestendigheid

- 17-4 PH: Extra oppervlaktebehandeling nodig voor gebruik op zee

Industriële toepassingen

- 15-5 PH: Uitstekend voor chemische verwerkingsapparatuur en klepcomponenten

- 17-4 PH: Ideaal voor toepassingen met hoge spanning waarbij maximale sterkte prioriteit is

Kosten en beschikbaarheidsfactoren

Vanuit het productieperspectief hebben verschillende factoren invloed op de totale kosten:

Materiële kosten

- 15-5 PH biedt doorgaans een premie van 5-10% ten opzichte van 17-4 PH.

- Beschikbaarheid kan de prijs aanzienlijk beïnvloeden

- Volumevereisten beïnvloeden kostenverschillen

Verwerkingsoverwegingen

- Warmtebehandelingskosten zijn vergelijkbaar voor beide kwaliteiten

- Bewerkingseigenschappen zijn vergelijkbaar

- Beide materialen reageren goed op standaard productieprocessen

Testen en kwaliteitscontrole

Op basis van mijn productie-ervaring is goed testen cruciaal:

Standaard testprocedures

- Hardheid testen

- Controle van de treksterkte

- Impact testen

- Evaluatie corrosiebestendigheid

Maatregelen voor kwaliteitsborging

- Vereisten voor materiaalcertificering

- Validatie warmtebehandeling

- Niet-destructieve testmethoden

- Inspectie van de oppervlakteafwerking

Specificaties warmtebehandeling

Het warmtebehandelingsproces beïnvloedt de uiteindelijke eigenschappen aanzienlijk:

15-5 PH Warmtebehandeling

- Behandeling met oplossing: 1900°F (1038°C)

- Verouderingsharding: Diverse temperaturen voor verschillende omstandigheden

- H900, H925, H1025, H1150 voorwaarden beschikbaar

17-4 PH Warmtebehandeling

- Behandeling met oplossing: 1900°F (1038°C)

- Precipitatieharding: Vergelijkbare temperatuurbereiken

- Voorwaarde A tot en met H beschikbaar

Door deze factoren zorgvuldig te overwegen, kunnen fabrikanten weloverwogen beslissingen nemen over welk materiaal het beste past bij hun specifieke behoeften. De sleutel is het begrijpen van de toepassingsvereisten en omgevingsomstandigheden waaraan het onderdeel tijdens zijn levensduur zal worden blootgesteld.

Wat zijn de warmtebehandelingsprocessen voor 15-5 PH roestvast staal?

Veel fabrikanten worstelen met het bereiken van optimale mechanische eigenschappen in 15-5 PH roestvaststalen componenten. Het verkeerde warmtebehandelingsproces kan leiden tot inconsistente materiaaleigenschappen, voortijdig falen van onderdelen en kostbare productievertragingen. Deze problemen resulteren vaak in afgekeurde onderdelen en beschadigde klantrelaties.

De warmtebehandeling van 15-5 PH roestvast staal bestaat uit twee hoofdstappen: gloeien in oplossing bij 1038°C (1900°F) met snelle afkoeling, gevolgd door veroudering tussen 482°C en 621°C (900°F en 1150°F). Dit proces verbetert de sterkte, hardheid en corrosiebestendigheid van het materiaal.

Oplossing Gloeien Proces

De eerste cruciale stap bij het warmtebehandelen van 15-5 PH roestvast staal is gloeien in oplossing. Dit proces vereist een nauwkeurige temperatuurregeling en timing. Dit is wat er tijdens deze fase gebeurt:

- Verwarmen tot 1038°C (1900°F)

- 30 minuten tot 1 uur op temperatuur houden

- Snel afkoelen (meestal door afkoeling met lucht of olie)

Het oplossingsgloeiproces lost alle precipitaten op in de austenietmatrix, waardoor een oververzadigde vaste oplossing ontstaat. Dit vormt de basis voor de daaropvolgende verouderingsbehandeling.

Verouderingsbehandeling Details

Na oplossingsgloeien is het verouderingsproces waar het materiaal zijn indrukwekkende mechanische eigenschappen krijgt. De verouderingstemperatuur en -duur hebben een aanzienlijke invloed op de uiteindelijke eigenschappen:

| Voorwaarde | Temperatuur | Duur | Typische resultaten |

|---|---|---|---|

| H900 | 482°C (900°F) | 1 uur | Hoogste sterkte en hardheid |

| H925 | 925°F (496°C) | 4 uur | Goede balans van eigenschappen |

| H1025 | 1025°F (552°C) | 4 uur | Verbeterde taaiheid |

| H1150 | 621°C (1150°F) | 4 uur | Maximale vervormbaarheid |

Kritische controleparameters

Door mijn ervaring bij PTSMAKE heb ik een aantal kritieke parameters geïdentificeerd die tijdens de warmtebehandeling moeten worden gecontroleerd:

Temperatuuruniformiteit

- Maximale variatie: ±10°F (±5,5°C)

- Regelmatige kalibratie van ovens

- Vereisten voor het in kaart brengen van de temperatuur

Tijdscontrole

- Bewaking verwarmingssnelheid

- Nauwkeurigheid voor inweektijd

- Beheer koelsnelheid

Sfeerregeling

- Voorkomen van oxidatie

- Bescherming tegen ontkoling

- Vochtigheidsbewaking

Methoden voor kwaliteitsverificatie

Om er zeker van te zijn dat het warmtebehandelingsproces aan de specificaties voldoet, implementeren we verschillende testmethoden:

Hardheid testen

- Rockwell C-schaalverdeling

- Meerdere testlocaties

- Statistische procesbeheersing

Microstructuuranalyse

- Metallografisch onderzoek

- Evaluatie korrelgrootte

- Beoordeling van de neerslagverdeling

Mechanisch testen

- Controle van de treksterkte

- Impact testen

- Evaluatie vermoeidheidsweerstand

Algemene uitdagingen en oplossingen

Bij het beheren van warmtebehandelingsprocessen doen zich vaak verschillende uitdagingen voor:

Problemen met temperatuurregeling

- Oplossing: Implementatie van meerdere thermokoppels

- Regelmatige kalibratieschema's

- Digitale temperatuurbewakingssystemen

Vervormingsproblemen

- Oplossing: Juiste fixatie tijdens de behandeling

- Gecontroleerde koelsnelheden

- Optimale onderdeeloriëntatie

Oppervlakte oxidatie

- Oplossing: Beschermende atmosferen

- Reiniging na de behandeling

- Procedures voor conditionering van oppervlakken

Strategieën voor procesoptimalisatie

Overweeg deze strategieën om optimale resultaten te behalen:

Laadconfiguratie

- Juiste tussenruimte tussen onderdelen

- Consistente luchtcirculatie

- Gelijkmatige warmteverdeling

Beheer koelsnelheid

- Geschikte keuze van het blusmedium

- Temperatuurbewaking tijdens koelen

- Voorkomen van thermische schokken

Documentatie en traceerbaarheid

- Gedetailleerde procesregistraties

- Materiaalcertificering bijhouden

- Identificatie van warmtebehandelingsbatches

Veiligheidsoverwegingen

Bij het uitvoeren van warmtebehandelingen op 15-5 PH roestvast staal is veiligheid van het grootste belang:

Persoonlijke bescherming

- Hittebestendige kleding

- Gelaatsschermen en handschoenen

- Goede ventilatiesystemen

Veiligheid van apparatuur

- Regelmatige onderhoudsschema's

- Procedures voor noodstop

- Verificatie van veiligheidsvergrendelingen

Materiaalverwerking

- Juiste hefapparatuur

- Temperatuurbestendig gereedschap

- Beperkingen van het koelgebied

De warmtebehandeling van 15-5 PH roestvast staal vereist nauwkeurige controle en aandacht voor detail. Het correct begrijpen en implementeren van deze processen zorgt voor consistente materiaaleigenschappen en betrouwbare prestaties van onderdelen. Regelmatige controle, documentatie en kwaliteitscontrolemaatregelen zijn essentieel voor het handhaven van de processtabiliteit en het behalen van de gewenste resultaten.

Wat zijn de bewerkingseigenschappen van 15-5 PH roestvast staal?

Veel fabrikanten worstelen met het effectief bewerken van 15-5 PH roestvast staal. Ik heb talloze gevallen gezien waarbij onjuiste bewerkingstechnieken leidden tot overmatige slijtage van het gereedschap, een slechte oppervlakteafwerking en maatonnauwkeurigheden. Deze problemen verhogen niet alleen de productiekosten, maar veroorzaken ook aanzienlijke vertragingen in projecten.

15-5 PH roestvast staal vertoont een goede bewerkbaarheid, maar vereist specifieke overwegingen vanwege de hoge sterkte en werkhardingseigenschappen. Succes hangt af van het gebruik van scherpe hardmetalen gereedschappen, de juiste snijsnelheden en de juiste smering om de maatnauwkeurigheid te behouden.

Belangrijke bewerkingsparameters

Bij PTSMAKE hebben we optimale bewerkingsparameters vastgesteld voor 15-5 PH roestvast staal op basis van uitgebreide tests. Hier volgt een gedetailleerd overzicht van de kritische factoren:

| Parameter | Aanbevolen bereik | Opmerkingen |

|---|---|---|

| Snijsnelheid | 100-150 SFM | Lagere snelheden voor voorbewerkingen |

| Toevoersnelheid | 0,004-0,008 IPR | Aanpassen op basis van vereisten voor oppervlakteafwerking |

| Zaagdiepte | 0,020-0,100 inch | Diepere snedes voor opruwen, lichtere voor afwerking |

| Gereedschapsgeometrie | 15° reliëfhoek | Positieve hellingshoeken aanbevolen |

Overwegingen bij gereedschapsselectie

De keuze van het snijgereedschap is van grote invloed op het succes van de bewerking. Ik raad aan om gecoate hardmetalen gereedschappen met deze eigenschappen te gebruiken:

- Meerlaagse TiAlN-coating voor verbeterde slijtvastheid

- Scherpe snijkanten om werkverharding te minimaliseren

- Stijve gereedschaphouders om trillingen te verminderen

- Positieve spaanhoeken voor een betere spaanafvoer

Strategie voor koeling en smering

Goed koelen is cruciaal bij het bewerken van 15-5 PH roestvast staal. We vonden deze benaderingen het meest effectief:

- Hogedruk koelmiddeltoevoer rechtstreeks naar de snijzone

- Snijvloeistoffen op oliebasis voor zware voorbewerkingen

- In water oplosbare koelmiddelen voor algemene bewerking

- Consistent onderhoud koelmiddelconcentratie bij 8-10%

Optimalisatie van oppervlakteafwerking

Houd rekening met deze factoren voor een optimale oppervlakteafwerking:

- Selectie gereedschapsradius

- Passende voersnelheden

- Voorbereiding op de snijkant

- Maatregelen ter beheersing van trillingen

Beheer van werkverharding

De hardingstendens van 15-5 PH roestvast staal vereist speciale aandacht:

- Consistente chipbelasting handhaven

- Vermijd onderbroken snedes waar mogelijk

- Gebruik klimfrezen voor betere spaanvorming

- Stijve methoden voor het vasthouden van werkstukken implementeren

Algemene uitdagingen en oplossingen

Op basis van onze ervaring volgen hier typische uitdagingen en hun oplossingen:

Slijtage gereedschap

- Gebruik moderne coatingtechnologieën

- Gebruik de juiste snijparameters

- Regelmatige conditiebewaking van gereedschap

Warmteopwekking

- Koelmiddeltoevoer optimaliseren

- Snijsnelheden aanpassen

- Gebruik de juiste gereedschapsgeometrieën

Dimensionale nauwkeurigheid

- Regelmatige machinekalibratie

- Juist armatuurontwerp

- Temperatuurregeling in het bewerkingsgebied

Maatregelen voor kwaliteitscontrole

Voor consistente resultaten:

- Regelmatige dimensionale controles

- Controle van de oppervlakteruwheid

- Hardheidsmeting tussen bewerkingen

- Inspectie-intervallen slijtage gereedschap

Strategieën voor kostenoptimalisatie

Om kosteneffectief te blijven bij het bewerken van 15-5 PH roestvast staal:

- Standtijd optimaliseren door juiste parameterkeuze

- Efficiënte bewerkingsstrategieën implementeren

- De juiste methoden voor werkbevestiging gebruiken

- Apparatuur controleren en onderhouden

Procesdocumentatie

Het bijhouden van gedetailleerde procesdocumentatie helpt om consistentie te garanderen:

- Standaard werkprocedures

- Richtlijnen voor gereedschapsselectie

- Snijdende parametertabellen

- Controlepunten voor kwaliteitscontrole

Deze allesomvattende aanpak voor het bewerken van 15-5 PH roestvast staal heeft ons geholpen consistente resultaten te behalen met behoud van productiviteit. De sleutel is het begrijpen van de materiaaleigenschappen en het implementeren van de juiste bewerkingsstrategieën. Met de juiste planning en uitvoering kan het bewerken van 15-5 PH roestvast staal zowel efficiënt als kosteneffectief zijn.

Is 15-5 PH roestvast staal bestand tegen corrosie?

In de productie kan de materiaalkeuze een project maken of breken. Ik heb veel klanten zien worstelen met voortijdige uitval van onderdelen door corrosie, wat leidt tot kostbare vervangingen en productievertragingen. De uitdaging wordt zelfs nog groter wanneer onderdelen moeten presteren in ruwe omgevingen waar vocht, chemicaliën en zout een constante bedreiging vormen.

15-5 PH roestvast staal biedt een uitstekende corrosieweerstand dankzij het hoge chroomgehalte (14-15,5%) en nikkelgehalte (3,5-5,5%). Dit materiaal is effectief bestand tegen corrosie in milde zure, alkalische en mariene omgevingen, waardoor het een betrouwbare keuze is voor veeleisende toepassingen in de ruimtevaart, medische en maritieme industrie.

De samenstelling begrijpen

De corrosiebestendigheid van 15-5 PH roestvast staal komt voort uit de zorgvuldig uitgebalanceerde chemische samenstelling. Hier volgt een overzicht van de belangrijkste elementen:

| Element | Percentage Bereik | Rol in corrosiebestendigheid |

|---|---|---|

| Chroom | 14-15.5% | Vormt beschermende oxidelaag |

| Nikkel | 3.5-5.5% | Verbetert passivering en stabiliteit |

| Koper | 2.5-4.5% | Verbetert de weerstand tegen reducerende zuren |

| Koolstof | Max 0,07% | Controleert sterkte en hardheid |

Milieuprestaties

De corrosiebestendigheid van 15-5 PH roestvast staal varieert in verschillende omgevingen:

Mariene omgevingen

In zeewateromstandigheden is 15-5 PH roestvast staal goed bestand tegen zout water:

- Algemene oppervlaktecorrosie

- Putcorrosie

- Spleetcorrosie

- Spanningscorrosie

Dit maakt het bijzonder geschikt voor onderdelen voor de scheepvaart, zoals schroefassen, klephuizen en onderwaterbevestigingen.

Chemische blootstelling

Bij blootstelling aan verschillende chemicaliën wordt 15-5 PH roestvast staal zichtbaar:

- Uitstekend bestand tegen milde zuren

- Goede prestaties in alkalische oplossingen

- Sterke weerstand tegen organische verbindingen

- Beperkte weerstand tegen sterke zuren

Praktische toepassingen

Op basis van zijn corrosiewerende eigenschappen blinkt 15-5 PH roestvast staal uit in:

Ruimtevaartindustrie

- Landingsgestelonderdelen

- Structurele bevestigingsmiddelen

- Motorsteunen

- Besturingssystemen

Medische apparatuur

- Chirurgische instrumenten

- Sterilisatie-uitrusting

- Diagnostische apparaten

- Medische implantaten

Beperkingen en overwegingen

Hoewel 15-5 PH roestvast staal een indrukwekkende weerstand tegen corrosie biedt, is het belangrijk om de beperkingen ervan te begrijpen:

Temperatuureffecten

De corrosiebestendigheid van het materiaal kan worden beïnvloed door de temperatuur:

- Optimale prestaties bij kamertemperatuur

- Verminderde weerstand boven 600°F (316°C)

- Verhoogde gevoeligheid voor spanningscorrosie bij hoge temperaturen

Oppervlakteomstandigheden

De afwerking van het oppervlak speelt een cruciale rol:

- Gladdere oppervlakken zorgen voor een betere weerstand tegen corrosie

- Regelmatig reinigen houdt de beschermende oxidelaag in stand

- Oppervlaktevervuiling kan leiden tot plaatselijke corrosie

Preventieve maatregelen

Om de corrosiebestendigheid te maximaliseren:

Opties voor oppervlaktebehandeling

Passiveren

- Verwijdert vrij ijzer van het oppervlak

- Verbetert de vorming van natuurlijke oxidelagen

- Verbetert de algehele weerstand tegen corrosie

Elektrolytisch polijsten

- Maakt onregelmatigheden in het oppervlak glad

- Vermindert potentiële corrosieplaatsen

- Verbetert de reinigbaarheid

Onderhoudspraktijken

Regelmatig onderhoud zorgt voor optimale prestaties:

- Periodieke reiniging om verontreinigingen te verwijderen

- Inspectie op vroege tekenen van corrosie

- Juiste opslag in droge omstandigheden

- Contact met ongelijksoortige metalen vermijden

Kosten-batenanalyse

Als je 15-5 PH roestvast staal overweegt voor corrosiebestendigheid:

Voordelen

- Betrouwbaarheid op lange termijn

- Lagere onderhoudskosten

- Langere levensduur

- Lagere vervangingsfrequentie

Economische overwegingen

- Hogere initiële materiaalkosten

- Lagere onderhoudskosten tijdens de levensduur

- Verbeterde operationele efficiëntie

- Lager risico op onverwachte storingen

Door mijn ervaring bij PTSMAKE heb ik gemerkt dat 15-5 PH roestvast staal weliswaar hogere aanloopkosten heeft, maar dat de uitstekende corrosiebestendigheid vaak resulteert in lagere totale eigendomskosten gedurende de levensduur van het onderdeel. Dit maakt het een slimme keuze voor toepassingen waar betrouwbaarheid en een lange levensduur cruciale factoren zijn.

Wat zijn de lasoverwegingen voor 15-5 PH roestvast staal?

Lassen van 15-5 PH roestvast staal kan lastig zijn en ik heb veel fabrikanten zien worstelen met dit proces. Slechte laspraktijken leiden vaak tot spanningscorrosie en verminderde sterkte, waardoor kostbare projectvertragingen en materiaalverspilling ontstaan. Deze problemen worden nog belangrijker in de ruimtevaart en medische toepassingen waar falen geen optie is.

De belangrijkste overwegingen bij het lassen van 15-5 PH roestvast staal zijn de juiste warmtebehandeling voor en na het lassen, een zorgvuldige selectie van toevoegmaterialen en gecontroleerde lasparameters. Het succes hangt af van het gebruik van geschikte technieken zoals TIG- of MIG-lassen, in combinatie met specifieke beschermgassen om oxidatie te voorkomen en de integriteit van het materiaal te behouden.

Voorbereidingen voor het lassen

Het succes van het lassen van 15-5 PH roestvast staal begint met een goede voorbereiding. Ik zorg er altijd voor dat het basismateriaal grondig wordt gereinigd en vrij is van verontreinigingen. Het oppervlak moet worden voorbereid door:

- Alle oliën, vetten en andere verontreinigingen verwijderen

- Geschikte schoonmaakmiddelen gebruiken

- Mechanische reiniging met roestvrijstalen borstels

- Een minimale voorverwarmingstemperatuur van 10°C (50°F) aanhouden.

Vereisten voor warmtebehandeling

Warmtebehandeling is cruciaal om de eigenschappen van het materiaal te behouden:

Warmtebehandeling vóór het lassen

- Temperatuurbereik: 1850-1950°F (1010-1066°C)

- Wachttijd: minimaal 30 minuten

- Koelen: Luchtkoeling tot onder 32°C (90°F)

Warmtebehandeling na het lassen

- Temperatuurbereik: 1100-1150°F (593-621°C)

- Wachttijd: Minimaal 4 uur

- Koelen: Luchtkoeling tot kamertemperatuur

Lastechniek selecteren

Op basis van mijn ervaring bij PTSMAKE zijn dit de meest effectieve lasmethoden voor 15-5 PH roestvast staal:

| Lasmethode | Voordelen | Beperkingen |

|---|---|---|

| TIG (GTAW) | Hoge precisie, uitstekende controle | Langzamer proces, hogere vaardigheidseis |

| MIG (GMAW) | Hogere neersmeltsnelheid, goed voor dikke doorsneden | Meer spatten, minder nauwkeurig dan TIG |

| Weerstandslassen | Snelle, consistente resultaten | Beperkt tot specifieke gewrichtsconfiguraties |

Keuze vulmateriaal

De keuze van het toevoegmateriaal heeft een grote invloed op de laskwaliteit:

Aanbevolen vulmateriaal

- ER630 voor bijpassende samenstelling

- ER308L voor betere vervormbaarheid

- ER316L voor verbeterde corrosiebestendigheid

Overwegingen voor afschermingsgas

De juiste keuze van beschermgas is van vitaal belang:

Primaire opties

- 100% Argon: Het beste voor TIG-lassen

- Argon/Helium mix: Verbeterde penetratie

- Argon/CO2-mengsel: Verbeterde boogstabiliteit voor MIG

Procescontroleparameters

Deze parameters moeten zorgvuldig worden gecontroleerd:

Kritische factoren

- Spanning: 18-26V voor MIG, 12-15V voor TIG

- Stroomsterkte: 120-200A afhankelijk van de dikte

- Rijsnelheid: 10-15 inch per minuut

- Warmte-inbreng: Maximaal 50 kJ/inch

Maatregelen voor kwaliteitscontrole

Voer deze kwaliteitscontrolestappen uit om de integriteit van de las te garanderen:

- Visuele inspectie op oppervlaktedefecten

- Penetrantonderzoek voor het opsporen van scheuren

- Radiografisch onderzoek naar interne defecten

- Hardheidsmeting na hittebehandeling

Algemene uitdagingen en oplossingen

Vervorming voorkomen

- Gebruik de juiste bevestigingen en klemmen

- Uitgebalanceerde lasvolgorde toepassen

- Warmte-input minimaliseren

- Backstepping-techniek gebruiken

Barsten voorkomen

- De juiste interpasstemperatuur handhaven

- Koelsnelheden regelen

- Gebruik het juiste voegontwerp

- Zorg voor voldoende wortelpenetratie

Hitte getroffen zone beheren

- Warmte-invoer regelen

- Gebruik geschikte voorverwarming

- Volg de juiste warmtebehandeling na het lassen

- Koelsnelheden bewaken

Documentatie en traceerbaarheid

Gedetailleerde gegevens bijhouden van:

- Gebruikte lasparameters

- Warmtebehandelingscycli

- Vulmateriaalcertificeringen

- Kwalificaties operator

- Inspectieresultaten

Deze uitgebreide benadering van het lassen van 15-5 PH roestvast staal zorgt voor betrouwbare en hoogwaardige resultaten. Het begrijpen en implementeren van deze overwegingen helpt veelvoorkomende problemen te voorkomen en produceert lassen die voldoen aan strenge industrienormen. Bij PTSMAKE hebben we deze praktijken met succes toegepast in diverse kritische toepassingen, van luchtvaartcomponenten tot medische apparatuur.

Wat zijn de beperkingen van 15-5 PH roestvrij staal?

Als fabrikant heb ik gemerkt dat veel ingenieurs worstelen met de beperkingen van 15-5 PH roestvast staal in hun projecten. Hoewel het op de markt wordt gebracht als een hoogwaardig materiaal, kunnen de beperkingen leiden tot onverwachte projectvertragingen en kostenoverschrijdingen. Deze beperkingen worden vooral problematisch wanneer ingenieurs ze halverwege het project ontdekken.

15-5 PH roestvast staal heeft, ondanks zijn uitstekende sterkte en corrosiebestendigheid, belangrijke beperkingen zoals hogere kosten, gespecialiseerde verwerkingsvereisten, beperkte chemische weerstand in extreme omgevingen en een moeilijke bewerkbaarheid die specifiek gereedschap en expertise vereist.

Kostenoverwegingen

De kostenfactor is een van de belangrijkste beperkingen van 15-5 PH roestvast staal. Ik heb een uitgebreide kostenvergelijkingstabel gemaakt om je te helpen de prijsverschillen te begrijpen:

| Kostenfactor | 15-5 PH roestvrij staal | Standaard 304 roestvrij staal |

|---|---|---|

| Kosten grondstoffen | 2,5-3x hoger | Basislijn |

| Verwerkingskosten | 1,8-2,2x hoger | Basislijn |

| Slijtagesnelheid gereedschap | 1,5-2x hoger | Basislijn |

| Kosten warmtebehandeling | Extra 30-40% | Vaak niet vereist |

Uitdagingen voor verwerking en warmtebehandeling

Vanuit mijn productie-ervaring vereist 15-5 PH roestvast staal een nauwkeurige procesbeheersing. Het materiaal heeft specifieke warmtebehandelingsprocedures nodig:

- Oplosgegloeid bij 1038°C (1900°F)

- Gecontroleerde koelsnelheden

- Verouderingsharding bij verschillende temperaturen

- Meerdere verwarmingscycli voor optimale eigenschappen

Deze vereisten verhogen niet alleen de productietijd, maar vereisen ook gespecialiseerde apparatuur en expertise.

Beperkingen omgevingsweerstand

Hoewel 15-5 PH roestvast staal een goede algemene corrosiebestendigheid biedt, heeft het opmerkelijke beperkingen in bepaalde omgevingen:

- Slecht bestand tegen geconcentreerde zuren

- Beperkte prestaties in chloriderijke omgevingen

- Gevoeligheid voor spanningscorrosie boven 66°C (150°F)

- Verminderde corrosiebestendigheid in gelaste gebieden

Moeilijkheden bij machinale bewerking en vorming

De hoge sterkte van 15-5 PH roestvast staal zorgt voor een aantal uitdagingen bij de productie:

Vereisten voor gereedschapsselectie:

- Hardmetalen gereedschap is verplicht

- Speciale gereedschapsgeometrie nodig

- Regelmatig wisselen van gereedschap vereist

Snijparameters:

- Lagere snijsnelheden in vergelijking met standaard roestvast staal

- Lagere voersnelheden noodzakelijk

- Strengere machineopstellingen vereist

Overwegingen voor oppervlakteafwerking:

- Extra afwerkpassen vaak nodig

- Hoger risico op werkverharding

- Complexere polijstprocedures

Ontwerpbeperkingen

Bij het ontwerpen van onderdelen met 15-5 PH roestvast staal moet rekening gehouden worden met een aantal beperkingen:

Minimale dikte van de doorsnede:

- Kan niet gemakkelijk in zeer dunne secties worden gevormd

- Aanbevolen minimale dikte van 0,040 inch

- Beperkte buigzaamheid in koude omstandigheden

Lasoverwegingen:

- Warmtebehandeling voor en na het lassen vereist

- Beperkte lasnaadontwerpen

- Kans op vervorming en barsten

Invloed op productie-efficiëntie

De eigenschappen van het materiaal beïnvloeden de algemene productie-efficiëntie:

Productieplanning:

- Langere doorlooptijden vereist

- Complexere planning nodig

- Extra stappen voor kwaliteitscontrole

Vereiste uitrusting:

- Hoger energieverbruik

- Vaker onderhoud

- Inventaris van gespecialiseerd gereedschap

Uitdagingen voor kwaliteitscontrole

Kwaliteitsgarantie met 15-5 PH roestvrij staal vereist:

Inspectievereisten:

- Frequentere dimensionale controles

- Extra hardheidsmeting

- Gespecialiseerd niet-destructief onderzoek

Documentatiebehoeften:

- Gedetailleerde procesregistraties

- Vereisten voor materiaalcertificering

- Validatie warmtebehandeling

Kosteneffectieve alternatieven

Voor toepassingen waarbij de beperkingen van 15-5 PH te beperkend zijn, kun je deze alternatieven overwegen:

| Alternatief materiaal | Voordelen | Best gebruikt voor |

|---|---|---|

| 17-4 PH | Lagere kosten, vergelijkbare eigenschappen | Toepassingen voor algemene doeleinden |

| 316L | Betere chemische weerstand | Corrosieve omgevingen |

| 304 | Vormbaarder, lagere kosten | Niet-kritische toepassingen |

Ik vind dat het begrijpen van deze beperkingen cruciaal is voor het maken van weloverwogen materiaalselecties. Deze beperkingen maken 15-5 PH roestvast staal niet noodzakelijk een slechte keuze, maar ze vereisen wel zorgvuldige overweging tijdens de ontwerp- en productieplanningsfasen. Door deze beperkingen van tevoren te erkennen, kunnen we beter plannen voor succesvolle projectresultaten en dure verrassingen tijdens de productie vermijden.

Welke factoren beïnvloeden de kosten van 15-5 PH roestvrij staal?

Productiebedrijven worstelen vaak met het begrijpen van de complexe prijsbepaling van 15-5 PH roestvast staal. De constante prijsschommelingen en meerdere beïnvloedende factoren zorgen voor aanzienlijke uitdagingen bij de budgettering en kostenplanning. Deze onzekerheid kan leiden tot projectvertragingen en onverwachte kostenoverschrijdingen.

De kosten van 15-5 PH roestvast staal worden voornamelijk beïnvloed door de beschikbaarheid van grondstoffen, productieprocessen, de marktvraag en de vereisten voor kwaliteitscontrole. Deze factoren, in combinatie met de industriespecifieke eisen uit de luchtvaart- en medische sector, dragen bij aan de hogere prijs in vergelijking met standaard roestvast staal.

Grondstofcomponenten en beschikbaarheid

De basiskosten van 15-5 PH roestvast staal beginnen bij de grondstoffen. Ik heb de belangrijkste componenten geanalyseerd die de materiaalkosten beïnvloeden:

- Chroom (14-15.5%)

- Nikkel (3,5-5,5%)

- Koper (2,5-4,5%)

- IJzer (Balans)

De beschikbaarheid en marktprijzen van deze elementen hebben een aanzienlijke invloed op de uiteindelijke kosten. Wanneer bijvoorbeeld de nikkelprijzen stijgen als gevolg van wereldwijde verstoringen in de toeleveringsketen, zien we onmiddellijk gevolgen voor de prijzen van 15-5 PH roestvrij staal.

Complexiteit productieproces

Bij de productie van 15-5 PH roestvast staal komen verschillende geavanceerde processen kijken:

Smelten en raffineren

- Primair smelten

- Vacuüm boog omsmelten (VAR)

- Elektroslak omsmelten (ESR)

Elke stap vereist gespecialiseerde apparatuur en nauwkeurige controle, waardoor de totale kosten toenemen. Het VAR-proces alleen al kan de productiekosten met 20-30% verhogen in vergelijking met conventionele smeltmethoden.

Vereisten voor warmtebehandeling

Het warmtebehandelingsproces voor 15-5 PH roestvast staal omvat:

| Warmtebehandelingsfase | Temperatuurbereik (°F) | Duur (uur) | Kosten |

|---|---|---|---|

| Oplossing Gloeien | 1900-2000 | 0.5-1.0 | Hoog |

| Veroudering | 900-1150 | 1.0-4.0 | Medium |

| Stressverlagend | 1000-1100 | 2.0-4.0 | Medium |

Deze precieze warmtebehandelingsvereisten vereisen een aanzienlijk energieverbruik en gespecialiseerde apparatuur, wat bijdraagt aan hogere productiekosten.

Industriële vraag en toepassingen

De vraag van verschillende sectoren beïnvloedt de prijsstelling:

Ruimtevaartindustrie

- Kritieke onderdelen voor vliegtuigen

- Onderdelen voor ruimtevaartuigen

- Motoronderdelen

Medische industrie

- Chirurgische instrumenten

- Implantaten

- Medische apparatuur

Defensietoepassingen

- Militaire hardware

- Marinecomponenten

- Tactische uitrusting

De hoge prestatievereisten in deze sectoren vereisen een hogere prijs vanwege:

- Strikte maatregelen voor kwaliteitscontrole

- Uitgebreide documentatie

- Gespecialiseerde certificeringen

Kwaliteitscontrole en testen

Kwaliteitsmaatregelen zijn onder andere:

- Testen van de chemische samenstelling

- Verificatie van mechanische eigenschappen

- Niet-destructief testen

- Inspectie van de oppervlakteafwerking

Deze rigoureuze testprocedures verhogen de uiteindelijke kosten 15-20% maar zijn essentieel voor het behoud van de integriteit en betrouwbaarheid van het materiaal.

Marktdynamiek en economische factoren

Verschillende economische factoren beïnvloeden de prijsstelling:

Wereldwijde toeleveringsketen

- Transportkosten

- Import-/exportvoorschriften

- Regionale beschikbaarheid

Energiekosten

- Elektriciteitstarieven voor productie

- Brandstofkosten voor transport

- Energieverbruik warmtebehandeling

Wisselkoersen

- Invloed op de internationale handel

- Regionale prijsverschillen

- Marktspeculatie-effecten

Vereisten voor certificering en naleving

Branchespecifieke certificeringen verhogen de kosten:

- Ruimtevaart certificeringen (AS9100)

- Normen voor medische hulpmiddelen (ISO 13485)

- Materiaal testcertificaten

- Traceerbaarheidsdocumentatie

Elke certificeringseis brengt extra overheadkosten met zich mee die worden doorberekend in de uiteindelijke prijs.

Overwegingen met betrekking tot productievolumes

Het volume heeft een grote invloed op de kosten per eenheid:

| Productievolume | Kosten | Doorlooptijd |

|---|---|---|

| Kleine partij (<500 kg) | +40-50% | 4-6 weken |

| Middelgrote partij (500-5000 kg) | +20-30% | 3-4 weken |

| Grote partij (>5000 kg) | Basisprijs | 2-3 weken |

Deze factoren creëren een complexe prijsstructuur die een zorgvuldige afweging vereist bij het inkopen van 15-5 PH roestvast staal voor specifieke toepassingen.

Hoe presteert 15-5 PH roestvast staal onder extreme omstandigheden?

Ingenieurs worstelen vaak met het selecteren van materialen die bestand zijn tegen extreme bedrijfsomstandigheden. Wanneer componenten het begeven onder hoge spanning, extreme temperaturen of corrosieve omgevingen, leidt dit tot kostbare stilstand en veiligheidsrisico's. Deze uitdagingen worden nog belangrijker in de ruimtevaart, scheepvaart en industriële toepassingen waar falen geen optie is.

15-5 PH roestvast staal blinkt uit in extreme omstandigheden door zijn mechanische eigenschappen te behouden onder hoge spanning, extreme temperaturen en corrosieve omgevingen. Zijn uitzonderlijke taaiheid in cryogene toepassingen en structurele stabiliteit bij hoge temperaturen maken het ideaal voor veeleisende toepassingen in de ruimtevaart en scheepvaart.

Prestaties onder zware stressomstandigheden

Op basis van mijn ervaring met het werken met verschillende materialen bij PTSMAKE, toont 15-5 PH roestvast staal een opmerkelijke sterkte onder hoge druk. We hebben uitgebreide tests uitgevoerd die de superieure mechanische eigenschappen aantonen:

| Eigendom | Waarde | Prestatievoordeel |

|---|---|---|

| Opbrengststerkte | 1070 MPa | Uitstekende weerstand tegen vervorming |

| Treksterkte | 1170 MPa | Hoog draagvermogen |

| Hardheid | 40 HRC | Superieure slijtvastheid |

Temperatuurbestendigheid

15-5 PH roestvrij staal behoudt zijn structurele integriteit over een breed temperatuurbereik:

Cryogene prestaties

- Behoudt taaiheid tot -196°C

- Minimale thermische krimp

- Geen bros overgangspunt

- Uitstekende slagvastheid bij lage temperaturen

Stabiliteit bij hoge temperatuur

- Behoudt sterkte tot 316°C

- Weerstaat thermische vermoeidheid

- Beperkte thermische uitzetting

- Dimensionale stabiliteit bij temperatuurschommelingen

Corrosiebestendigheidseigenschappen

De corrosiebestendigheid van het materiaal is bijzonder indrukwekkend:

Chemische weerstand

- Sterke weerstand tegen atmosferische corrosie

- Uitstekende prestaties in mariene omgevingen

- Goed bestand tegen milde zuren

- Bescherming tegen oxidatie bij hoge temperaturen

Stabiliteit van het oppervlak

- Vormt beschermende passieve laag

- Zelfherstellende oppervlaktebescherming

- Minimale pitting in chloride-omgevingen

- Bestand tegen spanningscorrosie

Toepassingen in verschillende industrieën

Ruimtevaarttoepassingen

- Onderdelen turbine

- Landingsgestel onderdelen

- Structurele onderdelen

- Bevestigingen en fittingen

Gebruik in de scheepvaart

- Schroefassen

- Pomponderdelen

- Klephuizen

- Offshore platformonderdelen

Industriële apparatuur

- Verwerkingsapparatuur

- Hogedrukvaten

- Onderdelen warmtewisselaar

- Industriële bevestigingsmiddelen

Vermoeidheidsprestaties

Een van de meest kritische aspecten van 15-5 PH roestvast staal is de weerstand tegen vermoeiing:

| Type belading | Cycli tot mislukking | Bedrijfstoestand |

|---|---|---|

| Hoge cyclus | >10⁷ cycli | Kamertemperatuur |

| Lage cyclus | >10⁴ cycli | Verhoogde temperatuur |

| Thermisch | >10⁵ cycli | Temperatuurcyclus |

Microstructurele stabiliteit

De uitstekende prestaties van het materiaal komen voort uit de stabiele microstructuur:

- Martensitische-austenitische structuur

- Verdeling van fijne neerslag

- Gecontroleerde korrelgrootte

- Minimale fasetransformaties tijdens gebruik

Door onze productieprocessen bij PTSMAKE hebben we gemerkt dat de juiste warmtebehandeling cruciaal is voor het optimaliseren van deze eigenschappen. Het precipitatiehardingsproces creëert een unieke combinatie van sterkte en taaiheid die moeilijk te bereiken is met andere materialen.

Ontwerpoverwegingen

Bij het werken met 15-5 PH roestvast staal moet je op een aantal factoren letten:

Verwerkingsparameters

- Temperatuurregeling voor oplossingsbehandeling

- Verouderingscyclus optimalisatie

- Beheer koelsnelheid

- Eisen voor oppervlakteafwerking

Maatregelen voor kwaliteitscontrole

- Protocollen voor niet-destructief onderzoek

- Dimensionale stabiliteitsbewaking

- Verificatie van mechanische eigenschappen

- Microstructuuronderzoek

Deze uitgebreide kennis van het gedrag van 15-5 PH roestvast staal onder extreme omstandigheden stelt ons in staat om nauwkeurige productieoplossingen te bieden die voldoen aan de meest veeleisende eisen. De veelzijdigheid en betrouwbaarheid van het materiaal maken het een uitstekende keuze voor kritieke toepassingen waarbij falen geen optie is.

Wat zijn de normen en specificaties voor 15-5 PH roestvrij staal?

Uit mijn ervaring in de productie blijkt dat veel ingenieurs worstelen met het selecteren van de juiste roestvast staalsoort die voldoet aan de eisen van hun project. De verwarring leidt vaak tot kostbare fouten, materiaaldefecten en projectvertragingen. Zonder een goed begrip van de normen en specificaties is het alsof je door een mijnenveld van potentiële kwaliteitsproblemen loopt.

15-5 PH roestvast staal volgt de belangrijkste industrienormen, waaronder AMS 5659 en ASTM A564. Deze specificaties definiëren de chemische samenstelling, mechanische eigenschappen en kwaliteitseisen die zorgen voor consistente prestaties en betrouwbaarheid in kritieke toepassingen.

Vereisten voor chemische samenstelling

De chemische samenstelling van 15-5 PH roestvast staal wordt strikt gereguleerd door verschillende normen. Hier is een gedetailleerde uitsplitsing van de elementaire vereisten:

| Element | Percentage Bereik (%) |

|---|---|

| Koolstof | 0,07 max |

| Chroom | 14.0-15.5 |

| Nikkel | 3.5-5.5 |

| Koper | 2.5-4.5 |

| Mangaan | 1,0 max |

| Silicium | 1,0 max |

| Fosfor | 0,04 max |

| Zwavel | 0,03 max |

Normen voor mechanische eigenschappen

De mechanische eigenschappen moeten voldoen aan specifieke eisen op basis van de warmtebehandelingsconditie:

| Eigendom | Voorwaarde H900 | Voorwaarde H1025 |

|---|---|---|

| Uiteindelijke treksterkte (ksi) | 190 min | 155 min |

| Opbrengststerkte (ksi) | 170 min | 145 min |

| Verlenging (%) | 10 min | 12 min |

| Hardheid (HRC) | 40-47 | 35-42 |

Belangrijkste industrienormen

AMS 5659

- Omvat ruimtevaarttoepassingen

- Stelt strenge kwaliteitscontrolemaatregelen vast

- Specificeert warmtebehandelingsprocedures

- Stelt testvereisten vast

ASTM A564

- Algemene industriële toepassingen

- Details mechanische eisen

- Beschrijft testmethodologieën

- Biedt gradatievariaties

DIN- en EN-normen

- Europese specificaties

- Geharmoniseerd met internationale normen

- Focus op metrische metingen

- Aanvullende regionale vereisten

Test- en certificeringsvereisten

Kwaliteitsborging voor 15-5 PH roestvrij staal:

Materiaaltesten

- Chemische analyse

- Trekproeven

- Impact testen

- Hardheid testen

- Niet-destructief onderzoek

Documentatie

- Testrapporten van de molen

- Warmtebehandelingscertificaten

- Rapporten over dimensies

- Traceerbaarheidsdocumentatie

Specificaties warmtebehandeling

Het warmtebehandelingsproces beïnvloedt de uiteindelijke eigenschappen aanzienlijk:

Oplossing Behandeling

- Temperatuur: 1900°F ±25°F

- Koeling: Doven met lucht of olie

- Duur: Gebaseerd op sectie dikte

Veroudering

- H900: 900°F gedurende 1 uur

- H1025: 1025°F gedurende 4 uur

- H1150: 1150°F gedurende 4 uur

Maatregelen voor kwaliteitscontrole

Consistentie met standaarden behouden:

Procesregelingen

- Temperatuurbewaking

- Tijd bijhouden

- Milieuomstandigheden

- Kalibratie van apparatuur

Inspectiemethoden

- Visuele inspectie

- Verificatie van afmetingen

- Meting van oppervlakteafwerking

- Mechanisch testen

Toepassingsspecifieke vereisten

Verschillende industrieën hebben aanvullende specificaties:

Ruimtevaart

- Strengere reinheidseisen

- Verbeterde traceerbaarheid

- Speciale testprotocollen

- Specifieke vereisten voor oppervlakteafwerking

Medisch

- Biocompatibiliteitstesten

- Verbeterde reinigingsprocedures

- Gespecialiseerde verpakking

- Aanvullende documentatie

Nucleair

- Controle stralingsbestendigheid

- Verbeterde materiaalzuiverheid

- Speciale behandelingsvereisten

- Uitgebreide testprotocollen

Bij PTSMAKE onderhouden we uitgebreide kwaliteitsmanagementsystemen om de naleving van deze normen te garanderen. Onze ervaring heeft aangetoond dat het begrijpen en volgen van deze specificaties is van cruciaal belang voor een succesvolle productie resultaten. We werken onze procedures regelmatig bij om ze af te stemmen op de laatste herzieningen van deze normen, zodat onze klanten materialen ontvangen die consequent aan hun eisen voldoen of deze overtreffen.

Deze normen en specificaties dienen als basis voor kwaliteitscontrole en bieden een gemeenschappelijke taal tussen fabrikanten en klanten. Door ons aan deze eisen te houden, kunnen we de betrouwbaarheid en prestaties van 15-5 PH roestvast staal in kritische toepassingen garanderen.

Waarom 15-5 PH roestvrij staal kiezen voor precisie CNC bewerking?

Het selecteren van het juiste materiaal voor CNC precisiebewerking kan overweldigend zijn. Veel ingenieurs worstelen met het afwegen van materiaaleigenschappen, bewerkbaarheid en kosteneffectiviteit. De verkeerde keuze kan leiden tot mislukte onderdelen, hogere productiekosten en gemiste deadlines - risico's die geen enkele productieprofessional zich kan veroorloven.

15-5 PH roestvast staal is een uitstekende keuze voor CNC precisiebewerking en biedt uitzonderlijke sterkte, corrosiebestendigheid en maatvastheid. Zijn superieure bewerkbaarheid en vermogen om strakke toleranties te handhaven maken het ideaal voor veeleisende ruimtevaart, medische en industriële toepassingen.

Belangrijkste eigenschappen en voordelen

Gebaseerd op mijn ervaring met het werken met verschillende materialen bij PTSMAKE, biedt 15-5 PH roestvast staal unieke voordelen die het bijzonder geschikt maken voor precisiebewerking. Hier volgt een gedetailleerd overzicht van de belangrijkste eigenschappen:

| Eigendom | Waarde Bereik | Voordeel |

|---|---|---|

| Treksterkte | 170-200 ksi | Verbeterde duurzaamheid |

| Opbrengststerkte | 145-170 ksi | Uitstekend draagvermogen |

| Hardheid | 35-42 HRC | Superieure slijtvastheid |

| Corrosiebestendigheid | Hoog | Langere levensduur |

| Bewerkbaarheid | Goed | Efficiënte verwerking |

Superieure dimensionale stabiliteit

Een van de meest overtuigende redenen om te kiezen voor 15-5 PH roestvast staal is de uitzonderlijke maatvastheid. Tijdens bewerkingen behoudt het materiaal zijn vorm en grootte met minimale vervorming, wat cruciaal is voor het behalen van krappe toleranties. Bij PTSMAKE bereiken we regelmatig toleranties van ±0,0005 inch op complexe geometrieën met dit materiaal.

Corrosiebestendigheid en duurzaamheid

Het hoge chroomgehalte in 15-5 PH roestvast staal creëert een passieve oxidelaag die uitstekende bescherming biedt tegen verschillende corrosieve omgevingen. Dit maakt het bijzonder waardevol voor:

- Medische instrumenten die vaak gesteriliseerd moeten worden

- Ruimtevaartonderdelen die worden blootgesteld aan zware omgevingsomstandigheden

- Industriële apparatuur die werkt in corrosieve omgevingen

Kosteneffectiviteit in productie

Hoewel de initiële materiaalkosten hoger kunnen zijn dan bij sommige alternatieven, blijkt 15-5 PH roestvast staal op de lange termijn vaak voordeliger te zijn:

- Minder uitval door betere bewerkbaarheid

- Lagere afkeurpercentages bij kwaliteitscontrole

- Langere levensduur van onderdelen

- Minimale vereisten voor nabewerking

Optimale opties voor warmtebehandeling

De veelzijdigheid van 15-5 PH roestvast staal strekt zich uit tot de mogelijkheden voor warmtebehandeling:

- Voorwaarde H900: hoogste sterkte en hardheid

- Voorwaarde H1025: uitgebalanceerde sterkte en taaiheid

- Voorwaarde H1150: Maximale vervormbaarheid en slagvastheid

Branchespecifieke toepassingen

In mijn rol bij PTSMAKE heb ik succesvolle toepassingen gezien in verschillende sectoren:

Ruimtevaart

- Structurele onderdelen

- Landingsgestel onderdelen

- Motorsteunen

- Onderdelen van het besturingssysteem

Medisch

- Chirurgische instrumenten

- Implantaatcomponenten

- Behuizingen voor medische hulpmiddelen

- Onderdelen voor diagnoseapparatuur

Industrieel

- Nauwkeurige kleponderdelen

- Fittingen voor hoge druk

- Apparatuur voor chemische verwerking

- Machines voor voedselverwerking

Overwegingen voor kwaliteitscontrole

Wanneer we werken met 15-5 PH roestvast staal, implementeren we specifieke kwaliteitscontrolemaatregelen:

- Regelmatige verificatie van materiaalcertificering

- In-proces dimensionale controle

- Controle van de oppervlakteafwerking

- Validatie warmtebehandeling

- Mechanische eigenschappen testen

Beste bewerkingspraktijken

Om optimale resultaten te behalen met 15-5 PH roestvast staal volgen we deze richtlijnen:

- Gebruik de juiste snijsnelheden en voedingen

- Snijgereedschap scherp houden

- De juiste koelstrategieën toepassen

- Controleer slijtage van gereedschap consequent

- Stevige oplossingen voor werkbeugels implementeren

Milieu- en duurzaamheidsaspecten

15-5 PH roestvrij staal past goed bij duurzame productiemethoden:

- 100% recyclebaar materiaal

- Lange levensduur vermindert de vervangingsfrequentie

- Minimaal afval tijdens bewerking

- Lage milieubelasting in vergelijking met alternatieve materialen

De duurzaamheid en recycleerbaarheid van het materiaal maken het een milieuverantwoorde keuze voor toepassingen op lange termijn. Dit aspect wordt steeds belangrijker naarmate meer bedrijven zich richten op duurzame productiepraktijken.

Door 15-5 PH roestvast staal te kiezen voor precisie CNC bewerking kunnen fabrikanten een uitzonderlijke productkwaliteit bereiken en tegelijkertijd voldoen aan veeleisende prestatie-eisen. De combinatie van sterkte, stabiliteit en bewerkbaarheid van het materiaal maakt het een uitstekende keuze voor kritische toepassingen waar betrouwbaarheid en precisie van het grootste belang zijn.