Heb je je ooit afgevraagd hoe alledaagse plastic producten, van je smartphonehoesje tot auto-onderdelen, met zo'n ongelofelijke precisie worden gemaakt? Veel fabrikanten worstelen met het efficiënt produceren van complexe kunststof onderdelen met behoud van kwaliteit en lage kosten. De uitdaging wordt nog groter als je te maken hebt met hoge productievolumes en ingewikkelde ontwerpspecificaties. Kunststof injectie [...]

Kunststof spuitgieten is een productieproces waarbij kunststofkorrels worden omgezet in precies gevormde onderdelen door gesmolten kunststof in een op maat gemaakte vormholte te injecteren. Na afkoeling en verharding wordt het onderdeel uitgeworpen, waardoor exacte replica's ontstaan met een consistente kwaliteit en minimaal afval.

Het basisproces begrijpen

Het spuitgietproces van kunststof verloopt volgens een zorgvuldig gecontroleerde volgorde die een constante kwaliteit garandeert. Bij PTSMAKE hebben we dit proces verfijnd om optimale resultaten voor onze klanten te bereiken. Het proces begint met het thermoplastische hars1 korrels die worden ingevoerd in de trechter van de spuitgietmachine.

De basisstappen zijn onder andere:

- Materiaalvoorbereiding

- Smelten en injecteren

- Koelen en stollen

- Uitwerpen van onderdelen

- Kwaliteitscontrole

Belangrijkste onderdelen van een spuitgietmachine

Het succes van spuitgieten is sterk afhankelijk van de precieze werking van een aantal cruciale onderdelen:

Vultrechter

- Slaat plastic pellets op

- Regelt de materiaaltoevoer

- Voorkomt besmetting

- Onderhoudt een consistente materiaalstroom

Vat en schroef

- Verwarmt en smelt plastic materiaal

- Zorgt voor gelijkmatige materiaalmenging

- Regelt de inspuitdruk

- Behoudt temperatuurstabiliteit

Schimmelsysteem

- Creëert onderdeelgeometrie

- Controleert het koelproces

- Beheert materiaalstroom

- Garandeert de kwaliteit van onderdelen

Toepassingen in verschillende sectoren

De veelzijdigheid van spuitgieten maakt het van onschatbare waarde in verschillende sectoren:

| Industrie | Algemene toepassingen | Belangrijkste voordelen |

|---|---|---|

| Automotive | Dashboardonderdelen, bumpers | Hoge duurzaamheid, complexe vormen |

| Medisch | Chirurgisch gereedschap, behuizingen voor apparaten | Steriele productie, precisie |

| Consumentenelektronica | Telefoonhoesjes, laptop onderdelen | Esthetische afwerking, consistentie |

| Verpakking | Containers, doppen, sluitingen | Kosteneffectief, hoog volume |

| Industrieel | Machineonderdelen, gereedschap | Kracht, betrouwbaarheid |

Voordelen van spuitgieten

Productie-efficiëntie

- Hoge volumes mogelijk

- Snelle cyclustijden

- Geautomatiseerde werking

- Minimale afvalproductie

Kwaliteit en consistentie

- Nauwkeurige replicatie van onderdelen

- Uitstekende oppervlakteafwerking

- Nauwe toleranties

- Structurele integriteit

Ontwerpflexibiliteit

- Complexe geometrieën mogelijk

- Meerdere materiaalopties

- Diverse oppervlaktestructuren

- Kleur aanpassen

Kosteneffectiviteit

- Lage kosten per onderdeel bij volume

- Minimale materiaalverspilling

- Minder arbeid nodig

- Duurzaamheid van schimmel op lange termijn

Overwegingen bij materiaalselectie

Het juiste materiaal kiezen is cruciaal voor succesvol spuitgieten. Gangbare materialen zijn onder andere:

ABS (acrylonitril-butadieenstyreen)

- Hoge schokbestendigheid

- Goede oppervlakteafwerking

- Uitstekende dimensionale stabiliteit

Polypropyleen (PP)

- Chemische weerstand

- Lichtgewicht

- Kosteneffectief

Polycarbonaat (PC)

- Hoge sterkte

- Optische helderheid

- Hittebestendigheid

Nylon (PA)

- Slijtvastheid

- Kracht en duurzaamheid

- Chemische weerstand

Maatregelen voor kwaliteitscontrole

Om de kwaliteit constant te houden, implementeren we verschillende controlemaatregelen:

Pre-productie testen

- Materiaalverificatie

- Analyse van de vormstroom

- Optimalisatie van procesparameters

Bewaking tijdens het proces

- Temperatuurregeling

- Drukbewaking

- Cyclustijd bijhouden

Inspectie na productie

- Verificatie van afmetingen

- Visuele inspectie

- Functioneel testen

Het belang van kunststof spuitgieten in de moderne productie kan niet genoeg worden benadrukt. Het combineert efficiëntie, precisie en schaalbaarheid op een manier die weinig andere productieprocessen kunnen evenaren. Naarmate de technologie zich blijft ontwikkelen, zal dit veelzijdige proces een voortrekkersrol blijven spelen in de productie van kunststof onderdelen, waardoor innovaties in tal van industrieën mogelijk worden.

Hoe werkt het spuitgietproces?

Heb je je ooit afgevraagd waarom sommige kunststof producten van onregelmatige kwaliteit zijn of voortijdig defect raken? Veel fabrikanten worstelen met defecte onderdelen, materiaalverspilling en productievertragingen omdat ze het spuitgietproces niet volledig begrijpen. Deze problemen verhogen niet alleen de kosten, maar schaden ook de relatie met de klant en de merkreputatie.

Het spuitgietproces verloopt in een systematische opeenvolging van stappen: voorbereiding van het materiaal, verhitten en inspuiten, afkoelen en uitwerpen van het onderdeel. Deze nauwkeurige productiemethode gebruikt gecontroleerde temperatuur, druk en timing om kunststofkorrels om te zetten in afgewerkte producten van hoge kwaliteit.

Materiaalkeuze en voorbereiding

De reis begint met het kiezen van het juiste materiaal. Ik benadruk altijd bij mijn klanten dat de materiaalkeuze cruciaal is voor het succes van een product. De kunststofhars moet voldoen aan zowel de productvereisten als de vormparameters. We overwegen meestal:

- Mechanische eigenschappen (sterkte, flexibiliteit)

- Temperatuurbestendigheid

- Chemische weerstand

- Kosteneffectiviteit

- Verwerkingskenmerken

Voordat we met het vormproces beginnen, zorgen we ervoor dat het materiaal goed gedroogd is. Hygroscopisch2 materialen vereisen speciale aandacht om kwaliteitsproblemen tijdens het gieten te voorkomen.

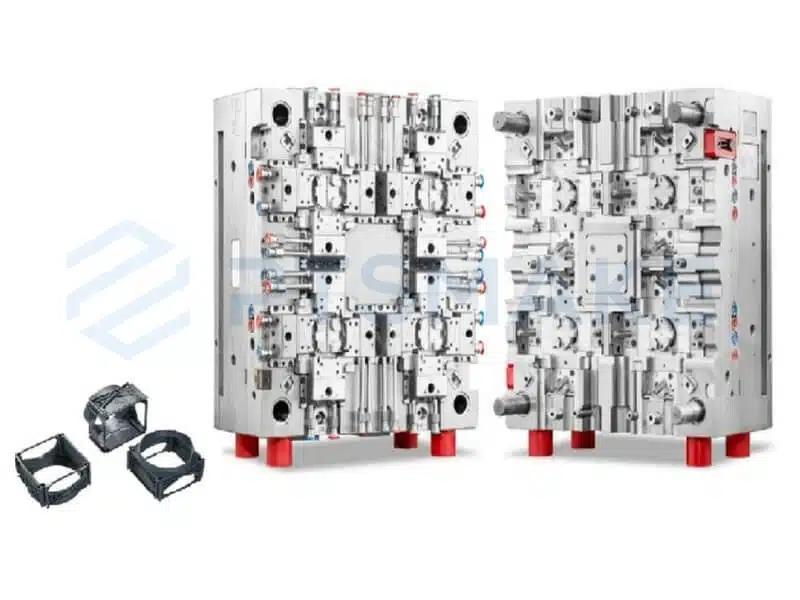

Ontwerp en installatie van mallen

De matrijs is in wezen het hart van het spuitgietproces. Een goed ontworpen matrijs omvat:

- Holte en kern die de vorm van het onderdeel vormen

- Runnersysteem voor materiaalstroom

- Koelkanalen

- Uitwerpsysteem

- Ontluchtingssysteem

| Vormcomponent | Functie | Invloed op kwaliteit |

|---|---|---|

| Poorten | Materiaalstroom beheren | Beïnvloedt vulpatroon en laslijnen |

| Lopers | Direct materiaal naar holtes | Beïnvloedt de drukverdeling |

| Koelkanalen | Temperatuur regelen | Bepaalt cyclustijd en vervorming |

| Ventilatieopeningen | Opgesloten lucht vrijlaten | Voorkomt verbranden en onvolledig vullen |

De injectiefase

Tijdens deze kritieke fase vinden er verschillende belangrijke gebeurtenissen plaats:

Materiaal Verwarming

- Plastic pellets worden in het vat gevoerd

- Verwarmingsbanden smelten het materiaal

- Schroefrotatie zorgt voor extra warmte door wrijving

Materiaal injectie

- Gesmolten kunststof wordt naar voren geduwd door de schroef

- Materiaal vult de vormholte onder hoge druk

- De druk wordt gehandhaafd om krimp te compenseren

Temperatuur- en drukregeling tijdens het injecteren is cruciaal. Ik raad deze typische verwerkingsparameters aan:

| Type materiaal | Smelttemperatuur (°C) | Vormtemperatuur (°C) | Injectiedruk (MPa) |

|---|---|---|---|

| ABS | 220-260 | 50-85 | 50-70 |

| PC | 280-310 | 80-120 | 70-100 |

| PP | 200-250 | 20-60 | 40-60 |

Koelen en stollen

De koelfase bepaalt de uiteindelijke productkwaliteit en cyclustijd. Belangrijke overwegingen zijn onder andere:

- Ontwerp en lay-out van koelkanalen

- Koelvloeistoftemperatuur en -debiet

- Onderdeeldikte en -geometrie

- Kristallisatie-eigenschappen van het materiaal

Ik heb gemerkt dat gebalanceerde koeling essentieel is voor:

- Vervorming minimaliseren

- Interne stress verminderen

- Behoud van dimensionale stabiliteit

- Cyclustijd optimaliseren

Uitwerpen van onderdelen en kwaliteitscontrole

De laatste stappen zijn:

Vorm Opening

- Treedt op na voldoende afkoeling

- Gecontroleerd door onderdeeldikte en materiaaleigenschappen

Uitwerpen van onderdelen

- Mechanische uitwerpers duwen het onderdeel naar buiten

- Robot of operator verwijdert het onderdeel

- Onderdelen worden verzameld voor inspectie

Kwaliteitscontroles

- Nauwkeurigheid van afmetingen

- Afwerking oppervlak

- Structurele integriteit

- Visuele defecten

Procesparameters en optimalisatie

Succes in spuitgieten vereist zorgvuldige controle van:

Temperatuurbeheer

- Temperatuurzones vaten

- Schimmeltemperatuur

- Materiaal temperatuur

Drukregeling

- Injectiedruk

- Houddruk

- Tegendruk

Timingparameters

- Injectietijd

- Wachttijd

- Koeltijd

- Algehele cyclustijd

| Parameter | Impact | Optimalisatie Doel |

|---|---|---|

| Injectiesnelheid | Vulpatroon, afschuiving | Balans tussen snelheid en kwaliteit |

| Houd druk | Krimp, afmetingen | Minimaal benodigde druk |

| Koeltijd | Cyclustijd, kwaliteit | Optimaliseren voor efficiëntie |

Ik controleer deze parameters regelmatig met moderne procescontrolesystemen, die helpen om consistentie te behouden en potentiële problemen op te sporen voordat ze de kwaliteit van de producten beïnvloeden. De relatie tussen deze parameters is complex en het vinden van de optimale balans vereist ervaring en een systematische aanpak.

Door zorgvuldige aandacht voor elke stap en de juiste parametercontrole kan het spuitgietproces consistent kunststofonderdelen van hoge kwaliteit produceren. De sleutel is begrijpen hoe elke variabele het eindproduct beïnvloedt en een nauwkeurige controle behouden tijdens de hele cyclus.

Wat zijn de belangrijkste onderdelen van een spuitgietmachine?

Heb je ooit moeilijk kunnen begrijpen waarom sommige spuitgietproducten mislukken en andere wel? Veel fabrikanten hebben te maken met inconsistente productkwaliteit en machineprestaties, vaak omdat ze niet goed begrijpen hoe hun spuitgietmachines eigenlijk werken. De complexiteit van deze machines kan overweldigend zijn, wat leidt tot dure fouten en productievertragingen.

Een spuitgietmachine bestaat uit vier hoofdonderdelen: de injectie-eenheid, de sluiteenheid, de matrijs en het besturingssysteem. Elk onderdeel speelt een cruciale rol bij het omvormen van ruwe kunststofkorrels tot afgewerkte producten via een precieze opeenvolging van verwarmen, injecteren, afkoelen en uitwerpen.

De injectie-eenheid: Het hart van de machine

De injectie-eenheid is waar de magie begint. Deze is verantwoordelijk voor het smelten van kunststofkorrels en het injecteren van het gesmolten materiaal in de vormholte. De belangrijkste elementen zijn:

- Trechter: Slaat plastic pellets op en voert ze naar het vat

- Vat: Huisvest de zuigerbout3 en verwarmingsbanden

- Verwarmingsbanden: Handhaaf de juiste smelttemperatuur

- Mondstuk: Verbindt het vat met de mal en regelt de materiaalstroom

Ik heb gemerkt dat een goede temperatuurregeling in de injectie-eenheid essentieel is. Zelfs een kleine variatie kan de viscositeit van het materiaal en de kwaliteit van het eindproduct beïnvloeden.

De sluiteenheid: Kracht en precisie

De sluiteenheid is in wezen de spier van de machine. Hij vervult verschillende vitale functies:

- Houdt de matrijshelften bij elkaar tijdens het inspuiten

- Levert de kracht die nodig is om te voorkomen dat de schimmel opengaat

- Regelt het openen en sluiten van de matrijs

- Zorgt voor de juiste uitwerping van onderdelen

Hier volgt een uitsplitsing van de typische klemkrachten die nodig zijn voor verschillende onderdeelafmetingen:

| Deelgrootte (cm²) | Aanbevolen klemkracht (ton) | Algemene toepassingen |

|---|---|---|

| 0-50 | 30-100 | Kleine elektronicacomponenten |

| 51-200 | 101-300 | Consumptiegoederen |

| 201-500 | 301-800 | Auto-onderdelen |

| 501+ | 800+ | Grote industriële onderdelen |

De gietvorm: Waar ontwerp en realiteit elkaar ontmoeten

De matrijs is misschien wel het meest kritieke onderdeel, omdat het de uiteindelijke vorm en kwaliteit van het product bepaalt. De belangrijkste kenmerken zijn:

- Holte en kern: Vormt de externe en interne vormen van het onderdeel

- Runnersysteem: Kanalen gesmolten kunststof van spuitmond naar holte

- Koelkanalen: Regelt de temperatuur voor een goede stolling

- Uitwerpsysteem: Verwijdert afgewerkte onderdelen uit de matrijs

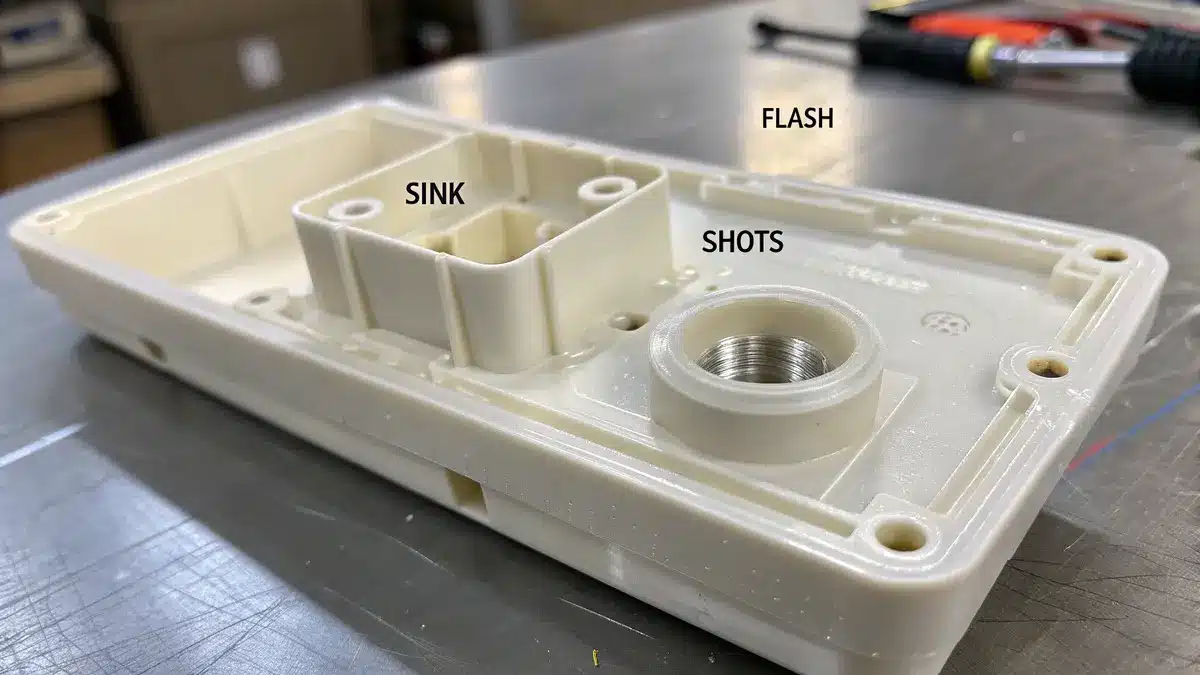

Een aspect dat mijn klanten vaak verrast, is het belang van een goede ontluchting bij het ontwerpen van mallen. Zonder voldoende ontluchting kan opgesloten lucht verbranding, korte shots of andere kwaliteitsproblemen veroorzaken.

Het besturingssysteem: Het brein van operaties

Moderne spuitgietmachines zijn sterk afhankelijk van geavanceerde besturingssystemen. Deze systemen beheren:

- Procesparameters: Temperatuur, druk, snelheidsinstellingen

- Injectieprofiel: Regelt de materiaalstroom tijdens injectie

- Cyclustiming: Coördineert alle machinebewegingen

- Kwaliteitsbewaking: Traceert kritische procesvariabelen

Ik heb aanzienlijke verbeteringen gezien in de kwaliteit van producten wanneer fabrikanten upgraden van eenvoudige naar geavanceerde besturingssystemen. De mogelijkheid om parameters nauwkeurig af te stellen en consistentie te behouden is van onschatbare waarde.

Integratie en synchronisatie

Het succes van het spuitgietproces hangt af van hoe goed deze componenten samenwerken. Dit is hoe ze samenwerken:

- Het besturingssysteem geeft de sluiteenheid het signaal om de matrijs te sluiten

- Eenmaal gesloten, gaat de injectie-eenheid vooruit en injecteert gesmolten kunststof

- Het regelsysteem bewaakt de parameters en past ze aan tijdens het vullen

- Na het koelen opent de sluiteenheid en werpt het onderdeel uit.

Een goed begrip van deze synchronisatie helpt bij het oplossen van veelvoorkomende problemen zoals:

- Flash: vaak gerelateerd aan onvoldoende klemkracht

- Korte opnamen: Kan wijzen op problemen met de injectie-eenheid

- Vervorming: Kan het gevolg zijn van inefficiënties van het koelsysteem

- Brandplekken: Mogelijk door onvoldoende ontluchting of te hoge snelheden

Na het werken met verschillende machines en configuraties heb ik geleerd dat regelmatig onderhoud van alle onderdelen cruciaal is. Een goed onderhouden machine biedt:

- Consistente productkwaliteit

- Kortere cyclustijden

- Lagere uitvalpercentages

- Langere levensduur van apparatuur

- Betere energie-efficiëntie

De interactie tussen deze componenten creëert een complex systeem dat zorgvuldig uitgebalanceerd moet worden. Inzicht in de rol van elke component helpt om het proces te optimaliseren en betere resultaten te bereiken bij spuitgietprocessen.

Welke soorten kunststoffen worden gebruikt bij het spuitgieten?

Het juiste kunststofmateriaal kiezen voor spuitgieten kan overweldigend zijn. Met honderden beschikbare kunststofmaterialen worstelen veel ingenieurs en productontwerpers om te bepalen welk materiaal het beste past bij hun specifieke toepassing. Een verkeerde keuze kan leiden tot productmislukkingen, hogere kosten en projectvertragingen.

Bij spuitgieten worden twee hoofdcategorieën kunststoffen gebruikt: thermoplasten en thermoharders. Thermoplasten kunnen herhaaldelijk gesmolten en gestold worden, terwijl thermoharders permanent uitharden na de eerste verhitting. Gangbare materialen zijn ABS, polycarbonaat, polypropyleen en nylon, elk met hun eigen unieke eigenschappen.

Thermoplasten begrijpen

Thermoplasten zijn de meest gebruikte materialen voor spuitgieten. Ze bieden een uitstekende afstemming van de moleculaire keten4 mogelijkheden tijdens het verwarmings- en afkoelproces. Ik heb ontdekt dat deze eigenschap ze ideaal maakt voor grote productieseries omdat ze meerdere keren gesmolten, gegoten en gerecycled kunnen worden zonder significante degradatie.

Populaire thermoplasten zijn onder andere:

| Materiaal | Essentiële eigenschappen | Algemene toepassingen |

|---|---|---|

| ABS | Hoge slagvastheid, goede oppervlakteafwerking | Auto-onderdelen, elektronicabehuizingen |

| Polycarbonaat | Uitstekende transparantie, hoge sterkte | Medische apparatuur, veiligheidsuitrusting |

| Polypropyleen | Chemisch bestendig, lichtgewicht | Voedselverpakkingen, auto-onderdelen |

| Nylon | Hoge treksterkte, slijtvast | Tandwielen, lagers, mechanische onderdelen |

Verkennen van thermohardende kunststoffen

In tegenstelling tot thermoplasten ondergaan thermohardende kunststoffen een chemische verandering bij verhitting. Eenmaal uitgehard kunnen ze niet opnieuw worden gesmolten of opnieuw worden gevormd. Mijn ervaring met fabrikanten is dat thermoharders worden gekozen als extreme hittebestendigheid of superieure chemische bestendigheid vereist is.

Veel voorkomende thermohardende materialen zijn onder andere:

| Materiaal | Essentiële eigenschappen | Algemene toepassingen |

|---|---|---|

| Epoxy | Uitstekende hechting, bestand tegen chemicaliën | Elektronische componenten, kleefstoffen |

| Fenol | Hittebestendig, maatvast | Isolatoren voor elektriciteit, handgrepen voor kookgerei |

| Polyurethaan | Flexibel, schokbestendig | Automotive bumpers, afdichtingen |

| Silicone | Temperatuurbestendig, biocompatibel | Medische implantaten, pakkingen |

Overwegingen bij materiaalselectie

Bij het kiezen van kunststof materialen voor spuitgieten, houd ik altijd rekening met deze cruciale factoren:

Milieuomstandigheden

- Bedrijfstemperatuurbereik

- Chemische blootstelling

- UV-blootstelling

- Vochtbestendigheid

Mechanische vereisten

- Slagvastheid

- Treksterkte

- Flexibiliteit

- Slijtvastheid

Productieparameters

- Vloei-eigenschappen van de mal

- Krimppercentages

- Cyclustijden

- Verwerkingstemperaturen

Gespecialiseerde materialen en additieven

Om de materiaaleigenschappen te verbeteren, kunnen verschillende additieven worden toegevoegd:

Versterkingen

- Glasvezels voor meer sterkte

- Koolstofvezels voor verbeterde geleidbaarheid

- Minerale vulstoffen voor kostenverlaging

Prestatie-aanpassers

- UV-stabilisatoren

- Vlamvertragers

- Invloedmodificatoren

- Kleurconcentraten

Kostenoverwegingen en materiaalselectie

Materiaalkosten hebben een grote invloed op het totale projectbudget. Dit is mijn praktische benadering van materiaalselectie:

Standaard materialen

- ABS: $1,50-2,50/lb

- Polypropylene: $1.00-1.80/lb

- Polycarbonaat: $2,50-3,50/lb

Technische materialen

- Nylon: $3,00-4,50/lb

- PPS: $8,00-12,00/lb

- GLUUR: $80,00-120,00/lb

Branchespecifieke vereisten

Verschillende industrieën hebben unieke materiaalvereisten:

Medische industrie

- Biocompatibiliteit

- Sterilisatieweerstand

- FDA-naleving

- Traceerbaarheid

Automobielsector

- Hittebestendigheid

- Slagvastheid

- Chemische weerstand

- UV-stabiliteit

Consumentenelektronica

- Vlamvertraging

- EMI afscherming

- Esthetische aantrekkingskracht

- Duurzaamheid

Bij PTSMAKE onderhouden we een uitgebreide database van materiaaleigenschappen en verwerkingsparameters om onze klanten te helpen weloverwogen beslissingen te nemen. We voeren regelmatig materiaaltests en validaties uit om optimale prestaties in hun specifieke toepassingen te garanderen. Deze systematische aanpak helpt dure fouten te voorkomen en zorgt voor succesvolle productieresultaten.

Wat zijn de voor- en nadelen van kunststof spuitgieten?

Een verkeerde keuze in productiemethoden kan leiden tot kostbare fouten en vertragingen in projecten. Veel fabrikanten worstelen met het kiezen van het juiste productieproces, vooral als ze plastic spuitgieten overwegen. Er staat veel op het spel - kies je de verkeerde, dan kun je te maken krijgen met buitensporige kosten, kwaliteitsproblemen of gemiste marktkansen.

Kunststof spuitgieten combineert hoge efficiëntie met uitstekende precisie, waardoor het ideaal is voor productie op grote schaal. Hoewel het een aanzienlijke investering in gereedschap vereist, biedt het proces een uitstekende onderdeelconsistentie en lage kosten per eenheid, hoewel er rekening moet worden gehouden met ontwerpbeperkingen.

Belangrijkste voordelen van kunststof spuitgieten

Hoge productie-efficiëntie

- Snelle cyclustijden (meestal 15-60 seconden per onderdeel)

- Geautomatiseerde werking met minimale menselijke tussenkomst

- Het vermogen om meerdere onderdelen tegelijk te produceren met behulp van mallen met meerdere caviteiten

- Continu productievermogen voor 24/7 activiteiten

Superieure kwaliteit en consistentie

De reologisch5 gedrag van gesmolten kunststof tijdens injectie verzekert:

- Uitzonderlijke consistentie van onderdeel tot onderdeel

- Hoge maatnauwkeurigheid (±0,1 mm of beter)

- Uitstekende kwaliteit van oppervlakteafwerking

- Minimale vereisten voor nabewerking

Kosteneffectiviteit op schaal

| Productievolume | Kosten per eenheid | Totale waarde |

|---|---|---|

| Laag (1-1000) | Hoog | Slecht |

| Gemiddeld (1000-10000) | Matig | Goed |

| Hoog (10000+) | Zeer laag | Uitstekend |

Veelzijdigheid materiaal

- Compatibel met honderden soorten polymeren

- Mogelijkheid om materialen te mengen voor aangepaste eigenschappen

- Opties voor verschillende kleuren en texturen

- Mogelijkheid om additieven toe te voegen voor betere prestaties

Opmerkelijke nadelen

Hoge initiële investering

- Matrijsontwerp en fabricagekosten ($10.000-$100.000+)

- Vereiste investeringen in apparatuur

- Installatie- en testkosten

- Opleidings- en onderhoudskosten

Ontwerpbeperkingen

Wanddiktebeperkingen

- Minimale diktevereisten

- Noodzaak voor uniforme wanddikte

- Risico op verzakkingen in dikke secties

Vereisten voor ontwerphoek

- Noodzakelijk voor uitwerpen van onderdelen

- Kan het esthetische uiterlijk beïnvloeden

- Invloed op functionele kenmerken

Productiebeperkingen

- Minimum bestelhoeveelheden nodig voor kosteneffectiviteit

- Lange doorlooptijden voor initiële gereedschapontwikkeling

- Beperkte flexibiliteit voor ontwerpwijzigingen

- Kleur- en materiaalwisselcomplicaties

Speciale overwegingen

Milieu-impact

- Energieverbruik tijdens productie

- Beheer van materiaalafval

- Recyclingsmogelijkheden

- Naleving van milieuregelgeving

Vereisten voor kwaliteitscontrole

Procesparameters

- Temperatuurregeling

- Drukbewaking

- Cyclustijdoptimalisatie

- Materiaalvoorbereiding

Kwaliteitsborging

- Regelmatige inspectie van onderdelen

- Onderhoud gereedschap

- Procesdocumentatie

- Materiaal testen

Branchespecifieke factoren

| Industrie | Belangrijkste vereisten | Kritische overwegingen |

|---|---|---|

| Automotive | Hoge sterkte, duurzaamheid | Veiligheidsnormen, hittebestendigheid |

| Medisch | Biocompatibiliteit, precisie | Sterilisatie, naleving van regelgeving |

| Consumentenelektronica | Esthetiek, dunne muren | EMI afscherming, assemblage eigenschappen |

Uit mijn ervaring bij PTSMAKE blijkt dat succesvolle spuitgietprojecten een zorgvuldige afweging van deze factoren vereisen. We hebben geholpen tal van klanten navigeren deze trade-offs, vaak tot de conclusie dat de sleutel tot succes ligt in een grondige planning en ontwerp optimalisatie voordat gereedschap creatie begint.

De beslissing om spuitgieten te gebruiken moet gebaseerd zijn op een uitgebreide analyse van:

- Vereisten voor productievolume

- Complexiteit van onderdelen en ontwerpkenmerken

- Materiaalspecificaties

- Kwaliteitsnormen

- Budgettaire beperkingen

- Time-to-market doelen

Wanneer het op de juiste manier wordt toegepast, kan spuitgieten een uitstekende balans bieden tussen kwaliteit, kosten en efficiëntie. Het is echter cruciaal om zowel de mogelijkheden als de beperkingen te begrijpen om een weloverwogen beslissing te nemen of het de juiste productiemethode is voor uw specifieke toepassing.

Hoe worden kunststof spuitgietmatrijzen ontworpen en gemaakt?

Het ontwerpen en produceren van kunststof spuitgietmatrijzen wordt steeds complexer door de veeleisende productspecificaties van tegenwoordig. Veel bedrijven worstelen met matrijsontwerpen die leiden tot productiefouten, langere cyclustijden en vroegtijdige slijtage van matrijzen. Deze problemen verhogen niet alleen de productiekosten, maar veroorzaken ook aanzienlijke projectvertragingen en kwaliteitsproblemen.

Het ontwerp- en fabricageproces van kunststof spuitgietmatrijzen omvat verschillende kritieke stadia: initiële ontwerpplanning, 3D-modellering, materiaalselectie, CNC-bewerking en testen. Elke fase vereist zorgvuldige overweging van factoren zoals onderdeelgeometrie, materiaalstroom, koelingsefficiëntie en toegankelijkheid voor onderhoud om een betrouwbare, hoogwaardige matrijs te maken.

Eerste ontwerpfase en planning

De basis van succesvol matrijzen maken begint met een grondige ontwerpplanning. Bij PTSMAKE beginnen we met het analyseren van het 3D-model en de specificaties van het product. Dit omvat de evaluatie van kritische afmetingen, oppervlakte-afwerkingen, en materiaal eisen. De eerste ontwerpfase omvat ook het bepalen:

- Locaties deellijnen

- Soorten poorten en posities

- Aantal holtes

- Eisen aan het uitwerpsysteem

- Vereisten voor ontluchting

Tijdens deze fase gebruiken we geavanceerde eindige elementen analyse6 software om de materiaalstroom te simuleren en mogelijke problemen te identificeren voordat de productie begint.

Overwegingen bij het ontwerp van de kern en de holte

De kern en de holte vormen het hart van elke spuitgietmatrijs. Hier volgt een gedetailleerd overzicht van de belangrijkste ontwerpelementen:

| Ontwerpelement | Doel | Kritische overwegingen |

|---|---|---|

| Opzethoeken | Onderdeel verwijderen | Minimaal 0,5° voor gestructureerde oppervlakken |

| Wanddikte | Materiaalstroom | Uniforme dikte om kromtrekken te voorkomen |

| Ribben en bazen | Structurele ondersteuning | Maximale dikte 60% van aangrenzende wanden |

| Stralen | Spanningsverdeling | Minimaal 0,5 mm voor binnenhoeken |

| Ondersnijdingen | Complexe kenmerken | Schuifkernen of lifters vereist |

Materiaalkeuze en -behandeling

De keuze van matrijsmaterialen heeft een grote invloed op de prestaties en de levensduur. Dit is ons typische materiaalkeuzeproces:

Kern- en holtematerialen

- P20 staal voor grote mallen

- H13 staal voor massaproductie

- S7-staal voor toepassingen met hoge slijtage

Ondersteunende componenten

- 1045 staal voor steunplaten

- 420 roestvrij staal voor koelcomponenten

- Bronslegeringen voor slijtplaten

Ontwerp koelsysteem

Een efficiënt koelsysteem is cruciaal voor het handhaven van consistente cyclustijden en productkwaliteit. We implementeren deze koelstrategieën:

Kanaalindeling

- Uniforme afstand tot onderdeeloppervlakken

- Uitgebalanceerde stromingspatronen

- Strategische plaatsing van baffles

Temperatuurregeling

- Onafhankelijke circuits voor verschillende gebieden

- Meetpunten voor temperatuurcontrole

- Onderhoud turbulente stroming

Stappen van het productieproces

Het productieproces volgt een precieze volgorde:

Opruwbewerkingen

- Blokvoorbereiding

- Kern en holte ruw snijden

- Steunplaatbewerking

Warmtebehandeling

- Verlichting van stress

- Verharding

- Temperen

Afwerking

- Bewerking met hoge snelheid

- EDM-bewerking

- Vlakslijpen

- Polijsten

Kwaliteitscontrole en testen

Elke mal wordt rigoureus getest voor levering:

Dimensionale verificatie

- CMM inspectie

- Meting van oppervlakteafwerking

- Controles op uitlijning van onderdelen

Proefdraaien

- Inspectie eerste artikel

- Cyclustijdoptimalisatie

- Verificatie van de onderdeelkwaliteit

Overwegingen voor onderhoud

Het inbouwen van onderhoudsvriendelijke functies is essentieel:

Toegangspunten

- Gemakkelijk bereikbare reinigingszones

- Verwijderbare inzetstukken

- Gestandaardiseerde onderdelen

Slijtagepreventie

- Geharde slijtageoppervlakken

- Vervangbare onderdelen

- Anti-corrosiebehandelingen

Strategieën voor kostenoptimalisatie

Kosteneffectiviteit behouden en tegelijkertijd kwaliteit garanderen:

Ontwerpoptimalisatie

- Standaard gebruik van componenten

- Vereenvoudigde bewerking waar mogelijk

- Modulaire constructie

Materiaalkeuze

- Toepassingsspecifieke kwaliteiten

- Overweging van lokale beschikbaarheid

- Kostenimpactanalyse op lange termijn

Ik heb gemerkt dat voor het succesvol ontwerpen en produceren van matrijzen een balans nodig is tussen technische uitmuntendheid en praktische overwegingen. Elke beslissing in het proces heeft invloed op de uiteindelijke productkwaliteit en productie-efficiëntie. Door deze systematische aanpak te volgen en strikte kwaliteitscontroles te handhaven, produceren we consistent matrijzen die aan de verwachtingen van onze klanten voldoen of deze zelfs overtreffen.

De sleutel tot succes ligt in het inzicht dat het maken van matrijzen zowel een kunst als een wetenschap is. Hoewel technische specificaties cruciaal zijn, is de ervaring om potentiële problemen te anticiperen en te voorkomen voordat ze zich voordoen net zo belangrijk. Door zorgvuldige planning, nauwkeurige uitvoering en grondige tests zorgen we ervoor dat elke matrijs optimaal presteert tijdens de beoogde levensduur.

Wat zijn veelvoorkomende defecten in kunststof spuitgieten en hoe ze te voorkomen?

Elke dag zie ik fabrikanten worstelen met spuitgietfouten die de productkwaliteit in gevaar brengen en de productiekosten verhogen. Deze problemen leiden niet alleen tot hoge uitvalpercentages, maar veroorzaken ook aanzienlijke productievertragingen en ontevredenheid bij de klant. De impact op het resultaat en de tijdlijnen van projecten kan verwoestend zijn.

Spuitgietfouten zijn veel voorkomende fabricageproblemen die kunnen optreden tijdens het spuitgietproces, zoals kromtrekken, zinkvlekken, uitvloeiing en korte shots. Deze problemen zijn meestal het gevolg van verkeerde machine-instellingen, materiaal- of matrijsontwerpfouten. Met de juiste kennis en preventieve maatregelen kunnen de meeste defecten echter effectief worden beheerd.

Defecten door vervorming begrijpen

Vervorming treedt op wanneer verschillende delen van een spuitgietproduct ongelijkmatig afkoelen, wat vervorming veroorzaakt. De grootste uitdaging bij vervorming is de invloed ervan op de differentiële krimp7 gedrag van het materiaal. Ik heb verschillende strategieën geïmplementeerd om kromtrekken te voorkomen:

- Het ontwerp van koelkanalen optimaliseren

- Gelijkmatige wanddikte behouden

- Vormparameters aanpassen

- Geschikte materialen kiezen

Zinkvlekken: Oorzaken en oplossingen

Zinkvlekken verschijnen als depressies op het oppervlak van gegoten onderdelen. Deze defecten komen meestal voor op plaatsen met dikke secties of in de buurt van ribben. Dit is wat volgens mij het beste werkt om zinkvlekken te voorkomen:

| Preventiemethode | Implementatie | Verwacht resultaat |

|---|---|---|

| Poort positioneren | Plaats poorten in dikkere secties | Verbeterde materiaalstroom |

| Wanddikte | Consistente dikte behouden | Gelijkmatige koeling |

| Verpakkingsdruk | Houddruk optimaliseren | Verminderde vorming van holtes |

| Koeltijd | Koelduur verlengen | Betere dimensionale stabiliteit |

Korte shots aanpakken

Korte shots ontstaan wanneer de matrijsholte niet volledig gevuld is met kunststofmateriaal. Door mijn ervaring heb ik een aantal sleutelfactoren geïdentificeerd:

- Onvoldoende inspuitdruk

- Onjuiste materiaaltemperatuur

- Geblokkeerde of beperkte poorten

- Slecht ontwerp van ontluchting

Flashbeheertechnieken

Flash, het overtollige materiaal dat dunne uitsteeksels vormt aan de randen van het werkstuk, vereist zorgvuldige aandacht. Mijn aanpak voor het voorkomen van flash omvat:

- Regelmatig onderhoud van schimmels

- Juiste berekening van de klemkracht

- Geoptimaliseerde inspuitdruk

- Materiaalviscositeitsregeling

Stromingslijnen en laslijnen

Deze visuele defecten verschijnen vaak als golvende patronen of lijnen op het oppervlak van het onderdeel. Om ze te minimaliseren:

- Smelttemperatuur aanpassen

- Locatie van poort optimaliseren

- Regelen injectiesnelheid

- Zorg voor een goede ontluchting

Preventie van brandwonden

Brandvlekken verschijnen als verkleurde of aangetaste plekken op het onderdeel. Mijn preventiestrategie omvat:

- Juist ontwerp van ontluchting

- Gecontroleerde injectiesnelheid

- Geoptimaliseerde smelttemperatuur

- Regelmatige schimmelreiniging

Maatregelen voor kwaliteitscontrole

Om een consistente onderdeelkwaliteit te garanderen, raad ik aan om dit te implementeren:

| Controlemaatregel | Doel | Frequentie |

|---|---|---|

| Visuele inspectie | Oppervlaktedefecten detecteren | Elk deel |

| Maatcontrole | Specificaties controleren | Steekproefbasis |

| Materiaaltesten | Zorg voor de juiste eigenschappen | Elke partij |

| Procesbewaking | Spoorparameters | Doorlopend |

Optimalisatie van procesparameters

Succes in spuitgieten vereist een zorgvuldige balans van verschillende parameters:

- Injectiedruk en -snelheid

- Smelt- en matrijstemperatuur

- Koeltijd en -temperatuur

- Houddruk en tijd

Strategie voor preventief onderhoud

Regelmatig onderhoud is cruciaal om defecten te voorkomen:

- Wekelijkse schimmelinspectie

- Regelmatige schoonmaakschema's

- Systematische slijtagecontrole

- Preventieve reparaties en updates

Materiaalkeuze en -verwerking

De juiste materiaalselectie en -behandeling hebben een grote invloed op de kwaliteit van de onderdelen:

- Bewaking van opslagomstandigheden

- Controle vochtgehalte

- Verificatie van materiaalcompatibiliteit

- Bereiken verwerkingstemperatuur

De sleutel tot succesvol spuitgieten ligt in het begrijpen van deze defecten en het implementeren van de juiste preventiestrategieën. Door strikte kwaliteitscontrolemaatregelen en regelmatige onderhoudsschema's kunnen fabrikanten het aantal defecten aanzienlijk verminderen en de algemene productie-efficiëntie verbeteren. Deze praktijken zorgen niet alleen voor een betere kwaliteit van de spuitgietproducten, maar leiden ook tot kostenbesparingen door minder afval en een grotere klanttevredenheid.

In het huidige productielandschap worstelen veel industrieën met de uitdaging om complexe onderdelen consistent en kosteneffectief te produceren. De druk om strakke deadlines te halen met behoud van kwaliteitsnormen wordt steeds groter, waardoor fabrikanten op zoek gaan naar betrouwbare oplossingen die met hun behoeften mee kunnen groeien.

Kunststof spuitgieten is een veelzijdig productieproces waarop meerdere industrieën vertrouwen voor de productie van hoogwaardige kunststof onderdelen. Deze methode biedt uitzonderlijke precisie, kosteneffectiviteit en de mogelijkheid om complexe geometrieën te maken, waardoor het essentieel is voor sectoren variërend van de auto-industrie tot medische apparatuur.

Toepassingen voor de auto-industrie

De automobielsector is een van de grootste gebruikers van spuitgegoten onderdelen. Ik heb gezien hoe deze technologie een revolutie teweeg heeft gebracht in de productie van voertuigen:

Interieuronderdelen

- Dashboard-elementen

- Deurpanelen

- Onderdelen middenconsole

- Onderdelen zitting

Onderdelen

- Bumperhoezen

- Spiegelbehuizingen

- Wieldoppen

- Onderdelen rooster

De reologische eigenschappen8 van de kunststof materialen die we gebruiken, zorgen voor een uitstekende oppervlakteafwerking en structurele integriteit, die cruciaal zijn voor toepassingen in de auto-industrie.

Productie medische apparatuur

In de medische industrie speelt spuitgieten een cruciale rol bij de productie:

| Type onderdeel | Belangrijkste vereisten | Algemene toepassingen |

|---|---|---|

| Chirurgisch gereedschap | Sterilisatieveilig | Pincetten, Scalpelheften |

| Diagnostische apparaten | Hoge precisie | Bloedanalyseapparatuur |

| Systemen voor medicijntoediening | Biocompatibiliteit | Insulinepennen, Inhalatoren |

| Laboratoriumapparatuur | Chemische weerstand | Reageerbuizen, petrischalen |

Implementatie elektronica-industrie

De elektronicasector is sterk afhankelijk van spuitgieten:

Consumentenelektronica

- Smartphonehoesjes

- Laptop behuizingen

- Tablet behuizingen

- Camerabody's

Component Behuizing

- Connector schalen

- Schakelaarafdekkingen

- Behuizingen voor printplaten

- Kabelbeheersystemen

Ruimtevaart en defensietoepassingen

De lucht- en ruimtevaartindustrie vereist componenten die voldoen aan strenge specificaties:

- Interieuronderdelen

- Onderdelen ventilatiesysteem

- Behuizingseenheden voor apparatuur

- Lichtgewicht structurele elementen

Deze onderdelen moeten onder extreme omstandigheden stabiel blijven en voldoen aan strenge veiligheidsnormen.

Productie van consumptiegoederen

De consumentengoederensector gebruikt spuitgieten voor:

Huishoudelijke artikelen

- Opslagcontainers

- Keukengerei

- Meubelcomponenten

- Onderdelen

Producten voor persoonlijke verzorging

- Cosmetische verpakking

- Scheermesgrepen

- Tandenborstel lichamen

- Flessendoppen

Industriële apparatuur en machines

Productieapparatuur vertrouwt op spuitgegoten onderdelen voor:

- Behuizingen voor bedieningspanelen

- Veiligheidsbeugels

- Handgrepen voor gereedschap

- Uitrusting

- Mechanische onderdelen

De duurzaamheid en kosteneffectiviteit van deze onderdelen maken ze ideaal voor industriële toepassingen.

Integratie van de verpakkingsindustrie

Verpakkingsoplossingen profiteren van spuitgieten door:

| Type verpakking | Voordelen | Algemeen gebruik |

|---|---|---|

| Voedselcontainers | Voedselveilige materialen | Opslagcontainers |

| Drankverpakkingen | Duurzaamheid | Flessendoppen, houders |

| Industriële verpakking | Slagvastheid | Beschermende hoesjes |

| Kleinhandel verpakking | Esthetische aantrekkingskracht | Weergave-eenheden |

Bij PTSMAKE, hebben we gespecialiseerde processen ontwikkeld voor elke industrie, ervoor te zorgen dat onze spuitgieten diensten voldoen aan specifieke eisen van de sector. De sleutel ligt in het begrijpen hoe verschillende industrieën vereisen verschillende benaderingen van materiaal selectie, kwaliteitscontrole en productieprocessen.

De veelzijdigheid van spuitgieten blijft de toepassingen in verschillende industrieën uitbreiden. Succes bij de implementatie vereist:

- Inzicht in branchespecifieke vereisten

- Geschikte materialen kiezen

- Nauwkeurige kwaliteitscontrole

- Zorgen voor consistente productieprocessen

- Voldoen aan wettelijke normen

Elke industrie biedt unieke uitdagingen en mogelijkheden, maar de fundamentele voordelen van spuitgieten - precisie, efficiëntie en schaalbaarheid - blijven constant in alle sectoren. Deze productiemethode blijft zich ontwikkelen, met nieuwe technologieën en materialen om aan de nieuwe behoeften van de industrie te voldoen.

Wat zijn de nieuwste innovaties in kunststof spuitgieten?

In het huidige productielandschap hebben veel bedrijven moeite om gelijke tred te houden met de snel evoluerende spuitgiettechnologieën. De druk om de productiekosten te verlagen met behoud van kwaliteit zorgt voor grote uitdagingen. Traditionele spuitgietmethodes voldoen vaak niet aan de moderne efficiëntie-eisen en complexe productvereisten.

De nieuwste innovaties in kunststof spuitgieten omvatten slimme productiesystemen, high-speed spuitgiettechnologieën en mogelijkheden om meerdere materialen te verwerken. Deze ontwikkelingen zorgen voor een aanzienlijke verbetering van de productie-efficiëntie, de productkwaliteit en de productieflexibiliteit, terwijl de kosten en de impact op het milieu afnemen.

Integratie van slimme productie

De integratie van Industrieel internet van dingen9 technologie heeft een revolutie teweeggebracht in spuitgietprocessen. Bij PTSMAKE hebben we slimme sensoren en realtime controlesystemen geïmplementeerd die directe feedback geven over kritieke parameters:

- Smelttemperatuur

- Injectiedruk

- Koeltijd

- Fietsefficiëntie

- Materiaalstromen

Deze slimme systemen helpen defecten te voorkomen voordat ze optreden en optimaliseren de productieparameters automatisch.

Hogesnelheidsspuitgiettechnologieën

Modern hogesnelheidsspuitgieten heeft de productiemogelijkheden veranderd door een aantal belangrijke innovaties:

| Technologie | Voordelen | Toepassingen |

|---|---|---|

| Dunwandig vormen | Minder materiaalgebruik, snellere koeling | Elektronicabehuizingen |

| Stapelvormen | Productie verdubbelen | Consumentenproducten |

| Elektrische aandrijfsystemen | Nauwkeurige regeling, energie-efficiëntie | Medische apparaten |

| Geavanceerde koeling | Kortere cyclustijden, betere kwaliteit | Auto-onderdelen |

Multi-materiaal en geavanceerde verwerking

Multimateriaal spuitgieten betekent een aanzienlijke vooruitgang in productiemogelijkheden. Deze technologie maakt het mogelijk:

- Verschillende materialen combineren in één spuitgietcyclus

- Complexe geometrieën maken met variërende eigenschappen

- Vermindering van assemblagestappen

- Productfunctionaliteit verbeteren

Duurzame productie-oplossingen

Milieubewustzijn is de drijvende kracht achter verschillende innovaties:

- Verwerking van biogebaseerde materialen

- Energiezuinige apparatuur

- Systemen voor afvalvermindering

- Recyclevriendelijke ontwerpen

Digitale tweelingtechnologie

De Digital Twin technologie creëert virtuele replica's van fysieke gietprocessen, waardoor:

- Voorspellend onderhoud

- Procesoptimalisatie

- Verbeteringen in kwaliteitscontrole

- Kortere insteltijden

Geavanceerde materiaalontwikkeling

Nieuwe materiaalinnovaties blijven de mogelijkheden uitbreiden:

- Zelfhelende polymeren

- Nano-materialen

- Biologisch afbreekbare opties

- Hoogwaardige composieten

Innovaties op het gebied van kwaliteitscontrole

Moderne kwaliteitscontrolesystemen bevatten:

- Inspectie met kunstmatige intelligentie

- Algoritmen voor machinaal leren

- Geautomatiseerde detectie van defecten

- Realtime procesaanpassing

Automatisering en robotica

De integratie van robotica is verbeterd:

- Verwijderingsefficiëntie

- Secundaire bewerkingen

- Kwaliteitsinspectie

- Materiaalverwerking

- Verpakkingsprocessen

Toekomstige trends

Vooruitkijkend zijn er verschillende opkomende technologieën die veelbelovend zijn:

- Quantum computing voor procesoptimalisatie

- Geavanceerde polymeerontwikkeling

- Hybride productiesystemen

- Cloudgebaseerd productiebeheer

- Augmented reality voor onderhoud

Deze innovaties betekenen samen een grote sprong voorwaarts in spuitgietmogelijkheden. De combinatie van slimme technologie, geavanceerde materialen en geautomatiseerde systemen creëert ongekende mogelijkheden voor fabrikanten om de efficiëntie, kwaliteit en duurzaamheid te verbeteren.

Door deze ontwikkelingen blijven we bij PTSMAKE de grenzen verleggen van wat mogelijk is bij spuitgieten. De integratie van deze technologieën stelt ons in staat om onze klanten superieure producten te bieden met behoud van concurrerende prijzen en het verminderen van de impact op het milieu.

De toekomst van spuitgieten ligt in de voortdurende ontwikkeling en verfijning van deze technologieën, waardoor steeds efficiëntere en bekwamere productieprocessen ontstaan. We blijven ons richten op het verbeteren van de kwaliteit, het verminderen van afval en het verhogen van de productie-efficiëntie door technologische innovatie.

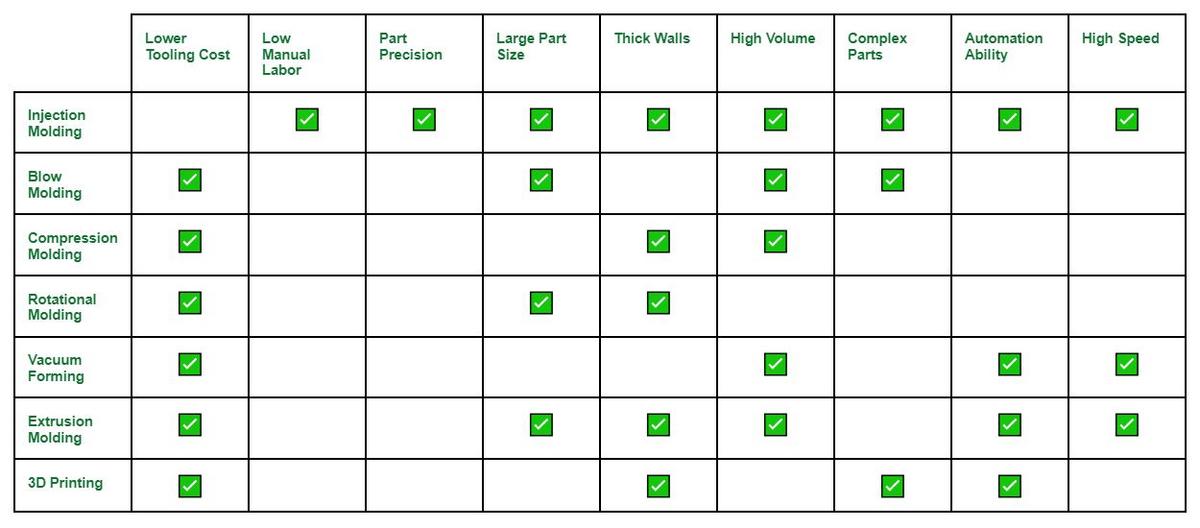

Hoe is kunststof spuitgieten te vergelijken met andere productiemethoden?

Het kiezen van de juiste productiemethode voor kunststof onderdelen kan overweldigend zijn. Met de vele beschikbare opties - van spuitgieten tot 3D-printen, CNC-bewerking en thermovormen - worstelen veel fabrikanten met de vraag welk proces het beste past bij hun specifieke behoeften. De verkeerde keuze kan leiden tot hogere kosten, kwaliteitsproblemen en vertragingen in de productie.

Kunststof spuitgieten blinkt uit in de productie van grote volumes met een consistente kwaliteit en lagere kosten per eenheid in vergelijking met andere methoden. Hoewel 3D-printen ontwerpflexibiliteit en snelle prototyping biedt en CNC-bewerking hoge precisie biedt, blijft spuitgieten de meest kosteneffectieve oplossing voor de productie van kunststof onderdelen op grote schaal.

Belangrijkste kenmerken van elke productiemethode

Bij het vergelijken van verschillende productiemethoden is het essentieel om hun unieke kenmerken te begrijpen. Ik heb een uitgebreide vergelijking gemaakt op basis van de belangrijkste factoren die van invloed zijn op productiebeslissingen:

| Productiemethode | Productievolume | Kosten per eenheid | Doorlooptijd | Complex ontwerp | Afwerking oppervlak |

|---|---|---|---|---|---|

| Spuitgieten | Hoog | Zeer laag | Middelhoog | Hoog | Uitstekend |

| 3D afdrukken | Laag-Middelmatig | Middelhoog | Laag | Zeer hoog | Redelijk-Goed |

| CNC-bewerking | Laag-Middelmatig | Hoog | Laag-Middelmatig | Medium | Uitstekend |

| Thermovormen | Middelhoog | Laag | Medium | Laag | Goed |

Productievolume en kostenanalyse

De schaalvoordelen10 Het spuitgieten maakt spuitgieten bijzonder aantrekkelijk voor de productie van grote volumes. Hoewel de initiële investering in tooling aanzienlijk is, dalen de kosten per eenheid drastisch naarmate het productievolume toeneemt. Een kunststof onderdeel dat bijvoorbeeld $20 kost om te 3D-printen, kost misschien maar $0,50 als het in grote volumes spuitgegoten wordt.

Ontwerpflexibiliteit en complexiteit

Elke productiemethode biedt verschillende mogelijkheden in termen van ontwerpcomplexiteit:

- Spuitgieten: Verwerkt complexe geometrieën met consistente kwaliteit

- 3D afdrukken: Biedt onbeperkte ontwerpvrijheid en interne structuren

- CNC verspanen: Beperkt door toegankelijkheid gereedschap en geometrie

- Thermovormen: Het meest geschikt voor eenvoudige, holle vormen

Materiaalselectie en -eigenschappen

Materiaalopties variëren aanzienlijk tussen de verschillende productiemethoden:

- Spuitgieten: Breed assortiment thermoplasten en technische materialen

- 3D printen: Beperkt tot specifieke filamenten en harsen

- CNC-bewerking: Kan werken met de meeste vaste materialen

- Thermovormen: Beperkt tot thermoplastische platen

Productiesnelheid en doorlooptijden

Inzicht in de productiesnelheid is cruciaal voor projectplanning:

- Spuitgieten: Snelle productie zodra de tooling klaar is

- 3D printen: Snel voor kleine batches, maar langzaam voor grotere volumes

- CNC-bewerking: Matige snelheid, afhankelijk van complexiteit

- Thermovormen: Relatief snel voor eenvoudige vormen

Kwaliteit en consistentie

Ik heb aanzienlijke verschillen waargenomen in kwaliteitsconsistentie tussen deze methoden:

- Spuitgieten: Uitzonderlijke consistentie en herhaalbaarheid

- 3D afdrukken: Variatie tussen prints, laaglijnen zichtbaar

- CNC verspanen: Hoge nauwkeurigheid, maar de kosten stijgen bij nauwere toleranties

- Thermovormen: Goed voor grote onderdelen maar beperkte details

Milieu-impact en duurzaamheid

Elke methode heeft verschillende gevolgen voor het milieu:

- Spuitgieten: Efficiënt materiaalgebruik, recyclebaar afval

- 3D printen: Meer materiaalafval, sommige niet-recyclebare materialen

- CNC verspanen: Aanzienlijk materiaalverlies door snijden

- Thermovormen: Matig materiaalafval, recyclebare resten

Kostenstructuur en investering

De financiële aspecten variëren aanzienlijk:

- Spuitgieten: Hoge initiële investering, lage kosten per eenheid

- 3D printen: Lage setupkosten, hogere eenheidskosten

- CNC verspanen: Matige setupkosten, hoge kosten per eenheid

- Thermovormen: Matige gereedschapskosten, gemiddelde kosten per eenheid

Toepassingsspecifieke overwegingen

Op basis van mijn ervaring bij PTSMAKE raad ik aan:

- Gebruik spuitgieten voor: Productie in grote volumes, consistente kwaliteitseisen

- Kies 3D printen voor: Prototypes, aangepaste onderdelen, productie in kleine aantallen

- Selecteer CNC-verspaning voor: Hoognauwkeurige onderdelen, metaal-kunststof hybride componenten

- Kies voor thermovormen voor: Grote, eenvoudige vormen, verpakkingsmateriaal

Deze uitgebreide vergelijking helpt fabrikanten weloverwogen beslissingen te nemen op basis van hun specifieke vereisten. Het belangrijkste is om deze factoren te evalueren in de context van de unieke behoeften, de tijdlijn en de budgetbeperkingen van uw project.

Leer meer over de eigenschappen van thermoplastische harsen voor een betere materiaalselectie bij de productie. ↩

Inzicht in hygroscopische materialen helpt om de verwerking te verbeteren en de kwaliteit van het eindproduct te verhogen. ↩

Begrijp de rol ervan voor een consistente materiaaltemperatuur en een betere productkwaliteit. ↩

De herschikking van moleculaire ketens verwijst naar het proces waarbij polymeerketens in plastic materialen zichzelf herschikken bij verhitting en afkoeling, waardoor het materiaal meerdere keren opnieuw gevormd kan worden zonder zijn basiseigenschappen te verliezen. ↩

Leer hoe reologische eigenschappen de kwaliteit en consistentie van kunststof spuitgieten beïnvloeden voor betere productieresultaten. ↩

Leer hoe FEA het matrijsontwerp verbetert, problemen voorspelt en de prestaties optimaliseert vóór de productie. ↩

Leer meer over differentiële krimp om te begrijpen hoe dit je spuitgietonderdelen beïnvloedt.

Welke sectoren vertrouwen op kunststof spuitgieten?

Leer hoe reologische eigenschappen de productkwaliteit verbeteren bij het spuitgieten van kunststof. ↩

IIoT-voordelen begrijpen om de productie-efficiëntie te verbeteren en productieprocessen te optimaliseren. ↩

Ontdek hoe schaalvoordelen de productiekosten voor uw projecten aanzienlijk kunnen verlagen. ↩