Hebt u ooit te maken gehad met plotselinge storingen in het hydraulische systeem waardoor uw hele productielijn stil kwam te liggen? Deze storingen zijn vaak terug te voeren op falende eindkappen, wat leidt tot vloeistoflekkage, drukverlies en kostbare stilstand. Als u deze kritieke componenten niet goed begrijpt, gokt u in feite met de betrouwbaarheid van uw apparatuur en de efficiëntie van uw bedrijf.

Eindkappen van hydraulische cilinders zijn gespecialiseerde mechanische onderdelen die beide uiteinden van een hydraulische cilinder afdichten. Ze spelen een cruciale rol bij het opvangen van hydraulische vloeistof, het handhaven van de systeemdruk en het bieden van structurele ondersteuning voor de gehele cilindergroep.

De basisstructuur begrijpen

Eindkappen zijn complexer dan ze op het eerste gezicht lijken. De hoofdbehuizing bevat meestal bevestigingspunten, vloeistofpoorten en precisiebewerkte oppervlakken voor afdichtingselementen. Mijn ervaring bij PTSMAKE is dat de metallurgische samenstelling1 van deze componenten heeft een aanzienlijke invloed op hun prestaties en levensduur.

Deze onderdelen hebben meestal de volgende kenmerken:

- Bevestigingspunten met schroefdraad of bouten

- Nauwkeurig bewerkte afdichtingsoppervlakken

- Poortaansluitingen voor hydraulische vloeistof

- Interne groeven voor afdichtingselementen

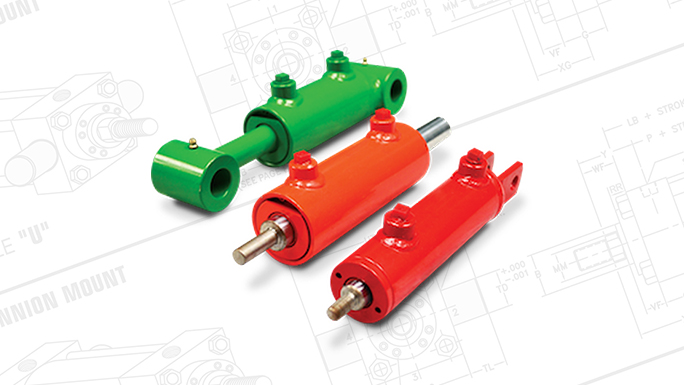

Soorten eindkappen

Verschillende toepassingen vereisen verschillende eindkapconfiguraties. Dit zijn de belangrijkste types die we gewoonlijk produceren:

Eindkappen met schroefdraad

- Meest voorkomend in toepassingen met middelhoge druk

- Biedt uitstekende afdichtingsmogelijkheden

- Eenvoudig onderhoud en vervanging

- Kosteneffectief productieproces

Eindkappen met bouten

- Bij voorkeur voor hogedruksystemen

- Superieure structurele integriteit

- Betere verdeling van de belasting

- Verbeterde veiligheidsfuncties

Gelaste eindkappen

- Permanente installatie

- Maximale druk

- Minimaal onderhoud nodig

- Hoogste afdichtingsbetrouwbaarheid

Kritische ontwerpoverwegingen

| Ontwerpfactor | Impact | Belang |

|---|---|---|

| Materiaalkeuze | Bepaalt sterkte en duurzaamheid | Hoog |

| Afwerking oppervlak | Beïnvloedt de afdichtingsprestaties | Kritisch |

| Poortconfiguratie | Beïnvloedt stromingseigenschappen | Medium |

| Montagewijze | Invloed op onderhoud toegankelijkheid | Hoog |

| Temperatuurclassificatie | Bepaalt operationele grenzen | Kritisch |

Productieprocessen

Het fabricageproces is van grote invloed op de prestaties van eindkappen. Bij PTSMAKE gebruiken we verschillende technieken:

CNC-bewerking

- Zorgt voor precieze maatnauwkeurigheid

- Creëert gladde afdichtingsoppervlakken

- Maakt complexe poortconfiguraties mogelijk

- Onderhoudt een consistente kwaliteit

Oppervlaktebehandeling

- Verbetert de slijtvastheid

- Verbetert de corrosiebescherming

- Verlengt de levensduur

- Optimaliseert de afdichtingsprestaties

Prestatiefactoren en testen

Kwaliteitsborging is cruciaal voor de betrouwbaarheid van de eindkap. Belangrijke testparameters zijn onder andere:

Druktests

- Statische druktests

- Dynamische cyclustests

- Barstdrukverificatie

- Procedures voor lekdetectie

Materiaalverificatie

- Hardheid testen

- Analyse chemische samenstelling

- Dimensionale inspectie

- Meting van oppervlakteafwerking

Algemene toepassingen

Eindkappen dienen verschillende industrieën:

- Zware bouwuitrusting

- Mijnbouwmachines

- Landbouwmachines

- Industriële Productie

- Maritieme systemen

- Ruimtevaarttoepassingen

Overwegingen voor onderhoud

Regelmatig onderhoud zorgt voor optimale prestaties:

Inspectiepunten

- Controleer op externe lekkage

- Monitor montagebeveiliging

- Toestand van afdichting onderzoeken

- Controleer de integriteit van de poort

Preventieve maatregelen

- Regelmatige koppelverificatie

- Vervangingsschema afdichtingen

- Procedures voor oppervlaktereiniging

- Havenbeschermingsmethoden

Industriestandaarden en specificaties

Eindkappen moeten aan verschillende normen voldoen:

- ISO hydraulische normen

- NFPA-richtlijnen

- SAE-specificaties

- Branchespecifieke vereisten

Deze standaarden garanderen:

- Naleving van veiligheidsvoorschriften

- Betrouwbaarheid van prestaties

- Uitwisselbaarheid

- Consistentie van kwaliteit

Door mijn ervaring in de precisiefabricage heb ik geleerd dat een succesvolle werking van een hydraulisch systeem sterk afhankelijk is van de kwaliteit van de eindkap. De sleutel ligt niet alleen in het begrijpen van het onderdeel zelf, maar ook in hoe het in het grotere systeem is geïntegreerd. De juiste materiaalselectie, nauwkeurige fabricage en regelmatig onderhoud zijn essentieel voor optimale prestaties en een lange levensduur.

Welke materialen worden gebruikt voor eindkappen?

Het kiezen van het verkeerde materiaal voor eindkappen van hydraulische cilinders kan leiden tot catastrofale systeemstoringen en kostbare stilstand. Ik ben getuige geweest van veel gevallen waarin een onjuiste materiaalkeuze leidde tot voortijdige slijtage, corrosieproblemen en zelfs volledige systeemstoringen. Deze problemen komen vaak op het meest ongelegen moment aan de oppervlakte en veroorzaken productievertragingen en veiligheidsproblemen.

Eindkappen voor hydraulische cilinders worden voornamelijk gemaakt van aluminium, roestvrij staal, gietijzer of composietmaterialen. Elk materiaal biedt specifieke voordelen op het gebied van sterkte, corrosiebestendigheid, gewicht en kosteneffectiviteit, waardoor de materiaalkeuze cruciaal is voor optimale prestaties.

Traditionele metalen materialen

Eindkappen van gietijzer

Gietijzer blijft een van de meest gebruikte materialen voor eindkappen vanwege de uitstekende compressiesterkte en trillingsdempende eigenschappen. Bij PTSMAKE raden we gietijzer vaak aan voor zware toepassingen waar stabiliteit cruciaal is. Het materiaal metallurgische structuur2 biedt superieure slijtvastheid en thermische stabiliteit.

De belangrijkste voordelen zijn:

- Uitstekende trillingsdemping

- Hoge druksterkte

- Rendabel voor productie op grote schaal

- Goede thermische geleidbaarheid

Roestvrijstalen opties

Eindkappen van roestvrij staal bieden een uitzonderlijke corrosiebestendigheid en sterkte. Ze zijn bijzonder geschikt voor ruwe omgevingen en toepassingen die strenge hygiënische normen vereisen. De duurzaamheid van het materiaal maakt het ideaal voor:

- Mariene toepassingen

- Apparatuur voor voedselverwerking

- Chemische verwerkingssystemen

- Hogedruksystemen

Moderne alternatieven

Oplossingen voor aluminium

Aluminium eindkappen hebben aan populariteit gewonnen door hun uitstekende sterkte-gewichtsverhouding. Deze onderdelen bieden:

| Functie | Voordeel |

|---|---|

| Lichtgewicht | Verlaagd totaalgewicht van het systeem |

| Corrosiebestendig | Minimale onderhoudsvereisten |

| Warmteafvoer | Beter thermisch beheer |

| Kosteneffectief | Lagere transportkosten |

Samengestelde materialen

Moderne composietmaterialen zijn de nieuwste snufjes in de productie van eindkappen. Deze materialen combineren:

- Hoge sterkte

- Lichtgewicht eigenschappen

- Chemische weerstand

- Ontwerpflexibiliteit

Criteria voor materiaalselectie

Milieu-overwegingen

De bedrijfsomgeving speelt een cruciale rol bij de materiaalkeuze:

| Milieu | Aanbevolen materiaal |

|---|---|

| Zee | Roestvrij staal |

| Industrieel | Gietijzer |

| Ruimtevaart | Aluminium |

| Chemische fabrieken | Composiet/Roestvrij Staal |

Drukvereisten

Bij de materiaalselectie moet rekening worden gehouden met de systeemdruk:

- Lage druk (<1000 psi): Aluminium of composieten

- Middelhoge druk (1000-3000 psi): Gietijzer

- Hoge druk (>3000 psi): Roestvrij staal of hoogwaardig gietijzer

Temperatuurfactoren

Verschillende materialen gaan verschillend om met temperatuurschommelingen:

| Temperatuurbereik | Geschikte materialen |

|---|---|

| -40 °C tot 0 °C | Roestvrij staal |

| 0 °C tot 100 °C | Alle materialen |

| >100°C | Gietijzer, speciale legeringen |

Kostenoverwegingen

De materiaalkosten variëren aanzienlijk:

- Gietijzer: Meest economisch voor grote volumes

- Aluminium: Middenklasse prijs, goede waarde

- Roestvrij staal: hogere initiële kosten, uitstekende levensduur

- Composieten: Premium prijzen, gespecialiseerde toepassingen

Prestatieoptimalisatie

Om de prestaties van de eindkap te maximaliseren:

- De materiaaleigenschappen afstemmen op de toepassingseisen

- Overweeg de bedrijfsomstandigheden van het hele systeem

- Houd rekening met onderhoudsvereisten

- Levenscycluskosten versus initiële investering evalueren

De sleutel tot een succesvolle materiaalselectie ligt in het begrijpen van de specifieke toepassingsvereisten en omgevingsomstandigheden. Een voedselverwerkende fabriek kan bijvoorbeeld roestvrij staal nodig hebben om hygiënische redenen, terwijl een fabrikant van bouwmachines gietijzer kan kiezen vanwege de duurzaamheid en kosteneffectiviteit.

Ik adviseer onze klanten altijd om bij het kiezen van materialen rekening te houden met toekomstige bedrijfsomstandigheden en mogelijke systeemupgrades. Deze vooruitdenkende aanpak helpt om kostbare aanpassingen achteraf te voorkomen. Door deze factoren zorgvuldig te evalueren, kunnen we ervoor zorgen dat de eindkappen niet alleen voldoen aan de huidige eisen, maar ook gedurende hun verwachte levensduur betrouwbare diensten leveren.

Hoe worden eindkappen voor hydraulische cilinders gemaakt?

De productie van eindkappen voor hydraulische cilinders met een inconsistente kwaliteit kan leiden tot catastrofale systeemstoringen, met dure stilstand en veiligheidsrisico's tot gevolg. Veel fabrikanten worstelen met het kiezen van de juiste productiemethode, wat vaak resulteert in componenten die niet aan de exacte specificaties voldoen of voortijdig defect raken.

Eindkappen voor hydraulische cilinders worden gemaakt via verschillende processen, waaronder CNC-verspaning, gieten, smeden en spuitgieten. Elke methode biedt unieke voordelen voor verschillende productievereisten, waarbij CNC-verspaning het meest gangbaar is vanwege de precisie en flexibiliteit.

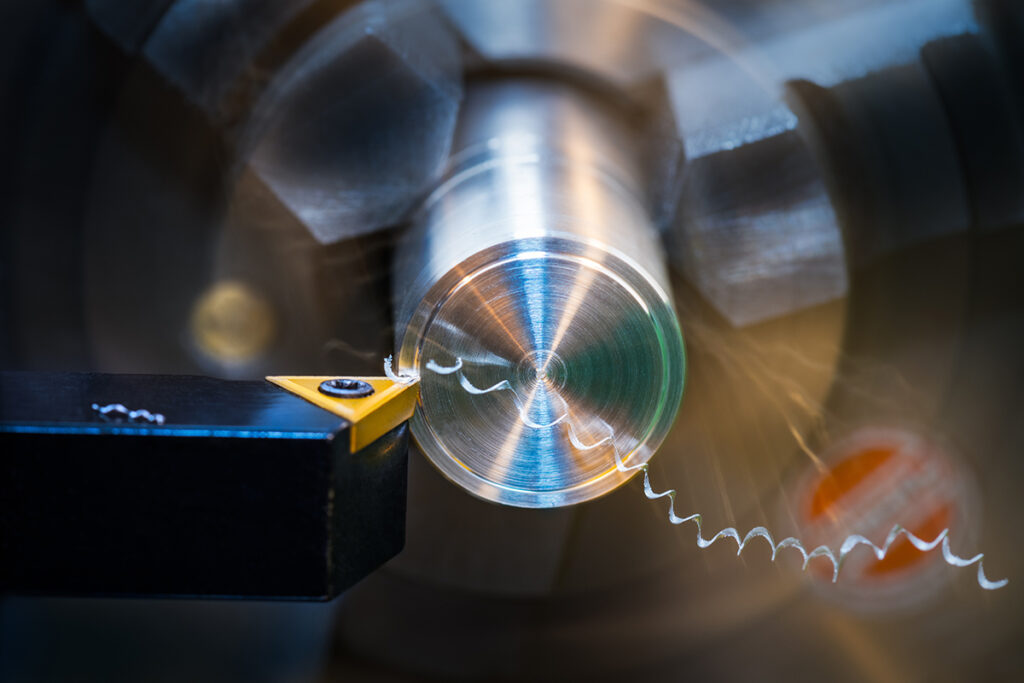

CNC-bewerkingsproces

CNC-verspaning blijft de belangrijkste methode voor het produceren van eindkappen voor hydraulische cilinders. Dit proces maakt gebruik van computergestuurde snijgereedschappen om materiaal te verwijderen uit metalen blokken, waardoor nauwkeurige onderdelen ontstaan. Bij PTSMAKE gebruiken we vaak meerassige bewerking3 voor complexe eindkapgeometrieën.

Het proces omvat meestal:

- Materiaalkeuze (meestal staal of aluminium)

- CAD/CAM-programmering

- Eerste ruwe snede

- Nauwkeurige afwerking

- Kwaliteitsinspectie

De belangrijkste voordelen zijn:

- Uitzonderlijke maatnauwkeurigheid (±0,002")

- Uitstekende oppervlakteafwerking

- Geen gereedschapskosten

- Geschikt voor zowel prototypes als productie

Gietmethoden

Spuitgieten en zandgieten bieden kosteneffectieve oplossingen voor massaproductie. Het proces omvat:

| Type gieten | Voordelen | Beperkingen | Beste gebruikscasus |

|---|---|---|---|

| Spuitgieten | Hoge productiesnelheid, goede oppervlakteafwerking | Hogere gereedschapskosten | Productie van grote volumes |

| Zandgieten | Lagere gereedschapskosten, Ontwerpflexibiliteit | Ruwer oppervlak | Complexe geometrieën |

| Investeringsgieten | Uitstekend detail, gladde afwerking | Hogere eenheidskosten | Precisiecomponenten |

Smeedtechnieken

Smeden produceert eindkappen met superieure sterkte-eigenschappen door gecontroleerde vervorming van metaal. Het proces omvat:

- De metalen staaf verwarmen

- Vormgeven met matrijzen

- Warmtebehandeling

- Eindbewerking

Voordelen van smeden:

- Verbeterde materiaalsterkte

- Verbeterde korrelstructuur

- Betere weerstand tegen vermoeidheid

- Minder materiaalafval

Toepassingen voor spuitgieten

Voor specifieke toepassingen die lichtgewicht materialen vereisen, biedt spuitgieten:

- Consistente productkwaliteit

- Hoge productiesnelheden

- Rendabel voor grote volumes

- Uitstekende oppervlakteafwerking

Het proces vereist:

- Materiaalkeuze (technische kunststoffen)

- Ontwerp en fabricage van mallen

- Optimalisatie van procesparameters

- Kwaliteitscontrole

Maatregelen voor kwaliteitscontrole

Om de kwaliteit van de eindkap te garanderen, zijn meerdere inspectiestappen nodig:

Dimensionale verificatie

- CMM-metingen

- Laserscannen

- Schroefdraadmeter testen

Materiaaltesten

- Hardheid testen

- Analyse chemische samenstelling

- Niet-destructief testen

Prestatievalidatie

- Druk testen

- Lekkage testen

- Controle laadvermogen

Richtlijnen voor materiaalselectie

| Materiaal | Drukclassificatie | Kostenfactor | Corrosiebestendigheid |

|---|---|---|---|

| Koolstofstaal | Hoog | Laag | Matig |

| Roestvrij staal | Hoog | Hoog | Uitstekend |

| Aluminium | Medium | Medium | Goed |

| Technische kunststoffen | Laag | Laag | Uitstekend |

Productiekosten

De productiekosten van eindkappen worden door verschillende factoren beïnvloed:

Productievolume

- Laag volume: Bij voorkeur CNC-bewerking

- Hoog volume: Gieten of smeden optimaal

Materiële kosten

- Selectie van grondstoffen

- Verwerkingsvereisten

- Strategieën voor afvalvermindering

Investering in apparatuur

- Mogelijkheden van de machine

- Vereisten voor gereedschap

- Onderhoudskosten

Kwaliteitscontrole is cruciaal tijdens het hele productieproces. We implementeren statistische procescontrole (SPC) om belangrijke parameters te bewaken en een consistente kwaliteit te garanderen. Regelmatige kalibratie van meetapparatuur en training van operators zijn essentiële onderdelen van ons kwaliteitssysteem.

De keuze van de productiemethode hangt af van verschillende factoren:

- Vereisten voor productievolume

- Kostenbeperkingen

- Prestatiespecificaties

- Materiaalvereisten

- Vereiste oppervlakteafwerking

- Vereisten voor maatnauwkeurigheid

Voor optimale resultaten moeten fabrikanten overwegen:

- Vereisten voor toepassing

- Productievolumes

- Budgettaire beperkingen

- Kwaliteitsspecificaties

- Leveringstijden

Elke productiemethode heeft zijn eigen plaats bij de productie van eindkappen en vaak kan een combinatie van processen worden gebruikt om de gewenste resultaten te bereiken. De sleutel is het kiezen van het juiste proces voor specifieke toepassingsvereisten met behoud van kwaliteit en kosteneffectiviteit.

De toekomst van de productie van eindkappen voor hydraulische cilinders blijft zich ontwikkelen met de voortschrijdende technologieën, waaronder:

- Ontwikkeling van geavanceerde materialen

- Verbeterde bewerkingsmogelijkheden

- Verbeterde kwaliteitscontrolemethoden

- Geautomatiseerde inspectiesystemen

Deze vooruitgang zorgt voor consistentere producten van hogere kwaliteit met behoud van concurrerende prijzen op de wereldmarkt.

Wat zijn de belangrijkste functies van eindkappen?

Heb je ooit te maken gehad met plotselinge storingen in het hydraulische systeem waardoor je hele productielijn stil kwam te liggen? Deze storingen zijn vaak terug te voeren op één kritisch onderdeel - de einddoppen. Wanneer eindkappen het begeven, is dat niet alleen van invloed op één onderdeel van het systeem; het kan leiden tot catastrofaal drukverlies, vloeistoflekkage en zelfs veiligheidsrisico's.

Eindkappen in hydraulische cilinders hebben drie essentiële functies: systeemdruk handhaven, vitale afdichtingscomponenten bevatten en een veilig montageoppervlak bieden. Deze onderdelen vormen de basis van de integriteit van het hydraulische systeem en hebben een directe invloed op de operationele efficiëntie en veiligheid.

Primaire drukhoudfunctie

De meest cruciale rol van eindkappen is het handhaven van de systeemdruk. Ik heb talloze eindkappen ontworpen bij PTSMAKE en ik heb geleerd dat voor een goede drukregeling een nauwkeurige engineering van de radiale spanningsverdeling4 binnen de eindkapstructuur.

De belangrijkste aspecten van drukbehoud zijn:

- Structurele integriteit om hoge druk te weerstaan

- Gelijkmatige verdeling van de kracht over het oppervlak van de dop

- Voorkomen van drukverlies door juiste materiaalselectie

- Strategische versterking op punten met hoge spanning

Afdichtingscomponent Behuizing

Eindkappen dienen als beschermende behuizing voor kritieke afdichtingselementen. Deze functie vereist zorgvuldige overweging van:

Ontwerp afdichtingsgroeven

- Juiste specificaties voor diepte en breedte

- Eisen voor oppervlakteafwerking

- Overwegingen met betrekking tot materiaalcompatibiliteit

Bescherming van onderdelen

| Bescherming | Vereiste ontwerp | Invloed op prestaties |

|---|---|---|

| Seal Grove Diepte | 0.120" - 0.150" | Voorkomt extrusie van afdichtingen |

| Afwerking oppervlak | 16-32 RMS | Zorgt voor optimaal afdichtingscontact |

| Materiaalhardheid | 28-32 RC | Vermindert slijtage en verlengt de levensduur |

| Concentriciteit | 0,002" TIR max. | Onderhoudt een gelijkmatige afdichting |

Functionaliteit montagevlak

De functie van het montageoppervlak van eindkappen is cruciaal voor systeemintegratie. Op basis van mijn ervaring moet een succesvol montageontwerp rekening houden met:

Vereisten voor uitlijning

- Nauwkeurige boutgatpatronen

- Loodrecht op cilinderas

- Specificaties vlakheid oppervlak

Belastingverdeling

- Gelijkmatige spanningsverdeling over montagepunten

- Voldoende materiaaldikte bij verbindingspunten

- Juiste aanhaalmomenten voor montagehardware

Ontwerpoverwegingen voor betrouwbaarheid

Voor optimale prestaties moet het ontwerp van de eindkap rekening houden met:

Materiaalkeuze

- Sterke legeringen voor drukbestendigheid

- Corrosiebestendige materialen voor ruwe omgevingen

- Warmtebehandelde opties voor verbeterde duurzaamheid

Precisie productie

- Nauwe toleranties voor kritieke afmetingen

- Superieure vereisten voor oppervlakteafwerking

- Juiste warmtebehandelingsprocessen

Veelvoorkomende problemen en oplossingen

Inzicht in mogelijke problemen helpt storingen te voorkomen:

Ontwerpgerelateerde kwesties

- Onvoldoende materiaaldikte leidt tot vervorming

- Slecht ontwerp van de afdichtingsgroef veroorzaakt lekkage

- Verkeerde plaatsing van montagegaten beïnvloedt uitlijning

Productiefouten

- Buiten de specificaties vallende afmetingen

- Slechte kwaliteit van oppervlakteafwerking

- Tegenstrijdigheden in warmtebehandeling

Preventieve maatregelen

- Regelmatige inspectieprotocollen

- Juiste installatieprocedures

- Routines voor gepland onderhoud

Invloed op systeemprestaties

De relatie tussen de kwaliteit van de eindkap en de prestaties van het systeem is direct:

Efficiëntiefactoren

- Drukhoudvermogen

- Levensduur van afdichtingen

- Stabiliteit van systeemuitlijning

Betrouwbaarheidsindicatoren

- Lekvrije werking

- Consistent drukbehoud

- Stabiele montageconfiguratie

Door mijn werk bij PTSMAKE heb ik gemerkt dat goed ontworpen en geproduceerde eindkappen de levensduur van het systeem aanzienlijk kunnen verlengen en de onderhoudskosten kunnen verlagen. De sleutel is het begrijpen van de wisselwerking tussen deze verschillende functies en ervoor zorgen dat elk aspect de juiste aandacht krijgt tijdens het ontwerp en de productie.

Bij een goed ontworpen eindkap gaat het niet alleen om het voldoen aan functionele basisvereisten, maar om het optimaliseren van elk aspect om een onderdeel te maken dat de algehele systeemprestaties verbetert. Dit omvat het overwegen van factoren zoals:

- Materiaalselectie gebaseerd op bedrijfsomstandigheden

- Productieprocessen die een consistente kwaliteit garanderen

- Kwaliteitscontrolemaatregelen die specificaties verifiëren

- Installatieprocedures die de integriteit van het ontwerp behouden

Eindkappen lijken op het eerste gezicht misschien eenvoudig, maar hun rol in de prestaties van hydraulische systemen kan niet genoeg worden benadrukt. Of u nu een nieuw systeem ontwerpt of bestaande apparatuur onderhoudt, inzicht in deze sleutelfuncties is cruciaal voor het bereiken van optimale prestaties en betrouwbaarheid.

Wat zijn de verschillende soorten eindkappen voor hydraulische cilinders?

Het selecteren van de juiste eindkap voor hydraulische cilinders is vaak een uitdagende taak voor ingenieurs en fabrikanten. Ik heb gemerkt dat veel klanten worstelen met voortijdige systeemstoringen en kostbare onderhoudsproblemen als gevolg van een onjuiste keuze van de eindkap. De gevolgen van het kiezen van het verkeerde type kunnen leiden tot verwoestende storingen in hydraulische systemen en productievertragingen.

Eindkappen voor hydraulische cilinders zijn er in drie hoofdtypen: met schroefdraad, gelast en met bouten. Elk type dient specifieke doelen en biedt unieke voordelen op het gebied van drukwaarden, onderhoudsgemak en installatiemethoden. De keuze hangt af van factoren zoals werkdruk, onderhoudsvereisten en toepassingsomgeving.

Eindkappen met schroefdraad

Eindkappen met schroefdraad behoren tot de meest voorkomende typen waar ik bij PTSMAKE mee werk. Deze doppen hebben een precieze schroefdraadsteek5 patronen die rechtstreeks in de cilinderbuis worden geschroefd. Ze blinken uit in toepassingen waar:

- Regelmatige toegang voor onderhoud is vereist

- Er zijn ruimtebeperkingen

- Middelhoge drukwaarden zijn aanvaardbaar

Het installatieproces bestaat uit het zorgvuldig vastschroeven van de kap in de cilinderbuis met de juiste aandraaispecificaties. Ik heb gemerkt dat de slagingskans van eindkappen met schroefdraad grotendeels afhangt van:

- Draadkwaliteit en -precisie

- Juiste installatiekoppel

- Regelmatige onderhoudscontroles

Gelaste eindkappen

Mijn ervaring met hogedruktoepassingen is dat gelaste eindkappen superieur sterk en betrouwbaar zijn. Deze kappen worden permanent aan de cilinderbuis bevestigd door middel van precisielasprocessen. De belangrijkste voordelen zijn:

- Maximale drukcapaciteit

- Uitstekende afdichtingsintegriteit

- Minder risico op lekkage

Ze hebben echter bepaalde beperkingen:

- Geen toegang voor onderhoud

- Kan niet gemakkelijk worden vervangen

- Vereisen gespecialiseerde lasexpertise

Eindkappen met bouten

Voor veelzijdigheid en onderhoudsgemak bieden eindkappen met bouten een uitstekende middenweg. Ze maken gebruik van meerdere bouten om de kap aan de cilinderbuis te bevestigen. De ontwerpkenmerken:

| Functie | Voordeel |

|---|---|

| Meervoudig boutpatroon | Gelijkmatige drukverdeling |

| Verwijderbaar ontwerp | Gemakkelijke toegang voor onderhoud |

| Vervangbare afdichtingen | Langere levensduur |

| Variabele boutmaten | Aanpasbare sterkte |

Tabel met selectiecriteria

| Type eindkap | Drukclassificatie | Toegang onderhoud | Kosten | Complexiteit van installatie |

|---|---|---|---|---|

| Schroefdraad | Medium | Goed | Laag | Medium |

| Gelast | Hoog | Geen | Medium | Hoog |

| Vastgeschroefd | Middelhoog | Uitstekend | Hoog | Laag |

Overwegingen bij de toepassing

Wanneer ik klanten help bij het kiezen van het juiste type eindkap, houd ik rekening met een aantal cruciale factoren:

Bedrijfsdruk

- Lage druk (<1000 psi): Schroefdoppen zijn vaak voldoende

- Middelhoge druk (1000-3000 psi): Geschroefde doppen aanbevolen

- Hoge druk (> 3000 psi): Meestal gelaste kappen vereist

Onderhoudsvereisten

De frequentie en het type onderhoud dat nodig is, hebben een grote invloed op de keuze:

- Regelmatig onderhoud: Kies gebout of schroefdraad

- Minimaal onderhoud: Overweeg gelaste opties

- Toegang voor noodgevallen: Vermijd gelaste ontwerpen

Omgevingsfactoren

Verschillende omgevingen vereisen specifieke overwegingen:

- Corrosieve omgevingen: Speciale materiaalselectie

- Extreme temperaturen: Juiste afdichtingsselectie

- Blootstelling aan trillingen: Extra bevestigingsmethoden

Kostenoverwegingen

Budgettaire beperkingen spelen vaak een cruciale rol:

- Initiële kosten vs. onderhoud op lange termijn

- Installatiekosten

- Beschikbaarheid van vervangende onderdelen

Productie overwegingen

Bij PTSMAKE leggen we de nadruk op een aantal belangrijke aspecten tijdens de productie van eindkappen:

Materiaalkeuze

- Koolstofstaal voor standaardtoepassingen

- Roestvrij staal voor corrosieve omgevingen

- Gespecialiseerde legeringen voor extreme omstandigheden

Kwaliteitscontrole

- Precieze bewerkingstoleranties

- Eisen voor oppervlakteafwerking

- Verificatie van draadkwaliteit

Testprocedures

- Protocollen voor druktests

- Verificatie van de integriteit van afdichtingen

- Materiaalcertificering

In ons productieproces zorgen we ervoor dat elke eindkap voldoet aan specifieke industrienormen en aan de eisen van de klant. Deze aandacht voor detail heeft ons geholpen onze reputatie op het gebied van betrouwbaarheid en kwaliteit in de productie van hydraulische onderdelen hoog te houden.

Hoe zorg je voor een goede afdichting in eindkappen?

Uit mijn productie-ervaring blijkt dat een slechte afdichting in eindkappen van hydraulische cilinders een hardnekkige uitdaging is waar veel ingenieurs en fabrikanten mee te kampen hebben. Wanneer de afdichting faalt, leidt dit tot vloeistoflekkage, verminderde systeemefficiëntie en mogelijk defecte apparatuur. Deze problemen brengen niet alleen de prestaties in gevaar, maar leiden ook tot kostbare stilstand en reparaties.

Om een goede afdichting in eindkappen te garanderen, is het essentieel om een allesomvattende aanpak te implementeren die de juiste afdichtingsmaterialen, nauwkeurige installatietechnieken en regelmatige onderhoudsprocedures combineert. Deze systematische methode garandeert optimale prestaties en voorkomt voortijdige systeemstoringen.

Afdichtingsmaterialen en hun toepassingen begrijpen

De keuze van de juiste afdichtingsmaterialen is cruciaal voor het bereiken van optimale prestaties. Ik heb gemerkt dat verschillende toepassingen specifieke afdichtingsoplossingen vereisen op basis van hun bedrijfsomstandigheden. De elastomeersamenstelling6 van afdichtingsmaterialen speelt een cruciale rol bij het bepalen van hun effectiviteit en levensduur.

Selectiecriteria voor O-ringen

O-ringen behoren tot de meest gebruikte afdichtingselementen in eindkappen. Hier volgt een gedetailleerd overzicht van de selectiefactoren:

| Parameter | Overweging | Invloed op prestaties |

|---|---|---|

| Materiaal Durometer | 70-90 Shore A | Beïnvloedt de compressieset en slijtvastheid |

| Temperatuurbereik | -40°C tot +100°C | Invloeden materiaaldegradatie |

| Chemische compatibiliteit | Gebaseerd op vloeistoftype | Bepaalt de levensduur van afdichtingen |

| Drukclassificatie | Tot 5000 PSI | Van invloed op afdichtingsontwerp en materiaalkeuze |

| Tolerantie grootte | ±0,07mm | Kritisch voor goede pasvorm en werking |

Beste praktijken voor installatie

De juiste installatie is net zo cruciaal als de materiaalkeuze. Ik raad aan deze belangrijke stappen te volgen:

Oppervlaktevoorbereiding

- Reinig alle afdichtingsvlakken grondig

- Verwijder bramen of scherpe randen

- Controleer de vereisten voor oppervlakteafwerking

- Breng het juiste smeermiddel aan

Verificatie van uitlijning

- Controleer de concentriciteit van onderdelen

- Zorg voor de juiste groefafmetingen

- Controleer of de eindkap is uitgelijnd met het cilindergat

Protocollen voor onderhoud en inspectie

Regelmatig onderhoud is essentieel voor een langere levensduur van de afdichting. Ik heb een uitgebreid inspectieschema ontwikkeld:

Dagelijkse controles

- Visuele inspectie op lekken

- Systeemdruk bewaken

- Temperatuurbewaking

- Ongewone ruisdetectie

Maandelijks onderhoud

- Koppelcontrole van eindkapbouten

- Beoordeling van de staat van afdichtingen

- Reinigen van externe oppervlakken

- Documentatie van bevindingen

Geavanceerde afdichtingstechnologieën

De moderne fabricage heeft verschillende innovatieve afdichtingsoplossingen geïntroduceerd:

Samengestelde afdichtingen

- Verbeterde temperatuurbestendigheid

- Verbeterde drukverwerking

- Betere slijtagekenmerken

- Langere levensduur

Slimme afdichtingssystemen

- Geïntegreerde sensoren voor conditiebewaking

- Mogelijkheden voor voorspellend onderhoud

- Real-time prestatiegegevens

- Indicatoren voor vroegtijdige waarschuwing

Milieu-overwegingen

De bedrijfsomgeving is van grote invloed op de prestaties van afdichtingen:

Temperatuureffecten

- Hoge temperaturen kunnen materiaaldegradatie veroorzaken

- Lage temperaturen kunnen de flexibiliteit verminderen

- Thermische cycli vereisen speciale aandacht

- Materiaalkeuze moet rekening houden met temperatuurbereik

Overwegingen met betrekking tot druk

- Statische druklimieten

- Dynamische drukmogelijkheden

- Drukpieken en hun impact

- Systeemdrukbewaking

Maatregelen voor kwaliteitscontrole

Voer deze stappen voor kwaliteitscontrole uit om consistente afdichtingsprestaties te garanderen:

Materiaaltesten

- Hardheidscontrole

- Nauwkeurigheid van afmetingen

- Analyse chemische samenstelling

- Prestatie testen

Installatieverificatie

- Naleving van koppelspecificatie

- Verificatie van uitlijning

- Druk testen

- Procedures voor lekdetectie

Problemen oplossen

Volg deze systematische aanpak bij problemen met afdichting:

Probleemidentificatie

- Visuele inspectie

- Druk testen

- Prestatiebewaking

- Lekdetectie

Analyse van de Onderliggende Oorzaak

- Beoordeling van materiaalstoringen

- Foutcontrole bij installatie

- Beoordeling van de bedrijfstoestand

- Evaluatie onderhoudsgeschiedenis

Deze uitgebreide benadering van eindkapafdichting zorgt voor betrouwbare prestaties en een langere levensduur. Door deze richtlijnen te volgen en de juiste documentatie bij te houden, kunt u het risico op defecten aan afdichtingen en de bijbehorende stilstandtijd aanzienlijk verkleinen.

Wat zijn veel voorkomende gebreken in eindkappen?

Hebt u wel eens te maken gehad met onverwachte storingen in hydraulische systemen als gevolg van defecte eindkappen? Deze kritieke onderdelen kunnen het plotseling begeven, wat tot kostbare productievertragingen en veiligheidsrisico's kan leiden. Wanneer een eindkap het begeeft, heeft dat niet alleen invloed op één onderdeel - het kan leiden tot een complete systeemstoring, met mogelijk duizenden euro's schade en gevaarlijke vloeistoflekkages tot gevolg.

Defecten aan eindkappen zijn meestal het gevolg van vijf belangrijke problemen: materiaalmoeheid, overmatige druk, onjuiste installatie, corrosie en verslechtering van afdichtingen. Inzicht in deze storingsoorzaken helpt om catastrofale systeemstoringen te voorkomen en zorgt voor optimale hydraulische prestaties.

Materiaalmoeheid en spanningsanalyse

In mijn ervaring bij PTSMAKE blijft materiaalmoeheid een van de meest voorkomende oorzaken van defecten aan eindkappen. Dit treedt op wanneer het metaal herhaalde spanningscycli ondergaat, wat leidt tot microscopische scheurgroei7. Ik heb gemerkt dat eindkappen van kwalitatief mindere materialen hier bijzonder gevoelig voor zijn.

Belangrijke indicatoren van materiaalmoeheid zijn onder andere:

- Zichtbare oppervlaktescheuren

- Vervorming rond montagepunten

- Verkleuring van metaal

- Ongewone trillingen tijdens het gebruik

Drukgerelateerde storingen

Overmatige druk kan onmiddellijke of geleidelijke schade aan de eindkap veroorzaken. Dit is wat er meestal gebeurt:

| Drukprobleem | Gevolgen | Preventiemethoden |

|---|---|---|

| Plotselinge drukpieken | Onmiddellijke kapbreuk | Overdrukventielen installeren |

| Constante overdruk | Progressieve vervorming | Regelmatige drukcontrole |

| Drukwisselingen | Verzwakking van materiaal | De juiste systeemcontroles implementeren |

| Ongelijke drukverdeling | Gelokaliseerde stresspunten | Zorg voor een goede uitlijning van de kap |

Problemen bij installatie en onderhoud

Slechte installatiepraktijken leiden vaak tot voortijdige defecten. Veel voorkomende problemen zijn onder andere:

- Verkeerd uitgelijnde montagegaten

- Onjuiste koppelspecificaties

- Beschadigde schroefdraden tijdens montage

- Onjuiste reiniging voor installatie

Corrosie-effecten en -preventie

Corrosie heeft ernstige gevolgen voor de integriteit van de eindkap. Ik raad aan om je op deze gebieden te concentreren:

Externe corrosie

- Milieublootstelling

- Chemische verontreiniging

- Beschadiging van beschermende coating

- Slijtage oppervlaktebehandeling

Interne corrosie

- Vloeistofverontreiniging

- Chemische incompatibiliteit

- Indringen van water

- pH-onevenwichtigheid

Fouten in afdichtingssystemen

Het afdichtingssysteem speelt een cruciale rol in de prestaties van de eindkap:

Primaire afdichtingsproblemen

- Slijtage

- Chemische afbraak

- Temperatuurschade

- Onjuiste maatvoering

Problemen met secundaire afdichting

- Back-up ring storingen

- O-ring compressieset

- Verkeerde materiaalselectie

- Installatieschade

Preventieve maatregelen en onderhoud

Om de levensduur van eindkappen te verlengen en defecten te voorkomen:

Regelmatig inspectieschema

- Wekelijkse visuele controles

- Maandelijkse druktests

- Driemaandelijkse afdichtingsinspectie

- Jaarlijkse uitgebreide beoordeling

Juiste installatieprocedures

- Gebruik gekalibreerd momentsleutelgereedschap

- Volg de richtlijnen van de fabrikant

- Controleer de uitlijning voor het vastdraaien

- Installatiestappen documenteren

Richtlijnen voor materiaalselectie

- Overweeg de werkdruk

- Milieuomstandigheden evalueren

- Houd rekening met vloeistofcompatibiliteit

- Factor in temperatuurbereik

Technieken voor probleemoplossing

Bij onderzoek naar defecte eindkappen:

Visuele inspectie

- Zoek naar zichtbare scheuren

- Controleren op vervorming

- Toestand van afdichting onderzoeken

- Inspecteer de montageoppervlakken

Druktests

- Statische drukcontroles

- Dynamische belastingstesten

- Lekdetectie

- Drukcyclusanalyse

Materiaalanalyse

- Hardheid testen

- Evaluatie van de oppervlakteafwerking

- Maatcontrole

- Metallurgisch onderzoek

Prestatieoptimalisatie

Om de prestaties van de eindkap te maximaliseren:

Ontwerpoverwegingen

- Juiste materiaalselectie

- Voldoende veiligheidsfactoren

- Optimale geometrie

- Spanningsverdelingsanalyse

Bedrijfsparameters

- Drukbeperkingen

- Temperatuurbereiken

- Vloeistofcompatibiliteit

- Onderhoudsintervallen

Deze veelomvattende benadering van de analyse van defecten aan eindkappen heeft me geholpen om talloze potentiële defecten te identificeren en te voorkomen. Door deze veel voorkomende problemen te begrijpen en de juiste onderhoudsprocedures te implementeren, kunt u het risico op storingen aan hydraulische systemen aanzienlijk verkleinen en de levensduur van uw apparatuur verlengen.

Hoe eindkappen onderhouden en vervangen?

Het onderhoud van de eindkappen van hydraulische cilinders is een cruciale uitdaging voor veel fabrikanten. Wanneer deze onderdelen het begeven, kunnen hele productielijnen tot stilstand komen, met kostbare vertragingen en potentiële veiligheidsrisico's tot gevolg. Ik heb bedrijven duizenden dollars zien verliezen door verkeerd eindkaponderhoud en onverwachte defecten.

De sleutel tot het onderhouden en vervangen van eindkappen ligt in regelmatige inspectie, goede reiniging en het volgen van de door de fabrikant gespecificeerde vervangingsprocedures. Door een systematisch onderhoudsschema te implementeren en de juiste gereedschappen te gebruiken, kunt u de levensduur van uw eindkappen van hydraulische cilinders aanzienlijk verlengen en onverwachte storingen voorkomen.

Regelmatige inspectieprocedures

De eerste stap in het onderhouden van eindkappen is het instellen van een consistente inspectieroutine. Ik raad aan om te controleren op tekenen van slijtage, zoals materiaalmoeheid8corrosie en degradatie van afdichtingen. Hier is een gedetailleerde inspectiechecklist die ik heb ontwikkeld:

Visuele inspectie

- Controleer op zichtbare scheuren of schade

- Zoek naar tekenen van vloeistoflekkage

- Toestand van afdichting onderzoeken

- Inspecteer de montageoppervlakken

Fysieke beoordeling

- Test op ongewone beweging

- Controleer of de bevestigingsmiddelen goed vastzitten

- Uitlijning controleren

- Slijtagepatronen meten

Richtlijnen voor reiniging en onderhoud

Goed schoonmaken is essentieel om de levensduur van eindkappen te verlengen. Ik heb gemerkt dat het volgen van deze stappen voortijdige slijtage helpt voorkomen:

Schoonmaakproces

- Oppervlaktevuil verwijderen

- Breng de juiste reinigingsoplossing aan

- Afdichtingsgroeven zorgvuldig reinigen

- Grondig drogen voor hermontage

| Reinigingsmiddel | Best gebruikt voor | Voorzorgsmaatregelen |

|---|---|---|

| Minerale alcoholen | Algemene reiniging | Gebruik in een geventileerde ruimte |

| Isopropyl alcohol | Oliën verwijderen | Vermijd langdurig contact |

| Gespecialiseerde schoonmakers | Zware vervuiling | Volg de richtlijnen van de fabrikant |

Eindkap vervangende stappen

Als vervanging nodig is, zorgt het volgen van deze stappen voor een veilige en effectieve installatie:

Voorbereiding

- Systeem drukloos maken

- Noodzakelijk gereedschap verzamelen

- Documenteer oorspronkelijke configuratie

- Schoon werkgebied

Verwijderingsproces

- Oriëntatie markering

- Verwijder de montagehardware

- Verwijder de oude eindkap voorzichtig

- Schoon montageoppervlak

Installatie

- Controleer de specificaties van de nieuwe eindkap

- Breng het aanbevolen smeermiddel aan

- Nieuwe afdichtingen installeren

- Goed uitlijnen

- Haal bevestigingsmiddelen aan volgens specificatie

Preventief onderhoudsschema

Ik raad aan om dit onderhoudsschema te implementeren:

| Frequentie | Taak | Actiepunten |

|---|---|---|

| Dagelijks | Visuele controle | Zoek naar lekken en schade |

| Wekelijks | Basisinspectie | Controleer de bevestigingsmiddelen |

| Maandelijks | Gedetailleerde controle | Afdichtingen reinigen en inspecteren |

| Driemaandelijks | Volledige beoordeling | Volledige systeembeoordeling |

Problemen oplossen

Op basis van mijn ervaring zijn dit de meest voorkomende eindkapproblemen en oplossingen:

Lekkage

- Controleer de afdichting

- Controleer het juiste koppel

- Inspecteer de oppervlakteafwerking

- Vervang beschadigde onderdelen

Scheefstand

- Controleer de montagenauwkeurigheid

- Cilinder rechtheid controleren

- Pas aan als dat nodig is

- Vervangen bij ernstige slijtage

Overmatige slijtage

- Bedrijfsomstandigheden analyseren

- Controleren op vervuiling

- Onderhoudsgeschiedenis bekijken

- Materialen upgraden indien nodig

Beste praktijken voor betrouwbaarheid op lange termijn

Om de levensduur aan het einde van de levensduur te maximaliseren, benadruk ik altijd deze belangrijke punten:

- Gebruik het juiste gereedschap

- Koppelspecificaties volgen

- Schone werkomstandigheden handhaven

- Documenteer alle onderhoudsactiviteiten

- Onderhoudspersoneel goed opleiden

Veiligheidsoverwegingen

Veiligheid moet altijd de hoogste prioriteit hebben. Essentiële veiligheidsmaatregelen zijn onder andere:

Systeem uitschakelen

- Controleer of de stroom is uitgeschakeld

- Opgeslagen energie vrijmaken

- Lock out/tag out-procedures

- Nuldruk bevestigen

Persoonlijke bescherming

- Draag de juiste persoonlijke beschermingsmiddelen

- Gebruik de juiste tiltechnieken

- Veiligheidsprotocollen volgen

- Werkgebied vrijhouden

Kosteneffectieve beheerstrategieën

Om je onderhoudsbudget te optimaliseren:

- Gedetailleerde gegevens bijhouden

- Kritieke reserveonderdelen op voorraad houden

- Personeel effectief opleiden

- Gebruik vervangende onderdelen van hoge kwaliteit

- Voorspellend onderhoud implementeren

Deze allesomvattende benadering van het onderhoud en de vervanging van eindkappen heeft mij geholpen om de stilstandtijd te verminderen en de levensduur van onderdelen aanzienlijk te verlengen. Door deze richtlijnen te volgen, kunt u optimale prestaties behouden terwijl u de operationele kosten minimaliseert en onverwachte storingen voorkomt.

Wat zijn de nieuwste innovaties in eindkaptechnologie?

Het bijhouden van de laatste innovaties op het gebied van eindkaptechnologie is een steeds grotere uitdaging geworden voor productieprofessionals. Naarmate hydraulische systemen complexer worden, voldoen traditionele eindkappen vaak niet meer aan de moderne prestatie-eisen. De druk om efficiëntere, duurzamere en intelligentere oplossingen te vinden wordt met de dag groter.

De nieuwste innovaties op het gebied van eindkaptechnologie richten zich op slimme integratie, materiaalontwikkeling en verbeterde afdichtingsmogelijkheden. Belangrijke ontwikkelingen zijn onder andere eindkappen met sensoren voor real-time monitoring, lichtgewicht composietmaterialen voor verbeterde efficiëntie en geavanceerde afdichtingsoplossingen die vloeistoflekkage en systeemuitval aanzienlijk verminderen.

Integratie van slimme sensoren

De integratie van intelligente sensoren in eindkappen is een van de belangrijkste ontwikkelingen op het gebied van bewaking van hydraulische systemen. Deze intelligente componenten maken het mogelijk:

- Real-time drukbewaking

- Temperatuur bijhouden

- Slijtagedetectie

- Mogelijkheden voor voorspellend onderhoud

De implementatie van piëzo-elektrische sensoren9 in moderne eindkappen heeft een revolutie teweeggebracht in de manier waarop we de prestaties van hydraulische systemen bewaken. Deze sensoren leveren cruciale gegevens waarmee systeemstoringen kunnen worden voorkomen en onderhoudsschema's kunnen worden geoptimaliseerd.

Geavanceerde materiaaltechnologieën

De moderne fabricage van eindkappen heeft innovatieve materialen omarmd die superieure prestaties leveren:

| Type materiaal | Voordelen | Toepassingen |

|---|---|---|

| Koolstofvezelcomposieten | Lichtgewicht, hoge sterkte-gewicht verhouding | Systemen met hoge prestaties |

| Nano-ontworpen polymeren | Verbeterde duurzaamheid, betere thermische eigenschappen | Operaties in extreme omgevingen |

| Hybriden van keramiek en metaal | Superieure slijtvastheid, thermische stabiliteit | Zware industriële systemen |

Verbeterde afdichtingsoplossingen

Recente ontwikkelingen in afdichtingstechnologie hebben de prestaties van eindkappen aanzienlijk verbeterd:

Meerlagige afdichtingssystemen

- Primaire afdichting voor standaardwerking

- Secundaire afdichting voor back-up bescherming

- Tertiaire afdichting ter voorkoming van catastrofale storingen

Dynamische afdichtingstechnologie

- Zelfregelende afdichtingscompressie

- Temperatuurgevoelige materialen

- Drukgeactiveerde afdichtingsmechanismen

Integratie van digitale productie

De moderne productie van eindkappen is geëvolueerd met de principes van Industrie 4.0:

Geautomatiseerde kwaliteitscontrole

- 3D scannen voor maatnauwkeurigheid

- Geautomatiseerde inspectie van oppervlakteafwerking

- Real-time productiebewaking

Geavanceerde productieprocessen

- CNC precisiebewerking

- Additieve productie voor complexe geometrieën

- Hybride productieoplossingen

Milieu-overwegingen

Duurzame eindkapoplossingen worden steeds belangrijker:

Milieuvriendelijke materialen

- Recyclebare onderdelen

- Biologisch afbreekbare afdichtingselementen

- Productie met verminderde koolstofvoetafdruk

Energie-efficiëntie

- Geoptimaliseerd vloeistofstroomontwerp

- Verminderde wrijvingscoëfficiënten

- Verbeterd thermisch beheer

Toekomstige trends en ontwikkelingen

De evolutie van de eindkaptechnologie zet zich voort met verschillende opkomende trends:

AI-geoptimaliseerd ontwerp

- Topologie optimalisatie

- Prestatievoorspelling

- Geautomatiseerde ontwerpiteraties

Aangesloten systemen

- IoT-integratie

- Mogelijkheden voor bewaking op afstand

- Cloud-gebaseerde analyses

Aanpassingsmogelijkheden

- Toepassingsspecifieke ontwerpen

- Snelle prototyping

- Productie op aanvraag

Verbeteringen aan systeemintegratie

Moderne eindkappen zijn ontworpen met het oog op een betere systeemintegratie:

Modulaire ontwerpbenaderingen

- Gestandaardiseerde interfaces

- Plug-and-play mogelijkheden

- Gemakkelijke toegang voor onderhoud

Prestatieoptimalisatie

- Lagere drukverliezen

- Verbeterde stromingseigenschappen

- Verbeterd thermisch beheer

Testen en valideren

Nieuwe testmethodes garanderen betrouwbare prestaties:

Geavanceerde testprotocollen

- Versnelde levensduur testen

- Screening op omgevingsstress

- Digitale tweeling simulatie

Kwaliteitsborging

- Niet-destructief testen

- Real-time bewaking

- Prestatievalidatie

De evolutie van de einddoptechnologie betekent een aanzienlijke sprong voorwaarts in de prestaties en betrouwbaarheid van hydraulische systemen. Deze innovaties verbeteren niet alleen de efficiëntie van het systeem, maar dragen ook bij aan lagere onderhoudskosten en een langere levensduur. Naarmate we de grenzen van wat mogelijk is in hydraulische systemen blijven verleggen, wordt de rol van geavanceerde einddoptechnologie steeds crucialer om te voldoen aan de eisen van moderne industriële toepassingen.

Hoe kies je de juiste eindkappen voor jouw toepassing?

Het kiezen van de verkeerde einddoppen voor hydraulische cilinders kan leiden tot catastrofale systeemstoringen en kostbare stilstand. Ik heb talloze gevallen gezien waarbij een onjuiste keuze van eindkappen resulteerde in lekkage, voortijdige slijtage en zelfs volledige systeemstoringen, waardoor zowel de apparatuur als de veiligheid van de operator in gevaar kwam.

De juiste keuze van een eindkap vereist zorgvuldige overweging van de werkdruk, omgevingsomstandigheden, materiaalcompatibiliteit en montagevereisten. Belangrijke factoren zijn onder meer drukklasse, temperatuurbestendigheid, afdichtingsontwerp en installatiemethode om optimale prestaties en een lange levensduur te garanderen.

Inzicht in vereisten voor werkdruk

De werkdruk is de meest kritische factor bij de keuze van de eindkap. De treksterkte10 van het eindkapmateriaal moet bestand zijn tegen de maximale systeemdruk met een passende veiligheidsmarge. Ik raad aan deze drukwaardetabel te gebruiken:

| Bedrijfsdruk (PSI) | Aanbevolen materiaal | Veiligheidsfactor |

|---|---|---|

| 0-1,500 | Gietijzer | 4:1 |

| 1,500-3,000 | Koolstofstaal | 4:1 |

| 3,000-5,000 | Gelegeerd staal | 5:1 |

| 5,000+ | Hoogwaardig staal | 6:1 |

Milieu-overwegingen

De gebruiksomgeving heeft een grote invloed op de prestaties en de levensduur van de eindkap. Hier zijn de belangrijkste omgevingsfactoren om te evalueren:

- Temperatuurbereik: Selecteer materialen die hun structurele integriteit behouden binnen het temperatuurbereik van je systeem

- Chemische blootstelling: Denk aan bestendigheid tegen hydraulische vloeistoffen, reinigingsmiddelen en milieuverontreinigende stoffen.

- Blootstelling aan vocht: Kies corrosiebestendige materialen of geschikte beschermende coatings

- UV-blootstelling: Zorg er bij buitentoepassingen voor dat materialen niet degraderen bij blootstelling aan de zon

Montagemogelijkheden

De montagemethoden voor eindkappen beïnvloeden zowel de installatie- als de onderhoudsprocedures:

Draadmontage

- Het beste voor kleinere cilinders

- Biedt uitstekende afdichting

- Gemakkelijker toegang voor onderhoud

- Beperkt tot specifieke drukbereiken

Bevestiging met trekstang

- Superieur voor hogedruktoepassingen

- Gelijkmatige verdeling van de belasting

- Meerdere bevestigingspunten

- Betere stabiliteit onder dynamische belastingen

Gelaste montage

- Permanente installatie

- Hoogste drukcapaciteit

- Minder toegang voor onderhoud

- Vereist gespecialiseerde productie

Criteria voor materiaalselectie

De materiaalkeuze beïnvloedt zowel de prestaties als de kosteneffectiviteit:

Gietijzer

- Uitstekende trillingsdemping

- Goede slijtvastheid

- Rendabel voor toepassingen met lage druk

- Beperkt drukvermogen

Koolstofstaal

- Betere drukbestendigheid dan gietijzer

- Goed bewerkbaar

- Matige kosten

- Oppervlaktebescherming vereist

Roestvrij staal

- Superieure corrosiebestendigheid

- Uitstekend geschikt voor food-grade toepassingen

- Hogere materiaalkosten

- Betere temperatuurbestendigheid

Ontwerp afdichtingssysteem

Een goede afdichting is cruciaal om lekkage te voorkomen en de efficiëntie van het systeem te behouden:

O-ring groeven

- Moet voldoen aan nauwkeurige maatspecificaties

- Vereist de juiste oppervlakteafwerking

- Juiste groefdiepte nodig voor compressie

- Moet back-up ringen voor hoge druk bevatten

Vereisten voor oppervlakteafwerking

- Ra 16-32 microinches voor dynamische afdichtingen

- Ra 32-63 microinches voor statische afdichtingen

- Juiste afkantingshoeken voor het installeren van afdichtingen

- Geen scherpe randen die afdichtingen kunnen beschadigen

Overwegingen voor installatie en onderhoud

De juiste installatie- en onderhoudsprocedures zorgen voor optimale prestaties:

Installatievereisten

- Juiste uitlijning tijdens montage

- Juiste koppelspecificaties

- Schone installatieomgeving

- Correct gebruik van gereedschap

Toegang onderhoud

- Gemakkelijk afdichtingen vervangen

- Inspectiepunten

- Toegang smering

- Mogelijkheden voor monitoring

Kosten-batenanalyse

Houd bij het kiezen van eindkappen rekening met deze kostenfactoren:

Initiële investering

- Materiaalkosten

- Complexiteit van de productie

- Kwaliteitseisen

- Benodigde hoeveelheid

Overwegingen voor de lange termijn

- Verwachte levensduur

- Onderhoudsvereisten

- Vervangingskosten

- Gevolgen downtime

Maatregelen voor kwaliteitsborging

Voer deze kwaliteitscontroles uit:

Materiaalcertificering

- Verificatie van de chemische samenstelling

- Fysische eigenschappen testen

- Validatie warmtebehandeling

- Traceerbaarheidsdocumentatie

Dimensionale inspectie

- Kritische dimensie verificatie

- Meting van oppervlakteafwerking

- Controle op rondheid

- Inspectie van draadkwaliteit

Vergeet niet dat de keuze van de juiste eindkap cruciaal is voor de betrouwbaarheid en veiligheid van het systeem. Door deze factoren zorgvuldig te overwegen en te overleggen met ervaren fabrikanten, kunt u zorgen voor optimale prestaties en een lange levensduur van uw hydraulische systeemcomponenten.

Begrijp hoe de materiaalkeuze de prestaties en levensduur van hydraulische eindkappen verbetert. ↩

Leer meer over de beste materialen voor eindkappen van hydraulische cilinders voor prestaties en duurzaamheid. ↩

Ontdek hoe meerassig bewerken de precisie en efficiëntie verhoogt bij de productie van eindkappen voor hydraulische cilinders. ↩

Ontdek hoe radiale stress van invloed is op drukbehoud voor een betere betrouwbaarheid van hydraulische systemen. ↩

Inzicht in de schroefdraadspoed zorgt voor een juiste aangrijping en afdichting voor effectieve hydraulische toepassingen. ↩

Leer meer over de elastomeersamenstelling voor betere afdichtingsprestaties en een lange levensduur in hydraulische toepassingen. ↩

Leer meer over scheurgroei om onderhoudsstrategieën te verbeteren en storingen in hydraulische systemen te voorkomen. ↩

Inzicht in materiaalmoeheid helpt storingen te voorkomen en de levensduur van hydraulische componenten te verlengen. ↩

Piëzo-elektrische sensoren zijn apparaten die het piëzo-elektrisch effect gebruiken om veranderingen in druk, versnelling, temperatuur, spanning of kracht te meten door deze om te zetten in een elektrische lading. Deze sensoren zijn cruciaal voor moderne eindkapcontrolesystemen. ↩

Begrijp de materiaallimieten om storingen te voorkomen en de veiligheid en betrouwbaarheid van het systeem te garanderen. ↩