Veel fabrikanten worstelen met PP spuitgieten en krijgen te maken met problemen zoals kromtrekken, krimpen en een inconsistente onderdeelkwaliteit. Ik heb deze problemen aanzienlijke productievertragingen en dure materiaalverspilling zien veroorzaken, vooral bij het spuitgieten van complexe PP-onderdelen.

De belangrijkste factoren bij het spuitgieten van PP zijn de matrijstemperatuur (40-80°C), de smelttemperatuur (200-280°C), de injectiedruk (10.000-15.000 PSI) en de koeltijd. Deze parameters hebben een directe invloed op de productkwaliteit, cyclustijd en productie-efficiëntie.

Laat me je vertellen wat ik geleerd heb over het optimaliseren van deze sleutelfactoren bij PTSMAKE. We zullen elke parameter in detail bekijken en ik zal u laten zien hoe een goede controle uw PP-spuitgietresultaten aanzienlijk kan verbeteren. Van de voorbereiding van het materiaal tot het uitwerpen van het eindproduct, elke stap is belangrijk om een consistente kwaliteit te bereiken.

Wat is PP spuitgieten?

Heb je je ooit afgevraagd waarom sommige kunststof producten niet constant van kwaliteit zijn of voortijdig defect raken? Veel fabrikanten worstelen met de productie van kunststof onderdelen en krijgen te maken met problemen als kromtrekken, krimpen en slechte oppervlakteafwerking. Deze problemen leiden niet alleen tot kostbare productievertragingen, maar kunnen ook de merkreputatie schaden.

PP spuitgieten is een productieproces waarbij polypropyleen (PP) kunststofkorrels worden omgezet in vaste onderdelen door ze te verhitten tot ze gesmolten zijn, waarna het materiaal onder hoge druk in een vormholte wordt geïnjecteerd. Dit veelzijdige proces maakt alles, van auto-onderdelen tot consumentengoederen.

Inzicht in de materiaaleigenschappen van PP

PP, of polypropyleen, onderscheidt zich in de wereld van kunststoffen door zijn unieke combinatie van eigenschappen. Dit halfkristallijn1 polymeer biedt uitzonderlijke voordelen waardoor het ideaal is voor spuitgieten:

Chemische en fysische eigenschappen

- Smeltpunt: 130-171°C

- Dichtheid: 0,895-0,92 g/cm³

- Chemische weerstand: Uitstekend bestand tegen zuren en basen

- Vochtabsorptie: Zeer laag

Mechanische eigenschappen

- Hoge buigsterkte

- Goede weerstand tegen vermoeiing

- Uitstekende slagvastheid

- Lage wrijvingscoëfficiënt

De stappen van het PP spuitgietproces

Bij PTSMAKE volgen we een precieze volgorde van stappen om optimale resultaten te garanderen:

Materiaalvoorbereiding

- PP-korrels drogen (indien nodig)

- Kleurstoffen of additieven toevoegen

- De spuitgietmachine instellen

Weekmaking

- PP verhitten tot smelttemperatuur

- Consistente smelttemperatuur behouden

- Schroefsnelheid en tegendruk regelen

Injectiefase

- De vormholte vullen

- Houddruk toepassen

- Koelen en stollen

Uitwerpen van onderdelen

- De mal openen

- Het afgewerkte onderdeel verwijderen

- Kwaliteitsinspectie

Belangrijkste procesparameters

Succes bij het spuitgieten van PP hangt af van de nauwkeurige regeling van verschillende parameters:

| Parameter | Typisch bereik | Invloed op de kwaliteit van onderdelen |

|---|---|---|

| Smelttemperatuur | 200-280°C | Beïnvloedt vloeiing en oppervlakteafwerking |

| Injectiedruk | 500-1500 bar | Bepaalt deelvulling |

| Schimmel Temperatuur | 20-60°C | Beïnvloedt afkoeling en kromtrekken |

| Koeltijd | 10-30 seconden | Controleert de dimensionale stabiliteit |

Algemene toepassingen

PP spuitgieten heeft veelzijdige toepassingen in verschillende industrieën:

Auto-onderdelen

- Interieuronderdelen

- Batterijhouders

- Bumperonderdelen

- Vloeistofreservoirs

Consumptiegoederen

- Voedselcontainers

- Huishoudelijke artikelen

- Speelgoed en recreatieproducten

- Tuinmeubilair

Industriële toepassingen

- Containers voor materiaaltransport

- Behuizingen voor industriële apparatuur

- Chemische opslagtanks

- Beschermende hoezen

Ontwerpoverwegingen voor PP spuitgieten

Overweeg deze ontwerpprincipes om optimale resultaten te behalen:

Wanddikte

- Gelijkmatige wanddikte behouden

- Aanbevolen bereik: 1,0-3,0 mm

- Geleidelijke overgangen tussen secties

Opzethoeken

- Minimaal 1-2 graden voor gestructureerde oppervlakken

- 0,5-1 graad voor gladde oppervlakken

- Grotere hoeken voor diepe trekkingen

Locatie poort

- Strategische plaatsing voor stromingspatronen

- Meerdere poorten voor grote onderdelen

- Aandacht voor laslijnlocaties

Maatregelen voor kwaliteitscontrole

Bij PTSMAKE voeren we een uitgebreide kwaliteitscontrole uit:

Visuele inspectie

- Evaluatie van de oppervlakteafwerking

- Kleurconsistentie controleren

- Flash- en zinkmerkdetectie

Dimensionale verificatie

- Kritische afmetingen

- Beoordeling van vervorming

- Krimpcompensatie

Prestatie testen

- Schokbestendigheidstests

- Milieustresstests

- Controle draagvermogen

Problemen oplossen

Op basis van mijn ervaring bij PTSMAKE zijn hier oplossingen voor veelvoorkomende problemen:

Vervorming

- Koeltijd optimaliseren

- Pas de matrijstemperatuur aan

- Locaties van poorten bekijken

Gootsteentekens

- Wanddikte aanpassen

- Houddruk aanpassen

- Ontwerp koelsysteem beoordelen

Korte opnamen

- Inspuitdruk verhogen

- Materiaaltemperatuur controleren

- Controleer de grootte van de poort

Strategieën voor kostenoptimalisatie

Concurrerende prijzen hanteren en tegelijkertijd kwaliteit garanderen:

Materiaalkeuze

- Rangoptimalisatie

- Overweging voor hergebruik

- Strategieën voor bulkinkoop

Procesefficiëntie

- Reductie cyclustijd

- Optimalisatie van energieverbruik

- Automatiseringsimplementatie

Onderhoud gereedschap

- Planning preventief onderhoud

- Regelmatige reinigingsprocedures

- Slijtagecontrole

Wat zijn de voordelen en nadelen van polypropyleen?

Heb je ooit geworsteld met het kiezen van het juiste kunststofmateriaal voor je producten? Veel fabrikanten worden dagelijks met deze uitdaging geconfronteerd en voelen zich vaak overweldigd door de vele beschikbare opties. De verkeerde keuze kan leiden tot mislukte producten, hogere kosten en vertragingen bij projecten.

Polypropyleen (PP) is een veelzijdig thermoplastisch polymeer dat een uitstekende balans van eigenschappen biedt, waaronder een hoge chemische weerstand, goede mechanische sterkte en kosteneffectiviteit. Het heeft echter ook beperkingen zoals UV-gevoeligheid en beperkte prestaties bij lage temperaturen.

Chemische eigenschappen en moleculaire structuur

De unieke eigenschappen van polypropyleen komen voort uit de moleculaire structuur. PP bestaat uit koolstof- en waterstofatomen die in een specifiek patroon zijn gerangschikt, waardoor een tactiek ontstaat die de eigenschappen aanzienlijk beïnvloedt. Ik heb gemerkt dat verschillende kwaliteiten PP kunnen worden ontwikkeld om aan specifieke eisen te voldoen, waardoor het zeer geschikt is voor verschillende toepassingen.

Chemische weerstand

PP is uitstekend bestand tegen:

- Zuren en basen

- Chemische oplosmiddelen

- Gewone huishoudchemicaliën

- Industriële reinigingsmiddelen

Mechanische eigenschappen en prestaties

Door mijn ervaring bij PTSMAKE heb ik met talloze PP-toepassingen gewerkt. Hier volgt een gedetailleerd overzicht van de mechanische eigenschappen:

| Eigendom | Waarde Bereik | Standaard industrie |

|---|---|---|

| Treksterkte | 32-43 MPa | ASTM D638 |

| Flexural Modulus | 1,14-1,55 GPa | ISO 178 |

| Slagsterkte | 2,5-7,0 kJ/m² | ASTM D256 |

| Dichtheid | 0,90-0,91 g/cm³ | ASTM D792 |

Belangrijkste voordelen

Kosteneffectiviteit

PP is een van de meest economische polymeren die er zijn. Bij PTSMAKE raden we het vaak aan klanten aan die op zoek zijn naar budgetvriendelijke oplossingen zonder concessies te doen aan de kwaliteit.

Veelzijdigheid in verwerking

Het materiaal biedt:

- Eenvoudige verwerking in spuitgieten

- Goede stromingseigenschappen

- Korte cyclustijden

- Minimale kromming

Milieuvoordelen

- 100% recyclebaar

- Lager energieverbruik tijdens verwerking

- Kleinere koolstofvoetafdruk

- Minimale afvalproductie

Opmerkelijke beperkingen

Temperatuurgevoeligheid

PP toont beperkingen in:

- Omgevingen met lage temperaturen (onder 0°C)

- Toepassingen bij hoge temperaturen (boven 120°C)

- Thermische fietsomstandigheden

UV- en oxidatiegevoeligheid

Zonder de juiste additieven kan PP last krijgen:

- Kleurvervaging

- Aantasting van het oppervlak

- Verminderde mechanische eigenschappen

- Verkorte levensduur

Toepassingen voor de industrie

Automobielsector

PP wordt veel gebruikt in:

- Interieuronderdelen

- Batterijhouders

- Bumper systemen

- Onderdelen onder de motorkap

Consumptiegoederen

Gebruikelijke toepassingen zijn onder andere:

- Voedselcontainers

- Huishoudelijke artikelen

- Verpakkingsmaterialen

- Textielproducten

Medische industrie

PP is cruciaal voor:

- Spuiten

- Medische containers

- Laboratoriumapparatuur

- Diagnostische hulpmiddelen

Overwegingen bij materiaalselectie

Als ik klanten bij PTSMAKE help bij hun keuze tussen PP en andere materialen, houd ik rekening met verschillende factoren:

Milieuomstandigheden

- Bedrijfstemperatuurbereik

- UV-blootstelling

- Chemische blootstelling

- Mechanische belastingseisen

Verwerkingseisen

- Productievolume

- Behoefte aan cyclustijd

- Eisen voor oppervlakteafwerking

- Dimensionale stabiliteit

Kostenfactoren

- Materiaalprijs

- Verwerkingskosten

- Onderhoud gereedschap

- Levenscyclus van het product

Tips voor ontwerpoptimalisatie

Overweeg voor succesvolle PP-toepassingen:

Wanddikte

- Gelijkmatige wanddikte behouden

- Vermijd dikke secties

- Ontwerp geschikte ribben en spanten

Locatie poort

- Optimaliseren voor stromingspatroon

- Overweeg de plaatsing van laslijnen

- Rekening houden met krimpgedrag

Afwerking oppervlak

- Plan voor textuurvereisten

- Overweeg de behoeften voor nabewerking

- Houd rekening met esthetische verwachtingen

Maatregelen voor kwaliteitscontrole

Bij PTSMAKE implementeren we strenge kwaliteitscontroleprocedures:

Materiaaltesten

- Verificatie van de smeltindex

- Analyse vochtgehalte

- Controles op vervuiling

Procesbewaking

- Temperatuurregeling

- Drukbewaking

- Cyclustijdoptimalisatie

Productvalidatie

- Dimensionale inspectie

- Prestatie testen

- Visuele inspectie

Het succes van PP-toepassingen hangt grotendeels af van inzicht in zowel de mogelijkheden als de beperkingen ervan. Door een zorgvuldige materiaalselectie, de juiste ontwerpoverwegingen en de juiste kwaliteitscontrolemaatregelen kunnen fabrikanten de voordelen van PP effectief benutten en tegelijkertijd de nadelen beperken.

Welke temperatuur is nodig voor het spuitgieten van polypropyleen?

Het instellen van de verkeerde temperatuur voor PP spuitgieten kan leiden tot ernstige kwaliteitsproblemen en productievertragingen. Ik heb veel fabrikanten zien worstelen met kromgetrokken onderdelen, onvolledige vullingen en materiaaldegradatie, gewoon omdat ze de juiste temperatuurinstellingen niet konden vastleggen.

Voor het spuitgieten van polypropyleen ligt de optimale smelttemperatuur meestal tussen 193°C en 249°C (380°F tot 480°F), terwijl de matrijstemperatuur tussen 27°C en 49°C (80°F tot 120°F) moet worden gehouden. Deze temperaturen zorgen voor een goede materiaalstroom en productkwaliteit.

Temperatuurzones in PP spuitgieten begrijpen

Temperatuurprofiel vat

De thermische gradiënt2 over verschillende verwarmingszones speelt een cruciale rol bij het bereiken van een optimale materiaalstroom. Bij PTSMAKE stellen we de temperatuur van onze vaten meestal in meerdere zones in:

| Zone | Temperatuurbereik (°F) | Temperatuurbereik (°C) |

|---|---|---|

| Voerzone | 360-380 | 182-193 |

| Compressiezone | 400-420 | 204-216 |

| Meetzone | 440-460 | 227-238 |

| Mondstuk | 460-480 | 238-249 |

Kritische factoren die de temperatuurselectie beïnvloeden

Overwegingen voor materiaalsoort

Verschillende PP-kwaliteiten vereisen specifieke temperatuurinstellingen:

- Homopolymeer PP: Over het algemeen processen bij lagere temperaturen

- Copolymeer PP: Heeft iets hogere temperaturen nodig

- Glasgevuld PP: Heeft hogere temperaturen nodig voor de juiste vezeloriëntatie

Onderdeel Ontwerp Impact

De complexiteit van het ontwerp van uw onderdeel heeft een directe invloed op de temperatuurvereisten:

- Dunwandige onderdelen hebben hogere temperaturen nodig voor een betere doorstroming

- Voor dikke secties kunnen lagere temperaturen worden gebruikt om spoelplekken te voorkomen

- Complexe geometrieën kunnen verschillende temperatuurprofielen vereisen

Temperatuurgerelateerde verwerkingsproblemen en oplossingen

Veelvoorkomende problemen

Korte opnamen

- Oorzaak: Te lage smelttemperatuur

- Oplossing: Verhoog geleidelijk de temperatuur van het vat met stappen van 10°F.

Brandend

- Oorzaak: Te hoge smelttemperatuur

- Oplossing: Verlaag de temperatuur van het vat met behoud van de juiste vulling

Vervorming

- Oorzaak: Onjuiste matrijstemperatuur

- Oplossing: Pas de matrijstemperatuur aan voor gelijkmatige koeling

Beste praktijken voor temperatuurregeling

Opstartprocedures

- Begin met lagere temperatuurinstellingen

- Geleidelijk verhogen tot bedrijfstemperatuur

- Zorg voor voldoende inweektijd

- Controleer de temperatuuruniformiteit in de zones

Productiecontrole

- Gebruik infrarood temperatuurpistolen om de oppervlaktetemperatuur te controleren

- Stroomverbruik van verwarmingselementen controleren

- Regelmatige kalibratie van temperatuursensoren

Geavanceerde overwegingen voor temperatuur

Materiaalspecifieke aanpassingen

Verschillende PP-formules vereisen specifieke temperatuursoverwegingen:

| Type PP | Smelttemperatuur (°F) | Vormtemperatuur (°F) |

|---|---|---|

| Gerecycled PP | 380-420 | 80-100 |

| Medisch | 420-460 | 90-110 |

| Vlamvertragend | 440-480 | 100-120 |

Omgevingsfactoren

Temperatuurregeling moet rekening houden met:

- Omgevingstemperatuurschommelingen

- Vochtigheidsniveaus

- Efficiënt koelsysteem

- Machinelocatie

Maatregelen voor kwaliteitscontrole

Bij PTSMAKE hanteren we strikte temperatuurbewakingsprotocollen:

- Continue temperatuurregistratie

- Regelmatige kwaliteitscontroles

- Documentatie van procesparameters

- Statistische procesbeheersing

Optimalisatiestrategieën

Verfijningsproces

Eerste installatie

- Begin met de door de fabrikant aanbevolen temperaturen

- Basisparameters documenteren

- Proeven op korte termijn uitvoeren

Parameter Aanpassing

- Enkele variabele wijzigen

- Zorg voor voldoende stabilisatietijd

- Documenteer alle wijzigingen en resultaten

Overwegingen voor energie-efficiëntie

Een goed temperatuurbeheer beïnvloedt het energieverbruik:

- Vat- en hotrunnersystemen isoleren

- Optimale koelwatertemperatuur handhaven

- Regelmatig onderhoud van verwarmingselementen

- Gebruik energiezuinige verwarmingssystemen

Bij PTSMAKE leggen we sterk de nadruk op energie-efficiëntie met behoud van een nauwkeurige temperatuurregeling. Onze geavanceerde bewakingssystemen zorgen voor consistente temperatuurprofielen tijdens productieruns, wat resulteert in PP-onderdelen van hoge kwaliteit voor onze klanten in verschillende industrieën, van de auto-industrie tot consumentengoederen.

Waar wordt PP Vulmiddel voor gebruikt?

Heb je ooit geworsteld met hoge materiaalkosten in de kunststofproductie terwijl je de productkwaliteit probeerde te behouden? Veel fabrikanten worden met deze uitdaging geconfronteerd, vooral wanneer ze met polypropyleen (PP) werken. De stijgende grondstofkosten en de toenemende druk om de productiekosten te verlagen kunnen overweldigend aanvoelen.

PP vulstoffen zijn additieven die met zuiver polypropyleen worden gemengd om specifieke eigenschappen te verbeteren en de totale materiaalkosten te verlagen. Deze materialen, waaronder calciumcarbonaat, talk en glasvezels, kunnen de sterkte, stijfheid en hittebestendigheid verbeteren en tegelijkertijd de productie kosteneffectiever maken.

Gebruikelijke typen PP-vullers

Bij PTSMAKE werken we regelmatig met verschillende PP-vullers om te voldoen aan verschillende productie-eisen. Hier zijn de meest voorkomende soorten:

Minerale vulstoffen

- Calciumcarbonaat

- Talk

- Mica

- Kaolien

Deze minerale versterkingen3 bieden unieke voordelen voor PP-verbindingen. Ik heb gemerkt dat elk type verschillende voordelen biedt voor specifieke toepassingen.

Vulmiddelen op glasbasis

- Glasvezels

- Glazen kralen

- Glasvlokken

Eigenschappen verbeterd door PP vulstoffen

Verschillende vulstoffen verbeteren verschillende eigenschappen van PP-materialen. Hier volgt een gedetailleerd overzicht:

| Type vulstof | Primaire voordelen | Algemene toepassingen |

|---|---|---|

| Calciumcarbonaat | Kostenreductie, Schokbestendigheid | Auto-onderdelen, Consumptiegoederen |

| Talk | Stijfheid, Hittebestendigheid | Onderdelen van het apparaat |

| Glasvezel | Sterkte, Dimensionale stabiliteit | Structurele onderdelen |

| Mica | Elektrische eigenschappen, Hittebestendigheid | Elektronische behuizingen |

Branchespecifieke toepassingen

Auto-industrie

Mijn ervaring bij PTSMAKE is dat autofabrikanten vaak vragen om PP met specifieke vulstoffen:

- Interieuronderdelen

- Onderdelen onder de motorkap

- Carrosseriepanelen

- Batterijbehuizingen

De automobielsector vraagt om materialen die bestand zijn tegen verschillende omgevingsomstandigheden met behoud van de structurele integriteit.

Consumptiegoederen

Voor consumentenproducten raden we vaak gevulde PP aan:

- Behuizingen van apparaten

- Meubelcomponenten

- Opslagcontainers

- Tuingereedschap

Industriële toepassingen

De industriële sector profiteert van gevulde PP in:

- Chemische opslagtanks

- Industriële containers

- Materiaalverwerkingsapparatuur

- Structurele onderdelen

Kosten-batenanalyse

Houd bij het toepassen van PP-vullers rekening met deze factoren:

Reductie van materiaalkosten

- Grondstofbesparing: 15-30%

- Verbeterde verwerkingsefficiëntie

- Lagere kosten voor afvalbeheer

Prestatieverbeteringen

- Verbeterde mechanische eigenschappen

- Betere thermische stabiliteit

- Verbeterde maatnauwkeurigheid

Productie overwegingen

- Vereisten voor apparatuur

- Verwerkingsparameters

- Maatregelen voor kwaliteitscontrole

Milieu-impact

Het gebruik van PP vulstoffen kan op verschillende manieren bijdragen aan duurzaamheid:

Verminderde koolstofvoetafdruk

- Lager energieverbruik tijdens verwerking

- Minder gebruik van grondstoffen

- Efficiënter transport door gewichtsvermindering

Overwegingen voor recycling

De aanwezigheid van vulstoffen kan recyclingprocessen beïnvloeden. Bij PTSMAKE selecteren we zorgvuldig vulstoffen die recyclebaar blijven en toch voldoen aan de prestatievereisten.

Beste praktijken voor de implementatie van PP Filler

Op basis van onze ervaring bij PTSMAKE zijn hier de belangrijkste overwegingen:

Materiaalkeuze

- Specifieke toepassingsvereisten identificeren

- Houd rekening met omgevingsfactoren

- Kostenbeperkingen evalueren

- Verwerkingsmogelijkheden beoordelen

Richtlijnen voor verwerking

- Juiste droogprocedures

- Temperatuurregeling

- Mengverhoudingen

- Maatregelen voor kwaliteitscontrole

Prestatie testen

Om optimale resultaten te garanderen, voeren we:

Mechanisch testen

- Treksterkte

- Slagvastheid

- Flexurale eigenschappen

- Warmteafbuiging

Kwaliteitsborging

- Dimensionale stabiliteit

- Afwerking oppervlak

- Kleurconsistentie

- Duurzaamheid op lange termijn

Toekomstige trends

De PP vulindustrie blijft zich ontwikkelen:

Geavanceerde hybride vulstoffen

- Combinaties van verschillende soorten vulstoffen

- Ontworpen deeltjesgrootte

- Oppervlakte gemodificeerde varianten

Duurzame opties

- Vullers op biologische basis

- Gerecycled materiaal

- Biologisch afbreekbare alternatieven

Slimme materialen

- Geleidende vulstoffen

- Additieven voor thermisch beheer

- Voor sensoren geschikte verbindingen

Technische overwegingen

Als je met gevuld PP werkt, denk er dan aan:

Verwerkingsparameters

- Regeling smelttemperatuur

- Inspuitdruk aanpassingen

- Aanpassingen koeltijd

- Ontwerpvereisten voor schroeven

Maatregelen voor kwaliteitscontrole

- Regelmatig testen van materialen

- Procesbewaking

- Productvalidatie

- Documentatie-eisen

Door PP vulstoffen zorgvuldig te selecteren en toe te passen, kunnen fabrikanten aanzienlijke kostenbesparingen realiseren met behoud of verbetering van productprestaties. Bij PTSMAKE onderzoeken we voortdurend nieuwe vultechnologieën en -toepassingen om onze klanten optimale oplossingen te bieden voor hun specifieke behoeften.

Wat vernietigt polypropyleen?

Heb je ooit gemerkt dat je polypropyleen producten onverwachts achteruitgaan? Deze veelvoorkomende kunststof, die overal in wordt gebruikt, van voedselverpakkingen tot auto-onderdelen, kan op mysterieuze wijze verslechteren, waardoor veel fabrikanten en gebruikers verbaasd en gefrustreerd raken door voortijdige defecten.

Polypropyleen (PP) breekt voornamelijk af door oxidatie, blootstelling aan UV-straling, extreme temperaturen en bepaalde chemische blootstellingen. Deze factoren kunnen de polymeerketens afbreken, wat leidt tot broosheid, verkleuring en uiteindelijk materiaalbreuk, waardoor de levensduur van het product aanzienlijk wordt verkort.

Het chemische afbraakproces begrijpen

De aantasting van polypropyleen gaat gepaard met complexe chemische reacties. Bij blootstelling aan verschillende omgevingsfactoren ondergaat PP kettingsplitsing4waardoor de lange polymeerketens worden opgesplitst in kortere segmenten. Dit proces manifesteert zich meestal op verschillende manieren:

Oxidatieve afbraak

- Vorming van vrije radicalen

- Kettingbrekende reacties

- Vorming van carbonylgroepen

- Verlaagd moleculair gewicht

Thermische effecten op de structuur van PP

Thermische degradatie treedt op via verschillende mechanismen:

| Temperatuurbereik (°C) | Effect op PP | Zichtbare borden |

|---|---|---|

| Onder 0 | Wordt broos | Scheuren in het oppervlak |

| 0-100 | Over het algemeen stabiel | Minimale verandering |

| Boven 100 | Het verzachten begint | Vervorming |

| Boven 160 | Ernstige degradatie | Smelten, verkleuring |

Omgevingsfactoren die de stabiliteit van PP beïnvloeden

Invloed van UV-straling

In mijn ervaring met spuitgieten bij PTSMAKE is UV-straling een van de grootste bedreigingen voor de stabiliteit van PP. Het proces verloopt meestal volgens deze stappen:

- Initiële fotonabsorptie

- Vorming van vrije radicalen

- Progressieve afbraak van de ketting

- Verslechtering van het oppervlak

Effecten van chemische blootstelling

Verschillende chemicaliën hebben op verschillende manieren invloed op PP:

| Chemisch type | Impactniveau | Preventiemethoden |

|---|---|---|

| Sterke zuren | Ernstig | Speciale additieven vereist |

| Sterke bases | Matig | Oppervlaktebehandeling |

| Organische oplosmiddelen | Mild tot ernstig | Selectie van materiaalsoort |

| Oxiderende middelen | Ernstig | Toevoeging van antioxidanten |

Preventiestrategieën in de productie

Als fabrikant die gespecialiseerd is in PP-spuitgieten, heb ik verschillende strategieën geïmplementeerd om de stabiliteit van PP te verbeteren:

Materiaalkeuze en -aanpassing

- PP-kwaliteiten van hoge kwaliteit gebruiken

- De juiste stabilisatoren toevoegen:

- Antioxidanten

- UV-stabilisatoren

- Hittestabilisatoren

- Processtabilisatoren

Verwerkingsoverwegingen

Bij PTSMAKE richten we ons op deze kritische aspecten tijdens het spuitgieten van PP:

- Temperatuurregeling

- Vochtigheidsmanagement

- Optimalisatie verwerkingssnelheid

- Regeling koelsnelheid

Toepassingen en oplossingen uit de praktijk

Industriële toepassingen

Verschillende industrieën vereisen een specifieke aanpak:

| Industrie | Algemene problemen | Oplossingen |

|---|---|---|

| Automotive | UV-blootstelling | UV-stabilisatoren + roet |

| Medisch | Sterilisatieschade | Speciale PP-kwaliteiten |

| Verpakking | Chemische weerstand | Barrièrelagen |

| Elektronica | Blootstelling aan hitte | Thermische stabilisatoren |

Onderhoud en opslag

Om de levensduur van PP-producten te maximaliseren:

- Bewaren in gecontroleerde omgevingen

- Vermijd direct zonlicht

- Gematigde temperaturen handhaven

- Blootstelling aan chemische stoffen voorkomen

Testen en kwaliteitscontrole

Bij PTSMAKE implementeren we strenge testprotocollen:

Fysieke testen

- Slagvastheid

- Treksterkte

- Flexurale eigenschappen

- Dimensionale stabiliteit

Chemische analyse

- Inductietijd oxidatie

- Molecuulgewichtverdeling

- Kristalliniteitsbeoordeling

- Thermische analyse

Toekomstige ontwikkelingen in PP-bescherming

Het gebied van PP-bescherming blijft zich ontwikkelen:

- Nieuwe stabilisatortechnologieën

- Geavanceerde verwerkingsmethoden

- Verbeterde additievenpakketten

- Verbeterde testprotocollen

Op basis van mijn productie-ervaring, de sleutel tot het voorkomen van PP degradatie ligt in het begrijpen van deze destructieve factoren en het implementeren van passende preventieve maatregelen. Bij PTSMAKE werken we onze spuitgietprocessen voortdurend bij om de nieuwste ontwikkelingen op het gebied van PP-beschermingstechnologie te integreren, zodat onze klanten producten ontvangen met optimale duurzaamheid en prestaties.

Vergeet niet dat een succesvolle productie van PP-producten een allesomvattende aanpak vereist die materiaalwetenschap, verwerkingsexpertise en kwaliteitscontrole combineert. Door te begrijpen wat polypropyleen vernietigt, kunnen we de prestaties van dit veelzijdige materiaal in verschillende toepassingen beter beschermen en verbeteren.

Wat is het verschil tussen PLA en PP spuitgieten?

Als fabrikanten moeten kiezen tussen PLA en PP voor spuitgieten, hebben ze vaak moeite met het begrijpen van hun verschillende eigenschappen. Een verkeerde materiaalkeuze kan leiden tot mislukte producten, verspilde middelen en kostbare productievertragingen.

Zowel PLA als PP zijn populaire materialen voor spuitgieten, maar ze dienen verschillende doelen. PLA is een biologisch afbreekbaar polymeer dat ideaal is voor milieuvriendelijke toepassingen, terwijl PP superieure duurzaamheid en chemische weerstand biedt, waardoor het perfect is voor duurzame consumentenproducten.

Materiaaleigenschappen en verwerkingseisen

Vergelijking van fysische eigenschappen

PLA (polymelkzuur) en PP (polypropyleen) hebben verschillende fysische eigenschappen die invloed hebben op hun kristallisatiegedrag5 tijdens het spuitgietproces. Bij PTSMAKE hebben we gemerkt dat deze verschillen een aanzienlijke invloed hebben op de kwaliteit van het eindproduct.

| Eigendom | PLA | PP |

|---|---|---|

| Smeltpunt | 150-180°C | 160-170°C |

| Dichtheid | 1,24 g/cm³ | 0,90 g/cm³ |

| Treksterkte | 50-70 MPa | 30-40 MPa |

| Schokbestendigheid | Laag tot gemiddeld | Hoog |

Verwerkingsparameters

Het succes van spuitgieten met beide materialen hangt sterk af van de juiste verwerkingsparameters:

Temperatuurregeling

- PLA vereist nauwkeurige temperatuurregeling (180-220°C)

- PP biedt meer flexibiliteit (200-280°C)

- Vormtemperatuur voor PLA: 20-30°C

- Vormtemperatuur voor PP: 20-60°C

Injectiesnelheid en -druk

- PLA heeft gematigde injectiesnelheden nodig om degradatie te voorkomen

- PP verdraagt hogere injectiesnelheden

- Beide materialen hebben verschillende houddrukken nodig

Milieu-impact en duurzaamheid

Biologische afbreekbaarheid

PLA onderscheidt zich door zijn biologisch afbreekbare eigenschappen en breekt binnen 3-6 maanden af in industriële composteringsinstallaties. PP, een conventioneel plastic, kan er honderden jaren over doen om af te breken.

Koolstofvoetafdruk

De productie van PLA resulteert over het algemeen in:

- Lagere koolstofuitstoot

- Minder afhankelijkheid van fossiele brandstoffen

- Gebruik van hernieuwbare bronnen

De productie van PP omvat:

- Hogere koolstofuitstoot

- Hulpbronnen op basis van aardolie

- Verbruik van niet-hernieuwbare materialen

Overwegingen bij de toepassing

Industrie-specifiek gebruik

| Industrie | PLA-toepassingen | PP-toepassingen |

|---|---|---|

| Medisch | Chirurgische implantaten, Systemen voor toediening van medicijnen | Medische apparatuur, Spuiten |

| Verpakking | Voedselcontainers, Wegwerpbestek | Herbruikbare verpakkingen, Flessendoppen |

| Consumptiegoederen | Milieuvriendelijke producten, Wegwerpartikelen | Duurzame goederen, auto-onderdelen |

| Elektronica | Tijdelijke componenten, Prototypes | Langdurige behuizing, Elektrische onderdelen |

Kostenanalyse

De economische aspecten van de keuze tussen PLA en PP zijn onder andere:

Materiële kosten

- PLA: Over het algemeen hogere kosten per kg

- PP: voordeliger voor productie op grote schaal

- Volumeoverwegingen beïnvloeden de totale kosten

Verwerkingskosten

- PLA vereist preciezere controle, waardoor de insteltijd mogelijk toeneemt

- PP biedt meer vergevingsgezinde verwerkingsvensters

- Onderhoudsvereisten voor apparatuur verschillen

Kwaliteitscontrole en testen

Veelvoorkomende kwaliteitsproblemen

Voor PLA:

- Vervorming door kristallisatie

- Vochtgevoeligheid

- Beperkte hittebestendigheid

- Variaties in oppervlakteafwerking

Voor PP:

- Beheersing van krimp

- Laslijnsterkte

- Kleurconsistentie

- Stromingsmerk voorkomen

Testmethoden

De procedures voor kwaliteitsborging omvatten:

- Testen van de maatnauwkeurigheid

- Evaluatie schokbestendigheid

- Milieustresstests

- Beoordeling chemische weerstand

Deskundige tips voor materiaalselectie

Gebaseerd op mijn ervaring bij PTSMAKE, zijn hier de belangrijkste overwegingen voor de keuze tussen PLA en PP:

Analyse van projectvereisten:

- Verwachte levensduur van het product

- Milieuomstandigheden

- Mechanische belastingsniveaus

- Kostenbeperkingen

Productieoverwegingen:

- Volumevereisten

- Apparatuur

- Maatregelen voor kwaliteitscontrole

- Behoeften voor nabewerking

Omgevingsfactoren:

- Naleving van regelgeving

- Verwijdering aan het einde van de levensduur

- CO2-voetafdruk doelen

- Voorkeuren van klanten

Economische aspecten:

- Initiële investering

- Lopende kosten

- Beschikbaarheid van materiaal

- Eisen van de markt

In mijn dagelijkse werk met klanten bij PTSMAKE heb ik gemerkt dat een succesvolle materiaalselectie ontstaat door deze verschillen te begrijpen en ze af te stemmen op specifieke projectvereisten. De sleutel is niet alleen de technische aspecten kennen, maar ook rekening houden met de praktische implicaties voor uw specifieke toepassing.

Is PLA beter dan PP?

Kiezen tussen PLA en PP kan verwarrend zijn voor veel productontwerpers en technici. Ik zie professionals vaak worstelen met de vraag welk materiaal het beste past bij hun toepassingen, vooral als ze de milieu-impact afwegen tegen de prestatievereisten.

Het antwoord is niet eenvoudig - PLA en PP hebben elk hun unieke voordelen. PLA blinkt uit in biologische afbreekbaarheid en printgemak, terwijl PP superieure duurzaamheid en chemische weerstand biedt. De keuze moet gebaseerd zijn op uw specifieke toepassingseisen.

Vergelijking van materiaaleigenschappen

Bij het vergelijken van PLA en PP moeten we kijken naar een aantal belangrijke eigenschappen. Bij PTSMAKE werken we regelmatig met beide materialen in onze spuitgietprocessen en ik heb hun verschillende eigenschappen uit de eerste hand gezien.

Mechanische eigenschappen

De kristalliniteit6 van deze materialen hun prestaties aanzienlijk beïnvloedt. Hier is een gedetailleerde vergelijking:

| Eigendom | PLA | PP |

|---|---|---|

| Treksterkte | 50-70 MPa | 30-40 MPa |

| Schokbestendigheid | Laag tot gemiddeld | Hoog |

| Flexibiliteit | Beperkt | Uitstekend |

| Hittebestendigheid | Tot 60°C | Tot 120°C |

Milieu-impact

Biologische afbreekbaarheid

PLA biedt duidelijke voordelen op het gebied van milieu-impact:

- Biodegradeert in industriële composteeromstandigheden

- Gemaakt van hernieuwbare bronnen

- Lagere koolstofvoetafdruk tijdens productie

PP is weliswaar niet biologisch afbreekbaar, maar heeft zijn eigen milieuvoordelen:

- Zeer goed recyclebaar

- Duurzaam, dus minder vaak vervangen

- Lager energieverbruik tijdens verwerking

Kostenoverwegingen

De kostenanalyse gaat verder dan alleen de materiaalprijzen:

| Factor | PLA | PP |

|---|---|---|

| Kosten grondstoffen | Hoger | Onder |

| Verwerkingskosten | Medium | Laag |

| Kosten aan het einde van de levensduur | Onder | Hoger |

| Productiesnelheid | Langzamer | Sneller |

Toepassingsscenario's

Industriële toepassingen

PP presteert over het algemeen beter in industriële omgevingen vanwege:

- Betere chemische weerstand

- Hogere temperatuurtolerantie

- Superieure weerstand tegen vermoeiing

- Grotere slagvastheid

Ik heb bij PTSMAKE tal van succesvolle toepassingen gezien van PP in auto-onderdelen, chemische containers en medische apparatuur.

Consumentenproducten

PLA is sterk in:

- Verpakking van voedingsmiddelen

- Wegwerpartikelen

- Toepassingen met lage spanning

- Producten die biologisch afbreekbaar moeten zijn

Verwerkingsoverwegingen

Parameters voor spuitgieten

Beide materialen vereisen verschillende verwerkingsmethoden:

| Parameter | PLA | PP |

|---|---|---|

| Schimmel Temperatuur | 20-25°C | 20-60°C |

| Smelttemperatuur | 180-210°C | 200-250°C |

| Injectiedruk | Hoger | Onder |

| Koeltijd | Langer | Kortere |

Uitdagingen voor kwaliteitscontrole

Enkele veelvoorkomende uitdagingen die we tegenkomen:

PLA:

- Vochtgevoeligheid

- Smal verwerkingsvenster

- Risico's van thermische degradatie

PP:

- Beheersing van krimp

- Problemen met vervorming

- Variaties in oppervlakteafwerking

Prestaties in verschillende omgevingen

Temperatuurprestaties

- PLA wordt zacht rond 60°C

- PP behoudt stabiliteit tot 120°C

- Temperatuurschommelingen hebben een groter effect op PLA

Chemische weerstand

PP heeft een superieure weerstand tegen:

- Zuren en basen

- Gewone oplosmiddelen

- Reinigingsmiddelen

- Olie en vet

Vochtgevoeligheid

PLA vereist een voorzichtiger behandeling vanwege:

- Hogere vochtopname

- Mogelijke degradatie tijdens opslag

- Noodzaak van voordrogen voor verwerking

De juiste keuze maken

Neem deze factoren in overweging bij het kiezen tussen PLA en PP:

Vereisten voor sollicitatie:

- Bedrijfstemperatuur

- Chemische blootstelling

- Mechanische belastingsniveaus

- Milieuomstandigheden

Productieoverwegingen:

- Volumevereisten

- Kostenbeperkingen

- Verwerkingsmogelijkheden

- Kwaliteitsspecificaties

Milieu-impact:

- Verwijdering aan het einde van de levensduur

- Vereisten voor recycling

- CO2-voetafdruk doelen

- Naleving van regelgeving

Bij PTSMAKE helpen we klanten bij deze beslissingen door gedetailleerde materiaalanalyses uit te voeren en testruns uit te voeren om een optimale materiaalselectie voor elke toepassing te garanderen.

Toekomstige ontwikkelingen

Het landschap van plastic materialen blijft zich ontwikkelen:

- Nieuwe PLA-kwaliteiten met verbeterde hittebestendigheid

- Verbeterde PP-formuleringen voor specifieke toepassingen

- Hybride materialen die de voordelen van beide combineren

- Geavanceerde recyclingtechnologieën

Ik denk dat beide materialen een belangrijke rol zullen blijven spelen in verschillende toepassingen, waarbij verbeteringen in eigenschappen en verwerkingsmogelijkheden hun gebruikssituaties verder zullen uitbreiden.

Wat is de beste kunststof voor spuitgieten?

Bij het selecteren van kunststoffen voor spuitgieten worden veel ingenieurs en productontwerpers geconfronteerd met een overweldigende keuze. Met honderden beschikbare kunststofmaterialen kan het maken van de verkeerde keuze leiden tot projectvertragingen, kwaliteitsproblemen en onnodige kosten.

De beste kunststof voor spuitgieten hangt af van je specifieke toepassingsvereisten. Over het algemeen zijn thermoplasten zoals PP, ABS en POM populaire keuzes vanwege hun uitstekende balans tussen mechanische eigenschappen, verwerkbaarheid en kosteneffectiviteit.

Inzicht in materiaaleigenschappen voor spuitgieten

Mijn ervaring bij PTSMAKE is dat de sleutel tot het kiezen van het juiste kunststofmateriaal ligt in het begrijpen van de fundamentele eigenschappen. De moleculaire gewichtsverdeling7 heeft een grote invloed op de verwerkingseigenschappen en de uiteindelijke prestaties van het onderdeel.

Mechanische eigenschappen

- Treksterkte

- Slagvastheid

- Flexural modulus

- Slijtvastheid

- Hardheid

Thermische eigenschappen

- Warmteafbuigingstemperatuur

- Smeltpunt

- Thermische uitzetting

- Thermische geleidbaarheid

Chemische eigenschappen

- Chemische weerstand

- UV-stabiliteit

- Vochtopname

- Weerstand tegen scheuren door omgevingsbelasting

Gebruikelijke thermoplasten en hun toepassingen

Ik zal de populairste thermoplastische materialen die we vaak gebruiken bij PTSMAKE uit de doeken doen:

Polypropyleen (PP)

PP blijft een van onze meest gevraagde materialen vanwege zijn veelzijdigheid en kosteneffectiviteit. Het biedt:

- Uitstekende chemische weerstand

- Goede weerstand tegen vermoeiing

- Lage dichtheid

- Hoge sterkte-gewichtsverhouding

Gebruikelijke toepassingen zijn onder andere:

- Consumentenproducten

- Auto onderdelen

- Medische apparaten

- Voedselcontainers

Acrylonitril-butadieen-styreen (ABS)

ABS biedt een uitstekende slagvastheid en afwerking van het oppervlak:

- Hoge slagvastheid

- Goede dimensionale stabiliteit

- Gemakkelijk te schilderen en te beplaten

- Uitstekende esthetische eigenschappen

Polyoxymethyleen (POM/Acetaal)

POM is ideaal voor technische precisieonderdelen:

- Hoge stijfheid

- Uitstekende dimensionale stabiliteit

- Lage wrijvingscoëfficiënt

- Goede slijtvastheid

Handleiding voor materiaalselectie

Hier is een vergelijkende tabel van veelvoorkomende thermoplasten op basis van belangrijke eigenschappen:

| Materiaal | Sterkte | Kosten | Chemische weerstand | Hittebestendigheid | Verwerkbaarheid |

|---|---|---|---|---|---|

| PP | Medium | Laag | Uitstekend | Medium | Uitstekend |

| ABS | Hoog | Medium | Goed | Medium | Goed |

| POM | Hoog | Hoog | Goed | Hoog | Goed |

| PA | Hoog | Medium | Medium | Hoog | Medium |

| PC | Zeer hoog | Hoog | Slecht | Hoog | Medium |

Industriespecifieke overwegingen

Auto-industrie

Voor toepassingen in de auto-industrie raden we vaak aan:

- Glasgevuld PP voor structurele onderdelen

- ABS/PC-mengsels voor buitendelen

- POM voor mechanische onderdelen

- PA66 voor toepassingen onder de motorkap

Medische industrie

Medische toepassingen vereisen:

- Voldoet aan USP klasse VI of ISO 10993

- Sterilisatieweerstand

- Chemische compatibiliteit

- Biocompatibiliteit

Consumentenelektronica

Elektronicabehuizingen nodig:

- Vlamvertraging (UL94-classificaties)

- EMI afscherming

- Goede esthetische eigenschappen

- Slagvastheid

Kostenoverwegingen en materiaaleconomie

De totale kosten van de materiaalselectie omvatten:

- Grondstofkosten

- Verwerkingsvereisten

- Overwegingen met betrekking tot gereedschap

- Productiecyclustijden

- Schroot tarieven

- Secundaire bewerkingen

Milieu-impact en duurzaamheid

Bij PTSMAKE richten we ons steeds meer op duurzame materialen:

- Opties voor gerecycled materiaal

- Alternatieven op biobasis

- Energiezuinige verwerking

- Overwegingen rond het levenseinde

Kwaliteitscontrole en testen

Om de materiaalprestaties te garanderen:

- Materiaalcertificering

- Testen van binnenkomend materiaal

- Validatie van procesparameters

- Testen van het laatste onderdeel

- Stabiliteitsbeoordeling op lange termijn

Geavanceerde materiaalopties

Voor gespecialiseerde toepassingen bieden we:

- Samengestelde formules op maat

- Versterkte materialen

- Speciale additievenpakketten

- Hoogwaardige mengsels

De beste kunststof voor spuitgieten hangt uiteindelijk af van het evenwicht:

- Vereisten voor toepassing

- Verwerkingsoverwegingen

- Economische factoren

- Milieu-impact

- Kwaliteitsnormen

Door middel van zorgvuldige selectie van materialen en onze geavanceerde productie mogelijkheden op PTSMAKE, helpen we klanten optimaliseren van hun spuitgieten projecten voor succes. We overwegen niet alleen de onmiddellijke prestatie-eisen, maar ook duurzaamheid op lange termijn, kosteneffectiviteit en verantwoordelijkheid voor het milieu.

Hoe PP spuitgieten optimaliseren voor betere resultaten?

Het kan een uitdaging zijn om consistente kwaliteit te bereiken bij het spuitgieten van PP. Ik heb veel fabrikanten zien worstelen met problemen zoals kromtrekken, zinkvlekken en instabiele afmetingen, wat leidt tot hoge uitvalpercentages en productievertragingen. Deze problemen hebben niet alleen invloed op de productkwaliteit, maar verhogen ook de productiekosten en levertijden aanzienlijk.

Om het spuitgieten van PP te optimaliseren, moet u zich richten op vier belangrijke gebieden: juiste materiaalbehandeling, nauwkeurige temperatuurregeling, geoptimaliseerde injectieparameters en effectieve koelstrategieën. Deze elementen, in combinatie met regelmatige procesbewaking en -aanpassingen, zorgen voor de productie van PP-onderdelen van hoge kwaliteit.

Materiaal eigenschappen en voorbereiding begrijpen

PP (polypropyleen) vertoont unieke kristallisatiegedrag8 tijdens het verwerken, wat een directe invloed heeft op de kwaliteit van het product. Bij PTSMAKE leggen we altijd de nadruk op een goede voorbereiding van het materiaal voordat we gaan gieten:

Droogvereisten

- Voordroogtemperatuur: 70-80°C

- Droogtijd: 2-3 uur

- Vochtgehalte: < 0,05%

Richtlijnen voor materiaalopslag

| Opslag Parameter | Aanbevolen waarde | Invloed op kwaliteit |

|---|---|---|

| Temperatuur | 20-25°C | Voorkomt vochtopname |

| Relatieve vochtigheid | < 50% | Onderhoudt materiaalstabiliteit |

| Type container | Verzegelde container | Beschermt tegen vervuiling |

| Opslagduur | Max 6 maanden | Verzekert materiaaleigenschappen |

Temperatuurregeling optimalisatie

Temperatuurprofiel vat

| Zone | Temperatuurbereik (°C) | Doel |

|---|---|---|

| Voerzone | 190-200 | Initiële materiaal verweking |

| Compressiezone | 200-220 | Materiaal plastificatie |

| Meetzone | 220-230 | Definitieve smeltbereiding |

| Mondstuk | 220-230 | Optimale stromingsconditie |

Instellingen injectieparameters

Kritische procesparameters

Injectiesnelheid

- Snel genoeg om voortijdig bevriezen te voorkomen

- Langzaam genoeg om schade door verbranding of afschuiving te voorkomen

- Typisch bereik: 50-100 mm/s

Injectiedruk

- Initiële druk: 600-800 bar

- Houd druk: 40-60% van injectiedruk

- Duur: Gebaseerd op gate freeze tijd

Schimmel Temperatuur

- Kernkant: 20-30°C

- Holtezijde: 20-30°C

- Temperatuurverschil: < 5°C

Implementatie koelstrategie

Ontwerp koelsysteem

Kanaalindeling

- Gelijkmatige verdeling van koelkanalen

- Optimale kanaaldiameter: 8-12 mm

- Kanaalafstand: 2,5-3 keer diameter

Berekening koeltijd

- Gebaseerd op wanddikte

- Typisch bereik: 10-30 seconden

- Temperatuur van onderdeel bij uitwerpen bewaken

Maatregelen voor kwaliteitscontrole

Procesbewaking

| Parameter | Controlefrequentie | Aanvaardbare variatie |

|---|---|---|

| Smelttemperatuur | Om de 2 uur | ±5°C |

| Injectiedruk | Elk schot | ±2% |

| Koeltijd | Elke opstelling | ±1 seconde |

| Gewicht | Elk uur | ±0,1% |

Problemen oplossen

Preventie van oppervlaktegebreken

Gootsteentekens

- Verhoog de pakkingdruk

- Koelsysteem optimaliseren

- Ontwerp voor wanddikte aanpassen

Stromingslijnen

- Smelttemperatuur verhogen

- Injectiesnelheid aanpassen

- Poortlocatie wijzigen

Vervorming

- Balanskoeling

- Verpakkingsparameters optimaliseren

- Onderdelenontwerp beoordelen

Procesdocumentatie en -controle

Parameter Opname

- Documenteer alle procesinstellingen

- Wijzigingen en resultaten bijhouden

- Historische gegevens bijhouden

Kwaliteit

- Inspectie eerste artikel

- Controles tijdens proces

- Eindcontrole op kwaliteit

Geavanceerde optimalisatietechnieken

Wetenschappelijk gieten

- Systematische procesontwikkeling

- Datagestuurde optimalisatie

- Voortdurende verbetering

Ontwerp van experimenten (DOE)

- Kritieke parameters identificeren

- Parametercombinaties optimaliseren

- Resultaten valideren

Bij PTSMAKE, hebben we geïmplementeerd deze optimalisatie strategieën over tal van PP spuitgieten projecten. Onze systematische aanpak heeft consequent superieure resultaten opgeleverd, met typische verbeteringen zoals:

- 30% reductie in uitvalpercentage

- 25% afname in cyclustijd

- 40% verbetering van oppervlaktekwaliteit

- 50% reductie in defectpercentages

Door deze richtlijnen te volgen en het proces voortdurend te controleren en aan te passen, kunt u optimale resultaten bereiken bij het spuitgieten van PP. Onthoud dat succesvolle optimalisatie een continu proces is dat aandacht voor detail en regelmatige evaluatie van de resultaten vereist.

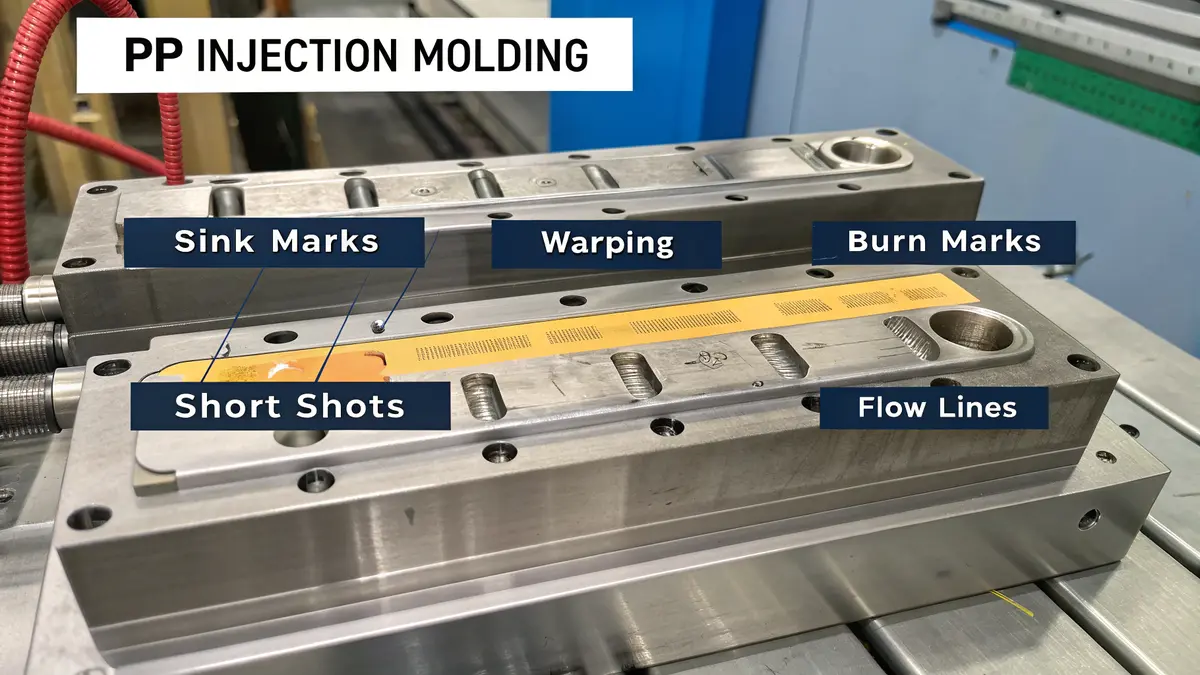

Wat zijn veelvoorkomende defecten bij PP spuitgieten?

PP-onderdelen produceren via spuitgieten kan een uitdaging zijn. Ik heb veel klanten zien worstelen met kwaliteitsproblemen, productievertragingen en hogere kosten door defecten. Deze problemen hebben niet alleen invloed op de productkwaliteit, maar ook op hun bedrijfsreputatie en bedrijfsresultaat.

Veel voorkomende defecten bij het spuitgieten van PP zijn zinkvlekken, kromtrekken, brandvlekken, korte shots en vloeilijnen. Deze problemen zijn meestal het gevolg van onjuiste verwerkingsparameters, een slecht matrijsontwerp of materiaalbehandelingsproblemen. Met de juiste kennis en controlemaatregelen kunnen de meeste defecten echter voorkomen of geminimaliseerd worden.

Inzicht in zinkvlekken en preventie

Zinkplekken zijn een van de meest voorkomende defecten die ik tegenkom bij het spuitgieten van PP. Deze putjes ontstaan wanneer dikkere delen van het onderdeel afkoelen en ongelijkmatig krimpen. De volumetrische krimp9 van PP tijdens het koelen kan leiden tot deze lelijke oppervlaktedepressies.

Zinksporen voorkomen:

- Gelijkmatige wanddikte behouden

- Het ontwerp van koelkanalen optimaliseren

- Houddruk en tijd aanpassen

- Overweeg een hogere injectiedruk te gebruiken

Kromtrekken: Oorzaken en oplossingen

Vervorming treedt op wanneer verschillende delen van het PP-onderdeel met verschillende snelheden afkoelen, waardoor interne spanningen ontstaan. Bij PTSMAKE hebben we verschillende strategieën ontwikkeld om kromtrekken te minimaliseren:

Ontwerpoverwegingen

- Uniforme wanddikte

- Juist ribontwerp

- Strategische poortlocatie

- Uitgebalanceerd ontwerp koelsysteem

Verwerkingsparameters

- Optimale smelttemperatuur

- Uitgebalanceerde koeltijd

- Passende houddruk

- Gecontroleerde uitwerptemperatuur

Stromingslijnen en hun preventie

Vloeilijnen verschijnen als golvende patronen of lijnen op het oppervlak van PP-onderdelen. Deze visuele defecten komen vaak voor in gebieden ver van de poort of rond obstakels.

Belangrijkste preventiemaatregelen

| Factor | Controlemethode | Impact |

|---|---|---|

| Smelttemperatuur | Stijging binnen bereik | Verbetert de stromingseigenschappen |

| Injectiesnelheid | Optimaliseren voor materiaal | Vermindert zichtbare stromingspatronen |

| Poortontwerp | Juiste grootte en locatie | Zorgt voor gelijkmatig vullen |

| Materiaalkeuze | Rang selectie | Beïnvloedt het stroomgedrag |

Brandwonden: identificatie en oplossing

Brandvlekken verschijnen als bruinachtige of zwarte verkleuringen op PP-onderdelen. Ze ontstaan doordat ingesloten lucht tijdens het inspuiten wordt samengeperst en verhit.

Preventiestrategieën

- Ontluchtingssysteem optimaliseren

- Injectiesnelheid aanpassen

- Smelttemperatuur regelen

- Controleer het vochtgehalte van het materiaal

Korte shots en hun oplossingen

Korte shots ontstaan wanneer de matrijsholte niet volledig gevuld is. Op basis van mijn ervaring bij PTSMAKE dragen verschillende factoren bij aan dit defect:

Materiaalgerelateerde factoren

- Verkeerde selectie van PP-kwaliteit

- Onjuist drogen

- Verontreiniging

- Aangetast materiaal

Procesgerelateerde oplossingen

| Parameter | Aanpassing | Verwacht resultaat |

|---|---|---|

| Injectiedruk | Verhogen | Beter vullen van gaatjes |

| Smelttemperatuur | Optimaliseer | Verbeterde doorstroming |

| Poortgrootte | Vergroten indien nodig | Verbeterde materiaalstroom |

| Hardloopsysteem | Balansontwerp | Uniforme vulling |

Flash Formatie Controle

Flash verschijnt als overtollig materiaal bij de deellijn of op andere plaatsen. Om vlamvorming in PP te controleren:

Preventiemethoden

- Regelmatig onderhoud van schimmels

- Juiste berekening van de klemkracht

- Geoptimaliseerde verwerkingsparameters

- Inspectie van de kwaliteit van het maloppervlak

Jetting-preventie

Jetting creëert slangachtige patronen op het oppervlak van het onderdeel. Bij PTSMAKE voorkomen we jetting door:

Ontwerpoplossingen

- Optimalisatie poortontwerp

- Verbeteringen aan het runnersysteem

- Wanddikte aanpassingen

- Implementatie stroomleider

Kleur- en pigmentproblemen

Inconsistente kleuring kan het uiterlijk van PP-onderdelen aantasten. Controlemaatregelen zijn onder andere:

- Juist masterbatchpercentage

- Gelijkmatig materiaal mengen

- Temperatuurregeling

- Tijdsbeheer in de woning

- Schroefontwerpoptimalisatie

Maatregelen voor kwaliteitscontrole

Om een consistente kwaliteit van PP-onderdelen te garanderen, implementeren we:

Inspectieprocedures

| Stadium | Punten controleren | Frequentie |

|---|---|---|

| Setup | Procesparameters | Elke opstelling |

| Productie | Visuele inspectie | Uurlijks |

| Post-molding | Maatcontrole | Per partij |

| Finale | Kwaliteitsvalidatie | Per kavel |

Richtlijnen voor materiaalbehandeling

Een juiste behandeling van PP-materiaal is cruciaal om defecten te voorkomen:

- Vochtbeheersing door goed drogen

- Voorkomen van besmetting

- Beheer van oprolpercentage

- Conditiebewaking van opslag

- Materiaalrotatiesysteem

Door het implementeren van deze uitgebreide controlemaatregelen, we bij PTSMAKE consequent te bereiken van hoge kwaliteit PP spuitgegoten onderdelen. Onze systematische aanpak van defect preventie heeft geholpen tal van klanten behouden hun productie kwaliteit terwijl het verminderen van de kosten in verband met afwijzingen en rework.

Leer meer over semikristallijne polymeren en hun voordelen voor betere materiaalkeuzes bij de productie. ↩

Leer meer over temperatuurvariaties bij het spuitgieten voor optimale materiaalverwerking. ↩

Ontdek hoe deze versterkingen de prestaties verbeteren en de kosten verlagen in PP-toepassingen. ↩

Leer meer over kettingsplitsing om de afbraak van polypropyleen te begrijpen en de duurzaamheid van materialen te verbeteren. ↩

Leer hoe kristallisatie de eigenschappen van polymeren beïnvloedt en de productkwaliteit bij spuitgieten beïnvloedt. ↩

Leer hoe kristalliniteit de prestaties van materialen beïnvloedt voor betere ontwerpkeuzes. ↩

Leer hoe moleculair gewicht de verwerking en prestaties van spuitgietmaterialen beïnvloedt. ↩

Leer hoe de rangschikking van polymeren de kwaliteit en eigenschappen van spuitgietproducten beïnvloedt. ↩

Leer meer over volumetrische krimp om zinkvlekken te voorkomen en een betere kwaliteit van PP-onderdelen te garanderen. ↩