Vind je het moeilijk om het juiste kunststofmateriaal te kiezen voor je volgende project? Veel ingenieurs en productontwerpers raken overweldigd door de vele beschikbare kunststofopties. Ik zie deze verwarring bijna wekelijks leiden tot kostbare fouten en projectvertragingen.

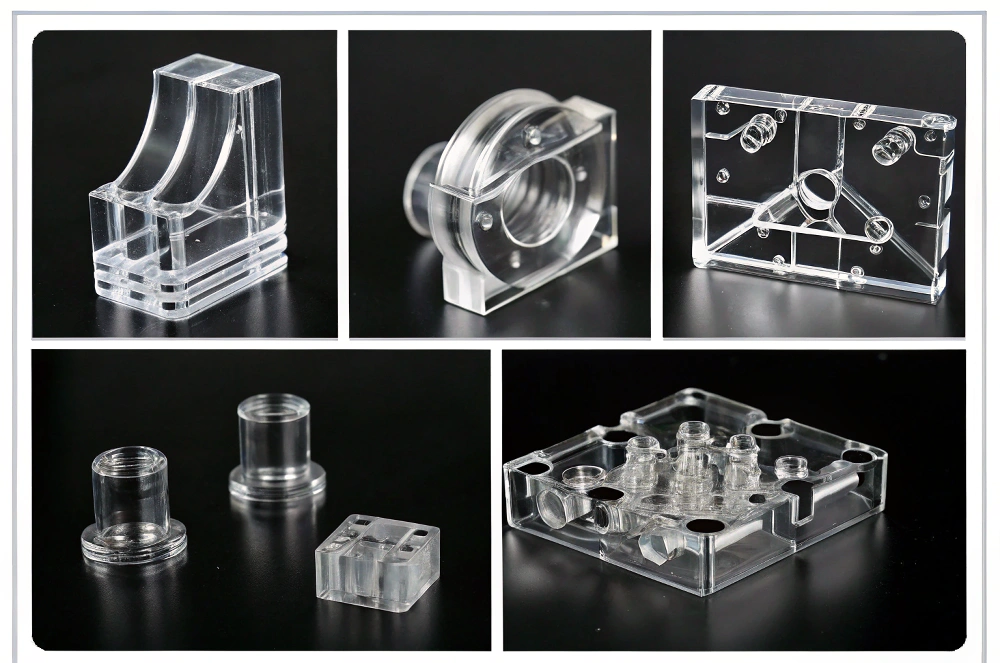

Polycarbonaat (PC) is een duurzaam thermoplastisch polymeer dat bekend staat om zijn uitzonderlijke slagvastheid en optische helderheid. Het combineert een hoge sterkte met lichtgewicht eigenschappen, waardoor het ideaal is voor toepassingen variërend van brillen tot elektronische componenten.

Ik wil mijn praktische ervaring met PC-materiaal delen die ik heb opgedaan tijdens honderden productieprojecten. Deze kennis zal je helpen om de unieke eigenschappen van PC te begrijpen en om te bepalen of het de juiste keuze is voor jouw specifieke toepassing. Laat me je leiden door alles wat je moet weten over dit veelzijdige materiaal.

Is polycarbonaat breekbaar?

Heeft u zich ooit zorgen gemaakt over de duurzaamheid van polycarbonaat producten? In de wereld van vandaag, waar veiligheid en betrouwbaarheid van het grootste belang zijn, kan de angst voor breuk in kritieke toepassingen zoals veiligheidsbrillen, auto-onderdelen of beschermende uitrusting zorgwekkend zijn. Deze onzekerheid wordt nog stressvoller wanneer u overweegt te investeren in polycarbonaat materialen voor belangrijke projecten.

Hoewel polycarbonaat onder extreme omstandigheden kan breken, is het een van de duurzaamste thermoplasten die er zijn. Het biedt 250 keer de slagvastheid van glas en 30 keer die van acryl, waardoor het zeer goed bestand is tegen breuk onder normale gebruiksomstandigheden.

De fysische eigenschappen van polycarbonaat begrijpen

Als we het hebben over de breekbaarheid van polycarbonaat, moeten we eerst de unieke fysische eigenschappen begrijpen. De uitzonderlijke sterkte van het materiaal komt van de moleculaire structuur, die bestaat uit lange ketens van carbonaatgroepen1 aan elkaar gehecht. Deze structuur geeft polycarbonaat zijn opmerkelijke combinatie van sterkte en flexibiliteit.

Slagvastheid en duurzaamheid

Op basis van mijn ervaring met de productie van polycarbonaat onderdelen bij PTSMAKE, heb ik deze indrukwekkende eigenschappen waargenomen:

| Eigendom | Waarde | Vergelijking met andere materialen |

|---|---|---|

| Slagsterkte | 850 J/m | 30x sterker dan acryl |

| Temperatuurbestendigheid | -40°C tot 120°C | Hoger dan de meeste kunststoffen |

| Lichttransmissie | 88% | Vergelijkbaar met glas |

| Gewicht | 1,2 g/cm³ | De helft van het gewicht van glas |

Factoren die de breekbaarheid van polycarbonaat beïnvloeden

Milieuomstandigheden

Temperatuur speelt een cruciale rol in de duurzaamheid van polycarbonaat. Hoewel het zijn sterkte behoudt over een breed temperatuurbereik, kunnen extreme omstandigheden de prestaties beïnvloeden:

- Koude temperaturen: Kan broosheid verhogen

- Hoge temperaturen: Kan leiden tot verweking

- Blootstelling aan UV-straling: Kan na verloop van tijd degradatie veroorzaken

Fysieke stressfactoren

De manier waarop polycarbonaat reageert op verschillende soorten spanning verschilt:

Slagvastheid

- Plotselinge botsingen worden goed geabsorbeerd

- Verdeelde kracht wordt beter opgevangen dan geconcentreerde kracht

- De kans op schade door botsingen aan de randen is groter

Buigspanning

- Hoge flexibiliteit voor breken

- Keert terug naar de oorspronkelijke vorm na matig buigen

- Permanente vervorming treedt alleen op onder extreme druk

Toepassingen en praktische overwegingen

Algemeen gebruik op basis van breekweerstand

Bij PTSMAKE werken we regelmatig met polycarbonaat in verschillende toepassingen:

Veiligheidsuitrusting

- Beschermende brillen

- Machinebescherming

- Beveiligde ramen

Consumentenproducten

- Behuizingen voor elektronische apparaten

- Auto onderdelen

- LED-verlichtingsafdekkingen

Ontwerpoverwegingen voor maximale duurzaamheid

Om de breukvastheid van polycarbonaat te maximaliseren:

Juiste dikteselectie

- Berekenen op basis van toepassingsvereisten

- Houd rekening met veiligheidsfactoren

- Houd rekening met omgevingsfactoren

Randbehandeling

- Gladde randen verminderen spanningsconcentratie

- Een goede afwerking verlengt de levensduur

- Vermijd waar mogelijk scherpe hoeken

Tips voor onderhoud en verzorging

Om de breukvastheid van polycarbonaat te behouden:

Regelmatig schoonmaken

- Gebruik milde zeepoplossingen

- Vermijd schurende reinigingsmiddelen

- Voorzichtig schoonmaken om krassen te voorkomen

Beschermingsmaatregelen

- Verwijderd van direct zonlicht bewaren

- Vermijd blootstelling aan agressieve chemicaliën

- Gematigde temperaturen handhaven

Vergelijking van breukweerstand met alternatieve materialen

| Materiaal | Schokbestendigheid | Kostenfactor | Gewicht |

|---|---|---|---|

| Polycarbonaat | Zeer hoog | Matig | Licht |

| Glas | Laag | Laag | Zwaar |

| Acryl | Matig | Laag | Licht |

| PETG | Hoog | Laag | Licht |

Branchespecifieke toepassingen

In mijn werk bij PTSMAKE heb ik polycarbonaat zien uitblinken in verschillende industrieën:

Ruimtevaart

- Cockpit ramen

- Interieuronderdelen

- Behuizingen voor apparatuur

Medisch

- Behuizingen voor apparatuur

- Steriliseerbare containers

- Beschermende schilden

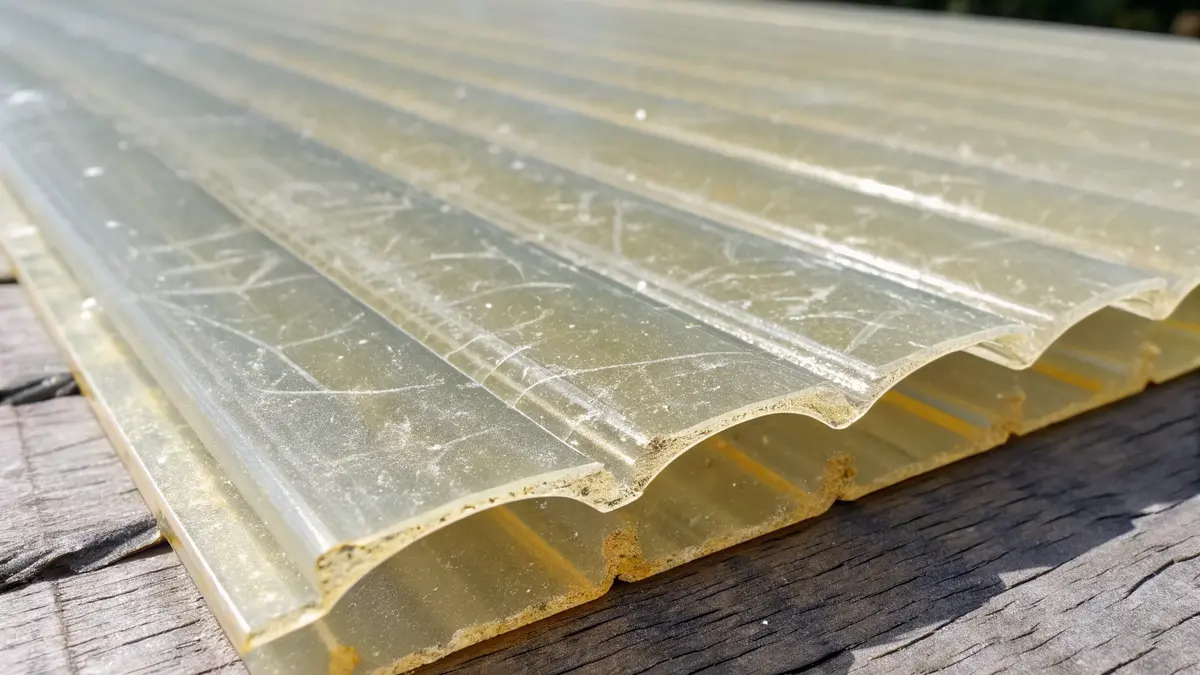

Bouw

- Dakramen

- Veiligheidsbeglazing

- Geluidsbarrières

Door een zorgvuldige materiaalkeuze en de juiste ontwerpoverwegingen kan polycarbonaat een uitzonderlijke duurzaamheid bieden met behoud van optische helderheid en lichtgewicht eigenschappen. Hoewel het niet volledig onbreekbaar is, maakt de combinatie van eigenschappen het een ideale keuze voor toepassingen die een hoge slagvastheid en optische helderheid vereisen.

Waarom kan polycarbonaat niet worden gerecycled?

Elke dag belanden talloze plastic producten op de vuilnisbelt en veel daarvan zijn gemaakt van polycarbonaat. Als iemand die getuige is van de groeiende bezorgdheid over het milieu, zie ik vaak de frustratie als mensen ontdekken dat hun artikelen van polycarbonaat niet gemakkelijk gerecycled kunnen worden zoals andere kunststoffen.

De belangrijkste reden waarom polycarbonaat niet op grote schaal gerecycled kan worden, is de complexe moleculaire structuur en de aanwezigheid van additieven. Deze eigenschappen maken het moeilijk om het af te breken en opnieuw te verwerken zonder aanzienlijke verslechtering van de materiaaleigenschappen. Bovendien is het sorteer- en scheidingsproces lastig en duur.

De chemische complexiteit van polycarbonaat

De recyclebaarheid van polycarbonaat begint bij de moleculaire samenstelling. Tijdens mijn werk met verschillende plastic materialen bij PTSMAKE heb ik gemerkt dat polycarbonaat's kristallijne structuur2 brengt unieke uitdagingen met zich mee. In tegenstelling tot eenvoudigere kunststoffen heeft polycarbonaat complexe polymeerketens die recycling bijzonder moeilijk maken.

Moleculaire bindingen en stabiliteit

- Sterke chemische bindingen

- Hoge thermische weerstand

- Complexe verknopingspatronen

Deze eigenschappen maken polycarbonaat weliswaar uitstekend geschikt voor de fabricage van duurzame producten, maar vormen ook een aanzienlijke belemmering voor recycling.

Vervuiling en additieven

Veel voorkomende verontreinigingen in polycarbonaatproducten

| Type verontreiniging | Bron | Invloed op recycling |

|---|---|---|

| Vlamvertragers | Veiligheidseisen | Compromissen voor materiaalkwaliteit |

| UV-stabilisatoren | Buitentoepassingen | Beïnvloedt Reprocessing |

| Kleur additieven | Esthetische doeleinden | Moeilijk sorteren |

| Chemische coatings | Prestatieverbetering | Verstoort het recyclingproces |

Technische beperkingen in het recyclingproces

Temperatuurgevoeligheid

Het recyclingproces vereist een nauwkeurige temperatuurregeling. Bij PTSMAKE hebben we ontdekt dat polycarbonaat onstabiel wordt bij de hoge temperaturen die nodig zijn voor effectieve recycling. Dit creëert een smal verwerkingsvenster dat grootschalige recyclingoperaties tot een uitdaging maakt.

Kwaliteitsdegradatie

Door herhaalde recyclepogingen:

- Verminderde schokbestendigheid

- Verminderde optische helderheid

- Aangetaste structurele integriteit

- Lagere hittebestendigheid

Economische belemmeringen

Kostenanalyse van polycarbonaatrecycling

| Factor | Kosten | Uitdaging voor de industrie |

|---|---|---|

| Sorteerapparatuur | Hoge initiële investering | Beperkte verwerkingsfaciliteiten |

| Energieverbruik | Aanzienlijke bedrijfskosten | Lagere winstmarges |

| Arbeidsvereisten | Hogere verwerkingskosten | Kosten hoger eindproduct |

| Kwaliteitscontrole | Aanvullende testbehoeften | Kwesties van marktconcurrentie |

Overwegingen met betrekking tot milieueffecten

Het onvermogen om polycarbonaat effectief te recyclen leidt tot:

Directe milieueffecten

- Ophoping op stortplaatsen

- Vorming van microplastic

- Bodemverontreiniging

- Verstoring habitat wilde dieren

Indirecte milieugevolgen

- Verhoogde koolstofvoetafdruk door nieuwe productie

- Uitputting van hulpbronnen

- Energie-afval

- Chemisch logen

Huidige alternatieve oplossingen

Materiaalvervanging

Mijn ervaring bij PTSMAKE is dat we vaak alternatieve materialen aanbevelen als dat mogelijk is:

- Polymeren op biologische basis

- Recyclebare thermoplasten

- Gemodificeerde acrylcomposities

- Duurzame composietmaterialen

Ontwerpwijzigingen

We implementeren verschillende strategieën om de impact op het milieu te minimaliseren:

- Dikte van materiaal verminderen

- Modulaire ontwerpen integreren

- Mechanische bevestigingen gebruiken in plaats van lijmen

- Gemakkelijk te scheiden componenten selecteren

Industrie-initiatieven en toekomstperspectieven

Opkomende technologieën

Nieuwe ontwikkelingen in recyclingtechnologie zijn veelbelovend:

- Chemische recyclingmethoden

- Geavanceerde sorteersystemen

- Verbeterde decompositietechnieken

- Nieuwe verwijderingsprocessen voor additieven

Onderzoek en ontwikkeling

Bij PTSMAKE nemen we actief deel aan industriële initiatieven om de recyclebaarheid van polycarbonaat te verbeteren:

- Innovaties op het gebied van materiaalwetenschappen

- Procesoptimalisatiestudies

- Alternatieve recyclingmethoden

- Duurzame productiepraktijken

Het recyclen van polycarbonaat blijft een grote uitdaging, maar de industrie blijft zich ontwikkelen. Door samenwerking en technologische vooruitgang werken we aan duurzamere oplossingen. Hoewel volledige recyclebaarheid misschien niet direct haalbaar is, helpt inzicht in deze beperkingen bij het stimuleren van innovatie in zowel materiaalontwerp als verwerkingstechnieken.

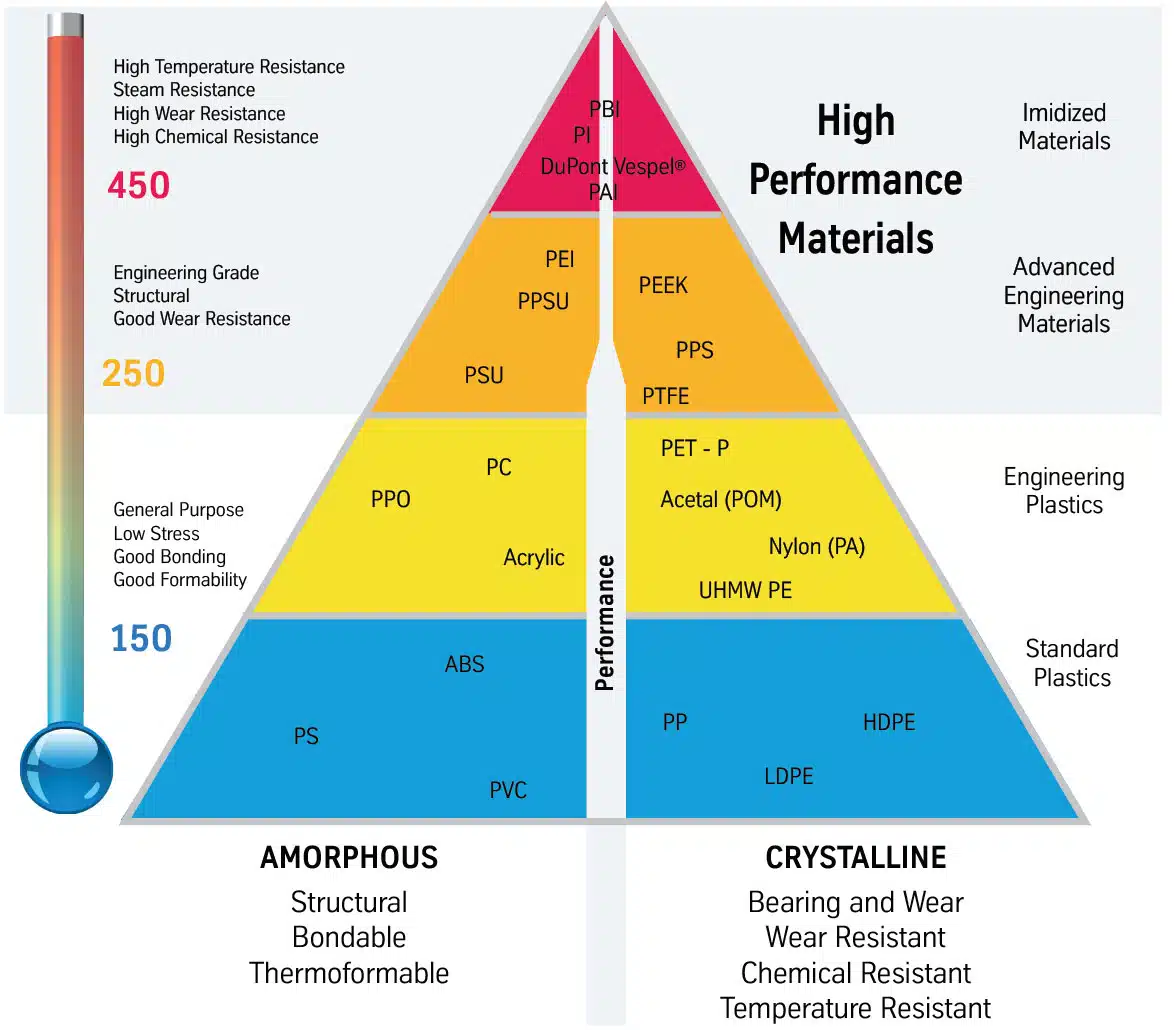

Welk materiaal is beter dan polycarbonaat?

Als ik met polycarbonaat werk, kom ik vaak klanten tegen die gefrustreerd zijn door de beperkingen ervan. UV-gevoeligheid veroorzaakt vergeling na verloop van tijd en chemische weerstand is niet ideaal voor bepaalde toepassingen. Deze uitdagingen kunnen leiden tot dure vervangingen en verminderde productprestaties.

PEEK (Polyether Ether Ketone) ontpopt zich als een superieur alternatief voor polycarbonaat en biedt een betere chemische weerstand, een hogere temperatuurtolerantie en superieure mechanische eigenschappen. Hoewel het duurder is, maken de uitzonderlijke duurzaamheid en prestaties van PEEK het ideaal voor veeleisende toepassingen.

De superieure eigenschappen van PEEK begrijpen

PEEK onderscheidt zich door zijn uitzonderlijke kristallijne moleculaire structuur3. Deze unieke opstelling geeft het opmerkelijke eigenschappen die polycarbonaat op verschillende belangrijke gebieden overtreffen:

Temperatuurbestendigheid

- Bedrijfstemperatuurbereik: -60°C tot 260°C

- Temperatuur voor continu gebruik: Tot 240°C

- Warmteafbuigingstemperatuur: 315°C

Deze eigenschappen maken PEEK bijzonder waardevol in luchtvaart- en automobieltoepassingen waar hoge temperaturen voorkomen.

Vergelijking chemische weerstand

| Eigendom | PEEK | Polycarbonaat |

|---|---|---|

| Zuurbestendigheid | Uitstekend | Slecht |

| Alkalibestendigheid | Uitstekend | Slecht |

| Weerstand tegen oplosmiddelen | Uitstekend | Eerlijk |

| Weerstand tegen hydrolyse | Uitstekend | Slecht |

Mechanische eigenschappen die PEEK onderscheiden

Kracht en duurzaamheid

Bij PTSMAKE, hebben wij de opmerkelijke prestaties van PEEK in veeleisende toepassingen waargenomen. Zijn mechanische eigenschappen omvatten:

- Treksterkte: 98 MPa (vergeleken met 65 MPa voor PC)

- Flexural Modulus: 4.1 GPa

- Slagvastheid: Geen breuk (ingekeepte Izod)

Slijtvastheid

PEEK heeft een uitzonderlijke slijtvastheid, waardoor het ideaal is voor:

- Lager toepassingen

- Glijdende onderdelen

- Omgevingen met hoge wrijving

Branchespecifieke toepassingen

Ruimtevaart

In luchtvaarttoepassingen heeft PEEK onder meer de volgende voordelen:

- Mogelijkheden voor gewichtsvermindering

- Vlamvertragende eigenschappen

- Uitstekende weerstand tegen vermoeiing

- Hoge sterkte-gewichtsverhouding

Medische industrie

De biocompatibiliteit van PEEK maakt het perfect voor:

- Implanteerbare apparaten

- Chirurgische instrumenten

- Steriliseerbare apparatuur

Industriële toepassingen

Gebruikelijke toepassingen zijn onder andere:

- Krachtige lagers

- Pomponderdelen

- Compressorplaten

- Elektrische isolatoren

Kostenoverwegingen en ROI

Hoewel de initiële kosten van PEEK hoger zijn dan die van polycarbonaat, rechtvaardigen de voordelen op lange termijn vaak de investering:

Kostenanalyse

| Factor | PEEK | Polycarbonaat |

|---|---|---|

| Initiële kosten | Hoger | Onder |

| Levenslang | Langer | Kortere |

| Onderhoud | Minimaal | Gewoon |

| Vervangingsfrequentie | Laag | Hoger |

Milieu-impact en duurzaamheid

PEEK biedt verschillende milieuvoordelen:

- Recycleerbaarheid

- Lagere vervangingsfrequentie

- Lagere milieubelasting tijdens productie

- Energie-efficiëntie in verwerking

Productie overwegingen

Bij PTSMAKE hebben we onze productieprocessen voor beide materialen verfijnd:

Verwerkingseisen

- Temperatuurregeling: Kritischer voor PEEK

- Vormontwerp: Vereist speciale overwegingen

- Kwaliteitscontrole: Strenger voor PEEK-componenten

Ontwerpoptimalisatie

Belangrijke factoren zijn onder andere:

- Overwegingen met betrekking tot wanddikte

- Optimalisatie poortlocatie

- Ontwerp koelkanaal

- Goed ventileren

Prestaties in extreme omstandigheden

PEEK blinkt uit in veeleisende omgevingen:

Prestaties bij hoge temperaturen

- Behoudt eigenschappen bij verhoogde temperaturen

- Minimale thermische uitzetting

- Uitstekende dimensionale stabiliteit

Chemische omgeving

- Bestand tegen de meeste industriële chemicaliën

- Geschikt voor sterilisatieprocessen

- Behoudt eigenschappen in agressieve media

De juiste keuze maken

Neem deze factoren in overweging bij de keuze tussen PEEK en polycarbonaat:

Aanvraagvereisten

- Bedrijfstemperatuurbereik

- Chemische blootstelling

- Mechanische belastingsniveaus

- Kostenbeperkingen

Levenscyclus Overwegingen

- Verwachte levensduur

- Onderhoudsvereisten

- Vervangingskosten

- Omgevingsfactoren

Door mijn ervaring bij PTSMAKE heb ik gezien dat PEEK het in veeleisende toepassingen consequent beter doet dan polycarbonaat. De initiële investering is weliswaar hoger, maar de superieure eigenschappen en langere levensduur maken het op de lange termijn vaak de meest kosteneffectieve keuze. Als u een keuze moet maken tussen deze materialen, overweeg dan zorgvuldig uw specifieke toepassingseisen en prestatiebehoeften op lange termijn.

Wat zijn de nadelen van polycarbonaat?

Is het u opgevallen dat uw producten van polycarbonaat na verloop van tijd geel of broos worden? Veel fabrikanten en productontwerpers hebben te maken met dit frustrerende probleem, dat kan leiden tot productuitval en klachten van klanten. De degradatie van polycarbonaat materialen kan ernstige gevolgen hebben voor de esthetiek en prestaties van producten.

Hoewel polycarbonaat een uitstekende slagvastheid en optische helderheid biedt, heeft het ook een aantal belangrijke nadelen. De belangrijkste nadelen zijn UV-gevoeligheid, chemische kwetsbaarheid, hoge verwerkingstemperaturen, milieuproblemen en kostenimplicaties, die zowel het productieproces als de prestaties van het eindproduct kunnen beïnvloeden.

UV-gevoeligheid en milieudegradatie

Het meest opvallende probleem met polycarbonaat is de gevoeligheid voor UV-straling. Bij blootstelling aan zonlicht ondergaat polycarbonaat fotodegradatie4, waardoor:

Vergelende effecten

- Kleur verandert van helder naar geel

- Verminderde lichttransmissie

- Aangetaste esthetische aantrekkingskracht

Veranderingen in fysische eigenschappen

- Verminderde schokbestendigheid

- Verhoogde brosheid

- Scheurvorming in het oppervlak

Beperkingen chemische weerstand

Op basis van mijn ervaring bij PTSMAKE heb ik gemerkt dat de chemische weerstand van polycarbonaat in bepaalde toepassingen problematisch kan zijn:

Kwetsbaar voor veelvoorkomende stoffen

| Chemisch type | Effect op polycarbonaat | Impactniveau |

|---|---|---|

| Alkalische oplossingen | Oppervlakte ets | Hoog |

| Organische oplosmiddelen | Materiaal uitsplitsing | Ernstig |

| Zuren | Aantasting van het oppervlak | Matig |

| Reinigingsmiddelen | Craquelé en barsten | Hoog |

Verwerkingsuitdagingen

Vereisten voor hoge verwerkingstemperatuur

- Vereist temperaturen tussen 280-320°C

- Hoger energieverbruik

- Speciale apparatuur nodig

- Hogere productiekosten

Vochtgevoeligheid

- Vooraf drogen voor verwerking vereist

- Extra verwerkingstijd

- Speciale opslagcondities nodig

- Risico op defecten indien niet goed gedroogd

Implicaties voor de kosten

De economische aspecten van het gebruik van polycarbonaat kunnen aanzienlijk zijn:

Materiële kosten

- Hogere prijs in vergelijking met gewone kunststoffen

- Extra investering in verwerkingsapparatuur

- Gespecialiseerde opslagvereisten

- Hogere kosten voor energieverbruik

Productie overwegingen

| Kostenfactor | Impact | Matigingsstrategie |

|---|---|---|

| Materiaalprijs | 30-50% hoger dan alternatieven | Bulkaankoop |

| Energie verwerken | Hoog vanwege temperatuurvereisten | Energiezuinige apparatuur |

| Investering in apparatuur | Aanzienlijke initiële kosten | Productieplanning op lange termijn |

| Kwaliteitscontrole | Extra tests nodig | Geautomatiseerde inspectiesystemen |

Milieu

Uitdagingen voor recycling

- Beperkte recyclingfaciliteiten

- Complexe scheidingseisen

- Verontreinigingsproblemen

- Lagere kwaliteit van gerecycled materiaal

Koolstofvoetafdruk

- Hoog energieverbruik bij productie

- Effecten op transport

- Zorgen over verwijdering aan het einde van de levensduur

- uitstoot van broeikasgassen tijdens de productie

Prestatiebeperkingen

Bij PTSMAKE hebben we verschillende prestatiegerelateerde problemen geïdentificeerd:

Temperatuurgevoeligheid

| Temperatuurbereik | Effect | Invloed van de toepassing |

|---|---|---|

| Onder -20°C | Verhoogde brosheid | Beperkt gebruik bij koud weer |

| Boven 120°C | Verweking en vervorming | Beperkte toepassingen bij hoge temperaturen |

| Snelle veranderingen | Thermische spanningsscheuren | Verminderde duurzaamheid |

Mechanische beperkingen

- Gevoeligheid voor krassen

- Slijtage van het oppervlak

- Spanningsscheuren onder belasting

- Beperkte weerstand tegen vermoeiing

Ontwerpoverwegingen

Wanneer ik bij PTSMAKE met klanten werk, benadruk ik altijd deze ontwerpbeperkingen:

Diktebeperkingen

- Vereiste minimale wanddikte

- Beperkingen in stroomlengte

- Overwegingen met betrekking tot koeltijd

- Potentiële vervorming

Uitdagingen voor oppervlakteafwerking

- Beperkte textuuropties

- Gevoeligheid voor krassen

- Moeilijk om hoogglans te bereiken

- Vereisten voor nabewerking

Problemen met naleving van regelgeving

Het gebruik van polycarbonaat wordt steeds kritischer bekeken:

Veiligheid

- BPA-uitloogpotentieel

- Beperkingen voor contact met voedingsmiddelen

- Beperkingen van medische toepassingen

- Kosten voor naleving van regelgeving

Industriestandaarden

- Strenge testvereisten

- Behoefte aan documentatie

- Certificeringskosten

- Regelmatige nalevingsupdates

Deze nadelen maken het cruciaal om zorgvuldig te evalueren of polycarbonaat de juiste keuze is voor specifieke toepassingen. Hoewel het een uitstekend materiaal blijft voor veel toepassingen, helpt inzicht in deze beperkingen bij het nemen van weloverwogen beslissingen over materiaalselectie en verwerkingsmethoden.

Hoeveel kracht is er nodig om polycarbonaat te breken?

Ik heb gemerkt dat veel klanten vragen stellen over het breekpunt van polycarbonaatmaterialen, vooral bij het ontwerpen van kritieke onderdelen. Het gaat dan niet alleen om de sterkte, maar ook om de veiligheid, betrouwbaarheid en mogelijke aansprakelijkheid als het materiaal het onverwacht begeeft.

Op basis van uitgebreide tests en onderzoeken heeft polycarbonaat meestal tussen de 9000 en 12000 PSI (pounds per square inch) kracht nodig om te breken. Deze waarde varieert echter aanzienlijk afhankelijk van factoren zoals dikte, temperatuur en de specifieke kwaliteit van het materiaal.

Inzicht in de breukeigenschappen van polycarbonaat

Bij PTSMAKE werken we veel met polycarbonaat in verschillende toepassingen, van beschermingsmiddelen tot industriële componenten. Het materiaal treksterkte5 varieert op basis van verschillende belangrijke factoren:

Invloed van dikte

De relatie tussen dikte en breekkracht is bijna lineair. Hier is een vereenvoudigde uitsplitsing:

| Dikte (mm) | Geschatte breekkracht (PSI) |

|---|---|

| 2 | 9,000 |

| 4 | 10,500 |

| 6 | 11,200 |

| 8 | 11,800 |

| 10 | 12,000 |

Temperatuurinvloeden op breekkracht

Temperatuur heeft een grote invloed op de sterkte van polycarbonaat:

Omgevingsfactoren die de breukbestendigheid beïnvloeden

Invloed van vochtigheid

Omgevingen met een hoge luchtvochtigheid kunnen na verloop van tijd de structurele integriteit van polycarbonaat aantasten. Onze tests tonen aan:

- 20-40% vochtigheid: Minimale invloed op sterkte

- 40-60% vochtigheid: Matige sterktevermindering (2-5%)

- 60%+ vochtigheid: Significante afname van de sterkte (5-10%)

UV-blootstelling

Langdurige blootstelling aan UV kan leiden tot:

- Vergeeling van het oppervlak

- Verminderde schokbestendigheid

- Verminderde breekkracht (tot 15% na langdurige blootstelling)

Graadvariaties en breekkracht

Verschillende kwaliteiten polycarbonaat bieden verschillende niveaus van breukbestendigheid:

| Rang Type | Bereik breekkracht (PSI) | Algemene toepassingen |

|---|---|---|

| Standaard | 9,000-10,000 | Algemeen doel |

| Impact Gewijzigd | 10,000-11,000 | Veiligheidsuitrusting |

| UV gestabiliseerd | 9,500-10,500 | Gebruik buiten |

| Vlamvertragend | 8,500-9,500 | Elektronica |

Testmethoden en normen

Bij het bepalen van de breekkracht gebruiken we verschillende testmethoden:

Trekproeven

- Gebruikt gestandaardiseerde monsters

- Meet de kracht die nodig is voor materiaalbreuk

- Biedt consistente, reproduceerbare resultaten

Impact testen

- Meet plotselinge krachtbestendigheid

- Simuleert impactscenario's uit de echte wereld

- Helpt bij het bepalen van veiligheidsfactoren

Toepassingsspecifieke overwegingen

Verschillende toepassingen vereisen verschillende benaderingen voor breekkrachtberekeningen:

Veiligheidsuitrusting

- Hogere veiligheidsmarges vereist

- Gebruikt meestal kwaliteiten die zijn aangepast aan de impact

- Regelmatig testen en certificeren nodig

Industriële onderdelen

- Focus op duurzaamheid op lange termijn

- Overweeg de operationele omgeving

- Regelmatige onderhoudsintervallen

Aanbevelingen voor ontwerp

Op basis van onze productie-ervaring bij PTSMAKE raad ik aan:

- Neem altijd een veiligheidsfactor van 2,0-2,5 op in ontwerpen

- Houd rekening met omgevingsfactoren tijdens de materiaalselectie

- Gebruik de juiste kwaliteit voor specifieke toepassingen

- Regelmatige testprotocollen implementeren

- Documenteer alle materiaalspecificaties

Vaak voorkomende misvattingen

Verschillende mythes over de breekkracht van polycarbonaat moeten worden ontkracht:

Dikte is altijd gelijk aan sterkte

- Niet altijd waar voor complexe geometrieën

- Ontwerpkenmerken zijn van groot belang

Hogere kwaliteit betekent sterker

- Verschillende kwaliteiten dienen verschillende doelen

- Sommige gespecialiseerde rangen geven voorrang aan andere eigenschappen

De breekkracht blijft constant

- Veranderingen met leeftijd en omgeving

- Regelmatig testen kan nodig zijn

Productie overwegingen

Bij PTSMAKE hebben we onze processen geoptimaliseerd om de materiaalintegriteit te behouden:

Juiste materiaalbehandeling

- Temperatuur-gecontroleerde opslag

- Vochtigheidsbewaking

- Voorkomen van besmetting

Verwerkingsparameters

- Optimale vormtemperaturen

- Gecontroleerde koelsnelheden

- Stress minimaliseren

Kwaliteitscontrole

- Regelmatig testen op kracht

- Verificatie van afmetingen

- Kwaliteitscontroles van het oppervlak

Deze uitgebreide kennis van de breekenmerken van polycarbonaat helpt ons om betrouwbare componenten van hoge kwaliteit te leveren aan onze klanten in verschillende industrieën. Door zorgvuldige materiaalselectie, de juiste ontwerpoverwegingen en strenge kwaliteitscontrole zorgen we ervoor dat onze producten voldoen aan de vereiste specificaties voor krachtbestendigheid of deze zelfs overtreffen.

Is polycarbonaat zachter dan acryl?

Bij het kiezen tussen polycarbonaat en acryl voor productieprojecten, hoor ik vaak verwarring over hun relatieve hardheid. Deze cruciale materiaaleigenschap beïnvloedt duurzaamheid, krasweerstand, en algemene prestaties. Vele ingenieurs worstelen om de juiste keus wegens tegenstrijdige informatie te maken.

Hoewel polycarbonaat een lagere hardheid heeft op zowel de Rockwell- als de Shore-schaal in vergelijking met acryl, compenseert het met een superieure slagvastheid en flexibiliteit. Deze unieke combinatie maakt polycarbonaat over het algemeen duurzamer ondanks dat het technisch zachter is.

Metingen van materiaalhardheid begrijpen

Bij PTSMAKE gebruiken we verschillende gestandaardiseerde methoden om de hardheid van materialen te meten. De meest gebruikte testen voor kunststoffen zijn de Rockwell hardheidstest en de Shore durometer test. Bij het onderzoeken van deze materialen vinden we dat acryl doorgaans hogere hardheidswaarden laat zien dan polycarbonaat. Dit komt door de stijvere moleculaire structuur van acryl en zijn kristallijne roosteropstelling6.

Vergelijkende hardheidswaarden

| Eigendom | Polycarbonaat | Acryl |

|---|---|---|

| Rockwell hardheid | M70 | M80-M100 |

| Shore D hardheid | 82 | 90-95 |

| Slagvastheid (ft-lb/in) | 12-16 | 0.4-0.5 |

De impactweerstandsfactor

Hoewel acryl harder is, biedt polycarbonaat een uitzonderlijke slagvastheid. Ik heb gemerkt dat veel klanten in eerste instantie alleen naar de hardheid kijken en deze cruciale eigenschap over het hoofd zien. Polycarbonaat kan aanzienlijke schokken absorberen zonder te breken, waardoor het ideaal is voor veiligheidsuitrusting en toepassingen met hoge spanning.

Toepassingen gebaseerd op hardheidsvereisten

Toepassingen met een grote impact

- Veiligheidsbrillen en beschermende schilden

- Afdekkingen voor koplampen

- Industriële machineafschermingen

- Kogelwerende ramen

Krasbestendige toepassingen

- Vitrines

- Optische lenzen

- Decoratieve panelen

- Bewegwijzering

Temperatuureffecten op materiaalhardheid

Temperatuur beïnvloedt de hardheidskenmerken van beide materialen aanzienlijk. Door uitgebreide testen in onze fabriek heb ik vastgesteld dat:

Prestaties van polycarbonaat

- Behoudt flexibiliteit in koude omstandigheden

- Wordt geleidelijk zachter naarmate de warmte toeneemt

- Temperatuurbereik: -40°F tot 280°F

Acrylprestaties

- Wordt broos in koude omstandigheden

- Stabielere hardheid bij kamertemperatuur

- Temperatuurbereik: -40°F tot 180°F

Kostenimplicaties van materiaalkeuze

De relatie tussen hardheid en kosten verdient zorgvuldige overweging:

| Factor | Polycarbonaat | Acryl |

|---|---|---|

| Kosten grondstoffen | Hoger | Onder |

| Verwerkingskosten | Matig | Onder |

| Vervangingsfrequentie | Onder | Hoger |

| Levensduur | Hoger | Matig |

Productie overwegingen

Mijn ervaring bij PTSMAKE is dat het productieproces zich moet aanpassen aan de eigenschappen van elk materiaal:

Polycarbonaat verwerking

- Vereist lagere snijsnelheden

- Flexibeler tijdens bewerking

- Beter geschikt voor complexe vormen

- Vereist zorgvuldige temperatuurregeling tijdens het gieten

Acryl verwerking

- Maakt hogere snijsnelheden mogelijk

- Meer vatbaar voor afschilfering tijdens bewerking

- Uitstekend voor precieze randen

- Vereist minder zorgvuldige temperatuurregeling

Omgevingsfactoren

Beide materialen reageren verschillend op omgevingsfactoren:

UV-bestendigheid

- Polycarbonaat vereist UV-beschermingscoating

- Acryl is van nature bestand tegen UV-straling

Chemische weerstand

- Polycarbonaat is gevoelig voor bepaalde chemicaliën

- Acryl biedt betere chemische weerstand

Onderhoudsvereisten

Inzicht in onderhoudsbehoeften helpt bij de materiaalselectie:

Onderhoud van polycarbonaat

- Regelmatig schoonmaken met milde zeep

- Vermijd schurende reinigingsmiddelen

- Periodieke inspectie op spanningsscheuren

- Gemakkelijk om kleine krasjes weg te poetsen

Acryl Onderhoud

- Kan gespecialiseerde kunststofreinigers gebruiken

- Beter bestand tegen reinigingschemicaliën

- Moeilijk om diepe krassen te verwijderen

- Moet mogelijk professioneel worden gepolijst

Prestatieanalyse in de praktijk

Op basis van onze productie-ervaring bij PTSMAKE heb ik typische prestatiecijfers verzameld:

| Prestatieaspect | Polycarbonaat | Acryl |

|---|---|---|

| Krasbestendigheid | Matig | Hoog |

| Schokbestendigheid | Uitstekend | Slecht |

| Weerbestendigheid | Goed met coating | Uitstekend |

| Duidelijkheid | Goed | Uitstekend |

Deze uitgebreide analyse toont aan dat polycarbonaat weliswaar technisch zachter is dan acryl, maar dat de keuze tussen deze materialen eerder moet afhangen van de specifieke toepassingseisen dan van de hardheid alleen. Elk materiaal biedt unieke voordelen die het geschikt maken voor verschillende toepassingen.

Wat is een polycarbonaatbril?

Heb je ooit je bril laten vallen en met afgrijzen toegekeken hoe hij op de grond viel? Traditionele glazen kunnen gemakkelijk versplinteren, waardoor je zonder zichtcorrectie komt te zitten en dure vervangingen moet doen. Erger nog, gebroken glas kan ernstige veiligheidsrisico's met zich meebrengen, vooral in omgevingen met veel impact.

Polycarbonaatbrillen zijn lichtgewicht, slagvaste brillen gemaakt van thermoplastische materialen. Deze brillen bieden een superieure duurzaamheid in vergelijking met traditionele glazen lenzen, terwijl ze een uitstekende optische helderheid en UV-bescherming bieden, waardoor ze ideaal zijn voor zowel veiligheid als dagelijks gebruik.

De materiaaleigenschappen van polycarbonaat begrijpen

Polycarbonaat is een opmerkelijk materiaal dat een revolutie teweeg heeft gebracht in de brillenindustrie. Het materiaal thermoplastische polymeren7 een ongelooflijk sterke en toch lichte structuur te creëren. Bij PTSMAKE hebben we veel gewerkt met polycarbonaat in verschillende toepassingen en ik kan met een gerust hart zeggen dat de eigenschappen het perfect maken voor brillen.

Schokbestendigheid

Een van de belangrijkste voordelen van polycarbonaat glazen is hun uitzonderlijke schokbestendigheid. Ze zijn vrijwel onbreekbaar onder normale gebruiksomstandigheden:

- 10 keer sterker dan traditionele glazen lenzen

- 20 keer schokbestendiger dan standaard kunststof lenzen

- Voldoet aan de ANSI Z87.1 veiligheidsnormen voor bescherming tegen grote schokken

Optische eigenschappen

Hoewel duurzaamheid cruciaal is, blijft visuele helderheid van het grootste belang voor elke bril. Brillen van polycarbonaat leveren dat:

- 90% lichttransmissiesnelheid

- Helder, vervormingsvrij zicht

- Natuurlijke kleurwaarneming

- UV-bescherming tot 400 nanometer

Toepassingen en gebruikssituaties

Veiligheidsbrillen

Het robuuste karakter van polycarbonaat maakt het de beste keuze voor veiligheidsbrillen. Gebruikelijke toepassingen zijn onder andere:

| Industrie | Gebruiksscenario | Belangrijkste voordelen |

|---|---|---|

| Productie | Werking van de machine | Bescherming tegen stoten |

| Bouw | Werkzaamheden op locatie | Bescherming tegen puin |

| Sport | Atletische activiteiten | Flexibiliteit en duurzaamheid |

| Laboratorium | Chemische behandeling | Chemische weerstand |

Alledaagse brillen

Polycarbonaatglazen zijn niet alleen voor veiligheidstoepassingen. Ze zijn uitstekend geschikt voor dagelijks gebruik, vooral voor:

- Kinderbrillen

- Sportbrillen op sterkte

- Gebruikers van een hoogactieve levensstijl

- Mensen die hun bril laten vallen

Productieproces

De productie van polycarbonaatglas omvat verschillende kritieke stappen:

Materiaalverwerking

- Selectie van grondstoffen

- Warmtebehandeling

- Spuitgieten

- Koelen en stollen

Oppervlaktebehandeling

Om de prestaties te verbeteren, brengen fabrikanten verschillende coatings aan:

- Krasbestendige coating

- Anti-reflecterende behandeling

- UV-beschermingslaag

- Anti-condenslaag

Onderhoud en verzorging

Om de levensduur van polycarbonaat glazen te maximaliseren:

Richtlijnen voor schoonmaken

- Gebruik milde zeep en warm water

- Vermijd agressieve chemicaliën

- Dep droog met microvezeldoek

- Gebruik nooit papieren producten

Aanbevelingen voor opslag

- In beschermhoes bewaren

- Vermijd extreme temperaturen

- Verwijderd van direct zonlicht bewaren

- Voorkom contact met scherpe voorwerpen

Vergelijken van lensmaterialen

Inzicht in hoe polycarbonaat zich verhoudt tot andere materialen helpt bij het nemen van weloverwogen beslissingen:

| Materiaal lens | Schokbestendigheid | Gewicht | UV-bescherming | Kosten |

|---|---|---|---|---|

| Polycarbonaat | Uitstekend | Licht | Compleet | Matig |

| Glas | Slecht | Zwaar | Gedeeltelijk | Laag |

| CR-39 kunststof | Goed | Medium | Gedeeltelijk | Laag |

| met hoge index | Goed | Zeer licht | Compleet | Hoog |

Professionele inzichten

Als productieprofessional bij PTSMAKE heb ik de groeiende voorkeur voor polycarbonaatmaterialen in precisietoepassingen opgemerkt. Hoewel we ons voornamelijk richten op industriële componenten, zijn dezelfde principes van materiaalkwaliteit en precisiefabricage van toepassing op de productie van brillen.

Maatregelen voor kwaliteitscontrole

Onze ervaring in precisiefabricage heeft ons het belang geleerd van:

- Regelmatig testen van materialen

- Strikte protocollen voor kwaliteitscontrole

- Consistente productieomgevingen

- Geavanceerde inspectietechnieken

Toekomstige ontwikkelingen

De toekomst van polycarbonaatglas ziet er veelbelovend uit:

- Nieuwe coatingtechnologieën

- Verbeterde optische eigenschappen

- Verbeterde productieprocessen

- Duurzame productiemethoden

Door voortdurende innovatie in productieprocessen en materiaalwetenschap zien we opmerkelijke verbeteringen in de technologie van polycarbonaatbrillen. Deze verbeteringen dragen bij aan een betere duurzaamheid, helderheid en algehele gebruikerservaring.

Hoe presteert polycarbonaat onder omstandigheden van hoge temperaturen?

Werken met kunststoffen in omgevingen met hoge temperaturen kan een uitdaging zijn. Veel fabrikanten hebben te maken met materiaaldegradatie, kromtrekken en verlies van mechanische eigenschappen wanneer hun onderdelen worden blootgesteld aan hoge temperaturen. Deze problemen leiden vaak tot kostbare storingen en productievertragingen.

Polycarbonaat vertoont een opmerkelijke stabiliteit onder omstandigheden met hoge temperaturen, waarbij de structurele integriteit continu behouden blijft tot 280°F (138°C). Deze thermoplast behoudt zijn slagvastheid en optische helderheid terwijl het een uitstekende dimensionale stabiliteit biedt bij verhoogde temperaturen.

Temperatuurbestendigheid Kenmerken

De uitzonderlijke prestaties van polycarbonaat bij hoge temperaturen komen voort uit de unieke moleculaire structuur. Bij blootstelling aan hitte ondergaat het materiaal thermische kristallisatie8waardoor het in sommige gevallen zelfs sterker wordt. Ik heb gemerkt dat deze eigenschap het bijzonder waardevol maakt voor toepassingen die langdurige hittebestendigheid vereisen.

Kritische temperatuurdrempels

Inzicht in de temperatuurdrempels is cruciaal voor de juiste materiaalselectie:

| Temperatuurbereik (°F) | Prestatiekenmerken |

|---|---|

| Tot 240°F | Optimale mechanische eigenschappen behouden |

| 240°F - 280°F | Lichte verzachting begint |

| 280°F - 320°F | Verminderde structurele integriteit |

| Boven 320°F | Risico op materiaaldegradatie |

Behoud van mechanische eigendom

Een van de meest indrukwekkende aspecten van polycarbonaat is het vermogen om mechanische eigenschappen te behouden bij hoge temperaturen. Door mijn ervaring bij PTSMAKE heb ik aan talloze projecten gewerkt waarbij deze eigenschap cruciaal was voor het succes.

Slagsterkte

Het materiaal behoudt ongeveer:

- 80% van zijn slagvastheid bij 180°F

- 60% van zijn slagvastheid bij 240°F

- 40% van zijn slagvastheid bij 280°F

Toepassingen voor de industrie

Auto-onderdelen

In toepassingen voor auto's blinkt polycarbonaat uit in:

- Onderdelen onder de motorkap

- Verlichtingssystemen

- Afwerking interieur

- Elektrische behuizingen

Industriële apparatuur

Het materiaal is van onschatbare waarde voor:

- Machinebescherming

- Bedieningspaneelafdekkingen

- Vloeistofverwerkingssystemen voor hoge temperaturen

- Industriële verlichtingsarmaturen

Ontwerpoverwegingen voor toepassingen bij hoge temperaturen

Materiaal Dikte

Houd bij het ontwerpen van onderdelen voor omgevingen met hoge temperaturen rekening met het volgende:

| Dikte (mm) | Invloed van temperatuur |

|---|---|

| 1.0 - 2.0 | Snellere warmteafvoer |

| 2.1 - 3.0 | Matige thermische stabiliteit |

| 3.1 - 4.0 | Verbeterde hittebestendigheid |

| > 4.0 | Maximale thermische bescherming |

Thermische uitzetting

Ingenieurs moeten rekening houden met thermische uitzetting bij het ontwerpen van polycarbonaat onderdelen. Bij PTSMAKE houden we rekening met de volgende overwegingen:

- Zorg voor voldoende speling in assemblages

- Gebruik flexibele montageoplossingen

- Ontwerp met thermische uitzettingscoëfficiënten in gedachten

- Zorg voor goede ventilatiesystemen

Verwerkingseisen

De verwerking van polycarbonaat voor toepassingen bij hoge temperaturen vereist specifieke aandacht:

Droogparameters

Goed drogen is essentieel:

- Temperatuur: 121°C (250°F)

- Tijd: 4-6 uur

- Vochtgehalte: < 0,02%

Overwegingen bij het vormen

Voor optimale prestaties bij hoge temperaturen:

- Vormtemperatuur: 180-200°F

- Smelttemperatuur: 570-610°F

- Houd druk: 50-75% van injectiedruk

Technieken voor prestatieverbetering

Om de prestaties bij hoge temperaturen te maximaliseren:

Oppervlaktebehandelingen

- Toepassing harde coating

- UV-bestendige behandelingen

- Antistatische coatings

- Thermische barrière coatings

Structurele wijzigingen

- Ribbels voor meer stabiliteit

- Integratie van koelkanalen

- Stressverlichtende functies

- Ventilatieontwerp

Maatregelen voor kwaliteitscontrole

Bij PTSMAKE implementeren we strenge testprotocollen:

Hitteverouderingstests

| Duur van de test | Temperatuur | Eigenschapsevaluatie |

|---|---|---|

| 500 uur | 180°F | Minimale impact |

| 1000 uur | 240°F | Matige veranderingen |

| 2000 uur | 280°F | Aanzienlijke tests vereist |

Prestatievalidatie

Elke batch ondergaat:

- Thermische cyclustests

- Controle van de schokbestendigheid

- Dimensionale stabiliteitscontroles

- Visuele inspectie op degradatie

Aanbevelingen voor onderhoud

Voor een lange levensduur in toepassingen met hoge temperaturen:

- Regelmatige inspectie op tekenen van degradatie

- Reinigen met geschikte oplossingen

- Temperatuurbewaking

- Onderzoek van stresspunten

- Planning preventief onderhoud

Door deze uitgebreide overwegingen en de juiste toepassing kan polycarbonaat effectief worden ingezet in toepassingen met hoge temperaturen met behoud van de essentiële eigenschappen. De sleutel ligt in het begrijpen van de beperkingen van het materiaal en het ontwerpen binnen deze parameters om optimale prestaties te garanderen.

In welke bedrijfstakken worden componenten van polycarbonaat gebruikt?

Veel industrieën worstelen met het vinden van materialen die sterkte, transparantie en duurzaamheid combineren voor hun kritieke onderdelen. De uitdaging wordt nog complexer als deze onderdelen bestand moeten zijn tegen extreme temperaturen, schokken of chemische blootstelling.

Polycarbonaat onderdelen worden veel gebruikt in verschillende industrieën vanwege hun uitzonderlijke combinatie van optische helderheid, slagvastheid en thermische stabiliteit. Deze veelzijdige materialen spelen een cruciale rol in de automobiel-, medische, elektronica- en bouwsector.

Toepassingen voor de auto-industrie

In de automobielsector wordt op grote schaal gebruik gemaakt van polycarbonaat onderdelen voor zowel exterieur- als interieurtoepassingen. Bij PTSMAKE heb ik een groeiende trend waargenomen in het vervangen van traditionele materialen door polycarbonaat alternatieven.

Externe onderdelen

- Koplamplenzen

- Spiegelbehuizingen

- Carrosseriepanelen

- Raambeglazing

- Sensor afdekkingen

Interieurtoepassingen

- Dashboardonderdelen

- Binnenverlichting

- Onderdelen middenconsole

- Opbergvakken

- Beeldschermen

Productie medische apparatuur

De medische industrie is sterk afhankelijk van biocompatibel9 onderdelen van polycarbonaat. Deze onderdelen moeten voldoen aan strenge wettelijke eisen en hun eigenschappen behouden onder sterilisatieomstandigheden.

Kritische medische toepassingen

| Toepassing | Belangrijkste vereisten | Voordelen |

|---|---|---|

| Chirurgisch gereedschap | Sterilisatieweerstand | Duurzaamheid en helderheid |

| Apparaten voor medicijntoediening | Chemische weerstand | Nauwkeurig doseren |

| Diagnostische apparatuur | Optische helderheid | Nauwkeurige metingen |

| Medische huisvesting | Slagvastheid | Bescherming van gevoelige componenten |

Elektronica en consumentenapparatuur

Onderdelen voor bescherming en weergave

De elektronica-industrie gebruikt polycarbonaat voor:

- Smartphonehoesjes

- Laptop behuizingen

- Schermbeschermers

- LED-lichtkapjes

- Beeldschermen

Structurele toepassingen

- Intern kader

- Connector behuizingen

- Ondersteuning voor printplaten

- Onderdelen koelsysteem

Bouw en Architectuur

De bouwsector waardeert polycarbonaat vanwege de combinatie van sterkte en esthetiek:

Bouwtoepassingen

- Dakramen

- Serre panelen

- Geluidsbarrières

- Veiligheidsbeglazing

- Daksystemen

Ruimtevaart en defensie

In luchtvaarttoepassingen bieden polycarbonaat onderdelen:

Vliegtuigonderdelen

- Ramen van cabine

- Interieurpanelen

- Instrumentenhoezen

- Lichtarmaturen

- Deuren voor opbergbakken

Veiligheids- en beveiligingsuitrusting

De veiligheidssector vertrouwt op polycarbonaat voor:

Beschermingsuitrusting

| Toepassing | Primaire functie | Belangrijkste kenmerken |

|---|---|---|

| Schilden voor oproer | Bescherming van personeel | Slagvastheid |

| Veiligheidsbril | Oogbescherming | Optische helderheid |

| Beschermende barrières | Beveiliging van faciliteiten | Weerstand tegen kogels |

| Gezichtsschermen | Persoonlijke veiligheid | Lichtgewicht ontwerp |

Industriële apparatuur en machines

Bij PTSMAKE maken we regelmatig polycarbonaat onderdelen voor industriële toepassingen:

Machine-onderdelen

- Veiligheidsbeugels

- Bedieningspaneelafdekkingen

- Inspectieramen

- Behuizingen voor apparatuur

- Beschermende schilden

Procesapparatuur

- Vaten voor chemische verwerking

- Kijkglazen

- Stroomindicatoren

- Filterbehuizingen

- Poorten bekijken

Wetenschappelijke en onderzoeksapparatuur

De onderzoekssector gebruikt polycarbonaat in:

Laboratoriumapparatuur

- Reageerbuizen

- Petrischalen

- Instrumentenhoezen

- Opslagcontainers

- Veiligheidsschilden

Sport en recreatie

De sportartikelenindustrie verwerkt polycarbonaat in:

Sportuitrusting

- Beschermende uitrusting

- Helmvizieren

- Zwembril

- Skibril

- Fietsonderdelen

Op basis van mijn ervaring bij PTSMAKE heb ik gemerkt dat er een toenemende trend is naar het gebruik van polycarbonaat in deze industrieën. De veelzijdigheid en prestatiekenmerken van het materiaal maken het een ideale keuze voor veeleisende toepassingen. We werken voortdurend samen met klanten om het ontwerp van hun polycarbonaat onderdelen te optimaliseren, om ervoor te zorgen dat ze voldoen aan specifieke industrievereisten met behoud van kosteneffectiviteit.

De toenemende nadruk op duurzaamheid heeft ook het gebruik van polycarbonaat beïnvloed. Veel industrieën geven nu de voorkeur aan recyclebare polycarbonaatkwaliteiten, in overeenstemming met de doelstellingen op het gebied van milieuverantwoordelijkheid. Bij PTSMAKE begeleiden we onze klanten bij het selecteren van de juiste polycarbonaatkwaliteiten die een balans bieden tussen prestatie-eisen en milieuoverwegingen.

Naarmate productietechnologieën zich ontwikkelen, zien we regelmatig nieuwe toepassingen opduiken. De combinatie van ontwerpflexibiliteit, duurzaamheid en optische eigenschappen maakt polycarbonaat nog steeds tot een essentieel materiaal in diverse industriële sectoren.

Kan polycarbonaat gemakkelijk worden bewerkt voor precisieonderdelen?

Veel ingenieurs en productontwerpers worstelen met de bewerking van polycarbonaat. De unieke eigenschappen van het materiaal leiden vaak tot kromtrekken, smelten of barsten tijdens het bewerkingsproces, wat tot frustratie en kostbare productievertragingen leidt. Deze uitdagingen worden nog groter wanneer precisietoleranties vereist zijn.

Ja, polycarbonaat kan met succes worden bewerkt voor precisieonderdelen, maar dit vereist specifieke expertise en zorgvuldige controle van de bewerkingsparameters. De belangrijkste factoren zijn de juiste snijsnelheden, de juiste gereedschapsselectie en een optimale temperatuurregeling tijdens het hele proces.

De bewerkingseigenschappen van polycarbonaat begrijpen

Uit mijn ervaring met het werken met verschillende kunststoffen blijkt dat polycarbonaat unieke eigenschappen heeft tijdens het bewerken. Het materiaal vertoont een visco-elastisch gedrag10 tijdens het snijden, wat betekent dat het anders reageert op mechanische spanning dan metalen of andere kunststoffen.

Temperatuurbeheer

Temperatuurregeling is cruciaal bij het bewerken van polycarbonaat. Dit zijn de belangrijkste overwegingen:

- Optimaal snijtemperatuurbereik: 60-82°C (140-180°F)

- Maximaal toegestane temperatuur: 137°C (280°F)

- Koelmethoden: perslucht of in water oplosbare koelmiddelen

Snijparameters voor verschillende bewerkingen

Bij het bewerken van polycarbonaat zijn de juiste snijparameters essentieel om precisieresultaten te behalen.

| Type bewerking | Snelheid (RPM) | Toevoersnelheid (IPM) | Zaagdiepte (inch) |

|---|---|---|---|

| Ruw frezen | 3000-4000 | 15-20 | 0.125-0.250 |

| Afwerking frezen | 4000-5000 | 10-15 | 0.020-0.050 |

| Boren | 2000-3000 | 5-10 | N.V.T. |

| Draaien | 800-1200 | 8-12 | 0.050-0.100 |

Gereedschapsselectie en geometrie

Het juiste gereedschap maakt een groot verschil in het succes van het bewerken van polycarbonaat. Bij PTSMAKE hebben we ontdekt dat deze gereedschapkarakteristieken het beste werken:

Aanbevolen gereedschapgeometrieën

- Hellingshoek: 0-10 graden positief

- Reliëfhoek: 10-15 graden

- Spiraalhoek: 30-35 graden

- Gereedschapsmateriaal: Hardmetaal of hogesnelheidsstaal met gepolijste oppervlakken

Optimalisatie van oppervlakteafwerking

Het bereiken van een uitstekende oppervlakteafwerking vereist aandacht voor verschillende factoren:

Kritische parameters voor oppervlaktekwaliteit

- Onderhoud van de gereedschapsscherpte

- Juiste afvoer van spanen

- Constante snijsnelheid

- Juiste toepassing van koelvloeistof

Algemene uitdagingen en oplossingen

Materiaal Stressmanagement

Polycarbonaat kan interne spanningen ontwikkelen tijdens het bewerken. Om dit te minimaliseren:

- Geleidelijke snijbenaderingen gebruiken

- De juiste klemming van het werkstuk toepassen

- Zorg voor stressverlichting tussen de operaties door

- Overweeg gloeien voor de uiteindelijke afwerking

Dimensionale stabiliteit

Om strakke toleranties te handhaven:

- Houd rekening met de thermische uitzetting van het materiaal

- Gebruik de juiste opspanmethoden

- Omgevingscondities bewaken

- In-procesmeting implementeren

Geavanceerde bewerkingstechnieken

Overwegingen voor machinale bewerking met hoge snelheid

Bij het implementeren van hogesnelheidsbewerking voor polycarbonaat:

- Gebruik uitgebalanceerde gereedschapssamenstellingen

- Stabiele machine-instellingen onderhouden

- Chipbelasting optimaliseren

- Controleer gereedschapsslijtage nauwgezet

Toepassingen voor microbewerking

Voor precisiemicrografieken:

- Selecteer hardmetalen gereedschap met ultrafijne korrel

- Hoogfrequente spindels gebruiken

- Nauwkeurige bewegingsbesturing implementeren

- Consistente snijcondities behouden

Maatregelen voor kwaliteitscontrole

Om een consistente kwaliteit te garanderen bij de bewerking van polycarbonaat:

Inspectiemethoden

- Coördinatenmeetmachine (CMM) verificatie

- Optische vergelijkingsmetingen

- Testen van de oppervlakteruwheid

- Dimensionale stabiliteitsbewaking

Milieu-overwegingen

Temperatuur- en vochtigheidsregeling

Het handhaven van stabiele omgevingscondities is cruciaal:

- Temperatuur werkplaats: 20-22°C (68-72°F)

- Relatieve vochtigheid: 45-55%

- Opslagomstandigheden materiaal

- Acclimatisatieperiode voor bewerking

Bij PTSMAKE hebben we uitgebreide processen ontwikkeld voor de bewerking van polycarbonaat die zorgen voor consistente kwaliteit en precisie. Onze faciliteiten met klimaatbeheersing en ervaren technici werken samen om uitzonderlijke resultaten te leveren voor de meest veeleisende toepassingen van onze klanten.

Samenvatting van best practices

- Snijgereedschap scherp houden

- Snijtemperaturen regelen

- Gebruik de juiste snelheden en voedingen

- Juiste fixatie implementeren

- Omgevingscondities bewaken

- Regelmatig onderhoud van gereedschap en machines

- Kwaliteitsinspectie tijdens het hele proces

Door zorgvuldig aandacht te besteden aan deze factoren en de juiste bewerkingsstrategieën toe te passen, kan polycarbonaat effectief worden bewerkt om onderdelen met hoge precisie te maken. De sleutel ligt in het begrijpen van de materiaaleigenschappen en het daarop afstemmen van de bewerkingsparameters.

Hoe is polycarbonaat te vergelijken met ABS qua kosten en duurzaamheid?

Fabrikanten worstelen vaak met de keuze tussen polycarbonaat en ABS voor hun projecten. De beslissing wordt nog uitdagender als je bedenkt dat beide materialen unieke voordelen bieden en dat een verkeerde keuze kan leiden tot vertragingen in het project, hogere kosten of mislukte producten.

Op basis van mijn productie-ervaring kost Polycarbonaat over het algemeen 20-30% meer dan ABS, maar biedt het een superieure slagvastheid en duurzaamheid. Terwijl ABS een goede sterkte biedt tegen een lagere prijs, blinkt Polycarbonaat uit in toepassingen die een uitzonderlijke taaiheid en transparantie vereisen.

Kostenanalyse: De cijfers uitsplitsen

Bij het evalueren van materiaalkosten is het essentieel om zowel de grondstofprijzen als de waarde op lange termijn in overweging te nemen. Bij PTSMAKE hebben we consistente prijspatronen tussen deze materialen waargenomen:

Vergelijking van grondstofkosten

| Materiaal | Gemiddelde kosten ($/lb) | Verwerkingsmoeilijkheden | Minimum bestelhoeveelheid |

|---|---|---|---|

| Polycarbonaat | 2.50 - 3.50 | Matig | 100 pond |

| ABS | 1.80 - 2.50 | Laag | 50 pond |

Factoren voor totale productiekosten

Het werkelijke kostenverschil gaat verder dan de grondstofprijzen. Analyse van de matrijzenstroom11 laat zien dat Polycarbonaat hogere verwerkingstemperaturen en preciezere controle vereist, wat de productiekosten kan verhogen. Dit is wat de totale kosten beïnvloedt:

- Vereisten voor verwerkingstemperatuur

- Cyclustijdvariaties

- Slijtage van apparatuur

- Noodzakelijke secundaire operaties

- Verschillen in schrootpercentage

Vergelijking van duurzaamheid

Schokbestendigheid

Polycarbonaat heeft een uitzonderlijke slagvastheid, meestal 15-20 keer hoger dan ABS. Hierdoor is het ideaal voor:

- Beschermende uitrusting

- Industriële behuizingen

- Auto onderdelen

- Toepassingen onder hoge druk

Temperatuurprestaties

De temperatuurbestendigheid van beide materialen varieert aanzienlijk:

| Eigendom | Polycarbonaat | ABS |

|---|---|---|

| Temperatuur warmteafbuiging | 132°C (270°F) | 190°F (88°C) |

| Prestaties bij lage temperaturen | -40°F (-40°C) | 32°F (0°C) |

| Continue bedrijfstemperatuur | 240°F (116°C) | 176°F (80°C) |

Eigenschappen chemische weerstand

Omgevingsfactoren

Beide materialen reageren verschillend op omgevingsfactoren:

Polycarbonaat:

- Uitstekende weerstand tegen zuren

- Slechte weerstand tegen alkaliën

- Matige UV-bestendigheid

- Goed bestand tegen weersinvloeden

ABS:

- Goed bestand tegen zwakke zuren

- Slechte UV-bestendigheid

- Beperkte buitenduurzaamheid

- Betere chemische weerstand tegen bepaalde oplosmiddelen

Toepassingsspecifieke overwegingen

Beste toepassingen voor polycarbonaat

Door mijn werk bij PTSMAKE heb ik ontdekt dat polycarbonaat uitblinkt in:

- Behuizingen voor medische hulpmiddelen

- Veiligheidsbrillen en gelaatsschermen

- LED-verlichtingscomponenten

- Elektronische behuizingen met hoge impact

Optimale toepassingen voor ABS

ABS is meer geschikt voor:

- Behuizingen voor consumentenelektronica

- Interieuronderdelen voor auto's

- Speelgoed en recreatieproducten

- Onderdelen voor binnenapparaten

Productie overwegingen

Verwerkingseisen

Bij de productie van deze materialen moet aan verschillende factoren aandacht worden besteed:

| Verwerkingsfactor | Polycarbonaat | ABS |

|---|---|---|

| Droogtijd | 4-6 uur | 2-4 uur |

| Schimmel Temperatuur | 180-200°F | 120-160°F |

| Smelttemperatuur | 540-600°F | 440-500°F |

Ontwerpflexibiliteit

Beide materialen bieden unieke ontwerpvoordelen:

Polycarbonaat:

- Uitstekende detailweergave

- Goed voor toepassingen met dunne wanden

- Superieure transparantie-opties

- Betere vloei in complexe mallen

ABS:

- Gemakkelijker te schilderen en te decoreren

- Betere oppervlakteafwerking

- Meer kleuropties

- Eenvoudigere verwerkingsparameters

Beoordeling van de waarde op lange termijn

Houd rekening met de waarde op lange termijn:

- Vervangingsfrequentie

- Onderhoudsvereisten

- Garantie

- Tevredenheid eindgebruiker

Levenscycluskostenanalyse

| Factor | Polycarbonaat | ABS |

|---|---|---|

| Initiële kosten | Hoger | Onder |

| Onderhoudskosten | Onder | Matig |

| Verwachte levensduur | 8-10 jaar | 5-7 jaar |

| Vervangingspercentage | Onder | Hoger |

Duurzaamheidsaspecten

Beide materialen bieden verschillende recycling- en milieuoverwegingen:

Milieu-impact

Polycarbonaat:

- Hoger energieverbruik bij productie

- Een langere levensduur vermindert de vervangingsbehoefte

- Recyclebaar, maar vereist gespecialiseerde faciliteiten

ABS:

- Minder energie nodig voor productie

- Op grote schaal recyclebaar

- Kortere levensduur kan leiden tot meer afval

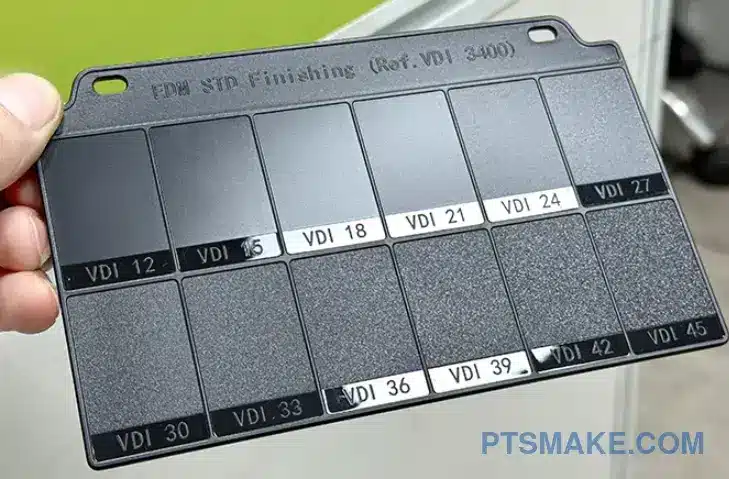

Welke opties voor oppervlakteafwerking zijn er beschikbaar voor polycarbonaat onderdelen?

Het bereiken van de perfecte oppervlakteafwerking voor polycarbonaat onderdelen kan een uitdaging zijn. Veel fabrikanten worstelen met inconsistente resultaten, wat leidt tot afgekeurde onderdelen en kostbaar herstelwerk. Ik heb gezien dat projecten vertraging opliepen omdat teams niet de gewenste esthetische of functionele vereisten voor hun polycarbonaat onderdelen konden bereiken.

Oppervlakteafwerking voor onderdelen van polycarbonaat biedt meerdere opties, waaronder mechanisch polijsten, polijsten met damp, aanbrengen van coatings en textureren. Elke methode dient specifieke doelen, van het verbeteren van de esthetiek tot het verbeteren van de functionaliteit, waarbij de keuze afhangt van het eindgebruik van het onderdeel.

Mechanische polijstmethoden begrijpen

Mechanisch polijsten blijft een van de meest betrouwbare manieren om polycarbonaat oppervlakken te verbeteren. Bij dit proces worden steeds fijnere schuurmiddelen gebruikt om de gewenste afwerking te bereiken. Bij PTSMAKE hebben we onze mechanische polijsttechnieken verfijnd om consistente resultaten te leveren.

Meerfasig polijstproces

Het polijstproces verloopt meestal volgens deze stappen:

- Grof polijsten met grove bestanddelen

- Medium polijsten voor gladheid

- Eindpolijsten voor hoogglans

We hebben ontdekt dat het handhaven van de juiste snelheid en druk van de polijstschijf cruciaal is voor het voorkomen van hitteschade aan het polycarbonaatoppervlak.

Chemische en damp polijsttechnieken

Dichloormethaan12 Damppolijsten wordt steeds populairder om onderdelen van polycarbonaat een glasachtige afwerking te geven. Dit proces maakt het oppervlak tijdelijk zachter, waardoor het zichzelf egaliseert en een extreem gladde afwerking krijgt.

Veiligheidsoverwegingen voor chemische processen

Veiligheid blijft onze topprioriteit bij het uitvoeren van chemisch polijsten:

| Veiligheidsmaatregel | Doel | Implementatie |

|---|---|---|

| Ventilatiesystemen | Schadelijke dampen verwijderen | Speciale polijstkamers |

| Persoonlijke bescherming | Veiligheid van de operator | Volgelaatsmaskers en beschermende kleding |

| Procesregelingen | Consistentie behouden | Geautomatiseerde timing en temperatuurbewaking |

Coatingtoepassingen

Oppervlaktecoatings kunnen de eigenschappen van polycarbonaat aanzienlijk verbeteren:

Harde coatings

Deze bieden:

- Verbeterde krasbestendigheid

- UV-bescherming

- Verbeterde chemische weerstand

Speciale coatings

Moderne coatingopties zijn onder andere:

- Anti-condens behandelingen

- Antistatische coatings

- Hydrofobische lagen

Textuuroplossingen

Oppervlaktestructurering biedt zowel functionele als esthetische voordelen:

Chemisch textureren

Dit proces creëert:

- Uniforme patronen

- Gecontroleerde diepte

- Herhaalbare resultaten

Mechanisch textureren

Voordelen zijn onder andere:

- Aangepaste patronen

- Variabele dieptes

- Uitstekende slijtvastheid

Overwegingen voor nabewerking

Verschillende factoren beïnvloeden de keuze van de afwerkingsmethode:

Omgevingsfactoren

- Eisen voor temperatuurbestendigheid

- UV-blootstellingsniveaus

- Risico's van chemische blootstelling

Kostenanalyse

| Afwerkingsmethode | Initiële kosten | Onderhoud | Duurzaamheid |

|---|---|---|---|

| Mechanisch poetsen | Medium | Laag | Hoog |

| Damp Polish | Hoog | Medium | Medium |

| Coatings | Hoog | Laag | Zeer hoog |

| Structureren | Medium | Laag | Hoog |

Maatregelen voor kwaliteitscontrole

Om consistente resultaten te garanderen, implementeren we:

Protocollen voor oppervlaktetesten

- Glansmeting

- Ruwheid testen

- Hechtingscontrole

- Controles op schokbestendigheid

Normen voor visuele inspectie

We hanteren een strenge kwaliteitscontrole:

- Evaluatie lichtcabine

- Digitale oppervlaktekartering

- Vergelijken met hoofdmonsters

Branchespecifieke toepassingen

Verschillende industrieën vereisen verschillende oppervlakteafwerkingen:

Medische industrie

- Hoogglans voor eenvoudig schoonmaken

- Antimicrobiële coatings

- Chemische weerstand

Automobieltoepassingen

- Weerbestendige afwerkingen

- UV-stabiele coatings

- Krasbestendige oppervlakken

Consumentenelektronica

- Vingerafdrukbestendige coatings

- Decoratieve afwerkingen

- Slagvaste oppervlakken

Overwegingen met betrekking tot milieueffecten

Duurzame afwerkingsopties zijn onder andere:

- Coatings op waterbasis

- VOC-vrije processen

- Recyclebare materialen

- Energiezuinige methoden

Onderhoud en verzorging

Goed onderhoud zorgt voor duurzame resultaten:

Richtlijnen voor schoonmaken

- Gebruik geschikte reinigingsmiddelen

- Vermijd agressieve chemicaliën

- Regelmatige onderhoudsschema's

Reparatieprocedures

- Kleine krasjes verwijderen

- Bijwerktechnieken

- Restauratiemethoden

Toekomstige trends in oppervlakteafwerking

De industrie blijft zich ontwikkelen:

- Ontwikkeling van slimme coatings

- Nano-technologische toepassingen

- Geautomatiseerde afwerkingssystemen

- Milieuvriendelijke oplossingen

Door mijn ervaring bij PTSMAKE heb ik de oppervlaktebehandelingsindustrie aanzienlijk zien veranderen. We blijven investeren in nieuwe technologieën en processen om onze klanten te voorzien van de best mogelijke oplossingen voor hun polycarbonaat onderdelen. Of je nu een hoogglansafwerking nodig hebt voor medische apparatuur of gestructureerde oppervlakken voor auto-onderdelen, inzicht in deze opties helpt om weloverwogen beslissingen te nemen voor je specifieke toepassingseisen.

Leer meer over de chemische structuur die polycarbonaat zijn unieke sterkte en flexibiliteit geeft. ↩

Lees meer over de unieke uitdagingen die de kristallijne structuur van polycarbonaat met zich meebrengt voor de efficiëntie en effectiviteit van recycling. ↩

Leer meer over de unieke structuur van PEEK voor betere prestaties in diverse toepassingen. ↩

Leer meer over de effecten van fotodegradatie op polycarbonaat om de materiaalselectie en de levensduur van producten te verbeteren. ↩

Ontdek hoe treksterkte de prestaties en veiligheid van materialen beïnvloedt in verschillende toepassingen. ↩

Leer hoe moleculaire structuren de materiaaleigenschappen beïnvloeden en optimaliseer uw projectkeuzes. ↩

Leer meer over thermoplastische polymeren en hun voordelen bij de productie van brillen voor duurzaamheid en veiligheid. ↩

Leer hoe thermische kristallisatie de sterkte van polycarbonaat bij hoge temperaturen verbetert. ↩

Leer hoe biocompatibele materialen de veiligheid en prestaties van medische hulpmiddelen verbeteren voor betere resultaten voor de patiënt. ↩

Leer hoe visco-elastisch gedrag bewerkingen beïnvloedt om de precisie te verbeteren en productieproblemen te verminderen. ↩

Leer meer over het optimaliseren van kunststofproductie voor efficiëntie en kwaliteit. ↩

Leer meer over de rol die het speelt bij het verkrijgen van ultragladde afwerkingen voor polycarbonaat onderdelen. ↩