Veel technici worstelen met de beslissing om polycarbonaat onderdelen CNC te bewerken. De neiging van het materiaal om krom te trekken, te smelten en te barsten tijdens het bewerken leidt vaak tot kostbare fouten en vertragingen in projecten. Ik heb veelbelovende projecten zien mislukken door slecht materiaalgebruik.

Ja, polycarbonaat (PC) kan CNC bewerkt worden, maar het vereist specifieke snijparameters en de juiste koeltechnieken. Het belangrijkste is om lage snijsnelheden aan te houden, scherp gereedschap te gebruiken en voldoende koeling toe te passen om materiaalvervorming te voorkomen en nauwkeurige resultaten te garanderen.

Ik begrijp dat u misschien aarzelt om polycarbonaat CNC te bewerken vanwege de unieke uitdagingen. Laat me onze bewezen technieken voor succesvol PC bewerken met u delen. We bespreken de essentiële snijparameters, gereedschapsselectie en koelmethoden die het verschil maken tussen het slagen of mislukken van een project.

Waar staat polycarbonaat (PC) voor?

Bent u ooit in de war geraakt door de term "PC" in productiespecificaties? Veel ingenieurs en ontwerpers hebben moeite met het begrijpen van polymeermaterialen, vooral wanneer afkortingen zoals PC voorkomen in technische documenten. Deze verwarring kan leiden tot kostbare fouten bij de materiaalselectie en vertragingen in projecten.

Polycarbonaat (PC) staat voor een veelzijdig thermoplastisch polymeer dat wordt gekenmerkt door uitstekende duurzaamheid, optische helderheid en slagvastheid. Het wordt veel gebruikt in technische toepassingen, van auto-onderdelen tot medische apparatuur, vanwege de uitstekende mechanische eigenschappen.

De chemie achter PC begrijpen

De naam "polycarbonaat" komt van de chemische structuur, die carbonaatgroepen (-O-(C=O)-O-) in de ruggengraat bevat. Wanneer deze moleculen [polymerisatie]1vormen ze lange ketens die PC zijn unieke eigenschappen geven. Ik heb met verschillende polymeermaterialen gewerkt en PC valt op door zijn moleculaire stabiliteit.

Belangrijkste eigenschappen van polycarbonaat

Mechanische eigenschappen

PC biedt een indrukwekkende combinatie van fysische eigenschappen waardoor het ideaal is voor veeleisende toepassingen:

- Slagvastheid: 250 keer sterker dan glas

- Treksterkte: 55-75 MPa

- Warmteafbuigingstemperatuur: 140°C

- Lichttransmissie: Tot 90%

Chemische weerstand

In mijn ervaring bij PTSMAKE heb ik gemerkt dat PC uitstekend bestand is tegen:

| Chemisch type | Weerstandsniveau |

|---|---|

| Zuren (Mild) | Goed |

| Alcoholen | Uitstekend |

| Oliën | Goed |

| UV-straling | Eerlijk |

Algemene toepassingen van pc

Consumentenelektronica

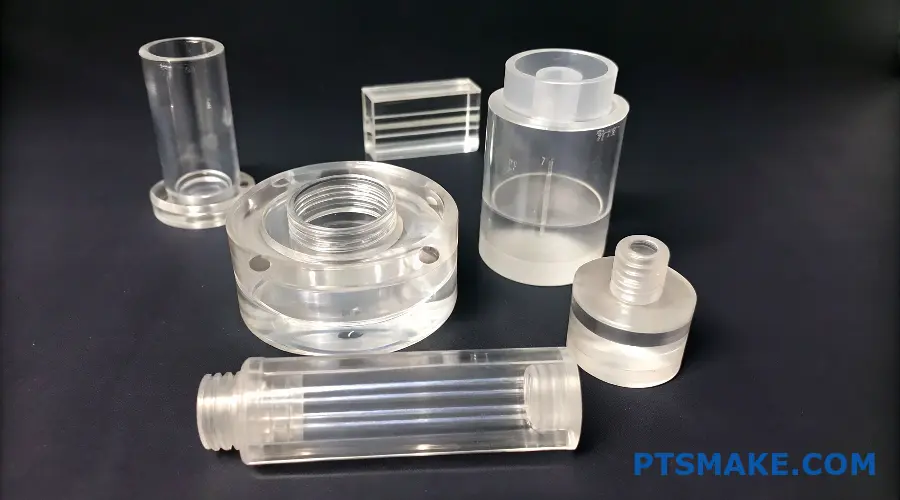

PC wordt veel gebruikt in elektronische apparaten vanwege de elektrische isolatie-eigenschappen en duurzaamheid. Op PTSMAKE, produceren we vaak PC-componenten voor:

- Smartphonehoesjes

- Laptop behuizingen

- Beeldschermen

- Elektronische behuizingen

Auto-industrie

De automobielsector waardeert pc om zijn slagvastheid en thermische stabiliteit:

- Koplamplenzen

- Interieuronderdelen

- Instrumentale panelen

- Veiligheidsschilden

Medische apparaten

De biocompatibiliteit van PC maakt het perfect voor medische toepassingen:

- Chirurgische instrumenten

- Behuizingen voor medische hulpmiddelen

- Laboratoriumapparatuur

- Steriliseerbare containers

Productie overwegingen

Verwerkingsmethoden

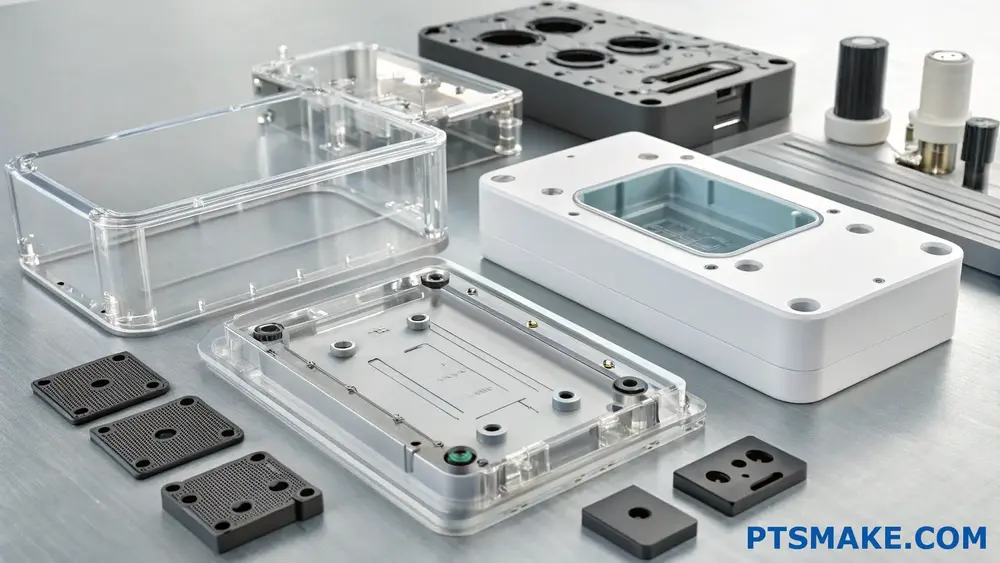

PC kan worden verwerkt via verschillende productiemethoden:

| Methode | Voordelen | Algemene toepassingen |

|---|---|---|

| Spuitgieten | Hoog volume, complexe vormen | Elektronische behuizingen |

| CNC-bewerking | Precisie, laag volume | Prototypes, aangepaste onderdelen |

| Thermovormen | Grote panelen, kosteneffectief | Bewegwijzering, displays |

Ontwerprichtlijnen

Houd bij het ontwerpen van pc-onderdelen rekening met deze cruciale factoren:

- Gelijkmatigheid wanddikte

- Juiste trekhoeken

- Voldoende radii op hoeken

- Vermijden van stressconcentratie

Materiaalkwaliteiten en selectie

Er zijn verschillende PC-kwaliteiten beschikbaar voor specifieke toepassingen:

Optische graad

- Gebruikt voor lenzen en transparante onderdelen

- Kenmerken 90% lichttransmissie

- Vereist zorgvuldige verwerking om helderheid te behouden

Vlamvertragende kwaliteit

- Voldoet aan UL94 V-0 normen

- Ideaal voor elektrische toepassingen

- Bevat speciale additieven voor brandwerendheid

Medisch

- FDA goedgekeurd

- Geschikt voor sterilisatie

- Verbeterde zuiverheidsnormen

Duurzaamheidsaspecten

PC biedt verschillende milieuvoordelen:

- Recyclebaar materiaal

- Lange levensduur

- Energiezuinige verwerking

- Minder transportgewicht

Bij PTSMAKE, we prioriteit geven aan duurzame productie praktijken en bieden recycling oplossingen voor pc-onderdelen.

Kostenoverwegingen

De totale kosten van pc-onderdelen zijn afhankelijk van verschillende factoren:

| Factor | Invloed op kosten |

|---|---|

| Materiaalklasse | Gemiddeld tot hoog |

| Productievolume | Hoog |

| Verwerkingsmethode | Medium |

| Deelcomplexiteit | Hoog |

Technische ondersteuning en kwaliteitsborging

Als fabrikant biedt PTSMAKE uitgebreide ondersteuning:

- Richtlijnen voor materiaalkeuze

- Ontwerpoptimalisatie

- Kwaliteitscontrole

- Verbeteringen in productie-efficiëntie

Door mijn jarenlange ervaring in de verwerking van polymeren heb ik geleerd dat een succesvolle productie van pc-onderdelen aandacht voor detail en de juiste technische kennis vereist. We zorgen ervoor dat elk project voldoet aan specifieke eisen met behoud van kosteneffectiviteit.

Wat is de beste kunststof voor CNC-verspaning?

Het kiezen van de juiste kunststof voor CNC-verspaning kan overweldigend zijn met tientallen beschikbare materialen. Veel ingenieurs en ontwerpers worstelen met de balans tussen materiaaleigenschappen, bewerkbaarheid en kosteneffectiviteit, wat vaak leidt tot kostbare fouten of suboptimale prestaties.

De beste kunststof voor CNC-verspaning hangt af van uw specifieke toepassingsvereisten. Over het algemeen valt polycarbonaat (PC) op door zijn uitstekende combinatie van mechanische sterkte, maatvastheid en bewerkbaarheid, waardoor het ideaal is voor veel fijnmechanische toepassingen.

Materiaaleigenschappen begrijpen voor CNC-verspaning

Bij het selecteren van kunststoffen voor CNC-verspaning moeten we rekening houden met een aantal belangrijke eigenschappen. Bij PTSMAKE heb ik gemerkt dat inzicht in deze fundamentele eigenschappen helpt om weloverwogen beslissingen te nemen:

Mechanische eigenschappen

- Treksterkte

- Schokbestendigheid

- Flexural Modulus

- Slijtvastheid

Deze eigenschappen bepalen hoe het materiaal zal presteren onder verschillende omstandigheden. Een materiaal met een hoge slagvastheid zou bijvoorbeeld geschikt zijn voor beschermende afdekkingen of behuizingen.

Hoogste Plastic Materialen voor CNC-Verspaning

Laten we eens kijken naar de meest gebruikte kunststoffen bij CNC-verspaning en hun typische toepassingen:

| Materiaal | Belangrijkste voordelen | Algemene toepassingen | Kostenniveau |

|---|---|---|---|

| Polycarbonaat (PC) | Hoge slagvastheid, optische helderheid | Elektronicabehuizing, medische apparatuur | Middelhoog |

| Delrin (POM) | Lage wrijving, dimensionale stabiliteit | Tandwielen, lagers, bussen | Medium |

| PEEK | Bestand tegen hoge temperaturen, bestand tegen chemische stoffen | Ruimtevaartonderdelen, medische implantaten | Hoog |

| ABS | Kosteneffectief, goed bewerkbaar | Prototypes, consumentenproducten | Laag |

| Nylon | Slijtvast, zelfsmerend | Bewegende onderdelen, mechanische componenten | Medium |

Kritische factoren bij materiaalselectie

Temperatuurbestendigheid

De [glasovergangstemperatuur]2 van het materiaal speelt een cruciale rol bij het bepalen van de prestaties onder verschillende bedrijfsomstandigheden. Bij PTSMAKE houden we zorgvuldig rekening met deze factor bij het aanbevelen van materialen aan onze klanten.

Chemische compatibiliteit

Verschillende kunststoffen reageren verschillend op chemicaliën. Overweeg deze aspecten:

- Bestand tegen oliën en vetten

- Compatibiliteit met reinigingsmiddelen

- Blootstelling aan UV-straling

- Weerstand tegen omgevingsfactoren

Kostenoverwegingen

De totale kosten omvatten meer dan alleen de materiaalprijzen:

- Grondstofkosten

- Bewerkingstijd en complexiteit

- Slijtage en vervanging van gereedschap

- Vereisten voor productievolume

Bewerkbaarheidsfactoren

Uit mijn ervaring bij PTSMAKE blijkt dat het succesvol CNC bewerken van kunststoffen aandacht vereist:

- Optimalisatie van snijsnelheid

- Gereedschapsselectie en -geometrie

- Koelvereisten

- Spaanvorming en -afvoer

Branchespecifieke vereisten

Verschillende industrieën stellen unieke eisen aan kunststof materialen:

Medische industrie

- Biocompatibiliteit

- Sterilisatievermogen

- FDA-naleving

- Traceerbaarheidsvereisten

Ruimtevaarttoepassingen

- Brandvertraging

- Lage rookontwikkeling

- Hoge sterkte-gewichtsverhouding

- Temperatuurstabiliteit

Automobielsector

- Slagvastheid

- Weerbestendigheid

- Chemische compatibiliteit

- Kosteneffectiviteit

Richtlijnen voor materiaalselectie

Om je te helpen de juiste keuze te maken, kun je de volgende stappen overwegen:

Applicatie-eisen definiëren

- Bedrijfstemperatuurbereik

- Belastingsomstandigheden

- Milieublootstelling

- Regelgeving

Materiaaleigenschappen evalueren

- Mechanische specificaties

- Chemische weerstand

- Thermische eigenschappen

- Kostenbeperkingen

Houd rekening met productiebeperkingen

- Minimale wanddikte

- Maximale onderdeelgrootte

- Eisen voor oppervlakteafwerking

- Tolerantiespecificaties

Bij PTSMAKE hebben we een uitgebreid selectieproces voor materialen ontwikkeld dat onze klanten helpt weloverwogen beslissingen te nemen. We houden niet alleen rekening met de technische vereisten, maar ook met praktische aspecten zoals kosteneffectiviteit en productie-efficiëntie.

Materiaalprestaties optimaliseren

Om optimale resultaten te behalen bij CNC-bewerking van kunststoffen:

Ontwerpoptimalisatie

- Gebruik de juiste wanddiktes

- Ontwerp voor goede toegang tot gereedschap

- Stressverlichtende functies

- Houd rekening met thermische uitzetting

Verwerkingsparameters

- Gebruik de juiste snijsnelheden

- Optimale voersnelheden handhaven

- De juiste koelstrategieën implementeren

- Geschikt gereedschap kiezen

Maatregelen voor kwaliteitscontrole

- Verificatie van afmetingen

- Materiaalcertificering

- Inspectie van de oppervlakteafwerking

- Functioneel testen

In onze fabriek op PTSMAKE hanteren we strikte protocollen voor kwaliteitscontrole om consistente materiaalprestaties te garanderen voor alle projecten.

Wat zijn de productiemethoden van polycarbonaat (PC)?

Het produceren van onderdelen van polycarbonaat kan een uitdaging zijn vanwege de unieke eigenschappen van het materiaal. Veel ingenieurs worstelen met het kiezen van de juiste productiemethode, wat leidt tot kwaliteitsproblemen, hogere kosten en productievertragingen.

Er zijn drie belangrijke productiemethoden voor polycarbonaat: spuitgieten, extrusie en CNC-verspaning. Elke methode heeft zijn specifieke toepassingen en voordelen, waardoor de keuze cruciaal is voor succesvolle productieresultaten.

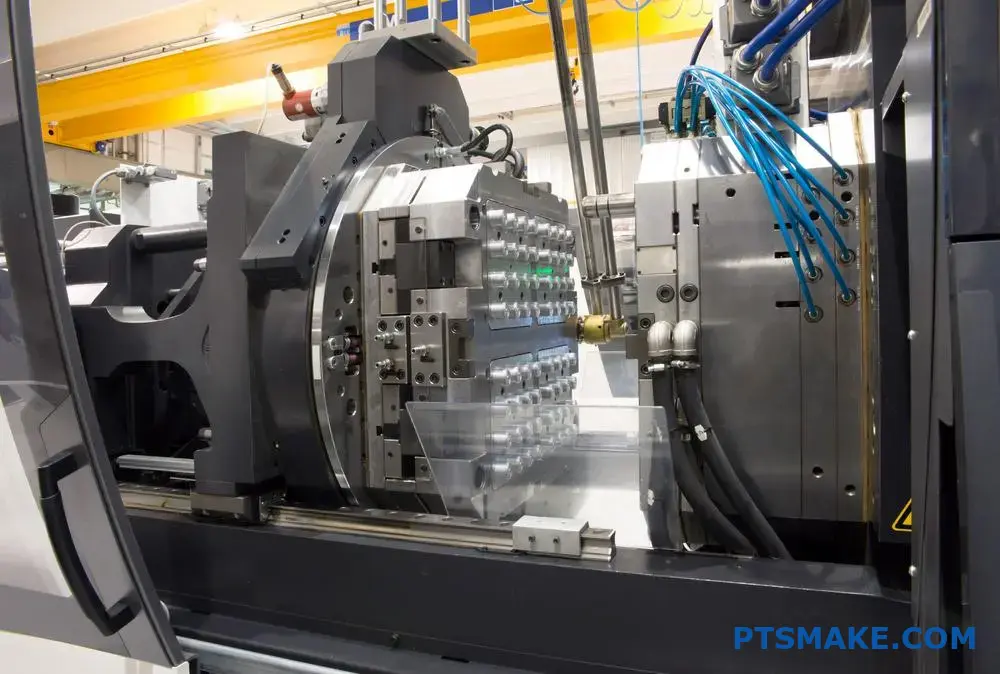

Spuitgieten: De meest veelzijdige methode

Procesoverzicht

Spuitgieten is een zeer efficiënt productieproces voor onderdelen van polycarbonaat. Het proces bestaat uit het smelten van PC-pellets bij temperaturen tussen 280°C en 320°C en het injecteren van het gesmolten materiaal in een vormholte onder hoge druk. Het [reologische gedrag]3 van PC tijdens dit proces vereist nauwkeurige controle van de verwerkingsparameters.

Belangrijkste voordelen

- Hoge productie-efficiëntie

- Uitstekende oppervlakteafwerking

- Mogelijkheid tot complexe geometrie

- Rendabel voor grote volumes

- Consistente productkwaliteit

Kritische verwerkingsparameters

| Parameter | Aanbevolen bereik | Invloed op kwaliteit |

|---|---|---|

| Smelttemperatuur | 280-320°C | Beïnvloedt stroming en kristalliniteit |

| Schimmel Temperatuur | 80-120°C | Beïnvloedt de oppervlaktekwaliteit |

| Injectiedruk | 70-120 MPa | Bepaalt vulpatroon |

| Koeltijd | 3-8 seconden | Beïnvloedt de dimensionale stabiliteit |

Extrusie: Ideaal voor doorlopende profielen

Proceskenmerken

Extrusie is bijzonder geschikt voor de productie van continue PC-profielen zoals platen, buizen en staven. Bij PTSMAKE hebben we onze extrusielijnen geoptimaliseerd om tijdens het hele proces consistente materiaaleigenschappen te behouden.

Toepassingen

- PC-platen voor beglazing

- Optische lichtgeleiders

- Beschermingsbuizen

- Kabelisolatie

Vereisten voor temperatuurregeling

| Zone | Temperatuurbereik | Doel |

|---|---|---|

| Voerzone | 230-250°C | Materiaal verweking |

| Compressiezone | 260-280°C | Smelten en mengen |

| Meetzone | 270-290°C | Homogenisatie |

| Sterf Zone | 280-300°C | Definitieve vormgeving |

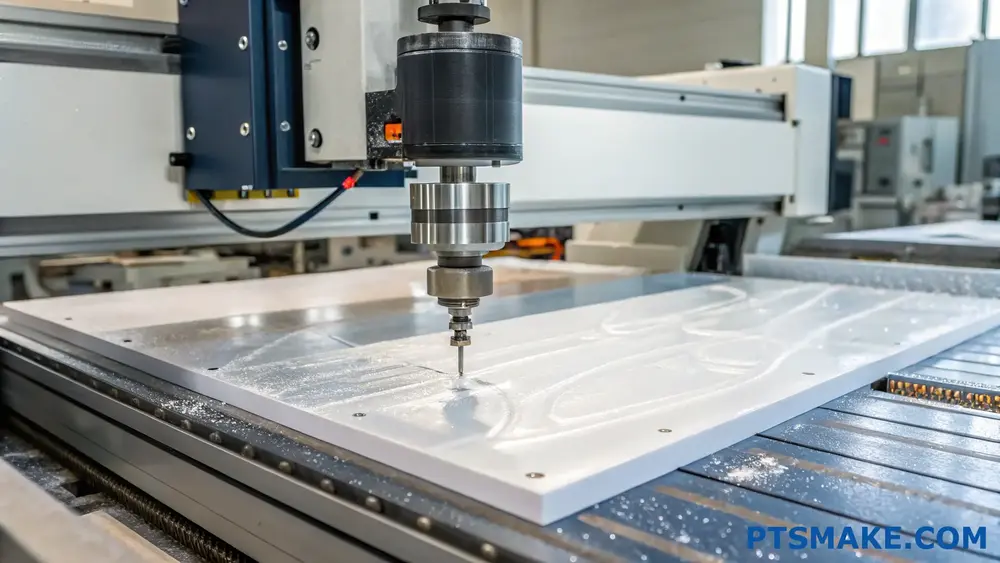

CNC verspanen: Precisie voor complexe onderdelen

Procesvoordelen

CNC-bewerking biedt ongeëvenaarde precisie voor PC-onderdelen. Met onze geavanceerde 5-assige CNC machines kunnen we toleranties van ±0,025 mm bereiken. Deze methode is vooral waardevol voor prototypes en kleine productieseries.

Overwegingen bij machinale bewerking

- Gebruik scherp, gepolijst snijgereedschap

- Gematigde snijsnelheden aanhouden

- Pas de juiste koeltechnieken toe

- Overweeg spanningsontlasting vóór de uiteindelijke bewerking

Aanbevolen snijparameters

| Operatie | Snelheid (m/min) | Aanvoersnelheid (mm/omw.) | Zaagdiepte (mm) |

|---|---|---|---|

| Opruwen | 150-200 | 0.2-0.3 | 2-4 |

| Afwerking | 200-250 | 0.1-0.2 | 0.5-1 |

| Boren | 100-150 | 0.1-0.15 | - |

Materiaalvoorbereiding en -behandeling

Droogvereisten

Goed drogen is cruciaal voor alle PC-productiemethoden. Ik benadruk altijd bij onze klanten dat PC voor verwerking 4-6 uur bij 120°C gedroogd moet worden om kwaliteitsproblemen te voorkomen.

Richtlijnen voor opslag

- In afgesloten verpakking bewaren

- Relatieve vochtigheid lager houden dan 50%

- Bewaren bij kamertemperatuur

- Vermijd directe blootstelling aan zonlicht

Maatregelen voor kwaliteitscontrole

Testmethoden

- Dimensionale inspectie

- Slagvastheid testen

- Beoordeling van optische helderheid

- Stresspatroon analyse

Om een consistente kwaliteit te garanderen, implementeren we strenge testprotocollen in elke productiefase. Dankzij ons kwaliteitscontrolesysteem zijn we ISO 9001:2015 gecertificeerd en genieten we het vertrouwen van toonaangevende bedrijven in verschillende bedrijfstakken.

Milieu-overwegingen

Duurzaamheidspraktijken

Bij PTSMAKE hebben we verschillende duurzame praktijken geïmplementeerd in onze PC-productieprocessen:

- Gesloten koelsystemen

- Programma's voor materiaalrecycling

- Energiezuinige apparatuur

- Initiatieven voor afvalvermindering

Ons streven naar milieuverantwoordelijkheid heeft niet alleen onze ecologische voetafdruk verkleind, maar heeft onze klanten ook geholpen hun duurzaamheidsdoelstellingen te halen.

Door een zorgvuldige selectie van fabricagemethoden en een strikte naleving van de verwerkingsparameters bereiken we consistent PC-onderdelen van hoge kwaliteit die voldoen aan de specificaties van de klant of deze zelfs overtreffen. Het belangrijkste is om de sterke punten en beperkingen van elke methode te begrijpen en vervolgens de meest geschikte methode te kiezen op basis van specifieke projectvereisten.

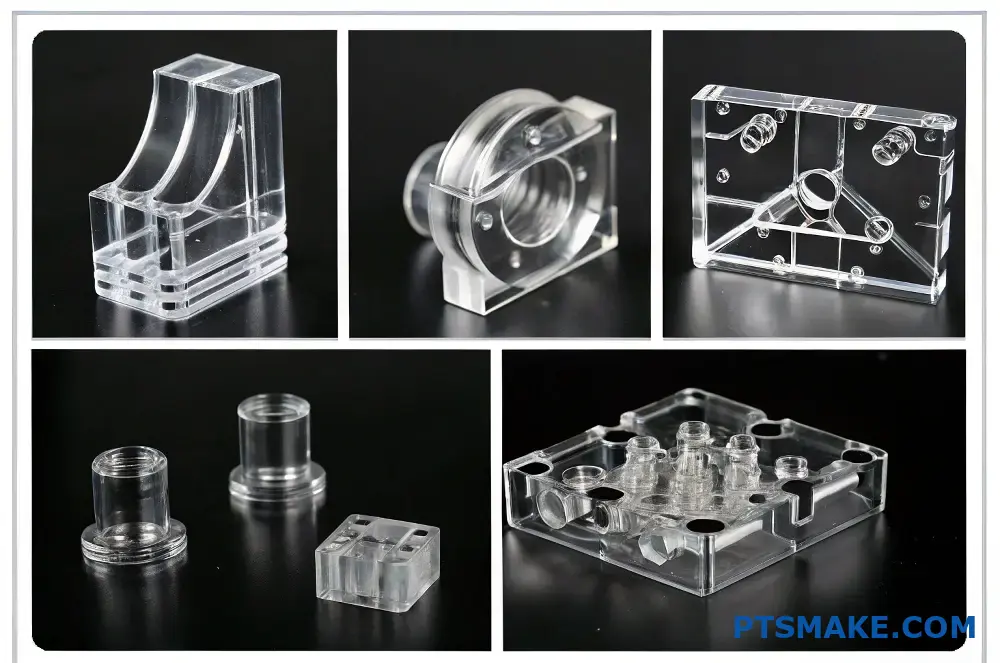

Wat zijn de voor- en nadelen van het bewerken van polycarbonaat (PC)?

Vindt u het moeilijk om te beslissen of PC-verspaning de juiste keuze is voor uw project? Veel ingenieurs en productontwerpers vinden zichzelf overweldigd wanneer ze de voor- en nadelen van PC-verspaning tegen elkaar afwegen, vooral wanneer precisie en duurzaamheid van cruciaal belang zijn.

Het bewerken van polycarbonaat (PC) biedt unieke voordelen zoals uitstekende schokbestendigheid en optische helderheid, maar brengt ook uitdagingen met zich mee zoals thermische gevoeligheid en slijtage van gereedschap. Inzicht in deze factoren is cruciaal om weloverwogen productiebeslissingen te kunnen nemen.

Voordelen van PC-verspaning

Superieure schokbestendigheid

De uitzonderlijke slagvastheid van PC maakt het ideaal voor veeleisende toepassingen. Het materiaal moleculaire structuur4 biedt een uitstekende duurzaamheid, waardoor het 250 keer sterker is dan glas. Bij PTSMAKE bewerken we regelmatig PC-onderdelen voor beschermingsmiddelen en toepassingen met hoge belasting.

Optische helderheid

Een van de meest waardevolle eigenschappen van PC is de uitstekende optische transparantie, met een lichttransmissie tot 89%. Hierdoor is het perfect voor:

- Transparante prototypes

- Optische onderdelen

- Vensters weergeven

- Beschermende hoezen

Dimensionale stabiliteit

PC behoudt zijn vorm en afmetingen over een breed temperatuurbereik (-40°C tot 120°C). Deze stabiliteit garandeert:

- Consistente prestaties van onderdelen

- Betrouwbare montage

- Minder problemen met kromtrekken

Nadelen van PC-verspaning

Warmtegevoeligheid tijdens machinale bewerking

Temperatuurregeling is essentieel bij het bewerken van PC. Het materiaal kan:

- Wordt zacht bij relatief lage temperaturen

- Ontwikkelen stressvlekken bij oververhitting

- Vereisen specifieke snijparameters

Om deze uitdagingen het hoofd te bieden, gebruiken we in onze fabriek gespecialiseerde koeltechnieken en geoptimaliseerde snijsnelheden.

Overwegingen met betrekking tot gereedschapsslijtage

PC kan abrasief zijn op snijgereedschappen, wat leidt tot:

| Uitgave | Impact | Oplossing |

|---|---|---|

| Snelle gereedschapsslijtage | Hogere kosten | Regelmatig vervangen van gereedschap |

| Degradatie van de oppervlakteafwerking | Kwaliteitsproblemen | Geoptimaliseerde snijparameters |

| Problemen met de randkwaliteit | Nauwkeurigheid van afmetingen | Gespecialiseerd gereedschap |

Implicaties voor de kosten

Het bewerken van PC kan duurder zijn dan andere kunststoffen vanwege:

- Hogere materiaalkosten

- Speciale gereedschapsvereisten

- Langere bewerkingstijden

- Koelsysteem nodig

Geavanceerde overwegingen

Opties voor oppervlaktebehandeling

Nabewerkingen kunnen PC-onderdelen verbeteren:

- Vlampolijsten voor optische helderheid

- Anti-krascoatings

- UV-beschermingslagen

- Behandelingen voor chemische weerstand

Selectie materiaalsoort

Het kiezen van de juiste PC-kwaliteit is cruciaal:

| Rang Type | Beste voor | Belangrijkste kenmerken |

|---|---|---|

| Optische graad | Lenzen, displays | Hoogste helderheid |

| Medisch | Apparaten voor de gezondheidszorg | FDA-conform |

| Industriële kwaliteit | Structurele onderdelen | Verbeterde duurzaamheid |

| UV-gestabiliseerd | Buitentoepassingen | Weerbestendigheid |

Ontwerpoptimalisatie voor PC-verspaning

Houd rekening met deze ontwerpaspecten voor de beste resultaten:

Wanddikte

- Minimaal: 1,5mm voor structurele stabiliteit

- Maximaal: 12 mm om inwendige spanning te voorkomen

- Optimaal: 3-6 mm voor de meeste toepassingen

Hoekradii

- Intern: Minimaal 1 mm

- Uitwendig: Minimaal 0,5 mm

- Grotere radii verbeteren de sterkte

Functieruimte

- Minimaal 0,8 mm tussen kenmerken

- Toegang tot gereedschap mogelijk maken

- Houd rekening met opspanvereisten

Maatregelen voor kwaliteitscontrole

Bij PTSMAKE voeren we een strenge kwaliteitscontrole uit:

- Dimensionale inspectie met CMM

- Optische helderheid testen

- Controle van de schokbestendigheid

- Stresspatroon analyse

Toepassingsspecifieke overwegingen

Verschillende industrieën vereisen een specifieke aanpak:

Medische industrie

- Biocompatibiliteitstesten

- Sterilisatie compatibiliteit

- Documentatie-eisen

Automobielsector

- Slagvastheid testen

- Temperatuurcyclus

- UV-stabiliteitscontrole

Elektronica-industrie

- Opties voor EMI afscherming

- Statische ontlading voorkomen

- Montageverificatie

Beste praktijken voor PC-verspaning

Voor optimale resultaten:

Gereedschapsselectie

- Gebruik scherp, gepolijst snijgereedschap

- De juiste gereedschapgeometrie behouden

- Regelmatige inspectie van gereedschap

Snijparameters

- Lagere snelheden dan metaal

- Consistente toevoersnelheden

- Juiste snijdiepte

Koelstrategie

- Gebruik compatibele koelmiddelen

- Constante temperatuur handhaven

- Thermische schok vermijden

Door deze factoren zorgvuldig te overwegen, kunnen we de voordelen van PC-verspaning maximaliseren en de nadelen minimaliseren. De sleutel is het begrijpen van uw specifieke toepassingseisen en het implementeren van de juiste productiestrategieën.

Wat zijn de belangrijkste parameters voor succesvol CNC bewerken van polycarbonaat (PC)?

Veel fabrikanten worstelen met de CNC-bewerking van polycarbonaat en krijgen vaak te maken met problemen zoals smelten, afschilferen en een slechte oppervlakteafwerking. Deze problemen kunnen leiden tot kostbare materiaalverspilling, productievertragingen en afgekeurde onderdelen die niet aan de specificaties voldoen.

Voor succesvolle CNC PC-bewerking is een zorgvuldige controle van de snijparameters nodig, waaronder de spindelsnelheid (800-1000 tpm), de voedingssnelheid (0,1-0,2 mm/omwenteling) en de snijdiepte (0,2-0,5 mm). De juiste koeling en gereedschapsselectie zijn ook essentieel voor het bereiken van optimale resultaten.

Kritische snijparameters

Spindelsnelheid

De [thermische geleidbaarheid]5 van PC maakt het bijzonder gevoelig voor warmteontwikkeling tijdens het bewerken. Voor de meeste toepassingen raad ik aan om de spindelsnelheid tussen 800-1000 tpm te houden. Hogere snelheden kunnen materiaal zachter maken en vervormen, terwijl lagere snelheden kunnen resulteren in ruwe oppervlakken.

Aanvoerregeling

Op basis van mijn ervaring met het werken met verschillende PC-kwaliteiten, ligt de optimale voedingssnelheid meestal tussen 0,1-0,2 mm/omwenteling. Hier is een gedetailleerd overzicht:

| Materiaal Dikte (mm) | Aanvoersnelheid (mm/omw.) | Aanbevolen toepassing |

|---|---|---|

| 1-3 | 0.10-0.15 | Precisiecomponenten |

| 3-6 | 0.15-0.18 | Algemeen doel |

| 6+ | 0.18-0.20 | Onderdelen voor zwaar gebruik |

Gereedschapsselectie en -beheer

Snijgereedschapgeometrie

Voor PC-bewerking heb ik ontdekt dat gereedschap met de volgende specificaties het beste werkt:

- Ontlastingshoek: 5-7 graden

- Hellinghoek: 0-5 graden

- Spiraalhoek: 30-35 graden

Keuze gereedschapmateriaal

Verschillende gereedschapsmaterialen bieden verschillende voordelen:

| Gereedschapsmateriaal | Voordelen | Best gebruikt voor |

|---|---|---|

| Hardmetaal | Lange standtijd, uitstekende afwerking | Productie van grote volumes |

| HSS | Kosteneffectief, goed voor prototypen | Runs met laag volume |

| met diamantcoating | Superieure oppervlakteafwerking | Hoogwaardige componenten |

Strategieën voor koeling

Koelvloeistof kiezen

Bij PTSMAKE gebruiken we voornamelijk in water oplosbare koelmiddelen met specifieke eigenschappen:

- Concentratie: 5-8%

- pH-waarde: 7,5-8,5

- Debiet: 2-3 L/min

Technieken voor luchtkoeling

Wanneer vloeibare koelmiddelen niet geschikt zijn, kan persluchtkoeling effectief zijn:

- Druk: 6-8 bar

- Afstand sproeier: 50-75 mm

- Meerdere spuitmondposities voor complexe geometrieën

Optimalisatie van oppervlakteafwerking

Opruwbewerkingen

Voor eerste materiaalverwijdering:

- Zaagdiepte: 0,5-1,0 mm

- Overstap: 40-50% van gereedschapsdiameter

- Hogere voedingssnelheden aanvaardbaar

Afwerking

Om een superieure oppervlaktekwaliteit te bereiken:

- Zaagdiepte: 0,1-0,2 mm

- Overstap: 10-15% van gereedschapsdiameter

- Lagere voersnelheden

Maatregelen voor kwaliteitscontrole

Dimensionale nauwkeurigheid

Het handhaven van nauwe toleranties vereist:

- Regelmatige controle van gereedschapsslijtage

- Temperatuurgecontroleerde omgeving (20-22°C)

- Juiste werkstukopspanning

Veelvoorkomende kwaliteitsproblemen en oplossingen

| Uitgave | Oorzaak | Oplossing |

|---|---|---|

| Chipping | Overmatige voedingssnelheid | Verlaag de voedingssnelheid met 20% |

| Smelten | Hoge spindelsnelheid | Lagere snelheid, meer koeling |

| Slechte afwerking | Bot gereedschap | Gereedschap vervangen of opnieuw slijpen |

Overwegingen voor materiaalverwerking

Opslagvereisten

De juiste opslag van pc's is van grote invloed op het succes van de bewerking:

- Temperatuur: 18-24°C

- Vochtigheid: 40-60%

- Beschermd tegen UV-blootstelling

Voorbereiding voor machinale bewerking

Stappen die ik altijd aanraad:

- Materiaal 24 uur acclimatiseren

- Inspecteer op bestaande schade

- Oppervlak reinigen van verontreinigingen

Kostenoptimalisatie

Materiaalgebruik

Efficiënte strategieën voor materiaalgebruik:

- Geneste onderdeelindelingen

- Juiste voorraadgrootte

- Terugwinning van schroot

Productie-efficiëntie

Manieren om de doorvoer te maximaliseren:

- Geoptimaliseerde gereedschapspaden

- Minimale gereedschapswissels

- Efficiënte oplossingen voor werkbeugels

Door deze parameters bij PTSMAKE te implementeren, hebben we consistent succes geboekt bij het bewerken van PC's in verschillende toepassingen. De sleutel is het behouden van een balans tussen snelheid, nauwkeurigheid en oppervlaktekwaliteit terwijl thermische schade aan het materiaal wordt voorkomen.

Hoe vergelijkt polycarbonaat (PC) andere kunststoffen bij CNC verspanen?

Veel ingenieurs en ontwerpers worstelen met de keuze van het juiste kunststofmateriaal voor hun CNC bewerkingsprojecten. Met de vele beschikbare opties kan de keuze tussen polycarbonaat en andere kunststoffen overweldigend zijn, vooral als je rekening houdt met factoren als bewerkbaarheid, kosten en prestatie-eisen.

Polycarbonaat (PC) onderscheidt zich bij CNC-verspaning door zijn uitzonderlijke combinatie van sterkte, transparantie en hittebestendigheid. Vergeleken met andere kunststoffen biedt PC een superieure slagvastheid en maatvastheid, waardoor het ideaal is voor veeleisende toepassingen.

Vergelijking van materiaaleigenschappen

Bij het vergelijken van PC met andere vaak bewerkte kunststoffen moet je rekening houden met een aantal belangrijke eigenschappen. Door mijn ervaring bij PTSMAKE heb ik gemerkt dat het begrijpen van deze verschillen cruciaal is voor succesvolle projectresultaten.

Mechanische eigenschappen

De [kristalliniteit]6 van verschillende kunststoffen hun bewerkingseigenschappen aanzienlijk beïnvloeden. Hier ziet u hoe PC zich verhoudt tot andere veelgebruikte technische kunststoffen:

| Eigendom | PC | ABS | POM | PEEK |

|---|---|---|---|---|

| Treksterkte (MPa) | 65-75 | 40-50 | 62-70 | 90-100 |

| Slagsterkte (J/m) | 600-850 | 200-400 | 80-160 | 170-200 |

| Warmteafbuiging (°C) | 140 | 98 | 110 | 160 |

Bewerkingskenmerken

Tijdens mijn dagelijkse werkzaamheden bij PTSMAKE heb ik duidelijke verschillen waargenomen in hoe verschillende kunststoffen reageren op bewerkingen:

Snijsnelheid en voedingssnelheid

PC vereist specifieke bewerkingsparameters voor optimale resultaten:

- Lagere snijsnelheden in vergelijking met zachtere kunststoffen

- Matige voedingssnelheden om smelten te voorkomen

- Scherp snijgereedschap om warmteontwikkeling te minimaliseren

Gereedschapsslijtage en oppervlakteafwerking

Verschillende kunststoffen hebben een verschillend effect op gereedschap:

| Materiaal | Slijtagesnelheid gereedschap | Kwaliteit oppervlakteafwerking | Spaanvorming |

|---|---|---|---|

| PC | Matig | Uitstekend | Doorlopend |

| ABS | Laag | Goed | Discontinue |

| PMMA | Hoog | Uitstekend | Broos |

| POM | Laag | Zeer goed | Doorlopend |

Kostenoverwegingen

De economische aspecten van het bewerken van PC in vergelijking met andere kunststoffen zijn onder andere:

Materiële kosten

- PC: $8-12 per kg

- ABS: $4-6 per kg

- PMMA: $5-8 per kg

- POM: $6-9 per kg

Verwerkingskosten

Bij PTSMAKE hebben we onze processen geoptimaliseerd om de kosten effectief te beheren:

Machinetijd

- PC vereist gematigde snijsnelheden

- Extra koeltijd kan nodig zijn

- Installatietijd vergelijkbaar met andere kunststoffen

Gereedschapsverbruik

- Matige gereedschapsslijtage

- Speciaal gereedschap zelden nodig

- Regelmatige onderhoudsschema's

Toepassingsspecifieke voordelen

PC biedt unieke voordelen in verschillende toepassingen:

Optische toepassingen

- Superieure lichttransmissie

- Uitstekende helderheid

- UV-bestendigheid

- Slagvastheid

Structurele onderdelen

- Hoge sterkte-gewichtsverhouding

- Goede dimensionale stabiliteit

- Uitstekende hittebestendigheid

- Superieure schokbestendigheid

Milieu-overwegingen

Moderne productie moet rekening houden met de impact op het milieu:

Recycleerbaarheid

- PC is 100% recyclebaar

- Kan meerdere keren opnieuw worden verwerkt

- Lager energieverbruik vergeleken met nieuw materiaal

Duurzaamheidspraktijken

Bij PTSMAKE implementeren we:

- Efficiënt materiaalgebruik

- Programma's voor afvalvermindering

- Recyclinginitiatieven

Bedrijfstakspecifieke prestaties

Verschillende industrieën vereisen specifieke materiaaleigenschappen:

Ruimtevaart

- Eisen aan hoge sterkte

- Temperatuurbestendigheid

- Lichtgewicht oplossingen

- Nauwkeurige toleranties

Medisch

- Biocompatibiliteit

- Sterilisatievermogen

- Chemische weerstand

- Dimensionale stabiliteit

Consumentenelektronica

- Slagvastheid

- Esthetische aantrekkingskracht

- Dimensionale stabiliteit

- Hittebestendigheid

Praktische aanbevelingen

Op basis van mijn ervaring zijn hier de belangrijkste overwegingen:

Wanneer een pc kiezen?

- Hoge slagvastheid vereist

- Optische helderheid nodig

- Bedrijfstemperaturen boven 100°C

- Buitentoepassingen

Wanneer alternatieven overwegen

- Kostengevoelige projecten

- Toepassingen met lage mechanische spanning

- Chemische blootstellingsomgevingen

- Vereisten voor hoge precisietolerantie

Door ons werk bij PTSMAKE hebben we met succes duizenden pc-onderdelen bewerkt voor verschillende industrieën. De veelzijdigheid en prestatiekenmerken van het materiaal maken het een uitstekende keuze voor vele toepassingen, hoewel een zorgvuldige afweging van specifieke projecteisen essentieel blijft.

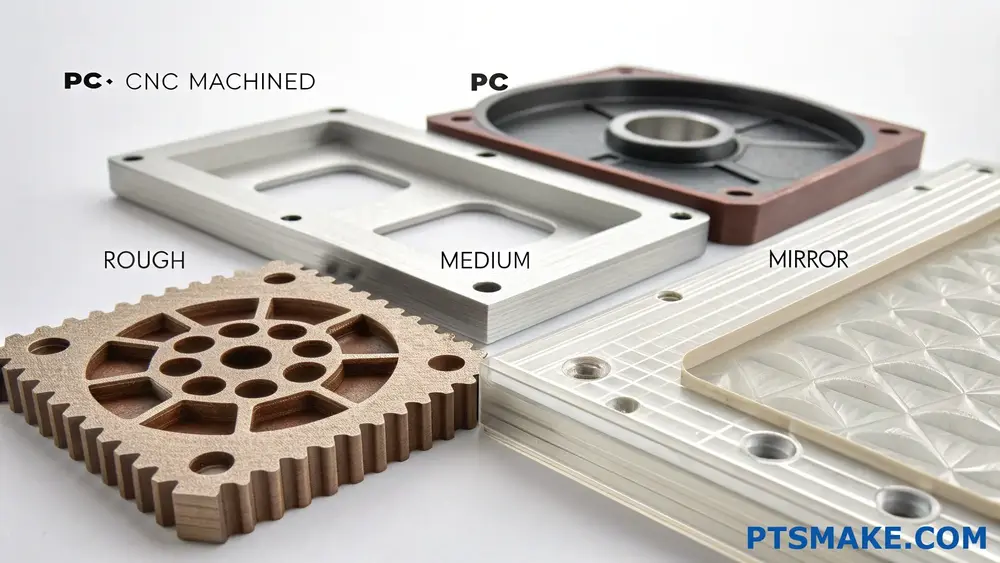

Welke oppervlakteafwerkingen zijn mogelijk met CNC-verspaning van polycarbonaat (PC)?

Het kan een uitdaging zijn om de perfecte oppervlakteafwerking te krijgen op CNC-bewerkte onderdelen van polycarbonaat. Veel fabrikanten worstelen met het bereiken van een consistente oppervlaktekwaliteit, vooral bij dit transparante en krasgevoelige materiaal. Een verkeerde aanpak kan leiden tot zichtbare gereedschapsmarkeringen, vertroebeling of ongelijkmatige texturen.

CNC-bewerking van polycarbonaat kan verschillende oppervlakteafwerkingen bereiken, variërend van ruw (Ra 3,2) tot spiegelend (Ra 0,2). De specifieke afwerking hangt af van de bewerkingsparameters, de gereedschapsselectie en de nabewerkingstechnieken die op de pc-onderdelen worden toegepast.

Metingen van oppervlakteruwheid begrijpen

De oppervlakteruwheid wordt gemeten met de [rekenkundig gemiddelde ruwheid].7 waarde (Ra), die de microscopische variaties in het oppervlak kwantificeert. Voor CNC-bewerking van pc's werken we meestal met Ra-waarden tussen 0,2 en 3,2 micrometer. Bij PTSMAKE hebben we specifieke bewerkingsprotocollen ontwikkeld voor elk niveau van oppervlakteafwerking.

Standaardopties voor oppervlakteafwerking

Hier zijn de meest voorkomende oppervlakteafwerkingen die we kunnen bereiken met PC CNC machinale bewerking:

| Type afwerking | Ra-waarde (μm) | Typische toepassingen | Visuele verschijning |

|---|---|---|---|

| Ruw | 3.2 | Industriële onderdelen | Matte, zichtbare gereedschapsmarkeringen |

| Medium | 1.6 | Onderdelen voor algemene doeleinden | Halfglad, lichte vlekken |

| Fijn | 0.8 | Consumentenproducten | Glad, minimale vlekken |

| Ultrafijn | 0.4 | Optische onderdelen | Zeer glad, geen zichtbare vlekken |

| Spiegel | 0.2 | Onderdelen weergeven | Hoogglans, reflecterend |

Bewerkingsparameters voor verschillende afwerkingen

Snijsnelheid en voedingssnelheid

De relatie tussen snijparameters en oppervlakteafwerking is cruciaal:

- Hoge snijsnelheden (500-1000 m/min) met lage voedingssnelheden produceren gladdere afwerkingen

- Lagere snelheden (200-400 m/min) zijn beter voor ruw zagen

- Aanzetten variëren meestal van 0,1 tot 0,5 mm/omwenteling, afhankelijk van de gewenste afwerking.

Gereedschapsselectie

De keuze van het gereedschap heeft een grote invloed op de oppervlaktekwaliteit:

- Gereedschap met diamantcoating zorgt voor de fijnste afwerking

- Hardmetalen gereedschap werkt goed voor gemiddelde afwerkingen

- HSS-gereedschappen zijn geschikt voor grove zaagsneden

Technieken voor nabewerking

Mechanisch polijsten

Mechanisch polijsten kan de oppervlakteafwerking verbeteren:

- Progressief schuurpapier (korrel 220-2000)

- Polijstmiddelen

- Polijstschijven

Chemische behandeling

Sommige chemische behandelingen kunnen het uiterlijk van het oppervlak verbeteren:

- Damp polijsten

- Chemisch gladmaken

- Anti-krascoatings

Milieu-overwegingen

Temperatuurregeling tijdens het bewerken is essentieel:

- Optimale bewerkingstemperatuur: 20-25°C

- Goed koelen helpt voorkomen:

- Materiaal vervorming

- Oppervlaktefouten

- Slijtage gereedschap

Branchespecifieke vereisten

Verschillende industrieën hebben verschillende oppervlakteafwerkingen nodig:

Medische industrie

- Ultra-gladde afwerkingen (Ra 0,2-0,4)

- Biocompatibele oppervlaktebehandeling

- Sterilisatie-compatibele afwerkingen

Automobieltoepassingen

- Gemiddelde afwerking (Ra 0,8-1,6)

- Weerbestendige coatings

- UV-stabiele oppervlaktebehandelingen

Consumentenelektronica

- Hoogglanzende afwerkingen (Ra 0,2-0,4)

- Krasbestendige coatings

- Esthetische consistentie

Maatregelen voor kwaliteitscontrole

Voor een consistente afwerking van het oppervlak:

- Regelmatige controle van gereedschapsslijtage

- Testen van de oppervlakteruwheid

- Visuele inspectie

- Verificatie van afmetingen

Algemene uitdagingen en oplossingen

Oppervlakte Defecten

Veel voorkomende problemen en hun oplossingen:

| Type defect | Oorzaak | Oplossing |

|---|---|---|

| Kletsmerken | Trillingen van gereedschap | Snelheid/doorvoersnelheid aanpassen |

| Brandvlekken | Overmatige hitte | Koeling verbeteren |

| Gereedschapsmarkeringen | Versleten gereedschap | Gereedschap vervangen/slijpen |

| Bewolking | Chemische reactie | Koelvloeistofmengsel aanpassen |

Materiaalspecifieke overwegingen

PC vereist speciale aandacht:

- Juiste vrijloophoeken voor gereedschap

- Keuze van de juiste snijvloeistof

- Temperatuurbewaking

- Procedures voor stressverlichting

Implicaties voor de kosten

De kwaliteit van de oppervlakteafwerking beïnvloedt de kosten:

- Basisafwerking: Standaardprijs

- Medium afwerking: 20-30% kostenverhoging

- Spiegelafwerking: 50-100% kostenverhoging

Recente ontwikkelingen

Nieuwe technologieën die de oppervlakteafwerking verbeteren:

- Geavanceerde CNC-besturingen

- Verbeterd snijgereedschap

- Betere koelsystemen

- Geautomatiseerde polijstsystemen

Bij PTSMAKE investeren we voortdurend in deze technologieën om de PC-onderdelen van onze klanten een betere oppervlakteafwerking te geven. Onze ervaring leert dat het bereiken van de juiste oppervlakteafwerking een balans is van de juiste bewerkingsparameters, gereedschapsselectie en nabewerkingstechnieken.

Ik raad aan om te beginnen met een duidelijk begrip van uw toepassingsvereisten en achterwaarts te werken om de meest kosteneffectieve oppervlakteafwerking te bepalen die aan uw behoeften voldoet. Deze aanpak heeft veel van onze klanten geholpen om hun productieprocessen voor pc-onderdelen te optimaliseren met behoud van de kwaliteitsnormen.

Welke industrieën gebruiken vaak CNC-bewerkte onderdelen van polycarbonaat (PC)?

Het juiste materiaal vinden voor precisieonderdelen kan een uitdaging zijn. Veel ingenieurs en productontwerpers hebben moeite om te bepalen welke industrieën het meeste baat hebben bij CNC-bewerkte componenten van polycarbonaat, wat leidt tot gemiste kansen en suboptimale materiaalkeuzes.

CNC-bewerkte onderdelen van polycarbonaat (PC) worden veel gebruikt in de ruimtevaart, medische sector, automobielindustrie, elektronica en consumptiegoederenindustrie vanwege hun uitzonderlijke sterkte, optische helderheid en thermische weerstand. Deze industrieën vertrouwen op PC onderdelen voor kritische toepassingen die zowel duurzaamheid als precisie vereisen.

Toepassingen voor de ruimtevaartindustrie

De luchtvaartindustrie vraagt om materialen die bestand zijn tegen extreme omstandigheden met behoud van structurele integriteit. Ik heb gemerkt dat CNC bewerkte PC onderdelen om verschillende redenen uitblinken in deze sector:

Interieuronderdelen voor vliegtuigen

- Raamonderdelen voor cabine

- Afdekkingen instrumentenpaneel

- Verlichtingsarmaturen

- Onderdelen opbergvak

De [thermoplastische eigenschappen]8 van PC maken het ideaal voor deze toepassingen, omdat het stabiel blijft bij grote temperatuurbereiken die typisch zijn voor vluchten.

Productie medische apparatuur

In de medische sector worden CNC-bewerkte PC-onderdelen steeds belangrijker:

Kritische medische apparatuur

- Handgrepen voor chirurgische instrumenten

- Behuizingen voor diagnoseapparaten

- Onderdelen voor medische beeldvormingsapparatuur

- Onderdelen voor laboratoriumapparatuur

Deze toepassingen vereisen materialen die sterilisatieprocessen kunnen doorstaan met behoud van de maatvastheid.

Implementatie in de auto-industrie

De automobielsector maakt gebruik van CNC-bewerkte pc-onderdelen:

Voertuigonderdelen

- Koplampen

- Afwerking interieur

- Sensorbehuizingen

- Dashboardonderdelen

| Toepassing | Belangrijkste voordelen | Algemeen gebruik |

|---|---|---|

| Onderdelen | UV-bestendigheid, Slagvastheid | Lichtkappen, Spiegelbehuizingen |

| Interieuronderdelen | Hittebestendigheid, Duurzaamheid | Dashboard-elementen, Bedieningspanelen |

| Onderdelen onder de motorkap | Chemische weerstand, Temperatuurstabiliteit | Sensorbehuizingen, Vloeistofhouders |

Toepassingen voor de elektronica-industrie

Met name de elektronica-industrie profiteert van CNC-bewerkte PC-onderdelen:

Componenten voor elektronische apparaten

- Beschermende behuizingen

- Afdekhoezen

- Component dragers

- Connector lichamen

Bij PTSMAKE produceren we deze componenten regelmatig met nauwe toleranties en complexe geometrieën.

Productie van consumptiegoederen

Consumentenproducten bevatten vaak CNC-bewerkte pc-onderdelen:

Algemene toepassingen

- Componenten voor hoogwaardige apparatuur

- Onderdelen voor sportuitrusting

- Veiligheidsuitrusting

- Optische apparaten

| Productcategorie | Gebruikte pc-eigenschappen | Voorbeeldtoepassingen |

|---|---|---|

| Veiligheidsuitrusting | Slagvastheid, Helderheid | Veiligheidsbril, gelaatsscherm |

| Sportartikelen | Duurzaamheid, Lichtgewicht | Beschermingsmiddelen, behuizingen voor apparatuur |

| Huishoudelijke Apparaten | Hittebestendigheid, Sterkte | Bedieningspanelen, Displayafdekkingen |

Sector industriële apparatuur

De industriële sector is sterk afhankelijk van CNC-bewerkte pc-onderdelen:

Industriële toepassingen

- Machinebescherming

- Bedieningspaneelafdekkingen

- Inspectieramen

- Veiligheidsbarrières

Deze onderdelen moeten bestand zijn tegen zware industriële omgevingen en tegelijkertijd zichtbaar en sterk blijven.

Apparatuur voor wetenschappelijk onderzoek

Onderzoeksinstellingen hebben vaak gespecialiseerde CNC-bewerkte PC-onderdelen nodig:

Laboratoriumapparatuur

- Ramen testkamer

- Behuizingen voor analytische instrumenten

- Observatiepoorten

- Monsterverpakkingen

Ik zie een toenemende vraag naar deze componenten omdat onderzoeksfaciliteiten hun apparatuur upgraden.

Robotica en automatisering

De robotica-industrie gebruikt vaak CNC-bewerkte pc-onderdelen:

Robotonderdelen

- Beschermende hoezen

- Sensorbehuizingen

- Onderdelen visueel systeem

- Bedieningsinterfacepanelen

| Type onderdeel | Kritische eigenschappen | Toepassingsvoorbeelden |

|---|---|---|

| Dekt | Slagvastheid, Transparantie | Robotarmdeksels, Beeldschermschilden |

| Behuizingen | Dimensionale stabiliteit, Duurzaamheid | Sensorbehuizingen, Bedieningskasten |

| Interfacecomponenten | Helderheid, Weerbestendigheid | HMI-panelen, visualisatievensters |

Toepassingen voor de energiesector

De energiesector maakt op verschillende manieren gebruik van CNC-bewerkte pc-onderdelen:

Energietoepassingen

- Onderdelen voor zonnepanelen

- Onderdelen voor windturbines

- Behuizingen voor besturingssysteem

- Inspectieramen

Deze toepassingen vereisen materialen die bestand zijn tegen blootstelling aan de buitenlucht met behoud van optische helderheid en structurele integriteit.

Op PTSMAKE, begrijpen we deze uiteenlopende eisen van de industrie en bieden precisie-PC CNC bewerkte onderdelen die specifieke industriële normen voldoen. Onze geavanceerde productie mogelijkheden ervoor te zorgen dat elk onderdeel voldoet aan de exacte specificaties die nodig zijn voor de beoogde toepassing, of het nu voor de lucht-en ruimtevaart, medische, of een andere veeleisende industrie.

Hoe de kosten minimaliseren bij CNC-bewerkingsprojecten voor polycarbonaat (PC)?

In de concurrerende wereld van CNC-verspaning kan het beheren van de kosten voor polycarbonaatprojecten een grote uitdaging zijn. Veel fabrikanten worstelen met het vinden van een balans tussen kwaliteitseisen en budgetbeperkingen en worden vaak geconfronteerd met onnodige kosten door een onjuiste planning en materiaalverspilling.

Om de kosten bij Polycarbonaat CNC-bewerkingsprojecten te minimaliseren, richt u zich op het optimaliseren van ontwerpkenmerken, het selecteren van geschikt gereedschap en het implementeren van efficiënte bewerkingsstrategieën. Deze benaderingen kunnen materiaalverspilling verminderen, de bewerkingstijd verkorten en de totale productiekosten verlagen terwijl de kwaliteitsnormen gehandhaafd blijven.

Ontwerpoptimalisatiestrategieën

De geometrie van onderdelen vereenvoudigen

Een van de meest effectieve manieren om kosten te besparen is door het ontwerp zorgvuldig te optimaliseren. Ik heb gemerkt dat complexe geometrieën vaak leiden tot langere bewerkingstijden en verhoogde gereedschapsslijtage. Door deze ontwerpoverwegingen mee te nemen:

- Vermijd onnodig diepe zakken

- Gebruik standaard hoekradii

- Gelijkmatige wanddikte behouden

- Waar mogelijk ondersnijdingen elimineren

De [Design for Manufacturability]9 aanpak kan de bewerkingstijd en complexiteit aanzienlijk verkorten.

Materiaalkeuze en gebruik

De juiste materiaalselectie speelt een cruciale rol bij het verlagen van de kosten:

| Materiaalklasse | Kostenniveau | Aanbevolen toepassingen |

|---|---|---|

| Standaard pc | Laag | Onderdelen voor algemene doeleinden |

| Optische PC | Medium | Transparante onderdelen |

| UV-gestabiliseerd PC | Hoog | Buitentoepassingen |

Gereedschapsoptimalisatie

Gereedschapsselectie

Het kiezen van de juiste snijgereedschappen is essentieel voor kosteneffectieve PC-verspaning:

- HSS-gereedschappen (High-Speed Steel) voor eenvoudige bewerkingen

- Hardmetalen gereedschappen voor complexe vormen

- Gereedschappen met diamantcoating voor massaproductie

Snijparameters

| Parameter | Aanbevolen bereik | Invloed op kosten |

|---|---|---|

| Snijsnelheid | 300-500 m/min | Matig |

| Toevoersnelheid | 0,1-0,3 mm/omwenteling | Hoog |

| Zaagdiepte | 0,5-2,0 mm | Belangrijke |

Optimalisatie van productieprocessen

Batchverwerking

Bij PTSMAKE hebben we verschillende strategieën geïmplementeerd om batchverwerking te optimaliseren:

- Gelijksoortige onderdelen groeperen

- Opstellingen met meerdere opstellingen gebruiken

- Gereedschapsbanen optimaliseren voor meerdere onderdelen

- Plan gelijksoortige activiteiten na elkaar

Integratie kwaliteitscontrole

Het vroegtijdig implementeren van kwaliteitscontrolemaatregelen kan kostbare fouten voorkomen:

- In-proces inspectie

- Inspectie eerste artikel

- Regelmatige controle van gereedschapsslijtage

- Temperatuurregeling tijdens bewerking

Efficiëntie machinegebruik

Verkorting van installatietijd

Om de insteltijd en de bijbehorende kosten te minimaliseren:

- Gebruik gestandaardiseerde opspansystemen

- Gereedschappen en opspansystemen offline voorbereiden

- Snelwisselgereedschap implementeren

- Georganiseerde werkruimte onderhouden

Optimalisatie van programmering

Efficiënt CNC programmeren kan de kosten aanzienlijk verlagen:

- Snijpaden optimaliseren

- Gereedschap wisselen tot een minimum beperken

- Gebruik de juiste voeding en snelheden

- Gebruik de juiste koelstrategieën

Behandeling en opslag van materialen

Voorraadbeheer

Goed voorraadbeheer helpt om verspilling en transportkosten te verminderen:

- Just-in-time bestellen

- Juiste opslagomstandigheden

- Systemen voor het volgen van materiaal

- Optimalisatie van de voorraad

Vermindering van schroot

Effectieve strategieën voor schrootvermindering implementeren:

- Onderdelen efficiënt nesten

- Grotere stukken afval hergebruiken

- Zorg voor een goede materiaalopslag

- Regelmatig machineonderhoud

Kostenbewaking en -controle

Projecten volgen

Implementeren van robuuste volgsystemen:

| Kostenfactor | Traceermethode | Herzieningsfrequentie |

|---|---|---|

| Materiaalgebruik | Digitale inventaris | Wekelijks |

| Machinetijd | Geautomatiseerd loggen | Dagelijks |

| Slijtage gereedschap | Visuele inspectie | Per partij |

| Kwaliteit | Bijhouden van defecten | Real-time |

Voortdurende verbetering

Regelmatige evaluatie en verbetering van processen:

- Regelmatige procescontroles

- Trainingsprogramma's voor werknemers

- Technologie-updates

- Feedback implementatie

Relaties met leveranciers

Bij PTSMAKE onderhouden we sterke relaties met leveranciers om kosteneffectieve oplossingen te garanderen:

- Volume prijsafspraken

- Kwaliteitsborgingsprogramma's

- Just-in-time levering

- Technische ondersteuningsdiensten

Milieu-overwegingen

Het implementeren van milieubewuste praktijken kan leiden tot kostenbesparingen:

- Systemen voor het recyclen van koelvloeistof

- Energiezuinige apparatuur

- Programma's voor afvalvermindering

- Duurzame materiaalverwerking

Als deze uitgebreide strategieën op de juiste manier worden geïmplementeerd, kunnen de kosten van CNC-bewerkingsprojecten voor pc's aanzienlijk worden verlaagd met behoud van hoge kwaliteitsnormen. Door zich op deze gebieden te richten, kunnen fabrikanten hun kosten beter beheersen en hun operationele efficiëntie verbeteren.

Welke ontwerpoverwegingen zijn cruciaal voor CNC-verspaning van polycarbonaat (PC)?

Het ontwerpen van onderdelen voor Polycarbonaat CNC bewerking leidt vaak tot onverwachte uitdagingen. Veel ingenieurs en ontwerpers worstelen met kromtrekken, gereedschapsmarkeringen en onnauwkeurigheden in afmetingen, waardoor projecten vertraging oplopen en kosten stijgen die voorkomen hadden kunnen worden met de juiste ontwerpoverwegingen.

Succes bij het CNC bewerken van polycarbonaat vereist zorgvuldige aandacht voor materiaaleigenschappen, ontwerpkenmerken en bewerkingsparameters. Belangrijke overwegingen zijn wanddikte, hoekontwerpen, gatenspecificaties en vereisten voor oppervlakteafwerking om optimale productkwaliteit en produceerbaarheid te garanderen.

Materiaaleigenschappen Invloed op ontwerp

Inzicht in de unieke eigenschappen van PC is essentieel voor succesvol bewerken. Het materiaal vertoont [visco-elastisch gedrag].10 tijdens het bewerken, wat invloed heeft op hoe we ontwerpkenmerken benaderen. Bij PTSMAKE hebben we specifieke richtlijnen ontwikkeld op basis van de eigenschappen van pc's:

Thermische overwegingen

- Warmteafbuigingstemperatuur: 132°C (270°F)

- Thermische uitzettingscoëfficiënt: 70,2 × 10^-6 in/in/°F

- Koelvereisten tijdens bewerking

Mechanische eigenschappen

- Treksterkte: 9.500 psi

- Flexural modulus: 345.000 psi

- Slagvastheid: 12-16 ft-lb/in

Wanddikte en structurele integriteit

De juiste wanddikte is cruciaal om de structurele integriteit te behouden en kromtrekken te voorkomen. Hier volgt een gedetailleerd overzicht:

| Type kenmerk | Minimale dikte | Aanbevolen dikte | Maximale dikte |

|---|---|---|---|

| Verticale muren | 0,040" (1 mm) | 0,080" (2 mm) | 0,500" (12,7 mm) |

| Ondersteunende Ribben | 0,060" (1,5mm) | 0,100" (2,5mm) | 0,250" (6,35 mm) |

| Basis Secties | 0,080" (2 mm) | 0,120" (3 mm) | 19 mm |

Ontwerpspecificaties voor hoeken en randen

Het juiste ontwerp van de hoeken voorkomt spanningsconcentratie en garandeert bewerkbaarheid:

Externe hoeken

- Minimale radius: 0,5mm

- Optimale radius: 0,040" (1 mm)

- Vermijd scherpe hoeken om materiaalspanning te voorkomen

Interne hoeken

- Minimale radius: 0,040" (1 mm)

- Aanbevolen radius: 2 mm (0,080")

- Met reliëf voor toegang tot gereedschap

Specificaties gaten en schroefdraad

Houd rekening met deze richtlijnen bij het ontwerpen van gaten in PC-onderdelen:

Door gaten

- Minimumdiameter: 0,5 mm

- Maximale diepte-diameterverhouding: 4:1

- Optimale afstand tussen de gaten: 2x diameter

Schroefdraadfuncties

- Minimale draadgrootte: M3 of #4-40

- Maximale diepte schroefdraad: 2,5x diameter

- Gebruik schroefdraadbussen voor toepassingen met hoge spanning

Vereisten voor oppervlakteafwerking

De oppervlakteafwerking heeft een grote invloed op zowel de esthetiek als de functionaliteit:

Bereikbare afwerkingen

| Type afwerking | Ra-waarde (μin) | Toepassing |

|---|---|---|

| Spiegel | 4-8 | Optische onderdelen |

| Fijn | 16-32 | Zichtbare oppervlakken |

| Standaard | 32-63 | Niet-kritische oppervlakken |

| Ruw | 63-125 | Verborgen oppervlakken |

Overwegingen met betrekking tot tolerantie

Het handhaven van nauwe toleranties vereist speciale aandacht:

Standaard toleranties

- Algemene afmetingen: ±0,005" (0,127mm)

- Kritische eigenschappen: ±0,002" (0,051mm)

- Gatlocaties: ±0,003" (0,076mm)

Temperatuureffecten

- Houd rekening met thermische uitzetting

- Overweeg de bedrijfsomgeving

- Plan voor materiaalstabilisatie

Ontwerp voor maakbaarheid (DFM)

Deze belangrijke DFM-principes benadruk ik altijd bij onze klanten van PTSMAKE:

Toegang gereedschap

- Plan voor standaard gereedschapslengtes

- Houd rekening met naderingshoeken

- Zorg voor voldoende ruimte voor gereedschapspaden

Werkplaats

- Ontwerp geschikte klembereiken

- Nulpuntoppervlakken opnemen

- Plan indien nodig meerdere opstellingen

Maatregelen voor kwaliteitscontrole

Om een consistente productkwaliteit te garanderen:

Inspectiepunten

- Kritische dimensies

- Eisen voor oppervlakteafwerking

- Geometrische toleranties

Documentatie

- Gedetailleerde technische tekeningen

- Specifieke verwijzingen voor kritieke functies

- Eisen voor heldere afwerking

Strategieën voor kostenoptimalisatie

Optimaliseer ontwerpen voor kosteneffectiviteit met behoud van kwaliteit:

Vereenvoudiging van het ontwerp

- Minimaliseer complexe functies

- Veranderingen in instellingen verminderen

- Functiematen standaardiseren

Materiaalgebruik

- Onderdeeloriëntatie optimaliseren

- Materiaalverspilling minimaliseren

- Voorraadmaten overwegen

Op PTSMAKE, bieden wij uitgebreide ondersteuning voor het ontwerp om ervoor te zorgen uw PC-onderdelen zijn geoptimaliseerd voor zowel de prestaties en produceerbaarheid. Ons engineering team werkt nauw samen met klanten om ontwerpen te verfijnen voordat de productie begint, het bespaart tijd en middelen, terwijl het verzekeren van superieure resultaten.

Leer hoe polymerisatie de materiaaleigenschappen beïnvloedt en de prestaties van polycarbonaat verbetert. ↩

Leer meer over het belang ervan bij het selecteren van materialen voor optimale prestaties in uiteenlopende omstandigheden. ↩

Inzicht in dit gedrag helpt om de verwerkingsparameters te optimaliseren voor een betere productie-efficiëntie. ↩

Leer meer over de unieke eigenschappen van polycarbonaat waardoor het ideaal is voor verschillende toepassingen. ↩

Inzicht in thermische geleidbaarheid helpt bij het verbeteren van de bewerkingsefficiëntie en voorkomt materiaaldegradatie. ↩

Leer meer over de invloed van kristalliniteit op bewerkingskenmerken voor optimale projectresultaten. ↩

Leer meer over het meten van oppervlakteruwheid voor betere bewerkingskwaliteit. ↩

Leer meer over de veelzijdigheid en voordelen van thermoplastische eigenschappen bij CNC bewerkingstoepassingen. ↩

Leer hoe DFM de productie-efficiëntie kan verbeteren en de kosten effectief kan verlagen. ↩

Begrijpen hoe materiaaleigenschappen bewerkingen beïnvloeden voor een betere productkwaliteit. ↩