Als titanium anodiseer expert bij PTSMAKE heb ik gemerkt dat veel ingenieurs worstelen met beslissingen over oppervlaktebehandeling voor titanium onderdelen. De verkeerde keuze kan leiden tot vroegtijdige slijtage, corrosieproblemen en zelfs het falen van onderdelen - problemen die hele projecten kunnen doen ontsporen en kostbare middelen kunnen verspillen.

Ja, titaniumlegering kan worden geanodiseerd. Dit proces creëert een beschermende oxidelaag op het oppervlak, waardoor de corrosiebestendigheid wordt verbeterd en er verschillende kleuropties mogelijk zijn, afhankelijk van de toegepaste spanning. De geanodiseerde laag verbetert ook de slijtvastheid en esthetische aantrekkingskracht.

Ik wil wat voorkennis over titanium anodiseren met je delen die de meeste fabrikanten je niet vertellen. Bij PTSMAKE hebben we specifieke technieken ontwikkeld die zorgen voor consistente resultaten bij verschillende titaniumlegeringen. Laat me je de belangrijkste factoren uitleggen die het anodiseerproces beïnvloeden en hoe ze de prestaties van je onderdelen beïnvloeden.

Hoe sterk is titanium vergeleken met staal?

Bij het kiezen van materialen voor kritieke toepassingen kom ik vaak ingenieurs tegen die worstelen met het dilemma titanium versus staal. De uitdaging gaat niet alleen over sterkte - het gaat over de balans tussen gewicht, kosten en duurzaamheid. Veel van mijn klanten hebben kostbare fouten gemaakt door het verkeerde materiaal te kiezen, wat heeft geleid tot vertragingen in projecten en budgetoverschrijdingen.

Titanium en staal bieden beide een indrukwekkende sterkte, maar titanium heeft een superieure verhouding tussen sterkte en gewicht. Terwijl staal over het algemeen sterker is in absolute termen, is titanium 45% lichter met behoud van vergelijkbare sterkte, waardoor het ideaal is voor ruimtevaart en medische toepassingen waar gewichtsvermindering cruciaal is.

Materiaaleigenschappen begrijpen

Als productieprofessional heb ik geleerd dat het vergelijken van titanium en staal niet eenvoudig is. Laten we hun belangrijkste eigenschappen eens uitsplitsen om hun sterke punten en beperkingen te begrijpen.

Overwegingen met betrekking tot dichtheid en gewicht

Het meest opvallende verschil tussen titanium en staal is hun dichtheid. De dichtheid van titanium is 4,5 g/cm³, terwijl staal doorgaans tussen 7,75 en 8,05 g/cm³ ligt. Dit verschil creëert interessante mogelijkheden als we kijken naar de specifieke sterkte1 van elk materiaal.

Metriek voor sterktevergelijking

Bij het vergelijken van deze metalen moeten we verschillende sterkteparameters onderzoeken:

| Eigendom | Titanium | Staal (Algemeen) | Staal (hoge sterkte) |

|---|---|---|---|

| Treksterkte (MPa) | 350-1200 | 400-800 | 800-2000 |

| Opbrengststerkte (MPa) | 250-1000 | 250-500 | 600-1800 |

| Elastische Modulus (GPa) | 110-120 | 190-210 | 190-210 |

Toepassingen en industrieel gebruik

Ruimtevaartindustrie

Mijn ervaring bij PTSMAKE is dat titanium steeds populairder wordt in luchtvaarttoepassingen. De hoge sterkte/gewicht verhouding maakt het perfect voor vliegtuigonderdelen waar gewichtsbesparing cruciaal is. We bewerken regelmatig titanium onderdelen voor klanten in de lucht- en ruimtevaart, vooral structurele onderdelen en motoronderdelen.

Medische toepassingen

De biocompatibiliteit van titanium maakt het van onschatbare waarde voor medische implantaten. Staal is weliswaar sterk, maar biedt niet hetzelfde niveau van biologische compatibiliteit. Bij PTSMAKE hebben we gespecialiseerde processen ontwikkeld voor de productie van nauwkeurige medische componenten van titanium.

Omgevingsfactoren

Corrosiebestendigheid

Titanium vormt een beschermende oxidelaag die zorgt voor een uitzonderlijke weerstand tegen corrosie. Deze zelfherstellende eigenschap geeft het een aanzienlijk voordeel ten opzichte van de meeste staalsoorten, vooral in maritieme omgevingen.

Temperatuurprestaties

Beide materialen gedragen zich anders bij extreme temperaturen:

| Temperatuurbereik | Titaniumprestaties | Prestaties staal |

|---|---|---|

| Onder 0°C | Behoudt kracht | Wordt broos |

| Kamertemperatuur | Optimale prestaties | Optimale prestaties |

| Boven 500°C | Zorgen over oxidatie | Sterkte degradatie |

Kostenoverwegingen

Materiële kosten

Hoewel titanium over het algemeen duurder is dan staal, vertellen de totale gebruikskosten vaak een ander verhaal:

- Kosten van grondstoffen: Titanium is 5-10 keer duurder

- Verwerkingskosten: Hoger voor titanium vanwege gespecialiseerde apparatuur

- Onderhoudskosten: Lager voor titanium door betere corrosiebestendigheid

- Levensduur: Vaak beter met titanium vanwege de duurzaamheid

Uitdagingen voor productie

Bij PTSMAKE hebben we verschillende uitdagingen overwonnen in het werken met beide materialen:

Titanium:

- Vereist gespecialiseerd snijgereedschap

- Langzamere bewerkingssnelheden

- Complexere koelvereisten

- Hogere gereedschapsslijtage

Staal:

- Meer eenvoudige bewerkingsprocessen

- Betere levensduur van gereedschap

- Lagere verwerkingskosten

- Ruimere beschikbaarheid van verwerkingsapparatuur

Praktische selectiecriteria

Wanneer ik klanten adviseer, houd ik rekening met verschillende factoren:

Aanvraagvereisten

- Benodigd draagvermogen

- Gewichtsbeperkingen

- Milieublootstelling

- Bedrijfstemperatuurbereik

- Kostenbeperkingen

Industriestandaarden

Verschillende industrieën hebben specifieke vereisten:

| Industrie | Aanbevolen materiaal | Voornaamste reden |

|---|---|---|

| Ruimtevaart | Titanium | Gewichtsbesparing |

| Bouw | Staal | Kosteneffectiviteit |

| Medisch | Titanium | Biocompatibiliteit |

| Automotive | Beide | Toepassingsspecifiek |

Toekomstige trends

Het productielandschap evolueert. Bij PTSMAKE zien we een toenemende vraag naar:

- Hybride materiaaloplossingen

- Geavanceerde oppervlaktebehandelingen

- Nieuwe legeringssamenstellingen

- Verbeterde productieprocessen

Deze evolutie duwt zowel titanium als staal naar nieuwe toepassingsgebieden, waarbij elk materiaal zijn optimale toepassing vindt op basis van specifieke vereisten in plaats van algemene vergelijkingen.

Heeft de sterkte van titanium invloed op de bewerkingskosten?

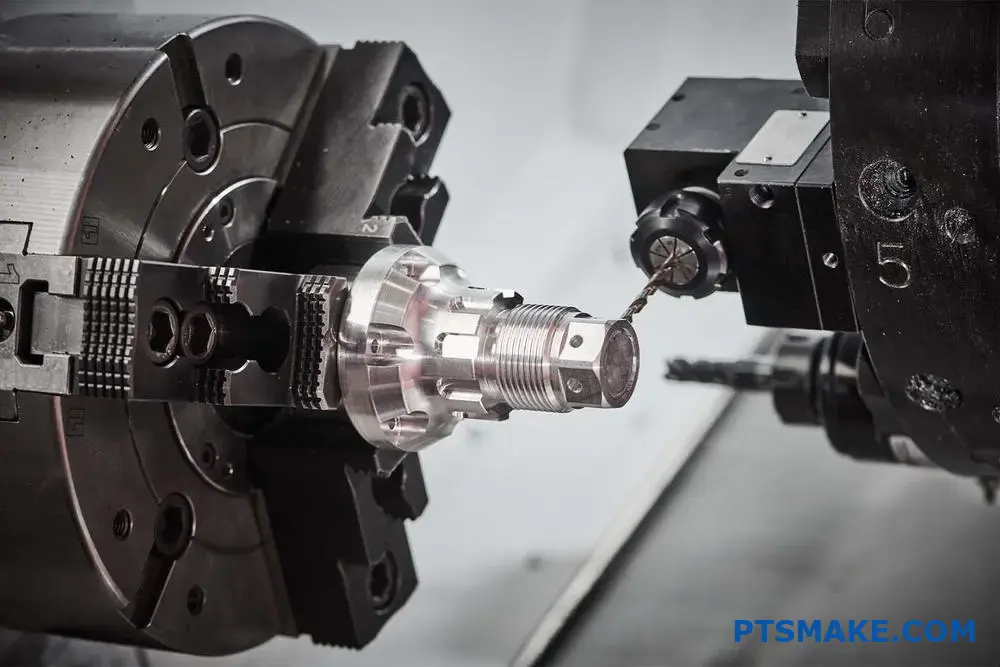

Het bewerken van titanium kan voor veel fabrikanten een grote uitdaging zijn. Als klanten bij me komen met projecten voor titanium, maken ze zich vaak zorgen over de hoge kosten en lange productietijden. De uitzonderlijke sterkte van het materiaal, hoewel gunstig voor eindtoepassingen, zorgt voor aanzienlijke obstakels tijdens het machinale bewerkingsproces.

Ja, de sterkte van titanium heeft een directe invloed op de bewerkingskosten. De hoge treksterkte en hardheid vereisen speciale snijgereedschappen, lagere bewerkingssnelheden en vaker vervangen van gereedschap. Deze factoren verhogen de bewerkingskosten meestal met 3 tot 5 keer in vergelijking met standaard staalbewerking.

De materiaaleigenschappen van titanium begrijpen

Sterktekenmerken

De opmerkelijke sterkte van titanium komt van de unieke atomaire structuur en kristallijn rooster2. Ik heb gemerkt dat titaniumlegeringen die vaak gebruikt worden in de productie, zoals Ti-6Al-4V, uitzonderlijke sterkte-gewichtverhoudingen vertonen. Dit materiaal vertoont:

- Uiteindelijke treksterkte: 900-1200 MPa

- Rekgrens: 830-1100 MPa

- Hardheid: 33-36 HRC

Hittebestendigheid Impact

Het vermogen van het materiaal om sterkte te behouden bij hoge temperaturen zorgt voor unieke bewerkingsuitdagingen. Tijdens snijbewerkingen kan de temperatuur meer dan 1000°C bedragen, maar toch behoudt titanium zijn mechanische eigenschappen, wat leidt tot:

- Verhoogde slijtage van gereedschap

- Lagere snijsnelheden

- Hoger energieverbruik

Kostenfactoren bij titaanbewerking

Slijtage en vervanging van gereedschap

Op basis van mijn ervaring bij PTSMAKE is gereedschapsslijtage een van de belangrijkste kostenveroorzakers. Hier is een vergelijkende analyse van de standtijd:

| Materiaal | Gemiddelde levensduur gereedschap (uren) | Frequentie gereedschapvervanging | Relatieve gereedschapskosten |

|---|---|---|---|

| Zacht staal | 4-6 | Laag | 1x |

| Roestvrij staal | 2-4 | Medium | 2x |

| Titanium | 0.5-2 | Hoog | 4x |

Productietijd

De bewerkingssnelheid voor titanium moet aanzienlijk lager zijn dan voor andere materialen:

| Type bewerking | Snelheidsreductie vs Staal | Invloed op productietijd |

|---|---|---|

| Draaien | 60-70% langzamer | 2,5-3x langer |

| Frezen | 70-80% langzamer | 3-4x langer |

| Boren | 75-85% langzamer | 4-5x langer |

Kosten van titaanbewerking optimaliseren

Geavanceerde snijstrategieën

Bij PTSMAKE hebben we verschillende strategieën geïmplementeerd om het bewerken van titanium te optimaliseren:

Hogedruk-koelvloeistofsystemen

- Verbetert de warmteafvoer

- Verlengt levensduur gereedschap met 40%

- Vermindert snijkrachten

Gespecialiseerd snijgereedschap

- Hardmetalen gereedschappen met specifieke geometrieën

- Geavanceerde coatingtechnologieën

- Geoptimaliseerde hoeken

Optimalisatie van procesparameters

De sleutel tot rendabel titanium bewerken ligt in het vinden van de juiste balans van snijparameters:

| Parameter | Aanbevolen bereik | Kosten |

|---|---|---|

| Snijsnelheid | 30-60 m/min | Hoog |

| Toevoersnelheid | 0,1-0,3 mm/omwenteling | Medium |

| Zaagdiepte | 0,5-2,5 mm | Medium |

Economische overwegingen

Analyse van de kostenverdeling

Inzicht in de kostenstructuur helpt om weloverwogen beslissingen te nemen:

Directe kosten

- Kosten snijgereedschap: 25-30%

- Werktijd machine: 35-40%

- Koelvloeistof en verbruiksartikelen: 10-15%

Indirecte kosten

- Instelling en programmering: 10-15%

- Kwaliteitscontrole: 5-10%

- Onderhoud van de machine: 5-8%

Kostenbeheer op lange termijn

Concurrerende prijzen hanteren en tegelijkertijd kwaliteit garanderen:

Investering in technologie

- Moderne CNC machines met stijve constructie

- Geavanceerde gereedschapsbewakingssystemen

- Automatische gereedschapswisselsystemen

Procesoptimalisatie

- Regelmatige controle van gereedschapsslijtage

- Geoptimaliseerde snijparameters

- Efficiënt workflowbeheer

Maatregelen voor kwaliteitscontrole

- In-proces inspectie

- Statistische procesbeheersing

- Geavanceerde meettechnieken

De relatie tussen de sterkte van titanium en de bewerkingskosten is complex, maar beheersbaar met de juiste aanpak. Bij PTSMAKE hebben we efficiënte processen ontwikkeld die kostenoverwegingen in balans brengen met kwaliteitseisen. Door deze factoren te begrijpen en de juiste strategieën te implementeren, kunnen we onze klanten helpen hun titaniumbewerkingsdoelen te bereiken met behoud van redelijke kosten.

Welke invloed heeft de vermoeiingssterkte van titanium op industriële toepassingen?

Fabrikanten worstelen vaak met de materiaalselectie voor kritieke onderdelen die herhaaldelijke spanningscycli ondergaan. De constante strijd tegen metaalmoeheid leidt tot voortijdige defecten, onverwachte onderhoudskosten en potentiële veiligheidsrisico's in industriële toepassingen.

De uitzonderlijke vermoeiingssterkte van titanium maakt het ideaal voor industriële toepassingen met hoge belasting en biedt tot 50% hogere uithoudingsgrenzen dan staal. Deze superieure weerstand tegen cyclische belasting zorgt voor een langere levensduur van onderdelen en een verbeterde betrouwbaarheid in kritieke industriële systemen.

De vermoeiingseigenschappen van titanium begrijpen

Bij PTSMAKE werken we regelmatig met titanium in kritische toepassingen waar vermoeiingsweerstand van het grootste belang is. Het materiaal cyclisch spanning-rek gedrag3 onderscheidt het van conventionele metalen. Dit is wat de vermoeiingseigenschappen van titanium uniek maakt:

Microstructurele voordelen

De hexagonale, gesloten kristalstructuur van titanium biedt inherente weerstand tegen dislocatiebewegingen, wat resulteert in:

- Verbeterde weerstand tegen scheurinitiatie

- Langzamere scheurgroei

- Betere prestaties bij wisselende belasting

Vergelijkende vermoeiingsprestaties

Hier zie je hoe titanium zich verhoudt tot andere veelgebruikte industriële metalen:

| Materiaal | Vermoeiingssterkte verhouding* | Typische cycli tot defect** |

|---|---|---|

| Titaan graad 5 | 0.8 | >10^7 |

| Roestvrij staal 316 | 0.4 | 10^6 |

| Aluminium 7075 | 0.3 | 10^5 |

| Koolstofstaal 1045 | 0.5 | 10^6 |

*Verhouding vermoeiingssterkte = uithoudingsgrens/bijzondere treksterkte

**Onder standaard testomstandigheden bij 50% vloeigrens

Industriële toepassingen die gebruikmaken van de vermoeiingssterkte van titanium

Ruimtevaart Onderdelen

In mijn ervaring met klanten in de lucht- en ruimtevaart zijn de vermoeiingseigenschappen van titanium van cruciaal belang:

- Landingsgestelonderdelen

- Motor montagebeugels

- Structurele casco-elementen

- Turbinebladen en compressorschijven

Medische implantaten

De biomedische industrie leunt zwaar op de vermoeiingsweerstand van titanium:

- Gewrichtsvervangingen

- Tandheelkundige implantaten

- Beenplaten en schroeven

- Spinale fusieapparaten

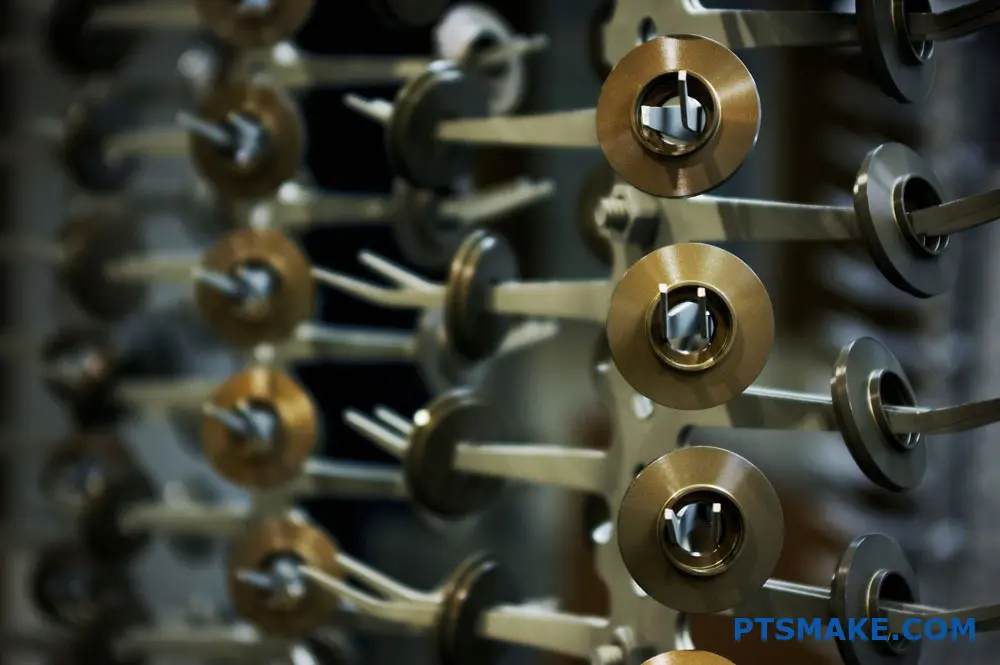

Apparatuur voor chemische verwerking

Onze klanten in de chemische verwerkingssector waarderen titanium voor:

- Pomponderdelen

- Klephuizen

- Buizen van warmtewisselaars

- Inwendige delen reactievat

Ontwerpoverwegingen voor vermoeiingskritische toepassingen

Effecten van oppervlaktebehandeling

Oppervlaktegesteldheid heeft een aanzienlijke invloed op vermoeiingsprestaties:

- Shot peening verhoogt de vermoeiingssterkte met 15-20%

- De oppervlakteruwheid moet onder controle worden gehouden tot Ra < 0,8 µm

- Beschermende coatings kunnen extra weerstand bieden tegen vermoeiing

Invloed van temperatuur

De vermoeiingseigenschappen van titanium variëren met de temperatuur:

- Optimaal prestatiebereik: -50°C tot 350°C

- Verminderde vermoeiingssterkte boven 450°C

- Uitstekende stabiliteit bij lage temperaturen

Optimalisatie laadpatroon

Overweeg om de vermoeiingslevensduur te maximaliseren:

- Vermindering van spanningsconcentratie door ontwerp

- Optimalisatie van belastingsverdeling

- Juist ontwerp van verbindingen en selectie van bevestigingsmiddelen

Economische gevolgen van het gebruik van titanium

Kosten-batenanalyse

Hoewel de initiële materiaalkosten hoger zijn, blijkt titanium op de lange termijn vaak voordeliger:

- Minder vaak onderhoud

- Lagere vervangingsratio's

- Lagere kosten voor stilstand

- Langere levensduur

Levenscyclus Overwegingen

Uit onze productie-ervaring blijkt dat titanium onderdelen meestal een hoge kwaliteit hebben:

- 2-3 keer langere levensduur dan stalen alternatieven

- 40% verlaging van onderhoudskosten

- 25% afname van totale eigendomskosten gedurende de levenscyclus van componenten

Kwaliteitscontrole en testmethoden

Om optimale vermoeidheidsprestaties te garanderen, implementeren we:

Niet-destructief onderzoek

- Ultrasone inspectie

- Radiografisch testen

- Penetrant inspectie

- Testen met magnetische deeltjes

Protocollen voor mechanische testen

Standaard testprocedures zijn onder andere:

- Vermoeiingstests met roterende balken

- Vermoeiingstests met axiale belasting

- Spanningsgecontroleerde vermoeiingstesten

- Evaluatie van breuktaaiheid

Toekomstige trends en ontwikkelingen

De industrie beweegt zich in de richting van:

- Geavanceerde methoden voor oppervlaktebehandeling

- Hybride materiaaloplossingen

- Verbeterde voorspellingsmodellen

- Geautomatiseerde bewakingssystemen

Waarom is titanium sterker dan aluminium in onderdelen voor de ruimtevaart?

Bij het kiezen van materialen voor luchtvaartonderdelen staan ingenieurs vaak voor een moeilijke keuze tussen titanium en aluminium. Een verkeerde keuze kan leiden tot defecte onderdelen, verminderde veiligheid en dure vervangingen. De lucht- en ruimtevaartindustrie kan zich dergelijke risico's niet veroorloven, vooral niet als er levens op het spel staan.

Titanium is sterker dan aluminium in onderdelen voor de ruimtevaart vanwege de superieure verhouding tussen sterkte en gewicht, de betere weerstand tegen vermoeiing en de hogere temperatuurtolerantie. De unieke kristalstructuur en legeringsmogelijkheden zorgen voor een materiaal dat beter presteert dan aluminium in veeleisende luchtvaarttoepassingen.

De fundamentele krachtverschillen

Kristalstructuur en atoombindingen

Het verschil in sterkte tussen titanium en aluminium begint op atomair niveau. Titanium's hexagonale dicht opeengepakte structuur4 zorgt voor sterkere interatomaire bindingen, wat resulteert in betere mechanische eigenschappen. Ik heb gemerkt dat dit fundamentele verschil van grote invloed is op de prestaties in kritieke luchtvaarttoepassingen.

Vergelijking van dichtheid en sterkte

Inzicht in de verhouding tussen sterkte en gewicht verklaart waarom titanium het vaak beter doet dan aluminium:

| Eigendom | Titanium | Aluminium |

|---|---|---|

| Dichtheid (g/cm³) | 4.5 | 2.7 |

| Treksterkte (MPa) | 900-1200 | 400-600 |

| Opbrengststerkte (MPa) | 830-1100 | 250-500 |

| Temperatuurbestendigheid (°C) | 600 | 300 |

Prestaties in ruimtevaarttoepassingen

Weerstand tegen vermoeiing

Bij PTSMAKE hebben we consequent de superieure vermoeiingsweerstand van titanium in actie gezien. Terwijl aluminium na 10⁵ cycli tekenen van vermoeiing kan vertonen, behouden titanium onderdelen vaak hun integriteit langer dan 10⁷ cycli. Dit maakt titanium ideaal voor toepassingen met hoge belasting zoals landingsgestellen en motoronderdelen.

Corrosiebestendigheid

Titanium vormt een natuurlijke oxidelaag die uitzonderlijke weerstand tegen corrosie biedt. Aluminium daarentegen heeft extra behandelingen en coatings nodig om een vergelijkbare bescherming te krijgen. Deze zelfbeschermende eigenschap maakt titanium bijzonder waardevol in maritieme lucht- en ruimtevaarttoepassingen.

Temperatuurprestaties

Stabiliteit bij hoge temperatuur

Een van de belangrijkste voordelen van titanium is dat het zijn sterkte behoudt bij hoge temperaturen. Terwijl aluminium rond 300°C structurele integriteit begint te verliezen, blijft titanium stabiel tot 600°C. Dit maakt het cruciaal voor motoronderdelen en vliegtuigstructuren met hoge snelheid.

Thermische uitzetting

De lagere thermische uitzettingscoëfficiënt van titanium zorgt voor een betere maatvastheid:

| Materiaal | Thermische uitzettingscoëfficiënt (µm/m-°C) |

|---|---|

| Titanium | 8.6 |

| Aluminium | 23.1 |

Overwegingen met betrekking tot kosten en productie

Materiaalverwerking

Ondanks de superieure sterkte van titanium brengt de verwerking ervan unieke uitdagingen met zich mee. Het materiaal vereist gespecialiseerde apparatuur en expertise voor het bewerken en vormen. Bij PTSMAKE hebben we geïnvesteerd in geavanceerde CNC-machines die speciaal zijn ontworpen voor de verwerking van titanium.

Economische factoren

Hoewel titanium aanvankelijk meer kost, rechtvaardigt de langere levensduur de investering vaak:

| Factor | Titanium | Aluminium |

|---|---|---|

| Kosten grondstoffen | Hoger | Onder |

| Verwerkingskosten | Hoger | Onder |

| Onderhoudskosten | Onder | Hoger |

| Levensduur | Langer | Kortere |

Toepassingsspecifieke voordelen

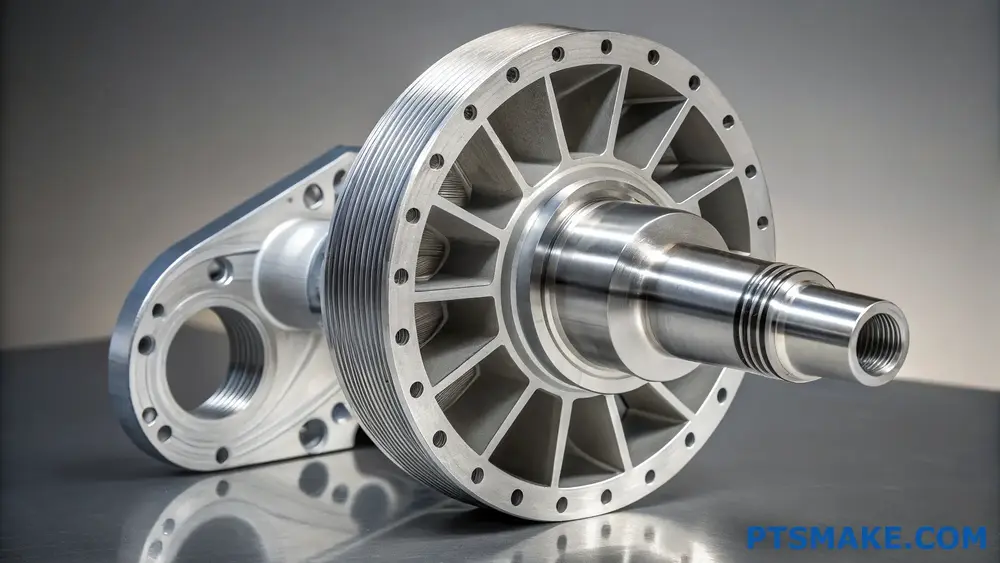

Structurele onderdelen

In structurele onderdelen voor de lucht- en ruimtevaart maakt de hogere sterkte van titanium dunnere wandsecties mogelijk, waardoor de hogere dichtheid mogelijk wordt gecompenseerd. Dit is vooral waardevol in onderdelen zoals vleugelbevestigingen en rompframes.

Motoronderdelen

Voor motortoepassingen maakt de combinatie van hoge sterkte en temperatuurbestendigheid titanium onvervangbaar. Onderdelen zoals compressorbladen en turbinebehuizingen profiteren van de unieke eigenschappen van titanium.

Gewicht optimalisatie

Hoewel titanium zwaarder is dan aluminium, resulteert de superieure sterkte ervan vaak in lichtere eindonderdelen omdat er minder materiaal nodig is. Deze optimalisatie van het gewicht is cruciaal voor de brandstofefficiëntie en de prestaties van vliegtuigen.

Toekomstige ontwikkelingen

Geavanceerde Legeringen

De ontwikkeling van nieuwe titaanlegeringen blijft de voordelen ten opzichte van aluminium vergroten. Deze innovaties richten zich op het verbeteren van specifieke eigenschappen met behoud van de sterke punten van titanium.

Productietechnologieën

Opkomende technologieën zoals additive manufacturing maken het verwerken van titanium efficiënter en kosteneffectiever. Bij PTSMAKE onderzoeken we actief deze nieuwe productiemethoden om de productie van titanium onderdelen te optimaliseren.

Hoe beïnvloedt warmtebehandeling de uiteindelijke treksterkte van titanium?

Inzicht in de invloed van warmtebehandeling op de sterkte van titanium is cruciaal voor fabrikanten en ingenieurs. Ik heb veel projecten zien mislukken door onjuiste warmtebehandelingsprocessen, wat resulteerde in aangetaste materiaaleigenschappen en kostbaar herstelwerk. De gevolgen van een verkeerde behandeling kunnen verwoestend zijn, vooral bij kritische toepassingen zoals onderdelen voor de ruimtevaart.

Warmtebehandeling beïnvloedt de uiteindelijke treksterkte van titanium aanzienlijk door de microstructuur te veranderen. Door gecontroleerde verhittings- en afkoelingsprocessen kan warmtebehandeling de treksterkte van titanium verhogen met maximaal 50%, waardoor het sterker wordt en geschikter is voor veeleisende toepassingen met behoud van zijn lichtgewicht eigenschappen.

De grondbeginselen van warmtebehandeling voor titanium begrijpen

Warmtebehandeling is meer dan alleen metaal verwarmen en koelen. Wanneer we bij PTSMAKE met titanium werken, hebben we specifieke processen ontwikkeld om de mechanische eigenschappen te verbeteren. Het proces omvat een nauwkeurige controle van precipitatieharding5 fasen, wat een directe invloed heeft op de sterkte van het materiaal.

Temperatuurregeling en de effecten ervan

Het temperatuurbereik tijdens de warmtebehandeling speelt een belangrijke rol bij het bepalen van de uiteindelijke eigenschappen van titanium. Hier volgt een overzicht van typische temperatuurbereiken en hun effecten:

| Temperatuurbereik (°C) | Effect op titanium | Kracht Impact |

|---|---|---|

| 480-650 | Verlichting van stress | Minimale toename |

| 700-850 | Oplossing Behandeling | Matige toename |

| 900-1000 | Beta Annealing | Aanzienlijke toename |

Kritische fasen van warmtebehandelingsprocessen

Oplossing Behandelingsfase

Tijdens deze fase wordt titanium verhit tot temperaturen net onder het bèta-transuspunt. Dit proces lost secundaire fasen op in de primaire alfa-fase, waardoor een meer uniforme structuur ontstaat. De afkoelsnelheid vanaf deze temperatuur beïnvloedt de uiteindelijke sterkte-eigenschappen aanzienlijk.

Verouderingsproces en de gevolgen ervan

Het verouderingsproces volgt meestal op de oplossingbehandeling. In dit stadium ontwikkelt titanium zijn maximale sterkte door de gecontroleerde vorming van fijne precipitaten. We hebben ontdekt dat verouderingstemperaturen tussen 480-550 °C optimale resultaten opleveren voor de meeste toepassingen.

Factoren die de uiteindelijke treksterkte beïnvloeden

Tijd-temperatuurrelatie

De duur van de warmtebehandeling is net zo cruciaal als de temperatuur zelf. Onze ervaring leert dat:

- Korte behandelingstijden staan mogelijk geen volledige fasetransformatie toe

- Langdurige behandeling kan leiden tot korrelgroei en verminderde sterkte

- De optimale timing is afhankelijk van de specifieke titaniumlegering

Overwegingen met betrekking tot koelsnelheid

De koelmethode heeft een grote invloed op de uiteindelijke sterkte:

| Koelmethode | Kracht Impact | Typische toepassingen |

|---|---|---|

| Afkoeling met water | Hoogste sterkte | Ruimtevaart onderdelen |

| Luchtkoeling | Matige sterkte | Algemeen industrieel gebruik |

| Ovenkoeling | Lagere sterkte | Onderdelen die vervormbaarheid vereisen |

Industriële toepassingen en sterktevereisten

Verschillende industrieën hebben verschillende niveaus van treksterkte nodig:

Vereisten voor de luchtvaartindustrie

In luchtvaarttoepassingen, waar we vaak onderdelen leveren, moet titanium vaak treksterkten bereiken van meer dan 1000 MPa. Dit vereist nauwkeurige warmtebehandelingsprotocollen en een strenge kwaliteitscontrole.

Toepassingen voor medische apparatuur

Voor medische implantaten en hulpmiddelen ligt de nadruk op het bereiken van een consistente sterkte met behoud van biocompatibiliteit. Onze warmtebehandelingsprocessen streven voor deze toepassingen doorgaans naar een uiteindelijke treksterkte tussen 800-900 MPa.

Kwaliteitscontrole en testmethoden

Om consistente resultaten te garanderen, implementeren we verschillende testmethoden:

Procedures voor trektesten

Regelmatige trektesten helpen te controleren of warmtebehandeld titanium voldoet aan de sterktevereisten. De belangrijkste parameters die we controleren zijn

- Uiteindelijke treksterkte

- Opbrengststerkte

- Rekpercentage

- Vermindering in oppervlakte

Microstructuuranalyse

Regelmatig metallografisch onderzoek helpt ons dit te verifiëren:

- Korrelgrootte en -verdeling

- Fasesamenstelling

- Aanwezigheid van ongewenste neerslag

- Algemene uniformiteit van de microstructuur

Optimalisatiestrategieën voor maximale kracht

Op basis van onze productie-ervaring helpen verschillende strategieën om de uiteindelijke treksterkte van titanium te optimaliseren:

Procesparameterregeling

- Nauwkeurige temperatuurbewaking met gekalibreerde thermokoppels

- Gecontroleerde atmosfeer om besmetting te voorkomen

- Gedocumenteerde verwarming en koeling

- Regelmatige kalibratie van apparatuur

Materiaalspecifieke overwegingen

Verschillende titaniumlegeringen reageren verschillend op warmtebehandeling. Bijvoorbeeld:

- Ti-6Al-4V bereikt doorgaans een optimale sterkte rond 900-950°C

- Beta titaanlegeringen vereisen vaak complexere behandelingen in meerdere fasen

- Zuiver titanium heeft een zorgvuldiger temperatuurregeling nodig om korrelgroei te voorkomen

Door een zorgvuldige controle van deze parameters en processen kunnen we consequent de gewenste ultieme treksterkte in titanium onderdelen bereiken, zodat ze voldoen aan de specificaties van de klant of deze zelfs overtreffen, terwijl andere kritieke eigenschappen behouden blijven.

Rechtvaardigt de verhouding sterkte/gewicht van titanium de kosten?

Productieteams worstelen vaak met de keuze van materialen, vooral als het om titanium gaat. De hoge kosten doen velen twijfelen aan de waarde ervan, maar de uitzonderlijke eigenschappen maken het moeilijk te verwerpen. Dit dilemma leidt tot onzekerheid in de besluitvorming en mogelijke vertragingen in projecten.

De sterkte-gewichtsverhouding van titanium rechtvaardigt vaak de kosten in toepassingen waar prestaties en gewichtsbesparing van cruciaal belang zijn, zoals de ruimtevaart en medische apparatuur. Voor algemene productiedoeleinden kunnen alternatieve materialen echter een betere waarde bieden, afhankelijk van de specifieke vereisten.

De werkelijke waardepropositie van Titanium begrijpen

Bij het evalueren van de kosteneffectiviteit van titanium moeten we verder kijken dan de grondstofprijs. Bij PTSMAKE heb ik gemerkt dat voor een succesvolle implementatie van titanium in productieprojecten een uitgebreide analyse van verschillende factoren nodig is.

Prestatiecijfers die ertoe doen

De sterkte van titanium is opmerkelijk, vooral als je kijkt naar de specifieke sterkte6 ten opzichte van andere metalen. Hier zie je hoe titanium zich verhoudt tot veelgebruikte alternatieven:

| Materiaal | Treksterkte (MPa) | Dichtheid (g/cm³) | Verhouding sterkte/gewicht |

|---|---|---|---|

| Titaan graad 5 | 895 | 4.43 | 202 |

| Roestvrij staal 316 | 515 | 8.00 | 64 |

| Aluminium 7075 | 572 | 2.81 | 204 |

Kostenanalyse voorbij aankoopprijs

De werkelijke kostenevaluatie van titanium moet rekening houden met:

Levensduur

- Corrosiebestendigheid verlaagt onderhoudskosten

- Langere levensduur vergeleken met alternatieven

- Lagere vervangingsfrequentie

Gewichtsbesparing Impact

- Minder brandstofverbruik in transport

- Lagere verzendkosten

- Eenvoudiger hanteren tijdens installatie

Verwerkingseisen

- Speciale gereedschappen

- Langzamere bewerkingssnelheden

- Verbeterde training voor operators

Branchespecifieke toepassingen en voordelen

Ruimtevaarttoepassingen

In de lucht- en ruimtevaart, waar gewicht een directe invloed heeft op de brandstofefficiëntie, bewijst titanium zijn waarde. Een typisch commercieel vliegtuig dat titanium onderdelen gebruikt, kan besparen:

- 3-5% in brandstofverbruik

- Kortere onderhoudsintervallen

- Verbeterde laadcapaciteit

Productie medische apparatuur

Voor medische toepassingen heeft titanium onder andere de volgende voordelen:

- Biocompatibiliteit

- Stabiliteit op lange termijn

- Uitstekende osseo-integratie-eigenschappen

Strategieën voor kostenoptimalisatie

Optimalisatie materiaalselectie

Door onze ervaring bij PTSMAKE hebben we effectieve strategieën ontwikkeld om het gebruik van titanium te optimaliseren:

Hybride ontwerpbenaderingen

- Alleen titanium gebruiken op kritieke plaatsen

- Waar mogelijk combineren met kosteneffectievere materialen

- Strategische plaatsing voor maximaal voordeel

Verwerkingsefficiëntie

- Geoptimaliseerde snijparameters

- Juiste gereedschapsselectie

- Geavanceerde koeltechnieken

Beoordeling van alternatieve oplossingen

Soms zijn alternatieven voor titanium geschikter:

| Type toepassing | Alternatief materiaal | Kostenbesparingen | Prestatie-impact |

|---|---|---|---|

| Niet-kritische onderdelen | Aluminium met hoge sterkte | 40-60% | Minimaal |

| Statische toepassingen | Geavanceerde staallegeringen | 50-70% | Lichte verlaging |

| Consumentenproducten | Composietmaterialen | 30-50% | Afhankelijk van toepassing |

De beslissing nemen

Om te bepalen of titanium de investering waard is, moet je overwegen:

Aanvraagvereisten

- Belastingsomstandigheden

- Omgevingsfactoren

- Verwachte levensduur

Economische factoren

- Initiële investering

- Onderhoudskosten

- Operationele besparingen

Prestatiecriteria

- Gewichtsbeperkingen

- Sterktevereisten

- Corrosiebestendigheid nodig

Overwegingen voor de toekomst

Het titaniumlandschap evolueert mee:

Productie Innovaties

- Geavanceerde vervormingstechnieken

- Verbeterde bewerkingsmethoden

- Nieuwe ontwikkelingen in legeringen

Markttrends

- Beschikbaarheid verhogen

- Prijsstabilisatie

- Groeiende toepassingen

Bij PTSMAKE hebben we met succes titanium oplossingen geïmplementeerd in verschillende projecten waarbij de voordelen duidelijk opwogen tegen de kosten. Onze ervaring leert dat een goede analyse en een toepassingsspecifieke evaluatie cruciaal zijn voor het maken van de juiste keuze.

Hoe sterk is graad 5 titanium in vergelijking met commerciële zuivere titaniumsoorten?

Bij het kiezen van titaniumsoorten voor kritieke toepassingen worstelen ingenieurs vaak met het vinden van een balans tussen sterktevereisten en kostenoverwegingen. Ik heb veel projecten tegenslagen zien ondervinden door een onjuiste keuze van de kwaliteit, wat leidde tot mislukte onderdelen of budgetoverschrijdingen.

Grade 5 titanium (Ti-6Al-4V) toont een aanzienlijk hogere sterkte vergeleken met commerciële zuivere kwaliteiten, met een treksterkte tot 170.000 PSI tegenover 35.000 PSI van Grade 1. Deze superieure sterkte maakt het ideaal voor toepassingen in de ruimtevaart, de medische sector en hoogwaardige toepassingen. Deze superieure sterkte maakt het ideaal voor ruimtevaart, medische toepassingen en toepassingen met hoge prestaties.

Classificaties van titaniumsoorten begrijpen

Titaankwaliteiten worden onderverdeeld in verschillende categorieën op basis van hun samenstelling en eigenschappen. Bij PTSMAKE werken we dagelijks met verschillende kwaliteiten en helpen we klanten de meest geschikte optie te kiezen voor hun specifieke toepassingen. De belangrijkste categorieën zijn:

Commercieel zuivere (CP) titaniumsoorten

- Kwaliteit 1: Hoogste zuiverheid, uitstekende vervormbaarheid

- Kwaliteit 2: meest voorkomende CP-kwaliteit, evenwichtige eigenschappen

- Graad 3: Hogere sterkte dan Graad 2

- Klasse 4: Hoogste sterkte onder CP-klassen

Alfa-Beta legeringen

Grade 5 titanium behoort tot deze categorie en heeft zowel alfa- als bètastructuren. De microstructuur7 die door deze combinatie ontstaat, resulteert in uitzonderlijke mechanische eigenschappen.

Vergelijkende sterkte-analyse

Op basis van onze productie-ervaring zal ik de belangrijkste sterkteparameters tussen Grade 5 en CP-rangen uiteenzetten:

| Eigendom | Rang 5 | Rang 1 | Rang 2 | Rang 3 | Rang 4 |

|---|---|---|---|---|---|

| Treksterkte (PSI) | 170,000 | 35,000 | 50,000 | 65,000 | 80,000 |

| Opbrengststerkte (PSI) | 160,000 | 25,000 | 40,000 | 55,000 | 70,000 |

| Verlenging (%) | 10 | 24 | 20 | 18 | 15 |

Factoren die bijdragen aan de superieure kracht van Grade 5

Legeringselementen

De toevoeging van 6% aluminium en 4% vanadium in Grade 5 titanium creëert verschillende voordelen:

- Aluminium verhoogt de sterkte en verlaagt het gewicht

- Vanadium verbetert reactie op warmtebehandeling

- Gecombineerde effecten verbeteren de algemene mechanische eigenschappen

Warmtebehandelingsmogelijkheden

Grade 5 titanium reageert uitzonderlijk goed op warmtebehandeling, in tegenstelling tot CP-kwaliteiten. Bij PTSMAKE hebben we onze warmtebehandelingsprocessen geoptimaliseerd om dit te bereiken:

- Verbeterde verhouding sterkte/gewicht

- Verbeterde weerstand tegen vermoeidheid

- Betere dimensionale stabiliteit

Toepassingsspecifieke Sterktevoordelen

Ruimtevaart Onderdelen

In ruimtevaarttoepassingen maakt de superieure sterkte van Grade 5 het mogelijk:

- Lichtere structurele onderdelen

- Hogere stressbestendigheid

- Betere vermoeiingsprestaties bij cyclische belasting

Medische implantaten

De biocompatibiliteit in combinatie met de hoge sterkte maakt Grade 5 ideaal voor:

- Dragende implantaten

- Chirurgische instrumenten

- Tandheelkundige toepassingen

Industriële toepassingen

Voor industrieel gebruik biedt Grade 5:

- Betere slijtvastheid

- Geschikt voor hogere temperaturen

- Verbeterde corrosiebestendigheid onder stress

Kosten-sterkte overwegingen

Hoewel graad 5 titanium duurder is dan CP-kwaliteiten, resulteert de superieure sterkte vaak in:

- Minder materiaalgebruik door dunnere secties

- Lagere onderhoudskosten

- Langere levensduur van onderdelen

Gebaseerd op onze productiegegevens bij PTSMAKE, vertonen onderdelen gemaakt van Grade 5 doorgaans:

- 30% reductie in materiaalvolume

- 40% langere levensduur

- 25% lagere totale levenscycluskosten

Productie-uitdagingen en -oplossingen

Werken met graad 5 titanium vereist gespecialiseerde expertise:

- Hogere snijkrachten tijdens het bewerken

- Vaker wisselen van gereedschap

- Specifieke koelvereisten

Onze ervaring bij PTSMAKE heeft geleid tot de ontwikkeling van geoptimaliseerde productieprocessen:

- Geavanceerde snijstrategieën

- Gespecialiseerde gereedschapsselectie

- Nauwkeurige temperatuurregeling

Overwegingen voor kwaliteitscontrole

Om consistente sterkte-eigenschappen te garanderen, is het nodig:

- Regelmatig testen van materialen

- Strikte procescontroles

- Geavanceerde inspectiemethoden

We hanteren een strenge kwaliteitscontrole:

- Eigen materiaaltesten

- Geavanceerde NDO-mogelijkheden

- Uitgebreide documentatie

Heeft lassen invloed op de structurele integriteit en sterkte van titanium?

Ik heb veel ingenieurs zien worstelen met de zorgen over het lassen van titanium. De angst om de eigenschappen van dit eersteklas materiaal tijdens het lassen aan te tasten kan verlammend werken, vooral als je werkt aan kritieke onderdelen voor de ruimtevaart of medische toepassingen. De inzet is ongelooflijk hoog en elke fout kan leiden tot catastrofale defecten.

Ja, lassen heeft invloed op de structurele integriteit en sterkte van titanium, maar de invloed varieert afhankelijk van de lasmethode en de omstandigheden. Bij een juiste uitvoering kunnen titanium lassen tot 95% van de sterkte van het basismateriaal behouden, hoewel de warmte-beïnvloede zone enkele veranderingen in eigenschappen kan ondergaan.

De reactie van titanium op lassen begrijpen

Bij PTSMAKE werken we vaak met titanium in onze precisieproductieprocessen. Het gedrag van het materiaal tijdens het lassen wordt beïnvloed door zijn unieke metallurgische fasetransformatie8. Wanneer titanium wordt blootgesteld aan lastemperaturen, ondergaat het verschillende cruciale veranderingen:

Temperatuureffecten op titaniumeigenschappen

Door de hitte van het lassen worden verschillende zones gevormd:

- Fusiezone (FZ): Waar het metaal smelt en stolt

- Warmte Beïnvloede Zone (HAZ): Gebied grenzend aan de las

- Onedel metaal: Onaangetast origineel materiaal

Kritische factoren die de laskwaliteit beïnvloeden

Atmosferische bescherming

De hoge reactiviteit van titanium met zuurstof vereist een strikte atmosferische controle. Wij handhaven deze omstandigheden:

| Beschermingsmethode | Doel | Doeltreffendheid |

|---|---|---|

| Inert Gas Schild | Voorkomt oxidatie | Zeer hoog |

| Vacuümkamer | Elimineert vervuiling | Uitstekend |

| Slepend schild | Beschermt de koellas | Goed |

Controle lasparameters

Het succes van titanium lassen is sterk afhankelijk van een nauwkeurige parameterregeling:

- Lasstroom en spanning

- Reissnelheid

- Afschermgasstroom

- Kwaliteit van voegvoorbereiding

Invloed op mechanische eigenschappen

Krachtvariaties

Door uitgebreide tests in onze fabriek hebben we deze typische sterkteveranderingen waargenomen:

| Eigendom | Onedel metaal | Gelaste verbinding | Percentage Behoud |

|---|---|---|---|

| Treksterkte | 100% | 90-95% | Hoog |

| Opbrengststerkte | 100% | 85-90% | Goed |

| Vermoeiingssterkte | 100% | 80-85% | Matig |

Microstructurele veranderingen

Het lasproces beïnvloedt de microstructuur van titanium op verschillende manieren:

- Wijziging van de korrelgrootte

- Faseverdelingsveranderingen

- Vorming van nieuwe kristallografische structuren

Beste praktijken om kracht te behouden

Voorbereiding voor het lassen

Een goede voorbereiding is cruciaal voor het behoud van de structurele integriteit:

- Oppervlaktereiniging

- Gezamenlijke ontwerpoptimalisatie

- Aandacht voor materiaaldikte

- Gereedschapsselectie en -validatie

Maatregelen voor procesbeheersing

In onze productiefaciliteit voeren we strenge controles uit:

- Real-time monitoringsystemen

- Protocollen voor temperatuurregeling

- Controle van de zuiverheid van het schermgas

- Toezicht door gekwalificeerde operator

Behandelopties na het lassen

Warmtebehandeling

Warmtebehandeling na het lassen kan helpen om de eigenschappen te herstellen:

- Verlichting van stress

- Korrelverfijning

- Homogenisering van eigenschappen

- Krachtoptimalisatie

Kwaliteitsverificatie

We gebruiken meerdere inspectiemethoden:

| Methode | Doel | Detectievermogen |

|---|---|---|

| Röntgen | Interne defecten | Hoog |

| Ultrasoon | Ondergrondse gebreken | Uitstekend |

| Visueel | Kwaliteit van het oppervlak | Goed |

Industriespecifieke overwegingen

Verschillende sectoren hebben verschillende vereisten:

Ruimtevaarttoepassingen

- Strikte certificeringsvereisten

- Eisen voor hoge prestaties

- Zero-defect tolerantie

- Regelmatige inspectieprotocollen

Medische implantaten

- Onderhoud biocompatibiliteit

- Eisen voor oppervlakteafwerking

- Steriliteitsoverwegingen

- Duurzaamheidsbehoeften op lange termijn

Toekomstige ontwikkelingen

Het titanium lassen blijft zich ontwikkelen:

- Geavanceerde automatiseringssystemen

- Nieuwe afschermingstechnieken

- Verbeterde bewakingsmogelijkheden

- Verbeterde behandelingen na het lassen

Strategieën voor risicobeperking

Voor optimale resultaten:

- Uitgebreide procedurekwalificatie

- Regelmatige kalibratie van apparatuur

- Milieubeheersystemen

- Operator trainingsprogramma's

De sleutel tot succesvol titanium lassen ligt in het begrijpen en beheersen van deze verschillende factoren. Bij PTSMAKE hebben we robuuste processen ontwikkeld die zorgen voor consistente, hoogwaardige resultaten bij het lassen van titanium, waarbij de uitzonderlijke eigenschappen van het materiaal behouden blijven en tegelijkertijd wordt voldaan aan de meest veeleisende industriële specificaties.

Klik hier om te leren hoe de specifieke sterkte de materiaalselectie in technische toepassingen beïnvloedt. ↩

Klik om meer te leren over de unieke kristalstructuur van titanium en de invloed ervan op de bewerkingseigenschappen. ↩

Klik hier voor meer informatie over spanning-rek gedrag en de cruciale rol ervan bij de materiaalselectie. ↩

Klik hier voor meer informatie over kristalstructuren en hun invloed op de sterkte van materialen. ↩

Klik hier voor meer informatie over precipitatieharden en de cruciale rol ervan in metaalversterkende processen. ↩

Klik hier voor meer informatie over de invloed van materiaalsterkte op ontwerpkeuzes en kostenimplicaties. ↩

Klik om meer te leren over de unieke kristalstructuur van titanium en de invloed ervan op de materiaaleigenschappen. ↩

Klik hier voor meer informatie over fasetransformaties bij het lassen van titanium en hun praktische implicaties. ↩