De keuze van het verkeerde materiaal voor je inlaatspruitstuk kan leiden tot problemen met de motorprestaties, problemen met de warmtehuishouding en een lager brandstofverbruik. Veel ingenieurs worstelen met deze beslissing omdat het materiaal rechtstreeks van invloed is op de manier waarop lucht je motor binnenstroomt, wat alles beïnvloedt van vermogen tot brandstofverbruik.

Voor inlaatspruitstukken is aluminium over het algemeen de beste materiaalkeuze vanwege de uitstekende warmteafvoer, lichtgewicht eigenschappen, goede duurzaamheid en kosteneffectiviteit. Composietmaterialen winnen aan populariteit vanwege hun gewichtsvermindering en warmte-isolatie, terwijl staal wordt gekozen als duurzaamheid de belangrijkste zorg is.

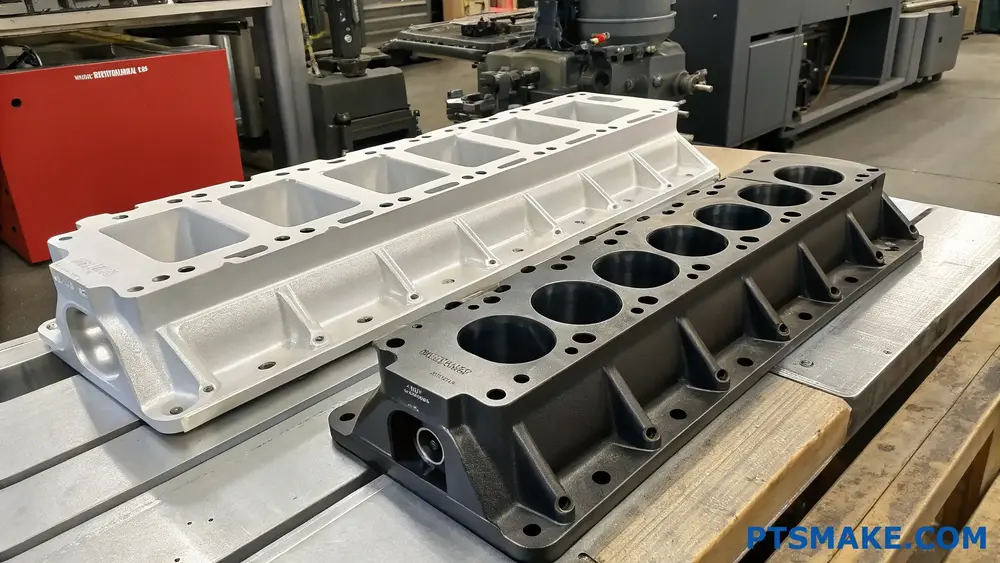

In mijn jaren bij PTSMAKE heb ik met veel autofabrikanten gewerkt aan projecten voor inlaatspruitstukken. De materiaalkeuze komt altijd neer op specifieke prestatie-eisen en budgetbeperkingen. Laat me je meenemen door de belangrijkste opties die beschikbaar zijn, hun voor- en nadelen, en welke het beste kan zijn voor jouw specifieke toepassing. Ik zal ook enkele inzichten delen over opkomende materialen die het spel veranderen.

Wat doet een aangepast inlaatspruitstuk?

Heb je je ooit afgevraagd waarom sommige motoren zo agressief klinken terwijl andere gewoon doorspinnen? Of waarom die aangepaste auto je op de snelweg voorbij vloog terwijl hij er net zo uitzag als die van jou? Het verschil zit misschien verborgen onder de motorkap, in een onderdeel dat velen over het hoofd zien: het inlaatspruitstuk.

Een aangepast inlaatspruitstuk verbetert de motorprestaties door de luchtstroom naar de cilinders te optimaliseren. Het kan het vermogen verhogen, de koppelafgifte verbeteren en de gasrespons verbeteren in vergelijking met standaard spruitstukken. De ontwerpwijzigingen in aangepaste spruitstukken zorgen voor een efficiëntere luchtverdeling en een beter brandstofmengsel.

Het fundamentele doel van een inlaatspruitstuk

In wezen is een inlaatspruitstuk het ademhalingssysteem van je motor. Het verdeelt lucht (of een lucht-brandstofmengsel in sommige systemen) naar elke cilinder. Het spruitstuk verbindt het gasklephuis of de carburateur met de individuele inlaatpoorten in de cilinderkop. Dit ogenschijnlijk eenvoudige onderdeel speelt een cruciale rol bij het bepalen hoe efficiënt je motor ademt.

In mijn werk bij PTSMAKE heb ik uit eerste hand gezien hoe het ontwerp van dit onderdeel de motorprestaties kan maken of breken. De standaard spruitstukken die bij de meeste voertuigen worden geleverd zijn ontworpen voor een balans tussen prestaties, brandstofbesparing, geluidsniveaus en productiekosten. Het zijn one-size-fits-all oplossingen die adequaat werken maar zelden uitblinken op een bepaald gebied.

Hoe aangepaste inlaatspruitstukken verschillen van standaardopties

Aangepaste inlaatspruitstukken zijn ontworpen met prestaties als belangrijkste doel. Dit is wat ze onderscheidt:

Ontwerpoptimalisatie

Standaard spruitstukken hebben vaak compromissen in hun ontwerp om in krappe motorruimtes te passen of om de productiekosten te drukken. Spruitstukken op maat kunnen worden ontworpen met ideale loopvlaklengtes, diameters en plenumvolumes die specifiek zijn voor de behoeften van uw motor.

De plenumvolume1 - die centrale kamer waar de lucht eerst binnenkomt voordat hij wordt verdeeld over de uitlopers - kan aanzienlijk groter zijn in aangepaste spruitstukken. Dit zorgt voor een groter luchtreservoir, waardoor de drukval bij hoge toerentallen afneemt.

Materiële verschillen

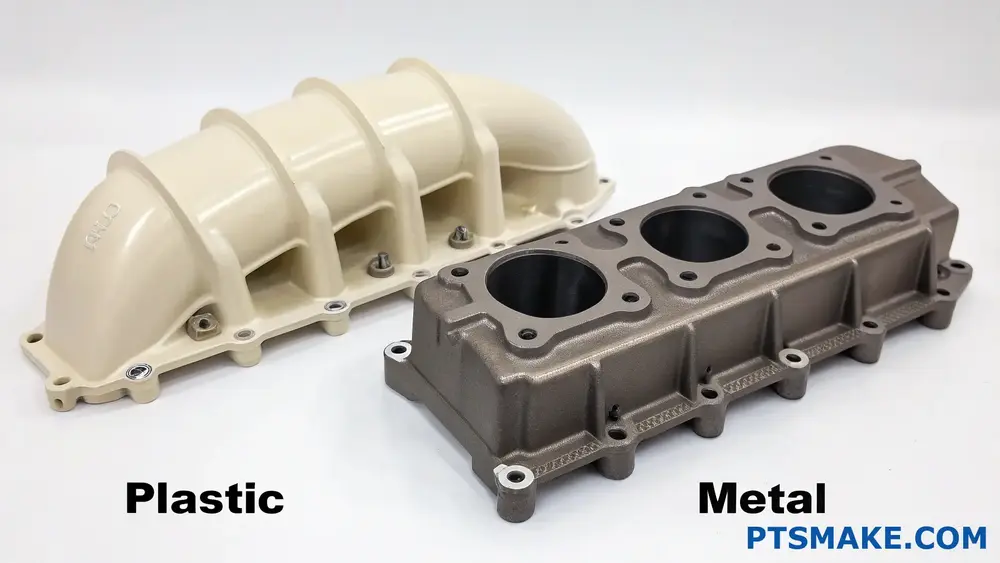

Terwijl standaard spruitstukken meestal worden gemaakt van kunststof of gegoten aluminium om de kosten te drukken, worden voor aangepaste versies materialen gebruikt zoals:

| Materiaal | Voordelen | Beste voor |

|---|---|---|

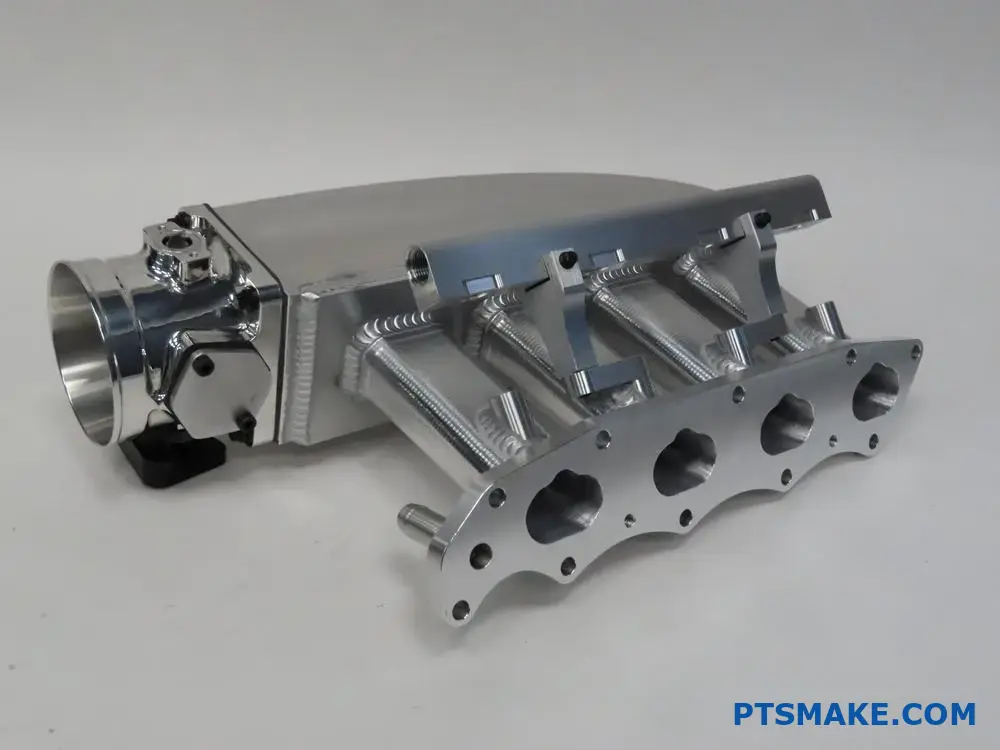

| Billet aluminium | Superieure sterkte, uitstekende warmteafvoer | Krachtige toepassingen |

| Koolstofvezel | Lichtgewicht, goede thermische isolatie | Race-toepassingen |

| Plaatwerk | Kosteneffectief maatwerk, goed voor prototyping | Maatwerk met krappe budgetten |

De materiaalkeuze beïnvloedt niet alleen de duurzaamheid, maar ook de thermische eigenschappen. Koelere lucht is dichter en bevat meer zuurstof, wat leidt tot een krachtigere verbranding.

Configuratie runner

De runners (individuele buizen die naar elke cilinder leiden) in aangepaste spruitstukken zijn ontworpen voor specifieke vermogensbanden:

- Langere lopers: Verbeterde low-end koppel, ideaal voor rijden op straat

- Kortere lopers: Verhoogt het vermogen bij hoge toeren, perfect voor races

- Systemen met variabele lengte: Het beste van twee werelden bieden

Sommige geavanceerde aangepaste ontwerpen bevatten snelheidsstapels bij de ingangen van de runners om de luchtstroomovergangen vloeiender te maken, turbulentie te verminderen en de efficiëntie van de cilindervulling te verbeteren.

Prestatievoordelen van aangepaste inlaatspruitstukken

Meer vermogen en koppel

Uit mijn ervaring met liefhebbers van prestaties blijkt dat een goed ontworpen aangepast inlaatspruitstuk kan zorgen voor een vermogenstoename van 10-30 pk, afhankelijk van de motor en andere aanpassingen. Dit komt door de verbeterde volumetrische efficiëntie, oftewel hoe effectief elke cilinder zich met lucht kan vullen.

De koppelkromme kan ook worden gemanipuleerd door het ontwerp van het spruitstuk. Door de lengte van de runners en het plenumvolume te veranderen, kan de vermogensafgifte worden aangepast aan specifieke toepassingen, of het nu gaat om low-end grunt voor slepen of high-end vermogen voor circuitdagen.

Gasrespons

Veel bestuurders merken direct na het installeren van een aangepast spruitstuk een verbeterde gasrespons. Dit komt door minder beperkingen in het luchtstroompad en geoptimaliseerde runnerontwerpen waardoor de lucht directer naar de cilinders stroomt.

Geluidskenmerken

Hoewel het geen prestatiemeting is in de strikte zin van het woord, is de verandering in inlaatgeluid vaak dramatisch met een aangepast spruitstuk. Het grotere plenumvolume en de vlottere banen zorgen voor een dieper, agressiever inlaatgeluid dat veel liefhebbers weten te waarderen. Het is wat veel high-performance motoren hun kenmerkende grom geeft.

Wie heeft een aangepast inlaatspruitstuk nodig?

Niet elk voertuig heeft veel baat bij een aangepast inlaatspruitstuk. Gebaseerd op projecten waar ik toezicht op heb gehouden, zijn deze aanpassingen het meest zinvol voor:

- Wedstrijdauto's waarbij elke pk telt

- Aangepaste motoren die hun standaard luchtstroomcapaciteit zijn ontgroeid

- Speciale uitvoeringen waarbij het standaard spruitstukontwerp andere aanpassingen beperkt

- Motoren met geforceerde inductie (turbo's of superchargers) die een geoptimaliseerde luchtstroomverdeling nodig hebben

Voor dagelijkse bestuurders met verder standaardmotoren rechtvaardigt de kosten-batenverhouding de kosten vaak niet. Maar voor degenen die prestatiegerichte auto's bouwen, is een aangepast inlaatspruitstuk vaak een van de meest impactvolle aanpassingen aan natuurlijke atmosferen.

Voordelen van kunststof inlaatspruitstukken

Heb je je ooit afgevraagd waarom moderne voertuigen steeds vaker kunststof inlaatspruitstukken gebruiken in plaats van de traditionele metalen? Het is een verschuiving die het ontwerp van motoren drastisch heeft veranderd, maar toch vragen velen zich nog steeds af of plastic echt beter kan presteren dan de beproefde metalen onderdelen.

Kunststof inlaatspruitstukken bieden verschillende voordelen ten opzichte van metalen versies, waaronder gewichtsbesparing, betere brandstofefficiëntie, betere luchtstroomkenmerken, lagere productiekosten en corrosiebestendigheid. Ze kunnen echter niet tippen aan metalen spruitstukken wat hittebestendigheid en duurzaamheid onder extreme omstandigheden betreft.

Gewicht verminderen - een spelwisselaar

Het belangrijkste voordeel van kunststof inlaatspruitstukken is hun opmerkelijke gewichtsbesparing. Afhankelijk van de complexiteit van het ontwerp wegen kunststof spruitstukken doorgaans 30-50% minder dan hun metalen tegenhangers. Dit gewichtsverschil lijkt misschien klein als je naar één onderdeel kijkt, maar het draagt aanzienlijk bij aan de algehele gewichtsreductiestrategie van een voertuig.

In mijn projecten bij PTSMAKE heb ik gezien hoe het verminderen van het gewicht van een inlaatspruitstuk met slechts een paar kilo een cascade van voordelen kan creëren voor het hele ontwerp van een voertuig. Ingenieurs kunnen een betere gewichtsverdeling, een lager brandstofverbruik en betere prestaties bereiken zonder de structurele integriteit aan te tasten.

Effect van gewichtsbesparing in de praktijk

Om dit in perspectief te plaatsen, kun je deze gewichtsvergelijkingen bekijken:

| Materiaal | Gemiddeld gewicht | Procentueel verschil |

|---|---|---|

| Aluminium spruitstuk | 6,8-9,1 kg (15-20 lbs) | Basislijn |

| Kunststof verdeelstuk | 2,3-4,5 kg | 50-60% aansteker |

Deze gewichtsvermindering heeft een directe invloed op de prestaties en efficiëntie van voertuigen, waar consumenten en regelgevende instanties belang aan hechten.

Thermische isolatie-eigenschappen

Kunststof inlaatspruitstukken bieden superieure thermische isolatie in vergelijking met metalen versies. Deze isolatie houdt de binnenkomende lucht koeler, wat cruciaal is voor de motorprestaties. Koelere lucht is dichter en bevat meer zuurstofmoleculen per volume, waardoor de verbranding efficiënter verloopt.

Wanneer ik met autotechnici werk, benadrukken ze vaak dit thermische voordeel als een belangrijk voordeel. De thermische isolatiecoëfficiënt2 van hoogwaardige technische kunststoffen kan 500-1000 keer hoger zijn dan aluminium, wat resulteert in inlaatluchttemperaturen die 10-15°C koeler zijn in de verbrandingskamer.

Productiekosten Voordelen

Vanuit een productieperspectief bieden kunststof verdeelblokken aanzienlijke kostenvoordelen:

- Lagere materiaalkosten - Ondanks het feit dat technische kunststoffen geavanceerde materialen zijn, kosten ze over het algemeen minder dan aluminium of andere metalen als je de totale productie bekijkt.

- Vereenvoudigd productieproces - Spuitgieten maakt complexe vormen mogelijk in één enkel proces, waardoor meerdere assemblagestappen overbodig zijn.

- Minder afwerkingsvereisten - Kunststof onderdelen hebben meestal een minimale nabewerking nodig in vergelijking met gegoten metalen onderdelen.

Op PTSMAKE, onze kunststof spuitgieten mogelijkheden stellen ons in staat om complexe spruitstuk ontwerpen te produceren in een enkel schot, drastisch verminderen van de productietijd en assemblagekosten voor onze klanten.

Ontwerpflexibiliteit

De ontwerpvrijheid van kunststof spruitstukken is misschien wel het meest onderschatte voordeel. Met spuitgiettechnologie kunnen ontwerpers complexe geometrieën maken die met metaalgieten of fabricage extreem moeilijk of onbetaalbaar zouden zijn.

Deze flexibiliteit maakt het mogelijk:

- Soepelere interne doorgangen

- Geoptimaliseerde loopvlakontwerpen

- Geïntegreerde functies en montagepunten

- Variabele wanddiktes voor sterkte waar nodig

Ik heb met ontwerpteams gewerkt die hun concepten voor inlaatspruitstukken volledig heroverwogen toen ze eenmaal bevrijd waren van de beperkingen van metaalproductie. De mogelijkheid om organische, stromingsgeoptimaliseerde interne doorgangen te maken heeft geleid tot prestatieverbeteringen die simpelweg niet mogelijk waren met traditionele metalen ontwerpen.

Geluids- en trillingsdemping

Een ander belangrijk voordeel van kunststof spruitstukken is hun natuurlijke vermogen om geluid en trillingen te dempen. De materiaaleigenschappen van kunststoffen absorberen trillingen in plaats van ze door te geven, in tegenstelling tot metalen die deze storingen kunnen resoneren en versterken.

Dit dempende effect draagt bij aan:

- Stillere motorwerking

- Minder lawaai in de passagiersruimte

- Minder stress op verbindingscomponenten

- Verbeterde algemene NVH-eigenschappen (lawaai, trillingen, hardheid)

Onze klanten uit de auto-industrie geven vaak aan dat kunststof spruitstukken hen hebben geholpen om aan de steeds strengere geluidsvoorschriften te voldoen zonder aparte dempingssystemen toe te voegen.

Corrosiebestendigheid

In tegenstelling tot metalen spruitstukken die na verloop van tijd kunnen corroderen door blootstelling aan hitte, vocht en diverse chemicaliën in de motoromgeving, blijven kunststof spruitstukken vrijwel ongevoelig voor corrosie. Deze weerstand zorgt voor consistente prestaties gedurende de levensduur van het onderdeel en maakt beschermende coatings of behandelingen overbodig.

Voor voertuigen die worden gebruikt in kustgebieden of gebieden waar veel strooizout wordt gebruikt, kan deze corrosiebestendigheid de levensduur van het inlaatsysteem aanzienlijk verlengen in vergelijking met metalen alternatieven.

Wat zijn de voordelen van kunststof inlaatspruitstukken?

Heb je je ooit afgevraagd waarom zoveel moderne voertuigen plastic inlaatspruitstukken gebruiken in plaats van metalen? Het is een vraag die veel autoliefhebbers en ingenieurs bezig houdt. De overstap van traditioneel metaal naar kunststof lijkt contra-intuïtief in een motoromgeving met hoge temperaturen, maar toch zetten fabrikanten deze trend voort.

Kunststof inlaatspruitstukken bieden aanzienlijke voordelen, zoals gewichtsbesparing (tot 60% lichter dan aluminium), kostenefficiëntie, lager brandstofverbruik, betere thermische isolatie, ontwerpflexibiliteit en soepelere luchtstroomkarakteristieken. Deze voordelen hebben ervoor gezorgd dat ze de voorkeur genieten van moderne voertuigfabrikanten.

Gewichtsreductie: Een gamehanger voor efficiëntie

Bij het ontwerpen van auto's is gewicht altijd een kritische factor. Kunststof inlaatspruitstukken leveren een opmerkelijke gewichtsbesparing op ten opzichte van hun metalen tegenhangers. Doorgaans weegt een kunststof spruitstuk 40-60% minder dan een gelijkwaardig aluminium ontwerp en tot 80% minder dan gietijzeren versies.

Deze gewichtsvermindering draagt op verschillende manieren direct bij aan de algehele prestaties van het voertuig:

Verbeterde brandstofefficiëntie: Elke 45 kg die van een voertuig wordt verwijderd, kan het brandstofverbruik met ongeveer 1-2% verbeteren. Wanneer dit wordt vermenigvuldigd met miljoenen voertuigen, betekent dit een aanzienlijke brandstofbesparing.

Verbeterde prestaties: Lichtere voertuigen accelereren sneller en hebben een beter weggedrag. Zelfs kleine gewichtsreducties in motoronderdelen kunnen merkbare effecten hebben op de algehele rijdynamiek.

Lagere emissies: Lichtere voertuigen hebben minder energie nodig om te rijden, wat resulteert in lagere emissies - een steeds belangrijkere factor in de huidige regelgeving.

In mijn ervaring met het werken met fabrikanten rechtvaardigt dit gewichtsvoordeel alleen al vaak de overstap naar kunststof spruitstukken in nieuwe voertuigontwerpen.

Voordelen van thermisch beheer

Een schijnbaar tegenstrijdig voordeel van kunststof inlaatspruitstukken zijn de eigenschappen op het gebied van warmtebeheer. Ondanks het gebruik in omgevingen met hoge temperaturen bieden kunststoffen unieke voordelen:

Thermische isolatie

Kunststof materialen, met name technische polymeren zoals polyamide3hebben inherent een lagere thermische geleidbaarheid dan metalen. Dit heeft verschillende voordelen:

Koelere luchtinlaat: De isolerende eigenschappen helpen bij het handhaven van lagere temperaturen voor inkomende lucht, wat resulteert in dichtere luchtladingen en mogelijk een betere vermogensafgifte.

Verminderde warmteoverdracht: Minder warmteoverdracht van hete motoronderdelen naar de inlaatlucht, waardoor prestatiebelemmerende opwarming van de inlaatlucht wordt voorkomen.

Consistentere prestaties: Temperatuurstabiliteit leidt tot voorspelbaarder gedrag van de motor onder verschillende bedrijfsomstandigheden.

Materiaalvergelijking voor warmtegeleidingsvermogen

| Materiaal | Warmtegeleidingsvermogen (W/m-K) | Relatief isolerend vermogen |

|---|---|---|

| Gietijzer | 50-80 | Zeer slecht |

| Aluminium | 120-235 | Slecht |

| Nylon 6/6 met 30% Glasvezel | 0.30 | Uitstekend |

| Nylon 6/6 met 33% Glasvezel | 0.36 | Uitstekend |

Dit grote verschil in thermische geleidbaarheid zorgt voor aanzienlijke prestatievoordelen in echte toepassingen.

Kostenefficiëntie in de hele waardeketen

De economische voordelen van kunststof inlaatspruitstukken gaan verder dan alleen de materiaalkosten:

Productie-economieën

- Lagere productie energie: Kunststof spuitgieten vereist doorgaans minder energie dan metaal gieten of machinaal bewerken.

- Minder verwerkingsstappen: Metalen spruitstukken hebben vaak extra bewerking, oppervlakteafwerking en corrosiebescherming nodig.

- Integratiemogelijkheden: Kunststof spruitstukken kunnen componenten zoals sensoren, waterdoorlaten en montagebeugels direct tijdens het gieten integreren, waardoor assemblagestappen overbodig zijn.

Voordelen voor levenscycluskosten

Vanuit het oogpunt van totale kosten zijn kunststof spruitstukken vaak voordeliger gedurende de levensduur van een voertuig. Hoewel de grondstofkosten soms hoger liggen dan bij basismetalen, zijn de kosten van afgewerkte onderdelen meestal in het voordeel van kunststof wanneer alle factoren in overweging worden genomen.

Bij projecten die ik bij PTSMAKE heb geleid, hebben we consequent gemerkt dat goed ontworpen kunststof componenten een betere totale waarde opleveren als je rekening houdt met alle aspecten van productie en prestaties.

Ontwerpflexibiliteit en complexiteit

Het meest overtuigende voordeel van kunststof inlaatspruitstukken is misschien wel de ontwerpvrijheid die ze bieden:

Complexe geometrieën

Moderne inlaatspruitstukontwerpen vereisen complexe stromingstrajecten om de ademhaling van de motor te optimaliseren. Kunststof spuitgiettechnologieën maken dit mogelijk:

- Gebogen, organische vormen die extreem moeilijk te produceren zouden zijn in metaal

- Variabele wanddiktes om de sterkte te optimaliseren waar nodig

- Ingewikkelde interne structuren voor stromingsbeheer

- Naadloze integratie van montagepunten en accessoires

Snelle iteratie en aanpassing

Bij het werken met klanten uit de auto-industrie heb ik gemerkt dat kunststof spruitstukken snellere ontwerpiteraties tijdens de ontwikkeling mogelijk maken. De aanpassingen aan de tooling voor kunststof onderdelen zijn over het algemeen minder kostbaar en tijdrovend dan wijzigingen aan gietmallen van metaal, waardoor het ontwerp binnen de tijd van het project verder verfijnd kan worden.

Prestatievoordelen

Naast de structurele en productievoordelen kunnen kunststof inlaatspruitstukken aanzienlijke prestatieverbeteringen opleveren:

Stromingseigenschappen

Het inwendige oppervlak van kunststof spruitstukken is inherent gladder dan gegoten metaal, waardoor er minder turbulentie en wrijving ontstaat voor inkomende lucht. Bovendien kunnen complexere runnerontwerpen worden gemaakt om:

- Luchtstroom tussen cilinders balanceren

- Resonantie-afstemmingseffecten creëren voor koppelverbetering

- Snelheidsprofielen optimaliseren voor betere cilindervulling

Geluids- en trillingsdemping

Kunststof materialen dempen trillingen van nature beter dan metalen, wat bijdraagt aan:

- Minder overdracht van motorgeluid

- Minder door trillingen veroorzaakte spanning op onderdelen

- Verbeterde NVH (Noise, Vibration, Harshness)-eigenschappen

- Meer comfort voor de bestuurder en een betere kwaliteit

Door consequent testen bij PTSMAKE hebben we gedocumenteerd hoe goed ontworpen kunststof onderdelen superieure trillingsdemping kunnen bieden in vergelijking met metalen alternatieven, waardoor vaak geen extra geluiddempende materialen nodig zijn.

Scheuren kunststof inlaatspruitstukken?

Heb je ooit dat kenmerkende krakende geluid onder je motorkap gehoord, gevolgd door een ruw stationair toerental of een plotselinge prestatiedaling? Het is een hartverscheurend moment voor elke autobezitter. Zou je plastic inlaatspruitstuk het op het slechtst mogelijke moment begeven?

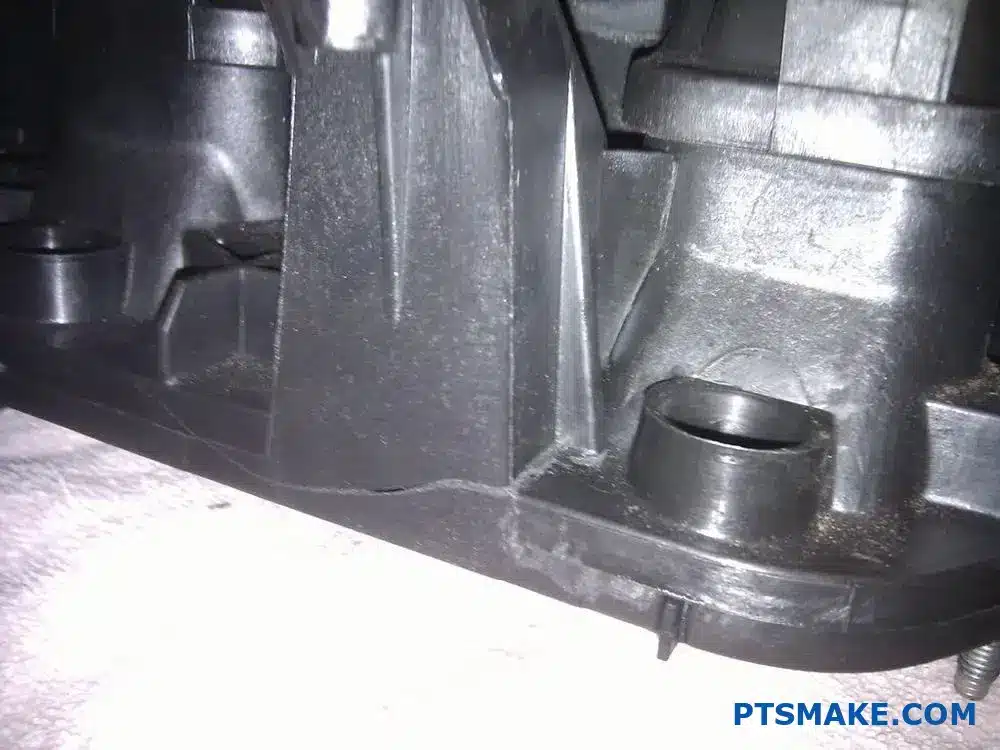

Ja, kunststof inlaatspruitstukken kunnen barsten door hittewisselingen, fabricagefouten, onjuiste installatie of veroudering. Deze scheuren ontstaan meestal op stresspunten zoals montagepunten of in de buurt van warmtebronnen, wat prestatieproblemen veroorzaakt zoals vacuümlekken, onregelmatig stationair draaien en controlelampjes.

Veel voorkomende plaatsen voor scheuren in het kunststof inlaatspruitstuk

Na honderden beschadigde inlaatspruitstukken te hebben onderzocht, heb ik verschillende kwetsbare plekken geïdentificeerd waar het vaakst scheuren ontstaan:

Montagepunten en bevestigingspunten

De gebieden rond bouten en bevestigingspunten ondergaan aanzienlijke mechanische spanning tijdens installatie en gebruik. Deze punten worden natuurlijke zwakke plekken waar scheuren kunnen ontstaan, vooral als:

- Bouten te vast aangedraaid tijdens installatie

- Het spruitstuk werd blootgesteld aan ongelijkmatige druk

- Temperatuurschommelingen veroorzaakten uitzetting en inkrimping

Knooppunten

De kruispunten waar runners het plenum ontmoeten, zijn bijzonder gevoelig voor spanningsconcentratie. Mijn ervaring bij PTSMAKE is dat deze kruisingen vaak het volgende ontwikkelen spanningsverhogers4 - punten waar de mechanische kracht zich vermenigvuldigt - wat leidt tot scheurvorming bij thermische cycli.

Gasklephuissteun

Dit gebied met veel warmte ondervindt zowel thermische als mechanische spanning. De overgang tussen het kunststof spruitstuk en het metalen gasklephuis creëert een perfect scenario voor scheurvorming, vooral bij oudere voertuigen waarbij het kunststof broos is geworden.

Waardoor barsten kunststof inlaatspruitstukken?

Inzicht in de hoofdoorzaken helpt vroegtijdig falen voorkomen:

Thermisch fietsen

Het motorcompartiment heeft te maken met extreme temperatuurschommelingen - van onder het vriespunt tot meer dan 93°C (200°F). Door dit herhaaldelijk opwarmen en afkoelen zet het plastic uit en krimpt het. Na verloop van tijd leidt dit tot materiaalmoeheid en uiteindelijk scheuren.

Materiaaldegradatie

Niet alle kunststoffen zijn gelijk. Kunststoffen van mindere kwaliteit die in sommige aftermarket spruitstukken worden gebruikt, gaan sneller achteruit. Ik heb gemerkt dat spruitstukken van hoge kwaliteit nylon 6/6 met glasvezelversterking gaan consequent langer mee dan hun goedkopere tegenhangers.

Productiefouten

Zelfs kleine fouten in het gietproces kunnen zwakke punten veroorzaken:

| Type defect | Beschrijving | Invloed op duurzaamheid |

|---|---|---|

| Luchtbellen | Opgesloten lucht tijdens het spuitgieten | Creëert interne zwakke punten |

| Laslijnen | Waar kunststofstromen elkaar ontmoeten tijdens het gieten | Verminderde structurele integriteit |

| Gootsteentekens | Depressies door ongelijkmatige koeling | Dunner materiaal op deze punten |

| Ongelijke wanddikte | Inconsistente materiaalverdeling | Spanningsconcentratiegebieden |

Onjuiste installatie

Het te strak aandraaien van bevestigingsmiddelen is een belangrijke oorzaak van voortijdig scheuren. Ik heb technici gloednieuwe spruitstukken zien scheuren door simpelweg de aandraaispecificaties niet te volgen. Gebruik altijd een momentsleutel en volg de volgorde die in uw reparatiehandleiding staat.

Waarschuwingstekenen van een gebarsten inlaatspruitstuk

Problemen vroegtijdig opsporen kan u dure motorschade besparen:

- Controlelampje motor - Vaak de eerste indicator, met name codes die te maken hebben met vacuümlekken of te weinig brandstof.

- Ruw stationair - Ongemeten lucht die via kieren binnenkomt, veroorzaakt onregelmatig stationair toerental

- Slechte prestaties - Verminderd vermogen en reactievermogen

- Ongewone geluiden - Sissende of fluitende geluiden, vooral bij het accelereren

- Mislukte emissietests - Onverbrande brandstof of onjuiste lucht-brandstofverhouding

- Zichtbare koelmiddellekkage - Voor spruitstukken met geïntegreerde koelvloeistofdoorgangen

Preventie en oplossingen

Op basis van mijn technische ervaring volgen hier praktische stappen om scheuren in spruitstukken te voorkomen en aan te pakken:

Preventieve maatregelen

- Volg de juiste koppelspecificaties tijdens de installatie

- Zorg voor voldoende opwarmtijd voordat u hard gaat accelereren

- Voer regelmatig visuele inspecties uit van het spruitstuk

- Overweeg upgraden naar versterkte aftermarket ontwerpen voor voertuigen met bekende problemen

Reparatieopties

Voor kleine scheurtjes kan gespecialiseerde epoxy, ontworpen voor toepassingen bij hoge temperaturen, een tijdelijke oplossing bieden. Dit moet echter worden beschouwd als een kortetermijnoplossing tot de juiste vervanging.

Overwegingen bij vervanging

Bij het vervangen van een gescheurd spruitstuk moet je de volgende opties overwegen:

- OEM-vervanging: Zorgt voor een goede pasvorm, maar kan de oorspronkelijke ontwerpfouten nabootsen

- Opgewaardeerde aftermarket: Bevat vaak verbeterde materialen en ontwerpkenmerken

- Aangepaste inlaatspruitstukken: Voor prestatietoepassingen kunnen aangepaste spruitstukken van precisiefabrikanten zowel de duurzaamheid als de prestaties optimaliseren.

Op PTSMAKE, hebben we geholpen tal van klanten te ontwikkelen op maat inlaatspruitstukken met verbeterde duurzaamheid functies, waaronder geoptimaliseerde wanddikte, versterkte bevestigingspunten, en superieure materiaalkeuze.

Materiaalkeuze voor duurzame kunststof verdeelblokken

De keuze van het polymeer heeft een grote invloed op de duurzaamheid:

- Nylon 6/6 met 30-35% Glasvezel: Uitstekende hittebestendigheid en maatvastheid

- PPA (polyftalamide): Superieure chemische weerstand en hittebestendigheid

- PPS (polyfenyleensulfide): Uitzonderlijke thermische stabiliteit en chemische weerstand

- PEEK (polyether ether keton): Hoogwaardige optie met uitstekende temperatuurbestendigheid

Bij de juiste materiaalselectie moeten kostenoverwegingen worden afgewogen tegen prestatie-eisen, vooral bij het ontwerpen van aangepaste inlaatspruitstukken voor specifieke toepassingen.

Hoeveel PK voegt een goed inlaatspruitstuk toe?

Heb je ooit het gaspedaal van je auto ingetrapt en het gevoel gehad dat hij beter zou kunnen reageren? Of heb je je afgevraagd waarom je motor net dat beetje extra lijkt te missen ondanks alle andere upgrades die je hebt aangebracht? Het antwoord ligt misschien verscholen in je inlaatspruitstuk - een cruciaal onderdeel dat veel enthousiastelingen over het hoofd zien.

Een goed aftermarket inlaatspruitstuk voegt meestal tussen de 15-35 pk toe aan je motor. De exacte winst hangt af van je motortype, de kwaliteit van het spruitstuk en hoe goed het past bij je specifieke setup. Op maat gemaakte inlaatspruitstukken kunnen soms nog meer winst opleveren als ze goed zijn ontworpen.

Inzicht in vermogenswinst in het inlaatspruitstuk

Als het gaat om het opvoeren van de motorprestaties, zijn inlaatspruitstukken vaak ondergewaardeerde helden. Ik heb in de loop der jaren talloze spruitstukken getest en ontdekt dat hun invloed op het vermogen sterk varieert op basis van verschillende factoren.

Het primaire mechanisme voor vermogenswinst komt voort uit hoe efficiënt de lucht naar je cilinders stroomt. Fabrieksinlaatspruitstukken zijn ontworpen met compromissen - ze moeten redelijk goed werken onder verschillende rijomstandigheden en tegelijkertijd voldoen aan de emissienormen en de kosten laag houden. Aftermarket spruitstukken richten zich specifiek op prestaties en optimaliseren het luchttoevoersysteem voor maximaal vermogen.

Realistische vermogensverwachtingen per motortype

Verschillende motoren reageren verschillend op upgrades van inlaatspruitstukken:

| Motortype | Typische HP-versterking | Optimaal ontwerp van verdeelstuk |

|---|---|---|

| 4-cilinder | 10-20 PK | Korte runner-ontwerpen met afgestemd plenumvolume |

| V6 | 15-25 PK | Gemiddelde runnerlengte met evenwichtige stroomverdeling |

| V8 | 20-35 PK | Langere runners voor koppel, kortere voor piekvermogen |

| Geforceerde inductie | 25-40+ HP | Groter plenumvolume met versterkte constructie |

Deze cijfers zijn niet alleen theoretisch. Ik heb een goed afgestemd inlaatspruitstuk 32 pk zien toevoegen aan een atmosferische V8 tijdens dynotests in onze fabriek. De sleutel was het kiezen van een ontwerp dat de bestaande ademhalingseigenschappen van de motor aanvulde.

Factoren die de prestatiewinst van het spruitstuk beïnvloeden

De werkelijke vermogenstoename die je zult ervaren, hangt af van verschillende variabelen:

Loopwagenontwerp en -lengte: Langere runners verbeteren meestal het koppel bij lage toerentallen, terwijl kortere runners het vermogen bij hoge toerentallen verhogen. De ideale lengte hangt af van je vermogensdoelen en het werkbereik van de motor.

Plenum Volume: De grootte van de luchtkamer heeft een grote invloed op hoe uw motor ademt. Een groter plenum is vaak goed voor toepassingen met hogere toerentallen, terwijl een kleiner plenum de gasrespons kan verbeteren.

Materiaalkeuze: Aluminium spruitstukken voeren warmte beter af dan kunststof spruitstukken, waardoor ze consistenter kunnen presteren tijdens langdurig rijden met hoge belasting.

Overeenkomende poorten: Het is cruciaal hoe goed de poorten van het spruitstuk zijn uitgelijnd met je cilinderkop. Volumetrisch rendement5 drastisch toeneemt als de poorten goed op elkaar zijn afgestemd en de stroming is geoptimaliseerd.

De kosten-batenanalyse

Wanneer ik klanten advies geef over prestatieverbeteringen, leg ik altijd de nadruk op waarde. Inlaatspruitstukken bieden vaak een uitstekende return on investment in vergelijking met andere modificaties.

Een kwalitatief hoogwaardig aftermarket inlaatspruitstuk kost meestal tussen de $400-$1.200, afhankelijk van de materialen, de complexiteit van het ontwerp en de reputatie van het merk. Als je rekening houdt met de potentiële 15-35 pk winst, kijk je naar ruwweg $25-40 per pk - aanzienlijk beter dan veel andere motoraanpassingen.

Aangepaste spruitstukken kunnen duurder zijn (meestal $1.500-$3.000), maar kunnen op maat worden gemaakt voor uw specifieke opstelling en mogelijk nog meer winst opleveren. Voor serieuze prestatieliefhebbers kan dit maatwerk heel zinvol zijn, vooral als het wordt geïntegreerd met andere motoraanpassingen.

Inlaatspruitstukken vergelijken met andere vermogensupgrades

Om verbeteringen aan het inlaatspruitstuk in perspectief te plaatsen:

| Wijziging | Typische kosten | Gemiddelde HP winst | Kosten per HP |

|---|---|---|---|

| Inlaatspruitstuk | $400-$1,200 | 15-35 PK | $25-40/HP |

| Uitlaat | $500-$1,500 | 5-20 PK | $75-100/HP |

| ECU afstellen | $300-$700 | 10-25 PK | $30-70/HP |

| Nokkenassen | $800-$2,000 | 20-50 PK | $40-80/HP |

| Turbo-upgrade | $2,000-$5,000 | 50-150 PK | $33-50/HP |

Zoals je kunt zien, bieden inlaatspruitstukken een overtuigende meerwaarde in vergelijking met andere gangbare vermogensverhogende modificaties. Ze vereisen doorgaans ook minder werk om te installeren dan nokkenassen of turbosystemen, waardoor ze nog waardevoller zijn.

Prestaties in het echte leven naast de Dyno-cijfers

Hoewel de pk-cijfers belangrijk zijn, is de werkelijke rijervaring nog belangrijker. Een goed ontworpen inlaatspruitstuk kan het gevoel van je auto veranderen op manieren die verder gaan dan de pk-pieken:

- Verbeterde gasrespons: Veel bestuurders merken een directere vermogensafgifte, vooral in het middenbereik van de toeren.

- Bredere vermogensband: Goede spruitstukken kunnen het effectieve vermogensbereik vergroten, waardoor de auto beter bestuurbaar wordt.

- Verbeterd motorgeluid: De gewijzigde inlaatresonantie zorgt vaak voor een agressiever motorgeluid bij het accelereren.

- Betere brandstofverstuiving: Sommige ontwerpen verbeteren het lucht-brandstofmengsel, waardoor zowel het vermogen als de efficiëntie kunnen toenemen.

Op PTSMAKE, hebben we geholpen bij de ontwikkeling van aangepaste inlaat oplossingen voor verschillende prestaties toepassingen, en de feedback consequent benadrukt deze real-world verbeteringen die dynamometer nummers niet volledig vast te leggen.

Welke rol spelen aangepaste runners en plenums in de motorprestaties?

Heb je ooit het gaspedaal ingetrapt om teleurgesteld te zijn over de zwakke respons van je motor? Of duizenden euro's uitgegeven aan prestatieaanpassingen, maar nog steeds die perfecte vermogenscurve niet kunnen bereiken? De frustratie van ongerealiseerd prestatiepotentieel ligt vaak verborgen in het ontwerp van de runners en het plenum van je inlaatspruitstuk.

Aangepaste runners en plenums beïnvloeden de motorprestaties aanzienlijk door de luchtstroomdynamiek te regelen, de resonantietuning te optimaliseren en de luchtverdeling naar de cilinders te beheren. Goed ontworpen runners creëren drukgolven die het vullen van de cilinders verbeteren, terwijl goed ontworpen plenums zorgen voor een evenwichtige luchttoevoer naar alle cilinders, waardoor het totale motorvermogen aanzienlijk wordt verhoogd.

De wetenschap achter looplengte en -diameter

Bij het ontwerpen van aangepaste inlaatspruitstukken is het essentieel om te begrijpen hoe de geometrie van de loopvlakken de luchtstroom beïnvloedt. Ik heb ontdekt dat de lengte en diameter van de loopvlakken een delicaat evenwicht vormen dat de motorprestaties kan maken of breken.

Lengte van de loopvlakken: Afstellen voor toerentalrespons

De lengte van de loopvlakken heeft een directe invloed op waar in het toerentalbereik je motor het maximale koppel ontwikkelt. Deze relatie komt voort uit drukgolfdynamica6 die optreden in het inlaatkanaal. Als de inlaatklep sluit, beweegt een negatieve drukgolf zich terug omhoog door de runner. Wanneer deze golf het plenum bereikt, weerkaatst hij als een positieve drukgolf.

Langere runners produceren een sterker koppel in het lage toerengebied omdat de drukgolven terugkeren op de perfecte timing voor werking bij lagere toerentallen. Wanneer ik spruitstukken ontwerp voor vrachtwagens of zwaar materiaal, raad ik meestal langere runners aan. Omgekeerd zijn kortere runners goed voor vermogen bij hoge toerentallen, waardoor ze ideaal zijn voor racetoepassingen waarbij piekvermogen bij hoge toerentallen de prioriteit is.

Diameter loper: Snelheid en volume in evenwicht brengen

De diameter van de runners is een andere kritieke afstelparameter. Kleinere diameters verhogen de luchtsnelheid, waardoor de cilindervulling bij lagere toerentallen verbetert door een hogere kinetische energie in de luchtstroom te behouden. Ze kunnen echter beperkend worden bij hogere toerentallen.

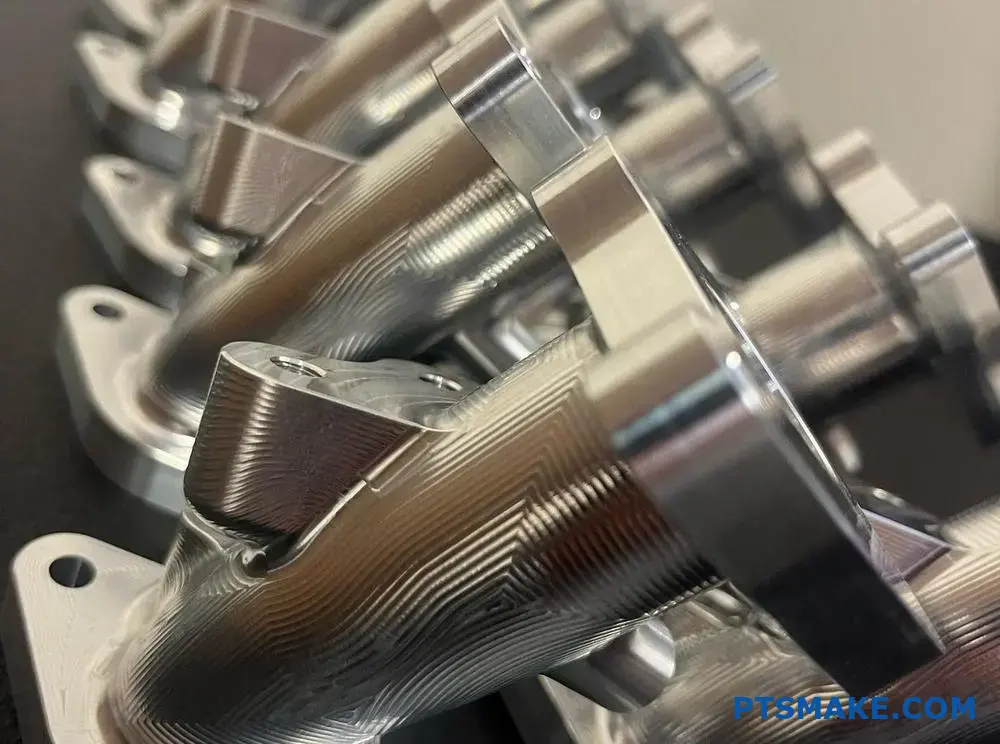

Grotere diameters maken een grotere luchtstroom mogelijk, maar kunnen de snelheid verminderen. Op PTSMAKE, bij de productie van prestaties spruitstukken, implementeren we vaak een taps toelopende runner ontwerp, beginnend smaller bij het plenum en breder in de richting van de cilinderkop. Dit progressieve ontwerp helpt de snelheid te behouden terwijl het tegemoet komt aan hogere luchtstroomvereisten.

Overwegingen bij het ontwerp van het plenum

Het plenum dient als de centrale luchtverdeelkamer in je inlaatspruitstuk. Het ontwerp heeft een grote invloed op hoe gelijkmatig de lucht elke cilinder bereikt.

Volume- en vormeffecten

Een goed gedimensioneerd plenum werkt als een buffer en zorgt voor voldoende luchttoevoer naar alle cilinders onder verschillende omstandigheden. Door talloze ontwerpen te testen, heb ik geleerd dat het plenumvolume meestal 50-80% van de cilinderinhoud van de motor moet zijn voor optimale prestaties over een breed toerentalbereik.

De vorm van het plenum is net zo belangrijk als de grootte. Ik raad ontwerpen aan die turbulentie en richtingsafwijkingen minimaliseren. Voor motoren met een V-configuratie helpt een centraal plenum met symmetrische inlaatopeningen voor een evenwichtige luchtverdeling. Voor lijnmotoren werkt een longitudinaal ontwerp vaak het beste.

Gelijke vs. Afgestemde lengte van runners vanaf aansluitplenum

Er zijn twee hoofdfilosofieën voor het configureren van hardlopers:

| Configuratie | Voordelen | Beste toepassingen |

|---|---|---|

| Gelijke lengte | Uitgebalanceerde vermogensafgifte, consistente koppelkromme | Straatprestaties, uithoudingsraces |

| Afgestemde lengte | Geoptimaliseerd voor specifieke toerentaldoelen, potentieel voor hoger piekvermogen | Gespecialiseerde race-, drag-toepassingen |

Runners van gelijke lengte zorgen ervoor dat elke cilinder dezelfde luchtstroomkarakteristieken krijgt, wat een evenwichtige verbranding in alle cilinders bevordert. Ontwerpen met een afgestemde lengte offeren wat balans op om specifieke prestatiedoelen te bereiken.

Invloed van materiaalselectie

Het materiaal van je inlaatspruitstuk beïnvloedt zowel de prestaties als de duurzaamheid. Verschillende materialen bieden verschillende voordelen:

Thermische eigenschappen en motorprestaties

Aluminium blijft de industrie standaard als gevolg van de uitstekende balans van gewicht, thermische geleidbaarheid, en de kosten. Op PTSMAKE, gebruiken we precisie CNC-bewerking om aluminium spruitstukken te maken met complexe interne geometrieën die onmogelijk zou zijn met traditionele gietmethoden.

Composietmaterialen worden steeds populairder vanwege hun superieure thermische isolatie-eigenschappen. Een koelere inlaat is dichter en bevat meer zuurstofmoleculen per volume. Tijdens tests heb ik gezien dat goed ontworpen spruitstukken van composietmateriaal de inlaattemperatuur met 5 tot 15 °F verlagen ten opzichte van aluminium, wat resulteert in meetbare prestatiewinst.

Duurzaamheid en productieoverwegingen

Voor toepassingen met een hoge boost wordt de sterkte van het materiaal kritisch. Ons fabricageproces maakt versterkte ontwerpen mogelijk in gebieden met hoge druk, met name rond montagepunten en overgangen van plenum naar runner waar de drukschommelingen het grootst zijn.

De oppervlakteafwerking van de loopwagens heeft ook invloed op de prestaties. Door jaren van testen heb ik ontdekt dat matig gladde oppervlakken met gecontroleerde textuurpatronen de luchtstroomkarakteristieken daadwerkelijk kunnen verbeteren in vergelijking met passages die spiegelglad zijn afgewerkt, wat voor sommige ingenieurs tegenintuïtief kan lijken.

Prestatie-effecten in de praktijk

De theoretische voordelen van aangepaste runner- en plenumontwerpen vertalen zich in meetbare prestatieverbeteringen. In samenwerking met raceteams heb ik gezien dat goed geoptimaliseerde inlaatspruitstukken prestaties leveren:

- 5-10% neemt toe in piekkoppel

- 3-8% verbeteringen in paardenkracht

- Verbeterde gasrespons

- Consistentere lucht/brandstofverhoudingen tussen cilinders

Voor straattoepassingen komt de meest merkbare verbetering meestal in het koppel in het middenbereik, wat de rijeigenschappen en alledaagse prestaties verbetert. Voor racetoepassingen kan de mogelijkheid om de vermogensafgifte precies af te stemmen op specifieke toerentallen een concurrentievoordeel opleveren op bepaalde circuits of rijomstandigheden.

Wat doet een beter inlaatspruitstuk?

Heb je ooit het gaspedaal ingetrapt en voelde je dat je motor aarzelde of te weinig vermogen had? Of afgevraagd waarom uw auto niet zo goed presteert als hetzelfde model waarmee u een testrit hebt gemaakt? Deze frustrerende momenten zijn vaak terug te voeren op één cruciaal onderdeel dat velen over het hoofd zien: het inlaatspruitstuk.

Een beter inlaatspruitstuk verbetert de motorprestaties door de luchtstroom optimaal te verdelen over alle cilinders, waardoor het vermogen toeneemt, het koppel stijgt en het brandstofverbruik daalt. Kwaliteitsspruitstukken verminderen turbulentie, minimaliseren drukverliezen en zorgen voor een gelijkmatige verdeling van het lucht-brandstofmengsel over het hele toerentalbereik van de motor.

Hoe het ontwerp van het inlaatspruitstuk de motorprestaties beïnvloedt

Het inlaatspruitstuk is veel meer dan een stel buizen die je luchtfilter verbinden met de motor. Het is een ingenieus systeem dat de ademhaling en prestaties van je motor aanzienlijk beïnvloedt. In mijn ervaring met het werken met prestatievoertuigen heb ik ontdekt dat het ontwerp van het spruitstuk een van de meest invloedrijke factoren is bij het optimaliseren van het motorvermogen.

De belangrijkste functie van een inlaatspruitstuk is het gelijkmatig verdelen van het lucht-brandstofmengsel over elke cilinder. De manier waarop deze verdeling gebeurt, is echter van invloed op alles, van vermogen tot brandstofverbruik. Een goed ontworpen spruitstuk creëert een laminaire stroming7 van lucht in plaats van een turbulente beweging, waardoor de druk in alle cilinders constant blijft.

Als je de standaard spruitstukken vergelijkt met de prestatieversies, worden de verschillen duidelijk:

| Functie | Standaard spruitstuk | Prestatie spruitstuk |

|---|---|---|

| Lengte loper | Typisch gecompromitteerd voor verpakking | Geoptimaliseerd voor doelbereik toerental |

| Diameter loper | Uniform | Afgesteld voor specifieke cilinders |

| Intern oppervlak | Vaak ruw gietwerk | Gladde, gepolijste oppervlakken |

| Plenum Volume | Beperkt door ruimte | Ontworpen voor luchtstroombehoeften |

| Materiaal | Meestal plastic of gietijzer | Aluminium, koolstofvezel, composiet |

De wetenschap achter verbeteringen aan inlaatspruitstukken

Loopwielgeometrie en afstelling

De "runners" (de buizen die het plenum verbinden met de inlaatpoort van elke cilinder) spelen een cruciale rol in de motorprestaties. Hun lengte en diameter creëren resonantie-effecten die het koppel bij specifieke toerentallen aanzienlijk kunnen verhogen.

Kortere runners zijn over het algemeen goed voor vermogen bij hoge toerentallen, terwijl langere runners het koppel in het lage toerengebied verbeteren. Daarom hebben sommige geavanceerde inlaatspruitstukken runners met variabele lengte die kunnen worden aangepast op basis van het motortoerental.

De diameter van deze runners is ook enorm belangrijk. Te smal en ze beperken de luchtstroom bij hoge toerentallen; te breed en je verliest de snelheid die nodig is voor een goede respons in het lage toerengebied. Inlaatspruitstukken op maat kunnen worden ontworpen met de perfecte afmetingen van de runners voor je specifieke motor en prestatiedoelen.

Overwegingen bij het ontwerp van het plenum

De plenumkamer (het centrale volume waar de lucht binnenkomt voordat hij over de uitlopers wordt verdeeld) moet zorgvuldig worden ontworpen. Het volume en de vorm ervan bepalen hoe effectief lucht kan worden verdeeld, vooral bij snelle gaswisselingen.

Een groter plenum zorgt over het algemeen voor meer vermogen bij hogere toerentallen door een groter luchtreservoir. Een te groot plenum kan echter de luchtsnelheid verlagen en de gasrespons beïnvloeden. De ideale plenumgrootte houdt deze factoren in evenwicht op basis van de cilinderinhoud en het beoogde gebruik.

Materiaalkeuzes en hun impact

Het materiaal dat wordt gebruikt bij de constructie van het spruitstuk heeft op verschillende manieren invloed op de prestaties:

Thermische eigenschappen

Gietijzeren spruitstukken houden warmte vast, waardoor inkomende lucht kan worden voorverwarmd. Hoewel dit helpt bij een koude start, vermindert het de luchtdichtheid en het vermogenspotentieel. Aluminium spruitstukken voeren warmte beter af en houden de binnenkomende lucht koeler en dichter. Daarom zie je vaak hitteschilden of thermische barrières op spruitstukken.

In toepassingen met hoge prestaties bieden spruitstukken van composiet of koolstofvezel een nog betere thermische isolatie, waardoor de laagst mogelijke luchtinlaattemperaturen worden behouden.

Gewichtsoverwegingen

Lichtere materialen verbeteren niet alleen het totale voertuiggewicht, maar hebben ook invloed op de gasrespons. Vermindering van de bewegende en roterende massa in een motorsysteem zorgt voor een responsievere vermogensafgifte. Aluminium weegt doorgaans ongeveer een derde van het gewicht van gietijzer, terwijl composietmaterialen zelfs nog lichter kunnen zijn.

Voordelen van opgewaardeerde inlaatspruitstukken in de praktijk

In mijn tests met voertuigen van klanten zorgen goed ontworpen aftermarket inlaatspruitstukken consequent voor:

- Vermogenswinst van 5-15 pk, afhankelijk van motortype en andere aanpassingen

- Verbeterde gasrespons over het hele toerenbereik

- Consistentere vermogensafgifte, vooral bij motoren met meerdere cilinders

- Verbeterde brandstofzuinigheid onder normale rijomstandigheden

- Betere geluidskwaliteit (de inlaatharmonischen worden vaak agressiever)

Voor dagelijkse bestuurders vertalen deze verbeteringen zich in meer vertrouwen bij het invoegen op de snelweg, een betere passeerbaarheid en vaak een lichte verbetering van het brandstofverbruik tijdens rustig cruisen.

Voor prestatiegerichte auto's wordt een aangepast inlaatspruitstuk bijna essentieel wanneer andere modificaties zoals nokkenassen, uitlaatsystemen of geforceerde inductie worden geïnstalleerd. Zonder de inlaatstroomkarakteristieken af te stemmen op deze andere componenten, laat je mogelijk aanzienlijke prestaties liggen.

Hoe kies je het juiste productieproces voor aangepaste inlaatspruitstukken?

Ooit vastgezeten tussen meerdere productieopties voor uw aangepaste inlaatspruitstukproject? Heb je de kosten zien oplopen of de tijd zien rekken omdat je de verkeerde productiemethode hebt gekozen? Een verkeerde keuze kan het verschil betekenen tussen racewinnende prestaties en dure presse-papiers die op je plank staan.

Het kiezen van het juiste productieproces voor aangepaste inlaatspruitstukken vereist het afwegen van factoren zoals productievolume, materiaalvereisten, budgetbeperkingen en prestatiebehoeften. Elke methode, van gieten en CNC-bewerking tot 3D-printen, biedt verschillende voordelen voor verschillende toepassingen, waardoor deze beslissing cruciaal is voor het succes van uw project.

De behoefte aan uw productievolume evalueren

Bij het kiezen van een productieproces voor aangepaste inlaatspruitstukken is het productievolume vaak mijn eerste overweging. De juiste aanpak varieert enorm, afhankelijk van of je een eenmalig prototype bouwt of een productie van duizenden stuks plant.

Overwegingen bij productie van kleine volumes

Voor prototypes of beperkte productieseries (meestal minder dan 10-50 stuks) zijn flexibele productieprocessen economischer. Mijn ervaring bij PTSMAKE is dat CNC-bewerking en 3D-printen hier uitblinken:

- CNC-bewerking: Biedt uitstekende precisie zonder dure investeringen in gereedschap, perfect voor kleine series hoogwaardige spruitstukken.

- 3D afdrukken: Biedt een snelle doorlooptijd met complexe interne geometrieën die onmogelijk zouden zijn met traditionele methoden

Opties voor productie van grote volumes

Bij productieaantallen van meer dan 100 stuks verschuift de rentabiliteit drastisch. Initiële investeringen in gereedschap worden gerechtvaardigd door de kostenbesparingen per eenheid:

- Gietmethoden: Spuitgieten en verloren-was-gieten worden economisch haalbaar bij grotere volumes

- Spuitgieten: Voor composiet- of polymeerspruitstukken biedt dit uitzonderlijke consistentie op schaal.

Overwegingen bij materiaalselectie

De keuze van het materiaal is van directe invloed op het fabricageproces dat optimale resultaten oplevert voor uw inlaatspruitstuk op maat.

Metalen en hun compatibele processen

Aluminium blijft het dominante materiaal voor inlaatspruitstukken vanwege de uitstekende warmteafvoer en het gewicht. Verschillende aluminiumlegeringen worden gecombineerd met specifieke productietechnieken:

| Materiaal | Optimaal productieproces | Belangrijkste voordelen | Beperkingen |

|---|---|---|---|

| Aluminium 6061 | CNC-bewerking | Uitstekende bewerkbaarheid, goede sterkte | Hogere kosten per eenheid |

| Aluminium A356 | Spuitgieten | Uitstekend voor productie van grote volumes | Aanzienlijke investering in gereedschap |

| Aluminium 7075 | CNC-bewerking | Superieure verhouding sterkte/gewicht | Hogere materiaalkosten |

| Magnesium legeringen | Spuitgieten | Lichtste metalen optie, betere trillingsdemping | Meer gespecialiseerde verwerking |

Composiet- en polymeeropties

Voor bepaalde toepassingen bieden composietmaterialen overtuigende alternatieven:

- Koolstofvezelcomposieten: Gewoonlijk vervaardigd door hand layup of compressie molding

- Polymeren voor hoge temperaturen: Kan spuitgegoten worden wanneer de temperatuurvereisten dit toelaten

Complexiteits- vs. maakbaarheidsanalyse

De geometrische complexiteit8 van het ontwerp van uw inlaatspruitstuk zal uw productiemogelijkheden aanzienlijk beperken. Complexe interne loopvlakvormen, variabele wanddiktes en ingewikkelde stromingsoptimaliseringskenmerken hebben allemaal invloed op de maakbaarheid.

Complexiteit van het ontwerp beoordelen

Ik heb ontdekt dat de volgende complexiteitsfactoren direct van invloed zijn op de proceskeuze:

- Interne passages: Complexe gebogen interne geometrieën kunnen bepaalde gietmethoden elimineren

- Wanddiktevariaties: Processen zoals spuitgieten hebben beperkingen voor wanddikteovergangen

- Vereisten voor oppervlakteafwerking: CNC biedt doorgaans een superieure oppervlakteafwerking in vergelijking met gietmethoden

- Ondersnijdingen en interne functies: Kan meerdelige mallen of alternatieve benaderingen vereisen

Matrix productieprocesmogelijkheden

Na honderden projecten met aangepaste inlaatspruitstukken te hebben geëvalueerd, heb ik deze capaciteitenmatrix ontwikkeld om de proceskeuze te begeleiden:

| Complexiteit van kenmerken | CNC-bewerking | Spuitgieten | 3D afdrukken | Investeringsgieten |

|---|---|---|---|---|

| Complexe interne lopers | Beperkt | Goed | Uitstekend | Goed |

| Dunwandige secties | Beperkt | Uitstekend | Goed | Goed |

| Precisietolerantie | Uitstekend | Goed | Matig | Goed |

| Afwerking oppervlak | Uitstekend | Goed | Slecht-matig | Goed |

| Ontwerp-iteratiesnelheid | Matig | Slecht | Uitstekend | Slecht |

Prestatie- en kostenoverwegingen in evenwicht brengen

Het uiteindelijke doel is het vinden van de optimale balans tussen prestaties, kosten en tijdseisen. Bij PTSMAKE raden we vaak een hybride aanpak aan voor bepaalde projecten.

Opsplitsing van de kostenstructuur per proces

Inzicht in de kostenstructuur van elk productieproces helpt om weloverwogen beslissingen te nemen:

- CNC-bewerking: Hogere kosten per eenheid, maar minimale installatiekosten

- Spuitgieten: Hoge initiële investering in gereedschap, maar lage kosten per eenheid bij volume

- 3D afdrukken: Matige kosten per eenheid met minimale installatie, maar lagere productiesnelheden

- Investeringsgieten: Matige gereedschapskosten met goede rendabiliteit per eenheid bij middelgrote volumes

Voor gespecialiseerde toepassingen waarbij absolute prestaties cruciaal zijn, blijft CNC-verspaning vaak de gouden standaard, ondanks de hogere kosten per eenheid. De precisie en materiaalopties die beschikbaar zijn via precisiebewerking kunnen simpelweg niet geëvenaard worden door andere processen in bepaalde scenario's met hoge prestaties.

Tijdlijn en productieschema factoren

In de huidige concurrerende markt is de productietijd vaak even belangrijk als de kosten en de prestaties. Elk productieproces biedt verschillende doorlooptijdverwachtingen:

- CNC-bewerking: 1-3 weken typische levertijd

- Spuitgieten8-12 weken voor gereedschap plus productietijd

- 3D afdrukken: Dagen tot weken, afhankelijk van complexiteit en afwerkingsvereisten

- Investeringsgieten: 4-8 weken typische levertijd

Houd bij het evalueren van uw productieopties niet alleen rekening met het onmiddellijke project, maar ook met uw productiestrategie op lange termijn. De juiste productiepartner moet helpen bij het nemen van deze complexe beslissingen en inzichten verschaffen op basis van uw specifieke eisen in plaats van een pasklare oplossing aan te bieden.

Welke toleranties zijn haalbaar met CNC-bewerkte aangepaste inlaatspruitstukken?

Ooit geworsteld met inlaatspruitstukken die gewoon niet presteren zoals verwacht? Heb je geïnvesteerd in aangepaste spruitstukken om er vervolgens achter te komen dat kleine tolerantieproblemen enorme prestatieverschillen veroorzaakten? Het verschil tussen kampioenschapsprestaties en middelmatige prestaties komt vaak neer op fracties van millimeters in cruciale motoronderdelen.

Bij CNC-bewerkte inlaatspruitstukken op maat variëren de haalbare toleranties meestal van ±0,025 mm tot ±0,1 mm (0,001" tot 0,004"), afhankelijk van het materiaal, de complexiteit van het ontwerp en de bewerkingsstrategie. Deze precisieniveaus zorgen voor een optimale luchtstroomverdeling, consistente motorprestaties en een goede afdichting tegen lekken.

Tolerantievereisten voor inlaatspruitstukken begrijpen

Bij het ontwerpen van aangepaste inlaatspruitstukken variëren de tolerantievereisten op basis van verschillende factoren. De meest kritieke gebieden zijn montageoppervlakken, runnerverbindingen, aansluitingen op het plenum en sensorpoorten. Elk gebied vereist specifieke tolerantieniveaus om een goede werking te garanderen.

Voor montagevlakken die op de cilinderkop aansluiten, raad ik gewoonlijk toleranties van ±0,05 mm (±0,002") aan. Deze precisie zorgt voor een goede afdichting en voorkomt luchtlekken die de motorprestaties in gevaar kunnen brengen. De tolerantie voor de vlakheid van deze oppervlakken moet binnen 0,025 mm per 100 mm lengte worden gehouden om kromtrekken te voorkomen.

De afmetingen van de loopwagens vereisen toleranties van ±0,1 mm (±0,004") voor diameter en lengte. Hoewel dit misschien ruim lijkt in vergelijking met andere motoronderdelen, zorgen deze toleranties toch voor consistente luchtstroomkarakteristieken in alle cilinders. De interne oppervlakteafwerking moet op Ra 1,6-3,2 μm worden gehouden om wrijvingsverliezen te verminderen en de stroming te optimaliseren.

Materiaal-specifieke tolerantieoverwegingen

Verschillende materialen reageren verschillend tijdens het bewerken, wat de haalbare toleranties beïnvloedt:

| Materiaal | Typisch haalbare tolerantie | Opmerkingen |

|---|---|---|

| Aluminium | ±0,025 mm tot ±0,05 mm | Uitstekende bewerkbaarheid, stabiel tijdens verwerking |

| Staal | ±0,05 mm tot ±0,1 mm | Hogere snijkrachten, kans op gereedschapdoorbuiging |

| Polymeer/samengesteld | ±0,1 mm tot ±0,2 mm | Problemen met thermische uitzetting, gereedschapsslijtage |

Aluminiumlegeringen zoals 6061-T6 of 7075 zijn mijn favoriete keuzes voor aangepaste inlaatspruitstukken vanwege hun uitstekende bewerkbaarheid en maatvastheid. Bij het werken met deze materialen op PTSMAKE, we consequent te bereiken toleranties zo strak als ±0.025 mm op kritische onderdelen zonder gespecialiseerde technieken.

Kritische eigenschappen die nauwere toleranties vereisen

Oppervlakken afdichten

De meest veeleisende tolerantievereisten gelden voor afdichtingsoppervlakken. Voor een goede compressie van de pakking moeten deze oppervlakken een vlakheidstolerantie van 0,025 mm over het hele oppervlak hebben. Elke afwijking daarbuiten kan lekken veroorzaken, vooral onder hoge druk.

De oppervlakteafwerking van de afdichtingsvlakken is net zo belangrijk. Ik raad Ra 0,8-1,6 μm aan voor een goede passing en compressie van de pakking. Om deze afwerking te bereiken is een zorgvuldige selectie van snijgereedschappen en bewerkingsparameters nodig.

Gasklephuis montage-interfaces

Gasklephuisaansluitingen vormen een ander kritisch gebied waar precisie belangrijk is. Deze interfaces vereisen meestal:

- Diametertoleranties van ±0,025 mm (±0,001")

- Loodrecht op spruitstukbasis van 0,05 mm

- Ware positietolerantie van 0,1 mm

Deze nauwe toleranties zorgen voor een juiste uitlijning van het gasklephuis en voorkomen een ongelijkmatige verdeling van de luchtstroom of vacuümlekken die de kwaliteit van het stationair draaien en de gasrespons kunnen beïnvloeden.

Geavanceerde CNC technieken voor hogere precisie

Om de krapste toleranties op aangepaste inlaatspruitstukken te bereiken, worden verschillende gespecialiseerde CNC-technieken gebruikt:

Temperatuurgecontroleerde bewerkingsomgeving

Een factor die vaak over het hoofd wordt gezien is thermische stabiliteit. Metaal zet uit en krimpt bij temperatuurschommelingen, wat de maatnauwkeurigheid kan beïnvloeden. In onze CNC-faciliteit hanteren we temperatuurgecontroleerde omgevingen (21±1°C) voor het met hoge precisie bewerken van spruitstukken.

Simultaan bewerken met meerdere assen

Met vijfassig simultaan bewerken kunnen complexe interne geometrieën gemaakt worden met minimale instellingen. Deze aanpak vermindert geaccumuleerde fout9 van meerdere opstellingen en maakt een betere oppervlakteafwerking mogelijk op complexe gebogen loopvlakken.

Tijdens het proces meten en adaptief verspanen

Voor de meest veeleisende toepassingen kunnen meetsystemen tijdens het proces de afmetingen verifiëren tijdens het bewerken. Als er afwijkingen worden gedetecteerd, past het CNC-programma zich automatisch aan om te compenseren, zodat de uiteindelijke toleranties gehandhaafd blijven ongeacht gereedschapsslijtage of thermische effecten.

Tolerantie-uitdagingen in de praktijk

Ondanks de vooruitgang in CNC-technologie zijn er nog steeds tolerantieproblemen met bepaalde onderdelen van het inlaatspruitstuk:

- Diepe interne lopers - Naarmate de diepte toeneemt, wordt de doorbuiging van het gereedschap significanter

- Complexe plenumvormen - Voor samengestelde krommen zijn benaderingen met meerdere assen nodig om uniforme toleranties te handhaven

- Dunwandige secties - Trillingen tijdens het bewerken kunnen tolerantieafwijkingen veroorzaken

- Schroefdraadverbindingen - Toleranties op schroefdraadsteekdiameter voor sensorpoorten handhaven

Bij het ontwerpen van aangepaste verdeelstukken raad ik altijd aan om de geometrie waar mogelijk te vereenvoudigen zonder de prestaties in gevaar te brengen. Deze aanpak zorgt voor consistentere fabricagetoleranties en een betere betrouwbaarheid op de lange termijn.

Overwegingen voor tolerantiestapeling

Een aspect van het ontwerp van spruitstukken dat vaak over het hoofd wordt gezien, is de stapeling van toleranties. Wanneer meerdere onderdelen op elkaar ingrijpen, worden hun individuele toleranties gecombineerd, waardoor problemen met de passing kunnen ontstaan. Een verdeelblok met acht montagegaten kan bijvoorbeeld aanzienlijke positiefouten vertonen aan de uiteinden als de toleranties niet goed onder controle zijn.

Bij PTSMAKE gebruiken we geometrische dimensionerings- en tolerantieprincipes (GD&T) om deze stapelingen effectief te beheren. Door toleranties toe te passen voor de werkelijke positie ten opzichte van belangrijke referentiepunten, zorgen we voor de juiste uitlijning, zelfs met meerdere elementen.

Balanceren tussen kosten en precisie

Er is altijd een afweging tussen productiekosten en haalbare toleranties. Hoewel CNC-bewerking in theorie toleranties van minder dan ±0,01 mm kan bereiken, nemen de kosten exponentieel toe naarmate de toleranties kleiner worden:

| Tolerantiebereik | Relatieve kosten | Geschiktheid voor toepassingen |

|---|---|---|

| ±0,1 mm | Basiskosten | Niet-kritieke kenmerken, algemene afmetingen |

| ±0,05mm | 1,5-2x basis | Standaard afdichtingsvlakken, montage-interfaces |

| ±0,025mm | 2-3x basis | Kritische afdichtingsoppervlakken, zones met precisiepassen |

| ±0,01mm | 4-5x basis | Zelden nodig voor inlaatspruitstukken |

Voor de meeste aangepaste inlaatspruitstuktoepassingen biedt het streven naar ±0,05 mm voor kritieke kenmerken de optimale balans tussen prestaties en productiekosten. Dit niveau garandeert een goede werking terwijl projecten economisch haalbaar blijven.

Hoe beïnvloedt de materiaalselectie de kosten van de productie van aangepaste inlaatspruitstukken?

Heb je je ooit afgevraagd waarom twee ogenschijnlijk vergelijkbare inlaatspruitstukken drastisch verschillende prijskaartjes kunnen hebben? Ben je verrast door onverwachte kosten wanneer je van materiaal wisselt voor je spruitstukproject? Het verschil zit hem vaak niet alleen in het materiaal zelf, maar ook in hoe die keuze doorwerkt in het hele productieproces.

Materiaalselectie is de factor die de meeste invloed heeft op de kosten van aangepaste inlaatspruitstukken. Verschillende materialen vereisen specifieke gereedschappen, bewerkingstechnieken en nabewerking. Terwijl aluminium een kosteneffectieve balans biedt met $300-600, vraagt koolstofvezel $800-1.500 vanwege complexe fabricageprocessen, en kunnen speciale legeringen $1.000 overschrijden vanwege moeilijke bewerkbaarheid.

Belangrijkste materialen en hun kostenimplicaties

Bij het ontwikkelen van aangepaste inlaatspruitstukken bepaalt de materiaalkeuze fundamenteel zowel de prestatiekenmerken als de productiekosten. Op basis van mijn ervaring met het werken met verschillende klanten uit de auto- en prestatiesector, heb ik een aantal kritieke kostenfactoren waargenomen die samenhangen met verschillende materialen.

Aluminiumlegeringen: De rendabele standaard

Aluminiumlegeringen (vooral 6061 en 6063) zijn om vele goede redenen de standaard in de industrie. Deze materialen bieden een uitstekende balans tussen prestaties, maakbaarheid en kosteneffectiviteit.

Vanuit het oogpunt van productie biedt aluminium verschillende kostenvoordelen:

- Relatief gemakkelijk te bewerken in vergelijking met hardere metalen

- Uitstekende thermische geleiding die kromtrekken tijdens bewerking voorkomt

- Goede oppervlakteafwerking zonder uitgebreide nabewerking

- Gemakkelijk verkrijgbaar in verschillende vormen en afmetingen

De typische kosten voor aangepaste aluminium inlaatspruitstukken liggen tussen $300-600, afhankelijk van de complexiteit. Deze betaalbaarheid maakt aluminium de eerste keuze voor de meeste productievoertuigen en veel aftermarket toepassingen.

Composietmaterialen: Hogere kosten voor gewichtsvermindering

Koolstofvezel en andere composietmaterialen hebben aan populariteit gewonnen, vooral in toepassingen met hoge prestaties waar gewichtsvermindering van het grootste belang is. Dit prestatievoordeel gaat echter gepaard met aanzienlijke kostenimplicaties:

- Complexe productieprocessen met handmatige lay-up

- Dure grondstoffen (koolstofvezel kan 5-10x meer kosten dan aluminium)

- Vereisten voor speciaal gereedschap en apparatuur

- Langere productiecycli met extra uithardingstijd

De resulterende prijs voor koolstofvezel inlaatspruitstukken varieert meestal van $800-1.500, wat een aanzienlijke premie is ten opzichte van aluminium alternatieven.

Speciale metalen: Premieprijzen voor specifieke eigenschappen

Materialen zoals titanium, roestvrij staal en speciale legeringen vormen een topsegment van de markt. Dit heeft gevolgen voor de kosten:

- Moeilijke bewerkbaarheid waarvoor speciaal gereedschap nodig is

- Hogere grondstofkosten

- Langere bewerkingstijd door hardheid materiaal

- Extra warmtebeheer tijdens productie

- Vaker vervangen van gereedschap

Deze factoren drijven de kosten van speciale metalen inlaatspruitstukken op tot $1.000+ voor zelfs relatief eenvoudige ontwerpen. De metallurgische eigenschappen10 van deze materialen rechtvaardigen vaak de kosten voor specifieke toepassingen met hoge belasting.

Productieprocesvariaties per materiaal

De productiemethode varieert aanzienlijk afhankelijk van de materiaalkeuze, wat een directe invloed heeft op de uiteindelijke kostenstructuur.

Productiemethoden voor aluminium

| Methode | Kosten | Typische toepassingen |

|---|---|---|

| CNC-bewerking | Matig ($300-500) | Prototypes, kleine productieseries |

| Gegoten & Machine | Lager voor volume ($200-400) | Productievoertuigen, aftermarket |

| Extrusie & Lassen | Laagste ($150-300) | Manifolds met eenvoudige geometrie |

Bij PTSMAKE, hebben we geoptimaliseerd onze CNC-bewerkingen voor aluminium, waardoor we concurrerende prijzen te bieden met behoud van nauwe toleranties die de juiste luchtstroom kenmerken te garanderen.

Benaderingen voor composietproductie

Composietmaterialen vereisen heel andere productiemethoden:

- Handoplegging - Het duurst, gebruikt voor eenmalige prototypes

- Vacuüm infusie - Middenklasse kosten, betere consistentie

- Harsoverdracht spuitgieten - Lagere kosten per eenheid, maar hoge initiële investering in gereedschap

Elke methode heeft een andere kostenstructuur. Alleen al de investering in gereedschap voor composiet spruitstukken is meestal hoger dan de volledige productiekosten van een aluminium tegenhanger.

Overwegingen bij de productie van speciale metalen

Bij het werken met titanium of staallegeringen met hoge sterkte vereist het productieproces een gespecialiseerde aanpak:

- Langzamere snijsnelheden om werkharding te voorkomen

- Vaker wisselen van gereedschap (meer stilstand van de machine)

- Extra koelbehoeften

- Complexere opspanningen om materiaalbewegingen te beheren

Deze factoren kunnen de bewerkingstijd verdubbelen of verdrievoudigen in vergelijking met aluminium, met een overeenkomstige impact op de kosten.

Strategieën voor kostenbesparing door materiaalselectie

Door weloverwogen materiaalkeuzes te maken, kunt u de kosten onder controle houden zonder afbreuk te doen aan de prestaties:

- Materiaal Hybridisatie - Alleen hoogwaardige materialen gebruiken waar nodig

- Volume Optimalisatie - Ontwerpen voor materiaalspecifieke productiebeperkingen

- Alternatieven voor oppervlaktebehandeling - Coatings gebruiken om de eigenschappen van basismaterialen te verbeteren

In plaats van een volledig titanium spruitstuk raad ik klanten bijvoorbeeld aan om aluminium te gebruiken voor de hoofdbehuizing en titanium voor de kritieke verbindingen bij hoge temperaturen.

Verborgen kosten in materiaalselectie

Naast de voor de hand liggende materiaal- en bewerkingskosten brengen bepaalde materialen extra kosten met zich mee die misschien niet meteen duidelijk zijn:

Vereisten voor nabewerking

- Aluminium vereist meestal eenvoudig anodiseren ($30-60)

- Composieten hebben een blanke coating en vaak cosmetische afwerking nodig ($100-200)

- Voor speciale metalen kan een warmtebehandeling of speciale coatings nodig zijn ($150-300)

Kosten voor testen en valideren

Verschillende materialen vereisen verschillende validatieprotocollen. Terwijl aluminium onderdelen meestal onder druk kunnen worden getest met standaardmethoden, moeten onderdelen van composietmateriaal vaak uitgebreider worden getest om de structurele integriteit en afdichtingsprestaties te controleren.

In mijn meer dan 15 jaar in de industrie heb ik geleerd dat het echte kostenverschil tussen materialen niet alleen in de materiaallijst zit, maar in deze uitgebreide productievereisten die een aanzienlijke invloed hebben op het eindresultaat.

Leer hoe het ontwerp van het plenum de vermogensband en de algemene prestaties van je motor beïnvloedt. ↩

Leer meer over deze essentiële eigenschap om het motorvermogen en de efficiëntie te maximaliseren. ↩

Leer hoe dit materiaal een revolutie teweegbrengt in het moderne motorontwerp voor betere prestaties. ↩

Leer hoe deze kritieke stresspunten de duurzaamheid en prestaties van het spruitstuk beïnvloeden. ↩

Klik om te leren hoe efficiëntie het werkelijke vermogen van uw motor beïnvloedt. ↩

Klik hier om te leren hoe drukgolven de prestaties van je motor kunnen veranderen. ↩

Leer meer over dit concept van vloeistofdynamica om de motorprestaties beter te begrijpen. ↩

Klik hier voor een uitgebreide handleiding voor het analyseren van complexe geometrieën van manifolds voor optimale productie. ↩

Leer hoe de opeenstapeling van fouten de nauwkeurigheid en kosten van uw project beïnvloedt. ↩

Lees meer over speciale metaaleigenschappen die de prestaties van spruitstukken kunnen verbeteren en tegelijkertijd de kosten kunnen drukken. ↩