Ooit geworsteld met het vinden van het perfecte metaal voor uw precisiecomponenten? Veel ingenieurs verspillen kostbare tijd en middelen aan het testen van materialen die uiteindelijk niet de juiste balans bieden tussen bewerkbaarheid, duurzaamheid en kosteneffectiviteit. De zoektocht naar de ideale metaaloplossing kan frustrerend en duur zijn.

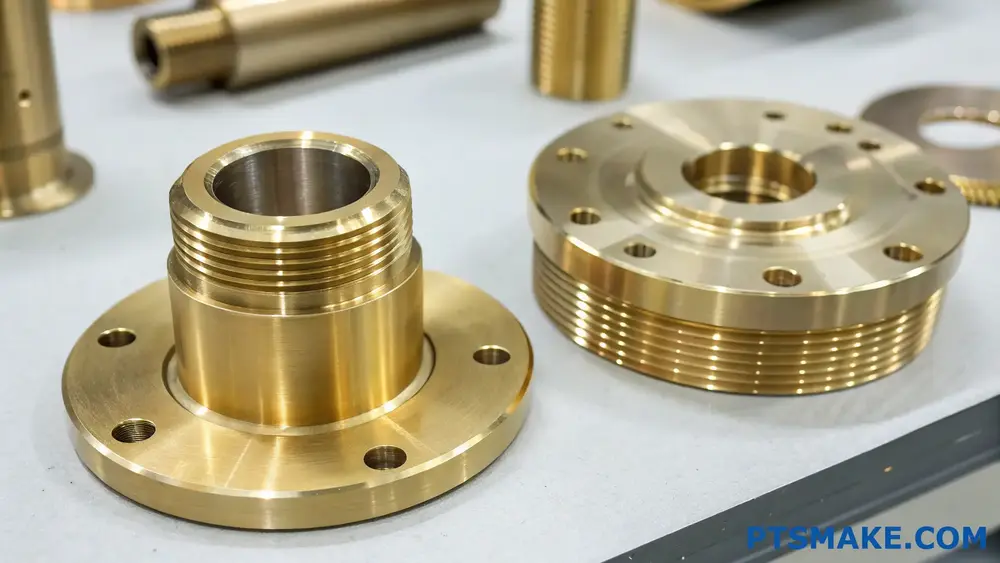

Messingbewerking is een productieproces waarbij messinglegeringen worden gevormd tot precieze onderdelen met behulp van CNC-machines of traditionele methoden. Deze techniek maakt gebruik van de uitstekende bewerkbaarheid, corrosiebestendigheid en esthetische aantrekkingskracht van messing om onderdelen te maken voor sanitair, elektrische, decoratieve en industriële toepassingen.

In mijn tijd bij PTSMAKE heb ik met talloze materialen gewerkt en messing blijft een van mijn favorieten voor precisiebewerking. De unieke combinatie van eigenschappen maakt het geschikt voor een breed scala aan toepassingen, van decoratieve armaturen tot kritische industriële componenten. Als je messing overweegt voor je volgende project, kan een goed begrip van de eigenschappen en bewerkingseigenschappen je helpen om uitzonderlijke resultaten te bereiken. Laten we eens kijken wat de bewerking van messing zo speciaal maakt.

Wat is de bewerkbaarheid van messing?

Hebt u ooit geworsteld met het kiezen van het juiste materiaal voor uw bewerkingsproject? De perfecte balans vinden tussen kosten, prestaties en productiegemak kan ongelooflijk frustrerend zijn. Urenlang onderzoek doen naar verschillende metalen om uiteindelijk te eindigen met onderdelen die ofwel te duur zijn of niet aan uw kwaliteitsnormen voldoen.

De bewerkbaarheid van messing varieert meestal van 80 tot 100, waarbij sommige legeringen zelfs 300 bereiken op de bewerkbaarheidsschaal waar 100 de basis is voor vrij snijdend staal. Deze uitstekende classificatie maakt messing een van de meest machinevriendelijke metalen die beschikbaar zijn voor productiebewerkingen.

Bewerkbaarheidswaardes van messing begrijpen

Het beoordelingssysteem voor bewerkbaarheid biedt fabrikanten een gestandaardiseerde manier om te vergelijken hoe gemakkelijk verschillende materialen bewerkt kunnen worden. Voor messing is deze beoordeling bijzonder indrukwekkend in vergelijking met andere veelgebruikte metalen. Het systeem gebruikt B1112 staal (vrij snijdend staal) als basis met een score van 100. Materialen die gemakkelijker te bewerken zijn, scoren hoger dan 100. Materialen die gemakkelijker te bewerken zijn scoren hoger dan 100, terwijl materialen die moeilijker te bewerken zijn lager scoren.

Messinglegeringen scoren meestal tussen 80-100 op deze schaal, waarbij sommige vrij snijdende messinglegeringen zelfs een score van 300 halen. Deze uitzonderlijke score is de reden waarom velen van ons in de productie-industrie messing beschouwen als een van de meest machinevriendelijke metalen die er zijn.

Factoren die de bewerkbaarheid van messing beïnvloeden

Verschillende factoren dragen bij aan de uitstekende bewerkbaarheid van messing:

Zinkgehalte: Over het algemeen geldt dat hoe hoger het zinkgehalte in messing is, hoe beter het te bewerken is. Daarom zijn legeringen zoals C360 (vrijgeslepen messing) met ongeveer 35% zinkgehalte zo goed te bewerken.

Inhoud: Traditioneel wordt lood aan messing toegevoegd om de bewerkbaarheid te verbeteren. Lood werkt als een spaanbreker1 tijdens bewerkingen, waardoor lange, draderige spanen die in bewerkingsmachines kunnen verstrikt raken, worden voorkomen.

Samenstelling legering: Verschillende messinglegeringen hebben verschillende samenstellingen die hun bewerkbaarheid beïnvloeden:

| Messing legering | Bewerkbaarheidsclassificatie | Belangrijkste kenmerken |

|---|---|---|

| C360 (vrijgesneden) | 100-300 | Bevat lood, uitstekende spaanvorming |

| C260 (patroon messing) | 80-90 | 70% koper, 30% zink, goed voor algemeen gebruik |

| C330 (Rood messing) | 70-80 | Hoger kopergehalte, iets moeilijker te bewerken |

| C385 (Architectonisch brons) | 90-100 | Goede balans tussen bewerkbaarheid en sterkte |

- Microstructuur: De kristalstructuur van messing beïnvloedt hoe het reageert op snijgereedschappen. De alfa-bèta fase messinglegeringen bewerken over het algemeen beter dan enkelfasige legeringen.

Bewerkbaarheid van messing vergelijken met andere metalen

Bij het kiezen van materialen voor bewerkingsprojecten is het van cruciaal belang om te weten hoe messing zich verhoudt tot alternatieven. In de meer dan 15 jaar dat ik bij PTSMAKE werk, heb ik met vrijwel elk bewerkbaar metaal gewerkt en messing blinkt uit door zijn bewerkingseigenschappen.

Vergelijkingstabel bewerkbaarheid

| Metaal | Relatieve bewerkbaarheid | Slijtage gereedschap | Kwaliteit oppervlakteafwerking |

|---|---|---|---|

| Messing (C360) | 100-300 | Laag | Uitstekend |

| Aluminium 6061 | 150-180 | Laag | Zeer goed |

| Vrijzagend staal | 100 (basislijn) | Matig | Goed |

| Roestvrij staal 304 | 45-50 | Hoog | Matig |

| Titaanlegeringen | 15-20 | Zeer hoog | Eerlijk |

Deze vergelijking laat zien waarom messing vaak de voorkeur krijgt voor ingewikkelde onderdelen of grote productieseries. De combinatie van goede bewerkbaarheid en degelijke mechanische eigenschappen maakt het ideaal voor veel toepassingen.

Praktische toepassingen van bewerkbaarheid van messing

De uitstekende bewerkbaarheid van messing vertaalt zich in verschillende praktische voordelen bij de productie:

Lagere productiekosten

De superieure bewerkbaarheid van messing heeft een directe invloed op uw bedrijfsresultaten. Bij het bewerken van messing bij PTSMAKE zien we meestal:

- 30-40% hogere snijsnelheden in vergelijking met staal

- Langere standtijd (vaak 2-3 keer langer dan bij het snijden van roestvast staal)

- Minder koelmiddelen nodig bij veel bewerkingen

- Minder afgekeurde onderdelen dankzij betere maatvastheid

Deze factoren zorgen er samen voor dat messing onderdelen rendabeler te produceren zijn, vooral in middelgrote tot grote volumes.

Ideale toepassingen voor messingbewerking

Vanwege de uitstekende bewerkbaarheid is messing bijzonder geschikt voor:

- Onderdelen met complexe geometrieën: Het gemak van machinale bewerking maakt ingewikkelde details mogelijk

- Precisie Onderdelen: Goede dimensionale stabiliteit en uitstekende oppervlakteafwerking

- Productie van grote volumes: Minder gereedschapsslijtage betekent een consistentere uitvoer

- Sanitair: Corrosiebestendigheid gecombineerd met eenvoudige bewerking

- Elektrische onderdelen: Goed geleidingsvermogen met uitstekende vervormbaarheid

Mijn ervaring bij PTSMAKE is dat messing vooral waardevol is voor klanten in de sanitair-, elektronica- en decoratieve ijzerwarenindustrie, waar deze eigenschappen perfect aansluiten bij de productvereisten.

Bewerkbaarheid van messing maximaliseren bij de productie

Om de uitstekende bewerkbaarheid van messing optimaal te benutten, raad ik de volgende best practices aan:

- Snijparameters optimaliseren: Gebruik hogere snijsnelheden dan je zou doen voor staal (meestal 2-3 keer sneller)

- Het juiste gereedschap kiezen: Scherp gereedschap met een positieve hellingshoek werkt het best

- Overweeg droge bewerking: Veel messinglegeringen kunnen zonder koelmiddel worden bewerkt

- Plan voor chipbeheer: Ondanks goede spaanvorming, moeten er systemen aanwezig zijn om de hoeveelheid spanen te verwerken die geproduceerd worden bij hogere snijsnelheden.

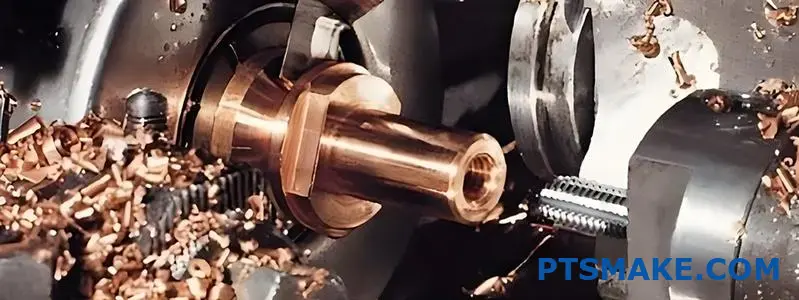

Wanneer we deze strategieën toepassen op onze CNC-systemen bij PTSMAKE, bereiken we consequent uitstekende resultaten met messing onderdelen, waarbij kwaliteit en productie-efficiëntie in evenwicht zijn.

Bewerkingsprestaties vergelijken: Messing vs. Brons

Heb je ooit naar de materiaalspecificaties zitten staren en je afgevraagd of je voor je precisiecomponenten messing of brons moet kiezen? Dat moment van besluiteloosheid kan kostbaar zijn, vooral wanneer deadlines in zicht komen en uw keuze van invloed kan zijn op de bewerkbaarheid, de levensduur van het gereedschap en de uiteindelijke kwaliteit van het product.

Bij het vergelijken van verspaningsprestaties is messing over het algemeen beter dan brons voor de meeste verspaningsbewerkingen vanwege de superieure bewerkbaarheid, lagere gereedschapsslijtage en uitstekende spaanvorming. Brons kan echter de voorkeur verdienen als de hogere sterkte, corrosiebestendigheid of specifieke toepassingseisen zwaarder wegen dan de bewerkingsproblemen.

Belangrijke factoren die de bewerkingsprestaties beïnvloeden

Bij het evalueren van messing en brons voor verspanende bewerkingen, heb ik ontdekt dat verschillende kritische factoren bepalen welk materiaal beter presteert in specifieke toepassingen. Beide materialen hebben verschillende eigenschappen die hun gedrag tijdens snijbewerkingen beïnvloeden.

Spaanvorming en -beheersing

Spaanvorming is een van de meest veelzeggende indicatoren van bewerkbaarheid. In mijn ervaring met het werken met verschillende legeringen op PTSMAKE, produceert messing meestal korte, gebroken spanen die gemakkelijk uit de snijzone verdwijnen. Deze eigenschap is vooral duidelijk bij vrij snijdende messinglegeringen zoals C360 die lood bevatten.

Brons, vooral tinbrons, heeft de neiging om langere, vezeligere spanen te vormen die zich rond het gereedschap of werkstuk kunnen wikkelen. Hierdoor moet de operator vaak ingrijpen en kunnen er problemen ontstaan met de oppervlakteafwerking. De chip morfologie2 varieert aanzienlijk tussen verschillende bronslegeringen, waarbij aluminiumbronzen over het algemeen betere spanen produceren dan fosforbronzen.

Gereedschapsslijtage en snijkrachten

De levensduur van gereedschap is een belangrijke kostenfactor bij elke bewerking. Dit is wat ik heb gezien met betrekking tot gereedschapsslijtage:

| Materiaal | Slijtagesnelheid gereedschap | Snijkrachten | Aanbevolen snijsnelheid |

|---|---|---|---|

| Messing | Laag tot gemiddeld | Laag | 300-600 SFM |

| Brons | Gemiddeld tot hoog | Gemiddeld tot hoog | 200-400 SFM |

Messinglegeringen, vooral die met lood, bieden een uitstekende smering op het raakvlak tussen gereedschap en werkstuk, waardoor wrijving en warmteontwikkeling worden verminderd. Dit leidt tot een langere levensduur van het gereedschap en de mogelijkheid om met hogere snijsnelheden te werken.

Brons, met zijn hogere hardheid en sterkte, creëert grotere snijkrachten en genereert meer warmte tijdens het bewerken. Hierdoor slijt het gereedschap sneller, vooral bij het bewerken van fosforbrons of siliciumbrons legeringen. Ik heb gezien dat snijgereedschappen 30-50% langer meegaan bij het bewerken van messing in vergelijking met brons onder vergelijkbare omstandigheden.

Mogelijkheden voor oppervlakteafwerking

De oppervlakteafwerking is een ander gebied waar deze materialen aanzienlijk verschillen:

Vergelijking oppervlakteafwerking

De oppervlaktekwaliteit van messing onderdelen is meestal beter dan die van brons. Messing heeft een soepele snijwerking, wat resulteert in een uitstekende oppervlakteafwerking, zelfs bij hogere snijsnelheden. Bij PTSMAKE bereiken we regelmatig spiegelende afwerkingen op messing onderdelen met minimale secundaire bewerkingen.

Brons, met name siliciumbrons en aluminiumbrons, kan een grotere uitdaging vormen. De hogere hardheid van het materiaal en de neiging om tijdens het bewerken hard te worden, kan leiden tot randvorming op snijgereedschappen, waardoor de oppervlakteafwerking afneemt. Om een vergelijkbare oppervlaktekwaliteit te bereiken op bronzen onderdelen, moeten we vaak:

- Snijsnelheden verlagen

- Stuggere gereedschapopstellingen gebruiken

- Gespecialiseerde gereedschapgeometrieën selecteren

- Gebruik agressievere koelvloeistofstrategieën

Dimensionale stabiliteit en nauwkeurigheid

Wanneer nauwe toleranties vereist zijn, is dimensionale stabiliteit van cruciaal belang. Messing biedt een uitstekende maatvastheid tijdens de bewerking dankzij:

- Lagere bewerkingskrachten waardoor minder doorbuiging

- Minimale thermische uitzetting tijdens het snijden

- Minder neiging tot uitharden

Bronzen onderdelen kunnen meer dimensionale variaties vertonen, vooral bij complexe onderdelen met dunne wanden of vormen. De hogere snijkrachten kunnen doorbuiging van het werkstuk veroorzaken en de grotere thermische uitzettingscoëfficiënt van het materiaal leidt tot meer dimensionale veranderingen als het werkstuk opwarmt tijdens het bewerken.

Kostenoverwegingen bij materiaalselectie

Hoewel de bewerkingsprestaties cruciaal zijn, hebben kostenfactoren een grote invloed op de materiaalkeuze:

Materiaal- en bewerkingskosten

Voor productieruns met hoge volumes moet de totale kostenvergelijking rekening houden met:

| Kostenfactor | Messing | Brons |

|---|---|---|

| Kosten grondstoffen | Gemiddeld tot hoog | Hoog tot zeer hoog |

| Bewerkingstijd | Onder | Hoger |

| Gereedschapsverbruik | Onder | Hoger |

| Schrootpercentage | Onder | Hoger |

Hoewel messing een hogere basismateriaalprijs heeft dan sommige alternatieven zoals aluminium, resulteert de superieure bewerkbaarheid ervan vaak in lagere totale onderdeelkosten wanneer alle factoren in beschouwing worden genomen. Brons, met name speciale legeringen zoals aluminiumbrons of siliciumbrons, vraagt een hogere prijs en vereist doorgaans meer bewerkingstijd, wat resulteert in hogere totale productiekosten.

Toepassingsspecifieke overwegingen

Ondanks de bewerkingsvoordelen van messing zijn er specifieke toepassingen waarbij brons de voorkeur blijft genieten, ondanks de bewerkingsproblemen:

Wanneer bronbewerking zinvol is

Brons blinkt uit in toepassingen die vereisen:

- Uitzonderlijke slijtvastheid (lageroppervlakken)

- Superieure corrosiebestendigheid in mariene omgevingen

- Hogere bedrijfstemperaturen

- Grotere mechanische sterkte

In deze scenario's wegen de prestatievoordelen zwaarder dan de bewerkingsproblemen. In scheepsschroefcomponenten die we bij PTSMAKE maken, wordt mangaanbrons bijvoorbeeld gespecificeerd ondanks de bewerkingsproblemen, omdat de weerstand tegen zoutwatercorrosie van het grootste belang is.

Factoren die de oppervlakteafwerking van messing beïnvloeden

Heb je ooit uren besteed aan het bewerken van een prachtig messing onderdeel, maar eindigde je met een teleurstellende oppervlaktekwaliteit? Of moeite gehad met het verkrijgen van die spiegelende afwerking die messing echt laat opvallen in je eindproduct?

Het verkrijgen van een goede oppervlakteafwerking op messing hangt af van verschillende kritische factoren, waaronder snijsnelheid, voedingssnelheid, gereedschapsselectie en nabewerkingstechnieken. Als je deze elementen goed onder controle hebt, kun je gladde, glanzende messingoppervlakken bereiken die minimale nabewerkingen vereisen.

Gereedschapsselectie en materiaal

Het kiezen van het juiste gereedschap is misschien wel de belangrijkste factor die de oppervlakteafwerking van je messing beïnvloedt. In mijn ervaring bij PTSMAKE heb ik ontdekt dat gereedschapmateriaal, geometrie en conditie allemaal een cruciale rol spelen bij het bereiken van die perfecte messing afwerking.

Gereedschapsmaterialen voor messingbewerking

Voor het bewerken van messing zijn niet alle snijgereedschappen gelijk. Het ideale gereedschapmateriaal hangt af van je specifieke toepassing:

| Gereedschapsmateriaal | Voordelen voor messing | Beste toepassingen |

|---|---|---|

| Staal met hoge snelheid (HSS) | Goede randscherpte, kosteneffectief | Productie van kleine volumes, handmatige bewerkingen |

| Hardmetaal | Uitstekende hardheid, langere standtijd | Productie van grote volumes, CNC-bewerking |

| met diamantcoating | Superieure afwerking, langere levensduur | Zeer nauwkeurige onderdelen, decoratieve stukken |

Normaal gesproken raad ik hardmetalen gereedschap aan voor de meeste bewerkingen aan messing, omdat het een uitstekende balans biedt tussen prestaties en kosten. De extreme hardheid van hardmetaal voorkomt opstaande rand3 vorming die vaak optreedt bij het bewerken van messing met zachtere gereedschappen.

Gereedschapsgeometrie

De geometrie van je snijgereedschap heeft een grote invloed op de kwaliteit van de oppervlakteafwerking:

- Harkhoek: Voor messing werken positieve hellingshoeken tussen 0-15° het beste

- Reliëfhoek: 10-15° biedt optimale speling

- Neusradius: Een grotere radius (0,4-0,8 mm) zorgt over het algemeen voor een gladdere afwerking.

Voor ultragladde afwerkingen kies ik vaak voor gereedschap met gepolijste snijkanten. Dit ogenschijnlijk kleine detail maakt een opmerkelijk verschil door de wrijving te verminderen en te voorkomen dat materiaal aan het gereedschap blijft kleven.

Snijparameters

Het beheersen van je snijparameters is essentieel voor het bereiken van superieure oppervlaktekwaliteiten in messing. Laten we de belangrijkste variabelen eens bekijken:

Snijsnelheid

Messing maakt aanzienlijk hogere snijsnelheden mogelijk dan veel andere metalen. Over het algemeen raad ik aan:

- Voor opruwen: 300-600 SFM (surface feet per minuut)

- Voor afwerking: 600-1.000 SFM

Deze hogere snelheden zijn gunstig voor de oppervlakteafwerking omdat ze de snijkrachten en warmteontwikkeling verminderen. Bij PTSMAKE, duwen we soms de snelheden nog hoger op onze geavanceerde CNC-apparatuur bij het nastreven van uitzonderlijke afwerking eisen.

Toevoersnelheid

De voedingssnelheid heeft een directe invloed op de oppervlaktestructuur en moet worden aangepast aan de gewenste afwerking:

- Voor ruwere afwerkingen: 0,005-0,010 inch per omwenteling

- Voor gemiddelde afwerkingen: 0,002-0,004 inch per omwenteling

- Voor fijne afwerkingen: 0,0005-0,001 inch per omwenteling

Onthoud dat te hoge voedingen meer uitgesproken aanzetsporen creëren, terwijl extreem langzame voedingen kunnen leiden tot werkstukharding en wrijving van het gereedschap.

Zaagdiepte

Hoewel de snedediepte van invloed is op de materiaalverwijdering, is deze ook van invloed op de oppervlakteafwerking:

- Voor opruwen: 0,040-0,120 inch

- Voor semi-afwerking: 0,010-0,030 inch

- Voor afwerking: 0,002-0,010 inch

Lichte nabewerkingen zijn bijzonder effectief voor messing, omdat ze de snijkrachten en warmteontwikkeling minimaliseren die de oppervlaktekwaliteit in gevaar kunnen brengen.

Strategieën voor koelvloeistof en smering

Een goede koeling en smering zijn vaak over het hoofd geziene maar cruciale factoren bij het bereiken van een uitstekende afwerking van messing. De juiste aanpak hangt af van je specifieke bewerkingsproces:

- Frezen: In water oplosbare koelmiddelen bij een concentratie van 6-8%

- Draaien: Lichte minerale olie of speciale snijvloeistof voor messing

- Boorwerkzaamheden: Snijoliën met een hogere viscositeit om spanen af te voeren

Voor hoogprecieze messing onderdelen heb ik ontdekt dat nevelkoelvloeistofsystemen uitzonderlijke resultaten bieden door voldoende koeling te bieden zonder de thermische schok die de maatnauwkeurigheid kan beïnvloeden.

Technieken voor nabewerking

Zelfs met geoptimaliseerde bewerkingsparameters is nabewerking vaak nodig om die onberispelijke messingafwerking te verkrijgen:

- Polijsten: Gebruik van geleidelijk fijnere schuurmiddelen (begin bij 400 grit, eindig bij 2000+ grit)

- Polijsten: Met specifieke messingverbindingen voor spiegelafwerkingen

- Tuimelen: Effectief voor kleine onderdelen met media geselecteerd voor de gewenste afwerking

- Chemische behandelingen: Inclusief helder dompelen in zuuroplossingen voor een uniform uiterlijk

Bij PTSMAKE hebben we gespecialiseerde nabewerkingen ontwikkeld voor messing onderdelen die nauwkeurige maattoleranties behouden en tegelijkertijd een uitzonderlijke esthetische kwaliteit leveren.

Door deze factoren tijdens het bewerkingsproces zorgvuldig te controleren, kunt u consistent superieure oppervlakteafwerkingen op messing onderdelen bereiken. De sleutel is begrijpen hoe deze variabelen op elkaar inwerken en weloverwogen aanpassingen maken op basis van je specifieke vereisten.

Afwerkingsoverwegingen voor koperboorprojecten?

Heb je ooit in messing geboord en het oppervlak ontsierd met krassen en bramen? Of geworsteld met boren die haken en scheuren in plaats van netjes te snijden? Deze afwerkingsproblemen kunnen een potentieel prachtig messing project veranderen in een frustrerende puinhoop die uren extra werk vereist.

De beste nabewerking voor het boren in messing bestaat uit het werken met lage snelheden, goede koeling, steunmateriaal, ontbraamgereedschap en polijstmiddelen. Deze technieken voorkomen veelvoorkomende problemen zoals bramen, krassen en hitteschade en zorgen voor resultaten van professionele kwaliteit met minimaal werk na het boren.

Inzicht in algemene afwerkingsproblemen met messing

Bij het boren in messing kunnen zich verschillende afwerkingsproblemen voordoen die de kwaliteit van je werk beïnvloeden. Ik heb gemerkt dat het vroeg herkennen van deze problemen je veel tijd en frustratie kan besparen.

Oppervlaktebramen en vervorming

Messing is relatief zacht in vergelijking met andere metalen, waardoor het gevoelig is voor braamvorming. Deze metalen uitsteeksels rond boorgaten zien er niet alleen onprofessioneel uit, maar kunnen ook de assemblage en werking van onderdelen verstoren. Oppervlaktevervorming treedt op wanneer de boor het materiaal verlaat en metaal naar buiten duwt in plaats van het netjes te snijden.

Ik raad aan om steunmateriaal (zoals sloophout) onder je messing werkstuk te plaatsen wanneer de boor eruit komt. Deze eenvoudige techniek biedt ondersteuning die voorkomt dat het materiaal naar buiten uitpuilt en vermindert de uitloopbramen aanzienlijk.

Hittegerelateerde verkleuring

Messing kan gemakkelijk verkleuren als het tijdens het boren oververhit raakt, waardoor er onaantrekkelijke donkere of blauwachtige vlekken rond boorgaten ontstaan. Deze thermochrome reactie4 treedt op wanneer wrijving tussen de boor en het metaal overmatige hitte genereert.

Om dit te voorkomen, zorg ik altijd voor een goede koeling tijdens het boren. Het gebruik van speciale snijvloeistof voor messing of zelfs een eenvoudig mengsel van water en afwasmiddel kan de warmte effectief afvoeren. Door de boor tijdens het boren regelmatig terug te trekken, kan de warmte ook ontsnappen en wordt opbouw voorkomen.

Krassen en krassen op het oppervlak

Een onjuiste keuze van boren of een onjuiste boortechniek kan zichtbare krassen en krassporen rond het boorgat achterlaten. Deze onvolkomenheden zijn vooral zichtbaar op gepolijste messing oppervlakken.

Wanneer we bij PTSMAKE werken met decoratieve messing stukken, gebruiken we extreem scherpe bits en werken we met de juiste snelheid. Overhaast boren met hoge snelheid leidt bijna altijd tot beschadiging van het oppervlak, waardoor extra nabewerking nodig is.

Essentiële afwerkingstechnieken voor professionele resultaten

Oppervlaktevoorbereiding vóór het boren

De staat van je messing voor het boren heeft een grote invloed op de uiteindelijke afwerking. Ik raad altijd aan:

- Het oppervlak grondig reinigen van olie, vuil en oxidatie

- Boorpunten nauwkeurig markeren met een centerpons om te voorkomen dat de boor gaat slingeren

- Een dunne laag snijvloeistof aanbrengen voordat je begint

Deze voorbereiding creëert ideale omstandigheden voor schoon boren en minimaliseert het nabewerkingswerk achteraf.

Gecontroleerde boorsnelheid en -druk

Voor een optimale afwerking van messing zijn boorsnelheid en drukregeling cruciaal:

| Materiaal Dikte | Aanbevolen snelheid | Druk Techniek |

|---|---|---|

| Dun messing (<1mm) | 1.000-1.500 TPM | Zeer licht, consistent |

| Medium (1-3mm) | 750-1.000 RPM | Matige, constante druk |

| Dik messing (>3mm) | 500-750 RPM | Stevig maar beheerst |

Ik heb gemerkt dat veel vakmensen te snel boren in messing. In tegenstelling tot andere metalen leveren langzamere snelheden juist betere resultaten op bij messing. Het materiaal snijdt zuiverder met minder warmteontwikkeling als je het proces niet overhaast.

Ontbramingstechnieken na het boren

Na het boren zorgen de juiste ontbraamtechnieken voor een professionele afwerking:

- Tegenzinkgereedschap - creëert een schone, licht afgeschuinde rand

- Ontbraamgereedschap - verwijdert kleine bramen zonder het omringende oppervlak te beschadigen

- Schuurpapier met fijne korrel (korrel 320 of hoger) - maakt resterende oneffenheden voorzichtig glad

- Messing borstel - herstelt de oppervlaktestructuur zonder krassen

Deze technieken zijn vooral belangrijk voor zichtbare onderdelen of onderdelen die precies op elkaar moeten passen.

Geavanceerde afwerking voor decoratief messing

Voor projecten waarbij het uiterlijk van het grootste belang is, kunnen extra afwerkingsstappen je werk opwaarderen:

Polijstmethoden

Na succesvol boren en ontbramen geeft het polijsten messing zijn volle glans terug:

- Progressief polijsten - Begin met medium polijstmateriaal en werk naar fijnere polijstkorrels toe

- Polijstschijf - Creëert hoogglanzende afwerkingen bij gebruik met de juiste compounds

- Handpolijsten - Biedt nauwkeurige controle voor gedetailleerde gebieden rond boorgaten

Bij PTSMAKE hebben we onze polijsttechnieken voor messing verfijnd in de loop der jaren dat we precisiecomponenten hebben gemaakt voor klanten in industrieën waar zowel functie als uiterlijk van belang zijn.

Beschermende afwerkingen

Om de schoonheid van pas afgewerkt messing te behouden:

- Blanke lakspray - Creëert een onzichtbare beschermende barrière

- Microkristallijne was - Biedt bescherming met een natuurlijker uiterlijk

- Metaalspecifieke afdichtmiddelen - bieden industriële bescherming voor functionele onderdelen

Deze beschermende maatregelen voorkomen aanslag en zorgen ervoor dat je zorgvuldige afwerking jarenlang mooi blijft.

Problemen met de afwerking oplossen

Zelfs met de juiste techniek kunnen er problemen ontstaan bij het afwerken. Hier zijn oplossingen voor veelvoorkomende problemen:

- Voor hardnekkige bramen: Probeer een andere boorhoek of gebruik een speciale ontbraamboor

- Voor verkleuring: Verminder de snelheid verder en verhoog de hoeveelheid koelvloeistof

- Voor ongelijke gaten: Gebruik boormachinegeleiders of kalibers voor een perfecte uitlijning.

Deze aanpassingen kunnen problematische resultaten omzetten in afwerkingen van professionele kwaliteit met minimaal extra werk.

Kwaliteitscontrole bij de bewerking van messing: Zorgen voor precisie en uitmuntendheid?

Heb je ooit een partij messing onderdelen ontvangen met een inconsistente kwaliteit of maatvoering? Of misschien geworsteld met het handhaven van nauwkeurige toleranties bij meerdere productieruns? Uitdagingen op het gebied van kwaliteitscontrole kunnen een eenvoudig project voor het bewerken van messing veranderen in een frustrerende en kostbare ervaring.

Kwaliteitscontrole bij het bewerken van messing vereist systematische inspectieprotocollen, geavanceerde meetinstrumenten en consistente documentatie. Door statistische procescontrole te implementeren, apparatuur regelmatig te kalibreren en operators goed op te leiden, kunnen fabrikanten de maatnauwkeurigheid, oppervlaktekwaliteit en functionele prestaties van messing componenten garanderen.

De basis van kwaliteitscontrole bij het bewerken van messing

Kwaliteitscontrole is niet alleen een laatste controlepunt, het is een allesomvattend systeem dat het hele bewerkingsproces omvat. Mijn ervaring bij PTSMAKE is dat het opzetten van een robuust kwaliteitscontrolesysteem cruciaal is voor het garanderen van een consistente productie van messing onderdelen.

Belangrijke kwaliteitsparameters voor messing onderdelen

Bij het bewerken van messing onderdelen moeten verschillende kwaliteitsparameters zorgvuldig bewaakt worden:

Dimensionale nauwkeurigheid: Messing onderdelen vereisen vaak nauwe toleranties, vooral in precisietoepassingen zoals hydraulische onderdelen of muziekinstrumenten.

Afwerking oppervlak: De oppervlaktekwaliteit beïnvloedt niet alleen de esthetiek maar ook functionele aspecten zoals wrijving, slijtvastheid en corrosiegedrag.

Integriteit van materiaal: Ervoor zorgen dat de messing onderdelen hun mechanische eigenschappen behouden zonder defecten zoals barsten, porositeit of materiaalstratificatie5.

Geometrische toleranties: Eigenschappen zoals vlakheid, rondheid, loodrechtheid en concentriciteit moeten gecontroleerd worden om een juiste assemblage en werking te garanderen.

Effectieve inspectiemethoden implementeren

Technieken voor procesinspectie

In-procesinspectie helpt problemen op te sporen voordat ze zich vermenigvuldigen. We hebben gemerkt dat het toepassen van deze technieken het uitvalpercentage aanzienlijk verlaagt:

| Type inspectie | Toepassing | Voordelen |

|---|---|---|

| Visuele inspectie | Oppervlaktedefecten en afwerkingsproblemen opsporen | Snel, vereist minimale uitrusting |

| Maatcontrole | Kritische afmetingen controleren tijdens het bewerken | Voorkomt cumulatieve fouten |

| Statistische procesbeheersing | Procesvariabelen bewaken | Identificeert trends voordat overtredingen worden getolereerd |

| Bewaking van gereedschapsslijtage | Toestand van het snijgereedschap volgen | Voorkomt kwaliteitsverlies na verloop van tijd |

Protocollen voor eindinspecties

Eindinspectie dient als laatste verdedigingslinie tegen kwaliteitsproblemen die klanten bereiken:

Coördinatenmeetmachines (CMM): Voor complexe messing componenten bieden CMM's uitgebreide dimensionale verificatie met hoge nauwkeurigheid.

Oppervlakteruwheidstesten: Het gebruik van profilometers voor het kwantificeren van oppervlakteafwerkingsparameters garandeert een consistente kwaliteit.

Hardheid testen: Het controleren van het hardheidsprofiel bevestigt de juiste materiaaleigenschappen, vooral belangrijk voor onderdelen die onder spanning staan.

Functioneel testen: Soms is nauwkeurigheid in afmetingen niet genoeg, omdat het nabootsen van werkelijke gebruiksomstandigheden prestatieproblemen aan het licht brengt die andere tests misschien over het hoofd zien.

Veelvoorkomende kwaliteitsproblemen en hun oplossingen

Dimensionale inconsistentie

Maatvariaties zijn vaak het gevolg van thermische effecten tijdens het bewerken. Messing zet uit bij verhitting, waardoor de afmetingen kunnen verschuiven. Om dit aan te pakken:

- Zorg voor de juiste afkoelingsperioden tussen bewerkingen

- Temperatuurgecontroleerde omgevingen implementeren voor kritische metingen

- Gebruik snijvloeistoffen om warmteontwikkeling te beheersen

- Overweeg voorbewerking gevolgd door eindbewerking na spanningsontlasting

Problemen met oppervlakteafwerking

Een slechte oppervlakteafwerking van messing onderdelen kan het gevolg zijn van:

Ongeschikte snijparameters: Te hoge voedingssnelheden of te lage snijsnelheden kunnen een slechte oppervlaktekwaliteit veroorzaken.

Problemen met gereedschapsselectie: Gebruik van versleten gereedschap of verkeerde geometrieën voor de unieke eigenschappen van messing.

Problemen met chipbesturing: De neiging van messing om lange, draderige spanen te produceren kan leiden tot krassen op het oppervlak.

De oplossing bestaat uit het optimaliseren van de snijparameters specifiek voor messing, het gebruik van de juiste spaanbrekers en het selecteren van de juiste gereedschapscoatings.

Documentatie en traceerbaarheid

Kwaliteitscontrole is niet compleet zonder de juiste documentatie. Bij PTSMAKE houden we gedetailleerde gegevens bij, zoals:

- Materiaalcertificaten

- Procesparameters

- Inspectieresultaten

- Informatie over de operator

- Status machinekalibratie

Dankzij deze traceerbaarheid kunnen we snel de hoofdoorzaak van eventuele kwaliteitsproblemen identificeren en corrigerende maatregelen implementeren.

Digitale kwaliteitsbeheersystemen

Moderne kwaliteitscontrole maakt gebruik van digitale hulpmiddelen voor meer efficiëntie:

- Digitale meetgegevensverzameling: Handmatige opnamefouten elimineren

- Software voor statistische analyse: Trends en potentiële problemen identificeren

- Machinebewakingssystemen: Prestatiegegevens in realtime bijhouden

- Digitale werkinstructies: Zorgen voor consistente procedures

Training voor uitmuntende kwaliteit

Het menselijke element blijft cruciaal bij kwaliteitscontrole. Regelmatige training van machineoperators op:

- Materiaalspecifieke bewerkingstechnieken

- Correct gebruik van meetapparatuur

- Engineering-tekeningen en toleranties begrijpen

- Beginselen van statistische procesbeheersing

Deze investering in menselijk kapitaal betaalt zich uit in lagere uitvalpercentages en minder klachten van klanten.

Voortdurende verbetering in kwaliteitscontrole

Kwaliteitscontrole bij het bewerken van messing is niet statisch, maar evolueert:

- Regelmatige evaluatie van kwaliteitsgegevens

- Analyse van de oorzaak van defecten

- Feedback van klanten

- Benchmarking tegen industriestandaarden

Door kwaliteit te beschouwen als een voortdurende reis in plaats van een bestemming, kunnen fabrikanten hun bewerkingsmogelijkheden in messing voortdurend verfijnen.

Wat is het beste messing voor machinale bewerking?

Heb je ooit geworsteld met het selecteren van het juiste messing voor je bewerkingsproject? De frustratie van onderdelen die niet aan de specificaties voldoen, machines die voortijdig verslijten of afwerkingen die gewoon niet blinken zoals verwacht, kunnen van wat eenvoudige projecten zouden moeten zijn, kostbare hoofdbrekens maken.

Het beste messing voor bewerking is meestal vrijgeslepen messing zoals C360 (dat ongeveer 3% lood bevat), dat uitstekend te bewerken is, een goede sterkte heeft en een superieure oppervlakteafwerking. Als loodvrij alternatief bieden siliciummessing (C87850) of bismuthoudende legeringen vergelijkbare prestaties en voldoen ze aan de milieuvoorschriften.

Messinglegeringen begrijpen voor machinale bewerking

Messing is een van de populairste materialen in de productie-industrie, vooral voor bewerkte onderdelen. Als koper-zinklegering biedt messing een unieke combinatie van eigenschappen waardoor het ideaal is voor veel toepassingen. Niet alle messinglegeringen presteren echter even goed als het gaat om verspanende bewerkingen.

Mijn ervaring met het werken met verschillende materialen bij PTSMAKE heeft me geleerd dat het kiezen van de optimale messinglegering een grote invloed kan hebben op de productie-efficiëntie, de standtijd en de kwaliteit van het werkstuk. De sleutel is begrijpen hoe verschillende messing samenstellingen de bewerkbaarheid beïnvloeden.

Gebruikelijke messingtypes voor machinale bewerking

Er zijn verschillende messinglegeringen die vaak gebruikt worden bij machinale bewerkingen, elk met verschillende eigenschappen:

Messing met vrije snede (C360)

C360 messing bevat ongeveer 61,5% koper, 35,5% zink en 3% lood. Deze legering is de gouden standaard voor machinale bewerking vanwege de uitstekende spaanvormingseigenschappen. Het lood in deze legering werkt als een spaanbreker en voorkomt lange, draderige spanen die machines kunnen blokkeren.

De toevoeging van lood dient ook als een natuurlijk smeermiddel tijdens het snijden, waardoor de wrijving tussen het gereedschap en het werkstuk vermindert. Dit resulteert in:

- Superieure oppervlakteafwerkingen

- Langere levensduur gereedschap

- Snellere snijsnelheden

- Minder stilstand van machines

Marine Messing (C46400)

Met ongeveer 60% koper, 39% zink en 1% tin biedt marinemessing een uitstekende weerstand tegen corrosie, vooral in maritieme omgevingen. Hoewel het niet zo snijvast is als C360, is het nog steeds redelijk goed te bewerken en biedt het een betere sterkte en duurzaamheid.

Architectonisch messing (C38500)

Met ongeveer 57% koper, 40% zink en 3% lood is deze legering goed te bewerken en esthetisch aantrekkelijk. Het wordt vaak gebruikt voor decoratieve toepassingen waarbij het uiterlijk van belang is.

Loodvrije alternatieven

Milieuvoorschriften hebben het gebruik van lood in de productie steeds meer beperkt. Dit heeft geleid tot de ontwikkeling van loodvrije messinglegeringen die nog steeds goed te bewerken zijn. Enkele veelbelovende opties zijn:

Silicium messing (C87850)

Deze legering gebruikt silicium en andere elementen om lood te vervangen met behoud van goede bewerkingseigenschappen. Hoewel de bewerkbaarheid van loodhoudend messing niet helemaal kan worden geëvenaard, komen moderne legeringen van siliciummessing opmerkelijk dicht in de buurt.

Bismuthoudend messing

Bismut heeft fysische eigenschappen die vergelijkbaar zijn met die van lood, maar dan zonder de zorgen om het milieu. Legeringen zoals EnviroBrass (C89520) gebruiken bismut om het volgende te bereiken chipvorming6 eigenschappen vergelijkbaar met loodhoudend messing.

Vergelijkende analyse van messinglegeringen

Bij het selecteren van messing voor bewerking moet je niet alleen rekening houden met de bewerkbaarheid, maar ook met een aantal andere factoren:

| Messing legering | Bewerkbaarheidsclassificatie (1-100) | Corrosiebestendigheid | Sterkte (MPa) | Inhoud | Naleving van milieuwetgeving |

|---|---|---|---|---|---|

| C360 (vrijgesneden) | 90-100 | Goed | 310-380 | ~3% | Beperkt |

| C46400 (marine) | 70-80 | Uitstekend | 380-450 | <0,1% | Goed |

| C38500 (Bouwkundig) | 85-95 | Goed | 330-400 | ~3% | Beperkt |

| C87850 (Silicium messing) | 80-85 | Zeer goed | 380-450 | 0% | Uitstekend |

| C89520 (Bismut messing) | 85-90 | Goed | 320-380 | 0% | Uitstekend |

Factoren die de bewerkbaarheid van messing beïnvloeden

In mijn ervaring bij PTSMAKE heb ik verschillende factoren waargenomen die van invloed zijn op hoe goed een messinglegering machinet:

Zinkgehalte

Over het algemeen verbetert een hoger zinkgehalte (tot ongeveer 40%) de bewerkbaarheid. Voorbij dit punt wordt de legering te bros voor effectieve bewerking.

Legeringselementen

- Lood: Verbetert de bewerkbaarheid aanzienlijk, maar krijgt te maken met wettelijke beperkingen

- Bismut: Goed substituut voor lood met vergelijkbare bewerkbaarheidsvoordelen

- Silicium: Verbetert de sterkte met behoud van redelijke bewerkbaarheid

- Tin: Verbetert de corrosiebestendigheid maar kan de bewerkbaarheid enigszins verminderen

Hardheid en vervormbaarheid

Het optimale messing voor machinale bewerking is een balans tussen hardheid en taaiheid. Als het materiaal te zacht is, gaat het snijgereedschap rotten; als het te hard is, neemt de slijtage van het gereedschap exponentieel toe.

Snijparameters

Zelfs de beste messinglegering zal niet goed presteren als er onjuiste snijparameters worden gebruikt. Factoren om rekening mee te houden zijn onder andere:

- Snijsnelheid

- Toevoersnelheid

- Gereedschapsgeometrie

- Type koelmiddel en toedieningsmethode

Branche-specifieke messing selectie

Verschillende industrieën stellen verschillende eisen aan messing onderdelen:

Sanitair en afsluiters

Bestendigheid tegen ontzinking en naleving van drinkwaternormen zijn cruciaal. Legeringen zoals C36000 (vrij snijdend messing) of loodvrije alternatieven zoals C69300 zijn gangbare keuzes.

Elektronica

Voor elektronische onderdelen zijn een hoge geleidbaarheid en corrosiebestendigheid essentieel. Legeringen met een hoger kopergehalte zoals C26000 (70% koper) genieten vaak de voorkeur.

Automotive

De auto-industrie heeft messing nodig dat bestand is tegen trillingen en een goede slijtvastheid heeft. C36000 is van oudsher populair, maar loodvrije alternatieven worden steeds meer gebruikt om te voldoen aan de milieuvoorschriften.

Hoe optimaliseer ik de snijsnelheden en voedingen voor het bewerken van messing?

Heb je ooit moeite gehad met het verkrijgen van de perfecte afwerking van je bewerkingsprojecten in messing? Heb je last gehad van overmatige gereedschapsslijtage of een slechte oppervlaktekwaliteit ondanks het volgen van standaard bewerkingsparameters? Deze frustraties kunnen van een eenvoudig proces een tijdrovende hoofdpijn maken.

Het optimaliseren van snijsnelheden en voedingen voor het bewerken van messing vereist het in balans brengen van materiaaleigenschappen en gereedschapsselectie. Voor vrij snijdende messinglegeringen zoals C360 begint u met snijsnelheden van 400-600 SFM en voedingssnelheden van 0,004-0,007 IPR en past u deze aan op basis van uw specifieke toepassing, gereedschapstoestand en machinecapaciteiten.

Machineparameters voor messing begrijpen

Messing wordt over het algemeen beschouwd als een van de meest bewerkbare metalen, maar dat betekent niet dat je simpelweg standaard snelheden en voedingen kunt gebruiken en optimale resultaten kunt verwachten. In mijn ervaring met het werken met verschillende messing componenten op PTSMAKE, heb ik gemerkt dat de juiste parameterkeuze zowel de efficiëntie als de kwaliteit van het product drastisch kan verbeteren.

De sleutel tot succesvol messing bewerken ligt in het begrijpen hoe verschillende legeringen reageren op snijbewerkingen. Messing is een koper-zinklegering, met varianten die verschillende verhoudingen van deze metalen bevatten samen met andere elementen zoals lood, aluminium of silicium. Deze samenstellingen hebben een directe invloed op de manier waarop je bewerkingen moet benaderen.

Messing vrijgeslepen vs. loodhoudend messing

Vrijgeslepen messing (zoals C360) bevat lood dat werkt als een spaanbreker7 tijdens de bewerking. Hierdoor zijn hogere snijsnelheden mogelijk dan bij niet-gelode varianten. Bij het bewerken van loodhoudend messing adviseer ik meestal:

- Snijsnelheden: 400-600 SFM (Surface Feet per minuut)

- Aanvoersnelheden: 0,004-0,007 IPR (inch per omwenteling)

Voor messinglegeringen zonder lood of met een laag loodgehalte (steeds gebruikelijker vanwege milieuregelgeving) moeten de parameters worden aangepast:

- Snijsnelheden: 300-450 SFM

- Aanvoersnelheden: 0,003-0,005 IPR

Snijsnelheidsoverwegingen voor verschillende messinglegeringen

Verschillende messinglegeringen vereisen een specifieke benadering van snijsnelheden. Hier is een uitgebreide uitsplitsing gebaseerd op mijn ervaring met verschillende soorten messing:

| Messing legering | Samenstelling | Aanbevolen snijsnelheid (SFM) | Opmerkingen |

|---|---|---|---|

| C260 (patroon messing) | 70% Cu, 30% Zn | 300-450 | Hoger zinkgehalte vereist gematigde snelheden |

| C360 (vrij Messing) | 61,5% Cu, 35,5% Zn, 3% Pb | 400-600 | Uitstekende bewerkbaarheid dankzij loodgehalte |

| C385 (Architectonisch brons) | 60% Cu, 35% Zn, 3% Pb, 2% Al | 350-500 | Aluminiumgehalte verhoogt de hardheid licht |

| C464 (Marine Messing) | 60% Cu, 39% Zn, 1% Sn | 250-350 | Robuustere legering vereist lagere snelheden |

| C510 (fosforbrons) | 95% Cu, 5% Sn, spoor P | 200-300 | Aanzienlijk moeilijker, vereist lagere snelheden |

Bij het kiezen van snijsnelheden zijn de stijfheid van de machine en de stabiliteit van de opstelling even belangrijke factoren. Bij PTSMAKE hebben we ontdekt dat beginnen aan de onderkant van deze bereiken en geleidelijk opvoeren tot optimale prestaties bereikt zijn, de beste resultaten oplevert.

Technieken voor optimalisatie van de toevoersnelheid

De keuze van de aanzet is cruciaal voor de kwaliteit van de oppervlakteafwerking en de levensduur van het gereedschap. Te agressieve voedingen kunnen leiden tot gereedschapbreuk, terwijl te conservatieve instellingen productiviteit verspillen. Voor het bewerken van messing raad ik de volgende richtlijnen aan:

Opruwbewerkingen

Voor voorbewerkingen waarbij materiaalverwijdering de prioriteit is:

- Gebruik 0,005-0,010 IPR voor draaibewerkingen.

- Voor frezen werken spaanbelastingen van 0,003-0,006 inch per tand goed.

- Zaagdiepte kan agressiever zijn, meestal 0,050-0,150 inch

Afwerking

Wanneer de afwerking van het oppervlak kritisch is:

- Aanzet verlagen tot 0,002-0,004 IPR voor draaien

- Voor frezen, spaanbelasting van 0,001-0,003 inch per tand

- Maak lichte zaagsnedes, meestal 0,010-0,030 inch

Een belangrijke techniek die we bij PTSMAKE gebruiken is adaptieve voedingsregeling, waarbij we de voedingssnelheid aanpassen op basis van de snijkrachten. Deze aanpak heeft ons geholpen om gereedschapbreuk met 37% te verminderen bij onze bewerkingen op messing.

Gereedschapsselectie beïnvloedt snelheden en voedingen

Het juiste snijgereedschap kan een aanzienlijk verschil maken in de bewerkingsparameters van messing. Ik heb gemerkt dat deze gereedschapkarakteristieken het beste werken:

Snijgereedschappen

- Hogesnelheidsstaal (HSS): Economische keuze voor het meeste koperwerk, kan 70-80% van de bovenstaande snelheden aan.

- Hardmetaal: Ideaal voor productie-omgevingen, kan het volledige snelheidsbereik gebruiken.

- Gecoat gereedschap: Over het algemeen niet nodig voor messing, maar TiN-coatings kunnen helpen bij de levensduur van gereedschap bij hoge volumes.

Gereedschapsgeometrie voor messing

- Grote positieve zwaaihoeken (15-20°) verminderen de snijkrachten

- Grotere reliëfhoeken (10-15°) voorkomen wrijving

- Voor niet-gelood messing helpen kleinere spaanbrekers de spaanvorming te beheersen

Een kritische factor die vaak over het hoofd wordt gezien, is de scherpte van het gereedschap. Bot gereedschap genereert overmatige hitte en kracht, ongeacht de instellingen voor snelheid en voeding. Bij PTSMAKE hanteren we een strikt gereedschapsbeheersysteem om optimale snijcondities te garanderen.

Koelvloeistofstrategieën voor optimale prestaties

Hoewel messing over het algemeen goed droog te bewerken is, kan de juiste toepassing van koelvloeistof de levensduur van het gereedschap verlengen en de oppervlakteafwerking verbeteren. Voor hogesnelheidsbewerkingen raad ik aan:

- Vloedkoelmiddel: In water oplosbare oplossingen met een concentratie van 8-10%

- Nevelkoeling: Bijzonder effectief voor frezen met hoge snelheid

- Perslucht: Vaak voldoende voor lichte zaagsneden op vrijgeslepen messing

Bij bewerking zonder koelmiddel (gebruikelijk bij kleine messing onderdelen), de luchtstroom rond de snijzone verhogen en de snelheden met 15-20% verlagen om de verhoogde hitte te compenseren.

Door deze factoren - type legering, snijsnelheid, voedingssnelheid, gereedschapsselectie en koelstrategie - zorgvuldig tegen elkaar af te wegen, kun je optimale resultaten behalen bij het bewerken van messing. Het belangrijkste is om te beginnen met bewezen parameters en deze methodisch aan te passen op basis van uw specifieke productievereisten.

Wat zijn de kostenoverwegingen voor grootschalige bewerkingsprojecten in messing?

Heb je je ooit afgevraagd waarom sommige projecten voor de bewerking van messing door budgetten heen schieten terwijl andere onder de ramingen blijven? Heb je moeite gehad om kostenoverschrijdingen uit te leggen aan belanghebbenden of werd je voortdurend verrast door verborgen kosten bij de productie van grote volumes?

De kosten van grootschalige bewerkingsprojecten in messing worden beïnvloed door de materiaalkeuze, de complexiteit van de bewerking, het productievolume, secundaire bewerkingen en de relaties met leveranciers. Optimalisatie van deze factoren kan de kosten verlagen met behoud van kwaliteit. Strategische planning tijdens de ontwerpfase biedt de grootste kans op kostenbeheersing.

Materiaalkeuze en specificaties

Bij het plannen van grootschalige bewerkingsprojecten in messing heeft de materiaalkeuze een grote invloed op uw bedrijfsresultaten. Niet alle messinglegeringen zijn gelijk en de verschillen in kosten kunnen aanzienlijk zijn.

Gebruikelijke messinglegeringen en hun kostenimplicaties

De messinglegering die je kiest, heeft een directe invloed op de kostenstructuur van je project. Elke legering heeft verschillende eigenschappen en prijsniveaus:

| Messing legering | Relatieve kosten | Essentiële eigenschappen | Beste toepassingen |

|---|---|---|---|

| C260 (patroon messing) | Medium | Uitstekende vervormbaarheid, goede sterkte | Elektronische onderdelen, hardware |

| C360 (vrij Messing) | Middelhoog | Superieure bewerkbaarheid, goede sterkte | Hoogvolume precisieonderdelen |

| C385 (Architectonisch brons) | Hoog | Uitstekende corrosiebestendigheid, esthetische aantrekkingskracht | Decoratieve toepassingen |

| C230 (rood messing) | Hoog | Hoge corrosiebestendigheid, aantrekkelijke kleur | Sanitair, maritieme onderdelen |

| C280 (Muntz Metaal) | Medium | Goede sterkte, matige kosten | Mariene toepassingen, bevestigingsmiddelen |

Materiaalkosten maken meestal 30-50% uit van de totale projectkosten bij het bewerken van grote volumes messing. Bij PTSMAKE heb ik ontdekt dat het kiezen van de juiste legering tijdens de ontwerpfase de materiaalkosten tot 15% kan verlagen zonder dat dit ten koste gaat van de prestaties.

Tolerantie-eisen en kostencorrelatie

Strengere toleranties verhogen altijd de bewerkingstijd en -kosten. Voor massaproductie kan inzicht in waar nauwkeurige toleranties echt nodig zijn aanzienlijke besparingen opleveren:

- Standaard toleranties (±0,005") voegen over het algemeen minimale kosten toe

- Middelmatige toleranties (±0,001") kunnen de bewerkingskosten verhogen met 15-25%

- Precisietoleranties (±0,0005" of nauwkeuriger) kunnen de kosten verhogen met 40-60%

Ik adviseer klanten om krappe toleranties alleen toe te passen op kritieke onderdelen en elders standaardtoleranties te gebruiken. Dit selectieve tolerantiebenadering8 heeft veel van onze klanten 20-30% geholpen om de bewerkingskosten te verlagen bij projecten met hoge volumes.

Productievolume en schaalvoordelen

Begrijpen hoe het volume de kosten per eenheid beïnvloedt, is cruciaal voor het nauwkeurig budgetteren van hoog-volume projecten voor het bewerken van messing.

Volume Breakpoints en kostenreductie per eenheid

De relatie tussen productievolume en eenheidskosten volgt een voorspelbaar patroon, maar met belangrijke nuances:

- Initiële setupkosten worden afgeschreven over alle onderdelen

- Gereedschapsslijtage neemt toe met het volume, waardoor vervanging mogelijk nodig is

- Materiaalaankopen profiteren van kwantumkortingen

- Arbeidsefficiëntie verbetert met langere productieruns

Bij PTSMAKE zien we deze kostenverlagingen meestal op specifieke volumepunten:

| Productievolume | Geschatte kostenbesparing (t.o.v. prototype) |

|---|---|

| 1-10 eenheden | Basislijn (hoogste kosten per eenheid) |

| 11-100 eenheden | 15-25% reductie |

| 101-1.000 eenheden | 30-45% reductie |

| 1.001-10.000 eenheden | 45-60% reductie |

| 10.000+ eenheden | 60-75% reductie |

Deze percentages variëren afhankelijk van de complexiteit van het onderdeel en de specifieke vereisten, maar het patroon geldt voor de meeste bewerkingsprojecten in messing.

Inventariskosten in evenwicht brengen met productie-efficiëntie

Productie van grote volumes zorgt voor uitdagingen op het gebied van voorraadbeheer. Grotere productieruns betekenen over het algemeen lagere kosten per eenheid, maar hogere voorraadkosten. Om de optimale balans te vinden, moet je rekening houden met:

- Opslagkosten

- Implicaties voor de kasstroom

- Nauwkeurigheid vraagvoorspelling

- Risico op ontwerpwijzigingen of veroudering

Ik raad je aan je Economic Order Quantity (EOQ) te berekenen om de sweet spot te vinden tussen productie-efficiëntie en voorraadkosten. Veel van onze klanten bij PTSMAKE hebben ontdekt dat het opsplitsen van grote orders in strategische productieruns hun totale eigendomskosten kan optimaliseren.

Optimalisatie van productieprocessen

De manier waarop je messing onderdelen worden gefabriceerd heeft een grote invloed op de totale projectkosten, vooral bij grotere volumes.

CNC-programmering en machineselectie

Voor het bewerken van grote aantallen messing loont het om te investeren in geoptimaliseerde CNC programmering. Moderne CAM-software kan de meest efficiënte freesbanen bepalen, waardoor de cyclustijden 15-30% korter zijn dan bij standaardbewerkingen.

Machineselectie speelt ook een cruciale rol:

- Machines met één as: Lagere uurtarieven maar langere productietijden

- Machines met meerdere spindels: Hogere uurtarieven maar drastisch kortere cyclustijden

- Zwitserse machines: Uitstekend geschikt voor complexe kleine onderdelen met nauwe toleranties

Bij PTSMAKE hebben we geïnvesteerd in geavanceerde apparatuur met meerdere spindels speciaal voor de productie van grote volumes messing, waardoor we 40-60% snellere productietijden kunnen realiseren in vergelijking met conventionele bewerkingscentra.

Secundaire bewerkingen en afwerkingseisen

Extra bewerkingen naast de basisbewerking kunnen het projectbudget aanzienlijk beïnvloeden:

- Ontbramen: Essentieel voor de meeste messing onderdelen, voegt 5-15% toe aan de basiskosten

- Oppervlakteafwerking: Polijsten, plateren of anodiseren kan 10-30% toevoegen.

- Warmtebehandeling: Zelden nodig voor messing, maar kan indien nodig 15-25% toevoegen.

- Kwaliteitsinspectie: Van 5% voor basisinspectie tot 20% voor uitgebreid testen

Als ik met onze klanten werk aan projecten met hoge volumes, raad ik aan om zorgvuldig te evalueren welke secundaire bewerkingen echt nodig zijn. Vaak kunnen kleine wijzigingen in het ontwerp kostbare nabewerkingsstappen elimineren zonder de functionaliteit van het product aan te tasten.

Leveranciersselectie en relatiebeheer

De keuze van uw productiepartner heeft grote gevolgen voor de projectkosten, vooral voor doorlopende productie in grote volumes.

Vergelijking binnenlandse vs. offshore productiekosten

Bij de keuze tussen productie in eigen land en offshore productie spelen tal van kostenfactoren een rol:

| Kostenfactor | Binnenlandse Productie | Offshore Productie |

|---|---|---|

| Arbeidstarieven | Hoger | Onder |

| Materiële kosten | Vergelijkbaar | Vaak lager |

| Kwaliteitscontrole | Direct toezicht | Extra beheer vereist |

| Verzending | Lager, sneller | Hogere, langere doorlooptijden |

| Communicatie | Gemakkelijker, real-time | Kan een uitdaging zijn |

| IP-bescherming | Sterker wettelijk kader | Mogelijke risico's |

| Totaal kostenvoordeel | Voor kleine tot middelgrote volumes, complexe onderdelen | Voor grote volumes, eenvoudigere onderdelen |

Op PTSMAKE, bieden we transparante kosten uitsplitsingen om klanten te helpen weloverwogen beslissingen. Terwijl onze productiefaciliteiten in China bieden kostenvoordelen, handhaven we strenge kwaliteitsnormen gelijk aan binnenlandse leveranciers.

Voordelen van een langdurig partnerschap

Het ontwikkelen van strategische relaties met leveranciers voor het bewerken van grote aantallen messing biedt aanzienlijke kostenvoordelen:

- Procesverfijning na verloop van tijd

- Inkoop bulkmateriaal

- Minder kwaliteitsproblemen

- Gestroomlijnde communicatie

- Gedeelde efficiëntieverbeteringen

Ik heb klanten hun totale projectkosten zien verlagen met 15-25% bij de derde productierun door middel van voortdurende verbeterinitiatieven met ons engineeringteam. Deze relaties zorgen ook voor stabiliteit in prijsstelling en capaciteitstoewijzing tijdens marktschommelingen.

Hoe zorg ik voor maatnauwkeurigheid in messing bewerkte onderdelen?

Heb je ooit messing onderdelen ontvangen die gewoon niet pasten zoals verwacht? Of een precisieassemblage zien mislukken door onderdelen die maar een paar duizendste van een inch van de specificaties afweken? Maatonnauwkeurigheden in messing onderdelen kunnen een veelbelovend project veranderen in een frustrerende en kostbare ervaring.

Om de maatnauwkeurigheid van bewerkte onderdelen van messing te garanderen is een allesomvattende aanpak nodig, waaronder de juiste materiaalkeuze, optimale gereedschapsselectie, gecontroleerde bewerkingsparameters, regelmatige inspectie en temperatuurbeheer tijdens het hele proces. Met deze werkwijzen kunnen fabrikanten consistent toleranties tot ±0,005 mm behalen.

Dimensionale uitdagingen bij het bewerken van messing begrijpen

Messing wordt veel gebruikt in de precisiefabricage vanwege de uitstekende bewerkbaarheid, corrosiebestendigheid en het aantrekkelijke uiterlijk. Echter, het bereiken van consistente maatnauwkeurigheid met messing brengt unieke uitdagingen met zich mee. Op basis van mijn ervaring met het werken met ontelbare messing componenten, heb ik een aantal kritieke factoren geïdentificeerd die het dimensionale resultaat beïnvloeden.

Materiaaleigenschappen die de dimensionale stabiliteit beïnvloeden

De samenstelling van de koper-zinklegering van messing zorgt voor specifieke bewerkingskarakteristieken die een directe invloed hebben op de maatnauwkeurigheid. Verschillende messinglegeringen vertonen verschillende gradaties van thermische uitzettingscoëfficiënten9 tijdens het bewerken, wat kan leiden tot maatveranderingen als er niet goed rekening mee wordt gehouden.

Veel gebruikte messinglegeringen voor precisiebewerking zijn onder andere:

| Messing legering | Samenstelling | Kenmerken die de maatnauwkeurigheid beïnvloeden |

|---|---|---|

| C360 (vrijgesneden) | 61,5% Cu, 3% Pb, 35,5% Zn | Uitstekende bewerkbaarheid, matige thermische stabiliteit |

| C272 (Geel messing) | 65% Cu, 35% Zn | Goede dimensionale stabiliteit, vereist zorgvuldige snijparameters |

| C385 (Architectonisch brons) | 60% Cu, 39% Zn, 1% Sn | Superieure corrosiebestendigheid, matige thermische uitzetting |

Kritische bewerkingsparameters voor precisie

Snijsnelheid, voedingssnelheid en snedediepte zijn van grote invloed op de maatnauwkeurigheid bij het bewerken van messing. Bij het bewerken van messing bij PTSMAKE gebruiken we meestal hogere snijsnelheden dan bij staal, maar dit vereist een zorgvuldige balans. Te hoge snelheden kunnen warmte opwekken die de afmetingen vervormt, terwijl te lage snelheden gereedschapschommelingen en oneffenheden in het oppervlak kunnen veroorzaken.

Gereedschapsselectie en -conditie

De geometrie van het gereedschap speelt een cruciale rol bij het bereiken van maatprecisie. Specifiek voor messing raad ik aan:

- Positieve spaanafvoerhoeken tussen 0-15° voor een soepele spaanafvoer

- Scherpe snijranden om materiaalvervorming te minimaliseren

- HSS of hardmetalen gereedschappen met specifieke coatings voor messingtoepassingen

- Regelmatige controle van de gereedschapsconditie om afwijkende afmetingen te voorkomen

Precisiebesturingsstrategieën implementeren

Temperatuurbeheer tijdens machinale bewerking

Temperatuurschommelingen zijn een van de meest onderschatte factoren die de maatnauwkeurigheid beïnvloeden. Om dit tegen te gaan:

- Implementeer de juiste koelstrategieën (vloedkoeling werkt goed voor messing)

- Laat het materiaal voor de bewerking wennen aan de fabriekstemperatuur

- Overweeg thermische stabilisatie tussen bewerkingen voor ultraprecisievereisten

- Variaties in de omgevingstemperatuur bewaken tijdens productieruns van meerdere dagen

Opspannen en opspannen

De manier waarop messing werkstukken worden vastgehouden heeft een directe invloed op de maatresultaten. Ik heb ontdekt dat:

- Het gebruik van speciale opspanningen die het werkstuk gelijkmatig ondersteunen voorkomt vervorming.

- Constante klemdruk voorkomt vervorming van het werkstuk

- Toepassing van 3-2-1 lokalisatieprincipes garandeert herhaalbare positionering

- Door de zachte bekken voor kwetsbare messing onderdelen blijft de oppervlakteafwerking behouden

CNC Programmeeroverwegingen voor messing

Bij het programmeren voor het bewerken van messing verbeteren diverse specifieke benaderingen de maatnauwkeurigheid:

- Gereedschapsbaanstrategieën die een consistente snijgrip behouden

- Passende overstappercentages (meestal 30-50% voor afwerking van messing)

- Klimfrezen voor de meeste bewerkingen om doorbuiging van gereedschap te verminderen

- Compensatie voor gereedschapsslijtage door regelmatige offsetaanpassingen

Methoden voor kwaliteitscontrole en verificatie

Inspectiefrequentie en -technologie

Maatcontrole moet tijdens het hele bewerkingsproces worden geïntegreerd, niet alleen na voltooiing. Bij PTSMAKE implementeren we een getrapte inspectieaanpak:

- Inspectie van het eerste artikel met uitgebreide dimensionale verificatie

- Procescontroles bij kritieke operationele overgangen

- Statistische procescontrole voor lopende productie

- Eindcontrole met behulp van gekalibreerde meetapparatuur

Voor messing componenten met een kleine tolerantie gebruiken we CMM-technologie (coördinatenmeetmachine) die op microniveau nauwkeurig kan meten.

Omgevingscontroles voor meetnauwkeurigheid

Zelfs een perfecte bewerking kan ondermijnd worden door onjuiste meetomstandigheden. Kritische overwegingen zijn onder andere:

- Temperatuurgecontroleerde inspectie-omgevingen (meestal 20°C/68°F)

- Regelmatige kalibratie van meetinstrumenten

- Gestandaardiseerde meetprocedures om variatie bij de operator te elimineren

- Overweging van stabilisatie van materiaaltemperatuur vóór meting

Veelvoorkomende problemen met afmetingen oplossen

Als er maatafwijkingen optreden in messing onderdelen, identificeert een systematische analyse de hoofdoorzaken. Veel voorkomende problemen die ik ben tegengekomen zijn onder andere:

- Doorbuiging van gereedschap tijdens bewerking, vooral bij gereedschappen met groot bereik

- Onvolledige spaanafvoer waardoor warmte wordt opgebouwd

- Inconsistente materiaaleigenschappen tussen batches

- Opspannen waarbij spanning en vervorming optreden

Door de hierboven beschreven strategieën toe te passen, kunnen fabrikanten consistent een uitzonderlijke maatnauwkeurigheid bereiken in messing bewerkte componenten en zelfs voldoen aan de meest veeleisende tolerantievereisten voor precisietoepassingen.

Wat zijn de beste praktijken voor het onderhouden van gereedschappen voor het bewerken van messing?

Heb je ooit je gereedschap voor het bewerken van messing tevoorschijn gehaald om vast te stellen dat het bot, verroest of slecht presteert? Worstelt u met inconsistente sneden en veelvuldige vervangingen van gereedschap die zowel uw tijd als uw budget opslokken? Deze frustraties kunnen van wat precisiewerk zou moeten zijn een dure kopzorg maken.

Het juiste onderhoud van gereedschappen voor het bewerken van messing vereist regelmatige reiniging, de juiste smering, de juiste opslag in een droge omgeving, regelmatige inspectie op slijtage en naleving van de door de fabrikant gespecificeerde snijparameters. Deze werkwijzen verlengen de levensduur van het gereedschap, verbeteren de bewerkingsprecisie en verlagen de totale productiekosten.

De eigenschappen van messing en hun invloed op gereedschap begrijpen

Messing is een legering die voornamelijk bestaat uit koper en zink, waardoor het zachter is dan veel andere metalen, maar nog steeds aanzienlijke slijtage aan gereedschap kan veroorzaken. Bij het bewerken van messing worden gereedschappen geconfronteerd met unieke uitdagingen vanwege de eigenschappen van het materiaal. Messing is uitstekend te bewerken, maar heeft de neiging om opstaande rand10 op snijgereedschap tijdens langdurige bewerkingen.

Mijn ervaring bij PTSMAKE is dat de thermische geleidbaarheid van messing een cruciale rol speelt bij de slijtage van gereedschap. In tegenstelling tot aluminium voert messing de warmte niet zo efficiënt af, wat kan leiden tot een snellere slijtage van het gereedschap als het niet goed gekoeld wordt. Het zinkgehalte in messing (meestal 5-40%) is van grote invloed op de prestaties en slijtage van je gereedschap na verloop van tijd.

Essentiële reinigingsprotocollen voor gereedschappen voor messingbewerking

Regelmatig reinigen is onontbeerlijk voor het onderhoud van messing bewerkingsgereedschap. Na elk gebruik raad ik aan deze reinigingsvolgorde te volgen:

- Verwijder losse spanen met perslucht

- Veeg gereedschap af met een schone, pluisvrije doek

- Gebruik geschikte oplosmiddelen om hardnekkige messingaanslag te verwijderen

- Droog gereedschap grondig voor opslag of het volgende gebruik

Voor hardnekkige messingresten vind ik ultrasoon reinigen bijzonder effectief. Bij PTSMAKE gebruiken we ultrasone reinigers met speciale oplossingen die messingdeeltjes verwijderen zonder het oppervlak of de geometrie van het gereedschap te beschadigen.

Optimale smeerstrategieën

Een goede smering verlengt de levensduur van gereedschap bij het bewerken van messing aanzienlijk. In tegenstelling tot ferromaterialen heeft messing vaak baat bij minimale smering of zelfs droge bewerking in sommige toepassingen.

Aanbevolen smeermiddelen per machinale bewerking

| Type bewerking | Aanbevolen smeermiddel | Toepassingsmethode | Opmerkingen |

|---|---|---|---|

| Boren | Lichte minerale olie | Toepassing nevel | Spaarzaam aanbrengen om afzetting van spanen te voorkomen |

| Frezen | Synthetische snijvloeistof | Waterkoeling | Behoudt temperatuurstabiliteit |

| Draaien | Lichte olie of droog | Smering met minimale hoeveelheid | Voorkomt vastlassen van spanen aan gereedschap |

| Tikken op | Snijolie op zwavelbasis | Directe toepassing | Verbetert de draadafwerking |

Bij het gebruik van smeermiddelen is consistentie essentieel. Ik heb gemerkt dat onregelmatige smeerpatronen ongelijkmatige slijtage van gereedschap veroorzaken, wat leidt tot voortijdig falen en inconsistente bewerkingsresultaten.

Beste praktijken voor opslag om corrosie te voorkomen

De juiste opslag heeft een grote invloed op de levensduur van gereedschap. Bewerkingsgereedschap voor messing moet worden opgeborgen in:

- Klimaatgecontroleerde omgevingen met luchtvochtigheid lager dan 60%

- Gereedschapskasten met dampfase corrosieremmers

- Individuele beschermhoezen of -dozen

- Georganiseerde systemen die voorkomen dat gereedschappen met elkaar in contact komen

Bij PTSMAKE bewaren we precisiegereedschap in speciale kasten met zakjes silicagel die vocht absorberen. Deze eenvoudige toevoeging heeft de levensduur van het gereedschap aanzienlijk verlengd, vooral voor hardmetalen gereedschap dat wordt gebruikt in messing toepassingen.

Regelmatige inspectie en revisie

Een systematische inspectieroutine voorkomt onverwachte defecten aan gereedschap. Ik raad aan om gereedschap voor messingbewerking te inspecteren:

- Voor het eerste gebruik van de dag

- Na het voltooien van grote productieruns

- Bij het wisselen tussen messinglegeringen

- Elke keer dat de snijprestaties veranderen

Belangrijkste inspectiepunten

- Integriteit van de snijkanten (controle op spaanders of dofheid)

- Staat van de coating (zoek naar afschilfering of slijtage)

- Gereedschapsgeometrie (controleer of de hoeken niet zijn veranderd)

- Runout (zorg voor consistente rotatie)

Overweeg voor herconditionering of zelf naslijpen zinvol is voor uw bedrijf. Hoewel het handig is, kan onjuist naslijpen de geometrie van het gereedschap veranderen en de prestaties verslechteren. Bij PTSMAKE hebben we ontdekt dat professionele reconditioneringsdiensten vaak een betere consistentie leveren voor kritieke gereedschappen.

Snijparameters optimaliseren

De juiste snijparameters hebben een drastische invloed op de standtijd bij het bewerken van messing. Ik heb deze parameters samengesteld op basis van uitgebreide testen:

- Snijsnelheid: 300-500 SFM voor HSS-gereedschappen; 500-1000 SFM voor hardmetaal

- Aanvoersnelheden: Over het algemeen hoger dan die voor staal

- Zaagdiepte: Matige tot zware zaagsneden presteren vaak beter dan lichte zaagsneden

- Gereedschapsgeometrie: Hoeken van 0-5° werken meestal het beste voor de meeste messinglegeringen.

Door deze parameters aan te passen op basis van specifieke messinglegeringen (geel messing vs. marinemessing, bijvoorbeeld) kunnen de prestaties en de levensduur van het gereedschap verder worden geoptimaliseerd.

Een gereedschapbeheersysteem implementeren

Een systematische aanpak van gereedschapbeheer betaalt zich uit in een langere levensduur van het gereedschap. Een effectief systeem moet het volgende bijhouden:

- Geschiedenis gebruik gereedschap

- Reconditioneringsschema

- Prestatiecijfers per toepassing

- Kostenanalyse voor vervanging vs. revisie

Digitale gereedschapsbeheersystemen hebben een revolutie teweeggebracht in de manier waarop we gereedschap volgen bij PTSMAKE. Met barcodescanning en gebruiksmonitoring kunnen we voorspellen wanneer gereedschap onderhoud nodig heeft voordat de prestaties afnemen, waardoor we zowel tijd als materiaalkosten besparen.

Operators trainen voor correct gebruik van gereedschap

De menselijke factor blijft cruciaal bij het onderhoud van gereedschap. Zorg ervoor dat operators het begrijpen:

- Juiste montagetechnieken voor gereedschap

- Tekenen van gereedschapsslijtage bij het bewerken van messing

- Juiste behandeling om schade te voorkomen

- Wanneer moet u prestatieproblemen met tools melden?

Mijn ervaring is dat investeren in training van operators het meeste rendement oplevert als het gaat om het verlengen van de levensduur van het gereedschap en het behouden van de nauwkeurigheid van de bewerking.

Een functie die helpt bij het breken van metaalspanen in hanteerbare stukken tijdens snijbewerkingen. ↩

Leer hoe spaaneigenschappen de bewerkingsefficiëntie en gereedschapsselectie beïnvloeden. ↩

Klik hier voor essentiële informatie over hoe de randconditie van gereedschap het bewerken van messing beïnvloedt. ↩

Leer meer over de warmte-effecten op metaalkristalstructuren en voorkom problemen met messingverkleuring. ↩

Inzicht in veranderingen in de materiaalstructuur is essentieel om defecten aan componenten te voorkomen. ↩

Leer specifieke technieken om de spanenbeheersing in toepassingen voor precisiebewerking te verbeteren. ↩

Leer meer over spaanvormingmechanica om het bewerken van messing onder de knie te krijgen. ↩

Leer kostenbesparende technieken voor precisiefabricage van industrie-experts ↩

Klik hier voor meer informatie over deze cruciale eigenschap die van invloed is op de resultaten van precisiebewerking. ↩

Leer hoe dit fenomeen de kwaliteit van uw bewerking en de levensduur van uw gereedschap beïnvloedt. ↩