Vindt u het moeilijk om complexe onderdelen te bewerken met traditionele CNC methodes? Veel fabrikanten vinden zichzelf beperkt door 3-assig bewerken wanneer ze ingewikkelde geometrieën proberen te maken, wat resulteert in meerdere instellingen, meer fouten en vertragingen in de productie.

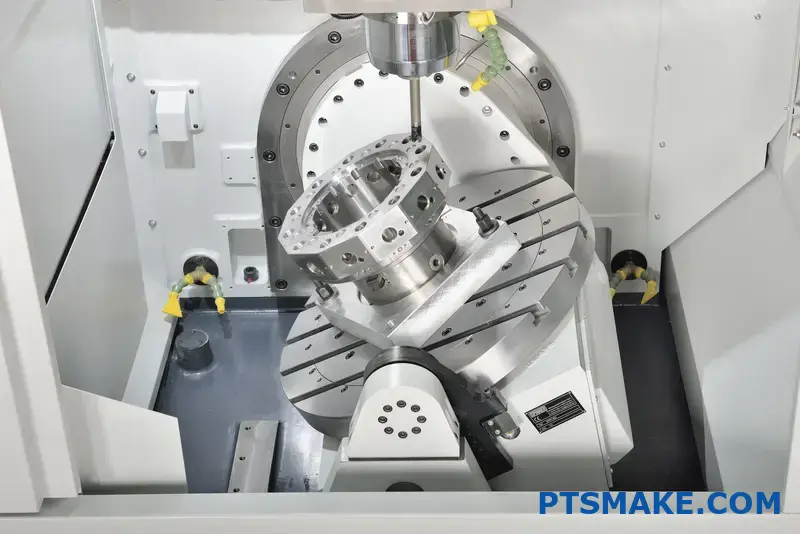

5-assig CNC bewerken is een productieproces waarbij computergestuurde snijgereedschappen gelijktijdig over vijf verschillende assen bewegen, waardoor complexe geometrieën in één enkele opstelling kunnen worden bewerkt met een grotere precisie dan bij traditioneel 3-assig bewerken.

Ik heb veel klanten zien overstappen op 5-assig bewerken nadat ze worstelden met projecten met meerdere instellingen. Deze geavanceerde technologie is niet meer alleen voor de lucht- en ruimtevaart, maar transformeert industrieën door kortere insteltijden, grotere nauwkeurigheid en door onderdelen te maken die voorheen onmogelijk efficiënt te produceren waren. Ik zal u uitleggen waarom 5-assig bewerken wel eens de revolutie zou kunnen zijn die uw productie nodig heeft.

Wat betekent 5 assen in CNC?

Heb je je ooit afgevraagd waarom sommige bewerkte onderdelen onmogelijk complex lijken? Of waarom bepaalde onderdelen met ingewikkelde geometrieën in één enkele opstelling kunnen worden geproduceerd? Het geheim schuilt vaak in geavanceerde CNC-technologie die veel fabrikanten niet volledig begrijpen of gebruiken.

5-assig CNC bewerken verwijst naar een productieproces waarbij het snijgereedschap over vijf verschillende assen tegelijk beweegt. In tegenstelling tot traditionele 3-assige machines kunnen 5-assige CNC's een werkstuk vanuit vrijwel elke richting benaderen, waardoor complexe geometrieën in één enkele opstelling gemaakt kunnen worden zonder herpositionering.

De assen begrijpen bij CNC verspanen

Als we het bij CNC-verspaning over assen hebben, bedoelen we de richtingen waarin het snijgereedschap of werkstuk kan bewegen. Bij een standaard 3-assige machine zijn deze bewegingen beperkt tot de drie lineaire assen: X, Y en Z. Met deze assen kan het gereedschap van links naar rechts, vooruit en achteruit en omhoog en omlaag bewegen.

De overgang naar 5-assig bewerken introduceert twee extra roterende assen, meestal aangeduid met A, B en C. Deze roterende assen komen overeen met rotatie rond respectievelijk de X-, Y- en Z-as. Afhankelijk van de machineconfiguratie worden twee van deze drie roterende assen gebruikt naast de drie lineaire assen.

De vijf assen uitgelegd

- X-as: Horizontale beweging (van links naar rechts)

- Y-as: Verticale beweging (omhoog en omlaag)

- Z-as: Dieptebeweging (vooruit en achteruit)

- A-as: Rotatie rond de X-as

- B-as: Rotatie rond de Y-as

- C-as: Rotatie rond de Z-as

Een 5-assige machine gebruikt meestal de drie primaire lineaire assen (X, Y, Z) plus twee van de roterende assen, afhankelijk van de specifieke configuratie.

Typen 5-assige bewerkingsconfiguraties

Er zijn verschillende configuraties voor 5-assige CNC machines, elk met unieke eigenschappen en toepassingen. De twee meest voorkomende types waar ik mee werk bij PTSMAKE zijn:

3+2-assig verspanen (positioneel 5-assig)

Bij 3+2 bewerking positioneren de twee roterende assen het snijgereedschap onder een vaste hoek ten opzichte van het werkstuk, waarna de drie lineaire assen de snijbewerking uitvoeren. De roterende assen bewegen niet tijdens het eigenlijke snijproces, maar verplaatsen zich tussen de bewerkingen door.

Deze aanpak biedt:

- Verbeterde stijfheid tijdens het snijden

- Hogere nauwkeurigheid voor bepaalde geometrieën

- Eenvoudiger programmeren vergeleken met volledig 5-assig

- Lagere instapdrempel voor winkels die overstappen van 3-assen

Continu 5-assig verspanen (simultaan 5-assig)

Bij deze meer geavanceerde techniek bewegen alle vijf de assen gelijktijdig tijdens het snijden. Het gereedschap heroriënteert zichzelf constant ten opzichte van het werkstuk, waardoor de snijcondities altijd optimaal blijven.

Voordelen zijn onder andere:

- Superieure oppervlakteafwerkingen

- Het vermogen om de meest complexe geometrieën te bewerken

- Kortere cyclustijden voor bepaalde onderdelen

- Eliminatie van meerdere opstellingen

Voordelen van 5-assig CNC verspanen

De voordelen van 5-assig bewerken gaan verder dan alleen de mogelijkheid om complexe producten te maken. Hier zijn de belangrijkste voordelen die ik heb gezien bij het implementeren van 5-assige oplossingen voor onze klanten:

Kortere installatietijd

Bij traditionele 3-assige bewerkingen moeten complexe producten vaak meerdere keren worden ingesteld. Bij elke instelling is er kans op fouten en kost het kostbare productietijd. Met een 5-assige machine kunnen meerdere oppervlakken van een werkstuk in één opspanning bewerkt worden, waardoor de bewerkingstijd aanzienlijk korter wordt en de productie sneller verloopt. dimensionale nauwkeurigheid1.

Verbeterde oppervlakteafwerking

De mogelijkheid om een optimale oriëntatie tussen gereedschap en onderdeel te behouden, resulteert in een betere oppervlaktefinish. Dit is vooral waardevol in de ruimtevaart, de medische sector en hoogwaardige toepassingen in de auto-industrie, waar de oppervlaktekwaliteit een directe invloed heeft op de functionaliteit.

Verbeterde standtijd

Door de ideale snijcondities en benaderingshoeken te handhaven, verlengt 5-assig bewerken de levensduur van het gereedschap vaak aanzienlijk. De snijkant grijpt effectiever in het materiaal, wat slijtage vermindert en hogere snijsnelheden mogelijk maakt.

Mogelijkheid tot complexe geometrie

Het meest voor de hand liggende voordeel is misschien wel de mogelijkheid om geometrieën te maken die op conventionele machines moeilijk of onmogelijk zouden zijn. Ondersnijdingen, samengestelde hoeken en organische vormen worden gemakkelijk haalbaar.

Algemene toepassingen voor 5-assig verspanen

De mogelijkheden van 5-assig bewerken maken het bijzonder waardevol in diverse industrieën:

| Industrie | Typische toepassingen | Belangrijkste voordelen |

|---|---|---|

| Ruimtevaart | Turbinebladen, structurele onderdelen | Gewichtsreductie, complexe geometrieën |

| Medisch | Implantaten, chirurgische instrumenten | Organische vormen, hoge precisie |

| Automotive | Cilinderkoppen, aangepaste onderdelen | Verbeterde efficiëntie, complexe functies |

| Energie | Waaiers, turbineonderdelen | Verbeterde prestaties, duurzaamheid |

| Mallen maken | Complexe kern- en holtevormen | Verkorte doorlooptijden, verbeterde nauwkeurigheid |

Is 5-assig verspanen geschikt voor uw project?

Hoewel 5-assig bewerken enorme mogelijkheden biedt, is het niet altijd de meest kosteneffectieve oplossing voor elk onderdeel. Bij PTSMAKE help ik klanten te evalueren of 5-assig bewerken zinvol is op basis van verschillende factoren:

- Deelcomplexiteit - Onderdelen met meerdere hoeken hebben het meeste voordeel

- Productievolume - De besparing op insteltijd neemt toe bij grotere runs

- Tolerantievereisten - Bewerking met enkele opstelling levert vaak betere nauwkeurigheden op

- Materiaaloverwegingen - Dure materialen profiteren van de verbeterde efficiëntie

- Beperkingen in doorlooptijd - Snellere doorlooptijd met minder set-ups

Voor eenvoudigere producten met voornamelijk orthogonale vormen kan traditionele 3-assige bewerking nog steeds voordeliger zijn. Het belangrijkste is om de productiebenadering af te stemmen op de specifieke eisen van elk project.

Hoe is een 5-assige CNC machine te vergelijken met een 3-assige?

Hebt u ooit naar een complex productontwerp gestaard en u afgevraagd of uw huidige CNC-apparatuur dit wel aankan? Of langere doorlooptijden opgegeven omdat uw 3-assige machine meerdere opstellingen vereist voor onderdelen die in één keer met andere apparatuur kunnen worden bewerkt?

Het belangrijkste verschil tussen 3-assige en 5-assige CNC machines is dat 3-assige machines langs X-, Y- en Z-coördinaten bewegen, terwijl 5-assige machines twee rotatieassen toevoegen (A en B of C), waardoor gereedschap vanuit vrijwel elke hoek in één enkele opstelling toegankelijk is, wat de productietijd voor complexe onderdelen aanzienlijk verkort.

De fundamentele verschillen in asvermogens

Inzicht in CNC-bewerking met 3 assen

De 3-assige CNC bewerking vormt de basis van de moderne CNC technologie. Deze machines werken langs drie lineaire assen: X (horizontaal), Y (verticaal) en Z (diepte). Door deze configuratie kan het snijgereedschap in drie dimensies ten opzichte van het werkstuk bewegen.

Het belangrijkste voordeel van 3-assig bewerken is de eenvoud. Met minder bewegende delen en minder complexe programmeervereisten zijn deze machines over het algemeen betaalbaarder en eenvoudiger te bedienen. Ze zijn uitstekend geschikt voor het produceren van onderdelen met voornamelijk vlakke oppervlakken, basiscontouren en vormen die toegankelijk zijn vanaf de bovenkant van het werkstuk.

Bij PTSMAKE gebruiken we nog steeds 3-assige machines voor veel eenvoudige componenten, vooral wanneer klanten kosteneffectieve oplossingen nodig hebben voor minder complexe geometrieën. Ze zijn perfect voor het maken van 2D profielen, ondiepe kamers en 3D basisoppervlakken die geen ondersnijdingen of complexe hoekkenmerken vereisen.

De evolutie naar 5-assig CNC verspanen

5-assig bewerken tilt de mogelijkheden naar een hoger niveau door twee roterende assen toe te voegen aan de standaard drie lineaire assen. Deze extra assen omvatten meestal:

- A-as: Rotatie rond de X-as

- B-as: Rotatie rond de Y-as

- C-as: Rotatie rond de Z-as

De meeste 5-assige machines gebruiken combinaties van A en C of B en C naast de drie lineaire assen. Met deze configuratie kan het snijgereedschap of werkstuk roteren, waardoor meerdere kanten van een onderdeel in één opstelling bereikbaar zijn - iets wat fysiek onmogelijk is met 3-assige apparatuur.

De kinematica2 van 5-assig bewerken creëren mogelijkheden die de maakbaarheid veranderen. Complexe contouren, diepe holtes met wisselende wandhoeken en ingewikkelde vormen worden haalbaar zonder meerdere opstellingen.

Praktische gevolgen voor de productie

Setupvereisten en productie-efficiëntie

Een van de belangrijkste voordelen van 5-assige technologie is de vermindering van het aantal benodigde setups:

| Type machine | Typische opstellingen voor complexe onderdelen | Productie-impact |

|---|---|---|

| 3-assige CNC | 4-6 opstellingen | Langere productietijd, hoger foutpotentieel |

| 5-assige CNC | 1-2 opstellingen | Minder handling, verbeterde nauwkeurigheid, snellere cyclustijden |

Bij 3-assig bewerken moet het werkstuk meerdere keren verplaatst worden om bewerkingen aan meerdere zijden uit te voeren. Bij elke herpositionering is er kans op uitlijnfouten en kost het kostbare productietijd. Mijn ervaring bij PTSMAKE is dat complexe onderdelen voor de lucht- en ruimtevaart, waarvoor vroeger 5-6 opstellingen nodig waren op onze 3-assige machines, nu slechts één opstelling nodig hebben op onze 5-assige machines.

Geometrische complexiteit en ontwerpvrijheid

De beperkingen van de toegankelijkheid van de gereedschapsbaan bij 3-assig bewerken dwingen vaak tot compromissen bij het ontwerp. Onderdelen die toegang tot het gereedschap vereisen vanuit een andere hoek dan direct boven het onderdeel, zijn soms onmogelijk te bewerken of vereisen speciale opspanning.

5-assige machines doorbreken deze barrières doordat het snijgereedschap het werkstuk vanuit vrijwel elke hoek kan benaderen. Deze mogelijkheid maakt het mogelijk:

- Ondersnijdingen en complexe interne kenmerken

- Ronde hoeken en gevormde oppervlakken

- Onderdelen met kenmerken op meerdere oppervlakken

- Diepe spouwbewerking met veranderende wandhoeken

Ik heb veel klanten ontwerpen zien brengen waarvan andere bedrijven zeiden dat ze "niet te bewerken" waren, maar die vervolgens zonder aanpassingen aan het ontwerp met succes werden geproduceerd op onze 5-assige apparatuur.

Overwegingen voor oppervlakteafwerking

De positionering van het gereedschap heeft ook een grote invloed op de kwaliteit van de oppervlakteafwerking:

- 3-assig bewerken: Het snijgereedschap heeft een vaste oriëntatie ten opzichte van het werkstukoppervlak, wat vaak resulteert in wisselende aanzetcondities.

- 5-assig bewerken: De machine kan de optimale oriëntatie van het gereedschap ten opzichte van het oppervlak tijdens de snede handhaven, waardoor de snijcondities consistent blijven.

Dit vermogen om optimale snijcondities te handhaven vertaalt zich in gladdere oppervlakken en elimineert vaak secundaire nabewerkingen. Voor decoratieve onderdelen of onderdelen met kritieke interfaceoppervlakken kan deze verbetering aanzienlijk zijn.

Economische overwegingen: Wanneer elke technologie kiezen?

Investeringskosten vs. Productiebesparingen

5-assige machines vertegenwoordigen doorgaans een aanzienlijk hogere kapitaalinvestering:

| Type machine | Geschatte investering | Programmeercomplexiteit | Vaardigheidsniveau operator |

|---|---|---|---|

| 3-assige CNC | $50,000-150,000 | Matig | Instap naar gemiddeld |

| 5-assige CNC | $200,000-500,000+ | Hoog | Gemiddeld tot gevorderd |

Deze investering moet echter afgewogen worden tegen de winst in productie-efficiëntie. Voor complexe producten rechtvaardigen de kortere insteltijd, verbeterde nauwkeurigheid en de mogelijkheid om in één bewerking te bewerken vaak de hogere machinekosten.

Toepassingsspecifieke beslissingsfactoren

In de jaren dat ik bij PTSMAKE werk, heb ik deze richtlijnen handig gevonden om te bepalen welke technologie geschikt is:

Kies 3-assen wanneer:

- Onderdelen hebben voornamelijk 2D-kenmerken of eenvoudige 3D-contouren

- Hoge productievolumes met minimale geometrische complexiteit

- Budgettaire beperkingen zijn aanzienlijk

- Eenvoudige programmering is gewenst

Kies 5-assig wanneer:

- Onderdelen hebben complexe geometrieën die benaderingen vanuit meerdere hoeken vereisen

- Vermindering van de set-up zou de productietijd aanzienlijk beïnvloeden

- De eisen voor oppervlakteafwerking zijn streng

- Ondersnijdingen of diepe holtes met veranderende hoeken zijn aanwezig

De industrie verschuift steeds meer naar 5-assige technologie naarmate de kosten dalen en de voordelen duidelijker worden, maar 3-assig bewerken blijft relevant voor veel toepassingen waar de eenvoud en kosteneffectiviteit aansluiten bij de productiebehoeften.

De evolutie van 5-assige CNC-technologie

Hebt u wel eens moeten worstelen met complexe productgeometrieën die meerdere setups en herpositioneringen vereisen? Of misschien hebt u de frustratie ervaren van het kijken naar productietijden die oplopen terwijl kwaliteitscontroleproblemen zich vermenigvuldigen met elke handmatige aanpassing?

5-assig CNC bewerken verbetert de nauwkeurigheid aanzienlijk en verkort de productietijd doordat er niet meer veelvuldig hoeft te worden ingesteld, complexe geometrieën in één werkgang kunnen worden bewerkt en de inschakelhoeken van de gereedschappen tijdens het hele proces consistent blijven, wat resulteert in een superieure oppervlakteafwerking en maatnauwkeurigheid.

De technische evolutie van 5-assige mogelijkheden

De ontwikkeling van 5-assige CNC technologie is een van de belangrijkste ontwikkelingen in de moderne productie. In tegenstelling tot conventionele 3-assige machines die langs de lineaire X-, Y- en Z-assen bewegen, hebben 5-assige machines twee extra rotatieassen (meestal A en B of B en C). Dit uitgebreide bewegingsbereik verandert de manier waarop we complexe producten maken.

In mijn ervaring met productieteams bij PTSMAKE heb ik gezien hoe 5-assige technologie zich heeft ontwikkeld van gespecialiseerde toepassingen in de ruimtevaart tot meer toegankelijke technologieën in alle bedrijfstakken. Moderne 5-assige machines hebben verbeterde kinematische modellen3 die optimale freesbanen berekenen met een ongekende nauwkeurigheid, waardoor fouten die bij eerdere generaties vaak voorkwamen, verminderd worden.

Soorten 5-assige configuraties

Er zijn verschillende configuraties van 5-assige machines, elk met zijn eigen voordelen:

| Type configuratie | Beweging Beschrijving | Beste toepassingen |

|---|---|---|

| Scharniertafel | Werkstuk roteert (A- en C-as) | Ideaal voor kleinere, complexe onderdelen |

| Draaibare kop | Gereedschap roteert (A- en B-as) | Beter voor grotere werkstukken |

| Combinatie | Gedeelde beweging tussen gereedschap en werkstuk | Maximale flexibiliteit |

De configuratiekeuze heeft een grote invloed op de manier waarop we verschillende productie-uitdagingen benaderen. Bij PTSMAKE maken we gebruik van meerdere configuraties om onze productiemogelijkheden te optimaliseren voor verschillende eisen van de klant.

Precisieverbeteringen door minder instellingen

Een van de meest directe voordelen op het gebied van precisie komt voort uit het elimineren van meerdere instellingen. Bij traditionele bewerkingen moet het werkstuk meerdere keren verplaatst worden, waardoor bij elke instelling uitlijnfouten kunnen optreden.

Met 5-assig bewerken kan ik één enkele instelling programmeren om bijna alle productkenmerken te benaderen. Dit elimineert de cumulatieve positioneerfouten die optreden als een onderdeel wordt verwijderd en opnieuw wordt gefixt. Bij precisietoepassingen zoals onderdelen voor medische apparatuur heb ik verbeteringen van de maatnauwkeurigheid gezien tot 30% door het elimineren van deze meervoudige instellingen.

Consistente inzet van hulpmiddelen

De mogelijkheid om optimale aangrijphoeken van het gereedschap aan te houden is een ander belangrijk precisievoordeel. Bij 3-assig bewerken verandert de benaderingshoek van het gereedschap tijdens de verplaatsing over complexe oppervlakken, waardoor inconsistente snijcondities ontstaan.

Dankzij de 5-assige technologie behoudt het gereedschap de ideale snijhoek tijdens de hele bewerking. Dit resulteert in:

- Consistentere spaanvorming

- Verminderde snijkrachten

- Minder doorbuiging van gereedschap

- Superieure oppervlakteafwerkingen

Deze verbeteringen zijn vooral merkbaar bij het bewerken van uitdagende materialen zoals titaanlegeringen, waar consistente snijcondities de standtijd aanzienlijk verlengen en de maatnauwkeurigheid verbeteren.

Strategieën voor productietijdverkorting

Naast precisieverbeteringen zorgt 5-assig bewerken via verschillende mechanismen voor een aanzienlijke verkorting van de productietijd:

Eliminatie van meerdere opstellingen

De tijdsbesparing door het elimineren van meerdere instellingen gaat verder dan de eigenlijke opspantijd. Denk aan de volledige workflow:

- Machine stopt

- Onderdeel verwijderen

- Voorbereiding van armaturen

- Deel uitlijning

- Nulstelling

- Programma-aanpassing

Met complexe onderdelen die 5 + setups op conventionele machines, kunnen deze geaccumuleerde vertragingen vertegenwoordigen 30-40% van de totale productietijd. Bij PTSMAKE hebben we de totale productietijden met 25-35% verlaagd voor complexe componenten door simpelweg 5-assige strategieën met één set-up te implementeren.

Kortere gereedschapsvereisten

De mogelijkheid om het gereedschap optimaal te oriënteren ten opzichte van het werkstukoppervlak maakt het gebruik van kortere, stijvere snijgereedschappen mogelijk. Dit levert twee productietijdvoordelen op:

- Hogere snijsnelheden en voedingen zijn mogelijk met minder doorbuiging van het gereedschap

- Er kunnen minder conservatieve bewerkingsparameters worden gebruikt

In de praktijk betekent dit vaak 20-40% snellere materiaalafname met behoud of verbetering van de oppervlaktekwaliteit.

Praktische toepassingen die gecombineerde voordelen aantonen

Het snijpunt van precisieverbeteringen en tijdsbesparing is vooral duidelijk in een aantal belangrijke toepassingen:

Productie van luchtvaartonderdelen

Complexe onderdelen voor de lucht- en ruimtevaart met nauwe toleranties hebben enorm veel baat bij 5-assig bewerken. Zo waren voor turbinebladen met complexe vleugelgeometrieën voorheen meerdere opstellingen en speciale opspanningen nodig. Met 5-assig bewerken kunnen deze componenten in één enkele opstelling gemaakt worden met superieure nauwkeurigheid en drastisch kortere doorlooptijden.

Productie medische apparatuur

De medische industrie vraagt om uitzonderlijke precisie in combinatie met efficiënte productiemogelijkheden. Orthopedische implantaten met organische contouren zijn ideale kandidaten voor 5-assig bewerken. Bij PTSMAKE hebben we 5-assige strategieën geïmplementeerd die orthopedische componenten leveren met 50% snellere productietijden met behoud van maattoleranties binnen ±0,001 inch.

Ontwikkeling van prototypes voor auto's

Snelle prototypeontwikkeling profiteert van zowel de precisie- als snelheidsvoordelen van 5-assig bewerken. Complexe auto-onderdelen die voorheen samengesteld moesten worden uit meerdere eenvoudiger onderdelen, kunnen nu bewerkt worden als één component, waardoor zowel de sterkte als de productie-efficiëntie verbeteren.

De evolutie van 5-assige CNC technologie blijft de productiemogelijkheden herdefiniëren. Naarmate deze machines toegankelijker worden en de programmeerinterfaces intuïtiever, zullen we steeds meer toepassingen zien in verschillende industrieën, waardoor zowel de precisiemogelijkheden als de productie-efficiëntie verder verbeteren.

Gespecialiseerde toepassingen van 5-assig CNC verspanen in diverse sectoren

Heb je je ooit afgevraagd waarom sommige industrieën geavanceerde productietechnologieën sneller lijken te adopteren dan andere? Of waarom bepaalde sectoren bereid zijn om aanzienlijk meer te investeren in geavanceerde bewerkingsmogelijkheden, terwijl andere vasthouden aan traditionele methoden?

5-assige CNC bewerkingen zijn het meest waardevol voor de luchtvaart-, medische, auto-, energie- en matrijzenbouwindustrie, waar complexe geometrieën, nauwe toleranties en hoogwaardige materialen essentiële vereisten zijn. Deze sectoren profiteren van kortere insteltijden, grotere nauwkeurigheid en de mogelijkheid om ingewikkelde componenten te maken met minder bewerkingen.

Ruimtevaart: Waar precisie en prestaties elkaar ontmoeten

De luchtvaartindustrie is misschien wel de meest prominente begunstigde van 5-assige CNC-bewerkingstechnologie. Bij de productie van componenten die letterlijk op 30.000 voet hoogte moeten presteren, is er geen ruimte voor fouten.

Turbinebladen en motoronderdelen

Turbineschoepen voor straalmotoren zijn een voorbeeld van de perfecte toepassing voor 5-assig bewerken. Deze onderdelen hebben complexe gebogen oppervlakken, samengestelde hoeken en moeten gemaakt worden van hittebestendige superlegeringen zoals Inconel. De mogelijkheid om deze bladen in één enkele opspanning te bewerken, garandeert een consistente kwaliteit met behoud van de precieze aerodynamische profielen die nodig zijn voor optimale motorprestaties.

Bij PTSMAKE hebben we talloze turbineonderdelen geproduceerd waarbij de aerodynamische efficiëntie4 De vereisten vereisen oppervlaktekwaliteiten gemeten in microns. Traditionele methodes vereisen meerdere setups, waarbij bij elke herpositionering uitlijnfouten optreden.

Constructiedelen met complexe geometrieën

Structurele onderdelen voor vliegtuigen combineren vaak een lichtgewicht ontwerp met maximale sterkte. Onderdelen zoals schotten, vleugelribben en landingsgestelsteunen hebben vaak complexe pockets, variabele wanddiktes en samengestelde hoeken - allemaal perfecte kandidaten voor 5-assig bewerken.

Medisch: Levensreddende precisie

De productie van medische hulpmiddelen vereist buitengewone precisie, biocompatibiliteit en vaak het vermogen om met uitdagende materialen te werken.

Orthopedische implantaten

Gewrichtsprothesen zoals heup- en knie-implantaten hebben organische vormen die de menselijke anatomie nabootsen. Deze complexe geometrie vereist 5-assige bewerking om de subtiele rondingen en overgangen te creëren die zorgen voor een goede pasvorm en functie in het menselijk lichaam.

Medische apparatuur en chirurgische instrumenten

Chirurgische instrumenten combineren vaak ingewikkelde functies met strenge materiaaleisen. Veel instrumenten moeten worden bewerkt uit medisch titanium of roestvrij staal met extreem nauwe toleranties. Met de 5-assige benadering kunnen deze instrumenten met minder instellingen gemaakt worden, waardoor de kans op fouten kleiner wordt bij onderdelen waarvan de precisie direct van invloed is op de resultaten voor de patiënt.

Automobiel: Prestaties en efficiëntie

De auto-industrie heeft 5-assig bewerken omarmd voor zowel hoogwaardige toepassingen als efficiëntieverbeteringen in de productie.

Prestatiegerichte motoronderdelen

Motoronderdelen zoals cilinderkoppen, inlaatspruitstukken en aangepaste raceonderdelen hebben enorm veel baat bij 5-assige mogelijkheden. Deze onderdelen hebben vaak complexe interne doorgangen en koelkanalen die onmogelijk te bewerken zijn met conventionele 3-assige methodes.

Ontwikkeling van prototypes

Automotive prototyping heeft een revolutie doorgemaakt met 5-assige technologie. De mogelijkheid om snel complexe testonderdelen te maken van massieve materialen maakt functionele tests mogelijk die voorheen niet mogelijk waren zonder duur gereedschap. Ik heb klanten maanden tijd zien besparen op hun ontwikkelingscycli door onze 5-assige machines te gebruiken voor rapid prototyping.

Energiesector: De toekomst van energie voorzien

De energie-industrie vertrouwt op 5-assige bewerkingen voor kritieke onderdelen in energieopwekkings- en distributiesystemen.

Turbine-onderdelen

Net als luchtvaarttoepassingen vereisen turbines voor energieopwekking nauwkeurig bewerkte bladen, rotors en behuizingsonderdelen. Of het nu gaat om wind-, stoom- of gasturbines, deze onderdelen hebben complexe gebogen oppervlakken die ideaal zijn voor 5-assig bewerken.

Een vergelijking van de productiemethoden voor turbineonderdelen:

| Productiemethode | Installatietijd | Kwaliteit oppervlakteafwerking | Materiaal Afval | Productiesnelheid |

|---|---|---|---|---|

| Traditionele 3-assig | Hoog | Matig | Hoog | Langzaam |

| 5-assig verspanen | Laag | Uitstekend | Matig | Snel |

| Gieten + machinale bewerking | Zeer hoog | Variabele | Laag | Zeer langzaam |

Olie- en gasapparatuur

De olie- en gasindustrie vraagt om componenten die bestand zijn tegen extreme druk en zware omstandigheden. Onderdelen zoals klephuizen, pomponderdelen en boorkoppen hebben complexe interne doorgangen en oppervlaktegeometrieën die 5-assige bewerkingsmogelijkheden vereisen.

Vorm- en matrijzenindustrie: De basis van massaproductie

Hoewel het maken van mallen en matrijzen niet altijd beschouwd wordt als een hightech industrie, heeft 5-assig bewerken een revolutie teweeggebracht.

Spuitgietmatrijzen met complexe deellijnen

Moderne productontwerpen vereisen vaak spuitgietvormen met vloeiende rondingen en complexe deellijnen. Met 5-assig bewerken kunnen matrijzenmakers deze ingewikkelde vormen direct maken, in plaats van te vertrouwen op meer tijdrovende EDM-processen.

Gegoten Gereedschap

Matrijzen voor auto- en consumentenproducten vereisen vaak complexe koelkanalen en ingewikkelde vormen die moeilijk te maken zijn met conventionele bewerkingen. De continue gereedschapstrajectmogelijkheden van 5-assige machines resulteren in een betere oppervlakteafwerking, waardoor de polijsttijd korter wordt en de kwaliteit van het eindproduct verbetert.

Elektronica: Miniaturisatie en precisie

De elektronica-industrie vertrouwt steeds meer op 5-assige bewerkingen voor gespecialiseerde componenten en testapparatuur.

RF-afschermingsonderdelen

Radiofrequentiecomponenten hebben vaak complexe 3D-geometrieën die perfecte kandidaten zijn voor 5-assig bewerken. De mogelijkheid om consistente wanddiktes en precieze afmetingen te handhaven is essentieel voor een goede signaalintegriteit.

Factoren die de uurtarieven voor 5-assig verspanen bepalen?

Hebt u ooit een offerte ontvangen voor 5-assige bewerking en u afgevraagd waarom de uurtarieven zo enorm verschillen tussen dienstverleners? Misschien bent u wel eens geschrokken van prijzen die verdacht laag of onbetaalbaar hoog leken, waardoor u zich afvroeg wat een eerlijk markttarief is.

De kosten per uur voor 5-assig bewerken variëren meestal van $75 tot $250 per uur, met een gemiddelde van ongeveer $125-150 per uur. Dit tarief varieert echter aanzienlijk op basis van het machinetype, de complexiteit, het materiaal, de deskundigheid van de operator, de geografische locatie en de overhead van de werkplaats.

Machinetype en mogelijkheden

Bij het bestuderen van de kosten van 5-assig bewerken speelt de specifieke machine die gebruikt wordt een cruciale rol bij het bepalen van de uurtarieven. De grote verscheidenheid aan 5-assige machines op de markt verschilt aanzienlijk in hun mogelijkheden en dus ook in hun gebruikskosten.

Instapmodel vs. high-end machines

5-assige machines variëren van instapmodellen tot geavanceerde systemen met geavanceerde functies:

| Machine categorie | Geschatte kosten | Typisch uurtarief | Belangrijkste kenmerken |

|---|---|---|---|

| Instapniveau | $150.000 - $300.000 | $75 - $100 | Lagere nauwkeurigheid (±0,001"), lagere snelheden, beperkt werkbereik |

| Middenklasse | $300.000 - $700.000 | $100 - $175 | Goede nauwkeurigheid (±0,0005"), fatsoenlijke snelheden, standaardfuncties |

| High-End | $700.000 - $1,5M+ | $175 - $250+ | Uiterst nauwkeurige (±0,0001"), snelle spindels, geavanceerde functies |

Mijn ervaring bij PTSMAKE is dat investeren in machines van een hoger niveau vaak leidt tot een betere productkwaliteit en snellere cyclustijden, wat soms het hogere uurtarief voor onze klanten compenseert, vooral voor precisiekritieke componenten.

Impact van machineafschrijving

De afschrijvingstermijn van 5-assige machines heeft een grote invloed op de uurtarieven. De meeste werkplaatsen berekenen hun tarieven op basis van een afschrijvingsschema van 5-7 jaar voor deze geavanceerde machines. Een machine van $1 miljoen die over 5 jaar wordt afgeschreven met 2.000 productie-uren per jaar, voegt alleen al aan uitrustingskosten ongeveer $100 per uur toe, zonder rekening te houden met andere bedrijfskosten.

Overwegingen voor materiaalverwerking

Verschillende materialen vereisen verschillende snijparameters, gereedschapskeuzes en verwerkingstijden, die allemaal van invloed zijn op de uurtarieven.

Materiaalhardheid en bewerkbaarheid

Materialen met lage bewerkbaarheid5 ratings vereisen:

- Langzamere snijsnelheden

- Vaker wisselen van gereedschap

- Gespecialiseerd (en vaak duurder) snijgereedschap

- Extra machineonderhoud

Zo kan het bewerken van Inconel of titanium een 30-50% meerprijs opleveren dan aluminium vanwege de verhoogde gereedschapsslijtage, lagere snijsnelheden en extra machinebelasting.

Tolerantie-eisen

Onderdelen met nauwe toleranties vereisen:

| Tolerantieniveau | Typische premie | Aanvullende vereisten |

|---|---|---|

| Standaard (±0,005") | Basistarief | Standaard inspectie |

| Nauwkeurigheid (±0,001") | +15-25% | Zorgvuldiger instellen, tussentijdse inspecties |

| Uiterst nauwkeurig (±0,0005" of minder) | +30-50% | Langzamere snijsnelheden, temperatuurregeling, geavanceerde metrologie |

Bij PTSMAKE heb ik gemerkt dat veel klanten in eerste instantie nauwere toleranties specificeren dan eigenlijk nodig is, waardoor de kosten onnodig stijgen. Tijdens onze design for manufacturing-consultaties helpen we klanten te bepalen voor welke functies echt krappe toleranties nodig zijn.

Operationele factoren

Naast de machine zelf hebben diverse operationele factoren een grote invloed op het uurtarief van 5-assig bewerken.

Deskundigheid operator

Het vaardigheidsniveau van de machinebediener heeft een directe invloed op zowel het uurtarief als de algehele efficiëntie:

- Beginners: Hoewel hun arbeidskosten lager zijn, laten ze machines meestal op lagere snelheden draaien en produceren ze mogelijk meer afval.

- Ervaren programmeurs en operators: Hogere lonen, maar ze kunnen gereedschapspaden optimaliseren, cyclustijden verkorten en fouten minimaliseren.

In de meer dan 15 jaar dat ik in de industrie werk, heb ik gemerkt dat de meest kosteneffectieve aanpak vaak bestaat uit het koppelen van hoogopgeleide programmeurs aan bekwame machineoperators, in plaats van te proberen geld te besparen met minder ervaren personeel.

Geografische locatie

De locatie is van grote invloed op de snelheid van 5-assig bewerken:

- Noord-Amerika/West-Europa: $100-250/uur

- Oost-Europa: $75-150/uur

- Azië (China, Taiwan): $50-125/uur

Echter, deze tarief verschillen moeten worden beschouwd naast verzendkosten, doorlooptijden, en de kwaliteitscontrole eisen. Op PTSMAKE, hebben we geavanceerde faciliteiten in China, maar onderhouden kwaliteitsnormen gelijk aan westerse fabrikanten, het aanbieden van een balans tussen kosten-effectiviteit en precisie.

Winkeloverhead en bedrijfsmodel

Tot slot zijn de overheadstructuur en het bedrijfsmodel van een winkel van grote invloed op hun uurtarieven.

Facilitaire kosten

Winkels in dure industriële gebieden hebben te maken met hogere overheadkosten die moeten worden doorberekend in hun uurtarieven. Daarnaast brengen speciale vereisten zoals cleanrooms, klimaatgereguleerde omgevingen of ISO-gecertificeerde faciliteiten aanzienlijke kosten met zich mee.

Bedrijfsfocus

De focus van de winkel heeft ook invloed op de prijzen:

- Winkels die grote volumes produceren: Bieden mogelijk lagere uurtarieven, maar vereisen minimale bestelhoeveelheden

- Specialisten op het gebied van prototypen: Rekenen vaak hogere tarieven, maar bieden een snellere doorlooptijd en kunnen ontwerpwijzigingen verwerken

- Branchespecifieke winkels: Rekenen mogelijk hogere tarieven, maar bieden gespecialiseerde kennis en mogelijkheden

Inzicht in deze factoren helpt verklaren waarom uurtarieven zo sterk kunnen verschillen tussen serviceproviders. Bij het evalueren van offertes is het belangrijk om niet alleen rekening te houden met het uurtarief, maar ook met het geschatte aantal uren, de kwaliteitsgaranties en de specifieke expertise van de winkel met jouw type onderdeel.

Potentiële leveranciers evalueren en vergelijken

Bent u wel eens overweldigd als u probeert te kiezen tussen meerdere 5-assige CNC leveranciers die er op papier allemaal goed uitzien? Dat moment waarop u uw opties hebt beperkt, maar worstelt om de uiteindelijke beslissing te nemen omdat u het zich niet kunt veroorloven het verkeerd te doen?

Om potentiële leveranciers van 5-assige CNC-bewerkingsmachines effectief te evalueren en te vergelijken, maakt u een gestructureerde beoordelingsmatrix die zich richt op technische mogelijkheden, kwaliteitssystemen, reactiesnelheid en financiële stabiliteit. Vraag monsters op, voer bezoeken ter plaatse uit en controleer referenties om er zeker van te zijn dat uw gekozen partner consequent precisieonderdelen kan leveren die aan uw specificaties voldoen.

Een leveranciersvergelijkingsmatrix maken

Bij het evalueren van meerdere potentiële leveranciers van 5-assige CNC-bewerkingsmachines kan een gestructureerde aanpak het verschil maken. Ik raad aan om een uitgebreide vergelijkingsmatrix op te stellen waarmee u elke kandidaat systematisch kunt toetsen aan uw specifieke eisen. Dit hulpmiddel heeft me geholpen weloverwogen beslissingen te nemen bij het selecteren van partners voor kritieke projecten.

Je matrix moet deze essentiële evaluatiecategorieën bevatten:

Beoordeling van technische mogelijkheden

De technische expertise van een toeleverancier heeft een directe invloed op zijn vermogen om hoogwaardige 5-assig bewerkte onderdelen te leveren. Wanneer ik potentiële partners evalueer, richt ik me op:

- Machinespecificaties en -mogelijkheden

- Expertise in softwaresystemen en -programmering

- Materiaalverwerkingsprocessen

- Apparatuur voor kwaliteitscontrole

- Technische ondersteuning

- Mogelijkheid om uw specifieke materialen te bewerken (titanium, Inconel, enz.)

Onthoud dat de beste 5-assige CNC leveranciers continu investeren in het upgraden van hun technologie. Tijdens mijn bezoeken aan potentiële leveranciers vraag ik altijd naar hun upgrades en toekomstige investeringsplannen.

Kwaliteitsmanagementsystemen

Een robuust kwaliteitsmanagementsysteem is onontbeerlijk voor betrouwbare 5-assige bewerking. Uw vergelijkingsmatrix moet het volgende omvatten:

| Kwaliteit | Waar moet je op letten? | Waarom het belangrijk is |

|---|---|---|

| Certificeringen | ISO 9001, AS9100, ISO 13485 | Toont betrokkenheid bij kwaliteitsnormen aan |

| Inspectieprocessen | CMM-mogelijkheden, kwaliteitscontrolepunten | Zorgt voor consistente productnauwkeurigheid |

| Documentatie | Procescontroledocumenten, inspectierapporten | Biedt traceerbaarheid en verantwoording |

| Defectpercentages | Historische kwaliteitsprestaties | Geeft consistentie en betrouwbaarheid aan |

| Voortdurende verbetering | Kwaliteitsinitiatieven, doorlopende training | Toont toewijding aan uitmuntendheid |

Ik heb gemerkt dat leveranciers met goed gedocumenteerde en consequent toegepaste kwaliteitssystemen doorgaans betrouwbaardere resultaten leveren, zelfs bij uitdagende projecten.

Communicatie en reactiesnelheid

De reactievermogen6 van een leverancier kan de tijdlijn van je project aanzienlijk beïnvloeden. In mijn evaluatiematrix neem ik statistieken op voor:

- Doorlooptijd initiële offerte

- Reactiesnelheid technische vragen

- Frequentie projectupdates

- Duidelijke en grondige communicatie

- Beschikbaarheid van technisch personeel voor overleg

- Bereidheid om ontwerpwijzigingen aan te passen

Een leverancier die consequent en snel reageert op vragen tijdens de evaluatiefase, zal dat communicatieniveau waarschijnlijk gedurende het hele project handhaven. Deze reactiesnelheid is vooral belangrijk als je tijdens de productie wijzigingen in het ontwerp moet aanbrengen of technische problemen moet oplossen.

Financiële stabiliteit en bedrijfscontinuïteit

Werken met financieel stabiele leveranciers vermindert het risico op projectverstoringen. Overweeg om deze factoren mee te nemen in je evaluatie:

- Jaren in bedrijf

- Bedrijfsgrootte en groeitraject

- Financiële referenties

- Bedrijfscontinuïteitsplannen

- Klantbehoud

- Investeringen in nieuwe apparatuur en faciliteiten

Bij PTSMAKE zijn we al sinds 2002 actief voor onze klanten en we laten zien dat we een stabiliteit hebben die zorgt voor gemoedsrust bij langdurige productiepartnerschappen.

Monsteronderdelen aanvragen en beoordelen

Een van de meest effectieve manieren om potentiële leveranciers te vergelijken, is het aanvragen van monsteronderdelen. Ik raad aan de volgende stappen te volgen:

- Geef identieke specificaties aan elke leverancier

- Kritische functies opnemen die relevant zijn voor uw werkelijke productiebehoeften

- Vraag monsters aan van materialen die je in de productie wilt gebruiken

- Duidelijke verwachtingen stellen voor toleranties en oppervlakteafwerkingen

- Vereisten voor documentatie specificeren (inspectierapporten, materiaalcertificaten)

Kijk bij het beoordelen van monsters niet alleen naar de maatnauwkeurigheid. Let ook op:

- Kwaliteit oppervlakteafwerking

- Randkwaliteit en ontbramen

- Consistentie over meerdere onderdelen (indien van toepassing)

- Volledigheid en duidelijkheid van documentatie

- Kwaliteit van de verpakking (wijst op zorgvuldige behandeling)

De manier waarop een leverancier omgaat met een monsteraanvraag weerspiegelt vaak hoe hij omgaat met uw productieorders. Bij PTSMAKE verwelkomen we monsteraanvragen als kansen om onze 5-assige bewerkingsmogelijkheden te demonstreren en vertrouwen op te bouwen bij potentiële klanten.

Bezoeken aan locatie en leveranciersaudits uitvoeren

Virtuele vergaderingen hebben hun plaats, maar er is geen vervanging voor een persoonlijk bezoek aan een leverancier. Bij het uitvoeren van site audits, kijk ik naar:

- Algehele netheid en organisatie van de faciliteit

- Deskundigheid en professionaliteit van het personeel

- Toestand van apparatuur en onderhoudspraktijken

- Procedures voor materiaalverwerking en opslag

- Kwaliteitscontrole in actie

- Veiligheidsprotocollen en naleving

Vraag tijdens een bezoek ter plaatse of je met de technische medewerkers kunt spreken die aan jouw projecten zullen werken. Hun kennis en probleemoplossend vermogen kan je veel vertellen over de algemene bekwaamheid van de leverancier.

Referenties en casestudy's controleren

De prestaties van een leverancier in het verleden voorspellen vaak toekomstige resultaten. Vraag referenties op bij klanten in uw branche of met vergelijkbare toepassingen. Als u met referenties spreekt, stel dan specifieke vragen over:

- Consistente kwaliteit in de tijd

- Leveringsverplichtingen nakomen

- Reactie op technische uitdagingen

- Afhandeling van non-conformiteiten

- Doeltreffendheid van communicatie

- Totale waarde

Onthoud dat de prijs weliswaar belangrijk is, maar dat de totale eigendomskosten ook kwaliteit, leverbetrouwbaarheid, technische ondersteuning en het gemak van zakendoen omvatten. De goedkoopste offerte biedt zelden de beste totale waarde in 5-assige CNC bewerking.

Kan 5-assig CNC verspanen de insteltijd en fouten verminderen?

Bent u wel eens gefrustreerd door langdurige machine-instellingen die uw productieschema opslokken? Of misschien heb je met afgrijzen toegekeken hoe een project vertraging opliep door fouten tijdens meerdere setups? Deze uitdagingen kunnen zelfs de meest eenvoudige productieprojecten veranderen in kostbare hoofdpijn.

Ja, 5-assig CNC bewerken vermindert de insteltijd en fouten aanzienlijk in vergelijking met traditionele 3-assige methodes. Door complexe onderdelen in één opspanning te bewerken, zijn er niet meerdere opspanningen nodig, waardoor de bewerkingstijd korter wordt en de kans op uitlijnfouten tijdens het herpositioneren minimaal is.

De verborgen kosten van meerdere opstellingen bij productie

Bij het evalueren van de productie-efficiëntie is de insteltijd vaak een van de belangrijkste verborgen kosten. Bij traditionele 3-assige bewerkingen moeten complexe producten vaak meerdere keren worden ingesteld, wat fouten in de hand werkt en veel niet-productieve tijd toevoegt aan uw productieproces.

Telkens wanneer een operator een werkstuk verwijdert om het opnieuw te positioneren, komen verschillende kritieke problemen naar boven:

- Uitlijnfouten zijn bijna onvermijdelijk

- Referentiepunten moeten opnieuw worden vastgesteld

- Gereedschapsbanen moeten worden geverifieerd

- Opwarmcycli van de machine kunnen nodig zijn

Deze stappen lijken individueel misschien klein, maar samen kunnen ze goed zijn voor 20-30% van uw totale productietijd. In mijn ervaring met het werken met klanten op PTSMAKE, heb ik gemerkt dat het verminderen van de insteltijd vaak meer dramatische productiviteitsverbeteringen oplevert dan het investeren in hogere snijsnelheden.

Hoe 5-assige mogelijkheden het instelproces transformeren

Het fundamentele voordeel van 5-assig bewerken komt voort uit de mogelijkheid om vijf zijden van een werkstuk te benaderen in één enkele opstelling. Deze mogelijkheid verandert het productieproces op verschillende manieren:

Eliminatie van meerdere bevestigingen

Met 5-assig bewerken kan een werkstuk in één opspanning blijven terwijl de machine vrijwel elke hoek of elk oppervlak bereikt. Dit elimineert de noodzaak voor:

- Meerdere gespecialiseerde armaturen

- Tijdrovende uitlijnprocedures

- Herhaaldelijk wisselen van gereedschap tussen setups

De redundantie van armaturen7 eliminatie alleen al vermindert de setupkosten met 40-60% in vergelijking met traditionele methoden.

Enkelvoudige bewerking voor complexe geometrieën

Bekijk deze vergelijking van de instellingseisen voor een complex luchtvaartonderdeel:

| Productie Aanpak | Vereiste instellingen | Installatietijd | Potentiële fout | Totale productietijd |

|---|---|---|---|---|

| 3-assig verspanen | 5-7 opstellingen | 4-6 uur | Hoog | 12-18 uur |

| 5-assig verspanen | 1-2 opstellingen | 1-2 uur | Laag | 6-8 uur |

Deze drastische vermindering in instelvereisten bespaart niet alleen tijd, maar verandert ook fundamenteel de economische aspecten van het produceren van complexe onderdelen.

Foutreductie door procesconsolidatie

Foutaccumulatie is een van de grootste uitdagingen bij precisiefabricage. Telkens als een onderdeel opnieuw wordt gepositioneerd, worden kleine afwijkingen groter, wat kan leiden tot afgekeurde onderdelen of nabewerking.

Bronnen van Setup-gerelateerde fouten

Bij het werken met traditionele bewerkingsmethoden worden fouten meestal veroorzaakt door:

- Scheve opstelling

- Referentie inconsistenties

- Menselijke fouten tijdens het hanteren van het werkstuk

- Variaties in het referentiepunt van het gereedschap

Bij 5-assig bewerken worden deze foutbronnen grotendeels geëlimineerd omdat het werkstuk tijdens het hele bewerkingsproces vast blijft staan in één referentiepositie.

Meetbare foutreductie

Op basis van gegevens die ik bij PTSMAKE heb verzameld over honderden precisieonderdelen, heb ik gedocumenteerd dat 5-assig bewerken geometrische en maatfouten typisch vermindert met:

- 65-80% reductie in positiefouten

- 40-60% verbetering van geometrische toleranties

- Bijna-eliminatie van uitlijn-gerelateerde oppervlakte-imperfecties

Deze verbeteringen zijn met name cruciaal bij het werken met componenten met kleine toleranties voor industrieën zoals de productie van medische apparatuur of de ruimtevaart.

Real-World tijdbesparingsanalyse

De tijdsbesparing door de kortere insteltijden vertaalt zich direct in een hogere winstgevendheid. Dit is wat we meestal zien in productieomgevingen:

Besparingen op directe arbeid

Voor een typisch onderdeel van gemiddelde complexiteit:

- Traditionele methoden: 2-3 uur installatiewerk

- 5-assige benadering: 30-45 minuten instelwerk

Dit betekent een vermindering van ongeveer 75% aan directe arbeidskosten in verband met het instellen van machines.

Indirecte voordelen

Naast de directe tijdsbesparing levert 5-assig bewerken ook aanzienlijke indirecte voordelen op:

- Lagere voorraad werk in uitvoering

- Lagere kosten voor kwaliteitscontrole door minder inspectiepunten

- Minder vloeroppervlak nodig voor werkstukbevestigingen

- Verbeterde productconsistentie bij verschillende productieruns

Deze gecombineerde voordelen maken 5-assig bewerken bijzonder waardevol voor bedrijven die zich richten op een hoge mix van kleine aantallen, waar de instelkosten een aanzienlijk deel van de totale productiekosten uitmaken.

Overwegingen bij de implementatie

Hoewel de voordelen duidelijk zijn, vereist een succesvolle implementatie van 5-assig bewerken aandacht voor verschillende factoren:

- Operator training vereisten zijn hoger

- De programmeercomplexiteit neemt toe

- De initiële kapitaalinvestering is groter

- Oplossingen voor werkstukbevestiging moeten mogelijk worden bijgewerkt

Bij PTSMAKE hebben we gemerkt dat bedrijven die zorgvuldig plannen voor deze implementatiefactoren veel sneller een positieve ROI zien dan bedrijven die zich alleen richten op het aanschaffen van machines.

De sleutel ligt in het besef dat 5-assig bewerken niet simpelweg een incrementele verbetering is ten opzichte van 3-assige methodes, maar een fundamentele verschuiving in de productiebenadering die overeenkomstige aanpassingen in programmering, opspannen en procesplanning vereist.

Wat zijn de belangrijkste voordelen van 5-assig CNC verspanen voor complexe geometrieën?

Bent u ooit gefrustreerd geraakt door de beperkingen van traditionele bewerking bij het maken van ingewikkelde onderdelen? Moet u constant inleveren op ontwerpkenmerken omdat uw huidige productieproces complexe geometrieën gewoon niet aankan?

5-assig CNC bewerken biedt aanzienlijke voordelen voor complexe geometrieën, zoals productie met één enkele opstelling, verbeterde oppervlakteafwerking, lagere gereedschapskosten en de mogelijkheid om ondersnijdingen en ingewikkelde vormen te maken die onmogelijk zijn met 3-assige machines. Deze geavanceerde techniek maakt kortere productietijden mogelijk met behoud van uitzonderlijke precisie.

Verbeterde toegang en onderdeelmanipulatie

Bij complexe geometrieën is een van de belangrijkste beperkingen van traditionele 3-assige bewerkingen de toegang tot verschillende productkenmerken. Bij 5-assig bewerken verdwijnt deze beperking vrijwel geheel. Met de extra rotatieassen (meestal A en B, of B en C) kan het snijgereedschap het werkstuk vanuit vrijwel elke hoek benaderen.

Bij PTSMAKE heb ik 5-assige technologie geïmplementeerd om onze benadering van complexe producten te veranderen. Dit betekent dat we continu contact kunnen houden tussen het gereedschap en het werkstuk, waardoor de overgangen tussen oppervlakken vloeiender worden. Het werkstuk kan in één opspanning blijven terwijl de machine het snijgereedschap herpositioneert ten opzichte van meerdere oppervlakken, waardoor de noodzaak voor meerdere opstellingen aanzienlijk vermindert.

Eliminatie van meerdere opstellingen

Bij traditioneel bewerken moeten operators de machine vaak stoppen, het werkstuk fysiek verplaatsen en opnieuw instellen voor een volgende bewerking. Bij elke opstelling is er kans op:

- Fouten in uitlijning

- Inconsistente datumreferenties

- Langere productietijden

- Hogere arbeidskosten

Met 5-assig bewerken zijn met één enkele instelling bijna alle productkenmerken toegankelijk. Ik heb productietijden tot 60% zien verkorten op complexe componenten waarvoor voorheen 5-6 aparte instellingen nodig waren.

Superieure oppervlakteafwerkingen

De continue meerassige bewegingsmogelijkheid zorgt voor een opmerkelijk betere oppervlakteafwerking in vergelijking met traditionele methoden. Dit komt omdat:

- Het snijgereedschap kan zich optimaal blijven oriënteren op het werkstukoppervlak

- Lood- en achterloophoeken8 kan nauwkeurig worden geregeld

- Constante spaanbelasting kan worden gehandhaafd op complexe contouren

Bij het bewerken van luchtvaartonderdelen met complexe gebogen oppervlakken bereiken onze 5-assige processen consistent oppervlakteruwheidswaarden onder 0,8 μm Ra zonder secundaire nabewerkingen.

Dramatisch minder opspanvereisten

Complexe producten vragen meestal om uitgebreide opspanoplossingen bij conventionele bewerkingen. De tabel hieronder laat zien hoe 5-assig bewerken dit aspect verandert:

| Aspect | 3-assenaanpak | 5-assige benadering |

|---|---|---|

| Aantal armaturen | Meerdere gespecialiseerde armaturen | Enkelvoudige vereenvoudigde armatuur |

| Installatietijd | 30-60 minuten per opstelling | 15-20 minuten enkele installatie |

| Nauwkeurigheid van de armatuur | Variabel tussen opstellingen | Consistent gedurende het hele proces |

| Werkplaatskosten | Hoger door meerdere aangepaste armaturen | Lager met gestandaardiseerde oplossingen |

| Ontwerpbeperkingen | Aanzienlijke compromissen nodig | Minimale ontwerpbeperkingen |

Verbeterde standtijd en geoptimaliseerde snijparameters

De vrijheid om gereedschappen onder optimale hoeken te plaatsen levert aanzienlijke voordelen op:

Ideaal gereedschap

In plaats van een gereedschap te dwingen om onder suboptimale hoeken te snijden, maakt 5-assig bewerken continue aanpassingen mogelijk om ideale snijcondities te handhaven. Dit vertaalt zich in:

- Consistentere spaanafvoer

- Minder warmteontwikkeling bij de snijkant

- Betere oppervlakteafwerking met hogere materiaalverwijderingspercentages

Ik heb verbeteringen in de standtijd van 30-50% waargenomen bij het gebruik van de 5-assige mogelijkheden voor het handhaven van een optimale aangrijping van het gereedschap in vergelijking met traditionele benaderingen met een vaste hoek.

Mogelijkheid om ondersnijdingen en complexe interne vormen te maken

Sommige geometrische vormen zijn eenvoudigweg onmogelijk te maken met 3-assig bewerken. Ondersnijdingen, interne kanalen met variabele doorsnede en samengestelde gebogen oppervlakken worden mogelijk met 5-assige technologie.

Voor onderdelen van medische apparatuur die we bij PTSMAKE produceren, heeft deze mogelijkheid de noodzaak voor EDM-bewerkingen op bepaalde onderdelen weggenomen, waardoor de productietijd dagen korter is geworden en de nauwkeurigheid van de onderdelen is verbeterd.

Lagere totale productiekosten

Hoewel 5-assige apparatuur een hogere initiële investering vereist, is deze geavanceerde benadering voor complexe geometrieën vaak voordeliger:

- Snellere cyclustijden compenseren hogere machinesnelheden

- Lagere armatuurkosten

- Minder kwaliteitsproblemen door meerdere opstellingen

- Mogelijkheid om vormen te bewerken waarvoor anders secundaire processen nodig zouden zijn

Een project voor een hydraulisch verdeelblok dat we onlangs afrondden, toont dit perfect aan: de vorige productiemethode van de klant vereiste negen afzonderlijke bewerkingen op drie verschillende machines. Onze 5-assige oplossing voltooide alle bewerkingen in twee bewerkingen op één enkele machine, waardoor de totale kosten met 38% daalden.

De juiste keuze voor moderne ontwerpeisen

Moderne productontwerpen hebben steeds vaker organische vormen, gewichtsgeoptimaliseerde structuren en geïntegreerde functionaliteit die met conventionele bewerkingen moeilijk efficiënt te produceren zijn. 5-assig bewerken sluit perfect aan bij deze trends en maakt het mogelijk:

- Productie van topologie-geoptimaliseerde componenten

- Integratie van functies waarvoor voorheen montage nodig was

- Creatie van stromingsgeoptimaliseerde interne doorgangen

- Productie van biomimetische structuren

Deze mogelijkheden maken niet alleen productie mogelijk - ze stellen ontwerpers in staat om te creëren zonder de traditionele beperkingen van maakbaarheid.

Welke invloed heeft 5-assig verspanen op doorlooptijden voor aangepaste onderdelen?

Heb je ooit weken gewacht op een onderdeel op maat, om vervolgens een offerte te ontvangen voor een nog langere levertijd? Of misschien hebt u te maken gehad met projectvertragingen omdat uw complexe onderdelen meerdere setups en machineoverdrachten vereisten? Deze knelpunten in de productie kunnen de tijdlijn van uw productlancering maken of breken.

5-assig CNC bewerken verkort de doorlooptijden voor klantspecifieke onderdelen aanzienlijk door het minimaliseren van instellingen, het elimineren van opspanwissels en het voltooien van complexe geometrieën in één enkele bewerking. Deze geavanceerde technologie kan traditionele doorlooptijden van 3-4 weken omzetten in leveringen van 5-7 dagen voor veel klantspecifieke onderdelen.

Doorlooptijdcomponenten in productie begrijpen

Productietijd gaat niet alleen over hoe lang een machine erover doet om metaal te snijden. Het omvat verschillende fasen die samen bepalen hoe snel u uw onderdelen ontvangt. Door deze componenten uit te splitsen, begrijpen we waar 5-assig verspanen de grootste invloed heeft.

De anatomie van productietijden

Traditionele productietijden omvatten gewoonlijk:

- Citaat voorbereiding: 1-3 dagen

- Programmeren en instellen: 1-5 dagen

- Materiaalinkoop: 1-7 dagen

- Bewerking: 1-10 dagen

- Secundaire bewerkingen: 1-7 dagen

- Kwaliteitsinspectie: 1-2 dagen

- Afwerking en verzending: 1-3 dagen

Het mooie van 5-assig bewerken ligt in het vermogen om verschillende van deze tijdsbestekken te verkorten, met name in de instel-, programmeer- en bewerkingsfasen.

Hoe 5-assige technologie doorlooptijden comprimeert

De meest directe doorlooptijdverkorting komt door het elimineren van meerdere opstellingen. Bij traditionele 3-assige bewerking kunnen voor complexe producten 4-6 verschillende opstellingen nodig zijn, waarbij elke opspanning nauwkeurig moet worden uitgelijnd, de opspanning moet worden gewijzigd en de machine eventueel moet worden verplaatst.

Voordeel van één installatie

Met 5-assige mogelijkheden kunnen producten waarvoor voorheen meerdere bewerkingen nodig waren, nu in één enkele opstelling worden gemaakt. Dit verandert de productievergelijking fundamenteel:

Traditioneel proces: Instelling + Bediening + Opnieuw instellen + Bediening + Opnieuw instellen...

5-assig proces: Setup + Volledige werking

Mijn ervaring bij PTSMAKE is dat we insteltijden tot 80% hebben verkort voor complexe geometrieën bij het overschakelen van 3-assige naar 5-assige processen.

Efficiënt programmeren

Hoewel 5-assig programmeren complexer is, hebben moderne CAM-systemen dit proces aanzienlijk vereenvoudigd. De gelijktijdige optimalisatie van gereedschapspaden9 zorgt voor efficiëntere materiaalverwijdering met betere oppervlakteafwerking, wat betekent:

- Minder tijd kwijt aan het handmatig bewerken van programma's

- Minder testruns voor productie

- Minder nabewerkingen nodig

Het rimpeleffect: verder dan directe tijdsbesparing

De invloed van 5-assig bewerken gaat veel verder dan alleen de bewerkingstijd zelf. Ik heb diverse secundaire voordelen waargenomen die bijdragen aan de algehele doorlooptijdverkorting:

Kwaliteitsverbetering leidt tot snellere doorvoer

Wanneer producten in één enkele opstelling worden bewerkt, is er geen kans meer op uitlijnfouten tussen de bewerkingen door. Dit resulteert in:

- Minder afwijzingen en herbewerkingscycli

- Hogere opbrengst bij eerste passage

- Minder tijd kwijt aan het oplossen van kwaliteitsproblemen

Bij PTSMAKE verminderde onze implementatie van 5-assige technologie onze afkeurpercentages met ongeveer 15%, wat zich direct vertaalde in kortere doorlooptijden voor onze klanten.

Flexibiliteit batchgrootte

Traditionele bewerkingsprocessen vereisen vaak grote series om de lange insteltijden te rechtvaardigen. Met 5-assig bewerken:

| Partijgrootte | Traditionele doorlooptijd | 5-assige doorlooptijd | Reductie |

|---|---|---|---|

| 1-5 stuks | 3-4 weken | 5-7 dagen | ~75% |

| 6-20 stuks | 4-5 weken | 1-2 weken | ~65% |

| 21-100 stuks | 5-7 weken | 2-3 weken | ~60% |

Deze verbeterde flexibiliteit betekent dat u precies kunt bestellen wat u nodig hebt, wanneer u het nodig hebt, in plaats van overtollige voorraad aan te houden.

Sectorspecifieke doorlooptijdimpact

De invloed van 5-assig bewerken op doorlooptijden verschilt per branche en toepassing. Dit is wat ik heb waargenomen in verschillende sectoren:

Ruimtevaart Onderdelen

Voor onderdelen voor de lucht- en ruimtevaart met complexe contouren en krappe toleranties kan 5-assig bewerken de doorlooptijd verkorten van 6-8 weken tot 2-3 weken. De mogelijkheid om dunwandige structuren te bewerken met minimale trillingen en een uitstekende oppervlakteafwerking elimineert veel secundaire bewerkingen.

Productie medische apparatuur

Medische hulpmiddelen vereisen vaak ingewikkelde geometrieën met complexe interne kenmerken. Met 5-assig bewerken kunnen deze vormen in één enkele opstelling worden gemaakt, waardoor de doorlooptijd van 4-5 weken wordt verkort tot slechts 7-10 dagen voor prototypeproductie en productie van kleine series.

Gereedschappen en klemmen voor de auto-industrie

Voor gereedschapstoepassingen in de auto-industrie, waar complexe mallen en opspansystemen gebruikelijk zijn, heeft 5-assig bewerken de doorlooptijden veranderd van maanden naar weken. Een complexe spuitgietmatrijs die ooit 12 weken in beslag nam, kan nu in 4-6 weken geleverd worden.

Kosten en doorlooptijdvoordelen in evenwicht brengen

Het is belangrijk om te weten dat 5-assig bewerken de doorlooptijd over het algemeen verkort, maar dat het hogere uurtarieven met zich meebrengt dan 3-assig bewerken. Bij de beslissing om 5-assig te gaan werken moeten deze factoren tegen elkaar worden afgewogen:

- Complexiteit van onderdelen (bij complexere onderdelen zijn de doorlooptijdvoordelen groter)

- Productievolume (kleine tot middelgrote batches zijn meestal het voordeligst)

- Tolerantievereisten (nauwere toleranties hebben baat bij bewerking in één set-up)

- Materiaalkosten (dure materialen profiteren van een hogere opbrengst bij de eerste passage)

In mijn meer dan 15 jaar in de productie heb ik gemerkt dat onderdelen met meerdere complexe vormen onder verschillende hoeken bijna altijd baat hebben bij 5-assig bewerken, zelfs met de hogere uurtarieven, vanwege de drastische verkorting van de totale doorlooptijd en de verbeterde kwaliteit.

Welke kwaliteitsborgingsnormen zijn van toepassing op 5-assige CNC-bewerkte onderdelen?

Hebt u wel eens een 5-assig CNC-bewerkt onderdeel ontvangen dat er perfect uitzag, maar niet werkte tijdens het aanbrengen? Of duizenden euro's uitgegeven aan precisieonderdelen om vervolgens inconsistenties in verschillende batches te ontdekken? De frustratie van afgekeurde onderdelen en productievertragingen kan overweldigend zijn, vooral als u werkt met complexe geometrieën die absolute precisie vereisen.

Kwaliteitsgarantie voor 5-assige CNC bewerkte componenten is gebaseerd op internationale normen zoals ISO 9001, industriespecifieke certificeringen zoals AS9100 voor de luchtvaart, en strikte meetprotocollen waaronder CMM verificatie en GD&T principes. Deze standaarden garanderen maatnauwkeurigheid, oppervlaktekwaliteit en materiaalintegriteit voor toepassingen met hoge precisie.

Inzicht in kwaliteitsborging voor 5-assige CNC-bewerkte onderdelen

Kwaliteitsborging voor 5-assige CNC-bewerkte componenten is veel complexer dan bij conventioneel 3-assig bewerken. De extra bewegingsassen bieden mogelijkheden voor een grotere geometrische complexiteit, maar introduceren ook meer variabelen die gecontroleerd moeten worden. Mijn ervaring bij PTSMAKE is dat het implementeren van robuuste protocollen voor kwaliteitsborging essentieel is voor het produceren van consistente onderdelen met hoge precisie.

De basis van elk kwaliteitssysteem begint met gevestigde internationale normen. Deze normen bieden een kader dat fabrikanten volgen om een consistente kwaliteit te handhaven in alle productieprocessen. Specifiek voor 5-assig bewerken omvat kwaliteitsborging een combinatie van normen, inspectiemethodologieën en documentatiepraktijken.

Internationale normen voor kwaliteitsbeheer

ISO 9001 is wereldwijd de hoeksteen van kwaliteitsmanagementsystemen. Deze norm beschrijft de vereisten voor een kwaliteitsmanagementsysteem dat organisaties in staat stelt om consistent producten te leveren die voldoen aan de eisen van klanten en regelgevende instanties. Voor 5-assige CNC-bewerking betekent ISO 9001 certificering dat een fabrikant processen heeft geïmplementeerd om:

- Productieprocedures documenteren en controleren

- Kalibratie van meetinstrumenten en machines onderhouden

- Personeel trainen in kwaliteitsprocedures

- Praktijken voor continue verbetering implementeren

- Traceerbaarheid door de hele productie heen

Naast ISO 9001 zijn er industriespecifieke normen die van toepassing zijn op 5-assig bewerkte componenten:

| Industrie | Relevante normen | Belangrijkste vereisten |

|---|---|---|

| Ruimtevaart | AS9100, NADCAP | Verbeterde traceerbaarheid, FOD-preventie, speciale procescontroles |

| Medisch | ISO 13485 | Risicobeheer, steriliteitsoverwegingen, biocompatibiliteit |

| Automotive | IATF 16949 | PPAP-documentatie, FMEA-analyse, SPC-implementatie |

| Verdediging | MIL-STD-810 | Milieutests, duurzaamheidseisen |

Kwaliteitscontrolemethoden voor 5-assige componenten

Dimensionale inspectietechnieken

De complexiteit van 5-assig bewerkte producten vereist vaak geavanceerde meettechnologieën. Coördinatenmeetmachines (CMM's) zijn essentieel om de maatnauwkeurigheid van complexe geometrieën te controleren. Deze machines kunnen punten in de driedimensionale ruimte meten met een buitengewone precisie, vaak tot op micronniveau.

Bij PTSMAKE gebruiken we zowel schakelende als optische CMM-systemen, afhankelijk van de eisen. Voor componenten met ingewikkelde interne kenmerken10Soms maken we gebruik van CT-scanning om afmetingen te verifiëren waar traditionele meetinstrumenten niet bij kunnen.

Een ander kritisch aspect is Geometric Dimensioning and Tolerancing (GD&T). Deze symbolische taal definieert de geometrische kenmerken van onderdelen naast de basisafmetingen. Voor 5-assige componenten is GD&T bijzonder belangrijk omdat het zich richt op:

- Vormtoleranties (vlakheid, rechtheid, rondheid)

- Oriëntatietoleranties (haaksheid, hoekigheid, evenwijdigheid)

- Toleranties op locatie (positie, concentriciteit, symmetrie)

- Toleranties op rondloop (kritisch voor roterende componenten)

Controle oppervlaktekwaliteit

De oppervlakteafwerking is vaak net zo belangrijk als de maatnauwkeurigheid, vooral voor componenten met functionele oppervlakken of componenten die onderhevig zijn aan vermoeiingsbelasting. Gebruikelijke metingen zijn onder andere:

- Ra (gemiddelde ruwheid)

- Rz (gemiddelde ruwheidsdiepte)

- Rmax (maximale ruwheidsdiepte)

Voor 5-assig bewerkte componenten moet de controle van de oppervlakteafwerking gebeuren bij verschillende oriëntaties op het product, omdat gereedschapshoeken de oppervlaktekwaliteit aanzienlijk kunnen beïnvloeden. We gebruiken zowel contact- als contactloze meetmethoden, afhankelijk van de toegankelijkheid van het oppervlak en de vereiste nauwkeurigheid.

Materiaalvalidatie en -testen

Kwaliteitsborging gaat verder dan afmetingen en omvat ook materiaaleigenschappen. Voor kritieke onderdelen kan het testen van het materiaal het volgende omvatten:

- Hardheidsmeting (Rockwell, Brinell, Vickers)

- Treksterkte testen

- Slagvastheid testen

- Niet-destructief onderzoek (ultrasoon, magnetische deeltjes, penetrant)

Materiaalcertificaten (vaak fabriekscertificaten genoemd) bieden traceerbaarheid terug naar de materiaalsamenstelling en -verwerking. Deze documenten moeten worden bewaard als onderdeel van het kwaliteitsdocumentatiepakket.

Procesvalidatie voor 5-assig verspanen

Het 5-assig bewerkingsproces zelf vereist validatie om consistente resultaten te garanderen. Dit houdt meestal in:

- Eerste artikelinspectie (FAI) - uitgebreide verificatie van het eerste productieonderdeel

- Goedkeuringsproces voor productieonderdelen (PPAP) - formele goedkeuring van productieprocessen

- Statistische procescontrole (SPC) - voortdurende controle van belangrijke kenmerken

- Onderzoek naar machinecapaciteit (Cp/Cpk-analyse)

Documentatie-eisen

Documentatie vormt de ruggengraat van kwaliteitsborging. Voor 5-assige CNC-bewerkte componenten omvat essentiële documentatie:

- Technische tekeningen met GD&T-specificaties

- Inspectierapporten met actuele meetwaarden

- Materiaalcertificeringen

- Procesparameters en instellingsdetails

- Rapporten over afwijkingen en corrigerende maatregelen

- Levensduurbeheer van gereedschap

- Gegevens over machineonderhoud en -kalibratie

Deze documenten zorgen voor traceerbaarheid tijdens het hele productieproces en leveren bewijs van naleving van de vereiste normen.

Industriespecifieke kwaliteitseisen

Ruimtevaarttoepassingen

Voor onderdelen voor de lucht- en ruimtevaart die bewerkt worden op 5-assige apparatuur gelden de strengste kwaliteitseisen. Naast AS9100 certificering implementeren fabrikanten van lucht- en ruimtevaartproducten vaak:

- 100% inspectie van kritieke afmetingen

- Speciale procescertificeringen (warmtebehandeling, oppervlaktebehandeling)

- Geavanceerd niet-destructief onderzoek

- Gedetailleerde traceerbaarheid van loten en serialisatie

Onderdelen voor medische apparatuur

Bij medische onderdelen moet rekening worden gehouden met:

- Biocompatibiliteit van materialen

- Reinheid en verontreinigingscontrole

- Validatie van sterilisatiecompatibiliteit

- Documentatie risicoanalyse

De complexiteit van 5-assig bewerkte medische componenten vereist vaak validatieprotocollen die verder gaan dan standaard kwaliteitssystemen.

Kwaliteitsborging implementeren in uw projecten

Als je samenwerkt met leveranciers voor 5-assig bewerkte componenten, raad ik aan om vanaf het begin duidelijke kwaliteitsverwachtingen vast te stellen. Dit omvat:

- Kritische dimensies en kenmerken definiëren

- Vereiste certificeringen en standaarden specificeren

- Vaststellen van inspectieprotocollen en monsterplannen

- Documentatievereisten bepalen

- Communicatiekanalen opzetten voor kwaliteitskwesties

Bij PTSMAKE hebben we ontdekt dat gezamenlijke kwaliteitsplanning leidt tot aanzienlijk betere resultaten voor complexe 5-assige componenten, waardoor er minder revisies nodig zijn en de opbrengst bij de eerste assemblage verbetert.

Klik hier voor meer informatie over kritische toleranties bij precisiefabricage. ↩

Leer meer over geavanceerde machinebewegingspatronen in onze technische gids. ↩

Lees in onze technische gids hoe nauwkeurige bewegingscoördinatie de bewerkingskwaliteit verbetert. ↩

Lees hoe deze factor van invloed is op de algehele prestaties en efficiëntie in luchtvaarttoepassingen. ↩

Leer meer over materiaalspecifieke bewerkingsstrategieën voor kostenoptimalisatie. ↩

Lees meer over responstijden die de betrouwbaarheid van leveranciers aangeven. ↩

Leer hoe het juiste ontwerp van opspanningen de productiekosten drastisch verlaagt. ↩

Leer meer over optimale snijhoeken voor maximale efficiëntie en standtijd. ↩

Ontdek hoe deze techniek je productietijd met 40% of meer kan verkorten. ↩

Klik voor gedetailleerde uitleg over meettechnieken voor complexe componenten. ↩