Titaniumeigenschappen begrijpen

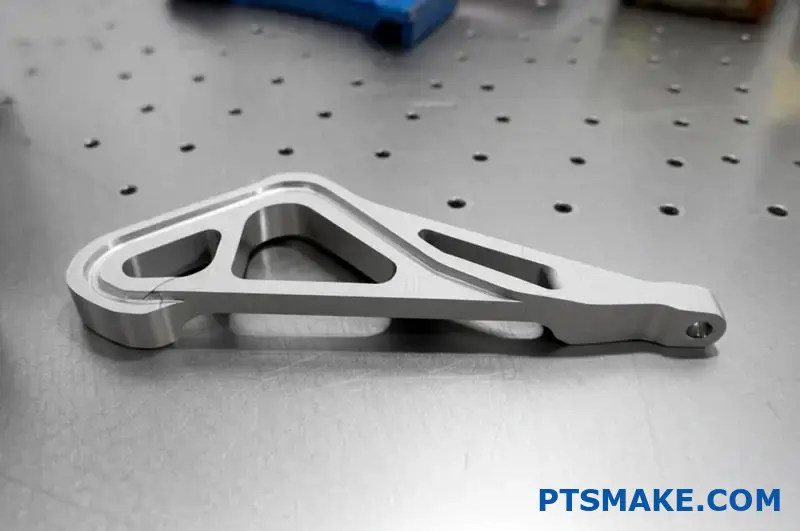

Heb je je ooit afgevraagd waarom ruimtevaartingenieurs enthousiast zijn over een metaal dat notoir moeilijk te bewerken is? Titanium zou wel eens de onbezongen held van de moderne productie kunnen zijn, verborgen in het volle zicht in van alles en nog wat, van vliegtuigmotoren tot je beste golfclubs.

Titanium is een wonder in de ingenieurswereld en combineert een buitengewone sterkte met een opmerkelijk laag gewicht. De unieke atomaire structuur creëert een materiaal dat conventionele bewerkingsmethoden uitdaagt en tegelijkertijd prestatievoordelen biedt die weinig andere metalen kunnen evenaren.

De fundamentele aard van titanium

Bij de aanpak van bewerkingsprojecten voor titanium is het essentieel om de kerneigenschappen van dit uitzonderlijke metaal te begrijpen. Titanium staat als element 22 in het periodiek systeem en behoort tot de overgangsmetalen, maar het gedrag onderscheidt het van de meeste andere technische materialen. Het metaal bestaat in twee primaire kristalvormen: alfa titanium (hexagonaal dicht opeengepakt) en beta titanium (lichaamsgecentreerd kubisch). Deze kristalstructuur beïnvloedt direct hoe het materiaal reageert tijdens snijbewerkingen.

In mijn ervaring met het werken met luchtvaartklanten bij PTSMAKE, heb ik ontdekt dat de atomaire structuur van titanium een unieke combinatie van eigenschappen creëert die zowel aantrekkelijk is voor ingenieurs als een uitdaging vormt voor verspaners. Het metaal vormt vrijwel direct een strakke oxidelaag wanneer het wordt blootgesteld aan zuurstof, wat zorgt voor een uitzonderlijke weerstand tegen corrosie, maar ook voor complicaties tijdens het snijden.

Verhouding sterkte/gewicht: Het bepalende voordeel

De meest gevierde eigenschap van titanium is ongetwijfeld de indrukwekkende sterkte-gewichtsverhouding. Deze eigenschap maakt het bijzonder waardevol in gewichtsgevoelige toepassingen waar de prestaties niet in het gedrang mogen komen.

Om dit in perspectief te plaatsen, kun je nagaan hoe titanium zich verhoudt tot andere veelgebruikte technische metalen:

| Eigendom | Titanium | Staal | Aluminium |

|---|---|---|---|

| Dichtheid (g/cm³) | 4.5 | 7.8 | 2.7 |

| Treksterkte (MPa) | 900-1200 | 500-850 | 200-600 |

| Verhouding sterkte/gewicht | Zeer hoog | Matig | Hoog |

| Corrosiebestendigheid | Uitstekend | Slecht tot goed | Goed |

Deze uitzonderlijke verhouding tussen sterkte en gewicht verklaart waarom titanium onmisbaar is geworden in luchtvaarttoepassingen, waar elke gram telt. Deze zelfde sterkte brengt echter aanzienlijke uitdagingen met zich mee tijdens bewerkingsprocessen, waarvoor gespecialiseerde gereedschappen en technieken nodig zijn.

Thermische eigenschappen en bewerkingsuitdagingen

Een van de meest problematische eigenschappen van titanium vanuit een bewerkingsperspectief is de opmerkelijk lage warmtegeleiding. Met ongeveer 1/7 van het warmtegeleidingsvermogen van aluminium houdt titanium warmte vast op het snijvlak in plaats van deze af te voeren via het werkstuk.

Dit thermische gedrag creëert een perfecte storm van bewerkingsuitdagingen:

- Hitteconcentratie aan de snijkant versnelt slijtage van het gereedschap

- Snijtemperaturen kunnen meer dan 1000°C bedragen op het raakvlak tussen gereedschap en werkstuk

- Thermische uitzetting tijdens het bewerken beïnvloedt de maatnauwkeurigheid

- Risico op werkharding neemt drastisch toe bij opbouw van warmte

Tijdens precisiebewerkingen van titanium bij PTSMAKE implementeren we gespecialiseerde koelstrategieën en snijparameters om deze thermische problemen effectief te beheersen. Zonder goed thermisch beheer kan de standtijd tot wel 80% korter zijn dan bij het bewerken van conventionelere metalen.

Chemische reactiviteit: Een tweesnijdend zwaard

De chemische eigenschappen van titanium vormen nog een fascinerende paradox. Het materiaal vormt snel een passieve oxidelaag (TiO₂) wanneer het wordt blootgesteld aan zuurstof. Hierdoor ontstaat een uitstekende corrosieweerstand die het materiaal ideaal maakt voor medische implantaten en chemische verwerkingsapparatuur. Deze zelfde reactiviteit wordt echter problematisch tijdens het bewerken.

Het metaal vertoont wat metallurgen noemen chemische affiniteit1 met veel gereedschapsmaterialen, vooral bij hoge temperaturen. Dit betekent dat titanium zich letterlijk wil verbinden met materialen voor snijgereedschap, wat leidt tot:

- Opgezette randvorming op snijgereedschappen

- Verhoogde wrijving op het snijvlak

- Materiaalhechting aan gereedschapoppervlakken

- Voortijdig defect raken van gereedschap door chemische diffusie

Dit chemische gedrag verklaart waarom voor het bewerken van titanium vaak speciale gecoate gereedschappen en overvloedige koelvloeistoffen nodig zijn. Door mijn jarenlange ervaring met het bewerken van titanium heb ik ontdekt dat zelfs korte onderbrekingen in de koelvloeistofstroom binnen enkele seconden kunnen leiden tot catastrofale defecten aan het gereedschap.

Neiging tot werkverharding

De laatste eigenschap die van grote invloed is op het bewerken van titanium is de sterke neiging tot werkharding. Als titanium tijdens het snijden wordt vervormd, verandert de kristallijne structuur, waardoor de hardheid en weerstand tegen verdere vervorming aanzienlijk toenemen.

Dit work hardening gedrag manifesteert zich op verschillende manieren:

- Oppervlakteverharding creëert een steeds moeilijker te snijden laag

- Onderbroken snedes met verschillende materiaalhardheid

- Trillingen of klapperen versnellen de uitharding aanzienlijk

- In- en uittredepunten van gereedschap ondervinden sterkere verharding

Bij PTSMAKE hebben we specifieke snijstrategieën ontwikkeld die een consistente spaanvorming behouden en de effecten van werkverharding minimaliseren. Dit omvat geoptimaliseerde voedingssnelheden, speciale gereedschapgeometrieën en strenge trillingscontrole tijdens het hele bewerkingsproces.

De praktische implicaties voor machinale bewerking

Deze fundamentele eigenschappen - sterkte, thermisch gedrag, chemische reactiviteit en werkharding - creëren samen de unieke bewerkingspersoonlijkheid van titanium. Het begrijpen van deze eigenschappen is niet alleen academisch; het vertaalt zich direct naar praktische beslissingen over snijsnelheden, gereedschapsselectie, toepassing van koelmiddel en bewerkingsstrategieën.

Wanneer titanium met de juiste kennis en techniek wordt benaderd, kan het effectief en economisch worden bewerkt. De sleutel ligt in het respecteren van de unieke natuur in plaats van het te behandelen als conventionele metalen. Door gespecialiseerde benaderingen te omarmen die gebouwd zijn rond de inherente eigenschappen van titanium, kunnen fabrikanten het enorme potentieel van dit buitengewone metaal ontsluiten.

Het juiste gereedschap kiezen

Heb je je ooit afgevraagd waarom sommige titanium onderdelen foutloos zijn en andere jammerlijk mislukken? Het geheim zit hem niet alleen in de machine, maar ook in het snijvlak dat het metaal raakt. Ik laat je zien hoe de keuze van het juiste gereedschap titanium verandert van intimiderend in inspirerend.

Het selecteren van de juiste snijgereedschappen voor titaniumbewerking is de meest kritieke beslissing die van invloed is op kwaliteit, kosten en efficiëntie. Het juiste gereedschap combineert geavanceerde coatingtechnologie met geoptimaliseerde geometrie om de unieke uitdagingen van titanium te weerstaan en uitzonderlijke resultaten te leveren.

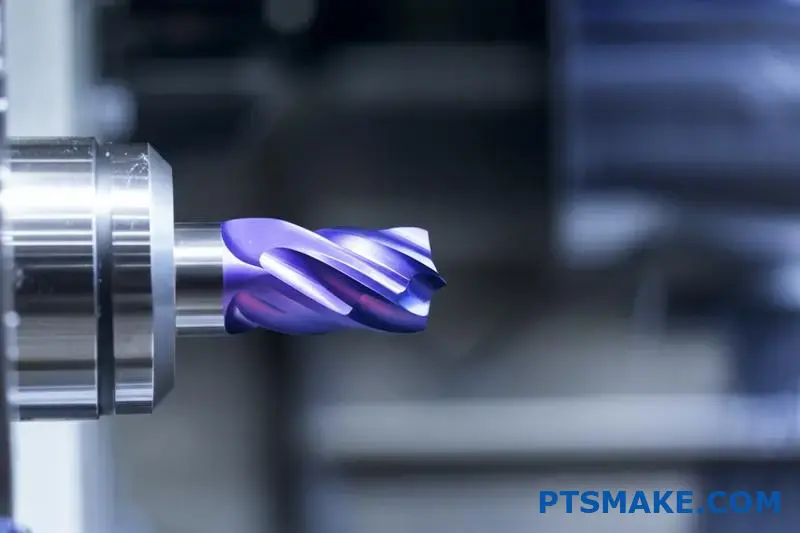

Hardmetalen snijgereedschappen: De basis van titaanbewerking

Bij het bewerken van titanium moet het substraatmateriaal het uitgangspunt zijn bij de keuze van het gereedschap. Uit mijn ervaring met lucht- en ruimtevaart en medische klanten blijkt dat wolfraamcarbide voor titaniumtoepassingen superieur is aan andere gereedschapsmaterialen. Wat hardmetaal bijzonder effectief maakt, is de unieke combinatie van hardheid en taaiheid-eigenschappen die de uitdagende eigenschappen van titanium rechtstreeks tegengaan.

De ideale hardmetaalsoort voor titaniumbewerking bevat meestal:

- 6-10% kobalt voor verbeterde breukbestendigheid

- Submicron wolfraamcarbide korrelstructuur voor randsterkte

- Uitgebalanceerde verhouding tussen hardheid en taaiheid geoptimaliseerd voor onderbroken snedes

Bij PTSMAKE hebben we ontdekt dat hardmetalen gereedschappen met korrelgroottes tussen 0,5-0,8 micron de beste prestaties leveren bij diverse titaanlegeringen. Fijnere korrelstructuren bieden superieure randscherpte, maar kunnen te bros blijken voor zware voorbewerkingen.

Geavanceerde coatings: De thermische barrière

Terwijl hardmetaal de basis vormt, verandert moderne coatingtechnologie een gewoon gereedschap in een gereedschap dat bestand is tegen de extreme bewerkingsomgeving van titanium. Drie coatings presteren consequent beter dan andere wanneer ze geconfronteerd worden met de hoge temperaturen en reactieve aard van titanium:

| Type coating | Temperatuurbestendigheid | Hardheid (HV) | Beste toepassingen | Zwakte |

|---|---|---|---|---|

| AlTiN | Tot 900°C | 3300-3500 | Verspanen met hoge snelheid, droog snijden | Iets dikkere coating vermindert randscherpte |

| TiAlN | Tot 800°C | 3000-3200 | Algemene bewerking van titanium | Minder effectief bij extreme temperaturen |

| TiCN | Tot 750°C | 3200-3500 | Afwerking, lagere snelheden | Niet ideaal voor toepassingen bij hoge temperaturen |

Deze gespecialiseerde coatings pakken verschillende kritieke problemen aan bij het bewerken van titanium:

- Ze creëren een thermische barrière die het carbidesubstraat beschermt tegen extreme hitte.

- Ze verminderen chemische affiniteit2 tussen titanium en materialen voor snijgereedschap

- Ze verminderen de wrijving op het snijvlak, waardoor er minder warmte vrijkomt

- Ze bieden een verbeterde hardheid aan de snijkant, waardoor het gereedschap langer meegaat

Bij het selecteren van gecoat gereedschap voor titaniumbewerkingsprojecten is de dikte van de coating een belangrijke overweging. Dikkere coatings bieden weliswaar een betere bescherming, maar kunnen de snijkant dof maken - een bijzonder punt van zorg gezien de uithardingseigenschappen van titanium. De optimale laagdikte varieert meestal van 2-4 micron, waarbij bescherming in evenwicht is met scherpte van de snijkant.

Optimale gereedschapgeometrie voor titanium

Naast materiaal- en coatingoverwegingen speelt de geometrie van het gereedschap een doorslaggevende rol bij het succesvol bewerken van titanium. De juiste geometrie houdt rekening met de lage warmtegeleiding, hoge sterkte en werkharding van titanium.

Optimalisatie van de hellingshoek

De spaanhoek - de hoek tussen het oppervlak van het gereedschap en een lijn loodrecht op het bewerkte oppervlak - is van grote invloed op de snijkrachten en warmteontwikkeling. Voor het bewerken van titanium bieden positieve spaanhoeken tussen 5° en 15° verschillende voordelen:

- Minder snijkrachten en vermogen nodig

- Verbeterde spaanafvoer uit de snijzone

- Verminderde werkverharding door schonere schuifwerking

- Minder warmteontwikkeling op het raakvlak tussen gereedschap en werkstuk

Te positieve hoeken kunnen de snijkant echter verzwakken. Dit zorgt voor een delicaat evenwicht tussen snijefficiëntie en duurzaamheid van het gereedschap. Bij PTSMAKE adviseren we meestal een grotere positieve spaanhoek voor nabewerkingen (10-15°) en meer gematigde hoeken voor opruwen (5-10°) om de snijkantsterkte te behouden.

Overwegingen voor reliëfhoek

De reliëf- of vrijloophoek voorkomt wrijving tussen de flank van het gereedschap en het nieuw bewerkte oppervlak. Voor het bewerken van titanium zijn de juiste ontlastingshoeken kritisch vanwege de elasticiteit en het terugverende gedrag van het materiaal. Optimale ontlastingshoeken liggen meestal tussen:

- Primair reliëf: 10-14 graden

- Secundair reliëf: 15-20 graden

Deze relatief hoge reliëfhoeken verminderen wrijving en warmteontwikkeling langs het flankvlak, maar een te grote speling gaat ten koste van de sterkte van de snijkanten. Om de juiste balans te vinden, moet je rekening houden met de specifieke titaniumlegering, snijparameters en of je voorbewerkingen of nabewerkingen uitvoert.

Voorbereiding op het scherpst van de snede

De microscopische snijkant zelf verdient speciale aandacht bij het bewerken van titanium. Terwijl de conventionele wijsheid een zo scherp mogelijke rand voorstelt, heeft het bewerken van titanium vaak baat bij gecontroleerde preparatietechnieken:

- Slijpen: Een kleine radius (0,01-0,03 mm) kan de snijkant versterken.

- Afschuinen: Een klein vlak onder specifieke hoeken versterkt de snijkant

- Waterval slijpen: Variabele randvoorbereiding zorgt voor uitgebalanceerde prestaties

Deze micro-wijzigingen aan de snijkant bieden een verhoogde duurzaamheid zonder de snijkrachten significant te verhogen. Voor hoogprecieze titanium onderdelen bij PTSMAKE specificeren we vaak gereedschappen met toepassingsspecifieke randvoorbereidingen die voldoen aan de specifieke eisen van elk project.

Speciale gereedschapsontwerpen voor titanium

Standaard standaard snijgereedschap levert zelden optimale prestaties in titanium. Speciaal ontworpen gereedschap met titaniumspecifieke eigenschappen levert veel betere resultaten:

- Variabele spiraalhoeken die harmonischen en trillingen verminderen

- Ongelijke groefafstand om snijkrachten te breken

- Diepere groeven met gepolijste oppervlakken voor efficiënte spaanafvoer

- Versterkte kernen die gereedschapdoorbuiging minimaliseren

Deze gespecialiseerde ontwerpelementen richten zich direct op de unieke bewerkingsuitdagingen van titanium. Voor dergelijke gereedschappen wordt meestal een meerprijs gevraagd, maar de prestatieverbeteringen - langere standtijd, betere oppervlaktekwaliteit en snellere snijsnelheden - rechtvaardigen de investering vaak vele malen.

Bij het kiezen van de juiste gereedschappen voor titaniumbewerking gaat het niet alleen om het kiezen van de duurste optie. Je moet begrijpen hoe materiaal, coating, geometrie en ontwerpelementen samenwerken om de inherente uitdagingen van titanium te overwinnen. Met de juiste gereedschapsoplossing kunnen zelfs de meest veeleisende titanium componenten efficiënt, nauwkeurig en economisch worden bewerkt.

Optimale snijparameters

Heb je wel eens het gevoel dat je door een mijnenveld navigeert bij het instellen voor titaniumbewerking? De ideale balans tussen productiviteit en standtijd kan ongrijpbaar lijken. Maar wat als de perfecte balans slechts een paar parameteraanpassingen verwijderd is?

Het beheersen van snijparameters voor titaniumbewerking vereist inzicht in de delicate balans tussen snelheid, voeding en snedediepte. De juiste combinatie voorkomt werkharding, houdt de hitte onder controle en verlengt de levensduur van de gereedschappen aanzienlijk met behoud van productiviteit.

De wetenschap achter snelheden en voedingen voor titanium

De unieke eigenschappen van titanium vragen om een fundamentele heroverweging van de traditionele bewerkingsparameters. Terwijl de conventionele wijsheid voor veel metalen suggereert "snelheid omhoog, voeding omlaag" voor een betere oppervlakteafwerking, gelden voor titanium heel andere regels. De lage thermische geleidbaarheid van het materiaal in combinatie met zijn uithardingstendens creëert een situatie waarin standaard parameterbenaderingen snel tot een ramp kunnen leiden.

Bij het bewerken van titanium wordt warmte je grootste vijand. In tegenstelling tot aluminium of staal, dat warmte wegleidt van de snijzone, houdt titanium warmte vast op het raakvlak tussen gereedschap en werkstuk. Deze geconcentreerde hitte versnelt de slijtage van het gereedschap en kan een hele reeks problemen veroorzaken, waaronder werkharding, opgebouwde snijkanten en voortijdig defect raken van het gereedschap.

Snijsnelheid: de kritische variabele

De belangrijkste parameter bij het bewerken van titanium is de snijsnelheid (surface feet per minuut of SFM). Een te hoge snelheid genereert warmte die niet kan worden afgevoerd door de slechte warmtegeleiding van titanium. Op basis van jarenlange ervaring met het bewerken van titanium bij PTSMAKE, heb ik ontdekt dat de optimale snijsnelheden liggen tussen:

| Titaniumlegering | Type bewerking | Aanbevolen snijsnelheid (SFM) | Vereiste koelvloeistof |

|---|---|---|---|

| Commercieel zuiver | Opruwen | 200-250 | Overstroming |

| Commercieel zuiver | Afwerking | 250-300 | Overstroming |

| Ti-6Al-4V | Opruwen | 150-200 | Hogedruk |

| Ti-6Al-4V | Afwerking | 200-250 | Hogedruk |

| Ti-5Al-5Mo-5V-3Cr | Opruwen | 100-150 | Hogedruk |

| Ti-5Al-5Mo-5V-3Cr | Afwerking | 150-200 | Hogedruk |

Deze snelheden lijken misschien conservatief vergeleken met die voor aluminium of zelfs staal, maar ze vertegenwoordigen de optimale balans tussen productiviteit en standtijd voor titaanlegeringen. Bij PTSMAKE hebben we ontdekt dat het overschrijden van deze snelheden, zelfs met 10-15%, de standtijd met 30-50% of meer kan verminderen.

Voedingssnelheid: Conventionele regels doorbreken

Terwijl de snijsnelheid moet worden verlaagd voor titanium, volgen de voedingssnelheden een contra-intuïtief patroon. In tegenstelling tot veel andere materialen waar lichtere voedingen de afwerking verbeteren, heeft titanium juist baat bij agressievere voedingen. Deze aanpak voorkomt dat de snijkant in één positie blijft staan, wat zou leiden tot overmatige hitte en werkharding.

Optimale voedingssnelheden voor titanium liggen meestal tussen 0,004-0,008 inch per tand (IPT) voor frezen, waarbij kleinere diameters de onderkant van dit bereik vereisen. Voor draaibewerkingen leveren aanzetten tussen 0,005-0,015 inch per omwenteling (IPR) meestal de beste resultaten op.

De wetenschap achter deze aanpak heeft te maken met spaanderdunning3 - het fenomeen waarbij de werkelijke spaandikte afwijkt van de geprogrammeerde voedingssnelheid als gevolg van de inschakelhoeken van het gereedschap. Bij titanium voorkomt het aanhouden van voldoende spaandikte dat het gereedschap wrijft in plaats van snijdt, wat overmatige hitte zou genereren zonder efficiënte materiaalverwijdering.

Strategieën voor diepte en breedte van de snede

Naast de snelheid en voeding zijn de snedediepte en -breedte van grote invloed op het succes van titaniumbewerking. Deze parameters beïnvloeden het vastgrijpen van het gereedschap, de snijkrachten en de warmteverdeling tijdens de snede.

Diepte van de snede: Ga diep, niet breed

Bij het opruwen van titanium zijn diepere zaagsneden vaak beter dan bredere. Een snedediepte tussen 1-2 keer de gereedschapsdiameter met een gereduceerde snijbreedte (30-40% van de diameter) levert meestal betere resultaten op dan ondiepere, bredere gangen. Deze benadering:

- Richt snijkrachten axiaal in plaats van radiaal, waardoor doorbuiging wordt verminderd

- Schakelt het gereedschap in dikker materiaal weg van eerder geharde oppervlakken

- Benut de volledige lengte van de spiraal, waardoor de warmte over een groter deel van de snijkant wordt verdeeld

- Vermindert het aantal benodigde stappen, waardoor herhaalde verwarmingscycli tot een minimum worden beperkt

Voor nabewerkingen zorgen lichtere dieptes (0,010-0,030") in combinatie met de juiste voedingssnelheden voor maatnauwkeurigheid terwijl de spaandikte voldoende blijft om wrijving te voorkomen.

Radiale inzet: Warmteontwikkeling beheren

De snijbreedte, of radiale aanzet, speelt een cruciale rol bij de warmtehuishouding tijdens het bewerken van titanium. Traditionele hoogrendementsfreesstrategieën met een lichte radiale aanzet en hogere snelheden zijn niet goed toepasbaar op titanium vanwege de slechte thermische eigenschappen.

Voor een optimale titaniumbewerking kunt u deze strategieën voor radiale inschakeling overwegen:

- Voorfrezen: 30-40% van de gereedschapsdiameter om de materiaalafnamesnelheid in balans te brengen met de warmteontwikkeling

- Halffabricage: 25-35% om de productiviteit te behouden en de thermische belasting te verminderen

- Afwerking: 10-20% voor wandafwerking om doorbuiging en werkharding te minimaliseren

Bij PTSMAKE hebben we speciale freesbanen ontwikkeld die een consistente radiale betrokkenheid behouden tijdens de snede, waardoor plotselinge belastingsverhogingen die kunnen leiden tot catastrofale gereedschapbreuk bij het bewerken van titanium worden voorkomen.

De dynamische relatie tussen parameters

De echte kunst bij het bewerken van titanium zit hem in het begrijpen hoe deze parameters op elkaar inwerken. In plaats van snelheid, voeding en diepte als geïsoleerde variabelen te zien, is het voor succesvol titaan bewerken nodig om hun gecombineerde effect op het snijproces in ogenschouw te nemen.

Het chipuitdunningseffect

Bij bewerkingen met minder dan 50% radiale aanzet neemt de effectieve spaandikte af vanwege het gebogen gereedschapspad. Dit betekent dat de geprogrammeerde aanzet mogelijk niet de beoogde spaanhoeveelheid produceert. Bij titanium kan dit leiden tot gevaarlijke situaties waarbij het gereedschap schuurt in plaats van snijdt.

Om het dunner worden van de spanen bij titaniumbewerking te compenseren, moeten de aanzetten vaak worden aangepast op basis van het radiale inschakelpercentage:

| Radiale inschakeling (% van diameter) | Aanpassingsfactor voedingssnelheid |

|---|---|

| 50% | 1,0 (geen aanpassing nodig) |

| 30% | 1,3 (voer verhogen met 30%) |

| 20% | 1,6 (voer verhogen met 60%) |

| 10% | 2,3 (voer verhogen met 130%) |

Deze aanpassingen zorgen ervoor dat de werkelijke spaandikte consistent blijft ondanks veranderingen in de radiale betrokkenheid, waardoor de warmteontwikkeling die optreedt wanneer gereedschappen stilstaan of tegen het werkstuk wrijven, wordt voorkomen.

Stilstand- en werkverharding voorkomen

Een van de meest kritieke aspecten van het selecteren van titanium parameters is het vermijden van omstandigheden die stilstand veroorzaken. Stilstand treedt op wanneer de snijkant in contact blijft met het materiaal zonder het effectief te verwijderen, waardoor warmte wordt opgewekt en werkharding optreedt.

Voorkomen van dwell:

- Handhaaf consistente voedingssnelheden tijdens het snijden

- Gereedschapsingangen en -uitgangen programmeren met boog- of schoksgewijze bewegingen

- Vermijd plotselinge richtingsveranderingen die de materiaalafname tijdelijk stoppen

- Gebruik waar mogelijk klimfrezen in plaats van conventioneel frezen

- Ervoor zorgen dat de druk en het volume van de koelvloeistof constant blijven tijdens het bewerken

Bij PTSMAKE hebben we ontdekt dat het handhaven van een constante spaanbelasting misschien wel de belangrijkste factor is voor succesvol titanium bewerken. Als de spaandikte sterk varieert, ontstaat door werkharding al snel een zichzelf versterkende cyclus van toenemende snijkrachten en warmteontwikkeling.

Praktische toepassing in productieomgevingen

Om deze parameters om te zetten naar productie in de praktijk, moet er aandacht besteed worden aan de mogelijkheden en stabiliteit van de machine. Zelfs de perfecte combinatie van snelheid en voeding zal falen als het bewerkingsgereedschap, de werkstukhouder of de gereedschapshouder trillingen of doorbuiging introduceert.

In productieomgevingen moet bij succesvolle bewerkingsparameters voor titanium rekening worden gehouden met:

- Stijfheid en dempingskarakteristieken van de machine

- Gereedschapshouderuitloop en greepbeveiliging

- Stabiliteit werkstukopspanning

- Druk en volume van koelmiddeltoevoer

- Programmaconsistentie en versnellings-/vertragingsprofielen

Door deze praktische overwegingen naast de fundamentele snijparameters aan te pakken, kunnen fabrikanten consistente, voorspelbare resultaten behalen, zelfs met de uitdagende eigenschappen van titanium.

Om de optimale snijparameters voor titanium te vinden, moeten we verder gaan dan de waarden uit het kookboek om het unieke gedrag van het materiaal onder bewerkingsomstandigheden te begrijpen. Met de juiste snelheden, voedingen en snededieptes verandert titanium van een productienachtmerrie in een hanteerbaar materiaal dat uitzonderlijke prestaties levert in de meest veeleisende toepassingen.

Koelvloeistofstrategieën voor warmtebeheer

Heb je je ooit afgevraagd waarom sommige titanium onderdelen foutloos zijn terwijl andere kromtrekken en kapot gaan? Het geheim zit hem niet in de frees zelf, maar in wat je niet kunt zien - de onzichtbare strijd tegen hitte die zich elke milliseconde afspeelt op het snijvlak.

Effectieve toepassing van koelmiddel is de onbezongen held van het succes van titaniumbewerking. Strategische koeling voorkomt niet alleen thermische schade, maar transformeert het hele snijproces, waardoor de standtijd tot 300% wordt verlengd en het materiaal sneller kan worden verwijderd.

De cruciale rol van koeling bij het bewerken van titanium

Bij het bewerken van titanium is warmtebeheer niet alleen belangrijk, het is absoluut essentieel. Het warmtegeleidingsvermogen van titanium is ongeveer 7 W/m-K, ruwweg 1/15e van dat van aluminium en 1/4e van dat van staal. Dit slechte warmtegeleidingsvermogen betekent dat de warmte die ontstaat tijdens het snijden geconcentreerd blijft op het raakvlak tussen gereedschap en werkstuk in plaats van door het materiaal te worden afgevoerd.

Zonder de juiste koelstrategieën veroorzaakt deze geconcentreerde hitte een cascade van problemen:

- Versnelde slijtage van gereedschap door thermische verzachting van snijkanten

- Chemische reacties tussen titanium en gereedschapsmaterialen bij verhoogde temperaturen

- Thermische uitzetting die de maatnauwkeurigheid beïnvloedt

- Werkharding door overmatige warmteontwikkeling

- Slechte oppervlakteafwerking door opgebouwde randvorming

In de jaren dat ik bij PTSMAKE heb gewerkt met klanten uit de lucht- en ruimtevaart en de medische sector, heb ik talloze projecten zien slagen of falen, alleen op basis van hun koelaanpak. Het verschil tussen voldoende en uitstekende koeling kan het verschil betekenen tussen 10 onderdelen per gereedschap en 50+ onderdelen per gereedschap.

Inzicht in warmteontwikkeling tijdens titaan snijden

Om effectieve koelstrategieën te ontwikkelen, moeten we eerst precies begrijpen waar en hoe warmte wordt gegenereerd tijdens het bewerken van titanium. Er zijn drie primaire warmtebronnen tijdens het snijproces:

- Primaire vervormingszone (afschuifvlak waar spaan wordt gevormd)

- Secundaire vervormingszone (waar de spaan over het gereedschap glijdt)

- Tertiaire vervormingszone (waar de flank van het gereedschap tegen het nieuw bewerkte oppervlak wrijft)

Door de hoge afschuifsterkte en lage thermische geleidbaarheid van titanium wordt ongeveer 80% van de warmte die vrijkomt tijdens het bewerken geconcentreerd in deze zones. Opmerkelijk is dat de snijtemperaturen tijdens typische titanium freesbewerkingen de 800°C kunnen overschrijden, met temperatuurpieken die zelfs nog hoger liggen tijdens kortstondige onderbrekingen in de koeling.

Hogedruksystemen voor koelvloeistof

Een van de meest effectieve koelstrategieën voor het bewerken van titanium is het toedienen van koelvloeistof onder hoge druk. Deze aanpak maakt gebruik van speciale pompen en sproeiers om nauwkeurig gerichte koelmiddelstromen op kritieke snijvlakken te richten.

Overwegingen met betrekking tot druk voor effectieve koeling

De druk waarbij koelvloeistof wordt toegevoerd, heeft een grote invloed op de effectiviteit ervan bij titaniumbewerking:

| Koelmiddeldruk | Toepassing | Voordelen | Beperkingen |

|---|---|---|---|

| Standaard (20-300 PSI) | Lichte titaniumbewerking | Vertrouwde opstelling, standaarduitrusting | Beperkte spaanafbraak, matige koeling |

| Gemiddeld (300-800 PSI) | Algemene bewerking van titanium | Verbeterde chipcontrole, betere koeling | Vereist gespecialiseerde apparatuur |

| Hoog (800-1500 PSI) | Agressieve verwijdering van titanium | Superieure spanenafvoer, maximale koeling | Hogere kosten, uitdagingen om in te perken |

| Ultrahoog (1500+ PSI) | Geavanceerde ruimtevaarttoepassingen | Dampscherm doorbreken, uitzonderlijke koeling | Gespecialiseerde apparatuur, nevelbeheer |

Bij PTSMAKE hebben we ontdekt dat drukken tussen 800-1200 PSI de optimale balans bieden voor de meeste bewerkingen van titanium. Dit bereik is voldoende om de dampscherm4 die zich kunnen vormen op het snijvlak en toch beheersbaar blijven in typische productieomgevingen.

Ontwerp en plaatsing van spuitdoppen

De effectiviteit van hogedrukkoelvloeistof hangt niet alleen af van de druk, maar ook van het precieze ontwerp en de plaatsing van de spuitstukken. Belangrijke overwegingen zijn onder andere:

- Diameter spuitmond: Typisch 0,5-1,0 mm voor hogedruktoepassingen

- Aantal spuitkoppen: Meerdere gerichte stromen presteren vaak beter dan een enkele stroom

- Richtpunt: Direct op het snijvlak tussen snijrand en werkstuk, niet alleen het algemene gebied

- Afstand: Zo dichtbij mogelijk zonder de evacuatie van de chip te hinderen.

- Hoek: 15-30° ten opzichte van de snijrichting voor optimale penetratie

Het doel is om een laminaire stroming direct in de snijzone te creëren in plaats van een turbulente stroming die mogelijk niet effectief doordringt. Aangepaste spuitmondopstellingen die zich tegelijkertijd richten op het vlak van de hark en de flank leveren vaak de beste resultaten op.

Technologie voor koelvloeistof door het gereedschap

Misschien wel de meest effectieve koelstrategie voor titaniumbewerking is koelmiddeltoevoer door het gereedschap. Bij deze aanpak wordt hogedrukkoelmiddel door interne doorgangen in het snijgereedschap geleid en precies daar afgegeven waar het het meest nodig is: direct bij de snijranden.

Voordelen van koeling door het gereedschap

Doorloopkoelmiddel biedt verschillende duidelijke voordelen voor titaniumbewerking:

- Levert koelmiddel precies op het snijvlak, wat onmogelijk is met externe nozzles

- Zorgt voor consistente koeling, ongeacht de zaagdiepte of geometrie van het werkstuk

- Combineert koeling met spaanafvoer, waardoor spaanafvoer wordt voorkomen

- Behoudt koelingseffectiviteit, zelfs bij bewerking in diepe kamers

- Vermindert de thermische schok die kan optreden bij inconsistente koeling

Bij onze titanium onderdelen voor de lucht- en ruimtevaart op PTSMAKE heeft de implementatie van koeling door het gereedschap de cyclustijden consequent met 30-40% verkort en tegelijkertijd de standtijd met vergelijkbare marges verlengd. De initiële investering in gereedschappen en machineaanpassingen die geschikt zijn voor doorgaand gereedschap betaalt zichzelf meestal binnen enkele weken terug bij grote volumes titaniumprojecten.

Overwegingen bij de implementatie

Voor het succesvol implementeren van koeling door het gereedschap is aandacht nodig voor een aantal belangrijke factoren:

Koelmiddeldruk aanpassen: De interne doorgangen in snijgereedschap creëren tegendruk waarmee rekening moet worden gehouden. Over het algemeen moet de machine 20-30% meer druk leveren dan de gewenste druk aan de snijkant.

Filtervereisten: Koeling door het gereedschap vereist een uitstekende filtratie (meestal 10 micron of beter) om verstopping van de kleine interne doorgangen te voorkomen.

Gereedschapsselectie: Niet alle gereedschappen zijn ontworpen voor doorlopende koelvloeistof. De gereedschappen die dat wel zijn, moeten voldoende grote interne kanalen hebben in verhouding tot de snijdiameter.

Formulering koelvloeistof: Toepassingen met hogedrukgereedschap hebben meestal baat bij robuustere koelvloeistofformules met verbeterde smering en schuimwerende eigenschappen.

Bij PTSMAKE hebben we een uitgebreid implementatieprogramma ontwikkeld dat rekening houdt met deze overwegingen, zodat deze technologie soepel kan worden toegepast, zelfs door fabrikanten die nog niet bekend zijn met hogedrukkoelmiddeltoepassingen.

Cryogene koeltechnieken

Voor bijzonder veeleisende bewerkingstoepassingen met titanium biedt cryogene koeling uitzonderlijke mogelijkheden voor thermisch beheer. Deze aanpak maakt gebruik van vloeibare stikstof (LN2) of kooldioxide (CO2) om de temperaturen op het snijvlak drastisch te verlagen.

Vloeibare stikstof versus kooldioxide

Beide cryogene media bieden aanzienlijke voordelen, maar met verschillende kenmerken:

| Eigendom | Vloeibare stikstof (LN2) | Kooldioxide (CO2) |

|---|---|---|

| Temperatuur | -196°C | -78°C |

| Uitdaging bij levering | Hoog (vereist speciale apparatuur) | Matig (kan aangepaste standaardsystemen gebruiken) |

| Koelvermogen | Extreem hoog | Zeer hoog |

| Materiaal compatibiliteit | Uitstekend met titanium | Uitstekend met titanium |

| Implementatiekosten | Hoger | Matig |

| Milieu-overwegingen | Inert, niet giftig | Draagt bij aan broeikasgassen |

Terwijl vloeibaar stikstof zorgt voor meer dramatische koeling, is kooldioxide vaak een meer praktische implementatie voor veel productieomgevingen. Bij PTSMAKE hebben we beide benaderingen met succes geïmplementeerd, afhankelijk van de specifieke eisen van de klant en de bestaande infrastructuur.

Toepassingsmethodes

Cryogene koelmiddelen kunnen op verschillende manieren worden toegepast:

- Externe straalafgifte: Gerichte cryogene stromen vergelijkbaar met conventioneel koelmiddel

- Levering via gereedschap: Aangepaste tooling die cryogene media door het gereedschap kanaliseert

- Hybride systemen: Combinatie van cryogene koeling met minimale hoeveelheid smering (MQL)

De meest effectieve aanpak combineert meestal cryogene koeling met minimale conventionele smering, waarbij zowel de temperatuurverlaging van cryogene koeling als de smeervoordelen van traditionele koelmiddelen worden geboden.

Minimumhoeveelheid smering (MQL) bij titaniumbewerking

Terwijl het bewerken van titanium wordt gedomineerd door koelvloeistof met grote volumes, vormt minimale hoeveelheid smering (MQL) een steeds beter alternatief voor bepaalde toepassingen. Deze aanpak maakt gebruik van zeer kleine hoeveelheden smeermiddel (meestal 5-80 ml/uur) die als aërosol met perslucht worden toegediend.

Wanneer MQL werkt voor titanium

MQL kan onder specifieke omstandigheden effectief zijn voor het bewerken van titanium:

- Nabewerkingen op lagere snelheden waarbij minder warmte vrijkomt

- Toepassingen met geringe snedediepte en minimale materiaalverwijdering

- In combinatie met cryogene koeling in hybride systemen

- Waar milieu- of schoonmaakoverwegingen zwaarder wegen dan de behoefte aan maximale productiviteit

De sleutel tot een succesvolle MQL-implementatie voor titanium ligt in het selecteren van de juiste smeermiddelen die specifiek geformuleerd zijn voor de unieke eigenschappen van titanium. Deze formuleringen bevatten doorgaans additieven voor extreme druk en grenssmeringsverbeteraars die beschermende lagen vormen bij hoge temperaturen.

Samenstelling koelmiddel voor titaanbewerking

Naast de leveringsmethode heeft ook de chemische samenstelling van het koelmiddel zelf een grote invloed op de bewerkingsprestaties van titanium. Niet alle koelmiddelen zijn even effectief met de unieke eigenschappen van titanium.

Optimale koelvloeistofformules voor het bewerken van titanium bevatten meestal:

- Hoger oliegehalte (8-12% voor halfsynthetische emulsies)

- Additieven voor extreme druk (EP) die stabiel blijven bij hoge temperaturen

- Anti-lascomponenten die voorkomen dat titanium zich hecht aan gereedschapoppervlakken

- Corrosieremmers die zowel machineonderdelen als afgewerkte onderdelen beschermen

- Biostabiele formuleringen die bestand zijn tegen afbraak onder hoge druk

Bij PTSMAKE werken we nauw samen met leveranciers van koelmiddelen om formules te ontwikkelen en te testen die specifiek geoptimaliseerd zijn voor titaniumbewerking. Deze gezamenlijke aanpak heeft geleid tot koelvloeistofsystemen die 40-50% beter presteren dan standaardformules bij tests van de standtijd.

Praktische implementatiestrategieën

Om theoretische benaderingen voor koeling om te zetten in praktische oplossingen voor de werkvloer, moet aandacht worden besteed aan verschillende belangrijke implementatiefactoren:

Onderhoud koelvloeistof: Regelmatig testen en onderhouden van de koelvloeistofconcentratie, pH en verontreinigingsniveaus is essentieel voor consistente prestaties.

Doorstroomvolume: Hoge druk moet gepaard gaan met het juiste volume. Voor het bewerken van titanium geven debieten van 8-15 liter per minuut per spuitmond vaak optimale resultaten.

Temperatuurregeling: Door een constante temperatuur van het koelmiddel te handhaven (meestal 68-75°F) worden thermische variaties voorkomen die de maatnauwkeurigheid kunnen beïnvloeden.

Inperkingssystemen: Voor koelvloeistof onder hoge druk is een effectieve insluiting nodig om gevaren op de werkplek te voorkomen en ervoor te zorgen dat de koelvloeistof zijn doel bereikt.

Filtratie: Titaniumspanen kunnen extreem abrasief zijn; effectieve filtratie (meestal 20 micron of beter) voorkomt hercirculatie van schadelijke deeltjes.

Door deze praktische overwegingen naast de technische aspecten van koelmiddeltoevoer te behandelen, kunnen fabrikanten robuuste koelstrategieën ontwikkelen die consistent uitzonderlijke resultaten leveren bij bewerkingen met titanium.

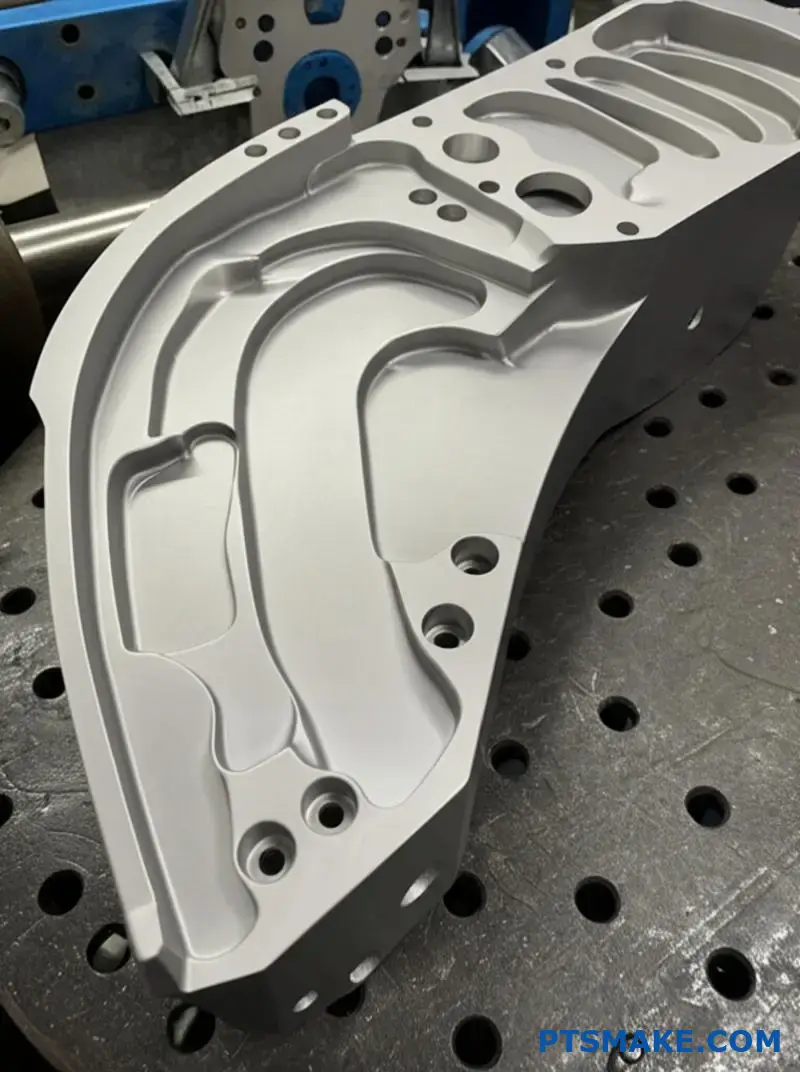

Geavanceerde technieken voor bewerkingspaden

Heeft u er ooit van gedroomd om uw titanium bewerkingsproces tot het uiterste te drijven? Conventionele snijstrategieën kunnen de klus misschien klaren, maar ze laten de kostbare levensduur van het gereedschap en de productiviteit op tafel liggen. Het geheim zit hem in hoe uw gereedschap omgaat met dat uitdagende titanium werkstuk.

Geavanceerde strategieën voor gereedschapspaden zorgen voor een revolutie in het bewerken van titanium door de wisselwerking tussen snijgereedschappen en het materiaal fundamenteel te veranderen. Technieken zoals trochoïdaal frezen en adaptief ruimen zorgen voor een consistente aanhechting van het gereedschap, waardoor de thermische en mechanische schokken die normaal gesproken gereedschap vernietigen drastisch worden verminderd.

Inzicht in de bediening van de gereedschapsinschakeling

Bij het bewerken van titanium is de consistentie van het aanslaan van het gereedschap waarschijnlijk belangrijker dan de snelheid of aanvoersnelheid. Traditionele freesbanen creëren vaak situaties waarbij de aanhechting van het gereedschap tijdens de snede sterk varieert, wat leidt tot wisselende snijkrachten, warmteontwikkeling en voortijdig defect raken van het gereedschap.

Het concept van gereedschapsaanzetcontrole richt zich op het handhaven van een constante spaanbelasting tijdens het gehele bewerkingsproces. Deze benadering verandert fundamenteel de manier waarop het gereedschap in wisselwerking staat met het materiaal, wat resulteert in:

- Consistentere snijkrachten

- Gelijkmatige warmteverdeling in het gereedschap

- Minder trillingen en geratel

- Aanzienlijk langere standtijd

- Mogelijkheid om hogere snijparameters te gebruiken

Bij PTSMAKE heb ik strategieën geïmplementeerd om de betrokkenheid van gereedschappen te controleren bij talloze projecten in de lucht- en ruimtevaartindustrie met titanium. Deze geavanceerde technieken zorgen consequent voor een 40-70% langere standtijd in vergelijking met conventionele benaderingen, zelfs met behoud of verhoging van de materiaalafname.

Trochoïdaal frezen: De circulaire revolutie

Trochoïdaal frezen is een van de belangrijkste verbeteringen in de bewerkingstechnieken voor titanium. In plaats van conventionele lineaire snijbewegingen maakt trochoïdaal frezen gebruik van een reeks cirkelvormige snijbewegingen gecombineerd met voorwaartse progressie.

De trochoïdale benadering biedt verschillende belangrijke voordelen voor het bewerken van titanium:

| Voordeel | Beschrijving | Invloed op titaanbewerking |

|---|---|---|

| Verminderde radiale betrokkenheid | Gereedschap grijpt op elk moment een kleiner deel van zijn diameter aan | Voorkomt hitteconcentratie en werkverharding |

| Constante chipbelasting | Onderhoudt een consistente spaandikte tijdens het zagen | Elimineert schokbelasting en verlengt de levensduur van het gereedschap |

| Verbeterde spaanafvoer | Creëert kleinere, beter hanteerbare chips | Voorkomt opnieuw snijden van spanen en bijbehorende warmteontwikkeling |

| Verbeterde toegang tot koelvloeistof | Open snijpad voor betere koelmiddelpenetratie | Beheert effectief de slechte warmtegeleiding van titanium |

| Verminderde zijdelingse krachten | Snijkrachten worden gelijkmatiger verdeeld | Minimaliseert doorbuiging van gereedschap en verbetert nauwkeurigheid |

De wiskunde achter trochoïdale frezen houdt in dat er een cirkelvormige beweging van het gereedschap wordt gemaakt met een diameter kleiner dan het gereedschap zelf, terwijl het tegelijkertijd naar voren beweegt. Dit creëert een "cirkelvormig sleufeffect" dat een consistente spaanbelasting handhaaft, zelfs bij het openen van brede kamers of kanalen.

Voor optimale titaniumbewerkingsresultaten programmeren we meestal trochoïdale paden met:

- Cirkeldiameter: 40-60% van gereedschapsdiameter

- Voorwaartse stap: 10-15% van gereedschapsdiameter

- Axiale diepte: Tot 1× gereedschapdiameter (afhankelijk van de stijfheid van de machine)

Deze parameters creëren ideale snijcondities voor titanium, waardoor aanzienlijk hogere snijsnelheden en voedingen mogelijk zijn dan mogelijk zou zijn met conventionele benaderingen.

Adaptief ruimen: Intelligente materiaalverwijdering

Adaptief ruimen is een andere revolutionaire bewerkingstechniek die bijzonder goed werkt met titanium. Deze computergestuurde aanpak past het gereedschapspad voortdurend aan om een constante betrokkenheid van het gereedschap te behouden tijdens het gehele snijproces.

In tegenstelling tot traditionele voorbewerkingsstrategieën die vaste stapwaarden gebruiken ongeacht de geometrie van het werkstuk, wijzigt adaptief ruimen de freesbaan dynamisch op basis van de huidige bewerkingsomstandigheden. Het algoritme berekent het optimale pad door rekening te houden met:

- Huidige materiaalcondities en resterende voorraad

- Gewenst inzetpercentage gereedschap

- Machinemogelijkheden en gereedschapsparameters

- Benaderings- en exitstrategieën

Voor het bewerken van titanium op PTSMAKE programmeren we meestal adaptieve clearing met:

- Doelinzet: 30-45% van gereedschapsdiameter

- Tredehoogte: 40-60% van gereedschapsdiameter

- Minimale snijradius: 25% van gereedschapsdiameter

- Afvlaktolerantie: 0,001-0,002 inch

Het resultaat is een gereedschapspad dat intelligent door het materiaal navigeert en constante snijcondities handhaaft, ongeacht de complexiteit van de productgeometrie. Deze benadering voorkomt de plotselinge toename van de aanzet die normaal gesproken catastrofale gereedschapbreuk in titanium veroorzaakt.

In- en uitstapstrategieën

Misschien wel de meest kwetsbare momenten bij het bewerken van titanium doen zich voor wanneer het gereedschap het materiaal in en uit gaat. Deze overgangen creëren kortstondige omstandigheden waarin snijkrachten, spaanvorming en warmteontwikkeling drastisch veranderen, wat vaak leidt tot voortijdig defect raken van het gereedschap.

Boogvormige ingangsbewegingen

Traditionele lineaire invoer in titanium veroorzaakt een plotselinge impact die de snijkant onmiddellijk kan afbreken. In plaats daarvan biedt het programmeren van boogvormige invoerbewegingen een aantal belangrijke voordelen:

Geleidelijke betrokkenheid: Het gereedschap grijpt geleidelijk in het materiaal en bouwt de spaanbelasting geleidelijk op in plaats van onmiddellijk.

Gedistribueerde Impactkrachten: De gebogen ingang verdeelt de initiële impact over een groter deel van de snijkant in plaats van deze op één punt te concentreren.

Verminderde initiële warmteontwikkeling: De geleidelijke inschakeling voorkomt de temperatuurpiek die optreedt bij directe lineaire invoer.

Minimale werkverharding: Een soepele ingang vermindert de neiging van het materiaal om hard te worden tijdens het aanslaan.

Voor optimale resultaten moeten inloopbogen een straal hebben van ten minste 2-3 keer de gereedschapsdiameter, waarbij de boog indien mogelijk buiten het materiaal moet beginnen.

Geoptimaliseerde exitstrategieën

Net zo belangrijk als instapstrategieën zijn gecontroleerde uitstroomtechnieken. Wanneer een gereedschap titanium verlaat, kunnen de plotseling verminderde spaanbelasting en snijkrachten ervoor zorgen dat het gereedschap zich "ingraaft" of bramen op het werkstuk veroorzaakt.

Effectieve exit-strategieën zijn onder andere:

Uitgangen: Een geleidelijke boog programmeren die het gereedschap uit het materiaal rolt in plaats van abrupt te verlaten.

Uitgangen met verminderde voedingssnelheid: Automatisch verminderen van de voedingssnelheid met 20-30% tijdens de laatste momenten van materiaalbinding.

Klim Frezen Uitgangen: Ervoor zorgen dat het gereedschap uittreedt in de modus voor meelopend frezen, waardoor de uittreedkrachten natuurlijk afnemen.

Gebruik loodhoek: Gereedschap met de juiste uitloophoek gebruiken, zodat de snijkrachten tijdens het uittreden constant blijven.

Bij PTSMAKE hebben we ontdekt dat alleen al het toepassen van geoptimaliseerde invoer- en uitvoerstrategieën de standtijd met 30-50% kan verlengen bij het bewerken van titanium, zelfs zonder andere snijparameters te veranderen.

Technieken voor hoekoptimalisatie

Hoeken vormen een bijzondere uitdaging bij het bewerken van titanium vanwege de plotselinge verandering van richting van 90 graden (of een andere hoek). Deze gebieden ervaren:

- Verhoogde materiaalbetrokkenheid

- Gereedschap blijft staan tijdens richtingsveranderingen

- Slechte spaanafvoer in interne hoeken

- Hogere snijkrachten en trillingen

Geavanceerde bewerkingstechnieken pakken deze uitdagingen aan met gespecialiseerde hoekstrategieën:

Gedraaide spiraalhoeken

In plaats van hoeken te benaderen met traditionele lineaire bewegingen, transformeren morphed spiraalpaden scherpe richtingsveranderingen in soepele, continue snijbewegingen. Deze benadering:

- Elimineert stilstaan bij richtingsveranderingen

- Zorgt voor een constante betrokkenheid van het gereedschap in de hele bocht

- Vermindert trillingen en klapperen aanzienlijk

- Voorkomt de werkharding die gewoonlijk optreedt in titanium hoeken

Bij het programmeren van spiraalhoeken wordt meestal een minimale hoekradius ingesteld van 30-50% van de gereedschapsdiameter, waardoor de CAM-software automatisch geoptimaliseerde hoekpaden genereert.

Dynamische voedingsaanpassing

Een andere effectieve aanpak is het dynamisch aanpassen van de aanzet rond hoeken om de veranderende snijcondities te compenseren. Moderne CAM-systemen kunnen automatisch aanzetverlagingen van 20-40% doorvoeren tijdens het bewerken van hoeken, en dan geleidelijk terug naar volledige aanzet als het gereedschap de hoek verlaat.

Deze techniek is vooral waardevol bij het bewerken van titanium luchtvaartonderdelen5 met complexe geometrieën met veel hoeken en richtingsveranderingen. De voedingsoptimalisatie zorgt voor consistente snijkrachten over de gehele freesbaan.

Optimalisatie van restbewerking

Restbewerking - het verwijderen van materiaal dat achterblijft bij grotere gereedschappen - vormt een unieke uitdaging bij titanium. Het achtergebleven materiaal vormt vaak dunne wanden of doorsneden die gevoelig zijn voor trillingen, doorbuiging en werkharding.

Geavanceerde bewerkingsstrategieën voor titanium zijn onder andere:

3D Resterende Voorraad Analyse: Met behulp van nauwkeurige 3D-calculatie wordt precies bepaald waar materiaal overblijft, zodat het gereedschap niet onverwacht op snedes over de volle breedte stuit.

Constante betrokkenheid Rustpaden: Speciale paden programmeren die een consistente aanspraak behouden, zelfs bij onregelmatig gevormd restmateriaal.

Gedaanteverwisselende zak: Morphing-algoritmes gebruiken om vloeiende, ononderbroken paden te maken die efficiënt het resterende materiaal opruimen terwijl plotselinge richtingsveranderingen worden vermeden.

Potlood overtrekken verbeteren: Het toepassen van gespecialiseerde algoritmen die gebieden identificeren en efficiënt bewerken waar eerdere gereedschappen materiaal hebben achtergelaten in hoeken of langs muren.

Deze technieken zorgen ervoor dat bij restbewerkingen - waarbij vaak kleinere, gevoeligere gereedschappen worden gebruikt - de snijcondities optimaal blijven ondanks onregelmatige materiaalcondities.

Overwegingen bij de implementatie

Succesvolle toepassing van geavanceerde bewerkingstechnieken voor titanium vereist aandacht voor een aantal kritieke factoren:

CAM-systeemmogelijkheden: Moderne CAM-software met specifieke ondersteuning voor trochoïdaal frezen, adaptief ruimen en regeling van de gereedschapinschakeling is essentieel.

Post-processorconfiguratie: De post-processor moet deze geavanceerde freesbanen goed interpreteren en uitvoeren zonder de complexe bewegingen te vereenvoudigen of te lineariseren.

Beperkingen van de machinecontroller: Sommige oudere CNC-besturingen kunnen moeite hebben met de hoge puntdichtheid van geavanceerde freesbanen, waardoor look-ahead optimalisatie nodig is.

Gereedschapsselectie: Goed geselecteerde snijgereedschappen met geometrieën die speciaal ontworpen zijn voor strategieën met constante aanzet leveren de beste resultaten.

Bewaking en optimalisatie: Door trillings- en vermogensbewaking te implementeren kan de effectiviteit van de gereedschapsbaan in real-time worden gevalideerd.

Door deze overwegingen aan te pakken kunnen fabrikanten met succes geavanceerde bewerkingstechnieken implementeren die titanium veranderen van een uitdagend materiaal in een voorspelbaar, efficiënt te bewerken onderdeel.

Door mijn werk met fabrikanten van lucht- en ruimtevaart en medische apparatuur bij PTSMAKE heb ik uit eerste hand gezien hoe deze geavanceerde strategieën voor gereedschapspaden consistent superieure resultaten opleveren bij het bewerken van titanium. De combinatie van een consistente gereedschapinzet, geoptimaliseerde inloop-/uitloopstrategieën en gespecialiseerde hoekbehandeling zorgt voor een allesomvattende aanpak die de standtijd maximaliseert en de productiviteit behoudt of zelfs verhoogt.

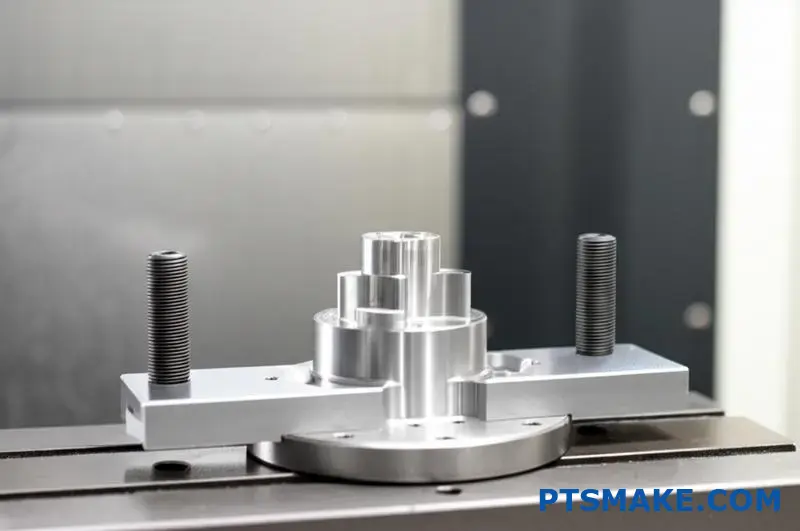

Overwegingen met betrekking tot werkhouding en stabiliteit

Ooit wel eens geconfronteerd met de frustratie van perfecte snelheden en aanzetten, maar toch klapperen op titanium onderdelen? Het geheim zit hem niet in de snijparameters, maar in de onzichtbare strijd tegen trillingen tussen het werkstuk en de machine. Ik zal u laten zien hoe de juiste werkstukopspanning het bewerken van titanium verandert van een nachtmerrie in een meesterwerk.

Effectief opspannen is de basis van succesvol titanium bewerken, maar wordt vaak over het hoofd gezien totdat er problemen ontstaan. De unieke flexibiliteit en trillingsneiging van titanium vereisen speciale opspanstrategieën die de stijfheid maximaliseren en vervorming tijdens het gehele bewerkingsproces voorkomen.

De unieke uitdagingen van titanium op het gebied van opspannen begrijpen

Bij het bewerken van titanium wordt de strategie voor de werkstukopspanning exponentieel kritischer dan bij conventionele materialen. De unieke fysische eigenschappen van titanium zorgen voor specifieke uitdagingen die moeten worden aangepakt met speciale benaderingen voor de werkstukhouder. Hoewel de meeste verspaners de hardheid en hittebestendigheid van titanium begrijpen, zijn er minder die zich volledig bewust zijn van de elasticiteit en trillingskenmerken die een directe invloed hebben op de werkstukbevestiging.

Titanium heeft een relatief lage elasticiteitsmodulus (ongeveer de helft van die van staal), wat betekent dat het gemakkelijker doorbuigt bij dezelfde snijkrachten. Deze inherente flexibiliteit creëert een perfecte storm voor trillingen en klapperen in combinatie met de hoge snijkrachten die nodig zijn om dit taaie materiaal te bewerken. Zonder de juiste werkstukopspanning kan het werkstuk door deze flexibiliteit subtiel bewegen tijdens het snijden, waardoor een zichzelf versterkende trillingscyclus ontstaat die de oppervlakteafwerking ruïneert en snijgereedschappen vernietigt.

Het cascade-effect van trillingen

In mijn ervaring bij PTSMAKE heb ik gezien hoe zelfs kleine tekortkomingen in de werkstukhouder kunnen leiden tot wat ik het "trillingscascade-effect" noem bij het bewerken van titanium:

- Minimale initiële beweging van het werkstuk

- De doorbuiging van het gereedschap neemt toe als reactie

- Snijkrachten worden onregelmatig

- Trillingsamplitude groeit

- Oppervlaktekwaliteit verslechtert

- Werkverharding versnelt

- Levensduur gereedschap keldert

- Maatnauwkeurigheid wordt onmogelijk te handhaven

Deze cascade kan beginnen met bewegingen die te klein zijn om met het blote oog te zien, maar die snel escaleren tot catastrofale gevolgen. Het doel van effectieve titanium werksystemen is om te voorkomen dat deze cascade ontstaat.

Maximale stijfheid door meerdere contactpunten

Het basisprincipe van titanium werkopspanning is het maximaliseren van stijfheid door goed verdeelde klemkrachten en ondersteuning. In tegenstelling tot zachtere materialen waar een paar klempunten voldoende kunnen zijn, heeft titanium baat bij meerdere, strategisch geplaatste steun- en klemlocaties.

Optimale klemverdeling

Bij het ontwerpen van opspanmiddelen voor titanium onderdelen volg ik deze distributieprincipes:

| Werkstukkenmerk | Aanbevolen klembenadering | Voordelen |

|---|---|---|

| Dunwandige onderdelen | Verdeelde druk over maximaal oppervlak | Voorkomt vervorming met behoud van stijfheid |

| Stevige blokken | Strategisch klemmen in de buurt van snijzones | Minimaliseert trillingen bij de bron |

| Complexe geometrieën | Op maat gemaakte armaturen met conforme ondersteuning | Elimineert niet-ondersteunde gebieden die gevoelig zijn voor trillingen |

| Grote onderdelen | Combinatie van primaire en secundaire klemming | Biedt redundante ondersteuning tegen krachten in meerdere richtingen |

De sleutel is het creëren van een uitgebalanceerde kleminrichting die beweging in alle mogelijke richtingen beperkt zonder het werkstuk te vervormen. Bij PTSMAKE maken we vaak gebruik van eindige-elementenanalyse (FEA) om potentiële trillingsknooppunten in complexe titanium componenten te identificeren en vervolgens ontwerpen we opspanoplossingen die specifiek gericht zijn op deze gebieden.

Cantilever-effecten minimaliseren

Een van de meest voorkomende fouten bij het opspannen van titanium is het toestaan van overmatig niet-ondersteund materiaal voorbij de opspanpunten. Deze uitkragingen worden natuurlijke trillingsversterkers tijdens het bewerken. Om dit tegen te gaan:

- Plaats de klemmen zo dicht mogelijk bij de snijgebieden

- Gebruik extra ondersteuningsarmaturen voor uitgebreide functies

- Overweeg bewerking vanuit meerdere opstellingen in plaats van lange afstanden af te leggen

- Tussensteunpunten implementeren, zelfs in gebieden die niet direct worden bewerkt

Door cantilever-effecten te minimaliseren, vermindert u drastisch het vermogen van het werkstuk om door te buigen en te trillen tijdens bewerkingen.

Gespecialiseerde opspanoplossingen voor titanium

De veeleisende aard van het bewerken van titanium vereist vaak een aanpak die verder gaat dan conventionele opspanningen. Gespecialiseerde opspanoplossingen die speciaal ontworpen zijn voor de unieke eigenschappen van titanium leveren aanzienlijk betere resultaten.

Overwegingen voor vacuüm werkstukopspanning

Vacuümsystemen kunnen effectief zijn voor het vasthouden van dunne titanium plaatcomponenten, maar vereisen speciale overwegingen:

- Hogere vacuümniveaus: De stijfheid van titanium vereist een vacuümdruk van minstens 24-27 inHg voor voldoende houdkracht.

- Verhoogde dichtheid vacuümpoorten: Meer poorten per vierkante inch dan zouden worden gebruikt voor aluminium

- Geruwde steunvlakken: Gecontroleerde textuur creëren op armatuuroppervlakken om de wrijvingscoëfficiënt te verhogen

- Aanvullende mechanische stops: Fysieke barrières toevoegen om zijdelingse beweging te voorkomen

- Analyse vacuümverdeling: Zorgen voor een uniforme vacuümdruk over het hele onderdeel

Bij een juiste toepassing kan vacuümopspanning ideaal zijn voor dunne titanium onderdelen waarbij mechanische klemming vervorming kan veroorzaken.

Hydraulische opspanvoordelen

Hydraulische klemsystemen bieden een aantal belangrijke voordelen voor titaniumbewerking:

- Nauwkeurige, herhaalbare klemdrukregeling

- Gelijkmatige verdeling van krachten over het werkstuk

- Snel verwisselbaar voor productieomgevingen

- Mogelijkheid om moeilijke gebieden te bereiken via verdeelsystemen

- Compensatie voor thermische uitzetting tijdens bewerking

De consistente, gecontroleerde druk die door hydraulische systemen wordt geleverd, helpt vervorming van het werkstuk te voorkomen die kan optreden bij handmatige klemmethoden waarbij elke klem met een verschillend koppel wordt aangehaald.

Principes voor het ontwerp van aangepaste armaturen

Voor complexe titanium componenten bieden op maat gemaakte opspanningen vaak de ideale oplossing. Bij het ontwerpen van op maat gemaakte opspanmiddelen voor titanium projecten bij PTSMAKE, volgen we deze kernprincipes:

Materiaalkeuze

Het materiaal van de armatuur zelf speelt een cruciale rol bij het dempen van trillingen:

- Gietijzeren armaturen: Biedt uitstekende trillingsdemping, maar kan zwaar en tijdrovend zijn om aan te passen

- Aluminium armaturen met stalen inzetstukken: Biedt goede demping op contactpunten met behoud van het lichtgewicht ontwerp

- Polymeer samengestelde dempingslagen: Kan op strategische punten worden ingebouwd om trillingen te absorberen

- Visco-elastische materialen6: Gelamineerde armaturen maken die trillingsenergie omzetten in warmte

Het afstemmen van opspanmaterialen op de specifieke trillingskenmerken van het titanium onderdeel kan de bewerkingsresultaten aanzienlijk verbeteren.

Meerdere lokaliseringsscenario's

In plaats van opspanningen te ontwerpen voor een enkele bewerkingsmethode, ontwikkelen we oplossingen die ruimte bieden aan meerdere opstellingsmogelijkheden:

- Primaire referentievlakken met secundaire en tertiaire opties

- Modulaire opspansystemen die opnieuw kunnen worden geconfigureerd voor verschillende bewerkingen

- Ingebouwde toekomstbestendigheid voor ontwerprevisies of modelwijzigingen

- Rekening houden met zowel horizontale als verticale bewerkingsoriëntaties

Deze flexibiliteit zorgt ervoor dat de werkstukbevestigingsoplossing levensvatbaar blijft tijdens productlevenscycli en veranderingen in bewerkingsstrategieën.

Overwegingen voor gereedschapshouder en machine

Werkstukbevestiging gaat verder dan alleen de manier waarop het onderdeel wordt vastgeklemd; het omvat de hele keten van verbindingen van de machinestructuur via de gereedschaphouder naar de snijkant.

Kortst mogelijke gereedschapoverhangen

Een van de meest effectieve stabiliteitsmaatregelen voor het bewerken van titanium is het minimaliseren van de overhang van het gereedschap. De fysica is eenvoudig: de trillingsamplitude neemt exponentieel toe met de lengte van het gereedschap.

Voor titaniumbewerking:

- Beperk de verlenging van het gereedschap tot het absolute minimum dat nodig is voor de speling

- Gebruik een schacht met de grootst mogelijke diameter voor de bewerking

- Overweeg hoekkoppen of speciaal gereedschap om onderdelen te bereiken zonder gereedschap te verlengen

- Gereedschapsstijfheid berekenen en verifiëren voordat kritieke bewerkingen worden uitgevoerd

Bij ons werk aan titanium voor de ruimtevaart hebben we gereedschapslevensduurverbeteringen gezien van 200-300% door simpelweg de overhang te verminderen met 25-30%, zelfs zonder andere parameters te veranderen.

Gereedschapshouder selecteren

De gereedschapshouder vormt een andere kritieke schakel in de stabiliteitsketen:

| Type gereedschapshouder | Trillingscontrole | Uitloop | Setup-snelheid | Kosten |

|---|---|---|---|---|

| Hydraulisch | Uitstekend | Zeer laag | Snel | Hoog |

| Pasvormen krimpen | Zeer goed | Laagste | Matig | Hoog |

| Freeskop | Goed | Laag | Snel | Matig |

| Spantanghouder | Eerlijk | Matig | Snel | Laag |

| Weldon Flat | Slecht | Hoog | Langzaam | Laag |

Voor het bewerken van titanium betaalt de investering in eersteklas gereedschaphoudersystemen zich uit in minder trillingen, een betere oppervlakteafwerking en een aanzienlijk langere levensduur van het gereedschap.

Machine selecteren en instellen

De machine zelf vormt de basis van je stabiliteitssysteem. Bij het selecteren van machines voor titaniumwerk moet je prioriteiten stellen:

- Stijfheid boven snelheid: Machines met zwaarder gietwerk en robuustere constructie

- Asontwerp: Hoger koppel bij lagere toerentallen, typisch voor titanium

- Dempingsmogelijkheden: Sommige machines hebben speciale dempingssystemen in hun ontwerp.

- Feedbacksystemen: Machines met beter reagerende feedbacklussen passen zich beter aan de snijkrachten van titanium aan

- Thermische stabiliteit: Machines met beter thermisch beheer behouden nauwkeurigheid tijdens lange titaniumbewerkingen

Bij PTSMAKE wijden we specifieke machines aan titaniumwerk en optimaliseren we ze specifiek voor deze uitdagende toepassingen in plaats van te proberen om machines voor algemeen gebruik geschikt te maken voor titanium.

Procesbewaking en adaptieve besturing

Moderne concepten voor werkstukbevestiging gaan verder dan fysieke klemming en omvatten ook procesbewaking en adaptieve regelsystemen:

- Trillingssensoren: Rechtstreeks op armaturen monteren om problematische frequenties te detecteren

- Krachtbewaking: Meet snijkrachten in real-time om potentiële problemen te identificeren

- Akoestische bewaking: Luistert naar de kenmerkende geluiden van beginnend gepraat

- Adaptieve regelsystemen: Automatisch parameters aanpassen om stabiliteit te behouden

Deze geavanceerde systemen creëren een gesloten-lusomgeving waarin het bewerkingsproces zichzelf continu optimaliseert op basis van actuele omstandigheden in plaats van vooraf bepaalde parameters.

Praktische implementatiestrategieën

Om deze principes te vertalen naar praktische oplossingen voor de werkvloer is een methodische aanpak nodig:

- Begin met analyse: De specifieke trillingstendensen van elk titanium onderdeel begrijpen

- Ontwerp holistisch: Overweeg het hele systeem van machinebasis tot snijrand

- Stapsgewijs testen: Valideer de effectiviteit van de werkbank vóór volledige productie

- Voortdurend bewaken: Systemen implementeren om stabiliteitsproblemen op te sporen voordat ze schade veroorzaken

- Iteratief verfijnen: Gegevens van elke productierun gebruiken om toekomstige benaderingen van werkstukbevestiging te verbeteren

Deze systematische aanpak verandert titaniumbewerking van een onvoorspelbare uitdaging in een gecontroleerd, betrouwbaar proces.

Door de unieke flexibiliteit en trillingsneiging van titanium aan te pakken met uitgebreide strategieën voor werkstukbevestiging, kunnen fabrikanten de stabiliteit bereiken die nodig is voor succesvol bewerken van titanium. De investering in de juiste werkstukopspanning - die vaak over het hoofd wordt gezien ten gunste van snijgereedschappen of parameters - levert vaak het grootste rendement op in termen van kwaliteit, consistentie en algehele verspaningseconomie bij het werken met dit veeleisende maar lonende materiaal.

Uitdagingen op het gebied van schroefdraad en het maken van gaten

Heb je je ooit afgevraagd waarom een eenvoudig gat in titanium gereedschap kan breken dat gemakkelijk door staal snijdt? Het geheim ligt in de perfecte storm van eigenschappen van titanium die gewone boor- en draadsnijbewerkingen veranderen in buitengewone uitdagingen voor zelfs de meest vaardige machinisten.

Schroefdraad en het maken van gaten in titanium vereisen een speciale aanpak die de conventionele wijsheid tart. De uithardingstendens van het materiaal, de slechte thermische geleidbaarheid en de chemische reactiviteit creëren unieke uitdagingen die speciaal ontworpen gereedschappen en technieken vereisen om consistent te overwinnen.

De fundamentele uitdaging van gaten maken in titanium

Gaten boren in titanium lijkt misschien eenvoudig, maar dat is het allerminst. De fysieke en thermische eigenschappen van het materiaal creëren een perfecte storm van uitdagingen die gewone boren binnen enkele seconden kunnen vernietigen. Bij PTSMAKE hebben we door jaren van titanium werk in de ruimtevaart geleerd dat je voor het succesvol maken van gaten precies moet begrijpen wat dit materiaal zo problematisch maakt.

Wanneer een boor begint met het snijden van titanium, komen er onmiddellijk drie kritieke eigenschappen om de hoek kijken: de neiging van het materiaal om te harden, de slechte thermische geleidbaarheid en de chemische reactiviteit met materialen voor snijgereedschap. In tegenstelling tot meer vergevingsgezinde metalen, zorgt de hexagonale kristalstructuur van titanium ervoor dat het snel verhardt wanneer het wordt blootgesteld aan snijkrachten, waardoor elke volgende snede moeilijker wordt dan de vorige.

De boorproblemen van titanium oplossen

De specifieke uitdagingen bij het boren van titanium zijn onder andere:

Snelle werkverharding: Terwijl de boor snijdt, verhardt het titanium direct onder en rond de snijzone, waardoor de weerstand bij elke omwenteling toeneemt.

Warmteconcentratie: De thermische geleidbaarheid van titanium is ongeveer 1/7e van die van aluminium en 1/4e van die van staal. Dit betekent dat warmte geconcentreerd blijft bij de snijkant in plaats van door het werkstuk te worden afgevoerd.

Chip evacuatie problemen: Titanium spanen hebben de neiging om dun en draderig te zijn, moeilijk te breken en vatbaar voor inklemming in de groeven.

Chemische affiniteit: Bij hoge temperaturen bindt titanium zich gemakkelijk aan materialen voor snijgereedschap, wat leidt tot een opgebouwde rand en versnelde slijtage van het gereedschap.

Elastische terugvering: De elasticiteit van titanium zorgt ervoor dat het terugveert nadat de snijkant is gepasseerd, waardoor wrijving ontstaat tegen de randen van de boor.

De combinatie van deze factoren creëert een booromgeving die veel vijandiger is dan die van de meeste andere metalen. Zonder de juiste technieken en gereedschappen kunnen boren al na enkele gaten catastrofaal falen.

Gespecialiseerde boorontwerpen voor titanium

Voor succesvol titanium boren zijn speciaal ontworpen boren nodig met eigenschappen die speciaal zijn ontworpen om de unieke uitdagingen van het materiaal aan te gaan:

| Functie | Doel | Voordeel in Titanium |

|---|---|---|

| Hogere punthoeken (130-140°) | Vermindert de lengte van de beitelrand | Vermindert de stuwkracht en warmteontwikkeling |

| Gespleten punten of webverdunning | Verbetert de centrering en vermindert de stuwkracht | Voorkomt afdwalen en werkverharding |

| Variabele spiraalgeometrie | Verdeelt chips in hanteerbare segmenten | Verbetert de evacuatie en voorkomt inpakken |

| Gepolijste fluiten | Vermindert wrijving tijdens het afvoeren van spanen | Verlaagt warmteontwikkeling en energieverbruik |

| Doorvoer voor koelvloeistof | Levert koelmiddel rechtstreeks aan de snijkant | Beheert warmte op het meest kritieke punt |

| Gespecialiseerde coatings (TiAlN, AlTiN) | Creëert thermische barrière en vermindert wrijving | Langere levensduur bij hoge temperaturen |

Deze gespecialiseerde eigenschappen transformeren een gewoon snijgereedschap in een gereedschap dat bestand is tegen de uitdagende eigenschappen van titanium. Bij PTSMAKE hebben we ontdekt dat het gebruik van titaniumspecifieke boren de kwaliteit van de gaten en de standtijd met 200-300% kan verbeteren ten opzichte van gereedschap voor algemeen gebruik, zelfs als alle andere parameters ongewijzigd blijven.

Kritische boorparameters voor titanium

Zelfs met het juiste gereedschap zijn de juiste snijparameters essentieel voor succesvol titaan boren. De conventionele wijsheid "snel voeden, langzaam versnellen" wordt bijzonder belangrijk door de unieke eigenschappen van titanium.

Snelheidsoverwegingen

Boorsnelheden voor titanium moeten drastisch verlaagd worden in vergelijking met die voor aluminium of staal. Typische aanbevelingen zijn:

- Commercieel zuiver titanium: 20-40 SFM

- Ti-6Al-4V (graad 5): 10-30 SFM

- Beta Titaniumlegeringen: 5-20 SFM

Deze conservatieve snelheden lijken misschien productiviteitsbeperkend, maar ze zijn essentieel voor het beheersen van de warmteontwikkeling op het snijvlak. Het overschrijden van deze aanbevelingen leidt vaak binnen enkele seconden tot catastrofale defecten aan het gereedschap, omdat de slechte warmtegeleiding van titanium een snelle warmteontwikkeling veroorzaakt die de coatings van het gereedschap afbreekt en de snijkanten zacht maakt.

Optimalisatie toevoersnelheid

Hoewel de snelheden moeten worden verlaagd, moeten de voedingssnelheden voor titanium boren relatief agressief blijven om een goede spaanvorming te garanderen. Aanbevolen voedingssnelheden variëren meestal van 0,003-0,007 inch per omwenteling (IPR), afhankelijk van de gatdiameter en -diepte.

De reden voor hogere voedingen is eenvoudig: door de boor te laten stilstaan tegen titanium ontstaat werkharding zonder effectief te snijden, waardoor een zichzelf versterkende cyclus van toenemende hardheid en temperatuur ontstaat. Door een agressieve voeding aan te houden, raakt de boor voortdurend vers materiaal voordat er significante werkharding kan optreden.

Peck-boorstrategieën voor titanium

Pikboren - het tijdelijk terugtrekken van de boor om spanen op te ruimen en koelmiddel naar de snijzone te brengen - is vooral belangrijk bij het maken van diepere gaten in titanium. Voor titanium zijn echter speciale pikbenaderingen nodig:

Minimale stilstandtijd

Traditionele pikcycli met een pauze onderaan elke pik kunnen rampzalig zijn in titanium, omdat deze kortstondige stilstand ervoor zorgt dat het uitharden kan beginnen. Moderne titaniumspecifieke pikcycli elimineren deze vertraging en trekken het gereedschap onmiddellijk terug zodra de doeldiepte is bereikt.

Progressief pikken

Voor optimaal titanium boren leveren progressieve pikstrategieën vaak de beste resultaten op:

- Eerste prik: 1× boordiameter in diepte

- Latere pikken: 0,5× boordiameter

- Laatste pik nabij bodem: 0,25× boordiameter

Deze progressieve aanpak zorgt voor een goede spaanafvoer terwijl de totale cyclustijd wordt geminimaliseerd en uitharding van de bewerking wordt voorkomen, wat gebeurt bij overmatig picken.

Integratie van hogedrukkoelvloeistof

Voor maximale doeltreffendheid moet pikboren worden gecombineerd met toevoer van koelmiddel onder hoge druk door het gereedschap. Een druk van 800-1200 PSI die door de boor wordt geleid, biedt verschillende belangrijke voordelen:

- Effectieve koeling op het snijvlak

- Hydraulische spaanbreekhulp

- Krachtige verwijdering van de chip uit de hole

- Voorkomen van spaanpakkingen in fluiten

Deze combinatie van de juiste pikstrategie en hogedrukkoelvloeistof verandert titanium boren van een risicovolle bewerking in een betrouwbaar, herhaalbaar proces.

Uitdagingen voor schroefdraad in Titanium

Als titanium boren al moeilijk is, dan is draadsnijden een nog grotere uitdaging. De combinatie van de hoge sterkte van titanium, de werkharding en de neiging tot vreten creëert een perfecte storm die tappen en schroefdraadfrezen in seconden kan vernietigen.

Waarom traditioneel tappen mislukt in titanium

Conventionele tapmethoden mislukken vaak bij titanium vanwege verschillende factoren:

- Spaanverpakking: De draderige spanen van titanium hopen zich op in de spleetruimten, waardoor de kraan vastloopt

- Gereedschapsdruk: De hoge druk die nodig is om schroefdraad te vormen veroorzaakt tapbinding

- Hard werken: Elke tand die aangrijpt, verhardt het materiaal verder

- Warmteontwikkeling: Beperkte koeling bereikt de ingeschakelde draden

- Galling: De neiging van titanium om te gallen en zich te hechten aan gereedschapsoppervlakken

Deze factoren creëren een situatie waarin traditionele benaderingen voor het aftappen onaanvaardbaar hoge mislukkingspercentages hebben, vooral in productieomgevingen waar consistentie essentieel is.

Schroefdraad frezen vs. tappen

Voor de meeste titaniumtoepassingen biedt schroefdraadfrezen aanzienlijke voordelen ten opzichte van tappen:

| Factor | Draad frezen | Tikken op |

|---|---|---|

| Spaanvorming | Kleine, hanteerbare chips | Lange, draderige chips |

| Gereedschapsdruk | Verdeeld, lagere druk | Geconcentreerde, hoge druk |

| Koeling Toegang | Uitstekende toegang tot koelvloeistof | Beperkte penetratie van koelmiddel |

| Gereedschap extractie | Gemakkelijk te verwijderen als er problemen optreden | Resulteert vaak in gebroken kraanafzuiging |

| Draadkwaliteit | Zeer consistent | Variabel op basis van kraanconditie |

| Schroefdraadmaat Flexibiliteit | Eén gereedschap voor meerdere maten | Eén kraan per maat |

De cirkelvormige interpolatiebeweging van schroefdraadfrezen creëert een snijbewerking die fundamenteel beter compatibel is met de eigenschappen van titanium. Het gereedschap grijpt op elk moment een kleiner deel van de schroefdraad aan, waardoor de druk, de hitte en de werkharding afnemen en de koelvloeistof beter toegankelijk is.

Bij PTSMAKE zijn we bijna volledig overgeschakeld op het frezen van schroefdraad voor titanium onderdelen, waardoor het aantal schroefdraadfouten met meer dan 90% is gedaald ten opzichte van traditionele tapmethoden.

Gespecialiseerde taptechnieken voor titanium

Hoewel schroefdraad frezen over het algemeen de voorkeur geniet, is het voor sommige toepassingen nog steeds nodig om te tappen. In deze gevallen kan een gespecialiseerde aanpak de slagingskans vergroten:

Extra grote boorgaten

Een van de meest effectieve strategieën voor succesvol titanium tappen is het gebruik van iets te grote boorgaten. Terwijl bij standaard tappen meestal een gat van 75-77% van de hoofddiameter wordt gebruikt, heeft titanium vaak baat bij een maat van 78-82%.

Deze lichte uitbreiding:

- Vermindert wrijving en warmteontwikkeling

- Verlaagt het draadpercentage (maar behoudt nog steeds de vereiste sterkte)

- Lagere koppelvereisten voor de kraan

- Verbetert de koelmiddeltoegang tot snijkanten

Voor kritieke toepassingen in de ruimtevaart kwalificeren we deze benadering zorgvuldig om ervoor te zorgen dat schroefdraad nog steeds voldoet aan de minimale sterktevereisten terwijl de produceerbaarheid aanzienlijk wordt verbeterd.

Spiraalpunt vs. spiraalgroef selectie

Bij de tapkeuze voor titanium moet rekening worden gehouden met de spaanafvoerrichting:

- Spiraalvormige punt (pistool) kranen: Spanen naar voren duwen, ideaal voor doorboringen in titanium

- Spiraalvormige spiraalvormige kranen: Spanen naar achteren trekken, beter voor blinde gaten maar vatbaarder voor inpakken

De voorwaartse spaanafvoer van het spiraalvormige puntontwerp voorkomt dat er spanen achter de tap komen bij toepassingen met doorlopende gaten, wat vooral problematisch is bij titanium.

Draad vormen vs. draad snijden

In sommige beperkte titaniumtoepassingen kan draadvorming (rolvorming) in plaats van snijden haalbaar zijn:

- Werkt alleen in dunnere materialen of commercieel zuiver titanium

- Vereist 2-4% overmaatse gaten

- Creëert sterkere draden door koude bewerking

- Elimineert chipgerelateerde problemen volledig

Deze aanpak is niet geschikt voor de meeste titaanlegeringen met hoge sterkte, maar kan effectief zijn in specifieke toepassingen met commercieel zuiver titaan of zeer dunne doorsneden van Ti-6Al-4V.

Verificatie van gatkwaliteit in titanium

Gezien de kritieke toepassingen van titanium in de ruimtevaart, de medische industrie en andere industrieën met een hoge betrouwbaarheid, is het essentieel om de kwaliteit van gaten te controleren. Gespecialiseerde inspectietechnieken omvatten:

- Wervelstroomtests: Identificeert defecten in de ondergrond veroorzaakt door overmatige verhitting of werkharding

- Oppervlakte Ruwheidsanalyse: Controleert de juiste snijwerking in plaats van scheuren

- Schroefdraadprofielinspectie: Bevestigt correcte draadvorm en percentage

- Hardheid testen: Zorgt ervoor dat boren geen overmatige werkverharding heeft veroorzaakt

Bij PTSMAKE implementeren we uitgebreide inspectieprotocollen voor kritieke titanium onderdelen, vaak met behulp van geautomatiseerde systemen die elk gaatje in productieonderdelen kunnen controleren in plaats van te vertrouwen op steekproeven.

Door speciaal gereedschap, de juiste snijparameters en geavanceerde technieken toe te passen die speciaal ontwikkeld zijn voor de unieke eigenschappen van titanium, kunnen fabrikanten het maken van gaten veranderen van de meest problematische bewerking van titanium in een betrouwbaar, consistent proces. De sleutel ligt in het respecteren van de fundamentele aard van titanium in plaats van te proberen conventionele benaderingen op te dringen aan dit uitzonderlijke materiaal.

Industriële toepassingen en casestudies

Heb je je ooit afgevraagd waarom luchtvaartingenieurs weigeren om compromissen te sluiten bij de materiaalkeuze, ondanks de torenhoge bewerkingskosten? Het antwoord ligt in de buitengewone prestaties van titanium in de meest veeleisende omgevingen op aarde en daarbuiten. De schijnbaar magische eigenschappen maken de bewerkingsuitdagingen de moeite waard.