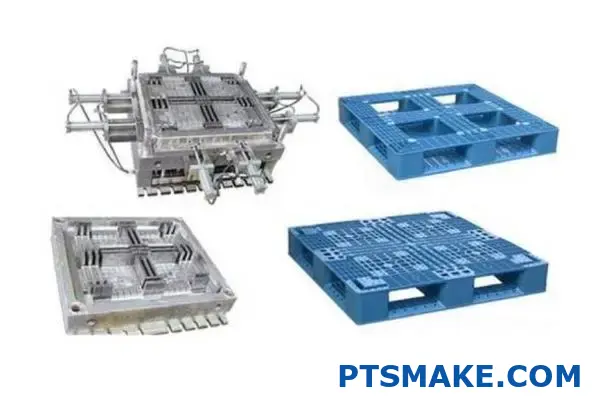

Grondbeginselen van het ontwerp van kunststof palletmallen

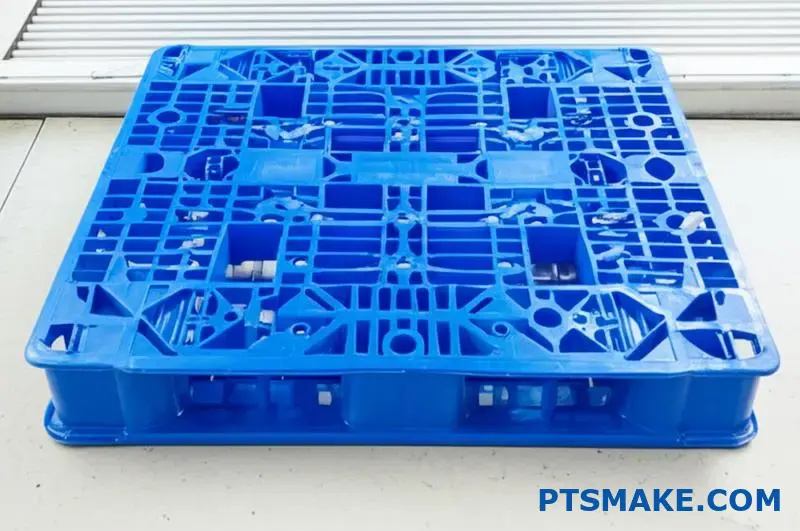

Heb je je ooit afgevraagd waarom sommige kunststof pallets jarenlang meegaan terwijl andere al bij minimale druk barsten? Het geheim zit hem niet in het plastic zelf, maar in het onzichtbare wonder: de mal die het plastic vormt.

Het maken van effectieve kunststof palletmatrijzen vereist een delicate balans tussen wetenschappelijke principes en praktische techniek. Van de analyse van de lastverdeling tot de optimalisatie van de materiaalstroom, elke ontwerpbeslissing heeft een directe invloed op de prestaties, duurzaamheid en productie-efficiëntie van de pallet.

De kernelementen van het ontwerp van palletmallen begrijpen

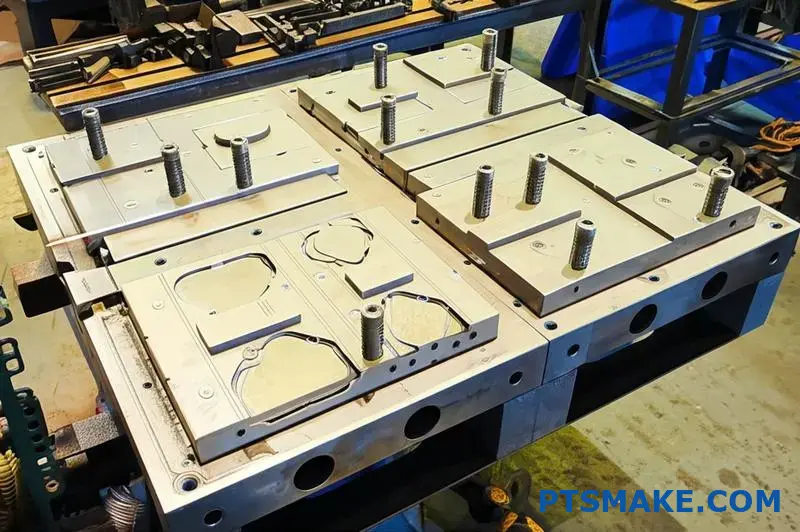

Als we ons gaan verdiepen in het ontwerpen van matrijzen voor kunststof pallets, moeten we eerst erkennen dat deze ogenschijnlijk eenvoudige producten eigenlijk complexe engineeringprojecten zijn. Bij PTSMAKE heb ik geleerd dat een succesvol matrijsontwerp altijd begint met een grondig begrip van de eisen voor het eindgebruik. Dit omvat gewichtscapaciteit, stapelsterkte, omgevingsomstandigheden en verwerkingsmethoden.

De smeltindex1 van het gekozen kunststofmateriaal beïnvloedt aanzienlijk hoe we het matrijsontwerp benaderen. Verschillende polymeren gedragen zich op een unieke manier tijdens het injecteren, waardoor specifieke gate-plaatsingen en wanddikteberekeningen nodig zijn.

Draagkrachtanalyse: De basis van duurzame pallets

Een cruciaal aspect van het ontwerpen van palletmallen is een uitgebreide belastingsanalyse. We moeten rekening houden met:

- Statisch draagvermogen - Het maximale gewicht dat de pallet stationair kan houden

- Dynamisch draagvermogen - Gewichtscapaciteit tijdens beweging (gewoonlijk 75-80% statische capaciteit)

- Draagvermogen stellingen - Steunsterkte wanneer pallet alleen aan de randen wordt ondersteund

Het matrijsontwerp moet rekening houden met deze vereisten door middel van strategische ribbelpatronen, materiaalverdeling en structurele ondersteuning.

Optimalisatie van spanningsverdeling

Een juiste spanningsverdeling wordt bereikt door:

- Uniforme wanddikte om kromtrekken en verzakken te voorkomen

- Strategische plaatsing van ribben voor maximale sterkte met minimaal materiaal

- Afgeronde hoeken om spanningsconcentratie te voorkomen

- Uitgebalanceerde materiaalstroombanen voor een consistente dichtheid

Overwegingen bij het spuitgietproces

Bij het ontwerpen van matrijzen voor kunststof pallets moeten we rekening houden met het volledige productieproces. Dit omvat:

| Ontwerp | Implicaties voor de productie | Ontwerpoplossing |

|---|---|---|

| Diepe trekkingen | Kan materiaalverdunning veroorzaken | Gebruik progressieve ontwerphoeken |

| Dikke secties | Potentieel voor zinkvlekken | Ontwerp van holle kernen en opties voor gasondersteuning |

| Complexe geometrieën | Moeilijke materiaalstroom | Strategische poortplaatsing en flowanalyse |

| Koelvereisten | Impact op cyclustijd | Geoptimaliseerde indeling koelkanalen |

Invloed van materiaalselectie op matrijsontwerp

De keuze van het kunststofmateriaal beïnvloedt direct de eisen voor het matrijsontwerp. Bij PTSMAKE werken we meestal met:

- Hoge dichtheid polyethyleen (HDPE) - Vereist mallen met uitstekende ontluchting vanwege de hoge krimpsnelheid

- Polypropyleen (PP) - Heeft nauwkeurige temperatuurcontrolezones in de matrijs nodig

- Gerecycleerde kunststoffen - Vereisen vaak een robuustere matrijsconstructie om inconsistenties op te vangen

Elk materiaal heeft verschillende vloei-eigenschappen, krimpsnelheden en koelgedrag, waarmee allemaal rekening moet worden gehouden in het matrijsontwerp.

Veelvoorkomende defecten voorkomen door ontwerp

Een effectief ontwerp van palletmallen anticipeert op veelvoorkomende productiefouten en voorkomt deze:

- Scheeftrekken - Gecontroleerd door gebalanceerde koeling en uniforme wanddikte

- Korte shots - Aangepakt door de juiste locatie en grootte van de poort

- Laslijnen - Geminimaliseerd door strategisch ontwerp van stromingstrajecten

- Gootstenen - Voorkomen door goed ontwerp van de ondersteuningsstructuur en koeling

Industriestandaarden en naleving

Het ontwerp van de palletvorm moet ervoor zorgen dat het eindproduct voldoet aan de relevante industrienormen, waaronder:

- ISO 8611 voor testprotocollen voor pallets

- Regionale belastbaarheidseisen

- Naleving van materiaalveiligheidsvoorschriften voor specifieke industrieën (voeding, farmaceutica, enz.)

Het ontwerp van de matrijs heeft een directe invloed op het vermogen van de pallet om aan deze normen te voldoen, waardoor overwegingen met betrekking tot de naleving essentieel zijn vanaf de eerste ontwerpfasen.

Balanceren tussen kosten en efficiëntie

De perfecte balans vinden tussen duurzaamheid en productiekosten is misschien wel het meest uitdagende aspect van het ontwerpen van palletmatrijzen. Door een zorgvuldige materiaalverdeling, strategische versteviging en innovatieve koeloplossingen kunnen we matrijzen maken die pallets produceren die voldoen aan de prestatie-eisen en toch concurrerend geprijsd zijn.

Bij PTSMAKE bestaat onze aanpak uit simulatiegestuurde ontwerpiteraties die het optimale balanspunt identificeren voor de specifieke behoeften van elke klant, waardoor we kunststof palletvormen kunnen maken die uitzonderlijke waarde leveren.

Poortontwerp & CAE-analyse voor optimale stroming

Heb je ooit naar een onberispelijke kunststof pallet gestaard en je afgevraagd hoe het mogelijk is om zoiets groots te maken zonder zichtbare vloeimerken of zwakke punten? Het geheim zit hem in de onzichtbare architectuur van poorten en lopers die gesmolten plastic in de mal voeren.

Het ontwerp van meerpuntshekken is de onbezongen held van de productie van kunststof pallets op grote schaal. Het werkt als een zorgvuldig georkestreerd irrigatiesysteem om ervoor te zorgen dat elke hoek van uw pallet de perfecte hoeveelheid materiaal krijgt bij de ideale temperatuur en druk.

De cruciale rol van meerpunts-poortssystemen

Als het gaat om grote kunststof palletmatrijzen, zijn conventionele ontwerpen met één poort gewoon niet voldoende. Alleen al de grootte van pallets (meestal 40×48 inch of groter) zorgt voor aanzienlijke uitdagingen voor de materiaalstroom. Bij PTSMAKE hebben we ontdekt dat meerpunts poortsystemen absoluut essentieel zijn voor een succesvol ontwerp van palletmatrijzen.

Meerpuntsafsluiters bieden verschillende cruciale voordelen:

- Uitgebalanceerde materiaalstroom over de gehele matrijsholte

- Lagere drukvereisten vergeleken met ontwerpen met één poort

- Consistentere koeling wat leidt tot meer uniforme krimp

- Lager risico op kromtrekken in het eindproduct

- Minimale stroomlengte voor elk materiaalpad

De strategische plaatsing van poorten is misschien wel de meest cruciale ontwerpbeslissing in het hele matrijsontwikkelingsproces. Te weinig poorten en u krijgt te maken met onvolledige vullingen; te veel poorten en u creëert te lange lasnaden en hogere productiekosten.

Strategie voor poortplaatsing voor optimale doorstroming

Bij het plaatsen van de poort gaat het er niet alleen om ervoor te zorgen dat de mal volledig wordt gevuld - het gaat om het beheersen van hoe het vult. Voor plastic pallets volgen we over het algemeen deze principes:

- Poorten moeten worden geplaatst op punten met maximale dikte

- Handhaaf waar mogelijk gelijke doorstroomafstanden vanaf elke poort

- Poorten plaatsen om materiaalstroom naar gebieden met complexe geometrie te leiden

- Vermijd het plaatsen van poorten in zeer zichtbare of structurele gebieden waar overblijfselen van poorten de prestaties in gevaar kunnen brengen

- Overweeg de stroomoriëntatie2 effecten op materiaaleigenschappen in kritieke structurele gebieden

Ik heb ontdekt dat de meeste kunststof pallets baat hebben bij 4-8 gate points, afhankelijk van hun grootte en complexiteit. Het exacte aantal en de positie moet worden bepaald door zorgvuldige analyse en simulatie.

CAE-software inzetten voor stromingsoptimalisatie

Computer-Aided Engineering (CAE) simulatie heeft een revolutie teweeggebracht in het ontwerpen van matrijzen, vooral voor complexe producten zoals kunststof pallets. Bij PTSMAKE gebruiken we geavanceerde software voor stromingssimulatie om mogelijke problemen te voorspellen en te voorkomen voordat we staal snijden.

Voordelen van stromingssimulatie bij het ontwerpen van palletmallen

Onze CAE-analyse biedt cruciale inzichten die onmogelijk alleen op basis van ervaring te bepalen zijn:

| Type analyse | Wat het onthult | Waarom het belangrijk is |

|---|---|---|

| Vultijdanalyse | Hoe snel en gelijkmatig de mal zich vult | Voorkomt korte schoten en oververhit materiaal |

| Drukverdeling | Gebieden met hoge en lage druk tijdens het vullen | Identificeert potentiële structurele zwakheden en zwakke plekken |

| Temperatuur in kaart brengen | Materiaaltemperatuur in het gehele stromingstraject | Voorkomt degradatie en zorgt voor een goede fusie |

| Luchtval voorspelling | Waar zich luchtzakken kunnen vormen | Voorkomt brandplekken en onvolledig vullen |

| Locaties laslijnen | Waar materiaalstroomfronten elkaar ontmoeten | Wijst op potentiële structurele zwakke punten |

Met deze simulaties kunnen we verschillende poortconfiguraties virtueel testen, wat een aanzienlijke besparing van tijd en middelen oplevert in vergelijking met traditionele trial-and-error benaderingen.

Defecten voorkomen door simulatie

Laslijnen zijn een bijzonder punt van zorg in ontwerpen met meerdere openingen omdat ze potentiële zwakke punten vormen in het eindproduct. Met onze CAE-analyse kunnen we:

- De exacte locatie van alle laslijnen voorspellen

- Optimaliseer de plaatsing van de poort om laslijnen weg te houden van gebieden met hoge druk

- Verwerkingsparameters aanpassen om de sterkte van de laslijn te verbeteren

- Ontwerpkenmerken implementeren die zwakke lasnaden compenseren

Bij een recent palletontwerp bleek bijvoorbeeld uit onze simulatie dat de oorspronkelijke configuratie met 6 poorten een laslijn zou creëren direct door een kritisch toegangspunt voor vorkheftrucks. Door over te stappen op een systeem met 8 poorten en een aangepaste positionering konden we de laslijn verplaatsen naar een versterkt gebied, waardoor de laadcapaciteit met ongeveer 15% toenam.

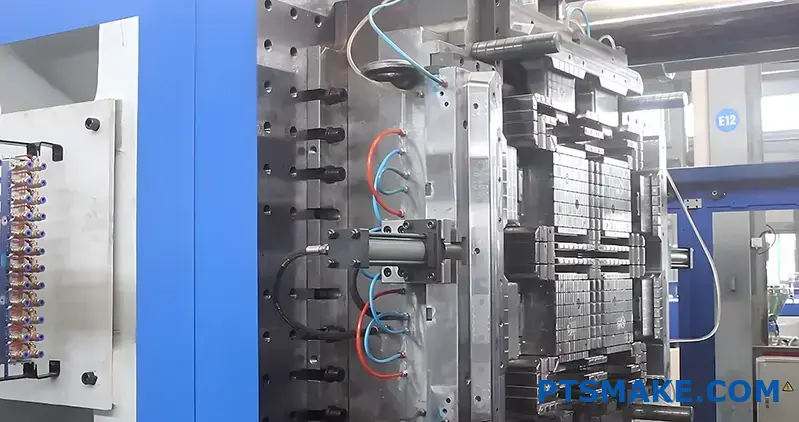

Hotrunnersystemen voor grote palletmallen

Hoewel cold runner-systemen eenvoudiger zijn, hebben grote kunststof palletmatrijzen bijna altijd baat bij hot runner-technologie. Geïntegreerde hotrunnersystemen bieden verschillende cruciale voordelen:

Voordelen van Hot Runner-systemen bij de productie van pallets

- Materiaalefficiëntie: Elimineert runnerafval, dat aanzienlijk kan zijn in grote pallets

- Cyclustijd verkorten: U hoeft geen lopers af te koelen en uit te werpen

- Consistente verwerking: Handhaaft de materiaaltemperatuur tijdens de gehele vulcyclus

- Vereisten voor verminderde druk: Lagere inspuitdruk door gelijkblijvende materiaaltemperatuur

- Nauwkeurige controle: Mogelijkheid om de stroom tussen meerdere poorten te balanceren via individuele temperatuurcontrolezones

De initiële investering in hotrunnertechnologie wordt snel gecompenseerd door materiaalbesparingen en productie-efficiëntie, vooral bij de productie van grote volumes pallets.

Materiaalstroom balanceren via het ontwerp van verdeelstukken

De hot runner spruitstuk ontwerp is van cruciaal belang om ervoor te zorgen evenwichtige stroom door alle poorten. Op PTSMAKE, ontwerpen we op maat spruitstuk systemen die rekening houden met:

- Indien mogelijk symmetrische stromingstrajecten

- Uitgebalanceerde drukverliezen over verschillende stromingstrajectlengtes

- Geoptimaliseerde smeltkanaaldiameters om consistente materiaaleigenschappen te behouden

- Strategische thermische isolatie om warmteoverdracht naar koelpalletsecties te voorkomen

Onze benadering van het ontwerp van spruitstukken richt zich niet alleen op het vullen van de matrijs, maar ook op het behoud van consistente materiaaleigenschappen in het hele pallet. Dit resulteert in gelijkmatigere krimp, minder kromtrekken en uiteindelijk een duurzamer product.

De combinatie van een ontwerp met meerdere poorten, uitgebreide CAE-analyses en geïntegreerde hotrunnersystemen stelt ons in staat om kunststof palletmatrijzen te maken die consistente onderdelen van hoge kwaliteit produceren met minimale defecten en maximale efficiëntie. Wanneer deze technologieën op de juiste manier worden toegepast, kunnen ze de cyclustijden aanzienlijk verkorten en de algehele palletprestaties verbeteren.

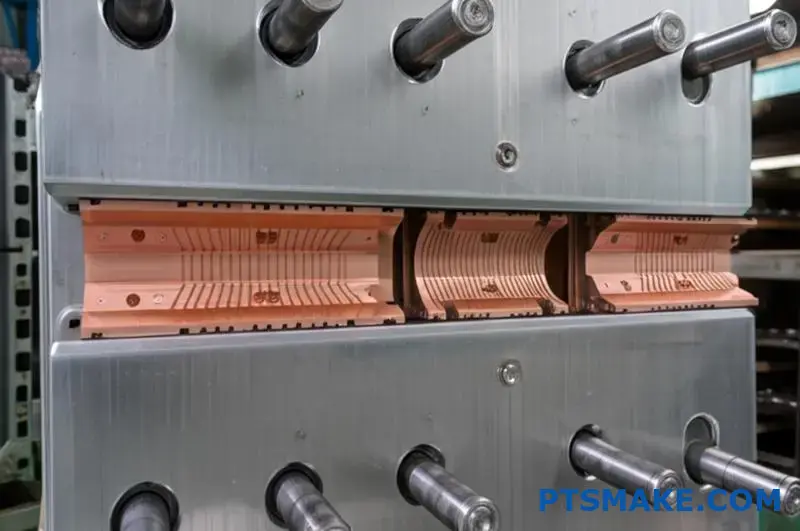

Gietvormtechnologie & Koelsystemen

Heb je je ooit afgevraagd waarom een kunststof palletmatrijs zo nauwkeurig werkt ondanks extreme temperatuurschommelingen? Het geheim zit hem in het technisch wonder van de inzetstukken en koelsystemen die in harmonie samenwerken om keer op keer foutloze producten te maken.

De constructie van de matrijsinzetstukken en koelsystemen vormen de kritische basis van de prestaties van kunststof palletmatrijzen. Deze componenten zorgen voor dimensionale stabiliteit, voorkomen vervorming tijdens thermische cycli en bepalen uiteindelijk zowel de kwaliteit als de productie-efficiëntie van uw pallets.

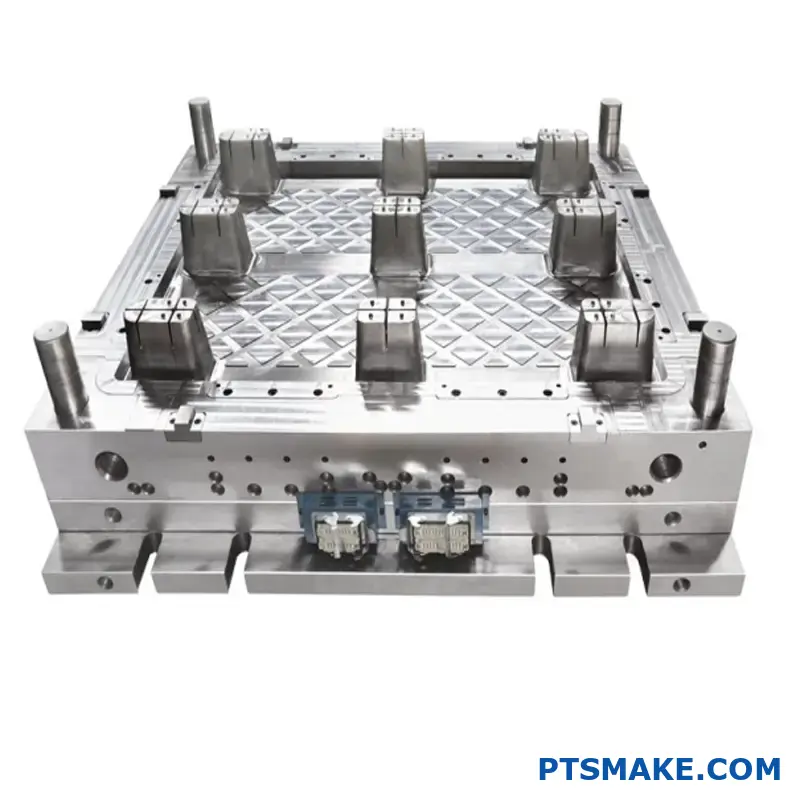

De cruciale rol van precisie-inzetstukken in palletmallen

Het succes van een kunststof palletmatrijs hangt grotendeels af van de precisie en duurzaamheid van de inzetstukken. Bij PTSMAKE heb ik met eigen ogen gezien hoe goed ontworpen inlegdelen de levensduur van matrijzen aanzienlijk kunnen verlengen met behoud van productconsistentie.

Matrijsinzetstukken zijn gespecialiseerde onderdelen die kritieke elementen vormen in het ontwerp van de pallet. Voor kunststof pallets zijn dit meestal

- Hoekformaties die bestand moeten zijn tegen herhaalde botsingen

- Dragende ribstructuren die voor sterkte zorgen

- Ingangen voor vorken en palletvijzels

- Stapelfuncties voor veilig nesten

De uitdaging met inzetstukken in bewegende en vaste delen van de matrijs is voorkomen dat ze verschuiven tijdens warmtecycli. Wanneer een matrijs opwarmt tijdens het spuitgieten en daarna afkoelt, ontstaan er door thermische uitzetting en inkrimping krachten die de inlegdelen geleidelijk kunnen verplaatsen.

Materiaalkeuze voor levensduur van inzetstukken

De keuze van het inzetmateriaal heeft een grote invloed op de prestaties en de levensduur. Voor plastic palletmallen raden we meestal aan:

| Materiaal inzetstuk | Essentiële eigenschappen | Beste toepassingen |

|---|---|---|

| P20 gereedschapsstaal | Goede taaiheid, redelijke slijtvastheid | Algemene palletkenmerken |

| H13 gereedschapsstaal | Uitstekende warme hardheid, goede slijtvastheid | Drukgevoelige gebieden, hoeken |

| S7 gereedschapsstaal | Superieure schokbestendigheid | Gebieden onderhevig aan mechanische schokken |

| Berylliumkoper | Superieure thermische geleidbaarheid | Gebieden die snel moeten worden gekoeld |

Elk materiaal biedt specifieke voordelen, maar moet worden afgestemd op de specifieke eisen van de locatie van de inzetstukken. Op plaatsen waar veel slijtage optreedt, zoals bij vorkpunten, gebruiken we bijvoorbeeld vaak gehard H13-staal voor een maximale levensduur.

Inzetstukken beveiligen tegen thermische beweging

Om verschuivingen tijdens hittecycli te voorkomen, omvat de juiste engineering van inzetstukken een aantal belangrijke strategieën:

Mechanische verankeringssystemen

De meest betrouwbare manier om het inzetstuk te beveiligen is door het mechanisch te verankeren:

- Zwaluwstaartontwerpen - Deze vormen een in elkaar grijpende verbinding die beweging in belangrijke richtingen fysiek voorkomt

- Schoudervergrendelingen - Trapsgewijze eigenschappen die zijdelingse beweging tegengaan

- Borgpennen - Extra bevestigingselementen die het inzetstuk vanuit meerdere richtingen vastzetten

Nauwkeurige montagetoleranties

De interferentiepasvorm3 tussen de inzetstukken en de malbasis speelt een cruciale rol in het voorkomen van beweging. Gewoonlijk hanteren we toleranties van ±0,005 mm voor de plaatsing van de inzetstukken, zodat ze goed passen en toch thermisch kunnen uitzetten.

Strategische materiaalcombinaties

Door selectief gebruik te maken van materialen met complementaire thermische uitzettingscoëfficiënten, kunnen we insert systemen maken die hun positie behouden tijdens de verwarmings- en koelcyclus.

Geavanceerde koeling voor dimensionale stabiliteit

Zelfs met perfect bevestigde inlegdelen zorgt inconsistente koeling voor andere problemen. Warme plekken leiden tot krimpverschillen, kromtrekken en langere cyclustijden. Voor kunststof palletmatrijzen is het ontwerp van koelsystemen bijzonder uitdagend vanwege:

- Grote oppervlakken die gelijkmatige koeling vereisen

- Verschillende wanddiktes in het ontwerp

- Diepe ribben en structurele elementen die warmte vasthouden

- De behoefte aan snelle cyclustijden in de productie

Ontwerp gebalanceerd koelcircuit

Effectieve koeling voor palletmallen:

- Onafhankelijke koelzones - Verschillende delen van de matrijs vereisen verschillende koelintensiteiten

- Conforme koelkanalen - Deze volgen de contouren van de geometrie van de pallet

- Bevordering van turbulente stroming - Speciale kanaalontwerpen die de warmteoverdracht verbeteren

- Uitgebalanceerde waterstroom - Gelijke koeling over alle circuits

Bij PTSMAKE maakt onze thermische analyse gebruik van computational fluid dynamics om de koelprestaties te simuleren voordat de constructie van de matrijs begint. Zo kunnen we potentiële hotspots identificeren en elimineren.

Uitdagingen voor koeling in geribde constructies

Kunststof pallets vertrouwen op interne ribbels voor structurele integriteit, maar deze ribbels zorgen voor aanzienlijke koelproblemen. De diepe secties houden warmte vast, terwijl dunne wanden snel afkoelen, waardoor ongelijkmatige krimp ontstaat.

Om dit aan te pakken, implementeren we:

- Cascadering van koelcircuits - Hogere koelcapaciteit voor dikke secties

- Thermische pennen - Gespecialiseerde koelelementen die tot diep in de ribben reiken

- Differentiële koeltiming - Gefaseerde koeling voor een gelijkmatige temperatuurverdeling

Thermisch beheer voor optimalisatie materiaalstroom

Naast maatvastheid heeft koeling ook een directe invloed op de materiaalstroom. Strategisch koelen helpt:

- Controleer de stollingsvolgorde om holtes te voorkomen

- Materiaalviscositeit beheren tijdens het vullen

- Interne spanningen in het eindproduct verminderen

- Zorg voor een volledige verpakking van alle functies

Preventieve engineering tegen veelvoorkomende storingsvormen

Bij het ontwerpen van inleg- en koelsystemen voor kunststof palletmatrijzen pakken we veelvoorkomende storingen proactief aan:

Preventie van thermische vermoeidheid

Herhaalde opwarm- en afkoelcycli leiden uiteindelijk tot thermische vermoeidheid in matrijsonderdelen. Om dit te beperken:

- Spanningsvrije montage van inzetstukken - Ontwerpen die rekening houden met thermische uitzetting

- Geleidelijke opwarm-/koelcycli - Vermijd indien mogelijk extreme thermische schokken

- Thermische barrière coatings - Beschermende lagen die de warmteoverdracht naar gevoelige onderdelen verminderen

Strategieën voor slijtagebestendigheid

De productie van grote volumes pallets betekent duizenden injectiecycli, waardoor er aanzienlijke slijtage optreedt aan de wisselplaatoppervlakken. Onze aanpak omvat:

- Oppervlaktebehandelingen - Nitreren en andere hardingsprocessen

- PVD-coatings - Fysische dampdepositie van slijtvaste lagen

- Vervangbare slijtage-inzetstukken - Ontwerp waardoor slijtagegevoelige onderdelen gemakkelijk kunnen worden vervangen

Door precisie-inlegdelen te combineren met geoptimaliseerde koeling maken we kunststof palletmatrijzen die maatvast blijven tijdens de productie. Deze integratie zorgt voor een gelijkmatige materiaalstroom, elimineert hotspots en levert een consistente productkwaliteit met geoptimaliseerde cyclustijden.

De zorgvuldige coördinatie tussen het ontwerp van de matrijs en de koelsystemen bepaalt uiteindelijk niet alleen de kwaliteit van de afgewerkte pallet, maar ook de productie-efficiëntie en de totale levensduur van de matrijs. Bij PTSMAKE is deze holistische benadering van matrijsontwerp essentieel gebleken voor het maken van duurzame, hoogwaardige matrijzen voor kunststof pallets.

Eisen voor uitwerpsysteem voor palletmallen

Hebt u wel eens problemen gehad met kunststof pallets die lelijke uitwerpsporen vertonen of, erger nog, barsten tijdens de productie? De verborgen boosdoener is vaak een verkeerd ontworpen uitwerpsysteem - de onbezongen held van succesvol palletvormen.

Een goed ontworpen uitwerpsysteem is van cruciaal belang voor de prestaties van matrijzen voor kunststof pallets en vereist een nauwkeurige plaatsing van de pennen, een evenwichtige krachtverdeling en een robuuste structurele ondersteuning. Als het goed ontworpen is, zorgt het voor een soepele vrijgave zonder afbreuk te doen aan de structurele integriteit of esthetische kwaliteit van de pallet.

Strategische plaatsing van de uitwerppin voor optimale vrijlating

Bij het ontwerpen van uitwerpsystemen voor kunststof palletmatrijzen is de plaatsing van pennen absoluut cruciaal. Het grote oppervlak en de complexe geometrie van pallets creëren unieke uitdagingen die doordachte technische oplossingen vereisen.

In tegenstelling tot kleinere kunststof onderdelen die misschien maar een paar uitwerppinnen nodig hebben, hebben kunststof pallets meestal tientallen strategisch geplaatste pinnen nodig voor een gelijkmatige krachtverdeling tijdens het uitwerpen. Bij PTSMAKE hebben we ontdekt dat de juiste plaatsing van pinnen een aantal belangrijke principes volgt:

- Uniforme krachtverdeling over het hele palletoppervlak

- Strategische positionering op punten van maximale structurele stijfheid

- Vermijden van dunwandige secties die kunnen vervormen onder de uitwerpdruk

- Plaatsing onder natuurlijke hoeken om de weerstand tijdens het loslaten te minimaliseren

Elke pinlocatie moet zorgvuldig worden overwogen op basis van de specifieke ontwerpkenmerken van de pallet, waaronder ribstructuren, dragende gebieden en bevestigingspunten.

Berekening van de vereiste uitwerpkracht

Het bepalen van de juiste uitwerpkracht begint met het begrijpen van de factoren die weerstand creëren tijdens het verwijderen van onderdelen:

| Factor | Invloed op uitwerpen | Matigingsstrategie |

|---|---|---|

| Oppervlakte | Groter contactoppervlak verhoogt de weerstand | Trekhoeken en textuur optimaliseren |

| Materiaalkrimp | Hogere krimp zorgt voor strakkere grip | Materiaalkeuze en koelsysteem aanpassen |

| Oppervlaktestructuur | Gestructureerde oppervlakken verhogen de wrijving | Breng textuurvereisten in balans met releasebehoeften |

| Opzethoeken | Onvoldoende trekkracht verhoogt de weerstand | Implementeer minimaal 1,5° tocht op alle verticale oppervlakken |

| Ondersnijdingen | Mechanische vergrendeling maken | Gebruik waar mogelijk nevenacties of opofferingsfuncties |

Voor grote palletmatrijzen berekenen we meestal een minimale uitwerpkracht van 2-3 ton per vierkante meter geprojecteerd oppervlak, afhankelijk van de specifieke materiaaleigenschappen en ontwerpkenmerken.

Pin-gerelateerde defecten voorkomen

Slecht ontworpen uitwerpsystemen veroorzaken vaak zichtbare defecten in de afgewerkte pallet. Veelvoorkomende problemen zijn onder andere:

- Duwmerken - Zichtbare inkepingen waar de uitwerppennen het onderdeel raken

- Spanning witten - Plaatselijke verkleuring door te hoge uitwerpdruk

- Kraken - Structureel falen veroorzaakt door ongelijke uitwerpkrachten

- Plakken - Onvolledige vrijgave veroorzaakt productievertragingen en schade

Om deze problemen te voorkomen, implementeren we een aantal speciale ontwerpkenmerken:

Geavanceerde Pin Head ontwerpen

Standaard uitwerppennen met platte kop laten vaak zichtbare sporen achter op kunststof pallets. In plaats daarvan gebruiken we:

- Op maat gemaakte koppen die overeenkomen met de oppervlaktecontour van de pallet

- Koppen met grotere diameter die de kracht over een groter gebied verdelen

- Gepolijste pinoppervlakken die wrijving en markering minimaliseren

- Meertraps uitwerppennen die zorgen voor geleidelijke afgifte

Vereisten voor structurele ondersteuning van uitwerpsystemen

Het uitwerpsysteem voor kunststof palletmatrijzen moet robuust worden ondersteund om duizenden productiecycli zonder defecten te doorstaan. De belangrijkste structurele onderdelen zijn:

Ontwerp van de uitwerpplaat

De uitwerpplaat moet ontworpen zijn om:

- Kracht gelijkmatig verdelen over alle pinnen

- Uitlijning behouden tijdens de uitwerpslag

- Weerstand tegen doorbuiging onder belasting

- Zorgen voor soepele, gecontroleerde bewegingen tijdens gebruik

Voor grote palletmatrijzen gebruiken we meestal dubbele uitwerpplaten met extra steunkolommen om verbuiging van de plaat te voorkomen en een consistente beweging van de pennen te garanderen. De primaire uitwerpplaat bevat de pennen, terwijl de secundaire plaat structurele ondersteuning biedt en verbonden is met de uitwerpcilinders.

Precisie geleidingssysteem

Een nauwkeurige geleiding van het uitwerpsysteem is essentieel voor een probleemloze werking. Onze ontwerpen bevatten:

- Geharde en geslepen geleidepijlers voor een soepele beweging

- Precisie bussen4 met minimale speling om verkeerde uitlijning te voorkomen

- Zelfsmerende componenten om slijtage en onderhoudsvereisten te verminderen

- Anti-rotatiefuncties die verdraaiing tijdens het uitwerpen voorkomen

Deze precisiegeleiding zorgt ervoor dat alle uitwerppennen goed uitgelijnd blijven met hun corresponderende gaten, waardoor binding en voortijdige slijtage worden voorkomen.

Kwaliteitseisen voor uitwerpers en accessoires

De afzonderlijke onderdelen van het uitwerpsysteem moeten voldoen aan strenge kwaliteitsnormen om betrouwbare prestaties te garanderen:

Materiaalspecificaties voor uitwerpcomponenten

We selecteren materialen op basis van specifieke operationele vereisten:

| Component | Aanbevolen materiaal | Essentiële eigenschappen |

|---|---|---|

| Uitwerppennen | H13 gereedschapsstaal (HRC 48-52) | Uitstekende slijtvastheid, maatvastheid |

| Retourpennen | W1 gereedschapsstaal (HRC 58-62) | Superieure slagvastheid, goede slijtage-eigenschappen |

| Uitwerperplaten | P20 Voorverhard staal | Goed bewerkbaar, voldoende sterk, stabiel |

| Gids pijlers | M2 Snelstaal (HRC 60-63) | Uitzonderlijke hardheid, slijtvastheid, stijfheid |

Voor toepassingen met corrosieve materialen of grote productieruns kunnen we aanvullende behandelingen specificeren, zoals gasnitreren of PVD-coatings om de duurzaamheid te verbeteren.

Vereisten voor oppervlakteafwerking en toleranties

Uitwerpingsonderdelen van hoge kwaliteit vereisen nauwkeurige productietoleranties:

- Uitwerppennen vereisen h7-tolerantie op diameter (meestal ±0,008 mm)

- Pengaten in holteplaten moeten tolerantie H7 hebben (meestal ±0,010mm)

- De oppervlakteafwerking van de uitwerppennen moet Ra 0,2 μm of beter zijn.

- Loodrechtheid van pinnen moet binnen 0,01 mm liggen over een lengte van 100 mm

Deze nauwe toleranties zorgen voor een soepele werking en voorkomen voortijdige slijtage of vastlopen tijdens de productie.

Geavanceerde uitwerpfuncties voor complexe palletontwerpen

Moderne kunststof pallets hebben vaak complexe kenmerken die speciale uitwerpoplossingen vereisen:

Tweetraps uitwerpsystemen

Voor pallets met verschillende wanddiktes of diepe trekkingen gebruiken we vaak uitwerping in twee fasen:

- Primaire uitwerping - Haalt de hoofdpalletstructuur uit de matrijsholte

- Secundaire uitwerping - Richt zich op specifieke kenmerken waarvoor extra kracht of beweging nodig is

Deze gefaseerde aanpak voorkomt vervorming door ervoor te zorgen dat de sterkere delen eerst worden losgemaakt, gevolgd door de gevoeligere delen.

Pneumatische hulpsystemen

Voor bijzonder moeilijke gebieden biedt pneumatische assistentie extra voordelen:

- Uitwerpen met luchtdruk - Strategisch geplaatste luchtkanalen die helpen het vacuüm te verbreken en het loslaten te initiëren

- Pneumatische cilinders in volgorde - Zorg voor nauwkeurig getimede hulpuitwerpkracht

- Gecontroleerde ontluchting - Voorkomt vacuümvorming in diepe trekzones

Deze pneumatische systemen werken samen met de mechanische uitwerping om ervoor te zorgen dat de onderdelen volledig en gecontroleerd vrijkomen.

Onderhoudsoverwegingen bij het ontwerp van een uitwerpsysteem

Een goed ontworpen uitwerpsysteem moet ook rekening houden met de onderhoudsvereisten op lange termijn:

- Gemakkelijke toegang aan uitwerppennen en retourmechanismen

- Gestandaardiseerde onderdelen waar mogelijk om vervanging te vereenvoudigen

- Functies voor slijtagemonitoring die aangeven wanneer onderhoud nodig is

- Smeersystemen die zorgen voor consistente prestaties

Bij PTSMAKE ontwerpen we onze uitwerpsystemen voor palletvormen met onderhoudsintervallen die afgestemd zijn op de algemene onderhoudsschema's voor matrijzen, zodat de productiestilstand tot een minimum beperkt blijft.

Door deze uitgebreide vereisten voor uitwerpsystemen te implementeren, zorgen we ervoor dat onze kunststof palletmatrijzen consistente onderdelen van hoge kwaliteit leveren met minimale productieproblemen. De zorgvuldige integratie van strategische pinplaatsing, robuuste structurele ondersteuning en onderdelen van hoge kwaliteit resulteert in uitwerpsystemen die gedurende de hele levensduur van de matrijs betrouwbaar presteren.

Strategische staalselectie voor palletmallen

In de competitieve wereld van de productie van kunststof pallets komt het verschil tussen winst en verlies vaak neer op één cruciale beslissing: het staal dat u kiest voor uw matrijs. Dit ogenschijnlijk kleine detail kan uw productie-efficiëntie en de levensduur van uw product dramatisch beïnvloeden.

De keuze van staal voor kunststof palletmatrijzen is een zorgvuldige afweging tussen duurzaamheid, prestaties en kosteneffectiviteit. De juiste staalkeuze bepaalt niet alleen de levensduur van uw matrijs, maar beïnvloedt ook de cyclustijden, onderhoudsvereisten en uiteindelijk uw economische productie.

De kritische balans tussen hardheid en taaiheid

Bij het selecteren van staal voor kunststof palletmatrijzen heb ik geleerd dat het absoluut essentieel is om de juiste balans te vinden tussen hardheid en taaiheid. Dit is niet slechts een theoretische overweging - het heeft een directe invloed op uw dagelijkse productie en winstgevendheid op de lange termijn.

Hardheid zorgt voor slijtvastheid en helpt uw matrijs om de kritieke afmetingen te behouden tijdens duizenden productiecycli. Een te hoge hardheid gaat echter vaak ten koste van de taaiheid, wat kan leiden tot voortijdig barsten of afbrokkelen. Voor palletmatrijzen die tijdens het gebruik vaak onderhevig zijn aan grote mechanische spanning, is deze balans bijzonder kritisch.

Staaleigenschappen voor matrijstoepassingen begrijpen

Het ideale staal voor palletmallen moet een aantal belangrijke eigenschappen bezitten:

- Slijtvastheid - Bestand tegen schuren door glasgevulde polymeren

- Corrosiebestendigheid - Bescherming tegen roest en chemische aantasting

- Bewerkbaarheid - Eenvoudige productie van complexe geometrische vormen

- Polijstbaarheid - Capaciteit om de vereiste oppervlakteafwerking te bereiken

- Thermische geleidbaarheid - Efficiënte warmteoverdracht voor optimaal fietsen

- Dimensionale stabiliteit - Minimale vervorming tijdens warmtebehandeling

- Taaiheid - Weerstand tegen scheuren onder mechanische spanning

Elke staalsoort biedt een andere combinatie van deze eigenschappen, waardoor de selectie een kwestie is van prioriteiten stellen.

Populaire staalsoorten voor palletvormen

Op basis van mijn ervaring met het werken met een groot aantal fabrikanten van kunststof pallets, zijn er verschillende staalsoorten naar voren gekomen als industriestandaard, elk met zijn eigen voordelen voor specifieke toepassingen.

P20 Voorverhard staal: Het veelzijdige werkpaard

P20 (ook bekend als 1.2311 of 3Cr2Mo) blijft niet voor niets het meest gebruikte staal voor kunststof palletmatrijzen. Dit chroom-moly gereedschapsstaal biedt:

- Voorgeharde toestand (28-32 HRC) waarvoor geen extra warmtebehandeling nodig is

- Goed bewerkbaar en lasbaar

- Voldoende slijtvastheid voor de meeste thermoplasten

- Uitstekende polijstbaarheid voor oppervlaktekritische toepassingen

- Redelijke weerstand tegen corrosie

- Goede dimensionale stabiliteit

Voor standaard pallettoepassingen waar geen extreme slijtage wordt verwacht, biedt P20 een uitstekende balans tussen prestaties en kosteneffectiviteit. Het voorgeharde materiaal verkort de doorlooptijd aanzienlijk en elimineert het risico op vervorming tijdens de warmtebehandeling.

H13 Heet Werk Gereedschapsstaal: De duurzaamheidskampioen

Bij de productie van pallets van abrasieve materialen zoals glasgevulde polymeren of bij extreem hoge productievolumes biedt H13 (1,2344) superieure prestaties:

- Uitstekende warme hardheid (kan worden gehard tot 48-52 HRC)

- Superieure slijtvastheid vergeleken met P20

- Betere weerstand tegen thermische vermoeidheid

- Goede taaiheid om schokbelasting te weerstaan

- Uitstekende weerstand tegen thermische scheuren

H13 vereist een extra warmtebehandeling, waardoor zowel de kosten als de doorlooptijd toenemen. Deze investering betaalt zich echter terug in een langere levensduur van de matrijs en lagere onderhoudskosten voor de productie van grote volumes.

718 gemodificeerd gietstaal: Het hoogwaardige alternatief

Voor fabrikanten die een optimale balans zoeken tussen het gebruiksgemak van P20 en de duurzaamheid van H13, biedt 718 gemodificeerd staal (1.2738) overtuigende voordelen:

- Voorgehard tot 35-40 HRC met mogelijkheid tot doorharding

- Verbeterde slijtvastheid vergeleken met standaard P20

- Beter nitreerreactie5 voor oppervlakteverbetering

- Uitstekende polijstbaarheid voor esthetische toepassingen

- Verbeterde uniformiteit in hardheid door de dikte heen

- Verbeterde lasbaarheid voor reparaties en modificaties

Hoewel het ongeveer 20-30% duurder is dan standaard P20, biedt 718 gemodificeerd staal vaak een betere algemene waarde door een langere levensduur en minder onderhoudsvereisten.

Opties voor roestvrij staal: Corrosiebescherming Prioriteit

Bij de productie van pallets voor voedingsmiddelen, farmaceutica of buitentoepassingen waarbij corrosiebestendigheid van het grootste belang is, zijn roestvrije opties noodzakelijk:

| Staalkwaliteit | Hardheid (HRC) | Corrosiebestendigheid | Relatieve kosten | Beste toepassingen |

|---|---|---|---|---|

| 420 Roestvrij | 48-52 | Goed | Middelhoog | Voedselveilige pallets |

| 440C roestvrij | 56-58 | Matig | Hoog | Corrosieve omgevingen met hoge slijtage |

| S136 (AISI 420) | 48-52 | Uitstekend | Zeer hoog | Medische/farmaceutische pallets |

Deze roestvrijstalen opties vragen een aanzienlijke prijspremie, maar zijn essentieel wanneer naleving van de regelgeving of extreme omgevingsomstandigheden een punt van zorg zijn.

Strategische materiaaltoewijzing voor kostenoptimalisatie

Een geavanceerde benadering van de constructie van palletmatrijzen omvat strategische materiaaltoewijzing: verschillende staalsoorten gebruiken voor verschillende matrijsonderdelen op basis van hun specifieke vereisten.

Hybride bouwbenaderingen

In plaats van de hele mal te bouwen van één staalsoort, kun je deze hybride benaderingen overwegen:

Kern/holte differentiatie - Gebruik van duurzamer staal voor de holte (die doorgaans meer slijtage ondervindt) en zuiniger staal voor de kern

Op inzet gebaseerde strategie - Construeren van het hoofdvormlichaam uit P20 met gebruik van H13 inzetstukken voor slijtagegevoelige gebieden zoals:

- Poortlocaties waar materiaalstroomerosie optreedt

- Dunne ribben onderhevig aan mechanische spanning

- Hoekelementen gevoelig voor impactschade

- Glijdende componenten met metaal-op-metaalcontact

Optimalisatie oppervlaktebehandeling - Gerichte oppervlaktebehandelingen toepassen op standaard staal:

- Nitreren voor verbeterde oppervlaktehardheid

- PVD-coatings voor minder wrijving en slijtage

- Verchroomd voor corrosiebescherming

Deze strategische aanpak kan de totale materiaalkosten 15-25% verlagen terwijl de prestaties op kritieke gebieden behouden blijven of zelfs verbeteren.

Onderdelen van koperlegering voor thermisch beheer

Terwijl staal de structurele basis van palletvormen vormt, verbetert strategisch gebruik van koperlegeringen de thermische prestaties aanzienlijk. Beryllium koper (BeCu) heeft een thermische geleidbaarheid die ongeveer 5 keer hoger is dan die van gereedschapsstaal, waardoor het ideaal is voor:

- Kernen in dikke doorsneden - Warmte verwijderen van gebieden die gevoelig zijn voor zinkvlekken

- Gebieden die snel moeten worden gekoeld - Cyclustijd verkorten in kritieke secties

- Hot spots geïdentificeerd in thermische analyse - Algehele koeling in balans brengen

Ondanks de hogere materiaalkosten levert BeCu vaak een overtuigende ROI door cyclustijdverkorting en kwaliteitsverbeteringen in uitdagende palletontwerpen.

Verwerkingsimplicaties van staalselectie

De keuze van het staal heeft een directe invloed op verschillende aspecten van de productie en het onderhoud van matrijzen:

Overwegingen bij machinale bewerking

Hardere staalsoorten vereisen over het algemeen:

- Lagere snijsnelheden

- Vaker wisselen van gereedschap

- Gespecialiseerde snijstrategieën

- Langere bewerkingstijd

Deze factoren verhogen de initiële matrijskosten, maar kunnen worden gecompenseerd door een langere levensduur.

Vereisten voor warmtebehandeling

Niet-voorgeharde staalsoorten vereisen een zorgvuldige planning van de warmtebehandeling:

- Juiste spanningsontlasting vóór de uiteindelijke bewerking

- Gecontroleerde verwarming en koeling om vervorming te minimaliseren

- Meerdere tempereercycli voor optimale prestaties

- Extra bewerkingstoeslag om dimensionale veranderingen te compenseren

Houd bij het kiezen van doorgeharde staalsoorten rekening met 2-3 weken extra doorlooptijd voor de juiste warmtebehandeling.

Onderhoud en service

Verschillende staalsoorten zijn in verschillende mate repareerbaar:

- P20 biedt uitstekende lasbaarheid voor reparaties

- H13 vereist voorverwarming en speciale lasprocedures

- Voor roestvaste staalsoorten zijn vaak speciale elektroden nodig

Houd rekening met uw onderhoudsmogelijkheden bij het kiezen van matrijsmaterialen, vooral voor hoogvolume productie waarbij stilstand kostbaar is.

Door de specifieke vereisten van uw kunststof pallettoepassing, het productievolume en de levensduurkosten zorgvuldig te evalueren, kunt u het optimale staal kiezen dat prestaties en rendabiliteit in evenwicht houdt. Vergeet niet dat het goedkoopste staal op de lange termijn zelden het voordeligst is - de echte maatstaf zijn de kosten per onderdeel over de volledige levensduur van de matrijs.

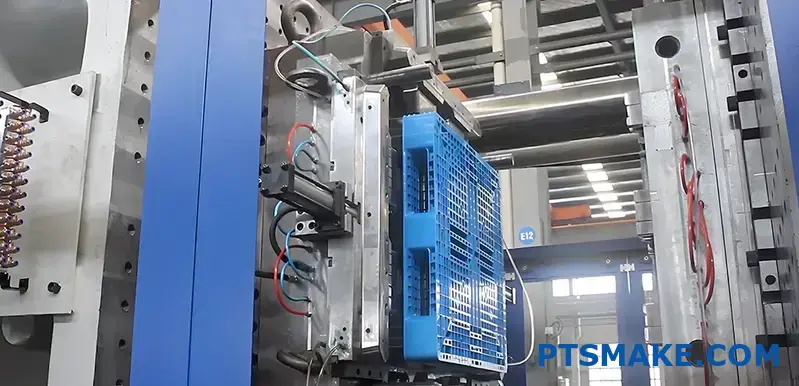

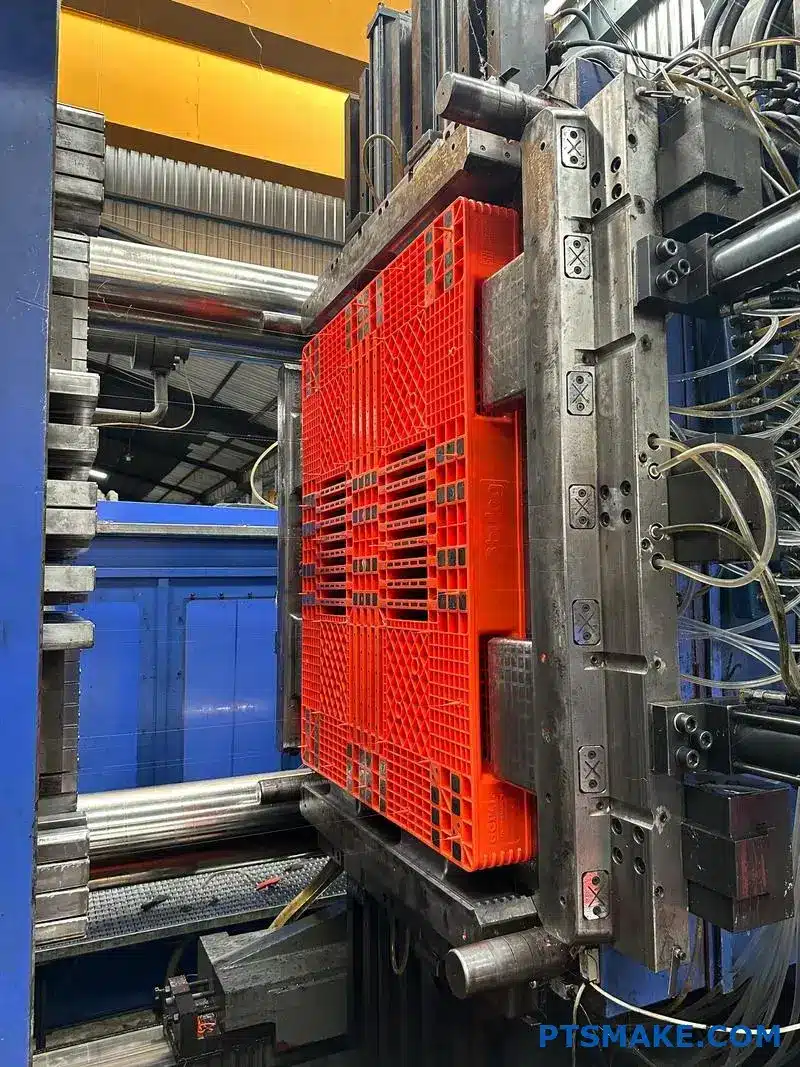

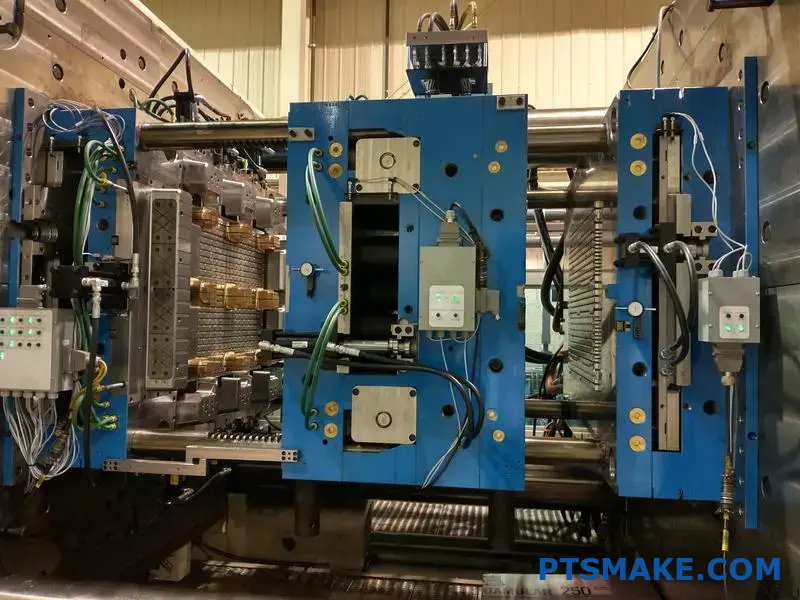

Productieapparatuur en verwerkingstechnologieën

Heb je je ooit afgevraagd wat de kracht is achter de precisie van die feilloos ontworpen kunststof pallets? De magie ligt achter fabrieksdeuren waar gespecialiseerde machines ruwe ontwerpen transformeren in duurzame industriële werkpaarden.

Voor de productie van hoogwaardige kunststof palletmatrijzen is een geavanceerd ecosysteem van geavanceerde apparatuur en verfijnde verwerkingstechnologieën nodig. Van precisiebewerkingscentra tot geavanceerde inspectiesystemen, elk onderdeel speelt een cruciale rol bij het leveren van matrijzen die miljoenen cycli probleemloos presteren.

De essentiële machines voor de productie van precisie-palletvormen

Voor het maken van kunststof palletmatrijzen die consistente producten van hoge kwaliteit leveren, is gespecialiseerde productieapparatuur nodig die uitzonderlijke precisie en betrouwbaarheid biedt. Bij PTSMAKE, onze productie vloer herbergt een uitgebreide reeks van machines die speciaal zijn ontworpen voor de productie van uitstekende matrijzen.

CNC-bewerkingscentra met hoge precisie

Het hart van ons productieproces van palletmatrijzen wordt gevormd door geavanceerde CNC-bewerkingscentra. Deze geavanceerde systemen voeren de kritieke snijbewerkingen uit die ruwe stalen blokken omvormen tot precisieonderdelen voor matrijzen.

Voor grote palletmallen gebruiken we 5-assige bewerkingscentra met de volgende specificaties:

| Type machine | Belangrijkste mogelijkheden | Beste toepassingen |

|---|---|---|

| 5-assige CNC frezen | Complexe 3D-oppervlakken, ondersnijdingen | Bewerking van holtes en kernen |

| CNC met hoge snelheid | Fijne details, uitstekende oppervlakteafwerking | Afwerking |

| CNC voor zwaar gebruik | Grote werkstukken, diepe holtes | Bewerking van basisplaten en grote onderdelen |

Deze machines bieden een positioneernauwkeurigheid van ±0,005 mm, wat essentieel is voor het creëren van de perfecte koppelvlakken tussen matrijsonderdelen. Voor kunststof palletmatrijzen met complexe ribstructuren en gestructureerde oppervlakken zorgt deze precisie voor een goede materiaalstroom en onderdeelvorming.

De nieuwste hogesnelheidsbewerkingscentra zorgen ook voor een uitzonderlijke oppervlakteafwerking direct na de bewerking, waardoor er minder handmatig gepolijst hoeft te worden en de koelprestaties van de afgewerkte matrijsoppervlakken consistenter zijn.

Gespecialiseerde EDM-apparatuur voor complexe onderdelen

EDM (Electrical Discharge Machining) speelt een cruciale rol bij het creëren van vormen die met conventionele bewerking onmogelijk zouden zijn. Voor kunststof palletvormen gebruiken we zowel draad- als zinkvonkmachines:

- Draad EDM - Creëert precieze snijbanen voor complexe inzetstukken en uitwerppengaten

- Zinkvonkmachine - Vormt gestructureerde oppervlakken en diepe holtes met scherpe hoeken

Onze EDM-apparatuur kan oppervlaktekwaliteiten bereiken van wel Ra 0,1 μm, wat essentieel is voor het maken van textuurpatronen die zowel het uiterlijk van de pallet verbeteren als de lossing tijdens het gieten.

Precisieslijpapparatuur

Vlakslijpmachines en rondslijpmachines zorgen voor een perfecte vlakheid en maatnauwkeurigheid van de te verbinden oppervlakken. Deze machines leveren:

- Vlakheid oppervlak binnen 0,01 mm over 1000 mm lengte

- Parallelliteit binnen 0,005 mm

- Oppervlakteafwerking van Ra 0,4 μm of beter

Voor kunststof palletmatrijzen, waar een goede afdichting tussen de matrijshelften essentieel is om uitlopen te voorkomen, creëert precisieslijpen de perfecte koppelvlakken die zorgen voor maatvastheid tijdens de hele levensduur van de matrijs.

Geavanceerde warmtebehandelingsfaciliteiten

Warmtebehandeling speelt een cruciale rol bij het bepalen van de prestaties en de levensduur van kunststof palletvormen. Onze warmtebehandelingsmogelijkheden omvatten:

- Vacuüm warmtebehandeling - Minimaliseert vervorming en voorkomt oxidatie van het oppervlak

- Ovens onder gecontroleerde atmosfeer - Zorgt voor consistente uitharding in grote onderdelen

- Cryogene verwerking - Verbetert de slijtvastheid voor matrijzen met een hoge productie

- Stressverwerking - Voorkomt kromtrekken tijdens bewerking en bewerking

Voor de productie van grote volumes kunststof pallets gaan matrijzen die een goede warmtebehandeling hebben ondergaan veel langer mee, vaak miljoenen keren voordat ze onderhoud nodig hebben.

Geavanceerde meetsystemen voor kwaliteitsborging

Kwaliteitscontrole is van het grootste belang bij de productie van matrijzen voor kunststof pallets. Onze inspectiesystemen controleren of elke afmeting voldoet aan de exacte specificaties voordat de assemblage begint.

Coördinatenmeetmachines (CMM)

Onze CMM systemen bieden uitgebreide verificatie van complexe 3D geometrieën, door te meten:

- Nauwkeurigheid binnen ±0,003 mm

- Vormtoleranties zoals vlakheid, rondheid en cilindriciteit

- Positieverhoudingen tussen kritieke kenmerken

Voor kunststof palletmatrijzen met tientallen uitwerppennen, koelkanalen en koppelvlakken zorgt deze precisie voor een goede uitlijning en werking van alle onderdelen.

Optische meetsystemen

Voor oppervlaktetexturen en fijne details biedt optisch scannen:

- Contactloos meten van delicate kenmerken

- Snel scannen van complexe geometrieën

- Vergelijking met CAD-modellen met kleurgecodeerde afwijkingskaarten

Deze technologie is met name waardevol voor gestructureerde oppervlakken op kunststof pallets, die zorgen voor een consistent uiterlijk op meerdere matrijzen wanneer voor de productie meerdere gereedschappen nodig zijn.

Digitale spuitgietsystemen voor procesbesturing

De moderne productie van kunststof pallets is gebaseerd op geavanceerde injectiesystemen. vormmachines6 met geavanceerde besturingssystemen. Deze digitale systemen bieden:

Nauwkeurige parameterregeling

De huidige spuitgietsystemen bieden ongekende controle over:

- Injectiedrukprofielen - Programmeerbaar in meerdere stappen voor optimaal vullen

- Temperatuurzonering - Onafhankelijke regeling van verschillende matrijsgebieden

- Klemkrachtverdeling - Zorgen voor een goede afdichting ondanks grote matrijzen

- Optimalisatie koeltijd - Cyclustijd afwegen tegen onderdeelkwaliteit

Voor grote kunststof pallets voorkomen deze controles veelvoorkomende defecten zoals kromtrekken, verzakkingen en onvolledig vullen, die anders de prestaties in gevaar zouden brengen.

Geïntegreerde bewakingssystemen

Real-time bewaking zorgt voor een consistente kwaliteit tijdens alle productieruns:

- Holtedruksensoren die afwijkingen bij het vullen detecteren

- Temperatuurbewaking in de hele matrijs

- Klemkrachtcontrole om knipperen te voorkomen

- Cyclustijdanalyse voor continue optimalisatie

Met deze bewakingssystemen kunnen operators potentiële problemen opsporen voordat ze resulteren in defecte onderdelen, waardoor een constante kwaliteit tijdens de productie wordt gehandhaafd.

Adaptieve verwerkingstechnologie

De nieuwste spuitgietsystemen bevatten machine-learning algoritmen die:

- Procesdrift detecteren voordat het de productkwaliteit beïnvloedt

- Automatisch parameters aanpassen om materiaalvariaties te compenseren

- Cyclustijden optimaliseren op basis van historische prestatiegegevens

- Onderhoudsbehoeften voorspellen voordat storingen optreden

Voor de productie van kunststof pallets, waar consistentie essentieel is voor stapelbaarheid en draagvermogen, garanderen deze adaptieve systemen een uniforme kwaliteit voor miljoenen onderdelen.

Menselijke expertise: De cruciale factor

Ondanks alle geavanceerde apparatuur blijft het meest waardevolle bezit bij de productie van kunststof palletmatrijzen vakkundig personeel. Bij PTSMAKE bestaat ons team uit:

Meester Gereedschapmakers

Onze gereedschapsmakers hebben tientallen jaren ervaring:

- Diepgaand begrip van materiaalgedrag tijdens bewerking

- Mogelijkheid om perfecte pasvormen tussen componenten te bereiken

- Expertise in handmatig afwerken en polijsten

- Vaardigheden in het oplossen van problemen met complexe matrijzen

Hun vakmanschap zorgt ervoor dat elke kunststof palletvorm niet alleen voldoet aan de specificaties, maar ook optimale prestaties levert in de productie.

Procesingenieurs

Onze procesingenieurs overbruggen de kloof tussen ontwerp en productie door:

- Bewerkingsstrategieën optimaliseren voor efficiëntie en kwaliteit

- Ontwikkelen van speciale armaturen voor complexe componenten

- Gestandaardiseerde procedures creëren voor consistente resultaten

- Initiatieven voor continue verbetering implementeren

Hun expertise vertaalt zich in matrijzen die niet alleen in het begin goed presteren, maar dat gedurende hun hele levensduur ook blijven doen.

Kwaliteitscontrole specialisten

Toegewijd QC-personeel zorgt ervoor dat elk onderdeel voldoet aan onze strenge normen:

- Uitgebreide inspectie van alle kritieke afmetingen

- Documentatie van alle metingen voor herleidbaarheid

- Verificatie van de eindmontage vóór het testen

- Prestatievalidatie onder productieomstandigheden

Hun nauwgezette aandacht voor details voorkomt kostbare problemen tijdens de productie en zorgt ervoor dat kunststof palletmatrijzen vanaf het eerste schot consistente prestaties leveren.

Door het combineren van geavanceerde apparatuur met ervaren personeel, PTSMAKE creëert kunststof pallet mallen die uitzonderlijke prestaties, een lange levensduur, en waarde te leveren. Onze uitgebreide productiemogelijkheden zorgen ervoor dat elke matrijscomponent voldoet aan de hoogste normen van precisie en kwaliteit, wat resulteert in kunststof pallets die consequent de verwachtingen van onze klanten overtreffen.

Blokproductiemethoden voor grote palletmallen

Heb je je ooit afgevraagd hoe die enorme plastic pallets die tonnen goederen kunnen verwerken zo nauwkeurig worden gemaakt? Het geheim zit hem niet in het maken van één gigantische mal, maar in een slimme productietechniek die het schijnbaar onmogelijke opdeelt in hanteerbare stukken.

Bloklasproductie is een revolutionaire benadering voor het produceren van grote palletvormen, waarbij complexe structuren worden opgedeeld in kleinere, hanteerbare stukken die gelijktijdig kunnen worden geproduceerd. Deze methode verkort de productiecycli drastisch en maakt een nauwkeurige productie mogelijk die een uitdaging vormt of zelfs onmogelijk is met traditionele enkelstuksmethoden.

De grondbeginselen van bloklasproductie

Bij de productie van grote kunststof palletvormen stuiten traditionele enkelstuks productietechnieken vaak op grote beperkingen. Alleen al de grootte van palletmatrijzen (meestal 1200×1000 mm of groter) zorgt voor uitdagingen bij de machinale bewerking, warmtebehandeling en kwaliteitscontrole. De splicingproductie van het bloktype biedt een elegante oplossing door deze enorme matrijzen op te delen in hanteerbare secties.

Het concept is verrassend eenvoudig maar krachtig: in plaats van één enorme mal te maken, verdelen we deze in meerdere blokken die onafhankelijk van elkaar kunnen worden gemaakt en vervolgens met precisie in elkaar kunnen worden gezet. Deze aanpak transformeert wat een log en tijdrovend project zou zijn in parallelle workflows die individueel kunnen worden geoptimaliseerd.

Bij PTSMAKE heb ik deze methode geïmplementeerd voor een groot aantal klanten, waarbij ik consequent doorlooptijdverkortingen van 30-40% heb gerealiseerd ten opzichte van traditionele benaderingen. De voordelen gaan verder dan alleen snelheid, deze methode maakt superieure precisie en kwaliteitscontrole in het hele productieproces.

Strategische blokafdeling planning

Het succes van bloklaswerk begint met een intelligente verdeling van de mal in de juiste secties. Deze planningsfase houdt rekening met verschillende kritieke factoren:

- Structurele integriteit - Blokverdelingen moeten de algemene structurele sterkte behouden

- Functionele grenzen - Verdelen langs natuurlijke functionele grenzen van het palletontwerp

- Toegankelijkheid productie - Blokken maken die effectief kunnen worden bewerkt met de beschikbare apparatuur

- Montage nauwkeurigheid - Planning voor uiterst nauwkeurig verbinden van blokken tijdens assemblage

- Thermisch beheer - Ervoor zorgen dat koelkanalen goed kunnen worden geïntegreerd over de blokgrenzen heen

De divisieplanning begint meestal met een 3D-modelanalyse, waarbij logische scheidingspunten worden geïdentificeerd die interferentie met kritieke onderdelen zoals koelkanalen, locaties van uitwerppennen en structurele elementen minimaliseren.

Voordelen van parallelle verwerking

Het belangrijkste voordeel van bloksplitsen is de mogelijkheid om meerdere componenten tegelijk te verwerken. Deze parallelle workflow biedt tal van voordelen:

| Voordeel | Traditionele methode | Bloklasmethode |

|---|---|---|

| Machinegebruik | Eén grote machine nodig | Meerdere kleinere machines kunnen tegelijkertijd worden gebruikt |

| Verwerkingstijd | Opeenvolgende bewerkingen op één groot stuk | Parallelle bewerkingen op meerdere blokken |

| Warmtebehandeling | Uitdagend voor grote stukken met risico op vervorming | Meer uniform en gecontroleerd voor kleinere blokken |

| Kwaliteitscontrole | Moeilijk voor grote afmetingen | Nauwkeurige inspectie mogelijk voor elk blok |

| Risicobeheer | Eén fout beïnvloedt de hele mal | Problemen geïsoleerd tot individuele blokken |

Deze parallelle aanpak vermindert het kritieke pad in de tijdlijnen van projecten drastisch. Terwijl een blok bijvoorbeeld een warmtebehandeling ondergaat, kan een ander in de bewerkingsfase zitten en een derde in het afwerkingsproces.

Precisieverbindingstechnieken voor blokmontage

De doeltreffendheid van de bloklasproductie staat of valt met het nauwkeurig samenvoegen van de afzonderlijke componenten. Verschillende geavanceerde technieken zorgen voor een naadloze integratie:

Mechanische vergrendeling met hoge precisie

Modern bloksplitsen is gebaseerd op geavanceerde vergrendelingsmechanismen:

- Zwaluwstaartverbindingen - Mechanische sterkte over de verbindingsvlakken

- Sleutelsystemen - Zorg voor een perfecte uitlijning tussen aangrenzende blokken

- Getrapte interfaces - Zelfuitlijnende oppervlakken creëren die verkeerde uitlijning voorkomen

Deze mechanische verbindingen werken samen met bevestigingssystemen om een uniforme structuur te creëren die functioneert alsof hij uit één stuk is vervaardigd.

Precisie Bevestigingssystemen

Naast de in elkaar grijpende geometrieën beveiligen speciale bevestigingssystemen de blokken:

- Stalen bouten met hoge treksterkte - Zorg voor klemkracht om positie te behouden tijdens thermische cycli

- Conische pennen - Zorg voor een nauwkeurige positionering tussen aangrenzende blokken

- Uitzettingsdeuvels - Compenseren voor thermische uitzetting tijdens gebruik

Het ontwerp van het bevestigingssysteem moet rekening houden met de thermische cycli die de matrijs ondergaat tijdens de productie, zodat de verbindingen goed blijven zitten ondanks herhaaldelijk opwarmen en afkoelen.

Overwegingen voor oppervlakteafwerking

De verbindingsvlakken tussen de blokken vereisen een uitzonderlijke oppervlakteafwerking:

- Lekvrije afdichtingen maken die het binnendringen van plastic voorkomen

- Maximaal contactoppervlak voor thermische overdracht

- Zorgen voor structurele stijfheid over de gehele assemblage

We bewerken deze oppervlakken meestal tot Ra 0,4 μm of beter, vaak met extra handafschuining om perfecte pasvlakken te verkrijgen.

Thermisch beheer over de blokgrenzen heen

Een van de meest uitdagende aspecten van bloksplitsen is het behouden van effectieve koeling over de blokgrenzen heen. Kunststof pallets moeten gelijkmatig worden gekoeld om kromtrekken te voorkomen en een consistente krimp te garanderen.

Ontwerp kruiselings koelkanaal

Om effectieve koeling te behouden, passen we verschillende gespecialiseerde technieken toe:

- O-ring afgedichte verbindingen - Laat koelkanalen blokgrenzen overschrijden zonder lekkage

- Modulaire koelverdelers - Verdeel koelvloeistof gelijkmatig over alle blokken

- Thermische interfacematerialen - Verbeterde warmteoverdracht tussen blokoppervlakken

- Redundante koelwegen - Zorg voor reservekoeling als één kanaal beperkt wordt

Het ontwerp van het koelsysteem moet rekening houden met zowel de thermische vereisten van het palletontwerp als de fysieke beperkingen die worden geïntroduceerd door de blokverdelingen.

Thermische simulatievalidatie

Voordat de productie begint, voeren we uitgebreide thermische simulaties uit van de gehele assemblage:

- Finite Element Analysis bevestigt gelijkmatige koeling over de hele matrijs

- Stromingssimulatie controleert evenwichtige koelmiddeldistributie door alle kanalen

- Thermische cyclische analyse voorspelt uitzetting en inkrimping bij blokinterfaces

Dankzij deze simulaties kunnen we het ontwerp verfijnen voordat we staal snijden, zodat we zeker weten dat de afgewerkte matrijs consistent koelt ondanks de modulaire constructie.

Praktische voordelen in productieprocessen

De bloklasproductie biedt verschillende praktische voordelen die verder gaan dan alleen snellere doorlooptijden:

Verbeterde onderhoudbaarheid en repareerbaarheid

Wanneer er schade of slijtage optreedt in een traditionele mal uit één stuk, kunnen reparaties zeer complex en tijdrovend zijn. Met blokconstructie:

- Afzonderlijke blokken kunnen worden verwijderd en gerepareerd zonder de hele mal te demonteren

- Beschadigde delen kunnen worden vervangen in plaats van de hele mal te repareren

- Gespecialiseerde oppervlakken kunnen onafhankelijk worden bijgewerkt of aangepast

Deze modulaire aanpak vermindert de stilstandtijd en reparatiekosten aanzienlijk tijdens de levensduur van de matrijs.

Ontwerpwijzigingen vergemakkelijken

De markteisen voor kunststof pallets evolueren na verloop van tijd en ontwerpen moeten vaak worden aangepast. De blokconstructie maakt het mogelijk:

- Gerichte updates van specifieke palletkenmerken door alleen relevante blokken te vervangen

- A/B-testen van ontwerpvariaties door alternatieve blokken om te wisselen

- Geleidelijk upgraden van matrijsonderdelen zonder volledige vervanging

Deze flexibiliteit verlengt de nuttige levensduur van de investering in matrijzen en stelt fabrikanten in staat om zich efficiënter aan te passen aan veranderende marktbehoeften.

Voordelen van transport en logistiek

Grote matrijzen uit één stuk brengen aanzienlijke logistieke uitdagingen met zich mee:

- Kan de gewichtslimieten voor standaard hanteringsapparatuur overschrijden

- Vereisen speciale vervoersregelingen

- Zorgen voor veiligheid tijdens installatie en verplaatsing

Blokbouw pakt deze problemen aan door de mal in hanteerbare secties te vervoeren en ter plaatse te monteren, wat de logistiek vereenvoudigt en de bijbehorende kosten verlaagt.

De splicing-productiemethode van het bloktype betekent een aanzienlijke vooruitgang in de productie van grote palletmatrijzen. Door complexe matrijzen op te delen in hanteerbare stukken, zorgt deze aanpak voor een snellere productie, een grotere precisie en een grotere flexibiliteit tijdens de hele levenscyclus van de matrijs. Voor fabrikanten die hun productiemogelijkheden voor kunststof pallets willen optimaliseren, biedt deze methode overtuigende voordelen, zowel bij de eerste productie als op de lange termijn.

Voordelen van moderne kunststof palletvormen

Ooit afgevraagd waarom toonaangevende logistieke bedrijven wereldwijd in hoog tempo overstappen van houten naar kunststof pallets? De transformatie heeft niet alleen te maken met het volgen van trends, maar wordt gedreven door opmerkelijke technologische ontwikkelingen op het gebied van het vormen van kunststof pallets.

Moderne kunststof palletvormen combineren geavanceerde techniek, duurzame materialen en precisiefabricage om producten te maken die op vrijwel elk gebied beter presteren dan traditionele alternatieven. Van milieu-impact tot operationele efficiëntie: deze innovaties zorgen voor een revolutie in de manier waarop goederen door wereldwijde toeleveringsketens worden getransporteerd.

De milieurevolutie in de productie van kunststof pallets

De misvatting dat kunststof pallets milieuonvriendelijk zijn, is absoluut niet meer van deze tijd. Door een aantal belangrijke innovaties is kunststof palletvormen uitgegroeid tot een van de meest duurzame opties voor materials handling.

Gesloten kringlooprecyclingsystemen

Een van de belangrijkste voordelen van moderne kunststof palletvormen is de implementatie van gesloten recyclingsystemen. In tegenstelling tot houten pallets die uiteindelijk versplinteren en afval worden, kunnen plastic pallets worden gerecycled:

- Volledig gerecycled aan het einde van de levensduur

- Opnieuw verwerkt tot nieuwe pallets met minimaal kwaliteitsverlies

- Voor onbepaalde tijd uit stortplaatsen gehouden

- Getraceerd gedurende hun hele levenscyclus met behulp van RFID-technologie

Bij PTSMAKE hebben we klanten geholpen bij het implementeren van systemen waarbij beschadigde pallets worden ingezameld, vermalen en direct weer worden opgenomen in nieuwe productie, waardoor een echte circulaire economie voor materials handling ontstaat.

Innovatief gebruik van kunststoffen na consumptie

Moderne palletvormtechnologieën zijn aanzienlijk verbeterd in hun vermogen om gerecycled materiaal (PCR) te gebruiken:

| Type materiaal | Mogelijkheid tot gerecycled materiaal | Toepassingen |

|---|---|---|

| HDPE | Tot 100% gerecycled materiaal | Pallets voor algemeen gebruik |

| PP | 30-70% gerecycled materiaal | Chemisch bestendige toepassingen |

| Gemengde kunststoffen | 80-100% gerecycled materiaal | Voordelige pallets |

Dit vermogen transformeert wat anders afvalplastic zou zijn in waardevolle, functionele producten met een levensduur van meerdere jaren. Het milieuvoordeel is duidelijk: elke gerecyclede plastic pallet voorkomt dat ongeveer 3-4 kg plastic op stortplaatsen of in oceanen terechtkomt.

Lagere koolstofvoetafdruk door ontwerpoptimalisatie

Dankzij geavanceerde giettechnieken kunnen we kunststof pallets maken die:

- Wegen 30-40% minder dan vergelijkbare houten pallets

- Minder vrachtwagens nodig voor transport

- Brandstofverbruik tijdens distributie verminderen

- De koolstofuitstoot gedurende de hele levenscyclus minimaliseren

Door middel van eindige elementenanalyse en structurele optimalisatie creëert de moderne spuitgiettechnologie pallets die maximaal sterk zijn en tegelijkertijd zo min mogelijk materiaal verbruiken - een win-winsituatie voor zowel de economie als het milieu.

Aanpassingsmogelijkheden voor gespecialiseerde toepassingen

In tegenstelling tot houten pallets met een beperkte ontwerpflexibiliteit, biedt modern plastic palletvormen ongekende aanpassingsmogelijkheden die specifieke uitdagingen in de sector aanpakken.

Industriespecifieke ontwerpkenmerken

Moderne giettechnologie maakt het mogelijk om speciale functies toe te voegen die zijn afgestemd op bepaalde industrieën:

Farmaceutische en medische toepassingen

Voor farmaceutisch transport kunnen we pallets maken met:

- Volledig afgedichte oppervlakken die verontreiniging voorkomen

- Ingebouwde RFID-tracking voor naleving van de regelgeving

- Integratie van temperatuurbewaking

- Sterilisatie compatibiliteit

Vereisten voor voedselverwerking

Voedselveilige pallets profiteren van:

- Antimicrobiële additieven die de groei van bacteriën remmen

- Gladde, niet-poreuze oppervlakken die voedselophopingen voorkomen

- Mogelijkheid tot hogedrukreiniging

- Metaaldetecteerbaarheid voor voedselveiligheidsprotocollen

Elektronica en gevoelige onderdelen

Voor kwetsbare elektronica biedt kunststof palletgieten:

- Statische dissipatieve eigenschappen om gevoelige componenten te beschermen

- Nauwkeurige maatvastheid voor geautomatiseerde verwerking

- Gladde oppervlakken die geen deeltjes of stof genereren

- Vlamvertragende additieven voor veiligheidsnaleving

Modulaire bouwmogelijkheden

Geavanceerde giettechnieken maken modulaire palletontwerpen mogelijk die voorheen onmogelijk waren:

- In elkaar grijpende onderdelen die in verschillende configuraties kunnen worden gemonteerd

- In het veld vervangbare onderdelen voor een langere levensduur

- Compatibiliteit tussen verschillende pallettypes binnen een systeem

- Aanpasbare afmetingen buiten standaardmaten

Deze modulariteit biedt logistieke managers een ongekende flexibiliteit om hun material-handlingsystemen aan te passen aan veranderende eisen zonder dat het machinepark volledig vervangen hoeft te worden.

Mogelijkheden voor kleurcodering en branding

Modern plastic palletvormwerk maakt het mogelijk om kleuren en merken te integreren:

- Kleurcodering voor voorraadbeheer en routing

- Ingebouwde logo's en tekst die er niet afslijten

- Veiligheidskleuren met hoge zichtbaarheid voor specifieke toepassingen

- Aangepaste esthetiek voor retail- of displaytoepassingen

Deze functies verbeteren de operationele efficiëntie en de zichtbaarheid van het merk in de hele toeleveringsketen.

Hygiënische voordelen door niet-poreuze constructie

De niet-poreuze aard van kunststof pallets die met moderne giettechnieken zijn gemaakt, biedt aanzienlijke voordelen in hygiënekritische toepassingen.

Verwijdering van bacteriehaarden

In tegenstelling tot houten pallets die vloeistoffen absorberen en bacteriën herbergen in scheuren en nerven, zijn plastic pallets dat wel:

- Volledig bestand tegen vochtabsorptie

- Geen spleten voor bacteriële groei

- Schoon blijven door herhaaldelijk gebruik

- Voorkom kruisbesmetting tussen ladingen

Hierdoor zijn ze ideaal voor toepassingen in de voedingsmiddelen-, farmaceutische en gezondheidszorgsector waar hygiëne van het grootste belang is.

Verbeterde reinigings- en ontsmettingsopties

Modern kunststof palletvormen maakt ontwerpen mogelijk die compatibel zijn met geavanceerde reinigingsprocessen:

- Stoomreiniging op hoge temperatuur (tot 121°C)

- Chemische reiniging zonder materiaaldegradatie

- Compatibiliteit geautomatiseerde wassystemen

- Wassen onder druk zonder de structurele integriteit te beschadigen

Deze reinigingsmogelijkheden zorgen ervoor dat kunststof pallets gedurende hun hele levensduur hygiënisch blijven, iets wat onmogelijk is met houten alternatieven.

Aanzienlijke kostenvoordelen ten opzichte van traditionele materialen

Het meest overtuigende voordeel van het moderne kunststof palletvormen zijn misschien wel de aanzienlijke kostenbesparingen op meerdere vlakken.

Langere levensduur

Terwijl houten pallets meestal 15-30 ritten meegaan voordat ze gerepareerd of vervangen moeten worden, leveren plastic pallets dat routinematig:

- 100+ reizen in gesloten systemen

- 5-10 jaar levensduur onder normale omstandigheden

- Consistente prestaties gedurende de hele levensduur

- Voorspelbare onderhoudsvereisten

Deze langere levensduur verlaagt de totale eigendomskosten aanzienlijk, zelfs wanneer de initiële aankoopprijs hoger ligt dan bij houten alternatieven.

Minder hanteringsschade en productverlies

De precisie-engineering die mogelijk is met modern kunststof palletvormen creëert producten die:

- Behouden hun dimensionale stabiliteit gedurende hun hele leven

- Nageluitsteeksels die goederen beschadigen verwijderen

- Zorg voor een consistente verdeling van de belasting om producten te beschermen

- Voorkomt splinters en vervuiling van goederen

Door het aantal productbeschadigingen met wel 40% te verminderen, leveren kunststof pallets aanzienlijke besparingen op die vaak niet gemeten worden in traditionele ROI-berekeningen.

Eliminatie van regelgevingskosten

Internationale transportvoorschriften zoals ISPM-15 vereisen dat houten pallets een warmtebehandeling of fumigatie ondergaan om de overdracht van ongedierte te voorkomen. Plastic pallets:

- Zijn vrijgesteld van deze fytosanitaire voorschriften

- Behandelingskosten elimineren

- Voorkom vertragingen bij verzending door inspecties

- Chemische besmetting door fumigatie voorkomen

Voor bedrijven die wereldwijd handel drijven, kunnen deze voordelen alleen al de overstap naar kunststof pallets rechtvaardigen.

De moderne spuitgiettechnologie voor kunststof pallets heeft wat ooit een eenvoudig hulpmiddel voor intern transport was, getransformeerd in een geavanceerde logistieke oplossing die overtuigende voordelen biedt op het gebied van milieuduurzaamheid, maatwerk, hygiëne en kosteneffectiviteit. Naarmate toeleveringsketens steeds efficiënter en duurzamer worden, zal de toepassing van deze geavanceerde spuitgiettechnologieën versnellen, waardoor de kloof tussen kunststof pallets en traditionele houten pallets nog groter wordt.

Leer hoe deze essentiële materiaaleigenschap het ontwerp en de prestaties van uw pallet beïnvloedt. ↩

Leer hoe polymeerketens zich uitlijnen tijdens het injecteren en de structurele integriteit van je afgewerkte pallet beïnvloeden. ↩

Leer meer over dit cruciale engineeringprincipe dat de stabiliteit van componenten tijdens thermische cycli garandeert. ↩

Leer hoe de juiste buskeuze de prestaties van het uitwerpsysteem op lange termijn en de onderhoudsvereisten beïnvloedt. ↩

Ontdek hoe dit oppervlaktehardingsproces de levensduur van uw matrijzen kan verlengen met behoud van de taaiheid van de kern. ↩

Leer meer over de nieuwste ontwikkelingen op het gebied van spuitgietmachinetechnologie en hoe ze de productie van kunststof pallets verbeteren. ↩