Excentrische schroeven begrijpen: Grondbeginselen en toepassingen

Heb je je ooit afgevraagd waarom sommige mechanische verbindingen zich nauwkeurig kunnen aanpassen zonder dat daar complexe systemen voor nodig zijn? Het antwoord ligt misschien verborgen in het volle zicht - excentrische schroeven, de onbezongen helden van moderne machines.

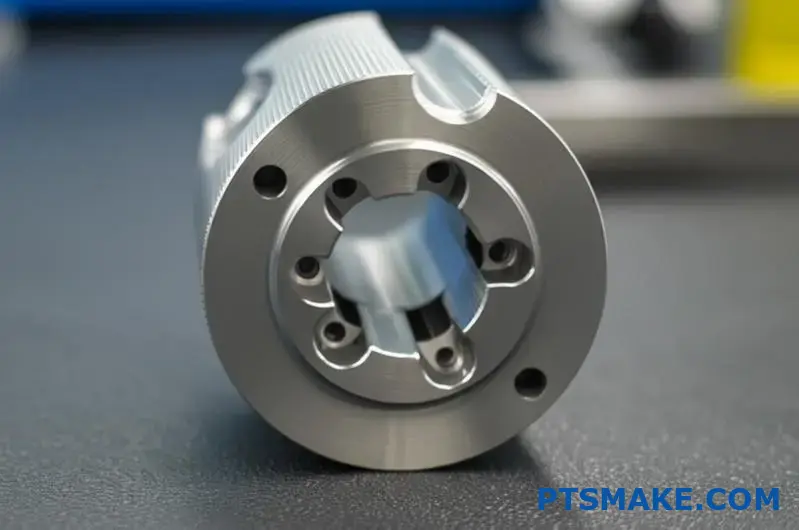

Excentrische schroeven vertegenwoordigen een fascinerend kruispunt van eenvoudig ontwerp en ingenieuze functionaliteit, met een opzettelijk offset relatie tussen as en kop die verstelbare beweging creëert wanneer ze gedraaid worden, waardoor ze essentiële onderdelen zijn in talloze precisietoepassingen.

In de jaren dat ik bij PTSMAKE heb gewerkt met precisiecomponenten, hebben excentrische schroeven zich steeds bewezen als een van de meest veelzijdige bevestigingsmiddelen in de moderne productie. Deze gespecialiseerde bevestigingsmiddelen staan misschien niet zo in de schijnwerpers als meer zichtbare componenten, maar hun unieke ontwerp maakt functies mogelijk die standaard schroeven gewoon niet kunnen bereiken.

Wat maakt excentrische schroeven anders?

Het kenmerk van excentrische schroeven is hun opzettelijke offset ontwerp. In tegenstelling tot conventionele schroeven waarbij de as van de as perfect uitgelijnd is met het midden van de kop, hebben excentrische schroeven een opzettelijke afwijking. Deze offset creëert een cam-achtige actie wanneer de schroef wordt gedraaid, waardoor een nauwkeurige positionering en aanpassing mogelijk is.

De offsetrelatie introduceert wat we noemen excentriciteit1 - de gemeten afstand tussen de centrale as van de schacht en de as van de kop. Deze schijnbaar kleine ontwerpvariatie zorgt voor opmerkelijke functionele verschillen:

Belangrijkste ontwerpelementen van excentrische schroeven

- Hoofdontwerp: Vaak groter en ontworpen om gemakkelijk vast te pakken en te draaien

- Asconfiguratie: Nauwkeurig gefreesd met exacte offset-metingen

- Specificaties schroefdraad: Aangepast voor specifieke toepassingen en belastingseisen

- Materiaalkeuze: Typisch gehard staal, roestvrij staal of gespecialiseerde legeringen

De productie van excentrische schroeven vereist aanzienlijk nauwere toleranties dan standaard bevestigingsmiddelen. Op PTSMAKE, hebben we verfijnd onze CNC-bewerkingsprocessen specifiek aan de precieze offsets deze componenten eisen te bereiken.

Algemene toepassingen in verschillende sectoren

De unieke eigenschappen van excentrische schroeven maken ze van onschatbare waarde in verschillende sectoren:

Toepassingen voor de meubelindustrie

In de meubelfabricage dienen excentrische schroeven als basis voor veel assemblagesystemen. Ze maken het mogelijk:

- Snel te monteren verbindingen in flat-pack meubilair

- Hoogteverstelmechanismen in tafels en bureaus

- Spanningsregeling in verstelbare meubelcomponenten

- Systemen voor het uitlijnen van kastdeuren

Implementatie Automobielsector

Moderne voertuigen bevatten tal van excentrische schroeftoepassingen:

- Mechanismen voor uitlijning van koplampen

- Afstellingen ophangingscomponenten

- Gordelspanners voor motortiming

- Bevestiging dashboard en interieuronderdelen

Bij de productie van auto's heeft de precisie van deze onderdelen een directe invloed op zowel de veiligheid als de prestaties. Onze klanten in de automobielindustrie vragen specifiek om excentrische schroeven die worden vervaardigd volgens nauwkeurige specificaties die de standaardtoleranties overschrijden.

Industriële machines

In industriële apparatuur zorgen excentrische schroeven voor cruciale afstellingsfuncties:

| Toepassing | Functie | Typisch excentriciteitsbereik |

|---|---|---|

| CNC Machinegeleiders | Nauwkeurigheid positionering | 0,05 mm - 0,5 mm |

| Transportsystemen | Afstelling riemspanning | 1 mm - 5 mm |

| Drukpersen | Registratie afstemming | 0,1 mm - 1 mm |

| Verpakkingsmachines | Positionering geleiderail | 0,5mm - 3mm |

De industriële sector vraagt vaak om aangepaste excentrische schroefoplossingen die een evenwicht vinden tussen precisie en duurzaamheid bij continu gebruik.

Toepassingen voor precisieapparatuur

De meest veeleisende toepassingen zijn wellicht die van precisieapparatuur:

- Optische instrumenten die microaanpassingen vereisen

- Kalibratiemechanismen voor laboratoriumapparatuur

- Positioneersystemen voor medische hulpmiddelen

- Referentiegegevens meetapparatuur

In deze toepassingen kunnen excentrische schroeven aanpassingen nodig hebben die meetbaar zijn in microns, waardoor fabricageprocessen nodig zijn die de grenzen van conventionele bewerkingsmogelijkheden verleggen.

De juiste excentrische schroef kiezen

Wanneer ik cliënten help om de juiste excentrische schroeven te kiezen, houd ik rekening met verschillende factoren:

- Vereisten voor belasting: De krachten die de schroef moet weerstaan

- Aanpassingsbereik: De totale beweging die nodig is van de minimale naar de maximale positie

- Installatieruimte: Beschikbare ruimte voor zowel de schroef als de draaispeling

- Milieuomstandigheden: Blootstelling aan extreme temperaturen, vocht of bijtende stoffen

- Frequentie van aanpassing: Hoe vaak de schroef wordt gedraaid om de positie te wijzigen

De wisselwerking tussen deze factoren bepaalt niet alleen de benodigde excentriciteit, maar ook de materiaalkeuze, de schroefdraadafstand en het kopontwerp. Wat een eenvoudig onderdeel lijkt, vertegenwoordigt in werkelijkheid een zorgvuldige technische afweging.

Door ons werk bij PTSMAKE heb ik gemerkt dat het nemen van de tijd om excentrische schroeven van tevoren goed te specificeren, veel probleemoplossing tijdens de implementatie bespaart. Maar al te vaak selecteren fabrikanten deze componenten alleen op basis van algemene afmetingen zonder rekening te houden met de specifieke toepassingseisen.

Materialen en normen voor de productie van excentrische schroeven

Heb je je ooit afgevraagd waarom sommige excentrische schroeven tientallen jaren probleemloos werken terwijl andere het binnen enkele maanden begeven? Het geheim zit hem niet alleen in het ontwerp, maar in de zorgvuldig geselecteerde materialen die dat ontwerp tot leven brengen.

De materialen en normen voor de productie van excentrische schroeven vormen de basis van hun betrouwbaarheid, waarbij elke materiaalkeuze en certificeringseis een directe invloed heeft op de prestaties in industrieën variërend van voedselverwerking tot oliewinning.

Bij de productie van excenterschroeven is de materiaalkeuze misschien wel de meest kritieke beslissing die zowel de prestaties als de levensduur beïnvloedt. Gedurende mijn jaren bij PTSMAKE heb ik uit eerste hand gezien hoe materiaaleigenschappen alles drastisch beïnvloeden, van slijtvastheid tot belastbaarheid.

Primaire materialen voor excentrische schroefproductie

Bij de materiaalselectie moet rekening worden gehouden met verschillende factoren, zoals de bedrijfsomgeving, mechanische belasting, chemische blootstelling en kostenoverwegingen. Laten we eens kijken naar de meest gebruikte materialen:

Roestvrijstalen variëteiten

Roestvrij staal blijft de gouden standaard voor de productie van excentrische schroeven dankzij de uitzonderlijke combinatie van eigenschappen:

316/316L roestvrij staal: Het werkpaard van de voedings-, farmaceutische en chemische industrie vanwege de superieure corrosiebestendigheid. Het molybdeengehalte maakt het bijzonder resistent tegen chloriden en proceszuren.

304/304L roestvrij staal: Een voordeligere optie met uitstekende algemene corrosiebestendigheid, meestal gebruikt in minder agressieve omgevingen.

17-4 PH roestvrij staal: Wanneer sterkte het belangrijkst is, biedt dit precipitatiegeharde roestvast staal uitstekende mechanische eigenschappen met behoud van een goede corrosiebestendigheid.

Ik heb gemerkt dat goed gespecificeerde roestvrijstalen excentrische schroeven 5-10 jaar kunnen werken in veeleisende omgevingen voordat ze vervangen moeten worden, waardoor ze ideaal zijn voor toepassingen waar onderhoud moeilijk of duur is.

Aluminiumlegeringen

Voor gewichtsgevoelige toepassingen bieden aluminiumlegeringen overtuigende voordelen:

6061-T6: De meest veelzijdige aluminiumlegering met goede sterkte, corrosiebestendigheid en bewerkbaarheid. Bij PTSMAKE raden we dit vaak aan voor toepassingen waarbij gewichtsvermindering nodig is.

7075-T6: Wanneer een maximale sterkte-gewichtsverhouding vereist is, is dit aluminium van ruimtevaartkwaliteit onze aanbeveling, hoewel het wel duurder is.

2024-T3: Biedt een uitstekende weerstand tegen vermoeiing, waardoor het geschikt is voor toepassingen met cyclische belasting.

Aluminium excentrische schroeven wegen ongeveer 35% van hun stalen equivalenten, wat aanzienlijke voordelen oplevert in mobiele apparatuur en ruimtevaarttoepassingen.

Messing en bronzen opties

Deze op koper gebaseerde legeringen blinken uit in toepassingen die speciale eigenschappen vereisen:

C360 messing (vrij Messing): Uitstekende bewerkbaarheid met goede corrosiebestendigheid, vaak gebruikt in elektrische toepassingen.

C932 Lager Brons: De zelfsmerende eigenschappen maken het ideaal voor excentrische schroeven in toepassingen met beperkte smering.

C655 Silicium Brons: Uitzonderlijke weerstand tegen corrosie, vooral in mariene omgevingen.

De galvanische compatibiliteit2 tussen deze materialen en de bijbehorende onderdelen moet zorgvuldig overwogen worden om versnelde corrosie te voorkomen.

Speciale materialen voor extreme omstandigheden

Voor bijzonder veeleisende toepassingen raden we soms speciale materialen aan:

| Materiaal | Essentiële eigenschappen | Typische toepassingen |

|---|---|---|

| Inconel 718 | Hoge temperatuurbestendigheid, uitzonderlijke sterkte | Petrochemie, lucht- en ruimtevaart |

| Titaan graad 5 | Superieure sterkte/gewicht, biocompatibiliteit | Medisch, luchtvaart |

| Hastelloy C-276 | Extreme weerstand tegen corrosie | Chemische verwerking |

| Duplex roestvast | Gecombineerde sterkte en corrosiebestendigheid | Offshore, ontzilting |

Deze materialen verhogen de productiekosten met 300-500% ten opzichte van standaard roestvast staal, maar kunnen voordelig zijn wanneer de totale levenscycluskosten in extreme omgevingen in beschouwing worden genomen.

Internationale normen voor de productie van excentrische schroeven

De productie van excentrische schroeven wordt geregeld door verschillende internationale normen die consistentie, kwaliteit en uitwisselbaarheid garanderen:

ISO-normen

De International Organization for Standardization (ISO) levert wereldwijd erkende specificaties:

- ISO 898: Definieert mechanische eigenschappen voor bevestigingsmiddelen gemaakt van koolstofstaal en gelegeerd staal

- ISO 3506: Omvat mechanische eigenschappen van corrosiebestendige roestvrijstalen bevestigingsmiddelen

- ISO 4042: Specificeert gegalvaniseerde coatings voor bevestigingsmiddelen

- ISO 9001: Eisen voor kwaliteitsmanagementsystemen

Bij PTSMAKE, onze ISO 9001-certificering geeft onze klanten het vertrouwen dat onze excentrische schroeven voldoen aan consistente kwaliteitsnormen.

DIN-normen

De normen van het Duitse Instituut voor Standaardisatie (DIN) blijven invloedrijk in de fijnmechanica:

- DIN 931/933: Bepaalt afmetingen voor zeskantbouten

- DIN 912: Specificaties voor inbusbouten

- DIN 125: Afmetingen vlakke sluitring

- DIN 127: Vereiste veerring

JIS-standaarden

Japanse industriële standaarden (JIS) zijn vooral belangrijk voor Aziatische markten:

- JIS B 1176: Specificaties voor inbusbouten

- JIS G 4303: Roestvrijstalen staven standaard

- JIS G 4305: Koudgewalste roestvaststalen platen en platen

ANSI/ASME-normen

De normen van het American National Standards Institute (ANSI) en de American Society of Mechanical Engineers (ASME) domineren de Noord-Amerikaanse specificaties:

- ASME B18.2.1: Vierkante en zeskantbouten en -schroeven

- ASME B18.3: Dop-, schouder- en stelschroeven

- ASME B1.1: Unified inch schroefdraad

Certificeringseisen voor kwaliteitsborging

Om er zeker van te zijn dat excentrische schroeven naar verwachting presteren, kunnen verschillende certificeringen nodig zijn:

Materiaalcertificeringen

- 3.1 Certificaat: Bevestigt materiaaleigenschappen door de productiebatch te testen

- 3.2 Certificaat: Verificatie van materiaaleigenschappen door onafhankelijke derde partij vereist

- RoHS-naleving: Certificeert de afwezigheid van gevaarlijke stoffen waarvoor beperkingen gelden

- Naleving REACH: Zorgt voor de registratie en veiligheidsbeoordeling van chemische stoffen

Certificeringen kwaliteitsprocessen

- ISO 9001: Kwaliteitsmanagementsysteem

- IATF 16949: Kwaliteitsbeheersysteem voor autoproductie

- AS9100: Kwaliteitsbeheersysteem voor de lucht- en ruimtevaart

- ISO 13485: Kwaliteitsmanagementsysteem voor medische hulpmiddelen

Wanneer fabrikanten zoals PTSMAKE deze certificeringen handhaven, krijgen klanten gedocumenteerde zekerheid dat excentrische schroeven aan alle toepasselijke normen voldoen.

Prestatie Testen Certificaten

- Hardheid testen: Bevestigt de hardheid van het materiaal volgens de gespecificeerde normen

- Trekproeven: Controleert de sterkte-eigenschappen

- Dimensionale verificatie: Zorgt ervoor dat alle kritieke afmetingen voldoen aan de specificaties

- Controle oppervlaktebehandeling: Bevestigt laagdikte en hechting

Deze certificeringen zijn niet alleen papierwerk, maar vormen een controleerbaar bewijs van de kwaliteit van onderdelen die een directe invloed hebben op de prestaties en veiligheid van toepassingen.

Productieprocessen en -technieken

Heb je je ooit afgevraagd hoe die nauwkeurig vervaardigde excentrische schroeven - die ervoor zorgen dat je machines met perfecte precisie werken - eigenlijk tot leven komen? De reis van ruw metaal naar afgewerkt onderdeel is fascinerender dan je denkt.

De productie van excentrische schroeven combineert traditionele metaalbewerking met geavanceerde precisie-engineering, waarbij gebruik wordt gemaakt van gespecialiseerde processen zoals koudpersen en walsen van schroefdraad in combinatie met geavanceerde CNC-verspaning om de exacte maatafwijkingen te bereiken die deze componenten uniek waardevol maken.

Bij PTSMAKE is onze productiebenadering voor excentrische schroeven in de loop der jaren sterk geëvolueerd, waarbij efficiëntie in evenwicht is gebracht met de precisie die deze gespecialiseerde componenten vereisen. Het productieproces gaat niet alleen over het maken van een bevestigingsmiddel, het gaat over het maken van een precisie-instrument dat exacte aanpassingen mogelijk maakt in kritieke toepassingen.

Koud Koersen: De basis van efficiënte productie

Koudpersen is een van de meest efficiënte methodes om de eerste vorm van excentrische schroeven te produceren, vooral bij grote productieseries.

Het Cold Heading-proces uitgelegd

Koudpersen (ook wel koudvervormen genoemd) is een metaalvervormingsproces waarbij metaal wordt gevormd zonder materiaal te verwijderen. Het proces werkt door:

- Draad in de machine voeren

- De draad op een vooraf bepaalde lengte knippen

- Het vormen van de kop door een reeks matrijzen onder hoge druk

- De gewenste kopgeometrie creëren met behoud van nauwkeurige dimensionale controle

Koudpersen biedt een aantal duidelijke voordelen bij de productie van excentrische schroeven:

- Materiaalefficiëntie: Bijna 100% van het inputmateriaal wordt gebruikt in het eindproduct.

- Productiesnelheid: Uitvoersnelheden tot 300 onderdelen per minuut voor standaardconfiguraties

- Verbeterde kracht: Het koudverspaningsproces maakt het metaal sterker door werkharding.

- Dimensionale consistentie: Hoge herhaalbaarheid bij grote productieruns

Specifiek voor excentrische schroeven moeten speciale meertrapsmatrijzen worden ontworpen om de opzettelijke offset tussen de centerlijnen van de kop en de as te creëren. Hoewel dit het gereedschapontwerp complexer maakt, verlaagt het de kosten per eenheid op schaal aanzienlijk.

Materiaaloverwegingen voor koudlood

Niet alle materialen zijn even geschikt voor koudpersen excentrische geometrie3 onderdelen:

| Materiaal | Geschiktheid voor koude koersen | Opmerkingen |

|---|---|---|

| Koolstofarm staal | Uitstekend | Meestal gebruikt voor standaardtoepassingen |

| Staal met gemiddelde koolstof | Goed | Voorbehandeling voor gloeien vereist |

| Roestvrij staal (304, 316) | Matig | Hogere krachten vereist, gereedschapslijtage neemt toe |

| Aluminiumlegeringen | Goed | Minder krachten nodig, maar minder dimensionale stabiliteit |

| Titaanlegeringen | Slecht | Zelden koud gekopt, meestal machinaal bewerkt |

Op PTSMAKE, raden we vaak koude kop voor grote volumes excentrische schroef productie in standaard materialen, terwijl het reserveren van CNC-bewerking voor speciale legeringen of aangepaste ontwerpen.

Draad rollen: Precisie zonder compromissen

Schroefdraad walsen is de voorkeursmethode voor het maken van schroefdraad op excentrische schroeven vanwege de combinatie van sterkte, precisie en efficiëntie.

Hoe garen rollen werkt

In tegenstelling tot draadsnijden, waarbij materiaal wordt verwijderd om draden te maken, vervormt het walsen van draden het materiaal plastisch:

- De blinde schroef wordt tussen geharde matrijzen met schroefdraadprofielen geplaatst

- De matrijzen oefenen druk uit, waardoor het materiaal in de schroefdraadvorm vloeit.

- De korrel van het materiaal volgt de contour van de draad, wat de sterkte verbetert

- Het proces zorgt voor werkharding aan het schroefdraadoppervlak, waardoor de slijtvastheid verbetert.

Dit koudverspaningsproces creëert draden met superieure mechanische eigenschappen in vergelijking met gesneden draden, zoals:

- Tot 30% grotere treksterkte bij de schroefdraadwortel

- Verbeterde weerstand tegen vermoeiing

- Verbeterde oppervlakteafwerking van schroefdraad

- Geen materiaalverspilling

Kritische parameters bij het walsen van schroefdraad voor excentrische schroeven

Bij het walsen van excentrische schroeven zijn er verschillende parameters die nauwkeurig geregeld moeten worden:

- Matrijsdruk: Moet zorgvuldig gekalibreerd worden om volledige draadvorming zonder overmatige vervorming te garanderen

- Snelheid: Beïnvloedt de oppervlakteafwerking en de productiesnelheid

- Blanco diameter: Moet rekening houden met materiaalverplaatsing tijdens het walsen

- Smering: Kritisch voor levensduur van matrijzen en draadkwaliteit

De excentrische aard van deze schroeven brengt unieke uitdagingen met zich mee tijdens het walsen van schroefdraad, omdat de verschoven kop onevenwichtige krachten kan veroorzaken tijdens het walsen. Om de juiste uitlijning te behouden, is vaak een speciale bevestiging nodig.

CNC verspanen: De precisiebenadering

Bij kleinere productieseries, complexe ontwerpen of speciale materialen is CNC-verspaning de voorkeursmethode voor de productie van excentrische schroeven.

CNC-bewerkingsprocesstroom

Het typische CNC-bewerkingsproces voor excentrische schroeven omvat:

- Programmeren: Gereedschapsbanen maken die rekening houden met de excentrische relatie tussen kop en as

- Materiaalkeuze: Het kiezen van geschikte stafmateriaal of vormstukken

- Aanvankelijk draaien: Vaststellen van het basisasprofiel en de afmetingen

- Excentrische bewerking: De offsetrelatie creëren met gespecialiseerde opspansystemen

- Draad frezen/snijden: Draad vormen door snijden in plaats van vormen

- Secundaire bewerkingen: Boren, sleuven frezen, aandrijffuncties toevoegen

- Afwerking: Ontbramen, polijsten of oppervlaktebehandelingen aanbrengen

CNC bewerking biedt ongeëvenaarde flexibiliteit voor het produceren van excentrische schroeven met verschillende gradaties van excentriciteit, complexe kopontwerpen of ongebruikelijke draadvormen die onpraktisch zouden zijn om te produceren via koudpersen.

Overwegingen voor geavanceerd CNC verspanen

De productie van zeer nauwkeurige excentrische schroeven via CNC-methoden vereist aandacht voor verschillende factoren:

- Thermisch beheer: Warmte regelen om dimensionale veranderingen tijdens het bewerken te voorkomen

- Gereedschapsbaanoptimalisatie: Minimaliseren van gereedschapdoorbuiging voor nauwkeurige offsets

- Armatuurontwerp: Op maat gemaakte oplossingen voor werkstukbevestiging maken die verwijzen naar de ware middellijn

- In-proces meting: Kritische afmetingen verifiëren tijdens de gehele bewerkingscyclus

- Gereedschapsselectie: Geschikte gereedschappen kiezen voor specifieke materialen en eigenschappen

Bij PTSMAKE, onze meerassige CNC draaicentra kunnen we excentrische schroeven produceren met excentriciteitstolerantie binnen ±0,01 mm, voldoen aan de meest veeleisende toepassingen in de lucht-en ruimtevaart en medische industrie.

Vereisten voor speciale apparatuur

De productie van zeer nauwkeurige excentrische schroeven vereist gespecialiseerde productieapparatuur die verder gaat dan de standaard productiecapaciteit voor bevestigingsmiddelen.

Belangrijkste apparatuur voor kouddraaiende excentrische schroeven

- Koude headers met meerdere matrijzen: Gewoonlijk 4-6 stationheaders met progressieve vormcapaciteiten

- Aangepaste matrijzensets: Specifiek ontworpen voor het creëren van de excentrische relatie

- Geautomatiseerde inspectiesystemen: In-line vision- en meetsystemen om excentriciteit te verifiëren

- Automatisering materiaalverwerking: Voor hoge productievolumes

Overwegingen voor draadrolapparatuur

- Cilindrische draadrollen: Voor toepassingen met hogere precisie

- Draadrollen voor vlakke matrijzen: Voor productie van grotere volumes

- Systemen voor draadverificatie: Gespecialiseerd meten voor onderdelen met excentrische schroefdraad

- Aangepaste draadrolmatrijzen: Ontworpen voor de excentrische aard van de onderdelen

Vereisten voor geavanceerde CNC-apparatuur

Voor het bewerken van excentrische schroeven zijn verschillende gespecialiseerde vaardigheden essentieel:

- CNC meerassige draaicentra: 5-assig of meer vermogen voor complexe geometrieën

- Mogelijkheid tot live bewerken: Voor het maken van elementen loodrecht op de hoofdas

- Precisie spantangsystemen: Voor een veilige werkhouding met minimale uitloop

- Geautomatiseerde meetsystemen: Voor procesverificatie van kritieke afmetingen

- Draadspoelhulpstukken: Voor het produceren van gespecialiseerde draadvormen

Kwaliteitscontrole bij de productie van excentrische schroeven

De unieke geometrie van excentrische schroeven vereist een speciale aanpak voor kwaliteitscontrole die verder gaat dan de standaard inspectiemethoden voor bevestigingsmiddelen.

Een uitgebreid protocol voor kwaliteitscontrole omvat gewoonlijk:

- Verificatie van grondstoffen: Testen op chemische samenstelling en mechanische eigenschappen

- Inspectie eerste artikel: Volledige dimensionale verificatie van initiële productie-eenheden

- In-proces meten: Kritische afmetingen controleren tijdens fabricage

- Excentriciteitsmeting: Speciale opspanningen en indicatoren gebruiken om de offsetrelatie te verifiëren

- Draadinspectie: Draadmeters en optische vergelijkers gebruiken om het schroefdraadprofiel te controleren

- Materiaalhardheid testen: Verifiëren van de juiste warmtebehandeling indien van toepassing

- Functioneel testen: Ervoor zorgen dat de excentrische actie bij montage werkt zoals bedoeld

Bij PTSMAKE hebben we speciale meetopstellingen ontwikkeld om de excentrische schroefgeometrie te controleren, zodat we een consistente kwaliteit kunnen handhaven bij productieruns van alle grootten.

Ontwerpoverwegingen en aangepaste oplossingen

Heb je je ooit afgevraagd wat de perfecte excentrische schroef is voor jouw specifieke toepassing? Het geheim ligt niet in kant-en-klare oplossingen, maar in doordachte ontwerpoverwegingen die zijn afgestemd op uw unieke productie-uitdagingen.

Het ontwerpen van excentrische schroeven vereist het afwegen van precieze offsetmaten, het selecteren van de juiste kopconfiguraties en het kiezen van optimale schroefdraadopties - overwegingen die enorm variëren in industrieën van automobielsystemen tot medische apparatuur.

Het maken van effectieve excentrische schroeven is een delicaat evenwicht van technische principes en toepassingsspecifieke eisen. Gedurende mijn tijd bij PTSMAKE heb ik gemerkt dat de meest succesvolle excentrische schroeven beginnen met een grondige analyse van het mechanische systeem waarin ze zullen functioneren. Deze aanpak zorgt ervoor dat de component betrouwbaar presteert onder praktijkomstandigheden.

Kritische ontwerpparameters voor excentrische schroeven

De prestaties van een excentrische schroef hangen af van een aantal belangrijke ontwerpelementen die zorgvuldig moeten worden afgestemd op de specifieke toepassingseisen:

Specificaties excentriciteit

Het bepalende kenmerk van deze gespecialiseerde bevestigingsmiddelen is hun offsetmaat - de afstand tussen de middellijn van de as en de middellijn van de kop. Deze maat bepaalt rechtstreeks:

- Het verstelbereik van de schroef

- Het mechanische voordeel dat wordt gecreëerd tijdens rotatie

- De positioneringsprecisie die mogelijk is in de toepassing

Bij het ontwerpen van excentrische schroeven classificeren we ze meestal aan de hand van hun excentriciteitsverhouding - de offsetafstand ten opzichte van de asdiameter. De tabel hieronder geeft een overzicht van veelvoorkomende toepassingen op basis van deze verhouding:

| Excentriciteitsverhouding | Typische toepassingen | Aanpassing Nauwkeurigheid |

|---|---|---|

| Laag (0,05-0,15) | Fijnafstellingsmechanismen, optische apparatuur | Precisie op micrometerniveau |

| Gemiddeld (0,15-0,3) | Machines uitlijnen, auto-onderdelen | Sub-millimeter aanpassingen |

| Hoog (0,3-0,5) | Spansystemen, uitlijnen van grote apparatuur | Millimeter-aanpassingen |

| Zeer hoog (>0,5) | Speciale toepassingen, nokvervangingen | Grove aanpassingen |

De meeste industriële toepassingen vallen binnen het gemiddelde bereik, waarbij een balans wordt gevonden tussen aanpassingsvermogen en structurele integriteit. We zien echter een toenemende vraag naar excentrische schroeven met een lage ratio in de productie van precisie-elektronica waar miniaturisatie4 is van cruciaal belang.

Opties voor hoofdconfiguratie

Het hoofdontwerp heeft een grote invloed op zowel de functionaliteit als de bruikbaarheid:

Zeskantkoppen: Bieden een uitstekende toepassing van het koppel en zijn ideaal voor toepassingen waarbij vaak moet worden bijgesteld met standaard gereedschap.

Dopkoppen: Hebben een lager profiel met behoud van een goed koppelvermogen, waardoor ze geschikt zijn voor toepassingen met weinig ruimte.

Gekartelde koppen: Afstellen zonder gereedschap mogelijk, perfect voor toepassingen waarbij operators vaak moeten wisselen.

Aangepaste profielen: Gespecialiseerde kopontwerpen voor unieke toepassingen of bedrijfseigen systemen.

Bij PTSMAKE hebben we verschillende eigen kopontwerpen ontwikkeld die een verbeterde ergonomie bieden voor handafstelling en tegelijkertijd compatibel zijn met standaard gereedschap. Deze tweeledige aanpak is vooral waardevol gebleken in assemblageapparatuur waar zowel onderhoudstechnici als operators toegang moeten hebben.

Overwegingen met betrekking tot schroefdraad

Schroefdraad specificaties moeten zorgvuldig worden afgestemd op de toepassingseisen:

Draadsteek: Fijnere steken bieden meer precisie en weerstand tegen losraken door trillingen, terwijl grovere steken een snellere afstelling en hogere belastbaarheid bieden.

Draadprofiel: Standaardprofielen (metrisch, UNC, UNF) werken voor de meeste toepassingen, maar gespecialiseerde profielen zoals stomp- of acme-draad kunnen nodig zijn voor toepassingen met hoge belasting.

Draadlengte: Het schroefdraadgedeelte moet voldoende zijn voor de toepassing zonder de excentrische functionaliteit in gevaar te brengen.

Draadklasse/Pasvorm: Nauwere tolerantieklassen (zoals 2A/2B) bieden een nauwkeurigere positionering, maar kunnen de productiekosten verhogen.

Voor kritische toepassingen raden we vaak speciale schroefdraadbehandelingen aan, zoals gerolde schroefdraad (in plaats van gesneden schroefdraad) voor superieure sterkte en slijtvastheid. Deze productiekeuze kan de levensduur verlengen tot 30% in toepassingen met hoge cycli.

Toepassingsspecifieke ontwerpoplossingen

Verschillende industrieën bieden unieke uitdagingen die gespecialiseerde excentrische schroefontwerpen vereisen:

Oplossingen voor de auto-industrie

In autotoepassingen moeten excentrische schroeven bestand zijn tegen trillingen, temperatuurschommelingen en mogelijk corrosieve omgevingen. Onze ontwerpbenadering omvat meestal:

- Trillingsbestendige schroefdraadprofielen met optionele schroefdraadborging

- Corrosiebestendige materialen of coatings (zink, zink-nikkel of geometrie)

- Nauwkeurige excentriciteitstoleranties voor een consistente afstelling tijdens de assemblage van het voertuig

- Gespecialiseerde kopontwerpen die geschikt zijn voor geautomatiseerde assemblagegereedschappen

Een bijzonder succesvol ontwerp dat we ontwikkelden voor een grote klant in de auto-industrie heeft een dubbel excentrisch systeem waarbij twee offset-profielen samenwerken om een uiterst fijne afstelmogelijkheid te bieden voor het richtmechanisme van de koplampen.

Ruimtevaarttoepassingen

De lucht- en ruimtevaartsector vereist de hoogste niveaus van precisie en betrouwbaarheid:

- Uiterst nauwkeurige excentriciteitstoleranties (gewoonlijk binnen ±0,005 mm)

- Lichtgewicht materialen zoals titanium of aluminiumlegeringen om het totale gewicht te verminderen

- Gespecialiseerde vergrendelingsmechanismen om losraken door trillingen te voorkomen

- Volledige materiaaltraceerbaarheid en certificering

Voor toepassingen in vliegtuigbesturingssystemen hebben we excentrische schroeven ontwikkeld met geserialiseerde tracering en speciale oppervlaktebehandelingen die hun weerstand tegen galvanische corrosie verhogen bij gebruik met koolstofvezelcomponenten.

Overwegingen voor medische apparatuur

Medische toepassingen stellen unieke eisen:

- Biocompatibele materialen zoals roestvrij staal 316L of titanium

- Eisen aan spiegeloppervlakken voor infectiebeheersing

- Niet-magnetische opties voor MRI-compatibiliteit

- Gespecialiseerde reinigings- en passiveringsprocessen

Onze ervaring in de productie van medische hulpmiddelen heeft geleid tot de ontwikkeling van excentrische schroefontwerpen speciaal voor orthopedisch chirurgisch gereedschap, waarbij de precieze afstelmogelijkheden een directe invloed hebben op de chirurgische resultaten.

Aangepast ontwerpproces bij PTSMAKE

Bij het ontwikkelen van aangepaste excentrische schroefoplossingen volgen we een gestructureerd proces om optimale resultaten te garanderen:

Analyse van eisen: Uitgebreide evaluatie van functionele vereisten, omgevingsomstandigheden en prestatieverwachtingen.

Ontwerp Iteratie: Ontwikkeling van initiële ontwerpen met 3D-modellering en simulatie om de prestaties te evalueren voordat prototypes worden gemaakt.

Prototype productie: Snelle productie van monstercomponenten voor testen en validatie.

Prestatie testen: Strenge evaluatie onder gesimuleerde bedrijfsomstandigheden om de functionaliteit en duurzaamheid te controleren.

Verfijning van het ontwerp: Optimalisatie op basis van testresultaten om de prestaties en produceerbaarheid te verbeteren.

Productie-implementatie: Overgang naar efficiënte productieprocessen met behoud van kritieke ontwerpparameters.

Deze gezamenlijke aanpak is bijzonder effectief gebleken voor klanten in snel evoluerende industrieën waar standaardcomponenten eenvoudigweg niet kunnen voldoen aan gespecialiseerde vereisten.

Kosten en prestaties in evenwicht brengen

Bij het ontwerpen van aangepaste excentrische schroeven is het onvermijdelijk om een evenwicht te vinden tussen prestatie-eisen en kostenoverwegingen. Verschillende strategieën kunnen helpen deze balans te optimaliseren:

Strategische materiaalselectie: Materialen kiezen die voldoen aan de prestatievereisten zonder onnodige overspecificatie.

Ontwerp voor maakbaarheid: Functies integreren die de productie vereenvoudigen zonder afbreuk te doen aan de functionaliteit.

Standaardisatie waar mogelijk: Standaardafmetingen en -kenmerken gebruiken waar ze geen invloed hebben op kritieke prestaties.

Volume Overwegingen: Ontwerpen met productiehoeveelheid in gedachten, aangezien verschillende benaderingen optimaal kunnen zijn voor prototype, kleine batch of massaproductie.

Door deze factoren al vroeg in het ontwerpproces in overweging te nemen, kunnen we excentrische schroefoplossingen ontwikkelen die optimale prestaties leveren en tegelijkertijd economisch haalbaar blijven voor de specifieke toepassing.

Kwaliteitscontrole en testprocedures

Wat is de onzichtbare factor die uitzonderlijke excentrische schroeven onderscheidt van schroeven die voortijdig defect raken? Het is niet alleen het materiaal of het ontwerp, het is de strenge kwaliteitscontrole die ervoor zorgt dat elk onderdeel aan strenge normen voldoet voordat het uw productielijn bereikt.

Kwaliteitscontrole bij de productie van excentrische schroeven vertegenwoordigt een kritisch kruispunt van metrologie, materiaalkunde en technische expertise, waarbij gespecialiseerde inspectietechnieken de precieze dimensionale relaties verifiëren die ervoor zorgen dat deze componenten hun unieke instelfuncties kunnen uitvoeren.

In mijn werk bij PTSMAKE heb ik ontdekt dat kwaliteitscontrole voor excentrische schroeven een speciale aanpak vereist die verder gaat dan de standaard inspectieprotocollen voor bevestigingsmiddelen. De opzettelijke verschuiving tussen het middelpunt van de kop en de as - precies de eigenschap die deze componenten waardevol maakt - creëert ook unieke verificatie-uitdagingen die speciaal ontwikkelde inspectiemethoden vereisen.

Technieken voor dimensionale verificatie

De hoeksteen van de kwaliteitscontrole van excentrische schroeven ligt in het verifiëren van de kritieke dimensionale relaties die de functionaliteit bepalen.

Methoden voor excentriciteitsmeting

Het nauwkeurig meten van de offset tussen de hartlijn van de as en de hartlijn van de kop vormt een unieke inspectie-uitdaging. Verschillende methoden bieden een effectieve verificatie:

Optische vergelijkers: Deze op projectie gebaseerde systemen maken een visuele vergelijking met mastersjablonen mogelijk, waardoor een snelle verificatie mogelijk is voor vereisten met gematigde toleranties.

Coördinatenmeetmachines (CMM): Voor de hoogste nauwkeurigheidseisen kunnen CMM's de werkelijke dimensionale relaties in drie dimensies in kaart brengen, zodat ze uitgebreide gegevens over excentriciteit leveren.

Vision-systemen: Geautomatiseerde vision-inspectiesystemen kunnen excentriciteit snel controleren op hoogvolume productielijnen, waarbij algoritmen voor randdetectie worden gebruikt om middellijnen te identificeren.

Maatwerk: Speciaal gebouwde armaturen die de excentrische relatie fysiek verifiëren met mechanische middelen.

De keuze van de meettechniek hangt grotendeels af van de vereiste tolerantie en het productievolume. Voor luchtvaarttoepassingen die toleranties binnen ±0,005 mm vereisen, kan een CMM inspectie verplicht zijn, terwijl commerciële hardware optische technieken kan gebruiken voor snellere verificatie.

Inspectie van draadkwaliteit

Aangezien de integriteit van schroefdraad een directe invloed heeft op zowel de assemblage als de functionele prestaties, vormt schroefdraadinspectie een kritisch onderdeel van de kwaliteitscontrole:

| Inspectiemethode | Wat het verifieert | Typische toepassingen |

|---|---|---|

| Draadringmeters | GO/NO-GO-verificatie van buitenschroefdraad | Productielijn inspectie |

| Schroefdraadpluggen | GO/NO-GO-verificatie van binnenschroefdraad | Inspectie van koppelende onderdelen |

| Optische schroefdraadinspectie | Schroefdraadprofiel, spoed, hoek | Eisen voor hoge precisie |

| Laserdraad scannen | Volledige toewijzing van draadvormen | Kritische toepassingen |

Voor excentrische schroeven die in omgevingen met veel trillingen worden gebruikt, is de inspectie van de draadkwaliteit extra belangrijk omdat de integriteit van de draad een directe invloed heeft op de weerstand tegen zelfloskomen.

Controle van de oppervlakteafwerking

De oppervlakteafwerking van excentrische schroeven beïnvloedt zowel de functionele prestaties als de corrosiebestendigheid:

- Profilometers: Meet oppervlakteruwheidsparameters zoals Ra (gemiddelde ruwheid) en Rz (piek-dalhoogte).

- Normen voor visuele vergelijking: Gebruikt voor snelle verificatie met gestandaardiseerde monsters

- Reflectie Testen: Geeft kwantitatieve gegevens over de gladheid van het oppervlak

In toepassingen met specifieke wrijvingsvereisten, zoals onderdelen van ophangingen in auto's, zorgt verificatie van de oppervlakteafwerking voor consistente koppel-spanningsrelaties tijdens het afstellen.

Materiaal testen en verifiëren

Naast inspectie van de afmetingen zorgt materiaalverificatie ervoor dat de excentrische schroef onder bedrijfsomstandigheden naar verwachting presteert.

Protocollen voor hardheidsmeting

Het testen van de hardheid geeft een kritisch inzicht in de mechanische eigenschappen van het afgewerkte onderdeel:

- Rockwell hardheid testen: De meest gebruikte methode voor afgewerkte bevestigingsmiddelen, waarbij meestal de B- of C-schaal wordt gebruikt.

- Vickers microhardheid: Gebruikt voor geharde onderdelen of bij het testen van specifieke gebieden

- Draagbare hardheidsmeters: Veldverificatie mogelijk maken zonder componenten te vernietigen

Voor excentrische schroeven die zwaar worden belast, moeten specifieke hardheidsbereiken worden gecontroleerd om broosheid en overmatige vervorming onder belasting te voorkomen.

Chemische samenstellingsanalyse

Zorgen voor de juiste materiaalsamenstelling is cruciaal, vooral voor toepassingen met specifieke vereisten:

- Röntgenfluorescentie (XRF): Niet-destructieve elementaire analyse voor materiaalverificatie

- Optische emissiespectroscopie: Gedetailleerde analyse van de chemische samenstelling

- Materiaalcertificering Beoordelingen: Verificatie van fabriekscertificeringen en traceerbaarheid

Bij PTSMAKE hanteren we strikte protocollen voor het scheiden van materialen en verificatietests om materiaalvermenging te voorkomen die zou kunnen leiden tot catastrofale storingen in kritieke toepassingen.

Coating- en plateerinspectie

Bij gecoate excentrische schroeven zorgt extra controle voor de juiste bescherming:

- Laagdiktemeting: Met magnetische, wervelstroom- of röntgentechnieken

- Zoutneveltests: Controleert corrosiebestendigheid onder versnelde omstandigheden

- Hechtingstesten: Zorgt ervoor dat de coating intact blijft tijdens installatie en gebruik

Bij het ontwerpen van kwaliteitscontroleprotocollen voor vergulde excentrische schroeven besteden we speciale aandacht aan mogelijke problemen met waterstofbrosheid die kunnen optreden tijdens bepaalde verguldingsprocessen.

Benaderingen voor functioneel testen

Terwijl verificatie van afmetingen en materiaal de basis vormen van kwaliteitscontrole, bevestigen functionele tests dat de excentrische schroef presteert zoals bedoeld in zijn toepassing.

Testen van koppel-spanningsrelaties

Voor toepassingen met bevestigingsmiddelen is het van cruciaal belang om de relatie tussen het toegepaste koppel en de ontwikkelde spanning te begrijpen:

- Koppelspanningsanalysatoren: Meet de werkelijke spanning die wordt ontwikkeld bij verschillende koppelwaarden

- Wrijvingscoëfficiënt testen: Bepaalt de consistentie van de wrijvingskarakteristieken

- Testen van het heersende koppel: Voor zelfborgende bevestigingsmiddelen om de retentiecapaciteit te controleren

Deze test is vooral belangrijk voor excentrische schroeven die worden gebruikt in afstellingstoepassingen waarbij een voorspelbare beweging onder een specifiek koppel essentieel is.

Cyclustests voor afstelmechanismen

Aangezien veel excentrische schroeven ontworpen zijn voor herhaaldelijk afstellen, controleren cyclustests de duurzaamheid:

- Geautomatiseerde fietsuitrusting: Simuleert herhaalde aanpassingsbewerkingen

- Slijtagemeting: Kwantificeert materiaalverlies na een opgegeven aantal cycli

- Verificatie van draadintegriteit: Bevestigt dat draden hun functionele geometrie behouden na herhaald gebruik

We hebben onlangs uitgebreide cyclustests uitgevoerd voor een klant in de sector voor optische apparatuur, waarbij we hebben aangetoond dat onze excentrische stelschroeven na 10.000 verstelcycli nog steeds nauwkeurig positioneerden.

Milieutesten

Voor toepassingen in veeleisende omgevingen verifiëren aanvullende tests de prestaties onder specifieke omstandigheden:

- Temperatuurcycli: Controleert werking over gespecificeerde temperatuurbereiken

- Corrosietesten: Naast de standaard zoutneveltests kunnen ook industriespecifieke milieublootstellingen worden uitgevoerd.

- Trillingsweerstand: Vooral belangrijk voor auto- en ruimtevaarttoepassingen

Implementatie van statistische procesbeheersing

Effectieve kwaliteitscontrole voor excentrische schroeven vereist meer dan het testen van afzonderlijke onderdelen; het vereist systematische bewaking van het hele fabricageproces.

Belangrijkste SPC-parameters voor excentrische schroeven

De meest effectieve implementaties van Statistical Process Control (SPC) richten zich op deze kritieke parameters:

- Excentriciteitswaarde: De precieze afstand tussen de middellijnen

- Draadafmetingen: Steekdiameter, grote diameter en kleine diameter

- Materiaalhardheid: Gehandhaafd binnen gespecificeerde bereiken

- Afwerking oppervlak: Vooral voor lageroppervlakken

Door deze parameters tijdens de productie te bewaken, kunnen trends worden vastgesteld en gecorrigeerd voordat ze resulteren in niet-conforme onderdelen.

Procescapaciteitsstudies

Inzicht in de inherente mogelijkheden van productieprocessen is essentieel bij de productie van precisiecomponenten:

- Cp/Cpk-analyse: Meet het procesvermogen ten opzichte van de specificatiegrenzen

- R&R-onderzoeken van gages: Evalueer de variatie van het meetsysteem

- FMEA-proces: Identificeert potentiële faalwijzen in de productie

Bij PTSMAKE hanteren we minimum Cpk-waarden van 1,33 voor standaardafmetingen en 1,67 voor kritieke kenmerken in onze excentrische schroefproductie, zodat we een consistente kwaliteit met minimale variatie garanderen.

Behandeling van afwijkingen

Zelfs met robuuste preventiesystemen is een effectieve behandeling van niet-conforme onderdelen essentieel:

- Analyse van de Onderliggende Oorzaak: Gestructureerde aanpak om onderliggende oorzaken te identificeren

- Procedures voor corrigerende maatregelen: Gedocumenteerde processen voor het aanpakken van problemen

- Preventieve maatregelen: Implementatie van systemen om herhaling te voorkomen

Kwaliteitsdocumentatie en -traceerbaarheid

Volledige documentatie biedt zowel verificatie van de kwaliteit als traceerbaarheid voor het oplossen van problemen als die zich voordoen.

Voor excentrische schroeven die in kritieke toepassingen worden gebruikt, leveren we meestal:

- Materiaalcertificeringen: Documenteren van chemische en mechanische eigenschappen

- Rapporten met dimensies: Uitgebreide meetgegevens voor kritieke functies

- Procesregistraties: Documentatie van alle productieactiviteiten

- Testresultaten: Prestatieverificatiegegevens specifiek voor toepassingseisen

Deze documentatie toont niet alleen naleving aan, maar biedt ook waardevolle referentie-informatie voor toekomstige ontwerpiteraties of het oplossen van problemen.

Door uitgebreide protocollen voor kwaliteitscontrole te implementeren die speciaal zijn ontworpen voor de productie van excentrische schroeven, kunnen we garanderen dat deze gespecialiseerde componenten betrouwbaar presteren in zelfs de meest veeleisende toepassingen. De metrologische verificatie5 Het proces kan extra investeringen vereisen, maar dit verbleekt in vergelijking met de kosten van defecte onderdelen in kritieke systemen.

Praktische toepassingen in voertuigfabricage

Heb je je ooit afgevraagd hoe je auto die perfecte balans tussen stabiliteit en comfort bereikt? Achter elke soepele rit en precieze stuurrespons schuilt een verborgen held: de excentrische schroef die stilletjes cruciale uitlijningsaanpassingen uitvoert die je veilig op de weg houden.

Excentrische schroeven spelen een fundamentele rol in de moderne autotechniek. Ze maken precieze aanpassingen mogelijk in camberhoeken, wieluitlijning en ophangingssystemen die onmogelijk zouden zijn met conventionele bevestigingsmiddelen en zorgen uiteindelijk voor optimale voertuigprestaties en veiligheid.

De automobielindustrie is een van de meest veeleisende omgevingen voor precisiebevestigingen, waar toleranties worden gemeten in fracties van millimeters en prestaties een directe impact hebben op de veiligheid. Tijdens mijn werk met autofabrikanten bij PTSMAKE heb ik uit de eerste hand gezien hoe excentrische schroeven complexe uitlijningsproblemen oplossen die anders een compleet nieuw ontwerp of aanzienlijk duurdere componenten zouden vereisen.

Kritische autotoepassingen voor excentrische schroeven

Het unieke offset-ontwerp van excentrische schroeven maakt ze bijzonder waardevol voor nauwkeurige afstellingstoepassingen in moderne voertuigen. Laten we eens kijken naar de belangrijkste toepassingen:

Mechanismen voor aanpassing van camberhoek

Camberhoek - de verticale kanteling van de wielen van voren gezien - heeft een directe invloed op de wegligging, bandenslijtage en veiligheid van het voertuig. Het is essentieel om deze hoek precies goed te krijgen:

- Aanpassing Vereisten: Moderne voertuigen vereisen doorgaans camberaanpassingen binnen ±2° met precisiestappen van 0,1°.

- Traditionele oplossingen: In het verleden waren montageplaten met sleuven of vulplaatjes nodig, die onnauwkeurig en tijdrovend waren om aan te passen.

- Excentrische schroefimplementatie: Door de excentrische schroeven strategisch te plaatsen op de ophangingsbevestigingspunten kunnen technici nauwkeurige, herhaalbare camberaanpassingen maken door eenvoudigweg aan de bevestiging te draaien.

Het mooie van het gebruik van excentrische schroeven voor camberaanpassing ligt in hun eenvoud. Door de integratie van het aanpassingsmechanisme direct in de bevestiging, fabrikanten elimineren de noodzaak voor extra onderdelen, terwijl het verstrekken van meer nauwkeurige controle. Bij PTSMAKE hebben we speciale excentrische schroeven ontwikkeld met gecontroleerde wrijvingsoppervlakken die ongewenste rotatie na het afstellen voorkomen en toch doelbewuste wijzigingen mogelijk maken wanneer dat nodig is.

Systemen voor het uitlijnen van wielen

Naast camber omvat de juiste wieluitlijning meerdere hoeken die moeten samenwerken voor optimale prestaties van het voertuig:

| Uitlijningsparameter | Functie | Typisch aanpassingsbereik | Excentrische schroef Voordeel |

|---|---|---|---|

| Teenhoek | Controleert de rechtuitstabiliteit | ±0.5° | Fijne stapsgewijze aanpassing |

| Zwenkwielhoek | Beïnvloedt het stuurrendement en de stabiliteit | 2° tot 5° | Nauwkeurige positionering zonder slip |

| Hellingshoek stuuras | Beïnvloedt het stuurgevoel | 12° tot 14° | Behoudt instelling onder trillingen |

Moderne uitlijnsystemen maken steeds vaker gebruik van excentrische schroeven op meerdere afstelpunten, waardoor een allesomvattende oplossing ontstaat waarmee technici de fabrieksspecificaties efficiënter kunnen bereiken. Deze aanpak verkort de uitlijntijd aanzienlijk en verbetert de nauwkeurigheid - een voordeel voor zowel servicecentra als voertuigeigenaren.

Toepassingen voor ophangingssystemen

Ophangingssystemen voor voertuigen moeten tegenstrijdige eisen op het gebied van comfort, rijgedrag en duurzaamheid met elkaar in evenwicht brengen:

- Plaatsing subframe: Excentrische schroeven zorgen voor een nauwkeurige positionering van de subframes van de ophanging ten opzichte van het chassis, waardoor de wieluitlijning en de geometrie van de ophanging worden geregeld.

- Montage stuurarm: Strategisch gebruik van excentrische bevestigingspunten maakt fijnafstelling van de ophangingsgeometrie mogelijk gedurende de levensduur van het voertuig.

- Anti-Roll Bar Aanpassingen: Excenterverbindingen maken spanningsaanpassingen mogelijk die de rolkarakteristieken van de carrosserie regelen

Een bijzonder innovatieve toepassing die we hebben ontwikkeld dubbele excentrische bevestigingen6 die twee-assige aanpassing vanaf één montagepunt mogelijk maken. Deze oplossing is vooral waardevol gebleken voor aftermarket-toepassingen waarbij een groter verstelbereik gewenst is zonder dat dit ten koste gaat van de montagesterkte.

Aandrijflijn en aandrijflijntoepassingen

Naast ophanging en besturing lossen excentrische schroeven kritieke uitdagingen op in de aandrijflijn van voertuigen:

- Mechanismen voor riemspanner: Excentrische montagepunten creëren een instelbare spanning voor distributieriemen, aandrijvingen van accessoires en andere riemsystemen.

- Differentiële drager uitlijning: Nauwkeurige positionering van differentieeldragers zorgt voor een goede tandwieloverbrenging en een stille werking

- Plaatsing motorsteun: Fijnafstelling van de motorpositie ten opzichte van het chassis verbetert de NVH (Noise, Vibration, Harshness)-eigenschappen.

In hybride en elektrische voertuigen zien we een toenemende toepassing van excentrische positioneersystemen voor de montage van accupacks, waarbij een nauwkeurige uitlijning essentieel is voor zowel elektrische verbindingen als thermisch beheer.

Ontwerpuitdagingen in autotoepassingen

Het maken van excentrische schroeven voor gebruik in de auto-industrie brengt een aantal unieke uitdagingen met zich mee die moeten worden aangepakt door middel van zorgvuldige engineering:

Vereisten voor trillingsweerstand

In tegenstelling tot stationaire toepassingen moeten excentrische schroeven voor auto's hun positie behouden ondanks constante trillingen:

- Draadontwerp: Gewijzigde schroefdraadprofielen met interferentie-eigenschappen helpen loskomen door trillingen voorkomen.

- Retentie-eigenschappen: Secundaire vergrendelingsmechanismen zoals overheersende koppelelementen, schroefdraadlijm of mechanische vergrendelingen

- Materiaalkeuze: Gespecialiseerde legeringen met optimale elastische eigenschappen die bestand zijn tegen vermoeidheid met behoud van aanpassingsmogelijkheden

Voor kritieke ophangingscomponenten specificeren de meeste fabrikanten excentrische bevestigingen met minimale koppelwaarden die een consistente weerstand tegen rotatie bieden en toch een doelbewuste aanpassing mogelijk maken wanneer dat nodig is.

Overwegingen met betrekking tot corrosiebestendigheid

In de auto-industrie worden bevestigingsmiddelen blootgesteld aan verschillende corrosieproblemen:

- Blootstelling aan strooizout: Vooral streng in noordelijke klimaten, waarvoor een betere corrosiebescherming nodig is

- Galvanische compatibiliteit: Moet compatibel zijn met aluminium, staal en composietcomponenten zonder galvanische cellen te creëren

- Coatingsystemen: Meerlaagse beschermingssystemen waaronder zink-nikkelplating, e-coating of gespecialiseerde corrosiebestendige legeringen

Bij PTSMAKE raden we meestal zink-nikkel coatings met de juiste afdichtmiddelen aan voor excentrische schroeven in toepassingen onder de carrosserie, waardoor ze meer dan 1000 uur bestand zijn tegen zoutsproeinevel met behoud van nauwkeurige dimensionale controle van de excentrische functies.

Draagvereisten

In tegenstelling tot standaardbevestigingsmiddelen die voornamelijk een verbindende functie hebben, dragen excentrische schroeven voor auto's vaak een aanzienlijke structurele belasting:

- Afschuifsterkte: Moet bestand zijn tegen zijwaartse krachten, vooral bij veringstoepassingen

- Weerstand tegen vermoeiing: De integriteit moet behouden blijven ondanks cyclische belasting gedurende honderdduizenden kilometers

- Treksterkte: Vereist om klembelastingen te handhaven die scheiding van onderdelen onder dynamische omstandigheden voorkomen

De technische uitdaging ligt in het creëren van voldoende excentriciteit voor aanpassing met behoud van de structurele integriteit die nodig is voor veiligheidskritische toepassingen. Hiervoor zijn vaak geavanceerde eindige-elementenanalyses en fysieke tests nodig om ontwerpen te valideren voordat ze worden geïmplementeerd.

Productieoverwegingen voor toepassingen in de auto-industrie

De veeleisende aard van automobieltoepassingen vereist gespecialiseerde productiebenaderingen voor excentrische schroeven:

Criteria voor materiaalselectie

Excentrische schroeven van automobielkwaliteit maken meestal gebruik van deze materialen:

- Gelegeerd staal met gemiddelde koolstof: Zoals SAE 4140 of 5140, warmte behandeld tot specifieke hardheidsbereiken

- Roestvrij staal: 410 of 17-4 PH voor toepassingen die een verbeterde corrosiebestendigheid vereisen

- Gespecialiseerde legeringen: Formuleringen op maat voor unieke toepassingen die sterkte, corrosiebestendigheid en gewicht combineren

Opties voor oppervlaktebehandeling

Oppervlaktebehandelingen spelen een cruciale rol in zowel functie als levensduur:

- Coatings op zinkbasis: Basisbescherming tegen corrosie bieden

- Zink-Nikkel: Verbeterde corrosiebestendigheid voor zware omgevingen

- Wrijvingsregulerende coatings: Gespecialiseerde behandelingen die consistente koppel-spanningsrelaties bieden die cruciaal zijn voor de juiste afstelling

Vereisten voor kwaliteitscontrole

Excentrische schroeven voor auto's vereisen verbeterde kwaliteitsprotocollen:

- 100% Maatcontrole: Elke excentrische functie moet worden gecontroleerd om het juiste afstelbereik te garanderen.

- Koppel-spanningstests: Validatie van consistente relatie tussen toegepast koppel en ontwikkelde klembelasting

- Traceerbaarheid van partijen: Volledige tracering van grondstof tot productie en levering

Casestudie: Uitdagingen voor het uitlijnen van wielen oplossen

Een recente samenwerking met een Europese voertuigfabrikant illustreert de waarde van excentrische schroeftechnologie bij het oplossen van complexe technische uitdagingen. De fabrikant had te maken met hardnekkige uitlijnproblemen met een nieuw lichtgewicht ophangingsontwerp, waarbij traditionele afstelmethoden ontoereikend bleken.

Door een meerassig excentrisch schroefsysteem te ontwikkelen dat gelijktijdige fijnafstelling in drie vlakken mogelijk maakte, hebben we geholpen een oplossing te creëren die:

- Verkorte uitlijntijd met 62% ten opzichte van het vorige ontwerp

- Verbeterde uitlijnprecisie met een factor drie

- Handhaafde instellingen betrouwbaarder onder echte rijomstandigheden

- Verlaagde garantieclaims gerelateerd aan ongelijkmatige bandenslijtage met 78%

Deze oplossing is sindsdien geïmplementeerd op meerdere voertuigplatformen en laat zien hoe gespecialiseerde bevestigingstechnologie schijnbaar complexe technische uitdagingen kan oplossen met elegante, eenvoudige oplossingen.

Oppervlaktebehandelingen en afwerkingsopties

Heb je je ooit afgevraagd waarom sommige excentrische schroeven tientallen jaren meegaan in zware omstandigheden terwijl andere het binnen enkele maanden begeven? Het geheim zit hem niet in het basismateriaal, maar in de gespecialiseerde oppervlaktebehandelingen die gewone onderdelen veranderen in corrosiebestendige, slijtvaste precisieonderdelen.

Oppervlaktebehandelingen voor excentrische schroeven vormen een kritieke technische beslissing die direct van invloed is op de prestaties, levensduur en betrouwbaarheid, met opties variërend van elektroless vernikkelen tot zwarte oxide en dacromet coatings, die elk specifieke functionele voordelen bieden die verder gaan dan alleen corrosiebescherming.

De juiste oppervlaktebehandeling kan een gewone excentrische schroef veranderen in een onderdeel dat bestand is tegen de meest veeleisende omgevingen. Door mijn ervaring bij PTSMAKE heb ik uit de eerste hand gezien hoe de juiste coatingtechnologie de levensduur van een onderdeel met meerdere snelheden kan verlengen en tegelijkertijd essentiële prestatiekenmerken kan verbeteren die veel verder gaan dan eenvoudige corrosiebestendigheid.

Elektrolytisch vernikkelen: Precisie met Bescherming

Elektrolytisch vernikkelen is een van de meest veelzijdige oppervlaktebehandelingen voor excentrische schroeven en biedt een opmerkelijke combinatie van eigenschappen waardoor het ideaal is voor precisietoepassingen.

Procesfundamenten

In tegenstelling tot traditionele galvanisatie waarbij elektrische stroom nodig is, vindt de afzetting van nikkel zonder elektronen plaats door middel van een gecontroleerde chemische reactie:

- De excentrische schroef wordt grondig gereinigd en voorbereid

- Het wordt ondergedompeld in een oplossing die nikkelzouten, reductiemiddelen en stabilisatoren bevat.

- Een gecontroleerde autokatalytische reactie zet nikkel af op alle oppervlakken

- Het proces gaat door totdat de gewenste laagdikte is bereikt.

De schoonheid van dit proces ligt in het vermogen om uitzonderlijk uniforme coatings te creëren, ongeacht de geometrie van het onderdeel. Specifiek voor excentrische schroeven betekent dit:

- Elk oppervlak krijgt dezelfde bescherming, inclusief schroefdraad en blinde gaten

- De maatvastheid wordt gehandhaafd met extreem krappe toleranties

- Het proces creëert geen richtingsspanning die de prestaties van onderdelen zou kunnen beïnvloeden

Belangrijkste voordelen voor excentrische schroeftoepassingen

Elektrolytisch nikkel biedt verschillende voordelen die het bijzonder waardevol maken voor precisie-excentrische schroeven:

- Hardheid: Kan een warmtebehandeling ondergaan om hardheidswaarden tot 68 HRC te bereiken, wat een uitzonderlijke slijtvastheid oplevert.

- Dimensionale precisie: Stort zich gelijkmatig af zonder opbouw op randen of uitsparingen

- Corrosiebestendigheid: Biedt uitstekende bescherming tegen een breed scala aan chemische omgevingen

- Smering: Lagere wrijvingscoëfficiënt dan blank staal, waardoor de afstelling soepeler verloopt

- Niet-magnetische opties: Kan indien nodig worden geformuleerd voor niet-magnetische toepassingen

Toepassingen voor de industrie

Deze coating schittert in verschillende specifieke excentrische schroeftoepassingen:

| Industrie | Toepassing | Belangrijkste voordeel |

|---|---|---|

| Medische apparatuur | Aanpassingsmechanismen | Biocompatibiliteit en precisie |

| Voedselverwerking | Transportbandverstellers | Corrosiebestendigheid en voedselveiligheid |

| Halfgeleider | Uitlijninrichtingen | Niet-magnetische eigenschappen en precisie |

| Ruimtevaart | Verstelbare stuurvlakken | Betrouwbaarheid en slijtvastheid |

Bij PTSMAKE hebben we speciale elektroless nikkel formuleringen ontwikkeld met ingebouwd PTFE voor toepassingen die een minimaal stick-slip gedrag vereisen tijdens fijne afstellingen.

Zwart oxide: Economische bescherming met dimensionale stabiliteit

Zwartoxide is een van de meest traditionele maar effectieve behandelingen voor excentrische schroeven als een gematigde corrosiebescherming en uitstekende maatvastheid vereist zijn.

Procesoverzicht

Het zwartoxideproces creëert een magnetiet (Fe₃O₄) conversielaag door middel van een reeks chemische reacties:

- De onderdelen worden grondig gereinigd en ontvet

- Ze worden ondergedompeld in alkalische zoutoplossingen bij specifieke temperaturen

- Een gecontroleerde chemische reactie zet het ijzer aan het oppervlak om in zwart ijzeroxide

- De onderdelen krijgen een laatste laag olie of was om de bescherming te verbeteren.

Functionele voordelen

Zwartoxide biedt verschillende voordelen die het bijzonder geschikt maken voor bepaalde excentrische schroeftoepassingen:

- Minimale dimensionale verandering: De coating is meestal slechts 0,5-1,5 micron dik, waardoor nauwkeurige toleranties behouden blijven.

- Verbeterde uitstraling: Biedt een aantrekkelijke matzwarte afwerking

- Verbeterde inbreekeigenschappen: Houdt olie vast, waardoor initiële slijtage tijdens het afstellen wordt verminderd

- Kosteneffectiviteit: Aanzienlijk zuiniger dan geplateerde coatings

- Temperatuurbestendigheid: Behoudt integriteit bij hogere temperaturen dan veel alternatieve coatings

Optimale toepassingsscenario's

Zwartoxide werkt in deze situaties het beste voor excentrische schroeven:

- Binnen of licht industriële omgevingen met matige blootstelling aan corrosie

- Toepassingen waarbij frequente aanpassing nodig is en maatnauwkeurigheid essentieel is

- Kostengevoelige implementaties waarbij duurdere coatings niet gerechtvaardigd zijn

- Toepassingen bij hoge temperaturen waar andere coatings kunnen bederven

Een van onze productieklanten gebruikt uitsluitend met zwarte oxide behandelde excentrische schroeven in hun assemblagelijnapparatuur en heeft de perfecte balans gevonden tussen bescherming, afstelprecisie en economische waarde.

Dacromet en Geomet Coatings: Superieure corrosiebestendigheid

Voor excentrische schroeven die worden blootgesteld aan zware omstandigheden, bieden zinkrijke coatings zoals Dacromet en Geomet uitzonderlijke bescherming met behoud van functionele prestaties.

Samenstelling en toepassing van de coating

Deze zinkrijke systemen bestaan uit:

- Zink- en aluminiumvlokken in een anorganische matrix

- Gespecialiseerde chroomvrije bindmiddelen

- Aanbrengen via dip-spin- of spuitprocessen

- Uitharden bij hoge temperaturen voor een duurzame afwerking

De offerbescherming7 Dit mechanisme zorgt ervoor dat het zink bij voorkeur corrodeert, waardoor het onderliggende staal wordt beschermd, zelfs wanneer de coating beschadigd is.

Prestatiekenmerken

Deze coatings bieden verschillende voordelen voor excentrische schroeven in veeleisende omgevingen:

- Superieure corrosiebestendigheid: Biedt doorgaans 1000+ uur bescherming tegen zoutnevel

- Consistente wrijvingscoëfficiënt: Kritisch voor betrouwbare koppel-spanningsrelaties

- Temperatuurbestendigheid: Behoudt integriteit tot 300°C (afhankelijk van formulering)

- Chemische weerstand: Bestand tegen blootstelling aan brandstoffen, oliën en vele industriële chemicaliën

- Naleving van milieuwetgeving: Moderne formuleringen voldoen aan de RoHS- en ELV-richtlijnen

Ideale toepassingen

Deze coatings blinken uit in verschillende specifieke excentrische schroeftoepassingen:

- Onderdelen van de ophanging en het chassis van auto's die worden blootgesteld aan strooizout en omgevingselementen

- Afstelmechanismen voor buitenapparatuur in kust- of industriële omgevingen

- Militaire en ruimtevaarttoepassingen die een langdurige betrouwbaarheid vereisen

- Landbouwapparatuur die wordt blootgesteld aan meststoffen en zware bedrijfsomstandigheden

In een recent project bij PTSMAKE hebben we Geomet-gecoate excentrische schroeven geïmplementeerd voor een fabrikant van scheepsuitrusting, waardoor de levensduur van onderdelen in zoutwateromgevingen is verlengd van 2 jaar tot meer dan 8 jaar.

Hardverchromen: Maximale slijtvastheid

Wanneer excentrische schroeven aan extreme slijtage onderhevig zijn, zorgt hardverchroming voor een uitzonderlijke oppervlaktehardheid en duurzaamheid.

Procesfundamenten

Hardverchromen:

- Zorgvuldige voorbereiding van het oppervlak door reinigen en etsen

- Elektrodepositie van chroom in een zeer gecontroleerd bad

- Behandelingen na het plateren om waterstofbrosheid te verlichten

- Optioneel polijsten om aan specifieke eisen voor oppervlakteafwerking te voldoen

Prestatievoordelen

Hardchroom biedt een aantal belangrijke voordelen:

- Extreme hardheid: Typisch 65-70 HRC, met uitzonderlijke slijtvastheid

- Lage wrijvingscoëfficiënt: Vermindert de afstelinspanning en minimaliseert slijtage

- Goede corrosiebestendigheid: Biedt matige bescherming in veel omgevingen

- Hittebestendigheid: Behoudt eigenschappen bij verhoogde temperaturen

- Maatcontrole: Kan worden toegepast in precieze diktes voor kritieke toleranties

Gespecialiseerde toepassingen

Hardverchromen is in deze situaties bijzonder waardevol voor excentrische schroeven:

- Mechanismen voor hoogfrequente afstelling waar slijtage anders tot onnauwkeurigheid zou leiden

- Toepassingen met schurende omgevingen

- Situaties waarin een lage wrijving essentieel is voor nauwkeurige afstelling

- Omgevingen met hoge temperaturen waar andere coatings kunnen degraderen

Een klant uit de motorsport gebruikt onze hardverchroomde excenterschroeven uitsluitend in hun veersystemen, waar frequente aanpassingen en hoge belastingen conventionele componenten snel zouden doen slijten.

De optimale oppervlaktebehandeling selecteren

Het kiezen van de juiste behandeling voor excentrische schroeven vereist een zorgvuldige afweging van verschillende factoren:

Beoordeling van milieublootstelling

De bedrijfsomgeving bepaalt de mate van corrosiebescherming die nodig is:

- Binnen, gecontroleerde omgevingen: Zwarte oxide kan voldoende zijn

- Algemeen industrieel gebruik: Zink of zink-nikkel plating biedt meestal voldoende bescherming.

- Blootstelling buiten of aan agressieve chemicaliën: Dacromet/Geomet of elektrolytisch nikkel

- Mariene of extreme omgevingen: Gespecialiseerde systemen die meerdere beschermende lagen combineren

Analyse van functionele eisen

Denk naast corrosie ook aan deze functionele behoeften:

- Slijtvastheid: Kritisch voor vaak bijgestelde schroeven

- Wrijvingskarakteristieken: Heeft invloed op de afstelprecisie en het gevoel

- Elektrische geleidbaarheid: Belangrijk in sommige elektronische toepassingen

- Esthetische vereisten: Zichtbare onderdelen kunnen specifieke verschijningsvormen nodig hebben

Economische overwegingen

Houd bij het evalueren van coatingopties rekening met zowel de directe kosten als de levenscycluskosten:

- Kosten initiële coating: Variërend van voordelig (zwarte oxide) tot hoogwaardig (gespecialiseerde composieten)

- Verwachte levensduur: Duurzamere coatings rechtvaardigen vaak hogere initiële kosten

- Onderhoudsvereisten: Sommige coatings moeten periodiek worden vernieuwd of beschermd

- Gevolgen van falen: In kritieke toepassingen gaan de kosten van coatingdefecten veel verder dan het onderdeel zelf

Naleving van regelgeving

Moderne oppervlaktebehandelingen moeten voldoen aan steeds strengere voorschriften:

- RoHS-naleving: Beperking van gevaarlijke stoffen

- Naleving REACH: Registratie, Evaluatie, Autorisatie en Beperking van Chemicaliën

- FDA-compatibiliteit: Voor toepassingen die in contact komen met voedingsmiddelen

- Branchespecifieke standaarden: De auto-, luchtvaart- en medische industrie hebben aanvullende vereisten

Bij PTSMAKE hebben we een systematische aanpak ontwikkeld voor de selectie van oppervlaktebehandelingen, waarbij deze factoren worden afgewogen tegen de eisen van de klant. Zo helpen we bij het navigeren door de complexiteit van moderne coatingtechnologieën om de optimale oplossing te vinden voor elke specifieke excentrische schroeftoepassing.

Trends in de sector en toekomstige ontwikkelingen

Wat als ik je zou vertellen dat de nederige excentrische schroef aan de vooravond staat van een technologische revolutie die meerdere industrieën zou kunnen transformeren? Van nanoschaalprecisie tot slimme materialen, de toekomst van deze bescheiden onderdelen heeft een opmerkelijk potentieel.

De excentrische schroefindustrie bevindt zich op een fascinerend kruispunt waar traditionele werktuigbouwkunde samenkomt met geavanceerde technologieën zoals additive manufacturing, slimme materialen en digitale simulatie - waardoor ongekende mogelijkheden ontstaan voor het verkleinen van onderdelen en het verbeteren van functionaliteit.

De wereld van excentrische schroeven evolueert snel, gedreven door technologische vooruitgang en veranderende markteisen. Op basis van mijn ervaring bij PTSMAKE en de samenwerking met toonaangevende fabrikanten in verschillende sectoren, heb ik een aantal transformatieve trends geïdentificeerd die het landschap van de industrie opnieuw vormgeven.

Miniaturisatie: De kleine revolutie met enorme impact

De voortdurende drang naar kleinere, lichtere en efficiëntere producten verandert het ontwerp en de productie van excentrische schroeven fundamenteel.

Micro-excentrische onderdelen

De huidige miniaturiseringstrends verleggen de grenzen van wat ooit voor mogelijk werd gehouden:

- Sub-millimeter excentriciteit: We produceren nu regelmatig excentrische schroeven met nauwkeurig gecontroleerde offsets van slechts 0,05 mm voor medische en elektronicatoepassingen.

- Micro-threading-technologie: Geavanceerde draadvormingstechnieken maken functionele schroefdraad mogelijk op onderdelen met een diameter van minder dan 1 mm

- Techniek voor gewichtsreductie: Door optimalisatie van materialen en verfijning van het ontwerp creëren we componenten die de structurele integriteit behouden en tegelijkertijd de massa tot 40% verminderen.

Deze miniaturisatietrend ondersteunt rechtstreeks de ontwikkeling van kleinere medische apparaten, compactere consumentenelektronica en lichtgewicht onderdelen voor de ruimtevaart. Een bijzonder opwindend project bij PTSMAKE betrof de ontwikkeling van excentrische verstelmechanismen voor een chirurgisch robotapparaat, waarbij onze componenten nauwkeurige verstellingen moesten bieden binnen een behuizing die kleiner was dan een potloodgum.

De uitdagingen van miniaturisatie zijn aanzienlijk. Naarmate de afmetingen kleiner worden, worden productietoleranties steeds kritischer. Een afwijking van 0,01 mm kan acceptabel zijn in een standaardcomponent, maar betekent een catastrofale 20% fout in een micro-excentrische schroef. Dit heeft geleid tot aanzienlijke investeringen in geavanceerde productietechnologieën die consistent ultra-precieze toleranties kunnen handhaven.

Impact van miniaturisatie in verschillende sectoren

| Industrie | Toepassing | Voordeel van miniaturisatie |

|---|---|---|

| Medische apparaten | Afstellers voor implanteerbare hulpmiddelen | Minder invasiviteit, betere resultaten voor de patiënt |

| Consumentenelektronica | Positionering cameralens | Dunnere apparaten met verbeterde functionaliteit |

| Ruimtevaart | Satelliet component aanpassing | Minder gewicht bij lancering, brandstofbesparing |

| Robotica | Micro-actuator uitlijning | Fijnere bewegingsbesturing in compacte pakketten |

Innovaties op het gebied van geavanceerd materiaal

De materialen die gebruikt worden bij de productie van excentrische schroeven evolueren snel en bieden nieuwe mogelijkheden om de prestaties te verbeteren.

Integratie van composietmaterialen

Traditionele metalen materialen worden steeds vaker aangevuld of vervangen door geavanceerde composieten:

- Koolstofvezelversterkte polymeren: Biedt uitzonderlijke sterkte/gewicht verhoudingen voor niet-dragende versteltoepassingen

- Keramisch-metaalcomposieten: Biedt extreme slijtvastheid in vijandige omgevingen

- Nano-verrijkte materialen: Koolstofnanobuizen of grafeen integreren om buitengewone eigenschappen te verbeteren

Bij PTSMAKE hebben we onlangs proeven afgerond met een titanium-keramisch composiet voor toepassingen bij hoge temperaturen, dat nauwkeurig kan worden afgesteld bij temperaturen boven 800°C - een belangrijke vooruitgang voor de ruimtevaart en industriële toepassingen waar traditionele materialen hun maatvastheid zouden verliezen.

Biologisch compatibele materialen

De medische sector stimuleert innovatie in biocompatibele excentrische schroefmaterialen:

- Ultrazuivere titaniumlegeringen: Minimaliseren van afstotingsrisico's in implanteerbare hulpmiddelen

- PEEK en andere polymeren van medische kwaliteit: Aanbieden van radiolucentie voor verbeterde beeldvorming

- Biologisch afbreekbare opties: Componenten maken die hun doel dienen en daarna veilig oplossen

Integratie van slimme materialen

Misschien wel het spannendst is de opkomst van excentrieke schroeven met slimme materiaaltechnologieën:

- Vormgeheugenlegeringen: Temperatuurgeactiveerde aanpassing mogelijk maken zonder extern gereedschap

- Piëzo-elektrische elementen: Elektrische besturing van micro-afstellingen mogelijk maken

- Zelfdetecterende materialen: Realtime feedback over positie en belastingsomstandigheden

Een innovatieve toepassing die we ontwikkelen maakt gebruik van excentrische stelschroeven op basis van vormgeheugenlegering in autosystemen. Deze onderdelen kunnen automatisch de geometrie van de ophanging afstellen op basis van temperatuurveranderingen, waardoor thermische uitzetting in het hele voertuig wordt gecompenseerd zonder dat er elektronische regelsystemen nodig zijn.

Additive Manufacturing Revolutie

3D-printtechnologieën veranderen de productie van excentrische schroeven, vooral voor gespecialiseerde toepassingen en complexe geometrieën.

Directe metaallasersintering (DMLS)

Met DMLS-technologie kunnen excentrische componenten met voorheen onmogelijke interne geometrieën worden gemaakt:

- Ontwerpen met holle kern: Aanzienlijk minder gewicht met behoud van structurele integriteit

- Geïntegreerde koelkanalen: Verbeterde prestaties in toepassingen bij hoge temperaturen

- Functioneel gesorteerde materialen: Verschillende materiaaleigenschappen in één component

De mogelijkheid om complexe interne structuren te creëren opent nieuwe mogelijkheden voor multifunctionele excentrische schroeven die tegelijkertijd afstel-, detectie- en andere functies uitvoeren.

Hybride productiebenaderingen

De meest veelbelovende productieontwikkelingen combineren additieve en traditionele processen:

- Gedrukte kern met machinaal bewerkte precisieoppervlakken: De voordelen van beide benaderingen benutten

- Selectieve versterking: Zeer sterke materialen toevoegen precies waar dat nodig is

- Precisieverbetering na het proces: Traditionele bewerking gebruiken om eindtoleranties te bereiken

Bij PTSMAKE hebben we een hybride productieproces ontwikkeld waarbij de kernstructuur van complexe excentrische verstelcomponenten 3D wordt geprint en vervolgens CNC precisiebewerking wordt gebruikt om de kritieke interfaceoppervlakken te maken. Deze aanpak vermindert materiaalverspilling tot 80% met behoud van de precisie die onze klanten nodig hebben.

Digitale integratie en slimme componenten

Het concept van de "slimme excentrische schroef" evolueert snel van sciencefiction naar productierealiteit.

Ingebedde detectiemogelijkheden

De volgende generatie excentrische componenten bevat steeds meer sensorfuncties:

- Feedback over positie: Real-time bewaking van de afstelpositie

- Belastingbewaking: Geïntegreerde rekstrookjes om toegepaste krachten te meten

- Slijtagedetectie: Zelfrapportagesystemen die aangeven wanneer vervanging nodig is

IoT-connectiviteit

Aangesloten excentrische verstelsystemen beginnen hun intrede te doen in geavanceerde apparatuur:

- Aanpassingsmogelijkheden op afstand: Fijnafstelling mogelijk zonder fysieke toegang

- Voorspellend Onderhoud: Aanpassingsgegevens gebruiken om servicebehoeften te voorspellen

- Prestatieoptimalisatie: Continue aanpassing op basis van de bedrijfsomstandigheden

In een recente toepassing ontwikkelden we netwerkverbonden excentrische verstellers voor een drukpersfabrikant, waardoor de registratie-uitlijning op afstand nauwkeurig kon worden afgesteld zonder de productie te stoppen - een mogelijkheid die de verspilling bij het instellen met meer dan 40% verminderde.

Benaderingen voor duurzame productie

Milieuoverwegingen zijn in toenemende mate de drijvende kracht achter innovatie in de productie van excentrische schroeven.

Verbeteringen in materiaalefficiëntie

Duurzame productiepraktijken verminderen de ecologische voetafdruk van de productie van excentrische schroeven:

- Near-net-shape productie: Materiaalverspilling tijdens de productie minimaliseren

- Integratie van gerecycled materiaal: Postindustrieel metaalschroot gebruiken als grondstof

- Milieuvriendelijke coatings: Traditionele plating vervangen door duurzamere alternatieven

Energie-geoptimaliseerde productie

Energie-efficiënte productieprocessen worden de standaard in de industrie:

- Inductieverwarming: Conventionele verwarmingsmethoden voor warmtebehandeling vervangen

- Elektrische vormprocessen: Minder afhankelijk van hydraulische systemen

- Productie op zonne-energie: Hernieuwbare energie integreren in productiefaciliteiten

Bij PTSMAKE hebben we onze koolstofvoetafdruk de afgelopen vijf jaar met 30% verminderd, terwijl het productievolume toenam. Dit bewijst dat duurzaamheid en bedrijfsgroei hand in hand kunnen gaan.

Toekomstgerichte productieprocessen

De productiemethoden zelf evolueren om nieuwe uitdagingen en kansen aan te gaan.

Verbeterde simulatie en digitale tweelingen

Virtuele ontwikkeltools versnellen innovatie:

- FEA-geoptimaliseerde ontwerpen: Geometrieën creëren die de sterkte maximaliseren en het materiaal minimaliseren