## Wat is beter, PP of PE?

Bij de keuze tussen PP en PE voor productieprojecten krabben ingenieurs en inkoopmanagers zich vaak achter de oren. De verkeerde materiaalkeuze kan leiden tot voortijdige uitval van onderdelen, onverwachte productieproblemen of budgetoverschrijdingen. Ik heb veel klanten zien worstelen met deze beslissing en vaak materialen zien kiezen op basis van alleen de prijs in plaats van de prestatie-eisen.

Het antwoord op de vraag of PP of PE beter is, hangt volledig af van uw specifieke toepassingseisen. PP biedt een hogere hittebestendigheid en stijfheid, waardoor het ideaal is voor structurele onderdelen, terwijl PE een superieure chemische weerstand en flexibiliteit biedt, perfect voor containers en toepassingen waarbij vloeistoffen worden verwerkt.

Als iemand die bij PTSMAKE dagelijks met beide materialen werkt, begrijp ik hoe cruciaal deze beslissing is voor het succes van uw project. Elk polymeer heeft verschillende eigenschappen die het de perfecte keuze maken voor bepaalde toepassingen, maar totaal verkeerd voor andere. Ik zal de belangrijkste verschillen met u doornemen, zodat u de juiste keuze kunt maken voor uw specifieke behoeften.

Kan polyethyleen worden bewerkt?

Hebt u wel eens geworsteld met de vraag of polyethyleen wel goed te bewerken is voor uw kritische engineeringproject? De onzekerheid kan verlammend werken wanneer deadlines in zicht komen en u betrouwbare onderdelen nodig hebt die voldoen aan nauwkeurige specificaties, vooral wanneer u werkt met deze populaire maar soms uitdagende kunststof.

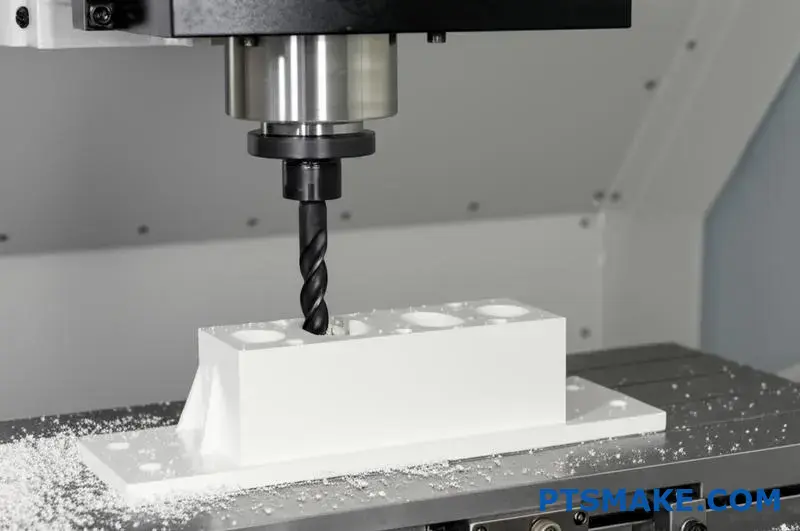

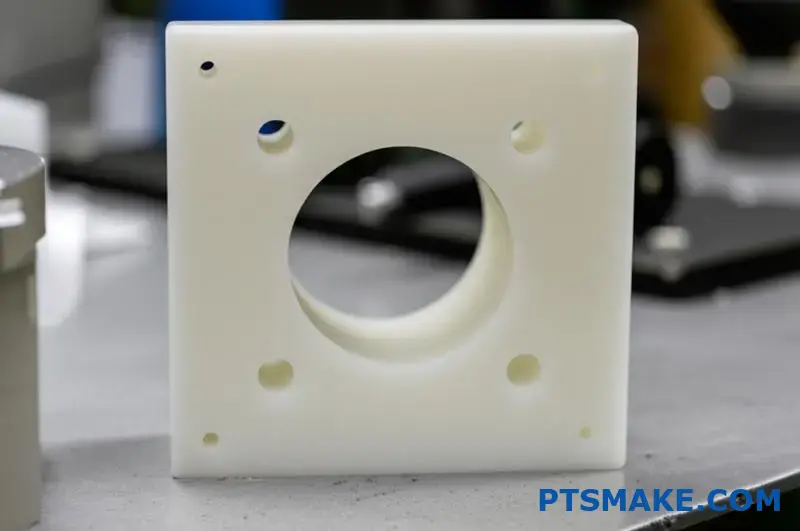

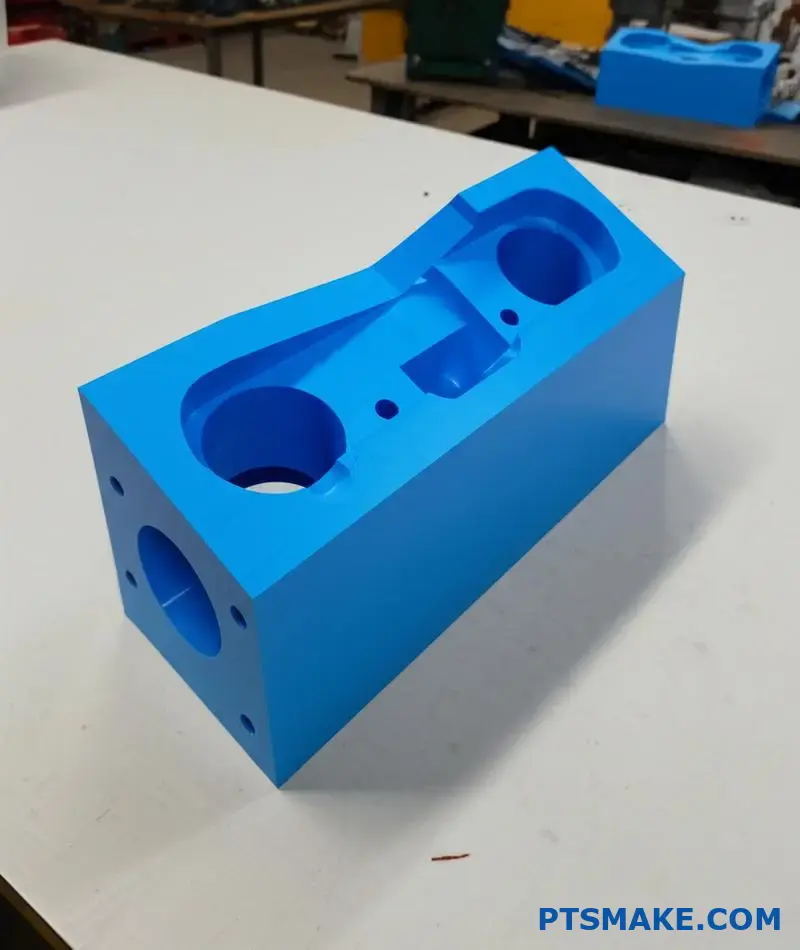

Ja, polyethyleen kan zeker worden bewerkt met standaard CNC-apparatuur. Hoewel het unieke uitdagingen biedt vanwege het lage smeltpunt en de flexibele aard, kan PE met de juiste technieken, waaronder scherp gereedschap, de juiste snelheden, voldoende koeling en een veilige werkhouding, nauwkeurig worden bewerkt tot hoogwaardige onderdelen voor talloze toepassingen.

Bewerkbaarheid van polyethyleen begrijpen

Polyethyleen (PE) is niet voor niets een van de meest gebruikte kunststoffen in de productie. De veelzijdigheid, chemische resistentie en kosteneffectiviteit maken het ideaal voor talloze toepassingen. Maar als het aankomt op het bewerken van dit materiaal, twijfelen veel technici of PE wel effectief bewerkt kan worden met traditionele bewerkingsmethoden.

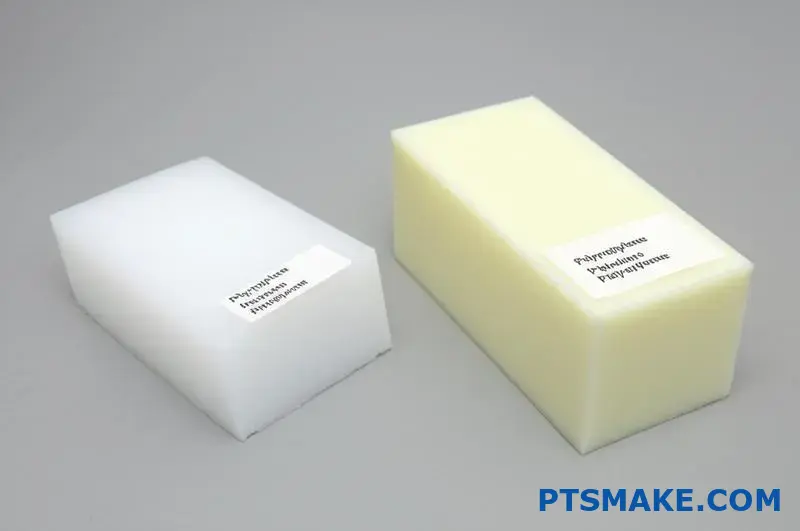

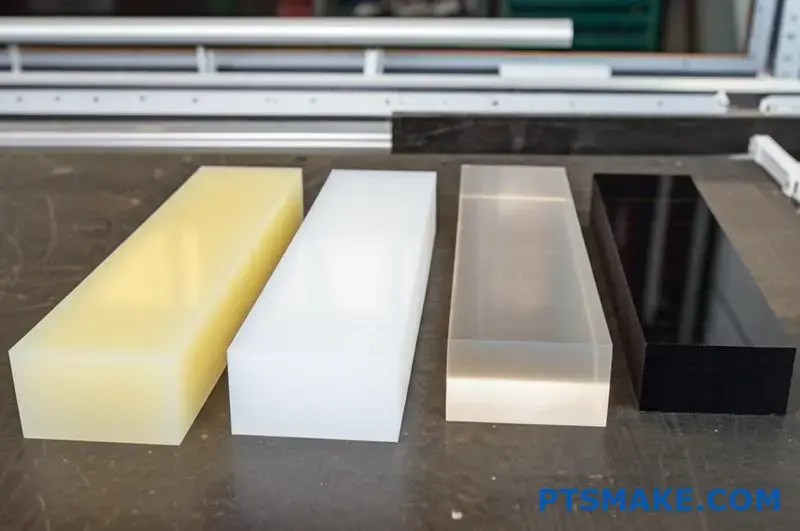

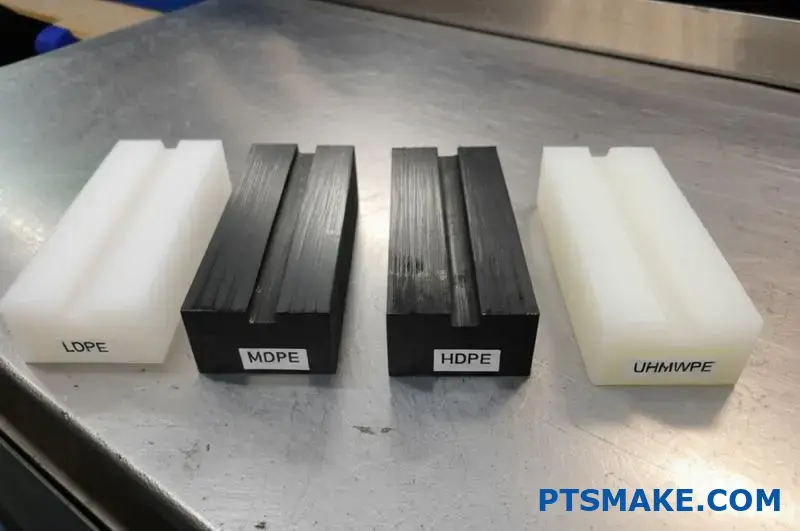

PE is verkrijgbaar in verschillende soorten, elk met verschillende eigenschappen die de bewerkbaarheid beïnvloeden. De meest voorkomende soorten zijn:

Soorten polyethyleen en hun bewerkbaarheid

| PE-type | Dichtheid | Bewerkbaarheid | Beste toepassingen |

|---|---|---|---|

| LDPE (lage dichtheid) | 0,91-0,94 g/cm³ | Uitdagend - Zeer flexibel | Voedselverpakking, knijpflessen |

| HDPE (hoge dichtheid) | 0,94-0,97 g/cm³ | Goed - Stugger | Containers, buizen, snijplanken |

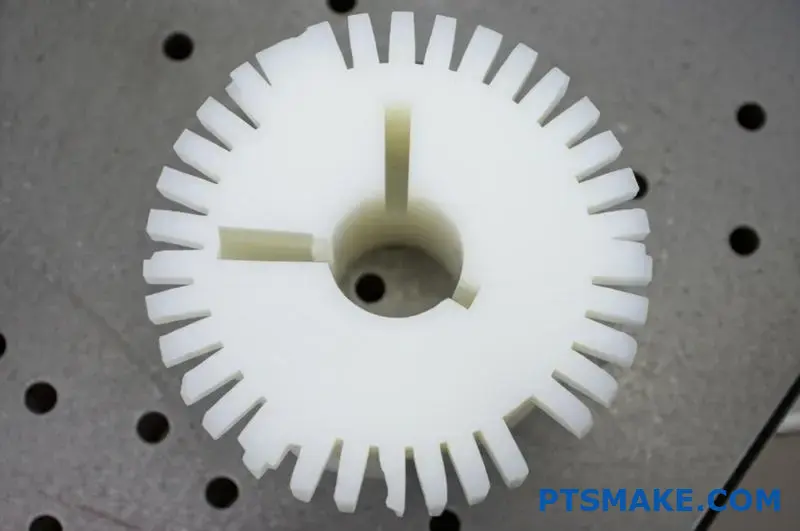

| UHMWPE (ultrahoog moleculair gewicht) | 0,93-0,94 g/cm³ | Uitstekend - Superieure slijtvastheid | Lagers, tandwielen, medische implantaten |

| MDPE (gemiddelde dichtheid) | 0,93-0,94 g/cm³ | Matig | Gasleidingen, verpakkingsfolie |

De dichtheid is direct gerelateerd aan de bewerkbaarheid - over het algemeen geldt: hoe hoger de dichtheid, hoe beter het materiaal te bewerken is. UHMWPE biedt, ondanks een dichtheid die vergelijkbaar is met die van MDPE, een uitzonderlijke bewerkbaarheid dankzij de unieke moleculaire structuur die een optimale balans creëert tussen stijfheid en moleculaire cohesie1.

Uitdagingen bij het verspanen van polyethyleen

Hoewel PE zeker machinaal bewerkt kan worden, brengt het een aantal specifieke uitdagingen met zich mee:

- Thermische gevoeligheid - PE heeft een relatief laag smeltpunt (105-135°C afhankelijk van het type), waardoor het gevoelig is voor smelten tijdens machinale bewerkingen.

- Flexibiliteit - De flexibiliteit van het materiaal kan doorbuiging veroorzaken tijdens het snijden, waardoor de precisie afneemt

- Overwegingen bij gereedschapsselectie - Standaard metaalsnijgereedschap presteert vaak niet optimaal met PE

- Dimensionale stabiliteit - PE kan uitzetten of krimpen bij temperatuurveranderingen tijdens bewerking

In de meer dan 15 jaar dat ik bij PTSMAKE werk, heb ik gemerkt dat het meest voorkomende probleem waar klanten mee te maken krijgen materiaalvervorming is tijdens het bewerken. De flexibiliteit van PE betekent dat het weg kan buigen van het snijgereedschap, wat leidt tot onnauwkeurige afmetingen en een slechte oppervlakteafwerking. Dit is vooral problematisch bij dunwandige onderdelen of bij gebruik van bot gereedschap.

Beste werkwijzen voor het bewerken van polyethyleen

Om polyethyleen met succes te bewerken, moet je deze belangrijke technieken overwegen:

Aanbevelingen voor gereedschap

Scherp snijgereedschap is absoluut essentieel. Bot gereedschap genereert overmatige hitte en kan het materiaal doen smelten in plaats van schoon te snijden. Enkelbladige frezen werken goed voor veel PE-bewerkingen, omdat ze zorgen voor een efficiënte spaanafvoer.

Overwegingen met betrekking tot snelheid en aanvoer

In tegenstelling tot metalen werkt PE over het algemeen beter bij hogere snelheden en lagere voedingen:

- Spindelsnelheden: 3.000-10.000 tpm (afhankelijk van gereedschapdiameter)

- Aanzet: 0,1-0,3 mm per tand

- Zaagdiepte: Lichtere sneden geven vaak betere resultaten

Strategieën voor koeling

Effectieve koeling is essentieel bij het bewerken van polyethyleen. De opties omvatten:

- Persluchtkoeling

- Nevelkoelsystemen

- Waterkoelmiddel (op waterbasis)

Bij PTSMAKE hebben we ontdekt dat perslucht die op de snijzone wordt gericht opmerkelijk goed werkt voor de meeste PE-bewerkingen.

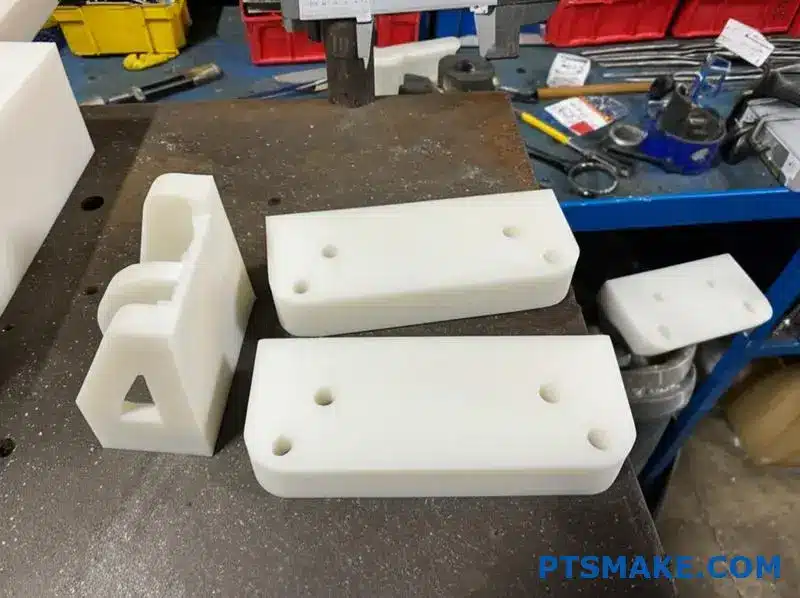

Oplossingen voor werkbanken

Het goed vastzetten van PE-werkstukken is misschien wel het meest uitdagende aspect van het bewerken van dit materiaal. Effectieve strategieën zijn onder andere:

- Vacuümtafels

- Dubbelzijdige tape voor dunne vellen

- Aangepaste armaturen die maximale ondersteuning bieden

- Meerdere lichte klemmen in plaats van een paar sterke

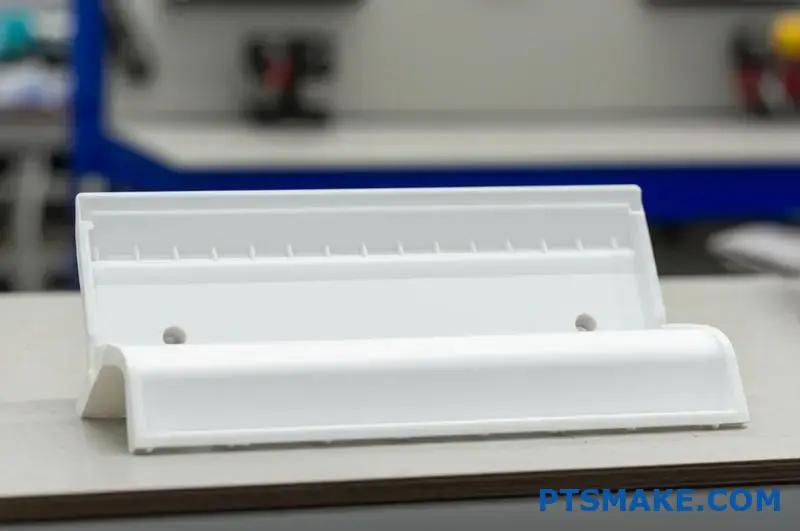

Toepassingen van machinaal bewerkte polyethyleen onderdelen

Succesvol bewerkte PE-onderdelen worden gebruikt in tal van industrieën:

- Medisch: Implantaten op maat, laboratoriumapparatuur, prothetische onderdelen

- Voedselverwerking: Snijplanken, transportbandonderdelen, containerdeksels

- Chemische verwerking: Kleponderdelen, pomponderdelen, aangepaste fittingen

- Zee: Bussen, slijtplaten, aangepaste onderdelen voor scheepsuitrusting

- Verpakking: Aangepaste onderdelen voor verpakkingsapparatuur, gespecialiseerde containers

Met de juiste technieken kan PE in de meeste toepassingen toleranties van ±0,1 mm bereiken, met nog nauwere toleranties voor specifieke eisen. Dit maakt het geschikt voor precisietoepassingen waar andere productiemethoden tekortschieten.

Is polyethyleen gemakkelijk te bewerken?

Heeft u zich wel eens afgevraagd of polyethyleen echt geschikt is voor uw precisieverspaningsproject? De frustratie kan oplopen als u te maken hebt met krappe deadlines en onzeker materiaalgedrag uw productieschema dreigt te ontsporen of de kwaliteit van onderdelen in gevaar dreigt te brengen.

Polyethyleen kan met succes worden bewerkt, maar kent unieke uitdagingen. Het lage smeltpunt, de flexibiliteit en de neiging tot vervormen vereisen specifieke technieken. Met de juiste snijparameters, voldoende koeling, scherp gereedschap en veilige werkmethoden kan PE nauwkeurig worden bewerkt tot hoogwaardige componenten voor diverse toepassingen.

De aard van polyethyleen en zijn bewerkingseigenschappen

Polyethyleen (PE) is een van de meest gebruikte thermoplasten ter wereld en wordt gewaardeerd om zijn uitstekende chemische bestendigheid, elektrisch isolerende eigenschappen, taaiheid en relatief lage kosten. Bij het bewerken van dit veelzijdige materiaal is inzicht in de fysische eigenschappen essentieel voor succesvolle resultaten.

PE bestaat in verschillende vormen, elk met verschillende eigenschappen die de bewerkbaarheid beïnvloeden:

Soorten polyethyleen en hun bewerkingskenmerken

| Type | Dichtheid (g/cm³) | Moeilijkheid bij machinale bewerking | Essentiële eigenschappen |

|---|---|---|---|

| LDPE (lage dichtheid) | 0.91-0.94 | Matig-hoog | Zeer flexibel, zacht, neigt te vervormen |

| HDPE (hoge dichtheid) | 0.94-0.97 | Matig | Stijver, betere dimensionale stabiliteit |

| UHMWPE (ultrahoog moleculair gewicht) | 0.93-0.94 | Matig-Laag | Uitstekende slijtvastheid, zelfsmerend |

| MDPE (gemiddelde dichtheid) | 0.93-0.94 | Matig | Evenwichtige eigenschappen tussen LDPE en HDPE |

De moleculaire structuur van PE heeft een grote invloed op de bewerkbaarheid. Varianten met een hogere dichtheid, zoals HDPE, zijn doorgaans beter te bewerken dan varianten met een lagere dichtheid omdat ze meer stijfheid bieden tijdens het snijden. UHMWPE heeft een uitzonderlijke slijtvastheid en zelfsmerende eigenschappen waardoor het in bepaalde toepassingen gemakkelijker te bewerken is, ondanks de extreem lange polymeerketens.

Uitdagingen bij het verspanen van polyethyleen

In mijn jarenlange ervaring bij PTSMAKE heb ik een aantal terugkerende uitdagingen geïdentificeerd bij het bewerken van polyethyleen:

1. Thermische gevoeligheid

PE heeft een relatief laag smeltpunt (meestal 110-135°C, afhankelijk van het type). Tijdens het bewerken genereert wrijving tussen het snijgereedschap en het materiaal warmte die gemakkelijk kan leiden tot:

- Smelten op het snijvlak

- Vastzittend materiaal op gereedschap

- Slechte oppervlakteafwerking

- Maatonnauwkeurigheid

2. Flexibiliteit en vervorming van materiaal

De inherente flexibiliteit van PE, vooral in LDPE-varianten, zorgt voor een aantal bewerkingsproblemen:

- Werkstukdoorbuiging tijdens snijden

- Trillingen tijdens bewerkingen

- Moeite om strakke toleranties te handhaven

- Onvoorspelbare chipvorming

3. Gereedschapsselectie

Standaard gereedschap voor het snijden van metaal presteert vaak niet optimaal met PE. De eigenschappen van het materiaal vereisen specifieke overwegingen:

- De geometrie van het gereedschap moet rekening houden met de elasticiteit van het materiaal

- De scherpte van het gereedschap is essentieel om duwen/vervormen in plaats van snijden te voorkomen

- Gereedschapsmaterialen beïnvloeden warmteontwikkeling en -afvoer

4. Uitdagingen op het gebied van werktafels

Het goed vastzetten van PE-werkstukken levert unieke problemen op:

- Traditionele opspanmethoden kunnen het materiaal vervormen

- Het gladde oppervlak van PE vermindert de wrijving voor de werkhouding

- Thermische uitzetting tijdens bewerking kan de klemkracht veranderen

Beste praktijken voor succesvol PE bewerken

Ondanks deze uitdagingen kan polyethyleen heel effectief worden bewerkt als deze best practices worden gevolgd:

Snijgereedschap selecteren en geometrie

Het juiste gereedschap maakt het verschil bij het bewerken van PE:

- Gebruik scherpe, gepolijste snijkanten om wrijving te minimaliseren

- Kies gereedschap met een positieve spaanhoek (10-20°) om zuiver snijden te bevorderen

- Overweeg frezen met één groef voor betere spaanafvoer

- Voor boorwerkzaamheden presteren aangepaste boorpunten (90-110°) beter dan standaardpunten van 118°.

Bewerkingsparameters

Het optimaliseren van snelheden en voedingen is essentieel voor PE-bewerking:

- Hogere snijsnelheden (meestal 500-1000 sfm) helpen smelten voorkomen door de snijtijd te verkorten

- Lichte spaanbelasting (0,005-0,015 inch per tand) minimaliseert doorbuiging

- Meerdere lichte passes leveren vaak betere resultaten op dan zware sneden

- Indien mogelijk is continu snijden te verkiezen boven onderbroken snijden

Strategieën voor koeling

Effectieve koeling is misschien wel de belangrijkste factor voor het succesvol bewerken van PE:

- Persluchtkoeling werkt goed en houdt het materiaal schoon

- Vermijd indien mogelijk koelmiddelen op waterbasis omdat PE hydrofoob is

- Voor zeer nauwkeurig werk kan cryogene koeling bijzonder effectief zijn

- Zorg voor voldoende afkoeltijd tussen bewerkingen op hetzelfde gebied

Oplossingen voor werkbanken

Bij PTSMAKE hebben we verschillende effectieve benaderingen ontwikkeld voor het beveiligen van PE-werkstukken:

- Vacuümarmaturen werken uitzonderlijk goed voor plaatmateriaal

- Op maat ontworpen armaturen die het ondersteunend oppervlak maximaliseren

- Dubbelzijdige tape voor dunne doorsneden (met geschikte verwijderingsmethoden)

- Bij gebruik van mechanische klemmen, druk gelijkmatig verdelen met grotere contactvlakken

PE-bewerking vergelijken met andere productiemethoden

Bij PE-onderdelen concurreert machinale bewerking met andere productiemethoden zoals spuitgieten en extrusie. Dit is hun vergelijking:

| Productiemethode | Geschikt voor | Beperkingen | Kostenefficiëntie |

|---|---|---|---|

| CNC-bewerking | Prototypes, productie in kleine aantallen, complexe geometrie, nauwe toleranties | Hogere eenheidskosten voor grote volumes, materiaalafval | Rendabel voor < 500 eenheden |

| Spuitgieten | Productie van grote volumes, consistente onderdelen | Hoge gereedschapskosten, ontwerpbeperkingen, langere doorlooptijd | Kosteneffectief voor > 1.000 eenheden |

| Extrusie | Doorlopende profielen, buizen, platen | Beperkt tot profielen met constante doorsnede | Rendabel voor eenvoudige onderdelen in grote volumes |

Voor veel toepassingen die aangepaste vormen vereisen of waarbij gereedschapskosten niet te rechtvaardigen zijn, is het bewerken van PE vaak de meest praktische productieoplossing. Met moderne CNC-apparatuur en de juiste technieken zijn PE onderdelen met toleranties tot ±0,1 mm voor de meeste toepassingen gemakkelijk te maken. geometrische configuraties2.

Afwerkingen en nabewerkingsopties

Na machinale bewerking kunnen PE-onderdelen profiteren van verschillende afwerkingsopties:

- Vlampolijsten voor verbeterde helderheid en gladheid

- Mechanisch polijsten voor nauwkeurige afmetingen

- Parelstralen voor matte afwerkingen

- Warmtebehandeling om interne spanningen te verlichten

- Gloeien voor verbeterde dimensionale stabiliteit

Elke afwerkingsmethode heeft invloed op de uiteindelijke eigenschappen van het PE-onderdeel, zoals chemische weerstand, oppervlakte-energie en dimensionale stabiliteit na verloop van tijd.

Waar wordt polyethyleen voor gebruikt?

Heb je je ooit afgevraagd waarom polyethyleen in vrijwel elk aspect van het moderne leven voorkomt, van je keukenpotjes tot cruciale industriële onderdelen? De overweldigende verscheidenheid aan toepassingen kan ingenieurs en productontwerpers in verwarring brengen over de vraag of deze veelzijdige kunststof echt de juiste keuze is voor hun specifieke behoeften.

Door zijn veelzijdigheid wordt polyethyleen gebruikt voor een ongelooflijk breed scala aan toepassingen. Van verpakkingen (zakken, flessen, containers) tot bouwmaterialen (buizen, isolatie), auto-onderdelen, medische apparatuur, speelgoed en consumentengoederen, de combinatie van chemische weerstand, duurzaamheid, flexibiliteit en kosteneffectiviteit van PE maakt het tot 's werelds meest gebruikte kunststof.

De veelzijdigheid van polyethyleen in verschillende industrieën

Het opmerkelijke aanpassingsvermogen van polyethyleen heeft het onmisbaar gemaakt in talloze toepassingen. Dankzij de unieke combinatie van eigenschappen - waaronder chemische weerstand, vochtbarrière, elektrische isolatie en slagvastheid - kan het diverse productie-uitdagingen effectief oplossen.

Toepassingen voor verpakkingen

De verpakkingsindustrie verbruikt wereldwijd het grootste deel van de polyethyleenproductie. Van voedselverpakking tot verzendingsmateriaal, PE biedt bescherming, behoud en gemak:

- Voedselopbergcontainers: De voedselveilige eigenschappen van PE maken het ideaal voor alles van melkkannen tot boterhamzakjes.

- Beschermende verpakking: Noppenfolie, schuimvellen en luchtkussens beschermen breekbare artikelen tijdens het transport

- Krimpfolie en stretchfolie: Zet pallets vast en bundelt artikelen

- Flessen en verpakkingen: Zowel harde (HDPE) als knijpbare (LDPE) opties

Ik heb bij PTSMAKE samengewerkt met tal van bedrijven die voedingsmiddelen verpakken om PE-componenten op maat te ontwikkelen die de houdbaarheid verlengen met behoud van de voedselveiligheidsnormen. De veelzijdigheid van het materiaal in deze sector is ongeëvenaard, of het nu gaat om harde verpakkingen of flexibele folies.

Bouw en bouwmaterialen

De bouwsector vertrouwt sterk op polyethyleen vanwege de duurzaamheid en weersbestendigheid:

| Toepassing | PE-type | Belangrijkste voordelen |

|---|---|---|

| Water- en gasleidingen | HDPE, MDPE | Chemische weerstand, flexibiliteit, lange levensduur |

| Dampbarrières | LDPE | Vochtbestendigheid, duurzaamheid |

| Geomembranen | HDPE | Chemische stabiliteit, UV-bestendigheid |

| Isolatie | LDPE-schuim | Thermische efficiëntie, vochtbestendigheid |

HDPE-buizen hebben een revolutie teweeggebracht in ondergrondse nutsvoorzieningen en bieden een superieure weerstand tegen corrosie in vergelijking met traditionele metalen buizen. Hun flexibiliteit maakt ook sleufloze installatiemethoden mogelijk, waardoor de installatiekosten en de verstoring van het milieu aanzienlijk worden beperkt.

Auto's en transport

De auto-industrie waardeert polyethyleen om zijn lichtgewicht eigenschappen en slagvastheid:

- Brandstoftanks: HDPE brandstoftanks zijn licht van gewicht, corrosiebestendig en kunnen in complexe vormen worden gegoten.

- Isolatie van elektrische draden: PE biedt uitstekende elektrische isolatie-eigenschappen

- Interieuronderdelen: Dashboards, deurpanelen en console-onderdelen bevatten vaak PE

- Bodemplaat: Bescherm kritieke onderdelen tegen steenslag en omgevingselementen

Moderne voertuigen bevatten gemiddeld 150-200 kg kunststoffen, waarvan polyethyleen een aanzienlijk deel uitmaakt. De bijdrage van polyethyleen aan de gewichtsvermindering van voertuigen verbetert direct het brandstofverbruik en vermindert de uitstoot.

Medische en gezondheidstoepassingen

De biocompatibiliteit van polyethyleen maakt het onmisbaar in de gezondheidszorg:

- Implantaten: UHMWPE wordt gebruikt voor gewrichtsprothesen vanwege de uitzonderlijke slijtvastheid.

- Verpakking voor medische hulpmiddelen: Behoudt steriliteit en biedt bescherming

- Medische wegwerpartikelen: Handschoenen, spuiten, infuuszakken en slangen

- Farmaceutische verpakkingen: Bestand tegen chemicaliën en vocht

De biocompatibiliteit3 van bepaalde PE-kwaliteiten, met name UHMWPE, heeft ze onmisbaar gemaakt in orthopedische toepassingen. Heup- en knieprothesen met dit materiaal kunnen 15-20 jaar functioneren onder de juiste omstandigheden, waardoor patiënten over de hele wereld een levensveranderende mobiliteit krijgen.

Consumentengoederen en speelgoed

Van huishoudelijke artikelen tot kinderspeelgoed, PE biedt veiligheid en duurzaamheid:

- Speelgoed: Niet-giftig, duurzaam en kan in complexe vormen worden gegoten.

- Huishoudelijke artikelen: Snijplanken, opbergers en organisatiesystemen

- Meubilair: Buitenmeubilair profiteert van de weersbestendigheid van PE

- Sportuitrusting: Van kajaks tot beschermende kleding

De speelgoedindustrie waardeert polyethyleen vooral vanwege de combinatie van duurzaamheid, veiligheid en vormbaarheid. Voor buitenspeeltoestellen voor kinderen wordt vaak HDPE gebruikt vanwege de UV-bestendigheid en het vermogen om jarenlang gebruik in zware weersomstandigheden te weerstaan.

Landbouw en veeteelt

De landbouw heeft polyethyleen omarmd voor talloze toepassingen:

- Kasfilms: Lichttransmissie en thermische eigenschappen creëren ideale groeiomgevingen

- Irrigatiesystemen: PE-buizen en componenten voor druppelirrigatie

- Kuilvoer- en mulchfolies: Gewassen behouden en onkruidgroei onder controle houden

- Opslagcontainers: Chemisch en schokbestendig voor landbouwchemicaliën

De moderne landbouw vertrouwt steeds meer op polyethyleen om de efficiëntie te verbeteren en het gebruik van hulpbronnen te verminderen. Irrigatiesystemen van PE hebben de landbouw in droge gebieden veranderd door het waterverbruik drastisch te verlagen in vergelijking met traditionele irrigatiemethoden.

Typen polyethyleen en hun specifieke toepassingen

De verschillende soorten polyethyleen voldoen aan verschillende toepassingsbehoeften op basis van hun unieke eigenschappen:

Polyethyleen met lage dichtheid (LDPE)

LDPE biedt een uitstekende flexibiliteit en transparantie:

- Boodschappentassen en verpakkingsfolie

- Knijpflessen

- Draad- en kabelisolatie

- Flexibele slang

- Coatings voor papier en karton

Hoge dichtheid polyethyleen (HDPE)

HDPE biedt stevigheid en een uitstekende chemische weerstand:

- Melkkannen en wasmiddelflessen

- Leidingen voor water, gas en riolering

- Snijplanken en voedselopbergers

- Brandstoftanks

- Kunststof timmerhout voor buitenmeubilair en terrassen

Polyethyleen met ultrahoog moleculair gewicht (UHMWPE)

UHMWPE biedt uitzonderlijke slijtvastheid en lage wrijving:

- Kunstgewrichten en medische implantaten

- Industriële machineonderdelen (tandwielen, lagers, bussen)

- Kogelvrije vesten en ballistische panelen

- Vezels met hoge prestaties voor touwen en vislijnen

- Slijtplaten voor stortkokers en trechters

Lineair polyethyleen met lage dichtheid (LLDPE)

LLDPE combineert sterkte en flexibiliteit:

- Rekfolie en huishoudfolie

- Vuilniszakken en zakken voor zwaar gebruik

- Landbouwfilms

- Voorgevormde tanks en containers

- Flexibele buizen en slangen

Vernet polyethyleen (PEX)

PEX biedt een verbeterde temperatuurbestendigheid en weerstand tegen spanningsscheuren:

- Leidingen voor warm en koud water

- Stralende vloerverwarmingssystemen

- Isolatie voor hoogfrequente elektrische kabels

- Chemisch transport

- Sportuitrusting

Milieuoverwegingen en duurzaamheid

Hoewel de duurzaamheid van polyethyleen een voordeel is voor een lange levensduur van het product, brengt het uitdagingen met zich mee voor het milieu. De industrie pakt deze problemen actief aan via verschillende benaderingen:

- Recyclinginitiatieven: Zowel mechanische als chemische recyclingmethoden breiden zich uit

- Biologisch afbreekbare additieven: Onderzoek wordt voortgezet naar additieven die de afbraak in specifieke omgevingen versnellen

- Polyethyleen op biologische basis: Afkomstig van hernieuwbare bronnen zoals suikerriet in plaats van aardolie

- Ontwerp voor recyclebaarheid: Producten maken die specifiek ontworpen zijn voor het recyclen aan het einde van de levensduur

Bij PTSMAKE hebben we uitgebreide recyclingprogramma's geïmplementeerd voor PE-productieschroot en werken we actief samen met klanten om producten te ontwerpen met gerecycled materiaal waar toepassingen dat toelaten. Door deze gecombineerde inspanningen wordt de circulaire economie voor polyethyleen geleidelijk werkelijkheid.

Het juiste polyethyleen voor uw toepassing selecteren

Om het juiste PE-type te kiezen, moet je verschillende factoren evalueren:

- Mechanische vereisten: Flexibiliteit vs. stijfheid, slagvastheid, slijtvastheid

- Chemische blootstelling: Weerstand tegen specifieke chemicaliën, zuren, basen of oplosmiddelen

- Temperatuurbereik: Zowel verwerkings- als gebruikstemperaturen

- Naleving van regelgeving: Vereisten voor contact met voedingsmiddelen, medisch of drinkwater

- Kostenoverwegingen: Materiaal-, verwerkings- en levensduurkosten

- Omgevingsfactoren: UV-blootstelling, verwering, recyclebaarheid

Elke toepassing vereist een doordachte materiaalselectie om een evenwicht te vinden tussen deze soms tegenstrijdige factoren. Samenwerken met ervaren materiaalingenieurs kan helpen om deze keuzes effectief te maken.

Wat is het verschil tussen HDPE en PE plastic?

Heb je ooit voor rekken met kunststof materialen gestaan en je afgevraagd of je HDPE of PE moest kiezen voor je project? De terminologie kan verwarrend zijn als je de juiste materiaalkeuze probeert te maken en een verkeerde keuze kan leiden tot defecte onderdelen, verspilling van grondstoffen of productieproblemen.

HDPE (High-Density Polyethylene) is eigenlijk een specifiek type PE (polyethyleen) kunststof. Het belangrijkste verschil is dat HDPE een dichter opeengepakte moleculaire structuur heeft, waardoor het sterker, stijver en hittebestendiger is dan andere PE-varianten zoals LDPE (Low-Density Polyethylene), die flexibeler en transparanter zijn.

De relatie tussen HDPE en PE begrijpen

Veel ingenieurs en productontwerpers raken in de war over het verschil tussen HDPE en PE, en terecht. De terminologie kan misleidend zijn als je niet bekend bent met plastic classificaties. Laat me deze relatie voor eens en altijd verduidelijken.

Polyethyleen (PE) is eigenlijk de hoofdcategorie - het is de meest geproduceerde kunststof ter wereld. HDPE (polyethyleen met hoge dichtheid) is een specifiek type polyethyleen, dat zich onderscheidt door zijn dichtheid en moleculaire structuur. Als iemand het over "PE-kunststof" heeft, heeft hij het over de bredere familie die verschillende soorten omvat:

Belangrijke soorten polyethyleen (PE)

| PE-type | Dichtheid (g/cm³) | Kristalliniteit | Belangrijkste kenmerken |

|---|---|---|---|

| HDPE (hoge dichtheid) | 0.94-0.97 | 70-80% | Sterk, stijf, ondoorzichtig |

| LDPE (lage dichtheid) | 0.91-0.94 | 40-55% | Flexibel, transparant, lager smeltpunt |

| LLDPE (lineaire lage dichtheid) | 0.91-0.94 | 30-45% | Verbeterde weerstand tegen spanningsscheuren, taaiheid |

| MDPE (gemiddelde dichtheid) | 0.93-0.94 | 50-70% | Balans tussen stijfheid en slagvastheid |

| UHMWPE (ultrahoog moleculair gewicht) | 0.93-0.94 | 39-75% | Uitzonderlijke slijtvastheid, zelfsmerend |

Het belangrijkste verschil tussen deze soorten zit in hun moleculaire structuur. HDPE heeft een lineaire moleculaire structuur met minimale vertakkingen, waardoor de moleculen dicht op elkaar zitten. Deze dichte pakking resulteert in een hogere dichtheid, een grotere kristalliniteit en betere sterkte-eigenschappen.

Belangrijkste verschillen in eigenschappen tussen HDPE en andere PE-soorten

Bij de keuze tussen HDPE en andere PE-types voor productietoepassingen is inzicht in de verschillen in eigenschappen cruciaal voor het maken van de juiste keuze.

Mechanische eigenschappen

HDPE biedt aanzienlijk betere sterkte-eigenschappen dan andere PE-varianten:

- Treksterkte: HDPE heeft meestal een treksterkte van 20-40 MPa, vergeleken met 8-20 MPa voor LDPE.

- Stijfheid: HDPE heeft een hogere elasticiteitsmodulus, waardoor het stijver is en geschikt voor structurele toepassingen.

- Schokbestendigheid: Hoewel HDPE een goede slagvastheid heeft, presteert LDPE op dit gebied vaak beter vanwege zijn flexibiliteit.

- Temperatuurbestendigheid: HDPE behoudt zijn structurele integriteit bij hogere temperaturen (120°C) in vergelijking met LDPE (80°C)

Deze mechanische verschillen maken HDPE de beste keuze voor toepassingen die structurele sterkte en stijfheid vereisen, zoals buizen, flessen en containers.

Uiterlijk en verwerkingseigenschappen

De verschillende moleculaire structuren hebben ook invloed op hoe deze materialen eruitzien en verwerkt worden:

- Transparantie: LDPE is transparanter dan HDPE, dat doorgaans doorschijnend tot ondoorzichtig is.

- Afwerking oppervlak: HDPE heeft meestal een matte afwerking, terwijl LDPE glanzender kan zijn.

- Verwerkingstemperatuur: Voor HDPE zijn hogere verwerkingstemperaturen nodig vanwege het hogere smeltpunt.

- Krimp: HDPE krimpt meestal meer tijdens het afkoelen dan LDPE.

Mijn ervaring bij PTSMAKE is dat deze verschillen van grote invloed zijn op productiebeslissingen, vooral wanneer precieze afmetingen of een specifieke esthetiek vereist zijn.

Chemische weerstand en barrière-eigenschappen

Zowel HDPE als andere PE-types bieden een uitstekende chemische weerstand, maar met enkele opmerkelijke verschillen:

- Bestand tegen olie en vet: HDPE presteert uitzonderlijk goed

- Zuur- en basenbestendigheid: Beide zijn uitstekend bestand tegen zuren en basen

- Weerstand tegen oplosmiddelen: HDPE is beter bestand tegen veel oplosmiddelen dan LDPE

- Doorlaatbaarheid voor zuurstof: HDPE biedt betere zuurstofbarrière-eigenschappen dan LDPE

- Vochtbarrière: Beide bieden uitstekende vochtbarrières, waarbij HDPE iets superieur is.

Bij het bewerken van PE-materialen bij PTSMAKE houden we zorgvuldig rekening met deze eigenschappen, vooral als de uiteindelijke toepassing blootstelling aan chemicaliën met zich meebrengt of specifieke barrière-eigenschappen vereist.

Productieoverwegingen: HDPE vs. andere PE-soorten

De verschillende eigenschappen van HDPE versus andere PE-types leiden tot verschillende productiebenaderingen en -overwegingen.

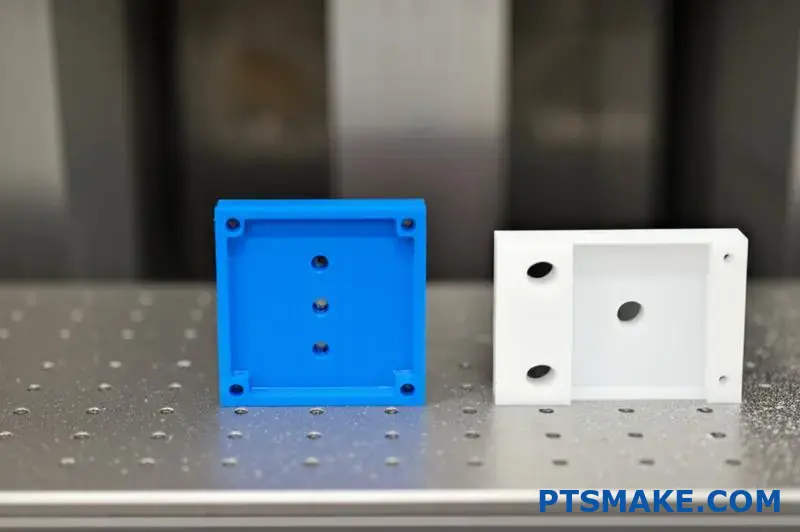

Bewerkingsverschillen

Als het gaat om CNC-bewerking van polyethyleen varianten:

- Slijtage gereedschap: HDPE is schurender dan LDPE, waardoor het gereedschap mogelijk vaker moet worden vervangen.

- Warmtebeheer: Het hogere smeltpunt van HDPE zorgt voor een bredere verwerkingstijd voordat thermische vervorming optreedt.

- Afwerking oppervlak: HDPE wordt meestal gladder afgewerkt dan LDPE vanwege de grotere stijfheid.

- Tolerantie Onderhoud: HDPE houdt nauwere toleranties tijdens bewerking door verminderde flexibiliteit

Overwegingen bij het spuitgieten

Voor spuitgiettoepassingen:

- Vormkrimp: HDPE vertoont doorgaans een krimp van 1,5-3% vergeleken met 1-3% voor LDPE.

- Verwerkingstemperatuur: HDPE vereist hogere vattemperaturen (190-280°C vs. 160-240°C voor LDPE)

- Stromingseigenschappen: LDPE vloeit gemakkelijker in de matrijs dan HDPE

- Koeltijd: HDPE heeft over het algemeen een langere koeltijd nodig vanwege de hogere kristalliniteit.

Verschillen in toepassing: Wanneer kiezen voor HDPE vs. andere PE-soorten?

De unieke eigenschappen van elk PE-type maken ze geschikt voor verschillende toepassingen.

Ideale HDPE-toepassingen

HDPE blinkt uit in toepassingen die vereisen:

- Structurele integriteit: Pijpen, leidingen, opslagtanks

- Chemische weerstand: Chemicaliënopslagcontainers, brandstoftanks

- Voedselveiligheid: Snijplanken, voedselopbergers, melkkannen

- Duurzaamheid: Buitenmeubilair, speeltoestellen, vuilnisbakken

- Milieublootstelling: Geomembranen, mariene toepassingen, buiteninstallaties

Ideale toepassingen voor andere PE-types

Andere PE-varianten zijn beter geschikt voor:

- Flexibiliteit: LDPE voor knijpflessen, flexibele buizen, plastic zakken

- Transparantie: LDPE voor heldere verpakkingsfolies en hoezen

- Zachtheid: LDPE voor zacht aanvoelende onderdelen en demping

- Prestaties bij lage temperaturen: LLDPE voor diepvrieszakken en koelopslagtoepassingen

- Complexe vormen: LDPE voor complexe, gedetailleerde spuitgietproducten dankzij betere vloei-eigenschappen

Milieuoverwegingen en recyclebaarheid

Zowel HDPE als andere PE-soorten zijn recyclebaar, maar er zijn belangrijke verschillen in hun recyclingprocessen en milieueffecten:

- Identificatie van recycling: HDPE wordt geïdentificeerd met recyclingcode #2, terwijl LDPE #4 is.

- Recyclingspercentages: HDPE wordt in hogere mate gerecycled dan LDPE, deels omdat HDPE veel wordt gebruikt in harde verpakkingen die gemakkelijker in te zamelen en te verwerken zijn.

- Afbraak tijdens recycling: HDPE behoudt zijn eigenschappen beter gedurende meerdere recyclingcycli

- Terugwinnen van energie: Beide hebben een hoge calorische waarde als ze worden gebruikt voor energieterugwinning

- Biologische afbreekbaarheid: Zowel HDPE als standaard LDPE zijn niet biologisch afbreekbaar zonder speciale toevoegingen.

Bij PTSMAKE geven we prioriteit aan post-consumer gerecycled4 HDPE waar mogelijk voor geschikte toepassingen, wat helpt om de impact op het milieu te verminderen terwijl de prestaties van de onderdelen behouden blijven.

Kostenoverwegingen

Economische factoren spelen vaak een doorslaggevende rol bij de materiaalkeuze:

- Kosten grondstoffen: HDPE kost doorgaans 10-20% meer dan LDPE.

- Verwerkingsefficiëntie: LDPE verwerkt vaak sneller door lagere temperaturen en een betere vloeiing.

- Gewicht: HDPE-onderdelen kunnen soms dunner worden ontworpen dan LDPE vanwege de hogere sterkte, waardoor mogelijk minder materiaal wordt gebruikt.

- Levenscycluskosten: De duurzaamheid van HDPE resulteert vaak in lagere levensduurkosten voor langetermijntoepassingen.

- Schrootwaarde: HDPE heeft doorgaans een hogere schrootwaarde voor recycling

Als ik klanten bij PTSMAKE adviseer over de materiaalkeuze, merk ik vaak dat het verschil in initiële kosten tussen PE-types verwaarloosbaar wordt als je kijkt naar de totale levenscyclus van het product.

De juiste keuze maken voor uw toepassing

Om te kunnen kiezen tussen HDPE en andere PE-types is een goed begrip nodig van de vereisten voor uw toepassing:

- Een behoeftenanalyse uitvoeren: Vereisten voor sterkte, temperatuur, chemische blootstelling en flexibiliteit definiëren

- Overweeg productiemethoden: Verschillende PE-types kunnen beter geschikt zijn voor specifieke productieprocessen.

- Uiterlijke vereisten evalueren: Als transparantie of oppervlakteafwerking belangrijk is, kan dit je keuze bepalen

- Milieuomstandigheden beoordelen: Temperatuurbereik, UV-blootstelling en chemisch contact hebben allemaal invloed op de materiaalselectie

- Regelgeving herzien: Voedselcontact, medische toepassingen en drinkwatersystemen hebben specifieke materiaalrichtlijnen

Door de fundamentele verschillen tussen HDPE en andere soorten polyethyleen te begrijpen, kunt u weloverwogen beslissingen nemen die zowel de prestaties als de productie-efficiëntie optimaliseren voor uw specifieke toepassingsbehoeften.

Wat zijn de beste praktijken voor PE-bewerking om precisie te garanderen?

Hebt u ooit geworsteld met het bereiken van nauwkeurige afmetingen bij het bewerken van polyethyleen onderdelen? De frustratie kan groot zijn als uw PE-onderdelen van de machine komen met gesmolten randen, een slechte oppervlakteafwerking of afmetingen die ver buiten uw gespecificeerde toleranties vallen, vooral wanneer deadlines in zicht komen en de kwaliteitsverwachtingen hoog zijn.

Om te zorgen voor precisie bij het bewerken van PE moeten de volgende belangrijke werkwijzen worden toegepast: gebruik scherpe hardmetalen gereedschappen met positieve spaanhoeken, hanteer de juiste snijsnelheden (hoger toerental, lagere voedingssnelheden), gebruik effectieve koelmethoden zoals perslucht, zet werkstukken vast met speciale opspanmiddelen of vacuümtafels en houd rekening met de thermische expansie-eigenschappen van het materiaal bij het ontwerpen van toleranties.

De uitdagingen van PE-verspaning begrijpen

In vergelijking met andere polymeren en metalen biedt polyethyleen unieke bewerkingsuitdagingen. Het lage smeltpunt, de flexibiliteit en thermische uitzetting vereisen een speciale aanpak om precisieresultaten te behalen. Na het werken met talloze PE-verspaningsprojecten heb ik de belangrijkste uitdagingen geïdentificeerd die moeten worden aangepakt voor succesvolle resultaten.

Materiaaleigenschappen die de bewerkingsnauwkeurigheid beïnvloeden

De fysische eigenschappen van PE hebben een grote invloed op de bewerkingsprecisie:

| Eigendom | Waarde Bereik | Invloed op verspanen |

|---|---|---|

| Smeltpunt | 105-135°C (afhankelijk van type) | Lage hittebestendigheid leidt tot smelten tijdens het snijden |

| Thermische uitzetting | 100-200 μm/m-K | Hoge expansiesnelheid beïnvloedt dimensionale stabiliteit |

| Elasticiteit | Verschilt per type (LDPE meest elastisch) | Materiaaldoorbuiging tijdens snijden |

| Warmtegeleidbaarheid | 0,33-0,52 W/m-K | Slechte warmteafvoer concentreert snijhitte |

| Waterabsorptie | <0,01% | Lage waterabsorptie voor stabiele bewerking |

De combinatie van deze eigenschappen maakt PE bijzonder gevoelig voor warmtegerelateerde problemen tijdens het bewerken. HDPE, met zijn hogere dichtheid en kristalliniteit, verspant doorgaans beter dan LDPE, maar beide vereisen een zorgvuldige parameterkeuze om nauwkeurige resultaten te behalen.

Gereedschapsselectie voor precisie-PER-bewerking

Het juiste gereedschap maakt een enorm verschil bij het bewerken van polyethyleen. Door uitvoerig testen bij PTSMAKE hebben we specifieke aanbevelingen voor gereedschap ontwikkeld die consistent superieure resultaten opleveren.

Snijgereedschappen

Voor het nauwkeurig bewerken van PE is de keuze van het gereedschapmateriaal cruciaal:

- Hardmetalen gereedschap - Bieden de beste combinatie van scherptebehoud en hittebestendigheid

- Gepolijst HSS gereedschap - Geschikt voor lichte toepassingen met goede koeling

- Gereedschap met diamantcoating - Uitzonderlijk voor productie van grote volumes dankzij verminderde wrijving

Ongeacht het materiaal is de scherpte van het gereedschap van het grootste belang. Bot gereedschap genereert overmatige hitte en duwt het materiaal in plaats van het zuiver te snijden, wat resulteert in een slechte maatnauwkeurigheid.

Optimale gereedschapsgeometrieën

De geometrie van het gereedschap is van grote invloed op de snijkwaliteit bij PE-bewerking:

- Harkhoeken - Positieve zwaaihoeken tussen 10-20° verminderen de snijkrachten en hitte

- Reliëfhoeken - Hogere reliëfhoeken (10-15°) voorkomen wrijving en warmteontwikkeling

- Helixhoeken - Hoge spiraalhoeken (30-45°) verbeteren spaanafvoer

- Randvoorbereiding - Scherpe randen met minimale afronding presteren het best

Voor boorbewerkingen presteren aangepaste puntgeometrieën met steilere punthoeken (90-110°) beter dan standaardpunten van 118°, waardoor de drukkrachten en materiaalvervorming afnemen.

Snijparameters optimaliseren

Het vinden van de juiste balans tussen snelheid, voeding en snedediepte is essentieel voor het nauwkeurig bewerken van PE.

Snelheidsoverwegingen

In tegenstelling tot metalen werkt PE over het algemeen beter bij hogere spindelsnelheden:

- Aanbevolen snelheidsbereiken:

- Gereedschap met kleine diameter (<6 mm): 10.000-18.000 TPM

- Gereedschap met gemiddelde diameter (6-12 mm): 8.000-12.000 TPM

- Gereedschap met grote diameter (>12 mm): 5.000-8.000 TPM

Hogere snelheden verminderen de snijkrachten en bevorderen het zuiver afschuiven van het materiaal in plaats van duwen of scheuren.

Optimalisatie toevoersnelheid

De voedingssnelheden moeten zorgvuldig worden uitgebalanceerd:

- Te snel: Materiaalvervorming, slechte oppervlakteafwerking, dimensionale problemen

- Te langzaam: Overmatige warmteontwikkeling, smelten, schade aan gereedschap

- Optimaal bereik: 0,1-0,3 mm per tand voor de meeste toepassingen

Zaagdiepte Strategie

Meerdere lichte passages leveren vaak betere resultaten op dan minder zware sneden:

- Voorbewerken: 1-2 mm maximale diepte

- Afwerking: 0,2-0,5 mm voor optimale oppervlakteafwerking

- Stap-afstand: 25-40% van gereedschapdiameter voor consistente oppervlaktekwaliteit

Koeling en temperatuurbeheer

Temperatuurregeling is misschien wel de meest kritieke factor bij precisiebewerking van PE. Het lage smeltpunt van het materiaal maakt effectieve koeling essentieel.

Effectieve koelmethoden

Door uitgebreide tests hebben we ontdekt dat deze koelmethoden het meest effectief zijn:

- Persluchtkoeling - Precies gericht op de snijzone, zorgt voor voldoende koeling zonder vervuiling

- Nevelkoelsystemen - Effectief voor hogere snelheden, maar vereist goede insluiting

- Cryogene koeling - Voor extreme precisievereisten is gespecialiseerde apparatuur nodig

- Omgevingstemperatuurregeling - Een constante temperatuur in de werkplaats verbetert de dimensionale stabiliteit

Bij PTSMAKE gebruiken we voornamelijk persluchtkoeling voor de meeste PE-bewerkingen. Dit zorgt voor voldoende koeling terwijl het materiaal schoon blijft voor volgende bewerkingen of assemblage.

Strategieën voor warmteafvoer

Naast directe koeling helpen deze strategieën om de warmte te beheersen:

- Intermitterend snijden - Perioden van afkoeling tussen de passen toestaan

- Klimfrezen - Over het algemeen de voorkeur voor minder warmteontwikkeling

- Progressieve dieptebenaderingen - Zaagdiepte geleidelijk verhogen om warmte te verspreiden

- Gereedschapsbaanoptimalisatie - Geconcentreerde hitte in specifieke gebieden vermijden

Opspanoplossingen voor PE-bewerking

Het goed vastzetten van PE-werkstukken is cruciaal voor precisiebewerking. De flexibiliteit en het gladde oppervlak van het materiaal maken dit bijzonder lastig.

Gespecialiseerde opspanbenaderingen

Effectieve werkstukbevestigingsoplossingen voor PE zijn onder andere:

- Vacuümtafels - Uitstekend voor plaatmateriaal, biedt gelijkmatige ondersteuning zonder vervorming

- Op maat gemaakte steunen - De onderdeelgeometrie aanpassen voor maximale ondersteuning

- Lagedrukklemming - Verdeelde klemdruk om vervorming te voorkomen

- Dubbelzijdige tape - Effectief voor dunne secties bij gebruik met de juiste oppervlaktevoorbereiding

Temperatuurgeregeld opspannen

Voor de hoogste precisievereisten:

- Temperatuurgestabiliseerde armaturen - Constante temperatuur behouden tijdens het bewerken

- Voorverwarmingsstrategieën - Materiaal op bedrijfstemperatuur brengen voor bewerking

- Thermische isolatietechnieken - Warmteoverdracht tussen armatuur en werkstuk voorkomen

Rekening houden met materiaalgedrag

Begrijpen hoe PE zich gedraagt tijdens en na het bewerken is essentieel om precisieresultaten te behalen.

Compensatie thermische uitzetting

De hoge thermische uitzettingscoëfficiënt van PE vereist proactief beheer:

- Dimensionale compensatie - Gereedschapsbanen aanpassen om rekening te houden met verwachte thermische uitzetting

- Temperatuurbewaking - Volgen van materiaaltemperatuur tijdens het proces

- Stressverlagend - Materiaal de kans geven om thermisch evenwicht te bereiken voor kritieke bewerkingen

Ontspanning en restspanning

PE kan na bewerking dimensionale veranderingen ondergaan als gevolg van stressontspanning5:

- Gloeiprocedures - Gecontroleerde verwarming om interne spanningen te verlichten

- Rustperiodes - Bewerkte onderdelen laten stabiliseren voor eindinspectie

- Optimalisatie van bewerkingsvolgorde - Operaties plannen om geïntroduceerde stress te minimaliseren

Kwaliteitscontrole voor PE-precisiebewerking

Om een consistente kwaliteit te garanderen, zijn de juiste meet- en inspectietechnieken nodig.

Overwegingen voor metingen

De eigenschappen van PE beïnvloeden de meetnauwkeurigheid:

- Temperatuurgecontroleerde inspectie - Meten bij gecontroleerde, consistente temperaturen

- Contactdrukbewustzijn - De juiste druk gebruiken bij contactmetingen

- Meerdere meetpunten - Afmetingen in verschillende gebieden controleren op consistentie

- Stabilisatieperioden - Onderdelen dimensionaal stabiel maken voor eindinspectie

Benaderingen voor procesvalidatie

Het handhaven van de processtabiliteit zorgt voor consistente resultaten:

- Inspectie eerste artikel - Uitgebreide verificatie van de eerste geproduceerde onderdelen

- Statistische procesbeheersing - Bewaking van belangrijke dimensies tijdens de productie

- Bewaking van gereedschapsslijtage - Conditie van gereedschap bijhouden om kwaliteitsproblemen te voorspellen

- Milieubewaking - Temperatuur en vochtigheid tijdens productie registreren

Technieken voor afwerking en nabewerking

Om de gewenste uiteindelijke oppervlaktekwaliteit te bereiken, zijn vaak specifieke nabewerkingsmethoden nodig.

Methoden voor oppervlakteafwerking

Effectieve PE-afwerkingstechnieken zijn onder andere:

- Mechanisch polijsten - Geleidelijk fijnere schuurmiddelen gebruiken voor gladde oppervlakken

- Vlam polijsten - Oppervlakken kort blootstellen aan gecontroleerde vlam voor glanzende afwerking

- Dampafvlakking - Voor gespecialiseerde toepassingen die een uitzonderlijke gladheid vereisen

- Tuimelende media - Voor bulkafwerking van kleinere onderdelen

Nabewerkingen

Aanvullende behandelingen kunnen de prestaties van onderdelen verbeteren:

- UV-stabilisatie - Voor onderdelen die blootstaan aan zonlicht

- Gloeicycli - Gecontroleerde verwarming en koeling om spanningen te verlichten

- Oppervlaktebehandelingen - Verbetering van bevochtigbaarheid of hechtbaarheid voor downstreamprocessen

Door deze best practices toe te passen wordt PE-precisiebewerking veel betrouwbaarder en voorspelbaarder. Bij PTSMAKE hebben we deze benaderingen door jarenlange ervaring verfijnd, waardoor we consistent PE-componenten kunnen leveren met toleranties tot ±0,05 mm voor kritieke afmetingen.

Hoe is de kosteneffectiviteit van PE-verspaning te vergelijken met die van andere kunststoffen?

Heb je ooit moeten kiezen tussen verschillende kunststofmaterialen voor je productieproject? De frustratie van het afwegen van prestatie-eisen tegen budgetbeperkingen kan overweldigend zijn, vooral als elk materiaal andere voordelen lijkt te beloven terwijl het potentiële valkuilen voor de kosten verbergt.

In vergelijking met andere kunststoffen biedt het bewerken van PE een uitstekende kostenefficiëntie dankzij de lagere grondstofkosten, de uitstekende bewerkbaarheid, de minimale slijtage van het gereedschap en de verminderde behoefte aan gespecialiseerde apparatuur. Hoewel materialen als PEEK of Ultem superieure prestaties leveren onder extreme omstandigheden, biedt PE een optimale balans tussen prestaties en betaalbaarheid voor de meeste algemene toepassingen.

Vergelijking van materiaalkosten: PE vs. andere technische kunststoffen

Bij het evalueren van de kosteneffectiviteit van het bewerken van PE in vergelijking met andere technische kunststoffen moeten we rekening houden met verschillende factoren die verder gaan dan alleen de grondstofprijs. Mijn ervaring met het werken met verschillende kunststoffen heeft aangetoond dat een uitgebreide kostenanalyse de aanschaf van materiaal, bewerkbaarheid, gereedschapseisen en productie-efficiëntie omvat.

Vergelijking van grondstofkosten

De basis materiaalkosten vormen de basis van elke kostenanalyse:

| Materiaal | Relatieve kosten (PE = 1,0) | Belangrijkste voordelen | Beperkingen |

|---|---|---|---|

| Polyethyleen (PE) | 1.0 | Lage kosten, chemische weerstand, gemakkelijk te bewerken | Lagere temperatuurbestendigheid, minder stijf |

| Polypropyleen (PP) | 1.1-1.3 | Betere hittebestendigheid, goede weerstand tegen vermoeidheid | Moeilijker te bewerken, zorgen over kromtrekken |

| Acryl (PMMA) | 1.5-2.0 | Optische helderheid, UV-bestendigheid | Bros, versplintert gemakkelijk tijdens bewerking |

| Polycarbonaat (PC) | 2.0-2.5 | Slagvastheid, transparantie | Hogere kosten, zorgen over gereedschapsslijtage |

| Nylon (PA) | 2.0-3.0 | Slijtvastheid, sterkte | Vochtabsorptie, problemen met dimensionale stabiliteit |

| Acetaal (POM) | 2.0-3.0 | Uitstekende dimensionale stabiliteit, lage wrijving | Hogere kosten, moeilijk te verlijmen |

| PEEK | 15-20 | Extreme temperatuurbestendigheid, sterkte | Zeer duur, gespecialiseerd gereedschap vereist |

De positie van PE als een van de meest kosteneffectieve technische kunststoffen geeft het een aanzienlijk voordeel voor veel toepassingen. Hoewel materialen als PEEK superieure prestaties leveren in extreme omgevingen, maken hun aanzienlijk hogere kosten ze vaak onpraktisch voor algemene toepassingen.

Bewerkbaarheidsfactoren die de kosten beïnvloeden

Het gemak waarmee een materiaal kan worden bewerkt, heeft een aanzienlijke invloed op de totale projectkosten:

Snijsnelheid en voedingssnelheid

Met PE zijn hogere snijsnelheden en voedingen mogelijk dan met veel andere technische kunststoffen. Dit vertaalt zich direct in een kortere bewerkingstijd en lagere arbeidskosten. PE kan bijvoorbeeld meestal 30-50% sneller worden bewerkt dan nylons, waarvoor lagere snelheden nodig zijn om smelten en materiaalvervorming te voorkomen.Levensduur en slijtage van gereedschap

Gereedschapsslijtage varieert enorm tussen verschillende kunststofmaterialen:- PE veroorzaakt minimale gereedschapsslijtage door zijn zachtheid en smering

- Vezelversterkte kunststoffen zoals glasgevuld nylon kunnen de standtijd met 70-80% verkorten.

- Bij sterk schurende materialen zoals glasgevuld PEEK moet het gereedschap vaak worden vervangen.

Vereisten voor oppervlakteafwerking

PE bereikt doorgaans een aanvaardbare oppervlakteafwerking met standaardbewerking, terwijl materialen zoals acryl vaak extra nabewerkingsstappen nodig hebben om gereedschapsmarkeringen te verwijderen en de optische helderheid te herstellen.Dimensionale stabiliteit tijdens machinale bewerking

De thermische stabiliteit van PE tijdens bewerking is matig vergeleken met andere opties:- PE: Matige thermische uitzetting, vereist aandacht voor koeling

- Acetaal: Uitstekende dimensionale stabiliteit, minimale zorgen tijdens machinale bewerking

- Nylon: Hoge vochtabsorptie kan dimensionale veranderingen veroorzaken

Overwegingen met betrekking tot productie-efficiëntie

Naast materiaal- en bewerkingskosten speelt de algehele productie-efficiëntie een cruciale rol bij het bepalen van de werkelijke kosteneffectiviteit.

Cyclustijdanalyse

Ik heb bij PTSMAKE de cyclustijden bijgehouden van verschillende kunststofmaterialen in vergelijkbare toepassingen en de verschillen kunnen aanzienlijk zijn:

- PE-onderdelen worden doorgaans sneller 20-30% machinaal verwerkt dan gelijkwaardige PP-onderdelen.

- Vergeleken met PEEK of Ultem kan PE 40-60% sneller bewerkt worden.

- Voor hoog-volume productie vertalen deze cyclustijdverschillen zich direct naar kostenbesparingen

Afval en materiaalgebruik

Verschillende kunststoffen produceren verschillende hoeveelheden afval tijdens de verwerking:

- PE: Materiaal met lage dichtheid levert meer onderdelen per pond in vergelijking met zwaardere alternatieven

- Materiaalverwijdering is eenvoudiger met PE, waardoor schonere spaanders ontstaan die gemakkelijker te recyclen zijn

- De vergevingsgezinde aard van PE betekent lagere uitvalpercentages in vergelijking met brosse materialen zoals acryl

Vereisten voor speciale apparatuur

Sommige kunststoffen vereisen speciale apparatuur of behandeling die PE niet nodig heeft:

- Hygroscopische materialen zoals nylon moeten voorgedroogd worden voordat ze bewerkt worden

- Voor materialen met een hoge temperatuur kunnen speciale koelsystemen nodig zijn

- Voor broze materialen is vaak speciale opspanning nodig om scheuren te voorkomen

PE kan meestal zonder speciale aanpassingen worden bewerkt op standaard CNC-apparatuur, wat bijdraagt aan de kosteneffectiviteit.

Toepassingsspecifieke kosten-batenanalyse

De werkelijke kosteneffectiviteit van PE in vergelijking met andere kunststoffen wordt het duidelijkst wanneer deze wordt geanalyseerd in specifieke toepassingscontexten.

Toepassingen voor chemische verwerking

Voor onderdelen die worden blootgesteld aan chemicaliën:

- PE biedt uitstekende chemische weerstand tegen een fractie van de kosten van fluorpolymeren zoals PTFE

- Hoewel PTFE marginaal beter bestand is tegen chemische stoffen in extreme omgevingen, levert PE 80-90% van de prestaties tegen ruwweg 20-30% van de kosten.

- Voor de meeste algemene toepassingen voor chemische blootstelling is PE de meest kosteneffectieve oplossing.

Toepassingen buiten en blootgesteld aan weersinvloeden

Voor onderdelen die blootgesteld worden aan weersinvloeden:

- PE met UV-stabilisatoren biedt goede weerbestendigheid tegen lage kosten

- Hoewel materialen zoals ASA of PC een betere UV-bestendigheid bieden, biedt PE met additieven voldoende prestaties voor veel toepassingen tegen 40-60% lagere kosten.

- De lagere initiële kosten van PE rechtvaardigen vaak een frequentere vervanging in extreme omgevingen

Toepassingen voor de voedingsmiddelen- en drankenindustrie

In toepassingen die in contact komen met voedingsmiddelen:

- Voedselveilig PE is aanzienlijk goedkoper dan speciale voedselveilig materialen

- Voldoen aan regelgeving is eenvoudig met PE

- De combinatie van FDA-conformiteit, chemische weerstand en lage kosten maakt PE uitzonderlijk rendabel voor onderdelen van voedselverwerkende apparatuur.

Specifieke kostenvergelijking van machinale bewerkingen

Verschillende bewerkingen hebben verschillende kosteneffectiviteitsprofielen voor kunststoffen.

Freesbewerkingen

Bij het frezen van complexe geometrieën:

- PE maakt agressieve snijparameters mogelijk, wat de machinetijd verkort

- In tegenstelling tot brosse materialen die een voorzichtige aanpak vereisen, kan PE agressiever worden bewerkt.

- Gereedschapsbanen kunnen worden geoptimaliseerd voor snelheid in plaats van het minimaliseren van de gereedschapsdruk

Gemiddeld kunnen freesbewerkingen in PE 25-35% rendabeler zijn dan gelijkwaardige bewerkingen in technisch hoogwaardiger kunststoffen.

Boren en maken van gaten

Voor precisiegaten en -vormen:

- PE boort schoon zonder speciale boorgeometrieën

- In tegenstelling tot materialen als acryl die gemakkelijk afbreken, vormt PE schone spanen tijdens het boren

- Draad vormen in PE is eenvoudig in vergelijking met hardere of brosse materialen

Draaien

In draaitoepassingen:

- PE draait efficiënt met minimale snijkrachten

- De oppervlakteafwerking is over het algemeen goed zonder speciale gereedschappen

- Spaancontrole is eenvoudig in vergelijking met hardere materialen zoals nylon

Kostenoverwegingen op lange termijn

Hoewel de initiële productiekosten belangrijk zijn, geven de totale levenscycluskosten een vollediger beeld van de kosteneffectiviteit.

Duurzaamheid en vervangingsfrequentie

De duurzaamheid van PE ten opzichte van andere materialen beïnvloedt de kosten op lange termijn:

- Hoewel materialen zoals acetal of PEEK langer meegaan in toepassingen met hoge slijtage, rechtvaardigen hun 2-3x hogere initiële kosten de langere levensduur mogelijk niet.

- Voor toepassingen met matige slijtage biedt PE vaak de optimale balans tussen levensduur en initiële kosten.

- In toepassingen waar regelmatige vervanging wordt verwacht, ongeacht het materiaal, zijn de lagere initiële kosten van PE bijzonder voordelig.

Recycling en kosten aan het einde van de levensduur

Milieuoverwegingen hebben financiële gevolgen:

- PE wordt op grote schaal gerecycled, waardoor de verwijderingskosten mogelijk lager uitvallen

- De gevestigde recyclinginfrastructuur voor PE kan waarde terugwinnen aan het einde van de levensduur

- Lagere energievereisten voor de verwerking van PE leiden tot een kleinere koolstofvoetafdruk en mogelijke koolstofbelastingvoordelen in sommige regio's

Praktische kostenbesparende strategieën bij het gebruik van PE

Op basis van mijn ervaring bij PTSMAKE heb ik verschillende strategieën ontwikkeld om de kosteneffectiviteit te maximaliseren bij het bewerken van PE:

Optimalisatie materiaalselectie

- Kies het juiste PE-type (HDPE, LDPE, UHMWPE) op basis van specifieke toepassingseisen

- Vermijd overspecificatie van materiaaleigenschappen wanneer standaard PE-kwaliteiten volstaan

Ontwerp voor maakbaarheid

- Gebruik maken van de uitstekende bewerkbaarheid van PE door onderdelen te ontwerpen die profiteren van standaardbewerkingen

- Onnodige functies elimineren die bewerkingstijd toevoegen zonder functioneel voordeel

Gereedschapsstrategieën

- Gebruik standaardgereedschap in plaats van speciale frezen

- Verleng de standtijd met geoptimaliseerde snijparameters specifiek voor PE

Procesoptimalisatie

- Soortgelijke PE-onderdelen samen batchen om de insteltijd te verkorten

- Optimaliseer snijparameters specifiek voor PE in plaats van algemene richtlijnen voor kunststof te gebruiken

Wanneer PE niet de meest kosteneffectieve optie is

Ondanks de vele voordelen is PE niet altijd de meest kosteneffectieve keuze:

Toepassingen voor hoge temperaturen

- Bij bedrijfstemperaturen boven 80-90°C worden materialen zoals PEEK of PEI noodzakelijk, ondanks de hogere kosten.

- De faalkosten in omgevingen met hoge temperaturen wegen zwaarder dan de materiaalbesparingen

Structurele toepassingen met extreem hoge belasting

- Voor kritieke structurele onderdelen onder hoge mechanische spanning kunnen vezelversterkte materialen kosteneffectiever zijn, ondanks de hogere initiële kosten.

- Het lagere materiaalvolume als gevolg van de hogere sterkte kan de hogere materiaalkosten compenseren

Ultra-precisietoepassingen

- Toepassingen die extreme dimensionale stabiliteit vereisen, kunnen baat hebben bij materialen zoals acetal, ondanks hogere materiaalkosten

- De vermindering in uitval en herbewerking kan de verschillen in materiaalkosten compenseren

Door deze nuances te begrijpen en uw specifieke toepassingseisen zorgvuldig te evalueren, kunt u bepalen of het bewerken van PE de optimale balans biedt tussen kosten en prestaties voor uw project. In veel gevallen biedt PE een uitzonderlijke waarde die moeilijk te evenaren is voor andere technische kunststoffen.

Welke industrieën gebruiken vaak PE-bewerkte onderdelen?

Heb je je ooit afgevraagd waarom die duurzame witte kunststof onderdelen overal lijken op te duiken, van de leidingen in je keuken tot geavanceerde medische apparatuur? De alomtegenwoordigheid van PE-bewerkte onderdelen in zeer verschillende industrieën kan ingenieurs en productontwerpers doen afvragen of dit veelzijdige materiaal ook voor hun specifieke toepassingen de juiste oplossing is.

Machinaal bewerkte onderdelen van polyethyleen worden veel gebruikt in tal van industrieën, waaronder chemische verwerking, voeding en drank, farmaceutische industrie, scheepvaart, auto-industrie, luchtvaart, medische industrie, landbouw, waterbeheer en consumptiegoederen. De combinatie van chemische bestendigheid, FDA-conformiteit, duurzaamheid en kosteneffectiviteit van PE maakt het ideaal voor onderdelen variërend van componenten voor vloeistofverwerking tot gespecialiseerde lagers.

Inzicht in de veelzijdigheid van PE-bewerkte onderdelen

Polyethyleen (PE) is een van de meest veelzijdige en meest gebruikte kunststoffen in de productiesector. Bij precisiebewerking biedt het een uitzonderlijke combinatie van eigenschappen die het geschikt maken voor talloze toepassingen in diverse industrieën. De inherente eigenschappen van het materiaal - chemische weerstand, vochtwerende eigenschappen, elektrische isolatie en slagvastheid - maken het geschikt voor uitdagende eisen in gespecialiseerde sectoren.

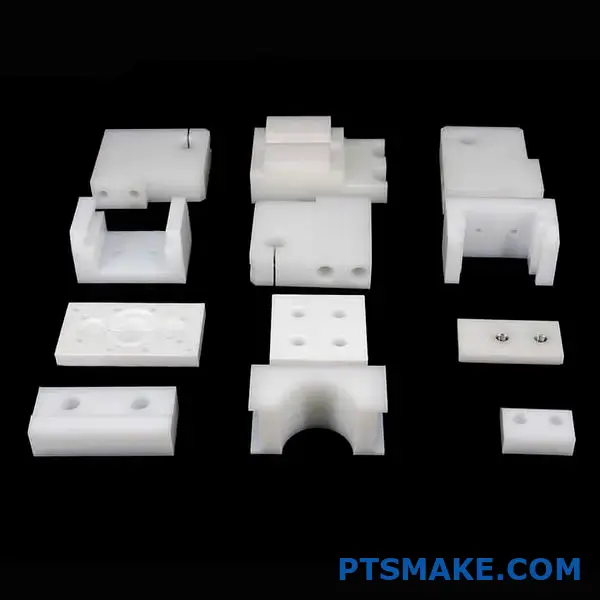

Chemische industrie

De chemische verwerkingsindustrie is een van de grootste gebruikers van bewerkte PE-onderdelen, voornamelijk vanwege de uitstekende chemische bestendigheid van het materiaal:

| Toepassing | PE-type | Voordelen |

|---|---|---|

| Onderdelen van kleppen | HDPE | Bestand tegen zuren, basen en bijtende chemicaliën |

| Pomponderdelen | UHMWPE | Uitzonderlijke slijtvastheid in abrasieve slurries |

| Chemische opslagtanks | HDPE | Uitstekende duurzaamheid op lange termijn met agressieve chemicaliën |

| Debietmeters | HDPE | Dimensionale stabiliteit in verschillende chemische omgevingen |

In mijn werk bij PTSMAKE hebben we talloze gespecialiseerde fittingen, klepzittingen en aangepaste componenten voor chemische verwerkingsapparatuur gemaakt. Het vermogen van PE om agressieve chemicaliën te weerstaan die metalen of andere kunststoffen snel zouden aantasten, maakt het onmisbaar in deze industrie.

Voedsel- en drankverwerking

De vereisten voor voedselveiligheid maken machinaal bewerkte PE-onderdelen bijzonder waardevol in de voedselverwerkende industrie:

- FDA-naleving - PE van voedselkwaliteit voldoet aan strenge regelgeving

- Niet-giftig oppervlak - Verontreinigt geen voedingsmiddelen

- Eenvoudig reinigen en ontsmetten - Niet-poreus oppervlak weerstaat bacteriegroei

- Slijtvastheid - Behoudt integriteit ondanks voortdurend gebruik

Gebruikelijke toepassingen zijn onder andere:

- Aangepaste transportbandonderdelen

- Onderdelen voor voedselverwerkingsapparatuur

- Snijplanken en oppervlakken

- Deksels en sluitingen voor containers op maat

De combinatie van voedselveiligheid, duurzaamheid en bewerkbaarheid maakt PE een ideaal materiaal voor aangepaste onderdelen in deze sterk gereguleerde industrie.

Waterbeheer en nutsvoorzieningen

Waterbehandelings- en distributiesystemen zijn sterk afhankelijk van PE-componenten:

- Corrosiebestendigheid - Ongevoelig voor waterbehandelingschemicaliën

- Lange levensduur - Uitzonderlijk lange levensduur in natte omgevingen

- Vorstbestendigheid - Bestand tegen vriestemperaturen zonder te barsten

- UV-bestendigheid - Indien goed geformuleerd, bestand tegen blootstelling buitenshuis

Toepassingen in deze sector zijn onder andere:

- Gespecialiseerde buisfittingen

- Pomponderdelen

- Onderdelen watermeter

- Aangepaste kleponderdelen

De waterbeheerindustrie waardeert HDPE vooral om zijn drukdragende eigenschappen en uitstekende duurzaamheid op lange termijn bij blootstelling aan gechloreerd water en andere behandelingschemicaliën.

Mariene en offshore toepassingen

De maritieme omgeving biedt unieke uitdagingen waar machinaal bewerkte PE-componenten uitzonderlijk goed mee om kunnen gaan:

| Mariene toepassing | Belangrijkste PE-Voordeel |

|---|---|

| Lagers en bussen | Zelfsmerend in wateromgevingen |

| Kabelbeschermers voor onder water | Drijfvermogen en schokbestendigheid |

| Accessoires voor boten | Corrosiebestendigheid in zout water |

| Offshore platformonderdelen | Weerstand tegen mariene groei |

UHMWPE wordt vooral gewaardeerd in scheepstoepassingen vanwege zijn uitzonderlijke slijtvastheid en lage wrijvingseigenschappen in water. Ik heb met talloze fabrikanten van scheepsuitrusting samengewerkt om gespecialiseerde PE-onderdelen te ontwikkelen die beter presteren dan traditionele materialen in veeleisende zoutwateromgevingen.

Medische en farmaceutische industrie

De medische sector gebruikt PE-bewerkte onderdelen voor talloze gespecialiseerde toepassingen:

- Biocompatibiliteit - Bepaalde PE-kwaliteiten zijn geschikt voor implanteerbare hulpmiddelen

- Chemische weerstand - Bestand tegen sterilisatiechemicaliën en -processen

- Chirurgische instrumenten op maat - Niet-markerend, lichtgewicht gereedschap

- Laboratoriumapparatuur - Corrosiebestendige componenten

UHMWPE is vooral belangrijk geworden in orthopedische toepassingen, waar de combinatie van slijtvastheid en biocompatibiliteit het ideaal maakt voor gewrichtsvervangende onderdelen. De mogelijkheid om PE met precisie te bewerken volgens exacte specificaties maakt het mogelijk om complexe medische hulpmiddelen met nauwe toleranties te maken.

Auto's en transport

Hoewel ze niet zo zichtbaar zijn als metalen onderdelen, spelen bewerkte PE-onderdelen een cruciale rol in autosystemen:

- Onderdelen brandstofsysteem - Bestand tegen koolwaterstoffen

- Bussen en afstandsbussen voor onder de motorkap - Temperatuurstabiel en elektrisch isolerend

- Interieuronderdelen - Lichtgewicht en duurzaam

- Systemen voor vloeistofbehandeling - Chemische weerstand en lange levensduur

De auto-industrie waardeert PE steeds meer voor niet-structurele onderdelen waarbij gewichtsbesparing en chemische weerstand prioriteiten zijn. Moderne voertuigen kunnen tientallen met precisie bewerkte PE-onderdelen bevatten, van eenvoudige afstandhouders tot complexe functionele onderdelen.

Ruimtevaart en defensie

De luchtvaartsector gebruikt PE-bewerkte onderdelen in gespecialiseerde toepassingen:

| Ruimtevaarttoepassing | PE Voordeel |

|---|---|

| Onderdelen van kabelbomen | Elektrische isolatie, licht gewicht |

| Interieuronderdelen | Brandvertragende kwaliteiten beschikbaar |

| Grondondersteuningsapparatuur | Slagvastheid, weerbestendigheid |

| Gespecialiseerd gereedschap | Niet-schurende oppervlakken voor productie |

Hoewel niet geschikt voor primaire structurele componenten, PE vindt tal van toepassingen in de lucht-en ruimtevaart voor zijn combinatie van licht van gewicht, elektrische eigenschappen en weerstand tegen het milieu. Bij PTSMAKE, hebben wij gespecialiseerde isolerende componenten en douaneinrichtingen voor ruimtevaart productieprocessen geproduceerd die de unieke eigenschappen van PE hefboomwerking.

Landbouw en veeteelt

In landbouwapparatuur en -systemen wordt veel gebruik gemaakt van bewerkte PE-onderdelen:

- Onderdelen van irrigatiesystemen - Weerbestendigheid en duurzaamheid

- Gespecialiseerde fittingen - Aangepaste verbindingen voor landbouwapparatuur

- Systemen voor het voederen van vee - Voedselveilig en duurzaam

- Kascomponenten - UV-bestendigheid en thermische isolatie

De duurzaamheid van PE buiten, met name HDPE met UV-stabilisatoren, maakt het ideaal voor landbouwtoepassingen die worden blootgesteld aan weersinvloeden en chemicaliën. Op maat gemaakte fittingen en gespecialiseerde componenten helpen boeren om efficiënte, duurzame systemen te maken die bestand zijn tegen zware bedrijfsomstandigheden.

Materiaalverwerking en verpakking

De materiaalverwerkende industrie vertrouwt op PE-bewerkte onderdelen voor:

- Aangepaste geleiders en slijtstrips - Lage wrijvingseigenschappen

- Gespecialiseerde verpakkingsonderdelen - Sluitingen en fittingen op maat

- Onderdelen voor transportsystemen - Geluidsreductie en slijtvastheid

- Aangepaste containerfuncties - Nauwkeurige fittingen en sluitingen

In verpakkingstoepassingen maakt de mogelijkheid om PE met precisiemachine te bewerken het mogelijk om componenten op maat te maken die exact passen, soepel werken en lang meegaan in hoogvolume productieomgevingen.

De juiste PE selecteren voor specifieke industriële toepassingen

Verschillende industrieën hebben specifieke PE-kwaliteiten nodig om aan hun unieke vereisten te voldoen:

PE Type selectie per industrie

| Industrie | Aanbevolen PE-type | Reden |

|---|---|---|

| Chemische verwerking | HDPE, UHMWPE | Superieure chemische weerstand, structurele integriteit |

| Voedselverwerking | HDPE (voedselkwaliteit) | FDA-conformiteit, stijfheid, reinigbaarheid |

| Medisch | UHMWPE (medische kwaliteit) | Biocompatibiliteit, slijtvastheid |

| Automotive | HDPE, MDPE | Temperatuurbestendigheid, chemische stabiliteit |

| Zee | UHMWPE | Uitzonderlijke slijtvastheid in natte omgevingen |

| Waterbeheer | HDPE | Drukbestendigheid, duurzaamheid op lange termijn |

De keuze van de juiste PE-kwaliteit is cruciaal voor het succes van de toepassing. Bij PTSMAKE werken we nauw samen met klanten om de optimale materiaalspecificatie te identificeren op basis van hun specifieke industriële eisen en bedrijfsomstandigheden.

Casestudies: PE-bewerkte onderdelen in verschillende sectoren

In de jaren dat ik bij PTSMAKE werk, heb ik talloze voorbeelden gezien van hoe PE-bewerkte componenten uitdagende problemen in verschillende industrieën oplossen:

Casestudie 1: Ventielonderdelen voor chemische verwerking

Een chemische fabrikant had aangepaste kleponderdelen nodig voor de verwerking van agressieve zuren. Door de onderdelen uit HDPE te bewerken, creëerden we componenten die:

- Bestand tegen continue blootstelling aan zwavelzuur 30%

- Behoudt dimensionale stabiliteit ondanks temperatuurschommelingen

- Biedt een 3x langere levensduur dan de vorige PTFE-componenten tegen lagere kosten

Casestudie 2: Prototypering van medische apparatuur

Een startend bedrijf in medische apparatuur had een snel prototype nodig van een gespecialiseerd onderdeel voor vloeistofverwerking. Met behulp van met precisie gefreesd UHMWPE hebben we dit geleverd:

- Biocompatibele componenten die getest kunnen worden in een klinische omgeving

- Onderdelen met nauwe toleranties voor nauwkeurige vloeistofregeling

- Onderdelen die snel konden worden aangepast naarmate het ontwerp zich ontwikkelde

Casestudie 3: Lagers voor scheepsuitrusting

Een fabrikant van scheepsuitrusting had speciale lagers nodig voor onderwatertoepassingen. Onze machinaal bewerkte lagers van UHMWPE:

- Zelfsmerende werking in zoutwateromgevingen

- Uitzonderlijke slijtvastheid ondanks blootstelling aan zand en deeltjes

- Aanzienlijk langere levensduur dan bronzen alternatieven

Deze toepassingen in de praktijk tonen de veelzijdigheid en het probleemoplossend vermogen van goed gespecificeerde en machinaal bewerkte PE-componenten in diverse industriële sectoren.

De industriële waarde van PE-bewerkte onderdelen

Als industrieën kiezen voor machinaal bewerkte PE-onderdelen, profiteren ze van een aantal belangrijke voordelen:

- Chemische compatibiliteit - Bestand tegen een breed scala aan chemicaliën, zuren, basen en oplosmiddelen

- Kosteneffectiviteit - Lagere materiaalkosten dan gespecialiseerde technische kunststoffen

- Bewerkbaarheid - Mogelijkheid om nauwkeurige, complexe geometrieën te maken zonder duur gereedschap

- Aanpassingsvermogen - Verkrijgbaar in verschillende kwaliteiten om te voldoen aan specifieke industriële eisen

- Duurzaamheid - Uitstekende prestaties op lange termijn in veeleisende omgevingen

Voor toepassingen die aangepaste onderdelen in kleine tot middelgrote volumes vereisen, biedt de bewerking van PE een optimale balans tussen prestaties, kosten en productieflexibiliteit waar maar weinig andere materialen aan kunnen tippen.

Hoe kies je de juiste PE-kwaliteit voor je bewerkingsproject?

Hebt u wel eens naar een lijst met polyethyleenkwaliteiten zitten staren, terwijl u helemaal niet wist welke de prestaties zal leveren die uw bewerkingsproject vereist? De verkeerde PE-keuze kan leiden tot voortijdige uitval van onderdelen, productieproblemen of budgetoverschrijdingen, vooral als de specificaties van uw project weinig ruimte voor fouten laten.

Om de juiste PE-kwaliteit voor uw bewerkingsproject te kiezen, moet u een aantal sleutelfactoren evalueren: de mechanische vereisten van uw toepassing, de bedrijfsomgeving, het temperatuurbereik, de chemische blootstelling en de budgetbeperkingen. HDPE biedt stijfheid en sterkte, LDPE flexibiliteit, terwijl UHMWPE uitzonderlijke slijtvastheid en slagvastheid biedt voor veeleisende toepassingen.

Inzicht in verschillende PE-kwaliteiten en hun bewerkingseigenschappen

Polyethyleen (PE) is een van de meest veelzijdige thermoplasten die er zijn, maar niet alle PE-kwaliteiten zijn gelijk als het gaat om bewerkingstoepassingen. Om de optimale soort te kiezen, moet je de fundamentele verschillen tussen de soorten begrijpen en weten hoe deze verschillen van invloed zijn op de bewerkbaarheid en de prestaties bij het eindgebruik.

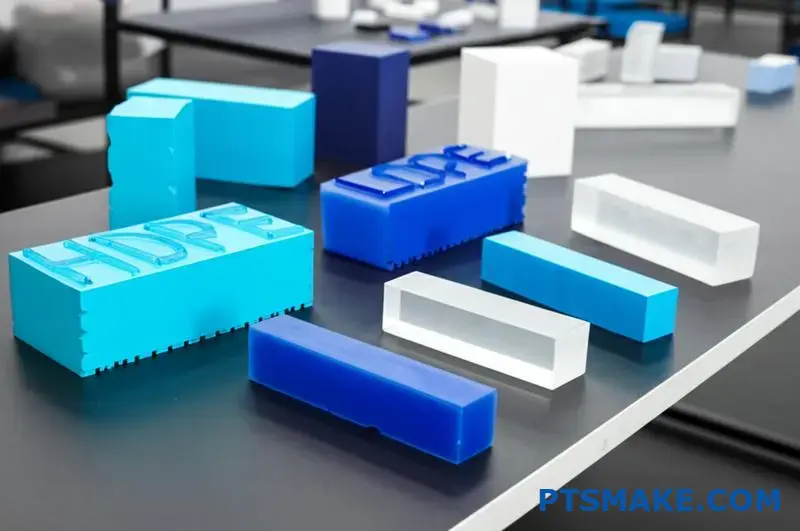

De belangrijkste PE-categorieën en hun kenmerken

Elke polyethyleensoort heeft een unieke moleculaire structuur die bepalend is voor de fysische eigenschappen en het bewerkingsgedrag:

| PE-type | Dichtheid (g/cm³) | Kristalliniteit | Essentiële eigenschappen | Beste bewerkingseigenschappen |

|---|---|---|---|---|

| LDPE (lage dichtheid) | 0.91-0.94 | 40-50% | Flexibel, transparant, goede chemische weerstand | Neiging tot doorbuigen tijdens het zagen, vereist stevige werkhouding |

| MDPE (gemiddelde dichtheid) | 0.93-0.94 | 50-60% | Balans tussen stijfheid en slagvastheid | Goede maatvastheid, matig bewerkbaar |

| HDPE (hoge dichtheid) | 0.94-0.97 | 70-80% | Stijf, sterk, ondoorzichtig, uitstekende chemische weerstand | Werkt goed met scherp gereedschap, houdt nauwere toleranties aan |

| UHMWPE (ultrahoog moleculair gewicht) | 0.93-0.94 | 45-55% | Uitzonderlijke slijtvastheid, slagvast, zelfsmerend | Uitstekende bewerkbaarheid, produceert gladde oppervlakken |

De dichtheid en kristalliniteit hebben een directe invloed op hoe elk PE-type reageert op bewerkingen. Een hogere dichtheid en kristalliniteit resulteren over het algemeen in een betere maatvastheid tijdens het bewerken, maar vereisen mogelijk een zorgvuldiger parameterkeuze om warmteontwikkeling te voorkomen.

Mijn ervaring bij PTSMAKE is dat beginners vaak onderschatten hoe groot deze verschillen kunnen zijn. Als je bijvoorbeeld een onderdeel met een kleine tolerantie probeert te bewerken met LDPE, terwijl HDPE geschikter zou zijn, kan dat leiden tot frustrerende problemen met de dimensionale controle en herhaalde defecten.

Mechanische eigenschappen

Bij het kiezen van een PE-kwaliteit voor uw bewerkingsproject moet u rekening houden met deze belangrijke mechanische eigenschappen:

- Treksterkte: Variërend van 8-12 MPa voor LDPE tot 20-30 MPa voor HDPE

- Stijfheid (buigmodulus): LDPE (170-280 MPa) vs. HDPE (800-1300 MPa)

- Schokbestendigheid: UHMWPE biedt de hoogste slagvastheid, gevolgd door LDPE

- Slijtvastheid: UHMWPE presteert aanzienlijk beter dan alle andere kwaliteiten

- Weerstand tegen vermoeiing: HDPE biedt over het algemeen betere vermoeiingsprestaties op lange termijn dan LDPE

Deze eigenschappen moeten worden afgestemd op de vereisten van uw toepassing. Voor structurele onderdelen die onder belasting hun afmetingen moeten behouden, is HDPE of UHMWPE doorgaans een betere keuze dan LDPE. Voor flexibele onderdelen die schokken moeten absorberen of dempen, is LDPE wellicht geschikter.

Toepassingsspecifieke PE selectie

De beoogde toepassing van uw bewerkte onderdeel zou de keuze van uw PE-kwaliteit sterk moeten beïnvloeden. Laten we eens kijken hoe verschillende industrieën en toepassingen samengaan met specifieke PE-kwaliteiten.

Toepassingen voor chemische verwerking

Chemische weerstand is vaak een belangrijk aandachtspunt voor componenten in chemische processen:

- HDPE: Uitstekend bestand tegen zuren, basen en de meeste waterige oplossingen

- UHMWPE: Superieure chemische weerstand met extra slijtagebescherming voor abrasieve slurries

- LDPE: Goed voor toepassingen met minder stress en blootstelling aan chemicaliën

Voor een onderdeel van een chemisch ventiel dat ik op PTSMAKE ontwierp, werd HDPE gebruikt omdat het bestand moest zijn tegen geconcentreerd zuur met behoud van maatvastheid. LDPE zou een vergelijkbare chemische weerstand hebben geboden, maar zou zijn vervormd onder de mechanische belasting.

Vereisten voor de voedingsmiddelen- en drankenindustrie

Voedselveiligheid en reinigbaarheid zijn de drijfveren achter de keuze van PE voor voedseltoepassingen:

- HDPE: FDA-conforme kwaliteiten beschikbaar, stijf genoeg voor het snijden van oppervlakken en structurele componenten

- UHMWPE: Uitstekend voor slijtagegevoelige onderdelen van voedselverwerkende apparatuur

- LDPE: Minder gebruikelijk in bewerkte voedingsmiddelen vanwege de flexibiliteit

FDA-conformiteit is ononderhandelbaar voor toepassingen die in contact komen met voedingsmiddelen. Geef altijd FDA-conforme kwaliteiten op als je PE bestelt voor projecten in de voedingsmiddelenindustrie, omdat standaardkwaliteiten additieven kunnen bevatten die niet zijn goedgekeurd voor contact met voedingsmiddelen.

Medische en farmaceutische toepassingen

De medische industrie stelt strenge eisen aan de zuiverheid en prestaties van materialen:

- UHMWPE: De voorkeur voor orthopedische implantaten vanwege de slijtvastheid en biocompatibiliteit.

- HDPE: Gebruikt voor laboratoriumapparatuur, diagnostische apparaatonderdelen

- Varianten van medische kwaliteit: Speciaal geformuleerd om te voldoen aan USP klasse VI of ISO 10993 vereisten

Medische toepassingen vereisen vaak gecertificeerde materialen met volledige traceerbaarheid. Werk bij het bewerken van PE voor medische toepassingen samen met leveranciers die de benodigde documentatie en certificeringen kunnen leveren.

Waterbeheer en sanitair

Onderdelen van watersystemen vereisen specifieke PE-kenmerken:

- HDPE: Norm voor drukdragende onderdelen en fittingen

- PE100: Een gespecialiseerde HDPE-formulering geoptimaliseerd voor drukpijptoepassingen

- MDPE: Soms gebruikt voor toepassingen met matige druk

Voor watermanagementtoepassingen moet u weten dat PE-materialen die zijn goedgekeurd voor drinkwater specifieke certificeringen kunnen vereisen, zoals NSF/ANSI 61 in de Verenigde Staten.

Omgevingsfactoren bij de selectie van PE-kwaliteit

De bedrijfsomgeving speelt een cruciale rol bij het bepalen van de juiste PE-kwaliteit voor uw bewerkte onderdelen.

Overwegingen met betrekking tot temperatuur

Het temperatuurbereik heeft een grote invloed op de prestaties van PE:

- LDPE: Over het algemeen geschikt voor -50°C tot +50°C toepassingen

- HDPE: Bruikbaar van -60°C tot +80°C

- UHMWPE: Behoudt eigenschappen van -200°C tot +80°C

- Vernet PE: Kan de bovenste temperatuurgrens uitbreiden tot +90-100°C

Denk eraan dat naarmate je de bovenste temperatuurgrenzen nadert, de mechanische eigenschappen beginnen af te nemen. Zorg altijd voor een veiligheidsmarge tussen uw maximale bedrijfstemperatuur en de limiet van het materiaal.

Blootstelling aan UV-straling en weersinvloeden

Houd voor buitentoepassingen rekening met UV-stabiliteit:

- Standaard PE-kwaliteiten degraderen bij blootstelling aan UV-licht

- Met koolstofzwart gevulde kwaliteiten bieden uitstekende UV-bestendigheid