Het vinden van het juiste materiaal voor uw precisiedelen kan een uitdaging zijn. Wanneer u acryl overweegt, vraagt u zich misschien af of het geschikt is voor CNC-verspaning of dat u te maken krijgt met kromtrekken, smelten of barsten tijdens het proces.

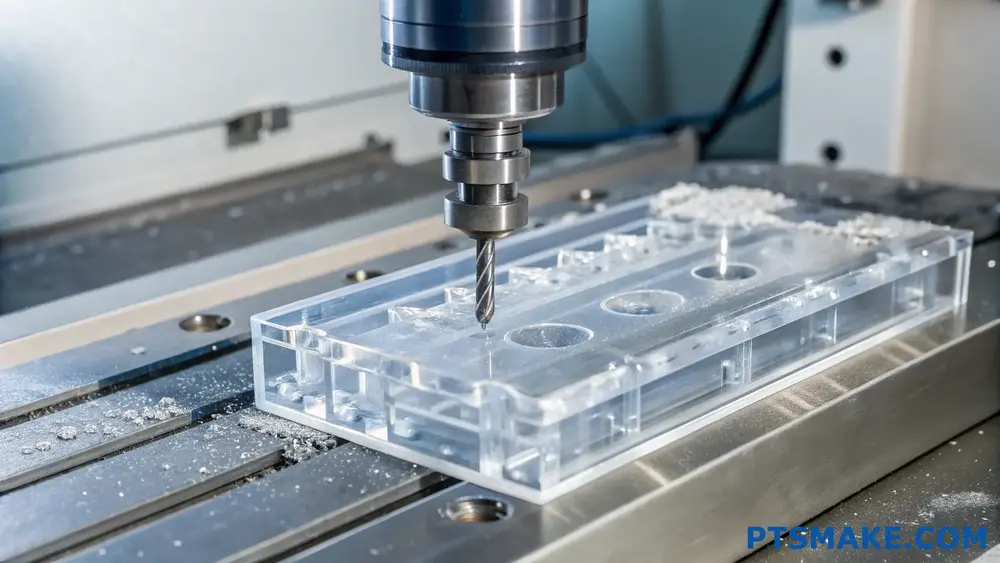

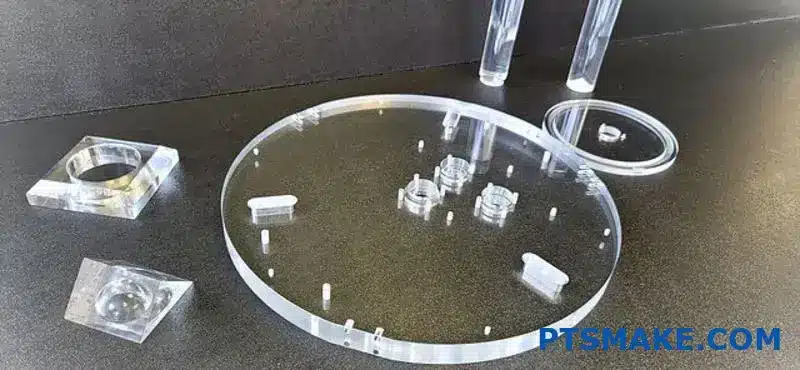

Ja, acryl kan absoluut CNC worden bewerkt. Het is eigenlijk een van de populairste plastic materialen voor CNC-verspaning vanwege de uitstekende bewerkbaarheid, optische helderheid en maatvastheid, waardoor het ideaal is voor zowel prototype- als productiedelen.

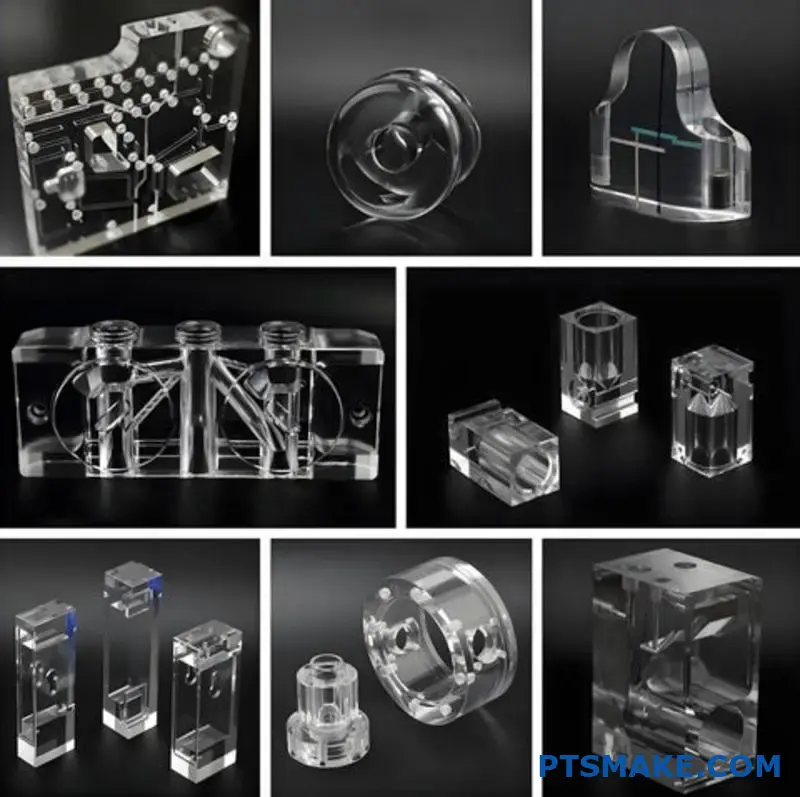

Bij PTSMAKE, hebben wij duizenden acryldelen voor cliënten over de industrieën machinaal bewerkt. Als u acryl voor uw volgend project overweegt, houd lezend om over de voordelen, de beperkingen, en de beste praktijken te leren voor CNC die dit veelzijdige materiaal machinaal bewerken. Ik zal praktische inzichten uit mijn ervaring met u delen om u te helpen bepalen of acryl de juiste keuze is voor uw specifieke toepassing.

Wat is de beste acryl voor CNC?

Heeft u ooit moeite gehad om het juiste acryl te selecteren voor uw CNC project, om vervolgens te eindigen met gebarsten randen of gesmolten oppervlakken? Het is frustrerend als uw zorgvuldig ontworpen project mislukt door een slechte materiaalselectie, vooral wanneer de deadlines krap zijn en de budgetten beperkt.

Beste acryl voor CNC het machinaal bewerken is gegoten acrylblad, in het bijzonder in de 0.236-0.472 duim (6-12mm) diktewaaier. Giet acryl biedt superieure bewerkbaarheid, optische duidelijkheid, en spanningsweerstand aan in vergelijking met uitgedreven varianten, resulterend in schonere besnoeiingen, betere randkwaliteit, en minder het machinaal bewerken tekorten.

Acryltypes begrijpen voor CNC-toepassingen

Als het gaat om CNC verspanen van acryl, zijn niet alle materialen gelijk. Door mijn ervaring bij PTSMAKE heb ik ontdekt dat het fabricageproces van acryl van grote invloed is op de CNC bewerkbaarheid.

Gegoten vs. Geëxtrudeerd Acryl: Het fundamentele verschil

Gietacrylaat wordt vervaardigd door vloeibaar methylmethacrylaat tussen glasplaten te gieten en te laten polymeriseren. Dit proces creëert een materiaal met een uitzonderlijke moleculaire uniformiteit en minimale interne spanning. Geëxtrudeerde acryl wordt gemaakt door verhitte acrylhars door matrijzen te persen, waardoor vellen ontstaan die snel afkoelen.

Dit verschil in productie leidt tot een aantal belangrijke verschillen in bewerking:

| Eigendom | Gegoten acryl | Geëxtrudeerd acryl |

|---|---|---|

| Interne stress | Laag | Hoog |

| Hittebestendigheid | Beter (180-200°F) | Lager (160-180°F) |

| Spaanvorming | Schone chips | Neiging tot smelten |

| Randkwaliteit | Uitstekend | Goed tot Redelijk |

| Kosten | Hoger | Onder |

| Dikte Consistentie | ±10% variatie | Variatie ±5% |

Overwegingen voor optimale dikte

Ik heb ontdekt dat de dikte van acryl een cruciale rol speelt bij succesvol CNC bewerken. Te dunne platen (minder dan 3 mm) trillen vaak tijdens het bewerken, waardoor er trillingen ontstaan. Te dikke platen (meer dan 25 mm) kunnen last krijgen van ontspanning door hitte geïnduceerde stress1 tijdens het snijden.

De sweet spot voor de meeste CNC acrylaat precisieprojecten ligt tussen 6-12 mm (0,236-0,472 inch). Dit bereik biedt:

- Voldoende stijfheid om bewerkingskrachten te weerstaan

- Goede warmteafvoerkarakteristieken

- Zuinig materiaalgebruik

- Veelzijdig voor de meeste toepassingen

Factoren voor kleur en transparantie

Terwijl het duidelijke acryl populair is, stellen de gekleurde en ondoorzichtige verscheidenheden unieke het machinaal bewerken overwegingen voor:

Helder acryl

Het duidelijke gegoten acryl biedt 92% lichte transmissie aan en openbaart om het even welke het machinaal bewerken onvolmaaktheden onmiddellijk. Dit maakt het ideaal voor displaystukken, maar vereist een zorgvuldige gereedschapsselectie en afwerkingsprocessen.

Gekleurde en dekkende acryl

Gepigmenteerde acrylverf bevat vaak additieven die de bewerkbaarheid kunnen beïnvloeden. Ik raad meestal aan:

- Lichte/pastelkleuren voor projecten die fijne details vereisen

- Donkere kleuren wanneer de afwerking van de randen het belangrijkste is

- Ondoorzichtige acryl wanneer de afwerking van het oppervlak belangrijker is dan de helderheid van de randen

Merkspecifieke aanbevelingen

Na het bewerken van talloze acrylprojecten heb ik voorkeuren ontwikkeld voor bepaalde merken:

- Plexiglas® MC van Röhm - Eersteklas gegoten acryl met uitzonderlijke bewerkingseigenschappen

- Lucite® L - Uitstekend voor precisieonderdelen met nauwe toleranties

- Acrylite® FF - Goede balans tussen bewerkbaarheid en kosten

- Optix® van Plaskolite - Voordelige keuze voor minder veeleisende toepassingen

Bij PTSMAKE, gebruiken wij hoofdzakelijk premie gegoten acryl voor onze precisiecomponenten, vooral wanneer de optische duidelijkheid en de dimensionale stabiliteit kritieke vereisten zijn.

Speciale overwegingen voor complexe projecten

Voor meerassige CNC-bewerkingen of complexe geometrieën wordt de materiaalkeuze nog kritischer. Bij het werken met ingewikkelde ontwerpen raad ik aan:

Voor ingewikkelde details

- Gegoten acrylaatplaten met spanningsvrije eigenschappen

- Materiaaldikte minstens 2,5× groter dan de diepste functie

- Materiaal voorverwarmen tot 75-85°F voor het bewerken om broosheid te verminderen

Voor grootformaatprojecten

- Dikkere gegoten acrylplaten (12-25 mm)

- Continue toepassing van koelvloeistof

- Progressieve zaagdieptebenadering

Tooling-optimalisatie op basis van acryltype

De juiste acryl in combinatie met het juiste gereedschap zorgt voor optimale resultaten:

| Acryl Type | Aanbevolen gereedschapsgeometrie | Aanpassing voedingssnelheid |

|---|---|---|

| Gegoten acryl | Spiraal met enkele groef, O-spiraal | Standaard tot +10% |

| Geëxtrudeerd acryl | Dubbele groefcompressie, gepolijste randen | -15% naar standaard |

| Gewijzigde Effect Acryl | Compressiespiraal, met diamant gepolijst | -20% tot -10% |

| UV-bestendig acryl | Gereedschap met enkele O-spoed, gecontroleerde warmte | -10% naar standaard |

Het specifieke acryltype moet een leidraad zijn voor uw CNC-parameters, van snelheden en voedingen tot bewerkingspaden en nabewerkingsstrategieën.

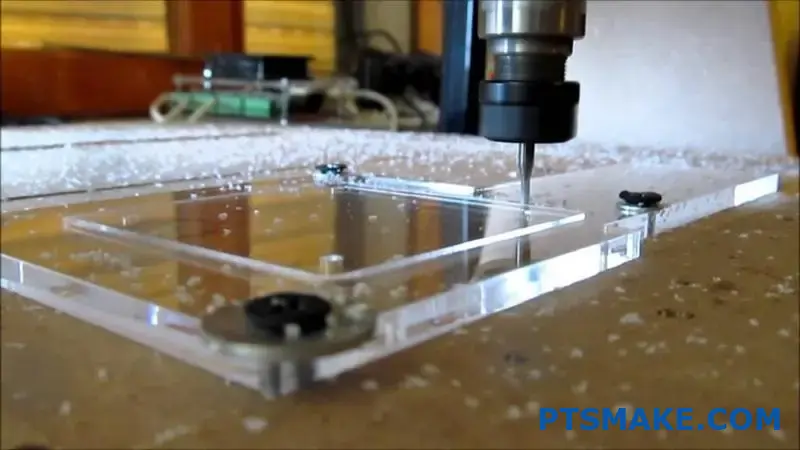

Hoe snij je acryl netjes?

Heb je ooit geprobeerd acryl te snijden en eindigde je met een gekartelde rand of scheuren die zich door je materiaal verspreidden? Het is frustrerend als een eenvoudige snede een heel vel duur acryl verwoest, vooral als u werkt aan een tijdgevoelig project of prototype.

Om acryl zuiver te snijden, gebruikt u gespecialiseerde hulpmiddelen zoals lasersnijders, CNC-frezen, tafelzagen met fijntandige bladen, of score-en-snap methodes. De sleutel is het handhaven van de juiste snelheid, het gebruik van koeltechnieken en het beveiligen van het materiaal om smelten of barsten te voorkomen. Elke methode biedt verschillende precisieniveaus en randkwaliteit.

De juiste snijmethode voor acryl kiezen

Als het gaat om het zuiver snijden van acryl, is het kiezen van de juiste methode cruciaal voor het bereiken van professionele resultaten. Door mijn werk bij PTSMAKE, heb ik geconstateerd dat verschillende projecten verschillende benaderingen vereisen die op dikte, ingewikkeldheid, en vereiste eindkwaliteit worden gebaseerd.

Lasersnijden: Precisie met warmtebeheersing

Lasersnijden biedt een uitzonderlijke precisie voor acrylplaten. Deze methode gebruikt een gefocuste straal om door het materiaal te smelten, waardoor schone randen ontstaan zonder fysiek contact. Voor ingewikkelde ontwerpen of gedetailleerde sneden is lasersnijden vaak mijn eerste aanbeveling.

De sleutel tot succesvol lasersnijden ligt in het juiste straalkalibratie2. Bij het werken met acryl tussen 1/8" en 1/2" dik, stel ik het laservermogen meestal in tussen 50-75% met gematigde snelheidsinstellingen. Dit voorkomt de overmatige hitte die de gevreesde "flame polished" rand veroorzaakt waar de acryl smelt en opnieuw stolt.

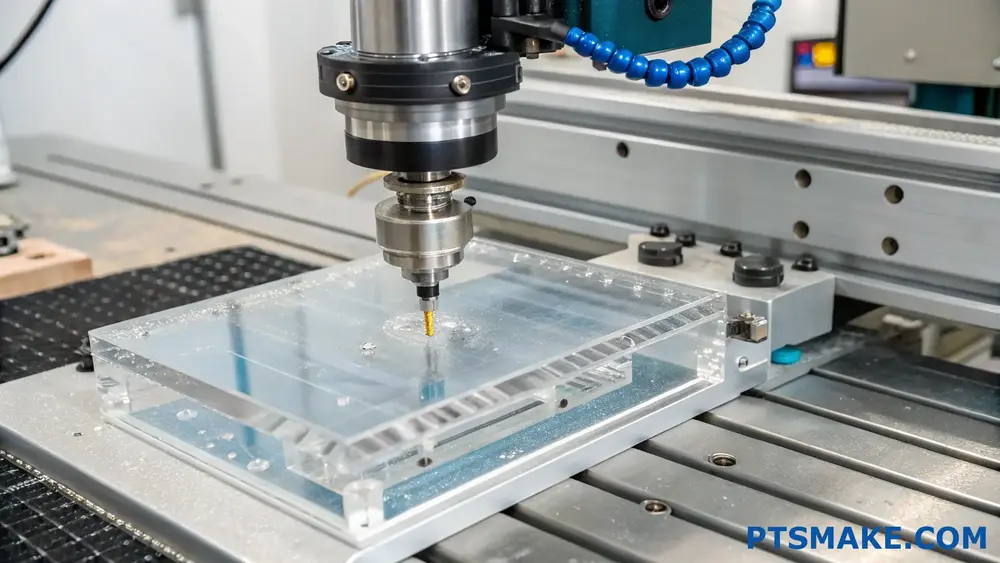

CNC Frezen: Veelzijdigheid voor verschillende diktes

Voor dikkere acrylplaten of wanneer lasersnijden niet beschikbaar is, biedt CNC-frezen uitstekende resultaten. Bij PTSMAKE gebruiken we gespecialiseerde acrylfreesbits met twee groeven en een lichte opwaartse spiraal om spanen efficiënt te verwijderen tijdens het snijden.

Om zuivere sneden te maken met CNC frezen:

- Gebruik hoge toerentallen (18.000+) met relatief lage voedingssnelheden

- Zorg voor een goede spaanafvoer met lucht- of vacuümsystemen

- Zet het materiaal goed vast om trillingen te voorkomen

- Overweeg het gebruik van opofferend steunmateriaal

Tafelzagen: Kosteneffectief maar vereist zorg

Tafelzagen zijn een meer toegankelijke optie voor veel werkplaatsen. Wanneer je een tafelzaag voor acryl gebruikt:

- Installeer een zaagblad dat speciaal is ontworpen voor kunststoffen (80+ tanden met hardmetalen punt)

- Stel het blad zo in dat het net 1/8" boven het acryloppervlak uitsteekt.

- Breng afplaktape aan langs de snijlijn aan beide zijden om afbrokkelen te voorkomen

- Voer het materiaal langzaam en gelijkmatig in

De uitdaging met tafelzagen is het beheersen van de wrijvingswarmte. Ik raad aan om af en toe te pauzeren om het blad te laten afkoelen bij het zagen van dikkere stukken acryl.

Technieken voor randafwerking na het zagen

Zelfs de schoonste zaagsneden vereisen vaak wat nabewerking. Hier zijn effectieve methoden om perfect gladde acrylranden te krijgen:

Vlam polijsten: Snel maar vereist oefening

Vlampolijsten gebruikt een waterstofbrander of butaanvlam om het oppervlak van een gesneden rand snel te smelten, wat resulteert in glasachtige helderheid. Ik raad aan om eerst te oefenen op proefstukken, omdat deze techniek een vaste hand en consistente bewegingen vereist om oversmelten te voorkomen.

Progressief schuren: Geduldig maar betrouwbaar

Voor gecontroleerde resultaten werkt progressief schuren consistent:

| Korrelniveau | Doel | Opmerkingen |

|---|---|---|

| 220-320 | Zaagsporen verwijderen | Gebruiken met water als smeermiddel |

| 400-600 | Fijne krasjes verwijderen | Alleen lichte druk |

| 800-1200 | Voorbereiden op polijsten | Zeer lichte aanraking |

| 1500+ | Definitieve afvlakking | Bijna geen druk |

Schuur vervolgens met polijstpasta op een zachte doek of polijstschijf voor een spiegelend resultaat.

Chemisch polijsten: voor complexe vormen

Voor moeilijk bereikbare plekken of complexe vormen kunnen chemische polijstmiddelen zoals methyleenchloride de helderheid herstellen. Ik waarschuw echter voor een goede ventilatie en beschermende uitrusting bij het gebruik van deze chemicaliën.

Kritische factoren voor schoon acryl snijden

Door mijn ervaring bij PTSMAKE met het werken met verschillende productieprocessen, heb ik verschillende factoren geïdentificeerd die consequent van invloed zijn op de snijkwaliteit:

Temperatuurbeheer

Acryl is gevoelig voor hitte tijdens het snijden. Te veel warmte veroorzaakt smelten, luchtbellen of zelfs verkleuring van het materiaal. Ik adviseer:

- Waar mogelijk waterkoeling gebruiken bij mechanisch snijden

- Laat de juiste afkoeltijd tussen de sneden

- Vermijden van overmatige wrijving door scherp gereedschap te gebruiken

Het materiaal goed vastzetten

Trillingen zijn de vijand van zuiver zagen. Zelfs een kleine beweging tijdens het zagen kan leiden tot afbrokkelen of scheuren. Voor de beste resultaten:

- Gebruik speciale acrylklemmen met rubberen of vilten vulling

- Druk gelijkmatig over het vel

- Laat voldoende steun in de buurt van het snijgebied

- Overweeg vacuümtafels voor dunne platen

Overwegingen voor beschermfolie

De meeste acrylplaten worden geleverd met beschermfolie. Hoewel het verleidelijk is om deze te verwijderen voordat je gaat snijden, raad ik over het algemeen aan om deze op zijn plaats te houden om krassen te voorkomen en wat hittebescherming te bieden tijdens het snijden.

Test specifiek voor lasersnijden of uw specifieke film problematische dampen of residu creëert voordat u verder gaat met het volledige project.

Door deze technieken en overwegingen toe te passen, zult u acrylsneden van professionele kwaliteit bereiken die minimaal nabewerkingswerk vereisen. Of u nu displaystandaards, bewegwijzering of precisiecomponenten maakt, schone sneden zijn essentieel voor zowel esthetiek als structurele integriteit.

Hoe acryl snijden zonder dat het barst?

Heb je ooit dat hartverscheurende moment meegemaakt waarop je acrylplaat scheurt net op het moment dat je hem aan het snijden bent? Na al die planning en investeringen is het frustrerend om te zien dat je project binnen enkele seconden is geruïneerd. Waarom wordt acryl - een materiaal dat zo veelzijdig en mooi is - zo temperamentvol tijdens het snijden?

Om acryl te snijden zonder barsten, moet u scherp gereedschap gebruiken, de snijsnelheid controleren, koelmethodes toepassen, het materiaal goed vastzetten en meerdere ondiepe passages maken in plaats van één diepe snede. De juiste techniek verschilt per gereedschap: voor zagen gebruikt u bladen met fijne tanden; voor lasers past u de vermogensinstellingen aan; voor CNC-frezen selecteert u de juiste voedingen en snelheden.

De juiste gereedschappen selecteren voor acryl snijden

Wanneer het over het snijden van acryl zonder het barsten komt, is het kiezen van de juiste hulpmiddelen de helft van de strijd. In mijn ervaring die met talloze douane acryldelen bij PTSMAKE werkt, heb ik gevonden dat elke scherpe methode unieke voordelen aanbiedt.

Handgereedschap voor acryl

Voor eenvoudigere projecten of kleinere stukken kan handgereedschap effectief zijn:

- Scoren en breken: Als je een plastic snijgereedschap met een metalen liniaal gebruikt, kun je schone breuken maken langs rechte lijnen. Maak meerdere lichte bewegingen in plaats van in één keer hard te drukken.

- Handzagen: Als je een handzaag gebruikt, kies er dan een met fijne tanden (minstens 10-12 tanden per inch). Kap- of kapzagen met fijne bladen werken goed voor gebogen zaagsneden.

- Gebruiksmessen: Alleen geschikt voor dunne acrylplaten (minder dan 3 mm). Vereist meerdere lichtpassages met een richtlat.

Elektrisch gereedschap voor acryl snijden

Voor grotere of complexere projecten biedt elektrisch gereedschap efficiëntie en precisie:

- Cirkelzagen: Gebruik bladen die speciaal ontworpen zijn voor acryl met 60-80 tanden. Het blad mag maar een klein beetje (ongeveer 1/4 inch) buiten het materiaal uitsteken.

- Decoupeerzaag: Kies bladen met fijne tanden die gelabeld zijn voor plastic. Draai op gemiddelde snelheid om smelten te voorkomen.

- Lintzagen: Geweldig voor gebogen snedes. Gebruik bladen met 10-14 tanden per inch.

- Tafelzagen: Zorgt voor uitstekende rechte zaagsneden met het juiste blad (60+ tanden met hardmetalen punt).

Professionele snijmethoden

Voor professionele resultaten:

- Lasersnijden: Levert precieze, schone randen maar vereist gespecialiseerde apparatuur. We gebruiken CO2 lasers bij PTSMAKE voor ingewikkelde acrylontwerpen.

- CNC Frezen: Biedt uitstekende precisie voor complexe vormen. De juiste toevoersnelheid3 en zaagdiepte zijn cruciaal.

- Waterstraalsnijden: Elimineert hittegerelateerde problemen volledig en produceert zuivere sneden zonder thermische stress.

Kritische technieken om barsten te voorkomen

Door mijn jarenlange ervaring in precisiefabricage heb ik een aantal technieken ontdekt die de kans op scheuren aanzienlijk verkleinen:

Temperatuurregeling

Acryl is gevoelig voor temperatuurschommelingen. Altijd:

- Laat acrylvellen op kamertemperatuur komen voor het snijden

- Vermijd snijden in extreem koude omgevingen

- Gebruik koelmethoden (perslucht of nevelkoeling) voor het snijden met elektrisch gereedschap.

- Zorg voor voldoende afkoeltijd tussen de sneden wanneer u meerdere gangen maakt

Juiste ondersteuning en klemmen

De manier waarop je acryl ondersteunt tijdens het snijden is van grote invloed op de resultaten:

- Ondersteun altijd de hele plaat om doorbuigen te voorkomen

- Gebruik gelijkmatige, verdeelde klemdruk

- Plaats opofferingsplanken onder het snijgedeelte

- Plaats bij cirkelzagen of tafelzagen de steunen dicht bij de zaaglijn.

Snijsnelheid en druk

De juiste snelheid maakt een enorm verschil:

- Te langzaam: Risico op smelten en opnieuw lassen

- Te snel: Verhoogde trillingen en mogelijk barsten

- Gemiddelde, consistente snelheid: Optimale resultaten

- Constante druk: Vermijd schokkerige bewegingen die stresspunten creëren

Gereedschapsspecifieke technieken voor scheurvrij snijden

Elk hulpmiddel vereist een specifieke aanpak voor de beste resultaten:

Zagen effectief gebruiken

| Type zaag | Aanbevolen blad | Optimale snelheid | Speciale overwegingen |

|---|---|---|---|

| Rond | 60-80 tand hardmetaal | Middelmatig langzaam | Laat het blad op volle snelheid komen voordat u gaat snijden |

| Tabel | 60+ tand niet-chip | Medium | Gebruik duwstokken en zero-clearance inzetstukken |

| Decoupeerzaag | Kunststof blad met fijne tanden | Middelmatig langzaam | Steunmateriaal dicht bij de snijlijn |

| Band | 10-14 TPI | Medium | Materiaal langzaam en gelijkmatig geleiden |

Lasersnijparameters

Lasersnijden van acryl produceert uitzonderlijk schone randen als het correct wordt gedaan:

- Energie-instellingen: Lager vermogen voor dunne platen, geleidelijk toenemend vermogen voor dikkere materialen

- Snelheidsinstellingen: Hoog genoeg om smelten te voorkomen, maar langzaam genoeg voor volledig snijden

- Focus Afstand: Houd het brandpunt precies op het materiaaloppervlak

- Ventilatie: Gebruik altijd goede ventilatie om acryldampen te verwijderen

CNC Freesrichtlijnen

Bij PTSMAKE gebruiken we CNC frezen voor veel acrylaatprojecten op maat:

- Bit Selectie: Bits met enkele of dubbele spiraal, speciaal ontworpen voor acryl

- RPM-instellingen: Hogere snelheden (18.000+ RPM) met langzamere aanzetten

- Diepte per pas: Nooit meer dan 1/3 van de bitdiameter in één werkgang

- Chip evacuatie: Gebruik perslucht om spanen te verwijderen tijdens het zagen

Technieken voor nabewerking

Nadat je je acryl zonder barsten hebt gesneden, verbetert een goede afwerking het eindresultaat:

- Polijsten van randen: Gebruik geleidelijk fijner schuurpapier (korrel 220 tot 600) gevolgd door polijstpasta.

- Vlam polijsten: Snel een waterstofbrander over de rand laten gaan (vereist oefening)

- Verlichting van stress: Overweeg voor precisieonderdelen gloeien in een oven bij gecontroleerde temperaturen

- Schoonmaken: Gebruik microvezeldoekjes met antistatische reinigingsmiddelen om resten te verwijderen zonder krassen.

Met deze technieken en de juiste zorg, kunt u acryl voor projecten vol vertrouwen snijden die zich van eenvoudige vertoningen aan complexe componenten uitstrekken die de optische duidelijkheid en de duurzaamheid vereisen die slechts acryl verstrekt.

Welke CNC-parameters optimaliseren de resultaten bij het bewerken van acryl?

Bent u ooit klaar geweest met een acryl CNC project om troebele randen, gesmolten gebieden of scheuren te vinden die uw werk hebben verpest? Het is frustrerend als het perfecte ontwerp wordt aangetast door een slechte uitvoering, vooral wanneer u tijd en materialen in het project hebt geïnvesteerd.

De belangrijkste parameters die de resultaten van CNC bewerkingen met acryl optimaliseren zijn onder andere de spindelsnelheid (8.000-18.000 tpm), de voedingssnelheid (0,001-0,004 inch per tand), de snedediepte (ondiep voor nabewerking), de gereedschapsselectie (bits met enkele of dubbele spiraal) en de juiste koeltechnieken. Het in balans brengen van deze factoren voorkomt smelten, barsten en een troebele afwerking.

Overwegingen voor de spindelsnelheid bij acryl

Het kiezen van de juiste spindelsnelheid is cruciaal bij het bewerken van acryl. In tegenstelling tot metalen die baat hebben bij lagere snelheden, heeft acryl hogere toerentallen nodig om zuiver te snijden zonder te smelten.

Optimale toerentalbereiken voor verschillende acrylprojecten

Voor de meeste bewerkingstoepassingen van acryl adviseer ik spindelsnelheden tussen 8.000-18.000 tpm. Dit bereik moet echter worden aangepast aan uw specifieke projecteisen:

- Fijnmazig detailwerk: 16.000-18.000 tpm met kleinere gereedschappen

- Algemeen zagen en opboren: 10.000-15.000 TPM

- Dikkere acrylplaten (>12 mm)8.000-12.000 TPM

Het principe achter deze aanbevelingen is eenvoudig: hogere snelheden zorgen voor schonere zaagsneden door minder wrijvingswarmte per omwenteling te genereren, maar ze moeten in evenwicht zijn met de juiste voedingssnelheden. Mijn ervaring bij PTSMAKE is dat wanneer de snelheden te laag zijn, de wrijving toeneemt en het acryl kan smelten in plaats van schoon te snijden.

Voedingssnelheid: De goede plek vinden

De aanvoersnelheid is van grote invloed op de oppervlakteafwerking en de levensduur van het gereedschap bij het bewerken van acryl. Een te langzame aanvoersnelheid veroorzaakt warmteontwikkeling die leidt tot smelten, terwijl een te snelle aanvoersnelheid kan leiden tot afschilfering of barsten.

Aanbevolen voedingssnelheden per toepassing

| Type toepassing | Aanzet (inch per tand) | Opmerkingen |

|---|---|---|

| Grove sneden | 0.003-0.004 | Hogere materiaalverwijdering, mindere afwerkkwaliteit |

| Algemeen doel | 0.002-0.003 | Evenwichtige aanpak voor de meeste projecten |

| Afwerking Passes | 0.001-0.002 | Langzamer voor superieure oppervlakteafwerking |

| Gedetailleerde gravure | 0,001 of minder | Minimaliseert de druk van het gereedschap op kwetsbare delen |

Bij het bewerken van acryl heb ik ontdekt dat de spaanbelasting (voeding per tand) tussen 0,001-0,004 inch moet blijven, afhankelijk van de toepassing. Dit zorgt ervoor dat het materiaal wordt gesneden in plaats van gesmolten of verspaand.

Strategieën voor snijdiepte

De stapdiepte4 vereist zorgvuldige aandacht voor de bewerking van acryl. In tegenstelling tot metalen waar agressief snijden efficiënt kan zijn, heeft acryl baat bij een meer conservatieve aanpak.

Effectief dieptebeheer

- Opruwen: Maximaal 1/2 van gereedschapdiameter, bij voorkeur minder

- Halffabricage: 1/4 tot 1/3 van gereedschapdiameter

- Afwerking: 1/8 van gereedschapdiameter of minder voor superieure oppervlaktekwaliteit

Voor het doorsnijden van acrylplaten adviseer ik meerdere ondiepe gangen in plaats van in één keer door te snijden. Deze aanpak vermindert de warmteontwikkeling en voorkomt stress op het materiaal, wat kan leiden tot barsten of smelten.

Gereedschapsselectie voor Acrylbewerking

De keuze van het juiste snijgereedschap heeft een grote invloed op de kwaliteit van de bewerkingsresultaten van acryl. In mijn jaren bij PTSMAKE heb ik een aantal gereedschapskenmerken geïdentificeerd die superieure resultaten opleveren.

Enkele vs. dubbele frezen

Enkelgeslepen frezen presteren meestal beter dan meersnijdende opties voor acryl. De grotere spaanafvoer zorgt voor:

- Betere afvoer van spanen

- Verminderde warmteontwikkeling

- Minder risico op hersnijden van spanen (wat smelten veroorzaakt)

Voor zeer dun acrylaat (minder dan 3 mm) kunnen bits met dubbele spiraal en gepolijste spiraal uitstekende resultaten leveren als ze worden gecombineerd met de juiste snelheden en voedingen.

Coatings en materialen voor gereedschap

Voor het bewerken van acryl raad ik aan:

- Massief hardmetalen gereedschap voor duurzaamheid

- Gepolijste groeven om wrijving te verminderen

- Upcut spiraalbits voor effectieve spaanafvoer

- Bits met O-spiraal of speciale acrylbits voor kritische afwerkingseisen

Koeltechnieken voor perfecte afwerkingen

Goed koelen is misschien wel het meest over het hoofd geziene aspect van het bewerken van acryl. Zonder voldoende koeling kunnen zelfs perfect gekalibreerde snelheden en voedingen tot teleurstellende resultaten leiden.

Effectieve koelmethoden

- Samengeperste lucht: Gerichte luchtstralen die spaanders verwijderen en voor matige koeling zorgen

- Nevelkoeling: Fijne waternevel die effectief koelt zonder het materiaal te vervuilen

- Gespecialiseerde acrylkoelmiddelen: Oplossingen zonder petroleum die het acryl niet beschadigen of belasten.

Bij PTSMAKE hebben we uitstekende resultaten geboekt met persluchtkoeling met een secundaire luchtleiding die specifiek gericht is op de snijzone. Deze opstelling voorkomt smelten zonder vocht te introduceren dat de maatvastheid zou kunnen beïnvloeden.

Gereedschapsbanen programmeren voor acryl

De manier waarop gereedschapspaden geprogrammeerd worden, kan de kwaliteit van de acrylbewerking aanzienlijk beïnvloeden. Verschillende strategieën zijn effectief gebleken:

- Klimfrezen: Voorkeur voor de meeste acrylbewerkingen om de spaanbelasting bij het verlaten van het gereedschap te verminderen.

- Continue beweging: Vermijden van starts en stops binnen het materiaal indien mogelijk

- Hoekbehandelingen: Lichte bogen gebruiken in plaats van scherpe hoeken om stress te verminderen

- Ramping Ingangen: Geleidelijk in het materiaal grijpen in plaats van duiken

Bij het ontwerpen van CNC-programma's voor onderdelen van acryl zorg ik er altijd voor dat de inschakeling van het gereedschap zorgvuldig wordt geregeld. Dit voorkomt de overmatige krachten die kunnen leiden tot barsten of afbrokkelen, vooral bij randen of dunne doorsneden.

Hoe vergelijkt Acryl CNC verspanen met andere kunststoffen?

Hebt u ooit geworsteld met de keuze tussen acryl en andere kunststoffen voor uw CNC bewerkingsproject? De overweldigende opties, tegenstrijdige materiaaleigenschappen en budgetbeperkingen kunnen zelfs ervaren ingenieurs hun beslissingen laten betwijfelen.

Acryl CNC bewerken biedt uitzonderlijke optische helderheid, weersbestendigheid en maatvastheid in vergelijking met andere kunststoffen. Terwijl materialen zoals polycarbonaat een betere slagvastheid bieden en ABS een grotere flexibiliteit biedt, onderscheidt acryl zich door zijn esthetische eigenschappen en bewerkbaarheid, waardoor het ideaal is voor visuele toepassingen.

Vergelijking van materiaaleigenschappen

Wanneer het vergelijken van acryl met andere algemeen machinaal bewerkte plastieken, is het begrijpen van de fundamentele materiaaleigenschappen essentieel. Acryl, dat wetenschappelijk als polymethylmethacrylate (PMMA) wordt bekend, biedt een unieke combinatie eigenschappen aan die het van alternatieven zoals polycarbonaat, nylon, ABS, en POM (Delrin) onderscheidt.

Optische eigenschappen

Het meest opvallende voordeel van acryl is de uitzonderlijke optische helderheid. Met een lichttransmissie tot 92% is het aanzienlijk helderder dan 88% van polycarbonaat. Dit lichttransmissiesnelheid5 maakt acrylideaal voor vertoningsgevallen, signage, en verlichtingstoepassingen. Van mijn ervaring bij PTSMAKE, verkiezen de cliënten die high-clarity delen nodig hebben bijna altijd acryl wanneer de optische eigenschappen de prioriteit zijn.

Materialen als ABS en nylon zijn daarentegen van nature ondoorzichtig, hoewel ze gemakkelijker kunnen worden gekleurd. POM (Delrin) is meestal alleen verkrijgbaar in ondoorzichtig wit of zwart, wat het gebruik in visuele toepassingen beperkt.

Mechanische eigenschappen

Hoewel acryl een goede stijfheid en oppervlaktehardheid biedt, is het brosser dan veel alternatieve kunststoffen. Hier ziet u hoe het zich verhoudt tot de belangrijkste mechanische eigenschappen:

| Materiaal | Treksterkte (MPa) | Schokbestendigheid | Hittebestendigheid (°C) | UV-bestendigheid |

|---|---|---|---|---|

| Acryl (PMMA) | 70-75 | Matig | 85-105 | Uitstekend |

| Polycarbonaat | 55-75 | Uitstekend | 115-130 | Goed |

| Nylon | 70-85 | Zeer goed | 80-180 | Slecht |

| ABS | 40-50 | Goed | 85-100 | Slecht |

| POM (Delrin) | 65-70 | Goed | 90-110 | Matig |

Polycarbonaat biedt een aanzienlijk betere slagvastheid aan - ongeveer 250 keer die van acryl - waardoor het superieur is voor toepassingen die duurzaamheid onder spanning vereisen. Het nylon verstrekt uitstekende slijtageweerstand en natuurlijke gladheid, terwijl POM uitzonderlijke dimensionale stabiliteit en lage vochtigheidsabsorptie aanbiedt.

Bewerkbaarheidsfactoren

Snij- en freesgedrag

In mijn werk als supervisor van CNC projecten heb ik gemerkt dat acryl een van de meest vergevingsgezinde materialen is om te bewerken. Het snijdt netjes met de juiste gereedschappen en snelheidsinstellingen, waardoor een uitstekende oppervlakteafwerking mogelijk is zonder uitgebreide nabewerking.

Bij het bewerken van acryl gebruiken we meestal:

- Hogere snijsnelheden dan bij de meeste andere kunststoffen

- Scherp, gepolijst snijgereedschap om smelten te voorkomen

- Lichte koelmethoden om thermische barsten te voorkomen

Polycarbonaat ziet er hetzelfde uit, maar moet voorzichtiger bewerkt worden om smelten en spanningsstrepen te voorkomen. Het heeft de neiging om lange, draderige spanen te produceren die het bewerkingsproces kunnen verstoren. Nylon is berucht om zijn neiging om vocht te absorberen, wat de maatnauwkeurigheid tijdens het bewerken kan beïnvloeden tenzij het vooraf goed gedroogd is.

Afwerkingsmogelijkheden

Acryl blinkt uit in afwerking. Het kan:

- Gepolijst met vlam voor kristalheldere randen

- Met oplosmiddel gecementeerd voor sterke, bijna onzichtbare verbindingen

- Gemakkelijk te polijsten om de helderheid te herstellen na licht krassen

POM en nylon zijn weliswaar uitstekend voor functionele onderdelen, maar reageren niet goed op veel afwerkingstechnieken die met acryl werken. ABS kan glad gemaakt worden met aceton, maar het proces is gevaarlijker en moeilijk nauwkeurig te controleren.

Kostenoverwegingen

De kostenvergelijking voor plastic het machinaal bewerken is niet alleen over grondstofprijzen. Van onze leveranciersverhoudingen bij PTSMAKE, heb ik waargenomen dat acryl typisch op het medio-waaier prijspunt onder gemeenschappelijke techniekplastieken valt:

- Standaard acrylplaat: $4-7 per vierkante voet (¼" dik)

- Polycarbonaat: 30-50% duurder dan acryl

- ABS: Vergelijkbaar met acryl qua kosten

- Nylon: 20-40% duurder dan acryl

- POM (Delrin): 40-60% duurder dan acryl

De materiaalkosten zijn echter maar één factor. De totale kosten van een CNC-bewerkt onderdeel omvatten bewerkingstijd, gereedschapsslijtage en afwerkingsvereisten. De gemakkelijke bewerkbaarheid van acryl betekent vaak kortere productietijden en minder hulpmiddelenslijtage, potentieel compenserend zijn materiële kosten tegenover harder-aan-machineopties.

Toepassingsspecifieke vergelijkingen

Wanneer ik klanten adviseer over de materiaalkeuze, houd ik rekening met hun specifieke toepassingseisen:

Buitentoepassingen

Voor gebruik buitenshuis presteert acryl beter dan ABS en standaard nylon dankzij de uitstekende UV-bestendigheid. Het vergeelt niet en degradeert niet zo snel wanneer het wordt blootgesteld aan zonlicht. UV-gestabiliseerd polycarbonaat kan echter de voorkeur verdienen wanneer naast blootstelling aan weersinvloeden ook slagvastheid van cruciaal belang is.

Componenten met hoge precisie

Voor strak-tolerantie mechanische componenten, randen POM (Delrin) vaak acryl toe te schrijven aan zijn superieure dimensionale stabiliteit en lagere vochtigheidsabsorptie uit. Acryl kan lichte dimensionale veranderingen met temperatuur en vochtigheidsschommelingen ervaren, hoewel deze minimaal zijn in vergelijking met nylon.

Items voor visuele weergave

Voor kleinhandelsvertoningen, museumtentoongestelde voorwerpen, en architecturale eigenschappen, is acryl typisch de go-to keus. Zijn combinatie van optische duidelijkheid, krasweerstand, en gemak van vervaardiging maakt het voor deze toepassingen ideaal.

Wat zijn de kostenfactoren bij acrylaat CNC machinaal bewerken?

Hebt u ooit een offerte ontvangen voor CNC-bewerking van acryl die u in verwarring bracht? Of u afgevraagd waarom er aan gelijk uitziende onderdelen heel verschillende prijskaartjes kunnen hangen? De verwarring over prijzen kan het budgetteren van acrylprojecten doen voelen als het navigeren door een doolhof zonder kaart.

De CNC bewerkingskosten voor acryl worden bepaald door meerdere factoren, waaronder de materiaalsoort en -dikte, de complexiteit van het ontwerp, tolerantie-eisen, specificaties voor oppervlakteafwerking, bestelhoeveelheid en doorlooptijd. Elk element draagt op een andere manier bij aan de uiteindelijke prijs, waardoor het schatten van de kosten een multivariabele vergelijking is.

Invloed van materiaalselectie op prijzen

Het type en de kwaliteit van acryl dat u kiest, heeft een grote invloed op de kosten van uw project. Niet alle soorten acryl zijn gelijk en deze verscheidenheid heeft direct invloed op je budget.

Overwegingen over de kwaliteit van acryl

Bij acryl CNC bewerking is de materiaalsoort een primaire kostenbepalende factor. Gegoten acryl kost meestal meer dan geëxtrudeerde acryl, maar biedt superieure bewerkbaarheid en optische helderheid. Voor high-end toepassingen die uitzonderlijke transparantie of UVweerstand vereisen, zou u gespecialiseerde rangen zoals optisch-rang acryl kunnen vereisen, die op een premiepunt komt.

Bij het kiezen van materialen voor uw project moet u rekening houden met zowel de directe kosten als de prestaties op lange termijn. Ik heb met klanten gewerkt die aanvankelijk materialen van een lagere kwaliteit kozen om geld te besparen, maar later met hogere kosten werden geconfronteerd als gevolg van vroegtijdige defecten aan onderdelen of slechte esthetische resultaten.

Dikte- en volumevereisten

De materiaaldikte heeft op twee manieren een directe invloed op de kosten: de grondstofkosten en de bewerkingstijd. Voor dikker acrylaat is meer materiaal nodig (waardoor de basiskosten toenemen) en het vereist doorgaans langere snijtijden, vooral voor complexe geometrieën.

Bij PTSMAKE hebben we onze materiaalinkoopprocessen geoptimaliseerd om betere prijzen te kunnen bieden voor standaarddiktes (3 mm, 5 mm, 6 mm, 8 mm, 10 mm), terwijl speciale diktes extra kosten met zich mee kunnen brengen vanwege de lagere beschikbaarheid en speciale bestelvereisten.

Complexiteitsontwerpfactoren

De complexiteit van uw ontwerp is van grote invloed op de bewerkingstijd en -kosten. Complexe geometrieën vereisen meer geavanceerde freesbanen, meerdere setups en vaak gespecialiseerde gereedschappen.

Geometrische complexiteitsbeoordeling

Eigenschappen die de bewerkingskosten verhogen zijn onder andere:

| Type kenmerk | Kosten | Reden |

|---|---|---|

| Strakke binnenhoeken | Gemiddeld tot hoog | Vereist kleiner gereedschap en lagere voedingssnelheden |

| Diepe zakken | Hoog | Meerdere gangen, gereedschapsslijtage, hoger risico |

| Dunne wanden | Gemiddeld tot hoog | Risico op barsten, vereist voorzichtige aanpak |

| Functies met schroefdraad | Hoog | Extra bewerkingen en potentieel voor materiaalstress |

| Ondersnijdingen | Zeer hoog | Vereist speciale opspanning of meerdere opstellingen |

Wanneer u onderdelen ontwerpt voor CNC bewerking van acryl, raad ik u aan om te analyseren welke eigenschappen echt nodig zijn. Soms kunnen kleine wijzigingen in het ontwerp de kosten aanzienlijk verlagen zonder afbreuk te doen aan de functionaliteit.

Tolerantie-eisen

Precisievereisten hebben een dramatische invloed op de prijsstelling. Terwijl de standaardtoleranties voor het bewerken van acryl meestal rond de ±0,1 mm liggen, vereisen strakkere toleranties lagere snijsnelheden, zorgvuldiger hanteren en extra kwaliteitscontrolestappen.

Ter referentie: een onderdeel met algemene toleranties kost misschien 30-40% minder dan hetzelfde onderdeel met precisietoleranties van ±0,05 mm of nauwkeuriger. Voordat u krappe toleranties specificeert, moet u zich afvragen of ze echt nodig zijn voor de functionaliteit van uw toepassing.

Oppervlakteafwerking en nabewerking

De gewenste afwerkingskwaliteit van uw acrylonderdelen kan de totale projectkosten aanzienlijk beïnvloeden door extra arbeid en verwerkingstijd.

Opties voor oppervlakteafwerking

Bij acryl zijn veelvoorkomende afwerkingsvereisten onder andere:

- Bewerkt (gereedschapsmarkeringen zichtbaar)

- Geschuurde/matte afwerking

- Gepolijste/hoogglanzende afwerking

- Vlampolijsten voor randen

Elk niveau van afwerking voegt toe aan de basisbewerkingskosten, waarbij hoogglans polijsten de prijs vaak met 20-40% verhoogt, afhankelijk van de complexiteit van het onderdeel. Voor kosteneffectieve productie moet je overwegen welke oppervlakken eigenlijk eersteklas afwerking nodig hebben - vaak hoeven alleen zichtbare oppervlakken gepolijst te worden terwijl verborgen oppervlakken onbewerkt kunnen blijven.

Secundaire werking Prijzen

Naast de basisafwerking zorgen secundaire bewerkingen voor extra kosten:

| Operatie | Relatieve kostenstijging | Opmerkingen |

|---|---|---|

| Boren | Laag | Standaardvoorziening |

| Tikken op | Laag tot gemiddeld | Er gelden materiële beperkingen |

| Buigen/Hermovormen | Gemiddeld tot hoog | Extra apparatuur vereist |

| Chemisch polijsten | Medium | Het beste voor complexe geometrieën |

| Gloeien6 | Medium | Vermindert interne spanningen |

| Verlijming/montage | Hoog | Arbeidsintensief |

Productievolume en schaalvoordelen

De bestelhoeveelheid beïnvloedt de kosten per eenheid bij CNC-bewerkingsprojecten voor acryl via verschillende mechanismen.

Structuren voor volumeprijzen

De setupkosten voor CNC-bewerking (programmeren, opspannen, instellen kwaliteitscontrole) liggen grotendeels vast, ongeacht de hoeveelheid. Bij grotere orders worden deze kosten verdeeld over meer onderdelen. Mijn ervaring is dat het kostenverschil tussen het maken van 1 onderdeel en 10 onderdelen zelden evenredig is - de kosten per eenheid kunnen met 30-50% dalen als er 10 in plaats van 1 worden besteld.

Deze prijscurve houdt aan maar vlakt af naarmate de volumes toenemen. De prijsverlaging van 100 naar 200 stuks zal minder dramatisch zijn dan van 10 naar 20 stuks. Bij bepaalde volumes (meestal 500+ stuks) kan spuitgieten voordeliger worden dan CNC-verspaning als je ontwerp dat toelaat.

Minimum bestelvereisten

Sommige leveranciers hanteren minimum bestelwaarden in plaats van minimum hoeveelheden. Bij PTSMAKE begrijpen we dat prototyping vaak kleine hoeveelheden vereist, dus we accepteren zelfs bestellingen uit één stuk, hoewel de kosten per eenheid natuurlijk hoger zullen zijn.

Doorlooptijd en spoedkosten

Tijdsbeperkingen kunnen de kosten van machinale bewerking van acryl aanzienlijk beïnvloeden. Terwijl de standaardproductietijden gewoonlijk 10-15 werkdagen lopen, kunnen de versnelde diensten deze tijdlijn tegen extra kosten comprimeren.

Een typische spoedtariefstructuur zou er als volgt uit kunnen zien:

| Tijdframe | Typische premie |

|---|---|

| Standaard (10-15 dagen) | Basisprijs |

| Snel (5-10 dagen) | +15-25% |

| Spoed (3-5 dagen) | +30-50% |

| Super spoed (1-2 dagen) | +75-100% of meer |

Ik raad aan om projecten waar mogelijk te plannen met realistische tijdlijnen. Spoedorders kosten niet alleen meer, maar kunnen soms ook gevolgen hebben voor de kwaliteit omdat de normale QC-procedures worden verkort. Als het echter onvermijdelijk is, communiceer dan duidelijk met je fabrikant over je absolute deadline om een nauwkeurige prijs te krijgen.

7. Problemen met acrylbewerking voor gevorderden oplossen?

Hebt u ooit geworsteld met acryldelen die kromgetrokken, gesmolten of volledig geruïneerd uit de bewerking komen? Heeft u gefrustreerd toegekeken hoe uw precisieontwerp veranderde in een vervormde puinhoop vanwege hittegerelateerde problemen tijdens de productie?

Om smelten of vervorming tijdens het bewerken van acryl te voorkomen, moet u de juiste snijsnelheden en voedingen aanhouden, scherpe gereedschappen gebruiken, effectieve koelmethoden toepassen en de juiste opspantechnieken gebruiken. Temperatuurbeheersing tijdens het proces is essentieel voor het behoud van de maatvastheid en optische eigenschappen van het materiaal.

Veelvoorkomende vervormingsproblemen bij machinale bewerking van acryl

Acryl (PMMA) is een veelzijdig en populair materiaal, maar zijn thermoplastische aard maakt het bijzonder gevoelig voor hitte gerelateerde problemen tijdens het bewerken. In mijn ervaring met het werken met honderden acrylprojecten bij PTSMAKE, heb ik verschillende terugkerende problemen geïdentificeerd die fabrikanten tegenkomen.

Door warmte veroorzaakt vervormen

Het meest voorkomende probleem is kromtrekken door ongelijkmatige verwarming tijdens het bewerken. Acryl heeft een slechte warmtegeleiding, wat betekent dat warmte zich ophoopt op de snijpunten in plaats van zich door het materiaal te verspreiden. Wanneer één zone aanzienlijk meer verhit raakt dan de omliggende zones, treedt er differentiële expansie op, wat leidt tot interne spanningen en uiteindelijk kromtrekken.

De kritieke temperatuur om te controleren is acryl's glasovergangstemperatuur7 (ongeveer 105°C of 221°F). Zodra het materiaal deze drempel nadert, begint het zacht te worden en wordt het veel gevoeliger voor vervorming.

Rand smelten en afbramen

Een ander veel voorkomend probleem is wanneer wrijving tussen snijgereedschap en acryl overmatige hitte genereert, waardoor het materiaal aan de randen plaatselijk smelt. Dit uit zich als "gumming" waarbij materiaal aan het gereedschap blijft kleven, of als ongewenste bramen die zowel de esthetiek als de maatnauwkeurigheid in gevaar brengen.

Stress-Whitening en craquelé

Onjuiste bewerkingstechnieken kunnen microscopische spanningsbreuken veroorzaken die verschijnen als witachtige gebieden of kleine scheurtjes in transparant acryl. Dit fenomeen, crazing genoemd, beïnvloedt niet alleen het uiterlijk maar verzwakt ook de structurele integriteit van het onderdeel.

Preventieve strategieën voor temperatuurbeheersing

Het handhaven van optimale temperatuuromstandigheden tijdens het bewerken van acryl vereist een veelzijdige aanpak:

Geoptimaliseerde snijparameters

De relatie tussen snijsnelheid, voedingssnelheid en gereedschapgeometrie heeft een grote invloed op de warmteontwikkeling:

| Parameter | Aanbeveling | Effect op temperatuur |

|---|---|---|

| Snijsnelheid | 3.000-10.000 tpm (afhankelijk van materiaaldikte) | Hogere snelheden genereren meer warmte |

| Toevoersnelheid | 0,1-0,5 mm/toerental (verhogen voor dikker materiaal) | Te langzaam veroorzaakt wrijvingsverwarming |

| Zaagdiepte | Meerdere lichte passes vs. één diepe snede | Ondiepe sneden verminderen warmteontwikkeling |

| Gereedschapsgeometrie | Scherpe gereedschappen met positieve hellingshoeken | Vermindert snijkrachten en wrijving |

Het is van cruciaal belang om deze parameters binnen het optimale bereik te houden. Zo werkte ik onlangs met een klant die consistent last had van smeltende randen bij precisiecomponenten van acryl. Door hun spindelsnelheid te verlagen met 15% en de aanzet te verhogen met 20%, hebben we het probleem volledig opgelost met behoud van productie-efficiëntie.

Effectieve koeltechnieken

Het implementeren van de juiste koelmethoden is essentieel voor temperatuurbeheer:

Persluchtkoeling: Door schone, droge perslucht naar de snijzone te leiden, wordt de warmte afgevoerd zonder dat er verontreinigingen binnendringen.

Nevelkoeling: Voor meer veeleisende toepassingen kan een fijne nevel in water oplosbare koelvloeistof de snijtemperatuur drastisch verlagen.

Koelvloeistof kiezen: Als u vloeibare koelmiddelen gebruikt, kies dan koelmiddelen die compatibel zijn met acryl. Sommige koelmiddelen op petroleumbasis kunnen craquelé of spanningsscheuren veroorzaken.

Periodiek pauzeren: Bij complexe of langdurige bewerkingen zorgt een programmeerpauze ervoor dat de opgehoopte warmte wordt afgevoerd.

Materiaal Bevestiging en Ondersteuning

De juiste opspanning heeft een grote invloed op de temperatuurverdeling en spanningsontwikkeling:

Uniforme klemdruk

Verdeel de klemkracht gelijkmatig om plaatselijke spanningspunten te voorkomen. Overmatige druk op specifieke punten creëert spanningsconcentraties die, in combinatie met bewerkingswarmte, vaak leiden tot kromtrekken of scheuren.

Voldoende ondersteunend materiaal

Voor dunne acrylplaten (minder dan 6 mm) helpt het gebruik van opofferingsplaten bij het afvoeren van warmte en zorgt het voor een consistente ondersteuning. Dit voorkomt trillingen die extra warmte kunnen genereren en ongelijkmatig snijden kunnen veroorzaken.

Thermische uitzettingscoëfficiënt

In tegenstelling tot metalen werkstukken kan acryl tijdens het bewerken aanzienlijk uitzetten. Ontwerp opspanningen met een kleine speling om deze uitzetting op te vangen zonder interne spanningen op te bouwen.

Gereedschapsselectie en -onderhoud

De gereedschappen die gebruikt worden voor het bewerken van acryl hebben een grote invloed op de warmteontwikkeling:

Scherpe snijranden: Bot gereedschap genereert aanzienlijk meer warmte door verhoogde wrijving. Ik raad aan om gereedschap voor acryl vaker te vervangen of opnieuw te slijpen dan voor metaalbewerking.

Specifiek gereedschap voor acryl: Gespecialiseerde bovenfrezen en frezen ontworpen voor acryl hebben geometrieën die de spaanafvoer optimaliseren en de wrijving minimaliseren.

Gereedschapsmateriaal: Hardmetalen gereedschappen presteren over het algemeen beter dan hogesnelheidsstaal voor acrylaattoepassingen vanwege de betere hittebestendigheid en randscherpte.

Snijgeometrieën: Gereedschappen met een grotere spaanhoek en gepolijste groeven verminderen de snijkrachten en warmteontwikkeling.

Bij PTSMAKE, hebben wij een uitvoerige benadering van acryl het machinaal bewerken ontwikkeld die al deze factoren integreert. Door zorgvuldig scherpe parameters, koelmethodes, het juiste fixturing, en het aangewezen bewerken in evenwicht te brengen, bereiken wij constant acrylcomponenten van uitstekende kwaliteit met minimale thermische kwesties.

Denk eraan dat voorkomen van vervorming altijd efficiënter is dan achteraf corrigeren. Met de juiste planning en toepassing van technieken kan de bewerking van acryl uitzonderlijke resultaten opleveren met de maatvastheid en optische helderheid waar dit veelzijdige materiaal bekend om staat.

Welke nabewerkingstechnieken verbeteren CNC-bewerkte acrylonderdelen?

Hebt u ooit een CNC-bewerkt acrylaatonderdeel ontvangen dat er veelbelovend uitzag, maar dat geen professionele afwerking had? Of geworsteld met zichtbare gereedschapsmarkeringen en ruwe randen die de algehele aantrekkingskracht van uw product verminderden? Deze afwerkingsproblemen kunnen bijzonder frustrerend zijn als u werkt met een materiaal dat visueel zo belangrijk is als acryl.

De nabewerkingstechnieken voor CNC-bewerkte acryldelen omvatten vlam het oppoetsen, damp het oppoetsen, het mechanische oppoetsen, het ontharden voor spanningsverlichting, en diamantrand het oppoetsen. Deze methoden verbeteren de helderheid, sterkte en esthetische kwaliteit door gereedschapsmarkeringen te verwijderen en glasachtige afwerkingen te creëren zonder de maatnauwkeurigheid aan te tasten.

Inzicht in de vereisten voor nabewerking van acryl

Wanneer u met acryl werkt bij CNC-verspaning, kan het belang van nabewerking niet worden overschat. Ruw bewerkt acryl vertoont meestal gereedschapsmarkeringen, microkrassen en spanningspunten die zowel de esthetiek als de functionaliteit in gevaar brengen. In de loop van mijn jaren bij PTSMAKE heb ik gemerkt dat een goede nabewerking een goed acryldeel verandert in een uitzonderlijk deel.

Acryl (PMMA) heeft unieke eigenschappen die het populair maken voor toepassingen die optische helderheid en visuele aantrekkingskracht vereisen. Deze zelfde eigenschappen maken het echter bijzonder gevoelig voor bewerkingsprocessen. Het materiaal kan gemakkelijk interne spanningen ontwikkelen tijdens snijbewerkingen, wat kan leiden tot crazing8 of zelfs voortijdig falen als dit niet goed wordt aangepakt door nabewerking.

Vlampolijsten: glasachtige helderheid creëren

Vlampolijsten is een van de meest effectieve technieken om glasheldere randen op acrylonderdelen te krijgen. Bij dit proces gaat er voorzichtig een waterstof-zuurstofvlam over de bewerkte randen, waardoor het oppervlak even smelt en weer stolt in een gladde, glanzende afwerking.

De voordelen van vlampolijsten zijn onder andere:

- Uitzonderlijke helderheid en transparantie van de randen

- Geen materiaalverwijdering (behoud van maatnauwkeurigheid)

- Snelle verwerkingstijd voor eenvoudige geometrieën

Vlampolijsten vereist echter een aanzienlijke vaardigheid en heeft zijn beperkingen:

- Risico op kromtrekken of vervorming bij onjuiste techniek

- Moeilijk toegang tot complexe interne functies

- Kans op oppervlaktebellen bij oververhitting

Voor optimale resultaten moet de vlam op een consistente afstand en snelheid worden aangebracht. Bij PTSMAKE hebben we speciale mallen ontwikkeld om een gelijkmatige toepassing op verschillende onderdeelgeometrieën te garanderen.

Damppolijsten: uniforme oppervlaktebehandeling

Damppolijsten biedt een uitstekende optie voor het gelijktijdig behandelen van het volledige oppervlak van acrylonderdelen. Dit proces maakt gebruik van een gecontroleerde chemische dampomgeving om de oppervlaktelaag lichtjes op te lossen, waardoor deze kan vloeien en zich opnieuw kan vormen in een gladde, gepolijste toestand.

Procesparameters voor effectief polijsten met damp

| Parameter | Optimaal bereik | Effecten van Afwijking |

|---|---|---|

| Blootstellingstijd | 30-90 seconden | Onder: Onvolledig polijsten Over: Verlies van detail, dimensionale veranderingen |

| Damp Temperatuur | 70-85°C | Onder: Onvolledige reactie Over: Overmatige verweking, vervorming |

| Onderdeeloriëntatie | Geschorst, minimaal contact | Slechte oriëntatie leidt tot ongelijkmatig polijsten of contactsporen |

| Ventilatietijd | 24-48 uur | Onvoldoende tijd kan achterblijvende oplosmiddelen achterlaten die craquelé kunnen veroorzaken. |

Damppolijsten blinkt uit in het behandelen van complexe geometrieën met meerdere oppervlakken tegelijk. Het vereist echter goede ventilatiesystemen en een zorgvuldige omgang met oplosmiddelen.

Mechanisch polijsten

Voor een meer gecontroleerde afwerking biedt mechanisch polijsten met steeds fijnere schuurmiddelen nauwkeurige resultaten. Dit houdt meestal in:

- Initieel schuren met schuurpapier korrel 400-600 (verwijderen van bewerkingssporen)

- Secundair schuren met korrel 800-1200 (verfijnen van het oppervlak)

- Polijsten met polijstpasta (voor hoogglans)

- Eindbehandeling met gespecialiseerde acrylpolish (voor maximale helderheid)

Met deze aanpak kunnen specifieke gebieden gericht worden behandeld, terwijl andere onaangeroerd blijven. Voor beeldschermonderdelen of medische apparaten die specifieke afwerkkenmerken vereisen, raad ik deze methode vaak aan, ondanks de arbeidsintensieve aard ervan.

Gloeien: Ontspanning voor een lang leven

Gloeien is een vaak over het hoofd geziene, maar kritieke nabewerkingsstap voor precisieonderdelen van acryl. Tijdens CNC-bewerking ontstaan interne spanningen wanneer materiaal wordt verwijderd. Deze spanningen kunnen leiden tot voortijdig falen of dimensionale veranderingen na verloop van tijd.

Het gloeiproces omvat:

- Verwarm de acryl langzaam tot 80-85°C

- Deze temperatuur 1 uur aanhouden per 3 mm dikte

- Geleidelijk afkoelen met een gecontroleerde snelheid (gewoonlijk niet meer dan 10°C per uur)

Dit proces verlicht interne spanningen zonder de maatnauwkeurigheid of helderheid aan te tasten. Voor kritieke onderdelen zoals aangepaste medische viewports of precisie beeldschermelementen beschouw ik gloeien als essentieel in plaats van optioneel.

Diamant randen polijsten

Voor de afwerking van randen van de allerhoogste kwaliteit is diamantslijpen de beste optie. Bij deze techniek worden speciale gereedschappen met diamant gebruikt om perfect gladde randen te creëren met een uitzonderlijke helderheid.

Het proces doorloopt meestal meerdere fasen:

- Grof geslepen met grof diamantgereedschap

- Intermediair polijsten met medium diamantkwaliteiten

- Eindpolijsten met fijn diamantcompound

Het resultaat is een waterheldere rand die geen extra behandeling nodig heeft. Hoewel het duurder is dan andere methoden, biedt het slijpen van diamanten randen een ongeëvenaarde kwaliteit voor vitrines en optische toepassingen.

Technieken combineren voor optimale resultaten

Mijn ervaring is dat de meest effectieve aanpak vaak meerdere technieken combineert. Bij PTSMAKE doen we dat bijvoorbeeld vaak:

- Bewerk het onderdeel met geoptimaliseerde snijparameters

- Gloeien om interne spanningen te verlichten

- Gebruik mechanisch polijsten voor vlakke oppervlakken

- Vlampolijsten voor randen

- Afwerken met gespecialiseerde acrylpolish

Deze uitgebreide aanpak garandeert zowel structurele integriteit als visuele perfectie. De exacte combinatie hangt af van de onderdeelgeometrie, functionele vereisten en budgetoverwegingen.

Hoe zorg ik voor strakke toleranties bij CNC-bewerking van acryl?

Hebt u ooit die frustratie gevoeld wanneer uw CNC-bewerkte onderdelen van acryl niet helemaal in elkaar passen zoals ontworpen? Of componenten ontvangen die er perfect uitzagen, maar tijdens de assemblage mislukten omdat ze er maar een paar duizendsten van een inch naast zaten? Het bereiken van nauwe toleranties bij machinale bewerking van acryl kan waanzinnig moeilijk zijn.

Om te zorgen voor nauwe toleranties bij CNC bewerkingen met acryl vereist het controleren van de materiaalstabiliteit, het optimaliseren van snijparameters, het implementeren van de juiste opspantechnieken en het handhaven van strenge kwaliteitscontroleprocessen. De combinatie van deze strategieën minimaliseert maatvariaties en zorgt voor een consistente onderdeelkwaliteit.

Materiaalgedrag voor nauwe toleranties begrijpen

Acryl (PMMA) vormt een unieke uitdaging bij het nastreven van nauwe toleranties bij CNC-verspaning. Ik heb gemerkt dat begrijpen hoe dit materiaal zich gedraagt tijdens het bewerken van fundamenteel belang is om precisieresultaten te bereiken. Acryl heeft een relatief lage glasovergangstemperatuur van ongeveer 105°C (221°F), waardoor het gevoelig is voor thermische uitzetting tijdens bewerkingen. Deze thermische gevoeligheid kan maatafwijkingen veroorzaken als er niet goed mee wordt omgegaan.

In tegenstelling tot metalen kan acryl ook hygroscopische eigenschappen9De acrylaatplaat kan vocht uit de omgeving absorberen, wat de afmetingen beïnvloedt. Voordat de bewerking begint, adviseer ik altijd om acrylplaten ten minste 24-48 uur in dezelfde omgeving te conditioneren waar de bewerking zal plaatsvinden. Deze eenvoudige stap zorgt ervoor dat het materiaal in evenwicht komt met de omgevingscondities, waardoor veranderingen in afmetingen tijdens en na het bewerken geminimaliseerd worden.

De selectie van de materiële rang speelt ook een cruciale rol in het bereiken van strakke tolerantie. Giet acryl biedt typisch betere dimensionale stabiliteit aan dan uitgedreven verscheidenheden, hoewel aan hogere kosten. Voor projecten die de strakste toleranties vereisen, adviseer ik over het algemeen het gebruiken van gegoten acrylplaten van achtenswaardige fabrikanten met verenigbare kwaliteitscontroleprocessen.

Snijparameters optimaliseren

Gereedschapsselectie en snijsnelheden

Gereedschapsselectie is van grote invloed op de tolerantiemogelijkheden bij CNC bewerkingen met acryl. Voor het bereiken van nauwe toleranties raad ik aan:

- Enkel- of dubbelsnijdende frezen speciaal ontworpen voor acrylaat

- Gereedschap met gepolijste snijkanten die wrijving verminderen

- Gereedschappen met diamantcoating voor kritische maatkenmerken

De optimale snijparameters hangen af van de specifieke bewerking, maar over het algemeen vond ik deze richtlijnen effectief voor werk met kleine toleranties:

| Parameter | Opruwbewerkingen | Afwerking |

|---|---|---|

| Spindelsnelheid | 10.000-15.000 TPM | 16.000-24.000 TPM |

| Toevoersnelheid | 60-100 inch/min | 40-60 inches/min |

| Opstap | 50% van gereedschapdiameter | 10-15% van gereedschapdiameter |

| Zaagdiepte | Tot 0,125" | 0.010"-0.030" |

Het handhaven van consistente snijsnelheden en voedingen tijdens het hele bewerkingsproces helpt plaatselijke verhitting te voorkomen die het materiaal kan vervormen. Bij PTSMAKE hebben we specifieke snijparameterbibliotheken ontwikkeld voor verschillende acrylaatkwaliteiten die ons helpen om toleranties zo strak als ±0,001" (0,025mm) te handhaven op kritieke onderdelen.

Strategieën voor koelvloeistof

Temperatuurregeling is essentieel voor het handhaven van strakke toleranties in acryl. Veel conventionele koelmiddelen kunnen echter craquelé of barsten in acryl veroorzaken. Ik heb deze benaderingen het meest effectief gevonden:

- Persluchtkoeling gericht op de snij-interface

- Minimale hoeveelheid smering (MQL) met acrylcompatibele smeermiddelen

- Voor werk met extreem kleine toleranties, bewerkingsomgevingen met temperatuurregeling

Het vermijden van thermische schokken is cruciaal - introduceer nooit plotseling koude lucht of smeermiddelen in een heet snijgebied. Geleidelijk afkoelen voorkomt dat er interne spanningen ontstaan in het acryldeel.

Opspannen en opspannen

De juiste opspanning is misschien wel het meest over het hoofd geziene aspect van het bewerken van acrylaat met een kleine tolerantie. Door de relatief zachte aard van acryl kan het gemakkelijk vervormen onder overmatige klemdruk, om na bewerking weer terug te veren, wat resulteert in onderdelen buiten tolerantie.

Vacuüm Opspannen

Voor vlakke acrylcomponenten zorgen vacuümtafels voor een gelijkmatige houdkracht zonder vervorming. Ik raad het gebruik aan:

- Opofferende MDF-spoelplaten met vacuümkanalen

- Juiste vacuümverdeling over het hele werkstuk

- Vacuümdruk tussen 18-22 inHg (minimale vervorming met behoud van houdbaarheid)

Aangepaste armaturen

Voor complexe geometrieën zijn opspanningen op maat nodig die het werkstuk op meerdere punten ondersteunen om doorbuiging tijdens de bewerking te voorkomen. Bij PTSMAKE maken we vaak speciale opspanningen voor acrylaatcomponenten met hoge precisie, met steunpunten die niet meer dan 2-3 inch uit elkaar liggen voor optimale stijfheid.

Kwaliteitscontroleprocessen

Het bereiken van nauwe toleranties gaat niet alleen over het bewerkingsproces - het vereist uitgebreide inspectieprotocollen. Voor kritieke acrylcomponenten implementeren we:

- Tijdens het proces meten met schakelende meettasters geïntegreerd in de CNC-machine

- Klimaatgecontroleerde inspectieruimten die overeenkomen met de omstandigheden in de productieomgeving

- Coördinatenmeetmachines (CMM's) voor complexe geometrieën

- Optische vergelijkers voor profielverificatie

Ik heb gemerkt dat het essentieel is om een feedbacklus te creëren tussen inspectie en bewerking. Wanneer een dimensionale afwijking wordt gedetecteerd, kunnen onmiddellijke aanpassingen aan snijparameters of gereedschap voorkomen dat tolerantieproblemen een hele productierun beïnvloeden.

Geavanceerde strategieën voor ultrakrappe toleranties

Als projecten extreem krappe toleranties vereisen (±0,0005" of beter), kan het zijn dat standaardmethoden niet voldoen. In deze gevallen raad ik aan:

- Stressverlichtende processen - acrylaatonderdelen voorzichtig verwarmen tot net onder hun glasovergangstemperatuur en dan langzaam afkoelen om interne spanningen los te laten

- Machinaal bewerken met materiaaltoeslag, vervolgens het onderdeel laten stabiliseren voor de laatste precisiesneden

- Meertraps bewerkingsprocessen met tussentijdse inspecties

- Temperatuur in kaart brengen van het bewerkingsgebied om thermische uitzetting te compenseren

Elk van deze benaderingen voegt tijd en kosten toe aan het fabricageproces, maar ze worden noodzakelijk als absolute maatnauwkeurigheid vereist is.

Welke Opties voor de Oppervlaktebeëindiging bestaan er voor CNC-bewerkt Acryl?

Hebt u ooit een onderdeel van acryl ontvangen dat er troebel uitzag terwijl het glashelder had moeten zijn? Of geworsteld met lelijke gereedschapsmarkeringen die het uiterlijk van uw transparante onderdelen verpestten? Deze afwerkingsproblemen kunnen een anders perfect ontwerp veranderen in een teleurstellend resultaat.

CNC-verwerkt acryl biedt veelvoudige opties van de oppervlakteafwerking met inbegrip van vlam het oppoetsen, damp het oppoetsen, het mechanische oppoetsen, diamantknipsel, en media het vernietigen aan. Elke techniek verstrekt verschillende niveaus van duidelijkheid, textuur, en esthetisch beroep, met variërende kosten en verwerkingsvereisten om de gewenste definitieve verschijning te bereiken.

Opties voor de afwerking van acryloppervlakken begrijpen

Bij CNC-bewerking van acryl is de oppervlakteafwerking vaak net zo belangrijk als de maatnauwkeurigheid. In tegenstelling tot metalen heeft acryl unieke eigenschappen die gespecialiseerde afwerkingstechnieken mogelijk maken die het materiaal kunnen transformeren van industrieel ogend naar showcase-klaar. Op PTSMAKE, hebben we expertise ontwikkeld in verschillende acryl afwerking methoden om diverse projecteisen te voldoen.

Vlampolijsten: de snelle warmtebehandeling

Vlampolijsten is een van de meest gebruikte technieken voor het afwerken van randen van acryl. Bij dit proces wordt een waterstof-zuurstofbrander of een andere gecontroleerde vlam over de acrylrand geleid, waardoor het oppervlak licht smelt en een glasachtige afwerking krijgt.

De voordelen van vlampolijsten zijn onder andere:

- Snelle verwerkingstijd

- Kosteneffectiviteit voor rechte randen

- Uitstekend herstel van helderheid

Er zijn echter beperkingen waarmee rekening moet worden gehouden:

- Risico op kromtrekken op dunne secties

- Moeite met complexe geometrieën

- Kan vergelen bij oververhitting

Voor precisiecomponenten regelen we zorgvuldig de blootstelling aan vlammen om deze problemen te voorkomen. Het proces vereist ervaren technici die consistente resultaten kunnen handhaven.

Damppolijsten: chemisch gladmaken

Bij het polijsten met damp wordt het acryl blootgesteld aan methyleenchloride10 of andere oplosmiddelen in dampvorm. De chemische stof maakt het oppervlak tijdelijk zachter, waardoor de oppervlaktespanning een gladde afwerking creëert wanneer het verdampt.

Deze methode biedt verschillende voordelen:

- Gelijkmatige afwerking bij complexe geometrieën

- Geen mechanische spanning op onderdelen

- Kan meerdere onderdelen tegelijk verwerken

Het proces werkt bijzonder goed voor ingewikkelde onderdelen waarbij mechanisch polijsten een uitdaging zou zijn. Goede ventilatie en veiligheidsprotocollen zijn echter essentieel bij het werken met deze chemicaliën.

Mechanisch polijsten: traditioneel polijsten

Bij mechanisch polijsten worden geleidelijk fijnere schuurmiddelen gebruikt om gereedschapssporen te verwijderen en vervolgens polijstmiddelen om de helderheid te herstellen. Dit meerfasenproces verloopt meestal in deze volgorde:

| Stadium | Korrel/Materiaal | Doel |

|---|---|---|

| 1 | Schuurpapier korrel 320-400 | Gereedschapsmarkeringen verwijderen |

| 2 | Schuurpapier korrel 600-800 | Oppervlak verfijnen |

| 3 | schuurpapier korrel 1000-1500 | Voorbereiden op polijsten |

| 4 | Polijstmiddel | Optische helderheid herstellen |

Het voordeel van mechanisch polijsten is de mate van controle die het biedt. Je kunt alles bereiken, van een matte afwerking tot spiegelachtige oppervlakken, afhankelijk van waar je stopt in het proces. Voor kritische optische onderdelen gaan we soms verder met speciale polijstmiddelen om een optische helderheid te bereiken.

Diamant slijpen: Premium Heldere afwerking

Voor de hoogste helderheid in acrylonderdelen is diamantslijpen de beste optie. Deze techniek maakt gebruik van speciaal geprepareerde diamantgereedschappen met extreem scherpe snijranden om oppervlakken te creëren die minimaal tot geen extra polijsten nodig hebben.

De belangrijkste voordelen zijn:

- Bijna optische afwerking direct na bewerking

- Minder vereisten voor nabewerking

- Superieure randkwaliteit en helderheid

Bij PTSMAKE gebruiken we diamantslijpen voor high-end beeldschermen en optische componenten waarbij perfecte helderheid onontbeerlijk is. Het proces vereist gespecialiseerde gereedschappen en precisiemachines, waardoor het duurder is, maar de moeite waard voor hoogwaardige toepassingen.

Stralen met media: Gecontroleerde textuur

Soms is een heldere afwerking niet wenselijk. Stralen biedt gecontroleerde texturering van acryloppervlakken met behulp van verschillende soorten media:

- Glazen kralen voor een fijne satijnen afwerking

- Aluminiumoxide voor een agressievere textuur

- Kunststof media voor zachte matte effecten

Deze techniek is vooral nuttig voor:

- Vermindering van schittering op beeldschermonderdelen

- Diffusie-effecten creëren voor verlichtingstoepassingen

- Vingerafdrukken verbergen op behandelde onderdelen

We hebben mediastralen met succes toegepast op bedieningspanelen en architecturale elementen waar een niet-reflecterend oppervlak de gebruikerservaring verbetert.

De juiste afwerking voor uw toepassing kiezen

De beste afwerkingstechniek hangt af van verschillende factoren:

Optische vereisten: Als perfecte helderheid nodig is, wordt diamantslijpen of mechanisch polijsten tot de hoogste graad aanbevolen.

Geometrische complexiteit: Voor ingewikkelde onderdelen met interne kenmerken kan polijsten met damp nodig zijn, omdat mechanische methoden niet alle oppervlakken kunnen bereiken.

Budgettaire beperkingen: Vlampolijsten biedt goede resultaten voor basistoepassingen tegen lagere kosten.

Productievolume: Voor de productie van grote volumes is het van cruciaal belang om een efficiënte workflow voor nabewerking op te zetten.

Mijn ervaring is dat het combineren van technieken vaak de beste resultaten oplevert. Door bijvoorbeeld het gebruik van diamantslijpen voor kritieke optische oppervlakken en het toepassen van stralen op behandelingsgebieden ontstaan functionele, aantrekkelijke componenten die zowel aan technische als esthetische eisen voldoen.

Veelvoorkomende uitdagingen bij het afwerken van acryl

Bij het werken met acrylafwerkingen doen zich vaak verschillende uitdagingen voor:

Crazing: Microscopische scheurtjes die ontstaan wanneer acryl wordt blootgesteld aan oplosmiddelen of spanning. Goed gloeien na machinale bewerking helpt dit risico te verkleinen.

Sinaasappelschil effect: Een ongelijkmatige oppervlaktestructuur die kan ontstaan bij verkeerd polijsten met damp. Controle van de temperatuur en de belichtingstijd zijn essentieel.

Hitteschade: Vlampolijsten of agressief mechanisch polijsten kan plaatselijke verhitting veroorzaken die het materiaal beschadigt.

Inconsistente resultaten: Het bereiken van uniforme afwerkingen op complexe geometrieën vereist zorgvuldige procesbeheersing.

Bij PTSMAKE hebben we specifieke protocollen ontwikkeld om deze uitdagingen aan te gaan, zodat we zelfs bij de meest veeleisende acrylaattoepassingen een consistente kwaliteit kunnen garanderen.

Leer hoe u thermische spanningsschade in uw acryl CNC projecten kunt voorkomen met onze complete gids. ↩

Klik om de optimale laserinstellingen voor verschillende acryldiktes te bekijken. ↩

Leer de optimale snijsnelheden voor verschillende acryldiktes. ↩

Leer geavanceerde optimalisatietechnieken voor perfecte bewerkingsresultaten van acryl. ↩

Inzicht in lichttransmissie helpt bij het selecteren van optimale materialen voor optische toepassingen. ↩

Leer stressvrije acrylproductietechnieken om de kwaliteit van de werkstukken te verbeteren. ↩

Leer waarom temperatuurregeling essentieel is voor succesvolle acrylprojecten. ↩

Leer meer over dit microscopische fenomeen van oppervlaktescheuren en preventiemethoden. ↩

Leer hoe vochtabsorptie de precisie van uw acrylonderdelen beïnvloedt. ↩

Leer meer over veilige solventtoepassingen voor perfecte acrylafwerkingsresultaten. ↩