Vindt u het moeilijk om te begrijpen waarin CNC-verspaning voor de lucht- en ruimtevaart verschilt van gewone machinale bewerking? In deze sector waar veel op het spel staat, kan zelfs de kleinste fout leiden tot catastrofale defecten, waardoor levens op het spel staan en miljoenen aan schade wordt veroorzaakt.

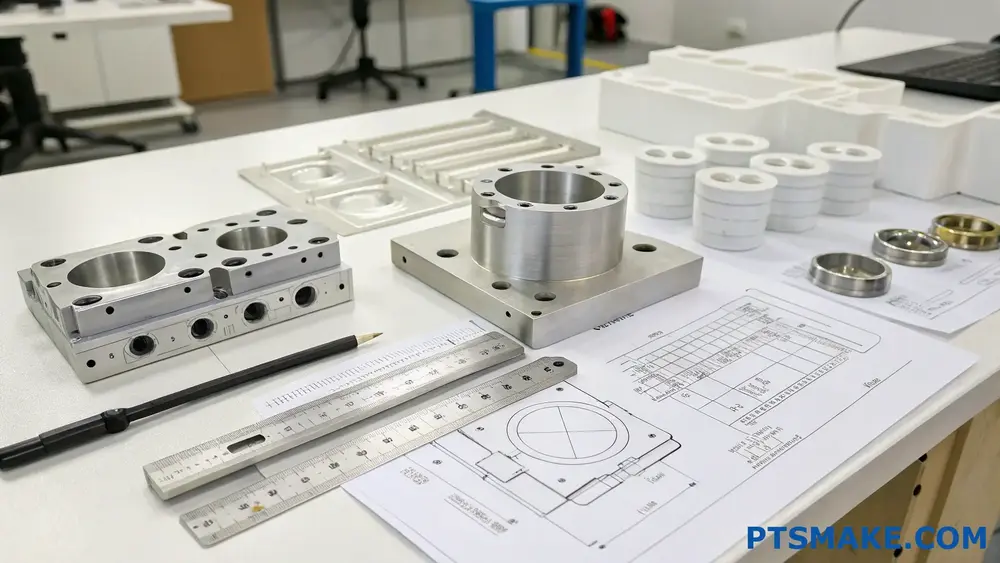

CNC verspanen voor de ruimtevaart is een gespecialiseerd productieproces waarbij computergestuurde machines worden gebruikt om nauwkeurige metalen en composietonderdelen te maken voor vliegtuigen, ruimtevaartuigen en satellieten. Het vereist uitzonderlijke precisie, geavanceerde materialen en strenge kwaliteitscontroles om te voldoen aan de normen van de luchtvaartindustrie.

Bij PTSMAKE heb ik gewerkt met talloze klanten uit de lucht- en ruimtevaart die onderdelen nodig hebben met ongelooflijk krappe toleranties. De lucht- en ruimtevaartindustrie vraagt om perfectie - er is simpelweg geen ruimte voor fouten wanneer componenten worden blootgesteld aan extreme omstandigheden. Als je wilt begrijpen hoe CNC-bewerking in de ruimtevaart verschilt van standaardbewerking of als je een betrouwbare partner nodig hebt voor je ruimtevaartprojecten, lees dan verder om te ontdekken wat dit gespecialiseerde proces uniek maakt.

Waarom is precisie belangrijk voor CNC-bewerking in de ruimtevaart?

Heeft u zich ooit afgevraagd wat het verschil is tussen een succesvol luchtvaartproject en een catastrofale mislukking? In de luchtvaartindustrie kan zelfs de kleinste afwijking in de afmetingen van een onderdeel leiden tot prestatieproblemen, veiligheidsrisico's of volledige systeemuitval. De foutmarge? Vaak gemeten in microns.

Precisie bij CNC-bewerking in de ruimtevaart is cruciaal omdat het ervoor zorgt dat onderdelen voldoen aan strenge veiligheidsnormen, betrouwbaar presteren onder extreme omstandigheden en naadloos integreren met andere onderdelen. Zonder precisiebewerking zouden lucht- en ruimtevaartvoertuigen te maken krijgen met verminderde structurele integriteit, inefficiënte bewerkingen en mogelijk catastrofale defecten.

De cruciale rol van precisie in luchtvaarttoepassingen

In de lucht- en ruimtevaartindustrie is precisie niet alleen een kwaliteitskenmerk, het is een fundamentele vereiste. Als ik bij PTSMAKE met klanten uit de lucht- en ruimtevaart over precisie praat, benadruk ik dat we het hebben over toleranties die vaak in duizendsten van een inch (of fracties van een millimeter) worden gemeten. Deze ogenschijnlijk kleine afmetingen maken het verschil tussen een component die jarenlang vlekkeloos presteert en een component die het begeeft tijdens kritische operaties.

Veiligheidsimplicaties van precisiebewerking

Veiligheid is van het grootste belang in de lucht- en ruimtevaart. Commerciële vliegtuigen vervoeren honderden passagiers, militaire vliegtuigen voeren kritieke defensiefuncties uit en ruimtevoertuigen vervoeren astronauten buiten onze dampkring. Elk van deze toepassingen vraagt om componenten die precies presteren zoals ontworpen, elke keer weer.

De tribologische eigenschappen1 van luchtvaartonderdelen hebben een directe invloed op hun prestaties en levensduur. Wanneer onderdelen te maken krijgen met extreme temperatuurschommelingen, trillingen en mechanische stress, kunnen zelfs kleine onnauwkeurigheden uitgroeien tot grote storingen. Vanuit mijn ervaring met klanten in de lucht- en ruimtevaart heb ik gezien hoe precisiebewerkte onderdelen superieure slijtvastheid en betrouwbaarheid vertonen tijdens hun operationele levensduur.

Gewichtsoptimalisatie door precisie

In de ruimtevaart is elke gram belangrijk. Precisiebewerking stelt fabrikanten in staat om componenten te maken die:

- Lichter zonder structurele integriteit op te offeren

- Geoptimaliseerd voor sterkte-gewichtsverhouding

- Perfecte afmetingen voor systeemintegratie

- Uitgebalanceerd voor optimale prestaties

Een typisch commercieel vliegtuig bevat miljoenen onderdelen. Als elk onderdeel ook maar iets zwaarder is dan nodig door onnauwkeurige bewerking, wordt het cumulatieve gewicht aanzienlijk. Dit vertaalt zich direct in een hoger brandstofverbruik en een lagere laadcapaciteit - beide kritieke economische factoren voor luchtvaartmaatschappijen.

Brandstofefficiëntie en milieueffecten

Precisiebewerking levert een belangrijke bijdrage aan de inspanningen op het gebied van duurzaamheid in de lucht- en ruimtevaart. Wanneer motoronderdelen met uiterste precisie worden bewerkt, zijn ze:

- Efficiëntere verbrandingsprocessen creëren

- Wrijving tussen bewegende delen verminderen

- Luchtstroomdynamica optimaliseren

- Minimaliseer energieverliezen in het hele systeem

Individueel lijken deze verbeteringen misschien onbeduidend, maar gezamenlijk zorgen ze voor een aanzienlijke efficiëntiewinst. In de huidige klimaatbewuste omgeving wordt precisiebewerking net zo belangrijk voor het milieu als voor de machinebouw.

Technische uitdagingen in luchtvaartprecisiebewerking

Het bereiken van de benodigde precisie voor ruimtevaarttoepassingen brengt verschillende technische uitdagingen met zich mee:

Materiaal Overwegingen

Onderdelen voor de lucht- en ruimtevaart maken vaak gebruik van gespecialiseerde materialen die moeilijk te bewerken zijn, zoals:

| Type materiaal | Algemene toepassingen | Uitdagingen bij machinale bewerking |

|---|---|---|

| Titaanlegeringen | Constructiedelen, motoronderdelen | Warmteontwikkeling, gereedschapsslijtage, werkharding |

| Inconel | Motoronderdelen, toepassingen met hoge temperaturen | Extreem taai, snelle gereedschapsslijtage, moeilijk spanen afvoeren |

| Koolstofvezelcomposieten | Lichtgewicht structuren, panelen | Risico op delaminatie, speciale gereedschapsvereisten |

| Aluminium-lithium legeringen | Structurele onderdelen | Spaancontrole, onderhoud van oppervlakteafwerking |

Elk materiaal vereist specifieke bewerkingsparameters, snijgereedschappen en expertise. Bij PTSMAKE hebben we gespecialiseerde processen ontwikkeld voor elk van deze uitdagende materialen om de precisie te bereiken die onze luchtvaartklanten nodig hebben.

Thermisch beheer

Temperatuurschommelingen zijn de vijand van precisie. Tijdens het bewerken kan de warmte die vrijkomt tijdens het snijden materiaal doen uitzetten, waardoor maatonnauwkeurigheden ontstaan. Effectieve strategieën voor thermisch beheer omvatten:

- Geavanceerde systemen voor koelmiddeltoevoer

- Temperatuurgecontroleerde bewerkingsomgevingen

- Strategische bewerkingsvolgorde voor warmteafvoer

- Thermische compensatie bij machineprogrammering

Complexe geometrieën

Onderdelen voor de lucht- en ruimtevaart hebben zelden eenvoudige vormen. Van turbinebladen met complexe vleugelprofielen tot structurele componenten met ingewikkelde gewichtsreducerende kenmerken, de geometrische complexiteit van luchtvaartonderdelen vereist geavanceerde bewerkingsmogelijkheden.

Met vijfassige bewerkingscentra, die we bij PTSMAKE gebruiken, kunnen deze complexe geometrieën in enkele opstellingen worden geproduceerd, waardoor de mogelijke fouten door meerdere opspanbewerkingen worden geminimaliseerd. Deze technologie stelt ons in staat om de precisie te bereiken die nodig is voor componenten met samengestelde rondingen, ondersnijdingen en variabele wanddiktes.

Kwaliteitsborging in de lucht- en ruimtevaartprecisiebewerking

Precisie heeft niet alleen te maken met productiemogelijkheden, maar ook met verificatie en kwaliteitsborging. De luchtvaartindustrie heeft strenge normen ontwikkeld voor de productie en inspectie van componenten:

Metrologie en inspectietechnieken

Moderne ruimtevaartproductie vertrouwt op geavanceerde meetapparatuur, waaronder:

- Coördinatenmeetmachines (CMM's) tot op de micron nauwkeurig

- 3D optische scansystemen

- Laser-volgapparaten

- Oppervlakteruwheidsanalysatoren

- Computertomografie voor inspectie van inwendige kenmerken

Met deze technologieën kunnen 100% kritische afmetingen worden geverifieerd, zodat aan alle precisievereisten wordt voldaan. De verzamelde gegevens van deze inspecties worden ook teruggekoppeld naar het productieproces, waardoor continue verbetering mogelijk is.

Hoe beïnvloedt de materiaalselectie de resultaten van CNC-bewerking in de ruimtevaart?

Heeft u zich ooit afgevraagd waarom sommige luchtvaartonderdelen onverwacht stuk gaan terwijl andere tientallen jaren probleemloos presteren? Het verschil ligt vaak niet in het bewerkingsproces zelf, maar in een cruciale beslissing die genomen wordt nog voor het snijden begint: de materiaalkeuze. Deze keuze kan het hele project maken of breken.

De materiaalselectie bepaalt fundamenteel de resultaten van CNC-bewerkingen in de ruimtevaart door de prestaties van onderdelen, de complexiteit van de bewerking, de kosten en de levensduur te beïnvloeden. Het juiste materiaal balanceert gewichtseisen, thermische eigenschappen, corrosiebestendigheid en mechanische sterkte terwijl het compatibel blijft met nauwkeurige bewerkingsprocessen.

Kritische materiaaleigenschappen voor ruimtevaarttoepassingen

Bij het selecteren van materialen voor luchtvaartonderdelen moeten verschillende belangrijke eigenschappen zorgvuldig worden geëvalueerd. Elke eigenschap heeft een directe invloed op zowel het fabricageproces als de uiteindelijke prestaties van het onderdeel.

Verhouding sterkte/gewicht

In de ruimtevaart is elke gram belangrijk. Deze verhouding meet hoeveel lading een materiaal kan dragen in verhouding tot zijn massa - een kritieke factor wanneer brandstofefficiëntie en laadvermogen van het grootste belang zijn.

Materialen zoals titaniumlegeringen en geavanceerde aluminiumlegeringen bieden uitzonderlijke sterkte bij een relatief laag gewicht. Ti-6Al-4V (graad 5 titanium) biedt bijvoorbeeld ruwweg twee keer de sterkte van 6061 aluminium terwijl het slechts 60% zwaarder is, wat resulteert in een superieur sterkte-gewichtsprofiel.

Mijn ervaring met het werken met satellietfabrikanten is dat het overschakelen van standaard staal naar een titaniumlegering voor structurele steunen het gewicht van de componenten met 47% verminderde, terwijl de vereiste sterkteparameters behouden bleven.

Temperatuurbestendigheid

Lucht- en ruimtevaartonderdelen werken vaak in omgevingen met extreme temperaturen. Materialen moeten hun structurele integriteit en mechanische eigenschappen behouden over grote temperatuurbereiken.

| Materiaal | Maximale gebruikstemperatuur | Minimale gebruikstemperatuur | Algemene toepassingen |

|---|---|---|---|

| Inconel 718 | 1300°F (704°C) | -423°F (-253°C) | Motoronderdelen, uitlaatsystemen |

| Ti-6Al-4V | 800°F (427°C) | -350°F (-212°C) | Structurele onderdelen, landingsgestel |

| 7075 aluminium | 177°C (350°F) | -320°F (-196°C) | Vliegtuigstructuren, vleugelonderdelen |

| PEEK | 480°F (250°C) | -184°F (-120°C) | Interieuronderdelen, elektrische behuizingen |

Corrosiebestendigheid

Onderdelen voor de lucht- en ruimtevaart moeten bestand zijn tegen zware omgevingsomstandigheden, zoals blootstelling aan vocht, zout, hydraulische vloeistoffen en diverse chemicaliën. Materialen met een slechte corrosiebestendigheid kunnen voortijdig defect raken, waardoor levens in gevaar komen.

Roestvrij staal (vooral 15-5PH en 17-4PH), nikkellegeringen en titaanlegeringen bieden een uitstekende weerstand tegen corrosie. Bij PTSMAKE hebben we gemerkt dat de juiste materiaalkeuze de levensduur van componenten met 300% of meer kan verlengen in corrosieve omgevingen.

Bewerkbaarheidsfactoren

Het gemak waarmee een materiaal bewerkt kan worden, heeft een directe invloed op de productietijd, gereedschapsslijtage en maatnauwkeurigheid. Materialen met een slechte bewerkbaarheid2 vereisen vaak speciaal gereedschap, lagere snijsnelheden en vaker wisselen van gereedschap.

Aluminiumlegeringen bieden doorgaans een uitstekende bewerkbaarheid, waardoor snellere productiecycli en nauwere toleranties mogelijk zijn. Superlegeringen op basis van titanium en nikkel hebben weliswaar superieure fysische eigenschappen, maar bieden aanzienlijke bewerkingsproblemen vanwege hun hardheid, lage thermische geleidbaarheid en neiging tot werkharding.

Algemene materialen voor de ruimtevaart en overwegingen bij de machinale bewerking

Aluminiumlegeringen (2024, 6061, 7075)

Aluminium blijft het werkpaard van de lucht- en ruimtevaartindustrie en maakt tot 80% uit van sommige vliegtuigstructuren. De uitstekende bewerkbaarheid, het lichte gewicht en de goede sterkte maken het ideaal voor veel toepassingen.

Overwegingen voor machinale bewerking:

- Hoge snijsnelheden mogelijk (tot 1000 m/min)

- Vereist goede koeling om spaanlassen te voorkomen

- Kan uitstekende oppervlakteafwerkingen bereiken (Ra < 0,8 μm)

- Rendabel voor complexe geometrieën

Een uitdaging bij het bewerken van dunwandige aluminium componenten is het beheersen van de doorbuiging tijdens het snijproces. Bij PTSMAKE hebben we gespecialiseerde opspanoplossingen ontwikkeld die de maatvastheid behouden, zelfs voor wanddiktes van minder dan 0,5 mm.

Titaanlegeringen (Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo)

Titanium biedt een uitzonderlijke combinatie van sterkte, licht gewicht en corrosiebestendigheid. Het brengt echter aanzienlijke bewerkingsproblemen met zich mee.

Overwegingen voor machinale bewerking:

- Lage thermische geleidbaarheid veroorzaakt warmteconcentratie bij de snijrand

- Stabiele machine-instellingen vereist om klapperen te voorkomen

- Snijsnelheden beperkt tot 30-60 m/min

- Speciale koelmiddelstrategieën nodig om de levensduur van gereedschap te verlengen

De vraag van de luchtvaartindustrie naar titanium blijft groeien. Uit mijn observaties blijkt dat de bewerkingsexpertise die nodig is voor titanium een aanzienlijk concurrentievoordeel oplevert voor productiepartners die deze technieken beheersen.

Nikkel gebaseerde superlegeringen (Inconel 718, Waspaloy)

Deze materialen blinken uit in extreme omgevingen en behouden hun eigenschappen bij temperaturen die andere metalen zouden verzwakken of vervormen. Hierdoor zijn ze ideaal voor motoronderdelen en andere toepassingen bij hoge temperaturen.

Overwegingen voor machinale bewerking:

- Extreem hoge gereedschapsslijtage

- Zeer lage snijsnelheden (10-30 m/min)

- Door werkharding tijdens het bewerken kunnen moeilijk te bewerken oppervlakken ontstaan

- Speciale coating op snijgereedschap vereist

Het werken met fabrikanten van luchtvaartmotoren heeft me geleerd dat het succesvol bewerken van superlegeringen vaak neerkomt op kleine details: precieze voedingssnelheden, optimale inschakeling van het gereedschap en het handhaven van consistente snijparameters tijdens het hele proces.

Strategieën voor materiaalselectie voor optimale resultaten

De meest succesvolle ruimtevaartprojecten beginnen met een systematische benadering van materiaalselectie die rekening houdt met zowel prestatie-eisen als productiebeperkingen. Deze aanpak omvat gewoonlijk:

- De bedrijfsomgeving analyseren (temperatuur, stress, blootstelling aan chemicaliën)

- Vaststellen van minimale prestatiecriteria (sterkte, weerstand tegen vermoeiing, gewicht)

- Productievereisten evalueren (complexiteit, toleranties, productievolume)

- Materiaalkandidaten vergelijken op basis van gewogen criteria

- De meest veelbelovende opties testen

Door deze gestructureerde aanpak te volgen, kunnen ingenieurs dure fouten vermijden en zowel de prestaties als de produceerbaarheid van componenten optimaliseren.

Kostenoptimalisatie door materiaalselectie en -beheer bij CNC-bewerking in de ruimtevaart?

Hebt u ooit naar een offerte voor luchtvaartonderdelen zitten staren en u afgevraagd of er een manier is om die duizelingwekkende kosten te drukken zonder aan kwaliteit in te boeten? Bent u het beu om te balanceren tussen het voldoen aan strikte ruimtevaartnormen en het binnen de budgetbeperkingen blijven?

Materiaalselectie en -beheer zijn cruciale mogelijkheden om kosten te besparen bij CNC-bewerkingsmachines voor de lucht- en ruimtevaart. Door strategisch de juiste materialen te kiezen, efficiënte voorraadsystemen te implementeren, afval te minimaliseren en samen te werken met leveranciers die de behoeften van de lucht- en ruimtevaart begrijpen, kunnen fabrikanten hun kosten 15-30% verlagen met behoud van de hoge kwaliteits- en prestatienormen die de industrie vereist.

Het strategische belang van materiaalselectie

Materiaalkosten zijn meestal goed voor 40-60% van de totale kosten in CNC-bewerkingsprojecten voor de lucht- en ruimtevaart. Dit maakt materiaalselectie tot een van de krachtigste hefbomen voor kostenoptimalisatie. Bij het werken aan luchtvaartonderdelen heb ik gemerkt dat het in evenwicht brengen van prestatie-eisen en kostenoverwegingen een grondige kennis vereist van materiaaleigenschappen en toepassingsspecifieke eisen.

Aluminiumlegeringen versus titanium: Kosten-batenanalyse

Aluminiumlegeringen (met name 6061-T6 en 7075-T6) bieden een uitstekende bewerkbaarheid en aanzienlijke kostenvoordelen ten opzichte van titanium, terwijl ze nog steeds een goede sterkte-gewichtsverhouding hebben. Een typische vergelijking laat zien:

| Materiaal | Relatieve kosten | Bewerkbaarheid | Gewicht | Corrosiebestendigheid | Typische toepassingen |

|---|---|---|---|---|---|

| Aluminium 6061-T6 | $ | Uitstekend | Laag | Goed | Niet-structurele onderdelen, beugels |

| Aluminium 7075-T6 | $$ | Goed | Laag | Matig | Structurele onderdelen, vleugelribben |

| Titaan Ti-6Al-4V | $$$$ | Slecht | Medium | Uitstekend | Onderdelen met hoge temperatuur, landingsgestel |

Voor niet-kritische onderdelen kan aluminium 70% kostenbesparingen opleveren in vergelijking met titanium, terwijl nog steeds aan de prestatie-eisen wordt voldaan. Bij PTSMAKE werken we regelmatig samen met luchtvaartklanten om mogelijkheden te identificeren waar aluminium duurdere materialen kan vervangen zonder afbreuk te doen aan de functionaliteit.

Optimalisatie materiaalsoort

Niet elk luchtvaartonderdeel vereist materialen van de hoogste kwaliteit. Door materiaalkwaliteiten precies af te stemmen op de toepassingseisen in plaats van standaard de hoogste specificatie te gebruiken, kunnen aanzienlijke besparingen worden gerealiseerd. Deze aanpak vereist een grondige materiaalkarakterisatie3 en inzicht in hoe verschillende kwaliteiten presteren onder specifieke omstandigheden.

Door bijvoorbeeld 304 roestvrij staal te gebruiken in plaats van 316 voor onderdelen die niet worden blootgesteld aan zeer corrosieve omgevingen, kunnen de materiaalkosten met 15-20% worden verlaagd.

Voorraadbeheer en strategieën voor bulkinkoop

Effectief voorraadbeheer heeft een directe invloed op de kosten en tijdlijnen van projecten in de lucht- en ruimtevaartindustrie. Door geavanceerde voorraadsystemen te implementeren, kunnen fabrikanten verspilling tegengaan en tegelijkertijd de beschikbaarheid van materialen garanderen.

Just-in-Time vs. bulkinkoop

Terwijl just-in-time inventarisatie de transportkosten verlaagt, kan strategische bulkinkoop aanzienlijke materiaalkortingen opleveren. De optimale aanpak hangt af van de projecttijdlijnen, opslagmogelijkheden en cashflowoverwegingen:

- Bulkaankopen leveren meestal 10-20% kortingen op, maar vereisen opslagruimte en kapitaal.

- Just-in-time verlaagt de transportkosten, maar kan de materiaalkosten per eenheid verhogen

- Hybride benaderingen werken het beste voor de meeste ruimtevaartprojecten, met bulkinkoop voor veelgebruikte materialen en just-in-time voor speciale items.

Voordelen van materiaalstandaardisatie

Door materialen waar mogelijk te standaardiseren voor meerdere projecten en onderdelen, neemt de koopkracht toe en wordt de complexiteit van de voorraad verminderd. Door de verscheidenheid aan opgeslagen materialen te beperken, kunnen fabrikanten:

- Betere prijzen bedingen door hogere volumeverbintenissen

- De overhead van materiaalbeheer verminderen

- Het risico op verouderde inventaris minimaliseren

- Vereenvoudig kwaliteitscontroleprocessen

Technieken voor afvalvermindering

Materiaalverspilling is een belangrijke verborgen kostenpost bij CNC-verspaning in de ruimtevaart. Moderne luchtvaartonderdelen beginnen vaak als massieve blokken waarbij tot 90% materiaal wordt verwijderd tijdens het bewerken. Het implementeren van afvalreductiestrategieën kan de kosteneffectiviteit drastisch verbeteren.

Nesting en geoptimaliseerde snijstrategieën

Computerondersteunde nestingsoftware kan het materiaalgebruik optimaliseren door onderdelen efficiënt te rangschikken op voorraadmateriaal. Deze aanpak:

- Vermindert de behoefte aan grondstoffen met 5-15%

- Minimaliseert het ontstaan van afval

- Verbetert machinegebruik

- Verlaagt de totale projectkosten

Recyclingprogramma's voor materialen

Het opzetten van robuuste recyclingprogramma's voor waardevolle luchtvaartmaterialen zoals titanium en nikkellegeringen kan de grondstofkosten compenseren. Bij PTSMAKE haalt ons recyclingprogramma ongeveer 30% van de oorspronkelijke materiaalkosten terug door een goede scheiding en beheer van hoogwaardig schroot.

Toeleveringsketenpartnerschappen en materiaalinkoop

Het ontwikkelen van strategische relaties met materiaalleveranciers die gespecialiseerd zijn in materialen voor de ruimtevaart kan aanzienlijke voordelen opleveren voor zowel de kosten als de kwaliteitsborging.

Gecertificeerde leveranciersprogramma's

Door te werken met leveranciers die de ruimtevaartnormen (AS9100, NADCAP) begrijpen en naleven, worden dure kwaliteitsproblemen en afgekeurde materialen voorkomen. Gecertificeerde leveranciers bieden meestal:

- Materiaalcertificeringen die voldoen aan de lucht- en ruimtevaarttraceerbaarheidsvereisten

- Consistente kwaliteit waardoor minder inspecties nodig zijn

- Technische ondersteuning voor materiaalselectie

- Concurrerende prijzen voor materialen van luchtvaartkwaliteit

Internationaal vs. Binnenlands inkopen

Terwijl binnenlandse inkoop vaak snellere levering en gemakkelijkere communicatie biedt, kan internationale inkoop voor bepaalde materialen aanzienlijke kostenvoordelen opleveren. De beslissingsmatrix moet rekening houden met:

- Vereisten voor doorlooptijd

- Mogelijkheden voor kwaliteitsborging

- Verzend- en douanekosten

- Valutarisico's

- Naleving van export-/importvoorschriften

Voor ruimtevaartprojecten met langere doorlooptijden kan internationaal inkopen bij gekwalificeerde leveranciers de materiaalkosten 15-25% verlagen zonder dat dit ten koste gaat van de kwaliteit.

Kwaliteitsborgingssystemen en certificeringen voor CNC-bewerking in de lucht- en ruimtevaart

Hebt u wel eens onderdelen voor de lucht- en ruimtevaart ontvangen die tijdens kritieke bewerkingen defect raakten ondanks de beloofde kwaliteit? Of ontelbare uren besteed aan het opnieuw bewerken van onderdelen die vanaf het begin perfect hadden moeten zijn? Er staat ontzettend veel op het spel bij de productie van luchtvaartproducten - zelfs kleine defecten kunnen rampzalige gevolgen hebben.

Effectieve kwaliteitscontrole bij CNC-bewerkingsmachines voor de lucht- en ruimtevaart vereist een allesomvattende aanpak die zowel robuuste interne systemen als door de industrie erkende certificeringen omvat. Deze complementaire elementen vormen een raamwerk dat zorgt voor consistente productkwaliteit, traceerbaarheid en naleving van de strenge normen in de luchtvaartindustrie.

De rol van kwaliteitsbeheersystemen in de lucht- en ruimtevaartindustrie

Kwaliteitsmanagementsystemen (QMS) vormen de ruggengraat van de productieprocessen in de lucht- en ruimtevaart. In mijn ervaring met het werken met kritische luchtvaartcomponenten bij PTSMAKE, heb ik gemerkt dat een goed geïmplementeerd QMS de structuur biedt die nodig is om consequent te voldoen aan de hoge eisen van luchtvaartklanten.

AS9100 certificering: De gouden standaard

De AS9100 certificering is absoluut essentieel voor CNC-verspaningsbedrijven in de lucht- en ruimtevaartindustrie. Deze norm voor kwaliteitsmanagement bouwt voort op ISO 9001, maar voegt specifieke eisen toe voor luchtvaart-, ruimtevaart- en defensieorganisaties. De certificering garandeert:

- Uitgebreide risicobeheerprocessen

- Verbeterde productveiligheidsoverwegingen

- Protocollen voor configuratiebeheer

- Voorkomen van vervalste onderdelen

- Standaarden voor betrouwbaarheid en onderhoudbaarheid

Voor klanten uit de lucht- en ruimtevaartindustrie biedt het werken met een AS9100-gecertificeerde bewerkingspartner als PTSMAKE het vertrouwen dat elk aspect van het fabricageproces voldoet aan de branchespecifieke eisen.

Nadcap-accreditatie voor speciale processen

Verder dan algemeen kwaliteitsbeheer, Nadcap-accreditatie4 richt zich op speciale processen die cruciaal zijn voor luchtvaartonderdelen. Dit omvat niet-destructief onderzoek, warmtebehandeling, chemische verwerking en coatingtoepassingen die vaak nodig zijn voor onderdelen voor de ruimtevaart.

Het accreditatieproces omvat strenge audits door experts uit de industrie die de procescontroles, de kalibratie van de apparatuur, de kwalificaties van het personeel en de documentatiepraktijken grondig evalueren. Door de strenge aard van deze audits bereiken en behouden alleen echt bekwame leveranciers de Nadcap-accreditatie.

Effectieve kwaliteitscontroleprocessen implementeren

Een certificering alleen is geen garantie voor kwaliteit - het moet worden ondersteund door robuuste interne processen. Dit zijn de belangrijkste onderdelen van een effectief kwaliteitscontrolesysteem voor de lucht- en ruimtevaart:

Geavanceerde inspectietechnologieën

Moderne kwaliteitscontrole in de lucht- en ruimtevaart leunt zwaar op geavanceerde meet- en inspectietechnologieën:

| Technologie | Toepassing | Nauwkeurigheidsniveau |

|---|---|---|

| Coördinatenmeetmachines (CMM) | Nauwkeurige dimensionale verificatie | ±0,0001 inch |

| Optische meetsystemen | Inspectie van oppervlaktekwaliteit | Detectie op microniveau |

| Röntgenfoto's en CT-scans | Verificatie van de interne structuur | Detectie van defecten van 0,2 mm |

| Oppervlakteruwheidstesters | Validatie van oppervlakteafwerking | Ra-waarden tot 0,01 µm |

Bij PTSMAKE, hebben we geïnvesteerd in deze geavanceerde inspectietechnologieën om ervoor te zorgen dat elke lucht-en ruimtevaart component exacte specificaties voldoet voor verzending.

Statistische procesbeheersing (SPC)

Door SPC te implementeren kunnen bewerkingsprocessen in realtime worden bewaakt. Door gegevens tijdens de productie te verzamelen en te analyseren, kunnen we:

- Procesafwijkingen identificeren voordat ze leiden tot niet-conforme onderdelen

- Variatie in kritieke afmetingen verminderen

- Documenteer de procesmogelijkheden voor kwalificatievereisten van de klant

- Datagestuurde beslissingen nemen voor voortdurende verbetering

Wanneer SPC op de juiste manier wordt geïmplementeerd, verschuift kwaliteitscontrole van detectie naar preventie - het elimineren van defecten in plaats van ze alleen maar te vinden.

Eerste artikelinspectie (FAI)

Voor luchtvaartonderdelen dient het FAI-proces als kritieke verificatiestap voordat de volledige productie begint. Deze uitgebreide inspectie:

- Controleert of alle afmetingen voldoen aan de printspecificaties

- Bevestigt dat materiaalcertificeringen voldoen aan de vereisten

- Valideert speciale procesresultaten

- Zorgt voor een volledig documentatiespoor

Een grondige FAI zorgt voor vertrouwen in zowel het productieproces als de kwaliteit van het eindproduct voordat er productiehoeveelheden worden vastgelegd.

Vereisten voor materiaaltraceerbaarheid en documentatie

In de lucht- en ruimtevaartindustrie gaat kwaliteitscontrole verder dan het fysieke onderdeel en omvat uitgebreide documentatie- en traceerbaarheidssystemen.

Materiaalcertificering en partijcontrole

Elke grondstof die wordt gebruikt in onderdelen voor de lucht- en ruimtevaart moet beschikken over volledige certificeringsdocumenten die het volgende aantonen:

- Chemische samenstelling

- Mechanische eigenschappen

- Geschiedenis warmtebehandeling

- Identificatie van batches of partijen

- Land van herkomst

Deze informatie moet door het hele productieproces stromen, zodat elk afgewerkt onderdeel kan worden getraceerd naar de oorspronkelijke materiaalbron.

Beheer van afwijkingen

Zelfs met krachtige preventieve maatregelen kunnen er af en toe afwijkingen optreden. Een effectief kwaliteitssysteem moet procedures bevatten voor:

- Documenteren van non-conformiteiten

- Uitvoeren van oorzakenanalyse

- Corrigerende maatregelen uitvoeren

- Effectiviteit van oplossingen controleren

- Herhaling voorkomen door systemische verbeteringen

De lucht- en ruimtevaartindustrie vraagt niet alleen om het identificeren van problemen, maar ook om het aantonen van duurzame oplossingen.

Continue verbetering van kwaliteitsprocessen

Kwaliteitscontrole in de lucht- en ruimtevaartindustrie is nooit statisch. Continue verbetering moet in het systeem worden ingebouwd:

- Regelmatige interne audits

- Managementbeoordeling van kwaliteitsgegevens

- Integratie van feedback van klanten

- Benchmarking tegen industriestandaarden

- Investering in nieuwe technologieën en training

Door kwaliteit te benaderen als een voortdurende reis in plaats van een bestemming, kunnen leveranciers van CNC-bewerkingsmachines voor de lucht- en ruimtevaart de veranderende industriële eisen en klantverwachtingen voorblijven.

Bij PTSMAKE, onze toewijding aan kwaliteit in de lucht-en ruimtevaart bewerking wordt aangetoond door middel van zowel onze formele certificeringen en onze dagelijkse aandacht voor detail. Onze kwaliteitssystemen zorgen ervoor dat elk onderdeel dat we produceren voldoet aan de strenge normen die vereist zijn voor vluchtkritische toepassingen.

CNC verspanen in de ruimtevaart: Innovaties die de groei van de sector aandrijven?

Heb je je ooit afgevraagd welke sectoren echt veranderen door precisiefabricage op ruimtevaartniveau? Veel industrieën worstelen met de traditionele productiebeperkingen van kosten, tijd en precisie wanneer conventionele methoden tekortschieten voor complexe toepassingen die kwaliteit op ruimtevaartniveau vereisen.

CNC-bewerkingsoplossingen voor de lucht- en ruimtevaart komen ten goede aan industrieën die extreme precisie, lichtgewicht componenten en hittebestendige materialen vereisen. De luchtvaart-, defensie-, medische, automobiel- en telecommunicatiesectoren profiteren het meest van innovaties op het gebied van lucht- en ruimtevaartproductie om de prestaties, betrouwbaarheid en efficiëntie van hun gespecialiseerde toepassingen te verbeteren.

Luchtvaart en ruimtevaart: De natuurlijke begunstigden

De luchtvaart- en ruimtevaartsectoren profiteren natuurlijk het meest van CNC-bewerkingsoplossingen voor de luchtvaart. In deze industrieën is de foutmarge vrijwel onbestaand, met componenten die vaak toleranties in microns vereisen.

Productie commerciële vliegtuigen

De productie van commerciële vliegtuigen is een van de meest veeleisende toepassingen voor precisiebewerking. Moderne passagiersvliegtuigen bevatten duizenden CNC-bewerkte onderdelen, van kritieke motoronderdelen tot structurele elementen. Deze onderdelen moeten aan strenge eisen voldoen:

- Uitzonderlijke verhouding sterkte/gewicht

- Bestand tegen extreme temperatuurschommelingen

- Weerstand tegen vermoeiing en corrosie

- Consistente prestaties gedurende duizenden vluchtcycli

De economische impact is aanzienlijk - zelfs een kleine gewichtsvermindering kan luchtvaartmaatschappijen miljoenen besparen aan brandstofkosten gedurende de levensduur van een vliegtuig. Dit is waarom CNC verspanen voor de luchtvaart, met zijn vermogen om lichtgewicht en toch sterke onderdelen te maken van materialen zoals titaniumlegeringen en hittebestendige superlegeringen, een enorme waarde biedt.

Systemen voor ruimteverkenning

De ruimtevaartindustrie stelt nog extremere eisen. Onderdelen voor satellieten, lanceervoertuigen en ruimtesondes moeten feilloos functioneren in de zwaarst denkbare omgeving. De cryogene behandeling5 proces dat vaak wordt toegepast op CNC-bewerkte onderdelen voor de ruimtevaart verbetert hun prestaties in de extreme temperatuurschommelingen van de ruimte.

In mijn werk met klanten in de ruimtevaartindustrie heb ik uit eerste hand gezien hoe bewerkingstechnieken in de lucht- en ruimtevaart het mogelijk maken om componenten te maken die het kunnen weerstaan:

- Vacuümomstandigheden

- Blootstelling aan straling

- Temperatuurextremen van -270°C tot +150°C

- Invloeden van micrometeoroïden

- Trillingsbelasting tijdens lancering

Toepassingen voor de defensie-industrie

De defensiesector maakt om vergelijkbare redenen veel gebruik van CNC-bewerking in de lucht- en ruimtevaart: precisie, betrouwbaarheid en prestaties onder extreme omstandigheden.

Onderdelen voor militaire vliegtuigen en UAV's

Militaire vliegtuigen en onbemande luchtvaartuigen (UAV's) vereisen componenten die de grenzen verleggen van wat mogelijk is in de productie. Bij PTSMAKE hebben we complexe onderdelen geproduceerd voor defensietoepassingen die de waarde aantonen van bewerkingsmogelijkheden voor de lucht- en ruimtevaart:

| Type onderdeel | Materiaal | Kritische vereisten | Voordelen van CNC-methoden voor de ruimtevaart |

|---|---|---|---|

| UAV-voortstuwingssystemen | Inconel, Titanium | Hittebestendigheid, Lichtgewicht | 40% gewichtsvermindering, 300% langere levensduur |

| Begeleidingssystemen Behuizing | Aluminium 7075 | Precisietoleranties, EMI-afscherming | ±0,0005" tolerantiebehoud, Verbeterde signaalintegriteit |

| Structurele onderdelen | Koolstofvezel composieten | Sterkte, Trillingsdemping | Superieure sterkte-gewichtsverhouding, Minder radarsignatuur |

Marine- en grondverdedigingssystemen

Naast vliegtuigen hebben ook defensietoepassingen op land en zee veel baat bij CNC-bewerkingstechnieken voor de lucht- en ruimtevaart. Moderne marineschepen maken gebruik van precisieverspanende componenten in voortstuwingssystemen, wapenplatforms en communicatiesystemen. Ook verdedigingssystemen op de grond maken gebruik van onderdelen van luchtvaartkwaliteit in geleidingssystemen, bepantsering en apparatuur voor elektronische oorlogsvoering.

Medische industrie: Precisie voor levenskritische toepassingen

De medische industrie is een van de verrassend grote begunstigden geworden van CNC-bewerkingstechnologie voor de lucht- en ruimtevaart, met name op de volgende gebieden:

Chirurgische instrumenten en implantaten

Chirurgische instrumenten en medische implantaten hebben veel vereisten gemeen met onderdelen voor de ruimtevaart:

- Extreme precisie

- Biocompatibiliteit

- Weerstand tegen sterilisatieprocessen

- Betrouwbaarheid onder stress

Titanium, een belangrijk materiaal in de ruimtevaart, is het materiaal bij uitstek geworden voor veel orthopedische implantaten vanwege de biocompatibiliteit en sterkte. De technieken die verfijnd zijn in de ruimtevaart maken het mogelijk om complexe geometrieën te maken in deze medische hulpmiddelen, zoals de poreuze oppervlakken die nodig zijn voor botingroei in implantaten.

Medische beeldvormingsapparatuur

Geavanceerde medische beeldvormingssystemen zoals MRI-machines en CT-scanners bevatten talloze precisiecomponenten die baat hebben bij bewerkingstechnieken uit de ruimtevaart. Deze componenten vereisen uitzonderlijke dimensionale stabiliteit en niet-magnetische eigenschappen - specialiteiten van de ruimtevaartindustrie.

Auto- en racewereld: Prestaties door precisie

De auto-industrie, met name de high-performance en race-sectoren, maakt steeds meer gebruik van CNC-bewerkingstechnieken voor de lucht- en ruimtevaart.

Formule 1 en motorsport

In Formule 1-races, waar milliseconden bepalend zijn voor overwinningen, maken teams uitgebreid gebruik van bewerkingsmethoden voor de lucht- en ruimtevaart voor motoronderdelen, ophangingssystemen en aerodynamische elementen. Deze onderdelen vereisen:

- Extreem lichtgewicht constructie

- Bestand tegen hoge toerentallen en temperaturen

- Nauwkeurige vloeistof- en luchtstroomkarakteristieken

- Weerstand tegen vermoeiing onder cyclische belasting

Ontwikkeling elektrische voertuigen

De zich snel ontwikkelende markt voor elektrische voertuigen heeft enorm veel baat bij CNC-bewerkingscapaciteiten voor de lucht- en ruimtevaart. Onderdelen voor batterijbehuizingen, motoronderdelen en systemen voor thermisch beheer vereisen allemaal de precisie en materiaalcapaciteiten die zijn ontwikkeld voor luchtvaarttoepassingen.

Telecommunicatie- en satellietindustrie

Het wereldwijde telecommunicatienetwerk is sterk afhankelijk van satellietsystemen waarvan de onderdelen zijn gemaakt met CNC-bewerkingstechnieken voor de ruimtevaart. Deze toepassingen vereisen:

- Uitzonderlijke RF-eigenschappen

- Thermische stabiliteit in ruimteomgevingen

- Gewichtsoptimalisatie voor efficiëntie bij lancering

- Levensduur zonder onderhoud

De antennesystemen, golfgeleiders en structurele componenten in satellieten profiteren direct van de productiemogelijkheden die zijn ontwikkeld voor ruimtevaarttoepassingen.

Toekomstige trends in de selectie van toeleveranciers voor CNC-bewerking in de ruimtevaart?

Vraagt u zich af hoe de luchtvaart- en ruimtevaartindustrie van morgen uw leveranciersselectieproces zal veranderen? Door de snelle technologische veranderingen en veranderende industrienormen kunnen zelfs ervaren inkoopprofessionals zich onzeker voelen over welke leveranciersrelaties de komende jaren waardevol zullen blijven.

De toekomst van de leveranciersselectie van CNC-bewerkingsmachines voor de lucht- en ruimtevaart zal zich steeds meer richten op digitale integratie, duurzaamheidspraktijken en geavanceerde materiaalcapaciteiten. Bedrijven die kunnen aantonen dat ze deze opkomende trends beheersen, met behoud van de belangrijkste kwaliteits- en betrouwbaarheidsnormen, zullen voorkeurspartners worden in de toeleveringsketen van de lucht- en ruimtevaart.

Digitale transformatie in de lucht- en ruimtevaartindustrie

Het productielandschap in de lucht- en ruimtevaart ondergaat een belangrijke digitale transformatie die de manier waarop we CNC-verspaningsleveranciers evalueren en selecteren fundamenteel zal veranderen. Deze verschuiving gaat veel verder dan basisautomatisering en creëert geheel nieuwe mogelijkheden voor samenwerking en kwaliteitsborging.

Industrie 4.0 integratie

Leveranciers die vooroplopen met de implementatie van Industrie 4.0 positioneren zichzelf als waardevolle langetermijnpartners. In mijn gesprekken met inkoopteams in de lucht- en ruimtevaart heb ik gemerkt dat er een groeiende voorkeur is voor bewerkingspartners met digitale productiecapaciteiten die het volgende omvatten:

- Real-time productiecontrolesystemen

- Digitale tweelingen van productieprocessen

- Apparatuur met IoT en voorspellend onderhoud

- Kwaliteitsbeheersystemen in de cloud

Deze technologieën maken een ongekend inzicht in de productieprocessen mogelijk. Ga bij het beoordelen van toekomstige leveranciers op zoek naar leveranciers die kunnen aantonen hoe hun digitale infrastructuur de kwaliteit van onderdelen direct verbetert, doorlooptijden verkort en de communicatie tijdens het hele productieproces verbetert.

Cyberbeveiligingsmogelijkheden

Met de toegenomen connectiviteit neemt ook de bezorgdheid over de veiligheid toe, vooral in luchtvaarttoepassingen waar ITAR-naleving6 en de bescherming van intellectueel eigendom zijn van het grootste belang. Vooruitstrevende leveranciers investeren in robuuste cyberbeveiligingsframeworks die ontwerpgegevens en productieprocessen beschermen.

Bij het evalueren van leveranciers voor toekomstige projecten raad ik aan om gedetailleerde informatie op te vragen over hun:

- Protocollen voor gegevensbescherming voor zowel digitale als fysieke activa

- Trainingsprogramma's voor cyberbeveiliging voor werknemers

- Procedures voor het reageren op incidenten

- Regelmatige beveiligingsaudits en certificeringen

Duurzaamheid als selectiefactor

Milieuoverwegingen worden steeds belangrijker bij de selectie van toeleveranciers in de lucht- en ruimtevaartindustrie. Deze verschuiving weerspiegelt zowel de druk van de regelgeving als de marktvraag naar duurzamere productiepraktijken.

Energie-efficiënte productie

Toonaangevende leveranciers van CNC-bewerkingsmachines voor de lucht- en ruimtevaart investeren in energiezuinige apparatuur en processen die de koolstofvoetafdruk verkleinen met behoud van precisie en kwaliteit. Bij PTSMAKE hebben we gezien hoe deze initiatieven niet alleen het milieu ten goede komen, maar vaak ook resulteren in kostenbesparingen die kunnen worden doorgegeven aan klanten.

Leveranciers die zich inzetten voor energie-efficiëntie laten dit meestal zien:

- Investering in moderne, energiezuinige CNC-apparatuur

- Implementatie van energiebeheersystemen

- Gebruik van hernieuwbare energiebronnen

- Regelmatige energieaudits en verbeteringsplannen

Materiaalafval verminderen

Onderdelen voor de lucht- en ruimtevaart moeten vaak worden bewerkt uit massieve knuppels, wat traditioneel leidt tot veel materiaalverspilling. Vooruitstrevende leveranciers passen technologieën en technieken toe om deze uitdaging aan te gaan:

| Aanpak voor afvalvermindering | Voordelen | Uitdagingen bij de implementatie |

|---|---|---|

| Uitgangsmaterialen met een bijna-netvorm | Vermindert het grondstoffenverbruik met 30-40% | Extra voorbewerking vereist |

| Geoptimaliseerde gereedschapspaden en snijstrategieën | Verbetert materiaalgebruik door 15-25% | Vereist geavanceerde programmeervaardigheden |

| Programma's voor materiaalterugwinning | Creëert gesloten materialensystemen | Vereist gespecialiseerde recyclingmogelijkheden |

| Additief-subtractieve hybride productie | Minimaliseert materiaalafval voor complexe geometrieën | Aanzienlijke investeringen in nieuwe technologieën |

Vraag bij het evalueren van toekomstige leveranciers om specifieke gegevens over hun materiaalgebruik en initiatieven voor afvalvermindering. De meest innovatieve partners hebben meetbare doelen en gedocumenteerde vooruitgang in de richting van duurzamere productiepraktijken.

Mogelijkheden voor geavanceerde materiaalverwerking

De lucht- en ruimtevaartindustrie blijft grenzen verleggen met nieuwe materialen die een betere verhouding tussen sterkte en gewicht, temperatuurbestendigheid en andere gespecialiseerde eigenschappen bieden. Uw toekomstige leveranciersselectiestrategie moet prioriteit geven aan partners met aantoonbare expertise in het bewerken van deze geavanceerde materialen.

Bewerking van composietmateriaal

Hoewel traditionele metalen belangrijk blijven, komen composietmaterialen steeds vaker voor in luchtvaarttoepassingen. Toonaangevende leveranciers ontwikkelen gespecialiseerde expertise in:

- Bewerking van koolstofvezelversterkte polymeren (CFRP)

- Verwerking van keramische matrixcomposieten

- Honingraatstructuurbewerking

- Verbindingstechnieken met hybride materialen

Kijk bij het evalueren van leveranciers voor hun mogelijkheden op het gebied van composietbewerking verder dan de basisuitrustingslijsten en onderzoek hun ervaring met specifieke materiaalsoorten en -configuraties. De meest waardevolle partners hebben gedocumenteerde processen en kwaliteitsgegevens voor elk materiaal waarmee ze werken.

Hittebestendige verwerking van superlegeringen

De volgende generatie vliegtuigmotoren en hypersonische toepassingen vereisen componenten die gemaakt zijn van steeds geavanceerdere superlegeringen. Leveranciers met bewezen capaciteiten in het bewerken van materialen zoals Inconel, Waspaloy en andere legeringen op basis van nikkel en kobalt zullen bijzonder waardevol zijn naarmate deze materialen meer en meer gebruikt worden.

Op basis van mijn ervaring met het managen van complexe luchtvaartprogramma's heb ik gemerkt dat leveranciers die investeren in gespecialiseerde gereedschappen, opspanmiddelen en bewerkingsstrategieën voor deze uitdagende materialen uiteindelijk superieure resultaten leveren in termen van zowel kwaliteit als kosteneffectiviteit.

Het menselijke element in toekomstige relaties met leveranciers

Ondanks toenemende automatisering en digitalisering blijft het menselijke element cruciaal in succesvolle relaties met leveranciers in de lucht- en ruimtevaartindustrie. De meest waardevolle toekomstige partners zullen technologische capaciteiten combineren met een sterke samenwerkingsaanpak en talentontwikkeling.

Kijk of leveranciers investeren in hun personeel:

- Geavanceerde trainingsprogramma's voor machinisten en programmeurs

- Ontwikkeling van cross-functionele teams

- Systemen voor kennisbehoud en -overdracht

- Aanpak van probleemoplossing in samenwerking

Deze mensgerichte capaciteiten onderscheiden vaak echt uitzonderlijke leveranciers van leveranciers die alleen maar over voldoende technische middelen beschikken.

Precisie en efficiëntie in balans brengen bij CNC-bewerking in de ruimtevaart?

Heb je je ooit afgevraagd waarom luchtvaartonderdelen zo duur zijn en zo lang duren om te maken? Of waarom zelfs de kleinste fout in een vliegtuigonderdeel tot catastrofale gevolgen kan leiden? De lucht- en ruimtevaartindustrie eist perfectie in een wereld waar fysica en materiaalbeperkingen voortdurend tegenwerken.

Het in evenwicht brengen van precisie en efficiëntie bij CNC-verspaning in de ruimtevaart stelt ons voor grote uitdagingen. Fabrikanten moeten extreem krappe toleranties handhaven en tegelijkertijd de warmteontwikkeling, gereedschapsslijtage en cyclustijden beheersen. Deze delicate balans vereist geavanceerde procesbewaking, optimale snijstrategieën en soms snelheid opofferen voor kwaliteit.

De afweging tussen precisie en efficiëntie

Bij het bewerken van complexe aerospace-geometrieën zorgt de verhouding tussen precisie en efficiëntie voor een constante spanning. Uit mijn ervaring bij PTSMAKE met klanten uit de lucht- en ruimtevaart heb ik gemerkt dat deze balans sterk varieert, afhankelijk van de specifieke eisen aan het component.

Hoe nauwkeurigheidsvereisten de bewerkingssnelheid beïnvloeden

De lucht- en ruimtevaartindustrie vereist meestal toleranties van ±0,0005 inch of nauwkeuriger voor kritieke componenten. Het bereiken van dit precisieniveau betekent vaak:

- Langzamere aanvoersnelheden om trillingen te minimaliseren

- Meerdere nabewerkingen om eindafmetingen te bereiken

- Frequente inspecties tijdens het proces die de bewerking onderbreken

- Verlengde opwarmtijden van de machine om rekening te houden met thermische uitzetting

Als we bijvoorbeeld turbinebladen met complexe aërodynamische oppervlakken bewerken, kan het nodig zijn om de snijsnelheden met 30-50% te verlagen in vergelijking met vergelijkbare bewerkingen in minder veeleisende industrieën. Dit heeft directe gevolgen voor de productietijd en -kosten.

De kosten van thermisch beheer

Warmteontwikkeling tijdens het met hoge snelheid bewerken van luchtvaartlegeringen zorgt voor grote uitdagingen bij het handhaven van de maatnauwkeurigheid. Thermische vervorming7 Tijdens het bewerken kunnen afmetingen buiten aanvaardbare toleranties vallen.

Effectieve managementstrategieën zijn onder andere:

| Benadering | Voordelen | Nadelen |

|---|---|---|

| Overstromende koelvloeistof | Uitstekende warmteafvoer | Milieukwesties, vereisten voor onderdelenreiniging |

| Minimum hoeveelheid smering | Minder impact op het milieu | Kan onvoldoende zijn voor extreme omstandigheden |

| Cryogene koeling | Superieur koelvermogen | Hoge operationele kosten, gespecialiseerde apparatuur nodig |

| Intermitterend snijden | Zorgt voor warmteafvoer | Aanzienlijk langere bewerkingstijd |

Bij PTSMAKE hebben we geoptimaliseerde koelprotocollen ontwikkeld voor verschillende luchtvaartlegeringen, waarbij we de juiste balans hebben gevonden tussen thermisch beheer en productiviteit voor elke specifieke toepassing.

Real-time bewaking en adaptieve besturing

Om efficiënt te blijven werken zonder aan precisie in te boeten, zijn geavanceerde bewakingssystemen nodig. Bij het bewerken van complexe onderdelen voor de lucht- en ruimtevaart moeten verschillende variabelen continu worden gevolgd:

Kritische procesparameters

- Snijkrachten: Overmatige krachten duiden op mogelijke slijtage of doorbuiging van het gereedschap

- Trillingsniveaus: Zelfs microtrillingen kunnen de oppervlakteafwerking beïnvloeden

- Thermische omstandigheden: Temperatuurschommelingen van zowel machine als werkstuk

- Dimensionale stabiliteit: In-procesmeting om naleving te controleren

Moderne bewerkingscellen voor de lucht- en ruimtevaart bevatten deze bewakingssystemen met closed-loop feedback om de bewerkingsparameters automatisch aan te passen. Hierdoor kan de hoogst mogelijke efficiëntie worden gehandhaafd zonder de productkwaliteit in gevaar te brengen.

Strategische freesbaanplanning voor complexe geometrieën

De complexiteit van luchtvaartgeometrie vereist vaak geavanceerde strategieën voor gereedschapsbanen. Traditionele benaderingen kunnen leiden tot inefficiëntie en kwaliteitsproblemen als het gaat om eigenschappen zoals:

- Dunne wanden in structurele componenten

- Diepe zakken met verschillende vloercontouren

- Samengestelde gebogen oppervlakken met nauwe toleranties

- Interne onderdelen die speciaal gereedschap vereisen

Door gebruik te maken van geavanceerde strategieën voor de freesbanen zoals trochoïdaal frezen en adaptief ruimen, kunnen we een consistente betrokkenheid van het gereedschap behouden, waardoor zowel het snijgereedschap als het werkstuk minder worden belast. Deze aanpak heeft ons geholpen om de bewerkingstijd tot 40% te verkorten op bepaalde complexe onderdelen voor de ruimtevaart, terwijl de oppervlaktekwaliteit zelfs verbeterd is.

Materiaalspecifieke uitdagingen

Verschillende ruimtevaartmaterialen bieden unieke uitdagingen bij het vinden van een balans tussen precisie en efficiëntie:

- Titaanlegeringen: Uitstekende verhouding sterkte/gewicht maar slechte thermische geleiding vereist zorgvuldig warmtebeheer

- Nikkel superlegeringen: Extreme hardheid en werkharding vereisen gespecialiseerde snijstrategieën

- Aluminium ruimtevaartkwaliteiten: Zachter, maar vereist een hoge oppervlaktekwaliteit en mogelijkheid tot dunne wanden

- Samengestelde materialen: Niet-homogene eigenschappen creëren onvoorspelbare snijcondities

Voor elke materiaalcategorie zijn specifieke gereedschappen, snijparameters en controlebenaderingen nodig om de balans tussen precisie en efficiëntie te optimaliseren. Bij PTSMAKE hebben we materiaalspecifieke protocollen ontwikkeld op basis van uitgebreide test- en productie-ervaring.

De rol van stijfheid en dynamica van machines

De keuze van machines speelt een cruciale rol bij het vinden van een balans tussen precisie en efficiëntie. Belangrijke overwegingen zijn onder andere:

- Statische stijfheid: Weerstand tegen doorbuiging onder snijkrachten

- Dynamische stabiliteit: Vermogen om nauwkeurigheid te behouden tijdens snelle bewegingen

- Thermische stabiliteit: Minimaliseren van dimensionale drift tijdens langdurige bewerkingen

- Dempingskarakteristieken: Absorptie van trillingen tijdens het snijden met hoge snelheid

Voor ruimtevaartwerk dat zowel hoge precisie als redelijke efficiëntie vereist, kiezen we gewoonlijk machines met eersteklas spindelsystemen, temperatuurgeregelde structuren en geavanceerde besturingssystemen die vooruit kunnen kijken om versnelling en vertraging te optimaliseren.

De juiste balans vinden tussen precisie en efficiëntie bij CNC-verspaning voor de lucht- en ruimtevaartindustrie blijft een van de grootste uitdagingen. Het vereist een allesomvattende aanpak die rekening houdt met de specifieke productvereisten, materiaaleigenschappen, mogelijkheden van de machine en strategieën voor procesbewaking. Door elk aspect van het fabricageproces zorgvuldig te optimaliseren, kunnen we de uitzonderlijke kwaliteitsnormen bereiken die vereist zijn voor luchtvaarttoepassingen en tegelijkertijd de productiesnelheid haalbaar houden.

Welke certificaten zijn vereist voor betrouwbare CNC-bewerkingsdiensten voor de luchtvaart?

Hebt u wel eens onderdelen voor de lucht- en ruimtevaart besteld, maar ontdekt dat ze niet voldoen aan de industrienormen? Of erger nog, onderdelen ontvangen die door de inspectie zijn gekomen maar tijdens gebruik niet werken? De luchtvaartindustrie tolereert geen fouten, maar het kan overweldigend zijn om door het doolhof van vereiste certificeringen te navigeren.

Betrouwbare CNC-bewerkingsdiensten voor de lucht- en ruimtevaart vereisen minimaal AS9100 certificering, samen met aanvullende kwalificaties zoals NADCAP, ISO 9001 en specifieke OEM goedkeuringen. Deze certificeringen zorgen ervoor dat toeleveranciers voldoen aan strenge kwaliteitsnormen, de juiste documentatie bijhouden en gespecialiseerde productieprotocollen voor de lucht- en ruimtevaart volgen.

De cruciale rol van certificeringen in de lucht- en ruimtevaartindustrie

In de wereld waar veel op het spel staat bij de productie van lucht- en ruimtevaartproducten, zijn certificeringen niet alleen papierwerk, maar essentiële voorzorgsmaatregelen. Wanneer ik potentiële productiepartners voor ruimtevaartprojecten evalueer, is certificeringscontrole altijd mijn eerste stap. Deze gestandaardiseerde kwalificaties vormen de basis voor kwaliteitsmanagementsystemen, procescontroles en technische capaciteiten.

De lucht- en ruimtevaartindustrie eist een ongekende precisie en betrouwbaarheid. Eén enkele fabricagefout kan leiden tot catastrofale storingen en daarom hebben regelgevende instanties en OEM's zulke uitgebreide certificeringskaders opgezet. Deze certificeringen bieden een gestructureerde benadering van kwaliteit die verder gaat dan de fysieke eigenschappen van onderdelen en de gehele productie omvat.

AS9100: de gouden standaard voor lucht- en ruimtevaartproductie

AS9100 is de hoeksteen van de certificering voor luchtvaartproductie. Deze standaard bouwt voort op ISO 9001, maar voegt ongeveer 100 extra eisen toe die specifiek zijn voor luchtvaartkwaliteit en -veiligheid. Ik heb met talloze leveranciers gewerkt en heb gemerkt dat AS9100-gecertificeerde partners altijd superieure resultaten leveren dankzij hun:

- Strenge procescontroles en documentatie

- Verbeterde traceerbaarheid door alle productiestadia

- Uitgebreide risicobeheersystemen

- Strikte aandacht voor de preventie van vervalste onderdelen

- Geavanceerd configuratiebeheer

De huidige herziening, AS9100 Rev D, integreert met andere belangrijke standaarden om een allesomvattende benadering van kwaliteitsmanagement te creëren. Dit gaat niet alleen over het voldoen aan de eisen van de klant, het gaat over het creëren van een cultuur waarin kwaliteit is ingebed in elk proces.

NADCAP: Processpecifieke certificering voor speciale processen

Terwijl AS9100 betrekking heeft op algemeen kwaliteitsbeheer, richt NADCAP (National Aerospace and Defense Contractors Accreditation Program) zich op speciale processen die cruciaal zijn voor de integriteit van luchtvaartonderdelen. Deze omvatten:

| Speciaal proces | Beschrijving | Waarom het belangrijk is |

|---|---|---|

| Warmtebehandeling | Thermische verwerking om materiaaleigenschappen te veranderen | Verzekert sterkte en duurzaamheid van het materiaal |

| Chemische verwerking | Oppervlaktebehandelingen en coatings | Biedt corrosiebestendigheid en specifieke oppervlakte-eigenschappen |

| Niet-destructief onderzoek | Inspectiemethoden die het onderdeel niet vernietigen | Verifieert de interne integriteit zonder het onderdeel aan te tasten |

| Lassen | Verbinden van materialen | Creëert structurele verbindingen die extreme omstandigheden moeten weerstaan |

| Oppervlakteverbetering | Shot peening, laser peening | Verbetert de weerstand tegen vermoeiing en de levensduur van onderdelen |

De NADCAP-certificering voor deze processen toont aan dat je uitzonderlijk goed bent in deze gespecialiseerde gebieden. Ik heb gemerkt dat leveranciers met een NADCAP-certificering doorgaans een superieur begrip hebben van metallurgische transformaties8 tijdens de productie, wat een directe invloed heeft op de prestaties van onderdelen.

Fabrikantspecifieke certificaten en goedkeuringen

Naast de industriestandaard certificeringen hebben veel OEM's hun eigen goedkeuringsprogramma. Boeing D1-9000, Airbus AIMS, en soortgelijke programma's stellen aanvullende eisen op maat van specifieke behoeften van de fabrikant. Op PTSMAKE, hebben we genavigeerd deze goedkeuring processen om verschillende tier-een luchtvaart-leveranciers te ondersteunen.

Deze fabrikantspecifieke goedkeuringen omvatten vaak:

- Gespecialiseerde protocollen voor materiaaltransport

- Aangepaste inspectiecriteria

- Eigen processpecificaties

- Unieke documentatievereisten

ISO 9001: de basis van kwaliteitsmanagement

Hoewel luchtvaartspecifieke certificeringen voortbouwen op ISO 9001, blijft deze fundamentele norm voor kwaliteitsbeheer van cruciaal belang. Hij vormt het kader voor:

- Procesmatige benaderingen van kwaliteitsmanagement

- Op bewijs gebaseerde besluitvorming

- Methodologieën voor continue verbetering

- Op risico gebaseerd denken

Een robuust ISO 9001-systeem vormt de ruggengraat waarop luchtvaartspecifieke eisen worden gebouwd. Leveranciers die ISO 9001 niet goed hebben geïmplementeerd, hebben meestal moeite om te voldoen aan de strengere normen voor de ruimtevaart.

Materiaalcertificeringen en traceerbaarheidsvereisten

Onderdelen voor de lucht- en ruimtevaart vereisen volledige traceerbaarheid van materiaal, van de ruwe voorraad tot het afgewerkte onderdeel. Dit omvat:

- Materiaaltestrapporten (MTR's) die de chemische samenstelling documenteren

- Fysieke eigendomsverificatie

- Traceerbaarheid van hittepartijen

- Grondstof brondocumentatie

De mogelijkheid om elk onderdeel te herleiden tot de oorspronkelijke partij materiaal is onontbeerlijk in de ruimtevaartindustrie. Bij het beoordelen van potentiële leveranciers controleer ik altijd of hun materiaalverwerkings- en documentatiesystemen aan deze strenge normen voldoen.

Milieu- en veiligheidscertificaten

De moderne lucht- en ruimtevaartindustrie moet ook rekening houden met het milieu en de veiligheid op de werkplek door middel van certificeringen zoals:

- ISO 14001 voor milieubeheer

- ISO 45001 voor gezondheid en veiligheid op het werk

- Voldoen aan REACH, RoHS en andere regelgeving met betrekking tot materiaalbeperkingen

Deze certificeringen zorgen ervoor dat productieprocessen de impact op het milieu minimaliseren en tegelijkertijd de veiligheid van werknemers beschermen - steeds belangrijkere overwegingen voor duurzame productie in de lucht- en ruimtevaartindustrie.

Hoe verifieer ik leverancierscertificeringen

Bij het kiezen van een bewerkingspartner voor de lucht- en ruimtevaart is een grondige certificeringscontrole essentieel. Ik raad aan:

- Huidige kopieën van alle certificeringsdocumenten aanvragen

- Certificeringen verifiëren via officiële databases van registrars

- Uitvoeren van audits op locatie om de implementatie te bevestigen

- Recente goedkeuringen en referenties van klanten bekijken

Bij PTSMAKE onderhouden we uitgebreide certificeringsdocumentatie en verwelkomen we klantverificatie van onze kwaliteitssystemen. Deze transparantie bouwt het vertrouwen dat essentieel is voor succesvolle lucht-en ruimtevaart partnerschappen.

Hoe verbetert rapid prototyping de efficiëntie van CNC-bewerking in de ruimtevaart?

Hebt u ooit te maken gehad met krappe deadlines voor de lucht- en ruimtevaartproductie terwijl u worstelde met ontwerpfouten die te laat werden ontdekt? Of misschien hebt u de frustratie ervaren van kostbare productiewijzigingen wanneer problemen niet werden geïdentificeerd tijdens de ontwerpfase? Deze uitdagingen kunnen zelfs de meest zorgvuldig geplande luchtvaartprojecten doen ontsporen.

Rapid prototyping verbetert de efficiëntie van CNC-bewerking in de lucht- en ruimtevaart aanzienlijk doordat ingenieurs ontwerpen kunnen testen voor de volledige productie, dure fouten kunnen beperken, ontwikkelingscycli kunnen versnellen en complexe geometrieën kunnen valideren. Deze aanpak verkort de totale productietijd met wel 70%, terwijl de kwaliteit van het uiteindelijke product verbetert.

Het snijvlak van rapid prototyping en lucht- en ruimtevaartproductie

Rapid prototyping heeft een revolutie teweeggebracht in de manier waarop we de productie van luchtvaartonderdelen benaderen. Door snel fysieke modellen te maken van digitale ontwerpen, kunnen we concepten valideren voordat we ons vastleggen op dure productieruns. In de luchtvaartindustrie, waar precisie ononderhandelbaar is en materiaalkosten aanzienlijk zijn, levert deze aanpak een enorme waarde.

Mijn team bij PTSMAKE maakt regelmatig gebruik van rapid prototyping-technieken om onze klanten in de lucht- en ruimtevaart te helpen hun onderdelen te optimaliseren voordat ze op grote schaal worden geproduceerd. De mogelijkheid om fysiek te houden, te testen en te evalueren componenten drastisch verbetert het eindproduct, terwijl het verminderen van de totale ontwikkeling tijdlijn.

Voordelen van het integreren van rapid prototyping in CNC-bewerking van lucht- en ruimtevaartmachines

De lucht- en ruimtevaartindustrie eist uitzonderlijke kwaliteitsnormen en rapid prototyping biedt een aantal belangrijke voordelen:

Ontwerpvalidatie: Ingenieurs kunnen snel meerdere iteraties van een componentontwerp testen zonder de kosten die gepaard gaan met volledige productieruns.

Testen van complexe geometrie: Lucht- en ruimtevaartonderdelen hebben vaak ingewikkelde geometrieën die moeilijk te visualiseren zijn met alleen CAD-software. Met snelle prototypes kunnen ingenieurs controleren of deze complexe vormen werken zoals bedoeld.

Gewicht optimalisatie: In luchtvaarttoepassingen is elke gram belangrijk. Met prototypes kan het gewicht nauwkeurig worden verminderd terwijl de structurele integriteit behouden blijft.

Functioneel testen: Essentieel voor ruimtevaarttoepassingen: prototypes kunnen de eerste tests ondergaan om de prestaties onder bedrijfsomstandigheden te verifiëren.

Validatie materiaalselectie: Verschillende materialen gedragen zich anders bij machinale bewerking. Prototyping helpt ingenieurs om materiaalkeuzes te bevestigen voordat ze zich vastleggen op dure luchtvaartlegeringen.

Snelle prototyping in ruimtevaarttoepassingen

Verschillende additieve productie9 technologieën worden vaak gebruikt naast traditionele CNC-bewerking voor prototyping in de ruimtevaart:

| Technologie | Voordelen | Typische toepassingen |

|---|---|---|

| Fused Deposition Modeling (FDM) | Lage kosten, snelle doorlooptijd | Conceptmodellen, pasvorm testen |

| Selectief lasersinteren (SLS) | Goede sterkte, geen ondersteunende structuren nodig | Functionele prototypes, complexe geometrieën |

| Directe metaallasersintering (DMLS) | Creëert direct metalen onderdelen, hoge precisie | Eindonderdelen, complexe metalen componenten |

| Stereolithografie (SLA) | Uitstekende oppervlakteafwerking, hoge detaillering | Visuele modellen, patronen voor gieten |

| CNC-bewerking | Hoge nauwkeurigheid, actuele productiematerialen | Functionele prototypes, productie in kleine aantallen |

Ontwikkelcycli stroomlijnen met Rapid Prototyping

Een van de belangrijkste voordelen die ik heb gezien is hoe rapid prototyping de ontwikkelingstijd verkort. Traditionele ontwikkelingscycli voor de lucht- en ruimtevaart duurden vaak jaren, maar met geavanceerde prototypes kunnen we dit drastisch verkorten.

Versneld ontwerpiteratieproces

Het traditionele ontwerpproces kon maanden tussen iteraties in beslag nemen terwijl teams wachtten op machinaal vervaardigde prototypes. Nu kunnen we prototypes produceren in dagen of zelfs uren, waardoor:

- Snellere ontwerpfeedback: Ingenieurs ontvangen snel fysieke onderdelen, waardoor ontwerpverbeteringen snel kunnen worden doorgevoerd.

- Parallelle ontwikkeling: Meerdere ontwerpvarianten kunnen tegelijkertijd worden getest.

- Vroegtijdige probleemdetectie: Problemen die mogelijk pas tijdens de productie aan het licht komen, worden geïdentificeerd voordat de productie begint.

Bij PTSMAKE hebben we een hybride aanpak geïmplementeerd die rapid prototyping combineert met traditionele CNC-bewerking. Hierdoor kunnen onze klanten uit de lucht- en ruimtevaartindustrie hun ontwerpen snel valideren met behulp van kosteneffectieve prototypes en vervolgens naadloos overgaan op CNC-precisiebewerking voor de uiteindelijke onderdelen.

Kostenimplicaties en ROI-overwegingen

De financiële voordelen van het gebruik van rapid prototyping zijn aanzienlijk:

- Lagere schrootpercentages: Door problemen vóór de productie te identificeren, wordt verspilling tot een minimum beperkt.

- Lagere gereedschapskosten: Veranderingen die tijdens de prototypefase worden aangebracht, voorkomen dure aanpassingen aan de tooling later.

- Minimale productiestilstand: Goed geteste ontwerpen verkleinen de kans op productiestops.

- Geoptimaliseerd materiaalgebruik: Prototyping helpt ingenieurs om onderdelen te ontwikkelen waarbij materialen efficiënter worden gebruikt.

Implementatiestrategie in de praktijk

Om de voordelen van rapid prototyping bij CNC-bewerking voor de ruimtevaart te maximaliseren, raad ik aan om de volgende praktische stappen te volgen:

Begin met duidelijke vereisten: Bepaal kritieke prestatieparameters en succescriteria voordat u begint met prototypen.

Kies de juiste prototypemethode: Selecteer technologie op basis van wat je moet valideren (vorm, pasvorm of functie).

Ontwerp voor testbaarheid: Ervoor zorgen dat prototypes gemakkelijk kunnen worden getest aan de hand van de vereisten.

Plan voor herhaling: Bouw in je projectplanning tijd in voor meerdere ontwerpiteraties.

Overgangsplanning: Ontwikkel een duidelijk pad van prototype tot productie, inclusief documentatie van alle ontwerpwijzigingen.

Praktijkvoorbeeld: Optimalisatie van turbineonderdelen

In een recent project bij PTSMAKE hielpen we een klant uit de lucht- en ruimtevaartindustrie bij het optimaliseren van een complex turbineonderdeel. In eerste instantie maakten we snelle prototypes met SLS-technologie om het basisontwerp te valideren. Na drie ontwerpiteraties zijn we overgestapt op DMLS-prototypes voor functionele tests. Tot slot gingen we over op 5-assige CNC-bewerking voor productieonderdelen met een titaniumlegering. Deze aanpak verkortte de ontwikkelingstijd met 60% en verlaagde de productiekosten door stroomproblemen op te sporen en op te lossen voor de volledige productie.

De sleutel tot succes in de lucht- en ruimtevaartindustrie is niet alleen geavanceerde technologie hebben, maar ook weten hoe je verschillende technologieën kunt integreren in een samenhangend ontwikkelingsproces. Rapid prototyping vormt de brug tussen ontwerp en productie en zorgt ervoor dat wanneer onderdelen de CNC-bewerkingsfase bereiken, ze geoptimaliseerd zijn voor zowel prestaties als produceerbaarheid.

Kan Aerospace CNC verspanen zowel grootschalige als klantspecifieke opdrachten verwerken?

Heeft u ooit vastgezeten tussen het nodig hebben van een grote productie van ruimtevaartonderdelen en het nodig hebben van zeer gespecialiseerde op maat gemaakte onderdelen, waarbij u zich afvroeg of één fabrikant beide aankon? Het dilemma wordt nog groter als er sprake is van krappe deadlines en strenge industriespecificaties, waardoor u zich afvraagt of flexibiliteit en schaalgrootte wel naast elkaar kunnen bestaan.

Ja, moderne CNC-bewerkingscentra voor de lucht- en ruimtevaart kunnen zowel grootschalige als klantspecifieke opdrachten aan. Geavanceerde productiefaciliteiten maken gebruik van schaalbare productiesystemen, geïntegreerde kwaliteitscontrole en veelzijdige bewerkingstechnologieën die hen in staat stellen om te schakelen tussen grote volumes gestandaardiseerde productie en gespecialiseerde eenmalige componenten met behoud van nauwkeurigheid op ruimtevaartniveau en certificering.

Het schaalspectrum in de lucht- en ruimtevaartindustrie

De lucht- en ruimtevaartindustrie vormt een unieke uitdaging als het gaat om productievereisten. Aan de ene kant kan de productie van commerciële vliegtuigen duizenden identieke onderdelen vereisen. Aan de andere kant hebben gespecialiseerde luchtvaarttoepassingen misschien maar één nauwkeurig ontworpen onderdeel met unieke specificaties nodig. Dit creëert een spectrum aan productiebehoeften waar maar weinig industrieën om vragen.

Productiemogelijkheden op grote schaal

Als we het hebben over grootschalige lucht- en ruimtevaartproductie, dan hebben we het over de productie van grote volumes gestandaardiseerde onderdelen. Deze onderdelen omvatten vaak:

- Structurele frame-elementen

- Motor montagebeugels

- Interieuronderdelen

- Standaard bevestigingsmiddelen en connectors

Moderne CNC-bewerkingscentra die zijn ontworpen voor ruimtevaarttoepassingen zijn geëvolueerd om aan deze grootschalige vereisten te voldoen met behulp van diverse belangrijke technologieën:

- Meerassige bewerkingscentra die continu kunnen werken

- Geautomatiseerde material-handlingsystemen

- Robotisch laden/lossen

- Geavanceerde systemen voor gereedschapsbeheer

De efficiëntie van deze systemen komt voort uit hun vermogen om een consistente kwaliteit te handhaven en tegelijkertijd de doorvoer te maximaliseren. In mijn ervaring met het managen van ruimtevaartproductie bij PTSMAKE heb ik gezien hoe onze bewerkingscentra met hoge capaciteit duizenden identieke componenten kunnen produceren met toleranties die constant binnen ±0,0005 inch (0,0127 mm) blijven.

Aangepaste orderverwerking

Aan de andere kant van het spectrum staan aangepaste orders in kleine aantallen:

- Prototype-onderdelen voor nieuwe vliegtuigontwerpen

- Vervangende onderdelen voor oudere systemen

- Onderdelen voor gespecialiseerde testapparatuur

- Eenmalige onderzoeks- en ontwikkelingsonderdelen

Aangepaste lucht- en ruimtevaartproductie vereist een fundamenteel andere benadering. Hoewel vergelijkbare CNC-technologie wordt gebruikt, is de operationele methodologie10 drastisch verschuift. Programmeren wordt intensiever, insteltijden nemen toe en er kan speciaal gereedschap nodig zijn.

Integratie van beide mogelijkheden

De echte vraag wordt: kan één fabrikant beide uitersten aan? Naar mijn mening zijn de sleutelfactoren die deze dubbele capaciteit mogelijk maken onder andere:

Adaptieve productiesystemen

De meest geavanceerde CNC-fabrieken voor de lucht- en ruimtevaart implementeren nu wat ik "adaptieve productie" noem - systemen die ontworpen zijn om efficiënt te schakelen tussen productiemodi. Dit omvat:

| Vermogen | Grootschalig voordeel | Voordeel aangepaste bestelling |

|---|---|---|

| Veelzijdigheid CAM-software | Snel programmeren van meerdere identieke onderdelen | Complexe enkelvoudige programmering |

| Modulair opspannen | Snelle omschakelingen voor nieuwe productieruns | Gespecialiseerde opspanmiddelen voor unieke geometrieën |

| Beheer gereedschapsbibliotheek | Geoptimaliseerde gereedschapspaden voor grote volumes | Gespecialiseerd gereedschap beschikbaar voor aangepaste vereisten |

| Digitale tweeling simulatie | Optimalisatie van productie-efficiëntie | Verificatie van complexe aangepaste bewerkingen |

Specialisatie en flexibiliteit van het personeelsbestand

Een andere kritieke factor is het menselijke element. Effectieve fabrikanten van producten met twee capaciteiten onderhouden teams met:

- Productiespecialisten die uitblinken in het optimaliseren van hoge volumes

- Engineering-specialisten die programmeringsuitdagingen op maat aankunnen

- Universeel kwaliteitscontrolepersoneel getraind in beide scenario's

- Projectmanagers die de verschillende workflows begrijpen

Bij PTSMAKE hebben we deze dubbele capaciteit ontwikkeld door gespecialiseerde teams te vormen en tegelijkertijd uniforme kwaliteitsnormen en certificeringsprocessen te handhaven. Dit zorgt ervoor dat zowel onze grootschalige lucht-en ruimtevaart klanten en die met aangepaste, gespecialiseerde behoeften krijgen de juiste aandacht.

Kwaliteitsborging over het hele schaalspectrum

Voor ruimtevaarttoepassingen mag de kwaliteit niet in het gedrang komen, ongeacht de ordergrootte. Dit vormt een bijzondere uitdaging bij het beheren van zowel grote als speciale orders. Dit is hoe effectieve CNC verspaners dit aanpakken:

Kwaliteitssystemen voor grootschalige productie

- Statistische procescontrole (SPC) implementatie

- Geautomatiseerde in-line inspectiesystemen

- Batch bemonsteringsprotocollen

- Procescapaciteitsstudies

Kwaliteitssystemen voor aangepaste bestellingen

- 100% inspectieprotocollen

- Gespecialiseerde meetoplossingen

- Verbeterde documentatie

- Aangepaste testprocedures

Het verbindende element is een allesomvattend kwaliteitsmanagementsysteem dat zich aan beide scenario's kan aanpassen en tegelijkertijd de strenge luchtvaartnormen zoals AS9100 kan handhaven.

Kostenoverwegingen en productie-economie

Inzicht in de economische realiteit van productie met twee capaciteiten helpt verklaren waarom sommige CNC-werkplaatsen ervoor kiezen om zich te specialiseren terwijl andere beide diensten aanbieden:

Factoren voor schaalvoordelen

Grootschalige productie profiteert van:

- Afgeschreven setupkosten over vele onderdelen

- Voordelen van bulkinkoop

- Geoptimaliseerd machinegebruik

- Lagere programmeerkosten per eenheid

Aangepaste waardeproposities

Productie op maat rechtvaardigt hogere kosten door:

- Gespecialiseerde technische expertise

- Flexibele productiemogelijkheden

- Snelle reactiecapaciteit

- Uniek probleemoplossend vermogen

Een fabrikant die beide kan uitvoeren, moet deze uiteenlopende economische modellen zorgvuldig beheren. Dit vereist meestal aparte kostenstructuren en prijsstrategieën voor elk type werk, maar wel met dezelfde faciliteiten en apparatuur.

Conclusie: De geïntegreerde capaciteitenbenadering

Na het werken met honderden ruimtevaartprojecten, variërend van enkele prototypes tot productieruns van duizenden, ben ik tot de conclusie gekomen dat de meest effectieve aanpak het zogenaamde "integrated capability model" is. Deze benadering erkent dat grootschalige productie en productie op maat geen tegengestelde krachten zijn, maar complementaire capaciteiten die elkaar versterken.

Een fabrikant met beide mogelijkheden kan de precisie-engineering die nodig is voor maatwerk gebruiken om zijn grootschalige productie te verbeteren, terwijl de procesefficiëntie van grootschalig werk wordt gebruikt om maatwerkprojecten economischer te maken. Dit creëert een krachtige synergie waar klanten uit de lucht- en ruimtevaartindustrie hun voordeel mee kunnen doen, ongeacht waar in het spectrum hun behoeften vallen.

Het antwoord op de vraag of CNC-bewerking in de lucht- en ruimtevaart zowel grootschalige als klantspecifieke opdrachten aankan is beslist ja, maar alleen als fabrikanten beide mogelijkheden strategisch ontwikkelen als onderdeel van een geïntegreerde productiefilosofie in plaats van ze als aparte bedrijfslijnen te behandelen.

Leer hoe de eigenschappen van oppervlakte-interactie de prestaties en betrouwbaarheid van onderdelen voor de ruimtevaart beïnvloeden. ↩

Klik hier voor meer informatie over gespecialiseerde bewerkingstechnieken voor moeilijke luchtvaartmaterialen. ↩

Leer meer over testmethoden om materiaaleigenschappen voor ruimtevaarttoepassingen te beoordelen. ↩

Kom meer te weten over cruciale accreditaties voor de productie in de ruimtevaart voor een veiligere selectie van onderdelen. ↩

Ontdek hoe deze gespecialiseerde koeltechniek de duurzaamheid en prestaties van metalen onderdelen in extreme omstandigheden verbetert. ↩

Klik hier voor gedetailleerde vereisten en certificeringsproces voor luchtvaartleveranciers. ↩

Klik voor een gedetailleerde analyse van thermische effecten bij bewerking van lucht- en ruimtevaartuigen. ↩

Leer hoe materiaaleigenschappen veranderen tijdens bewerkingsprocessen om de productprestaties te verbeteren. ↩

Ontdek hoe additieve technologieën uw lucht- en ruimtevaartprojecten kunnen transformeren. ↩

Leer hoe gespecialiseerde productieworkflows zowel aangepaste als grootschalige projecten optimaliseren. ↩