Vindt u het moeilijk om de juiste aluminiumlegering te kiezen voor uw kritische luchtvaart- of defensietoepassingen? Veel ingenieurs worden met deze uitdaging geconfronteerd en riskeren dat hun project mislukt door materialen te kiezen die niet bestand zijn tegen omgevingen met hoge druk of die niet voldoen aan precieze prestatievereisten.

Aluminium 7075 is een zinklegering met hoge sterkte die bekend staat om zijn uitzonderlijke sterkte-gewichtsverhouding, uitstekende weerstand tegen vermoeiing en goede bewerkbaarheid. Het wordt voornamelijk gebruikt in de ruimtevaart, defensie en toepassingen met hoge druk en biedt superieure prestaties op plaatsen waar standaard aluminiumlegeringen het zouden laten afweten.

In mijn jaren bij PTSMAKE heb ik met veel klanten gewerkt die in eerste instantie aluminium 7075 over het hoofd zagen voor hun kritische toepassingen. Deze krachtige legering levert sterkte die vergelijkbaar is met veel staalsoorten, maar dan met slechts een derde van het gewicht. Als je componenten ontwerpt die moeten presteren onder extreme omstandigheden met een minimaal gewicht, dan zal de onderstaande informatie je helpen te begrijpen waarom 7075 de perfecte oplossing kan zijn voor je volgende project.

Is 7075 aluminium sterker dan 6061?

Heb je ooit naar materiaalspecificaties zitten staren, verscheurd tussen het kiezen van 7075 en 6061 aluminium voor je belangrijke project? Dat frustrerende moment waarop je de perfecte balans van sterkte, gewicht en kosten nodig hebt, maar de technische datasheets lijken te vervagen in een verwarrende puinhoop?

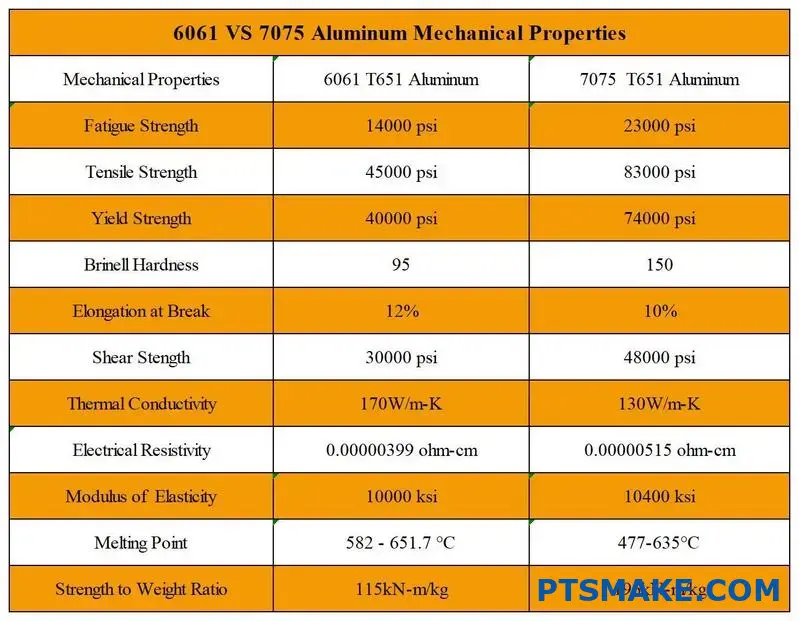

Ja, 7075 aluminium is aanzienlijk sterker dan 6061. 7075 heeft bijna twee keer zoveel treksterkte (83.000 psi vs. 45.000 psi) en een superieure vloeigrens, waardoor het ideaal is voor toepassingen met hoge druk in de ruimtevaart en defensie, terwijl 6061 een betere corrosiebestendigheid en lasbaarheid biedt tegen lagere kosten.

De benamingen van aluminiumlegeringen begrijpen

Voordat we in de sterktevergelijking duiken, is het belangrijk om te begrijpen wat deze getallen eigenlijk betekenen. Het 4-cijferige aanduidingssysteem voor aluminiumlegeringen is ontwikkeld door de Aluminium Association om verschillende aluminiumsamenstellingen en hun eigenschappen te classificeren.

Het eerste cijfer geeft het belangrijkste legeringselement aan. Zowel 6061 als 7075 zijn smeedlegeringen, waarbij "6" aangeeft dat magnesium en silicium de primaire legeringselementen zijn, terwijl "7" aangeeft dat zink de belangrijkste toevoeging is. Het tweede cijfer geeft wijzigingen aan in de oorspronkelijke legering of onzuiverheidslimieten, terwijl de laatste twee cijfers de specifieke legering binnen de serie aangeven.

Vergelijking van mechanische eigenschappen

Bij het vergelijken van sterktekenmerken moeten verschillende belangrijke parameters worden geëvalueerd:

Treksterkte

7075 aluminium presteert aanzienlijk beter dan 6061 in treksterkte, vooral in de T6-toestand:

| Eigendom | 7075-T6 | 6061-T6 | Verschil |

|---|---|---|---|

| Uiteindelijke treksterkte | 83.000 psi (572 MPa) | 45.000 psi (310 MPa) | ~84% sterker |

| Opbrengststerkte | 73.000 psi (503 MPa) | 40.000 psi (276 MPa) | ~83% sterker |

| Rek bij breuk | 11% | 12% | Vergelijkbare vervormbaarheid |

In mijn ervaring met het werken met ruimtevaartonderdelen bij PTSMAKE, maakt deze superieure treksterkte 7075 de voorkeurskeuze voor structureel kritische toepassingen waar falen geen optie is.

Vergelijking van hardheid

Hardheid correleert sterk met slijtvastheid en bewerkbaarheid:

| Alloy | Brinellhardheid | Rockwell B |

|---|---|---|

| 7075-T6 | 150 | 87 |

| 6061-T6 | 95 | 60 |

Dit aanzienlijke verschil in hardheid verklaart waarom 7075 vaak wordt gespecificeerd voor onderdelen die onderhevig zijn aan hoge slijtage.

Weerstand tegen vermoeiing

Voor onderdelen die cyclisch worden belast, wordt de vermoeiingssterkte kritisch. 7075-T6 heeft een vermoeiingssterkte van ongeveer 23.000 psi (159 MPa) bij 5×10^8 cycli, vergeleken met de 14.000 psi (96 MPa) van 6061-T6. Deze uithoudingsgrens1 Dit voordeel maakt 7075 bijzonder waardevol in toepassingen zoals structurele onderdelen voor vliegtuigen en hoogwaardige voertuigonderdelen.

Chemische samenstelling en de invloed ervan op de sterkte

De chemische samenstelling heeft een directe invloed op de prestatiekenmerken:

| Element | 7075 (%) | 6061 (%) | Effect op eigenschappen |

|---|---|---|---|

| Zink | 5.1-6.1 | 0,25 max | Primair versterkend element in 7075 |

| Magnesium | 2.1-2.9 | 0.8-1.2 | Draagt bij aan sterkte en corrosiebestendigheid |

| Koper | 1.2-2.0 | 0.15-0.4 | Verhoogt de sterkte maar vermindert de corrosiebestendigheid |

| Silicium | 0,4 max | 0.4-0.8 | Primair legeringselement met Mg in 6061 |

Het hogere zinkgehalte in 7075 zorgt voor meer neerslaghardingspotentieel, terwijl de toevoeging van koper de sterkte verder verbetert ten koste van enige corrosiebestendigheid.

Overwegingen voor toepassingen naast sterkte

Hoewel 7075 aluminium duidelijk sterker is, is sterkte niet de enige factor die van belang is bij de materiaalkeuze:

Bewerkbaarheid

Ondanks de hogere hardheid kan 7075 aluminium uitzonderlijk goed bewerkt worden. Bij PTSMAKE hebben we ontdekt dat met de juiste snijparameters 7075 vaak efficiënter kan worden bewerkt dan 6061 omdat het schonere spanen produceert en agressieve materiaalverwijderingspercentages mogelijk maakt. Gereedschapsslijtage is echter meestal hoger bij 7075.

Lasbaarheid

6061 heeft een duidelijk voordeel op het gebied van lasbaarheid. Het is gemakkelijk te lassen met conventionele methoden zoals TIG en MIG. Daarentegen wordt 7075 beschouwd als een van de moeilijkere aluminiumlegeringen om te lassen vanwege het hoge zinkgehalte, dat bijdraagt aan de gevoeligheid voor warmscheuren.

Corrosiebestendigheid

6061 biedt over het algemeen een betere weerstand tegen corrosie, vooral in maritieme omgevingen. 7075, vooral met zijn hogere kopergehalte, vereist extra bescherming zoals anodiseren of conversielak in corrosieve omgevingen.

Kostenoverwegingen

Het prijsverschil tussen deze legeringen kan aanzienlijk zijn, waarbij 7075 meestal een premie van 30-50% oplevert ten opzichte van 6061. Dit kostenverschil maakt 6061 voordeliger voor toepassingen waar de matige sterkte voldoende is.

De juiste keuze maken voor uw toepassing

De keuze tussen deze legeringen moet worden bepaald door de toepassing:

- Kies 7075 als: Maximale sterkte en weerstand tegen vermoeiing van het grootste belang zijn, gewicht van cruciaal belang is en de hogere kosten gerechtvaardigd worden door de prestatievereisten.

- Kies 6061 als: Matige sterkte voldoende is, lasbaarheid vereist is, corrosiebestendigheid belangrijk is of budgettaire beperkingen belangrijk zijn.

Bij precisieproductie is er zelden een pasklare oplossing. Door een zorgvuldige materiaalselectie op basis van specifieke toepassingsvereisten kunnen we zowel de prestaties als de kosteneffectiviteit optimaliseren.

Waar wordt 7075 aluminium voor gebruikt?

Heb je je ooit afgevraagd waarom bepaalde onderdelen uit de ruimtevaart het niet begeven onder extreme druk? Of waarom hoogwaardige mountainbikes tegen een stootje kunnen zonder te breken? Het schijnbaar magische materiaal achter deze technische hoogstandjes blijft vaak onopgemerkt, maar het is cruciaal voor talloze toepassingen waarbij falen geen optie is.

7075 aluminium wordt voornamelijk gebruikt in de ruimtevaart, defensie, transport en sportuitrustingstoepassingen waar een hoge sterkte-gewichtsverhouding van cruciaal belang is. Deze aluminiumlegering biedt uitzonderlijke mechanische eigenschappen, waaronder superieure sterkte vergelijkbaar met veel staal met behoud van de lichtgewichteigenschappen van aluminium.

Belangrijkste toepassingen van 7075 aluminium

Toepassingen voor de ruimtevaartindustrie

De ruimtevaartindustrie was eigenlijk de bakermat van 7075 aluminium. Deze legering werd ontwikkeld in de jaren 1940 en werd al snel het meest gebruikte materiaal voor structurele onderdelen van vliegtuigen. Als je iets bouwt dat zowel licht als ongelooflijk sterk moet zijn, is 7075 aluminium vaak de perfecte oplossing.

In moderne vliegtuigen vind je deze zeer sterke legering terug:

- Rompframes en schotten

- Vleugelliggers en langsliggers

- Landingsgestelonderdelen

- Structurele ondersteuning

Wat 7075 bijzonder waardevol maakt voor luchtvaarttoepassingen is zijn uitstekende weerstand tegen vermoeiing. Vliegtuigonderdelen ondergaan talloze spanningscycli tijdens hun operationele levensduur en deze legering behoudt zijn structurele integriteit door deze herhaalde belastingscycli beter dan veel alternatieve materialen.

Militaire en defensietoepassingen

De militaire sector maakt gebruik van de unieke eigenschappen van 7075 aluminium voor verschillende toepassingen waarbij de prestaties niet in het gedrang mogen komen. Tijdens mijn werk met defensie aannemers bij PTSMAKE, heb ik uit eerste hand gezien hoe cruciaal deze legering is voor:

- Onderdelen pantserbeplating

- Structuren van militaire vliegtuigen

- Onderdelen voor raketten

- Tactische uitrusting

De combinatie van hoge treksterkte en goede ballistische weerstand2 maakt 7075 aluminium bijzonder waardevol voor beschermende toepassingen. Hoewel het meestal niet als primair pantsermateriaal wordt gebruikt, dient het als uitstekende structurele ondersteuning in composiet pantsersystemen.

Gebruik in de transportindustrie

Naast de ruimtevaart wordt 7075 aluminium ook veel gebruikt in de transportindustrie, waar gewichtsvermindering zonder afbreuk te doen aan de sterkte essentieel is:

| Transporttoepassing | Voordelen van 7075 aluminium |

|---|---|

| Hoogwaardige auto-onderdelen | Verbeterde brandstofefficiëntie, verbeterde acceleratie |

| Onderdelen voor raceauto's | Superieure verhouding sterkte/gewicht, betere handling |

| Mountainbike frames | Duurzaamheid met lichtgewicht constructie |

| Mariene componenten | Corrosiebestendigheid met ontlaten |

De auto-industrie, vooral in race- en high-performance voertuigen, gebruikt 7075 onderdelen om gewicht te verminderen zonder structurele integriteit op te offeren. Hoewel het meestal duurder is dan andere aluminiumlegeringen, rechtvaardigen de prestatievoordelen vaak de kosten in gespecialiseerde toepassingen.

Toepassingen voor sportuitrusting

De sportartikelenindustrie heeft 7075 aluminium omarmd voor hoogwaardige uitrusting waar prestaties het belangrijkst zijn:

- Uitrusting voor bergbeklimmen (karabiners, ijsbijlen)

- Hoogwaardige onderdelen voor boogschieten

- Honkbal- en softbalknuppels

- Premium visreels en onderdelen

Voor deze toepassingen maakt de combinatie van sterkte, gewicht en duurzaamheid 7075 aluminium ideaal. Bij PTSMAKE hebben we precisiecomponenten geproduceerd voor fabrikanten van sportartikelen die niets minder dan perfecte prestaties eisen van hun materialen.

Productieoverwegingen voor aluminium 7075

Uitdagingen bij machinale bewerking

Hoewel 7075 uitzonderlijke mechanische eigenschappen biedt, zorgt het voor unieke uitdagingen tijdens bewerkingsprocessen. Juist de hardheid die het waardevol maakt, maakt het ook moeilijker te bewerken in vergelijking met zachtere aluminiumlegeringen.

Mijn ervaring bij PTSMAKE is dat het succesvol bewerken van aluminium 7075 vereist is:

- Juiste gereedschapsselectie (hardmetalen gereedschap presteert vaak het beste)

- Juiste snijsnelheden en voedingen

- Effectieve koelstrategieën om de opbouw van warmte te beheersen

- Gespecialiseerde opspanning om werkstukbewegingen te minimaliseren

De neiging van het materiaal om te verharden betekent dat bewerkingsstrategieën zorgvuldig moeten worden gepland om extra problemen tijdens het fabricageproces te voorkomen.

Overwegingen voor warmtebehandeling

Een van de meest cruciale aspecten van het werken met 7075 aluminium is de juiste warmtebehandeling. De meest voorkomende hardheid is T6, die de optimale balans biedt tussen sterkte en maatvastheid.

Het typische warmtebehandelingsproces omvat:

- Oploswarmtebehandeling (verhitten tot ongeveer 900°F)

- Afschrikken (snel afkoelen)

- Kunstmatige veroudering (gecontroleerde heropwarming)

Dit proces verandert de materiaaleigenschappen drastisch, waardoor de treksterkte toeneemt van ongeveer 33.000 psi in de gegloeide toestand tot meer dan 83.000 psi in de T6-toestand. Het proces moet echter nauwkeurig worden gecontroleerd om te voorkomen dat er dimensionale veranderingen optreden die de toleranties van het uiteindelijke onderdeel kunnen beïnvloeden.

7075 aluminium met staal vergelijken: Welke heeft betere eigenschappen?

Heb je ooit moeten kiezen tussen aluminium 7075 en staal voor je project? De strijd is echt - het afwegen van gewichtseisen tegen sterktebehoeften terwijl je binnen het budget blijft, kan aanvoelen als een onmogelijke puzzel, vooral wanneer deadlines in zicht komen.

Hoewel 7075 aluminium niet universeel sterker is dan staal, biedt het een superieure sterkte-gewichtsverhouding. Een stuk 7075 aluminium is ongeveer een derde van het gewicht van staal met vergelijkbare sterkte in bepaalde toepassingen, waardoor het ideaal is voor de ruimtevaart en hoogwaardige toepassingen waar gewicht van belang is.

De eigenschappen uitsplitsen: 7075 aluminium vs. staal

Bij het vergelijken van materialen zoals 7075 aluminium en staal moeten we rekening houden met meerdere eigenschappen die verder gaan dan alleen naar de ruwe sterktecijfers kijken. Ik heb veel met beide materialen gewerkt in diverse precisieproductieprojecten en ik heb geleerd dat de context enorm belangrijk is.

Vergelijking treksterkte

De treksterkte van 7075-T6 aluminium (de meest voorkomende hardheid) varieert meestal van 74.000-78.000 psi (510-540 MPa). Dit is indrukwekkend voor een aluminiumlegering, maar veel staalsoorten overtreffen dit:

| Materiaal | Treksterkte (psi) | Treksterkte (MPa) |

|---|---|---|

| Aluminium 7075-T6 | 74,000-78,000 | 510-540 |

| Zacht staal (A36) | 58,000-80,000 | 400-550 |

| 4140 staal (warmtebehandeld) | 150,000-165,000 | 1,035-1,140 |

| Roestvrij staal 304 | 85,000 | 585 |

Zoals je kunt zien, presteert 7075 aluminium beter dan sommige zacht staalsoorten, maar hebben veel staallegeringen een aanzienlijk hogere treksterkte. Treksterkte alleen vertelt echter niet het hele verhaal.

Verhouding sterkte/gewicht: De kritieke factor

Waar aluminium 7075 echt in uitblinkt, is de uitzonderlijke sterkte-gewichtsverhouding. Met een dichtheid van slechts ongeveer 2,81 g/cm³ vergeleken met 7,85 g/cm³ van staal, levert aluminium 7075 een opmerkelijke sterkte bij slechts een derde van het gewicht.

Voor specifieke sterkte3 berekeningen:

- 7075-T6 aluminium: ~196 kN-m/kg

- Staal (varieert per type): ~154 kN-m/kg voor hogesterktestalen

Deze eigenschap maakt 7075 aluminium het materiaal van keuze bij PTSMAKE wanneer we ruimtevaartonderdelen, sportuitrusting, of elke toepassing waar gewichtsvermindering is van cruciaal belang zonder structurele integriteit op te offeren vervaardigen.

Opbrengststerkte en hardheid

De vloeigrens geeft aan wanneer een materiaal permanent begint te vervormen. 7075-T6 aluminium heeft een vloeigrens van ongeveer 73.000 psi (503 MPa), wat vergelijkbaar is met veel staalsoorten maar lager dan staallegeringen met hoge sterkte.

Voor hardheid meet 7075-T6 aluminium meestal 150 Brinell, terwijl:

- Zacht staal: 120 Brinell

- Warmtebehandeld staal: 280-600 Brinell (afhankelijk van de legering en behandeling)

Verschillen in milieuprestaties

Corrosiebestendigheid

Staal heeft meestal extra behandelingen of coatings nodig om corrosie te weerstaan, terwijl aluminium van nature een oxidelaag vormt die enige bescherming biedt. Maar 7075 aluminium is eigenlijk gevoeliger voor corrosie dan veel andere aluminiumlegeringen vanwege het hoge kopergehalte.

In mijn productie-ervaring bij PTSMAKE raden we vaak aan om 7075 aluminium componenten te anodiseren of andere beschermende afwerkingen aan te brengen als ze worden blootgesteld aan zware omstandigheden. Voor stalen onderdelen zijn meestal galvanisatie of speciale coatings nodig.

Temperatuurprestaties

Staal behoudt over het algemeen zijn structurele eigenschappen beter bij extreme temperaturen:

| Materiaal | Prestaties bij lage temperaturen | Prestaties bij hoge temperaturen |

|---|---|---|

| 7075 aluminium | Uitstekend tot cryogene temperaturen | Verliest sterkte boven 93°C (200°F) |

| Staal (typisch) | Goed bij lage temperaturen | Behoudt sterkte tot 538°C (1000°F) |

Dit temperatuurverschil wordt kritisch in toepassingen met hoge bedrijfstemperaturen, waar staal vaak de voorkeur blijft genieten ondanks het gewichtsniveau.

Kosten en bewerkbaarheid

7075 aluminium is over het algemeen duurder dan gewone staalsoorten maar biedt een uitstekende bewerkbaarheid. Bij PTSMAKE hebben we ontdekt dat de hogere materiaalkosten van 7075 vaak worden gecompenseerd door:

- Kortere bewerkingstijd en slijtage van gereedschap

- Lagere transportkosten door lichter gewicht

- Minder energieverbruik in mobiele toepassingen

- Verven is niet nodig (hoewel anodiseren wordt aanbevolen)

De materiaalkeuze hangt uiteindelijk af van uw specifieke toepassingseisen. Voor toepassingen in de ruimtevaart, hoogwaardige auto's of sportartikelen waar gewicht van cruciaal belang is, blijkt 7075 aluminium vaak superieur te zijn, ondanks het feit dat het niet de absoluut hoogste sterktewaarden van staal heeft.

Wat zijn de voor- en nadelen van 7075 aluminium?

Ben je ooit verscheurd geweest tussen materiaalkeuzes voor een kritiek project? Dat moment waarop je uitzonderlijke sterkte nodig hebt, maar je zorgen maakt over de kosten of corrosiebestendigheid? De juiste materiaalkeuze kan het verschil betekenen tussen een succesvol project en een kostbare mislukking.

7075 aluminium biedt een uitstekende sterkte-gewichtsverhouding en een uitstekende weerstand tegen vermoeiing, maar gaat gepaard met hogere kosten en verminderde lasbaarheid in vergelijking met andere aluminiumlegeringen. De uitzonderlijke hardheid maakt het ideaal voor ruimtevaarttoepassingen, terwijl de corrosieproblemen kunnen worden aangepakt met de juiste behandeling.

Voordelen van 7075 aluminium

Superieure verhouding sterkte/gewicht

Bij het vergelijken van aluminiumlegeringen staat 7075 bovenaan de piramide voor sterkte. Met een treksterkte die vergelijkbaar is met veel staalsoorten, levert het deze prestaties bij slechts een derde van het gewicht. Deze uitzonderlijke verhouding tussen sterkte en gewicht maakt het van onschatbare waarde in toepassingen waar gewichtsvermindering cruciaal is, maar sterkte niet in het gedrang mag komen.

In mijn werk met luchtvaartklanten bij PTSMAKE heb ik uit de eerste hand gezien hoe deze materiaaleigenschap zich vertaalt in brandstofbesparing en een groter laadvermogen. Het materiaal bereikt dit door zijn op zink gebaseerde samenstelling, die een unieke precipitatieharding4 mechanisme dat de microstructuur van het aluminium versterkt.

Uitstekende weerstand tegen vermoeiing

Een andere opvallende eigenschap van 7075 aluminium is de opmerkelijke weerstand tegen vermoeiing. Onderdelen die worden blootgesteld aan herhaalde laad- en ontlaadcycli gaan doorgaans veel sneller stuk dan hun statische belastingswaarden zouden doen vermoeden. 7075 behoudt zijn integriteit echter indrukwekkend goed onder deze omstandigheden.

Deze eigenschap is vooral waardevol in toepassingen met trillingen of cyclische belasting, zoals:

- Structurele onderdelen van vliegtuigen

- Hoogwaardige auto-onderdelen

- Sportuitrusting (fietsframes, klimmateriaal)

- Militaire uitrusting

Hoge bewerkbaarheid

Ondanks zijn hardheid is 7075 aluminium goed te bewerken met de juiste technieken. Dit maakt het geschikt voor het maken van ingewikkelde onderdelen met nauwe toleranties. Bij PTSMAKE, we regelmatig CNC-bewerken 7075 onderdelen met functies die ±0.005mm precisie.

Het materiaal snijdt zuiver met het juiste gereedschap en reageert goed op zowel traditionele als moderne bewerkingsmethoden. Deze bewerkbaarheid, gecombineerd met de sterkte-eigenschappen, maakt het ideaal voor complexe precisiecomponenten.

Nadelen van 7075 aluminium

Kostenoverwegingen

Een belangrijk nadeel van 7075 aluminium zijn de hogere kosten in vergelijking met meer gangbare aluminiumlegeringen. De prijspremie is er om verschillende redenen:

- Complexer legeringsproces

- Hogere vraag in gespecialiseerde industrieën

- Strengere eisen voor kwaliteitscontrole

Deze tabel vergelijkt bij benadering de relatieve kosten van veel voorkomende aluminiumlegeringen:

| Aluminiumlegering | Relatieve kostenindex |

|---|---|

| 1100 (zuiver) | 1.0 |

| 6061 | 1.3-1.5 |

| 2024 | 1.7-1.9 |

| 7075 | 2.0-2.4 |

Hoewel dit kostenverschil aanzienlijk kan zijn voor grote productieruns, wordt het vaak gerechtvaardigd door de prestatievoordelen in kritieke toepassingen.

Beperkte lasbaarheid

Misschien wel de belangrijkste technische beperking van 7075 aluminium is de slechte lasbaarheid. Het hoge zinkgehalte dat het een uitzonderlijke sterkte geeft, maakt het ook zeer gevoelig voor lasscheuren en sterktevermindering in warmte-beïnvloede zones.

Deze beperking betekent dat voor 7075 onderdelen meestal alternatieve verbindingsmethoden nodig zijn:

- Mechanische bevestiging (bouten, klinknagels)

- Lijmverbinding

- Gespecialiseerde processen zoals wrijvingsroerlassen

In sommige productiescenario's dicteert deze beperking wijzigingen in het ontwerp of dwingt het gebruik van alternatieve materialen af wanneer gelaste assemblages nodig zijn.

Corrosie kwetsbaarheid

Hoewel alle aluminiumlegeringen een natuurlijke oxidelaag vormen die een basisbescherming tegen corrosie biedt, is 7075 gevoeliger voor bepaalde soorten corrosie dan andere aluminiumlegeringen, in het bijzonder:

- Spanningscorrosie

- Afschilferingscorrosie

- Galvanische corrosie bij contact met bepaalde metalen

Deze kwetsbaarheid kan worden verminderd door de juiste oppervlaktebehandelingen zoals anodiseren, alodining, of het toepassen van beschermende coatings. Bij PTSMAKE, raden we meestal anodiseren 7075 componenten die zullen worden blootgesteld aan ruwe omgevingen, die een laag van bescherming toevoegt met behoud van maatnauwkeurigheid.

Toepassingsspecifieke overwegingen

De geschiktheid van 7075 aluminium hangt uiteindelijk af van je specifieke toepassingseisen. Ik vind het nuttig om deze factoren in overweging te nemen bij het evalueren of 7075 de juiste keuze is:

Ideale toepassingen voor 7075 aluminium

Het materiaal blinkt uit in scenario's die vereisen:

- Maximale sterkte met minimaal gewicht

- Goede weerstand tegen vermoeiing

- Uitstekende bewerkbaarheid voor complexe geometrieën

- Geen lasvereisten

Gebruikelijke toepassingen zijn onder andere:

- Structurele onderdelen van vliegtuigen

- Defensie-uitrusting

- Exclusieve sportartikelen

- Precisiemachineonderdelen

Wanneer alternatieven kiezen

Overweeg andere legeringen als het om je toepassing gaat:

- Uitgebreide lasvereisten (overweeg 6061 of 5052)

- Zware corrosieve omgevingen zonder oppervlaktebescherming

- Budgetbeperkingen voor grote productieruns

- Behoefte aan hoge elektrische geleidbaarheid (overweeg 1100 of 6101)

Door deze factoren zorgvuldig te evalueren aan de hand van jouw specifieke eisen, kun je een weloverwogen beslissing nemen of 7075 aluminium het juiste materiaal is voor jouw project.

Wat is de sterkste soort aluminium?

Heb je ooit gewerkt aan een project dat extreme sterkte in aluminium vereiste, maar werd je overweldigd door de ontelbare legeringopties? Heb je jezelf ooit afgevraagd of je wel de juiste kwaliteit gebruikt wanneer structurele integriteit en veiligheid onontbeerlijk zijn?

De sterkste in de handel verkrijgbare aluminiumsoort is 7075-T6. Deze zeer sterke aluminiumlegering bevat zink als het primaire legeringselement en biedt een treksterkte tot 83.000 psi (572 MPa), waardoor het ideaal is voor ruimtevaart, militaire toepassingen en toepassingen met hoge druk.

De superieure sterktekenmerken van 7075 aluminium begrijpen

Als we het hebben over hoogwaardige aluminiumlegeringen, staat 7075 steevast bovenaan als het gaat om sterkte. Als iemand die veel heeft gewerkt met verschillende metalen voor precisiefabricage, heb ik 7075 aluminium de meeste andere aluminiumkwaliteiten zien overtreffen in veeleisende toepassingen.

De uitzonderlijke sterkte van 7075 aluminium komt door de unieke samenstelling. Het bevat ongeveer 5,1-6,1% zink, 2,1-2,9% magnesium, 1,2-2,0% koper en kleinere hoeveelheden chroom, mangaan en titanium. Deze zinkrijke formule creëert een legering die een warmtebehandeling kan ondergaan om uitstekende mechanische eigenschappen te verkrijgen.

De aanduiding T6 (7075-T6) geeft een specifiek warmtebehandelingsproces aan dat de sterkte van de legering maximaliseert. Dit proces omvat een warmtebehandeling in oplossing gevolgd door kunstmatige veroudering. Het resultaat is een aluminiumlegering met een treksterkte die vergelijkbaar is met veel staalsoorten, maar met slechts een derde van het gewicht.

Mechanische eigenschappen die 7075 onderscheiden

De indrukwekkende mechanische eigenschappen van 7075-T6 aluminium onderscheiden het van andere soorten:

| Eigendom | 7075-T6 Waarde | Vergelijking met 6061-T6 |

|---|---|---|

| Treksterkte | 83.000 psi (572 MPa) | ~1,8x sterker |

| Opbrengststerkte | 73.000 psi (503 MPa) | ~2x sterker |

| Hardheid (Brinell) | 150 HB | ~1,9x harder |

| Vermoeiingssterkte | 23.000 psi (159 MPa) | ~1,6x beter |

Deze cijfers vertellen een overtuigend verhaal - 7075-T6 biedt bijna twee keer zoveel sterkte als de veelgebruikte 6061-T6 legering, terwijl het lichtgewicht voordeel van aluminium ten opzichte van staal behouden blijft.

Toepassingen die vragen om aluminium met de hoogste sterkte

Gebruik in ruimtevaart en defensie

De ruimtevaartindustrie was de oorspronkelijke drijvende kracht achter de ontwikkeling van 7075 in de jaren 1940. Vandaag de dag is deze legering nog steeds van cruciaal belang:

- Structurele onderdelen van vliegtuigen

- Militaire uitrusting en pantserbeplating

- Onderdelen voor raketten

- Rompframes en schotten

Bij PTSMAKE heb ik talloze ruimtevaartprojecten 7075 aluminium zien specificeren voor componenten waar falen geen optie is. De uitstekende verhouding tussen sterkte en gewicht van de legering maakt het van onschatbare waarde voor het verminderen van het gewicht van vliegtuigen met behoud van de structurele integriteit.

Sportuitrusting die maximale prestaties vereist

De uitzonderlijke eigenschappen van 7075 aluminium hebben het populair gemaakt in hoogwaardige sportuitrustingen:

- Mountainbikeframes en onderdelen

- Klimuitrusting (karabiners, ijsbijlen)

- Professionele stootborden voor boogschieten

- Hoogwaardige lacrosse-sticks

Fabrikanten van sportuitrusting waarderen het vermogen van 7075 om intense krachten te weerstaan en toch licht te blijven, wat atleten een voorsprong geeft op de concurrentie.

Beperkingen van 7075 aluminium ondanks de sterkte

Hoewel 7075 ongeëvenaarde sterkte biedt, is het niet geschikt voor elke toepassing. Inzicht in de beperkingen is cruciaal voor de juiste materiaalkeuze:

Uitdagingen voor corrosiebestendigheid

Een belangrijk nadeel van 7075 is de relatief slechte corrosiebestendigheid in vergelijking met andere aluminiumlegeringen, met name de 5000 en 6000 series. Het hoge kopergehalte maakt het gevoelig voor spanningscorrosie5 en afschilferingscorrosie, vooral in mariene omgevingen.

In mijn ervaring met precisieverspaning raden we vaak aanvullende beschermende behandelingen aan voor 7075-componenten die worden blootgesteld aan corrosieve omgevingen:

- Anodiseren (Type II of Type III)

- Alodine chromaat conversie coating

- Primer- en verfsystemen

- Protocollen voor regelmatig onderhoud en inspectie

Overwegingen met betrekking tot fabricage en lasbaarheid

Een andere beperking is de moeilijkheid van fabricage. De eigenschappen die 7075 zo sterk maken, maken het ook zo sterk:

- Moeilijker te bewerken (vereist speciaal gereedschap)

- Lastig te lassen met conventionele methoden

- Meer vatbaar voor kromtrekken tijdens warmtebehandeling

- Over het algemeen duurder dan andere aluminiumsoorten

Voor complexe geometrieën die lassen vereisen, stellen we vaak alternatieve legeringen voor zoals 6061 of composiet ontwerpbenaderingen om deze beperkingen te vermijden.

7075 vergelijken met andere aluminiumlegeringen met hoge sterkte

Hoewel 7075 over het algemeen wordt beschouwd als de sterkste aluminiumlegering, verdienen verschillende andere hoogwaardige opties overweging:

| Alloy | Treksterkte | Belangrijkste voordelen | Algemene toepassingen |

|---|---|---|---|

| 7075-T6 | 83.000 psi | Hoogste sterkte | Ruimtevaart, militair |

| 2024-T3 | 65.000 psi | Betere weerstand tegen vermoeidheid | Vliegtuigstructuren |

| 7068-T6511 | 97.000 psi | Hoogste speciale sterkte | Wedstrijdschieten |

| 6061-T6 | 45.000 psi | Betere corrosiebestendigheid | Algemeen doel |

| 5083-H321 | 46.000 psi | Superieure weerstand tegen corrosie op zee | Scheepsbouw, marine |

De legering 7068 verdient speciale vermelding als een gespecialiseerde variant die de sterkte van 7075 in bepaalde vormen kan overtreffen, maar deze legering is minder algemeen verkrijgbaar en aanzienlijk duurder, waardoor deze onpraktisch is voor de meeste commerciële toepassingen.

Veiligheid en risicomanagement bij 7075 aluminium lassen?

Heb je ooit geprobeerd 7075 aluminium te lassen, maar eindigde je met gescheurde lassen en een gefrustreerde zucht? Of misschien heb je je wel eens afgevraagd waarom de werkplaatschef het lassen van deze legering verbiedt, ondanks de populariteit ervan in de lucht- en ruimtevaart?

Het lassen van 7075 aluminium brengt aanzienlijke veiligheidsrisico's met zich mee, waaronder het ontstaan van giftige dampen, brandgevaar vanwege het lage smeltpunt en mogelijke structurele storingen. Een goede ventilatie, speciale persoonlijke beschermingsmiddelen (PPE), brandbestrijdingssystemen en een uitgebreide training van de operator zijn essentiële strategieën voor risicobeheer om deze gevaren te beperken.

De belangrijkste veiligheidsrisico's van 7075 aluminium lassen identificeren

Als het aankomt op het lassen van 7075 aluminium, gaan de veiligheidsaspecten veel verder dan de technische moeilijkheden. Door mijn ervaring bij PTSMAKE met klanten uit de lucht- en ruimtevaart en defensie, heb ik een aantal kritieke gevaren waargenomen die moeten worden aangepakt voordat een laspoging wordt ondernomen.

Giftige rookontwikkeling

7075 aluminium bevat zink (5,1-6,1%), magnesium (2,1-2,9%) en koper (1,2-2,0%) die verdampen bij lastemperaturen. Deze dampen kunnen leiden tot een toestand die bekend staat als metaaldampkoorts6 - een griepachtige ziekte die optreedt wanneer lassers deze metaaloxidedampen inademen. De symptomen treden meestal 4-12 uur na blootstelling op en omvatten:

- Koorts en rillingen

- Metaalachtige smaak in de mond

- Vermoeidheid en spierpijn

- Misselijkheid en hoofdpijn

Hoewel dit meestal tijdelijk is, kan herhaalde blootstelling leiden tot ademhalingsproblemen op de lange termijn en een verhoogde vatbaarheid voor longinfecties.

Brand- en explosiegevaar

Het relatief lage smeltpunt van aluminium (in vergelijking met staal) zorgt voor een aanzienlijk brandrisico. Bovendien is aluminiumstof zeer brandbaar. Tijdens laswerkzaamheden creëren deze factoren gevaarlijke omstandigheden:

- Gesmolten aluminium kan brandbare materialen op afstand ontsteken

- Aluminiumdeeltjes kunnen explosieve mengsels vormen met lucht

- Contact van water met gesmolten aluminium kan hevige stoomexplosies veroorzaken

Structurele integriteitsrisico's

Vanuit veiligheidsperspectief is de kans op structureel falen na het lassen misschien wel het grootst. De door warmte aangetaste zone wordt aanzienlijk zwakker dan het moedermateriaal, waardoor potentiële breukpunten ontstaan die mogelijk niet direct zichtbaar zijn. Dit brengt ernstige veiligheidsrisico's met zich mee in dragende toepassingen.

Essentiële veiligheidsuitrusting voor het hanteren van aluminium 7075

Wanneer we bij PTSMAKE met 7075 aluminium werken, implementeren we uitgebreide veiligheidsprotocollen, ook al bewerken we dit materiaal hoofdzakelijk in plaats van het te lassen. Voor degenen die toch moeten lassen, zijn deze veiligheidsmaatregelen niet onderhandelbaar:

Ademhalingsbeschermingssystemen

Standaard lasmaskers zijn onvoldoende voor het lassen van 7075 aluminium. De benodigde uitrusting omvat:

- Aangedreven luchtzuiverend ademhalingstoestel (PAPR) met geschikte filters voor metalen dampen

- Externe luchttoevoersystemen voor gesloten ruimtes

- Apparatuur voor luchtcontrole op de werkplek om veilige blootstellingsniveaus te controleren

Vereisten voor speciale persoonlijke beschermingsmiddelen (PPE)

Naast ademhalingsbescherming zijn gespecialiseerde persoonlijke beschermingsmiddelen essentieel:

- Brandwerende kleding die alle huid bedekt

- Gespecialiseerde aluminium lashandschoenen (doorgaans meer isolerend dan standaard lashandschoenen)

- Gelaatsschermen met specifieke laswaarden voor aluminium

- Hittebestendige schorten en mouwen

Faciliteit Veiligheidssystemen

De werkruimte zelf vereist aanzienlijke veiligheidsaanpassingen:

| Veiligheidssysteem | Doel | Onderhoudsvereiste |

|---|---|---|

| Verbeterde ventilatie | Verwijdert giftige dampen | Maandelijkse filtervervanging, driemaandelijkse systeeminspectie |

| Brandbestrijding | Bevat potentiële aluminiumbranden | Jaarlijkse inspectie, gespecialiseerde klasse D brandblussers |

| Speciale lasruimten | Isoleert laswerkzaamheden | Dagelijkse schoonmaak, regelmatige inspectie van het oppervlak |

| Nood oogdouche | Aanpak van chemische blootstelling | Wekelijks testen, maandelijkse volledige inspectie |

Risicomanagementstrategieën implementeren

Ik heb meer dan 15 jaar precisieonderdelen geleverd aan lucht- en ruimtevaartbedrijven en ik heb gezien hoe de juiste risicomanagementstrategieën het verschil maken tussen veilige operaties en rampen op de werkplek.

Uitgebreide bedieningstraining

Personeel dat 7075 aluminium probeert te lassen moet speciale training krijgen die verder gaat dan de standaard lascertificering, waaronder:

- Herkenning van materiaalspecifieke gevaren

- Procedures voor noodgevallen

- Protocollen voor gezondheidsbewaking

- Goed onderhoud van apparatuur

Technische controles en ontwerp van werkplekken

Het ontwerp van werkplekken speelt een cruciale rol bij het beperken van risico's:

- Afzuigtafels om dampen weg te trekken van de ademhalingszones van operators

- Thermische isolatiebarrières om het risico op branduitbreiding te verminderen

- Aangewezen plekken voor heet werk met onbrandbare oppervlakken

- Nooduitschakelsystemen toegankelijk vanaf meerdere locaties

Medische bewakingsprogramma's

Vanwege de gezondheidsrisico's die gepaard gaan met het lassen van aluminium 7075 is het raadzaam om een medisch toezichtsprogramma te implementeren:

- Baseline longfunctietests voor lassers

- Regelmatig bloedonderzoek op metaalophoping

- Gehoortests (aluminium lassen kan veel lawaai produceren)

- Jaarlijkse uitgebreide gezondheidsbeoordelingen

Documentatie en naleving

Een goede documentatie is essentieel voor zowel de veiligheid als de naleving van de wet:

- Gedetailleerde veiligheidsprocedures specifiek voor 7075 aluminium

- Protocollen voor incidentrapportage en onderzoek

- Regelmatige veiligheidsaudits en het bijhouden van corrigerende maatregelen

- Toegankelijkheid en training van veiligheidsinformatiebladen (MSDS)

Alternatieve benaderingen om veiligheidsrisico's te verminderen

Bij PTSMAKE raden we vaak alternatieve verbindingsmethoden aan klanten aan die 7075 aluminium componenten moeten verbinden. Deze alternatieven verminderen de veiligheidsrisico's aanzienlijk terwijl de vereiste structurele integriteit wordt bereikt:

- Mechanische bevestiging (bouten, klinknagels, schroeven)

- Lijmen met aerospace-epoxies

- Wrijvingsroerlassen (dat werkt onder het smeltpunt)

- Ontwerpaanpassingen om het verbinden van warmtebehandelde secties overbodig te maken

Door deze strategieën toe te passen, kunnen fabrikanten vaak hun ontwerpdoelen bereiken zonder de aanzienlijke veiligheidsrisico's die gepaard gaan met het traditionele lassen van 7075 aluminium.

Hoe beïnvloedt de warmtebehandeling de eigenschappen van aluminium 7075?

Heb je ooit geworsteld met aluminium onderdelen die niet presteerden zoals verwacht ondanks het gebruik van hoogwaardige legeringen? Heb je je ooit afgevraagd waarom hetzelfde materiaal dramatisch verschillende eigenschappen kan vertonen in verschillende toepassingen? Het verschil ligt vaak niet in de legering zelf, maar in hoe het hitte behandeld is - een kritieke factor die veel ingenieurs over het hoofd zien totdat er prestatieproblemen ontstaan.

Warmtebehandeling verandert de eigenschappen van aluminium 7075 ingrijpend door de microstructuur te veranderen. Door middel van gecontroleerde verwarmings- en koelprocessen zoals oplossingsbehandeling, afschrikken en veroudering kan deze legering tot 3x hogere sterkte, verbeterde corrosiebestendigheid en verbeterde bewerkbaarheid bereiken, terwijl enige taaiheid en taaiheid worden opgeofferd.

Inzicht in de effecten van warmtebehandeling op aluminium 7075

Warmtebehandeling is een spelbreker voor aluminium 7075, daarom wordt het zo veel gebruikt in de ruimtevaart en in toepassingen met hoge druk. Als iemand die toezicht heeft gehouden op talloze precisieverspaningsprojecten, heb ik uit de eerste hand gezien hoe het juiste protocol voor warmtebehandeling het verschil kan maken tussen het slagen of mislukken van onderdelen.

Het fundamentele doel van warmtebehandeling van 7075 aluminium is het optimaliseren van de mechanische eigenschappen voor specifieke toepassingen. Door de microstructuur van de legering te manipuleren door middel van gecontroleerde temperatuurveranderingen, kunnen we de sterkte, hardheid en andere eigenschappen verbeteren om aan veeleisende eisen te voldoen.

Belangrijkste warmtebehandelingsprocessen voor aluminium 7075

De warmtebehandeling van aluminium 7075 bestaat meestal uit verschillende processen:

- Oplossing warmtebehandeling: De legering verhitten tot ongeveer 480°C (900°F) om de legeringselementen op te lossen in een vaste oplossing.

- Doven: Het materiaal snel afkoelen, meestal in water, om een oververzadigde vaste oplossing te creëren.

- Veroudering: De vorming van precipitaten in de microstructuur toestaan, op natuurlijke wijze bij kamertemperatuur of kunstmatig bij verhoogde temperaturen.

Elk van deze stappen draagt bij aan de uiteindelijke eigenschappen van het materiaal. De meest voorkomende hardheden voor 7075 aluminium zijn T6, T73 en T76, die elk verschillende eigenschappen hebben.

Mechanische eigenschappen veranderen door warmtebehandeling

Warmtebehandeling verandert de mechanische eigenschappen van 7075 aluminium drastisch. De volgende tabel toont typische veranderingen in eigenschappen tussen gegloeid (O-toestand) en verouderd (T6-toestand):

| Eigendom | 7075-O (gegloeid) | 7075-T6 (piekverouderd) | Veranderingsfactor |

|---|---|---|---|

| Treksterkte | 22 ksi (152 MPa) | 83 ksi (572 MPa) | 3,8× toename |

| Opbrengststerkte | 14 ksi (97 MPa) | 73 ksi (503 MPa) | 5,2× toename |

| Rek | 16% | 11% | 31% afname |

| Hardheid (Brinell) | 60 | 150 | 2,5× toename |

Deze transformatie in eigenschappen komt door precipitatieharding7waarbij deeltjes op nanoschaal worden gevormd in de aluminiummatrix, waardoor dislocatiebewegingen effectief worden geblokkeerd en de legering sterker wordt.

Effecten op specifieke materiaaleigenschappen

Sterkte en hardheid

Het meest dramatische effect van warmtebehandeling op aluminium 7075 is de toename in sterkte en hardheid. Door de juiste warmtebehandeling kan de treksterkte toenemen van ongeveer 22 ksi in de gegloeide toestand tot meer dan 83 ksi in de T6-toestand. Deze versterking heeft echter een prijs - het materiaal verliest tijdens het proces meestal wat taaiheid.

Bij PTSMAKE hebben we ontdekt dat het zorgvuldig controleren van het verouderingsproces cruciaal is voor het bereiken van consistente sterkte-eigenschappen. Zelfs kleine variaties in verouderingstemperatuur of -tijd kunnen leiden tot aanzienlijke verschillen in eigenschappen.

Corrosiebestendigheid

Warmtebehandeling heeft een aanzienlijke invloed op de corrosiebestendigheid, vooral op de gevoeligheid voor spanningscorrosie (SCC). Hoewel de hardheid T6 maximale sterkte biedt, kan deze gevoeliger zijn voor SCC dan speciaal ontwikkelde hardheden zoals T73, die wat sterkte opofferen voor een betere corrosiebestendigheid.

Dimensionale stabiliteit

Een andere belangrijke overweging is dimensionale stabiliteit. Warmtebehandeling kan restspanningen en kleine dimensionale veranderingen veroorzaken. Voor onderdelen met een hoge precisie moet hiermee rekening worden gehouden tijdens het fabricageproces. Bij onze CNC precisiebewerkingen plannen we deze maatveranderingen vaak in bij het werken met warmtebehandeld 7075.

Vermoeiingseigenschappen

Warmtebehandeling heeft ook invloed op vermoeiingsprestaties. De temperatuur T6 biedt doorgaans een goede weerstand tegen vermoeiing, maar de temperatuur T73 en andere verouderde temperaturen kunnen een betere weerstand bieden tegen scheurgroei bij cyclische belastingstoepassingen, wat cruciaal is voor onderdelen voor de ruimtevaart.

Praktische toepassingen van verschillende warmtebehandelingen

Er worden verschillende warmtebehandelingen gekozen op basis van de specifieke vereisten van de toepassing:

- T6 Buigzaamheid: Gebruikt waar maximale sterkte de prioriteit is, zoals structurele onderdelen voor de ruimtevaart

- T73 Temper: Geselecteerd voor toepassingen die een betere weerstand tegen spanningscorrosie vereisen, zij het met een 10-15% lagere sterkte dan T6

- T76 Temper: Biedt een compromis tussen T6 sterkte en T73 corrosiebestendigheid

Ik heb talloze toepassingen gezien waarbij het kiezen van de juiste hardheid cruciaal was voor de prestaties van onderdelen. Bij het bewerken van kritische luchtvaartonderdelen op PTSMAKE raden we bijvoorbeeld vaak T73 aan boven T6, ondanks de lagere sterkte, omdat de verbeterde corrosiebestendigheid zorgt voor een betere betrouwbaarheid op de lange termijn.

Warmtebehandeling optimaliseren voor specifieke toepassingen

Het warmtebehandelingsproces kan worden aangepast om specifieke eigenschappen voor bepaalde toepassingen te optimaliseren. Door bijvoorbeeld de verouderingstijd en -temperatuur aan te passen, kan de balans tussen sterkte en taaiheid worden verfijnd. Dit is vooral belangrijk voor componenten die te maken hebben met complexe belastingsscenario's.

Wanneer we werken met klanten in de luchtvaart- of defensiesector, werken we vaak samen met materiaalingenieurs om aangepaste warmtebehandelingsprotocollen te ontwikkelen die het precieze eigenschappenprofiel bereiken dat nodig is voor hun specifieke toepassing.

Wat zijn de bewerkingsuitdagingen van aluminium 7075?

Heeft u ooit uren besteed aan het instellen van uw bewerkingsparameters voor aluminium 7075, om uiteindelijk te eindigen met onderdelen met een slechte oppervlakteafwerking of dimensionale problemen? Of gezien hoe uw dure snijgereedschappen voortijdig versleten tijdens het werken met deze legering met hoge sterkte?

Aluminium 7075 biedt unieke bewerkingsuitdagingen vanwege de hoge sterkte, hardheid en thermische eigenschappen. Veel voorkomende problemen zijn snelle gereedschapsslijtage, spanenbeheersing, randvorming, warmtebeheersing, maatstabiliteit, braamvorming en oppervlakteafwerking. De juiste gereedschappen, snijparameters en bewerkingsstrategieën zijn essentieel.

De aard van aluminium 7075 begrijpen

Voordat we ingaan op de specifieke bewerkingsuitdagingen, is het belangrijk om te begrijpen wat aluminium 7075 uniek maakt. Deze op zink gebaseerde legering bevat ongeveer 5,6% zink, 2,5% magnesium, 1,6% koper en kleine hoeveelheden chroom. Deze elementen zorgen samen voor een legering met een uitzonderlijke verhouding tussen sterkte en gewicht, maar ze dragen ook bij aan de bewerkingsproblemen.

De hoge sterkte van 7075 (vooral in de T6-toestand) resulteert in snijkrachten die aanzienlijk hoger kunnen zijn dan die van andere aluminiumlegeringen. Hoewel het niet zo'n uitdaging vormt als titanium of gehard staal, behoren de mechanische eigenschappen van 7075 tot de moeilijkere aluminiumlegeringen om te bewerken.

Uitdagingen bij de eerste bewerking van aluminium 7075

1. Snelle slijtage van gereedschap

Een van de meest voorkomende problemen bij het bewerken van aluminium 7075 is versnelde gereedschapsslijtage. Door de hardheid van deze legering (ongeveer 150 Brinell in de T6 conditie) kunnen snijkanten snel bot worden, vooral bij gebruik van ongeschikte gereedschapsmaterialen of geometrieën.

Bij PTSMAKE hebben we ontdekt dat hardmetalen gereedschappen met speciale coatings de standtijd aanzienlijk verlengen bij het bewerken van deze legering. Gereedschappen met een diamantcoating zijn in eerste instantie duurder, maar blijken vaak kosteneffectief bij grote productieruns vanwege hun langere levensduur en kortere stilstandtijd voor gereedschapswissels.

2. Chipcontrole en evacuatie

Aluminium 7075 heeft de neiging om lange, draderige spanen te produceren die zich rond het gereedschap of werkstuk kunnen wikkelen. Deze spanen vormen niet alleen een veiligheidsrisico, maar kunnen ook leiden tot:

- Opnieuw snijden van spanen, waardoor het bewerkte oppervlak beschadigd raakt

- Gereedschapbreuk wanneer spanen de groeven verstoppen

- Verhoogde hitte in de snijzone

- Productievertragingen door handmatig spanen verwijderen

De juiste spaanbrekergeometrie en voldoende koelmiddeldruk zijn essentieel om deze uitdaging aan te kunnen.

3. Vorming van bebouwde randen (BUE)

Opbouwrand8 vorming is vooral problematisch bij aluminium 7075. Tijdens het bewerken kan het werkstukmateriaal door de hitte en druk aan de snijkant van het snijgereedschap blijven kleven, waardoor een opgebouwde laag ontstaat die de geometrie van het gereedschap verandert. Dit fenomeen resulteert in:

- Slechte oppervlakteafwerking met scheuren of vegen

- Maatonnauwkeurigheden

- Versnelde gereedschapsslijtage

- Inconsistente bewerkingsresultaten

4. Warmtebeheer

Hoewel aluminium over het algemeen een goed warmtegeleidingsvermogen heeft, produceren de hoge snijkrachten die vrijkomen bij het bewerken van 7075 aanzienlijke hitte. Deze warmte moet effectief worden beheerd om:

- Thermische uitzetting van het werkstuk en daaruit voortvloeiende dimensionale problemen voorkomen

- Voortijdige slijtage van gereedschap voorkomen

- De materiaaleigenschappen van het afgewerkte onderdeel behouden

- Verharding van het bewerkte oppervlak voorkomen

Secundaire uitdagingen en technische overwegingen

Zorgen over dimensionale stabiliteit

De volgende tabel geeft een overzicht van specifieke uitdagingen op het gebied van maatvastheid bij het bewerken van aluminium 7075:

| Uitdaging | Oorzaak | Oplossing |

|---|---|---|

| Dunwandige vervorming | Restspanningen, snijkrachten | Progressief bewerken, juiste opspanning |

| Thermische uitzetting | Warmteontwikkeling tijdens het snijden | Effectieve koeling, juiste voedingssnelheden |

| Vervorming na machinale bewerking | Verlichting van restspanning | Ontspannen voor de laatste bewerking |

| Draadvervorming | Elastische eigenschappen van materiaal | Gespecialiseerde inrijgtechnieken, juiste smering |

Problemen met oppervlakteafwerking

Een consistente oppervlakteafwerking van hoge kwaliteit bereiken op aluminium 7075 kan een uitdaging zijn. De eigenschappen van het materiaal kunnen leiden tot verschillende oppervlaktedefecten:

- Kletsmerken: Deze door trillingen veroorzaakte patronen treden vooral op bij gebruik van gereedschappen die verder reiken of bij onvoldoende stijfheid van het werkstuk.

- Smeren: De vervormbaarheid van het materiaal kan leiden tot oppervlaktevervuiling in plaats van zuiver snijden.

- Voedermerken: Onjuiste aanzetten kunnen zichtbare gereedschapsbanen achterlaten die moeilijk te verwijderen zijn.

- Oppervlakteharding: Overmatige hitte of bot gereedschap kan het oppervlak uitharden, waardoor latere bewerkingen moeilijker worden.

Voor toepassingen in de ruimtevaart en toepassingen met hoge prestaties zijn deze problemen met de oppervlakteafwerking niet alleen een cosmetisch probleem, maar kunnen ze ook de levensduur, de corrosiebestendigheid en de prestaties van onderdelen beïnvloeden.

Braamvorming

Braamvorming is een andere belangrijke uitdaging bij aluminium 7075. Deze ongewenste uitsteeksels van materiaal vormen zich langs randen en kunnen:

- Creëren veiligheidsrisico's tijdens het hanteren

- Interfereren met assemblageprocessen

- Kostbare secundaire ontbraambewerkingen vereisen

- Kwaliteit en maatnauwkeurigheid van onderdelen verlagen

Mijn ervaring bij PTSMAKE is dat het implementeren van ontbraamstrategieën direct in het CNC-bewerkingsproces efficiënter is gebleken dan afzonderlijke ontbraambewerkingen voor de meeste 7075 componenten.

Praktische implementatie van oplossingen

De sleutel tot het succesvol bewerken van aluminium 7075 ligt in het aanpakken van deze uitdagingen met strategieën op maat. De juiste gereedschapsselectie, geoptimaliseerde snijparameters, geschikt koelmiddel en de juiste opspansystemen zijn allemaal kritieke elementen van een effectieve bewerkingsstrategie voor deze hoogwaardige legering.

Door deze uitdagingen te begrijpen en zich erop voor te bereiden, kunnen fabrikanten aluminium 7075 onderdelen efficiënt bewerken met de precisie en kwaliteit die vereist is voor luchtvaart, defensie en andere veeleisende toepassingen.

Kan aluminium 7075 worden geanodiseerd voor corrosiebestendigheid?

Heb je ooit geïnvesteerd in aluminium 7075 onderdelen met een hoge sterkte om ze vervolgens voortijdig te zien verslechteren in ruwe omgevingen? Of misschien heb je je afgevraagd waarom sommige aluminium onderdelen goed bestand zijn tegen corrosie terwijl jouw 7075 onderdelen kwetsbaarder lijken ondanks je beste inspanningen?

Ja, aluminium 7075 kan worden geanodiseerd voor corrosiebestendigheid, maar met belangrijke voorbehouden. Hoewel anodiseren een beschermende oxidelaag creëert die de corrosiebestendigheid aanzienlijk verbetert, maakt het hoge zinkgehalte van 7075 het moeilijker om het effectief te anodiseren dan andere aluminiumlegeringen, wat gespecialiseerde processen en zorgvuldige kwaliteitscontrole vereist.

Anodiseren van aluminium 7075 begrijpen

Aluminium 7075 wordt veel gebruikt in de ruimtevaart, defensie en hoogwaardige toepassingen vanwege de uitzonderlijke verhouding tussen sterkte en gewicht. De uitstekende mechanische eigenschappen gaan echter gepaard met corrosiegevoeligheid die bescherming vereist, vooral in veeleisende omgevingen.

Anodiseren transformeert het aluminium oppervlak in een duurzame, corrosiebestendige oxidelaag door middel van een elektrochemisch proces. Hoewel dit eenvoudig klinkt, biedt aluminium 7075 unieke uitdagingen tijdens het anodiseren vanwege de legeringselementen, met name het hoge zinkgehalte (5,1-6,1%).

De chemie achter 7075 anodiseren

Bij het anodiseren van 7075 zetten we het aluminiumoppervlak om in aluminiumoxide (Al₂O₃). Dit elektrochemische proces vindt plaats in een zuur elektrolytbad waar het aluminium fungeert als de anode in een elektrisch circuit. De resulterende oxidelaag is geïntegreerd met het basismetaal en niet slechts een coating die er bovenop wordt aangebracht.

Het hoge zinkgehalte in 7075 beïnvloedt het anodiseren op verschillende manieren:

- Het creëert potentiële onregelmatigheden in de oxidelaag

- Het kan leiden tot microstructurele heterogeniteit9 in de anodische film

- Het resulteert vaak in een minder uniforme kleur na het anodiseren.

- Het kan de maximaal haalbare dikte verminderen in vergelijking met andere legeringen

Soorten anodiseren voor 7075 aluminium

Op basis van mijn ervaring met het werken met talloze klanten in de ruimtevaart en defensie, heb ik ontdekt dat het kiezen van het juiste type anodiseren een aanzienlijke invloed heeft op het resultaat van de corrosiebescherming voor 7075.

Type I Anodiseren (Chroomzuur)

Type I anodiseren produceert een dunne (0,00005" tot 0,0001") oxidelaag die biedt:

- Uitstekende weerstand tegen vermoeiing

- Goede corrosiebescherming

- Minimale dimensionale verandering

- Superieure weerstand tegen scheuren

Dit maakt Type I bijzonder geschikt voor vliegtuigonderdelen waar de vermoeiingseigenschappen niet in het gedrang mogen komen.

Type II Anodiseren (Zwavelzuur)

Type II creëert een film van gemiddelde dikte (0,0001" tot 0,001") en biedt:

- Goede corrosiebestendigheid

- Betere slijtvastheid dan Type I

- Vermogen om kleurstoffen te accepteren

- Kosteneffectieve verwerking

Type III (hard) anodiseren

Type III resulteert in de dikste oxidelaag (0,001" tot 0,004") met:

- Superieure slijtvastheid

- Verbeterde corrosiebescherming

- Uitstekende hardheid

- Grotere dimensionale verandering

Hier is een vergelijking van de verschillende soorten anodiseren voor 7075:

| Anodiseren Type | Dikte oxidelaag | Corrosiebestendigheid | Slijtvastheid | Vermoeiingssterkte Impact | Beste toepassingen |

|---|---|---|---|---|---|

| Type I (Chroom) | 0.00005" - 0.0001" | Goed | Laag | Minimaal | Vliegtuigonderdelen, onderdelen die cruciaal zijn voor vermoeiing |

| Type II (zwavelhoudend) | 0.0001" - 0.001" | Beter | Matig | Matig | Algemene toepassingen, decoratief gebruik |

| Type III (Hard) | 0.001" - 0.004" | Beste | Uitstekend | Belangrijke | Slijtageoppervlakken, ruwe omgevingen |

Anodiseeruitdagingen specifiek voor 7075

Bij PTSMAKE hebben we verschillende uitdagingen overwonnen bij het anodiseren van 7075 componenten voor onze klanten. De meest voorkomende problemen zijn onder andere:

1. Vereisten voor oppervlaktevoorbereiding

7075 vraagt om een zorgvuldige voorbereiding van het oppervlak. Eventuele verontreinigingen, bewerkingssporen of krassen worden na het anodiseren uitvergroot. Dit vereist:

- Meertraps reinigingsprocessen

- Goed ontvetten

- Gecontroleerde etsparameters

- Zorgvuldige behandeling tussen processen

2. Warmtebehandelingsoverwegingen

De hardheid van 7075 heeft een aanzienlijke invloed op de anodiseerresultaten. Onderdelen in de hardheid T6 of T651 anodiseren over het algemeen goed, terwijl andere hardheden minder consistente resultaten opleveren. Bij het anodiseren van 7075 moeten we rekening houden met:

- De specifieke temperatuuromstandigheden

- Potentiële waterstofbrosheid

- Effecten van anodiseer temperatuur op mechanische eigenschappen

- Warmtebehandelingen na het anodiseren indien nodig

3. Afdichtingsmethoden voor betere bescherming

Het afdichtingsproces na het anodiseren is cruciaal voor een maximale corrosiebestendigheid. Voor 7075 raad ik aan:

- Warmwaterafdichting voor algemene toepassingen

- Nikkelacetaat afdichting voor betere bescherming

- Afdichting met natriumdichromaat voor maximale corrosiebestendigheid

- Afdichtingsmiddelen op PTFE-basis voor toepassingen die smering vereisen

Werkelijke prestaties van geanodiseerd 7075

In mijn ervaring met de productie van precisiecomponenten presteert geanodiseerd 7075 uitzonderlijk goed in veel omgevingen, maar heeft het ook beperkingen. Dit is wat ik heb waargenomen:

- Zoutneveltests: Goed geanodiseerd en afgedicht 7075 weerstaat 336+ uur in zoutsproeitests volgens ASTM B117, hoewel dit minder is dan bij sommige andere aluminiumlegeringen.

- Kustmilieus: Bij langdurige blootstelling aan de kust zijn vaak extra beschermingslagen nodig.

- Industriële omgevingen: Geanodiseerd 7075 presteert over het algemeen goed maar vereist periodieke inspectie.

- Veldprestaties: Regelmatig onderhoud verlengt de beschermende levensduur aanzienlijk.

Beste werkwijzen voor anodiseren van 7075

Om optimale corrosiebestendigheid te bereiken bij het anodiseren van aluminium 7075:

- Ontwerp met anodiseren in gedachten: Vermijd scherpe hoeken, blinde gaten en ontoegankelijke plaatsen.

- Het juiste proces specificeren: Stem het anodisatietype af op de vereisten van de toepassing.

- Variabiliteit in legering controleren: Gebruik waar mogelijk consistente materiaalbronnen.

- Overweeg aanvullende bescherming: Breng afdichtingsmiddelen of deklagen aan voor extreme omgevingen.

- Stel de juiste testprotocollen op: Controleer de bescherming aan de hand van geschikte testmethoden.

Hoe kiezen tussen aluminium 7075 en titaniumlegeringen?

Heb je wel eens naar materiaalspecificaties zitten staren, tussen aluminium 7075 en titaniumlegeringen voor je kritieke project? De verkeerde keuze kan verspilling van budget, prestatieproblemen of zelfs het falen van onderdelen betekenen wanneer het er het meest toe doet.

De keuze tussen aluminium 7075 en titaanlegeringen hangt af van je specifieke toepassingseisen. Aluminium 7075 biedt een uitstekende sterkte-gewichtsverhouding tegen lagere kosten, terwijl titaanlegeringen superieure sterkte, corrosiebestendigheid en temperatuurprestaties bieden tegen een hogere prijs.

Materiaaleigenschappen begrijpen

Sterkte vergelijking

Bij het kiezen tussen aluminium 7075 en titaniumlegeringen zijn de sterkte-eigenschappen vaak het uitgangspunt. Aluminium 7075 is een van de sterkste aluminiumlegeringen die er zijn, met een treksterkte variërend van 70-83 ksi (483-572 MPa) bij de juiste warmtebehandeling. Het is aanzienlijk sterker dan veel andere aluminiumlegeringen en daarom is het zo populair in luchtvaarttoepassingen.

Titaanlegeringen, met name Ti-6Al-4V (Grade 5), bieden treksterkten van 120-170 ksi (830-1172 MPa), waardoor ze aanzienlijk sterker zijn dan aluminium 7075. Dankzij deze uitzonderlijke sterkte zijn titanium onderdelen bestand tegen hogere belastingen in kritieke toepassingen waar falen geen optie is.

Gewicht en dichtheid

Een van de belangrijkste verschillen tussen deze materialen is hun dichtheid. Aluminium 7075 heeft een dichtheid van ongeveer 2,81 g/cm³, terwijl titaanlegeringen meestal tussen 4,43 en 4,85 g/cm³ liggen. Dit betekent dat titanium ongeveer 60% zwaarder is dan aluminium 7075 voor hetzelfde volume.

Als we echter kijken naar de specifieke sterkte10 - de sterkte-gewicht verhouding - beide materialen presteren uitzonderlijk goed. De lagere dichtheid van aluminium 7075 geeft vaak de voorkeur aan toepassingen waarbij gewichtsbesparing essentieel is, zoals vliegtuigconstructies en hoogwaardige auto-onderdelen.

Corrosiebestendigheid

In mijn ervaring met het werken met precisiecomponenten bij PTSMAKE kan corrosiebestendigheid het succes van een project maken of breken. Titaanlegeringen vormen van nature een stabiele, beschermende oxidelaag die uitzonderlijke corrosiebestendigheid biedt in de meeste omgevingen, waaronder zout water en veel agressieve chemicaliën.

Aluminium 7075 is weliswaar sterk, maar is kwetsbaarder voor corrosie, met name spanningscorrosie en afbladderingscorrosie in bepaalde omgevingen. Het vereist meestal extra oppervlaktebehandelingen zoals anodiseren of alodineren om de corrosiebestendigheid te verbeteren.

Kostenoverwegingen

Het prijsverschil tussen deze materialen is aanzienlijk en geeft vaak de doorslag:

| Materiaal | Relatieve kosten | Bewerkingskosten | Beschikbaarheid |

|---|---|---|---|

| Aluminium 7075 | $ | Onder | Uitstekend |

| Titaanlegeringen | $$$$ | Hoger | Goed |

Titaanlegeringen kosten doorgaans 5-10 keer meer dan aluminium 7075 per gewichtseenheid. De hoge kosten komen voort uit complexe extractieprocessen en de energie die nodig is om titaniumerts te raffineren. Bovendien is titanium moeilijker te bewerken, waardoor speciale gereedschappen, lagere snijsnelheden en frequentere gereedschapswissels nodig zijn, wat de productiekosten verder verhoogt.

Bij PTSMAKE hebben we gemerkt dat het zorgvuldig evalueren van kosten versus prestatie-eisen klanten helpt voorkomen dat te veel geld uitgeven wanneer aluminium 7075 zou volstaan voor hun toepassing.

Temperatuurprestaties

Toepassingen voor hoge temperaturen

Titaanlegeringen behouden hun mechanische eigenschappen bij veel hogere temperaturen dan aluminium 7075. Terwijl aluminium 7075 aanzienlijk aan sterkte begint in te boeten boven 93°C (200°F), kunnen veel titaanlegeringen effectief werken tot 538°C (1000°F).

Deze temperatuurbestendigheid maakt titanium de beste keuze voor onderdelen die worden blootgesteld aan hoge temperaturen, zoals onderdelen van vliegtuigmotoren, uitlaatcomponenten en krachtige toepassingen in de auto-industrie.

Prestaties bij lage temperaturen

Beide materialen presteren goed bij lage temperaturen. In tegenstelling tot sommige metalen die bros worden, behouden aluminium 7075 en titaanlegeringen een goede vervormbaarheid en taaiheid, zelfs bij cryogene temperaturen. Hierdoor zijn beide een goede optie voor ruimtevaarttoepassingen en apparatuur die in extreme kou werkt.

Toepassingsspecifieke selectiecriteria

Ruimtevaarttoepassingen

In de lucht- en ruimtevaart is de verhouding sterkte/gewicht van het grootste belang. Aluminium 7075 is van oudsher de ruggengraat van vliegtuigconstructies, vooral in rompframes, vleugels en structurele onderdelen. De combinatie van hoge sterkte, relatief lage kosten en uitstekende bewerkbaarheid maakt het ideaal voor veel luchtvaarttoepassingen.

Titaanlegeringen zijn voorbehouden aan kritieke onderdelen waarvan de unieke eigenschappen de hogere kosten rechtvaardigen:

- Motoronderdelen blootgesteld aan hoge temperaturen

- Landingsgestelonderdelen die uitzonderlijk sterk moeten zijn

- Structurele elementen in gebieden met hoge druk

Medische toepassingen

Voor medische implantaten en chirurgische instrumenten is titanium onvervangbaar vanwege zijn biocompatibiliteit, corrosiebestendigheid en niet-magnetische eigenschappen. Aluminium, inclusief 7075, is over het algemeen niet geschikt voor implanteerbare apparaten vanwege de biocompatibiliteit.

Sportuitrusting

Beide materialen vinden toepassingen in hoogwaardige sportuitrustingen. Aluminium 7075 wordt vaak gebruikt in fietsframes, honkbalknuppels en tentstokken waar de sterkte en het lichte gewicht prestatievoordelen bieden tegen een redelijke prijs.

Titaniumlegeringen komen voor in hoogwaardige sportuitrustingen zoals golfclubs, tennisrackets en hoogwaardige fietsonderdelen waar de prestaties het hogere prijspunt rechtvaardigen.

Fabricage Overwegingen

Door onze productie-ervaring bij PTSMAKE heb ik gemerkt dat de materiaalkeuze een grote invloed heeft op de productieprocessen:

Bewerkingsverschillen

Aluminium 7075 kan uitzonderlijk goed worden bewerkt, waardoor complexe geometrieën en dunne wanden mogelijk zijn met relatief hoge snijsnelheden. Dit vertaalt zich in lagere productiekosten en kortere doorlooptijden.

Titaanlegeringen bieden aanzienlijke bewerkingsuitdagingen:

- Langzamere snijsnelheden vereisen (meestal 1/5 tot 1/10 van aluminium)

- Genereer hoge snijtemperaturen

- Veroorzaakt snelle slijtage van gereedschap

- Vereisen gespecialiseerde snijgereedschappen en koelmiddelen

Deze factoren kunnen de bewerkingskosten 3-5 keer verhogen in vergelijking met aluminium voor hetzelfde onderdeel.

Leer hoe verschillende aluminiumlegeringen de levensduur en prestaties van je onderdeel beïnvloeden bij herhaalde belasting. ↩

Lees meer over hoe deze eigenschap de materiaalselectie voor kritieke defensietoepassingen beïnvloedt. ↩

Leer hoe deze eigenschap uw beslissingen over de materiaalselectie beïnvloedt. ↩

Klik hier voor meer informatie over hoe dit proces de sterkte-eigenschappen van 7075 verbetert. ↩

Klik hier om te leren hoe u kostbare materiaaldefecten in uw projecten kunt voorkomen. ↩

Leer meer over preventiemethoden en de behandeling van deze beroepsziekte. ↩

Leer hoe dit versterkende mechanisme de prestaties van uw onderdelen beïnvloedt. ↩

Klik hier voor geavanceerde technieken om BUE te voorkomen bij het bewerken van aluminiumlegeringen. ↩

Leer meer over dit complexe metallurgische concept om uw onderdeelontwerpen te verbeteren. ↩

Leer meer over de verhouding sterkte/gewicht van materialen en optimalisatietechnieken voor uw projecten. ↩