## Wat is een beter koellichaam, koper of aluminium?

Kiezen tussen koperen en aluminium koelprofielen kan verwarrend zijn. Veel ingenieurs worstelen met deze beslissing bij het ontwerpen van thermische managementsystemen. Zonder het juiste koelplaatmateriaal kunnen uw apparaten oververhit raken, waardoor ze minder goed presteren of voortijdig defect raken - een kostbare fout in de productontwikkeling.

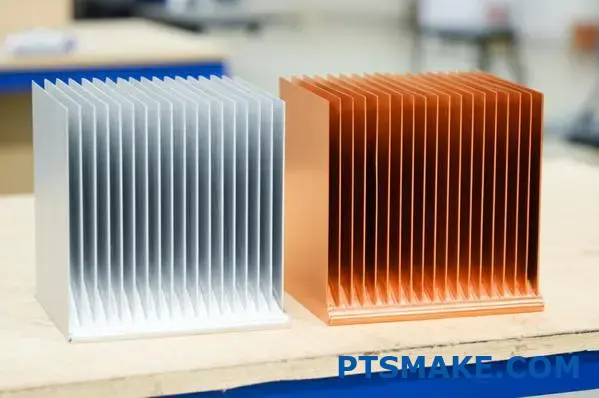

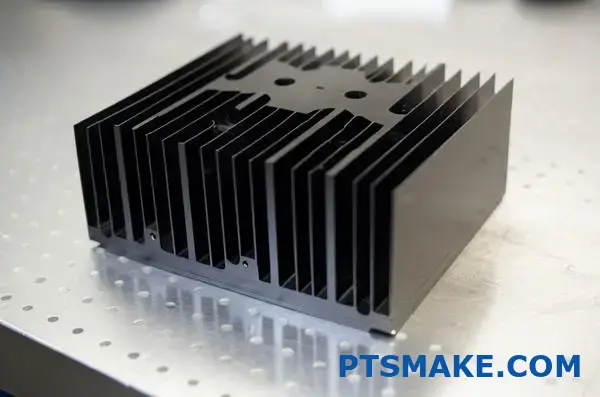

Koper is het betere koelplaatmateriaal met een warmtegeleidingsvermogen van 400 W/mK vergeleken met 237 W/mK van aluminium. Aluminium is echter lichter, goedkoper en gemakkelijker te produceren, waardoor het voor veel toepassingen de voorkeur geniet, ondanks de lagere thermische efficiëntie.

Het koelplaatmateriaal dat je kiest kan de prestaties van je product maken of breken. Bij PTSMAKE heb ik honderden klanten geholpen bij deze beslissing op basis van hun specifieke eisen. Terwijl koper superieure thermische geleidbaarheid biedt, biedt aluminium kosteneffectiviteit en gewichtsvoordelen. Laat me je door de belangrijkste verschillen leiden om je te helpen de juiste keuze te maken voor je volgende project.

Is aluminium een goed koellichaam?

Heb je ooit een apparaat aangeraakt dat onverwachts uitviel door oververhitting? Of misschien de ventilator van uw laptop als een bezetene zien draaien tijdens intensieve taken? Warmtebeheer is cruciaal in elektronica en het kiezen van het juiste koellichaammateriaal kan het verschil betekenen tussen een betrouwbaar product en een product dat voortijdig defect raakt.

Aluminium is een uitstekend koellichaam voor de meeste toepassingen. Met een warmtegeleidingsvermogen van 237 W/mK voert het efficiënt warmte af en biedt het voordelen op het gebied van gewicht, kosten en produceerbaarheid. Hoewel aluminium warmteputten thermisch minder goed geleiden dan koper, bieden ze de optimale balans tussen prestaties en bruikbaarheid voor veel oplossingen voor thermisch beheer.

Waarom thermisch beheer belangrijk is

Effectief thermisch beheer is van fundamenteel belang voor de prestaties en de levensduur van elektronische apparaten. Naarmate componenten krachtiger en compacter worden, wordt de uitdaging om warmte af te voeren steeds complexer. In mijn carrière als ingenieur ben ik getuige geweest van talloze productdefecten als gevolg van inadequate systemen voor warmteafvoer.

Koellichamen geleiden warmte weg van kritieke onderdelen en geven die warmte vervolgens af aan de omringende lucht door middel van convectie. De efficiëntie van dit proces hangt grotendeels af van het gebruikte materiaal, waarbij warmtegeleiding een belangrijke eigenschap is.

Thermische eigenschappen van aluminium

Aluminium heeft een warmtegeleidingsvermogen van ongeveer 237 W/mK (watt per meter kelvin). Hoewel dit lager is dan de indrukwekkende 400 W/mK van koper, behoort aluminium nog steeds tot de meest warmtegeleidende metalen die in de handel verkrijgbaar zijn. Dankzij deze eigenschap kunnen aluminium koellichamen effectief warmte afvoeren van elektronische componenten.

Wat veel ingenieurs zich niet realiseren is dat warmtegeleiding niet de enige factor is die de prestaties van een koellichaam bepaalt. De specifieke warmtecapaciteit speelt ook een cruciale rol en aluminium blinkt hierin uit met een waarde van ongeveer 0,91 J/g-K, vergeleken met 0,39 J/g-K bij koper. Dit betekent dat aluminium meer warmte-energie per massa-eenheid kan absorberen voordat de temperatuur stijgt.

Het voordeel van dichtheid

Een van de belangrijkste voordelen van aluminium is de lage dichtheid, waardoor het ongeveer een derde weegt van koper. Bij het ontwerpen van producten waarbij gewicht een kritieke factor is, is deze eigenschap van onschatbare waarde.

| Eigendom | Aluminium | Koper |

|---|---|---|

| Warmtegeleidingsvermogen (W/mK) | 237 | 400 |

| Dichtheid (g/cm³) | 2.7 | 8.96 |

| Soortelijke warmte (J/g-K) | 0.91 | 0.39 |

| Relatieve kosten | Onder | Hoger |

| Bewerkbaarheid | Uitstekend | Goed |

In de ruimtevaart toepassingen of draagbare elektronica, waar elke gram telt, aluminium koellichamen bieden voldoende thermische prestaties zonder toevoeging van overgewicht. Op PTSMAKE, hebben we geholpen tal van klanten het optimaliseren van hun ontwerpen door over te schakelen van koper naar aluminium koellichamen, wat resulteert in lichtere producten zonder afbreuk te doen aan thermisch beheer.

Productie overwegingen

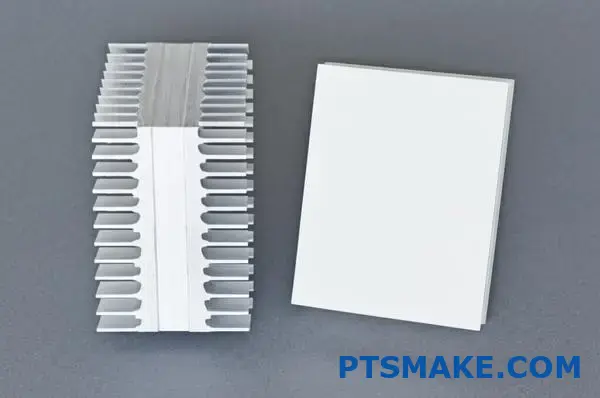

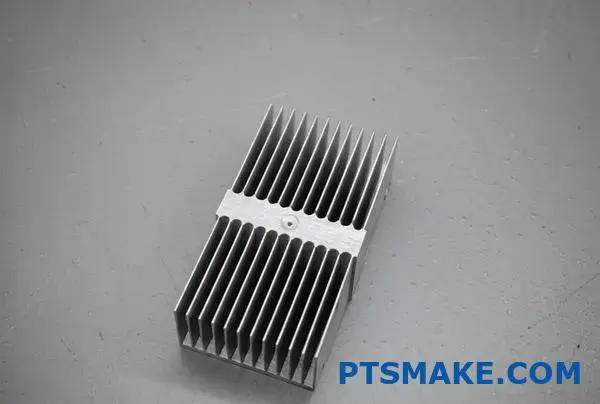

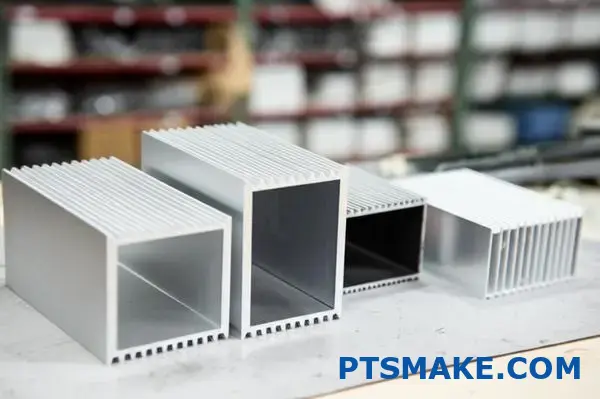

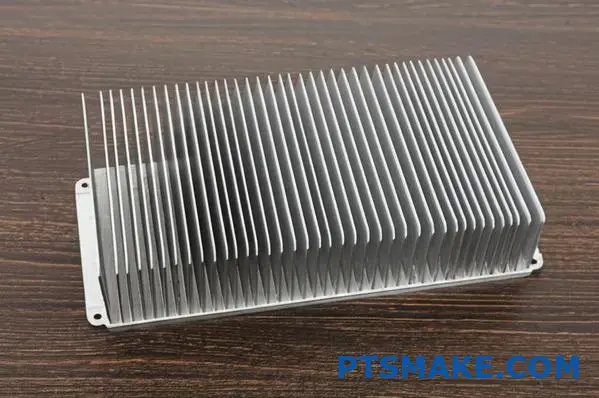

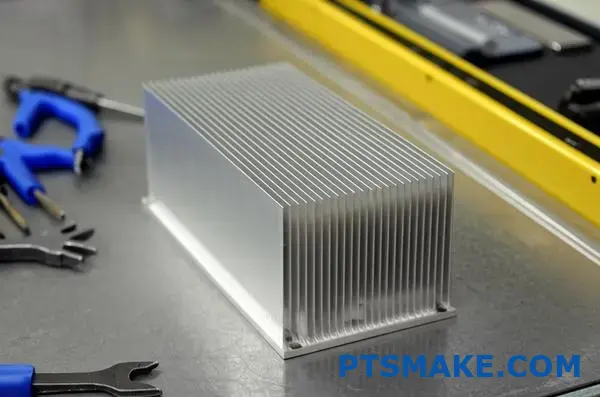

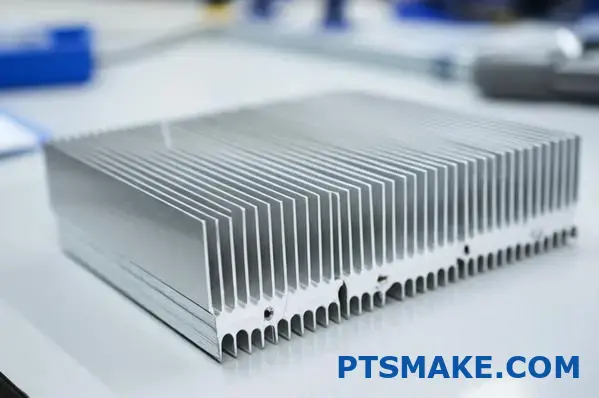

De bewerkbaarheid van aluminium maakt het uitermate geschikt voor de productie van koellichamen. Het kan gemakkelijk geëxtrudeerd1 in complexe vinontwerpen die het oppervlak maximaliseren - een kritieke factor voor efficiënte warmteafvoer. Het materiaal is ook zeer geschikt voor verschillende oppervlaktebehandelingen die de prestaties nog kunnen verbeteren.

De flexibiliteit van aluminium bij de productie maakt het mogelijk:

- Complexe vinnengeometrieën die het oppervlak vergroten

- Geïntegreerde montagefuncties

- Rendabele massaproductie

- Uitstekende weerstand tegen corrosie met de juiste behandelingen

In mijn meer dan 15 jaar productie-ervaring heb ik ontdekt dat aluminium koellichamen kunnen worden geproduceerd met strakkere toleranties en complexere eigenschappen dan hun koperen tegenhangers, vaak tegen een fractie van de kosten.

Kostenefficiëntie

Het economische aspect mag niet over het hoofd gezien worden bij het evalueren van koellichaammaterialen. Aluminium kost doorgaans 50-70% minder dan koper, waardoor het een budgetvriendelijkere optie is voor productie op grote schaal. Dit kostenvoordeel, gecombineerd met de gemakkelijkere bewerkbaarheid, resulteert in aanzienlijk lagere totale productiekosten.

Toepassingen in de praktijk

Aluminium koellichamen domineren in verschillende belangrijke industrieën:

- Consumentenelektronica (laptops, spelconsoles, tv's)

- LED-verlichtingssystemen

- Voedingen en converters

- Telecommunicatieapparatuur

- Automobielelektronica

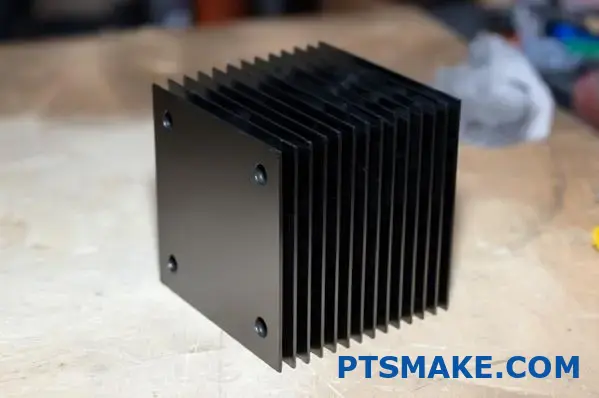

Voor deze toepassingen biedt aluminium de optimale balans tussen thermische prestaties, gewicht en kosten. Alleen in de meest thermisch veeleisende scenario's, zoals high-performance computing of gespecialiseerde industriële apparatuur, wordt koper noodzakelijk.

De prestaties van aluminium verbeteren

Ondanks de lagere thermische geleidbaarheid in vergelijking met koper, kunnen aluminium koellichamen worden geoptimaliseerd:

- Anodiseerbehandelingen om de emissiviteit van oppervlakken te verbeteren

- Groter oppervlak door optimalisatie van de vinnen

- Integratie van geforceerde luchtkoeling

- Gebruik van thermische interfacematerialen om de contactgeleiding te verbeteren

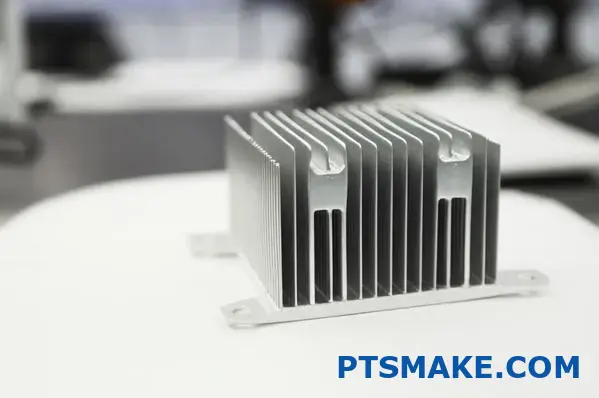

- Integratie van heatpipes voor extreme koelvereisten

Op PTSMAKE, raden we vaak aluminium koellichamen met geoptimaliseerde ontwerpen dan basic koper opties, omdat ze meestal betere prestaties te leveren in verhouding tot de kosten voor de meeste toepassingen.

Welk materiaal is het beste koellichaam?

Heb je je ooit afgevraagd waarom je elektronische apparaat warm aanvoelt tijdens intensief gebruik? Of waarom sommige computers koeler werken dan andere ondanks vergelijkbare onderdelen? Het geheim zit hem vaak in het materiaal van het koellichaam: een cruciale beslissing die kan bepalen of uw product het goed doet op de markt of niet.

Het beste koellichaammateriaal hangt af van uw specifieke toepassingseisen. Koper biedt een superieur warmtegeleidingsvermogen (400 W/mK), maar aluminium biedt een uitstekende balans tussen thermische prestaties (237 W/mK), gewichtsbesparing, kosteneffectiviteit en veelzijdigheid bij de productie, waardoor het de voorkeur heeft voor de meeste commerciële toepassingen.

De wetenschap achter koellichaammaterialen

Bij het kiezen van het ideale materiaal voor koellichamen moeten technici rekening houden met meerdere eigenschappen dan alleen warmtegeleiding. Het perfecte materiaal moet de warmte efficiënt afvoeren van kritieke componenten en tegelijkertijd voldoen aan praktische beperkingen zoals gewicht, kosten en produceerbaarheid.

Thermische geleidbaarheid: De basis van koellichaamprestaties

Thermische geleidbaarheid meet het vermogen van een materiaal om warmte te geleiden. Hoewel deze eigenschap fundamenteel is, is het slechts het uitgangspunt voor evaluatie. Van de algemeen beschikbare metalen voert zilver de lijst aan met ongeveer 429 W/mK, gevolgd door koper met 400 W/mK en aluminium met 237 W/mK.

| Materiaal | Warmtegeleidingsvermogen (W/mK) | Dichtheid (g/cm³) | Relatieve kosten | Bewerkbaarheid |

|---|---|---|---|---|

| Zilver | 429 | 10.5 | Zeer hoog | Goed |

| Koper | 400 | 8.96 | Hoog | Goed |

| Aluminium | 237 | 2.7 | Laag | Uitstekend |

| Diamant | 2000+ | 3.5 | Verboden | Slecht |

| Grafiet | 100-500 | 2.2 | Matig | Eerlijk |

Ik heb gemerkt dat veel ingenieurs zich fixeren op thermische geleidbaarheid alleen, zonder rekening te houden met het hele thermische systeem. Bij PTSMAKE benaderen we het ontwerp van koellichamen holistisch, waarbij we onderzoeken hoe de materiaalkeuze van invloed is op de gehele strategie voor thermisch beheer.

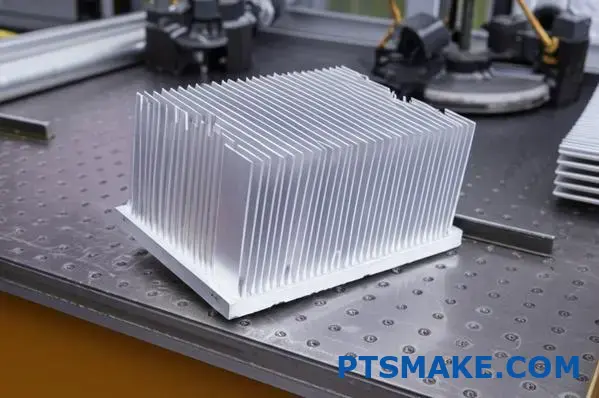

Gewichtsoverwegingen: Dichtheid is belangrijk

De dichtheid van koellichaammaterialen is van grote invloed op het totale productgewicht. De dichtheid van aluminium (2,7 g/cm³) is ongeveer een derde van die van koper (8,96 g/cm³), waardoor het enorm superieur is voor gewichtsgevoelige toepassingen zoals ruimtevaartonderdelen, draagbare elektronica en drone-technologie.

Dit gewichtsvoordeel kan niet worden overschat. Bij het ontwerpen van een laptopkoelsysteem bijvoorbeeld, zorgt een aluminium koellichaam voor een groter koeloppervlak binnen dezelfde gewichtsbeperkingen. Dit resulteert vaak in een betere algemene koeling ondanks de lagere thermische geleidbaarheid van aluminium.

Kosteneffectiviteit: De economische realiteit

Het economische aspect van de materiaalkeuze is cruciaal voor commerciële levensvatbaarheid. Koper kost doorgaans 3-4 keer meer dan aluminium, waardoor er een aanzienlijk kostenverschil ontstaat bij productie op schaal. Dit prijsverschil wordt nog groter wanneer de fabricagekosten in aanmerking worden genomen.

Ik heb veel klanten door dit beslissingsproces geloodst en uit de kostenanalyse blijkt vaak dat aluminium voor de meeste toepassingen de beste prestaties per dollar levert. Alleen in gespecialiseerde scenario's met extreme thermische eisen rechtvaardigt de extra uitgave van koper de marginale prestatieverbetering.

Opkomende materialen in koellichaamtechnologie

Oplossingen op basis van koolstof

Op koolstof gebaseerde materialen zoals grafiet en diamant vertegenwoordigen de absolute top op het gebied van thermisch beheer. Synthetische diamanten koellichamen bieden een verbazingwekkende warmtegeleiding van meer dan 2000 W/mK - vijf keer beter dan koper. De onbetaalbare kosten en productieproblemen beperken het gebruik ervan momenteel echter tot gespecialiseerde toepassingen zoals het koelen van halfgeleiders in onderzoeksomgevingen.

Grafietcomposieten bieden een praktischer alternatief. Met een gerichte warmtegeleiding tussen 100-500 W/mK kunnen deze materialen worden ontworpen om warmte in specifieke richtingen te kanaliseren. Door hun lichte gewicht (dichtheid ongeveer 2,2 g/cm³) zijn ze bijzonder waardevol in luchtvaarttoepassingen.

Koellichamen van composiet: Het beste van twee werelden

Hybride oplossingen leveren vaak superieure prestaties door materialen strategisch te combineren. Zo bieden composieten van aluminium en grafiet een betere thermische geleiding, terwijl het gewicht en de kostenvoordelen van aluminium behouden blijven.

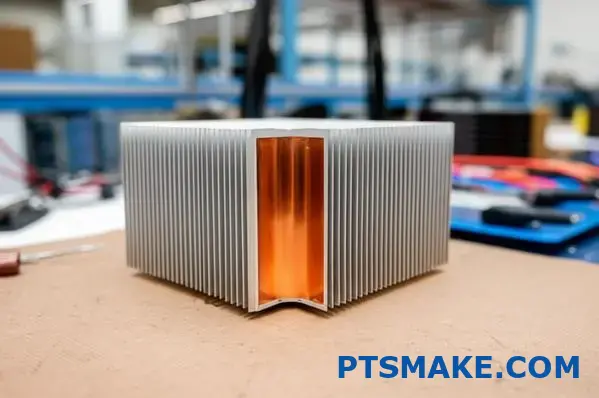

Een innovatieve benadering die we hebben geïmplementeerd bij PTSMAKE omvat koper-gecoate aluminium koellichamen. Dit ontwerp plaatst koper direct onder de warmtebron voor maximale geleiding, terwijl aluminium wordt gebruikt voor de uitgebreide oppervlakken, waardoor zowel de prestaties als het gewicht worden geoptimaliseerd.

Toepassingsspecifieke overwegingen

Consumentenelektronica

Voor laptops, smartphones en andere consumentenapparaten blijft aluminium het dominante materiaal vanwege de uitstekende balans van eigenschappen. De gewichtsbesparing is cruciaal voor de draagbaarheid, terwijl de thermische prestaties voldoende zijn voor de meeste consumentenprocessors als ze gepaard gaan met een goed koellichaamontwerp.

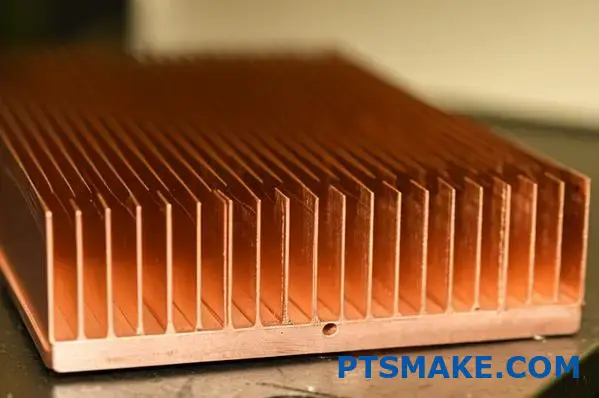

Krachtig computergebruik

In gaming-pc's, servers en geavanceerde computertoepassingen worden vaak koperen koellichamen of koper-aluminium hybriden gebruikt. De hogere thermische belasting in deze systemen rechtvaardigt de hogere prijs van koper. Voor extreme prestaties raden we soms dampkameroplossingen of koperen koellichamen met geïntegreerde heatpipes aan om het volgende te maximaliseren warmtedissipatie2 efficiëntie.

Industriële toepassingen

Industriële apparatuur werkt vaak in veeleisende omgevingen met aanhoudend hoge temperaturen. In deze scenario's wordt de duurzaamheid van het materiaal even belangrijk als de thermische eigenschappen. De uitstekende corrosiebestendigheid van aluminium geeft het een voorsprong in veel industriële toepassingen, hoewel koperlegeringen met extra corrosiebescherming soms nodig zijn voor extreme omstandigheden.

Ruimtevaart en Militair

Voor luchtvaart en militaire toepassingen is de gewicht-prestatieverhouding van het grootste belang. Geavanceerde aluminiumlegeringen en composietmaterialen domineren meestal deze sector, met gespecialiseerde coatings om de oppervlakte-emissiviteit en stralingswarmteoverdracht in vacuüm- of bijna-vacuümomgevingen te verbeteren.

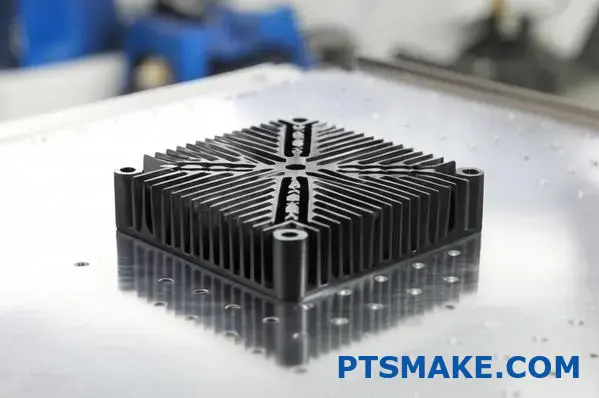

Productie overwegingen

Het productiegemak heeft een grote invloed op de prestaties en de kosten van koellichamen. De uitstekende bewerkbaarheid van aluminium maakt complexe lamelstructuren mogelijk die de oppervlakte maximaliseren, wat vaak een betere koeling in de praktijk oplevert dan eenvoudigere koperen ontwerpen, ondanks de superieure geleidbaarheid van koper.

Bij PTSMAKE zijn we gespecialiseerd in CNC precisiebewerking die geoptimaliseerde vingeometrieën kan creëren in zowel aluminium als koper. Ik heb echter consequent waargenomen dat de voordelen van aluminium bij de fabricage meer ingewikkelde ontwerpen mogelijk maken die de lagere thermische geleidbaarheid compenseren door een groter oppervlak.

Wat is beter, een keramisch koellichaam of een aluminium koellichaam?

Heb je ooit gemerkt dat je elektronische apparaat oververhit raakt tijdens intensieve taken, of heb je je afgevraagd waarom sommige apparaten koel blijven terwijl andere onaangenaam heet worden? Het materiaal van het koellichaam dat in deze apparaten wordt gebruikt, kan het verschil uitmaken tussen betrouwbare prestaties en frustrerende uitschakelingen - maar kiezen tussen keramische en aluminium opties is niet altijd eenvoudig.

Zowel keramische als aluminium koellichamen hebben hun plaats in thermisch beheer. Aluminium koellichamen bieden een hogere thermische geleidbaarheid (237 W/mK), eenvoudigere productie en kosteneffectiviteit, terwijl keramische koellichamen elektrische isolatie, corrosiebestendigheid en betere prestaties bieden in gespecialiseerde toepassingen waar elektrische isolatie van cruciaal belang is.

De fundamentele verschillen tussen keramische en aluminium koellichamen

Bij het ontwerpen van thermische managementsystemen is het essentieel om de kernverschillen tussen keramische en aluminium koellichamen te begrijpen om de juiste keuze te maken. Deze materialen hebben verschillende eigenschappen die elk geschikt maken voor specifieke toepassingen.

Vergelijking van thermische geleidbaarheid

Thermische geleidbaarheid is misschien wel de meest kritieke eigenschap van een koellichaammateriaal. Het meet hoe efficiënt een materiaal warmte kan afvoeren van de bron.

| Materiaal | Warmtegeleidingsvermogen (W/mK) | Relatieve kosten | Elektrische eigenschappen | Gewicht |

|---|---|---|---|---|

| Aluminium | 237 | Laag-matig | Geleidend | Licht (2,7 g/cm³) |

| Aluminiumnitride (keramisch) | 170-200 | Hoog | Isolerend | Matig (3,26 g/cm³) |

| Beryllia (Keramisch) | 250-300 | Zeer hoog | Isolerend | Licht (3,01 g/cm³) |

| Aluminiumoxide (keramisch) | 20-30 | Matig | Isolerend | Matig (3,95 g/cm³) |

Het warmtegeleidingsvermogen van aluminium van 237 W/mK maakt het een uitstekende warmtegeleider. Ter vergelijking: keramische materialen variëren sterk in hun thermische eigenschappen. Aluminiumnitride keramiek kan 170-200 W/mK bereiken, beryllia keramiek kan 250-300 W/mK bereiken (zelfs beter dan aluminium), terwijl aluminiumoxide keramiek doorgaans 20-30 W/mK bereikt.

Uit mijn ervaring met het werken met verschillende koeloplossingen blijkt dat dit verschil vooral merkbaar is bij toepassingen met een hoog vermogen. Toen we bij PTSMAKE koelsystemen ontwierpen voor vermogenselektronica, leverde aluminium consistent betere thermische prestaties dan standaard aluminiumoxide keramiek, hoewel gespecialiseerde keramische opties zoals beryllia deze prestaties konden evenaren of zelfs overtreffen.

Elektrische isolatie-eigenschappen

Een groot voordeel van keramische koellichamen ten opzichte van aluminium is hun natuurlijke elektrische isolatie. Keramiek is een uitstekende elektrische isolator, met typische diëlektrische sterktes van 10-20 kV/mm.

Deze eigenschap maakt keramische koellichamen van onschatbare waarde in toepassingen waar elektrische isolatie cruciaal is. Bij het werken met hoogspanningscomponenten bijvoorbeeld, vereist het risico van kortsluiting door een aluminium koellichaam extra isolatielagen, die thermische weerstand introduceren. Keramische koellichamen elimineren dit probleem volledig.

Overwegingen met betrekking tot gewicht en dichtheid

De lage dichtheid van aluminium (ongeveer 2,7 g/cm³) geeft het een aanzienlijk gewichtsvoordeel ten opzichte van de meeste keramische materialen. Dit maakt aluminium koellichamen bijzonder geschikt voor gewichtsgevoelige toepassingen zoals draagbare elektronica, drones en ruimtevaartonderdelen.

Keramische materialen hebben over het algemeen een hogere dichtheid, variërend van 3,0 tot 4,0 g/cm³ afhankelijk van het specifieke keramiek. Dit verschil lijkt misschien klein, maar het telt op in toepassingen waar meerdere koellichamen worden gebruikt of waar gewicht een kritieke ontwerpfactor is.

Complexiteit van productie en kostenfactoren

Het fabricageproces voor aluminium en keramische koellichamen verschilt aanzienlijk, wat zowel de kosten als de ontwerpflexibiliteit beïnvloedt.

Aluminium Koellichaam Fabricage

Aluminium koellichamen kunnen op verschillende manieren worden geproduceerd:

- Extrusie - Kosteneffectief voor het maken van complexe vinstructuren

- Spuitgieten - Uitstekend voor massaproductie

- CNC-bewerking - Biedt precisie voor complexe ontwerpen

- Stempelen - Eenvoudig, voordelig voor basisvormen van koellichamen

Op PTSMAKE, hebben we geoptimaliseerd onze CNC-bewerkingsprocessen voor aluminium koellichamen, waardoor we ingewikkelde vin patronen die oppervlakte te maximaliseren met behoud van nauwe toleranties te creëren. Deze productieflexibiliteit is een belangrijk voordeel van aluminium.

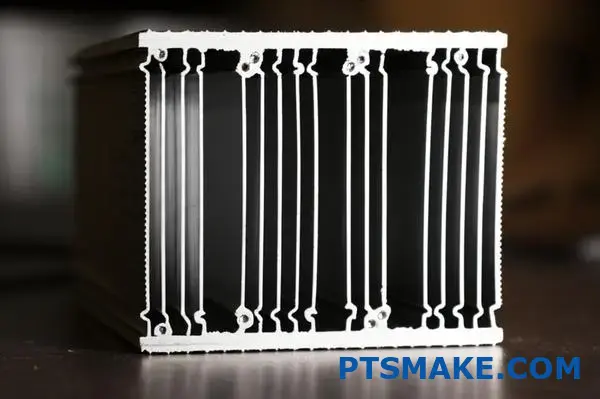

Keramisch koellichaam productie

Keramische koellichamen hebben meestal complexere fabricageprocessen:

- Poederbereiding en persen

- Sinteren bij hoge temperaturen

- Precisieslijpen en -afwerking

- Vaak gespecialiseerde apparatuur nodig

Deze processen maken keramische koellichamen aanzienlijk duurder om te produceren, vooral voor ontwerpen op maat. De productiebeperkingen beperken ook de complexiteit van vinstructuren en oppervlaktekenmerken die kosteneffectief kunnen worden gerealiseerd.

Kostenvergelijking

Het kostenverschil tussen aluminium en keramische koellichamen kan aanzienlijk zijn:

- Aluminium koellichamen zijn meestal de voordeligste optie

- Standaard keramische koellichamen (aluminiumoxide) kosten ongeveer 2-3 keer meer dan aluminium

- Hoogwaardige keramische opties (beryllia, aluminiumnitride) kunnen 5-10 keer meer kosten dan aluminium.

Dit kostenverschil is vooral belangrijk bij de productie van grote volumes, waarbij de materiaalkeuzes een grote invloed hebben op het totale projectbudget.

Toepassingsspecifieke voordelen

Wanneer aluminium koellichamen uitblinken

Aluminium koellichamen presteren over het algemeen beter in:

- Consumentenelektronica (laptops, spelconsoles, tv's)

- Toepassingen waarbij gewicht van cruciaal belang is

- Kostengevoelige producten

- Ontwerpen die complexe vinstructuren vereisen

- Scenario's waarbij warmtegeleiding het belangrijkste probleem is

De veelzijdigheid van aluminium maakt het de eerste keuze voor ongeveer 80% van de koellichaamprojecten die we bij PTSMAKE behandelen. De combinatie van thermische prestaties, gewicht en kostenvoordelen maakt het geschikt voor de meeste mainstream toepassingen.

Wanneer keramische koellichamen de voorkeur verdienen

Keramische koellichamen bieden duidelijke voordelen:

- Hoogspanningselektronica die elektrische isolatie vereist

- Corrosieve omgevingen waar aluminium zou degraderen

- RF- en microgolftoepassingen die weinig signaalinterferentie vereisen

- Medische hulpmiddelen waarbij biocompatibiliteit van belang is

- Systemen die werken bij extreem hoge temperaturen (>400°C)

Ik heb keramische koellichamen vooral waardevol gevonden in gespecialiseerde elektronica zoals voedingen en hoogspanningsversterkers, waar de elektrische isolatie de extra kosten rechtvaardigt.

Overwegingen voor thermische interface

De interface tussen de warmtebron en het koellichaam heeft een grote invloed op de totale koelprestaties. Hier komen enkele interessante verschillen tussen aluminium en keramiek naar voren.

Aluminium koellichamen hebben meestal een thermisch interfacemateriaal (TIM) nodig - meestal een pasta, pad of lijm - om de thermische geleiding op het contactpunt te maximaliseren. De warmteweerstand3 bij deze interface kan de algehele koelefficiëntie verminderen.

Keramische koellichamen, met name die van aluminiumnitride, kunnen soms rechtstreeks worden verbonden met bepaalde elektronische componenten, waardoor er geen extra thermische interfacematerialen nodig zijn. Deze directe verbinding kan de efficiëntie van de warmteoverdracht in gespecialiseerde toepassingen verbeteren.

Milieuoverwegingen en duurzaamheid

Met betrekking tot milieu-impact en duurzaamheid:

- Aluminium is zeer goed recyclebaar (tot 95% energiebesparing ten opzichte van primaire productie)

- Keramische materialen zijn over het algemeen energie-intensiever om te produceren

- De productie van aluminium heeft een hogere initiële ecologische voetafdruk

- Keramiek is doorgaans duurzamer en corrosiebestendiger, waardoor het mogelijk een langere levensduur heeft.

Voor bedrijven die prioriteit geven aan duurzame productie is de recyclebaarheid van aluminium een belangrijk voordeel, hoewel de energie-intensieve initiële productie dit voordeel enigszins tenietdoet.

De juiste keuze maken voor uw toepassing

De keuze tussen keramische en aluminium koellichamen vereist een zorgvuldige afweging van je specifieke vereisten:

- Geef de voorkeur aan aluminium voor koeling voor algemeen gebruik waar kosten en gewicht van belang zijn

- Kies keramiek wanneer elektrische isolatie kritisch is of in gespecialiseerde toepassingen

- Overweeg hybride oplossingen (aluminium met keramische coating) voor evenwichtige prestaties

- Evalueer het hele thermische systeem, niet alleen het koellichaammateriaal

- Houd rekening met omgevingsfactoren, zoals extreme temperaturen en corrosierisico's

Bij PTSMAKE helpen we klanten bij deze beslissingen door hun specifieke vereisten voor thermisch beheer te analyseren en het meest geschikte materiaal aan te bevelen op basis van een uitgebreide evaluatie van prestaties, kosten en praktische overwegingen.

Wat is het beste materiaal voor LED koellichaam?

Heb je je ooit afgevraagd waarom sommige LED lampen snel opbranden terwijl andere jaren meegaan? Of waarom sommige LED armaturen onaangenaam warm aanvoelen terwijl andere koel blijven? Het geheim ligt vaak in het koellichaam materiaal - een cruciaal onderdeel dat de prestaties en levensduur van uw LED verlichtingssysteem kan maken of breken.

Aluminium is over het algemeen het beste materiaal voor LED koellichamen en biedt een optimale balans tussen warmtegeleiding (237 W/mK), lichtgewicht eigenschappen, uitstekende maakbaarheid en kosteneffectiviteit. Koper heeft een superieur warmtegeleidingsvermogen (400 W/mK), maar de praktische voordelen van aluminium maken het de beste keuze voor de meeste commerciële LED toepassingen.

Inzicht in thermisch beheer in LED-systemen

Warmtebeheer is essentieel voor de prestaties en de levensduur van LED's. In tegenstelling tot traditionele verlichting geven LED's geen warmte af in de vorm van infraroodstraling, maar genereren ze warmte die van de junctie weggeleid moet worden. Effectief thermisch beheer heeft een directe invloed:

- LED-levensduur (mogelijk van 50.000 tot 100.000+ uur)

- Lichtrendement en efficiëntie

- Kleurstabiliteit en consistentie

- Algehele betrouwbaarheid van het systeem

Het hart van elk thermisch managementsysteem voor LED's is het koellichaam, dat de warmte wegleidt van het LED knooppunt en afvoert naar de omgeving. De materiaalkeuze voor deze component is geen beslissing die lichtvaardig genomen moet worden.

Belangrijkste eigenschappen voor LED koellichaam materialen

Bij het evalueren van koellichaammaterialen voor LED-toepassingen spelen verschillende eigenschappen een rol:

| Eigendom | Belang | Invloed op prestaties |

|---|---|---|

| Thermische geleidbaarheid | Hoog | Bepaalt hoe snel warmte zich verwijdert van de LED |

| Dichtheid/gewicht | Medium | Beïnvloedt installatieopties en structurele vereisten |

| Kosten | Middelhoog | Beïnvloedt de algemene producteconomie |

| Fabriceerbaarheid | Hoog | Bepaalt welke geometrieën en functies mogelijk zijn |

| Corrosiebestendigheid | Medium | Invloed op de levensduur in verschillende omgevingen |

Aluminium: De industriestandaard

Aluminiumlegeringen (met name 6063-T5 en 1050) zijn niet voor niets het dominante materiaal geworden voor LED koellichamen. Met een warmtegeleidingsvermogen van ongeveer 237 W/mK biedt aluminium uitstekende mogelijkheden voor warmteafvoer, terwijl het ook op andere gebieden aanzienlijke voordelen biedt.

Het gewichtsvoordeel

Met 2,7 g/cm³ is aluminium ongeveer een derde van het gewicht van koper (8,96 g/cm³). Deze eigenschap maakt aluminium koellichamen bijzonder waardevol in:

- Plafondinbouwarmaturen waarbij het gewicht van invloed is op de installatievereisten

- Systemen voor baanverlichting die meerdere armaturen moeten ondersteunen

- Draagbare of handheld LED-apparaten

- Architecturale verlichting waarbij koellichamen mogelijk moeten worden opgehangen

In de jaren dat ik thermische oplossingen heb ontworpen voor LED fabrikanten, heb ik gemerkt dat de factor gewicht vaak doorslaggevend is bij het opschalen naar commerciële toepassingen. Een klant schakelde eens over van koperen naar aluminium koellichamen voor hun verlichtingsproject voor de detailhandel, waardoor het totale gewicht van de armatuur met 58% werd verlaagd en er aanzienlijk werd bespaard op de installatiekosten.

Koper: Superieure thermische prestaties

Met een warmtegeleidingsvermogen van ongeveer 400 W/mK presteert koper bijna 70% beter dan aluminium op het gebied van pure warmteoverdracht. Dit maakt koper theoretisch superieur voor LED-toepassingen met hoog vermogen waar thermisch beheer een bijzondere uitdaging is.

Koper gaat echter gepaard met aanzienlijke nadelen:

- Veel hogere materiaalkosten (meestal 3-4 keer duurder dan aluminium)

- Groter gewicht (ongeveer 3 keer zwaarder dan aluminium)

- Moeilijker te extruderen tot complexe vormen

- Heeft de neiging om na verloop van tijd te oxideren, waardoor oppervlaktebehandelingen nodig zijn

Nichetoepassingen voor koper

Ondanks deze beperkingen vinden koperen koellichamen hun plaats in gespecialiseerde LED-toepassingen:

- LED-systemen met ultrahoog vermogen waarbij thermische prestaties absoluut kritisch zijn

- Compacte ontwerpen waar ruimtebeperkingen de grootte van koellichamen beperken

- Hoogwaardige architecturale verlichting waar kosten minder belangrijk zijn

- Toepassingen waarbij de natuurlijke patina van koper esthetisch gewenst is

Composietmaterialen en opkomende materialen

De LED koellichaammarkt heeft innovatie gezien door middel van composietmaterialen die de beste eigenschappen van verschillende materialen proberen te combineren:

Koper-Aluminium composieten

Deze hybride oplossingen hebben meestal een koperen kern (voor uitstekende thermische geleiding bij het LED-contactpunt) met aluminium vinnen (voor gewichts- en kostenbesparing). Het fabricageproces bestaat meestal uit wrijvingslassen of solderen om de verschillende metalen samen te voegen.

Deze benadering creëert een "best of both worlds" oplossing waarbij koper efficiënt warmte wegtrekt van de LED-aansluiting, terwijl aluminium het grote oppervlak levert dat nodig is voor convectiekoeling tegen een redelijk gewicht en redelijke kosten.

Thermisch geleidende kunststoffen

Recente ontwikkelingen hebben speciale polymeren opgeleverd met een warmtegeleidingsvermogen tussen 10-30 W/mK. Hoewel ze aanzienlijk lager zijn dan metalen, bieden deze materialen:

- Extreem licht gewicht

- Complexe vormbare geometrieën

- Elektrische isolatie-eigenschappen

- Potentiële kostenvoordelen bij productie van grote volumes

Op PTSMAKE, hebben we samengewerkt met een aantal LED-fabrikanten prototype kunststof koellichamen voor laag tot gemiddeld vermogen toepassingen te ontwikkelen. Hoewel niet geschikt voor high-power LED's, deze materialen uitblinken in de consument-grade verlichting waar matige warmteafvoer voldoende is.

Productie overwegingen

Het beste koellichaammateriaal is slechts zo goed als je het effectief kunt produceren. Dit is waar aluminium echt schittert voor LED-toepassingen.

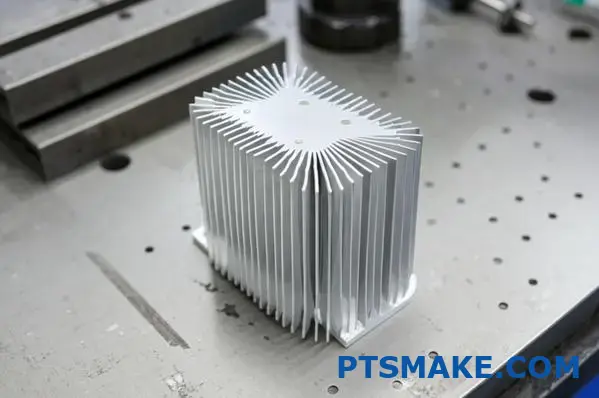

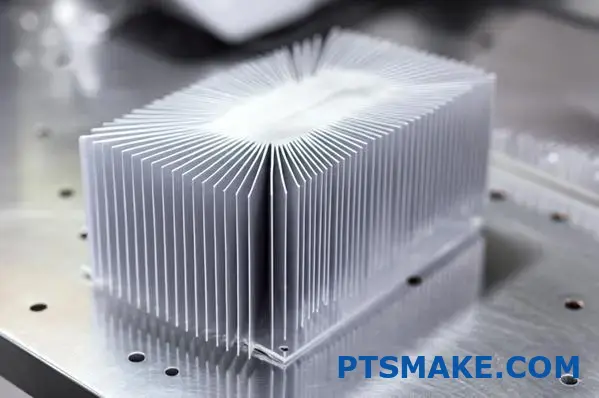

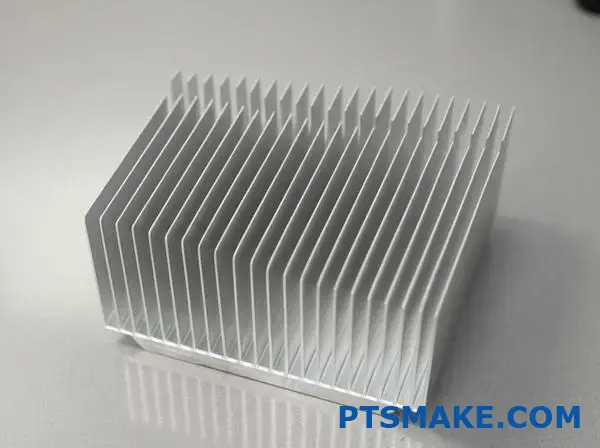

Uitmuntende extrusie

De extrudeerbaarheid van aluminium maakt het mogelijk om complexe vinstructuren te maken die de oppervlakte maximaliseren - een kritieke factor voor convectiekoeling. Het extrusieproces maakt het mogelijk:

- Geringe afstand tussen de vinnen (tot 1,5 mm tussen de vinnen)

- Variabele linthoogten en -diktes

- Geïntegreerde montagefuncties

- Consistente dwarsdoorsneden over lange lengtes

Deze flexibiliteit in de productie zorgt er vaak voor dat aluminium koellichamen de theoretische verwachtingen overtreffen. Door optimalisatie van het oppervlak en het ontwerp van de lamellen kan een aluminium koellichaam soms meer warmte afvoeren dan een eenvoudiger koperen ontwerp, ondanks de superieure geleidbaarheid van koper.

CNC-bewerkingsmogelijkheden

Voor aangepaste of complexe LED heatsink ontwerpen, CNC bewerking biedt enorme flexibiliteit. Op PTSMAKE, wij zijn gespecialiseerd in precisie-bewerkte aluminium koellichamen die kunnen opnemen:

- Aangepaste montage-interfaces

- Geïntegreerde draadkanalen

- Variabele lamellenpatronen geoptimaliseerd voor specifieke luchtstroomomstandigheden

- Hybride ontwerpen die extrusie en machinale bewerking combineren

De uitstekende bewerkbaarheid van aluminium maakt het ideaal voor deze toepassingen, waardoor krappe toleranties en complexe geometrieën mogelijk zijn die met koper een uitdaging zouden vormen of onbetaalbaar zouden zijn.

Kostenoverwegingen in echte toepassingen

Bij commerciële LED verlichting gaat de kostenvergelijking verder dan de grondstofprijzen. Bij het evalueren van het totale economische plaatje:

- Materiaalkosten (aluminium bespaart doorgaans 65-75% ten opzichte van koper)

- Productiekosten (aluminium is over het algemeen minder duur om te verwerken)

- Verzendkosten (het lichtere gewicht van aluminium verlaagt de vrachtkosten)

- Installatiekosten (lichtere armaturen vereisen minder robuuste montagehardware)

Deze factoren zorgen er samen voor dat aluminium de economisch verstandige keuze is voor de meeste LED-toepassingen. Het verschil in thermische prestaties rechtvaardigt zelden het aanzienlijke kostenvoordeel van koper, behalve in de meest veeleisende scenario's.

De juiste keuze maken voor uw LED-toepassing

Op basis van mijn ervaring met het werken met talloze LED fabrikanten, volgt hier een praktisch beslissingskader voor het kiezen van koellichaammaterialen:

- Voor algemene commerciële verlichting: Aluminium (legering 6063-T5)

- Voor kostengevoelige consumentenproducten: Aluminium (1050-serie)

- Voor toepassingen met hoge vermogensdichtheid: Koper of koper-aluminium composieten

- Voor ultralichte vereisten: Thermisch versterkte polymeren (alleen LED's met laag vermogen)

- Voor buiten/mariene omgevingen: Geanodiseerd aluminium of materialen met fase-uitwisseling4 voor extreme omstandigheden

De realiteit is dat voor ongeveer 90% van de LED-toepassingen goed ontworpen aluminium koellichamen de optimale balans bieden tussen thermische prestaties, gewicht, produceerbaarheid en kosteneffectiviteit.

Welke kwaliteit aluminium wordt gebruikt voor koellichamen?

Ooit geworsteld met oververhitte elektronica of je afgevraagd waarom sommige apparaten koel blijven terwijl andere lijken te smelten? De aluminiumsoort in je koellichaam kan het verschil betekenen tussen betrouwbare prestaties en vroegtijdige uitval, maar hoe weet je met zoveel verschillende legeringen welke de juiste is voor jouw thermisch management?

De meest gebruikte aluminiumsoorten voor koellichamen zijn 6061-T6 en 6063-T5, met warmtegeleidingsvermogens van respectievelijk 167 W/mK en 209 W/mK. 1050A biedt superieure thermische prestaties (229 W/mK), maar de legeringen uit de 6000-serie bieden een betere mechanische sterkte en extrudeerbaarheid, waardoor voor de meeste toepassingen een optimale balans ontstaat tussen thermische efficiëntie en productiemogelijkheden.

De benamingen van aluminiumlegeringen voor koellichamen begrijpen

Bij het selecteren van aluminium voor koellichamen is het van cruciaal belang om het systeem van legeringaanduidingen te begrijpen. Het eerste cijfer geeft het primaire legeringselement aan, terwijl de daaropvolgende cijfers meer specifieke informatie geven over de samenstelling.

De 1000-serie: Maximale thermische geleidbaarheid

De 1000-serie vertegenwoordigt bijna zuiver aluminium (99%+ zuiverheid), waarbij legeringen als 1050A en 1070 populaire keuzes zijn voor koellichamen die thermische prestaties boven alles stellen.

| Alloy | Warmtegeleidingsvermogen (W/mK) | Relatieve kosten | Sterke punten | Beperkingen |

|---|---|---|---|---|

| 1050A | 229-235 | Matig | Uitstekende thermische geleidbaarheid, Goede corrosiebestendigheid | Lagere mechanische sterkte, minder geschikt voor complexe extrusies |

| 1070 | 225-229 | Matig-hoog | Zeer hoge thermische geleidbaarheid | Slecht bewerkbaar, beperkte structurele toepassingen |

| 6061-T6 | 167-173 | Laag-matig | Uitstekende bewerkbaarheid, goede sterkte | Lagere thermische geleidbaarheid dan 1000-serie |

| 6063-T5 | 209-218 | Laag | Superieure extrudeerbaarheid, goede thermische prestaties | Matige sterkte in vergelijking met 6061 |

De 1000-reeks blinkt uit in toepassingen waar warmtegeleiding de absolute prioriteit is en mechanische eisen minimaal. Door hun zachtere aard zijn ze echter minder ideaal voor complexe vinstructuren of toepassingen die een aanzienlijke mechanische sterkte vereisen.

De 6000 Serie: De veelzijdige standaard

De 6000-serie legeringen, met name 6061-T6 en 6063-T5, zijn de industriestandaard geworden voor koellichaamtoepassingen. Deze aluminium-magnesium-siliciumlegeringen bieden een uitstekende balans van eigenschappen:

6061-T6: Met een warmtegeleidingsvermogen van ongeveer 167 W/mK biedt deze legering uitstekende bewerkbaarheid, goede corrosiebestendigheid en superieure mechanische eigenschappen. De aanduiding T6 geeft aan dat het materiaal een warmtebehandeling heeft ondergaan en kunstmatig is verouderd om de sterkte te maximaliseren.

6063-T5: Deze legering heeft een hoger warmtegeleidingsvermogen (209 W/mK) dan 6061 en is speciaal ontwikkeld voor extrusieprocessen. De T5-toestand geeft aan dat het na extrusie kunstmatig is verouderd. Deze combinatie maakt het ideaal voor koellichamen met complexe geometrieën die het oppervlak maximaliseren.

In mijn meer dan 15 jaar bij PTSMAKE heb ik ontdekt dat 6063-T5 de sweet spot is voor de meeste commerciële koellichaamtoepassingen. Dankzij de superieure extrudeerbaarheid kunnen we ingewikkelde lamelstructuren maken met dunne wanden en een kleine tussenruimte, waardoor het oppervlak aanzienlijk toeneemt voor een betere convectiekoeling.

Overwegingen met betrekking tot thermische prestaties

Bij het evalueren van aluminiumsoorten voor koellichaamtoepassingen is thermische geleidbaarheid zeker belangrijk, maar het is niet het hele verhaal. De algehele thermische prestaties zijn afhankelijk van meerdere factoren:

Warmtegeleidingsvermogen vs. oppervlakte

Een veel voorkomende misvatting is dat de hoogste thermische geleidbaarheid zich altijd vertaalt in de beste prestaties van een koellichaam. In werkelijkheid weegt de mogelijkheid om complexe geometrieën te maken met meer oppervlakte vaak zwaarder dan de voordelen van een marginaal hogere geleidbaarheid.

Neem dit praktische voorbeeld: Een koellichaam van aluminium 6063-T5 kan doorgaans 30-40% meer oppervlakte hebben door complexe lamelstructuren in vergelijking met een eenvoudiger ontwerp van aluminium 1050A. Dit extra oppervlak compenseert vaak ruimschoots de ongeveer 10% lagere warmtegeleiding.

Oppervlaktebehandelingen en hun invloed

De oppervlaktebehandeling van aluminium koellichamen kan de thermische prestaties aanzienlijk beïnvloeden:

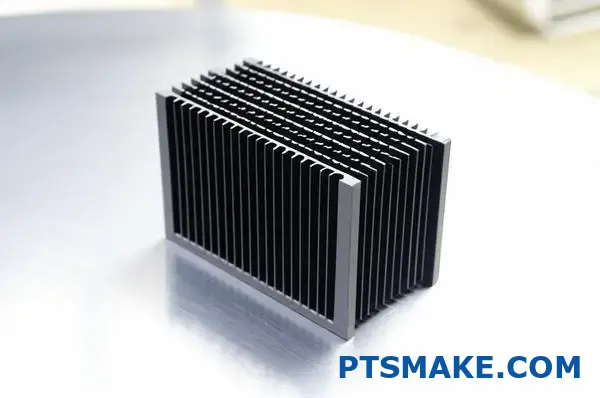

Anodiseren: Hoewel anodiseren voornamelijk wordt gebruikt voor corrosiebescherming en esthetiek, vermindert het de thermische geleidbaarheid enigszins (meestal 1-3%) maar kan het de emissiviteit tot 80% verhogen, waardoor de stralingswarmteoverdracht verbetert.

Zwart Anodiseren: Bijzonder gunstig voor koelscenario's met overwegend straling, waardoor de emissiviteit stijgt tot 0,8-0,9 vergeleken met 0,03-0,05 voor blank aluminium.

Coatings met chromaatconversie: Minimale impact op thermische prestaties terwijl het een goede corrosiebescherming biedt.

Op PTSMAKE, raden we vaak zwart geanodiseerd 6063-T5 voor toepassingen waar zowel geleidende en radiatieve warmteoverdracht belangrijk zijn, zoals de emissiviteit voordelen meestal opwegen tegen de lichte vermindering in thermische geleidbaarheid.

Productie overwegingen

De produceerbaarheid van verschillende aluminiumkwaliteiten heeft een grote invloed op het ontwerp en de prestaties van koellichamen:

Extrusiemogelijkheden

De legering 6063 is speciaal ontwikkeld voor het extrusieproces en biedt een uitzonderlijke vervormbaarheid. Dit maakt het mogelijk:

- Laagdikte van de vinnen tot 0,8 mm

- Beeldverhoudingen (hoogte/dikte) groter dan 20:1

- Complexe dwarsdoorsneden die oppervlakte maximaliseren

- Nauwe toleranties op kritieke afmetingen

Bewerkingskenmerken

Voor koellichamen die nabewerking vereisen door middel van extrusie of die volledig door middel van CNC-processen zijn vervaardigd:

- 6061-T6 biedt superieure bewerkbaarheid met uitstekende spaanvorming en oppervlakteafwerking

- 1050A heeft de neiging om "kleverig" te zijn tijdens het bewerken, wat precieze vormen moeilijker maakt

- 6063-T5 is goed te bewerken, maar niet zo goed als 6061-T6.

Matrijzengietopties

Voor de productie van grote volumes met complexe driedimensionale kenmerken bieden gegoten aluminiumlegeringen zoals A380 (AlSi8Cu3):

- Mogelijkheid om complexe 3D-geometrieën te maken die niet mogelijk zijn met extrusie

- Goede thermische geleidbaarheid (ongeveer 96-130 W/mK)

- Rendabele productie van grote volumes

- Matige tot goede corrosiebestendigheid

Toepassingsspecifieke selectiegids

Verschillende toepassingen hebben unieke vereisten die de keuze van de optimale aluminiumsoort beïnvloeden:

Consumentenelektronica

Voor laptops, spelconsoles en vergelijkbare apparaten biedt 6063-T5 meestal de beste balans van eigenschappen:

- Goede thermische geleidbaarheid

- Uitstekende extrudeerbaarheid voor maximaal oppervlak

- Lichtgewicht ontwerp

- Kosteneffectieve productie

Vermogenselektronica

Voor toepassingen met een hoog vermogen, zoals motoraandrijvingen, voedingen en systemen voor hernieuwbare energie:

- 6061-T6 biedt de mechanische sterkte die nodig is voor grotere koellichamen

- 1050A kan worden gebruikt op kritieke contactpunten waar maximale warmtegeleiding essentieel is

- Hybride benaderingen die meerdere legeringen combineren kunnen effectief zijn

LED-verlichting

LED toepassingen hebben unieke overwegingen:

- 6063-T5 is ideaal voor passieve koeling dankzij de uitstekende extrudeerbaarheid voor het maken van radiale lamellenpatronen

- 1050A kan worden gebruikt voor het centrale contactgebied om de warmteoverdracht van de LED-bron te maximaliseren

- Geanodiseerde oppervlakken (met name zwart) verbeteren de radiatieve koeling in gesloten armaturen

Ruimtevaart en Militair

Voor deze veeleisende toepassingen:

- 6061-T6 biedt de mechanische integriteit die nodig is voor trillingsbestendigheid

- Speciale legeringen met hoge sterkte zoals 7075-T6 kunnen worden gebruikt als structurele vereisten van het grootste belang zijn.

- Oppervlaktebehandelingen moeten zorgvuldig worden geselecteerd om te voldoen aan specifieke milieuvereisten

Kosten-batenanalyse

Bij het evalueren van aluminiumsoorten voor koellichamen gaan de kostenoverwegingen verder dan de grondstofprijzen:

Materiële kosten: 1000 serie legeringen kosten meestal 10-15% meer dan 6000 serie legeringen.

Productiekosten: De gemakkelijkere extrudeerbaarheid van 6063 kan de productiekosten met 20-30% verminderen in vergelijking met 1050A voor complexe ontwerpen.

Prestatieafwegingen: De theoretische 15-20% betere thermische geleiding van 1050A vertaalt zich zelden in een gelijkwaardige verbetering van de koeling in de praktijk door ontwerpbeperkingen.

Volume Overwegingen: Voor de productie van grote volumes maken de productievoordelen van 6063-T5 het meestal voordeliger, ondanks de iets lagere thermische prestaties.

Opkomende trends en toekomstige ontwikkelingen

De industrie van koellichamen blijft zich ontwikkelen met een aantal opmerkelijke trends:

Microgelegeerd aluminium: Er komen nieuwe aluminiumlegeringen die speciaal zijn ontwikkeld voor toepassingen op het gebied van thermisch beheer en die verbeterde combinaties van thermische geleidbaarheid en mechanische eigenschappen bieden.

Samengestelde materialen: Aluminium-grafiet composieten en metaalmatrix composieten (MMC's) worden steeds populairder voor gespecialiseerde toepassingen, omdat ze een gerichte warmtegeleiding bieden die kan worden geoptimaliseerd voor specifieke warmtestroompaden.

Geavanceerde productie: Technieken zoals selectieve lasersmelting (SLM) maken voorheen onmogelijke koellichaamgeometrieën mogelijk, waardoor de calculus voor de keuze van aluminiumsoorten mogelijk verandert.

Integratie dampkamer: Koellichamen met geïntegreerde dampkamers komen steeds vaker voor, waarbij de gekozen aluminiumsoort compatibel moet zijn met de dampkamer. condensatiecyclus5 vereisten.

Mijn ervaring bij PTSMAKE is dat we steeds meer zien dat ontwerpers verder gaan dan simplistische materiaalkeuze en zich in plaats daarvan richten op het totale thermische systeemontwerp. De beste aluminiumsoort is uiteindelijk degene die de optimale combinatie van thermische prestaties, produceerbaarheid en kosten voor uw specifieke toepassing mogelijk maakt.

Hoe beïnvloedt de oppervlaktebehandeling de prestaties van aluminium koellichamen?

Is het je wel eens opgevallen dat hetzelfde elektronische apparaat in het ene geval heet kan worden en in het andere koeler? Of je afgevraagd waarom fabrikanten de oppervlakken van koellichamen verschillend behandelen? Het geheim ligt misschien in de oppervlakteafwerking - een kritisch maar vaak over het hoofd gezien aspect dat een dramatische invloed kan hebben op hoe goed je aluminium koellichaam presteert.

Oppervlakteafwerking beïnvloedt de prestaties van aluminium koellichamen aanzienlijk door de thermische emissiviteit, contactweerstand en luchtstroomdynamiek te veranderen. Geanodiseerde oppervlakken verhogen de emissiviteit met 5-8 keer ten opzichte van blank aluminium, waardoor de stralingswarmteoverdracht verbetert. Terwijl kaal aluminium iets betere geleidende prestaties biedt, bieden behandelingen zoals zwart anodiseren, poedercoaten en chromaatconversie elk unieke prestatievoordelen voor specifieke toepassingen.

De wetenschap achter oppervlakteafwerking en thermische prestaties

Oppervlakteafwerking doet meer dan alleen het uiterlijk van een koellichaam veranderen - het verandert fundamenteel hoe warmte wordt overgedragen van het aluminium naar de omgeving. Om deze effecten te begrijpen, moeten de drie primaire mechanismen voor warmteoverdracht worden onderzocht: geleiding, convectie en straling.

Invloed op thermische emissiviteit

Een van de belangrijkste manieren waarop oppervlakteafwerking de prestaties van een koellichaam beïnvloedt, is door de thermische emissiviteit van het aluminiumoppervlak te veranderen. Emissiviteit meet hoe effectief een oppervlak warmtestraling afgeeft in vergelijking met een perfect zwart lichaam.

| Oppervlaktebehandeling | Typische emissiviteit | Relatieve verbetering ten opzichte van blank aluminium |

|---|---|---|

| Blank/gepolijst aluminium | 0.04-0.06 | Basislijn |

| Helder Anodiseren | 0.15-0.25 | 3-5× verbetering |

| Zwart Anodiseren | 0.80-0.90 | 15-20× verbetering |

| Zwarte poedercoating | 0.90-0.95 | 18-22× verbetering |

| Chemische omzetting | 0.10-0.15 | 2-3× verbetering |

Deze dramatische toename in emissiviteit bij bepaalde oppervlaktebehandelingen kan de stralingswarmteoverdracht aanzienlijk verbeteren, vooral in omgevingen met natuurlijke convectie of toepassingen met beperkte ruimte waar de luchtstroom beperkt is.

In mijn ervaring met het ontwerpen van koeloplossingen voor elektronica met hoog vermogen, heb ik ontdekt dat zwart geanodiseerde koellichamen 5-8°C koeler kunnen werken dan kaal aluminium in identieke omgevingen met beperkte luchtstroom. Dit temperatuurverschil kan zich direct vertalen in een langere levensduur van componenten en een verbeterde betrouwbaarheid.

Effect op thermische contactweerstand

Oppervlakteafwerking heeft ook invloed op de cruciale interface tussen de warmteproducerende component en het koellichaam. Deze interface, die vaak wordt beheerd met thermische interfacematerialen (TIM's), is zeer gevoelig voor oppervlaktekenmerken:

Oppervlakteruwheid: Verschillende afwerkingen creëren verschillende niveaus van microscopische ruwheid, die invloed hebben op hoe goed thermische interfacematerialen zich aan het oppervlak hechten.

Oppervlaktehardheid: Geanodiseerde oppervlakken zijn aanzienlijk harder dan blank aluminium, wat de drukverdeling en contactpatronen kan beïnvloeden.

Oppervlaktechemie: Sommige afwerkingen veranderen de chemische eigenschappen van het oppervlak, wat op lange termijn de compatibiliteit met bepaalde thermische interfacematerialen kan beïnvloeden.

Op PTSMAKE, hebben we gemerkt dat kale of machinaal bewerkte aluminium oppervlakken vaak de beste thermische interface prestaties, omdat ze zorgen voor een maximaal oppervlaktecontact bij gebruik van de juiste thermische interface materialen. Dit voordeel is echter meestal klein in vergelijking met de voordelen van een verhoogde emissiviteit in de algehele systeemprestaties.

Invloed op de luchtstroomdynamica

Oppervlaktebehandelingen veranderen de oppervlakteruwheid op zowel macro- als microniveau en beïnvloeden hoe de lucht over het koellichaam stroomt:

Effecten van de grenslaag: Gladdere oppervlakken (zoals gepolijst aluminium) houden de laminaire luchtstroom langer in stand, terwijl ruwere oppervlakken de overgang naar turbulente stroming eerder kunnen bevorderen.

Oppervlaktewrijving: Ruwere oppervlakken verhogen de wrijving, waardoor de luchtstroom in systemen met geforceerde convectie mogelijk afneemt, maar de warmteoverdracht in scenario's met natuurlijke convectie soms verbetert.

Fin Rand Effecten: Oppervlaktebehandelingen kunnen de effectieve dikte en het randprofiel van vinnen subtiel veranderen, wat vooral belangrijk is bij vinnen met een hoge dichtheid.

Verschillende opties voor oppervlakteafwerking vergelijken

Blank aluminium

Onbehandeld aluminium biedt de hoogste warmtegeleiding aan het oppervlak, maar heeft een extreem lage emissiviteit. Het is ook gevoelig voor galvanische corrosie6 bij contact met ongelijksoortige metalen en ontwikkelt na verloop van tijd een natuurlijke oxidelaag die niet consistent kan zijn.

Geschikt voor: Maximale geleidende warmteoverdracht in omgevingen met geforceerde lucht waar straling minimaal is.

Geanodiseerde oppervlakken

Anodiseren creëert een gecontroleerde, uniforme oxidelaag die zorgt voor:

- Helder Anodiseren: Matige verbetering in emissiviteit met behoud van het metaalachtige uiterlijk.

- Zwart Anodiseren: Dramatische verbetering in emissiviteit (15-20× ten opzichte van kaal aluminium).

- Gekleurd anodiseren: Diverse emissiviteitsverbeteringen afhankelijk van kleur en proces.

De anodiseerhuid zelf heeft een lagere thermische geleidbaarheid dan aluminium (meestal 1-2 W/mK tegenover 237 W/mK van aluminium), maar bij standaarddiktes van 5-25 micron is de impact op de algemene thermische prestaties minimaal vergeleken met de emissiviteitsvoordelen.

Geschikt voor: Toepassingen voor algemeen gebruik, vooral waar stralingswarmteoverdracht belangrijk is of waar het cosmetische uiterlijk van belang is.

Gepoedercoate oppervlakken

Poedercoating biedt een uitstekende emissiviteit (0,90-0,95 voor zwart) maar voegt een dikkere laag toe (meestal 50-100 micron) die meer thermische weerstand introduceert dan anodiseren. Het biedt echter superieure corrosiebescherming en esthetische opties.

Geschikt voor: Buitentoepassingen of omgevingen met chemische blootstelling waar corrosiebestendigheid essentieel is.

Chemische conversiecoatings

Behandelingen zoals chromaatconversie creëren dunne beschermende lagen met gematigde emissiviteitsverbeteringen. Deze coatings bieden een goede elektrische geleiding (in tegenstelling tot anodiseren, dat isolerend is) en minimale dimensionale verandering.

Geschikt voor: Toepassingen waarbij elektrische geleiding van het koellichaamoppervlak vereist is of waarbij krappe maattoleranties moeten worden aangehouden.

Toepassingsspecifieke overwegingen

LED-verlichting

Voor LED-toepassingen speelt oppervlakteafwerking een cruciale rol:

Zwart anodiseren is vaak optimaal voor ontwerpen met passieve koeling, omdat de hoge emissiviteit de beperkte luchtstroom in gesloten armaturen compenseert.

Blank anodiseren biedt een goede balans als esthetische overwegingen vereisen dat het metalen uiterlijk van het koellichaam behouden blijft.

Voor LED armaturen voor buiten kan poedercoating de voorkeur genieten, ondanks de iets lagere thermische prestaties, omdat deze beter bestand is tegen weersinvloeden.

Computer- en elektronicakoeling

In computertoepassingen:

Zwart anodiseren heeft de voorkeur voor passief gekoelde onderdelen zoals heatspreaders voor moederborden en CPU-warmteputten met laag vermogen.

Blank anodiseren of blank aluminium kan worden gebruikt in actief gekoelde systemen waar geforceerde lucht het belang van stralingswarmteoverdracht vermindert.

Voor krachtige computers kunnen aangepaste oppervlaktebehandelingen een combinatie zijn van machinaal bewerkte contactvlakken (voor een optimale interface tussen componenten) en geanodiseerde buitenoppervlakken.

Vermogenselektronica

Voor toepassingen met een hoog vermogen, zoals omvormers, motoraandrijvingen en voedingen:

Zwart anodiseren biedt meestal de beste algemene prestaties, vooral voor natuurlijke convectiekoeling.

Kaal aluminium kan worden gehandhaafd op kritieke contactpunten terwijl de rest van het koellichaam wordt geanodiseerd.

In toepassingen met hoge temperaturen (>90°C) wordt het stralingsvoordeel van oppervlakken met een hoge emissiviteit nog groter.

Productie en kostenoverwegingen

Oppervlaktebehandeling voegt kosten en bewerkingstijd toe aan de productie van koellichamen, waardoor een zorgvuldige kosten-batenanalyse nodig is:

Blank aluminium: Laagste kosten, maar kan ontbramings- en reinigingsprocessen vereisen na machinale bewerking.

Anodiseren: Voegt ongeveer 15-25% toe aan de basiskosten, maar verbetert de prestaties en het uiterlijk aanzienlijk.

Poedercoating: Verhoogt de kosten met 20-35% maar biedt de meest duurzame afwerking voor ruwe omgevingen.

Chemische omzetting: Matige kostenstijging (10-15%) met bescheiden prestatievoordelen.

Bij PTSMAKE raden we vaak zwart anodiseren aan als de meest kosteneffectieve oppervlaktebehandeling voor het optimaliseren van thermische prestaties. De lichte kostenstijging wordt meestal gerechtvaardigd door de aanzienlijke prestatieverbetering, vooral bij toepassingen met natuurlijke convectie.

Koellichaamontwerp optimaliseren voor oppervlakteafwerking

Om de voordelen van oppervlakteafwerking te maximaliseren, moet het ontwerp van het koellichaam rekening houden met de beoogde oppervlaktebehandeling:

Vinnendichtheid en -afstand: Afwerkingen met een hoge emissiviteit, zoals zwart anodiseren, maken een iets hogere vinnendichtheid mogelijk in passieve koelingsontwerpen.

Contact Surface Design: Overweeg om blank aluminium te behouden of dunnere anodisatie toe te passen op kritieke onderdeleninterfaces.

Randeffecten: Houd rekening met maatveranderingen door oppervlaktebehandelingen bij het ontwerpen van vormen met kleine toleranties.

Selectie van thermisch interfacemateriaal: Kies TIMs die compatibel zijn met de gekozen oppervlakteafwerking voor betrouwbaarheid op lange termijn.

Voor complexe uitdagingen op het gebied van thermisch beheer raad ik een holistische benadering aan waarbij niet alleen het materiaal en de geometrie van het koellichaam worden bekeken, maar ook de oppervlakteafwerking als integraal onderdeel van de thermische ontwerpstrategie.

Wat zijn de kostenbesparende voordelen van aluminium koellichamen?

Heb je ooit een afweging moeten maken tussen prestatiebehoeften en budgetbeperkingen bij het kiezen van koeloplossingen? Of afgevraagd waarom aluminium koellichamen de markt domineren ondanks de superieure thermische eigenschappen van koper? De beslissing gaat niet alleen over prestaties-het gaat over het vinden van die sweet spot waar koelvermogen en economische realiteit elkaar ontmoeten.

Aluminium koellichamen bieden een uitzonderlijke kostenefficiëntie door hun lagere materiaalkosten (50-70% minder dan koper), uitstekende produceerbaarheid, lager gewicht, corrosiebestendigheid en veelzijdige ontwerpopties. Hoewel het niet kan tippen aan de thermische geleidbaarheid van koper, maken de praktische voordelen van aluminium het de economisch verantwoorde keuze voor de meeste thermische managementtoepassingen, waarbij het een optimale balans biedt tussen prestatie en waarde.

Inzicht in de economische factoren van koellichaammaterialen

Bij het evalueren van koellichaammaterialen vanuit het oogpunt van kostenefficiëntie moet er rekening worden gehouden met verschillende factoren die verder gaan dan alleen de aanschafprijs. Deze omvatten materiaalkosten, complexiteit van de productie, gewicht en levenscycluskosten.

Vergelijking materiaalkosten

Het fundamentele kostenvoordeel van aluminium begint bij de grondstof. Laten we de primaire koellichaammaterialen vergelijken op kosten en prestaties:

| Materiaal | Warmtegeleidingsvermogen (W/mK) | Relatieve materiaalkosten | Dichtheid (g/cm³) | Fabriceerbaarheid |

|---|---|---|---|---|

| Aluminium | 237 | Laag (basisreferentie) | 2.7 | Uitstekend |

| Koper | 400 | Hoog (3-4× aluminium) | 8.96 | Goed |

| Aluminiumnitride | 170-200 | Zeer hoog (8-10× aluminium) | 3.26 | Beperkt |

| Materialen op koolstofbasis | 100-500 | Extreem hoog (10-20× aluminium) | 1.5-2.2 | Complex |

Dit kostenverschil creëert een aanzienlijk concurrentievoordeel voor aluminium koellichamen, vooral in prijsgevoelige markten en toepassingen met hoge volumes. Alleen al de besparing op grondstoffen kan de totale productkosten aanzienlijk verlagen.

Voordelen bij productiekosten

De uitstekende verwerkbaarheid van aluminium vertaalt zich rechtstreeks in besparingen op productiekosten via meerdere kanalen:

Extrusie-efficiëntie: Aluminium kan op hoge snelheid geëxtrudeerd worden tot complexe profielen, waardoor ingewikkelde vinstructuren in één enkele bewerking gemaakt worden. Dit proces is aanzienlijk kosteneffectiever dan het machinaal bewerken van dezelfde geometrie.

Bewerkingssnelheid: Wanneer CNC-bewerking vereist is, kan aluminium 3-5 keer sneller bewerkt worden dan koper, met minder slijtage aan gereedschap en langere machinewerktijd.

Afwerkingsopties: Aluminium is compatibel met kosteneffectieve oppervlaktebehandelingen zoals anodiseren, wat zowel esthetische als functionele voordelen biedt zonder buitensporige kosten.

Op PTSMAKE, hebben we gemerkt dat de productie van complexe aluminium koellichamen meestal kost 40-60% minder dan equivalente koperen ontwerpen. Deze productie voordeel compounds het materiaal kostenbesparingen, waardoor aluminium de duidelijke economische keuze voor de meeste toepassingen.

Gewichtsgerelateerde economische voordelen

Het gewichtsverschil tussen aluminium en koperen koellichamen (waarbij aluminium ongeveer een derde van het gewicht van koper is) zorgt voor verschillende economische voordelen:

Verzendkosten: Een lager gewicht leidt direct tot lagere verzendkosten, wat vooral belangrijk is in de huidige omgeving van stijgende vrachtkosten.

Installatiekosten: Lichtere onderdelen vereisen minder robuuste montagehardware en minder werk tijdens de installatie.

Vereisten voor structurele ondersteuning: Producten met aluminium koellichamen hebben vaak minder interne structurele versterking nodig, waardoor de totale materiaalkosten dalen.

Voor een elektronicaproducent met wie we hebben samengewerkt, betekende de overstap van koperen naar aluminium koellichamen in hun serverproducten een verlaging van de verzendkosten met 12% en van de assemblagetijd met 15%, wat aanzienlijke besparingen opleverde in hun hele productievolume.

Ontwerpflexibiliteit en kostenoptimalisatie

De veelzijdigheid van aluminium bij de productie maakt kostengeoptimaliseerde thermische ontwerpen mogelijk die zelfs beter kunnen presteren dan eenvoudigere koperoplossingen, ondanks de lagere thermische geleidbaarheid van aluminium:

Verbeterde oppervlakte-economie

De mogelijkheid om complexere lamelstructuren te maken met aluminium stelt ontwerpers in staat om de lagere warmtegeleiding te compenseren door het oppervlak te vergroten. Dit resulteert vaak in betere prestaties in de praktijk dan een eenvoudiger koperen koellichaam tegen een fractie van de kosten.

Zo kan een geëxtrudeerd aluminium koellichaam met geoptimaliseerde lamellendichtheid zorgen voor:

- 40-50% meer oppervlakte dan een vergelijkbaar koperen ontwerp

- Betere algemene thermische prestaties ondanks het materiaalnadeel

- 60-70% kostenbesparing ten opzichte van het koperalternatief

Integratiemogelijkheden

Aluminium koellichamen kunnen vaak montagefuncties, kabelbeheer en andere functionele elementen direct in het extrusie- of gietproces integreren. Deze integratie elimineert afzonderlijke onderdelen en assemblagestappen, waardoor de totale productkosten dalen.

Overwegingen met betrekking tot levenscycluskosten

De economische voordelen van aluminium strekken zich uit over de hele levenscyclus van het product:

Corrosiebestendigheid: Aluminium vormt van nature een beschermende oxidelaag, die in veel omgevingen minder onderhoud en vervanging vergt dan onbehandeld koper, dat kan aantasten en degraderen.

Recycleerbaarheid: De recycleerbaarheid van aluminium (dat slechts 5% van de energie nodig heeft om te recyclen in vergelijking met primaire productie) creëert waarde aan het einde van de levensduur en ondersteunt duurzaamheidsinitiatieven die economisch steeds belangrijker worden.

Aanpassingsflexibiliteit: Het gemak waarmee aluminium kan worden bewerkt, maakt kosteneffectieve aanpassingen of aanpassingen mogelijk na de eerste productie, waardoor flexibiliteit wordt geboden die bij andere materialen duur zou zijn.

Toepassingsspecifieke kostenefficiëntie

Consumentenelektronica

In consumentenelektronica, waar de marges krap zijn en de volumes hoog, bieden aluminium koellichamen de ideale balans tussen prestaties en kosten. De combinatie van materiaalbesparing, productie-efficiëntie en gewichtsvermindering kan de productmarges met 3-5% verbeteren ten opzichte van koperen alternatieven.

LED-verlichting

De LED verlichtingsindustrie heeft bijna uitsluitend aluminium koellichamen omarmd vanwege hun kostenefficiëntie. Een typische LED verlichtingsarmatuur heeft misschien:

- Groot oppervlak voor passieve koeling

- Complexe geometrieën voor beperkte ruimte

- Lichtgewicht ontwerp voor eenvoudige installatie

Aluminium voldoet aan al deze eisen tegen een prijs die LED-verlichting concurrerend houdt op de markt.

Automobieltoepassingen

In thermisch management voor auto's worden de kostenvoordelen van aluminium nog duidelijker door:

- Hoge productievolumes versterken de besparingen op materiaalkosten

- Gewichtsreductie draagt bij aan brandstofefficiëntie

- Uitstekende trillingsdempende eigenschappen voor minder storingen op lange termijn

Kosten-batenanalyse in de praktijk

Om de uitgebreide kostenvoordelen van aluminium te illustreren, bekijk deze vergelijking voor een typisch middelgroot koellichaam dat wordt gebruikt in vermogenselektronica:

Materiële kosten:

- Aluminium: Basisreferentie

- Koper: 300-400% hoger

Productiekosten:

- Aluminium extrusie: Basisreferentie

- Bewerking van koper: 150-200% hoger

Transportkosten per eenheid:

- Aluminium: Basisreferentie

- Koper: 200-300% hoger vanwege gewicht

Installatie/montagekosten:

- Aluminium: Basisreferentie

- Koper: 20-30% hoger vanwege vereisten voor verwerking

De totale economische impact laat zien dat koperen koellichamen doorgaans 2,5-3,5 keer meer kosten dan aluminium alternatieven wanneer alle factoren in beschouwing worden genomen. Dit kostenverschil rechtvaardigt zelden het voordeel van de thermische geleidbaarheid van koper, behalve in de meest thermisch veeleisende toepassingen.

Toekomstige trends in kostenefficiënt thermisch beheer

De voordelen van aluminium op het gebied van kostenefficiëntie blijven evolueren met nieuwe ontwikkelingen:

Geavanceerde Legeringen: Er worden nieuwe aluminiumlegeringen ontwikkeld met verbeterde thermische eigenschappen en met behoud van kostenvoordelen.

Hybride oplossingen: Kostengeoptimaliseerde ontwerpen waarbij aluminium wordt gebruikt met strategische koperen componenten alleen waar dit absoluut noodzakelijk is, vormen de toekomst van kostenefficiënt thermisch beheer.

Additieve Productie: Naarmate het 3D-printen van aluminium kosteneffectiever wordt, zullen nieuwe geometrieën die voorheen onmogelijk economisch te produceren waren, de thermische prestaties van aluminium verder verbeteren in verhouding tot de kosten.

De economische voordelen van aluminium koellichamen zullen waarschijnlijk eerder toenemen dan afnemen naarmate deze technologieën rijper worden, waardoor de positie van aluminium als het meest kostenefficiënte materiaal voor thermisch beheer voor de meeste toepassingen verder wordt verstevigd.

Hoe kies je het juiste aluminium koellichaam voor industriële toepassingen?

Heb je ooit een kritisch industrieel systeem onverwacht zien uitvallen door oververhitting? Of geworsteld met elektronische componenten die voortijdig uitvielen ondanks uw beste technische inspanningen? Het kiezen van het juiste koellichaam is niet alleen een technische beslissing, het is een beslissing die kan bepalen of uw industriële apparatuur in veeleisende omgevingen floreert of faalt.

Het juiste aluminium koellichaam voor industriële toepassingen moet voldoen aan je specifieke thermische vereisten, omgevingsomstandigheden en ruimtebeperkingen. Kies een legering 6061-T6 voor structurele sterkte, 6063-T5 voor complexe extrusies of 1050A voor maximale thermische geleiding. Overweeg geanodiseerde afwerkingen voor corrosieve omgevingen en optimaliseer het ontwerp van de vinnen op basis van de beschikbare luchtstroom. Het ideale koellichaam houdt thermische prestaties in evenwicht met praktische beperkingen.

Belangrijke factoren bij de selectie van industriële koellichamen

Het kiezen van het juiste aluminium koellichaam voor industriële toepassingen vereist een systematische aanpak die rekening houdt met meerdere factoren dan alleen thermische geleidbaarheid. Industriële omgevingen bieden unieke uitdagingen, zoals extreme temperaturen, trillingen, vervuiling en vaak continue werking.

Thermische belastingsanalyse: Beginnen met de basis

Inzicht in uw vereisten voor thermische dissipatie vormt de basis van elk selectieproces voor koellichamen. Dit houdt in:

- Karakterisering van warmtebronnen: Bepaal nauwkeurig de warmteafgifte van uw componenten onder maximale belasting.

- Thermisch budget berekenen: Bepaal de maximaal toegestane temperatuurstijging voor uw componenten.

- Beoordeling omgevingsomstandigheden: Houd rekening met alle omgevingstemperaturen waaraan uw apparatuur zal worden blootgesteld.

| Warmtebelasting Bereik | Aanbevolen type koellichaam | Optimaal vinontwerp |

|---|---|---|

| Laag (<50W) | Passief, gestempeld of geëxtrudeerd | Brede, dikkere vinnen |

| Gemiddeld (50-200W) | Geëxtrudeerd met geoptimaliseerde lamellendichtheid | Gemiddelde afstand, uitgebalanceerde dikte |

| Hoog (200-500W) | Geëxtrudeerd met geïntegreerde leidingen of vloeistofkoeling | Zeer dichte, dunne vinnen met geforceerde lucht |

| Zeer hoog (>500W) | Vloeistofgekoelde systemen of dampkamers | Aangepaste ontwerpen die verder gaan dan standaard luchtkoeling |

Ik heb gemerkt dat veel ingenieurs onderschatten hun thermische eisen door rekening te houden alleen typische operationele omstandigheden in plaats van worst-case scenario's. Bij PTSMAKE raden we aan een veiligheidsmarge van 30% toe te voegen aan de berekende thermische belasting om rekening te houden met onverwachte operationele variaties en degradatie van componenten na verloop van tijd.

Overwegingen met betrekking tot luchtstroming in industriële omgevingen

Industriële omgevingen hebben sterk variërende luchtstroomcondities die de prestaties van koellichamen aanzienlijk beïnvloeden:

Natuurlijke convectiemilieus: In afgesloten behuizingen of gevaarlijke locaties waar geen ventilatoren kunnen worden gebruikt, moet het koellichaam efficiënt werken met alleen natuurlijke luchtstroming.

Zones met beperkte luchtstroom: Veel industriële kasten hebben een beperkte luchtstroom door stoffilters, krappe afstanden of complexe interne structuren.

Geforceerde luchtsystemen: Als er ventilatoren of blowers beschikbaar zijn, moet het ontwerp van het koellichaam worden geoptimaliseerd voor de specifieke luchtstroomrichting en het specifieke luchtvolume.

Voor toepassingen met natuurlijke convectie adviseer ik wijd uit elkaar geplaatste lamellen met een grotere hoogte om de luchtbeweging door het koellichaam te maximaliseren. Bij toepassingen met geforceerde lucht daarentegen kunnen dicht op elkaar geplaatste lamellen worden gebruikt die ineffectief zouden zijn bij scenario's met natuurlijke convectie.

Milieu-uitdagingen in industriële omgevingen

Industriële omgevingen hebben meestal zwaardere omstandigheden dan commerciële of consumententoepassingen:

Chemische blootstelling: In industriële omgevingen is vaak sprake van blootstelling aan oliën, oplosmiddelen, schoonmaakmiddelen en proceschemicaliën.

Deeltjesverontreiniging: Stof, metaaldeeltjes, vezels en andere verontreinigingen kunnen zich ophopen tussen de lamellen, waardoor de koelefficiëntie afneemt.

Trillingen en mechanische belasting: Industriële apparatuur ondervindt vaak aanzienlijke trillingen die vermoeidheidsfouten kunnen veroorzaken in onjuist ontworpen koellichamen.

Thermisch fietsen: Veel industriële processen omvatten verwarmings- en koelcycli die de thermische interface tussen componenten en koellichamen belasten.

Voor deze uitdagende omgevingen raad ik meestal geanodiseerde aluminium koellichamen aan. De anodiseerlaag biedt een uitstekende chemische weerstand terwijl het ook de emissiviteit verbetert, wat de stralingswarmteoverdracht verbetert. Voor extreem corrosieve omgevingen biedt zwart anodiseren de beste combinatie van bescherming en thermische prestaties.

De optimale aluminiumlegering kiezen

De keuze van de aluminiumlegering heeft een grote invloed op zowel de thermische prestaties als de mechanische eigenschappen van je koellichaam:

6061-T6: de legering van het werkpaard

6061-T6 biedt uitstekende mechanische eigenschappen met een goed warmtegeleidingsvermogen (167 W/mK). De voordelen zijn onder andere:

- Superieure sterkte en stijfheid voor grotere koellichamen

- Uitstekende weerstand tegen corrosie

- Goede bewerkbaarheid voor complexe vormen

- Hoge weerstand tegen stress en trillingen

Deze legering is ideaal voor industriële toepassingen die naast thermische prestaties ook structurele integriteit vereisen, zoals motoraandrijvingen, voedingen en regelsystemen die onderhevig zijn aan trillingen of mechanische spanning.

6063-T5: De Uitdrijvingsspecialist

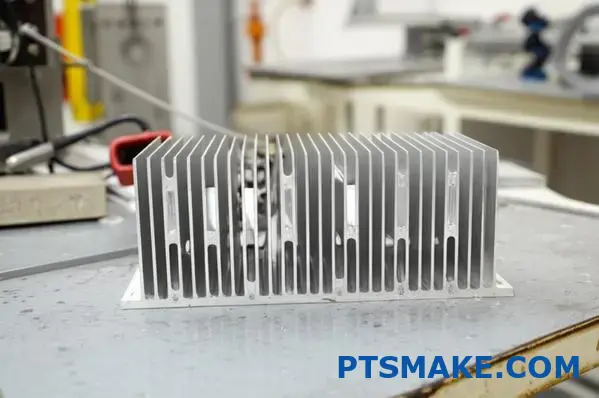

Met zijn hogere thermische geleidbaarheid (209 W/mK) en uitstekende extrudeerbaarheid maakt 6063-T5 het mogelijk:

- Complexe vingeometrieën met dunne wanden en kleine tussenruimtes

- Meer oppervlakte per volume-eenheid

- Lichtere structuren

- Kosteneffectieve productie voor middelgrote tot grote volumes

Ik raad 6063-T5 vaak aan voor toepassingen waar een maximaal oppervlak essentieel is, zoals in afgesloten behuizingen die afhankelijk zijn van natuurlijke convectie of in industriële apparatuur met beperkte ruimte.

1050A: Maximale thermische prestaties

Voor toepassingen waar warmtegeleiding de absolute prioriteit is, biedt 1050A aluminium (229-235 W/mK):

- Samenstelling van bijna zuiver aluminium (99,5%)

- Maximale thermische geleidbaarheid onder de gangbare aluminiumlegeringen

- Goede corrosiebestendigheid

- Lagere mechanische sterkte dan legeringen uit de 6000-reeks

Deze legering is vooral waardevol voor toepassingen met een hoge vermogensdichtheid waarbij warmte snel weggeleid moet worden van gevoelige componenten, hoewel de lagere sterkte aanpassingen in het ontwerp kan vereisen.

Koellichaamgeometrie optimaliseren voor industriële toepassingen

Het fysieke ontwerp van een industrieel koellichaam moet een balans vinden tussen thermische prestaties en praktische beperkingen:

Overwegingen voor de dikte van de basis

De basis van het koellichaam dient als primaire thermische spreider en moet zorgvuldig worden geoptimaliseerd:

- Te dun: Creëert hete plekken en ongelijkmatige warmteverdeling

- Te dik: Voegt onnodig gewicht en materiaalkosten toe

- Optimaal bereik: Meestal 4-10 mm, afhankelijk van de grootte en verdeling van de warmtebron

Voor geconcentreerde warmtebronnen zoals IGBT's met een hoog vermogen of industriële processors, raad ik een iets dikkere basis aan (6-10 mm) om te zorgen voor voldoende warmteverspreiding voordat de vinnen worden bereikt.

Optimalisatie vinontwerp

De geometrie van de vinnen heeft een grote invloed op de koelprestaties en moet worden afgestemd op de specifieke toepassingsomstandigheden:

Hoogte vin: Hogere vinnen bieden meer oppervlakte, maar worden minder effectief boven bepaalde hoogtes door de thermische weerstand langs de vin.

Dikte vin: Dunnere vinnen maken een hogere vindichtheid mogelijk, maar kunnen leiden tot een lager rendement en structurele problemen.

Afstand tussen de vinnen: De optimale tussenruimte hangt af van de luchtstromingsomstandigheden - groter voor natuurlijke convectie, kleiner voor geforceerde lucht.

Vorm vin: Rechte vinnen werken goed voor eenrichtingsluchtstromen, terwijl pinvinnen uitblinken in omgevingen met een multidirectionele of turbulente luchtstroom.

Voor industriële schakelkasten met minimale luchtstroom heb ik ontdekt dat tussenruimtes van 8-10 mm de beste balans bieden tussen oppervlakte en natuurlijke convectie-efficiëntie. Voor toepassingen met speciale koelventilatoren daarentegen maximaliseren afstanden van 2-3 mm de oppervlakte zonder de luchtstroom te beperken.

Overwegingen voor montage en interface

De thermische interface tussen het koellichaam en de component is vaak de zwakste schakel in het thermische pad:

Vlakheid en oppervlakteafwerking: Koellichamen van industriële kwaliteit moeten een vlakheidstolerantie van ≤0,001" per inch hebben voor een goed thermisch contact.

Montagedruk: Onvoldoende druk creëert luchtlekken die de thermische overdrachtsefficiëntie drastisch verminderen.

Thermische interfacematerialen: De juiste TIM voor industriële toepassingen moet bestand zijn tegen trillingen, temperatuurschommelingen en veroudering zonder achteruitgang.

Bevestigingsmethoden: Houd rekening met bruikbaarheid, trillingsweerstand en thermische uitzetting bij het kiezen tussen bevestigingsmiddelen met schroefdraad, klemmen of zelfklevende montage.

Oppervlaktebehandelingen voor verbeterde industriële prestaties

Koellichamen van onbewerkt aluminium leveren zelden optimale prestaties in industriële omgevingen. Oppervlaktebehandelingen bieden aanzienlijke voordelen:

Voordelen van anodiseren naast esthetiek

Anodiseren creëert een harde, elektrisch isolerende oxidelaag die zorgt voor:

Corrosiebestendigheid: Kritisch voor vochtige, chemisch actieve of industriële omgevingen buiten.

Verbeterde emissiviteit: Zwart anodiseren verhoogt de emissiviteit van 0,05 (kaal aluminium) tot 0,85-0,90, wat de stralingswarmteoverdracht aanzienlijk verbetert.

Oppervlaktehardheid: Geanodiseerde oppervlakken weerstaan krassen en slijtage die anders na verloop van tijd de thermische prestaties in gevaar zouden kunnen brengen.

Elektrische isolatie: In industriële vermogenselektronica kunnen de isolerende eigenschappen van anodiseren ongewenste elektrische paden voorkomen.

Voor de meeste industriële toepassingen raad ik anodiseren Type II (zwavelzuur) aan met een dikte van 10-25 micron als optimale balans tussen bescherming en thermische prestaties.

Alternatieve oppervlaktebehandelingen

Andere oppervlaktebehandelingen bieden gespecialiseerde voordelen voor specifieke industriële omstandigheden:

Poedercoating: Biedt uitstekende chemische bestendigheid voor extreem zware omgevingen, maar gaat wel ten koste van de thermische prestaties.

Chromaat conversie: Biedt goede elektrische geleiding en matige corrosiebescherming.

Chemische filmbehandelingen: Creëert minimale dimensionale verandering terwijl het basisbescherming biedt.

Integratie met actieve koelsystemen

Veel industriële toepassingen vereisen actieve koeling om aan de thermische vereisten te voldoen:

Overwegingen voor integratie van ventilatoren

Bij het ontwerpen van koellichamen voor geforceerde luchtkoeling:

Luchtstroomtrajectoptimalisatie: De geometrie van het koellichaam moet een minimale drukval creëren en tegelijkertijd het luchtcontact met de vinoppervlakken maximaliseren.

Scenario's voor ventilatorstoringen: Industriële systemen moeten vaak tijdelijke ventilatorstoringen overleven zonder catastrofale oververhitting.

Ophoping van stof: Vinnen moeten zo worden ontworpen dat er zo min mogelijk stof ophoopt, wat de luchtstroom kan verminderen en thermische oppervlakken kan isoleren.

Hybride koelbenaderingen

Voor de meest veeleisende industriële toepassingen kunnen hybride koelmethoden nodig zijn:

Integratie van heatpipes: Koperen heatpipes ingebed in aluminium koellichamen kunnen de warmteverspreiding van geconcentreerde bronnen drastisch verbeteren.

Dampkamer Bases: Voor toepassingen met extreem hoge vermogensdichtheid bieden aluminium koellichamen met dampkamerbodems een superieure warmteverspreiding.

Kanalen voor vloeistofkoeling: Geïntegreerde passages voor vloeistofkoeling kunnen warmtebelastingen aan die de mogelijkheden van luchtkoeling te boven gaan, terwijl gebruik wordt gemaakt van de uitstekende eigenschappen van aluminium. maakbaarheid7 voordelen.

De uiteindelijke selectie maken

Bij het kiezen van het optimale aluminium koellichaam voor jouw industriële toepassing raad ik deze systematische aanpak aan:

Vereisten definiëren: Stel duidelijk thermische, mechanische, milieu- en economische beperkingen vast.

Verkorte lijst met opties: Identificeer koellichaamontwerpen die voldoen aan uw thermische vereisten onder de slechtst denkbare omstandigheden.

Prestaties valideren: Gebruik thermische modellering of prototypetests om de prestaties te verifiëren voor de uiteindelijke implementatie.

Houd rekening met levenscyclusfactoren: Evalueer onderhoudsbehoeften, betrouwbaarheid op lange termijn en overwegingen met betrekking tot het einde van de levensduur.