Heb je ooit geprobeerd om een perfect recht gat door metaal te boren, om er vervolgens achter te komen dat het iets uit het midden zit of niet perfect rond is? Bij precisiefabricage kunnen zelfs minuscule onnauwkeurigheden ervoor zorgen dat hele assemblages falen, met kostbaar herstelwerk of afgedankte onderdelen tot gevolg.

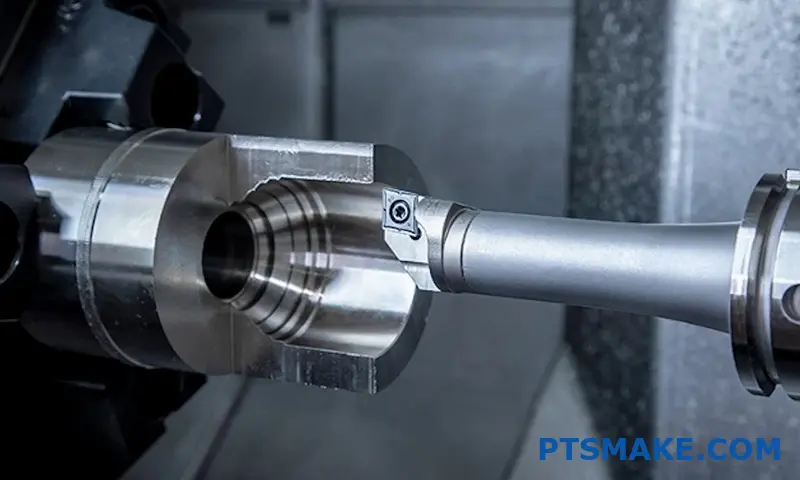

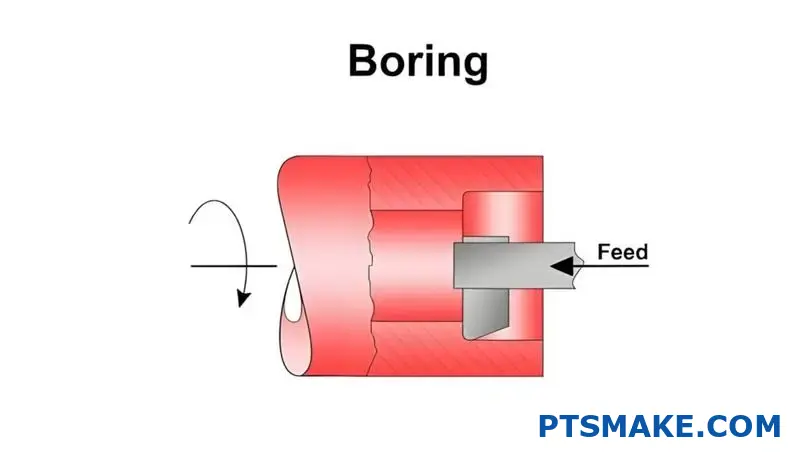

Boring is een precisie metaalbewerkingsproces dat bestaande gaten vergroot en afwerkt om een grotere nauwkeurigheid in diameter, rondheid en uitlijning te bereiken dan alleen boren kan bieden. Het is essentieel voor onderdelen die een hoge precisie vereisen in industrieën zoals de lucht- en ruimtevaart, de auto-industrie en de productie van medische apparatuur.

Als iemand die dagelijks met precisiebewerking werkt, kan ik u vertellen dat kotteren een van die kritieke bewerkingen is die vaak onopgemerkt blijven tot er iets misgaat. Het lijkt misschien een eenvoudig proces om gaten te maken, maar goed kotteren kan het verschil betekenen tussen onderdelen die perfect passen en onderdelen die het begeven tijdens de assemblage. Laat me je uitleggen waarom dit proces zo belangrijk is en hoe het werkt in moderne productieprocessen.

Wat is het proces van machinaal kotteren?

Heb je ooit moeite gehad met het verkrijgen van nauwkeurige binnendiameters in je bewerkte onderdelen? Of was u gefrustreerd als gaten niet perfect uitgelijnd waren in de componenten? Deze veelvoorkomende problemen kunnen leiden tot ernstige problemen met de assemblage stroomafwaarts en er zelfs voor zorgen dat hele projecten mislukken.

Kotteren is een precisiesnijbewerking die bestaande gaten vergroot en afwerkt volgens exacte specificaties met behulp van enkelpuntssnijgereedschap. In tegenstelling tot boren, waarbij gaten worden gecreëerd, verfijnt kotteren deze door materiaal van interne oppervlakken te verwijderen om superieure maatnauwkeurigheid, oppervlakteafwerking en rondloopnauwkeurigheid te bereiken.

Inzicht in de basisprincipes van het kotteren

Boring is een essentieel metaalbewerkingsproces dat ik heb gezien bij talloze projecten waarbij precieze interne vormen nodig waren. Hoewel het op het eerste gezicht lijkt op boren, zijn de verschillen aanzienlijk. Boren maakt de eerste gaten, terwijl kotteren bestaande gaten verbetert.

Uit mijn ervaring met klanten bij PTSMAKE blijkt dat kotterbewerkingen meestal volgen op boor-, ruimings- of ponsprocessen. De belangrijkste doelen van kotteren zijn:

- De maatnauwkeurigheid van gaten verbeteren

- De kwaliteit van de oppervlakteafwerking verbeteren

- Problemen met uitlijnen van gaten corrigeren

- Precieze concentrische vormen maken

- Gaten vergroten buiten de standaard boormaten

Bij het kotteren wordt een snijgereedschap gebruikt dat ronddraait en langs een as beweegt om materiaal van een inwendig cilindrisch oppervlak te verwijderen. Wat kotteren bijzonder waardevol maakt, is de mogelijkheid om buitengewoon precieze interne kenmerken te creëren die met boren alleen onmogelijk zouden zijn.

Soorten boorbewerkingen

Op basis van mijn productie-ervaring kunnen kotterbewerkingen worden onderverdeeld in verschillende typen:

Lijnboren

Lijnboren creëert uitgelijnde gaten in meerdere oppervlakken of onderdelen. Deze bewerking is cruciaal in motorblokken, transmissiebehuizingen en andere assemblages waar een perfecte uitlijning essentieel is voor een goede werking.

Terug Boring

Met kotteren aan de achterkant krijgt u toegang tot moeilijk bereikbare oppervlakken via de achterkant van een werkstuk. Deze techniek is van onschatbare waarde wanneer de voorkant van een werkstuk niet gemakkelijk bereikbaar is of bij het maken van tegenboringen en steunvlakken aan de achterkant van onderdelen.

Precisieboren

Wanneer toleranties extreem krap moeten zijn (vaak binnen ±0,0005 inch of minder), is precisiekotteren de techniek bij uitstek. Deze gespecialiseerde bewerking maakt gebruik van fijne afstellingen en trillingsdempend gereedschap om een uitzonderlijke nauwkeurigheid te bereiken.

Boorgereedschap en -apparatuur

De gereedschappen die gebruikt worden voor kotterbewerkingen variëren sterk afhankelijk van de specifieke toepassing:

Boorkoppen

Boorkoppen zijn verstelbare gereedschappen waarmee de diameter nauwkeurig kan worden ingesteld. Ze hebben meestal micrometerafstellingen die kunnen worden ingesteld om bij elke passage specifieke hoeveelheden materiaal te verwijderen.

Boorstaven

Deze lange, slanke gereedschappen houden snijplaten vast en steken uit in gaten in het werkstuk. Ze zijn verkrijgbaar in verschillende configuraties:

- Standaard kotterstangen: Gebruikt voor algemene toepassingen

- Trillingsdempende boorstangen: Bevatten dempingsmechanismen voor diepere gaten

- Micro-boorstaven: Ontworpen voor gaten met zeer kleine diameter

Boormachines

Verschillende soorten apparatuur kunnen boorbewerkingen uitvoeren:

| Type machine | Primaire toepassingen | Belangrijkste kenmerken |

|---|---|---|

| Horizontale kotterbanken | Grote werkstukken, complexe vormen | Beweegbare spindel, draaitafel |

| Verticale kotterbanken | Gaten met grote diameter en korte diepte | Draaitafel, vast gereedschap |

| Jigboormachines | Uiterst nauwkeurig werk | Coördinaatgebaseerde positionering |

| CNC-bewerkingscentra | Flexibel, geautomatiseerd boren | Programmeerbare gereedschapspaden |

Het boorproces stap voor stap

Bij PTSMAKE volgen onze boorprocessen meestal deze volgorde:

Werkstukvoorbereiding: Het onderdeel wordt stevig vastgezet om beweging tijdens de bewerking te voorkomen.

Initieel maken van gaten: Er wordt een gat geboord, geponst of gegoten om toegang te verschaffen voor het kottergereedschap.

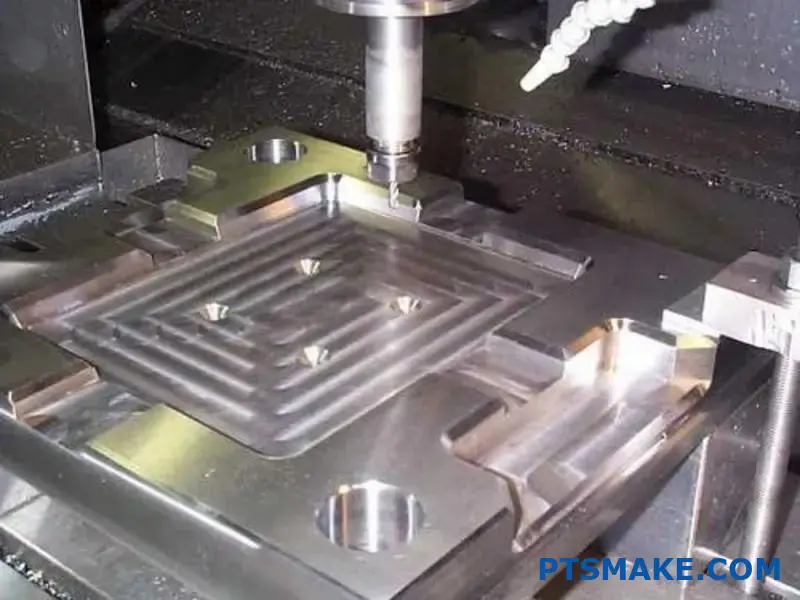

Gereedschap instellen: De kotter of kotterkop wordt gemonteerd en ingesteld op de juiste begindiameter.

Boorbewerking: Het gereedschap roteert en verplaatst zich in het werkstuk, waarbij materiaal op een gecontroleerde manier wordt verwijderd.

Meting: Het gat wordt gemeten om de nauwkeurigheid van de afmetingen te controleren.

Eindpassen: Er kunnen extra lichte sneden worden gemaakt om de uiteindelijke specificaties te bereiken.

Oppervlakteafwerking: Soms volgen op het kotteren secundaire bewerkingen zoals honen of leppen om de oppervlaktekwaliteit te verbeteren.

De sleutel tot succesvol boren is het handhaven van stijfheid in het hele systeem. Elke afbuiging1 in het gereedschap kan leiden tot maatonnauwkeurigheden, slechte oppervlakteafwerking of zelfs catastrofale defecten aan het gereedschap.

Voordelen en beperkingen van boren

In de jaren dat ik met precisiefabricage heb gewerkt, heb ik de belangrijkste voordelen van kotteren gezien:

- Uitzonderlijke maatnauwkeurigheid en geometrische controle

- Superieure kwaliteit van oppervlakteafwerking

- Mogelijkheid om gespecialiseerde interne functies te maken

- Correctie van verkeerde uitlijningen

- Productie van functies buiten de standaard gereedschapmaten

Saai heeft echter ook enkele beperkingen:

- Over het algemeen langzamer dan boren voor het maken van de eerste gaten

- Vereist gespecialiseerd gereedschap en bekwame operators

- Kan een uitdaging zijn voor zeer diepe gaten vanwege doorbuiging van gereedschap

- Hogere kosten in vergelijking met sommige alternatieve processen

Moderne innovaties in boortechnologie

De huidige kottertechnologie is aanzienlijk geëvolueerd. Moderne CNC kotterbewerkingen integreren geavanceerde functies zoals:

- Real-time meet- en feedbacksystemen

- Trillingsbewaking en actieve demping

- Automatische gereedschapcompensatie voor slijtage

- Gesynchroniseerde bewegingen met meerdere assen voor complexe geometrieën

Bij PTSMAKE hebben we geïnvesteerd in deze geavanceerde technologieën om constant nauwkeurige boorbewerkingen te leveren voor de meest veeleisende toepassingen van onze klanten.

Wat is het voordeel van een boormachine?

Heb je ooit moeite gehad met het maken van precieze gaten in metalen onderdelen? Of was u gefrustreerd als de afmetingen niet consistent waren in meerdere stukken? Veel technici worden dagelijks met deze uitdagingen geconfronteerd en nemen vaak hun toevlucht tot minder efficiënte methoden die ten koste gaan van de kwaliteit.

Een kottermachine biedt aanzienlijke voordelen, zoals verbeterde precisie, veelzijdigheid en efficiëntie. In tegenstelling tot boren kan kotteren bestaande gaten vergroten en afwerken met uitzonderlijke nauwkeurigheid, nauwe toleranties behouden, doorbuiging van het gereedschap verminderen en perfect cilindrische gaten maken, zelfs in harde materialen.

Boormachines begrijpen

Kotteren is een bewerkingsproces waarbij gaten met hoge precisie worden vergroot en afgewerkt. In tegenstelling tot boren, waarbij initiële gaten worden gemaakt, verfijnt kotteren bestaande gaten tot exacte specificaties. Na meer dan 15 jaar met verschillende bewerkingsprocessen te hebben gewerkt, heb ik ontdekt dat kottermachines onmisbaar zijn voor precisiefabricage.

Soorten boormachines

Er zijn verschillende soorten boormachines, elk ontworpen voor specifieke toepassingen:

Horizontale boormachines: Deze zijn veelzijdig en worden vaak gebruikt voor grote werkstukken. Bij PTSMAKE gebruiken we horizontale kottermachines voor complexe werkstukken die meerdere bewerkingen nodig hebben zonder herpositionering.

Verticale boormachines: Ideaal voor grote, ronde werkstukken. Zie ze als verticale draaibanken waarbij het werkstuk rond een verticale as draait.

Jigboormachines: Wanneer uiterste precisie vereist is, zijn pasmalboormachines de oplossing bij uitstek. Ze kunnen toleranties tot ±0,0001 inch bereiken.

CNC Boormachines: Moderne CNC kottermachines combineren precisie met automatisering, waardoor complexe kotterbewerkingen met minimale menselijke tussenkomst mogelijk zijn.

Belangrijkste voordelen van boormachines

Ongeëvenaarde precisie

Het belangrijkste voordeel van kottermachines is hun vermogen om uitzonderlijke precisie te bereiken. Bij het werken met kritieke componenten zoals motorcilinders of onderdelen voor de ruimtevaart kunnen zelfs kleine afwijkingen grote problemen veroorzaken.

Boormachines kunnen het volgende onderhouden concentriciteit2 tussen verschillende gatsecties, iets wat met andere bewerkingsmethoden bijna onmogelijk is. Bij een recent lucht- en ruimtevaartproject op PTSMAKE hielden we toleranties van ±0,0005 inch aan bij meerdere kotterbewerkingen - een precisieniveau dat rechtstreeks van invloed is op de prestaties en veiligheid van het eindproduct.

Superieure oppervlakteafwerking

Kotterbewerkingen produceren doorgaans een uitstekende oppervlakteafwerking, waardoor er vaak geen extra nabewerkingen nodig zijn. De gecontroleerde snijwerking van kottergereedschap resulteert in gladdere oppervlakken dan boren.

De kwaliteit van de oppervlakteafwerking wordt gemeten in Ra-waarden (gemiddelde ruwheid) en met kotteren kunnen veel lagere Ra-waarden worden bereikt dan met boren:

| Bewerkingsproces | Typische Ra-waarde (μin) | Oppervlaktekwaliteit |

|---|---|---|

| Standaard boren | 63-125 | Eerlijk |

| Precisieboren | 16-32 | Zeer goed |

| Fijn boren | 4-16 | Uitstekend |

Deze superieure afwerking is vooral belangrijk voor toepassingen waar de vloeistofstroom, afdichting of lagerpassing kritisch zijn.

Veelzijdigheid in operaties

Moderne kottermachines, vooral CNC-modellen, bieden een opmerkelijke veelzijdigheid. Ze kunnen meerdere bewerkingen uitvoeren, waaronder:

- Saai recht

- Conisch boren

- Geconfronteerd met

- Groeven

- Inrijgen

- Saaie stap

Deze veelzijdigheid vermindert de noodzaak om werkstukken over te brengen tussen verschillende machines, wat de insteltijd en mogelijke uitlijnfouten minimaliseert. Bij PTSMAKE hebben we deze mogelijkheden geïntegreerd om de productietijd tot 40% te verkorten bij complexe producten.

Kostenefficiëntie voor productieruns

Hoewel de initiële investering in een hoogwaardige kottermachine aanzienlijk is, wegen de langetermijnvoordelen vaak op tegen de kosten, vooral bij productieruns. Dit is waarom:

- Lagere schrootpercentages: De precisie van kottermachines vermindert het aantal afgekeurde onderdelen aanzienlijk.

- Snellere productie: Combineer meerdere bewerkingen in één opstelling.

- Consistentie: Handhaaf nauwe toleranties bij grote productieruns.

- Minder handmatige tussenkomst: Verlaag de arbeidskosten door automatisering.

Voor een van onze klanten uit de automobielindustrie betekende de overschakeling van conventionele methoden naar CNC-kotteren een verlaging van de totale productiekosten met 27%, terwijl de kwaliteit verbeterde.

Praktische toepassingen

Boormachines blinken uit in verschillende industrieën:

- Automotive: Motorblokken, cilinderkoppen, transmissieonderdelen

- Ruimtevaart: Turbinebehuizingen, landingsgestelonderdelen, structurele elementen

- Energie: Klephuizen, pomphuizen, turbineonderdelen

- Algemene productie: Precisiebehuizingen, matrijsonderstellen, opspancomponenten

De grootste waarde ontstaat wanneer je te maken hebt met hoogwaardige materialen waarbij fouten kostbaar zijn. Ik herinner me een titanium onderdelenproject waarbij elke onbewerkte grondstof meer dan $1.200 kostte. Het gebruik van onze precisiekottermogelijkheden zorgde voor nul uitval, wat tienduizenden bespaarde aan potentieel materiaalverlies.

Te overwegen beperkingen

Ondanks hun voordelen zijn kottermachines niet altijd de beste keuze:

- Hoge initiële investeringskosten

- Ervaren operators nodig voor instellen en programmeren

- Niet zuinig voor zeer kleine productieruns of eenvoudige gaten

- Nemen veel vloerruimte in vergeleken met eenvoudigere boorapparatuur

Voor kleinere werkplaatsen of werkplaatsen met beperkte precisievereisten kan de investering moeilijk te verantwoorden zijn. Als je echter samenwerkt met een productiepartner zoals PTSMAKE, die al over deze mogelijkheden beschikt, kun je toegang krijgen tot de technologie zonder de kapitaalinvestering.

Frezen vs. kotteren: Hoe zijn deze processen te vergelijken in moderne productie?

Heb je ooit naar een CNC machine staan kijken en je afgevraagd welke bewerking er precies werd uitgevoerd? Of misschien hebt u wel eens een offerte voor uw onderdelen ontvangen waarin zowel frees- als kotterbewerkingen werden genoemd, maar was u in verwarring over waarom u ze allebei nodig hebt en wat ze van elkaar onderscheidt?

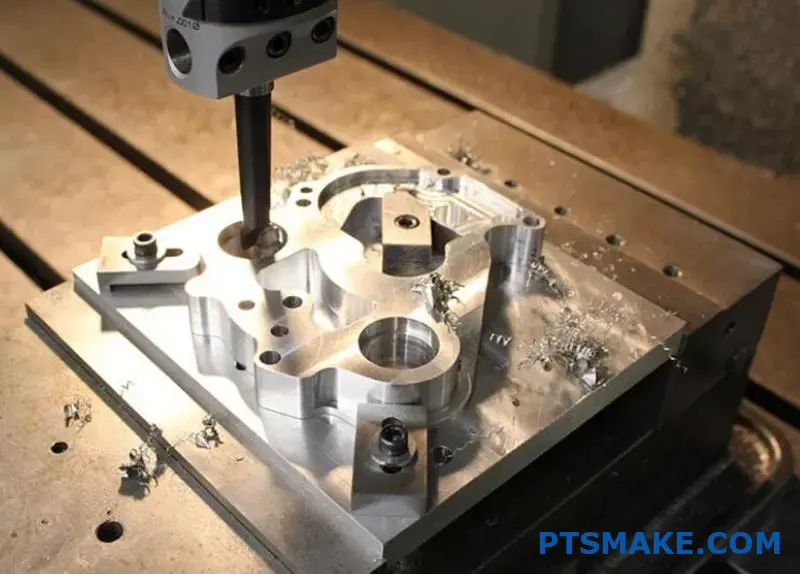

Frezen en kotteren zijn verschillende bewerkingsprocessen met verschillende doelen en mogelijkheden. Bij het frezen worden roterende meerpuntssnijgereedschappen gebruikt om materiaal van het werkstukoppervlak te verwijderen, terwijl bij het kotteren eenpuntsgereedschappen worden gebruikt om bestaande gaten te vergroten en af te werken met een hoge precisie en verbeterde rondloopnauwkeurigheid.

Belangrijkste verschillen tussen frezen en boren

Bij het bestuderen van frees- en kotterprocessen worden verschillende fundamentele verschillen duidelijk. Deze verschillen zijn van invloed op alles, van gereedschapkeuze tot de toepassingen waarin elk proces uitblinkt.

Gereedschap configureren en verplaatsen

Bij freesbewerkingen worden meerpuntssnijgereedschappen gebruikt die om hun eigen as draaien. Terwijl het gereedschap roteert, verwijderen de meerdere snijkanten materiaal van het werkstuk. De snijactie bij frezen kan in verschillende richtingen plaatsvinden, waardoor veel materiaal kan worden verwijderd.

Bij kotteren daarentegen wordt een eenpuntssnijgereedschap gebruikt. Dit gereedschap steekt uit een kotterstaaf en verwijdert materiaal van het binnenoppervlak van een bestaand gat. De kotter draait om zijn as terwijl de snijpunt in het materiaal van het werkstuk grijpt.

Primaire toepassingen en mogelijkheden

Frezen blinkt uit in het creëren van complexe uiterlijke kenmerken en contouren. Bij PTSMAKE gebruiken we frezen voor:

- Vlakke oppervlakken creëren

- Sleuven en spiebanen zagen

- Complexe 3D-contouren bewerken

- Buitendraad produceren

- Genereren van tandwielen en splines

Kotteren is gespecialiseerd in bewerkingen die met gaten te maken hebben, vooral wanneer precisie van cruciaal belang is. We zetten kotteren in wanneer:

- Bestaande gaten vergroten tot precieze diameters

- De concentriciteit van gaten verbeteren

- Getrapte gaten maken met meerdere diameters

- Superieure oppervlakteafwerking in gaten bereiken

- Nauwkeurige boorgatrelaties vaststellen

Nauwkeurigheid en oppervlakteafwerking

Bij het vergelijken van de nauwkeurigheid tussen deze processen, biedt kotteren over het algemeen een hogere precisie voor gatafmetingen. Dit komt doordat het enkelpuntssnijgereedschap nauwkeuriger kan worden bestuurd en in zeer kleine stappen kan worden aangepast.

De uitloop3 in freesgereedschap kan soms de uiteindelijke precisie beperken, vooral met langer gereedschap of bij het bewerken van diepe vormen. Met kotteren, met zijn eenvoudigere snijwerking, kunnen vaak nauwere toleranties voor gatdiameters worden bereikt.

Materiaalverwijderingsefficiëntie

Frezen biedt doorgaans hogere materiaalafnamesnelheden dan kotteren. De meerdere snijkanten op freesgereedschap maken agressievere snijparameters mogelijk. Dit maakt frezen de beste keuze voor materiaalverwijdering in bulk.

Kotteren is meer gericht op precisie dan op snelheid. Het wordt vaak gebruikt als nabewerking nadat boren of ruw kotteren het basisgat heeft gemaakt. De onderstaande tabel vat deze verschillen in efficiëntie samen:

| Proces | Materiaalverwijdering | Typische toepassingen | Slijtage gereedschap |

|---|---|---|---|

| Frezen | Hoog | Voorbewerken, algemene bewerking | Matig tot hoog |

| Boren | Laag tot matig | Afwerking, precisiegaten | Laag tot matig |

Wanneer kiezen voor frezen vs. boren

De keuze tussen frezen en kotteren hangt af van verschillende factoren, waaronder de productvereisten en productiebeperkingen.

Vereisten voor kenmerktype

De meest voor de hand liggende beslissingsfactor is het type functie dat nodig is:

- Kies frezen voor uitwendige elementen, pockets en complexe contouren

- Kiezen voor kotteren voor precieze interne gatkenmerken, vooral wanneer concentriciteit en oppervlakteafwerking kritisch zijn

In mijn ervaring bij PTSMAKE gebruiken we vaak beide processen op hetzelfde onderdeel. We frezen bijvoorbeeld een extern profiel en boren vervolgens nauwkeurige montagegaten die nauwe positietoleranties moeten hebben.

Specificaties toleranties en oppervlakteafwerking

Wanneer de engineeringtekeningen bijzonder krappe toleranties voor gatdiameters specificeren (vaak minder dan ±0,001"), is kotteren meestal de betere keuze. De gecontroleerde, eenpuntige snijbeweging maakt een zeer nauwkeurige controle van de diameter mogelijk.

Voor eisen aan de oppervlakteafwerking kan kotteren uitstekende resultaten opleveren aan de binnenkant van gaten. De oppervlakteafwerking van frezen kan sterker variëren, afhankelijk van het gereedschap, de parameters en de stijfheid van de machine.

Overwegingen met betrekking tot kosten en productievolume

Kostenfactoren beïnvloeden deze beslissing ook:

- Frezen is over het algemeen efficiënter voor het verwijderen van bulkmateriaal

- Boorgereedschap kan specialistischer en dus duurder zijn

- Productievolume beïnvloedt setupkosten vs. kosten per onderdeel

Voor de productie van grote volumes bij PTSMAKE investeren we vaak in gespecialiseerde kottergereedschappen die scherpe toleranties kunnen handhaven op duizenden onderdelen. Voor lagere volumes kunnen we freesstrategieën aanpassen om de gereedschapskosten te minimaliseren.

Frezen en boren combineren voor optimale resultaten

De meest effectieve productiestrategieën combineren beide processen vaak strategisch:

- Gebruik frezen voor eerste materiaalverwijdering en het maken van basiskenmerken

- Volgen met kotterbewerkingen voor gaten die een hoge precisie vereisen

- Houd rekening met de volledige procesketen bij het plannen van bewerkingen

Deze gecombineerde aanpak maakt gebruik van de sterke punten van elk proces en minimaliseert hun beperkingen. Ik heb gemerkt dat deze strategie vooral effectief is bij het produceren van complexe onderdelen met zowel uitwendige elementen als precisiegaten.

Wat is het verschil tussen uitboren en fijnboren?

Bent u wel eens in verwarring geraakt wanneer uw machinist begon over kotteren versus fijn kotteren? Of misschien afgevraagd waarom een zogenaamd "geboord" gat niet voldoet aan uw precisie-eisen? De subtiele verschillen tussen deze gelijkklinkende processen kunnen leiden tot kostbare misverstanden en projectvertragingen.

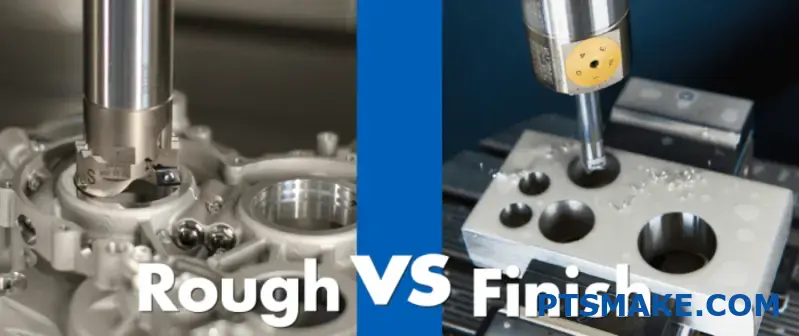

Kotteren en fijn kotteren zijn beide processen om gaten te vergroten, maar fijn kotteren levert een superieure nauwkeurigheid en oppervlakteafwerking. Standaard kotteren bereikt toleranties van ±0,05 mm, terwijl fijn kotteren ±0,01 mm of beter kan bereiken met aanzienlijk gladdere oppervlakken, waardoor het ideaal is voor toepassingen met hoge precisie.

Basisboorbewerkingen begrijpen

Kotteren is een bewerkingsproces dat wordt gebruikt om een bestaand gat te vergroten tot een bepaalde diameter en afwerking. In tegenstelling tot boren, waarbij gaten uit vast materiaal worden gemaakt, verfijnt kotteren reeds bestaande gaten. Bij PTSMAKE maken we dagelijks gebruik van kotterbewerkingen voor componenten die een precieze binnendiameter vereisen.

Het basis kotterproces bestaat uit een eenpuntig snijgereedschap dat parallel aan de rotatieas van het werkstuk beweegt. De snijkant verwijdert materiaal van het interne oppervlak van het gat en vergroot het geleidelijk tot de gewenste afmetingen. Dit proces is vooral waardevol bij het werken met onregelmatige of uit het midden geplaatste bestaande gaten die gecorrigeerd moeten worden.

Standaard kotterbewerkingen bereiken toleranties van ±0,05 mm tot ±0,02 mm, afhankelijk van de mogelijkheden van de machine en de opstelling. De oppervlakteafwerking ligt meestal tussen 1,6 en 3,2 micrometer Ra (gemiddelde ruwheid).

Fijnboren: Precisie naar een hoger niveau tillen

Fijnboren is een gespecialiseerde verbetering van het standaard kotterproces. Wanneer klanten ons benaderen met strenge nauwkeurigheidseisen4 voor kritieke componenten wordt fijnboren onze oplossing.

Fijn kotteren maakt gebruik van gespecialiseerde gereedschappen en meer gecontroleerde snijparameters om een superieure precisie te bereiken. De snijgereedschappen die gebruikt worden bij fijn kotteren hebben meestal verfijndere snijranden, vaak met speciale geometrieën die ontworpen zijn om trillingen te minimaliseren en de dimensionale stabiliteit te maximaliseren.

De belangrijkste verschillen die ik waarneem tussen standaard en fijn kotteren zijn onder andere:

Nauwkeurigheid en toleranties

Fijn kotteren kan toleranties bereiken van ±0,005 mm tot ±0,01 mm, waardoor het ongeveer 2-10 keer nauwkeuriger is dan standaard kotteren. Dit niveau van nauwkeurigheid is cruciaal voor componenten zoals hydraulische klephuizen, motorcilinders en precisielagers waar zelfs minieme afwijkingen de prestaties kunnen beïnvloeden.

Kwaliteit oppervlakteafwerking

Terwijl standaard kotteren een acceptabele oppervlakteafwerking oplevert voor veel toepassingen, kan fijn kotteren een oppervlakteafwerking leveren die zo glad is als 0,4 tot 0,8 micrometer Ra. Deze uitzonderlijke gladheid vermindert de wrijving in bewegende onderdelen en verbetert de afdichting van hydraulische componenten.

Vereisten voor apparatuur en gereedschap

| Aspect | Standaard uitboren | Fijn boren |

|---|---|---|

| Stijfheid van de machine | Matig | Zeer hoog |

| Gereedschapsmaterialen | HSS, Hardmetaal | Premium Hardmetaal, Cermet, PCD |

| Vereisten voor koelvloeistof | Standaard | Nauwkeurige temperatuurregeling |

| Snijsnelheid | Standaard | Lager, meer gecontroleerd |

| Toevoersnelheid | Standaard | Fijner, preciezer |

Procesbeheersingsfactoren

Fijn kotteren vereist een strengere controle van de bewerkingsparameters. Temperatuurstabiliteit wordt cruciaal omdat zelfs kleine thermische uitzettingen de uiteindelijke afmetingen kunnen beïnvloeden. Bij PTSMAKE omvatten onze fijnboorbewerkingen:

- Thermische stabilisatie van werkstukken vóór gebruik

- Frequentere inspecties en afstellingen van gereedschap

- Verbeterde trillingsbewaking en dempingssystemen

- Meerdere lichte nabewerkingen in plaats van één zwaardere snede

Praktische toepassingen: Wanneer kiezen voor fijnboren?

Op basis van mijn ervaring met het werken met verschillende industrieën, zijn hier situaties waarin fijnboren de optimale keuze blijkt te zijn:

Kritische koppelingsonderdelen

Onderdelen die met minimale speling in elkaar moeten passen, zoals precisie klepsamenstellingen of lagerhuizen, hebben veel baat bij fijn kotteren. De verbeterde maatnauwkeurigheid zorgt voor consistente prestaties en een langere levensduur.

Krachtige toepassingen

In de luchtvaart, de autosport en de medische hulpmiddelenindustrie zijn vaak onderdelen met fijne boringen nodig voor optimale prestaties. De superieure oppervlakteafwerking vermindert wrijving en slijtage en verbetert de efficiëntie.

Kosten-batenoverwegingen

Hoewel het fijnboren hogere bewerkingskosten met zich meebrengt vanwege de langere bewerkingstijden en het gespecialiseerde gereedschap, levert het vaak een aanzienlijke meerwaarde op:

- Minder montagetijd en problemen

- Langere levensduur van onderdelen

- Verbeterde productprestaties

- Minder garantieclaims en storingen

Technologie combineren met traditionele technieken

Moderne productiemethoden hebben innovatieve benaderingen van fijn kotteren geïntroduceerd. CNC-machines (Computer Numerical Control) hebben nu adaptieve regelsystemen die de kotterparameters in realtime kunnen aanpassen op basis van feedback van controlesystemen.

Bij PTSMAKE hebben we deze technologieën geïntegreerd met traditioneel vakmanschap. Onze machinisten combineren tientallen jaren praktische ervaring met geavanceerde meetsystemen om herhaalbare precisie te bereiken die voldoet aan de verwachtingen van de klant of deze zelfs overtreft.

Voor bijzonder uitdagende toepassingen gebruiken we soms een hybride aanpak, waarbij we standaard kotteren voor de eerste materiaalverwijdering en daarna fijn kotteren voor de uiteindelijke afmetingen en oppervlakteafwerking. Deze balans tussen efficiëntie en precisie helpt ons om componenten van hoge kwaliteit te leveren tegen concurrerende prijzen.

Hoe ovaalheid bij het boren verminderen?

Ooit geworsteld met onderdelen die maar niet passen omdat ze een beetje ovaal zijn in plaats van perfect rond? Bent u uren bezig geweest met het opsporen van problemen bij kotterbewerkingen om er vervolgens achter te komen dat uw tolerantievereisten bij elke bewerking wegglippen? Ovaalheid kan een hardnekkige kopzorg zijn die ten koste gaat van precisie en functionaliteit.

Het verminderen van ovaliteit bij kotterbewerkingen vereist een systematische aanpak: stabiliseer het werkstuk, gebruik het juiste gereedschap met de juiste geometrie, houd optimale snijparameters aan, overweeg strategieën voor de gereedschapsbaan en voer regelmatig controles uit. Elke factor moet zorgvuldig gecontroleerd worden om cilindrische nauwkeurigheid te bereiken.

Inzicht in de hoofdoorzaken van ovaalheid

Ovaliteit, ook wel onrondheid genoemd, is een veelvoorkomend geometrisch defect bij boorbewerkingen waarbij de dwarsdoorsnede van een gat afwijkt van een perfecte cirkel. Voordat er oplossingen worden geïmplementeerd, is het cruciaal om te begrijpen wat dit probleem veroorzaakt.

Mechanische oorzaken

De meest voorkomende mechanische factoren die bijdragen aan ovaliteit zijn onder andere:

- Onvoldoende stijfheid van het werkstuk - Wanneer het werkstuk buigt tijdens het bewerken

- Doorbuiging gereedschap - Snijkrachten die de kotterstaaf doen buigen

- Trilling van de machine - Zowel van de machine zelf als van het snijproces

- Onevenwichtige houder - Ongelijke druk op het werkstuk creëren

Ik heb ontelbare boorbewerkingen zien mislukken omdat de basisprincipes van mechanische stabiliteit niet goed werden aangepakt. Bij PTSMAKE beginnen we problemen met ovaliteit altijd met het onderzoeken van de mechanische opstelling voordat we andere factoren in overweging nemen.

Procesparameters

Zelfs bij een perfecte mechanische instelling kunnen onjuiste snijparameters ovaliteit introduceren:

| Parameter | Effect op ovaalheid | Aanbevolen aanpak |

|---|---|---|

| Snijsnelheid | Hoge snelheden kunnen trillingen verhogen | Verminder snelheid voor langere boorstaven |

| Toevoersnelheid | Overmatige voedingen veroorzaken doorbuiging | Gebruik conservatieve voedingen, vooral voor afwerkgangen |

| Zaagdiepte | Grote sneden creëren hogere krachten | Meerdere lichte sneden voor de uiteindelijke maat |

| Toepassing koelmiddel | Inconsistente koeling veroorzaakt thermische vervorming | Zorg voor een constante, toereikende koelmiddeltoevoer |

Overwegingen voor gereedschap

De kotter zelf speelt een cruciale rol bij het onder controle houden van de ovaliteit. De L/D-verhouding5 (lengte/diameter) is bijzonder belangrijk - als deze verhouding toeneemt, neemt de stijfheid exponentieel af. In mijn ervaring helpt het om deze verhouding onder de 6:1 te houden met standaard gereedschap om een acceptabele rondheid te behouden.

Praktische oplossingen om ovaalheid te minimaliseren

Op basis van mijn werk met precisiecomponenten zijn dit de meest effectieve benaderingen om ovaliteit te verminderen:

1. Strategie voor werkstukbevestiging optimaliseren

Een goede werkpositie is de eerste verdediging tegen ovaalheid:

- Gebruik 3-klauwplaten met zachte bekken voor op maat gemaakte contactoppervlakken

- Gelijkmatige klemdruk toepassen om vervorming te voorkomen

- Houd rekening met thermische effecten - de onderdelen een thermisch evenwicht laten bereiken voordat ze definitief worden geboord

- Contactgebied maximaliseren tussen het werkstuk en de houder

Voor bijzonder uitdagende dunwandige componenten kunt u het gebruik overwegen van doornen met verbreding of speciale opspanmiddelen die het onderdeel gelijkmatig ondersteunen.

2. Het juiste boorgereedschap kiezen

De keuze van gereedschap heeft een grote invloed op je vermogen om ronde boringen te maken:

- Trillingsdempende boorstangen met interne dempingsmechanismen

- Kotterboren met hardmetalen schacht biedt 3x de stijfheid van staal voor dezelfde L/D-verhouding

- Uitgebalanceerde gereedschapssamenstellingen om harmonische trillingen te minimaliseren

- Positieve geometrie-inzetstukken om snijkrachten te verminderen

Bij het werken met boringen met een grotere diameter kunnen modulaire kottersystemen met meerdere snijkanten helpen om de snijkrachten gelijkmatiger te verdelen.

3. Strategische benaderingen voor machinale bewerking implementeren

De bewerkingsstrategie zelf kan de neiging tot ovaliteit compenseren:

- Ruw- en afwerkpassen - verwijder eerst het grootste deel van het materiaal en maak dan lichte nabewerkingen

- Klimmen vs. conventioneel snijden - test beide benaderingen omdat de resultaten per toepassing kunnen verschillen

- Helische interpolatie voor kleinere gaten indien van toepassing

- Meerdere veerpassen met dezelfde diameter om de boring te "polijsten

4. Geavanceerde bewakingstechnieken gebruiken

Real-time bewaking kan helpen om problemen met de ovaliteit op te sporen voordat het problemen worden:

- In-proces meten indien mogelijk

- Systemen voor trillingsbewaking om operators te waarschuwen voor omstandigheden die ovaliteit kunnen veroorzaken

- Regelmatige inspectie-intervallen tijdens productieruns

- Statistische procesbeheersing om trends te herkennen voordat ze tot afkeur leiden

Casestudie: Ovaliteit oplossen in hydraulische precisiecomponenten

Bij PTSMAKE werden we onlangs geconfronteerd met een uitdagend ovaliteitsprobleem met hydraulische klephuizen die rondheidstoleranties van 0,005 mm vereisen. De eerste productie liet inconsistente resultaten zien met een ovaalheid tot 0,02 mm. Na een systematische analyse hebben we deze oplossingen geïmplementeerd:

- Standaard kotterstangen vervangen door trillingdempende alternatieven met hardmetalen schacht

- Het ontwerp van de armatuur aangepast voor betere ondersteuning rond de boring

- Snijparameters aangepast voor meerdere veerpassen bij einddiameter

- Tijdens het proces luchtmetingen geïmplementeerd om resultaten te controleren

Het resultaat was een consistente rondheid binnen 0,003 mm, die de eisen van de klant overtrof en de pasvorm en werking van de assemblage verbeterde.

Hoe kies je het juiste boorgereedschap voor specifieke materialen?

Heb je ooit naar een selectie kottergereedschappen zitten staren, omdat je niet zeker wist met welk gereedschap je de perfecte afwerking op je specifieke materiaal kon maken? Of erger nog, heb je de frustratie ervaren van een geruïneerd werkstuk omdat je kotter niet overweg kon met de materiaaleigenschappen?

Om het juiste kottergereedschap voor specifieke materialen te kiezen, moet je het gereedschapmateriaal, de geometrie en de coating afstemmen op de hardheid, samenstelling en vereiste oppervlakteafwerking van het werkstuk. Voor zachtere materialen zoals aluminium gebruikt u scherpe, gepolijste HSS-gereedschappen; voor gehard staal kiest u hardmetalen gereedschappen met speciale coatings voor optimale prestaties en een lange levensduur.

De materiaaleigenschappen en hun invloed op de keuze van het boorgereedschap begrijpen

Bij het kiezen van een kottergereedschap is het materiaal waarmee je werkt de eerste overweging. Verschillende materialen hebben unieke eigenschappen die rechtstreeks van invloed zijn op hoe ze reageren op bewerkingsprocessen. De hardheid, taaiheid, thermische geleidbaarheid en metallurgische structuur6 van je werkstukmateriaal bepalen met welk kottergereedschap je optimale resultaten krijgt.

In mijn ervaring bij PTSMAKE heb ik ontdekt dat het afstemmen van het gereedschap op het materiaal niet alleen betekent dat de klus geklaard moet worden, maar ook dat het efficiënt en met de hoogst mogelijke kwaliteit moet gebeuren. Laten we eens onderzoeken hoe verschillende materiaaleigenschappen de keuze van boorgereedschap beïnvloeden:

Materiaalhardheid en compatibiliteit gereedschapsmateriaal

De hardheid van het materiaal van je werkstuk bepaalt welk materiaal je moet gebruiken voor het kottergereedschap:

| Hardheid werkstukmateriaal | Aanbevolen gereedschapmateriaal | Voordelen |

|---|---|---|

| Zacht (aluminium, messing) | Staal met hoge snelheid (HSS) | Economisch, scherpe snijkanten |

| Medium (Koolstofstaal) | Met kobalt verrijkt HSS, hardmetaal | Betere slijtvastheid, hogere snijsnelheden |

| Hard (gehard staal, Inconel) | Hardmetaal, keramiek, CBN | Superieure hardheid en hittebestendigheid |

| Zeer hard (gehard gereedschapsstaal) | PCBN, PCD | Extreme slijtvastheid, lange standtijd |

Bij het bewerken van zachtere materialen zoals aluminium, heb ik gemerkt dat HSS-gereedschappen met gepolijste groeven uitstekende spaanafvoer en afwerking van het oppervlak bieden. Voor hardere materialen zijn hardmetalen gereedschappen met de juiste coatings onmisbaar gebleken.

Thermische eigenschappen en koeloverwegingen

Materialen met een slechte warmtegeleiding, zoals roestvast staal en titanium, hebben de neiging om warmte vast te houden in de snijzone. Dit kan leiden tot:

- Versnelde gereedschapsslijtage

- Thermische uitzetting van het werkstuk

- Opbouw randvorming

- Slechte oppervlakteafwerking

Voor deze materialen raad ik boorgereedschap met:

- Interne koelmiddeltoevoersystemen

- Gespecialiseerde coatings (TiAlN, AlTiN) die thermische barrières bieden

- Geometrie ontworpen voor lagere warmteontwikkeling

Als we bij PTSMAKE titanium onderdelen bewerken, kiezen we altijd gereedschap met deze eigenschappen om een consistente kwaliteit te garanderen.

Boorgereedschap geometrie voor specifieke materialen

De snijgeometrie van een kottergereedschap heeft een grote invloed op de prestaties bij verschillende materialen. Zo stem je de geometrie van het kottergereedschap af op specifieke materialen:

Keuze van de hellingshoek

De hellingshoek van het gereedschap moet worden gekozen op basis van de vervormbaarheid van het materiaal:

- Hoge positieve helling (15-20°): Ideaal voor zachte, buigzame materialen zoals aluminium en koper. Vermindert snijkrachten en warmteontwikkeling.

- Matige helling (5-15°): Zeer geschikt voor materialen met een gemiddelde hardheid, zoals koolstofstaal en gietijzer.

- Neutrale tot negatieve helling (0 tot -5°): Het beste voor geharde materialen, met een sterkere snijkant ten koste van hogere snijkrachten.

Overwegingen voor randvoorbereiding

De kantvoorbereiding van je kottergereedschap is cruciaal voor optimale prestaties:

- Scherpe randen: Essentieel voor zachte, gomachtige materialen om randvorming te voorkomen

- Licht slijpen (T-land): Biedt stabiliteit voor materialen met een gemiddelde hardheid

- Afgeschuinde randen: Versterkt de snijkant voor onderbroken sneden in harde materialen

Ik heb ontdekt dat voor precisiekotterbewerkingen in aluminium bij PTSMAKE, een eenpuntig kottergereedschap met een scherpe rand en een gepolijst oppervlak de beste oppervlaktefinish oplevert, terwijl voor gehard staal een meerpuntig gereedschap met afgeschuinde randen zorgt voor betere stabiliteit en een langere levensduur van het gereedschap.

Coatingtechnologieën voor verbeterde prestaties

Moderne coatingtechnologieën hebben een revolutie teweeggebracht in de prestaties van kottergereedschap voor verschillende materialen:

| Type coating | Beste voor materialen | Belangrijkste voordelen |

|---|---|---|

| TiN (titaniumnitride) | Staal voor algemene doeleinden | Verbeterde hardheid, verminderde wrijving |

| TiCN (titaniumcarbonitride) | Koolstofstaal, gietijzer | Betere slijtvastheid dan TiN |

| TiAlN/AlTiN | Hoge temperatuur legeringen, gehard staal | Superieure hittebestendigheid, oxidatiebescherming |

| Diamant (PCD) | Non-ferrometalen, composieten | Uitzonderlijke slijtvastheid, thermische geleidbaarheid |

| nACo® | Gehard staal, moeilijke legeringen | Nano-composietstructuur, extreme hardheid |

Bij onze precisiebewerkingen heb ik gezien dat de keuze van coatings een dramatisch verschil maakt in de levensduur van het gereedschap en de kwaliteit van het werkstuk, vooral bij het boren van diepe gaten in moeilijke materialen.

Toepassingsspecifieke aanbevelingen

Op basis van mijn ervaring met verschillende materialen volgen hier enkele specifieke aanbevelingen:

Aluminium en non-ferro legeringen

- Gebruik gereedschap van PCD of gepolijst hardmetaal

- Grote positieve hellingshoeken (15-20°)

- Hogere snijsnelheden (300-1000 m/min)

- Licht honen op snijkanten

Koolstof- en gelegeerd staal

- Hardmetalen gereedschap met TiAlN-coating

- Gematigde hellingshoeken (5-10°)

- Middelmatige snijsnelheden (100-300 m/min)

- Overweeg de geometrie van de spaanbreker voor spaanbeheersing

Roestvrij staal

- AlTiN gecoate hardmetalen gereedschappen

- Positieve hellingshoeken (5-15°)

- Lagere snijsnelheden (60-150 m/min)

- Gereedschap met verbeterde randsterkte

Geharde materialen (>45 HRC)

- CBN of keramische gereedschappen

- Negatieve hellingshoeken (0 tot -5°)

- Passende snijsnelheden op basis van gereedschapmateriaal

- Stijve opstelling met minimale overhang

De juiste selectie van kottergereedschap kan het verschil betekenen tussen een moeizame bewerking en een soepel, efficiënt proces dat uitzonderlijke resultaten oplevert. Bij PTSMAKE testen en evalueren we voortdurend kottergereedschappen voor verschillende materialen om er zeker van te zijn dat we voor elke toepassing de optimale combinatie gebruiken.

Wat zijn veelvoorkomende defecten bij boorwerkzaamheden en hoe ze te voorkomen?

Bent u ooit klaar geweest met kotteren om vervolgens onregelmatigheden in het oppervlak, maatonnauwkeurigheden of gereedschapssporen te ontdekken die uw hele werkstuk ruïneren? Deze frustrerende defecten verspillen niet alleen kostbaar materiaal, maar veroorzaken ook projectvertragingen en hogere productiekosten.

Boorbewerkingen hebben vaak te kampen met defecten zoals verspringen, taps toelopende gaten, slechte oppervlakteafwerking en verkeerde uitlijning. Deze problemen zijn meestal het gevolg van onjuiste gereedschapsselectie, onjuiste instelling, ongeschikte snijparameters of beperkingen van de machine. Preventie vereist de juiste gereedschapsselectie, stevige werkopstelling, optimale snijparameters en regelmatig onderhoud van de apparatuur.

Veel voorkomende defecten bij boorbewerkingen

Kotterbewerkingen hebben, ondanks hun precisiekarakter, vaak te maken met defecten die de kwaliteit van het eindproduct in gevaar kunnen brengen. Na het werken met talloze productieklanten bij PTSMAKE, heb ik een aantal terugkerende problemen geïdentificeerd die kotterbewerkingen plagen.

1. Problemen met oppervlakteafwerking

Een slechte oppervlakteafwerking is een van de meest voorkomende defecten bij kotterbewerkingen. Dit uit zich als krassen, aanzetsporen of een algehele ruwe textuur die niet aan de specificaties voldoet. De belangrijkste oorzaken zijn:

- Doffe snijkanten die het materiaal niet zuiver kunnen snijden

- Onjuiste voedingssnelheden die zichtbare voedingssporen veroorzaken

- Onjuiste toepassing van snijvloeistof leidt tot randvorming

- Overdracht van trillingen en klapperen op het werkstukoppervlak

In precisietoepassingen, vooral voor onderdelen in de medische of luchtvaartsector, kunnen de vereisten voor oppervlakteafwerking extreem streng zijn. Bij het werken met materialen zoals roestvrij staal of titanium wordt het bereiken van de gewenste oppervlaktekwaliteit zelfs nog uitdagender.

2. Maatonnauwkeurigheden

Boorbewerkingen hebben vaak te kampen met problemen op het gebied van maatnauwkeurigheid:

- Te grote of te kleine gaten

- Cilindriciteit7 fouten waarbij het gat niet perfect rond is

- Conische gaten in plaats van rechte cilindrische boringen

- Afwijkingen in de vorm van een klok of een ton

Deze problemen zijn meestal het gevolg van gereedschapdoorbuiging, thermische expansie tijdens het bewerken, onvoldoende stijfheid in de opstelling of onjuiste gereedschapgeometrie. Bij PTSMAKE hebben we strenge meetprotocollen geïmplementeerd om deze problemen vroeg in het productieproces op te sporen.

3. Geratel en trillingstekens

Chatter marks zijn golvende patronen op het geboorde oppervlak die veroorzaakt worden door trillingen tijdens het snijden. Deze trillingen creëren een onstabiele snijtoestand die duidelijke sporen achterlaat op het werkstuk. Veel voorkomende oorzaken zijn:

| Oorzaak | Beschrijving | Preventiemethode |

|---|---|---|

| Overmatig overhangen van gereedschap | Lange boorstaven hebben de neiging om meer te trillen | Gebruik een zo kort mogelijke koevoet |

| Onvoldoende stijfheid gereedschaphouder | Losse verbindingen versterken trillingen | Zorg voor een veilige klemming en overweeg speciale trillingsdempende houders |

| Ongeschikte snijparameters | Hoge snelheden met lichte zaagsneden veroorzaken vaak klapperen | Pas de snelheid/aanvoerverhouding aan voor stabieler snijden |

| Toestand van de machine | Versleten lagers of losse onderdelen | Regelmatig machineonderhoud |

Bij het boren van diepe gaten of het werken met lange kotterstaven is het beheersen van deze trillingen extra belangrijk. Ik heb ontdekt dat trillingdempende kotterstangen met interne dempingsmechanismen een aanzienlijk verschil kunnen maken bij deze uitdagende toepassingen.

4. Positionele fouten

Nauwkeurige positionering van geboorde gaten is van cruciaal belang, vooral bij complexe componenten waar meerdere onderdelen op één lijn moeten liggen. Veel voorkomende positioneringsfouten zijn onder andere:

- Scheefstand ten opzichte van andere kenmerken

- Concentriciteitsfouten in boringen met meerdere diameters

- Loodrechtheidsproblemen waarbij de boring niet haaks op het referentieoppervlak staat

Deze fouten zijn meestal het gevolg van onjuiste instellingen, onnauwkeurige opspanningen of problemen met de uitlijning van machines. Bij zeer nauwkeurig werk kunnen zelfs kleine temperatuurschommelingen in de werkomgeving bijdragen aan positiefouten.

Preventiestrategieën voor boordefecten

Nu we de veelvoorkomende defecten hebben geïdentificeerd, gaan we beproefde strategieën verkennen om ze te voorkomen. Deze benaderingen hebben consistent superieure resultaten opgeleverd in verschillende industrieën die we bedienen bij PTSMAKE.

Juiste gereedschapsselectie en -instelling

De basis voor foutloos boren begint met het juiste gereedschap:

- Selecteer het juiste kottermateriaal en ontwerp voor uw toepassing

- Houd rekening met de lengte-diameterverhouding (minimaliseer overhang indien mogelijk)

- Gebruik trillingsdempend gereedschap voor uitdagende opstellingen

- Zorgen voor de juiste geometrie en kwaliteit van de wisselplaat voor het werkstukmateriaal

Voor kritische boorbewerkingen raad ik hardmetalen kotterboren aan voor kortere bewerkingen en composiet of gedempte stalen boren voor diepere boringen. De extra kosten van eersteklas gereedschap betalen zichzelf snel terug door minder defecten en nabewerkingen.

Geoptimaliseerde snijparameters

Het nauwkeurig afstellen van je snijparameters is essentieel om defecten te voorkomen:

- Begin met conservatieve snelheden en voedingen en optimaliseer vervolgens

- Overweeg klimkotteren versus conventioneel kotteren voor verschillende materialen

- Zaagdiepte aanpassen op basis van materiaaleigenschappen en stijfheid instelling

- Consistente en juiste toepassing van snijvloeistof implementeren

Het doel is om de 'sweet spot' te vinden waar de materiaalverwijderingssnelheid maximaal is zonder defecten te veroorzaken. Dit vereist vaak ervaring en soms proefdraaien op niet-kritieke vormen.

Verbeterde strategieën voor werkstukbevestiging

Stijve werkopspanning minimaliseert trillingen en garandeert positienauwkeurigheid:

- Gebruik de meest rigide werkmethode die praktisch is voor de bewerking

- Zorg voor de juiste ondersteuning voor dunwandige werkstukken

- Elimineer gestapelde armaturen die flexibiliteit kunnen introduceren

- Houd rekening met thermische effecten in precisietoepassingen

Bij PTSMAKE hebben we gespecialiseerde opspanoplossingen ontwikkeld voor kotterbewerkingen die de stijfheid behouden en tegelijkertijd het efficiënt laden en ontladen van werkstukken in productieomgevingen mogelijk maken.

Geavanceerde bewaking en meting

Het implementeren van procesbewaking kan defecten opsporen voordat het kostbare problemen worden:

- Gebruik akoestische of trillingssensoren om beginnende klapperen te detecteren

- Waar mogelijk procesmeting implementeren

- Vaststellen van statistische procescontrole voor kritische boorbewerkingen

- Regelmatig capaciteitsstudies uitvoeren om inzicht te krijgen in procesbeperkingen

Deze benaderingen maken realtime aanpassingen mogelijk voordat defecten optreden, waardoor het uitvalpercentage aanzienlijk daalt en de algehele kwaliteit verbetert.

Wat is de invloed van machinaal frezen op de productiekosten van aangepaste onderdelen?

Hebt u ooit een offerte ontvangen voor op maat gemaakte bewerkte onderdelen met kotterbewerkingen en u afgevraagd waarom de prijs hoger leek dan verwacht? Of misschien heeft u wel eens moeite gehad om te begrijpen welke invloed verschillende bewerkingen hebben op uw resultaat bij het plannen van productiebudgetten?

Kotteren heeft een grote invloed op de productiekosten van klantspecifieke onderdelen door meerdere factoren, zoals insteltijd, gereedschapskosten, precisievereisten en machine-uurtarieven. Hoewel kotteren in eerste instantie duurder lijkt dan basisbewerkingen, kan het de totale kosten verlagen door de kwaliteit van het werkstuk te verbeteren, secundaire bewerkingen te minimaliseren en de levensduur van het werkstuk te verlengen.

Inzicht in machinaal kotteren en de kostenstructuur

Kotteren is een precisiebewerkingsproces dat wordt gebruikt om bestaande gaten te vergroten volgens exacte specificaties. In tegenstelling tot boren, waarbij nieuwe gaten worden gemaakt, verfijnt en verbetert kotteren bestaande gaten. Uit mijn ervaring bij PTSMAKE met duizenden op maat gemaakte onderdelen blijkt dat kotterbewerkingen vaak een aanzienlijk deel van de bewerkingskosten uitmaken, maar dat veel ingenieurs en inkoopprofessionals niet helemaal begrijpen waarom.

De kostenstructuur van booractiviteiten bestaat uit verschillende belangrijke componenten:

Investering in apparatuur en uurtarieven

Precisiekotteren vereist gespecialiseerde apparatuur waarvoor hogere uurtarieven gelden dan voor standaard bewerkingscentra. De machines die geschikt zijn voor zeer nauwkeurig kotteren kosten vaak veel geld:

| Type machine | Kosten bij benadering | Typisch uurtarief |

|---|---|---|

| Standaard CNC frees | $75,000-150,000 | $45-75/uur |

| Precisieboormachine | $150,000-500,000 | $85-150/uur |

| Jig boorapparatuur | $300,000-800,000 | $120-200/uur |

Deze hogere uurtarieven hebben een directe invloed op de kosten van uw onderdelen, vooral voor kotterbewerkingen met krappe toleranties waarvoor de duurste apparatuur nodig is.

Tooling-kosten en overwegingen

Het kottergereedschap zelf kan een aanzienlijke kostenfactor zijn. Hoge-precisie kotterkoppen, beitelplaatjes en boorstaven8 aanzienlijke investeringen vereisen:

- Eenpuntsboorgereedschap: $100-500 per stuk

- Verstelbare kotterkoppen: $500-3.000 per stuk

- Precisie-insteeksystemen: $200-800 plus $20-50 per inzetstuk

Wat veel klanten zich niet realiseren is dat gespecialiseerde kotterbewerkingen vaak aangepaste gereedschapssets vereisen die niet over meerdere opdrachten kunnen worden afgeschreven, wat betekent dat de volledige gereedschapskosten voor uw specifieke project zijn.

Installatietijd en technische expertise

De insteltijd voor kotterbewerkingen is meestal langer dan die van standaard bewerkingsprocessen. Bij PTSMAKE hebben we ontdekt dat het instellen van kotterbewerkingen 1,5 tot 3 keer langer kan duren dan standaard frees- of draaibewerkingen vanwege:

- Nauwkeurige uitlijnvereisten

- Offsetmetingen voor gereedschapslengte

- Verificatieprocedures voor uitloop

- Testversnijdingen en verificatie

Deze extra insteltijd vertaalt zich direct in hogere kosten, omdat de tijd van de machine en operator al moet worden ingecalculeerd voordat de eerste spaan gesneden is.

Kostenbesparende mogelijkheden bij het boren

Ondanks de hogere aanloopkosten kunnen boorbewerkingen de totale productiekosten helpen verlagen als ze op de juiste manier worden uitgevoerd:

Tolerantieverbeteringen en schrootvermindering

Met precisiekotteren kunnen toleranties tot ±0,0005" (0,0127mm) worden gehaald, waardoor het uitvalpercentage voor kritieke componenten aanzienlijk wordt verlaagd. In onze productiefaciliteit heeft het gebruik van precisiekotteren in plaats van boren en ruimen het uitvalpercentage met 15-25% verlaagd voor complexe hydraulische componenten.

Secundaire operaties elimineren

Door precieze afmetingen en superieure oppervlakteafwerkingen in één enkele opstelling te realiseren, kunnen dure secundaire bewerkingen worden vermeden:

| Operatie | Typische kosten | Kan Boring Elimineren? |

|---|---|---|

| Uitslijpen | $25-75 per onderdeel | Vaak ja |

| Slijpen | $35-100 per onderdeel | Vaak |

| Handafwerking | $20-60 per uur | Meestal |

| Extra opstellingen | $50-200 per opstelling | Bijna altijd |

Voor een productierun van 1.000 onderdelen betekent het elimineren van slechts één secundaire bewerking ter waarde van $30 per onderdeel een besparing van $30.000, die de hogere boorkosten vaak ruimschoots compenseert.

Strategieën voor langere standtijden

Ik heb bij PTSMAKE verschillende strategieën geïmplementeerd om de levensduur van boorgereedschap te verlengen en de kosten te verlagen:

- Modulaire kottersystemen gebruiken waarmee snel van wisselplaat kan worden gewisseld in plaats van compleet gereedschap te vervangen

- De juiste snijparameters implementeren op basis van materiaalspecifieke gegevens in plaats van algemene aanbevelingen

- De juiste koelmiddeltoevoermethoden gebruiken om de standtijd te verlengen met 30-50%

- Gereedschapsbaanstrategieën ontwikkelen die slijtage gelijkmatig over de snijkanten verdelen

Deze benaderingen hebben consequent geresulteerd in 25-40% verlagingen van de gereedschapskosten voor onze kotteractiviteiten.

Precisie en kosten in evenwicht brengen bij productieplanning

Bij het plannen van een productie met boorbewerkingen raad ik aan deze benaderingen voor kostenoptimalisatie in overweging te nemen:

- Evalueer of alle geboorde onderdelen echt hoge precisie vereisen, aangezien het versoepelen van niet-kritieke toleranties de kosten aanzienlijk kan verlagen.

- Overweeg het ontwerp van onderdelen om het aantal vereiste kotterbewerkingen te minimaliseren

- Soortgelijke kotterbewerkingen groeperen over meerdere onderdelen om instelkosten te verlagen

- Analyseren of alternatieve processen zoals ruimen voldoende kunnen zijn voor sommige toepassingen

- Bepalen of moderne CNC-frezen met hoge precisie kotterbewerkingen adequaat kunnen uitvoeren zonder speciale kotterapparatuur nodig te hebben

Door deze factoren voor elke productierun zorgvuldig te analyseren, kunt u de kosten voor het boren vaak 15-30% verlagen zonder dat dit ten koste gaat van de kwaliteit van de producten.

De langetermijnkostenvergelijking van precisieboringen

Hoewel de directe kosten van booroperaties hoger lijken, weegt de waarde op lange termijn vaak op tegen deze uitgaven:

- Precisiegeboorde onderdelen hebben doorgaans een 20-40% langere levensduur.

- De assemblagetijd kan worden verkort met 15-25% als de componenten nauwkeurige geboorde kenmerken hebben

- Garantieclaims en defecten in de praktijk nemen aanzienlijk af met correct geboorde onderdelen

Bij een toepassing voor de auto-industrie die we op PTSMAKE behandelden, voegde het verhogen van onze kotterprecisie $12 per onderdeel toe aan de productiekosten, maar verminderde het aantal garantieclaims met meer dan $45 per verzonden eenheid, wat een aanzienlijke nettobesparing voor onze klant betekende.

Wat zijn de beste praktijken om de nauwkeurigheid van een kottermachine te behouden?

Hebt u wel eens problemen gehad met kottermachines die ondanks uw beste instellingsinspanningen onderdelen produceerden die niet aan de specificaties voldeden? Heeft u te maken gehad met de frustratie van het herhaaldelijk herkalibreren van uw kotterapparatuur, terwijl u de productieschema's ziet wegglijden terwijl de precisie blijft verslechteren?

Om de nauwkeurigheid van kottermachines te behouden, zijn consistente kalibratie, goed thermisch beheer, regelmatige inspectie van slijtageonderdelen, trillingscontrole en robuuste preventieve onderhoudsschema's nodig. Deze praktijken zorgen voor maatvastheid en verlengen de levensduur van de apparatuur, terwijl de productiekwaliteit behouden blijft.

Inzicht in de kritieke factoren die van invloed zijn op de nauwkeurigheid van boormachines

Als het gaat om precisiefabricage zijn kottermachines essentieel voor het maken van nauwkeurige interne vormen. In de jaren dat ik met productieklanten werk, heb ik gemerkt dat het onderhouden van de nauwkeurigheid van kottermachines niet alleen een kwestie is van incidenteel onderhoud, maar ook van inzicht in de onderling samenhangende factoren die de prestaties beïnvloeden.

De nauwkeurigheid van kotterbewerkingen hangt af van meerdere variabelen die samenwerken. Temperatuurschommelingen, mechanische slijtage, trillingen en zelfs de handelingen van de operator spelen allemaal een cruciale rol. Bij PTSMAKE hebben we systemen ontwikkeld om elk van deze factoren methodisch aan te pakken in plaats van symptomen te behandelen wanneer ze zich voordoen.

Beheer van thermische stabiliteit

Temperatuurschommelingen behoren tot de grootste uitdagingen voor de nauwkeurigheid van kotteren. Metaal zet uit en krimpt bij temperatuurschommelingen, wat zowel de machinestructuur als het werkstuk beïnvloedt.

Om de thermische stabiliteit te behouden:

- Zorg voor voldoende opwarmtijd voor precisiebewerkingen

- Bewaak de omgevingstemperatuur in het bewerkingsgebied

- Installeer thermische compensatiesystemen op kritieke machines

- Gebruik koelvloeistofsystemen met temperatuurregeling

- Plan precisiewerk tijdens perioden met een stabiele werktemperatuur

Zelfs een temperatuursverandering van 1°C kan maatafwijkingen van enkele microns veroorzaken bij grote kotterbewerkingen. Daarom hebben we geïnvesteerd in klimaatgecontroleerde productieruimtes voor onze meest nauwkeurige kotterbewerkingen op PTSMAKE.

Bewaking en vervanging van slijtage van onderdelen

Spindeluitloop9 en lagerslijtage hebben een grote invloed op de nauwkeurigheid van de kotter. Door een bewakingssysteem op te zetten, kunnen problemen worden opgespoord voordat ze de productiekwaliteit beïnvloeden.

De belangrijkste onderdelen om te controleren zijn:

- Spindellagers

- Geleidingen en geleiders

- Kogelomloopspillen en aandrijfsystemen

- Gereedschapshouders en kotterstangen

- Klemmechanismen

Ik raad aan om een slijtageonderdeelvolgsysteem te implementeren dat de vervangingsbehoefte voorspelt op basis van het aantal bedrijfsuren in plaats van te wachten op defecten. Deze aanpak heeft onze ongeplande stilstandtijd met bijna 35% verminderd bij onze precisieboorwerkzaamheden.

Beste praktijken voor kalibratie en meting

Regelmatig kalibreren is essentieel, maar moet correct worden uitgevoerd om effectief te zijn. Dit is wat het beste werkt:

Kalibratieschema en -methoden

Voor nauwkeurige kalibratie zijn zowel routinematige als conditiegebaseerde benaderingen nodig:

| Type kalibratie | Frequentie | Vereist gereedschap | Opmerkingen |

|---|---|---|---|

| Geometrische nauwkeurigheid | Maandelijks | Precisieniveaus, meetklokken | Controleer op haaksheid, parallellisme |

| Positionele nauwkeurigheid | Driemaandelijks | Laserinterferometers | Controleer X, Y, Z positionering |

| Thermische driftcontrole | Wekelijks | Temperatuursensoren, testsneden | Meten onder verschillende omstandigheden |

| Spindelanalyse | Halfjaarlijks | Dynamische balanceerapparatuur | Test bij verschillende snelheden |

De frequentie moet toenemen voor machines die werken aan componenten met kleine toleranties. Bij PTSMAKE voeren we 30% vaker kalibratiecontroles uit op kottermachines die bedoeld zijn voor luchtvaartonderdelen in vergelijking met machines voor algemene industriële toepassingen.

Meetsystemen en feedback

Moderne kottermachines hebben enorm veel baat bij geïntegreerde meetsystemen:

- Tijdens het proces meten om afmetingen te verifiëren tijdens bewerking

- Meting na het proces met onmiddellijke terugkoppeling naar het besturingssysteem

- Statistische procescontrole om afwijkingen te identificeren voordat tolerantiegrenzen worden overschreden

- Digitale tweelingen die werkelijke prestaties vergelijken met verwachte resultaten

Door feedbacksystemen met gesloten regelkring te implementeren, konden we consistent toleranties binnen ±0,005 mm bereiken bij diepboren.

Trillingscontrole en structurele integriteit

Trillingen worden vaak over het hoofd gezien, maar kunnen de nauwkeurigheid van boringen aanzienlijk ondermijnen. Effectief trillingsbeheer omvat:

- Gebruik van trillingsdempende boorstaven voor diepboringen

- Zorgen voor de juiste funderingsisolatie voor precisieboormachines

- Regelmatige controles van de bevestiging en waterpasstelling van de machine

- Snijparameters optimaliseren om trillingen te minimaliseren

- Gebruik van uitgebalanceerde gereedschapssamenstellingen

Bij PTSMAKE hebben we ontdekt dat trillingsanalyse potentiële problemen kan detecteren weken voordat ze zichtbaar worden in afgewerkte onderdelen. Deze voorspellende aanpak is een centraal onderdeel geworden van onze onderhoudsstrategie.

Planning preventief onderhoud

Een gestructureerd programma voor preventief onderhoud is essentieel voor blijvende nauwkeurigheid:

Dagelijkse operatorcontroles

Train operators om snelle dagelijkse controles uit te voeren:

- Koelvloeistofpeil en -toestand

- Smeersystemen

- Visuele controle van spanen en gereedschapsconditie

- Basisnauwkeurigheidscontrole met eenvoudige testsneden

Uitgebreide onderhoudsintervallen

Ontwikkel een gefaseerd onderhoudsschema:

- Wekelijks: Controle van het smeersysteem, ruitenwisserinspectie, koelvloeistoffiltratie

- Maandelijks: Geometrische nauwkeurigheidscontrole, spelingcontroles

- Driemaandelijks: Volledige controle van de uitlijning, controles van het elektrische systeem

- Jaarlijks: Volledige herbouw van kritieke onderdelen, updates van het besturingssysteem

Door deze gestructureerde aanpak bij PTSMAKE te volgen, hebben we de levensduur van onze kottermachines met ongeveer 30% verlengd, met behoud van de oorspronkelijke nauwkeurigheidsspecificaties.

Gegevensgestuurd nauwkeurigheidsbeheer

Moderne productie vereist het gebruik van gegevens om de nauwkeurigheid te handhaven:

- Machinecontrolesystemen implementeren die prestatiegegevens bijhouden

- Trends in nauwkeurigheidsgegevens analyseren om onderhoudsbehoeften te voorspellen

- Alle kalibratieresultaten documenteren in een centrale database

- Gebruik statistische analyse om patronen te identificeren in nauwkeurigheid drift

- Correleren van omgevingsfactoren met prestatieveranderingen

Deze gegevensgestuurde aanpak verandert onderhoud van reactief in voorspellend, zodat saaie werkzaamheden consequent binnen de specificaties blijven.

Hoe boorparameters optimaliseren voor verschillende materiaalhardheden?

Heb je ooit te kampen gehad met onverwachte trillingen of een slechte oppervlakteafwerking na het kotteren? Of misschien hebt u dure gereedschappen gebroken omdat de kotterparameters niet helemaal goed waren voor dat geharde stalen werkstuk? De hardheid van het materiaal kan uw bewerkingsproces letterlijk maken of breken.

Het optimaliseren van de kotterparameters voor verschillende materiaalhardheden omvat het aanpassen van de snijsnelheid, de voedingssnelheid, de snedediepte en de gereedschapsselectie op basis van de hardheid van het werkstuk. Zachtere materialen staan snellere snelheden en voedingen toe, terwijl hardere materialen langzamere parameters, stijvere instellingen en duurzamer snijgereedschap vereisen.

De relatie tussen materiaalhardheid en boorparameters begrijpen

De hardheid van het materiaal is van grote invloed op de manier waarop we kotterbewerkingen aanpakken. De hardheid - meestal gemeten in de Rockwell, Brinell of Vickers schalen - geeft de weerstand van een materiaal tegen vervorming aan en beïnvloedt direct de benodigde snijkrachten tijdens de bewerking.

Uit mijn ervaring bij PTSMAKE heb ik geleerd dat het behandelen van alle materialen met dezelfde boorparameters tot kostbare fouten leidt. Een parameterset die prachtig werkt op aluminium zal waarschijnlijk catastrofaal falen op gehard gereedschapsstaal. Deze relatie is ook niet lineair; naarmate de hardheid toeneemt, volgen de noodzakelijke parameteraanpassingen geen eenvoudig proportioneel patroon.

Belangrijkste boorparameters beïnvloed door materiaalhardheid

Bij het aanpassen van kotterbewerkingen aan verschillende materiaalhardheden moeten we rekening houden met vier primaire parameters:

- Snijsnelheid (Vc): De snelheid waarmee de snijkant tegen het werkstuk beweegt

- Aanvoersnelheid (f): De afstand die het gereedschap per omwenteling aflegt

- Zaagdiepte (ap): Hoe diep het gereedschap in het materiaal dringt

- Gereedschapsselectie: Inclusief geometrie, coating en materiaal

Deze parameters vereisen zorgvuldige kalibratie10 afhankelijk van of je zacht aluminium of gehard staal kottert.

Parameters optimaliseren voor zachte materialen (< 200 HB)

Zachte materialen zoals aluminium, messing en zacht staal staan agressievere kotterparameters toe. Dit is hoe ik deze materialen benader:

Overwegingen met betrekking tot snelheid en aanvoer

Voor zachtere materialen gebruik ik meestal:

- Hogere snijsnelheden (300-1000 m/min voor aluminium)

- Hogere voedingssnelheden (0,1-0,3 mm/omw)

- Grotere snededieptes (tot 5mm in sommige gevallen)

Deze benadering maximaliseert de materiaalverspaning terwijl de standtijd en de oppervlakteafwerking acceptabel blijven.

Gereedschapsselectie voor zachte materialen

Bij het boren van zachte materialen raad ik aan:

| Gereedschapsmateriaal | Coating | Randvoorbereiding | Toepassing |

|---|---|---|---|

| HSS | Ongecoat/TiN | Scherp | Algemeen gebruik, aluminium |

| Hardmetaal | TiAlN | Licht slijpen | Staal, hogere productie |

| PCD | Ongecoat | Scherp | Non-ferro, hoog volume |

De sleutel is het gebruik van scherpe snijkanten met positieve hoeken om de snijkrachten en warmteontwikkeling te verminderen. In tegenstelling tot hardere materialen is spaanafvoer bijzonder belangrijk omdat de spanen meestal lang en draderig zijn.

Parameteroptimalisatie voor middelharde materialen (200-400 HB)

Middelharde materialen vertegenwoordigen de overgangszone waar de selectie van parameters steeds kritischer wordt. Materialen zoals voorgeharde gietstalen en gelegeerde staalsoorten vallen in deze categorie.

Snelheid en aanvoer aanpassen

Voor deze materialen vind ik dat deze balans goed werkt:

- Matige snijsnelheden (100-250 m/min)

- Gemiddelde voedingssnelheden (0,05-0,15 mm/omw)

- Verminderde snededieptes (0,5-2 mm)

Het doel hier is een balans vinden tussen productiviteit en gereedschapsslijtage. In mijn projecten heb ik gemerkt dat het te agressief opdrijven van de snelheid of voeding in dit hardheidsbereik leidt tot snelle slijtage van het gereedschap.

Gereedschap voor middelharde materialen

Mijn gereedschapsselectiestrategie verandert aanzienlijk:

| Gereedschapsmateriaal | Coating | Randvoorbereiding | Toepassing |

|---|---|---|---|

| Hardmetaal | AlTiN/TiCN | Medium slijpsteen | Algemeen doel |

| Cermet | TiN | Licht slijpen | Eindpassen |

| CBN | Ongecoat | Medium slijpsteen | Geharde secties |

De voorbereiding van de rand wordt steeds belangrijker naarmate de hardheid van het materiaal toeneemt. Een goed gezoete rand is beter bestand tegen afschilfering dan een scherpe rand in deze materialen.

Hard materiaal boorstrategieën (> 400 HB)

Gehard staal, gereedschapsstaal en geharde superlegeringen vormen de grootste uitdagingen. Bij PTSMAKE bewerken we deze materialen vaak voor toepassingen in de ruimtevaart en de automobielindustrie.

Conservatieve parameterkeuze

Voor harde materialen houd ik me strikt aan:

- Lage snijsnelheden (30-100 m/min)

- Lagere voedingssnelheden (0,02-0,07 mm/omw)

- Minimale snedediepte (0,1-0,5mm)

- Verhoogde stijfheid in de hele opstelling

De standtijd wordt de beperkende factor, dus prioriteit geven aan stabiele, conservatieve parameters betaalt zich uit in consistentie en totale bewerkingskosten.

Vereisten voor speciaal gereedschap

Voor het boren van hard materiaal is speciaal gereedschap nodig:

| Gereedschapsmateriaal | Coating | Randvoorbereiding | Toepassing |

|---|---|---|---|

| Hardmetaal | AlTiCrN meerlagig | Sterke hoon | Opruwen |

| CBN | Gespecialiseerd | Afgeschuinde rand | Halffabricage |

| Keramisch | SiAlON | T-land | Afwerking op hoge snelheid |

De geometrie van de wisselplaat heeft meestal een negatieve hellingshoek voor sterkte en gereedschapshouders moeten maximale stijfheid bieden om trillingen en doorbuiging te minimaliseren.

Praktische toepassing: Berekening van boorparameters

Bij het vaststellen van parameters voor verschillende materiaalhardheden gebruik ik deze praktische formule:

Vc = Vc₀ × (Hₘₐₓ ÷ Hₐ)^n

Waar:

- Vc = aangepaste snijsnelheid

- Vc₀ = basissnijsnelheid voor referentiemateriaal

- Hₘₐₓ = Referentiehardheid

- Hₐ = werkelijke materiaalhardheid

- n = materiaalspecifieke exponent (meestal 0,3-0,7)

Deze formule biedt een wetenschappelijk uitgangspunt, maar ik maak altijd aanpassingen in de praktijk op basis van het werkelijke bewerkingsgedrag.

Strategieën voor monitoring en aanpassing

Succesvolle boorbewerkingen bij verschillende hardheidsgraden vereisen voortdurende controle en aanpassing. Ik zoek naar:

- Chipvorming en kleur

- Slijtagepatronen gereedschap

- Kwaliteit oppervlakteafwerking

- Hoorbare feedback van het snijproces

Deze indicatoren geven vaak aan of parameters bijgesteld moeten worden voordat er een catastrofale storing optreedt. Blauwe spaanders wijzen bijvoorbeeld op overmatige hitte, wat een onmiddellijke verlaging van de snijsnelheid suggereert.

Casestudie: Adaptief kotteren voor materialen met variabele hardheid

Bij een recent project op PTSMAKE werden we geconfronteerd met een uitdagend onderdeel met geharde secties (58-62 HRC) rondom een zachtere kern (25-30 HRC). In plaats van een compromis te sluiten met een enkele parameterset, ontwikkelden we een benadering met variabele parameters die de snelheid en voeding aanpaste op basis van de specifieke zone die werd bewerkt. Het resultaat was een 43% snellere cyclustijd met een verbeterde standtijd vergeleken met conventionele benaderingen.

Leer hoe gereedschapdoorbuiging de precisie beïnvloedt en hoe je dit minimaliseert bij je projecten. ↩

Lees hoe deze kritische parameter van de kottermachine onderdelen van hoge kwaliteit garandeert. ↩

Leer hoe een goed beheer van rondloop de kwaliteit van uw producten kan verbeteren en de kosten kan verlagen. ↩

Klik hier voor meer informatie over tolerantiespecificaties voor uw kritieke onderdelen. ↩

Klik voor gedetailleerde uitleg over lengte-diameterverhoudingen bij kottertoepassingen. ↩

Leer meer over materiaalstructuren die de bewerkingsprestaties beïnvloeden. ↩

Klik hier voor meer informatie over technieken voor cilindriciteitsmetingen voor precisiekotteren. ↩

Lees meer over gespecialiseerde kotterapparatuur die uw bewerkingskosten kan verlagen met 30%. ↩

Klik hier voor meer informatie over geavanceerde meettechnieken met spindels voor kritische kotterbewerkingen. ↩

Real-time aanpassing van machineparameters op basis van materiaaleigenschappen en snijcondities. ↩