Worstelt u met het vinden van het juiste materiaal voor uw precisiecomponenten? Veel ingenieurs verspillen tijd en geld aan materialen die snel corroderen of niet geschikt zijn voor veeleisende toepassingen. Ik heb projecten zien mislukken omdat teams het verkeerde metaal kozen voor kritieke onderdelen.

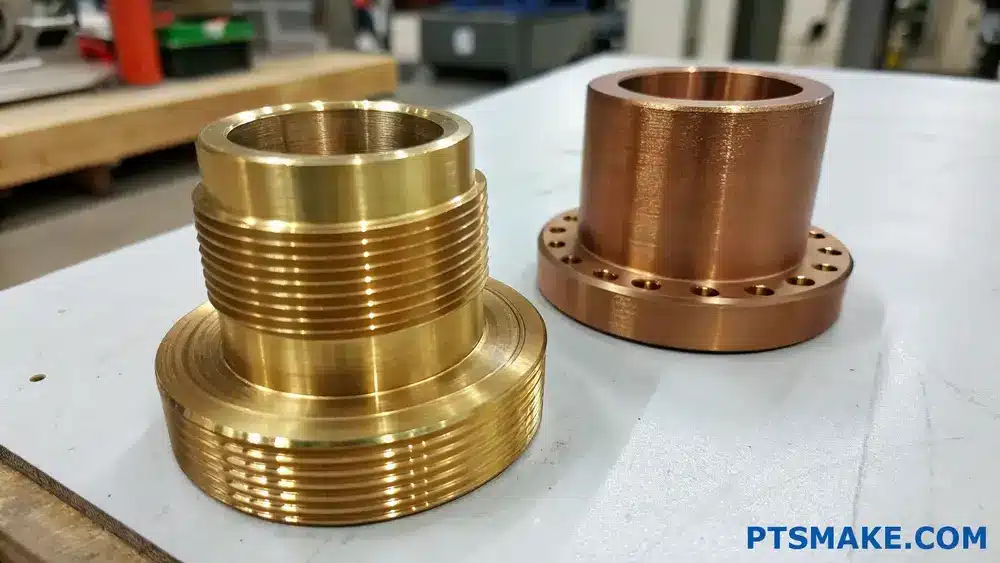

Brons bewerken is het proces van snijden en vormen van bronslegeringen met behulp van CNC machines en andere gereedschappen om precieze onderdelen en componenten te maken. Het gaat om het omzetten van ruwe bronzen voorraad in afgewerkte producten door middel van verschillende bewerkingen zoals frezen, draaien, boren en slijpen.

Bij PTSMAKE, hebben we gewerkt met talloze klanten die in eerste instantie over het hoofd gezien brons als een oplossing voor hun technische uitdagingen. Brons biedt een uitzonderlijke weerstand tegen corrosie, uitstekende dragende eigenschappen, en indrukwekkende sterkte-gewicht ratio's. Als u op zoek bent naar een veelzijdig metaal dat betrouwbaar presteert in zware omstandigheden, lees dan verder om te ontdekken waarom bronsbewerking de perfecte oplossing zou kunnen zijn voor uw volgende project.

Is messing of brons beter voor machinale bewerking?

Heb je ooit voor een materiaalkeuze gestaan, verscheurd tussen messing en brons voor je volgende bewerkingsproject? Dat moment van onzekerheid, waarbij u zich afvraagt wat u betere resultaten, lagere kosten en minder hoofdpijn tijdens de productie zal opleveren, kan verlammend werken.

Messing is over het algemeen beter te bewerken dan brons vanwege de superieure bewerkbaarheid, lagere kosten en uitstekende afwerking. Brons heeft echter een betere corrosiebestendigheid, sterkte en slijtvastheid, waardoor het ideaal is voor gespecialiseerde toepassingen, ook al is het moeilijker te bewerken.

De samenstelling van messing en brons begrijpen

Voordat we gaan kijken welk materiaal beter is voor machinale bewerking, is het essentieel om te begrijpen wat messing en brons eigenlijk zijn. Beide zijn koperlegeringen, maar de samenstelling maakt het verschil in verspaningsprestaties.

Messing samenstelling

Messing is voornamelijk een legering van koper en zink. Het zinkgehalte varieert meestal van 5% tot 45%, wat messing zijn kenmerkende gouden kleur geeft. Er bestaan verschillende soorten messing op basis van verschillende zinkpercentages en andere toegevoegde elementen:

- Alfa messing: Bevat tot 37% zink, uitstekend voor koud bewerken

- Alfa-bèta messing: Bevat zink 37-45%, goed voor heet werken

- Messing frezen: Bevat lood (1-3%) om de bewerkbaarheid te verbeteren

Het meest bewerkte messing is C360 (vrijgeslepen messing), dat ongeveer 61,5% koper, 35,5% zink en 3% lood bevat. Het loodgehalte verbetert de bewerkbaarheid aanzienlijk doordat het als spaanbreker fungeert.

Bronzen samenstelling

Brons is van oudsher een koper-tin legering, hoewel moderne bronzen vaak andere elementen bevatten zoals aluminium, silicium of fosfor. Enkele veel voorkomende soorten brons zijn:

- Tin brons: Bevat 10-12% tin

- Aluminiumbrons: Bevat 5-12% aluminium

- Siliciumbrons: Bevat 3-4% silicium

- Fosforbrons: Bevat 0,5-1% fosfor en 5-10% tin

De toevoeging van tin zorgt voor een harder, slijtvaster materiaal in vergelijking met messing, maar dit heeft ook gevolgen voor de bewerkbaarheid.

Vergelijking van bewerkbaarheid

Bij het vergelijken van messing en brons voor machinale bewerking spelen verschillende factoren een rol:

Snijsnelheid en standtijd

Mijn ervaring met het werken met beide materialen op PTSMAKE is dat messing consistent hogere snijsnelheden toestaat. We kunnen onze CNC machines 20-30% sneller laten draaien bij het bewerken van messing in vergelijking met brons. Dit komt voornamelijk door de lagere hardheid van messing en het gunstige effect van het loodgehalte in vrij snijdende messingkwaliteiten.

De standtijd is ook aanzienlijk beter bij het bewerken van messing. Tijdens een recente productierun van 5.000 onderdelen zagen we dat het vervangen van gereedschap 3 keer zo vaak nodig was bij bronzen onderdelen in vergelijking met vergelijkbare messing onderdelen.

Spaanvorming

Een van de meest opvallende verschillen bij het bewerken van deze materialen is spaanvorming:

| Materiaal | Chip type | Chipregeling | Afwerking oppervlak |

|---|---|---|---|

| Messing | Kort, broos | Uitstekend | Uitstekend |

| Brons | Lang, draderig | Slecht tot matig | Goed tot uitstekend |

Messing produceert korte, brosse spanen die gemakkelijk breken en snel uit het snijgebied verdwijnen. Brons, vooral tinbrons, heeft de neiging om langere, vezeligere spanen te vormen die zich rond het gereedschap of werkstuk kunnen wikkelen, waardoor vaker ingrijpen van de operator nodig is.

Afwerking oppervlak

Beide materialen kunnen een uitstekende oppervlakteafwerking bereiken, maar messing vereist doorgaans minder inspanning om een glad oppervlak te verkrijgen. Brons kan een prachtige afwerking krijgen, maar vereist vaak extra stappen of een zorgvuldiger selectie van de parameters.

Kostenoverwegingen

De kosten zijn altijd een cruciale factor bij de materiaalkeuze. Hier zie je hoe messing en brons zich tot elkaar verhouden:

Materiële kosten

Messing is over het algemeen 15-40% goedkoper dan brons, afhankelijk van de specifieke legering. Dit kostenverschil kan aanzienlijk zijn bij grote productieruns. Bij een recent project met 200 precisiecomponenten bijvoorbeeld, bespaarde de keuze voor messing in plaats van brons onze klant alleen al aan materiaalkosten ongeveer $3.500.

Bewerkingskosten

De totale bewerkingskosten omvatten niet alleen het materiaal, maar ook:

- Machinetijd (die minder is voor messing door hogere snijsnelheden)

- Gereedschapverbruik (lager bij messing)

- Arbeidskosten (lager bij messing door minder tussenkomst van operator)

Als al deze factoren in aanmerking worden genomen, kan het bewerken van messing voor veel toepassingen 20-35% voordeliger zijn dan brons.

Toepassingsspecifieke overwegingen

Ondanks dat messing over het algemeen gemakkelijker te bewerken is, blijft brons de betere keuze voor bepaalde toepassingen vanwege de superieure eigenschappen onder specifieke omstandigheden.

Sterkte en slijtvastheid

Brons, met name aluminiumbrons, biedt superieure treksterkte1 en slijtvastheid in vergelijking met messing. Hierdoor verdient brons de voorkeur voor onderdelen die onderhevig zijn aan hoge mechanische spanning of abrasieve omgevingen, zoals lagers, bussen en scheepsschroeven.

Corrosiebestendigheid

Brons is meestal beter bestand tegen corrosie dan messing, vooral in maritieme omgevingen. Hoewel beide koper bevatten, biedt het aluminium of silicium in brons een betere bescherming tegen zoutwatercorrosie dan het zink in messing.

Elektrische en thermische eigenschappen

Messing heeft een beter elektrisch geleidingsvermogen dan de meeste bronzen, waardoor het de voorkeur heeft voor elektrische componenten. Sommige bronslegeringen bieden echter een betere thermische geleiding, wat cruciaal kan zijn voor warmteafvoerende toepassingen.

De juiste keuze maken

Op basis van mijn ervaring volgt hier een vereenvoudigd beslissingskader:

Kies messing wanneer:

- Bewerkbaarheid en kosten zijn primaire zorgen

- Hoge productievolumes zijn vereist

- De toepassing heeft niet te maken met extreme corrosie of slijtage

Kies brons als:

- Slijtvastheid is essentieel

- Corrosiebestendigheid (vooral in mariene omgevingen) is nodig

- Het onderdeel moet bestand zijn tegen hoge mechanische spanning

- De hogere bewerkingskosten worden gerechtvaardigd door de prestatievereisten

Is brons goed te bewerken?

Heb je jezelf ooit afgevraagd of brons het juiste materiaal is voor je bewerkingsproject? Misschien heb je problemen ondervonden met andere metalen en ben je op zoek naar een materiaal dat je niet gefrustreerd achterlaat met slechte oppervlakteafwerkingen of overmatige slijtage van gereedschap?

Ja, brons is over het algemeen uitstekend te bewerken. De meeste bronslegeringen snijden zuiver, produceren hanteerbare spanen en zorgen voor een goede oppervlaktefinish zonder overmatige slijtage van het gereedschap. Echter, de bewerkbaarheid varieert aanzienlijk tussen verschillende bronslegeringen, waarbij loodhoudende bronzen superieure bewerkbaarheid bieden, terwijl aluminium bronzen meer uitdagingen bieden.

Bronzen bewerkbaarheidsfactoren begrijpen

Brons is een van de oudste metalen, daterend van duizenden jaren geleden, en toch blijft het relevant in de moderne productie. Mijn ervaring bij PTSMAKE is dat brons nog steeds een populaire keuze is voor veel precisiecomponenten. Maar wat maakt brons nu gemakkelijk of juist uitdagend om te bewerken?

Samenstelling van de legering en de invloed ervan

De samenstelling van brons is van grote invloed op de bewerkbaarheid. Brons is voornamelijk een koper-tin legering, maar er worden verschillende elementen toegevoegd om specifieke eigenschappen te verbeteren. Deze toevoegingen beïnvloeden direct hoe het materiaal reageert op snijgereedschappen.

Loodhoudende bronzen (zoals C83600) behoren tot de meest bewerkbare bronslegeringen. Het lood werkt als een natuurlijk smeermiddel tijdens het bewerken en vermindert de wrijving tussen het gereedschap en het werkstuk. Dit resulteert in gladdere sneden, betere spaanafvoer en een langere levensduur van het gereedschap. Aluminiumbronzen daarentegen bieden weliswaar een uitstekende sterkte en corrosiebestendigheid, maar zijn vaak moeilijker te bewerken vanwege hun hardheid en uithardingseigenschappen.

Hardheid en vervormbaarheid

De uitgebalanceerde combinatie van hardheid en taaiheid van brons draagt bij aan de over het algemeen goede bewerkbaarheid. Het is hard genoeg om maatvast te blijven tijdens het bewerken, maar buigzaam genoeg om overmatige brosheid te vermijden die zou kunnen leiden tot barsten of afschilferen.

Bij het kiezen van een bronslegering voor een bewerkingsproject, kijk ik altijd naar de Brinell hardheidswaarde als indicator voor bewerkbaarheid. Bronslegeringen met een Brinell-hardheid tussen 60-90 bieden doorgaans de beste bewerkbaarheid, met behoud van voldoende mechanische eigenschappen voor de meeste toepassingen.

Het vergelijken van verschillende bronslegeringen op bewerkbaarheid

Verschillende bronslegeringen hebben een verschillende mate van bewerkbaarheid. Inzicht in deze verschillen helpt bij het kiezen van de juiste legering voor specifieke bewerkingseisen.

Tinbronzen (fosforbrons)

Tinbronzen, inclusief fosforbronzen (C51000, C52100), bieden een redelijke bewerkbaarheid met hardheden rond 75-85 Brinell. Hun snijeigenschappen zijn onder andere:

- Matige snijkrachten vereist

- Goede potentiële oppervlakteafwerking

- Medium spaanvorming

- Matige gereedschapsslijtage

Deze legeringen vormen continue spanen die soms spaanbrekers of de juiste snijparameters vereisen om effectief te beheren.

Bronzen in lood

Gelode bronzen (C83600, C93200) hebben een superieure bewerkbaarheid onder de bronslegeringen. De aanwezigheid van lood (soms tot 10%) verbetert de bewerkingseigenschappen aanzienlijk:

- Lagere snijkrachten

- Uitstekend spaanbrekend

- Minder opstaande rand op snijgereedschappen

- Langere levensduur gereedschap

- Superieure oppervlakteafwerkingen

De vrije bewerkingseigenschappen2 van loodhoudende bronzen zijn ideaal voor ingewikkelde onderdelen die precisietoleranties vereisen. Milieu- en gezondheidsproblemen met lood hebben echter geleid tot beperkingen in sommige toepassingen.

Aluminium Bronzen

Aluminiumbronzen (C95400, C95500) bieden grotere bewerkingsproblemen vanwege hun hogere sterkte en werkharding. Hun bewerkingseigenschappen zijn onder andere:

- Hogere snijkrachten vereist

- Kans op werkharding tijdens bewerking

- Slijtage van snijgereedschap

- Moeilijkere chipcontrole

Ondanks deze uitdagingen kunnen aluminiumbronzen met de juiste gereedschappen en snijparameters effectief worden bewerkt om onderdelen van hoge kwaliteit te produceren.

Bronzen bewerkingsparameters optimaliseren

Op basis van mijn ervaring met talloze bronsbewerkingsprojecten, heb ik gemerkt dat het optimaliseren van de bewerkingsparameters de resultaten bij het bewerken van brons aanzienlijk verbetert.

Aanbevelingen voor snijsnelheid en voeding

Onderstaande tabel geeft algemene aanbevelingen voor het bewerken van verschillende bronslegeringen:

| Bronzen Type | Snijsnelheid (SFM) | Aanvoersnelheid (in/omw) | Zaagdiepte (in) |

|---|---|---|---|

| Gelood brons | 300-600 | 0.005-0.020 | 0.050-0.250 |

| Tin Brons | 200-450 | 0.004-0.015 | 0.040-0.200 |

| Aluminium Brons | 150-350 | 0.003-0.012 | 0.030-0.150 |

Deze parameters dienen als uitgangspunt en moeten mogelijk worden aangepast op basis van specifieke bewerkingsomstandigheden, gereedschappen en mogelijkheden van de apparatuur.

Gereedschapsselectie voor bronsbewerking

Voor optimale resultaten bij het bewerken van brons raad ik aan:

- Hardmetalen gereedschap voor algemene bewerkingen

- Hogesnelheidsstaal (HSS) gereedschappen voor specifieke toepassingen

- Gereedschap met positieve hellingshoek (5° tot 15°)

- Voldoende ontlastingshoeken (5° tot 10°)

- Gepolijste gereedschapsoppervlakken om de vorming van opstaande randen te verminderen

Bij PTSMAKE hebben we ontdekt dat het gebruik van de juiste koelsystemen ook de bewerkingsprestaties met brons aanzienlijk verbetert. In water oplosbare oliën bieden uitstekende koeling en smering voor de meeste bewerkingen met brons.

Algemene uitdagingen en oplossingen bij brons bewerken

Zelfs als brons over het algemeen goed te bewerken is, kunnen er bepaalde uitdagingen ontstaan. Inzicht in deze uitdagingen en hun oplossingen zorgt voor succesvolle bewerkingsresultaten.

Problemen met oppervlakteafwerking

Brons kan soms een slechte oppervlakteafwerking krijgen door:

- Opbouwrand op snijgereedschap

- Ongeschikte snijsnelheden

- Bot gereedschap

- Onjuiste toepassing van koelvloeistof

Om superieure oppervlakteafwerkingen op bronzen onderdelen te krijgen, pas ik deze strategieën toe:

- Scherpe snijkanten behouden

- Gebruik de juiste koelvloeistofstroom gericht op de snijzone

- Gebruik hogere snijsnelheden met gematigde voedingen

- Overweeg polijstbewerkingen voor kritische eisen aan de oppervlakteafwerking

Overwegingen met betrekking tot gereedschapsslijtage

Gereedschapsslijtage bij het bewerken van brons verschilt per legeringstype. Aluminiumbronzen veroorzaken meer abrasieve slijtage, terwijl loodbronzen zachter zijn voor het gereedschap. Om de standtijd te maximaliseren bij het bewerken van brons:

- Geschikte gereedschapsmaterialen kiezen op basis van de specifieke bronslegering

- Zorg voor de juiste koeling en smering

- Controleer de conditie van het gereedschap regelmatig

- Gebruik geoptimaliseerde snijparameters die productiviteit en standtijd in balans brengen

Bij PTSMAKE heeft de toepassing van deze strategieën ons in staat gesteld om uitstekende resultaten te behalen bij de bewerking van diverse bronslegeringen, waardoor we onderdelen met hoge precisie en optimale efficiëntie kunnen leveren.

Wat is het beste brons voor machinale bewerking?

Ooit geworsteld met het selecteren van de juiste bronslegering voor uw bewerkingsproject? Het is frustrerend als je geïnvesteerd hebt in materiaal om er vervolgens achter te komen dat het niet goed verspant, wat slijtage aan het gereedschap, slechte oppervlakteafwerking of zelfs gesloopte onderdelen veroorzaakt. De keuze tussen tientallen soorten brons kan overweldigend zijn.

Het beste brons voor machinale bewerking is meestal C36000 (vrij snijdend messing) vanwege de uitstekende bewerkbaarheid van 100%. Voor toepassingen die echt brons vereisen, biedt C54400 (fosforbrons) een superieure bewerkbaarheid met behoud van goede sterkte, slijtvastheid en corrosie-eigenschappen die nodig zijn voor industriële toepassingen.

Sleutelfactoren die de bewerkbaarheid van brons bepalen

Bij het evalueren van brons voor bewerkingstoepassingen bepalen verschillende kritische eigenschappen hoe goed het materiaal zal presteren. Na het werken met talloze bronslegeringen bij PTSMAKE, heb ik gemerkt dat inzicht in deze factoren ingenieurs helpt om betere materiaalbeslissingen te nemen.

Chemische samenstelling en de invloed ervan

De chemische samenstelling van brons is van grote invloed op de bewerkbaarheid. Traditioneel brons is voornamelijk een koper-tin legering, maar moderne varianten bevatten diverse elementen die de bewerkingseigenschappen drastisch veranderen:

- Lood (Pb): Werkt als spaanbreker en smeermiddel, waardoor de bewerkbaarheid aanzienlijk verbetert

- Zink (Zn): Verhoogt de vloeibaarheid en vermindert de wrijving tijdens het snijden

- Fosfor (P): Verbetert de sterkte, maar kan het materiaal moeilijker te bewerken maken

- Silicium (Si): Verhoogt de hardheid en slijtvastheid, maar vereist aangepaste snijparameters

Gelode bronzen zoals C93200 (SAE 660) bewerken uitzonderlijk goed omdat de looddeeltjes discontinuïteiten in de metaalmatrix creëren, waardoor spanen gemakkelijk loskomen tijdens het bewerken.

Afwegingen tussen hardheid en bewerkbaarheid

Er is altijd een balans tussen hardheid en bewerkingsgemak. Deze verhouding volgt een algemeen patroon:

| Bronzen Type | Brinellhardheid | Relatieve bewerkbaarheid | Beste toepassingen |

|---|---|---|---|

| Gelood brons | 60-80 BHN | Uitstekend (80-100%) | Lagers, bussen, lagedrukcomponenten |

| Fosfor Brons | 80-120 BHN | Goed (60-70%) | Tandwielen, veren, elektrische onderdelen |

| Aluminium Brons | 110-180 BHN | Redelijk (40-50%) | Maritieme hardware, slijtplaten, pomponderdelen |

| Silicium Brons | 90-140 BHN | Slecht tot redelijk (30-45%) | Architecturale toepassingen, corrosieve omgevingen |

De machinale bewerkbaarheid3 wordt vaak gegeven als een percentage, waarbij vrijgeslepen messing (C36000) wordt gebruikt als de 100% referentiestandaard.

Top 5 Bronslegeringen voor verspanende toepassingen

Op basis van mijn ervaring met het overzien van bronsbewerkingsprojecten bij PTSMAKE, leveren deze vijf bronslegeringen consistent de beste resultaten:

1. C93200 (SAE 660) Lager Brons

Dit is misschien wel de meest bewerkte bronslegering vanwege de uitstekende combinatie van eigenschappen:

- 7% loodinhoud zorgt voor superieure chipvorming

- Matige hardheid (80 BHN) voor snelle materiaalverwijdering

- Uitstekende dragende eigenschappen voor het afgewerkte onderdeel

- Bewerkbaarheidsklasse: 80%

Het is mijn go-to aanbeveling als een klant machinaal bewerkte bronzen onderdelen nodig heeft die matig belast worden en glijdend contact maken.

2. C54400 fosforbrons

Wanneer een hogere sterkte vereist is zonder al te veel bewerkbaarheid op te offeren:

- Bevat kleine hoeveelheden fosfor die de sterkte verbeteren

- Goed te bewerken met het juiste gereedschap

- Superieure veereigenschappen en weerstand tegen vermoeiing

- Bewerkbaarheidsklasse: 65%

3. C95400 Aluminium Brons

Voor toepassingen die een hoge sterkte en uitstekende corrosiebestendigheid vereisen:

- Bevat 10-11% aluminium voor verhoogde hardheid

- Heeft lagere snijsnelheden nodig, maar produceert uitstekende afwerkingen

- Uitstekende slijtvastheid van het afgewerkte onderdeel

- Bewerkbaarheidsklasse: 50%

4. C90300 Tin Brons

Een echt brons met uitstekende dimensionale stabiliteit:

- Bevat 8% tin, minimaal lood

- Goede bewerkbaarheid bij gebruik van de juiste aanzetten en snelheden

- Uitstekend voor drukdichte toepassingen

- Bewerkbaarheidsklasse: 60%

5. C64200 Silicium Brons

Wanneer corrosiebestendigheid van het grootste belang is:

- Bevat 3% silicium voor verbeterde sterkte en corrosiebestendigheid

- Moeilijker te bewerken, maar produceert uitstekende oppervlakteafwerkingen

- Uitstekende prestaties in mariene omgevingen

- Bewerkbaarheidsklasse: 40%

Bewerkingsparameters optimaliseren voor brons

De sleutel tot succesvol brons bewerken ligt in het selecteren van de juiste snijparameters. Bij PTSMAKE hebben we deze aanpak door jarenlange ervaring verfijnd:

Aanbevelingen voor snijsnelheid en voeding

| Bronzen Type | Snijsnelheid (SFM) | Toevoersnelheid (IPR) | Zaagdiepte (inch) |

|---|---|---|---|

| Gelood brons | 300-500 | 0.005-0.015 | 0.050-0.250 |

| Fosfor Brons | 200-350 | 0.003-0.010 | 0.030-0.200 |

| Aluminium Brons | 150-250 | 0.002-0.008 | 0.020-0.150 |

| Silicium Brons | 150-300 | 0.002-0.008 | 0.020-0.150 |

Deze parameters dienen als uitgangspunt; ik raad altijd aan om ze aan te passen op basis van specifieke machines en gereedschappen.

Keuze van koelmiddel en gereedschapgeometrie

Voor optimale bronzen bewerkingsresultaten:

Koelvloeistof: Snijvloeistoffen op basis van zwavelhoudende minerale olie werken uitzonderlijk goed voor brons. In water oplosbare koelvloeistoffen met een concentratie van 8-10% zijn ook effectief.

Gereedschapsgeometrie:

- HSS gereedschappen: Gebruik hellingshoeken van 5-10 graden voor de meeste bronzen

- Hardmetalen gereedschappen: Positieve hellingshoeken (5-8 graden) werken het best.

- Radius gereedschapneus: Grotere radii (0,030-0,060") verbeteren de oppervlakteafwerking

Chipregeling: Brons heeft de neiging om lange, draderige spanen te produceren. Gereedschappen met spaanbrekers die speciaal ontworpen zijn voor non-ferromaterialen geven de beste resultaten.

Bij het bewerken van silicium of aluminium brons heb ik gemerkt dat het verminderen van de snelheden met 20-30% ten opzichte van loodbrons en het gebruik van gereedschap met een hogere positieve spaanhoek zowel de standtijd als de oppervlakteafwerking aanzienlijk verbeteren.

Wat gaat langer mee, messing of brons?

Heb je ooit geïnvesteerd in metalen onderdelen, maar merkte je dat ze sneller verslechterden dan verwacht? Of ben je aan het twijfelen tussen messing en brons voor een project waar een lange levensduur cruciaal is? De frustratie van het kiezen van de verkeerde legering kan leiden tot dure vervangingen en projectvertragingen waar niemand op zit te wachten.

Brons gaat doorgaans langer mee dan messing vanwege de superieure weerstand tegen corrosie, vooral in maritieme omgevingen. Terwijl messing een betere vervormbaarheid en lagere kosten biedt, maken de duurzaamheid, weersbestendigheid en het hogere kopergehalte van brons het de superieure keuze voor langdurige toepassingen die worden blootgesteld aan zware omstandigheden.

Duurzaamheidsfactoren die de levensduur beïnvloeden

Bij het vergelijken van messing en brons moeten we rekening houden met een aantal belangrijke factoren die hun levensduur beïnvloeden. Beide zijn koperlegeringen, maar hun samenstelling zorgt voor significante verschillen in hoe ze de tijd en de omgevingsomstandigheden doorstaan.

Corrosiebestendigheid

Brons heeft een duidelijk voordeel als het gaat om corrosiebestendigheid. Het hoge kopergehalte in combinatie met tin (in plaats van zink zoals in messing) zorgt voor een materiaal dat van nature beter bestand is tegen verschillende vormen van degradatie. Dit is vooral duidelijk in maritieme toepassingen waar zout water minder resistente metalen snel kan aantasten.

Uit mijn ervaring met fabrikanten in kustregio's blijkt dat bronzen onderdelen langer meegaan dan messing alternatieven wanneer ze worden blootgesteld aan zoutsproeinevel. De natuurlijke patina die zich vormt op brons dient zelfs als beschermlaag, waardoor verdere corrosie wordt voorkomen en de levensduur van het onderdeel wordt verlengd.

Omgevingsfactoren

Milieuomstandigheden spelen een cruciale rol bij het bepalen welk metaal langer meegaat:

| Milieu | Messing uitvoering | Bronzen prestatie |

|---|---|---|

| Zee/Zoutwater | Slecht tot matig | Uitstekend |

| Zoet water | Goed | Zeer goed |

| Buiten (stedelijk) | Matig | Goed |

| Binnen | Uitstekend | Uitstekend |

| Industrieel (Chemisch) | Slecht | Matig |

Temperatuurschommelingen en vochtigheidsniveaus hebben ook invloed op de levensduur. Brons behoudt zijn structurele integriteit beter bij extreme temperaturen, terwijl messing meer dimensionale veranderingen kan ondergaan die na verloop van tijd de precisiecomponenten in gevaar kunnen brengen.

Slijtvastheid

Als het aankomt op mechanische slijtage, laat brons doorgaans superieure prestaties zien. Daarom zie je vaak bronzen lagers, bussen en tandwielen in toepassingen waar wrijving constant is. Het materiaal tribologische eigenschappen4 maken het ideaal voor deze scenario's met veel slijtage.

Messing is weliswaar zachter, maar er zijn toepassingen waarbij de slijtagekenmerken gunstig zijn - vooral in combinatie met hardere metalen waarbij enige mate van "meegeven" wenselijk is om slijtage op duurdere onderdelen te beperken.

Verschillen in samenstelling die de levensduur beïnvloeden

Het fundamentele verschil tussen deze legeringen ligt in hun samenstelling:

- Messing: Voornamelijk koper en zink (meestal 60-70% koper, 30-40% zink)

- Brons: Voornamelijk koper en tin (meestal 88-95% koper, 5-12% tin)

Deze verschillen in samenstelling hebben op verschillende manieren een directe invloed op de levensduur:

Ontzinking in messing

Een van de belangrijkste zwakke punten van messing is ontzinking - een proces waarbij zink uit de legering lekt wanneer deze wordt blootgesteld aan bepaalde omstandigheden, met name zure of chloorrijke omgevingen. Dit laat een poreuze, verzwakte structuur achter die vatbaar is voor defecten.

Bij PTSMAKE heb ik talloze gevallen gezien waarbij messing componenten voortijdig stuk gingen in industriële toepassingen als gevolg van dit specifieke degradatiemechanisme. De resulterende poreusheid brengt niet alleen de structurele integriteit in gevaar, maar kan ook leiden tot lekken in vloeistofsystemen - een bijzonder problematische storingsmodus in hydraulische componenten.

Legeringselementen en hun effecten

Extra elementen in beide legeringen kunnen hun duurzaamheid aanzienlijk veranderen:

- Lood in messing verbetert de bewerkbaarheid maar kan de corrosiebestendigheid verminderen

- Aluminium in brons creëert aluminiumbrons, dat uitzonderlijke sterkte en slijtvastheid biedt.

- Silicium in brons verbetert vloeibaarheid voor giettoepassingen met behoud van goede corrosiebestendigheid

Toepassingen in de echte wereld en levensduur

Vanuit mijn meer dan 15 jaar ervaring in precisiefabricage heb ik duidelijke patronen waargenomen in hoe deze metalen presteren in verschillende toepassingen:

Mariene toepassingen

Voor onderdelen voor de scheepvaart is brons de duidelijke winnaar. De scheepsarchitectuur vertrouwt al eeuwen op brons, juist vanwege de uitzonderlijke weerstand tegen zeewatercorrosie. Schroeven, roerbeslag en onderwater hardware gemaakt van brons kunnen tientallen jaren meegaan, terwijl messing equivalenten binnen een paar jaar aan vervanging toe zijn.

Architecturale elementen

In architecturale toepassingen die worden blootgesteld aan weersinvloeden, behoudt brons doorgaans zijn integriteit voor meer dan 50 jaar met minimaal onderhoud. De kenmerkende patina die zich ontwikkelt - van bruin tot groen, afhankelijk van de omgevingsomstandigheden - beschermt niet alleen het metaal, maar wordt vaak ook als esthetisch aantrekkelijk beschouwd.

Messing architecturale elementen zijn in eerste instantie briljanter, maar vereisen vaker onderhoud om achteruitgang te voorkomen, vooral in kust- of industriële omgevingen.

Mechanische onderdelen

Voor mechanische onderdelen die onderhevig zijn aan wrijving en slijtage, zorgen de superieure hardheid en slijtvastheid van brons voor een langere levensduur. Dit is de reden waarom brons nog steeds het voorkeursmateriaal is voor lagers, bussen en tandwielen in kritieke toepassingen waar falen kostbaar of gevaarlijk zou zijn.

Bij het ontwerpen met een lange levensduur in het achterhoofd, raden we bij PTSMAKE vaak brons aan voor onderdelen die aanzienlijke mechanische belasting zullen ondervinden in combinatie met blootstelling aan de omgeving. De extra materiaalkosten worden meestal gecompenseerd door de langere levensduur en lagere onderhoudsvereisten.

Wat zijn de gebruikelijke uitdagingen bij brons bewerken?

Heeft u wel eens geprobeerd bronzen onderdelen te bewerken, maar kwam u niet tot de beste resultaten? Of worstelde u met onverwachte gereedschapsslijtage die uw productietijdlijn deed ontsporen? Brons bewerken lijkt eenvoudig, maar vaak zitten er complexiteiten achter die zelfs ervaren verspaners kunnen frustreren.

Het bewerken van brons kent een aantal veelvoorkomende uitdagingen, waaronder slijtage van het gereedschap, variaties in de hardheid van het materiaal, problemen met spanenbeheersing, problemen met thermisch beheer en problemen met de oppervlakteafwerking. Inzicht in deze uitdagingen is essentieel voor het behalen van precisieresultaten en het verlengen van de standtijd bij het werken met bronslegeringen.

Variaties in materiaalhardheid begrijpen

Een van de grootste uitdagingen die ik tegenkom bij het bewerken van brons is het omgaan met de variaties in materiaalhardheid. Bronslegeringen bevatten verschillende verhoudingen van koper en andere elementen zoals tin, aluminium, silicium of fosfor. Elke samenstelling resulteert in verschillende hardheidsgraden.

Zo zijn tinbronzen (met 10-12% tin) over het algemeen aanzienlijk harder dan aluminiumbronzen. Als je leverancier materiaal levert met iets andere samenstellingen dan gespecificeerd, zijn je zorgvuldig berekende snijparameters ineens niet meer effectief.

Bij PTSMAKE hebben we strenge protocollen voor het testen van materialen geïmplementeerd om deze uitdaging aan te gaan. Voordat we aan een bronzen bewerkingsproject beginnen, controleren we de exacte samenstelling en hardheid van het materiaal. Deze extra stap heeft ontelbare uren aan probleemoplossing en nabewerking bespaard.

Testmethoden voor materiaalhardheid van brons

Er zijn verschillende methoden om de exacte hardheid van bronzen materialen te bepalen:

- Brinell hardheid testen - Ideaal voor gegoten bronzen onderdelen

- Rockwell hardheid testen - Beter voor smeedbrons met uniforme structuur

- Draagbare hardheidsmeting - Handig voor grote bronzen werkstukken

Het toepassen van deze testmethoden levert de gegevens op die nodig zijn om de bewerkingsparameters op de juiste manier aan te passen.

Snelle gereedschapsslijtage en -degradatie

Gereedschapslijtage is een andere grote uitdaging bij het bewerken van brons. De abrasieve aard van brons, vooral in legeringen die silicium of aluminium bevatten, kan leiden tot voortijdige degradatie van gereedschap5 en mislukking.

Bij het bewerken van fosforbrons heb ik gemerkt dat snijgereedschap tot 40% sneller bot wordt dan bij het bewerken van zacht staal. Deze versnelde slijtage verhoogt niet alleen de gereedschapskosten, maar heeft ook invloed op de maatnauwkeurigheid omdat de geometrie van het gereedschap verandert.

Om dit probleem te bestrijden:

- Gebruik hardmetalen gereedschap met de juiste coatings (TiAlN of diamantcoatings werken goed)

- Frequentere cycli voor gereedschapsinspectie implementeren

- Overweeg keramische of CBN-snijgereedschappen voor productieruns met hoge volumes

De juiste keuze van gereedschapmateriaal op basis van de specifieke bronslegering kan de standtijd 2-3 keer verlengen in vergelijking met standaard HSS gereedschap.

Problemen met chipbesturing

Het beheersen van spaanvorming en -afvoer vormt een unieke uitdaging bij het bewerken van brons. In tegenstelling tot sommige materialen die nette, voorspelbare spanen vormen, kan brons lange, draderige spanen produceren die zich rond het gereedschap of werkstuk wikkelen.

Deze problematische chips kunnen:

- Krassen op afgewerkte oppervlakken

- Verstoren de koelmiddeldoorstroming

- Veiligheidsrisico's creëren voor operators

- Leidt tot inconsistente snijomstandigheden

Ik heb ontdekt dat het implementeren van de juiste spaanbrekergeometrie en het aanpassen van de voedingssnelheid de spaancontrole aanzienlijk kan verbeteren. Door bijvoorbeeld de voedingssnelheid met 15-20% te verhogen terwijl de snijsnelheid gelijk blijft, worden problematische draderige spanen vaak omgezet in beter hanteerbare kommavormige spanen.

Uitdagingen voor thermisch beheer

Het warmtegeleidingsvermogen van brons varieert sterk tussen verschillende legeringen, wat een uitdaging vormt bij het beheersen van warmte tijdens bewerkingen. Deze tabel illustreert de verschillen in warmtegeleiding:

| Type bronzen legering | Warmtegeleidingsvermogen (W/m-K) | Relatieve bewerkingsmoeilijkheid |

|---|---|---|

| op basis van koper | 26-50 | Matig |

| Aluminium Brons | 30-83 | Hoog |

| Fosfor Brons | 22-50 | Matig tot hoog |

| Silicium Brons | 35-45 | Zeer hoog |

De relatief hoge thermische geleidbaarheid van brons in vergelijking met staal betekent dat warmte snel door het hele werkstuk wordt afgevoerd. Hoewel dit plaatselijke oververhitting helpt voorkomen, kan het leiden tot problemen met de maatnauwkeurigheid omdat het hele werkstuk uitzet tijdens het bewerken.

Voor bronzen precisiecomponenten implementeer ik temperatuurgecontroleerde omgevingen en laat ik werkstukken een thermisch evenwicht bereiken voordat ik ze afwerk.

Problemen met oppervlakteafwerking

Het bereiken van een consistente oppervlakteafwerking van bronzen onderdelen kan een bijzondere uitdaging zijn. Doordat brons zachter is dan staal kan het eerder uitsmeren dan zuiver snijden, wat resulteert in oneffenheden in het oppervlak.

De oplossing ligt in:

- Scherpe gereedschappen met positieve spaanhoeken gebruiken

- Nabewerkingen uitvoeren met lichte snededieptes

- De juiste snijvloeistoffen kiezen (gezwavelde oliën werken vaak het beste)

- Consistente toevoersnelheden behouden tijdens de hele operatie

Bij het bewerken van bronzen siercomponenten bij PTSMAKE hebben we gespecialiseerde polijstprocessen ontwikkeld die CNC-bewerkingen volgen om waar nodig een spiegelende afwerking te verkrijgen.

Overwegingen met betrekking tot galvanische corrosie

Hoewel dit strikt genomen geen uitdaging voor machinale bewerking is, is het van cruciaal belang om te voorkomen dat machinaal bewerkte bronzen onderdelen galvanische corrosie ondervinden in hun uiteindelijke toepassing. Wanneer brons in contact komt met ongelijke metalen in de aanwezigheid van een elektrolyt, kan versnelde corrosie optreden.

Met dit potentiële probleem moet rekening worden gehouden tijdens het ontwerp- en bewerkingsproces:

- Planning voor geschikte beschermende coatings

- Isolatie ontwerpen tussen verschillende metalen

- Zorgen voor de juiste reiniging na machinale bewerking om geleidende resten te verwijderen

Aanbevelingen voor behandeling na machinale bewerking

Om de prestaties van machinaal bewerkte bronzen onderdelen te maximaliseren, kun je de volgende nabewerkingsstappen overwegen:

- Warmtebehandeling voor verlichting van stress

- Oppervlaktepassivering om de corrosiebestendigheid te verbeteren

- Aanbrengen van beschermende coatings waar nodig

- Juiste reiniging om alle bewerkingsresten te verwijderen

Door deze uitdagingen systematisch aan te pakken, wordt brons bewerken veel beter beheersbaar. Met meer dan 15 jaar ervaring in deze industrie, heb ik gemerkt dat een goede planning en materiaalkennis de sleutels zijn tot succesvolle bronsbewerkingsprojecten.

Hoe beïnvloedt bronsbewerking de onderdeeltoleranties?

Heeft u wel eens bronzen onderdelen ontvangen die maar niet in elkaar pasten? Of misschien heeft u wel eens een bronzen precisieonderdeel ontworpen, om er vervolgens achter te komen dat het uiteindelijke product niet aan uw specificaties voldoet? De frustratie van het werken met onderdelen die buiten acceptabele toleranties vallen, kan projecten doen ontsporen en de kosten enorm doen toenemen.

Het bewerken van brons beïnvloedt de onderdeeltoleranties voornamelijk door de thermische uitzettingseigenschappen van het materiaal, de slijtagepatronen van het gereedschap en de neiging om terug te veren tijdens het snijden. De juiste verspaningstechnieken, gereedschapsselectie en procesbesturing zijn essentieel voor het handhaven van nauwe toleranties bij bronzen onderdelen.

Materiaaleigenschappen en hun invloed op toleranties

Bronslegeringen hebben unieke fysische eigenschappen die direct van invloed zijn op de bewerkingstoleranties. Bij het werken met brons heb ik gemerkt dat het begrijpen van deze fundamentele materiaaleigenschappen cruciaal is voor het bereiken van nauwkeurige afmetingen.

Overwegingen met betrekking tot thermische uitzetting

Brons heeft een relatief hoge thermische uitzettingscoëfficiënt vergeleken met andere veelgebruikte materialen voor machinale bewerking. Tijdens het bewerken genereert de wrijving tussen het snijgereedschap en het werkstuk warmte, waardoor het brons uitzet. Deze thermische uitzetting kan de maatnauwkeurigheid aanzienlijk beïnvloeden, vooral bij precisietoepassingen.

Mijn ervaring bij PTSMAKE is dat temperatuurbeheersing tijdens het bewerken essentieel is voor het handhaven van nauwe toleranties. Voor componenten die toleranties onder ±0,001" vereisen, implementeren we strikte protocollen voor temperatuurbeheersing in onze CNC-bewerkingsfaciliteit. Dit omvat:

- Constante omgevingstemperatuur in de bewerkingsruimte handhaven

- Koelvloeistofsystemen gebruiken om warmteontwikkeling te minimaliseren

- Onderdelen de gelegenheid geven om een thermisch evenwicht te bereiken voor de eindmetingen

Materiaalhardheid en gereedschapsslijtage

Bronslegeringen verschillen aanzienlijk in hardheid, wat direct van invloed is op de bewerkingstoleranties. Zachtere bronzen zoals tinbrons hebben de neiging om opgebouwde randen op snijgereedschappen te produceren, terwijl hardere soorten zoals aluminiumbrons de slijtage van gereedschap kunnen versnellen.

Ik heb gemerkt dat gereedschapsslijtage een van de belangrijkste factoren is die van invloed zijn op de tolerantieconsistentie tijdens lange productieruns. Als gereedschap slijt, verschuiven afmetingen geleidelijk, waardoor onderdelen mogelijk buiten de specificaties vallen. Voor kritieke bronzen onderdelen passen we de volgende werkwijzen toe:

- Regelmatige inspecties en vervangingsschema's voor gereedschap

- Verificatie van afmetingen tijdens het proces

- Gereedschapsbaancompensatie op basis van slijtagepatronen

Verspaningstechnieken voor optimale toleranties

De keuze van de bewerkingstechniek is van grote invloed op de haalbare toleranties van bronzen onderdelen. Verschillende benaderingen bieden verschillende niveaus van precisie en consistentie.

CNC Frezen vs. Draaien voor brons

Als precisie van het grootste belang is, wordt de keuze tussen frezen en draaien cruciaal. De volgende tabel geeft een overzicht van de typische tolerantiemogelijkheden voor bronzen bewerkingsmethoden:

| Bewerkingsmethode | Typisch tolerantiebereik | Geschikt voor |

|---|---|---|

| CNC Frezen | ±0,002" tot ±0,0005" | Complexe geometrieën, vlakke oppervlakken |

| CNC Draaien | ±0,001" tot ±0,0003" | Cilindrische kenmerken, buitenschroefdraad |

| Slijpen | ±0,0005" tot ±0,0001" | Supernauwkeurige oppervlakken, afwerking |

| EDM | ±0,0005" tot ±0,0002" | Ingewikkelde kenmerken, harde bronslegeringen |

Voor onderdelen die extreem nauwe toleranties vereisen, gebruiken we vaak een combinatie van deze processen. Door eerst ruw te bewerken wordt het grootste deel van het materiaal verwijderd, gevolgd door eindbewerkingen waarmee een hogere precisie kan worden bereikt.

Snijparameters en hun effect

Snijsnelheid, voedingssnelheid en snedediepte hebben een directe invloed op de bewerkingstoleranties van bronzen onderdelen. Mijn ervaring is dat het optimaliseren van deze parameters essentieel is voor consistente resultaten. Voor de meeste bronslegeringen adviseer ik:

- Hogere snijsnelheden dan die gebruikt worden voor staal (meestal 1,5-2 keer sneller)

- Matige voersnelheden om werkharding6 en gereedschapdoorbuiging

- Ondiepe snedediepte voor nabewerkingen om warmteontwikkeling te minimaliseren

Tolerantie-uitdagingen bij bronsbewerking

Ondanks zorgvuldige planning zijn er bij het bewerken van brons diverse uitdagingen die het behalen van toleranties kunnen beïnvloeden. Als je je bewust bent van deze problemen, kun je de gevolgen ervan beperken.

Interne spanning en vervorming

Bronzen giet- en smeedstukken bevatten vaak interne restspanningen die tijdens het bewerken vervorming kunnen veroorzaken. Wanneer materiaal wordt verwijderd, komen deze spanningen vrij, waardoor het onderdeel krom kan trekken of verdraaien.

Om dit effect tegen te gaan, gebruiken we verschillende strategieën:

- Spanningverlichtende warmtebehandelingen vóór precisiebewerking

- Ruwbewerkingen waarbij materiaal gelijkmatig van alle kanten wordt verwijderd

- Progressieve bewerkingsmethoden die tussentijdse spanningsnivellering mogelijk maken

Overwegingen voor oppervlakteafwerking

De relatie tussen oppervlakteafwerking en maattoleranties is vooral belangrijk voor bronzen onderdelen. Ruwe oppervlakken beïnvloeden niet alleen de functionele prestaties van onderdelen, maar kunnen ook nauwkeurige metingen bemoeilijken.

Voor kritische toepassingen raden we de volgende richtlijnen voor de oppervlakteafwerking van bronzen onderdelen aan:

- Algemene mechanische onderdelen: 32-63 μin Ra

- Lageroppervlakken: 16-32 μin Ra

- Afdichtingsvlakken: 8-16 μin Ra

- Montage optische onderdelen: 4-8 μin Ra

Om deze oppervlakteafwerkingen te bereiken zijn vaak specifieke gereedschappen en zorgvuldig gecontroleerde bewerkingsparameters nodig, maar het resultaat is een aanzienlijk verbeterde dimensionale controle.

Geavanceerde strategieën voor brons bewerken met kleine toleranties

Voor toepassingen die de krapste toleranties vereisen, kunnen standaard bewerkingsmethoden ontoereikend zijn. In deze gevallen zijn gespecialiseerde technieken nodig.

Temperatuurgecompenseerd verspanen

Voor ultraprecieze bronzen onderdelen implementeren we temperatuurgecompenseerde bewerkingsstrategieën. Deze aanpak omvat:

- Real-time bewaking van materiaal- en omgevingstemperaturen

- Voorspellende modellering van thermische uitzettingseffecten

- Automatische aanpassing van gereedschapspaden op basis van thermische omstandigheden

Met deze technieken kunnen we toleranties van ±0,0001" bereiken op bepaalde bronzen onderdelen, zelfs onder minder ideale omgevingsomstandigheden.

Secundaire bewerkingen voor verbeterde precisie

Als met machinale bewerking alleen de vereiste toleranties niet gehaald worden, zijn secundaire bewerkingen nodig. Voor bronzen onderdelen zijn veel voorkomende secundaire bewerkingen

- Slijpen (oppervlakte, cilindrisch of centerloos)

- Leppen voor extreem vlakke oppervlakken

- Slijpen voor nauwkeurige binnendiameters

- Handmontage voor kritieke contrasterende onderdelen

Hoewel deze secundaire bewerkingen extra kosten met zich meebrengen, kunnen ze essentieel zijn om te voldoen aan de meest veeleisende tolerantievereisten in toepassingen voor ruimtevaart, medische en wetenschappelijke instrumentatie.

Welke oppervlakteafwerkingen zijn haalbaar met brons bewerken?

Heb je ooit een bronzen onderdeel ontvangen dat niet de juiste oppervlakteafwerking had voor je toepassing? Of moeite gehad om uw bewerkingspartner precies te vertellen welke afwerking u nodig heeft? Het verschil tussen een perfecte afwerking en een middelmatige afwerking kan uw bronzen onderdelen maken of breken.

Bronsbewerking kan oppervlakteafwerkingen bereiken die variëren van een spiegelende 0,1 μm Ra tot ruwere 6,3 μm Ra texturen. De bereikbare afwerking hangt af van de bronslegering, bewerkingsmethode, snijparameters en nabewerkingstechnieken zoals polijsten, parelstralen of anodiseren.

Bronzen oppervlakteafwerking

Werken met brons vereist inzicht in de unieke eigenschappen van deze veelzijdige legering. De oppervlakteafwerking bij het bewerken van brons verwijst naar de textuur en het uiterlijk van het uiteindelijke bewerkte oppervlak. Als we het over oppervlakteafwerking hebben, gebruiken we meestal de Ra-waarde (gemiddelde ruwheid), die de gemiddelde afwijking van het oppervlakteprofiel in micrometers (μm) meet.

Hoe lager de Ra waarde, hoe gladder het oppervlak. Mijn ervaring bij PTSMAKE is dat bronzen onderdelen doorgaans oppervlaktes kunnen bereiken variërend van 0,1 μm Ra (extreem glad) tot ongeveer 6,3 μm Ra (relatief ruw), afhankelijk van verschillende factoren.

Factoren die de oppervlakteafwerking van brons beïnvloeden

Verschillende sleutelfactoren beïnvloeden de kwaliteit van de oppervlakteafwerking van bronzen onderdelen:

Type bronzen legering: Verschillende bronslegeringen bewerken elkaar verschillend. Tinbronzen produceren doorgaans betere oppervlakteafwerkingen dan aluminiumbronzen vanwege hun lagere hardheid.

Bewerkingsproces: Het type bewerking is van grote invloed op de oppervlakteafwerking.

Gereedschapsselectie: De juiste geometrie en het juiste materiaal van het snijgereedschap kunnen de oppervlakteafwerking aanzienlijk verbeteren.

Snijparameters: Snelheid, voedingssnelheid en snedediepte hebben allemaal invloed op de uiteindelijke afwerking.

Stijfheid van de machine: Stuggere CNC machines produceren consistentere, gladdere oppervlakken.

Ik zal uitleggen hoe elke bewerkingsmethode de bronzen oppervlakteafwerking beïnvloedt.

Oppervlakteafwerking door bewerkingsmethode

CNC Frezen

CNC frezen is een van de meest gebruikte methodes voor het bewerken van bronzen onderdelen. De oppervlakteafwerking die met frezen bereikt kan worden hangt af van verschillende factoren:

| Frezen Parameter | Oppervlakteafwerking Impact |

|---|---|

| Type gereedschap | Kogelfrezen produceren gladdere afwerkingen dan vlakke frezen |

| Stap-omlaag afstand | Kleinere overgangen (5-10% van de gereedschapdiameter) zorgen voor fijnere afwerkingen |

| Snijsnelheid | Hogere spindelsnelheden produceren over het algemeen gladdere oppervlakken |

| Toevoersnelheid | Lagere voedingssnelheden resulteren meestal in een betere oppervlakteafwerking |

Met de juiste parameters kan CNC frezen van brons oppervlaktes bereiken in het bereik van 0,8-3,2 μm Ra. Voor bijzonder gladde afwerkingen onder 0,8 μm Ra is meestal nabewerking nodig.

CNC Draaien

Draaibewerkingen op bronzen onderdelen kunnen uitstekende oppervlaktekwaliteiten bereiken, vaak beter dan frezen:

| Draaiparameter | Oppervlakteafwerking Impact |

|---|---|

| Type inzetstuk | Diamant- of CBN-bits produceren de fijnste afwerkingen |

| Straal invoegen | Een grotere neusradius zorgt over het algemeen voor gladdere oppervlakken |

| Snijsnelheid | Hogere snelheden verbeteren de afwerking maar kunnen werkharding veroorzaken |

| Toevoersnelheid | Kritische factor - langzamere voedingen zorgen voor een betere afwerking |

Met geoptimaliseerde parameters kan CNC draaien van brons direct vanaf de machine oppervlaktekwaliteiten bereiken van wel 0,4 μm Ra. De draaibank kalibratie7 proces is essentieel voor het behouden van een consistente oppervlaktefinish op gedraaide bronzen onderdelen.

Slijpen en schuurprocessen

Voor veeleisende toepassingen die een extreem fijne oppervlaktefinish vereisen, worden vaak slijpbewerkingen gebruikt:

| Maalparameter | Oppervlakteafwerking Impact |

|---|---|

| Type wiel | Schijven met een fijnere korrel produceren gladdere afwerkingen |

| Snelheid wiel | Hogere snelheden leveren over het algemeen betere afwerkingen op |

| Koelvloeistofstroom | Goed koelen voorkomt thermische schade aan het oppervlak |

| Verbandfrequentie | Regelmatig gereinigde wielen behouden de afwerkingskwaliteit |

Oppervlakteslijpen op brons kan afwerkingen bereiken van 0,1-0,4 μm Ra als het goed wordt uitgevoerd.

Nabewerkingstechnieken voor brons

Om de fijnste oppervlakteafwerkingen op bronzen onderdelen te verkrijgen, kunnen verschillende nabewerkingstechnieken worden toegepast:

Polijstmethoden

Polijsten kan een bewerkt bronzen oppervlak transformeren tot een spiegelachtige afwerking:

- Mechanisch polijsten: Met steeds fijnere slijpmiddelen zijn afwerkingen onder 0,1 μm Ra mogelijk.

- Trilfinish: Onderdelen worden in een trillende kom geplaatst met media van verschillende grofheid.

- Vat tuimelen: Uitstekend voor afbramen en het bereiken van gelijkmatige satijnen afwerkingen.

Oppervlaktebehandelingen

Naast mechanische afwerking kunnen verschillende behandelingen bronzen oppervlakken verbeteren:

- Parelstralen: Creëert een uniforme matte afwerking tussen 1,6-3,2 μm Ra.

- Chemisch reinigen: Verwijdert oxiden en verontreinigingen voor de uiteindelijke afwerking.

- Patinering: Gecontroleerde oxidatie voor decoratieve of beschermende doeleinden.

Coatingopties

Voor gespecialiseerde toepassingen kunnen bronzen onderdelen extra coatings krijgen:

- Heldere coatings: Behoud het uiterlijk en voorkom oxidatie.

- Galvanisch verzinken: Met metalen zoals nikkel voor verbeterde eigenschappen.

- PVD-coatings: Voor extreme slijtvastheid met behoud van maatnauwkeurigheid.

Vereisten voor industriespecifieke oppervlakteafwerking

Verschillende industrieën stellen specifieke eisen aan de oppervlakteafwerking van bronzen onderdelen:

- Mariene toepassingen: Vereisen vaak 0,8-1,6 μm Ra voor propellers en onderwatercomponenten om biofouling te verminderen.

- Lager toepassingen: Hebben meestal 0,2-0,4 μm Ra nodig voor een optimale ontwikkeling van de smeerfilm.

- Decoratief gebruik: Kan spiegelafwerkingen onder 0,1 μm Ra vereisen voor esthetische aantrekkingskracht.

- Elektrische aansluitingen: Meestal is 0,4-0,8 μm Ra nodig voor optimale geleiding en contactweerstand.

Bij PTSMAKE hebben we gespecialiseerde processen ontwikkeld voor elke industrie om te zorgen voor consistente resultaten bij de oppervlakteafwerking van bronzen onderdelen.

Hoe kies je de juiste bronzen legering voor CNC-verspaning?

Heb je ooit naar een lange lijst bronslegeringen zitten staren, compleet overweldigd door de keuze? Of misschien heb je wel eens het perfecte brons voor je project uitgekozen, om er halverwege achter te komen dat het niet naar verwachting presteert?

Het kiezen van de juiste bronslegering voor CNC-verspaning vereist het afwegen van verschillende factoren, waaronder mechanische eigenschappen, bewerkbaarheid, corrosiebestendigheid en kosten. De ideale keuze hangt af van uw specifieke toepassingsvereisten, omgevingsomstandigheden en budgetbeperkingen, terwijl er een afweging gemaakt moet worden tussen sterkte, slijtvastheid en geleidbaarheid.

Classificaties van bronslegeringen begrijpen

Bronslegeringen vormen een van de meest veelzijdige materiaalfamilies die beschikbaar zijn voor CNC-verspaning. Als iemand die talloze materiaalkeuzes voor precisiecomponenten heeft begeleid, heb ik gemerkt dat het essentieel is om het fundamentele classificatiesysteem te begrijpen voordat je een keuze maakt.

Brons is voornamelijk een koper-tin legering, maar moderne bronzen soorten bevatten extra elementen die hun eigenschappen aanzienlijk veranderen. De meest voorkomende classificaties zijn:

Tin Bronzen

Deze traditionele bronslegeringen bevatten 5-25% tin en de rest is koper. Hun uitstekende corrosiebestendigheid maakt ze ideaal voor toepassingen in de scheepvaart. Mijn ervaring is dat onderdelen gemaakt van tinbrons uitzonderlijk goed presteren in zoutwateromgevingen waar andere metalen snel zouden degenereren.

Aluminium Bronzen

Met 4-11% aluminium en soms kleine hoeveelheden ijzer en nikkel bieden deze bronzen superieure sterkte en uitzonderlijke corrosiebestendigheid. Ze zijn vooral nuttig voor onderdelen die worden blootgesteld aan hoge mechanische belastingen in een corrosieve omgeving.

Silicium Bronzen

Met een siliciumgehalte van 2-4% bieden deze legeringen een uitstekende vervormbaarheid en corrosiebestendigheid. Ze worden veel gebruikt in architecturale toepassingen en staan bekend om hun aantrekkelijke gouden afwerking die na verloop van tijd een kenmerkende patina ontwikkelt.

Fosfor Bronzen

Deze bevatten 0,5-11% tin en 0,01-0,35% fosfor, wat zorgt voor uitstekende veerkwaliteiten en vermoeiingsweerstand. Ik heb fosforbrons opmerkelijk goed zien presteren in elektrische toepassingen waarbij een goede geleiding gecombineerd moet worden met mechanische duurzaamheid.

Bronzen in lood

Wanneer bewerkingsefficiëntie8 kritisch wordt, bieden bronzen met lood van 1-10% superieure resultaten. Het lood werkt als spaanbreker tijdens het bewerken, waardoor het gereedschap minder slijt en de oppervlakteafwerking verbetert.

Belangrijke eigenschappen voor CNC-verspaning

Bij het kiezen van een bronslegering voor CNC-verspaning zijn een aantal belangrijke eigenschappen bepalend voor zowel de maakbaarheid als de prestaties bij het eindgebruik:

Bewerkbaarheidsclassificatie

Bronslegeringen verschillen aanzienlijk in hun bewerkbaarheid, wat een directe invloed heeft op de productiekosten en kwaliteit:

| Bronzen Type | Bewerkbaarheidsclassificatie (%) | Spaanvorming | Levensduur gereedschap |

|---|---|---|---|

| Brons lood (C93200) | 80-90 | Uitstekend | Zeer goed |

| Fosfor Brons (C51000) | 40-50 | Goed | Matig |

| Aluminium Brons (C95400) | 30-40 | Eerlijk | Eerlijk |

| Silicium Brons (C65500) | 50-60 | Goed | Goed |

Mechanische eigenschappen

Inzicht in de mechanische vereisten van je toepassing is cruciaal voor de juiste selectie:

| Eigendom | Bronzen met hoge sterkte | Standaard bronzen | Bronzen met lage sterkte |

|---|---|---|---|

| Treksterkte (MPa) | 550-850 | 350-550 | 220-350 |

| Opbrengststerkte (MPa) | 250-450 | 150-250 | 90-150 |

| Verlenging (%) | 10-20 | 20-30 | 30-45 |

| Hardheid (Brinell) | 150-220 | 80-150 | 60-80 |

Corrosiebestendigheid

De uitstekende corrosiebestendigheid van brons is vaak een belangrijke selectiefactor:

| Milieu | Aanbevolen soorten brons |

|---|---|

| Zoutwater | Tin Brons, Aluminium Brons |

| Industriële chemicaliën | Silicium Brons, Fosfor Brons |

| Atmosferische blootstelling | Silicium Brons, Tin Brons |

| Zoet water | De meeste soorten brons |

Toepassingsspecifieke aanbevelingen

Op basis van mijn ervaring bij PTSMAKE met het bewerken van precisiebrons heb ik een aantal toepassingsspecifieke richtlijnen opgesteld:

Lager- en slijtagetoepassingen

Voor onderdelen die wrijving en slijtage ondervinden, raad ik meestal aan:

- C93200 (lagerbrons) voor algemene lagers

- C95400 aluminiumbrons voor hoogbelaste lagers

- C90300 tinbrons voor matige belastingen met uitstekende duurzaamheid

De zelfsmerende eigenschappen van bepaalde bronslegeringen maken ze superieur aan andere metalen in toepassingen waar onderhoud moeilijk is.

Maritieme onderdelen

Voor zoutwateromgevingen is corrosiebestendigheid van het grootste belang:

- C92200 (Navy M) brons voor propellers en onderwater appendages

- C95500 nikkel-aluminiumbrons voor kritieke maritieme onderdelen

- C65500 siliciumbrons voor bevestigingsmiddelen en niet-structurele scheepshardware

Elektrische toepassingen

Wanneer naast mechanische eigenschappen ook elektrische geleidbaarheid vereist is:

- C51000 fosforbrons voor elektrische contacten en veren

- C65500 siliciumbrons voor elektrische connectoren die sterkte vereisen

- C94700 voor toepassingen waarbij zowel elektrische geleiding als lagereigenschappen nodig zijn

Kosten-batenoverwegingen

Wanneer ik met klanten werk aan PTSMAKE, benadruk ik altijd dat materiaalkosten moeten worden afgewogen tegen levenscycluskosten. Hoewel sommige bronslegeringen in eerste instantie 20-30% meer kosten, leveren ze vaak meer op:

- Langere levensduur van onderdelen (soms 2-3 keer langer)

- Minder onderhoud nodig

- Minder systeemuitval

- Verbeterde veiligheidsmarges

Het gebruik van C95400 aluminiumbrons in plaats van standaard C83600 rood messing kan bijvoorbeeld de materiaalkosten verhogen, maar de superieure sterkte en corrosiebestendigheid resulteren doorgaans in aanzienlijk lagere totale eigendomskosten voor kritieke componenten.

Aanpassingen bewerkingsproces

Verschillende bronslegeringen vereisen specifieke bewerkingsmethoden:

Snijsnelheid aanpassen

- Bronzen met lood: Kan met hogere snelheden worden bewerkt (tot 400 sfm)

- Aluminiumbronzen: Vereisen gematigde snelheden (150-250 sfm)

- Tinbronzen: Machinaal bewerken bij matige snelheden (200-300 sfm).

Gereedschapsselectie

- Bronzen lood: Standaard HSS gereedschap werkt goed

- Aluminiumbronzen: Hardmetalen gereedschap aanbevolen

- Siliciumbronzen: Scherpe gereedschappen met positieve spaanhoeken

Bij PTSMAKE hebben we ontdekt dat het afstemmen van de juiste snijparameters op elk type brons essentieel is voor het bereiken van nauwe toleranties en uitstekende oppervlakteafwerkingen.

Leer hoe de materiaalsterkte het succes en de levensduur van uw bewerkingsproject beïnvloedt. ↩

Ontdek hoe deze eigenschappen de efficiëntie en kwaliteit van de bewerking beïnvloeden. ↩

Deze technische beoordeling helpt de bewerkingsefficiëntie tussen verschillende metalen te vergelijken. ↩

Leer meer over het wrijvingsgedrag tussen oppervlakken en hoe dit de levensduur van onderdelen beïnvloedt. ↩

Leer meer over slijtagemechanismen van gereedschap en hoe deze te voorkomen bij bronsbewerking. ↩

Leer hoe dit metallurgische fenomeen de kwaliteit van uw producten en bewerkingsstrategie beïnvloedt. ↩

Leer meer over de precieze kalibratiemethodes voor het bewerken van superieure bronzen afwerkingen. ↩

Klik om meer te leren over geavanceerde bewerkingstechnieken voor bronslegeringen. ↩