Vindt u het moeilijk om te begrijpen wat CNC-bewerking op maat eigenlijk is? Veel ingenieurs en inkoopmanagers raken verward door het technische jargon en de complexe processen die erbij komen kijken, wat vaak leidt tot onjuiste specificaties en kostbare productiefouten.

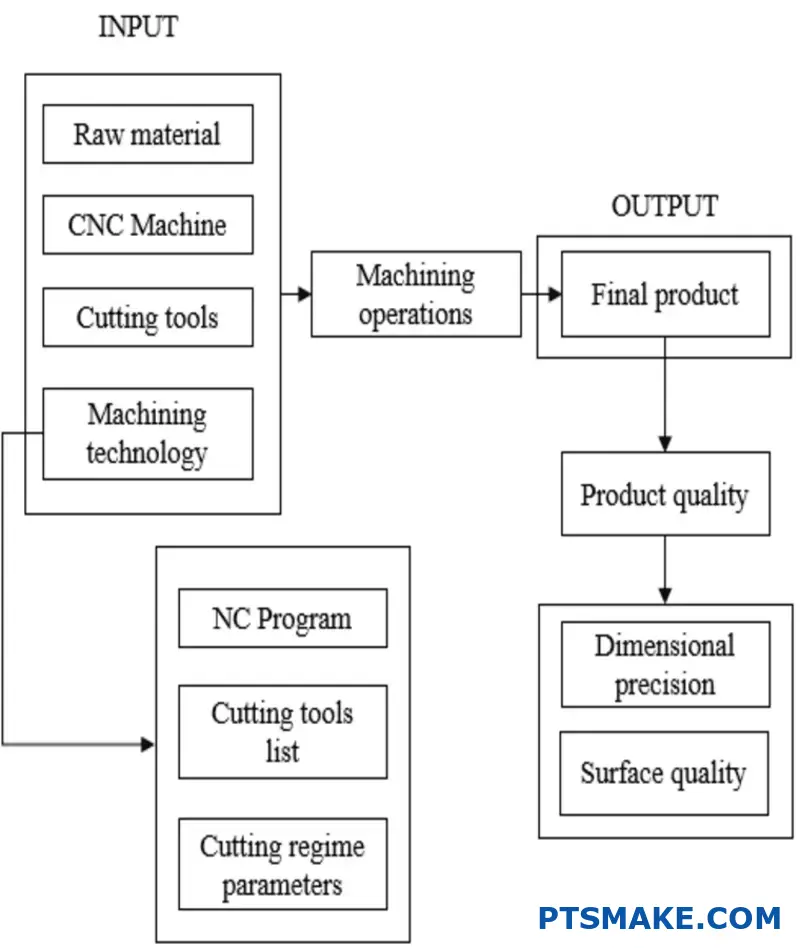

CNC-bewerking op maat is een digitaal productieproces waarbij computergestuurde machines materiaal verwijderen uit een massief blok om precisieonderdelen te maken volgens uw unieke specificaties. Het biedt een hoge nauwkeurigheid, veelzijdigheid en herhaalbaarheid voor het produceren van complexe onderdelen in tal van industrieën.

Bij PTSMAKE heb ik met honderden klanten gewerkt die CNC-verspaning in eerste instantie intimiderend vonden. Maar als je eenmaal de basis begrijpt, wordt het een krachtig gereedschap in je productiearsenaal. Deze gids legt alles uit wat je moet weten over CNC bewerkingen op maat, van de fundamentele processen tot materiaalkeuze en ontwerpoverwegingen die je tijd en geld kunnen besparen.

Welke materialen kunnen worden bewerkt?

Heb je je ooit afgevraagd uit welke materialen je ontwerp eigenlijk bewerkt kan worden? Of zat je vast aan de tekentafel omdat je niet zeker wist of je briljante concept wel gemaakt kon worden met traditionele bewerkingsmethoden? Het is een veelvoorkomende wegblokkade die zelfs de meest veelbelovende projecten kan doen ontsporen.

CNC machinale bewerking kan een breed scala aan materialen verwerken, waaronder metalen (aluminium, staal, titanium), kunststoffen (ABS, nylon, acryl) en zelfs composieten. De materiaalkeuze hangt af van de toepassingseisen van uw onderdeel, waaronder mechanische eigenschappen, omgevingscondities en budgetbeperkingen.

Bewerkbaarheidsfactoren begrijpen

Om te bepalen of een materiaal bewerkt kan worden, moeten we verschillende kritische factoren evalueren. Na het werken met duizenden aangepaste onderdelen bij PTSMAKE, heb ik ontdekt dat bewerkbaarheid niet simpelweg een ja-of-nee vraag is - het bestaat op een spectrum dat beïnvloed wordt door meerdere kenmerken.

Hardheid en sterkte

De hardheid van het materiaal heeft een directe invloed op de bewerkbaarheid. Hardere materialen zoals wolfraamcarbide of gehard staal vereisen:

- Langzamere snijsnelheden

- Robuuster snijgereedschap

- Meer machinevermogen

- Meer gespecialiseerde apparatuur

Dit betekent niet dat deze materialen niet bewerkt kunnen worden, maar alleen dat er aanpassingen nodig zijn in het bewerkingsproces. Bij het bewerken van gehard staal boven 50 HRC (Rockwell C hardheid) gebruiken we bijvoorbeeld keramisch of kubisch boornitride (CBN) gereedschap in plaats van standaard hardmetalen gereedschap.

Thermische eigenschappen

Hoe een materiaal reageert op warmte tijdens het bewerken is cruciaal. Materialen met:

- Hoge thermische geleidbaarheid (zoals aluminium) voeren warmte snel af, waardoor ze sneller kunnen worden bewerkt

- Lage thermische geleidbaarheid (zoals titanium) concentreren de hitte in de snijzone, waardoor lagere snelheden en meer koeling nodig zijn.

Er moet ook rekening worden gehouden met thermische uitzetting. Materialen die bij verhitting sterk uitzetten, kunnen tijdens de bewerking instabiliteit in afmetingen ontwikkelen, waardoor tolerantieproblemen kunnen ontstaan.

Bewerkbare materialen

Metalen

Metalen vormen de grootste categorie bewerkbare materialen. Hier ziet u hoe veelvoorkomende metalen zich tot elkaar verhouden:

| Metaal | Bewerkbaarheid | Typische toepassingen | Speciale overwegingen |

|---|---|---|---|

| Aluminium | Uitstekend | Behuizingen voor lucht- en ruimtevaart, auto's en elektronica | Hoge snijsnelheden mogelijk, uitstekende oppervlakteafwerking |

| Zacht staal | Goed | Constructiedelen, armaturen | Matige snijsnelheden, koeling vereist |

| Roestvrij staal | Redelijk tot Moeilijk | Medisch, voedselverwerking, mariene toepassingen | Neiging tot werkharding, lagere snijsnelheden |

| Titanium | Moeilijk | Ruimtevaart, medische implantaten | Lage thermische geleidbaarheid, speciaal gereedschap nodig |

| Messing | Uitstekend | Elektrische onderdelen, decoratieve hardware | Hoge snijsnelheden, minimale gereedschapsslijtage |

Bij PTSMAKE hebben we voor elke metaalsoort specifieke parameters ontwikkeld om zowel de efficiëntie als de oppervlaktekwaliteit te optimaliseren. Onze aluminium bewerkingsprocessen kunnen bijvoorbeeld oppervlaktes tot 0,8 µm Ra bereiken zonder extra nabewerkingsstappen.

Kunststoffen

Bewerkbare kunststoffen bieden een uitstekende bewerkbaarheid met enkele unieke overwegingen:

| Kunststof | Bewerkbaarheid | Typische toepassingen | Speciale overwegingen |

|---|---|---|---|

| ABS | Uitstekend | Prototypes, consumentenproducten | Laag smeltpunt vereist koeling |

| Delrin (POM) | Uitstekend | Tandwielen, lagers, precisieonderdelen | Uitstekende dimensionale stabiliteit |

| Nylon | Goed | Slijtageonderdelen, elektrische isolatoren | Absorbeert vocht, moet mogelijk drogen |

| PEEK | Goed | Toepassingen bij hoge temperaturen | Duur, vereist scherp gereedschap |

| Acryl | Goed | Beeldschermen, optische onderdelen | Bros, kan barsten als het verkeerd wordt bevestigd |

Bij het bewerken van kunststoffen is thermisch beheer van cruciaal belang. Veel kunststofmaterialen hebben glasovergangstemperaturen1 die tijdens het bewerken gemakkelijk worden bereikt en mogelijk kromtrekken of smelten veroorzaken. Onze aanpak omvat gespecialiseerde gereedschappen met gepolijste snijkanten en zorgvuldig gecontroleerde snijparameters.

Composieten en speciale materialen

Moderne fabricage maakt steeds meer gebruik van composiet- en speciale materialen:

- Koolstofvezel composieten: Lastig te bewerken vanwege abrasiviteit en neiging tot delaminatie

- Keramische materialen: Extreem hard maar bros, waarvoor vaak diamantgereedschap nodig is

- Hout en houtcomposieten: Variabele bewerkbaarheid afhankelijk van de korrelstructuur en dichtheid

- Grafiet: Zeer bewerkbaar, maar creëert geleidend stof dat speciale insluiting vereist

Overwegingen bij materiaalselectie voor CNC-verspaning

Houd bij het kiezen van materialen voor uw CNC-bewerkte onderdelen rekening met deze factoren:

- Functionele vereisten: Welke mechanische eigenschappen heeft uw onderdeel nodig?

- Milieuomstandigheden: Wordt het onderdeel blootgesteld aan chemicaliën, UV, hoge temperaturen?

- Eisen voor oppervlakteafwerking: Sommige materialen hebben van nature een betere afwerking dan andere

- Kostenbeperkingen: Materiaalkosten kunnen drastisch variëren (titanium kan 10x meer kosten dan aluminium)

- Productievolume: Sommige materialen worden sneller machinaal verwerkt, waardoor de kosten voor hogere volumes dalen

Mijn team bij PTSMAKE adviseert regelmatig klanten over materiaalkeuze om zowel de prestaties en kosten te optimaliseren. Zo hebben we onlangs een fabrikant van medische apparatuur geholpen over te stappen van machinaal bewerkt roestvrij staal naar een speciaal behandelde aluminiumlegering, waardoor het gewicht van de onderdelen met 60% werd verlaagd met behoud van de noodzakelijke corrosiebestendigheid.

Materialen die traditionele bewerking uitdagen

Veel materialen kunnen worden bewerkt, maar sommige vormen een grote uitdaging:

- Superlegeringen (zoals Inconel): Extreme hittebestendigheid maakt ze moeilijk te snijden

- Ultraharde materialen (zoals wolfraamcarbide): Vereisen gespecialiseerde diamantgereedschappen

- Uiterst zachte materialen (zoals rubber): Kan vervormen tijdens het bewerken

- Zeer reactieve metalen (zoals magnesium): Vereisen speciale veiligheidsmaatregelen vanwege brandrisico's

Deze uitdagende materialen hebben vaak baat bij alternatieve productiemethoden zoals EDM (Electrical Discharge Machining), additieve productie of gespecialiseerde varianten van conventionele bewerking.

Hoe zorgt CNC machinale bewerking op maat voor precisie en nauwkeurigheid?

Hebt u wel eens bewerkte onderdelen ontvangen die gewoon niet passen zoals verwacht? Of geworsteld met onderdelen die tijdens de assemblage mislukten omdat ze er slechts duizendsten van een inch naast zaten? De frustratie van inconsistente kwaliteit kan projecten doen ontsporen en reputaties in een oogwenk beschadigen.

CNC bewerking op maat garandeert precisie en nauwkeurigheid door een combinatie van geavanceerde technologie, zorgvuldige programmering en strenge kwaliteitscontrole. Moderne CNC systemen kunnen toleranties bereiken tot ±0,0001 inch (2,5 micron), waardoor ze essentieel zijn voor industrieën waar exactheid ononderhandelbaar is.

De technologie achter CNC precisiebewerking

Als het gaat om het bereiken van uitzonderlijke nauwkeurigheid bij op maat gemaakte onderdelen, vormen de machines zelf de basis. Moderne CNC machines zijn technische hoogstandjes die speciaal zijn ontworpen om consistentie te behouden bij duizenden bewerkingen.

Meerassige mogelijkheden en hun invloed op precisie

Het aantal assen van een CNC machine heeft een directe invloed op de precisiemogelijkheden. Terwijl 3-assige machines ooit de standaard waren, maken de geavanceerde 5-assige en zelfs 7-assige machines van vandaag complexe geometrieën mogelijk zonder het werkstuk te herpositioneren.

Mijn ervaring bij het werken met klanten in de lucht- en ruimtevaartindustrie op PTSMAKE was dat de overgang van 3- naar 5-assig bewerken geometrische fouten met bijna 40% verminderde bij complexe componenten. Telkens als je een werkstuk verplaatst, introduceer je namelijk potentiële uitlijnfouten. Met 5-assige technologie kan het gereedschap het materiaal vanuit vrijwel elke hoek benaderen met behoud van één enkele opstelling.

Mechanische stabiliteit en trillingscontrole

Zelfs de meest geavanceerde programmering is nutteloos als de machine zelf niet fysiek stabiel is. CNC machines met hoge precisie hebben:

- Basis van gietijzer of polymeerbeton om trillingen te dempen

- Lineaire geleidingen met microscopische precisie

- Temperatuurgecontroleerde omgevingen om thermische uitzetting te voorkomen

- Feedbacksystemen met lineaire schaal2 die voortdurend de positionering verifiëren

Bij PTSMAKE hebben we geïnvesteerd in machines met thermische compensatiesystemen die zich automatisch aanpassen aan kleine temperatuurschommelingen in de productieomgeving, waardoor de toleranties zelfs tijdens 24-uurs bewerkingen behouden blijven.

Uitmuntend programmeren: Het menselijke element

Hoewel machines de mogelijkheden bieden, is het uiteindelijk de menselijke expertise die de maximale precisie uit de CNC-technologie haalt.

CAM-strategie optimaliseren

Het pad dat het snijgereedschap aflegt (de gereedschapspad) heeft een grote invloed op zowel de nauwkeurigheid als de oppervlakteafwerking. Deskundige programmeurs ontwikkelen strategieën die:

- Minimaliseer doorbuiging gereedschap tijdens snijden

- Rekening houden met materiaalspecifiek gedrag

- Snijparameters optimaliseren voor elke functie

- De juiste stapafstanden implementeren voor oppervlaktekwaliteit

We gebruiken vaak gespecialiseerde nabewerkingsgangen die materiaal verwijderen in stappen van slechts 0,001 inch, waardoor maatnauwkeurigheid gegarandeerd is terwijl oppervlakteafwerkingen worden bereikt die gemeten worden in microinches.

Gereedschapsselectie en -beheer

Gereedschap kiezen is veel genuanceerder dan simpelweg de juiste diameter kiezen. Precisiebewerking vereist aandacht voor:

| Gereedschapsfactor | Invloed op precisie | Beste praktijken |

|---|---|---|

| Stijfheid | Voorkomt doorbuiging tijdens het snijden | Gebruik de kortst mogelijke gereedschapslengte |

| Materiaal | Beïnvloedt slijtage en randbehoud | Gereedschapsmateriaal afstemmen op werkstuk (hardmetaal voor geharde metalen, enz.) |

| Meetkunde | Beïnvloedt oppervlakteafwerking en maatnauwkeurigheid | Gespecialiseerde geometrieën selecteren voor specifieke vormen |

| Voorwaarde | Versleten gereedschap creëert dimensionale variaties | Bewakingssystemen voor gereedschapsslijtage implementeren |

De juiste systemen voor gereedschapbeheer houden de levensduur van het gereedschap bij en voorspellen slijtage voordat het de kwaliteit van het product beïnvloedt. Bij PTSMAKE controleren onze geautomatiseerde meetsystemen voor gereedschappen de afmetingen voor elke kritische bewerking.

Integratie kwaliteitscontrole

Precisie bereiken gaat niet alleen over verspanen, maar ook over verificatie en voortdurende verbetering.

In-proces meetsystemen

Moderne CNC-bewerkingen met hoge precisie integreren metingen direct in het bewerkingsproces:

- Meettasters die de productpositionering controleren voordat het snijden begint

- Laser-gereedschapmeetsystemen die controleren op gereedschapsslijtage of -breuk

- Optische systemen die kritische kenmerken meten zonder het product te verwijderen

Deze technologieën creëren feedbacklussen die real-time aanpassingen mogelijk maken en fouten voorkomen voordat ze optreden in plaats van ze te detecteren nadat de bewerking is voltooid.

Verificatie na machinale bewerking

De uiteindelijke bepaling van de nauwkeurigheid komt van geavanceerde meettechnologieën:

- Coördinatenmeetmachines (CMM's) met nauwkeurigheid tot ±0,0001 inch

- Optische vergelijkers voor profielverificatie

- Laserscannen voor complexe geometrieën

- Oppervlakteruwheidstesters voor finishvalidatie

Bij de productie van medische componenten genereren we vaak uitgebreide meetrapporten die tientallen kritieke afmetingen van elk onderdeel bijhouden, zodat volledige traceerbaarheid en validatie gegarandeerd zijn.

Materiaaloverwegingen voor maximale precisie

Het materiaal dat bewerkt wordt, is van grote invloed op de haalbare precisie. Inzicht in materiaalspecifiek gedrag is essentieel:

- Thermische uitzettingssnelheden die de afmetingen tijdens het bewerken kunnen beïnvloeden

- Hardheidsvariaties die de snijparameters beïnvloeden

- Interne spanningen die kromtrekken kunnen veroorzaken na materiaalverwijdering

- Korrelstructuur die de kwaliteit van de oppervlakteafwerking kan beïnvloeden

Voor een van onze klanten in de auto-industrie ontwikkelden we een gespecialiseerd proces voor moeilijk te bewerken nikkellegeringen met gecontroleerde koelfasen tussen de bewerkingen in, waardoor toleranties behouden bleven die anders onmogelijk zouden zijn met conventionele benaderingen.

Materiaalkeuze en kwaliteit: De juiste keuze maken voor uw budget?

Hebt u ooit een CNC-bewerkingsproject goedgekeurd, maar werd u verrast door onverwachte materiaalkosten? Of moeite gehad om aan belanghebbenden uit te leggen waarom eersteklas materialen de investering waard zijn ondanks hun hogere prijskaartje? De balans tussen kosten en kwaliteit is misschien wel de meest uitdagende beslissing in aangepaste productie.

Materiaalselectie is aantoonbaar de belangrijkste kostenfactor bij CNC bewerkingsprojecten, vaak goed voor 40-60% van de totale kosten. De keuze tussen aluminium, staal, titanium of technische kunststoffen heeft niet alleen invloed op de prestaties van uw onderdeel, maar bepaalt ook fundamenteel het budget van uw project.

Hoe materiaalsoort de prijsstructuur bepaalt

De materiaalkeuze vormt de basis van uw CNC-bewerkingsbudget. Na meer dan 15 jaar in de precisieproductie heb ik gemerkt dat inzicht in de materiaalprijzen klanten helpt om beter geïnformeerde beslissingen te nemen.

Metaal Materiaalkosten Hiërarchie

De kostenverschillen tussen metaalmaterialen kunnen dramatisch zijn. Aluminium is vaak de basiskeuze voor veel projecten vanwege de uitstekende bewerkbaarheid en relatief lage kosten. Roestvrij staal kost doorgaans 1,5 tot 3 keer meer dan aluminium, terwijl titanium 5 tot 10 keer duurder kan zijn.

Hier volgt een vergelijkend overzicht van veelgebruikte metalen materialen en hun relatieve kostenimpact:

| Materiaal | Relatieve kosten | Bewerkbaarheid | Algemene toepassingen |

|---|---|---|---|

| Aluminium | $ | Uitstekend | Prototypes, elektronicabehuizingen, armaturen |

| Messing | $$ | Zeer goed | Elektrische onderdelen, decoratieve onderdelen |

| Koolstofstaal | $$ | Goed | Constructiedelen, gereedschap |

| Roestvrij staal | $$$ | Matig | Medische apparatuur, voedselveilige apparatuur |

| Titanium | $$$$$ | Slecht | Ruimtevaartonderdelen, medische implantaten |

Bij PTSMAKE hebben we projecten gezien waarbij simpelweg overschakelen van titanium naar aluminium (waar de specificaties dat toelieten) de materiaalkosten met meer dan 80% verminderde. Dit moet echter worden afgewogen tegen de prestatievereisten.

Technische kunststoffen: Kosten vs. prestatie

Technische kunststoffen bieden ook een breed scala aan kostenopties:

| Materiaal | Relatieve kosten | Kenmerken | Typische toepassingen |

|---|---|---|---|

| ABS | $ | Goede schokbestendigheid | Consumentenproducten, prototypes |

| Acetaal (Delrin) | $$ | Lage wrijving, goede stabiliteit | Tandwielen, bussen, precisieonderdelen |

| PEEK | $$$$$ | Bestand tegen hoge temperaturen | Ruimtevaart, medisch, halfgeleiders |

| Ultem | $$$$ | Hittebestendig, vlamvertragend | Elektrische isolatoren, lucht- en ruimtevaart |

De thermovormbaarheid3 van deze materialen heeft ook invloed op de bewerkingsmethoden en dus op de kosten. De uitstekende mechanische eigenschappen van PEEK gaan bijvoorbeeld gepaard met hogere materiaalkosten en een moeilijkere bewerkbaarheid.

Materiaalkwaliteit: de verborgen kostenvariabele

De materiaalsoort heeft een grote invloed op zowel de kosten als de prestaties. Aluminium van vliegtuigkwaliteit (6061-T6) kost bijvoorbeeld meer dan standaardkwaliteiten, maar biedt een superieure sterkte en consistentie. Medische of luchtvaartcertificaten voegen nog een extra kostenlaag toe.

Bij het berekenen van uw CNC bewerking budget, rekening houden met niet alleen het basismateriaal, maar de specifieke rang. Bij PTSMAKE hebben we gewerkt met klanten die in eerste instantie ruimtevaartmaterialen specificeerden voor consumentenproducten, wat de kosten onnodig opdreef met 30-40%.

Beschikbaarheid van materiaal en marktschommelingen

De dynamiek van de toeleveringsketen zorgt voor nog een kostenvariabele. Enkele overwegingen zijn:

- Marktvolatiliteit: Metaalprijzen kunnen aanzienlijk schommelen op basis van de wereldmarkten

- Minimum bestelhoeveelheden: Voor speciale materialen zijn vaak grotere aankopen nodig

- Lead Times: Zeldzame materialen kunnen een hogere prijs hebben voor snelle levering

- Regionale beschikbaarheid: Sommige materialen hebben hogere kosten in bepaalde regio's

In de afgelopen jaren hebben we titaniumprijzen zien fluctueren met wel 25% binnen één kwartaal, wat een directe invloed had op de projectkosten. Het opstellen van prijsbeschermingsovereenkomsten voor langetermijnprojecten waarbij onstabiele materialen worden gebruikt, is een strategie die ik vaak aanbeveel.

Materiaalverspilling en efficiënt gebruik

De manier waarop materiaal wordt gebruikt in je CNC project is van grote invloed op de totale kosten. Neem deze factoren in overweging:

Startvoorraad Afmetingen

CNC bewerking op maat begint meestal met standaard voorraadvormen (staven, platen, platen). Als de afmetingen van uw onderdeel niet goed overeenkomen met de beschikbare voorraadafmetingen, neemt de materiaalverspilling aanzienlijk toe.

Bijvoorbeeld, een deel dat een 7 "diameter wanneer voorraad beschikbaar is in 6" of 8" kan betekenen kiezen voor de grotere voorraad en het verhogen van afval met 30% of meer. Op PTSMAKE, helpen we klanten aan te passen niet-kritische afmetingen beter af te stemmen op standaard voorraad maten, soms het verminderen van materiaalkosten met 15-20%.

Materiaalverwijderingsratio

De materiaalverwijderingsratio heeft een directe invloed op de bewerkingstijd en gereedschapsslijtage. Onderdelen waarbij 90% uitgangsmateriaal verwijderd moet worden, kosten aanzienlijk meer bewerkingstijd dan onderdelen waarbij slechts 40% verwijderd moet worden.

De ware kostenvergelijking: Verder dan de materiaalprijs

Houd bij het evalueren van materialen rekening met deze extra kostenfactoren:

- Bewerkingstijd: Hardere materialen vereisen lagere snijsnelheden en vaker wisselen van gereedschap

- Slijtage gereedschap: Materialen zoals titanium verhogen het verbruik van snijgereedschap drastisch

- Vereisten voor oppervlakteafwerking: Sommige materialen vereisen extra verwerking om de gewenste afwerking te bereiken

- Secundaire activiteiten: De behoefte aan warmtebehandeling of oppervlakteafwerking varieert per materiaal

Mijn ervaring bij PTSMAKE is dat de totale kostenimpact van de materiaalkeuze veel verder gaat dan de grondstofprijs. Een materiaal dat twee keer zo veel kost, maar drie keer zo snel machinaal wordt verwerkt, kan de totale projectkosten verlagen.

Factoren die de tijdlijn beïnvloeden bij CNC-bewerking op maat?

Hebt u wel eens in een situatie verkeerd waarin u dringend precisieonderdelen nodig hebt, maar geen idee hebt hoe lang het productieproces kan duren? Of misschien bent u overvallen door onverwachte vertragingen die uw hele projecttijdlijn hebben doen ontsporen?

Een typische CNC bewerking op maat neemt meestal 2-8 weken in beslag vanaf de eerste bestelling tot aan de levering. De tijdlijn kan echter aanzienlijk variëren op basis van de complexiteit van het onderdeel, de materiaalkeuze, afwerkingsvereisten, bestelhoeveelheid en mogelijkheden van de fabrikant.

Complexiteit van onderdelen: Een belangrijke tijdlijnbepalende factor

Bij het evalueren van hoe lang uw CNC bewerkingsproject op maat zal duren, is de complexiteit van het onderdeel misschien wel de meest invloedrijke factor. In mijn ervaring met het werken met duizenden projecten bij PTSMAKE, heb ik gemerkt dat complexiteit bijna elke fase van het productieproces beïnvloedt.

Eenvoudige versus complexe geometrieën

Het verschil tussen eenvoudige en complexe onderdelen kan zich vertalen in dagen of zelfs weken productietijd:

| Complexiteitsniveau | Typische kenmerken | Programmeertijd | Bewerkingstijd | Voorbeeld Onderdelen |

|---|---|---|---|---|

| Eenvoudig | Basisvormen, weinig kenmerken, enkele oriëntatie | 1-2 uur | Minuten tot uren | Beugels, platen, eenvoudige behuizingen |

| Matig | Meerdere functies, 2-3 oriëntaties | 3-8 uur | Uren | Elektronische behuizingen, verdeelstukken |

| Complex | Ingewikkelde details, 4+ oriëntaties, dunne muren | 1-3 dagen | Uren tot dagen | Ruimtevaartonderdelen, medische implantaten |

| Zeer complex | Vrije oppervlakken, nauwe toleranties (<0,001") | 3-7 dagen | Dagen | Gietvormgereedschap, turbineonderdelen |

Een eenvoudige beugel kan in 2-3 dagen door onze CNC-afdeling gaan, terwijl een complex hydraulisch spruitstuk met interne doorgangen en nauwe toleranties 2-3 weken in productie kan blijven.

Invloed van materiaalselectie op tijdlijn

Het materiaal dat je kiest kan de tijdlijn van je project op verschillende manieren aanzienlijk beïnvloeden:

Bewerkbaarheidsverschillen

Materialen verschillen sterk in hoe gemakkelijk ze bewerkt kunnen worden, wat een directe invloed heeft op de productietijd:

- Aluminium: Over het algemeen snel te bewerken (100% basissnelheid)

- Zacht staal: Langzamere snijsnelheden vereist (60-70% aluminiumsnelheid)

- Roestvrij staal: Nog langzamere bewerking (40-50% van aluminiumsnelheid)

- Titanium: Zeer langzame bewerking (15-30% van aluminiumsnelheid)

Bij het bewerken van titanium onderdelen voor de lucht- en ruimtevaart heb ik snijsnelheden zien terugbrengen tot slechts 20% van wat we voor aluminium zouden gebruiken, waardoor de bewerkingstijd 5x langer werd.

Beschikbaarheid materiaal

Sommige materialen veroorzaken vertragingen bij de aankoop:

- Gangbare materialen (6061 aluminium, 1018 staal): Meestal op voorraad

- Speciale legeringen (Inconel, Hastelloy): Kan 1-4 weken duren om te leveren

- Medische/ruimtevaartmaterialen: Vereisen vaak certificaten en langere inkooptijden

Afwerkingseisen en secundaire bewerkingen

Bewerkingen na het bewerken kunnen veel tijd toevoegen aan je project:

| Afwerkingsproces | Typische extra tijd | Opmerkingen |

|---|---|---|

| Parelstralen | 1-2 dagen | Relatief snel proces |

| Anodiseren | 3-7 dagen | Type III hard anodiseren duurt langer |

| Plateren (chroom, nikkel) | 5-10 dagen | Inclusief tijd voor batchverwerking |

| Warmtebehandeling | 2-7 dagen | Afhankelijk van proces en materiaaldikte |

| Passiveren | 3-5 dagen | Voor roestvrijstalen onderdelen |

Bij het plannen van tijdlijnen richten veel klanten zich op de bewerkingstijd, maar zien ze deze secundaire bewerkingen over het hoofd. Bij PTSMAKE hebben we gemerkt dat nabewerkingsprocessen vaak goed zijn voor 30-40% van de totale tijdlijn van het project voor onderdelen die veel tijd in beslag nemen. oppervlaktebehandeling4.

Overwegingen met betrekking tot bestelhoeveelheden

De relatie tussen kwantiteit en tijdlijn is niet altijd lineair:

- Prototypes (1-5 stuks): Vaak sneller klaar omdat ze met voorrang worden ingepland

- Kleine productieseries (6-50 stuks): Kan 2-4× langer duren dan prototypes

- Middelgrote oplages (51-500 stuks): Vereisen meestal een specifieke productieplanning

- Grote oplages (500+ stuks): Kunnen worden ingepland op meerdere machines of ploegen

Voor grotere orders wordt de insteltijd minder belangrijk wanneer deze wordt geamortiseerd over de hele batch. Een instellingstijd van 4 uur is verwaarloosbaar wanneer deze wordt verdeeld over 1000 onderdelen, maar wordt een grote factor voor een order van 5 onderdelen.

Mogelijkheden en capaciteit van fabrikant

Werken met verschillende fabrikanten kan resulteren in drastisch verschillende tijdlijnen:

- Kleine winkels: Kunnen een snellere doorlooptijd bieden voor eenvoudige onderdelen, maar langzamer voor complexe onderdelen

- Grote productiepartners: Hebben vaak meerdere machines en ploegen, maar langere wachtrijen

- Gespecialiseerde fabrikanten: Fabrikanten die zich richten op bepaalde industrieën of processen kunnen efficiëntievoordelen bieden.

Bij PTSMAKE onderhouden we een gevarieerde reeks CNC-machines die speciaal zijn ontworpen om verschillende complexiteitsniveaus aan te kunnen met optimale efficiëntie. Onze snelle 5-assige machines kunnen de productietijd van complexe producten tot 60% verkorten in vergelijking met traditionele 3-assige bewerkingsmethoden.

Onthoud dat elk CNC bewerkingsproject op maat uniek is, met zijn eigen specifieke eisen en uitdagingen. Hoewel deze tijdschema's een algemene richtlijn zijn, helpt rechtstreeks overleg met uw productiepartner aan het begin van uw project om realistische verwachtingen vast te stellen.

De toekomst van CNC CNC-bewerking op maat: Opkomende trends en toepassingen?

Hebt u zich wel eens afgevraagd hoe CNC-bewerking op maat de industrie de komende jaren zal veranderen? Misschien bent u nieuwsgierig naar welke opkomende technologieën de productiemogelijkheden zullen veranderen of welke industrieën het meest zullen profiteren van de komende innovaties.

De toekomst van CNC bewerking op maat wordt bepaald door automatisering, AI-integratie, hybride productiesystemen en duurzame praktijken. Deze vooruitgang zal vooral ten goede komen aan de lucht- en ruimtevaart, de medische sector, duurzame energie en consumentenelektronica door complexere geometrieën, verbeterde precisie en kortere productietijden mogelijk te maken.

De evolutie van CNC-technologieën

AI-gestuurde verspaningssystemen

CNC-verspaning ontwikkelt zich snel in de richting van intelligente productiesystemen die gebruik maken van kunstmatige intelligentie en machinaal leren. Deze systemen kunnen bewerkingspatronen analyseren, gereedschapslijtage voorspellen en snijparameters in real-time optimaliseren. Uit mijn ervaring met klanten in verschillende sectoren blijkt dat AI-geïntegreerde CNC systemen de bewerkingstijd 15-30% kunnen verkorten en tegelijkertijd de kwaliteit van de oppervlakteafwerking kunnen verbeteren.

De meest veelbelovende ontwikkeling die ik heb gezien is predictief onderhoud5 algoritmen die potentiële machinestoringen kunnen detecteren voordat ze optreden. Deze technologie is vooral waardevol voor fabrikanten van lucht- en ruimtevaart en medische apparatuur, waar stilstand duizenden dollars per uur kan kosten.

Lights-Out productie en volledige automatisering

Het concept van lights-out productie - volledig geautomatiseerde productie zonder menselijke aanwezigheid - wordt steeds haalbaarder. Bij PTSMAKE hebben we halfautomatische systemen geïmplementeerd die gedurende langere perioden zonder toezicht kunnen draaien, waardoor onze productiemogelijkheden voor grote volumes aanzienlijk zijn toegenomen.

Dankzij gerobotiseerde laad-/ontlaadsystemen, automatische gereedschapswisselaars en geavanceerde bewakingssystemen wordt 24/7 productie realiteit, wat vooral gunstig is voor:

- Toeleveranciers van de auto-industrie die consistente productie van grote volumes nodig hebben

- Fabrikanten van consumentenelektronica met strakke productieschema's

- Bedrijven in medische hulpmiddelen die steriele productieomgevingen moeten handhaven

Hybride productietechnologieën

De grens tussen additieve en subtractieve productie vervaagt met hybride systemen die 3D printen combineren met CNC machinale bewerking in één enkele opstelling. Deze systemen kunnen materiaal deponeren en het daarna meteen bewerken tot de uiteindelijke specificaties, wat unieke voordelen biedt voor complexe onderdelen.

Industrie-specifieke toekomstige toepassingen

Vooruitgang in de lucht- en ruimtevaart

De luchtvaartindustrie kan enorm profiteren van de volgende generatie CNC mogelijkheden. Toekomstige vliegtuigontwerpen zullen steeds complexere lichtgewicht constructies vereisen die alleen economisch geproduceerd kunnen worden met geavanceerde bewerkingstechnieken.

Enkele opkomende toepassingen zijn:

- Meerassige bewerking van monolithische structuren ter vervanging van meerdelige assemblages

- Ultraprecieze componenten voor elektrische aandrijfsystemen voor vliegtuigen

- Complexe interne koelkanalen voor straalmotoren van de volgende generatie

Evolutie medische apparatuur

De medische industrie beweegt zich in de richting van steeds meer gepersonaliseerde oplossingen en toekomstige CNC-verspaning zal deze transformatie mogelijk maken. Patiëntspecifieke implantaten gemaakt op basis van CT- of MRI-scans zullen de standaardpraktijk worden, waarvoor geavanceerde 5-assige bewerkingscentra nodig zijn die biologische gegevens kunnen vertalen naar machinaal bewerkte componenten.

Ik heb de eerste versies van deze technologie al in actie gezien: sommige orthopedische bedrijven gebruiken op maat gemaakte CNC-bewerkte implantaten die zijn aangepast aan de anatomie van individuele patiënten.

Infrastructuur voor hernieuwbare energie

De hernieuwbare energiesector zal steeds geavanceerdere onderdelen nodig hebben naarmate de technologieën rijper worden:

| Component | Toekomstige CNC-toepassing | Impact op de industrie |

|---|---|---|

| Onderdelen voor windturbines | Grotere, preciezere tandwielsystemen | Verhoogde energie-efficiëntie |

| Systemen voor het volgen van zonne-energie | Complexe, lichtgewicht ondersteuningsstructuren | Verbeterde duurzaamheid en prestaties |

| Golfenergie-omzetters | Corrosiebestendige precisiecomponenten | Verbeterde betrouwbaarheid in maritieme omgevingen |

Geavanceerde elektronica productie

Omdat consumentenelektronica steeds kleiner wordt en steeds meer functionaliteit toevoegt, zal CNC-microbewerking steeds belangrijker worden. Toekomstige toepassingen zijn onder meer:

- Microfluïdische kanalen voor geavanceerde koelsystemen in high-performance computing

- Ultra-precieze behuizingen voor augmented reality- en virtual reality-apparaten

- Geminiaturiseerde componenten voor draagbare technologie en medische bewakingsapparatuur

Duurzame bewerkingspraktijken

Ecologische bewerkingstechnieken

De CNC-bewerking van de toekomst zal meer nadruk leggen op duurzaamheid. Bij PTSMAKE investeren we nu al in technologieën die de impact op het milieu verminderen:

- Systemen met minimale smering (MQL) die het gebruik van koelvloeistof drastisch verminderen

- Energiezuinige machines met regeneratieve aandrijvingen en geoptimaliseerd energiebeheer

- Verbeterde materiaalbenutting dankzij geavanceerde CAM-software en nesting-algoritmes

Toepassingen voor circulaire economie

Het concept om producten te ontwerpen voor uiteindelijke herfabricage zal aan belang winnen. Deze benadering vereist CNC precisiebewerking om versleten onderdelen weer als nieuw te maken:

- Verbouwing van zwaar materieel

- Herfabricage van autotransmissies

- Industriële pomp- en kleprestauratie

Uitdagingen en kansen voor fabrikanten

Vaardigheid Vereisten Evolutie

Naarmate CNC technologieën zich verder ontwikkelen, zullen de vaardigheden die nodig zijn om ze te bedienen drastisch veranderen. Toekomstige CNC operators zullen:

- Programmeerkennis voor meerdere machinetypes

- Vaardigheden op het gebied van gegevensanalyse om de prestatiecijfers van machines te interpreteren

- Begrip van materiaalwetenschappen en geavanceerde snijstrategieën

Deze transformatie biedt zowel uitdagingen als kansen voor fabrikanten. Bij PTSMAKE hebben we continue trainingsprogramma's geïmplementeerd om ervoor te zorgen dat ons team de technologische ontwikkelingen voor blijft.

Investeringsoverwegingen

Bedrijven die willen profiteren van toekomstige CNC-ontwikkelingen moeten strategische investeringen in overweging nemen:

- Flexibele productiesystemen die zich kunnen aanpassen aan veranderende eisen

- Digitale infrastructuur ter ondersteuning van datagestuurde productie

- Geavanceerde simulatie- en verificatiesystemen om insteltijd en fouten te verminderen

- Duurzame technologieën die voldoen aan steeds strengere milieuvoorschriften

Het productielandschap verandert snel, maar met strategische planning en investeringen in opkomende technologieën kunnen bedrijven zich positioneren om te gedijen in de toekomst van CNC-verspaning.

Hoe implementeer je kwaliteitscontrole in CNC-bewerkingsprojecten?

Hebt u ooit CNC-onderdelen ontvangen die niet aan uw specificaties voldeden, wat u kostbare tijd en middelen heeft gekost? Of te maken gehad met inconsistente kwaliteit in productiebatches, waardoor u gefrustreerd raakte en uw leverancierskeuze in twijfel trok?

Kwaliteitscontrole bij CNC-verspaning is een systematisch proces dat ervoor zorgt dat geproduceerde onderdelen consistent voldoen aan de ontwerpspecificaties en industriestandaarden. Effectieve QC omvat inspectietechnieken, statistische analyse en goed gedefinieerde acceptatiecriteria gedurende de gehele productiecyclus.

De basis van kwaliteitscontrolesystemen

Kwaliteitscontrole is niet slechts een bijzaak in het CNC bewerkingsproces, het is een allesomvattend systeem dat moet worden geïntegreerd vanaf de projectplanning tot en met de uiteindelijke oplevering. In mijn ervaring met honderden klanten heb ik gemerkt dat inzicht in deze basisprincipes het verschil maakt in het projectresultaat.

Documentatie en specificaties

De ruggengraat van elk kwaliteitscontrolesysteem begint met duidelijke documentatie. Voordat de productie begint, moet u ervoor zorgen dat uw leverancier beschikt over:

- Gedetailleerde technische tekeningen met GD&T (Geometric Dimensioning and Tolerancing)

- Materiaalspecificaties en certificeringen

- Eisen voor oppervlakteafwerking

- Speciale kenmerken en kritische afmetingen

Ik vertel klanten altijd dat dubbelzinnigheid de vijand is van kwaliteit. Hoe nauwkeuriger je specificaties, hoe makkelijker het is voor je leverancier om precies te leveren wat je nodig hebt. Bij PTSMAKE bekijken we alle documentatie met klanten voor de productie om ervoor te zorgen dat we volledig op één lijn zitten wat betreft de verwachtingen.

Inspectie Planning

Een robuust inspectieplan definieert wat er gemeten zal worden, hoe het gemeten zal worden en wanneer in het productieproces de metingen zullen plaatsvinden. Dit moet omvatten:

- Inspectiefrequenties (eerste artikel, in-proces, definitief)

- Bemonsteringsmethoden en -omvang

- Te gebruiken meetinstrumenten en -apparatuur

- Pass/fail criteria voor elk inspectiepunt

Het juiste inspectieplan brengt grondigheid in balans met efficiëntie. Ik heb bedrijven middelen zien verspillen door niet-kritische kenmerken te veel te inspecteren en cruciale kwaliteitscontroles op functionele aspecten te missen.

Geavanceerde kwaliteitscontrolemethoden bij CNC-verspaning

Statistische procesbeheersing (SPC)

Statistische procesbeheersing6 gaat verder dan eenvoudige pass/fail inspectie door patronen en trends in het productieproces te analyseren. Door gegevens te verzamelen en te analyseren helpt SPC potentiële problemen te identificeren voordat het echte defecten worden.

De belangrijkste onderdelen van SPC zijn:

- Regelkaarten om de processtabiliteit te bewaken

- Capaciteitsstudies om procespotentieel te verifiëren

- Grafieken uitvoeren om trends in de tijd te identificeren

- Analyse van de oorzaak bij afwijkingen

Wanneer SPC op de juiste manier wordt geïmplementeerd, vermindert het de variabiliteit en verbetert het de consistentie tussen productieruns. Dit is vooral belangrijk bij grote orders of kritieke onderdelen.

Geautomatiseerde inspectietechnologieën

Moderne kwaliteitscontrole omvat vaak geavanceerde meettechnologieën:

| Technologie | Beste gebruikssituaties | Voordelen | Beperkingen |

|---|---|---|---|

| Coördinatenmeetmachines (CMM) | Complexe geometrieën, nauwe toleranties | Zeer nauwkeurige, uitgebreide gegevensverzameling | Tijdrovend, vereist programmering |

| Optische scanners | Oppervlakte-inspectie, vormverificatie | Snelle contactloze meting | Mist mogelijk interne functies |

| Vision-systemen | Kleine functies, inspectie van grote volumes | Geautomatiseerde, consistente resultaten | Beperkt tot zichtbare kenmerken |

| Lasertrackers | Grote onderdelen, assemblageverificatie | Uitstekend voor nauwkeurigheid op grote schaal | Duur, vereist zichtlijn |

Bij PTSMAKE hebben we geïnvesteerd in een combinatie van deze technologieën om uitgebreide kwaliteitsborging te bieden voor elk project, ongeacht de complexiteit of het volume.

Kwaliteitscontroles implementeren tijdens de productie

Eerste artikelinspectie (FAI)

De inspectie van het eerste artikel is een kritieke mijlpaal in elk CNC-bewerkingsproject. Deze uitgebreide evaluatie van het eerste geproduceerde onderdeel verifieert dat:

- Alle afmetingen voldoen aan de specificaties

- De materiaaleigenschappen komen overeen met de vereisten

- De oppervlakteafwerkingen zijn zoals gespecificeerd

- Het productieproces is bekwaam en stabiel

Een grondige FAI dient zowel als verificatie als basis voor toekomstige productie. Mijn ervaring is dat tijd investeren in een gedetailleerde eerste artikelinspectie kostbare fouten bij volledige productieruns voorkomt.

Kwaliteitscontrole tijdens het proces

Kwaliteit moet niet aan het einde worden geïnspecteerd, maar moet tijdens het hele productieproces worden ingebouwd. Effectieve procescontroles omvatten:

- Regelmatige controles door operator tijdens bewerking

- Statistische bemonstering met gedefinieerde intervallen

- Bewaking van procesparameters (snelheden, voedingen, temperaturen)

- Slijtagemetingen en vervangingsschema's voor gereedschap

Deze voortdurende controles vangen afwijkingen op voordat ze grote aantallen onderdelen beïnvloeden. De beste CNC leveranciers houden gedetailleerde controlegegevens bij die de traceerbaarheid van elke productiebatch garanderen.

Protocollen voor eindinspecties

De uiteindelijke kwaliteitscontrole voordat de onderdelen worden verzonden, moet het volgende omvatten:

- Dimensionale verificatie van kritieke onderdelen

- Visuele inspectie op defecten, schade of afwerkingsproblemen

- Functioneel testen indien van toepassing

- Volledige documentatie van resultaten

Een leverancier met robuuste kwaliteitssystemen levert bij elke zending gedetailleerde inspectierapporten, zodat je vertrouwen hebt in wat je ontvangt.

De capaciteiten van een leverancier op het gebied van kwaliteitscontrole evalueren

Als u een partner voor CNC-bewerking op maat kiest, moet u hun kwaliteitssystemen grondig beoordelen door te vragen:

- Welke kwaliteitscertificeringen hebben ze (ISO 9001, AS9100, etc.)?

- Welke meetapparatuur gebruiken ze en hoe vaak wordt deze gekalibreerd?

- Kunnen ze voorbeeldinspectierapporten van vergelijkbare projecten leveren?

- Welke training krijgen hun kwaliteitstechnici?

- Hoe gaan ze om met non-conformiteit en corrigerende maatregelen?

Bij PTSMAKE zijn we ISO 9001-gecertificeerd en hebben we kwaliteitssystemen ontwikkeld die de industrienormen overtreffen. Onze benadering van kwaliteit draait niet alleen om het voorkomen van defecten, maar om continue verbetering in elk aspect van de productie.

Wat zijn de opties voor oppervlakteafwerking voor CNC-bewerkte onderdelen?

Heb je ooit een CNC-bewerkt onderdeel ontvangen dat er qua afmetingen perfect uitzag, maar waarvan de oppervlakteafwerking de plank volledig missloeg? Of urenlang geprobeerd aan een leverancier uit te leggen welke oppervlaktestructuur u precies nodig had, om vervolgens teleurgesteld te zijn over het resultaat?

Oppervlakteafwerking voor CNC-bewerkte onderdelen bestaat uit processen die het uiterlijk, de duurzaamheid en de functionaliteit na het bewerken verbeteren. De opties omvatten mechanische behandelingen zoals polijsten en zandstralen, chemische processen zoals anodiseren en plateren, en coatingmethoden zoals verven en poedercoaten, die elk unieke esthetische en prestatievoordelen bieden.

Het belang van oppervlakteafwerking begrijpen

Oppervlakteafwerking wordt vaak beschouwd als de laatste stap in CNC-bewerking, maar ik ben van mening dat het vanaf het begin deel moet uitmaken van uw ontwerpoverwegingen. Een goed gekozen oppervlakteafwerking verbetert niet alleen de visuele aantrekkingskracht van uw onderdeel, maar kan ook de functionele prestaties aanzienlijk verbeteren.

Uit mijn ervaring met klanten in verschillende industrieën blijkt dat de keuze van de oppervlakteafwerking van invloed is op alles, van de levensduur van een onderdeel tot de montage en de perceptie van de klant. Een medisch apparaat kan bijvoorbeeld een specifieke oppervlakteruwheid vereisen om een goede sterilisatie te garanderen, terwijl een auto-onderdeel corrosiebestendigheid nodig heeft om bestand te zijn tegen zware omstandigheden.

Mechanische oppervlakteafwerkingsmethoden

Parelstralen

Parelstralen gebruikt perslucht om kleine glasparels tegen het oppervlak van het onderdeel te blazen. Dit zorgt voor een gelijkmatige, matte afwerking die effectief gereedschapsmarkeringen en kleine onvolkomenheden verbergt. Ik raad vaak parelstralen aan voor onderdelen die een consistent uiterlijk nodig hebben zonder de reflectiviteit van gepolijste oppervlakken.

Polijsten

Polijsten creëert gladde, reflecterende oppervlakken door geleidelijk materiaal te verwijderen met steeds fijnere schuurmiddelen. Het proces kan variëren van basispolijsten tot spiegelafwerking, waarbij oppervlakken een reflectiehelderheid bereiken die lijkt op die van een echte spiegel.

Bij PTSMAKE categoriseren we polijsten in verschillende niveaus:

| Polijstgraad | Ra-waarde (μm) | Typische toepassingen |

|---|---|---|

| Standaard Pools | 0.8-1.6 | Algemene componenten, niet-zichtbare onderdelen |

| Fijn polijstmiddel | 0.2-0.8 | Consumentenproducten, zichtbare onderdelen |

| Spiegelglans | <0.2 | Optische onderdelen, luxeproducten, mallen |

Borstelen

Borstelen creëert een gericht patroon van fijne lijnen met behulp van schurende wielen of banden. Deze afwerking biedt een onderscheidende esthetiek die vaak te zien is in consumentenelektronica en keukenapparatuur. Afgezien van het uiterlijk kan de gerichte textuur in bepaalde toepassingen helpen bij het geleiden van vloeistoffen of lucht.

Trilfinish

Bij deze massafwerkingstechniek worden onderdelen in een vibrerende container met slijpmiddelen en verbindingen geplaatst. Als de container trilt, stroomt het straalmiddel rond de onderdelen en worden randen en oppervlakken glad gemaakt. Ik vind deze methode bijzonder efficiënt om meerdere kleine onderdelen tegelijk te bewerken.

Opties voor chemische oppervlakteafwerking

Anodiseren

Anodiseren is een elektrochemisch proces7 speciaal voor aluminium onderdelen die een gecontroleerde oxidelaag op het oppervlak creëert. Deze laag verbetert de corrosiebestendigheid, slijtvastheid en maakt kleuren in een breed scala aan opties mogelijk.

Er zijn drie hoofdtypen:

- Type I (Chroom): Biedt dunne coating met uitstekende corrosiebestendigheid

- Type II (standaard): Biedt goede bescherming en wordt vaak gebruikt voor decoratieve toepassingen

- Type III (Hard): Creëert een zeer dik, hard oppervlak dat de slijtvastheid aanzienlijk verbetert

Chemische film (passivering)

Passiveren verwijdert vrij ijzer van het oppervlak van roestvrijstalen onderdelen, waardoor hun natuurlijke weerstand tegen corrosie verbetert. Dit chemische proces is in wezen onzichtbaar, maar van cruciaal belang voor onderdelen die worden blootgesteld aan vocht of corrosieve omgevingen.

Galvanisch verzinken

Bij galvaniseren wordt met behulp van elektrische stroom een dunne laag metaal op het oppervlak van het onderdeel aangebracht. Bekledingsmaterialen zijn onder andere:

- Nikkel: Voor hardheid en corrosiebestendigheid

- Chroom: Voor hardheid, slijtvastheid en decoratieve aantrekkingskracht

- Zink: Voor uitstekende bescherming tegen corrosie (vaak gebruikt op stalen onderdelen)

- Goud: Voor elektrische geleiding en oxidatiebestendigheid

Afwerkingen op basis van coatings

Poedercoating

Poedercoating brengt een droog poeder aan op het oppervlak van het onderdeel, dat vervolgens wordt uitgehard onder hitte om een duurzame afwerking te vormen. Ik raad poedercoating vaak aan als klanten uitzonderlijke duurzaamheid, chemische weerstand en kleuropties nodig hebben. De dikke coating helpt ook om kleine onvolkomenheden in het oppervlak te verbergen.

Schilderen en blanke lak

Verfafwerkingen bieden onbeperkte kleurmogelijkheden en diverse textuuropties. Voor CNC-bewerkte onderdelen gebruiken we meestal een spuitapplicatie voor een gelijkmatige dekking. Blanke lagen kunnen UV-bescherming en extra slijtvastheid bieden terwijl het natuurlijke uiterlijk van het materiaal behouden blijft.

De juiste oppervlakteafwerking kiezen

Wanneer ik klanten help bij het kiezen van de juiste oppervlakteafwerking, houd ik rekening met verschillende factoren:

Materiaalcompatibiliteit: Niet alle afwerkingen werken met alle materialen. Anodiseren werkt bijvoorbeeld alleen op aluminium, terwijl bepaalde platings beter hechten op specifieke metalen.

Functionele vereisten: Wordt het onderdeel blootgesteld aan zware omstandigheden? Moet het elektrisch geleidend of geïsoleerd zijn? Is slijtvastheid kritisch?

Esthetische overwegingen: Is het onderdeel zichtbaar in het eindproduct? Moet het bij andere onderdelen passen?

Kosten en doorlooptijd: Complexere afwerkingen verhogen natuurlijk de kosten en de verwerkingstijd van je project.

Omgevingsfactoren: Sommige afwerkingsprocessen hebben gevolgen voor het milieu, wat je keuze kan beïnvloeden als duurzaamheid een prioriteit is.

Ik heb gemerkt dat het verstrekken van referentiemonsters aan fabrikanten zoals wij bij PTSMAKE de communicatie over de gewenste afwerking aanzienlijk kan verbeteren. Foto's kunnen nuttig zijn, maar er gaat niets boven een fysiek monster voor het overbrengen van exacte textuur- en uiterlijkverwachtingen.

Kan CNC machinale bewerking op maat complexe geometrieën en krappe toleranties aan?

Heb je ooit naar een ingewikkeld onderdeelontwerp zitten staren en je afgevraagd of het wel maakbaar is? Of misschien heb je wel eens onderdelen ontvangen die in niets leken op je specificaties, met functies die precies moesten zijn maar uiteindelijk gênant uit de pas liepen?

Ja, CNC bewerking op maat kan absoluut complexe geometrieën en krappe toleranties aan. Met geavanceerde 5-assige machines, gespecialiseerd gereedschap en nauwkeurige programmering kunnen moderne CNC systemen onderdelen maken met toleranties tot ±0,0005 inch en geometrieën die jaren geleden nog onmogelijk waren.

De evolutie van CNC mogelijkheden

Toen ik voor het eerst in de productie-industrie kwam, werden complexe onderdelen met krappe toleranties vaak beschouwd als "no-go" terrein voor standaard CNC-bewerkingen. We gaan nu verder en het landschap is drastisch veranderd. Moderne CNC bewerkingscentra zijn geëvolueerd om steeds geavanceerdere geometrieën aan te kunnen met een precisie die ooit voor onmogelijk werd gehouden.

De vooruitgang in CNC technologie is niet van de ene op de andere dag gebeurd. Het is een geleidelijke progressie geweest, gedreven door de eisen van de industrie en technologische doorbraken. De meerassige CNC machines van tegenwoordig kunnen werkstukken vanuit vrijwel elke hoek benaderen, waardoor complexe contouren, ondersnijdingen en vormen ontstaan die ooit exclusief waren voor andere productiemethoden.

Meerassig verspanen: De spelwisselaar

De traditionele 3-assige bewerking beperkt de beweging tot de X-, Y- en Z-richting. Hoewel dit effectief is voor eenvoudigere onderdelen, wordt deze beperking duidelijk bij complexe geometrieën. De introductie van 4- en 5-assig bewerken heeft een revolutie teweeggebracht in wat er mogelijk is:

- 4-assig bewerken voegt rotatie rond één as toe, waardoor het werkstuk meestal kan draaien

- 5-assig bewerken heeft twee rotatieassen, waardoor het snijgereedschap het werkstuk vanuit vrijwel elke richting kan benaderen

Bij PTSMAKE bewerken onze 5-assige machines routinematig onderdelen met samengestelde rondingen, ondersnijdingen en vormen die met conventionele 3-assige bewerking onmogelijk zouden zijn. Deze mogelijkheid heeft deuren geopend voor ontwerpers die voorheen hun visie moesten opgeven vanwege productiebeperkingen.

Tolerantiemogelijkheden bij modern CNC verspanen

Als klanten vragen naar toleranties, vind ik het nuttig om een praktisch begrip te geven van wat haalbaar is:

| Tolerantieclassificatie | Typisch bereik | Typische toepassingen |

|---|---|---|

| Standaard tolerantie | ±0,005" (0,127mm) | Algemene onderdelen, niet-kritische functies |

| Precisietolerantie | ±0,001" (0,0254mm) | Mechanische componenten, bijbehorende onderdelen |

| Hoge precisie | ±0,0005" (0,0127mm) | Ruimtevaartonderdelen, medische apparatuur |

| Ultraprecisie | ±0,0001" (0,00254mm) | Optische onderdelen, gespecialiseerde instrumenten |

Deze mogelijkheden zijn niet alleen theoretisch. Bij recente projecten hebben we consistent hoge precisietoleranties gerealiseerd op complexe onderdelen voor de ruimtevaart met ingewikkelde interne kenmerken en onderdelen voor medische apparatuur die een perfecte oppervlakteafwerking vereisen met behoud van de maatnauwkeurigheid.

Factoren die precisie en complexiteit beïnvloeden

Hoewel moderne CNC machines een opmerkelijke precisie kunnen bereiken, zijn er verschillende factoren die beïnvloeden of krappe toleranties consistent behaald kunnen worden op complexe geometrieën:

Materiaal Overwegingen

Verschillende materialen reageren verschillend op bewerkingsprocessen. Aluminium is bijvoorbeeld relatief stabiel en gemakkelijk te bewerken met strakke toleranties. Bepaalde kunststoffen daarentegen kunnen thermische uitzetting ondervinden tijdens het bewerken, waardoor het moeilijker wordt om strakke toleranties te handhaven.

Het materiaal anisotrope eigenschappen8 spelen ook een belangrijke rol bij het bereiken van consistente toleranties in verschillende richtingen. Sommige materialen vertonen verschillende eigenschappen afhankelijk van de snijrichting, waardoor gespecialiseerde snijstrategieën nodig zijn.

Oplossingen voor gereedschappen en opspanmiddelen

Geavanceerde geometrieën vereisen vaak speciaal gereedschap. Gereedschap met een grotere reikwijdte kan bijvoorbeeld diepere ruimtes bereiken, maar kan trillingen veroorzaken die de precisie beïnvloeden. De sleutel is een evenwicht vinden tussen reikwijdte en stijfheid.

Opspannen - hoe het werkstuk wordt vastgehouden tijdens het bewerken - wordt steeds belangrijker naarmate de complexiteit toeneemt. Aangepaste opspanningen die het werkstuk stevig vasthouden en tegelijkertijd toegang geven tot alle benodigde oppervlakken zijn vaak essentieel voor complexe onderdelen. Bij PTSMAKE ontwerpen we op maat gemaakte opspanoplossingen voor elk complex project, zodat de stabiliteit tijdens het hele bewerkingsproces gegarandeerd is.

Programmeer- en bewerkingsstrategie

De programmeeraanpak heeft een grote invloed op zowel de uitvoerbaarheid als de precisie. Moderne CAM-software (Computer-Aided Manufacturing) biedt geavanceerde strategieën voor de gereedschapsbanen die het gereedschap constant aangespannen houden, de doorbuiging van het gereedschap verminderen en de oppervlakteafwerking verbeteren.

Voor bijzonder complexe geometrieën gebruiken we vaak progressieve bewerkingsstrategieën:

- Voorbewerken om bulkmateriaal te verwijderen

- Halve afwerking om de algemene vorm vast te stellen

- Afwerking met kleinere gereedschappen en lichtere sneden voor precisie

- Verificatie met tasters op de machine tussen bewerkingen

Toepassingen en beperkingen in de praktijk

Ondanks deze indrukwekkende mogelijkheden is het belangrijk om te begrijpen waar CNC-bewerking uitblinkt en waar andere processen geschikter zijn:

Ideale toepassingen voor complexe CNC-bewerkingen

- Onderdelen voor de ruimtevaart met complexe interne doorgangen en strenge tolerantie-eisen

- Medische apparaten die zowel ingewikkelde kenmerken als biocompatibiliteit vereisen

- Optische bevestigingen die complexe vormen moet balanceren met uiterste precisie

- Robotica-onderdelen met organische vormen en precieze pasvormvereisten

Wanneer alternatieve processen overwegen

Zelfs met geavanceerde CNC-mogelijkheden kunnen bepaalde geometrieën beter geschikt zijn voor andere processen:

- Extreem kleine interne vormen kunnen misschien beter worden bereikt met EDM (elektro-ontladingsbewerkingen).

- Onderdelen die consistente interne rasterstructuren vereisen, zouden kunnen profiteren van additieve productie

- De productie van grote volumes complexe kunststofonderdelen kan voordeliger zijn met spuitgieten

De sleutel is het begrijpen van de sterke punten en beperkingen van elke productiemethode. Vaak adviseer ik een hybride aanpak die de precisie van CNC-bewerking gebruikt voor kritieke onderdelen, terwijl ik andere processen gebruik voor aspecten die daar beter geschikt voor zijn.

Kwaliteitsborging voor complexe onderdelen

Complexe onderdelen maken met nauwe toleranties is slechts de helft van de strijd - verificatie is net zo belangrijk. Moderne meettechniek heeft zich naast de bewerkingsmogelijkheden ontwikkeld:

- CMM (coördinatenmeetmachines) nauwkeurige verificatie van de maatnauwkeurigheid

- Optisch scannen maakt gedetailleerde 3D-modellen voor vergelijking met originele ontwerpen

- Sonderen tijdens het proces maakt verificatie tijdens de bewerking mogelijk in plaats van pas achteraf

Met deze technologieën kunnen we documenteren dat onderdelen aan de specificaties voldoen en waardevolle feedback geven voor procesverbetering.

Welke kwaliteitscontrolemaatregelen worden gebruikt bij CNC-bewerking op maat?

Hebt u ooit een partij CNC-bewerkte onderdelen ontvangen en ontdekt dat ze niet aan uw specificaties voldeden? Of u zorgen gemaakt over de consistentie van onderdelen bij meerdere productieruns? Problemen met kwaliteitscontrole kunnen snel projecten doen ontsporen, middelen verspillen en uw reputatie bij klanten schaden.

Kwaliteitscontrole bij CNC bewerkingen op maat omvat systematische inspectieprocessen, geavanceerde meettechnologieën en naleving van internationale normen. Deze maatregelen zorgen ervoor dat bewerkte onderdelen tijdens het hele fabricageproces voldoen aan maattoleranties, vereisten voor oppervlakteafwerking en functionele specificaties.

Het belang van kwaliteitscontrolesystemen bij CNC-verspaning

Kwaliteitscontrole is niet alleen een bijzaak bij CNC bewerkingen op maat, het is een integraal onderdeel van het hele productieproces. Bij PTSMAKE hebben we uitgebreide kwaliteitscontrolesystemen ontwikkeld die elke stap controleren, van de inspectie van grondstoffen tot de verificatie van het eindproduct.

Effectieve kwaliteitscontrole bij CNC-verspaning vereist een aanpak op meerdere niveaus. De beste fabrikanten implementeren wat ik de "drie pijlers" van kwaliteitscontrole voor machinale bewerking noem:

- Kwaliteitsborging vóór de productie

- Bewaking en controle tijdens het proces

- Inspectie en testen na productie

Elke laag dient als controlepunt om potentiële problemen op te sporen voordat het dure problemen worden. Mijn ervaring is dat fabrikanten die op alle drie de gebieden uitblinken, altijd superieure onderdelen leveren.

Maatregelen voor kwaliteitscontrole vóór de productie

Materiaalinspectie en -verificatie

Voordat het snijden begint, inspecteren we de binnenkomende materialen grondig. Dit omvat het controleren van materiaalcertificaten, het verifiëren van chemische samenstellingen en het testen van fysische eigenschappen indien nodig. Voor kritieke toepassingen gebruiken we spectroscopische analyse9 om de materiaalsamenstelling op moleculair niveau te bevestigen.

De traceerbaarheid van materialen is ook cruciaal. We houden registers bij waarin grondstoffen worden gekoppeld aan hun bronnen en bijbehorende inspectiegegevens, zodat er volledige transparantie is tijdens het hele productieproces.

Verificatie van programmering

CNC-programmeerfouten kunnen leiden tot aanzienlijke kwaliteitsproblemen. Om dit te voorkomen, implementeren we verschillende verificatiestappen:

- CAD/CAM-simulatie om mogelijke botsingen en gereedschapspadproblemen te detecteren

- Drooglopen zonder materiaal om machinebewegingen te controleren

- Eerste artikelinspectie voordat de volledige productie begint

Deze stappen helpen bij het identificeren en corrigeren van programmeerfouten voordat ze invloed hebben op de daadwerkelijke productierun.

Technieken voor kwaliteitscontrole tijdens het proces

Real-time monitoringsystemen

Moderne CNC machines zijn uitgerust met sensoren die verschillende parameters tijdens het bewerken controleren:

| Parameter bewaakt | Doel | Voordeel |

|---|---|---|

| Snijkrachten | Gereedschapsslijtage en potentiële breuk detecteren | Voorkomt defecten en vermindert stilstand |

| Trilling | Onstabiele snijomstandigheden identificeren | Verbetert de oppervlakteafwerking en maatnauwkeurigheid |

| Temperatuur | Thermische effecten op werkstuk bewaken | Handhaaft strakke toleranties |

| Stroomverbruik | Algehele gezondheid van machine bijhouden | Zorgt voor consistente prestaties |

Dankzij realtime bewaking kunnen operators onmiddellijk aanpassingen doorvoeren wanneer parameters buiten het acceptabele bereik komen.

Statistische procesbeheersing (SPC)

SPC omvat het verzamelen van gegevens tijdens de productie om trends en variaties te identificeren. Door belangrijke metingen in de loop van de tijd bij te houden, kunnen we detecteren wanneer een proces instabiel wordt voordat het onderdelen produceert die niet aan de specificaties voldoen.

Bij PTSMAKE gebruiken we SPC-diagrammen om kritische dimensies in productieruns bij te houden. Deze gegevensgestuurde aanpak helpt om consistentie te behouden en stelt ons in staat om onze processen voortdurend te verbeteren.

Methoden voor kwaliteitsinspectie na de productie

Dimensionale inspectietechnologieën

Na de bewerking ondergaan de onderdelen een grondige dimensionale inspectie met behulp van verschillende technologieën:

- Coördinatenmeetmachines (CMM's) voor 3D-metingen met hoge precisie

- Optische vergelijkers voor profielverificatie

- Laserscanners voor complexe geometrieën

- Vision-systemen voor detectie van oppervlaktedefecten

Voor hoogvolume productie gebruiken we vaak geautomatiseerde inspectiesystemen die snel meerdere afmetingen kunnen controleren met behoud van nauwkeurigheid.

Controle van de oppervlakteafwerking

De vereisten voor oppervlakteafwerking variëren sterk afhankelijk van de toepassing. We gebruiken verschillende methoden om de oppervlaktekwaliteit te controleren:

- Profilometers om oppervlakteruwheid te meten (Ra-, Rz-waarden)

- Visuele vergelijking met standaarden voor oppervlakteafwerking

- Aanraakvergelijking voor tactiele verificatie

De geschikte methode hangt af van de specifieke vereisten en de kritische aard van het oppervlak.

Functioneel testen

Soms is maatnauwkeurigheid niet genoeg - onderdelen moeten ook correct functioneren. Functioneel testen kan het volgende inhouden:

- Assemblagetests met parallelle componenten

- Belastingstesten voor structurele onderdelen

- Lektests voor afgedichte componenten

- Testen van elektrische geleidbaarheid voor geleidende componenten

Op PTSMAKE, ontwikkelen we op maat testprotocollen op basis van elk deel van de eisen voor eindgebruik.

Kwaliteitsnormen en certificeringen

Kwaliteitscontrole bij CNC-verspaning wordt vaak geregeld door industriële normen en certificeringen. De meest voorkomende zijn:

- ISO 9001:2015 voor algemene kwaliteitsmanagementsystemen

- AS9100 voor ruimtevaarttoepassingen

- ISO 13485 voor onderdelen van medische hulpmiddelen

- IATF 16949 voor auto-onderdelen

Deze normen bieden kaders voor het implementeren van uitgebreide kwaliteitscontrolesystemen. Ze vereisen gedocumenteerde procedures, regelmatige audits en continue verbeteringsprocessen.

Documentatie en traceerbaarheid

Volledige documentatie is essentieel voor effectieve kwaliteitscontrole. Voor elke productierun houden we gegevens bij van:

- Materiaalcertificeringen

- Procesparameters

- Inspectieresultaten

- Eventuele afwijkingen en corrigerende maatregelen

- Kwalificaties operator

Deze documentatie creëert een complete geschiedenis van elk onderdeel, waardoor we eventuele problemen kunnen traceren tot aan de bron en verbeteringen kunnen doorvoeren voor toekomstige productieruns.

Hoe ondersteunt CNC machinale bewerking op maat prototyping en productie?

Heb je ooit vastgezeten tussen een briljant ontwerpconcept en de fysieke realisatie ervan? Of misschien gezien hoe een veelbelovend prototype niet soepel overging in productie, wat leidde tot kostbare vertragingen en herontwerpen? Zelfs de meest getalenteerde engineeringteams worden geplaagd door deze frustrerende kloof tussen visie en uitvoering.

CNC bewerking op maat vormt de kritische brug tussen prototyping en productie door precisie, materiaalveelzijdigheid en schaalbare productiemogelijkheden te bieden. Het stelt ingenieurs in staat om ontwerpen snel te herhalen met productie-identieke materialen, vorm en functie te valideren en naadloos over te stappen op productie op ware grootte zonder significante aanpassingen van de gereedschappen of proceswijzigingen.

Het naadloze continuüm: Van prototype tot productie

In het huidige concurrerende productielandschap is het vermogen om efficiënt van concept naar eindproduct te gaan bepalend voor marktsucces. CNC bewerking op maat creëert een naadloos continuüm tussen deze cruciale fasen. In tegenstelling tot andere productiemethoden die compleet verschillende opstellingen vereisen voor prototyping versus productie, zorgt CNC machinale bewerking voor consistentie tijdens de gehele ontwikkelingscyclus.

Bij het ontwerpen van een nieuw onderdeel moeten ingenieurs niet alleen de vorm, maar ook de functionele eigenschappen valideren. Met CNC bewerking op maat kan ik prototypes maken met exact dezelfde materialen die gepland zijn voor de productie. Deze materiaalcontinuïteit is van onschatbare waarde - het betekent dat de thermische, mechanische en chemische eigenschappen die tijdens het testen worden waargenomen een nauwkeurige weergave zijn van de prestaties van het uiteindelijke product.

Materiaalveelzijdigheid in prototyping

Een van de grootste voordelen van CNC bewerking op maat voor productontwikkeling is de opmerkelijke materiaalveelzijdigheid die het biedt. Van aluminium en roestvrij staal tot technisch hoogwaardige kunststoffen zoals PEEK of Delrin, met hetzelfde CNC-bewerkingsproces kan vrijwel elk materiaal bewerkt worden. bewerkbaar materiaal10 nodig voor het testen van verschillende attributen:

| Type materiaal | Voordelen van prototyping | Productie Vertaling |

|---|---|---|

| Aluminium | Snelle bewerking, goede verhouding sterkte/gewicht | Direct productiemateriaal of validatie voor gegoten onderdelen |

| Roestvrij staal | Corrosiebestendigheidstests, toepassingen onder hoge druk | Productie-identieke materiaaleigenschappen |

| Technische kunststoffen | Chemische weerstand, elektrische eigenschappen, gewichtsvermindering | Directe validatie van productiemateriaal |

| Exotische legeringen | Gespecialiseerde testen van eigenschappen (hittebestendigheid, enz.) | Proof of concept voor gespecialiseerde toepassingen |

Dankzij deze veelzijdigheid kunnen engineeringteams experimenteren met materiaalopties zonder de productiemethoden te veranderen, waardoor de variabelen bij de overgang naar productie drastisch worden verminderd.

Iteratief ontwerp verfijnen

De reis van prototype naar productie verloopt zelden langs een rechte lijn. CNC bewerking op maat blinkt uit in het ondersteunen van iteratieve ontwerpverbetering door middel van snelle doorlooptijden. Als ik bij PTSMAKE met klanten werk, produceren we vaak snel achter elkaar meerdere iteraties van ontwerpen, waarbij de vorige versie steeds verder verfijnd wordt.

Deze iteratieve aanpak wordt mogelijk gemaakt door de digitale aard van CNC-bewerking. Zodra het CAD-model is bijgewerkt, kan het bijbehorende CNC-programma snel worden aangepast. In tegenstelling tot methodes waarbij voor elke verandering in het ontwerp nieuwe gereedschappen nodig zijn, maakt CNC-bewerking het mogelijk om ontwerpen economisch te laten evolueren zonder dat dit veel tijd kost.

Voordelen van productie-identieke prototypes

De gouden standaard in prototyping is het maken van onderdelen die qua vorm en functie perfect overeenkomen met productieonderdelen. CNC bewerking op maat maakt wat ik noem "productie-identiek prototyping" mogelijk - de mogelijkheid om testonderdelen te maken die vrijwel niet te onderscheiden zijn van de onderdelen die uiteindelijk in massa geproduceerd zullen worden.

Validatie van maatnauwkeurigheid en toleranties

Een cruciaal aspect bij de overgang van prototype naar productie is valideren dat krappe toleranties consistent kunnen worden gehandhaafd. CNC bewerking blinkt hier uit, met typische toleranties van ±0,001" (0,025mm) of beter voor precisiecomponenten. Hierdoor kunnen technici:

- Bevestig pasvorm en werking met bijbehorende onderdelen

- Speling valideren voor bewegende assemblages

- Test storende pasvormen en assemblageprocessen

- Controleer optische of esthetische vereisten

Als toleranties worden gevalideerd met hetzelfde proces dat bedoeld is voor productie, is de kans op onverwachte problemen bij opschaling minimaal.

Consistentie oppervlakteafwerking

Naast maatnauwkeurigheid kunnen de vereisten voor oppervlakteafwerking de functionaliteit en het uiterlijk van een product maken of breken. CNC bewerking op maat biedt consistente oppervlakteafwerkingen die nauwkeurig gespecificeerd en gerepliceerd kunnen worden in de productie:

- Bewerkte afwerkingen voor functionele oppervlakken

- Gestraald of getrommeld voor een beter uiterlijk

- Gepolijste oppervlakken voor optische onderdelen of mallen

- Gespecialiseerde oppervlaktebehandelingen voor specifieke wrijvings- of afdichtingsvereisten

Deze afwerkingen kunnen gestandaardiseerd en gedocumenteerd worden tijdens het prototypen, zodat productiedelen identiek presteren.

Schaalbaarheid: Het productievoordeel

Misschien wel het belangrijkste voordeel van CNC bewerkingen op maat in het traject van prototype naar productie is de inherente schaalbaarheid. Dezelfde CNC-programma's die zijn ontwikkeld tijdens het prototypen kunnen met minimale aanpassingen direct worden overgezet naar productiemachines.

Van afzonderlijke onderdelen tot productiehoeveelheden

Bij de overgang van prototype naar productie nemen de volumevereisten meestal dramatisch toe. CNC-bewerking kan op verschillende manieren effectief worden aangepast:

- Meerassig bewerken om instelwerkzaamheden te verminderen en doorvoer te verhogen

- Optimalisatie van het opspanontwerp voor het snel laden/ontladen van onderdelen

- Gereedschapsbaanoptimalisatie voor kortere cyclustijden

- Meerdere machineopstellingen met identieke programma's

- Licht-uit productie voor 24/7 productiecapaciteit

Bij PTSMAKE heb ik deze strategieën geïmplementeerd om de productie op te schalen van enkele prototypes naar duizenden onderdelen per maand met behoud van consistente kwaliteit en specificaties.

Kostenoptimalisatie in de overgang

Het financiële aspect van de overgang van prototype naar productie kan niet over het hoofd worden gezien. CNC-bewerking op maat biedt unieke kostenvoordelen tijdens deze overgang:

- Geen investeringen in nieuw gereedschap nodig (in tegenstelling tot spuitgieten of spuitgieten)

- Procesoptimalisaties in plaats van procesveranderingen

- Voorraadflexibiliteit zonder minimum bestelhoeveelheden

- Mogelijkheid om het ontwerp te verfijnen zonder dure gereedschappen weg te gooien

- Optie voor just-in-time productie om de voorraadkosten te verlagen

Deze flexibiliteit maakt CNC-verspaning bijzonder waardevol voor producten met onzekere vraagvoorspellingen of producten die veel iteraties vereisen, zelfs tijdens de productie.

Toepassingen en succesverhalen uit de praktijk

De hierboven beschreven principes zijn niet alleen theoretisch. Ik ben getuige geweest van talloze succesvolle overgangen van prototype naar productie met behulp van CNC-bewerking op maat in diverse industrieën:

- Ruimtevaartonderdelen gaan van prototypes voor testvluchten naar goedgekeurde productieonderdelen

- Behuizingen voor medische hulpmiddelen gaan over van klinische tests naar volledige commerciële productie

- Componenten voor consumentenelektronica opschalen van eerste concept naar massaproductie

- Aftermarket-onderdelen voor auto's groeien van speciale artikelen naar mainstream-aanbod

In elk geval vormden de consistentie en betrouwbaarheid van CNC-bewerkingsprocessen de basis voor succesvolle schaalvergroting.

CNC bewerking op maat levert uitzonderlijke waarde gedurende de gehele levenscyclus van productontwikkeling en creëert een vloeiend pad van het eerste concept via prototyping naar volledige productie. De veelzijdigheid van het materiaal, de precisiemogelijkheden en de inherente schaalbaarheid maken het de ideale productiemethode voor bedrijven die risico's willen minimaliseren en de efficiëntie willen maximaliseren bij het op de markt brengen van nieuwe producten.

Leer meer over drempelwaarden voor materiaaleigenschappen die van invloed zijn op de maakbaarheid en kwaliteit. ↩

Klik hier voor meer informatie over geavanceerde positioneringstechnologie bij precisiebewerking. ↩

Leer welke materialen een optimale kosten-prestatieverhouding bieden voor uw specifieke toepassing. ↩

Leer meer over geavanceerde oppervlaktebehandelingen en hoe ze de prestaties van onderdelen beïnvloeden. ↩

Klik om geavanceerde onderhoudstechnieken te leren die kostbare machinestilstand voorkomen. ↩

Leer bewezen technieken om productiefouten te elimineren en de kwaliteit van onderdelen te verbeteren. ↩

Leer meer over deze geavanceerde aluminiumbehandelingstechniek en de voordelen ervan. ↩

Leer hoe materiaaleigenschappen de bewerkingsprecisie en productprestaties beïnvloeden. ↩

Ontdek hoe geavanceerde materiaalanalyse ervoor zorgt dat uw onderdelen aan de exacte specificaties voldoen. ↩

Klik om de specifieke eigenschappen te begrijpen die bepalen of een materiaal effectief kan worden bewerkt. ↩