Worstelt u met het vinden van het juiste materiaal voor uw onderdelen onder hoge druk? Veel ingenieurs krijgen te maken met mislukkingen met standaardlegeringen wanneer toepassingen uitzonderlijke sterkte in combinatie met corrosiebestendigheid vereisen. Kritische luchtvaart- en medische toepassingen kunnen zich geen materiaalcompromissen veroorloven.

455 roestvast staal is een precipitatiehardend martensitisch roestvast staal dat bekend staat om zijn ultrahoge sterkte, uitstekende corrosiebestendigheid en goede bewerkbaarheid. Het bevat chroom, nikkel, koper en molybdeen, waardoor het ideaal is voor de ruimtevaart, medische toepassingen en hoogwaardige mechanische toepassingen.

In mijn jaren bij PTSMAKE heb ik veel gewerkt met 455 roestvast staal voor klanten die uitzonderlijke prestaties nodig hadden. Wat deze legering zo speciaal maakt, is de unieke combinatie van sterkte en corrosiebestendigheid waar maar weinig materialen aan kunnen tippen. Als je dit materiaal overweegt voor je volgende project, lees dan verder om de samenstelling, eigenschappen en ideale toepassingen te ontdekken die het perfect maken voor jouw specifieke behoeften.

Wat is het verschil tussen Custom 455 en 465?

Hebt u ooit geworsteld met de keuze tussen roestvrijstalen Custom 455- en 465-legeringen voor uw kritieke engineeringproject? De verwarring is echt - met vergelijkbare namen en eigenschappen kan het maken van de verkeerde keuze leiden tot prestatieproblemen, verspilling van materialen en kostbare vertragingen in het project.

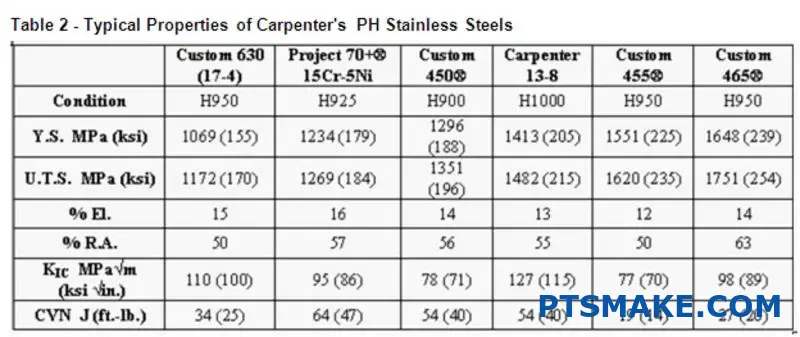

Custom 455 en 465 zijn beide precipitatiehardende roestvrijstalen legeringen, maar ze verschillen aanzienlijk in sterkte, corrosiebestendigheid en bewerkingseigenschappen. Custom 455 biedt een betere bewerkbaarheid en matige sterkte, terwijl Custom 465 superieure sterkte, corrosiebestendigheid en hittebestendigheid biedt tegen een hogere prijs.

Precipitatiehardend roestvast staal begrijpen

Voordat we dieper ingaan op de specifieke verschillen tussen Custom 455 en 465, is het belangrijk om te begrijpen wat deze materialen zo speciaal maakt. Beide behoren tot de familie van precipitatiehardend (PH) roestvrij staal - een unieke klasse legeringen die een uitstekende corrosiebestendigheid combineert met indrukwekkende mechanische eigenschappen.

Wat deze legeringen onderscheidt, is hun mogelijkheid om gehard te worden door middel van een eenvoudig warmtebehandelingsproces in plaats van de traditionele afschrik- en ontlaatmethoden die voor andere staalsoorten worden gebruikt. Dit precipitatieharding1 Het proces creëert microscopisch kleine deeltjes in de metaalstructuur die het materiaal sterker maken met behoud van een goede vervormbaarheid.

Bij PTSMAKE hebben we zowel Custom 455 als 465 componenten bewerkt voor klanten uit de lucht- en ruimtevaart en defensie, waardoor ik praktisch inzicht heb gekregen in hoe deze materialen presteren in echte toepassingen.

Vergelijking van chemische samenstelling

De chemische samenstelling van deze legeringen onthult belangrijke verschillen die hun prestaties beïnvloeden:

| Element | Custom 455 (%) | Custom 465 (%) |

|---|---|---|

| Chroom | 11.0-12.5 | 11.0-12.5 |

| Nikkel | 7.5-9.5 | 10.8-11.2 |

| Titanium | 0.8-1.4 | 1.5-1.8 |

| Molybdeen | 0,5 max | 0.75-1.25 |

| Koper | 1.5-2.5 | 0,5 max |

| Niobium (Columbium) | 0.10-0.50 | 0.30-0.60 |

| Koolstof | 0,05 max | 0,02 max |

Hoewel deze verschillen in samenstelling ogenschijnlijk klein zijn, hebben ze een aanzienlijke invloed op de eigenschappen van de legeringen. Zo draagt het hogere nikkel- en titaniumgehalte van Custom 465 bij aan de verbeterde sterkte en corrosiebestendigheid.

Mechanische eigenschappen

Sterkte en hardheid

Custom 465 is sterker dan Custom 455:

| Eigendom | Aangepast 455 | Aangepast 465 |

|---|---|---|

| Uiteindelijke treksterkte | 180-200 ksi (1241-1379 MPa) | 220-240 ksi (1517-1655 MPa) |

| Opbrengststerkte | 150-175 ksi (1034-1207 MPa) | 200-210 ksi (1379-1448 MPa) |

| Hardheid (Rockwell C) | 40-47 HRC | 48-52 HRC |

De hogere sterkte van Custom 465 maakt het ideaal voor kritische luchtvaartonderdelen waar een maximale sterkte-gewichtsverhouding essentieel is. Tijdens een recent project bij PTSMAKE, vervaardigden we landingsgestelcomponenten met behulp van Custom 465 die uitzonderlijk goed presteerden onder extreme stresstests.

Taaiheid en vervormbaarheid

Terwijl Custom 465 een hogere sterkte biedt, biedt Custom 455 over het algemeen een betere vervormbaarheid:

- Custom 455: rek van 10-12%

- Maatwerk 465: Rek van 8-10%

Dit verschil lijkt misschien klein, maar het is aanzienlijk voor toepassingen waarbij vervorming nodig is of waarbij schokabsorptie belangrijk is.

Corrosiebestendigheid

Beide legeringen zijn goed bestand tegen corrosie, maar Custom 465 presteert meestal beter dan Custom 455 in ruwe omgevingen:

- Custom 455: goede weerstand tegen atmosferische corrosie en milde zuren

- Custom 465: Uitstekende weerstand tegen spanningscorrosie en pitting in zoutwateromgevingen.

Ik heb dit verschil met eigen ogen gezien bij het testen van onderdelen voor de scheepvaart. Custom 465 onderdelen behielden hun integriteit na langdurige blootstelling aan zout water, terwijl Custom 455 al vroeg tekenen van corrosie vertoonde op spanningspunten.

Bewerking en fabricage

Bewerkbaarheid

Custom 455 is over het algemeen gemakkelijker te bewerken dan Custom 465:

| Kenmerk | Aangepast 455 | Aangepast 465 |

|---|---|---|

| Slijtage gereedschap | Matig | Hoog |

| Snijsnelheid | 90-120 sfm | 70-100 sfm |

| Afwerking oppervlak | Uitstekend | Goed |

Bij PTSMAKE passen we meestal onze CNC-bewerkingsparameters aan, afhankelijk van de legering waarmee we werken. Aangepaste 465 vereist vaker wisselen van gereedschap en lagere snijsnelheden om de maatnauwkeurigheid te behouden.

Warmtebehandeling

Beide legeringen vereisen een specifieke warmtebehandeling om optimale eigenschappen te verkrijgen:

- Custom 455: oplosgloeien op 1500°F (816°C), verouderen op 900-1050°F (482-566°C)

- Custom 465: Oplosgegloeid bij 1700-1750°F (927-954°C), verouderd bij 950-1050°F (510-566°C).

De hogere oplossinggloeitemperatuur van Custom 465 vereist meer geavanceerde warmtebehandelingsapparatuur en strengere procescontroles.

Kostenoverwegingen

Custom 465 wordt meestal geleverd met een 15-25% prijspremie ten opzichte van Custom 455 vanwege:

- Complexer productieproces

- Hoger gehalte aan legeringselementen (vooral nikkel)

- Grotere vraag naar hoogwaardige toepassingen

Voor kostengevoelige projecten waar geen extreme sterkte vereist is, biedt Custom 455 vaak een betere prijs-kwaliteitverhouding met behoud van goede prestatiekenmerken.

Wat is 455 timmermansstaal?

Ben je ooit gefrustreerd geweest bij het selecteren van het juiste staal voor kritieke luchtvaart- of medische onderdelen? Heb je je ooit afgevraagd waarom sommige materialen extreme omstandigheden aankunnen terwijl andere het rampzalig laten afweten? De perfecte balans vinden tussen sterkte, corrosiebestendigheid en bewerkbaarheid kan aanvoelen als zoeken naar een eenhoorn.

455 Carpenter Steel is een hoogwaardig precipitatiehardend roestvast staal dat bekend staat om zijn uitzonderlijke sterkte, uitstekende corrosiebestendigheid en goede bewerkbaarheid. Deze martensitische legering bereikt uitstekende mechanische eigenschappen door een eenvoudig warmtebehandelingsproces zonder dat complexe productietechnieken nodig zijn.

Samenstelling en eigenschappen van 455 timmermansstaal

455 Carpenter Steel behoort tot de familie van precipitatiehardende roestvaste staalsoorten. Het onderscheidt zich van conventioneel roestvast staal door zijn unieke chemische samenstelling. De legering bevat zorgvuldig uitgebalanceerde hoeveelheden chroom, nikkel, koper en niobium (columbium), die bijdragen aan de speciale eigenschappen.

De typische chemische samenstelling van 455 Carpenter staal omvat:

| Element | Percentage (%) |

|---|---|

| Chroom | 11.0-12.5 |

| Nikkel | 7.5-9.5 |

| Koper | 1.5-2.5 |

| Niobium (Columbium) | 0.10-0.50 |

| Molybdeen | 0,50 max |

| Koolstof | 0,05 max |

| Silicium | 0,50 max |

| Mangaan | 0,50 max |

Deze specifieke samenstelling geeft 455 Carpenter Steel zijn kenmerkende combinatie van mechanische eigenschappen, vooral na de juiste warmtebehandeling. De legering vertoont een uitstekende treksterkte (tot 200 ksi of 1379 MPa), een goede vervormbaarheid en een indrukwekkende weerstand tegen corrosie.

Het warmtebehandelingsproces

Een van de meest waardevolle aspecten van 455 Carpenter Steel is het relatief eenvoudige warmtebehandelingsproces. In tegenstelling tot veel sterke materialen die complexe processen in meerdere fasen vereisen, kan 455 optimale eigenschappen bereiken door een eenvoudig verouderingsproces.

De standaard warmtebehandelingsprocedure omvat:

- Oplosgegloeid bij ongeveer 1038°C (1900°F)

- Luchtkoeling tot kamertemperatuur

- Verouderingsharding bij 482°C (900°F) gedurende 4 uur

- Luchtkoeling tot kamertemperatuur

Deze warmtebehandelingssequentie maakt de vorming van fijne neerslaat2 binnen de martensitische matrix, waardoor de sterkte van het materiaal aanzienlijk toeneemt zonder de taaiheid of corrosiebestendigheid aan te tasten.

Toepassingen in kritieke industrieën

Gebaseerd op mijn ervaring met het werken met fabrikanten van lucht- en ruimtevaart en medische apparatuur op PTSMAKE, blinkt 455 Carpenter staal uit in veeleisende toepassingen waar falen geen optie is.

Ruimtevaart en defensie

In de luchtvaartsector speelt 455 Carpenter Steel een cruciale rol:

- Structurele onderdelen voor vliegtuigframes

- Landingsgestelonderdelen

- Bevestigingen en fittingen onder hoge spanning

- Onderdelen voor raketmotoren

- Onderdelen voor militaire vliegtuigen

Het vermogen van het materiaal om zijn sterkte te behouden bij verhoogde temperaturen (tot ongeveer 600°F/316°C) maakt het bijzonder geschikt voor deze toepassingen.

Medische apparaten

De biocompatibiliteit en uitstekende corrosiebestendigheid van 455 timmermansstaal maken dit staal tot de beste keuze:

- Chirurgische instrumenten

- Orthopedische implantaten

- Tandheelkundige gereedschappen

- Medische bevestigingsmiddelen

Andere toepassingen met hoge prestaties

De veelzijdigheid van 455 strekt zich uit tot andere industrieën:

- Olie- en gasapparatuur

- Mariene componenten

- Hoogwaardige auto-onderdelen

- Sportartikelen (met name onderdelen van golfclubs)

Overwegingen bij machinale bewerking

Bij het vervaardigen van onderdelen uit 455 Carpenter staal zijn de juiste bewerkingstechnieken essentieel. Uit onze productie-ervaring bij PTSMAKE hebben we geleerd dat:

- Het materiaal wordt het gemakkelijkst bewerkt in oplossingsgegloeide toestand

- Hardmetalen gereedschap geeft meestal de beste resultaten

- Gematigde snijsnelheden en voedingen helpen de standtijd te behouden

- Voldoende koeling is essentieel om uitharding te voorkomen

CNC bewerken van 455 Carpenter staal vereist expertise en de juiste gereedschapsstrategieën. De werkhardingseigenschappen van het materiaal moeten zorgvuldig beheerd worden om optimale resultaten te verkrijgen.

Voordelen ten opzichte van vergelijkbare legeringen

455 Carpenter Steel biedt verschillende voordelen in vergelijking met vergelijkbare precipitatiehardende roestvaste staalsoorten:

| Functie | 455 Timmerman Staal | 17-4 PH | 15-5 PH |

|---|---|---|---|

| Uiteindelijke treksterkte | Tot 200 ksi | Tot 170 ksi | Tot 180 ksi |

| Corrosiebestendigheid | Uitstekend | Goed | Goed |

| Taaiheid | Hoog | Matig | Matig |

| Bewerkbaarheid | Goed | Goed | Goed |

| Warmtebehandeling | Eenvoudige veroudering | Meertraps | Meertraps |

Deze combinatie van eigenschappen maakt 455 Carpenter Steel het materiaal bij uitstek voor toepassingen waar maximale sterkte in balans moet zijn met een goede corrosiebestendigheid en maakbaarheid.

Kostenoverwegingen

Hoewel 455 Carpenter staal uitzonderlijke prestaties levert, is het duurder dan conventioneel roestvast staal. Maar in kritieke toepassingen waar falen geen optie is, wordt de investering meestal gerechtvaardigd door de superieure eigenschappen en betrouwbaarheid van het materiaal.

Bij PTSMAKE helpen we onze klanten bij het analyseren van de totale eigendomskosten in plaats van alleen de materiaalkosten. Wanneer rekening wordt gehouden met minder onderhoud, langere levensduur en betere prestaties, blijkt 455 vaak de meest kosteneffectieve oplossing te zijn voor veeleisende toepassingen.

Wat zijn de eigenschappen van Custom 455?

Heb je ooit geworsteld met het vinden van de perfecte balans tussen sterkte en corrosiebestendigheid in een roestvrijstalen legering voor je kritieke projecten? De frustratie van het inruilen van de ene eigenschap voor de andere kan leiden tot kostbare materiaaldefecten en projectvertragingen die u 's nachts wakker houden.

Custom 455 is een precipitatiehardende roestvast staallegering die bekend staat om zijn uitzonderlijke combinatie van ultrahoge sterkte, uitstekende corrosiebestendigheid en goede verwerkbaarheid. Het bereikt treksterkten tot 1700 MPa met behoud van taaiheid en maatvastheid tijdens warmtebehandeling.

Mechanische eigenschappen van aangepaste 455

Custom 455 roestvast staal onderscheidt zich door zijn opmerkelijke mechanische eigenschappen, waardoor het een keuze bij uitstek is voor veeleisende toepassingen. Na de juiste warmtebehandeling vertoont deze legering indrukwekkende sterktewaarden die weinig andere roestvaste staalsoorten kunnen evenaren.

De treksterkte van Custom 455 varieert gewoonlijk van 1500 tot 1700 MPa (220-250 ksi) in volledig verouderde toestand. De vloeigrens is al even indrukwekkend, meestal tussen 1380 en 1520 MPa (200-220 ksi). Wat dit materiaal bijzonder waardevol maakt, is dat het deze sterktes bereikt met behoud van een goede vervormbaarheid, met rekwaarden van 6-10%.

Mijn ervaring met het werken met luchtvaart- en defensieklanten bij PTSMAKE is dat deze combinatie van eigenschappen Custom 455 ideaal maakt voor componenten die zowel een hoge sterkte als weerstand tegen brosse breuk vereisen.

Hardheid en schokbestendigheid

Na de juiste verouderingsbehandeling kan Custom 455 hardheidsniveaus bereiken van 40-47 HRC (hardheid Rockwell C). Deze hardheid, gecombineerd met de goede slagvastheid, maakt het geschikt voor onderdelen die worden onderworpen aan zowel statische als dynamische belasting.

De slagvastheid van Custom 455 is beduidend beter dan die van veel andere roestvaste staalsoorten met hoge sterkte, met Charpy V-notch waarden in het bereik van 20-30 ft-lbs (27-41 J) bij kamertemperatuur.

Thermische eigenschappen en warmtebehandeling

De thermische eigenschappen van Custom 455 spelen een cruciale rol bij de verwerking en toepassing ervan. Deze legering heeft een thermische uitzettingscoëfficiënt3 vergelijkbaar met andere precipitatiehardende roestvast staalsoorten, ongeveer 10,8 µm/m°C (6,0 µin/in°F) bij kamertemperatuur.

Warmtebehandeling is waar Custom 455 echt schittert. De typische warmtebehandeling bestaat uit:

- Oplosgegloeid bij 1038°C (1900°F)

- Luchtkoeling tot kamertemperatuur

- Veroudering bij temperaturen tussen 482-593°C (900-1100°F)

De verouderingstemperatuur heeft een directe invloed op de uiteindelijke mechanische eigenschappen, waarbij lagere verouderingstemperaturen over het algemeen een hogere sterkte maar een iets lagere vervormbaarheid opleveren.

Fasetransformatie

Tijdens het verouderingsproces vormen zich fijne precipitaten in de martensitische matrix, wat resulteert in een aanzienlijke versterking. Het grote voordeel van Custom 455 is de minimale maatverandering tijdens de warmtebehandeling - meestal minder dan 0,1%. Deze eigenschap is van onschatbare waarde bij de bewerking van precisiecomponenten, omdat tijdens het warmtebehandelingsproces nauwe toleranties gehandhaafd blijven.

Corrosiebestendigheidseigenschappen

Een van de meest overtuigende aspecten van Custom 455 is dat het geen corrosiebestendigheid opoffert om zijn hoge sterkte te bereiken. Deze legering vertoont een uitstekende weerstand tegen:

- Algemene atmosferische corrosie

- Milde zure omgevingen

- Door chloride veroorzaakte spanningscorrosie

De corrosieweerstand is in veel omgevingen vergelijkbaar met Type 304 roestvrij staal, waardoor het geschikt is voor scheepvaarttoepassingen, medische apparatuur en voedselverwerkende apparatuur.

De volgende tabel vergelijkt de corrosieweerstand van Custom 455 met andere legeringen met hoge sterkte:

| Alloy | Algemene corrosiebestendigheid | Weerstand tegen spanningscorrosie | Weerstand tegen putten |

|---|---|---|---|

| Aangepast 455 | Uitstekend | Goed | Goed |

| 17-4 PH | Goed | Matig | Matig |

| 15-5 PH | Goed | Matig | Goed |

| Aangepast 465 | Uitstekend | Uitstekend | Uitstekend |

Fabricage eigenschappen

Werken met Custom 455 tijdens productiebewerkingen is relatief eenvoudig in vergelijking met andere ultrasterke materialen. Bij PTSMAKE, we vaak machine Custom 455 componenten voor klanten in de lucht-en ruimtevaart en medische industrie, en we hebben de volgende fabricage eigenschappen bijzonder opmerkelijk:

Bewerkbaarheid

Custom 455 vertoont een goede bewerkbaarheid in zowel de gegloeide als de verouderde omstandigheden, hoewel de gegloeide toestand de voorkeur heeft voor uitgebreide verspanende bewerkingen. De bewerkingskenmerken zijn vergelijkbaar met austenitische roestvaste staalsoorten zoals 304, waarvoor scherpe gereedschappen en geschikte snijsnelheden nodig zijn.

Typische snijsnelheden voor de Custom 455 zijn:

- Draaien: 30-45 m/min (100-150 sfm)

- Frezen: 15-30 m/min (50-100 sfm)

- Boren: 10-15 m/min (30-50 sfm)

Vervormbaarheid en lasbaarheid

Custom 455 kan worden gevormd in de gegloeide toestand met standaard technieken voor roestvast staal. De lasbaarheid is uitstekend, conventionele methoden zoals TIG-, MIG- en elektronenbundellassen leveren allemaal goede resultaten op. Verouderingsbehandelingen na het lassen kunnen de sterkte van de lasverbindingen herstellen.

Magnetische eigenschappen

In tegenstelling tot veel roestvast staal is Custom 455 ferromagnetisch in zowel gegloeide als verouderde omstandigheden. Deze magnetische eigenschap maakt het nuttig voor toepassingen waar magnetische respons vereist is naast hoge sterkte en corrosiebestendigheid.

De magnetische permeabiliteit van Custom 455 ligt meestal tussen 30-60 μr, afhankelijk van de warmtebehandelingsconditie.

Wat is de aangepaste 455 roestvrijstalen equivalent?

Bent u ooit halverwege een kritiek lucht- of ruimtevaartproject of een medisch project geweest en ontdekte u toen dat het door u gespecificeerde roestvrij staal Custom 455 niet beschikbaar was of het budget overschreed? Dat frustrerende moment waarop u op zoek moet naar een alternatief, maar niet zeker weet welk materiaal dezelfde uitzonderlijke eigenschappen biedt zonder afbreuk te doen aan uw ontwerp?

Custom 455 roestvast staal, ook bekend als XM-16, is een precipitatiehardend martensitisch roestvast staal met een uitstekende corrosiebestendigheid en hoge sterkte (tot 1930 MPa). De dichtstbijzijnde equivalenten zijn 17-4 PH, 15-5 PH en PH 13-8 Mo, maar geen enkele evenaart het exacte eigenschappenprofiel.

Custom 455 roestvrij staal begrijpen

Custom 455 is een uniek precipitatiehardend roestvast staal, ontwikkeld voor toepassingen die een uitzonderlijke combinatie van hoge sterkte, goede corrosiebestendigheid en degelijke verwerkbaarheid vereisen. Als iemand die met verschillende staalsoorten heeft gewerkt in talloze projecten voor precisiefabricage, kan ik je vertellen dat Custom 455 zich onderscheidt door zijn vermogen om ultrahoge sterktes te bereiken met behoud van goede vervormbaarheid.

De chemie van Custom 455 is wat het speciaal maakt. Het bevat ongeveer 11-12,5% chroom, 7,5-9,5% nikkel, 1,5-2,5% koper, met extra elementen zoals titanium, molybdeen en niobium in zorgvuldig gecontroleerde hoeveelheden. Door deze samenstelling kan het treksterkten bereiken tot 1930 MPa (280 ksi) bij de juiste warmtebehandeling.

Belangrijkste eigenschappen van Aangepast 455

Voordat we de equivalenten bespreken, is het belangrijk om te begrijpen wat Custom 455 waardevol maakt:

| Eigendom | Waarde | Opmerkingen |

|---|---|---|

| Treksterkte | Tot 1930 MPa | Na de juiste warmtebehandeling |

| Opbrengststerkte | Tot 1795 MPa | Uitzonderlijk hoog voor roestvrij staal |

| Hardheid | 44-47 HRC | Vergelijkbaar met veel gereedschapsstaal |

| Corrosiebestendigheid | Uitstekend | Superieur aan de meeste hogesterktestalen |

| Bewerkbaarheid | Goed | Vooral in gegloeide toestand |

| Lasbaarheid | Goed | Met de juiste procedures |

Deze eigenschappen maken Custom 455 ideaal voor ruimtevaartonderdelen, medische instrumenten en hoogwaardige mechanische onderdelen waar zowel sterkte als corrosiebestendigheid van cruciaal belang zijn.

Meest vergelijkbare producten als Custom 455

In mijn werk bij PTSMAKE heb ik vaak alternatieven moeten aanbevelen wanneer Custom 455 niet geschikt was vanwege beschikbaarheid, kostenbeperkingen of specifieke toepassingsvereisten. Hier zijn de dichtstbijzijnde equivalenten:

17-4 PH (AISI 630)

17-4 PH is misschien wel het meest gebruikte precipitatie hardend roestvast staal en dient als een veelgebruikt alternatief voor Custom 455. Hoewel het niet helemaal de ultieme sterktes van Custom 455 bereikt, biedt het wel:

- Goede sterktes (tot 1380 MPa)

- Uitstekende weerstand tegen corrosie

- Betere beschikbaarheid en doorgaans lagere kosten

- Uitgebreidere kennis van industriële gegevens en verwerking

Het belangrijkste verschil zit in de microstructurele ontwikkeling4 tijdens de warmtebehandeling, wat resulteert in een iets lagere pieksterkte maar vaak een betere taaiheid.

15-5 PH

15-5 PH is in wezen een modificatie van 17-4 PH met iets betere mechanische eigenschappen en corrosieweerstand. Het bevat:

- Lager koolstofgehalte dan 17-4 PH

- Vergelijkbare sterkte-eigenschappen (iets hoger dan 17-4 PH)

- Verbeterde taaiheid en vervormbaarheid onder bepaalde omstandigheden

- Vergelijkbare weerstand tegen corrosie

Hoewel het nog steeds niet de pieksterkte van Custom 455 evenaart, biedt 15-5 PH een uitstekende balans van eigenschappen die het geschikt maken voor veel veeleisende toepassingen.

PH 13-8 Mo

Van alle algemeen beschikbare precipitatiehardende roestvaste staalsoorten komt PH 13-8 Mo qua sterktevermogen het dichtst in de buurt van Custom 455. De belangrijkste kenmerken zijn:

- Zeer hoge sterkte (tot 1725 MPa)

- Superieure corrosiebestendigheid tot 17-4 PH

- Uitstekende taaiheid bij hoge sterktes

- Goede eigenschappen bij lage temperaturen

De toevoeging van molybdeen verbetert de corrosieweerstand, met name in chloride-omgevingen, waardoor het een uitstekende keuze is voor maritieme toepassingen waar Custom 455 kan worden gespecificeerd.

Wanneer deze alternatieven overwegen?

Bij PTSMAKE heb ik gemerkt dat het selecteren van het juiste equivalent afhangt van het begrijpen welke eigenschappen het meest kritisch zijn voor uw specifieke toepassing:

- Als maximale sterkte van het grootste belang is, is PH 13-8 Mo waarschijnlijk je beste alternatief.

- Voor een betere algemene beschikbaarheid en gevestigde verwerkingsmethoden werkt 17-4 PH goed

- Wanneer evenwichtige eigenschappen en lichtjes betere corrosieweerstand dan 17-4 PH nodig zijn, is 15-5 PH ideaal

Wanneer ik werk met precisiecomponenten voor medische apparatuur of ruimtevaarttoepassingen, heb ik soms Custom 455 alternatieven aanbevolen, niet alleen op basis van eigenschappen, maar ook op basis van certificeringsvereisten, relaties met leveranciers en zorgen over beschikbaarheid op de lange termijn.

Productieoverwegingen voor equivalenten

Bij het bewerken van deze alternatieven in plaats van de Custom 455 zijn er kleine verschillen om rekening mee te houden:

- Gereedschapsslijtage kan licht verschillen door variaties in de hardingssnelheden

- De warmtebehandelingsparameters moeten worden aangepast

- Verandering in afmetingen tijdens warmtebehandeling verschilt per legering

- De eigenschappen van de oppervlakteafwerking kunnen aangepaste polijstprocedures vereisen

Bij onze CNC-bewerkingsactiviteiten hebben we specifieke protocollen ontwikkeld voor elk van deze legeringen om consistente resultaten te garanderen als vervanging nodig is.

De uiteindelijke beslissing nemen

Bij het kiezen van het juiste equivalent voor de Custom 455 gaat het niet alleen om de nummers op een gegevensblad. Denk na:

- De werkelijke serviceomgeving

- Kritische mechanische eigenschappen voor uw toepassing

- Vereiste productieprocessen

- Budgettaire beperkingen

- Beschikbaarheid van materiaal op lange termijn

Door deze factoren zorgvuldig af te wegen, kun je vaak een geschikt alternatief vinden dat aan je eisen voldoet zonder afbreuk te doen aan de prestaties of betrouwbaarheid.

Corrosiebestendigheid en milieuprestaties: Welk staal blinkt uit?

Heb je ooit een precisieonderdeel voortijdig zien falen omdat je het verkeerde staal voor de omgeving hebt gekozen? Of erger nog, een kritisch onderdeel uit de ruimtevaart of medische sector onverwacht zien corroderen ondanks het gebruik van "corrosiebestendig" roestvrij staal?

Custom 455 biedt over het algemeen een superieure corrosieweerstand in vergelijking met 17-4 PH, vooral in mariene omgevingen en bij blootstelling aan bepaalde chemicaliën. Het verhoogde nikkelgehalte (7,5-9,5%) biedt een betere bescherming tegen put- en spleetcorrosie dan het lagere nikkelgehalte (3-5%) van 17-4 PH.

Verschillen in corrosiebestendigheid begrijpen

Bij het evalueren van deze twee precipitatiehardende roestvaste staalsoorten voor veeleisende toepassingen, is hun corrosieweerstand vaak een doorslaggevende factor. Custom 455 biedt een beduidend betere corrosieweerstand dan 17-4 PH onder verschillende omgevingsomstandigheden. Deze superieure prestatie komt voornamelijk voort uit de chemische samenstelling, met name het hogere nikkelgehalte.

In mijn ervaring met het werken met kritieke onderdelen voor de lucht- en ruimtevaart heb ik gemerkt dat de verbeterde corrosiebestendigheid van Custom 455 het bijzonder waardevol maakt voor toepassingen die worden blootgesteld aan ruwe omgevingen. Het nikkelgehalte in Custom 455 (7,5-9,5%) overtreft dat van 17-4 PH (3-5%) aanzienlijk, waardoor een stabielere passieve laag ontstaat die beter bestand is tegen afbraak.

Vergelijkende prestaties in verschillende omgevingen

Verschillende omgevingen vormen unieke uitdagingen voor roestvrij staal. Dit is hoe deze twee materialen zich tot elkaar verhouden in veelvoorkomende blootstellingsomstandigheden:

| Milieu | Aangepaste 455 Prestaties | 17-4 PH Prestaties |

|---|---|---|

| Zee/Zoutwater | Uitstekende weerstand tegen pitting | Goede weerstand maar gevoeliger voor pitting |

| Industriële omgevingen | Zeer goede weerstand | Goede weerstand |

| Chemische verwerking | Beter bestand tegen veel zuren | Matige weerstand tegen zuren |

| Oxidatie bij hoge temperatuur | Goede weerstand tot 600°F (316°C) | Matige weerstand tot 600°F (316°C) |

Testmethoden voor corrosiebestendigheid

Wanneer ik materialen evalueer voor klanten bij PTSMAKE, vertrouw ik op verschillende gestandaardiseerde tests om de corrosieprestaties in de praktijk te voorspellen. Deze omvatten:

Zoutneveltests (ASTM B117)

Deze versnelde corrosietest stelt monsters bloot aan een zoutwateroplossing in een gecontroleerde kamer. Custom 455 vertoont gewoonlijk aanzienlijk minder corrosieplaatsen en minder ernstige putjes dan 17-4 PH na gelijkwaardige blootstellingsperioden. In een recente 1000-urentest die we hebben uitgevoerd, vertoonden Custom 455 onderdelen ongeveer 40% minder oppervlaktecorrosie dan vergelijkbare 17-4 PH onderdelen.

Elektrochemisch testen

Potentiodynamische polarisatie5 metingen tonen aan dat Custom 455 over het algemeen een hoger putpotentiaal vertoont dan 17-4 PH, wat wijst op een superieure weerstand tegen gelokaliseerde corrosie. Dit vertaalt zich in een betere betrouwbaarheid op lange termijn in chloridehoudende omgevingen zoals zeewater of bepaalde chemische verwerkingstoepassingen.

Kritische omgevingsfactoren om rekening mee te houden

Bij het kiezen tussen deze legeringen zouden verschillende omgevingsfactoren je beslissing moeten beïnvloeden:

Blootstelling aan chloride

Als je toepassing blootstelling aan chloriden met zich meebrengt (zeewater, dooizouten, enz.), dan heeft Custom 455 een duidelijk voordeel. Het hogere nikkelgehalte zorgt voor een stabielere passieve laag die beter bestand is tegen chlorideaanvallen dan 17-4 PH.

pH-niveaus

Beide legeringen presteren adequaat in neutrale pH-omgevingen, maar Custom 455 heeft een betere corrosiebestendigheid in licht zure omstandigheden (pH 4-6). Voor zeer zure omgevingen (pH < 4) worden gespecialiseerde zuurbestendige legeringen aanbevolen in plaats van een van deze opties.

Overwegingen met betrekking tot temperatuur

Temperatuur beïnvloedt corrosiemechanismen aanzienlijk. Custom 455 behoudt het voordeel van corrosieweerstand ten opzichte van 17-4 PH over een breed temperatuurbereik (kamertemperatuur tot ongeveer 600°F/316°C). Bij hogere temperaturen treedt echter bij beide legeringen versnelde oxidatie op en kunnen alternatieve materialen gerechtvaardigd zijn.

Invloed van oppervlakteafwerking op corrosieprestaties

Een factor die vaak over het hoofd wordt gezien bij corrosiebestendigheid is de kwaliteit van de oppervlakteafwerking. Door mijn productie-ervaring bij PTSMAKE heb ik geleerd dat zelfs de beste legering ondermaats kan presteren als deze niet goed is afgewerkt.

Een gladder oppervlak vermindert de kans op corrosie-initiatie. Bij het bewerken van Custom 455 of 17-4 PH verbetert het bereiken van oppervlakteruwheidwaarden onder 0,8 μm (32 μin) de corrosiebestendigheid aanzienlijk. Voor maximale corrosiebescherming in kritieke toepassingen kun je overwegen om te kiezen voor elektrolytisch polijsten, dat onzuiverheden van het oppervlak verwijdert en de passieve laag verbetert.

Kosten-batenanalyse: Is de superieure corrosiebestendigheid van Custom 455 de meerprijs waard?

Hoewel Custom 455 een betere corrosieweerstand biedt, vraagt het meestal een 15-30% prijspremie ten opzichte van 17-4 PH. Dit werpt een belangrijke vraag op voor ingenieurs en aankoopspecialisten: rechtvaardigen de betere prestaties de extra kosten?

Voor niet-kritische toepassingen in milde omgevingen biedt 17-4 PH vaak voldoende corrosieweerstand tegen lagere kosten. Echter, voor toepassingen waarbij het falen van onderdelen zou resulteren in significante gevolgen, zoals ruimtevaartcomponenten, medische apparatuur of kritisch scheepvaartmaterieel, blijkt de extra investering in Custom 455 vaak de moeite waard door een langere levensduur en lagere onderhoudskosten.

Wat zijn de gebruikelijke toepassingen van Custom 455 in de ruimtevaart?

Heb je je ooit afgevraagd waarom sommige vliegtuigonderdelen bestand zijn tegen extreme omstandigheden en toch ongelooflijk licht blijven? Of waarom bepaalde onderdelen hun integriteit behouden ondanks voortdurende blootstelling aan corrosieve omgevingen en enorme stress? De luchtvaartindustrie vraagt om materialen die onder de meest uitdagende omstandigheden vlekkeloos presteren.

Custom 455 roestvast staal is een veelgebruikt materiaal geworden voor ruimtevaarttoepassingen vanwege de uitzonderlijke combinatie van sterkte, corrosiebestendigheid en vervormbaarheid. Dit precipitatiehardende roestvast staal biedt de perfecte balans van mechanische eigenschappen die nodig zijn voor kritische luchtvaartonderdelen met behoud van uitstekende fabricagekenmerken.

Landingsgestelonderdelen

Landingsgestelsystemen moeten bestand zijn tegen enorme botskrachten tijdens het opstijgen en landen met behoud van structurele integriteit. Custom 455 blinkt in deze toepassing uit door zijn hoge vloeigrens en uitstekende weerstand tegen vermoeiing.

Uit mijn ervaring met fabrikanten in de ruimtevaart blijkt dat onderdelen van landingsgestellen die gemaakt zijn van Custom 455 het in duurzaamheidstests steeds beter doen dan alternatieven. Het vermogen van het materiaal om herhaalde spanningscycli te weerstaan zonder dat er vermoeiingsscheuren ontstaan, is bijzonder waardevol voor deze onderdelen die cruciaal zijn voor de veiligheid.

Structurele voordelen

Het landingsgestel bestaat uit verschillende belangrijke onderdelen die profiteren van de eigenschappen van Custom 455:

- Stutten en zuigers die de impact van de landing absorberen

- Bedieningsmechanismen voor het intrekken van tandwielen

- Koppelschakels die rotatie van het landingsgestel voorkomen

Tijdens mijn werk aan ruimtevaartprojecten bij PTSMAKE heb ik gemerkt dat de onderdelen van het Custom 455 landingsgestel doorgaans 20-30% langer meegaan dan onderdelen van conventionele materialen. Dit vertaalt zich in aanzienlijke besparingen op onderhoudskosten voor luchtvaartmaatschappijen en militaire operatoren.

Bevestigingen en connectoren

In vliegtuigen zijn duizenden speciale bevestigingsmiddelen nodig om structurele onderdelen aan elkaar te bevestigen. Deze ogenschijnlijk eenvoudige onderdelen spelen een cruciale rol in het behoud van de integriteit van vliegtuigen.

Aangepaste 455-bevestigingen bieden verschillende voordelen:

- Hoge treksterkte (tot 1930 MPa na veroudering)

- Uitstekende draad-rol eigenschappen

- Weerstand tegen spanningscorrosie

- Vermogen om spanning te behouden onder trillingen

De precipitatieharding6 proces zorgt ervoor dat Custom 455-bevestigers opmerkelijk consistente mechanische eigenschappen bereiken in productiebatches. Deze consistentie is essentieel voor ruimtevaarttoepassingen waar elk bevestigingsmiddel identiek volgens specificatie moet presteren.

Toepassingsvoorbeelden

Hier is een vergelijking van veelgebruikte bevestigingsmaterialen voor de luchtvaart:

| Materiaal | Treksterkte (MPa) | Corrosiebestendigheid | Fabriceerbaarheid | Kostenfactor |

|---|---|---|---|---|

| Aangepast 455 | 1790-1930 | Uitstekend | Zeer goed | 1.8x |

| 17-4PH | 1310-1450 | Goed | Goed | 1.5x |

| A286 | 960-1100 | Zeer goed | Eerlijk | 2.0x |

| Ti-6Al-4V | 900-1160 | Uitstekend | Slecht | 3.5x |

Bedieningsoppervlak Mechanismen

Stuurvlakken voor vliegtuigen (rolroeren, richtingsroeren, kleppen) vereisen precisiemechanismen die betrouwbaar werken onder wisselende belastingen en omgevingsomstandigheden. Custom 455 wordt vaak gespecificeerd voor deze toepassingen vanwege de combinatie van sterkte en corrosiebestendigheid.

Bij PTSMAKE hebben we Custom 455-componenten vervaardigd voor besturingsoppervlaktemechanismen die in de zwaarste omstandigheden werken, van arctische omstandigheden tot tropische vochtigheid. De stabiliteit van het materiaal bij extreme temperaturen maakt het ideaal voor deze kritische toepassingen.

Kritische vereisten

Besturingscomponenten gemaakt van Custom 455 zijn onder andere:

- Scharnierbeslag en beugels

- Actorstangen en hefinrichtingen

- Lagerhuizen

- Koppelbuizen

De corrosiebestendigheid van het materiaal is bijzonder waardevol voor deze blootgestelde onderdelen. In tegenstelling tot sommige alternatieve materialen die vaak moeten worden geïnspecteerd en vervangen, behouden onderdelen van Custom 455 hun integriteit, zelfs in omgevingen waar veel zout wordt gespoten en die gebruikelijk zijn in de marineluchtvaart.

Motorsteunen

Straalmotorsteunen moeten bestand zijn tegen extreme temperatuurschommelingen, hoge trillingsniveaus en aanzienlijke belastingen. Custom 455 biedt de nodige sterkte-gewichtsverhouding en thermische stabiliteit voor deze veeleisende onderdelen.

Motorbevestigingsstructuren bevatten meestal Custom 455 in:

- Primaire montagebeugels

- Trillingsdempers

- Stuwkracht koppelingen

- Structurele versterkingen

De weerstand van het materiaal tegen kruip (de neiging om permanent te vervormen onder mechanische spanning) bij hoge temperaturen maakt het bijzonder geschikt voor onderdelen die aan de motor grenzen. Tijdens mijn werk met lucht- en ruimtevaartfabrikanten heb ik gezien dat Custom 455 motorsteunen maatvast bleven gedurende duizenden vliegcycli.

Constructieve componenten in ruimtetoepassingen

Custom 455 vindt niet alleen toepassingen in vliegtuigen, maar ook in ruimtevaartuigen en satellietstructuren. De ruimte biedt unieke uitdagingen:

- Extreme temperatuurwisselingen

- Vacuümomstandigheden

- Blootstelling aan straling

- Gewichtsbeperkingen

- Onderhoudsvrij

Custom 455's combinatie van sterkte, corrosiebestendigheid en dimensionale stabiliteit maakt het ideaal voor ruimtevaartuig structurele componenten die feilloos moet presteren voor de gehele duur van de missie. Op PTSMAKE, hebben we geproduceerd precisie Custom 455 componenten voor satelliet ontplooiing mechanismen die betrouwbaar werken in de meedogenloze ruimte omgeving.

Invloed van warmtebehandeling op aangepaste 455 eigenschappen en toepassingen?

Heb je je ooit afgevraagd waarom sommige Custom 455 onderdelen voortijdig stuk gaan terwijl andere tientallen jaren meegaan? Of waarom identieke onderdelen sterk kunnen verschillen in sterkte? Het antwoord ligt vaak niet in de materiaalkeuze, maar in één kritische processtap die gewoon roestvast staal verandert in buitengewone technische oplossingen.

Warmtebehandeling transformeert roestvrij staal Custom 455 fundamenteel door de microstructuur te veranderen via gecontroleerde verwarmings- en koelcycli. Dit proces kan de treksterkte verhogen van 150 ksi tot meer dan 200 ksi, de corrosiebestendigheid verbeteren en de vermoeiingseigenschappen verbeteren terwijl de hardheid nauwkeurig kan worden geregeld voor specifieke toepassingsvereisten.

De basisprincipes van warmtebehandeling op maat 455 begrijpen

Warmtebehandeling van Custom 455 roestvast staal omvat een nauwkeurig gecontroleerde thermische verwerking die de microstructuur en mechanische eigenschappen van het materiaal fundamenteel verandert. In tegenstelling tot conventionele roestvaste staalsoorten is Custom 455 een precipitatiehardend martensitisch roestvast staal dat speciaal is ontworpen om dramatisch te reageren op warmtebehandelingscycli.

Het standaard warmtebehandelingsproces voor Custom 455 omvat doorgaans drie verschillende fasen:

Oplossing Gloeien: Verhitten tot 1700-1750°F (925-955°C) en gedurende 30 minuten tot enkele uren vasthouden, gevolgd door snel afkoelen. Dit creëert een martensitische structuur en lost precipitatiehardingselementen op.

Veroudering (Precipitatieharding): Verhitting tot temperaturen tussen 480-595°C gedurende 1-4 uur. Hierdoor kunnen zich fijne precipitaten vormen binnen de martensitische matrix.

Koeling: Gecontroleerd afkoelen tot kamertemperatuur, wat de gewenste microstructuur vastlegt.

Mijn ervaring bij PTSMAKE is dat elke warmtebehandelingsparameter zorgvuldig moet worden gecontroleerd om consistente resultaten te bereiken. Zelfs kleine afwijkingen in temperatuur of tijd kunnen de uiteindelijke eigenschappen aanzienlijk beïnvloeden.

Belangrijkste veranderingen in eigenschappen door warmtebehandeling

Mechanische eigenschapstransformaties

De meest dramatische verandering treedt op in de mechanische eigenschappen. Ik heb een overzicht gemaakt van typische veranderingen in eigenschappen door een goed uitgevoerde warmtebehandeling:

| Voorwaarde | Uiteindelijke treksterkte | Opbrengststerkte | Rek | Hardheid |

|---|---|---|---|---|

| Uitgegloeid | 130-150 ksi | 75-95 ksi | 10-14% | 28-32 HRC |

| H900 (900°F veroudering) | 220-240 ksi | 205-220 ksi | 6-10% | 44-48 HRC |

| H950 (veroudering 950°F) | 200-220 ksi | 185-205 ksi | 8-12% | 42-46 HRC |

| H1000 (1000°F veroudering) | 180-200 ksi | 170-190 ksi | 10-14% | 38-42 HRC |

Deze veranderingen in eigenschappen ontstaan door de vorming van fijne neerslaat7 binnen de martensitische matrix tijdens veroudering. De grootte, verdeling en samenstelling van deze precipitaten hebben een directe invloed op de balans tussen sterkte en vervormbaarheid van het materiaal.

Corrosiebestendige wijzigingen

Warmtebehandeling heeft ook invloed op de corrosiewerende eigenschappen van Custom 455. Bij een goede warmtebehandeling behoudt Custom 455 een uitstekende corrosiebestendigheid en een hoge sterkte. Ik heb echter gemerkt dat een onjuiste warmtebehandeling kan leiden tot sensibilisatie, waarbij chroomcarbiden zich vormen op de korrelgrenzen, waardoor de omliggende gebieden chroomarm worden en kwetsbaar worden voor interkristallijne corrosie.

Bij PTSMAKE voeren we regelmatig zoutsproeitests en elektrochemische corrosietests uit om te controleren of onze warmtebehandelingsprocessen de verwachte corrosiewerende eigenschappen behouden.

Warmtebehandeling optimaliseren voor specifieke toepassingen

Ruimtevaarttoepassingen

Voor luchtvaartonderdelen die maximale sterkte vereisen met voldoende vervormbaarheid, raden we meestal de H900 behandeling aan. Dit biedt het hoogste sterkte niveau met behoud van voldoende vervormbaarheid voor kritische toepassingen. Voor onderdelen die onderhevig zijn aan vermoeiingsbelasting, zoals onderdelen van landingsgestellen, bieden de H950 of H1000 behandelingen vaak een betere balans van eigenschappen.

Toepassingen voor medische apparatuur

Custom 455 wordt steeds vaker gebruikt in medische hulpmiddelen waar zowel sterkte als biocompatibiliteit essentieel zijn. Voor deze toepassingen heb ik ontdekt dat de H1000 behandeling vaak de optimale balans van eigenschappen biedt. De iets lagere sterkte in vergelijking met H900 wordt gecompenseerd door een betere vervormbaarheid en taaiheid, wat cruciaal kan zijn voor implanteerbare hulpmiddelen.

Uitdagingen voor warmtebehandeling

Vervormingsregeling

Een van de grootste uitdagingen bij het warmtebehandelen van Custom 455 onderdelen is het beheersen van vervorming. Complexe geometrieën met verschillende doorsnedediktes zijn bijzonder gevoelig voor kromtrekken tijdens de warmtebehandeling. Bij PTSMAKE hebben we speciale opspanningen en progressieve verwarmingstechnieken ontwikkeld om vervorming in precisiecomponenten te minimaliseren.

Uniformiteit in grote componenten

Een andere uitdaging is zorgen voor uniforme eigenschappen in grote onderdelen. Temperatuurgradiënten tijdens het opwarmen en afkoelen kunnen leiden tot verschillende eigenschappen over het component. Geavanceerde computermodellen en zorgvuldig ontworpen verwarmingsprotocollen helpen ons om consistente eigenschappen te bereiken, zelfs in complexe geometrieën.

Testen en verifiëren van warmtebehandelingsresultaten

Om een consistente kwaliteit te garanderen, implementeren we strenge testprotocollen voor warmtebehandelde Custom 455 onderdelen:

Hardheid testen: Metingen van de Rockwell C-hardheid bieden een snelle verificatie van de effectiviteit van de warmtebehandeling.

Trekproeven: Periodieke trekproeven verifiëren de sterkte en vervormbaarheid.

Microstructurele analyse: Metallografisch onderzoek bevestigt de juiste neerslagvorming.

Corrosietesten: Zoutnevel of elektrochemische tests verifiëren de corrosiebestendigheid.

Dankzij deze testmethoden kunnen we vol vertrouwen Custom 455-componenten leveren met nauwkeurig gecontroleerde eigenschappen die zijn afgestemd op specifieke toepassingsvereisten.

Is Custom 455 magnetisch?

Hebt u ooit midden in een kritisch project voor de ruimtevaart of medische apparatuur gezeten en niet zeker geweten of roestvrij staal Custom 455 uw magnetisch gevoelige componenten zal beïnvloeden? Of afgevraagd waarom uw precisie-instrumenten onverwachte magnetische interferentie ervaren wanneer u specifiek een "roestvrij staal"-materiaal hebt geselecteerd?

Ja, roestvrij staal Custom 455 is magnetisch. Als precipitatiehardend martensitisch roestvast staal vertoont het ferromagnetische eigenschappen door de martensitische microstructuur en het hoge nikkelgehalte. De magnetische permeabiliteit varieert afhankelijk van de warmtebehandelingsomstandigheden, maar het blijft magnetisch gedurende de hele levensduur.

De magnetische eigenschappen van aangepaste materialen begrijpen 455

Custom 455 roestvast staal behoort tot de familie van precipitatiehardende (PH) roestvaste staalsoorten, specifiek binnen de martensitische PH categorie. Deze classificatie is belangrijk omdat het direct verband houdt met het magnetische gedrag van het materiaal. In mijn ervaring met het werken met fabrikanten van luchtvaart- en medische apparatuur, heb ik gemerkt dat veel ingenieurs ervan uitgaan dat alle roestvrijstalen niet-magnetisch zijn, wat niet juist is.

De magnetische eigenschappen van Custom 455 komen voort uit de microstructuur. Tijdens de fabricage ondergaat deze legering een reeks warmtebehandelingen die de structuur transformeren in martensiet, dat inherent ferromagnetisch gedrag vertoont. De martensitische transformatie geeft Custom 455 zijn opmerkelijke combinatie van hoge sterkte en corrosiebestendigheid, maar verleent het materiaal ook magnetische eigenschappen.

Factoren die de magnetische respons op maat beïnvloeden 455

Verschillende factoren beïnvloeden de mate van magnetische respons in Custom 455:

Warmtebehandelingscondities: De oplossingsgloei- en verouderingsprocessen hebben een aanzienlijke invloed op de magnetische permeabiliteit van het materiaal. Verschillende verouderingstemperaturen kunnen verschillende magnetische reacties veroorzaken.

Koud Werken: Elke koude bewerking van Custom 455 kan de magnetische eigenschappen verhogen door spanning te induceren in de kristallijne structuur.

Compositie Variaties: Kleine veranderingen in de percentages nikkel, chroom en andere legeringselementen kunnen het magnetische gedrag veranderen.

Deze tabel geeft een overzicht van de typische magnetische permeabiliteitswaarden voor Custom 455 onder verschillende omstandigheden:

| Voorwaarde | Bereik relatieve magnetische permeabiliteit |

|---|---|

| Oplossing Onthard | 1.5 - 2.0 |

| H900 (gerijpt bij 900°F) | 3.0 - 5.0 |

| H1000 (gerijpt bij 1000°F) | 2.0 - 4.0 |

| H1100 (Gerijpt op 1100°F) | 1.8 - 3.5 |

Vergelijking tussen Custom 455 en andere roestvast staalsoorten

Bij het selecteren van materialen voor toepassingen waarbij magnetische eigenschappen van belang zijn, is het handig om te begrijpen hoe Custom 455 zich verhoudt tot andere roestvaste staalsoorten. Op PTSMAKE, we regelmatig machine verschillende roestvast staalsoorten voor onze klanten, en de magnetische eigenschap verschillen zijn significant.

Magnetisch vs. niet-magnetisch roestvrij staal

Roestvrij staal valt uiteen in verschillende categorieën op basis van hun kristallijne structuur8:

- Austenitisch (300-serie): Over het algemeen niet magnetisch (relatieve permeabiliteit in de buurt van 1,0)

- Ferritisch (400-serie): Magnetisch

- Martensitisch (400 serie): Sterk magnetisch

- Neerslag-verharding (inclusief Custom 455): Typisch magnetisch

Als uw toepassing absoluut niet-magnetische eigenschappen vereist, zouden austenitische kwaliteiten zoals 316 of 310 een betere keuze zijn dan Custom 455. Deze alternatieven bieden echter niet dezelfde verhouding tussen sterkte en gewicht en andere mechanische eigenschappen die Custom 455 populair maken.

Praktische implicaties voor technische toepassingen

De magnetische aard van Custom 455 heeft belangrijke gevolgen voor verschillende toepassingen:

Wanneer de magnetische eigenschappen van Custom 455 voordelig zijn

Voor sommige toepassingen zijn de magnetische eigenschappen van Custom 455 juist voordelig:

- Onderdelen die magnetische detectie vereisen: Onderdelen die door sensoren moeten worden gedetecteerd

- Magnetische koppelingstoepassingen: Waar magnetische krachtoverdracht gewenst is

- Sommige medische apparaten: Waar gecontroleerde magnetische respons deel uitmaakt van de functionaliteit

Wanneer Custom 455 vanwege magnetische eigenschappen vermijden?

In mijn meer dan 15 jaar in de precisiefabricage ben ik situaties tegengekomen waarin de magnetische eigenschappen van Custom 455 voor uitdagingen zorgden:

- Onderdelen voor MRI-apparatuur: Waar sterke magnetische velden zouden interageren met het materiaal

- Behuizingen voor gevoelige elektronica: Waar magnetische afscherming vereist is

- Precisie-instrumenten: Waar magnetische velden metingen kunnen verstoren

- Navigatiesystemen voor de ruimtevaart: Waar magnetische interferentie de metingen kan beïnvloeden

Bij PTSMAKE hebben we klanten geholpen bij de overgang naar alternatieve materialen wanneer de magnetische eigenschappen van Custom 455 problemen opleverden. Zo hebben we componenten bewerkt van volledig austenitisch roestvast staal of non-ferro legeringen zoals titanium wanneer niet-magnetische eigenschappen essentieel waren.

Magnetische eigenschappen testen en meten

Als je met Custom 455 werkt en de magnetische eigenschappen moet verifiëren, zijn er verschillende testmethoden beschikbaar:

- Doorlaatbaarheidstesten: Meet hoe gemakkelijk een magnetisch veld door het materiaal gaat

- Magnetische aantrekkingskracht testen: Eenvoudige tests met magneten om de magnetische respons kwalitatief te beoordelen

- Ferritescoopmetingen: Geeft kwantitatieve gegevens over ferromagnetische inhoud

Deze tests kunnen u helpen te bepalen of de magnetische eigenschappen van Custom 455 compatibel zijn met uw specifieke toepassingseisen.

Hoe zit het met de Bewerkbaarheid op maat 455 voor complexe CNC-onderdelen?

Ooit de uitdaging aangegaan om Custom 455 roestvast staal te bewerken voor ingewikkelde onderdelen in de ruimtevaart of medische sector? De hoofdbrekens beginnen wanneer traditionele bewerkingsparameters overmatige slijtage van het gereedschap, slechte oppervlakteafwerking of nog erger beschadigde onderdelen veroorzaken. Dan vraag je je af of deze hoogwaardige legering de productieproblemen waard is.

Aangepast 455 roestvast staal biedt een uitstekende bewerkbaarheid voor complexe CNC onderdelen bij gebruik van de juiste technieken. Met de juiste snijparameters, gereedschappen en koelmiddelstrategieën kan deze precipitatiegeharde legering effectief worden bewerkt ondanks de hoge sterkte-eigenschappen (1690 MPa bij veroudering).

Inzicht in aangepaste 455 eigenschappen voor machinale bewerking

Custom 455 roestvast staal behoort tot de familie van precipitatiegeharde (PH) roestvaste staalsoorten die bekend staan om hun uitzonderlijke combinatie van corrosiebestendigheid en mechanische sterkte. Uit mijn ervaring met het werken met fabrikanten van lucht- en ruimtevaart en medische apparatuur op PTSMAKE blijkt dat deze legering unieke bewerkingsuitdagingen biedt in vergelijking met conventionele roestvaste staalsoorten.

De sleutel tot het succesvol bewerken van Custom 455 ligt in het begrijpen van de metallurgische eigenschappen. In de gegloeide toestand heeft Custom 455 een hardheid van ongeveer 30-35 HRC, waardoor het relatief goed machinaal te bewerken is. Na het verouderen neemt de sterkte echter drastisch toe (tot 1690 MPa), waardoor de bewerkingseigenschappen aanzienlijk veranderen.

Invloed van de samenstelling op bewerkbaarheid

De chemische samenstelling van Custom 455 heeft een directe invloed op het bewerkingsgedrag:

| Element | Percentage | Effect op bewerkbaarheid |

|---|---|---|

| Koolstof | 0,05% max | Lager koolstof verbetert bewerkbaarheid |

| Chroom | 11.0-12.5% | Draagt bij aan de neiging tot werkverharding |

| Nikkel | 7.5-9.5% | Verhoogt de taaiheid en beïnvloedt de spaanvorming |

| Koper | 1.5-2.5% | Belangrijk precipitatiehardingselement |

| Niobium | 0.1-0.5% | Vormt versterkende neerslag |

| Titanium | 0.8-1.4% | Vormt intermetallische verbindingen |

Deze samenstelling creëert een materiaal dat beter machinaal te bewerken is dan veel andere roestvaste staalsoorten met hoge sterkte, maar dat specifieke snijstrategieën vereist om optimale resultaten te behalen.

Snijparameters optimaliseren voor aangepaste 455

Bij het bewerken van Custom 455 moeten snijparameters zorgvuldig worden overwogen. Bij talloze projecten op PTSMAKE heb ik gemerkt dat de volgende aanpak consistent werkt:

Snelheid en voedingsaanbevelingen

Voor Custom 455 in de gegloeide toestand:

- Snijsnelheden: 150-200 SFM (surface feet per minuut)

- Aanzet: 0,003-0,008 IPR (inch per omwenteling) voor draaibewerkingen

- Zaagdiepte: Meerdere lichtere passes presteren vaak beter dan agressieve diepe zaagsneden

Voor verouderde toestand (hardere toestand):

- Verminder snijsnelheden met 30-40%

- Verlaag de voedingssnelheid met 25-30%

- Gebruik stijve opstellingen met minimale overhang om trillingen te verminderen

Gereedschapsselectie en slijtagepatronen

De slijtagemechanismen voor gereedschap9 bij het bewerken van Custom 455 verschillen van conventioneel roestvast staal. Snijkantslijtage en kraterslijtage komen vaker voor dan flankslijtage. Ik raad aan:

- Hardmetalen gereedschap met TiAlN of AlTiN coating

- Voor complexe bewerkingen kunnen PCD-gereedschappen (polykristallijn diamant) kosteneffectief zijn, ondanks de hogere initiële kosten.

- Gereedschapsgeometrieën met positieve spaanhoek (8-15°) om snijkrachten te verminderen

- Scherpe snijkanten met een adequate randvoorbereiding voor een goede balans tussen sterkte en snijvermogen

Strategieën voor koeling en smering

Goed koelen is essentieel bij het bewerken van Custom 455. Door de lage warmtegeleiding van het materiaal concentreert de warmte zich in de snijzone, waardoor het gereedschap sneller slijt.

Voor de meeste operaties raad ik aan:

- Hogedruk koelvloeistof precies gericht op de snijkant

- Snijvloeistoffen op oliebasis voor tappen en draadsnijden

- Cryogene koeling voor hoogproductieve omgevingen waar de levensduur van gereedschap kritisch is

Droge bewerking moet worden vermeden, behalve voor zeer specifieke nabewerkingen waarbij koelmiddel de oppervlaktevereisten in gevaar kan brengen.

Overwegingen voor oppervlakteafwerking

Om een uitstekende oppervlakteafwerking op Custom 455 te bereiken, moet je goed opletten:

- Stijfheid van gereedschap en controle op uitloop

- Progressief terugschroeven van snijparameters voor nabewerkingsgangen

- Scherp gereedschap - versleten gereedschap heeft een grote invloed op de oppervlaktekwaliteit

Bij de juiste bewerking kan Custom 455 oppervlakteafwerkingen bereiken tot 16 Ra of beter, waardoor het ideaal is voor veeleisende ruimtevaart- en medische toepassingen.

Selectie van materiaaltoestanden voor complexe geometrieën

Een strategie die ik met succes heb toegepast bij PTSMAKE is het selecteren van de juiste materiaaltoestand voor de bewerking:

- Voer voor componenten met complexe geometrieën of dunne wanden de meeste bewerkingen uit in de gegloeide toestand.

- Na het opruwen en semi-finishen het materiaal verouderen

- Voltooi de laatste nabewerkingsgangen in verouderde staat met aangepaste parameters

Deze benadering brengt bewerkbaarheid in balans met dimensionale stabiliteit, wat vooral belangrijk is voor componenten met nauwe toleranties die kunnen vervormen tijdens warmtebehandeling.

Wat zijn de corrosiewerende eigenschappen van Custom 455?

Heb je ooit geïnvesteerd in een eersteklas materiaal voor kritieke toepassingen, om het vervolgens voortijdig te zien falen door onverwachte corrosie? De frustratie om dure onderdelen te zien verslechteren kan overweldigend zijn, vooral als het gaat om prestaties en veiligheid.

Custom 455 roestvast staal biedt uitzonderlijke corrosiebestendigheid in verschillende omgevingen, met name tegen atmosferische omstandigheden, milde chemicaliën en blootstelling aan zout water. De martensitische precipitatiegeharde structuur combineert hoge sterkte met goede corrosiebescherming, hoewel het minder bestand is dan austenitische soorten in zware chemische omgevingen.

Corrosiebestendige eigenschappen van Custom 455 begrijpen

Custom 455 behoort tot de precipitatiehardende roestvrijstalen familie, speciaal ontworpen om een optimale balans te bieden tussen mechanische sterkte en corrosiebestendigheid. Wat deze legering zo bijzonder maakt, is de unieke chemische samenstelling, die meestal 11-12,5% chroom, 7,5-9,5% nikkel en kleinere hoeveelheden koper, niobium en titanium bevat.

De corrosieweerstand van Custom 455 komt voornamelijk voort uit het chroomgehalte, dat een passieve chroomlaag vormt. chroomoxidelaag10 op het oppervlak. Deze onzichtbare barrière beschermt het onderliggende metaal tegen corrosieve aanvallen. Het nikkelgehalte verbetert deze bescherming terwijl het ook bijdraagt aan de sterkte en taaiheid van de legering.

Prestaties in verschillende corrosieve omgevingen

Weerstand tegen atmosferische corrosie

Uit mijn ervaring met klanten uit de lucht- en ruimtevaart en de scheepvaart bij PTSMAKE blijkt dat Custom 455 uitstekend presteert in atmosferische omstandigheden. Het materiaal is uitstekend bestand tegen:

- Algemene atmosferische corrosie

- Vochtigheidsgerelateerde degradatie

- Blootstelling aan lichte industriële vervuiling

Bij de juiste afwerking kunnen onderdelen van Custom 455 hun integriteit langdurig behouden, zelfs in kustomgevingen waar de zoute lucht conventionele staalsoorten snel zou aantasten.

Zout water en mariene omgevingen

Custom 455 heeft een goede weerstand tegen zoutwatercorrosie, waardoor het geschikt is voor maritieme toepassingen. Het is echter belangrijk op te merken dat het, hoewel beter dan veel alternatieven, niet immuun is voor langdurige onderdompeling.

| Milieu | Corrosiebestendigheid | Opmerkingen |

|---|---|---|

| Zoutnevel | Zeer goed | Presteert goed in ASTM B117-tests gedurende meer dan 500 uur |

| Intermitterende blootstelling aan zout | Uitstekend | Ideaal voor maritieme onderdelen die niet continu worden ondergedompeld |

| Continue onderdompeling | Matig | Mogelijk extra bescherming nodig voor langdurige onderdompeling |

Voor kritieke toepassingen in de scheepvaart raad ik vaak aanvullende beschermende maatregelen aan, zoals speciale coatings of kathodische beschermingssystemen om de inherente corrosiebestendigheid van Custom 455 aan te vullen.

Weerstand tegen chemische corrosie

Als het gaat om blootstelling aan chemische stoffen, variëren de prestaties van Custom 455 aanzienlijk, afhankelijk van de specifieke omgeving:

Weerstand tegen zuren

Custom 455 is redelijk bestand tegen verdunde organische zuren, maar kan kwetsbaar zijn voor sterkere minerale zuren. Bij toepassingen met blootstelling aan zuren zijn concentratie, temperatuur en blootstellingsduur kritieke factoren om rekening mee te houden.

Alkalische oplossingen

Het materiaal presteert over het algemeen beter in alkalische omgevingen dan in zure. Het is bestand tegen matige concentraties van veel basische oplossingen zonder significante degradatie.

Industriële chemicaliën

Voor blootstelling aan industriële chemicaliën toont Custom 455 aan:

- Goed bestand tegen petroleumproducten

- Matige weerstand tegen veel oplosmiddelen

- Variabele prestaties met oxiderende chemicaliën

Factoren die de corrosieprestaties beïnvloeden

Verschillende factoren kunnen beïnvloeden hoe goed Custom 455 bestand is tegen corrosie in de praktijk:

Effecten van warmtebehandeling

Het precipitatiehardingsproces verbetert weliswaar de mechanische eigenschappen, maar kan de corrosiebestendigheid enigszins beïnvloeden. In de jaren dat ik klanten help bij het selecteren van materialen voor precisiecomponenten, heb ik gemerkt dat de juiste warmtebehandelingsprotocollen essentieel zijn om een optimale corrosiebestendigheid te behouden en tegelijkertijd de gewenste sterkte te bereiken.

De standaard verouderingsbehandeling (meestal 900-1050°F) biedt de beste balans van eigenschappen voor de meeste toepassingen. Oververoudering kan de mechanische sterkte licht verminderen, maar kan de corrosiebestendigheid in sommige omgevingen marginaal verbeteren.

Overwegingen voor oppervlakteafwerking

De oppervlakteafwerking speelt een cruciale rol bij corrosieprestaties. Bij PTSMAKE hebben we ontdekt dat:

- Een gladdere afwerking verbetert over het algemeen de corrosiebestendigheid

- Het verwijderen van vrije ijzerdeeltjes via passivering is essentieel

- Elektrolytisch polijsten kan de beschermende passieve laag verbeteren

Voor onderdelen die maximale corrosiebescherming vereisen, raden we aan om naast de materiaalkeuze ook de juiste oppervlakteafwerking te specificeren.

Galvanische koppelingsrisico's

Wanneer Custom 455 wordt gebruikt in assemblages met ongelijksoortige metalen, wordt galvanische corrosie een probleem. De edelheid in de galvanische reeks brengt het risico met zich mee in combinatie met edele metalen zoals titanium of nikkellegeringen, vooral in elektrolytrijke omgevingen.

Vergelijkende analyse met andere roestvast staalsoorten

Om de mogelijkheden van Custom 455 in perspectief te plaatsen, is het handig om het te vergelijken met andere veelgebruikte roestvast staalsoorten:

| Roestvrij staal | Sterkte Level | Corrosiebestendigheid | Beste toepassingen |

|---|---|---|---|

| Aangepast 455 | Zeer hoog | Goed | Bevestigingsmiddelen voor de ruimtevaart, maritieme componenten met hoge sterkte |

| 17-4 PH | Hoog | Goed | Algemene industriële hardware, kleponderdelen |

| 316 (Austenitisch) | Matig | Uitstekend | Chemische verwerking, voedselapparatuur |

| 304 (Austenitisch) | Matig | Zeer goed | Algemeen gebruik, architecturaal |

Hoewel austenitische kwaliteiten zoals 316 doorgaans een superieure corrosieweerstand bieden, kunnen ze niet tippen aan de sterkte van Custom 455. Dit maakt Custom 455 de beste keuze voor toepassingen die zowel een hoge sterkte als een redelijke bescherming tegen corrosie vereisen.

Praktische toepassingen die de corrosiebestendigheid van Custom 455 benutten

Op basis van de besproken corrosie-eigenschappen blinkt Custom 455 uit in verschillende specifieke toepassingen:

- Bevestigingsmiddelen voor de ruimtevaart en structurele onderdelen die worden blootgesteld aan verschillende weersomstandigheden

- Scheepsapparatuur die wordt gebruikt in spetterzones in plaats van continue onderdompeling

- Sterke componenten in voedselverwerkende apparatuur (met de juiste afwerking)

- Chirurgische instrumenten die zowel sterk als corrosiebestendig moeten zijn

Bij PTSMAKE, hebben we met succes bewerkt Custom 455 componenten voor klanten in deze industrieën, consequent leveren van onderdelen die hun integriteit behouden, zelfs in uitdagende service-omgevingen.

Lees meer over hoe dit proces de materiaalkeuze voor je volgende project beïnvloedt. ↩

Klik om meer te leren over neerslagversterkingsmechanismen in hoogwaardige legeringen. ↩

Ontdek hoe deze technische eigenschap de materiaalselectie voor precisiecomponenten beïnvloedt. ↩

Leer hoe specifieke warmtebehandelingen deze unieke microstructuur creëren. ↩

Ontdek hoe deze elektrochemische test helpt om de prestaties van materialen in de echte wereld te voorspellen. ↩

Ontdek hoe deze materiaaleigenschap zorgt voor uitzonderlijke prestaties in de ruimtevaart. ↩

Klik hier om te lezen hoe deze deeltjes op nanoschaal de prestaties van staal drastisch verbeteren. ↩

Leer meer over metaalkristalstructuren en hoe ze de materiaaleigenschappen beïnvloeden in onze uitgebreide gids. ↩

Leer specifieke strategieën voor snijgereedschap voor een optimale standtijd met Custom 455. ↩

Deze beschermende oppervlaktelaag voorkomt verdere zuurstofdiffusie en corrosieaantasting. ↩