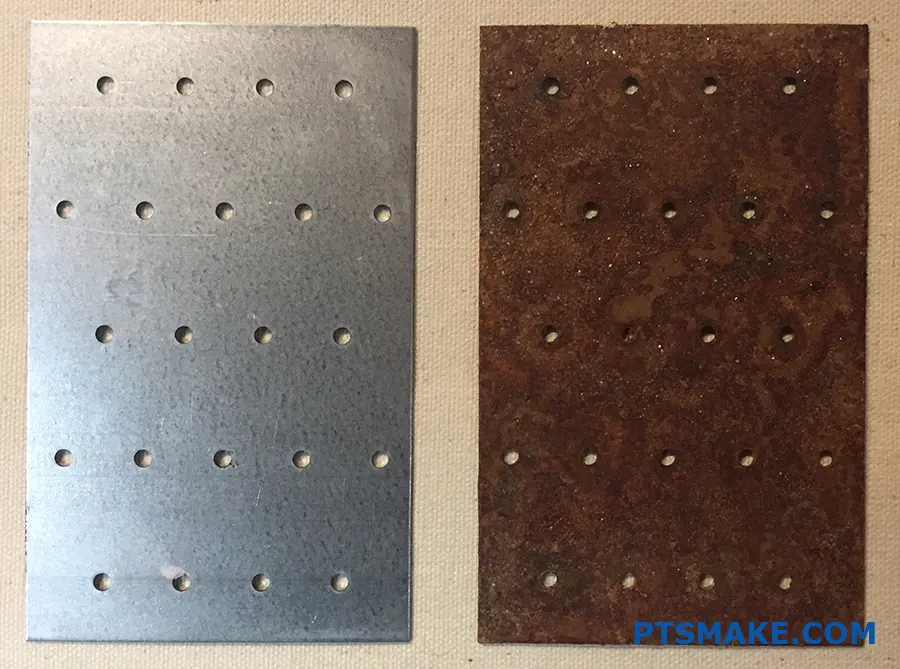

Heb je ooit gegalvaniseerde metalen onderdelen gekocht om maanden later roestplekken te ontdekken? Het is frustrerend als je investeert in materiaal waarvan je dacht dat het roestbestendig was, maar toch te maken krijgt met corrosieproblemen. Dit kan leiden tot dure vervangingen en mogelijke vertragingen in het project.

Hoewel gegalvaniseerd metaal zeer roestbestendig is, is het niet volledig roestvrij. De zinklaag biedt een beschermende barrière die corrosie aanzienlijk vertraagt, maar factoren zoals krassen, blootstelling aan de omgeving en chemisch contact kunnen uiteindelijk leiden tot roestvorming.

Als productieprofessional heb ik gezien hoe galvanisatie metalen onderdelen beïnvloedt in verschillende toepassingen. De effectiviteit van een gegalvaniseerde coating hangt af van een aantal belangrijke factoren. Laat me wat inzichten met je delen over hoe galvanisatie werkt, de beperkingen ervan en wat je kunt verwachten op het gebied van roestbestendigheid voor je projecten.

Wat betekent het als iets verzinkt is?

Heb je je ooit afgevraagd waarom sommige metalen producten immuun lijken voor roest terwijl andere snel aftakelen? Het verschil ligt vaak in een cruciaal beschermingsproces dat velen over het hoofd zien, waardoor hun metalen onderdelen kwetsbaar blijven voor corrosie en vroegtijdige uitval.

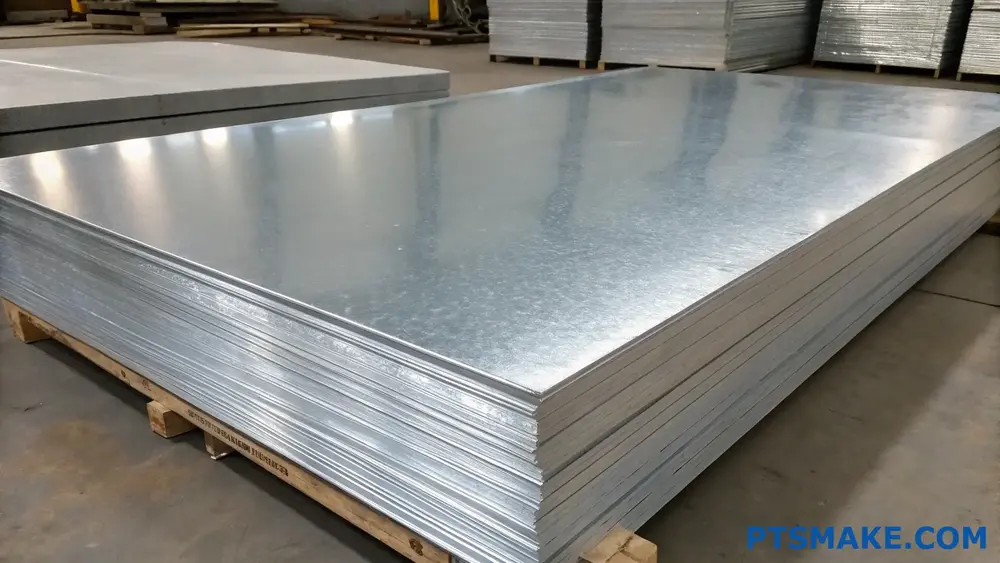

Galvaniseren is een beschermend coatingproces waarbij metaal, meestal staal of ijzer, wordt bedekt met een laag zink om roest en corrosie te voorkomen. Deze behandeling creëert een opofferingsbarrière die het basismetaal beschermt, waardoor de levensduur en duurzaamheid aanzienlijk worden verlengd.

Het galvanisatieproces begrijpen

Het galvanisatieproces omvat een aantal kritische stappen die gewoon metaal veranderen in een corrosiebestendig materiaal. Bij PTSMAKE werken we regelmatig met gegalvaniseerde materialen voor onze precisieproductieprojecten. De meest gebruikte methode is thermisch verzinken, waarbij schoon metaal wordt ondergedompeld in gesmolten zink bij een temperatuur van ongeveer 450°C (842°F).

De wetenschap achter galvaniseren

Tijdens het proces wordt een reeks metallurgische reacties1 ontstaan tussen het staal en zink, waarbij verschillende lagen worden gevormd:

- Gammalaag: De binnenste laag

- Deltalaag: De tussenlaag

- Zetalaag: De buitenste kristallijne laag

- Eta-laag: De zuivere zink oppervlaktelaag

Voordelen van galvaniseren

Duurzaamheid en levensduur

Gegalvaniseerde producten zijn uitzonderlijk duurzaam en gaan vaak meer dan 50 jaar mee zonder onderhoud. Deze lange levensduur maakt het bijzonder waardevol in:

| Toepassing | Verwachte levensduur | Onderhoud nodig |

|---|---|---|

| Landelijke gebieden | 70+ jaar | Minimaal |

| Stedelijke gebieden | 50+ jaar | Regelmatige inspectie |

| Kustgebieden | 25+ jaar | Jaarlijkse inspectie |

Kosteneffectiviteit

Hoewel de initiële kosten hoger kunnen zijn dan onbehandelde metalen, bieden gegalvaniseerde materialen aanzienlijke besparingen op lange termijn:

- Lagere onderhoudskosten

- Langere levensduur

- Lagere vervangingsfrequentie

- Minimale inspectie-eisen

Toepassingen in verschillende sectoren

Bouw en infrastructuur

In de bouw is gegalvaniseerd staal essentieel:

- Structurele steunbalken

- Dakbedekkingsmaterialen

- Brugonderdelen

- Leuningen

- Ondergrondse leidingsystemen

Productie en productie

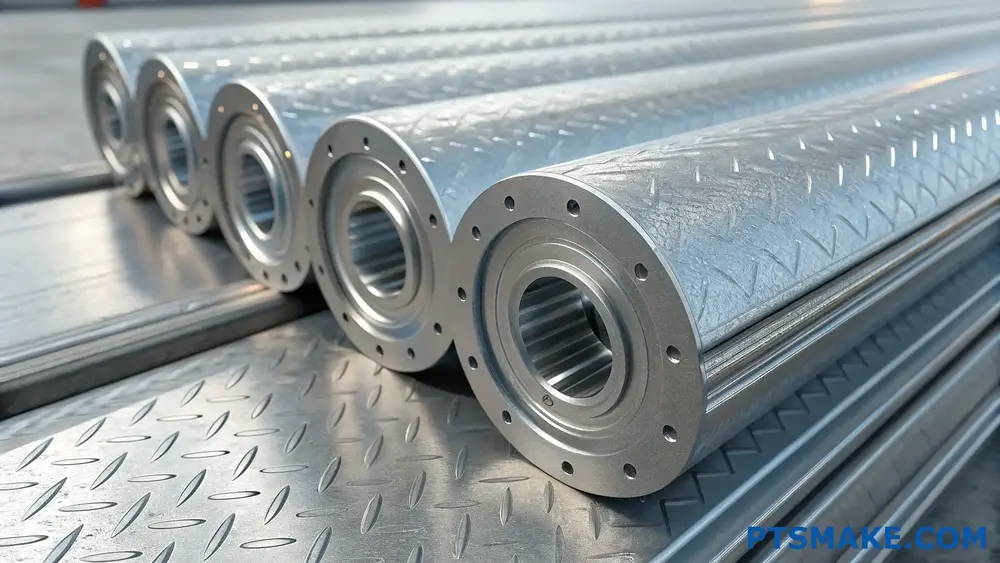

Bij PTSMAKE hebben we gegalvaniseerde onderdelen geïmplementeerd in diverse precisieproductieprojecten, met name waar corrosiebestendigheid cruciaal is. Veel voorkomende toepassingen zijn:

- Onderdelen voor industriële machines

- Auto onderdelen

- Scheepsuitrusting

- Landbouwmachines

- Elektrische behuizingen voor buiten

Milieu-impact en duurzaamheid

Galvaniseren draagt op verschillende manieren bij aan een duurzaam milieu:

- Zink is 100% recyclebaar zonder kwaliteitsverlies

- Minder behoefte aan vervangende onderdelen betekent minder afval

- Minder onderhoud vereist minder gebruik van chemicaliën

- Een langere levensduur van het product vermindert het verbruik van hulpbronnen

Kwaliteitscontrole in galvaniseren

Testmethoden

Om optimale bescherming te garanderen, worden gegalvaniseerde coatings onderworpen aan strenge tests:

| Type test | Doel | Frequentie |

|---|---|---|

| Dikte testen | Coatingdiepte meten | Elke partij |

| Hechtingstesten | Controleer de hechting van de coating | Basis |

| Visuele inspectie | Oppervlaktekwaliteit controleren | 100% inspectie |

| Zoutneveltests | Corrosiebestendigheid | Periodieke validatie |

Veelvoorkomende problemen en oplossingen

Enkele uitdagingen bij galvanisatie zijn:

- Kromtrekken tijdens hot-dip proces

- Ongelijke laagdikte

- Onvolkomenheden aan het oppervlak

- Waterstofbrosheid

Beste praktijken voor het onderhouden van gegalvaniseerde producten

Om de levensduur van gegalvaniseerde materialen te maximaliseren:

Regelmatige inspectie

- Controleer op oppervlakteschade

- Controleer op tekenen van slijtage

- Documenteer alle wijzigingen

Juiste opslag

- Verwijderd houden van zure stoffen

- Zorg voor voldoende ventilatie

- Vermijd langdurige blootstelling aan vocht

Richtlijnen voor behandeling

- Gebruik de juiste hulpmiddelen

- Vermijd krassen op het oppervlak

- Regelmatig reinigen met milde oplossingen

Toekomstige trends in galvanisatietechnologie

De industrie blijft zich ontwikkelen:

Geavanceerde coatingtechnologieën

- Nano-versterkte zinkcoatings

- Slimme beschermlagen

- Milieuvriendelijke processen

Geautomatiseerde kwaliteitscontrole

- AI-gestuurde inspectiesystemen

- Real-time bewaking

- Voorspellend onderhoud

Betekent verzinkt waterdicht?

Heb je ooit geïnvesteerd in gegalvaniseerde materialen voor je project, in de veronderstelling dat ze volledig waterdicht waren, om later roestvorming te ontdekken? Deze veel voorkomende misvatting heeft velen geconfronteerd met onverwachte corrosieproblemen en dure vervangingen.

Nee, gegalvaniseerd betekent niet waterdicht. Hoewel verzinken een aanzienlijke waterbestendigheid biedt door de beschermende zinklaag, is het niet volledig waterdicht. De zinklaag biedt een opofferingsbarrière die corrosie vertraagt, maar uiteindelijk onder bepaalde omstandigheden kan slijten.

Het galvanisatieproces begrijpen

Bij het galvanisatieproces wordt staal of ijzer bedekt met een beschermende zinklaag. Tijdens de productie ondergaat het basismetaal thermisch verzinken2Hierdoor ontstaat een metallurgische verbinding tussen het zink en het staal. Dit proces vormt meerdere zink-ijzerlegeringslagen die superieure bescherming bieden tegen water en andere corrosieve elementen.

Soorten galvanisatiemethoden

Thermisch verzinken

- Meest gebruikte methode

- Biedt de dikste coating

- Biedt de langste bescherming

- Het meest geschikt voor buitentoepassingen

Elektrolytisch verzinken

- Dunnere coating

- Nauwkeurigere besturing

- Ideaal voor kleine onderdelen

- Beter voor gebruik binnenshuis

Factoren die van invloed zijn op verzinkte bescherming

Verschillende factoren beïnvloeden hoe goed gegalvaniseerde materialen bestand zijn tegen water:

Milieuomstandigheden

| Voorwaarde | Impactniveau | Bescherming Duur |

|---|---|---|

| Zee | Hoog | 10-15 jaar |

| Industrieel | Middelhoog | 15-20 jaar |

| Landelijk | Laag | 20-25 jaar |

| Binnen | Zeer laag | 25+ jaar |

Laagdikte

De doeltreffendheid van waterbestendigheid houdt rechtstreeks verband met de dikte van de coating. Bij PTSMAKE hebben we ontdekt dat de juiste specificaties voor de laagdikte cruciaal zijn voor optimale prestaties in verschillende toepassingen.

Vaak voorkomende misvattingen over verzinkte materialen

Mythe 1: Volledige waterdichtheid

Velen denken dat gegalvaniseerde materialen volledig waterdicht zijn. Ze zijn echter waterbestendig. De zinklaag offert zichzelf langzaam op om het basismetaal te beschermen, maar deze bescherming is niet permanent.

Mythe 2: Onderhoudsvrij

Hoewel gegalvaniseerde materialen minder onderhoud vergen dan ruw staal, hebben ze nog steeds periodieke inspectie en verzorging nodig, vooral in ruwe omgevingen.

Beste praktijken voor waterbescherming

Om de waterbestendigheid van gegalvaniseerde materialen te maximaliseren:

Juiste ontwerpoverwegingen

- Vermijd watervallen

- Zorg voor voldoende drainage

- Zorg voor goede ventilatie

- Overweeg milieublootstelling

Installatierichtlijnen

- Gebruik compatibele materialen

- Vermijd contact met ongelijksoortige metalen

- Beschermen tegen mechanische schade

- Goede drainagesystemen implementeren

Industriële toepassingen en oplossingen

Verschillende industrieën hebben verschillende niveaus van waterbescherming nodig:

Bouw

- Onderdelen van constructiestaal

- Dakbedekkingsmaterialen

- Hardware en bevestigingsmiddelen

- Funderingsversterking

Productiesector

Bij PTSMAKE zijn we gespecialiseerd in de precisieproductie van gegalvaniseerde onderdelen. Onze ervaring leert dat de juiste materiaalkeuze en verwerking cruciaal zijn voor het bereiken van een optimale waterbestendigheid.

Mariene toepassingen

Mariene omgevingen vereisen de hoogste mate van bescherming:

- Verbeterde laagdikte

- Aanvullende beschermende maatregelen

- Regelmatige onderhoudsschema's

- Gespecialiseerde coatingsystemen

Testen en kwaliteitsborging

Om betrouwbare waterbestendigheid te garanderen:

| Type test | Doel | Frequentie |

|---|---|---|

| Zoutnevel | Corrosiebestendigheid | Elke partij |

| Laagdikte | Kwaliteitscontrole | 100% inspectie |

| Hechtingstesten | Hechtkracht | Basis |

| Impact testen | Duurzaamheidscontrole | Basis |

Onderhoud en bescherming op lange termijn

Om waterbestendig te blijven:

Regelmatige inspecties

- Controleren op coatingbeschadiging

- Controleren op roestvorming

- Blootstelling aan het milieu beoordelen

- Documenteer veranderingen in de loop van de tijd

Preventieve maatregelen

- Reinig oppervlakken regelmatig

- Repareer beschadigde gebieden onmiddellijk

- Breng extra beschermende coatings aan

- Omgevingscondities bewaken

Toekomstige ontwikkelingen

De industrie blijft zich ontwikkelen:

- Geavanceerde coatingtechnologieën

- Verbeterde applicatiemethoden

- Verbeterde testprocedures

- Duurzame oplossingen

Ons team bij PTSMAKE blijft op de hoogte van deze ontwikkelingen om geavanceerde oplossingen te bieden voor de behoeften van onze klanten op het gebied van waterbescherming.

Wat is de keerzijde van gegalvaniseerd staal?

Heb je ooit gegalvaniseerde stalen onderdelen geïnstalleerd om binnen enkele maanden lelijke witte roest te ontdekken? Of uw zorgvuldig geplande project sneller zien verslechteren dan verwacht, waardoor u zich afvroeg of u wel de juiste materiaalkeuze hebt gemaakt?

Gegalvaniseerd staal heeft verschillende nadelen, waaronder hogere initiële kosten, onregelmatigheden in de oppervlakteafwerking en mogelijke waterstofbrosheid. De coating kan ook beschadigd raken tijdens het hanteren en bij het lassen van gegalvaniseerd staal komen giftige dampen vrij die speciale veiligheidsmaatregelen vereisen.

Inzicht in de kostenimpact

De kostenfactor van gegalvaniseerd staal verrast veel projectmanagers. Hoewel de voordelen op lange termijn de investering kunnen rechtvaardigen, zijn de kosten vooraf aanzienlijk.

Eerste investering vs. traditioneel staal

| Kostenfactor | Gegalvaniseerd staal | Traditioneel staal |

|---|---|---|

| Materiële kosten | 1,5-2x hoger | Basisprijs |

| Verwerkingskosten | Extra 20-30% | Standaard |

| Installatiekosten | Hoger door gewicht | Onder |

Uitdagingen voor oppervlaktekwaliteit

Het galvanisatieproces kan leiden tot verschillende imperfecties aan het oppervlak. Tijdens het fabricageproces kan de gesmolten zinklaag zich niet gelijkmatig verdelen, waardoor er wat we noemen verzinkingshoek3. Dit heeft niet alleen invloed op de esthetiek, maar ook op de prestaties van het materiaal.

Veel voorkomende oppervlakteproblemen:

- Ruwe plekken

- Ongelijke laagdikte

- Druppelsporen

- Kleurvariaties

Milieu- en gezondheidsproblemen

Werken met gegalvaniseerd staal brengt verschillende milieu- en gezondheidsuitdagingen met zich mee die zorgvuldig overwogen moeten worden.

Giftige rookontwikkeling

Bij het lassen of snijden van gegalvaniseerd staal komen zinkoxidedampen vrij. Bij PTSMAKE hebben we strikte veiligheidsprotocollen geïmplementeerd voor het omgaan met dergelijke materialen, waaronder:

- Verplichte ventilatiesystemen

- Persoonlijke beschermingsmiddelen

- Regelmatige bewaking van de luchtkwaliteit

Uitdagingen voor afvalverwijdering

De zinklaag bemoeilijkt het recyclingproces. Hoewel het nog steeds recyclebaar is, vereist het speciale verwerkingsmethoden.

Mechanische beperkingen

Het galvanisatieproces kan de mechanische eigenschappen van staal op verschillende manieren beïnvloeden:

Sterkte Vermindering

Thermisch verzinken kan de sterkte van hoge-sterktestalen tot 15% verminderen. Dit is vooral cruciaal in dragende toepassingen.

Waterstofbrosheid

Tijdens het verzinkproces kan waterstof in de staalconstructie terechtkomen, wat kan leiden tot:

- Verminderde vervormbaarheid

- Verhoogde brosheid

- Mogelijke scheurvorming

Toepassingsbeperkingen

Niet alle omgevingen zijn geschikt voor het gebruik van gegalvaniseerd staal:

Chemische onverenigbaarheid

| Milieu | Invloed op gegalvaniseerd staal |

|---|---|

| Zure oplossingen | Snelle afbraak van coating |

| Alkalische omstandigheden | Versnelde corrosie |

| Zout water | Verminderde levensduur van de bescherming |

Temperatuurbeperkingen

Gegalvaniseerde coatings presteren slecht in:

- Omgevingen met hoge temperaturen (boven 200°C)

- Voorwaarden voor vries-dooicyclus

- Gebieden met extreme temperatuurschommelingen

Esthetische overwegingen

Het uiterlijk van gegalvaniseerd staal voldoet mogelijk niet aan alle ontwerpeisen:

Visuele uitdagingen

- Saaie grijze uitstraling

- Inconsistente oppervlaktestructuur

- Beperkte kleuropties

- Zichtbare onvolkomenheden in de coating

Onderhoudsvereisten

Hoewel gegalvaniseerd staal vaak wordt aangeprezen als onderhoudsvrij, vereisen bepaalde omstandigheden regelmatige aandacht:

Inspectiepunten

- Controle coatingdikte

- Schadebeoordeling

- Herstellingen bijwerken

- Integriteitscontroles van verbindingen

Verwerkingsproblemen

De productie van gegalvaniseerd staal brengt unieke uitdagingen met zich mee:

Complicaties bij het lassen

- Vereiste speciale technieken

- Verminderde lassterkte

- Productie van giftige dampen

- Extra veiligheidsmaatregelen

Vormbeperkingen

De coating kan:

- Schilferen tijdens het buigen

- Scheur onder spanning

- Ongelijke oppervlakken creëren

- De maatnauwkeurigheid beïnvloeden

Bij PTSMAKE hebben we gespecialiseerde technieken ontwikkeld om deze uitdagingen te overwinnen, zodat onze klanten hoogwaardige gegalvaniseerde stalen componenten ontvangen die voldoen aan hun specificaties en tegelijkertijd deze inherente nadelen tot een minimum beperken.

Door een zorgvuldige materiaalselectie, de juiste verwerkingsprocedures en geavanceerde verwerkingstechnieken kunnen veel van deze nadelen effectief worden beheerd. Het is echter cruciaal om deze factoren in overweging te nemen tijdens de eerste projectplanningsfase om de meest geschikte materiaalkeuze voor uw specifieke toepassing te garanderen.

Hoe kan ik de levensduur van gegalvaniseerd staal in zout water verlengen?

Heb je ooit geïnvesteerd in gegalvaniseerde stalen onderdelen voor een maritiem project, om ze vervolgens sneller dan verwacht te zien verslechteren? De voortdurende strijd tussen zout water en de bescherming van metaal kan frustrerend zijn, vooral wanneer de tijdlijnen en budgetten van een project op het spel staan.

Gegalvaniseerd staal in zout water gaat bij goed onderhoud meestal 10-15 jaar mee. De levensduur varieert echter aanzienlijk afhankelijk van factoren zoals het zoutgehalte van het water, de temperatuur, de dikte van de coating en de omgevingsomstandigheden. Regelmatige inspecties en onderhoud kunnen deze levensduur verlengen.

Onderhoudsvereisten begrijpen

De sleutel tot het maximaliseren van de levensduur van gegalvaniseerd staal in zoutwateromgevingen ligt in het implementeren van de juiste onderhoudsprocedures. Bij PTSMAKE hebben we uitgebreide onderhoudsprotocollen ontwikkeld die onze klanten helpen hun investeringen te beschermen. Dit is waar je je op moet richten:

Regelmatig inspectieschema

Een consequent inspectieschema is cruciaal. Ik raad aan:

- Wekelijkse visuele controles op tekenen van corrosie

- Maandelijkse gedetailleerde inspecties van gebieden met hoge druk

- Driemaandelijkse uitgebreide evaluaties van coatingintegriteit

- Jaarlijkse professionele beoordelingen

Schoonmaakprotocollen

Goed schoonmaken helpt voorkomen kathodische ontbinding4 en verlengt de levensduur van gegalvaniseerde onderdelen:

- Verwijder zoutaanslag wekelijks met zoet water

- Reinig oppervlakken maandelijks met pH-neutrale reinigingsmiddelen

- Vermijd schurende schoonmaakmiddelen die de coating kunnen beschadigen

- Documenteer reinigingsprocedures voor consistentie

Milieu-invloedsfactoren

Verschillende omgevingsfactoren beïnvloeden de duurzaamheid van gegalvaniseerd staal:

| Omgevingsfactor | Impactniveau | Matigingsstrategie |

|---|---|---|

| Temperatuur van het water | Hoog | Temperatuurschommelingen bewaken |

| Zoutgehaltes | Kritisch | Regelmatig spoelen met zoet water |

| UV-blootstelling | Matig | Extra UV-bestendige coating |

| Waterstroomsnelheid | Belangrijke | Strategische positionering |

Methoden voor verbetering van de bescherming

Om de levensduur van gegalvaniseerd staal in zout water te verlengen, kun je deze beschermingsmethoden overwegen:

Aanvullende coatingsystemen

- Afdichtmiddelen op basis van epoxy

- Polyurethaan aflakken

- Aangroeiwerende behandelingen

- Opofferanoden

Ontwerpoverwegingen

De ontwerpfase is cruciaal voor een lange levensduur:

- Vermijd scherpe randen en hoeken

- Zorg voor goede afwateringssystemen

- Isolatie van ongelijksoortige metalen inbouwen

- Ontwerp voor eenvoudige toegang voor onderhoud

Prestatiemonitoring

Het implementeren van een robuust monitoringsysteem helpt bij het opsporen van degradatie:

Belangrijkste prestatie-indicatoren

- Laagdiktemetingen

- pH-waarden aan het oppervlak

- Corrosiemonitoring

- Volgen van visuele achteruitgang

Documentatie-eisen

Gedetailleerde gegevens bijhouden van:

- Initiële installatievoorwaarden

- Regelmatige inspectieresultaten

- Onderhoudsactiviteiten

- Gegevens over milieublootstelling

Kosteneffectieve oplossingen

Bij PTSMAKE helpen we klanten een balans te vinden tussen bescherming en budget:

Optimalisatie van investeringen

- Kies de juiste laagdikte

- Selecteer optimale onderhoudsintervallen

- Plan voor strategische vervangingen

- Houd rekening met levenscycluskosten

Toewijzing van middelen

Richt middelen op:

- Gebieden met een hoog risico

- Kritische onderdelen

- Preventief onderhoud

- Opleiding van personeel

Integratie van technologie

Moderne technologie verbetert de beschermingsstrategieën:

Bewakingssystemen

- IoT-sensoren voor realtime gegevens

- Geautomatiseerde inspectieschema's

- Digitale documentatie

- Algoritmen voor voorspellend onderhoud

Analyse-instrumenten

- Corrosiesnelheid calculators

- Milieueffectbeoordelingen

- Levenscyclusvoorspellingsmodellen

- Software voor kosten-batenanalyse

Naleving van industriestandaarden

Voldoen aan de industrienormen garandeert optimale prestaties:

Regelgeving

- Internationale ASTM-standaarden

- ISO-certificeringen

- Lokale maritieme regelgeving

- Naleving van milieuvoorschriften

Kwaliteitscontrole

- Protocollen voor materiaaltesten

- Verificatie van de installatie

- Validatie van onderhoudsprocedures

- Normen voor prestatiebewaking

Deze uitgebreide aanpak voor het onderhoud van gegalvaniseerd staal in zoutwateromgevingen zorgt voor een maximale levensduur en optimale prestaties. Door deze richtlijnen te volgen en te werken met ervaren fabrikanten zoals PTSMAKE, kun je de levensduur van je gegalvaniseerde stalen onderdelen aanzienlijk verlengen met behoud van hun structurele integriteit en functionaliteit.

Kan gegalvaniseerd staal worden geverfd of van een poedercoating worden voorzien voor extra bescherming?

Heb je ooit gemerkt dat je gegalvaniseerd staal na verloop van tijd zijn beschermende zinklaag begint te verliezen? Het is frustrerend als deze cruciale barrière tegen corrosie het begint te begeven, vooral in buitenomgevingen of ruwe omgevingen waar maximale bescherming essentieel is.

Ja, gegalvaniseerd staal kan zowel geverfd als gepoedercoat worden voor een betere bescherming. Hoewel verzinken een uitstekende weerstand tegen corrosie biedt, zorgt het toevoegen van een verf- of poedercoatinglaag voor een dubbel beschermingssysteem dat de levensduur van het materiaal aanzienlijk verlengt en het uiterlijk verbetert.

De vereisten voor oppervlaktevoorbereiding begrijpen

Het succes van elke coatingapplicatie op gegalvaniseerd staal hangt grotendeels af van een goede voorbereiding van het oppervlak. Bij PTSMAKE volgen we een systematische aanpak om een optimale hechting te garanderen:

Methodes voor oppervlaktereiniging

- Reinigen met oplosmiddelen: Verwijdert oliën en organische verontreinigingen

- Alkalische reiniging: Verwijdert hardnekkig vuil en vet

- Waterwassen: verwijdert in water oplosbare verontreinigingen

- Chemisch etsen5: Creëert micro-ruwheid voor betere hechting van coatings

Profiel aanmaken

Het oppervlakteprofiel moet goed in de gaten worden gehouden om een goede hechting van de coating te krijgen. Dit is onze aanbevolen aanpak:

- Licht Schurend Stralen

- Chemische conversie coating

- Verwering (als de tijd het toelaat)

- Mechanisch opruwen

Opties voor verfcoating voor gegalvaniseerd staal

Als het gaat om het schilderen van gegalvaniseerd staal, is het kiezen van het juiste coatingsysteem cruciaal. Op basis van mijn ervaring met het werken met verschillende industriële toepassingen, zijn hier de meest effectieve opties:

Aanbevolen verfsystemen

| Type verf | Voordelen | Beste toepassingen |

|---|---|---|

| Epoxy | Uitstekende hechting, chemische weerstand | Industriële uitrusting |

| Polyurethaan | UV-bestendigheid, kleurbehoud | Buitenstructuren |

| Acryl | Kosteneffectieve, eenvoudige toepassing | Licht gebruik binnenshuis |

| Vinyl | Flexibiliteit, schokbestendigheid | Mariene milieus |

Toepassingsmethodes

De aanbrengtechniek beïnvloedt de prestaties van de coating aanzienlijk:

Sproeitoepassing

- HVLP (Hoog Volume Lage Druk)

- Airless spuitbus

- Conventionele luchtnevel

Aanbrengen met kwast en roller

- Geschikt voor kleine oppervlakken

- Bijwerk

- Onderhoudscoating

Poedercoatingproces voor gegalvaniseerd staal

Poederlakken biedt duidelijke voordelen ten opzichte van traditionele vloeibare lakken. Bij PTSMAKE hebben we ons poedercoatingproces verfijnd om maximale duurzaamheid te garanderen:

Stappen vóór de behandeling

- Ontvetten

- Fosfateren

- Chromaat conversie

- Spoelen en drogen

Technieken voor poederapplicatie

Het poederapplicatieproces vereist nauwkeurige controle:

| Parameter | Aanbevolen bereik | Kritische factoren |

|---|---|---|

| Temperatuur | 350-400°F | Materiaaldikte |

| Uithardingstijd | 10-15 minuten | Laagdikte |

| Filmdikte | 2-3 mils | Randdekking |

| Spanning | 40-90 kV | Deelgeometrie |

Prestatieoverwegingen

Bij het kiezen tussen verf en poedercoating voor gegalvaniseerd staal moet je rekening houden met de volgende factoren:

Omgevingsfactoren

- UV-blootstelling

- Temperatuurschommelingen

- Chemische blootstelling

- Vochtigheidsniveaus

Kostenanalyse

| Factor | Verflaag | Poedercoating |

|---|---|---|

| Initiële kosten | Onder | Hoger |

| Toepassingssnelheid | Sneller | Matig |

| Duurzaamheid | Goed | Uitstekend |

| Onderhoud | Gewoon | Minimaal |

Maatregelen voor kwaliteitscontrole

Voer deze stappen voor kwaliteitscontrole uit om een succesvolle coating te garanderen:

- Meting oppervlakteprofiel

- Omgevingsconditiebewaking

- Coatingdikte verifiëren

- Hechtingstesten

- Visuele inspectie

Onderhoudsvereisten

Voor optimale prestaties van gecoat gegalvaniseerd staal:

Regelmatig inspectieschema

- Maandelijkse visuele inspecties

- Driemaandelijkse gedetailleerde onderzoeken

- Jaarlijkse prestatietests

Onderhoudsprocedures

- Reinig oppervlakken regelmatig

- Repareer beschadigde gebieden onmiddellijk

- Documenteer alle onderhoudsactiviteiten

- Prestaties van coating bewaken

Door deze uitgebreide richtlijnen te volgen, kunt u met succes extra beschermende coatings aanbrengen op gegalvaniseerd staal, de levensduur aanzienlijk verlengen en het uiterlijk verbeteren. Bij PTSMAKE hebben we deze werkwijzen in talloze projecten toegepast, waarbij we consequent uitstekende resultaten behaalden op het gebied van zowel esthetische aantrekkingskracht als bescherming op de lange termijn.

Wat zijn de alternatieven voor gegalvaniseerd staal voor corrosiebestendigheid?

Heb je ooit geworsteld met gegalvaniseerde stalen onderdelen die voortijdig stuk gaan door corrosie? De frustratie van roest zien verschijnen ondanks de galvanisatie, gecombineerd met stijgende materiaalkosten, laat veel ingenieurs zoeken naar betere alternatieven.

Er bestaan verschillende effectieve alternatieven voor gegalvaniseerd staal, waaronder roestvrij staal, aluminiumlegeringen, metalen met poedercoating, zink-nikkellegeringen en kunststoffen. Elke optie biedt unieke voordelen op het gebied van corrosiebestendigheid en biedt mogelijk een betere kosteneffectiviteit en prestatie in specifieke toepassingen.

Inzicht in moderne corrosiebestendige materialen

Oplossingen voor roestvrij staal

Roestvast staal is een uitstekend alternatief voor gegalvaniseerd staal. Bij PTSMAKE raden we vaak de kwaliteiten 304 en 316 aan vanwege hun uitzonderlijke corrosiebestendigheid. De sleutel ligt in hun chroomgehalte, dat een zelfherstellende passiveerlaag6 aan de oppervlakte.

Hier is een vergelijkende analyse van veelvoorkomende roestvast staalsoorten:

| Rang | Chroomgehalte | Corrosiebestendigheid | Beste toepassingen |

|---|---|---|---|

| 304 | 18-20% | Goed | Binnenuitrusting, voedselverwerking |

| 316 | 16-18% | Uitstekend | Mariene omgevingen, chemische verwerking |

| 430 | 16-18% | Matig | Auto-onderdelen, decoratieve artikelen |

Aluminiumlegeringen als lichtgewicht alternatieven

Aluminiumlegeringen bieden overtuigende voordelen ten opzichte van gegalvaniseerd staal, vooral in gewichtsgevoelige toepassingen. De legeringen uit de 5000 en 6000 series bieden een uitstekende weerstand tegen corrosie door hun natuurlijke oxidelaagvorming.

De belangrijkste voordelen zijn:

- Natuurlijke corrosiebestendigheid zonder extra coating

- Aanzienlijk lichter gewicht (ongeveer 1/3 van staal)

- Uitstekende thermische geleidbaarheid

- Rendabel voor productie op grote schaal

Geavanceerde oppervlaktebehandelingen

Poedercoating Technologie

Moderne poedercoatingtechnologieën hebben een revolutie teweeggebracht in de bescherming van metaal. Het proces omvat:

- Oppervlaktevoorbereiding door zandstralen

- Elektrostatische poedertoepassing

- Uitharding door warmte voor een duurzame afwerking

Zink-nikkel legering coatings

Deze geavanceerde coatings bieden een superieure bescherming in vergelijking met traditionele galvanisatie:

- 5-8 keer corrosiebestendiger

- Betere hechtingseigenschappen

- Uniforme laagdikte

- Verbeterde esthetische uitstraling

Revolutie in kunststoffen

Hoogwaardige polymeren

De vooruitgang in kunststoffen heeft levensvatbare alternatieven voor gegalvaniseerd staal gecreëerd. Materialen zoals:

- PEEK (polyether ether keton)

- PPS (polyfenyleensulfide)

- PVDF (polyvinylideenfluoride)

Deze materialen bieden inherente corrosiebestendigheid zonder dat er extra behandelingen nodig zijn.

Kosten-batenanalyse

Bij het vergelijken van alternatieven voor gegalvaniseerd staal moet je rekening houden met de volgende factoren:

| Materiaal | Initiële kosten | Onderhoudskosten | Levensduur | Milieu-impact |

|---|---|---|---|---|

| Roestvrij staal | Hoog | Laag | 25+ jaar | Medium |

| Aluminium | Medium | Laag | 20+ jaar | Laag |

| Kunststoffen | Middelhoog | Minimaal | 15-20 jaar | Variabele |

| Gepoedercoat staal | Medium | Medium | 15-20 jaar | Laag |

Branchespecifieke oplossingen

Mariene toepassingen

In maritieme omgevingen, waar corrosiebestendigheid cruciaal is, heb ik gemerkt dat duplex roestvast staal en specifieke aluminiumlegeringen uitzonderlijk goed presteren. Bij PTSMAKE bewerken we deze materialen regelmatig voor fabrikanten van scheepsuitrusting.

Chemische industrie

Voor chemische verwerkingstoepassingen is de keuze vaak tussen twee opties:

- Super duplex roestvast staal

- Titaanlegeringen

- Hoogwaardige polymeren

Elk materiaal biedt specifieke voordelen, afhankelijk van de chemische omgeving.

Architecturale toepassingen

In architecturale projecten moeten esthetiek en duurzaamheid in evenwicht zijn. Populaire opties zijn onder andere:

- Geanodiseerd aluminium

- Staal met poedercoating

- Architectonisch roestvrij staal

Toekomstige trends en innovaties

Opkomende technologieën

Er verschijnen voortdurend nieuwe technologieën voor oppervlaktebehandeling:

- Nano-keramische coatings

- Op grafeen gebaseerde beschermende lagen

- Slimme zelfhelende materialen

Duurzaamheidsoverwegingen

Moderne alternatieven voor gegalvaniseerd staal bieden vaak betere milieuprofielen:

- Minder giftige emissies tijdens productie

- Betere recyclebaarheid

- Lager energieverbruik bij productie

- Langere levensduur waardoor minder vaak vervangen

Door een zorgvuldige materiaalselectie en inzicht in de specifieke toepassingseisen kunnen we vaak superieure alternatieven voor gegalvaniseerd staal vinden. De sleutel is het in evenwicht brengen van prestatie-eisen, kostenbeperkingen en milieuoverwegingen om optimale resultaten te bereiken.

Welk onderhoud is vereist voor gegalvaniseerde metalen onderdelen?

Heb je ooit witte roestvorming opgemerkt op je gegalvaniseerde onderdelen of heb je gefrustreerd toegekeken hoe je gegalvaniseerde onderdelen geleidelijk hun beschermende coating verloren? Deze problemen kunnen de prestaties en levensduur van onderdelen aanzienlijk beïnvloeden en mogelijk leiden tot kostbare vervangingen en productievertragingen.

Gegalvaniseerde metalen onderdelen vereisen minimaal maar specifiek onderhoud, waaronder regelmatige reiniging met milde zeep en water, jaarlijkse inspecties op beschadiging van de coating, bijwerken van kleine beschadigde plekken en juiste opslag in droge omstandigheden om voortijdige corrosie te voorkomen en de levensduur te verlengen.

Het gedrag van verzinkte coatings begrijpen

De doeltreffendheid van gegalvaniseerde coatings hangt grotendeels af van de interactie met de omgeving. Wanneer gegalvaniseerde coatings worden blootgesteld aan de atmosfeer, vormen ze een beschermende patina7 laag die het basismetaal beschermt. Bij PTSMAKE hebben we gemerkt dat goed onderhoud deze bescherming aanzienlijk verlengt.

Factoren die de coatingprestaties beïnvloeden

Verschillende omgevingsfactoren kunnen de duurzaamheid van gegalvaniseerde coatings beïnvloeden:

- Atmosferische omstandigheden (vochtigheid, temperatuur)

- Chemische blootstelling

- Fysieke schade

- UV-straling

- Industriële vervuilers

Essentiële onderhoudsprocedures

Regelmatig schoonmaakprotocol

Regelmatig schoonmaken is cruciaal voor het onderhoud van gegalvaniseerde onderdelen. Ik raad aan de volgende stappen te volgen:

- Gebruik milde zeep en warm water

- Vermijd schurende schoonmaakmiddelen

- Grondig spoelen met schoon water

- Laat de onderdelen volledig drogen

- Documenteer schoonmaakdata voor onderhoudsgegevens

Inspectierichtlijnen

Periodieke inspecties helpen potentiële problemen op te sporen voordat het ernstige problemen worden:

| Inspectiegebied | Frequentie | Belangrijke controlepunten |

|---|---|---|

| Oppervlaktecoating | Driemaandelijks | Krassen, chips |

| Gezamenlijke gebieden | Maandelijks | Roestvorming |

| Punten met hoge stress | Tweemaandelijks | Slijtage van de coating |

| Gelaste secties | Driemaandelijks | Integriteit van de coating |

Strategieën voor preventief onderhoud

Aanbevelingen voor opslag

De juiste opslag speelt een cruciale rol bij het behoud van gegalvaniseerde onderdelen:

- Bewaren in droge, goed geventileerde ruimten

- Vermijd direct contact met de grond

- Zorg voor voldoende luchtcirculatie

- Beschermen tegen chemische blootstelling

- Gebruik de juiste stapelmethoden

Bijwerkprocedures

Wanneer er kleine schade optreedt, is onmiddellijke aandacht essentieel:

- Reinig het beschadigde gebied grondig

- Breng zinkrijke verf of koudverzinkmiddel aan

- Zorg voor de juiste uithardingstijd

- Documenteer reparaties voor toekomstig gebruik

Milieu-overwegingen

Beheer van klimaateffecten

Verschillende omgevingen vereisen verschillende onderhoudsbenaderingen:

Kustgebieden

- Frequentere inspecties

- Extra beschermende coatings

- Verbeterd schoonmaakrooster

Industriële zones

- Controle van chemische weerstand

- Beoordeling van de gevolgen van vervuiling

- Gespecialiseerde schoonmaakproducten

Landelijke locaties

- Standaard onderhoud voldoende

- Regelmatig stof verwijderen

- Basisbescherming voldoende

Geavanceerde onderhoudstechnieken

Richtlijnen voor professionele beoordeling

Overweeg deze professionele beoordelingscriteria voor optimaal onderhoud:

| Beoordelingstype | Doel | Frequentie |

|---|---|---|

| Dikte testen | Coating slijtagemeting | Jaarlijks |

| Hechtingstesten | Hechtsterkte coating | Halfjaarlijks |

| Chemische analyse | Controle op vervuiling | Naar behoefte |

| Visuele inspectie | Oppervlaktegesteldheid | Maandelijks |

Restauratiemethoden

Wanneer er aanzienlijke degradatie optreedt:

- Voorbereiding van het oppervlak

- Coating vernieuwing

- Bescherming verbeteren

- Prestatie testen

Branchespecifiek onderhoud

Verschillende industrieën vereisen gespecialiseerde onderhoudsbenaderingen:

Auto-industrie

- Regelmatig reinigen van de onderkant

- Procedures voor schadeherstel

- Seizoensgebonden bescherming

Bouwsector

- Beheer van blootstelling aan weersomstandigheden

- Zorg voor dragende onderdelen

- Gezamenlijke bescherming

Productie-apparatuur

- Controle bedrijfsomgeving

- Slijtagepuntbewaking

- Preventieve coatingapplicatie

Rendabele onderhoudsplanning

Het implementeren van een gestructureerd onderhoudsplan helpt de kosten te optimaliseren:

Regelmatig inspectieschema

- Vermindert onverwachte storingen

- Voorkomt grote reparaties

- Verlengt de levensduur

Documentatiesysteem

- Onderhoudsgeschiedenis bijhouden

- Identificeert probleempatronen

- Begeleidt toekomstige verbeteringen

Toewijzing van middelen

- Opleiding van personeel

- Benodigdheden

- Materiaalvereisten

Bij PTSMAKE hebben we deze onderhoudsprotocollen geïmplementeerd in onze productieprocessen, zodat onze verzinkte onderdelen hun beschermende eigenschappen behouden gedurende hun hele levensduur. Uit onze ervaring blijkt dat proactief onderhoud de kosten op lange termijn aanzienlijk verlaagt en de betrouwbaarheid van de componenten verbetert.

Hoe verschilt thermisch verzinken van elektrolytisch verzinken?

Heb je ooit geworsteld met de keuze tussen thermisch verzinken en elektrolytisch verzinken voor je metalen onderdelen? De verwarring rond deze twee processen kan leiden tot kostbare fouten, waardoor de duurzaamheid en prestaties van uw product in gevaar kunnen komen.

Thermisch verzinken en elektrolytisch verzinken zijn twee verschillende coatingprocessen. Bij thermisch verzinken wordt metaal ondergedompeld in gesmolten zink bij 850°F, terwijl bij elektrolytisch verzinken elektrische stroom wordt gebruikt om zink af te zetten op metalen oppervlakken bij kamertemperatuur, wat resulteert in verschillende laagdiktes en toepassingen.

De fundamentele verschillen begrijpen

Procestemperatuur en -methoden

Bij thermisch verzinken wordt zink in grote ketels verhit tot ongeveer 450°C (850°F). De metalen onderdelen worden ondergedompeld in dit bad van gesmolten zink na een grondige reiniging en voorbereiding van het oppervlak. Elektrolytisch verzinken daarentegen werkt bij kamertemperatuur, waarbij zinkionen elektrisch worden afgezet op het metaaloppervlak in een gecontroleerde omgeving.

Laagdikte en -verdeling

De laagdikte varieert aanzienlijk tussen deze twee methoden. Thermisch verzinken produceert doorgaans dikkere coatings, variërend van 3,0 tot 5,0 mils (75-125 micrometer). Bij PTSMAKE hebben we gemerkt dat elektrolytisch verzinkte coatings meestal dunner zijn, meestal 0,2 tot 1,0 mils (5-25 micrometer).

Vergelijkende analyse van beide processen

| Kenmerk | Thermisch verzinken | Elektrolytisch verzinken |

|---|---|---|

| Procestemperatuur | 450°C | Kamertemperatuur |

| Laagdikte | 3,0-5,0 mils | 0,2-1,0 mils |

| Afwerking oppervlak | Iets ruwer | Soepel en uniform |

| Kosten per eenheid | Hogere initiële kosten | Lagere initiële kosten |

| Productiesnelheid | Langzamer | Sneller |

Toepassingen en industrieel gebruik

Hot-Dip Galvaniseren Beste Toepassingen

Dit proces blinkt uit in toepassingen buitenshuis en in ruwe omgevingen. De dikke coating biedt superieure bescherming tegen corrosie, waardoor het ideaal is voor:

- Onderdelen van constructiestaal

- Vangrails

- Lichtmasten

- Landbouwmachines

- Mariene milieus

Elektrolytisch verzinken Voordelen

De metallurgische binding8 die ontstaat tijdens het elektrolytisch verzinken maakt het perfect voor:

- Autocarrosseriedelen

- Bevestigingsmiddelen

- Plaatwerk producten

- Elektronicabehuizingen

- Toepassingen binnenshuis

Kostenoverwegingen en economische impact

Initiële investering

Thermisch verzinken vereist grotere faciliteiten en meer energie, wat resulteert in hogere initiële kosten. De benodigde apparatuur omvat:

- Grote zinken ketels

- Krachtige verwarmingssystemen

- Uitgebreide ventilatie

- Materiaalverwerkingsapparatuur

Elektrolytisch verzinken faciliteiten nodig:

- Platingtanks

- Elektrische gelijkrichters

- Filtratiesystemen

- Chemische controles

Analyse van de waarde op lange termijn

Ondanks de hogere initiële kosten biedt thermisch verzinken vaak een betere waarde op lange termijn dankzij:

- Langere levensduur

- Minder onderhoud nodig

- Betere duurzaamheid in zware omstandigheden

- Lagere vervangingsfrequentie

Milieu- en veiligheidsoverwegingen

Milieu-impact

Beide processen hebben milieuoverwegingen:

Thermisch verzinken:

- Hoger energieverbruik

- Productie van zinkassen

- Recyclebare materialen

- Minder chemisch afval

Elektrolytisch verzinken:

- Lager energieverbruik

- Beheer van chemisch afval

- Vereisten voor waterbehandeling

- Voortdurende controlebehoeften

Veiligheidsprotocollen

Bij PTSMAKE hanteren we strikte veiligheidsmaatregelen voor beide processen:

Veiligheidseisen voor hot-dip:

- Hittebeschermingsuitrusting

- Ventilatiesystemen

- Spatbescherming

- Noodprocedures

Veiligheidseisen voor elektrolytisch verzinken:

- Protocollen voor chemische behandeling

- Elektrische veiligheidsmaatregelen

- Goede ventilatie

- Persoonlijke beschermingsmiddelen

Kwaliteitscontrole en testen

Inspectiemethoden

Kwaliteitscontrole verschilt per proces:

Hot-dip inspectie:

- Laagdiktemeting

- Visuele inspectie

- Hechtingstesten

- Controle van de uniformiteit van het oppervlak

Inspectie elektrolytisch verzinken:

- Dikte uniformiteit

- Oppervlak

- Hechtingstesten

- Corrosiebestendigheid testen

Prestatiestandaarden

Beide processen moeten voldoen aan specifieke industrienormen:

- ASTM A123 voor thermisch verzinken

- ASTM B633 voor elektrolytisch verzinken

- ISO 1461 voor vereisten voor hot-dip coating

- ISO 2081 voor elektrolytisch verzinkte coatings

Onderhoud en levensduur

Onderhoudsvereisten

Thermisch verzinkte coatings vereisen meestal minimaal onderhoud dankzij:

- Dikkere beschermlaag

- Metallurgische verlijming

- Zelfhelende eigenschappen

- Natuurlijke patina vorming

Gegalvaniseerde oppervlakken kunnen nodig zijn:

- Regelmatige inspectie

- Retoucheerlaag

- Beschermende verf

- Periodieke reiniging

Levensverwachting

De levensduur varieert aanzienlijk:

- Hot-dip: 50+ jaar in vele omgevingen

- Elektrolytisch verzinkt: 10-20 jaar, afhankelijk van de omstandigheden

Klik hier voor meer informatie over het chemische bindingsproces bij metaalbescherming. ↩

Klik hier voor meer informatie over het thermisch verzinkproces en de industrienormen. ↩

Klik hier voor meer informatie over de kenmerken van de oppervlakteafwerking en hoe deze de productprestaties beïnvloeden. ↩

Klik hier om meer te leren over dit elektrochemische proces en hoe je het effectief kunt voorkomen. ↩

Klik hier voor meer informatie over chemische etstechnieken die de hechting van coatings maximaliseren. ↩

Klik hier voor meer informatie over de wetenschap achter passieve laagvorming en de voordelen ervan. ↩

Klik hier voor meer informatie over hoe patinavorming gegalvaniseerde oppervlakken beschermt en de levensduur van onderdelen verlengt. ↩

Klik hier om te lezen hoe metallurgische hechting de duurzaamheid van coatings en bescherming tegen corrosie verbetert. ↩