Precisie bereiken bij de bewerking van 316L roestvast staal kan frustrerend zijn. Ik heb veel fabrikanten zien worstelen met gereedschapsslijtage, slechte oppervlakteafwerking en maatonnauwkeurigheden. Deze problemen verspillen niet alleen kostbare materialen, maar leiden ook tot kostbare productievertragingen en afgekeurde onderdelen.

Om precisie te bereiken bij het bewerken van 316L roestvast staal, moet je scherpe hardmetalen gereedschappen gebruiken, de juiste snijsnelheden aanhouden (100-150 SFM) en het werkstuk stevig opspannen. Gebruik overvloedig koelmiddel, maak lichte sneden en controleer regelmatig de slijtage van het gereedschap om strakke toleranties te behouden.

Ik wil meer gedetailleerde inzichten delen over het bewerken van 316L roestvast staal. De strategieën die ik hierboven heb beschreven zijn slechts de basis. Hieronder zal ik specifieke snijparameters, criteria voor gereedschapsselectie en geavanceerde technieken uitleggen die je zullen helpen om uitzonderlijke resultaten te behalen met dit uitdagende materiaal.

Wat is 316L roestvast staal?

Hebt u ooit te maken gehad met corrosie of defecten van metalen onderdelen in kritieke toepassingen? De gevolgen van het gebruik van de verkeerde kwaliteit roestvast staal kunnen ernstig zijn - van kostbare defecten aan apparatuur tot potentiële veiligheidsrisico's. Veel ingenieurs en fabrikanten worstelen met het vinden van een materiaal dat zowel uitzonderlijke corrosiebestendigheid1 en betrouwbare kracht.

316L roestvast staal is een koolstofarme variant van standaard 316 roestvast staal, met minder dan 0,03% koolstof. Het biedt superieure corrosiebestendigheid, uitstekende lasbaarheid en hoge sterkte, waardoor het ideaal is voor veeleisende omgevingen waar standaard roestvast staal zou kunnen falen.

Chemische samenstelling en structuur

De unieke eigenschappen van 316L roestvrij staal komen voort uit de zorgvuldig uitgebalanceerde chemische samenstelling. Hier is een gedetailleerde uitsplitsing van de elementaire samenstelling:

| Element | Percentage Bereik |

|---|---|

| Koolstof | ≤0,03% |

| Chroom | 16-18% |

| Nikkel | 10-14% |

| Molybdeen | 2-3% |

| Mangaan | ≤2% |

| Silicium | ≤0.75% |

| Fosfor | ≤0,045% |

| Zwavel | ≤0,03% |

| IJzer | Saldo |

Belangrijkste eigenschappen en kenmerken

Bij PTSMAKE werken we regelmatig met 316L roestvast staal vanwege de uitzonderlijke eigenschappen:

Corrosiebestendigheid

- Uitstekende weerstand tegen put- en spleetcorrosie

- Uitstekende prestaties in chloride-omgevingen

- Superieure weerstand tegen chemische aantasting in vergelijking met 304-kwaliteiten

Mechanische eigenschappen

- Opbrengststerkte: 170-310 MPa

- Treksterkte: 485-680 MPa

- Rek: >40%

- Hardheid: Tot 95 HRB

Voordelen ten opzichte van andere soorten

In mijn productie-ervaring biedt 316L een aantal duidelijke voordelen:

Verbeterde lasbaarheid

- Lager koolstofgehalte voorkomt carbideprecipitatie

- Behoudt corrosieweerstand in gelaste gebieden

- Vermindert het risico op interkristallijne corrosie

Temperatuurprestaties

- Uitstekende sterkte bij hoge temperaturen

- Behoudt eigenschappen van cryogeen tot 800°C

- Betere weerstand tegen afschilfering dan 304-kwaliteiten

Toepassingen voor de industrie

Medische apparaten

De biocompatibiliteit van 316L maakt het cruciaal voor:

- Chirurgische instrumenten

- Implanteerbare apparaten

- Laboratoriumapparatuur

- Farmaceutische verwerkingsapparatuur

Ruimtevaart Onderdelen

We bewerken vaak 316L onderdelen voor ruimtevaarttoepassingen, waaronder:

- Onderdelen brandstofsysteem

- Koppelingen voor hydraulische leidingen

- Bevestigingen en beugels

- Onderdelen voor milieubeheersystemen

Chemische verwerking

De corrosiebestendigheid van het materiaal is waardevol voor:

- Opslagtanks

- Procesleidingen

- Warmtewisselaars

- Drukvaten

Productie overwegingen

Bij het werken met 316L roestvast staal zijn er verschillende factoren die aandacht vereisen:

Bewerkingsparameters

- Lagere snijsnelheden vergeleken met koolstofstaal

- Scherp gereedschap nodig om werkharding te voorkomen

- Voldoende koeling om de maatnauwkeurigheid te behouden

Oppervlakteafwerking

- Diverse afwerkingsopties beschikbaar

- Elektrolytisch polijsten verbetert de corrosiebestendigheid

- Een goede reiniging is essentieel voor optimale prestaties

Kosten-batenanalyse

Hoewel 316L meestal meer kost dan standaardkwaliteiten, rechtvaardigen de voordelen vaak de investering:

Voordelen op lange termijn

- Minder onderhoud nodig

- Langere levensduur

- Lagere vervangingsfrequentie

- Minder uitvaltijd

Overwegingen bij eerste investering

- Premie voor materiaalkosten ten opzichte van 304 kwaliteiten

- Hogere bewerkingskosten door gereedschapsslijtage

- Extra vereisten voor nabewerking

Richtlijnen voor materiaalselectie

Om te bepalen of 316L geschikt is voor jouw toepassing, moet je overwegen:

Omgevingsfactoren

- Blootstelling aan bijtende chemicaliën

- Bedrijfstemperatuurbereik

- Aanwezigheid van chloriden

- Hygiëne-eisen

Mechanische vereisten

- Draagvermogen

- Weerstand tegen vermoeiing

- Slagvastheid

- Slijtvastheid

Naleving van regelgeving

- FDA-vereisten

- ASME-codes

- Branchespecifieke standaarden

- Milieuvoorschriften

In onze productiefaciliteit hebben we ontdekt dat 316L roestvast staal een uitzonderlijk materiaal is voor veeleisende toepassingen. De combinatie van corrosiebestendigheid, sterkte en lasbaarheid maakt het een betrouwbare keuze voor kritische onderdelen in verschillende industrieën. Hoewel de initiële kosten hoger kunnen zijn dan bij andere kwaliteiten, maken de voordelen op lange termijn het vaak de meest kosteneffectieve oplossing voor veeleisende omgevingen.

Waarom is het bewerken van 316L roestvast staal een uitdaging?

Elke week krijg ik vragen van klanten die worstelen met de bewerking van 316L roestvast staal. Hun frustraties zijn terecht - gereedschappen die voortijdig verslijten, onderdelen die vervormd raken en productiekosten die de pan uit rijzen. Wat nog zorgwekkender is, is dat deze problemen vaak leiden tot gemiste deadlines en afgekeurde onderdelen, waardoor een domino-effect van productievertragingen ontstaat.

Het verspanen van 316L roestvast staal is vooral een uitdaging vanwege de hoge hardingssnelheid, lage thermische geleidbaarheid en uitzonderlijke taaiheid. Deze eigenschappen veroorzaken snelle slijtage van het gereedschap, overmatige warmteontwikkeling tijdens het snijden en moeilijke spaanvorming, waardoor het een van de meest veeleisende materialen is om nauwkeurig te bewerken.

Het fenomeen werkverharding

Werkharding is misschien wel de belangrijkste uitdaging bij het verspanen van 316L roestvast staal. Wanneer we dit materiaal snijden, wordt het harder in de snijzone, waardoor een taaie laag ontstaat die zich verzet tegen verdere bewerking. Dit fenomeen leidt tot:

- Verhoogde snijkrachten

- Versnelde gereedschapsslijtage

- Problemen met oppervlaktekwaliteit

- Problemen met maatnauwkeurigheid2

Uitdagingen voor thermisch beheer

De lage thermische geleidbaarheid van 316L roestvast staal zorgt voor verschillende bewerkingscomplicaties:

| Hittegerelateerd probleem | Invloed op verspanen | Mogelijke gevolgen |

|---|---|---|

| Warmteconcentratie | Snijkant wordt overmatig thermisch belast | Voortijdig falen van gereedschap |

| Slechte warmteafvoer | Warmte bouwt zich op in het werkstuk | Maatonnauwkeurigheden |

| Thermische uitzetting | Materiaal zet uit tijdens het bewerken | Problemen met tolerantiecontrole |

| Opbouw randvorming | Materiaal last aan snijgereedschap | Slechte oppervlakteafwerking |

Moeilijkheden met chipcontrole

Een van de meest frustrerende aspecten van het bewerken van 316L roestvast staal is het spanenbeheer. De hoge taaiheid van het materiaal leidt tot:

Lange, draderige chips

Deze chips kunnen:

- Wikkel rond het gereedschap en werkstuk

- Oppervlakte krassen veroorzaken

- Veiligheidsrisico's creëren voor operators

- Automatische bewerkingen onderbreken

Inconsistente chipbreuk

De taaiheid van het materiaal maakt het moeilijk om een consistente spaanbreuk te bereiken, wat leidt tot:

- Verminderde procesbetrouwbaarheid

- Meer interventie door operator

- Hoger risico op schade aan gereedschap

- Aangetaste oppervlakteafwerking

Levensduurbeheer gereedschap

De combinatie van harding en warmteontwikkeling beïnvloedt de standtijd aanzienlijk:

Vaak voorkomende slijtagepatronen van gereedschap

Flankslijtage

- Treedt snel op door schurende aard

- Beïnvloedt de maatnauwkeurigheid

- Veelvuldig wisselen van gereedschap vereist

Krater slijtage

- Vormen op gereedschapshoekvlak

- Verzwakt de snijkant

- Kan leiden tot catastrofale defecten aan gereedschap

Opgebouwde rand

- Gereedschapsgeometrie wijzigen

- Beïnvloedt de oppervlakteafwerking

- Creëert onstabiele snijcondities

Problemen met oppervlaktekwaliteit

Het bereiken en behouden van een goede oppervlaktekwaliteit is een bijzondere uitdaging:

Sleutelfactoren

- Werkgeharde laagvorming

- Opgebouwde randafzettingen

- Door hitte getroffen zones

- Slijtagepatronen gereedschap

- Verstoring door chipstroom

Deze factoren resulteren vaak in:

- Variaties in oppervlakteruwheid

- Voedermerken

- Uitstrijkend materiaal

- Vorming van microbramen

Gevoeligheid snijparameters

316L roestvast staal is zeer gevoelig voor snijparameters:

| Parameter | Impact | Optimalisatie Uitdaging |

|---|---|---|

| Snijsnelheid | Warmteproductie vs. productiviteit | Een optimale balans vinden |

| Toevoersnelheid | Spaanvorming vs. standtijd | Consistente spaanbreking behouden |

| Zaagdiepte | Materiaalverwijdering vs. snijkrachten | Verharding beheren |

| Gereedschapsgeometrie | Spaancontrole vs. gereedschapsterkte | Het juiste gereedschapontwerp kiezen |

Economisch effect

De bewerkingsuitdagingen van 316L roestvast staal hebben aanzienlijke economische implicaties:

Hogere gereedschapskosten

- Vaker wisselen van gereedschap

- Hoogwaardige gereedschapskwaliteiten vereist

- Speciale coatingbehoeften

Verminderde productiviteit

- Lagere snijsnelheden

- Frequentere machinestops

- Langere cyclustijden

Kwaliteitsgerelateerde uitgaven

- Hogere inspectie-eisen

- Verhoogde uitvalpercentages

- Herbewerkingskosten

Aanvullende procesvereisten

- Speciale koelvloeistof

- Verbeterde bewakingssystemen

- Meer aandacht voor de operator

Deze uitdagingen maken het bewerken van 316L roestvast staal tot een complexe bewerking die zorgvuldige planning, de juiste gereedschapsselectie en geoptimaliseerde snijparameters vereist. Succes hangt af van het begrijpen en aanpakken van elk van deze uitdagingen met behoud van de balans tussen productiviteit, kwaliteit en kosteneffectiviteit.

Wat zijn de beste bewerkingstechnieken voor roestvrij staal 316L?

Het verspanen van 316L roestvast staal kan voor veel fabrikanten een echte uitdaging zijn. De hoge taaiheid en werkharding van het materiaal leiden vaak tot overmatige slijtage van het gereedschap, slechte oppervlakteafwerking en hogere productiekosten. Ik heb veel klanten zien worstelen met deze problemen, vooral wanneer ze niet de juiste verspaningsaanpak hebben.

Gebaseerd op mijn ervaring bij PTSMAKE, combineren de beste bewerkingstechnieken voor 316L roestvast staal de juiste gereedschapsselectie, geoptimaliseerde snijparameters en specifieke bewerkingsstrategieën. Dit omvat het gebruik van hardmetalen gereedschappen, het handhaven van gematigde snijsnelheden en het gebruik van adequate koelmethoden om optimale resultaten te bereiken.

CNC freesparameters optimaliseren

CNC frezen van 316L roestvast staal vereist zorgvuldige aandacht voor de snijparameters. Ik raad aan om deze specifieke instellingen te gebruiken voor optimale resultaten:

| Parameter | Aanbevolen bereik | Opmerkingen |

|---|---|---|

| Snijsnelheid | 100-150 m/min | Hogere snelheden voor afwerking |

| Toevoersnelheid | 0,1-0,2 mm/tand | Verkleinen voor een betere afwerking |

| Zaagdiepte | 0,5-2,0 mm | Afhankelijk van het type bewerking |

| Gereedschap | 30-40% van gereedschapdiameter | Voorkomt overbelasting van gereedschap |

De sleutel tot succesvol frezen ligt in het behouden van een consistente spaanvorming. Ik zorg altijd voor een goede spaanafvoer door de juiste koelvloeistof en snijstrategieën toe te passen. Voor complexe geometrieën geef ik de voorkeur aan klimfrezen boven conventioneel frezen om werkharding te verminderen.

Effectief draaien

Bij het draaien van 316L roestvast staal is de keuze van gereedschap cruciaal. Dit is mijn beproefde aanpak:

| Type bewerking | Gereedschapsmateriaal | Type coating |

|---|---|---|

| Opruwen | Hardmetaal | PVD TiAlN |

| Afwerking | Keramisch | CVD Al2O3 |

| Inrijgen | Hardmetaal | TiN |

Ik heb ontdekt dat het handhaven van een positieve spaanhoek (8-12 graden) helpt om de snijkrachten te verminderen en de oppervlakteafwerking te verbeteren. De volgende parameters werken goed:

| Draaiparameter | Opruwen | Afwerking |

|---|---|---|

| Snijsnelheid | 80-120 m/min | 120-150 m/min |

| Toevoersnelheid | 0,2-0,3 mm/omwenteling | 0,05-0,15 mm/omw. |

| Zaagdiepte | 1,5-3,0 mm | 0,2-0,5 mm |

Boortechnieken

Boren in 316L vereist speciale aandacht om werkharding te voorkomen en de nauwkeurigheid van het gat te garanderen:

| Aspect | Aanbeveling | Doel |

|---|---|---|

| Boortype | Hardmetalen punt | Betere slijtvastheid |

| Punt Hoek | 130-135° | Verbeterde spaanafbraak |

| Spiraalhoek | 30-35° | Efficiënte afvoer van spanen |

Voor succesvolle booroperaties volg ik altijd deze richtlijnen:

- Begin met voorboorgaten voor dieptes groter dan 3x diameter

- Gebruik pikboorcycli voor diepe gaten

- Consistente voersnelheden handhaven

- Gebruik waar mogelijk koelvloeistof onder hoge druk

Strategieën voor koeling en smering

Een goede koeling is essentieel voor het bewerken van 316L roestvast staal. Ik raad aan:

| Koelmethode | Toepassing | Voordelen |

|---|---|---|

| Vloed Koelvloeistof | Algemene bewerking | Temperatuurregeling |

| Koeling door gereedschap | Diepe gaten/zakken | Betere afvoer van spanen |

| Nevelkoeling | Lichte bezuinigingen | Verminderde thermische schok |

Levensduurbeheer gereedschap

Om de standtijd te maximaliseren bij het bewerken van roestvast staal 316L, concentreer ik me op:

- Regelmatige controle van gereedschapsslijtage

- De juiste freesbanen implementeren

- Consistente snijparameters behouden

- Gebruik van de juiste gereedschapscoatings

Dit is mijn life management strategie:

| Type gereedschap | Verwachte levensduur | Slijtage-indicatoren |

|---|---|---|

| Eindfrezen | 120-150 minuten | Flankslijtage >0,3 mm |

| Inzetstukken voor draaien | 15-20 minuten | Krater slijtage |

| Boren | 100-120 gaten | Hoek slijtage |

Deze technieken hebben me consequent geholpen om optimale resultaten te behalen bij het bewerken van roestvast staal 316L. De sleutel is het bewaren van een balans tussen productiviteit en standtijd, terwijl de kwaliteit van het werkstuk aan de specificaties voldoet. Onthoud dat deze parameters mogelijk aangepast moeten worden op basis van de specifieke mogelijkheden van de machine en de vereisten van het werkstuk.

Om bewerkingsprocessen voor 316L roestvast staal te optimaliseren, is het cruciaal om deze parameters te controleren en aan te passen op basis van de werkelijke prestaties. Ik controleer regelmatig de kwaliteit van de oppervlakteafwerking, de slijtagepatronen van de gereedschappen en de bewerkingskrachten om deze instellingen fijn af te stellen voor specifieke toepassingen.

Welk snijgereedschap is het beste voor roestvast staal 316L?

Het selecteren van snijgereedschap voor 316L roestvast staal kan voor veel fabrikanten een echte kopzorg zijn. Ik heb veel klanten zien worstelen met snelle gereedschapsslijtage, slechte oppervlakteafwerking en inconsistente resultaten bij het bewerken van dit taaie materiaal. De verkeerde gereedschapkeuze verspilt niet alleen geld, maar leidt ook tot productievertragingen en kwaliteitsproblemen.

Voor 316L roestvast staal leveren hardmetalen snijgereedschappen met speciale coatings zoals TiAlN of AlCrN de beste prestaties. Deze gereedschappen moeten een positieve spaanhoek hebben en scherpe snijkanten om werkharding te verminderen. Keramisch gereedschap wordt aanbevolen voor nabewerkingen op hoge snelheid.

Keuze gereedschapmateriaal

De keuze van het gereedschapmateriaal is cruciaal bij het bewerken van 316L roestvast staal. Ik raad aan om gecoate hardmetalen gereedschappen te gebruiken voor de meeste toepassingen. Hier lees je waarom verschillende gereedschapsmaterialen verschillend presteren:

- Hardmetalen gereedschap: Deze bieden de beste balans tussen hardheid en taaiheid. Voor 316L raad ik specifiek hardmetaalkwaliteiten met een submicron korrel aan.

- Keramische gereedschappen: Ideaal voor nabewerkingen met hoge snelheid, maar minder geschikt voor opruwen vanwege hun brosheid.

- Staal met hoge snelheid (HSS): Over het algemeen niet aanbevolen vanwege snelle slijtage bij het bewerken van 316L.

Coatingtechnologieën

De juiste coating kan de levensduur van gereedschap aanzienlijk verlengen bij het bewerken van 316L roestvast staal. Hier zijn de meest effectieve opties:

| Type coating | Voordelen | Beste toepassingen |

|---|---|---|

| TiAlN | Hoge hittebestendigheid, uitstekende slijtagebescherming | Bewerking voor algemene doeleinden |

| AlCrN | Superieure oxidatieweerstand, hoge hardheid | Snelle bewerkingen |

| TiCN | Goede taaiheid, verminderde wrijving | Snijden met gemiddelde snelheid |

| nACo® | Verbeterde hardheid, hittebestendigheid | Afwerking |

Optimale gereedschapsgeometrieën

De geometrie van het gereedschap speelt een vitale rol in het succesvol verspanen van 316L. Gebaseerd op mijn ervaring bij PTSMAKE, zijn deze geometrische kenmerken cruciaal:

Harkhoek

- Positieve hellingshoeken3 (8-12 graden) verminderen de snijkrachten

- Helpt werkverharding te voorkomen

- Verbetert spanenafvoer

Reliëfhoek

- Primaire ontlastingshoek: 6-8 graden

- Secundaire ontlastingshoek: 12-15 graden

- Voorkomt wrijving en warmteontwikkeling

Randvoorbereiding

- Scherpe snijkanten voor betere penetratie

- Licht honen (0,001-0,002 inch radius) om afbrokkelen van de randen te voorkomen

- Uitgebalanceerde randsterkte en scherpte

Snijparameters optimaliseren

Om de standtijd en oppervlaktekwaliteit te maximaliseren, werken deze snijparameters het beste voor 316L:

Snelheid en aanvoersnelheid

- Snijsnelheid: 100-150 sfm voor algemene bewerkingen

- Aanzet: 0,004-0,008 ipr voor afwerking

- Zaagdiepte: 0,020-0,080 inch voor opruwen

Koelvloeistof Strategie

- Koelvloeistof onder hoge druk (1000+ PSI) aanbevolen

- Koeling door het gereedschap heeft de voorkeur

- Overvloedige doorstroming van koelmiddel om uitharding te voorkomen

Levensduurbeheer gereedschap

Effectief beheer van de standtijd is essentieel bij het verspanen van 316L:

Slijtagecontrole

- Regelmatige inspectie van snijranden

- Stroomverbruik bewaken

- De kwaliteit van de oppervlakteafwerking controleren

Criteria voor gereedschapswissel

- Flankslijtage: Maximaal 0,012 inch

- Krater slijtage: Voor doorbraak coating

- Degradatie van de oppervlakteafwerking

Geavanceerde bewerkingsstrategieën

Voor optimale resultaten met 316L, raad ik deze geavanceerde strategieën aan:

Trochoïdaal frezen

- Vermindert de betrokkenheid van gereedschap

- Onderhoudt consistente snijkrachten

- Verlengt de levensduur van gereedschap aanzienlijk

Machinale bewerking met hoge snelheid

- Keramisch gereedschap gebruiken

- Licht snijdt bij hoge snelheden

- Verbeterde oppervlakteafwerking

Adaptieve voedingsregeling

- Past de toevoersnelheid aan op basis van de belasting

- Voorkomt overbelasting van gereedschap

- Optimaliseert materiaalverwijdering

Door deze richtlijnen te volgen en de juiste snijgereedschappen te kiezen, kunt u uitstekende resultaten behalen bij het bewerken van 316L roestvast staal. De sleutel is het in balans brengen van standtijd, productiviteit en oppervlakte afwerking. Onthoud dat de initiële gereedschapskosten niet het primaire selectiecriterium moeten zijn - overweeg de totale kosten per onderdeel, inclusief standtijd en productiviteitsfactoren.

Wat zijn de beste koelvloeistof- en smeringsstrategieën?

Het bewerken van 316L roestvast staal zonder de juiste koeling en smering is als het proberen door metaal te snijden met een heet mes. De overmatige warmteontwikkeling versnelt niet alleen de slijtage van het gereedschap, maar leidt ook tot een slechte oppervlakteafwerking en maatonnauwkeurigheden. Wanneer gereedschappen oververhit raken, rijzen de productiekosten de pan uit door veelvuldige vervangingen en afgekeurde onderdelen.

De meest effectieve koelmiddelstrategie voor het bewerken van 316L roestvast staal combineert vloedkoeling met hogedruk toediening door het gereedschap, door gebruik te maken van snijvloeistoffen op oliebasis met een concentratie van 6-8%. Deze aanpak vermindert de warmteontwikkeling aanzienlijk, voorkomt werkverharding en verlengt de standtijd tot 40%.

Inzicht in koelvloeistoftypen en hun toepassingen

Bij het bewerken van 316L roestvast staal is de keuze van het juiste koelmiddel cruciaal. Ik heb een uitgebreide vergelijking gemaakt van verschillende soorten koelvloeistof op basis van hun effectiviteit:

| Type koelvloeistof | Voordelen | Nadelen | Beste toepassingen |

|---|---|---|---|

| Halfsynthetisch | Goede koeling, matige kosten | Minder smering dan pure oliën | Bewerking voor algemene doeleinden |

| Synthetisch | Uitstekende koeling, schone werking | Beperkte smering | Snelle bewerkingen |

| Oplosbare olie | Superieure smering, goede koeling | Kan vlekken veroorzaken | Zwaar snijwerk |

| Rechte olie | Maximale smering | Slechte warmteafvoer | Zware sneden op lage snelheid |

Optimale koelmiddeltoevoermethoden

De manier waarop we koelmiddel aan de snijzone leveren heeft een aanzienlijke invloed op de bewerkingsprestaties. Systemen voor koelmiddeltoevoer onder hoge druk hebben bewezen bijzonder effectief te zijn voor 316L roestvast staal. Dit is waarom:

- Penetreert de dampbarrière gevormd tijdens het snijden

- Breekt spaanders effectief om vogelnesten te voorkomen

- Zorgt voor constante koeling op het raakvlak tussen gereedschap en werkstuk

- Handhaaft stabiele snijtemperaturen

Voor optimale resultaten raad ik aan:

- Drukinstellingen tussen 800-1000 PSI voor de meeste bewerkingen

- Meervoudige plaatsing van spuitmondjes voor volledige dekking

- Regelmatig onderhoud van koelsystemen

- Goede filtratie om metaaldeeltjes te verwijderen

Concentratiebeheer en -bewaking

Het handhaven van de juiste concentratie koelvloeistof is essentieel voor consistente prestaties. De aanbevolen stappen omvatten:

- Regelmatige concentratietests (minimaal twee keer per week)

- Behoud van 6-8% concentratie voor de meeste toepassingen

- Refractometers gebruiken voor nauwkeurige metingen

- Concentratieniveaus documenteren en bijhouden

Werkverharding voorkomen door juiste smering

Verharding4 is een veelvoorkomende uitdaging bij het bewerken van 316L roestvast staal. Effectieve smeringsstrategieën helpen dit probleem te voorkomen door:

- Wrijving op het snijvlak verminderen

- Consistente snijtemperaturen behouden

- Opbouw van randen voorkomen

- Stabiele chipvorming mogelijk maken

Technieken voor verbetering van de oppervlaktekwaliteit

Om een superieure oppervlakteafwerking te verkrijgen op 316L roestvast staal, raad ik aan om deze strategieën toe te passen:

Temperatuurregeling

- Consistente koelmiddeldoorstroming handhaven

- Koelvloeistoftemperatuur bewaken

- Gebruik indien nodig koelers om een optimale temperatuur te behouden

Drukoptimalisatie

- Pas de koelmiddeldruk aan op basis van het bedrijfstype

- Gebruik hoge druk voor diepe gaten en moeilijke vormen

- Gepulseerde koelmiddeltoevoer implementeren voor bepaalde toepassingen

Filtervereisten

- Gebruik filtratie van minimaal 20 micron

- Magnetische scheiders implementeren

- Regelmatige reiniging en onderhoud van het systeem

Milieu- en gezondheidsoverwegingen

Terwijl we ons richten op prestaties, moeten we ook rekening houden met de impact op het milieu en de veiligheid van werknemers:

Veiligheidsmaatregelen

- Goede ventilatiesystemen

- Regelmatig de koelvloeistof testen op bacteriën

- geschikte persoonlijke beschermingsmiddelen (PPE) voor operators

- Spatschermen en omkastingen

Milieu-impact

- Opties voor recyclebare koelvloeistof

- Juiste verwijderingsprocedures

- Strategieën voor minimale afvalproductie

Kosteneffectieve implementatie

Het rendement op investeringen in koel- en smeersystemen maximaliseren:

Eerste installatie

- Investeer in koelsystemen van hoge kwaliteit

- Installeer de juiste filtratieapparatuur

- Train operators op juist gebruik en onderhoud

Lopend beheer

- Regelmatig systeemonderhoud

- Recyclingprogramma's voor koelvloeistof

- Documentatie van verbruik en prestaties

Prestatiemonitoring

- Verbeteringen in standtijd bijhouden

- De kwaliteit van de oppervlakteafwerking bewaken

- Verlaging van uitvalpercentages documenteren

Door deze strategieën zorgvuldig toe te passen, kunt u uw bewerkingsactiviteiten voor 316L roestvast staal aanzienlijk verbeteren. De sleutel is het handhaven van consistentie in uw koel- en smeringsaanpak terwijl u de parameters regelmatig controleert en aanpast op basis van prestatiegegevens.

Hoe behoud je de precisie en oppervlakteafwerking?

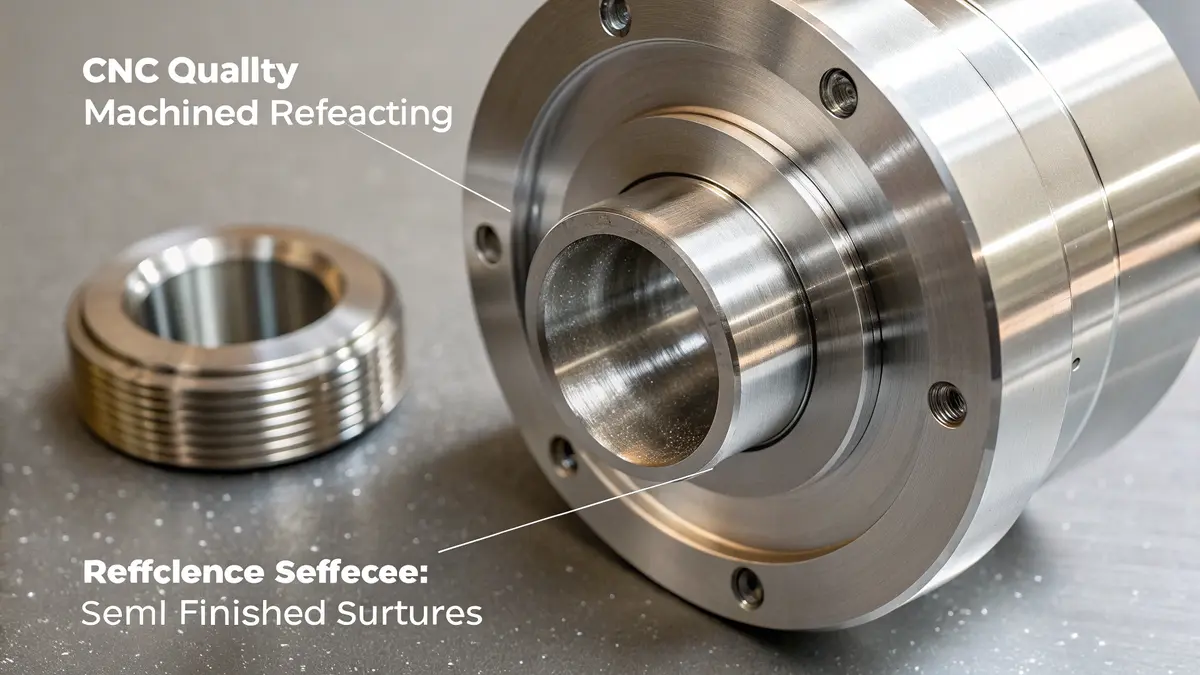

Consistente precisie en oppervlakteafwerking behouden in CNC-bewerking5 kan een grote uitdaging zijn. Ik heb veel fabrikanten zien worstelen met maatnauwkeurigheid en oppervlaktekwaliteit, vooral wanneer ze werken met veeleisende materialen zoals 316L roestvast staal. Deze problemen leiden vaak tot kostbare nabewerkingen, projectvertragingen en gefrustreerde klanten.

Om de precisie en oppervlakteafwerking bij CNC-verspaning te behouden, moeten optimale snijparameters worden geïmplementeerd, geschikte strategieën voor gereedschap worden gebruikt en strikte kwaliteitscontrolemaatregelen worden gehandhaafd. Belangrijke factoren zijn de juiste gereedschapsselectie, optimalisatie van de snijsnelheid en regelmatige machinekalibratie om consistente resultaten te garanderen.

Gereedschapsselectie en -beheer

De basis voor het bereiken van een uitstekende oppervlaktefinish begint met de juiste gereedschapsselectie. Ik raad aan de volgende basisprincipes te volgen:

- Kies gereedschap met de juiste coatingtechnologie

- Scherpe snijkanten behouden

- Gebruik stevige gereedschapshouders om trillingen te minimaliseren

- Gereedschapslijtage regelmatig controleren

Hier volgt een gedetailleerd overzicht van de aanbevolen gereedschapsparameters voor roestvast staal 316L:

| Type gereedschap | Coating | Aanbevolen snelheid (SFM) | Toevoersnelheid (IPR) |

|---|---|---|---|

| Hardmetalen frees | AlTiN | 250-300 | 0.002-0.004 |

| Keramisch inzetstuk | Si3N4 | 400-500 | 0.004-0.006 |

| CBN Gereedschap | CBN | 500-600 | 0.003-0.005 |

Snijparameters optimaliseren

De juiste snijparameters zijn cruciaal voor het behoud van zowel de precisie als de oppervlakteafwerking:

Snijsnelheid

- Begin met conservatieve snelheden

- Geleidelijk verhogen terwijl de oppervlaktekwaliteit wordt bewaakt

- Aanpassen op basis van slijtagepatronen van gereedschap

Toevoersnelheid

- Afstemmen op materiaaleigenschappen

- Overweeg de geometrie van het gereedschap

- Aanpassen voor verschillende bewerkingen (voorbewerken vs. nabewerken)

Zaagdiepte

- Gebruik de juiste diepte voor de hardheid van het materiaal

- Consistente betrokkenheid onderhouden

- Materiaalverwijderingssnelheid in balans brengen met vereisten voor oppervlakteafwerking

Machineonderhoud en -kalibratie

Regelmatig machineonderhoud is essentieel voor consistente resultaten:

Dagelijkse controles

- Koelvloeistofpeil en -concentratie

- Opwarmprocedures voor de machine

- Inspectie van de gereedschapsconditie

Wekelijks onderhoud

- Wegsmering

- Asspeling meten

- Verificatie van spindeluitloop

Maandelijkse kalibratie

- Controle van geometrische nauwkeurigheid

- Thermische compensatie aanpassen

- Controle van asuitlijning

Geavanceerde afwerkingstechnieken

Voor een superieure oppervlakteafwerking:

Verspanen met hoge snelheid (HSM)

- Trochoïdale freesbanen implementeren

- Gebruik gespecialiseerde CAM-strategieën

- Consistente chipbelasting handhaven

Afwerking Passes

- Lichte snijdiepte

- Hogere spindelsnelheden

- Lagere voersnelheden

Maatregelen voor kwaliteitscontrole

Ik heb deze procedures voor kwaliteitscontrole geïmplementeerd:

Inspectie tijdens proces

- Regelmatige dimensionale controles

- Oppervlakteruwheidsmetingen

- Bewaking van gereedschapsslijtage

Milieubeheersing

- Temperatuurbewaking

- Trillingscontrole

- Stof- en verontreinigingspreventie

Documentatie

- Registratie van procesparameters

- Bijhouden van kwaliteitsgegevens

- Documentatie over non-conformiteit

Problemen oplossen

Op basis van mijn ervaring vind je hier oplossingen voor veelvoorkomende problemen met precisie en oppervlakteafwerking:

Oppervlakteruwheid

- Controleren op gereedschapsslijtage

- Snijparameters controleren

- Zorg voor de juiste toepassing van koelvloeistof

Dimensionale nauwkeurigheid

- Thermische effecten bewaken

- Controleer de stijfheid van de armatuur

- Controleer de nauwkeurigheid van het programma

Levensduur gereedschap

- Snijparameters optimaliseren

- Juiste gereedschapsbanen implementeren

- Gebruik de juiste koelstrategieën

Door deze strategieën toe te passen, kunt u een consistente precisie en oppervlakteafwerking handhaven bij uw CNC-bewerkingsactiviteiten. Het belangrijkste is om een systematische benadering van procesbeheersing op te zetten en deze strikt te handhaven. Onthoud dat uitmuntende bewerkingsresultaten niet te danken zijn aan het volgen van één enkele regel, maar aan het begrijpen en beheersen van alle variabelen die van invloed zijn op het eindresultaat.

Welke strategieën verminderen gereedschapsslijtage en verlengen de levensduur?

Het verspanen van 316L roestvast staal is als koorddansen - één verkeerde beweging en je snijgereedschap kan voortijdig defect raken. Ik heb veel fabrikanten zien worstelen met overmatige gereedschapsslijtage, wat leidt tot hogere kosten en productievertragingen. De uitdagende aard van dit materiaal, gecombineerd met onjuiste bewerkingsstrategieën, creëert een perfecte storm voor gereedschapvernietiging.

Om gereedschapslijtage te verminderen en de standtijd te verlengen bij het verspanen van 316L roestvast staal, moeten geoptimaliseerde snijparameters worden toegepast, geschikte gereedschapscoatings worden gebruikt en efficiënte strategieën voor de gereedschapspaden worden toegepast. Deze benaderingen, gecombineerd met de juiste koeltechnieken, kunnen de levensduur van het gereedschap aanzienlijk verlengen en de bewerkingsefficiëntie verbeteren.

Slijtagemechanismen van gereedschap begrijpen

Gereedschapslijtage in 316L roestvast staal vindt plaats door verschillende mechanismen. De hoge neiging tot werkharding en de lage thermische geleidbaarheid van 316L creëren zware verspaningscondities. Ik heb deze primaire slijtage types geïdentificeerd:

- Slijtage door schuren: Als gevolg van harde deeltjes in het werkstuk

- Lijmslijtage: Materiaalafzetting op snijkanten

- Diffusieslijtage: Chemische reactie bij hoge temperaturen

- Oxidatieslijtage: Aantasting van het oppervlak door blootstelling aan hitte

Geoptimaliseerde snijparameters

De selectie van de juiste snijparameters is cruciaal voor de verlenging van de standtijd. Op basis van onze uitgebreide tests bij PTSMAKE heb ik deze parametergids ontwikkeld:

| Parameter | Aanbevolen bereik | Invloed op levensduur gereedschap |

|---|---|---|

| Snijsnelheid | 100-150 m/min | Lagere snelheden verminderen warmteontwikkeling |

| Toevoersnelheid | 0,1-0,2 mm/omwenteling | Matige voedingen voorkomen overmatige kracht |

| Zaagdiepte | 0,5-2,0 mm | Ondiepe sneden verminderen de spanning op het gereedschap |

| Gereedschap | 30-40% | Juiste inschakeling voorkomt overbelasting |

Geavanceerde gereedschapsbaanstrategieën

Het implementeren van slimme strategieën voor gereedschapspaden heeft een aanzienlijke invloed op de standtijd. Dit zijn de meest effectieve benaderingen:

Trochoïdaal frezen

- Zorgt voor een consistente betrokkenheid bij het gereedschap

- Vermindert snijkrachten en warmteontwikkeling

- Maakt hogere voedingssnelheden mogelijk met minder gereedschapspanning

Dynamisch frezen

- Optimaliseert de belasting van het gereedschap tijdens de snede

- Elimineert scherpe richtingsveranderingen

- Zorgt voor een betere afvoer van spanen

Keuze gereedschapscoating

De juiste coating kan de levensduur van gereedschap drastisch verlengen. Dit zijn de meest effectieve opties voor 316L:

TiAlN-coatings

- Bestand tegen hoge temperaturen

- Uitstekende slijtagebescherming

- Superieure weerstand tegen oxidatie

AlCrN-coatings

- Verbeterde hardheid

- Betere thermische stabiliteit

- Verbeterde spanenafvoer

Technieken voor koeling en smering

Een goede koeling is essentieel voor een langere levensduur van het gereedschap. Ik raad aan:

Koelvloeistof onder hoge druk

- Verbetert het breken van spanen

- Vermindert de snijtemperatuur

- Verlengt de standtijd met 40-60%

Cryogene koeling

- Behoudt de hardheid van het gereedschap

- Voorkomt thermische verweking

- Vermindert chemische slijtage

Optimalisatie door bewaking

Bewaking van gereedschapsslijtage helpt bij het optimaliseren van bewerkingsstrategieën:

Real-time bewaking

- Snijkrachten op rupsbanden

- Stroomverbruik bewaken

- Progressie van gereedschapsslijtage detecteren

Voorspellend Onderhoud

- Gereedschapswissels plannen

- Catastrofaal falen voorkomen

- Optimaal gebruik van gereedschap

Overwegingen voor gereedschapshouders

De juiste instelling van de gereedschapshouder heeft een grote invloed op de levensduur van het gereedschap:

Vereisten voor stijfheid

- Gebruik waar mogelijk kortere gereedschapslengtes

- Zorg voor een goede balans van de gereedschapshouder

- Minimaliseer uitloop

Thermisch beheer

- Kies houders met een goede warmteafvoer

- Overweeg krimphouders voor precisie

- Gebruik de juiste montagetechnieken

Richtlijnen voor procesintegratie

Volg deze richtlijnen voor een succesvolle implementatie:

Eerste installatie

- Controleer de toestand van het machinegereedschap

- Controleer de asuitlijning

- Zorg voor de juiste bevestiging van het werkstuk

Procesvalidatie

- Begin met conservatieve parameters

- Controleer de eerste resultaten

- Aanpassen op basis van prestaties

Economische overwegingen

Bij het optimaliseren van de standtijd moeten meerdere factoren in evenwicht zijn:

Kostenanalyse

- Vervangingskosten gereedschap

- Machinestilstand

- Productie-efficiëntie

Prestatiecijfers

- Onderdelen per gereedschap

- Kwaliteit oppervlakteafwerking

- Nauwkeurigheid van afmetingen

Wanneer deze strategieën op de juiste manier worden toegepast, kan de levensduur van het gereedschap met 200-300% worden verlengd bij het bewerken van 316L roestvast staal. Het belangrijkste is om een gebalanceerde aanpak te hanteren, waarbij rekening wordt gehouden met alle factoren die van invloed zijn op gereedschapsslijtage. Regelmatige controle en aanpassing van deze parameters zorgen voor optimale resultaten en consistente prestaties.

Hoe verbetert CNC-technologie de bewerkingsefficiëntie?

Het produceren van 316L roestvrijstalen onderdelen is altijd een uitdaging geweest vanwege de hoge corrosiebestendigheid en duurzaamheid. Traditionele bewerkingsmethoden resulteren vaak in overmatige gereedschapsslijtage, lange productietijden en inconsistente kwaliteit. Deze problemen worden vooral frustrerend bij complexe geometrieën of grote orders.

CNC technologie zorgt voor een revolutie in verspaningsefficiëntie door geautomatiseerde processen, nauwkeurige besturingssystemen en geoptimaliseerde snijparameters. Moderne CNC machines integreren hogesnelheidsbewerkingen, adaptieve besturing en geautomatiseerde gereedschapswissels om cyclustijden te verkorten met behoud van uitzonderlijke nauwkeurigheid.

Verspaningsmogelijkheden met hoge snelheid

Verspanen met hoge snelheid (HSM) heeft onze manier van werken met 316L roestvast staal veranderd. Bij PTSMAKE hebben we HSM-technologie geïmplementeerd die werkt met spindelsnelheden tot 20.000 tpm. Deze vooruitgang zorgt voor:

- Snellere materiaalafname

- Minder warmteontwikkeling in de snijzone

- Betere kwaliteit van oppervlakteafwerking

- Langere levensduur gereedschap

De combinatie van hoge spindelsnelheden en geoptimaliseerde snijparameters resulteert in een tot 40% kortere bewerkingstijd vergeleken met conventionele methodes.

Integratie van adaptieve besturingssystemen

Moderne CNC machines maken gebruik van geavanceerde adaptieve besturingssystemen die de bewerkingsparameters continu bewaken en aanpassen. Deze systemen bieden:

| Parameter | Functie | Voordeel |

|---|---|---|

| Toevoersnelheid | Past zich automatisch aan op basis van de snijbelasting | Voorkomt gereedschapbreuk |

| Snijsnelheid | Optimaliseert op basis van materiaalhardheid | Maximaliseert de levensduur van gereedschap |

| Zaagdiepte | Afhankelijk van de ondergrond | Zorgt voor consistente kwaliteit |

| Slijtage gereedschap | Controleert de gereedschapsconditie in real-time | Vermindert uitvalpercentages |

Automatische gereedschapswisselmechanismen

De integratie van geautomatiseerde gereedschapswisselsystemen vermindert de niet-snijtijd aanzienlijk. Onze geavanceerde gereedschapsmagazijnen kunnen tot 60 gereedschappen bevatten, waardoor:

- Snel wisselen van gereedschap (minder dan 3 seconden)

- Kortere insteltijd

- Minimale tussenkomst van operator

- Continue bewerkingen

Slim programmeren en optimaliseren

Moderne CNC systemen bevatten intelligente programmeerfuncties die de efficiëntie verhogen:

CAM-integratie

- Automatisch genereren van gereedschapspaden

- Botsingsdetectie en -vermijding

- Optimale snijstrategie selecteren

Processimulatie

- Virtuele bewerkingsverificatie

- Cyclustijd schatten

- Foutpreventie vóór het snijden

Real-time bewaking en analyse

Geavanceerde CNC-technologie biedt uitgebreide bewakingsmogelijkheden:

- Prestaties van machines bijhouden

- Kwaliteitscontrole

- Productie-efficiëntiegegevens

- Waarschuwingen voor voorspellend onderhoud

Dankzij deze gegevensgestuurde aanpak kunnen we knelpunten identificeren en processen voortdurend optimaliseren.

Verbeteringen energie-efficiëntie

Moderne CNC systemen hebben energiebesparende functies:

- Intelligent energiebeheer

- Geoptimaliseerde asbewegingen

- Regeneratieve remsystemen

- Stand-bymodus tijdens inactieve perioden

Deze functies verlagen het energieverbruik tot 30% in vergelijking met oudere machines.

Integratie kwaliteitscontrole

Ingebouwde functies voor kwaliteitscontrole zorgen voor een consistente productkwaliteit:

- In-proces meting

- Automatische compensatie van gereedschapoffset

- Statistische procesbeheersing

- Verificatie van afmetingen

Netwerkconnectiviteit en Industrie 4.0

Moderne CNC-machines maken verbinding met fabrieksnetwerken, waardoor:

| Functie | Vermogen | Impact |

|---|---|---|

| Bewaking op afstand | Real-time statusupdates | Verbeterd toezicht |

| Gegevensverzameling | Procesoptimalisatie | Verbeterde efficiëntie |

| Preventief onderhoud | Geplande service | Minder uitvaltijd |

| Productie Planning | Toewijzing van middelen | Beter gebruik |

Deze technologische vooruitgang heeft een revolutie teweeggebracht in de manier waarop we 316L roestvast staal bewerken. Door de integratie van hogesnelheidsbewerkingen, adaptieve besturingssystemen en geautomatiseerde gereedschapswisselmechanismen, hebben we aanzienlijke verbeteringen in productiviteit bereikt met behoud van uitzonderlijke kwaliteitsnormen. De combinatie van deze technologieën stelt ons in staat om precisiedelen sneller en efficiënter te leveren dan ooit tevoren en te voldoen aan de hoge eisen van moderne productie.

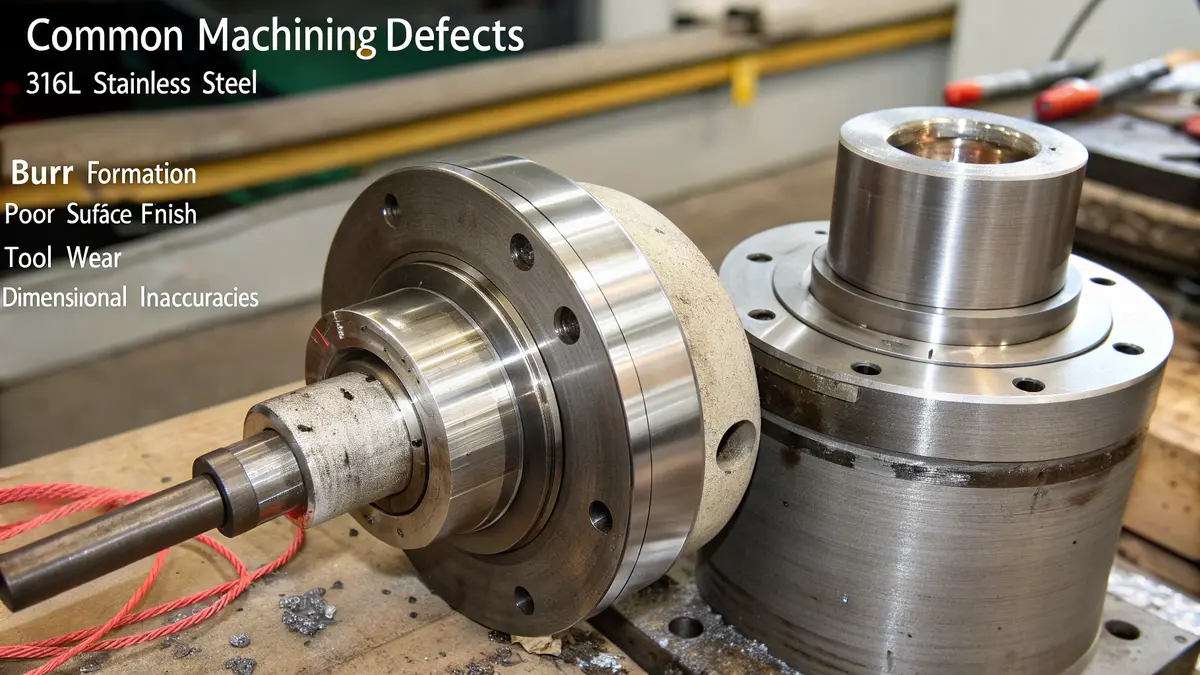

Welke veelvoorkomende bewerkingsfouten komen voor in 316L roestvast staal?

Het bewerken van 316L roestvast staal kan een echte kopzorg zijn voor fabrikanten. Ik heb veel projecten zien ontsporen door onverwachte defecten die opduiken tijdens het bewerkingsproces. Deze problemen verspillen niet alleen kostbare tijd en middelen, maar kunnen ook leiden tot kostbare nabewerkingen of zelfs afgedankte onderdelen.

De meest voorkomende bewerkingsfouten in 316L roestvast staal zijn bramen, slechte oppervlakteafwerking, gereedschapbreuk en maatonnauwkeurigheden. Deze problemen zijn meestal het gevolg van onjuiste snijparameters, slijtage van het gereedschap of onjuiste bewerkingsstrategieën. Echter, met de juiste planning en uitvoering, kunnen deze defecten effectief worden voorkomen.

Problemen met oppervlakteafwerking

Een van de meest voorkomende uitdagingen die we tegenkomen bij PTSMAKE is het bereiken van de gewenste oppervlakteafwerking op 316L roestvrijstalen onderdelen6. Problemen met de oppervlakteafwerking kunnen zich op verschillende manieren manifesteren:

| Oppervlakte Defect | Gemeenschappelijke oorzaak | Preventiemethode |

|---|---|---|

| Opgebouwde rand | Lage snijsnelheid | Verhoog de snijsnelheid en gebruik de juiste koelvloeistof |

| Kletsmerken | Trillingen van gereedschap | Starre gereedschaphouders gebruiken en snijparameters optimaliseren |

| Voedermerken | Overmatige voedingssnelheid | Pas de voedingssnelheid aan en gebruik nabewerkingsgangen |

| Smeren | Materiaalhechting | Breng de juiste snijvloeistof en coating aan |

Braamvorming

Bramen zijn een hardnekkig probleem bij de bewerking van 316L roestvast staal. Ze vormen zich wanneer materiaal naar buiten wordt geduwd in plaats van netjes te worden gesneden. Ik heb gemerkt dat braamvorming vooral problematisch is bij:

- Gat uitgangen

- Snijpunten van randen

- Slotuiteinden

- Boren door gaten

Om braamvorming te minimaliseren, implementeren we deze strategieën:

- Gebruik scherp, gecoat snijgereedschap

- Snijsnelheden en voedingen optimaliseren

- Pas de juiste in- en uitloophoeken toe

- Gespecialiseerde ontbraamprocessen implementeren

Slijtage en breuk van gereedschap

De werkharding van 316L roestvast staal maakt gereedschapsslijtage een belangrijk aandachtspunt. Dit is wat we hebben geleerd over het beheersen van de standtijd:

| Gereedschap | Impact | Oplossing |

|---|---|---|

| Flankslijtage | Slechte oppervlakteafwerking | Regelmatige inspectie en vervanging van gereedschap |

| Krater slijtage | Verkorte standtijd | Gebruik de juiste coating en koeling |

| Chipping | Dimensionale fouten | Snijparameters aanpassen |

| Catastrofaal falen | Productiestop | Standtijdbeheer implementeren |

Problemen met maatnauwkeurigheid

Het handhaven van nauwe toleranties in 316L roestvast staal vereist zorgvuldige aandacht:

Thermische effecten

- Materiaaluitzetting tijdens bewerking

- Door temperatuur veroorzaakte vervorming

- Efficiënt koelsysteem

Stabiliteit van de machine

- Trillingscontrole

- Machinekalibratie

- Stijfheid van de armatuur

Doorbuiging gereedschap

- Gereedschapshouder selecteren

- Optimalisatie zaagdiepte

- Aanzet aanpassen

Hittegerelateerde problemen

De lage thermische geleidbaarheid van 316L roestvast staal zorgt voor verschillende uitdagingen:

| Warmte | Effect | Matigingsstrategie |

|---|---|---|

| Thermische uitzetting | Dimensionale fouten | Gebruik voldoende koeling |

| Verharding | Slijtage gereedschap | Consistent snijden |

| Opbouwrand | Slechte oppervlakteafwerking | Snijparameters optimaliseren |

| Thermische stress | Interne defecten | Gebruik de juiste koelvloeistofstrategie |

Beheer van werkverharding

Het uitharden van roestvast staal 316L vormt een bijzondere uitdaging. We hebben specifieke strategieën ontwikkeld om dit aan te pakken:

Snijstrategie

- Constante chipbelasting handhaven

- Vermijd lichte snijwonden

- Gebruik waar mogelijk klimfrezen

Gereedschapsselectie

- Hoge positieve hoeken

- Scherpe snijkanten

- Juiste coatingkeuze

Procesparameters

- Optimale snijsnelheid

- Juiste voedingssnelheden

- Voldoende snijdiepte

Maatregelen voor kwaliteitscontrole

Om een consistente kwaliteit te garanderen bij de bewerking van roestvrij staal, implementeren we:

Procesbewaking

- Real-time gereedschapsslijtagemeting

- Controle van de snijkracht

- Temperatuurbewaking

Inspectie na het proces

- Verificatie van afmetingen

- Meting van oppervlakteruwheid

- Analyse materiaalstructuur

Documentatie en tracering

- Registratie van procesparameters

- Standtijd gereedschap

- Bewaking van kwaliteitsgegevens

De sleutel tot een succesvolle bewerking van 316L roestvast staal ligt in het begrijpen van deze defecten en het implementeren van de juiste preventieve maatregelen. Bij PTSMAKE, hebben we uitgebreide strategieën ontwikkeld om elk van deze uitdagingen aan te pakken, waardoor we consistente, hoogwaardige resultaten voor onze klanten kunnen garanderen.

Door zorgvuldige parameterkeuze, goed gereedschapbeheer en strenge kwaliteitscontrole kunnen we deze veel voorkomende bewerkingsfouten effectief minimaliseren of elimineren. Deze aanpak heeft ons geholpen onze reputatie te behouden voor het leveren van precisie-bewerkte 316L roestvrijstalen componenten die voldoen aan de specificaties van onze klanten of deze zelfs overtreffen.

Hoe kunnen de productiekosten worden geoptimaliseerd?

Het efficiënt verspanen van 316L roestvast staal vormt tegenwoordig een grote uitdaging voor fabrikanten. De stijgende kosten van grondstoffen, in combinatie met de toenemende vraag van klanten naar snellere doorlooptijden, zetten de productiemarges enorm onder druk. Veel bedrijven worstelen om winstgevend te blijven terwijl ze toch de hoge precisie componenten leveren die hun klanten verwachten.

Om de productiekosten voor de bewerking van 316L roestvast staal te optimaliseren, moet men zich richten op drie belangrijke gebieden: slim materiaalgebruik, efficiënte procesparameters en strategisch gereedschapsbeheer. Wanneer deze factoren goed in balans zijn, kunnen de kosten met 15-30% worden verlaagd terwijl de kwaliteitsnormen gehandhaafd blijven.

Strategieën voor materiaaloptimalisatie

De eerste stap in kostenreductie begint bij materiaalbeheer. Ik heb bij PTSMAKE verschillende effectieve strategieën geïmplementeerd die materiaalverspilling aanzienlijk verminderen:

- Meerdere onderdelen in één werkstuk nesten

- Restmateriaal gebruiken voor kleinere onderdelen

- Geavanceerde CAM-software implementeren voor optimaal materiaalgebruik

- Regelmatig bijhouden en beheren van materiaalvoorraden

Uit onze gegevens blijkt dat deze praktijken materiaalafval met wel 25% kunnen verminderen, wat een directe impact heeft op het bedrijfsresultaat.

Optimalisatie van procesparameters

De juiste combinatie van snijparameters speelt een cruciale rol in de kostenefficiëntie. Hier volgt een gedetailleerd overzicht van optimale parameters voor 316L roestvast staal:

| Parameter | Aanbevolen bereik | Kosten |

|---|---|---|

| Snijsnelheid | 100-150 m/min | Medium |

| Toevoersnelheid | 0,1-0,3 mm/omwenteling | Hoog |

| Zaagdiepte | 0,5-2,5 mm | Medium |

| Levensduur gereedschap | 45-60 min | Zeer hoog |

Gereedschapsbeheer en kostenbeheersing

Gereedschapbeheer vertegenwoordigt een aanzienlijk deel van de productiekosten. Ik raad aan om te focussen op:

Gereedschapslevensduur optimaliseren

- Juiste selectie snijparameters

- Regelmatige conditiebewaking van gereedschap

- Voorspellende systemen voor gereedschapsslijtage implementeren

Voorraadbeheer gereedschappen

- Just-in-time gereedschap bestellen

- Standaardisatie van tools voor alle activiteiten

- Regelmatige prestatieanalyse van gereedschap

Efficiënte productieplanning

Een efficiënte productieplanning kan de productiekosten aanzienlijk verlagen. Belangrijke overwegingen zijn onder andere:

Optimalisatie van de batchgrootte

- Economische batchhoeveelheden berekenen

- Opstartkosten in evenwicht brengen met voorraadkosten

- Rekening houden met vraagpatronen van klanten

Verkorting van installatietijd

- Opstelprocedures standaardiseren

- Snelwisselsystemen voor gereedschap gebruiken

- 5S werkplekorganisatie implementeren

Integratie kwaliteitscontrole

Terwijl we de kosten verlagen, staat het behoud van kwaliteit voorop. Dit bereiken we door:

Kwaliteitscontroles tijdens het proces

- Strategische meetpunten

- Geautomatiseerde inspectiesystemen

- Real-time procesbewaking

Preventief onderhoud

- Regelmatige machinekalibratie

- Voorspellende onderhoudsplanning

- Prestatiebewakingssystemen

Overwegingen bij technologie-investeringen

Slimme technologie-investeringen kunnen leiden tot kostenbesparingen op lange termijn:

Geavanceerde CAM-software

- Betere optimalisatie van gereedschapspaden

- Kortere programmeertijd

- Verbeterd materiaalgebruik

Machinebewakingssystemen

- Prestaties in realtime volgen

- Downtime-analyse

- Optimalisatie van energieverbruik

Kosten volgen en analyseren

Het implementeren van robuuste kostentrackingsystemen helpt bij het identificeren van gebieden die voor verbetering vatbaar zijn:

Directe kosten

- Materiaalgebruik

- Arbeidsuren

- Verbruik gereedschap

- Energiegebruik

Indirecte kosten

- Installatietijd

- Onderhoud van machines

- Kwaliteitscontrole

- Programmeertijd

Milieukostenoverwegingen

Duurzame productiepraktijken leiden vaak tot kostenbesparingen:

Beheer koelvloeistof

- Juiste filtratiesystemen

- Recyclingprogramma's voor koelvloeistof

- Regelmatige concentratiecontrole

Energie-efficiëntie

- Productie plannen buiten de piekuren

- Energiezuinige verlichting

- Energiebeheer van machines

Door zorgvuldig aandacht te besteden aan deze aspecten, kunnen fabrikanten aanzienlijke kostenbesparingen realiseren terwijl de kwaliteitsnormen gehandhaafd blijven. De sleutel is om deze strategieën systematisch te implementeren en hun effectiviteit continu te controleren. Regelmatige herziening en aanpassing van deze praktijken zorgen voor duurzame kostenoptimalisatie bij de bewerking van 316L roestvast staal.

Klik hier voor meer informatie over de corrosiebestendigheid van 316L roestvast staal om er zeker van te zijn dat het geschikt is voor jouw toepassing. ↩

Problemen met maatnauwkeurigheid en oplossingen voor het bewerken van roestvast staal 316L helpen begrijpen. ↩

Leer hoe positieve hellingshoeken kunnen helpen om het snijproces te optimaliseren, verharding van het werkstuk te verminderen en de spaanafvoer te verbeteren. ↩

Ontdek hoe u problemen met machinale verharding bij de verwerking van roestvast staal kunt voorkomen door effectieve smering. ↩

De uitdagingen en veelvoorkomende problemen bij CNC-bewerking begrijpen. ↩

Klik om meer te weten te komen over de gedetailleerde oppervlaktebehandelingsproblemen en oplossingen voor 316L roestvrij stalen componenten. ↩