Het bewerken van titanium graad 5 kan voor veel fabrikanten een hele klus zijn. Ik zie vaak dat technici worstelen met overmatige gereedschapsslijtage, slechte oppervlakteafwerking en hoge productiekosten bij het bewerken van dit uitdagende materiaal. De combinatie van de hoge sterkte, het lage warmtegeleidingsvermogen en de neiging tot werkharding maakt het bijzonder veeleisend om correct te bewerken.

Om titanium graad 5 effectief te bewerken, moet je scherpe hardmetalen gereedschappen gebruiken, lage snijsnelheden aanhouden (rond 150-200 SFM), hogedrukkoelmiddel gebruiken en zorgen voor een stijve gereedschapopstelling. Houd de aanzet gematigd en zorg voor een constante spaanvorming om werkharding te voorkomen en de standtijd te verlengen.

Bij PTSMAKE hebben we ons titaniumbewerkingsproces verfijnd aan de hand van talloze succesvolle projecten. Ik wil een aantal specifieke technieken met u delen die consequent uitstekende resultaten hebben opgeleverd voor onze klanten in de ruimtevaart en medische apparatuur. De volgende secties gaan over snijparameters, gereedschapsselectie en koelstrategieën die de resultaten van uw titaniumbewerking aanzienlijk kunnen verbeteren.

Wat is titanium graad 5 (Ti-6Al-4V)?

Omdat ik met verschillende materialen werk in de precisiefabricage, heb ik gemerkt dat veel ingenieurs worstelen met het selecteren van de juiste titaniumlegering voor hun projecten. Het overweldigende aantal kwaliteiten en hun technische specificaties leidt vaak tot verwarring en mogelijk kostbare fouten bij de materiaalselectie, vooral bij kritieke toepassingen.

Titaan graad 5 (Ti-6Al-4V) is een hoogwaardige alfa-bèta titaanlegering met 6% aluminium, 4% vanadium en 90% titaan. Het wordt erkend als de meest veelzijdige titaniumlegering en biedt een uitzonderlijke combinatie van sterkte, lichtgewicht eigenschappen en corrosiebestendigheid.

Chemische samenstelling en structuur

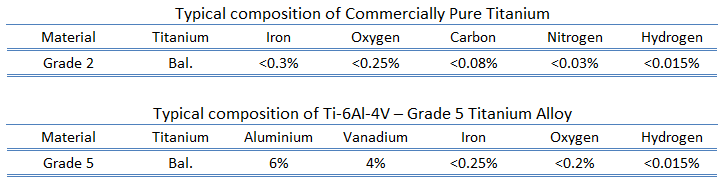

De unieke eigenschappen van Ti-6Al-4V komen voort uit de zorgvuldig uitgebalanceerde samenstelling. Hier volgt een gedetailleerd overzicht van de chemische samenstelling:

| Element | Percentage (%) |

|---|---|

| Titanium | 88.5-91 |

| Aluminium | 5.5-6.75 |

| Vanadium | 3.5-4.5 |

| IJzer | ≤0.40 |

| Zuurstof | ≤0.20 |

| Koolstof | ≤0.08 |

| Stikstof | ≤0.05 |

De microstructuur1 van Ti-6Al-4V bestaat uit twee fasen: alfa (α) en bèta (β). Het aluminium fungeert als alfa-stabilisator, terwijl vanadium de bètafase stabiliseert. Deze tweefasenstructuur draagt aanzienlijk bij aan de superieure mechanische eigenschappen.

Mechanische eigenschappen

Ti-6Al-4V heeft uitzonderlijke mechanische eigenschappen waardoor het ideaal is voor veeleisende toepassingen:

Treksterkte

- Uiteindelijke treksterkte: 895-930 MPa

- Opbrengststerkte: 828-869 MPa

- Rek: 10-15%

Fysische eigenschappen

- Dichtheid: 4,43 g/cm³

- Smeltpunt: 1604-1660°C

- Elasticiteitsmodulus: 113,8 GPa

Belangrijkste voordelen

Bij het vergelijken van Ti-6Al-4V met andere materialen vallen verschillende voordelen op:

Verhouding sterkte/gewicht

- 40% lichter dan staal met vergelijkbare sterkte

- Uitstekende weerstand tegen vermoeiing

- Superieure specifieke sterkte

Corrosiebestendigheid

- Natuurlijke oxidelaagvorming

- Uitstekend bestand tegen zout water

- Hoge weerstand tegen chemische corrosie

Temperatuurprestaties

- Behoudt sterkte bij hoge temperaturen

- Stabiel tot 400°C

- Lage thermische uitzettingscoëfficiënt

Industriële toepassingen

Gebaseerd op mijn ervaring met het werken met talloze precisieproductieprojecten, wordt Ti-6Al-4V veel gebruikt in verschillende industrieën:

Ruimtevaart

- Structurele onderdelen van vliegtuigen

- Motoronderdelen

- Landingsgestelonderdelen

- Bevestigingen en fittingen

Medisch

- Chirurgische implantaten

- Tandheelkundige implantaten

- Prothetische apparaten

- Medische instrumenten

Automotive

- Motorkleppen

- Drijfstangen

- Prestaties ophangingscomponenten

- Race-toepassingen

Zee

- Schroefassen

- Onderwateruitrusting

- Marinecomponenten

- Maritieme fittingen

Productie overwegingen

Werken met Ti-6Al-4V vereist specifieke overwegingen:

Bewerkingsparameters

- Lagere snijsnelheden vergeleken met staal

- Scherp snijgereedschap van hoge kwaliteit

- Voldoende koeling tijdens bewerking

- Regelmatig vervangen van gereedschap

Warmtebehandeling

- Behandeling met oplossing: 955°C gedurende 1 uur

- Rijping: 480-595°C gedurende 4-8 uur

- Gecontroleerde koelsnelheden

- Goede atmosfeerbeheersing

Kwaliteitscontrole

- Regelmatig testen van de samenstelling

- Verificatie van mechanische eigenschappen

- Niet-destructief testen

- Inspectie van de oppervlakteafwerking

Kostenfactoren

Hoewel Ti-6Al-4V superieure eigenschappen heeft, zijn er kostenoverwegingen:

- Kosten voor grondstoffen

- Gespecialiseerde verwerkingseisen

- Slijtage en vervanging van gereedschap

- Maatregelen voor kwaliteitscontrole

- Kosten voor warmtebehandeling

De investering rechtvaardigt zichzelf vaak door:

- Langere levensduur

- Minder onderhoud nodig

- Lagere vervangingsfrequentie

- Verbeterde prestatiemogelijkheden

Waarom is het bewerken van titanium graad 5 een uitdaging?

Elke week krijg ik vragen van klanten die worstelen met de bewerking van titanium graad 5. Hun frustraties komen vaak voort uit snelle slijtage van het gereedschap, slechte oppervlakteafwerking en inconsistente resultaten. Hun frustraties komen vaak voort uit snelle gereedschapsslijtage, slechte oppervlakteafwerking en inconsistente resultaten. Wat nog verontrustender is, is dat deze problemen niet alleen kostbaar zijn - ze veroorzaken aanzienlijke productievertragingen en problemen met de kwaliteitscontrole in verschillende industrieën.

De belangrijkste uitdaging bij het bewerken van titanium graad 5 (Ti-6Al-4V) komt voort uit de unieke materiaaleigenschappen. Het lage warmtegeleidingsvermogen in combinatie met hoge snijkrachten en werkharding creëert een perfecte storm van bewerkingsproblemen die gespecialiseerde technieken en zorgvuldige overweging vereisen.

Het dilemma van warmtebeheer

De belangrijkste uitdaging bij het bewerken van Ti-6Al-4V is de thermische geleidbaarheid2Dat is ongeveer 1/6 van dat van staal. Deze eigenschap zorgt voor verschillende onderling samenhangende problemen:

- Warmteconcentratie bij de snijkant

- Snelle gereedschapsslijtage door verhoogde temperaturen

- Potentiële vervorming van het werkstuk

- Risico op oppervlakteverharding

Mijn ervaring bij PTSMAKE is dat meer dan 80% van de gereedschapstoringen bij titaniumbewerking terug te voeren is op hittegerelateerde problemen. De warmte die vrijkomt tijdens het snijden wordt niet effectief afgevoerd via de spaan of het werkstuk, maar concentreert zich op de snijrand.

Werkverhogende neigingen

Ti-6Al-4V vertoont sterke werkhardingseigenschappen, wat unieke uitdagingen met zich meebrengt:

| Aspect | Impact | Matigingsstrategie |

|---|---|---|

| Oppervlak Laag | Vormt een verharde laag tijdens het snijden | Consistente snijdiepte behouden |

| Gereedschapsdruk | Vereist hogere snijkrachten | Stijve gereedschapopstellingen gebruiken |

| Materiaal Structuur | Veranderingen onder stress | Snijparameters optimaliseren |

| Oppervlaktekwaliteit | Heeft invloed op volgende passen | Gebruik de juiste koeltechnieken |

Mechanismen voor gereedschapsslijtage

De combinatie van hoge snijtemperaturen en sterke chemische reactiviteit leidt via meerdere mechanismen tot versnelde slijtage van het gereedschap:

Hechtingsslijtage

- Materiaalafzetting op snijranden

- Inconsistente oppervlakteafwerking

- Veranderingen in de gereedschapsgeometrie

Diffusieslijtage

- Chemische interactie tussen gereedschap en werkstuk

- Degradatie van snijkanteigenschappen

- Verkorte standtijd

Schurende slijtage

- Mechanische slijtage van gereedschapoppervlakken

- Progressief verlies van snij-efficiëntie

- Verhoogd stroomverbruik

Spaanvorming en -beheersing

Het beheersen van spaanvorming bij het bewerken van Ti-6Al-4V brengt verschillende uitdagingen met zich mee:

- Geribbelde spaanvorming door adiabatische afschuiving

- Slechte spaanbreekkarakteristieken

- Risico op hersnijden van spanen

- Inconsistente oppervlaktekwaliteit

Deze kwesties moeten zorgvuldig worden overwogen:

- Selectie van snijsnelheid

- Optimalisatie van de voedingssnelheid

- Ontwerp gereedschapsgeometrie

- Methodes voor het aanbrengen van koelvloeistof

Economische impact en productie-efficiëntie

De uitdagingen van het bewerken van Ti-6Al-4V hebben aanzienlijke economische gevolgen:

- Hogere gereedschapskosten door versnelde slijtage

- Hogere eisen aan bewerkingstijd

- Vaker kwaliteitscontroles

- Langere installatie- en voorbereidingstijd

Bij PTSMAKE hebben we geavanceerde bewakingssystemen geïmplementeerd om deze factoren te volgen:

| Kostenfactor | Impactniveau | Controlemethode |

|---|---|---|

| Levensduur gereedschap | Hoog | Geavanceerde slijtagebewaking |

| Cyclustijd | Medium | Geoptimaliseerde snijparameters |

| Kwaliteitscontrole | Hoog | In-proces meting |

| Installatietijd | Medium | Gestandaardiseerde procedures |

Vereiste procescontroles

Succesvolle bewerking van Ti-6Al-4V vereist strikte controle over een aantal belangrijke parameters:

Snijparameters

- Nauwkeurige snelheidsregeling

- Geoptimaliseerde toevoersnelheden

- Juiste snijdiepte

Koelstrategie

- Koelmiddeltoevoer onder hoge druk

- Strategische plaatsing van koelvloeistof

- Temperatuurbewaking

Stabiliteit van de machine

- Starre bevestiging

- Trillingscontrole

- Regelmatig onderhoud

Gereedschapsselectie

- Juiste coatingkeuze

- Optimaal geometrieontwerp

- Regelmatige conditiebewaking van gereedschap

Deze controles zijn essentieel voor het handhaven van de processtabiliteit en het behalen van consistente resultaten bij het bewerken van titanium.

De complexiteit van het bewerken van Ti-6Al-4V vereist een uitgebreid begrip van deze uitdagingen en een systematische aanpak om ze aan te pakken. Door elk aspect zorgvuldig te overwegen en de juiste controles te implementeren, kunnen fabrikanten betrouwbare en efficiënte bewerkingsprocessen voor titanium realiseren, hoewel het een van de meest veeleisende materialen blijft om effectief te bewerken.

Wat zijn de beste snijgereedschappen voor Ti-6Al-4V?

Het verspanen van Ti-6Al-4V brengt aanzienlijke uitdagingen met zich mee bij de productie. De hoge sterkte van het materiaal, de lage thermische geleidbaarheid en de neiging tot werkharding maken het bijzonder veeleisend voor snijgereedschappen. Veel fabrikanten worstelen met snelle gereedschapsslijtage en slechte oppervlakteafwerking, wat leidt tot hogere productiekosten en vertragingen.

De beste snijgereedschappen voor Ti-6Al-4V zijn gecoate hardmetalen gereedschappen met specifieke geometrieën die geoptimaliseerd zijn voor titaanbewerking. Deze gereedschappen bieden een ideale balans tussen hardheid, taaiheid en slijtvastheid, terwijl de kosten redelijk blijven in vergelijking met duurdere opties zoals PCD-gereedschappen.

Keuze gereedschapmateriaal

De keuze van het gereedschapmateriaal is van grote invloed op de bewerkingsprestaties bij het werken met Ti-6Al-4V. Ik heb gemerkt dat er weliswaar verschillende opties bestaan, maar dat elke optie duidelijke voordelen en beperkingen heeft:

Hardmetalen gereedschap

Ongecoate hardmetalen gereedschappen blijven een populaire keuze vanwege de balans tussen kosten en prestaties. De sleutel is het kiezen van de juiste kwaliteit:

- Fijnkorrelige carbiden (0,5-1,0 μm) bieden betere slijtvastheid

- Middelkorrelige carbiden (1,0-2,0 μm) zorgen voor verbeterde taaiheid

- Kobaltgehalte tussen 6-12% optimaliseert standtijd

Hardmetalen gereedschap met coating

Gecoate hardmetalen gereedschappen hebben naar mijn ervaring superieure prestaties geleverd. De meest effectieve coatings zijn onder andere:

| Type coating | Laagdikte | Voordelen |

|---|---|---|

| TiAlN | 2-4 μm | Stabiliteit bij hoge temperaturen |

| AlCrN | 1,5-3 μm | Uitstekende slijtvastheid |

| TiN | 2-5 μm | Verminderde wrijving |

De meerlaagse coatingstructuur3 speelt een cruciale rol bij het verlengen van de standtijd en het verbeteren van de snijprestaties.

Gereedschapsgeometrie

De geometrie van het gereedschap heeft een grote invloed op de snijprestaties. Ik raad deze specifieke eigenschappen aan:

Harkhoek

- Positieve hellingshoeken tussen 6° en 12°

- Vermindert snijkrachten

- Verbetert spanenafvoer

Reliëfhoek

- Primaire ontlastingshoek: 10° tot 15°

- Secundaire ontlastingshoek: 15° tot 20°

- Voorkomt wrijving en warmteontwikkeling

Randvoorbereiding

Scherpe randen leiden vaak tot voortijdig defect raken van het gereedschap. Gebruik in plaats daarvan:

- Licht honen (straal 20-50 μm)

- Afgeschuinde randen voor onderbroken snedes

- Optimalisatie van de microgeometrie voor specifieke toepassingen

Snijparameters optimaliseren

Succes met het bewerken van Ti-6Al-4V vereist zorgvuldige parameterkeuze:

Snelheid en aanvoersnelheid

- Snijsnelheid: 40-80 m/min voor gecoat hardmetaal

- Aanzet: 0,15-0,25 mm/omwenteling voor opruwen

- Gereduceerde voedingen voor nabewerkingen

Zaagdiepte

- Axiale diepte: maximaal 1-2x gereedschapsdiameter

- Radiale diepte: 30-50% van gereedschapsdiameter

- Consistente inzet voor een langere levensduur van het gereedschap

Levensduurbeheer gereedschap

Om de standtijd te maximaliseren en de productkwaliteit te behouden:

Slijtagecontrole

- Regelmatige inspectie van snijranden

- Documentatie van standtijdpatronen

- Voorspellende vervangingsplanning

Strategieën voor koeling

- Koelvloeistof onder hoge druk (70+ bar)

- Waar mogelijk koeling door het gereedschap

- Overvloedige waterkoeling als minimumvereiste

Technieken voor prestatieverbetering

Aanvullende strategieën om de bewerkingsefficiëntie te verbeteren:

Gereedschapsbaanoptimalisatie

- Trochoïdale frezen voor diepe pockets

- Constante inzethoeken

- Soepel in- en uitstappen

Procesbewaking

- Stroomverbruik bijhouden

- Trillingsanalyse

- Temperatuurbewaking indien praktisch

Deze uitgebreide benadering van gereedschapsselectie en -beheer heeft consistent optimale resultaten opgeleverd bij bewerkingen van Ti-6Al-4V. Door elk aspect zorgvuldig te overwegen - van gereedschapmateriaal en -geometrie tot snijparameters en bewakingsstrategieën - kunnen fabrikanten zowel efficiëntie als kwaliteit bereiken in hun titanium bewerkingsprocessen.

Tabellen met aanbevolen parameters

| Type bewerking | Snijsnelheid (m/min) | Aanvoersnelheid (mm/omw.) | Zaagdiepte (mm) |

|---|---|---|---|

| Opruwen | 50-60 | 0.20-0.25 | 2.0-3.0 |

| Halffabricage | 60-70 | 0.15-0.20 | 1.0-2.0 |

| Afwerking | 70-80 | 0.10-0.15 | 0.5-1.0 |

Deze aanbevelingen dienen als uitgangspunt en moeten worden aangepast op basis van specifieke toepassingsvereisten en omstandigheden.

Welke bewerkingstechnieken werken het beste voor Ti-6Al-4V?

Het effectief verspanen van Ti-6Al-4V is een belangrijke uitdaging geworden in de moderne productie. Ondanks de uitstekende eigenschappen leiden de lage thermische geleidbaarheid en de hoge chemische reactiviteit van deze titaniumlegering vaak tot overmatige slijtage van het gereedschap en een slechte oppervlaktekwaliteit. Veel fabrikanten worstelen met het bereiken van consistente resultaten met behoud van kosteneffectiviteit.

Om Ti-6Al-4V effectief te bewerken heb je een combinatie nodig van de juiste snijparameters, geschikt gereedschap en geavanceerde bewerkingsstrategieën. Het belangrijkste is om lage snijsnelheden aan te houden (30-60 m/min), scherp hardmetalen gereedschap met de juiste coating te gebruiken en te zorgen voor adequate koelmethoden. Deze benaderingen helpen de warmteontwikkeling te beheersen en de standtijd te verlengen.

Inzicht in freesbewerkingen

Het frezen van Ti-6Al-4V vereist zorgvuldige overweging van de snijparameters. Ik heb gemerkt dat klimfrezen met een radiale snedediepte tussen 0,5-1,5 mm de beste resultaten oplevert. Het materiaal werkharding4 tendens is het cruciaal om een consistente spaanvorming te behouden.

Hier volgt een gedetailleerd overzicht van optimale freesparameters:

| Parameter | Aanbevolen bereik | Opmerkingen |

|---|---|---|

| Snijsnelheid | 30-60 m/min | Lagere snelheden voor langere levensduur |

| Toevoersnelheid | 0,15-0,25 mm/tand | Hogere voedingen verminderen de warmteontwikkeling |

| Zaagdiepte | 0,5-1,5 mm | Ondiepe sneden voorkomen uitharding |

| Gereedschapsmateriaal | Hardmetaal met TiAlN-coating | Biedt hittebestendigheid |

Effectieve draaistrategieën

Bij het draaien van Ti-6Al-4V is het essentieel om een stijve opstelling en goede spaanbeheersing te behouden. Ik raad aan om hogedrukkoelmiddel te gebruiken dat op de snijkant wordt gericht. Deze aanpak verbetert het breken van de spaan en de warmteafvoer aanzienlijk.

Belangrijke overwegingen bij het draaien:

- Gebruik scherp gereedschap met een positieve hellingshoek

- Behoud snijsnelheden tussen 45-90 m/min

- Continu voeden zonder onderbreking

- Starre werkstukklemming implementeren

Booroperaties optimaliseren

Het boren van Ti-6Al-4V brengt unieke uitdagingen met zich mee vanwege spaanafvoer en warmteconcentratie. Ik heb de beste resultaten behaald met:

- Doorkoelingsboren

- Peck boorcycli

- Regelmatige controle van boorpuntgeometrie

- Progressieve voedingssnelheden

Geavanceerde slijptechnieken

Slijpen vereist speciale aandacht om thermische schade te voorkomen. Het proces moet zich richten op:

| Maalparameter | Aanbeveling | Doel |

|---|---|---|

| Snelheid wiel | 20-25 m/s | Voorkomt oververhitting |

| Werkstuksnelheid | 15-20 m/min | Onderhoudt de oppervlaktekwaliteit |

| Koelvloeistofstroom | Hoge druk, overvloedig | Zorgt voor goede koeling |

| Verbandfrequentie | Elke 10-15 onderdelen | Onderhoudt de scherpte van het wiel |

Moderne benaderingen voor machinaal bewerken met hoge snelheid

Ondanks de uitdagingen van Ti-6Al-4V kan het bewerken met hoge snelheid effectief zijn als het op de juiste manier wordt uitgevoerd. Ik raad aan:

- Geavanceerde CAM-strategieën gebruiken voor optimalisatie van gereedschapspaden

- Trochoïdale freestechnieken implementeren

- Constante chipbelasting handhaven

- Gebruik van hogedrukkoelvloeistofsystemen

Adaptieve besturingsmethoden

Moderne adaptieve besturingssystemen hebben een revolutie teweeggebracht in het bewerken van Ti-6Al-4V. Deze systemen:

- Bewaak snijkrachten in real-time

- Pas voedingssnelheden automatisch aan

- Condities voor gereedschapsslijtage detecteren

- Snijparameters optimaliseren tijdens gebruik

Gereedschapsselectie en -beheer

Succes bij het bewerken van Ti-6Al-4V hangt sterk af van de juiste gereedschapsselectie:

- Hardmetaalkwaliteiten met meerlaagse coatings

- Gereedschap met positieve hellingshoek

- Scherpe snijkanten

- Adequate voorbereiding van randen

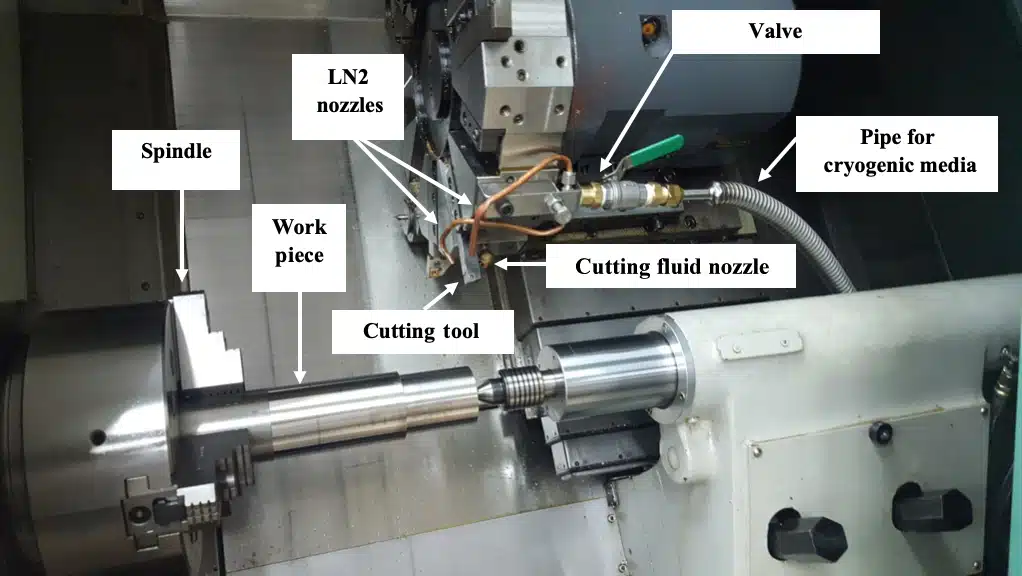

Strategieën voor koeling

Effectieve koeling is cruciaal voor succesvolle bewerking van Ti-6Al-4V:

- Hogedrukkoelvloeistofsystemen (70+ bar)

- Cryogene koeling voor specifieke toepassingen

- Minimumhoeveelheid smering (MQL) in bepaalde gevallen

- Strategische plaatsing van koelpijpen

Overwegingen voor oppervlaktebehandeling

Oppervlaktebehandelingen na machinale bewerking kunnen de prestaties van onderdelen verbeteren:

- Shotpeening voor oppervlakteverharding

- Stressverlichtingsprocessen

- Controle van de oppervlakteruwheid

- Dimensionale stabiliteitscontroles

Door deze technieken gezamenlijk te gebruiken en de aanbevolen parameters strikt in acht te nemen, is een succesvolle bewerking van Ti-6Al-4V gegarandeerd. Het belangrijkste is om het gedrag van het materiaal te begrijpen en de bewerkingsstrategieën hierop aan te passen. Regelmatige controle en aanpassing van processen zorgen voor een consistente kwaliteit en optimale standtijd.

Hoe snijsnelheden en voedingen optimaliseren?

Het selecteren van de juiste snijparameters voelt vaak aan als koorddansen. Als je te agressief bent, riskeer je voortijdige slijtage van het gereedschap en een slechte oppervlakteafwerking. Te behoudend en je verspilt kostbare machinetijd en middelen. Veel verspaners worstelen met deze balans, wat leidt tot inconsistente resultaten en hogere productiekosten.

De sleutel tot het optimaliseren van snijsnelheden en voedingen ligt in het begrijpen van de relatie tussen materiaaleigenschappen, gereedschapgeometrie en bewerkingsparameters. Door materiaalspecifieke richtlijnen te volgen en rekening te houden met factoren zoals snedediepte en spaanbelasting, kunt u optimale snijcondities bereiken die zowel de standtijd als de productiviteit maximaliseren.

De basis van snijparameters begrijpen

De basis van efficiënt bewerken begint met het begrijpen van drie kritieke parameters: snijsnelheid, voedingssnelheid en snedediepte. Deze parameters bepalen samen het succes van uw bewerkingsproces. De Materiaalverwijdering5 heeft een directe invloed op zowel de productiviteit als de levensduur van het gereedschap.

Aanbevolen parameters voor Ti-6Al-4V

Bij het bewerken van Ti-6Al-4V moeten specifieke snijparameters worden aangehouden vanwege de unieke eigenschappen. Hier volgt een gedetailleerd overzicht:

Freesbewerkingen

| Type bewerking | Snijsnelheid (m/min) | Aanzet per tand (mm) | Zaagdiepte (mm) |

|---|---|---|---|

| Opruwen | 40-60 | 0.1-0.15 | 2-4 |

| Halffabricage | 60-80 | 0.08-0.12 | 1-2 |

| Afwerking | 80-100 | 0.05-0.08 | 0.5-1 |

Draaien

| Type bewerking | Snijsnelheid (m/min) | Aanvoersnelheid (mm/omw.) | Zaagdiepte (mm) |

|---|---|---|---|

| Opruwen | 45-65 | 0.2-0.4 | 2-4 |

| Halffabricage | 65-85 | 0.15-0.25 | 1-2 |

| Afwerking | 85-120 | 0.05-0.15 | 0.5-1 |

Invloed van snijstrategie op standtijd

De snijstrategie beïnvloedt de standtijd en de oppervlakteafwerking aanzienlijk. Ik vond deze benaderingen bijzonder effectief:

Progressieve diepte-inschakeling

- Begin met lichtere sneden

- Verhoog geleidelijk de diepte

- Slijtagepatronen van gereedschap bewaken

- Parameters aanpassen op basis van feedback

Toepassing koelmiddel

- Gebruik koelvloeistof onder hoge druk

- Consistente stroom handhaven

- Plaats sproeiers correct

- Overweeg koeling door het gereedschap

Chipbelasting optimaliseren

Een goed spanenbeheer is cruciaal voor succesvolle bewerkingen. Neem deze factoren in overweging:

Verhouding gereedschapdiameter

- Grotere gereedschappen maken hogere spaanbelastingen mogelijk

- Kleinere gereedschappen vereisen minder belasting

- Consistente spaandikte behouden

- Aanpassen op basis van gereedschapsslijtage

Materiaal Overwegingen

- Hardere materialen hebben minder belasting nodig

- Zachtere materialen laten hogere belastingen toe

- Overweeg de thermische eigenschappen van het materiaal

- Spaanvorming bewaken

Optimalisatie van oppervlakteafwerking

Voor een optimale oppervlakteafwerking:

Snelheidsoverwegingen

- Hogere snelheden voor betere afwerking

- Snelheid afstemmen op standtijd

- Houd rekening met het materiaal van het werkstuk

- Thermische effecten bewaken

Aanpassingen voedingssnelheid

- Verminder voer voor een betere afwerking

- Voer afstemmen op de vereisten van het oppervlak

- Overweeg de geometrie van het gereedschap

- Evenwicht tussen afwerking en productiviteit

Procesbewaking en -aanpassing

Continue bewaking zorgt voor optimale prestaties:

Slijtage-indicatoren gereedschap

- Snijkrachten bewaken

- De kwaliteit van de oppervlakteafwerking controleren

- Spaanvorming observeren

- Luister naar ongewone geluiden

Parameter Aanpassing

- Stapsgewijze wijzigingen aanbrengen

- Document verbeteringen

- Trends in standtijden bijhouden

- Optimaliseren op basis van gegevens

Ik benadruk altijd het belang van beginnen met conservatieve parameters en geleidelijk optimaliseren op basis van de werkelijke prestaties. Deze aanpak is altijd effectief gebleken bij onze bewerkingen bij PTSMAKE. Onthoud dat deze parameters uitgangspunten zijn en mogelijk aangepast moeten worden op basis van specifieke omstandigheden zoals de stijfheid van de machine, het gereedschap en de koelmiddeltoevoer.

Regelmatige controle en documentatie van snijparameters, slijtagepatronen van gereedschap en resultaten van oppervlakteafwerking helpen bij het creëren van een feedbacklus voor voortdurende verbetering. Deze systematische benadering van parameteroptimalisatie heeft ons geholpen om zowel een hoge productiviteit als een consistente kwaliteit te bereiken bij onze verspanende bewerkingen.

Hoe ga je om met hitte en spaanvorming?

Het bewerken van Ti-6Al-4V vormt een grote uitdaging in onze industrie. De intense hitte die vrijkomt tijdens het snijden versnelt niet alleen de slijtage van het gereedschap, maar brengt ook de oppervlaktekwaliteit van de afgewerkte onderdelen in gevaar. Ik heb veel fabrikanten zien worstelen met dit probleem, wat leidde tot hogere productiekosten en gemiste deadlines.

De sleutel tot succesvol bewerken van Ti-6Al-4V ligt in het implementeren van effectieve koelstrategieën en de juiste spaanbeheersingsmethoden. Door hogedrukkoelsystemen te combineren met een geoptimaliseerde geometrie van het snijgereedschap en strategische spaanbrekingstechnieken kunnen we zowel een uitstekende oppervlakteafwerking als een langere levensduur van het gereedschap bereiken.

Warmteopwekking begrijpen

Warmtebeheersing tijdens het bewerken van Ti-6Al-4V is cruciaal omdat dit materiaal een slechte thermische geleidbaarheid6. Ik heb ontdekt dat ongeveer 80% van de warmte die vrijkomt tijdens het bewerken geconcentreerd blijft in de snijzone, in plaats van te worden afgevoerd via het werkstuk of de spanen. Dit zorgt voor verschillende uitdagingen:

- Snelle slijtage en achteruitgang van gereedschap

- Verhoogd risico op werkverharding

- Slechte kwaliteit van oppervlakteafwerking

- Verminderde dimensionale nauwkeurigheid

- Hogere productiekosten

Effectieve koelmethoden

Op basis van mijn ervaring bij PTSMAKE heb ik verschillende koelstrategieën geïmplementeerd die succesvol zijn gebleken bij het bewerken van Ti-6Al-4V:

Gebruik van koelvloeistof

Deze traditionele methode blijft effectief als ze goed wordt toegepast:

| Type koelvloeistof | Voordelen | Beste toepassingen |

|---|---|---|

| op waterbasis | Kosteneffectief, Goede koeling | Bewerking voor algemene doeleinden |

| op oliebasis | Betere smering, Hoger vlampunt | Snelle bewerkingen |

| Synthetisch | Uitstekende warmteafvoer, schone werking | Precisiebewerking |

Hogedruk-koelvloeistofsystemen

Hogedrukkoeling heeft een revolutie teweeggebracht in de bewerking van Ti-6Al-4V. We gebruiken meestal drukken tussen 70 en 140 bar, wat verschillende voordelen biedt:

- Betere afvoer van spanen

- Lagere snijtemperaturen

- Verbeterde standtijd (tot 50% toename)

- Verbeterde kwaliteit van oppervlakteafwerking

Minimumhoeveelheid smering (MQL)

MQL biedt een milieuvriendelijk alternatief:

- Gebruikt 50-500 ml/uur smeermiddel

- Vermindert de impact op het milieu

- Verbetert de veiligheid op de werkplek

- Kosteneffectief voor bepaalde toepassingen

Chipbeheerstrategieën

Effectieve spaanbeheersing is essentieel voor succesvol bewerken van Ti-6Al-4V:

Snijgereedschapgeometrie

De juiste geometrie van het gereedschap heeft een grote invloed op de spaanvorming:

| Functie | Aanbevolen parameters | Doel |

|---|---|---|

| Harkhoek | 6-12 graden positief | Vermindert snijkrachten |

| Reliëfhoek | 10-15 graden | Voorkomt wrijven |

| Randvoorbereiding | Licht honen | Versterkt de snijkant |

Chip Breaker Ontwerp

Moderne spaanbrekers helpen spaanvorming te beheersen:

- Voorkomt lange, doorlopende spanen

- Vermindert warmteopbouw

- Verbetert de oppervlakteafwerking

- Verbetert de procesbetrouwbaarheid

Optimalisatie van procesparameters

Succes bij het bewerken van Ti-6Al-4V vereist zorgvuldige aandacht voor de snijparameters:

Snelheid en aanvoersnelheid

| Type bewerking | Snijsnelheid (m/min) | Aanvoersnelheid (mm/omw.) |

|---|---|---|

| Opruwen | 40-60 | 0.15-0.25 |

| Afwerking | 60-80 | 0.05-0.15 |

| Hoge snelheid | 80-120 | 0.03-0.10 |

Overwegingen met betrekking tot de snijdiepte

- Opruwen: 2-4mm

- Halve afwerking: 1-2mm

- Afwerking: 0,2-0,5mm

Bewaking en onderhoud

Regelmatige controle zorgt voor optimale prestaties:

- Inspectie van gereedschapsslijtage elke 30 minuten

- Wekelijkse controle van koelvloeistofconcentratie

- Onderhoud druksysteem maandelijks

- Spanentransportband dagelijks reinigen

Deze praktijken helpen een consistente kwaliteit te behouden en onverwachte problemen tijdens de productie te voorkomen.

Implementatietips

Voor optimale resultaten raad ik aan:

- Begin met conservatieve snijparameters

- Controleer slijtagepatronen van gereedschap nauwgezet

- Pas de koelmiddeldruk aan op basis van het bedrijfstype

- Gebruik de juiste spaanbrekerontwerpen voor verschillende bewerkingen

- Consistente koelvloeistofconcentratie handhaven

- Reinig machines regelmatig om ophoping van spanen te voorkomen

Door deze richtlijnen te volgen en de juiste strategieën voor koeling en spaanbeheersing te handhaven, kunt u uitstekende resultaten behalen bij het bewerken van Ti-6Al-4V terwijl de standtijd en oppervlaktekwaliteit gemaximaliseerd worden.

Welke koelmiddelen en smeermethoden zijn het beste?

Het kiezen van het verkeerde koelmiddel of de verkeerde smeringsmethode kan leiden tot ernstige bewerkingsproblemen. Slechte koeling kan leiden tot slijtage van het gereedschap, problemen met de oppervlakteafwerking en maatonnauwkeurigheden. Erger nog, onvoldoende smering kan leiden tot voortijdig defect raken van het gereedschap en beschadiging van het werkstuk, wat leidt tot kostbare productievertragingen en materiaalverspilling.

De beste koel- en smeermethode hangt af van uw specifieke bewerkingstoepassing. In water oplosbare koelmiddelen bieden uitstekende koeleigenschappen en zijn kosteneffectief voor algemene doeleinden, terwijl koelmiddelen op oliebasis superieure smering bieden voor veeleisende bewerkingen. Hogedruk-doorloopsystemen leveren optimale resultaten voor moeilijk te bewerken materialen zoals Ti-6Al-4V.

Inzicht in verschillende soorten koelmiddelen

De keuze van de juiste koelmiddelen is van grote invloed op de bewerkingsresultaten. In mijn ervaring met het werken met verschillende materialen bij PTSMAKE heb ik drie hoofdcategorieën koelmiddelen geïdentificeerd:

In water oplosbare koelmiddelen:

- Uitstekende warmteafvoer

- Kosteneffectief

- Milieuvriendelijk

- Geschikt voor hoge snelheden

- Regelmatig onderhoud nodig

Koelmiddelen op oliebasis:

- Superieure smeereigenschappen

- Betere roestbescherming

- Langere levensduur gereedschap

- Hogere kosten

- Moeilijker schoon te maken

Synthetische koelmiddelen:

- Goede balans tussen koeling en smering

- Langere levensduur

- Betere bacteriële weerstand

- Duidelijk zicht tijdens bewerking

- Aanvankelijk duurder

Geavanceerde koeltechnologieën

De implementatie van cryogene koeling7 heeft een revolutie teweeggebracht in het bewerken van moeilijke materialen. Deze technologie gebruikt stoffen met een extreem lage temperatuur, meestal vloeibare stikstof, om de snijzone effectief te koelen.

Hier is een vergelijkingstabel van verschillende koelmethoden:

| Koelmethode | Voordelen | Nadelen | Beste toepassingen |

|---|---|---|---|

| Waterkoeling | Kosteneffectief, Goede algemene koeling | Afvalproductie, Milieukwesties | Algemene bewerkingen |

| MQL (minimale hoeveelheid smering) | Minder koelmiddelverbruik, milieuvriendelijk | Beperkte koelcapaciteit | Licht tot medium snijden |

| Cryogene koeling | Uitstekende koeling, langere levensduur van gereedschap | Hoge implementatiekosten, speciale apparatuur nodig | Hoogwaardige materialen |

| Koeling door gereedschap | Nauwkeurige koelmiddeltoevoer, betere spaanafvoer | Hogere uitrustingskosten | Diepgatboren, complexe geometrieën |

Hogedruk-koelvloeistofsystemen

Hogedrukkoelmiddeltoevoersystemen worden steeds belangrijker bij moderne machinale bewerkingen. Deze systemen bieden verschillende voordelen:

Verbeterde chipbreuk

- Betere spaancontrole in diepe gaten

- Minder risico op opnieuw snijden van spanen

- Verbeterde kwaliteit van oppervlakteafwerking

Langere levensduur gereedschap

- Betere warmteafvoer

- Verminderde thermische schok

- Consistentere snijcondities

Verbeterde productiviteit

- Hogere snijsnelheden mogelijk

- Kortere cyclustijden

- Betere procesbetrouwbaarheid

Optimaliseren van koelmiddeltoepassing voor Ti-6Al-4V

Bij het bewerken van titaanlegeringen zoals Ti-6Al-4V is de juiste toepassing van koelmiddel cruciaal. Op basis van onze ervaring bij PTSMAKE adviseren wij:

Drukinstellingen:

- Minimaal 1000 PSI voor algemene toepassingen

- 1500-2000 PSI voor optimale prestaties

- Tot 3000 PSI voor veeleisende toepassingen

Selectie koelvloeistof:

- Semi-synthetische koelvloeistoffen voor algemene doeleinden

- Koelmiddelen op oliebasis voor zwaar snijwerk

- Hoogwaardige synthetische koelvloeistoffen voor kritische toepassingen

Applicatietechnieken:

- Meerdere koelmiddelsproeiers voor betere dekking

- Gesynchroniseerde koelmiddeltoevoer met rotatie van gereedschap

- Regelmatige controle van de koelmiddelconcentratie

Onderhoud en milieuoverwegingen

Goed onderhoud van de koelvloeistof is essentieel voor optimale prestaties:

Regelmatige controle

- Wekelijks concentratieniveaus controleren

- pH-waarden controleren

- Test op bacteriegroei

- Inspecteer op tramp-olie

Milieu-impact

- Gebruik waar mogelijk biologisch afbreekbare koelmiddelen

- Recyclingsystemen implementeren

- Juiste verwijderingsprocedures

- Regelmatig filteronderhoud

Gezondheid en veiligheid

- Goede ventilatiesystemen

- Regelmatige training voor operators

- Persoonlijke beschermingsmiddelen

- Procedures voor noodgevallen

In de hedendaagse bewerkingsomgeving is het kiezen van het juiste koelmiddel en de juiste smeringsmethode cruciaal voor succes. Door de verschillende beschikbare opties en hun specifieke toepassingen te begrijpen, kunt u uw bewerkingsprocessen optimaliseren voor een betere efficiëntie, standtijd en productkwaliteit. Denk bij het maken van uw keuze niet alleen aan de initiële kosten, maar ook aan de voordelen op lange termijn en de invloed op het milieu.

Wat zijn de beste praktijken voor het beheer van gereedschapsslijtage?

Elke verspaner kent de frustratie van onverwachte gereedschapstoringen en kwaliteitsproblemen door versleten snijgereedschappen. Bij onze CNC-verspanende bewerkingen, vooral bij het werken met uitdagende materialen zoals Ti-6Al-4V, kan onbeheerde gereedschapsslijtage leiden tot kostbare productievertragingen, afgedankte onderdelen en zelfs machineschade. De impact wordt nog groter als het gaat om hoogwaardige luchtvaart- of medische componenten.

Effectief beheer van gereedschapsslijtage combineert proactieve bewaking, strategische parameterkeuze en tijdige vervangingsschema's. Door de juiste beheerspraktijken voor gereedschapsslijtage te implementeren, kunnen fabrikanten de standtijd optimaliseren, een consistente productkwaliteit behouden en de productiekosten verlagen terwijl de machine-uptime gemaximaliseerd wordt.

Slijtagemechanismen van gereedschap begrijpen

Bij het bewerken van Ti-6Al-4V hebben gereedschappen te maken met verschillende slijtagemechanismen. De grootste uitdaging ligt in het beheren van adhesieve slijtage8die vaak voorkomt door de hoge chemische reactiviteit van titanium. Ik heb gemerkt dat dit type slijtage de snijkanten snel kan aantasten, vooral bij hogere snijsnelheden.

Gereedschapslijtage uit zich meestal in drie hoofdvormen:

- Flankslijtage op het vrijloopvlak van het gereedschap

- Krater slijtage op het vlak van de hark

- Slijtage van inkepingen bij de dieptelijn

Effectieve monitoringsystemen implementeren

Regelmatige bewaking van gereedschapsslijtage is cruciaal voor het handhaven van de processtabiliteit. Ik raad aan om zowel directe als indirecte bewakingsmethoden te implementeren:

| Bewakingsmethode | Toepassing | Voordelen |

|---|---|---|

| Visuele inspectie | Regelmatige controles tijdens geplande stops | Eenvoudig, kosteneffectief, onmiddellijke feedback |

| Krachtmonitoring | Continue meting tijdens het snijden | Real-time slijtagedetectie, voorkomt catastrofale uitval |

| Akoestische emissie | Online bewaking van snijproces | Vroegtijdige detectie van gereedschapsslijtage |

| Trillingsanalyse | Continue bewaking tijdens bewerking | Identificeert abnormale snijcondities |

Snijparameters optimaliseren

De keuze van de juiste snijparameters heeft een grote invloed op de standtijd. Gebaseerd op mijn ervaring met het bewerken van Ti-6Al-4V, raad ik aan:

Snijsnelheid:

- Begin met conservatieve snelheden (40-60 m/min)

- Aanpassen op basis van gereedschapmateriaal en coating

- Temperatuur in de snijzone controleren

Toevoersnelheid:

- Consistente spaanvorming behouden

- Vermijd lichte voeding die wrijven bevordert

- Nagestreefde spaandikte op basis van gereedschapgeometrie

Zaagdiepte:

- Gebruik de maximaal toegestane diepte om slijtage te verdelen

- Vermijd indien mogelijk meerdere ondiepe passeerbewegingen

- Houd rekening met de stijfheid van het gereedschap en de opspanning van het werkstuk

Geavanceerde coatingtechnologieën

Moderne coatingtechnologieën hebben een revolutie teweeggebracht in het beheer van gereedschapsslijtage. De meest effectieve coatings voor Ti-6Al-4V zijn onder andere:

- PVD AlTiN-coatings voor stabiliteit bij hoge temperaturen

- Meerlaagse coatings voor verbeterde slijtvastheid

- Nano-composiet coatings voor langere levensduur van gereedschap

Optimalisatie koelvloeistofstrategie

De juiste toepassing van koelmiddel is essentieel voor een langere levensduur van het gereedschap:

Koelvloeistof onder hoge druk:

- Helpt bij de evacuatie van spaanders

- Vermindert de snijtemperatuur

- Verbetert de standtijd tot 50%

Concentratie koelvloeistof:

- Behoud de concentratie 8-10% voor optimale prestaties

- Regelmatige controle en aanpassing

- Wekelijkse concentratiecontroles

Geplande gereedschapswijzigingen doorvoeren

Een proactieve strategie voor het vervangen van gereedschap voorkomt onverwachte storingen:

Tijdgebonden veranderingen:

- Maximale snijtijd instellen

- Rekening houden met materiaaleigenschappen

- Houd rekening met historische slijtagepatronen

Op slijtage gebaseerde veranderingen:

- Bepaal slijtagecriteria voor vervanging

- Meetinstrumenten gebruiken voor verificatie

- Documenteer slijtageprogressie

Voorspelling van de standtijd op basis van gegevens

Moderne productie vereist een geavanceerde voorspelling van de standtijd:

Analyse van historische gegevens:

- Prestatiecijfers van tools bijhouden

- Slijtagepatronen identificeren

- Basislevensduurverwachtingen voor gereedschap vaststellen

Voorspellende modellen:

- Machine-learning algoritmen gebruiken

- Overweeg meerdere variabelen

- Voorspellingen voortdurend bijwerken

Economische overwegingen

Het beheer van gereedschapsslijtage moet meerdere factoren in evenwicht brengen:

| Factor | Impact | Optimalisatiestrategie |

|---|---|---|

| Kosten gereedschap | Directe kosten | Bulkinkoop, onderhandelingen met leveranciers |

| Stilstand van de machine | Productieverlies | Geplande veranderingen tijdens natuurlijke pauzes |

| Kwaliteit Kosten | Schroot en herbewerking | Proactieve vervanging van gereedschap |

| Arbeidskosten | Instelling en bewaking | Efficiënte wijzigingsprocedures |

Implementatie van best practices

Om deze strategieën succesvol te implementeren:

Standaard operationele procedures opstellen:

- Duidelijke criteria voor gereedschapswissel

- Gedocumenteerde inspectiemethoden

- Trainingsprogramma's voor operators

Gedetailleerde dossiers bijhouden:

- Prestatiegegevens gereedschap

- Vooruitgangsfoto's dragen

- Rapporten voor kostenanalyse

Regelmatige evaluatie en aanpassing:

- Maandelijkse prestatiebeoordelingen

- Strategie optimalisatie

- Integratie van teamfeedback

Het succes van slijtagebeheer is afhankelijk van een systematische aanpak die bewaking, optimalisatie en proactief onderhoud combineert. Door deze praktijken toe te passen, kunnen fabrikanten aanzienlijke verbeteringen bereiken in de standtijd, de kwaliteit van onderdelen en de algehele operationele efficiëntie.

Hoe verbeter je de oppervlakteafwerking en nauwkeurigheid?

In de lucht- en ruimtevaart en de medische industrie is het bereiken van een perfecte oppervlakteafwerking en nauwkeurigheid voor Ti-6Al-4V componenten niet alleen een doel, maar een noodzaak. Ik heb veel fabrikanten zien worstelen met een inconsistente oppervlaktekwaliteit, wat leidt tot kostbare afkeur en nabewerking. Een slechte oppervlakteafwerking heeft niet alleen invloed op de functionaliteit van het onderdeel, maar kan ook de veiligheid van patiënten in medische toepassingen in gevaar brengen.

Om de oppervlakteafwerking en nauwkeurigheid bij het bewerken van Ti-6Al-4V te verbeteren, moet je je richten op drie belangrijke gebieden: de juiste gereedschapsselectie met regelmatige vervangingsschema's, geoptimaliseerde snijparameters en de juiste nabewerkingstechnieken. Deze factoren, gecombineerd met een strenge kwaliteitscontrole, zorgen voor consistente resultaten van hoge kwaliteit.

Parameters voor oppervlakteafwerking begrijpen

De kwaliteit van de oppervlakteafwerking wordt gemeten door oppervlakteruwheid9die de prestaties en duurzaamheid van het onderdeel bepaalt. Dit is wat het beïnvloedt:

Gereedschapsselectie en -conditie

- Scherp hardmetalen gereedschap met de juiste coating

- Regelmatige controle van gereedschapsslijtage

- Geschikte gereedschapgeometrie voor Ti-6Al-4V

Snijparameters

| Parameter | Aanbevolen bereik | Invloed op oppervlakteafwerking |

|---|---|---|

| Snijsnelheid | 30-60 m/min | Hogere snelheden kunnen de afwerking verbeteren, maar verhogen de slijtage van het gereedschap |

| Toevoersnelheid | 0,1-0,2 mm/omwenteling | Lagere voedingen produceren over het algemeen een betere afwerking |

| Zaagdiepte | 0,5-2,0 mm | Lichtere sneden verminderen trillingen |

Doorbuiging van gereedschap minimaliseren

Doorbuiging van het gereedschap heeft een grote invloed op de kwaliteit van de oppervlakteafwerking. Ik raad deze benaderingen aan:

- Gebruik waar mogelijk kortere gereedschapslengtes

- Behoud de juiste stijfheid van de gereedschapshouder

- Gebruik de juiste uitsteeklengtes voor gereedschap

- Gereedschap kiezen met optimale diameter-lengteverhoudingen

Strategieën voor trillingsregeling

Trillingscontrole is cruciaal voor het bereiken van een superieure oppervlakteafwerking:

Goed machineonderhoud

- Regelmatige spindelinspectie

- Nivelleringscontroles van de machine

- Periodieke uitlijningscontrole

Werkstuk instellen

- Rigide oplossingen voor werkdragers

- Minimale verlenging van armaturen

- Gelijkmatige verdeling van de klemdruk

Geavanceerde snijtechnieken

Voor een optimale oppervlakteafwerking:

Verspanen met hoge snelheid (HSM)

- Vermindert snijkrachten

- Minimaliseert warmteontwikkeling

- Verbetert spanenafvoer

Trochoïdaal frezen

- Zorgt voor een consistente betrokkenheid bij het gereedschap

- Vermindert gereedschapsslijtage

- Verbetert de oppervlaktekwaliteit

Nabewerkingsmethoden

Deze technieken kunnen de oppervlaktekwaliteit verder verbeteren:

Mechanisch afwerken

- Polijsten

- Uitslijpen

- Lappen

Chemische verwerking

- Passiveren

- Chemische reiniging

- Oppervlaktebehandeling

Maatregelen voor kwaliteitscontrole

Implementeren van robuuste kwaliteitscontrole:

Oppervlaktemeetinstrumenten

- Profilometers

- Optische meetsystemen

- CMM-verificatie

Procesdocumentatie

- Parameter opname

- Standtijd gereedschap

- Oppervlakmetingen

Milieu-overwegingen

Controleer deze factoren voor consistente resultaten:

Temperatuurregeling

- Stabiele omgevingstemperatuur handhaven

- Koelvloeistoftemperatuur bewaken

- Thermische uitzetting controleren

Beheer koelvloeistof

- Gebruik de juiste concentratie koelvloeistof

- Regelmatig onderhoud van koelvloeistof

- Juiste filtratiesystemen

Door goed op deze aspecten te letten, heb ik consistent Ra-waarden onder 0,8 μm bereikt in Ti-6Al-4V componenten. Onthoud dat het verbeteren van de oppervlakteafwerking een iteratief proces is dat constante controle en aanpassing vereist. Bij PTSMAKE hebben we uitgebreide procescontroles ontwikkeld die zorgen voor reproduceerbare resultaten van hoge kwaliteit die voldoen aan de normen voor de ruimtevaart en de medische industrie.

Met de juiste toepassing van deze strategieën kunnen fabrikanten de kwaliteit van hun oppervlakteafwerking aanzienlijk verbeteren met behoud van krappe toleranties. De sleutel is om de onderlinge samenhang van deze factoren te begrijpen en ze systematisch aan te pakken in plaats van geïsoleerd.

Welke CNC strategieën zijn effectief voor Ti-6Al-4V?

Het effectief verspanen van Ti-6Al-4V is een grote uitdaging geworden in de productie-industrie. Veel fabrikanten worstelen met overmatige gereedschapsslijtage, hoge productiekosten en een inconsistente oppervlaktekwaliteit bij het bewerken van deze taaie titaniumlegering. De hittebestendige eigenschappen die het waardevol maken voor de ruimtevaart en medische toepassingen maken het ook uitzonderlijk moeilijk om het efficiënt te bewerken.

De meest effectieve CNC-strategieën voor Ti-6Al-4V combineren hogesnelheidsbewerkingen met geoptimaliseerde snijparameters, trochoïdale freestechnieken en geavanceerde strategieën voor de gereedschapsbanen. Deze methoden, ondersteund door real-time monitoring en simulatiesoftware, kunnen gereedschapsslijtage verminderen met 40% terwijl de kwaliteit van de oppervlakteafwerking verbetert.

Verspaningstechnieken met hoge snelheid

Verspanen met hoge snelheid (HSM) heeft een revolutie teweeggebracht in de manier waarop we Ti-6Al-4V bewerken. De sleutel is het handhaven van de juiste balans tussen snijsnelheid en voedingssnelheid. Ik heb ontdekt dat het werken met snelheden tussen 150-250 m/min met moderne hardmetalen gereedschappen optimale resultaten oplevert. De radiale onderdompeling10 moet zorgvuldig worden geregeld om overmatige warmteontwikkeling te voorkomen.

Houd bij het implementeren van HSM voor Ti-6Al-4V rekening met deze kritieke parameters:

| Parameter | Aanbevolen bereik | Invloed op proces |

|---|---|---|

| Snijsnelheid | 150-250 m/min | Controleert warmteontwikkeling |

| Toevoersnelheid | 0,15-0,25 mm/tand | Beïnvloedt de levensduur van gereedschap |

| Zaagdiepte | 0,5-2,0 mm | Invloeden stabiliteit |

| Koelmiddeldruk | 70+ bar | Warmtebeheer |

Trochoïdale freesstrategie

Trochoïdaal frezen is bijzonder effectief gebleken voor Ti-6Al-4V. Bij deze techniek wordt een cirkelvormige snijbeweging gecombineerd met een voorwaartse beweging, waardoor het gereedschap minder aanslaat en er minder warmte vrijkomt. Onze tests tonen aan dat deze aanpak de standtijd tot 300% kan verlengen in vergelijking met conventionele methoden.

De belangrijkste voordelen zijn:

- Verminderde snijkrachten

- Betere afvoer van spanen

- Consistentere gereedschapsslijtage

- Verbeterde kwaliteit van oppervlakteafwerking

Dynamische optimalisatie van gereedschapsbanen

Moderne CAM-software maakt dynamische gereedschapspadoptimalisatie mogelijk, waarbij het snijpad wordt aangepast op basis van de materiaalomstandigheden. Deze aanpak zorgt voor een consistente spaandikte en betrokkenheid van het gereedschap, wat cruciaal is voor het succesvol bewerken van Ti-6Al-4V.

Richtlijnen voor implementatie:

- Stel de maximale inschakelhoek in op 110

- Constante chipbelasting handhaven

- Gebruik soepele in/uitstapbewegingen

- Vermijd scherpe richtingsveranderingen

Real-time monitoringsystemen

Het implementeren van real-time bewaking is essentieel geworden voor succesvolle bewerking van Ti-6Al-4V. We gebruiken geavanceerde sensoren om te volgen:

- Snijkrachten

- Stroomverbruik spindel

- Slijtagepatronen gereedschap

- Thermische omstandigheden

Deze gegevens helpen catastrofale gereedschapfouten voorkomen en zorgen voor een consistente productkwaliteit.

Gereedschapsselectie en -beheer

De juiste gereedschapsselectie heeft een grote invloed op het succes van de bewerking. Voor Ti-6Al-4V raad ik aan:

- Hardmetalen gereedschap met AlTiN coating

- Variabele spiraalhoeken voor trillingsonderdrukking

- Scherpe snijkanten met positieve spaanhoeken

- Stijve gereedschaphouders met minimale uitloop

Strategieën voor koeling

Effectieve koeling is cruciaal bij het bewerken van Ti-6Al-4V. Systemen voor het toevoeren van koelvloeistof onder hoge druk moeten behouden blijven:

- Minimumdruk van 70 bar

- Directe uitlijning van het mondstuk met de snijzone

- Voldoende debiet voor spaanafvoer

- Constante temperatuurregeling

Procesvalidatie door simulatie

CAM-simulatiesoftware speelt een essentiële rol bij het valideren van bewerkingsstrategieën. Het helpt:

- Potentiële botsingen identificeren

- Snijparameters optimaliseren

- Slijtagepatronen van gereedschap voorspellen

- Verkort de insteltijd

Maatregelen voor kwaliteitscontrole

Consistente kwaliteit behouden bij de bewerking van Ti-6Al-4V:

- Regelmatige slijtagemetingen van gereedschap

- In-proces controles van de oppervlakteruwheid

- Verificatie van afmetingen

- Analyse materiaalstructuur

Deze allesomvattende aanpak voor het bewerken van Ti-6Al-4V heeft consequent superieure resultaten opgeleverd. Door deze strategieën zorgvuldig te implementeren en een strikte procescontrole te handhaven, hebben we aanzienlijke verbeteringen bereikt in zowel productiviteit als productkwaliteit.

Hoe veelvoorkomende fouten vermijden bij het bewerken van titanium?

Fouten bij het bewerken van titanium kunnen snel uitmonden in kostbare nachtmerries. Ik heb talloze projecten zien ontsporen door gereedschapbreuk, gesloopte onderdelen en overmatige slijtage van het gereedschap. Als een enkel titanium onderdeel duizenden euro's kan kosten, zijn deze fouten niet alleen frustrerend - het zijn budgetschendende rampen die uw bedrijfsresultaat ernstig kunnen beïnvloeden.

De sleutel tot succesvol titanium bewerken ligt in drie kritieke gebieden: de juiste gereedschapsselectie, geoptimaliseerde snijparameters en effectief koelmiddelbeheer. Door deze grondbeginselen te beheersen en de veelvoorkomende valkuilen te begrijpen, kunnen fabrikanten fouten aanzienlijk beperken en consistente resultaten van hoge kwaliteit behalen.

Onjuiste gereedschapsselectie

Gereedschapsselectie is cruciaal bij het bewerken van titanium. De verkeerde gereedschapkeuze kan leiden tot vroegtijdige slijtage en een slechte oppervlakteafwerking. Dit is wat ik aanbeveel:

- Gebruik hardmetalen gereedschappen met meerlaagse coatings

- Selecteer gereedschap met positieve hellingshoeken

- Kies waar mogelijk grotere gereedschapsdiameters

- Zorg voor de juiste stijfheid van de gereedschapshouder

De sleutel is begrijpen dat titanium werkhardingseigenschappen11 vereisen specifieke gereedschapsgeometrieën. Ik raad altijd aan om gereedschap te gebruiken dat speciaal is ontworpen voor titanium, ook al zijn ze in eerste instantie misschien duurder.

Fouten met snijparameters

Verkeerde snijparameters behoren tot de meest voorkomende problemen die ik tegenkom. Hier volgt een gedetailleerd overzicht van optimale parameters:

| Parameter | Aanbevolen bereik | Veelgemaakte fout |

|---|---|---|

| Snijsnelheid | 150-250 SFM | Te hoge snelheid |

| Toevoersnelheid | 0,004-0,008 IPR | Overmatig voer |

| Zaagdiepte | 0,040-0,080 inch | Te diepe sneden |

| Gereedschap | 15-30% van diameter | Snedes over de volle breedte |

Fouten bij het aanbrengen van koelvloeistof

Goed koelmiddelbeheer is essentieel voor het succesvol bewerken van titanium. Ik heb deze veelgemaakte fouten met koelmiddel geïdentificeerd:

- Onvoldoende koelmiddeldruk

- Verkeerde concentratie koelvloeistof

- Slechte koelmiddeltoevoermethode

- Onvoldoende onderhoud van koelvloeistof

Om deze problemen aan te pakken, raad ik aan:

- Gebruik van hogedrukkoelvloeistofsystemen (1000+ PSI)

- De juiste concentratie koelvloeistof handhaven (8-10%)

- Koelmiddeltoevoer door het gereedschap implementeren

- Regelmatig onderhoud van het koelsysteem

Fouten in de gereedschapsroute-strategie

Een verkeerde gereedschapspadstrategie kan leiden tot catastrofale mislukkingen. Hier zijn de belangrijkste overwegingen:

- Vermijd scherpe richtingsveranderingen

- Consistente chipbelasting handhaven

- Trochoïdale freestechnieken gebruiken

- De juiste instap- en uitstapstrategieën implementeren

Problemen met temperatuurregeling

Het beheersen van warmteontwikkeling is cruciaal bij het bewerken van titanium. Veel voorkomende temperatuurgerelateerde fouten zijn:

- Onvoldoende koeltijd tussen de gangen

- Gebrek aan temperatuurbewaking

- Slechte spaanafvoer

- Onvoldoende ventilatie op de werkplek

Kwaliteitscontrole

Kwaliteitscontrole is essentieel voor het succesvol bewerken van titanium. Dit zijn kritieke gebieden die vaak over het hoofd worden gezien:

- Regelmatige inspectie van gereedschapsslijtage

- In-proces dimensiecontrole

- Controle van de oppervlakteafwerking

- Verificatie van machinekalibratie

Problemen bij het instellen van de machine

De juiste instelling van de machine is van fundamenteel belang. Hier zijn de belangrijkste insteloverwegingen:

- Stijve werkstukhouder

- Minimale overhang van gereedschap

- Goed machineonderhoud

- Nauwkeurige uitlijning van gereedschap

Beste praktijken voor succes

Op basis van mijn ervaring zijn hier bewezen strategieën voor succesvolle titaniumbewerking:

- Begin met conservatieve snijparameters

- Controleer slijtage van gereedschap consequent

- Zorg voor een goede doorstroming van de koelvloeistof

- Gebruik de juiste veiligheidsmaatregelen

- Succesvolle parameters documenteren

- Train operators goed

Vereisten voor preventief onderhoud

Regelmatig onderhoud is cruciaal voor consistente resultaten:

- Dagelijkse machine-inspectie

- Wekelijkse controle van het koelsysteem

- Maandelijkse kalibratieverificatie

- Driemaandelijks preventief onderhoud

Economische gevolgen

Inzicht in de financiële gevolgen van fouten bij het bewerken van titanium is cruciaal:

- Vervangingskosten gereedschap

- Uitgaven voor materiaalafval

- Productiestilstand

- Kosten kwaliteitscontrole

- Arbeidsinefficiëntie

Bij PTSMAKE hebben we uitgebreide procedures ontwikkeld om deze veelgemaakte fouten te vermijden. We begrijpen dat het succesvol bewerken van titanium aandacht voor detail, een goede planning en een consistente uitvoering vereist. Door deze richtlijnen te volgen en de juiste documentatie bij te houden, kunnen fabrikanten fouten aanzienlijk verminderen en hun bewerkingen met titanium verbeteren.

Deze strategieën zijn effectief gebleken bij verschillende toepassingen, van onderdelen voor de ruimtevaart tot medische implantaten. Onthoud dat het succesvol bewerken van titanium niet alleen te maken heeft met de juiste apparatuur, maar ook met het begrijpen en consequent implementeren van de juiste procedures.

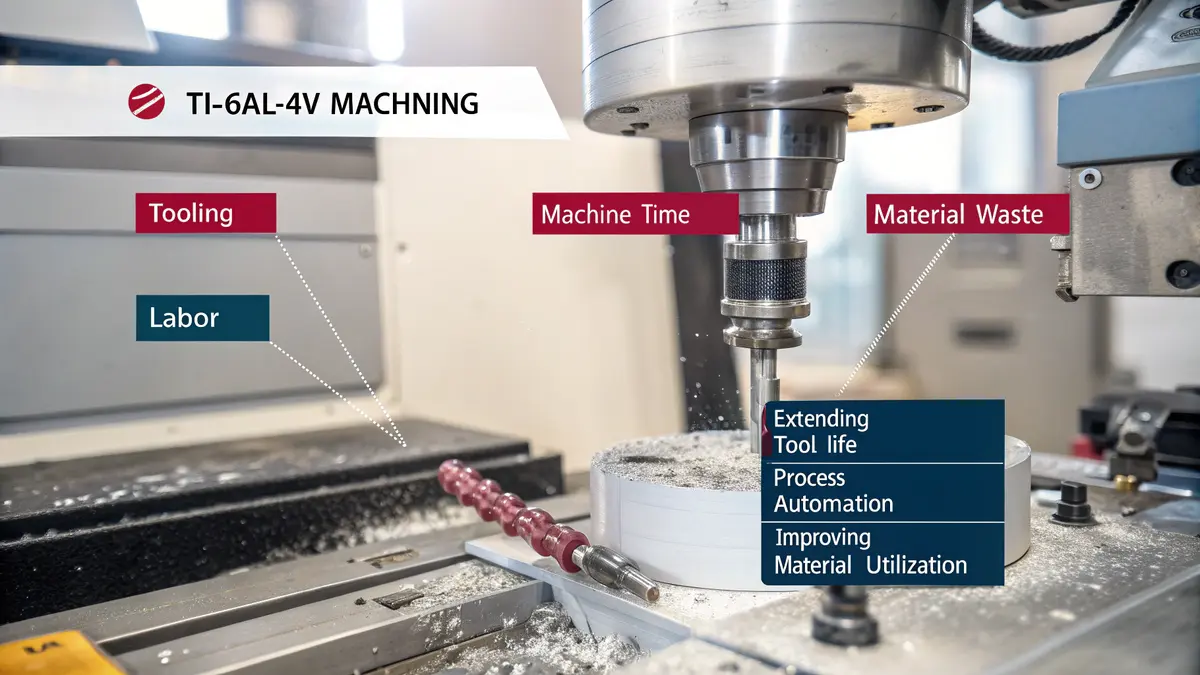

Wat zijn de kostenoverwegingen voor het machinaal bewerken van Ti-6Al-4V?

Het verspanen van Ti-6Al-4V is een grote uitdaging geworden voor veel fabrikanten, waaronder mijn klanten bij PTSMAKE. De hoge gereedschapslijtage en lage snijsnelheden drijven de productiekosten enorm op. Ik heb veel bedrijven zien worstelen met het vinden van een balans tussen kwaliteitseisen en budgetbeperkingen, wat vaak leidt tot projectvertragingen en budgetoverschrijdingen.

De kostenoverwegingen voor het bewerken van Ti-6Al-4V hebben voornamelijk betrekking op gereedschapskosten, bewerkingstijd en materiaalafval. Deze kosten kunnen echter effectief worden beheerd door geoptimaliseerde snijparameters, de juiste gereedschapsselectie en efficiënte bewerkingsstrategieën. Op basis van onze ervaring kunnen deze benaderingen de totale kosten met 20-30% verlagen.

De kostencomponenten begrijpen

De bewerkingskosten van Ti-6Al-4V kunnen worden onderverdeeld in een aantal belangrijke componenten. Bij PTSMAKE hebben we vastgesteld dat de totale kostenstructuur meestal deze verdeling volgt:

| Kostencomponent | Percentage | Belangrijkste beïnvloedende factoren |

|---|---|---|

| Gereedschap | 35% | Slijtagesnelheid gereedschap, snijparameters |

| Machinetijd | 30% | Snijsnelheid, voedingssnelheid |

| Materiaal | 25% | Buy-to-fly ratio, uitvalpercentage |

| Arbeid | 10% | Bedieningsvaardigheden, insteltijd |

Gereedschapslevensduur optimaliseren

De slijtagemechanisme voor gereedschap12 bij het bewerken van Ti-6Al-4V heeft een aanzienlijke invloed op de totale kosten. Ik raad deze specifieke benaderingen aan om de standtijd te verlengen:

- De juiste snijsnelheden gebruiken (meestal 30-60 m/min)

- Consistente spaanvorming behouden

- Koelvloeistof onder hoge druk aanbrengen

- Geschikte gereedschapscoatings kiezen

Geavanceerde bewerkingsstrategieën

Om de bewerkingskosten te verlagen met behoud van de productkwaliteit, implementeren we verschillende geavanceerde strategieën:

- Trochoïdale frezen voor diepe pockets

- Geoptimaliseerde gereedschapsbaanplanning

- Geautomatiseerde functieherkenning

- Slimme opspanoplossingen

Verbetering materiaalgebruik

Effectief materiaalgebruik is cruciaal voor kostenbesparing. Zo optimaliseren we het materiaalgebruik:

- Snijstrategieën met een bijna-netvorm

- Optimaal nesten van onderdelen

- Zorgvuldige overweging van voorraadgroottes

- Waar mogelijk hergebruik van afsnijdingen

Voordelen van procesautomatisering

Automatisering implementeren bij het bewerken van Ti-6Al-4V biedt verschillende kostenvoordelen:

- Lagere arbeidskosten

- Uitvoer van consistente kwaliteit

- Verhoogd machinegebruik

- Minimale insteltijden

Optimalisatie koelstrategie

Een goede koeling heeft een grote invloed op de levensduur van het gereedschap en de bewerkingsefficiëntie:

- Hogedrukkoeling door het gereedschap

- Cryogene koeling voor specifieke toepassingen

- Geoptimaliseerde koelmiddelconcentratie

- Regelmatig onderhoud van koelvloeistof

Integratie kwaliteitscontrole

Terwijl we ons richten op kostenverlaging, staat het behoud van kwaliteit voorop:

- In-proces inspectie

- Geautomatiseerde meetsystemen

- Statistische procesbeheersing

- Real-time bewaking

Kostenbewaking en -analyse

Ik heb gemerkt dat het implementeren van robuuste kostenbewakingssystemen helpt bij het identificeren van mogelijkheden voor verbetering:

- Kosten in realtime bijhouden

- Analyse van prestatiecijfers

- Regelmatige procescontroles

- Programma's voor continue verbetering

Documentatie en training

De juiste documentatie en training van de operator dragen bij aan kostenbesparing:

- Standaard werkprocedures

- Richtlijnen voor beste praktijken

- Regelmatige verbetering van vaardigheden

- Sessies om kennis te delen

Mogelijkheden voor toekomstige kostenbesparingen

Vooruitkijkend beloven verschillende opkomende technologieën verdere kostenbesparingen:

- AI-gestuurde bewerkingsoptimalisatie

- Geavanceerde gereedschapsmaterialen

- Hybride productieprocessen

- Digitale tweeling simulatie

Door deze strategieën bij PTSMAKE te implementeren, hebben we onze klanten geholpen om aanzienlijke kostenbesparingen te realiseren bij hun Ti-6Al-4V bewerkingen. Het belangrijkste is om een evenwichtige aanpak te hanteren die rekening houdt met alle kostenfactoren en tegelijkertijd een constante kwaliteit garandeert. Onthoud dat kostenoptimalisatie een doorlopend proces is dat regelmatige controle en aanpassing van uw bewerkingsstrategieën vereist.

Welke toekomstige trends in titaanbewerking moet u weten?

Door de snelle evolutie van titaniumbewerkingstechnologieën worstelen veel fabrikanten om het tempo bij te houden. Met voortdurend nieuwe snijgereedschappen, geavanceerde materialen en digitale oplossingen wordt het steeds moeilijker om te bepalen welke innovaties er echt toe doen. Het risico achterop te raken bij concurrenten of te investeren in de verkeerde technologie houdt velen van ons 's nachts wakker.

De toekomst van titaniumbewerking wordt gevormd door vijf belangrijke trends: geavanceerde materialen voor snijgereedschappen, hybride productieprocessen, AI-gestuurde optimalisatie, slimme controlesystemen en duurzame bewerkingspraktijken. Deze ontwikkelingen beloven de efficiëntie te verhogen, de kosten te verlagen en de kwaliteit van de producten aanzienlijk te verbeteren.

Geavanceerde materialen voor snijgereedschappen

De ontwikkeling van de volgende generatie snijgereedschappen brengt een revolutie teweeg in de manier waarop we titanium bewerken. Ik heb aanzienlijke verbeteringen waargenomen in de standtijd en snijprestaties door de introductie van nieuwe coatingtechnologieën. Een bijzonder veelbelovende ontwikkeling is het gebruik van nanogestructureerde meerlaagse coatings13 op snijgereedschappen.

Huidige ontwikkelingen zijn onder andere:

| Type coating | Voordelen | Toepassingen |

|---|---|---|

| PVD Diamant | Langere levensduur gereedschap, minder wrijving | Bewerking met hoge snelheid |

| Op keramiek gebaseerd | verbeterde thermische weerstand | Zwaar snijwerk |

| Nano-composiet | Betere slijtvastheid | Precisiebewerking |

Hybride productieprocessen

De integratie van additieve en subtractieve productie creëert nieuwe mogelijkheden voor de productie van titanium onderdelen. Deze aanpak combineert de voordelen van 3D-printen met traditionele machinale bewerking:

- Minder materiaalafval

- Mogelijkheden voor complexe geometrie

- Snellere productiecycli

- Lagere productiekosten

AI-gestuurde optimalisatie

Kunstmatige intelligentie transformeert titaniumbewerking door:

- Real-time snijparameteroptimalisatie

- Voorspellende onderhoudsplanning

- Automatisering kwaliteitscontrole

- Bewaking van gereedschapsslijtage

Deze systemen kunnen enorme hoeveelheden bewerkingsgegevens analyseren om de snijcondities automatisch te optimaliseren, wat resulteert in:

| Voordeel | Impact |

|---|---|

| Productiviteitsstijging | 25-40% |

| Langere levensduur gereedschap | 30-50% |

| Kwaliteitsverbetering | 15-30% |

Slimme bewakingssystemen

De implementatie van Industrie 4.0-principes heeft geleid tot de ontwikkeling van geavanceerde bewakingsoplossingen:

Digitale tweelingtechnologie

- Real-time processimulatie

- Prestatieoptimalisatie

- Voorspellende analyses

Integratie van sensoren

- Controle van de snijkracht

- Temperatuurregeling

- Trillingsanalyse

Duurzame bewerkingspraktijken

Milieuoverwegingen worden steeds belangrijker bij het bewerken van titanium:

Minimumhoeveelheid smering (MQL)

- Lager koelmiddelverbruik

- Minder impact op het milieu

- Verbeterde veiligheid op de werkplek

Energie-efficiëntie

- Slim energiebeheer

- Geoptimaliseerd machinegebruik

- Kleinere koolstofvoetafdruk

Procesintegratie en -automatisering

De toekomst van titaniumbewerking ligt in naadloze integratie:

Aangesloten productiesystemen

- Geautomatiseerde materiaalverwerking

- Geïntegreerde kwaliteitscontrole

- Realtime procesaanpassing

Cloud-gebaseerde productie

- Mogelijkheden voor bewaking op afstand

- Gegevensgestuurde besluitvorming

- Gezamenlijke productie

Economische gevolgen

Deze technologische vooruitgang verandert de economische aspecten van het bewerken van titanium:

| Factor | Impact |

|---|---|

| Initiële investering | Hoger |

| Bedrijfskosten | Onder |

| Productiviteit | Verhoogd |

| Kwaliteit | Verbeterd |

Op basis van mijn ervaring bij PTSMAKE heb ik gezien hoe deze trends onze industrie nu al beïnvloeden. Hoewel de initiële investering in deze technologieën aanzienlijk kan zijn, maken de langetermijnvoordelen op het gebied van productiviteit, kwaliteit en kostenbesparing ze essentieel om concurrerend te blijven.

Vooruitkijkend denk ik dat voor een succesvolle implementatie van deze technologieën het volgende nodig is:

- Ontwikkeling van geschoolde arbeidskrachten

- Strategische investering in technologie

- Continue procesverbetering

- Sterke partnerschappen met leveranciers

De toekomst van titaniumbewerking gaat in de richting van meer geïntegreerde, intelligente en duurzame productieprocessen. Door deze trends te begrijpen en zich eraan aan te passen, kunnen fabrikanten zich positioneren voor succes in een steeds concurrerender markt.

Microstructuur begrijpen voor betere materiaalprestaties en selectie in technische toepassingen. ↩

Ontdek de specifieke moeilijkheden bij het bewerken van titanium graad 5 voor verbeterde productie-efficiëntie. ↩

Ontdek moderne gereedschapsoplossingen voor betere prestaties en efficiëntie bij het bewerken van titanium. ↩

Werkharding in Ti-6Al-4V begrijpen om de bewerkingsnauwkeurigheid en de levensduur van het gereedschap te verbeteren. ↩

Begrijp MRR voor verbeterde bewerkingsefficiëntie en productiviteit. ↩

Inzicht in thermische geleidbaarheid helpt de snijefficiëntie te verbeteren en slijtage van gereedschap tijdens het bewerken te verminderen. ↩

Deze website biedt gedetailleerde informatie over cryogene koeltechnologie en is daardoor ideaal voor onderzoekers en ingenieurs om de toepassingen en principes ervan te verkennen. ↩

Inzicht in lijmslijtage helpt om gereedschapbreuk te voorkomen en verbetert de kwaliteit van de bewerking. ↩

Leer hoe oppervlakteruwheid de prestaties en duurzaamheid beïnvloedt voor betere bewerkingsresultaten. ↩

Ontdek effectieve bewerkingstechnieken voor meer efficiëntie en minder gereedschapsslijtage. ↩

Deze eigenschap maakt titanium bijzonder uitdagend om te bewerken, omdat het materiaal steeds meer weerstand tegen snijden krijgt naarmate de bewerking vordert. ↩

Ontdek hoe het beheersen van gereedschapsslijtage kan leiden tot aanzienlijke kostenbesparingen in bewerkingsprocessen. ↩

Ontdek de belangrijkste innovaties op het gebied van titaniumbewerking voor meer efficiëntie en concurrentievermogen. ↩