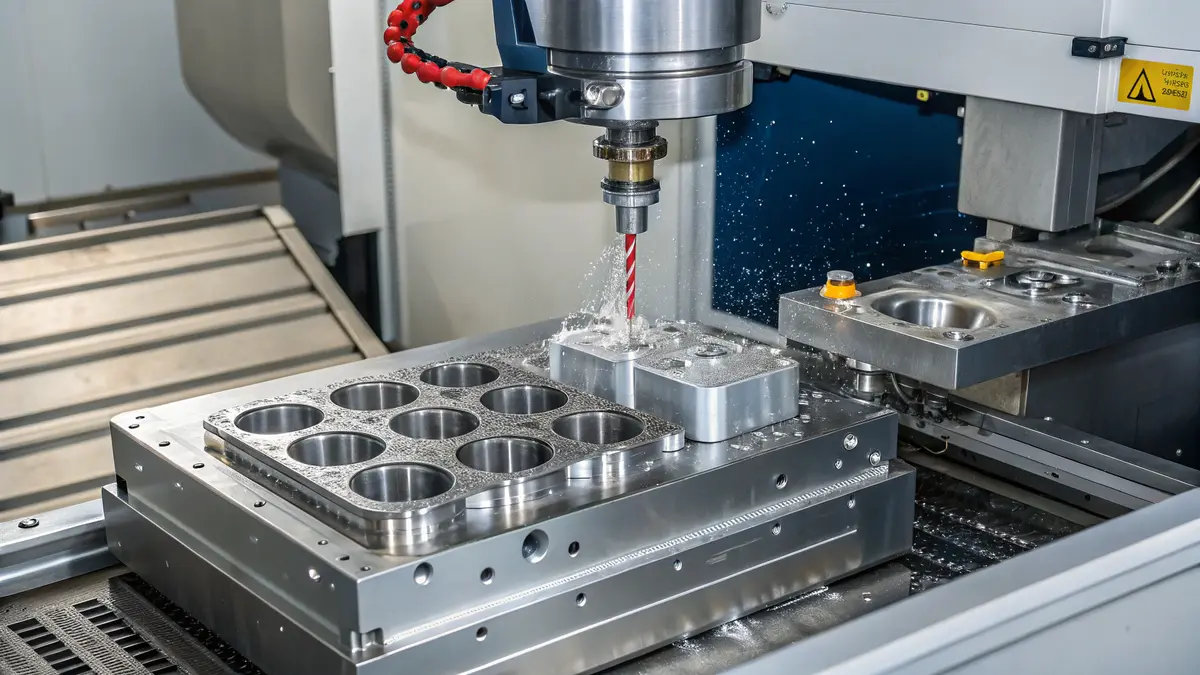

Het bewerken van Custom 455 roestvast staal kan voor veel fabrikanten lastig zijn. Ik heb projecten zien mislukken omdat de unieke eigenschappen van dit materiaal het bijzonder lastig maken om mee te werken. De combinatie van hoge sterkte en hardheid leidt vaak tot snelle gereedschapsslijtage, slechte oppervlakteafwerking en maatonnauwkeurigheden - problemen die productieschema's snel kunnen doen ontsporen en de kosten opdrijven.

Om Custom 455 roestvast staal succesvol te bewerken, moet je snijsnelheden tussen 80-120 SFM aanhouden, hardmetalen gereedschappen met positieve spaanhoeken gebruiken en zorgen voor een constante koelmiddeltoevoer. Houd de voedingssnelheid gematigd en maak meerdere lichte bewerkingen in plaats van agressieve diepe sneden.

Ik wil een aantal specifieke technieken met u delen die altijd goed hebben gewerkt in ons CNC-bewerkingscentrum. Deze methoden hebben ons geholpen om uitstekende resultaten te behalen met Custom 455 roestvast staal, van eenvoudige onderdelen tot complexe componenten. Laat me u meenemen door onze bewezen aanpak die succes garandeert met dit uitdagende materiaal.

Wat is Custom 455 roestvrij staal?

In de fijnmechanische industrie is het altijd een uitdaging geweest om materialen te vinden die uitzonderlijke sterkte combineren met corrosiebestendigheid. Veel ingenieurs worstelen met de afweging tussen duurzaamheid en bewerkbaarheid, waarbij ze vaak het ene compromitteren voor het andere. Dit dilemma wordt vooral kritiek bij toepassingen waar veel op het spel staat en waar falen geen optie is.

Custom 455 roestvast staal is een hoogwaardig precipitatiehardend martensitisch roestvast staal dat een uitstekende combinatie biedt van hoge sterkte, uitstekende corrosiebestendigheid en goede bewerkbaarheid. Na de juiste warmtebehandeling bereikt het een treksterkte tot 1724 MPa met behoud van een superieure maatvastheid.

Chemische samenstelling en structuur

De unieke eigenschappen van Custom 455 roestvrij staal komen voort uit de zorgvuldig uitgebalanceerde chemische samenstelling. Het materiaal bevat:

| Element | Percentage Bereik |

|---|---|

| Chroom | 11.0-12.5% |

| Nikkel | 7.5-9.5% |

| Titanium | 0.8-1.4% |

| Koper | 1.5-2.5% |

| Molybdeen | 0,5% max |

| Koolstof | 0,05% max |

| IJzer | Saldo |

Deze samenstelling creëert een materiaal dat precipitatieharding1 tijdens de warmtebehandeling, wat resulteert in uitzonderlijke mechanische eigenschappen.

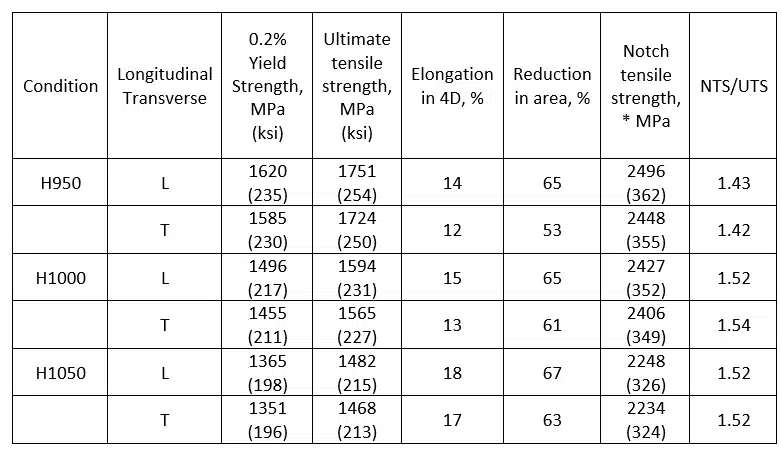

Mechanische eigenschappen

De sterkte-eigenschappen van Custom 455 roestvrij staal zijn bijzonder indrukwekkend:

- Treksterkte: 1724 MPa (250 ksi)

- Opbrengststerkte: 1517 MPa (220 ksi)

- Rek: 10%

- Hardheid: 44-47 HRC

Deze eigenschappen maken het aanzienlijk sterker dan conventionele roestvaste staalsoorten met behoud van goede vervormbaarheid en taaiheid.

Vergelijking met andere roestvast staalsoorten

Custom 455 onderscheidt zich op verschillende manieren van traditioneel roestvast staal:

Hogere verhouding sterkte/gewicht

- Biedt een betere sterkte dan 17-4 PH

- Onderhoudt vergelijkbare corrosieweerstand als 316L

- Biedt superieure weerstand tegen vermoeidheid

Betere dimensionale stabiliteit

- Minimale vervorming tijdens warmtebehandeling

- Uitstekend voor precisiecomponenten

- Consistente eigenschappen door secties

Verbeterde bewerkbaarheid

- Betere spaanvorming dan veel hogesterktestalen

- Verminderde gereedschapsslijtage

- Consistentere oppervlakteafwerking

Belangrijkste toepassingen

Op basis van mijn ervaring met het werken met verschillende industrieën bij PTSMAKE, heb ik gemerkt dat de Custom 455 uitblinkt in verschillende kritieke toepassingen:

Ruimtevaart Onderdelen

- Landingsgestelonderdelen

- Structurele bevestigingsmiddelen

- Motorsteunen

- Onderdelen besturingssysteem

Medische apparaten

- Chirurgische instrumenten

- Implantaatcomponenten

- Behuizingen voor medisch gereedschap

- Onderdelen voor sterilisatieapparatuur

Precisietechniek

- Lagertoepassingen met hoge belasting

- Onderdelen van kleppen

- Assen

- Precisiebevestigingen

Verwerkingsoverwegingen

Bij het werken met Custom 455 zijn verschillende factoren cruciaal voor optimale resultaten:

Warmtebehandeling

- Oplossingsbehandeling bij 1500°F (816°C)

- Verouderingsharding bij 482°C (900°F)

- Gecontroleerde koelsnelheden

Bewerkingsparameters

- Stijve gereedschapopstellingen gebruiken

- Snijgereedschap scherp houden

- Pas de juiste snijsnelheden toe

- Zorg voor voldoende koeling

Kwaliteitscontrole

- Regelmatige dimensionale controle

- Hardheid testen

- Inspectie van de oppervlakteafwerking

- Verificatie van materiaalcertificering

Kosten-batenanalyse

Hoewel Custom 455 een hogere prijs vraagt dan standaard roestvast staal, rechtvaardigen de voordelen vaak de investering:

Prestatievoordelen

- Langere levensduur

- Minder onderhoud nodig

- Hogere betrouwbaarheid in kritieke toepassingen

Verwerkingsvoordelen

- Minder afgekeurde onderdelen

- Consistentere resultaten

- Lagere totale productiekosten

Langetermijnwaarde

- Lagere vervangingsfrequentie

- Lagere levenscycluskosten

- Verbeterde productprestaties

Ik heb veel met dit materiaal gewerkt in de precisiefabricage en ik kan bevestigen dat Custom 455 roestvast staal een aanzienlijke vooruitgang betekent in de metallurgische techniek. De combinatie van sterkte, corrosiebestendigheid en bewerkbaarheid maakt het een ideale keuze voor veeleisende toepassingen waar conventionele materialen tekortschieten.

Waarom is Custom 455 roestvast staal een uitdaging om te bewerken?

Het bewerken van Custom 455 roestvast staal is voor veel fabrikanten een grote uitdaging geworden. Ik heb gemerkt dat zelfs ervaren verspaners moeite hebben met dit materiaal en vaak te maken krijgen met onverwachte gereedschapbreuk en slechte oppervlakteafwerking. De complexiteit van het werken met dit materiaal heeft geleid tot hogere productiekosten en langere doorlooptijden.

Custom 455 roestvast staal is een uitdaging om te bewerken vanwege de hoge sterkte-gewichtsverhouding, werkharding en unieke metallurgische samenstelling. Deze eigenschappen veroorzaken overmatige slijtage van het gereedschap, vereisen speciale snijparameters en een zorgvuldige procesbeheersing.

Werkverhardend gedrag

De grootste uitdaging bij de bewerking van roestvrij staal Custom 455 is het volgende tendens tot spanningsverharding2. Tijdens het bewerken wordt het materiaaloppervlak harder door plastische vervorming, waardoor volgende sneden steeds moeilijker worden. Dit gedrag creëert een sneeuwbaleffect waarbij het snijgereedschap bij elke bewerking steeds harder materiaal tegenkomt.

Ik heb verschillende strategieën geïmplementeerd om dit probleem aan te pakken:

- Scherp snijgereedschap met een positieve spaanhoek gebruiken

- Consistente snijsnelheden behouden

- Waar mogelijk onderbroken bezuinigingen vermijden

- Stijve gereedschapopstellingen gebruiken om trillingen te minimaliseren

Eisen aan de snijkracht

Custom 455 vertoont een uitzonderlijk hoge snijweerstand in vergelijking met conventioneel roestvast staal. Hier is een vergelijkende analyse van de benodigde snijkrachten:

| Type materiaal | Relatieve snijkracht (%) | Levensduur gereedschap |

|---|---|---|

| 304 roestvrij | 100 | Basislijn |

| Roestvrij staal 316 | 115 | 15% reductie |

| Aangepast 455 | 140 | 35% reductie |

| 17-4 PH | 125 | 25% reductie |

Slijtagepatronen gereedschap

De agressieve aard van Custom 455 zorgt voor unieke slijtagepatronen van het gereedschap die speciale aandacht vereisen:

Flankslijtage

- Versnelde slijtage aan gereedschapflanken

- Veelvuldig wisselen van gereedschap vereist

- Beïnvloedt de kwaliteit van de oppervlakteafwerking

Krater slijtage

- Vormen op het vlak van de hark

- Verzwakt de integriteit van de snijkanten

- Kan leiden tot catastrofale defecten aan gereedschap

Opbouwrand (BUE)

- Veelvoorkomend probleem met aangepaste 455

- Heeft invloed op de afmetingen van onderdelen

- Veroorzaakt slechte oppervlakteafwerking

Warmteopwekking en -beheer

De hoge sterkte van Custom 455 resulteert in een aanzienlijke warmteontwikkeling tijdens het bewerken. Dit zorgt voor verschillende uitdagingen:

Thermische uitzetting

- Beïnvloedt de maatnauwkeurigheid

- Vereist compensatie in programmeren

- Maakt strakke toleranties moeilijk te handhaven

Vereisten voor koelvloeistof

- Hogedrukkoelvloeistofsystemen nodig

- Specifieke koelvloeistoftypen aanbevolen

- Constante waterkoeling essentieel

Vergelijking van materiaaleigenschappen

Inzicht in hoe Custom 455 zich verhoudt tot andere roestvast staalsoorten helpt bij het verklaren van de bewerkingsuitdagingen:

| Eigendom | Aangepast 455 | Roestvrij staal 316 | 17-4 PH |

|---|---|---|---|

| Treksterkte (MPa) | 1720 | 580 | 1100 |

| Hardheid (HRC) | 49-52 | 25-30 | 40-45 |

| Verharding | Zeer hoog | Matig | Hoog |

| Thermische geleidbaarheid | Laag | Medium | Medium |

Overwegingen met betrekking tot snelheid en aanvoer

De juiste snelheid en voedingssnelheid zijn cruciaal bij het bewerken van Custom 455:

Snijsnelheid

- Moet lager zijn dan conventioneel roestvast staal

- Typische 30-40% reductie vereist

- Moet worden aangepast op basis van bedrijfstype

Voedingssnelheden

- Hogere voedingen werken vaak beter

- Vermindert het uithardingseffect

- Moet in evenwicht zijn met het leven van gereedschap

Uitdagingen voor kwaliteitscontrole

Om een constante kwaliteit te behouden bij het bewerken van Custom 455 zijn extra overwegingen nodig:

Afwerking oppervlak

- Moeilijker te realiseren dan met conventionele materialen

- Zorgvuldige gereedschapsselectie vereist

- Kan meerdere nabewerkingspassen nodig hebben

Dimensionale stabiliteit

- Beïnvloed door werkverharding

- Zorgvuldige procesplanning vereist

- Kan tussen de operaties door stressverlichting nodig hebben

De economische impact

De uitdagingen van het bewerken van Custom 455 hebben aanzienlijke economische gevolgen:

Productiekosten

- Hoger gereedschapverbruik

- Langere machinetijd

- Frequentere kwaliteitscontroles vereist

Vereisten voor installatie

- Speciaal gereedschap nodig

- Verbeterde koelsystemen

- Stijve gereedschapsmachines essentieel

Deze uitdagingen maken Custom 455 tot een van de moeilijkere materialen om effectief te bewerken. Als je deze eigenschappen echter begrijpt en de juiste strategieën toepast, kan dit tot succesvolle resultaten leiden. De sleutel ligt in een goede planning, het gebruik van de juiste gereedschappen en technieken en het handhaven van een consistente procesbeheersing tijdens de bewerking.

Wat zijn de beste bewerkingstechnieken voor aangepaste 455?

Het bewerken van Custom 455 roestvast staal stelt veel fabrikanten voor grote uitdagingen. Door de hoge sterkte en hardheid is het gevoelig voor gereedschapsslijtage en mogelijke vervorming van het werkstuk. Als dit materiaal niet goed bewerkt wordt, kan dit leiden tot kostbare productievertragingen en overmatige vervanging van gereedschap.

De optimale bewerkingstechnieken voor Custom 455 omvatten het gebruik van specifieke snijparameters, de juiste gereedschapsselectie en de juiste koelmethoden. De sleutel is het handhaven van gematigde snijsnelheden en tegelijkertijd zorgen voor voldoende spaanafvoer en standtijd.

Inzicht in toevoersnelheden voor aangepaste 455

Aanzetten spelen een cruciale rol bij het bereiken van optimale resultaten bij het bewerken van Custom 455. Ik raad aan om te beginnen met een conservatieve aanzet en deze aan te passen op basis van de prestaties van het gereedschap en de vereisten voor de oppervlakteafwerking. Voor vlakdraaien geeft een aanzet van 0,004-0,008 inch per omwenteling (IPR) meestal de beste resultaten. De voeding per tand3 moet zorgvuldig in de gaten worden gehouden om overmatige slijtage van het gereedschap te voorkomen.

Hier volgt een uitgebreid overzicht van aanbevolen voersnelheden:

| Type bewerking | Toevoersnelheid (IPR) | Oppervlaktesnelheid (SFM) |

|---|---|---|

| Ruw frezen | 0.006-0.010 | 150-200 |

| Afwerking frezen | 0.003-0.005 | 200-250 |

| Draaien | 0.005-0.008 | 180-220 |

| Boren | 0.004-0.007 | 120-150 |

Optimale snijsnelheden en gereedschapsselectie

Door mijn ervaring bij PTSMAKE ben ik erachter gekomen dat het aanhouden van de juiste snijsnelheden essentieel is voor het succesvol bewerken van Custom 455. De eigenschappen van het materiaal vereisen een zorgvuldige afweging van gereedschapgeometrie en coatingtype. Voor algemene freesbewerkingen raad ik aan:

- Hardmetalen gereedschap met AlTiN coating

- 30-graden spiraalhoek voor frezen

- Positieve hellingshoeken tussen 6-12 graden

- Ronde wisselplaatgeometrieën voor betere standtijd

Overwegingen met betrekking tot de snijdiepte

Het beheren van de snedediepte is cruciaal voor zowel de levensduur van het gereedschap als de kwaliteit van het werkstuk. Ik volg gewoonlijk deze richtlijnen:

Opruwbewerkingen:

- Axiale diepte: 0,5-1,0 maal gereedschapsdiameter

- Radiale diepte: 0,3-0,5 keer gereedschapdiameter

Afwerking:

- Axiale diepte: 0,2-0,4 keer gereedschapdiameter

- Radiale diepte: 0,1-0,2 maal gereedschapsdiameter

Strategieën voor koeling en smering

Een goede koeling is essentieel bij het bewerken van de Custom 455. Ik raad aan:

- Koelmiddeltoevoer onder hoge druk (1000+ PSI)

- Snijvloeistoffen op oliebasis voor zware voorbewerking

- In water oplosbare koelmiddelen voor afwerkingsbewerkingen

- Waar mogelijk koelmiddeltoevoer door het gereedschap

Optimalisatie van oppervlakteafwerking

Voor een optimale oppervlakteafwerking van Custom 455 onderdelen kun je de volgende strategieën overwegen:

Planning van de gereedschapsbaan:

- Gebruik waar mogelijk klimfrezen

- Consistente chipbelasting handhaven

- Juiste lead-in/lead-out bewegingen implementeren

Snijparameters voor afwerking:

- Verhoog oppervlaktesnelheden met 20-30%

- Verlaag de voedingssnelheid met 40-50%

- Ondiepe snedediepte aanhouden

Slijtagemanagement van gereedschap

Het controleren en beheren van gereedschapsslijtage is cruciaal voor consistente resultaten. Belangrijke overwegingen zijn onder andere:

- Regelmatige inspecties van gereedschap

- Vooraf bepaalde standtijdlimieten

- Back-up gereedschappen direct beschikbaar

- Juiste opslag en hantering van gereedschap

De levensduur van het gereedschap kan worden gemaximaliseerd door:

- De juiste snijparameters gebruiken

- Consistente koelmiddeldoorstroming behouden

- De juiste freesbanen implementeren

- Regelmatig machineonderhoud

Maatregelen voor kwaliteitscontrole

Om consistente bewerkingsresultaten met Custom 455 te garanderen, moet u deze kwaliteitscontrolemaatregelen toepassen:

- Protocollen voor procesinspectie

- Regelmatige machinekalibratie

- Omgevingstemperatuurbewaking

- Bijhouden van partijen materiaal

- Documentatie over gereedschapsslijtage

Het succes bij het bewerken van Custom 455 hangt uiteindelijk af van een evenwichtige benadering tussen productiviteit en standtijd. Door deze richtlijnen te volgen en de bewerkingsparameters continu te controleren, kunt u optimale resultaten behalen terwijl u kosteneffectief blijft en aan de kwaliteitseisen blijft voldoen.

Onthoud dat deze parameters als uitgangspunt dienen en mogelijk aangepast moeten worden op basis van specifieke toepassingsvereisten, mogelijkheden van de machine en gereedschapconfiguraties. Regelmatige controle en documentatie van de resultaten helpen om deze parameters te optimaliseren voor uw specifieke behoeften.

Welke snijgereedschappen werken het beste voor Custom 455 Stainless Steel?

Werken met Custom 455 roestvast staal kan voor veel fabrikanten een echte uitdaging zijn. Ik heb talloze gevallen gezien waarbij de onjuiste selectie van snijgereedschap leidt tot voortijdige slijtage van het gereedschap, een slechte oppervlakteafwerking en inconsistente bewerkingsresultaten. Deze problemen verspillen niet alleen kostbare middelen, maar hebben ook een grote invloed op de productie-efficiëntie en de kwaliteit van het product.

De beste snijgereedschappen voor Custom 455 roestvast staal zijn gecoate hardmetalen gereedschappen met geoptimaliseerde geometrieën. Voor opruwbewerkingen werken meerlaags TiAlN gecoate hardmetalen beitelplaatjes uitzonderlijk goed, terwijl voor nabewerkingen PVD-gecoate volhardmetalen frezen met speciale spaanbrekers superieure resultaten leveren.

Materiaalkeuze gereedschap begrijpen

Het succes van het bewerken van Custom 455 roestvast staal hangt sterk af van de keuze van het juiste materiaal voor het snijgereedschap. Hier volgt een gedetailleerd overzicht van de meest effectieve opties:

Hardmetalen gereedschap

- Ongecoate hardmetalen gereedschappen bieden een goede slijtvastheid

- Het meest geschikt voor gematigde snijsnelheden

- Kosteneffectiever dan gespecialiseerde coatings

- Ideaal voor universele bewerkingen

De matrix van wolfraamcarbide4 samenstelling biedt een uitstekende balans tussen hardheid en taaiheid, waardoor het bijzonder geschikt is voor de bewerking van Custom 455 roestvast staal.

Hardmetalen gereedschap met coating

Hier volgt een vergelijking van veelvoorkomende coatingtypes en hun toepassingen:

| Type coating | Voordelen | Beste toepassingen |

|---|---|---|

| TiAlN | Hoge hittebestendigheid, langere standtijd | Zware voorbewerkingen |

| TiCN | Betere slijtvastheid, minder wrijving | Middelmatige snijcondities |

| AlCrN | Superieure weerstand tegen oxidatie | Afwerking op hoge snelheid |

| Diamant | Uitstekende hardheid, lage wrijving | Ultrafijne afwerking |

Gereedschapsgeometrie

De geometrie van snijgereedschappen speelt een cruciale rol in hun prestaties bij het bewerken van roestvast staal Custom 455:

Harkhoek

- Positieve zwaaihoeken (10-15 graden) verminderen de snijkrachten

- Helpt werkverharding te voorkomen

- Verbetert spanenafvoer

- Vermindert warmteontwikkeling

Reliëfhoek

- Primaire ontlastingshoek: 6-8 graden

- Secundaire ontlastingshoek: 12-15 graden

- Voorkomt wrijving en randvorming

- Verbetert de levensduur van gereedschap

Chipbeheerstrategieën

Effectieve spaanbeheersing is essentieel bij het bewerken van roestvast staal Custom 455:

Chip Breaker Ontwerp

- Geavanceerde spaanbrekergeometrie voorkomt lange, vezelige spanen

- Vermindert warmteopbouw in de snijzone

- Verbetert de kwaliteit van de oppervlakteafwerking

- Zorgt voor betere penetratie van koelmiddel

Snijparameters

Voor optimale spaancontrole raad ik de volgende snijparameters aan:

| Type bewerking | Snelheid (SFM) | Toevoersnelheid (IPR) | Zaagdiepte (inch) |

|---|---|---|---|

| Opruwen | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Halffabricage | 250-300 | 0.005-0.008 | 0.030-0.060 |

| Afwerking | 300-350 | 0.003-0.005 | 0.010-0.030 |

Koelvloeistoftoepassingen

De juiste toepassing van koelmiddel is van vitaal belang voor de levensduur van het gereedschap en de bewerkingsprestaties:

Koelvloeistof onder hoge druk

- Aanbevolen druk: 1000-1500 PSI

- Helpt spaanders effectief te breken

- Vermindert de snijtemperatuur

- Verbetert de levensduur van het gereedschap met 30-50%

Koelvloeistof kiezen

- Gebruik in water oplosbare koelmiddelen met roestwerende middelen

- Concentratie: 8-10%

- Regelmatige controle van de koelmiddelconcentratie

- Wekelijks onderhoud koelvloeistofsysteem

Levensduurbeheer gereedschap

Om de standtijd te maximaliseren bij het bewerken van roestvrij staal Custom 455:

Bewakingssystemen

- Regelmatige slijtagemetingen van gereedschap uitvoeren

- Gebruik snijkrachtbewaking

- Trends in standtijden bijhouden

- Gereedschapswisselintervallen vaststellen

Optimalisatietechnieken

- Begin met conservatieve snijparameters

- Geleidelijk parameters verhogen op basis van prestaties

- De kwaliteit van de oppervlakteafwerking bewaken

- Documenteer succesvolle parametercombinaties

Speciale overwegingen

Wanneer je met Custom 455 roestvast staal werkt, moet je de volgende punten in gedachten houden:

Preventie van Work Hardening

- Consistente voersnelheden handhaven

- Vermijd stilstaan bij de snede

- Gebruik scherpe snijranden

- Vervang gereedschap voordat er overmatige slijtage optreedt

Oppervlaktekwaliteit

- Bewaak opgebouwde randvorming

- Snijparameters aanpassen voor optimale afwerking

- Gebruik de juiste neusradius voor afwerking

- Overweeg polijstbewerkingen voor kritieke oppervlakken

Door deze richtlijnen te volgen en het juiste snijgereedschap te kiezen, kunt u optimale resultaten behalen bij het bewerken van Custom 455 roestvast staal. Vergeet niet om regelmatig de slijtage van het gereedschap te controleren en de parameters zo nodig aan te passen om een constante kwaliteit en productiviteit te behouden.

Hoe slijtage en breuk van gereedschap voorkomen?

Elke machinefabriek heeft te maken met een gemeenschappelijke vijand: gereedschapsslijtage en -breuk. Ik heb talloze projecten vertraagd zien worden en de kosten omhoog zien schieten door onverwachte defecten aan gereedschap. Wanneer een kritisch stuk gereedschap tijdens een productierun kapot gaat, gaat het niet alleen om het vervangen van het gereedschap, maar ook om de verloren productietijd, mogelijke schade aan werkstukken en het rimpeleffect op de leveringsschema's.

De sleutel tot het voorkomen van gereedschapsslijtage en -breuk ligt in een allesomvattende aanpak die goed koelmiddelbeheer, optimalisatie van snijparameters en regelmatige onderhoudsprotocollen combineert. Door deze strategieën toe te passen, kunnen fabrikanten de standtijd tot 300% verlengen met behoud van een constante productkwaliteit.

De wetenschap achter gereedschapsslijtage

Slijtage van gereedschap heeft niet alleen te maken met gebruikstijd - het is een complexe interactie tussen verschillende factoren. De tribologisch proces5 die op het scherp van de snede optreden, hebben te maken met mechanische spanning, thermische belasting en chemische reacties. Ik heb ontdekt dat inzicht in deze mechanismen ons helpt om betere beslissingen te nemen over preventiestrategieën.

Belangrijke factoren die van invloed zijn op gereedschapsslijtage zijn onder andere:

- Snijsnelheid en voedingssnelheid

- Materiaaleigenschappen van zowel gereedschap als werkstuk

- Temperatuur in de snijzone

- Doeltreffendheid van koelvloeistof

- Eisen voor oppervlakteafwerking

Optimaal koelmiddelbeheer

Goed koelmiddelbeheer is cruciaal voor een langere levensduur van het gereedschap. Hier volgt een gestructureerde aanpak die ik aanbeveel:

Koelvloeistof kiezen

- Stem het type koelmiddel af op het te bewerken materiaal

- Houd rekening met omgevingsfactoren

- Concentratieniveaus regelmatig controleren

Leveringsmethode

- Hogedrukkoelmiddel voor diepe gaten

- Koeling door het gereedschap voor betere spaanafvoer

- Meerdere spuitmondposities voor complexe geometrieën

Snijparameters optimaliseren

| Parameter | Invloed op levensduur gereedschap | Aanbevolen aanpassing |

|---|---|---|

| Snijsnelheid | Hoge impact | Verminderen met 10-15% voor hardere materialen |

| Toevoersnelheid | Matige invloed | Aanpassen op basis van materiaalhardheid |

| Zaagdiepte | Variabele impact | Begin ondiep, verhoog geleidelijk |

| Gereedschap | Kritische factor | Consistente chipbelasting handhaven |

Preventief onderhoudsschema

Regelmatig onderhoud is essentieel. Ik heb dit onderhoudsschema ontwikkeld:

Dagelijkse controles:

- Visuele controle van snijranden

- Koelvloeistofpeil en -concentratie

- Controleer op ongewone trillingen of geluiden

Wekelijkse taken:

- Gereedschapshouders en spantangen reinigen

- Inspecteer de toestand van de spindel

- Controleer het filtratiesysteem van de koelvloeistof

Maandelijkse activiteiten:

- Volledige reiniging van het koelsysteem

- Geometriemeting van gereedschap

- Verificatie van spindeluitlijning

Levensduurbewakingssystemen voor gereedschap

Moderne productie vereist geavanceerde bewaking:

Real-time bewaking

- Stroomverbruik bijhouden

- Trillingsanalyse

- Akoestische emissiesensoren

Voorspellende analyses

- Voorspellingsmodellen voor gereedschapsslijtage

- Prestatie trend

- Optimalisatie van onderhoudsschema's

Protocol voor noodmaatregelen

Ondanks best practices kan gereedschap breken. Dit is mijn aanbevolen plan van aanpak:

Onmiddellijke acties:

- Stop de machine onmiddellijk

- Faalcondities documenteren

- Inspecteer het werkstuk op beschadiging

Analyse van de onderliggende oorzaak:

- Operationele gegevens verzamelen

- Onderhoudsgegevens controleren

- Snijparameters analyseren

Corrigerende maatregelen:

- Gereedschapspaden bijwerken indien nodig

- Snijparameters aanpassen

- Onderhoudsschema's aanpassen

Kosten-batenanalyse

Het implementeren van deze strategieën vergt investeringen, maar het rendement is aanzienlijk:

- 300% langere standtijd

- 25% vermindering van onverwachte stilstandtijd

- 15% afname van totale gereedschapskosten

- Verbeterde consistentie van de productkwaliteit

- Minder uitval

Door deze strategieën systematisch toe te passen, heb ik talloze klanten geholpen om de standtijd en de betrouwbaarheid van de bewerking aanzienlijk te verbeteren. De sleutel is consistente toepassing en regelmatige controle van de resultaten.

Wat zijn effectieve koelvloeistof- en smeermethoden?

Elke dag zie ik productieteams worstelen met oververhitte gereedschappen, slechte oppervlakteafwerking en overmatige slijtage van gereedschappen. Deze problemen leiden niet alleen tot hogere productiekosten, maar kunnen ook resulteren in afgedankte onderdelen en gemiste deadlines. De gevolgen van onvoldoende koeling en smering kunnen desastreus zijn voor precisieverspanende bewerkingen.

Effectieve koel- en smeermethoden bij CNC verspanen combineren specifieke koeltechnieken met zorgvuldig geselecteerde snijvloeistoffen. De juiste aanpak helpt de warmteontwikkeling onder controle te houden, vermindert gereedschapsslijtage, verbetert de oppervlakteafwerking en verbetert de spaanafvoer terwijl de maatnauwkeurigheid tijdens het hele bewerkingsproces behouden blijft.

Inzicht in waterkoelsystemen

Vloeistofkoeling blijft de meest gebruikte koelmethode bij CNC-bewerkingen. Bij deze traditionele aanpak wordt een grote hoeveelheid koelmiddel naar de snijzone geleid. Ik waardeer vloedkoeling vooral vanwege de betrouwbaarheid bij algemene bewerkingstoepassingen.

De belangrijkste voordelen van waterkoeling zijn

- Constante temperatuurregeling

- Effectieve spaanafvoer

- Verminderde gereedschapsslijtage

- Verbeterde oppervlakteafwerking

De volumetrisch rendement6 van vloedkoelsystemen hangt af van de juiste positionering van de nozzle en de drukinstellingen. Bij PTSMAKE configureren we onze vloedkoelsystemen meestal op basis van specifiek materiaal en snijparameters.

Nevelkoeling

Nevelkoeling vertegenwoordigt een meer milieubewuste benadering van de toepassing van koelvloeistof voor machinale bewerking. Deze methode vernevelt de snijvloeistof in fijne deeltjes, waardoor een koelnevel ontstaat die effectief in de snijzone doordringt.

Voordelen van nevelkoelsystemen:

- Lager koelmiddelverbruik

- Verbeterde zichtbaarheid tijdens het bewerken

- Minimale impact op het milieu

- Verbeterde spaanafvoer in bepaalde toepassingen

Oplossingen voor hogedrukkoeling

Hogedrukkoeling heeft een revolutie teweeggebracht in moderne bewerkingsprocessen. Deze techniek levert koelmiddel met een druk van 1000 tot 2000 PSI en biedt superieure koeling en spaanbrekend vermogen.

| Drukbereik (PSI) | Typische toepassingen | Belangrijkste voordelen |

|---|---|---|

| 300-700 | Algemene bewerking | Goede chipcontrole |

| 700-1000 | Diep gat boren | Verbeterde spanenafvoer |

| 1000-2000 | Snijden van hard materiaal | Superieure warmteafvoer |

| 2000+ | Gespecialiseerde operaties | Maximaal koeleffect |

De juiste snijvloeistoffen selecteren

De effectiviteit van elke koelmethode hangt sterk af van de keuze van de juiste snijvloeistof. Ik raad aan deze factoren in overweging te nemen:

Materiaal compatibiliteit

- In water oplosbare oliën voor algemene bewerking

- Rechte oliën voor moeilijk te bewerken materialen

- Synthetische vloeistoffen voor hogesnelheidstoepassingen

Bedrijfsparameters

- Snijsnelheid en voedingssnelheid

- Zaagdiepte

- Gereedschapsgeometrie

- Werkstukmateriaal

Milieu-overwegingen

- Vereisten voor verwijdering

- Veiligheid op de werkplek

- Milieuvoorschriften

- Opslagomstandigheden

Koelmiddeltoepassing optimaliseren

Door mijn ervaring heb ik een aantal strategieën ontwikkeld om koelvloeistof optimaal toe te passen:

Drukregeling

- Constante drukniveaus bewaken en handhaven

- Pas de druk aan op basis van materiaal en werking

- Regelmatig systeemonderhoud

Positionering spuitmond

- Richt koelmiddel op de snijkant

- Zorg voor een goede dekking van de snijzone

- Optimale afstand tot het werkstuk aanhouden

Beheer van de stroomsnelheid

- Balans tussen te veel en te weinig koelvloeistof

- Debieten aanpassen voor verschillende bewerkingen

- Consumptiepatronen bewaken

Onderhoud en controle

Goed onderhoud van koelsystemen is cruciaal voor consistente prestaties:

Regelmatig testen

- Wekelijks concentratieniveaus controleren

- pH-waarden controleren

- Test op bacteriegroei

Systeem schoonmaken

- Maak filters regelmatig schoon

- Zwerfolie verwijderen

- Systemen regelmatig spoelen

Kwaliteitscontrole

- De kwaliteit van de oppervlakteafwerking bewaken

- Standtijd gereedschap

- Temperatuurstabiliteit documenteren

Beste praktijken voor implementatie

Ik benadruk altijd deze belangrijke praktijken:

Documentatie

- Optimale instellingen voor verschillende materialen vastleggen

- Onderhoudsschema's bijhouden

- Prestatiecijfers documenteren

Opleiding

- Operator training over het gebruik van het systeem

- Veiligheidsprocedures

- Problemen oplossen met protocollen

Kostenbeheer

- Controleer het koelmiddelverbruik

- Afvoerkosten bijhouden

- Systeemefficiëntie evalueren

Door deze uitgebreide koel- en smeerstrategieën te implementeren, kunnen fabrikanten hun machinale bewerkingen aanzienlijk verbeteren. De sleutel is het kiezen van de juiste combinatie van koelmethode en snijvloeistof, met behoud van de juiste protocollen voor systeemonderhoud en controle.

Hoe behoud je de maatnauwkeurigheid en oppervlakteafwerking?

Het produceren van Custom 455 roestvaststalen onderdelen met nauwkeurige afmetingen en een gladde oppervlakteafwerking is een complexe uitdaging. Veel fabrikanten worstelen met thermische uitzettingsproblemen tijdens het bewerken, waardoor onderdelen kromtrekken en producten worden afgekeurd. Erger nog, oppervlakte klapperen en gereedschap doorbuiging kan leiden tot kostbare nabewerking en gemiste deadlines.

Om de maatnauwkeurigheid en oppervlakteafwerking te behouden bij het bewerken van roestvast staal Custom 455 moeten de juiste snijparameters worden toegepast, rigide gereedschapopstellingen worden gebruikt en effectieve koelstrategieën worden toegepast. Deze werkwijzen helpen de thermische uitzetting onder controle te houden, minimaliseren trillingen en zorgen voor een constante kwaliteit tijdens het hele bewerkingsproces.

Inzicht in thermisch beheer

Het beheersen van de thermische uitzetting is cruciaal bij het bewerken van Custom 455 roestvast staal. Het materiaal thermische geleidbaarheid7 heeft een grote invloed op de maatnauwkeurigheid. Ik heb verschillende effectieve strategieën geïmplementeerd bij PTSMAKE:

- Gebruik koelsystemen onder hoge druk

- Consistente snijsnelheden behouden

- Zorg voor de juiste opwarmtijd voor machines

- Controleer regelmatig de temperatuur van het werkstuk

Snijparameters optimaliseren

De juiste snijparameters zijn essentieel voor het bereiken van een optimale oppervlakteafwerking:

| Parameter | Aanbevolen bereik | Invloed op kwaliteit |

|---|---|---|

| Snijsnelheid | 150-200 sfm | Beïnvloedt de gladheid van het oppervlak |

| Toevoersnelheid | 0,004-0,008 ipr | Controleert standtijd en afwerking |

| Zaagdiepte | 0,02-0,05 inch | Beïnvloedt dimensionale stabiliteit |

| Gereedschapsneusradius | 0,015-0,031 inch | Bepaalt oppervlaktestructuur |

Minimaliseren van geratel en trillingen

Om klapperen te verminderen en een consistente oppervlaktekwaliteit te behouden:

- Gebruik waar mogelijk kortere verlengstukken

- Stevige oplossingen voor werkbeugels implementeren

- Geschikte gereedschaphoudersystemen kiezen

- De juiste onderhoudsschema's voor machines bijhouden

Gereedschapsselectie en -beheer

De juiste gereedschapsselectie speelt een cruciale rol bij het behalen van de gewenste resultaten:

- Kies hardmetaalsoorten die speciaal zijn ontworpen voor roestvrij staal

- Gebruik gereedschap met een positieve hellingshoek

- Overweeg keramisch gecoate gereedschappen voor hogere snelheden

- Bewakingssystemen voor gereedschapsslijtage implementeren

Procesbewaking en kwaliteitscontrole

Regelmatige controle zorgt voor consistente kwaliteit:

- Systemen voor procesmeting implementeren

- Statistische procescontrole (SPC) grafieken gebruiken

- Regelmatige kalibratiecontroles uitvoeren

- Documenteer alle procesparameters

Milieu-overwegingen

De bewerkingsomgeving heeft een grote invloed op de nauwkeurigheid:

- Een consistente temperatuur op de werkvloer handhaven

- Vochtigheidsniveaus regelen

- Minimaliseer luchtstromen rond machines

- Installeren van trillingsisolatiesystemen

Technieken voor oppervlakteverbetering

Voor een superieure oppervlakteafwerking:

Progressieve snijbenaderingen:

- Grof snijden

- Halffabricage

- Laatste afwerking

Optimalisatie van koelvloeistof:

- Gebruik koelvloeistof van hoge kwaliteit

- De juiste concentratie behouden

- Regelmatig filteren

- pH-waarden controleren

Methoden voor kwaliteitsverificatie

We gebruiken verschillende methoden om de maatnauwkeurigheid te controleren:

- Coördinatenmeetmachines (CMM)

- Oppervlakteruwheidstesters

- Optische vergelijkers

- Digitale micrometers

- Hoogtemeters

Documentatie en procescontrole

Het bijhouden van gedetailleerde gegevens helpt de herhaalbaarheid te garanderen:

- Documenteer alle procesparameters

- Omgevingscondities vastleggen

- De levensduur van gereedschap en slijtagepatronen bijhouden

- Prestatiegegevens van machine bewaken

Preventief onderhoud

Regelmatig onderhoud is cruciaal voor consistente resultaten:

- Machine-uitlijning wekelijks controleren

- Controleer maandelijks de nauwkeurigheid van de spindel

- Koelvloeistofsystemen dagelijks inspecteren

- Kalibreer meetapparatuur regelmatig

Om de maatnauwkeurigheid en de oppervlakteafwerking effectief te behouden, is het essentieel om al deze aspecten te beschouwen als onderdeel van een geïntegreerde aanpak. Bij PTSMAKE hebben we uitgebreide procedures ontwikkeld die deze elementen combineren om consistente resultaten van hoge kwaliteit te leveren. Door het volgen van deze richtlijnen en het handhaven van strikte procescontrole, bereiken we consequent toleranties binnen ±0,0005 inch en oppervlakteafwerkingen zo fijn als 16 Ra of beter op Custom 455 roestvrij stalen componenten.

Onthoud dat het bereiken en behouden van hoge precisie voortdurende controle en aanpassing van al deze factoren vereist. Succes komt voort uit begrijpen hoe deze elementen op elkaar inwerken en zorgvuldige controle houden over elk aspect van het bewerkingsproces.

Wat zijn veelvoorkomende defecten en hoe ze te vermijden?

Elke fabrikant heeft te maken met kwaliteitsproblemen bij CNC-bewerkingen. Ik heb talloze projecten zien ontsporen door onverwachte defecten, wat leidde tot kostbaar herstelwerk, vertraagde leveringen en gefrustreerde klanten. Deze problemen hebben niet alleen gevolgen voor uw bedrijfsresultaten, maar kunnen ook uw reputatie in de branche schaden.

Productiefouten bij CNC-verspaning kunnen grofweg worden onderverdeeld in drie hoofdtypen: oppervlaktedefecten, maatonnauwkeurigheden en materiaalgerelateerde problemen. Door deze veel voorkomende problemen te begrijpen en de juiste preventieve maatregelen te nemen, kunt u de productiekwaliteit en -efficiëntie aanzienlijk verbeteren.

Oppervlaktefouten en hun oplossingen

Oppervlaktedefecten behoren tot de meest zichtbare problemen bij CNC-bewerkte onderdelen. Het meest voorkomende probleem is oppervlakteruwheid8die zowel de functionaliteit als de esthetiek van het eindproduct kunnen beïnvloeden. Mijn ervaring is dat deze problemen vaak het gevolg zijn van:

- Verkeerde snijparameters

- Slijtage gereedschap

- Onjuiste doorstroming van koelvloeistof

- Trilling van de machine

Om deze problemen aan te pakken, raad ik aan de volgende oplossingen te implementeren:

| Oppervlakte Defect | Veel voorkomende oorzaken | Preventiemethoden |

|---|---|---|

| Bramen | Hoge voedingssnelheden, bot gereedschap | Snijparameters optimaliseren, regelmatig onderhoud van gereedschap |

| Gereedschapsmarkeringen | Te hoge snijsnelheid | Snelheid en aanzet aanpassen, juiste gereedschapspaden gebruiken |

| Kletsmerken | Trilling van de machine | Stijfheid verhogen, balans van gereedschapshouder controleren |

| Slechte afwerking | Onjuiste toepassing van koelvloeistof | Zorg voor een goede doorstroming en concentratie van de koelvloeistof |

Problemen met maatnauwkeurigheid

Het handhaven van nauwe toleranties is cruciaal bij precisiefabricage. De belangrijkste factoren die de maatnauwkeurigheid beïnvloeden zijn onder andere:

Temperatuurgerelateerde problemen

- Thermische uitzetting van materialen

- Opwarmcycli machine

- Temperatuurschommelingen in de omgeving

Problemen met gereedschap

- Slijtage en doorbuiging van gereedschap

- Onjuiste gereedschapinstellingen

- Problemen met gereedschapshouders

Dit is onze systematische aanpak om de maatnauwkeurigheid te behouden:

- Regelmatige machinekalibratie

- Temperatuurgecontroleerde omgeving

- Goed gereedschapbeheersysteem

- In-proces meting

Materiaal-gerelateerde defecten

Verschillende materialen bieden unieke uitdagingen bij het bewerken. Ik heb specifieke strategieën ontwikkeld voor veelvoorkomende materialen:

Aluminium

- Voorkomen van opstaande rand

- Juiste afvoer van spanen

- Optimale keuze van snijvloeistof

Staal

- Warmtebeheer

- Bewaking van gereedschapsslijtage

- Juiste snijparameters

Kunststoffen

- Temperatuurregeling

- Speciale gereedschapgeometrieën

- Juiste spaanafvoer

Maatregelen voor kwaliteitscontrole

Om een consistente kwaliteit te garanderen, implementeren we:

- Eerste artikelinspectie (FAI)

- Statistische procesbeheersing (SPC)

- Regelmatig onderhoud van apparatuur

- Operator trainingsprogramma's

De sleutel tot het voorkomen van defecten ligt in het opzetten van een robuust kwaliteitsmanagementsysteem dat het volgende omvat:

- Regelmatige inspecties en vervangingsschema's voor gereedschap

- Gedocumenteerde installatieprocedures

- Milieubewaking

- Regelmatige kalibratie van meetapparatuur

Technieken voor probleemoplossing voor gevorderden

Bij defecten volg ik deze systematische aanpak:

Gegevensverzameling

- Documenteer alle procesparameters

- Historische gegevens verzamelen

- Onderhoudsgegevens controleren

Analyse van de Onderliggende Oorzaak

- Gereedschapscondities onderzoeken

- Machine-instellingen controleren

- Omgevingsfactoren controleren

Corrigerende maatregelen

- Directe oplossingen implementeren

- Procedures bijwerken

- Train operators op nieuwe protocollen

Procesoptimalisatie

Om defecten te minimaliseren, richten we ons op:

Machine instellen

- Juiste gereedschapsselectie

- Optimale snijparameters

- Geschikt armatuurontwerp

Milieubeheersing

- Temperatuurbewaking

- Vochtigheidsregeling

- Stofmanagement

Operator-training

- Standaard werkprocedures

- Kwaliteitsbewustzijn

- Vaardigheden voor het identificeren van defecten

Door deze uitgebreide richtlijnen te volgen en een waakzame kwaliteitscontrole uit te voeren, kunt u productiefouten aanzienlijk verminderen en uw productie-efficiëntie verbeteren. Onthoud dat voorkomen altijd kosteneffectiever is dan corrigeren, en investeren in de juiste procescontroles zal op de lange termijn zijn vruchten afwerpen.

Wat zijn succesvolle toepassingen van bewerkt roestvrij staal 455?

Veel ingenieurs hebben moeite met het vinden van praktijkvoorbeelden van Custom 455 roestvast staal toepassingen die het volledige potentieel aantonen. Het gebrek aan gedetailleerde casestudies en praktische implementatierichtlijnen leidt vaak tot onzekerheid bij de materiaalselectie en bewerkingsaanpak, wat kan resulteren in kostbare fouten of suboptimale prestaties.

Custom 455 roestvast staal heeft zijn waarde bewezen in ruimtevaartonderdelen, medische instrumenten en robotsystemen. De uitzonderlijke verhouding sterkte/gewicht, corrosiebestendigheid en precieze bewerkbaarheid maken het ideaal voor toepassingen met hoge prestaties waarbij betrouwbaarheid van cruciaal belang is.

Ruimtevaarttoepassingen

De ruimtevaartindustrie heeft roestvrij staal Custom 455 omarmd voor kritieke onderdelen waar precipitatieharding9 capaciteiten zijn essentieel. Ik heb met verschillende lucht- en ruimtevaartklanten gewerkt aan de productie:

- Landingsgestelonderdelen

- Structurele bevestigingsmiddelen

- Motor montagebeugels

- Vluchtbesturingsactuators

Deze toepassingen profiteren van de unieke combinatie van hoge sterkte en uitstekende corrosiebestendigheid van Custom 455. Het vermogen van het materiaal om maatvast te blijven tijdens de warmtebehandeling is vooral waardevol gebleken voor precisieonderdelen voor de ruimtevaart.

Productie medische apparatuur

In de medische sector is roestvrij staal Custom 455 steeds populairder geworden:

| Type onderdeel | Belangrijkste voordelen | Algemene toepassingen |

|---|---|---|

| Chirurgische instrumenten | Superieure randscherpte, uitstekende sterilisatie-eigenschappen | Pincetten, scharen, klemmen |

| Orthopedische implantaten | Hoge vermoeiingssterkte, biocompatibiliteit | Botschroeven, Gewrichtsprothesen |

| Tandheelkundig gereedschap | Corrosiebestendigheid, Duurzaamheid | Verkenners, verkenners, sondes |

Robotica en automatisering

De robotica-industrie heeft Custom 455 bijzonder waardevol gevonden voor:

- Robotarmonderdelen

- Actuatorbehuizingen

- Precisietandwielen

- Eindeffector mechanismen

Ik heb gemerkt dat robottoepassingen in het bijzonder profiteren van de combinatie van sterkte en maatvastheid van Custom 455. Bij de juiste bewerking behouden deze onderdelen strakke toleranties, zelfs onder hoge belasting en herhaaldelijke gebruikscycli.

Succesfactoren in verspaning

Voor optimale resultaten bij het bewerken van Custom 455 raad ik aan om deze belangrijke strategieën te volgen:

- Constante snijsnelheden handhaven tussen 100-150 SFM

- De juiste koeltechnieken gebruiken om uitharding te voorkomen

- Stijve werkopspanning implementeren om trillingen te minimaliseren

- De juiste gereedschapsgeometrie selecteren voor verschillende vormen

Casestudie: Productie van bevestigingsmiddelen voor de luchtvaart

Een van onze meest succesvolle implementaties betrof de productie van bevestigingsmiddelen voor de ruimtevaart met hoge sterkte. Het project vereiste:

- Toleranties binnen ±0,0005 inch

- Oppervlakteafwerking van 32 Ra of beter

- 100% inspectie van kritieke afmetingen

Door zorgvuldige procescontrole en optimale bewerkingsparameters hebben we het volgende bereikt:

- 99,8% first-pass opbrengstpercentage

- Nul defecten in het veld na 18 maanden

- 30% reductie in bewerkingscyclustijd

- Consistente materiaaleigenschappen voor alle batches

Materiaal prestatiecijfers

De volgende tabel geeft een overzicht van de belangrijkste prestatiecijfers die we in verschillende toepassingen hebben behaald:

| Toepassing | Treksterkte (ksi) | Hardheid (HRC) | Corrosiebestendigheid |

|---|---|---|---|

| Bevestigingsmiddelen voor de ruimtevaart | 180-200 | 44-46 | Uitstekend |

| Medische instrumenten | 170-190 | 42-44 | Superieur |

| Robotonderdelen | 175-195 | 43-45 | Zeer goed |

Overwegingen voor kwaliteitscontrole

Voor een succesvolle implementatie zijn strenge kwaliteitscontrolemaatregelen nodig:

- Regelmatige verificatie van materiaalcertificering

- In-proces dimensionale inspectie

- Controle van de oppervlakteafwerking

- Validatie warmtebehandeling

- Mechanische eigenschappen testen

Toekomstige toepassingen en trends

Gebaseerd op de huidige trends in de industrie, verwacht ik een uitbreiding van toepassingen in:

- Componenten voor elektrische voertuigen

- Geavanceerde chirurgische robots

- Apparatuur voor ruimteverkenning

- Hernieuwbare energiesystemen

De unieke eigenschappen van het materiaal blijven het aantrekkelijk maken voor nieuwe toepassingen waar hoge sterkte, corrosiebestendigheid en nauwkeurige bewerking kritieke vereisten zijn.

Kosten-batenanalyse

Hoewel Custom 455 een hogere initiële kostprijs heeft in vergelijking met conventioneel roestvast staal, rechtvaardigen de voordelen op lange termijn vaak de investering:

- Minder onderhoud nodig

- Langere levensduur van onderdelen

- Minder garantieclaims

- Verbeterde betrouwbaarheid van prestaties

Door zorgvuldige materiaalselectie en de juiste bewerkingsstrategieën blijft Custom 455 roestvast staal zijn waarde bewijzen in veeleisende toepassingen in verschillende industrieën. De combinatie van sterkte, corrosiebestendigheid en bewerkbaarheid maakt het een uitstekende keuze voor kritische onderdelen waar falen geen optie is.

Leer hoe precipitatieharden de materiaaleigenschappen verbetert voor betere prestaties. ↩

Leer meer over de effecten van spanningsuitharding om bewerkingsprocessen te verbeteren en gereedschapsslijtage te verminderen. ↩

Leer meer over voeding per tand voor optimale bewerkingsresultaten en minder gereedschapsslijtage. ↩

Lees meer over de voordelen van wolfraamcarbide matrix voor effectieve bewerking van Custom 455 staal. ↩

De interacties begrijpen die slijtage van gereedschap beïnvloeden voor betere preventie- en beheerstrategieën. ↩

De koelvloeistofefficiëntie begrijpen voor optimale bewerkingsprestaties en lagere kosten. ↩

Begrijpen hoe thermische geleidbaarheid de precisie en oppervlakteafwerking van bewerkingsprocessen beïnvloedt. ↩

Leer meer over de invloed van oppervlakteruwheid en oplossingen om de productkwaliteit en klanttevredenheid te verbeteren. ↩

Leer meer over een cruciale warmtebehandelingsmethode die de sterkte van metaallegeringen verbetert. ↩