Bij de keuze tussen aluminium materialen zie ik vaak dat ingenieurs worstelen met de beslissing tussen gegoten en gewoon aluminium. Velen hebben tijd en geld verspild aan de verkeerde keuze, wat heeft geleid tot mislukte projecten en kostbaar herstelwerk.

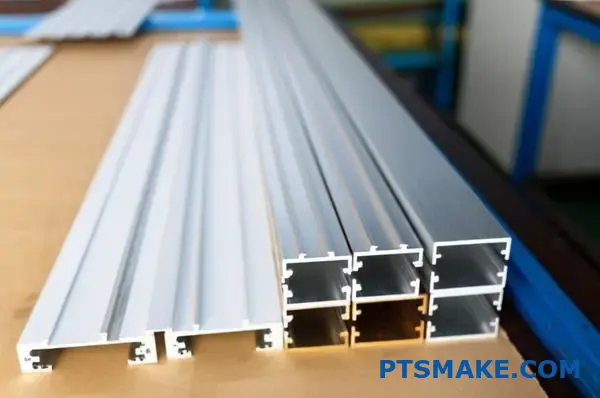

Gegoten aluminium en gewoon (gesmeed) aluminium hebben elk hun eigen voordelen. Gegoten aluminium biedt betere complexe vormen en is kosteneffectiever voor de productie van grote volumes, terwijl gewoon aluminium superieure sterkte en bewerkbaarheid biedt voor precisieonderdelen.

Ik weet dat je waarschijnlijk benieuwd bent naar de specifieke toepassingen en gedetailleerde vergelijkingen van deze materialen. Laat me je vertellen over mijn directe ervaring met de productie van duizenden aluminium onderdelen bij PTSMAKE. We onderzoeken de belangrijkste verschillen die je zullen helpen de juiste keuze te maken voor jouw project.

Wat zijn de nadelen en voordelen van gegoten aluminium?

Heb je je ooit afgevraagd waarom sommige fabrikanten kiezen voor gegoten aluminium terwijl anderen het vermijden? Bij het kiezen van materialen voor uw volgende project kan deze beslissing het verschil betekenen tussen succes en kostbare tegenslagen, vooral wanneer u te maken hebt met complexe onderdelenontwerpen of productieseries van grote aantallen.

Gegoten aluminium biedt een uitstekende verhouding tussen sterkte en gewicht, goede corrosiebestendigheid en kosteneffectieve productie voor complexe vormen. Het heeft echter ook beperkingen zoals een lagere treksterkte in vergelijking met gesmeed aluminium, potentiële porositeitsproblemen en beperkingen in de grootte tijdens het gietproces.

Eigenschappen van gietaluminium begrijpen

Gegoten aluminium wordt steeds populairder in verschillende industrieën vanwege de veelzijdige eigenschappen. De eigenschappen van het materiaal maken het geschikt voor tal van toepassingen, van auto-onderdelen tot onderdelen voor de lucht- en ruimtevaart. Bij PTSMAKE hebben we met succes gegoten aluminium oplossingen geïmplementeerd in verschillende projecten, met name wanneer klanten lichtgewicht maar duurzame componenten nodig hebben.

Fysische eigenschappen

Bij het onderzoeken van gegoten aluminium vallen een aantal belangrijke fysieke eigenschappen op:

| Eigendom | Typisch bereik | Voordelen |

|---|---|---|

| Dichtheid | 2,6-2,9 g/cm³ | Lichtgewicht constructie |

| Smeltpunt | 660-720°C | Goede thermische eigenschappen |

| Thermische geleidbaarheid | 150-180 W/m-K | Uitstekende warmteafvoer |

| Elektrische geleidbaarheid | 16-20 MS/m | Geschikt voor elektrische toepassingen |

Voordelen van gegoten aluminium

1. Ontwerpflexibiliteit

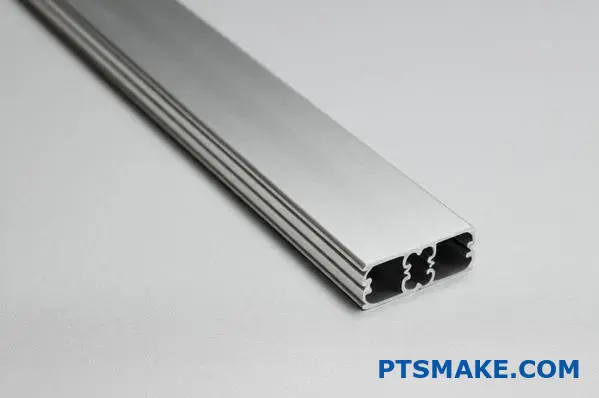

Gietaluminium maakt complexe geometrieën mogelijk die met andere productiemethoden moeilijk of onmogelijk te maken zouden zijn. De stolpatroon metaal1 Tijdens het gieten kunnen ingewikkelde interne doorgangen en verschillende wanddiktes worden gemaakt.

2. Kosteneffectieve productie

Voor middelgrote tot grote productieseries biedt gegoten aluminium aanzienlijke kostenvoordelen:

- Lagere gereedschapskosten in vergelijking met andere productiemethoden

- Minder materiaalafval

- Snellere productiecycli

- Minimale secundaire handelingen vereist

3. Gewichtsvermindering

In mijn ervaring met klanten in de auto- en luchtvaartindustrie bieden de lichtgewicht eigenschappen van gegoten aluminium vaak cruciale voordelen:

- 66% lichter dan staal

- Behoudt structurele integriteit

- Verbetert de brandstofefficiëntie van voertuigen

- Vermindert de totale systeembelasting

Nadelen van gegoten aluminium

1. Mechanische beperkingen

Het gietproces kan bepaalde mechanische beperkingen met zich meebrengen:

| Beperking | Impact | Matigingsstrategie |

|---|---|---|

| Poreusheid | Verminderde kracht | Geavanceerde giettechnieken |

| Afwerking oppervlak | Mogelijk nabewerking nodig | Juist matrijsontwerp |

| Interne defecten | Inconsistentie in kwaliteit | Strikte procesbeheersing |

2. Beperkingen in grootte

Beperkingen in gietmaten kunnen van invloed zijn op grootschalige projecten:

- Maximale praktische grootte hangt af van de gietmethode

- Voor grote gietstukken kan speciale apparatuur nodig zijn

- Risico op defecten neemt toe met de grootte

3. Variaties in materiaaleigenschappen

Gietaluminium kan variaties in eigenschappen vertonen:

- Verschillende afkoelsnelheden beïnvloeden de sterkte

- Potentieel voor inconsistente mechanische eigenschappen

- Kan extra warmtebehandeling nodig hebben

Toepassingen en industrieel gebruik

Gietaluminium wordt op grote schaal gebruikt in verschillende sectoren:

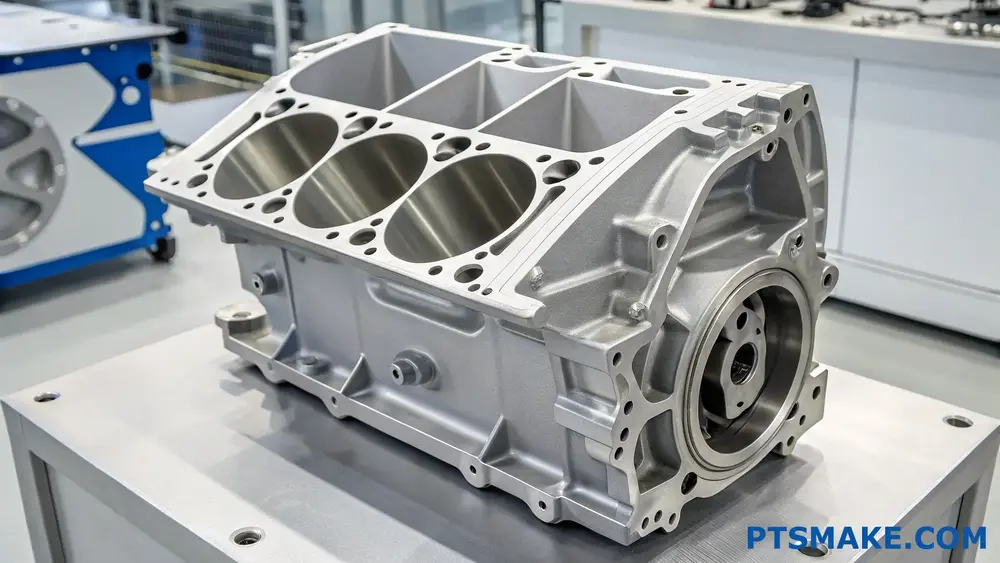

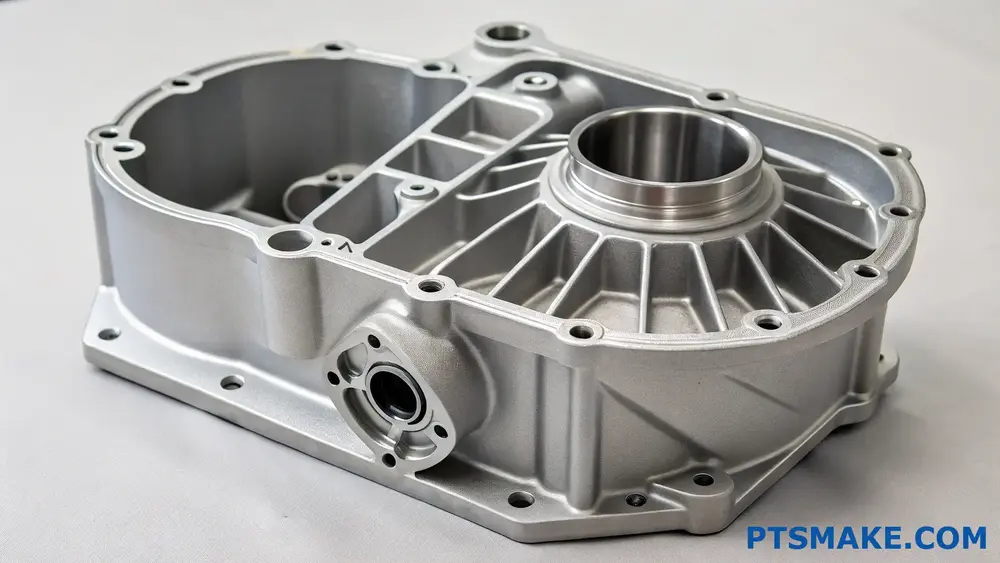

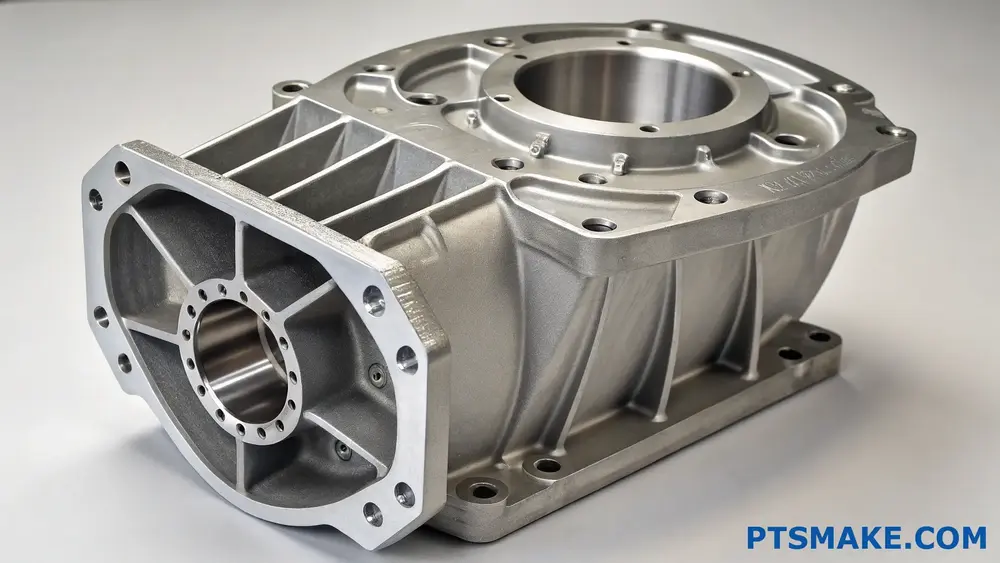

Auto-industrie

- Motorblokken

- Transmissiebehuizingen

- Onderdelen

- Structurele frames

Ruimtevaarttoepassingen

- Motoronderdelen

- Structurele elementen

- Wooneenheden

- Besturingssystemen

Consumentenproducten

- Elektronische behuizingen

- Meubelcomponenten

- Decoratieve elementen

- Sportuitrusting

Beste praktijken voor het kiezen van gietaluminium

Om de voordelen van gegoten aluminium te maximaliseren, moet je de volgende factoren in overweging nemen:

Ontwerpoptimalisatie

- Gebruik de juiste trekhoeken

- Gelijkmatige wanddikte behouden

- Rekening houden met krimptoeslagen

- Zorg voor de juiste radii en filets

Proces selecteren

- Kies de juiste gietmethode

- Overweeg het productievolume

- Vereisten voor oppervlakteafwerking evalueren

- Houd rekening met maattoleranties

Kwaliteitscontrole

- Juiste testprocedures implementeren

- Procesparameters bewaken

- Consistente materiaaleigenschappen behouden

- Controleer kritieke afmetingen

Bij PTSMAKE, hebben we uitgebreide kwaliteitscontrole processen om ervoor te zorgen onze gegoten aluminium componenten voldoen aan de strengste industriële normen. Ons engineeringteam werkt nauw samen met klanten om de optimale gietmethoden en ontwerpparameters voor hun specifieke toepassingen te selecteren.

Wat voor soort aluminium wordt gebruikt bij het gieten?

Heb je ooit geworsteld met het kiezen van de juiste aluminiumlegering voor je gietproject? Door het overweldigende aantal opties en hun verschillende eigenschappen kan deze beslissing aanvoelen als het navigeren door een doolhof, wat kan leiden tot kostbare fouten en vertragingen in het project.

De meest gebruikte aluminiumlegeringen voor het gieten zijn A356/A357 (hoge sterkte), 319 (goede bewerkbaarheid) en 713 (uitstekende vloeibaarheid). Elk type biedt specifieke voordelen gebaseerd op de gietmethode, de complexiteit van het onderdeel en de vereisten voor het eindgebruik.

Aluminium gietlegeringen begrijpen

Serie A356/A357: De industriestandaard

A356 en A357 zijn hoogwaardige gietlegeringen die de luchtvaart- en auto-industrie domineren. Hun uitstekende dendrietcoherentie2 tijdens het stollen maakt ze ideaal voor complexe geometrieën. Bij PTSMAKE gebruiken we deze legeringen vaak voor structurele componenten die een hoge sterkte-gewichtsverhouding vereisen.

De samenstelling bevat meestal:

| Element | A356 (%) | A357 (%) |

|---|---|---|

| Silicium | 6.5-7.5 | 6.5-7.5 |

| Magnesium | 0.25-0.45 | 0.45-0.7 |

| IJzer | 0,2 max | 0,2 max |

| Titanium | 0,2 max | 0,2 max |

319 Alloy: De veelzijdige keuze

319 aluminiumlegering biedt een uitstekende bewerkbaarheid en een goede drukdichtheid. De uitgebalanceerde eigenschappen maken het geschikt voor diverse toepassingen, van motorblokken tot transmissiebehuizingen. Gebaseerd op mijn ervaring met het werken met klanten uit de auto-industrie, levert 319 consistente resultaten in zowel dunne als dikke secties.

De belangrijkste kenmerken zijn:

- Uitstekende vloeibaarheid

- Goede weerstand tegen warmscheuren

- Superieure bewerkbaarheid

- Matige sterkte-eigenschappen

713 legering: De drukgietkampioen

713-legering blinkt uit in spuitgiettoepassingen dankzij zijn uitzonderlijke vloeibaarheid en vulvermogen. Bij het gieten van dunwandige componenten levert deze legering consistent een superieure oppervlakteafwerking en maatnauwkeurigheid.

Factoren die de keuze van de legering beïnvloeden

Aanvraagvereisten

De uiteindelijke toepassing is van grote invloed op de keuze van de legering:

| Type toepassing | Aanbevolen legering | Belangrijkste eigenschap |

|---|---|---|

| Structurele onderdelen | A356/A357 | Hoge sterkte |

| Motoronderdelen | 319 | Hittebestendigheid |

| Dunwandige onderdelen | 713 | Fluïditeit |

Compatibiliteit gietproces

Verschillende gietmethoden vereisen specifieke legeringseigenschappen:

Zandgieten

- Vereist goede vloeiendheid

- Lagere koelsnelheden

- A356 werkt uitzonderlijk goed

Spuitgieten

- Heeft uitstekende stromingseigenschappen nodig

- Snel stollen

- 713 heeft vaak de voorkeur

Permanent vormgieten

- Gematigde koelsnelheden

- Vereisten voor goede oppervlakteafwerking

- 319 biedt evenwichtige eigenschappen

Warmtebehandelingsmogelijkheden

De mogelijkheid om het gietstuk een warmtebehandeling te geven kan van grote invloed zijn op de keuze van de legering:

| Warmtebehandeling | Geschikte legeringen | Krachtverbetering |

|---|---|---|

| T6 | A356, A357 | 30-40% |

| T5 | 713 | 15-20% |

| T7 | 319 | 25-35% |

Kostenoverwegingen en beschikbaarheid

Houd bij het kiezen van een aluminium gietlegering rekening met deze economische factoren:

Kosten grondstoffen

- A356/A357: Premieprijzen

- 319: Middenklasse kosten

- 713: Voordelige optie

Verwerkingskosten

- Vereisten voor warmtebehandeling

- Complexiteit van machinale bewerking

- Afwijzingspercentages

Impact productievolume

Verschillende legeringen kunnen rendabeler zijn bij verschillende productievolumes:

| Productievolume | Aanbevolen legering | Kostenefficiëntie |

|---|---|---|

| Laag volume | A356 | Medium |

| Middelgroot volume | 319 | Hoog |

| Hoog volume | 713 | Zeer hoog |

Kwaliteitscontrole en testen

Pas deze testprocedures toe om een consistente gietkwaliteit te garanderen:

Chemische analyse

- Regelmatige samenstellingscontrole

- Bewaking van sporenelementen

- Controle onzuiverheidsniveau

Mechanisch testen

- Treksterkte

- Opbrengststerkte

- Rekmetingen

Niet-destructief onderzoek

- Röntgeninspectie

- Penetrant onderzoek

- Ultrasoon onderzoek

Milieu-impact en duurzaamheid

Moderne gietprocessen moeten rekening houden met milieufactoren:

Recycleerbaarheid

- Al deze legeringen zijn 100% recyclebaar

- Minimaal materiaalverlies tijdens opwerking

- Lagere koolstofvoetafdruk vergeleken met de productie van nieuw materiaal

Energie-efficiëntie

- Verschillende legeringen vereisen verschillende verwerkingstemperaturen

- Het energieverbruik van warmtebehandeling varieert

- Smeltpuntverschillen beïnvloeden energieverbruik

Bij PTSMAKE, we prioriteit geven aan duurzame productie praktijken met behoud van hoge kwaliteitsnormen in onze aluminium gietprocessen. Onze expertise in het gieten van aluminium heeft talloze klanten geholpen bij het optimaliseren van hun materiaalkeuze voor zowel prestaties als duurzaamheid.

Hoe verhoudt aluminium gietwerk zich tot CNC-bewerking voor complexe onderdelen?

Heeft u ooit voor het dilemma gestaan om te kiezen tussen aluminium gieten en CNC bewerking voor uw complexe onderdelen? De beslissing wordt nog uitdagender als je factoren als kosten, doorlooptijd en kwaliteitseisen in overweging neemt - vooral als het succes van je project ervan afhangt.

Zowel aluminium gieten als CNC-verspaning bieden duidelijke voordelen bij de productie van complexe onderdelen. Gieten blinkt uit in het produceren van grote aantallen geometrisch complexe onderdelen tegen lagere kosten, terwijl CNC-bewerking superieure precisie, betere oppervlakteafwerking en grotere ontwerpflexibiliteit biedt voor kleinere hoeveelheden.

Complexiteitsoverwegingen bij het ontwerp

Geometrische vrijheid versus precisie

Als het aankomt op complexe onderdelen, biedt aluminium gieten uitstekende geometrische vrijheid3 voor ingewikkelde interne elementen en complexe vormen. Bij PTSMAKE heb ik echter gemerkt dat CNC-bewerking nauwere toleranties en betere controle over kritieke afmetingen biedt. Terwijl bijvoorbeeld bij gieten toleranties van ±0,005 inch mogelijk zijn, worden bij CNC-bewerking regelmatig toleranties van ±0,0005 inch gehaald.

Afwerking en kwaliteit van het oppervlak

De vergelijking van de oppervlakteafwerking tussen deze processen laat significante verschillen zien:

| Proces | Typische oppervlakteafwerking (Ra) | Behoeften voor nabewerking |

|---|---|---|

| Spuitgieten | 125-300 microinches | Vereist vaak secundaire operaties |

| CNC-bewerking | 16-125 micro-inches | Minimaal tot geen |

| Zandgieten | 250-900 micro-inches | Uitgebreide afwerking vereist |

Productievolume en kostenanalyse

Initiële investering

Spuitgieten vereist aanzienlijke aanloopkosten voor gereedschap en matrijzen, terwijl CNC-bewerking een minimale initiële investering vereist. Hier is een typische kostenverdeling:

| Productiemethode | Bereik gereedschapskosten | Break-Even Punt (Onderdelen) |

|---|---|---|

| Spuitgieten | $10.000 - $100.000 | 3,000 - 5,000 |

| CNC-bewerking | $0 - $1,000 | 1 - 500 |

Materiaalgebruik

Gieten heeft meestal een betere materiaalbenutting dan CNC-verspaning. Mijn ervaring bij PTSMAKE is dat bij gieten een materiaalefficiëntie tot 90% kan worden bereikt, terwijl bij CNC-bewerking slechts 30-40% van het ruwe materiaal wordt gebruikt voor complexe onderdelen.

Doorlooptijd en productiesnelheid

Vergelijking van productiesnelheden

Voor de productie van grote volumes biedt gieten over het algemeen snellere cyclustijden:

| Proces | Installatietijd | Cyclustijd per onderdeel |

|---|---|---|

| Spuitgieten | 2-4 weken | 30-60 seconden |

| CNC-bewerking | 1-3 dagen | 10-60 minuten |

Materiaaleigenschappen en prestaties

Mechanische eigenschappen

Het fabricageproces heeft een grote invloed op de eigenschappen van het uiteindelijke onderdeel:

Gietaluminium onderdelen hebben vaak:

- Lagere treksterkte

- Consistentere interne structuur

- Beter bestand tegen thermische cycli

- Hogere porositeit

CNC-bewerkte onderdelen hebben meestal:

- Hogere sterkte en hardheid

- Betere weerstand tegen vermoeidheid

- Voorspelbaardere materiaaleigenschappen

- Lagere interne stress

Overwegingen voor kwaliteitscontrole

Bij de productie van complexe onderdelen is kwaliteitscontrole van cruciaal belang. CNC-bewerking biedt:

- Real-time dimensionale verificatie

- Consistente herhaalbaarheid van onderdeel tot onderdeel

- Lagere defectpercentages

- Betere documentatie en traceerbaarheid

Gietprocessen vereisen:

- Uitgebreidere kwaliteitscontrolemaatregelen

- Röntgenfoto's of CT-scans voor inwendige defecten

- Hogere bemonsteringsfrequenties

- Meer geavanceerde inspectieprotocollen

Tips voor ontwerpoptimalisatie

Overweeg deze ontwerprichtlijnen om de voordelen van elk proces te maximaliseren:

Voor het gieten:

- Ontwerp met uniforme wanddikte

- Zorg voor de juiste trekhoek (meestal 1-3 graden)

- Vermijd scherpe hoeken en plotselinge overgangen

- Plan voor deellijnen en poortlocaties

Voor CNC-verspaning:

- Minimaliseer diepe zakken en complexe interne functies

- Houd rekening met toegang tot gereedschap en opspanvereisten

- Ontwerp voor standaardmaten snijgereedschap

- Zorg voor voldoende klemvlakken

Kosteneffectieve besluitvorming

De keuze tussen gieten en CNC-bewerking hangt vaak af van:

Vereisten voor productievolume

- Laag volume (1-1000 stuks): CNC-bewerking

- Hoog volume (1000+ stuks): Gieten

Tolerantie-eisen

- Uiterst nauwkeurig (±0,001" of beter): CNC-bewerking

- Standaardnauwkeurigheid (±0,005" of meer): Gieten

Behoefte aan oppervlakteafwerking

- Esthetische afwerking vereist: CNC-bewerking

- Functionele afwerking aanvaardbaar: Gieten

Budgetbeperkingen

- Beperkte investering vooraf: CNC-bewerking

- Kostenoptimalisatie op lange termijn: Gieten

Bij PTSMAKE, helpen we klanten navigeren deze beslissingen door het verstrekken van gedetailleerde analyse en aanbevelingen op basis van hun specifieke eisen. Onze expertise in beide processen zorgt voor optimale productieoplossingen voor complexe aluminium onderdelen.

Welke opties voor oppervlakteafwerking zijn er beschikbaar voor aluminium onderdelen van metaalgietwerk?

Heb je ooit aluminium gegoten onderdelen ontvangen die er qua afmetingen perfect uitzagen, maar niet het gewenste uiterlijk hadden? Het is frustrerend als onderdelen aan alle technische specificaties voldoen, maar niet voldoen aan de esthetische vereisten, waardoor uw hele project mogelijk vertraging oploopt.

Oppervlakteafwerking voor gegoten aluminium onderdelen omvat verschillende methoden, waaronder mechanische, chemische en elektrochemische processen. Elke techniek biedt unieke voordelen, van het verbeteren van de esthetische uitstraling tot het verbeteren van functionele eigenschappen zoals corrosiebestendigheid en slijtagebescherming.

Mechanische afwerkingsmethoden

Stralen en zandstralen

Stralen en zandstralen zijn veelzijdige afwerkingsmethoden waarbij gebruik wordt gemaakt van hogedrukstuwing van schurende materialen. Deze technieken verwijderen onvolkomenheden in het oppervlak en creëren uniforme texturen. Bij PTSMAKE hebben we ontdekt dat gritstralen bijzonder goed werkt voor grotere aluminium gietstukken, terwijl zandstralen een betere controle biedt voor ingewikkelde onderdelen.

Polijsten en polijsten

Polijsten creëert een glad, reflecterend oppervlak door progressief schuren. Het proces bestaat meestal uit meerdere stappen:

| Stadium | Korrelgrootte | Doel |

|---|---|---|

| Ruw | 80-120 | Grote onvolkomenheden verwijderen |

| Medium | 240-400 | Gladde voorbereiding van het oppervlak |

| Fijn | 800-1200 | Eerste glans creëren |

| Finale | 1500+ | Spiegelafwerking bereiken |

Chemische afwerkingsprocessen

Chemisch etsen

Chemisch etsen gebruikt gespecialiseerde oplossingen om een dunne laag materiaal te verwijderen, waardoor unieke oppervlaktetexturen ontstaan. Dit proces is bijzonder effectief voor het bereiken van uniforme afwerkingen op complexe geometrieën waar mechanische methoden moeite mee hebben.

Anodiseren

Anodisatie4 staat bekend als een van de populairste afwerkingsmethoden voor aluminium gietstukken. Het proces creëert een duurzame, corrosiebestendige oxidelaag die in verschillende kleuren kan worden geverfd.

De drie belangrijkste soorten anodiseren zijn:

Type I (chroomzuur)

- Dunne coating (0,00002-0,0001 inch)

- Uitstekende weerstand tegen corrosie

- Vaak gebruikt in ruimtevaarttoepassingen

Type II (zwavelzuur)

- Gemiddelde coating (0,0001-0,001 inch)

- Goede slijtvastheid

- Standaard voor algemeen industrieel gebruik

Type III (hard anodiseren)

- Dikke coating (0,001-0,004 inch)

- Superieure slijtvastheid

- Ideaal voor toepassingen met hoge druk

Elektrochemische processen

Elektrolytisch polijsten

Elektrolytisch polijsten zorgt voor een zeer reflecterende afwerking door materiaal te verwijderen via een elektrochemisch proces. Deze techniek is bijzonder waardevol voor:

- Oppervlakteruwheid verminderen

- Corrosiebestendigheid verbeteren

- Verbetering van reinigbaarheid

- Een heldere, decoratieve afwerking creëren

Gespecialiseerde coatings

Poedercoating

Poedercoating biedt een uitstekende duurzaamheid en een breed scala aan kleuropties. Het proces omvat:

| Stap | Beschrijving | Doel |

|---|---|---|

| Voorbereiding | Oppervlaktereiniging en voorbehandeling | Zorg voor hechting van coating |

| Toepassing | Elektrostatische verstuiving van poeder | Gelijkmatige dekking |

| Genezen | Warmtebehandeling | Eindafwerking maken |

Conversiecoatings

Chemische conversielagen creëren beschermende lagen die de kwaliteit verbeteren:

- Hechting van verf

- Corrosiebestendigheid

- Elektrische isolatie

- Oppervlaktehardheid

De juiste afwerking kiezen

Houd bij het kiezen van een oppervlakteafwerking voor aluminium gietstukken rekening met het volgende:

Milieublootstelling

- Gebruik binnenshuis vs. buitenshuis

- Chemische blootstelling

- UV-blootstelling

Functionele vereisten

- Behoefte aan slijtvastheid

- Corrosiebescherming

- Thermische overwegingen

- Elektrische geleidbaarheid

Esthetische vereisten

- Kleurvoorkeuren

- Textuureisen

- Glansniveau

- Visuele consistentie

Kostenoverwegingen

- Productievolume

- Verwerkingstijd

- Materiaalkosten

- Vereisten voor apparatuur

Ons team bij PTSMAKE helpt klanten navigeren door deze opties door rekening te houden met hun specifieke toepassing eisen. We evalueren factoren zoals onderdeelgeometrie, productievolume en prestatiespecificaties om de meest geschikte afwerkingsmethode aan te bevelen.

Maatregelen voor kwaliteitscontrole

Om een consistente kwaliteit van de oppervlakteafwerking te garanderen, implementeren we:

- Regelmatige procesbewaking

- Oppervlakteruwheidsmetingen

- Laagdikte testen

- Hechtingstesten

- Protocollen voor visuele inspectie

- Documentatie van alle afwerkingsparameters

Hoe zorg je voor maatnauwkeurigheid in aluminium gietwerk voor industriële toepassingen?

Hebt u ooit aluminium gietstukken ontvangen die gewoon niet aan uw specificaties voldeden? De frustratie van het omgaan met maatonnauwkeurigheden kan overweldigend zijn, vooral wanneer deze onderdelen kritieke onderdelen zijn van uw industriële toepassingen. Strakke deadlines en kwaliteitseisen staan op het spel.

De sleutel tot het garanderen van maatnauwkeurigheid bij het gieten van aluminium ligt in het implementeren van een uitgebreid kwaliteitscontrolesysteem dat het juiste matrijsontwerp, nauwkeurige temperatuurregeling en geavanceerde meettechnieken combineert. Deze systematische aanpak helpt om consistente afmetingen te behouden tijdens het hele productieproces.

Inzicht in dimensionale controlefactoren

Overwegingen bij het ontwerp van schimmels

De basis van maatnauwkeurigheid begint bij het juiste matrijsontwerp. Bij PTSMAKE richten we ons op een aantal kritische aspecten:

- Juiste gating- en runnersystemen

- Adequate plaatsing van ontluchting

- Strategische locatie van de deellijn

- Geoptimaliseerd ontwerp koelkanaal

Het succes van aluminium gieten hangt sterk af van hoe goed de krimpsnelheid5 wordt meegenomen tijdens de ontwerpfase. We berekenen zorgvuldig krimptoeslagen op basis van de specifieke aluminiumlegering die wordt gebruikt.

Temperatuurbeheer

Temperatuurregeling speelt een cruciale rol bij het behouden van de maatnauwkeurigheid:

| Temperatuurfase | Optimaal bereik (°C) | Invloed op afmetingen |

|---|---|---|

| Gieten | 660-750 | Beïnvloedt doorstroming en vulling |

| Schimmel | 200-300 | Controleert de stollingssnelheid |

| Koeling | 25-100 | Beïnvloedt uiteindelijke afmetingen |

Maatregelen voor kwaliteitscontrole

Verificatie voorgieten

Voordat we met de productie beginnen, voeren we verschillende verificatiestappen uit:

- Inspectie van patroonapparatuur

- Meten van de vormholte

- Verificatie van de kerndoos

- Testen van het zandsysteem

Controles tijdens het proces

Tijdens het gietproces controleren we:

- Metaalsamenstelling door spectrografische analyse

- Giettemperatuur met digitale thermokoppels

- Koelsnelheid met thermische beeldvorming

- Vormuitlijning en sluitdruk

Geavanceerde meettechnieken

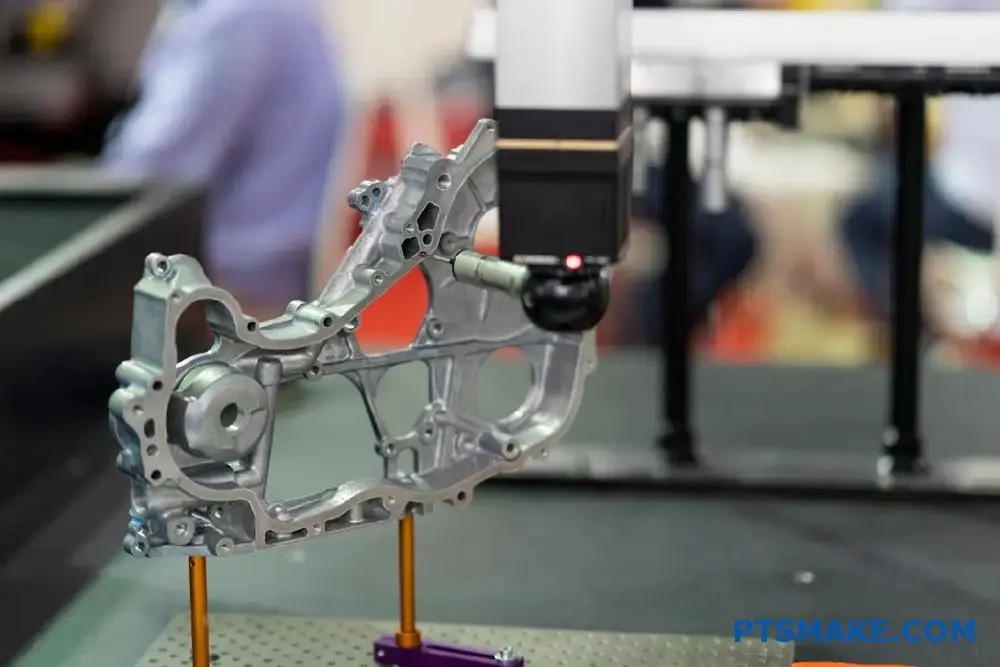

Integratie van coördinatenmeetmachines (CMM's)

We gebruiken geavanceerde CMM-technologie om:

- Geautomatiseerde dimensionale inspectie uitvoeren

- Genereer gedetailleerde meetrapporten

- Maattrends volgen

- Potentiële procesdrift identificeren

Toepassingen voor 3D-scannen

Met moderne 3D-scantechnologie kunnen we:

- Volledige geometriekaarten van onderdelen maken

- Werkelijke onderdelen vergelijken met CAD-modellen

- Oppervlaktegesteldheid documenteren

- Digitale onderdeelgegevens archiveren

Procesoptimalisatie

Statistische procesbeheersing

We implementeren SPC-methoden om:

- Belangrijke dimensionale kenmerken bewaken

- Controlelimieten vaststellen

- Procesvariaties identificeren

- Proactief corrigerende maatregelen nemen

Protocollen voor voortdurende verbetering

Ons verbetersysteem omvat:

- Regelmatige procescontroles

- Feedbacksessies voor teams

- Integratie van klantinput

- Technologie-updates

Materiaal Overwegingen

Selectie van legering Impact

Verschillende aluminiumlegeringen hebben verschillende eigenschappen:

| Gelegeerde serie | Typische krimp (%) | Dimensionale stabiliteit |

|---|---|---|

| 356 | 1.3 | Uitstekend |

| 319 | 1.4 | Zeer goed |

| A380 | 1.2 | Goed |

Effecten van warmtebehandeling

Warmtebehandeling na het gieten kan de afmetingen beïnvloeden:

- Oplossing warmtebehandeling

- Afschrikprocedures

- Verouderingsprocessen

- Stressverlichtingsmethoden

Documentatie en traceerbaarheid

Bijhouden van gegevens

We houden gedetailleerde gegevens bij van:

- Materiaalcertificeringen

- Procesparameters

- Inspectieresultaten

- Rapporten over niet-naleving

Traceerbaarheidssystemen

Ons traceerbaarheidsprotocol omvat:

- Unieke onderdeelidentificatie

- Batchtracering

- Procesdocumentatie

- Kwaliteitscertificaten

Door het implementeren van deze uitgebreide controles en het gebruik van geavanceerde technologie, bereiken we bij PTSMAKE consequent strakke maattoleranties in aluminium gieten. Deze systematische aanpak zorgt ervoor dat onze industriële klanten onderdelen ontvangen die voldoen aan hun exacte specificaties, waardoor assemblageproblemen worden verminderd en de algehele productkwaliteit wordt verbeterd.

Welke maatregelen voor kwaliteitscontrole zijn cruciaal voor de productie van aluminium gietwerk?

Hebt u ooit aluminium gietstukken ontvangen die niet aan de specificaties voldeden, wat leidde tot kostbare vertragingen en nabewerkingen? De uitdagingen om een consistente kwaliteit te handhaven bij aluminiumgietwerk kunnen overweldigend zijn, vooral als het gaat om complexe geometrieën en krappe toleranties.

Kwaliteitscontrole bij de productie van aluminium gietwerk vereist een uitgebreide aanpak die zich richt op materiaaltesten, procesbewaking en eindinspectie. Belangrijke maatregelen zijn onder andere analyse van de chemische samenstelling, temperatuurcontrole, inspectie van de matrijs en verificatie van de afmetingen om een consistente productkwaliteit te garanderen.

Materiaal testen en verifiëren

Analyse van grondstoffen

De kwaliteit van de grondstoffen heeft een directe invloed op de uiteindelijke gietkwaliteit. Bij PTSMAKE implementeren we strenge testprotocollen voor binnenkomende materialen:

| Type test | Doel | Frequentie |

|---|---|---|

| Chemische analyse | Controleer de aluminiumsamenstelling | Elke partij |

| Dichtheidstesten | Zorg voor materiaalconsistentie | Dagelijks |

| Controle op vervuiling | Onzuiverheden detecteren | Per zending |

Materiaalopslagcontroles

De juiste opslag voorkomt besmetting en behoudt de integriteit van het materiaal. Onze faciliteit hanteert strenge milieucontroles voor de opslag van aluminiumlegeringen en werktuigen hygroscopisch6 opslagomstandigheden om vochtabsorptie te voorkomen.

Maatregelen voor procesbeheersing

Temperatuurbewaking

Temperatuurregeling is cruciaal voor succesvol aluminium gieten. We gebruiken:

- Digitale thermokoppels voor real-time bewaking

- Geautomatiseerde temperatuurregistratiesystemen

- Regelmatig kalibreren van temperatuurmeetapparatuur

- Documentatie van temperatuurprofielen voor elke productierun

Verificatie van schimmelkwaliteit

De integriteit van de gietvorm heeft een grote invloed op de gietkwaliteit:

- Regelmatige inspectie van schimmeloppervlakken

- Maatcontrole vóór elke productierun

- Documentatie van de onderhoudsgeschiedenis van schimmels

- Coatingdiktemeting en -controle

Productiecontrole

Inspectie tijdens proces

Continue bewaking tijdens de productie helpt problemen vroegtijdig te identificeren:

- Visuele controle van stroming van gesmolten metaal

- Real-time bewaking van gietparameters

- Regelmatige bemonstering voor kwaliteitscontroles

- Documentatie van procesafwijkingen

Milieubeheersystemen

Omgevingsfactoren die van invloed zijn op de gietkwaliteit moeten in de gaten worden gehouden:

- Vochtigheidsniveaus in productieruimten

- Omgevingstemperatuurregeling

- Bewaking van de luchtkwaliteit

- Stofdeeltjesmeting

Eindproductinspectie

Dimensionale verificatie

Nauwkeurige metingen zorgen ervoor dat de specificaties worden nageleefd:

- CMM (coördinaten meetmachine) inspectie

- 3D scannen voor complexe geometrieën

- Kalibratie en onderhoud van meters

- Implementatie van statistische procesbeheersing

Beoordeling oppervlaktekwaliteit

De kwaliteit van de oppervlakteafwerking beïnvloedt zowel het uiterlijk als de functionaliteit:

- Visuele inspectie onder gecontroleerde verlichting

- Meting van oppervlakteruwheid

- Porositeitstesten

- Documentatie van oppervlaktedefecten

Documentatie en traceerbaarheid

Kwaliteitsverslagen

Het bijhouden van uitgebreide records zorgt voor traceerbaarheid:

- Materiaalcertificaten

- Procesparameters

- Inspectieresultaten

- Rapporten over niet-naleving

- Documentatie over corrigerende maatregelen

Statistische analyse

Gegevensanalyse helpt bij het identificeren van trends en verbetermogelijkheden:

- Procescapaciteitsstudies

- Defecten bijhouden

- Analyse van de oorzaak

- Initiatieven voor voortdurende verbetering

Geavanceerde testmethoden

Niet-destructief onderzoek

Verschillende methoden zorgen voor interne kwaliteit:

- Röntgeninspectie voor interne defecten

- Ultrasoon testen op materiaalintegriteit

- Inspectie met magnetische deeltjes waar van toepassing

- Dye penetrant testen op oppervlaktedefecten

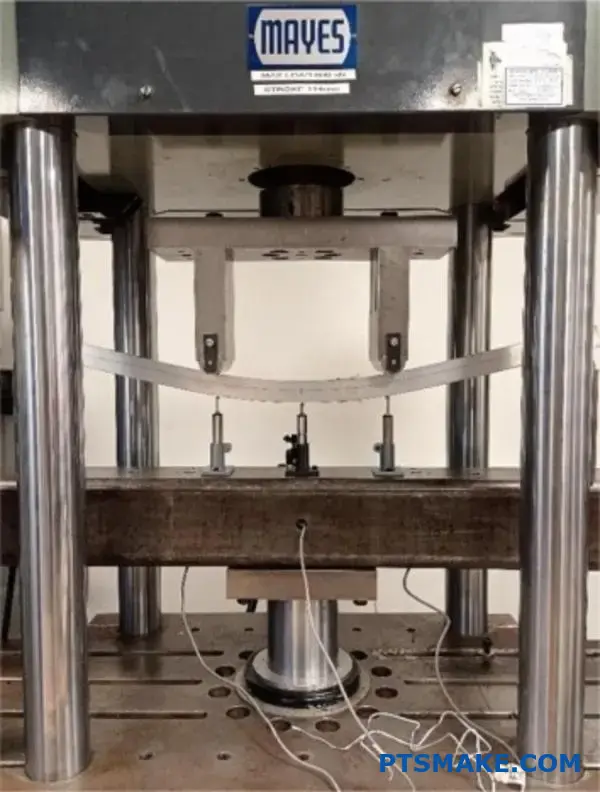

Mechanisch testen

Verificatie van de fysische eigenschappen garandeert de prestaties:

- Treksterkte testen

- Hardheid testen

- Controle van de schokbestendigheid

- Vermoeiingstesten indien nodig

Integratie kwaliteitssysteem

Het succes van kwaliteitscontrolemaatregelen hangt af van systeemintegratie:

- Trainingsprogramma's voor werknemers

- Standaard werkprocedures

- Certificering kwaliteitsmanagementsysteem

- Regelmatige audits en beoordelingen

- Kwaliteitsbeheer van leveranciers

- Integratie van feedback van klanten

Door ons uitgebreide kwaliteitscontrolesysteem bij PTSMAKE handhaven we een constante kwaliteit in de productie van aluminium gietstukken. Onze aanpak combineert traditionele inspectiemethoden met geavanceerde testtechnologieën en zorgt ervoor dat elk gietstuk voldoet aan de specificaties van de klant of deze zelfs overtreft.

Ik heb gemerkt dat het systematisch implementeren van deze maatregelen ons heeft geholpen om een opmerkelijk laag percentage defecten te bereiken in onze aluminium gietactiviteiten. Door ons te richten op preventie in plaats van detectie, hebben we een robuust kwaliteitscontrolesysteem gecreëerd dat consistent betrouwbare resultaten oplevert.

Hoe de kostenefficiëntie optimaliseren bij aluminium gietprojecten in hoge volumes?

Heb je ooit te maken gehad met torenhoge kosten voor je aluminium gietprojecten die uit de hand lijken te lopen? Veel fabrikanten worstelen met het vinden van een balans tussen kwaliteit en kostenefficiëntie, vooral wanneer ze te maken hebben met grote productievolumes die weinig ruimte overlaten voor fouten of verspilling.

Om de kostenefficiëntie bij aluminium gietprojecten in grote volumes te optimaliseren, moet je je richten op strategische materiaalselectie, 'lean' productieprincipes toepassen, geavanceerde procesbewaking gebruiken en investeren in preventief onderhoud. Deze benaderingen kunnen afval aanzienlijk verminderen terwijl de kwaliteitsnormen gehandhaafd blijven.

Inzicht in kostenbepalende factoren bij het gieten van aluminium

Voordat we ons gaan verdiepen in optimalisatiestrategieën, is het cruciaal om de belangrijkste kostenveroorzakers van aluminiumgietwerk te identificeren. De belangrijkste factoren die de productiekosten beïnvloeden zijn onder andere

Materiële kosten

- Ruw aluminium en legeringselementen

- Smelt- en houdkosten

- metallurgische behandeling7 kosten

- Recycling en schrootverwerking

Productie-efficiëntiefactoren

| Factor | Invloed op kosten | Optimalisatiepotentieel |

|---|---|---|

| Cyclustijd | Directe correlatie met output | Hoog |

| Energieverbruik | 20-30% van bedrijfskosten | Medium |

| Arbeidsvereisten | 15-25% van de totale kosten | Medium |

| Gebruik van apparatuur | Beïnvloedt de distributie van overhead | Hoog |

Slim materiaalbeheer implementeren

Bij PTSMAKE hebben we verschillende effectieve strategieën ontwikkeld om de materiaalkosten te optimaliseren:

Strategisch inkopen

- Langdurige relaties met leveranciers opbouwen

- Bulkaankoopprogramma's implementeren

- Bewaak markttrends voor een optimale timing

- Kwaliteit behouden terwijl je onderhandelt over betere prijzen

Efficiënte materiaalverwerking

| Praktijk | Voordeel | Complexiteit van implementatie |

|---|---|---|

| Geautomatiseerde toevoersystemen | Minder afval | Medium |

| Inventaris in realtime bijhouden | Beter voorraadbeheer | Laag |

| Georganiseerde opslagsystemen | Verlaagd risico op schade | Laag |

| Juiste materiaalrotatie | Minder veroudering | Laag |

Technieken voor procesoptimalisatie

Geavanceerde bewakingssystemen

- Real-time bewakingsapparatuur installeren

- Belangrijke prestatie-indicatoren bijhouden

- Voorspellend onderhoud implementeren

- Procesparameters documenteren

Integratie kwaliteitscontrole

| Controlemethode | Kwaliteitsimpact | Kostenreductie |

|---|---|---|

| In-line testen | Directe feedback | Hoog |

| Statistische procesbeheersing | Minder variaties | Medium |

| Geautomatiseerde inspectie | Snellere detectie | Hoog |

| Digitale documentatie | Betere traceerbaarheid | Medium |

Verbeteringen energie-efficiëntie

Smeltbewerkingen

- Ovenbeladingspatronen optimaliseren

- Warmteterugwinningssystemen implementeren

- Plan productie voor daluren

- Zorg voor goede isolatie

Temperatuurbeheer

| Gebied | Energiebesparingspotentieel | Vereiste investering |

|---|---|---|

| Ovenefficiëntie | 15-25% | Hoog |

| Warmteterugwinning | 10-20% | Medium |

| Upgrade isolatie | 5-15% | Laag |

| Procesoptimalisatie | 10-20% | Medium |

Strategieën voor arbeidsoptimalisatie

Training en ontwikkeling

- Regelmatige programma's voor verbetering van vaardigheden

- Cross-training voor flexibiliteit

- Documentatie van best practices

- Prestatiebewakingssystemen

Workflow verbeteren

| Initiatief | Productiviteitseffect | Implementatietijd |

|---|---|---|

| Standaard werkprocedures | Hoog | Medium |

| Visuele beheersystemen | Medium | Laag |

| Problemen oplossen in teamverband | Hoog | Medium |

| Cultuur van voortdurende verbetering | Hoog | Langetermijn |

Onderhoud en upgrade van apparatuur

Preventief onderhoud

- Geplande inspecties

- Regelmatige kalibratie

- Planning vervanging onderdelen

- Prestaties bijhouden

Integratie van technologie

| Technologie | ROI Tijdlijn | Efficiëntiewinst |

|---|---|---|

| Automatiseringssystemen | 2-3 jaar | 20-30% |

| Digitale bediening | 1-2 jaar | 15-25% |

| Bewakingsapparatuur | 1 jaar | 10-20% |

| Gegevensanalyse | 6 maanden | 5-15% |

Optimalisatie van de toeleveringsketen

Voorraadbeheer

- Just-in-time leveringssystemen

- Optimalisatie van de veiligheidsvoorraad

- Prestatiecijfers leveranciers

- Digitale traceeroplossingen

Logistieke verbetering

| Strategie | Kostenreductie | Implementatie-inspanning |

|---|---|---|

| Routeoptimalisatie | 10-15% | Medium |

| Verbetering van de verpakking | 5-10% | Laag |

| Ladingconsolidatie | 8-12% | Medium |

| Carrierselectie | 5-8% | Laag |

Wat zijn de belangrijkste overwegingen voor aluminium gietwerk in autotoepassingen?

Heb je je ooit afgevraagd waarom sommige auto-onderdelen voortijdig stuk gaan terwijl andere jarenlang meegaan? In de auto-industrie kan het kiezen van het verkeerde aluminium gietproces of het over het hoofd zien van kritieke parameters leiden tot catastrofale defecten aan onderdelen, waardoor de veiligheid en prestaties van het voertuig in gevaar komen.

Het gieten van aluminium voor toepassingen in de auto-industrie vereist een zorgvuldige afweging van verschillende sleutelfactoren, waaronder de keuze van de legering, optimalisatie van het ontwerp, procesbeheersing en kwaliteitstesten. De juiste aanpak zorgt ervoor dat onderdelen voldoen aan de strenge normen voor de auto-industrie, terwijl de kosteneffectiviteit en productie-efficiëntie behouden blijven.

Materiaalselectie en -eigenschappen

Samenstelling legering

De keuze van de juiste aluminiumlegering is cruciaal voor giettoepassingen in de auto-industrie. Bij PTSMAKE werken we voornamelijk met A356- en A380-legeringen vanwege hun uitstekende afstand tussen dendrietarmen8 en mechanische eigenschappen. Deze legeringen bieden:

- Superieure verhouding sterkte/gewicht

- Uitstekende weerstand tegen corrosie

- Goede thermische geleidbaarheid

- Verbeterde gietbaarheid

Overwegingen voor warmtebehandeling

Warmtebehandeling beïnvloedt de uiteindelijke eigenschappen van gegoten aluminium onderdelen aanzienlijk:

| Type warmtebehandeling | Voordelen | Algemene toepassingen |

|---|---|---|

| T6 | Maximale sterkte en hardheid | Motorblokken, cilinderkoppen |

| T4 | Goede vervormbaarheid, gemiddelde sterkte | Carrosseriepanelen, structurele onderdelen |

| T7 | Betere dimensionale stabiliteit | Versnellingsbakken |

Ontwerpoptimalisatie

Wanddiktecontrole

Een goed ontwerp van de wanddikte is essentieel voor:

- Porositeitvorming voorkomen

- Zorgen voor gelijkmatige stolling

- Materiaalafval verminderen

- Gewichtsvermindering optimaliseren

Ik raad aan om voor de meeste auto-onderdelen een wanddikte aan te houden tussen 3-8 mm, met variaties afhankelijk van de specifieke toepassingseisen.

Ontwerphoeken en deellijnen

Kritische ontwerpelementen zijn onder andere:

- Minimale ontwerphoek van 2° voor buitenoppervlakken

- 3° of meer voor interne oppervlakken

- Strategische plaatsing van de deellijnen om flitsen te minimaliseren

- Overweging van uitwerpvereisten

Procescontroleparameters

Beheer van matrijstemperaturen

Het handhaven van een optimale matrijstemperatuur is cruciaal voor gietstukken van hoge kwaliteit:

| Temperatuurbereik (°C) | Effecten | Toepassingen |

|---|---|---|

| 200-250 | Betere oppervlakteafwerking | Decoratieve onderdelen |

| 250-300 | Verminderde porositeit | Structurele onderdelen |

| 300-350 | Verbeterde mechanische eigenschappen | Componenten met hoge spanning |

Drukregeling

Een goede drukregeling tijdens het gieten is van invloed:

- Patronen vullen

- Stollingssnelheden

- Kwaliteit van het oppervlak

- Interne defectvorming

Methoden voor kwaliteitsborging

Niet-destructief onderzoek

De implementatie van verschillende testmethoden garandeert de kwaliteit van de onderdelen:

- Röntgeninspectie voor interne defecten

- Kleurstofpenetranttest voor oppervlaktescheuren

- Ultrasoon testen op materiaalintegriteit

- Maatcontrole met CMM

Procesbewaking

Continue bewaking van belangrijke parameters:

- Metaal temperatuur

- Matrijstemperatuur

- Injectiedruk

- Cyclustijd

- Koeling

Strategieën voor kostenoptimalisatie

Overwegingen voor gereedschap

Een effectief gereedschapontwerp heeft invloed op de totale kosten:

- Matrijzen met meerdere caviteiten voor massaproductie

- Modulair gereedschapontwerp voor flexibiliteit

- Juiste ontluchting en koelkanalen

- Materiaalkeuze voor lange levensduur van gereedschap

Productie-efficiëntie

Productieparameters optimaliseren:

- Cyclustijd minimaliseren

- Minder uitval

- Geautomatiseerde verwerking implementeren

- Preventieve onderhoudsschema's bijhouden

Milieu-overwegingen

Duurzaamheidspraktijken

Modern autogietwerk moet rekening houden met het milieu:

- Gerecycled aluminium gebruiken

- Gesloten-lus koelsystemen implementeren

- Energieverbruik verminderen

- Afvalproductie tot een minimum beperken

Emissiecontrole

Milieueffecten beheren door:

- Goede ventilatiesystemen

- Stofverzamelapparatuur

- Terugwinning van afvalwarmte

- Waterzuiveringssystemen

Toekomstige trends

Geavanceerde productietechnologieën

Opkomende technologieën die de toekomst vormgeven:

- Computersimulatie voor procesoptimalisatie

- Real-time monitoringsystemen

- Kunstmatige intelligentie voor kwaliteitscontrole

- Geautomatiseerde procesaanpassing

Materiaalinnovaties

Ontwikkelingen in aluminium gieten:

- Nieuwe legeringssamenstellingen

- Versterking met nanodeeltjes

- Hybride materialen

- Bio-geïnspireerde ontwerpen

Hoe beïnvloedt warmtebehandeling de prestaties van gegoten aluminium onderdelen?

Heb je ooit gegoten aluminium onderdelen ontvangen die niet voldeden aan je sterkte-eisen? Of misschien heb je te maken gehad met onderdelen die voortijdig defect raakten ondanks het feit dat ze aan de maatspecificaties voldeden? Deze problemen kunnen aanzienlijke projectvertragingen en onverwachte kosten veroorzaken.

Warmtebehandeling is een cruciaal proces dat de mechanische eigenschappen van gegoten aluminium onderdelen verbetert door hun microstructuur te wijzigen. Door gecontroleerde opwarm- en afkoelcycli kan de sterkte, hardheid en duurzaamheid aanzienlijk worden verbeterd terwijl de interne spanningen in de onderdelen worden verminderd.

De grondbeginselen van warmtebehandeling begrijpen

Warmtebehandeling voor gegoten aluminium omvat verschillende belangrijke processen die de eigenschappen van het materiaal veranderen. Het proces begint met een zorgvuldige temperatuurregeling en timing om optimale resultaten te bereiken. Tijdens dit proces wordt de precipitatieharding9 gebeurt op microscopisch niveau, waardoor de eigenschappen van het metaal fundamenteel veranderen.

Soorten warmtebehandeling voor gegoten aluminium

Er worden verschillende warmtebehandelingsmethoden gebruikt voor gegoten aluminium onderdelen:

Oplossing warmtebehandeling

- Verwarmt de legering tot dicht bij het smeltpunt

- Lost oplosbare elementen op in oplossing

- Creëert een homogene structuur

Doven

- Snel afkoelingsproces

- Voorkomt ongewenste neerslag

- Onderhoudt oververzadigde oplossing

Veroudering

- Natuurlijke veroudering bij kamertemperatuur

- Kunstmatige veroudering bij hoge temperaturen

- Regelt neerslag voor gewenste eigenschappen

Invloed op mechanische eigenschappen

De effecten van warmtebehandeling op gegoten aluminium onderdelen zijn aanzienlijk en meetbaar:

| Eigendom | Voor de behandeling | Na behandeling | Verbetering |

|---|---|---|---|

| Treksterkte | 180-220 MPa | 250-320 MPa | Tot 45% |

| Opbrengststerkte | 90-120 MPa | 165-220 MPa | Tot 83% |

| Rek | 2-3% | 5-8% | Tot 167% |

| Hardheid | 70-80 HB | 95-115 HB | Tot 44% |

Optimalisatie van behandelingsparameters

Bij PTSMAKE hebben we nauwkeurige controlemethoden ontwikkeld voor warmtebehandelingsparameters:

Temperatuurregeling

- Nauwkeurige controlesystemen

- Gelijkmatige warmteverdeling

- Voorkomen van oververhitting

Tijdmanagement

- Geoptimaliseerde verwarmingsduur

- Gecontroleerde koelsnelheden

- Nauwkeurige verouderingsperioden

Omgevingsfactoren

- Vochtigheidsregeling

- Atmosferische omstandigheden

- Voorkomen van besmetting

Kwaliteitscontrole en testen

Om consistente resultaten te garanderen, zijn rigoureuze tests en controles nodig:

Gangbare testmethoden

Mechanisch testen

- Trekproeven

- Hardheid testen

- Impact testen

Structurele analyse

- Microscopisch onderzoek

- Röntgenanalyse

- Dichtheidsmetingen

Industriële toepassingen en overwegingen

Verschillende industrieën vereisen specifieke warmtebehandelingsmethoden:

Automobieltoepassingen

- Motoronderdelen

- Ophangingsonderdelen

- Transmissiebehuizingen

Eisen voor de ruimtevaart

- Structurele onderdelen

- Besturingsoppervlakken

- Landingsgestel onderdelen

Problemen oplossen

Veelvoorkomende uitdagingen en hun oplossingen:

Vervorming

- Juiste fixatie tijdens behandeling

- Gecontroleerde koelsnelheden

- Procedures voor stressverlichting

Inconsistente eigenschappen

- Regelmatige kalibratie van apparatuur

- Gestandaardiseerde procedures

- Gedetailleerde documentatie

Kosten-batenanalyse

Inzicht in de economische impact van warmtebehandeling:

| Factor | Zonder behandeling | Met behandeling |

|---|---|---|

| Initiële kosten | Onder | Hoger |

| Levenscycluskosten | Hoger | Onder |

| Prestaties | Standaard | Verbeterde |

| Garantieclaims | Vaker | Verminderd |

Beste praktijken voor optimale resultaten

Om de beste resultaten te behalen bij het warmtebehandelen van gegoten aluminium onderdelen:

Ontwerpoverwegingen

- Uniforme wanddikte

- Juiste trekhoeken

- Vermindering van stressconcentratie

Procesregelingen

- Temperatuurbewaking

- Tijdmanagement

- Kwaliteitsverificatie

Documentatie

- Procesparameters

- Testresultaten

- Traceerbaarheidsgegevens

Milieu-impact en duurzaamheid

Moderne warmtebehandelingsprocessen richten zich op:

Energie-efficiëntie

- Geoptimaliseerde verwarmingscycli

- Warmteterugwinningssystemen

- Moderne apparatuur

Afvalvermindering

- Procesoptimalisatie

- Recycling van materialen

- Emissiebeheersing

Welke certificaten moeten leveranciers hebben voor aluminiumgietwerk voor de ruimtevaart?

Bent u ooit geconfronteerd met de uitdaging om de juiste leverancier te selecteren voor aluminium gietprojecten voor de lucht- en ruimtevaart? De inzet is ongelooflijk hoog - één kleine vergissing in de certificeringsvereisten kan leiden tot catastrofale defecten in vliegtuigonderdelen, met mogelijk levensgevaar en miljoenen aan schade tot gevolg.

Voor leveranciers van aluminium gietstukken voor de ruimtevaart zijn essentiële certificeringen onder andere AS9100D, NADCAP voor speciale processen, ISO 9001:2015 en specifieke OEM-goedkeuringen. Deze certificeringen garanderen kwaliteitsmanagementsystemen, procescontroles en naleving van strenge normen voor de luchtvaartindustrie.

AS9100D certificering begrijpen

AS9100D vertegenwoordigt de gouden standaard in lucht-en ruimtevaart kwaliteit management systemen. Bij PTSMAKE, hebben we deze certificering om ervoor te zorgen onze metallurgische processen10 voldoen aan de hoogste industrienormen. Deze certificering omvat:

Belangrijkste vereisten van AS9100D

- Protocollen voor risicobeheer

- Configuratiebeheer

- Productveiligheidsoverwegingen

- Preventie van vervalste onderdelen

- Supply Chain controle

Voordelen voor fabrikanten van lucht- en ruimtevaart

- Verbeterde kwaliteitsconsistentie

- Verbeterde documentatiesystemen

- Betere traceerbaarheid

- Minder operationele risico's

- Meer vertrouwen bij de klant

NADCAP accreditatievereisten

NADCAP-certificering (National Aerospace and Defense Contractors Accreditation Program) is cruciaal voor speciale processen in de lucht- en ruimtevaartindustrie. Dit omvat:

| Proces Categorie | Specifieke vereisten | Validatiemethode |

|---|---|---|

| Warmtebehandeling | Temperatuuruniformiteit | Pyrometrisch testen |

| Chemische verwerking | Procesbeheersing | Chemische analyse |

| Niet-destructief onderzoek | Kalibratie van apparatuur | Prestatievalidatie |

| Materiaaltesten | Mechanische eigenschappen | Labcertificering |

ISO 9001:2015 Stichting

Hoewel AS9100D voortbouwt op ISO 9001:2015, toont het hebben van deze basiscertificering aan:

Kwaliteitsmanagementprincipes

- Klantgerichtheid

- Leiderschap

- Procesaanpak

- Op bewijs gebaseerde besluitvorming

Documentatie-eisen

- Kwaliteitshandboek

- Procesprocedures

- Werkinstructies

- Kwaliteitsverslagen

OEM-specifieke goedkeuringen

Verschillende fabrikanten van lucht- en ruimtevaart hebben unieke vereisten:

Boeing-eisen

- D1-4426 Goedkeuring

- Certificering speciaal proces

- Specificaties materiaalverwerking

- Eisen voor kwaliteitssysteem

Airbus-normen

- AIMS specificaties

- Proceskwalificatie

- Materiaalcertificering

- Testvereisten

Milieu- en veiligheidscertificaten

ISO 14001:2015

De certificering voor milieubeheer garandeert:

- Afvalvermindering

- Optimalisatie van hulpbronnen

- Naleving van milieuvoorschriften

- Duurzame praktijken

OHSAS 18001/ISO 45001

Certificering voor veiligheidsbeheer omvat:

- Veiligheidsprotocollen voor werknemers

- Risicobeoordeling

- Paraatheid voor noodgevallen

- Gezondheidsmonitoring

Materiaalspecifieke certificeringen

Voor aluminium gietwerk zijn de specifieke certificeringen onder andere:

Verificatie van chemische samenstelling

- Spectrografische analyse

- Warmte partij testen

- Traceerbaarheid van materiaal

- Samenstellingsdocumentatie

Mechanische eigenschappen testen

- Treksterkte

- Opbrengststerkte

- Rek

- Hardheid testen

Kwaliteitscontrolecertificeringen

Leveranciers moeten onderhouden:

| Type certificering | Focusgebied | Verlengingsperiode |

|---|---|---|

| PMI Testen | Materiaalverificatie | Jaarlijks |

| NDT Niveau III | Inspectiekwalificatie | 3 jaar |

| CQI-9 | Warmtebehandelingsbeoordeling | Jaarlijks |

| CQI-11 | Beoordeling van beplatingsystemen | Jaarlijks |

Digitale beveiligingscertificaten

Moderne ruimtevaartproductie vereist:

Normen voor cyberbeveiliging

- ISO 27001-naleving

- Overname NIST-raamwerk

- Protocollen voor gegevensbescherming

- Toegangscontrolesystemen

Digitale procesbesturing

- Industrie 4.0 integratie

- Digitale tweelingmogelijkheden

- Real-time bewaking

- Certificering gegevensanalyse

Vereisten voor voortdurende verbetering

Certificeringsonderhoud houdt in:

- Regelmatige audits

- Procesbewaking

- Prestatiecijfers

- Corrigerende maatregelen

- Preventieve maatregelen

Klik om meer te leren over metaalstollingspatronen en hoe ze de kwaliteit van uw werkstukken beïnvloeden. ↩

Klik hier voor meer informatie over kristalvorming tijdens het stollen van metaal en de invloed ervan op de gietkwaliteit. ↩

Klik hier voor meer informatie over hoe geometrische vrijheid uw productontwerp en productiekosten beïnvloedt. ↩

Klik hier voor meer informatie over anodiseerprocessen en hoe ze je aluminium onderdelen kunnen verbeteren. ↩

Klik hier voor meer informatie over het berekenen van krimpsnelheden voor optimale maatnauwkeurigheid bij aluminium gietwerk. ↩

Klik hier voor meer informatie over vochtbeheersing bij de opslag van aluminium gietstukken. ↩

Klik hier voor meer informatie over geavanceerde metaalbehandelingstechnieken die de productiekosten aanzienlijk kunnen verlagen. ↩

Klik hier voor meer informatie over de cruciale rol van dendrietafstand bij de sterkte en duurzaamheid van gietstukken. ↩

Klik hier voor meer informatie over de wetenschap achter neerslagverharding en de voordelen ervan. ↩

Klik om meer te leren over geavanceerde metallurgische technieken voor het gieten van luchtvaartaluminium. ↩