Ooit geprobeerd metaal te verbinden met glas of keramiek? Traditionele metalen zetten op verschillende snelheden uit bij verhitting, wat scheuren en defecten veroorzaakt. Hierdoor raken ingenieurs gefrustreerd door gebroken onderdelen, falende afdichtingen en verspilde tijd en geld aan projecten waarbij het materiaal nauwkeurig op elkaar afgestemd moet worden.

Kovarbewerking is het proces van snijden, vormen en vormen van Kovar - een speciale ijzer-nikkel-kobaltlegering die is ontworpen om de thermische uitzettingssnelheid van glas en keramiek te evenaren - met behulp van CNC-frezen, draaien en andere precisietechnieken om elektronische onderdelen en glas-metaalafdichtingen te maken.

Bij PTSMAKE heb ik met Kovar gewerkt voor verschillende elektronische toepassingen. Deze unieke legering lost kritieke problemen op in industrieën waar metaal betrouwbaar moet hechten met glas of keramische materialen. Als je Kovar overweegt voor je project, kun je aan de hand van de bewerkingseigenschappen en toepassingen bepalen of het de juiste keuze is voor je specifieke behoeften.

Aan welk materiaal is Kovar gelijkwaardig?

Bent u ooit vastgelopen bij het zoeken naar een alternatief voor Kovar voor uw kritieke engineeringproject? De frustratie van het nodig hebben van een materiaal met specifieke thermische expansie-eigenschappen, maar niet weten wat anders zou kunnen werken, kan projecten vertragen en de kosten verhogen. Wanneer deadlines in zicht komen, wordt deze onzekerheid zelfs nog stressvoller.

Kovar is gelijkwaardig aan de ASTM F15-legering NILO K en is vergelijkbaar met Alloy 42 en Invar 36. Deze nikkel-ijzer-kobaltlegeringen hebben dezelfde lage thermische uitzettingseigenschappen als Kovar en zijn compatibel met glasafdichting, maar met kleine verschillen in samenstelling die hun specifieke prestatiekenmerken beïnvloeden.

Kovar en de samenstelling ervan begrijpen

Kovar is een legering met gecontroleerde uitzetting die voornamelijk bestaat uit ijzer (ongeveer 54%), nikkel (29%) en kobalt (17%), met sporen van mangaan, silicium en koolstof. Deze specifieke samenstelling geeft Kovar zijn meest waardevolle eigenschap - een lage thermische uitzettingscoëfficiënt (CTE) die dicht in de buurt komt van die van bepaald glas en keramiek.

Uit mijn ervaring met het werken met precisiecomponenten bij PTSMAKE blijkt dat Kovar zich onderscheidt door zijn vermogen om betrouwbare hermetische afdichtingen te vormen met glas en keramische materialen. Dit maakt het van onschatbare waarde in toepassingen waar het handhaven van een perfecte afdichting bij temperatuurschommelingen van cruciaal belang is.

Vergelijking van chemische samenstelling

Bij het zoeken naar Kovar-equivalenten is het cruciaal om de overeenkomsten en verschillen in samenstelling te begrijpen:

| Materiaal | Ni (%) | Co (%) | Fe (%) | Andere elementen | Standaardbenaming |

|---|---|---|---|---|---|

| Kovar | 29 | 17 | 53-54 | Mn, Si, C | ASTM F15 |

| NILO K | 29 | 17 | 53-54 | Soortgelijke buurt als Kovar | Britse norm |

| Legering 42 | 42 | 0.5 | 57.5 | Mn, Si, C | UNS K94100 |

| Invar 36 | 36 | 0 | 64 | Mn, Si, C | UNS K93600 |

Primaire Kovar-equivalenten

ASTM F15 legering

ASTM F15 is in wezen de gestandaardiseerde aanduiding voor Kovar. Als klanten vragen naar een "equivalent" van Kovar, bedoelen ze vaak materiaal dat voldoet aan de ASTM F15-specificatie. Bij onze CNC bewerkingen behandelen we ASTM F15 en Kovar als uitwisselbaar voor de meeste toepassingen.

NILO K

NILO K is het Britse equivalent van Kovar met vrijwel identieke samenstelling en eigenschappen. Het belangrijkste verschil zit hem in de naamgevingsconventie en niet zozeer in de prestatiekenmerken. Als je materialen inkoopt voor internationale projecten, moet je deze verschillen in naamgeving begrijpen om onnodige verwarring te voorkomen.

Soortgelijke alternatieven voor Kovar

Alloy 42 (42% nikkelijzer)

Alloy 42 is een van de alternatieven voor Kovar, maar bevat een hoger percentage nikkel (42%) en heeft niet het kobaltgehalte van Kovar. Dit verschil in samenstelling resulteert in:

- Enigszins verschillende thermische uitzettingskarakteristieken

- Goede glasafdichtingseigenschappen, maar niet identiek aan Kovar

- Vaak lagere kosten door de afwezigheid van kobalt

Wanneer thermische uitzettingscoëfficiënt1 aanpassing niet absoluut kritisch is, kan Alloy 42 in veel toepassingen een kosteneffectieve vervanger zijn.

Invar 36

Invar 36 bevat 36% nikkel en de rest is voornamelijk ijzer. Hoewel de thermische uitzettingscoëfficiënt extreem laag is (zelfs lager dan Kovar in bepaalde temperatuurbereiken), bevat het geen kobalt, wat de glasafdichtingseigenschappen beïnvloedt.

In toepassingen voor precisiebewerking waarbij afdichting van glas op metaal niet nodig is, maar maatvastheid over temperatuurbereiken van het grootste belang is, presteert Invar 36 soms beter dan Kovar.

Selectiecriteria op basis van toepassing

Het "beste" Kovar-equivalent hangt volledig af van je specifieke toepassingseisen:

- Voor hermetische glas-metaalafdichtingen: Echte Kovar of ASTM F15 is vaak onvervangbaar.

- Voor dimensionale stabiliteit: Invar 36 verdient misschien de voorkeur

- Voor kostengevoelige toepassingen: Alloy 42 biedt een redelijk compromis

- Voor naleving van internationale normen: Inzicht in regionale equivalenten zoals NILO K is essentieel.

Bij PTSMAKE hebben we componenten uit al deze materialen bewerkt en ik heb gemerkt dat soms de specifieke thermische cyclische vereisten van de toepassing dicteren welk materiaal optimaal zal presteren.

Bewerkingsoverwegingen voor Kovar en zijn equivalenten

Bij CNC-bewerking van Kovar of equivalenten daarvan zijn verschillende overwegingen van invloed op de uiteindelijke kwaliteit van het onderdeel:

- Deze legeringen verharden snel en vereisen scherp gereedschap en de juiste snijsnelheden.

- Het gomachtige karakter kan problemen opleveren bij het bewerken van fijne details.

- Warmtebehandeling kan nodig zijn om optimale eigenschappen te verkrijgen

- Vereisten voor oppervlakteafwerking dicteren vaak de bewerkingsstrategie

Voor precisiecomponenten bestaat onze aanpak bij PTSMAKE uit gespecialiseerde gereedschappen en geoptimaliseerde snijparameters die speciaal zijn ontwikkeld voor deze uitdagende materialen.

Vergelijking van belangrijkste eigenschappen

Inzicht in de kleine verschillen in eigenschappen helpt bij het kiezen van het meest geschikte materiaal:

| Eigendom | Kovar | Legering 42 | Invar 36 |

|---|---|---|---|

| CTE (0-300°C) | 5.5 × 10^-6/°C | 5.3 × 10^-6/°C | 1.3 × 10^-6/°C |

| Afdichten van glas | Uitstekend | Goed | Beperkt |

| Magnetische eigenschappen | Ferromagnetisch | Ferromagnetisch | Ferromagnetisch |

| Relatieve kosten | Hoger | Medium | Medium |

| Bewerkbaarheid | Matig | Matig | Matig |

Wat is het verschil tussen Kovar en Invar?

Heb je ooit naar materiaalspecificaties zitten staren voor een kritiek engineeringproject, verward over de vraag of je Kovar of Invar moet kiezen? De subtiele verschillen tussen deze twee legeringen kunnen uw ontwerp maken of breken, maar begrijpen wanneer ze te gebruiken blijft een uitdaging voor veel ingenieurs.

Kovar en Invar zijn beide nikkel-ijzerlegeringen ontworpen voor gecontroleerde thermische uitzetting, maar ze dienen verschillende doelen. Kovar blinkt uit in afdichtingen tussen glas en metaal vanwege de thermische uitzetting die overeenkomt met die van glas, terwijl Invar een superieure maatvastheid biedt met een uitzetting van bijna nul, waardoor het ideaal is voor precisie-instrumenten.

Belangrijkste verschillen in samenstelling tussen Kovar en Invar

Bij het vergelijken van Kovar en Invar biedt inzicht in hun chemische samenstelling een cruciaal inzicht in hun prestatiekenmerken. Beide zijn nikkel-ijzerlegeringen, maar hun exacte samenstelling zorgt voor verschillende eigenschappen die elk geschikt maken voor specifieke toepassingen.

Kovar (ook bekend als NILO K) bestaat meestal uit 29% nikkel, 17% kobalt en 54% ijzer, samen met sporenelementen. Deze specifieke verhouding geeft Kovar zijn kenmerkende eigenschap - een thermische uitzettingscoëfficiënt die nauw aansluit bij bepaalde soorten glas en keramiek. Uit mijn ervaring met fabrikanten van elektronische componenten blijkt dat deze samenstelling Kovar bijzonder waardevol maakt voor toepassingen die hermetische afdichtingen vereisen.

Invar daarentegen bevat ongeveer 36% nikkel en 64% ijzer. Het aanzienlijk hogere nikkelgehalte geeft Invar zijn opmerkelijke dimensionale stabiliteit. Deze samenstelling creëert een legering met een thermische uitzettingsafwijking2 dat resulteert in bijna geen uitzetting bij blootstelling aan temperatuurveranderingen binnen een bepaald bereik.

Vergelijking van thermische uitzettingseigenschappen

Het primaire verschil tussen deze twee legeringen ligt in hun thermische uitzettingsgedrag:

| Eigendom | Kovar | Invar |

|---|---|---|

| Thermische uitzettingscoëfficiënt | 5,5 × 10^-6/°C (20-400°C) | 1,3 × 10^-6/°C (20-100°C) |

| Temperatuurbereik voor gecontroleerde uitzetting | 20-400°C | 20-100°C |

| Primaire toepassing Voordeel | Op elkaar afgestemde uitbreiding met glas | Ultrastabiele afmetingen |

De thermische uitzettingscoëfficiënt van Kovar is speciaal ontworpen voor borosilicaatglas en bepaalde keramische materialen. Hierdoor is het ideaal voor het maken van betrouwbare glas-metaalafdichtingen in elektronische verpakkingen, vacuümbuizen en eindbuizen.

Invar, met zijn opmerkelijk lage uitzettingscoëfficiënt (ongeveer 1/10e van die van staal), behoudt bijna constante afmetingen, zelfs bij aanzienlijke temperatuurschommelingen. Voor precisiemeetapparatuur, optische systemen en wetenschappelijke instrumenten is deze eigenschap van onschatbare waarde.

Mechanische en fysische eigenschappen

Naast thermische uitzetting verschillen deze legeringen in verschillende andere belangrijke aspecten:

Bewerkbaarheid en fabricageoverwegingen

In de jaren dat ik toezicht houd op CNC-bewerkingsprojecten bij PTSMAKE, heb ik gemerkt dat Kovar en Invar verschillende uitdagingen bieden tijdens de productie. Kovar heeft de neiging om snel te verharden tijdens het bewerken, waardoor regelmatige gereedschapswissels en gecontroleerde snijsnelheden nodig zijn. Bij het bewerken van Kovar gebruiken we meestal scherpe hardmetalen gereedschappen en hanteren we gematigde snijsnelheden om overmatige slijtage van de gereedschappen te voorkomen.

Invar kan een nog grotere uitdaging zijn om goed te bewerken. De neiging tot werkharding is aanzienlijk en het is aanzienlijk taaier dan Kovar. In onze fabrieken hebben we speciale CNC-bewerkingsparameters ontwikkeld voor Invar onderdelen om de maatnauwkeurigheid te garanderen met behoud van een redelijke standtijd.

Elektrische en magnetische eigenschappen

| Eigendom | Kovar | Invar |

|---|---|---|

| Elektrische weerstand | 49 μΩ-cm | 82 μΩ-cm |

| Magnetische doorlaatbaarheid | Ferromagnetisch | Ferromagnetisch |

| Curietemperatuur | ~435°C | ~230°C |

De lagere elektrische weerstand van Kovar maakt het iets beter geleidend dan Invar, hoewel beide relatief slechte geleiders zijn in vergelijking met koper of aluminium. Beide materialen zijn ferromagnetisch, maar Kovar behoudt zijn magnetische eigenschappen bij hogere temperaturen vanwege het hogere Curiepunt.

Toepassingsspecifieke voordelen

De unieke eigenschappen van elke legering maken ze geschikt voor verschillende toepassingen:

Kovars primaire toepassingen

- Elektronische verpakkingen die glas-op-metaal afdichtingen vereisen

- Micro-elektronische behuizingen en headers

- Onderdelen voor eindbuizen

- Geïntegreerde circuitpakketten

- Frames voor halfgeleiders

Het vermogen van Kovar om betrouwbare afdichtingen met glas te maken, maakt het van onschatbare waarde in elektronica waar hermetische verpakking vereist is. We hebben talloze Kovar-onderdelen gemaakt voor klanten in de ruimtevaart die absolute betrouwbaarheid nodig hebben in hun afgedichte elektronische systemen.

Primaire toepassingen van Invar

- Precisiemeetinstrumenten

- Lasersystemen en optische banken

- Schaduwmaskers in kleuren CRT-schermen

- Klokpendules die temperatuurcompensatie vereisen

- Wetenschappelijke instrumenten die dimensionale stabiliteit vereisen

De uitzonderlijke dimensionale stabiliteit van Invar maakt het essentieel in toepassingen waar zelfs microscopische veranderingen in afmetingen aanzienlijke problemen zouden kunnen veroorzaken. Een bijzonder interessant project waaraan we bij PTSMAKE werkten, betrof Invar-componenten voor een optisch systeem op basis van satellieten, waarbij thermische schommelingen in de ruimte andere materialen ongeschikt zouden hebben gemaakt.

Kosten en beschikbaarheid

Een factor die vaak over het hoofd wordt gezien bij de keuze tussen deze legeringen is het economische aspect:

Kovar is over het algemeen duurder dan Invar vanwege het kobaltgehalte, een relatief duur element. Bovendien maakt het complexe productieproces dat nodig is om de precieze thermische uitzettingseigenschappen te garanderen het nog duurder.

Hoewel Invar nog steeds duurder is dan gewone staalsoorten, is het over het algemeen voordeliger dan Kovar als je de grondstofkosten vergelijkt. De bewerkingsproblemen die het met zich meebrengt, kunnen dit voordeel in de prijs van afgewerkte onderdelen soms tenietdoen.

Beide materialen zijn speciale legeringen met beperkte leveranciers, waardoor beschikbaarheid en doorlooptijden belangrijke overwegingen voor projectplanning. Bij PTSMAKE onderhouden we relaties met betrouwbare leveranciers van beide materialen om een consistente kwaliteit en tijdige levering voor de projecten van onze klanten te garanderen.

Waar wordt Kovar voor gebruikt?

Heb je je ooit afgevraagd waarom sommige elektronische componenten blijven functioneren ondanks extreme temperatuurschommelingen? Of waarom bepaalde glas-metaalafdichtingen in luchtvaarttoepassingen niet barsten onder stress? De strijd om materialen te vinden die hun integriteit behouden onder zware omstandigheden is echt en kostbaar als je het verkeerd aanpakt.

Kovar wordt voornamelijk gebruikt voor glas-metaalafdichtingen in elektronische componenten vanwege de thermische uitzettingseigenschappen die overeenkomen met die van glas. Het dient kritische toepassingen in de ruimtevaart, telecommunicatie, medische apparatuur en halfgeleiderindustrie waar hermetische afdichting en thermische stabiliteit essentieel zijn voor de betrouwbaarheid van componenten.

Belangrijkste toepassingen van kovar in moderne industrieën

De unieke combinatie van eigenschappen van Kovar maakt het onmisbaar in verschillende hightechindustrieën. Ik heb bij PTSMAKE met veel klanten gewerkt en heb met eigen ogen gezien hoe deze speciale legering cruciale technische uitdagingen oplost die weinig andere materialen aankunnen.

Elektronica en halfgeleidertoepassingen

In de elektronica-industrie speelt Kovar een cruciale rol bij de productie van onderdelen die hermetisch moeten worden afgesloten. Het vermogen van het materiaal om een betrouwbare afdichting met glas te handhaven maakt het perfect voor:

- Transistorbehuizingen

- Pakketten voor vermogenshalfgeleiders

- Onderdelen voor vacuümbuizen

- Micro-elektronische verpakkingsframes

Een van de meest voorkomende toepassingen die ik zie, is het produceren van hermetische doorvoeren3 voor elektronische pakketten. Deze componenten zorgen ervoor dat elektrische verbindingen door een afgedichte barrière kunnen passeren, terwijl ze volledig geïsoleerd blijven van de externe omgeving.

Ruimtevaart en defensietoepassingen

De lucht- en ruimtevaartsector vraagt om materialen die betrouwbaar presteren onder extreme omstandigheden. Kovar voldoet aan deze eisen door:

- Sensorbehuizingen voor vliegtuigen op grote hoogte

- Satellietonderdelen

- Onderdelen voor geleidingssysteem

- Connectoren voor ruimtevoertuigelektronica

Bij PTSMAKE hebben we Kovar-onderdelen bewerkt voor luchtvaartklanten die onderdelen nodig hebben die bestand zijn tegen de thermische cycli tussen de extreme kou van de ruimte en de hitte die vrijkomt tijdens het gebruik.

Gebruik in de telecommunicatie-industrie

De moderne telecommunicatie-infrastructuur is voor een groot deel afhankelijk van Kovar:

- Behuizingen voor magnetronverpakkingen

- RF-connectoren

- Golfgeleidercomponenten

- Optische vezeldoorvoersystemen

De elektromagnetische eigenschappen van het materiaal maken het ook geschikt voor toepassingen waarbij signaalintegriteit van het grootste belang is.

Toepassingen voor medische apparatuur

Op medisch gebied vindt Kovar toepassingen in:

- Behuizingen voor implanteerbare apparaten

- Medische beeldvormingsapparatuur

- Diagnostische instrumenten

- Hermetisch afgesloten medische elektronica

Kovar vergelijken met alternatieve materialen

Bij het evalueren van materiaalopties moeten ingenieurs vaak de voordelen van Kovar afwegen tegen alternatieven. Dit is hoe het zich verhoudt tot andere veelgebruikte materialen:

| Materiaal | Thermische uitzettingscoëfficiënt | Bewerkbaarheid | Kostenfactor | Beste toepassingen |

|---|---|---|---|---|

| Kovar | Zeer laag (5,5 × 10-⁶/°C) | Matig | Hoog | Afdichtingen van glas op metaal, elektronische verpakkingen |

| Invar | Zeer laag (1,2 × 10-⁶/°C) | Moeilijk | Zeer hoog | Precisie-instrumenten, meetapparaten |

| Roestvrij staal | Matig (16-18 × 10-⁶/°C) | Goed | Matig | Afdichtingen voor algemene doeleinden, minder kritisch |

| Titanium | Matig (8,6 × 10-⁶/°C) | Moeilijk | Hoog | Lichtgewicht toepassingen, corrosieve omgevingen |

| Aluminium | Hoog (23 × 10-⁶/°C) | Uitstekend | Laag | Niet-hermetische toepassingen, gewichtsgevoelige ontwerpen |

Bewerkingsoverwegingen voor Kovar-onderdelen

Uit mijn ervaring bij PTSMAKE blijkt dat het bewerken van Kovar unieke uitdagingen met zich meebrengt. Het materiaal hardt snel uit tijdens het snijden, waardoor specifieke bewerkingsstrategieën nodig zijn:

- Gereedschapsselectie: Hardmetalen gereedschappen met positieve spaanhoek presteren het best

- Snijsnelheid: Lagere snelheden (30-50% van de snelheden gebruikt voor roestvrij staal)

- Koeling: Overvloedige koeling is essentieel om werkharding te voorkomen

- Slijtage gereedschap: Vaker wisselen van gereedschap in vergelijking met andere materialen

Voor klanten die precieze Kovar-onderdelen nodig hebben, raden we meestal CNC-bewerking aan in plaats van conventionele methodes, omdat dit de krappe toleranties biedt die deze toepassingen vereisen.

Toekomstige trends in Kovar-toepassingen

Naarmate de technologie zich ontwikkelt, zie ik nieuwe trends in het gebruik van Kovar:

- Miniaturisatie: Naarmate elektronische apparaten kleiner worden, wordt de precisie van Kovar-afdichtingen nog belangrijker

- Geavanceerde verpakking: Nieuwe verpakkingstechnologieën voor halfgeleiders vinden innovatieve toepassingen voor de eigenschappen van Kovar

- Waterstoftoepassingen: Potentieel gebruik in opslag- en transportsystemen voor waterstof dankzij uitstekende hermetische eigenschappen

- Additieve Productie: Verkenning van 3D printtechnieken voor complexe Kovar geometrieën

Hoewel het materiaal al tientallen jaren bestaat, zorgen de unieke eigenschappen ervoor dat het tot ver in de toekomst relevant zal blijven voor geavanceerde toepassingen.

Werkt Kovar Harden?

Heb je ooit Kovar bewerkt en gemerkt dat het steeds moeilijker wordt om te snijden naarmate je verder komt? Of misschien heb je wel eens componenten ontworpen die onverwacht mislukten door veranderingen in materiaaleigenschappen tijdens de fabricage? Dit frustrerende fenomeen heeft veel precisieprojecten doen ontsporen wanneer dit het minst werd verwacht.

Ja, Kovar wordt aanzienlijk harder tijdens bewerkingsprocessen. Deze nikkel-ijzer-kobaltlegering kan tot 50% in hardheid toenemen bij mechanische vervorming. Dit vereist gespecialiseerde snijtechnieken, de juiste gereedschapsselectie en zorgvuldig gecontroleerde bewerkingsparameters om nauwkeurige resultaten te bereiken.

Werkverharding in Kovar begrijpen

Werkharding, ook wel rekharding genoemd, treedt op wanneer een metaal plastische vervorming ondergaat, waardoor de microstructuur verandert. Bij Kovar is dit proces bijzonder uitgesproken door de unieke samenstelling van ongeveer 29% nikkel, 17% kobalt en 53% ijzer, samen met sporenelementen. Wanneer Kovar tijdens het bewerken wordt blootgesteld aan mechanische krachten, vervormt de kristallijne structuur, waardoor dislocaties ontstaan die verdere beweging binnen de korrelstructuur van het metaal belemmeren.

Vanuit mijn ervaring met het werken met klanten uit de lucht- en ruimtevaart en elektronica bij PTSMAKE, heb ik gemerkt dat de neiging tot werkharding van Kovar zowel uitdagingen als kansen biedt. Het materiaal begint met een gemiddelde hardheid van ongeveer 80-90 HRB (Rockwell B schaal) in de gegloeide toestand, maar kan snel toenemen tot 25-30 HRC (Rockwell C schaal) wanneer het bewerkt wordt.

Factoren die van invloed zijn op de mate van werkhardheid in Kovar

Verschillende variabelen beïnvloeden hoe snel en aanzienlijk Kovar-werk uithardt:

- Deformatiesnelheid: Hogere snijsnelheden versnellen meestal de werkharding

- Temperatuur: Verhoogde temperaturen kunnen de uithardingseffecten verminderen

- Voorafgaande verwerking: Materiaal dat eerder koud is bewerkt, kan een ander uithardingsgedrag vertonen.

- Samenstelling legering: Kleine variaties in de samenstelling van Kovar kunnen de hardingseigenschappen beïnvloeden.

Bij de bewerking van Kovar-onderdelen voor precisietoepassingen moeten we zorgvuldig rekening houden met deze factoren. Voor een hermetische afdichtingsbehuizing voor halfgeleiderapparatuur moeten bijvoorbeeld nauwe toleranties gehandhaafd blijven terwijl overmatige materiaalharding, die kan leiden tot scheuren of dimensionale problemen, moet worden voorkomen.

Het meten van werkverharding in Kovar

Om werkharding in Kovar te kwantificeren, kunnen verschillende testmethoden worden gebruikt:

Vergelijking van hardheidstesten

| Testmethode | Vóór machinale bewerking | Na 30% vervorming | Procentuele toename |

|---|---|---|---|

| Rockwell B | 85-90 HRB | Niet van toepassing* | N.V.T. |

| Rockwell C | ~10 HRC | 25-30 HRC | ~150-200% |

| Vickers | 180-200 HV | 280-320 HV | ~60% |

*Rockwell B meetschaal is niet geschikt voor het meten van hardere materialen na aanzienlijke versteviging.

Door trekproeven kunnen we ook vaststellen dat de vloeigrens van Kovar doorgaans toeneemt van ongeveer 345 MPa in de gegloeide toestand tot meer dan 690 MPa na zware koude bewerking. Deze significante verandering illustreert waarom bewerkingsstrategieën rekening moeten houden met werkhardingsverschijnselen4 naarmate het snijden vordert.

Praktische gevolgen voor de bewerking van Kovar

Op basis van mijn ervaring met precisiebewerking bij PTSMAKE heb ik verschillende strategieën ontwikkeld om de neiging tot werkharding van Kovar aan te pakken:

Gereedschapsselectie en snijparameters

Bij het bewerken van Kovar is de keuze van het gereedschap cruciaal. Hardmetalen gereedschap met een positieve spaanhoek presteert meestal beter dan hogesnelheidsstaal. Voor optimale resultaten raad ik aan:

- Gebruik scherpe hardmetalen snijgereedschappen met de juiste coatings (TiAlN werkt bijzonder goed)

- Matige snijsnelheden aanhouden (30-60 m/min)

- Gebruikmaken van royale koelvloeistofstroom om warmte te beheren

- Consequente sneden van gemiddelde diepte maken in plaats van lichte, oppervlakkige sneden

Het laatste punt is vooral belangrijk - lichte sneden kunnen de werkharding zelfs verhogen door het oppervlak herhaaldelijk te bewerken zonder voldoende materiaal te verwijderen.

Overwegingen voor de bewerkingsvolgorde

De volgorde van operaties is vooral belangrijk als je met Kovar werkt. Ik raad meestal aan:

- Grove bewerking in de gegloeide toestand

- Spanningsverlichtende warmtebehandeling bij 595-705°C als er aanzienlijke materiaalverwijdering heeft plaatsgevonden

- Eindbewerking met de juiste gereedschappen en parameters

- Definitieve dimensionale verificatie rekening houdend met mogelijke terugvering

Voor complexe componenten, zoals precisiebehuizingen voor ruimtevaartelektronica die we bij PTSMAKE maken, introduceren we soms tussenliggende spanningsverlagende stappen om de maatvastheid tijdens het productieproces te behouden.

Work Hardening in uw voordeel gebruiken

Hoewel harding uitdagingen met zich meebrengt, kan het in bepaalde toepassingen ook voordelig zijn. De verhoogde oppervlaktehardheid als gevolg van bewerking kan de hardheid verbeteren:

- Slijtvastheid

- Vermoeiingssterkte

- Duurzaamheid van de oppervlakteafwerking

Voor onderdelen zoals klepzittingen of lageroppervlakken kan opzettelijk gecontroleerde werkharding worden toegepast om de prestaties te verbeteren. Dit vereist een nauwkeurige controle van de bewerkingsparameters en een grondig begrip van het gedrag van het materiaal.

Door de werkhardingstendensen van Kovar te begrijpen en op de juiste manier te beheren, kunnen we wat in eerste instantie een productie-uitdaging lijkt, omzetten in een concurrentievoordeel voor gespecialiseerde toepassingen die zowel aanpassing van de thermische uitzetting als verbeterde oppervlakte-eigenschappen vereisen.

Hoe sterk is Kovar?

Hebt u ooit een materiaal gekozen voor uw project, om er later achter te komen dat het niet bestand was tegen de bedrijfsomstandigheden? Of worstelde u met het vinden van de perfecte balans tussen thermische uitzetting en mechanische sterkte voor uw glas-metaalafdichtingen? De verkeerde materiaalkeuze kan leiden tot catastrofale defecten wanneer dat het minst wordt verwacht.

De uiteindelijke treksterkte van Kovar ligt tussen 483-552 MPa (70.000-80.000 psi), met een vloeigrens rond 310-379 MPa (45.000-55.000 psi). Deze gemiddelde sterkte, gecombineerd met uitzonderlijke thermische uitzettingseigenschappen, maakt het ideaal voor glas-metaalafdichtingen in elektronische pakketten en hermetische toepassingen.

De mechanische sterkte-eigenschappen van Kovar begrijpen

Kovar (ook bekend als ASTM F15-legering) is een ijzer-nikkel-kobaltlegering die speciaal is ontworpen voor toepassingen waarbij de thermische uitzettingskarakteristieken moeten worden afgestemd op bepaalde glassoorten en keramiek. Hoewel Kovar in de eerste plaats wordt gekozen vanwege zijn unieke thermische eigenschappen, zijn de mechanische sterkte-eigenschappen even belangrijk voor veel toepassingen.

Bij het evalueren van de sterkte van Kovar moeten we verschillende belangrijke mechanische eigenschappen onderzoeken:

Treksterkte en vloeipunt

Kovar heeft matige tot goede sterkte-eigenschappen in vergelijking met andere speciale legeringen. Hier volgt een overzicht van de belangrijkste sterkteparameters:

| Eigendom | Typische waarde (Imperial) | Typische waarde (metrisch) |

|---|---|---|

| Uiteindelijke treksterkte | 70.000-80.000 psi | 483-552 MPa |

| Opbrengststerkte | 45.000-55.000 psi | 310-379 MPa |

| Rek | 30-40% | 30-40% |

| Hardheid | 80-85 Rockwell B | 150-170 Brinell |

De vloeigrens geeft de spanning aan waarbij Kovar plastisch begint te vervormen. Dit is vooral belangrijk in toepassingen waar maatvastheid kritisch is, zoals in nauwkeurige elektronische verpakkingen of hermetische afdichtingen.

Hardheid en slijtvastheid

De hardheid van Kovar ligt in het gemiddelde bereik, met een typische Rockwell B hardheid van 80-85 (gelijk aan ongeveer 150-170 Brinell). Dit maakt het redelijk bestand tegen vervorming en toch bewerkbaar. Bij PTSMAKE hebben we gemerkt dat Kovar voldoende slijtvast is voor de meeste elektronische toepassingen, hoewel het meestal niet gekozen wordt voor componenten waar slijtvastheid de primaire vereiste is.

Temperatuureffecten op sterkte

Een van de meest waardevolle eigenschappen van Kovar is hoe het zijn sterkte-eigenschappen behoudt over een breed temperatuurbereik. Het materiaal behoudt zijn bruikbare sterkte tot ongeveer 400°C (752°F), waardoor het geschikt is voor elektronische componenten die tijdens het gebruik met hoge temperaturen te maken kunnen krijgen.

| Temperatuur | Relatieve Sterkte Behoud |

|---|---|

| Kamertemperatuur | 100% |

| 200°C (392°F) | ~90% |

| 400°C (752°F) | ~75% |

| 600°C (1112°F) | ~50% |

Kovar vergelijken met vergelijkbare legeringen

Om het sterkteprofiel van Kovar beter te begrijpen, is het handig om het te vergelijken met soortgelijke legeringen die in verwante toepassingen worden gebruikt:

Kovar vs. Invar

Invar (Fe-36Ni) deelt de lage thermische uitzettingskenmerken van Kovar, maar verschilt in sterkteprofiel:

| Eigendom | Kovar | Invar |

|---|---|---|

| Uiteindelijke treksterkte | 483-552 MPa | 450-500 MPa |

| Opbrengststerkte | 310-379 MPa | 280-350 MPa |

| Primair voordeel | Betere afdichtingseigenschappen voor glas | Lagere thermische uitzetting |

Kovar vs. roestvrij staal (304)

Hoewel roestvrij staal sterker is, heeft het niet de speciale thermische eigenschappen van Kovar:

| Eigendom | Kovar | Roestvrij staal (304) |

|---|---|---|

| Uiteindelijke treksterkte | 483-552 MPa | 505-750 MPa |

| Opbrengststerkte | 310-379 MPa | 215-505 MPa |

| CTE (20-100°C) | ~5,1 x 10-⁶/°C | ~17,3 x 10-⁶/°C |

Op basis van mijn ervaring met het werken met verschillende legeringen bij PTSMAKE, heb ik gemerkt dat roestvrij staal misschien sterker is, maar dat Kovar onvervangbaar is in toepassingen die het volgende vereisen gecontroleerde thermische uitzetting5 met glazen of keramische onderdelen.

Praktische toepassingen gebaseerd op de kracht van Kovar

De uitgebalanceerde sterkte-eigenschappen van Kovar maken het geschikt voor specifieke toepassingen:

Elektronische verpakking en hermetische afdichtingen

De matige sterkte van Kovar in combinatie met zijn thermische uitzettingskenmerken maakt het ideaal voor hermetische verpakkingen in micro-elektronica. Het materiaal biedt voldoende sterkte om de integriteit van de verpakking te behouden, terwijl betrouwbare glas-metaalafdichtingen intact blijven tijdens thermische cycli.

Toepassingen voor de halfgeleiderindustrie

Bij de productie van halfgeleiders moeten Kovar-onderdelen precieze afmetingen behouden en tegelijk bestand zijn tegen matige mechanische spanningen. De vloeigrens is voldoende om vervorming te voorkomen in deze precisietoepassingen, waar zelfs microscopische veranderingen de prestaties van het apparaat kunnen beïnvloeden.

Ruimtevaart en defensie elektronica

Voor toepassingen in de ruimtevaart is Kovar waardevol voor bedrijfskritische componenten omdat het zijn sterkte kan behouden bij verschillende temperaturen en tegelijkertijd een betrouwbare hermetische afdichting biedt. De sterkte-eigenschappen van het materiaal zorgen ervoor dat deze componenten de trillingen en schokken overleven die voorkomen in luchtvaarttoepassingen.

Bewerkingsoverwegingen gebaseerd op sterkte-eigenschappen

Bij het bewerken van Kovar op PTSMAKE houden we rekening met verschillende sterktegerelateerde factoren:

- Neiging tot werkharding - Kovar werkhardt matig tijdens het bewerken

- Gereedschapslijtage - Hardmetalen gereedschap wordt aanbevolen vanwege de matige hardheid van Kovar.

- Snijsnelheden - Gematigde snelheden zijn optimaal om overmatige werkharding te voorkomen.

- Warmtebehandelingseffecten - Spanningsarmgloeien kan nodig zijn na machinale bewerking

Voor elektronische precisiecomponenten passen we meestal een bewerkingsstrategie toe die de interne spanningen tijdens het snijden minimaliseert, zodat de uiteindelijke onderdelen maatvast blijven tijdens de daaropvolgende thermische cycli.

Wat zijn de belangrijkste uitdagingen bij het verspanen van Kovar?

Heb je ooit geprobeerd Kovar te bewerken, maar eindigde je met onvoorspelbare resultaten? Die speciale projecten waarbij afdichtingen van glas op metaal nodig zijn, waarbij niets anders werkt, maar het materiaal zich bij elke stap tegen u verzet? De frustratie van het omgaan met gereedschapsslijtage, maatveranderingen en problemen met de oppervlakteafwerking kan zelfs ervaren verspaners aan hun vaardigheden laten twijfelen.

Het bewerken van Kovar biedt unieke uitdagingen vanwege de werkhardingseigenschappen, thermische gevoeligheid en taaie samenstelling. De belangrijkste problemen zijn snelle gereedschapsslijtage, het handhaven van nauwe toleranties, het beheersen van de warmteontwikkeling, het bereiken van de juiste oppervlaktefinish en het beheersen van de neiging van het materiaal om te verharden tijdens de bewerking.

De materiaaleigenschappen begrijpen die het verspanen bemoeilijken

Kovar, een nikkel-kobalt-ijzerlegering, is onmisbaar geworden in elektronica en ruimtevaarttoepassingen vanwege de unieke thermische uitzettingseigenschappen. Wanneer ik werk met klanten die glas-op-metaal of keramiek-op-metaal afdichtingen nodig hebben, is Kovar vaak de enige haalbare optie. De materiaaleigenschappen van Kovar brengen echter aanzienlijke bewerkingsproblemen met zich mee.

De samenstelling van Kovar (meestal 29% nikkel, 17% kobalt en 54% ijzer) creëert een materiaal met uitstekende elektrische eigenschappen, maar draagt ook bij aan de bewerkbaarheidsproblemen. De uithardingstendens6 betekent dat terwijl je het materiaal snijdt, het resterende oppervlak steeds harder wordt. Dit creëert een samengesteld probleem waarbij elke bewerking de volgende moeilijker maakt.

Overwegingen voor thermische gevoeligheid

De thermische uitzettingscoëfficiënt van Kovar (5,5 × 10^-6/°C) is een van de meest waardevolle eigenschappen, maar zorgt ook voor bewerkingscomplicaties. Tijdens het bewerken kunnen temperatuurschommelingen dimensionale veranderingen veroorzaken die het bereiken van nauwe toleranties bemoeilijken. Ik heb ontdekt dat zelfs kleine variaties in de snijtemperatuur kunnen leiden tot meetbare verschillen in de uiteindelijke afmetingen van het product.

Temperatuurbeheersing is vooral kritisch bij het bewerken van Kovar onderdelen voor elektronicatoepassingen, waar maatvastheid van het grootste belang is. Sommige specificaties waar ik mee heb gewerkt vereisen toleranties zo nauw als ±0,0005 inch (0,0127 mm), waardoor thermisch beheer essentieel is tijdens het hele bewerkingsproces.

Uitdagingen op het gebied van gereedschapsslijtage en -selectie

Gereedschapslijtage is een van de meest hardnekkige uitdagingen bij het verspanen van Kovar. Door de abrasieve aard van het materiaal gaan snijgereedschappen snel achteruit, wat zowel de productiviteit als de kwaliteit van het product beïnvloedt. Mijn ervaring bij PTSMAKE is dat de standtijd bij het bewerken van Kovar 40-60% korter kan zijn dan bij het bewerken van vergelijkbaar roestvast staal.

Optimaal materiaal voor snijgereedschap

De keuze van het juiste gereedschapmateriaal is van grote invloed op het succes van de bewerking. Hier volgt een vergelijking van veelgebruikte gereedschapsmaterialen voor Kovar bewerkingen:

| Gereedschapsmateriaal | Voordelen | Nadelen | Beste toepassingen |

|---|---|---|---|

| Hardmetaal | Goede slijtvastheid, redelijke kosten | Broos, kan afbrokkelen bij onderbrekingen | Algemene Kovar-bewerking, hogere snelheden |

| Keramisch | Uitstekende hittebestendigheid, hoge hardheid | Duur, broos | Afwerking met hoge snelheid |

| CBN/PCD | Superieure slijtvastheid, lange standtijd | Zeer duur, beperkte geometrieën | Productie van grote volumes, specifieke geometrieën |

| HSS | Taaiheid, schokbestendigheid | Snelle slijtage met Kovar | Alleen voor eenvoudige bewerkingen, lage productie |

Bij het werken met precisiecomponenten adviseer ik hardmetalen gereedschappen met speciale coatings zoals TiAlN of AlCrN. Deze coatings verlengen de levensduur van het gereedschap en zorgen voor stabielere bewerkingsparameters, wat vooral belangrijk is voor de nauwe toleranties die veel Kovar-toepassingen vereisen.

Eisen en uitdagingen op het gebied van oppervlakteafwerking

Het bereiken van een consistente oppervlaktefinish op Kovar-onderdelen vormt een andere belangrijke uitdaging. De werkhardende eigenschappen van het materiaal kunnen leiden tot randvorming tijdens het bewerken, waardoor onvoorspelbare problemen met de oppervlaktekwaliteit ontstaan.

Voor toepassingen die gladde oppervlakken vereisen (zoals hermetische afdichtingen), raad ik aan:

- Scherp, gecoat snijgereedschap gebruiken

- Stijve werkopspanning implementeren om trillingen te minimaliseren

- De juiste snijvloeistoffen gebruiken die speciaal zijn samengesteld voor nikkellegeringen

- Gebruikmaken van lichte nabewerkingsgangen met geoptimaliseerde snelheids-/transportcombinaties

Om Ra-waarden onder 0,8 µm te bereiken zijn vaak extra nabewerkingen nodig zoals slijpen of polijsten, wat het productieproces complexer maakt.

Dimensionale stabiliteit en tolerantiecontrole

Om maatvast te blijven tijdens het bewerken van Kovar is een speciale aanpak nodig. De reactie van het materiaal op zowel mechanische als thermische spanning betekent dat traditionele bewerkingsmethoden vaak tekortschieten wanneer nauwe toleranties vereist zijn.

Strategieën om de dimensionale nauwkeurigheid te verbeteren

Door talloze projecten heb ik deze benaderingen ontwikkeld om de dimensionale controle te verbeteren:

- Warmtebehandelingen met spanningsontlasting tussen voorbewerkingen en nabewerkingen inlassen

- Gebruik uitgebalanceerde bewerkingsvolgorde om interne spanningen gelijkmatig te verdelen

- Gebruik een constante werkdruk om vervorming te voorkomen

- Laat onderdelen thermisch stabiliseren tussen kritieke bewerkingen door

- Overweeg cryogene behandeling voor complexe geometrieën die ultieme stabiliteit vereisen

Voor medische en luchtvaartklanten met bijzonder hoge eisen implementeren we soms tijdens het proces meetsystemen die veranderingen in afmetingen tijdens het bewerken bewaken, zodat aanpassingen in realtime mogelijk zijn.

Economische overwegingen bij Kovar-verspaning

De technische uitdagingen van het bewerken van Kovar vertalen zich direct naar economische uitdagingen. De combinatie van lagere snijsnelheden, hoger gereedschapverbruik en de behoefte aan gespecialiseerde apparatuur heeft een aanzienlijke invloed op de productiekosten.

Bij het maken van offertes voor Kovar-projecten bereken ik de bewerkingskosten meestal 1,5-2,5 keer zo hoog als die van vergelijkbare roestvrijstalen onderdelen. Dit kostenverschil komt voort uit:

- Lagere snijsnelheden (meestal 30-50% langzamer dan roestvast staal)

- Verhoogd gereedschapverbruik en gerelateerde omsteltijd

- Aanvullende vereisten voor kwaliteitscontrole tijdens het proces

- Gespecialiseerde koelvloeistofsystemen en filtratiebehoeften

- Hogere kans op nabewerking door problemen met afmetingen of oppervlakteafwerking

Ondanks deze uitdagingen blijft Kovar onvervangbaar voor veel gespecialiseerde toepassingen, waardoor economische bewerkingsstrategieën essentieel zijn in plaats van optioneel.

Hoe neem je een beslissing na de leveranciersbeoordeling voor Kovar-verspaning?

Bent u wel eens verdronken in gegevens over leveranciersbeoordelingen en weet u niet zeker hoe u verschillende factoren moet afwegen bij het selecteren van een Kovar bewerkingspartner? Worstelt u met het maken van de uiteindelijke keuze, zelfs na het verzamelen van alle informatie, en twijfelt u of u de juiste criteria prioriteit geeft?

Om na de leveranciersbeoordeling een beslissing te kunnen nemen, moet u een afweging maken tussen technische capaciteiten, concurrerende prijzen, kwaliteitscertificeringen en relatiepotentieel. De beste aanpak is om een gewogen scoresysteem te gebruiken dat uw specifieke projectprioriteiten weerspiegelt en vervolgens uw topkeuzes te valideren met voorbeeldbestellingen voordat u zich vastlegt op een langdurige samenwerking.

Een gestructureerd besluitvormingsproces implementeren

Nadat u de leveranciers voor uw Kovar-bewerkingsbehoeften uitgebreid hebt beoordeeld, staat u nu voor de cruciale taak om de uiteindelijke beslissing te nemen. Deze stap zet al uw onderzoek om in werkbare zakenrelaties. Ik heb veel bedrijven persoonlijk door dit proces geloodst en ik heb gemerkt dat een gestructureerde aanpak de meest consistente resultaten oplevert.

Een gewogen scorematrix maken

De eerste stap bij het nemen van een beslissing is het ordenen van alle beoordelingsgegevens in een gewogen scorematrix. Deze aanpak zorgt ervoor dat de factoren die het belangrijkst zijn voor uw specifieke aanvraag de juiste aandacht krijgen.

Hier is een voorbeeld van een scoringsmatrix die ik vaak aanbeveel:

| Evaluatiecriteria | Gewicht (%) | Leverancier A | Leverancier B | Leverancier C |

|---|---|---|---|---|

| Technisch vermogen | 25 | 9 (2.25) | 8 (2.00) | 7 (1.75) |

| Kwaliteitssysteem | 20 | 8 (1.60) | 9 (1.80) | 7 (1.40) |

| Kosten | 20 | 7 (1.40) | 9 (1.80) | 8 (1.60) |

| Doorlooptijd | 15 | 9 (1.35) | 7 (1.05) | 8 (1.20) |

| Communicatie | 10 | 8 (0.80) | 7 (0.70) | 9 (0.90) |

| Financiële stabiliteit | 10 | 9 (0.90) | 8 (0.80) | 7 (0.70) |

| Totale score | 100 | 8.30 | 8.15 | 7.55 |

De getallen tussen haakjes geven de gewogen scores weer (criteriumscore × gewichtspercentage). Deze aanpak voorkomt emotionele of bevooroordeelde besluitvorming door het proces objectief en gegevensgestuurd te houden.

Analyseer het risico-batenprofiel

Analyseer niet alleen de scores, maar ook het risico-beloningsprofiel van elke leverancier. Deze stap is vooral belangrijk voor Kovar-verspaning, waarbij de materiaaleigenschappen tijdens het hele fabricageproces behouden moeten blijven.

Houd rekening met deze risicofactoren:

- Geografisch risico (verstoringen in de toeleveringsketen)

- Zorgen over financiële stabiliteit

- Capaciteitsbeperkingen

- Maatregelen ter bescherming van intellectueel eigendom

- Metallurgische compatibiliteit7 met uw specifieke Kovar-legeringseisen

Bij PTSMAKE onderhouden we robuuste metallurgische testmogelijkheden om ervoor te zorgen dat de kritieke eigenschappen van Kovar intact blijven tijdens de bewerking, wat een van de belangrijkste risicofactoren bij de selectie van leveranciers aanzienlijk vermindert.

Bevestig uw beslissing met voorbeeldbestellingen

Voordat u uw beslissing definitief maakt, raad ik u sterk aan om voorbeeldbestellingen te plaatsen bij uw twee of drie beste kandidaten. Deze praktijktest onthult vaak aspecten van de leveranciersrelatie die papierwerk niet kan onthullen.

Wat te evalueren in voorbeeldbestellingen

Als u bewerkte Kovar-monsters bestelt, let dan vooral op deze gebieden:

- Nauwkeurigheid van afmetingen - De thermische uitzettingseigenschappen van Kovar maken precisiebewerking uitdagend

- Kwaliteit oppervlakteafwerking - Vooral belangrijk voor componenten die hermetische afdichting vereisen

- Verificatie van materiaalcertificering - Controleer of de samenstelling van Kovar overeenkomt met de specificaties

- Antwoord op technische vragen - Test hun technische kennis en communicatie

- Prestaties bij tijdige levering - Zelfs bij kleine bestellingen is tijdigheid belangrijk

Ik heb talloze klanten gezien die tijdens de fase van de monsterbestelling cruciale inzichten ontdekten die hun ranglijst van leveranciers volledig veranderden. Een klant uit de lucht- en ruimtevaart ontdekte bijvoorbeeld dat een leverancier uit de middenmoot in feite de beste Kovar-componenten leverde vanwege zijn gespecialiseerde ervaring met afdichtingstoepassingen van glas op metaal.

Potentieel voor partnerschap op lange termijn overwegen

Veel leveranciers beslissen op basis van onmiddellijke behoeften, maar het evalueren van het potentieel van een partnerschap op lange termijn levert na verloop van tijd vaak betere resultaten op. Dit is met name relevant voor Kovar, waar specialistische kennis wordt opgebouwd door ervaring.

Partnerschapsindicatoren om in overweging te nemen

Zoek naar deze kwaliteiten die wijzen op een sterk partnerschappotentieel:

- Bereidheid om te investeren in relatiespecifieke middelen of training

- Transparante communicatie over mogelijkheden en beperkingen

- Proactieve probleemoplossende aanpak in plaats van reactieve reacties

- Compatibele bedrijfsculturen en waarden

- Bewijs van initiatieven voor voortdurende verbetering

Bij PTSMAKE, hebben we behouden veel van onze Kovar bewerking partnerschappen voor meer dan een decennium, omdat we ons richten op het zijn een echte productie-partner, niet alleen een leverancier.

Neem de uiteindelijke beslissing

Als alle gegevens verzameld en geanalyseerd zijn, is het tijd om je definitieve beslissing te nemen. Ik raad aan de volgende stappen te volgen:

- Bekijk de resultaten van je gewogen scorematrix

- Inzichten uit voorbeeldbestellingen verwerken

- Overweeg mogelijke partnerschapsfactoren

- Raadpleeg de belangrijkste belanghebbenden voor definitieve input

- Documenteer de beweegredenen van je beslissing voor toekomstig gebruik

Bij de uiteindelijke selectie moeten objectieve gegevens worden afgewogen tegen de prioriteiten en risicotolerantie van uw organisatie. Vergeet niet dat de goedkoopste leverancier niet altijd de beste waarde is als je de totale eigendomskosten in overweging neemt, vooral voor kritieke Kovar-onderdelen.

Onderhandelen over voorwaarden met uw geselecteerde leverancier

Als u eenmaal uw leverancier voor Kovar-verspaning hebt geselecteerd, richt u zich dan op het onderhandelen over voorwaarden die beide partijen beschermen en duidelijke verwachtingen scheppen.

De belangrijkste punten die je in je onderhandelingen aan de orde moet stellen, zijn onder andere

- Prijsstructuren en volumekortingen

- Specifieke kwaliteitsacceptatiecriteria voor Kovar-bewerking

- Verwachtingen van doorlooptijden en spoedbestellingen

- Bescherming van intellectueel eigendom

- Regelmatige prestatiebeoordelingsschema's

- Escalatieprocedures voor kwaliteits- of leveringsproblemen

Het vooraf vaststellen van deze voorwaarden voorkomt misverstanden en legt de basis voor een succesvolle samenwerking. Bij PTSMAKE geven we de voorkeur aan transparante onderhandelingen die resulteren in eerlijke voorwaarden voor beide partijen in plaats van eenzijdige overeenkomsten die later vaak tot problemen leiden.

Welke oppervlakteafwerkingen zijn compatibel met Kovar machinale bewerking?

Hebt u ooit Kovar-onderdelen ontvangen die er perfect uitzagen, maar die tijdens het aanbrengen mislukten door een onjuiste oppervlaktebehandeling? Of kostbare tijd en middelen besteed aan herbewerking omdat de oppervlaktebehandeling niet compatibel was met uw Kovar-onderdelen? Deze afwerkingsbeslissingen kunnen uw precisieprojecten maken of breken.

De bewerking van Kovar is compatibel met verschillende oppervlakteafwerkingen, waaronder galvaniseren (goud, zilver, nikkel), elektroloos vernikkelen, anodiseren, passiveren en coatings op basis van fysische dampdepositie. De optimale afwerking hangt af van de specifieke eisen die je toepassing stelt aan corrosiebestendigheid, soldeerbaarheid of elektrische geleiding.

Compatibiliteit met Kovar oppervlakteafwerking begrijpen

Werken met Kovar vereist een zorgvuldige afweging van oppervlaktebehandelingen vanwege de unieke samenstelling. Als ijzer-nikkel-kobaltlegering heeft Kovar uitstekende thermische uitzettingseigenschappen, maar kan het bijzonder zijn welke oppervlakteafwerkingen goed hechten en de prestatiekenmerken verbeteren.

In mijn ervaring bij PTSMAKE heb ik ontdekt dat het selecteren van de juiste oppervlakteafwerking voor Kovar-componenten het evalueren van verschillende factoren omvat: de toepassingsomgeving, vereiste elektrische eigenschappen, hermetische behoeften en esthetische overwegingen. Laten we eens kijken naar de meest voorkomende en effectieve oppervlakteafwerkingen die compatibel zijn met Kovar-bewerking.

Galvanische opties voor Kovar

Galvaniseren blijft een van de meest veelzijdige oppervlaktebehandelingen voor Kovar-onderdelen. Dit proces brengt een dunne laag metaal aan op het Kovar substraat met behulp van een elektrische stroom.

Vergulden

Vergulden biedt een uitstekende weerstand tegen corrosie en elektrische geleiding. Voor Kovar-onderdelen die in de ruimtevaart en elektronica worden gebruikt, adviseer ik meestal om 50-100 microinches dik te vergulden. Dit biedt ideale bescherming met behoud van dimensionale precisie. Deze afwerking is vooral gunstig voor onderdelen die galvanische compatibiliteit8 met andere vergulde onderdelen in assemblages.

Vernikkelen

Galvanisch nikkel zorgt voor een hard, slijtvast oppervlak op Kovar-onderdelen. De typische dikte varieert van 100-300 microinches en biedt een goede corrosiebescherming met behoud van dimensionale stabiliteit. Ik heb vernikkelen vooral nuttig gevonden voor Kovar-onderdelen die zowel corrosiebestendig als slijtvast moeten zijn.

Verzilveren

Verzilveren zorgt voor superieure elektrische geleiding en soldeerbaarheid. Voor RF/microgolftoepassingen biedt verzilverd Kovar uitstekende prestaties. Houd er echter rekening mee dat zilver gevoelig is voor aantasting en in bepaalde omgevingen extra beschermende maatregelen kan vereisen.

Elektrolytisch vernikkelen

Elektrolytisch vernikkelen brengt een uniforme laag nikkel-fosforlegering aan zonder gebruik te maken van elektrische stroom. Dit proces zorgt voor een uitzonderlijk uniforme coating, zelfs op complexe geometrieën - een belangrijk voordeel bij het werken met ingewikkelde Kovar-onderdelen.

De dikte van de coating varieert meestal van 100-500 microinches, met verschillende opties voor het fosforgehalte:

| Fosforgehalte | Kenmerken | Aanbevolen toepassingen |

|---|---|---|

| Laag (2-5%) | Magnetisch, hardste afzetting | Slijtvaste toepassingen |

| Medium (6-9%) | Semimagnetisch, goede weerstand tegen corrosie | Bescherming voor algemene doeleinden |

| Hoog (10-13%) | Niet-magnetisch, beste weerstand tegen corrosie | Onderdelen voor zware omstandigheden |

Bij het bewerken van onderdelen voor medische apparatuur op PTSMAKE geef ik vaak elektroless nikkel met een hoog fosforgehalte op voor Kovar-onderdelen die zowel precieze afmetingen als een uitstekende corrosiebestendigheid vereisen.

Passiveren

Passiveren creëert een dunne oxidelaag op Kovar oppervlakken, wat de corrosieweerstand verhoogt zonder meetbare dikte toe te voegen. Dit chemische proces verwijdert vrij ijzer van het oppervlak en bevordert de vorming van een beschermende oxidelaag.

Twee veelgebruikte passiveringsprocessen voor Kovar zijn:

- Passiveren met citroenzuur - Een milieuvriendelijkere optie

- Salpeterzuur passiveren - Traditionele methode met uitstekende resultaten

Passiveren werkt goed als een op zichzelf staande behandeling voor milde omgevingen of als een voorbereidende stap voor het aanbrengen van andere afwerkingen.

Fysieke dampdepositie (PVD) coatings

Voor gespecialiseerde toepassingen die extreme hardheid of unieke eigenschappen vereisen, bieden PVD-coatings een uitstekende hechting op Kovar substraten. Deze dunne film coatings (meestal 1-5 micron) bieden:

- Uitzonderlijke hardheid (tot 2500 HV)

- Lage wrijvingscoëfficiënten

- Bestand tegen hoge temperaturen

- Uitstekende slijtagebescherming

Gangbare PVD-coatings die compatibel zijn met Kovar zijn titaniumnitride (TiN), chroomnitride (CrN) en diamantachtige koolstof (DLC).

De juiste oppervlakteafwerking voor uw toepassing selecteren

Als ik klanten help bij het kiezen van de optimale oppervlakteafwerking voor hun Kovar-onderdelen, houd ik rekening met deze belangrijke factoren:

- Milieublootstelling: Wordt het onderdeel blootgesteld aan vocht, chemicaliën of extreme temperaturen?

- Elektrische vereisten: Is er geleiding of isolatie nodig?

- Mechanische overwegingen: Zal het onderdeel slijtage of wrijving ondervinden?

- Vereisten voor montage: Wordt het onderdeel gesoldeerd, gelast of gelijmd?

- Kostenbeperkingen: Wat is het budget voor secundaire activiteiten?

In luchtvaarttoepassingen waar betrouwbaarheid van het grootste belang is, raad ik bijvoorbeeld vergulden aan in plaats van nikkel voor kritieke Kovar-onderdelen. Voor elektronische toepassingen met hoge volumes, waar naast prestatie-eisen ook kostengevoeligheid een rol speelt, biedt elektroless nikkel vaak de beste balans.

Vergelijking oppervlakteafwerking voor Kovar-bewerking

Om je besluitvormingsproces te vereenvoudigen, is hier een vergelijkend overzicht van oppervlakteafwerkingen die compatibel zijn met Kovar:

| Afwerking oppervlak | Corrosiebestendigheid | Slijtvastheid | Elektrische geleidbaarheid | Relatieve kosten | Typische toepassingen |

|---|---|---|---|---|---|

| Vergulden | Uitstekend | Slecht | Uitstekend | Hoog | Elektronica, RF-connectoren |

| Vernikkelen | Goed | Goed | Eerlijk | Matig | Bescherming voor algemene doeleinden |

| Verzilveren | Goed | Slecht | Uitstekend | Matig-hoog | RF/microgolfcomponenten |

| Nikkel-elektrolytisch | Zeer goed | Zeer goed | Eerlijk | Matig | Precisiecomponenten, medische apparatuur |

| Passiveren | Eerlijk | Slecht | Slecht | Laag | Voorbehandeling, milde omgevingen |

| PVD-coatings | Uitstekend | Uitstekend | Varieert | Hoog | Gespecialiseerde toepassingen |

Compatibiliteit testen van oppervlakteafwerking

Bij PTSMAKE adviseer ik altijd om de oppervlakteafwerking van Kovar-onderdelen te testen voordat ze volledig in productie worden genomen. Deze aanpak heeft veel projecten behoed voor kostbare fouten. Een uitgebreid testprogramma omvat meestal:

- Hechtingstests (ASTM D3359)

- Corrosiebestendigheidstests (ASTM B117)

- Soldeerbaarheid testen (indien van toepassing)

- Milieustresstests

- Elektrische eigendomsverificatie (indien vereist)

Deze tests zorgen ervoor dat de gekozen oppervlakteafwerking niet alleen goed hecht aan het Kovar substraat, maar ook de prestatiekenmerken levert die uw toepassing vereist.

Welke invloed heeft Kovar-verspaning op doorlooptijden in de productie?

Hebt u ooit met spanning gewacht op kritieke onderdelen en steeds weer te maken gekregen met vertragingen? Of misschien hebt u wel eens geworsteld met leveranciers die een snelle levering van Kovar-onderdelen beloven, maar consequent deadlines missen? Deze veel voorkomende frustratie kan het tijdschema van een project doen ontsporen en problemen veroorzaken in uw hele productiecyclus.

De bewerking van Kovar heeft een aanzienlijke invloed op de productietijden vanwege de uitdagende materiaaleigenschappen. Hoewel het moeilijk te bewerken is vanwege de hardheid, het hoge nikkelgehalte en de uithardingseigenschappen, kunnen gespecialiseerde technieken en de juiste apparatuur de doorlooptijden met 30-50% verkorten in vergelijking met conventionele benaderingen. De juiste productiepartner is cruciaal voor het optimaliseren van deze tijdlijnen.

De unieke verspaningsuitdagingen van Kovar begrijpen

De samenstelling van Kovar (29% nikkel, 17% kobalt en 53% ijzer) creëert specifieke bewerkingsuitdagingen die de productiedoorlooptijden direct beïnvloeden. De unieke afdichtingseigenschappen van glas op metaal9 maken het essentieel voor veel hightechtoepassingen, maar diezelfde eigenschappen zorgen voor productieproblemen.

Bij het werken met Kovar heb ik gemerkt dat de standaard bewerkingsmethoden vaak leiden tot overmatige slijtage van de gereedschappen, een slechte oppervlakteafwerking en inconsistenties in de afmetingen. De hoge treksterkte van het materiaal (ongeveer 50.000 psi) en de lage thermische geleidbaarheid creëren een perfecte storm voor productievertragingen.

Invloed van materiaalvoorbereiding op doorlooptijden

De eerste voorbereiding van Kovar heeft een aanzienlijke invloed op de totale tijdlijn van het project. In tegenstelling tot meer gangbare metalen heeft Kovar specifieke conditionering nodig voordat het machinaal bewerken kan beginnen:

| Voorbereidingsfase | Standaard levertijd | Geoptimaliseerde doorlooptijd | Impactfactoren |

|---|---|---|---|

| Materiaal inkoop | 2-4 weken | 1-2 weken | Relaties met leveranciers, beschikbaarheid van voorraad |

| Verlichting van stress | 3-5 dagen | 1-2 dagen | Warmtebehandelingsapparatuur, proceskennis |

| Eerste snede | 2-3 dagen | 1 dag | Snijtechnologie, beschikbaarheid van opspanningen |

Bij PTSMAKE, hebben we gespecialiseerde materiaal sourcing kanalen die de typische 2-4 weken doorlooptijd voor Kovar overname te verminderen tot slechts 1-2 weken in de meeste gevallen. Deze eerste tijdsbesparing werkt door in het hele productieproces.

CNC-bewerkingsparameters en hun effect op tijdlijnen

De specifieke bewerkingsparameters die voor Kovar worden gebruikt, hebben een directe invloed op de productieschema's. Uit mijn ervaring met het managen van complexe Kovar-projecten heb ik geleerd dat deze kritieke instellingen de doorlooptijden aanzienlijk beïnvloeden:

Overwegingen voor snijsnelheid

Kovar heeft lagere snijsnelheden nodig dan veel andere metalen - meestal 30-60% langzamer dan roestvast staal. Hoewel dit natuurlijk de bewerkingstijd verlengt, leidt het gebruik van onjuiste snelheden tot nog langere vertragingen als gevolg van:

- Overmatige slijtage van gereedschap waardoor regelmatige vervanging nodig is

- Werkharding die zowel gereedschap als werkstuk beschadigt

- Problemen met oppervlaktekwaliteit die extra nabewerking vereisen

Door de juiste snijsnelheden te gebruiken met hardmetalen gereedschappen van hoge kwaliteit kan de totale bewerkingstijd tot wel 35% korter worden dan met standaardparameters. Deze aanpak lijkt misschien contra-intuïtief (langzamer is sneller?), maar de verminderde noodzaak voor nabewerkingen en gereedschapswissels levert een aanzienlijke tijdsbesparing op.

Strategieën voor thermisch beheer

De thermische eigenschappen van Kovar zorgen voor unieke uitdagingen die van invloed zijn op de tijdlijnen van projecten. Zonder de juiste thermische beheersing tijdens het bewerken kunnen onderdelen kromtrekken, wat leidt tot afkeurpercentages van wel 15-20%. Elk afgekeurd onderdeel verlengt de totale doorlooptijd aanzienlijk.

Effectieve strategieën voor thermisch beheer zijn onder andere:

- Gespecialiseerde koelvloeistofformules ontworpen voor nikkellegeringen

- Intermitterende bewerkingsmethoden die warmteophoping voorkomen

- Meertrapsbewerkingsprocessen met koelintervallen

Door uitgebreid thermisch beheer te implementeren, hebben we het uitvalpercentage teruggebracht tot minder dan 3% op complexe Kovar-componenten, waardoor de totale doorlooptijden aanzienlijk zijn verbeterd.

Afwerking en gevolgen voor kwaliteitscontrole

De afwerkingseisen voor Kovar-onderdelen hebben aanzienlijke gevolgen voor de tijd. Veel toepassingen met hoge precisie vereisen gespecialiseerde oppervlaktebehandelingen die het productieschema complexer maken:

| Afwerking | Typische tijdlijn | Kwaliteitsimpact | Strategie voor doorlooptijdverkorting |

|---|---|---|---|

| Precisieslijpen | 2-5 dagen | Kritisch voor vlakheid | Waar mogelijk combineren met hoofdbewerking |

| Oppervlakte Passivering | 1-2 dagen | Voorkomt oxidatie | Batchverwerking van meerdere onderdelen |

| Eindinspectie | 1-3 dagen | Zorgt voor specificaties | Geautomatiseerde inspectiesystemen |

De meest effectieve aanpak die ik heb geïmplementeerd om doorlooptijden te verkorten is waar mogelijk parallelle bewerking. Door bepaalde nabewerkingen uit te voeren terwijl de volgende batch onderdelen wordt bewerkt, hebben we de totale doorlooptijd van complexe Kovar-projecten verkort tot 40%.

Leveranciersexpertise en de cruciale rol ervan

De belangrijkste factor die van invloed is op de doorlooptijden van Kovar-bewerking is misschien wel de expertise van de toeleverancier. Samenwerken met een partner die ervaring heeft met deze specifieke legering kan de productietijd drastisch verkorten.

Op PTSMAKE, onze 15 + jaar gespecialiseerd in uitdagende materialen zoals Kovar heeft ons in staat gesteld om eigen bewerking protocollen die consequent beter dan de industrie normen voor de doorlooptijden te ontwikkelen. Bij het evalueren van potentiële productiepartners voor Kovar-projecten, overwegen:

- Aantoonbare ervaring met Kovar in het bijzonder (niet alleen algemene metalen)

- Investering in gespecialiseerde gereedschappen en opspanmiddelen voor nikkellegeringen

- Kwaliteitscontroleprocessen afgestemd op de unieke eigenschappen van Kovar

- In staat om snel materiaal aan te schaffen via gevestigde aanvoerkanalen

De juiste partner kan de totale doorlooptijd vaak met 30-50% verkorten in vergelijking met het werken met een algemene machinewerkplaats zonder specifieke Kovar-expertise.

Ontwerp optimaliseren voor Kovar-fabriceerbaarheid

Een gebied dat vaak over het hoofd wordt gezien als het gaat om doorlooptijden is optimalisatie van het ontwerp, specifiek voor de eigenschappen van Kovar. Ik heb talloze projecten gezien waarbij ontwerpaanpassingen de productietijden drastisch hadden kunnen verkorten:

- Minimaliseren van dunne wanden en elementen die gevoelig zijn voor kromtrekken

- Ontwerpen voor specifieke gereedschapspaden die gebruikmaken van de bewerkbaarheidseigenschappen van Kovar

- Inclusief spanningsverlagende functies die de dimensionale stabiliteit behouden

- De juiste toleranties specificeren die rekening houden met de unieke eigenschappen van Kovar

Door vroeg in het ontwerpproces nauw samen te werken met productie-ingenieurs kunnen mogelijkheden worden geïdentificeerd om de complexiteit van de bewerking te verminderen met behoud van de functionele vereisten. Zo kan de totale doorlooptijd vaak met 20-30% worden verkort.

Welke kwaliteitscontrolemaatregelen zorgen voor betrouwbare Kovar-bewerking?

Hebt u wel eens Kovar-onderdelen ontvangen die tijdens de assemblage onverwachts defect raakten? Of geworsteld met inconsistente maatnauwkeurigheid in verschillende batches? Deze kwaliteitsproblemen vertragen niet alleen uw project, maar kunnen het ook volledig doen ontsporen, vooral wanneer u met een gespecialiseerd materiaal als Kovar werkt.

Kwaliteitscontrole bij de bewerking van Kovar vereist een allesomvattende aanpak die materiaalverificatie, nauwkeurige meetprotocollen, omgevingscontroles en gespecialiseerde testmethoden combineert. Effectieve QC-systemen bewaken het hele proces van materiaalontvangst tot eindinspectie en zorgen ervoor dat componenten exact voldoen aan de specificaties en de kritische eigenschappen behouden die Kovar waardevol maken.

De kritische aard van de kwaliteitscontrole van Kovar begrijpen

De kwaliteitscontrole voor de bewerking van Kovar vereist uitzonderlijke aandacht voor details vanwege de gespecialiseerde toepassingen van het materiaal in elektronica, ruimtevaart en medische apparatuur. Als een glas-metaal afdichtingslegering met zorgvuldig gecontroleerde thermische uitzettingskarakteristieken10Zelfs kleine afwijkingen kunnen de functionaliteit in gevaar brengen.

Bij PTSMAKE heb ik uitgebreide protocollen voor kwaliteitscontrole geïmplementeerd die speciaal zijn ontworpen voor Kovar-onderdelen. Deze maatregelen zorgen ervoor dat elk onderdeel niet alleen voldoet aan de maatspecificaties, maar ook de essentiële materiaaleigenschappen behoudt die Kovar waardevol maken voor de beoogde toepassingen.

Materiaalverificatie en traceerbaarheid

Controle analysecertificaat

Elke partij Kovar-materiaal die onze fabriek binnenkomt, wordt streng geverifieerd aan de hand van het analysecertificaat (CoA). Dit document bevat belangrijke informatie over:

- Chemische samenstellingspercentages (nikkel, kobalt, ijzer)

- Mechanische eigenschappen

- Partijnummer en productie-informatie

- Voldoen aan industrienormen

We houden het materiaal volledig traceerbaar van grondstof tot afgewerkt onderdeel, zodat we elk potentieel probleem tot aan de bron kunnen traceren.

XRF-testen voor materiaalbevestiging

Röntgenfluorescentietesten (XRF) bieden een extra verificatielaag. Deze niet-destructieve methode bevestigt dat de materiaalsamenstelling overeenkomt met de specificaties in de CoA en ontwerpeisen.

Protocollen voor dimensionale inspectie

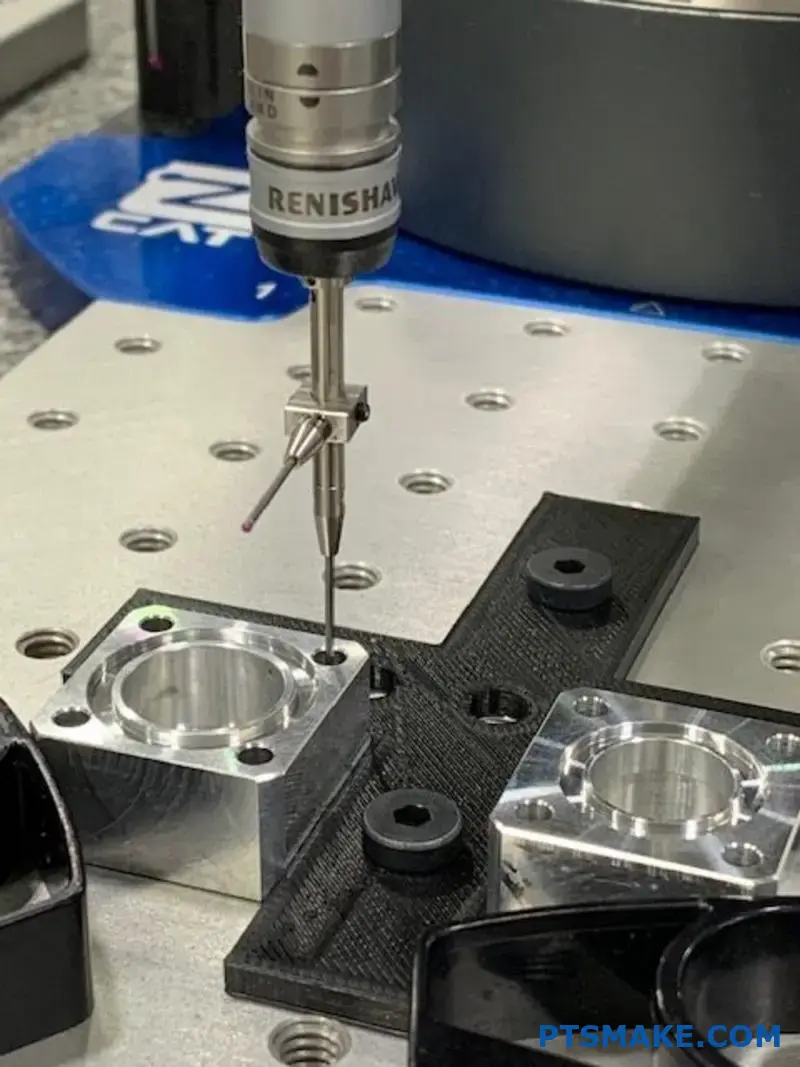

Coördinatenmeetmachine (CMM) inspectie

Voor zeer nauwkeurige Kovar-onderdelen maken we gebruik van CMM-inspecties in een temperatuurgecontroleerde omgeving om nauwkeurige metingen te garanderen. Ons protocol omvat:

- Eerste artikelinspectie voor nieuwe producten

- In-procesverificatie in kritieke productiefasen

- Definitieve dimensionale controle voor verzending

Implementatie van statistische procesbeheersing

Statistical Process Control (SPC) helpt ons om consistentie te behouden tussen productieruns door:

| SPC Parameter | Toepassing in Kovar-bewerking | Voordeel |

|---|---|---|

| Cp/Cpk-analyse | Meet het procesvermogen | Zorgt voor consistente naleving van toleranties |

| X-bar en R-grafieken | Bewaakt procesvariaties | Identificeert trends voordat ze problemen veroorzaken |

| Inspectie eerste artikel | Valideert initiële instelling | Voorkomt batchbrede fouten |

| Bemonsteringsplannen | Bepaalt inspectiefrequentie | Zorgt voor evenwicht tussen kwaliteitsborging en efficiëntie |

Controle op oppervlakteafwerking en reinheid

De kwaliteit van de oppervlakteafwerking heeft een directe invloed op het vermogen van Kovar om hermetische afdichtingen te vormen en te hechten met andere materialen. Onze kwaliteitsmaatregelen omvatten:

Oppervlakteruwheidstesten

We meten de oppervlakteruwheid met gekalibreerde profielmeters en zorgen ervoor dat de componenten voldoen aan de gespecificeerde Ra-waarden. Dit is vooral belangrijk voor onderdelen die later moeten worden geplateerd of glas-op-metaal moeten worden afgedicht.

Protocollen voor besmettingspreventie

Kovar is gevoelig voor verontreiniging die de eigenschappen kan aantasten. Onze schone productieomgeving omvat:

- Speciale bewerkingsruimten voor Kovar

- Gespecialiseerde reinigingsprotocollen met de juiste oplosmiddelen

- Deeltjesvrije verpakking voor afgewerkte componenten

- Regelmatige controle van omgevingsfactoren

Gespecialiseerde tests voor Kovar-eigenschappen

Magnetische permeabiliteitstesten

Voor toepassingen die specifieke magnetische eigenschappen vereisen, voeren we permeabiliteitstests uit om te controleren of het materiaal zich na bewerkingsprocessen gedraagt zoals verwacht.

Tests op oxidatie en hechting door plateren

Wanneer Kovar-onderdelen moeten worden geplateerd (meestal goud of nikkel), voeren we hechtingstests uit om te zorgen voor een goede hechting en integriteit van de coating, zodat problemen bij de daaropvolgende assemblage worden voorkomen.

Definitieve procedures voor kwaliteitsborging

Lektests voor afgedichte onderdelen

Voor Kovar-componenten die zijn ontworpen voor hermetische afdichtingstoepassingen voeren we heliumlektests uit om de afdichtingsintegriteit te controleren tot extreem lage leksnelheden (vaak gemeten in 10^-9 std cc/sec).

Thermische cyclische validatie

Als dat nodig is voor kritieke toepassingen, kunnen we thermische cyclustests uitvoeren om te controleren of de Kovar-component zijn integriteit behoudt bij temperatuurschommelingen en om te bevestigen dat de thermische uitzettingscoëfficiënt werkt zoals verwacht.

Documentatie en certificering

Elk Kovar bewerkingsproject gaat vergezeld van uitgebreide documentatie, inclusief:

- Materiaalcertificeringen

- Dimensionale inspectierapporten

- Procesbesturingsgegevens

- Testresultaten voor gespecialiseerde vereisten

- Informatie over traceerbaarheid van partijen

Dit documentatiepakket biedt de zekerheid dat componenten voldoen aan alle gespecificeerde vereisten en helpt bij het oplossen van eventuele problemen.

Kwaliteitscontroles in de praktijk

Bij een recent lucht- en ruimtevaartproject op PTSMAKE hebben we deze strenge kwaliteitscontrolemaatregelen geïmplementeerd voor Kovar behuizingen die worden gebruikt in satellietcommunicatiesystemen. Dankzij de verbeterde inspectieprotocollen konden we een first-pass yield rate van 99,8% bereiken, vergeleken met het industriegemiddelde van ongeveer 95% voor vergelijkbare componenten. Dit niveau van kwaliteitsborging is met name cruciaal voor componenten die na gebruik niet gemakkelijk kunnen worden vervangen.

Door deze uitgebreide kwaliteitscontrolemaatregelen te implementeren, zijn we in staat geweest Kovar-onderdelen te leveren die consequent voldoen aan de veeleisende specificaties van onze klanten, zelfs voor de meest kritische toepassingen in de ruimtevaart, defensie en medische apparatuur.

Leer meer over deze essentiële eigenschap om defecten aan onderdelen in extreme omgevingen te voorkomen. ↩

Ontdek hoe deze eigenschap uw fijnmechanische projecten kan transformeren. ↩

Leer meer over deze cruciale elektronische onderdelen en hoe ze worden gemaakt. ↩

Klik om geavanceerde technieken te leren voor het beheersen van werkharding tijdens precisiebewerking. ↩

Klik hier om te leren hoe gecontroleerde thermische uitzetting de materiaalselectie voor kritieke componenten beïnvloedt. ↩

Klik voor gedetailleerde uitleg over de effecten van werkverharding op gereedschapsselectie. ↩

Als u dit concept begrijpt, bent u verzekerd van optimale materiaalprestaties in uw uiteindelijke componenten. ↩

Als je dit concept begrijpt, kun je onverwachte materiaalinteracties in je projecten voorkomen. ↩

Ontdek hoe deze eigenschappen de tijdlijnvereisten van uw specifieke toepassing beïnvloeden. ↩

Ontdek waarom gecontroleerde thermische uitzetting Kovar essentieel maakt voor kritieke toepassingen. ↩