Heb je genoeg van producten met onderdelen die uit elkaar vallen of gemakkelijk breken? Veel fabrikanten worstelen met het combineren van verschillende materialen, wat leidt tot kwaliteitsproblemen, hogere kosten en productievertragingen die iedereen frustreren.

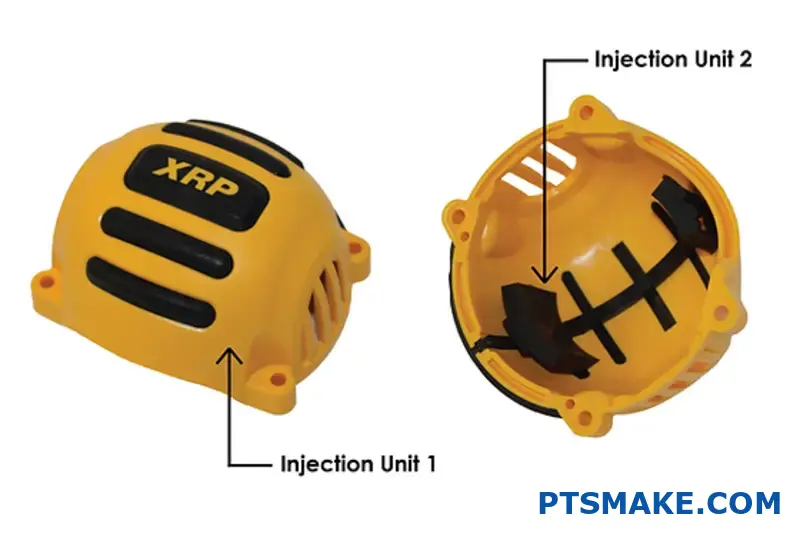

2 shot injection molding (ook wel dual-shot of multi-shot molding genoemd) is een fabricageproces waarbij twee verschillende materialen na elkaar in één matrijs worden gespoten, waardoor een eindproduct met meerdere materialen of kleuren ontstaat zonder assemblage.

Bij PTSMAKE heb ik gezien hoe 2 shot molding complexe assemblageprojecten omzet in gestroomlijnde, kosteneffectieve oplossingen. Deze techniek verbetert niet alleen duurzaamheid van het product en esthetiek, maar ook vermindert de productietijd aanzienlijk. Als u uw productontwerp wilt verbeteren en tegelijkertijd kosten wilt besparen, wilt u weten hoe dit innovatieve proces werkt en wanneer u het moet gebruiken.

Wat is het verschil tussen Two-Shot en Overmolding?

Heb je ooit een tandenborstel gepakt met een rubberen handvat of een elektrisch gereedschap gebruikt met een zacht handvat? Heb je je ooit afgevraagd hoe fabrikanten hard plastic combineren met zachte, gripvaste materialen in één product? De verwarring tussen tweeschots spuitgieten en overspuitprocessen kan leiden tot kostbare ontwerpfouten en productieproblemen.

Two-shot spuitgieten en overspuiten zijn verschillende multimateriaal kunststofproductieprocessen. Two-shot spuitgieten creëert onderdelen in één enkele machine met behulp van twee injecties, terwijl overspuiten een aparte stap vereist waarbij een tweede materiaal over een vooraf gemaakt substraat wordt gegoten. Elk van deze processen biedt verschillende voordelen voor verschillende toepassingen.

Inzicht in tweeshotspuitgieten

Two-shot spuitgieten (ook wel dual-shot of multi-shot spuitgieten genoemd) is een geavanceerd productieproces waarbij twee verschillende materialen in één enkele machinecyclus samengegoten worden. Deze technologie heeft een revolutie teweeggebracht in de manier waarop we complexe kunststofonderdelen met verschillende materiaaleigenschappen maken.

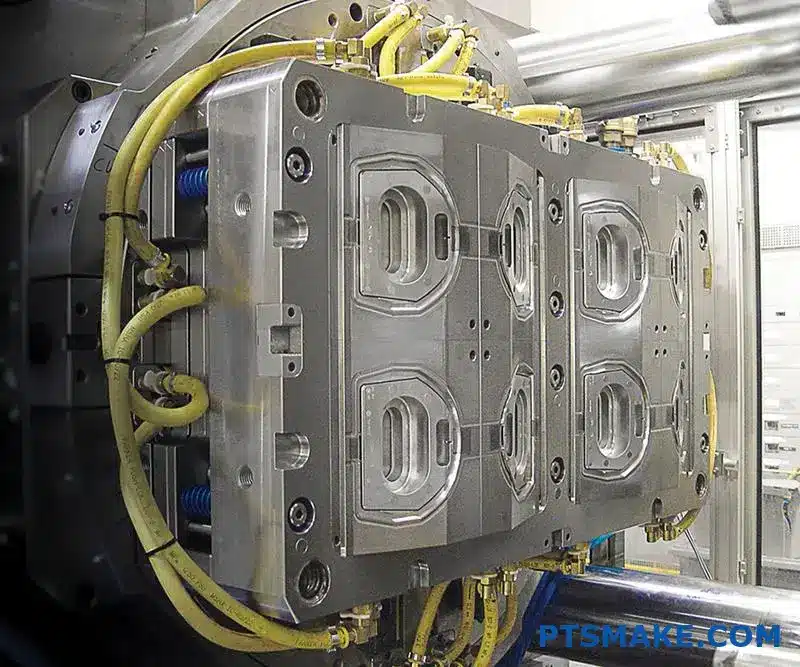

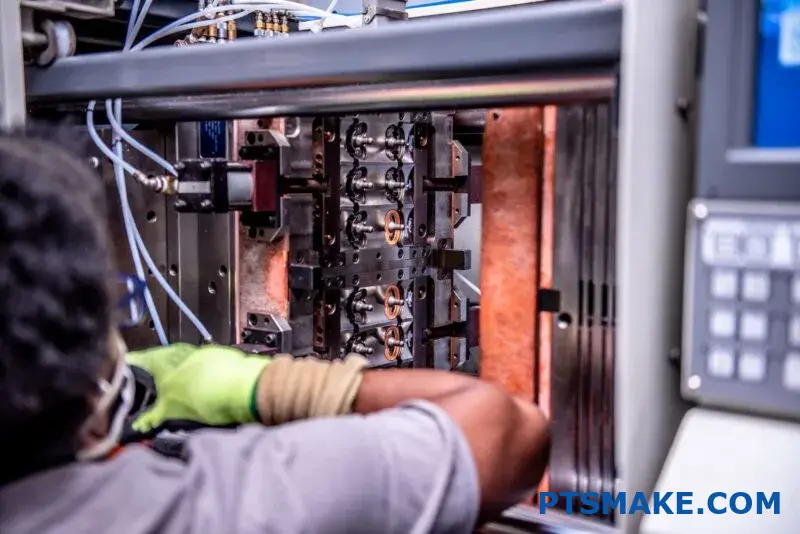

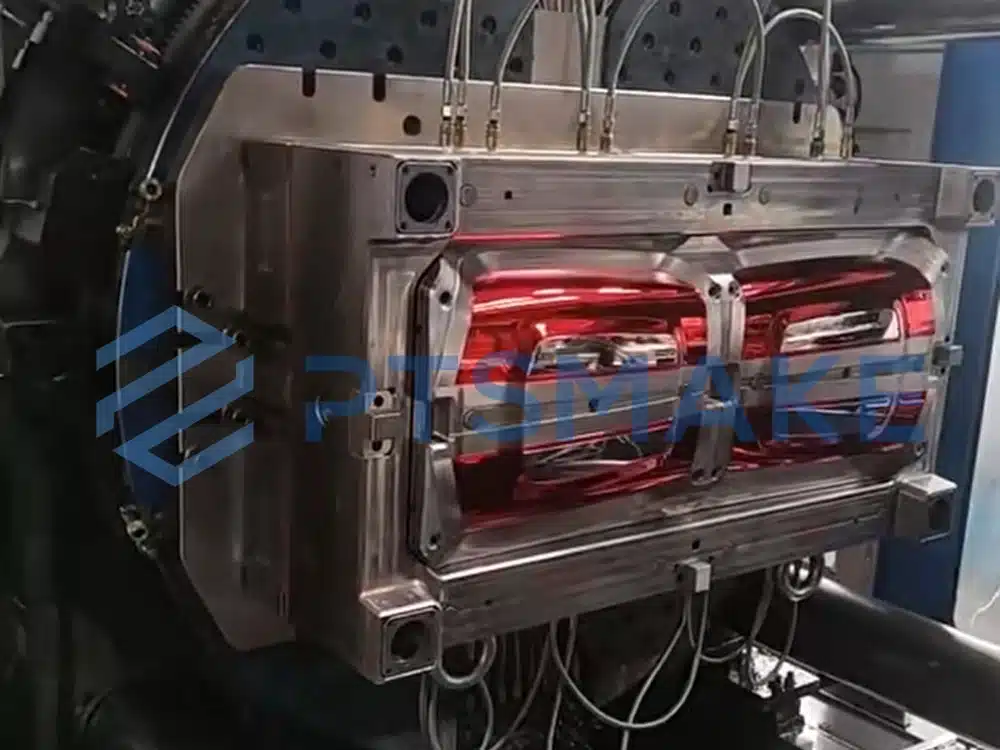

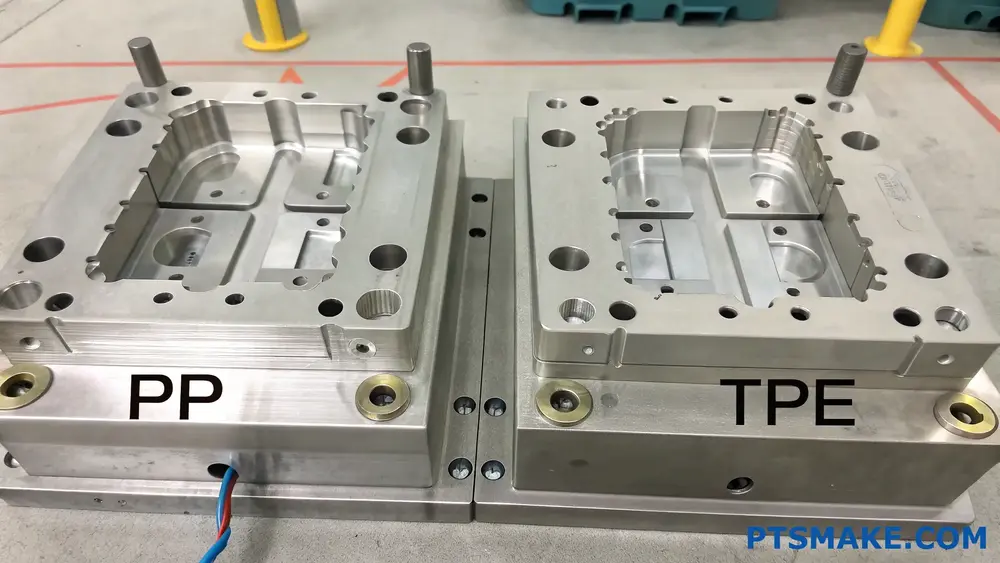

In mijn ervaring met klanten bij PTSMAKE heb ik gemerkt dat tweeschots spuitgieten een uitzonderlijke precisie biedt bij het combineren van materialen. Het proces begint met het injecteren van het eerste materiaal in de matrijsholte. Daarna wordt een tweede materiaal geïnjecteerd, hetzij door rotatie van de matrijs, hetzij door overbrenging naar een tweede matrijsholte. Het eerste materiaal is nog warm wanneer de tweede injectie plaatsvindt, waardoor er een moleculaire binding ontstaat tussen de twee materialen.

Belangrijkste voordelen van Two-Shot Molding

De voordelen van tweeschots spuitgieten gaan verder dan alleen het combineren van materialen:

- Verkorte productietijd: Aangezien beide materialen in één enkele machinecyclus worden verwerkt, verloopt de productie aanzienlijk sneller dan bij traditionele methoden.

- Sterkere materiaalverbindingen: De moleculaire binding die gevormd wordt tussen materialen is meestal sterker dan de mechanische binding bij overspuiten.

- Hogere nauwkeurigheid: De uitlijning tussen de twee materialen is uiterst nauwkeurig dankzij de gecontroleerde aard van het proces.

- Lagere arbeidskosten: Minder handling betekent minder arbeidsvereisten en minder kans op menselijke fouten.

Algemene toepassingen voor Two-Shot Molding

Two-shot molding blinkt uit in toepassingen die precieze materiaalcombinaties vereisen:

- Medische hulpmiddelen met starre lichamen en zacht aanvoelende onderdelen

- Auto-onderdelen met geïntegreerde afdichtingen of pakkingen

- Consumentenelektronica met stijve frames en soft-touch knoppen

- Gereedschap met harde kunststof behuizing en ergonomische rubberen handgrepen

Overspuiten begrijpen

Overspuiten is een andere benadering van multimateriaalproductie waarbij een proces in twee stappen wordt uitgevoerd. Eerst wordt een basiscomponent (vaak substraat genoemd) gemaakt door middel van spuitgieten of een ander proces. Vervolgens wordt dit substraat in een andere matrijs geplaatst waar een tweede materiaal overheen wordt gespoten.

Bij PTSMAKE gebruiken we overspuiten vaak voor projecten waarbij klanten functionaliteit moeten toevoegen aan bestaande onderdelen of wanneer ze werken met materialen die zeer verschillende verwerkingsvereisten hebben. De thermoplastische elastomeren1 die gebruikt worden bij het omspuiten bieden een uitstekende flexibiliteit in ontwerp en materiaalkeuze.

Belangrijkste voordelen van overspuiten

Overspuiten biedt een aantal duidelijke voordelen die het ideaal maken voor bepaalde toepassingen:

- Flexibiliteit materiaal: Kan materialen combineren met sterk verschillende verwerkingstemperaturen

- Ontwerpveelzijdigheid: Maakt complexere substraatontwerpen mogelijk

- Retrofit mogelijkheid: Kan functies toevoegen aan bestaande componenten

- Schaalbaarheid: Geschikt voor zowel kleine als grote productieseries

Algemene toepassingen voor overspuiten

Veelvoorkomende toepassingen waarin overspuiten schittert, zijn onder andere:

- Elektrische connectoren met geïntegreerde afdichtingen

- Gereedschapshandgrepen met gedempte grepen

- Keukengerei met anti-slip handgrepen

- Waterdichte behuizingen met geïntegreerde pakkingen

Two-Shot Molding en Overmolding vergelijken

Om je te helpen bepalen welk proces geschikt is voor jouw project, heb ik deze vergelijkingstabel opgesteld op basis van de belangrijkste prestatiefactoren:

| Factor | Tweeschots spuitgieten | Overspuiten |

|---|---|---|

| Productiesnelheid | Sneller (enkele machinecyclus) | Langzamer (meerdere stappen) |

| Materiaal Hechtsterkte | Sterker (moleculaire binding) | Goed (mechanische hechting) |

| Toolingkosten | Hogere initiële investering | Lagere initiële investering |

| Materiaal compatibiliteit | Beperkt tot compatibele materialen | Grotere flexibiliteit in materiaal |

| Productievolume Sweet Spot | Middelgrote tot grote volumes | Lage tot hoge volumes |

| Complex ontwerp | Middelmatige complexiteit | Hoge complexiteit mogelijk |

De juiste keuze maken voor uw project

Wanneer ik cliënten bij PTSMAKE adviseer welk proces ze moeten kiezen, houd ik rekening met verschillende factoren:

Overwegingen met betrekking tot productievolumes

Voor grote productieseries waarbij efficiëntie van cruciaal belang is, biedt tweescheeps spuitgieten vaak een betere waarde op lange termijn, ondanks de hogere initiële gereedschapskosten. Voor kleinere series of prototypes biedt overspuiten meestal meer flexibiliteit met lagere investeringen vooraf.

Materiaal compatibiliteit

Two-shot molding werkt het best als de materialen gelijkaardige verwerkingstemperaturen en compatibele chemische stoffen hebben. Als u werkt met materialen die zeer verschillende verwerkingsvereisten hebben, is overspuiten misschien uw enige optie.

Complex ontwerp

De complexiteit van het ontwerp van uw onderdeel heeft een grote invloed op de proceskeuze. Two-shot molding blinkt uit met eenvoudigere geometrieën en consistente wanddiktes, terwijl overmolding geschikt is voor complexere substraatontwerpen en variërende dekkingspatronen.

Kostenanalyse

Houd bij het evalueren van de kosten rekening met zowel de initiële investering in gereedschap als de productiekosten per onderdeel:

- Two-shot spuitgieten: Hogere gereedschapskosten maar lagere kosten per onderdeel bij hoge volumes

- Overspuiten: Lagere initiële investering in gereedschap, maar hogere kosten per onderdeel door extra handling

In de afgelopen jaren heb ik gemerkt dat de vooruitgang in geautomatiseerde verwerkingssystemen het verschil in efficiëntie tussen deze processen heeft verkleind, waardoor overspuiten concurrerender is geworden voor middelgrote productieseries dan voorheen.

Wat zijn de belangrijkste voordelen van Two Shot spuitgieten voor industriële toepassingen?

Heb je ooit geworsteld met meerdere assemblagestappen die je productietijdlijn vertragen? Of misschien bent u gefrustreerd door de inconsistente kwaliteit bij het aan elkaar lijmen van verschillende materialen? Deze uitdagingen kunnen de algehele prestaties van uw product en de winst aanzienlijk beïnvloeden.

Two shot spuitgieten biedt aanzienlijke voordelen voor industriële toepassingen door meerdere materialen in één proces te combineren. Deze techniek verlaagt de assemblagekosten, verhoogt de duurzaamheid van producten, maakt complexe ontwerpen mogelijk, verbetert de ergonomie en biedt meer esthetische flexibiliteit met behoud van een hoge productie-efficiëntie.

Kostenefficiëntie door gestroomlijnde productie

Two shot spuitgieten verlaagt de productiekosten aanzienlijk in vergelijking met traditionele methodes. Door het elimineren van secundaire assemblage, minimaliseert dit proces de arbeidskosten en vermindert het de kans op menselijke fouten. In mijn ervaring met het werken met industriële klanten op PTSMAKE, zien bedrijven meestal een 15-30% vermindering van de totale productiekosten bij het overschakelen naar tweeschots spuitgieten voor geschikte toepassingen.

Afschaffing van secundaire operaties

Traditionele productie vereist vaak meerdere stappen:

- Afzonderlijke onderdelen gieten

- Voorbereiding van het oppervlak

- Toepassing van lijmen

- Montage

- Kwaliteitsinspectie in elk stadium

Met two shot molding worden deze bewerkingen geconsolideerd in een enkel geautomatiseerd proces. Het wegvallen van deze stappen verlaagt niet alleen de directe kosten, maar minimaliseert ook de voorraad die nodig is voor componenten die in bewerking zijn.

Materiaalafval verminderen

Traditionele assemblagemethoden resulteren vaak in materiaalverspilling:

| Afvalbron | Traditioneel proces | Proces met twee opnamen |

|---|---|---|

| Lijmen | Belangrijke gebruikte bedragen | Geen vereist |

| Afgekeurde onderdelen | Hogere tarieven door assemblagefouten | Lagere afwijzingspercentages |

| Afvalmateriaal | Gegenereerd in meerdere stadia | Geminimaliseerd tot een enkel proces |

Bij PTSMAKE hebben we vastgesteld dat materiaalverspilling tot 25% kan worden gereduceerd bij het implementeren van tweeschotstechnologie voor geschikte toepassingen.

Verbeterde duurzaamheid en prestaties van het product

De moleculaire verbinding die tussen de materialen ontstaat tijdens het two shot proces resulteert in een uitzonderlijke duurzaamheid. In tegenstelling tot lijmverbindingen die na verloop van tijd kunnen verzwakken, is deze moleculaire interface2 creëert een bijna onafscheidelijke verbinding tussen componenten.

Superieure weerbestendigheid en chemische weerstand

Producten die zijn vervaardigd met behulp van tweeschotsgieten zijn opmerkelijk goed bestand tegen:

- Temperatuurschommelingen

- UV-blootstelling

- Chemische interacties

- Vochtdoorlating

Dit maakt de technologie bijzonder waardevol voor outdoorapparatuur, auto-onderdelen en chemische behandelingsapparaten. Ik heb klanten gehad die voorheen worstelden met productdefecten als gevolg van lijmdegradatie in zware omgevingen, die deze problemen volledig elimineerden na de overstap naar de two shot technologie.

Verbeterde schokbestendigheid

De naadloze overgang tussen materialen zorgt voor producten met een betere slagvastheid dan traditioneel geassembleerde alternatieven. De afwezigheid van spanningsconcentratiepunten die typisch zijn voor gelijmde verbindingen, betekent dat de kracht gelijkmatiger over het onderdeel wordt verdeeld.

Ontwerpvrijheid en complexiteit

Two shot spuitgieten maakt voorheen onmogelijke ontwerpkenmerken mogelijk, waardoor nieuwe mogelijkheden voor productinnovatie ontstaan.

Ingewikkelde geometrieën

Het proces maakt het mogelijk:

- Ondersnijdingen die een uitdaging zouden vormen bij traditioneel gieten

- Dunwandige secties naast stijve componenten

- Complexe interne kanalen en structuren

- Variabele materiaaldikte binnen een enkel onderdeel

Materiaalcombinaties voor functionele verbetering

Enkele krachtige materiaalcombinaties zijn:

| Basismateriaal | Overmolded materiaal | Functioneel voordeel |

|---|---|---|

| Stijf plastic | TPE/TPU | Waterdichte afdichtingen, demping |

| Metaal | Technische kunststof | Gewichtsvermindering, isolatie |

| Hard plastic | Zacht aanvoelende polymeren | Verbeterde ergonomie, grip |

| Doorzichtig plastic | Ondoorzichtig plastic | Lichtpijpen met gemaskeerde secties |

Ergonomische en esthetische voordelen

Verbeterde gebruikerservaring

Two Shot molding creëert naadloze overgangen tussen harde en zachte materialen, waardoor de ergonomie van het product verbetert. Dit is vooral waardevol voor:

- Medische apparaten die een precieze behandeling vereisen

- Elektrisch gereedschap met trillingsdemping

- Consumentenelektronica met comfortabele gripzones

- Interieuronderdelen voor auto's

De mogelijkheid om de plaatsing en dikte van soft-touch materialen nauwkeurig te regelen zorgt voor optimaal gebruikerscomfort zonder afbreuk te doen aan de structurele integriteit.

Verbeterde visuele aantrekkingskracht

Het proces maakt het mogelijk:

- Haarscherpe kleurgrenzen zonder uitlopen of vlekken

- Meerdere kleuren zonder schilderen

- Contrasterende texturen in één onderdeel

- Geïntegreerde decoratieve elementen

De visuele kwaliteit van spuitgegoten onderdelen overtreft meestal die van geverfde of geassembleerde alternatieven, met een betere duurzaamheid en weerstand tegen slijtage.

Voordelen van milieuduurzaamheid

Tweeschotsgieten sluit op verschillende manieren aan bij moderne duurzaamheidsdoelstellingen:

- Lager energieverbruik door eliminatie van meerdere spuitgietcycli en assemblagewerkzaamheden

- Lagere transportimpact door het consolideren van toeleveringsketens

- Eliminatie van vluchtige organische stoffen (VOC's) die gewoonlijk aanwezig zijn in kleefmiddelen

- Potentieel voor eenvoudigere recyclebaarheid als compatibele materialen worden geselecteerd

Bij PTSMAKE hebben we talloze klanten geholpen hun duurzaamheidsdoelstellingen te halen door geschikte producten over te stappen op two shot-technologie, waardoor tegelijkertijd de impact op het milieu en de productiekosten werden verlaagd.

Kostenanalyse: Two Shot Molding vs. traditionele methoden?

Heb je je ooit afgevraagd waarom sommige fabrikanten consistent producten leveren tegen lagere kosten zonder dat dit ten koste gaat van de kwaliteit? Hebt u moeite om de productiekosten te verlagen terwijl de prestaties van onderdelen behouden blijven of zelfs verbeteren? Deze uitdagingen houden veel engineeringteams 's nachts wakker.

Two shot molding verlaagt de productiekosten in vergelijking met traditionele methodes door secundaire bewerkingen te elimineren, arbeidskosten te verlagen, materiaalverspilling te minimaliseren, assemblagetijd te verkorten en voorraadbeheerkosten te verlagen, wat meestal resulteert in 15-30% algemene kostenbesparingen voor geschikte toepassingen.

De kostenbesparingen uitsplitsen

Bij het evalueren van productieprocessen helpt inzicht in de exacte kostenimplicaties om weloverwogen beslissingen te nemen. Ik heb talloze projecten geanalyseerd waarbij klanten overschakelden van traditionele methoden naar tweeschotsgieten en de kostenvoordelen manifesteren zich meestal op verschillende belangrijke gebieden.

Vergelijking directe productiekosten

Two shot molding levert aanzienlijke kostenvoordelen op ten opzichte van traditioneel single shot molding gevolgd door secundaire bewerkingen. Laat me deze besparingen uitsplitsen met echte cijfers op basis van typische productiescenario's:

| Kostenfactor | Traditionele methode | Twee Shot Molding | Typische besparingen |

|---|---|---|---|

| Arbeidskosten | $0,85-1,20/deel | $0,40-0,65/deel | 45-55% |

| Cyclustijd | 60-90 seconden | 30-50 seconden | 40-50% |

| Materiaal Afval | 8-12% | 3-5% | 50-60% |

| Kwaliteit Afwijzingspercentage | 5-8% | 2-3% | 50-60% |

| Investering in gereedschap | Lagere initiële kosten | Hogere initiële kosten | -30-40% (initieel) |

| Totale productiekosten | $1,40-1,80/deel | $0,95-1,25/deel | 30-35% |

Deze cijfers vertegenwoordigen gemiddelden van meerdere productieruns bij PTSMAKE, hoewel specifieke besparingen variëren op basis van de complexiteit van het onderdeel, de materiaalkeuze en het productievolume.

Eliminatie secundaire werking

Een van de belangrijkste kostenvoordelen komt voort uit het elimineren van secundaire bewerkingen. Traditionele productie vereist vaak:

- Onderdelen die moeten worden verwijderd van initiële spuitgietmachines

- Koeling en voorbereiding voor secundaire processen

- Overdracht naar secundaire bewerkingsstations (verven, assemblage, enz.)

- Extra arbeid voor behandeling en verwerking

- Kwaliteitscontroles tussen bewerkingen

Met two shot molding worden deze stappen geconsolideerd in één enkele bewerking. Een onderdeel dat voorheen gevormd moest worden plus tampondruk of secundaire assemblage kan in één machinecyclus worden voltooid. Voor een klant in de consumentenelektronica-industrie verlaagden we de productiekosten met 28% door drie secundaire bewerkingen te elimineren via een tweeschots procesontwerp.

Efficiënt materiaalgebruik

Two Shot molding verbetert het materiaalgebruik aanzienlijk op verschillende manieren:

- Minder afval van hardlopers: Moderne hotrunnersystemen in tweeschots processen minimaliseren materiaalverspilling in runnersystemen.

- Lager percentage afwijzingen: Met minder handelingen daalt het afkeurpercentage meestal met 30-50%.

- Geoptimaliseerde materiaalverdeling: De mogelijkheid om verschillende materialen te gebruiken op verschillende delen van het onderdeel zorgt voor een efficiëntere materiaaltoewijzing.

Bij PTSMAKE implementeerden we een two shot proces voor een klant uit de auto-industrie dat het materiaalverbruik met 23% verminderde ten opzichte van hun vorige productiemethode door deze efficiëntieverbeteringen.

Verborgen kostenvoordelen buiten directe productie

Besparingen op voorraadbeheer

Traditionele productie vereist vaak het bijhouden van een voorraad onderdelen in afwachting van secundaire bewerkingen of assemblage. Two Shot molding elimineert deze onderhanden werk3 voorraden, verminderen:

- Vereiste magazijnruimte

- Inventaris bijhouden en beheren

- Risico op veroudering van onderdelen

- Kapitaal vastgezet in onafgewerkte goederen

Voor een klant van medische apparatuur daalden de voorraadbeheerkosten met ongeveer 18% na de overgang naar een two shot proces.

Logistiek en transportkosten verlagen

Wanneer voor producten meerdere productiewerkzaamheden op verschillende locaties nodig zijn, stapelen de kosten zich op:

- Vervoer tussen faciliteiten

- Verpakking voor bescherming tijdens transport

- Documentatie en bijhouden

- Mogelijke schade tijdens transport

- Verhoogde doorlooptijden

Door activiteiten te consolideren, elimineert two shot molding deze logistieke kosten tussen processen. Een fabrikant van consumentenproducten met wie ik heb samengewerkt, bespaarde alleen al door over te stappen op een tweeschotsproces ongeveer $0,32 per eenheid aan transportkosten.

Kwaliteitsgerelateerde kostenbesparingen

Kwaliteitsverbeteringen van two shot molding leiden direct tot kostenbesparingen:

- Minder inspectie-eisen: Met minder bewerkingen nemen de inspectiepunten af.

- Minder garantieclaims: Betere onderdeelconsistentie en hechtsterkte verminderen mislukkingen in het veld.

- Minder herbewerking: Eliminatie van secundaire bewerkingen vermindert de kans op defecten.

Deze kwaliteitsverbeteringen verlagen de kwaliteitsgerelateerde kosten met 15-25% in vergelijking met traditionele methoden met meerdere bewerkingen.

Kostenoverwegingen op lange termijn

Analyse van de totale eigendomskosten

Hoewel de initiële gereedschapskosten voor two shot molding hoger zijn, zijn de totale eigendomskosten gedurende de levenscyclus van het product vaak in het voordeel van deze benadering:

- Hogere initiële investering in gereedschap en apparatuur

- Aanzienlijk lagere productiekosten per onderdeel

- Lagere kwaliteitskosten gedurende de levensduur van het product

- Minder arbeidsvereisten en bijbehorende trainingskosten

- Minder onderhoud en operationele complexiteit

Voor producten met productievolumes van meer dan 50.000 stuks betaalt de initiële investeringspremie voor gereedschap zich meestal binnen 6-18 maanden terug door operationele besparingen.

Voordelen van schaalbaarheid

Als de productievolumes toenemen, toont two shot molding superieure schaalvoordelen in vergelijking met traditionele methodes:

- Arbeidskosten schalen niet lineair met het productievolume

- Knelpunten in de secundaire werking worden geëlimineerd

- Beter gebruik van apparatuur door geconsolideerde activiteiten

- Procesautomatisering wordt effectiever

Deze schaalbaarheidsvoordelen maken two shot molding bijzonder rendabel voor productieruns van middelgrote tot grote volumes, waar traditionele methodes aanzienlijke extra investeringen zouden vereisen om op schaal te kunnen worden gebracht.

Compatibele materiaalcombinaties verkennen voor tweeschots spuitgieten?

Hebt u ooit weken besteed aan het ontwerpen van een onderdeel dat uit meerdere materialen bestaat, om er vervolgens achter te komen dat de door u gekozen materialen volledig incompatibel zijn in de productie? Of een perfect gepland project met twee delen zien mislukken omdat de materialen niet goed hechtten, met dure vertragingen en frustrerende kwaliteitsproblemen tot gevolg?

De meest effectieve materiaalcombinaties voor tweeschots spuitgieten zijn thermoplastische paren met gelijkaardige chemische structuren, compatibele smelttemperaturen en complementaire krimpsnelheden. Populaire combinaties zijn PP met TPE/TPV, PC met ABS en nylon met TPE voor een optimale chemische en mechanische binding.

De basisprincipes van materiaalcompatibiliteit begrijpen

Materiaalkeuze is misschien wel de meest kritieke beslissing bij tweeschots spuitgieten. Na het werken met honderden materiaalcombinaties heb ik ontdekt dat compatibiliteit neerkomt op drie sleutelfactoren: chemische compatibiliteit, thermische eigenschappen en mechanische eigenschappen.

Voor een succesvol tweeschots spuitgietproject moeten materialen op moleculair niveau aan elkaar hechten. Dit gebeurt het effectiefst als de materialen dezelfde chemische structuur hebben of als het ene materiaal elementen bevat die bindingen kunnen vormen met het andere. Bovendien moeten de twee materialen vergelijkbare verwerkingstemperaturen hebben - meestal binnen 40°C van elkaar - om vervorming, degradatie of onvolledige hechting tijdens de tweede spuitgieting te voorkomen.

Krimpsnelheden vormen een andere uitdaging. Wanneer twee materialen tijdens het koelen aanzienlijk verschillen in krimpsnelheid, kan dit leiden tot interne spanningen, kromtrekken of zelfs scheiding van de onderdelen. Een goede vuistregel is om krimpverschillen indien mogelijk onder 0,003 in/in te houden.

Populaire materiaalcombinaties die resultaten opleveren

Op basis van mijn ervaring met het werken met fabrikanten in verschillende industrieën, presteren bepaalde materiaalcombinaties consistent goed in tweeschots spuitgiettoepassingen:

Polypropyleen (PP) met TPE/TPV

PP in combinatie met thermoplastische elastomeren (TPE) of thermoplastische vulcanisaten (TPV) blijft een van de meest gebruikte combinaties. Deze combinatie creëert uitstekende moleculaire verstrengeling4 tussen de materialen, wat resulteert in sterke verbindingen zonder dat er lijm of mechanische verbindingen nodig zijn. Ik heb deze combinatie veel gebruikt zien worden in consumentenproducten, auto-onderdelen en medische apparaten waar stijve structuren zacht aanvoelende handgrepen of afdichtingen nodig hebben.

Polycarbonaat (PC) met ABS

De combinatie PC+ABS biedt een uitstekende balans tussen sterkte, hittebestendigheid en verwerkbaarheid. PC biedt slagvastheid en transparantie, terwijl ABS zorgt voor een goede oppervlakteafwerking en verwerkbaarheid. Deze combinatie werkt bijzonder goed voor elektronische behuizingen, interieuronderdelen voor auto's en consumentenelektronica waar zowel structurele integriteit als esthetiek belangrijk zijn.

Nylon met TPE's

Nylon (polyamide) in combinatie met speciaal geformuleerde TPE's zorgt voor uitzonderlijk duurzame componenten met uitstekende weerstand tegen chemicaliën, hitte en vermoeidheid. Deze combinatie blinkt uit in toepassingen voor auto's onder de motorkap, industrieel materiaal en krachtige consumentenproducten waar duurzaamheid essentieel is.

ABS met TPU

ABS biedt structurele stijfheid terwijl thermoplastisch polyurethaan (TPU) flexibiliteit, slijtvastheid en een zachte touch biedt. Deze combinatie doet het goed in consumentenelektronica, elektrisch gereedschap en medische apparaten waar ergonomie belangrijk is.

Te vermijden materiaalcombinaties

Niet alle materiaalcombinaties werken goed samen. Met vallen en opstaan bij talloze projecten heb ik een aantal combinaties gevonden die vaak voor problemen zorgen:

- Polyethyleen (PE) met de meeste andere thermoplasten (behalve bepaalde TPE's)

- Polystyreen (PS) met polyolefinen (PE, PP)

- PVC met hoge temperatuur thermoplasten (temperatuur incompatibiliteit)

- Acetaal (POM) met de meeste andere materialen (is vaak chemisch incompatibel)

Als klanten om deze combinaties vragen, adviseer ik meestal alternatieve materialen of stel ik ontwerpaanpassingen voor om mechanische vergrendelingen in te bouwen als chemische verlijming niet haalbaar is.

Selectiegids voor materialen voor algemene toepassingen

De onderstaande tabel biedt een snelle referentiegids op basis van de toepassingsvereisten:

| Toepassing Noodzaak | Aanbevolen materiaalcombinatie | Belangrijkste voordelen |

|---|---|---|

| Zacht aanvoelende handgrepen | PP + TPE/TPV | Uitstekende hechting, goed tastgevoel, kosteneffectief |

| Waterdichte afdichtingen | PC + LSR (vloeibaar siliconenrubber) | Uitstekende afdichtingsintegriteit, temperatuurbestendigheid |

| Onderdelen met hoge impact | PC + ABS | Superieure slagvastheid, goede esthetiek |

| Chemische weerstand | Nylon + chemisch-bestendig TPE | Uitstekende duurzaamheid in ruwe omgevingen |

| Transparante ramen met afdichtingen | PMMA (acryl) + TPU | Optische helderheid met flexibele afdichting |

| Elektrische toepassingen | PBT + TPE | Goede elektrische isolatie met flexibele eigenschappen |

Verbeterde materiaalcompatibiliteit

In gevallen waar ideale materiaalcombinaties niet mogelijk zijn vanwege andere ontwerpeisen, kunnen verschillende technieken de hechting verbeteren:

Oppervlaktebehandelingen en Primers

Voor lastige materiaalparen kunnen gespecialiseerde primers chemische bruggen creëren tussen anders incompatibele materialen. Oppervlaktebehandelingen zoals plasma, corona of vlambehandelingen kunnen ook materiaaloppervlakken activeren om de hechting te verbeteren. Bij PTSMAKE hebben we deze technieken met succes gebruikt om materialen als POM aan TPE te hechten, die normaal gesproken geen sterke verbinding zouden vormen.

Ontwerpoverwegingen voor betere materiaalinteractie

Een slim ontwerp kan materiaalbeperkingen overwinnen. Ik raad altijd aan om mechanische interlocks zoals ondersnijdingen, zwaluwstaarten of ribben in te bouwen als materiaalcompatibiliteit twijfelachtig is. Het vergroten van het contactoppervlak tussen materialen en het ontwerpen van de interface om spanningsconcentraties te minimaliseren kan de integriteit van onderdelen aanzienlijk verbeteren.

Additieven en compatibilisatoren

Speciale additieven kunnen de kloof tussen onverenigbare materialen overbruggen. Met maleïnezuuranhydride geënte polymeren kunnen bijvoorbeeld de hechting tussen polyolefinen en technische kunststoffen aanzienlijk verbeteren. Hoewel deze additieven wat kosten toevoegen, zijn ze vaak voordeliger dan het herontwerpen van onderdelen of het volledig vervangen van materialen.

Compatibiliteit van materialen testen

Voordat je overgaat tot volledige productie, raad ik altijd aan om de materiaalcompatibiliteit te testen:

- Schiltest om de hechtsterkte te meten

- Omgevingswisselingen om de duurzaamheid van de hechting onder temperatuur- en vochtigheidsschommelingen te controleren

- Testen van chemische weerstand indien van toepassing

- Mechanische belastingstests om echt gebruik te simuleren

Deze tests hebben talloze projecten behoed voor mislukkingen door potentiële problemen te identificeren voordat de productie opschaalt.

Materiaalselectie en compatibiliteit bij tweeschots spuitgieten?

Hebt u ooit geworsteld met materialen die gewoon niet wilden hechten in uw tweeschots spuitgietproject? Of problemen gehad met delaminatie na de productie, waardoor u terug moest naar de tekentafel? De keuze van het materiaal kan uw two shot molding succes maken of breken, maar toch wordt het vaak over het hoofd gezien tot er problemen ontstaan.

Materiaalcompatibiliteit is de hoeksteen van succesvolle tweeschots spuitgietprojecten. De geselecteerde materialen moeten dezelfde verwerkingstemperaturen hebben, compatibele krimpsnelheden en de juiste chemische of mechanische bindingseigenschappen om een duurzaam component van hoge kwaliteit te maken. Zonder de juiste materiaalcombinatie is productfalen onvermijdelijk.

De basisprincipes van materiaalcompatibiliteit begrijpen

Materiaalcompatibiliteit bij tweeschots spuitgieten gaat niet alleen over het vinden van twee materialen die goed bij elkaar passen, het gaat over het creëren van een relatie die de hele levensduur van het product meegaat. Wanneer ik materialen evalueer voor een project met twee spuitgieten, onderzoek ik verschillende kritieke factoren die de prestaties op lange termijn bepalen.

De meest succesvolle tweeschotspuitgiettoepassingen vertrouwen op materialen die een sterk interfaciale binding5 tussen de eerste en tweede shots. Deze verbinding kan worden gevormd door chemische adhesie, waarbij moleculaire interacties een sterke verbinding creëren, of door mechanische vergrendeling, waarbij het tweede materiaal overvloeit in zones met textuur van het eerste materiaal.

In mijn ervaring met klanten bij PTSMAKE heb ik ontdekt dat je voor de beste materiaalcompatibiliteit de chemische structuur van beide polymeren moet begrijpen. Materialen uit dezelfde polymeerfamilie bieden doorgaans een betere hechting. Zo levert het combineren van TPE (thermoplastisch elastomeer) met polypropyleen vaak een uitstekende hechting op omdat ze dezelfde moleculaire structuur hebben.

Kritische materiaaleigenschappen om rekening mee te houden

Verschillende belangrijke eigenschappen bepalen of materialen goed zullen samenwerken in toepassingen met twee schoten:

Compatibiliteit met verwerkingstemperatuur

Het verwerkingstemperatuurbereik van beide materialen moet compatibel zijn. Als het temperatuurverschil te groot is, kom je voor grote uitdagingen te staan. Ik raad aan om waar mogelijk materialen te kiezen met verwerkingstemperaturen binnen 40°C van elkaar.

Uitlijning krimppercentage

Verkeerde krimp is een van de meest voorkomende oorzaken van mislukkingen bij two shot molding. Wanneer materialen tijdens het koelen aanzienlijk krimpen, ontstaan er interne spanningen die kunnen leiden tot kromtrekken, dimensionale problemen en zelfs het falen van de verbinding.

De volgende tabel illustreert typische krimpsnelheden voor veel voorkomende combinaties van twee schotmaterialen:

| Primair materiaal | Krimp (%) | Secundair materiaal | Krimp (%) | Compatibiliteit |

|---|---|---|---|---|

| Polypropyleen | 1.0-2.0 | TPE | 1.5-3.0 | Goed |

| ABS | 0.4-0.7 | PC | 0.5-0.7 | Uitstekend |

| Nylon | 1.0-1.5 | TPU | 1.5-2.5 | Matig |

| PC | 0.5-0.7 | TPE | 1.5-3.0 | Slecht |

Oppervlakte-energie en bevochtigbaarheid

Oppervlakte-energie speelt een cruciale rol in hoe goed materialen zullen hechten. Materialen met een hogere oppervlakte-energie vormen doorgaans sterkere bindingen. Bij het ontwerpen van onderdelen raad ik soms oppervlaktebehandelingen aan om de oppervlakte-energie van het eerste schot te wijzigen om de hechting met het tweede materiaal te verbeteren.

Gemeenschappelijke materiaalcombinaties voor twee Shot Molding

In de jaren dat ik in de industrie werk, heb ik gemerkt dat bepaalde materiaalcombinaties het altijd goed doen in tweeschotstoepassingen:

Hard/Zacht combinaties

Dit is misschien wel de meest voorkomende toepassing van two shot molding, waarbij een stijf constructiemateriaal wordt gecombineerd met een zacht, flexibel materiaal:

- PP/TPE: veel gebruikt voor consumentenproducten, gereedschapshandvatten en medische hulpmiddelen

- ABS/TPE: vaak gebruikt in interieuronderdelen van auto's en consumentenelektronica

- PC/TPE: Ideaal voor toepassingen die transparantie vereisen met zacht aanvoelende elementen

Meerkleurige stijve toepassingen

Bij het maken van stijve componenten met meerdere kleuren:

- ABS/ABS: Verschillende gekleurde ABS-materialen hechten extreem goed aan elkaar

- PC/PC: uitstekend voor transparante of doorschijnende meerkleurentoepassingen

- PP/PP: rendabel voor grote volumes consumentenproducten

Materiaalcompatibiliteit testen vóór productie

Voordat u zich committeert aan volledige productie, adviseer ik altijd het testen van materiaal compatibiliteit. Bij PTSMAKE bieden we verschillende testmethoden:

- Hechtingstesten met behulp van afpelsterktemetingen

- Milieustresstests (temperatuurschommelingen, blootstelling aan vochtigheid)

- Prototype-opnamen om ontwerp en materiaalselectie te valideren

- Testen van chemische weerstand voor toepassingen die worden blootgesteld aan zware omgevingen

Vroeg testen kan aanzienlijke kosten besparen door potentiële materiaalproblemen op te sporen voordat de productiegereedschappen worden voltooid.

Uitdagingen en oplossingen voor materiaalselectie

Uitdaging: Gerecycled materiaal

Het gebruik van gerecyclede materialen in two shot toepassingen brengt unieke compatibiliteitsuitdagingen met zich mee. De gevarieerde samenstelling van gerecyclede materialen kan leiden tot inconsistente hechting. Ik raad uitgebreide tests aan bij het gebruik van gerecycled materiaal en stel vaak voor om nieuw materiaal te gebruiken voor de hechtingsinterface en gerecycled materiaal voor de kern.

Uitdaging: Speciale vereisten

Voor medische, voedselveilige of buitentoepassingen spelen extra materiaaloverwegingen een rol:

- Medische toepassingen kunnen biocompatibele of steriliseerbare materialen vereisen

- Toepassingen die in contact komen met voedingsmiddelen hebben FDA-conforme materialen nodig

- Producten voor buiten moeten bestand zijn tegen blootstelling aan UV-straling en temperatuurschommelingen

Elke speciale vereiste beperkt uw materiaalopties, waardoor de beoordeling van de compatibiliteit nog belangrijker wordt.

Bij het omgaan met deze uitdagingen kan overleg met materiaalexperts vroeg in het ontwerpproces kostbare fouten voorkomen. Bij PTSMAKE werken we nauw samen met materiaalleveranciers om ervoor te zorgen dat de geselecteerde materialen voldoen aan zowel de prestaties als de wettelijke vereisten.

Hoe zorg je voor een nauwkeurige uitlijning bij spuitgietprocessen met twee schoten?

Hebt u ooit een partij tweeschots spuitgietproducten ontvangen en vervolgens verkeerd uitgelijnde onderdelen, zichtbare naden of een slechte hechting tussen de materialen aangetroffen? De frustratie van het schrappen van hele productieruns vanwege uitlijnproblemen kan overweldigend zijn, vooral wanneer deadlines naderen en budgetten krimpen.

Voor een nauwkeurige uitlijning bij tweeschots spuitgieten is zorgvuldige aandacht nodig voor matrijsontwerp, materiaalselectie, procesparameters en kwaliteitscontrolemaatregelen. Door de juiste plaatsing van de poorten, een optimale temperatuurregeling, een consistente injectiedruk en geavanceerde uitlijntechnologieën kunnen fabrikanten een naadloze integratie tussen de componenten bereiken.

Uitlijningsuitdagingen bij tweeshotspuiten begrijpen

Two-shot spuitgieten, ook bekend als dubbel spuitgieten of overspuiten, stelt unieke uitdagingen aan de uitlijning in vergelijking met conventioneel spuitgieten. Het proces vereist een nauwkeurige coördinatie tussen de eerste en tweede spuitgieting om ervoor te zorgen dat de onderdelen perfect op elkaar passen. Door mijn ervaring met complexe spuitgietproducten heb ik een aantal sleutelfactoren geïdentificeerd die de uitlijnnauwkeurigheid beïnvloeden.

Materiaalcompatibiliteit en krimpsnelheden

Een van de belangrijkste uitdagingen bij het tweeschots spuitgieten is het beheren van verschillende krimpsnelheden6 tussen materialen. Wanneer twee materialen met verschillende snelheden afkoelen, ontstaan er interne spanningen die onderdelen kunnen vervormen en uitlijnfouten kunnen veroorzaken. Bij het overspuiten van TPE op een stijf polycarbonaat substraat kan het verschil in krimp bijvoorbeeld 3 tot 5 keer zo groot zijn voor de TPE.

Om deze uitdaging aan te gaan, raad ik aan:

- Materialen kiezen met compatibele krimpeigenschappen

- Wanddikte aanpassen om te compenseren voor verschil in krimp

- Simulatiesoftware gebruiken om krimpproblemen te voorspellen en te beperken

- De juiste koelstrategieën implementeren om krimpsnelheden onder controle te houden

Overwegingen bij het matrijsontwerp voor nauwkeurige uitlijning

Het matrijsontwerp speelt een cruciale rol in het garanderen van uitlijnprecisie. Slechte ontwerpkeuzes kunnen leiden tot registratieproblemen, uitvloeiing, korte shots en verkeerde uitlijning van componenten.

Kritische ontwerpelementen voor matrijzen

- Kern-holte uitlijning: Bevatten nauwkeurige uitlijningspennen en -bussen met toleranties van ±0,001" of beter

- Robuuste uitwerpsystemen: Ontwerp uitwerpsystemen die onderdelen zonder vervorming verwijderen

- Optimalisatie poortlocatie: Strategisch geplaatste poorten voor een evenwichtige vulling en minimale drukvariaties

Tijdens een recent project bij PTSMAKE hebben we een tweeschotsmatrijs voor een autoconnector opnieuw ontworpen door extra uitlijningskenmerken toe te voegen. Deze aanpassing verminderde de uitlijningsvariatie met meer dan 70%, waardoor het onderdeel binnen de specificatie viel.

Geavanceerde uitlijntechnologieën

Moderne tweeschots spuitgietprocessen profiteren van verschillende geavanceerde technologieën:

| Technologie | Voordelen | Typische nauwkeurigheid |

|---|---|---|

| Servogestuurde indexeerplaten | Nauwkeurige positioneringsregeling, herhaalbare rotatie | ±0.001" |

| Vision-systemen | Real-time verificatie van uitlijning, automatische aanpassing | ±0.0005" |

| Digitale drukomzetters | Consistente holtedrukbewaking, consistentie van cyclus tot cyclus | ±0,5% volledige schaal |

| Schimmelpositiesensoren | Exacte verificatie van de matrijspositie vóór injectie | ±0.0002" |

Deze technologieën hebben de precisiemogelijkheden van tweeschots spuitgieten veranderd. Ik heb servogestuurde indexeringssystemen geïmplementeerd die uitlijntoleranties binnen 0,002" hielden bij productieruns van meer dan 100.000 stuks.

Procesbesturingsstrategieën voor optimale uitlijning

Zelfs met een perfect matrijsontwerp blijft procesbeheersing cruciaal voor een consistente uitlijning. Deze strategieën zijn effectief gebleken in mijn productie-ervaring:

Temperatuurbeheer

Temperatuurschommelingen in de mal kunnen ongelijkmatige krimp en slechte uitlijning veroorzaken. Pas deze werkwijzen toe:

- Handhaaf een consistente matrijstemperatuur met behulp van geavanceerde thermische regelaars (maximaal ±1°C variatie)

- Evenwichtige koelkanalen voor een gelijkmatige warmteverdeling

- Bewaak de materiaaltemperatuur tijdens de verwerking

- Overweeg conforme koeling voor complexe geometrieën

Optimalisatie injectieparameters

De injectiefase heeft een grote invloed op de uitlijnprecisie:

- Drukregeling: Consistente injectie- en houddruk handhaven

- Snelheidsprofielen: Geoptimaliseerde injectiesnelheidsprofielen ontwikkelen voor elk materiaal

- Omschakelpunten: Bepaal zorgvuldig de omschakelpunten voor volume en druk

- Klemkrachtverdeling: Zorgt voor een gelijkmatige klemdruk over het matrijsoppervlak

Ik heb gemerkt dat het documenteren en standaardiseren van deze parameters voor elke materiaalcombinatie essentieel is voor reproduceerbare resultaten.

Kwaliteitscontrole en meetsystemen

Het implementeren van robuuste kwaliteitscontrolesystemen helpt om uitlijningsproblemen op te sporen voordat het kostbare problemen worden:

- Coördinatenmeetmachines (CMM's) gebruiken voor nauwkeurige dimensionale verificatie

- Statistische procesbeheersing (SPC) implementeren met geschikte controlegrenzen

- Ontwikkel goedkeurings- en afkeuringscriteria specifiek voor uitlijningskenmerken

- Regelmatige bemonsteringsintervallen instellen op basis van productievolume en kriticiteit

Problemen met uitlijning oplossen

Ondanks alle inspanningen kunnen er toch uitlijnproblemen optreden. Hier volgt een systematische aanpak voor het oplossen van problemen:

- Het probleem documenteren: Exact meten en registreren van de uitlijnfout

- Procesgegevens analyseren: Bekijk injectieparameters, temperaturen en drukken

- Onderdelen van schimmel inspecteren: Controleer op slijtage van uitlijnelementen, pennen en bussen.

- Materiaalevaluatie: Verifieer materiaaleigenschappen en verwerkingsomstandigheden

- Corrigerende maatregelen uitvoeren: Maak gerichte aanpassingen op basis van bevindingen

Bij een uitdagend project stuitten we op hardnekkige uitlijnfouten in een onderdeel van een medisch apparaat. Door systematisch deze aanpak voor probleemoplossing te volgen, stelden we vast dat materiaalvariaties inconsistente krimp veroorzaakten. Het implementeren van strakkere materiaalspecificaties loste het probleem op.

Casestudie: Verbetering van de uitlijning van tweeschotsonderdelen voor de auto-industrie

Op PTSMAKE werkten we samen met een toeleverancier van de auto-industrie om de uitlijnprecisie te verbeteren op een tweeschots schakelassemblage. De eerste productie had een afkeurpercentage van 12% door problemen met de uitlijning. Door het implementeren van:

- Verbeterde uitlijningsfuncties voor matrijzen

- Servogestuurd indexeren

- Geoptimaliseerde procesparameters

- Geavanceerd ontwerp van koelkanalen

We hebben het aantal afgekeurde uitlijnfouten teruggebracht tot minder dan 1%, wat jaarlijks ongeveer $45.000 aan schrootkosten bespaart.

Deze systematische benadering van uitlijnprecisie is een standaardpraktijk geworden in onze tweeschots spuitgietprocessen en garandeert een consistente kwaliteit voor uiteenlopende toepassingen, van auto's tot medische apparatuur.

Kosten-batenanalyse van Two Shot Molding voor de autoproductie?

Hebt u ooit voor de moeilijke beslissing gestaan om voor uw automobielprojecten te kiezen tussen traditionele productiemethoden en nieuwere technologieën zoals tweeschots spuitgieten? Het dilemma wordt nog uitdagender als u te maken hebt met grote volumes waarbij elke cent per onderdeel telt en productie-efficiëntie uw budget kan maken of breken.

Ja, two shot molding kan de productie van grote volumes auto-onderdelen effectief ondersteunen. Het biedt kostenvoordelen door minder assemblagestappen, lagere arbeidskosten, snellere cyclustijden en minimaal materiaalafval, waardoor het bijzonder waardevol is voor complexe auto-onderdelen die op grote schaal geproduceerd worden.

De kostenstructuur uitsplitsen

Bij het evalueren van two shot molding voor hoogvolume autoproductie is het essentieel om het volledige kostenplaatje te begrijpen. Na het werken met talloze klanten in de automobielindustrie heb ik gemerkt dat veel besluitvormers zich te veel richten op de initiële gereedschapskosten zonder de totale economische impact in overweging te nemen.

Initiële investering vs. besparingen op lange termijn

Two shot molding vraagt een hogere investering vooraf dan conventioneel molding. De gereedschapskosten kunnen 25-40% hoger liggen door het complexe matrijsontwerp dat nodig is. Deze initiële investering betaalt zichzelf echter meestal terug door verschillende operationele voordelen:

| Kostenfactor | Conventioneel vormen | Twee Shot Molding | Invloed op hoog-volume productie |

|---|---|---|---|

| Investering in gereedschap | Onder | 25-40% hoger | Hogere initiële kosten worden afgeschreven over grote productieruns |

| Assemblagekosten | Vereist voor onderdelen van meerdere materialen | Minimaal of geëlimineerd | Aanzienlijke besparingen op schaal |

| Arbeidskosten | Hoger door secundaire operaties | Lager door geautomatiseerd proces | Arbeidsbesparingen vermenigvuldigen met volume |

| Cyclustijd | Langere totale productietijd | Snellere geconsolideerde cycli | Hogere doorvoer verhoogt de capaciteit |

| Schrootpercentage | Hoger risico met meerdere processen | Lager met geconsolideerd proces | Afvalvermindering wordt substantieel op schaal |

Voor hoogvolume automobieltoepassingen die honderdduizenden onderdelen produceren, worden de lagere kosten per onderdeel vaak duidelijk na ongeveer 15.000-25.000 eenheden, afhankelijk van de specifieke complexiteit van het onderdeel.

Automatiseringscompatibiliteit voor massaproductie

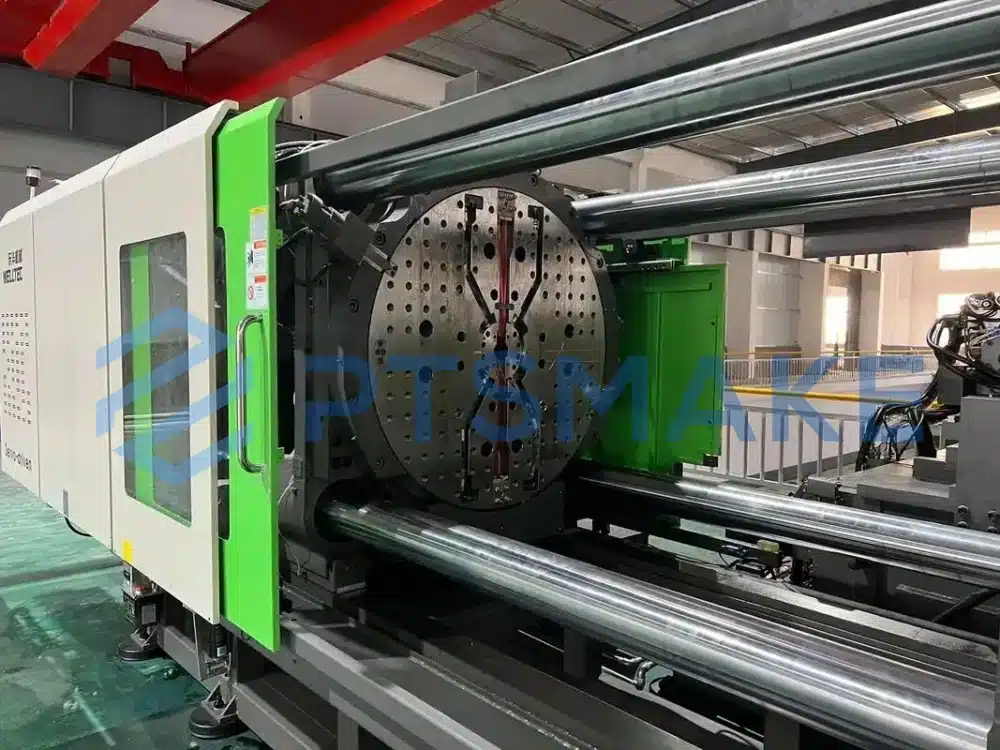

Een belangrijk voordeel van two shot molding voor de massaproductie van auto's is de uitzonderlijke compatibiliteit met automatiseringssystemen.

Integratie met robotsystemen

Moderne tweeschots spuitgietcellen kunnen naadloos worden geïntegreerd met:

- Robotsystemen voor onderdelen

- Geautomatiseerde apparatuur voor kwaliteitsinspectie

- Systemen voor directe verpakking

- Automatisering materiaalverwerking

Bij PTSMAKE hebben we volledig geautomatiseerde spuitgietcellen geïmplementeerd die werken met minimale menselijke tussenkomst, waardoor de arbeidskosten tot 70% dalen in vergelijking met traditionele productiemethoden waarbij secundaire assemblage nodig is.

Consistente kwaliteit op schaal

Een constante kwaliteit wordt nog belangrijker bij de productie van grote volumes. Two shot molding biedt hier aanzienlijke voordelen:

- Eliminatie van uitlijnen van matrijzen7 problemen tussen afzonderlijke processen

- Minder variatie van onderdeel tot onderdeel

- Minder defecten door minder handelingen

- Consistentere hechting tussen materialen

Voor toepassingen in de auto-industrie die zowel stijve structurele eigenschappen als zacht aanvoelende oppervlakken vereisen, zoals dashboardonderdelen of deurgrepen, wordt deze consistentie een groot voordeel, zowel voor de kwaliteit als voor het beperken van garantieclaims.

Materiaalcombinaties voor auto-innovatie

De auto-industrie blijft aandringen op lichtere, sterkere en meer rendabele onderdelen. Two shot molding maakt materiaalcombinaties mogelijk die met andere productiemethoden moeilijk of onmogelijk te maken zijn.

Veelvoorkomende combinaties van automaterialen

| Primair materiaal | Secundair materiaal | Typische toepassingen |

|---|---|---|

| PC/ABS | TPE/TPU | Bedieningsknoppen, knoppen, hendels |

| Nylon/PA | TPV | Functionele onderdelen die moeten worden afgedicht |

| PP | TPO | Interieurbekleding, consoleonderdelen |

| PBT | Silicone | Onderdelen met hoge temperaturen en afdichting |

| PC | PMMA | Verlichtingscomponenten, displays |

Dankzij deze materiaalcombinaties kunnen autotechnici meerdere ontwerpuitdagingen in één onderdeel oplossen. Bijvoorbeeld het maken van een stijve versnellingspook met geïntegreerde soft-touch handgrepen en verlichte indicatoren in één productiestap.

Drempels productievolume

Op basis van mijn ervaring met het werken met toeleveranciers van de automobielindustrie, wordt tweeschotspuiten steeds voordeliger naarmate de productievolumes toenemen.

Wanneer is Two Shot Molding financieel zinvol?

- Laag volume (minder dan 10.000 eenheden): Over het algemeen niet kosteneffectief tenzij de complexiteit van het onderdeel dit absoluut vereist

- Middelgroot volume (10.000-50.000 eenheden): Begint ROI te zien, vooral voor onderdelen met meerdere assemblagestappen

- Hoog volume (50.000+ eenheden): Zeer kosteneffectief, met aanzienlijke besparingen

- Massaproductie (100.000+ eenheden): Optimale toepassing, maximale kostenvoordelen

Voor toepassingen in de auto-industrie zoals deurgrepen, waar de jaarlijkse productie kan oplopen tot 500.000 eenheden of meer, kunnen de kostenbesparingen van tweeschotsgieten oplopen tot miljoenen dollars over de levensduur van het programma.

Milieuoverwegingen voor duurzame productie

Een vaak over het hoofd gezien voordeel van two shot molding voor de productie van grote volumes is de impact op het milieu. Door meerdere onderdelen en processen te consolideren, vermindert het:

- Totaal materiaalverbruik

- Energieverbruik bij productieactiviteiten

- Transportvereisten tussen productiestappen

- Totale koolstofvoetafdruk

Voor autofabrikanten met duurzaamheidsdoelstellingen sluiten deze voordelen perfect aan bij de milieu-initiatieven van het bedrijf en zorgen ze tegelijkertijd voor lagere kosten - een echt win-winscenario dat ik de afgelopen jaren steeds meer klanten heb zien omarmen.

Welke maatregelen voor kwaliteitscontrole zijn essentieel voor spuitgegoten onderdelen?

Hebt u ooit twee spuitgegoten onderdelen ontvangen om vervolgens kleurafwijkingen, verkeerde uitlijning of een inconsistente materiaalhechting te ontdekken? De frustratie van het afkeuren van een hele productierun vanwege kwaliteitsproblemen kan de tijdlijn van een project doen ontsporen en de kosten aanzienlijk opdrijven. Deze problemen worden vooral kritiek bij de productie van complexe, zeer nauwkeurige onderdelen.

Effectieve kwaliteitscontrole voor tweeschots spuitgietproducten vereist een uitgebreide aanpak die materiaaltesten, procesvalidatie, visuele inspectie, dimensionale verificatie, testen op hechtsterkte en functionele testen omvat. Wanneer deze maatregelen systematisch tijdens de productie worden toegepast, garanderen ze een consistente kwaliteit en prestaties van de spuitgietproducten.

De basis van kwaliteitscontrole voor tweeschots spuitgieten

Kwaliteitscontrole voor tweeschots spuitgieten begint lang voordat de productie begint. Als iemand die talloze productieprojecten heeft begeleid, geloof ik dat het opzetten van een robuust kwaliteitscontrolesysteem essentieel is voor consistente resultaten. De unieke uitdagingen van tweeschots spuitgieten - het beheren van meerdere materialen, zorgen voor een goede hechting en behoud van de maatvastheid tussen de spuitgietbeurten - vereisen speciale kwaliteitsmaatregelen.

Materiaalcompatibiliteitstesten

Voordat de productie begint, is het grondig testen van de materiaalcompatibiliteit cruciaal. Het succes van two shot molding hangt sterk af van hoe goed verschillende materialen aan elkaar hechten. We voeren meestal verschillende tests uit:

- Hechtingstesten om de hechtsterkte van het materiaal te controleren

- Chemische compatibiliteitsanalyse om bijwerkingen te voorkomen

- Thermische expansietests om er zeker van te zijn dat materialen niet uit elkaar vallen tijdens het koelen

- Verificatie van de smeltindex om het juiste vloeigedrag te bevestigen

Deze tests helpen potentiële problemen op te sporen voordat ze in de productie optreden. Toen we bijvoorbeeld met een klant voor medische apparatuur werkten, ontdekten we dat de aanvankelijk gespecificeerde TPE niet goed zou hechten aan het polycarbonaatsubstraat. Door dit tijdens het testen te ontdekken in plaats van tijdens de productie, bespaarden we veel tijd en middelen.

Procesvalidatie en -documentatie

De validatieproces8 Voor tweeschots spuitgieten is uitgebreidere documentatie nodig dan voor standaard spuitgieten. De validatie moet minimaal het volgende omvatten:

| Documentatie Element | Doel | Kritische parameters |

|---|---|---|

| Inspectie eerste artikel | Controleert de initiële productiekwaliteit | Afmetingen, uiterlijk, hechting |

| Procesparameterblad | Documenteert optimale machine-instellingen | Temperaturen, drukken, tijden |

| Materiaalcertificering | Bevestigt materiaalspecificaties | Materiaaleigenschappen, lotnummers |

| Kwaliteitscontroleplan | Beschrijft inspectieprocedures | Bemonsteringsfrequentie, acceptatiecriteria |

Een goede validatie zorgt voor herhaalbaarheid en biedt een referentiepunt bij het oplossen van kwaliteitsproblemen. Ik raad klanten altijd aan om gedetailleerde procesdocumentatie bij te houden, vooral voor complexe tweedelige toepassingen.

Maatregelen voor kwaliteitscontrole tijdens het proces

Protocollen voor visuele inspectie

Visuele inspectie blijft een van de meest effectieve hulpmiddelen voor kwaliteitscontrole. Bij tweeschots spuitgietproducten moeten visuele inspecties zich richten op:

- Interfacegebieden tussen materialen voor een goede hechting

- Evaluatie van kleurconsistentie en kleurverloop

- Oppervlaktedefecten zoals vloeilijnen, verzakkingen en brandplekken

- Vlammen of overlopen bij materiaalgrenzen

- Juiste uitlijning tussen eerste en tweede schotcomponenten

Hoewel geautomatiseerde visionsystemen kunnen helpen, zijn getrainde inspecteurs van onschatbare waarde voor het identificeren van subtiele defecten die machines misschien over het hoofd zien. We hebben gestandaardiseerde inspectieverlichting en uitgebreide visuele defectencatalogi geïmplementeerd om de consistentie te verbeteren.

Dimensionale verificatie

De maatnauwkeurigheid bij tweeschots spuitgieten vormt een unieke uitdaging omdat de tweede spuit de afmetingen van de eerste spuit kan beïnvloeden. Essentiële verificatiemethoden zijn onder andere:

- Coördinatenmeetmachines (CMM) - Voor nauwkeurige meting van kritieke afmetingen

- Optische vergelijkers - Om te controleren of de onderdelen goed zijn uitgelijnd

- 3D scannen - Voor complexe geometrieën en algemene productvergelijking met CAD-gegevens

- Go/No-Go-meters - Voor snelle verificatie van kritieke functies

Door de juiste monsternamefrequentie vast te stellen op basis van het productievolume en de kriticiteit van het onderdeel, wordt een efficiënte kwaliteitscontrole zonder overmatig testen gegarandeerd.

Materiaalverbindingstests

De sterkte van de verbinding tussen materialen bepaalt de structurele integriteit van het onderdeel. We voeren gewoonlijk uit:

- Schiltesten om de hechtsterkte te meten

- Afschuivingstesten bij materiaalinterfaces

- Cyclische vermoeiingstesten voor onderdelen onder herhaalde spanning

- Milieustresstests (temperatuur, vochtigheid, blootstelling aan UV-straling)

Deze tests moeten de omstandigheden in de praktijk zo goed mogelijk nabootsen. Voor klanten in de auto-industrie hebben we speciale testprotocollen ontwikkeld die temperatuurschommelingen bevatten om de integriteit van de hechting in operationele omgevingen te verifiëren.

Kwaliteitsborging na productie

Functioneel testen

Naast de fysieke eigenschappen moeten twee spuitgietproducten presteren zoals bedoeld in hun toepassing. Functionele testen moeten evalueren:

- Werking van mechanische functies (scharnieren, klemmen, knoppen)

- Afdichtingseffectiviteit voor pakkingen of overmoulded afdichtingen

- Elektrische eigenschappen voor onderdelen met geleidende elementen

- Chemische weerstand voor onderdelen die worden blootgesteld aan oplosmiddelen of andere stoffen

Aangepaste testopstellingen bieden vaak de meest effectieve manier om functionele prestaties consistent te evalueren.

Implementatie van statistische procesbeheersing

Om de kwaliteit tijdens lange productieruns te behouden, is het implementeren van Statistical Process Control (SPC) van onschatbare waarde. Voor tweeschotsgieten zijn de belangrijkste SPC-elementen onder andere:

- Regelkaarten voor kritische afmetingen en procesparameters

- Capaciteitsstudies (Cp, Cpk) om de processtabiliteit te verifiëren

- Trendanalyse om geleidelijke verschuivingen in kwaliteit te identificeren

- Protocollen voor oorzakenanalyse om gedetecteerde problemen aan te pakken

Ik heb gemerkt dat SPC-inspanningen richten op de meest kritieke kenmerken in plaats van alles proberen te controleren, leidt tot effectievere kwaliteitscontrole.

Raamwerk voor continue verbetering

Een robuust kwaliteitscontrolesysteem is niet statisch. Regelmatige audits en verbeterinitiatieven helpen om processen te verfijnen op basis van verzamelde gegevens. Overweeg implementatie:

- Regelmatige kwaliteitsaudits bij leveranciers

- Periodieke beoordeling van afwijzingspercentages en oorzaken

- Gestructureerde verbeterprojecten gericht op veelvoorkomende defecten

- Cross-training van kwaliteitspersoneel om de consistentie van inspecties te verbeteren

Toen een klant last had van terugkerende flashproblemen bij materiaalinterfaces, voerde ons kwaliteitsteam een gericht verbeteringsproject uit dat het aantal defecten met 68% verminderde door bescheiden aanpassingen aan de tooling en procesparameters.

Hoe verbetert Two Shot Injection Molding de duurzaamheid van medische hulpmiddelen?

Heb je ooit een medisch apparaat gehanteerd dat slap aanvoelde of onderdelen had die het waarschijnlijk zouden begeven tijdens kritisch gebruik? Of misschien hebt u wel eens gezien hoe snel sommige medische apparatuur verslechtert onder de zware omstandigheden van routinematige sterilisatie en dagelijks gebruik? Deze groeiende uitdaging beïnvloedt de veiligheid van patiënten en drijft de vervangingskosten aanzienlijk op.

Two Shot spuitgieten verbetert de duurzaamheid van medische hulpmiddelen aanzienlijk door naadloze, chemisch bestendige verbindingen te maken tussen verschillende materialen zonder lijm. Deze techniek produceert onderdelen met gerichte flexibiliteit en stijfheid op precieze plaatsen, wat resulteert in apparaten die bestand zijn tegen herhaalde sterilisatiecycli en dagelijkse behandeling met behoud van structurele integriteit.

De wetenschap achter verbeterde duurzaamheid in medische toepassingen

Wanneer we onderzoeken waarom tweeschots spuitgieten superieure duurzaamheid biedt in medische hulpmiddelen, moeten we de fundamentele voordelen van dit proces begrijpen. De techniek creëert een moleculaire verbinding tussen verschillende materialen, waardoor zwakke punten die vaak in geassembleerde onderdelen voorkomen, worden geëlimineerd.

Chemische bindingsvorming tijdens het spuitgietproces

De verbetering van de duurzaamheid begint op moleculair niveau. Tijdens het tweeschotsgieten wordt het eerste materiaal gedeeltelijk afgekoeld voordat het tweede materiaal wordt toegevoegd. Dit creëert ideale omstandigheden voor polymeerketens van beide materialen om in elkaar te grijpen bij de interface. In tegenstelling tot traditionele assemblagemethoden waarbij twee afzonderlijke componenten worden samengevoegd met lijm of mechanische bevestigingsmiddelen, is het intermoleculaire diffusie9 creëert een hechting die bijna net zo sterk is als de basismaterialen zelf.

Uit mijn ervaring met het werken met fabrikanten van medische hulpmiddelen blijkt dat deze binding op moleculair niveau van cruciaal belang is wanneer hulpmiddelen honderden sterilisatiecycli moeten doorstaan. Traditionele hechtmethoden falen vaak onder deze omstandigheden, terwijl tweeschotspuitgietproducten hun integriteit aanzienlijk langer behouden.

Materiaalcombinatiestrategieën voor optimale prestaties

Het strategisch combineren van materialen zorgt voor duurzaamheidsverbeteringen in medische toepassingen. Hier ziet u hoe verschillende combinaties specifieke duurzaamheidsuitdagingen aanpakken:

| Materiaalcombinatie | Duurzaamheid Voordeel | Algemene medische toepassingen |

|---|---|---|

| Harde kunststof + TPE | Slagvast met ergonomische greep | Chirurgische instrumenten, diagnostische instrumenten |

| PC + Silicone | Chemische weerstand met flexibele afdichting | Systemen voor vloeistoftoediening, ademhalingsapparatuur |

| Nylon + TPU | Slijtvast met demping | Orthopedische hulpmiddelen, revalidatieapparatuur |

| PP + TPE | Sterilisatiestabiliteit met tactiele elementen | Laboratoriumapparatuur, patiëntbewakingsapparatuur |

Bij de ontwikkeling van een kathetersysteem voor een klant op PTSMAKE, gebruikten we een PC/siliconen combinatie die de sterilisatiecyclustolerantie van het product met 300% verhoogde in vergelijking met hun vorige ontwerp dat lijmverbindingen gebruikte.

Voordelen van structurele integriteit voor kritieke medische componenten

Stressconcentratiepunten elimineren

Traditionele assemblagemethoden creëren spanningsconcentratiepunten waar verschillende componenten samenkomen. Deze punten worden de initiële plaatsen voor defecten tijdens herhaaldelijk gebruik of sterilisatie. Two shot molding elimineert deze zwakke punten door homogene overgangen tussen materialen te creëren.

Ik heb in de loop der jaren talloze mislukte medische apparaten geanalyseerd en ongeveer 70% van de mislukkingen treedt op bij deze materiaalovergangen wanneer traditionele assemblagemethoden worden gebruikt. Two shot molding elimineert deze foutmodus vrijwel volledig.

Gecontroleerde flexibiliteits- en stijfheidszones

Een van de meest waardevolle aspecten van two shot molding voor medische hulpmiddelen is de mogelijkheid om nauwkeurig gedefinieerde zones met verschillende mechanische eigenschappen te maken. Dit maakt het mogelijk:

- Stijve structurele componenten die dimensionale stabiliteit behouden

- Flexibele zones die schokken absorberen of ergonomische voordelen bieden

- Soft-touch gebieden voor gebruikscomfort en controle

- Overgangen met variabele stijfheid die de spanning gelijkmatig verdelen

Deze gecontroleerde overgangen van eigenschappen zijn vooral belangrijk in apparaten zoals chirurgische instrumenten waar precieze controle en duurzaamheid hand in hand moeten gaan. Een pincethandvat dat ik hielp ontwerpen gebruikte stijf polycarbonaat voor de structurele elementen met strategisch geplaatste TPE-overmolding voor grip en controle, wat resulteerde in een 40% langere bruikbare levensduur.

Verbeterde duurzaamheid in medische toepassingen

Casestudie: Intraveneuze pompen en systemen voor vloeistoftoediening

Systemen voor vloeistoftoediening hebben te maken met specifieke duurzaamheidsuitdagingen vanwege de constante blootstelling aan chemicaliën en het veelvuldig reinigen. Two shot molding heeft een revolutie teweeggebracht in deze apparaten door:

- Naadloze overgangen creëren tussen stijve behuizingen en flexibele vloeistofleidingen

- Het elimineren van lekkagepunten van mechanische verbindingen

- Biedt chemische weerstand waar nodig zonder afbreuk te doen aan flexibiliteit

- Betere reinigbaarheid door eliminatie van kieren en naden

Een recent project dat we afrondden voor een grote fabrikant van medische apparatuur liet deze voordelen duidelijk zien. Door het vloeistofpad van hun infuuspomp opnieuw te ontwerpen met behulp van twee spuitgieten in plaats van meerdere geassembleerde onderdelen, hebben we geholpen de gemiddelde levensduur te verlengen van 18 maanden tot meer dan 4 jaar.

Verbeterde weerstand tegen sterilisatieprocessen

Medische hulpmiddelen moeten bestand zijn tegen agressieve sterilisatieprocedures, waaronder:

- Autoclaaf stoomsterilisatie (121-134°C)

- Ethyleenoxide gas

- Gammastraling

- Chemische sterilisatiemiddelen zoals waterstofperoxide

Tweeschots gegoten onderdelen zijn beter bestand tegen deze processen dan geassembleerde onderdelen omdat:

- Er zijn geen kleefstoffen die kunnen afbreken

- Materiaalinterfaces gaan niet uit elkaar tijdens thermische cycli

- De homogene structuur voorkomt het binnendringen van sterilisatiemiddelen

- Thermische uitzettingsverschillen tussen materialen kunnen worden opgevangen door materiaalkeuze

Bij het ontwerpen van onderdelen die aan deze zware omstandigheden worden blootgesteld, adviseer ik waar mogelijk altijd tweeschots spuitgieten boven traditionele assemblagemethoden.

Voordelen voor ecologische en economische duurzaamheid

Naast de directe duurzaamheidsvoordelen biedt two shot molding belangrijke duurzaamheidsvoordelen bij de productie van medische hulpmiddelen:

- Minder afval door integratie van onderdelen die anders apart zouden worden gefabriceerd

- Lagere vervangingsfrequentie door langere levensduur van het apparaat

- Eliminatie van lijmen en oplosmiddelen die problemen voor het milieu kunnen opleveren

- Vereenvoudigde recycling aan het einde van de levensduur dankzij compatibele materiaalselectie

Deze voordelen sluiten aan bij de groeiende nadruk op duurzame productiepraktijken in de medische hulpmiddelenindustrie, iets wat we bij PTSMAKE volledig hebben opgenomen in onze productieprocessen.

Leer waarom materiaalselectie cruciaal is voor succesvolle spuitgietprojecten met meerdere materialen. ↩

Leer meer over dit cruciale verbindingsmechanisme voor betere productengineering. ↩

Ontdek hoe dit productieconcept uw voorraadkosten kan verlagen met 18-25%. ↩

De fysieke verstrengeling van polymeerketens over materiaalinterfaces, cruciaal voor een sterke hechting. ↩

Lees meer over dit cruciale hechtingsconcept voor succesvolle projecten. ↩

Klik om meer te leren over materiaalspecifieke krimpcompensatietechnieken. ↩

Leer hoe de juiste uitlijning van matrijzen van invloed is op de productkwaliteit en productie-efficiëntie. ↩

Leer hoe procesvalidatie zorgt voor een consistente productiekwaliteit en naleving van de regelgeving. ↩

Klik hier om te lezen hoe dit moleculaire proces de prestaties en levensduur van medische hulpmiddelen verbetert. ↩