In mijn meer dan 15 jaar bij PTSMAKE heb ik veel klanten in verwarring gezien over overspuiten en 2K spuitgieten. Het is net als kiezen tussen een broodje en een hamburger - ze lijken misschien op elkaar, maar ze hebben verschillende behoeften.

Bij overspuiten wordt materiaal over een bestaand onderdeel gespoten in twee afzonderlijke processen, terwijl bij 2K (two-shot) spuitgieten producten van meerdere materialen worden gemaakt in één enkele machinecyclus. Ze verschillen in processtappen, kosten en eindtoepassingen.

Laat me delen wat ik heb geleerd van het werken met honderden klanten bij PTSMAKE. Beide processen kunnen verbazingwekkende multimateriaalproducten maken, maar het kiezen van het juiste proces kan je tijd en geld besparen. Ik leg de belangrijkste verschillen uit, laat je echte voorbeelden zien en help je beslissen welk proces het beste bij jouw project past.

Wat is overspuiten?

Heb je je ooit afgevraagd hoe je telefoonhoesje hard plastic combineert met zachte, gripvaste oppervlakken? Of waarom moderne medische apparaten zowel stevig als comfortabel aanvoelen? Het geheim zit hem in de overmoldingtechnologie.

Overspuiten is een fabricageproces waarbij we een tweede materiaal over een bestaand eerste materiaal injecteren om een enkel, multimateriaal onderdeel te maken. Deze techniek combineert de eigenschappen van verschillende materialen om de functionaliteit, duurzaamheid en gebruikerservaring van het product te verbeteren.

De basis van overspuiten begrijpen

In de meer dan 15 jaar dat ik bij PTSMAKE werk, heb ik overmolding een revolutie zien veroorzaken in het productontwerp in verschillende industrieën. Dit proces bestaat meestal uit twee hoofdcomponenten: een stijf substraat (meestal een thermoplast) en een omgespoten materiaal (vaak een zachter, flexibeler materiaal zoals TPE of rubber).

Het proces verloopt in twee fasen:

- Eerst maken we het basisonderdeel door traditioneel spuitgieten

- Vervolgens injecteren we het tweede materiaal over specifieke gebieden van de basiscomponent

Belangrijkste voordelen van overspuiten

Op basis van onze uitgebreide ervaring met klanten in verschillende sectoren heb ik een aantal cruciale voordelen geïdentificeerd:

| Voordeel | Beschrijving | Voorbeeld uit de praktijk |

|---|---|---|

| Verbeterde ergonomie | Zacht aanvoelende oppervlakken verbeteren de grip en het gebruikscomfort | Handgrepen voor elektrisch gereedschap |

| Verbeterde duurzaamheid | Schokabsorptie en trillingsdemping | Hoesjes voor elektronische apparaten |

| Ontwerpflexibiliteit | Meerdere kleur- en materiaalcombinaties | Behuizingen voor consumentenproducten |

| Kostenefficiëntie | Elimineert assemblagestappen en vermindert het aantal onderdelen | Onderdelen voor medische hulpmiddelen |

| Milieuafdichting | Creëert waterdichte en stofdichte barrières | Uitrusting voor buiten |

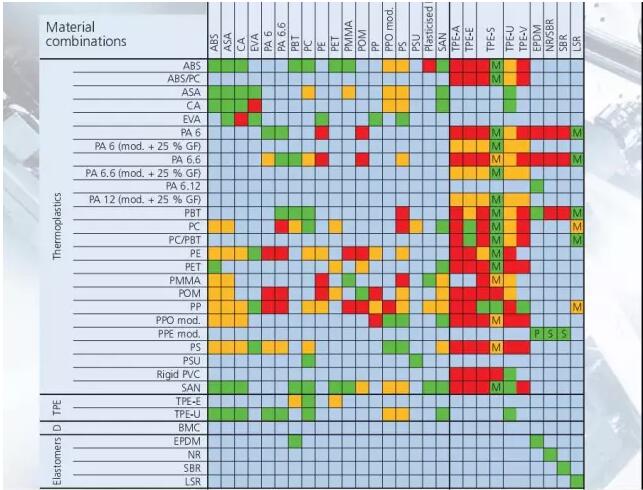

Materiaalcombinaties en compatibiliteit

Een van de meest kritische aspecten die ik heb geleerd bij het omspuiten is de materiaalkeuze. Hier zijn de meest voorkomende combinaties die we bij PTSMAKE gebruiken:

Harde substraatmaterialen:

- ABS (acrylonitril-butadieenstyreen)

- PC (polycarbonaat)

- Nylon

- PP (polypropyleen)

Materialen voor overspuiten:

- TPE (thermoplastisch elastomeer)

- TPU (thermoplastisch polyurethaan)

- Silicone

- Zacht PVC

Toepassingen voor de industrie

Tijdens mijn loopbaan heb ik overspuiten verschillende industrieën zien transformeren:

Medische apparaten

- Chirurgische instrumenten met verbeterde grip

- Draagbare apparaten die stijve behuizingen combineren met comfortabele oppervlakken die in contact komen met de huid

- Handgrepen voor medische apparatuur met antimicrobiële eigenschappen

Consumentenelektronica

- Hoesjes voor smartphones en tablets

- Handgrepen voor gamecontrollers

- Waterdichte elektronische behuizingen

Auto-onderdelen

- Dashboardbediening

- Afwerking interieur

- Knoppen voor versnellingspook

Ontwerpoverwegingen

Bij het ontwerpen voor overmolding adviseer ik onze klanten altijd om rekening te houden met het volgende:

Materiaal compatibiliteit

- Chemische bindingseigenschappen

- Thermische uitzettingssnelheden

- Vereisten voor verwerkingstemperatuur

Geometrische kenmerken

- Wanddiktevariaties

- Ondersnijdingen en ontwerphoeken

- Locaties van poorten

Productievereisten

- Volumeverwachtingen

- Kostenbeperkingen

- Kwaliteitsnormen

Algemene uitdagingen en oplossingen

Door mijn ervaring ben ik verschillende uitdagingen tegengekomen bij het overspuiten:

| Uitdaging | Oplossing | Impact |

|---|---|---|

| Slechte hechting | Materiaalcompatibiliteit testen | Verbeterde duurzaamheid van het product |

| Flitsvorming | Geoptimaliseerd gereedschapontwerp | Betere esthetische kwaliteit |

| Dimensionale stabiliteit | Juiste berekening van de koeltijd | Verbeterde precisie |

| Kostenbeheer | Strategische materiaalselectie | Verbeterde winstgevendheid |

Kwaliteitscontrole in overspuiten

Bij PTSMAKE implementeren we strenge kwaliteitscontrolemaatregelen:

Pre-productie testen

- Verificatie van materiaalcompatibiliteit

- Analyse van de vormstroom

- Evaluatie prototypes

Controles tijdens het proces

- Temperatuurbewaking

- Drukverificatie

- Cyclustijdoptimalisatie

Inspectie na productie

- Visuele inspectie

- Hechtingstesten

- Verificatie van afmetingen

Door mijn jarenlange ervaring in de industrie heb ik overspuiten zien evolueren van een nicheproces naar een mainstream productieoplossing. De mogelijkheid om verschillende materialen te combineren in een enkel onderdeel en tegelijkertijd de assemblagekosten te verlagen en de productprestaties te verbeteren, maakt het een hulpmiddel van onschatbare waarde in de moderne productie.

Wat is 2K spuitgieten?

Heb je je ooit afgevraagd hoe die slanke smartphonehoesjes met softgrip uit één stuk gemaakt zijn? Of hoe het dashboard van je auto naadloos hard plastic combineert met zacht aanvoelende materialen?

2K spuitgieten is een geavanceerd productieproces waarbij twee verschillende materialen of kleuren achtereenvolgens in één matrijs worden gespoten, waardoor complexe onderdelen met meerdere eigenschappen in één productiecyclus worden gemaakt en assemblage overbodig wordt.

Het basismechanisme van 2K spuitgieten

In mijn meer dan 15 jaar bij PTSMAKE heb ik toezicht gehouden op talloze 2K spuitgietprojecten. Het proces begint met het injecteren van het eerste materiaal (meestal een harde kunststof) in de matrijsholte. Vervolgens injecteren we het tweede materiaal in een andere holte door de matrijs te draaien of door een robot te gebruiken. De twee materialen verbinden zich chemisch of mechanisch tijdens het afkoelingsproces.

Belangrijkste onderdelen van 2K spuitgieten

| Component | Functie | Belang |

|---|---|---|

| Primaire injectie-eenheid | Verwerkt eerste materiaal | Vormen basisstructuur |

| Secundaire injectie-eenheid | Verwerkt tweede materiaal | Voegt functionele/esthetische kenmerken toe |

| Roterend Vormsysteem | Maakt materiaaloverdracht mogelijk | Zorgt voor nauwkeurige uitlijning |

| Besturingssysteem | Beheert timing en volgorde | Onderhoudt kwaliteitsconsistentie |

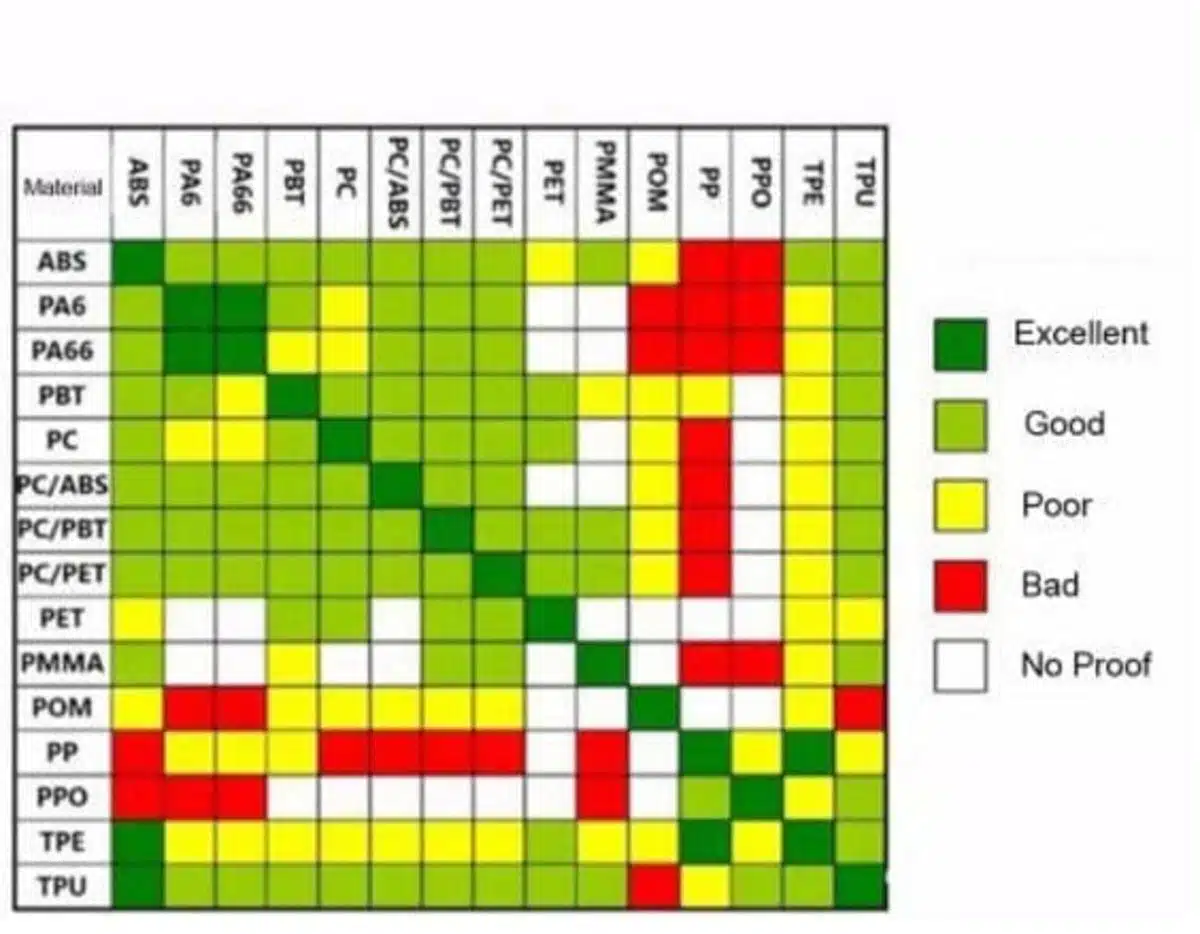

Materiaalcompatibiliteit en -selectie

Een cruciaal aspect dat ik altijd benadruk bij onze klanten is materiaalcompatibiliteit. Niet alle materialen gaan goed samen. Door onze ervaring hebben we een uitgebreide gids voor het combineren van materialen ontwikkeld:

| Primair materiaal | Compatibele secundaire materialen | Algemene toepassingen |

|---|---|---|

| PC | TPE, TPU, Silicone | Elektronicabehuizingen |

| ABS | TPE, TPU, SEBS | Auto onderdelen |

| PA | TPE, TPU | Handgrepen voor gereedschap |

| PP | TPE, TPU, SEBS | Consumptiegoederen |

Voordelen ten opzichte van traditioneel vormen

Uit mijn ervaring met internationale fabrikanten blijkt dat 2K spuitgieten een aantal duidelijke voordelen biedt:

Productie-efficiëntie

- Elimineert assemblagestappen

- Vermindert arbeidskosten

- Verkort productiecycli met 25-40%

Kwaliteit

- Betere materiaalhechting

- Minder defecten

- Consistente productkwaliteit

Ontwerpflexibiliteit

- Complexe geometrieën mogelijk

- Meerdere kleurencombinaties

- Verschillende materiaaleigenschappen in één onderdeel

Toepassingen voor de industrie

Op basis van ons werk bij PTSMAKE heb ik 2K spuitgieten zien uitblinken in verschillende sectoren:

Auto-industrie

- Dashboardonderdelen

- Versnellingspook

- Afwerking interieur

- Lichtbehuizingen

Consumentenelektronica

- Smartphonehoesjes

- Afstandsbediening

- Spelcontrollers

- Draagbare apparaten

Medische apparaten

- Chirurgische instrumenten

- Apparaten voor toediening van medicijnen

- Diagnostische apparatuur

- Behuizingen voor medische hulpmiddelen

Technische overwegingen

Bij het implementeren van 2K spuitgieten vereisen verschillende factoren zorgvuldige aandacht:

Procesparameters

- Inspuitdrukregeling

- Beheer van materiaaltemperatuur

- Cyclustijdoptimalisatie

- Coördinatie koeltijd

Ontwerprichtlijnen

- Verhoudingen wanddikte

- Locaties van poorten

- Materiaalstroombanen

- Oppervlakte hechting

Maatregelen voor kwaliteitscontrole

- Protocollen voor visuele inspectie

- Sterkte testen

- Maatnauwkeurigheidscontroles

- Evaluatie van de oppervlakteafwerking

Implicaties voor de kosten

Door onze jarenlange ervaring heb ik gemerkt dat de initiële gereedschapskosten voor 2K molding hoger zijn, maar dat de voordelen op lange termijn de investering vaak rechtvaardigen:

| Kostenfactor | Impact | ROI Tijdlijn |

|---|---|---|

| Gereedschap | 30-50% hoger dan traditioneel | 6-12 maanden |

| Arbeid | 40-60% lager | Onmiddellijk |

| Materiaal Afval | 20-30% reductie | 3-6 maanden |

| Kwaliteitscontrole | 25-35% lagere afkeurpercentages | 3-6 maanden |

Procesbeperkingen en oplossingen

Ondanks de voordelen heeft 2K spuitgieten bepaalde beperkingen die we hebben leren aanpakken:

Materiaalbeperkingen

- Beperkte materiaalcombinaties

- Compatibiliteitsproblemen met temperatuur

- Variaties in hechtsterkte

Ontwerpbeperkingen

- Vereiste minimale wanddikte

- Beperkingen poortlocatie

- Beperkingen op onderdeelgrootte

Kostenoverwegingen

- Hogere initiële investering

- Complex matrijsontwerp

- Speciale apparatuur nodig

Door zorgvuldige planning en materiaalselectie kunnen deze beperkingen effectief worden beheerd om optimale resultaten te behalen.

Hoe verschilt Overmolding van 2K Spuitgieten?

Na meer dan 15 jaar in kunststof spuitgieten heb ik talloze klanten gezien die verward werden tussen overspuiten en 2K spuitgieten, wat vaak leidde tot kostbare projectvertragingen en herbewerkingen.

Overspuiten en 2K spuitgieten zijn verschillende productieprocessen. Overspuiten maakt gebruik van twee afzonderlijke spuitgietstappen na elkaar, terwijl 2K spuitgieten beide stappen combineert in één cyclus met behulp van gespecialiseerde apparatuur.

Verschillen in procesworkflow

In mijn dagelijkse werkzaamheden bij PTSMAKE heb ik gemerkt dat het cruciaal is om de workflow te begrijpen. Ik zal de belangrijkste verschillen uiteenzetten:

Overspuitproces

- Eerste stap: Maak de basiscomponent (substraat)

- Tweede stap: Overbrengen naar een andere mal of machine

- Laatste stap: Giet het tweede materiaal over het substraat

- Totale tijd: Gewoonlijk 20-45 minuten voor de volledige cyclus

2K spuitgietproces

- Bediening met één machine

- Automatische rotatie tussen opnamen

- Continue vormcyclus

- Totale tijd: Gewoonlijk 30-60 seconden per onderdeel

Vereisten voor apparatuur

Op basis van mijn ervaring met het beheren van beide processen volgt hier een gedetailleerde vergelijking:

| Functie | Overspuiten | 2K spuitgieten |

|---|---|---|

| Type machine | Standaard spuitgietmachine | Gespecialiseerde meercomponentenmachine |

| Complexiteit gereedschap | Eenvoudige, aparte mallen | Complex, geïntegreerd matrijssysteem |

| Installatietijd | Langere, meerdere opstellingen | Kortere, enkele opstelling |

| Investeringskosten | Lagere initiële investering | Hogere machine- en gereedschapskosten |

Overwegingen met betrekking tot materiaalcompatibiliteit

Ik heb talloze klanten geholpen bij het kiezen van de juiste materialen voor hun projecten. Dit is wat je moet weten:

Opties voor overspuitbaar materiaal

- Flexibelere materiaalcombinaties

- Beter voor niet-compatibele materialen

- Geeft tijd voor een goede hechting

- Kan hechtingsbevorderaars gebruiken

Vereisten voor 2K vormmateriaal

- Materialen moeten chemisch compatibel zijn

- Vergelijkbare verwerkingstemperaturen nodig

- Beperkte opties voor materiaalcombinaties

- Snellere verbindingseisen

Ontwerpoverwegingen

Door mijn jarenlange projectmanagement heb ik deze kritieke ontwerpfactoren geïdentificeerd:

Voordelen van het overspuiten

- Complexere geometrieën mogelijk

- Betere controle over de interfacedikte

- Eenvoudiger ontwerpen aanpassen

- Vergevingsgezindere tolerantie-eisen

2K Molding Ontwerpbeperkingen

- Beperkt door beweging gereedschap

- Precieze poortlocaties nodig

- Beperkte ondersnijdingen mogelijk

- Strengere tolerantie-eisen

Implicaties voor de kosten

Laat me wat inzichten delen uit onze prijsbesprekingen:

Overspuitkosten

- Lagere investering in gereedschap

- Hogere arbeidskosten

- Hogere verwerkingskosten

- Beter voor lagere volumes

2K vormkosten

- Hogere initiële investering

- Lagere arbeidskosten

- Lagere verwerkingskosten

- Zuiniger voor grote volumes

Kwaliteit

In mijn ervaring met kwaliteitscontrole:

Kwaliteitsaspecten van overspuiten

- Betere controle over elke laag

- Eenvoudigere inspectie tussen stappen

- Consistentere hechting

- Lagere afkeurpercentages bij complexe onderdelen

2K Molding Kwaliteitsfactoren

- Snellere cyclustijden kunnen de hechting beïnvloeden

- Moeilijker te inspecteren interfaces

- Hogere consistentie in eenvoudige onderdelen

- Beter voor consistentie met hoge volumes

Toepassingsselectiegids

Gebaseerd op duizenden projecten waar ik toezicht op heb gehouden:

Het beste voor overspuiten

- Medische hulpmiddelen die gecertificeerde materialen vereisen

- Complexe elektronische behuizingen

- Zacht aanvoelende handgrepen

- Lage tot gemiddelde productievolumes

Het beste voor 2K molding

- Auto onderdelen

- Hoogvolume consumentenproducten

- Eenvoudige tweekleurentoepassingen

- Onderdelen die snelle productiecycli vereisen

Door mijn uitgebreide ervaring bij PTSMAKE heb ik geleerd dat de keuze tussen overspuiten en 2K spuitgieten niet alleen gaat over technische mogelijkheden - het gaat over het begrijpen van je specifieke projectbehoeften, productievolumes en kwaliteitseisen. Elk proces heeft zijn unieke voordelen en het succes ligt in het maken van een weloverwogen keuze op basis van uw specifieke toepassing.

Wat zijn de voordelen en beperkingen van overspuiten?

Als productie-expert met meer dan 15 jaar ervaring bij PTSMAKE, heb ik talloze projecten gezien waarbij overspuiten op papier perfect leek, maar in werkelijkheid onverwachte uitdagingen met zich meebracht.

Overspuiten is een fabricageproces waarbij meerdere materialen in één onderdeel worden gecombineerd. Dit biedt voordelen zoals een betere grip en minder assemblage, maar het gaat ook gepaard met uitdagingen zoals langere productiecycli en problemen met het hechten van materialen.

Belangrijkste voordelen van overspuiten

Verbeterde productfunctionaliteit

In mijn ervaring met het werken met grote elektronicafabrikanten is overspuiten van onschatbare waarde gebleken voor het verbeteren van de grip en het gevoel van het product. Dit is wat ik heb waargenomen:

- Soft-touch handgrepen op elektrisch gereedschap

- Antislipoppervlakken op medische hulpmiddelen

- Ergonomische handgrepen op consumentenproducten

Minder montagevereisten

Een van de belangrijkste voordelen die ik heb gezien, is het elimineren van meerdere assemblagestappen:

- Geen mechanische bevestigingen nodig

- Minder afzonderlijke componenten

- Lagere arbeidskosten

- Lager risico op montagefouten

Verbeterde productbescherming

De afdichtingsmogelijkheden van overspuiten zijn opmerkelijk:

- Waterbestendige barrières

- Bescherming tegen stof en vuil

- Trillingsdemping

- Verbeterde duurzaamheid in zware omgevingen

| Beschermingstype | Voordeel | Algemene toepassingen |

|---|---|---|

| Vochtafdichting | Voorkomt binnendringen van water | Buitenelektronica |

| Stootbescherming | Absorbeert schokken | Mobiele apparaten |

| Chemische weerstand | Beschermt tegen corrosie | Industriële uitrusting |

| Thermische isolatie | Temperatuurbeheer | Handgereedschap |

Beperkingen en uitdagingen

Verlengde productiecycli

Vanuit mijn ervaring op de productievloer:

- Installatietijden zijn langer

- Extra kwaliteitscontroles nodig

- Meerdere vereisten voor materiaaltransport

- Koeltijd tussen opnamen

Kostenoverwegingen

De financiële impact omvat:

- Hogere initiële investering in gereedschap

- Secundaire bedrijfskosten

- Materiaalcompatibiliteit testen

- Meer maatregelen voor kwaliteitscontrole

Technische uitdagingen

Problemen met materiaalbinding

Ik ben deze veelvoorkomende problemen tegengekomen:

- Slechte hechting tussen materialen

- Thermische uitzettingsverschillen

- Chemische compatibiliteit

- Vereisten voor oppervlaktevoorbereiding

Ontwerpbeperkingen

De belangrijkste beperkingen zijn:

- Beperkingen materiaaldikte

- Beperkingen poortlocatie

- Uitdagingen voor complexe geometrie

- Overwegingen bij het gereedschapontwerp

| Uitdaging | Impact | Matigingsstrategie |

|---|---|---|

| Materiaal compatibiliteit | Risico op delaminatie | Uitgebreide materiaaltesten |

| Gereedschapsontwerp | Hogere complexiteit | Geavanceerde CAD-simulatie |

| Kwaliteitscontrole | Toegenomen inspectiebehoeften | Geautomatiseerde vision-systemen |

| Productiesnelheid | Langere cyclustijden | Procesoptimalisatie |

Toepassingen en casestudies uit de praktijk

Consumentenelektronica

In ons werk met grote elektronicafabrikanten:

- Soft-touch knoppen op afstandsbedieningen

- Waterdichte afdichtingen voor apparaten buitenshuis

- Slagvaste behuizingen voor mobiele telefoons

Medische apparaten

Onze projecten voor medische hulpmiddelen tonen aan:

- Ergonomische handgrepen voor chirurgisch gereedschap

- Chemisch bestendige behuizingen voor apparatuur

- Sterilisatie-compatibele componenten

Automobieltoepassingen

Veelgebruikte toepassingen in auto's zijn onder andere:

- Interieuronderdelen

- Weerbestendige elektrische aansluitingen

- Trillingsdempende bevestigingen

Beste praktijken voor succesvol omspuiten

Gebaseerd op mijn ervaring met het managen van duizenden projecten:

Materiaalkeuze

- Grondige compatibiliteitstests

- Controle temperatuurbestendigheid

- Evaluatie chemische weerstand

Ontwerpoptimalisatie

- Juiste locatieplanning van poorten

- Rekening houden met wanddikte

- Ontwerp hoek uitvoering

Procesbeheersing

- Temperatuurbewaking

- Drukoptimalisatie

- Cyclustijdbeheer

Kwaliteitsborging

- Protocollen voor visuele inspectie

- Sterkte testen

- Verificatie van afmetingen

Door mijn jaren bij PTSMAKE heb ik geleerd dat succesvol overspuiten een zorgvuldige balans vereist tussen deze voordelen en beperkingen. Hoewel de voordelen aanzienlijk kunnen zijn, zijn zorgvuldige planning en expertise essentieel voor het bereiken van optimale resultaten. Ik adviseer onze klanten altijd om hun specifieke eisen grondig te evalueren aan de hand van deze factoren voordat ze kiezen voor een overspuitoplossing.

Wat zijn de voordelen en beperkingen van 2K spuitgieten?

Vindt u het moeilijk om te beslissen of 2K spuitgieten geschikt is voor uw project? Na meer dan 15 jaar in de sector heb ik zowel de ongelooflijke voordelen als de uitdagende beperkingen van deze technologie gezien.

2K spuitgieten biedt snelle productiecycli en een sterke materiaalbinding, maar gaat gepaard met hoge initiële materiaalkosten en is het meest geschikt voor productie van grote volumes. Inzicht in deze afwegingen is cruciaal om weloverwogen productiebeslissingen te nemen.

Belangrijkste voordelen van 2K spuitgieten

Op basis van mijn ervaring bij PTSMAKE heb ik een aantal belangrijke voordelen geïdentificeerd waardoor 2K spuitgieten zich onderscheidt:

Efficiënte productiecycli

De integratie van twee materialen in één enkele spuitgietcyclus verkort de productietijd aanzienlijk. In onze fabriek hebben we het volgende bereikt:

| Traditioneel proces | 2K vormproces | Tijdbesparing |

|---|---|---|

| 45-60 seconden/deel | 25-35 seconden/deel | Tot 40% |

Superieure materiaalverbinding

In tegenstelling tot traditionele assemblagemethoden creëert 2K molding een moleculaire verbinding tussen materialen. Dit resulteert in:

- Hogere structurele integriteit

- Beter bestand tegen omgevingsfactoren

- Minder risico op losraken van onderdelen

- Verbeterde levensduur van het product

Verbeterde ontwerpflexibiliteit

De mogelijkheid om verschillende materialen te combineren opent nieuwe ontwerpmogelijkheden:

- Combinaties van meerdere kleuren

- Zacht aanvoelende overlays

- Geïntegreerde afdichtingen en pakkingen

- Complexe geometrieën

Beperkingen en uitdagingen

Hoge initiële investering

Uit mijn ervaring met het beheren van productielijnen blijkt dat de initiële kosten aanzienlijk kunnen zijn:

| Investeringscategorie | Geschatte kosten |

|---|---|

| 2K vormmachine | $150.000 - $500.000 |

| Gereedschap op maat | $25.000 - $100.000 |

| Installatie en training | $10.000 - $30.000 |

Volume Vereisten

2K molding wordt vooral rendabel bij de productie van grote volumes:

- Aanbevolen minimaal jaarvolume: 100.000+ eenheden

- Optimaal productiebereik: 250.000+ eenheden

- Voor het break-even punt zijn meestal aanzienlijke productieruns nodig

Technische complexiteit

In mijn meer dan 15 jaar bij PTSMAKE heb ik verschillende technische uitdagingen gezien:

- Vereisten voor materiaalcompatibiliteit

- Complex gereedschapontwerp

- Nauwkeurige procesbesturing vereist

- Vereisten voor gespecialiseerde operatoropleiding

Toepassingen in de praktijk

Auto-industrie

We hebben met succes 2K molding geïmplementeerd voor:

- Dashboardonderdelen met soft-touch oppervlakken

- Meerkleurige indicatielampjes

- Geïntegreerde afdichtingen in elektrische connectoren

- Weerbestendige buitenbekleding

Consumentenelektronica

Onze ervaring omvat:

- Smartphonehoesjes met rubberen grips

- Onderdelen voor gamecontrollers

- Waterdichte apparaatbehuizingen

- Meerkleurige indicatielampjes

Medische apparaten

Kritische toepassingen zijn onder andere:

- Chirurgische instrumenten met ergonomische handgrepen

- Behuizingen voor medische hulpmiddelen met geïntegreerde afdichtingen

- Hulpmiddelen voor medicijntoediening met meerdere materialen

- Onderdelen voor laboratoriumapparatuur

Strategieën voor procesoptimalisatie

Op basis van onze productie-ervaring raad ik aan:

Materiaalkeuze

- Grondige materiaalcompatibiliteitstests uitvoeren

- Houd rekening met krimpsnelheden van beide materialen

- Kosteneffectiviteit van materiaalcombinaties evalueren

Gereedschapsontwerp

- Zorg voor goede ventilatie- en koelkanalen

- Ontwerp optimale poortlocaties

- Rekening houden met materiaalstroompatronen

Kwaliteitscontrole

- Geautomatiseerde inspectiesystemen implementeren

- Duidelijke kwaliteitsparameters vaststellen

- Een strikte procesdocumentatie bijhouden

Kostenbeheer

- Cyclustijden optimaliseren

- Materiaalverspilling minimaliseren

- Voorspellend onderhoud implementeren

- Train operators effectief

Door jaren bij PTSMAKE met verschillende klanten te werken, heb ik geleerd dat succes in 2K spuitgieten een zorgvuldige afweging van deze factoren vereist. Hoewel de technologie opmerkelijke voordelen biedt in termen van productie-efficiëntie en productkwaliteit, is het essentieel om zorgvuldig te evalueren of de voordelen de initiële investering en de lopende operationele vereisten voor uw specifieke toepassing rechtvaardigen.

Het belangrijkste is om uw productievereisten, materiaalspecificaties en productiestrategie op lange termijn grondig te analyseren voordat u kiest voor 2K spuitgieten. In veel gevallen kunnen de voordelen van de technologie een aanzienlijk concurrentievoordeel opleveren, maar alleen als ze goed zijn afgestemd op uw productiedoelen en productievolumes.

Welke sectoren profiteren het meest van overspuiten?

Vraagt u zich af in welke sectoren u het potentieel van overspuiten kunt maximaliseren? Na meer dan 15 jaar in de productie heb ik opmerkelijke transformaties gezien in verschillende sectoren.

Overspuittechnologie is vooral nuttig voor vier belangrijke sectoren: medische apparatuur, consumentenelektronica, auto's en handgereedschap. Deze sectoren gebruiken overspuiten om de functionaliteit van producten te verbeteren, de gebruikerservaring te verbeteren en de duurzaamheid te verhogen met behoud van kosteneffectiviteit.

Toepassingen voor de medische industrie

Uit mijn ervaring met het werken met fabrikanten van medische apparatuur blijkt dat overspuiten een revolutie teweeg heeft gebracht in het ontwerp van medische apparatuur. Medische apparaten vereisen een precieze grip, comfort en sterilisatiemogelijkheden. Hier zijn enkele belangrijke toepassingen:

- Chirurgische instrumenten met ergonomische handgrepen

- Medische spuiten met verbeterde grip

- Tandheelkundig gereedschap met comfortabele grepen

- Behuizingen voor medische hulpmiddelen met afdichtingseigenschappen

De medische industrie waardeert overspuiten in het bijzonder omdat het naadloze, bacteriebestendige oppervlakken creëert die gemakkelijk te reinigen en te steriliseren zijn.

Invloed van consumentenelektronica

De consumentenelektronicasector heeft overmolding omarmd voor zowel beschermende als esthetische doeleinden. Ik heb talloze voorbeelden gezien waarbij deze technologie de duurzaamheid van producten en de gebruikerservaring heeft verbeterd:

| Productcategorie | Voordelen van overspuiten |

|---|---|

| Smartphonehoesjes | Slagvastheid, betere grip |

| Oordopjes | Comfort, waterbestendigheid |

| Afstandsbediening | Duurzaamheid, schokabsorptie |

| Spelcontrollers | Ergonomische grip, zweetbestendig |

Integratie auto-industrie

De automobielsector is een van de grootste markten voor overspuiten. Vanuit mijn samenwerking met grote autofabrikanten heb ik deze kritieke toepassingen gezien:

Interieuronderdelen

- Dashboardbediening

- Deurgrepen

- Middenconsole-elementen

- Handgrepen op het stuur

Externe onderdelen

- Weerafdichtingen

- Pakkingen

- Kabelconnectors

- Trim-onderdelen

Handgereedschap revolutie

Het werken met gereedschapfabrikanten heeft me laten zien hoe overspuiten de industrie van elektrisch en handgereedschap heeft veranderd:

Elektrisch gereedschap

- Boorgrepen met trillingsdemping

- Zaaggrepen met verbeterde veiligheidsfuncties

- Slagmachinebehuizingen met verbeterde duurzaamheid

- Elektrische schroevendraaiergrepen met betere controle

Handgereedschap

- Schroevendraaiergrepen met ergonomisch ontwerp

- Tanggrepen met comfortfuncties

- Steeksleutelgrepen met antislip eigenschappen

- Hamergrepen met schokabsorptie

Sectoroverschrijdende voordelen

In de jaren dat ik bij PTSMAKE werk, heb ik een aantal universele voordelen geïdentificeerd die overspuiten met zich meebrengt voor deze industrieën:

Verbeterde functionaliteit

- Betere grip en controle

- Verbeterde afdichtingseigenschappen

- Trillingsdemping

- Slagvastheid

Esthetische verbeteringen

- Kleuropties op maat

- Textuurvariaties

- Merkdifferentiatie

- Premium uitstraling

Kostenefficiëntie

- Minder montagestappen

- Lagere arbeidskosten

- Kortere productietijd

- Minimaal afval

Gebruikerservaring

- Verbeterde ergonomie

- Betere tactiele feedback

- Verbeterde veiligheidsfuncties

- Meer comfort

Productie overwegingen

Op basis van onze uitgebreide ervaring met diverse klanten heb ik deze sleutelfactoren cruciaal gevonden voor een succesvolle overmoldingimplementatie:

| Overweging | Impact |

|---|---|

| Materiaalkeuze | Bepaalt de hechtsterkte en -prestaties |

| Ontwerpoptimalisatie | Beïnvloedt de productie-efficiëntie |

| Kwaliteitscontrole | Zorgt voor consistente resultaten |

| Kostenbeheer | Beïnvloedt het concurrentievermogen van de markt |

Door te werken met verschillende industrieën heb ik geleerd dat succesvolle overmoldingtoepassingen een zorgvuldige afweging vereisen van:

- Materiaal compatibiliteit

- Ontwerpvereisten

- Productievolume

- Milieuomstandigheden

- Naleving van regelgeving

Het succes van overspuiten in deze industrieën bewijst de veelzijdigheid en doeltreffendheid ervan. Ik heb talloze projecten overzien en kan met een gerust hart zeggen dat overspuiten, mits goed geïmplementeerd, aanzienlijke concurrentievoordelen biedt op het gebied van productkwaliteit, gebruikerstevredenheid en productie-efficiëntie.

Welke sectoren profiteren het meest van 2K spuitgieten?

Vraagt u zich af welke industrieën de 2K spuitgietrevolutie leiden? Na meer dan 15 jaar in de productie heb ik opmerkelijke transformaties gezien in verschillende sectoren.

2K spuitgieten is een game-changer geworden in de auto-industrie, de consumentenelektronica en de medische sector. Deze sectoren profiteren dankzij dit geavanceerde fabricageproces van lagere assemblagekosten, verbeterde productfunctionaliteit en verbeterde productie-efficiëntie.

Toepassingen voor de auto-industrie

Uit mijn ervaring met grote autofabrikanten blijkt dat 2K spuitgieten een revolutie teweeg heeft gebracht in de productie van interieuronderdelen. De automobielsector profiteert van:

- Multimateriaal dashboardonderdelen

- Bedieningselementen op het stuur met zachte aanraking

- Verlichte knoppen

- Weerbestendige buitenbekleding

De integratie van harde en zachte materialen in één proces heeft de assemblagetijd aanzienlijk verkort en de kwaliteit van de onderdelen verbeterd. Bijvoorbeeld, een deurklink met geïntegreerd soft-grip materiaal kost nu 40% minder tijd om te produceren in vergelijking met traditionele methoden.

Evolutie consumentenelektronica

De elektronica-industrie heeft 2K molding omarmd voor:

| Type onderdeel | Voordelen | Algemene toepassingen |

|---|---|---|

| Knopmontages | Veelkleurige opties, verbeterd tastgevoel | Mobiele telefoons, afstandsbedieningen |

| Behuizingen voor apparaten | Waterdichte afdichting, esthetische aantrekkingskracht | Slimme apparaten, wearables |

| Bedieningspanelen | Verbeterde duurzaamheid, geïntegreerde displays | Huishoudelijke apparaten, spelconsoles |

Productie medische apparatuur

De medische sector profiteert in het bijzonder van het vermogen van 2K molding om te creëren:

- Ergonomische chirurgische instrumenten met softgrip handgrepen

- Diagnostische apparaten met meerdere componenten

- Afgedichte medische behuizingen met geïntegreerde pakkingen

Ik heb materialen gezien die geschikt zijn voor sterilisatie in combinatie met comfortabele gripoppervlakken, waardoor het aantal productiestappen is afgenomen en de productveiligheid is verbeterd.

Innovaties voor huishoudelijke apparaten

Moderne apparatuur maakt gebruik van 2K lijstwerk voor:

- Interfaces bedieningspaneel

- Verzegelde waterbestendige onderdelen

- Ergonomische handgrepen

- Decoratieve elementen met functionele eigenschappen

Producten voor persoonlijke verzorging

De persoonlijke verzorgingsindustrie gebruikt 2K molding voor:

- Handvatten voor tandenborstels met gripzones

- Scheermesgrepen combineren stijve structuur met zachte touch

- Cosmetische verpakking met meerdere materiaaleigenschappen

Kostenvoordelen in verschillende sectoren

Vanuit mijn productie-ervaring heb ik de volgende belangrijke voordelen gezien:

Lagere assemblagekosten

- Eliminatie van secundaire operaties

- Minder arbeid nodig

- Minder voorraadbeheer nodig

Productie-efficiëntie

- Snellere cyclustijden

- Minder uitval

- Verbeterde kwaliteitsconsistentie

Ontwerpvrijheid

- Integratie van meerdere functies

- Verbeterde esthetische opties

- Betere ergonomische oplossingen

Kwaliteit en prestatieverbeteringen

De implementatie van 2K molding heeft geleid tot:

| Aspect | Traditioneel vormgeven | 2K Molding |

|---|---|---|

| Montage Stappen | 3-4 stappen | 1 stap |

| Cyclustijd | 45-60 seconden | 25-35 seconden |

| Defectenpercentage | 2-3% | <1% |

| Materiaal Hechtsterkte | Matig | Hoog |

Milieu-impact

2K spuitgieten biedt milieuvoordelen door:

- Minder afval door geëlimineerde assemblagestappen

- Lager energieverbruik bij productie

- Minder transport nodig voor onderdelen

- Verbeterde levensduur van het product

Als ik met klanten in deze industrieën werk, zie ik consequent 15-20% kostenbesparingen ten opzichte van traditionele productiemethoden. De mogelijkheid om materialen in één proces te combineren verbetert niet alleen de efficiëntie, maar maakt ook innovatieve ontwerpoplossingen mogelijk die voorheen niet mogelijk waren.

In mijn jaren bij PTSMAKE ben ik getuige geweest van de transformatie van productieprocessen in deze sectoren. Het gebruik van 2K spuitgieten blijft groeien naarmate meer industrieën de voordelen ervan inzien bij het verlagen van de kosten, het verbeteren van de kwaliteit en het mogelijk maken van innovatieve ontwerpoplossingen.

Voor bedrijven die 2K spuitgieten overwegen, is het cruciaal om te begrijpen dat succes afhangt van de juiste materiaalselectie, gereedschapontwerp en procesbeheersing. De initiële investering in 2K-technologie wordt vaak gecompenseerd door besparingen op de productiekosten en een betere productkwaliteit op lange termijn.

Welke materiaalcombinaties zijn mogelijk bij overspuiten?

Hebt u zich ooit afgevraagd waarom het handvat van uw tandenborstel zacht aanvoelt terwijl de kop stijf blijft? Of hoe uw elektrisch gereedschap dat perfecte grijpoppervlak heeft? Dat is overmolding magie aan het werk.

Overspuiten maakt verschillende materiaalcombinaties mogelijk, waaronder voornamelijk thermoplastisch-elastomeer paren, metaal-kunststof combinaties en multi-thermoplastische samenstellingen. Het succes hangt af van materiaalcompatibiliteit, oppervlaktevoorbereiding en de juiste verbindingstechnieken.

Veel voorkomende materiaalcombinaties

Op basis van mijn meer dan 15 jaar ervaring bij PTSMAKE heb ik met talloze materiaalcombinaties gewerkt. Hier zijn de meest voorkomende:

Thermoplastisch elastomeer combinaties

De populairste combinatie die we gebruiken zijn thermoplastische substraten met thermoplastische elastomeren (TPE). Deze paren bieden uitstekende hechteigenschappen en veelzijdigheid. Hier is een typische compatibiliteitstabel die we gebruiken:

| Substraatmateriaal | Compatibel TPE | Algemene toepassingen |

|---|---|---|

| PP | TPE-S, TPV | Consumentenproducten, auto-onderdelen |

| ABS | TPE-S, TPU | Elektronische behuizingen, handgrepen |

| PC | TPE-U, TPE-E | Medische hulpmiddelen |

| PA | TPE-E, TPU | Industriële onderdelen |

| PBT | TPE-E, TPU | Elektrische aansluitingen |

Metaal-kunststof combinaties

Bij het combineren van metalen met kunststoffen is oppervlaktebehandeling cruciaal. Ik heb veel projecten zien mislukken door een slechte voorbereiding van het oppervlak. De belangrijkste materialen die we vaak gebruiken zijn:

- Aluminium met technische thermoplasten

- Roestvrij staal met hoogwaardige polymeren

- Messing met speciale kwaliteiten nylon

Multi-Thermoplastische Systemen

Hier wordt het interessant. We kunnen verschillende thermoplasten combineren om specifieke eigenschappen te krijgen:

- PC/ABS-combinaties voor verbeterde schokbestendigheid

- PBT/PET mengsels voor verbeterde chemische weerstand

- PA/PP-systemen voor kosteneffectieve sterkte

Kritische factoren voor een succesvolle hechting

Materiaal compatibiliteit

Uit mijn ervaring blijkt dat chemische compatibiliteit de basis is voor succesvol overspuiten. Dit is waar we rekening mee houden:

- Gelijksoortige chemische structuur

- Smelttemperatuurbereiken

- Moleculair keteninteractiepotentieel

- Eigenschappen oppervlakte-energie

Technieken voor oppervlaktevoorbereiding

Ik heb geleerd dat een goede voorbereiding van het oppervlak een overmoldingproject kan maken of breken:

| Bereidingsmethode | Beste voor | Doeltreffendheid |

|---|---|---|

| Plasmabehandeling | Metalen, hoogwaardige kunststoffen | Uitstekend |

| Corona-behandeling | De meeste thermoplasten | Zeer goed |

| Chemisch etsen | Metalen, moeilijk te verlijmen kunststoffen | Goed |

| Mechanische slijtage | Metalen substraten | Matig |

Geavanceerde hechtoplossingen

In mijn werk bij PTSMAKE hebben we verschillende benaderingen ontwikkeld om de hechting te verbeteren:

Primer Toepassingen

- Gebruik van speciale primers voor niet-compatibele materialen

- Ontwikkeling van aangepaste primerformuleringen

- Toepassing van oppervlaktespecifieke behandelingen

Mechanische vergrendeling

- Ontwerp van ondersnijdingen en goten

- Creatie van microtextuurpatronen

- Implementatie van zwaluwstaartfuncties

Procesparameters

Gebaseerd op onze productiegegevens:- Schimmeltemperatuurregeling binnen ±5°C

- Optimalisatie injectiedruk

- Cyclustijdaanpassingen voor verschillende materiaalcombinaties

Problemen oplossen

In de jaren dat ik in deze branche werk, ben ik verschillende uitdagingen tegengekomen:

Preventie van delaminatie

Om scheiding tussen lagen te voorkomen:

Overwegingen bij materiaalselectie

- Compatibiliteitstabellen controleren

- Temperatuurbestendigheid controleren

- Test chemische weerstand

Procesbeheersing

- Injectiesnelheden bewaken

- Koelsnelheden regelen

- Constante druk handhaven

Maatregelen voor kwaliteitscontrole

We implementeren strenge kwaliteitscontroles:

| Testmethode | Gemeten parameter | Frequentie |

|---|---|---|

| Trektest | Hechtsterkte | Elke partij |

| Doorsnede-analyse | Kwaliteit van interface | Wekelijks |

| Milieutesten | Duurzaamheid op lange termijn | Maandelijks |

| Chemische weerstand | Integriteit van materiaal | Per project |

Door mijn ervaring heb ik gemerkt dat voor succesvol overspuiten een grondige kennis van materiaaleigenschappen en verwerkingsparameters nodig is. Bij PTSMAKE werken we voortdurend onze database met materiaalcombinaties en verwerkingsparameters bij om optimale resultaten voor onze klanten te garanderen.

Deze veelomvattende benadering van materiaalselectie en verwerking heeft ons geholpen om een 98% succespercentage te behalen in onze overmolding projecten, met minimale hechtingsfouten of kwaliteitsproblemen. Vergeet niet dat het niet alleen belangrijk is om compatibele materialen te selecteren, maar ook om te begrijpen hoe je ze correct verwerkt.

Welke materiaalcombinaties zijn mogelijk bij 2K spuitgieten?

Na meer dan 15 jaar spuitgieten heb ik talloze klanten zien worstelen met het kiezen van de juiste materiaalcombinaties voor hun 2K-projecten. Laat me je vertellen wat echt werkt.

Tweecomponenten (2K) spuitgieten maakt specifieke materiaalcombinaties mogelijk zoals harde tot zachte kunststoffen of veelkleurige harde materialen. Veel voorkomende combinaties zijn ABS met TPE, PC met ABS en diverse andere compatibele thermoplasten die sterke chemische bindingen creëren.

Veel voorkomende combinaties van compatibele materialen

In mijn dagelijkse werk bij PTSMAKE adviseer ik onze klanten vaak deze bewezen materiaalcombinaties:

| Basismateriaal | Compatibel Overmold-materiaal | Algemene toepassingen |

|---|---|---|

| ABS | TPE/TPU | Handgrepen voor elektrisch gereedschap, consumentenelektronica |

| PC | ABS | Auto-onderdelen, elektronicabehuizingen |

| PA | TPE/TPU | Mechanische onderdelen, sportuitrusting |

| PP | TPE/TPU | Consumentenproducten, medische apparatuur |

| PBT | TPE/TPU | Elektrische connectoren, auto-onderdelen |

Combinaties hard-hard materiaal

Bij het werken met harde combinaties vond ik deze combinaties bijzonder effectief:

Combinatie PC/ABS

- Uitstekende mechanische eigenschappen

- Hoge schokbestendigheid

- Goede chemische weerstand

- Gebruikelijk in de auto- en elektronica-industrie

PA/PBT Combinatie

- Superieure sterkte-eigenschappen

- Goede dimensionale stabiliteit

- Verbeterde thermische weerstand

- Op grote schaal gebruikt in mechanische onderdelen

Combinaties van zacht en hard materiaal

Op basis van mijn ervaring met honderden projecten bieden deze combinaties de beste resultaten:

ABS/TPE-configuratie

- Sterke hechting

- Uitstekende oppervlakteafwerking

- Goede flexibiliteit in de zachte component

- Perfect voor ergonomische toepassingen

PC/TPU-instelling

- Hoge duurzaamheid

- Superieure schokbestendigheid

- Uitstekende slijtage-eigenschappen

- Ideaal voor buitentoepassingen

Overwegingen voor chemische binding

Door mijn jarenlange ervaring heb ik geleerd dat succesvol 2K mouleren sterk afhankelijk is van een goede chemische hechting:

Materiaal compatibiliteit

- Moleculaire structuur uitlijnen

- Vergelijkbare smelttemperaturen

- Compatibele chemische eigenschappen

Verwerkingsparameters

- Regeling smelttemperatuur

- Optimalisatie injectiedruk

- Beheer van koeltijden

Ontwerpoptimalisatiestrategieën

Hier zijn de belangrijkste strategieën die ik in de loop van mijn carrière heb ontwikkeld:

Interface-ontwerp

- Contactgebied maximaliseren

- Mechanische vergrendelingen maken

- Zorgen voor een goede materiaalstroom

Onderdeelgeometrie

- Houd rekening met krimppercentages

- Plan voor differentiële thermische uitzetting

- Ontwerp geschikte wanddikte-overgangen

Maatregelen voor kwaliteitscontrole

Bij PTSMAKE voeren we deze essentiële kwaliteitscontroles uit:

Fysieke testen

- Evaluatie van de hechtsterkte

- Slagvastheid testen

- Milieustresstests

Visuele inspectie

- Kwaliteit oppervlakteafwerking

- Kleurconsistentie

- Verificatie van productafmetingen

Branchespecifieke toepassingen

Verschillende sectoren vereisen specifieke materiaalcombinaties:

Auto-industrie

- PC/ABS voor interieuronderdelen

- PA/TPE voor buitenbekleding

- PBT/TPU voor functionele onderdelen

Consumentenelektronica

- ABS/TPE voor draagbare apparaten

- PC/ABS voor behuizingen

- PA/TPE voor beschermende onderdelen

Medische apparaten

- PP/TPE voor ergonomische handgrepen

- PC/TPU voor apparatuurbehuizingen

- PBT/TPE voor apparaatcomponenten

Door mijn uitgebreide ervaring met 2K spuitgieten heb ik geleerd dat een succesvolle keuze van materiaalcombinaties een zorgvuldige afweging vereist van:

- Eisen voor eindgebruik

- Milieuomstandigheden

- Productiebeperkingen

- Kostenoverwegingen

- Naleving van regelgeving

De sleutel tot succesvol 2K spuitgieten ligt niet alleen in het begrijpen van de materiaaleigenschappen, maar ook hoe deze materialen op elkaar inwerken tijdens het spuitgietproces. Bij PTSMAKE hebben we een uitgebreide expertise ontwikkeld in het optimaliseren van deze materiaalcombinaties om de best mogelijke resultaten te bereiken voor de specifieke toepassingen van onze klanten.

Wat zijn de belangrijkste ontwerpoverwegingen voor overspuiten?

In mijn meer dan 15 jaar bij PTSMAKE heb ik ontelbare omspuitprojecten zien mislukken door slechte ontwerpoverwegingen. Een recent project leerde me dat succes ligt in de details van de eerste ontwerpplanning.

Succesvol overmolding ontwerp vereist zorgvuldige aandacht voor trekhoeken, materiaaldikte consistentie en krimpsnelheden. De sleutel is het creëren van de juiste mechanische interlocks en tegelijkertijd te zorgen voor materiaalcompatibiliteit tussen het substraat en de overmold componenten.

Essentiële ontwerphoeken en wanddikte

Na het werken met duizenden overspuitprojecten heb ik geleerd dat de juiste trekhoek cruciaal is. Voor de meeste toepassingen raad ik een minimale trekhoek van 1-2° aan, maar complexe geometrieën kunnen tot 5° vereisen. De juiste trekhoek zorgt voor:

- Gemakkelijk onderdelen uit de matrijs werpen

- Minder slijtage aan gereedschap

- Consistente productkwaliteit

- Lagere productiekosten

De uniformiteit van de wanddikte is net zo belangrijk. Ik adviseer mijn klanten altijd om een consistente wanddikteverhouding te handhaven tussen het substraat en het overmold materiaal, meestal tussen 1:1 en 1:3.

Materiaalkeuze en krimpbeheer

Hier volgt een overzicht van veel voorkomende materiaalcombinaties en hun krimpsnelheden:

| Substraatmateriaal | Overmold materiaal | Typische krimp | Compatibiliteitsclassificatie |

|---|---|---|---|

| ABS | TPE | 0,004-0,006 in/in | Uitstekend |

| PC | TPU | 0,005-0,007 in/in | Zeer goed |

| PP | TPE | 0,015-0,025 in/in | Goed |

| Nylon | TPV | 0,008-0,012 in/in | Matig |

| PBT | LSR | 0,002-0,004 in/in | Uitstekend |

Mechanische vergrendelingsstrategieën

Op basis van mijn ervaring vereist een succesvolle mechanische vergrendeling drie belangrijke elementen:

- Ondersnijdingen - ik ontwerp deze meestal op 0,5-1,0 mm diepte

- Oppervlaktestructurering - Gebruik van 0,1-0,3 mm diepe patronen

- Zwaluwstaartfuncties - Met hoeken van 15-30° voor optimale grip

Chemische bindingsoptimalisatie

Hechting van materiaal is cruciaal voor duurzaamheid. Ik heb dit proces ontwikkeld voor een optimale hechting:

Voorbereiding van het oppervlak

- Plasmabehandeling

- Chemische primers wanneer nodig

- Schone, verontreinigingsvrije oppervlakken

Verwerkingsparameters

- Temperatuurregeling binnen ±5°C

- Juiste drukinstellingen

- Optimale cyclustijden

Geometrische ontwerpbeperkingen

Bij het ontwerpen van overmoulded onderdelen houd ik altijd rekening met deze geometrische beperkingen:

- Hoekradii - Minimaal 0,5 mm voor binnenhoeken

- Plaats van poort - Minstens 1,5x materiaaldikte van kritieke onderdelen

- Plaatsing van de deellijn - Weg van cosmetische oppervlakken

- Vereiste ontluchting - 0,02-0,03 mm diepte voor een goede luchtafvoer

Overwegingen voor het verwerkingsvenster

Mijn jarenlange ervaring heeft me geleerd dat deze verwerkingsparameters cruciaal zijn:

Temperatuurregeling

- Temperatuur van het substraatmateriaal

- Overmold materiaal temperatuur

- Schimmeltemperatuur

Drukinstellingen

- Injectiedruk

- Houd druk

- Tegendruk

Maatregelen voor kwaliteitscontrole

Om een consistente kwaliteit te garanderen, voer ik deze controles uit:

Visuele inspectie

- Volledige dekking

- Geen leegtes of kieren

- Kwaliteit oppervlakteafwerking

Fysieke testen

- Hechtsterkte

- Slagvastheid

- Milieustresstests

Tips voor ontwerpoptimalisatie

Hier zijn mijn bewezen strategieën voor een optimaal ontwerp:

Analyse van materiaalstromen

- Gebruik simulatiesoftware

- Potentiële problemen identificeren

- Locaties van poorten optimaliseren

Prototype testen

- Ontwerpconcepten valideren

- Mechanische eigenschappen testen

- Controleer de montage

Productieoverwegingen

- Toegang onderhoud gereedschap

- Cyclustijdoptimalisatie

- Kosteneffectieve productie

Het succes van overmolding ontwerpen hangt af van het begrijpen en implementeren van deze belangrijke overwegingen. Door mijn ervaring bij PTSMAKE heb ik geleerd dat aandacht voor deze details vroeg in de ontwerpfase kostbare problemen tijdens de productie voorkomt en zorgt voor duurzame onderdelen van hoge kwaliteit die voldoen aan de verwachtingen van de klant of deze zelfs overtreffen.

Onthoud dat succesvol overspuiten niet alleen te maken heeft met het volgen van ontwerpregels - het gaat erom te begrijpen hoe deze elementen samenwerken om een superieur product te maken. Door elk aspect dat ik heb geschetst zorgvuldig te overwegen, zult u goed uitgerust zijn om succesvolle overmoulded componenten te ontwerpen die zowel functionaliteit als waarde leveren.

Wat zijn de belangrijkste ontwerpoverwegingen voor 2K spuitgieten?

Heb je je ooit afgevraagd waarom sommige 2K spuitgietproducten mislukken en andere slagen? Na meer dan 15 jaar spuitgieten heb ik gezien hoe een goed ontwerp een project kan maken of breken.

Tweecomponenten (2K) spuitgieten vereist een zorgvuldige afweging van materiaalcompatibiliteit, onderdeelgeometrie, locatie van de gating en matrijsontwerp. Succes hangt af van het begrijpen van deze kritieke factoren en het implementeren van de juiste ontwerpstrategieën vanaf het begin.

Overwegingen met betrekking tot materiaalcompatibiliteit

Uit mijn ervaring met talloze 2K-projecten bij PTSMAKE blijkt dat materiaalkeuze de basis is voor succesvol 2K spuitgieten. De twee materialen moeten:

- Compatibele smelttemperaturen

- Vergelijkbare krimppercentages

- Goede hechtingseigenschappen

- Chemische compatibiliteit

Hier is een gedetailleerde compatibiliteitstabel die ik in jaren van testen heb ontwikkeld:

| Materiaal 1 | Materiaal 2 | Compatibiliteitsniveau | Algemene toepassingen |

|---|---|---|---|

| PC | TPE | Uitstekend | Consumentenelektronica |

| ABS | TPE | Zeer goed | Auto-onderdelen |

| PA | TPE | Goed | Handgrepen voor gereedschap |

| PP | TPE | Eerlijk | Consumptiegoederen |

| POM | TPE | Slecht | Niet aanbevolen |

Ontwerprichtlijnen voor in elkaar grijpende elementen

Bij het ontwerpen van in elkaar grijpende elementen benadruk ik altijd deze belangrijke punten voor onze klanten:

- De minimale wanddikteverhouding tussen de materialen moet 1:1,5 zijn.

- Vermijd scherpe hoeken in interfacegebieden

- Ontwerp de juiste mechanische vergrendelingen

- Zorg voor voldoende overlap tussen de materialen

Locatie van poorten en stroomanalyse

Op basis van mijn uitgebreide ervaring is de juiste locatie van de poort cruciaal voor het succes van 2K molding. Ik raad aan:

Locatie primair materiaal poort:

- Plaats poorten in dikke secties

- Evenwichtige stromingstrajecten onderhouden

- Laslijnlocaties overwegen

Secundaire materiaaloverwegingen:

- Zorgen voor volledige vulling van holtes

- Minimaliseer drukverliezen

- Houd rekening met verschillen in materiaalviscositeit

Onderdeel uitwerpstrategie

Bij PTSMAKE hebben we specifieke richtlijnen ontwikkeld voor het succesvol uitwerpen van onderdelen:

Trekhoeken:

- Primair materiaal: minimaal 1,5°

- Secundair materiaal: minimaal 2

Overwegingen met betrekking tot de oppervlaktestructuur:

- Gladde oppervlakken: trekhoeken met 1° vergroten

- Gestructureerde oppervlakken: trekhoeken met 2° vergroten

Cyclustijdoptimalisatie

Om efficiënte cyclustijden te bereiken, concentreer ik me altijd op:

Temperatuurregeling:

- Lay-out van koelkanalen optimaliseren

- Balanskoeling tussen materialen

- Temperatuur van de interface bewaken

Procesparameters:

- Injectiesnelheden aanpassen

- Bedrijfsdrukken regelen

- Koeltijden optimaliseren

Strategieën voor kostenverlaging

Op basis van mijn ervaring met het managen van honderden 2K-projecten zijn hier effectieve manieren om de kosten te verlagen:

Ontwerpoptimalisatie:

- Materiaalverbruik minimaliseren

- Geometrie van onderdelen vereenvoudigen

- Cyclustijd verkorten

Materiaalkeuze:

- Kies kosteneffectieve materialen

- Overweeg het gebruik van naslijpsel

- Materiaaleigenschappen optimaliseren

Productie overwegingen

Bij het ontwerpen voor 2K spuitgieten houd ik altijd rekening met deze productieaspecten:

Vormontwerp:

- Goed ventileren

- Efficiënte runnersystemen

- Uitgebalanceerde vulling

Procescontrole:

- Temperatuurbewaking

- Drukoptimalisatie

- Maatregelen voor kwaliteitscontrole

In de meer dan 15 jaar dat ik bij PTSMAKE werk, heb ik ontdekt dat succesvol 2K spuitgieten een holistische benadering vereist. Elk aspect - van materiaalselectie tot productieoverwegingen - speelt een cruciale rol bij het maken van hoogwaardige onderdelen. De sleutel is om deze ontwerpoverwegingen vroeg in het ontwikkelingsproces aan te pakken.

Ontwerpvalidatie door simulatie en prototyping is essentieel. We raden altijd aan om stromingsanalyses uit te voeren en verschillende materiaalcombinaties te testen voordat volledige productie plaatsvindt. Deze aanpak heeft ons geholpen om een consistente kwaliteit te bereiken en tegelijkertijd de kosten voor onze klanten te minimaliseren.

Onthoud dat 2K spuitgieten een complex proces is dat expertise en aandacht voor detail vereist. Door deze ontwerpoverwegingen te volgen en met ervaren fabrikanten te werken, kunt u de kansen op projectsucces maximaliseren en optimale resultaten behalen.

Welk proces is beter voor jouw project?

Worstel je met de keuze tussen overspuiten en 2K spuitgieten voor je volgende project? Na meer dan 15 jaar in de productie heb ik talloze klanten geholpen om deze cruciale beslissing te nemen.

Zowel overspuiten als 2K spuitgieten bieden unieke voordelen, maar je keuze moet afhangen van specifieke factoren zoals productievolume, complexiteit van het product, materiaalcompatibiliteit en budget. Laat me je begeleiden bij het maken van de juiste beslissing.

Overwegingen met betrekking tot productievolumes

In mijn ervaring met het werken met verschillende klanten bij PTSMAKE, is productievolume vaak de eerste factor om rekening mee te houden. Hier zie je hoe beide processen zich tot elkaar verhouden:

| Productievolume | Overspuiten | 2K spuitgieten |

|---|---|---|

| Laag volume (<10.000 eenheden) | Meer kosteneffectief | Hogere initiële kosten |

| Middelgroot volume (10.000-100.000) | Matige efficiëntie | Goede efficiëntie |

| Hoog volume (>100.000) | Arbeidsintensief | Meest kosteneffectief |

Analyse van deelcomplexiteit

Als het gaat om de complexiteit van onderdelen, heb ik een aantal duidelijke verschillen tussen deze processen waargenomen:

| Complexiteitsfactor | Overspuiten | 2K spuitgieten |

|---|---|---|

| Geometrische complexiteit | Beperkt door handmatige verwerking | Zeer complex mogelijk |

| Materiaalcombinaties | Groot bereik mogelijk | Beperkt tot compatibele materialen |

| Details oppervlak | Uitstekend | Zeer goed |

| Interne functies | Beperkt | Geavanceerde mogelijkheden |

Materiaalvereisten en compatibiliteit

Op basis van mijn meer dan 15 jaar productie-ervaring speelt materiaalselectie een cruciale rol:

| Materieel aspect | Overspuiten | 2K spuitgieten |

|---|---|---|

| Materiaalbereik | Bredere selectie | Beperkt tot compatibele paren |

| Hechtsterkte | Variabele | Uitstekend |

| Chemische weerstand | Afhankelijk van materialen | Over het algemeen beter |

| Temperatuurbestendigheid | Goed | Uitstekend |

Opsplitsing kostenstructuur

Laat me je vertellen wat ik heb geleerd over de financiële aspecten van beide processen:

| Kostenfactor | Overspuiten | 2K spuitgieten |

|---|---|---|

| Eerste bewerking | Onder | Hoger |

| Kosten per onderdeel | Hoger | Onder |

| Arbeidskosten | Hoger | Onder |

| Materiaal Afval | Matig | Minimaal |

Productietijd en -efficiëntie

In mijn tijd bij PTSMAKE heb ik aanzienlijke verschillen in productie-efficiëntie opgemerkt:

| Tijdfactor | Overspuiten | 2K spuitgieten |

|---|---|---|

| Cyclustijd | Langer | Kortere |

| Installatietijd | Kortere | Langer |

| Omschakeltijd | Matig | Langer |

| Algehele efficiëntie | Matig | Hoog |

Kwaliteit en consistentie

Kwaliteitscontrole is cruciaal en dit is wat ik heb gezien:

| Kwaliteit | Overspuiten | 2K spuitgieten |

|---|---|---|

| Onderdeel Consistentie | Goed | Uitstekend |

| Defectenpercentage | Hoger | Onder |

| Hechtsterkte | Variabele | Consistent |

| Afwerking oppervlak | Uitstekend | Zeer goed |

Ontwerpflexibiliteit

Uit mijn ervaring met verschillende projecten:

| Ontwerpfactor | Overspuiten | 2K spuitgieten |

|---|---|---|

| Ontwerpwijzigingen | Flexibeler | Minder flexibel |

| Materiaalcombinaties | Meer opties | Beperkte opties |

| Geometrie Vrijheid | Matig | Hoog |

| Prototype-opties | Beter | Beperkt |

Milieu-impact

Duurzaamheid wordt steeds belangrijker:

| Omgevingsfactor | Overspuiten | 2K spuitgieten |

|---|---|---|

| Materiaal Afval | Meer | Minder |

| Energieverbruik | Hoger | Onder |

| Recycleerbaarheid | Variabele | Beter |

| Procesemissies | Hoger | Onder |

Uw beslissing nemen

Op basis van mijn uitgebreide ervaring volgt hier een vereenvoudigd beslissingskader:

Kies Overmolding wanneer:

- Je hebt maximale flexibiliteit nodig bij het combineren van materialen

- Je productievolume is lager

- Je hebt vaak ontwerpwijzigingen nodig

- Budget voor initiële tooling is beperkt

Kies 2K Spuitgieten wanneer:

- Je hebt hoge productievolumes

- Consistentie van onderdelen is cruciaal

- Je hebt kortere cyclustijden nodig

- Kostenefficiëntie op lange termijn is prioriteit

Onlangs heb ik een klant geholpen bij de keuze tussen deze processen voor een onderdeel van een medisch apparaat. Aanvankelijk kozen ze voor overspuiten vanwege de lagere aanloopkosten. Maar na analyse van hun jaarlijkse productievolume van 500.000 stuks, stelden we vast dat 2K spuitgieten hun kosten per onderdeel met 40% zou verlagen en de consistentie zou verbeteren, waardoor het ondanks de hogere initiële gereedschapskosten de betere keuze zou zijn.

Onthoud dat er geen pasklare oplossing bestaat. Bij PTSMAKE beoordelen we elk project individueel en houden we rekening met al deze factoren om het meest geschikte proces aan te bevelen voor de specifieke behoeften van onze klanten.

Toekomstige trends in overspuiten en 2K spuitgieten?

Als productie-expert met meer dan 15 jaar ervaring in spuitgieten, heb ik dramatische veranderingen gezien. Maar wat er nu komt, zal een revolutie teweegbrengen in hoe we denken over overspuiten en 2K spuitgietprocessen.

De toekomst van overspuiten en 2K spuitgieten gaat in de richting van slimme productie, met geïntegreerde sensoren, duurzame materialen en AI-gestuurde procesoptimalisatie. Deze vooruitgang maakt snellere productietijden en complexere ontwerpen mogelijk, terwijl de impact op het milieu afneemt.

Innovatie van duurzaam materiaal

Mijn ervaring bij PTSMAKE is dat materiaalinnovatie snel verandert. We zien nieuwe ontwikkelingen die een paar jaar geleden nog ondenkbaar waren:

- Biogebaseerde polymeren uit hernieuwbare bronnen

- Gerecyclede materialen met verbeterde eigenschappen

- Zelfherstellende polymeren voor een langere levensduur van het product

- Slimme materialen die reageren op veranderingen in de omgeving

Ons team heeft met succes verschillende nieuwe duurzame materialen getest, met veelbelovende resultaten voor zowel de prestaties als de impact op het milieu.

Integratie van slimme productie

De integratie van slimme technologie verandert de traditionele gietprocessen:

| Technologie | Huidige toepassing | Toekomstig potentieel |

|---|---|---|

| IoT-sensoren | Procesbewaking | Voorspellend onderhoud |

| AI-systemen | Kwaliteitscontrole | Autonome werking |

| Digitale tweeling | Ontwerpoptimalisatie | Real-time aanpassingen |

| Cloud computing | Gegevensverzameling | Volledige procesautomatisering |

Evolutie van geavanceerd matrijsontwerp

Het moderne ontwerp van matrijzen wordt steeds geavanceerder:

- Conforme koelkanalen

- Topologie-geoptimaliseerde structuren

- 3D-geprinte matrijsinserts

- Dynamische ontluchtingssystemen

Ik heb persoonlijk toezicht gehouden op projecten waar deze verbeteringen de cyclustijden met 35% hebben verkort en tegelijkertijd de kwaliteit van de producten hebben verbeterd.

Industrie 4.0-implementatie

De integratie van Industrie 4.0-principes verandert onze aanpak:

- Real-time procesbewaking

- Geautomatiseerde kwaliteitscontrolesystemen

- Digitaal workflowbeheer

- Voorspellende onderhoudsschema's

Hybride productie oplossingen

Bij PTSMAKE onderzoeken we combinaties van traditionele en nieuwe technologieën:

- Additief + spuitgieten

- In-mould assemblage oplossingen

- Combinaties van meerdere materialen

- Geautomatiseerde nabewerking

Verbeterde ontwerpmogelijkheden

Er ontstaan nieuwe ontwerpmogelijkheden:

- Complexe geometrieën

- Geïntegreerde elektronica

- Variabele materiaaleigenschappen

- Spuitgieten met micro-eigenschappen

Milieuvriendelijke procesinnovaties

Duurzaamheid wordt steeds belangrijker bij het spuitgieten:

- Energiezuinige systemen

- Closed-loop materiaalrecycling

- Methoden voor waterbesparing

- Strategieën voor afvalvermindering

Vorig jaar heeft onze fabriek dankzij deze innovaties het energieverbruik met 25% verlaagd.

Optimalisatie productiesnelheid

Verschillende factoren zorgen voor een snellere productie:

| Factor | Impact | Tijdlijn voor implementatie |

|---|---|---|

| AI-gestuurde cyclusoptimalisatie | 30% sneller | 1-2 jaar |

| Geavanceerde koelsystemen | 40% reductie | 6-12 maanden |

| Geautomatiseerde verwerking van onderdelen | 50% efficiëntiewinst | 3-6 maanden |

| Slimme materiaalstroomregeling | 20% verbetering | 1 jaar |

Kwaliteitscontrole

Moderne kwaliteitscontrole evolueert mee:

- In-gietsensoren

- Computer vision-systemen

- AI-gestuurde detectie van defecten

- Realtime procesaanpassing

Verbeteringen in kostenefficiëntie

Nieuwe technologieën maken de productie kosteneffectiever:

- Minder materiaalafval

- Lager energieverbruik

- Lagere arbeidskosten

- Minimale kwaliteitsproblemen

We hebben de ROI-perioden zien krimpen van 24 maanden naar slechts 12 maanden dankzij deze verbeteringen.

Branchespecifieke aanpassingen

Verschillende sectoren zorgen voor unieke innovaties:

- Medisch: Integratie in cleanroom

- Auto-industrie: Lichtgewicht oplossingen

- Elektronica: EMI afscherming

- Ruimtevaart: Hoogwaardige materialen

Na het werken met verschillende industrieën heb ik gemerkt dat elke sector technologie in verschillende richtingen duwt, waardoor een rijk ecosysteem van innovaties ontstaat.

Deze trends weerspiegelen mijn observaties van meer dan 15 jaar in de industrie en ons voortdurende werk bij PTSMAKE. De toekomst van overspuiten en 2K spuitgieten is rooskleurig, met voortdurende verbeteringen in efficiëntie, duurzaamheid en mogelijkheden. De sleutel tot succes is het aanpassingsvermogen en de omarming van deze nieuwe technologieën, terwijl we ons blijven concentreren op kwaliteit en de behoeften van de klant.

Ik denk dat het volgende decennium nog meer dramatische veranderingen zal brengen, en bedrijven die zich nu voorbereiden zullen het beste in staat zijn om te profiteren van deze vooruitgang. Bij PTSMAKE implementeren we al veel van deze innovaties, zodat we in de voorhoede van de productietechnologie blijven.