Overweegt u polycarbonaat voor uw volgende project, maar weet u niet zeker of het machinaal bewerkt kan worden? Veel engineeringteams worstelen met deze vraag bij het selecteren van materialen. Ik heb gezien dat projecten vertraging opliepen en budgetten verloren gingen wanneer teams materialen kozen zonder te weten of deze geschikt waren voor machinale bewerking.

Ja, polycarbonaat is zeer goed machinaal te bewerken. Het kan worden geboord, gefreesd, gedraaid en getapt met standaard metaalbewerkingsapparatuur terwijl het een uitstekende maatvastheid biedt en zijn optische helderheid behoudt tijdens het bewerkingsproces.

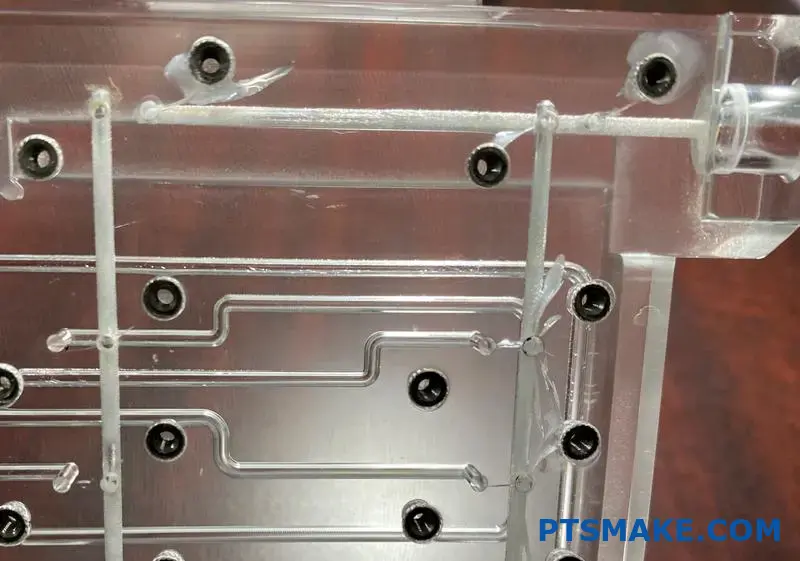

Bij PTSMAKE bewerken we dagelijks polycarbonaat onderdelen voor diverse industrieën. Deze veelzijdige thermoplast biedt een geweldige balans van eigenschappen die het ideaal maken voor precisie-onderdelen. Als u polycarbonaat overweegt voor uw project, lees dan verder om meer te weten te komen over de bewerkingseigenschappen, best practices en toepassingsmogelijkheden die uw specifieke eisen ten goede kunnen komen.

Is polycarbonaat gemakkelijk te bewerken?

Hebt u wel eens geworsteld met het bewerken van polycarbonaat, om uiteindelijk te eindigen met gesmolten randen, spanningsscheuren of onderdelen die gewoon niet aan de specificaties voldoen? De frustratie van verspilde materialen en tijd kan overweldigend zijn, vooral wanneer deadlines naderen en klanten zitten te wachten.

Polycarbonaat is met de juiste technieken en gereedschappen redelijk eenvoudig te bewerken. Hoewel de taaiheid en warmtegevoeligheid uitdagingen met zich meebrengen, zorgen de juiste koeling, scherpe gereedschappen, gematigde snelheden en gecontroleerde voedingssnelheden voor uitstekende resultaten. Vergeleken met andere kunststoffen vereist het een voorzichtiger behandeling, maar het biedt een superieure duurzaamheid en optische helderheid.

Polycarbonaat begrijpen als technisch materiaal

Polycarbonaat (PC) onderscheidt zich onder de technische kunststoffen door zijn uitzonderlijke combinatie van eigenschappen. Als iemand die in mijn tijd bij PTSMAKE met talloze materialen heeft gewerkt, ben ik de unieke positie van PC in de productiewereld gaan waarderen. Het biedt een opmerkelijke slagvastheid, 250 keer sterker dan glas en 30 keer sterker dan acryl. Dit maakt het ideaal voor toepassingen die zowel transparantie als duurzaamheid vereisen.

Het materiaal behoudt zijn eigenschappen over een breed temperatuurbereik (-40°F tot 280°F), waardoor het geschikt is voor diverse omgevingen. De natuurlijke transparantie in combinatie met de uitstekende lichttransmissie (88-91%) maakt het perfect voor optische toepassingen. Dezelfde eigenschappen die polycarbonaat waardevol maken, zorgen echter ook voor specifieke uitdagingen tijdens de bewerking.

Fysische eigenschappen die de bewerkbaarheid beïnvloeden

Polycarbonaat visco-elastisch gedrag1 heeft direct invloed op hoe het reageert op bewerkingen. Dit materiaal heeft een relatief lage glasovergangstemperatuur (ongeveer 147°C/297°F), wat betekent dat het gemakkelijk zacht kan worden tijdens het bewerken als er warmte wordt opgebouwd. Hier wordt uitgelegd hoe de belangrijkste eigenschappen het bewerken beïnvloeden:

| Eigendom | Waarde | Invloed op verspanen |

|---|---|---|

| Treksterkte | 55-75 MPa | Vereist de juiste stijfheid van het gereedschap |

| Thermische geleidbaarheid | 0,19-0,22 W/m-K | Slechte warmteafvoer vereist koeling |

| Thermische uitzettingscoëfficiënt | 65-70 × 10^-6/°C | Uitdagingen voor dimensionale stabiliteit |

| Glasovergangstemperatuur | 147°C | Risico op vervorming door hitte |

| Hardheid (Rockwell) | M70-M75 | Matige gereedschapsslijtage |

Deze eigenschappen creëren een dichotomie - polycarbonaat is tegelijkertijd sterk genoeg om weerstand te bieden aan snijkrachten, maar gevoelig genoeg voor thermische schade om een zorgvuldige procesbeheersing te vereisen.

PC-verspaning vergelijken met andere kunststoffen

Polycarbonaat bevindt zich in het middelste bereik van bewerkbaarheid in vergelijking met andere gangbare technische kunststoffen. Op basis van mijn ervaring met diverse kunststofbewerkingsprojecten zie je hier hoe het te vergelijken is:

Eenvoudiger te bewerken dan een pc

- Acetaal (Delrin): Werkt als boter met uitstekende maatvastheid

- HDPE: zeer vergevingsgezind met lage wrijving en gemakkelijke spaanafvoer

- ABS: Goed bewerkbaar met lagere warmtegevoeligheid

Soortgelijke bewerkbaarheid als pc

- Nylon: Vereist vergelijkbare koeloverwegingen

- PMMA (acryl): Vergelijkbare gereedschapsvereisten, maar brosser

Moeilijker te bewerken dan pc

- PEEK: Vereist hogere snijkrachten en speciaal gereedschap

- PEI (Ultem): Hogere verwerkingstemperaturen en gereedschapsslijtage

- PTFE (Teflon): Moeilijk door vervorming onder druk

Essentiële technieken voor succesvol PC-verspanen

Gedurende mijn meer dan 15 jaar in de precisiefabricage heb ik specifieke benaderingen ontwikkeld voor het werken met polycarbonaat. Deze technieken verbeteren de resultaten aanzienlijk:

Strategieën voor koeling

De belangrijkste regel voor het bewerken van polycarbonaat is effectief koelen. Persluchtkoeling werkt goed voor lichte bewerkingen, terwijl nevelkoeling met in water oplosbare koelmiddelen de voorkeur verdient voor diepere bewerkingen. Vloeistofkoeling moet worden vermeden omdat het spanningsscheuren kan veroorzaken als gevolg van thermische schokken.

Gereedschapsselectie en -voorbereiding

Scherpe snijkanten zijn essentieel. Ik raad hardmetalen gereedschap aan met gepolijste snijvlakken en reliëfhoeken van 15-20 graden. Voor boren zijn er speciale kunststof snijdende boren met steilere punthoeken (90-118°) die grijpen en afbrokkelen voorkomen.

Overwegingen met betrekking tot snelheid en aanvoer

Voor optimale resultaten met polycarbonaat volg ik deze richtlijnen:

- Snijsnelheden: 500-1000 ft/min (lager dan voor zachtere kunststoffen)

- Toevoersnelheden: Matig tot hoog om warmteontwikkeling te voorkomen

- Zaagdiepte: Meerdere lichte passes in plaats van enkele diepe sneden

- Toerental voor boren: 300-1500 tpm afhankelijk van gatdiameter

Deze parameters helpen de balans te bewaren tussen efficiënte materiaalverwijdering en het vermijden van hittegerelateerde problemen zoals smelten of stress.

Algemene uitdagingen en oplossingen

Ondanks de juiste technieken blijven er bepaalde uitdagingen bij het bewerken van polycarbonaat:

Smelten van randen: Treedt vaak op tijdens routing of hoge-snelheidsbewerkingen. Oplossing: Scherp gereedschap, goede koeling en hogere voedingssnelheden in verhouding tot de snelheid.

Spanningsscheuren: Verschijnt uren of dagen na bewerking. Oplossing: Gloei de onderdelen voor de laatste bewerking en gebruik de juiste gereedschapgeometrie.

Chipping: Vooral vaak voorkomend bij in/uitgangspunten tijdens het boren. Oplossing: Gebruik steunmaterialen en speciale boorgeometrieën.

Dimensionale instabiliteit: Onderdelen kunnen kromtrekken na machinale bewerking. Oplossing: Zorg voor spanningsontlasting tussen voorbewerking en afwerking.

Bij PTSMAKE hebben we speciale opspansystemen en verwerkingsprotocollen ontwikkeld om deze uitdagingen aan te gaan, zodat we zelfs voor de meest veeleisende polycarbonaatcomponenten een consistente kwaliteit kunnen garanderen.

Wat is het voordeel van polycarbonaat?

Heb je ooit geworsteld met het vinden van een materiaal dat uitzonderlijke duurzaamheid combineert met optische helderheid? Of gezocht naar iets dat bestand is tegen extreme schokken en temperaturen zonder dat het veel geld kost? De frustratie van het selecteren van het perfecte materiaal voor kritieke toepassingen kan overweldigend zijn.

Polycarbonaat biedt uitstekende voordelen, waaronder uitzonderlijke slagvastheid (250 keer sterker dan glas), optische helderheid (lichttransmissie 89%), temperatuurstabiliteit (-40°F tot 280°F), lichtgewicht eigenschappen, ontwerpflexibiliteit en kosteneffectiviteit voor diverse industriële toepassingen.

Opmerkelijke schokbestendigheid

De meest indrukwekkende eigenschap van polycarbonaat is zijn buitengewone slagvastheid. Deze thermoplastische kunststof is bestand tegen krachten die andere materialen zoals glas of acryl zouden verbrijzelen of kraken. Met een slagvastheid die ongeveer 250 keer groter is dan glas en 30 keer groter dan acryl, is polycarbonaat een uitzonderlijke keuze voor toepassingen die duurzaamheid vereisen.

In mijn ervaring met het werken met fabrikanten in verschillende industrieën, maakt deze eigenschap polycarbonaat ideaal voor veiligheidsuitrusting, machineafschermingen en beschermende barrières. Bij PTSMAKE hebben we polycarbonaat toegepast in tal van projecten waarbij slagvastheid van cruciaal belang was, zoals beschermende behuizingen voor industriële machines en componenten voor toepassingen in de auto-industrie.

Toepassingen voor schokbestendigheid in de praktijk

- Veiligheidsschermen: Gebruikt in industriële omgevingen om arbeiders te beschermen tegen rondvliegend puin

- Kogelvrije ramen: Toegepast in beveiligingsvoertuigen en gebouwen

- Sportuitrusting: Gebruikt in gelaatsschermen en beschermende kleding voor hockey

- Machine bewakers: Voorkomt verwondingen en maakt tegelijkertijd de bedrijfsonderdelen zichtbaar

Optische helderheid en lichttransmissie

Een ander belangrijk voordeel van polycarbonaat is de indrukwekkende optische helderheid. Met een lichttransmissie van ongeveer 89% biedt polycarbonaat een glasachtige transparantie. Deze eigenschap maakt het geschikt voor toepassingen waar zichtbaarheid van cruciaal belang is met behoud van de sterktevereisten.

Het vermogen van het materiaal om licht door te laten zonder noemenswaardige vervorming maakt het uitstekend geschikt voor dioptrische toepassingen2 zoals lenzen, lichtverspreiders en transparante afdekkingen. Wanneer we bij PTSMAKE polycarbonaat onderdelen bewerken, wordt er speciaal op gelet dat deze optische helderheid behouden blijft door middel van de juiste bewerkings- en afwerkingsprocessen.

Temperatuurstabiliteit

Polycarbonaat heeft een uitzonderlijke thermische stabiliteit over een breed temperatuurbereik. Het is bestand tegen temperaturen van ongeveer -40°F (-40°C) tot 280°F (138°C) zonder significante degradatie van mechanische eigenschappen. Dit maakt het geschikt voor toepassingen die worden blootgesteld aan wisselende of extreme temperaturen.

Vergelijking van temperatuurprestaties

| Materiaal | Onderste temperatuurgrens | Bovenste temperatuurgrens | Temperatuur warmteafbuiging |

|---|---|---|---|

| Polycarbonaat | -40°F (-40°C) | 138°C (280°F) | 132°C (270°F) |

| Acryl | -4°F (-20°C) | 180°F (82°C) | 190°F (88°C) |

| ABS | -4°F (-20°C) | 176°F (80°C) | 190°F (88°C) |

| Glas | Extreem Laag | 800°F+ (427°C+) | N.V.T. |

Deze temperatuurstabiliteit is vooral waardevol in auto-onderdelen, elektronische behuizingen en buitenbehuizingen. Ik heb polycarbonaat uitzonderlijk goed zien presteren in veeleisende omgevingen waar temperatuurschommelingen andere materialen zouden doen falen.

Lichtgewicht eigenschappen

Polycarbonaat biedt aanzienlijke gewichtsvoordelen in vergelijking met traditionele materialen zoals glas. Met een dichtheid van ongeveer 1,2 g/cm³ is het minder dan de helft van het gewicht van glas, dat doorgaans een dichtheid van ongeveer 2,5 g/cm³ heeft. Deze gewichtsvermindering is cruciaal voor:

- Transportkosten verlagen

- Brandstofefficiëntie verbeteren in autotoepassingen

- Installatieprocessen vereenvoudigen

- Lagere structurele belastingseisen

Deze lichte eigenschappen maken polycarbonaat bijzonder aantrekkelijk voor transporttoepassingen, draagbare apparaten en grote structurele onderdelen waar gewicht van belang is.

Ontwerpflexibiliteit

Een van de meest praktische voordelen van polycarbonaat is de opmerkelijke ontwerpflexibiliteit. Het materiaal kan:

- Gemakkelijk te bewerken met de juiste gereedschappen en koeling

- Diepgetrokken in complexe vormen

- Spuitgieten met hoge precisie

- Gebogen en gevormd bij kamertemperatuur (in plaatvorm)

- Verlijmd met verschillende lijmen of lastechnieken

Bij PTSMAKE maken we gebruik van deze eigenschappen om ingenieurs te helpen complexe onderdelen te maken die met andere materialen moeilijk of onmogelijk te maken zouden zijn. Doordat het materiaal nauwkeurig bewerkt kan worden, zijn strakke toleranties en ingewikkelde vormen mogelijk die voldoen aan veeleisende specificaties.

Kosteneffectiviteit

Hoewel polycarbonaat aanvankelijk duurder is dan sommige alternatieven, is het door de algemene kosteneffectiviteit vaak de voordeligste keuze:

- Langere levensduur dankzij duurzaamheid

- Lagere vervangingsfrequentie

- Lagere installatiekosten door lichter gewicht

- Vereenvoudigde fabricage van complexe onderdelen

- Potentieel voor consolidatie van onderdelen

In productieomgevingen resulteren deze factoren vaak in lagere totale eigendomskosten in vergelijking met schijnbaar goedkopere alternatieven die vaak moeten worden vervangen of complexere fabricage vereisen.

UV-bestendigheid (met de juiste additieven)

Standaard polycarbonaat is gevoelig voor UV-degradatie, wat na verloop van tijd kan leiden tot vergeling en broosheid. Met de juiste UV-bestendige additieven of coatings kan polycarbonaat echter zijn eigenschappen behouden wanneer het aan zonlicht wordt blootgesteld. Veel producten van polycarbonaat worden nu geleverd met gecoëxtrudeerde UV-beschermende lagen die de levensduur buitenshuis aanzienlijk verlengen.

Beste transparante kunststof voor machinale bewerking?

Heb je ooit geworsteld met het kiezen van de juiste heldere kunststof voor je precisieverspaningsproject? De frustratie om een materiaal te kiezen dat aan alle eisen voldoet - optische helderheid, maatvastheid en bewerkbaarheid - kan overweldigend zijn als je tientallen opties met verwarrende technische specificaties tegenkomt.

Voor bewerkingstoepassingen die optische helderheid vereisen, komt polycarbonaat (PC) naar voren als de beste algemene heldere kunststof vanwege de uitzonderlijke combinatie van transparantie, slagvastheid en bewerkingseigenschappen. Voor precisietoepassingen biedt acryl (PMMA) een superieure optische helderheid, terwijl PETG een kosteneffectief alternatief biedt voor minder veeleisende projecten.

Het vergelijken van Hoogste Duidelijke Plastieken voor Machinale bewerking

Bij het selecteren van heldere kunststoffen voor machinale bewerking is het van cruciaal belang om de specifieke eigenschappen en prestatiekenmerken van elk materiaal te begrijpen. Na honderden verschillende productieprojecten heb ik ontdekt dat het "beste" materiaal altijd afhangt van uw specifieke toepassing.

Polycarbonaat (PC): De veelzijdige performer

Polycarbonaat heeft zijn positie verdiend als mijn go-to aanbeveling voor de meeste bewerkingstoepassingen van heldere kunststof. Met zijn indrukwekkende lichttransmissie van 89% en uitzonderlijke slagvastheid (250 keer die van glas) levert het ongeëvenaarde duurzaamheid met behoud van uitstekende optische eigenschappen.

Vanuit het oogpunt van machinale bewerking biedt PC diverse voordelen:

- Behoudt maatvastheid tijdens complexe bewerkingen

- Reageert goed op zowel conventionele als CNC-bewerkingstechnieken

- Kan geboord, gefreesd en getapt worden zonder speciaal gereedschap

- Verdraagt matige hitte tijdens het bewerken zonder krom te trekken

PC is echter niet zonder beperkingen. Het is gevoeliger voor chemische aanvallen dan sommige alternatieven en bepaalde snijvloeistoffen kunnen craquelé of microscheurtjes veroorzaken. Bij PTSMAKE hebben we ontdekt dat het gebruik van specifieke koelvloeistoffen en het handhaven van optimale snijsnelheden deze problemen voorkomt.

Acryl (PMMA): De optische kampioen

Wanneer optische helderheid de absolute prioriteit is, presteert acryl (PMMA) vaak beter dan andere opties. Met 92% lichte transmissie en uitstekende UVweerstand, levert het uitzonderlijke duidelijkheid en kleurenstabiliteit na verloop van tijd.

De bewerkingseigenschappen van acryl zijn onder andere:

- Uitstekende oppervlakteafwerking direct na bewerking

- Goede maatvastheid voor precisiecomponenten

- Superieure draadkwaliteit bij het tappen

- Lage vochtabsorptie voor consistente eigenschappen

De belangrijkste uitdagingen bij het bewerken van acryl komen voort uit de brosheid in vergelijking met PC. Het vereist zorgvuldige voedingssnelheden en scherp gereedschap om afbrokkelen of barsten te voorkomen. Ik heb gemerkt dat het gebruik van speciale acryl snijdende frezen met gepolijste groeven deze risico's aanzienlijk vermindert.

PETG: Het rendabele alternatief

Voor projecten met een kleiner budget maar die toch een fatsoenlijke helderheid vereisen, biedt PETG (Polyethyleen Tereftalaat Glycol) een praktische middenweg. Met een lichttransmissie van ongeveer 86% en een goede slagvastheid is het geschikt voor veel toepassingen.

Voordelen van het bewerken van PETG zijn onder andere:

- Lagere materiaalkosten dan PC of eersteklas acryl

- Goede bewerkbaarheid met standaardgereedschap

- Chemische weerstand superieur aan acryl

- Lager smeltpunt, waardoor zorgvuldige snelheidsregeling nodig is

De belangrijkste eigenschappen vergelijken

Hier volgt een vergelijkende analyse van de meest gebruikte heldere kunststoffen voor machinale bewerking:

| Materiaal | Lichttransmissie | Slagsterkte | Chemische weerstand | Moeilijkheid bij machinale bewerking | Relatieve kosten |

|---|---|---|---|---|---|

| Polycarbonaat (PC) | 89% | Uitstekend | Matig | Medium | Hoog |

| Acryl (PMMA) | 92% | Eerlijk | Goed (behalve oplosmiddelen) | Middelhoog | Medium |

| PETG | 86% | Goed | Goed | Laag-Middelmatig | Laag |

| COC/COP | 92% | Eerlijk | Uitstekend | Hoog | Zeer hoog |

| Ultem (PEI) | 85% (amber tint) | Zeer goed | Uitstekend | Hoog | Zeer hoog |

Gespecialiseerde toepassingen en materiaalselectie

Medische en levensmiddelenvereisten

Voor toepassingen die biocompatibiliteit3 bij medische apparatuur of veiligheid in contact met voedingsmiddelen wordt de materiaalkeuze nog kritischer. Polycarbonaat van medische kwaliteit en specifieke kwaliteiten acryl voldoen aan de FDA-normen en zijn bestand tegen sterilisatieprocessen.

Bij PTSMAKE hebben we aparte bewerkingsstations voor kunststoffen van medische kwaliteit om kruisbesmetting te voorkomen, zodat de producten voldoen aan de strenge regelgeving.

Optische instrumenten en lenzen

Voor optische componenten die uitzonderlijke helderheid en precisie vereisen, bieden de optisch-rang acryl of de specialiteitenmaterialen zoals Cyclisch Olefin Copolymeer (COC) superieure prestaties aan. Deze materialen kunnen worden bewerkt tot extreem krappe toleranties met behoud van uitstekende optische eigenschappen.

De bewerkingsaanpak verschilt aanzienlijk voor optische toepassingen:

- Langzamere snijsnelheden met gereedschap voor hoogpolijsten

- Meerdere nabewerkingsgangen met geleidelijk fijnere sneden

- Specifieke gereedschapgeometrieën om de spanning op het materiaal te minimaliseren

- Optioneel vlampolijsten voor oppervlakken van optische kwaliteit

Elektronische behuizingen en displays

Voor elektronische behuizingen en displays raad ik meestal polycarbonaat aan vanwege de combinatie van helderheid, slagvastheid en vlamvertragende eigenschappen (bij gebruik van FR-kwaliteiten). De goede elektrische isolatie-eigenschappen maken het ideaal voor deze toepassingen.

Bewerkingstechnieken voor heldere kunststoffen

Ongeacht de materiaalkeuze leveren bepaalde bewerkingstechnieken altijd betere resultaten op met heldere kunststoffen:

- Gebruik scherpe gereedschappen: Bot gereedschap genereert overmatige hitte en kan smelten of barsten veroorzaken

- Handhaaf de juiste snelheden en voedingen: Over het algemeen langzamer dan metalen, maar snel genoeg om smelten te voorkomen

- Breng voldoende koeling aan: Luchtkoeling voor lichte werkzaamheden, nevelkoeling voor agressievere sneden

- Houd rekening met thermische uitzetting: Zorg voor materiaalbeweging tijdens het bewerken

- Ondersteuning dunne secties: Voorkom trillingen en klapperen die kunnen leiden tot barsten

Laatste overwegingen voor materiaalselectie

Bij het maken van je uiteindelijke materiaalkeuze raad ik je aan deze factoren af te wegen:

- Vereisten voor toepassing: Welk niveau van helderheid, schokbestendigheid en chemische blootstelling zal het onderdeel ondervinden?

- Budgettaire beperkingen: Zijn de topprestaties van PC of speciale materialen gerechtvaardigd voor uw toepassing?

- Productievolume: Wordt het materiaal alleen bewerkt voor prototypen of is dit voor lopende productie?

- Secundaire bewerkingen: Moet het onderdeel verlijmd, gepolijst of op een andere manier nabewerkt worden?

Op basis van mijn ervaring met het werken met klanten in verschillende industrieën, bespaart het vooraf duidelijk definiëren van deze vereisten veel tijd en kosten tijdens het productieproces.

Acryl Vs Polycarbonaat bewerken?

Hebt u ooit geworsteld met de keuze tussen acrylaat en polycarbonaat voor uw bewerkingsproject? Hebt u uw perfect ontworpen onderdelen zien barsten tijdens het bewerken of falen tijdens het gebruik omdat u het verkeerde kunststofmateriaal had gekozen? De verwarring tussen deze op elkaar lijkende materialen kan leiden tot kostbare fouten en projectvertragingen.

Bij het bewerken van acryl vs. polycarbonaat is acryl gemakkelijker te bewerken met een betere optische helderheid maar brozer, terwijl polycarbonaat een superieure slagvastheid en duurzaamheid biedt maar voorzichtig bewerkt moet worden om smelten te voorkomen. Uw keuze hangt af van of u de voorkeur geeft aan esthetiek en bewerkbaarheid (acryl) of aan sterkte en duurzaamheid (polycarbonaat).

Belangrijkste verschillen in bewerkingseigenschappen

Na veelvuldig met beide materialen te hebben gewerkt in aangepaste fabricageprojecten, heb ik een grondig begrip ontwikkeld van hoe elk materiaal zich gedraagt tijdens het bewerkingsproces. De fundamentele verschillen in hun moleculaire structuur hebben een directe invloed op hoe ze reageren op snijgereedschappen en hitte.

Snij-eigenschappen

Acryl (PMMA) werkt prachtig - het snijdt zuiver met minimale inspanning en produceert scherpe randen en een uitstekende oppervlakteafwerking. Het materiaal snijdt enigszins als een harde kaas, met spaanders die netjes afbreken. Dit maakt acryl ideaal voor ingewikkelde ontwerpen waarbij precieze details van cruciaal belang zijn.

Polycarbonaat (PC) biedt daarentegen meer uitdagingen. De ongelofelijke taaiheid betekent dat snijgereedschappen harder moeten werken en meer wrijving en warmte genereren. Het materiaal heeft de neiging om kauwgum4 tijdens het bewerken, wat kan leiden tot gereedschapbinding en slechte oppervlakteafwerking als de bewerkingsparameters niet goed zijn ingesteld.

Warmtegevoeligheid

Temperatuurbeheersing is cruciaal bij het bewerken van deze materialen:

Acryl: Heeft een hogere hittebestendigheid tijdens het bewerken met een glasovergangstemperatuur rond 105°C (221°F). Het zal minder snel vervormen door wrijvingswarmte, maar zal eerder barsten als het gereedschap bot is of de aanzet te agressief is.

Polycarbonaat: Met een lagere glasovergangstemperatuur (ongeveer 147°C/297°F) is polycarbonaat gevoeliger voor hittegerelateerde problemen. Het kan snel zacht worden en smelten tijdens het bewerken als de snijsnelheden te hoog zijn of de koeling onvoldoende.

Gereedschapsselectie en -instellingen

Op basis van mijn ervaring bij PTSMAKE heeft de juiste gereedschapsselectie een grote invloed op de resultaten:

| Parameter | Acryl | Polycarbonaat |

|---|---|---|

| Aanbevolen snijsnelheid | 500-1000 m/min | 300-500 m/min |

| Gereedschapsmateriaal | HSS of hardmetaal | Bij voorkeur scherpe carbide |

| Gebruik koelvloeistof | Optioneel, luchtkoeling vaak voldoende | Sterk aanbevolen |

| Toevoersnelheid | Kan relatief agressief zijn | Moet gematigd zijn om smelten te voorkomen |

| Gereedschapsgeometrie | Standaard geometrie werkt goed | Scherpe gereedschappen met positieve hellingshoeken |

Materiaalgedrag tijdens verschillende bewerkingen

Overwegingen bij het frezen

Bij het frezen van acryl heb ik gemerkt dat je met de juiste snelheden en voedingen bijna optische afwerkingen kunt bereiken direct vanaf de frees. Frezen met één groef werken vaak het beste omdat ze de spanen efficiënt afvoeren en warmteontwikkeling voorkomen.

Voor het frezen van polycarbonaat is koelmiddel essentieel. Bij PTSMAKE hebben we uitstekende resultaten behaald met persluchtkoeling in combinatie met lagere spindelsnelheden. Dit voorkomt het kenmerkende smelten dat kan optreden bij het bewerken van PC-componenten.

Uitdagingen bij het boren

Boringen benadrukken de contrasterende eigenschappen van deze materialen:

Acryl heeft de neiging om af te breken en te barsten rond de booruitgangspunten. Ik raad aan om speciale plastic boren te gebruiken met aangepaste punthoeken (60-90°) en lagere snelheden bij het naderen van de uitgang.

De flexibiliteit van polycarbonaat maakt het vergevingsgezinder tijdens het boren, maar de neiging om de boor vast te grijpen kan problemen veroorzaken. Pikboren met regelmatige spaanafvoer voorkomt warmteontwikkeling en produceert schonere gaten.

Randafwerking

Nabewerking onthult nog een belangrijk verschil:

Acrylranden kunnen met de vlam worden gepolijst om een glasachtige helderheid te verkrijgen - iets wat onmogelijk is met polycarbonaat. Voor PC-onderdelen is mechanisch polijsten nodig, wat meer arbeid en verwerkingstijd vergt.

Toepassingsspecifieke overwegingen

Optische toepassingen

Voor optische onderdelen waarbij helderheid van het grootste belang is, heeft acryl duidelijke voordelen. Het brengt 92% van zichtbaar licht (in vergelijking met 88% van het polycarbonaat) over en handhaaft uitzonderlijke duidelijkheid in tijd. Dit maakt het voor vitrines, architecturale eigenschappen, en optische lenzen aangewezen.

Polycarbonaat is weliswaar nog steeds transparant, maar heeft een lichte gelige tint die duidelijker wordt in dikkere delen. Dit beperkt het gebruik in hoogwaardige optische toepassingen, ondanks de superieure slagvastheid.

Structurele onderdelen

Bij het ontwerpen van load-bearing of high-impact componenten, maakt de uitzonderlijke hardheid van polycarbonaat (250 keer dat van glas en 30 keer dat van acryl) het tot de duidelijke keus. Ik heb polycarbonaat onderdelen gezien die schokken weerstaan die acryl onmiddellijk zouden versplinteren.

Omgevingsfactoren

Houd rekening met de bedrijfsomgeving van uw toepassing:

- Buitentoepassingen: Polycarbonaat is beter bestand tegen temperatuurschommelingen, maar vereist UV-stabilisatie om vergeling te voorkomen.

- Chemische blootstelling: Acryl is bestand tegen veel chemicaliën die polycarbonaat aantasten.

- Omgevingen met hoge belasting: De superieure weerstand tegen vermoeiing van polycarbonaat maakt het beter voor onderdelen die constant worden belast

Kosten-batenanalyse

In mijn meer dan 15 jaar ervaring heb ik ontdekt dat de materiaalselectie een aanzienlijke invloed heeft op de totale projectkosten die verder gaan dan alleen de grondstofprijzen. Polycarbonaat kost doorgaans 20-30% meer dan acryl, maar de berekening is niet zo eenvoudig.

Het gemak waarmee acryl kan worden bewerkt, betekent snellere productietijden en minder slijtage van het gereedschap, waardoor het lagere voordeel van de materiaalkosten voor complexe onderdelen mogelijk wordt gecompenseerd. Ondertussen kan de duurzaamheid van polycarbonaat zorgen voor een langere levensduur, waardoor het ondanks de hogere initiële kosten voordeliger is voor bepaalde toepassingen.

Polycarbonaat bewerken Snelheden en voedingen?

Heb je ooit je werkstuk van polycarbonaat voor je ogen zien smelten tijdens het bewerken? Of de frustratie gehad van afgebrokkelde randen en een slechte oppervlakteafwerking ondanks het gebruik van wat u dacht dat de juiste instellingen waren? Deze problemen kunnen van een eenvoudig project al snel een dure nachtmerrie maken.

Bij het bewerken van polycarbonaat liggen de optimale snelheden en voedingen meestal tussen 500-1000 tpm met voedingen van 0,005-0,015 inch per omwenteling. Het gebruik van scherpe hardmetalen gereedschappen, voldoende koeling en gematigde snededieptes helpen smelten en afbrokkelen voorkomen en zorgen voor hoogwaardige resultaten.

Inzicht in snelheids- en aanvoerrelaties voor polycarbonaat

Voor het succesvol bewerken van polycarbonaat moeten een aantal kritieke factoren in evenwicht worden gebracht. In tegenstelling tot metalen heeft PC een relatief laag smeltpunt (ongeveer 155°C) en gedraagt het zich anders onder snijkrachten. Mijn ervaring bij PTSMAKE is dat het vinden van de juiste combinatie van snelheid en voeding essentieel is voor kwaliteitsresultaten.

De relatie tussen snijsnelheid en voedingssnelheid creëert wat ik de "PC sweet spot" noem. Te snel en wrijving genereert overmatige hitte die het materiaal doet smelten. Te traag en het gereedschap schuurt in plaats van te snijden, waardoor soortgelijke warmteproblemen ontstaan. Deze thermoplastisch gedrag5 maakt PC bijzonder gevoelig voor bewerkingsparameters.

Aanbevolen snelheidsbereiken voor verschillende pc-klassen

Niet alle polycarbonaat is gelijk. De kwaliteit en dikte hebben een grote invloed op de bewerkingsparameters. Hier volgt een overzicht van de aanbevolen snijsnelheden op basis van mijn werk met verschillende PC-kwaliteiten:

| PC-rang | Dikte (mm) | Snijsnelheid (SFM) | Toerentalbereik (1/2" gereedschap) |

|---|---|---|---|

| Standaard pc | 1-5 | 300-500 | 800-1200 |

| Optische pc | 1-5 | 250-400 | 600-1000 |

| Vlamvertragende PC | 1-5 | 350-550 | 900-1300 |

| Standaard pc | 6-12 | 250-450 | 700-1100 |

| Optische pc | 6-12 | 200-350 | 500-900 |

| Vlamvertragende PC | 6-12 | 300-500 | 800-1200 |

Overwegingen voor de aanvoersnelheid bij CNC-verspaning van polycarbonaat

Aanzet - de snelheid waarmee het gereedschap door het materiaal beweegt - is net zo belangrijk als de spindelsnelheid. Ik heb ontdekt dat beginnen met een conservatieve voedingssnelheid en deze geleidelijk verhogen de beste resultaten oplevert.

Voor de meeste bewerkingen van polycarbonaat raad ik aan:

Aanzet frezen

| Type bewerking | Gereedschap Diameter (mm) | Aanvoersnelheid (mm/min) | Spaanbelasting (mm/tand) |

|---|---|---|---|

| Opruwen | 6 | 600-900 | 0.05-0.08 |

| Opruwen | 12 | 900-1200 | 0.08-0.12 |

| Afwerking | 6 | 400-700 | 0.03-0.06 |

| Afwerking | 12 | 600-900 | 0.05-0.09 |

Boorinvoersnelheden

| Boordiameter (mm) | Aanvoersnelheid (mm/min) | Aanbevolen toerental |

|---|---|---|

| 3 | 60-100 | 2000-2800 |

| 6 | 100-160 | 1500-2300 |

| 10 | 140-200 | 1200-1800 |

| 12+ | 180-250 | 800-1400 |

Eén ding dat ik heb geleerd van talloze bewerkingsprojecten voor pc's is dat langzamere voedingssnelheden over het algemeen betere oppervlaktekwaliteiten opleveren, maar te langzaam kan leiden tot verhitting van het materiaal. Bij PTSMAKE beginnen we vaak aan de onderkant van dit bereik en passen we aan de hand van de resultaten aan naar boven.

Gereedschapsselectie beïnvloedt snelheden en voedingen

Gereedschapsmateriaal, geometrie en conditie zijn van grote invloed op de juiste snelheden en voedingen. Voor het bewerken van polycarbonaat raad ik sterk aan:

- Gereedschapsmateriaal: Hardmetalen gereedschappen presteren over het algemeen beter dan HSS voor het bewerken van PC's vanwege betere warmteafvoer en randbehoud.

- Snijranden: Scherpe snijkanten met positieve spaanhoeken (10-15°) verminderen de snijkrachten

- Fluiten tellen: Minder groeven (2-3) voor betere spaanafvoer bij diepere zaagsneden

- Coatings voor gereedschap: Gereedschappen zonder coating hebben meestal de voorkeur voor PC's omdat ze minder warmte genereren.

Als je een hardmetalen frees van hoge kwaliteit gebruikt die speciaal ontworpen is voor kunststoffen, kun je vaak zonder problemen aan de bovenkant van het aanbevolen toerentalbereik draaien.

Koelstrategieën voor optimale resultaten

De juiste koeling is misschien wel de meest kritieke factor voor het succesvol bewerken van polycarbonaat. Overmatige warmte ruïneert niet alleen uw werkstuk, maar kan ook interne spanningen veroorzaken die leiden tot latere defecten.

Effectieve koelmethoden

- Samengeperste lucht: Schone, droge lucht gericht op de snijzone werkt goed voor dunne PC-profielen.

- Nevelkoeling: Nevelkoeling op waterbasis biedt uitstekende resultaten zonder chemische verontreiniging

- Vloed Koelvloeistof: Gebruikt voor zware toepassingen, maar zorg ervoor dat je koelvloeistof compatibel is met PC

- Peck Boren: Gebruik voor diepere gaten boorcycli om warmteontwikkeling te voorkomen.

- Geprogrammeerde pauzes: Programmeer voor langere bewerkingen korte pauzes om warmteafvoer mogelijk te maken.

Ik heb ontdekt dat een combinatie van perslucht en af en toe pauzeren het beste werkt voor de meeste toepassingen bij het bewerken van pc's, vooral voor precisiecomponenten.

Tekenen dat je snelheden en voedingen moeten worden aangepast

Als u herkent wanneer uw bewerkingsparameters moeten worden aangepast, kunt u materiaal en tijd besparen. Let op deze verklikkerlichten:

- Gesmolten randen: Directe indicator van te hoge snelheid of onvoldoende koeling

- Chipping: Wijst vaak op te agressieve aanzetten of bot gereedschap

- Wazige oppervlakteafwerking: Kan erop wijzen dat de aanzet te laag is of dat het gereedschap bot is

- Gereedschap laden: Materiaalafzetting op snijkanten duidt op onjuiste spaanafvoer

- Piepend geluid: Een hoog geluid tijdens het snijden betekent meestal een te hoge snelheid

Wanneer deze problemen zich voordoen, verlaag ik meestal eerst de snelheid en pas dan indien nodig de voedingssnelheid aan. Kleine, stapsgewijze aanpassingen maken vaak een aanzienlijk verschil in de kwaliteit van het resultaat.

Hoe spanningsscheuren bij PC-verspaning voorkomen?

Heb je ooit uren besteed aan het zorgvuldig bewerken van een onderdeel van polycarbonaat om dagen later haarscheurtjes te ontdekken? Of gefrustreerd toegekeken hoe uw perfect ontworpen pc-onderdelen mysterieuze breuken ontwikkelden tijdens de assemblage? Deze spanningsscheuren kunnen veelbelovende projecten veranderen in kostbare mislukkingen.

Het voorkomen van spanningsscheuren bij het bewerken van PC's vereist gecontroleerde snijparameters, de juiste gereedschapsselectie en voldoende koeling. Vermijd overmatige warmteontwikkeling door scherpe gereedschappen, gematigde snelheden en constante voedingen te gebruiken. Zorg voor een goede spanningsontlasting voor en na het bewerken en koel geleidelijk af om interne spanningen te voorkomen.

De aard van spanningsscheuren in pc's begrijpen

Spanningsscheuren in polycarbonaat onderdelen ontstaan niet altijd direct na het bewerken. Ze kunnen zich uren, dagen of zelfs weken later ontwikkelen, waardoor het bijzonder lastig is om ze te diagnosticeren en te voorkomen. Deze scheuren ontstaan wanneer interne spanningen in het materiaal de grenzen van de structurele integriteit overschrijden.

Polycarbonaat is een amorfe thermoplast die bekend staat om zijn uitstekende slagvastheid en optische helderheid. Deze veelzijdigheid gaat echter gepaard met gevoeligheid voor bewerkingsomstandigheden. Tijdens CNC-bewerkingen kunnen onjuiste technieken het volgende introduceren of versterken interne stresspatronen6 in het materiaal, die zich later manifesteren als zichtbare scheuren.

In mijn ervaring met het werken met PC precisiecomponenten heb ik ontdekt dat deze scheuren meestal voorspelbare patronen volgen. Ze ontstaan vaak bij scherpe hoeken, gaten of gebieden waar de materiaaldikte abrupt verandert. Inzicht in deze patronen helpt ons effectieve preventiestrategieën te ontwikkelen.

Veelvoorkomende oorzaken van stressscheuren

Verschillende factoren dragen bij aan de vorming van spanningsscheuren tijdens het bewerken van PC's:

- Warmteopwekking: Overmatige hitte van machinale bewerking met hoge snelheid kan thermische spanningsgradiënten veroorzaken.

- Onjuist gereedschap: Bot gereedschap creëert wrijving en hitte in plaats van zuivere sneden

- Agressieve snijparameters: Te veel materiaal in één keer verwijderen creëert mechanische spanning

- Onvoldoende koeling: Onvoldoende of inconsistente koeling leidt tot ongelijkmatige thermische uitzetting

- Onjuiste klemming: Overmatige klemkracht introduceert mechanische spanning voordat het snijden begint

Kritische preventiestrategieën

Snijparameters optimaliseren

De sleutel tot het spanningsvrij bewerken van pc's ligt in het selecteren van de juiste snijparameters. Bij PTSMAKE hebben we deze parameters verfijnd door ze uitgebreid te testen:

| Parameter | Aanbevolen bereik | Invloed op stress |

|---|---|---|

| Snijsnelheid | 200-400 SFM | Hogere snelheden verhogen de warmteontwikkeling |

| Toevoersnelheid | 0,001-0,005 in/tand | Te langzaam veroorzaakt wrijving; te snel veroorzaakt scheuren |

| Zaagdiepte | <0,125" per doorgang | Diepere sneden creëren meer interne spanning |

| Freeshoek gereedschap | 0-5° positief | Verbetert spaanafvoer en vermindert warmte |

Het is vooral belangrijk om consistente voedingssnelheden aan te houden. Aarzelen of stilstaan op één plek kan plaatselijke warmteontwikkeling veroorzaken, waardoor spanningsconcentraties ontstaan die tot scheuren leiden. Ik raad aan om waar mogelijk gladde, doorlopende freesbanen te programmeren.

De juiste gereedschappen kiezen

Gereedschapsselectie heeft een grote invloed op spanningsvorming. Enkelbladige frezen die speciaal ontworpen zijn voor kunststoffen presteren uitzonderlijk goed voor PC-bewerking. Deze gereedschappen bieden:

- Verbeterde spanenafvoer

- Minder wrijving en warmteontwikkeling

- Schonere snijwerking met minder materiaalvervorming

Ik raad ten zeerste af om gereedschap ontworpen voor metalen te gebruiken bij het bewerken van PC. Hoewel ze het materiaal kunnen snijden, hebben ze meestal een geometrie die overmatige wrijving en hitte creëert, wat leidt tot spanningsopbouw.

Effectieve koelstrategieën implementeren

Goed koelen is misschien wel het meest kritieke aspect van het voorkomen van spanningsscheuren. Voor optimale resultaten:

- Gebruik persluchtkoeling gericht op de snijzone

- Vermijd koelvloeistoffen die onder water staan die een thermische schok kunnen veroorzaken

- Nevelkoelsystemen implementeren met compatibele smeermiddelen

- Laat geleidelijk afkoelen nadat de bewerking is voltooid

Een techniek die ik bijzonder effectief heb gevonden, is het programmeren van periodieke "koelpassen" tijdens complexe bewerkingen. Deze lichte nabewerkingspassen genereren minimale warmte terwijl ze de vorige snedes een beetje laten afkoelen.

Overwegingen vóór en na het machinaal bewerken

Materiaalvoorbereiding

Stresspreventie begint al voor de eerste zaagsnede. Overweeg deze stappen vóór het bewerken:

- Gloeien van ruwe PC-voorraad voor het bewerken om bestaande spanningen te verlichten

- Materiaal laten acclimatiseren op winkeltemperatuur (minimaal 24 uur)

- Inspecteer op bestaande spanningspatronen waar mogelijk gepolariseerd licht gebruiken

- Selecteer de juiste graad van PC voor uw toepassing

Nabewerking

Na de bewerking is een goede behandeling essentieel:

- Geleidelijk laten afkoelen in een temperatuurgecontroleerde omgeving

- Uitvoeren van spanningsarmgloeien voor kritieke onderdelen (verhitten tot net onder de glasovergangstemperatuur en dan langzaam afkoelen)

- Chemische blootstelling vermijden tijdens de afkoelingsperiode

- Mechanische spanning minimaliseren tijdens het verwijderen en hanteren van onderdelen

Omgevingsfactoren

De bewerkingsomgeving zelf speelt een rol bij de vorming van spanningsscheuren. Zorg voor een constante omgevingstemperatuur en luchtvochtigheid in uw bewerkingsgebied. Temperatuurschommelingen tijdens het bewerkingsproces kunnen thermische spanningen introduceren die bijdragen aan scheurvorming.

Bij PTSMAKE houden we onze machinefaciliteiten op een gecontroleerde temperatuur en vochtigheidsgraad om consistente resultaten te garanderen bij het werken met gevoelige materialen zoals polycarbonaat.

Maatregelen voor kwaliteitscontrole

Het implementeren van de juiste inspectieprotocollen helpt bij het identificeren van potentiële spanningsproblemen voordat ze zich ontwikkelen tot scheuren:

- Visuele inspectie onder heldere, gerichte verlichting

- Testen met gepolariseerd licht om interne stresspatronen te onthullen

- Houdperiode van 24-48 uur voor eindinspectie of assemblage

- Gecontroleerde testomstandigheden die eindgebruikersomgevingen nabootsen

Deze maatregelen hebben ons geholpen om stressgerelateerde storingen in kritieke pc-onderdelen die we produceren aanzienlijk te verminderen.

Welke opties voor oppervlakteafwerking bestaan er voor PC-verspaning?

Hebt u ooit geworsteld met het bereiken van de perfecte afwerking van uw PC-bewerkingsprojecten? Heeft u zich wel eens afgevraagd welke oppervlaktebehandeling het beste past bij uw polycarbonaat onderdelen, maar werd u overweldigd door tegenstrijdig advies en technisch jargon?

De opties voor oppervlakteafwerking bij het bewerken van PC's zijn zandstralen, parelstralen, polijsten, verven, anodiseren, textureren, poedercoaten en chemische behandelingen. Elke techniek biedt unieke esthetische en functionele eigenschappen die polycarbonaat onderdelen kunnen verbeteren op basis van specifieke toepassingsvereisten.

Opties voor oppervlakteafwerking voor PC-verspaning begrijpen

Bij CNC-verspaning met polycarbonaat (PC) materialen kan de gekozen oppervlakteafwerking zowel het uiterlijk als de functionaliteit van uw eindproduct dramatisch beïnvloeden. PC is een veelzijdige thermoplast die bekend staat om zijn uitzonderlijke helderheid, slagvastheid en thermische stabiliteit, waardoor het populair is in industrieën variërend van de automobielindustrie tot medische apparatuur. Het ware potentieel wordt echter vaak gerealiseerd door de juiste oppervlakteafwerking.

Mechanische oppervlakteafwerkingsopties

Zandstralen

Zandstralen creëert een uniforme matte afwerking op pc-onderdelen door fijne zanddeeltjes onder hoge druk tegen het oppervlak te duwen. Deze techniek is effectief:

- Verwijdert bewerkingssporen en oneffenheden in het oppervlak

- Creëert een consistent niet-reflecterend oppervlak

- Verbetert de hechting van verf voor latere afwerking

- Biedt lichtverspreidende eigenschappen voor optische toepassingen

Bij PTSMAKE vond ik zandstralen vooral waardevol voor dashboardonderdelen en behuizingen van medische apparatuur waar schittering cruciaal is.

Parelstralen

Net als zandstralen, maar dan met ronde glasparels in plaats van zand, zorgt parelstralen voor een gladdere, meer verfijnde matte afwerking. Het afgeronde medium creëert:

- Een zijdezachte, uniforme uitstraling

- Verminderde oppervlakteruwheid in vergelijking met zandstralen

- Minder agressieve materiaalverwijdering

- Uitstekende voorbereiding van het substraat voor coatings

Deze afwerking is ideaal voor behuizingen van consumentenelektronica waar een premium uitstraling essentieel is.

Polijsten

Het polijsten van PC-onderdelen varieert van eenvoudig polijsten tot een spiegelende afwerking via progressieve slijpstappen. De polijstvoortgang7 houdt meestal in:

- Grof schurende verwijdering van bewerkingssporen

- Gladmaken met gemiddelde korrel

- Polijsten met fijne korrel

- Eindpolijsten met compounds

De resultaten kunnen variëren van een satijnen tot hoogglanzende spiegelafwerking, waarbij de laatste de natuurlijke optische helderheid van PC's laat zien.

Chemische en coatingafwerkingen

Schilderen

Het schilderen van pc-onderdelen biedt vrijwel onbeperkte kleuropties en kan zorgen voor:

- UV-bescherming voor buitentoepassingen

- Specifieke esthetische vereisten

- Extra beschermingslaag

- Branding mogelijkheden op maat

Moderne verfsystemen voor polycarbonaat hechten uitzonderlijk goed als ze op de juiste manier worden aangebracht na de juiste voorbereiding van het oppervlak.

Anodiseren-achtige behandelingen

Hoewel echt anodiseren alleen werkt op metalen zoals aluminium, bestaan er vergelijkbare effectbehandelingen voor PC die dat wel kunnen:

- Metaalachtige verschijningen creëren

- Hardheid verbeteren

- Krasbestendigheid verbeteren

- Zorg voor decoratieve afwerkingen

Deze behandelingen bestaan uit speciale coatings die een geanodiseerd uiterlijk nabootsen terwijl ze werken met de polymeerstructuur van PC.

Structureren

Oppervlaktestructurering kan worden toegepast tijdens of na het machineproces:

| Texturimethode | Kenmerken | Algemene toepassingen |

|---|---|---|

| EDM-texturering | Nauwkeurige, herhaalbare patronen | Medische hulpmiddelen, gripoppervlakken |

| Chemisch textureren | Uniforme microtextuur | Optische diffusie, ontspiegelde oppervlakken |

| Laserstructuren | Hoge precisie, complexe patronen | Branding, functionele kenmerken |

| Handmatig textureren | Artistieke, unieke afwerkingen | Projecten op maat, decoratieve elementen |

Gespecialiseerde PC-afwerkingen

Poedercoating

Hoewel het traditioneel geassocieerd wordt met metalen, kunnen gespecialiseerde poedercoatingformules voor PC:

- Uitzonderlijke duurzaamheid

- Chemische weerstand

- Afwerkingen met structuur

- Voordelen voor het milieu (geen VOC's)

Dit proces vereist een zorgvuldige temperatuurregeling omdat PC een lagere hittebestendigheid heeft dan metalen.

Damp polijsten

Dit chemische proces stelt PC bloot aan dampen van oplosmiddelen die het oppervlak tijdelijk verzachten, waardoor oppervlaktespanning een gladde, glanzende afwerking creëert. Voordelen zijn onder andere:

- Optisch heldere oppervlakken

- Verwijderen van fijne bewerkingssporen

- Verbeterde transparantie van onderdelen

- Verbeterde esthetische kwaliteit

Ik heb opmerkelijke resultaten gezien met polijsten met damp op medische onderdelen en beeldschermdeksels waar optische helderheid van het grootste belang is.

Antireflecterende coatings

Voor optische toepassingen kunnen speciale antireflecterende coatings worden aangebracht op machinaal bewerkte pc-onderdelen:

- Verblinding verminderen

- Lichttransmissie verbeteren

- Verbeter de leesbaarheid van het scherm

- Storingspatronen minimaliseren

Deze meerlaagse coatings zijn vooral waardevol in instrumentenpanelen en medische diagnostische apparatuur.

De juiste oppervlakteafwerking kiezen

De keuze van de juiste oppervlakteafwerking voor je PC-bewerkte onderdelen hangt af van verschillende factoren:

- Functionele vereisten (optische helderheid, grip, slijtvastheid)

- Esthetische overwegingen

- Voorwaarden voor milieublootstelling

- Kostenbeperkingen

- Productievolume

Bij PTSMAKE werken we nauw samen met klanten om de optimale afwerking te bepalen op basis van hun specifieke toepassingsbehoeften. Met onze meer dan 15 jaar ervaring in het bewerken van PC's hebben we expertise ontwikkeld in het toepassen van deze verschillende afwerkingen om zowel vorm als functie te bereiken.

Hoe maatnauwkeurigheid garanderen bij PC-verspaning?

Hebt u wel eens bewerkte pc-onderdelen ontvangen die gewoon niet in elkaar passen zoals ontworpen? Of uren besteed aan het oplossen van assemblageproblemen om te ontdekken dat belangrijke afmetingen slechts een fractie van een millimeter afwijken? Maatonnauwkeurigheden kunnen een veelbelovend project veranderen in een frustrerende en kostbare tegenslag.

Het garanderen van maatnauwkeurigheid bij het bewerken van PC vereist een allesomvattende aanpak met de juiste materiaalselectie, geavanceerde gereedschapsstrategieën, temperatuurregeling en zorgvuldige inspectieprotocollen. Door deze praktijken in het hele productieproces toe te passen, kunnen fabrikanten consistent toleranties tot ±0,05 mm behalen, zelfs met de uitdagende eigenschappen van PC.

De materiaaleigenschappen van pc's en hun invloed op de maatnauwkeurigheid begrijpen

Polycarbonaat (PC) onderscheidt zich onder de technische kunststoffen door zijn uitzonderlijke combinatie van sterkte, transparantie en hittebestendigheid. Deze gunstige eigenschappen gaan echter gepaard met specifieke bewerkingsuitdagingen die direct van invloed zijn op de maatnauwkeurigheid. Uit mijn ervaring met het werken met verschillende kunststoffen blijkt dat PC een aantal unieke overwegingen met zich meebrengt vanwege zijn visco-elastisch gedrag8 tijdens het bewerken.

PC heeft een relatief hoge thermische uitzettingscoëfficiënt (ongeveer 65-70 × 10^-6/°C), waardoor het gevoelig is voor dimensionale veranderingen tijdens temperatuurschommelingen. Dit wordt vooral kritisch bij het bewerken van complexe onderdelen met nauwe toleranties. Het materiaal vertoont ook spanningsrelaxatie na bewerking, wat uren of zelfs dagen na productie kan leiden tot dimensionale verschuivingen.

Belangrijkste materiaaleigenschappen die de maatnauwkeurigheid bij PC-verspaning beïnvloeden

Bij het plannen van maatnauwkeurigheid met PC houd ik altijd rekening met deze kritieke materiaaleigenschappen:

- Thermische gevoeligheid: PC zet uit en krimpt aanzienlijk bij temperatuurveranderingen

- Vochtabsorptie: Kan tot 0,35% vocht absorberen, wat de afmetingen beïnvloedt.

- Interne stress: Hogere interne spanning in vergelijking met veel andere kunststoffen

- Hardheid/stijfheid: Middelmatige tot hoge stijfheid die kan variëren met kwaliteit en additieven

Deze eigenschappen hebben een directe invloed op bewerkingsstrategieën, gereedschapskeuzes en protocollen voor kwaliteitscontrole. Bij PTSMAKE hebben we bijvoorbeeld specifieke snijparameters ontwikkeld die rekening houden met de thermische gevoeligheid van PC's, zodat er minimale warmteontwikkeling is tijdens bewerkingen.

CNC-programmering optimaliseren voor nauwkeurige pc-onderdelen

Nauwkeurig CNC programmeren is de basis van maatnauwkeurigheid. Voor het bewerken van PC's schieten standaardmethoden vaak tekort vanwege de unieke eigenschappen van het materiaal. Ik heb gemerkt dat het optimaliseren van de volgende parameters een aanzienlijk verschil maakt:

Overwegingen met betrekking tot aanvoersnelheid en snijsnelheid

De balans tussen voedingssnelheid en snijsnelheid is cruciaal voor het bewerken van PC's. Te agressief snijden genereert overmatige hitte. Te agressief snijden genereert overmatige hitte, wat leidt tot thermische uitzetting tijdens het bewerken en onvoorspelbare krimp achteraf. Ter referentie is hier een tabel met aanbevolen parameters gebaseerd op onze ervaring:

| Type bewerking | Snijsnelheid (m/min) | Aanvoersnelheid (mm/omw.) | Zaagdiepte (mm) |

|---|---|---|---|

| Opruwen | 150-200 | 0.1-0.15 | 1.0-2.0 |

| Halffabricage | 200-250 | 0.05-0.1 | 0.5-1.0 |

| Afwerking | 250-300 | 0.01-0.05 | 0.1-0.5 |

Deze waarden dienen als uitgangspunt en moeten mogelijk worden aangepast op basis van specifieke PC-kwaliteiten en machinecapaciteiten. De sleutel is het handhaven van een consistente warmteontwikkeling tijdens het bewerkingsproces.

Gereedschapsbaanstrategieën voor complexe pc-onderdelen

De planning van gereedschapspaden heeft een grote invloed op de maatnauwkeurigheid, vooral bij complexe geometrieën. Ik raad aan:

- Klimfrezen waar mogelijk boven conventioneel frezen

- Voortdurende inzet van hulpmiddelen om consistente snijkrachten te behouden

- Kleinere stappen (15-20% van de gereedschapsdiameter) voor eindspassen

- Meerdere nabewerkingen met afnemende snijdiepte

Deze strategieën helpen de opbouw van interne spanning te minimaliseren en zorgen voor consistentere materiaalafnamesnelheden, wat essentieel is voor het behoud van de maatvastheid van PC-componenten.

Geavanceerde gereedschapsselectie voor PC-verspaning

Het kiezen van het juiste snijgereedschap heeft een grote invloed op de haalbare toleranties. Na jaren experimenteren heb ik een aantal kritieke factoren geïdentificeerd:

Gereedschapsgeometrie

Voor het bewerken van PC's heb ik gemerkt dat deze gereedschapskenmerken superieure maatresultaten opleveren:

- Harkhoeken: Positieve hellingshoeken tussen 5° en 15°

- Reliëfhoeken: 10° tot 15° om wrijving te verminderen

- Helixhoeken: Hogere spiraalhoeken (35°-45°) voor betere spaanafvoer

- Randvoorbereiding: Scherpe maar licht gezoete randen (0,01-0,02 mm radius)

Het gebruik van gereedschap met deze specificaties helpt materiaalvervorming te voorkomen die leidt tot maatonnauwkeurigheden.

Materialen en coatings voor snijgereedschappen

Het materiaal van het snijgereedschap zelf speelt een cruciale rol bij het behouden van de maatnauwkeurigheid:

- Hardmetalen gereedschap bieden de ideale balans tussen scherpte en duurzaamheid voor de meeste pc-toepassingen

- Gereedschap met diamantcoating zijn uitstekend voor massaproductie en bieden een langere standtijd

- PCD (polykristallijn diamant) gereedschap voor de meest veeleisende precisie-eisen

Bij PTSMAKE onderhouden we een uitgebreide bibliotheek met gereedschappen die specifiek geoptimaliseerd zijn voor verschillende PC-kwaliteiten en onderdeelgeometrieën, zodat we het ideale gereedschap voor elke toepassing kunnen selecteren.

Temperatuurregeling tijdens PC-bewerking

Temperatuurmanagement is misschien wel het meest kritieke aspect van maatnauwkeurigheid bij PC-verspaning. Warmteontwikkeling tijdens het snijden kan plaatselijke uitzetting veroorzaken, wat kan leiden tot maatfouten wanneer het onderdeel afkoelt.

Koelvloeistofkeuze en toepassingsmethodes

Voor optimale temperatuurregeling bij PC-bewerking raad ik de volgende benaderingen aan:

- Persluchtkoeling: Effectief voor de meeste bewerkingen zonder verontreinigingsproblemen

- Nevelkoelsystemen: Voor agressievere snijbewerkingen

- Koelvloeistof vullen: Alleen met in water oplosbare koelmiddelen die compatibel zijn met PC wanneer maximale koeling vereist is

De koelmethode moet consistent zijn tijdens de gehele bewerkingscyclus om thermische gradiënten over het werkstuk te voorkomen.

Overwegingen voor de winkelomgeving

De bewerkingsomgeving zelf is van grote invloed op de maatresultaten:

- Stabiele winkeltemperatuur: Ideaal gehandhaafd binnen ±2°C

- Acclimatisatie materiaal: PC-voorraad in de productieomgeving 24-48 uur bewaren voor bewerking

- Stabilisatie na machinale bewerking: Onderdelen thermisch in evenwicht laten komen voor eindinspectie

Bij PTSMAKE houden onze bewerkingsfaciliteiten met klimaatbeheersing de temperatuur en vochtigheidsgraad constant, waardoor een belangrijke bron van dimensionale variatie in pc-componenten geëlimineerd wordt.

Inspectiemethodologieën voor machinaal bewerkte onderdelen van pc's

Robuuste inspectieprotocollen zijn essentieel voor het verifiëren van de maatnauwkeurigheid van met PC bewerkte onderdelen. Ik raad aan om een meerfasenaanpak te implementeren:

Technieken voor verificatie tijdens het proces

Het opsporen van dimensionale problemen tijdens het bewerken bespaart tijd en vermindert uitval:

- Periodieke offsetcontroles van gereedschap om gereedschapsslijtage te compenseren

- Meettasters in de machine voor kritieke functies

- Inspectie van het eerste artikel voordat er productieruns worden uitgevoerd

Meettechnologieën na machinale bewerking

Voor eindverificatie bieden deze technologieën de meest betrouwbare resultaten:

- CMM (coördinatenmeetmachine) meten met geschikte sondedruk voor PC

- Optische meetsystemen voor contactloze verificatie

- Vision-systemen voor kleine elementen en kritische afmetingen

Bij het documenteren van inspectieresultaten is het belangrijk om de omgevingscondities op het moment van de meting te noteren, aangezien PC-afmetingen variëren met de temperatuur.

Welke nabewerkingstechnieken verbeteren PC-bewerkte onderdelen?

Hebt u wel eens bewerkte pc-onderdelen ontvangen die er qua afmetingen perfect uitzagen, maar ruwe oppervlakken, zichtbare gereedschapssporen of gewoon niet die professionele afwerking hadden die u verwachtte? Het is frustrerend als precisiecomponenten voldoen aan de technische specificaties maar niet de esthetische kwaliteit of functionele prestaties hebben die nodig zijn voor uw eindproduct.

Nabewerkingstechnieken zijn essentieel voor het verbeteren van bewerkte pc-onderdelen door de oppervlakteafwerking, maatnauwkeurigheid, mechanische eigenschappen en het uiterlijk te verbeteren. Methoden zoals ontbramen, polijsten, warmtebehandeling en coatingtoepassingen transformeren ruwe bewerkte componenten in hoogwaardige, marktklare onderdelen die voldoen aan zowel functionele als esthetische eisen.

Het belang van nabewerking voor pc-onderdelen begrijpen

Polycarbonaat (PC) is een uitzonderlijke technische kunststof met een uitstekende slagvastheid, optische helderheid en thermische stabiliteit. Bij machinale bewerking hebben PC-onderdelen echter vaak extra nabewerkingsstappen nodig om volledig tot hun recht te komen. In mijn ervaring met precisieproductie heb ik ontdekt dat de juiste nabewerking zowel de functionele eigenschappen als de esthetische aantrekkingskracht van machinaal bewerkte PC-onderdelen aanzienlijk kan verbeteren.

De ruwe uitvoer van CNC-machines is weliswaar maatnauwkeurig, maar vertoont vaak gereedschapsporen, bramen en onregelmatigheden in het oppervlak die de productprestaties in gevaar kunnen brengen. Nabewerking overbrugt deze kloof tussen machinale bewerking en toepassingsgereedheid. Onderdelen die de juiste nabewerking ondergaan zien er niet alleen professioneler uit, maar presteren ook beter in hun beoogde toepassingen.

Veelvoorkomende uitdagingen bij vers bewerkte pc-onderdelen

PC-materiaal biedt unieke uitdagingen tijdens het bewerken die vaak nabewerking noodzakelijk maken:

- Onvolkomenheden aan het oppervlak: PC heeft de neiging om microkrassen en gereedschapsmarkeringen te ontwikkelen die de optische helderheid kunnen beïnvloeden

- Stress Markeringen: Interne spanningen kunnen zichtbare wittingen of craquelé veroorzaken.

- Bramen en Flash: Scherpe randen gevormd tijdens het snijden

- Inconsistenties in afmetingen: Licht kromtrekken of problemen met thermische uitzetting

- Gebrek aan esthetische aantrekkingskracht: Onafgewerkt uiterlijk ongeschikt voor consumentenproducten

Deze problemen worden vooral problematisch in industrieën waar uiterlijk en prestaties even belangrijk zijn, zoals medische apparaten, consumentenelektronica en auto-onderdelen.

Essentiële nabewerkingstechnieken voor PC-bewerkte onderdelen

Mechanische afwerkingsmethoden

Ontbramen en randbehandeling

Ontbramen is meestal de eerste nabewerkingsstap voor PC-onderdelen. Dit proces verwijdert de scherpe randen en bramen die tijdens het bewerken zijn ontstaan. Bij PTSMAKE gebruiken we verschillende benaderingen:

- Handmatig ontbramen met speciale gereedschappen

- Ontbramen met schuurmiddelen

- Thermisch ontbramen voor complexe interne kenmerken

- Trilfinish9 met keramische of kunststof media

De randbehandeling gaat verder dan het eenvoudig verwijderen van bramen en creëert gecontroleerde radii of afschuiningen die zowel de veiligheid als de duurzaamheid verbeteren. Voor PC-onderdelen die in medische toepassingen worden gebruikt, voorkomen goed afgewerkte randen het ontstaan van deeltjes en verbeteren ze de sterilisatie-efficiëntie.

Polijsten en oppervlakteveredeling

Polijsten transformeert de oppervlaktekwaliteit van met PC bewerkte onderdelen en is essentieel voor toepassingen die optische helderheid of esthetische aantrekkingskracht vereisen:

| Polijstmethode | Best gebruikt voor | Behaalde oppervlakteafwerking |

|---|---|---|

| Mechanisch polijsten | Algemene oppervlakteverbetering | Ra 0,2-0,8 μm |

| Diamant polijsten | Optische onderdelen | Ra <0,1 μm |

| Damp polijsten | Complexe geometrieën | Spiegelachtige afwerking |

| Vlam polijsten | Dikke secties | Geglazuurd uiterlijk |

Voor transparante PC-componenten kan progressief polijsten met steeds fijnere schuurmiddelen oppervlakken van bijna optische kwaliteit bereiken. In mijn projecten met instrumentlenzen combineren we vaak mechanische en damp-polijsttechnieken voor optimale resultaten.

Chemische behandelingen

Chemische behandelingen bieden unieke afwerkingsmogelijkheden voor PC-onderdelen die mechanische methoden alleen niet kunnen bereiken:

Solvent gladmaken

Deze techniek maakt gebruik van gecontroleerde blootstelling aan compatibele oplosmiddelen om de buitenste laag van het PC-materiaal licht te smelten, waardoor oppervlaktespanning een gladde afwerking kan creëren. Belangrijke overwegingen zijn onder andere:

- Selectie van oplosmiddelen (meestal op basis van methyleenchloride of aceton)

- Belichtingstijd (meestal gemeten in seconden)

- Ventilatie-eisen

- Naleving van milieuvoorschriften

Damp polijsten

Damppolijsten verheft het polijsten met oplosmiddelen tot een meer gecontroleerd proces:

- De onderdelen hangen in een kamer

- Oplosmiddeldamp circuleert bij gecontroleerde temperatuur

- Het oppervlak smelt microscopisch en wordt gladder

- Het proces wordt beëindigd met circulatie van verse lucht

Deze techniek is bijzonder effectief voor complexe pc-onderdelen met interne kenmerken waar mechanisch polijsten niet bij kan.

Thermische behandelingen

Gloeien

Gloeien verlicht de interne spanningen in PC-onderdelen die veroorzaakt zijn door bewerkingen:

- Langzaam verwarmen tot net onder de glasovergangstemperatuur (ongeveer 150°C)

- Vasthouden gedurende een vooraf bepaalde periode (meestal 1-4 uur, afhankelijk van de dikte van het onderdeel)

- Zeer langzame koeling (vaak 10-20°C per uur)

Dit proces verbetert de dimensionale stabiliteit aanzienlijk en vermindert het risico op spanningsscheuren in pc-onderdelen, wat vooral belangrijk is voor precisieonderdelen met nauwe toleranties.

Coatingtoepassingen

De laatste categorie van nabewerking bestaat uit het aanbrengen van beschermende of functionele coatings:

Beschermende coatings

Diverse coatingopties verbeteren de prestaties van PC-onderdelen:

- UV-bestendige coatings om vergeling te voorkomen

- Krasbestendige harde coatings

- Anti-condens behandelingen

- Antistatische coatings voor elektronische toepassingen

Decoratieve afwerkingen

Coatings kunnen niet alleen bescherming bieden, maar ook het uiterlijk verbeteren:

- Metaalcoatings (vacuümmetallisatie)

- Kleuring

- Zacht aanvoelende coatings

- Textuur voor betere grip of visuele aantrekkingskracht

Bij PTSMAKE hebben we gespecialiseerde coatingprotocollen ontwikkeld voor onze medische en elektronicaklanten die esthetische aantrekkingskracht combineren met functionele voordelen zoals chemische weerstand en biocompatibiliteit.

De juiste nabewerkingssequentie selecteren

De meest effectieve aanpak bestaat vaak uit meerdere nabewerkingstechnieken die in de juiste volgorde worden toegepast. Wanneer ik klanten adviseer, neem ik het volgende in overweging:

- Eisen voor eindgebruik (mechanisch, optisch, esthetisch)

- Blootstelling aan de omgeving (UV, chemicaliën, temperatuurschommelingen)

- Naleving van regelgeving (medisch, contact met voedingsmiddelen, enz.)

- Kostenbeperkingen en productievolume

Een typische volgorde voor een high-end transparant pc-onderdeel kan bijvoorbeeld het volgende inhouden:

- Ontbramen → Ontharden → Progressief Mechanisch Polijsten → Damp Polijsten → Hard Coaten

Kwaliteitscontrole voor post-processed pc-onderdelen

De effectiviteit van de nabewerking moet worden geverifieerd door middel van passende tests:

- Oppervlakteruwheidsmetingen (profilometrie)

- Optisch testen van transparante componenten

- Dimensionale verificatie (krimp of kromtrekken na het proces)

- Stresstests (vooral na gloeien)

- Versnelde verouderingstesten voor gecoate onderdelen

Documentatie van deze kwaliteitsgegevens zorgt voor consistentie tussen productiebatches en levert waardevolle gegevens voor continue procesverbetering.

Hoe snijgereedschappen selecteren voor pc-bewerkingsprojecten?

Ooit geworsteld met het kiezen van de juiste snijgereedschappen voor uw PC-bewerkingsproject? Hebt u te maken gehad met slechte oppervlaktekwaliteiten, vroegtijdige slijtage van gereedschap of gebroken bits bij het werken met polycarbonaat? Deze frustraties kunnen u tijd, geld en projectvertragingen kosten.

Het selecteren van de juiste snijgereedschappen voor het bewerken van PC's vereist een balans tussen materiaaleigenschappen en snijparameters. De ideale gereedschappen hebben scherpe snijranden, de juiste coatings en een geometrie die speciaal ontworpen is voor kunststoffen. Door de juiste voedingssnelheden, snelheden en koelvloeistofstrategieën te gebruiken, wordt de standtijd gemaximaliseerd en zijn de resultaten van hoge kwaliteit.

PC-materiaaleigenschappen begrijpen voor gereedschapsselectie

Bij het selecteren van snijgereedschappen voor het bewerken van polycarbonaat (PC) is het essentieel om eerst de unieke eigenschappen van het materiaal te begrijpen. PC is een thermoplastisch polymeer met uitstekende slagvastheid, optische helderheid en maatvastheid. Het biedt echter specifieke uitdagingen tijdens het bewerken.

PC heeft een relatief laag smeltpunt (ongeveer 155°C) en kan gemakkelijk vervormen10 door de warmte die vrijkomt tijdens het snijden. Dit maakt thermisch management cruciaal bij de keuze van gereedschap. Daarnaast kan PC kleverig zijn tijdens het bewerken, wat leidt tot een opgebouwde rand op snijgereedschappen, wat de oppervlakteafwerking en maatnauwkeurigheid beïnvloedt.

Mijn ervaring bij PTSMAKE is dat gereedschappen die speciaal ontworpen zijn voor het bewerken van kunststoffen de beste resultaten opleveren. Deze gereedschappen verschillen op een aantal belangrijke punten van de gereedschappen die voor metalen worden gebruikt:

Kritische factoren voor de keuze van snijgereedschap voor pc's

Overwegingen voor gereedschapmateriaal

Gereedschapsmateriaal is van grote invloed op de bewerkingsprestaties met polycarbonaat. Hier zijn de meest voorkomende opties:

Staal met hoge snelheid (HSS): Geschikt voor basisbewerkingen van PC bij lage snelheden. Deze gereedschappen zijn kosteneffectief maar slijten sneller dan hardmetalen opties.

Massief hardmetaal: Mijn voorkeur voor de meeste PC-bewerkingen. Deze gereedschappen hebben een uitstekende slijtvastheid en behouden langer scherpe snijkanten.

Gereedschap met diamantcoating: Ideaal voor hoogproductieve omgevingen waar de langere standtijd de hogere initiële kosten rechtvaardigt. Deze gereedschappen blinken uit in het behoud van de maatnauwkeurigheid tijdens lange productieruns.

Voor complexe PC-onderdelen met nauwe toleranties raad ik meestal volhardmetalen gereedschappen aan met speciale coatings die wrijving en warmteontwikkeling verminderen.

Geavanceerde geometrie

De snijkantgeometrie speelt een cruciale rol bij succesvolle PC-bewerking:

| Geometrie-functie | Aanbeveling voor PC | Voordeel |

|---|---|---|

| Harkhoek | Positief (10° tot 20°) | Vermindert snijkrachten en warmteontwikkeling |

| Reliëfhoek | 10° tot 15° | Voorkomt wrijving en warmteontwikkeling |

| Spiraalhoek | Hoog (30° tot 45°) | Verbetert spanenafvoer |

| Randscherpte | Zeer scherp | Minimaliseert vervorming en smelten |

Een scherpe snijkant is bijzonder belangrijk voor het bewerken van PC. In tegenstelling tot metalen, waar een kleine radius van de rand gunstig kan zijn, heeft polycarbonaat extreem scherp gereedschap nodig om het materiaal zuiver te snijden in plaats van het te duwen en te vervormen.

Fluitconfiguratie-opties

Het aantal spaangroeven op je snijgereedschap beïnvloedt de spaanafvoer en snijefficiëntie:

Enkele fluit: Biedt uitstekende spaanafvoer, maar vermindert de snijefficiëntie. Het beste voor diepe doorboringen.

Twee fluiten: Mijn aanbeveling voor de meeste PC-bewerkingen. Biedt uitgebalanceerde spaanafvoer en snijefficiëntie.

Drie+ Fluiten: Alleen gebruiken voor nabewerkingen bij hoge snelheden en geringe zaagdiepte. De beperkte spaanruimte kan warmteontwikkeling veroorzaken bij agressief zagen.

Gespecialiseerd snijgereedschap voor PC-verspaning

Frezen ontworpen voor kunststoffen

Bij het bewerken van PC-onderdelen leveren gespecialiseerde kunststof frezen superieure resultaten. Deze gereedschappen hebben meestal:

- Gepolijste groeven om wrijving en hitte te verminderen

- Speciale spaanhoeken voor een zuivere schaarwerking

- Verbeterde spaanruimten voor efficiënte materiaalverwijdering

Ik heb ontdekt dat O-spitse frezen uitzonderlijk goed werken voor PC-bewerking. Hun ontwerp creëert grotere spaanruimtes, waardoor de kans op spaanophoping en daaropvolgende warmteontwikkeling afneemt.

Boorbitselectie

Overweeg voor boorwerkzaamheden in PC deze gespecialiseerde opties:

Brad Punt Boren: De centerpunt voorkomt slingeren, terwijl de sporen het materiaal zuiver snijden voordat de hoofdsnijkanten ingrijpen.

Specifieke kunststof draaiboren: Deze hebben gewijzigde puntgeometrie (vaak 60° in plaats van de standaard 118°) en gepolijste groeven.

Stap Boren: Uitstekend geschikt voor het maken van gaten met verzinkboren in één bewerking, waardoor de kans op scheuren kleiner wordt.

Gespecialiseerde bovenfrezen

Voor het afwerken van randen en decoratieve profielen kun je frezen met compressiefrezen overwegen. Dit gespecialiseerde gereedschap freest in tegengestelde richting aan de boven- en onderkant, waardoor afbrokkeling en delaminatie op beide oppervlakken wordt voorkomen.

Coatings en oppervlaktebehandelingen voor gereedschap

De juiste coating kan de prestaties en levensduur van gereedschap bij PC-verspaning drastisch verbeteren:

Gereedschap zonder coating: Aanvaardbaar voor productie van kleine aantallen waarbij de gereedschapskosten van primair belang zijn.

TiN (titaniumnitride): Biedt een matige verbetering in slijtvastheid en warmteafvoer.

DLC (diamantachtige koolstof): Vermindert de wrijving aanzienlijk, voorkomt opgebouwde kanten en verlengt de levensduur van het gereedschap aanzienlijk. Dit is mijn aanbeveling voor middelgrote tot grote volumes PC-productie.

PTFE en vergelijkbare antiaanbaklagen: Deze speciale coatings verminderen de wrijving en voorkomen spaanlassen, wat bijzonder gunstig is voor het bewerken van PC's.

Snijparameters optimaliseren

Zelfs het beste snijgereedschap zal falen als het met onjuiste parameters wordt gebruikt. Voor PC-bewerking raad ik aan:

Snijsnelheid: Gebruik gematigde tot hoge snelheden (150-250 m/min) om de productiviteit op peil te houden en tegelijkertijd overmatige hitte te vermijden.

Toevoersnelheid: Hogere voedingssnelheden dan die gebruikt worden voor metalen helpen stilstand en smelten te voorkomen. Een spaanbelasting van 0,05-0,15 mm per tand werkt meestal goed.

Zaagdiepte: Meerdere ondiepe passages zijn te verkiezen boven een enkele diepe snede, omdat deze minder warmte genereren.

Koelvloeistof Strategie: Persluchtkoeling is vaak voldoende en voorkomt chemische interactieproblemen die kunnen optreden met vloeibare koelmiddelen.

Door zorgvuldig de juiste snijgereedschappen te kiezen en uw bewerkingsparameters te optimaliseren, behaalt u uitstekende resultaten bij het bewerken van polycarbonaat onderdelen. Bij PTSMAKE hebben we deze werkwijzen verfijnd in de loop van jaren precisiebewerking van PC's voor kritische toepassingen in verschillende industrieën.

Lees meer over deze eigenschap om betere resultaten te behalen bij uw bewerkingsprojecten voor pc's. ↩

Klik voor gedetailleerde informatie over lichtbuigende eigenschappen in optische toepassingen. ↩

Leer meer over deze materiaaleigenschap die bepalend is voor de veiligheid van medische hulpmiddelen. ↩

Leer geavanceerde bewerkingstechnieken om materiaalvervuiling te voorkomen. ↩

Inzicht in deze eigenschap helpt materiaaldefecten tijdens het bewerken voorkomen. ↩

Klik om meer te leren over spanningsanalysetechnieken voor kunststofbewerking. ↩

Leer meer over geavanceerde polijsttechnieken voor optische afwerkingen op PC-onderdelen. ↩

Leer hoe materiaalgedrag bewerkingsstrategieën en precisieresultaten beïnvloedt. ↩

Klik voor een uitgebreide handleiding over triltechnieken voor het afwerken van polycarbonaat. ↩

Door warmte veroorzaakte materiaalverandering die afmetingen en eigenschappen beïnvloedt. ↩