Heb je ooit geprobeerd PMMA te bewerken en eindigde je met gesmolten randen of gebarsten onderdelen? De frustratie van verspild materiaal en tijd kan overweldigend zijn, vooral als u werkt aan een kritisch project met strakke deadlines.

PMMA (polymethylmethacrylaat) heeft een uitstekende bewerkbaarheid met een beoordeling van 7-8 op 10. Het kan gemakkelijk gesneden, geboord en gefreesd worden met standaard metaalbewerkingsgereedschap. Het kan gemakkelijk gesneden, geboord en gefreesd worden met standaard metaalbewerkingsgereedschappen, maar het moet wel goed gekoeld worden om smelten en barsten tijdens hogesnelheidsbewerkingen te voorkomen.

Ik heb in onze productiefaciliteit veel met PMMA (ook bekend als acryl) gewerkt. Vanuit mijn ervaring is het een van de meest veelzijdige kunststoffen voor machinale bewerkingen, maar succes hangt af van het gebruik van de juiste parameters. Laat me je vertellen wat de bewerkbaarheid van PMMA zo speciaal maakt en hoe we het bij PTSMAKE aanpakken om optimale resultaten te behalen.

Wat zijn de nadelen van PMMA?

Hebt u ooit met PMMA-materiaal gewerkt en tijdens de productie voor onverwachte uitdagingen gestaan? Op papier ziet het er perfect uit, maar dan slaat de realiteit toe: brosheidsproblemen, bewerkingsproblemen of milieuproblemen die niet duidelijk waren tijdens de ontwerpfase.

PMMA (polymethylmethacrylaat) heeft ondanks zijn populariteit een aantal belangrijke nadelen. De belangrijkste nadelen zijn brosheid, gevoeligheid voor krassen, slechte chemische weerstand, moeilijke verwerkingsvereisten, milieuproblemen en beperkingen in toepassingen bij hoge temperaturen.

Inzicht in de inherente broosheid van PMMA

PMMA, algemeen bekend als acryl of onder merknamen als plexiglas en Lucite, biedt uitstekende optische helderheid maar heeft een belangrijk nadeel: brosheid. In mijn ervaring met het werken met verschillende materialen bij PTSMAKE, heb ik gemerkt dat de brosheid van PMMA echte uitdagingen biedt voor ingenieurs en ontwerpers.

Wanneer PMMA wordt blootgesteld aan schokken of spanning, kan het eerder barsten of versplinteren dan vervormen. Dit gedrag staat in schril contrast met materialen als polycarbonaat, dat een vergelijkbare transparantie biedt maar een veel hogere slagvastheid. Voor projecten die zowel transparantie als duurzaamheid vereisen, dwingt deze fundamentele beperking vaak tot compromissen bij het ontwerp.

Vergelijking van schokbestendigheid

| Materiaal | Slagsterkte | Relatieve broosheid | Typische toepassingen |

|---|---|---|---|

| PMMA | Laag | Hoog | Displays, bewegwijzering, decoratieve artikelen |

| Polycarbonaat | Hoog | Laag | Veiligheidsbeglazing, beschermende uitrusting |

| PETG | Medium | Medium | Verpakking, medische apparatuur |

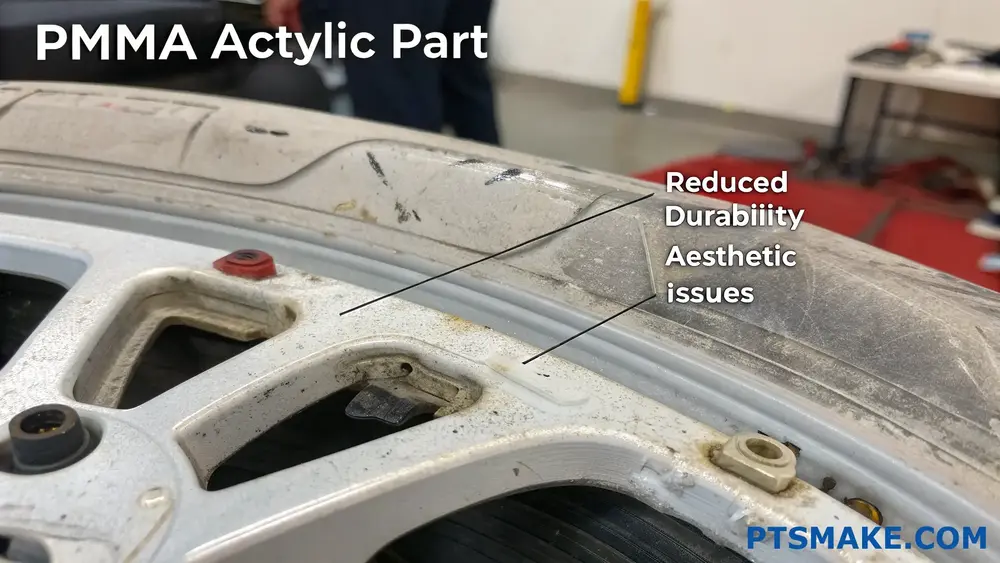

De brosheidsfactor wordt vooral problematisch in toepassingen met trillingen of potentiële schokken. Ik heb talloze gevallen gezien waarin klanten producten opnieuw moesten ontwerpen nadat ze ontdekten dat PMMA-componenten niet bestand waren tegen de omstandigheden in de praktijk.

Kwetsbaarheid van het oppervlak en onderhoudsproblemen

Een ander belangrijk nadeel van PMMA is het zachte oppervlak dat gemakkelijk krast. Zelfs bij zorgvuldige behandeling ontwikkelen PMMA onderdelen na verloop van tijd vaak een netwerk van fijne krasjes, waardoor zowel de esthetiek als de optische helderheid afnemen.

Door deze kwetsbaarheid is PMMA een uitdaging voor toepassingen waarbij veel aanraking nodig is of voor omgevingen waar slijtage kan optreden. Speciale coatings kunnen dit probleem helpen verminderen, maar deze voegen kosten en complexiteit toe aan de productieprocessen.

Onderhoud is een voortdurende zorg bij PMMA onderdelen. Schoonmaken moet zorgvuldig gebeuren met geschikte niet-schurende producten om beschadiging van het oppervlak te voorkomen. Na verloop van tijd kan de opeenhoping van kleine krasjes, zelfs met de juiste zorg, vervanging van PMMA onderdelen noodzakelijk maken.

Beperkingen chemische weerstand

PMMA's chemische kwetsbaarheid1 is een ander belangrijk nadeel. Het materiaal is gevoelig voor schade door:

- Organische oplosmiddelen (aceton, alcoholen)

- Sterke zuren en basen

- Producten op basis van aardolie

- Veel gewone huishoudchemicaliën

In productieomgevingen vereist deze chemische gevoeligheid zorgvuldige materiaalbehandelingsprotocollen. Bij PTSMAKE implementeren we strikte procedures voor PMMA-verwerking om contaminatie of schade tijdens bewerking en verwerking te voorkomen.

Voor eindgebruikers betekenen deze beperkingen dat PMMA-producten uit de buurt gehouden moeten worden van veel reinigingsmiddelen en chemicaliën die in contact kunnen komen met het oppervlak, waardoor hun praktische toepassingen beperkt zijn.

Verwerkingsuitdagingen en productiebeperkingen

Werken met PMMA brengt een aantal productie-uitdagingen met zich mee:

Moeilijkheden bij machinale bewerking

PMMA vereist zorgvuldige bewerkingsparameters om dit te voorkomen:

- Smelten (door lage glasovergangstemperatuur)

- Afbrokkelen of barsten (door broosheid)

- Spanningsopbouw (waarvoor gloeien na bewerking nodig is)

Deze beperkingen leiden vaak tot langere verwerkingstijden en hogere productiekosten. Bij PTSMAKE helpen onze gespecialiseerde apparatuur en ervaring met het bewerken van PMMA deze problemen te verminderen, maar het blijven inherente beperkingen van het materiaal.

Thermische vervormingsbeperkingen

Hoewel PMMA kan worden gethermoformeerd, is het procesvenster kleiner dan bij veel andere kunststoffen:

- Te cool: onvoldoende vorming

- Te heet: bellen, verkleuring of materiaaldegradatie

Dit smalle verwerkingsvenster verhoogt de complexiteit van de productie en mogelijk ook de kosten voor gevormde PMMA-componenten.

Milieu- en gezondheidsoverwegingen

Hoewel PMMA technisch gezien recyclebaar is (harscode #7), blijft praktische recycling in veel regio's beperkt. Dit zorgt voor problemen bij de verwijdering van PMMA-producten aan het einde van hun levensduur.

Bovendien komen er bij het productieproces chemicaliën kijken, zoals methylmethacrylaat, waarvoor de juiste hanteringsprocedures nodig zijn om de veiligheid van de werknemers te garanderen. Hoewel het eindproduct PMMA over het algemeen als veilig wordt beschouwd, vereist het productieproces robuuste veiligheidsprotocollen.

PMMA geeft ook potentieel schadelijke verbindingen af bij verbranding, waardoor zowel de veiligheid als het milieu in het geding komen bij brand of onjuiste verwijdering.

Temperatuurbeperkingen

De prestaties van PMMA gaan aanzienlijk achteruit bij hogere temperaturen:

- Begint zacht te worden rond 85°C (185°F)

- Verliest dimensionale stabiliteit onder belasting bij nog lagere temperaturen

- Vertoont toenemend kruipgedrag bij temperatuurstijging

Deze beperkingen beperken het gebruik van PMMA in toepassingen die worden blootgesteld aan hitte, direct zonlicht of omgevingen met temperatuurschommelingen.

Ondanks deze nadelen, PMMA blijft waardevol voor vele toepassingen waar de uitstekende optische eigenschappen en redelijke kosten opwegen tegen de beperkingen. Bij PTSMAKE helpen we klanten bij het evalueren van deze afwegingen en bevelen vaak alternatieve materialen of ontwerpwijzigingen aan wanneer PMMA's negatieve eigenschappen de productprestaties in gevaar zouden brengen.

Krast PMMA gemakkelijk?

Heb je ooit geïnvesteerd in een prachtig PMMA-product en zag je dat het na minimaal gebruik onder de krassen zat? Of urenlang krassen uit uw acrylcomponenten gepolijst? De frustratie om ongerepte oppervlakken snel te zien verslechteren kan overweldigend zijn, vooral wanneer u een materiaal specifiek hebt gekozen voor zijn optische helderheid.

PMMA (acryl) krast relatief gemakkelijk in vergelijking met glas en sommige andere kunststoffen. Met een Rockwell-hardheid van M80-M105 is het gevoelig voor krassen door alledaagse voorwerpen zoals sleutels, stofdeeltjes en onjuiste reinigingsmethoden. Met de juiste behandeling en onderhoud kan de krasgevoeligheid van PMMA echter effectief worden beheerd.

De krasbestendigheidseigenschappen van PMMA begrijpen

PMMA, of polymethylmethacrylaat, wordt in verschillende industrieën gewaardeerd om zijn uitzonderlijke optische helderheid, UV-bestendigheid en relatief hoge sterkte-gewichtsverhouding. De hardheid van het oppervlak vormt echter een belangrijke beperking. In mijn ervaring met het werken met verschillende materialen bij PTSMAKE, is de krasbestendigheid van PMMA merkbaar lager dan glas en zelfs sommige andere technische kunststoffen.

De krasgevoeligheid van PMMA komt voort uit zijn moleculaire structuur. In tegenstelling tot glas, dat een sterk vernette amorfe structuur heeft, bestaat PMMA uit lange polymeerketens met minder vernetting. Hierdoor is het gevoeliger voor mechanische slijtage en krassen door relatief lichte krachten.

De hardheid van PMMA meten

Bij het evalueren van krasbestendigheid bieden hardheidsmetingen waardevolle inzichten. Voor PMMA onthullen verschillende standaardtesten de eigenschappen:

| Hardheidstest | Typische PMMA-waarde | Vergelijking (glas) |

|---|---|---|

| Rockwell M | 80-105 | N.v.t. (te broos) |

| Schaal van Mohs | 2-3 | 5.5-7 |

| Kust D | 90-100 | N.V.T. |

| Potloodhardheid | 2H-4H | 6H-9H |

Deze metingen bevestigen wat ik heb waargenomen bij talloze bewerkingsprojecten - PMMA is aanzienlijk zachter dan glas en veel metalen, waardoor het gevoeliger is voor oppervlakteschade tijdens gebruik en verwerking.

Veelvoorkomende oorzaken van krassen in PMMA

In de productieomgeving bij PTSMAKE hebben we verschillende veelvoorkomende scenario's geïdentificeerd die leiden tot krassen op PMMA:

- Onjuiste behandeling: Direct contact met harde of schurende materialen (metalen, mineralen, zelfs stofdeeltjes)

- Reinigingsmethoden: Schurende reinigingsmiddelen of ruwe doeken gebruiken

- Bewerkingsprocessen: Ongeschikt gereedschap of onjuiste snelheden tijdens CNC-bewerking2

- Omgevingsfactoren: Winddeeltjes in buitentoepassingen

- Regelmatig gebruik: Sleutels, vingernagels en andere alledaagse voorwerpen

Een verrassende boosdoener die ik heb ontdekt is verpakkingsmateriaal. Zelfs materialen waarvan wordt aangenomen dat ze veilig zijn, zoals vloeipapier, kunnen stofdeeltjes vasthouden die PMMA bekrassen tijdens het transport.

De impact van verschillende soorten krassen

Niet alle krassen hebben evenveel invloed op PMMA. Mijn ervaring is dat krassen op PMMA kunnen worden onderverdeeld in:

- Microkrassen op het oppervlak: Ondiep, vaak alleen zichtbaar vanuit bepaalde hoeken

- Diepe krassen: Dringen verder door in het materiaal, beter zichtbaar

- Crazing: Netwerken van kleine scheurtjes die ontstaan onder stress of chemische blootstelling

Microkrassen op het oppervlak komen het vaakst voor en zijn het minst problematisch. Diepe krassen vereisen meestal intensievere restauratiemethoden, terwijl crazing vaak duidt op materiële schade die verder gaat dan eenvoudig krassen.

Vergelijkende analyse van krasbestendigheid

In vergelijking met andere transparante materialen is de krasbestendigheid van PMMA aan de lage kant van het spectrum:

| Materiaal | Relatieve krasbestendigheid | Optische helderheid | Belangrijkste voordeel |

|---|---|---|---|

| Glas | Hoog | Uitstekend | Superieure hardheid |

| Polycarbonaat | Medium | Goed | Slagvastheid |

| PMMA | Laag-Middelmatig | Uitstekend | Optische kwaliteiten |

| PETG | Medium | Goed | Vervormbaarheid |

| Gehard glas | Zeer hoog | Uitstekend | Extreme duurzaamheid |

Deze vergelijking laat zien waarom de materiaalselectie een afweging van prioriteiten vereist. Hoewel PMMA gemakkelijker krast dan alternatieven, maken de optische helderheid, UV-stabiliteit en bewerkbaarheid het vaak de voorkeurskeuze voor veel toepassingen, ondanks deze beperking.

PMMA beschermen tegen krassen

Op basis van mijn ervaring met talloze PMMA-componenten bij PTSMAKE raad ik deze praktische benaderingen aan om krassen te minimaliseren:

- Beschermende coatings: Hard-coat behandelingen kunnen de krasbestendigheid aanzienlijk verbeteren

- Juiste behandeling: Gebruik zachte handschoenen en vermijd contact met schurende materialen.

- Passende reiniging: Milde zeep, water en microvezeldoekjes

- Geoptimaliseerde bewerking: Gebruik van de juiste gereedschappen en bewerkingsparameters

- Beschermende Films: De folie van de fabrikant laten zitten tot de uiteindelijke installatie

Voor kritieke toepassingen waarbij zowel optische helderheid als krasbestendigheid essentieel zijn, raden we vaak hybride oplossingen aan die profiteren van de helderheid van PMMA en tegelijkertijd de kwetsbaarheid voor krassen verminderen door middel van strategisch ontwerp en beschermende maatregelen.

Is PMMA hetzelfde als acryl?

Ben je wel eens in de war geraakt bij het bestellen van plastic materialen, omdat je je afvroeg of PMMA en acryl verschillende producten zijn? Of misschien hebt u verschillende prijzen gekregen voor wat hetzelfde materiaal onder verschillende namen lijkt te zijn? Deze verwarring komt vaker voor dan u misschien denkt.

Ja, PMMA (polymethylmethacrylaat) en acryl zijn in wezen hetzelfde materiaal. PMMA is de chemische naam, terwijl acryl de gemeenschappelijke commerciële term is. Beide verwijzen naar een transparante thermoplast die bekend staat om zijn helderheid, UV-bestendigheid en veelzijdigheid in toepassingen die zich uitstrekken van borden tot medische apparaten.

De chemische samenstelling van PMMA en acryl

Vanuit moleculair perspectief zijn deze materialen identiek. PMMA staat voor polymethylmethacrylaat, een synthetisch polymeer van methylmethacrylaat. Dit polymeer vormt lange ketens van zich herhalende eenheden die acryl zijn unieke eigenschappen geven.

De chemische structuur van PMMA bestaat uit een koolstofruggengraat met daaraan methylgroepen (CH₃) en methylestergroepen (COOCH₃). Deze structuur geeft PMMA zijn opmerkelijke transparantie - het laat ongeveer 92% zichtbaar licht door, waardoor het een van de helderste kunststoffen op de markt is.

In mijn ervaring met het werken met verschillende kunststofmaterialen bij PTSMAKE heb ik gemerkt dat deze hoge optische helderheid een van de belangrijkste redenen is waarom ingenieurs PMMA kiezen voor toepassingen waarbij visuele esthetiek belangrijk is.

Gemeenschappelijke Merknamen voor PMMA/Acryl

PMMA wordt verkocht onder verschillende handelsnamen, afhankelijk van de fabrikant. Enkele van de meest bekende merken zijn:

| Merknaam | Fabrikant | Opmerkelijke kenmerken |

|---|---|---|

| Plexiglas® | Röhm | Hoge optische helderheid, weerbestendig |

| Lucite® | Internationale Lucite | Uitstekende lichttransmissie |

| Acryliet® | Evonik Industries | Goede chemische weerstand |

| Perspex® | Internationale Lucite | Populair in architecturale toepassingen |

| Optix® | Plaskoliet | Gebruikelijk in bewegwijzeringstoepassingen |

Deze merknamen verwijzen allemaal naar hetzelfde basismateriaal - PMMA. De verschillen zitten meestal in specifieke formuleringen, additieven of productieprocessen die bepaalde eigenschappen voor bepaalde toepassingen kunnen verbeteren.

Productieprocessen voor PMMA/Acryl

Gegoten Acryl vs. Uitgedreven Acryl

Hoewel PMMA en acryl chemisch identiek zijn, zijn er twee primaire productiemethoden die licht verschillende materiaaleigenschappen opleveren:

Gegoten acryl: Dit wordt geproduceerd door vloeistof monomeer3 tussen twee glasplaten en laat het polymeriseren. Gegoten acryl heeft meestal:

- Betere optische helderheid

- Hoger moleculair gewicht

- Betere chemische weerstand

- Gemakkelijkere bewerkingseigenschappen

- Hogere hittebestendigheid

Geëxtrudeerd acryl: Dit wordt gemaakt door gesmolten acryl door een matrijs te persen om vellen te maken. Geëxtrudeerd acryl heeft over het algemeen:

- Consistentere dikte

- Lagere kosten

- Iets lagere optische kwaliteit

- Minder chemische weerstand

- Betere thermovormmogelijkheden

Bij PTSMAKE, werken wij met beide types afhankelijk van de specifieke eisen van de klant. Voor nauwkeurige CNC-verspanende projecten die strakke toleranties vereisen, adviseer ik vaak gegoten acryl wegens zijn superieure het machinaal bewerken kenmerken en dimensionale stabiliteit.

Vergelijking van materiaaleigenschappen

PMMA/acryl biedt een unieke combinatie van eigenschappen waardoor het geschikt is voor een groot aantal toepassingen:

Optische eigenschappen

- Lichttransmissie: ~92% (een van de hoogste onder kunststoffen)

- Brekingsindex: 1.49

- UV-bestendigheid: Uitstekend, minimale vergeling na verloop van tijd

Mechanische eigenschappen

- Treksterkte: 70-75 MPa

- Buigsterkte: 100-110 MPa

- Slagvastheid: Matig (beter dan glas, minder dan polycarbonaat)

- Hardheid (Rockwell): M80-M100

Thermische eigenschappen

- Warmteafbuigingstemperatuur: 95-105°C (afhankelijk van de kwaliteit)

- Maximale continue gebruikstemperatuur: ~80-85°C

- Thermische uitzettingscoëfficiënt: Relatief hoog op 5-9 × 10-⁵/°C

Gemeenschappelijke toepassingen van PMMA/Acryl

De unieke combinatie van transparantie, weersbestendigheid en relatief eenvoudige fabricage maakt PMMA/acryl ideaal voor talloze toepassingen:

Consumptiegoederen

- Displaystandaards en winkelinrichtingen

- Meubilair (tafels, stoelen, decoratieve voorwerpen)

- Aquaria en fotolijsten

Industriële toepassingen

- Machinebescherming

- Bedieningspanelen en displays

- Lichtgeleiders en diffusors

Architectonisch gebruik

- Ramen en dakramen

- Balustrades en barrières

- Decoratieve panelen en bewegwijzering

Medische toepassingen

- Onderdelen voor medische hulpmiddelen

- Tandprothetiek

- Laboratoriumapparatuur

In mijn meer dan 15 jaar productie-ervaring heb ik PMMA-projecten zien variëren van eenvoudige displaystandaards tot complexe onderdelen voor medische apparatuur. De veelzijdigheid van het materiaal maakt het een populaire keuze in verschillende industrieën, hoewel elke toepassing specifieke overwegingen vereist voor bewerkingsparameters en afwerkingstechnieken.

Wat is het voordeel van PMMA?

Heb je ooit geworsteld met het vinden van het perfecte materiaal voor je project dat optische helderheid, weerbestendigheid en bewerkbaarheid combineert? Ben je het zat om compromissen te sluiten tussen esthetische aantrekkingskracht en functionele duurzaamheid bij het selecteren van kunststoffen voor je producten?

PMMA (polymethylmethacrylaat), beter bekend als acryl, biedt uitzonderlijke voordelen zoals uitstekende optische helderheid, uitstekende weerbestendigheid, goede mechanische eigenschappen, veelzijdige fabricagemogelijkheden en kosteneffectiviteit in vergelijking met glas en andere transparante materialen.

Superieure optische eigenschappen

De meest opmerkelijke eigenschap van PMMA is zijn uitzonderlijke optische helderheid. Met een lichtdoorlaatbaarheid van ongeveer 92% overtreft het vele andere transparante kunststoffen en is het zelfs vergelijkbaar met glas. Hierdoor is het ideaal voor toepassingen waar visuele helderheid van het grootste belang is.

Mijn ervaring bij PTSMAKE is dat klanten altijd onder de indruk zijn van het vermogen van PMMA om zijn transparantie na verloop van tijd te behouden. In tegenstelling tot polycarbonaat, dat de neiging heeft te vergelen naarmate het ouder wordt, behoudt PMMA jarenlang zijn kristalheldere uiterlijk. Deze eigenschap maakt het bijzonder waardevol voor vitrines, bewegwijzering en architecturale elementen.

De optische eigenschappen van het materiaal gaan verder dan alleen transparantie. PMMA kan gemakkelijk worden gekleurd, waardoor levendige, doorschijnende producten ontstaan die hun lichtdoorlatende eigenschappen behouden. Ik heb deze eigenschap effectief gebruikt zien worden in LED-verlichtingsarmaturen, waar het materiaal het licht gelijkmatig verspreidt met behoud van de kleurintegriteit.

Optische vergelijking met andere materialen

| Materiaal | Lichttransmissie (%) | Geelheidsindex (initieel) | UV-bestendigheid |

|---|---|---|---|

| PMMA | 92 | 1-2 | Uitstekend |

| Polycarbonaat | 88 | 2-3 | Slecht-Vermoedelijk |

| Glas | 90-92 | 0-1 | Uitstekend |

| PET | 85-90 | 2-4 | Goed |

Weer- en chemische weerstand

PMMA is uitstekend bestand tegen weersinvloeden buitenshuis. Dit materiaal behoudt zijn eigenschappen bij blootstelling aan UV-straling, vocht en temperatuurschommelingen-factoren die veel andere kunststoffen zouden aantasten.

In mijn samenwerking met fabrikanten van displays voor buiten heb ik altijd PMMA aanbevolen voor bewegwijzering en displays. Het materiaal barst of vergeelt niet, zelfs niet na jaren van blootstelling aan de zon, waardoor het een betrouwbare keuze is voor buitentoepassingen. De hoge fotostabiliteit4 zorgt ervoor dat gekleurde PMMA-producten na verloop van tijd hun levendigheid behouden.

De chemische weerstand van PMMA is ook opmerkelijk, maar selectief. Hoewel het goed bestand is tegen veel gangbare stoffen zoals verdunde zuren, alkaliën en huishoudelijke schoonmaakmiddelen, is het kwetsbaar voor bepaalde organische oplosmiddelen. Deze eigenschap vereist zorgvuldige overweging in toepassingen waar blootstelling aan chemicaliën wordt verwacht.

Mechanische eigenschappen en duurzaamheid

PMMA biedt een gunstige combinatie van stijfheid en slagvastheid, hoewel het niet zo taai is als sommige technische kunststoffen. Met een treksterkte van ongeveer 70 MPa en een buigmodulus rond de 3 GPa biedt het voldoende mechanische prestaties voor veel toepassingen.

Bij PTSMAKE raden we PMMA vaak aan voor toepassingen die een evenwicht van optische helderheid en matige mechanische sterkte vereisen. Displaystandaards en winkelinrichtingen hebben bijvoorbeeld baat bij het vermogen van PMMA om bescheiden belastingen te dragen met behoud van een elegant uiterlijk.

Een beperking die het vermelden waard is, is de relatief brosse aard van PMMA in vergelijking met materialen als polycarbonaat. Als schokbestendigheid van cruciaal belang is, stellen we meestal aangepaste kwaliteiten PMMA of alternatieve materialen voor. Voor de meeste toepassingen waarbij geen extreme schokken worden verwacht, biedt standaard PMMA echter voldoende duurzaamheid.

Vergelijking van mechanische eigenschappen

| Materiaal | Treksterkte (MPa) | Flexural Modulus (GPa) | Slagsterkte (J/m) |

|---|---|---|---|

| PMMA | 65-75 | 2.8-3.3 | 10-20 |

| Polycarbonaat | 55-65 | 2.3-2.4 | 600-850 |

| Polystyreen | 35-55 | 2.9-3.5 | 10-20 |

| Glas | 30-90 | 70-75 | <10 |

Veelzijdigheid in productie

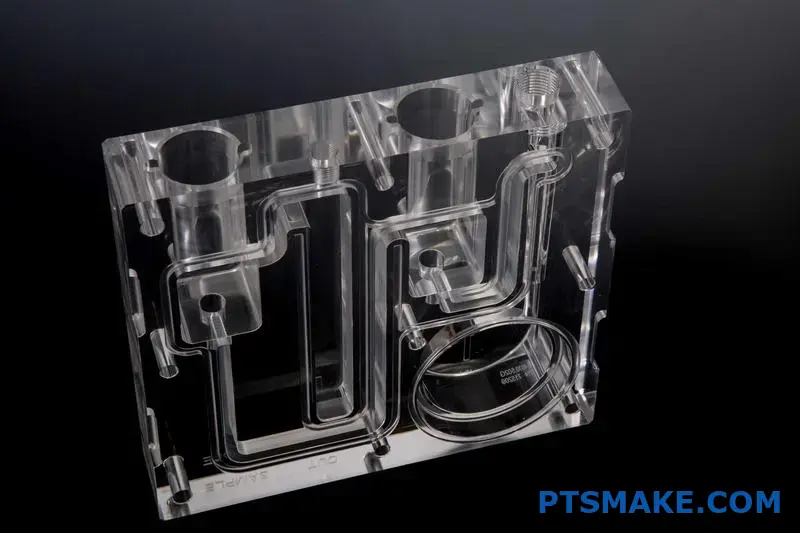

De veelzijdigheid van PMMA in productieprocessen is een van de sterkste voordelen. Het materiaal kan efficiënt worden verwerkt via verschillende methoden, waaronder:

- Spuitgieten

- Extrusie

- Thermovormen

- CNC-bewerking

- Lasersnijden

Bij PTSMAKE CNC verspanen we regelmatig PMMA onderdelen voor klanten die precisiedelen nodig hebben met optische helderheid. Het materiaal is prachtig te bewerken en zorgt voor een glad oppervlak zonder overmatige slijtage van het gereedschap. Voor de productie van grote volumes kunnen onze spuitgietdiensten efficiënt complexe PMMA-onderdelen produceren met een uitstekende maatnauwkeurigheid.

De thermovormcapaciteiten van het materiaal zijn vooral waardevol voor het creëren van gebogen beeldschermen en architecturale elementen. PMMA kan worden verhit en in complexe vormen worden gegoten met behoud van zijn optische eigenschappen, waardoor ontwerpmogelijkheden ontstaan die met glas onbetaalbaar zouden zijn.

Kosteneffectiviteit en duurzaamheid

Bij het vergelijken van PMMA met alternatieven als glas of polycarbonaat is de kosten-batenanalyse vaak in het voordeel van PMMA voor veel toepassingen. Hoewel PMMA doorgaans duurder is dan kunststoffen voor algemeen gebruik, zoals polystyreen, biedt het superieure prestatiekenmerken die de prijs rechtvaardigen.

Het lagere gewicht van PMMA in vergelijking met glas (ongeveer de helft van de dichtheid) verlaagt de transportkosten en vereenvoudigt de installatie van grote panelen of onderdelen. Dit gewichtsvoordeel heeft PMMA bijzonder populair gemaakt in architecturale toepassingen en displaystructuren.

Vanuit het oogpunt van duurzaamheid biedt PMMA verschillende voordelen. Het is volledig recyclebaar, met gevestigde recyclingstromen in veel regio's. Bovendien betekent de lange levensduur dat het minder vaak hoeft te worden vervangen, waardoor er minder grondstoffen worden verbruikt. Maar net als de meeste kunststoffen op basis van aardolie heeft de productie van PMMA een ecologische voetafdruk waarmee rekening moet worden gehouden bij duurzaamheidsbeoordelingen.

Toepassingsspecifieke voordelen

Verschillende industrieën profiteren van specifieke aspecten van het eigenschappenprofiel van PMMA:

Medische industrie: De biocompatibiliteit van PMMA maakt het geschikt voor tandheelkundige implantaten, botcement en intraoculaire lenzen.

Automobielsector: De krasbestendigheid en optische helderheid maken het ideaal voor achterlichtlenzen en displays in het interieur.

Architectuur: Weerbestendigheid en lichtdoorlatendheid maken PMMA perfect voor dakramen, scheidingswanden en decoratieve elementen.

Detailhandel en bewegwijzering: De combinatie van vervormbaarheid, verfbaarheid en optische eigenschappen zorgt voor opvallende displays en bewegwijzering.

In mijn werk met elektronicafabrikanten heb ik gezien dat PMMA steeds populairder wordt voor beeldschermen en behuizingen van apparaten, omdat het een aantrekkelijke glasachtige esthetiek biedt zonder het gewicht of de breekbaarheid van echt glas.

Hoe beïnvloeden snijparameters de oppervlakteafwerking van PMMA?

Heb je wel eens last gehad van wazige of afgebrokkelde randen op je PMMA projecten? Die frustrerende oppervlaktedefecten die verschijnen, hoe zorgvuldig je je CNC machine ook instelt? Het is een veelvoorkomende uitdaging die een veelbelovend ontwerp kan veranderen in een teleurstellend resultaat.

Snijparameters beïnvloeden de oppervlakteafwerking van PMMA aanzienlijk door de spaanvorming en warmteontwikkeling te regelen. Optimale spindelsnelheden (10.000-18.000 tpm), voedingssnelheden (0,1-0,2 mm/tand) en snedediepte (0,5-1 mm) leveren meestal de beste oppervlaktekwaliteit op door smelten en spanen te minimaliseren.

De wetenschap achter PMMA oppervlakteafwerking

Bij het bewerken van PMMA (polymethylmethacrylaat), beter bekend als acryl, vereist het bereiken van een uitstekende oppervlakteafwerking inzicht in de wisselwerking tussen verschillende snijparameters en dit unieke materiaal. Als thermoplastische kunststof heeft PMMA specifieke mechanische en thermische eigenschappen die anders reageren op bewerkingsomstandigheden dan metalen of andere kunststoffen.

De oppervlaktekwaliteit van bewerkt PMMA wordt voornamelijk beïnvloed door de thermoplastische vervorming5 gedrag tijdens het snijden. In tegenstelling tot metalen die continue spanen produceren door plastische vervorming, heeft PMMA de neiging om zowel ductiele als brosse breukwijzen te ervaren, afhankelijk van de snijcondities. Dit dubbele gedrag maakt de selectie van parameters bijzonder kritisch.

Effecten op spindelsnelheid

De spindelsnelheid heeft een directe invloed op de snijtemperatuur en spaanvorming bij PMMA-bewerking:

- Lage snelheden (onder 8.000 tpm): Resulteren vaak in overmatige snijkrachten en brosse breuk, wat leidt tot afschilfering en slechte oppervlakteafwerking

- Middelhoge snelheden (8.000-15.000 tpm): Zorg voor een balans tussen warmteontwikkeling en snijefficiëntie

- Hoge snelheden (meer dan 15.000 tpm): Kan overmatige hitte genereren waardoor het materiaal zacht wordt en mogelijk smelt

Mijn ervaring bij PTSMAKE is dat spindelsnelheden tussen 10.000-18.000 tpm doorgaans de beste resultaten opleveren voor algemene PMMA-bewerkingen, hoewel dit varieert met freesdiameter en andere factoren.

Overwegingen voor toevoersnelheid

De voedingssnelheid beïnvloedt zowel de productiviteit als de oppervlaktekwaliteit:

| Aanzet (mm/tand) | Afwerking oppervlak | Productiviteit | Algemene problemen |

|---|---|---|---|

| 0.05-0.1 | Uitstekend | Laag | Mogelijke warmteontwikkeling, verbranding |

| 0.1-0.2 | Zeer goed | Medium | Minimale defecten, optimaal bereik |

| 0.2-0.3 | Goed | Hoog | Mogelijk kleine schilfers |

| >0.3 | Slecht | Zeer hoog | Ernstige afschilfering, gereedschapssporen |

De optimale positie voor PMMA ligt meestal tussen 0,1-0,2 mm/tand, waarbij productiviteit en oppervlaktekwaliteit in evenwicht zijn. Te langzaam en warmteontwikkeling wordt problematisch; te snel en er treedt mechanische schade op.

Zaagdiepte en -breedte

Deze parameters bepalen de spaanbelasting en beïnvloeden zowel de oppervlaktekwaliteit als de standtijd:

- Zaagdiepte: Voor nabewerkingen raad ik maximaal 0,5-1 mm aan. Diepere sneden creëren hogere krachten die PMMA randen kunnen doen barsten of afbreken.

- Breedte van snede: Voor een optimale oppervlaktefinish werken stapcorrecties van 10-25% van de gereedschapsdiameter het beste voor nabewerkingslagen.

Wanneer we bij PTSMAKE met complexe geometrieën werken, programmeren we vaak progressieve bewerkingsstrategieën, te beginnen met voorbewerkingen die het bulkmateriaal verwijderen, gevolgd door nabewerkingen met lichtere zaagsneden.

Geometriefactoren gereedschap

Gereedschapsselectie heeft een grote invloed op de kwaliteit van de oppervlakteafwerking bij PMMA-bewerking:

Geavanceerde geometrie

- Harkhoek: Positieve zwaaihoeken (5-15°) produceren over het algemeen een betere oppervlakteafwerking door de snijkrachten te verminderen.

- Vrijloophoek: 10-15° speling voorkomt wrijving tegen het werkstuk

- Spiraalhoek: Hogere spiraalhoeken (30-45°) verbeteren de spaanafvoer en verminderen de warmteontwikkeling

Gereedschapsmaterialen en coatings

Voor het bewerken van PMMA gebruiken we meestal:

- Hardmetalen gereedschap: Langer scherpe randen behouden dan HSS

- Gereedschap met diamantcoating: Uitstekende oppervlakteafwerking voor massaproductie

- Enkelbladige frezen: Vaak de voorkeur voor acryl om de spaanafvoer te verbeteren

De combinatie van de juiste gereedschapsselectie en snijparameters creëert een synergetisch effect. Bij PTSMAKE hebben we gespecialiseerde parametersets ontwikkeld voor verschillende PMMA-kwaliteiten en productvereisten, waardoor een consistente kwaliteit over productieruns wordt gegarandeerd.

Strategieën voor koeling en smering

In tegenstelling tot metaalbewerking waarbij koelmiddel standaard is, moet bij PMMAbewerking goed worden nagedacht:

- Samengeperste lucht: Vaak voldoende voor matige snijomstandigheden

- Nevelkoeling: Minimale smering met gespecialiseerde non-petroleum vloeistoffen

- Droog snijden: Mogelijk met geoptimaliseerde parameters en efficiënte spaanafvoer

Gebruik nooit standaard koelvloeistoffen op oliebasis voor PMMA, omdat deze craquelé en spanningsscheuren op het bewerkte oppervlak kunnen veroorzaken - een les die ik heb geleerd door aan het begin van mijn carrière problemen met de kwaliteit van klanten op te lossen.

Praktische optimalisatieaanpak

Bij het instellen van PMMA-bewerkingen volg ik deze systematische aanpak:

- Geschikte tools selecteren op basis van functievereisten

- Begin met conservatieve snijparameters (gemiddelde snelheid, lage voeding)

- Testsneden uitvoeren op afvalmateriaal

- Verhoog geleidelijk de parameters tot de optimale oppervlakteafwerking is bereikt.

- Documenteer succesvolle parameters voor toekomstig gebruik

Deze methodologie helpt ons bij PTSMAKE om PMMA-componenten van constante hoge kwaliteit te leveren in verschillende industrieën, van componenten voor medische apparatuur tot optische displays.

Welke nabewerkingsstappen zijn nodig na het PMMA bewerken?

Hebt u ooit een PMMA onderdeel ontvangen dat er vers bewerkt uitzag en er veelbelovend uitzag, maar dat troebel was, zichtbare gereedschapssporen had of gewoon niet die kristalheldere afwerking had die u verwachtte? Het bewerkingsproces is nog maar het begin - zonder de juiste nabewerking kunnen zelfs de meest nauwkeurig bewerkte PMMA onderdelen niet aan de verwachtingen voldoen.

Na het bewerken van PMMA volgen essentiële nabewerkingsstappen zoals ontbramen, spanningsontlasting, oppervlakteafwerking (schuren/polijsten), reiniging en eindinspectie. Deze processen transformeren ruwe bewerkte onderdelen in hoogwaardige, optisch heldere componenten die voldoen aan nauwkeurige specificaties en esthetische vereisten.

Inzicht in de vereisten voor nabewerking van PMMA

PMMA (polymethylmethacrylaat), beter bekend als acryl, wordt gewaardeerd om zijn uitzonderlijke optische helderheid, UV-bestendigheid en mechanische eigenschappen. Het bewerkingsproces veroorzaakt echter onvermijdelijk problemen die door nabewerking moeten worden gecorrigeerd. Het heldere, glasachtige uiterlijk dat PMMA zo aantrekkelijk maakt, kan alleen worden bereikt door zorgvuldige nabewerking.

In mijn werk bij PTSMAKE heb ik gemerkt dat een goede nabewerking het verschil maakt tussen gemiddelde en uitzonderlijke PMMA onderdelen. Veel klanten realiseren zich niet dat tot 30% van de totale productietijd voor precisie PMMA onderdelen wordt besteed aan nabewerkingsstappen. Laat me je meenemen door de essentiële nabewerkingen die superieure resultaten opleveren.

Ontbramen en randbehandeling

PMMA-onderdelen die net CNC-bewerkt zijn, hebben meestal scherpe randen en bramen die verwijderd moeten worden. Deze onvolkomenheden zijn niet alleen een esthetisch probleem, maar kunnen ook veiligheidsrisico's met zich meebrengen:

- Zwakke punten creëren die vatbaar zijn voor barsten

- Verwondingen veroorzaken tijdens het hanteren

- Interfereren met assemblageprocessen

- Compromitterende optische eigenschappen aan de randen

Ontbramen kan handmatig worden uitgevoerd met speciaal gereedschap of via geautomatiseerde processen, afhankelijk van de complexiteit van het onderdeel. Voor optische componenten kan de randbehandeling bestaan uit vlampolijsten, waarbij een gecontroleerde vlam kortstondig wordt toegepast om de randen te smelten en glad te maken zonder de rest van het onderdeel aan te tasten.

Stressverlichting Warmtebehandeling

Een van de meest kritieke maar vaak over het hoofd geziene nabewerkingsstappen is spanningsontlasting. PMMA is gevoelig voor inwendige spanning6 tijdens het bewerken, wat na verloop van tijd craquelé, barsten of dimensionale veranderingen kan veroorzaken.

Het warmtebehandelingsproces volgt meestal deze parameters:

| Temperatuurbereik | Duur | Koeling | Toepassing |

|---|---|---|---|

| 70-80°C (158-176°F) | 1-2 uur | 10-15°C per uur | Algemene onderdelen |

| 80-90°C (176-194°F) | 2-4 uur | 5-10°C per uur | Optische precisieonderdelen |

| 90-95°C (194-203°F) | 4-6 uur | 3-5°C per uur | Toepassingen onder hoge druk |

Deze gecontroleerde verwarmings- en koelcyclus zorgt ervoor dat polymeermoleculen zich ontspannen en herverdelen, waardoor interne spanningen verdwijnen die de integriteit van het onderdeel in gevaar kunnen brengen. Bij PTSMAKE hebben we gespecialiseerde gloeiprotocollen ontwikkeld voor verschillende PMMA-kwaliteiten en onderdeelgeometrieën om optimale resultaten te garanderen.

Technieken voor oppervlakteafwerking

De echte schoonheid van PMMA ligt in de optische helderheid, die een nauwgezette oppervlaktebehandeling vereist. Dit gaat meestal in verschillende stappen:

- Grof schuren: Beginnen met schuurpapier korrel 240-320 om gereedschapssporen te verwijderen

- Progressief schuren: Werken met steeds fijnere korrels (400, 600, 800, 1000)

- Polijsten: Het gebruik van speciale verbindingen om optische helderheid te bereiken

- Polijsten: Final touch voor een spiegelachtige afwerking

Voor complexe geometrieën of interne kenmerken kan het een uitdaging zijn om alle oppervlakken te bereiken. Soms gebruiken we chemisch polijsten met gespecialiseerde oplosmiddelen die de oppervlaktelaag lichtjes oplossen om een uniforme, glanzende afwerking te creëren. Dit vereist echter zorgvuldige controle om dimensionale veranderingen of oppervlaktedefecten te voorkomen.

Reiniging en verwijdering van vervuiling

Door zijn elektrostatische eigenschappen is PMMA een magneet voor stof en verontreinigingen. Grondige reiniging is essentieel voor assemblage of verpakking, vooral voor optische toepassingen. Het reinigingsprotocol omvat meestal:

- Ultrasoon reinigen in gespecialiseerde oplossingen

- Antistatische behandelingen om het aantrekken van stof te verminderen

- Perslucht blazen in gefilterde omgevingen

- Behandeling in cleanroom voor gevoelige toepassingen

Een fout die ik vaak zie is het gebruik van reinigingsmiddelen op alcoholbasis, die craquelé kunnen veroorzaken in PMMA. In plaats daarvan worden milde zeepoplossingen of gespecialiseerde acrylreinigers aanbevolen.

Eindinspectie en kwaliteitsborging

De laatste stap in de nabewerking van PMMA is een uitgebreide kwaliteitsinspectie, die kan bestaan uit:

- Dimensionale verificatie tegen technische specificaties

- Optische helderheid testen (transparantie, waas en lichttransmissie)

- Spanningspatroonanalyse met behulp van gepolariseerd licht

- Meting van oppervlakteruwheid

- Visuele inspectie op krassen, luchtbellen of insluitsels

Voor toepassingen met hoge precisie gebruiken we gespecialiseerde meetapparatuur zoals interferometrie en laserscannen om de oppervlaktekwaliteit op microniveau te controleren.

Kosten en kwaliteit in evenwicht brengen

Nabewerking kan 20-40% van de totale productiekosten voor PMMA componenten uitmaken. Bij het plannen van een project is het belangrijk om alleen het niveau van nabewerking te specificeren dat nodig is voor jouw toepassing:

- Functionele onderdelen hoeven mogelijk alleen te worden ontbraamd en ontlast

- Onderdelen weergeven hogere niveaus van oppervlakteafwerking nodig hebben

- Optische onderdelen vereisen het meest rigoureuze post-processing protocol

Bij PTSMAKE bepalen we samen met klanten de optimale balans tussen kosten en kwaliteit voor elke toepassing. Sommige nabewerkingsstappen kunnen worden geminimaliseerd door zorgvuldig ontwerp en bewerkingsstrategieën, waardoor de totale productiekosten worden verlaagd zonder dat dit ten koste gaat van de kwaliteit.

Speciale overwegingen voor complexe geometrieën

Onderdelen met ingewikkelde kenmerken vormen unieke uitdagingen voor nabewerking. Interne hoeken, diepe uitsparingen of fijne details kunnen speciale technieken vereisen:

- Op maat gemaakte armaturen voor toegang tot moeilijke gebieden

- Damppolijsten voor uniforme behandeling van complexe vormen

- Robotafwerkingssystemen voor consistente resultaten

- Meerassig CNC polijsten voor optische precisieoppervlakken

Met meer dan 15 jaar ervaring in precisiefabricage heb ik gemerkt dat het aanpakken van de vereisten voor nabewerking tijdens de ontwerpfase leidt tot efficiëntere productie en betere resultaten.

Casestudies: Succesvolle toepassingen van PMMA en polycarbonaat in optische projecten?

Heb je ooit aan een optisch project gewerkt en geworsteld met de keuze tussen PMMA en polycarbonaat? De materiaalkeuze kan de prestaties van uw product maken of breken, maar veel ingenieurs nemen deze beslissing zonder praktijkvoorbeelden te zien van hoe elk materiaal presteert in vergelijkbare toepassingen.

Casestudies bieden de meest praktische inzichten bij het vergelijken van PMMA en polycarbonaat voor optische toepassingen. PMMA blinkt uit in beeldschermen, autoverlichting en architecturale toepassingen waar helderheid van het grootste belang is. Polycarbonaat blinkt uit in veiligheidsapparatuur, displays voor buitengebruik en medische apparatuur waar de schokbestendigheid niet in het gedrang mag komen.

Autoverlichting: Het kristalheldere voordeel van PMMA

In de auto-industrie worden beide materialen veel gebruikt, maar met verschillende specialisaties. Ik heb bij PTSMAKE met verschillende klanten uit de auto-industrie gewerkt die in eerste instantie polycarbonaat overwogen voor koplamplenzen, maar uiteindelijk voor PMMA kozen vanwege de superieure optische eigenschappen.

Eén specifiek project betrof het ontwerpen van aangepaste koplampassemblages voor een fabrikant van luxe voertuigen. De klant had een uitzonderlijke lichttransmissie met minimale vervorming nodig. Na prototypes te hebben gemaakt van beide materialen, werd de PMMA-versie geleverd:

- 92% lichttransmissie (vergeleken met 88% voor polycarbonaat)

- Preciezer lichtverdelingspatroon

- Betere weerstand tegen vergeling door blootstelling aan UV-straling

Het kleine offer aan schokbestendigheid was aanvaardbaar omdat de lenzen beschermd zouden worden door een doorzichtig omhulsel van polycarbonaat. Deze hybride benadering - waarbij PMMA wordt gebruikt voor optische precisie en polycarbonaat voor bescherming - laat zien hoe inzicht in de sterke punten van elk materiaal kan leiden tot optimale ontwerpoplossingen.

Medische beeldvormende apparatuur: De duurzaamheid van polycarbonaat wint

Medische omgevingen brengen andere uitdagingen met zich mee. Voor een fabrikant van medische beeldvormende apparatuur bewerkten we behuizingsonderdelen die zowel optische helderheid als uitzonderlijke duurzaamheid nodig hadden. In dit geval was polycarbonaat de duidelijke winnaar.

Het apparaat moest:

- Bestand tegen veelvuldig reinigen met agressieve chemicaliën

- Potentiële vallen en stoten overleven

- Behoud dimensionale stabiliteit bij verschillende temperaturen

- Zorg voor een redelijke optische helderheid

Hoewel PMMA iets betere optische eigenschappen zou hebben opgeleverd, is de biocompatibiliteit7 vereisten en de behoefte aan chemische weerstand maakten polycarbonaat de optimale keuze. De klant meldde nul storingen als gevolg van barsten in het materiaal of chemische schade na twee jaar gebruik in het veld.

Vergelijkende studie van winkeldisplays

Een displayproject voor de detailhandel biedt een uitstekende vergelijking van beide materialen. We maakten identieke prototype-displays: één met bewerkt PMMA en één met polycarbonaat. De klant testte beide zes maanden lang in een echte omgeving.

Resultaten

| Eigendom | PMMA Weergave | Weergave van polycarbonaat |

|---|---|---|

| Eerste duidelijkheid | Uitstekend (94% lichttransmissie) | Zeer goed (89% lichttransmissie) |

| Krasbestendigheid | Goed (enkele kleine krasjes na 6 maanden) | Slecht (veel krassen op drukke plekken) |

| Impactschade | Drie gebarsten panelen na toevallige botsingen | Geen scheuren ondanks vergelijkbare impact |

| UV-stabiliteit | Geen merkbare vergeling | Lichte vergeling op panelen op het zuiden |

| Kosten | Basiskosten | 18% hoger dan PMMA |

De klant koos uiteindelijk voor PMMA voor binnenlocaties en polycarbonaat voor installaties met meer verkeer buiten, waardoor hun investering werd geoptimaliseerd op basis van milieuvereisten.

Architecturale beglazingstoepassing

Voor architecturale toepassingen waar beide materialen met elkaar concurreren, heb ik interessante patronen zien ontstaan. Bij een recent project werden lichtverspreiders op maat gemaakt voor het atrium van een kantoorgebouw. De architect koos aanvankelijk voor polycarbonaat vanwege de slagvastheid, maar schakelde na het bekijken van monsters om deze redenen over op PMMA:

- De superieure helderheid zorgde voor levendigere lichtpatronen

- De installatielocatie had een minimaal risico op impact

- De hogere stijfheid van PMMA maakt dunnere panelen mogelijk

- Kostenbesparingen van ongeveer 15%

Dit geval versterkt dat bij de materiaalselectie altijd rekening moet worden gehouden met de werkelijke gebruiksomgeving en niet alleen met theoretische eigenschappen.

Consumentenelektronica: Hybride benaderingen

De consumentenelektronica-industrie maakt vaak gebruik van hybride benaderingen. Voor een fabrikant van smartphone-accessoires ontwikkelden we een product met beide materialen:

- PMMA voor de optische lenselementen (camerabeschermer)

- Polycarbonaat voor het structurele frame en de impactzones

In dit ontwerp werd gebruik gemaakt van de optische helderheid van PMMA, terwijl de slagvastheid van polycarbonaat werd gebruikt op plaatsen die waarschijnlijk zullen vallen of onder druk zullen komen te staan. Het bewerkingsproces voor elk materiaal werd afzonderlijk geoptimaliseerd, met verschillende snijparameters en afwerkingstechnieken.

Praktische conclusies uit casestudies

Deze toepassingen in de praktijk laten verschillende praktische overwegingen zien:

- Toepassingsspecifieke selectie is cruciaal - theoretische eigenschappen doen er minder toe dan werkelijke prestaties in uw specifieke gebruikssituatie

- Hybride ontwerpen kunnen het beste van twee werelden bieden - elk materiaal gebruiken waar zijn sterke punten het meest waardevol zijn

- Omgevingsfactoren beïnvloeden de prestaties aanzienlijk - Blootstelling aan UV-straling, contact met chemicaliën en temperatuurschommelingen hebben een verschillend effect op elk materiaal.

- Nabewerkingen kunnen de prestaties verbeteren - het juiste gloeien en de juiste oppervlaktebehandelingen kunnen beide materialen aanzienlijk verbeteren

Na het werken met talloze klanten aan optische toepassingen, heb ik gemerkt dat het testen van prototypes in werkelijke gebruiksomstandigheden inzichten oplevert die materiaalinformatiebladen alleen niet kunnen bieden. Bij PTSMAKE raden we vaak aan om kleine prototypes te maken in beide materialen wanneer de toepassingseisen in de overlappende zone vallen waar beide materialen potentieel kunnen werken.

Wat zijn de overwegingen voor kostenefficiëntie bij het verspanen van PMMA in grote volumes?

Hebt u ooit een offerte ontvangen voor het bewerken van grote volumes PMMA die u deed huiveren? Vindt u dat u voortdurend de kwaliteitseisen moet afwegen tegen de budgetbeperkingen bij het opschalen van de productie? Deze kostenuitdagingen kunnen de levensvatbaarheid van uw project maken of breken.

Kostenefficiëntie bij het bewerken van grote volumes PMMA komt neer op het optimaliseren van het materiaalgebruik, het kiezen van de juiste gereedschappen, het implementeren van automatisering, het verlagen van de arbeidskosten en het minimaliseren van de vereisten voor nabewerking. De juiste strategie kan de kosten per eenheid met 30-50% verlagen ten opzichte van productie in kleine volumes, terwijl de kwaliteitsnormen gehandhaafd blijven.

Strategieën voor materiaaloptimalisatie

Bij het opschalen van PMMA bewerkingen worden materiaalkosten een belangrijke factor in het totale budget. Ik heb gemerkt dat je met een paar belangrijke strategieën verspilling aanzienlijk kunt verminderen en de opbrengst kunt maximaliseren.

Nestefficiëntie

Een van de meest effectieve benaderingen is het optimaliseren van het nesten van onderdelen op vellen ruw materiaal. Geavanceerde CAM-software kan meerdere onderdelen rangschikken om uitval te minimaliseren. In scenario's met hoge volumes kan zelfs een verbetering van 5% in materiaalgebruik al een aanzienlijke besparing opleveren.

Wanneer we bijvoorbeeld grote bestellingen voor PMMA-displaypanelen afhandelen op PTSMAKE, bereiken onze nestingalgoritmen doorgaans een materiaalgebruik van 85-90% in vergelijking met het industriegemiddelde van 70-75%. Deze efficiëntie alleen al kan de grondstofkosten tot 20% verlagen.

Voorraadgrootte selecteren

Het kiezen van het optimale voorraadformaat is net zo belangrijk. Standaard plaatafmetingen zijn kosteneffectiever dan aangepaste afmetingen, maar je moet rekening houden met je specifieke onderdeelvereisten:

| Voorraadgrootte (mm) | Kosten per m² | Typische toepassing | Afval % voor standaardonderdelen |

|---|---|---|---|

| 1220 x 2440 | Onder | Grote panelen | 10-15% |

| 600 x 1200 | Medium | Middelgrote componenten | 15-20% |

| Aangepaste maten | Hoger | Gespecialiseerde onderdelen | 5-10% |

Gereedschap overwegen voor serieproductie

De keuze van gereedschap heeft een grote invloed op zowel de kosten als de kwaliteit bij het bewerken van grote aantallen PMMA. De initiële investering in eersteklas gereedschap betaalt zich op de lange termijn vaak terug.

Levensduurbeheer gereedschap

Bij hoge volumes raad ik aan om te investeren in gereedschappen met diamantcoating, ondanks de hogere initiële kosten. De afschrijving8 van deze hoogwaardige gereedschappen voor duizenden onderdelen de kosten per eenheid aanzienlijk verlagen.

Standaard hardmetalen frezen kosten misschien $30-50 en gaan 300-500 PMMA onderdelen mee voordat ze slijtage vertonen, terwijl een $200-300 gediamanteerd gereedschap vaak 3000-5000 onderdelen kan verwerken. De rekensom is duidelijk in het voordeel van premium gereedschap voor hoge volumes.

Gestandaardiseerd gereedschap

Het implementeren van een gestandaardiseerde toolingstrategie verkort de omsteltijden en vereenvoudigt het voorraadbeheer:

- Gebruik gemeenschappelijke gereedschapgeometrieën voor meerdere functies

- Een gereedschapsbibliotheek samenstellen die 90% van uw reguliere werkzaamheden dekt

- Minimaliseer speciale gereedschappen die handmatige interventie vereisen

Automatisering en ontwerp van opspanningen

De rendabiliteit van het bewerken van grote volumes PMMA verandert aanzienlijk wanneer u automatisering introduceert. De initiële investering is hoger, maar de kosten per eenheid dalen sterk naarmate het volume toeneemt.

Systemen met meerdere armaturen

Ik heb systemen met meerdere armaturen geïmplementeerd die 24/7 operationeel zijn met minimale tussenkomst van de operator. Deze systemen omvatten meestal:

- Snel verwisselbare pallets die de positienauwkeurigheid behouden

- Gestandaardiseerde opspanbasissen die compatibel zijn met verschillende productfamilies

- RFID- of barcodesystemen voor automatische programmaselectie

Moderne gepalletiseerde systemen kunnen de insteltijden met 80-90% verkorten, waardoor machines meer tijd kunnen besteden aan snijden en minder tijd ongebruikt hoeven door te brengen tijdens het wisselen.

Optimalisatie van de batchgrootte

Bij het vinden van de optimale batchgrootte worden de setupkosten afgewogen tegen de voorraadbeheerkosten:

| Partijgrootte | Instelling Kosten | Inventariskosten | Ideaal voor |

|---|---|---|---|

| Klein (50-200) | Hoger per eenheid | Onder | Veelvuldige ontwerpwijzigingen |

| Middelgroot (200-1000) | Matig | Matig | Evenwichtige benadering |

| Groot (1000+) | Lager per eenheid | Hoger | Stabiele, volwassen producten |

Machineselectie en -gebruik

Het type CNC machine dat je kiest voor massaproductie van PMMA heeft een grote invloed op je kostenstructuur.

Meerassig vs. 3-assig verspanen

Hoewel 5-assige machines een hogere aankoopprijs hebben, leveren ze vaak superieure rendementen voor complexe PMMA-onderdelen. Bij PTSMAKE kunnen onze 5-assige machines cyclustijden met 30-40% verkorten ten opzichte van 3-assige alternatieven door minimale instelwisselingen en optimale gereedschapshoeken.

Voor eenvoudigere componenten kunnen meerdere 3-assige machines echter meer verwerkingscapaciteit per geïnvesteerde dollar opleveren dan minder 5-assige machines.

Uptime maximalisatie van machines

Het uurtarief van je machine daalt bij een hogere bezettingsgraad. Praktische strategieën zijn onder andere:

- Voorspellend onderhoud implementeren om ongeplande stilstand te voorkomen

- Soortgelijke taken achter elkaar plannen om veranderingen in de instellingen te minimaliseren

- Eenvoudigere onderdelen uitvoeren tijdens onbemande nachtoperaties

- Bewaking van gereedschapsslijtage om kwaliteitsproblemen en uitval te voorkomen

Economische aspecten van nabewerking en kwaliteitscontrole

De kosten voor nabewerking worden vaak over het hoofd gezien en kunnen 15-30% van de totale kosten bij PMMA-bewerkingen uitmaken.

Geïntegreerde kwaliteitscontrole

Door kwaliteitscontrole in het bewerkingsproces in te bouwen, vermindert u dure nabewerkingen en retourzendingen van klanten. Overweeg voor de productie van grote volumes PMMA:

- Tijdens het proces aftasten om kritieke afmetingen te verifiëren

- Geautomatiseerde vision-systemen voor detectie van oppervlaktedefecten

- Statistische procescontrole om trends te identificeren voordat er storingen optreden

Deze systemen vereisen een investering vooraf, maar verlagen de kwaliteitskosten drastisch bij volumeproductie.

Automatisering afwerking

Handmatig polijsten en ontbramen is arbeidsintensief en moeilijk op te schalen. Onderzoek voor grote volumes geautomatiseerde opties:

- Tuimelsystemen voor het breken van randen en lichte afwerking

- Robotpolijstcellen voor consistente oppervlakteafwerking

- Vlampolijstapparatuur voor randen van optische kwaliteit

Door deze stappen te automatiseren kun je een consistente kwaliteit bereiken en tegelijkertijd de arbeidskosten met 50-70% verlagen in vergelijking met handmatige methoden.

Kan PMMA verspanen voldoen aan de eisen voor oppervlakken van medische kwaliteit?

Heb je wel eens een medisch apparaat onder een vergrootglas bekeken en je afgevraagd hoe fabrikanten die perfecte, glasachtige afwerking bereiken? Of geworsteld met PMMA-componenten die wel voldeden aan de dimensionale inspecties, maar niet voldeden vanwege imperfecties aan het oppervlak? Het verschil tussen goede en uitstekende medische hulpmiddelen komt vaak neer op oppervlaktekwaliteit - een factor die bij kritieke toepassingen van levensbelang kan zijn.

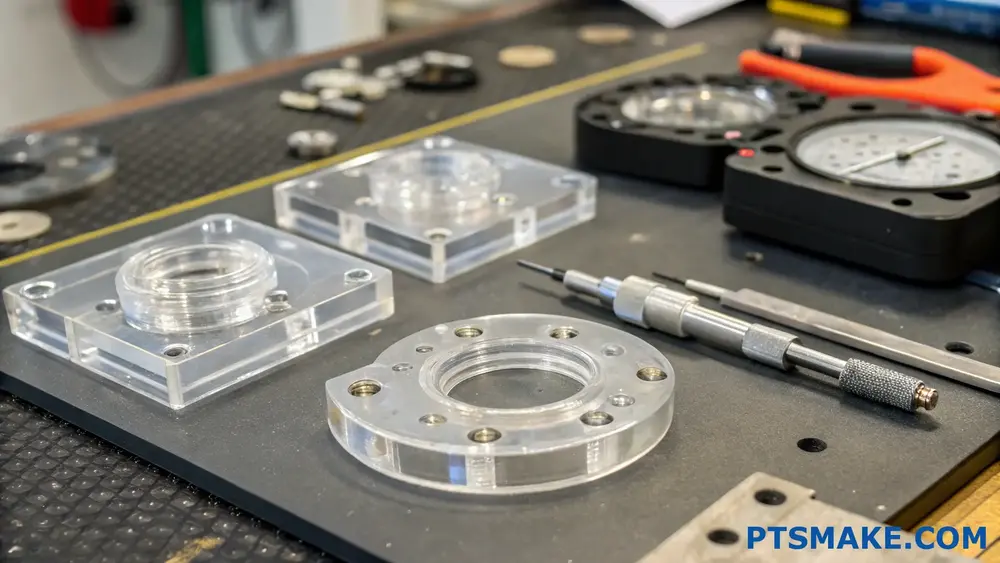

Ja, met de juiste technieken kan PMMA machinaal bewerkt worden met oppervlakten van medische kwaliteit. Met gespecialiseerde gereedschappen, geoptimaliseerde snijparameters en de juiste nabewerkingsmethoden kan PMMA bewerkt worden tot Ra-waarden onder de 0,2 μm, wat voldoet aan de strenge medische normen voor implantaten en hulpmiddelen.

Inzicht in de medische oppervlakte-eisen voor PMMA

Medische hulpmiddelen vereisen om verschillende redenen een uitzonderlijke oppervlaktekwaliteit. De veiligheid van de patiënt, de biocompatibiliteit en de functionaliteit van het apparaat zijn allemaal afhankelijk van de juiste oppervlaktekenmerken. Voor PMMA onderdelen die gebruikt worden in medische toepassingen zijn de oppervlakte-eisen bijzonder streng door het gebruik van het materiaal in optische en implanteerbare apparaten.

Voor PMMA-oppervlakken van medische kwaliteit is meestal het volgende nodig:

- Ruwheidswaarden (Ra) van 0,05-0,2 μm

- Afwezigheid van microscopische scheurtjes of spanningsconcentratoren

- Geen deeltjesvervuiling

- Optische helderheid voor visuele toepassingen

- Dimensionale stabiliteit op microscopisch niveau

Uit mijn ervaring met het werken met fabrikanten van medische hulpmiddelen blijkt dat deze eisen de standaard industriële specificaties vaak met een orde van grootte overtreffen. Om aan deze eisen te voldoen is een gespecialiseerde aanpak van machinale bewerking nodig.

Kritische oppervlakteparameters voor medische PMMA-onderdelen

Bij het evalueren van PMMA oppervlakken voor medische toepassingen moet rekening worden gehouden met een aantal belangrijke parameters:

Oppervlakteruwheidsmetingen

Oppervlakteruwheid wordt gekwantificeerd aan de hand van meerdere parameters, die elk een ander deel van het verhaal over oppervlaktekwaliteit vertellen:

| Parameter | Beschrijving | Typische medische vereisten voor PMMA |

|---|---|---|

| Ra | Gemiddelde ruwheid | 0,05-0,2 μm |

| Rz | Maximale hoogteprofiel | 0,5-1,5 μm |

| Rt | Totale hoogte van profiel | 0,8-2,0 μm |

| Rq | Kwadratisch gemiddelde ruwheid | 0,08-0,3 μm |

Bij onze PMMA-bewerkingen op PTSMAKE hebben we ontdekt dat Ra weliswaar de meest gespecificeerde parameter is, maar dat medische toepassingen vaak meerdere ruwheidswaarden moeten controleren om een volledige karakterisering van het oppervlak te garanderen.

Overwegingen met betrekking tot oppervlakte-integriteit

Naast ruwheid omvat oppervlakte-integriteit:

- Afwezigheid van microscheuren9 en schade aan de ondergrond

- Minimale restspanningen die kunnen leiden tot craquelé of breuk

- Gecontroleerde oppervlaktechemie voor biocompatibiliteit

- Consistentie over het hele onderdeel

Gespecialiseerde bewerkingstechnieken voor PMMA van medische kwaliteit

Om oppervlakken van medische kwaliteit op PMMA te verkrijgen, zijn speciale technieken nodig die verder gaan dan de standaard bewerkingsmethoden.

Gereedschapsselectie en geometrie

Het juiste snijgereedschap maakt een enorm verschil in de oppervlaktekwaliteit van PMMA. Ik raad aan:

- Met diamant gepolijst hardmetaal of PCD (polykristallijne diamant) gereedschap

- Scherpe snijkanten met verkleiningshoeken tussen 0-5°

- Gereedschapsneusradius tussen 0,2-0,8 mm, afhankelijk van de toepassing

- Diamantgereedschappen met één kristal voor nabewerkingen van optische kwaliteit

Snijparameters optimaliseren

Op basis van mijn werk met fabrikanten van medische apparatuur leveren deze snijparameters consistent uitstekende PMMA oppervlakken op:

| Parameter | Opruwen | Halffabricage | Afwerking |

|---|---|---|---|

| Snijsnelheid | 150-250 m/min | 250-350 m/min | 350-500 m/min |

| Toevoersnelheid | 0,1-0,2 mm/omwenteling | 0,05-0,1 mm/omwenteling | 0,01-0,03 mm/omw. |

| Zaagdiepte | 0,5-2,0 mm | 0,1-0,5 mm | 0,01-0,05 mm |

| Koeling | Koelvloeistof vullen | Nevelkoeling | Luchtstralen of drogen |

Thermisch beheer tijdens machinale bewerking

Door de lage glasovergangstemperatuur van PMMA (105°C) is thermisch beheer van cruciaal belang. We hebben de beste resultaten bereikt door:

- Hoge zaagsnelheden gebruiken met zeer geringe snededieptes

- De juiste koelstrategieën implementeren

- Toereikende pauzes tussen het passeren van kritieke elementen

- Gereedschapstemperatuur bewaken tijdens langdurige bewerkingen

Nabewerkingsmethoden voor medisch PMMA

Zelfs met geoptimaliseerde bewerking is nabewerking vaak nodig om echte medische oppervlakken te verkrijgen:

Damp polijsten: Korte blootstelling aan chloroform- of methyleenchloridedamp kan optisch heldere oppervlakken produceren, maar vereist strikte veiligheidscontroles.

Mechanisch polijsten: Progressief polijsten met diamantverbindingen tot 0,5 μm korrelgrootte.

UV-behandeling: Voor sommige toepassingen kan blootstelling aan UV de oppervlakte-eigenschappen helpen stabiliseren.

Precisiereiniging: Meerfasige reinigingsprocessen om alle bewerkingsresten te verwijderen.

Methoden voor kwaliteitsverificatie

Om te voldoen aan de medische normen is een strenge controle nodig. Bij PTSMAKE maken we gebruik van:

- Profilometermetingen voor ruwheidscontrole

- Optische microscopie voor visuele oppervlakte-evaluatie

- Elektronenmicroscopie voor kritische toepassingen

- Opspansystemen op maat om de oriëntatie van onderdelen tijdens inspectie te behouden

Praktijkvoorbeeld

Bij een recent project voor een fabrikant van oftalmologische apparatuur stonden we voor de uitdaging om PMMA componenten te produceren met Ra < 0,1 μm voor een implanteerbaar lenssysteem. Door gebruik te maken van met diamant afgewerkt gereedschap, machinale bewerking in meerdere fasen en gecontroleerd polijsten met damp, bereikten we Ra-waarden van gemiddeld 0,08 μm voor alle componenten, waarmee we voldeden aan de strenge medische vereisten.

Het proces vereiste een nauwkeurige temperatuurregeling tijdens de bewerking en speciale bevestigingen om elk contact met het oppervlak tijdens het hanteren te voorkomen. Deze aanpak verhoogde de productiekosten met ongeveer 30%, maar de resulterende oppervlaktekwaliteit maakte een einde aan eerdere biocompatibiliteitsproblemen die de klant had ondervonden.

Conclusie: De toekomst van medische PMMA-bewerking

Het korte antwoord op onze titelvraag is ja, maar met belangrijke kwalificaties. De bewerking van PMMA kan zeker voldoen aan medische oppervlaktekwaliteit, maar alleen als het materiaal met gespecialiseerde kennis en technieken wordt benaderd.

Omdat de eisen voor medische hulpmiddelen steeds hoger worden, verwacht ik verdere ontwikkelingen op het gebied van hybride bewerkingsmethoden die traditioneel snijden combineren met nieuwe technieken zoals ultrasone bewerking specifiek voor PMMA-componenten.

Wat zijn veelvoorkomende fouten die moeten worden vermeden bij het bewerken van dunwandige PMMA-onderdelen?

Hebt u ooit uw zorgvuldig ontworpen PMMA-onderdelen met scheuren, kromtrekken of gesmolten randen uit de bewerking zien komen? Dat zinkende gevoel wanneer dunwandige acrylonderdelen het na uren plannen en een aanzienlijke materiaalinvestering begeven, kan verwoestend zijn voor zowel de tijdlijn als het budget.

Bij het bewerken van dunwandige PMMA componenten moeten een aantal kritieke fouten vermeden worden, waaronder onjuiste opspanning, te grote snijkrachten, onvoldoende koeling, onjuiste gereedschapsselectie en slechte programmeerstrategieën. Deze fouten leiden tot kromtrekken, barsten, smelten of maatonnauwkeurigheden die zowel de esthetiek als de functionaliteit in gevaar brengen.

Inzicht in de uitdagingen van dunwandige PMMA-onderdelen

PMMA (polymethylmethacrylaat), beter bekend als acryl, vormt een unieke uitdaging bij het bewerken van dunwandige structuren. De combinatie van brosheid, lage thermische geleidbaarheid en gevoeligheid voor spanning maakt het bijzonder kwetsbaar tijdens bewerkingen. Na vele jaren met dit materiaal gewerkt te hebben, heb ik patronen in productiefouten geïdentificeerd die herhaaldelijk problemen veroorzaken.

De definitie van "dunwandig" verwijst meestal naar doorsneden van minder dan 2 mm, maar er kunnen zich al uitdagingen voordoen bij diktes van minder dan 3 mm, afhankelijk van de algehele geometrie en complexiteit van het onderdeel. Bij PTSMAKE hebben we gemerkt dat wanneer de wanddikte onder de 1 mm komt, de moeilijkheidsgraad exponentieel toeneemt en gespecialiseerde technieken en zorgvuldige procesbeheersing nodig zijn.

Materiaaleigenschappen die bijdragen aan bewerkingsproblemen

De inherente eigenschappen van PMMA zorgen voor verschillende bewerkingsuitdagingen:

- Lage thermische geleidbaarheid (0,17-0,19 W/m-K) waardoor warmte wordt opgebouwd

- Relatief lage glasovergangstemperatuur (~105°C)

- Broos met beperkte flexibiliteit onder stress

- Gevoeligheid voor craquelé10 bij blootstelling aan bepaalde chemicaliën of overmatige hitte

- De neiging om spaanders te vormen in plaats van doorlopende spaanders tijdens het zagen

Deze eigenschappen betekenen dat fouten die vergeeflijk zijn bij het bewerken van metalen of zelfs andere kunststoffen, kritieke fouten worden bij dunwandig PMMA.

Fouten bij het opspannen en oplossingen

Onjuiste opspanning is misschien wel de meest voorkomende oorzaak van fouten die ik tegenkom bij dunwandige PMMA onderdelen.

Overmatige klemdruk

Veel bewerkers behandelen PMMA als metaal en passen vergelijkbare klemkrachten toe. Hierdoor ontstaan interne spanningen die misschien niet direct zichtbaar zijn, maar wel kunnen leiden tot scheuren tijdens het bewerken of later tijdens het gebruik. Ik heb meegemaakt dat onderdelen door de inspectie kwamen en dagen later defect raakten door restspanning.

Oplossing: Gebruik gelijkmatige, verdeelde klemming met gecontroleerd koppel. Vacuümopspanningen bieden een uitstekende houdkracht zonder geconcentreerde spanningspunten. Bij PTSMAKE gebruiken we vaak op maat gemaakte 3D-geprinte conforme steunen voor complexe geometrieën.

Onvoldoende ondersteuning tijdens het bewerken

Dunne wanden buigen door onder de snijkrachten, wat leidt tot trillingen, trillingen en onnauwkeurige afmetingen.

Oplossing: Zorg voor steunmateriaal of opofferingssteunen die na de bewerking verwijderd kunnen worden. Laat bij doorboringen of uitsparingen lipjes zitten die bij een laatste bewerking worden verwijderd.

Fouten met snijparameters

Snelheid en aanvoerfouten

Een van de belangrijkste fouten zijn onjuiste snijparameters:

| Parameter | Veelgemaakte fout | Aanbevolen aanpak |

|---|---|---|

| Snijsnelheid | Te hoog, waardoor smelten ontstaat | 100-300 m/min afhankelijk van gereedschap |

| Toevoersnelheid | Te langzaam, waardoor te veel warmte wordt gegenereerd | Spaanbelasting van 0,05-0,15 mm per tand handhaven |

| Zaagdiepte | Te grote diepte die te veel kracht creëert | Meerdere lichtdoorgangen, max. 1 mm voor dunne wanden |

| Stap over | Te groot, waardoor doorbuiging ontstaat | Maximaal 25% gereedschapsdiameter voor nabewerken |

De balans tussen snelheid en voeding is bijzonder kritisch. Een te hoge spindelsnelheid met een te lage voedingssnelheid creëert wrijvingswarmte die het materiaal kan doen smelten. PMMA presteert het beste met scherpe gereedschappen, gematigde snelheden en constante voedingssnelheden.

Storingen in koeling en smering

Door de slechte warmtegeleiding van PMMA bouwt de warmte zich snel op.

Koelfout: Geen koelmiddel gebruiken of koelmiddelen op waterbasis die thermische schokken kunnen veroorzaken.

Oplossing: Persluchtkoeling werkt uitzonderlijk goed voor dunwandige onderdelen. In sommige gevallen kan een nevel van compatibel smeermiddel effectief zijn. Bij PTSMAKE hebben we speciale luchtkoelingsnozzles ontwikkeld die de baan van het gereedschap volgen voor een consistente temperatuurregeling.

Valkuilen bij gereedschapsselectie

Ongeschikte gereedschapsgeometrie

Generieke frezen die ontworpen zijn voor metalen presteren vaak slecht op PMMA.

Veel voorkomende fouten:

- Gereedschap gebruiken met onvoldoende spaanhoek

- Gereedschap met te veel groeven gebruiken

- Versleten gereedschap selecteren dat overmatige warmte produceert

Oplossing: Gebruik frezen met enkele of dubbele groef die speciaal ontworpen zijn voor acryl. Deze gereedschappen hebben een grote positieve spaanhoek (15-20°) en een grote spaanafvoer om materiaal efficiënt af te voeren zonder warmteontwikkeling.

Problemen bij het programmeren van gereedschapsbanen

Zelfs met de juiste gereedschappen kan een slechte programmeerstrategie dunwandige PMMA onderdelen ruïneren.

Fout: Conventioneel snijden dat tegen dunne wanden duwt of wanden die steeds dunner worden.

Oplossing: Programmeer klimmende freesbewerkingen die met de draairichting mee snijden, waardoor de duwkracht tegen dunne wanden wordt verminderd. Adaptieve ruimstrategieën die een consistente betrokkenheid van het gereedschap behouden zijn ideaal voor PMMA.

Fouten na machinale bewerking

Veel goed bewerkte PMMA-onderdelen gaan kapot tijdens het hanteren, reinigen of afwerkingsproces.

Chemische onverenigbaarheid

Het gebruik van ongeschikte reinigingsmiddelen of lijmen kan craquelé en barsten veroorzaken op gespannen plekken van dunne wanden.

Oplossing: Gebruik alleen compatibele chemicaliën waarvan bekend is dat ze veilig zijn voor PMMA. Isopropylalcohol in een concentratie van 70% is over het algemeen veilig voor reiniging, terwijl aceton en sterkere oplosmiddelen strikt vermeden moeten worden.

Thermische schok tijdens nabewerking

Snelle temperatuurveranderingen kunnen stress en barsten veroorzaken.

Oplossing: Laat de onderdelen geleidelijk op kamertemperatuur komen voordat ze verder bewerkt worden. Vlampolijsten moet voorzichtig gebeuren met een consistente beweging om plaatselijke oververhitting te voorkomen.

Kwaliteitscontrole

Veel verspaners inspecteren dunwandige PMMA-onderdelen niet goed onder de juiste omstandigheden.

Fout: Visuele inspectie onder standaardverlichting die geen spanningspatronen laat zien.

Oplossing: Inspecteer onderdelen onder gepolariseerd licht om interne spanningen op te sporen die tot toekomstige defecten kunnen leiden. Deze eenvoudige maar effectieve techniek heeft bij PTSMAKE talloze projecten gered door spanningsconcentraties op te sporen voordat de onderdelen bij de klant aankomen.

Leer hoe je de chemische beperkingen van PMMA in je projecten kunt overwinnen. ↩

Klik hier om meer te leren over deskundige CNC-bewerkingstechnieken voor krasvrije PMMA onderdelen. ↩

Klik om meer te leren over deze belangrijke term uit de kunststofchemie en het belang ervan bij de productie. ↩

Lees meer over deze essentiële eigenschap voor buitentoepassingen en UV-bestendigheid. ↩

Leer meer over materiaalgedrag tijdens het bewerken om uw resultaten te verbeteren. ↩

Leer hoe goed spanningsbeheer defecten aan onderdelen voorkomt en de levensduur van producten verlengt. ↩

Leer meer over materiaalcompatibiliteit met biologische systemen voor medische toepassingen. ↩

Leer hoe de kostenverdeling verandert over productievolumes. ↩

Leer meer over geavanceerde oppervlaktebehandelingsmethoden om microscheurtjes in PMMA te elimineren. ↩

Leer meer over het voorkomen van crazing in je PMMA-projecten met onze gids voor experts. ↩