Het juiste kunststofmateriaal kiezen voor je bewerkingsproject kan overweldigend zijn. Er zijn zoveel opties beschikbaar, maar hoe weet u welk materiaal aan uw specifieke eisen voldoet zonder uw budget te verspillen? Veel technici worstelen met deze beslissing en riskeren projectvertragingen en prestatieproblemen wanneer ze het verkeerde materiaal kiezen.

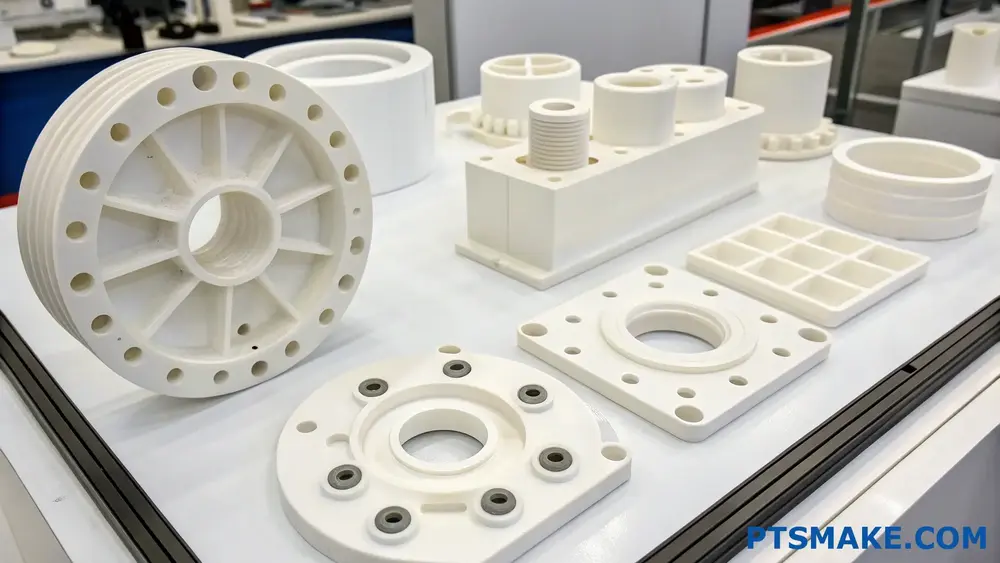

POM (polyoxymethyleen) is uitstekend geschikt voor machinale bewerking vanwege de hoge maatvastheid, lage wrijving en uitstekende bewerkbaarheid. Het snijdt zuiver met minimale burring, behoudt strakke toleranties en produceert nauwkeurige onderdelen met een goede oppervlakteafwerking, waardoor het ideaal is voor mechanische onderdelen die nauwkeurigheid vereisen.

In mijn tijd bij PTSMAKE heb ik POM zien uitgroeien tot een favoriet materiaal bij onze klanten voor precisiebewerkte onderdelen. De combinatie van mechanische eigenschappen en bewerkingseigenschappen maakt het geschikt voor diverse toepassingen. Als u POM overweegt voor uw volgende bewerkingsproject, lees dan verder om de voordelen, beperkingen en ideale toepassingen te ontdekken om te bepalen of het de juiste keuze is voor uw specifieke behoeften.

Wat is POM in werktuigbouwkunde?

Heb je ooit geworsteld met het kiezen van het juiste materiaal voor mechanische onderdelen die een uitstekende maatvastheid en lage wrijving nodig hebben? Of was u verward door de vele polymeeropties die beschikbaar zijn voor precisieonderdelen? Deze uitdagingen kunnen engineeringbeslissingen overweldigend maken.

POM (Polyoxymethyleen) in de machinebouw is een hoogwaardig thermoplastisch polymeer dat bekend staat om zijn uitzonderlijke sterkte, stijfheid en maatvastheid. Het wordt veel gebruikt voor de productie van precisiecomponenten zoals tandwielen, lagers en mechanische onderdelen die een lage wrijving en hoge slijtvastheid vereisen in diverse industriële toepassingen.

De materiaaleigenschappen van POM begrijpen

POM, ook wel acetaal, polyacetaal of de handelsnamen Delrin® (DuPont) en Celcon® (Celanese) genoemd, is een van de meest veelzijdige technische kunststoffen in de moderne productie geworden. In mijn werk met klanten in verschillende industrieën heb ik gemerkt dat de unieke combinatie van eigenschappen van POM het bijzonder waardevol maakt voor mechanische toepassingen.

De moleculaire structuur van POM bestaat uit zich herhalende -CH₂O-groepen, waardoor een zeer kristallijn polymeer ontstaat met uitstekende mechanische eigenschappen. Deze kristalliniteit geeft POM uitstekende:

- Treksterkte (meestal 60-70 MPa)

- Weerstand tegen vermoeiing

- Dimensionale stabiliteit

- Lage vochtopname (0,2-0,3%)

- Chemische weerstand tegen veel oplosmiddelen

- Lage wrijvingscoëfficiënt (0,15-0,35)

Een aspect dat POM onderscheidt van andere technische kunststoffen is zijn uitzonderlijke kristalliniteit1 - typisch rond 75-85%, wat bijdraagt tot de uitstekende mechanische eigenschappen, zelfs bij hoge temperaturen.

POM-soorten en -variaties

Er zijn twee hoofdtypen POM die in technische toepassingen worden gebruikt:

- Homopolymeer POM (vaak verkocht als Delrin®): Biedt hogere mechanische sterkte, hardheid en hittebestendigheid

- Copolymeer POM: Heeft een betere thermische stabiliteit en chemische weerstand

Beide soorten kunnen worden gemodificeerd met verschillende additieven om specifieke eigenschappen te verbeteren:

| POM-type | Sterke punten | Algemene toepassingen |

|---|---|---|

| Standaard POM | Allround prestaties | Tandwielen, bussen, precisieonderdelen |

| Met glasvezel versterkt | Verbeterde stijfheid | Structurele onderdelen |

| PTFE-gevuld | Verminderde wrijving | Glijdende toepassingen, lagers |

| UV-gestabiliseerd | Weerbestendigheid | Buitentoepassingen |

| Antistatisch/Geleidend | ESD-bescherming | Elektronica-onderdelen |

POM bewerken: voordelen en overwegingen

In de meer dan 15 jaar dat ik bij PTSMAKE werk, heb ik veel gewerkt met POM-bewerkingsprojecten. Dit materiaal kan uitzonderlijk goed verspanen in vergelijking met veel andere kunststoffen, waardoor het een favoriet is voor CNC-bewerkingen. De stijfheid van POM maakt nauwkeurig bewerken met kleine toleranties mogelijk (in onze werkplaats meestal ±0,05 mm of beter).

De belangrijkste voordelen van het bewerken van POM zijn

Superieure oppervlakteafwerking

POM produceert van nature een glad oppervlak wanneer het op de juiste manier wordt bewerkt. Deze eigenschap is vooral waardevol voor bewegende onderdelen waar wrijvingsreductie kritisch is. Ik heb ontdekt dat met de juiste snijparameters oppervlakteruwheidswaarden van Ra 0,4-0,8 μm gemakkelijk haalbaar zijn zonder secundaire afwerking.

Dimensionale stabiliteit

In tegenstelling tot veel kunststoffen die na bewerking kunnen kromtrekken of aanzienlijk krimpen, behoudt POM een uitzonderlijke maatvastheid. Deze eigenschap maakt het ideaal voor precisiecomponenten met krappe toleranties. Bij PTSMAKE, we regelmatig machine POM onderdelen met toleranties zo strak als ± 0,02 mm voor kritische afmetingen.

Technische overwegingen bij het bewerken van POM

Hoewel POM over het algemeen bewerkingsvriendelijk is, zijn er een aantal belangrijke technische overwegingen:

Warmtebeheer: Ondanks de goede thermische eigenschappen kan POM warmte produceren tijdens bewerkingen met hoge snelheid. Goed koelen en het vermijden van te hoge snijsnelheden helpt vervorming van het materiaal voorkomen.

Gereedschapsselectie: Scherp hardmetalen gereedschap met een positieve spaanhoek geeft meestal de beste resultaten.

Ontspanning door stress: Zoals veel kristallijne polymeren kunnen machinaal bewerkte POM onderdelen kleine maatveranderingen ondergaan als de interne spanningen afnemen. Kritische precisiecomponenten kunnen baat hebben bij spanningsverlagende procedures.

Overwegingen bij het klemmen: De relatief hoge stijfheid van POM zorgt voor een goede werkhouding, maar een te hoge klemdruk moet worden vermeden om vervorming te voorkomen.

Algemene toepassingen van POM in engineering

De unieke combinatie van eigenschappen maakt POM ideaal voor tal van werktuigbouwkundige toepassingen:

Mechanische precisiecomponenten

POM blinkt uit in toepassingen die precieze bewegende delen vereisen:

- Tandwielen en tandwielsamenstellingen

- Nokken en rollen

- Lagers en bussen

- Onderdelen van kleppen

- Klokmechanismen

Automobieltoepassingen

De auto-industrie gebruikt POM op grote schaal voor:

- Onderdelen brandstofsysteem

- Deurslotsystemen

- Raamregelaars

- Interieuronderdelen

- Onderdelen onder de motorkap die dimensionale stabiliteit vereisen

Consumenten- en elektronische producten

POM wordt vaak gevonden in:

- Ritsen en sluitingen

- Elektronische behuizingen

- Muziekinstrumenten

- Brilmonturen

- Onderdelen voor keukenapparatuur

In mijn werk bij PTSMAKE heb ik uit eerste hand gezien hoe POM componenten uitzonderlijke prestaties leveren in veeleisende toepassingen. Of het nu gaat om precisietandwielen voor robotica of kritische onderdelen voor medische apparatuur, op de juiste manier bewerkt POM levert consequent de prestaties die ingenieurs nodig hebben.

Wat zijn de voor- en nadelen van POM-materiaal?

Heb je ooit een keuze moeten maken uit verschillende materialen voor je engineeringproject en je afgevraagd of POM wel het juiste materiaal is? Misschien heb je gehoord over het gladde oppervlak en de duurzaamheid, maar ook over de beperkingen bij blootstelling aan bepaalde omgevingen?

POM (Polyoxymethyleen) biedt voordelen zoals uitstekende mechanische eigenschappen, hoge maatvastheid, lage wrijving en chemische weerstand. De nadelen zijn echter een beperkte UV-bestendigheid, moeilijke hechting, gevoeligheid voor sterke zuren en hogere kosten in vergelijking met basiskunststoffen zoals PP of PE.

De belangrijkste voordelen van POM begrijpen

Superieure mechanische eigenschappen

POM onderscheidt zich in de kunststoffamilie door zijn opmerkelijke mechanische eigenschappen. Met een treksterkte van 60-70 MPa overtreft het veel andere technische kunststoffen. Deze sterkte, gecombineerd met zijn stijfheid en weerstand tegen herhaalde schokken, maakt POM ideaal voor fijnmechanische onderdelen.

Uit mijn ervaring met klanten in de auto-industrie blijkt dat POM-onderdelen consistent uitstekende prestaties leveren in mechanische toepassingen waar andere kunststoffen het snel zouden begeven onder spanning. De natuurlijke veerkracht van het materiaal zorgt ervoor dat het zijn mechanische eigenschappen zelfs na duizenden gebruikscycli behoudt.

Uitzonderlijke dimensionale stabiliteit

Een van de meest waardevolle eigenschappen van POM is de maatvastheid. Met een zeer lage waterabsorptie (meestal minder dan 0,2%) behoudt POM zijn exacte afmetingen, zelfs in vochtige omgevingen. Deze eigenschap is cruciaal voor technische toepassingen waar nauwe toleranties vereist zijn.

Als we POM bewerken bij PTSMAKE, kunnen we toleranties bereiken tot ±0,02 mm, die stabiel blijven tijdens de levensduur van het onderdeel. Deze stabiliteit maakt POM perfect voor precisietandwielen, lagers en andere mechanische componenten waarbij consistente afmetingen van cruciaal belang zijn.

Lage wrijvingscoëfficiënt

De van nature lage wrijvingscoëfficiënt van POM (meestal 0,2-0,3) geeft het zelfsmerende eigenschappen die weinig andere kunststoffen kunnen evenaren. Deze eigenschap, gecombineerd met een goede slijtvastheid, maakt het ideaal voor bewegende onderdelen die minimale wrijving vereisen.

Het materiaal tribologische eigenschappen2 waardoor het perfect is voor toepassingen zoals tandwielen, bussen en glijdende mechanismen waar metalen alternatieven extra smering zouden vereisen.

Chemische weerstand

POM is uitstekend bestand tegen veel chemicaliën, waaronder:

| Chemisch type | Weerstandsniveau | Opmerkingen |

|---|---|---|

| Koolwaterstoffen | Uitstekend | Geschikt voor onderdelen van het brandstofsysteem |

| Alcoholen | Goed tot uitstekend | Minimale zwelling |

| Zwakke zuren | Goed | Oppervlak blijft intact |

| Wasmiddelen | Uitstekend | Ideaal voor onderdelen die worden blootgesteld aan reinigingsmiddelen |

| Water | Uitstekend | Zeer lage waterabsorptie |

Dit chemische resistentieprofiel maakt POM geschikt voor toepassingen in ruwe omgevingen waar blootstelling aan verschillende stoffen onvermijdelijk is.

De beperkingen van POM begrijpen

Slechte UV-bestendigheid

Ondanks de vele sterke punten heeft POM een belangrijke zwakte als het gaat om blootstelling aan ultraviolet licht. Bij voortdurende blootstelling aan zonlicht zal POM degraderen, wat resulteert in oppervlaktescheurtjes en een aanzienlijke afname van de mechanische eigenschappen.

Bij buitentoepassingen raad ik altijd aan om een UV-gestabiliseerde POM-soort te kiezen (die slechts een beperkte verbetering biedt) of om alternatieve materialen te overwegen. Voor onderdelen die buiten gebruikt moeten worden, is het essentieel om de POM onderdelen te beschermen met afdekkingen of coatings.

Moeilijke hechtingseigenschappen

De chemische weerstand van POM, die in veel opzichten gunstig is, maakt het moeilijk om te hechten met conventionele lijmen. De lage oppervlakte-energie van het materiaal maakt het moeilijk om sterke verbindingen te maken zonder speciale oppervlaktebehandelingen.

Bij PTSMAKE, wanneer klanten vragen om assemblages met POM onderdelen die moeten worden verlijmd, raden we meestal mechanische bevestigingsmethoden of gespecialiseerde verbindingstechnieken die oppervlaktebehandelingen te betrekken.

Beperkt temperatuurbereik

Hoewel POM goed presteert in gematigde temperatuurbereiken, heeft het beperkingen bij beide temperatuurextremen:

| Temperatuurbereik | Prestaties |

|---|---|

| Onder -40°C | Wordt broos |

| -40°C tot 90°C | Optimaal prestatiebereik |

| 90°C tot 110°C | Verminderde mechanische eigenschappen |

| Boven 110°C | Begint te vervormen, niet aanbevolen |

Voor toepassingen met temperatuurschommelingen of blootstelling aan temperaturen boven 90 °C is een zorgvuldige materiaalkeuze cruciaal. In sommige gevallen raden we glasgevulde POM-kwaliteiten aan die een betere temperatuurbestendigheid bieden.

Kostenoverwegingen

POM is aanzienlijk duurder dan gewone kunststoffen zoals polypropyleen of polyethyleen. Dit kostenverschil kan aanzienlijk zijn bij de productie van grote volumes.

Bij de evaluatie van de totale eigendomskosten rechtvaardigen de duurzaamheid en prestatiekenmerken van POM vaak de hogere materiaalkosten door een langere levensduur en minder onderhoud.

Toepassingsspecifieke overwegingen

Bij de beslissing of POM geschikt is voor uw toepassing, is het essentieel om uw specifieke vereisten te evalueren in het licht van de eigenschappen van POM. Voor fijnmechanische onderdelen waar maatvastheid, lage wrijving en goede mechanische eigenschappen prioriteiten zijn, biedt POM ondanks zijn beperkingen vaak een uitstekende oplossing.

In industrieën zoals de auto-industrie, consumentenelektronica en precisie-instrumenten is POM een veelgebruikt materiaal geworden voor onderdelen zoals tandwielen, lagers en bevestigingsmiddelen. Maar voor toepassingen buitenshuis of onderdelen die worden blootgesteld aan extreme temperaturen of sterke chemicaliën, zijn alternatieven wellicht geschikter.

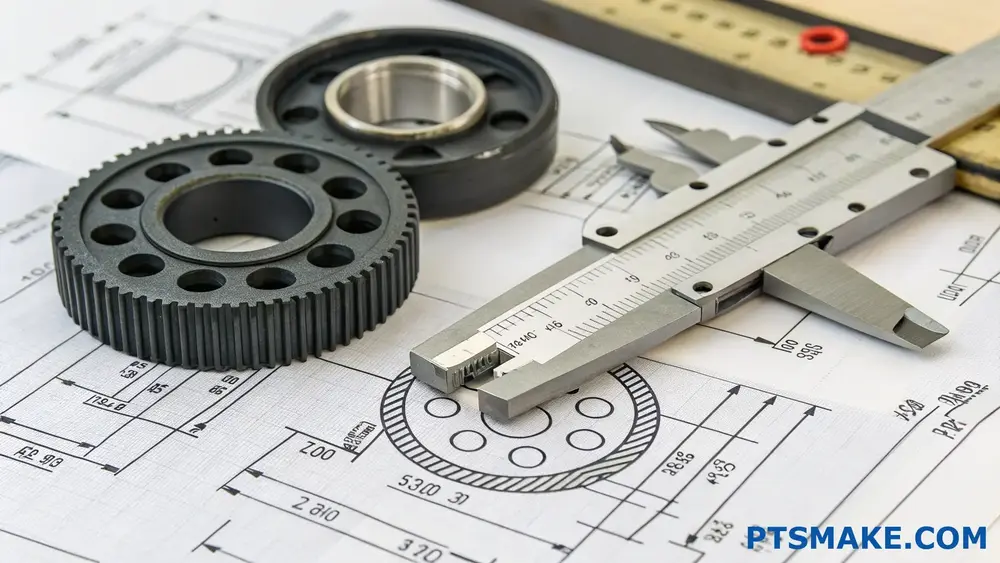

Wat is de tolerantie van POM-bewerking?

Hebt u ooit bewerkte POM-onderdelen ontvangen die gewoon niet in uw assemblage pasten? Of misschien hebt u uren besteed aan het oplossen van problemen waarom uw precisiecomponenten tijdens het testen faalden? De frustratie van het omgaan met POM onderdelen die niet aan de specificaties voldoen kan projecten doen ontsporen en kostbare vertragingen veroorzaken wanneer toleranties niet op de juiste manier worden aangepakt.

De bewerkingstoleranties van POM variëren meestal van ±0,05 mm tot ±0,005 mm, afhankelijk van de complexiteit en de vereisten. Standaardbewerking bereikt ±0,05 mm, terwijl precisiebewerking ±0,01 mm kan bereiken en zeer nauwkeurige bewerkingen ±0,005 mm onder gecontroleerde omstandigheden.

Factoren die de bewerkingstolerantie van POM beïnvloeden

POM (Polyoxymethyleen), ook wel bekend als acetal, is uitgegroeid tot een van de meest gebruikte technische kunststoffen voor veel precisiecomponenten. Bij PTSMAKE hebben we duizenden POM onderdelen bewerkt en ik heb gemerkt dat verschillende factoren een grote invloed hebben op de haalbare toleranties.

Materiaaleigenschappen

De inherente eigenschappen van POM hebben een directe invloed op de bewerkingstoleranties. Het materiaal vertoont een uitstekende maatvastheid, maar heeft een aantal eigenschappen waar verspaners rekening mee moeten houden:

Thermische uitzetting: POM heeft een relatief hoge thermische uitzettingscoëfficiënt (ongeveer 110 × 10^-6 K^-1), wat betekent dat onderdelen aanzienlijk kunnen uitzetten of krimpen bij temperatuurveranderingen. Tijdens het bewerken kan de opgewekte warmte dimensionale veranderingen veroorzaken die van invloed zijn op toleranties.

Vochtabsorptie: Hoewel POM minder vocht absorbeert dan nylon, heeft het nog steeds enkele hygroscopische eigenschappen. Veranderingen in de luchtvochtigheid kunnen de afmetingen tot 0,2% beïnvloeden, waarmee rekening moet worden gehouden als krappe toleranties vereist zijn.

Materiaalklasse: Verschillende soorten POM (homopolymeer vs. copolymeer) hebben verschillende bewerkingseigenschappen. Homopolymeer POM biedt doorgaans een betere maatvastheid en kan nauwere toleranties bereiken dan copolymeer versies.

Bewerkingsparameters

Het bewerkingsproces zelf introduceert diverse variabelen die van invloed zijn op de tolerantiemogelijkheden:

Snijsnelheid en voedingssnelheid: Hogere snijsnelheden genereren meer warmte, wat thermische uitzetting kan veroorzaken tijdens het bewerken. Ik heb ontdekt dat het optimaliseren van snijsnelheden tussen 500-800 ft/min en het gebruik van de juiste voedingssnelheden helpt om strakke toleranties te behouden.

Gereedschapsselectie: Scherp hardmetalen gereedschap met een positieve spaanhoek werkt het beste voor POM. Bot gereedschap creëert overmatige hitte en kan materiaalvervorming veroorzaken, waardoor toleranties in gevaar komen.

Opspanmethoden: Onjuiste opspanning kan leiden tot doorbuiging van onderdelen tijdens het bewerken. Bij PTSMAKE gebruiken we speciale opspanningen die rekening houden met de flexibiliteit van POM, vooral voor dunwandige onderdelen.

Uitrusting Precisie

De nauwkeurigheid van de CNC machine zelf bepaalt de basislijn voor haalbare toleranties:

Machinenauwkeurigheid: CNC machines met hoge precisie kunnen tot op ±0,002 mm nauwkeurig positioneren, maar dit vertaalt zich niet automatisch naar dezelfde tolerantie in afgewerkte onderdelen.

Kalibratiestatus: Regelmatige kalibratie van machines is essentieel. Zelfs eersteklas apparatuur kan na verloop van tijd buiten specificatie raken.

Milieubeheersing: Temperatuurschommelingen in de bewerkingsomgeving kunnen zowel de machine als het materiaal beïnvloeden. Onze temperatuurgeregelde productieruimte handhaaft consistente omstandigheden voor de meest veeleisende tolerantievereisten.

Bereikbare toleranties voor POM-verspaning

Op basis van mijn ervaring met honderden POM-projecten heb ik deze referentietabel met haalbare toleranties samengesteld:

| Tolerantieclassificatie | Typisch tolerantiebereik | Toepassingsvoorbeelden | Extra overwegingen |

|---|---|---|---|

| Standaard | ±0,05 mm tot ±0,02 mm | Algemene componenten, niet-kritische afmetingen | Meest economisch, geschikt voor de meeste toepassingen |

| Precisie | ±0,02 mm tot ±0,01 mm | Tandwielen, lagers, precisiemechanismen | Zorgvuldige instelling en gereedschapsselectie vereist |

| Hoge precisie | ±0,01mm tot ±0,005mm | Medische apparaten, precisie-instrumenten | Temperatuurgecontroleerde omgeving en gespecialiseerde apparatuur vereist |

| Ultraprecisie | Onder ±0,005mm | Optische onderdelen, kalibratieapparatuur | Zeer uitdagend met POM, kan stabilisatie na machinale bewerking vereisen |

Ontwerpoverwegingen voor optimale toleranties

Om de beste resultaten te behalen bij het bewerken van POM onderdelen met krappe toleranties, moet u deze ontwerprichtlijnen in acht nemen:

Wanddikte en profielverhoudingen

POM onderdelen met dunne wanden of hoge aspectratio's kunnen buigen tijdens het bewerken, waardoor strakke toleranties moeilijk te handhaven zijn. Ik raad aan:

- Minimale wanddikte van 1,5 mm voor de meeste toepassingen

- Vermijden van hoogte-breedteverhoudingen (lengte/dikte) groter dan 10:1 wanneer nauwe toleranties vereist zijn

- Ribben of steunelementen toevoegen voor dunne secties die precisie vereisen

Tolerantie stapelen

Als je assemblages ontwerpt met meerdere POM componenten, bedenk dan hoe toleranties zich ophopen over de hele assemblage. Tolerantie stapelen3 kunnen snel leiden tot pasvormproblemen als ze niet goed worden geanalyseerd. Ik raad vaak aan:

- Geometrische dimensionering en toleranties (GD&T) gebruiken om kritieke interfaces te controleren

- Grotere vrijgaven implementeren in niet-kritieke gebieden

- Ontwerpen voor selectieve assemblage waarbij extreem krappe passingen vereist zijn

Overwegingen na het machinaal bewerken

POM-onderdelen blijven vaak stabiliseren na bewerking, wat de uiteindelijke afmetingen kan beïnvloeden:

- Verlichting van stress: Complexe POM-onderdelen profiteren van een stabilisatieperiode van 24-48 uur voor de eindinspectie.

- Milieuconditionering: Voor de krapste toleranties moeten onderdelen acclimatiseren aan de beoogde gebruiksomgeving voordat ze definitief worden geverifieerd.

- Coatingeffecten: Elke oppervlaktebehandeling of coating voegt materiaal toe en kan toleranties beïnvloeden.

Kostenimplicaties van strakke toleranties

Het is belangrijk om te begrijpen dat tolerantievereisten een directe invloed hebben op de bewerkingskosten. Uit mijn observaties:

- Toleranties van ±0,05 mm voegen doorgaans geen extra kosten toe

- Toleranties van ±0,02 mm kunnen de kosten verhogen met 15-30%

- Toleranties van ±0,01 mm kunnen de kosten met 40-60% verhogen.

- Toleranties onder ±0,005 mm kunnen de kosten verdubbelen of verdrievoudigen vanwege gespecialiseerde apparatuur, langere insteltijden en hogere afkeurpercentages.

Bij PTSMAKE werken we nauw samen met klanten om te bepalen voor welke afmetingen echt krappe toleranties nodig zijn, waarbij we ontwerpen optimaliseren om de functionaliteit te behouden terwijl we de kosten in de hand houden.

Toepassingen van POM-materiaal in diverse industrieën?

Hebt u ooit geworsteld met het vinden van een materiaal dat uitzonderlijke duurzaamheid combineert met precieze bewerkbaarheid voor uw engineeringprojecten? Of misschien hebt u onderdelen voortijdig zien falen omdat u materialen hebt gekozen die niet bestand waren tegen de operationele eisen van uw specifieke toepassing?

POM (Polyoxymethyleen) wordt in tal van industrieën gebruikt vanwege zijn uitzonderlijke mechanische eigenschappen, zoals hoge sterkte, stijfheid, maatvastheid en lage wrijving. Het wordt vaak toegepast in auto-onderdelen, consumentenelektronica, medische apparatuur, sanitaire systemen en precisie-onderdelen waar betrouwbaarheid en duurzaamheid essentieel zijn.

Automobieltoepassingen van POM

In de jaren dat ik met autofabrikanten werk, heb ik gezien dat POM steeds belangrijker wordt in deze industrie. De combinatie van sterkte en lage wrijving maakt het ideaal voor tal van voertuigonderdelen.

Onderdelen brandstofsysteem

De chemische weerstand en maatvastheid van POM maken het perfect voor toepassingen in brandstofsystemen. Onderdelen zoals brandstofpomponderdelen, filterbehuizingen en klephuizen profiteren van de weerstand van POM tegen brandstof en het vermogen om nauwkeurige afmetingen te behouden, zelfs na langdurige blootstelling aan koolwaterstoffen.

Interieur Mechanismen

De wrijvingsarme eigenschappen van POM maken het uitstekend geschikt voor onderdelen van het auto-interieur, zoals:

- Raamregelaar onderdelen

- Stoelverstelmechanismen

- Versnellingsbakken in instrumentenclusters

- Deursluitsystemen

Deze toepassingen maken gebruik van de zelfsmerende eigenschappen van POM, waardoor er minder extra smering nodig is en een soepele werking gedurende de hele levensduur van het voertuig.

Toepassingen onder de motorkap

Door zijn hittebestendigheid (typisch tot 100°C bij continu gebruik) vindt POM toepassingen in verschillende onderdelen onder de motorkap waar gematigde temperatuurbestendigheid vereist is, zoals:

- Onderdelen koelsysteem

- Luchtbeheersystemen

- Riemspanners

Bij PTSMAKE, hebben we geleverd tal van POM componenten voor automotive klanten die specifiek waarderen het vermogen van het materiaal om betrouwbaar te presteren in deze veeleisende omgevingen.

Elektronica en consumptiegoederen

De elektrische isolatie-eigenschappen en maatvastheid van POM maken het zeer waardevol bij de productie van elektronica.

Behuizingen voor elektronische apparaten

De stijfheid en uitstekende oppervlakteafwerking van POM maken het ideaal voor behuizingen van elektronische apparaten en structurele onderdelen. Doordat het materiaal nauwkeurig kan worden gevormd of machinaal bewerkt, zijn krappe toleranties mogelijk in toepassingen zoals:

- Laptop-onderdelen

- Interne frames voor smartphones

- Cameramechanismen

- Behuizingen voor elektronische connectoren

Toepassingen voor consumentenproducten

De tribologische eigenschappen4 van POM maken het uitstekend geschikt voor toepassingen waarbij bewegende delen met minimale slijtage nodig zijn:

- Zippper-onderdelen

- Horlogemechanismen

- Hoogwaardige penmechanismen

- Tandwielen en lagers voor keukenapparatuur

In deze toepassingen zorgt de combinatie van sterkte, stijfheid en lage wrijvingscoëfficiënt van POM voor een betrouwbare werking gedurende duizenden gebruikscycli.

Medische en laboratoriumapparatuur

De biocompatibiliteit van POM van medische kwaliteit (voldoet aan de vereisten voor bepaalde medische toepassingen) maakt het geschikt voor verschillende toepassingen in de gezondheidszorg.

Chirurgische instrumenten

POM van medische kwaliteit wordt vaak gebruikt in:

- Handgrepen voor chirurgische instrumenten

- Medische wegwerphulpmiddelen

- Onderdelen voor laboratoriumapparatuur

- Onderdelen voor tandheelkundige instrumenten

Deze toepassingen profiteren van de steriliseerbaarheid van POM met gebruikelijke methoden, hoewel het belangrijk is op te merken dat POM niet geschikt is voor autoclaveren met stoom bij hoge temperaturen.

Systemen voor medicijntoediening

De precisie en betrouwbaarheid van POM maken het geschikt voor onderdelen in:

- Mechanismen insulinepen

- Inhalatoren

- Medicijndispensers

- IV-lijncomponenten

Industriële toepassingen

Enkele van de meest veeleisende toepassingen voor POM zijn te vinden in industriële omgevingen, waar de mechanische eigenschappen echt schitteren.

Lager- en slijtagetoepassingen

De zelfsmerende eigenschappen en slijtvastheid van POM maken het ideaal voor:

| Toepassing | Belangrijkste voordelen van POM |

|---|---|

| Lagers | Lage wrijving, goede slijtvastheid |

| Versnellingen | Dimensionale stabiliteit, sterkte |

| Rollen | Soepele werking, schokbestendig |

| Bussen | Zelfsmerend, lange levensduur |

Sanitair en vloeistofverwerking

De waterbestendigheid en lage vochtabsorptie van POM maken het uitstekend geschikt voor sanitairtoepassingen:

- Klephuizen

- Pomponderdelen

- Pijpfittingen

- Onderdelen watermeter

Deze onderdelen profiteren van de maatvastheid van POM, zelfs na langdurige blootstelling aan water, en van de weerstand tegen hydrolyse.

Transportsystemen

In productiefaciliteiten worden POM-onderdelen vaak gebruikt in:

- Onderdelen voor transportbanden

- Geleiderails

- Draagstrips

- Rollen en lagers

Bij PTSMAKE, hebben we geproduceerd tal van aangepaste POM onderdelen voor transportband systemen die hebben aangetoond uitzonderlijke duurzaamheid in continue werking omgevingen.

Gespecialiseerde technische toepassingen

Naast de gangbare toepassingen heeft POM door de unieke combinatie van eigenschappen ook toepassingen gevonden in zeer gespecialiseerde technische gebieden.

Ruimtevaart Onderdelen

In luchtvaarttoepassingen worden de betrouwbaarheid en precisie van POM gewaardeerd:

- Interieuronderdelen

- Bagagebakmechanismen

- Onderdelen voor stoelverstelling

- Niet-structurele componenten

Sport- en recreatiemateriaal

De slagvastheid en duurzaamheid van POM maken het geschikt voor:

- Skibindingen

- Fietsonderdelen

- Hengelmechanismen

- Onderdelen voor fitnessapparatuur

In mijn ervaring met het werken met fabrikanten van sportuitrustingen is het vermogen van POM om herhaalde schokken te weerstaan met behoud van de maatvastheid bijzonder waardevol gebleken in deze toepassingen.

De veelzijdigheid van POM blijft zijn toepassingsgebied uit te breiden als ingenieurs ontdekken nieuwe manieren om gebruik te maken van de unieke eigenschappen. Op PTSMAKE, hebben we samen met bedrijven in al deze industrieën op maat POM componenten die specifieke toepassing eisen te voldoen door middel van zowel spuitgieten en precisie CNC-bewerkingsprocessen te ontwikkelen.

Is POM-plastic duur?

Ben je ooit geschrokken van het prijskaartje van POM-kunststof voor je project? Of vraag je je misschien af of er een goedkoper alternatief is dat niet ten koste gaat van de kwaliteit? Navigeren door materiaalkosten kan een echte hoofdpijn zijn, vooral als je budgetbeperkingen in evenwicht probeert te brengen met prestatievereisten.

POM-kunststof is matig duur in vergelijking met basiskunststoffen zoals PE of PP, die doorgaans $2,50-$5,00 per pond kosten. De uitzonderlijke mechanische eigenschappen, maatvastheid en duurzaamheid op lange termijn rechtvaardigen echter vaak de hogere initiële investering door lagere onderhouds- en vervangingskosten.

Factoren die de prijsstelling van POM Plastic beïnvloeden

Bij het evalueren van de kosten van POM-kunststof is het belangrijk om te begrijpen dat verschillende variabelen de prijsstructuur beïnvloeden. In tegenstelling tot eenvoudigere kunststoffen weerspiegelen de kosten van POM de superieure technische eigenschappen.

Grondstofkosten

De basispolymeren die gebruikt worden bij de productie van POM vereisen gespecialiseerde productieprocessen en maatregelen voor kwaliteitscontrole. De kosten van acetaalhars fluctueren op basis van:

- Aardolieprijzen (aangezien POM is afgeleid van aardolie)

- Mondiale toeleveringsketen

- Productiecapaciteit van grote fabrikanten

Copolymeerversies kosten doorgaans 10-15% meer dan homopolymeer POM vanwege de extra productiestappen die nodig zijn om het tweede monomeer op te nemen.

Kwaliteit

Niet alle POM is gelijk. Premium kwaliteiten met verbeterde eigenschappen vragen hogere prijzen:

| POM-kwaliteit | Relatieve kosten | Belangrijkste kenmerken |

|---|---|---|

| Standaard rang | Basislijn | Mechanische basiseigenschappen |

| Medisch | +30-50% | FDA-goedgekeurd, biocompatibel |

| Glasgevuld | +15-25% | Verbeterde stijfheid, dimensionale stabiliteit |

| PTFE-gemodificeerd | +20-35% | Verbeterde slijtvastheid, lagere wrijving |

| UV-gestabiliseerd | +10-20% | Duurzaamheid bij buitengebruik, kleurstabiliteit |

Bij PTSMAKE heb ik gemerkt dat veel klanten zich in eerste instantie alleen richten op de materiaalkosten, maar de juiste kwaliteitsselectie kan de totale projectkosten aanzienlijk beïnvloeden door betere prestaties.

Volume Economie

Net als de meeste andere productiematerialen heeft POM schaalvoordelen:

- Kleine hoeveelheden (minder dan 100 lbs): $4,00-$7,00 per pond

- Middelgrote volumes (100-1000 lbs): $3,00-$5,00 per pond

- Grote volumes (1000+ lbs): $2,50-$4,00 per pond

Deze volumetrische prijzen5 Dit levert aanzienlijke kostenvoordelen op voor grotere productieruns, iets wat we regelmatig gebruiken voor onze klanten die zich vastleggen op geplande productievolumes.

Kostenvergelijking met alternatieve materialen

Om de kosteneffectiviteit van POM goed te kunnen beoordelen, vergelijken we het met andere veelgebruikte technische kunststoffen:

| Materiaal | Gemiddelde kosten ($/lb) | Verhouding sterkte/kosten | Typische toepassingen |

|---|---|---|---|

| POM (acetaal) | $2.50-$5.00 | Hoog | Tandwielen, lagers, precisieonderdelen |

| Nylon (PA6) | $2.00-$4.00 | Middelhoog | Structurele componenten, slijtagetoepassingen |

| ABS | $1.50-$3.00 | Medium | Consumentenproducten, behuizingen |

| Polycarbonaat | $2.75-$5.50 | Middelhoog | Transparante toepassingen, slagvast |

| PEEK | $15.00-$25.00 | Zeer hoog | Toepassingen bij hoge temperaturen, luchtvaart |

Hoewel POM zich in het middensegment van de prijsklasse van technische kunststoffen bevindt, biedt het uitzonderlijke waarde als je kijkt naar de unieke balans van eigenschappen. Voor precisieonderdelen die nauwe toleranties vereisen, is de maatvastheid van POM vaak voordeliger dan minder dure alternatieven die krom kunnen trekken of complexere ontwerpaanpassingen vereisen.

Waardepropositie van POM in verspanende toepassingen

Als we het specifiek hebben over het bewerken van POM, dan heeft het materiaal verschillende kostenvoordelen:

Uitstekende bewerkbaarheid

De natuurlijke smering en stabiliteit van POM maken het zeer bewerkbaar, wat zich vertaalt in:

- Snellere snijsnelheden (20-30% sneller dan veel kunststoffen)

- Langere levensduur gereedschap

- Lagere bewerkingskosten

- Minder uitval dankzij uitstekende maatvastheid

Mijn ervaring bij PTSMAKE is dat voor POM-onderdelen vaak minder secundaire bewerkingen en minder complexe bevestigingen nodig zijn dan voor alternatieven, wat resulteert in arbeidsbesparingen die de hogere materiaalkosten compenseren.

Overwegingen met betrekking tot levenscycluskosten

Als we verder kijken dan de initiële materiaalkosten, levert POM vaak superieure totale eigendomskosten op:

- Langere levensduur (vooral in slijtagetoepassingen)

- Minder onderhoud nodig

- Consistente prestaties na verloop van tijd

- Lagere garantie- en vervangingskosten

Een POM tandwiel kost bijvoorbeeld 30% meer aan grondstoffen dan een nylon alternatief, maar kan twee keer zo lang meegaan in hoog-cyclische toepassingen, wat uiteindelijk een aanzienlijke kostenbesparing oplevert.

Kosteneffectieve beslissingen nemen met POM

Overweeg deze strategieën om zoveel mogelijk waarde te halen uit het werken met POM:

- Juiste materiaalkeuze: Kies de juiste kwaliteit voor uw toepassing zonder over-engineering

- Ontwerp optimaliseren voor materiaaleigenschappen: De sterke punten van POM benutten om materiaalgebruik te verminderen

- Volumeplanning: Bestellingen waar mogelijk consolideren om te profiteren van volumeprijzen

- Hybride benaderingen: Gebruik POM alleen voor kritieke onderdelen waarvan de eigenschappen de kosten rechtvaardigen

Bij PTSMAKE helpen we klanten vaak bij het optimaliseren van hun materiaalselectieproces door gedetailleerde prestatie-/kostenanalyses uit te voeren op basis van specifieke toepassingsvereisten.

Wat is het verschil tussen Delrin en POM?

Heb je ooit Delrin gespecificeerd voor een project, maar in plaats daarvan offertes ontvangen voor "POM"? Of misschien hebt u materiaalspecificatiebladen vergeleken en bent u in verwarring geraakt over de vraag of dit totaal verschillende materialen zijn of in wezen hetzelfde?

Delrin en POM verwijzen eigenlijk naar hetzelfde basismateriaal. Delrin is de merknaam van DuPont voor polyoxymethyleen (POM), ook bekend als acetaal. Het belangrijkste verschil zit hem in de productiemethoden - Delrin is homopolymeer POM, terwijl generiek POM vaak verwijst naar copolymeerversies met iets andere eigenschappen.

De relatie tussen Delrin en POM begrijpen

Wanneer ingenieurs en ontwerpers materialen specificeren voor precisieonderdelen, kan de terminologie soms voor verwarring zorgen. In mijn ervaring met klanten bij PTSMAKE heb ik gemerkt dat het begrijpen van de relatie tussen Delrin en POM essentieel is voor het maken van weloverwogen materiaalbeslissingen.

POM (polyoxymethyleen) is de technische naam voor een reeks technische thermoplasten. Het wordt ook vaak acetaal genoemd. Delrin daarentegen is een specifieke merknaam van DuPont (nu DowDuPont) voor hun versie van POM. Dit is vergelijkbaar met hoe Kleenex een merknaam is voor gezichtstissues, of hoe Xerox synoniem is geworden voor kopieerapparaten.

Het verschil gaat echter verder dan naamgevingsconventies. Delrin verwijst specifiek naar het homopolymeer POM, dat een lineaire ketenstructuur van formaldehyde heeft. Generiek POM op de markt verwijst vaak naar copolymeerversies, die andere monomeren in de keten bevatten om bepaalde eigenschappen te verbeteren.

Homopolymeer vs. Copolymeer: Het chemische onderscheid

Het fundamentele verschil tussen Delrin en generiek POM zit hem in de moleculaire structuur:

Homopolymeer POM (Delrin)

Homopolymeer POM bestaat uit zich herhalende -CH₂O- eenheden in een lineaire keten. Deze structuur zorgt voor:

- Hogere mechanische sterkte

- Verbeterde weerstand tegen vermoeiing

- Betere dimensionale stabiliteit

- Hoger smeltpunt (rond 175°C)

- Grotere kristalliniteit

Copolymeer POM

Copolymeer POM bevat kleine hoeveelheden andere monomeren (meestal ethyleenoxide) in de polymeerketen, wat resulteert in:

- Betere thermische stabiliteit

- Verbeterde chemische weerstand

- Minder formaldehyde-uitstoot tijdens verwerking

- Iets lager smeltpunt (rond 162-170°C)

- Iets minder kristalliniteit

Deze tabel vat de belangrijkste verschillen samen:

| Eigendom | Homopolymeer POM (Delrin) | Copolymeer POM |

|---|---|---|

| Chemische structuur | Lineaire -CH₂O-ketens | Bevat andere monomeren |

| Treksterkte | Hoger | Iets lager |

| Thermische stabiliteit | Onder | Hoger |

| Formaldehyde-emissie | Hoger | Onder |

| Chemische weerstand | Goed | Beter |

| Smeltpunt | ~175°C | ~162-170°C |

Prestatiekenmerken in verspanende toepassingen

Als het gaat om bewerkbaarheid6Beide materialen presteren uitzonderlijk goed. Bij PTSMAKE, we routinematig CNC machine zowel Delrin en andere POM varianten met uitstekende resultaten. Het materiaal snijdt zuiver, houdt strakke toleranties en produceert onderdelen met een uitstekende oppervlakteafwerking.

Enkele belangrijke bewerkingskenmerken zijn:

- Lage wrijving en zelfsmerende eigenschappen maken het ideaal voor bewegende onderdelen

- Uitstekende dimensionale stabiliteit betekent minder kromtrekken tijdens en na het bewerken

- Goede slijtvastheid bij glijdende toepassingen

- Lage vochtabsorptie helpt maatnauwkeurigheid te behouden in verschillende omgevingen

- Uitstekende weerstand tegen vermoeiing voor toepassingen met cyclische belasting

Industriële toepassingen en richtlijnen voor materiaalselectie

Zowel Delrin als andere POM-varianten worden veel gebruikt in verschillende industrieën, maar door hun kleine verschillen zijn ze elk beter geschikt voor specifieke toepassingen:

Ideale toepassingen voor Delrin (homopolymeer POM)

- Nauwkeurige tandwielen en lagers waarbij maatvastheid essentieel is

- Dragende componenten die een hoge sterkte en stijfheid vereisen

- Onderdelen onderworpen aan herhaalde impact of cyclische belasting

- Toepassingen die een uitstekende weerstand tegen vermoeiing vereisen

- Onderdelen die uitstekend machinaal te bewerken zijn

Ideale toepassingen voor copolymeer POM

- Onderdelen blootgesteld aan thermische cycli

- Onderdelen die langdurig contact met chemicaliën vereisen

- Toepassingen waarbij verwerkingsstabiliteit essentieel is

- Onderdelen die bestand moeten zijn tegen heet water

- Toepassingen waarbij het minimaliseren van formaldehyde-emissie belangrijk is

Kostenoverwegingen en beschikbaarheid

Bij het specificeren van materialen voor uw projecten zijn kosten en beschikbaarheid praktische overwegingen die niet genegeerd kunnen worden. Over het algemeen heeft Delrin (als merkproduct) een kleine meerprijs in vergelijking met generieke POM-materialen. Dit kostenverschil wordt echter vaak gerechtvaardigd door de consistente kwaliteit en prestatiekenmerken.

Mijn ervaring bij PTSMAKE is dat we beide materialen op voorraad hebben om tegemoet te komen aan verschillende projectvereisten. Voor projecten waar de kosten een primaire drijfveer, copolymeer POM biedt vaak een uitstekende balans van prestaties en waarde. Voor toepassingen die de hoogste mechanische eigenschappen vereisen, blijft Delrin de voorkeur genieten.

De juiste keuze maken voor uw project

Neem deze factoren in overweging bij het kiezen tussen Delrin en andere POM-varianten:

- Mechanische vereisten (sterkte, stijfheid, weerstand tegen vermoeiing)

- Omgevingsomstandigheden (temperatuurbereik, chemische blootstelling)

- Productieproces (bewerkingsparameters, potentiële formaldehyde-emissies)

- Kostenbeperkingen en overwegingen met betrekking tot de levenscyclus van het product

- Branchespecifieke certificeringen of vereisten

Door deze nuances te begrijpen, kunt u een weloverwogen beslissing nemen die de prestatievereisten in evenwicht brengt met praktische overwegingen zoals kosten en beschikbaarheid.

Kan POM lasergesneden worden?

Heb je ooit midden in een project gezeten en je afgevraagd of POM (polyoxymethyleen) lasersnijden mogelijk is? Misschien heb je wel eens moeite gehad met het bewerken van deze veelgebruikte engineering kunststof en heb je lasersnijden als alternatief overwogen, alleen om tegenstrijdige informatie te horen over de haalbaarheid of veiligheid?

Ja, POM kan worden uitgesneden met een laser, maar met aanzienlijke beperkingen en veiligheidsproblemen. Bij het lasersnijden van POM komt formaldehydegas vrij dat zowel giftig als gevaarlijk is. Hoewel het technisch mogelijk is met de juiste ventilatie en veiligheidsmaatregelen, vermijden de meeste professionals het lasersnijden van POM en kiezen in plaats daarvan voor CNC-verspaning voor betere resultaten en veiligheid.

Inzicht in de compatibiliteit van POM en lasersnijden

POM, ook bekend als acetaal, Delrin® (het merk van DuPont) of polyacetaal, is een hoogwaardige thermoplast die veel wordt gebruikt in precisieonderdelen. Bij PTSMAKE verwerken we POM regelmatig voor onze klanten in industrieën variërend van automotive tot consumentenelektronica. Dit materiaal wordt gewaardeerd om zijn uitstekende maatvastheid, lage wrijvingscoëfficiënt en goede slijtvastheid.

Maar als het gaat om het lasersnijden van POM, is er een serieus probleem dat moet worden aangepakt. Wanneer POM bij het lasersnijden wordt blootgesteld aan hoge temperaturen, ondergaat het thermische ontbinding, waarbij het volgende vrijkomt formaldehyde7 gas. Dit is niet alleen onaangenaam - het is een ernstig gevaar voor de gezondheid en kan na verloop van tijd uw lasersnijapparatuur beschadigen.

Veiligheidsrisico's bij het lasersnijden van POM

Uitstoot van giftige gassen

De belangrijkste reden waarom de meeste fabrikanten het lasersnijden van POM vermijden, is het vrijkomen van formaldehyde. Dit kleurloze gas met een penetrante geur kan de oorzaak zijn:

- Irritatie van de luchtwegen

- Oogirritatie

- Mogelijke gezondheidseffecten op lange termijn bij herhaalde blootstelling

- Hoofdpijn en andere symptomen, zelfs bij lage concentraties

Sommige lasersnijfaciliteiten hebben geprobeerd dit te verhelpen met industriële ventilatiesystemen, maar het risico blijft aanzienlijk.

Potentiële machineschade

Naast gezondheidsproblemen kunnen de gassen die vrijkomen:

- Corrodeer metalen onderdelen in lasersnijders

- Optische elementen beschadigen

- De levensduur van de machine verkorten

- Onderhoudsproblemen veroorzaken die mogelijk niet onder de garantie vallen

Alternatieve productiemethoden voor POM

Gezien deze uitdagingen raden we bij PTSMAKE meestal alternatieve benaderingen aan voor de productie van POM:

CNC-bewerking

CNC-bewerking is het meest geschikte proces voor POM onderdelen en biedt verschillende voordelen:

- Uitstekende maatnauwkeurigheid (toleranties tot ±0,025 mm)

- Superieure oppervlakteafwerking

- Geen schadelijke gasemissies

- Vermogen om complexe geometrieën te maken

- Rendabel voor zowel prototypes als productieruns

POM bewerkt prachtig, met goede spaanvorming en minimale bramen wanneer de juiste snijparameters worden gebruikt.

Verwerkingsmethoden voor POM vergelijken

| Productiemethode | Veiligheid | Oppervlaktekwaliteit | Dimensionale nauwkeurigheid | Kosteneffectiviteit | Snelheid |

|---|---|---|---|---|---|

| CNC-bewerking | Hoog | Uitstekend | Zeer hoog | Hoog | Medium |

| Lasersnijden | Slecht | Redelijk tot Slecht | Medium | Laag | Snel |

| Spuitgieten | Hoog | Uitstekend | Hoog | Laag voor prototypes, hoog voor volume | Langzame installatie, snelle productie |

| Waterstraalsnijden | Hoog | Goed | Medium | Medium | Medium |

Wanneer lasersnijden POM kan worden overwogen

Ondanks de uitdagingen zijn er zeldzame situaties waarin lasersnijden van POM nog steeds kan worden overwogen:

Specifieke omstandigheden

- Extreem dunne POM-platen (minder dan 1 mm) waarbij de belichtingstijd minimaal is

- Projecten waarbij het snijgebied erg klein is

- Faciliteiten met gespecialiseerde industriële ventilatiesystemen speciaal ontworpen voor het afvangen van formaldehyde

- Experimentele of eenmalige projecten waarbij de voordelen groter zijn dan de risico's

Vereiste veiligheidsmaatregelen

Als je absoluut POM moet lasersnijden, dan zijn deze voorzorgsmaatregelen essentieel:

- Gebruik ventilatiesystemen van industriële kwaliteit met formaldehyde-specifieke filters

- Zorg ervoor dat operators de juiste ademhalingsbescherming dragen

- Beperk de snijtijd tot een absoluut minimum

- Regelmatig de luchtkwaliteit testen

- Overweeg om het hele snijgebied af te sluiten met negatieve druk

Beste praktijken in de sector

Vanuit mijn ervaring met engineering plastics bij PTSMAKE is de consensus in de industrie duidelijk: vermijd waar mogelijk het lasersnijden van POM. De meeste professionele machinefabrieken en fabrikanten zullen het lasersnijden van POM weigeren vanwege de veiligheid en de apparatuur.

De beste aanpak is om je onderdelen te ontwerpen met de productiemethode in gedachten. Als je onderdelen maakt van POM, ontwerp ze dan voor CNC-verspaning of spuitgieten in plaats van lasersnijden. Dit levert vaak toch al betere onderdelen op, omdat POM door zijn uitstekende bewerkbaarheid perfect geschikt is voor precisieverspaningsprocessen.

Laatste overwegingen over POM-verwerking

Als je voor een project met POM werkt, overleg dan vroeg in het ontwerpproces met productiedeskundigen. Bij PTSMAKE helpen we klanten vaak hun ontwerpen te optimaliseren voor de meest geschikte productiemethode, waardoor ze tijd, geld en potentiële veiligheidsproblemen besparen.

Bedenk dat de materiaalkeuze altijd rekening moet houden met het volledige fabricageproces. POM is een uitstekende technische kunststof, maar het is gewoon niet geschikt voor laserbewerking. Het omarmen van de sterke punten (machinaal bewerken en gieten) in plaats van het te dwingen tot minder compatibele processen, levert altijd betere resultaten op.

Hoe kromtrekken tijdens POM-bewerking voorkomen?

Hebt u ooit dagen besteed aan het perfectioneren van een POM onderdeelontwerp, om vervolgens kromgetrokken onderdelen te ontvangen die niet in uw assemblage passen? Of gefrustreerd toegekeken hoe precieze afmetingen na bewerking uit tolerantie dreven? Vervorming bij het bewerken van POM brengt niet alleen de functionaliteit in gevaar, maar kan hele projecten doen ontsporen.

Om kromtrekken tijdens POM-bewerking te voorkomen, moet de materiaalverwijdering gebalanceerd blijven, de juiste opspansystemen worden gebruikt, de snijparameters worden gecontroleerd en voldoende spanningsontlasting mogelijk zijn. Deze technieken minimaliseren interne spanningsopbouw die ervoor zorgt dat POM tijdens en na bewerkingen kromtrekt.

De vervormingsneiging van POM begrijpen

POM (Polyoxymethyleen), ook bekend als acetaal of Delrin®, is een kristallijne thermoplast met een uitstekende maatvastheid en bewerkbaarheid. Het is echter gevoelig voor kromtrekken door een aantal intrinsieke eigenschappen die we moeten begrijpen voordat we preventiemethoden gaan toepassen.

POM heeft een hoge kristalliniteit8 in vergelijking met veel andere thermoplasten. Bij het bewerken van POM worden de polymeerketens opnieuw uitgelijnd als reactie op mechanische krachten, waardoor interne spanning ontstaat. Als deze spanning niet goed wordt opgevangen, veroorzaakt dit dimensionale veranderingen nadat het onderdeel uit de opspanning is gehaald.

Op basis van mijn ervaring met precisieonderdelen bij PTSMAKE heb ik gemerkt dat kromtrekken in POM zich meestal op drie manieren manifesteert:

- Onmiddellijke vervorming wanneer losgekoppeld van armaturen

- Geleidelijk kromtrekken gedurende enkele uren of dagen

- Dimensionale veranderingen als reactie op temperatuurschommelingen

Dit kromtrekken is vooral problematisch bij toepassingen met hoge precisie waarbij toleranties van belang zijn. Ik wil u graag deelgenoot maken van praktische preventietechnieken die effectief zijn gebleken bij honderden POM-bewerkingsprojecten.

Uitgebalanceerde materiaalverwijderingstechnieken

Symmetrische bewerkingsaanpak

Een van de meest effectieve manieren om kromtrekken te voorkomen is een evenwichtige materiaalverwijdering. Verwijder bij het bewerken van POM materiaal gelijkmatig van alle kanten in plaats van slechts van één zijde.

Bijvoorbeeld bij het bewerken van een rechthoekig POM-blok:

- Bewerk eerst alle zes de vlakken ruw met gelijke materiaaltoeslag

- Voer vervolgens nabewerkingen uit in een volgorde die de balans behoudt

- Afwisselen tussen tegenover elkaar liggende vlakken om interne spanningen te egaliseren

Deze aanpak helpt de interne spanningen gelijkmatig over het onderdeel te verdelen, waardoor de neiging tot kromtrekken afneemt.

Stapsgewijze machinale bewerkingsstrategie

Voor dikke POM componenten raad ik een stapsgewijze aanpak aan:

- Verwijder materiaal in meerdere dunne gangen in plaats van minder diepe sneden

- Laat korte pauzes tussen opeenvolgende diepe sneden in hetzelfde gebied

- Handhaaf consistente snijdieptes over het hele onderdeel

Door deze methode te volgen, geef je het materiaal de tijd om de spanningen tussen de sneden gedeeltelijk te ontlasten, wat resulteert in stabielere eindafmetingen.

Geoptimaliseerde opspanmethoden

Uniforme klemdruk

De manier waarop u POM-werkstukken vasthoudt, heeft een grote invloed op kromtrekken. Gebruik deze best practices voor het opspannen:

- Oefen een gelijkmatige, gematigde klemdruk uit op het werkstuk

- Vermijd het te vast aandraaien van klemmen, want dat veroorzaakt stress

- Gebruik verdeelde klempunten in plaats van geconcentreerde druk

- Overweeg vacuümklemmen voor dunne platen om de houdkracht gelijkmatig te verdelen

Bij PTSMAKE gebruiken we vaak speciaal ontworpen opspansystemen met meerdere contactpunten onder lage druk voor complexe POM-onderdelen, waardoor kromtrekken aanzienlijk is verminderd.

Stressvrije werkhouding

Overweeg deze gespecialiseerde opspantechnieken voor uitdagende POM onderdelen:

| Werkmethode | Beste voor | Voordeel tegen kromtrekken |

|---|---|---|

| Nest armaturen op maat | Complexe geometrieën | Ondersteunt materiaal over het hele oppervlak |

| Zachte kaken | Precisiecomponenten | Voldoet aan de vorm van het onderdeel zonder geconcentreerde spanning |

| Dubbelzijdige tape | Dunne doorsneden | Elimineert klemspanning volledig |

| Opofferingssteunen | Delicate kenmerken | Behoudt de stijfheid tot de laatste bewerkingen |

De juiste strategie voor werkstukbevestiging moet overeenkomen met zowel de productgeometrie als de vereiste toleranties.

Snijparameteroptimalisatie

Temperatuurbeheer

Warmteontwikkeling tijdens het bewerken is een belangrijke oorzaak van het kromtrekken van POM. Houd de temperatuur onder controle met deze benaderingen:

- Gebruik scherp snijgereedschap om wrijving en warmteontwikkeling te verminderen

- Pas de juiste snijsnelheden toe (meestal 500-1000 sfm voor POM).

- Zorg voor voldoende koeling tijdens bewerkingen

- Laat onderdelen op omgevingstemperatuur komen tussen handelingen door

Voor bijzonder precisiekritische onderdelen bewerken we POM soms in een temperatuurgecontroleerde omgeving om thermische uitzettingseffecten te minimaliseren.

Selectie van aanvoer en snelheid

De juiste snijparameters kunnen kromtrekken aanzienlijk verminderen. Dit is wat het beste werkt voor POM:

- Hogere zaagsnelheden met lichtere sneden

- Aanzet van 0,005"-0,010" per tand voor nabewerkingen

- Gematigde tot hoge spindelsnelheden (3000-10000 tpm afhankelijk van gereedschapdiameter)

- Klimfrezen in plaats van conventioneel frezen wanneer mogelijk

Deze parameters minimaliseren de warmteontwikkeling terwijl ze de zuiverst mogelijke snede creëren en de interne spanning verminderen.

Stressverlichting na het machinaal bewerken

Gecontroleerde koelcycli

Na machinale bewerking profiteert POM van gecontroleerde koeling om interne spanningen te verlichten:

- Laat de onderdelen geleidelijk afkoelen bij kamertemperatuur

- Overweeg voor kritieke onderdelen een stapsgewijs koelproces

- Vermijd snelle temperatuursveranderingen die extra stress kunnen veroorzaken

In sommige gevallen hebben we bij PTSMAKE specifieke koelprotocollen ontwikkeld voor ultraprecieze POM-onderdelen met tussenliggende rustperiodes tussen de bewerkingsstappen.

Verouderingsproces voor kritieke onderdelen

Implementeer voor de meest veeleisende toepassingen een verouderingsproces:

- Het onderdeel ruw bewerken, waarbij 0,2-0,5 mm materiaal overblijft.

- Laat het onderdeel 24-48 uur stabiliseren

- Bewerkingen afwerken

- Voer een laatste kwaliteitscontrole uit na een extra stabilisatieperiode

Deze benadering heeft ons geholpen om toleranties tot ±0,02 mm te bereiken op complexe POM componenten door rekening te houden met de natuurlijke neiging van het materiaal om evenwicht te zoeken.

Overwegingen bij materiaalselectie

Niet alle POM-kwaliteiten gedragen zich hetzelfde. Overweeg voor toepassingen waar maatvastheid essentieel is:

- Homopolymeer POM (zoals Delrin®) voor betere bewerkbaarheid

- Copolymeer POM voor verbeterde dimensionale stabiliteit

- POM met lager kristalliniteitspercentage voor minder kromtrekken

- Voorgegloeide POM voorraad voor kritische toepassingen

Door samen met uw materiaalleverancier de juiste POM-soort voor uw specifieke toepassing te kiezen, kunt u problemen met kromtrekken voorkomen nog voor de bewerking begint.

Welke oppervlakteafwerkingen zijn beschikbaar voor POM machinaal bewerkte onderdelen?

Hebt u ooit bewerkte POM onderdelen ontvangen die niet de juiste oppervlakteafwerking hadden? Misschien zagen de onderdelen er qua afmetingen perfect uit, maar voelden ze verkeerd aan, of misschien konden ze door te veel wrijving niet goed samengevoegd worden met de andere onderdelen? De oppervlakteafwerking kan uw POM project maken of breken.

POM machinaal bewerkte onderdelen kunnen verschillende oppervlakteafwerkingen krijgen, waaronder as-machined (Ra 1,6-3,2 μm), gepolijst (Ra 0,2-0,8 μm), gepareld en gespecialiseerde behandelingen zoals UV-beschermingscoatings. De optimale afwerking hangt af van de functionele vereisten, esthetische behoeften en budgetbeperkingen van uw toepassing.

Zoals afgewerkt voor POM-onderdelen

De as-machined afwerking is de meest economische optie voor POM onderdelen. Na het CNC-bewerkingsproces produceert POM van nature een halfglad oppervlak met zichtbare gereedschapsporen. Deze gereedschapsbanen resulteren meestal in een oppervlakteruwheid tussen Ra 1,6 μm en 3,2 μm, afhankelijk van de gebruikte snijparameters.

Voor veel industriële toepassingen is deze standaardafwerking perfect aanvaardbaar. Ik heb gemerkt dat machinaal bewerkte POM onderdelen het goed doen in toepassingen waar het uiterlijk niet kritisch is maar de functionaliteit wel. De natuurlijke lage wrijvingscoëfficiënt van POM compenseert vaak het iets ruwere oppervlak.

Wanneer een afwerking als machinaal bewerkt kiezen?

- Kostengevoelige projecten

- Interne onderdelen die niet zichtbaar zijn voor eindgebruikers

- Prototypefasen waarbij esthetiek ondergeschikt is

- Toepassingen met minimaal glijcontact

Een voordeel van de as-machined afwerking is dat de inherente eigenschappen van het materiaal behouden blijven zonder extra bewerkingen uit te voeren die de maatnauwkeurigheid of materiaaleigenschappen zouden kunnen beïnvloeden.

Gepolijste oppervlakteafwerkingen

Als gladdere oppervlakken nodig zijn, kan het polijsten van bewerkte POM-onderdelen waarden voor oppervlakteruwheid bereiken tussen Ra 0,2 μm en 0,8 μm. Polijsten kan handmatig of met gespecialiseerde apparatuur, afhankelijk van de complexiteit van de onderdeelgeometrie.

POM reageert goed op polijsttechnieken, hoewel het relatief zachte materiaal voorzichtig moet worden behandeld om maatveranderingen te voorkomen. De tribologische eigenschappen9 van gepolijste POM oppervlakken maken ze ideaal voor bewegende delen die minimale wrijving en slijtage vereisen.

Polijstmethoden voor POM:

- Mechanisch polijsten met steeds fijnere schuurmiddelen

- Damppolijsten (met specifieke oplosmiddelen)

- Trommelpolijsten voor kleinere onderdelen

- Trilfinish voor complexe geometrieën

Een hoogglansafwerking verbetert niet alleen het uiterlijk van het onderdeel, maar verbetert ook de functionaliteit in glijdende toepassingen en vermindert de vorming van deeltjes in schone omgevingen.

Parelstralen voor een matte afwerking

Parelstralen biedt een gelijkmatig mat uiterlijk dat kleine oneffenheden in het oppervlak kan verbergen en tegelijkertijd een aangename tactiele kwaliteit geeft. Bij dit proces worden fijne glasparels onder gecontroleerde druk op het POM-oppervlak geprojecteerd.

De resulterende afwerking heeft een niet-reflecterend uiterlijk met een consistente textuur. Parelstralen van POM produceert doorgaans een oppervlakteruwheid van Ra 1,6-3,2 μm, maar met een uniformer patroon dan bij machinaal bewerkte oppervlakken.

Voordelen van gestraalde POM oppervlakken:

- Verbeterde grip en handling

- Verdoezelen van kleine oneffenheden in het oppervlak

- Verminderde lichtreflectie

- Visueel aantrekkelijk mat uiterlijk

Bij PTSMAKE hebben we gemerkt dat parelstralen bijzonder effectief is voor POM-onderdelen die worden gebruikt in consumentenproducten waar zowel esthetiek als functionaliteit belangrijk zijn.

Gespecialiseerde oppervlaktebehandelingen

Naast de standaardafwerking kunnen POM onderdelen speciale oppervlaktebehandelingen krijgen om de prestatiekenmerken te verbeteren:

UV-beschermende coatings

Van POM is bekend dat het afbreekt bij langdurige blootstelling aan UV-licht. Voor buitentoepassingen kunnen we dunne UV-bestendige coatings aanbrengen die de levensduur van onderdelen verlengen zonder de afmetingen significant te veranderen.

Lasermarkeren

Wanneer onderdelen moeten worden geïdentificeerd, biedt lasermarkering een permanente oplossing voor POM-onderdelen. Deze techniek creëert contrast door de kleur van het oppervlak lichtjes te veranderen zonder de structurele integriteit aan te tasten.

Oppervlaktestructurering

Voor specifieke functionele vereisten kan gecontroleerde texturering worden toegepast op POM-oppervlakken. Dit kan het volgende inhouden:

- Microtexturen voor gecontroleerde wrijving

- Kartel voor betere grip

- Decoratieve patronen voor merkidentiteit

De juiste oppervlakteafwerking kiezen

Bij het kiezen van de optimale oppervlakteafwerking voor uw POM-bewerkte onderdelen moeten verschillende factoren tegen elkaar afgewogen worden:

| Afwerking oppervlak | Typische ruwheid (Ra) | Beste toepassingen | Relatieve kosten |

|---|---|---|---|

| Zoals gemachineerd | 1,6-3,2 μm | Algemeen gebruik, interne componenten | $ |

| Gepolijst | 0,2-0,8 μm | Glijdende interfaces, zichtbare delen | $$ |

| Parel Gestraald | 1,6-3,2 μm | Consumentenproducten, ergonomische onderdelen | $$ |

| Gespecialiseerde behandelingen | Varieert | Toepassingsspecifieke vereisten | $$$ |

Het selectieproces moet beginnen met het identificeren van de functionele vereisten van je component. Is het een lageroppervlak dat minimale wrijving nodig heeft? Moet het precies gekoppeld worden met een ander onderdeel? Zal het zichtbaar zijn voor eindgebruikers?

Industriespecifieke overwegingen

Verschillende industrieën stellen verschillende eisen aan de oppervlakteafwerking van POM:

Medische industrie

Voor medische toepassingen heeft de oppervlakteafwerking een directe invloed op reinigbaarheid en biocompatibiliteit. Sterk gepolijste POM oppervlakken minimaliseren bacteriële hechting en vergemakkelijken sterilisatieprocessen.

Voedselverwerkingsapparatuur

In toepassingen die in contact komen met voedingsmiddelen beïnvloedt de oppervlakteafwerking zowel de reinigbaarheid als de productstroom. Een gladdere afwerking vermindert de kans op materiaalhechting en vervuiling.

Automobieltoepassingen

POM-onderdelen voor gebruik in de auto-industrie vereisen vaak specifieke oppervlakteafwerkingen om de kenmerken van geluid, trillingen en ruwheid (NVH) onder controle te houden. De juiste afwerking kan de prestaties en de waargenomen kwaliteit van deze onderdelen aanzienlijk beïnvloeden.

Testen en verifiëren

Welke oppervlakteafwerking je ook kiest, een goede controle is essentieel. De oppervlakteruwheid kan gemeten worden met profilometers en er moeten visuele normen opgesteld worden voor een consistente kwaliteitscontrole.

Bij PTSMAKE documenteren we de specificaties van de oppervlakteafwerking duidelijk en leveren we verificatierapporten om ervoor te zorgen dat uw POM-bewerkte onderdelen consequent aan alle eisen voldoen.

Wat is de invloed van POM-bewerking op doorlooptijden?

Heb je ooit geworsteld met vertragingen in de productie waardoor je hele tijdlijn van een project uit de rails loopt? Voel je je gevangen tussen het kiezen van kwaliteitsmaterialen en het halen van strakke deadlines, en vraag je je af of er een oplossing is die je niet dwingt om compromissen te sluiten?

De bewerking van POM verkort de productietijd aanzienlijk dankzij de uitstekende bewerkbaarheid, maatvastheid en snelle verwerkingsmogelijkheden. Wanneer POM (polyoxymethyleen) onderdelen op de juiste manier bewerkt worden, hebben ze minimale nabewerking nodig en kunnen ze sneller geproduceerd worden dan veel andere materialen, waardoor kritieke onderdelen sneller op de markt gebracht kunnen worden.

Inzicht in de invloed van POM op productie-efficiëntie

Bij het evalueren van materialen voor productie-efficiëntie springt POM (polyoxymethyleen) eruit als een game-changer voor veel projecten die een snelle doorlooptijd vereisen. De unieke eigenschappen van het materiaal leiden direct tot betere productiecycli in vergelijking met veel alternatieve technische kunststoffen.

De hoge kristalliniteit van POM geeft het uitstekende bewerkbaarheidseigenschappen - het snijdt zuiver, houdt strakke toleranties en heeft minder gereedschapsslijtage dan veel andere technische kunststoffen. In mijn ervaring met het werken met precisiecomponenten vertaalt dit zich in snellere bewerkingscycli met minder gereedschapswissels en -aanpassingen.

Materiaaleigenschappen die de productie versnellen

De specifieke eigenschappen van POM die bijdragen aan een snellere productie zijn onder andere:

- Superieure dimensionale stabiliteit: Na machinale bewerking behouden POM onderdelen hun afmetingen zonder noemenswaardig kromtrekken of krimpen, waardoor er minder vaak opnieuw geproduceerd hoeft te worden.

- Lage wrijvingscoëfficiënt: Vereist minder snijkracht tijdens het bewerken, waardoor snellere voedingen mogelijk zijn.

- Uitstekende spaanvorming: Creëert schone, voorspelbare spanen die gemakkelijk uit de snijzone worden afgevoerd, waardoor het gereedschap niet verstopt raakt en de machine minder lang stilstaat.

- Hoge verhouding stijfheid/gewicht: Zorgt voor een veilige werkhouding met minimale insteltijd.

Deze eigenschappen vormen samen een efficiëntie bewerkingscyclus10 dat merkbaar beter is dan veel alternatieven zoals nylon of PEEK in specifieke toepassingen.

Doorlooptijden vergelijken: POM vs. alternatieve materialen

Om een duidelijker beeld te geven van de invloed van POM op productieschema's, heb ik deze vergelijkende analyse samengesteld op basis van typische productiescenario's:

| Materiaal | Typische bewerkingstijd (relatief) | Vereisten voor nabewerking | Gemiddelde doorlooptijdverkorting |

|---|---|---|---|

| POM | 1,0 (basislijn) | Minimaal | - |

| Nylon | 1.3-1.5 | Matig (vochtregulatie) | 20-30% langer dan POM |

| PEEK | 1.8-2.0 | Minimaal | 40-50% langer dan POM |

| Aluminium | 0.8-1.2 | Oppervlaktebehandelingen vaak vereist | 10-25% varieert per complexiteit |

| Delrin® (POM-H) | 0.9-1.0 | Minimaal | 5-10% sneller dan standaard POM |

Deze vergelijking laat zien waarom veel van onze klanten bij PTSMAKE POM kiezen voor tijdgevoelige projecten die zowel precisie als een snelle doorlooptijd vereisen.

POM bewerken optimaliseren voor snellere levering

Na het werken met duizenden POM componenten heb ik verschillende strategieën geïdentificeerd die de doorlooptijd nog verder kunnen verkorten:

1. Overwegingen voor geavanceerde gereedschappen

Door speciaal voor acetaalbewerking gepolijst hardmetalen gereedschap te gebruiken, kunnen de snijsnelheden met 15-20% verhoogd worden met behoud van een uitstekende oppervlakteafwerking. Ik heb gemerkt dat geoptimaliseerde gereedschappen zichzelf terugbetalen door kortere cyclustijden en langere standtijden.

2. Thermisch beheer tijdens machinale bewerking

Ondanks de uitstekende thermische eigenschappen van POM is het beheersen van de warmteontwikkeling tijdens het bewerken met hoge snelheid essentieel voor het handhaven van nauwe toleranties en het voorkomen van materiaaldegradatie. Door koelmiddel op de juiste manier toe te passen, zijn er minder pauzes nodig tussen de bewerkingen en worden maatafwijkingen voorkomen die nabewerking noodzakelijk zouden maken.

3. Gestroomlijnde programmeertechnieken

Bij het programmeren van CNC-bewerkingen voor POM kunnen we vaak enkele conservatieve snijparameters elimineren die nodig zouden kunnen zijn voor moeilijkere materialen. Alleen al deze optimalisatie kan de bewerkingscycli met 10-15% verminderen ten opzichte van algemene kunststof bewerkingsprogramma's.

Praktijkstudie: Productieversnelling met POM

Bij een recent project bij PTSMAKE kregen we de opdracht om 500 precisieklepcomponenten te produceren met een deadline van twee weken. Het oorspronkelijke ontwerp specificeerde glasgevuld nylon, maar na overleg met de klant over hun prestatie-eisen adviseerden we over te schakelen op POM.

De resultaten waren significant:

- Totale productietijd 4 dagen korter (28%)

- Schroot daalde van naar schatting 7% naar minder dan 2%

- Geen nabewerkingen meer dankzij de uitstekende as-fabricage oppervlakteafwerking van POM

- Klant kon eerder dan oorspronkelijk gepland beginnen met assemblage en testen

Deze casus laat zien hoe de selectie van materialen, met name de keuze van POM voor de juiste toepassingen, de productieschema's drastisch kan verkorten zonder dat dit ten koste gaat van de kwaliteit.

De economische impact van kortere doorlooptijden

De financiële gevolgen van snellere productie reiken veel verder dan de directe productiekosten. Wanneer componenten eerder aankomen:

- Ontwikkelcycli versnellen, waardoor producten sneller op de markt komen

- Lagere voorraadkosten

- De cashflow verbetert omdat projecten sneller worden afgerond en gefactureerd

- Engineering-middelen worden sneller vrijgemaakt voor andere projecten

Voor veel van onze klanten wegen deze secundaire voordelen vaak zwaarder dan de directe materiaal- en bewerkingskosten, waardoor POM een economisch voordelige keuze is voor tijdgevoelige projecten.

Meer informatie over hoe kristalliniteit het ontwerp en de prestaties van uw onderdelen beïnvloedt. ↩

Meer informatie over slijtage-eigenschappen in bewegende mechanische systemen. ↩

Leer hoe je montagefouten kunt voorkomen met de juiste tolerantiebeheertechnieken. ↩

Leer hoe deze eigenschappen de slijtvastheid en levensduur van onderdelen beïnvloeden. ↩

Ontdek hoe volumeprijzen uw projectkosten en mogelijke besparingen beïnvloeden. ↩

Klik voor gedetailleerde bewerkingsrichtlijnen voor optimale POM-resultaten. ↩

Een giftig gas dat vrijkomt bij verhitting van POM, waardoor lasersnijden gevaarlijk wordt. ↩

Leer meer over deze belangrijke polymeereigenschap die de bewerkingskwaliteit beïnvloedt. ↩

Leer hoe oppervlakte-eigenschappen wrijving en slijtage beïnvloeden. ↩

Leer optimalisatietechnieken om uw productiecycli tot 30% te verkorten. ↩