Worstelt u met nauwkeurigheidsproblemen bij het bewerken van nylon onderdelen? Veel technici hebben problemen met de maatnauwkeurigheid wanneer ze met dit materiaal werken. Het onvoorspelbare uitzetten en krimpen van nylon kan leiden tot afgekeurde onderdelen en productievertragingen.

Het nylon kan tolerantie van ±0.005 duim (0.127mm) voor de meeste afmetingen over het algemeen bereiken wanneer behoorlijk machinaal bewerkt. Met gespecialiseerde technieken en gecontroleerde milieu's, zijn de strakkere tolerantie van ±0.002 duim (0.0508mm) mogelijk voor kritieke eigenschappen.

Werken met nylon vereist inzicht in de unieke eigenschappen ervan. Als hygroscopisch materiaal absorbeert nylon vocht uit de lucht, wat de afmetingen beïnvloedt. Temperatuurveranderingen tijdens het bewerken kunnen ook uitzetting veroorzaken. Bij PTSMAKE heb ik specifieke strategieën ontwikkeld om deze uitdagingen te overwinnen en toch strakke toleranties te behouden. Ik zal u vertellen wat werkt voor consistente, zeer nauwkeurige nylon onderdelen.

Is nylon goed voor machinale bewerking?

Heb je ooit geworsteld met het selecteren van de juiste kunststof voor je project? Misschien heb je een onderdeel zien falen tijdens de bewerking of heb je slechte prestaties ervaren in veldtoepassingen? De keuze van het verkeerde materiaal kan zowel tijd als middelen verspillen.

Ja, nylon is uitstekend geschikt voor machinale bewerking vanwege de hoge sterkte-gewichtsverhouding, goede slijtvastheid en bewerkbaarheid. Het produceert gladde oppervlakken met de juiste gereedschappen en parameters, maar de thermische gevoeligheid vereist zorgvuldige bewerkingspraktijken om smelten of vervorming te voorkomen.

Nylon begrijpen als technisch materiaal

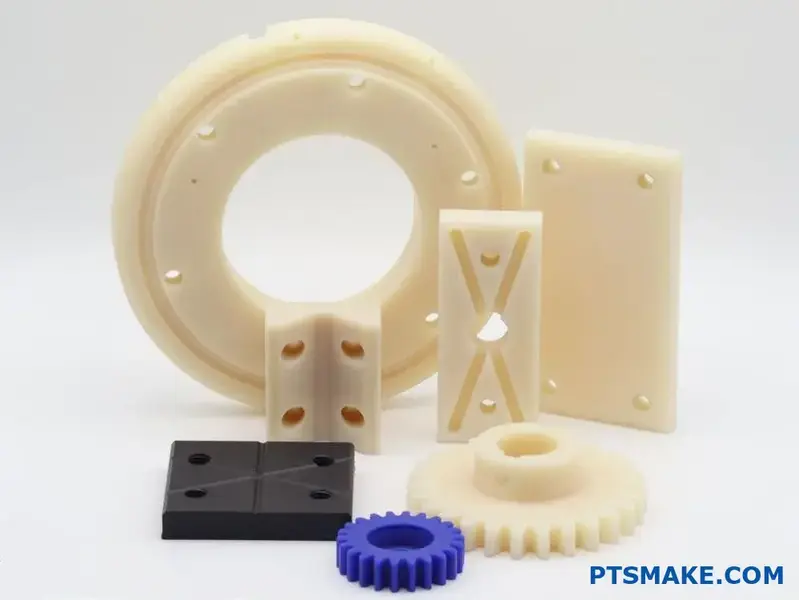

Nylon behoort tot de polyamidefamilie van thermoplasten en is niet meer weg te denken uit de precisieproductie. De unieke combinatie van mechanische eigenschappen maakt het bijzonder aantrekkelijk voor machinaal bewerkte componenten in verschillende industrieën. In mijn tijd bij PTSMAKE heb ik met veel verschillende soorten nylon gewerkt, die elk specifieke voordelen bieden.

De meest voorkomende bewerkingskwaliteiten zijn:

- Nylon 6

- Nylon 6/6

- Gegoten nylon (MC nylon)

- Glasgevuld nylon

- Oliegevuld nylon

Elk type heeft specifieke kenmerken die het geschikt maken voor verschillende toepassingen. Gegoten nylon (MC nylon) biedt bijvoorbeeld een betere maatvastheid en bewerkbaarheid dan geëxtrudeerde soorten.

Zeer belangrijke Eigenschappen die Nylon geschikt maken voor machinale bewerking

De populariteit van nylon voor machinale bewerking komt voort uit verschillende gunstige eigenschappen:

Mechanische sterkte en duurzaamheid

Met een treksterkte van 70-85 MPa (afhankelijk van de kwaliteit) biedt nylon uitstekende mechanische prestaties. De slagvastheid overtreft die van veel andere technische kunststoffen, waardoor het ideaal is voor onderdelen die worden blootgesteld aan schokken of trillingen.

Slijtvastheid

Het nylon stelt opmerkelijke slijtageweerstand en lage wrijvingscoëfficiënten tentoon. Dit maakt het perfect voor lagers, toestellen en andere componenten met bewegende interfaces. De zelfsmerende eigenschappen van bepaalde nylon rangen verbeteren verder dit voordeel.

Chemische weerstand

In tegenstelling tot metalen die corroderen, is nylon bestand tegen veel chemicaliën, oliën en brandstoffen. Deze eigenschap maakt het waardevol in de auto-industrie, chemische verwerking en voedselverwerkende apparatuur waar blootstelling aan agressieve stoffen gebruikelijk is.

Bewerkingskenmerken van nylon

Als het aankomt op daadwerkelijke bewerkingen, biedt nylon zowel voordelen als uitdagingen:

Snijprestaties

Nylon bewerkt relatief gemakkelijk met scherp gereedschap. Het produceert zuivere sneden met minimale braamvorming wanneer de juiste snelheden en voedingen worden aangehouden. Nochtans, zijn visco-elastisch gedrag1 vereist aandacht om materiaalvervorming tijdens het bewerken te voorkomen.

Warmtegevoeligheid

Een van de belangrijkste uitdagingen bij het bewerken van nylon is warmtebeheersing. Met een relatief laag smeltpunt (rond 220°C voor nylon 6/6) kan overmatige hitte van bewerkingsbewerkingen veroorzaken:

- Materiaal smelten

- Dimensionale vervorming

- Belasting van het gereedschap (materiaal dat aan de snijkanten blijft kleven)

Bij onze CNC-bewerkingen op PTSMAKE gebruiken we meestal koelvloeistof of perslucht om de warmteontwikkeling onder controle te houden bij het bewerken van nylon onderdelen.

Overwegingen voor dimensionale stabiliteit

Nylon absorbeert vocht uit de atmosfeer, wat de afmetingen kan beïnvloeden. Voor precisieonderdelen doen we dat vaak:

- Materiaal voorbehandelen voor bewerking

- Maatveranderingen in het ontwerp toestaan

- Gebruik gestabiliseerde kwaliteiten met verminderde vochtabsorptie

De volgende tabel vergelijkt de bewerkbaarheidseigenschappen van nylon met andere gangbare technische kunststoffen:

| Eigendom | Nylon | Acetaal (POM) | PEEK | UHMW-PE |

|---|---|---|---|---|

| Bewerkingsgemak | Goed | Uitstekend | Goed | Eerlijk |

| Warmtegevoeligheid | Matig | Laag | Hoog | Laag |

| Dimensionale stabiliteit | Eerlijk | Uitstekend | Uitstekend | Slecht |

| Afwerking oppervlak | Goed | Uitstekend | Goed | Eerlijk |

| Slijtage gereedschap | Laag | Laag | Matig | Matig |

Beste werkwijzen voor het bewerken van nylon

Op basis van mijn ervaring met honderden bewerkingsprojecten voor nylon raad ik deze werkwijzen aan:

Gereedschapsselectie

- Gebruik scherp, gepolijst snijgereedschap

- Positieve hellingshoeken werken het best (10-20 graden)

- Hogesnelheidsstaal (HSS) werkt goed, maar hardmetaal biedt een langere levensduur voor productieruns.

Snijparameters

- Hogere snijsnelheden dan metalen (500-1000 SFM)

- Matige toevoersnelheden om warmteophoping te voorkomen

- Lichte zaagdiepte, vooral voor nabewerkingen

Methoden voor werkstukbevestiging

De flexibiliteit van nylon kan een veilige werkhouding uitdagend maken. We gebruiken meestal:

- Meerdere contactpunten om klemkrachten te verdelen

- Opspansystemen op maat voor complexe onderdelen

- Vacuümtafels voor dunne secties

Benaderingen voor koeling

- Vloeistof voor de meeste toepassingen

- Luchtkoeling voor eenvoudige sneden

- Nevelkoelsystemen voor complexe geometrieën

Door deze werkwijzen te volgen, bereiken we consequent toleranties van ±0,05 mm op nylon onderdelen, wat voldoet aan de meeste eisen op het gebied van precisietechniek.

Hoe dun kun je nylon bewerken?

Hebt u ooit geworsteld met het bewerken van nylon tot extreem dunne afmetingen? De frustratie van kromtrekkende onderdelen, klapperende gereedschappen of onverwachte materiaaldefecten kunnen uw hele project doen ontsporen. Het is een veelvoorkomende uitdaging die specifieke expertise vereist om te overwinnen.

Het nylon kan typisch aan een minimumdikte van 0.02 duim (0.5mm) in de meeste commerciÃ"le toepassingen worden machinaal bewerkt. Nochtans, met gespecialiseerd materiaal en juiste technieken, kunnen de bekwame machinisten dikten zo laag bereiken zoals 0.01 duim (0.25mm) met behoud van structurele integriteit.

Factoren die de minimale dikte beïnvloeden bij het bewerken van nylon

Bij de bewerking van dunwandig nylon bepalen verschillende sleutelfactoren hoe dun je praktisch kunt gaan. Na het werken met talloze nylon componenten bij PTSMAKE, heb ik de kritieke elementen geïdentificeerd die de minimaal haalbare dikte beïnvloeden.

Selectie materiaalsoort

Niet alle soorten nylon gedragen zich hetzelfde bij het bewerken van dunne afmetingen. Het specifieke type nylon heeft een aanzienlijke invloed op hoe dun u het betrouwbaar kunt bewerken:

| Nylon Type | Minimale praktische dikte | Beste toepassingen |

|---|---|---|

| Nylon 6 | 0,03" (0,76mm) | Algemene mechanische onderdelen |

| Nylon 6/6 | 0,025" (0,64mm) | Hogere sterkte-eisen |

| Nylon 6/12 | 0,02" (0,5mm) | Vochtgevoelige toepassingen |

| Gegoten nylon | 0,015" (0,38mm) | Precisiecomponenten |

| Glasgevuld Nylon | 0,04" (1 mm) | Zeer sterke structurele onderdelen |

Met glas gevulde nylons hebben weliswaar uitstekende sterkte-eigenschappen, maar kunnen meestal niet zo dun worden bewerkt als ongevulde varianten vanwege de versterkende vezels die complexere bewerkingsomstandigheden creëren en het risico vergroten van delaminatie2.

Bewerkingsstrategie voor ultradunne wanden

Bij het maken van nylon onderdelen met wanden dunner dan 0,03 inch wordt de bewerkingsstrategie cruciaal:

- Stapsgewijze aanpak: In plaats van al het materiaal in één keer te verwijderen, vermindert u de dikte geleidelijk in meerdere gangen.

- Geschikt gereedschap: Gebruik scherp snijgereedschap met de juiste afmetingen, speciaal ontworpen voor kunststoffen.

- Snelheids- en invoerregeling: Verlaag de snijsnelheden en pas de voedingssnelheid aan om de warmteontwikkeling te minimaliseren.

- Overwegingen voor werkstukbevestiging: Zorg voor voldoende ondersteuning over het gehele werkstuk om doorbuiging te voorkomen.

Technieken voor temperatuurbeheer

Temperatuurbeheersing is misschien wel het meest kritieke aspect van het bewerken van dunne nylon secties. In tegenstelling tot metalen heeft nylon een relatief laag smeltpunt en een hoge thermische uitzettingscoëfficiënt.

Hitteverzachtende strategieën

Om kromtrekken of smelten te voorkomen bij het bewerken van dunne nylon secties:

- Koelsystemen: Gebruik gerichte lucht- of vloeistofkoeling tijdens het snijden

- Verblijfsduur: Laat het materiaal afkoelen tussen de bewerkingsgangen

- Keuze snijgereedschap: Gereedschap met de juiste geometrie gebruiken om wrijving te verminderen

- Snelheidsoptimalisatie: Handhaaf snijsnelheden die minimale hitte genereren

Bij PTSMAKE hebben we speciale opspanningen ontwikkeld die een gelijkmatige temperatuurverdeling over dunne nylon werkstukken handhaven, waardoor we in productieomgevingen consistent diktes van 0,015" (0,38 mm) kunnen bereiken.

Ontwerpoverwegingen voor dunwandige nylon onderdelen

Bij het ontwerpen van onderdelen die dunne nylon secties bevatten, moet je rekening houden met deze praktische richtlijnen:

Structurele ondersteuningselementen

Voor muren die de minimale diktelimieten naderen:

- Waar mogelijk ondersteunende ribben opnemen

- Ontwerp geleidelijke dikteovergangen in plaats van abrupte veranderingen

- Beschouw de oriëntatie van moleculaire ketens in relatie tot spanningsrichtingen

- Vermijd scherpe hoeken die spanningsconcentratiepunten creëren

Toepassingsspecifieke toleranties

De haalbare toleranties voor dunne nylonprofielen variëren per toepassing:

| Type toepassing | Typisch haalbare tolerantie | Aanbevolen minimale dikte |

|---|---|---|

| Niet-kritische onderdelen | ±0,005" (0,13mm) | 0,03" (0,76mm) |

| Fijnmechanische onderdelen | ±0,002" (0,05mm) | 0,025" (0,64mm) |

| Nauwkeurige instrumenten | ±0,001" (0,025mm) | 0,02" (0,5mm) |

| Speciale toepassingen | ±0,0005" (0,013mm) | 0,015" (0,38mm) |

Overwegingen na het machinaal bewerken

Na het bewerken van nylon tot dunne afmetingen is de juiste behandeling van cruciaal belang:

- Verlichting van stress: Laat onderdelen rusten in een gecontroleerde omgeving voor de eindinspectie

- Vochtigheidsmanagement: Bedenk dat dunne nylon delen sneller vocht absorberen

- Opslagomstandigheden: Zorg voor de juiste temperatuur en vochtigheid tijdens opslag

- Inspectiemethodologie: Contactloze meettechnieken gebruiken om vervorming van dunne doorsneden te voorkomen

Mijn ervaring bij PTSMAKE is dat een stabilisatieperiode van 24 uur na het bewerken van dunne nylon onderdelen de maatvastheid aanzienlijk heeft verbeterd en het aantal afkeuringen heeft verminderd.

Praktische grenzen vs. theoretische mogelijkheden

Hoewel ik met succes nylon onderdelen met 0,01" (0,25 mm) wanddoorsneden heb zien produceren in gecontroleerde omgevingen, vormt dit de praktische limiet voor de meeste toepassingen. Hoewel dunnere secties theoretisch mogelijk zijn, behouden ze meestal niet voldoende structurele integriteit voor gebruik in de praktijk.

Voor uitzonderlijk dunne nylonvereisten onder 0,01" bieden alternatieve productiemethoden zoals folie-extrusie of gespecialiseerde vormprocessen vaak betere resultaten dan directe machinale bewerking.

Wat zijn de beste gereedschapconfiguraties voor het bewerken van nylon?

Hebt u ooit geworsteld met gesmolten nylon spanen die uw snijgereedschappen verstoppen of hebt u uw nauwkeurig bewerkte onderdelen voor uw ogen zien vervormen? De unieke eigenschappen van nylon maken het zowel een veelzijdige technische kunststof als een uitdagend materiaal om correct te bewerken.

Gebruik voor een optimale bewerking van nylon hoge snijsnelheden (500-1000 SFM), matige voedingssnelheden (0,005-0,015 IPR) en scherpe HSS- of hardmetalen gereedschappen met positieve spaanhoek. Houd de snijtemperatuur laag met koelmiddel en geef prioriteit aan spaanafvoer om smeltend materiaal en vervorming te voorkomen.

Selectie snijgereedschap voor nylonbewerking

Het kiezen van de juiste snijgereedschappen heeft een grote invloed op de bewerkingsresultaten van nylon. In mijn ervaring met het werken met verschillende technische kunststoffen bij PTSMAKE spelen gereedschapmateriaal, geometrie en conditie allemaal een cruciale rol.

Gereedschapsmaterialen

Voor het bewerken van nylon zijn er twee belangrijke gereedschapsmaterialen:

Staal met hoge snelheid (HSS): Uitstekend voor de meeste bewerkingstoepassingen met nylon, vooral wanneer scherpe randen nodig zijn. HSS-gereedschappen zijn kosteneffectief en kunnen eenvoudig opnieuw worden geslepen.

Hardmetalen gereedschap: Beter voor grote productieseries waarbij een lange levensduur van het gereedschap belangrijk is. Hoewel ze aanvankelijk duurder zijn, behouden hardmetalen gereedschappen hun snijkant langer bij het bewerken van abrasieve glasgevulde nylon varianten.

Ik heb ontdekt dat PCD-gereedschappen (polykristallijne diamant), hoewel ze duur zijn, uitzonderlijke oppervlaktekwaliteiten en standtijden leveren bij het bewerken van glasgevulde nylonkwaliteiten die normaal gesproken snelle slijtage van het gereedschap veroorzaken.

Gereedschapsgeometrie

De juiste gereedschapgeometrie kan het verschil maken bij het bewerken van nylon:

- Harkhoeken: Gebruik gereedschap met een positieve spaanhoek (15-20°) om zuiver snijden te bevorderen in plaats van het materiaal te duwen of te scheuren.

- Reliëfhoeken: Handhaaf hogere reliëfhoeken (10-15°) dan die gebruikt worden voor metalen

- Snijranden: Extreem scherpe snijkanten zijn essentieel - elke dofheid genereert overtollige warmte.

Voor optimale resultaten raad ik gereedschap met gepolijste groeven aan om de spaanafvoer te verbeteren, omdat nylon spanen aan het oppervlak van het gereedschap kunnen blijven plakken en het volgende kunnen veroorzaken warmteontwikkeling3 tijdens het bewerken.

Snelheidsparameters optimaliseren voor nylon

Snelheidsparameters moeten zorgvuldig uitgebalanceerd worden bij het bewerken van nylon om thermische schade te voorkomen en de productiviteit te behouden.

Aanbevelingen snijsnelheid

Nylon reageert doorgaans goed op hogere snijsnelheden in vergelijking met metalen, maar er zijn belangrijke beperkingen:

| Nylon Type | Snijsnelheid (SFM) | Snijsnelheid (m/min) | Opmerkingen |

|---|---|---|---|

| Ongevuld nylon | 500-1000 | 150-300 | Hogere snelheden mogelijk met goede koeling |

| Glasgevuld Nylon | 300-600 | 90-180 | Verminder snelheid naarmate de glasinhoud toeneemt |

| Nylon met additieven | 400-800 | 120-240 | Aanpassen op basis van specifieke additieven |

Tijdens mijn jaren als ontwerper van bewerkingsprocessen bij PTSMAKE heb ik geleerd dat beginnen aan de onderkant van deze bereiken en de snelheid geleidelijk opvoeren terwijl de warmteontwikkeling in de gaten wordt gehouden, de beste resultaten oplevert.

Berekeningen voor spindelsnelheid

Het omrekenen van snijsnelheid naar spindel RPM is eenvoudig met deze formule:

RPM = (SFM × 12) ÷ (π × gereedschapsdiameter in inch)Voor metrische berekeningen:

RPM = (Snijsnelheid in m/min × 1000) ÷ (π × gereedschapsdiameter in mm)Optimalisatie voedingssnelheid voor nylon

Aanzetten hebben een grote invloed op de oppervlakteafwerking en spaanvorming bij het bewerken van nylon.

Aanbevolen voedingssnelheid

| Operatie | Toevoersnelheid (IPR) | Aanvoersnelheid (mm/omw.) | Reacties |

|---|---|---|---|

| Opruwen | 0.010-0.015 | 0.25-0.38 | Hogere voedingen verminderen de warmteontwikkeling |

| Afwerking | 0.003-0.008 | 0.08-0.20 | Lagere voedingen voor betere oppervlakteafwerking |

| Boren | 0.005-0.012 | 0.13-0.30 | Voer verhogen voor diepere gaten |

Bij het bewerken van glasgevuld nylon op PTSMAKE verlaag ik deze voedingssnelheden meestal met 15-25% om de abrasieve aard van de glasvezels te compenseren.

Overwegingen voor chipbelasting

Het handhaven van de juiste spaanbelasting is cruciaal voor succesvol nylon bewerken. Een te lichte spaanbelasting veroorzaakt wrijven in plaats van snijden en genereert overmatige hitte. Een te zware spaanbelasting kan doorbuiging of zelfs materiaalbreuk veroorzaken.

Voor freesbewerkingen streef ik naar een spaanbelasting tussen 0,003-0,008 inch per tand (0,08-0,20 mm per tand), afhankelijk van de specifieke nylonsoort en snijcondities.

Koelstrategieën voor nylonbewerking

Effectieve koeling is misschien wel het meest kritieke aspect van succesvolle bewerking van nylon vanwege het lage smeltpunt van het materiaal.

Koelvloeistof Opties

- Samengeperste lucht: Vaak voldoende voor ongevuld nylon bij matige snelheden

- Nevelkoeling: Uitstekende balans van koeling zonder overmatige vochtopname

- Vloed Koelvloeistof: Het beste voor hogesnelheidsbewerkingen, maar daarna moet het goed drogen

Bij PTSMAKE hebben we ontdekt dat in water oplosbare koelmiddelen met roestwerende middelen goed werken voor de meeste bewerkingstoepassingen met nylon. Voor kritische afmetingen of medische toepassingen gebruiken we vaak koelmiddelen op oliebasis om mogelijke problemen met vochtabsorptie te minimaliseren.

Denk eraan dat nylon vocht kan absorberen uit koelmiddelen op waterbasis, wat de afmetingen kan beïnvloeden. Voor precisieonderdelen kan het nodig zijn om na de bewerking goed te drogen.

Wat is de beste Nylon rang voor machinale bewerking?

Heb je ooit geworsteld met het selecteren van de juiste nylonkwaliteit voor je bewerkingsproject, om uiteindelijk te eindigen met kromgetrokken stukken of een slechte oppervlakteafwerking? De frustratie van verspild materiaal en tijd kan overweldigend zijn, vooral wanneer deadlines krap zijn en budgetten beperkt.

De beste nylonrang voor het machinaal bewerken is over het algemeen Nylon 6/6, in het bijzonder in zijn gegoten vorm. Het biedt uitstekende bewerkbaarheid, dimensionale stabiliteit, en slijtageweerstand aan terwijl het handhaven van goede sterkteeigenschappen. Voor gespecialiseerde toepassingen, kunnen de gewijzigde rangen zoals Nylon 6/6 met MoS2 of olie-gevulde verscheidenheden verkieslijk zijn.

Het begrijpen van Nylon Rangen voor het Machinaal bewerken van Toepassingen

Bij het selecteren van het juiste nylon voor bewerkingsprocessen is het van cruciaal belang om de verschillen tussen de verschillende kwaliteiten te begrijpen. Op basis van mijn ervaring met klanten in verschillende sectoren heb ik ontdekt dat de juiste materiaalselectie een directe invloed heeft op zowel de maakbaarheid als de prestaties van het eindproduct.

Gegoten vs. Geëxtrudeerd Nylon: Kritische Verschillen

Gegoten nylon is doorgaans beter te bewerken dan geëxtrudeerde varianten. Het gietproces creëert een homogenere interne structuur met minder interne spanningen, wat resulteert in een betere dimensionale stabiliteit tijdens en na het machinaal bewerken. Wanneer we gegoten nylon bewerken bij PTSMAKE, bereiken we over het algemeen strakkere toleranties en een betere oppervlakteafwerking.

Geëxtrudeerd nylon is weliswaar voordeliger, maar kan problemen opleveren tijdens bewerkingen. Het extrusieproces creëert richtingsgebonden eigenschappen en interne spanningen die kunnen leiden tot anisotroop gedrag4 tijdens het snijden. Dit kan onverwachte kromtrekking veroorzaken, vooral bij complexe geometrieën of bij het verwijderen van grote hoeveelheden materiaal.

Zeer belangrijke Nylon Types voor Machinale Toepassingen

Verscheidene nylonkwaliteiten springen eruit voor bewerkingstoepassingen:

Nylon 6/6: de gouden standaard

Nylon 6/6 blijft de wijdst gebruikte rang voor het machinaal bewerken van toepassingen. Zijn combinatie van sterkte, stijfheid, en slijtageweerstand maakt het voor diverse componenten veelzijdig. De gegoten versie van Nylon 6/6 machines bijzonder goed, met uitstekende spaandervorming en minimale hulpmiddelenslijtage.

Nylon 6: Goede bewerkbaarheid met lager smeltpunt

Nylon 6 biedt iets andere eigenschappen dan 6/6, met een lager smeltpunt en een goede slagvastheid. Terwijl het goed machines, kan zijn lagere hittebestendigheid soms kwesties tijdens hoge snelheidsverrichtingen veroorzaken wanneer de hitteopbouw significant is.

Gewijzigde Nylon Rangen

Voor gespecialiseerde bewerkingstoepassingen bieden gemodificeerde nylons verbeterde eigenschappen:

| Nylon Type | Belangrijkste kenmerken | Beste toepassingen |

|---|---|---|

| Oliegevuld Nylon | Verbeterde smering, verminderde wrijving | Lagers, slijtageoppervlakken, tandwielen |

| MoS2-gevuld nylon | Verbeterde slijtvastheid, lage wrijving | Slijtagegevoelige componenten, glijdende onderdelen |

| Glasgevuld Nylon | Hogere stijfheid, dimensionale stabiliteit | Structurele componenten, toepassingen met hoge belasting |

| Hittebestendig nylon | Betere temperatuurbestendigheid | Onderdelen blootgesteld aan hoge temperaturen |

Het machinaal bewerken van Overwegingen voor Verschillende Nylon Rangen

Gereedschapsselectie en snijparameters

Bij het bewerken van nylon raad ik aan scherp, gepolijst snijgereedschap te gebruiken met een positieve hellingshoek. HSS en hardmetalen gereedschappen werken goed, maar het belangrijkste is om de scherpte te behouden om smelten en slepen van het materiaal te voorkomen.

Snijparameters verschillen per soort:

- Standaard nylon: Matige snelheden (300-800 SFM) met hogere voedingssnelheden

- Glasgevuld nylon: Gereduceerde snelheden (250-500 SFM) met geschikte koeling om de standtijd te verlengen.

- Met olie gevuld nylon: Kan vaak op hogere snelheden draaien dankzij zelfsmerende eigenschappen

Uitdagingen voor thermisch beheer

Warmtebeheer is misschien wel de meest kritieke factor in het succesvol bewerken van nylon. Het relatief lage smeltpunt van nylon (vooral Nylon 6) betekent dat warmteontwikkeling snel kan leiden tot dimensionale problemen of oppervlaktedefecten.

Voor precisiecomponenten raad ik vaak aan:

- Indien mogelijk koelvloeistof gebruiken (koelvloeistof op oliebasis werkt goed)

- Programmeren van intermitterende pauzes voor warmteafvoer bij diep inzakken

- Lichtere nabewerkingslagen maken om thermische effecten te minimaliseren

- Voldoende afkoeltijd tussen de handelingen

Overwegingen voor dimensionale stabiliteit

De hygroscopische aard van het nylon (tendens om vochtigheid te absorberen) beïnvloedt zowel het machinaal bewerken van resultaten als dimensionale stabiliteit op lange termijn. In PTSMAKE, slaan wij onze nylon voorraad in gecontroleerde milieu's op en adviseren vaak:

- Materiaal voorbewerken voor precisiebewerking

- Onderdelen ontwerpen met de juiste toleranties die rekening houden met vochtgerelateerde uitzetting

- Het gebruiken van stabielere rangen (zoals gegoten Nylon 6/6) voor hoogste-precisietoepassingen

- Na-bewerking gloeien overwegen voor kritische afmetingen

Branchespecifieke aanbevelingen

Verschillende industrieën stellen verschillende eisen aan machinaal bewerkte nylon onderdelen:

Auto's en transport

Voor toepassingen in de auto-industrie raad ik meestal aan:

- Glasgevuld Nylon 6/6 voor structurele componenten die stijfheid vereisen

- Met olie gevulde kwaliteiten voor lageroppervlakken en wrijvingsonderdelen

- Hittebestendige variëteiten voor toepassingen onder de motorkap

Medisch en voedselverwerking

Voor medische toepassingen waarbij naleving van de FDA essentieel is:

- Natuurlijk (ongemodificeerd) Nylon 6/6 heeft vaak de voorkeur

- Speciale nylons van medische kwaliteit met de juiste certificeringen

- Additieven vermijden die de biocompatibiliteit in gevaar kunnen brengen

Industriële apparatuur en machines

In zware industriële toepassingen:

- MoS2-gevuld nylon voor glijdende onderdelen en geleiders

- Glasversterkte kwaliteiten voor constructiedelen onder belasting

- Gegoten nylon voor grote precisiecomponenten waarbij maatvastheid cruciaal is

Door de juiste nylonkwaliteit te kiezen en de bewerkingsstrategieën dienovereenkomstig aan te passen, kunnen fabrikanten uitstekende resultaten behalen in een brede waaier van toepassingen. De beste kwaliteit hangt uiteindelijk af van de specifieke vereisten van uw toepassing, zoals mechanische eigenschappen, gebruiksomgeving en precisiebehoeften.

Moet je koelmiddel gebruiken bij het bewerken van nylon?

Heb je ooit gezien hoe je zorgvuldig ontworpen nylon onderdelen voor je ogen kromtrekken tijdens het bewerken? Of geworsteld met kleverige spanen die uw gereedschap verstopten en de oppervlakteafwerking ruïneerden? Veel technici worden geconfronteerd met deze frustrerende problemen bij het werken met nylon en vragen zich vaak af of koelvloeistof de oplossing of de vijand is.

Bij het bewerken van nylon moet koelmiddel in het algemeen worden vermeden voor de meeste toepassingen. Door het lage smeltpunt en de hygroscopische aard van nylon verdient droog bewerken in de meeste gevallen de voorkeur. Specifieke hogesnelheids- of precisiebewerkingen kunnen echter baat hebben bij een minimale, gecontroleerde toepassing van koelmiddel.

De thermische gevoeligheid van nylon bij machinale bewerking begrijpen

Nylon vormt een unieke uitdaging tijdens het verspanen, voornamelijk vanwege de thermische eigenschappen. Met een relatief laag smeltpunt, variërend van 160°C tot 260°C (320°F tot 500°F) afhankelijk van het specifieke type, kan nylon snel zacht worden of zelfs smelten door de hitte die vrijkomt tijdens snijbewerkingen. Deze thermische gevoeligheid zorgt voor een evenwichtsoefening die een zorgvuldige afweging vereist.

In mijn ervaring met het werken met verschillende technische kunststoffen bij PTSMAKE, heb ik gemerkt dat nylon thermische geleidbaarheid5 is aanzienlijk lager dan metalen - meestal rond 0,25 W/m-K vergeleken met 205 W/m-K van aluminium. Deze slechte warmteafvoer betekent dat de warmte die vrijkomt tijdens het bewerken zich concentreert in de snijzone in plaats van zich af te voeren door het hele werkstuk.

Warmteopwekking: Het tweesnijdende zwaard

De wrijving tussen snijgereedschap en nylon genereert warmte die zowel gunstig als problematisch kan zijn:

- Nuttige warmte: Een gematigde hoeveelheid warmte maakt het materiaal iets zachter, waardoor schoner snijden met minder kracht mogelijk is

- Problematische warmte: Overmatige hitte leidt tot smelten, verkleven, maatonnauwkeurigheid en slechte oppervlakteafwerking.

Deze dualiteit maakt beslissingen over koelmiddelen bijzonder cruciaal bij het werken met nylon materialen.

De argumenten tegen koelmiddel voor nylonbewerking

Er zijn verschillende dwingende redenen waarom veel ervaren verspaners het gebruik van koelvloeistof vermijden bij het werken met nylon:

1. Zorgen over vochtabsorptie

Nylon is zeer hygroscopisch, wat betekent dat het gemakkelijk vocht uit de omgeving absorbeert. Bij blootstelling aan koelmiddelen op waterbasis kunnen nylon onderdelen:

- Vocht absorberen tijdens bewerking

- Ervaar dimensionale veranderingen

- Interne spanningen ontwikkelen

- Verminderde mechanische eigenschappen vertonen

Ik heb talloze onderdelen gezien die direct na bewerking aan de specificaties voldeden, maar 24 uur later door vochtabsorptie buiten tolerantie vielen.

2. Risico op thermische schokken

Het temperatuurverschil dat ontstaat door koele vloeistof op een verwarmde snijzone aan te brengen, kan dit veroorzaken:

- Ongelijke thermische uitzetting/krimp

- Interne spanningen in het materiaal

- Potentiële scheurvorming in dunne doorsneden

- Maatonnauwkeurigheden

Wanneer koelvloeistof nuttig kan zijn

Ondanks de algemene aanbeveling om geen koelvloeistof te gebruiken, kan het in bepaalde situaties gerechtvaardigd zijn om het gecontroleerd te gebruiken:

Verspanende bewerkingen met hoge snelheid

Bij bewerkingen waarbij de snijsnelheid hoger is dan 500 SFM (surface feet per minuut) kan de warmteontwikkeling onbeheersbaar worden door alleen droog te bewerken. In deze gevallen kan een koelsysteem met minimale nevel geschikt zijn:

| Type koelvloeistof | Voordelen | Nadelen |

|---|---|---|

| Luchtdruk | Geen vochtvervuiling, verwijdert spaanders effectief | Beperkte koelcapaciteit |

| Olienevel | Betere smering, minimale invloed op vocht | Opruimingsuitdagingen, Milieukwesties |

| Koelmiddelen op alcoholbasis | Snelle verdamping, Goede koeling | Brandbaarheid, Kosten |

Precisiebewerkingen op grote onderdelen

Bij het bewerken van grote nylon onderdelen met nauwe toleranties kan het nodig zijn om gecontroleerd koelmiddel toe te dienen om de maatvastheid te behouden. In deze situaties raad ik aan:

- De minimaal benodigde hoeveelheid koelvloeistof gebruiken

- Gebruik waar mogelijk perslucht om spanen te verwijderen

- Het overwegen van gespecialiseerde koelmethoden zoals cryogene koeling voor kritieke toepassingen

Praktische koelmiddelvrije bewerkingsstrategieën

Wanneer we bij PTSMAKE met nylon werken, passen we deze strategieën meestal toe in plaats van koelvloeistof te gebruiken:

Geoptimaliseerde snijparameters

| Parameter | Aanbeveling voor Nylon |

|---|---|

| Snijsnelheid | 300-500 SFM (langzamer dan metalen) |

| Toevoersnelheid | Hoger dan metalen (0,005-0,015 ipr) |

| Zaagdiepte | Matig tot zwaar (vermijd lichte snijwonden die schuren) |

| Gereedschapsgeometrie | Scherpe gereedschappen met een grote spaanhoek (15-30°) |

Effectief chipbeheer

Zonder koelvloeistof die de spanen wegspoelt, is een goede spaanafvoer van cruciaal belang:

- Gebruik gereedschap met gepolijste groeven, speciaal ontworpen voor kunststoffen

- Gebruik frequente boorcycli voor diepe gaten

- Overweeg vacuümsystemen voor spaanafvoer in gesloten bewerkingscentra

- Regelmatige onderbrekingen van het gereedschapstraject inplannen voor koeling bij langdurige bewerkingen

Methoden voor temperatuurregeling

Overweeg in plaats van koelvloeistof deze alternatieve koelmethoden:

- Geprogrammeerde verblijftijden tussen bewerkingen

- Meerdere lichte nabewerkingsgangen in plaats van één zware

- Persluchtkoeling gericht op de snijzone

- Periodieke machinepauzes voor natuurlijke koeling op complexe onderdelen

De juiste beslissing nemen voor uw project

De beslissing over koelvloeistof komt uiteindelijk neer op het afwegen van meerdere factoren die specifiek zijn voor uw toepassing. Bij PTSMAKE beoordelen we elk project individueel, rekening houdend met:

- De nylon kwaliteit die wordt bewerkt (glasgevulde varianten hebben verschillende eigenschappen)

- De complexiteit en toleranties van het onderdeel

- Vereisten voor productievolume

- Eisen voor nabewerking (worden onderdelen gegloeid of anderszins behandeld?)

Voor de meeste standaardbewerkingen van nylon leert onze ervaring dat droog bewerken met geoptimaliseerde parameters superieure resultaten oplevert in vergelijking met benaderingen op basis van koelmiddel.

Hoe vervorming vermijden bij het bewerken van nylon?

Heb je ooit uren besteed aan het nauwgezet ontwerpen van een nylon onderdeel, om er vervolgens na bewerking achter te komen dat het kromgetrokken en misvormd was? Of gefrustreerd toegekeken hoe uw precies gemeten afmetingen zich op de een of andere manier niet vertaalden naar het eindproduct? De neiging van nylon om vocht te absorberen en dramatisch te reageren op temperatuurveranderingen kan iets wat eenvoudig machinaal bewerken zou moeten zijn, veranderen in hoofdpijn.

Om vervorming bij het bewerken van nylon te voorkomen, moet u vier kritieke factoren onder controle houden: de juiste materiaalselectie, consistente temperatuurregeling, de juiste bewerkingsparameters en een strategisch onderdeelontwerp. Deze elementen werken samen om interne spanningen die kromtrekken en dimensionale instabiliteit veroorzaken te minimaliseren.

Begrijpen waarom Nylon onderdelen vervormen

De inherente eigenschappen van nylon maken het zowel waardevol als uitdagend om te bewerken. Deze veelzijdige technische kunststof biedt uitstekende slijtvastheid en mechanische eigenschappen, maar deze zelfde eigenschappen kunnen leiden tot vervormingsproblemen tijdens het bewerken.

Materiaaleigenschappen die vervorming beïnvloeden

Nylon is berucht om zijn hygroscopisch karakter6 - Dit betekent dat het gemakkelijk vocht uit de omgeving absorbeert. Deze eigenschap is gunstig voor sommige toepassingen, maar zorgt voor aanzienlijke uitdagingen tijdens de bewerking. Wanneer nylon water absorbeert, kan het tot wel 2-3% uitzetten, wat instabiliteit in afmetingen veroorzaakt.

Bovendien heeft nylon een relatief hoge thermische uitzettingscoëfficiënt in vergelijking met metalen. Tijdens de bewerking genereert de wrijving tussen het snijgereedschap en het materiaal warmte, wat plaatselijke uitzetting veroorzaakt. Als het onderdeel ongelijkmatig afkoelt, ontstaan interne spanningen die leiden tot kromtrekken en vervorming.

Veel voorkomende soorten vervorming

In mijn werk bij PTSMAKE heb ik verschillende terugkerende vervormingspatronen waargenomen bij de bewerking van nylon:

- Scheeftrekken - Het onderdeel buigt of verdraait ten opzichte van de bedoelde vorm

- Krimp - De afmetingen van het onderdeel nemen af na bewerking

- Zwelling - Het onderdeel zet uit door vochtopname

- Spanning witten - Plaatselijke verkleuring verschijnt in gebieden met hoge spanning

Voorbereidingstechnieken voor machinale bewerking

Een goede voorbereiding is essentieel voor een succesvolle bewerking van nylon. Ik raad deze werkwijzen altijd aan om het risico op vervorming te minimaliseren.

Materiaalconditionering

Voordat het snijden begint, zorg ik ervoor dat de nylonvoorraad goed geconditioneerd is. Dit houdt in:

- Nylon bewaren in een geklimatiseerde omgeving (20-25°C, 40-60% relatieve vochtigheid)

- Materiaal voordrogen in speciale ovens (80-85°C gedurende 8-12 uur)

- Het materiaal in staat stellen een thermisch evenwicht te bereiken met de bewerkingsomgeving

Overwegingen bij aandelenselectie

Houd rekening met de volgende factoren bij het kiezen van nylon materiaal voor bewerking:

| Nylon Type | Vochtgevoeligheid | Dimensionale stabiliteit | Beste toepassingen |

|---|---|---|---|

| Nylon 6 | Hoog | Matig | Onderdelen voor algemene doeleinden |

| Nylon 6/6 | Matig | Goed | Structurele onderdelen |

| Nylon MDS | Laag | Uitstekend | Precisiecomponenten |

| Gegoten nylon | Matig | Zeer goed | Grote mechanische onderdelen |

Voor kritieke componenten die strakke tolerantie vereisen, adviseer ik typisch pre-gestabiliseerde rangen zoals Nylon MDS (Vochtigheid Dimensioneel Stabiel) die superieure dimensionale controle aanbieden.

Geoptimaliseerde bewerkingsparameters

Het bewerkingsproces zelf heeft een aanzienlijke invloed op de vervorming van nylon. Zorgvuldige controle van de snijparameters is essentieel.

Snijsnelheid en voedingssnelheid

Ik heb ontdekt dat deze snijparameters het beste werken voor het bewerken van nylon:

- Snijsnelheden: 500-1000 ft/min (lager voor glasgevulde varianten)

- Voedingssnelheden: 0,005-0,015 inch per omwenteling

- Zaagdiepte: Meerdere lichte passen in plaats van minder zware

Deze parameters helpen de warmteontwikkeling te minimaliseren, wat de grootste vijand is van maatvastheid bij het bewerken van nylon.

Gereedschapsselectie en koelstrategieën

De gereedschapsselectie heeft een grote invloed op de warmteontwikkeling:

- Materiaal gereedschap: Hardmetalen of sneldraaistalen gereedschappen met gepolijste oppervlakken

- Gereedschapsgeometrie: Scherpe snijkanten met positieve oploophoeken (15-20°)

- Koelvloeistof: Vloeistofkoeling met in water oplosbare vloeistoffen verdient de voorkeur

Bij PTSMAKE hebben we speciale koelstrategieën ontwikkeld voor de bewerking van nylon, waarbij we vaak gerichte luchtkoeling gebruiken als vloeibare koelmiddelen niet haalbaar zijn. Dit helpt om consistente temperaturen in het hele werkstuk te handhaven.

Ontwerpstrategieën voor onderdelen om vervorming tot een minimum te beperken

Zelfs met perfecte bewerkingstechnieken zullen slecht ontworpen onderdelen nog vervormen. Ik houd altijd rekening met deze ontwerpprincipes:

Overwegingen m.b.t. wanddikte en geometrie

- Handhaaf waar mogelijk een uniforme wanddikte

- Vermijd scherpe hoeken (gebruik een straal van minstens 0,5 mm)

- Ontwerp voor symmetrische spanningsverdeling

- Voeg ribben of andere versteviging toe voor dunne wanden

Technieken om stress te verlichten

Voor complexe onderdelen raad ik aan:

- Ruwe bewerking met overmaat van 0,5-1 mm

- Natuurlijke stressverlichtingsperiode (24-48 uur)

- Eindbewerking tot gespecificeerde afmetingen

- Laatste stabilisatieperiode voor inspectie

Nabewerkingen

Na de bewerking kunnen de juiste behandeling en behandeling late vervorming voorkomen.

Hittestabilisatie

Hittestabilisatie houdt in:

- Onderdelen langzaam verhitten tot net onder de glasovergangstemperatuur

- 1-4 uur op temperatuur houden (afhankelijk van de dikte)

- Langzame afkoeling met gecontroleerde snelheid

Dit verlicht de interne spanningen en "vergrendelt" de uiteindelijke afmetingen.

Beste praktijken voor opslag en verwerking

Om de maatvastheid na bewerking te behouden:

- Bewaren in afgesloten verpakkingen met droogmiddelpakketten

- Consistente omgevingscondities handhaven

- Hanteer met schone handschoenen om overdracht van olie of vocht te voorkomen

- Verpakken in vochtwerende materialen voor verzending

Bij PTSMAKE implementeren we gespecialiseerde kwaliteitscontroleprocedures voor nylon onderdelen, waaronder controle van de afmetingen na een stabilisatieperiode om stabiliteit op lange termijn te garanderen.

Wat zijn de belangrijkste tips voor gereedschapsselectie bij het verspanen van nylon?

Bent u ooit begonnen met het bewerken van nylon om uw werkstukken voor uw ogen te zien smelten? Of geworsteld met gereedschappen die constant verstopt raakten met materiaal, waardoor u de productie herhaaldelijk moest stopzetten? De frustratie van het kiezen van het verkeerde gereedschap voor het bewerken van nylon kan eenvoudige projecten veranderen in kostbare nachtmerries.

Het selecteren van de juiste gereedschappen voor het bewerken van nylon vereist aandacht voor specifieke snijgeometrieën, coatingtypes en gereedschapsmaterialen. Optimaal gereedschap zijn hardmetalen frezen met gepolijste groeven, scherpe snijkanten met positieve spaanhoek en voldoende spaanruimte om smelten te voorkomen en maatnauwkeurigheid te garanderen.

Gereedschapsgeometrie voor nylon begrijpen

Bij het bewerken van nylon maakt de juiste geometrie van het gereedschap het verschil tussen perfecte onderdelen en afvalmateriaal. Ik heb gemerkt dat gereedschap met een positieve hellingshoek meestal het beste presteert omdat het netjes door het materiaal snijdt in plaats van er tegenaan te duwen, wat vervorming kan veroorzaken.

Hoge spiraalhoeken voor betere spaanafvoer

Voor nylon materialen bieden gereedschappen met een hoge spiraalhoek (35-45 graden) een superieure spaanafvoer. Dit is cruciaal omdat het lage smeltpunt van nylon warmtebeheer tot een prioriteit maakt. Een betere spaanafvoer betekent minder warmteopbouw en minder gevallen van het gevreesde "vastlassen van materiaal" aan uw snijgereedschap.

Ik raad aan om tweesnijdende frezen te gebruiken voor de meeste toepassingen met nylon. Meer groeven verbeteren misschien de oppervlakteafwerking, maar ze verminderen de spaanruimte en verhogen de warmte - iets wat nylon gewoon niet kan verdragen.

Gepolijste groeven voorkomen materiaalhechting

Een aspect dat vaak over het hoofd wordt gezien bij de keuze van gereedschap is de oppervlakteafwerking. Gereedschappen met gepolijste groeven verminderen de wrijving tussen het gereedschap en de nylon spanen aanzienlijk, waardoor de vreetverschijnsel7 die optreedt wanneer nylon begint te smelten en aan het gereedschap kleeft.

Bij PTSMAKE zijn we gestandaardiseerd op gepolijste gereedschappen voor onze bewerkingen met nylon. Dit heeft de standtijd en de kwaliteit van onze gereedschappen drastisch verbeterd, vooral voor precisiecomponenten die worden gebruikt in medische en automobieltoepassingen.

Materiaaloverwegingen voor snijgereedschappen

De keuze van het gereedschapmateriaal heeft een aanzienlijke invloed op de bewerkingsprestaties met nylon.

Hardmetaal vs. HSS gereedschap

Hoewel gereedschappen van snelstaal (HSS) betaalbaarder zijn, bieden hardmetalen gereedschappen verschillende voordelen voor het bewerken van nylon:

| Gereedschapsmateriaal | Voordelen | Nadelen | Beste toepassingen |

|---|---|---|---|

| Hardmetaal | Langere levensduur van het gereedschap, betere hittebestendigheid, behoud van scherpere randen | Hogere initiële kosten, brozer | Productieruns, precisieonderdelen |

| HSS | Lagere kosten, Minder bros, Gemakkelijk opnieuw te slijpen | Kortere standtijd, snellere slijtage | Prototyping, banen met lage volumes |

Voor de meeste toepassingen bij het bewerken van nylon raad ik hardmetalen gereedschappen aan, ondanks de hogere initiële kosten. Hun vermogen om een scherpe snijkant te behouden en hitteopbouw te weerstaan, levert een betere werkstukkwaliteit en lagere algemene kosten op wanneer rekening wordt gehouden met minder stilstand en uitval.

Gereedschapscoatings voor nylon toepassingen

Gespecialiseerde coatings kunnen de prestaties van gereedschap verder verbeteren:

- Diamantachtige koolstof (DLC) coatings verminderen wrijving en warmteontwikkeling

- TiN (titaniumnitride) biedt goede slijtvastheid met behoud van scherpe randen

- Gereedschappen zonder coating presteren soms beter dan gecoate opties voor nylon

Ik heb gemerkt dat coatings weliswaar voordelen bieden, maar dat een goed gepolijst hardmetalen gereedschap zonder coating vaak de beste resultaten oplevert voor nylon. Door de lage snijkrachten die nodig zijn voor nylon is slijtage van de snijkanten minder een probleem dan warmtebeheer en spaanafvoer.

Specifieke aanbevelingen voor gereedschap per bewerking

Verschillende bewerkingen vereisen specifieke gereedschapconfiguraties voor optimale resultaten met nylon.

Frezen voor profileren en doorspitten

Voor algemene profiel- en gatbewerkingen in nylon:

- Hardmetalen frezen met twee spiraalhoeken met hoge spiraalhoeken (40°+)

- Gepolijste groeven om aanhechting van materiaal te voorkomen

- Scherpe snijkanten met een hoek van 10-15°

- Voldoende spaanruimte voor evacuatie van materiaal

Boren voor het maken van gaten

Bij het boren van nylon:

- Gebruik boren met gepolijste groeven

- Selecteer punthoeken tussen 90-118° (minder agressief dan voor metalen)

- Overweeg het gebruik van pikboorcycli voor diepere gaten

- Boor 0,1-0,2 mm groter dan de uiteindelijke gatafmeting om rekening te houden met materiaalterugslag.

Speciale Overwegingen voor Glas-Gevuld Nylon

Glasgevuld nylon vormt een extra uitdaging vanwege de abrasieve aard:

- Gereedschapsmateriaal: Hardmetaal is essentieel, omdat HSS-gereedschappen zeer snel slijten.

- Randgeometrie: Iets doffere randen (gezoet) zijn beter bestand tegen afschilferen dan vlijmscherpe randen

- Coating: Diamant of diamantachtige coatings verlengen de levensduur van gereedschap aanzienlijk

- Lagere snelheden: Voer 15-25% langzamer uit dan met ongevuld nylon

Ik heb een drastisch verbeterde standtijd ervaren bij het gebruik van diamant-gecoat gereedschap op glasgevulde nylon onderdelen bij PTSMAKE. Hoewel ze aanvankelijk meer kosten, zorgen de langere levensduur en kortere stilstandtijd voor een aanzienlijke ROI, vooral bij productieruns.

Gereedschapsselectie optimaliseren voor verschillende nylonkwaliteiten

Verschillende soorten nylon hebben unieke bewerkingskenmerken die de keuze van gereedschap beïnvloeden:

Nylon 6 vs. Nylon 6/6

Nylon 6/6 is over het algemeen stijver en hittebestendiger dan Nylon 6, waardoor iets agressievere snijparameters mogelijk zijn. Voor Nylon 6 raad ik aan:

- Meer conservatieve snelheden

- Gereedschap met een grotere hellingshoek

- Verbeterde koelmethoden

Gegoten vs. Uitgedreven Nylon

Gegoten nylon werkt doorgaans beter dan geëxtrudeerde kwaliteiten dankzij de consistentere interne structuur. Overweeg voor geëxtrudeerd nylon:

- Scherper gereedschap met een grotere spaanhoek gebruiken

- Lagere voedingssnelheden om snijkrachten te verminderen

- Agressievere koelstrategieën

Door deze nuances tussen nylonkwaliteiten te begrijpen, kun je slimmere gereedschapsselecties maken die betere resultaten opleveren en tegelijkertijd de standtijd verlengen.

Strategie voor gereedschapsselectie voor complexe nylon onderdelen

Bij het bewerken van complexe nylon componenten met meerdere kenmerken kan een strategische benadering van gereedschapsselectie de efficiëntie aanzienlijk verbeteren:

- Gereedschap wisselen tot een minimum beperken door veelzijdig gereedschap te kiezen dat meerdere bewerkingen kan uitvoeren

- Overweeg combinaties van voor- en nabewerkingsgereedschap speciaal ontworpen voor nylon

- Gebruik gereedschap met de grootst mogelijke diameter voor betere warmteafvoer

- Vereisten voor oppervlakteafwerking in evenwicht brengen met productie-efficiëntie

Bij PTSMAKE bestaat onze benadering van complexe nylon onderdelen uit een zorgvuldige planning van de gereedschapsvolgorde, waarbij vaak gebruik wordt gemaakt van gespecialiseerde combinatiegereedschappen die de cyclustijden verkorten met behoud van de precieze toleranties die onze klanten in de ruimtevaart en medische sector nodig hebben.

Hoe beïnvloedt vocht de bewerkingsresultaten van nylon?

Hebt u wel eens geworsteld met nylon onderdelen die na het bewerken plotseling kromtrekken of andere afmetingen krijgen? Bent u uren bezig geweest met het perfectioneren van toleranties om er enkele dagen later achter te komen dat uw onderdelen niet passen zoals ontworpen? Dit frustrerende fenomeen ligt misschien niet aan uw bewerkingsproces, maar aan vocht op het werk.

Vocht beïnvloedt de bewerkingsresultaten van nylon aanzienlijk door dimensionale instabiliteit, kromtrekken en prestatieveranderingen te veroorzaken. Nylon absorbeert water uit de omgeving (tot 8-10% per gewicht), waardoor de grootte, mechanische eigenschappen en bewerkbaarheid veranderen. Een goed vochtigheidsbeheer is essentieel om consistente, hoogwaardige bewerkte nylon componenten te verkrijgen.

De hygroscopische aard van nylon begrijpen

Nylon is geclassificeerd als hygroscopisch materiaal, wat betekent dat het gemakkelijk vocht uit de omgeving absorbeert. Dit kenmerk plaatst het apart van veel andere techniekplastieken en leidt tot unieke uitdagingen tijdens het machinaal bewerken van processen. In mijn ervaring met het werken met precisiecomponenten op PTSMAKE, heb ik ontdekt dat nylon 1,5% tot 10% vocht in gewicht kan absorberen, afhankelijk van het specifieke type.

Het absorptiemechanisme vindt plaats op moleculair niveau, waar watermoleculen waterstofbruggen vormen met de amidegroepen in de nylon polymeerketens. Deze interactie zorgt ervoor dat de polymeerketens verder uit elkaar bewegen, waardoor het materiaal opzwelt. Wat dit bijzonder uitdagend maakt, is dat de absorptie niet alleen een oppervlakteverschijnsel is, maar in het hele materiaal optreedt, zij het met verschillende snelheden.

Vocht Absorptie Tarieven door Nylon Type

Verschillende nylon varianten vertonen verschillende gradaties van vochtgevoeligheid:

| Nylon Type | Maximale vochtopname | Tijd om evenwicht te bereiken |

|---|---|---|

| Nylon 6 | 9-10% | 2-3 dagen |

| Nylon 6/6 | 8-8.5% | 3-4 dagen |

| Nylon 11 | 1.9-2.0% | 5-7 dagen |

| Nylon 12 | 1.5-1.8% | 6-8 dagen |

De dimensionale invloed van vocht op bewerkte onderdelen

Wanneer vocht nylon binnendringt, blijft het daar niet passief - het verandert de afmetingen van het materiaal fundamenteel. Dit vormt een serieuze uitdaging voor precisiebewerking. Een onderdeel dat volgens exacte specificaties is bewerkt, kan van grootte veranderen als het vocht absorbeert of loslaat, waardoor het mogelijk onbruikbaar wordt voor de beoogde toepassing.

In typische binnenomgevingen (50% relatieve vochtigheid) kan nylon 0,2-0,3% uitzetten in alle dimensies. Dit lijkt misschien onbeduidend, maar voor precisiecomponenten met krappe toleranties van ±0,001 inch (0,0254 mm) kan een dergelijke uitzetting ertoe leiden dat onderdelen buiten de specificaties vallen. De uitzetting is ook niet altijd gelijkmatig, wat kan leiden tot kromtrekken en vervorming in complexe geometrieën.

Veranderingen in mechanische eigenschappen

Naast veranderingen in afmetingen beïnvloedt vocht de mechanische prestaties van nylon op manieren die direct van invloed zijn op machinale bewerking:

- Verminderde stijfheid: Water werkt als een weekmaker8 in nylon, waardoor de elasticiteitsmodulus tot 30% daalt bij verzadiging

- Lagere treksterkte: Vocht kan de treksterkte verminderen met 15-25%

- Verhoogde flexibiliteit: Nat nylon vertoont een grotere rek voordat het breekt

- Hittebestendigheid Veranderingen: De warmteafbuigingstemperatuur daalt aanzienlijk

Uitdagingen bij het bewerken van vochtig nylon

Het snijden van nat nylon brengt specifieke bewerkingsproblemen met zich mee die verschillen van het werken met droog materiaal. Wanneer het vochtgehalte hoog is, heb ik verschillende veel voorkomende problemen waargenomen:

Gereedschapsslijtage en snijprestaties

Vochtig nylon is zachter en plakkeriger, wat kan leiden tot:

- Opbouw randvorming: Materiaal hecht zich aan snijranden, waardoor de oppervlakteafwerking wordt beïnvloed

- Slechte spaanafvoer: Vochtiger materiaal creëert vezeligere spanen die zich rond gereedschap kunnen wikkelen

- Inconsistente snijkrachten: Aangezien de materiaaleigenschappen veranderen naarmate het vochtgehalte toeneemt, worden de snijkrachten minder voorspelbaar.

- Hittebeheer: Vocht beïnvloedt de thermische geleidbaarheid van het materiaal

Problemen met afwerking en oppervlaktekwaliteit

De oppervlakteafwerking van bewerkte nylon onderdelen is bijzonder gevoelig voor het vochtgehalte:

- Smeren: Nat nylon heeft de neiging om te smeren in plaats van schoon te snijden

- Slechte dimensionale stabiliteit: Onderdelen kunnen van afmeting veranderen naarmate ze zich aanpassen aan de omgevingsomstandigheden

- Variaties in oppervlakteruwheid: Vochtgehalte beïnvloedt de haalbare kwaliteit van de oppervlakteafwerking

- Krimp na machinale bewerking: Als onderdelen uitdrogen, kunnen ze ongelijkmatig krimpen.

Vochtbeheerstrategieën voor optimale resultaten

Op basis van mijn werk met klanten in de medische, auto- en luchtvaartindustrie heb ik een aantal praktische benaderingen ontwikkeld voor het beheersen van vocht bij het bewerken van nylon:

Bewerkingsvoorbereiding

- Gecontroleerd drogen: Voor kritieke onderdelen creëert het drogen van nylon bij 80°C (175°F) gedurende 12-24 uur voor machinale bewerking een bekende basisvochtigheid.

- Milieubeheersing: Het handhaven van consistente vochtigheidsniveaus in de winkel (idealiter 40-50% RH) vermindert onvoorspelbare schommelingen in vochtigheid.

- Materiaalopslag: Het opslaan van nylon in afgesloten houders met droogmiddelen voorkomt vochtabsorptie voor de bewerking.

Bewerkingsparameter aanpassen

Het aanpassen van de bewerkingsparameters op basis van het vochtgehalte van het materiaal verbetert de resultaten:

- Snijsnelheid verlagen: Snelheden verlagen met 10-15% voor nat nylon helpt gomvorming en warmteontwikkeling voorkomen

- Gereedschapsgeometrie selecteren: Scherpere snijkanten en hogere hoeken verbeteren de snijwerking in materiaal met veel vocht

- Koelstrategie: Droog snijden of minimale smering werkt vaak beter dan koelvloeistof

Praktische toepassingen en succesverhalen

Bij PTSMAKE hielpen we onlangs een fabrikant van medische apparatuur bij het oplossen van onregelmatige passingproblemen in een nylon onderdelenassemblage. Door een gecontroleerd droogprotocol voor de voorbewerking te implementeren en de bewerkingsparameters aan te passen, bereikten we consistente productafmetingen met een tolerantie van ±0,0005", zelfs nadat de onderdelen enkele maanden in gebruik waren geweest.

Voor een andere klant uit de lucht- en ruimtevaartsector ontwikkelden we een op maat gemaakt omgevingsstabilisatieproces waarbij onderdelen iets overmaats werden bewerkt en vervolgens in een gecontroleerde omgeving konden stabiliseren voordat de laatste precisiebewerking plaatsvond. Deze aanpak compenseerde de onvermijdelijke vochtgerelateerde dimensionale veranderingen en leverde onderdelen op die hun kritieke afmetingen behielden gedurende hun hele levensduur.

Kan Nylon Bewerking Precisie van Ruimtevaartniveau bereiken?

Hebt u zich ooit afgevraagd of uw nylon onderdelen zouden kunnen voldoen aan de strenge normen van luchtvaarttoepassingen? De kloof tussen de typische bewerking van nylon en de vereisten voor de ruimtevaart lijkt vaak onoverkomelijk, waardoor ingenieurs gefrustreerd achterblijven met onderdelen die niet voldoen aan kritieke specificaties wanneer er levens en missies op het spel staan.

Ja, met geavanceerde CNC-technologieën, gespecialiseerde gereedschappen en strikte protocollen voor kwaliteitscontrole kan nylon worden bewerkt met precisie die geschikt is voor de ruimtevaart. Moderne precisiefabricagetechnieken maken het mogelijk om nylon onderdelen te produceren met toleranties tot ±0,001 inch, wat voldoet aan de strenge eisen voor de ruimtevaart.

De kruising van Nylon Eigenschappen en Ruimtevaartvereisten

Nylon is steeds populairder geworden in ruimtevaarttoepassingen vanwege de unieke combinatie van eigenschappen. Wanneer behoorlijk machinaal bewerkt, biedt dit veelzijdige polymeer uitzonderlijke sterkte-aan-gewicht verhoudingen, zelfsmerende eigenschappen, en weerstand tegen slijtage en trilling - allen kritieke factoren in ruimtevaartmilieu's aan.

De uitdaging ligt in het overbruggen van de kloof tussen de natuurlijke eigenschappen van nylon en de veeleisende specificaties voor de ruimtevaart. Door mijn werk bij PTSMAKE heb ik ontdekt dat het begrijpen van dit kruispunt cruciaal is voor succesvolle precisiebewerking.

Kritische Ruimtevaarttoleranties voor Nylon Onderdelen

Ruimtevaarttoleranties vereisen meestal een precisie binnen ±0,001 tot ±0,0005 inch. Voor nylon onderdelen vereist het bereiken van deze toleranties speciale aandacht voor het materiaal thermische uitzettingscoëfficiënt9 - ongeveer 3-4 keer hoger dan aluminium. Dit betekent dat temperatuurregeling tijdens de bewerking niet onderhandelbaar is.

Kijk eens naar deze typische tolerantievereisten voor verschillende toepassingen in de ruimtevaart:

| Toepassing | Typische tolerantie | Afwerking oppervlak | Speciale vereisten |

|---|---|---|---|

| Bussen/lagers | ±0.0005" | 16-32 μin | Concentriciteit binnen 0,001" |

| Afstandhouders | ±0.001" | 32-63 μin | Vlakheid binnen 0,0005" |

| Versnellingen | ±0.0007" | 16-32 μin | Tandprofiel nauwkeurigheid ±0.0003" |

| Structurele onderdelen | ±0.002" | 32-63 μin | Loodrechtheid binnen 0,001" |

Geavanceerde bewerkingstechnieken voor Aerospace-Grade Nylon

Het bereiken van luchtvaartprecisie met nylon vereist een gespecialiseerde aanpak die rekening houdt met de unieke eigenschappen van het materiaal.

Temperatuurgecontroleerde bewerkingsomgeving

Een van de meest kritische factoren bij de precisiebewerking van nylon is temperatuurbeheersing. We houden onze CNC-bewerkingscentra op consistente temperaturen (meestal 68-72°F) om maatveranderingen tijdens het snijden te voorkomen. Deze consistentie is essentieel om te voldoen aan de toleranties voor de ruimtevaart.

Temperatuurschommelingen van slechts 5°F kunnen maatveranderingen tot 0,002" veroorzaken in grotere nylon componenten - genoeg om inspecties in de ruimtevaart niet te doorstaan. Door de omgevings- en snijtemperaturen onder controle te houden, bereiken we consistent toleranties van ±0,001" of beter.

Gespecialiseerd gereedschap en snijparameters

Conventioneel snijgereedschap dat is ontworpen voor metalen veroorzaakt vaak overmatige warmteontwikkeling en een slechte oppervlakteafwerking bij gebruik op nylon. We gebruiken gespecialiseerd gereedschap met:

- Scherpe, gepolijste snijkanten

- Hogere reliëfhoeken (15-20° vergeleken met 7-10° voor metalen)

- Diamant of speciale coatings voor minder wrijving

De snijparameters moeten ook worden aangepast voor precisie op ruimtevaartniveau:

- Hogere snijsnelheden (300-500 SFM)

- Matige voedingssnelheden om smelten te voorkomen

- Lichte nabewerkingslagen (vaak 0,005" of minder)

- Koeling met perslucht in plaats van vloeibare koelmiddelen die instabiliteit van de afmetingen kunnen veroorzaken

Kwaliteitsborging voor luchtvaart Nylon onderdelen

Voldoen aan de normen voor de lucht- en ruimtevaart vereist meer dan alleen nauwkeurige bewerking - het vereist uitgebreide protocollen voor kwaliteitsborging.

Metrologie in klimaatgecontroleerde omgevingen

Alle kritische metingen voor luchtvaart nylon componenten moeten worden uitgevoerd in meetlaboratoria met klimaatbeheersing. Bij PTSMAKE houden we onze inspectieomgeving op 20°C (68°F) met vochtigheidsregeling om meetvariaties door materiaaluitzetting te voorkomen.

Voor de meest kritieke afmetingen implementeren we een stabilisatieperiode van 24 uur vóór de eindinspectie, zodat het nylon volledig kan acclimatiseren aan de inspectieomgeving. Deze stap alleen al heeft onze eerste-inspectiepercentages met meer dan 30% verbeterd op luchtvaartonderdelen.

Gespecialiseerde luchtvaartcertificaten

Om echt precisie van ruimtevaartniveau te bereiken, moeten fabrikanten zich houden aan specifieke industriële certificeringen:

- AS9100D certificering (luchtvaart specifiek kwaliteitsmanagement)

- NADCAP-goedkeuring voor speciale processen

- Documentatie materiaaltraceerbaarheid

- Eerste artikelinspectierapporten (FAIR's)

Deze certificeringen garanderen niet alleen de precisie van individuele componenten, maar ook consistentie tussen productiebatches - essentieel voor ruimtevaarttoepassingen waar de uitwisselbaarheid van componenten van cruciaal belang is.

Casestudie: Nylon lageronderdelen voor vliegtuigbesturingssystemen

Onlangs produceerden we bij PTSMAKE nylon lagercomponenten voor besturingssystemen van vliegtuigen met toleranties van ±0,0005" op kritieke afmetingen. Deze componenten moesten onder wisselende temperatuur- en vochtigheidsomstandigheden nauwkeurig blijven terwijl ze zelfsmerende eigenschappen moesten hebben.

Door speciale opspanningen, een klimaatgestuurde omgeving en geavanceerde CNC-programmeertechnieken te implementeren, bereikten we een first-pass opbrengst van 99,8% op deze componenten. De sleutels tot succes waren onder andere:

- Aangepaste werkopspanning om vervorming te minimaliseren

- Vijfassige bewerking voor precisie bij enkele installatie

- In-proces lasermeting

- Statistische procescontrole om consistentie te behouden

Dit project toonde aan dat met de juiste aanpak de bewerking van nylon inderdaad precisie van ruimtevaartniveau kan bereiken en behouden, zelfs voor vluchtkritieke componenten.

Inzicht in deze eigenschap helpt bewerkingsfouten en materiaalverspilling voorkomen. ↩

Leer meer over de effecten van vezeloriëntatie in versterkte nylons en best practices. ↩

Leer waarom een goed warmtebeheer essentieel is om vervorming van nylon onderdelen tijdens het bewerken te voorkomen. ↩

Materiaaleigenschappen die variëren met richting - kritisch bij overwegingen over bewerking. ↩

Leer hoe thermische eigenschappen de materiaalselectie beïnvloeden voor optimale bewerkingsresultaten. ↩

Lees meer over de effecten van vochtabsorptie op de bewerkingsprecisie van nylon. ↩

Leer meer over dit adhesieve slijtagemechanisme en hoe het te voorkomen bij het bewerken van nylon. ↩

Een stof die de plasticiteit of vloeibaarheid verhoogt wanneer deze aan materialen wordt toegevoegd. ↩

Ontdek hoe thermische uitzetting de precisie van nylon onderdelen voor de ruimtevaart beïnvloedt. ↩