Wat maakt geëxtrudeerde aluminium koellichamen superieur?

Heb je je ooit afgevraagd waarom je elektronica niet smelt ondanks dat het genoeg hitte genereert om een ei te bakken? De onbezongen held is misschien dat metalen onderdeel met lamellen dat je nauwelijks hebt opgemerkt: het geëxtrudeerde aluminium koellichaam dat je apparaten dagelijks stilletjes redt.

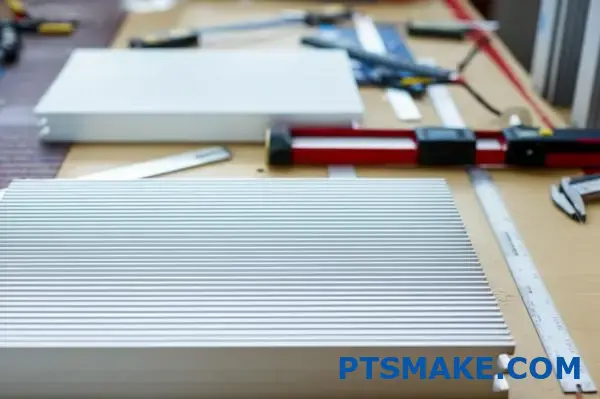

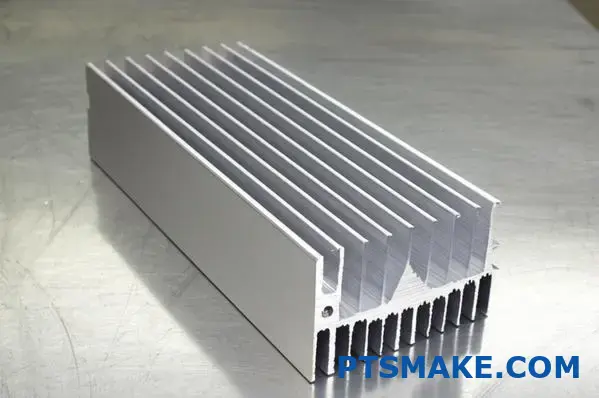

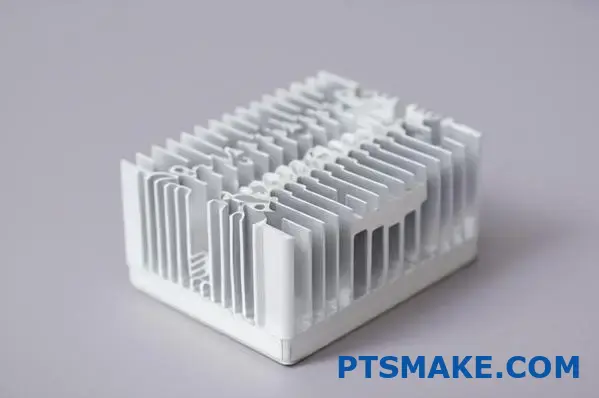

Geëxtrudeerde aluminium koellichamen hebben een revolutie teweeggebracht in het thermisch beheer van moderne elektronica en bieden een perfecte balans tussen prestaties, gewicht en kosten. Het unieke fabricageproces zorgt voor nauwkeurige lamelstructuren die de warmte efficiënt afvoeren van kritieke onderdelen, waardoor het apparaat langer meegaat.

De wetenschap achter uitmuntend thermisch beheer

Thermisch beheer blijft een van de meest kritieke uitdagingen bij het ontwerpen van elektronica. Naarmate apparaten krachtiger en compacter worden, neemt de warmteontwikkeling per vierkante inch dramatisch toe. Zonder de juiste afvoer kan deze warmte de prestaties en levensduur van componenten drastisch verminderen. Dit is waar geëxtrudeerde aluminium koellichamen echt schitteren.

Superieure thermische geleidbaarheidseigenschappen

De fundamentele waarde van een koellichaam ligt in het vermogen om warmte weg te geleiden van gevoelige onderdelen. Aluminium, met name de legering 6063-T6 die vaak in extrusies wordt gebruikt, heeft een uitzonderlijke warmtegeleiding van 201-218 W/m-K (watt per meter-Kelvin). Hierdoor behoort het tot de meest efficiënte warmtegeleiders die commercieel haalbaar blijven voor massaproductie.

In mijn ervaring met het werken met verschillende koeloplossingen op PTSMAKE, heb ik ontdekt dat geëxtrudeerd aluminium ongeveer 70% van de thermische geleiding van koper biedt terwijl het slechts ongeveer een derde weegt. Deze thermisch rendement1 creëert een optimale balans voor de meeste toepassingen waarbij zowel gewicht als warmteafvoer van belang zijn.

Het gewichtsvoordeel

Bij het ontwerpen van producten waarbij elke gram telt, is het lichte gewicht van aluminium bijzonder waardevol. Kijk eens naar deze vergelijkende gewichten:

| Materiaal | Dichtheid (g/cm³) | Relatief gewicht | Warmtegeleidingsvermogen (W/m-K) |

|---|---|---|---|

| Aluminium | 2.7 | 1× (Referentie) | 201-218 |

| Koper | 8.96 | 3,3× zwaarder | 385-400 |

| Staal | 7.85 | 2,9× zwaarder | 36-54 |

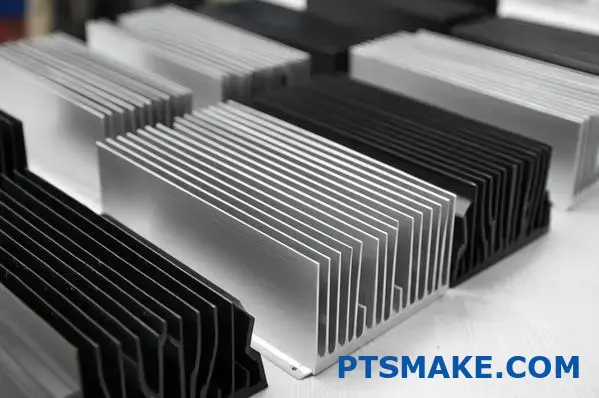

De tabel laat duidelijk zien waarom warmteputten van geëxtrudeerd aluminium de markt domineren - ze leveren uitstekende thermische prestaties zonder het gewichtsverlies van alternatieven.

Voordelen van extrusie bij de productie

Precisie met schaalbaarheid

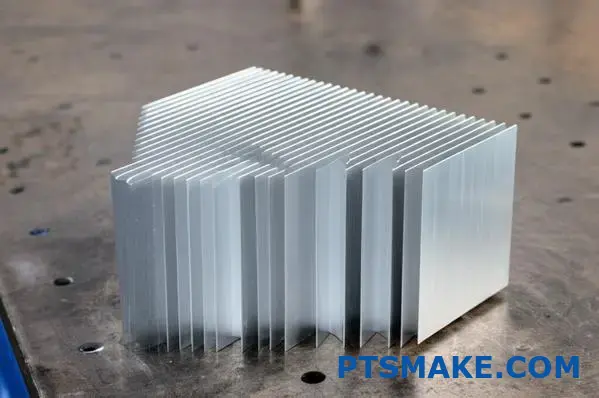

Het extrusieproces zelf draagt aanzienlijk bij aan de superioriteit van deze koellichamen. Tijdens de productie worden verwarmde aluminium knuppels door precisiematrijzen geduwd om complexe doorsnedeprofielen te maken die met andere methoden moeilijk of onmogelijk te realiseren zouden zijn.

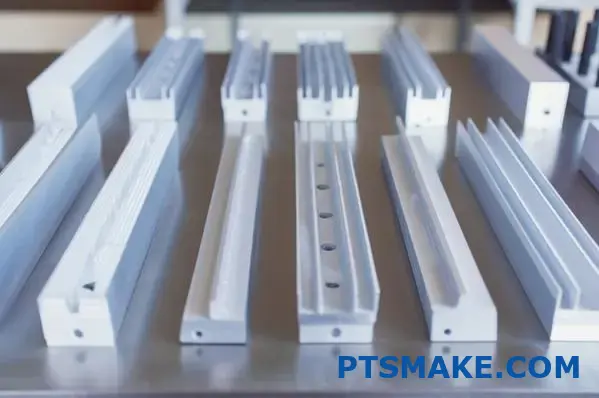

Deze productiemethode biedt verschillende voordelen:

- Consistente vinafstand en -dikte over de hele lengte

- Aangepaste profielen geoptimaliseerd voor specifieke luchtstroompatronen

- Interne kanalen voor vloeistofkoeling

- Geïntegreerde montagefuncties die secundaire handelingen elimineren

Bij PTSMAKE hebben we onze extrusieprocessen geoptimaliseerd om lamellendiktes van slechts 0,8 mm te bereiken met aspectratio's van meer dan 20:1. Deze mogelijkheden maken het mogelijk om het oppervlak te maximaliseren met behoud van de structurele integriteit - de perfecte combinatie voor een efficiënte warmteafvoer. Deze mogelijkheden zorgen voor een maximaal oppervlak met behoud van de structurele integriteit - de perfecte combinatie voor een efficiënte warmteafvoer.

Kosteneffectiviteit zonder compromissen

Een ander overtuigend voordeel is de economische efficiëntie van het extrusieproces. In tegenstelling tot gieten of machinale bewerking zorgt extrusie voor minimaal materiaalafval en zijn er minder secundaire bewerkingen nodig. Als de matrijs eenmaal gemaakt is, wordt het produceren van extra eenheden opmerkelijk efficiënt.

De kostenvoordelen gaan verder dan alleen de productie:

- Lagere transportkosten door lichter gewicht

- Minder hardware nodig voor montage

- Langere levensduur in de meeste omgevingen

- Vereenvoudigde recycling aan het einde van de levensduur

Veelzijdigheid in toepassingen

Een van de meest indrukwekkende aspecten van geëxtrudeerde aluminium koellichamen is hun aanpassingsvermogen in verschillende industrieën. Van consumentenelektronica tot industriële energiesystemen, deze oplossingen voor thermisch beheer presteren betrouwbaar in zeer verschillende omgevingen.

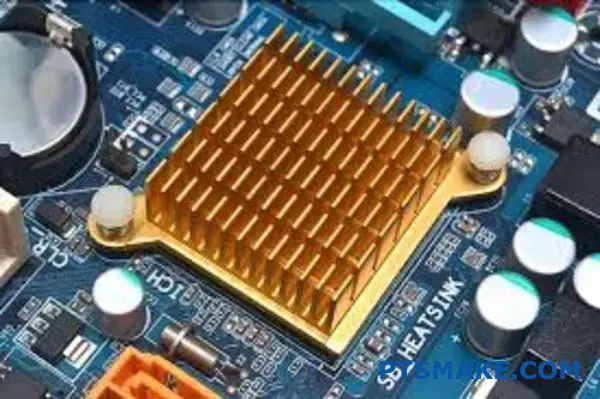

Elektronica Koeling

Moderne elektronica genereert veel warmte in steeds compactere verpakkingen. Processors, grafische kaarten, voedingen en andere hoogwaardige componenten profiteren allemaal van de efficiënte koeling die wordt geleverd door geëxtrudeerde aluminium koellichamen. De mogelijkheid om aangepaste profielen te maken betekent dat ontwerpers de luchtstroom rond specifieke componenten kunnen optimaliseren terwijl de algehele systeembeperkingen gehandhaafd blijven.

LED-verlichtingssystemen

De LED revolutie heeft nieuwe thermische uitdagingen gecreëerd. In tegenstelling tot traditionele verlichting die warmte naar buiten uitstraalt, geleiden LED's warmte naar achteren via hun montagesubstraat. Geëxtrudeerde koellichamen met speciale profielen hebben de compacte, zeer efficiënte LED armaturen mogelijk gemaakt die nu standaard zijn in commerciële en residentiële toepassingen.

Industriële toepassingen

Zware machines, vermogenselektronica en industriële regelsystemen werken in veeleisende omgevingen waar betrouwbaarheid van het grootste belang is. De duurzaamheid van geëxtrudeerde aluminium koellichamen, vooral wanneer ze geanodiseerd zijn voor extra corrosiebestendigheid, zorgt voor consistente prestaties, zelfs in moeilijke omstandigheden.

In de jaren dat ik thermische oplossingen ontwerp, heb ik consequent gemerkt dat geëxtrudeerde aluminium koellichamen de optimale balans bieden tussen prestaties, gewicht en kosten voor de overgrote meerderheid van de toepassingen. Hoewel gespecialiseerde situaties exotische materialen of fabricagemethoden vereisen, blijven aluminium extrusies de gouden standaard voor efficiënt thermisch beheer.

De juiste profielbreedte voor uw toepassing kiezen

Heb je je ooit afgevraagd bij de specificaties van een koellichaam of de grootte er echt toe doet? De breedte van je aluminium koellichaamprofiel is niet zomaar een maat, het is het verschil tussen een apparaat dat koel blijft onder druk en een apparaat dat het begeeft wanneer je het het hardst nodig hebt.

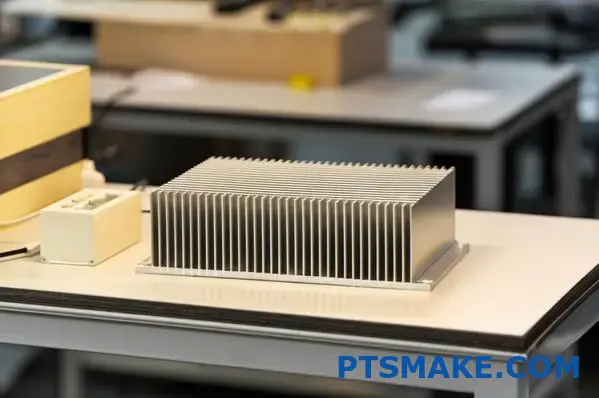

De keuze van de optimale profielbreedte voor uw geëxtrudeerde aluminium koellichaam heeft een directe invloed op de thermische prestaties en systeemintegratie. Het spectrum van smalle 0,354" profielen tot uitgebreide 12,000" ontwerpen voldoet elk aan specifieke koelvereisten met verschillende efficiëntiekenmerken.

Inzicht in de basisprincipes van profielbreedte

Bij het ontwerpen van koeloplossingen voor elektronische systemen bepaalt de profielbreedte van een geëxtrudeerd aluminium koellichaam fundamenteel de thermische capaciteit en toepassingsgeschiktheid. Profielbreedte verwijst naar de totale zijdelingse afmeting van het koellichaam, gemeten loodrecht op de vinnen. Deze enkele specificatie heeft cascade-effecten op alles van thermische weerstand tot montagemogelijkheden.

Het thermische prestatiespectrum

Profielbreedte houdt rechtstreeks verband met het beschikbare oppervlak voor warmteafvoer. Bredere profielen bieden meer materiaal voor warmteverspreiding, wat de thermische weerstand vermindert en de koelefficiëntie verbetert.

De relatie tussen breedte en thermische prestaties volgt voorspelbare patronen:

| Profielbreedte Bereik | Typische toepassingen | Thermische weerstand | Ruimte-efficiëntie |

|---|---|---|---|

| Smal (0,354"-2") | Kleine elektronica, omgevingen met beperkte ruimte | Hoger | Uitstekend |

| Medium (2"-6") | Standaard computers, voedingen, LED-verlichting | Matig | Goed |

| Breed (6"-12"+) | Krachtige toepassingen, industriële apparatuur | Onder | Beperkt |

Voordelen smal profiel (0,354"-2")

Koellichamen met een smal profiel blinken uit in toepassingen met beperkte ruimte waar verticale hoogte beschikbaar is, maar horizontale ruimte beperkt. Deze profielen zijn ideaal voor:

- PCB-gemonteerde componenten met krappe afstanden

- Consumentenelektronica met slanke vormfactoren

- Koeling van meerdere componenten in dicht opeengepakte assemblages

In mijn ervaring met het ontwerpen van koeloplossingen voor compacte apparaten zijn deze smalle profielen vaak de enige haalbare optie. Hun vermogen om tussen andere componenten te passen maakt ze onmisbaar in moderne elektronica, ondanks hun relatief hogere thermische weerstand in vergelijking met bredere alternatieven.

Toepassingen met gemiddeld profiel (2"-6")

De middelbrede profielen zijn ideaal voor veel commerciële en industriële toepassingen. Deze profielen bieden een aanzienlijke koelcapaciteit en blijven toch handzaam in formaat.

Medium profielen zijn meestal voorzien van:

- Uitgebalanceerde thermische prestaties voor mainstream toepassingen

- Voldoende materiaalmassa voor effectieve warmteverspreiding

- Veelzijdigheid bij verschillende montageconfiguraties

- Compatibel met standaard ventilatormaten voor geforceerde convectie

Bij PTSMAKE hebben we gemerkt dat dit breedtebereik ongeveer 65% van de koelvereisten van onze klanten aankan. Het medium profiel biedt voldoende thermische massa om aanzienlijke warmtebelastingen te verwerken, terwijl het kosteneffectief blijft en eenvoudig te integreren is in de meeste systeemontwerpen.

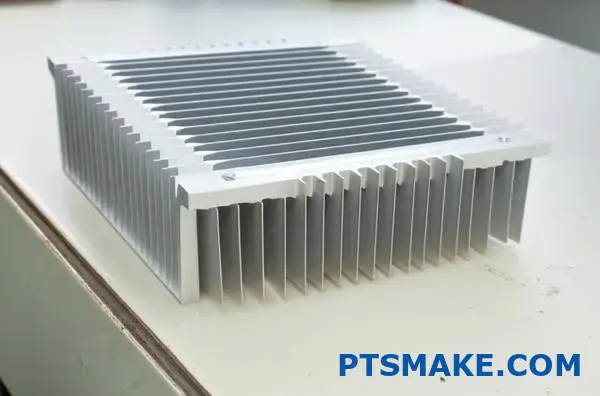

Voordelen breed profiel (6"-12")

Voor toepassingen met veel warmte leveren brede profielen superieure koelprestaties:

- Maximaal oppervlak voor warmteafvoer

- Lagere algehele warmteweerstand

- Uitstekende warmteverspreiding over de basis

- Capaciteit om meerdere componenten tegelijkertijd te koelen

Deze bredere profielen zijn vooral waardevol in vermogenselektronica, industriële motorbesturingen en krachtige computertoepassingen waar de thermische eisen hoger zijn dan wat met smallere profielen effectief kan worden beheerd.

Kritische selectiefactoren voor profielbreedte

Overwegingen met betrekking tot warmtelast

De belangrijkste factor bij de keuze van de profielbreedte is de totale warmtebelasting die moet worden afgevoerd. Deze thermisch budget2 rekening moet houden:

- Maximale vermogensdissipatie onder piekomstandigheden

- Thermische pieken tijdens operationele transiënten

- Veiligheidsmarges voor variaties in omgevingstemperatuur

- Eisen aan de levensduur van het systeem

Voor elke toepassing raad ik aan het aantal watt per inch te berekenen door de totale thermische belasting te delen door de beschikbare montagebreedte. Dit biedt een snel referentiepunt voor de eerste profielselectie.

Dynamica van luchtstromen

De profielbreedte heeft een grote invloed op de luchtstromingspatronen over het koellichaamoppervlak. Bredere profielen:

- Krachtigere ventilatoren of blowers nodig hebben om een gelijkmatige luchtstroom te behouden

- Kan "dode zones" ontwikkelen met verminderde koeling in centrale gebieden

- Vaak profiteren van meerdere ventilatoren die strategisch geplaatst zijn

Omgekeerd kunnen smallere profielen een gelijkmatigere koeling bereiken met een minder krachtige luchtbeweging, hoewel hun totale thermische capaciteit beperkt blijft door hun kleinere afmetingen.

Montage en systeemintegratie

Praktische overwegingen spelen vaak een doorslaggevende rol bij de keuze van de profielbreedte. Belangrijke integratiefactoren zijn onder andere:

- Beschikbare montageruimte voor PCB of chassis

- Storing met aangrenzende componenten

- Toegang voor montage en onderhoud

- Vereisten voor gewichtsverdeling en balans

Ik ben talloze situaties tegengekomen waarin de theoretisch optimale thermische oplossing gewoon niet binnen de beschikbare ruimte paste. In deze gevallen waren creatieve benaderingen met smallere profielen, verbeterde vinontwerpen of aanvullende koelmethoden nodig.

Strategieën voor kostenoptimalisatie

De breedte heeft een directe invloed op de productiekosten. Bredere profielen:

- Meer grondstoffen verbruiken (aluminium)

- Grotere extrusieapparatuur nodig

- Hebben vaak complexere vinnen nodig voor structurele stabiliteit

- Kan de verzend- en verwerkingskosten verhogen

Voor projecten met een beperkt budget is de keuze voor een smaller profiel met een geoptimaliseerd vinontwerp vaak voordeliger dan een te groot profiel. Bij PTSMAKE analyseren we deze afwegingen zorgvuldig en komen we er vaak achter dat een geavanceerder profiel met een gemiddelde breedte betere prestaties per dollar levert dan eenvoudigere brede profielen.

Voorbeelden van toepassingen in de praktijk

Bij praktische implementaties wordt het belang van de juiste profielbreedte duidelijk. Een fabrikant van telecommunicatieapparatuur benaderde ons met koelingsproblemen voor hun nieuwe 5G-infrastructuurcomponenten. In de eerste ontwerpen werd een breed 10" profiel koellichaam gespecificeerd, waarvan laboratoriumtests aantoonden dat het de thermische belasting gemakkelijk aan zou kunnen.

De vereisten voor installatie in het veld maakten deze breedte echter onpraktisch. Door een herontwerp met twee 5" profielen met geoptimaliseerde lamelgeometrie en strategische plaatsing bereikten we gelijkwaardige koelprestaties terwijl we aan de installatievereisten voldeden. Deze oplossing verlaagde ook de totale materiaalkosten met ongeveer 15% door onnodige aluminiummassa te elimineren op plaatsen waar de warmteverspreiding minimaal was.

Dit voorbeeld laat zien waarom profielbreedteselectie een holistische benadering vereist die verder gaat dan eenvoudige thermische berekeningen. De optimale oplossing brengt technische prestaties in evenwicht met praktische implementatieoverwegingen in elke fase van de productlevenscyclus.

Aangepaste snijopties voor nauwkeurige thermische oplossingen

Stel je voor dat je een perfect zittend pak uit het rek krijgt - onmogelijk, toch? Hetzelfde geldt voor koellichamen. Standaardmaten komen zelden overeen met uw exacte behoeften, wat leidt tot verminderde prestaties of verspilling van middelen. Op maat snijden verandert alles.

Aangepaste lengtesnijservices transformeren standaard geëxtrudeerde aluminium koellichamen in precisie-ontworpen thermische oplossingen op maat van uw exacte specificaties. Deze flexibiliteit voorkomt verspilling, optimaliseert de prestaties en zorgt voor een perfecte integratie binnen de beperkingen van uw unieke toepassing.

De waarde van precisiegesneden koellichamen

In de wereld van thermisch beheer zijn millimeters belangrijk. Bij het ontwerpen van elektronische systemen die veel warmte genereren, is er geen ruimte voor compromissen of "dichtbij genoeg"-oplossingen. Aangepaste snijdiensten overbruggen de kloof tussen standaard extrusies en de precieze afmetingen die uw toepassing vereist.

Waarom standaardmaten vaak tekortschieten

Standaardlengtes van koellichamen vormen een aantal uitdagingen voor ontwerpers:

- Overtollig materiaal verhoogt gewicht en kosten

- Onvoldoende lengte schaadt de thermische prestaties

- Onhandige afmetingen bemoeilijken montage en integratie

- Voorraadbeheer wordt complexer met talloze maten

Door mijn werk bij PTSMAKE heb ik talloze projecten gezien waarbij koellichamen van standaardlengte voor onnodige complicaties zorgden. Ingenieurs staan vaak voor het dilemma te moeten kiezen tussen te grote componenten die ruimte en materialen verspillen of ondermaatse opties die de thermische prestaties in gevaar brengen.

De economie van op maat snijden

Op maat snijden levert aanzienlijke economische voordelen op, naast het voor de hand liggende voordeel dat je precies krijgt wat je nodig hebt:

| Voordeel | Standaardmaten | Aangepaste snede |

|---|---|---|

| Materiaalgebruik | Overtollig afval | Geoptimaliseerd |

| Inventariskosten | Hoger (meerdere SKU's) | Lager (op aanvraag) |

| Assemblagetijd | Langer (kan aanpassingen vereisen) | Korter (precieze pasvorm) |

| Verzendkosten | Hoger (te grote verpakking) | Lager (geoptimaliseerde verpakking) |

| Prestaties | Gecompromitteerd of overgeïntegreerd | Precies afgestemd op de vereisten |

De kosten-batenanalyse geeft meestal de voorkeur aan op maat snijden voor alle toepassingen behalve de meest standaardtoepassingen. Hoewel er een bescheiden servicekost kan zijn voor het snijden, wordt deze meestal gecompenseerd door de materiaalbesparingen alleen, zonder de operationele voordelen mee te tellen.

Horizontale vs. verticale snijopties

De meeste fabrikanten, waaronder PTSMAKE, bieden twee primaire snijoriëntaties, elk met verschillende voordelen:

Horizontaal snijden

Horizontale sneden lopen loodrecht op de vinnen, waardoor de totale lengte van het koellichaam wordt aangepast terwijl de volledige hoogte van de vinnen behouden blijft. Dit is de meest voorkomende snijoptie en biedt verschillende voordelen:

- Behoudt het volledige thermische vermogen van de lamellen

- Behoudt originele luchtstroomkenmerken

- Vereenvoudigt montage met consistente basisafmetingen

- Werkt goed met geforceerde luchtkoelsystemen

Voor toepassingen waarbij de lengte van het koellichaam groter is dan vereist, maar de thermische prestaties goed zijn, biedt horizontaal snijden de ideale oplossing.

Verticaal snijden

Verticale sneden lopen parallel aan de vinnen, waardoor de breedte van het koellichaam effectief wordt verkleind door hele vinnen te verwijderen. Deze benadering is waardevol wanneer:

- De warmtebron heeft een kleinere voetafdruk dan standaardprofielen

- Gewichtsreductie is cruciaal (luchtvaart, draagbare apparaten)

- Ruimtebeperkingen beperken de toegestane breedte

- Luchtstroompaden vereisen specifieke dimensionale aanpassingen

Bij PTSMAKE zijn we pioniers op het gebied van verticale precisiesnijtechnieken die de integriteit van de vinnen behouden en toch uiterst specifieke breedteaanpassingen mogelijk maken. Dit vermogen is bijzonder waardevol gebleken voor klanten in de telecommunicatie- en luchtvaartsector waar elke gram en millimeter telt.

Tolerantiemogelijkheden in modern snijden

De precisie die beschikbaar is met de huidige snijtechnologie verrast onze klanten vaak. Moderne CNC snijsystemen bereiken routinematig:

- Lengtetoleranties van ±0,2 mm (±0,008")

- Loodlijn binnen 0,5° van gespecificeerde hoek

- Kwaliteit van oppervlakteafwerking die vaak secundaire bewerkingen overbodig maakt

- Consistente herhaalbaarheid bij grote productieruns

Deze toleranties ondersteunen zelfs de meest veeleisende toepassingen, waaronder de montage van optische apparatuur, precisie-instrumentatie en elektronicakoeling van militaire kwaliteit.

Praktische overwegingen bij de implementatie

Bij het plannen van op maat gemaakte koellichamen zijn er een aantal praktische factoren die uw project kunnen stroomlijnen en de resultaten kunnen optimaliseren:

Minimum bestelvereisten

De meeste fabrikanten hanteren redelijke minimum bestelhoeveelheden (MOQ's) voor op maat gemaakte snijservices:

- Kleine oplages (1-10 stuks): Beschikbaar met bescheiden instelkosten

- Middelgrote oplages (11-100 stuks): Typisch optimale prijs/stukverhouding

- Grote oplagen (100+ stuks): Kunnen in aanmerking komen voor volumekortingen

Bij PTSMAKE, hebben we gestructureerd onze snijden diensten aan zowel prototyping behoeften en productievolumes tegemoet te komen. Dankzij deze flexibiliteit kunnen klanten beginnen met kleine hoeveelheden om te testen en naadloos overgaan naar grotere orders met een consistente kwaliteit.

Effectief je vereisten specificeren

Om er zeker van te zijn dat je precies krijgt wat je nodig hebt, moet je deze specificaties opgeven wanneer je bestelt:

- Vereiste totale lengte (tot op 0,1 mm nauwkeurig indien kritisch)

- Of afmetingen absoluut zijn of acceptabele toleranties hebben

- Eventuele speciale vereisten voor eindafwerking

- Behoefte aan oppervlaktebehandeling (indien anders dan standaard extrusie)

- Kritische locaties van montagegaten ten opzichte van snijranden

Hoe duidelijker je specificaties, hoe groter de kans dat je bij de eerste poging precies krijgt wat je aanvraag vereist. Ik raad aan om waar mogelijk technische tekeningen bij te voegen, vooral bij complexe vereisten.

Verwachte doorlooptijd

Op maat snijden voegt doorgaans minimale doorlooptijd toe aan uw bestelling in vergelijking met standaard voorraadartikelen:

- Eenvoudige horizontale sneden: Vaak voltooid binnen 1-3 extra werkdagen

- Complexe snijpatronen: Kan 3-7 werkdagen extra in beslag nemen

- Grote orders: Afhankelijk van planning, maar over het algemeen in lijn met standaard productietiming

Door de snijvereisten vroeg in de tijdlijn van je project op te nemen, kun je vertragingen voorkomen en ervoor zorgen dat de onderdelen voor thermisch beheer aankomen wanneer ze nodig zijn voor assemblage en testen.

Kwaliteitsgarantie voor uitsnijdingen op maat

Gerenommeerde fabrikanten onderhouden strikte inspectieprotocollen3 voor op maat gemaakte koellichamen, inclusief:

- Maatcontrole met behulp van precisiemeetapparatuur

- Visuele controle op snijkwaliteit en afwerking

- Monsters testen op bramen of scherpe randen

- Documentatie van kritische metingen

Deze kwaliteitscontroles zorgen ervoor dat op maat gemaakte koellichamen naadloos integreren in uw productieproces zonder onverwachte problemen of vertragingen.

Verder dan eenvoudig snijden: Verbeterde aanpassing

Hoewel het aanpassen van de lengte de meest voorkomende aanpassing is, zijn er vaak aanvullende diensten die het op maat snijden aanvullen:

- Implementatie van schroefgaten op precieze coördinaten

- Afgeschuinde of afgeronde randen voor veiligheid en optimalisatie van de luchtstroom

- Anodiseren op maat na het snijden voor specifieke esthetische of functionele vereisten

- Secundaire bewerking voor complexe montagekenmerken

Deze aanvullende diensten transformeren basisextrusies in zeer gespecialiseerde thermische oplossingen die precies zijn afgestemd op unieke toepassingsvereisten.

De mogelijkheid om de afmetingen van koellichamen nauwkeurig af te stellen door middel van precisiesnijwerk is een van de meest waardevolle maar onderbenutte mogelijkheden in thermisch beheer. Door samen te werken met fabrikanten die deze diensten aanbieden, kunnen ingenieurs zowel de prestaties als de rendabiliteit optimaliseren en tegelijkertijd zorgen voor een perfecte integratie in hun systemen.

Vinconfiguraties: Recht vs. gekarteld vs. pinvin

Heb je je ooit afgevraagd waarom sommige koellichamen op miniatuur wolkenkrabbers lijken en andere op spijkerbedden? Het geheim van koelingsefficiëntie zit hem niet alleen in het materiaal-het zit hem in die zorgvuldig ontworpen lamellenpatronen die een eenvoudig stuk aluminium veranderen in een krachtpatser op het gebied van thermisch beheer.

De vinnenconfiguratie is de onbezongen held van het ontwerp van koellichamen en heeft een grote invloed op de koelprestaties in verschillende bedrijfsomgevingen. Of het nu gaat om rechte, gekartelde of pin vinnen, elk ontwerp biedt duidelijke voordelen die het verschil kunnen maken tussen optimale prestaties en thermisch falen.

De basisprincipes van vingeometrie begrijpen

Als het gaat om de prestaties van een koellichaam, speelt de vinnenconfiguratie een cruciale rol bij het bepalen hoe effectief de warmte van je componenten wordt afgevoerd. Elk vinontwerp creëert verschillende luchtstromingspatronen, oppervlakteverhoudingen en thermische weerstandskenmerken. Het selecteren van de juiste configuratie voor uw specifieke toepassing kan de koelingsefficiëntie aanzienlijk verbeteren en de levensduur van componenten verlengen.

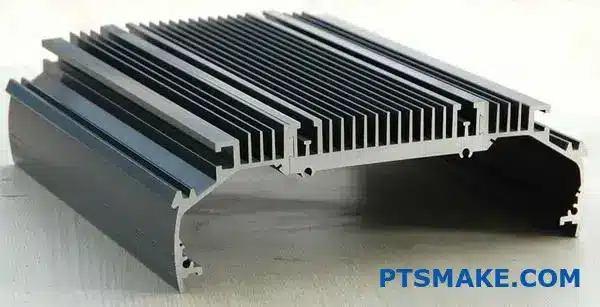

Recht vinnenontwerp: Het werkpaard van de industrie

Rechte vinnen zijn de meest voorkomende en eenvoudigste configuratie in geëxtrudeerde aluminium koellichamen. Hun parallelle opstelling creëert voorspelbare luchtstroomkanalen die de warmte efficiënt wegleiden van de bron.

Belangrijkste voordelen van rechte vinnen

Rechte vinontwerpen blinken uit in verschillende aspecten:

Productie-efficiëntie: Het extrusieproces creëert op natuurlijke wijze perfect parallelle lamellen met een consistente tussenruimte, waardoor rechte lamellen de meest rendabele optie zijn voor massaproductie.

Richtinggevoelige luchtstroomoptimalisatie: Wanneer de luchtstroom uit een bepaalde richting komt (zoals bij een ventilator), creëren rechte lamellen kanalen die de weerstand minimaliseren en de warmteoverdracht langs het pad maximaliseren.

Structurele integriteit: Het uniforme ontwerp zorgt voor een uitstekende mechanische stabiliteit, waardoor grotere vinnen en een groter oppervlak mogelijk zijn binnen dezelfde voetafdruk.

Eenvoud in schoonmaken: De open kanalen tussen rechte lamellen zorgen voor eenvoudiger onderhoud in stoffige omgevingen, omdat vuil met minimale inspanning kan worden weggeblazen of gereinigd.

Toepassingsscenario's

Bij PTSMAKE vond ik rechte vinconfiguraties vooral effectief voor:

- Computervoedingen met speciale koelventilatoren

- LED-verlichtingsarmaturen met consistente luchtstroomrichting

- Telecommunicatieapparatuur in gecontroleerde omgevingen

- Audioversterkers met geforceerde luchtkoeling

Gekarteld vinontwerp: Verbeterd oppervlak

Gekartelde vinnen (soms "ritsvinnen" genoemd) maken strategische inkepingen of insnijdingen langs de randen van de vinnen, waardoor een complexere geometrie ontstaat dan bij rechte vinnen, terwijl de essentiële kanaalstructuur behouden blijft.

Prestatiekenmerken

Het gekartelde ontwerp biedt verschillende duidelijke voordelen:

Vergroot oppervlak: Het gekerfde patroon vergroot het totale oppervlak dat beschikbaar is voor warmteafvoer zonder de totale afmetingen te vergroten.

Verbeterde natuurlijke convectie: Het onregelmatige oppervlak verstoort de vorming van grenslagen, waardoor de passieve koelprestaties met 15-20% toenemen in vergelijking met rechte lamellen van identieke afmetingen.

Turbulentieopwekking: De karteling creëert een gunstige turbulentie in de luchtstroom, waardoor stilstaande luchtbellen worden opgebroken en de warmteoverdrachtscoëfficiënt wordt verbeterd.

Optimale gebruikssituaties

Gekartelde vinconfiguraties leveren superieure prestaties in:

- Passief gekoelde elektronische behuizingen

- Toepassingen met variabele of omnidirectionele luchtstroom

- Consumentenelektronica waarbij geluidsbeperkingen het gebruik van ventilatoren beperken

- Buitenapparatuur onderhevig aan natuurlijke windpatronen

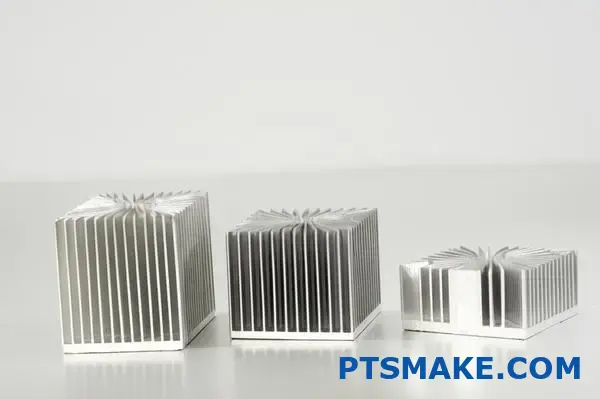

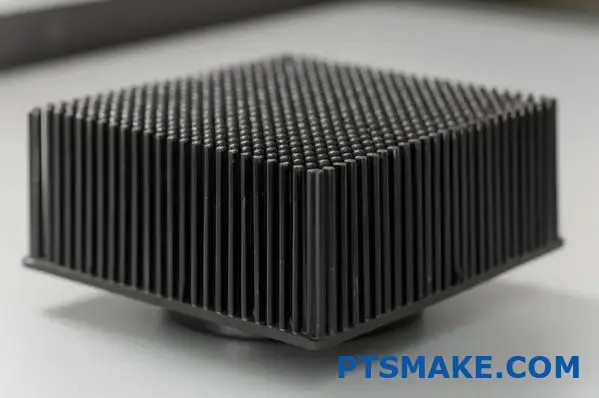

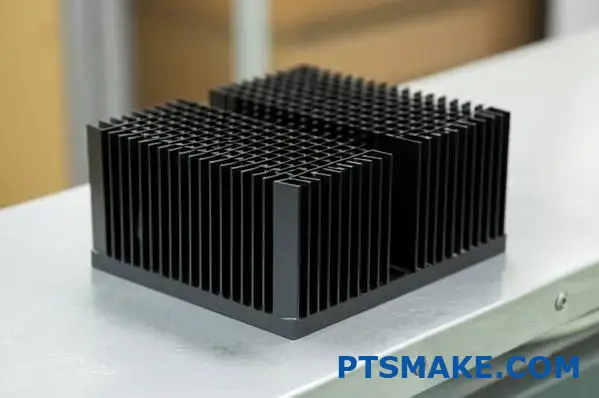

Pin vin configuratie: Omnidirectionele Excellentie

Pin fin koellichamen hebben arrays van cilindrische, vierkante of elliptische pinnen die uit de basis steken in plaats van doorlopende vinnen. Dit radicale verschil met traditionele ontwerpen creëert unieke mogelijkheden voor thermisch beheer.

Het voordeel van meerdere richtingen

Pinvinconfiguraties bieden verschillende overtuigende voordelen:

Omnidirectionele luchtstroomprestaties: In tegenstelling tot rechte of gekartelde vinnen die het beste presteren bij gerichte luchtstroming, zorgen pin vinnen voor effectieve koeling ongeacht de invalshoek van de lucht.

Drukvalreductie: De verspringende plaatsing van de pennen creëert doorgaans minder tegendruk dan ontwerpen met doorlopende lamellen, waardoor minder ventilatorkracht nodig is voor toepassingen met geforceerde lucht.

Optimale oppervlakteverdeling: De plaatsing van de pennen kan worden geoptimaliseerd op basis van thermische beeldvorming om extra koelcapaciteit precies daar te plaatsen waar het het meest nodig is.

Verbeterde duurzaamheid: Individuele pennen zijn minder gevoelig voor schade door schokken of trillingen in vergelijking met langere rechte vinnen.

Ideale toepassingen

In mijn ervaring bij PTSMAKE zijn pin fin configuraties vooral waardevol gebleken voor:

- Centrale verwerkingseenheden (CPU's) en grafische processors

- Militaire en ruimtevaarttoepassingen met variabele oriëntatie

- Elektronische besturingseenheden voor auto's

- convectieve warmteoverdracht4 omgevingen met multidirectionele luchtstroom

Vergelijkende prestatieanalyse

Om de werkelijke implicaties van verschillende vinconfiguraties echt te begrijpen, is het handig om hun prestatiekenmerken naast elkaar te bekijken:

| Configuratie | Thermische weerstand | Gevoeligheid luchtstroomrichting | Complexiteit van productie | Kostenfactor |

|---|---|---|---|---|

| Rechte vin | Matig | Hoog (richtinggevoelig) | Laag | 1× (basislijn) |

| Gekartelde vin | Laag-matig | Matig | Medium | 1.2-1.5× |

| Pin Vin | Laag | Laag (omnidirectioneel) | Hoog | 1.5-2× |

Scenario's met natuurlijke vs. geforceerde convectie

De optimale vinnenconfiguratie varieert aanzienlijk, afhankelijk van het feit of uw toepassing afhankelijk is van natuurlijke of geforceerde convectie:

Natuurlijke convectieprestaties

In passieve koelscenario's zonder ventilatoren:

- Pennenvinnen presteren doorgaans 10-15% beter dan pennenvinnen.

- De gekartelde vinnen volgen op de voet

- Rechte lamellen hebben over het algemeen de laagste passieve koelefficiëntie

Deze hiërarchie in prestaties komt voort uit de manier waarop elk ontwerp reageert op natuurlijk opstijgende verwarmde lucht. Pin- en gekartelde configuraties creëren meer verstoring in de thermische grenslaag, waardoor de convectieve overdracht in omgevingen met stilstaande lucht verbetert.

Geforceerde convectieprestaties

Wanneer ventilatoren of blowers een gerichte luchtstroom creëren:

- Rechte vinnen presteren vaak het best als de luchtstroom op één lijn ligt met de vinkanalen

- Gekartelde lamellen zorgen voor sterke prestaties bij verschillende stroomsnelheden

- Stiftribben blinken uit wanneer de luchtstroomrichting varieert of niet nauwkeurig kan worden geregeld

Ontwerpoverwegingen voor specifieke toepassingen

Om de optimale vinnenconfiguratie te kiezen, moeten verschillende belangrijke factoren tegen elkaar worden afgewogen, naast de ruwe thermische prestaties.

Ruimtebeperkingen en oriëntatie

In toepassingen met beperkte ruimte:

- Rechte vinnen bieden maximale vinnenhoogte binnen een bepaalde voetafdruk

- Gekartelde lamellen bieden een goed compromis tussen prestaties en efficiënt ruimtegebruik

- Voor pin vinnen is mogelijk meer basisoppervlak nodig, maar minder hoogte voor gelijkwaardige koeling

De fysieke oriëntatie van je koellichaam is ook enorm belangrijk. Voor verticaal gemonteerde koellichamen zorgen rechte lamellen die zijn uitgelijnd met de natuurlijke convectierichting (van onder naar boven) voor maximale passieve koeling. Horizontaal gemonteerde toepassingen hebben vaak baat bij pin-vinontwerpen die niet afhankelijk zijn van schoorsteeneffecten.

Luchtstroomkenmerken

Inzicht in je beschikbare luchtstroom is cruciaal:

- Als de luchtstroom consistent en eenrichtingsverkeer is, zorgen rechte lamellen die zijn uitgelijnd met de stroming voor een maximale efficiëntie.

- Als de luchtstroom uit meerdere richtingen komt of na verloop van tijd verandert, zorgen pin vinnen voor consistente prestaties.

- In omgevingen met weinig luchtstroming zorgen gekartelde lamellen voor een betere passieve koeling

Implicaties voor productie en kosten

De fabricagemethode heeft een grote invloed op welke vinconfiguratie zinvol is:

- Geëxtrudeerd aluminium leent zich van nature voor rechte en sommige gekartelde ontwerpen

- Pin vinnen vereisen meestal extra machinale bewerking, gieten of skiving processen

- Complexe vertandingen vereisen mogelijk secundaire bewerkingen na extrusie

Bij PTSMAKE evalueren we deze factoren zorgvuldig voor elk klantproject. Soms raden we een hybride aanpak aan, bijvoorbeeld het gebruik van een rechte lamellenextrusie met strategisch geplaatste insnijdingen om gedeeltelijke karteling te creëren op kritieke plaatsen. Dit zorgt voor een evenwicht tussen productie-efficiëntie en thermische prestaties.

De juiste selectie maken voor uw toepassing

Op basis van mijn ervaring met het werken met honderden warmtebeheerprojecten, volgt hier mijn praktische richtlijn voor het selecteren van vinconfiguraties:

Voor geforceerde luchtkoeling in één richting: Rechte lamellen uitgelijnd met de luchtstroomrichting leveren meestal de beste prestatie/kosten-verhouding.

Voor passieve koeling of variabele luchtstroom: Overweeg gekartelde vinnen voor een gemiddelde prestatieverbetering of pinvinnen voor maximale omnidirectionele efficiëntie.

Voor toepassingen met beperkte ruimte: Evalueer of de hoogte of het grondoppervlak uw grootste beperking is en kies op basis daarvan.

Voor stoffige omgevingen: Rechte vinnen zijn gemakkelijker schoon te maken en te onderhouden na verloop van tijd.

Bij de juiste vinnenconfiguratie gaat het niet alleen om maximale theoretische koeling, maar ook om het vinden van de optimale match voor uw specifieke thermische belasting, ruimtelijke beperkingen, luchtstromingscondities en budgetvereisten. Met een zorgvuldige analyse van deze factoren kunt u een koellichaamontwerp kiezen dat precies het thermisch beheer levert dat uw toepassing vereist.

Oplossingen voor koellichaammontage voor optimaal contact

Heb je wel eens naar je oververhitte apparaat gestaard en je afgevraagd of je een cruciale stap hebt gemist? Die smelthete CPU is misschien niet defect, maar schreeuwt gewoon om een beter contact met het koellichaam. De ruimte tussen componenten kan het verschil betekenen tussen topprestaties en thermische storingen.

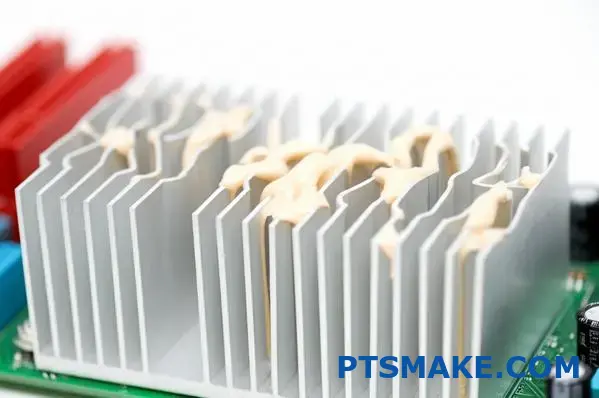

De juiste montage van geëxtrudeerde aluminium koellichamen is veel kritischer dan de meeste technici zich in eerste instantie realiseren. De thermische interface tussen warmteproducerende componenten en koeloplossingen bepaalt tot 60% van de thermische efficiëntie van het hele systeem, waardoor de keuze van de montagemethode net zo belangrijk is als het koellichaam zelf.

De wetenschap van thermische overdracht op contactpunten

Bij de montage van koellichamen gaat het niet alleen om het bevestigen van componenten, maar ook om het creëren van het ideale thermische pad. Hoe efficiënt uw geëxtrudeerde aluminium koellichaam ook is ontworpen, de prestaties ervan hangen fundamenteel af van hoe effectief de warmteoverdracht is van de bron naar het koellichaam.

De contactuitdaging

Zelfs schijnbaar gladde oppervlakken bevatten microscopische onregelmatigheden. Wanneer de basis van een koellichaam in contact komt met het oppervlak van een component, creëren deze onvolkomenheden kleine luchtspleten. Lucht is een slechte warmtegeleider, met een geleidingsvermogen dat ongeveer 10.000 keer lager is dan dat van aluminium. Deze spleten belemmeren de warmteoverdracht enorm, waardoor thermische knelpunten ontstaan die de koelingefficiëntie in gevaar brengen.

Het doel van een goede montage is om deze kieren zo klein mogelijk te houden:

- De juiste druk uitoefenen

- Gebruik van thermische interfacematerialen

- Uitlijning tussen componenten garanderen

- Consistent contact over het hele oppervlak

De belangrijkste montagemethoden vergelijken

Elke montagemethode biedt verschillende voordelen, afhankelijk van de vereisten voor uw toepassing:

| Montagewijze | Thermische prestaties | Complexiteit van installatie | Herbruikbaarheid | Trillingsweerstand | Kosten |

|---|---|---|---|---|---|

| Thermische lijmen | Goed | Laag | Slecht | Uitstekend | Laag |

| Z-Clips | Zeer goed | Matig | Uitstekend | Goed | Matig |

| MaxiGRIP™ | Uitstekend | Matig | Goed | Uitstekend | Hoog |

| Max Clips™ | Zeer goed | Laag | Uitstekend | Zeer goed | Matig |

Thermische lijmoplossingen

Thermische lijmen zijn een van de eenvoudigste montageoplossingen en combineren de functies van lijmen en thermische interface in één enkel product.

Voordelen van zelfklevende montage

In mijn jaren bij PTSMAKE heb ik thermische lijmen bijzonder waardevol gevonden voor deze scenario's:

- Toepassingen met beperkte ruimte waar mechanische bevestigingen niet passen

- Ontwerpen met een laag profiel waar de hoogte van de klem een onaanvaardbare dimensie toevoegt

- Toepassingen die bestand moeten zijn tegen trillingen en schokken

- Situaties waarin boorgaten de structurele integriteit in gevaar brengen

Thermische kleefstoffen creëren permanente of semi-permanente bindingen die een consistente druk over het hele contactoppervlak handhaven. Dit elimineert de ongelijke druk die soms wordt gecreëerd door mechanische bevestigingen en zorgt voor een volledig contact tussen oppervlakken.

Overwegingen bij de implementatie

Bij gebruik van thermische lijmen:

Oppervlaktevoorbereiding: Beide oppervlakken moeten grondig worden gereinigd met isopropylalcohol om olie, stof en productieresten te verwijderen.

Toepassingspatroon: Breng het aan in kleine stipjes of een dun X-patroon in plaats van een volle laag, zodat het teveel eruit kan knijpen zonder luchtzakken te creëren.

Uithardingsvereisten: De meeste hoogwaardige thermische lijmen vereisen specifieke uithardingstemperaturen en -tijden. Volg de specificaties van de fabrikant zorgvuldig op.

Verwijderingsbeperkingen: Houd er rekening mee dat het verwijderen van zelfklevende koellichamen vaak onderdelen beschadigt, waardoor deze aanpak ongeschikt is wanneer toekomstig onderhoud demontage vereist.

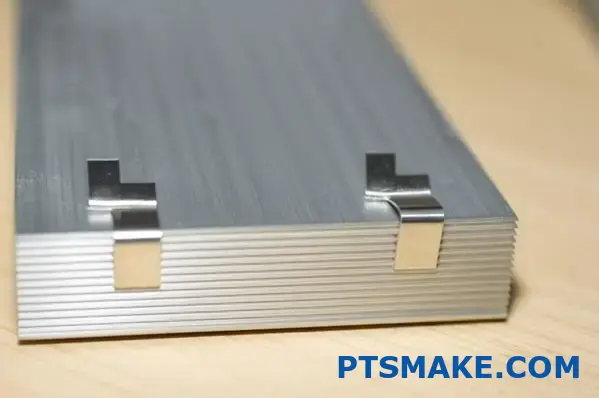

Z-Clip systemen voor veelzijdige montage

Z-clips bieden een elegante oplossing voor het vastzetten van geëxtrudeerde aluminium koellichamen met behoud van een uitstekend thermisch contact en de mogelijkheid om ze in de toekomst te verwijderen.

Hoe Z-Clips werken

Deze gespecialiseerde clips hebben een Z-vormig profiel dat:

- Haak in de zijkanalen van het koellichaam

- Strekt zich uit over het te koelen onderdeel

- Wordt bevestigd aan de printplaat of het montageoppervlak

- Oefent consistente neerwaartse druk uit

De veerspanning van de clip creëert een gelijkmatige, continue druk die zorgt voor een optimaal contact tussen het koellichaam en de component, terwijl thermische uitzetting tijdens gebruik wordt opgevangen.

Optimale toepassingen

Z-clips blinken uit in:

- Computerprocessorkoeling waarbij toekomstige upgrades moeten worden verwijderd

- Productieomgevingen waar assemblagesnelheid belangrijk is

- Toepassingen met gestandaardiseerde componenthoogtes

- Situaties die herbewerking of vervangingsmogelijkheden vereisen

Bij PTSMAKE hebben we speciale Z-clip varianten ontwikkeld met precieze veerspanningen die zijn gekalibreerd voor verschillende typen componenten. Deze technische verfijningen zorgen voor een optimale druk - genoeg om luchtlekken te elimineren zonder het risico te lopen dat onderdelen worden beschadigd door een te grote kracht.

MaxiGRIP™ technologie voor hoge prestatie-eisen

Voor toepassingen die het allerbeste thermische contact vereisen, is de MaxiGRIP™-technologie de beste oplossing op de markt van geëxtrudeerde aluminium koellichamen.

Het voordeel van MaxiGRIP™

Dit geavanceerde montagesysteem heeft:

- Gelijkmatige drukverdeling over het hele contactoppervlak

- Zelfaanpassende spanningsmechanismen die een optimaal contact behouden ondanks thermische cycli

- Laag profielontwerp dat weinig ruimte inneemt

- Superieur thermische interface optimalisatie5 voor maximale warmteoverdracht

Beste praktijken voor implementatie

Bij het werken met MaxiGRIP™-systemen:

Koppelspecificaties: Volg de exacte koppelvereisten bij het aandraaien van bevestigingsmiddelen. Te strak aandraaien verbetert de prestaties niet en kan onderdelen beschadigen.

Patroonvolgorde: Draai de bevestigingen vast in een stervormig patroon, waarbij u geleidelijk van het midden naar buiten beweegt voor een gelijkmatige drukverdeling.

Compatibiliteit van interfacematerialen: Selecteer thermische interfacematerialen die specifiek compatibel zijn met de drukniveaus van de MaxiGRIP™.

Inspectieprocedures: Controleer voor de eindmontage of alle bevestigingspunten goed vastzitten.

Max Clips™ voor snelle implementatie

Max Clips™ vormen een handige middenweg tussen permanente kleefmiddelen en complexere montagesystemen en bieden uitstekende thermische prestaties bij installatie zonder gereedschap.

Belangrijkste functies en voordelen

Deze gespecialiseerde clips bieden:

- Installatie in één stap zonder speciaal gereedschap

- Constante druk over contactoppervlakken

- Uitstekend bestand tegen trillingen in de meeste omgevingen

- Gemakkelijk te verwijderen voor onderhoud of upgrades

- Compatibel met standaard geëxtrudeerde profielen zonder aanpassingen

Richtlijnen voor toepassing

Gebaseerd op mijn ervaring met talloze thermische oplossingen bij PTSMAKE, werken Max Clips™ het beste in:

- Omgevingen voor massaproductie waar assemblagesnelheid van invloed is op de kosten

- Installatiescenario's in het veld waar speciaal gereedschap niet beschikbaar is

- Toepassingen die af en toe toegang tot services vereisen

- Gevallen waarin componenten gestandaardiseerde afmetingen hebben

Materialen voor warmte-interfaces: De kritische component

Welke montagemethode u ook kiest, thermische interfacematerialen (TIM's) spelen een essentiële rol bij het maximaliseren van de efficiëntie van de warmteoverdracht.

Soorten interfacematerialen

Veel voorkomende opties zijn:

- Thermische pads: Voorgesneden, aanpasbare materialen die grotere openingen opvullen maar een matige warmtegeleiding bieden

- Materialen met faseverandering: Vast bij kamertemperatuur maar vloeit lichtjes bij bedrijfstemperaturen om microscopische openingen op te vullen

- Thermische vetten: Viskeuze verbindingen die contact maximaliseren maar na verloop van tijd kunnen uitdrogen

- Grafiet vellen: Dunne, sterk geleidende materialen voor toepassingen met zeer vlakke oppervlakken

Selectiecriteria

Bij het kiezen van interfacematerialen voor de montage van je geëxtrudeerde aluminium koellichaam:

- Beschouw de oppervlakteruwheid van beide componenten

- Evalueer het bedrijfstemperatuurbereik en de vereisten voor thermische cycli

- Thermische geleidbaarheid afwegen tegen de drukbehoefte van de toepassing

- Rekening houden met betrouwbaarheidseisen op lange termijn

Montage voor specifieke toepassingsomgevingen

Verschillende bedrijfsomgevingen creëren unieke montage-uitdagingen die een gespecialiseerde aanpak vereisen.

Toepassingen met hoge trillingen

Voor apparatuur die werkt in omgevingen met veel trillingen, zoals voertuigen, industriële machines of ruimtevaarttoepassingen:

- Lijmen presteren vaak beter dan mechanische bevestigingsmiddelen

- Als u clips gebruikt, kies dan varianten met positieve vergrendelingsmechanismen

- Overweeg redundante montagemethoden voor kritieke systemen

- Gebruik trillingsdempende materialen op montagepunten

Toepassingen met beperkte ruimte

In ultracompacte apparaten waar elke millimeter telt:

- Faseveranderingsmaterialen bieden uitstekende prestaties met minimale dikte

- Clips met een laag profiel kunnen standaardversies vervangen met minimale invloed op de prestaties

- Aangepaste extrusieprofielen kunnen montagefuncties direct bevatten

- Gecombineerde benaderingen kunnen nodig zijn om te voldoen aan zowel thermische als ruimtevereisten

Toepassingen voor hoge temperaturen

Voor toepassingen bij hoge temperaturen:

- Selecteer lijmen met de juiste temperatuurclassificatie

- Houd rekening met differentiële thermische uitzetting tussen montageoppervlakken

- Overweeg keramisch gevulde interfacematerialen voor extreme omstandigheden

- Gebruik montagesystemen met vlottoeslag om thermische spanning te voorkomen

De montageoplossing die u kiest voor uw geëxtrudeerde aluminium koellichaam mag nooit een bijzaak zijn. Door deze kritieke interface de aandacht te geven die hij verdient, maximaliseert u de thermische prestaties, zorgt u voor betrouwbaarheid op de lange termijn en voorkomt u kostbare storingen die het gevolg zijn van slecht uitgevoerd thermisch beheer.

Ik zal boeiende, informatieve inhoud creëren voor hoofdstuk 6 van uw blogpost over "Thermische prestatiecijfers en koelberekeningen" volgens uw richtlijnen. Hier is het hoofdstuk:

Thermische prestatiecijfers en koelberekeningen

Heb je wel eens naar specificaties van koellichamen zitten staren met C/W-waarden die net zo goed in hiërogliefen geschreven zouden kunnen zijn? Je bent niet de enige. Deze schijnbaar cryptische getallen vormen de sleutel tot de vraag of je elektronica soepel zal werken of zal doorbranden wanneer je het het minst verwacht.

Inzicht in de thermische weerstand is essentieel voor het selecteren van het juiste geëxtrudeerde aluminium koellichaam voor uw toepassing. De C/W-waarde (graden Celsius per Watt) geeft direct de koelingsefficiëntie aan, waarbij lagere waarden duiden op superieure warmteafvoermogelijkheden die de levensduur van componenten verlengen en zorgen voor optimale prestaties.

De cruciale rol van warmteweerstandsmetingen

Metingen van de warmteweerstand vormen de basis van een effectief ontwerp van koelsystemen. Hoewel het uiterlijk en het materiaal van een koellichaam belangrijke aanwijzingen geven over de mogelijkheden, biedt de C/W-waarde concrete prestatiegegevens die een directe vergelijking tussen verschillende koeloplossingen mogelijk maken.

C/W-ratings decoderen

De C/W-waarde (graden Celsius per Watt) vertegenwoordigt de thermische weerstand - hoeveel de temperatuur stijgt per watt afgevoerde warmte. Dit ene getal zegt veel over de prestaties van het koellichaam:

| C/Waarde Bereik | Prestatieniveau | Typische toepassingen |

|---|---|---|

| 0,5-1,5 C/W | Uitstekend | Krachtige computers, serveronderdelen |

| 1,5-3,0 C/W | Zeer goed | Desktopcomputers, vermogenselektronica |

| 3,0-5,0 C/W | Goed | Consumentenelektronica, LED-verlichting |

| 5,0-10,0 C/W | Matig | Componenten met laag energieverbruik, signaalverwerking |

| >10,0 C/W | Basis | Eenvoudige elektronica, minimale warmtebelasting |

Wat deze metriek zo waardevol maakt, is de directheid ervan - een koellichaam met een C/W-waarde van 2,0 laat de temperatuur van componenten half zoveel stijgen als een met een C/W-waarde van 4,0 bij het afvoeren van dezelfde hoeveelheid warmte. Deze rechtlijnige relatie maakt vergelijkende analyses opmerkelijk eenvoudig.

De junctietemperatuur van componenten berekenen

De fundamentele vergelijking voor de keuze van het koellichaam is:

Tj = Ta + (P × (Rjc + Rcs + Rsa))

Waar:

- Tj = junctietemperatuur (maximaal toelaatbare componententemperatuur)

- Ta = omgevingstemperatuur (bedrijfsomgeving)

- P = vermogensdissipatie (in watt)

- Rjc = thermische weerstand van kruising naar kast

- Rcs = thermische weerstand van behuizing naar sink (interface)

- Rsa = warmteweerstand van koellichaam naar omgeving (koellichaam C/W)

Bij PTSMAKE help ik klanten regelmatig terug te werken vanaf hun maximaal toelaatbare junctietemperatuur om de vereiste prestaties van het koellichaam te bepalen. Deze berekening wordt de noorderster voor de keuze van het koellichaam en zorgt ervoor dat componenten binnen veilige bedrijfstemperaturen blijven, zelfs onder maximale belasting.

Metingen natuurlijke vs. geforceerde convectie

Specificaties van koellichamen geven meestal afzonderlijke C/W-waarden voor natuurlijke en geforceerde convectiescenario's:

| Koelmethode | C/W nominale kenmerken | Factoren die de prestaties beïnvloeden |

|---|---|---|

| Natuurlijke convectie | Hogere waarden (minder efficiënt) | Koellichaamoriëntatie, afstand tussen vinnen, omringende behuizing |

| Geforceerde convectie | Lagere waarden (efficiënter) | Luchtsnelheid, stromingsrichting, vinontwerp |

Het verschil tussen deze waarden kan dramatisch zijn. Ik heb geëxtrudeerde aluminium koellichamen met een natuurlijke convectiewaarde van 4,0 C/W zien dalen tot minder dan 1,0 C/W met slechts 200 LFM (Linear Feet per Minute) luchtstroom. Deze verschil in thermische prestaties6 laat zien waarom inzicht in je koelomgeving cruciaal is voor een juiste selectie.

Praktische koelberekeningen voor toepassingen in de praktijk

Theorie is nuttig, maar praktische toepassing is essentieel. Laten we het proces doorlopen voor het bepalen van de koelvereisten voor een typische toepassing.

Stap 1: Bepaal de totale thermische belasting

Begin met het berekenen van de totale vermogensdissipatie die gekoeld moet worden. Voor elektronische componenten is deze informatie beschikbaar in datasheets, meestal uitgedrukt in watt. Tel de afzonderlijke thermische belastingen op voor meerdere componenten die gebruikmaken van één koellichaam.

Veel ingenieurs maken de fout om uit te gaan van gemiddeld stroomverbruik in plaats van maximale thermische belasting. Ik raad altijd aan om te ontwerpen voor piekvermogens om voldoende thermische ruimte te garanderen tijdens stressomstandigheden.

Stap 2: Maximale temperatuurlimieten vaststellen

Bepaal vervolgens de maximaal toelaatbare temperatuur voor uw componenten. Voor typische halfgeleiderapparaten:

- IC's voor consumenten: 85°C-100°C

- Componenten van industriële kwaliteit: 100°C-125°C

- Elektronica van militaire kwaliteit: 125°C-150°C

Trek een veiligheidsmarge (meestal 10-15°C) af van deze grenzen om rekening te houden met thermische cycli, meetonzekerheden en verouderingseffecten.

Stap 3: Bereken de vereiste warmteweerstand

Bereken, met de thermische belasting en temperatuurlimieten vastgesteld, de maximaal toelaatbare thermische weerstand:

Vereiste C/W = (Tmax - Tambient) ÷ Vermogen

Als u bijvoorbeeld een component van 50 W koelt met een maximumtemperatuur van 85°C in een omgeving van 35°C:

Vereiste C/W = (85°C - 35°C) ÷ 50W = 1,0 C/W

Deze berekening geeft de doelprestaties voor de selectie van uw koellichaam.

Stap 4: Houd rekening met thermische interfaces

De berekende waarde vertegenwoordigt het volledige thermische pad. Trek de warmteweerstand van andere elementen in het pad af om de specifieke vereisten voor de warmteput te bepalen:

Koellichaam C/W = Vereiste C/W - Rjc - Rcs

Waarbij Rjc afkomstig is van componentspecificaties en Rcs afhankelijk is van het gebruikte thermische interfacemateriaal.

Koellichaamselectie optimaliseren met behulp van prestatiegegevens

Inzicht in thermische meetgegevens maakt strategische optimalisatie van koeloplossingen mogelijk.

Oppervlakteberekeningen koellichaam

Het oppervlak is direct gerelateerd aan het vermogen om warmte af te voeren. Voor geëxtrudeerde aluminium koellichamen is de relatie bij benadering als volgt:

Vereist oppervlak (cm²) ≈ 50 × vermogen (W) ÷ (Tmax - Tambient)

Deze ruwe berekening biedt een startpunt voor de dimensionering van koellichamen, hoewel de werkelijke prestaties afhangen van de efficiëntie van de lamellen, de afstand tussen de lamellen en de luchtstromingspatronen.

Overwegingen met betrekking tot vindefficiëntie

Niet alle oppervlakken dragen evenveel bij tot de koeling. De efficiëntie van de vinnen - hoe effectief elke vin warmte overdraagt - neemt af naarmate de vinnen efficiënter worden:

- Hogere vinhoogte

- Verminderde lameldikte

- Materialen met een lager warmtegeleidingsvermogen

Voor aluminium extrusies varieert de praktische vinefficiëntie gewoonlijk van 70% tot 95%, afhankelijk van het ontwerp. Bij het vergelijken van koellichamen met verschillende geometrieën is het effectieve oppervlak (feitelijk oppervlak × vinefficiëntie) een nauwkeurigere prestatie-indicator dan het ruwe oppervlak.

Berekeningen voor luchtstroomoptimalisatie

Voor geforceerde luchtkoeling volgt de relatie tussen luchtstroomsnelheid en thermische prestatie een machtswet met afnemende meeropbrengsten:

Prestatieverbetering ≈ (Luchtstroomsnelheid)^0,5

Dit betekent dat een verdubbeling van de luchtstroom de thermische weerstand met ongeveer 30% verlaagt, en niet met 50% zoals intuïtief zou kunnen worden verwacht. Deze niet-lineaire relatie verklaart waarom extreme koeling met hoge snelheid steeds kleinere voordelen oplevert, terwijl het geluidsniveau en het stroomverbruik aanzienlijk toenemen.

Testen in de praktijk vs. theoretische berekeningen

Hoewel berekeningen uitstekende uitgangspunten bieden, blijven daadwerkelijke tests van onschatbare waarde voor kritieke toepassingen.

Bij PTSMAKE voeren we routinematig thermische validatietests uit met behulp van:

- Infraroodthermografie om hotspots te identificeren

- Meerdere thermokoppels voor nauwkeurige temperatuurgradiënten

- Gecontroleerde klimaatkamers voor consistente testomstandigheden

- Computational fluid dynamics (CFD)-modellering voor complexe samenstellingen

De correlatie tussen berekende en gemeten prestaties ligt meestal binnen 10-15% voor eenvoudige geometrieën, maar kan aanzienlijker variëren voor complexe systemen of ongebruikelijke werkomgevingen.

Ik heb gemerkt dat theoretische berekeningen nauwkeuriger zijn voor scenario's met geforceerde convectie dan voor natuurlijke convectie, waarbij subtiele omgevingsfactoren de prestaties aanzienlijk kunnen beïnvloeden.

Uiteindelijk vormen de thermische prestatiecijfers de kwantitatieve basis voor de selectie van koellichamen, zodat ingenieurs met vertrouwen koeloplossingen kunnen kiezen die voldoen aan hun specifieke vereisten. Door de C/W-waarden te begrijpen en de juiste berekeningsmethoden toe te passen, kunt u ervoor zorgen dat uw geëxtrudeerde aluminium koellichamen de koelprestaties leveren die uw toepassingen vereisen.

Industriële toepassingen: Van LED-verlichting tot vermogenselektronica

Is het je ooit opgevallen dat dezelfde koeltechnologie ervoor zorgt dat je strakke LED-kroonluchter niet oververhit raakt, dat je gitaarversterker niet thermisch wordt uitgeschakeld en dat het accubeheersysteem van je elektrische auto vlekkeloos werkt? Het veelzijdige koellichaam van geëxtrudeerd aluminium is de onbezongen thermische held achter talloze moderne technologieën.

Koellichamen van geëxtrudeerd aluminium dienen als kritieke componenten voor thermisch beheer in diverse industrieën, waaronder LED-verlichting, audioapparatuur, vermogenselektronica, medische apparatuur en ruimtevaartsystemen. Elke toepassing biedt unieke koelingsuitdagingen die zorgen voor gespecialiseerde ontwerpoverwegingen voor koellichamen die verder gaan dan de basis thermische prestaties.

LED-verlichting: De weg verlichten voor innovatie op het gebied van koellichamen

De LED verlichtingsrevolutie heeft de manier waarop we omgaan met thermisch management in verlichtingssystemen fundamenteel veranderd. In tegenstelling tot traditionele gloeilampen die samen met het licht warmte naar voren uitstralen, geleiden LED's warmte naar achteren via hun montagesubstraat, wat unieke koelingsuitdagingen met zich meebrengt.

Kritische thermische vereisten voor LED-toepassingen

LED-prestaties en levensduur zijn uitzonderlijk temperatuurgevoelig. Voor elke 10°C stijging van de junctietemperatuur boven de aanbevolen limieten, neemt de levensduur van de LED's af met 30-50%. Door deze relatie gaat het bij effectief thermisch beheer niet alleen om het voorkomen van onmiddellijke uitval, maar ook om het garanderen van economische levensvatbaarheid op de lange termijn.

De primaire thermische overwegingen voor LED-verlichting zijn onder andere:

- Kleurconsistentie behouden: Temperatuurschommelingen kunnen waarneembare kleurverschuivingen veroorzaken die de verlichtingskwaliteit aantasten.

- Behoud van lichtrendement: Hogere temperaturen verminderen na verloop van tijd geleidelijk de lumenoutput.

- Betrouwbaarheid van de bestuurder garanderen: De elektronische drivers die LED's van stroom voorzien zijn vaak net zo temperatuurgevoelig.

- Esthetische integratie: Koellichamen moeten vaak een dubbele rol vervullen als koelcomponenten en als zichtbare onderdelen van het armatuurontwerp.

Gespecialiseerde koellichaamconfiguraties voor LED-systemen

In mijn werk bij PTSMAKE heb ik meegeholpen aan de ontwikkeling van gespecialiseerde LED-koelingoplossingen die de thermische prestaties in balans brengen met de ontwerpvereisten:

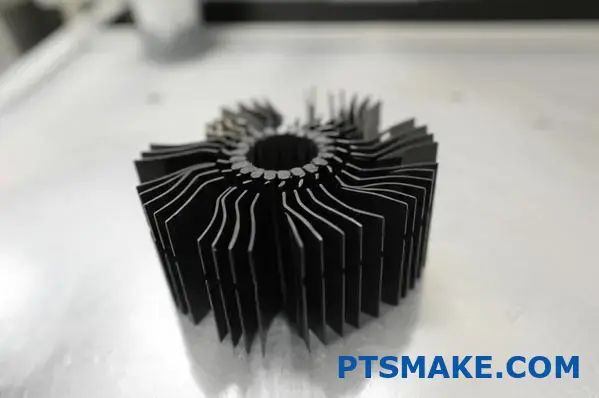

- Radiale pin vinnen: Deze cirkelvormige opstellingen voeren warmte efficiënt af en vormen tegelijkertijd een aanvulling op de ronde vormen van veel LED lampen.

- Stervormige profielen: Voor spotlight-toepassingen maximaliseren deze ontwerpen het oppervlak achter de directionele LED's.

- Lineaire profielen met laag profiel: Deze ondersteunen een gelijkmatige koeling van lineaire LED-strips met behoud van slanke armatuurprofielen.

De verlichtingsindustrie heeft aanzienlijke innovatie in het ontwerp van koellichamen gestimuleerd, waarbij fabrikanten steeds efficiëntere thermische oplossingen eisen die visueel aantrekkelijk blijven. Veel architecturale LED armaturen zijn nu voorzien van multifunctionele ontwerpen7 waarbij het koellichaam zelf een bewust esthetisch element wordt.

Audio-apparatuur: Thermische prestaties en akoestische vereisten in evenwicht brengen

High-fidelity audioapparatuur vormt een unieke uitdaging voor het thermisch beheer, waarbij akoestische overwegingen worden toegevoegd aan de standaard thermische vereisten.

Uitdagingen voor versterkerkoeling

Audioversterkers genereren aanzienlijke warmte tijdens het gebruik, vooral klasse A- en AB-ontwerpen die gewaardeerd worden om hun geluidskwaliteit. De oplossing voor thermisch beheer moet aan verschillende concurrerende eisen voldoen:

- Thermische stabiliteit: Prestatiedrift voorkomen als componenten opwarmen

- Lawaaipreventie: Vermijden van ventilatorgeluid dat de geluidskwaliteit zou aantasten

- EMI-overwegingen: Ervoor zorgen dat ontwerpen van koellichamen geen elektromagnetische interferentie veroorzaken of versterken

- Esthetische integratie: aanvulling op vaak eersteklas productontwerp

Koellichaamoplossingen voor audiotoepassingen

De audio-industrie heeft verschillende gespecialiseerde benaderingen van het ontwerp van koellichamen omarmd:

| Audiotoepassing | Voorkeur Type koellichaam | Belangrijkste ontwerpkenmerken |

|---|---|---|

| Hoogwaardige versterkers | Groot, Externe Vinnen | Zwart geanodiseerde afwerking, decoratieve bewerking, zichtbare plaatsing |

| Studio-apparatuur | Interne tunnelontwerpen | Geleide natuurlijke convectie, isolatie van gevoelige circuits |

| Draagbare audio | Compact, multifunctioneel | Chassisintegratie, thermische verspreiding naar buitenoppervlakken |

Veel eersteklas audiofabrikanten hebben van het ontwerp van koellichamen een merksignatuur gemaakt. Bedrijven als McIntosh met hun blauw verlichte koellichamen en Krell met massief bewerkte koelstructuren laten zien hoe thermisch beheer onderdeel wordt van de merkidentiteit.

Op PTSMAKE, hebben we gewerkt met een aantal boutique audio fabrikanten op maat extrusies die zowel koeling en esthetische doeleinden te dienen te ontwikkelen. Een bijzonder succesvol project integreerde LED-accentverlichting rechtstreeks in de koelribben, waardoor een functioneel onderdeel een belangrijk visueel element werd.

Vermogenselektronica: Maximale thermische prestaties in veeleisende omgevingen

Vermogenselektronica is misschien wel de technisch meest veeleisende toepassing voor geëxtrudeerde aluminium koellichamen, met extreem hoge warmtebelastingen, strenge betrouwbaarheidseisen en vaak uitdagende werkomgevingen.

Industriële en energietoepassingen

Moderne energiesystemen - van omvormers voor zonne-energie tot motoraandrijvingen - zijn afhankelijk van efficiënte koeling om de prestaties en levensduur op peil te houden. Bij deze toepassingen gaat het meestal om:

- Componenten met hoge stroomsterkte: IGBT's, MOSFET's en vermogensdioden die veel warmte genereren

- Continue werking: 24/7 betrouwbaarheidseisen met minimaal onderhoud

- Variabele omgevingsomstandigheden: Vaak geïnstalleerd in minder dan ideale thermische omgevingen

- Beperkingen in ruimte en gewicht: Vooral in mobiele of hernieuwbare energietoepassingen

Gespecialiseerde koeloplossingen voor vermogenselektronica

De eisen van vermogenselektronica hebben geleid tot verschillende innovaties in het ontwerp van koellichamen:

- Hybride koelsystemen: Geëxtrudeerde profielen combineren met vloeistofkoelkanalen

- Geavanceerde oppervlaktebehandelingen: Gespecialiseerd anodiseren om de stralingseigenschappen te verbeteren

- Modulaire assemblages: Sectionele koellichamen die kunnen meegroeien met de toepassingseisen

- Geïntegreerde montagefuncties: Ontwerpen die geschikt zijn voor gestandaardiseerde voedingsmodules

Een bijzonder interessante trend waaraan we bij PTSMAKE hebben gewerkt, is de ontwikkeling van dubbelzijdige extrusies waarmee componenten aan beide zijden van een centraal koellichaam kunnen worden gemonteerd, waardoor de koelcapaciteit effectief wordt verdubbeld zonder dat het volume of gewicht proportioneel toeneemt.

Medische hulpmiddelen: Waar betrouwbaarheid voldoet aan strenge ontwerpeisen

Medische apparatuur heeft een unieke combinatie van uitdagingen op het gebied van thermisch beheer, wettelijke vereisten en betrouwbaarheidseisen die leiden tot gespecialiseerde toepassingen voor koellichamen.

Koelvereisten in medische toepassingen

Medische apparaten die gebruik maken van geëxtrudeerde aluminium koellichamen zijn onder andere:

- Beeldvormingssystemen: MRI-, CT- en ultrageluidapparatuur met krachtige rekenelementen

- Therapeutische hulpmiddelen: Lasersystemen, bestralingstherapieapparatuur en chirurgisch gereedschap

- Diagnostische apparatuur: Laboratoriumanalysatoren en point-of-care testsystemen

- Patiëntbewaking: Systemen voor continu gebruik aan het bed met strenge betrouwbaarheidseisen

De medische omgeving brengt een aantal unieke overwegingen met zich mee voor het ontwerp van koellichamen:

- Reinigbaarheid: Oppervlakken die bestand zijn tegen desinfectieprotocollen

- Akoestische beperkingen: Vooral voor apparatuur die aan de patiënt grenst

- Ruimteoptimalisatie: Koeling in steeds compactere apparaten

- Naleving van regelgeving: Voldoen aan normen voor medische apparatuur

Innovaties op het gebied van koellichamen voor medisch gebruik

Er zijn verschillende gespecialiseerde benaderingen ontstaan om aan deze eisen te voldoen:

- Antimicrobiële oppervlaktebehandelingen: Gespecialiseerde coatings die de thermische prestaties behouden en tegelijk microbiële weerstand bieden

- Ultra-gladde afwerkingen: Ontwerpen die het opsluiten van deeltjes minimaliseren en schoonmaken vereenvoudigen

- Trillingsvrije montage: Systemen die geluidsoverdracht voorkomen met behoud van thermisch contact

- Geïntegreerd kabelbeheer: Koellichamen ontworpen om aangrenzende bedrading te organiseren en te beschermen

Een van onze meest uitdagende medische projecten bij PTSMAKE betrof de ontwikkeling van een koellichaam voor een draagbaar ultrasoon apparaat dat een aanzienlijke thermische belasting moest verwerken in een compact pakket, terwijl het volledig stil moest blijven en koel moest blijven aanvoelen op externe oppervlakken. De oplossing combineerde een intern koellichaam van geëxtrudeerd aluminium met speciale thermische banen om de warmte over het chassis van het apparaat te verdelen.

Ruimtevaart en defensie: De grenzen verleggen van de prestaties van koellichamen

Er is misschien geen enkele sector die meer vraagt van thermische beheersystemen dan ruimtevaart- en defensietoepassingen, waar geëxtrudeerde aluminium koellichamen moeten presteren onder extreme omstandigheden met een nultolerantie voor defecten.

Unieke vereisten voor ruimtevaarttoepassingen

Thermisch beheer in de lucht- en ruimtevaart staat voor unieke uitdagingen:

- Extreme milieuvariatie: Van werking bij temperaturen onder nul tot werking bij hoge temperaturen

- Trillings- en schokbestendigheid: Behoud van thermisch contact onder mechanische spanning

- Gewicht optimalisatie: Elke gram telt in toepassingen voor vliegtuigen en ruimtevaartuigen

- Betrouwbaarheidseisen: Onderdelen moeten vaak jarenlang zonder onderhoud functioneren

De ruimtevaartindustrie heeft geleid tot belangrijke innovaties in de manier waarop we het ontwerp en de implementatie van geëxtrudeerde aluminium koellichamen benaderen. Speciale overwegingen zijn weerstand tegen thermische cycli, corrosiepreventie in verschillende omgevingen en kwalificatie volgens strenge militaire en ruimtevaartnormen.

Terwijl de technologieën voor thermisch beheer zich blijven ontwikkelen, blijven geëxtrudeerde aluminium koellichamen opmerkelijk aanpasbaar in deze uiteenlopende reeks industrieën. Hun combinatie van prestaties, aanpasbaarheid, gewichtsefficiëntie en kosteneffectiviteit zorgt ervoor dat ze thermische uitdagingen in bestaande toepassingen blijven oplossen en tegelijkertijd de volgende generatie technologische innovatie mogelijk maken.

Oppervlaktebehandelingen en afwerkingsopties

Heb je je ooit afgevraagd waarom sommige aluminium koellichamen eruitzien als glanzende spiegels terwijl andere een donkere, matte afwerking hebben? Dit zijn niet alleen esthetische keuzes, het zijn strategische beslissingen die een grote invloed kunnen hebben op hoe effectief je koelsysteem presteert in veeleisende omgevingen.

Oppervlaktebehandelingen voor geëxtrudeerde aluminium koellichamen gaan veel verder dan het visuele uiterlijk en veranderen hun thermische prestaties, corrosiebestendigheid en levensduur fundamenteel. De juiste afwerking kan de geleiding tot wel 35% verbeteren, bescherming bieden tegen ruwe omgevingen en uiteindelijk bepalen of uw koeloplossing floreert of faalt onder praktijkomstandigheden.

De cruciale rol van oppervlaktebehandelingen in thermisch beheer

Bij het ontwerpen van koeloplossingen voor elektronische systemen richten veel ingenieurs zich in de eerste plaats op de fysieke afmetingen en lamelconfiguratie van hun koellichamen. De oppervlaktebehandeling van geëxtrudeerd aluminium kan echter net zo belangrijk zijn bij het bepalen van de algemene thermische prestaties en levensduur, vooral in veeleisende omgevingen.

Hoe oppervlaktebehandelingen de thermische prestaties beïnvloeden

Oppervlaktebehandelingen hebben een directe invloed op drie kritieke aspecten van de prestaties van koellichamen: warmtegeleiding, emissiviteit en contactweerstand. Elke behandelingsoptie heeft verschillende voordelen en beperkingen:

| Oppervlaktebehandeling | Invloed van thermische geleidbaarheid | Emissiviteitsclassificatie | Corrosiebestendigheid | Typische toepassingen |

|---|---|---|---|---|

| Blank aluminium | Uitstekend (Basislijn) | Laag (0,04-0,06) | Slecht | Binnen, gecontroleerde omgevingen |

| Anodiseren (Clear) | Goed (5-8% vermindering) | Matig (0,7-0,8) | Zeer goed | Algemene elektronica, consumentenapparatuur |

| Anodiseren (zwart) | Goed (5-8% vermindering) | Uitstekend (0,9+) | Zeer goed | Stralingsafhankelijke koeling, buitenapparatuur |

| Chromaat conversie | Zeer goed (2-3% reductie) | Matig (0,5-0,6) | Uitstekend | Mariene omgevingen, industriële apparatuur |

| Alodine | Zeer goed (2-3% reductie) | Matig (0,5-0,6) | Goed | Ruimtevaart, militaire toepassingen |

| Poedercoating | Redelijk (10-15% reductie) | Zeer goed (0,8-0,9) | Uitstekend | Buitenuitrusting, decoratieve toepassingen |

Inzicht in deze prestatiekenmerken maakt een strategische selectie mogelijk op basis van uw specifieke koelvereisten en bedrijfsomgeving.

Anodiseren: De veelzijdige prestatieverbeteraar

Anodiseren is terecht de meest gebruikte oppervlaktebehandeling voor geëxtrudeerde aluminium koellichamen. Dit elektrochemische proces creëert een gecontroleerde oxidelaag die het aluminium oppervlak fundamenteel transformeert met behoud van uitstekende thermische eigenschappen.

Soorten anodiseren voor koellichaamtoepassingen

In mijn meer dan 15 jaar dat ik thermische oplossingen ontwerp bij PTSMAKE, heb ik uitgebreid gewerkt met drie primaire soorten anodiseren voor koellichamen:

Type II Anodiseren (Standaard)

Type II anodiseren creëert een oxidelaag van gemiddelde dikte (10-25 micron) die zorgt voor:

- Uitstekende corrosiebestendigheid voor de meeste omgevingen

- Superieure oppervlaktehardheid vergeleken met blank aluminium

- Goede elektrische isolatie-eigenschappen indien nodig

- Verkrijgbaar in heldere of gekleurde afwerkingen, inclusief zwart

Deze standaard anodisatie vertegenwoordigt de beste balans van prestatiekenmerken voor de meeste elektronicakoeltoepassingen. De lichte vermindering in thermische geleidbaarheid wordt gecompenseerd door een betere emissiviteit en milieubescherming.

Type III Anodiseren (Hard Anodiseren)

Voor meer veeleisende toepassingen creëert Type III of "hard anodiseren" een dikker, duurzamer oppervlak:

- Uitzonderlijke slijtvastheid (tot 65+ Rockwell C hardheid)

- Superieure corrosiebescherming, zelfs in ruwe omgevingen

- Dikkere diëlektrische laag voor betere elektrische isolatie

- Typisch donkerder uiterlijk (natuurlijke kleur varieert van grijs tot zwart)

Hoewel hard anodiseren de thermische geleiding iets vermindert in vergelijking met Type II, maakt de superieure duurzaamheid het ideaal voor koellichamen in industriële apparatuur, buiteninstallaties of omgevingen met veel trillingen waar schade aan het oppervlak de prestaties in gevaar zou brengen.

Zwart anodiseren voor stralingsverbetering

Zwart geanodiseerde afwerkingen verdienen een speciale vermelding voor thermische toepassingen. Door de emissiviteit van het oppervlak te verhogen van ongeveer 0,05 (blank aluminium) tot 0,9+, verbetert zwart anodiseren drastisch de mogelijkheden voor warmteoverdracht door straling.

In toepassingen waar natuurlijke convectie en straling de primaire koelmechanismen zijn, kan deze verbetering de algehele thermische prestaties 20-35% verbeteren, ondanks de lichte vermindering in geleidende warmteoverdracht door de geanodiseerde laag zelf.

Het anodiseerproces en kwaliteitsoverwegingen

Het anodiseerproces omvat verschillende kritische stappen:

- Oppervlaktevoorbereiding en -reiniging

- Anodiseerbad onderdompeling met gecontroleerde elektrische stroom

- Optioneel verven voor gekleurde afwerkingen

- Afdichting om de corrosiebestendigheid te verbeteren

De kwaliteit kan aanzienlijk verschillen tussen leveranciers. Bij PTSMAKE houden we strikte procescontroles voor uniforme laagdikte, consistente kleur (vooral belangrijk voor zwart anodiseren) en goede afdichting om maximale prestaties op de lange termijn te garanderen.

Coatings met chromaatconversie: Superieure corrosiebescherming

Voor toepassingen waar corrosiebestendigheid prioriteit heeft, bieden chromaatconversiecoatings een uitzonderlijke bescherming met een minimale impact op de thermische prestaties.

Voordelen van chromaatbehandelingen

Chromaatconversiecoatings bieden:

- Superieure weerstand tegen zoutnevel en chemische blootstelling

- Minimale vermindering van thermische geleidbaarheid (meestal 2-3%)

- Uitstekende basis voor aanvullende behandelingen of verven wanneer nodig

- Zelfherstellende eigenschappen voor kleine oppervlakteschade

Deze eigenschappen maken chromaatbehandelingen bijzonder waardevol voor koellichamen die worden ingezet in kustgebieden, chemische verwerkingsfaciliteiten of andere ruwe omgevingen waar corrosieversnellers aanwezig zijn.

Milieuoverwegingen en alternatieven

Traditionele behandelingen met zeswaardig chromaat hebben te maken met toenemende wettelijke beperkingen vanwege bezorgdheid over het milieu. In reactie hierop heeft de industrie verschillende alternatieven ontwikkeld:

- Driewaardig chromaatprocessen met minder impact op het milieu

- Niet-chroombehandelingen op basis van zirkoniumverbindingen

- Hybride organische/anorganische conversielagen

Deze nieuwere behandelingen behouden de meeste prestatievoordelen en voldoen tegelijkertijd aan de milieueisen. Bij het selecteren van chromaatalternatieven raad ik altijd aan om grondige tests uit te voeren onder werkelijke toepassingsomstandigheden, omdat de prestaties van verschillende alternatieven aanzienlijk kunnen verschillen.

Alodine behandelingen voor speciale toepassingen

Alodine (ook bekend als chemische film of chromaat conversie coating8) vertegenwoordigt een gespecialiseerde behandeling die vooral gewaardeerd wordt in luchtvaart- en militaire toepassingen waar de elektrische geleiding behouden moet blijven naast corrosiebescherming.

Belangrijkste kenmerken van alodinebehandelingen

Alodine biedt verschillende unieke voordelen:

- Uitstekende elektrische geleiding met behoud van corrosiebestendigheid

- Minimale impact op thermische prestaties (2-3% reductie)

- Zeer dunne laag die de dimensionale precisie behoudt

- Goud/geel uiterlijk dat helpt bij visuele kwaliteitsinspectie

Deze eigenschappen maken Alodine ideaal voor koellichamen die ook dienen als elektrische aarding of EMI-afscherming, vooral in toepassingen met een hoge betrouwbaarheid waar de kwaliteit van de verbinding van cruciaal belang blijft gedurende een lange levensduur.

Opkomende oppervlaktetechnologieën voor betere prestaties

De industrie voor thermisch beheer blijft innovatieve oppervlaktebehandelingen ontwikkelen die de grenzen van de prestaties van koellichamen verleggen.

Micro-Arc Oxidatie (MAO)

Deze geavanceerde oppervlaktebehandeling creëert een keramiekachtige laag met:

- Superieure hardheid dan traditioneel hard anodiseren

- Uitstekende thermische emissiviteitseigenschappen

- Verbeterde weerstand tegen extreme temperaturen

- Betere hechting voor secundaire coatings wanneer nodig

Hoewel de MAO-technologie momenteel duurder is dan traditionele processen, biedt deze aanzienlijke prestatievoordelen voor gespecialiseerde toepassingen met extreme bedrijfsomstandigheden.

Thermisch-specifieke coatings

Verschillende gespecialiseerde coatings richten zich specifiek op het verbeteren van thermische straling:

- Keramische coatings met hoge emissiviteit

- Thermisch geleidende polymeercomposieten

- Oppervlaktebehandelingen met nanodeeltjes

Deze innovatieve afwerkingen richten zich vaak op specifieke aspecten van thermische prestaties, zoals het maximaliseren van de mid-IR emissiviteit of het optimaliseren van prestaties binnen bepaalde temperatuurbereiken.

Praktische selectiehulp voor uw toepassing

Bij het kiezen van de optimale oppervlaktebehandeling moeten meerdere factoren tegen elkaar worden afgewogen:

Selectie op basis van omgeving

Stem uw oppervlaktebehandeling af op uw gebruiksomgeving:

- Binnen, gecontroleerde omgevingen: Standaard anodiseren of blank aluminium kan volstaan

- Installaties voor buiten: Hard anodiseren of chromateren biedt de nodige bescherming

- Blootstelling aan zeewater of chemische stoffen: Overweeg chromaat of gespecialiseerde beschermende coatings

- Ruimtevaart/Militair: Alodineren of gekwalificeerd anodiseren volgens relevante specificaties

Selectie op basis van prestaties

Geef prioriteit aan behandelingen op basis van het dominante thermische overdrachtsmechanisme:

- Voor toepassingen waarbij geleiding overheerst: Minimaliseer de laagdikte met blank anodiseren of alodineren.

- Voor stralingsrelevante toepassingen: Emissiviteit maximaliseren met zwart anodiseren

- Voor gemengde koeling: Zwart anodiseren levert vaak de beste algemene prestaties

Praktische implementatie bij PTSMAKE

In onze productieprocessen bij PTSMAKE stemmen we oppervlaktebehandelingen zorgvuldig af op de toepassingseisen. Bijvoorbeeld, bij het ontwikkelen van koeloplossingen voor LED-verlichting voor buiten, raden we meestal hard zwart anodiseren aan dat milieubescherming combineert met verbeterde stralingseigenschappen.

Voor toepassingen met een hoge vermogensdichtheid, zoals serveronderdelen, waar geleiding naar actieve koelsystemen domineert, raden we daarentegen dunnere type II anodiseer- of alodineerbehandelingen aan die de maximale thermische geleiding behouden.

Door de implicaties van verschillende oppervlaktebehandelingen voor de prestaties te begrijpen, kunt u afwerkingen kiezen die zowel de thermische prestaties als de levensduur van geëxtrudeerde aluminium koellichamen in uw specifieke toepassingsomgeving verbeteren.

Leer hoe thermische efficiëntie de prestaties en levensduur van uw apparaat beïnvloedt. ↩

Ontdek hoe het berekenen van uw exacte thermische vereisten kosten kan besparen en tegelijkertijd optimale prestaties kan garanderen. ↩

Ontdek hoe inspectienormen de kwaliteit van uw onderdelen en de betrouwbaarheid van uw systeem beïnvloeden. ↩

Ontdek hoe verschillende vinontwerpen de fundamentele fysica van warmtebewegingen in uw apparaten beïnvloeden. ↩

Ontdek hoe de juiste interfacematerialen de effectieve prestaties van uw koellichaam kunnen verdubbelen. ↩

Ontdek waarom het berekenen van je specifieke thermische vereisten essentieel is voor het selecteren van de optimale koeloplossing. ↩

Ontdek uitgebreide benaderingen voor het ontwerp van koellichamen die vorm en functie in balans brengen voor optimale resultaten. ↩