Inzicht in grootschalige spuitgietmogelijkheden

Heb je je ooit afgevraagd hoe die enorme plastic onderdelen in je auto, wasmachine of tuinmeubelen zo precies worden gemaakt? De technologie achter deze technische hoogstandjes is fascinerender dan de meeste mensen zich realiseren.

De grote kunststof spuitgietdiensten vertegenwoordigen een gespecialiseerd productievermogen dat de industriële productiemogelijkheden verandert, waardoor het mogelijk wordt om extra grote onderdelen te maken met een opmerkelijke precisie terwijl de kostenefficiëntie voor toepassingen met grote volumes behouden blijft.

De evolutie van grootschalig spuitgieten

Grootschalig spuitgieten is drastisch veranderd in de jaren dat ik in deze industrie werk. Wat ooit meerdere samengevoegde componenten vereiste, kan nu worden geproduceerd als een enkele, samenhangende eenheid. Deze evolutie heeft niet alleen te maken met grootte, maar ook met precisie, efficiëntie en het uitbreiden van de mogelijkheden in kunststofproductie.

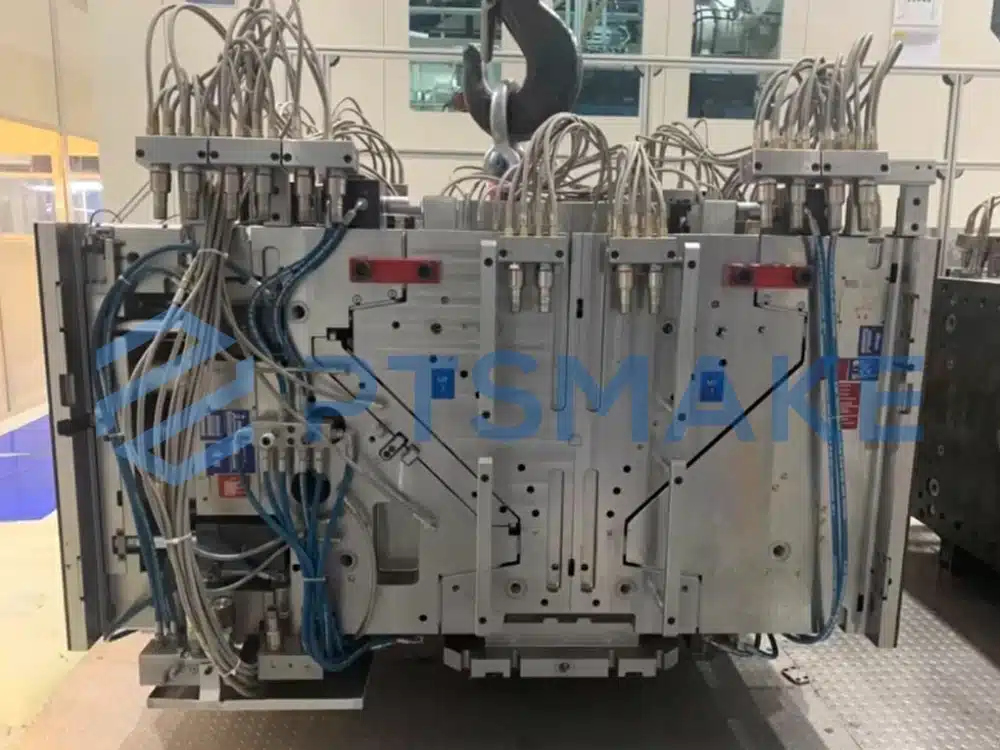

De reis van conventioneel spuitgieten naar grootschalige mogelijkheden vereiste aanzienlijke technische innovaties. Moderne grote kunststof spuitgietmachines werken met sluitkrachten van 1.000 tot 4.400 ton - exponentieel veel meer dan standaard apparatuur. Deze opmerkelijke kracht is nodig om de matrijs dicht te houden tegen de immense druk die ontstaat bij het injecteren van materiaal in grote holtes.

Technische specificaties van grootschalig gieten

Grootte Mogelijkheden

De afmetingen die haalbaar zijn door spuitgieten op grote schaal zijn echt indrukwekkend. Bij PTSMAKE kan onze apparatuur onderdelen produceren tot 60" x 60" x 25" als enkelstuks. Deze mogelijkheid maakt complexe assemblage overbodig en vermindert de kans op defecten in afgewerkte producten.

Precisie- en tolerantieregeling

Het meest opmerkelijke is misschien wel dat deze enorme onderdelen een uitzonderlijke precisie behouden. Ondanks hun grootte kunnen onze grootschalige spuitgietprocessen toleranties bereiken van maar liefst +/-0,003 inch. Dit niveau van nauwkeurigheid vereist geavanceerde procescontrolesystemen1 die de parameters tijdens de productie voortdurend aanpassen.

Materiaalopties voor grote onderdelen

Grootschalig gieten is niet beperkt tot basismaterialen. We verwerken routinematig:

- Technische thermoplasten (PC, ABS, Nylon)

- Glasgevulde composieten voor structurele toepassingen

- Aan impact aangepaste formules voor duurzaamheid

- Op maat gemaakte gekleurde materialen voor esthetische consistentie

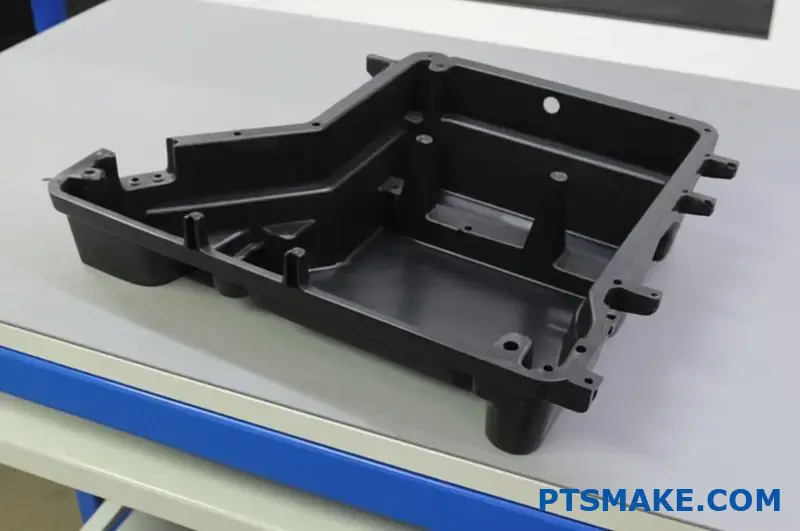

Toepassingen voor de industrie

Automobielsector

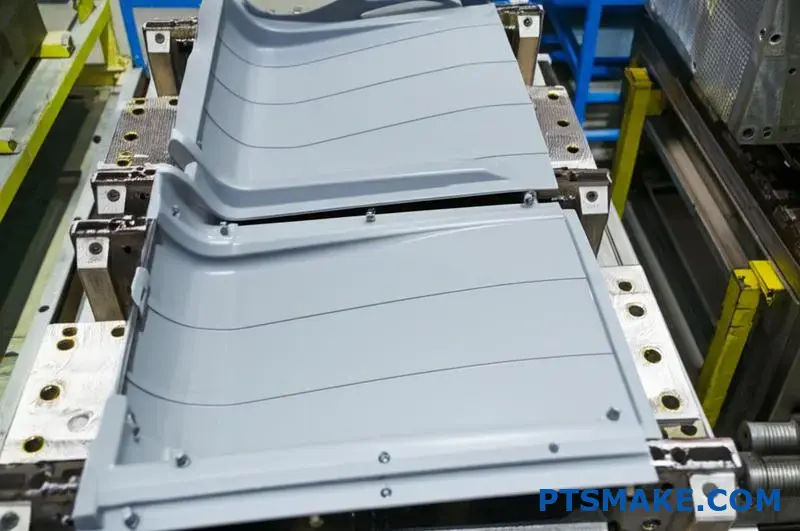

De auto-industrie is een van de belangrijkste markten voor het spuitgieten van grote kunststoffen. Onderdelen zoals:

- Instrumentenpanelen en dashboards

- Bumper systemen

- Deurpanelen interieur

- Onderdelen onder de motorkap

Ze profiteren allemaal van grootschalige spuitgietmogelijkheden. Deze onderdelen vereisen vaak complexe geometrieën met integrale kenmerken zoals montagebeugels, verstevigingsribben en precisiefittingen - allemaal geproduceerd in één enkele spuitgietcyclus.

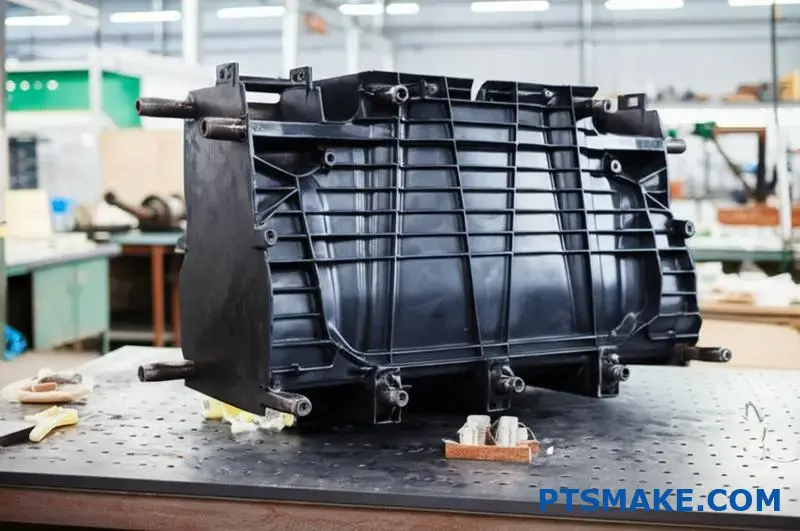

Consumentengoederen en huishoudelijke apparaten

Grote fabrikanten van apparaten maken gebruik van grootschalig gieten voor:

- Wasmachinekuipen

- Koelkastvoeringen

- Behuizingen voor grote apparaten

- Duurzaam buitenmeubilair

Deze toepassingen hebben baat bij de dimensionale stabiliteit en structurele integriteit die goed ontworpen grootschalige spuitgietproducten bieden.

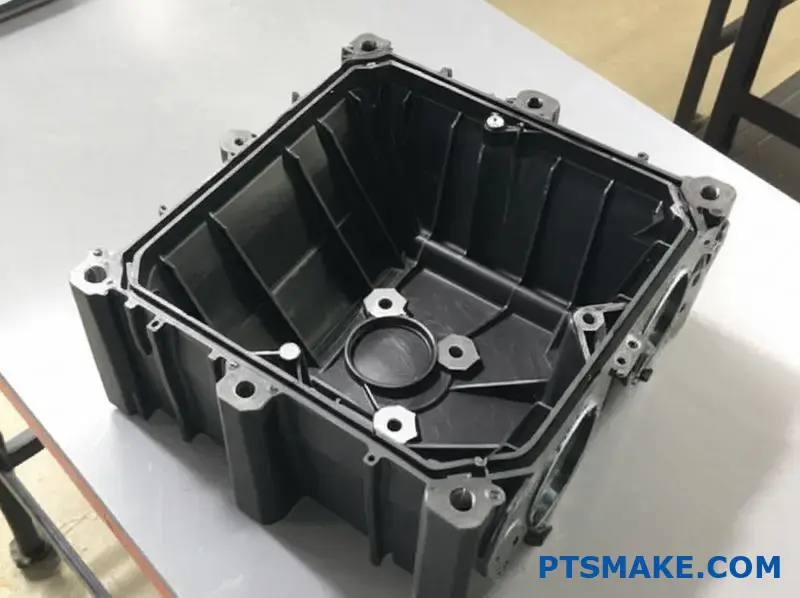

Oplossingen voor materiaaltransport

Industriële containers, pallets en opslagsystemen maken steeds vaker gebruik van grootschalige gegoten onderdelen:

| Voordeel | Traditionele vergadering | Grootschalig gieten |

|---|---|---|

| Gewichtsvermindering | Beperkt door verbindingssterkte | Geoptimaliseerd door ontwerp |

| Duurzaamheid | Meerdere storingspunten | Uniforme structuur |

| Kostenefficiëntie | Arbeidsintensieve assemblage | Geautomatiseerde productie |

| Consistentie | Variabele kwaliteit | Herhaalbare processen |

Technische overwegingen voor grootschalig spuitgieten

Ontwerpen voor grootschalig spuitgieten vereist gespecialiseerde expertise. Kritische factoren zijn onder andere:

Beheer wanddikte

Het handhaven van een consistente wanddikte wordt een steeds grotere uitdaging naarmate de onderdeelgrootte toeneemt. Ons engineeringteam analyseert ontwerpen zorgvuldig om problemen zoals:

- Zinkplekken in dikkere delen

- Vervorming door ongelijkmatige koeling

- Structurele zwakheden van dunne gebieden

- Aarzeling aan de voorkant veroorzaakt cosmetische defecten

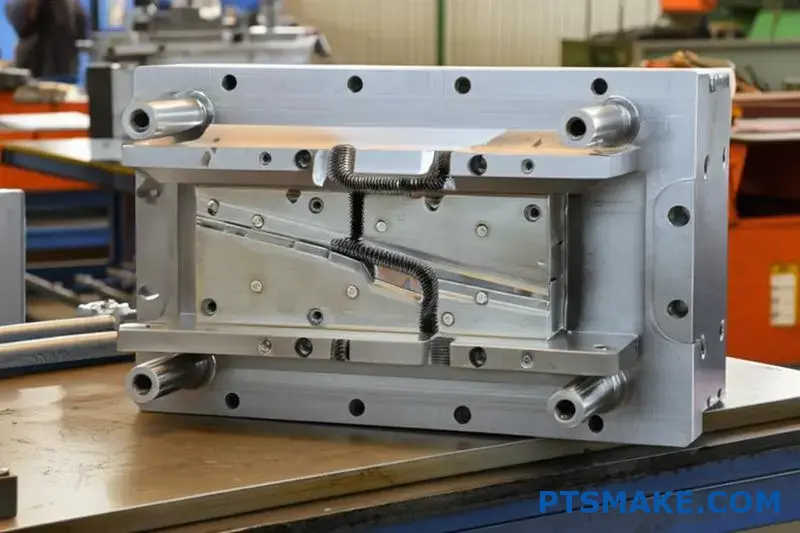

Poort- en runnersystemen

Het toevoersysteem voor grote matrijzen vereist zorgvuldige engineering. Er zijn meestal meerdere poorten nodig om volledige vulling te garanderen, maar hun plaatsing moet strategisch bepaald worden om te voorkomen dat:

- Zichtbare laslijnen in cosmetische gebieden

- Luchtinsluiting die holtes veroorzaakt

- Overmatige drukverliezen die de productkwaliteit beïnvloeden

- Ongelijkmatige verpakking en dimensionale problemen

Ontwerp koelsysteem

Effectieve koeling is misschien wel het meest kritieke aspect van het ontwerp van grootschalige matrijzen. Het thermisch managementsysteem moet de warmte gelijkmatig onttrekken aan deze massieve onderdelen om vervorming te voorkomen en een efficiënte cyclustijd te garanderen. Bij PTSMAKE implementeren we geavanceerde conforme koelkanalen die de geometrie van het product volgen om dit kritieke proceselement te optimaliseren.

Door op de juiste manier grootschalige spuitgietprocessen te ontwikkelen, kunnen fabrikanten opmerkelijke resultaten behalen die onmogelijk zouden zijn met conventionele methodes en die de mogelijkheden voor het ontwerpen en produceren van kunststof onderdelen transformeren.

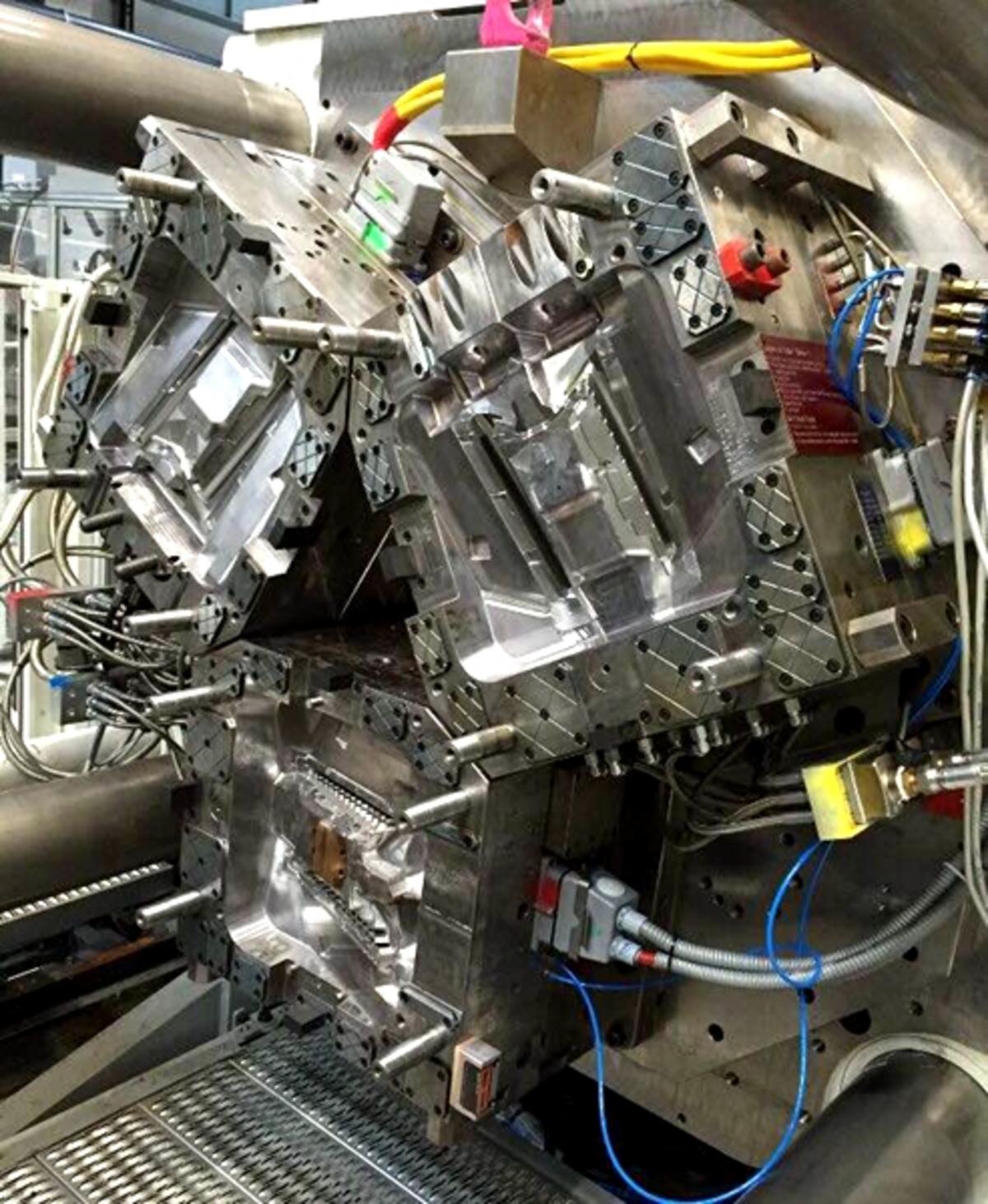

Geavanceerde gereedschapopties voor complexe grote onderdelen

Heb je je ooit afgevraagd waarom sommige fabrikanten enorme kunststof onderdelen kunnen maken met een ongelofelijke precisie, terwijl anderen er moeite mee hebben? Het geheim zit hem niet in de machines, maar in de geavanceerde gereedschapsystemen die grootschalige productie mogelijk maken.

Hoogwaardige matrijstooling vormt de kritische basis voor succesvolle grote kunststof spuitgietdiensten, met opties variërend van snelle prototypegereedschappen tot productiegereedschappen met meerdere caviteiten die speciaal zijn ontworpen voor oversized componenten.

Classificatiesystemen voor schimmel begrijpen

Bij grote kunststof onderdelen is de keuze van het gereedschap nog kritischer dan bij onderdelen van standaardafmetingen. De industrie deelt matrijzen in verschillende categorieën in op basis van hun constructie, levensduur en precisiemogelijkheden.

Klasse 105: Prototypegereedschap

Prototypegereedschap is de snelste manier om grote onderdelen te valideren. Deze op aluminium gebaseerde matrijzen bieden verschillende voordelen:

- Kortere doorlooptijd (meestal 2-3 weken versus 8-10 voor staal)

- Lagere initiële investering

- Het vermogen om ontwerpconcepten te valideren voordat wordt overgegaan tot productiegereedschappen

- Mogelijkheid om beperkte hoeveelheden te produceren om de markt te testen

Deze gereedschappen hebben echter hun beperkingen als het gaat om grote onderdelen. Door de aluminiumconstructie kunnen ze minder cycli aan voordat ze slijtage vertonen, vooral bij de grote druk die nodig is voor grote onderdelen.

Klasse 103 en 104: Bruggereedschap

Bruggereedschap houdt het midden tussen prototype- en productiemallen. Deze gereedschappen maken gebruik van stalen inserts in kritieke slijtagegebieden, terwijl zuinigere materialen worden gebruikt in minder belaste gebieden.

Voor grote kunststof spuitgietservices biedt bridge tooling overtuigende voordelen:

- Uitgebreide productiemogelijkheden (doorgaans 50.000-100.000 cycli)

- Verbeterde dimensionale stabiliteit vergeleken met aluminium

- Betere warmteafvoer voor snellere cycli

- Voordeliger dan volledige productietooling bij onzekere volumes

Bij PTSMAKE hebben we met succes bridge tooling gebruikt voor klanten die producten moeten lanceren terwijl hun productiemiddelen voor grotere volumes nog in ontwikkeling zijn.

Klasse 101 en 102: Productiegereedschappen

Als er grote onderdelen in grote volumes worden geproduceerd, zijn productiegereedschappen van klasse 101 en 102 essentieel. Deze matrijzen van gehard staal bieden:

- Vrijwel onbeperkte productiecapaciteit (miljoenen cycli)

- Superieure dimensionale stabiliteit tijdens de productie

- Bestand tegen hoge injectiedrukken die nodig zijn voor grote onderdelen

- Verbeterde koelmogelijkheden voor optimalisatie cyclustijd

De investering in Klasse 101 gereedschap voor grote onderdelen is aanzienlijk, maar de kosten per onderdeel worden steeds gunstiger naarmate de productievolumes toenemen.

Configuraties met meerdere caviteiten voor grote onderdelen

Een van de belangrijkste ontwikkelingen op het gebied van grote kunststof spuitgietproducten is de ontwikkeling van multi-cavity tooling voor oversized componenten. Deze benadering brengt unieke technische uitdagingen met zich mee, maar biedt ook overtuigende voordelen.

Opties voor enkele vs. familie vs. meerdere holtes

De opties voor gereedschapconfiguratie omvatten:

| Type configuratie | Beschrijving | Beste toepassing |

|---|---|---|

| Enkele holte | Eén groot onderdeel per cyclus | Complexe geometrieën met nauwe toleranties |

| Familie Schimmel | Verschillende gerelateerde onderdelen in één tool | Producten met meerdere componenten die in gelijke hoeveelheden nodig zijn |

| met meerdere holtes | Meerdere identieke grote onderdelen per cyclus | Productie van grote volumes waarbij efficiëntie van het grootste belang is |

Voor grote onderdelen neemt de technische complexiteit van mallen met meerdere caviteiten exponentieel toe. De analyse van de matrijsstroming2 die nodig is om alle holtes goed te vullen, wordt aanzienlijk geavanceerder.

Complexiteit in evenwicht brengen met efficiëntie

Bij het ontwerpen van gereedschap met meerdere caviteiten voor grote componenten moeten verschillende factoren zorgvuldig tegen elkaar worden afgewogen:

- Drukverdeling - Ervoor zorgen dat elke holte dezelfde druk krijgt ondanks de afstand tot het injectiepunt

- Thermisch beheer - Gelijkmatige koeling creëren in massieve staalconstructies

- Vereisten voor ontluchting - Lucht op de juiste manier afvoeren uit meerdere grote holtes

- Uitwerpsystemen - Robuuste methoden ontwikkelen om substantiële onderdelen zonder schade te verwijderen

Door de juiste engineering kan gereedschap met meerdere caviteiten de productie van grote onderdelen aanzienlijk rendabeler maken, waardoor de kosten per onderdeel vaak 30-50% lager zijn dan bij een benadering met één caviteit.

Beheer van kritische toleranties

Het handhaven van nauwe toleranties op grote spuitgietproducten brengt unieke uitdagingen met zich mee die moeten worden aangepakt met geavanceerde gereedschapsmethoden.

Staalselectie en warmtebehandeling

Voor grote matrijzen waar dimensionale stabiliteit kritisch is, wordt de keuze van het juiste gereedschapsstaal nog belangrijker. We raden meestal aan:

- P20 voorgehard staal voor universele grote mallen

- H13 voor gebieden die blootstaan aan hoge slijtage of schurende materialen

- S7 voor onderdelen met uitdagende uitwerpvereisten

- 420 roestvrij staal voor corrosiebestendige toepassingen of medische onderdelen

Het warmtebehandelingsproces moet zorgvuldig worden gecontroleerd om kromtrekken in deze massieve staalconstructies te voorkomen, waarvoor vaak gespecialiseerde warmtebehandelingsfaciliteiten nodig zijn.

Invoegstrategie voor complexe functies

Een van de meest effectieve benaderingen voor het handhaven van krappe toleranties op kritieke vormen is het strategisch gebruik van inzetstukken binnen de grotere matrijsstructuur. Dit maakt het mogelijk:

- Verschillende materialen voor verschillende delen van de mal

- Aparte onderhoudsschema's voor gebieden met veel slijtage

- Mogelijkheid om alleen beschadigde delen te vervangen in plaats van hele gereedschappen

- Verbeterde koeling gericht op kritieke dimensies

Bij PTSMAKE hebben we geavanceerde wisselplaatstrategieën ontwikkeld waarmee we toleranties tot ±0,001" kunnen aanhouden, zelfs op onderdelen van enkele meters groot.

Koelsysteemontwerp voor dimensionale stabiliteit

Het ontwerp van het koelsysteem in grote matrijzen heeft een directe invloed op de maatvastheid. Traditionele recht geboorde koelkanalen blijken vaak niet geschikt voor massieve onderdelen. In plaats daarvan implementeren we:

- Conforme koelkanalen die de productgeometrie volgen

- Thermische pennen voor gebieden die ontoegankelijk zijn voor conventionele koeling

- Gesegregeerde koelzones met onafhankelijke temperatuurregeling

- Geavanceerde thermische bewaking tijdens productie

Dankzij deze geavanceerde benaderingen van gereedschapontwerp kunnen fabrikanten een opmerkelijke precisie bereiken, zelfs met de meest uitdagende grootschalige kunststof componenten.

Materiaalkeuze voor grote kunststof onderdelen

Heb je je ooit afgevraagd waarom sommige grote kunststof producten onder druk barsten terwijl andere jarenlang meegaan? Het geheim zit hem niet in de productietechnieken, maar in het kritische materiaalkeuzeproces dat plaatsvindt lang voordat de productie begint.

Bij het kiezen van het juiste materiaal voor grote kunststof onderdelen moeten structurele integriteit, gewicht en kostenefficiëntie tegen elkaar worden afgewogen en moet er tegelijkertijd voor worden gezorgd dat het gekozen polymeer bestand is tegen de spanningen die uniek zijn voor te grote toepassingen.

Materiaalvereisten voor grootschalige toepassingen begrijpen

Als het om grote kunststof onderdelen gaat, zijn niet alle materialen gelijk. De eisen die gesteld worden aan oversized onderdelen verschillen aanzienlijk van hun kleinere tegenhangers. Bij PTSMAKE heb ik talloze projecten zien mislukken omdat de materiaalkeuze niet de aandacht kreeg die het verdiende.

Belangrijkste prestatieoverwegingen

Grote kunststof onderdelen hebben te maken met unieke uitdagingen die rechtstreeks van invloed zijn op de materiaalselectie:

- Hogere structurele belastingen en potentieel voor doorbuiging

- Verhoogde gevoeligheid voor kromtrekken tijdens koelen

- Grotere blootstelling aan omgevingsfactoren

- Grotere invloed van materiaalkrimp

- Verbeterde vereisten voor dimensionale stabiliteit

Deze factoren creëren een complexe beslissingsmatrix die een grondige materiaalkennis vereist om succesvol te navigeren.

Technische kunststoffen voor constructieve toepassingen

Voor componenten waarbij structurele integriteit van het grootste belang is, bieden technische kunststoffen superieure prestatiekenmerken in vergelijking met gewone harsen.

Glas-Gevulde Nylon Samenstellingen

Glasgevuld nylon (PA) is een van de meest veelzijdige materiaalopties voor grote onderdelen. De glasvezelversterking verbetert aanzienlijk:

- Treksterkte (tot 3x sterker dan ongevuld nylon)

- Warmteafbuigingstemperatuur

- Dimensionale stabiliteit tijdens omgevingsveranderingen

- Kruipweerstand onder aanhoudende belastingen

Deze eigenschappen maken glasgevuld nylon ideaal voor grote auto-onderdelen, industriële behuizingen en structurele frames. Voor de meeste grote toepassingen raden we glasvulling 30-33% aan als het optimale evenwicht tussen sterkte en verwerkbaarheid.

Polycarbonaat en PC/ABS mengsels

Polycarbonaat (PC) en zijn mengsels met ABS leveren een uitzonderlijke combinatie van slagvastheid en maatvastheid die essentieel is voor grote onderdelen. De belangrijkste voordelen zijn:

| Eigendom | Polycarbonaat | PC/ABS Mengsel |

|---|---|---|

| Slagsterkte | Uitstekend | Zeer goed |

| Temperatuurbestendigheid | Tot 135°C | Tot 110°C |

| UV-stabiliteit | Slecht (heeft toevoegingen nodig) | Matig |

| Verwerkingsgemak | Matig | Uitstekend |

| Relatieve kosten | Hoger | Matig |

Bij het ontwerpen van grote buitenpanelen of behuizingen die zowel structurele integriteit als esthetische aantrekkingskracht vereisen, bieden PC/ABS-mengsels vaak de ideale balans tussen eigenschappen en verwerkbaarheid.

Krachtige harsen voor veeleisende toepassingen

Sommige grote onderdelen worden blootgesteld aan extreme omstandigheden waarvoor gespecialiseerde materialen met hoge prestaties nodig zijn.

PEEK en PEI voor kritieke toepassingen

Voor de meest veeleisende toepassingen op grote schaal bieden polyetheretherketone (PEEK) en polyetherimide (PEI) uitzonderlijke prestaties:

- Bedrijfstemperaturen boven 200°C

- Superieure chemische weerstand tegen agressieve stoffen

- Uitstekende mechanische eigenschappen, zelfs bij hoge temperaturen

- Inherente vlamvertraging (met name PEI)

Deze materialen hebben een hogere prijs, maar leveren ongeëvenaarde prestaties voor grote onderdelen in de ruimtevaart, de medische sector en gespecialiseerde industriële toepassingen. Op PTSMAKE, hebben we met succes gegoten PEEK componenten tot 36 centimeter in lengte met behoud van nauwe toleranties ondanks het materiaal uitdagende verwerking kenmerken.

Geavanceerde samengestelde formules

Recente vooruitgang in de materiaalwetenschap heeft speciale composietformuleringen opgeleverd die speciaal zijn ontwikkeld voor grote onderdelen:

- Met koolstofvezel versterkte polymeren voor maximale sterkte-gewichtsverhouding

- Thermoplasten met lange glasvezels (LFT) voor betere impacteigenschappen

- Hybride versterkingssystemen3 die meerdere vezeltypes combineren

- Speciale additieven voor verbeterde vloei in massieve onderdelen

Deze geavanceerde formuleringen helpen veel traditionele beperkingen te overwinnen die gepaard gaan met het spuitgieten van grote onderdelen, waardoor ontwerpen mogelijk worden die voorheen onmogelijk te produceren waren.

Materiaalkeuzeproces voor grote onderdelen

Het kiezen van het optimale materiaal voor grote kunststof onderdelen vereist een systematische aanpak die rekening houdt met zowel technische eisen als productiebeperkingen.

Beoordeling van technische parameters

Het selectieproces begint met een uitgebreide beoordeling van technische parameters:

- Mechanische vereisten: Identificeer specifieke behoeften op het gebied van sterkte, stijfheid en slagvastheid

- Milieublootstelling: UV-blootstelling, chemisch contact en temperatuurbereiken evalueren

- Naleving van regelgeving: Relevante normen voor de toepassing bepalen (UL, FDA, ISO, enz.)

- Verwachte levensduur: Definieer de vereiste duurzaamheidstermijn

- Vereiste dimensionale stabiliteit: Beoordeel tolerantievereisten voor verschillende omgevingscondities

Deze parameters creëren een profiel dat potentiële materiaalkandidaten beperkt voordat productiefactoren in overweging worden genomen.

Productie overwegingen

Voor grote onderdelen moet bij de materiaalkeuze rekening worden gehouden met de maakbaarheid:

- Stromingseigenschappen: Materialen moeten over lange afstanden consistent blijven stromen

- Impact op cyclustijd: Sommige materialen vereisen aanzienlijk langere afkoelfasen

- Compatibiliteit van apparatuur: Voor materialen met een hoge temperatuur kan speciale apparatuur nodig zijn

- Stabiliteit na het gieten: Sommige materialen blijven dagen na het gieten krimpen of vervormen.

- Secundaire bewerkingen: Materiaalkeuze beïnvloedt verf-, las- en assemblageprocessen

Wanneer we bij PTSMAKE grote componenten ontwikkelen, maken we vaak materiaalselectiematrices waarin deze factoren worden afgewogen tegen kostenoverwegingen om de optimale materiaalkeuze te bepalen.

Kosten-batenanalyse

De uiteindelijke selectie vereist meestal een afweging tussen prestatie-eisen en economische factoren:

- Initiële materiaalkosten per kilogram

- Invloed van verwerkingsefficiëntie op stuksprijs

- Verwachte afkeurpercentages tijdens productie

- Gereedschap (sommige materialen vereisen speciaal staal of coatings)

- Eisen voor secundaire werking en bijbehorende kosten

Door deze factoren grondig te analyseren, kunnen fabrikanten materialen identificeren die de nodige prestaties leveren en toch economisch haalbaar zijn voor productie op grote schaal.

Praktijkvoorbeelden materiaalselectie

Door mijn ervaring bij PTSMAKE heb ik verschillende patronen waargenomen in succesvolle materiaalselectie voor grote componenten in verschillende industrieën:

- Interieurpanelen voor auto's: Glasgevuld polypropyleen biedt een uitstekende balans tussen kosten, gewicht en structurele prestaties.

- Behuizingen voor industriële apparatuur: PC/ABS-mengsels bieden superieure slagvastheid en esthetiek met een goede structurele integriteit.

- Behuizingen voor medische apparatuur: PEI levert de nodige vlamvertraging, chemische weerstand en duurzaamheid

- Grote consumptiegoederen: Slagvast acryl zorgt voor een uitzonderlijke esthetiek met goede structurele prestaties

De rode draad bij succesvolle implementaties is een grondig begrip van zowel de toepassingseisen als de materiaalcapaciteiten, in combinatie met rigoureuze tests voordat de productie op grote schaal wordt ingezet.

Gespecialiseerde technieken voor de productie van grote onderdelen

Heb je je ooit afgevraagd hoe fabrikanten die enorme kunststof onderdelen voor voertuigen, apparaten of industriële apparatuur met zo'n opmerkelijke precisie maken? Het geheim schuilt in gespecialiseerde spuitgiettechnieken die het onmogelijke in werkelijkheid omzetten met behulp van innovatieve technische benaderingen.

Geavanceerde spuitgiettechnologieën hebben een revolutie teweeggebracht in het spuitgieten van grote kunststoffen door de introductie van gespecialiseerde processen zoals gas-assist, structuurschuim en stapelvormtechnieken die de efficiëntie maximaliseren en tegelijkertijd een uitzonderlijke structurele integriteit en maatvastheid behouden.

Spuitgieten met gasondersteuning: Holle secties maken in massieve onderdelen

Spuitgieten met behulp van gas is een van de belangrijkste doorbraken voor de productie van grote kunststofonderdelen. Bij dit innovatieve proces wordt stikstofgas geïnjecteerd in gedeeltelijk gevulde matrijsholten, waardoor gecontroleerde holle secties ontstaan in dikwandige onderdelen.

Het gasistproces uitgelegd

Het gas-assistentieproces volgt een specifieke volgorde:

- Initiële injectie van gesmolten kunststof (meestal 70-80% van het totale holtevolume)

- Nauwkeurige toevoer van stikstofgas onder gecontroleerde druk

- Gas volgt de weg van de minste weerstand door dikkere secties

- Vorming van holle kanalen met behoud van vaste buitenoppervlakken

- Gasdruk houdt het materiaal tegen de matrijswanden tijdens het koelen

- Gasontluchting voor uitwerpen van onderdelen

Deze benadering levert opmerkelijke voordelen op voor grote onderdelen. Door gecontroleerde holle secties te maken, kunnen we onderdelen maken met een aanzienlijk lager materiaalgebruik terwijl de structurele stijfheid uitstekend blijft. De interne gaskanalen fungeren effectief als "onzichtbare ribben" die de structuur van het onderdeel ondersteunen.

Voordelen voor productie van grote onderdelen

De voordelen van gasgestuurde technologie voor het spuitgieten van grote kunststoffen zijn onder andere:

| Voordeel | Technische impact | Zakelijke waarde |

|---|---|---|

| Materiaalvermindering | 20-40% minder plastic gebruikt | Lagere grondstofkosten |

| Gewichtsvermindering | Lichtere onderdelen met gelijkwaardige sterkte | Verbeterde productefficiëntie |

| Verkorte cyclustijd | Snellere koeling door dunnere buitenwanden | Verhoogde productiecapaciteit |

| Minimale zinkplekken | Gasdruk elimineert oppervlaktedepressies | Verbeterde esthetische kwaliteit |

| Minder vervorming | Meer gelijkmatige koeling | Verbeterde dimensionale stabiliteit |

Bij PTSMAKE hebben we de gasondersteuningstechnologie met succes toegepast op onderdelen zoals grote instrumentenpanelen voor auto's, waarbij de techniek interne verstevigingskanalen creëert die onmogelijk zouden zijn met traditionele spuitgietmethoden.

Structureel schuimvormen: Engineering Lichtgewicht Sterkte

Structurele schuimvorming is een andere gespecialiseerde techniek die bijzonder waardevol is voor grootschalige componenten die een uitzonderlijke sterkte-gewichtsverhouding vereisen.

Procesmechanica en chemie

Het structuurschuimproces maakt gebruik van een chemisch blaasmiddel (CBA) dat vóór injectie met de polymeerhars wordt gemengd. Wanneer het materiaal de mal ingaat, creëert het blaasmiddel een cellulaire kernstructuur met behoud van een stevige buitenlaag. Het resultaat is een sandwichachtige constructie met opmerkelijke structurele eigenschappen.

De schuimkern vertegenwoordigt doorgaans 20-35% van de totale dikte van het onderdeel, waardoor een lichtgewicht cellulaire structuur ontstaat met daaromheen een dichte, vaste oppervlaktelaag. Deze structuur bootst de constructieprincipes na van I-balken, waar materiaal strategisch wordt geplaatst om de structurele integriteit te maximaliseren.

Technische voordelen voor oversized componenten

Structureel vormschuim biedt een aantal belangrijke voordelen voor grote kunststofonderdelen:

- Verbeterde stijfheid: De cellulaire kernstructuur zorgt voor een 2-3 keer hogere buigmodulus in vergelijking met massieve onderdelen van hetzelfde gewicht

- Dimensionale stabiliteit: Lagere materiaaldichtheid betekent minder krimp en kromtrekken

- Lagere interne stress: Geschuimde kern minimaliseert restspanningen die vervorming veroorzaken in grote onderdelen

- Uitstekende isolatie: De celstructuur zorgt voor thermische en akoestische isolatie

- Potentieel metaalvervanging: Sterkte-gewichtsverhouding maakt vervanging van metalen onderdelen mogelijk

Voor industriële toepassingen zoals grote materiaalverwerkingscontainers, behuizingen voor apparatuur en structurele panelen biedt het vormen van structuurschuim vaak de ideale balans tussen prestaties en productie-efficiëntie.

Ontwerpoverwegingen voor structureel schuim

Bij het ontwerpen van grote onderdelen voor het vormgeven van structuurschuim moet aan een aantal factoren speciale aandacht worden besteed:

- Vereisten voor wanddikte: Minimaal 0,125" (3,2 mm) dikte nodig voor een goede schuimontwikkeling

- Lengtebeperkingen voor stroming: Materiaal moet alle gebieden bereiken voordat er significante afkoeling optreedt

- Verwachtingen oppervlakteafwerking: Karakteristieke wervelpatronen kunnen op oppervlakken verschijnen

- Vereisten voor ontwerphoek: Typisch 1-2° meer tocht dan conventioneel gieten

- Planning poortlocatie: Strategische positionering voor volledige vulling van massieve onderdelen

Door het juiste ontwerp te optimaliseren, kan het structurele schuimvormen extreem grote onderdelen leveren (tot 6 voet in lengte) met uitzonderlijke structurele prestaties en kostenefficiëntie.

nul

Stapelvormtechnologie: Productie-efficiëntie vermenigvuldigen

Stapelvormingstechnologie vertegenwoordigt een baanbrekende aanpak om de productie-efficiëntie voor grote onderdelen te verhogen zonder dat er proportioneel grotere spuitgietmachines nodig zijn.

Configuratie en werking van stapelmallen

In tegenstelling tot conventionele mallen met één gezicht, maken stapelmallen gebruik van meerdere deellijnen en vormvlakken die in een gestapelde configuratie zijn geplaatst. Een typische stapelvorm kan bestaan uit:

- Een middendeel dat meebeweegt met de kernplaat van de machine

- Twee buitenste secties bevestigd aan de stationaire en bewegende platen van de machine

- Gespecialiseerde hotrunnersystemen om materiaal naar alle caviteiten te brengen

- Gesynchroniseerde mechanische of hydraulische acties voor een goede werking

Deze configuratie verdubbelt of verdrievoudigt effectief de productie zonder dat er een aanzienlijk grotere spuitgietmachine nodig is. Voor grote onderdelen kan deze efficiëntievermenigvuldiger de productie rendabeler maken.

Productievoordelen voor grote aantallen onderdelen

Stapelvormingstechnologie biedt verschillende duidelijke voordelen voor de productie van grote volumes van grote onderdelen:

- Verhoogde output: Produceert 2-4 keer meer onderdelen per cyclus dan conventionele mallen

- Geoptimaliseerd machinegebruik: Maximaliseert de output van bestaande apparatuur

- Evenwichtige krachtverdeling: Zorgt voor een gelijkmatigere klemkracht op de mal

- Verminderd shot-totshot variatie4: Consistente verwerkingsparameters voor alle caviteiten

- Energie-efficiëntie: Lager energieverbruik per geproduceerd onderdeel

Voor toepassingen zoals grote auto-onderdelen, onderdelen van consumententoestellen of industriële containers die in grote volumes worden geproduceerd, kunnen stapelgietvormen de rendabiliteit van de productie drastisch verbeteren met behoud van uitzonderlijke kwaliteitsnormen.

Uitdagingen en oplossingen voor implementatie

Het implementeren van stack mold technologie voor grote onderdelen brengt een aantal unieke uitdagingen met zich mee:

- Complex beheer van materiaalstromen: Zorgen voor evenwichtige vulling in meerdere caviteiten

- Nauwkeurige temperatuurregeling: Het handhaven van uniforme thermische omstandigheden in de hele matrijsstapel

- Mechanische synchronisatie: Coördineren van bewegingen van meerdere matrijssecties

- Complexiteit onderhoud: Meer geavanceerde onderhoudsvereisten dan conventionele mallen

- Overwegingen bij eerste investering: Hogere initiële gereedschapskosten ondanks rendabiliteit op lange termijn

Met de juiste engineering en geavanceerde simulatietechnieken kunnen deze uitdagingen effectief worden aangepakt om de opmerkelijke productievoordelen te benutten die stapelgiettechnologie biedt voor de productie van grote onderdelen.

Hybride benaderingen: Technologieën combineren voor optimale resultaten

De meest geavanceerde grote kunststof spuitgietdiensten hebben vaak hybride benaderingen die meerdere gespecialiseerde technieken combineren om te voldoen aan complexe onderdeelvereisten.

Gas-ondersteuning gecombineerd met structureel schuim

Voor uitzonderlijk grote onderdelen die zowel gewichtsvermindering als superieure structurele prestaties vereisen, kan het combineren van technologieën voor gasondersteuning en structuurschuim opmerkelijke resultaten opleveren. Deze hybride aanpak:

- Gebruikt structuurschuim voor de structuur van het primaire deel

- Implementeert gas-assisterende kanalen op strategische locaties voor extra versterking

- Creëert geoptimaliseerde materiaalverdeling voor maximale sterkte-gewichtsverhouding

- Levert onderdelen met uitstekende maatvastheid ondanks enorme afmetingen

Deze combinatie blijkt bijzonder waardevol voor grote onderdelen zoals ladingbeheersystemen voor auto's, waar gewichtsvermindering, structurele integriteit en dimensionale stabiliteit allemaal kritieke vereisten zijn.

Oplossingen voor grote componenten uit meerdere materialen

Een andere hybride benadering omvat multimateriaal- of overspuittechnieken voor grote onderdelen:

- Stijve/flexibele combinaties: Grote onderdelen maken met geïntegreerde afdichtingen of flexibele zones

- Structurele/Kosmetische Lagen: Structurele backing combineren met esthetische oppervlaktelagen

- Metaal/Kunststof Hybride Constructies: Metalen versterkingen invoegen in grote kunststof onderdelen

- Multi-durometer toepassingen: Variërende hardheid over verschillende delen van massieve onderdelen

Deze geavanceerde hybride benaderingen maken ontwerpen mogelijk die onmogelijk zouden zijn met een enkele spuitgiettechniek, waardoor de mogelijkheden voor het ontwerp en de functie van grote onderdelen worden uitgebreid.

Procesbewaking en kwaliteitscontrole voor geavanceerde technieken

De gespecialiseerde technieken die gebruikt worden voor de productie van grote onderdelen vereisen even geavanceerde bewakings- en kwaliteitscontrolesystemen om consistente resultaten te garanderen.

Voor gasgestuurde processen is een nauwkeurige regeling van de gasdrukprofielen en timing essentieel. Bij PTSMAKE implementeren we geavanceerde drukomzetters in matrijsholten en gespecialiseerde regelalgoritmen om de gasparameters voor elk onderdeel te optimaliseren.

Structurele schuimtoepassingen vereisen een zorgvuldige controle van de materiaaltemperatuur, CBA-concentratie en injectiesnelheid om een consistente ontwikkeling van de celstructuur te garanderen. Onze procesbewakingssystemen volgen deze parameters in realtime en zorgen voor micro-aanpassingen om optimale omstandigheden te behouden tijdens de productie runs.

Stapelvormen vereisen gesynchroniseerde bewaking van meerdere caviteiten tegelijk, met uitgebalanceerde vul- en verpakkingsparameters over alle matrijsvlakken. Geavanceerde vision-systemen en in-mold sensoren zorgen voor een consistente kwaliteit van alle onderdelen die in elke cyclus worden geproduceerd.

Dankzij deze gespecialiseerde bewakingsmethoden kunnen fabrikanten uitzonderlijke kwaliteitsnormen handhaven, zelfs bij de productie van enorme onderdelen met behulp van de meest geavanceerde spuitgiettechnieken.

Kwaliteitsborging voor oversized gegoten onderdelen

Heb je je ooit afgevraagd hoe die enorme kunststof onderdelen in je auto, wasmachine of industriële apparatuur zo'n opmerkelijke precisie behouden? Achter elk succesvol groot onderdeel schuilt een kwaliteitsborgingssysteem dat net zo indrukwekkend is als de giettechnologie zelf.

Om de maatnauwkeurigheid en structurele integriteit van grote kunststof spuitgietservices te garanderen, zijn geavanceerde kwaliteitssystemen nodig die geavanceerde meettechnologieën, wetenschappelijke procescontroles en strenge inspectieprotocollen combineren tijdens de hele productiecyclus.

Uitdagingen voor dimensionale verificatie van grote onderdelen

Kwaliteitsborging voor oversized kunststof onderdelen brengt unieke uitdagingen met zich mee die verder gaan dan de typische inspectieprotocollen voor kleine onderdelen. Als je te maken hebt met onderdelen die enkele meters groot kunnen zijn, schieten traditionele meetmethoden vaak tekort.

Coördinatenmeetmachine (CMM) inspecties

De hoeksteen van dimensionale verificatie voor grote gegoten onderdelen is de coördinaten meetmachine (CMM). Deze geavanceerde systemen gebruiken schakelende tasters of optische sensoren om kritieke afmetingen van massieve onderdelen nauwkeurig in kaart te brengen.

Voor grote onderdelen gebruiken we gespecialiseerde CMM-apparatuur met:

- Uitgebreide meetomhulsels (tot 2000 mm x 3000 mm x 1500 mm)

- Temperatuurgecompenseerde meetalgoritmen

- Mogelijkheid tot meerpuntscannen voor complexe geometrieën

- Geautomatiseerde meetvolgorde voor herhaalbaarheid

Het CMM proces genereert uitgebreide inspectierapporten die de werkelijke afmetingen vergelijken met CAD modellen, met kleurgecodeerde afwijkingskaarten die gebieden aangeven die buiten de specificatie vallen.

Scannen met laser en technologieën met gestructureerd licht

CMM's blinken uit in nauwkeurige puntmetingen, maar nieuwere technologieën zoals laserscannen en gestructureerde lichtsystemen bieden aanvullende mogelijkheden die vooral waardevol zijn voor grote componenten:

| Technologie | Belangrijkste voordelen | Beste toepassingen |

|---|---|---|

| Laserscannen | Snelle verzameling van miljoenen gegevenspunten | Complexe oppervlakken met contouren |

| Gestructureerd licht | Volledige veldanalyse met submicronprecisie | Inspectie van fijne details |

| Fotogrammetrie | Meting van zeer grote componenten | Carrosseriepanelen |

| Vision-systemen | Real-time geautomatiseerde inspectie | Productie van grote volumes |

Bij PTSMAKE hebben we ontdekt dat de integratie van deze technologieën een uitgebreide meetbenadering oplevert die zowel kritieke afmetingen als de algemene productgeometrie vastlegt met uitzonderlijke precisie.

Thermische effecten op metingen beheersen

Een van de grootste uitdagingen bij het meten van grote kunststof componenten is het beheersen van thermische effecten. Polymeren hebben relatief hoge thermische uitzettingscoëfficiënten, wat betekent dat zelfs kleine temperatuurschommelingen meetbare dimensionale veranderingen kunnen veroorzaken.

Voor nauwkeurige verificatie hebben we speciale temperatuurgecontroleerde meetkamers, gekalibreerd op 20°C ±1°C (68°F ±1.8°F). Bovendien kunnen de onderdelen 24-48 uur stabiliseren in deze omgeving voor de eindinspectie, zodat het thermisch evenwicht gegarandeerd is.

Wetenschappelijke procescontroles voor spuitgieten

Kwaliteitsgarantie voor grote onderdelen begint lang voor de inspectie - het begint met het implementeren van wetenschappelijke spuitgietprincipes in het hele productieproces.

Ontkoppelde vormbenadering

De wetenschappelijke spuitgietmethode die bekend staat als "ontkoppeld spuitgieten" verdeelt het spuitgietproces in verschillende fasen:

- Vulfase: Gecontroleerd door snelheid om volledige vulling van de holte te garanderen

- Pak fase: Drukgestuurd om materiaalkrimp te compenseren

- Wachtfase: Gehandhaafd tot de poort bevriest om terugstroming te voorkomen

- Afkoelingsfase: Temperatuurgeregeld voor dimensionale stabiliteit

Voor grote componenten wordt de juiste implementatie van deze fasen nog kritischer vanwege de langere doorstroomafstanden en de grotere kans op variatie in het product.

In-gietvorm detectietechnologieën

Grote onderdelen hebben enorm veel baat bij in-mold sensing technologieën die real-time gegevens leveren tijdens het spuitgieten:

- Holtedruksensoren: Controleer de druk op kritieke punten in de holte

- Temperatuursensoren: Volg de matrijs- en materiaaltemperaturen tijdens cycli

- Spanningsmeters: Potentiële vervorming van onderdelen detecteren tijdens uitwerpen

- Sensor voor stromingsfront: Controleer volledige vulling van holtes in afgelegen gebieden

Deze sensoren worden aangesloten op geavanceerde procesbewakingssystemen die acceptabele werkingsvensters vaststellen en automatisch cycli markeren die afwijken van de vastgestelde parameters.

Procescapaciteitsstudies (Cpk)

Voor grote onderdelen met hoge precisie voeren we uitgebreide studies uit naar de procesmogelijkheden om te controleren of onze processen consistent voldoen aan de specificatievereisten:

- Statistisch significante monsterhoeveelheden produceren (meestal 30+ onderdelen)

- Kritische afmetingen meten over meerdere productieruns

- Procescapaciteitsindices (Cp en Cpk) berekenen.

- Streef Cpk-waarden van 1,33 of hoger voor kritieke afmetingen

- Procesaanpassingen doorvoeren waar capaciteit tekortschiet

Met deze statistische analyses kunnen we de processtabiliteit kwantificeren en prestaties op lange termijn voorspellen voor de productie van grote onderdelen.

Geavanceerd Statistische procesbeheersing5 Systemen

Systemen voor statistische procescontrole (SPC) volgen automatisch belangrijke kwaliteitsparameters tijdens productieruns en waarschuwen vroegtijdig voor mogelijke afwijkingen voordat de specificaties worden overtreden. Voor grote componenten implementeren we SPC met meerdere parameters die controleren:

- Kritische afmetingen op bemonsterde onderdelen

- Procesparameters van de spuitgietmachine

- Milieuomstandigheden in het productiegebied

- Materiaaleigenschappen van binnenkomende partijen

Deze allesomvattende aanpak zorgt ervoor dat alle factoren die van invloed zijn op de kwaliteit van grote onderdelen binnen de vastgestelde controlegrenzen blijven.

Protocollen voor eerste artikelinspectie (FAI)

First Article Inspection is een kritieke mijlpaal in de productie van grote onderdelen, waarbij de basis wordt gelegd voor latere kwaliteitscontroles.

Uitgebreide documentatie-eisen

Voor grote onderdelen is de FAI-documentatie bijzonder rigoureus:

- Complete dimensionale verificatierapporten met alle gespecificeerde kenmerken

- Documentatie materiaalcertificering

- Procesparameterbladen met gedetailleerde machine-instellingen

- Verschijningsnormen met goedgekeurde referentiemonsters

- Testresultaten voor mechanische en fysische eigenschappen

- Traceerbaarheidsdocumentatie gekoppeld aan grondstoffen

Deze documenten dienen als basis voor de kwaliteit waaraan alle toekomstige productie zal worden afgemeten.

Ontwerp van experimenten (DOE) voor procesoptimalisatie

Voordat we het productieproces voor grote onderdelen afronden, voeren we vaak gestructureerd Design of Experiments uit om de optimale verwerkingsomstandigheden te bepalen:

- Kritische procesvariabelen identificeren die de kwaliteit beïnvloeden

- Maak experimentele matrices waarin deze parameters variëren

- Testonderdelen produceren onder elke ingestelde conditie

- Meet resultaten ten opzichte van doelspecificaties

- Statistische analyse van resultaten om optimale instellingen te identificeren

- Documenteer bevindingen in het FAI-rapport

Deze wetenschappelijke benadering zorgt ervoor dat het productieproces begint met geoptimaliseerde parameters in plaats van te vertrouwen op trial-and-error aanpassingen.

Functioneel goedkeuringsproces

Bij FAI-goedkeuring voor grote onderdelen is meestal een multifunctioneel team betrokken, waaronder:

- Kwaliteitstechnisch personeel

- Vertegenwoordigers productietechniek

- Ontwerptechnisch personeel

- Kwaliteitsvertegenwoordigers van klanten (indien nodig)

- Materiaalspecialisten

Deze gezamenlijke aanpak zorgt ervoor dat alle technische disciplines bijdragen aan het kwaliteitsverificatieproces voordat de volledige productie begint.

Voortdurende productiebewaking en -controle

Zodra de productie begint, vereist het handhaven van de kwaliteitsconsistentie voor grote onderdelen geavanceerde controlesystemen en inspectieprotocollen.

Steekproefplannen voor grote productieruns

Voor grote onderdelen implementeren we monsternameplannen op maat op basis van productievolumes en kriticiteit:

- Bij de eerste productie worden vaak aangescherpte inspectieniveaus gebruikt (niveau II of III volgens ANSI/ASQ Z1.4).

- Statistische verificatie maakt geleidelijke overgang naar gereduceerde bemonstering mogelijk naarmate stabiliteit wordt aangetoond

- Kritische eigenschappen kunnen een 100% inspectie vereisen, ongeacht de productiegeschiedenis

- Geautomatiseerde meetsystemen maken hogere bemonsteringsfrequenties mogelijk zonder de productiestroom te beïnvloeden

In deze plannen wordt een balans gevonden tussen grondige verificatie en de vereisten voor productie-efficiëntie.

Niet-destructief onderzoek voor structurele integriteit

Naast het verifiëren van de afmetingen worden grote componenten vaak niet-destructief getest om de interne integriteit te controleren:

- Ultrasoon testen om interne holtes of inconsistenties op te sporen

- Röntgeninspectie voor kritieke structurele gebieden

- Thermische beeldvorming om potentiële spanningsconcentraties te identificeren

- Akoestische emissietests voor constructiedelen

Deze technieken helpen potentiële kwaliteitsproblemen te identificeren die niet zichtbaar zijn met conventionele inspectiemethoden.

Protocollen voor geavanceerde materiaaltesten

Voor grote onderdelen hebben materiaaleigenschappen een directe invloed op prestaties en levensduur. Onze voortdurende kwaliteitsborging omvat regelmatige materiaaltests:

- Controle van treksterkte en rek

- Slagvastheid testen

- Warmte-afbuigingstemperatuur validatie

- Weerstand tegen scheuren door omgevingsbelasting

- Versnelde verouderingsstudies

Door de materiaaleigenschappen tijdens productieruns te bewaken, kunnen we subtiele variaties detecteren die de prestaties van onderdelen kunnen beïnvloeden voordat ze van invloed zijn op eindproducten.

Traceerbaarheidssystemen voor kwaliteitsbeheer

Volledige traceerbaarheid is vooral belangrijk voor grote onderdelen, waar de productievolumes lager kunnen zijn maar de waarde van de onderdelen aanzienlijk hoger. Ons kwaliteitssysteem zorgt voor een volledige traceerbaarheid, inclusief:

- Grondstof partijdocumentatie

- Procesparameterrecords voor elke productierun

- Identificatie van operator en verificatie van certificering

- Gegevens over onderhoud en kalibratie van apparatuur

- Volledige geschiedenis inspectiegegevens

Deze traceerbaarheidsketen maakt een snelle analyse van de hoofdoorzaak mogelijk als zich problemen voordoen, waardoor zowel producten als processen voortdurend kunnen worden verbeterd.

Dankzij deze uitgebreide kwaliteitsborging kunnen grote spuitgietbedrijven consistent onderdelen leveren die voldoen aan de meest veeleisende specificaties en die gedurende hun hele levensduur betrouwbare prestaties leveren.

Strategische benaderingen voor de productie van grote onderdelen

Heb je je ooit afgevraagd waarom sommige grote kunststof onderdelen vlekkeloos lijken te zijn gemaakt, terwijl andere kromtrekken, barsten of gewoon geen stand houden? Het geheim zit hem niet in de machines of materialen, maar in de strategische ontwerpbenaderingen die succes in grootschalige productie maken of breken.

Voor het optimaliseren van grote kunststof spuitgietdiensten zijn precieze engineeringstrategieën nodig die een balans zoeken tussen wanddikte, de juiste ontwerphoeken, strategische ribstructuren en zorgvuldig gekozen poortlocaties om te zorgen voor consistent vullen, gelijkmatige koeling en maatvastheid van enorme componenten.

Wanddikte optimalisatie: De basis van kwaliteit

Bij het ontwerpen van grote kunststof onderdelen is de wanddikte misschien wel de meest kritische ontwerpoverweging. In tegenstelling tot kleinere onderdelen waar variaties acceptabel kunnen zijn, vergroten grote onderdelen elke ontwerpfout, waardoor een constante wanddikte essentieel is.

Principes van uniforme dikte

Het basisprincipe voor het ontwerpen van grote onderdelen is het behouden van een uniforme wanddikte over het hele onderdeel. Deze aanpak biedt verschillende belangrijke voordelen:

- Bevordert een gelijkmatige materiaalstroom tijdens het injecteren

- Zorgt voor consistente koelsnelheden over het hele onderdeel

- Minimaliseert interne spanningen die kromtrekken veroorzaken

- Vermindert gootsteensporen op zichtbare oppervlakken

- Voorkomt diktegerelateerde structurele zwakke punten

Bij PTSMAKE heb ik talloze projecten gezien waarbij klanten in eerste instantie onderdelen ontwierpen met aanzienlijke diktevariaties. Deze ontwerpen leidden onvermijdelijk tot kwaliteitsproblemen tijdens de productie. Door uniforme dikteprincipes te implementeren, hebben we consequent betere resultaten bereikt.

De ideale wanddikte voor grote onderdelen varieert meestal van 2,5 tot 3,5 mm voor de meeste toepassingen, maar dit kan variëren op basis van materiaalselectie en structurele vereisten. Wanneer dikkere secties onvermijdelijk zijn, passen we strategische benaderingen toe zoals uitboren, ribben of gasondersteuningstechnologie om een effectieve koeling te behouden terwijl de structurele integriteit behouden blijft.

Overgang tussen diktes

Als dikteovergangen onvermijdelijk zijn in grote componenten, zijn geleidelijke veranderingen essentieel. De standaardpraktijk is om overgangen te implementeren die niet groter zijn dan 40% van de nominale wanddikte over een afstand van minstens drie keer de wanddikte.

Zo moet de overgang van een wand van 3 mm naar een doorsnede van 4,2 mm over een afstand van minimaal 9 mm plaatsvinden om spanningsconcentratie en ongelijkmatige koeling te voorkomen. Deze geleidelijke overgangen zijn vooral belangrijk bij grote onderdelen waar het verschil in koeling tussen dikke en dunne secties aanzienlijke interne spanningen kan veroorzaken.

| Nominale wand | Maximale stap | Minimale overgangsafstand |

|---|---|---|

| 2,5 mm | 1,0 mm | 7,5 mm |

| 3,0 mm | 1,2 mm | 9,0 mm |

| 3,5 mm | 1,4 mm | 10,5 mm |

| 4,0 mm | 1,6 mm | 12,0 mm |

Deze berekende benadering van dikteovergangen helpt om een consistente materiaalstroom en koeleigenschappen te behouden in grote componenten, waardoor defecten in afgewerkte onderdelen aanzienlijk worden verminderd.

Implementatie van de trekhoek voor succesvol uitwerpen

Ontwerphoeken vormen een andere kritische overweging die steeds belangrijker wordt naarmate de onderdeelgrootte toeneemt. Deze gehoekte oppervlakken zorgen voor een soepele uitwerping uit de matrijs en voorkomen schade en vervorming tijdens het fabricageproces.

Optimale ontwerpwaarden bepalen

Voor grote kunststof onderdelen blijken standaard trekhoeken vaak onvoldoende. Kleinere onderdelen kunnen al werken met 0,5° trekkracht, maar voor grote onderdelen is dat meestal nodig:

- Minimaal 1,0° diepgang voor gestructureerde oppervlakken

- 0,5°-1,5° voor gladde, niet-gestructureerde oppervlakken

- 2,0°-3,0° voor diepe ribben en nokken

- 1,5°-2,5° voor oppervlakken met lichte texturen

De grotere trekkrachtvereisten zijn het gevolg van het grotere contactoppervlak tussen het werkstuk en de matrijs, waardoor er verhoudingsgewijs meer wrijving ontstaat tijdens het uitwerpen. Bovendien zijn grote onderdelen gevoeliger voor vervorming tijdens het uitwerpen, waardoor een goede trekkracht nog belangrijker wordt.

Richting-specifieke ontwerpoverwegingen

Trekhoeken moeten worden ontworpen ten opzichte van de uitwerprichting, wat complexer wordt met grote, veelzijdige componenten. Bij PTSMAKE analyseren we elk oppervlak afzonderlijk om te zorgen voor de juiste trekkracht ten opzichte van de specifieke uitwerprichting.

Voor bijzonder uitdagende geometrieën implementeren we vaak split-line ontwerpen6 die secties van het onderdeel in verschillende richtingen laten loskomen, zodat alle oppervlakken de juiste trekkracht hebben met behoud van de dimensionale integriteit.

nul

Structurele ribbenstrategieën voor sterkte en stabiliteit

Ribbels bieden essentiële structurele ondersteuning in grote onderdelen met behoud van redelijke wanddiktes. Een verkeerd ribontwerp kan echter meer problemen veroorzaken dan oplossen, vooral bij te grote onderdelen.

Ribdikte-wandverhouding

De basisregel voor het ontwerpen van ribben is het aanhouden van de juiste dikte ten opzichte van de nominale wand. Voor grote onderdelen raden we meestal aan:

- Ribdikte op 40-60% van de aangrenzende wanddikte

- Maximale ribhoogte van 3x de nominale wanddikte

- Straal aan de basis van de rib gelijk aan 25-30% van de wanddikte

- Minimaal 0,5° extra diepgang op de zijwanden van de ribben naast de basisvereiste

Deze verhoudingen zorgen voor een evenwicht tussen structurele ondersteuning en mogelijke verzakkingen en koelproblemen. Als ribben te dik zijn ten opzichte van de wand, veroorzaken ze verzakkingen op tegenoverliggende oppervlakken; als ze te dun zijn, bieden ze onvoldoende ondersteuning en kunnen ze onvolledig vullen tijdens het gieten.

Riblay-outpatronen voor grote oppervlakken

De plaatsing van ribben op grote oppervlakken heeft een grote invloed op zowel de structurele prestaties als de maakbaarheid:

- Rasterpatronen: Biedt evenwichtige ondersteuning op grote vlakke oppervlakken

- Radiale opstellingen: Ideaal voor ronde of gebogen secties

- Driehoeksstructuren: Maximale stijfheid met minimaal materiaal

- Parallelle systemen: Consistente materiaalstroom mogelijk maken tijdens het gieten

Voor extreem grote vlakke oppervlakken gebruiken we vaak een combinatie van primaire en secundaire ribben. Primaire ribben vormen het belangrijkste structurele raamwerk, terwijl secundaire ribben plaatselijke versterking bieden in gebieden met hoge spanning.

Bij het ontwerpen van ribpatronen is het bijzonder belangrijk om consistente materiaalbanen te behouden. Ribben mogen nooit obstakels vormen die de materiaalstroom belemmeren, omdat dit kan resulteren in aarzelingstekens, laslijnen of onvolledige vulling in afgelegen gebieden van grote werkstukken.

Poortontwerp en -plaatsing voor optimale materiaalstroom

Misschien is geen enkel aspect van het ontwerp van grote werkstukken kritischer dan de juiste locatie en het juiste ontwerp van de matrijspoort. De poort vormt het ingangspunt voor gesmolten kunststof in de matrijsholte en het ontwerp heeft een directe invloed op de materiaalstroom, de drukverdeling en uiteindelijk op de kwaliteit van het onderdeel.

Strategische poortlocaties voor grote onderdelen

Voor grote componenten zijn vaak meerdere poorten nodig om het materiaal volledig te vullen voordat het stolt. De strategische plaatsing van deze poorten vereist zorgvuldige overweging:

- Plaats poorten waar mogelijk in dikkere secties

- Handhaaf gelijke aanstroomafstanden naar de uiteinden van het onderdeel

- Plaats geen hekken op zichtbare of cosmetische oppervlakken

- Houd rekening met structurele integriteit waar poorten aansluiten op het onderdeel

- Houd rekening met de vorming van laslijnen tussen convergerende stroomfronten

Met behulp van geavanceerde software voor de analyse van matrijsstromen simuleren we verschillende poortconfiguraties om de optimale opstelling te bepalen voordat we het matrijsontwerp afronden. Deze aanpak voorkomt kostbare trial-and-error aanpassingen tijdens de sample fase.

Poorttypeselectie voor verschillende toepassingen

Verschillende poortontwerpen bieden specifieke voordelen voor verschillende toepassingen met grote onderdelen:

| Type poort | Voordelen | Beste toepassingen |

|---|---|---|

| Ventilator Poorten | Brede materiaalverdeling | Vlakke panelen, grote afdekkingen |

| Poorten voor onderzeeërs | Automatisch vesten verwijderen | Onderdelen met cosmetische oppervlakken |

| Randpoorten | Gecontroleerd vulpatroon | Constructiedelen, frames |

| Hot Tip Poorten | Minimale poortrestanten | Zichtbare oppervlakken die een schone afwerking vereisen |

| Klepafsluiters | Nauwkeurige regeling van de inspuitdruk | Kritische componenten met strikte toleranties |

Voor bijzonder uitdagende grote componenten implementeren we vaak een sequentieel klepschuifsysteem dat de timing van de materiaalinjectie door meerdere poorten nauwkeurig regelt. Deze benadering maakt vuloptimalisatie mogelijk die onmogelijk zou zijn met conventionele gate-ontwerpen.

Koelsysteemontwerp voor dimensionale stabiliteit

Het ontwerp van het koelsysteem wordt steeds kritischer naarmate de onderdelen groter worden. Grote onderdelen bevatten aanzienlijk meer thermische energie en vereisen zorgvuldig ontworpen koelsystemen om de dimensionale stabiliteit te behouden.

Benaderingen voor gebalanceerde koeling

Gelijkmatig koelen over grote oppervlakken voorkomt differentiële krimp die leidt tot kromtrekken en dimensionale instabiliteit. De belangrijkste strategieën zijn:

- Consistente afstand tussen koelkanaal en onderdeeloppervlak handhaven

- Conforme koelontwerpen implementeren die de productgeometrie volgen

- Onafhankelijke koelzones creëren voor gebieden met verschillende dikteprofielen

- Gebruik van hooggeleidende matrijsmaterialen in kritieke gebieden

- Thermische pennen implementeren om gebieden te bereiken die ontoegankelijk zijn voor conventionele koelkanalen

Met deze benaderingen creëren we uitgebalanceerde thermische beheersystemen die warmte gelijkmatig onttrekken aan massieve componenten, waardoor maatvastheid en consistentie in de productie worden gegarandeerd.

Koeltijdoptimalisatie

De koelfase is meestal het langste deel van de gietcyclus, vooral voor grote onderdelen. Om het koelen te optimaliseren zonder aan kwaliteit in te boeten, zijn geavanceerde benaderingen nodig:

- Strategische turbulentie-inductie in koelkanalen

- Drukgevoelige uitwerpsystemen die stolling detecteren

- Meertraps koelprofielen die zich tijdens de cyclus aanpassen

- Geavanceerde materialen met verbeterde thermische geleidbaarheid

Door deze technieken toe te passen, hebben we met succes de koeltijden voor grote componenten met 15-30% kunnen verkorten, terwijl de maatvastheid behouden bleef of zelfs verbeterde.

Door deze ontwerpbenaderingen strategisch toe te passen, kunnen fabrikanten met succes grote kunststof onderdelen produceren die voldoen aan veeleisende kwaliteits- en prestatievereisten, terwijl de productie-efficiëntie behouden blijft.

De volledige dienst spuitgieten: End-to-end productie

Heb je je ooit afgevraagd hoe die enorme plastic onderdelen in je auto, koelkast of industriële apparatuur zo naadloos van concept naar eindproduct gaan? Achter elk groot plastic onderdeel schuilt een geavanceerd productie-ecosysteem dat slechts weinigen te zien krijgen, maar waarvan iedereen profiteert.

De full-service grote plastic spuitgietservices leveren uitgebreide productieoplossingen door elke fase te integreren, van het eerste ontwerpoverleg tot de uiteindelijke distributie, waardoor de complexiteit van de toeleveringsketen wordt geëlimineerd en een consistente kwaliteitscontrole over de hele productielevenscyclus wordt gegarandeerd.

Het voordeel van geïntegreerde productie

Als het gaat om de productie van grote kunststof onderdelen, zorgen gefragmenteerde toeleveringsketens voor talloze uitdagingen. Elke hand-off tussen verschillende leveranciers kan leiden tot miscommunicatie, kwaliteitsvariaties en verlenging van de tijdlijn. Daarom zijn uitgebreide productieoplossingen steeds waardevoller geworden voor bedrijven die de productie van te grote kunststof onderdelen willen stroomlijnen.

Van ontwerpadvies tot productierealiteit

De reis van concept naar eindproduct begint met een gezamenlijk ontwerp. Bij PTSMAKE werkt ons engineeringteam direct samen met klanten om ontwerpen te optimaliseren, specifiek voor de produceerbaarheid van grote onderdelen. Deze vroege betrokkenheid helpt bij het identificeren en aanpakken van potentiële problemen voordat het dure problemen worden.

Een echte end-to-end service-aanpak omvat:

- Design for Manufacturability (DFM)-analyse specifiek voor grote componenten

- Overleg over materiaalselectie op basis van prestatie-eisen

- Prototyping-opties voor conceptvalidatie

- Optimalisatie van gereedschapontwerp voor efficiënte productie

- Duidelijke communicatiekanalen tijdens het hele proces

Deze geïntegreerde aanpak elimineert de traditionele kloven tussen ontwerpbureaus, gereedschapsmakers en spuitgieters - kloven die vaak leiden tot vingerwijzen als er problemen ontstaan. In plaats daarvan neemt één team de verantwoordelijkheid voor het hele proces, wat zorgt voor verantwoordelijkheid en continuïteit.

Prototypingtrajecten voor grote componenten

Het valideren van ontwerpen voordat er naar productietooling wordt gegrepen is nog belangrijker bij grote componenten, waar de investeringen in tooling aanzienlijk zijn. Uitgebreide serviceproviders bieden meerdere prototypingopties om aan verschillende projectbehoeften te voldoen:

- Snelle prototyping: 3D-printen, CNC-bewerking of vacuümgieten om concepten snel te visualiseren

- Brug Gereedschap: Aluminium of zacht gereedschap voor beperkte productieruns

- Prototype naar productie: Progressieve toolingbenaderingen die evolueren van prototype naar eindproductie

Met deze opties kunnen fabrikanten ontwerpen valideren, functionele tests uitvoeren en zelfs beperkte markttests uitvoeren voordat ze investeren in volledige productietooling. Voor grote componenten waarbij de gereedschapskosten kunnen oplopen tot zes cijfers, vermindert deze aanpak het ontwikkelingsrisico aanzienlijk.

Geavanceerde gereedschapontwikkeling

De basis van succesvolle productie van grote onderdelen ligt in geavanceerde gereedschapsystemen die speciaal ontworpen zijn voor te grote toepassingen.

Techniek op schaal

Gereedschap maken voor grote kunststof onderdelen vereist gespecialiseerde expertise die verder gaat dan standaard matrijzen maken. Belangrijke overwegingen zijn onder andere:

| Uitdaging | Strategische oplossing |

|---|---|

| Afstand materiaalstroom | Systemen met meerdere poorten en gebalanceerde runners |

| Uniforme koeling | Conforme koelkanalen en thermisch beheer |

| Uitwerpen van onderdelen | Gesorteerde uitwerpsystemen om vervorming te voorkomen |

| Vormstabiliteit | Versterkte staalconstructies om doorbuiging te voorkomen |

| Levensduur | Hoogwaardige staalselecties voor een langere levensduur van het gereedschap |

Deze engineeringoverwegingen worden exponentieel belangrijker naarmate de onderdeelgrootte toeneemt. Een veelomvattende serviceleverancier integreert de ontwikkeling van gereedschappen met procesengineering, zodat het matrijsontwerp geschikt is voor zowel de geometrie van het onderdeel als het beoogde productieproces.

Klasse 101 Productiegereedschap

Voor de massaproductie van grote kunststof onderdelen is Klasse 101 gereedschap de gouden standaard. Deze precisie ontworpen matrijzen zijn gebouwd voor miljoenen cycli met behoud van nauwe toleranties. Full-serviceproviders hebben een eigen gereedschapmakerij met gespecialiseerde apparatuur voor het hanteren van enorme matrijzen met een gewicht van enkele tonnen.

De integratie van tooling- en spuitgietactiviteiten maakt continue verbetering mogelijk door feedbacklussen over de productie. Wanneer hetzelfde team zowel het gereedschap als het spuitgietproces onderhoudt, kunnen aanpassingen snel worden doorgevoerd zonder de vertragingen die typisch zijn voor overeenkomsten met meerdere leveranciers.

Productie spuitgieten

De kern van elke productieoplossing is het productieproces zelf. Voor grote kunststof onderdelen vereist dit gespecialiseerde apparatuur en expertise.

Spuitgietmogelijkheden voor grote volumes

Voor de productie van extra grote kunststofonderdelen zijn spuitgietmachines nodig met sluitkrachten van 500 tot 4000 ton. Deze enorme machines vertegenwoordigen aanzienlijke kapitaalinvesteringen die gespecialiseerde leveranciers over meerdere projecten verdelen.

Voor het succesvol vormen van grote onderdelen is niet alleen de ruwe machinecapaciteit nodig:

- Gespecialiseerde schroef- en vatconfiguraties voor consistente materiaalvoorbereiding

- Geavanceerde procescontrolesystemen voor parameteroptimalisatie

- Robotsystemen voor het verwijderen van zware onderdelen

- Real-time bewaking voor kwaliteitsgarantie

Door deze gespecialiseerde middelen te centraliseren binnen een uitgebreid servicemodel, krijgen fabrikanten toegang tot mogelijkheden die onbetaalbaar zouden zijn om intern te ontwikkelen.

Materiaalbeheer voor volumeproductie

Grote onderdelen verbruiken aanzienlijke hoeveelheden materiaal, waardoor efficiënt materiaalbeheer essentieel is voor kostenbeheersing en kwaliteitsconsistentie. Full-service leveranciers implementeren geavanceerde materiaalverwerkingssystemen, waaronder:

- Klimaatgecontroleerde materiaalopslag om vochtabsorptie te voorkomen

- Geautomatiseerde systemen voor materiaallevering om consistentie te garanderen

- Centrale droogsystemen met meerdere hoppers voor verschillende materialen

- Gespecialiseerde additieven en kleurstoffen voor formules op maat

Deze infrastructuur maakt een consistente productie mogelijk en optimaliseert tegelijkertijd het materiaalgebruik. Dit zijn kritieke overwegingen wanneer afzonderlijke onderdelen meerdere kilo's hars van technische kwaliteit kunnen verbruiken.

Secundaire operationele integratie

Het productieproces eindigt niet wanneer onderdelen de spuitgietmachine verlaten. Grote onderdelen hebben vaak meerdere secundaire bewerkingen nodig om afgewerkte producten te leveren.

Precisie-assemblagemogelijkheden

Veel complexe producten vereisen de assemblage van meerdere grote onderdelen. Uitgebreide productieoplossingen omvatten assemblagemogelijkheden die zijn afgestemd op te grote onderdelen:

- Ultrasoon of trillingslassen voor het verbinden van grote secties

- Mechanische bevestigingssystemen met automatische koppelregeling

- Lijmverbinding met gecontroleerde uithardingsprocessen

- Installatie van inzetstukken en overspuitmogelijkheden

Door assemblageactiviteiten te integreren in de productieworkflow elimineren producenten transport tussen fabrieken en behouden ze kwaliteitscontrole tijdens het hele proces.

Decoratieve afwerkingstechnologieën

Esthetische overwegingen spelen vaak een cruciale rol bij toepassingen voor grote onderdelen, vooral bij zichtbare consumentenproducten. Full-service leveranciers bieden meerdere afwerkingsopties:

- Schilderen en coaten: Aangepaste kleuren, texturen en beschermende afwerkingen

- Tampondruk: Logo's, instructies en reglementaire markeringen

- Heet stempelen: Metallic accenten en merkherkenning

- In-mal decoratie: Films en appliqués die tijdens het gieten worden aangebracht

Deze geïntegreerde afwerkingsmogelijkheden zorgen voor een consistent uiterlijk in productieruns en elimineren de logistieke uitdagingen van het verzenden van grote onderdelen tussen verschillende leveranciers.

Vereenvoudiging van de toeleveringsketen

Het belangrijkste voordeel van end-to-end productieoplossingen is misschien wel de drastische vereenvoudiging van de logistiek van de toeleveringsketen.

Systemen voor voorraadbeheer

Full-serviceproviders implementeren uitgebreide voorraadbeheersystemen die componenten tijdens het hele productieproces volgen. Deze systemen bieden:

- Real-time inzicht in de voorraad onderhanden werk

- Geautomatiseerde herbestellingstriggers voor grondstoffen

- Beheer van afgewerkte goederen op basis van de eisen van de klant

- Historische gegevens voor optimalisatie van productieplanning

Voor fabrikanten die grote kunststof onderdelen produceren, heeft effectief voorraadbeheer een directe invloed op zowel de cashflow als het vermogen om te reageren op vragen uit de markt.

Distributie en logistieke ondersteuning

Het vervoeren van massieve kunststof onderdelen van productiefaciliteiten naar eindgebruikers brengt unieke uitdagingen met zich mee. Uitgebreide dienstverleners bieden geïntegreerde logistieke oplossingen die voldoen aan de specifieke eisen van te grote onderdelen:

- Aangepaste verpakking ontworpen voor bescherming van onderdelen

- Geconsolideerde verzending om transportkosten te minimaliseren

- Wereldwijde logistieke netwerken voor internationale distributie

- Magazijnopties voor just-in-time leveringsprogramma's

Door deze functies te consolideren binnen één servicerelatie, verminderen fabrikanten de administratieve overhead terwijl ze de betrouwbaarheid van de toeleveringsketen verbeteren.

Kwaliteitsborging in de hele waardeketen

Om een consistente kwaliteit te handhaven in complexe productieprocessen is het volgende nodig systematisch kwaliteitsbeheer7 benaderingen geïntegreerd in elke fase.

Unified Quality Systems

End-to-end productieoplossingen implementeren uniforme kwaliteitssystemen die consistentie behouden vanaf het eerste ontwerp tot aan de uiteindelijke levering. Deze systemen omvatten meestal:

- Documentcontroleprocessen die zorgen voor actuele specificaties

- Protocollen voor materiaalcertificering en traceerbaarheid

- Procesinspectie met statistische procesbeheersing

- Definitieve verificatie aan de hand van de eisen van de klant

- Correctiesystemen met gesloten regelkring

Deze uniforme aanpak voorkomt de kwaliteitsverschillen die vaak voorkomen in gefragmenteerde toeleveringsketens, waar verschillende kwaliteitsnormen of -systemen kunnen worden toegepast in verschillende stadia.

Programma's voor voortdurende verbetering

De meest effectieve productiepartners implementeren gestructureerde continue verbeteringsprogramma's die zorgen voor voortdurende optimalisatie. Deze programma's maken gebruik van gegevens die tijdens het productieproces zijn verzameld om mogelijkheden te identificeren voor:

- Verkorting van de cyclustijd door procesoptimalisatie

- Verbetering van materiaalgebruik om kosten te verlagen

- Kwaliteitsverbetering door defecten te elimineren

- Verbeterde energie-efficiëntie door optimalisatie van apparatuur

Deze toewijding aan voortdurende verbetering zorgt ervoor dat productieprocessen evolueren en verbeteren gedurende de levenscyclus van producten, waardoor de waarde na verloop van tijd toeneemt.

Door deze uitgebreide mogelijkheden te integreren binnen één productierelatie, kunnen bedrijven die grote kunststof onderdelen produceren aanzienlijke concurrentievoordelen behalen door snellere ontwikkelingscycli, consistente kwaliteit en geoptimaliseerde totale eigendomskosten.

Leer hoe monitoringsystemen de kwaliteit van onderdelen verhogen en kosten verlagen. ↩

Ontdek hoe computersimulatie materiaalstroompatronen optimaliseert en de productkwaliteit verbetert. ↩

Leer hoe het combineren van verschillende vezeltypes synergetische prestatieverbeteringen oplevert voor grote componenten. ↩

Leer hoe het minimaliseren van procesvariaties leidt tot betere productconsistentie en hogere opbrengsten. ↩

Leer hoe statistische methoden procestrends identificeren voordat het kwaliteitsproblemen worden. ↩

Ontdek geavanceerde technieken voor het maken van complexe deellijnen in grote matrijsontwerpen. ↩

Ontdek hoe uniforme kwaliteitsbenaderingen defecten verminderen en de consistentie in de productie verbeteren. ↩