Is UHMWPE machinaal verwerkbaar?

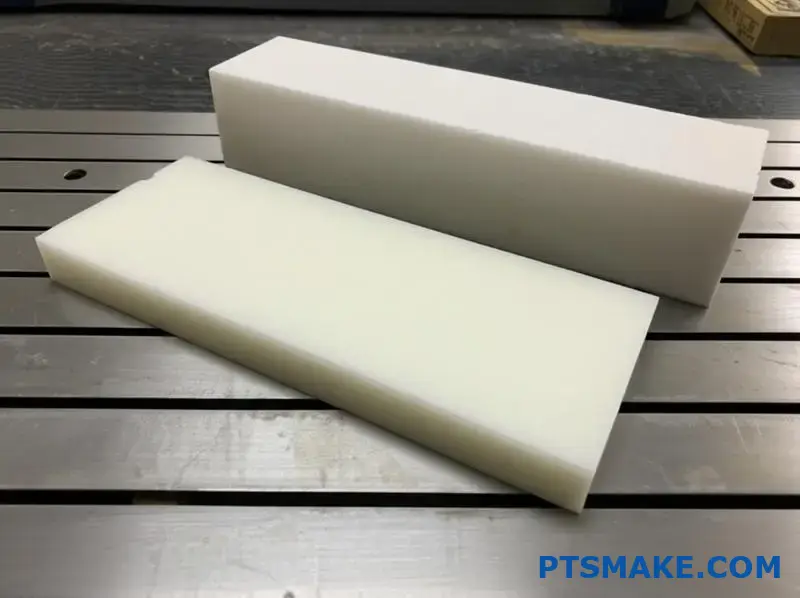

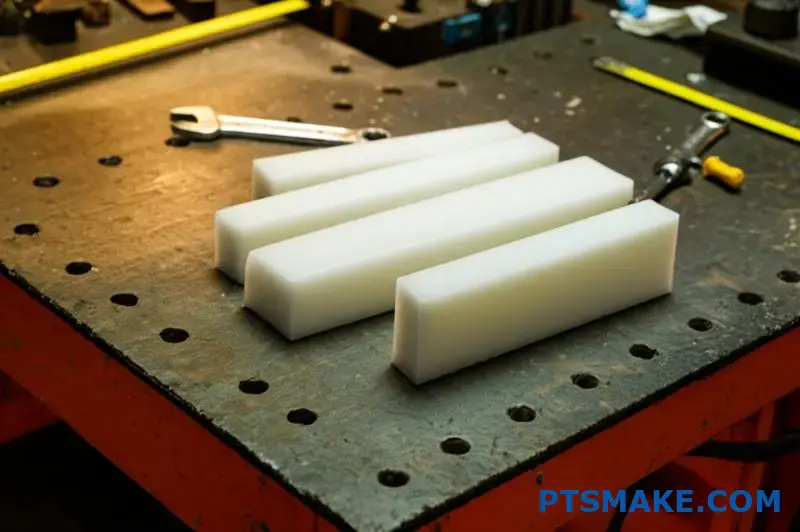

Heb je wel eens geprobeerd UHMWPE te bewerken, maar bleek je gereedschap te haperen of het materiaal onder druk te vervormen? Ik heb veel ingenieurs zien worstelen met deze unieke kunststof. De uitzonderlijke eigenschappen maken het waardevol, maar zorgen ook voor grote bewerkingsproblemen die kunnen leiden tot projectvertragingen en kwaliteitsproblemen.

Ja, UHMWPE (polyethyleen met ultrahoog moleculair gewicht) is machinaal te bewerken, maar vereist specifieke technieken. De lage wrijvingscoëfficiënt en het hoge moleculaire gewicht vereisen scherpe gereedschappen, lagere snelheden, goede koeling en gespecialiseerde opspanningen om precieze resultaten te verkrijgen.

Ik heb bij PTSMAKE voor veel projecten met UHMWPE gewerkt en ik kan je vertellen dat het de moeite waard is om de bewerkingseisen onder de knie te krijgen. Dit materiaal biedt een ongelooflijke slijtvastheid en slagvastheid waar maar weinig andere kunststoffen aan kunnen tippen. Als u UHMWPE overweegt voor uw volgende project, wilt u de specifieke uitdagingen en oplossingen voor het effectief bewerken van dit veelzijdige materiaal begrijpen.

Wat zijn de nadelen en voordelen van UHMWPE?

Heb je je ooit afgevraagd waarom sommige materialen perfect lijken voor de ene toepassing, maar problematisch voor een andere? UHMWPE is precies zo paradoxaal: het biedt uitzonderlijke eigenschappen waar ingenieurs enthousiast over zijn, maar creëert tegelijkertijd uitdagingen waar productieteams gek van kunnen worden.

UHMWPE (Polyethyleen met ultrahoog moleculair gewicht) combineert een opmerkelijke slijtvastheid, slagvastheid en chemische stabiliteit met lage wrijvingseigenschappen. Het heeft echter te lijden onder moeilijke bewerkbaarheid, slechte hittebestendigheid, gevoeligheid voor UV-degradatie en lastige hechtingseigenschappen die bepaalde toepassingen beperken.

De fundamentele eigenschappen van UHMWPE begrijpen

UHMWPE onderscheidt zich onder de technische kunststoffen door zijn unieke moleculaire structuur. Met moleculaire ketens die 10 tot 100 keer langer kunnen zijn dan standaard polyethyleen heeft dit materiaal uitzonderlijke mechanische eigenschappen. Het buitengewoon hoge moleculaire gewicht (doorgaans 3,5-7,5 miljoen g/mol) creëert een materiaal met in elkaar grijpende ketens die zorgen voor een superieure slijtvastheid en taaiheid.

In mijn meer dan 15 jaar bij PTSMAKE heb ik uit de eerste hand gezien hoe dit materiaal beter presteert dan veel metalen en andere kunststoffen in toepassingen met hoge slijtage. De moleculaire structuur geeft UHMWPE zijn karakteristieke combinatie van:

- Extreem lage wrijvingscoëfficiënt (vergelijkbaar met PTFE)

- Uitstekende slijtvastheid

- Hoge slagvastheid, zelfs bij cryogene temperaturen

- Chemische weerstand tegen de meeste zuren, basen en oplosmiddelen

- Zelfsmerende eigenschappen

- Uitstekende weerstand tegen vermoeiing

Belangrijkste voordelen van UHMWPE

Superieure slijtvastheid en duurzaamheid

UHMWPE biedt uitzonderlijke slijtage-eigenschappen waardoor het ideaal is voor onderdelen die blootstaan aan constante wrijving. Deze tribologische prestaties1 vertaalt zich naar een lange levensduur in toepassingen zoals:

- Transportbandonderdelen en glijgootvoeringen

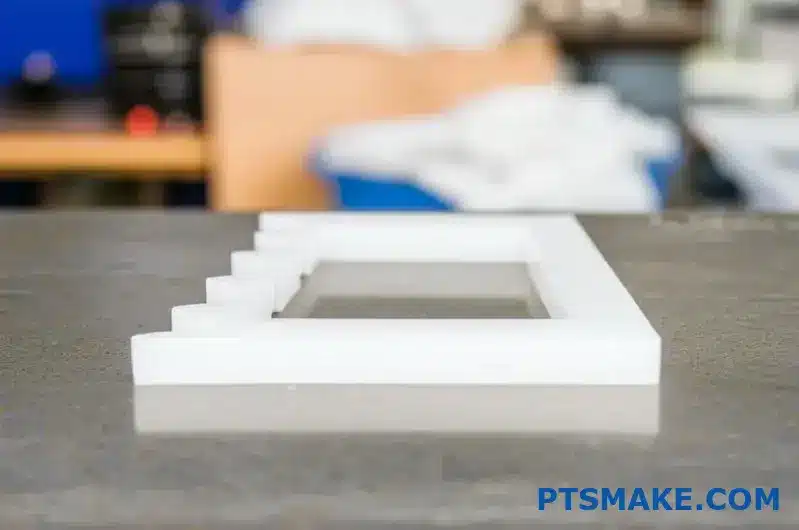

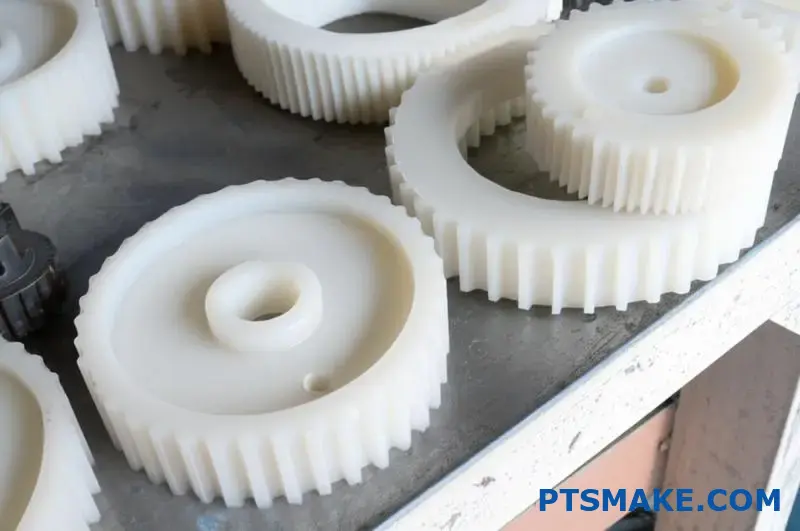

- Tandwielen

- Slijtstrips en geleiders

- Onderdelen voor mijnbouwuitrusting

Bij het bewerken van UHMWPE onderdelen voor omgevingen met veel slijtage bereiken we consistent een 3-5 keer langere levensduur in vergelijking met traditionele materialen zoals nylon of acetaal.

Chemische weerstand

Een ander belangrijk voordeel is de opmerkelijke chemische stabiliteit van UHMWPE. Het is bestand tegen:

- Zuren en basen

- Organische oplosmiddelen

- Alcoholen en ketonen

- Vocht en water

Dit maakt het perfect voor chemische verwerkingsapparatuur, opslagtanks en laboratoriumonderdelen waar andere materialen snel zouden degraderen.

Uitzonderlijke schokbestendigheid

Het vermogen van UHMWPE om slagenergie te absorberen zonder te barsten of te breken onderscheidt het van de meeste technische kunststoffen. Ik heb gezien dat UHMWPE-componenten bestand zijn tegen stoten die andere materialen zouden verbrijzelen, vooral in omgevingen met lage temperaturen waar veel kunststoffen broos worden.

Nadelen van UHMWPE

Uitdagingen voor productie

Ondanks de indrukwekkende eigenschappen kent UHMWPE aanzienlijke verwerkingsproblemen:

| Productiemethode | Uitdagingen met UHMWPE |

|---|---|

| CNC-bewerking | Moeilijk schoon te bewerken, gereedschap raakt snel verstopt, slechte maatvastheid. |

| Spuitgieten | Bijna onmogelijk door extreem hoge smeltviscositeit |

| Extrusie | Vereist gespecialiseerde apparatuur en expertise |

| Samenpersen | Primaire verwerkingsmethode, maar traag en beperkt tot eenvoudige vormen |

Bij PTSMAKE hebben we gespecialiseerde bewerkingsprotocollen voor UHMWPE ontwikkeld om deze uitdagingen te overwinnen, maar ze vereisen precisieapparatuur en ervaren operators.

Beperkt temperatuurbereik

Hoewel UHMWPE uitzonderlijk goed presteert bij lage temperaturen, heeft het te lijden wanneer het wordt blootgesteld aan hitte:

- Begint zacht te worden rond 80°C (176°F)

- Vormvervorming treedt op bij relatief lage temperaturen

- Kan niet worden gebruikt in toepassingen met hoge temperaturen

Deze temperatuurbeperking beperkt het gebruik in veel industriële omgevingen waar blootstelling aan hitte gebruikelijk is.

Slechte UV-bestendigheid

UHMWPE degradeert wanneer het wordt blootgesteld aan ultraviolet licht, waardoor het ongeschikt is voor buitentoepassingen zonder additieven of beschermende coatings. Het materiaal kan broos worden en fijne oppervlaktescheurtjes ontwikkelen na langdurige blootstelling aan UV-licht.

Moeilijkheden met hechten en verbinden

Dezelfde eigenschappen die UHMWPE chemisch resistent maken, zorgen er ook voor dat het zeer moeilijk te verlijmen is:

- Conventionele lijmen hechten niet goed

- Kan niet worden gelast met oplosmiddelen zoals andere kunststoffen

- Vereist speciale oppervlaktebehandeling voor effectieve hechting

- Mechanische bevestiging is vaak de enige betrouwbare verbindingsmethode

Kostenoverwegingen

Hoewel UHMWPE niet de duurste technische kunststof is, is het wel duurder dan standaard kunststoffen. Dit kostenverschil is gerechtvaardigd wanneer de prestatievoordelen van het materiaal overeenkomen met de toepassingseisen, maar kan onbetaalbaar zijn voor projecten waarbij de unieke eigenschappen niet essentieel zijn.

Voor- en nadelen tegen elkaar afwegen

De keuze voor UHMWPE vereist een zorgvuldige afweging van zowel de sterke punten als de beperkingen. Uit mijn ervaring bij PTSMAKE blijkt dat de meest succesvolle toepassingen gebruikmaken van de slijtvastheid, slagvastheid en chemische stabiliteit van UHMWPE en tegelijkertijd de verwerkingsuitdagingen beperken door het juiste ontwerp en de juiste productietechnieken.

Voor veel klanten rechtvaardigen de langere levensduur en lagere onderhoudskosten uiteindelijk de hogere initiële investering in UHMWPE-componenten. Toepassingen die echter hittebestendigheid, UV-stabiliteit of complexe verbindingsmethoden vereisen, kunnen baat hebben bij alternatieve materialen of composietoplossingen.

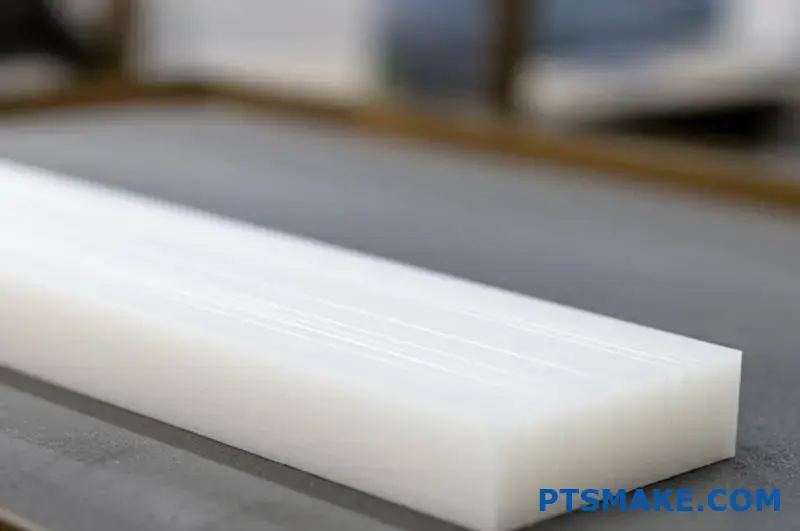

Hoe flexibel is UHMW?

Heb je je ooit afgevraagd of die sterke UHMW-kunststof voor jouw toepassing kan buigen zonder te breken? Veel ingenieurs worden met dit dilemma geconfronteerd bij het selecteren van materialen voor onderdelen die zowel duurzaamheid als flexibiliteit vereisen. Ze compromitteren vaak de ene kwaliteit voor de andere en eindigen met onderdelen die voortijdig defect raken.

UHMW (polyethyleen met ultrahoog moleculair gewicht) biedt een gemiddelde flexibiliteit met uitstekende geheugeneigenschappen. Hoewel het niet zo flexibel is als rubber of elastomeren, kan UHMW onder belasting buigen en terugkeren naar de oorspronkelijke vorm, waardoor het ideaal is voor toepassingen die zowel slagvast als enigszins buigbaar moeten zijn zonder permanente vervorming.

Inzicht in de flexibiliteitskenmerken van UHMW

UHMW-polyethyleen neemt een unieke positie in binnen het spectrum van technische kunststoffen. De lange molecuulketen geeft het een combinatie van stijfheid en flexibiliteit die maar weinig materialen kunnen evenaren. Deze balans maakt het bijzonder waardevol voor toepassingen waar enige mate van buigzaamheid nodig is, maar volledige elasticiteit de functionele eisen in gevaar zou brengen.

De flexibiliteit van UHMW komt voort uit de semi-kristallijne structuur. In tegenstelling tot volledig kristallijne polymeren die de neiging hebben om bros te zijn, of volledig amorfe polymeren die te zacht kunnen zijn, heeft UHMW gebieden met zowel geordende (kristallijne) als ongeordende (amorfe) moleculaire arrangementen. Deze structurele eigenschap zorgt ervoor dat het materiaal kan buigen onder belasting terwijl de algehele dimensionale stabiliteit behouden blijft.

Flexibiliteit van UHMW meten

Wanneer we flexibiliteit in technische termen bespreken, verwijzen we vaak naar specifieke mechanische eigenschappen die gemeten en vergeleken kunnen worden. Voor UHMW zijn deze belangrijke eigenschappen onder andere:

| Eigendom | Typische waarde Bereik | Vergelijking met andere materialen |

|---|---|---|

| Flexural Modulus | 0,7-1,5 GPa | Lager dan nylon (2-3 GPa), veel lager dan aluminium (69 GPa) |

| Rek bij breuk | 200-350% | Hoger dan acetaal (25-75%), lager dan TPE's (300-700%) |

| Flex leven | Uitstekend (10⁶+ cycli) | Superieur aan de meeste harde kunststoffen, inferieur aan elastomeren |

| Flexibiliteit bij koude temperaturen | Behoudt flexibiliteit tot -40°F | Beter dan de meeste kunststoffen, die broos worden bij lage temperaturen |

In mijn jaren bij PTSMAKE heb ik ontdekt dat deze numerieke waarden slechts een deel van het verhaal vertellen. De werkelijke flexibiliteit van UHMW wordt het duidelijkst bij het ontwerpen van onderdelen die schokken moeten opvangen, kleine uitlijnfouten moeten opvangen of trillingdempende eigenschappen moeten hebben.

Flexibiliteit van UHMW in verschillende vormen

De flexibiliteit van UHMW varieert aanzienlijk afhankelijk van de dikte en vormfactor. Dit is een kritische overweging bij het ontwerpen van onderdelen die specifieke flexibiliteitskenmerken vereisen.

Correlatie tussen plaatdikte en flexibiliteit

UHMW-platen vertonen een voorspelbare relatie tussen dikte en flexibiliteit:

- Dunne vellen (1/16" tot 1/8"): Zeer flexibel, kan met de hand worden gebogen

- Middelgrote platen (1/4" tot 1/2"): Matige flexibiliteit, buigt onder grote druk

- Dikke platen (3/4" en hoger): Minimale flexibiliteit, voornamelijk stijf

Staaf en buis UHMW

UHMW in staaf- of buisvorm heeft unieke flexibiliteitskenmerken. Massieve staven zijn relatief stijf in kortere lengtes, maar kunnen aanzienlijk buigen als langere spanwijdtes niet ondersteund worden. Buisvormig UHMW, dat we af en toe produceren voor speciale toepassingen, biedt meer flexibiliteit in vergelijking met massieve profielen met een vergelijkbare buitendiameter.

Deze eigenschap maakt UHMW-buizen bijzonder waardevol voor toepassingen die zowel slijtvast moeten zijn als door bochten moeten kunnen lopen, zoals materiaaltransportsystemen met gebogen paden.

Temperatuurinvloeden op de buigzaamheid van UHMW

Een van de meest opmerkelijke aspecten van de flexibiliteit van UHMW is hoe het zijn prestaties over een breed temperatuurbereik behoudt. In tegenstelling tot veel kunststoffen die broos worden in koude omgevingen, behoudt UHMW zijn flexibiliteit zelfs bij extreem lage temperaturen.

Prestaties bij koud weer

Bij temperaturen zo laag als -40°F (-40°C) behoudt UHMW het grootste deel van zijn flexibiliteit bij kamertemperatuur. Dit cryogene veerkracht2 waardoor het een uitstekende keuze is voor buitenapparatuur, koelopslagtoepassingen en polaire omgevingen waar andere materialen gevaarlijk broos zouden worden.

Ik heb met verschillende klanten in de voedselverwerkende industrie gewerkt die specifiek voor UHMW kozen voor onderdelen van vriestransportbanden, juist omdat het zijn slagvastheid en flexibiliteit onder deze zware omstandigheden behoudt.

Warmte-effecten op flexibiliteit

Terwijl UHMW uitblinkt in koude omgevingen, veranderen de flexibiliteitskenmerken als de temperatuur stijgt:

- Onder 27°C: Optimale flexibiliteit met uitstekend geheugen

- 80-120°F (27-49°C): Verhoogde flexibiliteit, licht verminderd geheugen

- Boven 49°C: Aanzienlijk toegenomen flexibiliteit, verminderde structurele integriteit

- Nadert 180°F (82°C): Begint permanent te vervormen, flexibiliteit niet langer een relevante eigenschap

Toepassingsspecifieke flexibiliteitsoverwegingen

De juiste mate van flexibiliteit voor UHMW hangt volledig af van de toepassingseisen. Bij PTSMAKE helpen we klanten te evalueren of de flexibiliteitskenmerken van UHMW overeenkomen met hun specifieke behoeften.

Ideale toepassingen voor de flexibiliteit van UHMW

De gematigde flexibiliteit van UHMW maakt het bijzonder geschikt voor:

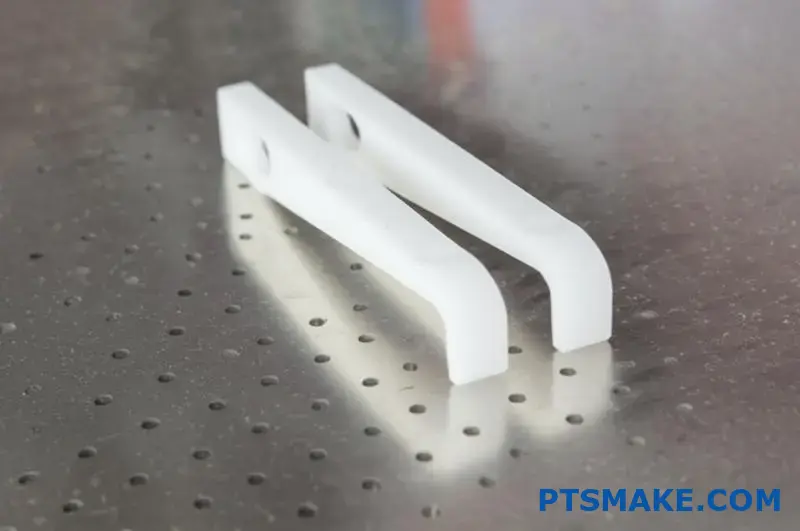

- Onderdelen voor schokabsorptie (bumpers, beschermkappen, slijtpads)

- Oppervlakken voor materiaalverwerking die licht meegeven (goten, voeringen)

- Onderdelen die spleten overbruggen die af en toe worden belast

- Onderdelen die thermische uitzetting/krimp moeten opvangen

- Toepassingen waarbij trillingsdemping nuttig is

Wanneer de flexibiliteit van UHMW onvoldoende kan zijn

Voor toepassingen die extreme flexibiliteit of elasticiteit vereisen, is UHMW misschien niet de optimale keuze:

- Zeer flexibele afdichtingen of pakkingen (elastomeren zijn meestal beter)

- Toepassingen waarbij herhaaldelijk extreem buigen nodig is (hoeken >90°)

- Onderdelen die aanzienlijk moeten rekken (bij voorkeur elastomeren)

- Onderdelen die progressieve weerstand vereisen (rubbercompounds beter)

Flexibiliteit van UHMW verbeteren of controleren

Door zorgvuldige engineering en materiaalselectie kunnen we de flexibiliteitskenmerken van UHMW-componenten beïnvloeden zodat ze beter voldoen aan de eisen van de toepassing.

UHMW is verkrijgbaar in verschillende formuleringen met aangepaste flexibele eigenschappen:

- Standaard UHMW: Basisflexibiliteit

- UHMW met additieven (siliconen, enz.): Licht verhoogde flexibiliteit

- Vernet UHMW: verminderde flexibiliteit, verhoogde hittebestendigheid

- Vezelversterkt UHMW: aanzienlijk minder flexibiliteit, meer stijfheid

Ontwerpkenmerken kunnen ook worden ingebouwd om gecontroleerde flexibiliteit te creëren in anders stijve UHMW-structuren. Dit zijn onder andere verdunde secties, levende scharnieren, accordeonpatronen en strategische lege ruimtes die voorspelbare buigpatronen mogelijk maken met behoud van de algemene structurele integriteit.

Is UHMW beter dan HDPE voor bewerkbaarheid?

Hebt u geworsteld met de keuze tussen UHMW en HDPE voor uw bewerkingsprojecten? Veel ingenieurs staan voor dit dilemma bij het afwegen van materiaaleigenschappen tegen de maakbaarheid en vragen zich vaak af of de hogere prijs van UHMW zich vertaalt in een betere bewerkbaarheid of dat ze hun leven gewoon onnodig ingewikkeld maken.

Bij het vergelijken van bewerkbaarheid is standaard HDPE over het algemeen gemakkelijker te bewerken dan UHMW polyethyleen. HDPE produceert schonere sneden, een betere afwerking en handhaaft nauwere toleranties met minder gereedschapsslijtage. UHMW biedt echter superieure eindproductprestaties in slijtagetoepassingen ondanks het feit dat het moeilijker te bewerken is.

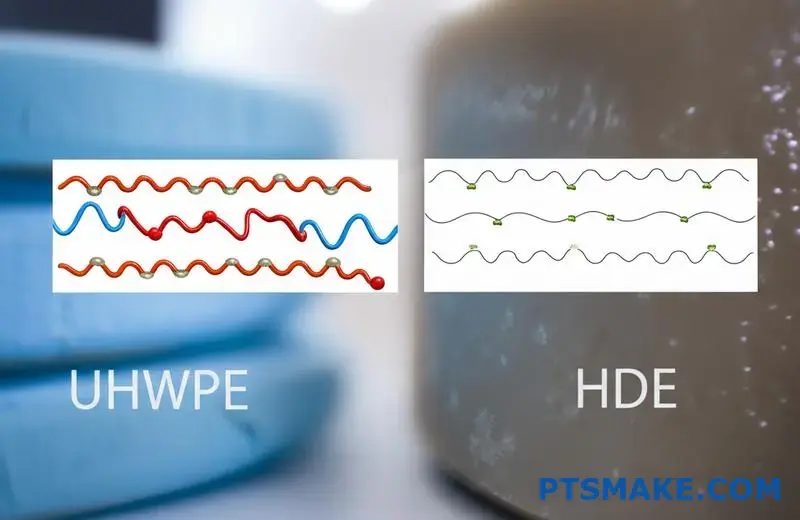

Moleculaire structuren van UHMW en HDPE vergelijken

Het fundamentele verschil tussen UHMW en HDPE begint op moleculair niveau, wat direct van invloed is op de bewerkbaarheid. UHMW (Ultra-High Molecular Weight Polyethylene) heeft extreem lange polymeerketens met molecuulgewichten die meestal tussen de 3,5-7,5 miljoen g/mol liggen, terwijl standaard HDPE (High-Density Polyethylene) kortere ketens heeft met molecuulgewichten rond de 0,05-0,25 miljoen g/mol.

Deze moleculaire verschillen creëren verschillende materiaaleigenschappen die van invloed zijn op de bewerking:

Invloed van de moleculaire ketenlengte op verspanen

De uitzonderlijk lange moleculaire ketens van UHMW geven het een uitstekende slijtvastheid en slagvastheid, maar zorgen voor uitdagingen tijdens het machinaal bewerken. De lange, verstrengelde ketens gedragen zich bij het snijden een beetje als een visdraad in de knoop, waardoor een schone scheiding moeilijk is.

Daarentegen zorgen de kortere moleculaire ketens van HDPE voor een schonere snijwerking. Het materiaal scheidt zich voorspelbaarder onder het snijgereedschap, wat resulteert in minder gomvorming en gladdere afgewerkte oppervlakken.

Gereedschapaanzet en spaanvorming

Bewerkingskenmerken HDPE

Bij het bewerken van HDPE vormen zich spanen die gemakkelijker van het werkstuk afbreken. Deze eigenschap resulteert in:

- Minder warmteontwikkeling tijdens het snijden

- Minder gereedschap laden en vastlopen

- Voorspelbaardere materiaalafnamesnelheden

- Betere oppervlakteafwerking direct van de machine

Uit mijn ervaring bij PTSMAKE blijkt dat HDPE over het algemeen hogere snijsnelheden en hogere voedingssnelheden toestaat in vergelijking met UHMW, waardoor het voordeliger is voor grote productieseries.

Uitdagingen bij machinale bewerking van UHMW

UHMW kent een aantal specifieke uitdagingen tijdens bewerkingen:

- De neiging om snijgereedschap te verkleven

- Hogere wrijving en warmteontwikkeling

- Terugduwen van materiaal tegen snijranden

- Grotere moeite om strakke toleranties te handhaven

- Meer uitgesproken gereedschapsslijtage

Deze problemen komen voort uit de opmerkelijk hoge slijtvastheid en zelfsmerende eigenschappen van UHMW - juist de eigenschappen die het waardevol maken in eindtoepassingen maken het vaak lastig tijdens de productie.

Tolerantiecontrole Vergelijking

Het behouden van de maatnauwkeurigheid is een van de belangrijkste verschillen tussen het bewerken van deze materialen.

| Aspect | HDPE | UHMW |

|---|---|---|

| Dimensionale stabiliteit | Goed | Redelijk tot Slecht |

| Nauwkeurige toleranties | ±0,003" relatief eenvoudig | ±0,005" uitdagend |

| Kromtrekkende neiging | Laag | Matig |

| Warmtegevoeligheid tijdens machinale bewerking | Onder | Hoger |

| Dimensionale verandering na machinale bewerking | Minimaal | Meer uitgesproken |

HDPE vertoont over het algemeen een betere maatvastheid tijdens en na het bewerken. UHMW heeft een grotere neiging om te "ontspannen" na bewerking als interne spanningen zich herverdelen, wat soms resulteert in lichte dimensionale veranderingen uren of zelfs dagen na het voltooien van de bewerking.

Mogelijkheden voor oppervlakteafwerking

De kwaliteit van de bereikbare oppervlakteafwerking is een andere belangrijke overweging bij de keuze tussen deze materialen voor bewerkte onderdelen.

HDPE Afwerking oppervlak

HDPE produceert doorgaans betere oppervlakteafwerkingen met standaard bewerkingsmethoden:

- Gladdere as-cut oppervlakken

- Minder "vaagheid" langs randen

- Betere draaddefinitie

- Consistentere uitstraling

- Minder visuele defecten

De meeste conventionele bewerkingstechnieken werken goed met HDPE en leveren voorspelbare en esthetisch mooie resultaten op met minimale secundaire bewerkingen.

UHMW-oppervlakteafwerking

Voor UHMW zijn vaak extra overwegingen nodig om een vergelijkbare oppervlaktekwaliteit te bereiken:

- Kan "draderig" zijn langs snijranden

- Scherper gereedschap vereist om oppervlakteruwheid te minimaliseren

- Heeft vaak lagere snijsnelheden nodig voor een betere afwerking

- Vereist soms secundaire afwerking

- Kan onvolkomenheden aan het oppervlak ontwikkelen door hitte tijdens het bewerken

Bij PTSMAKE hebben we gespecialiseerde technieken ontwikkeld voor het bewerken van UHMW om deze problemen op te lossen, waaronder cryogene koelmethoden voor bijzonder veeleisende toepassingen.

Gereedschapsselectie en slijtageoverwegingen

De keuze van het snijgereedschap is van grote invloed op het succes bij het bewerken van beide materialen, maar de verschillen zijn uitgesproken.

Gereedschapseisen voor HDPE

HDPE is relatief vergevingsgezind wat betreft gereedschapsselectie:

- Standaard HSS-gereedschappen presteren voldoende

- Conventionele geometrieën werken goed

- Normale hellings- en vrijloophoeken zijn effectief

- De standtijd is over het algemeen goed

- Minder gespecialiseerde gereedschappen nodig

Gereedschapseisen voor UHMW

UHMW vereist meer specifieke gereedschapsoverwegingen:

- Extreem scherpe snijkanten vereist

- Hogere hellingshoeken gunstig

- Gepolijste gereedschapsoppervlakken verminderen wrijving

- PCD-gereedschap (polykristallijn diamant) soms noodzakelijk voor productieruns

- Vaker vervangen of naslijpen van gereedschap nodig

De abrasieve aard van UHMW, ondanks het schijnbaar zachte karakter, versnelt gereedschapsslijtage aanzienlijk in vergelijking met HDPE. Hierdoor zijn de bewerkingskosten voor UHMW-componenten hoger dan alleen de hogere materiaalkosten.

Vergelijking van bewerkingsparameters

De optimale bewerkingsparameters verschillen aanzienlijk tussen deze materialen, waarbij HDPE over het algemeen agressievere snijcondities toestaat.

| Parameter | HDPE | UHMW |

|---|---|---|

| Snijsnelheid | Sneller (500-1000 SFM) | Langzamer (300-700 SFM) |

| Toevoersnelheid | Hoger | Onder |

| Zaagdiepte | Agressiever mogelijk | Meer conservatief aanbevolen |

| Koelvereisten | Minimaal | Kritischer |

| Gereedschap | Kan hoger zijn | Moet beperkt zijn |

Deze verschillen vertalen zich direct naar productie-efficiëntie. In onze werkplaats kunnen we HDPE onderdelen doorgaans 20-30% sneller bewerken dan gelijkwaardige UHMW onderdelen, wat de productiekosten aanzienlijk beïnvloedt.

Thermisch beheer tijdens machinale bewerking

Warmtebeheer vormt een cruciaal verschil bij het bewerken van deze materialen.

Warmteafvoer in HDPE

HDPE geleidt warmte beter dan UHMW en heeft een iets hoger smeltpunt, waardoor het vergevingsgezinder is tijdens bewerkingen:

- Minder gevoelig voor plaatselijk smelten

- Betere warmteafvoer van de snijzone

- Lagere wrijvingscoëfficiënt tijdens het snijden

- Minder neiging tot vastkleven aan gereedschap bij verhitting

- Meer tolerantie voor agressieve bewerkingsparameters

Hitte-uitdagingen met UHMW

De slechte thermische geleidbaarheid van UHMW zorgt voor aanzienlijke uitdagingen:

- Hitte concentreert zich op het snijvlak

- Materiaal kan zich gemakkelijk aan snijgereedschap gieten

- Meer kans op thermische vervorming

- Meer conservatieve snijbenaderingen vereist

- Heeft vaak aanvullende koelstrategieën nodig

De thermische uitdagingen met UHMW maken vaak lagere materiaalafnamesnelheden en langere cyclustijden noodzakelijk, wat de economische aspecten van het bewerken van dit materiaal verder beïnvloedt.

Kosten-batenanalyse voor verspanende toepassingen

Bij de keuze tussen deze materialen moet rekening worden gehouden met verschillende factoren die verder gaan dan pure bewerkbaarheid:

- Grondstofkosten (UHMW meestal 2-3× hoger dan HDPE)

- Bewerkingstijd (20-30% langer voor UHMW)

- Gereedschapverbruik (hoger voor UHMW)

- Eisen voor eindgebruik (slijtvastheid, slagvastheid, enz.)

- Productievolume en tijdlijn

Voor toepassingen waarbij de superieure prestatiekenmerken van UHMW niet kritisch zijn, is HDPE vaak de voordeligere keuze, omdat het een betere bewerkbaarheid biedt tegen lagere materiaalkosten. Maar in toepassingen waar slijtvastheid, slagvastheid of chemische weerstand van het grootste belang zijn, kunnen de bewerkingsproblemen van UHMW de moeite waard zijn, ondanks de hogere verwerkingskosten.

Bewerkingsmethodes optimaliseren voor beide materialen

Op basis van mijn ervaring bij PTSMAKE heb ik verschillende strategieën gevonden die effectief zijn voor het verbeteren van de resultaten bij het bewerken van beide materialen:

Voor HDPE:

- Gebruik scherp, goed ontworpen plastic snijgereedschap

- Handhaaf gematigde snelheden en voedingen

- Zorg voor voldoende afvoer van spaanders

- Ondersteuning van dunwandige secties tijdens bewerking

- Laat een lichte materiaalterugvering toe in precisietoepassingen

Voor UHMW:

- Gebruik extreem scherp snijgereedschap met gepolijste oppervlakken

- Gebruik koelere snijsnelheden en conservatieve voedingssnelheden

- Zorg voor overvloedige koeling, vooral bij diepe snijwonden

- Opspanningen ontwerpen om de doorbuiging van het werkstuk te minimaliseren

- Zorg voor extra materiaal voor de laatste afwerking

Beide materialen hebben baat bij de juiste opspanstrategieën die de vervorming van de klemming minimaliseren en tegelijkertijd voldoende ondersteuning bieden tijdens het snijden.

Wat is het verschil tussen machinale bewerking van UHMW en HDPE?

Heb je je ooit afgevraagd waarom twee polyethyleenmaterialen die er ongeveer hetzelfde uitzien totaal verschillende bewerkingsmethoden vereisen? Veel technici behandelen UHMW en HDPE ten onrechte als uitwisselbaar in hun CNC-programma's, om vervolgens geruïneerde onderdelen, beschadigd gereedschap en gemiste deadlines te ontdekken wanneer de machines beginnen te draaien.

Het belangrijkste verschil tussen het bewerken van UHMW en HDPE ligt in hun moleculaire structuur. HDPE werkt voorspelbaarder met een betere oppervlakteafwerking en maatvastheid, terwijl de extreem lange polymeerketens van UHMW materiaalvervuiling en belasting van het gereedschap veroorzaken en lagere snelheden met scherpere gereedschappen vereisen om vergelijkbare resultaten te behalen.

Fundamentele materiaalverschillen die de bewerkbaarheid beïnvloeden

Als we UHMW (Ultra-High Molecular Weight Polyethylene) en HDPE (High-Density Polyethylene) vergelijken, hebben we het in wezen over familieleden in de polyethyleenfamilie met dramatisch verschillende eigenschappen. Deze verschillen komen voornamelijk voort uit hun moleculaire structuur en hebben direct invloed op hoe ze reageren op bewerkingen.

Molecuulgewicht vergelijking

Het belangrijkste verschil tussen deze materialen is hun moleculair gewicht:

| Materiaal | Molecuulgewicht (g/mol) | Kettinglengte | Kristalliniteit |

|---|---|---|---|

| HDPE | 200,000-500,000 | Matig | 70-80% |

| UHMW | 3,000,000-6,000,000 | Extreem lang | 45-55% |

Dit grote verschil in moleculair gewicht zorgt voor unieke bewerkingsuitdagingen. Door de matige ketenlengte van HDPE kan het materiaal zuiver snijden, waarbij de spanen tijdens de bewerking voorspelbaar afbreken. Daarentegen raken de extreem lange moleculaire ketens van UHMW verstrikt, waardoor het materiaal niet schoon te snijden is en in plaats daarvan "smeert" of vervormt bij bewerking met standaard technieken.

Thermisch gedrag tijdens machinale bewerking

Temperatuurmanagement is een ander cruciaal verschil bij het bewerken van deze materialen:

- HDPE: Door de betere thermische geleiding kan de warmte beter afgevoerd worden tijdens het bewerken, waardoor het risico op plaatselijk smelten of vervormen afneemt.

- UHMW: Slechte thermische geleiding zorgt ervoor dat warmte zich concentreert op het snijvlak, wat kan leiden tot materiaalvervuiling, gereedschaphechting en maatonnauwkeurigheden.

Bij PTSMAKE hebben we gespecialiseerde koeltechnieken ontwikkeld voor het bewerken van UHMW die helpen deze thermische uitdagingen aan te gaan, met name voor precisiecomponenten met krappe toleranties.

Gereedschapinzet en snijdynamica

Verschillen in spaanvorming

De manier waarop elk materiaal spanen vormt tijdens bewerkingen zegt veel over de bewerkbaarheid:

- HDPE Spaanvorming: Vormt discrete spanen die netjes van het werkstuk afbreken, waardoor efficiënt materiaal kan worden verwijderd met minimale warmteontwikkeling.

- UHMW spaanvorming: Heeft de neiging om continue, draderige spanen te vormen die zich rond gereedschap kunnen wikkelen, waardoor onderbrekingen en mogelijke schade aan zowel het gereedschap als het werkstuk ontstaan.

In onze bewerkingscentra hebben we gespecialiseerde spanenbeheersystemen geïnstalleerd die specifiek geschikt zijn voor de lastige spaaneigenschappen van UHMW.

Snijkrachten en gereedschapsdruk

De weerstand tegen snijden verschilt ook aanzienlijk tussen deze materialen:

- HDPE: Vereist matige snijkrachten, reageert voorspelbaar op gereedschapsdruk.

- UHMW: Vertoont een hogere weerstand tegen snijden en "duwt" soms terug tegen de snijkant door zijn elasticiteit en taaiheid.

Oppervlakteafwerking en kwaliteitsoverwegingen

Een van de meest opvallende verschillen bij het bewerken van deze materialen is de kwaliteit van de oppervlakteafwerking die met standaardtechnieken haalbaar is.

Mogelijkheden voor oppervlakteafwerking

| Aspect | HDPE | UHMW |

|---|---|---|

| Zoals afgewerkt | Soepel, consistent | Vaak ruw, kan gereedschapssporen vertonen |

| Randkwaliteit | Schoon, goed gedefinieerd | Kan pluizig zijn of hangende slierten hebben |

| Oppervlakte-uniformiteit | Zeer uniform | Kan variaties in textuur vertonen |

| Polijstbaarheid | Goed | Beperkt |

HDPE produceert over het algemeen een superieure oppervlakteafwerking direct vanaf de machine, terwijl UHMW vaak extra nabewerkingen nodig heeft om vergelijkbare resultaten te behalen. Dit verschil heeft invloed op zowel de esthetiek als de functionele eigenschappen van de afgewerkte onderdelen.

Dimensionale stabiliteit tijdens en na het bewerken

Een ander cruciaal verschil ligt in hoe goed deze materialen hun afmetingen behouden:

- HDPE: Goede maatvastheid tijdens het bewerken, met minimale beweging na het bewerken.

- UHMW: Heeft de neiging om te "ontspannen" na het bewerken als interne spanningen zich herverdelen, wat soms resulteert in lichte dimensionale veranderingen uren of zelfs dagen na het bewerken.

Deze eigenschap van UHMW vereist speciale aandacht bij het ontwerp en de planning van de bewerking, waardoor vaak rekening moet worden gehouden met dimensionale verschuivingen na de bewerking.

Gereedschapsselectie en -optimalisatie

De keuze van het snijgereedschap is van grote invloed op het succes bij het bewerken van beide materialen, maar de vereisten verschillen aanzienlijk.

Snijgereedschapgeometrie

Voor optimale resultaten met elk materiaal:

- HDPE: Standaard kunststof geometrieën werken goed, met gematigde hellingshoeken en conventionele spelingen.

- UHMW: Profiteert van gespecialiseerde gereedschapsgeometrieën met grotere openingshoeken, gepolijste snijvlakken en extreem scherpe snijkanten.

Slijtagepatronen gereedschap

De manier waarop gereedschap slijt bij het snijden van deze materialen verschilt ook:

- HDPE: Veroorzaakt matige, voorspelbare gereedschapsslijtage, voornamelijk door abrasie.

- UHMW: Versnelt gereedschapsslijtage door een combinatie van slijtage- en adhesiemechanismen, waardoor vaak ongelijkmatige slijtagepatronen ontstaan die de productkwaliteit kunnen beïnvloeden.

Bij PTSMAKE hebben we gemerkt dat investeren in eersteklas gereedschap voor UHMW-bewerking voordeliger is dan het gebruik van standaardgereedschap dat vaak vervangen of opnieuw geslepen moet worden.

Bewerkingsparameters optimaliseren

De optimale bewerkingsparameters verschillen aanzienlijk tussen deze materialen, waarbij HDPE over het algemeen agressievere snijcondities toestaat.

Snelheid en voedingsaanbevelingen

| Parameter | HDPE | UHMW |

|---|---|---|

| Snijsnelheid | 500-1000 SFM | 300-600 SFM |

| Toevoersnelheid | 0,005-0,020 in/tand | 0,003-0,012 in/tand |

| Zaagdiepte | Kan agressief zijn | Moet conservatief zijn |

| Stijfheid gereedschap | Standaard belang | Kritisch belang |

Deze verschillen hebben een directe invloed op de productie-efficiëntie en -kosten. Bij onze machinale bewerkingen zijn HDPE-onderdelen doorgaans 25-35% sneller klaar dan gelijkwaardige UHMW-onderdelen.

Speciale overwegingen voor complexe geometrieën

Bij het bewerken van ingewikkelde vormen worden de verschillen tussen deze materialen nog groter:

Dunne muren en delicate functies

- HDPE: Behoudt een betere stabiliteit tijdens het bewerken van dunne wanden, waardoor dunnere secties mogelijk zijn.

- UHMW: Vereist grotere minimale wanddiktes vanwege de flexibiliteit en bewerkingseigenschappen.

Draadbewerking

Het snijden van draden vormt een bijzondere uitdaging:

- HDPE: Vormt schone, goed gedefinieerde draden met standaard inrijggereedschap en -technieken.

- UHMW: De draadkwaliteit wordt vaak aangetast door het materiaal elasticiteit3die een gespecialiseerde aanpak vereisen voor acceptabele resultaten.

Diepgat boren

Bij het maken van diepe gaten:

- HDPE: Maakt standaard boortechnieken met goede spaanafvoer mogelijk.

- UHMW: Vereist speciale boorcycli en verbeterde koeling om spaanafzetting en gatvervorming te voorkomen.

Kosten-batenanalyse

Bij de keuze tussen deze materialen voor machinaal bewerkte onderdelen moet rekening worden gehouden met verschillende factoren die verder gaan dan pure bewerkbaarheid:

- Materiële kosten: UHMW kost doorgaans 2-3 keer meer dan HDPE per volume.

- Bewerkingstijd: Het duurt gemiddeld 25-35% langer om UHMW onderdelen te bewerken.

- Gereedschapsverbruik: De gereedschapskosten voor het bewerken van UHMW zijn aanzienlijk hoger door verhoogde slijtage en speciale vereisten.

- Schrootpercentage: De uitdagende aard van het bewerken van UHMW leidt vaak tot hogere afkeurpercentages, vooral bij complexe onderdelen.

Deze hogere productiekosten moeten echter worden afgewogen tegen de superieure prestatiekenmerken van UHMW in veeleisende toepassingen. Voor onderdelen die onderhevig zijn aan hoge slijtage, schokken of schuren, rechtvaardigt de langere levensduur van UHMW vaak de extra bewerkingsproblemen en -kosten.

Praktische aanbevelingen op basis van toepassingsvereisten

Op basis van mijn uitgebreide ervaring bij PTSMAKE met beide materialen, geef ik hier mijn aanbevelingen voor de materiaalkeuze op basis van de vereisten van de toepassing:

Kies HDPE als:

- Maatnauwkeurigheid is cruciaal

- Complexe geometrieën met fijne details zijn vereist

- Productiekosten zijn een primaire zorg

- Matige slijtvastheid is voldoende

- Productie-efficiëntie van grote volumes is belangrijk

Kies UHMW als:

- Extreme slijtvastheid is nodig

- Slagvastheid is cruciaal

- Chemische weerstand is essentieel

- Lage wrijvingseigenschappen zijn vereist

- Langere levensduur van onderdelen rechtvaardigt hogere productiekosten

Inzicht in deze fundamentele verschillen tussen machinale bewerking van UHMW en HDPE kan ingenieurs helpen om weloverwogen materiaalkeuzes te maken die een balans bieden tussen maakbaarheid, kosten en prestatievereisten voor hun specifieke toepassingen.

Kun je UHMWPE lasersnijden?

Heb je ooit voor de uitdaging gestaan om UHMWPE te snijden voor een project en je afgevraagd of lasersnijden een schone, precieze oplossing zou kunnen bieden? Veel ingenieurs en ontwerpers worstelen met de unieke eigenschappen van dit materiaal en zijn vaak gefrustreerd als traditionele snijmethoden onbevredigende resultaten opleveren of als het experimenteren met lasertechnologie teleurstellende resultaten oplevert.

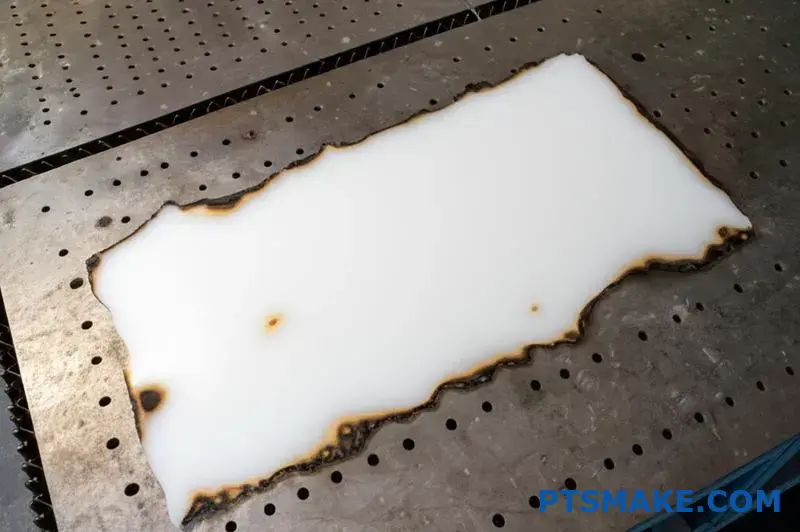

Nee, conventionele CO2- en vezellasers kunnen UHMWPE (Ultra-High Molecular Weight Polyethylene) niet effectief snijden. De hoge reflectiviteit, het lage smeltpunt en de thermische eigenschappen van het materiaal zorgen ervoor dat het eerder smelt dan verdampt, wat resulteert in verkoolde randen, een slechte snijkwaliteit en mogelijke schade aan de apparatuur. Mechanische snijmethoden worden sterk aanbevolen.

De uitdagingen van lasersnijden in UHMWPE

Als het gaat om het maken van UHMWPE onderdelen, biedt lasersnijden significante uitdagingen die het over het algemeen onpraktisch maken voor dit specifieke materiaal. Om te begrijpen waarom dit zo is, moeten we kijken naar zowel de materiaaleigenschappen van UHMWPE als de fysica van het lasersnijden.

Waarom UHMWPE bestand is tegen lasersnijden

UHMWPE heeft verschillende inherente eigenschappen die het bijzonder problematisch maken voor lasersnijden:

Hoge reflectiviteit: UHMWPE reflecteert een aanzienlijk deel van de laserenergie in plaats van deze te absorberen, vooral bij gebruik van CO2 lasers. Deze reflectie vermindert de snijefficiëntie en kan laserapparatuur beschadigen door de straal terug te leiden naar de optiek.

Laag smeltpunt: UHMWPE wordt zacht bij ongeveer 80°C en smelt bij ongeveer 135-138°C, wat relatief laag is in vergelijking met andere technische kunststoffen. Dit lage smeltpunt betekent dat het materiaal eerder smelt dan verdampt tijdens het lasersnijden.

Thermisch gedrag: Bij verhitting ondergaat UHMWPE geen schone faseovergang van vast naar gas (sublimatie) die schoon lasersnijden mogelijk maakt. In plaats daarvan gaat het door een gesmolten toestand die resulteert in een slechte randkwaliteit.

Hoge thermische uitzetting: Het materiaal zet aanzienlijk uit bij verhitting, wat tijdens het snijden instabiliteit van de afmetingen veroorzaakt, waardoor precisie moeilijk te bereiken is.

Wat gebeurt er als je probeert te lasersnijden?

Wanneer lasersnijden op UHMWPE wordt geprobeerd, treden er meestal verschillende ongewenste resultaten op:

| Uitgave | Oorzaak | Resultaat |

|---|---|---|

| Smelten/Smelting | Laag smeltpunt | Ruwe, verkleurde randen met slechte maatnauwkeurigheid |

| Onvolledig snijden | Straalreflectie | Onvermogen om door dikkere secties te dringen |

| Scheeftrekken | Thermische uitzetting | Dimensionale vervorming van het werkstuk |

| Materiaal Recombinatie | Terugvloeien van gesmolten materiaal | Snijlijnen die achter de balk opnieuw afdichten |

| Rook/dampen | Thermische ontleding | Mogelijk gevaarlijke emissies die ventilatie vereisen |

Mijn ervaring bij PTSMAKE is dat we talloze gevallen hebben gezien waarbij klanten probeerden UHMWPE te lasersnijden voordat ze bij ons aanklopten. Dit resulteerde steevast in onbevredigende onderdelen met een slechte randkwaliteit, onnauwkeurige afmetingen en soms warmte-beïnvloede zones die de eigenschappen van het materiaal aantastten.

Alternatieve snijmethoden voor UHMWPE

Omdat lasersnijden over het algemeen niet geschikt is voor UHMWPE, bieden verschillende alternatieve snijmethoden veel betere resultaten:

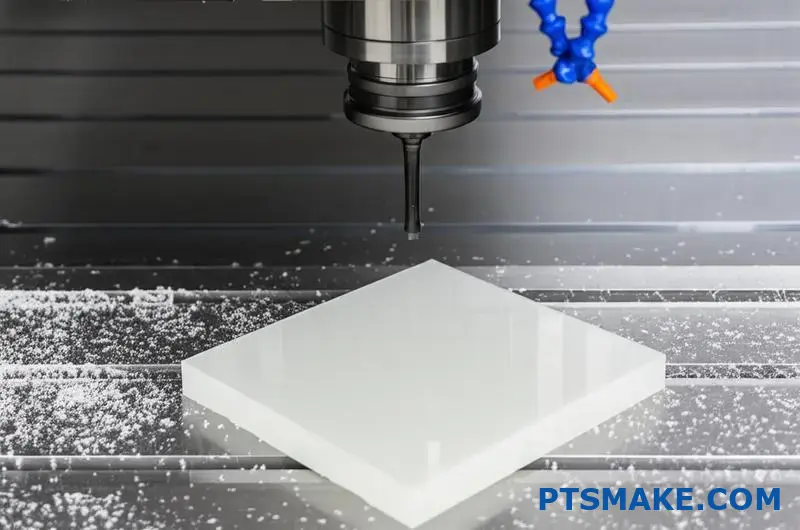

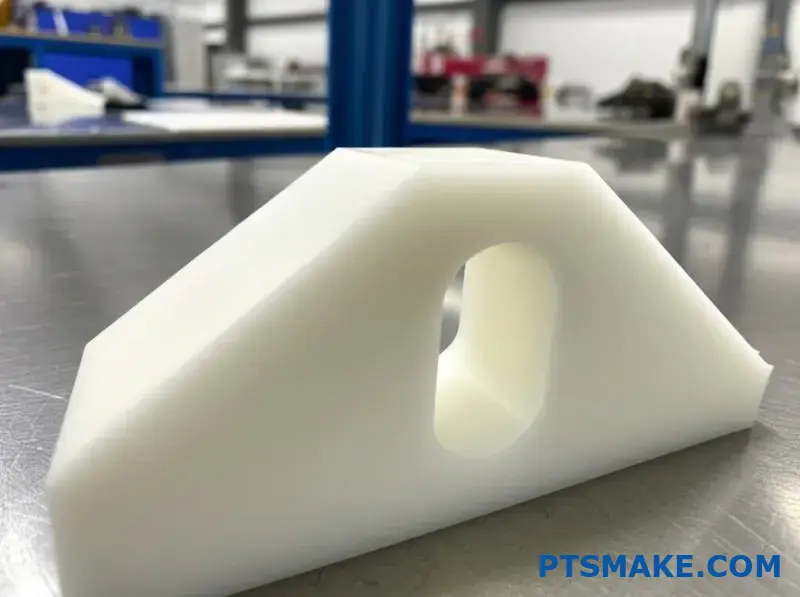

CNC-bewerking

CNC-verspaning is de gouden standaard voor de productie van precisieonderdelen van UHMWPE. Hoewel het materiaal moeilijk te bewerken kan zijn vanwege de taaiheid en elasticiteit, leveren de juiste technieken uitstekende resultaten op:

- Voordelen: Nauwkeurige afmetingen, uitstekende randkwaliteit, mogelijkheid om complexe geometrieën te creëren

- Overwegingen: Vereist scherp snijgereedschap, de juiste koeling en de juiste voedingssnelheid

Bij PTSMAKE hebben we speciaal voor UHMWPE speciale CNC-protocollen ontwikkeld die materiaalvervorming en gereedschapverkleving minimaliseren met behoud van nauwe toleranties.

Waterstraalsnijden

Waterstraalsnijden biedt een aantrekkelijk alternatief voor UHMWPE-platen en -platen:

- Voordelen: Geen door warmte beïnvloede zone, schone randen, mogelijkheid om dikke secties te snijden

- Overwegingen: Lagere nauwkeurigheid dan CNC voor complexe vormen, potentieel voor lichte conusvorming aan de randen

De koud snijdende aard van waterstraaltechnologie voorkomt de thermische problemen die lasersnijden problematisch maken, waardoor het bijzonder geschikt is voor rechte sneden of eenvoudige geometrieën in UHMWPE.

Lintzagen

Voor recht zagen en ruwe afmetingen kunnen industriële lintzagen effectief zijn:

- Voordelen: Snel, zuinig, minimale materiaalverspilling

- Overwegingen: Beperkt tot recht zagen, afwerking vereist voor precisiekanten

Stansen

Voor de productie van grote volumes dunne UHMWPE-platen:

- Voordelen: Snelle productiesnelheden, consistente productafmetingen

- Overwegingen: Hoge initiële gereedschapskosten, beperkt tot eenvoudigere geometrieën

Mechanisch snijden van UHMWPE optimaliseren

Hoewel lasersnijden niet haalbaar is, kunnen we nog steeds uitstekende resultaten behalen met mechanische snijmethoden door deze best practices te volgen:

Gereedschapsselectie voor UHMWPE

Het juiste snijgereedschap maakt een groot verschil bij het werken met UHMWPE:

- Voor CNC-frezen: Gebruik scherp, gepolijst snijgereedschap met een grote spaanhoek

- Voor zagen: Kies bladen met fijne tanden en agressieve hellingshoeken

- Voor boren: Scherpe boren met de juiste puntgeometrie om indrukken van materiaal te voorkomen

Koeling en smering

Goed koelen is essentieel bij het snijden van UHMWPE:

- Waterkoeling: Helpt warmteopbouw te voorkomen die dimensionale problemen kan veroorzaken

- Samengeperste lucht: Kan voldoende zijn voor lichtere snijbewerkingen

- Oververhitting voorkomen: Kritisch om materiaaleigenschappen en maatvastheid te behouden

Overwegingen bij het opspannen

De flexibiliteit van UHMWPE vereist een goede ondersteuning van het werkstuk:

- Stijve steun: Voorkomt materiaaldoorbuiging tijdens het snijden

- Vacuümtafels: Effectief voor het vasthouden van plaatmateriaal zonder vervorming

- Aangepaste armaturen: Kan nodig zijn voor complexe geometrieën

Wanneer lasers nog kunnen worden overwogen

Hoewel conventionele CO2- en vezellasers over het algemeen ongeschikt zijn, zijn er een paar gespecialiseerde scenario's waarbij lasertechnologie toch kan worden overwogen voor UHMWPE:

UV Lasers voor oppervlaktemarkering

Ultraviolette lasers kunnen soms worden gebruikt voor oppervlaktemarkering zonder te snijden:

- Voordelen: Kan permanente markeringen maken zonder diep door te dringen

- Overwegingen: Beperkt tot oppervlakte-effecten, niet geschikt voor snijden

Experimentele lasertechnologieën

Het onderzoek naar gespecialiseerde lasersystemen gaat door:

- Femtoseconde lasers: Lasers met ultrakorte pulsen zouden in theorie enkele uitdagingen voor UHMWPE kunnen overwinnen

- Aangepaste golflengten: Lasers geoptimaliseerd voor de absorptiekenmerken van UHMWPE

- Praktische beperkingen: Dergelijke systemen blijven extreem duur en onpraktisch voor de meeste toepassingen.

Kosten-batenanalyse van snijmethoden

Houd bij het evalueren van opties voor het fabriceren van UHMWPE-onderdelen rekening met de volgende factoren:

| Snijmethode | Initiële installatiekosten | Kosten per onderdeel | Randkwaliteit | Dimensionale nauwkeurigheid | Doorvoer |

|---|---|---|---|---|---|

| CNC-bewerking | Middelhoog | Medium | Uitstekend | Uitstekend | Medium |

| Waterstraal | Medium | Middelhoog | Zeer goed | Goed | Middelhoog |

| Lintzaag | Laag | Laag | Slecht-Vermoedelijk | Eerlijk | Hoog |

| Stansen | Zeer hoog | Zeer laag | Goed | Goed | Zeer hoog |

De meest geschikte methode hangt af van uw specifieke toepassingsvereisten, productievolume en kwaliteitsbehoeften. Voor precisiecomponenten waarbij de materiaaleigenschappen behouden moeten blijven, biedt CNC-bewerking meestal de beste totale waarde, ondanks de middelmatige kosten.

Toepassingen en overwegingen in de praktijk

In de jaren dat ik bij PTSMAKE werk, heb ik gezien dat UHMWPE in talloze toepassingen wordt gebruikt waarbij de unieke eigenschappen essentieel zijn:

- Slijtageonderdelen: Bussen, lagers, slijtagepads

- Voedselverwerkingsapparatuur: Snijplanken, geleiderails

- Medische apparaten: Implanteerbare componenten

- Industriële voeringen: Gootbekledingen, trechterbekledingen

Voor deze toepassingen is het behoud van de materiaalintegriteit tijdens de fabricage van cruciaal belang. De hitte die vrijkomt tijdens het lasersnijden zou juist de eigenschappen die UHMWPE waardevol maken in gevaar brengen, zoals de slijtvastheid en moleculaire cohesie4.

Hoewel lasersnijden aantrekkelijk lijkt vanwege de snelheid en precisie bij andere materialen, leveren de hierboven besproken mechanische snijmethoden consistent superieure resultaten voor UHMWPE-onderdelen, waarbij de uitzonderlijke prestatiekenmerken van het materiaal behouden blijven en de noodzakelijke maatnauwkeurigheid wordt bereikt.

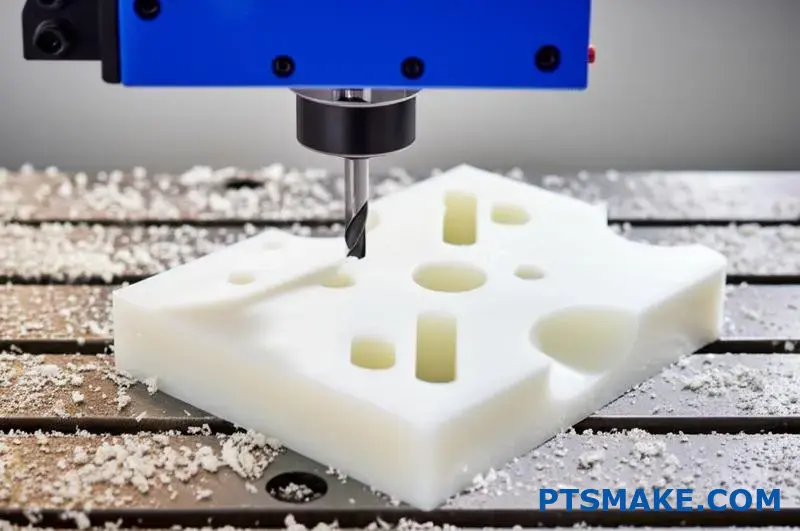

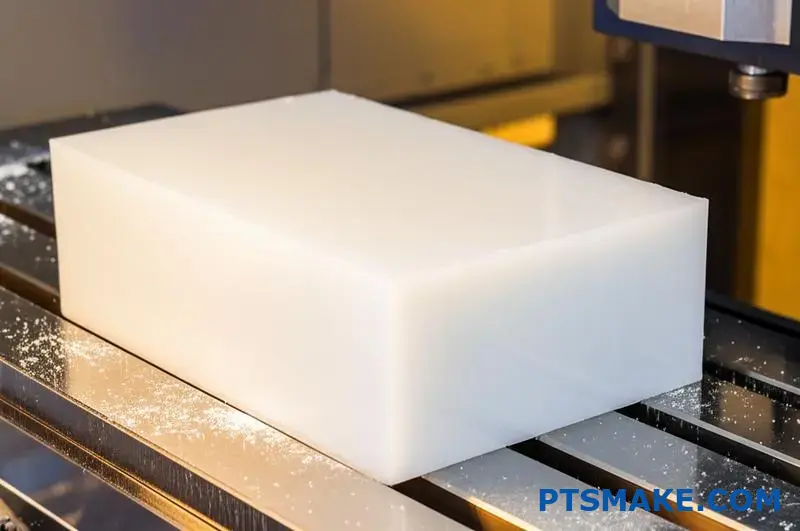

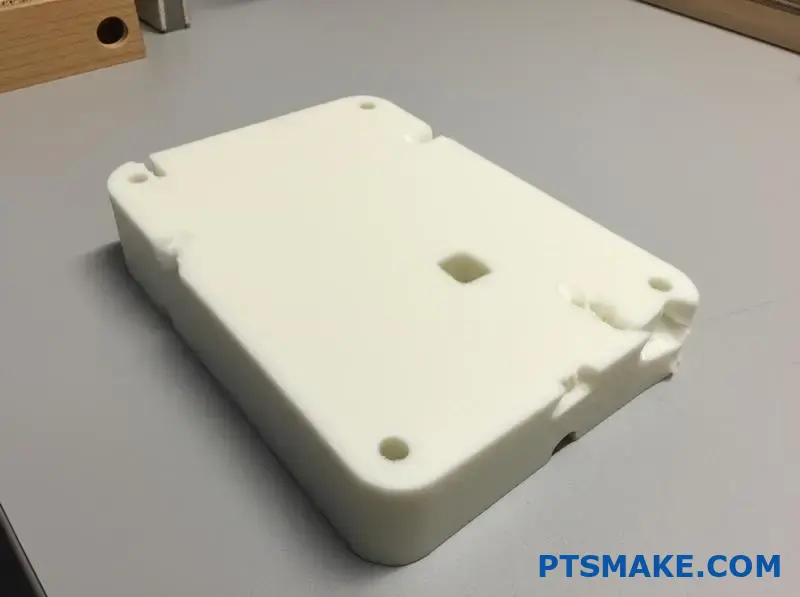

Wat zijn de beste werkwijzen voor CNC-verspaning van UHMWPE?

Hebt u geworsteld met gomachtige gereedschappen, slechte oppervlakteafwerking of maatonnauwkeurigheden bij het bewerken van UHMWPE? Veel fabrikanten hebben te kampen met dit unieke uitdagende materiaal en zien hoe snijgereedschappen bedekt raken met gesmolten kunststof terwijl maattoleranties steeds verder buiten bereik komen.

Voor succesvolle CNC-bewerking van UHMWPE zijn scherpe snijgereedschappen met positieve spaanhoeken, lagere spindelsnelheden om warmteontwikkeling te voorkomen, voldoende koeling, stevige werkopname en de juiste voedingssnelheden nodig. Deze werkwijzen minimaliseren materiaalvervuiling, behouden maatstabiliteit en produceren zuivere sneden in deze uitdagende maar waardevolle technische kunststof.

De unieke bewerkingsuitdagingen van UHMWPE begrijpen

Polyethyleen met ultrahoog moleculair gewicht vormt een bijzondere uitdaging tijdens CNC-bewerkingen vanwege de moleculaire structuur en fysische eigenschappen. Met extreem lange polymeerketens (meestal 3,5-7,5 miljoen g/mol) biedt UHMWPE uitzonderlijke slijtvastheid en slagvastheid, maar zorgt het voor aanzienlijke bewerkingsproblemen.

Materiaaleigenschappen die de bewerkbaarheid beïnvloeden

Om UHMWPE effectief te bewerken, is het essentieel om te begrijpen hoe de unieke eigenschappen het snijproces beïnvloeden:

Hoog moleculair gewicht: De extreem lange moleculaire ketens zijn moeilijk schoon te snijden en hebben de neiging om te smeren in plaats van spaanders te vormen.

Lage thermische geleidbaarheid: UHMWPE voert de warmte slecht af, wat leidt tot temperatuuropbouw bij het snijvlak.

Laag smeltpunt: Het materiaal begint zacht te worden bij ongeveer 80°C (176°F) en smelt bij ongeveer 130-136°C (266-277°F).

Hoge slijtvastheid: Hoewel dit gunstig is voor eindtoepassingen, versnelt deze eigenschap de slijtage van het gereedschap tijdens het verspanen.

Visco-elastisch gedrag: UHMWPE vertoont zowel viskeuze als elastische eigenschappen onder belasting, waardoor dimensionale uitdagingen ontstaan.

Deze eigenschappen zorgen samen voor een materiaal dat conventionele bewerkingsmethoden weerstaat. Bij PTSMAKE hebben we gespecialiseerde technieken ontwikkeld om deze uitdagingen te overwinnen en consequent uiterst nauwkeurige UHMWPE-onderdelen te produceren.

Snijgereedschappen optimaliseren voor UHMWPE

De keuze van het juiste snijgereedschap is misschien wel de meest kritieke factor voor succesvolle bewerking van UHMWPE.

Keuze gereedschapmateriaal

Mijn ervaring leert dat deze gereedschapsmaterialen het beste presteren met UHMWPE:

| Gereedschapsmateriaal | Prestaties | Beste toepassingen |

|---|---|---|

| Hardmetaal | Goede allround prestaties | Algemeen frezen en draaien |

| PCD (polykristallijn diamant) | Uitstekende randscherpte, eersteklas keuze | Productieruns, precisieafwerking |

| Staal met hoge snelheid (HSS) | Aanvaardbaar voor beperkt gebruik | Prototypewerk, eenvoudige bewerkingen |

Hoewel standaard hardmetalen gereedschap kan werken voor basisbewerkingen, heb ik gemerkt dat premium hardmetalen of PCD gereedschap aanzienlijk betere resultaten geeft voor productiewerk. De initiële investering in gereedschap van hogere kwaliteit betaalt zich terug in een langere levensduur van het gereedschap en een superieure oppervlakteafwerking.

Kritische gereedschapsgeometrie-eigenschappen

De geometrie van het gereedschap is van grote invloed op het succes van de bewerking van UHMWPE:

- Harkhoek: Hoge positieve zwaaihoeken (10-20°) verminderen de snijkrachten en warmteontwikkeling

- Reliëfhoek: Grote reliëfhoeken (10-15°) voorkomen wrijving en materiaalophoping

- Snijvlak: Extreem scherpe snijkanten minimaliseren materiaalduw en vervorming

- Afwerking oppervlak: Gepolijste gereedschapsoppervlakken verminderen de wrijving en voorkomen materiaalhechting

Bij PTSMAKE gebruiken we vaak gespecialiseerde gereedschappen met geometrieën die speciaal ontworpen zijn voor thermoplasten. Deze gereedschappen hebben sterk gepolijste oppervlakken en extreem scherpe snijkanten die het smeren van materiaal minimaliseren en schonere sneden produceren.

Optimale bewerkingsparameters

De juiste snijparameters zijn essentieel voor succesvolle bewerking van UHMWPE.

Snelheid en voedingsaanbevelingen

Omdat UHMWPE de neiging heeft om warm te worden tijdens het bewerken, zijn conservatieve snijparameters nodig:

| Operatie | Snelheidsaanbeveling | Voeraanbeveling |

|---|---|---|

| Frezen | 300-700 SFM (surface feet per minuut) | 0,003-0,010 inch per tand |

| Draaien | 300-600 SFM | 0,004-0,012 inch per omwenteling |

| Boren | 200-400 SFM | 0,005-0,015 inch per omwenteling |

Deze parameters moeten worden aangepast aan de stijfheid van de machine, de conditie van het gereedschap en de specifieke eisen aan het onderdeel. Ik heb gemerkt dat lagere snijsnelheden over het algemeen betere resultaten opleveren met UHMWPE, hoewel dit de cyclustijd verhoogt.

Overwegingen met betrekking tot de snijdiepte

Bij het bewerken van UHMWPE is de snedediepte van grote invloed op zowel de warmteontwikkeling als de productkwaliteit:

- Opruwbewerkingen: Matige snededieptes (0,050-0,100") met de juiste voedingssnelheden

- Afwerking: Lichte snededieptes (0,010-0,030") met hogere voedingssnelheden in verhouding tot de diepte

- Volledig insteekbare: Indien mogelijk vermijden; indien nodig snelheid verminderen met 30-40%

Het sleutelprincipe is om de snelheid van materiaalverwijdering af te wegen tegen de warmteontwikkeling. Te veel materiaal in één keer verwijderen genereert overmatige hitte, terwijl te lichte zaagsneden wrijving in plaats van zuiver snijden kunnen veroorzaken.

Effectieve koelstrategieën

Goed koelen is essentieel bij het bewerken van UHMWPE vanwege de slechte warmtegeleiding en het lage smeltpunt.

Vergelijking van koelmethoden

| Koelmethode | Doeltreffendheid | Beste toepassingen |

|---|---|---|

| Vloed Koelvloeistof | Zeer goed | Algemene bewerking, diepe zakken |

| Samengeperste lucht | Goed | Lichte sneden, dunne doorsneden |

| Cryogene koeling | Uitstekend | Precisiecomponenten, moeilijke functies |

| Nevelkoeling | Eerlijk | Eenvoudig profileren, licht werk |

Mijn ervaring bij PTSMAKE is dat vloedkoelvloeistof de meest consistente resultaten oplevert voor de meeste UHMWPE-toepassingen. De continue stroom voert warmte effectief af en helpt spanen weg te spoelen van de snijzone.

Voor bijzonder uitdagende toepassingen gebruiken we soms cryogene koeltechnieken met vloeibare stikstof of CO₂. Deze aanpak vermindert de thermische problemen aanzienlijk, maar vereist gespecialiseerde apparatuur en veiligheidsprotocollen.

Beste praktijken voor opspannen en fixeren

De juiste werkstukopspanning is essentieel bij het bewerken van UHMWPE vanwege de flexibiliteit en neiging tot vervormen onder druk.

Effectieve strategieën voor werkstukbevestiging

- Vacuümtafels: Ideaal voor plaatmateriaal; biedt een gelijkmatige, verdeelde houdkracht

- Aangepaste armaturen: Ontwerp opspanmiddelen met brede contactvlakken om de klemkrachten te verdelen

- Lage klemdruk: Gebruik net genoeg kracht om het werkstuk vast te zetten zonder het te vervormen

- Ondersteunend materiaal: Zorg voor volledige ondersteuning onder dunne profielen om doorbuiging te voorkomen

- Uniforme ondersteuning: Zorgt voor een gelijkmatige ondersteuning over het hele werkstuk

Denk er bij het ontwerpen van opspanningen voor UHMWPE-bewerking aan dat het materiaal een veel lagere elasticiteitsmodulus heeft dan metalen. Opspanningen die goed werken voor aluminium of staal kunnen bij UHMWPE een aanzienlijke doorbuiging van het werkstuk veroorzaken.

Evacuatie en beheer van chips

Effectieve spaanafvoer is vooral belangrijk bij het bewerken van UHMWPE.

Uitdagingen voor chipvorming

In tegenstelling tot metalen die discrete spanen vormen, produceert UHMWPE vaak lange, draderige spanen die zich rond gereedschap kunnen wikkelen of terug kunnen vallen in het snijpad. Deze spanen kunnen:

- Het werkstukoppervlak opnieuw snijden en beschadigen

- Wikkel rond de spindel of het gereedschap

- Verstoring van de koelmiddeltoevoer

- Veroorzaakt warmteontwikkeling als deze niet wordt verwijderd

Implementeer deze strategieën om deze uitdagingen het hoofd te bieden:

- Gebruik hogedrukkoelmiddel gericht op de snijzone

- Regelmatig terugtrekken van gereedschap programmeren om spanen te breken

- Gebruik spaanbrekende gereedschapgeometrieën indien beschikbaar

- Gebruik luchtstoten in combinatie met koelvloeistof

Bij PTSMAKE hebben we gespecialiseerde spanenafvoersystemen geïnstalleerd op onze CNC-machines voor polymeerbewerking5 om een consistente spaanafvoer te garanderen en kwaliteitsproblemen te voorkomen die gepaard gaan met het omwikkelen of opnieuw snijden van spanen.

Maatoverwegingen en toleranties

De visco-elastische eigenschappen van UHMWPE creëren unieke uitdagingen voor het handhaven van nauwe toleranties.

Materiaalgedrag dat afmetingen beïnvloedt

Diverse factoren beïnvloeden de maatnauwkeurigheid bij het bewerken van UHMWPE:

- Thermische uitzetting: UHMWPE heeft een hoge thermische uitzettingscoëfficiënt

- Geheugeneffect: Het materiaal heeft de neiging om zijn oorspronkelijke vorm te "onthouden

- Stress Ontspanning: Interne spanningen kunnen dimensionale veranderingen veroorzaken na machinale bewerking

- Vochtabsorptie: Hoewel minimaal, kan het afmetingen beïnvloeden in precieze toepassingen

Praktische tolerantierichtlijnen

Op basis van mijn ervaring bij PTSMAKE zijn dit praktische toleranties voor UHMWPE:

| Type kenmerk | Praktische tolerantie | Uitdagend maar mogelijk |

|---|---|---|

| Externe afmetingen | ±0.005" | ±0.002" |

| Gatdiameters | ±0.003" | ±0.001" |

| Positionele tolerantie | ±0.007" | ±0.003" |

| Afwerking oppervlak | 125 μin Ra | 32 μin Ra |

Om de nauwere toleranties in de kolom "Uitdagend maar mogelijk" te bereiken, zijn gespecialiseerde technieken, hoogwaardige gereedschappen en mogelijk secundaire bewerkingen nodig.

Optimalisatie van oppervlakteafwerking

Het bereiken van uitstekende oppervlakteafwerkingen op UHMWPE vereist specifieke technieken.

Strategieën voor een betere oppervlaktekwaliteit

- Gereedschapsselectie: Gebruik extreem scherp, gepolijst snijgereedschap

- Hoge oppervlaktesnelheden: Alleen voor nabewerkingen kunnen iets hogere snelheden de oppervlakteafwerking verbeteren.

- Lichte afwerking: Maak zeer lichte zaagsneden (0,005-0,010") voor de uiteindelijke afmetingen

- Gereedschapsbaanstrategie: Klimfrezen produceert over het algemeen betere afwerkingen dan conventioneel frezen

- Stijfheid: Minimale verlenging van gereedschap en stijve werkhouding

Voor toepassingen die een uitzonderlijke oppervlakteafwerking vereisen, kun je deze extra stappen overwegen:

- Laat bewerkte onderdelen 24 uur "rusten" voor de laatste nabewerking

- Gebruik diamantgepolijst snijgereedschap voor de laatste bewerkingen

- Overweeg secundaire polijstbewerkingen voor kritieke oppervlakken

Overwegingen na het machinaal bewerken

Na het machinaal bewerken van UHMWPE-onderdelen zijn er verschillende punten die zorgen voor een optimale onderdeelkwaliteit.

Stressverlichting en stabilisatie

UHMWPE-onderdelen kunnen na machinale bewerking licht van afmeting blijven veranderen omdat de interne spanningen zich nivelleren. Overweeg voor precisietoepassingen:

- Bewerking tot bijna-eindafmetingen

- Onderdelen 24-48 uur laten stabiliseren

- Uitvoeren van laatste lichte nabewerkingen na stabilisatie

Reiniging en inspectie

Door de lage oppervlakte-energie van UHMWPE kan het moeilijk schoon te maken zijn:

- Gebruik isopropylalcohol of gespecialiseerde kunststofreinigers

- Vermijd agressieve oplosmiddelen die spanningsscheuren kunnen veroorzaken

- Inspecteer op vastzittende spaanders of puin

- Controleer op warmte-beïnvloede zones (meestal zichtbaar als glanzende gebieden)

Opties voor oppervlaktebehandeling

Voor specifieke toepassingen kunnen oppervlaktebehandelingen de prestaties verbeteren:

- Plasmabehandeling: Verbetert de hechting voor lijmen of coaten

- Corona-ontlading: Verhoogt de oppervlakte-energie voor een betere bevochtigbaarheid

- Mechanisch textureren: Creëert gecontroleerde oppervlaktepatronen voor specifieke functies

Bedrijfstakspecifieke toepassingen en overwegingen

Verschillende industrieën stellen unieke eisen aan UHMWPE-componenten die van invloed zijn op de bewerkingsmethoden.

Medische industrie

Voor medische toepassingen zijn extra overwegingen onder andere:

- Materiaalcertificering: Uitsluitend gebruik van medische UHMWPE met de juiste documentatie

- Afwerking oppervlak: Extreem gladde afwerkingen voor implanteerbare componenten

- Netheid: Bewerking in schone omgevingen om verontreiniging te voorkomen

- Documentatie: Volledige traceerbaarheid behouden tijdens het hele productieproces

Bij PTSMAKE hebben we aparte apparatuur en gereedschappen voor materialen van medische kwaliteit om kruisbesmetting te voorkomen en te voldoen aan de wettelijke vereisten.

Industriële en mechanische toepassingen

Voor slijtageonderdelen en mechanische toepassingen:

- Dimensionale stabiliteit: Kritisch voor lageroppervlakken en bewegende delen

- Afwerking oppervlak: Geoptimaliseerd voor specifieke wrijvingsvereisten

- Randkwaliteit: Scherpe, schone randen voor schraap- en geleidingstoepassingen

- Dikte Uniformiteit: Essentieel voor gelijkmatige slijtage

Deze toepassingen profiteren vaak van de uitzonderlijke slijtvastheid en lage wrijvingscoëfficiënt van UHMWPE, waardoor de extra bewerkingsuitdagingen de moeite waard zijn.

Voedselverwerkingsapparatuur

Voor toepassingen die in contact komen met voedingsmiddelen:

- Oppervlaktestructuur: Niet-poreuze oppervlakken om bacteriegroei te voorkomen

- Afronden van randen: Verwijderen van scherpe hoeken die verontreinigingen kunnen herbergen

- Materiaalzuiverheid: Uitsluitend FDA-conforme kwaliteiten zonder additieven.

- Inspectie: 100% visuele inspectie op eventueel ingesloten vreemd materiaal

Door deze best practices zorgvuldig toe te passen, kan CNC-verspaning uitdagend UHMWPE materiaal omzetten in hoogwaardige componenten die de uitzonderlijke eigenschappen benutten met behoud van nauwkeurige afmetingen en een uitstekende oppervlaktekwaliteit.

Hoe vervorming voorkomen tijdens het machinaal bewerken van UHMWPE?

Hebt u ooit uw zorgvuldig ontworpen UHMWPE-onderdeel voor uw ogen zien vervormen tijdens de bewerking? Veel technici worden met deze frustrerende uitdaging geconfronteerd wanneer ze met dit uitzonderlijke materiaal werken. Ze merken dat ze bij conventionele bewerkingsmethoden vervormde onderdelen overhouden die niet door de kwaliteitsinspecties komen ondanks het feit dat ze schijnbaar de juiste procedures volgen.

Om vervorming tijdens de bewerking van UHMWPE te voorkomen, gebruikt u scherpe snijgereedschappen met een positieve spaanhoek, handhaaft u lage snijtemperaturen, gebruikt u voldoende werkstukopspanning zonder overmatige klemdruk, gebruikt u de juiste bewerkingsparameters met gematigde voedingen en snelheden en gebruikt u spanningsontlastende technieken tussen de bewerkingen door voor dimensionale stabiliteit.

Begrijpen waarom UHMWPE vervormt tijdens machinale bewerking

UHMWPE (polyethyleen met ultrahoog moleculair gewicht) vormt een unieke uitdaging tijdens bewerkingen vanwege de specifieke materiaaleigenschappen. Deze opmerkelijke technische kunststof biedt uitzonderlijke slijtvastheid, slagvastheid en chemische stabiliteit, maar deze zelfde eigenschappen kunnen het gevoelig maken voor vervorming tijdens het bewerken.

Materiaaleigenschappen die bijdragen aan vervorming

De moleculaire structuur van UHMWPE beïnvloedt het bewerkingsgedrag aanzienlijk:

- Lange polymeer kettingen: De extreem lange moleculaire ketens van UHMWPE (3,5-7,5 miljoen g/mol) creëren een materiaal dat bestand is tegen zuiver snijden en de neiging heeft om door te buigen onder de druk van het gereedschap.

- Visco-elastische eigenschappen: Het materiaal vertoont zowel viskeuze als elastische reacties op spanning, wat kan leiden tot onvoorspelbare vervorming tijdens en na het bewerken.

- Lage hittebestendigheid: Met een relatief laag verwekingspunt rond 80°C (176°F) kan UHMWPE gemakkelijk vervormen wanneer er warmte wordt opgebouwd tijdens bewerkingen.

- Thermische uitzetting: UHMWPE heeft een hoge thermische uitzettingscoëfficiënt (ongeveer 1,1 × 10^-4 in/in/°F), waardoor de afmetingen aanzienlijk veranderen bij temperatuurschommelingen.

- Geheugeneffect: Het materiaal heeft de neiging om zijn oorspronkelijke vorm te "onthouden", waardoor bewerkte onderdelen gedeeltelijk kunnen terugkeren naar eerdere vormen nadat de bewerkingskrachten zijn verwijderd.

Typen vervorming bij machinale bewerking van UHMWPE

Uit mijn ervaring bij PTSMAKE heb ik verschillende veel voorkomende vervormingspatronen waargenomen bij het bewerken van UHMWPE:

| Type vervorming | Oorzaak | Visuele verschijning |

|---|---|---|

| Thermische vervorming | Warmteontwikkeling tijdens bewerking | Golvende of holle/convexe vervorming |

| Klemvervorming | Te hoge werkdruk | Samengedrukte gebieden die uitzetten na het loslaten |

| Terugverend | Elastische reactie op snijkrachten | Afmetingen groter dan geprogrammeerd |

| Restspanningsvervorming | Interne spanningen door fabricage of bewerking | Geleidelijk kromtrekken uren of dagen na bewerking |

| Dunne wand doorbuiging | Onvoldoende ondersteuning van flexibele secties | Golven of klapperen op dunne wanden |

Inzicht in deze vervormingsmechanismen is de eerste stap naar het ontwikkelen van effectieve preventiestrategieën.

Essentiële overwegingen voor snijgereedschap

De keuze van het snijgereedschap is van grote invloed op het succes van de bewerking van UHMWPE en het voorkomen van vervorming.

Optimale gereedschapsgeometrieën

Voor het bewerken van UHMWPE zonder vervorming is de geometrie van het gereedschap cruciaal:

- Harkhoek: Gebruik een grote positieve zwaaihoeken (15-20°) om door het materiaal te snijden in plaats van het te duwen

- Reliëfhoek: Maak gebruik van ruime ontlastingshoeken (10-15°) om wrijving en warmteontwikkeling te minimaliseren

- Randscherpte: Extreem scherpe snijkanten om snijkrachten en materiaalvervorming te verminderen

- Gereedschapsoppervlak: Gebruik gepolijste gereedschapsoppervlakken om wrijving te verminderen en aanhechting van materiaal te voorkomen.

Bij PTSMAKE vervangen of slijpen we regelmatig de gereedschappen die gebruikt worden voor UHMWPE-bewerking om een optimale kwaliteit van de randen te garanderen tijdens productieruns.

Keuze gereedschapmateriaal

Het juiste gereedschapmateriaal kan het risico op vervorming aanzienlijk verkleinen:

- Hardmetaal: Goede allround prestaties met voldoende scherpte en slijtvastheid

- PCD (polykristallijn diamant): Superieure randscherpte en uitzonderlijke mogelijkheden voor oppervlakteafwerking

- CVD-gecoat gereedschap: Biedt lage wrijvingscoëfficiënten die de warmteontwikkeling verminderen

- Gespecialiseerde kunststof snijplaten: Speciaal ontworpen voor polymeerbewerking met geoptimaliseerde geometrieën

Strategieën voor thermisch beheer

Hitte is de vijand bij het bewerken van UHMWPE. Effectief thermisch beheer is essentieel om vervorming te voorkomen.

Vergelijking van koelmethoden

| Koelmethode | Doeltreffendheid | Moeilijkheid bij implementatie | Beste toepassingen |

|---|---|---|---|

| Vloed Koelvloeistof | Hoog | Laag | Algemene bewerking, zware materiaalafname |

| Samengeperste lucht | Medium | Laag | Licht snijden, afwerking |

| Cryogene koeling | Zeer hoog | Hoog | Precisiecomponenten, uitdagende geometrieën |

| Nevelkoeling | Medium | Medium | Middelzware toepassingen met middelmatige warmteontwikkeling |

| Gekoelde lucht | Hoog | Medium | Nauwkeurige afwerking zonder vloeistofvervuiling |

Snijparameters optimaliseren voor warmtevermindering

De bewerkingsparameters moeten zorgvuldig worden geregeld om warmteontwikkeling te minimaliseren:

- Snijsnelheid: Gebruik langzamere spindelsnelheden (meestal 300-600 SFM) om wrijving en warmte te verminderen.

- Toevoersnelheid: Gebruik matige tot hoge voedingssnelheden in verhouding tot de snelheid om ervoor te zorgen dat de spanen warmte afvoeren

- Zaagdiepte: Maak sneden van de juiste grootte (0,020-0,100") om een balans te vinden tussen materiaalverwijderingsefficiëntie en warmteontwikkeling

- Opstap: Gebruik voorzichtige stapcorrecties (30-40% van de gereedschapsdiameter) voor nabewerkingen om warmteontwikkeling te beperken.

- Strategie gereedschapsbanen: Gebruik hoogrendabele freesbanen met een consistente gereedschapinzet

Ik heb ontdekt dat continu snijden zonder onderbreking helpt om de thermische stabiliteit in het werkstuk te behouden. Veelvuldig stoppen en starten kan temperatuurschommelingen veroorzaken die leiden tot inconsistente afmetingen.

Geavanceerde technieken voor gereedschapopspanning

De juiste werkstukopspanning is misschien wel de meest kritieke factor bij het voorkomen van vervorming van UHMWPE tijdens het bewerken.

Benaderingen voor uitgebalanceerde klemming

De sleutel tot effectief UHMWPE vasthouden is het materiaal stevig genoeg vastzetten om beweging te voorkomen en tegelijkertijd overmatige druk vermijden die vervorming veroorzaakt:

- Gedistribueerde druk: Gebruik grotere contactvlakken in plaats van puntcontacten om de klemkrachten te verdelen

- Consistente ondersteuning: Zorg voor een gelijkmatige ondersteuning over het hele werkstuk, vooral onder de te bewerken delen.

- Minimale klemkracht: Oefen alleen voldoende druk uit om het werkstuk vast te zetten zonder zichtbare compressie

- Sequentiële klemming: Draai de bevestigingen geleidelijk aan in een opeenvolgend patroon om de spanning gelijkmatig te verdelen

Gespecialiseerde opspanoplossingen

Voor uitdagende UHMWPE-onderdelen kunt u deze gespecialiseerde benaderingen overwegen:

- Vacuümtafels: Zorgt voor een gelijkmatige, verdeelde houdkracht, ideaal voor plaatmateriaal zonder gelokaliseerde drukpunten

- Nestinrichtingen op maat: Creëer conforme ondersteuning die overeenkomt met de productgeometrie

- Spanningsarme bankschroeven: Gebruik vizieren met grote bekvlakken en gecontroleerde klemdruk.

- Dubbelzijdig verspanen: Gebruik technieken die het opnieuw vastklemmen tot een minimum beperken om cumulatieve stress te verminderen.

- Materialen voor offersteun: Tijdelijke elementen of ondersteuningsstructuren toevoegen die tijdens de uiteindelijke werkzaamheden worden verwijderd

Bij PTSMAKE, ontwerpen we vaak op maat gemaakte werkbank oplossingen speciaal voor UHMWPE componenten met complexe geometrieën of nauwe tolerantie-eisen.

Geoptimaliseerde bewerkingsstrategieën

Strategische bewerkingsbenaderingen kunnen het risico op vervorming drastisch verminderen.

Sequentiële materiaalverwijdering

De volgorde waarin en de manier waarop materiaal wordt verwijderd, kunnen de uiteindelijke stabiliteit van het werkstuk aanzienlijk beïnvloeden:

- Uitgebalanceerde materiaalverwijdering: Verwijder materiaal gelijkmatig van tegenoverliggende zijden om het evenwicht te bewaren

- Progressie van opruwen tot afwerking: Voltooi alle voorbewerkingen voordat u met de afwerking begint

- Spanningsegalisatie Pauzes: Onderdelen laten stabiliseren tussen belangrijke bewerkingen

- Meervoudige lichte afwerking: Maak meerdere lichte nabewerkingen in plaats van één zware

Kritische overwegingen voor de bewerkingsvolgorde

Ik heb deze algemene bewerkingsvolgorde ontwikkeld voor complexe UHMWPE onderdelen:

- Eerste confrontatie/quaring: Vaststellen van referentievlakken met lichte sneden

- Ruw verspanen: Verwijder het bulkmateriaal en laat 0,020-0,040" over.

- Tussenstabilisatie: Laat het onderdeel rusten (2-24 uur voor complexe onderdelen)

- Halffabricage: Machinaal tot op 0,005-0,010" van de uiteindelijke afmetingen

- Definitieve stabilisatie: Inwendige spanningen laten egaliseren (meestal 12-24 uur)

- Afwerking machinale bewerking: Volledige eindafmetingen met lichte zaagsneden

- Eigenschap Voltooiing: Voeg als laatste kleine functies en details toe

Deze methodische benadering houdt rekening met de neiging van het materiaal om interne spanningen los te laten tijdens het bewerken.

Ontwerpoverwegingen om vervorming tot een minimum te beperken

Het voorkomen van vervorming van UHMWPE begint in de ontwerpfase.

Deel Ontwerprichtlijnen

Neem de volgende richtlijnen in acht bij het ontwerpen van onderdelen die uit UHMWPE bewerkt moeten worden:

- Uniforme wanddikte: Handhaaf consistente wanddiktes om gelijkmatige koeling en spanningsverdeling te bevorderen

- Royale stralen: Neem grotere hoekradii op om spanningsconcentratie te verminderen

- Geleidelijke overgangen: Ontwerp geleidelijke dikteovergangen in plaats van abrupte veranderingen

- Symmetrische kenmerken: Maak waar mogelijk evenwichtige, symmetrische ontwerpen

- Structuren versterken: Voeg waar nodig ribben of ondersteunende elementen toe voor dunne wanden

- Bewerkingstoeslagen: Ontwerp met voldoende bewerkingsmateriaal om spanningsontlasting tussen de bewerkingen mogelijk te maken

Materiaalkeuze Verfijningen

Niet alle UHMWPE-kwaliteiten worden op dezelfde manier bewerkt:

- Maagdelijk vs. Opgewerkt: Virgin UHMWPE biedt doorgaans meer voorspelbare bewerkingseigenschappen.

- Drukgegoten vs. geëxtrudeerde Ram: Persgegoten materiaal heeft vaak een gelijkmatigere interne spanningsverdeling

- Met additieven verrijkte kwaliteiten: Sommige kwaliteiten met additieven bieden een betere dimensionale stabiliteit.

- Vernette variëteiten: Overweeg gedeeltelijk vernet UHMWPE voor minder vervormingneiging in bepaalde toepassingen.

Nabewerkingstechnieken voor dimensionale stabiliteit

Zelfs nadat de bewerking is voltooid, kunnen diverse technieken helpen om de maatvastheid op lange termijn te garanderen.

Aanpak voor stressverlichting

Voor componenten met veeleisende maatvereisten:

- Thermisch fietsen: Gecontroleerde verwarming onder de kritische temperatuur van het materiaal gevolgd door langzame afkoeling

- Natuurlijke veroudering: Bewerkte onderdelen 24-72 uur op kamertemperatuur laten stabiliseren voor eindinspectie

- Gecontroleerde opslag: Constante temperatuur en vochtigheid handhaven tijdens de stabilisatieperiode

Strategieën voor inspectie en verificatie

De dimensionale stabiliteit bevestigen:

- Opeenvolgende metingen: Meet onmiddellijk na de bewerking en vervolgens na 24, 48 en 72 uur.

- Consistentie met het milieu: Zorg ervoor dat de inspectieomstandigheden overeenkomen met de eindgebruiksomgeving

- Functioneel meten: Gebruik toepassingsspecifieke opspanningen om prestatieafmetingen te verifiëren in plaats van alleen absolute metingen

Door deze uitgebreide strategieën toe te passen, zijn we in staat geweest om consequent complexe UHMWPE onderdelen te produceren met uitzonderlijke maatvastheid bij PTSMAKE. Hoewel dit materiaal unieke bewerkingsuitdagingen biedt, maken de uitstekende prestatiekenmerken het beheersen van deze technieken de moeite waard voor toepassingen die superieure slijtvastheid en slagvastheid vereisen.

Welke oppervlakteafwerking kan worden bereikt met machinale bewerking van UHMWPE?

Hebt u ooit een onderdeel van UHMWPE ontvangen met een onaanvaardbaar ruw oppervlak dat uw hele assemblage in gevaar bracht? Het is een veel voorkomende frustratie bij het werken met dit uitzonderlijke materiaal - de uitstekende slijtage-eigenschappen afwegen tegen de uitdaging om de gladde, nauwkeurige afwerking te bereiken die uw toepassing vereist.

UHMWPE bewerken kan oppervlaktekwaliteiten bereiken van 125-250 μin Ra met standaard technieken, terwijl geoptimaliseerde processen met scherp gereedschap, goede koeling en de juiste snijparameters 32-63 μin Ra kunnen bereiken. Geavanceerde technieken met cryogene koeling en diamantgereedschappen kunnen nog fijnere oppervlakken bereiken van 16-25 μin Ra voor gespecialiseerde toepassingen.

Inzicht in oppervlakteafwerkingsfactoren bij machinale bewerking van UHMWPE

Bij het bewerken van UHMWPE (polyethyleen met ultrahoog moleculair gewicht) zijn vele factoren van invloed op de bereikbare oppervlakteafwerking. De unieke eigenschappen van het materiaal - waaronder de extreem lange molecuulketens, het visco-elastische gedrag en de thermische eigenschappen - zorgen voor specifieke uitdagingen die moeten worden aangepakt om optimale resultaten te behalen.

De materiaaleigenschappen van UHMWPE en hun invloed op de oppervlakteafwerking

De moleculaire structuur van UHMWPE heeft een directe invloed op hoe het reageert op bewerkingen:

- Molecuulgewicht: Met molecuulketens die 10 tot 100 keer langer zijn dan standaard polyethyleen, is de verstrengelde structuur van UHMWPE moeilijk schoon te snijden en kunnen er vezelige of draderige artefacten aan het oppervlak ontstaan.

- Visco-elasticiteit: Het gecombineerde elastische en viskeuze gedrag van het materiaal zorgt ervoor dat het vervormt onder de snijdruk en zich daarna gedeeltelijk herstelt, waardoor er mogelijk een onregelmatig oppervlak achterblijft.

- Lage thermische geleidbaarheid: UHMWPE voert warmte slecht af, wat kan leiden tot plaatselijk smelten of uitsmeren tijdens het bewerken, wat de oppervlaktekwaliteit aantast.

- Verwekingstemperatuur: Met een relatief laag verwekingspunt rond 80°C (176°F) kunnen thermische effecten de oppervlakteafwerking snel aantasten.

Deze inherente materiaaleigenschappen vormen een basisuitdaging voor het bereiken van fijne oppervlakteafwerkingen. Met de juiste technieken en parameters zijn echter nog steeds uitstekende resultaten haalbaar.

Typische bereiken voor oppervlakteafwerking

Op basis van mijn ervaring bij PTSMAKE zijn dit de typische bereiken voor oppervlakteafwerking met UHMWPE:

| Bewerkingsmethode | Standaardpraktijk | Geoptimaliseerd proces | Technieken voor gevorderden |

|---|---|---|---|

| CNC Frezen | 125-250 μin Ra | 32-63 μin Ra | 16-25 μin Ra |

| CNC Draaien | 125-250 μin Ra | 32-63 μin Ra | 16-25 μin Ra |

| Boren | 250-500 μin Ra | 125-250 μin Ra | 63-125 μin Ra |

| Ruimen | 63-125 μin Ra | 32-63 μin Ra | 16-32 μin Ra |

Deze waarden vertegenwoordigen haalbare resultaten onder productieomstandigheden in plaats van laboratoriumidealen. De aanzienlijk betere afwerkingen in de kolom "Geavanceerde technieken" vereisen meestal gespecialiseerde apparatuur, hoogwaardige gereedschappen en geoptimaliseerde parameters die wellicht niet voor alle toepassingen economisch haalbaar zijn.

Kritische snijgereedschapsfactoren voor optimale oppervlakteafwerking

De selectie en conditie van snijgereedschappen spelen een cruciale rol bij het bepalen van de kwaliteit van de oppervlakteafwerking bij het bewerken van UHMWPE.

Overwegingen voor gereedschapmateriaal en coating

Verschillende materialen voor snijgereedschap bieden verschillende prestatieniveaus:

- Hardmetalen gereedschap: Leveren goede resultaten als ze extreem scherp zijn en goed ontworpen voor het bewerken van kunststoffen.

- PCD (polykristallijn diamant): Biedt superieure randscherpte en uitstekende mogelijkheden voor oppervlakteafwerking, maar tegen hogere kosten.

- Gereedschap met diamantcoating: Biedt een verbeterde slijtvastheid met behoud van scherpe snijranden, gunstig voor lange productieruns.

- HSS (High-Speed Steel): Levert over het algemeen inferieure resultaten op, tenzij extreem scherp en alleen gebruikt voor korte perioden.

Bij PTSMAKE gebruiken we voornamelijk eersteklas hardmetalen gereedschappen voor de meeste UHMWPE-toepassingen en reserveren we PCD-gereedschappen voor onderdelen die een uitzonderlijke oppervlaktefinish vereisen of voor grote volumes waarbij de langere standtijd de investering rechtvaardigt.

Kritische gereedschapsgeometrie-elementen

De geometrie van het gereedschap heeft een grote invloed op de kwaliteit van de oppervlakteafwerking:

- Harkhoek: Hoge positieve hoeken (15-20°) zorgen ervoor dat het gereedschap door het materiaal snijdt in plaats van het te duwen, waardoor schonere oppervlakken ontstaan.

- Reliëfhoek: Grote ontlastingshoeken (10-15°) voorkomen dat de achterrand van het gereedschap langs het werkstuk schuurt.

- Scherpte van de snijrand: Extreem scherpe randen zijn essentieel - zelfs een kleine dofheid kan de afwerking van het oppervlak dramatisch aantasten.

- Randvoorbereiding: Hoewel scherp essentieel is, zorgt een goed gezoete rand (meestal minder dan 0,0005") voor een betere duurzaamheid zonder dat dit ten koste gaat van de afwerkingskwaliteit.