Wat zijn rubberen rollen en hun essentiële functies?

Heb je je ooit afgevraagd wat ervoor zorgt dat je printer soepel blijft werken of hoe fragiele materialen zonder schade door complexe productielijnen gaan? De onbezongen helden achter deze dagelijkse wonderen verbergen zich in het volle zicht - rubberen rollen.

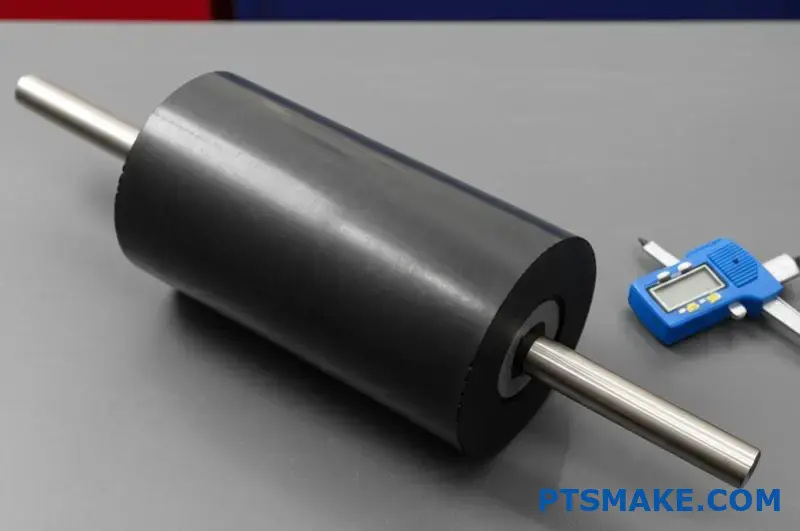

Rubberen rollen zijn gespecialiseerde cilindrische onderdelen met elastomeerbekleding die kritieke functies vervullen in talloze industrieën. Deze veelzijdige gereedschappen maken precieze materiaalhantering mogelijk en bieden de perfecte balans tussen grip, druk en bescherming die nodig is voor efficiënte productieprocessen.

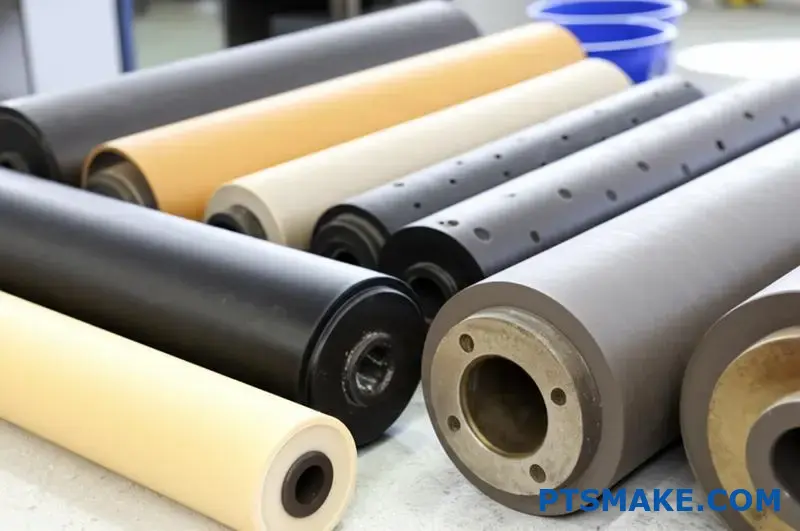

De anatomie van een rubberen roller

Rubberen rollen lijken op het eerste gezicht misschien eenvoudig, maar de constructie ervan vereist zorgvuldige engineering om te voldoen aan specifieke toepassingsvereisten. Een typische rubberen rol bestaat uit verschillende belangrijke onderdelen:

- Kern: Meestal gemaakt van metaal (staal of aluminium) of soms kunststof voor lichtgewicht toepassingen

- Elastomeerbekleding: Het rubber of polymeermateriaal dat de rol zijn functionele eigenschappen geeft.

- Eindassen: Laat toe de rol te monteren en te draaien in machines

- Optionele onderdelen: Lagers, afdichtingen of gespecialiseerde coatings voor specifieke toepassingen

De materiaalkeuze voor elk onderdeel hangt volledig af van het beoogde gebruik. In mijn werk bij PTSMAKE heb ik gezien hoe belangrijk de juiste materiaalkeuze is voor optimale prestaties en een lange levensduur.

Typen rubber rolmaterialen

De elastomeerbekleding bepaalt echt de mogelijkheden van een rubberen roller. Verschillende materialen bieden verschillende niveaus van hardheid, chemische weerstand, temperatuurtolerantie en andere eigenschappen.

Gebruikelijke materialen voor rubberen rollen

| Materiaal | Essentiële eigenschappen | Algemene toepassingen |

|---|---|---|

| Natuurlijk rubber | Hoge wrijving, uitstekende elasticiteit, goede scheurweerstand | Papierverwerking, textielverwerking |

| Neopreen | Goede chemische weerstand, matige oliebestendigheid | Voedselverwerking, drukkerijen |

| EPDM | Uitstekende weerbestendigheid, uitstekende elektrische isolatie | Buitenapparatuur, elektrische toepassingen |

| Silicone | Bestand tegen extreme temperaturen, antikleefeigenschappen | Voedselverwerking, medische apparatuur |

| Polyurethaan | Hoge slijtvastheid, draagvermogen | Zware materiaalhantering, industrieel printen |

De durometer1 van de rubberbekleding is een andere cruciale specificatie. Deze hardheidsmeting varieert meestal van 20A (zeer zacht) tot 90A (stevig) voor de meeste toepassingen.

Belangrijkste functies van rubberen rollen in de industrie

Rubber rollen vervullen tal van essentiële functies in verschillende industrieën. Door hun veelzijdigheid zijn ze onmisbaar in moderne productieprocessen.

Materiaaltransport en -transport

Een van de meest voorkomende toepassingen van rubberen rollen is het verplaatsen van materialen door verwerkingsapparatuur. Het elastomeeroppervlak zorgt voor:

- Gecontroleerde wrijving voor betrouwbare materiaalbeweging

- Voorzichtig hanteren om schade aan gevoelige materialen te voorkomen

- Constante snelheid en spanningscontrole

- Mogelijkheid om variaties in materiaaldikte aan te passen

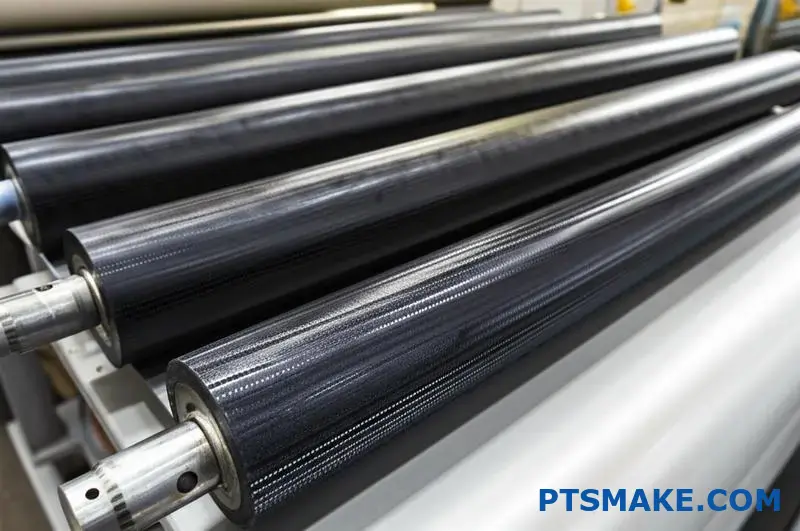

In drukpersen zorgen rubberen precisierollen er bijvoorbeeld voor dat het papier met exacte snelheden door de pers gaat zonder weg te glijden of te scheuren, zodat de kleuren perfect geregistreerd blijven.

Samenpersen en lamineren

Rubber rollers blinken uit in het uitoefenen van gelijkmatige druk op oppervlakken, waardoor ze ideaal zijn voor:

- Meerdere lagen aan elkaar lamineren

- Luchtbellen tussen materialen verwijderen

- Consistente hechting tussen oppervlakken creëren

- Materialen comprimeren tot specifieke diktes

Oppervlakteafwerking en -coating

Het gecontroleerde contact dat rubberen rollen bieden, maakt ze perfect voor het aanbrengen van afwerkingen en coatings:

- Gelijkmatige verdeling van inkt, lijm of coatings

- Gecontroleerde penetratiediepte van behandelingen

- Gelijkmatige dekking zonder strepen of plassen

- Zacht aanbrengen om schade aan de ondergrond te voorkomen

Materiaalverwerking

Bij veel productiewerkzaamheden nemen rubberen rollen direct deel aan het transformeren van materialen:

- Water uit textiel persen

- Pulp persen in papierproductie

- Patronen in reliëf aanbrengen op oppervlakken

- Materialen rekken of kalanderen tot specifieke afmetingen

Branchespecifieke toepassingen

Rubber rollers zijn essentiële onderdelen geworden in tal van industrieën, elk met gespecialiseerde vereisten:

Drukken en uitgeven

In de grafische industrie brengen rubberen rollen inkt over, verplaatsen ze papier en oefenen ze druk uit in verschillende processen. De eisen zijn uitzonderlijk nauwkeurig, want zelfs kleine variaties kunnen zichtbare defecten veroorzaken.

Voedselverwerking

Food-grade rubberen walsen verwerken alles van deeg tot vleesproducten. Hier bij PTSMAKE, zorgen we ervoor dat deze rollen voldoen aan strenge FDA-normen en bestand zijn tegen veelvuldig reinigen.

Textiel en stof

De textielindustrie vertrouwt op rubberen rollers voor het verven, persen en afwerken van stoffen zonder schade te veroorzaken aan kwetsbare materialen.

Verpakking en converting

Moderne verpakkingslijnen gebruiken rubberen rollen om materialen te geleiden, kleefstoffen aan te brengen en afdichtingen te maken met een perfecte consistentie, zelfs op hoge snelheden.

Door de essentiële functies van rubberen rollen te begrijpen, kunnen fabrikanten de optimale specificaties kiezen voor hun specifieke toepassingen, zodat ze efficiënt kunnen werken en een uitvoer van hoge kwaliteit kunnen garanderen.

Soorten rubberen rollen: Massief, gevind & Durasoft®

Als het gaat om industriële efficiëntie, hangt het verschil tussen succes en mislukking vaak af van onderdelen die je zelden ziet, zoals rubberen rollen. Deze onopvallende werkpaarden bepalen stilletjes of uw productielijn soepel loopt of kostbaar tot stilstand komt.

De markt van rubberen rollen biedt drie verschillende primaire stijlen om aan verschillende industriële behoeften te voldoen: massieve rollen die ongeëvenaarde duurzaamheid bieden, rollen met lamellen die meer grip bieden en gespecialiseerde Durasoft® no-crush rollen die speciaal zijn ontworpen voor het hanteren van kwetsbare materialen zonder schade te veroorzaken.

Massief rubberen rollen: De werkpaarden van de industrie

Massief rubberen rollen zijn de traditionele en meest gebruikte optie in de industrie. Deze rollen hebben een doorlopende rubberen bekleding over een metalen kern, waardoor een consistent oppervlaktecontact ontstaat over de volledige rolbreedte.

Belangrijkste kenmerken van massief rubberen rollen

Massieve rollen blinken uit in toepassingen die duurzaamheid en betrouwbaarheid vereisen. Hun naadloze constructie minimaliseert potentiële storingspunten en biedt uitstekende mogelijkheden voor lastverdeling.

De uniformiteit van massieve walsen maakt ze bijzonder geschikt voor:

- Consistente materiaaltoevoer

- Gelijkmatige druktoepassing

- Soepel materiaaltransport

- Toepassingen die een nauwkeurige nipdruk vereisen

Materiaalopties voor massieve rollen

De effectiviteit van een massief rubberen rol hangt grotendeels af van het gekozen elastomeermateriaal. Ik heb met talloze fabrikanten samengewerkt om materiaalbehandelingsproblemen op te lossen en ik heb uit de eerste hand gezien hoe cruciaal de juiste materiaalkeuze is.

| Type materiaal | Hardheidsbereik | Belangrijkste voordelen | Algemene toepassingen |

|---|---|---|---|

| Natuurlijk rubber | 30-80A | Hoge wrijving, uitstekende rebound | Papierverwerking, algemeen transport |

| EPDM | 40-90A | Weer- en ozonbestendigheid, kleurstabiliteit | Buitentoepassingen, omgevingen met blootstelling aan UV-straling |

| Neopreen | 40-80A | Oliebestendigheid, matige chemische bestendigheid | Lichte olie-omgevingen, matige chemische blootstelling |

| Silicone | 20-80A | Extreem temperatuurbereik, FDA-conform | Voedselverwerking, toepassingen bij hoge/lage temperaturen |

| Polyurethaan | 20-95A | Uitzonderlijke slijtvastheid, olietolerantie | Omgevingen met veel slijtage, zware materiaalhantering |

De keuze tussen deze materialen hangt af van uw specifieke toepassingseisen, waaronder omgevingsfactoren, materiaaleigenschappen en verwerkingsomstandigheden.

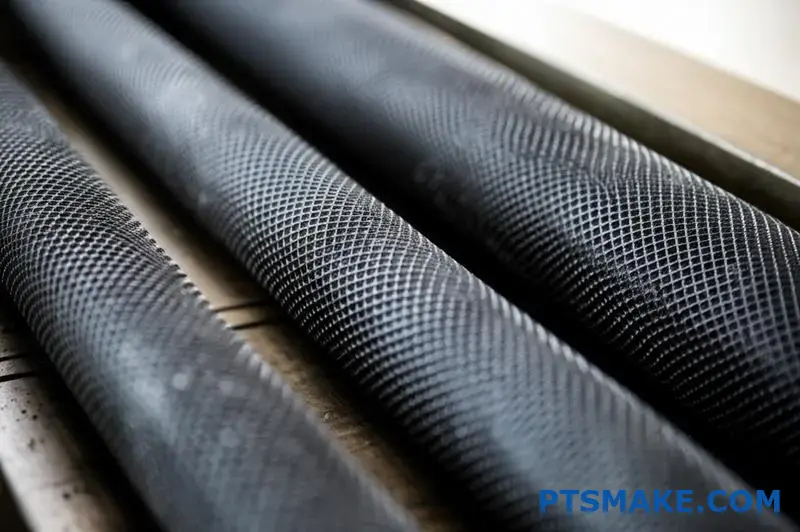

Rubber rollen met vinnen: Oplossingen met verbeterde grip

Rubber walsen met vinnen hebben een reeks verhoogde ribbels of vinnen op hun oppervlak. Dit ontwerp verandert drastisch de manier waarop de wals reageert op de te verwerken materialen.

Voordelen van het ontwerp van gevinde rubberen rollen

Het kenmerkende lamellenpatroon biedt verschillende voordelen ten opzichte van massieve rollen in bepaalde toepassingen:

- Vergroot oppervlak: De vinnen vermenigvuldigen effectief het contactoppervlak, waardoor de grip wordt verbeterd.

- Verbeterde luchtuitlaat: De kanalen tussen de vinnen laten lucht ontsnappen wanneer materialen samengebracht worden.

- Verbeterde tractie: Het verhoogde profiel zorgt voor een betere grip op moeilijke materialen.

- Minder uitglijden van materiaal: Het gestructureerde oppervlak minimaliseert uitglijden, vooral bij gladde materialen.

Optimale toepassingen voor gevinde rollen

Deze rollen blinken vooral uit in:

- Invoer van vellen

- Systemen voor het aanbrengen van labels

- Processen voor materiaalscheiding

- Toepassingen met gladde of glanzende materialen

- Omgevingen die een betere materiaalgrip vereisen

Het lamellenpatroon kan worden aangepast aan de toepassing. Enkele veel voorkomende configuraties zijn:

- Rechte lamellen (loodrecht op de rolas)

- Spiraalvormige vinnen (voor zijdelingse materiaalverplaatsing)

- Gekruiste patronen (voor maximale grip)

- Ruitpatronen (gebalanceerde grip en loslaten)

Onderhoudsoverwegingen voor gevinde rollen

Een opmerkelijk aspect van lamellenrollen is hun reinigingsregime2die verschilt van vaste rollen. De ruimte tussen de lamellen kan na verloop van tijd vuil verzamelen, wat de prestaties kan beïnvloeden. In productieomgevingen waar vervuiling een probleem is, is het opstellen van een regelmatig reinigingsschema essentieel om optimaal te blijven functioneren.

Durasoft® No-Crush Rollers: Specialisten in delicaat materiaal

Durasoft® vertegenwoordigt een gespecialiseerde rubberen rollertechnologie die speciaal ontworpen is voor het hanteren van breekbare of gemakkelijk beschadigde materialen. Deze rollen hebben een gepatenteerde constructie die stevige ondersteuning combineert met een ultrazachte oppervlaktelaag.

De unieke constructie van Durasoft® rollen

Wat de Durasoft® technologie opmerkelijk maakt, is het dubbellaagse ontwerp:

- Een stevige binnenlaag die structurele integriteit en dimensionale stabiliteit biedt

- Een extreem zachte buitenlaag die zich vormt naar kwetsbare materialen zonder dat er overmatige druk wordt uitgeoefend

Deze configuratie biedt de schijnbaar tegenstrijdige voordelen van ondersteunende kracht en zachte behandeling in één enkele rol.

Primaire toepassingen voor Durasoft® Technologie

Durasoft® rollers zijn de optimale keuze voor:

- Productie medische hulpmiddelen

- Elektronica-assemblage

- Behandeling van optische film

- Fijne textielverwerking

- Lamineren van dunne film

- Voedselverwerking van breekbare producten

Prestatievoordelen van Durasoft® Rollers

De speciale constructie van deze rollen biedt verschillende opmerkelijke voordelen:

- Voorkomen van materiaalvervorming of pletten

- Minder risico op markering of krassen op het oppervlak

- In staat om materialen van verschillende diktes tegelijkertijd te hanteren

- Eliminatie van luchtinsluiting tijdens lamineerprocessen

- Langere levensduur van het materiaal door minder stress bij het hanteren

Bij PTSMAKE heb ik Durasoft® walsen geïmplementeerd in verschillende toepassingen voor precisiefabricage waarbij materiaalintegriteit absoluut cruciaal was. De resultaten toonden consistent betere kwaliteitsresultaten en minder materiaalafval in vergelijking met traditionele walstechnologieën.

Het juiste type rol selecteren voor uw toepassing

De keuze tussen massieve, lamellen- en Durasoft® walsen moet gebaseerd zijn op een grondige analyse van uw specifieke toepassingseisen. Neem deze belangrijke factoren in overweging:

- Materiaaleigenschappen: Wat verwerkt u? Delicate materialen vereisen misschien Durasoft®, terwijl standaardmaterialen het goed doen met stevige rollen.

- Vereisten voor grip: Meer tractie nodig? De gevinde rollen bieden superieure grip voor moeilijke materialen.

- Verwerkingssnelheid: Hogere snelheden kunnen baat hebben bij specifieke rolontwerpen om een consistent contact te behouden.

- Omgevingsomstandigheden: Temperatuur, vochtigheid en chemische blootstelling beïnvloeden allemaal de optimale rolkeuze.

- Overwegingen voor onderhoud: Sommige roltypes vereisen vaker onderhoud dan andere.

Door deze factoren zorgvuldig te evalueren, kunt u de walstechnologie kiezen die optimale prestaties levert voor uw specifieke toepassing, zodat u verzekerd bent van een efficiënte werking en een uitvoer van hoge kwaliteit.

Materiaalopties: Neopreen, Nitril & Polyurethaan

Heb je je ooit afgevraagd waarom sommige rubberen rollen jarenlang meegaan in veeleisende omgevingen terwijl andere het binnen enkele maanden begeven? Het geheim ligt niet in het fabricageproces, maar in de materiaalselectie die lang voor het begin van de productie plaatsvindt.

De keuze van het juiste materiaal voor rubberen rollen is misschien wel de meest kritieke beslissing die hun prestaties beïnvloedt. Neopreen, nitril en polyurethaan bieden elk hun eigen voordelen die de duurzaamheid, functionaliteit en toepassingsgeschiktheid onder uw specifieke bedrijfsomstandigheden aanzienlijk kunnen beïnvloeden.

Inzicht in materiaaleigenschappen en prestaties

Bij het selecteren van materialen voor rubberen rollen moeten we rekening houden met verschillende kritieke factoren die hun doeltreffendheid in specifieke toepassingen bepalen. Elk materiaal heeft unieke eigenschappen die het geschikt maken voor bepaalde omgevingen en vereisten.

Neopreen: Het vlambestendige werkpaard

Neopreen (polychloropreen) heeft zijn reputatie verdiend als veelzijdig en betrouwbaar materiaal voor rubberen rollen in tal van industrieën. De combinatie van eigenschappen maakt het bijzonder waardevol in veeleisende omgevingen.

Belangrijkste eigenschappen van neopreen rollen

Neopreen biedt een indrukwekkende balans van fysische eigenschappen die het geschikt maken voor vele toepassingen:

- Temperatuurbereik: Effectief van -40°F tot +200°F (-40°C tot +93°C)

- Vlamweerstand: Inherent zelfdovend

- Weerbestendigheid: Uitstekende weerstand tegen ozon, UV en verwering

- Chemische compatibiliteit: Goed bestand tegen veel chemicaliën en matige oliën

- Hardheidsbereik: Gewoonlijk verkrijgbaar in 40-90 Shore A

Ideale toepassingen voor neopreen

In mijn ervaring met het werken met fabrikanten in verschillende sectoren, heb ik ontdekt dat neopreen bijzonder effectief is:

- Toepassingen in de grafische industrie waar brandveiligheid van het grootste belang is

- Buitenapparatuur blootgesteld aan weerselementen

- Toepassingen die matige chemische weerstand vereisen

- Papierverwerking en textielverwerking

Een opmerkelijke beperking is dat neopreen over het algemeen een lagere scheursterkte heeft in vergelijking met sommige alternatieven, wat een factor kan zijn bij toepassingen met hoge mechanische spanning.

Nitril: de oliebestendige specialist

Nitrilrubber (NBR of acrylonitril-butadieenrubber) blinkt uit in omgevingen waar oliebestendigheid essentieel is. Dit petroleumbestendige materiaal is onmisbaar geworden in veel industriële toepassingen.

Belangrijkste eigenschappen van nitrilrollen

Nitril biedt verschillende voordelen die het waardevol maken voor specifieke toepassingen:

- Oliebestendigheid: Uitzonderlijke weerstand tegen oliën en brandstoffen op basis van aardolie

- Temperatuurbereik: Typisch effectief van -30°F tot +250°F (-34°C tot +121°C)

- Niet-marrende eigenschappen: Laat minimale sporen na op contactoppervlakken

- Schuurweerstand: Goede weerstand tegen slijtage en schuren

- Chemische compatibiliteit: Uitstekend met veel industriële chemicaliën

| Materiaal | Oliebestendigheid | Temperatuurbereik | Schuurweerstand | Kostenfactor |

|---|---|---|---|---|

| Neopreen | Matig | -40°F tot +200°F | Goed | Medium |

| Nitril | Uitstekend | -30°F tot +250°F | Goed | Middelhoog |

| Polyurethaan | Goed | -30°F tot +180°F | Uitstekend | Hoog |

Ideale toepassingen voor nitril

Nitrilrubber rollen blinken vooral uit in:

- Auto- en ruimtevaartindustrie waar blootstelling aan olie gebruikelijk is

- Voedselverwerkende apparatuur die oliebestendig moet zijn

- Productieomgevingen met hydraulische systemen in de buurt

- Toepassingen waarbij niet-markerende eigenschappen essentieel zijn

Het grootste nadeel van nitril is de beperkte weerstand tegen aromatische koolwaterstoffen en de neiging om af te breken bij blootstelling aan sterke oxidatiemiddelen of ozon.

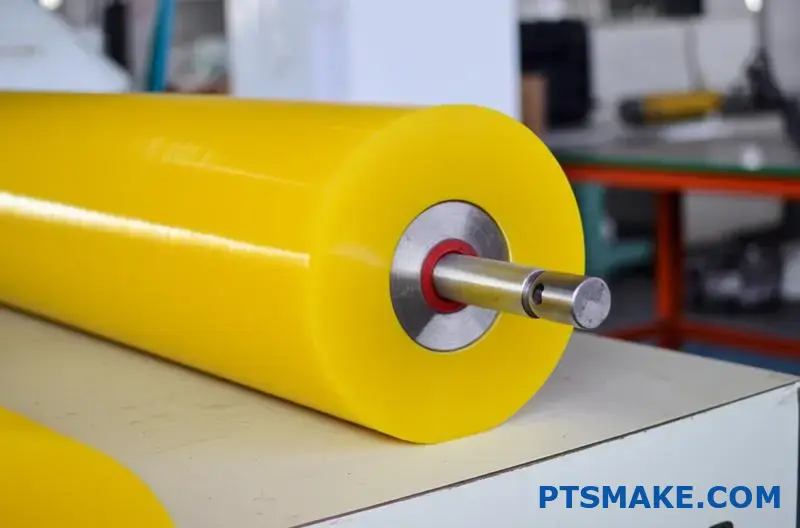

Polyurethaan: de slijtvaste krachtpatser

Polyurethaanelastomeren vormen het topsegment van rubber rolmaterialen en bieden uitzonderlijke mechanische eigenschappen die de meeste conventionele rubbersoorten overtreffen.

Belangrijkste eigenschappen van polyurethaan rollen

Polyurethaan heeft een indrukwekkende reeks eigenschappen:

- Schuurweerstand: Tot 5-10 keer meer weerstand dan natuurrubber

- Draagvermogen: Uitzonderlijke compressiekracht en herstel

- Scheurweerstand: Superieure weerstand tegen snijden, scheuren en afbrokkelen

- Hardheidsbereik: Uiterst veelzijdig assortiment van 10 Shore A tot 70 Shore D

- Oliebestendigheid: Goed bestand tegen alifatische koolwaterstoffen en veel oliën

Ideale toepassingen voor polyurethaan

De superieure mechanische eigenschappen van polyurethaan maken het ideaal voor:

- Zware materiaalhantering met hoge belastingseisen

- Toepassingen met schurende materialen die andere elastomeren snel doen slijten

- Snelle bewerkingen die dimensionale stabiliteit vereisen

- Precisietoepassingen die exacte toleranties vereisen

- Omgevingen waar een langere levensduur hogere initiële kosten rechtvaardigt

Het juiste materiaal kiezen

Om het optimale materiaal voor rubberen rollen te selecteren, moeten verschillende factoren tegen elkaar worden afgewogen, zoals de bedrijfsomgeving, prestatie-eisen en budgetbeperkingen. Hier volgt een systematische aanpak die ik in de loop der jaren heb ontwikkeld door met fabrikanten te werken:

Milieu-overwegingen

Begin met het evalueren van de omstandigheden waaraan je walsen zullen worden blootgesteld:

- Blootstelling aan temperatuur: Werken de rollen bij extreme hitte of kou?

- Chemisch contact: Welke stoffen komen tijdens het gebruik in contact met de rollen?

- Vochtigheidsniveaus: Worden de rollen blootgesteld aan water, stoom of een hoge luchtvochtigheid?

- Blootstelling aan UV/zon: Worden de rollen buiten of in de buurt van elektrische apparatuur gebruikt?

Mechanische vereisten

Houd vervolgens rekening met de fysieke eisen die aan de rollen worden gesteld:

- Vereisten voor belasting: Hoeveel gewicht of druk kunnen de rollen dragen?

- Werkingssnelheid: Werken de rollen bij hoge snelheden?

- Schuringsfactoren: Komen de rollen in contact met schurende materialen?

- Precisiebehoeften: Hoe strikt zijn de tolerantievereisten?

Toepassingsspecifieke factoren

Houd tot slot rekening met eventuele speciale vereisten voor je toepassing:

- Voedselveiligheid: Vereist de toepassing FDA-conforme materialen?

- Statische problemen: Is elektrostatische ontlading3 een probleem in uw sollicitatie?

- Ruisonderdrukking: Zijn er geluiddempende eigenschappen nodig?

- Kleurvereisten: Zijn er specifieke kleuren nodig voor visuele identificatie?

In mijn werk bij PTSMAKE heb ik ontdekt dat er voor de meeste toepassingen niet één "perfect" materiaal bestaat. In plaats daarvan is de beste keuze een weloverwogen compromis dat prioriteit geeft aan de meest kritieke prestatiefactoren voor die specifieke toepassing.

Hoewel polyurethaan bijvoorbeeld een superieure slijtvastheid biedt, zijn de hogere kosten wellicht niet gerechtvaardigd voor toepassingen waarbij de rollen niet worden blootgesteld aan sterk schurende materialen. Omgekeerd zal een poging om geld te besparen door neopreen te gebruiken in een in olie gedompelde toepassing waarschijnlijk resulteren in vroegtijdige uitval en hogere kosten op lange termijn.

Door uw specifieke vereisten grondig te analyseren en de unieke eigenschappen van elk materiaal te begrijpen, kunt u rubberen rollen selecteren die optimale prestaties en een lange levensduur leveren voor uw specifieke toepassing.

Montageoplossingen en hardwareconfiguraties

Heb je je ooit afgevraagd wat het verschil maakt tussen een rubberen wals die vlekkeloos presteert en een die het steeds laat afweten? Het geheim zit hem vaak niet in de wals zelf, maar in de manier waarop hij op uw machine is gemonteerd.

De juiste montageoplossingen voor rubberen rollen zijn kritieke technische beslissingen die een directe invloed hebben op de operationele efficiëntie, onderhoudsvereisten en productkwaliteit. Elke montagestijl voldoet aan specifieke functionele behoeften en heeft te maken met unieke installatiebeperkingen in verschillende industriële toepassingen.

De cruciale rol van de juiste bevestiging van rollen

Bij het ontwerpen of upgraden van machines die gebruik maken van rubberen rollen, verdient de montageconfiguratie zorgvuldige aandacht. De juiste montageoplossing garandeert optimale prestaties, vermindert de onderhoudsvereisten en verlengt de levensduur van zowel de rol als de machine.

Configuraties met alleen rollen

De eenvoudigste montagemethode is de configuratie met alleen een rol, waarbij de rubberen rol het primaire onderdeel is zonder extra hardware. Deze opstelling wordt meestal gebruikt als de rol functioneert als een eenvoudig contactoppervlak.

Voordelen van alleen rollenopstellingen

- Maximale eenvoud met minimale componenten

- Kosteneffectieve oplossing voor basistoepassingen

- Gemakkelijker te vervangen tijdens onderhoud

- Minder gewicht in mobiele apparatuur

Typische toepassingen

Configuraties met alleen rollen blinken uit in toepassingen zoals:

- Geleiderollen in transportsystemen

- Drukapparatuur in niet-gemotoriseerde apparatuur

- Contactoppervlakken bij handmatige bewerkingen

- Tijdelijke installaties en testopstellingen

Lagersteunen voor vrije rotatie

Wanneer rollen vrij moeten draaien met minimale wrijving, zijn lagerbevestigingen de oplossing bij uitstek. Deze configuraties bevatten precisielagers die een soepele rotatie mogelijk maken, zelfs onder zware belastingen.

Soorten lagerbevestigingssystemen

- Interne lagers: Bevat de rolkern zelf

- Externe lagerblokken: Gemonteerd op de asuiteinden buiten het rolhuis

- Kussenbloklagers: Vrijstaande eenheden die de rolconstructie ondersteunen

- Op flens gemonteerde lagers: Opbouwmontage op machineframes mogelijk

| Type lagerbevestiging | Laadvermogen | Complexiteit van installatie | Toegang onderhoud | Benodigde ruimte |

|---|---|---|---|---|

| Interne lagers | Matig | Eenvoudig | Beperkt | Minimaal |

| Externe lagerblokken | Hoog | Matig | Uitstekend | Matig |

| Kussenbloklagers | Zeer hoog | Complex | Uitstekend | Belangrijke |

| Op flens gemonteerde lagers | Hoog | Matig | Goed | Matig |

Overwegingen voor lagerselectie

Bij de keuze van de juiste lagers spelen verschillende factoren een rol:

- Snelheidsclassificatie: Maximaal toerental dat het lager veilig kan verdragen

- Laadvermogen: Zowel radiale als axiale belasting

- Milieuomstandigheden: Blootstelling aan vocht, stof of chemicaliën

- Temperatuurbereik: Bedrijfstemperaturen beïnvloeden de smeringsvereisten

- Precisievereisten: Tolerantiebehoeften voor de toepassing

In toepassingen met hoge precisie raad ik vaak aan om afgedichte lagers met permanente smering te gebruiken om het onderhoud tot een minimum te beperken en vervuiling te voorkomen die de rolprestaties zou kunnen beïnvloeden.

Schroefdraadbouten voor vaste installaties

Voor toepassingen waarbij de rol stevig in een vaste positie moet worden vastgezet, bieden tapbevestigingen met schroefdraad een uitstekende oplossing. Deze configuraties hebben draadstiften die aan één of beide uiteinden van de rol uitsteken.

Belangrijkste voordelen van tapeinden

- Veilige, trillingsbestendige installatie

- Nauwkeurige positionering

- Ruimtebesparende montage in krappe ruimtes

- Gemakkelijk te verwijderen voor onderhoud of vervanging

- Mogelijkheid om instelbare druksystemen te maken

Uitvoeringsvariëteiten

Schroefdraadbouten zijn er in verschillende configuraties:

- Studs met één uiteinde: Eén paal met schroefdraad, waardoor cantilever montage mogelijk is

- Studs met dubbel uiteinde: Draadstangen aan beide uiteinden voor maximale stabiliteit

- Studs met veermechanisme: Voorzien van veerspanning voor gecontroleerde druk

- Verstelbare schroefdraadbevestigingen: Precieze positionering van de rollen mogelijk

Bij het implementeren van draadeinden bij PTSMAKE besteden we speciale aandacht aan de spanningsconcentratie op de overgang tussen het draadeind en de rolkern. Dit overgangspunt vereist de juiste engineering om storingen onder belasting te voorkomen.

Asbevestigingen voor aandrijfsystemen

Wanneer rubberen rollen aangedreven moeten worden of zelf kracht moeten overbrengen, zijn asbevestigingssystemen essentieel. Deze configuraties verbinden de rol met motoren of andere aandrijfmechanismen.

Opties voor integratie van aandrijfsystemen

- Directe aandrijfkoppeling: De rolas is rechtstreeks verbonden met een motor

- Riemaandrijving of kettingaandrijving: Krachtoverbrenging via riemen of kettingen

- Tandwielaandrijvingen: Voor toepassingen die koppelvermenigvuldiging of snelheidsreductie vereisen

- Gekoppelde verbindingen: In-/uitschakelen tijdens bedrijf toestaan

Kritische ontwerpfactoren

Bij het ontwerpen van op een as gemonteerde aandrijfsystemen moeten verschillende factoren zorgvuldig in overweging worden genomen:

- Koppelvereisten: Voldoende vermogen om operationele weerstand te overwinnen

- Snelheidsregeling: Consistent toerental behouden onder wisselende belastingen

- Uitlijning van de as: Juiste uitlijning om voortijdige lagerslijtage te voorkomen

- Trillingsdemping: Operationele trillingen minimaliseren

- Noodstop: Veiligheidsmechanismen voor snelle uitschakeling

In één uitdagend project implementeerden we een sleutelgat systeem4 voor een toepassing van een klant met een hoog koppel, waarbij eerdere opstellingen het hadden begeven door slip van de as. Deze aanpassing zorgde voor de noodzakelijke koppeloverdracht met behoud van snelle demontage voor onderhoud.

Gespecialiseerde montageoplossingen voor unieke toepassingen

Naast de standaard montageconfiguraties zijn er diverse gespecialiseerde oplossingen voor specifieke operationele vereisten.

Snel verwisselbare montagesystemen

Voor productieomgevingen waar het minimaliseren van de stilstandtijd van cruciaal belang is, maken snel verwisselbare montagesystemen een snelle vervanging van de rollen mogelijk zonder uitgebreide demontage.

De belangrijkste kenmerken zijn:

- Verwijderingsmechanismen zonder gereedschap

- Zelfuitlijnende componenten

- Voorgespannen spansystemen

- Kleurgecodeerde of gesleutelde onderdelen om onjuiste installatie te voorkomen

Verstelbare drukhouders

Sommige toepassingen vereisen een variabele druk tussen rollen onderling of tussen een rol en een ander oppervlak. Verstelbare drukbevestigingen zijn inbegrepen:

- Veerbelaste mechanismen

- Pneumatische of hydraulische cilinders

- Hefboomsystemen met mechanisch voordeel

- Elektronische drukregelsystemen

Sledemontage voor speciale toegang

Als de toegang tot één kant van een rollenbaan beperkt is of als rollen slechts aan één kant moeten worden vervangen, bieden vrijdragende montageoplossingen uitkomst. Deze speciale configuraties ondersteunen de rol aan één kant, terwijl de stabiliteit en de juiste uitlijning behouden blijven.

Zwevende steunen voor automatische uitlijning

In toepassingen met kleine uitlijnfouten of waar materialen van verschillende dikte moeten worden gebruikt, zorgen zwevende bevestigingssystemen ervoor dat de rol zichzelf aanpast. Deze bevestigingen zijn voorzien van:

- Bolvormige lagers die een hoekbeweging toelaten

- Positioneersystemen met veren

- Draaipunten met gecontroleerde vrijheidsgraden

- Zelfstellende spanners

De optimale montageoplossing kiezen

Bij het kiezen van de juiste montageconfiguratie moet een systematische aanpak worden gevolgd:

- Functionele vereisten definiëren: Identificeer precies wat de rol moet bereiken

- Operationele omgeving beoordelen: Houd rekening met factoren zoals temperatuur, verontreiniging en ruimtebeperkingen

- Onderhoudsbehoeften bepalen: Houd er rekening mee hoe vaak de wals onderhoud nodig heeft

- Belastingkarakteristieken evalueren: Zowel statische als dynamische belastingsscenario's analyseren

- Denk aan toekomstig aanpassingsvermogen: Houd rekening met mogelijke veranderingen in productievereisten

Door deze factoren zorgvuldig te evalueren, kunt u een montageoplossing kiezen die niet alleen voldoet aan de huidige behoeften, maar ook flexibiliteit biedt voor toekomstige vereisten.

Door de jaren heen heb ik rubberen rolsystemen ontworpen voor verschillende industrieën. Ik heb ontdekt dat de montageoplossing vaak evenveel verschil maakt voor de algemene prestaties van het systeem als het materiaal van de rol zelf. Zelfs de rubberrol van de hoogste kwaliteit zal voortijdig falen als hij niet goed gemonteerd is voor zijn toepassing.

Industrie-specifieke Rubber Rollentoepassingen

Heb je ooit gezien hoe een krant razendsnel wordt gedrukt of hoe delicate stoffen door complexe textielmachines gaan zonder ook maar één hapering? Achter deze wonderen van de productie schuilt een onbezongen held - de nederige rubberen roller.

Rubber rollers vormen de kritische interface tussen machines en materialen in talloze industrieën, elk met unieke eisen. Van het distribueren van inkt met micrometerprecisie in drukkerijen tot het veilig transporteren van voedingsmiddelen en het voldoen aan strenge wettelijke normen, deze veelzijdige componenten passen zich aan aan gespecialiseerde industriële vereisten.

De grafische industrie: Precisie Inkt Distributie

De drukindustrie stelt misschien wel de hoogste eisen aan rubber walsen van alle sectoren. Hier moeten rubberen walsen buitengewoon nauwkeurig presteren bij het verwerken van een verscheidenheid aan materialen en chemische samenstellingen.

Inkt Distributie Systemen

In offsetdrukpersen vormen rubberen rollen complexe inktdistributietreinen die dikke, kleverige inkt omzetten in microscopisch dunne, uniforme films. Deze systemen vereisen:

- Nauwkeurige durometer (hardheid) specificaties voor optimale inktoverdracht

- Chemische weerstand om bestand te zijn tegen agressieve oplosmiddelen in inkten

- Dimensionale stabiliteit voor een perfecte registratie

- Consistente oppervlaktekenmerken, zelfs na miljoenen afdrukken

De gebruikte rubbersamenstellingen moeten grip, afgifte en duurzaamheid in balans brengen met behoud van nauwkeurige geometrische toleranties. Bij PTSMAKE hebben we ontdekt dat gespecialiseerde EPDM-compounds vaak de ideale balans bieden voor moderne UV-uithardende inkten, terwijl traditionele oliebestendige nitrilcompounds het beste werken met conventionele inkten.

Papierverwerking en -transport

Naast inktoverdracht beheren de rubberen rollen in drukapparatuur ook de papierbeweging door de pers. Deze transportrollen moeten:

- Biedt voldoende wrijving zonder delicate papieren te markeren

- Een constante snelheid aanhouden om registratiefouten te voorkomen

- Geschikt voor verschillende papiersoorten, van dunne vellen tot zwaar karton

- Bestand tegen de opbouw van papierstof en coatingdeeltjes

Toepassingen voor digitaal afdrukken

Moderne digitale printsystemen zijn sterk afhankelijk van gespecialiseerde rubberen rollen voor papiertransport, fixeersystemen en onderhoudsstations. In inkjetsystemen met hoge snelheid zorgen de rubberen precisierollers voor een exacte positionering van het papier om een nauwkeurige plaatsing van de druppels te garanderen, waarbij vaak toleranties in microns in plaats van millimeters nodig zijn.

De verpakkingsindustrie: Excellente materiaalverplaatsing

De verpakkingsindustrie stelt unieke eisen aan toepassingen met rubberen rollen, van het hanteren van folie met hoge snelheid tot het nauwkeurig aanbrengen van lijm.

Flexibele verpakkingsprocessen

Bij de productie van flexibele verpakkingen vervullen rubberen rollen kritieke functies, zoals:

- Nipperwalsen voor lamineerprocessen

- Spanningsregeling voor consistente materiaaltoevoer

- Coronabehandeling om de oppervlaktehechting te verbeteren

- Lijmtoepassing voor meerlaagse constructies

De materialen die verwerkt worden zijn vaak gemetalliseerde films, dunne kunststoffen en speciale coatings die voorzichtig behandeld moeten worden met nauwkeurige drukregeling.

Verwerking

Bij convertingtoepassingen worden grondstoffen omgezet in afgewerkte verpakkingsproducten via processen zoals snijden, stansen en vouwen. In deze toepassingen moeten rubberen rollen:

- Zorg voor exacte druk voor zuivere snijbewerkingen

- Precieze spanning van de baan behouden tijdens het hele proces

- Geschikt voor snelle omschakelingen tussen verschillende materialen

- Bestand tegen snijoliën en smeermiddelen die in de machines worden gebruikt

Een bijzonder uitdagende verwerkingstoepassing waaraan ik heb gewerkt, betrof het op hoge snelheid stansen van drukgevoelige labels waarbij de rubberen rolsamenstelling bestand moest zijn tegen zowel de lijm van de labels als de snijsmeermiddelen en tegelijkertijd een perfecte maatvastheid moest behouden bij snelheden van meer dan 300 meter per minuut.

Productie- en assemblagelijnen: Gecontroleerde materiaalverplaatsing

In algemene productieomgevingen vergemakkelijken rubberen rollen de gecontroleerde beweging van onderdelen en materialen door productieprocessen.

Geautomatiseerde assemblagesystemen

Moderne assemblagelijnen gebruiken rubberen rollen voor:

- Nauwkeurige positionering van componenten

- Voorzichtig hanteren van afgewerkte oppervlakken

- Gecontroleerde versnelling en vertraging van onderdelen

- Interface tussen geautomatiseerde systemen en werkstukken

Vooral de auto-industrie vertrouwt op gespecialiseerde rubberen rollen bij hun assemblagewerkzaamheden. Deze rollen moeten alles hanteren, van ruw plaatwerk tot gelakte carrosseriepanelen, zonder schade of vervorming te veroorzaken.

Productie van elektronische onderdelen

De elektronica-industrie stelt misschien wel de hoogste eisen aan de reinheid van rubberrollen. Bij de productie van halfgeleiders en printplaten moeten rubberen rollen:

- Vrij zijn van deeltjesvorming

- Bestand tegen de opbouw van statische elektriciteit

- Nauwkeurige afmetingen behouden in gecontroleerde omgevingen

- Bestand tegen gespecialiseerde reinigingsmiddelen die worden gebruikt in cleanrooms

Voor deze toepassingen zijn speciaal geformuleerde siliconen- en EPDM-compounds met antistatische eigenschappen5 bieden vaak de beste combinatie van prestatiekenmerken.

Voedselverwerking: Veiligheid en hygiëne op de eerste plaats

De voedselverwerkende industrie combineert mechanische eisen met strenge wettelijke voorschriften, wat unieke uitdagingen creëert voor toepassingen met rubberen rollen.

FDA en naleving van regelgeving

Rubber rollers die worden gebruikt in de voedselverwerkende industrie moeten voldoen aan de strenge FDA-vereisten met betrekking tot:

- Materiaalformulering en extraheerbare stoffen

- Weerstand tegen reinigings- en ontsmettingsmiddelen

- Bestand tegen wassen bij hoge temperaturen

- Kenmerken van het oppervlak die voorkomen dat bacteriën zich nestelen

Bij PTSMAKE zijn we gespecialiseerd in rubbercompounds voor voedingsmiddelen die hun prestatie-eigenschappen behouden, zelfs na duizenden reinigingscycli met agressieve ontsmettingsmiddelen.

Specifieke voedselverwerkingstoepassingen

Verschillende voedingsproducten vereisen speciale walskarakteristieken:

| Type voedingsproduct | Belangrijkste vereisten voor rollen | Aanbevolen materialen |

|---|---|---|

| Bakkerijproducten | Hittebestendigheid, antikleefeigenschappen | Silicone, gespecialiseerde EPDM |

| Vleesverwerking | Bestand tegen vetten en eiwitten, reinigbaar | FDA-conform nitril |

| Zuivelproducten | Weerstand tegen botervet, prestaties bij lage temperaturen | Neopreen voor levensmiddelen |

| Diepvriesproducten | Flexibiliteit bij lage temperaturen, niet-brosse prestaties | Speciaal polyurethaan |

Staalverwerking: Zware prestaties

Staalfabrieken en metaalverwerkende fabrieken vormen het uiterste van rubber roltoepassingen, met buitengewone eisen voor duurzaamheid en hittebestendigheid.

Toepassingen voor warmwalsen

In warmwalserijen moeten rubberen rollen functioneren in de nabijheid van staal bij temperaturen die kunnen oplopen tot meer dan 982°C (1800°F). Deze toepassingen vereisen:

- Gespecialiseerde hittebestendige compounds

- Waterkoelsystemen geïntegreerd in het walsontwerp

- Uitzonderlijke compressieweerstand

- Bestand tegen thermische cycli

Hoewel de rubberen rollen niet direct in contact komen met het hete staal, functioneren ze vaak in knijprol- en geleidingssystemen waar de omgevingstemperatuur regelmatig hoger is dan 93°C.

Rollenverwerkingslijnen

Bij de verwerking van staalrollen (beitsen, coaten, slitten, enz.) moeten rubberen rollen:

- Bestand tegen zeer corrosieve zuren en verwerkingschemicaliën

- Omgaan met extreme gewichten en druk

- Consistente oppervlaktekarakteristieken behouden ondanks zware omstandigheden

- Zorgen voor betrouwbare tractie op olieachtige of natte stalen oppervlakken

Textielproductie: Behoedzame maar nauwkeurige behandeling

De textielindustrie stelt een fascinerend contrast van eisen: walsen moeten zacht genoeg zijn om delicate stoffen te hanteren, maar duurzaam genoeg om continu te kunnen worden gebruikt.

Verven en afwerken

Bij het verven en afwerken van textiel moeten rubberen rollen:

- Bestand tegen agressieve kleurstoffen en chemische behandelingen

- Oefen nauwkeurige, gelijkmatige druk uit voor consistente resultaten

- Werken in omgevingen met een hoge vochtigheidsgraad en hoge temperaturen

- Voorkomt markering of vervorming van tere stoffen

Voorbereiding voor weven en breien

Voordat stoffen worden geweven of gebreid, ondergaan garens talloze processen waarbij rubberen rollen de spanning en positionering regelen. Deze gespecialiseerde rollen vereisen:

- Nauwkeurige groefpatronen voor garenuitlijning

- Consistente oppervlakte-eigenschappen om garenbreuk te voorkomen

- Mogelijkheid om duizenden individuele garenstrengen tegelijk te verwerken

- Weerstand tegen vezeldeeltjes en verwerkingsoliën

In mijn werk met textielfabrikanten heb ik ontdekt dat gespecialiseerde rubbersamenstellingen met exact afgestemde durometerwaarden van cruciaal belang zijn voor het bereiken van de perfecte balans tussen grip en zachte hantering die vereist is voor moderne textielmachines met hoge snelheid.

Door de specifieke vereisten van elke industrie te begrijpen, kunnen fabrikanten rubberen rolspecificaties selecteren die de prestaties optimaliseren, de levensduur verlengen en de productkwaliteit verbeteren in hun specifieke toepassingen.

<

Durometerselectie en prestatiekenmerken

Heb je je ooit afgevraagd waarom sommige rubberen rollen materialen perfect vastgrijpen terwijl andere onverwacht wegglijden? Of waarom bepaalde rollen binnen enkele weken verslijten terwijl gelijkaardige rollen jaren meegaan? Het geheim ligt in een kritische specificatie die te veel ingenieurs over het hoofd zien - de durometer.

De durometer (Shore-hardheid) van rubberen rollen is de belangrijkste bepalende factor voor hun functionele prestaties, met metingen die variëren van 20-95 Shore A. Deze ene specificatie bepaalt compressiekenmerken, gripmogelijkheden en slijtvastheid - en bepaalt uiteindelijk of een rol zal uitblinken of falen in uw specifieke toepassing.

Durometer en de invloed ervan op de prestaties van rollen begrijpen

Durometer is de industriestandaard voor het meten van de hardheid of indrukweerstand van een rubbercompound. Voor rubberen rollen wordt deze specificatie meestal gemeten op de Shore A-schaal, die loopt van extreem zacht (ongeveer 20A) tot zeer stevig (95A). Boven dit bereik komen materialen eerder in het domein van harde kunststoffen dan van elastomeren.

Hoe Durometer wordt gemeten

De Shore durometer test meet hoe diep een gestandaardiseerd indruklichaam in het rubberoppervlak dringt onder gecontroleerde omstandigheden. Hoe minder het indruklichaam binnendringt, hoe hoger de durometerwaarde. Deze eenvoudige test onthult cruciale informatie over hoe het rubber zal presteren onder werkelijke gebruiksomstandigheden.

Specifiek voor rubberen rollen wordt de meting meestal direct op het oppervlak van de rol uitgevoerd na fabricage. Bij PTSMAKE voeren we meerdere metingen uit op verschillende punten rond de omtrek en over de breedte van de rol om een consistente hardheid te garanderen voor het hele onderdeel.

Durometerbereiken en hun toepassingen

Het volledige durometerspectrum kan worden onderverdeeld in verschillende functionele bereiken, elk geschikt voor specifieke toepassingen:

| Durometer Bereik | Classificatie | Typische toepassingen | Compressiekenmerken |

|---|---|---|---|

| 20-40 Shore A | Zacht | Materiaaltoevoer, toepassingen met veel grip, delicate materiaalhantering | Hoge vervorming, maximaal contactoppervlak |

| 45-65 Shore A | Medium | Algemeen gebruik, druktoepassingen, textielverwerking | Matige vervorming, goede balans tussen grip en slijtage |

| 70-85 Shore A | Middelhard | Zwaar materiaaltransport, matig schurende omgevingen | Beperkte vervorming, verbeterde duurzaamheid |

| 85-95 Shore A | Hard | Omgevingen met sterke slijtage, precisienippertoepassingen | Minimale vervorming, maximale slijtvastheid |

De keuze van de juiste durometer hangt volledig af van de specifieke vereisten van je toepassing. In de jaren dat ik rolsystemen ontwerp, heb ik ontdekt dat de keuze van de durometer vaak doorslaggevender is voor het succes van de toepassing dan zelfs de keuze van het basismateriaal.

Hoe Durometer de rolcompressie beïnvloedt

De compressiekarakteristieken van een rubberen rol staan in direct verband met de durometerwaarde. Deze relatie beïnvloedt verschillende belangrijke prestatiefactoren.

Compressieset en herstel

Compressieset verwijst naar het vermogen van een rol om zijn oorspronkelijke afmetingen terug te krijgen nadat hij is samengedrukt. Rollen met een lagere durometer (zachter) vertonen meestal een grotere compressie set na verloop van tijd, wat betekent dat ze niet volledig hun oorspronkelijke vorm terugkrijgen na langdurige compressie.

Dit is vooral belangrijk in toepassingen waar walsen gedurende langere tijd onder druk met elkaar in contact blijven. Bijvoorbeeld in een drukpers die in het weekend niet gebruikt wordt, kunnen zachte walsen tijdelijke vlakke plekken ontwikkelen waar ze in contact komen met andere oppervlakken.

De hersteltijd varieert ook met de durometer. Zachtere compounds herstellen zich langzamer dan hardere, wat de prestaties kan beïnvloeden bij hogesnelheidsbewerkingen waarbij de wals herhaaldelijk moet samendrukken en herstellen.

Belastingverdeling en voetafdruk

De "voetafdruk" of het contactoppervlak van een rol tegen een ander oppervlak varieert omgekeerd evenredig met de durometer. Zachtere rollen creëren grotere contactgebieden wanneer ze onder druk vervormen, terwijl hardere rollen kleinere, meer gedefinieerde contactgebieden behouden.

Deze relatie heeft belangrijke gevolgen voor toepassingen zoals:

- Nipdruk toepassingen: Zachtere rollers verdelen de druk over grotere oppervlakken, waardoor de PSI op elk punt lager wordt.

- Toevoer van materiaal: Zachtere rollers passen zich beter aan onregelmatige oppervlakken aan en bieden een consistentere grip

- Precisiecoating: Hardere rollen zorgen voor preciezere contactzones voor een gecontroleerde toepassing

Bij een bijzonder uitdagend project vervingen we de 85A durometer walsen van een klant door 55A versies, waardoor hardnekkige problemen met het slippen van materiaal werden opgelost door het contactoppervlak met bijna 40% te vergroten zonder de toegepaste druk te veranderen.

Grip en tractie-eigenschappen

De invloed van de durometer op de grip van een rol is misschien wel het duidelijkst. Deze relatie is over het algemeen omgekeerd evenredig - zachtere rollen bieden doorgaans meer grip dan hardere.

De relatie tussen rubberdikte en grip

Zachtere rollers (20-40A) passen zich gemakkelijker aan aan onregelmatigheden in de oppervlakken van de te verwerken materialen:

- Grotere contactgebieden

- Betere oppervlaktekoppeling op microniveau

- Verbeterde wrijving door mechanische vergrendeling

- Verbeterde grip op gladde of glibberige materialen

Hardere rollen (70-95A) behouden hun vorm onder belasting en bieden:

- Minder materiaalvervorming

- Consistentere en voorspelbaardere contactdruk

- Afgenomen hysterese6 energieverliezen

- Verbeterde dimensionale stabiliteit onder belasting

Toepassingsspecifieke handvatvereisten

Verschillende toepassingen hebben enorm verschillende gripvereisten:

- Vellen toevoersystemen hebben meestal baat bij zachtere durometers (30-50A) voor maximale grip op afzonderlijke vellen

- Baanspansystemen maken vaak gebruik van medium durometers (50-70A) om grip te balanceren met minimale materiaalvervorming

- Aangedreven transportsystemen kan hardere durometers (70-85A) nodig hebben om slip tussen rol en aandrijfsysteem te minimaliseren

Invloed van durometer op slijtvastheid

De durometer heeft een grote invloed op de slijtvastheid en de totale levensduur van een rol. Deze relatie is over het algemeen evenredig - hardere compounds bieden doorgaans een grotere slijtvastheid dan zachtere.

Schuurweerstand over het Durometerspectrum

Hardere rubbersamenstellingen (85-95A) zijn beter bestand tegen:

- Afschuring van het oppervlak door materiaalbeweging

- Snijden en afbrokkelen van scherpe materialen

- Maatveranderingen door continu gebruik

Zachtere verbindingen (20-40A) zijn gevoeliger voor:

- Progressieve slijtage door materiaalwrijving

- Oppervlaktebeschadiging door schurende materialen

- Permanente vervorming onder aanhoudende belasting

Dit verschil is vooral belangrijk bij toepassingen waarbij walsen in contact komen met schurende materialen zoals papier met vulstoffen, textiel met lijmmaterialen of elk proces waarbij deeltjes betrokken zijn.

Levensduur Overwegingen

Bij de ontwikkeling van rubberen rolsystemen moeten we vaak een evenwicht vinden tussen gripvereisten (met een voorkeur voor zachtere durometers) en slijtvastheid (met een voorkeur voor hardere durometers). Deze afweging is fundamenteel voor het ontwerp van rollen.

Voor toepassingen die beide kenmerken vereisen, kunnen verschillende benaderingen effectief zijn:

- Rollen met dubbele durometer: Combineert een zachtere buitenlaag met een hardere binnenlaag

- Oppervlakken met structuur: Patronen toevoegen aan hardere compounds om de grip te verbeteren

- Gespecialiseerde verbindingen: Gebruik van additieven die de grip verbeteren zonder de durometer te verminderen

- Samengestelde rollen: Verschillende materialen verwerken in specifieke rolsecties

De optimale hardheidsmeter voor uw toepassing selecteren

Om de juiste durometer te kiezen, moet je een aantal belangrijke factoren analyseren:

Materiaalkenmerken

Denk na over de materialen die je walsen zullen verwerken:

- Delicate of gemakkelijk beschadigde materialen vereisen over het algemeen zachtere rollers

- Voor schurende materialen zijn doorgaans hardere verbindingen nodig

- Materialen met onregelmatige oppervlakken hebben vaak zachtere durometers nodig voor consistent contact

- Hoogwaardige materialen rechtvaardigen hoogwaardige rolsamenstellingen die de rijeigenschappen optimaliseren

Operationele parameters

Evalueer uw specifieke bedrijfsomstandigheden:

- Hogere snelheden hebben over het algemeen baat bij hogere durometers met sneller herstel

- Grotere belastingen vereisen doorgaans hardere verbindingen om vervorming tegen te gaan

- Continue werking bevordert hardere verbindingen met betere slijtvastheid

- Bij intermitterende werking zijn zachtere verbindingen mogelijk voor betere grip

Omgevingsfactoren

Milieuomstandigheden kunnen de keuze van de durometer aanzienlijk beïnvloeden:

- Hogere temperaturen vereisen over het algemeen hardere initiële durometers (omdat warmte rubber vaak zachter maakt)

- Blootstelling aan olie of oplosmiddelen kan de effectieve hardheid na verloop van tijd veranderen

- Hoge luchtvochtigheid kan de oppervlaktekenmerken van sommige stoffen beïnvloeden

- Blootstelling aan UV-straling kan sommige rubbersamenstellingen voortijdig uitharden.

Door deze factoren zorgvuldig te overwegen, kunt u de optimale durometer kiezen die de perfecte balans biedt tussen compressiekenmerken, gripmogelijkheden en slijtvastheid voor uw specifieke toepassing.

Geavanceerde functies: Kronen, contouren en speciale afwerkingen

Heb je je ooit afgevraagd waarom sommige productielijnen jarenlang vlekkeloos draaien terwijl andere voortdurend worstelen met problemen met materiaaltracering en een inconsistente productkwaliteit? Het geheim schuilt vaak in de speciale ontwerpkenmerken van hun rubberen rollen die de meeste mensen nooit opmerken.

Geavanceerde ontwerpen voor rubberen rollen bevatten geavanceerde technische elementen zoals gekroonde profielen voor automatische spoorcorrectie, vormen met contouren die zijn afgestemd op specifieke materiaaleigenschappen en gespecialiseerde oppervlakteafwerkingen die grip, afgifte en verwerkingsmogelijkheden optimaliseren in diverse industriële toepassingen.

Het belang van geavanceerde rolgeometrie begrijpen

Moderne productie vereist precisie en consistentie die standaard cilindrische walsen vaak niet kunnen leveren. Geavanceerde geometrische eigenschappen transformeren eenvoudige rubberen walsen in gespecialiseerde gereedschappen die veelvoorkomende bewerkingsproblemen actief oplossen.

Gekroonde rolprofielen: Zelfcorrigerend volgen van materiaal

Een van de meest waardevolle geavanceerde functies in het ontwerp van rubberen rollen is het gekroonde profiel - een subtiele maar ongelooflijk effectieve aanpassing waarbij de diameter van de rol in het midden iets groter is dan aan de randen.

Hoe gekroonde profielen werken

De gekroonde vorm creëert een natuurlijk volgmechanisme dat materialen automatisch centreert wanneer ze over de rol gaan. De fysica achter deze zelfcorrigerende actie is fascinerend:

- Wanneer materiaal uit het midden begint te drijven, komt het in aanraking met de afnemende diameter van de rol

- Dit creëert een differentiële spanning over de breedte van het materiaal

- De hogere spanning aan één kant trekt het materiaal op natuurlijke wijze terug naar het midden van de rol.

- Deze continue correctie gebeurt zonder sensoren of regelsystemen

Bij het verwerken van webtransporten met hoge snelheid kan een goed ontworpen kroon opsporingsproblemen elimineren waarvoor anders complexe elektronische geleidingssystemen nodig zouden zijn.

Overwegingen voor kroonontwerp

Niet alle gekroonde rollen zijn gelijk. Het kroonprofiel moet zorgvuldig worden ontworpen op basis van:

- Materiaaleigenschappen (elasticiteit, dikte, breedte)

- Bedrijfssnelheden

- Vereisten voor spanning

- Wikkel de hoek om de rol

- Milieuomstandigheden

De "hoogte" van de kroon (verschil tussen midden- en randdiameter) varieert gewoonlijk van 0,001" tot 0,015" (0,025 mm tot 0,38 mm), afhankelijk van de toepassingseisen. Voor bijzonder brede banen of gevoelige materialen kunnen samengestelde kronen met meerdere radiussecties nodig zijn.

Voorgevormde rolvormen: Materiaalspecifieke ontwerpen

Naast eenvoudige bomberingen hebben sommige toepassingen baat bij complexere contourvormen die ontworpen zijn voor specifieke materiaalinteracties.

Veelvoorkomende contourontwerpen

| Contourtype | Profiel Beschrijving | Typische toepassingen | Belangrijkste voordelen |

|---|---|---|---|

| Zandloper | Hol profiel met smaller midden | Dikke, stijve materialen | Verbeterde tracking, minder spanning op de randen |

| Vat | Convex profiel (standaard kroon) | Dunne, flexibele materialen | Zelfcentrerend, verbeterde spanningsverdeling |

| Stap | Secties met meerdere diameters | Gelaagde of randgevoelige materialen | Gecontroleerde spanningszones, nauwkeurige uitlijning |

| Taps toelopend | Geleidelijke diameterverandering van einde tot einde | Gespecialiseerde geleidingstoepassingen | Gerichte materiaalverplaatsing, opzettelijke offset |

| Samengesteld | Meerdere curven of overgangen | Complexe materiaaltrajecten | Geoptimaliseerde verwerking voor verschillende breedtes of materialen |

Mijn ervaring bij PTSMAKE is dat walsen met contouren hardnekkige problemen hebben opgelost die met geen enkele andere aanpak konden worden opgelost. Voor een klant die delicate folielaminaten verwerkte, hebben we bijvoorbeeld een aangepaste wals met stapsgewijze contouren ontwikkeld, die een einde maakte aan de kreukelproblemen aan de randen waar ze al jaren mee worstelden.

Gespecialiseerde oppervlakteafwerkingen voor betere prestaties

Terwijl de profielgeometrie bepaalt hoe materialen over een wals glijden, bepaalt de oppervlakteafwerking hoe het materiaal op microscopisch niveau rechtstreeks interageert met de wals.

Patronen met gegroefd oppervlak

Groefpatronen die in het oppervlak van de rol zijn uitgesneden, dienen verschillende kritieke functies, afhankelijk van hun ontwerp:

Rechte groeven

Rechte groeven die parallel lopen aan de rolas worden vaak gebruikt om:

- Laat lucht ontsnappen tijdens hogesnelheidsbewerkingen, waardoor luchtinsluiting wordt voorkomen

- Zorg voor kanalen waar vocht of procesvloeistoffen doorheen kunnen stromen

- Gecontroleerde slip creëren in bepaalde gebieden van de wals

- Verbetert de grip op gladde of glibberige materialen

De groefafstand, -diepte en -profiel moeten precies worden afgestemd op de toepassing. Bij papierverwerking kunnen smalle, ondiepe groeven bijvoorbeeld ideaal zijn, terwijl voor het verwerken van stoffen bredere, diepere kanalen nodig zijn.

Spiraalvormige groeven

Spiraalvormige of spiraalvormige groefpatronen introduceren laterale krachten die kunnen:

- Materialen actief naar één kant van de rol leiden

- Natuurlijke driftneigingen in bepaalde materialen tegengaan

- Creëer meng- of spreidingseffecten in coatingtoepassingen

- Zorgt voor een gelijkmatigere luchtafvoer over de hele rolbreedte

De steek van de spiraal (hoek ten opzichte van de rolas) bepaalt de sterkte van de zijwaartse kracht die op het materiaal wordt uitgeoefend.

Ruit- en kruispatronen

Complexere groefpatronen zoals ruit- of crosshatch-configuraties bieden:

- Gripverbetering in meerdere richtingen

- Superieure luchtafvoermogelijkheden

- Minder materiaalcontactgebied voor het verwerken van kleverige stoffen

- Verbeterde lossingseigenschappen voor zelfklevende materialen

Deze patronen zijn vooral waardevol bij verwerkingsprocessen waarbij materialen inherente richtingskarakteristieken kunnen hebben die hun verwerkingseigenschappen beïnvloeden.

Oppervlakteafwerkingen met structuur

Behalve groeven kunnen er ook verschillende textuurafwerkingen worden aangebracht op oppervlakken van rubberen rollen om specifieke prestatiekenmerken te verkrijgen:

Texturen met micro reliëf

Micro-embossing creëert kleine, precies gevormde patronen op het oppervlak van de roller:

- De exacte hoeveelheid coating regelen die op materialen wordt aangebracht

- Creëer een gecontroleerde luchtafgifte zonder volle kanalen

- Nauwkeurige wrijvingskarakteristieken bieden

- Specifieke patronen aanbrengen in verwerkte materialen

Modern lasergravure7 technologie maakt een ongelofelijke precisie in deze micropatronen mogelijk, met kenmerken zo klein als 10 micron mogelijk op sommige rubbersamenstellingen.

Gezandstraalde en Media Gestraalde Afwerkingen

Gecontroleerd stralen creëert willekeurige oppervlaktestructuren die:

- Bieden consistente, niet-gerichte grip

- Gevoeligheid voor materiaaluitlijning verminderen

- Uitstekende lossingseigenschappen voor kleverige materialen

- Creëer semi-matte afwerkingen op verwerkte materialen

De textuurdiepte en het patroon kunnen worden geregeld door de grootte van het straalmiddel, de hardheid, de druk en de blootstellingstijd tijdens het afwerkingsproces.

Gepolijste gladde afwerkingen

Sommige toepassingen vereisen uitzonderlijk gladde roloppervlakken die:

- Perfecte afdrukken in afdruktoepassingen

- Absolute vlakheid behouden bij lamineerbewerkingen

- Zorgen voor een zeer gelijkmatige drukverdeling

- Elimineer patroonoverdracht naar gevoelige materialen

Om echt gladde afwerkingen te bereiken zijn speciale compounds en meertraps polijstprocessen nodig om oppervlakken te creëren met ruwheidsmetingen onder 0,5 μm Ra.

Hybride roltechnologieën

De meest geavanceerde rubber roloplossingen combineren vaak meerdere functies om te voldoen aan complexe toepassingseisen.

Constructies met meerdere trometers

Rollen met verschillende hardheidszones op hun oppervlak kunnen dit bieden:

- Variërende compressiekarakteristieken over de rolbreedte

- Gecontroleerde doorbuigingsprofielen onder belasting

- Verschillende wrijvingszones voor specifieke materiaalsecties

- Geoptimaliseerde verwerking voor materialen met verschillende eigenschappen

Deze constructies zijn vooral waardevol bij breedweefselverwerkingsprocessen waarbij composietmaterialen met verschillende rand- en middeleigenschappen worden verwerkt.

Gesegmenteerde rolontwerpen

Sommige geavanceerde toepassingen hebben baat bij gesegmenteerde rollen:

- Verschillende secties kunnen op verschillende snelheden draaien

- Secties kunnen afzonderlijk worden vervangen als ze beschadigd zijn

- Verschillende materialen of afwerkingen kunnen worden gecombineerd in één rol

- Oplossingen op maat kunnen worden gecreëerd voor complexe materialen

Ik heb gesegmenteerde ontwerpen geïmplementeerd voor klanten die materialen met meerdere banen verwerkten waarbij elke baan andere verwerkingskenmerken vereiste, zodat ze niet meerdere verwerkingslijnen nodig hadden.

Temperatuurgeregelde rolsystemen

De meest geavanceerde rubberen rolsystemen zijn voorzien van temperatuurregeling:

- Behoud consistente rubbereigenschappen ondanks veranderingen in de omgevingstemperatuur

- Creëer specifieke temperatuurzones over de hele rolbreedte

- Verwarmen of koelen van procesmaterialen

- Zorgen voor consistente prestaties in variabele bedrijfsomstandigheden

Deze geavanceerde rolsystemen vertegenwoordigen de toptechnologie op het gebied van materiaaltransport en leveren een precisie en consistentie die met eerdere rolontwerpen onmogelijk was.

Door deze geavanceerde eigenschappen toe te passen - gekroonde profielen, ronde vormen en speciale afwerkingen - kunnen fabrikanten uitdagende materiaalverwerkingsproblemen oplossen, de productkwaliteit verbeteren en de productie-efficiëntie verhogen tot boven wat mogelijk zou zijn met standaard rolontwerpen.

Onderhoud, vervanging en aanpassingsopties

Hebt u wel eens te maken gehad met onverwachte productiestops als gevolg van defecte rubberen rollen? Deze kostbare onderbrekingen zijn niet alleen frustrerend - ze zijn vaak volledig te voorkomen met de juiste onderhoudsaanpak en tijdige vervangingsstrategie.

Het maximaliseren van de prestaties van rubberen rollen vereist een proactieve drieledige aanpak: het implementeren van systematische onderhoudsroutines, het herkennen wanneer een nieuwe oppervlaktebehandeling of vervanging nodig is en het selecteren van aangepaste configuraties met specifieke afmetingen, materialen en oppervlaktebehandelingen die geoptimaliseerd zijn voor uw exacte toepassingseisen.

Het cruciale belang van correct rolonderhoud

Rubberen rollen vertegenwoordigen een aanzienlijke investering in uw productieapparatuur en de staat waarin ze verkeren heeft een directe invloed op de productkwaliteit en de operationele efficiëntie. De juiste onderhoudsprotocollen kunnen de levensduur aanzienlijk verlengen en zorgen voor consistente prestaties.

Reinigingsprocedures voor verschillende rolmaterialen

Verschillende elastomeren vereisen een specifieke reinigingsmethode om schade te voorkomen en verontreinigingen effectief te verwijderen:

| Materiaal | Aanbevolen reinigers | Wat te vermijden | Reinigingsfrequentie |

|---|---|---|---|

| Natuurlijk rubber | Milde zeep en water | Oplosmiddelen op basis van petroleum, sterke zuren | Wekelijks of na materiële wijzigingen |

| Neopreen | Milde reinigingsmiddelen, isopropylalcohol | Ketonen, sterke oxidatiemiddelen | Tweewekelijks of bij zichtbare vervuiling |

| Nitril | De meeste gebruikelijke oplosmiddelen, detergenten | Sterke zuren, esters | Maandelijks of wanneer de prestaties veranderen |

| EPDM | Milde zeepoplossingen, alkalische reinigingsmiddelen | Aardolie, aromatische oplosmiddelen | Wekelijks in stoffige omgevingen |

| Polyurethaan | Milde reinigingsmiddelen, sommige oplosmiddelen | Geconcentreerde zuren, MEK | Na elke productierun |

| Silicone | Warm water, milde zeep, isopropylalcohol | Geconcentreerde logen | Dagelijks in voedselverwerkingstoepassingen |

Gebruik bij het reinigen altijd zachte doeken of niet-schurende pads om krassen op het oppervlak van de roller te voorkomen. Bij hardnekkige resten wordt over het algemeen de voorkeur gegeven aan weken in plaats van schrobben om de integriteit van het oppervlak te behouden.

Schema's voor inspectie en preventief onderhoud

Regelmatige inspectie is de hoeksteen van effectief rolonderhoud. Op basis van mijn ervaring bij PTSMAKE raad ik aan een schema op te stellen dat het volgende omvat:

Dagelijkse visuele controles

- Kijk naar zichtbare schade, sneden of gutsen

- Controleren op materiaalophoping of verontreiniging

- Let op ongebruikelijke slijtagepatronen

- Luister naar ongewone geluiden tijdens het gebruik

Wekelijkse fysieke inspecties

- Durometer op meerdere punten meten (met een draagbare durometermeter)

- Controleer op dimensionale veranderingen

- Controleer de werking van het lager indien van toepassing

- Controleer de juiste uitlijning in de machine

Maandelijkse uitgebreide beoordelingen

- Meet TIR (Total Indicated Runout) met een meetklok.

- Controleer op goed onderhoud van het kroonprofiel

- Inspecteer op chemische schade of zwelling

- Evalueer de algehele toestand van de wals ten opzichte van nulmetingen

Documentatie is essentieel - houd alle inspecties bij en noteer eventuele veranderingen in de loop der tijd. Deze historische gegevens onthullen vaak geleidelijke degradatiepatronen die kunnen helpen storingen te voorspellen voordat ze optreden.

Beste praktijken voor opslag en verwerking

De juiste opslag van reserverollen en de behandeling tijdens onderhoud hebben een grote invloed op de levensduur van rollen:

Temperatuurregeling: Bewaar rubberen rollen waar mogelijk bij gematigde temperaturen (50-70°F/10-21°C). Extreme temperaturen kunnen de eigenschappen van het rubber permanent wijzigen.

Lichtbescherming: Bescherm de rollers tegen direct zonlicht en blootstelling aan UV-straling, die ozonbarsten en vroegtijdige veroudering kunnen veroorzaken.

Positie Rotatie: Draai opgeslagen rollen regelmatig (minstens maandelijks) om vlakke plekken en permanente vervorming te voorkomen.

Ondersteuning distributie: Bewaar rollen ofwel staand (voor kortere rollen) of gelijkmatig ondersteund over hun gehele lengte om buiging of doorbuiging van de kern te voorkomen.

Contact vermijden: Voorkom contact met oliën, oplosmiddelen en andere chemicaliën, zelfs tijdens opslag. Zelfs blootstelling aan damp kan sommige verbindingen beschadigen.

Wanneer u rollen verwijdert of opnieuw installeert tijdens onderhoud, til ze dan altijd gelijkmatig op vanaf beide uiteinden om te voorkomen dat de kern verbuigt en vermijd stoten of vallen die zowel de rubberen bekleding als de metalen kern kunnen beschadigen.

Herkennen wanneer opnieuw te bekleden of te vervangen

Zelfs bij uitstekend onderhoud moeten rubberen rollen uiteindelijk een nieuwe laag krijgen of volledig worden vervangen. Als u weet wanneer u deze stappen moet uitvoeren, kunt u de waarde van de rollen maximaliseren en kwaliteitsproblemen voorkomen.

Belangrijkste indicatoren van slijtage van rubberen rollen

Verschillende waarneembare omstandigheden geven aan wanneer een wals aandacht nodig heeft:

Tekenen van oppervlakteschade

- Beglazing: Glanzende, verharde oppervlakken die duiden op hitteschade

- Kraken: Zichtbare breuken in het rubberoppervlak (vaak gerelateerd aan ozon)

- Chunking: Ontbrekende stukjes rubberbekleding

- Groeven: Onbedoelde kanalen die in het oppervlak zijn uitgesleten

- Vlakke plekken: Gebieden met ongelijkmatige slijtage die trillingen veroorzaken tijdens het draaien

Operationele symptomen

- Inconsistente productkwaliteit

- Zichtbare volgproblemen in webmaterialen

- Meer lawaai of trillingen

- Verminderde grip of slippen van materiaal

- Ongelijkmatige druktoepassing

- Lagerruis of overmatige hitte

Meetindicatoren

- Durometerwijzigingen groter dan ±5 punten ten opzichte van de oorspronkelijke specificatie

- TIR (uitloop) overschrijdt toepassingstolerantie

- Verlies van afmetingen kroonprofiel

- Dimensionale veranderingen in diameter of lengte

Wanneer deze indicatoren verschijnen, kan snel handelen de wals vaak redden door deze opnieuw te spuiten in plaats van deze volledig te moeten vervangen.

Resurfacing vs. herstelopties

De termen "resurfacing" en "recovery" staan voor verschillende niveaus van rolrenovatie:

Resurfacing Hierbij wordt een minimale hoeveelheid van het bestaande rubber verwijderd om de oorspronkelijke oppervlaktekenmerken te herstellen. Dit proces verwijdert meestal 0,25-0,76 mm materiaal en is geschikt wanneer:

- Oppervlakteschade is ondiep

- Het basisrubber blijft in goede staat

- Maatveranderingen zijn minimaal

- Originele geometrische profielen moeten worden hersteld

Herstel (of herstel) bestaat uit het volledig strippen van het oude rubber en het aanbrengen van een nieuwe bekleding. Dit uitgebreidere proces is nodig wanneer:

- Schade diep in de rubberlaag

- De verbinding is chemisch afgebroken

- Er hebben zich belangrijke dimensionale veranderingen voorgedaan

- Een andere rubbersamenstelling is gewenst

De economische aspecten pleiten over het algemeen voor herprofilering als dat mogelijk is, omdat dan meer van de oorspronkelijke investering behouden blijft. Herstel levert echter vaak een wals op die effectief nieuw is voor 60-70% van de kosten van volledige vervanging.

Kosten-batenanalyse van reparatie vs. vervanging

Overweeg de volgende factoren bij de keuze tussen een resurfacing, herstel of volledige vervanging:

| Factor | Resurfacing | Herstel | Volledige vervanging |

|---|---|---|---|

| Initiële kosten | 20-40% van nieuwe | 60-70% van nieuwe | 100% |

| Verwerkingstijd | 1-3 dagen meestal | 3-7 dagen | 7-14 dagen (indien op maat) |

| Resultaat Kwaliteit | Goed voor kleine problemen | Gelijkwaardig aan nieuw | Nieuwstaat |

| Rolkern hergebruik | Ja | Ja | Geen |

| Potentieel voor herontwerp | Beperkt | Aanzienlijk | Compleet |

| Typische levensduur | 60-80% van nieuwe | Bijna gelijk aan nieuw | 100% |

Bij PTSMAKE raden we vaak herstel aan als een rol al twee keer opnieuw is geslepen, omdat kernvermoeidheid een factor kan worden na meerdere keren opnieuw te zijn geslepen. Voor kritieke toepassingen waar zelfs kleine kwaliteitsvariaties niet getolereerd kunnen worden, kan vervanging de enige acceptabele optie zijn, ondanks de hogere kosten.

Aanpassingsopties voor toepassingsspecifieke prestaties

De echte waarde van rubberen rollen ligt in hun mogelijkheid om te worden aangepast aan exacte toepassingseisen. Inzicht in de beschikbare aanpassingsopties helpt u rollen te specificeren die optimale prestaties leveren.

Dimensionale aanpassingen

De basisafmetingen zijn onder andere:

- Totale lengte: De totale rollengte, inclusief eventuele asverlengstukken

- Lengte gezicht: Het bedekte gedeelte dat in contact komt met materialen

- Diameter: De buitendiameter van de rubberbekleding

- Diameter kern: De grootte van de interne metalen of composiet kern

- Bekledingsdikte: De diepte van de rubberlaag (beïnvloedt de compressie-eigenschappen)

- Eindconfiguraties: Lagertappen, aandrijfverbindingen, montagevoorzieningen

Naast deze basis kunnen dimensionale aanpassingen ook het volgende omvatten:

- Kroonprofiel: Het bolle profiel dat helpt bij het volgen van het web (meestal 0,010"-0,030" kruinhoogte).

- Uitloop tolerantie: De toegestane afwijking van perfecte rondheid (vaak gespecificeerd als TIR)

- Saldo: Voor toepassingen met hoge snelheden vermindert balanceren trillingen

- Asverlengstukken: Aangepaste lengtes en functies voor montage en aandrijfsystemen

Materiaalkeuze voor specifieke omgevingsfactoren

Bij de keuze van het materiaal moet rekening worden gehouden met de specifieke omstandigheden waaronder de wals zal werken:

Overwegingen met betrekking tot temperatuur

- Voor omgevingen onder het vriespunt zijn mogelijk speciale verbindingen voor lage temperaturen nodig

- Voor toepassingen bij hoge temperaturen kunnen siliconen of gespecialiseerde EPDM-formuleringen nodig zijn.

- Thermische cyclische omgevingen hebben baat bij compounds met minimale verandering van hardheid over het temperatuurbereik

Chemische blootstelling

- Blootstelling aan zuren en alkaliën vereist verschillende samenstellingen

- De bestendigheid tegen oplosmiddelen verschilt sterk per verbinding

- De weerstand tegen olie en hydraulische vloeistoffen is bijzonder sterk in nitrilformules

- Food-grade toepassingen hebben FDA-conforme materialen nodig

Mechanische vereisten

- Toepassingen met hoge belasting profiteren van polyurethaan met een hogere durometer

- Voor toepassingen met hoge snelheden zijn compounds nodig met een lage warmteontwikkeling

- Vereisten voor trillingsdemping in het voordeel van natuurrubber en sommige EPDM-formuleringen

- Schurende omgevingen vragen om slijtvaste verbindingen zoals polyurethaan

Oppervlaktebehandeling en afwerkingsopties

De afwerking van het walsoppervlak heeft een directe invloed op de interactie met verwerkte materialen:

Standaard afwerkingen

- Grondafwerking: Standaard bewerkt oppervlak met matige ruwheid

- Gepolijst: Glad oppervlak voor toepassingen die een minimale textuuroverdracht vereisen

- RMS gespecificeerd: Oppervlakteruwheid gedefinieerd door specifieke meetparameters

Verbeterde greepopties

- Microgroeven: Ondiepe groeven met patroon voor betere tractie

- Media stralen: Creëert oppervlakken met een consistente structuur

- Chemisch etsen: Produceert microscopisch gestructureerde oppervlakken voor specifieke gripkenmerken

Gespecialiseerde functionele behandelingen

- Plasmabehandelingen: De oppervlakte-energie wijzigen voor betere bevochtiging of afgifte-eigenschappen

- Anti-aanbaklagen: Toegepast over rubber voor ontgrendelingstoepassingen

- Geleidende behandelingen: Verminder statische opbouw in gevoelige toepassingen

- Antimicrobiële additieven: Voor voedselverwerking en farmaceutische toepassingen

Elk van deze aanpassingsopties kan worden gecombineerd en verfijnd om rubberen rollen te creëren die uitzonderlijk goed presteren in hun beoogde toepassingen. In mijn werk bij PTSMAKE heb ik gemerkt dat de meest succesvolle rolspecificaties voortkomen uit gezamenlijke discussies waarin zowel de toepassingseisen als de materiaalbeperkingen grondig worden begrepen.

Door de juiste onderhoudsprotocollen te implementeren, te herkennen wanneer vernieuwing of vervanging nodig is en de beschikbare aanpassingsopties te benutten, kunnen fabrikanten de prestaties en levensduur van hun rubberen rollen maximaliseren en tegelijkertijd de productie-efficiëntie en productkwaliteit optimaliseren.

Lees meer over durometerschalen en hoe ze de prestaties van rubberen rollen beïnvloeden in materiaaltransporttoepassingen. ↩

Ontdek onze gespecialiseerde reinigingsoplossingen voor het behoud van optimale rolprestaties in veeleisende omgevingen. ↩

Leer hoe de juiste materiaalselectie statische ophoping kan voorkomen die gevoelige elektronica beschadigt. ↩

Ontdek hoe het juiste ontwerp van spiebanen de koppeloverdracht aanzienlijk kan verbeteren terwijl de bruikbaarheid in veeleisende toepassingen behouden blijft. ↩

Kom meer te weten over gespecialiseerde compounds die de opbouw van statische elektriciteit voorkomen met behoud van nauwkeurige materiaalbehandelingsmogelijkheden in gevoelige elektronische toepassingen. ↩

Ontdek hoe hysterese-effecten de prestaties van rubberen rollen beïnvloeden en hoe de juiste keuze van durometers energieverliezen in toepassingen met hoge snelheden kan minimaliseren. ↩

Ontdek hoe precisie lasergraveren microscopische oppervlaktepatronen creëert die de materiaalhantering optimaliseren in snelle verwerkingstoepassingen. ↩