Inzicht in de basisprincipes van tweeshotspuitgieten

Heb je je ooit afgevraagd hoe het hoesje van je smartphone die perfecte soft-touch grip heeft terwijl het toch een stijve structuur behoudt? Of hoe dashboards in auto's verschillende texturen en kleuren zo naadloos combineren? De magie achter deze alledaagse wonderen is fascinerender dan je denkt.

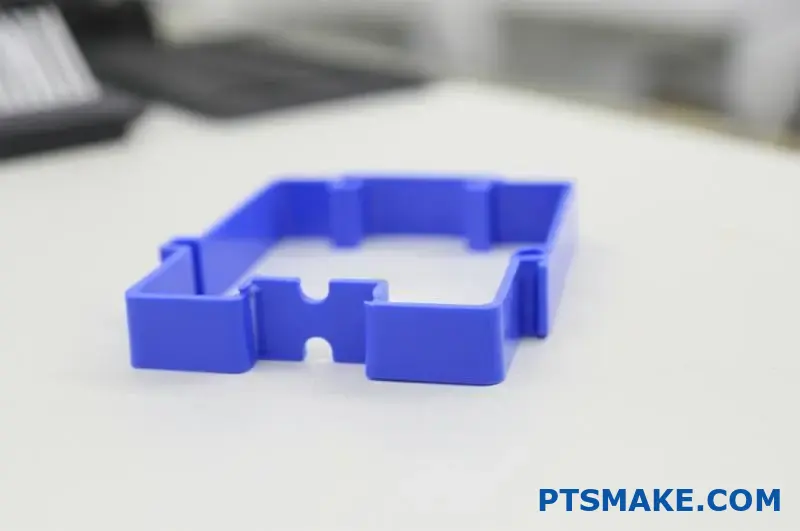

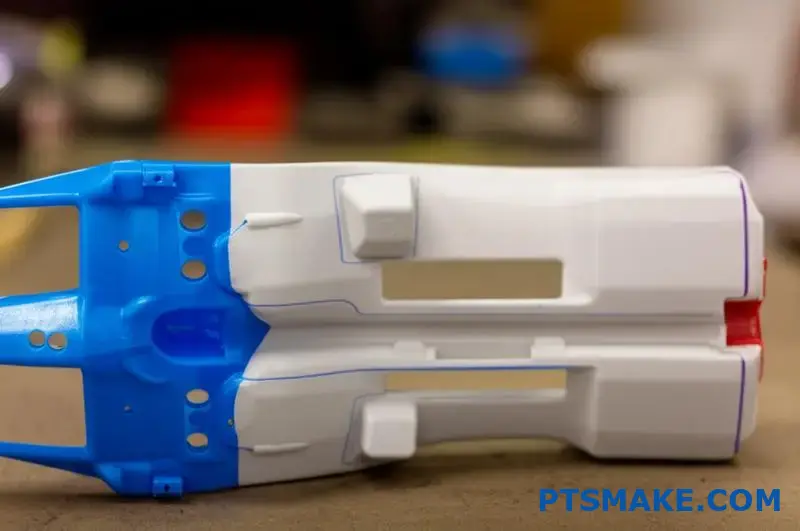

Two-shot spuitgieten zorgt voor een revolutie in de productie van producten door achtereenvolgens twee verschillende materialen in één matrijs te injecteren, waardoor onderdelen op moleculair niveau aan elkaar hechten zonder extra assemblagestappen. Dit innovatieve proces levert complexe onderdelen van meerdere materialen in één enkele efficiënte bewerking.

De evolutie van tweeshotspuitgieten

Two-shot spuitgieten (ook wel dual-shot of multi-materiaal spuitgieten genoemd) heeft de productie in tal van industrieën veranderd. Als iemand die nauw betrokken is bij precisieproductie bij PTSMAKE, heb ik deze technologie zien evolueren van een gespecialiseerde techniek naar een essentieel productieproces voor bedrijven die op zoek zijn naar concurrentievoordelen in productontwerp en productie-efficiëntie.

De geschiedenis van deze technologie gaat terug tot de jaren 1970 toen fabrikanten begonnen te experimenteren met manieren om meerdere materialen in een enkele vormcyclus te combineren. Vandaag de dag is het uitgegroeid tot een geavanceerd proces dat ingewikkelde ontwerpen mogelijk maakt die voorheen onmogelijk of economisch onhaalbaar waren met traditionele productiemethoden.

Hoe tweeschots spuitgieten werkt

Het basisproces

Het tweeschots spuitgietproces verloopt in twee verschillende fasen:

- Eerste schot: Het primaire materiaal (meestal het hardere substraat) wordt in de matrijsholte gespoten om het basisonderdeel te vormen.

- Tweede schot: De mal draait of schuift om een nieuwe holle ruimte te onthullen, waar een tweede materiaal wordt geïnjecteerd om te hechten met de eerste component.

Wat dit proces echt opmerkelijk maakt, is de moleculaire binding1 die optreedt tussen de twee materialen. In tegenstelling tot mechanische assemblage of lijmverbindingen verbinden de materialen zich op moleculair niveau wanneer ze op de juiste manier worden geselecteerd, waardoor uitzonderlijk sterke verbindingen ontstaan.

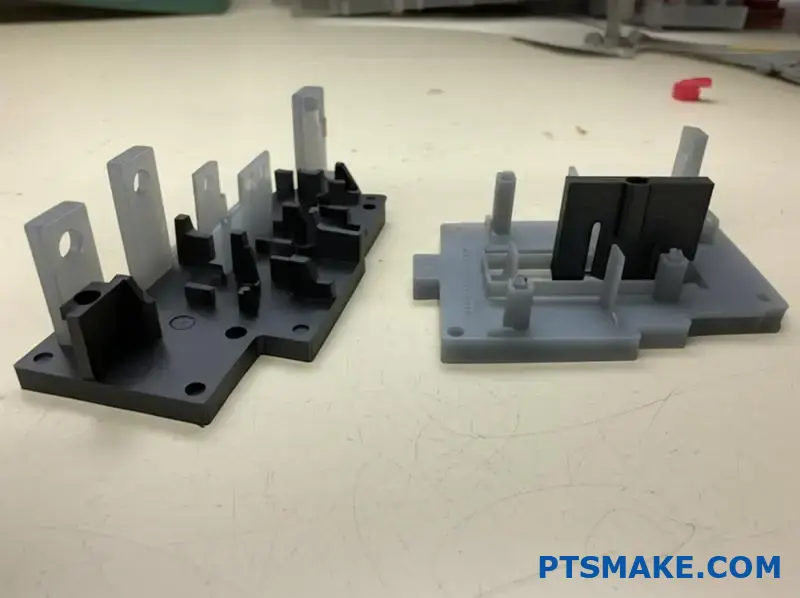

Vereisten voor apparatuur

De gespecialiseerde apparatuur die nodig is voor tweeschots spuitgieten omvat:

| Uitrusting Component | Functie | Belang |

|---|---|---|

| Dubbele injectie-eenheden | Maakt injectie van twee verschillende materialen mogelijk | Essentieel |

| Roterende of schuivende mal | Herpositioneert de eerste opname voor het tweede materiaal | Kritisch voor uitlijning |

| Geavanceerde besturingssystemen | Coördineert timing tussen shots | Zorgt voor kwaliteitsresultaten |

| Systemen voor materiaaltransport | Efficiënt beheer van verschillende kunststoffen | Voorkomt besmetting |

Bij PTSMAKE hebben we geïnvesteerd in ultramoderne tweeschotsapparatuur die zorgt voor een nauwkeurige materiaalafgifte en uitzonderlijke productconsistentie.

Overwegingen met betrekking tot materiaalcompatibiliteit

Een van de meest kritische aspecten van tweeschots spuitgieten is de materiaalkeuze. Niet alle materialen hechten goed aan elkaar en inzicht in de compatibiliteit is essentieel voor een succesvolle productie.

Veel voorkomende materiaalcombinaties

Uit mijn ervaring met klanten in verschillende sectoren blijkt dat deze materiaalcombinaties het altijd goed doen:

- Stijve/flexibele combinaties: Polycarbonaat (PC) met thermoplastisch elastomeer (TPE)

- Transparant/Paar: Helder polycarbonaat met gekleurde ABS

- Chemisch bestendige koppelingen: Nylon met speciaal samengestelde TPE's

- Materialen met hoge/lage modulus: Polypropyleen met zachter polyethyleen

De belangrijkste factor voor compatibiliteit is de chemische affiniteit tussen materialen. Materialen met vergelijkbare chemische structuren vormen doorgaans sterkere bindingen dan materialen met sterk verschillende samenstellingen.

Factoren voor materiaalselectie

Als ik klanten help bij het kiezen van materialen voor tweedelige toepassingen, houd ik rekening met verschillende factoren:

- Eisen voor eindgebruik: Moet het onderdeel bestand zijn tegen specifieke omgevingsomstandigheden?

- Mechanische eigenschappen: Welke sterkte, flexibiliteit of hardheid is vereist?

- Verwerkingstemperaturen: Kunnen beide materialen binnen een compatibel temperatuurbereik worden verwerkt?

- Krimppercentages: Zal differentiële krimp spanning of kromtrekken veroorzaken?

Bij PTSMAKE werken onze materiaalingenieurs nauw samen met ontwerpteams om een optimale materiaalkeuze voor elke toepassing te garanderen.

Belangrijkste voordelen van Two-Shot spuitgieten

Ontwerpflexibiliteit

Two-shot molding opent opmerkelijke ontwerpmogelijkheden die simpelweg niet haalbaar zijn met conventionele methodes:

- Onderdelen met meerdere kleuren zonder schilderen of decoreren

- Verschillende texturen binnen een enkel onderdeel (soft-touch handgrepen op harde handgrepen)

- Geïntegreerde afdichtingen en pakkingen zonder secundaire montage

- Selectieve stijfheid waarbij sommige secties stevig blijven terwijl andere buigen

Productie-efficiëntie

Naast ontwerpvoordelen levert het proces ook aanzienlijke productievoordelen op:

- Lagere assemblagekosten door secundaire operaties te elimineren

- Minder arbeid nodig zonder handmatige montagestappen

- Verbeterde kwaliteit met minder potentiële storingspunten

- Snellere algemene productiecycli vergeleken met productie in meerdere stappen

- Minder voorraad van onderdelen

Verbeterde productprestaties

De moleculaire binding tussen materialen resulteert in producten met superieure eigenschappen:

- Hogere duurzaamheid met naadloze materiaalovergangen

- Beter bestand tegen het milieu zonder naden waar vocht kan binnendringen

- Verbeterde ergonomie door strategische plaatsing van materiaal

- Verbeterde esthetische aantrekkingskracht met eersteklas uitstraling

In de jaren dat ik fabrikanten begeleid bij materiaalselectie en procesoptimalisatie, heb ik steeds gezien dat tweeschots spuitgieten producten oplevert die beter presteren dan traditioneel geassembleerde alternatieven.

Algemene toepassingen in verschillende sectoren

De veelzijdigheid van tweeschots spuitgieten maakt het waardevol in tal van sectoren:

Consumentenelektronica

- Smartphonehoesjes met rubberen grips

- Afstandsbedieningen met soft-touch knoppen

- Draagbare apparaten met meerdere materiaalcomponenten

Auto-onderdelen

- Dashboardbediening met verlichte richtingaanwijzers

- Deurgrepen met geïntegreerde afdichtingen

- Shifterknoppen met ergonomische handgrepen

Medische apparaten

- Chirurgische instrumenten met aangepaste greepoppervlakken

- Diagnoseapparatuur met verzegelde interfaces

- Hulpmiddelen voor medicijntoediening met precieze materiaalovergangen

Bij PTSMAKE heb ik persoonlijk meegeholpen aan de ontwikkeling van two-shot oplossingen voor klanten in elk van deze branches, en de resultaten overtreffen steevast de verwachtingen op het gebied van zowel functionaliteit als esthetiek.

Two-Shot Molding vs. Overmolding: Belangrijkste verschillen

Heb je ooit een elektrisch gereedschap opgepakt met die perfecte rubberen greep over een hard plastic behuizing en je afgevraagd hoe ze zo'n naadloze combinatie hebben gemaakt? De magie achter de productie is niet alleen slimme assemblage, maar een geavanceerde spuitgiettechnologie die een revolutie teweegbrengt in het productontwerp.

Two-shot spuitgieten en overspuiten zijn twee verschillende benaderingen om kunststofonderdelen van meerdere materialen te maken. Hoewel ze vergelijkbare eindresultaten bereiken, verschillen hun verwerkingsmethoden, apparatuureisen en productie-efficiëntie aanzienlijk, wat alles beïnvloedt van ontwerpmogelijkheden tot productiekosten.

Technische procesonderscheidingen

Tweeschots spuitgieten: Enkele machine, dubbele injectie

Two-shot spuitgieten is een meer geïntegreerde benadering van multimateriaalproductie. Het proces verloopt binnen één enkele machinecyclus, waardoor het zich onderscheidt van andere multimateriaaltechnieken.

In een typisch proces met twee opnamen:

- Het eerste materiaal (vaak een stijf substraat) wordt in de vormholte geïnjecteerd.

- De mal draait of indexeert vervolgens naar een tweede positie

- Het tweede materiaal wordt in of rond de eerste component geïnjecteerd

- Beide materialen koelen samen af en vormen moleculaire bindingen op hun grensvlak

De belangrijkste innovatie hier is de gespecialiseerde roterende of indexerende matrijstechnologie. Met deze geavanceerde gereedschappen kan de eerste spuit precies worden verplaatst voor de tweede materiaalinjectie zonder het onderdeel van de machine te halen.

Bij PTSMAKE hebben we dit proces verfijnd om uitzonderlijk precieze materiaalovergangen te bereiken, wat bijzonder waardevol is voor klanten in de medische en consumentenelektronica-industrie waar de kwaliteit van componenten niet onderhandelbaar is.

Overspuiten: Proces in twee stappen

Overspuiten bereikt weliswaar vergelijkbare resultaten met meerdere materialen, maar volgt meestal een ander productietraject:

- De basiscomponent (het substraat) wordt gespuitgiet in een conventioneel spuitgietproces.

- Dit voltooide eerste-opname-onderdeel is of:

- Overgezet naar een tweede machine

- In dezelfde machine gehouden, maar met de mal geopend en de tweede injectie in een nieuwe cyclus.

- Het tweede materiaal wordt over de eerste component geïnjecteerd

- Het afgewerkte multimateriaalonderdeel wordt uitgeworpen

Deze sequentiële aanpak creëert een aparte workflow in vergelijking met tweeschots spuitgieten. Het interval tussen de eerste en tweede spuit kan variëren van seconden tot dagen, afhankelijk van de productie-inrichting.

Vereisten voor apparatuur en complexiteit

De machineverschillen tussen deze processen vormen belangrijke overwegingen voor fabrikanten:

| Aspect | Tweeschots spuitgieten | Overspuiten |

|---|---|---|

| Machinevereisten | Gespecialiseerde machines met dubbele injectie | Kan standaard spuitgietapparatuur gebruiken |

| Complexiteit van de schimmel | Complexe roterende of indexerende mallen | Eenvoudiger matrijsontwerpen mogelijk |

| Initiële investering | Hoger | Onder |

| Automatiseringsniveau | Sterk geautomatiseerd | Kan gedeeltelijk handmatig zijn |

| Vloeroppervlak | Compact (enkele machine) | Kan meer ruimte nodig hebben (twee machines) |

De investering in apparatuur is een van de belangrijkste verschillen tussen deze processen. Two-shot molding vereist gespecialiseerde machines met meerdere injectie-eenheden en roterende vormsystemen. Deze gespecialiseerde apparatuur brengt hogere initiële kosten met zich mee, maar levert een grotere efficiëntie voor geschikte toepassingen.

Overwegingen voor materiaalhechting

De intermoleculaire adhesie2 tussen materialen is een kritieke factor in beide processen, maar de verschillen in timing zorgen voor verschillende overwegingen:

Dynamica van twee verbindingen

Bij tweeschots spuitgieten wordt het tweede materiaal geïnjecteerd terwijl de eerste spuit nog warm is. Dit creëert ideale omstandigheden voor moleculaire binding omdat de polymeerketens gemakkelijker op elkaar kunnen inwerken bij hogere temperaturen. Het resultaat is vaak een sterkere materiaalinterface zonder dat er speciale adhesiepromotors nodig zijn.

Dit thermische voordeel betekent dat two-shot molding soms materialen kan verbinden die moeilijk samen te voegen zijn met overmolding. Bij PTSMAKE hebben we stijve polycarbonaten met succes gekoppeld aan TPE's (thermoplastische elastomeren) met behulp van tweeschotsprocessen waar traditioneel overspuiten speciale oppervlaktebehandelingen zou vereisen.

Uitdagingen bij overspuiten

Aangezien bij het overspuiten vaak een volledig afgekoelde eerste component wordt gebruikt, verschilt de bindingsdynamiek aanzienlijk:

- De interfacetemperatuur is lager, waardoor moleculaire verstrengeling mogelijk wordt verminderd.

- Oppervlaktebehandelingen of primers kunnen nodig zijn voor optimale hechting

- Materiaalcompatibiliteit wordt nog belangrijker

- Voor bepaalde materiaalcombinaties kunnen chemische bindmiddelen nodig zijn

Dit betekent niet dat overspuiten inferieure verbindingen creëert, alleen dat de materiaalselectie en voorbereidingsoverwegingen verschillen van tweeschots processen.

Vergelijking van productie-efficiëntie

De verschillen in efficiëntie tussen deze processen hebben een invloed op de algemene rendabiliteit van de productie:

Cyclustijdanalyse

Two-shot molding levert doorgaans snellere cyclustijden op voor complete onderdelen:

- Geen onderdelenoverdracht tussen machines nodig

- De eerste opname hoeft niet volledig af te koelen voor de tweede opname.

- Beide materialen koelen tegelijkertijd af tijdens de laatste fase

In productiescenario's met hoge volumes kunnen deze tijdbesparingen zich vertalen in aanzienlijke kostenvoordelen. Voor verschillende klanten in de automobielindustrie hebben we de productietijd met 30% teruggebracht door traditionele overspuitprocessen om te zetten naar tweeschotstechnologie.

Overwegingen met betrekking tot arbeid en behandeling

Ook de verwerkingsvereisten verschillen aanzienlijk:

- Proces met twee opnamen: Minimale handelingen tussen shots, waardoor arbeidskosten en besmettingsrisico's worden beperkt.

- Overspuiten: Kan handmatige of geautomatiseerde transfersystemen vereisen tussen vormstadia

Voor fabrikanten van medische hulpmiddelen die veel belang hechten aan reinheid en integriteit van onderdelen, rechtvaardigt de verminderde handling van processen met twee schoten vaak de hogere investering in apparatuur.

Geschiktheidsfactoren voor toepassingen

Ondanks hun verschillen hebben beide processen optimale toepassingen waar hun specifieke eigenschappen uitblinken:

Ideale tweeschotstoepassingen

Two-shot molding blinkt uit voor:

- Productie van grote volumes waarbij efficiëntie de kosten van apparatuur rechtvaardigt

- Onderdelen die een nauwkeurige uitlijning tussen materialen vereisen

- Ontwerpen met complexe geometrie bij materiaalovergangen

- Producten die materiaalinterfaces met hoge sterkte nodig hebben

- Onderdelen met dunwandige secties in het tweede materiaal

Optimale overspuitscenario's

Overmolding werkt vaak het beste voor:

- Productie van kleinere volumes

- Eenvoudiger geometrieën met minder complexe materiaalovergangen

- Toepassingen waarbij het substraat volledig moet uitharden voor de tweede opname

- Situaties waarin bestaande standaardapparatuur moet worden gebruikt

- Producten waarbij het tweede materiaal het eerste volledig inkapselt

Inzicht in deze toepassingsmogelijkheden helpt fabrikanten bij het kiezen van het meest kosteneffectieve proces voor specifieke productvereisten.

De juiste productiekeuze maken

De beslissing tussen tweeschots spuitgieten en overspuiten hangt uiteindelijk af van meerdere factoren, waaronder het productievolume, de complexiteit van het onderdeelontwerp, de materiaalvereisten en de beschikbare productie-infrastructuur.

Bij PTSMAKE voeren we grondige proces-haalbaarheidsanalyses uit voor klanten die deze opties overwegen, waarbij we factoren zoals:

- Jaarlijkse productievolumes

- Verwachte levensduur van het product

- Beschikbaar kapitaal voor investering in gereedschap

- Vereisten voor materiaalcombinaties

- Kwaliteit en cosmetische specificaties

- Productiestrategie voor de lange termijn

Door deze factoren grondig te evalueren, kunnen fabrikanten het multimateriaalproces kiezen dat de optimale balans biedt tussen kwaliteit, efficiëntie en kosteneffectiviteit voor hun specifieke toepassing.

Voordelen van Two-Shot spuitgiettechnologie

Ooit een gamecontroller opgepakt met die perfecte griptextuur of bewonderd hoe uw tandenborstel een stevig handvat en een zachte borstelhouder combineert in één naadloos geheel? Deze alledaagse wonderen laten productinnovatie zien die de manier verandert waarop producten worden gemaakt, gevoeld en ervaren.

Two-shot spuitgiettechnologie biedt buitengewone voordelen die traditionele productie gewoonweg niet kan evenaren. Door verschillende materialen op moleculair niveau samen te smelten tijdens één enkele productiecyclus, creëert dit proces producten met een verbeterde duurzaamheid, superieure esthetiek en innovatieve functionaliteit terwijl de productie drastisch wordt gestroomlijnd.

Verbeterde duurzaamheid van het product

Voordeel van moleculaire binding

In tegenstelling tot mechanisch bevestigde of gelijmde onderdelen die onder spanning kunnen loskomen, hebben tweeschots spuitgietonderdelen een echte moleculaire verbinding tussen de materialen. Dit zorgt voor een uitzonderlijk sterke verbinding die de duurzaamheid van het product aanzienlijk verbetert.

Wanneer we bij PTSMAKE compatibele materialen selecteren voor het tweeschots spuitgieten, maken we onderdelen waarbij verschillende polymeren tijdens de vorming op moleculair niveau met elkaar verweven zijn. Deze interactie ontstaat omdat het tweede materiaal wordt geïnjecteerd terwijl het eerste materiaal nog warm en reactief is, waardoor polymeerketens zich kunnen verstrengelen en een krachtige binding kunnen vormen.

De sterkte van deze moleculaire verbinding biedt verschillende belangrijke duurzaamheidsvoordelen:

- Eliminatie van storingspunten: Traditionele assemblagemethodes creëren naden en voegen die natuurlijke breekpunten worden. Two-shot molding verwijdert deze kwetsbare punten volledig.

- Superieure spanningsverdeling: Krachten die worden uitgeoefend op onderdelen van meerdere materialen worden gelijkmatiger verdeeld over de materiaalgrenzen.

- Verbeterde chemische weerstand: Zonder naden of kieren kunnen corrosieve stoffen niet tussen de materiaallagen doordringen.

- Verbeterde schokbestendigheid: De overgangszone tussen materialen kan botskrachten effectiever absorberen en verdelen dan onderdelen van één materiaal.

Milieubestendigheid

Two-shot spuitgietproducten zijn opmerkelijk goed bestand tegen omgevingsinvloeden die conventioneel geassembleerde onderdelen snel zouden beschadigen:

- Water- en vochtbestendigheid: De naadloze overgang tussen de materialen voorkomt het binnendringen van vocht, waardoor tweedelige onderdelen ideaal zijn voor toepassingen buitenshuis, in de zee en met een hoge vochtigheidsgraad.

- Temperatuurcyclustolerantie: Met de juiste materialen zijn tweeschotsonderdelen bestand tegen herhaalde temperatuurwisselingen zonder delaminatie of scheuren op de materiaalgrenzen.

- UV-stabiliteit: Gespecialiseerde materiaalcombinaties kunnen zowel structurele integriteit als UV-bescherming bieden in één enkel onderdeel.

Voor toepassingen in de auto-industrie hebben we tweeschots gegoten exterieuronderdelen ontwikkeld die hun uiterlijk en functionaliteit behouden na jaren van blootstelling aan extreme omstandigheden - iets wat bijna onmogelijk zou zijn met conventionele assemblagemethoden.

Kortere productietijd

Afschaffing van secundaire operaties

Een van de belangrijkste efficiëntievoordelen van tweeschots spuitgieten is de drastische vermindering van secundaire bewerkingen:

| Traditionele vergadering | Tweeschots spuitgieten |

|---|---|

| Afzonderlijk gieten van onderdelen | Enkele vormbewerking |

| Koeling en opslag van onderdelen | Continue processtroom |

| Materiaalverwerking tussen bewerkingen | Geen tussentijdse verwerking |

| Opstelling assemblagelijn | Niet vereist |

| Kwaliteitsinspectie in meerdere stadia | Enkel kwaliteitscontrolepunt |

Dit gestroomlijnde proces creëert een productie tijdlijn die vaak 40-60% korter dan de traditionele methoden. Op PTSMAKE, hebben we geholpen fabrikanten converteren multi-step assemblage processen om twee schoten gieten en het bereiken van productietijd reducties die hun bedrijf economieën getransformeerd.

Cyclustijdoptimalisatie

Het tweeschotsproces optimaliseert de cyclustijden op verschillende manieren:

- Parallelle koeling: Terwijl het tweede schot wordt geïnjecteerd, is het eerste schot nog aan het koelen, wat tijdsefficiëntie oplevert.

- Minder handling: Zonder onderdelen over te dragen tussen machines of assemblagestations daalt de totale cyclustijd.

- Automatiseringscompatibiliteit: Het hele tweeschotsproces is eenvoudig te automatiseren, waardoor variabele menselijke verwerkingstijden wegvallen.

- Continue productiestroom: De benadering met één machine zorgt voor een soepeler productietempo met minder onderbrekingen.

Voor producten in grote volumes waar elke seconde cyclustijd van invloed is op de winstgevendheid, biedt tweeschots spuitgieten een concurrentievoordeel dat moeilijk te behalen is met andere productiemethoden.

Eliminatie van assemblagestappen

Impact op arbeidstijdverkorting

De automatisering van wat traditioneel assemblagestappen zouden zijn, levert aanzienlijke arbeidsbesparingen op:

- Minder directe arbeidsuren: Handmatige assemblage van onderdelen van meerdere materialen is volledig overbodig.

- Minder trainingsvereisten: Met minder handmatige handelingen wordt het trainen van personeel vereenvoudigd.

- Minder personeel voor kwaliteitscontrole: Minder inspectiepunten betekent een efficiëntere kwaliteitsgarantie.

- Minimaal herbewerkingswerk: De consistente aard van tweeschots spuitgieten vermindert defecten die arbeidsintensieve correcties vereisen.

Deze arbeidsvoordelen gaan verder dan alleen kostenbesparingen - ze maken de productie ook voorspelbaarder en minder kwetsbaar voor problemen met de beschikbaarheid van arbeidskrachten.

Kwaliteitsverbetering door procesintegratie

Wanneer assemblagestappen worden geëlimineerd, verbetert de kwaliteit bijna automatisch:

- Consistente materiaaluitlijning: De precisie van de mal zorgt telkens weer voor een perfecte uitlijning tussen de materialen.

- Eliminatie van assemblagefouten: Menselijke montagefouten worden volledig uitgesloten.

- Minder risico op besmetting: Minder handelingen betekent minder kans op vervuiling van gevoelige onderdelen.

- Gedocumenteerde procesbeheersing: Het geïntegreerde tweeschotsproces is gemakkelijker te controleren en te beheersen dan assemblage in meerdere stappen.

In mijn ervaring met het werken met fabrikanten van medische hulpmiddelen is dit kwaliteitsverbeterende aspect van tweeschots spuitgieten vaak nog waardevoller dan de efficiëntiewinst, vooral voor Klasse II medische hulpmiddelen3 die onder streng toezicht van de regelgevende instanties staan.

Ontwerpflexibiliteit Voordelen

Mogelijkheden voor complexe geometrie

Two-shot spuitgieten opent ontwerpmogelijkheden die gewoon niet haalbaar zijn met traditionele productie:

- Ingewikkelde interne kenmerken: Geometrieën die onmogelijk op een conventionele manier te assembleren zijn, kunnen worden gemaakt met het tweeschotsproces.

- Ondersnijdingen en complexe rondingen: Uitdagende functies worden haalbaar als ze achter elkaar worden gemaakt in plaats van samengevoegd.

- Variabele wanddikte: Er kunnen verschillende materialen worden gebruikt om secties met verschillende dikte en eigenschappen te maken.

- Geïntegreerde kanalen en paden: Tussen materiaallagen kunnen vloeistof- of luchtkanalen worden gemaakt met een perfecte afdichting.

Bij PTSMAKE hebben we productontwerpers geholpen om concepten die voorheen als "onuitvoerbaar" werden beschouwd, om te zetten in productiewerkelijkheid met behulp van two-shot-technologie.

Materiaal Combinatie Innovatie

De mogelijkheid om verschillende materialen te combineren creëert spannende ontwerpmogelijkheden:

- Stijve/flexibele combinaties: Harde structurele onderdelen met zacht aanvoelende oppervlakken of flexibele secties.

- Combinaties opaak/transparant: Heldere kijkvensters in stevige behuizingen zonder naden of bevestigingsmiddelen.

- Geleidende/isolerende materialen: Elektrische producten met geïntegreerde geleidende banen en isolerende behuizingen.

- Materiaalspecifieke prestatiezones: Verschillende prestatiekenmerken in specifieke gebieden van één onderdeel.

Dankzij deze materiaalflexibiliteit kunnen ontwerpers elk onderdeel van een product optimaliseren voor zijn specifieke vereisten in plaats van te kiezen voor één enkel materiaal.

Verbeterde esthetiek en gebruikerservaring

Naadloze materiaalovergangen

De visuele aantrekkingskracht van tweeschots spuitgietproducten komt grotendeels van hun naadloze materiaalovergangen:

- Geen zichtbare scheidingslijnen: Materialen vloeien in elkaar over zonder de zichtbare lijnen die assemblage creëert.

- Perfecte uitlijning: Materiaalgrenzen worden elke keer met absolute precisie uitgelijnd.

- Behouden oppervlakteafwerking: Elk materiaal behoudt zijn beoogde oppervlaktestructuur en -uiterlijk.

- Scherpe kleurafbakening: De kleurgrenzen zijn scherp en consistent zonder uitvloeiing of verkeerde uitlijning.

Deze esthetische voordelen zorgen voor producten met een eersteklas uitstraling die onmiddellijk opvallen bij de consument.

Mogelijkheden voor meerdere kleuren en texturen

De creatieve opties die beschikbaar zijn door two-shot molding verbeteren zowel de visuele aantrekkingskracht als de gebruikerservaring:

- Kleurcontrast zonder schilderen: Verschillende gekleurde materialen kunnen worden gecombineerd zonder secundaire decoratieprocessen.

- Tactiele differentiatie: Verschillende oppervlaktetexturen kunnen de handen van gebruikers naar de juiste greepgebieden of bedieningselementen leiden.

- Visuele hiërarchie door materialen: Belangrijke kenmerken kunnen worden benadrukt door materiaal- en kleurcontrasten.

- Ergonomisch maatwerk: Zachte materialen kunnen precies daar worden geplaatst waar het comfort voor de gebruiker het belangrijkst is.

Veel van onze klanten bij PTSMAKE hebben ontdekt dat deze esthetische en ervaringsvoordelen zich direct vertalen naar marktdifferentiatie en een premium positionering voor hun producten.

Wanneer het op de juiste manier wordt geïmplementeerd, verandert tweeschots spuitgieten niet alleen de manier waarop producten worden gemaakt, maar ook wat er mogelijk is op het gebied van productontwerp. De technologie levert een zeldzame combinatie van productie-efficiëntie, verbeterde duurzaamheid, ontwerpvrijheid en een verbeterde gebruikerservaring die steeds nieuwe toepassingen vindt in verschillende industrieën.

Ontwerpprincipes voor optimale tweeshotspuitgietonderdelen

Heb je je ooit afgevraagd waarom sommige producten uit meerdere materialen naadloos geïntegreerd lijken terwijl andere producten duidelijk geassembleerd lijken? Het geheim zit hem niet alleen in de productietechnologie, maar ook in de ingewikkelde ontwerpoverwegingen die ervoor zorgen dat tweeschots spuitgieten echt uitblinkt. Als je deze ontwerpelementen goed aanpakt, kan dat het verschil betekenen tussen middelmatige onderdelen en uitzonderlijke onderdelen.

Two-shot spuitgieten vraagt om een doordacht ontwerp dat rekening houdt met hoe materialen stromen, op elkaar reageren en samen stollen. Door wandovergangen, ontwerphoeken en poortlocaties zorgvuldig te ontwerpen, kunnen fabrikanten consistent onderdelen produceren met nauwkeurige afmetingen, sterke materiaalverbindingen en een onberispelijke esthetiek - en zo ontwerpuitdagingen omzetten in concurrentievoordelen.

Overwegingen voor materiaalstroompatronen

Begrijpen hoe kunststof stroomt tijdens het tweeschots spuitgietproces is fundamenteel voor een succesvol onderdeelontwerp. Als iemand die toezicht heeft gehouden op honderden tweeschots spuitgietprojecten, heb ik geleerd dat materiaalstroompatronen een aanzienlijke invloed hebben op de uiteindelijke kwaliteit van het spuitgietproduct en de productie-efficiëntie.

Stroombanen visualiseren

Bij het ontwerpen voor tweeschots spuitgieten moeten we visualiseren hoe elk materiaal door de vormholte zal stromen. Het stromingspatroon bepaalt:

- Gebieden waar laslijnen kunnen ontstaan

- Mogelijke dunne plekken waar materialen niet volledig worden opgevuld

- Gebieden waar lucht kan worden ingesloten

- Hoe het eerste materiaal interfereert met het tweede schot

Met behulp van geavanceerde simulatiesoftware bij PTSMAKE kunnen we deze stromingspatronen voorspellen voordat we staal snijden, waardoor we ontwerpen al vroeg in het ontwikkelingsproces kunnen optimaliseren.

Stromingslengte en druk balanceren

Elk materiaal heeft een optimale stromingslengte-drukverhouding. Het overschrijden van deze verhouding kan leiden tot:

- Onvolledig vullen (korte schoten)

- Overmatige interne stress

- Maatafwijkingen

- Slechte hechting bij materiaalinterfaces

Voor complexe geometrieën gebruiken we vaak stromingsgeleiders-subtiele kanalen die het materiaal door moeilijke doorgangen leiden zonder de structurele integriteit van het onderdeel aan te tasten.

Flow-haperingen vermijden

Wanneer kunststof aarzelt tijdens het inspuiten, kan dit zichtbare defecten of zwakke plekken veroorzaken. Dit is vooral problematisch bij tweeschotstoepassingen waarbij het tweede materiaal goed moet hechten aan het eerste. Strategische ontwerpkenmerken die bijdragen aan een consistente vloei zijn onder andere:

- Gegradueerde dikteovergangen

- Afgeronde hoeken in plaats van scherpe hoeken

- Uniforme muurdoorsneden waar mogelijk

- Strategische plaatsing van ribben om materiaalstroom te geleiden

Deze schijnbaar kleine ontwerpelementen maken een enorm verschil in de consistentie en het uiterlijk van onderdelen.

Wanddikte Overgangsontwerp

De overgang tussen verschillende wanddiktes is een van de meest uitdagende aspecten van het tweeschotsontwerp. Slecht uitgevoerde overgangen leiden tot verzakkingen, kromtrekken en zwakke punten.

Geleidelijke dikteveranderingen

Een fundamentele regel die we bij PTSMAKE volgen, is om dikteovergangen te beperken tot niet meer dan 25% verandering per 3 mm stroomlengte. Deze geleidelijke aanpak:

- Vermindert interne spanningen

- Minimaliseert zichtbare gootsteensporen

- Zorgt voor consistente koeling

- Voorkomt kromtrekken tijdens uitwerpen

Het onderstaande diagram illustreert de juiste versus onjuiste wanddikteovergangen:

| Overgangstype | Beschrijving | Effect op kwaliteit |

|---|---|---|

| Abrupte verandering | Wanddikte verandert plotseling | Creëert zinksporen en spanningsconcentratie |

| Trapsgewijze overgang | Meerdere kleine stappen tussen diktes | Beter dan abrupt, maar creëert nog steeds stress |

| Geleidelijke versmalling | Soepele, continue dikteverandering | Optimale doorstroming en minimale zichtbare defecten |

| Variabele Overgang | Gebruikt ribbels of andere functies om de stroom te beheren | Complex maar effectief voor moeilijke geometrieën |

Bij het ontwerpen van de onderdelen van het tweede schot is het van even groot belang om de juiste wanddikte ten opzichte van het eerste schot te behouden. Het tweede materiaal moet meestal tussen 40-100% van de dikte van het eerste schot liggen voor een optimale hechting en maatvastheid.

Materiaalspecifieke overwegingen

Verschillende materialen gedragen zich anders tijdens stroming en koeling, waardoor specifieke dikterichtlijnen nodig zijn:

- Amorfe materialen (zoals polycarbonaat) kunnen over het algemeen meer diktevariatie aan

- Semikristallijne materialen (zoals nylon) vereisen meer gecontroleerde overgangen

- Gevuld materiaal heeft speciale aandacht nodig vanwege vezeloriëntatie-effecten

- Voor elastomeren die in second shots worden gebruikt, zijn vaak ruimere diktetoevoegingen nodig

Bij PTSMAKE hebben we materiaalspecifieke ontwerprichtlijnen ontwikkeld op basis van jarenlange productie-ervaring met tientallen polymeercombinaties.

Ontwerp Hoek Uitvoering

Juiste trekhoeken zijn essentieel voor alle spuitgiettoepassingen, maar ze krijgen een speciale betekenis bij tweeschotstoepassingen waarbij het product tweemaal zonder schade moet worden verwijderd.

Vereisten voor First Shot Concept

Het eerste shotonderdeel moet trekhoeken bevatten die het gemakkelijker maken:

- Gemakkelijk te verwijderen uit de malholte in de eerste positie

- Juiste positionering voor de tweede opname

- Minimale stress tijdens uitwerpen

- Consistente afmetingen voor interface met het tweede materiaal

We raden meestal een minimum van 1,5° draft aan voor de eerste opname - iets ruimer dan bij single-shot toepassingen om rekening te houden met de extra verwerking.

Overwegingen voor een tweede schot

Het tweede schot introduceert extra vereisten voor de trekhoek:

- De trek moet zo zijn ontworpen dat het tweede materiaal zich niet kan vastzetten op de mal

- Ondersnijdingen ten opzichte van het eerste schot moeten zorgvuldig worden gepland

- Gebieden waar het tweede materiaal het eerste inkapselt, hebben speciale aandacht nodig voor het ontwerp

- Uitwerpsystemen moeten rekening houden met het gedrag van composietonderdelen

Voor elastomere second shots verhogen we de trekhoek vaak tot 3-5° om te compenseren voor de neiging van het materiaal om het matrijsoppervlak vast te pakken.

Tekenen in gebieden met structuur

Als er textuur wordt aangebracht op het eerste of tweede schotoppervlak, moeten de trekhoeken proportioneel toenemen:

- Voor fijne texturen (SPI A-1, A-2) is meestal 1° extra trekkracht nodig.

- Medium texturen (SPI B-1, B-2) hebben ongeveer 1,5° extra trekkracht nodig.

- Voor diepe texturen (SPI C-1, C-2) kan 2-3° extra trekkracht nodig zijn

Geen rekening houden met textuur in de ontwerpberekeningen is een van de meest voorkomende ontwerpfouten die we tegenkomen bij het tweeschots gieten.

Ontwerp van strategische poortlocaties

De plaats van de injectiepoorten heeft een grote invloed op hoe materialen stromen, hechten en uiteindelijk presteren in tweeslag spuitgietproducten.

Strategieën voor eerste schot

Bij het plaatsen van de poorten voor het eerste schot houden we rekening met:

- De uiteindelijke interface met het tweede materiaal

- Stromingspatronen die gelijkmatige koeling bevorderen

- Minimaliseren van zichtbare poortsporen op blootgestelde oppervlakken

- Een optimale ondergrond creëren voor de tweede opname

Poorten moeten over het algemeen uit de buurt worden geplaatst van gebieden waar het tweede materiaal zal hechten, omdat gebieden met poorten vaak een hogere interne spanning hebben die de hechtsterkte in gevaar kan brengen.

Positie tweede schot poort

De locatie van het tweede hek vereist nog meer zorgvuldige planning:

- Poorten moeten waar mogelijk de materiaalstroom parallel aan de interface leiden

- Bij de positionering moet worden vermeden dat de eerste schotcomponent wordt verstoord.

- Poorten moeten zorgen voor volledige vulling van soms complexe tweede schotgeometrieën

- De locatie moet zichtbare markeringen op het uiteindelijke onderdeel minimaliseren

Een effectieve strategie die we bij PTSMAKE toepassen, is het gebruik van sequentiële klepafsluiters voor de tweede shot, waardoor we de stroomvoortgang kunnen regelen en een goede vulling kunnen garanderen zonder de eerste shotcomponent te verstoren.

Overwegingen voor ventilatie

Een goede ontluchting is vooral kritisch bij tweeschotsontwerpen omdat:

- Opgesloten lucht tussen de eerste en tweede schoten kan een goede hechting verhinderen.

- De eerste schotcomponent kan traditionele ontluchtingspaden blokkeren

- De tweede opname moet vaak moeilijke geometrieën opvullen

We hebben niet alleen ontluchtingsvoorzieningen op de traditionele plaatsen aan het einde van de stroom, maar ook op strategische plaatsen langs de overgang tussen materialen om ervoor te zorgen dat lucht kan ontsnappen wanneer het tweede materiaal doorstroomt.

Optimalisatie materiaalinterface

Het grensvlak tussen materialen is het meest kritieke gebied in elk tweeschots spuitgietproduct. Dit is waar de moleculaire verstrengeling4 tussen de materialen ontstaat, wat de duurzaamheid van het onderdeel op lange termijn bepaalt.

Oppervlaktevoorbereiding

De oppervlaktegesteldheid van het eerste schot heeft een aanzienlijke invloed op de hechtsterkte. Belangrijke overwegingen zijn onder andere:

- Compatibiliteit van oppervlakte-energie tussen materialen

- Microtextuur die het hechtoppervlak vergroot

- Zuiverheid van schimmelafgifte of verontreiniging

- Temperatuur op het moment van de tweede injectie

Bij PTSMAKE structureren we soms opzettelijk grensvlakken (onzichtbaar in het uiteindelijke onderdeel) om de mechanische hechting tussen materialen met een beperkte chemische compatibiliteit te verbeteren.

Timingparameters

De timing tussen het eerste en tweede schot heeft een kritieke invloed op de hechtsterkte:

- Het injecteren van de tweede injectie terwijl de eerste nog warm is, bevordert een sterkere hechting.

- Consistente cyclustiming zorgt voor herhaalbare hechtsterkte

- Temperatuurregeling van zowel de eerste shotcomponent als het inkomende tweede materiaal is essentieel

Deze optimalisatie van de timing is de reden waarom speciale tweeschotsapparatuur vaak betere resultaten oplevert dan het overspuiten van onderdelen tussen aparte machines.

Door zorgvuldig aandacht te besteden aan deze ontwerpprincipes, kunnen fabrikanten tweeschots gegoten onderdelen maken die er niet alleen naadloos uitzien, maar ook uitzonderlijk goed presteren onder echte omstandigheden. Bij PTSMAKE, hebben we verfijnd dit ontwerp benaderingen door middel van jaren van productie-ervaring, het helpen van onze klanten goede ontwerpen om te zetten in uitzonderlijke producten.

Algemene toepassingen in verschillende sectoren

Heb je je ooit afgevraagd waardoor je elektrisch gereedschap comfortabel in de hand ligt en toch duurzaam genoeg is om constant te worden gebruikt? Of hoe medische apparaten stijve structuren zo naadloos combineren met zacht aanvoelende oppervlakken? Achter deze alledaagse innovaties schuilt een productiewonder dat producten in vrijwel elke branche transformeert.

Two-shot spuitgieten heeft een revolutie teweeggebracht in het productontwerp doordat fabrikanten verschillende materialen kunnen combineren in een enkel onderdeel zonder assemblage. Deze technologie maakt auto-onderdelen met geïntegreerde afdichtingen, medische apparaten met ergonomische handgrepen, elektronica met tactiele interfaces en elektrisch gereedschap met comfortabele handgrepen - en dat alles met een verbeterde duurzaamheid en lagere productiekosten.

Auto-onderdelen: Functionaliteit combineren met esthetiek

De auto-industrie heeft het tweeschots spuitgieten enthousiast omarmd om complexe ontwerpuitdagingen op te lossen, de kwaliteit van voertuigen te verbeteren en de assemblagekosten te verlagen.

Geïntegreerde afdichtingen en pakkingen

Een van de meest waardevolle toepassingen van tweeschots spuitgieten in de autoproductie is het maken van onderdelen met geïntegreerde afdichtingen. Denk maar aan deze veelvoorkomende toepassingen:

- Deurgrepen met ingebouwde weerbestendige afdichtingen

- Doppen voor vloeistofreservoirs met geïntegreerde pakkingen

- Elektrische aansluitingen met waterdichte afdichtingen

- HVAC-regelmodules met milieubescherming

Door het gieten van stijve structurele componenten met elastomeer afdichtingen in een enkele bewerking, elimineren fabrikanten assemblagestappen terwijl ze de betrouwbaarheid verbeteren. Ik heb op PTSMAKE samengewerkt met verschillende automobielleveranciers en heb uit de eerste hand gezien hoe deze geïntegreerde afdichtingscomponenten garantieclaims in verband met binnendringend water en milieuverontreiniging aanzienlijk verminderen.

Interieuronderdelen met verbeterde ergonomie

De passagierscabine is een andere ideale toepassing voor tweeschots spuitgieten:

- Dashboardbediening met soft-touch oppervlakken

- Stuurwielonderdelen met voelbare grepen

- Schakelknoppen met multimateriaalconstructie

- Deurpanelen met geïntegreerde soft-touch zones

Deze onderdelen zien er niet alleen goed uit en voelen goed aan, maar zijn ook bestand tegen jarenlang dagelijks gebruik zonder achteruitgang. De moleculaire verbinding tussen het stijve substraat en het voorgevormde materiaal creëert een verbinding die veel duurzamer is dan lijmen of mechanische bevestiging.

Toepassingen onder de motorkap

Het meest indrukwekkend is misschien wel dat tweeschots spuitgieten toepassingen heeft gevonden in de ruwe omgeving onder de motorkap:

| Component | Primair materiaal | Secundair materiaal | Belangrijkste voordeel |

|---|---|---|---|

| Vloeistofreservoirs | Glasgevuld Nylon | TPV afdichtingen | Chemische weerstand met perfecte afdichting |

| Kabelboom connectoren | PBT | Siliconen pakkingen | Temperatuurbestendigheid met waterdichting |

| Onderdelen luchtinlaat | Polypropyleen | TPE Trillingsdempers | Geluidsreductie met structurele stabiliteit |

| Sensorbehuizingen | PPS | Fluorsiliconen afdichtingen | Stabiel bij hoge temperaturen en bestand tegen vloeistoffen |

Deze toepassingen laten zien hoe tweeschots spuitgieten onderdelen kan maken die bestand zijn tegen extreme temperatuurschommelingen, chemische blootstelling en constante trillingen - omstandigheden die conventioneel geassembleerde onderdelen snel zouden vernietigen.

Medische hulpmiddelen: Waar ergonomie en precisie elkaar ontmoeten

De medische industrie kent unieke uitdagingen die tweeschots spuitgieten bijzonder waardevol maken. De combinatie van wettelijke vereisten, ergonomische behoeften en sterilisatie-eisen creëert perfecte mogelijkheden voor deze technologie.

Chirurgische instrumenten met ergonomische handgrepen

Chirurgische instrumenten hebben enorm veel baat bij tweeschotsgieten:

- Scalpelgrepen met precisiegripzones

- Chirurgische nietmachines met ergonomische vingerposities

- Endoscopische instrumenten met antisliphandgrepen

- Orthopedische instrumenten met schokdempende handgrepen

De mogelijkheid om instrumenten te maken met perfect gepositioneerde soft-touch zones verbetert het comfort van de chirurg tijdens langdurige procedures, terwijl de structurele integriteit die nodig is voor een nauwkeurige werking behouden blijft. Bij PTSMAKE hebben we fabrikanten van medische apparatuur geholpen vermoeidheid van de handen van de chirurg te verminderen door strategische plaatsing van overmolded materialen in gebieden met veel contact.

Diagnostische apparatuur met verzegelde interfaces

Diagnostische apparaten zijn een andere uitstekende toepassing:

- Bloedglucosemeters met waterdichte knopinterfaces

- Draagbare ultrasone apparaten met schokbestendige randen

- Patiëntbewakingsapparatuur met antimicrobiële oppervlakken

- Draagbare testapparaten met chemisch bestendige behuizingen

Door de naadloze integratie van verschillende materialen kunnen apparaten worden gemaakt die bestand zijn tegen strenge reinigingsprotocollen zonder afbreuk te doen aan de functionaliteit of ergonomie.

Systemen voor medicijntoediening

Misschien wel de meest cruciale medische toepassingen zijn systemen voor het toedienen van medicijnen:

- Auto-injectoren met antislipoppervlakken

- Inhalatoren met nauwkeurige activeringsmechanismen

- Insulinepennen met duidelijke kijkvensters en comfortabele handgrepen

- Infuuspomponderdelen met waterdichte interfaces

Voor deze toepassingen wordt de materiaalkeuze bijzonder kritisch. Het primaire materiaal moet dimensionale stabiliteit en chemische weerstand bieden, terwijl het secundaire materiaal vaak comfort moet combineren met biocompatibiliteit. De moleculaire binding tussen de materialen zorgt ervoor dat er geen bacteriënbarende openingen zijn tussen de componenten - een kritieke overweging voor medische hulpmiddelen.

Consumentenelektronica: Samengaan van functie en vorm

De elektronica-industrie heeft misschien wel de meest zichtbare toepassingen van de tweeschots spuitgiettechnologie, omdat consumenten dagelijks direct met deze producten omgaan.

Smartphones en tablets

Moderne mobiele apparaten maken gebruik van two-shot molding voor:

- Koffers met geïntegreerde schokabsorberende hoeken

- Knoppenreeksen met precieze tactiele feedback

- Luidsprekerroosters met waterdichte membranen

- Camerazomen met beschermende lensranden

De technologie stelt ontwerpers in staat om apparaten te maken die zowel esthetisch aantrekkelijk zijn als duurzaam genoeg voor dagelijks gebruik. Het elimineren van assemblagestappen vermindert ook de dikte van de componenten - een kritische overweging in de steeds kleiner wordende wereld van draagbare elektronica.

Afstandsbedieningen en invoerapparaten

Invoerapparaten tonen de ergonomische voordelen van tweeschots spuitgieten:

- Afstandsbedieningen met verlichte soft-touch knoppen

- Gamecontrollers met antislipvlakken

- Computermuizen met precies geplaatste vingersteunen

- Toetsenborddoppen met dubbele materiaalconstructie

Deze toepassingen laten zien hoe tweeschots spuitgieten intuïtieve gebruikersinterfaces kan creëren die visuele, tactiele en functionele elementen in één component combineren. De precisie van het proces zorgt ervoor dat knoppen consistent aanvoelen en reageren - essentieel voor de tevredenheid van de gebruiker.

Draagbare technologie

De snelgroeiende sector van de draagbare technologie is sterk afhankelijk van tweeschots spuitgieten:

- Fitnesstrackers met comfortabele oppervlakken die in contact komen met de huid

- Smartwatchbandjes met stijve bevestigingspunten en flexibele draaggedeeltes

- AR/VR-headsets met gezichtscontactdemping

- Hoorbare apparaten met precies passende contactpunten voor het oor

Deze toepassingen moeten een evenwicht vinden tussen duurzaamheid en comfort en vereisen vaak complexe geometrieën die onmogelijk te maken zijn met traditionele assemblagemethoden.

Elektrisch gereedschap: Waar duurzaamheid en comfort elkaar ontmoeten

Professioneel elektrisch gereedschap is misschien wel de meest veeleisende toepassing voor tweeschots spuitgieten en vereist onderdelen die bestand zijn tegen extreem gebruik en tegelijkertijd ergonomische voordelen bieden.

Ergonomische handgrepen met trillingsdemping

Gereedschapshandgrepen tonen geavanceerde toepassingen met twee schoten:

- Boorgrepen met strategisch geplaatste trillingsdempende zones

- Zaaggrepen met vochtafvoerende texturen

- Handgrepen van slagfrees met schokabsorberende materialen

- Slijphuizen met hittebestendige gripzones

Deze handgrepen moeten comfortabel blijven tijdens langdurig gebruik, terwijl ze bestand moeten zijn tegen aanzienlijke mechanische belasting, blootstelling aan de omgeving en chemisch contact met verschillende bouwmaterialen. De moleculaire verbinding tussen harde en flexibele materialen zorgt voor handgrepen die intact blijven ondanks jarenlang professioneel gebruik.

Functionele behuizingen met afgedichte interfaces

Behuizingen voor elektrisch gereedschap profiteren niet alleen van handgrepen, maar ook van tweeschotstechnologie:

- Batterijinterfaces met afdichtingen

- Motorbehuizingen met geïntegreerde trillingsisolatie

- Bedieningspanelen met waterdichte knoppenreeksen

- Accessoirebevestigingspunten met slijtvaste oppervlakken

Deze onderdelen laten zien hoe tweeschots spuitgieten meerdere functies in één onderdeel kan verenigen, waardoor de assemblage minder complex wordt en de betrouwbaarheid toeneemt.

Door mijn werk bij PTSMAKE heb ik met eigen ogen gezien hoe tweeschots spuitgieten het productontwerp in deze industrieën heeft veranderd. De mogelijkheid om materialen op moleculair niveau te combineren, assemblagestappen te elimineren en componenten te maken met zonespecifieke eigenschappen blijft nieuwe mogelijkheden bieden voor innovatieve producten. Naarmate de materiaalwetenschap vordert en de verwerkingstechnieken verbeteren, kunnen we nog meer creatieve toepassingen van deze veelzijdige productietechnologie verwachten.

Kostenoverwegingen en analyse van het productievolume

Als het op productiebeslissingen aankomt, is de onderste steen vaak belangrijker dan technische specificaties. Two-shot spuitgieten biedt een fascinerende economische paradox die veel productontwikkelaars aanvankelijk moeilijk kunnen begrijpen: een hogere investering vooraf voor aanzienlijk lagere kosten op lange termijn.

Hoewel de initiële gereedschapskosten hoger liggen dan bij het traditionele spuitgieten, leveren two-shot processen aanzienlijke besparingen op lange termijn op voor hoog-volume productie door het elimineren van assemblage, het verminderen van arbeid en het minimaliseren van kwaliteitsproblemen. Deze economische vergelijking verandert wat een dure technologie lijkt in een krachtige kostenbesparende strategie voor de juiste toepassingen.

Initiële investering vs. economie op lange termijn

De investeringscurve begrijpen

Two-shot spuitgieten vereist een hogere initiële investering dan conventionele spuitgiet- of assemblageprocessen. Deze investering komt voornamelijk van:

- Complexere matrijsontwerpen met roterende of indexerende systemen

- Gespecialiseerde apparatuur voor dubbel spuitgieten

- Extra engineeringtijd voor procesontwikkeling

- Uitgebreidere material-handlingsystemen

Voor bedrijven die gewend zijn aan traditionele productiemethoden kunnen deze aanloopkosten in eerste instantie onbetaalbaar lijken. Productiekosten moeten echter over de hele levenscyclus van het product worden geëvalueerd, niet alleen in het stadium van de tooling.

De investeringscurve voor tweeschots spuitgieten volgt een duidelijk patroon:

| Productiefase | Traditionele vergadering | Tweeschots spuitgieten |

|---|---|---|

| Eerste bewerking | Lagere kosten | 30-50% hogere kosten |

| Productie-instellingen | Meerdere stations nodig | Opstelling met één machine |

| Productie per onderdeel | Hogere lopende kosten | Lagere lopende kosten |

| Break-Even punt | N.V.T. | Gewoonlijk 10.000-50.000 onderdelen |

| Productie van grote volumes | Steeds duurder | Steeds zuiniger |

Bij PTSMAKE hebben we veel klanten door deze economische analyse geloodst en hen geholpen te begrijpen waar hun specifieke product op deze curve valt. Voor producten met een verwachte levensduur van enkele jaren en volumes van meer dan 100.000 stuks, wordt het economische voordeel van tweeschots spuitgieten steeds aantrekkelijker.

De break-evenanalyse

Het break-even punt - waar de hogere gereedschapskosten worden gecompenseerd door productiebesparingen - varieert aanzienlijk afhankelijk van:

- Deelcomplexiteit

- Assemblagestappen geëlimineerd

- Arbeidskosten in de productieregio

- Prognoses productievolume

- Verwachte levensduur van het product

Voor eenvoudigere onderdelen met weinig assemblagestappen kan het break-even punt optreden bij hogere volumes. Voor complexe onderdelen met meerdere assemblagestappen kan de rendabiliteit echter al gunstig zijn bij verrassend lage volumes, soms slechts 10.000 stuks.

Arbeidskostenbesparende analyse

Assemblage Labor Elimination

Een van de grootste economische voordelen van tweeschots spuitgieten is de eliminatie van assemblagearbeid. Dit voordeel komt op verschillende manieren tot uiting:

- Vermindering directe arbeid: Handmatige assemblage wordt volledig geëlimineerd

- Indirecte arbeidsbesparingen: Minder kwaliteitsinspecties, materiaalverwerking en supervisievereisten

- Eliminatie van trainingskosten: Assemblagepersoneel hoeft niet te worden opgeleid

- Minder werkruimte: Assemblagestations en bijbehorende infrastructuur worden overbodig

Ik heb samengewerkt met fabrikanten die zich aanvankelijk alleen concentreerden op directe arbeidsbesparingen, maar later ontdekten dat indirecte arbeidskosten en aanverwante kosten een nog groter economisch voordeel vertegenwoordigden. Een fabrikant van auto-onderdelen verlaagde de totale arbeidskosten met 73% na het omzetten van een meerdelige assemblage naar een tweeschots gegoten ontwerp.

Kwaliteitscontrole Kostenimpact

De voordelige kwaliteitscontrole bij het tweeschots spuitgieten zorgt voor extra besparingen:

- Inspectie Vermindering: Minder kwaliteitscontrolepunten tijdens het proces

- Afgenomen afkeuringspercentages: Eliminatie van assemblagefouten

- Herbewerking Eliminatie: Geen reparaties van slecht gemonteerde onderdelen

- Vereenvoudiging van documentatie: Gestroomlijnde kwaliteitsprocedures voor een proces in één stap

Voor gereglementeerde industrieën zoals medische apparatuur of veiligheidsonderdelen voor auto's kunnen deze kwaliteitsgerelateerde kostenbesparingen bijzonder aanzienlijk zijn. De vereenvoudigde documentatie en validatievereisten voor regelgeving voor een enkel spuitgietproces versus meerdere assemblagetaken kunnen honderden uren engineeringtijd besparen.

Volume Schaal economie

Voordelen van hoge volumes

De economische voordelen van tweeschots spuitgieten worden steeds duidelijker naarmate de productievolumes toenemen:

- Efficiënte cyclustijd: Het elimineren van assemblagestappen levert een cumulatieve tijdsbesparing op

- Vermindering materiaalhantering: Minder voorraad, minder componenten op te sporen en te beheren

- Vloeroppervlak optimalisatie: Compacte productiecellen versus grote assemblagelijnen

- Energieverbruik: Lager totaal energieverbruik per afgewerkt onderdeel

Deze schaalfactoren verklaren waarom tweeschots spuitgieten vooral is ingeburgerd in industrieën met hoge volumes, zoals auto-onderdelen, consumentenelektronica en medische wegwerpartikelen. Naarmate de volumes toenemen, nemen de economische voordelen toe.

Voordelen van automatiseringsintegratie

Moderne tweeschots spuitgietcellen integreren naadloos met automatiseringstechnologieën:

- Robot handling van onderdelen: Geautomatiseerde verwijdering en verpakking

- In-line kwaliteitscontrole: Vision-systemen en testen geïntegreerd in het spuitgieten

- Digitale procesbewaking: Real-time productiegegevens voor voorspellend onderhoud

- Consistente cyclustijden: Eliminatie van menselijke variabiliteit

Deze automatiseringscompatibiliteit verbetert de rendabiliteit op schaal nog verder. Bij PTSMAKE hebben we volledig geautomatiseerde two-shot productiecellen geïmplementeerd die werken met minimaal toezicht, waardoor de kosten per onderdeel voor toepassingen met hoge volumes drastisch dalen.

Implicaties voor materiaalkosten

Overwegingen met betrekking tot materiaalefficiëntie

Two-shot molding kan de materiaalkosten op verschillende manieren beïnvloeden:

- Gerichte plaatsing van materiaal: Materialen met hogere kosten alleen gebruikt waar nodig

- Minder afval: Lager totaal materiaalverbruik zonder assemblageafval

- Vereenvoudigde materiaalhantering: Minder materiaalsoorten te beheren in de productie

- Geoptimaliseerde eigenschappen: Elk deel van het onderdeel gebruikt alleen wat nodig is voor zijn functie

Een van de interessantste economische aspecten die ik heb waargenomen, is de mogelijkheid om hoogwaardige materialen strategischer te gebruiken. In plaats van een heel onderdeel te maken van een dure technische kunststof, kunnen we bij het tweeschotsspuiten dat materiaal alleen gebruiken waar de eigenschappen nodig zijn en elders standaardmaterialen.

Casestudie: Optimalisatie van materiaalkosten

Om dit concept te illustreren, neem een handvat voor een medisch apparaat dat we hebben helpen herontwerpen:

| Ontwerp | Materiaalgebruik | Materiële kosten |

|---|---|---|

| Enkel materiaal | 100% glasgevuld nylon | Hogere totale kosten |

| Ontwerp met twee schoten | 70% standaard nylon, 30% glasgevuld | 22% reductie materiaalkosten |

| Extra voordeel | Verbeterde ergonomie met selectieve materiaaleigenschappen | Verbeterde productwaarde |

Deze strategische benadering van materiaalplaatsing levert tegelijkertijd kostenbesparingen en prestatieverbeteringen op - een zeldzame combinatie in de productie-economie.

Secundaire bewerkingen en afwerkingskosten

Post-Molding Processen geëlimineerd

Naast assemblage elimineert two-shot molding veel secundaire bewerkingen die kosten toevoegen aan traditionele productie:

- Tampondruk/etikettering: Meerkleurige onderdelen zonder decoratie

- Schilderen/coaten: Verschillende kleuren en texturen geïntegreerd tijdens het gieten

- Mechanische oppervlaktebehandelingen: Texturen direct in specifieke gebieden gegoten

- Lijmtoepassing: Geen verlijmingen nodig

Elke geëlimineerde bewerking betekent niet alleen een directe kostenbesparing, maar ook het wegnemen van een potentieel kwaliteitsprobleem en knelpunt in de productie. Dit stroomlijningseffect creëert zowel economische als planningsvoordelen.

Minder voorraad en logistiek

De geconsolideerde componentbenadering van tweeschots spuitgieten zorgt voor een efficiëntere toeleveringsketen:

- Minder SKU's te beheren: Enkelvoudige componenten in plaats van meervoudige onderdelen

- Verlaagde inventariswaarde: Lagere totale voorraadvereisten

- Vereenvoudigde logistiek: Minder onderdelen te vervoeren en op te sporen

- Minder behoefte aan opslag: Minder ruimte nodig voor onderdelenopslag

Deze optimalisatie van de toeleveringsketen5 De voordelen kunnen aanzienlijk zijn voor fabrikanten die werken in een just-in-time omgeving of met complexe internationale toeleveringsketens.

Kwaliteitsgerelateerde kostenfactoren

Garantie en faalkosten in het veld

Misschien wel de moeilijkste economische factor om te kwantificeren, maar vaak wel de belangrijkste, zijn de kwaliteitsvoordelen op lange termijn:

- Minder garantieclaims: Minder storingen door loslatende onderdelen of lekkende interfaces

- Langere levensduur van het product: Duurzamere constructie verlengt gebruiksduur

- Afgenomen buitendienst: Minder reparaties nodig tijdens het gebruik van het product

- Verbeterde merkreputatie: Hogere klanttevredenheid door producten van hogere kwaliteit

Voor producten waar defecten aanzienlijke gevolgen hebben, zoals medische apparaten, veiligheidsonderdelen voor auto's of industriële apparatuur, kunnen deze kwaliteitsgerelateerde economische voordelen de directe productiebesparingen in de schaduw stellen.

Een fabrikant van elektrisch gereedschap met wie ik heb samengewerkt, berekende dat ze ongeveer drie keer minder garantieclaims kregen nadat ze waren overgestapt op tweeschotsgegoten handgrepen. De verbeterde duurzaamheid en betrouwbaarheid creëerden economische voordelen die doorwerkten in hun hele bedrijfsmodel.

Economische aspecten van naleving van regelgeving

Voor gereglementeerde industrieën kan tweeschots spuitgieten een aanzienlijke impact hebben op de nalevingskosten:

- Vereenvoudigde validatie: Eén productieproces versus meerdere bewerkingen

- Verminderde documentatie: Minder productiestappen te documenteren en te controleren

- Consistentere resultaten: Minder variatie betekent eenvoudiger goedkeuring

- Verlaagd risicobeheer: Minder faalwijzen om te analyseren en te beperken

Deze voordelen op het gebied van regelgeving vertalen zich direct naar economische voordelen door snellere productgoedkeuringen, minder overheadkosten voor naleving en lagere lopende kosten voor kwaliteitsbeheer.

De economische beslissing nemen

Bij het evalueren of tweeschots spuitgieten economisch zinvol is voor een specifiek product, moeten fabrikanten een aantal belangrijke vragen overwegen:

- Wat is het verwachte productievolume gedurende de gehele levenscyclus van het product?

- Hoeveel assemblagestappen zouden worden geëlimineerd door over te schakelen op een tweeschotsontwerp?

- Welke secundaire bewerkingen (drukken, labelen, enz.) kunnen worden geïntegreerd in het spuitgietproces?

- Zijn er kwaliteits-, garantie- of regelgevingsproblemen met de huidige productiemethode?

- Welke invloed zou consolidatie van componenten hebben op inventaris en logistiek?

Bij PTSMAKE nemen we deze vragen systematisch met klanten door, waarbij we vaak vergelijkende kostenmodellen ontwikkelen die de kosten over verschillende volumescenario's en tijdsbestekken projecteren. Deze analytische aanpak zorgt ervoor dat beslissingen gebaseerd zijn op een volledig economisch inzicht in plaats van op het simpelweg vergelijken van initiële toolingoffertes.

Hoewel tweeschots spuitgieten niet voor elke toepassing economisch verantwoord is, vooral niet voor producten in kleine aantallen of met een korte levenscyclus, maken de kostenvoordelen op lange termijn het steeds meer de productiemethode bij uitstek voor hoogvolume, kwaliteitskritische componenten in verschillende industrieën.

Klik hier voor deskundige inzichten in materiaalverbindingstechnieken en optimalisatiestrategieën. ↩

Leer hoe moleculaire bindingen de sterkte van onderdelen van meerdere materialen beïnvloeden. ↩

Ontdek de wettelijke vereisten voor medische hulpmiddelen die zijn vervaardigd met behulp van spuitgiettechnieken met meerdere materialen. ↩

Leer hoe polymeren op microscopisch niveau hechten om sterke interfaces te creëren. ↩

Leer meer over geavanceerde strategieën voor het optimaliseren van toeleveringsketens door middel van componentconsolidatie. ↩