Het ontwerpen van kunststof onderdelen kan voor veel ingenieurs een ontmoedigende uitdaging zijn. Ik heb talloze projecten zien mislukken door over het hoofd geziene ontwerpprincipes, met fabricagefouten, hogere kosten en vertragingen tot gevolg. Deze problemen komen vaak pas laat in de ontwikkelingscyclus aan het licht en veroorzaken aanzienlijke tegenslagen en budgetoverschrijdingen.

Voor het succesvol ontwerpen van kunststof onderdelen is een systematische aanpak nodig die zich richt op vier belangrijke elementen: functionele eisen, materiaalselectie, produceerbaarheid en assemblageoptimalisatie. Door deze principes te volgen, kunnen ingenieurs ontwerpen maken die zowel kosteneffectief als betrouwbaar zijn.

Functionele vereisten begrijpen

Voordat we het ontwerpproces induiken, moeten we duidelijk definiëren wat het onderdeel moet doen. Dit omvat:

- Gebruiksomstandigheden

- Draagvereisten

- Behoeften aan chemische weerstand

- Temperatuur-blootstellingsbereiken

- Verwachte levensduur van het product

Criteria voor materiaalselectie

De materiaalkeuze heeft een grote invloed op het succes van je ontwerp. Neem deze factoren in overweging:

- Mechanische eigenschappen

- Chemische weerstand

- Thermische eigenschappen

- Kostenoverwegingen

- Milieu-impact

Een cruciaal aspect dat vaak over het hoofd wordt gezien, is de kwaliteit van het materiaal. kristalliniteit1die zowel de verwerkingsparameters als de uiteindelijke onderdeeleigenschappen beïnvloedt.

Ontwerp voor maakbaarheid (DFM)

Overwegingen m.b.t. wanddikte

| Wanddikte Aspect | Aanbevolen bereik | Invloed op productie |

|---|---|---|

| Nominale dikte | 2,0-3,0 mm | Optimale materiaalstroom |

| Maximale variatie | ±10% | Voorkomt kromtrekken |

| Dikte ribben | 50-70% van muur | Vermindert spoelplekken |

Ontwerphoeken en ondersnijdingen

Trekhoeken zijn essentieel voor een goede uitwerping van onderdelen. Ik raad aan:

- Minimaal 1° diepgang voor gestructureerde oppervlakken

- 0,5° diepgang voor gladde oppervlakken

- Waar mogelijk ondersnijdingen vermijden

- Nevenacties alleen gebruiken als het nodig is

Radius- en filetontwerp

Scherpe hoeken zijn stressconcentrators en moeten worden vermeden:

- Buitenhoeken: minimale radius van 0,5 mm

- Binnenhoeken: minimale radius van 1,0 mm

- Overgangen met uniforme straal

- Geleidelijke dikteveranderingen

Montageoptimalisatie

Snap Fit-ontwerp

Het juiste snap fit-ontwerp zorgt ervoor:

- Eenvoudige montage

- Betrouwbare retentie

- Schadevrije demontage

- Rendabele productie

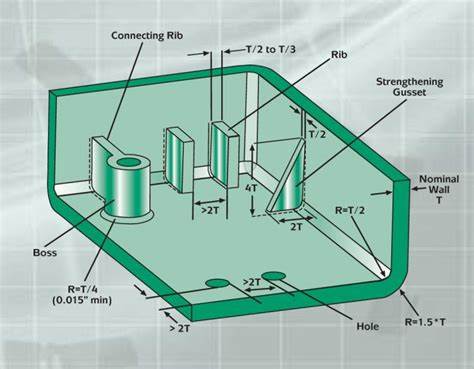

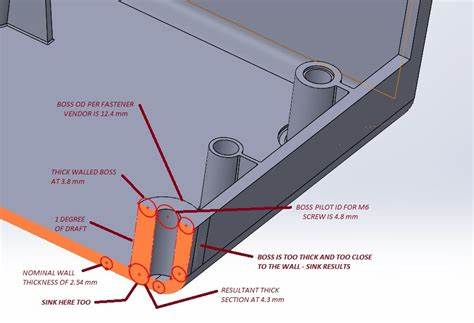

Bazen en ribben

Ontwerprichtlijnen voor structurele kenmerken:

- Diameter baas: 2x wanddikte

- Ribhoogte: 3x wanddikte

- Steunvoeg voor hoge elementen

- Juiste tussenruimte voor materiaalstroom

Oppervlakteafwerking en esthetiek

Overweeg deze aspecten voor het uiterlijk:

- Textuureisen

- Locatie deellijn

- Locatie poort

- Plaatsing van de uitwerppen

Ontwerpvalidatie

Voordat je het ontwerp afrondt:

- FEA-analyse uitvoeren

- Snelle prototypes maken

- Analyse van de matrijsstroming uitvoeren

- Test assemblageprocedures

Door deze ontwerpprincipes toe te passen, heb ik bij PTSMAKE veel klanten geholpen bij het maken van succesvolle ontwerpen van kunststof onderdelen. Het belangrijkste is om al in een vroeg stadium van het ontwerp rekening te houden met alle aspecten, om kostbare aanpassingen achteraf te voorkomen. Vergeet niet dat een goed ontwerp niet alleen gaat over het maken van een onderdeel dat werkt - het gaat over het maken van een onderdeel dat efficiënt en economisch kan worden geproduceerd.

Ik benadruk altijd bij onze klanten dat het succesvol ontwerpen van kunststof onderdelen iteratief is. Begin met de basis, valideer je aannames en verfijn op basis van feedback. Deze aanpak heeft consequent geleid tot succesvolle resultaten in onze projecten.

Wat is de minimale radius voor plastic onderdelen?

Het ontwerpen van kunststof onderdelen met verkeerde hoekradii kan leiden tot verwoestende productiefouten. Ik heb onderdelen zien barsten onder minimale spanning, kromtrekken tijdens het gieten en kwaliteitsinspecties zien mislukken - allemaal door slecht ontworpen radii die spanningsconcentratiepunten creëerden.

De minimale radius voor kunststof onderdelen volgt meestal de regel van 0,5x de wanddikte voor interne hoeken, terwijl externe stralen gelijk moeten zijn aan de interne radius plus de wanddikte. Deze richtlijn zorgt voor een goede materiaalstroom en vermindert spanningsconcentratie, waardoor defecten worden voorkomen.

Het belang van hoekradii begrijpen

Bij het ontwerpen van kunststof onderdelen is de spanningsconcentratiefactor2 bij hoeken heeft een grote invloed op de prestaties van onderdelen. Ik benadruk altijd bij onze klanten dat een goed radiusontwerp niet alleen esthetisch is - het is fundamenteel voor de functionaliteit van het onderdeel. Dit is waarom radii belangrijk zijn:

Materiaalstroom

- Verbetert vulpatronen van matrijzen

- Vermindert aarzelingstekens

- Voorkomt korte shots tijdens het injecteren

- Zorgt voor gelijkmatige koeling

Structurele integriteit

- Verdeelt stress gelijkmatiger

- Vermindert het risico op defecte onderdelen

- Verbetert de algehele duurzaamheid

- Verbetert de schokbestendigheid

Aanbevolen richtlijnen voor minimale straal

Op basis van uitgebreide tests en toepassingen in de praktijk heb ik deze uitgebreide gids voor aanbevelingen voor minimale radius ontwikkeld:

| Wanddikte (mm) | Minimale interne straal (mm) | Aanbevolen uitwendige straal (mm) |

|---|---|---|

| 0.5 | 0.25 | 0.75 |

| 1.0 | 0.50 | 1.50 |

| 1.5 | 0.75 | 2.25 |

| 2.0 | 1.00 | 3.00 |

| 2.5 | 1.25 | 3.75 |

| 3.0 | 1.50 | 4.50 |

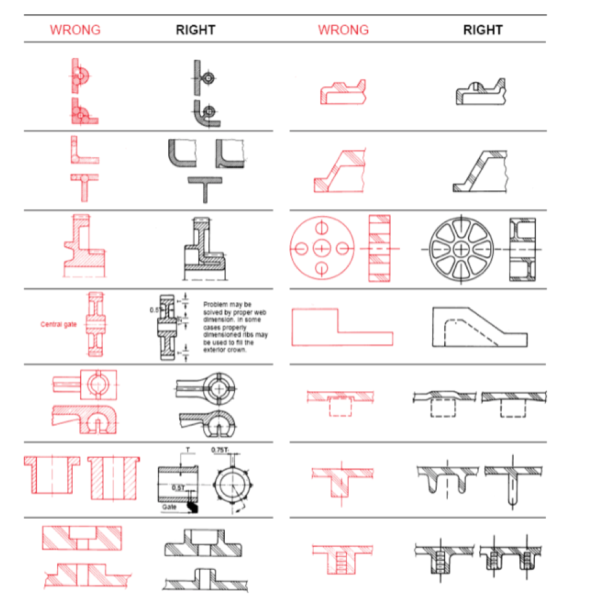

Veelvoorkomende ontwerpfouten die je moet vermijden

Ik kom deze radius-gerelateerde problemen regelmatig tegen bij het ontwerpen van kunststof onderdelen:

Inconsistente stralen

- Creëert ongelijkmatige materiaalstroom

- Leidt tot onvoorspelbare krimp

- Veroorzaakt uiterlijke gebreken

- Resulteert in variërende koelsnelheden

Scherpe hoeken

- Werken als stressconcentrators

- Verhoogt het risico op defecte onderdelen

- Moeilijk loslaten van schimmel

- Zwakke punten in het ontwerp creëren

Speciale overwegingen voor verschillende materialen

Verschillende kunststofmaterialen vereisen specifieke radiusafwegingen:

Glasgevulde materialen

- Grotere radii nodig door verminderde doorstroming

- Minimale interne radius: 0,75x wanddikte

- Geleidelijke overgangen nodig

- Gevoeliger voor spanningsconcentratie

Flexibele materialen

- Geschikt voor kleinere radii

- Minimale interne radius: 0,3x wanddikte

- Minder gevoelig voor spanningsscheuren

- Betere stromingseigenschappen

Invloed op het productieproces

Het juiste radiusontwerp heeft invloed op verschillende productieaspecten:

Cyclustijd bij het spuitgieten

- Geoptimaliseerde radii verkorten cyclustijd

- Snelheid materiaalstroom verbeteren

- Snellere koeling mogelijk maken

- De productie-efficiëntie verhogen

Onderhoud gereedschap

- Vermindert slijtage op matrijshoeken

- Verlengt de levensduur van gereedschap

- Minimaliseert onderhoudsvereisten

- Verlaagt productiekosten

Overwegingen voor kwaliteitscontrole

Ik implementeer deze kwaliteitscontrolemaatregelen voor radiusverificatie:

Meetmethoden

- Digitale inspectiesystemen

- Profiel projectoren

- 3D-scantechnologie

- Coördinatenmeetmachines

Veelvoorkomende kwaliteitsproblemen

- Zinkplekken op dikke secties

- Vervorming door ongelijkmatige koeling

- Flits bij scheidingslijnen

- Onregelmatigheden in de afwerking van het oppervlak

Implicaties voor de kosten

Een goed radiusontwerp beïnvloedt de productiekosten:

Eerste ontwerpfase

- Minder ontwerpiteraties

- Snellere goedkeuring van het ontwerp

- Lagere prototypekosten

- Verbeterde maakbaarheid

Productiefase

- Verlaagd uitvalpercentage

- Verbeterde opbrengst

- Lagere onderhoudskosten

- Langere levensduur gereedschap

Toekomstige trends in radiusontwerp

De industrie evolueert met nieuwe benaderingen van straalontwerp:

Digitale oplossingen

- AI-gestuurde ontwerpoptimalisatie

- Geautomatiseerde radiuscontrole

- Simulatiegestuurd ontwerp

- Real-time analysehulpmiddelen

Geavanceerde materialen

- Nieuwe materiaalspecifieke richtlijnen

- Innovatieve hoekbehandelingen

- Verbeterde stromingseigenschappen

- Verbeterde stressbestendigheid

Deze veelomvattende benadering van straalontwerp helpt een succesvolle productie van kunststof onderdelen te garanderen, terwijl mogelijke problemen tot een minimum worden beperkt en de productie-efficiëntie wordt geoptimaliseerd.

Wat zijn ontwerpoverwegingen bij het ontwerpen van een onderdeel?

Onderdelen ontwerpen zonder rekening te houden met productiebeperkingen leidt vaak tot kostbare revisies en productievertragingen. Veel ingenieurs worstelen met het vinden van de juiste balans tussen ontwerpintentie en produceerbaarheid, wat resulteert in onderdelen die niet efficiënt geproduceerd kunnen worden of die niet voldoen aan de prestatie-eisen.

Voor het succesvol ontwerpen van onderdelen is zorgvuldige aandacht nodig voor vijf belangrijke elementen: materiaalselectie, uniformiteit van de wanddikte, trekhoeken, structurele ondersteuning en krimpcompensatie. Deze factoren hebben een directe invloed op zowel de maakbaarheid als de prestaties van het onderdeel.

Grondbeginselen materiaalselectie

De materiaalkeuze vormt de basis van elk succesvol onderdeelontwerp. Bij PTSMAKE benadruk ik altijd hoe materiaaleigenschappen zowel het fabricageproces als de prestaties bij het eindgebruik beïnvloeden. Bij het selecteren van materialen houden we rekening met:

Mechanische eigenschappen

- Treksterkte

- Slagvastheid

- Flexural modulus

- Warmteafbuigingstemperatuur

Chemische eigenschappen

- Weerstand tegen UV-blootstelling

- Chemische compatibiliteit

- Vochtopname

- Hygroscopisch gedrag3

Verwerkingseisen

- Smeltstroomeigenschappen

- Bereik verwerkingstemperatuur

- Vereisten voor schimmeltemperatuur

- Droogspecificaties

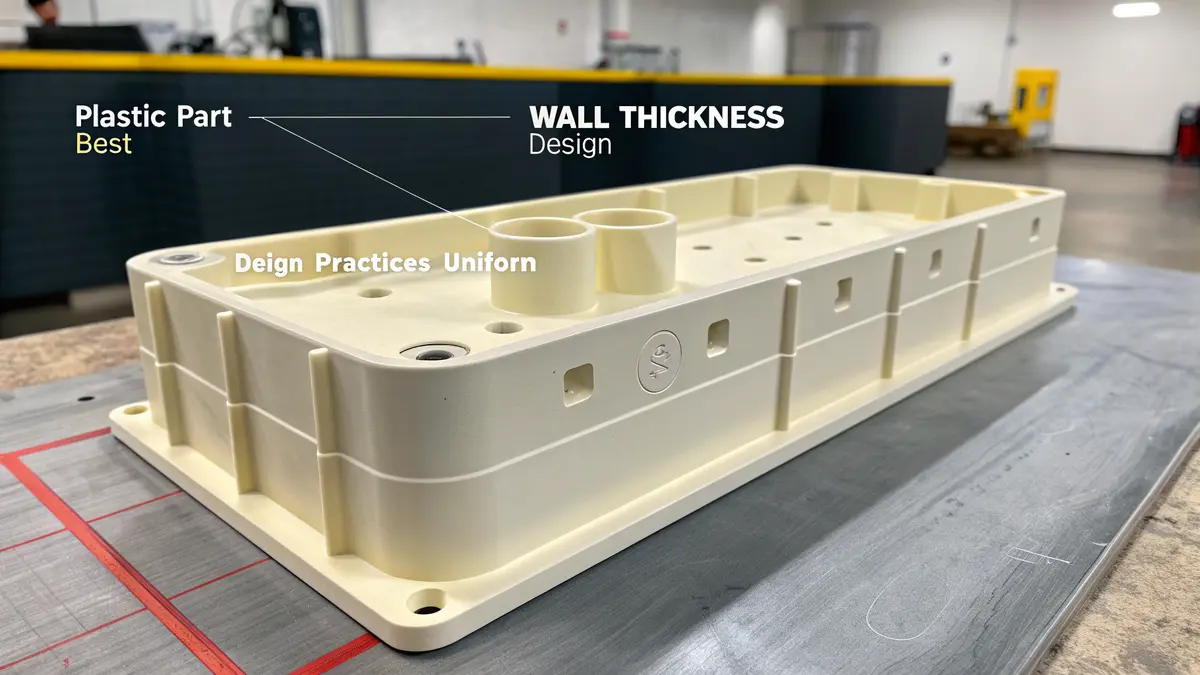

Wanddikte optimalisatie

Het handhaven van een uniforme wanddikte is cruciaal om fabricagefouten te voorkomen. Op basis van mijn ervaring bij PTSMAKE raad ik aan:

| Wanddikte Bereik | Typische toepassingen | Belangrijkste voordelen |

|---|---|---|

| 0,5mm - 1,0mm | Kleine elektronische behuizingen | Snellere koeling, materiaalbesparing |

| 1,0 mm - 2,5 mm | Consumentenproducten | Goede balans tussen sterkte en vormbaarheid |

| 2,5 mm - 3,5 mm | Structurele onderdelen | Verbeterde stijfheid en stabiliteit |

| 3,5 mm - 4,0 mm | Zware toepassingen | Vereisten voor maximale sterkte |

Ontwerp Hoek Uitvoering

Trekhoeken zijn essentieel voor het goed uitwerpen van onderdelen uit de matrijs. De algemene richtlijnen die we volgen zijn onder andere:

- Minimaal 1° diepgang voor gestructureerde oppervlakken

- 0,5° tot 2° ontwerp voor gladde oppervlakken

- Extra trekkracht voor diepe ribben en nokken

- Meer trekkracht voor gekorrelde of gestructureerde oppervlakken

Ontwerpprincipes voor ribben en eindstukken

Structurele kenmerken vereisen zorgvuldige aandacht om cosmetische defecten te voorkomen terwijl de sterkte behouden blijft:

Richtlijnen voor het ontwerp van ribben

- Maximale ribdikte: 60% van aangrenzende wand

- Hoogte/dikte verhouding: 2,5:1 tot 3:1

- Minimale afstand tussen ribben: 2x wanddikte

- Geleidelijke overgangen bij ribben

Configuratie baas

- Diameter baas: 2x gatdiameter

- Wanddikte: 60% van aangrenzende wand

- Steunribben voor hoge bazen

- Uitboren voor dikke secties

Strategieën voor krimpcompensatie

Verschillende materialen vertonen verschillende krimpsnelheden. Onze aanpak omvat:

Materiaalspecifieke compensatie

- Amorfe materialen: 0,3-0,7%

- Semikristallijne materialen: 0,8-2,5%

- Glasgevulde materialen: 0,1-0,5%

Geometrische overwegingen

- Wanddiktevariaties

- Effecten op de stromingsrichting

- Invloed van poortlocatie

- Optimalisatie koeltijd

Ontwerp voor assemblage-integratie

Terwijl we ons richten op individuele ontwerpelementen, moeten we rekening houden met de montagevereisten:

Snap Fit-functies

- Juiste inschakelhoeken

- Voldoende flexibiliteit

- Preventie van stressconcentratie

- Montage spelingen

Levende scharnieren

- Materiaalselectie voor cyclische belasting

- Diktevereisten

- Flex radius optimalisatie

- Overwegingen voor poortlocatie

Draadontwerp

- Schroefdraadsteek selecteren

- Kern en holte overwegingen

- Slijtagecompensatie

- Vereisten voor montagekoppel

Bij PTSMAKE zorgen we ervoor dat deze ontwerpoverwegingen vroeg in het ontwikkelingsproces worden geïmplementeerd. Deze proactieve benadering helpt onze klanten kostbare aanpassingen te voorkomen en optimale prestaties te bereiken. Ik heb gemerkt dat voor een succesvol onderdeelontwerp deze verschillende elementen in balans moeten worden gebracht, terwijl de focus moet blijven liggen op de vereisten voor het eindgebruik en de productiebeperkingen.

De sleutel tot het succesvol ontwerpen van onderdelen ligt in het begrijpen hoe deze verschillende elementen op elkaar inwerken. Een verandering in de materiaalkeuze kan bijvoorbeeld aanpassingen aan de wanddikte en trekhoeken vereisen. Ook de toevoeging van structurele elementen zoals ribben en nokken moet worden afgewogen tegen de kans op verzakkingen en andere cosmetische defecten.

Wat zijn ontwerprichtlijnen voor kunststof spuitgietonderdelen?

Het ontwerpen van kunststof onderdelen voor spuitgieten kan overweldigend zijn. Veel ingenieurs worstelen met mislukte onderdelen, kwaliteitsproblemen en dure ontwerprevisies omdat ze kritieke ontwerpprincipes over het hoofd zien. Ik heb projecten gezien die maanden vertraging opliepen door deze vermijdbare fouten.

De belangrijkste ontwerprichtlijnen voor spuitgieten richten zich op de juiste wanddikte, ontwerphoeken, ribontwerp en de keuze van de poortlocatie. Deze principes garanderen de kwaliteit van de spuitgietproducten, verlagen de productiekosten en minimaliseren defecten met behoud van de maatnauwkeurigheid en structurele integriteit.

Overwegingen m.b.t. wanddikte

De wanddikte is cruciaal voor succesvol spuitgieten. Een uniforme wanddikte helpt kromtrekken, verzakkingen en interne spanningen voorkomen. De optimale wanddikte hangt af van het materiaal en de vereisten van het onderdeel:

| Type materiaal | Aanbevolen wanddikte (mm) |

|---|---|

| ABS | 1.2 - 3.5 |

| Polycarbonaat | 1.0 - 3.8 |

| Nylon | 0.8 - 3.0 |

| HDPE | 0.8 - 3.0 |

| POM | 0.8 - 3.0 |

Ontwerp Hoek Uitvoering

Tochthoeken zijn essentieel voor het gemakkelijk uitwerpen van onderdelen. Zorg bij het ontwerpen van kunststof onderdelen voor voldoende trekhoeken op alle wanden parallel aan de richting van de matrijsopening. De deellijn4 De locatie beïnvloedt de vereisten voor de trekhoek:

- Oppervlakken met structuur: 3° minimale diepgang

- Gladde oppervlakken: 1° minimale diepgang

- Diepe ribben of palen: 2-3° diepgang

- Buitenmuren: 1-2° tocht

Rib en baas ontwerp

Ribben bieden structurele ondersteuning terwijl het materiaalgebruik tot een minimum wordt beperkt. Volg deze richtlijnen:

- Dikte ribben: 50-60% van de aangrenzende wanddikte

- Hoogte ribben: Maximaal 3 keer de wanddikte

- Afstand tussen ribben: Minimaal 2 keer wanddikte

- Basisradius: 25-50% van wanddikte

Poortlocatie selecteren

De juiste locatie van de poort beïnvloedt de kwaliteit en het uiterlijk van het onderdeel:

- Plaats poorten in dikke secties

- Vermijd hekken op zichtbare oppervlakken

- Overweeg meerdere poorten voor grote onderdelen

- Zorg voor voldoende stromingslengte

- Rekening houden met laslijnvorming

Hoek- en radiusontwerp

Scherpe hoeken veroorzaken spanningsconcentraties en problemen bij het gieten:

- Binnenradius: Minimaal 0,5 mm

- Buitenradius: Minimaal 1,5 keer de wanddikte

- Consistente wanddikte rond hoeken behouden

- Vermijd dikke secties in hoeken

Overwegingen bij materiaalselectie

Verschillende materialen hebben unieke verwerkingsvereisten:

Amorfe materialen

- Lagere krimpsnelheden

- Betere dimensionale stabiliteit

- Voorbeelden: ABS, PC, PMMA

Semikristallijne materialen

- Hogere krimpsnelheden

- Betere chemische weerstand

- Voorbeelden: PP, PE, POM

Ontwerp koelkanaal

Het juiste ontwerp van het koelkanaal zorgt voor een gelijkmatige koeling van de onderdelen:

- Kanaaldiameter: 8-12 mm typisch

- Afstand tussen kanalen: 3-4 keer diameter

- Afstand tot onderdeeloppervlak: 1,5-2 keer diameter

- Consistente lengte koelcircuit handhaven

- Overweeg conforme koeling voor complexe geometrieën

Vereisten voor oppervlakteafwerking

De oppervlakteafwerking beïnvloedt zowel de esthetiek als de functionaliteit:

| Type afwerking | SPI-nummer | Toepassing |

|---|---|---|

| Hoogglans | A1 | Optische onderdelen |

| Halfglanzend | A2 | Zichtbare oppervlakken |

| Mat | B1 | Niet-zichtbare onderdelen |

| met structuur | C1 | Greepoppervlakken |

Beheer van ondersnijdingen

Minimaliseer ondersnijdingen waar mogelijk:

- Gebruik zijwaartse handelingen voor noodzakelijke ondersnijdingen

- Overweeg schuifkernen voor complexe functies

- Ontwerp van snap-passen met passend reliëf

- Bereken de vereisten voor zijwaartse verplaatsing

Overwegingen bij montage

Ontwerp voor efficiënte montage:

- Inclusief uitlijningsfuncties

- Afmetingen snap fit standaardiseren

- Overweeg de eisen voor ultrasoon lassen

- Plan voor inzetgieten wanneer dat nodig is

- Zelflokaliserende functies ontwerpen

Vergeet niet dat voor een succesvol spuitgietontwerp zorgvuldig rekening moet worden gehouden met al deze elementen. Elke component beïnvloedt de andere, waardoor een onderling verbonden systeem ontstaat waarin veranderingen op één gebied de produceerbaarheid en kwaliteit van het hele onderdeel kunnen beïnvloeden.

Hoe beïnvloedt de wanddikte het ontwerp van kunststof onderdelen?

Het ontwerpen van kunststof onderdelen met een inconsistente wanddikte is als het bouwen van een huis met verschillende funderingsdieptes - het is een recept voor een ramp. Veel ingenieurs worstelen met dit fundamentele aspect, wat leidt tot kostbare productieproblemen, kwaliteitsdefecten en projectvertragingen.

De wanddikte is een kritieke factor in het ontwerp van kunststof onderdelen die rechtstreeks van invloed is op de structurele integriteit en produceerbaarheid. De ideale dikte varieert meestal van 0,5 tot 5 mm, waarbij een gelijkmatige verdeling essentieel is om veelvoorkomende defecten zoals verzakkingen en interne spanningen te voorkomen.

Inzicht in de invloed van wanddikte

De wanddikte heeft invloed op elk aspect van de productie van kunststof onderdelen. Door mijn ervaring met verschillende projecten bij PTSMAKE heb ik gemerkt dat een goed ontwerp van de wanddikte het verschil kan maken tussen een succesvol en een mislukt product. De kristallisatiesnelheid5 van het kunststofmateriaal tijdens het afkoelen wordt direct beïnvloed door wanddiktevariaties.

Richtlijnen voor optimale wanddikte

Hier is een uitgebreide gids voor verschillende plastic materialen:

| Type materiaal | Aanbevolen dikte (mm) | Maximale dikte (mm) |

|---|---|---|

| ABS | 1.2 - 3.5 | 4.0 |

| Polycarbonaat | 0.8 - 4.0 | 4.5 |

| Nylon | 0.8 - 3.0 | 3.5 |

| HDPE | 0.8 - 2.5 | 3.0 |

| POM | 0.8 - 3.0 | 3.5 |

Veelvoorkomende ontwerpuitdagingen

Zinkplekken en leegtes

Dikke secties in plastic onderdelen koelen langzamer af dan dunne secties, waardoor zinkvlekken op het oppervlak ontstaan. Om dit te voorkomen:

- Houd de wanddikte waar mogelijk uniform

- Ontwerp geleidelijke overgangen tussen verschillende diktes

- De juiste koelkanalen in de mal implementeren

Controle op vervorming

Ongelijkmatige koeling door verschillende wanddiktes kan leiden tot kromtrekken. Onze oplossing omvat:

- Gebruik van ribben en spanten in plaats van dikke muren

- Dikteverhoudingen onder 3:1 houden

- Strategische plaatsing van koelleidingen in de mal

Materiaalspecifieke overwegingen

Verschillende materialen gedragen zich anders tijdens het spuitgietproces:

Amorfe materialen

- Vergevingsgezinder met diktevariaties

- Betere stromingseigenschappen

- Lagere krimpsnelheden

Semikristallijne materialen

- Gevoeliger voor dikteveranderingen

- Hogere krimpsnelheden

- Nauwkeurigere temperatuurregeling nodig

Ontwerpoptimalisatietechnieken

Structurele vereisten

Bij het ontwerpen op sterkte:

- Gebruik ribben in plaats van de wanddikte te vergroten

- Handhaaf ribdikte op 60% van aangrenzende wand

- Plaats ribben in gebieden met hoge spanning

Kostenefficiëntie

Materiaalgebruik optimaliseren:

- Onnodige dikke secties elimineren

- Ontwerp waar mogelijk holle elementen

- Overweeg kerntrekken in dikke gebieden

Maatregelen voor kwaliteitscontrole

Bij PTSMAKE implementeren we verschillende kwaliteitscontrolemaatregelen:

- Digitale simulatie vóór productie

- Inspectie eerste artikel

- Regelmatige procesbewaking

- Dimensionale stabiliteitscontroles

Productie-efficiëntie

Het juiste ontwerp van de wanddikte is van invloed:

- Cyclustijdoptimalisatie

- Efficiënt materiaalgebruik

- Lange levensduur gereedschap

- Productiekosten

Overwegingen voor de toekomst

Naarmate de productietechnologie zich ontwikkelt, zien we..:

- Geavanceerde simulatiemogelijkheden

- Nieuwe materialen met andere vereisten

- Verbeterde koeloplossingen

- Betere procesbesturingsmethoden

Door deze wanddikteprincipes te begrijpen en toe te passen, kunnen ontwerpers efficiëntere, kosteneffectievere en kwalitatief hoogwaardigere kunststofonderdelen maken. Onze ervaring leert dat zorgvuldige aandacht voor de wanddikte tijdens de ontwerpfase kostbare aanpassingen later in de productie voorkomt.

Deze uitgebreide benadering van wanddikteontwerp heeft ons geholpen superieure producten te leveren aan onze klanten in verschillende industrieën, van auto-onderdelen tot consumentenelektronica. De sleutel is het bewaren van een balans tussen ontwerpeisen en productiebeperkingen, waarbij rekening wordt gehouden met materiaaleigenschappen en eindtoepassingen.

Waarom is ontwerptekening belangrijk bij het ontwerpen van kunststof onderdelen?

Stel je voor dat je een kunststof onderdeel ontwerpt en dan ontdekt dat het vastzit in de matrijs als een koppig puzzelstukje. Dit nachtmerriescenario komt vaker voor dan je zou denken en veroorzaakt productievertragingen en kostbare schade. Zonder de juiste ontwerphoeken kunnen zelfs de eenvoudigste kunststof onderdelen productierampen worden.

Trekhoeken zijn essentiële ontwerpelementen bij het spuitgieten van kunststof waardoor onderdelen gemakkelijk uit de matrijs kunnen worden gehaald. Door een lichte taps toelopende vorm (meestal 1-2 graden) op te nemen in de verticale wanden, kunnen fabrikanten zorgen voor een soepele uitwerping van onderdelen en het behoud van de oppervlaktekwaliteit.

Ontwerphoeken begrijpen

Het concept van trekhoeken lijkt misschien eenvoudig, maar het is een cruciaal aspect van het ontwerp van kunststofonderdelen dat zorgvuldig overwogen moet worden. Tochthoeken zorgen voor een lichte conus op verticale oppervlakken, waardoor het onderdeel zonder weerstand uit de matrijs komt. De deellijn dient als referentiepunt voor het meten van de trekhoek.

Factoren die de keuze van de trekhoek beïnvloeden

Oppervlaktestructuur en -afwerking

Verschillende oppervlaktetexturen vereisen verschillende trekhoeken:

| Type oppervlak | Aanbevolen trekhoek |

|---|---|

| Gladde afwerking | 1° - 2° |

| Lichte textuur | 2° - 3° |

| Medium textuur | 3° - 5° |

| Diepe textuur | 5° - 7° |

Materiaaleigenschappen

Het materiaal dat je kiest voor je onderdeel speelt een belangrijke rol bij het bepalen van de juiste trekhoek:

- Stijve materialen zoals glasgevuld nylon kunnen grotere trekhoeken vereisen

- Flexibele materialen zoals TPE kunnen soms werken met kleinere trekhoeken

- Kristallijne materialen hebben vaak meer trekkracht nodig vanwege hun krimpeigenschappen

Gemeenschappelijke ontwerpgerelateerde uitdagingen

Diepte Overwegingen

Diepere onderdelen hebben over het algemeen meer trekkracht nodig dan ondiepe. Overweeg om voor elke centimeter diepte 0,5° tot 1° extra trekkracht toe te voegen voor een goede ontgrendeling. Dit is vooral belangrijk voor werkstukken met aanzienlijke verticale wanden.

Interne functies

Voor interne functies is vaak meer ontwerp nodig dan voor externe, omdat:

- Ze krimpen op de kern

- Toegang voor polijsten is beperkt

- Uitwerpkrachten zijn meer geconcentreerd

Beste praktijken voor conceptimplementatie

Vroege ontwerpintegratie

- Neem ontwerpoverwegingen op tijdens de eerste ontwerpfase

- CAD-software gebruiken om ontwerpeisen te analyseren

- Overweeg de invloed van het ontwerp op de functionaliteit van het onderdeel

Strategische plaatsing van ontwerpen

- Meer trekkracht toepassen waar de uitwerpkrachten het grootst zijn

- Handhaaf een uniforme wanddikte bij het aanbrengen van trekkracht

- Denk na over de impact op montagevereisten

Maatregelen voor kwaliteitscontrole

- Matrijsstroomanalyse gebruiken om ontwerphoeken te valideren

- De juiste koelstrategieën implementeren

- De kwaliteit van onderdelen bewaken tijdens de eerste productieruns

Economische impact van goed ontwerp

De toepassing van de juiste trekhoeken beïnvloedt verschillende aspecten van de productie:

Productie-efficiëntie

- Kortere cyclustijden

- Lagere afwijzingspercentages

- Verbeterde productkwaliteit

- Minder onderhoud nodig

Kostenoverwegingen

- Initiële matrijsontwerpkosten

- Productiebesparingen op lange termijn

- Minder uitval

- Langere levensduur van de matrijs

Geavanceerde ontwerpoverwegingen

Complexe geometrieën

Bij complexe onderdeelgeometrieën:

- Gebruik variabele trekhoeken waar nodig

- Overweeg de locaties van splitlijnen zorgvuldig

- Houd rekening met ondersnijdingen en zijdelingse acties

Materiaalspecifieke vereisten

Verschillende materialen vereisen specifieke ontwerpoverwegingen:

| Type materiaal | Minimale ontwerphoek |

|---|---|

| ABS | 1.5° |

| Polycarbonaat | 1° |

| Polypropyleen | 0.5° |

| Glasgevulde materialen | 2° - 3° |

Oppervlakteafwerking Impact

De relatie tussen oppervlakteafwerking en trekkracht:

- Gepolijste oppervlakken kunnen werken met minimale tocht

- Oppervlakken met structuur vereisen extra trekkracht

- EDM-oppervlakken hebben tussenliggende trekhoeken nodig

Voordelen van moderne analysehulpmiddelen voor ontwerpen

Moderne ontwerptools bieden aanzienlijke voordelen:

Digitale validatie

- Real-time conceptanalyse

- Controle op interferentie

- Visualisatie stromingspatroon

Optimalisatiemogelijkheden

- Automatische trekhoeksuggesties

- Prestatiesimulaties

- Voorspellingen van materiaalgedrag

Door de juiste trekhoek te implementeren, kunnen fabrikanten dit bereiken:

- Consistente productkwaliteit

- Lagere productiekosten

- Verbeterde cyclustijden

- Langere levensduur van schimmel

Deze voordelen maken het in aanmerking nemen van de trekhoek tot een cruciaal aspect van het succesvol ontwerpen en vervaardigen van kunststof onderdelen.

Welke rol spelen ribben en nokken in plastic onderdelen?

Het ontwerpen van kunststof onderdelen met een optimale structurele integriteit met behoud van kosteneffectiviteit is een constante uitdaging. Veel ingenieurs worstelen met onderdelen die ofwel te veel materiaal gebruiken of structurele zwakheden vertonen, wat leidt tot defecten en kostbare herontwerpen.

Ribben en nokken zijn kritieke ontwerpelementen in kunststof onderdelen die structurele ondersteuning en montagemogelijkheden bieden. Deze eigenschappen verbeteren de sterkte en functionaliteit van onderdelen en minimaliseren het materiaalgebruik, waardoor ze essentiële onderdelen zijn voor het efficiënt ontwerpen van kunststof onderdelen.

Principes van Ribontwerp begrijpen

De effectiviteit van ribben in kunststof onderdelen hangt sterk af van de juiste implementatie van het ontwerp. Ik heb gemerkt dat voor een succesvol ontwerp van ribben zorgvuldig rekening moet worden gehouden met een aantal belangrijke factoren:

- Hoogte/dikte verhouding: De ribben mogen niet hoger zijn dan 3 keer de wanddikte om kromtrekken te voorkomen.

- Afstand: De afstand tussen ribben moet minstens 2-3 keer de wanddikte zijn

- Trekhoek: Een minimum van 0,5° trekhoek per zijde zorgt voor een goede uitwerping van de onderdelen

- Hoekovergangen: Juist radiusing6 aan de basis helpt spanningsconcentratie voorkomen

Basisprincipes voor baasontwerp

Nokken dienen als cruciale bevestigingspunten in kunststof onderdelen. Bij het ontwerpen van nokken hou ik altijd rekening met deze essentiële elementen:

Kernafmetingen

- Binnendiameter: Gebaseerd op specifieke bevestigingsvereisten

- Buitendiameter: Gewoonlijk 2-2,5 keer de binnendiameter

- Hoogte: Wordt meestal bepaald door de lengte van de bevestigingen en de montagevereisten

Structurele overwegingen

- Steunribben: Borstweringen toevoegen wanneer de hoogte van de baas meer dan 3 keer de diameter bedraagt

- Wanddikte: Handhaving van 60% nominale wanddikte voor ondersteunende functies

- Ontwerphoeken: Opnemen van 1-2° diepgang voor goed vormen

Richtlijnen voor materiaalstroom en dikte

De relatie tussen wanddikte en materiaalstroom heeft een grote invloed op de kwaliteit van werkstukken. Hier volgt een gedetailleerd overzicht:

| Type kenmerk | Aanbevolen dikte | Doel |

|---|---|---|

| Hoofdmuur | 100% (nominaal) | Basisreferentie |

| Ribbetjes | 50-70% van nominaal | Voorkom gootsteensporen |

| Bazen | 60-80% van nominaal | Structurele integriteit |

| Hoekplaten | 50-60% van nominaal | Ondersteunende functies |

Optimaliseren voor productie

Bij PTSMAKE benadruk ik deze belangrijke overwegingen voor een succesvolle implementatie van ribben en eindbazen:

Spoelbakmarkering voorkomen

- Strategische plaatsing van ribben

- Juiste dikteverhoudingen

- Geleidelijke overgangen op kruispunten

Vormbaarheid verbeteren

- Voldoende trekhoeken

- Juiste ontluchtingslocaties

- Geoptimaliseerde plaatsing van koelkanalen

Structurele integriteit

- Belastingsverdelingsanalyse

- Preventie van stressconcentratie

- Optimalisatie materiaalstroom

Veelvoorkomende ontwerpfouten die je moet vermijden

Door ervaring heb ik een aantal kritieke fouten geïdentificeerd die moeten worden vermeden:

Geometrische kwesties

- Te hoge ribben zonder de juiste ondersteuning

- Onvoldoende trekhoeken

- Scherpe hoeken die spanningsconcentratie veroorzaken

Materiaal Overwegingen

- Onjuiste dikteverhoudingen leiden tot zinkvlekken

- Inadequate stromingstrajecten veroorzaken vulproblemen

- Slechte locatie van de poort die de sterkte van het onderdeel beïnvloedt

Uitdagingen voor productie

- Complexe geometrieën die een goede koeling verhinderen

- Onvoldoende ondersteuning voor hoge functies

- Ontoereikende uitwerpingsoverwegingen

Invloed op de prestaties van onderdelen

Goed ontworpen ribben en nokken dragen aanzienlijk bij tot de prestaties van onderdelen:

Structurele voordelen

- Verbeterde buigstijfheid

- Verbeterde schokbestendigheid

- Betere verdeling van de belasting

Materiaalefficiëntie

- Minder materiaalgebruik

- Lager gewicht van onderdelen

- Verbeterde kosteneffectiviteit

Kwaliteit

- Betere dimensionale stabiliteit

- Verminderde kromtrekking

- Consistent uiterlijk van onderdelen

Integratie met andere ontwerpelementen

Succesvolle implementatie vereist aandacht voor:

Montagevereisten

- Vrije ruimte voor gereedschap

- Toegankelijkheid voor bevestigingsmiddelen

- Kenmerken uitlijning

Omgevingsfactoren

- Temperatuur

- Chemische blootstelling

- UV-bestendigheid

Productie overwegingen

- Cyclustijdoptimalisatie

- Onderhoud gereedschap

- Vereisten voor kwaliteitscontrole

Het strategische gebruik van ribben en nokken is een cruciaal aspect van het ontwerp van kunststof onderdelen. Het vereist een zorgvuldige balans tussen structurele eisen en productiebeperkingen. Wanneer deze eigenschappen op de juiste manier worden toegepast, verbeteren ze de prestaties van het onderdeel aanzienlijk terwijl het materiaalgebruik en de produceerbaarheid efficiënt blijven.

Wat is de invloed van poortlocaties op kunststof spuitgieten?

Bij de productie van spuitgietproducten komen veel klanten gefrustreerd naar me toe vanwege zichtbare defecten en kwaliteitsproblemen in hun producten. Deze problemen zijn vaak te wijten aan een kritiek maar vaak over het hoofd gezien aspect - de plaats van de poort. Een slechte plaatsing van de openingen kan van een perfect ontwerp een dure productienachtmerrie maken.

De plaats van de poort is het ingangspunt voor gesmolten kunststof in de matrijsholte. De plaatsing heeft een grote invloed op de materiaalstroom, de productkwaliteit en de productie-efficiëntie. De juiste positie van de gate helpt veelvoorkomende defecten zoals lasnaden, luchtinsluitingen en ongelijkmatige vulling te voorkomen, terwijl de esthetiek en structurele integriteit van het product optimaal blijven.

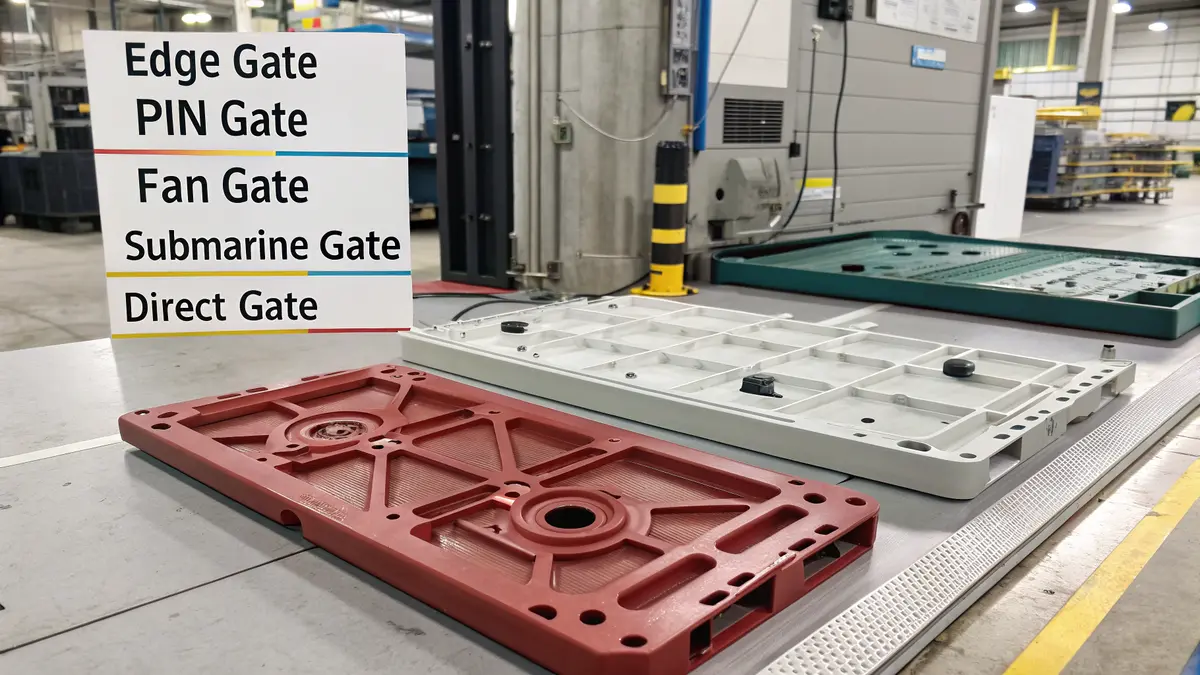

Poorttypes en hun toepassingen begrijpen

Verschillende soorten poorten dienen verschillende doelen bij het spuitgieten. Ik heb de belangrijkste types gecategoriseerd op basis van hun toepassingen:

| Type poort | Beste toepassingen | Voordelen | Beperkingen |

|---|---|---|---|

| Randpoort | Vlakke onderdelen, basisgeometrieën | Gemakkelijk te verwijderen, goed voor automatisering | Beperkt tot zij-ingang |

| Pin Poort | Kleine onderdelen, nauwkeurig vullen | Minimale markering, goed voor ronde onderdelen | Beperkingen in grootte |

| Ventilatorpoort | Brede, vlakke delen | Gelijkmatige materiaalverdeling | Moeilijke verwijdering van de poort |

| Onderzeese poort | Productie van grote volumes | Automatisch ontgrijpend | Complex gereedschapontwerp |

| Directe poort | Grote onderdelen, dikke secties | Eenvoudig ontwerp, efficiënt vullen | Zichtbaar poortteken |

Kritische factoren bij de keuze van de poortlocatie

Het succes van je spuitgietproduct hangt sterk af van een aantal sleutelfactoren bij het bepalen van de poortlocatie:

Overwegingen voor onderdeelgeometrie

De reologisch gedrag7 van kunststof tijdens het inspuiten vereist een zorgvuldige analyse van de geometrie van het onderdeel. Ik overweeg altijd:

- Stromingslengte/dikte verhouding

- Natuurlijke stromingspaden

- Geometrische overgangen

- Wanddiktevariaties

Vereisten voor materiaalstroom

Verschillende materialen hebben unieke stromingseigenschappen die de plaatsing van poorten beïnvloeden:

- Kristallijne vs. amorfe materialen

- Smeltviscositeit

- Thermische gevoeligheid

- Mogelijkheden voor stroomlengte

Kwaliteits- en esthetische eisen

De locatie van poorten heeft een directe invloed op de visuele en structurele kwaliteiten:

- Zichtbare oppervlakken

- Structurele integriteitszones

- Cosmetische vereisten

- Positionering van laslijnen

Invloed op veelvoorkomende vormfouten

De locatie van de poort heeft een grote invloed op verschillende vormfouten:

Luchtvallen en ventilatie

Een goede plaatsing van het hek helpt voorkomen:

- Opgesloten luchtzakken

- Brandvlekken

- Onvolledig vullen

- Oppervlaktefouten

Beheer van laslijnen

Strategische plaatsing van de poort helpt bij de controle:

- Locatie laslijn

- Sterkte op ontmoetingspunten

- Visuele uitstraling

- Structurele integriteit

Problemen met doorstroming

Adressen voor optimale poortlocatie:

- Korte shots

- Aarzelingstekens

- Stromingsmerken

- Jetting

Geavanceerde overwegingen voor complexe onderdelen

Complexe onderdelen vereisen extra analyse:

Mallen met meerdere holtes

Overweeg voor toepassingen met meerdere caviteiten:

- Uitgebalanceerde vulling

- Ontwerp van runnersysteem

- Consistentie tussen caviteiten

- Productie-efficiëntie

Componenten met hoge precisie

Kritische toepassingen vereisen aandacht:

- Dimensionale stabiliteit

- Minimale kromming

- Nauwkeurige materiaalcontrole

- Uniforme krimp

Bij PTSMAKE maken we gebruik van geavanceerde software voor het analyseren van de matrijsstroming om poortlocaties te optimaliseren. Deze wetenschappelijke aanpak helpt ons:

- Materiaalstroompatronen voorspellen

- Potentiële defectgebieden identificeren

- Koelefficiëntie optimaliseren

- Algehele productkwaliteit verbeteren

Invloed op productie-efficiëntie

De juiste locatie van de poort beïnvloedt verschillende productieaspecten:

Cyclustijdoptimalisatie

- Snellere vultijden

- Efficiënte koeling

- Lagere drukvereisten

- Betere materiaalverdeling

Overwegingen voor onderhoud

- Gemakkelijk verwijderen van de poort

- Minder slijtage aan matrijsonderdelen

- Vereenvoudigde reinigingsprocedures

- Langere levensduur gereedschap

Door deze factoren zorgvuldig te overwegen en geavanceerde simulatietools te gebruiken, bereiken we consequent optimale resultaten bij spuitgietprojecten. Onze systematische benadering van de keuze van de poortlocatie heeft talloze klanten geholpen om uitdagende fabricageproblemen te overwinnen en een superieure productkwaliteit te bereiken.

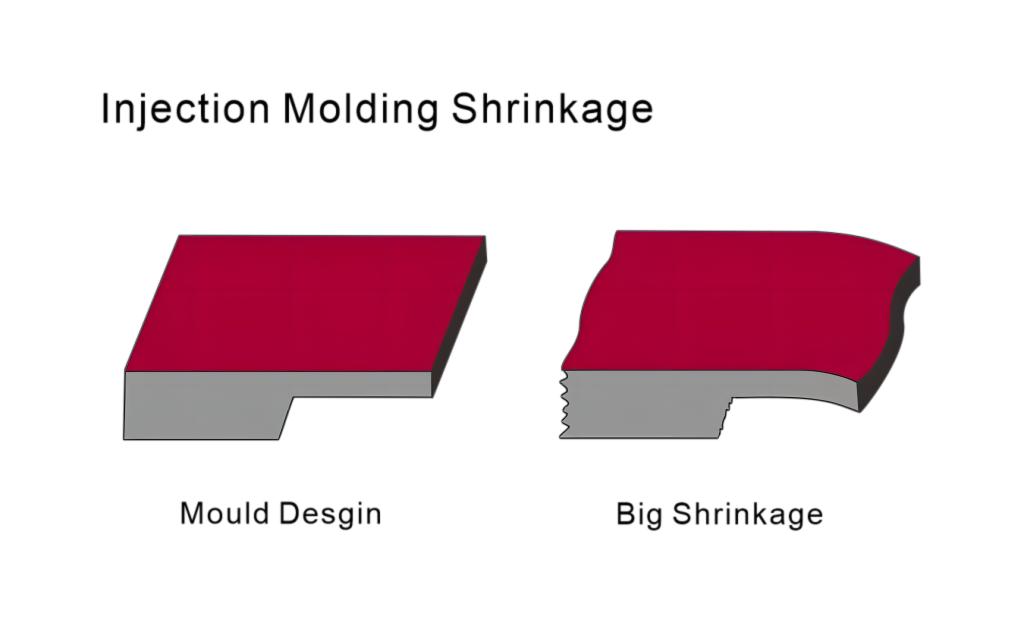

Hoe kan krimp worden beheerd bij het ontwerp van kunststof onderdelen?

Worstel je met de maatnauwkeurigheid van kunststof onderdelen? Ik heb talloze fabrikanten geconfronteerd met kostbare nabewerkingen en productievertragingen als gevolg van onverwachte krimpproblemen. Als krimp niet goed wordt beheerd, kan een perfect ontwerp veranderen in een afgekeurde batch, waardoor iedereen in de problemen komt.

Beheersing van krimp bij het ontwerp van kunststof onderdelen vereist een allesomvattende aanpak die nauwkeurige aanpassingen van het matrijsontwerp, zorgvuldige materiaalselectie en geoptimaliseerde verwerkingsparameters combineert. Door de materiaalspecifieke krimpsnelheden te begrijpen en er rekening mee te houden, kunnen fabrikanten de maatnauwkeurigheid en productkwaliteit garanderen.

Materiaal krimpeigenschappen begrijpen

Verschillende kunststoffen vertonen verschillende volumetrische krimp8 gedrag tijdens het afkoelen. Bij PTSMAKE hebben we een systematische aanpak ontwikkeld voor de selectie van materialen op basis van krimpeigenschappen. Hieronder vindt u een overzicht van veel voorkomende kunststofmaterialen en hun typische krimpsnelheden:

| Type materiaal | Lineaire krimp (%) | Krimp Uniformiteit |

|---|---|---|

| ABS | 0.4-0.7 | Hoog |

| Polypropyleen | 1.2-2.0 | Medium |

| Polyethyleen | 1.5-3.0 | Laag |

| Polycarbonaat | 0.5-0.7 | Hoog |

| Nylon | 0.8-2.0 | Medium |

Compensatiestrategieën ontwerpen

De sleutel tot het beheersen van krimp begint met de juiste ontwerpcompensatie. Ik raad aan om deze essentiële strategieën te implementeren:

Wanddikte optimalisatie

- Gelijkmatige wanddikte behouden over het hele onderdeel

- Vermijd plotselinge dikteovergangen

- Ontwerp met aanbevolen diktebereiken voor specifieke materialen

Overwegingen voor de trekhoek

- Verhoog de trekhoek met 1-2° om rekening te houden met krimp

- Breng extra trekkracht aan voor diepere delen

- Houd rekening met materiaalspecifieke krimp bij het berekenen van trekhoeken

Optimalisatie van procesparameters

Controle over de verwerkingsparameters heeft een grote invloed op het krimpbeheer:

Temperatuurregeling van de mal

- Consistente matrijstemperatuur handhaven

- Gebruik een geschikt ontwerp voor koelkanalen

- Temperatuurvariaties in de matrijs bewaken

Instellingen injectiedruk

- De duur van de houddruk optimaliseren

- Aanpassen injectiesnelheid op basis van materiaaleigenschappen

- Balans tussen vullen en verpakken

Geavanceerd ontwerp koelsysteem

Het juiste ontwerp van het koelsysteem is cruciaal voor een gelijkmatige krimp:

Lay-out koelkanaal

- Plaats kanalen voor gelijkmatige warmteafvoer

- Consistente kanaaldiameter behouden

- Zorg voor de juiste kanaalafstand

Koeltijdoptimalisatie

- Minimale koeltijd berekenen op basis van wanddikte

- Overweeg de thermische eigenschappen van het materiaal

- Temperatuur van onderdeel bij uitwerpen bewaken

Materiaalspecifieke overwegingen

Verschillende materialen vereisen een specifieke aanpak:

Kristallijne materialen

- Hogere krimpsnelheden toestaan

- Langere koeltijden implementeren

- Denk goed na over de locatie van de poort

Amorfe materialen

- Controleer de consistentie van de koelsnelheid

- De juiste matrijstemperatuur aanhouden

- Nauwkeurige regeling van de verpakkingsdruk

Maatregelen voor kwaliteitscontrole

Het implementeren van robuuste procedures voor kwaliteitscontrole zorgt voor consistente resultaten:

Dimensionale bewaking

- Regelmatige onderdeelmetingen

- Implementatie van statistische procesbeheersing

- Documentatie van krimppatronen

Procesdocumentatie

- Optimale verwerkingsparameters vastleggen

- Materiaal-specifieke instellingslogboeken bijhouden

- Documenteer succesvolle strategieën voor krimpcompensatie

Veelvoorkomende oplossingen voor probleemoplossing

Als krimpproblemen zich voordoen, overweeg dan deze oplossingen:

Dimensionale problemen

- Pas de matrijsafmetingen aan op basis van gemeten krimp

- Wijzig de lay-out van het koelsysteem

- Materiaalkeuze beoordelen

Problemen met vervorming

- Evenwichtige koeling over het hele onderdeel

- Verwerkingstemperaturen aanpassen

- Ontwerp wanddikte aanpassen

Bij PTSMAKE hebben we deze strategieën met succes geïmplementeerd in talloze projecten. Onze ervaring leert dat effectief krimpbeheer een holistische aanpak vereist die ontwerpexpertise, materiaalkennis en procesbeheersing combineert. Door elk aspect van het fabricageproces zorgvuldig te overwegen, bereiken we consistent krappe toleranties en hoogwaardige onderdelen die voldoen aan de specificaties van de klant of deze zelfs overtreffen.

Het begrijpen en beheersen van krimp gaat niet alleen over het toepassen van standaard compensatiefactoren - het vereist een grondige kennis van materiaalgedrag, procesdynamica en ontwerpprincipes. Door zorgvuldig aandacht te besteden aan deze details en de resultaten voortdurend te controleren, kunnen we krimp effectief beheersen en kunststofonderdelen van hoge kwaliteit produceren die constant voldoen aan de dimensionale vereisten.

Met welke speciale eigenschappen moet je rekening houden bij het ontwerp van kunststof onderdelen?

Het ontwerpen van kunststof onderdelen met speciale eigenschappen kan een ontmoedigende uitdaging zijn. Veel ingenieurs worstelen met de balans tussen functionaliteit en produceerbaarheid, wat vaak leidt tot kostbare ontwerprevisies of productievertragingen. De complexiteit van deze eigenschappen kan het verschil maken tussen een succesvol product en een productienachtmerrie.

Speciale functies in het ontwerp van kunststof onderdelen vereisen zorgvuldige overweging van de productiebeperkingen en de vereisten voor het eindgebruik. Belangrijke elementen zijn onder andere klikpassingen, levende scharnieren, ondersnijdingen en gestructureerde oppervlakken, die elk een specifiek functioneel doel dienen en nauwkeurige ontwerpaandacht vereisen om een succesvolle productie te garanderen.

Snap Fits begrijpen

Pasvormen zijn essentiële functies die een revolutie teweegbrengen in assemblageprocessen. Ik heb gemerkt dat voor een succesvol snap fit-ontwerp zorgvuldig aandacht moet worden besteed aan een aantal sleutelfactoren:

- Materiaalkeuze: Verschillende materialen hebben een verschillende mate van flexibiliteit en sterkte.

- Inschakelhoek: Gewoonlijk tussen 30-45 graden voor optimale prestaties

- Houdkracht: Moet gemakkelijke montage in evenwicht brengen met veilige houdkracht

- Wanddikte: Kritisch voor het voorkomen van spanningsconcentratie en breuk

De sleutel tot een succesvol snap fit-ontwerp ligt in de reksnelheid9 berekening, die het gedrag van het materiaal tijdens de assemblage bepaalt.

Ontwerpoverwegingen voor woonscharnieren

Levende scharnieren bieden unieke voordelen in het ontwerp van kunststof onderdelen:

Ontwerpparameters

- Dikte: Gewoonlijk 0,2-0,3 mm voor optimale flexibiliteit

- Materiaalkeuze: Polypropyleen (PP) heeft de voorkeur vanwege de uitstekende weerstand tegen vermoeiing.

- Radius: Scherpe hoeken moeten worden vermeden om spanningsconcentratie te voorkomen.

Prestatiefactoren

| Factor | Vereiste | Impact |

|---|---|---|

| Flex leven | >1 miljoen cycli | Levensduur van het product |

| Bedrijfstemperatuur | -20°C tot 80°C | Stabiliteit van het milieu |

| Schimmelstroom | Parallel aan scharnier | Structurele integriteit |

Effectief omgaan met ondersnijdingen

Ondersnijdingen vormen unieke uitdagingen bij spuitgieten:

Soorten ondersnijdingen

Externe ondersnijdingen

- Nevenacties of dia's vereisen

- Invloed cyclustijd en gereedschapskosten

Interne ondersnijdingen

- Inklapbare kernen nodig

- Mechanica voor uitwerpen van onderdelen beïnvloeden

Ontwerpstrategieën

- Minimaliseer diepte waar mogelijk

- Overweeg zorgvuldig de locatie van de splitsingslijn

- Alternatieve ontwerpen evalueren die ondersnijdingen kunnen elimineren

Technieken voor oppervlaktestructurering

Oppervlaktestructuren dienen zowel esthetische als functionele doeleinden:

Textuurcategorieën

Functionele texturen

- Antislipeigenschappen

- Lichtverspreiding

- Slijtvastheid

Esthetische texturen

- Leder

- Houtnerf

- Geometrische patronen

Ontwerprichtlijnen

- De trekhoek moet toenemen met de textuurdiepte

- Patroonoriëntatie moet overeenkomen met matrijsopening

- De verhouding tussen diepte en breedte moet in aanmerking worden genomen voor een goede vulling

Invloed van materiaalselectie

De materiaalkeuze beïnvloedt de prestaties van speciale functies aanzienlijk:

| Materiaal | Snap Fit-prestaties | Mogelijkheid tot levend scharnier | Textuurbehoud |

|---|---|---|---|

| PP | Uitstekend | Uitstekend | Goed |

| ABS | Goed | Slecht | Uitstekend |

| PC | Zeer goed | Slecht | Zeer goed |

| POM | Uitstekend | Slecht | Eerlijk |

Productie overwegingen

Voor een succesvolle productie:

Gereedschapsontwerp

- Goed ventileren

- Lay-out koelkanaal

- Optimalisatie poortlocatie

Procesparameters

- Inspuitdrukregeling

- Temperatuurbeheer

- Optimalisatie koeltijd

Kwaliteitscontrole

- Verificatie van afmetingen

- Functioneel testen

- Visuele inspectie

Strategieën voor kostenoptimalisatie

Ik raad aan deze factoren in overweging te nemen voor een kosteneffectief ontwerp:

Vereenvoudiging van het ontwerp

- Verminder complexiteit waar mogelijk

- Combineer functies waar mogelijk

- Afmetingen standaardiseren

Materiaalkeuze

- Kosten in evenwicht brengen met prestaties

- Overweeg gerecyclede materialen

- Materiaalgebruik optimaliseren

Productie-efficiëntie

- Cyclustijd minimaliseren

- Secundaire bewerkingen verminderen

- Gereedschapontwerp optimaliseren

Onderhoud en levensduur

Voor succes op lange termijn:

Regelmatig onderhoud van gereedschap

- Controleer slijtagepunten

- Ontluchtingskanalen reinigen

- Uitlijningsfuncties controleren

Kwaliteitsbewaking

- Dimensionale stabiliteit van het spoor

- Prestaties van functies bewaken

- Documenteer slijtagepatronen

Procesoptimalisatie

- Parameters fijn afstellen

- Cyclustijden bewaken

- Pas aan als dat nodig is

Door zorgvuldig rekening te houden met deze speciale eigenschappen en hun implementatievereisten, zorgen we bij PTSMAKE voor optimale ontwerp- en productieresultaten. Onze aanpak combineert technische expertise met praktische ervaring om onderdelen te leveren die voldoen aan zowel de functionele eisen als de productiebeperkingen.

Begrijpen hoe kristalliniteit de plastische eigenschappen beïnvloedt voor een betere materiaalselectie. ↩

Leer meer over hoe spanningsconcentratie de prestaties van onderdelen beïnvloedt en over ontwerpoptimalisatietechnieken. ↩

De vochtabsorptie-effecten van materialen begrijpen om optimale prestaties en duurzaamheid te garanderen bij het ontwerp van onderdelen. ↩

Leer meer over deellijnen om de matrijsefficiëntie te verhogen en de kwaliteit van spuitgietproducten te verbeteren. ↩

Leer hoe wanddikte kristallisatie beïnvloedt voor een betere kwaliteit van kunststof onderdelen. ↩

Leer meer over stressreductietechnieken die de sterkte van je ontwerpen voor kunststof onderdelen verbeteren. ↩

Inzicht in reologisch gedrag verbetert het spuitgieten, de vloei-eigenschappen en de productkwaliteit. ↩

Leer hoe krimp het matrijsontwerp en de matrijskwaliteit beïnvloedt voor betere productieresultaten. ↩

Begrijp de reksnelheid voor betere materiaalprestaties tijdens assemblageprocessen. ↩