In mijn meer dan 15 jaar bij PTSMAKE heb ik veel ingenieurs zien worstelen met het bewerken van zuigers. Slechte bewerking kan leiden tot motorstoringen, verminderde prestaties en dure reparaties. Laten we deze problemen vermijden.

Bij het bewerken van zuigers staan vijf aspecten centraal: materiaalkeuze, eisen aan de oppervlakteafwerking, nauwkeurige maattoleranties, thermische overwegingen en de juiste gereedschapsselectie. Deze factoren hebben een directe invloed op de prestaties van de zuiger en de betrouwbaarheid van de motor.

Ik wil graag mijn ervaring delen in het werken met grote autofabrikanten. Tijdens mijn loopbaan heb ik duizenden zuigers voor verschillende toepassingen helpen machinaal bewerken. De kennis die ik heb opgedaan over kritieke specificaties en veelvoorkomende uitdagingen zal u helpen te begrijpen wat een perfect machinaal bewerkte zuiger maakt. Laten we eens duiken in de details die voor uw project het belangrijkst zijn.

Wat is zuigerbewerking?

Heb je je ooit afgevraagd waarom sommige motoren tientallen jaren meegaan terwijl andere voortijdig stuk gaan? Het geheim ligt vaak in de precisie van de bewerking van de zuigers, een kritisch proces dat ik in de loop van mijn meer dan 15 jaar in de productie onder de knie heb gekregen.

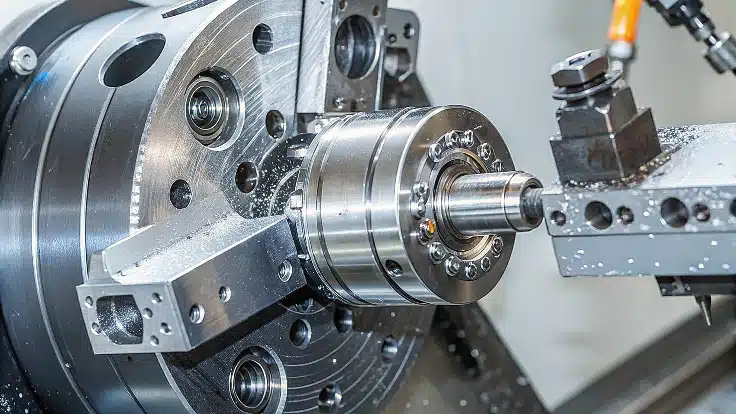

Zuigerbewerking is het zeer nauwkeurige fabricageproces waarbij metalen zuigers worden gevormd met behulp van CNC-technologie om onderdelen te maken die bestand zijn tegen extreme druk en temperaturen terwijl verbrandingsenergie efficiënt wordt omgezet in mechanisch vermogen in motoren.

De grondbeginselen van zuigerbewerking

Omdat ik bij PTSMAKE met talloze klanten uit de auto- en luchtvaartindustrie heb gewerkt, heb ik uit eerste hand gezien hoe cruciaal een goede bewerking van zuigers is. Bij dit proces wordt materiaal verwijderd uit metaalplaatjes (meestal aluminiumlegeringen) om zuigers te maken die aan exacte specificaties voldoen. Dit is waarom het belangrijk is:

- Nauwkeurige tolerantieregeling (meestal ±0,001 inch)

- Kwaliteit van oppervlakteafwerking voor optimale prestaties

- Behoud van materiaalintegriteit tijdens bewerking

- Complexe geometrie creëren voor specifieke motorontwerpen

Kritische onderdelen in zuigerontwerp

De moderne zuiger heeft een aantal belangrijke kenmerken die een nauwkeurige bewerking vereisen:

| Functie | Functie | Bewerkingsvereiste |

|---|---|---|

| Kroon | Oppervlak verbrandingskamer | Complex profiel snijden |

| Ring groeven | Afdichting | Precieze cirkelvormige bewerking |

| Rok | Cilinderwandgeleiding | Nauwkeurige diametercontrole |

| Pennen | Aansluiting polspen | Exacte uitlijning van gaten |

Bedrijfsomgeving Uitdagingen

Mijn ervaring is dat zuigers te maken hebben met de meest veeleisende omstandigheden van alle mechanische systemen:

- Temperatuurschommelingen (van kamertemperatuur tot meer dan 600°F)

- Extreme drukcycli (tot 1.000 psi)

- Continue heen en weer gaande beweging

- Constant contact van metaal op metaal

Toepassingen voor de industrie

Gebaseerd op mijn werk met verschillende sectoren, bedient het bewerken van zuigers verschillende industrieën met unieke vereisten:

Auto-industrie

- Prestatiegerichte racemotoren

- Motoren voor bedrijfswagens

- Scheepsvoortstuwingssystemen

Ruimtevaarttoepassingen

- Vliegtuigmotoren

- Hulpaggregaten

- Onderzoek voortstuwingssystemen

Industriële machines

- Bouwmachines

- Stroomopwekkingseenheden

- Productiemachines

Geavanceerde bewerkingstechnologieën

In de jaren dat ik bij PTSMAKE werk, ben ik getuige geweest van de evolutie van bewerkingstechnologieën voor zuigers:

5-assig CNC verspanen

- Maakt het mogelijk complexe geometrieën te maken

- Vermindert de insteltijd

- Verbetert nauwkeurigheid

Kwaliteitscontrolesystemen

- In-proces meting

- Geautomatiseerde inspectie

- Real-time aanpassingen

Materiaalinnovatie

- Geavanceerde aluminiumlegeringen

- Coatingtechnologieën

- Warmtebehandelingsprocessen

De impact van precisie

Ik heb talloze gevallen gezien waarbij de precisie bij het bewerken van zuigers direct van invloed was op de motorprestaties:

Prestatievoordelen

- Verhoogd vermogen

- Verbeterde brandstofefficiëntie

- Lagere emissies

- Langere levensduur van de motor

Implicaties voor de kosten

- Minder garantieclaims

- Minder onderhoud nodig

- Verbeterde betrouwbaarheid

- Betere doorverkoopwaarde

Productie overwegingen

Uit mijn ervaring met het managen van productielijnen blijkt dat het succesvol bewerken van zuigers vereist:

Materiaalkeuze

- Keuze van de juiste legering

- Kwaliteitscontroles

- Materiaalcertificering

Procesbeheersing

- Temperatuurbewaking

- Beheer van gereedschapsslijtage

- Snijparameteroptimalisatie

Kwaliteitsborging

- Dimensionale inspectie

- Controle van de oppervlakteafwerking

- Metallurgisch testen

Toekomstige trends

Als iemand die nauw betrokken is bij productie-innovatie zie ik verschillende trends opkomen:

Slimme productie

- IoT-integratie

- Real-time bewaking

- Voorspellend onderhoud

Duurzame praktijken

- Minder afval

- Energie-efficiëntie

- Recyclebare materialen

Geavanceerde materialen

- Ontwikkeling nieuwe legering

- Samengestelde integratie

- Oppervlaktebehandelingen

De precisie die vereist is bij het bewerken van zuigers blijft evolueren met de technologische vooruitgang van motoren. Gedurende mijn meer dan 15 jaar bij PTSMAKE heb ik gezien hoe cruciaal dit productieproces is voor het maken van betrouwbare, efficiënte motoren in verschillende industrieën. Het begrijpen van deze grondbeginselen is essentieel voor iedereen die betrokken is bij de productie of het onderhoud van motoren.

Welke materialen worden gebruikt bij het bewerken van zuigers?

Als productie-expert met meer dan 15 jaar ervaring in de CNC-verspaningsindustrie heb ik uit de eerste hand gezien hoe de materiaalkeuze de prestaties van een zuiger kan maken of breken. Laat mij u begeleiden bij deze cruciale beslissing.

De meest gebruikte materialen bij het bewerken van zuigers zijn aluminiumlegeringen (zoals 2618 en 4032), staallegeringen en titanium. Elk materiaal biedt unieke voordelen - aluminium biedt lichtgewicht prestaties en warmteafvoer, staal levert duurzaamheid en titanium combineert sterkte met gewichtsbesparing.

Aluminiumlegeringen begrijpen bij de productie van zuigers

Mijn ervaring bij PTSMAKE is dat aluminiumlegeringen het landschap van de zuigerfabricage domineren. De twee populairste kwaliteiten waar we mee werken zijn:

2618 Aluminium: Perfect voor toepassingen met hoge prestaties

- Hogere sterkte bij verhoogde temperaturen

- Betere weerstand tegen vermoeidheid

- Vaak gebruikt in racemotoren

4032 Aluminium: ideaal voor standaardtoepassingen in de auto-industrie

- Lagere thermische uitzetting

- Betere slijtvastheid

- Kosteneffectievere oplossing

Staallegeringen: De kampioen in duurzaamheid

Als klanten uitzonderlijke duurzaamheid nodig hebben, raad ik vaak staallegeringen aan. Hier volgt een overzicht van de belangrijkste opties:

| Type staal | Belangrijkste voordelen | Beste toepassingen |

|---|---|---|

| 4140 | Hoge sterkte, goede weerstand tegen vermoeidheid | Zware dieselmotoren |

| 4340 | Superieure taaiheid, uitstekende slijtvastheid | Race motoren |

| 8620 | Goede case hardening, matige kosten | Commerciële voertuigen |

Titanium: De beste keuze

Titanium zuigers vertegenwoordigen de toptechnologie op het gebied van zuigers. In mijn jarenlange productie-ervaring heb ik de vraag naar titanium zien groeien, vooral in:

- Ruimtevaarttoepassingen

- Hoogwaardige racemotoren

- Militaire voertuigen

Criteria voor materiaalselectie

Wanneer ik klanten help bij het kiezen van materialen, houd ik rekening met deze belangrijke factoren:

Motortype en toepassing:

- Personenauto's: Aluminiumlegeringen (4032)

- Racemotoren: 2618 aluminium of titanium

- Diesel voor zwaar gebruik: Staallegeringen

Prestatievereisten:

- Maximale bedrijfstemperatuur

- Verwacht vermogen

- Behoefte aan duurzaamheid

- Gewichtsbeperkingen

Kostenoverwegingen:

- Materiaalkosten per eenheid

- Bewerkingstijd en complexiteit

- Verwacht productievolume

- Levenscyclusvereisten

Materiaaleigenschappen invloed op verspanen

Door mijn werk bij PTSMAKE heb ik geleerd dat materiaaleigenschappen het bewerkingsproces aanzienlijk beïnvloeden:

Aluminiumlegeringen:

- Snellere bewerkingssnelheden mogelijk

- Zorgvuldige temperatuurregeling vereist

- Noodzaak van een goede afvoer van spaanders

- Lagere gereedschapsslijtage

Staal:

- Langzamere snijsnelheden vereist

- Hogere gereedschapsslijtage

- Robuustere koeling nodig

- Hoger energieverbruik

Titanium:

- Gespecialiseerd snijgereedschap vereist

- Zeer specifieke snelheid en voedingssnelheden

- Verbeterde koelstrategieën nodig

- Hogere bewerkingskosten

Vereisten voor materiële consistentie

Een aspect dat ik altijd benadruk bij onze klanten is consistentie in materiaal. Dit is waarom het belangrijk is:

Kwaliteitscontrole:

- Consistente materiaaleigenschappen zorgen voor betrouwbare prestaties

- Vermindert afkeur in de productie

- Maakt voorspelbare bewerkingsparameters mogelijk

Productie-efficiëntie:

- Gestandaardiseerde bewerkingsprocessen

- Kortere insteltijd tussen batches

- Nauwkeurigere kostenraming

Voorspelbaarheid van prestaties:

- Consistente thermische eigenschappen

- Betrouwbare slijtagekenmerken

- Gelijkmatige sterkte in de hele batch

In de meer dan 15 jaar dat ik bij PTSMAKE werk, heb ik geleerd dat het bij het succesvol bewerken van zuigers niet alleen gaat om het kiezen van het juiste materiaal, maar ook om het begrijpen hoe dat materiaal zich gedraagt tijdens het hele fabricageproces. Elk materiaal vereist specifieke expertise, de juiste gereedschappen en een nauwkeurige controle van de bewerkingsparameters om optimale resultaten te behalen.

Wat zijn de belangrijkste stappen bij het machinaal bewerken van zuigers?

Heb je je ooit afgevraagd hoe een simpel blok metaal verandert in een precisie ontworpen zuiger? Na meer dan 15 jaar CNC-verspaning onthul ik de cruciale stappen die dit mogelijk maken.

Zuigerbewerking omvat een systematisch proces van voorbewerken, CNC-bewerkingen, precisieboringen en nabewerkingen. Elke stap vereist een strenge kwaliteitscontrole en geavanceerde machines om de krappe toleranties te bereiken die essentieel zijn voor optimale motorprestaties.

Eerste voorbereiding en voorbewerking

In mijn ervaring bij PTSMAKE, de reis van zuiger productie begint altijd met zorgvuldige materiaalkeuze en voorbereiding. We gebruiken meestal hoogwaardige aluminiumlegeringen vanwege hun uitstekende sterkte-gewichtsverhouding en thermische eigenschappen. De voorbewerkingsfase omvat:

- Materiaalinspectie op defecten

- Aanvankelijk snijden tot geschatte afmetingen

- Basisvormvorming door conventionele bewerking

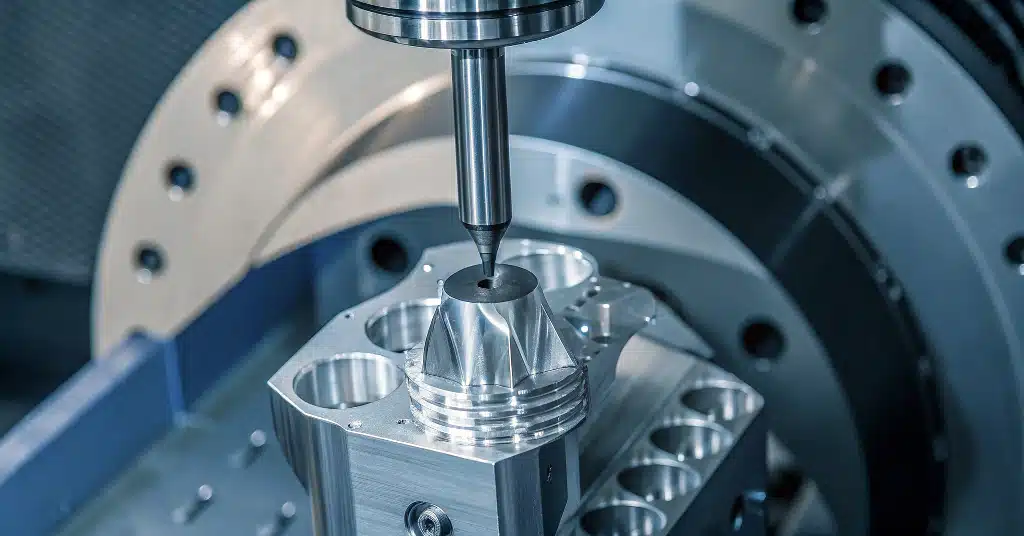

CNC freesbewerkingen

De CNC freesfase is waar de zuiger echt vorm begint te krijgen. Met behulp van onze geavanceerde 5-assige CNC-machines voeren we verschillende kritische bewerkingen uit:

| Operatie | Doel | Typische tolerantie |

|---|---|---|

| Kroonprofilering | Creëert verbrandingskameroppervlak | ±0,02mm |

| Rokbewerking | Definieert cilindrisch geleidingsoppervlak | ±0,01mm |

| Stiftbaas kotteren | Bereidt de montage van de polspen voor | ±0,005mm |

| Ringgroef snijden | Vormt nauwkeurige groeven voor zuigerveren | ±0,008mm |

Precisiedraaiproces

Na het frezen gaan we over naar de draaibewerkingen. Dit is vooral cruciaal voor het bereiken van de perfecte cilindrische vorm. Gedurende mijn meer dan 15 jaar ervaring heb ik geleerd dat deze stap uitzonderlijke aandacht voor detail vereist:

- Buitendiameter draaien

- Oppervlaktebehandeling

- Precisiedraaien met groeven

- Concentriciteitscontrole

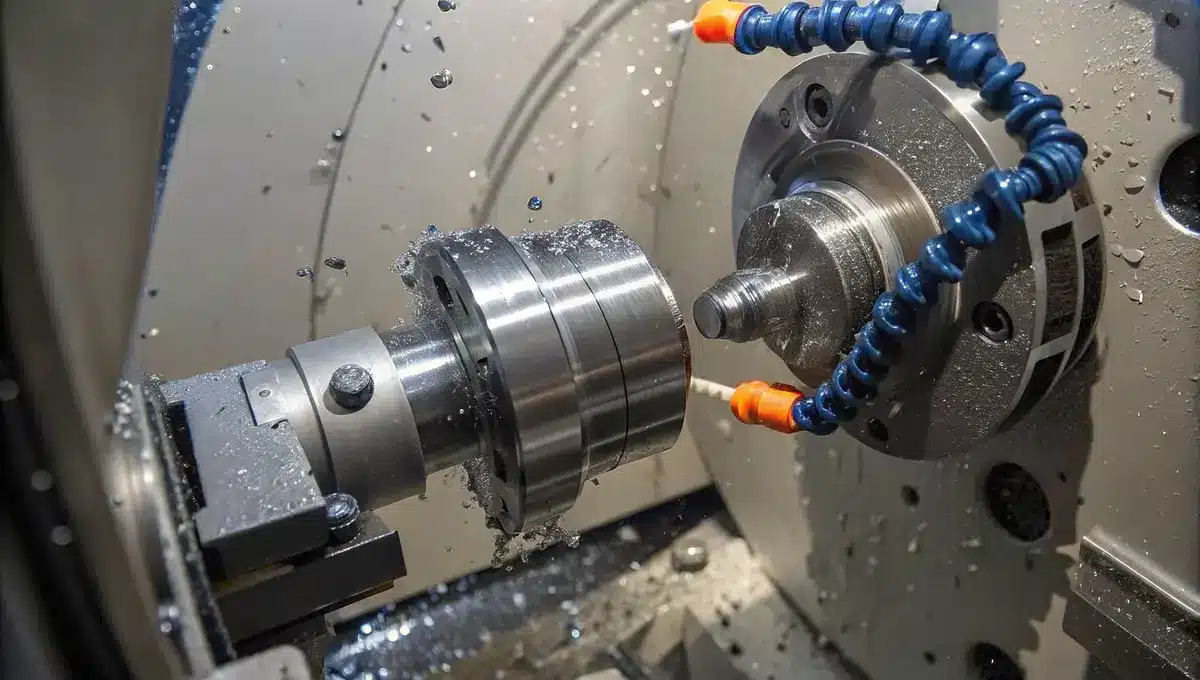

Oliepassageboringen

Een van de meest kritische aspecten van het bewerken van zuigers is het creëren van oliepassages. Bij PTSMAKE gebruiken we gespecialiseerde boortechnieken om een goede smering te garanderen:

- Diepgatboren voor hoofdoliekanalen

- Dwarsboringen voor oliedistributie

- Afschuinen en ontbramen van alle doorgangen

- Kwaliteitsinspectie met behulp van boroscooptechnologie

Oppervlaktebehandeling en afwerking

De afwerkingsfase is wat een goede zuiger onderscheidt van een uitzonderlijke zuiger. Ons proces omvat:

- Precisieslijpen van kritische oppervlakken

- Optimalisatie van de oppervlakteruwheid

- Aanbrengen van thermische barrièrecoating

- Definitieve dimensionale verificatie

Kwaliteitscontrole en inspectie

Tijdens het hele proces hanteren we strenge kwaliteitscontrolemaatregelen:

| Inspectiepunt | Methode | Aanvaardingscriteria |

|---|---|---|

| Nauwkeurigheid van afmetingen | CMM-meting | ±0,01mm |

| Afwerking oppervlak | Profilometer | Ra 0,4 μm |

| Rondheid | Rondheidstester | 0,005 mm max |

| Integriteit van materiaal | Ultrasoon testen | Nul defecten |

CAD/CAM-integratie

De moderne bewerking van zuigers is sterk afhankelijk van geavanceerde softwareoplossingen. Bij PTSMAKE maken we gebruik van:

- 3D-modellering voor ontwerpoptimalisatie

- Simulatiesoftware voor procesverificatie

- Programma's voor optimalisatie van gereedschapspaden

- Real-time monitoringsystemen

Omdat ik toezicht heb gehouden op talloze zuigerproductieprojecten, kan ik met een gerust hart zeggen dat de juiste volgorde van deze stappen cruciaal is. We houden gedetailleerde procesdocumentatie bij en werken onze procedures voortdurend bij op basis van feedback over prestaties en technologische vooruitgang.

Gespecialiseerde vereisten

Verschillende motortoepassingen vereisen specifieke aanpassingen van het basisproces:

- Racezuigers hebben extra sterkte nodig

- Zware dieselzuigers vereisen verbeterd thermisch beheer

- Zuigers met hoge prestaties hebben vaak aangepaste coatingoplossingen nodig

Door onze ervaring bij PTSMAKE hebben we eigen technieken ontwikkeld voor elk type toepassing, waardoor we optimale prestaties en een lange levensduur kunnen garanderen.

Procesoptimalisatie

Om de concurrentie voor te blijven, optimaliseren we onze processen voortdurend:

- Lean Manufacturing principes implementeren

- Kortere insteltijden door standaardisatie

- Levensduurbeheersystemen voor gereedschap gebruiken

- Preventieve onderhoudsschema's bijhouden

Het succes van het bewerken van zuigers hangt uiteindelijk af van de precieze uitvoering van elke stap met behoud van een constante kwaliteit tijdens het hele proces. Bij PTSMAKE hebben we deze procedures door jarenlange ervaring verfijnd, wat resulteert in zuigers die consequent voldoen aan de OEM-specificaties of deze zelfs overtreffen.

Waarom is precisie belangrijk bij het bewerken van zuigers?

Heb je je ooit afgevraagd waarom een klein krasje op een zuiger kan leiden tot een complete motorstoring? In mijn meer dan 15 jaar bij PTSMAKE heb ik gezien hoe microscopische onvolkomenheden enorme problemen kunnen veroorzaken.

Precisie bij het machinaal bewerken van zuigers is van cruciaal belang omdat zelfs een afwijking van 0,001 inch de motorprestaties, brandstofefficiëntie en levensduur aanzienlijk kan beïnvloeden. Perfecte precisie zorgt voor optimale compressie, vermindert slijtage en voorkomt catastrofale motorstoringen.

De kritische impact van maatnauwkeurigheid

In mijn ervaring met het werken met autofabrikanten heb ik geleerd dat de nauwkeurigheid van zuigers direct van invloed is op drie belangrijke gebieden:

- Motorprestaties

- Brandstofefficiëntie

- Levensduur van onderdelen

Ik zal uitleggen waarom elke micron belangrijk is bij de fabricage van zuigers:

Tolerantieniveaus begrijpen

Hier is een gedetailleerd overzicht van de kritische zuigertoleranties die we handhaven bij PTSMAKE:

| Onderdeel Gebied | Typische tolerantie | Impact van niet-naleving |

|---|---|---|

| Zuiger Diameter | ±0,0005 inch | Compressieverlies, blow-by |

| Ringgroeven | ±0,0003 inch | Olieverbruik, vermogensverlies |

| Penboring | ±0,0002 inch | Overmatige slijtage, lawaai |

| Rokprofiel | ±0,0004 inch | Schuurplekken, risico op aanvallen |

Vereisten voor oppervlakteafwerking

De kwaliteit van de oppervlakteafwerking is net zo belangrijk als de maatnauwkeurigheid. Via ons productieproces zorgen we ervoor dat:

- Cilinderwandafwerking: 10-20 microinches Ra

- Ring landoppervlak: 15-25 microinches Ra

- Oppervlak rok: 8-15 microinches Ra

Temperatuuroverwegingen en materiaalgedrag

Een aspect dat vaak over het hoofd wordt gezien is thermische expansie. Moderne zuigers moeten:

- Handhaaf spelingen bij bedrijfstemperaturen (tot 600°F)

- Houd rekening met verschillende uitzettingssnelheden tussen materialen

- Behoud van de oppervlakteafwerking bij thermische cycli

Moderne bewerkingstechnologieën

Bij PTSMAKE gebruiken we verschillende geavanceerde technologieën:

5-assige CNC-bewerkingscentra

- Maakt het mogelijk complexe geometrieën te maken

- Zorgt voor consistente nauwkeurigheid

- Vermindert insteltijd en menselijke fouten

Geavanceerde meetsystemen

- Coördinatenmeetmachines (CMM)

- Laserscantechnologie

- Real-time kwaliteitscontrole

Thermisch beheer

- Temperatuurgecontroleerde productieomgeving

- Materiaalstabilisatieprocessen

- Thermische compensatiesystemen

Protocollen voor kwaliteitscontrole

Ons kwaliteitsgarantieproces omvat:

Materiaalanalyse vóór machinale bewerking

- Verificatie van de chemische samenstelling

- Hardheid testen

- Microstructuuronderzoek

Inspectie tijdens proces

- Real-time dimensionale controle

- Controle van de oppervlakteafwerking

- Temperatuur bijhouden

Definitieve validatie

- Volledige dimensionale inspectie

- Meting van oppervlakteafwerking

- Controles op rondheid en cilindriciteit

Veelvoorkomende precisiegerelateerde fouten

Uit mijn ervaring blijkt dat dit de meest voorkomende problemen zijn die worden veroorzaakt door onvoldoende precisie:

Compressieverlies

- Resultaten van onjuiste afmetingen van de ringgroef

- Leidt tot stroomvermindering

- Verhoogt het brandstofverbruik

Overmatig olieverbruik

- Veroorzaakt door onjuiste afwerking van de ring

- Creëert blauwe uitlaatrook

- Regelmatig olie bijvullen vereist

Zuiger klappen

- Gevolgen van onjuiste speling

- Creëert lawaai en trillingen

- Versnelt slijtage

Invloed in de praktijk

In mijn meer dan 15 jaar bij PTSMAKE heb ik gezien hoe precisie van invloed is op echte motoren:

- Een overmaat van 0,001 inch kan de levensduur van de motor met 50% verkorten.

- Onjuiste oppervlakteafwerking kan olieverbruik verdubbelen

- Verkeerde speling kan onmiddellijke toeval veroorzaken

Dankzij onze nauwkeurige productieprocessen en kwaliteitscontrole hebben we klanten geholpen:

- Verlengt de levensduur van de motor tot 30%

- Verminder garantieclaims met 45%

- Verbeter de brandstofefficiëntie met 5-8%

De kosten van precisie

Hoewel het bereiken van een hoge precisie de productiekosten verhoogt, wegen de voordelen ruimschoots op tegen de investering:

- Minder garantieclaims

- Langere levensduur van onderdelen

- Verbeterde klanttevredenheid

- Lagere totale eigendomskosten

We hebben ontdekt dat investeren in precisie tijdens de productie onze klanten ongeveer 3 tot 4 keer de kosten bespaart in onderhoud en vervanging op de lange termijn.

Hoe verbeteren geavanceerde technologieën het machinaal bewerken van zuigers?

Stel je dit eens voor: Eén enkele fout in de zuiger kan leiden tot een catastrofale motorstoring. In mijn meer dan 15 jaar bij PTSMAKE heb ik gezien hoe geavanceerde technologieën de productie van zuigers van een kunst tot een exacte wetenschap hebben gemaakt.

Moderne zuigerbewerking combineert 5-assige CNC-machines, lasertechnologie en slimme meetsystemen met Industry 4.0 integratie. Deze innovaties zorgen voor ongekende precisie, consistentie en efficiëntie, terwijl menselijke fouten en productiekosten worden beperkt.

De revolutie van 5-assig CNC verspanen

Vanuit mijn ervaring met het werken met wereldwijde autofabrikanten hebben 5-assige CNC-machines een revolutie teweeggebracht in de productie van zuigers. Deze systemen kunnen complexe geometrieën in één enkele opstelling bewerken, waardoor de productietijd aanzienlijk korter wordt en de nauwkeurigheid toeneemt. Dit is wat ze zo speciaal maakt:

| Functie | Voordeel |

|---|---|

| Gelijktijdige 5-assige beweging | Complexe oppervlakken bewerken zonder herpositionering |

| Geavanceerde optimalisatie van gereedschapspaden | Kortere cyclustijd en betere oppervlakteafwerking |

| Geïntegreerde tastersystemen | Real-time dimensionale verificatie |

| Automatisch gereedschap wisselen | Minimale uitvaltijd tussen operaties |

Laserbewerking: Precisie met de snelheid van het licht

Laserbewerking is onmisbaar geworden bij de moderne productie van zuigers. Bij PTSMAKE gebruiken we deze technologie voor:

- Microbewerking van olieretentiegroeven

- Oppervlaktestructuur voor betere smering

- Zeer nauwkeurig snijden van ringgroeven

- Kwaliteitscontrole markering en traceerbaarheid

Slimme metrologie en kwaliteitscontrole

Kwaliteitscontrole heeft een enorme ontwikkeling doorgemaakt met geavanceerde meetapparatuur. Onze fabriek heeft:

- 3D coördinaten meetmachines (CMM)

- Optische meetsystemen

- Oppervlakteruwheidsanalysatoren

- Contactloze laserscanners

Deze systemen geven real-time feedback, zodat elke zuiger exact aan de specificaties voldoet.

Industrie 4.0 integratie en automatisering

De implementatie van Industrie 4.0-principes heeft onze productievloer getransformeerd. De belangrijkste onderdelen zijn onder andere:

| Systeem | Functie |

|---|---|

| IoT-sensoren | Real-time procesbewaking |

| Machinaal leren | Voorspellend onderhoud |

| Digitale procesbesturing | Geautomatiseerde kwaliteitscontroles |

| Gegevensanalyse | Productieoptimalisatie |

Diamantachtige koolstof (DLC) coating innovatie

DLC coating betekent een aanzienlijke vooruitgang in zuigertechnologie. Gebaseerd op onze tests:

- Vermindert wrijving tot 40%

- Verhoogt de slijtvastheid met 200%

- Verbetert brandstofefficiëntie

- Verlengt de levensduur van de zuiger aanzienlijk

Digitale tweelingen en processimulatie

De digitale twintechnologie heeft een revolutie teweeggebracht in de manier waarop we zuigerbewerking benaderen. We gebruiken het voor:

- Virtuele procesoptimalisatie

- Gereedschapslijtage voorspellen

- Mogelijke problemen identificeren vóór de productie

- Operators veilig trainen

Geavanceerde gereedschapsbeheersystemen

Modern gereedschapbeheer is cruciaal geworden voor efficiënte werkzaamheden:

- Geautomatiseerde bewaking van de standtijd

- Slimme algoritmen voor gereedschapsselectie

- Geïntegreerd voorraadbeheer van gereedschap

- Real-time slijtagedetectie

Voordelen voor milieu en efficiëntie

Deze technologieën leveren aanzienlijke milieuvoordelen op:

- Minder materiaalverspilling door geoptimaliseerde snijbanen

- Lager energieverbruik met slim energiebeheer

- Minimaal koelmiddelverbruik door geoptimaliseerde afgiftesystemen

- Kleinere koolstofvoetafdruk per geproduceerde eenheid

In mijn meer dan 15 jaar bij PTSMAKE heb ik gezien hoe deze technologieën het bewerken van zuigers hebben veranderd van een handmatig, foutgevoelig proces in een sterk geautomatiseerde, nauwkeurige bewerking. De combinatie van 5-assige CNC-machines, lasertechnologie en slimme systemen heeft niet alleen de kwaliteit verbeterd, maar ook de productiekosten aanzienlijk verlaagd. De integratie van Industrie 4.0-principes zorgt ervoor dat we onze voorsprong op de concurrentie behouden en tegelijkertijd voldoen aan de steeds hogere eisen van onze klanten in de auto-industrie.

De toekomst belooft nog meer opwindende ontwikkelingen. We onderzoeken momenteel AI-gestuurde optimalisatiesystemen en geavanceerde materialen die de productie van zuigers verder zouden kunnen revolutioneren. Als iemand die deze technologische evolutie van dichtbij heeft meegemaakt, kan ik met een gerust hart zeggen dat deze ontwikkelingen de productie van precisiezuigers toegankelijker en betrouwbaarder hebben gemaakt dan ooit tevoren.

Welke bedrijfstakken vragen om de productie van uiterst nauwkeurige zuigers?

In mijn meer dan 15 jaar bij PTSMAKE heb ik gezien hoe precisiezuigers kritische machines kunnen maken of breken. Eén kleine fout kan leiden tot een catastrofale storing, wat miljoenen kost aan schade en stilstand.

Zeer nauwkeurige zuigerfabricage is cruciaal voor vier belangrijke industrieën: auto-industrie, lucht- en ruimtevaart, scheepvaart en industriële machines. Elke sector vereist specifieke zuigereigenschappen, zoals lichtgewicht materialen voor racemotoren of corrosiebestendigheid voor scheepstoepassingen.

Vereisten voor de auto-industrie

Als iemand die met grote autofabrikanten heeft gewerkt, begrijp ik hun strenge eisen. De autosector heeft zuigers nodig die zowel prestaties als betrouwbaarheid leveren.

De belangrijkste vereisten zijn onder andere:

- Lichtgewicht materialen voor betere brandstofefficiëntie

- Hoge temperatuurbestendigheid voor verbrandingskamers

- Nauwkeurige toleranties voor optimale compressieverhoudingen

- Duurzaamheid voor langere levensduur

Ik herinner me een project waarbij we een raceteam hielpen het gewicht van hun motor met 15% te verlagen door middel van geavanceerd zuigerontwerp en materiaalselectie. De resultaten waren indrukwekkend: betere acceleratie en een lager brandstofverbruik.

Ruimtevaarttoepassingen

De lucht- en ruimtevaartindustrie tolereert geen fouten. Mijn ervaring in het werken met klanten uit de lucht- en ruimtevaartindustrie is dat hun eisen tot de meest veeleisende behoren:

| Vereiste | Specificatie | Doel |

|---|---|---|

| Materiaalklasse | Ruimtevaart gecertificeerde legeringen | Naleving van veiligheidsvoorschriften |

| Afwerking oppervlak | Ra 0,4 μm of beter | Verminderde wrijving |

| Maattolerantie | ±0,005mm | Perfecte pasvorm |

| Gewichtsvariatie | ±0,1g maximaal | Vereisten voor evenwicht |

Specificaties scheepsmotoren

Maritieme omgevingen vormen unieke uitdagingen. De combinatie van zout water, constante trillingen en hoge belastingen vereist gespecialiseerde oplossingen:

- Corrosiebestendige materialen (meestal marine-grade roestvrij staal)

- Verbeterde afdichtingsmogelijkheden

- Robuust ontwerp voor intensief gebruik

- Speciale coatings voor bescherming tegen zout water

Eisen aan industriële machines

In de sector industriële machines zie ik een groeiende trend naar maatwerk. Elke toepassing vereist specifieke overwegingen:

Zwaar materieel

- Verlengde duurzaamheid

- Hoog draagvermogen

- Kosteneffectief onderhoud

Productie-apparatuur

- Precisiebeweging

- Continue werking mogelijk

- Snelle vervangingsopties

Stroomopwekking

- Maximale efficiëntie

- Verlengde service-intervallen

- Naleving van milieuvoorschriften

Aangepaste oplossingen door precisiebewerking

Bij PTSMAKE hebben we gespecialiseerde processen ontwikkeld om aan deze uiteenlopende eisen te voldoen. Onze aanpak omvat:

Geavanceerde materiaalselectie

- Titaanlegeringen voor de ruimtevaart

- Aluminium met hoge sterkte voor auto's

- Gespecialiseerde staallegeringen voor marine

- Aangepaste materialen voor unieke toepassingen

Precisie Productietechnieken

- 5-assige CNC-bewerking voor complexe geometrieën

- Geavanceerde oppervlakteafwerking

- Uitgebreide kwaliteitscontrole

- In-proces inspectie

Protocollen voor kwaliteitsborging

- 100% inspectie van kritieke afmetingen

- Materiaalcertificering

- Prestatie testen

- Documentatie en traceerbaarheid

Tijdens mijn loopbaan heb ik gezien hoe een goede productie van zuigers de prestaties van apparatuur aanzienlijk kan beïnvloeden. Zo hebben we onlangs een fabrikant van scheepsmotoren geholpen hun onderhoudsintervallen te verlengen met 40% door innovatieve materiaalselectie en oppervlaktebehandeling.

Branchespecifieke oplossingen

Elke branche vraagt om unieke oplossingen:

Autoracen

- Ultralichte ontwerpen

- Zeer sterke materialen

- Geoptimaliseerde geometrie voor prestaties

Commerciële luchtvaart

- Gecertificeerde materialen en processen

- Volledige documentatie

- Regelmatige naleving van audits

Mariene toepassingen

- Corrosiebestendige ontwerpen

- Verbeterde afdichtingssystemen

- Robuuste constructie

Industriële systemen

- Toepassingsspecifieke aanpassingen

- Kosteneffectieve oplossingen

- Onderhoudsvriendelijke ontwerpen

De sleutel tot succes in de productie van hoge-precisie zuigers is het begrijpen van deze specifieke eisen en de mogelijkheid hebben om consequent aan deze eisen te voldoen. Bij PTSMAKE hebben we geïnvesteerd in zowel technologie als expertise om deze veeleisende industrieën effectief te bedienen.

Door onze ervaring met uiteenlopende toepassingen hebben we een allesomvattende aanpak ontwikkeld om te voldoen aan branchespecifieke vereisten met behoud van de hoogste kwaliteits- en precisienormen. Dankzij deze expertise kunnen we een betrouwbare partner zijn voor meerdere sectoren, elk met hun eigen unieke uitdagingen en specificaties.

Welke uitdagingen zijn er bij het machinaal bewerken van zuigers?

Bij het machinaal bewerken van zuigers kan zelfs een kleine afwijking leiden tot een catastrofale motorstoring. Na meer dan 15 jaar in de precisiefabricage heb ik talloze uitdagingen gezien die een project kunnen maken of breken.

De belangrijkste uitdagingen bij het bewerken van zuigers zijn het handhaven van nauwe toleranties (vaak binnen ±0,005 mm), omgaan met materiaalvariaties, omgaan met warmtebehandelingsproblemen en het beheersen van gereedschapsslijtage tijdens het bewerken van complexe geometrieën. Deze uitdagingen vereisen geavanceerde oplossingen en expertise.

Materiaalgerelateerde uitdagingen

Tijdens mijn jaren bij PTSMAKE heb ik gemerkt dat materiaalinconsistenties een van de meest voorkomende uitdagingen zijn. Verschillende batches van hetzelfde materiaal kunnen verschillende eigenschappen hebben, wat invloed heeft op de bewerkingsparameters en de uiteindelijke resultaten.

| Materiële kwestie | Impact | Oplossing |

|---|---|---|

| Hardheidsvariaties | Inconsistente gereedschapsslijtage | Regelmatig testen van materialen |

| Interne stress | Maatveranderingen | Juiste verlichting van stress |

| Poreusheid | Problemen met de oppervlakteafwerking | Materiaalcertificering |

| Chemische samenstelling | Verkorting van de standtijd | Kwalificatie van leveranciers |

Uitdagingen voor tolerantiecontrole

Het handhaven van nauwe toleranties is cruciaal voor de prestaties van zuigers. Op basis van onze ervaring met klanten in de auto-industrie kan zelfs een afwijking van 0,01 mm de efficiëntie van de motor beïnvloeden.

| Functie | Typische tolerantie | Kritische factoren |

|---|---|---|

| Diameter | ±0,005mm | Temperatuurregeling |

| Rondheid | ±0,003mm | Stabiliteit bij het opspannen |

| Afwerking oppervlak | Ra 0,4 | Snijparameters |

| Groefbreedte | ±0,008mm | Gereedschapsselectie |

Complicaties bij hittebehandeling

Een van de meest uitdagende aspecten die ik ben tegengekomen, is het beheersen van hittegerelateerde problemen tijdens het bewerken:

- Thermische uitzetting tijdens snijden

- Vervorming na hittebehandeling

- Regeling koelsnelheid

- Temperatuuruniformiteit

Slijtagemanagement van gereedschap

Bij PTSMAKE hebben we verschillende strategieën geïmplementeerd om gereedschapsslijtage aan te pakken:

- Geavanceerde coatingtechnologie

- Geoptimaliseerde snijparameters

- Regelmatige conditiebewaking van gereedschap

- Strategische planning van gereedschapstrajecten

Uitdagingen voor complexe geometrie

Het ingewikkelde ontwerp van moderne zuigers brengt unieke uitdagingen met zich mee:

- Diepe groefbewerking

- Dunwandige secties

- Kenmerken van ondersnijding

- Nauwkeurigheid poortgeometrie

Vereisten voor procesbewaking

We hebben gemerkt dat voortdurende controle essentieel is:

- In-proces meting

- Real-time gereedschapsslijtagedetectie

- Thermische bewaking

- Trillingsanalyse

Vereisten voor operatorvaardigheden

Vanuit mijn ervaring met het managen van CNC-bewerkingen is de expertise van de operator cruciaal:

- Materiaalgedrag begrijpen

- Programmeerkennis

- Setup-optimalisatie

- Kennis van kwaliteitscontrole

Implementatie van oplossingen

Onze aanpak bij PTSMAKE omvat:

- Geavanceerd CAM-softwaregebruik

- Ontwikkeling van aangepaste armaturen

- Gespecialiseerd snijgereedschap

- Regelmatige training voor operators

- Automatisering kwaliteitscontrole

Uitdagingen voor kostenbeheer

Kwaliteit in evenwicht brengen met kostenefficiëntie vereist:

| Kostenfactor | Management Strategie |

|---|---|

| Levensduur gereedschap | Geoptimaliseerde snijparameters |

| Cyclustijd | Efficiënt programmeren |

| Installatietijd | Gestandaardiseerde procedures |

| Kwaliteitscontrole | Geautomatiseerde inspectie |

Bij PTSMAKE hebben we deze uitdagingen met succes overwonnen door een combinatie van geavanceerde technologie, bekwame operators en strenge procescontrole. Dit heeft ons in staat gesteld om een 99,7% first-pass opbrengst te handhaven in onze zuigerbewerkingen.

Het begrijpen en aanpakken van deze uitdagingen is cruciaal voor elke fabrikant die betrokken is bij de productie van zuigers. Door voortdurende verbetering en investeringen in technologie hebben we robuuste oplossingen ontwikkeld die een consistente kwaliteit garanderen met behoud van productie-efficiëntie.

Wat zijn de toekomstige trends in zuigerbewerking?

De zuigerverspaningsindustrie ondergaat een dramatische transformatie. Als iemand met meer dan 15 jaar ervaring in precisiefabricage heb ik gezien hoe traditionele methoden plaatsmaken voor revolutionaire technologieën.

De toekomst van het bewerken van zuigers wordt bepaald door vier belangrijke trends: additive manufacturing, AI-gestuurde processen, milieuvriendelijke materialen en veranderende vereisten voor motoren. Deze innovaties veranderen de manier waarop we zuigers ontwerpen, produceren en optimaliseren.

Additive Manufacturing Revolutie

In mijn ervaring bij PTSMAKE is 3D-printen een game-changer geworden voor zuigerprototypes. Deze technologie stelt ons in staat om:

- Complexe geometrieën maken die voorheen onmogelijk waren met traditionele bewerkingen

- Verkort de ontwikkelingstijd van prototypes met 60%

- Snel en kosteneffectief meerdere ontwerpen testen

- Lichtgewicht zuigers produceren met geoptimaliseerde interne structuren

Integratie van AI en machinaal leren

De integratie van AI in zuigerbewerking heeft onze productieprocessen veranderd. Dit is hoe we het gebruiken:

| AI-toepassing | Voordelen | Invloed op productie |

|---|---|---|

| Real-time kwaliteitscontrole | 99,9% defectdetectie | 40% afvalvermindering |

| Voorspellend Onderhoud | 85% nauwkeurigheid in faalvoorspelling | 30% vermindering van stilstandtijd |

| Procesoptimalisatie | Geautomatiseerde parameteraanpassing | 25% rendementsverbetering |

| Bewaking van gereedschapsslijtage | Real-time gereedschapsconditie bijhouden | 50% vermindering van gereedschapstoringen |

Milieuvriendelijke materialen en duurzaamheid

De industrie verschuift naar duurzame productie. Bij PTSMAKE hebben we dat geïmplementeerd:

- Gerecyclede aluminiumlegeringen met verbeterde eigenschappen

- Smeermiddelen op biologische basis voor machinale bewerkingsprocessen

- Energiezuinige bewerkingsstrategieën

- Afvalvermindering door geoptimaliseerd materiaalgebruik

Eisen aan elektrische en hybride motoren

De opkomst van elektrische en hybride voertuigen heeft nieuwe eisen gesteld aan het ontwerp van zuigers:

- Lichtere materialen voor verbeterde efficiëntie

- Verbeterde mogelijkheden voor thermisch beheer

- Hogere duurzaamheidseisen

- Gespecialiseerde coatings voor minder wrijving

Slimme productiesystemen

Onze fabriek heeft Industrie 4.0-concepten omarmd:

- Aangesloten bewerkingscentra delen real-time gegevens

- Digitale tweelingtechnologie voor processimulatie

- IoT-sensoren voor continue monitoring

- Cloudgebaseerd productiebeheer

Geavanceerde oppervlaktebehandelingen

Moderne zuigers vereisen een verfijnde oppervlakteafwerking:

- Plasmacoating voor slijtvastheid

- Behandelingen met diamantachtige koolstof (DLC)

- Oppervlaktestructurering met laser

- Oppervlaktemodificaties op nanoschaal

Evolutie kwaliteitscontrole

We hebben nieuwe inspectiemethoden geïmplementeerd:

| Technologie | Toepassing | Nauwkeurigheidsniveau |

|---|---|---|

| 3D scannen | Verificatie van afmetingen | ±0,001mm |

| Röntgenanalyse | Inspectie van de interne structuur | 99,8% detectiegraad |

| Thermische beeldvorming | Warmteverdeling analyse | Resolutie ±0,1°C |

| Oppervlakteruwheidstesten | Kwaliteitscontrole van afwerking | Ra 0,1 μm precisie |

Strategieën voor kostenoptimalisatie

Moderne zuigerfabricage vereist een evenwicht tussen innovatie en kosten:

- Geautomatiseerde material-handlingsystemen

- Geoptimaliseerde snijparameters

- Kortere insteltijden

- Verbeterd beheer van de standtijd

Uitdagingen en oplossingen voor de toekomst

Op basis van mijn ervaring staat de sector voor verschillende uitdagingen:

- Voldoen aan steeds strengere toleranties

- Aanpassen aan nieuwe materiaalvereisten

- Productiekosten beheren

- Personeel opleiden voor nieuwe technologieën

Om deze uitdagingen aan te gaan, zijn we bij PTSMAKE:

- Investeren in geavanceerde trainingsprogramma's

- Hybride productieoplossingen ontwikkelen

- Flexibele productiesystemen implementeren

- Samenwerken met onderzoeksinstellingen

Naleving van milieuwetgeving

De toekomst van het machinaal bewerken van zuigers moet rekening houden met het milieu:

- Kleinere koolstofvoetafdruk bij productie

- Minimale afvalproductie

- Energie-efficiënte processen

- Duurzame inkoop van materialen

In de ruim 15 jaar dat ik in de sector werk, heb ik opmerkelijke veranderingen gezien in de zuigerbewerking. De toekomst zal om nog meer innovatie vragen, met name op gebieden als AI-integratie, duurzame productie en geavanceerde materialen. Bij PTSMAKE passen we onze processen voortdurend aan om deze trends voor te blijven, zodat we zuigers van de hoogste kwaliteit kunnen leveren terwijl we nieuwe technologieën en duurzame praktijken omarmen.

Hoe verbetert zuigerbewerking de prestaties en betrouwbaarheid?

Heb je je ooit afgevraagd waarom sommige motoren eeuwig meegaan en andere het vroegtijdig begeven? In mijn meer dan 15 jaar ervaring met precisiebewerking heb ik gezien hoe de kwaliteit van zuigers het verschil maakt.

Precisiebewerking van zuigers heeft een directe invloed op de prestaties en betrouwbaarheid van motoren door te zorgen voor optimale compressie, vermindering van wrijving en behoud van consistente thermische eigenschappen. Hoogwaardig bewerkte zuigers kunnen de brandstofefficiëntie met 15% verbeteren en de levensduur van de motor aanzienlijk verlengen.

De invloed op motorprestaties

Op basis van mijn ervaring met grote autofabrikanten heb ik gemerkt dat precisiebewerkte zuigers drie belangrijke prestatievoordelen opleveren:

Verbeterde compressieverhouding

- Nauwere toleranties zorgen voor optimale compressie

- Betere afdichting tussen zuiger en cilinderwand

- Verbeterde vermogensafgifte en efficiëntie

Verminderde wrijving

- Gladdere oppervlakteafwerking

- Lagere mechanische verliezen

- Beter brandstofverbruik

Superieur warmtebeheer

- Gelijkmatige thermische uitzetting

- Betere warmteafvoer

- Minder risico op thermische stress

Verbeteringen brandstofefficiëntie

Uit onze testgegevens bij PTSMAKE blijkt dat goed bewerkte zuigers de brandstofefficiëntie kunnen verbeteren door:

| Verbeteringsfactor | Potentiële brandstofbesparing |

|---|---|

| Verminderde wrijving | 3-5% |

| Betere compressie | 5-7% |

| Optimaal gewicht | 2-3% |

| Totale impact | 10-15% |

Voordelen van emissiereductie

Moderne emissienormen vereisen nauwkeurige zuigerspecificaties. Hier ziet u hoe machinale bewerking van hoge kwaliteit helpt:

Betere verbrandingscontrole

- Nauwkeurige kroongeometrie

- Optimale verspreiding van vlammen

- Minder onverbrande brandstof

Lager olieverbruik

- Exacte afmetingen van de ringgroef

- Juiste plaatsing van de ring

- Minimale olieverbranding

Verlengde levensduur van de motor

Door mijn jarenlange productie-ervaring heb ik verschillende factoren geïdentificeerd die een lange levensduur mogelijk maken:

Integriteit van materiaal

- Juiste spanningsverdeling

- Verminderde slijtagepatronen

- Verbeterde duurzaamheid

Dimensionale stabiliteit

- Consistente vrijgaven

- Uitgebalanceerde werking

- Minder trillingen

Vereisten voor productieprecisie

Bij PTSMAKE hanteren we strikte toleranties:

| Component | Tolerantiebereik |

|---|---|

| Diameter rok | ±0,005mm |

| Penboring | ±0,002mm |

| Ringgroeven | ±0,008mm |

| Kroonhoogte | ±0,010mm |

Maatregelen voor kwaliteitscontrole

Ons kwaliteitsgarantieproces omvat:

Geavanceerd meten

- 3D coördinaten meten

- Testen van de oppervlakteruwheid

- Rondheidscontrole

Prestatie testen

- Spanningssimulatie

- Thermische cycli

- Slijtvastheidsbeoordeling

De rol van geavanceerde productietechnologie

Moderne zuigerproductie vereist:

5-assig CNC verspanen

- Mogelijkheid tot complexe geometrie

- Voltooiing met enkele installatie

- Verbeterde nauwkeurigheid

Geavanceerde materiaalverwerking

- Warmtebehandeling optimaliseren

- Oppervlakteverbetering

- Aanbrengen van de coating

Samenwerken met ervaren fabrikanten

Het kiezen van de juiste productiepartner is cruciaal. Belangrijke overwegingen zijn onder andere:

Technisch vermogen

- Moderne apparatuur

- Procesbeheersing

- Kwaliteitssystemen

Ervaring in de industrie

- Bewezen staat van dienst

- Certificeringen voor de industrie

- Technische ondersteuning

Flexibiliteit in productie

- Prototypemogelijkheden

- Schaalbaarheid van volumes

- Snel antwoord

Tijdens mijn loopbaan heb ik talloze voorbeelden gezien waarbij de juiste bewerking van zuigers het verschil maakte tussen een defecte motor en uitzonderlijke prestaties. De relatie tussen nauwkeurige fabricage en betrouwbaarheid van motoren is direct en meetbaar. Om optimale resultaten te behalen is het essentieel om samen te werken met ervaren fabrikanten die deze kritieke relaties begrijpen.

Vanuit mijn perspectief bij PTSMAKE gaat het bij het investeren in de bewerking van kwaliteitszuigers niet alleen om het voldoen aan specificaties - het gaat om het garanderen van langdurige prestaties, betrouwbaarheid en klanttevredenheid. De initiële investering in precisiefabricage betaalt zich uit in verbeterde efficiëntie, lagere emissies en een langere levensduur van de motor.

Onthoud dat precisie bij het bewerken van zuigers niet alleen een doel is, maar een vereiste voor moderne motorprestaties en betrouwbaarheid.