Een gebroken pompas kan uw hele productieproces zonder waarschuwing stilleggen. Ik heb talloze productielijnen zien stilvallen door dit schijnbaar kleine defect aan een onderdeel, met duizenden dollars verlies en gemiste deadlines tot gevolg.

Een pompas breekt meestal door een verkeerde uitlijning, overmatige trillingen, materiaalmoeheid of overbelasting. Deze problemen ontwikkelen zich vaak geleidelijk en kunnen worden voorkomen door regelmatig onderhoud, de juiste installatie en het controleren van de bedrijfsomstandigheden.

Ik begrijp hoe frustrerend pompasstoringen kunnen zijn - ze gaan niet alleen over het vervangen van een onderdeel, maar ook over verloren productietijd en mogelijke schade aan andere componenten. Ik zal u mijn inzichten geven over de specifieke oorzaken en hoe u deze vroegtijdig kunt opsporen om catastrofale storingen te voorkomen.

Waarom is de pompas kapot?

Hebt u ooit te maken gehad met een plotselinge pompstoring door een gebroken as? Het gaat niet alleen om het onmiddellijke defect - het zijn de productievertragingen, de onverwachte kosten en de stress van het vinden van snelle oplossingen. Wanneer een pompas breekt, kunnen hele productielijnen tot stilstand komen, met alle gevolgen van dien voor uw hele bedrijf.

Een pompas breekt meestal door een verkeerde uitlijning, overmatige trillingen, materiaalmoeheid of onjuist onderhoud. Inzicht in deze hoofdoorzaken is cruciaal voor het voorkomen van toekomstige storingen en voor een betrouwbare werking van pompen in industriële omgevingen.

Veel voorkomende oorzaken van defecten aan pompassen

Materiaalmoeheid en spanning

Materiaalmoeheid is vaak de belangrijkste oorzaak van asfouten. Wanneer een pomp werkt onder cyclische belasting1wordt het materiaal van de as geleidelijk zwakker. Ik heb talloze gevallen geanalyseerd waarbij schijnbaar kleine spanningsconcentraties tot catastrofale defecten leidden. De belangrijkste factoren die bijdragen aan materiaalmoeheid zijn onder andere:

- Herhalende stresscycli

- Milieuomstandigheden

- Variaties in bedrijfstemperatuur

- Chemische blootstelling

Problemen met uitlijning

Een verkeerde uitlijning van de as blijft een van de meest voorkomende oorzaken van defecten. Op basis van mijn ervaring bij PTSMAKE is een goede uitlijning cruciaal voor betrouwbaarheid op de lange termijn. Dit is wat we gewoonlijk waarnemen:

| Type uitlijnfout | Veel voorkomende symptomen | Mogelijke gevolgen |

|---|---|---|

| Hoekig | Overmatige trillingen | Voortijdige lagerslijtage |

| Parallel | Ongewoon geluid | Afdichtingsfout |

| Gecombineerd | Hoge temperatuur | Schachtbreuk |

Onjuiste installatie en onderhoud

Slechte installatiepraktijken leiden vaak tot voortijdige defecten aan de as. De volgende aspecten vereisen zorgvuldige aandacht:

- Voorbereiding voor de fundering

- Koppelingsuitlijning

- Lagerinstallatie

- Smeersystemen

Invloed van bedrijfsomstandigheden

Snelheids- en belastingsvariaties

Bedrijfsomstandigheden beïnvloeden de levensduur van de as aanzienlijk. We moeten rekening houden met:

- Start- en stopfrequenties

- Belastingsvariaties

- Bereiken bedrijfssnelheid

- Gevolgen van noodstops

Omgevingsfactoren

Milieuomstandigheden spelen een cruciale rol in de levensduur van assen:

| Omgevingsfactor | Invloed op de as | Preventieve maatregelen |

|---|---|---|

| Vochtigheid | Corrosie | Beschermende coatings |

| Temperatuur | Thermische stress | Goede ventilatie |

| Chemische blootstelling | Materiële degradatie | Materiaalkeuze |

| Stof/deeltjes | Draag | Afgedichte systemen |

Ontwerpoverwegingen

Materiaalkeuze

De juiste materiaalselectie is cruciaal voor de betrouwbaarheid van assen. Bij PTSMAKE evalueren we zorgvuldig:

- Vereisten voor materiaalsterkte

- Corrosiebestendigheid nodig

- Kosteneffectiviteit

- Beschikbaarheid van materialen

Dimensionale factoren

De belangrijkste dimensionale overwegingen zijn:

- Asdiameter

- Lengte-diameter verhouding

- Berekeningen kritische snelheid

- Spanningsconcentratiefactoren

Preventieve maatregelen

Protocollen voor regelmatige inspecties

Het implementeren van regelmatige inspectieprotocollen helpt bij het identificeren van potentiële problemen voordat er storingen optreden:

- Visuele inspecties

- Trillingsanalyse

- Temperatuurbewaking

- Olieanalyse

Beste praktijken voor onderhoud

| Onderhoudstaak | Frequentie | Doel |

|---|---|---|

| Uitlijning controleren | Maandelijks | Verkeerde uitlijning voorkomen |

| Lagerinspectie | Driemaandelijks | Slijtage detecteren |

| Smering | Wekelijks | Wrijving verminderen |

| Trillingsbewaking | Doorlopend | Vroegtijdige waarschuwing |

Moderne bewakingsoplossingen

Geavanceerde bewakingstechnologieën helpen asstoringen voorkomen:

- Real-time trillingsbewaking

- Temperatuursensoren

- Digitaal uitlijngereedschap

- Systemen voor voorspellend onderhoud

In de loop der jaren heb ik gezien hoe goed onderhoud en controle de levensduur van de pompas aanzienlijk kunnen verlengen. Bij PTSMAKE benadrukken we het belang van preventief onderhoud en de juiste installatieprocedures. Ons engineeringteam voert regelmatig storingsanalyses uit om klanten te helpen soortgelijke problemen in hun bedrijf te voorkomen.

Vergeet niet dat een gebroken pompas vaak slechts een symptoom is van onderliggende problemen. Door deze hoofdoorzaken te begrijpen en de juiste preventieve maatregelen te nemen, kunt u de kans op asstoringen in uw pompsystemen aanzienlijk verkleinen.

Wat is een waaier en as?

Heb je je ooit afgevraagd waarom je pomp plotseling stopt met werken of slecht presteert? Veel pompstoringen ontstaan omdat mensen de kritieke onderdelen binnenin niet begrijpen. Dit kan leiden tot dure reparaties en onverwachte stilstand die voorkomen had kunnen worden.

Een waaier en as zijn essentiële onderdelen in pompen waarbij de waaier een roterend apparaat is dat de vloeistofdruk en het debiet verhoogt, terwijl de as de centrale stang is die het vermogen van de motor overbrengt op de waaier, waardoor deze kan draaien en de pomp kan werken.

De rol van de waaier begrijpen

De waaier is het hart van elk pompsysteem. Wanneer ik bij PTSMAKE met klanten werk, leg ik vaak uit dat waaiers zijn ontworpen met specifieke schoeppatronen die de noodzakelijke vloeistofbeweging creëren. De centrifugale kracht2 gegenereerd door de draaiende schoepen duwt de vloeistof naar buiten en creëert zo de druk die nodig is om te pompen.

Soorten waaiers

Verschillende toepassingen vereisen verschillende waaierontwerpen. Dit zijn de belangrijkste types:

| Type waaier | Best gebruikt voor | Belangrijkste kenmerken |

|---|---|---|

| Gesloten | Schone vloeistoffen | Hogere efficiëntie, gesloten schoepen |

| Halfopen | Viskeuze vloeistoffen | Gedeeltelijk blootliggende schoepen, goed voor vaste stoffen |

| Open | Slurries en vaste stoffen | Volledig blootgestelde schoepen, verstoppen minder snel |

| Vortex | Vezelachtige materialen | Verzonken ontwerp, minimaal contact met vloeistof |

Materiaaloverwegingen voor waaiers

De keuze van het waaiermateriaal heeft een grote invloed op de prestaties en de levensduur. Bij PTSMAKE raden we materialen aan op basis van specifieke toepassingen:

- Roestvrij staal: Uitstekend voor corrosieve omgevingen

- Brons: Goed voor zeewatertoepassingen

- Gietijzer: geschikt voor algemeen gebruik

- Kunststof composieten: Rendabel voor niet-corrosieve toepassingen

De kritieke rol van de as

De as is even belangrijk als de waaier. Hij is verantwoordelijk voor:

- Krachtoverbrenging van motor naar waaier

- De juiste uitlijning behouden

- Ondersteuning van radiale en axiale belastingen

- Zorgen voor soepele rotatie

Overwegingen bij het ontwerp van de as

Materiaalkeuze

- Hoogwaardig roestvrij staal voor corrosiebestendigheid

- Verchroomd staal voor slijtvastheid

- Koolstofstaal voor algemene toepassingen

Dimensionale factoren

- Lengte/diameter verhouding

- Berekeningen kritische snelheid

- Afbuigingsbeperkingen

Veel voorkomende asproblemen en oplossingen

Trillingsproblemen

- Goed balanceren

- Controles op uitlijning

- Regelmatig onderhoud

Slijtagepreventie

- Mouwbescherming

- Juiste smering

- Materiaal-upgrades

De waaier-asverbinding

De verbinding tussen deze componenten is cruciaal voor optimale pompprestaties. Belangrijke aspecten zijn onder andere:

Montage

- Gesleutelde verbindingen

- Splinesassen

- Schroefdraadassemblages

Balansvereisten

- Statisch balanceren

- Dynamisch balanceren

- Assemblagetoleranties

Beste praktijken voor onderhoud

Om betrouwbaarheid op lange termijn te garanderen:

Regelmatig inspectieschema

- Wekelijkse visuele controles

- Maandelijkse prestatiecontrole

- Driemaandelijkse uitgebreide inspectie

Prestatiemonitoring

- Volgen van debiet

- Drukmetingen

- Trillingsanalyse

Ontwerpoverwegingen voor verschillende toepassingen

Bij het ontwerpen van waaier- en assamenstellingen moet rekening worden gehouden met verschillende factoren:

Bedrijfsomgeving

- Temperatuurbereiken

- Chemische blootstelling

- Drukvereisten

Prestatievereisten

- Debiet nodig

- Hoofddruk

- Doelen voor efficiëntie

Installatiebeperkingen

- Beperkingen in ruimte

- Toegankelijkheid

- Onderhoudsvereisten

Bij PTSMAKE hebben we expertise ontwikkeld in de productie van precisiecomponenten voor pompsystemen. Onze ervaring heeft aangetoond dat de juiste materiaalkeuze en nauwkeurige fabricagetoleranties cruciaal zijn voor optimale prestaties. We maken gebruik van geavanceerde CNC-bewerkingstechnieken om ervoor te zorgen elk onderdeel voldoet aan de exacte specificaties.

Invloed op pompefficiëntie

De relatie tussen het ontwerp van de waaier en de as heeft een directe invloed op de pompefficiëntie:

Energieverbruik

- Componenten met de juiste afmetingen verlagen het energieverbruik

- Optimale vrije ruimte minimaliseert verliezen

- Balans beïnvloedt motorbelasting

Bedrijfskosten

- Initiële investering vs. levensduurkosten

- Onderhoudsvereisten

- Overwegingen met betrekking tot energie-efficiëntie

Door het juiste ontwerp en de juiste productie werken deze componenten samen om een efficiënt pompsysteem te creëren. Bij PTSMAKE richten we ons op precisieproductie om ervoor te zorgen dat elk onderdeel voldoet aan de hoogste normen voor kwaliteit en prestaties.

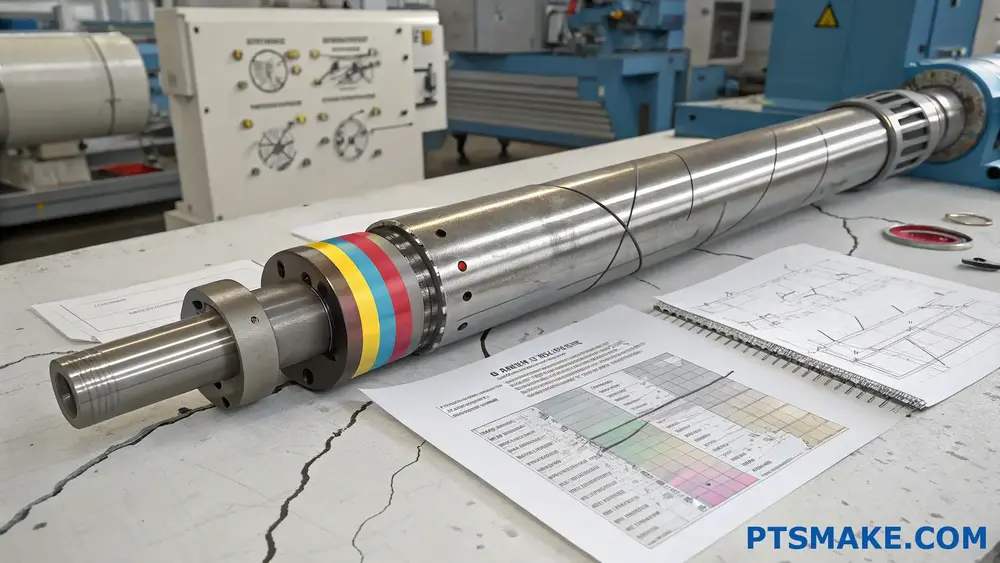

Hoe meet je een pompas?

Het nauwkeurig meten van een pompas kan een uitdaging zijn, vooral wanneer precisie cruciaal is voor een goede werking van de pomp. Ik heb veel technici zien worstelen met onjuiste metingen, wat leidt tot kostbare vervangingen en stilstand.

Om een pompas nauwkeurig te meten, heb je precisiemeetgereedschap nodig zoals micrometers en meetklokken. Richt je op belangrijke afmetingen zoals diameter, lengte, uitloop en rechtheid terwijl je de juiste meettechnieken toepast en gegevens systematisch registreert.

Essentieel gereedschap voor het meten van pompassen

Laten we, voordat we ingaan op de meettechnieken, eerst eens kijken naar de benodigde hulpmiddelen:

Primaire meetinstrumenten

- Buitenschroefmaten (set van 0-6 inch)

- Digitale schuifmaat (0-12 inch)

- Meetklokken met magnetische voet

- V-blokken voor ondersteuning

- Oppervlakteplaat

- Rondheidsmeter

Ondersteunende apparatuur

- Reinigingsmaterialen

- Kalibratiestandaarden

- Temperatuurregeling

- Documentatie formulieren

Kritische meetparameters

Bij het meten van een pompas moet je letten op een aantal belangrijke afmetingen:

Diameter metingen

De schachtdiameter is cruciaal voor een goede pasvorm en werking. Zo meet je het:

- Reinig het asoppervlak grondig

- Gebruik gekalibreerde micrometers

- Neem metingen op meerdere punten

- Neem metingen op bij 0°, 45°, 90° en 135°.

| Meting Positie | Tolerantiebereik (mm) | Typische leespunten |

|---|---|---|

| Lager Tijdschrift | ±0.013 | 4 posities per tijdschrift |

| Zeehondengebied | ±0.025 | 3 posities minimaal |

| Passende koppeling | ±0.013 | 4 posities minimaal |

Lengtematen

Nauwkeurige lengtemetingen zorgen voor een juiste aspositionering:

- Gebruik een digitale schuifmaat voor de totale lengte

- Individuele sectielengtes meten

- Controleer schouderafstanden

- Controleer de posities van de spiebanen

Geavanceerde meettechnieken

Meting van de uitloop

Een juiste uitloopmeting is essentieel voor de prestaties van een as:

- As tussen de centers monteren

- Wijzerplaatindicator instellen

- As langzaam draaien

- Meet elke 45°

| Type uitloop | Maximaal Toelaatbaar (mm) | Meetpunten |

|---|---|---|

| Totaal | 0.05 | Elke rotatie van 45 |

| Lager gebied | 0.025 | Minimaal vier posities |

| Zeehondengebied | 0.038 | Minimaal drie posities |

Rechtheidscontrole

Bij PTSMAKE hebben we een systematische aanpak ontwikkeld om de rechtheid van assen te controleren:

- Plaats as op V-blokken

- Wijzerplaatindicator instellen

- Meet met gespecificeerde intervallen

- Document afwijking

Overwegingen voor kwaliteitscontrole

Temperatuureffecten

Temperatuurschommelingen kunnen de meetnauwkeurigheid beïnvloeden:

- Een constante kamertemperatuur handhaven

- Laat de as op kamertemperatuur komen

- Gebruik indien nodig temperatuurcompensatie

- Milieuomstandigheden documenteren

Documentatie-eisen

De juiste documentatie garandeert de traceerbaarheid van metingen:

- Noteer alle metingen

- Let op omgevingsomstandigheden

- Kalibratiegegevens opnemen

- Digitale records bijhouden

Problemen oplossen

Meetfouten

Veel voorkomende bronnen van meetfouten zijn:

- Problemen met gereedschapskalibratie

- Omgevingsfactoren

- Techniek van de operator

- Problemen met de oppervlaktegesteldheid

Corrigerende maatregelen

Voor nauwkeurige metingen:

- Geregeld kalibreren van gereedschap

- Juiste training voor operator

- Milieubeheersing

- Normen voor oppervlaktevoorbereiding

Beste praktijken en industrienormen

In mijn ervaring met het werken met precisiecomponenten zorgt het volgen van deze werkwijzen voor betrouwbare metingen:

- Gekalibreerd gereedschap gebruiken

- Volg gestandaardiseerde procedures

- Zorg voor een schone omgeving

- Documenteer alle metingen

- Controleer kritieke afmetingen twee keer

Referentie industrienormen

| Standaard | Toepassing | Belangrijkste vereisten |

|---|---|---|

| ISO 1101 | Geometrische toleranties | Toleranties op vorm en positie |

| ASME B89.1.5 | Meetonzekerheid | Berekeningsmethoden |

| API 610 | Vereisten voor de pomp | Schachttoleranties |

Toekomstige trends in asmetingen

De industrie evolueert met nieuwe technologieën:

- 3D scansystemen

- Geautomatiseerde meting

- Digitale tweelingintegratie

- Real-time bewaking

Bij PTSMAKE zijn we voortdurend bezig met het updaten van onze meetmogelijkheden om deze trends voor te blijven en ervoor te zorgen dat onze klanten precisieproductieservices van de hoogste kwaliteit ontvangen.

Wat is de hoofdoorzaak van asfouten?

Elke dag vertrouwen talloze industriële activiteiten op pompassen voor kritieke processen. Wanneer deze assen onverwacht uitvallen, leidt dit tot kostbare stilstand, productieverlies en potentiële veiligheidsrisico's. Ik heb productiefabrieken zien proberen te herstellen van plotselinge asstoringen, vaak zonder de werkelijke oorzaak te begrijpen.

De hoofdoorzaak van asstoringen is meestal een combinatie van factoren, waaronder verkeerde uitlijning, overmatige trillingen, materiaalmoeheid en onjuist onderhoud. Inzicht in deze factoren is cruciaal om storingen in de toekomst te voorkomen en optimale prestaties van de apparatuur te garanderen.

Materiaalmoeheid en spanning begrijpen

Materiaalmoeheid is een van de hoofdoorzaken van asbreuk. Wanneer een as cyclische belasting3Het ondergaat herhaalde spanning die kan leiden tot microscopische scheurtjes. Bij PTSMAKE hebben we uitgebreide testprotocollen ontwikkeld om vroege tekenen van materiaalmoeheid te identificeren.

Soorten spanning die de levensduur van een as beïnvloeden

- Torsiespanning

- Buigspanning

- Axiale spanning

- Gecombineerde stress

Elk type stress draagt op een andere manier bij aan potentiële faalwijzen. Hier volgt een gedetailleerd overzicht:

| Type stress | Primaire oorzaak | Invloed op de as | Preventiemethoden |

|---|---|---|---|

| Torsie | Vermogenstransmissie | Vervorming door verdraaiing | Juiste maat en materiaalkeuze |

| Buigen | Scheefstand | Scheuren in het oppervlak | Regelmatige uitlijncontroles |

| Axiaal | Stuwkracht belastingen | Lengte veranderingen | Druklagerinstallatie |

| Gecombineerd | Meerdere bronnen | Complexe storingspatronen | Uitgebreide ontwerpbeoordeling |

Scheefstand: Een stille vernietiger

In mijn uitgebreide ervaring bij PTSMAKE heb ik gemerkt dat een verkeerde uitlijning vaak over het hoofd wordt gezien tot het te laat is. Er zijn drie hoofdtypen scheefstand:

Hoekige uitlijning

- Creëert ongelijkmatige spanningsverdeling

- Veroorzaakt voortijdig falen van lagers

- Resulteert in overmatige trillingen

Parallelle uitlijning

- Leidt tot hogere radiale belastingen

- Versnelt slijtage van afdichtingen

- Genereert overmatige hitte

Combinatie Scheefstand

- Meest voorkomend in echte toepassingen

- Samenstellingen stressfactoren

- Nauwkeurige correctiemethoden vereist

Omgevingsfactoren en bedrijfsomstandigheden

De omgeving speelt een cruciale rol in de levensduur van assen. Belangrijke overwegingen zijn onder andere:

Temperatuureffecten

- Thermische uitzetting en inkrimping

- Wijzigingen in materiaaleigenschappen

- Effectiviteit van smering

Chemische blootstelling

- Corrosierisico's

- Materiële degradatie

- Compatibiliteitsproblemen met afdichtingen

Strategieën voor onderhoud en preventie

Bij PTSMAKE benadrukken we het belang van preventief onderhoud. Onze aanpak omvat:

Regelmatig inspectieprotocol

- Visuele controles op oppervlakteschade

- Trillingsanalyse

- Verificatie van uitlijning

- Conditiebewaking van lagers

Juiste installatiepraktijken

| Installatie stap | Belangrijke overwegingen | Veelgemaakte fouten |

|---|---|---|

| Uitlijning | Precisiegereedschap gebruiken | Het proces versnellen |

| Montage | Koppelspecificaties volgen | Onjuiste montage |

| Saldo | Dynamische balans controleren | Kleine onevenwichtigheden negeren |

| Smering | Gebruik het juiste type | Verkeerde hoeveelheid |

Ontwerpoverwegingen voor asbetrouwbaarheid

Door onze productie-expertise bij PTSMAKE hebben we kritieke ontwerpelementen geïdentificeerd:

Materiaalkeuze

- Overweeg de bedrijfsomgeving

- Rekening houden met belastingsvereisten

- Factor in kosteneffectiviteit

Dimensionale optimalisatie

- Vermindering van stressconcentratie

- Juiste diameterverhoudingen

- Voldoende vrije ruimte

Oppervlaktebehandeling

- Geschikte afwerkingsmethoden

- Hardingsvereisten

- Selecties van coatings

Probleemoplossing en analyse

Wanneer een as defect raakt, is systematische analyse cruciaal:

Onderzoek Stappen

- Faalcondities documenteren

- Bedrijfsgegevens verzamelen

- Faalpatronen onderzoeken

- Analyseren van materiaaleigenschappen

Veelvoorkomende storingspatronen

| Type patroon | Kenmerken | Mogelijke oorzaken |

|---|---|---|

| Vermoeidheid | Strandvlekken | Cyclische belasting |

| Torsie | Scheuren van 45 graden | Overbelasting |

| Corrosie | Pitting | Chemische aanval |

| Draag | Scoren op het oppervlak | Slechte smering |

Dit uitgebreide inzicht in de oorzaken van asstoringen helpt bij het implementeren van effectieve preventiestrategieën. Bij PTSMAKE hebben we met succes talloze klanten geholpen bij het optimaliseren van hun asontwerpen en onderhoudsprocedures, waardoor het aantal storingen aanzienlijk is afgenomen en de operationele betrouwbaarheid is verbeterd.

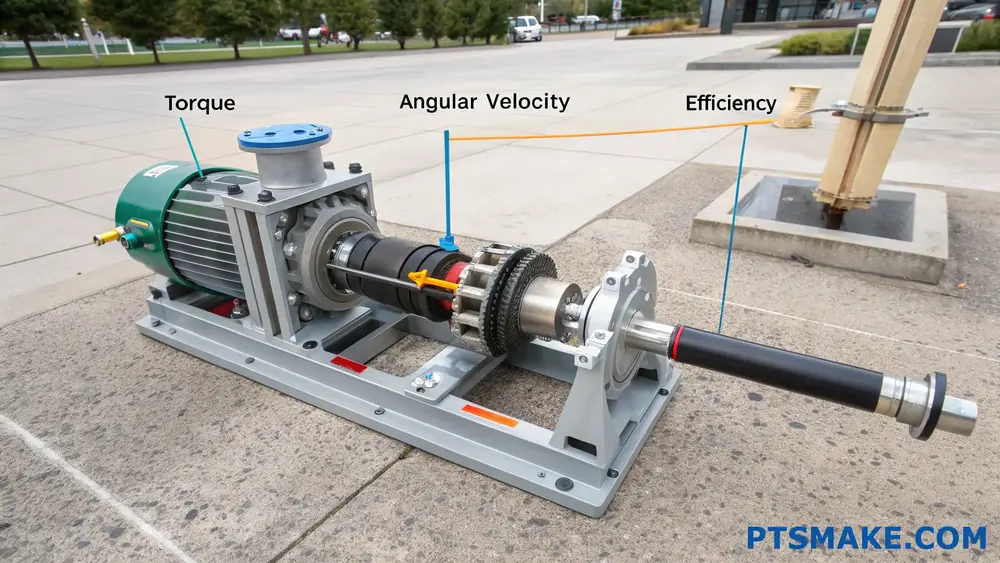

Hoe bereken je de asbelasting van een pomp?

Bij het beheren van pompsystemen worstelen veel technici met nauwkeurige berekeningen van de asbelasting. De complexiteit van variabelen en de kans op rekenfouten kunnen leiden tot inefficiënte pompwerking en hogere energiekosten.

Asarbeid in pompen staat voor de mechanische energie die via de as wordt overgedragen van de motor van de pomp naar de vloeistof. Deze wordt berekend door het koppel te vermenigvuldigen met de hoeksnelheid, rekening houdend met factoren zoals efficiëntieverliezen en vloeistofeigenschappen.

Aswerkonderdelen begrijpen

Basisprincipes

De basis van de berekening van de asbelasting van een pomp ligt in het begrip van de manier waarop energie door het systeem wordt overgedragen. Ik leg mijn klanten vaak uit dat het bij asbelasting niet alleen gaat om het opgenomen vermogen, maar ook om hoe effectief dat vermogen wordt omgezet in vloeistofbeweging. De mechanische efficiëntie speelt een cruciale rol in dit proces van energieoverdracht.

Essentiële variabelen

Bij het berekenen van asbelasting moet je rekening houden met een aantal belangrijke variabelen:

| Variabele | Symbool | Eenheid |

|---|---|---|

| Koppel | τ | N⋅m |

| Hoeksnelheid | ω | rad/s |

| Voedingsingang | Pin | Watts |

| Efficiëntie | η | % |

Berekeningsmethoden

Standaardformule Methode

De basisformule voor asbelasting (Ws) is:

Ws = τ × ωWaar:

- τ het koppel is dat op de as wordt uitgeoefend

- ω de hoeksnelheid van de as is

Rendementsoverwegingen

Op basis van mijn ervaring met de productie van pompen bij PTSMAKE heb ik gemerkt dat bij toepassingen in de praktijk rekening moet worden gehouden met rendementsverliezen. De werkelijk benodigde asbelasting is vaak hoger dan theoretische berekeningen suggereren:

- Mechanische verliezen

- Vloeibare wrijving

- Interne lekkage

- Lagerverliezen

Geavanceerde rekentechnieken

Berekening op basis van vermogen

Een andere benadering die ik vaak gebruik is het berekenen van assen via machtsverhoudingen:

| Parameter | Formule | Beschrijving |

|---|---|---|

| Ingangsvermogen | Pin = V × I × PF | Elektrisch ingangsvermogen |

| Asvermogen | Ps = Pin × ηm | Overgebracht mechanisch vermogen |

| Hydraulisch vermogen | Ph = Ps × ηh | Vermogen geleverd aan vloeistof |

Integratie van debiet

Voor variabele stromingssystemen moeten we rekening houden met:

- Variaties in debiet

- Drukveranderingen in het systeem

- Vloeistofeigenschappen

- Bedrijfsomstandigheden

Praktische toepassingen

Ik heb met talloze pompinstallaties gewerkt en raad aan deze stappen te volgen:

- Bepaal de vereiste stroomsnelheid en opvoerhoogte

- Bereken theoretische stroomvereisten

- Rekening houden met systeemspecifieke efficiëntieverliezen

- Veiligheidsmarges toepassen voor operationele flexibiliteit

Overwegingen uit de praktijk

Bij PTSMAKE hebben we uitgebreide testprocedures ontwikkeld om nauwkeurige berekeningen van aswerkzaamheden te garanderen. Belangrijke factoren zijn onder andere:

- Effecten bedrijfstemperatuur

- Veranderingen in vloeistofviscositeit

- Variaties in systeemweerstand

- Opstartvoorwaarden

Problemen oplossen

Berekeningsfouten

Veelgemaakte fouten die je moet vermijden:

- Efficiëntiefactoren negeren

- Verkeerde eenheden gebruiken

- Geen rekening houden met systeemcurves

- Vloeibare eigendomsveranderingen over het hoofd zien

Prestatieoptimalisatie

Schachtwerkberekeningen optimaliseren:

- Regelmatig meetinstrumenten kalibreren

- Systeemefficiëntietrends bewaken

- Berekeningen bijwerken op basis van actuele prestatiegegevens

- Strategieën voor voorspellend onderhoud implementeren

Invloed op systeemontwerp

Inzicht in asberekeningen beïnvloedt:

- Motorselectie

- Schachtmaat

- Lagerspecificaties

- Koppelingsvereisten

Deze kennis helpt bij het ontwerpen van efficiëntere en betrouwbaardere pompsystemen. Bij PTSMAKE gebruiken we deze kennis om precisiecomponenten te maken die de prestaties en betrouwbaarheid van pompen optimaliseren.

Overwegingen voor de toekomst

De berekening van pompaswerkzaamheden blijft zich ontwikkelen:

- Geavanceerde modelleringssoftware

- Real-time monitoringsystemen

- Geautomatiseerde rekentools

- IoT-integratiemogelijkheden

Deze ontwikkelingen maken berekeningen nauwkeuriger en toegankelijker, hoewel fundamenteel begrip cruciaal blijft voor een goede implementatie en probleemoplossing.

Wat is de hoofdfunctie van de pompas?

Hebt u wel eens te maken gehad met een plotselinge pompstoring waardoor uw hele bedrijf stil kwam te liggen? De gevolgen kunnen ernstig zijn: productievertragingen, dure reparaties en gefrustreerde teams. Veel van deze problemen zijn terug te voeren op een kritisch onderdeel dat vaak over het hoofd wordt gezien: de pompas.

De pompas is het centrale onderdeel dat rotatiekracht van de motor naar de waaier overbrengt, waardoor mechanische energie kan worden omgezet in hydraulische energie. Dit cruciale element zorgt voor de juiste uitlijning en ondersteunt de dynamische belastingen binnen het pompsysteem.

De belangrijkste functies van een pompas begrijpen

Vermogenstransmissie

De primaire functie van een pompas is krachtoverbrenging. Wanneer ik pompassen ontwerp bij PTSMAKE, zorg ik ervoor dat ze de torsiespanning4 die optreedt tijdens het gebruik. De as moet het vermogen efficiënt overbrengen van de aandrijfmotor naar de pompwaaier met behoud van de structurele integriteit.

Ondersteuning bij laden

Een pompas moet verschillende belastingen ondersteunen, waaronder:

- Radiale belastingen door waaierkrachten

- Axiale belastingen door systeemdruk

- Gewicht van roterende onderdelen

- Dynamische krachten tijdens bedrijf

Kritische ontwerpoverwegingen

Materiaalkeuze

De keuze van het asmateriaal heeft een grote invloed op de prestaties. Bij PTSMAKE selecteren we zorgvuldig materialen op basis van specifieke toepassingsvereisten:

| Type materiaal | Voordelen | Beste toepassingen |

|---|---|---|

| Roestvrij staal | Corrosiebestendig, hoge sterkte | Chemische verwerking, voedselkwaliteit |

| Koolstofstaal | Kosteneffectief, goede sterkte | Algemeen industrieel gebruik |

| Gelegeerd staal | Superieure sterkte, slijtvast | Zware toepassingen |

| Duplex staal | Gecombineerde sterkte en corrosiebestendigheid | Mariene milieus |

Dimensionale nauwkeurigheid

De juiste maat van de as is cruciaal voor:

- Minimaliseren van doorbuiging

- Trillingen verminderen

- Zorgen voor een goede passing van de lagers

- Integriteit van afdichting behouden

Prestatiefactoren

Snelheidseisen

De as moet operationele snelheden aankunnen met behoud van:

- Rotatiebalans

- Kritische snelheidsmarges

- Trillingscontrole

- Soepele vermogensafgifte

Milieu-overwegingen

Omgevingsfactoren die de prestaties van de as beïnvloeden zijn onder andere:

- Bedrijfstemperatuur

- Chemische blootstelling

- Vochtigheidsniveaus

- Aanwezigheid van deeltjes

Invloed productieproces

Precisiebewerking

Bij PTSMAKE zorgt onze CNC-bewerkingsexpertise voor:

- Exacte maattoleranties

- Superieure oppervlakteafwerking

- Juiste materiaaleigenschappen

- Constante kwaliteit

Kwaliteitscontrole

Ons kwaliteitsgarantieproces omvat:

- Materiaalcertificering

- Dimensionale inspectie

- Controle van de oppervlakteafwerking

- Controle van uitlijning

- Dynamisch balanceren

Overwegingen voor onderhoud

Regelmatige inspectie

Goed asonderhoud omvat controle op:

- Slijtagepatronen

- Problemen met uitlijnen

- Oppervlaktebeschadiging

- Lagerconditie

- Prestaties afdichting

Preventieve maatregelen

Overweeg om de levensduur van de as te verlengen:

- Regelmatig smeren

- Controles op uitlijning

- Trillingsbewaking

- Temperatuurbewaking

- Beheer van ladingen

Systeemintegratie

Selectie van koppelingen

De juiste koppeling zorgt voor:

- Juiste krachtoverbrenging

- Compensatie voor verkeerde uitlijning

- Trillingsdemping

- Eenvoudig onderhoud

Lagerconfiguratie

De juiste lagerselectie is van invloed:

- Belastingverdeling

- Asuitlijning

- Bedrijfstemperatuur

- Betrouwbaarheid van het systeem

Prestatieoptimalisatie

Efficiëntiefactoren

Belangrijke elementen die de efficiëntie van de as beïnvloeden:

- Materiaaleigenschappen

- Afwerking oppervlak

- Uitlijningsnauwkeurigheid

- Kwaliteit in evenwicht

- Ontwerpoptimalisatie

Betrouwbaarheidsverbetering

Om de betrouwbaarheid te maximaliseren, concentreer je je op:

- De juiste maat

- Materiaalkeuze

- Productiekwaliteit

- Installatieprocedures

- Onderhoudsprotocollen

Bij PTSMAKE begrijpen we dat een goed ontworpen en goed vervaardigde pompas cruciaal is voor de betrouwbaarheid van het systeem. Onze ervaring in precisieproductie stelt ons in staat om assen te produceren die voldoen aan de meest veeleisende specificaties. We maken gebruik van geavanceerde CNC-bewerkingstechnieken en strenge kwaliteitscontrolemaatregelen om ervoor te zorgen dat elke as optimale prestaties levert.

Het succes van een pompsysteem hangt grotendeels af van de kwaliteit van de as. Door zorgvuldig aandacht te besteden aan het ontwerp, de materiaalkeuze, de fabricageprecisie en het juiste onderhoud, kan een pompas jarenlang betrouwbare diensten bewijzen. Of u nu aangepaste asoplossingen of standaard vervangingen nodig hebt, inzicht in deze fundamentele aspecten helpt bij het waarborgen van een succesvolle werking van de pomp.

Welke materialen zijn het meest geschikt voor pompassen in toepassingen met hoge druk?

Het kiezen van het verkeerde materiaal voor pompassen in toepassingen met hoge druk kan leiden tot catastrofale storingen. Ik heb pompen kapot zien gaan tijdens kritische werkzaamheden, met dure stilstand en veiligheidsrisico's tot gevolg. Deze storingen zijn vaak het gevolg van materiaalmoeheid, corrosie of het onvermogen om extreme belastingen aan te kunnen.

De beste materialen voor pompassen in toepassingen met hoge druk zijn doorgaans roestvast staalsoorten zoals 316 en 17-4 PH, duplex roestvast staal en hoogvast gelegeerd staal. Deze materialen bieden uitstekende combinaties van sterkte, corrosiebestendigheid en vermoeiingseigenschappen.

Materiaalvereisten voor pompassen begrijpen

Bij het ontwerpen van pompassen voor veeleisende toepassingen wordt de materiaalkeuze cruciaal. Het gekozen materiaal moet specifieke eigenschappen bezitten om betrouwbare prestaties onder verschillende bedrijfsomstandigheden te garanderen. Bij PTSMAKE bewerken we pompassen regelmatig met verschillende materialen op basis van hun treksterkte5 en toepassingsvereisten.

Belangrijke materiaaleigenschappen om rekening mee te houden

- Treksterkte

- Weerstand tegen vermoeiing

- Corrosiebestendigheid

- Slijtvastheid

- Thermische stabiliteit

Gangbare materialen voor pompassen onder hoge druk

Roestvrij staal

Roestvast staal blijft de populairste keuze voor pompassen vanwege de uitstekende balans van eigenschappen. Hier volgt een gedetailleerd overzicht van veelgebruikte kwaliteiten:

| Rang | Treksterkte (MPa) | Corrosiebestendigheid | Kostenfactor |

|---|---|---|---|

| 316L | 485 | Uitstekend | Matig |

| 17-4 PH | 1070 | Zeer goed | Hoog |

| 904L | 490 | Superieur | Zeer hoog |

Duplex roestvast staal

Deze materialen bieden een superieure sterkte en corrosiebestendigheid in vergelijking met standaard roestvast staal. Gebruikelijke kwaliteiten zijn onder andere:

| Rang | Belangrijkste voordelen | Typische toepassingen |

|---|---|---|

| 2205 | Hoge sterkte, goede chloridebestendigheid | Chemische verwerking |

| 2507 | Superieure corrosiebestendigheid | Offshore pompen |

| S32760 | Uitstekende weerstand tegen pitting | Mariene toepassingen |

Speciale overwegingen voor verschillende toepassingen

Chemische industrie

Bij chemische verwerking is corrosiebestendigheid van het grootste belang. We raden vaak aan:

- Super Duplex roestvast staal

- Hastelloy C-276

- Inconel 625

Toepassingen voor waterbehandeling

Overweeg voor waterbehandelingspompen:

- 316L roestvrij staal

- Duplex 2205

- Koolstofstaal met beschermende coating

Materiaalkeuze gebaseerd op bedrijfsomstandigheden

Overwegingen met betrekking tot temperatuur

De bedrijfstemperatuur is van grote invloed op de materiaalkeuze:

| Temperatuurbereik | Aanbevolen materialen |

|---|---|

| Onder 0°C | Gelegeerd staal bij lage temperatuur |

| 0-200°C | Standaard roestvrij staal |

| Boven 200°C | Hoge temperatuur legeringen |

Drukvereisten

Toepassingen onder hoge druk vereisen materialen met superieure mechanische eigenschappen:

- Gelegeerd staal met hoge sterkte

- Precipitatiegeharde roestvrije staalsoorten

- Nikkellegeringen

Productie overwegingen

Bij PTSMAKE begrijpen we dat de materiaalkeuze ook invloed heeft op de productieprocessen. Belangrijke factoren zijn onder andere:

- Bewerkbaarheid

- Vereisten voor warmtebehandeling

- Mogelijkheden voor oppervlakteafwerking

- Kosteneffectiviteit

Uitdagingen bij machinale bewerking

Verschillende materialen brengen verschillende bewerkingsuitdagingen met zich mee:

| Materiaal | Moeilijkheid bij machinale bewerking | Speciale vereisten |

|---|---|---|

| 316L | Matig | Scherp gereedschap, goede koeling |

| 17-4 PH | Hoog | Speciaal gereedschap, nauwkeurige parameters |

| Duplex | Zeer hoog | Verbeterde koeling, stijve opstelling |

Kosten-batenanalyse

Houd bij het kiezen van materialen rekening met het volgende:

- Initiële materiaalkosten

- Productiekosten

- Verwachte levensduur

- Onderhoudsvereisten

- Vervangingsfrequentie

Kwaliteitscontrole en testen

Om de betrouwbaarheid van de pompas te garanderen, implementeren we:

- Verificatie van materiaalcertificering

- Niet-destructief testen

- Dimensionale inspectie

- Meting van oppervlakteafwerking

- Hardheid testen

Toekomstige trends in materialen voor pompassen

De industrie evolueert in de richting van:

- Geavanceerde composietmaterialen

- Nieuwe oppervlaktebehandelingen

- Hybride materiaaloplossingen

- Slimme materialen met controlemogelijkheden

Bij PTSMAKE blijven we deze trends voor door onze productiemogelijkheden en materiaalkennis voortdurend bij te werken.

Overwegingen voor onderhoud

De juiste materiaalselectie beïnvloedt de onderhoudsvereisten:

- Inspectie-intervallen

- Smeringsbehoeften

- Reparatiemogelijkheden

- Vervangingsstrategieën

Inzicht in deze factoren helpt bij het optimaliseren van de totale eigendomskosten met behoud van een betrouwbare werking.

Hoe voortijdige slijtage van CNC-bewerkte pompassen voorkomen?

Elke dag ontmoet ik klanten die worstelen met voortijdige slijtage van hun pompassen, wat leidt tot onverwachte uitval van apparatuur en kostbare stilstand. De frustratie van frequente vervangingen en onderhoud heeft niet alleen invloed op de productiviteit, maar verhoogt ook de operationele kosten aanzienlijk.

Om voortijdige slijtage van CNC-bewerkte pompassen te voorkomen, moet u zich richten op de materiaalkeuze, oppervlakteafwerking, juiste uitlijning en smeersystemen. Deze sleutelfactoren, in combinatie met regelmatig onderhoud en controle, kunnen de levensduur van de as aanzienlijk verlengen.

Materiaalkeuze en -behandeling

De basis van een duurzame pompas begint met de juiste materiaalkeuze. Bij PTSMAKE heb ik gemerkt dat de keuze van het juiste materiaal van grote invloed is op de levensduur van de as. Het materiaal moet bestand zijn tegen uitharding terwijl de structurele integriteit behouden blijft.

Gebruikelijke materialen voor pompassen

| Materiaal | Voordelen | Beste toepassingen |

|---|---|---|

| 316 roestvrij staal | Corrosiebestendig, goede sterkte | Pompen voor chemische verwerking |

| 17-4 PH staal | Hoge sterkte, goede hardheid | Hogedruktoepassingen |

| Duplex staal | Superieure corrosiebestendigheid | Mariene milieus |

| Koolstofstaal | Kosteneffectief, gemakkelijk machinaal te bewerken | Pompen voor algemene doeleinden |

Technieken voor oppervlakteafwerking

De kwaliteit van de oppervlakteafwerking heeft een directe invloed op de prestaties van assen. Door nauwkeurige CNC-bewerkingsprocessen bereiken we optimale oppervlaktekenmerken:

Kritische oppervlakteparameters

- Ruwheidswaarden (Ra) lager dan 0,4 μm

- Juiste cilindriciteitstolerantie

- Gecontroleerde rondheidsspecificaties

- Optimalisatie van oppervlaktepatronen

Uitlijning en installatie

Zelfs de best vervaardigde as kan voortijdig defect raken als hij niet goed is uitgelijnd. Belangrijke factoren zijn onder andere:

Juiste uitlijnmethoden

- Laseruitlijnsystemen

- Meetklok

- Digitaal gereedschap voor asuitlijning

- Regelmatige uitlijncontroles

Ontwerp smeersysteem

Een goede smering is cruciaal om slijtage te voorkomen. Houd rekening met deze aspecten:

Strategieën voor optimalisatie van smering

| Strategie | Doel | Implementatie |

|---|---|---|

| Olieanalyse | Slijtagepatronen bewaken | Regelmatig testschema |

| Filmdikte | Scheiding behouden | Juiste olieselectie |

| Debiet | Zorg voor dekking | Optimalisatie van systeemontwerp |

| Temperatuurregeling | Viscositeit behouden | Integratie koelsysteem |

Maatregelen voor milieubescherming

Omgevingsfactoren hebben een grote invloed op de levensduur van assen:

Strategieën voor bescherming

- Afgedichte lageropstellingen

- Milieuschilden

- Beschermende coatings

- Regelmatige schoonmaakprotocollen

Kwaliteitscontrole tijdens productie

Bij PTSMAKE implementeren we strenge kwaliteitscontrolemaatregelen:

Belangrijkste inspectiepunten

- Nauwkeurigheid van afmetingen

- Materiaalcertificering

- Controle van de oppervlakteafwerking

- Hardheid testen

- Concentriciteitscontroles

Onderhoudsprotocollen

Het is essentieel om de juiste onderhoudsroutines in te stellen:

Onderdelen Onderhoudsschema

| Tijdframe | Actiepunten | Doel |

|---|---|---|

| Dagelijks | Visuele inspectie | Duidelijke problemen opsporen |

| Wekelijks | Trillingsbewaking | Vroegtijdige problemen identificeren |

| Maandelijks | Uitlijning controleren | Zorg voor een goede installatie |

| Driemaandelijks | Volledige inspectie | Uitgebreide evaluatie |

Belastingbeheer

Inzicht in en beheer van operationele belastingen verlengt de levensduur van assen:

Maatregelen voor belastingbeheersing

- Werken binnen ontwerpparameters

- Systeemdruk bewaken

- Opstartprocedures controleren

- Thermische belastingen beheren

Ontwerpoptimalisatie

De juiste ontwerpoverwegingen voorkomen voortijdige slijtage:

Kritische ontwerpelementen

- Optimalisatie van de asdiameter

- Vermindering van stressconcentratie

- Lagerafstand berekening

- Materiaal overgangszones

Geavanceerde bewakingssystemen

Moderne bewaking helpt storingen voorkomen:

Bewakingstechnologieën

- Trillingsanalyse

- Temperatuurbewaking

- Analyse oliepartikels

- Prestatie trend

Implementatiestrategie

Om deze preventieve maatregelen met succes te implementeren:

- Basisomstandigheden documenteren

- Onderhoudspersoneel opleiden

- Vaststellen van controleprotocollen

- Reactieprocedures maken

- Werkwijzen herzien en bijwerken

Door deze uitgebreide strategieën toe te passen, hebben we talloze klanten geholpen de levensduur van hun pompassen aanzienlijk te verlengen. De sleutel is een systematische aanpak van preventie in plaats van reactief omgaan met storingen. Bij PTSMAKE, hebben we verfijnd deze praktijken door jarenlange ervaring in CNC verspanen pompassen voor verschillende industrieën, zorgen voor optimale prestaties en een lange levensduur voor de apparatuur van onze klanten.

Welke ontwerpkenmerken verbeteren de duurzaamheid van pompassen voor industrieel gebruik?

Defecten aan pompassen kunnen leiden tot catastrofale storingen bij industriële activiteiten, met uitgebreide stilstand en aanzienlijke financiële verliezen tot gevolg. Ik ben getuige geweest van talloze gevallen waarin bedrijven worstelen met voortijdige slijtage van de as, problemen met de verkeerde uitlijning en onverwachte storingen die voorkomen hadden kunnen worden met de juiste ontwerpoverwegingen.

De belangrijkste ontwerpkenmerken die de duurzaamheid van de pompas verbeteren zijn onder andere een geoptimaliseerde materiaalselectie, de juiste asdiameter, voldoende lagerondersteuning, effectieve afdichtingssystemen en nauwkeurige uitlijningsspecificaties. Deze elementen werken samen om de levensduur van de as en de algehele pompprestaties te verbeteren.

Overwegingen bij materiaalselectie

Materiaalselectie speelt een cruciale rol in de duurzaamheid van pompassen. Bij PTSMAKE evalueren we zorgvuldig verschillende materialen op basis van specifieke toepassingsvereisten. De meest voorkomende materialen zijn onder andere:

Opties voor hoogwaardig roestvrij staal

- 316 roestvrij staal: Uitstekende corrosiebestendigheid

- 17-4 PH: Superieure sterkte en hardheid

- Duplex staal: Gecombineerde sterkte en corrosiebestendigheid

De materiaalkeuze heeft een grote invloed op de rekgrens en de algemene prestaties van de as.

Geometrische ontwerpelementen

Optimalisatie van de asdiameter

De diameter van de pompas moet zorgvuldig worden berekend:

- Torsiespanning

- Buigmomenten

- Kritische snelheidsvereisten

- Doorbuigingslimieten

| Schachtmaat (mm) | Laadvermogen (kN) | Snelheidsbereik (RPM) |

|---|---|---|

| 20-30 | 5-15 | 1000-3000 |

| 31-50 | 16-40 | 800-2500 |

| 51-75 | 41-80 | 600-2000 |

Beheer van stress en concentratie

- Geleidelijke diameterovergangen implementeren

- Optimale afrondingsstraal gebruiken

- Invloed van spiebaan minimaliseren

- Juist groefontwerp voor afdichtingen

Ontwerp lagersysteem

Het lagersysteem is van fundamenteel belang voor de ondersteuning en uitlijning van de as. Belangrijke overwegingen zijn onder andere:

Lagerselectiecriteria

- Vereisten voor belasting

- Snelheidsbeperkingen

- Overwegingen met betrekking tot temperatuur

- Smeringsbehoeften

Lagerafstand

Een goede afstand tussen de lagers helpt:

- Asdoorbuiging minimaliseren

- Trillingen verminderen

- Belastingsverdeling optimaliseren

- Algehele stabiliteit verbeteren

Integratie afdichtingssysteem

Mechanisch afdichtingsontwerp

Moderne mechanische afdichtingen vereisen:

- Precieze gezichtsmaterialen

- Optimale veerbelasting

- Juiste spoelvoorzieningen

- Milieucontroles

Overwegingen voor asmoffen

Beschermhoezen moeten worden ontworpen met:

- Hardheidsvereisten

- Specificaties oppervlakteafwerking

- Juiste spelingstoleranties

- Materiaalcompatibiliteit

Vereisten voor dynamisch evenwicht

Het bereiken van een goed dynamisch evenwicht houdt in:

Saldo selectie

| Saldo | Type toepassing | Max RPM |

|---|---|---|

| G1.0 | Precisie Pompen | >3000 |

| G2.5 | Standaard Industrieel | 1500-3000 |

| G6.3 | Algemeen doel | <1500 |

Maatregelen voor trillingsbeheersing

- Implementatie van trillingsbewaking

- Regelmatige onderhoudsschema's

- Procedures voor uitlijncontrole

- Methoden voor balanscorrectie

Productie overwegingen

Bij PTSMAKE zorgen we voor een optimale asproductie door:

Vereisten voor oppervlakteafwerking

- Juiste slijptechnieken

- Controle oppervlakteruwheid

- Warmtebehandelingsprocessen

- Methoden voor kwaliteitsinspectie

Maattoleranties

Kritische toleranties zijn onder andere:

- Specificaties concentriciteit

- Eisen voor rondheid

- Rechtheidslimieten

- Uitloopcontroles

Milieubescherming

Corrosiepreventie

- Toepassing van beschermende coatings

- Materiaalselectie voor specifieke omgevingen

- Kathodische bescherming indien nodig

- Regelmatige onderhoudsprocedures

Temperatuurbeheer

- Integratie koelsysteem

- Ontwerp voor warmteafvoer

- Temperatuurbewaking

- Thermische uitzetting

Overwegingen voor onderhoud

Om duurzaamheid op lange termijn te garanderen, moeten de ontwerpkenmerken dit vergemakkelijken:

Gemakkelijke toegang

- Afneembare koppelingsbescherming

- Toegankelijke smeerpunten

- Vereenvoudigde montage/demontage

- Duidelijke onderhoudsmarkering

Mogelijkheden voor monitoring

- Bevestigingspunten voor trillingssensor

- Locaties voor temperatuurmeting

- Drukbewakingsvoorzieningen

- Functies voor uitlijningscontrole

Door deze uitgebreide ontwerpoverwegingen kunnen pompassen optimale duurzaamheid en prestaties in industriële toepassingen bereiken. Deze eigenschappen verlengen niet alleen de levensduur, maar verminderen ook de onderhoudskosten en verbeteren de algehele betrouwbaarheid van het systeem. Bij PTSMAKE nemen we deze ontwerpelementen op in onze productieprocessen om de hoogste kwaliteit en een lange levensduur van onze pomponderdelen te garanderen.

Leer hoe cyclische belasting materiaalmoeheid en asfouten beïnvloedt om de betrouwbaarheid te verbeteren. ↩

Inzicht in de centrifugaalkracht helpt bij het optimaliseren van het pompontwerp voor betere prestaties en efficiëntie. ↩

Leer meer over cyclische belasting om materiaalmoeheid te voorkomen en de betrouwbaarheid van assen te vergroten." ↩

Leer hoe u de torsiespanning kunt beheersen voor een betere pompefficiëntie en een langere levensduur. ↩

Leer meer over vloeigrens om materialen te kiezen die betrouwbaarheid en prestaties in toepassingen met hoge belasting garanderen. ↩